Управление производством

На странице лишь часть возможностей подсистемы «Производство». С полными возможностями можно ознакомиться в документации. А с примерами применения в вебинарах серии «Решение практических задач с использованием 1С:ERP».

Книга Академии ERP по управлению производством

Также рекомендуем книгу «Академия ERP. Управление производством: планирование и диспетчеризация». Книга посвящена вопросам управления производственными процессами на предприятии.

Применение описанных в книге методов управления показано в рамках прикладного решения 1С:ERP. Книга позволяет получить ответы на вопросы, с которыми регулярно работают производственные менеджеры: как сократить сроки изготовления изделий, организовать слаженную работу исполнителей, повысить отдачу от использования оборудования и т. д.

Изложение материала иллюстрируется практическими примерами дискретного производства в машиностроении. Кроме того, описанные подходы к управлению производственной деятельностью могут быть адаптированы к применению на предприятиях других отраслей, выпускающих товарную продукцию и оказывающих различного рода услуги.

Книга адресована сотрудникам плановых и производственных служб предприятий, специалистам по внедрению и пользователям программных продуктов «1С:Предприятие».

Демо-версию книги можно посмотреть тут.

Зачем использовать подсистему «Производство»?

Ключевыми целями процессами управления производством являются:

- высокое качество обслуживания клиентов:

- быстрое определение возможного срока изготовления продукции по запросу клиента;

- своевременное выполнение обязательств перед клиентом по срокам и ассортименту;

- мониторинг хода исполнения заказов;

- гибкая система оперативного управления:

- управление приоритетами выполнения заказов;

- формирование согласованного по доступным мощностям и ресурсам графика производства;

- оперативная реакция на отклонения в выполнении графика и изменение заказов, включая перепланирование;

- эффективное использование производственных ресурсов и снижение себестоимости:

- исключение работ, не востребованных внешним и внутренним спросом;

- контроль выполнения нормативов и использования замен, аналогов;

- мотивация персонала.

В программе предусмотрена возможность как простого учета производственных процессов, так и планирования производства, управления производством на разных уровнях.

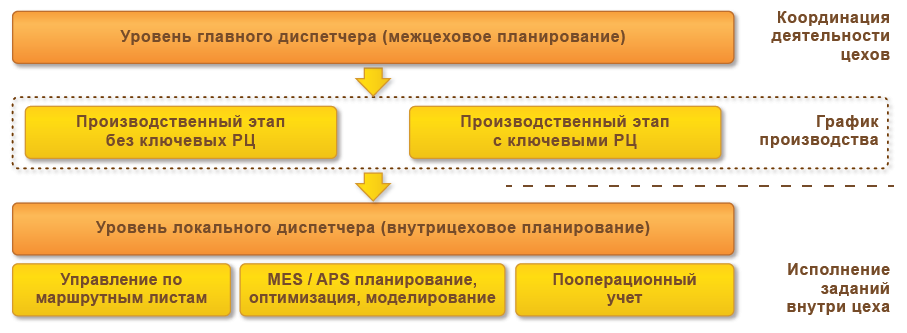

Производственное планирование в 1С:ERP можно условно поделить на три уровня: уровень предприятия, межцеховой, уровень цеха.

Уровни производственного планирования в 1C:ERP

В системе 1С:ERP планирование на уровне предприятия — это составление согласованного комплекта планов: планы производства, снабжения, продаж. Основная задача этого уровня планирования — согласовать действия различных подразделений.

Для составления и балансировки планов в 1С:ERP можно использовать подсистему «Бюджетирование и планирование». Для управления на межцеховом уровне и уровне цеха — подсистему «Производство».

Система оперативного управления производством обеспечивает планирование и диспетчирование производственных процессов. С ее помощью определяется порядок запуска изделий в производство, выполняется создание необходимых резервов материалов и производственных заделов, достигается бесперебойное снабжение рабочих мест материалами и полуфабрикатами. Эти задачи решаются с учетом типа производства, организационных и технологических особенностей производственных процессов.

Подсистема «Производство» предусматривает два уровня оперативного управления:

- межцеховой уровень — позволяет управлять выполнением графика производства, исполнителями которого являются отдельные подразделения. Обеспечивается координация процессов передачи результатов этапов между подразделениями;

- внутрицеховой уровень — позволяет организовать исполнения графика производства в отдельном подразделении — обособленной зоне ответственности диспетчера подразделения (цеха, участки).

Общая схема оперативного управления производством

Нормативно-справочная информация производственной подсистемы

Станки и оборудование

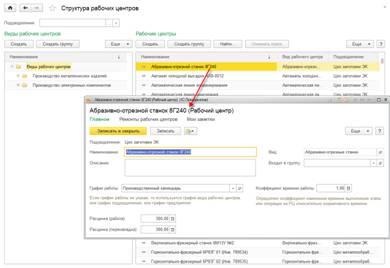

Для описания производственных мощностей подразделений предусмотрены виды рабочих центров, представляющие собой группу рабочих центров, способных выполнить технологическую операцию с требуемым качеством.

Использование видов рабочих центров позволяет задать различные параметры планирования: параллельная загрузка станков и оборудования, стоимость работ на конкретном рабочем центре, относительную скорость выполнения работы и т. п.

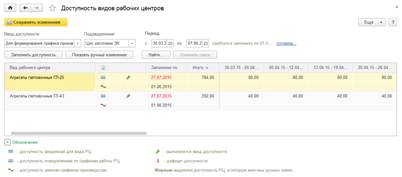

Есть возможность управлять доступностью видов рабочих центров, что позволяет отражать в информационной системе организационные решения, направленные на преодоление пиковых нагрузок, возникающих при составлении графика производства (например, изменение сменности работы, разовые изменения графика работы), обеспечить эффективное использование трудовых ресурсов.

Производственные подразделения и участки

В производственных подразделениях решаются задачи внутрицехового выполнения этапов графика производства, сбора и распределения затрат.

Для производственных подразделения в системе задаются:

- варианты участия подразделения в производстве продукции;

- график работы подразделения, который по умолчанию будет предлагаться для рабочих центров. Если в подразделении ведется работа в несколько смен — можно установить график работы для каждой смены;

- интервал планирования — квант времени, использующийся для оценки доступности видов рабочих центров данного подразделения при составлении графика производства;

- период для опережающего занесения данных о доступности видов рабочих центров для составления графика производства;

- период для опережающего занесения данных о доступности рабочих, для составления расписания рабочих центров;

- возможность использования операций для детального управления выполнением этапов производства на внутрицеховом уровне;

- возможность использования производственных участков.

Параметры производственного подразделения

Производственные участки принадлежат подразделениям и уточняют их организационную структуру.

Три участка подразделения с привязкой к рабочим центрам

Рабочий центр привязывается к определенному участку

Цеховые кладовые

Цеховая кладовая — это склад, у которого со своим цехом упрощенный документооборот

В производстве применяется большое количество материалов, для передачи которых в подразделения используются отдельные (от обеспечения графика производства) механизмы. Это, прежде всего, относится к расходным материалам общего применения, а также к мерным материалам, по которым трудно вести обеспечение мелкими партиями. Для управления использованием таких материалов и ведения учетных действий по ним в рамках незавершенного производства предназначены цеховые кладовые.

По характеру учетных действий и документообороту использование цеховых кладовых максимально соответствует отражению движения товаров на складах. Для подразделения допустимо указать несколько разных кладовых: цеховые кладовые могут разделять зоны материальной ответственности производственных бригад.

Ресурсные спецификации

Параметры производственного процесса изготовления продукции и полуфабрикатов, выполнения работы, осуществления ремонта или разработки можно описать, используя универсальный инструмент — Ресурсные спецификации.

Ресурсная спецификация описывает поэтапный производственный процесс, завершающийся материальным выпуском (или выполнением конкретной работы) и ресурсы, необходимые для его осуществления.

Спецификация может быть определена для номенклатуры, вида номенклатуры, списка номенклатуры. Назначение общей спецификации на вид номенклатуры обеспечивает эффективное ведение спецификаций на однотипную, схожую продукцию.

В системе 1С:ERP обеспечено параметрическое назначение спецификаций и их автоподбор, что упрощает ведение отклонений и изменений в спецификациях на сложную продукцию.

Ресурсными спецификациями задаются:

- список выходных изделий (продукция, выполненные работы) и возвратных отходов;

- объем нормативных трудозатрат на выпуск (по видам работ);

- потребность в материалах и сопутствующих работах;

-

структура производственного процесса.

В ресурсных спецификациях поддерживается возможность задавать гибкие условия применения для материалов, побочного и промежуточного выхода и трудозатрат. Обеспечивается расчет нормативов по формулам. Расчет по формулам доступен для вычисления количества материалов, количества побочного и промежуточного выхода, трудозатрат и времени работы видов рабочих центров.

Основу структуры производственного процесса, описываемого в спецификации, составляет перечень этапов производственного процесса. Этапы могут детализироваться перечнями технологических операций и типовых технологических процессов.

Структура производственного процесса

Технологические операции

Технологическая операция выполняется в производственном подразделении непрерывно одним или несколькими рабочими на одном рабочем центре, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями. Несколько технологические операций объединяет один производственный этап. Технологические операции описывают производственный процесс.

Технологическая операция в структуре производственного процесса

Нормативная длительность технологической операции описывается через следующие параметры:

- количество повторений для полного исполнения;

- нормативное время выполнения операции на единицу (нормативное количество) продукции;

- подготовительно-заключительное время;

- объем загрузки рабочего центра при выполнении операции.

Технологические процессы

Технологический процесс предназначен для описания последовательностей технологических операций, используемых многократно (в нескольких спецификациях) и ресурсов, применение которых обусловлено данной последовательностью операций.

Технологический процесс содержит операции, вспомогательные материалы (используемые в дополнение к основным материалам) и трудозатраты.

Технологический процесс в структуре производственного процесса

Аналоги материалов

Аналоги материалов — это номенклатурные позиции (с характеристиками), использование которых в производственном процессе разрешено вместо материалов, указанных в ресурсных спецификациях.

Аналоги можно задействовать в производстве при невозможности обеспечить в срок требуемые материалы согласно ресурсной спецификации.

Параметрическое назначение аналогов материалов, и помощник подбора аналогов, реализованные в системе, упрощают замену материалов на аналоги в производственных и других документах.

Помощник подбора аналогов для замены

Поддерживается автоматическая замена материалов и полуфабрикатов на аналоги при формировании этапов производства.

Исполнители производственных процессов

Исполнителями работ в рамках производственного процесса могут выступать как отдельные физические лица, так и организованные группы лиц — бригады. Настройка вариантов выбора исполнителей работ осуществляется при задании параметров производственного подразделения.

Настройка варианта выбора исполнителей

Для коллективного исполнения любого вида работ предусмотрена возможность сформировать бригады исполнителей. Включение физических лиц в состав бригады выполняется без ограничения в выборе организации и подразделения, в которых участник бригады принят на работу, без учета системы оплаты труда, установленной для работника. Один сотрудник может одновременно входить в несколько бригад. Состав бригад и вклад каждого участника в выпуске продукции уточняются непосредственно в процессе производства и фиксируются при регистрации выработки. Для расчета индивидуального вклада каждого участника бригады можно задать для него свой коэффициент трудового участия (КТУ). Распределение выполненных работ между участниками бригады также может производится с учетом их отработанного времени и тарифных ставок.

Следующие вебинары подробнее расскажут про НСИ производства:

Конструкторско-технологическая подготовка производства, часть 1

Конструкторско-технологическая подготовка производства, часть 2

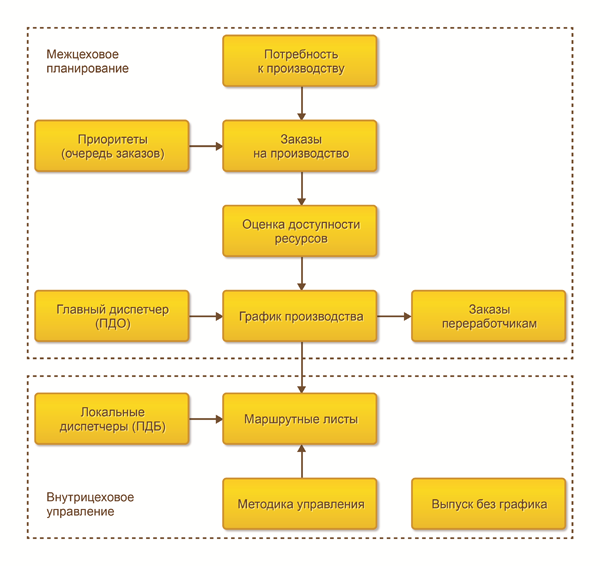

Формирование потребности в производстве

Потребность в производстве может быть сформирована несколькими способами.

Документы План производства используются для поддержки «толкающей» системы управления материальными потоками. Материальный поток в виде продукции и полуфабрикатов «выталкивается» получателю (например, на склад) по команде, поступающей из системы управления. План производства формируется на произвольный временной интервал с разбивкой по периодам. На основании планов производства возможна оценка потребности в трудовых ресурсах и согласование планов производства с планами закупок, ведется контроль исполнения планов.

Документы Заказ клиента, Заказ на внутреннее потребление, Заказ на ремонт формируют потребность в изделиях, которая может быть обеспечена посредством производства. Реализуется «тянущая» система управления материальными потоками (удовлетворение возникшей потребности).

Вне зависимости от источника потребности для ее обеспечения предлагается единый механизм, основанный на использовании документов Заказ на производство. Заказы на производство формируют партии запуска в производство продукции, полуфабрикатов, выполнения работ.

Контроль состояния обеспечения заказов возможен в рамках рабочего места Состояние обеспечения заказов. Анализ состояния обеспечения предоставляет необходимую информацию для принятия решений по обеспечению заказов материалами.

Состояние обеспечения заказа

Межцеховое планирование

Управление ходом производства основано на исполнении этапов производственных процессов. Этапы могут формироваться на основе выбранной ресурсной спецификации или задаваться вручную.

В этапе содержится вся необходимая информация для производства: выходные изделия, материалы и полуфабрикаты, трудозатраты, использование видов рабочих центров. Каждый этап представляет отдельный документ.

Этапы производственных процессов

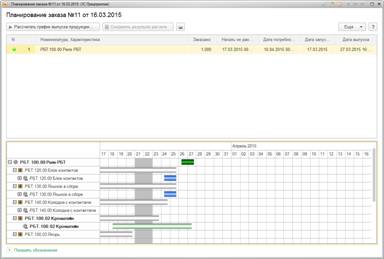

За согласованное выполнение производственных процессов на межцеховом уровне отвечает график производства.

График производства представляет собой совокупность этапов производства, расставленных по времени планируемого исполнения. Расчет графика выполняется по интервалам планирования с уменьшением доступности в них загружаемых видов рабочих центров.

Запуск расчета графика осуществляется в рабочем месте Управление очередью заказов.

Управление очередью заказов

Использование графика производства позволяет:

- оценить исполнимость полученных заказов на производство к дате потребности;

- сформировать производственные программы отдельных подразделений;

- обеспечить контроль хода производства;

- оптимизировать потребность в трудовых ресурсах;

- оперативно управлять изменениями и отклонениями в производственных планах.

Планирование графика производства

Для анализа размещения заказов предназначен механизм Диагностики этапов. В отдельном окне показываются ограничения, повлиявшие на размещение этапа.

Диагностика этапа производства

При перепланировании выполняется переформирование существующего графика производства по конкретным заказам с учетом приоритетов заказов в очереди заказов, с учетом текущей ситуации и изменившихся исходных данных.

Подробно про межцеховое управление рассказано в вебинаре:

Организация оперативного управления производством на примерах

Управление на уровне цеха

Управление производством на уровне цеха предоставляет следующие возможности:

- контроль обеспечения выполняемых этапов ресурсами;

- составление расписания выполняемых работ, загрузки рабочих центров;

- выделение для обработки локальных производственных партий (формирование производственных операций);

- мониторинг хода выполнения производственных процессов в своем подразделении / на своем производственном участке;

-

перепланирование расписания выполнения производственных операций;

- оповещение о критических отклонениях от графика производства.

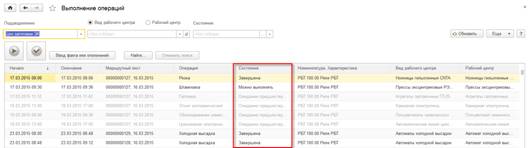

Механизм управления исполнением производственных процессов в цехе предназначен для диспетчирования технологических операций и позволяет:

- сформировать список требующихся для исполнения этапа операций;

- распределить операции на рабочие центры;

- назначить исполнителя и принять операцию к исполнению;

- оформить выполнение операций с указанием израсходованных материалов и произведенных трудозатрат.

Пооперационное планирование

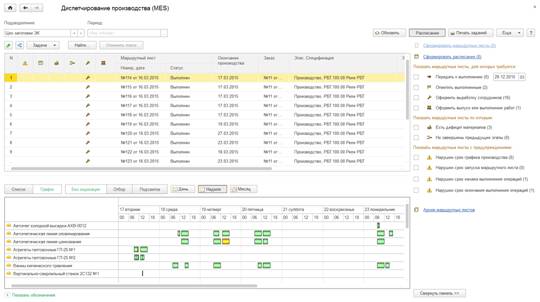

Для составления оптимального по выбранным критериям пооперационного расписания для рабочих центров предусмотрено использование инструментов MES — системы.

MES (от англ. Manufacturing Execution System) — производственная исполнительная система, реализующая оперативное планирование и диспетчеризацию производства.

Использование инструментов MES-системы позволяет существенно расширить возможности пооперационного планирования, поддержать возможность многокритериальной оптимизации при построении расписания, обеспечить сценарное моделирование при планировании на цеховом уровне, расширить механизмы диспетчеризации и анализа расписания производства.

Управление производственными процессами в подразделениях, использующих пооперационную методику планирования, осуществляется в рамках рабочих мест Выполнение операций (MES) и Пооперационное планирование.

Пооперационное планирование

Выполнение операций (MES)

Следующие вебинары расскажут о пооперационном планировании:

Сменные задания

Производственные операции, назначаемые на конкретный интервал рабочего времени, могут объединяться в сменные задания.

Формирование сменных заданий для операций

Использование серий в производстве

В производстве поддерживается серийный учет материалов, полуфабрикатов, продукции. Использование серий задается в разрезе видов номенклатуры, подразделений и спецификаций.

Движение номенклатурных позиций с учетом серий отражается в следующих отчетах:

- структура серии — какие серии материалов использовались при производстве рассматриваемой серии продукции;

- анализ себестоимости выпущенной продукции — контроль себестоимости выпуска отдельных партий (по сериям) продукции;

- применение серии номенклатуры — показывается в виде дерева состав изделий, в изготовлении которых использовалась конкретная серия материалов (полуфабрикатов);

- движение серии номенклатуры — движение серии материалов, полуфабрикатов или продукции, позволяющее дать ответы на следующие вопросы:

- от какого поставщика пришла серия материала;

- на какие склады перемещалась серия материала;

- какие производственные подразделения получали серию материала (полуфабриката);

- при производстве какой продукции была использована серия материала (полуфабриката);

- каким покупателям была отгружена серия продукции.

Рекомендуем статью про использование серий для решения различных учетных задач

В статье автор рассматривает задачи, которые решаются с использованием механизма серий. Дает рекомендации по настройке механизма и по приемам работы в программе 1С:ERP для решения этих практических задач.

Межцеховой уровень в 1С:ERP осуществляет управление выполнением графика

производства, исполнителями которого являются отдельные подразделения.

Обеспечивается координация процессов передачи результатов этапов между

подразделениями.

Доступно три методики планирования производства (выбор определяется

функциональной опцией

НСИ и администрирование – Настройка НСИ и разделов – Производство –

Методика управления производством):

- Без планирования графика производства;

- Планирование по материальным ресурсам;

- Планирование по материальным и производственным ресурсам.

Рисунок 1 — Выбор методики управления производством

Каждый вариант предполагает регистрацию потребности к производству заказами на

производство и управление ходом производства с использованием этапов. Варианты

отличаются степенью детализации планирования этапов и регистрации выполнения.

Без планирования графика производства

Наиболее простой вариант управления ходом производства. Данный вариант

устанавливается по умолчанию при включении опции

Использовать производство. Последовательность и срок исполнения этапов

определяются вручную в рамках рабочего места

Производство – Межцеховое управление – Диспетчирование этапов.

Возможность планирования времени исполнения этапов отсутствует, в документах

Этап производства можно указать только общую длительность этапа. Факт

выполнения и состав использованных ресурсов отмечаются непосредственно для

этапа.

Планирование по материальным ресурсам

Сроки исполнения этапов рассчитываются только с учетом обеспечения

производства материальными ресурсами. В ресурсных спецификациях для этапов

нельзя указать загружаемые виды рабочих центров (ВРЦ). В документах

Этап производства отсутствует вариант планирования

по доступности ВРЦ.

Планирование по материальным и производственным ресурсам

Сроки исполнения этапов рассчитываются с учетом обеспечения производства

материальными ресурсами и доступности производственных ресурсов. Это самый

богатый по функциональным возможностям вариант использования прикладного

решения.

Управление очередью заказов

Данное рабочее место предназначено для управления списком заказов на

производство, переданных к производству, и осуществления действий по

исполнению этих заказов: определение очередности исполнения, формирование

этапов производства, контроль обеспечения материалами, планирование графика

производства.

Рисунок 2 — Доступ к рабочему месту — Управление очередью заказов

Список заказов содержит 3 колонки индикаторов состояний заказа: состояние

выполнения этапов, обеспеченность материалами, состояние выпуска.

Рисунок 3 — Управление очередью заказов

-

Состояние выполнения этапов производства

Колонка содержит индикаторы необходимых действий над этапами заказа. При

двойном щелчке по индикаторы производится действие, соответствующее

отображаемой проблеме. Возможные индикаторы в этой колонке:-

Требуется сформировать этапы — по заказу не сформированы все

необходимые этапы производства. Либо по заказу еще не формировались

этапы, либо есть необходимость доформировать. Двойным щелчком по такому

индикатору выполняется команда формирования этапов по заказу. -

Требуется проверить этапы — среди этапов заказа есть те, которые

не удалось провести в статусе Сформирован, они находятся в

статусе Формируется. Такие этапы может потребоваться дозаполнить

и отметить сформированными. Двойным щелчком по такому индикатору

открывается Диспетчирование этапов с отбором по выбранному заказу. -

Требуется планировать график производства — некоторым или всем

этапам заказа требуется расчет графика. Такой индикатор показывает, что

график производства по этому заказу либо вообще не рассчитывался, либо

стал неактуальным и требует перепланирования. По этому индикатору

открывается форма планирования графика по заказу. -

Требуется передать этапы к выполнению — индикация наличия по

заказу этапов, готовых к выполнению, но не переданных к выполнению.

Готовыми к выполнению считаются этапы, у которых нет невыполненных

предшественников. Двойным щелчком по индикатору всем готовым к

выполнению этапам будет поставлен статус К выполнению.

-

Требуется сформировать этапы — по заказу не сформированы все

-

Обеспеченность материалами

В колонке может содержаться индикатор, показывающий наличие этапов, для

которых все еще не обеспечены все необходимые материалы. При

необособленном обеспечении проблемными являются такие материалы, у которых

в этапе стоит действие К обеспечению. При обособленном обеспечении

те материалы, по которым все еще не созданы обеспечивающие заказы. Двойным

щелчком по индикатору открывается форма диспетчирования этапов с отбором

по заказу и необходимости обеспечения. Из этой формы можно найти, в каких

именно этапах есть проблемы. -

Состояние выпуска

Может содержать индикаторы:

-

Нарушена дата потребности — индикатор появляется в том случае,

если по графику ожидается опоздание производства всей или части

продукции относительно желаемой даты выпуска в заказе. -

Все произведено — индикатор появляется у тех заказов, по которым

произведена вся продукция. Такие заказы можно перевести в статус

Закрыт.

-

Нарушена дата потребности — индикатор появляется в том случае,

Диспетчеризация этапов производства

Рабочее место предназначено для контроля за ходом выполнения производства.

Основу рабочего места составляет список этапов производства, содержащий

разнообразную индикацию и отборы, позволяющие акцентировать внимание на важных

моментах.

Для диспетчеризации оформленных этапов производства используется рабочее место

Производство – Межцеховое управление – Диспетчирование этапов.

Рисунок 4 — Доступ к рабочему месту — Диспетчирование этапов

-

обеспечение этапов материалами – вариант действий по обеспечению этапа

материалами устанавливается непосредственно в документах

Этап производства. По кнопке Состояние обеспечения доступна

типовая форма контроля обеспечения; -

перепланирование заказа – частичный расчет графика производства по

выбранному заказу на производство, выполняется по кнопке

Действия – Планировать заказ; -

перепланирование этапов – частичный расчет графика производства только по

выбранным этапам, выполняется по кнопке

Действия – Планировать выбранные этапы; -

передача этапов к выполнению – этапы в статусе Сформирован передаются

к исполнению в производство с установкой статуса К выполнению,

выполняется по кнопке Действия – Передать к выполнению; -

положение в графике – в поле пиктограммами показывается влияние этапа на

исполнение производственного процесса изготовления продукции:-

На критическом пути – этап находится на критическом пути,

соблюдение сроков его исполнения наиболее важно; -

Задерживает заказ – этапы, рассчитанное положение которых в

графике производства ухудшает срок исполнения заказа. Оптимизацию сроков

исполнения заказа необходимо начинать именно с них.

-

На критическом пути – этап находится на критическом пути,

-

исполнение этапов – начинается выполнение этапов, находящихся в статусе

К выполнению, им задается статус Начат по кнопке

Действия – Отметить начало исполнения . Завершение исполнения этапов

(с установкой статуса Завершен) доступно по кнопке

Действия – Отметить выполненным.

В рамках указанного рабочего места решаются следующие задачи:

Отражение статуса этапа дополняется указанием состояния его исполнения.

Возможны следующие значения поля Состояние (совокупность

Статус этапа, Состояние исполнения):

-

Формируется, Требует уточнения – отсутствует часть данных для

корректного создания документов Этап производства. Недостающие данные

требуется указать вручную; -

Сформирован – полноценно заполненный этап, может обеспечиваться

материалами, планироваться в графике, но у него есть незавершенные

предшествующие этапы; -

Сформирован, Готов к выполнению – сформированный этап, у которого нет

незавершенных предшествующих этапов; -

К выполнению, Ожидает предшественников – этап передан к выполнению,

но предшествующие ему этапы еще не завершены; -

К выполнению, Ожидает начала – этап передан к выполнению,

предшествующие ему этапы завершены, но отметка о начале выполнения не

установлена; - Начат, Ожидает завершения – этап выполняется;

- Завершен – этап завершен.

Рисунок 5 — Диспетчирование этапов

Формирование графика производства

График производства отражает совокупность этапов производства, расставленных

по времени планируемого исполнения. Расчет графика выполняется по интервалам

планирования с уменьшением доступности в них загружаемых видов рабочих

центров.

Для расчета графика предназначена форма

Планирование графика производства заказа.

Расчет графика производства запускается по кнопке Планировать.

Рисунок 6 — Планирование графика производства

Настройки поделены на 3 группы: планирование графика, планирование модели,

прочие настройки.

-

Настройки планирования графика

-

Планировать график — при включенной настройке будет планироваться

рабочий график, учитывающий все действующие ограничения, описанные в

системе. -

Задействовать резерв доступности — при размещении занятости видов

РЦ будет при необходимости использоваться резерв доступности вида РЦ.

-

Планировать график — при включенной настройке будет планироваться

-

Настройки планирования модели

-

Планировать модель — при включении этой настройки будет

планироваться модель графика. Прочие настройки группы недоступны без

включения этой настройки. -

Задействовать резерв доступности — при размещении занятости видов

РЦ будет при необходимости использоваться резерв доступности вида РЦ.

Действует идентично одноименной настройке планирования графика.

Позволяет оценить, повлияет ли на заказ использование резерва.

Недоступна при включении неограниченного парка оборудования. -

Все материалы в наличии — подразумевается отсутствие каких-либо

ограничений по материалам, необходимым заказу: все необходимое

количество доступно заказу немедленно. -

Неограниченный парк оборудования — подразумевается, что в любом

виде РЦ имеется неограниченное количество рабочих центров, которые могут

справиться с любым объемом работ. При этом важно понимать, что

неограниченный парк оборудования позволяет сократить срок производства

большого количества партий, но не может ускорить обработку единичного

изделия. С этой настройкой недоступны

Задействовать резерв доступности и

Отсутствие прочих заказов. -

Круглосуточная работа без выходных (24/7) — моделирование работы

имеющегося оборудования без учета расписания. Допущение, что все виды РЦ

работают по схеме 24/7. -

Отсутствие прочих заказов — моделирование «на пустой завод».

Игнорирование загрузки прочими заказами.

-

Планировать модель — при включении этой настройки будет

-

Прочие настройки

-

Полное перепланирование — при включении этой настройки система

безусловно перепланирует график для всех этапов производства, которые

могут быть перепланированы. Если настройку выключить, то перепланируются

только те этапы, график которых стал неактуален. При перепланировании

больших заказов следует с осторожностью пользоваться этой настройкой,

так как ее включение в некоторых случаях может существенно увеличить

время перепланирования. Настройка может быть полезна, чтобы подвинуть

заказ на производство на более ранее время при освободившихся ресурсах,

которые ранее были заняты. -

Отменить ручные изменения графика — по умолчанию этапа, у которых

вручную задано размещение в графике, не перепланируются. При изменении

условий может оказаться целесообразнее вернуть этапам автоматическое

планирование. Чтобы не заходить в каждый такой этап, включение этой

настройки позволяет сразу у всех этапов заказа отменить ручные изменения

и вернуть их к автоматическому планированию.Рисунок 7 — Настройки планирования графика

После успешного планирования на форме появляется информация,

позволяющая проанализировать результат планирования. Информация

размещена по 3 вкладкам, расположенным в порядке от общего к частному:

сводная информация по планированию заказа, продукция с датами

запуска/выпуска, этапы с датами выполнения.

-

Полное перепланирование — при включении этой настройки система

Сводная информация

На вкладке отображается общая информация о результатах планирования заказа.

В табличном виде сопоставлены даты запуска/выпуска требующиеся по заказу,

получившиеся по графику и по модели для сравнения. Та же самая информация, но

в наглядном графическом виде представлена в диаграмме Сроки выполнения.

Элементы диаграммы расшифровываются двойным щелчком по полосам. По полосе

требуется открывается заказ на производства, по полосам график и модель

открываются диаграммы Гантта, показывающие результирующий график в разных

разрезах.

Загрузка оборудования, % (модель) — мини-диаграмма показывает по модели

загрузку нескольких самых загруженных видов РЦ. Попавшие туда виды РЦ являются

потенциальными причинами отличия рабочего графика от модели. Двойным щелчком

по диаграмме открывается отчет, дающий более подробную информацию о том, в

какие периоды и как получается загружено оборудование по модели.

Задержка в обеспечении, дн. (модель) — в этой диаграмме показывается

список материалов, обеспечение которых задерживается относительно модели

графика. Эти материалы являются потенциальными причинами задержки рабочего

графика относительно модели. Двойным щелчком по диаграмме открывается отчет,

дающий более подробную информацию о потребности в материалах по модели и о

доступном обеспечении.

Рисунок 8 — График производства. Вкладка «Сводная информация»

Продукция

На вкладке представлен список продукции заказа с указанием дат запуска,

выпуска, расчетом длительности производства и опоздания как по рабочему

графику, так и по модели.

Рисунок 9 — График производства. Вкладка «Продукция»

Этапы

На вкладке представлен список этапов заказа с указанием дат выполнения по

рабочему графику. В списке есть колонка с признаком задерживающих заказ этапов

и возможностью отобрать только задерживающие заказ.

Рисунок 10 — График производства. Вкладка «Этапы»

По любому этапу можно вызвать диагностику его графика и диаграмму Ганта,

показывающую этап и смежные с ним этапы.

Рисунок 11 — Диагностика графика и График смежных этапов

Ошибки

Вкладка появляется в том случае, если при планировании графика возникли

какие-либо ошибки. Если при повторном планировании ошибок нет, вкладка

скрывается.

Статья написана в рамках кейса “Управление производством в 1С:ERP”. Более подробно с материалами можно ознакомиться ЗДЕСЬ

Требуется:

1. Запланировать выпуск продукции в текущем месяце.

2. Выполнить планирование и отражение полного цикла производства (включая выпуск возвратных отходов).

3. Обеспечить производство необходимыми материалами.

4. В процессе выпуска одной из партий Столов журнальных был зафиксирован повышенный на 20% расход доски сосновой.

5. При изготовлении Столов раздвижных 1 единица продукции оказалась бракованной. Причина – брак одной столешницы. Было принято решение столешницу списать на себестоимость выпуска, остальные полуфабрикаты изделия оставить в НЗП.

6. Отразить поступление 1000 кг опилок от партнера ООО «ОпилкиПром» по залоговой стоимости 100 рублей за 1 кг.

7. Отразить выпуск поддонов из полученных материалов давальца. Полученную продукцию передать давальцу.

8. Оплатить электроэнергию в сумме 20 000 рублей. Затраты распределить на себестоимость выпущенной продукции.

Планирование производства на примере ERP

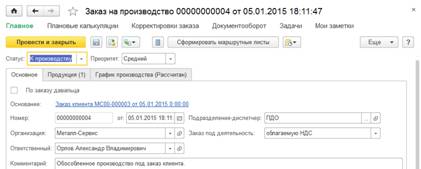

Планирование выпуска в текущем месяце было выполнено ранее, при формировании Планов продаж и производства. Для начала производства создадим Заказы на производство по плану.

Создание заказов по плану

Производство – Межцеховое управление – Заказы на производство – Создать – По плану…

Для создания Заказа на производство необходимо выбрать Сценарий планирования, Подразделение, Период плана, Заполнить потребность к производству, отобрать перечень Номенклатуры и Количество к заказу и создать Заказ на производство.

В задании сказано, что при выпуске одной из партий Столов журнальных и одной из партий Столов раздвижных необходимо будет зафиксировать Отклонения (перерасход материала и брак одной из деталей). Остальные выпуски будут происходить без отклонений.

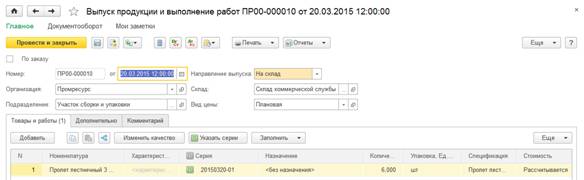

Создадим заказ на первую позицию Стол раздвижной Дуб/Лак обычный/С защитой/Фурнитура Италия/200х80 5 шт. и проведем весь цикл выпуска без отклонений:

Направление выпуска (Получатель) склад Готовая продукция. Заказ проводится в статусе К производству.

Управление очередью заказов

Дальнейшее управление заказом осуществляется из специального рабочего места Производство –Межцеховое управление – Управление очередью заказов:

Пиктограмма в левой части списка показывает, что для заказа необходимо сформировать Этапы производства. Действия – Сформировать этапы производства:

При этом требуется указать Способ обеспечения заказа материалами. Укажем, что все материалы необходимо принять к обеспечению.

Индикатор состояния заказа показывает, что необходимо проверить этапы, т.к. системе не удалось их корректно сформировать автоматически. Перейдем по кнопке Диспетчирование этапов:

Диспетчирование этапов

Этап 1.1.1. не сформирован, требует уточнения. Откроем карточку Этапа:

Система автоматически не смогла установить Характеристику для полуфабриката Основание, хотя корректно определила ее для полуфабриката Столешница. Произошло так потому что при множественном выпуске Свойства характеристики продукции наследуются только для Основного изделия. Просто установим необходимую Характеристику вручную. Проводим этап в статусе Сформирован:

В рабочем месте Управление очередью заказов изменилась пиктограмма, которая показывает, что все Этапы заказа сформированы и их требуется распланировать:

Планирование графика производства

Через меню Действия – Планировать текущий или двойным щелчком мыши по пиктограмме открываем рабочее место Планирования графика производства заказа:

Выполним планирование заказа с настройками по умолчанию. Результат расчета:

На закладке Сводная информация представлены в графическом и числовом виде результаты расчетов.

Закладка Продукция.

Закладка Этапы.

Сохраним результаты расчета:

Напротив заказа появилась пиктограмма о возможности передать этапы к выполнению.

Выполнение этапов Цех №1

Диспетчирование этапов

Действия – Передать к выполнению (двойной щелчок мышью на пиктограмме):

Перейдем в рабочее место Диспетчирование этапов:

Пиктограммы у этапов показывают:

1.1.1. – требуется обеспечение; задерживает заказ

1.2.1. – находится на критическом пути

1.3.1. – требуется обеспечение; находится на критическом пути

Этап 1.1.1. выполняется в Цехе №1, в котором ведется контроль каждой производственной операции. Для его выполнения необходимо перейти в рабочее место Производство – Внутрицеховое управление – Выполнение этапов производства

Состояние этапа: Можно выполнять.

В первую очередь необходимо обеспечить производство материалами:

Пиктограмма . Откроем Этап и на закладке Обеспечение материалами и работами для всех строк выберем действие Обеспечение – Заполнить обеспечение:

Если материалов на складе достаточно, они будут отгружены, если нет, будет сформирована потребность на обеспечение (закупку). В данном случае материалов достаточно, действие для всех строк Отгрузить:

В рабочем месте Производство – Материальный учет – Движение продукции и материалов, закладка К оформлению (Передача в подразделение):

Оформляем Передачу материалов в производство.

Этап переводится в состояние Начат. В рабочем месте Выполнение этапов производства переходим к выполнению операций:

Выполнение операций Цех №1

Регистрируем Начало выполнение операции:

После принятия в работу необходимо отметить выполнение операции, указав Рабочий центр, на котором операция выполняется и Бригаду, которая выполняла данную Операцию:

Примем в работу следующую Операцию и перейдем на закладку Операции:

В этом рабочем месте путем выбора соответствующих пиктограмм можно выполнять все основные задачи пооперационного управления (слева направо): Назначить операцию на рабочий центр; Отменить назначение операции на рабочий центр; Отметить начало выполнения; Отметить выполненной; Отметить невыполненной.

Выполним оставшиеся операции.

Оформление выпуска

Для завершения Этапа необходимо отметить расходование материалов, выпуск продукции и возвратных отходов и выработку сотрудников. Перейдем к производственному этапу:

На закладке Выходные изделия необходимо отметить Производство продукции в запланированном Количестве, для Возвратных отходов также указать Цену, по которой они выпускаются.

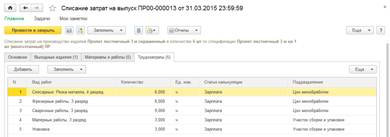

На закладке Расход материалов и работ заполнить перечень материалов: Заполнить – Заполнить отгруженными.

Провести этап в статусе Завершен.

Оформить Выработку сотрудников:

Для подразделений не используются цеховые кладовые, поэтому выпущенные полуфабрикаты необходимо передать на склад:

Производство – Материальный учет – Движение продукции и материалов – К оформлению (передача из Подразделения)

Выполнение этапов Цех №2

Диспетчирование этапов

Для Цеха №2 не требуется выполнение производственных операций. Все действия проводятся из рабочего места Выполнение этапов производства.

Обеспечение потребностей (Закупка у поставщика)

При заполнении действия по обеспечению Этапа 1.2.1 две позиции номенклатуры на складе отсутствуют, для них установилось действие К обеспечению. Оформим Закупку этих материалов у поставщика:

Закупки – Закупки – Заказы поставщикам – Создать – По потребностям…

Система оценит потребность в материалах со Способом обеспечения Покупка и предложит данную Номенклатуру для оформления Заказа поставщику:

Сформируем Заказ поставщику и, на основании него, документ Поступление товаров и услуг.

Повторно заполним обеспечение этапа материалами:

Все материалы доступны и могут быть отгружены со склада.

Для следующих Этапов оформляем выпуск аналогично.

После завершения всех производственных Этапов Заказ на производство необходимо провести в статусе Закрыт.

Оформление отклонений в производстве

Повышенный расход материалов

Согласно первому условию «В процессе выпуска одной из партий Столов журнальных был зафиксирован повышенный на 20% расход доски сосновой». Отразим эту операцию:

Создадим по Плану производства Заказ на производство Столов журнальных:

При отражении производственной Операции, в которой происходит потребление материалов указать Фактический расход, а также скорректировать значение на закладке Обеспечение материалами и работами:

Исходное значение материала Доска мебельная Сосна – 0,1 м2.

Материалы будут отгружены со склада и списаны из НЗП в указанном количестве.

Прочие операции выполняются аналогично показанным раньше.

Брак полуфабриката

Согласно второму условию «При изготовлении Столов раздвижных 1 единица продукции оказалась бракованной. Причина – брак одной столешницы. Было принято решение столешницу списать на себестоимость выпуска, остальные полуфабрикаты изделия оставить в НЗП.»

Сформируем еще один Заказ на производство по плану:

Логично предположить, что брак Столешницы обнаружили уже на этапе сборки стола, поэтому операции, выполняемые в Цехе №1 отражаются без отклонений.

При оформлении выполнения этапа сборки стола отразим факт выпуска на одну Основу стола меньше, чем запланировано:

Отразим передачу в производство полного комплекта материалов, а расходование меньшего на один комплект, так как без одной столешницы невозможно собрать весь стол.

Неизрасходованные материалы также сразу заполним:

Качественные Столешницу и Основание передадим на склад:

Бракованную Столешницу сразу спишем на расходы, настроив соответствующую Статью расходов:

Для завершающего этапа также укажем потребление и выпуск только четырех комплектов:

Заказы переработчикам

Сформируем Заказ на производство для оставшихся по Плану производства позиций:

Сформируем этапы производства:

Система сформировала семь Этапов: по три этапа на выпуск журнальных столов по каждой характеристике и отдельно Этап, который будет выполняться Переработчиком. Проведем этапы, выполняемые собственным производством:

Этап 4.5.1. Должен выполняться силами Переработчика. Для создания Заказа переработчику необходимо провести этап в статусе К выполнению.

В рабочем месте Производство – Передача в переработку – Заказы переработчикам, на закладке К оформлению размещаются документы, являющиеся распоряжениями на создание Заказов переработчикам:

Оформим заказ:

В Заказ переработчику переносятся данные из Этапа производства, описанного Ресурсной спецификацией.

На закладке Услуги по переработке необходимо установить Сумму за весь заказ:

Проводим Заказ переработчику в статусе К выполнению. Производственный Этап устанавливаем в статус Начат. Для столов, передаваемых Переработчику, установить действие Отгрузить:

При этом появляется возможность оформить документы отгрузки со склада: Производство – Передача в переработку – Передача сырья в переработку – К оформлению:

Оформим передачу сырья Переработчику:

На закладке Основное укажем Вид цены, по которой стол передается в переработку (залоговая цена).

После того, как Переработчик выполнил декоративное оформление столов, необходимо оформить их поступление на склад:

Производство – Передача в переработку – Поступления от переработчиков – К оформлению

Оформим поступление Готовой продукции на склад:

Следует обратить внимание, что в документе Поступление от переработчика указано только Количество передаваемой продукции. Взаиморасчеты оформляются документом Отчет переработчика:

Переработка на стороне выполнена, закрываем Заказ переработчику, Этап производства и Заказ на производство.

Давальческая схема

Согласно задаче, необходимо выполнить следующие операции:

1. Отразить поступление 1000 кг опилок от партнера ООО «ОпилкиПром» по залоговой стоимости 100 рублей за 1 кг.

2. Отразить выпуск поддонов из полученных материалов давальца. Полученную продукцию передать давальцу.

В первую очередь зарегистрируем в системе Партнера ООО «ОпилкиПром». Для того, чтобы для него была доступна давальческая схема, при регистрации необходимо установить флажки у Типа партнера Клиент и Поставщик, по аналогии с тем, как это делалось при регистрации Переработчика.

Поступление материалов и возврат продукции Давальцу могут оформляться только по Заказу давальца. Продажи – Приемка в переработку – Заказы давальцев – Создать:

На закладке Основное необходимо указать: Давальца; Склад, с которого будет отгружаться готовая продукция; Склад, на который будут поступать материалы; Номенклатуру услуги по переработке (номенклатура типа Работа, по аналогии с услугой переработчика).

На закладке Выпускаемая продукция необходимо указать: Номенклатуру, Количество (согласно описания технологии, из 5 кг опилок получается 1 поддон);

В этой же строке необходимо указать Цену за одно изделие:

Согласно задаче, стоимость переработки 100 кг опилок составляет 5000 руб.

На закладке Сырье и материалы для производства указать: Номенклатуру сырья; Количество сырья; Залоговую стоимость

В поле Строка продукции необходимо установить соответствие сырья и выпускаемой продукции (не видно из-за размеров окна).

На закладке Дополнительно необходимо указать Подразделение, на котором будут аккумулироваться затраты на выпуск:

Согласно Схемы обеспечения, евро-поддоны производятся силами организации, следовательно, необходимо оформить Заказ на производство:

Производство – Межцеховое управление – Заказы на производство – Создать – По потребностям…:

Передача Заказа к производству, формирование и выполнение Этапов производства было описано выше. Отличие только в способе поступления сырья на склад материалов. При давальческой схеме поступление сырья оформляется документом Продажи – Прием в переработку – Поступления сырья от давальцев:

При формировании Этапов производства необходимо выбрать вариант обеспечения Обеспечивать обособленно.

В остальном, выполнение Заказа на производство не имеет существенных отличий от ранее описанного.

Передача выпущенной продукции Давальцу выполняется документом Продажи – Прием в переработку – Передачи давальцам. Для разрешения отгрузки в Заказе давальца необходимо установить действие Отгрузить обособленно:

Передача может оформляться только по количеству, без указания цены. Для оформления взаиморасчетов формируется документ Продажи – Прием в переработку – Отчет давальцу:

Выполненный Заказ давальца закрывается автоматически.

Общепроизводственные затраты, включаемые в себестоимость

Необходимо оплатить электроэнергию в сумме 20 000 рублей. Затраты распределить на себестоимость выпущенной продукции.

Зарегистрируем факт оплаты документом Финансовый результат и контроллинг – Доходы и расходы, финансовый результат — Поступление услуг и прочих активов:

В качестве Подразделения-получателя укажем ПДО, так как расходы по электроэнергии несет в основном производство, укажем ранее определенную статью Электроэнергия (общепроизводственная).

Производственные операции выполнены.

Виктор Малиновский,

разработчик 1С компании ООО “Кодерлайн”

ERP-система — это программный инструмент, обеспечивающий управление всеми ресурсами предприятия. Основные цели заключаются в автоматизации бизнес-процессов, координации работы структурных подразделений и обеспечении взаимодействия между ними, оперативном контроле важнейших показателей деятельности компании, оценке эффективности.

В состав 1С:ERP входят функциональные блоки, каждый из которых представляет собой подсистему, включающую совокупность определенных инструментов и настроек, обеспечивающих выполнение ряда функций.

В данной статье рассмотрим блок “Производство” и что с его помощью можно будет создавать и формировать.

Оперативное управление производством

В программе возможен простой учет производства и планирование производства на разных уровнях.

Данная система обеспечивает планирование и диспетчеризацию производства. С помощью ее можно определить порядок запуска изделий в производство и выполнять создание резервов материалов, также можно обеспечить бесперебойное снабжение рабочих мест и материалов.

Данный процесс состоит из двух этапов:

- Межцеховый

- Внутрицеховый.

Межцеховое управление — в данном учете формируется график производства, который предназначен для равномерной загрузки производственных мощностей, эффективного использования трудовых ресурсов. Также можно осуществлять управлением доступных рабочих центров.

Внутрицеховое управление — данное управление позволяет организовывать и контролировать работы подразделений на внутрицеховом уровне. На этом уровне принятие решений осуществляется с помощью локального диспетчера.

Локальный диспетчер — осуществляет контроль производственных этапов. Основные функции диспетчера является формирование маршрутных листов. контроль обеспечения ресурсов, расписание выполняемых работ и т.д.

Рабочие центры.

В программе для правильного управления производственными ресурсами используют рабочие центры. Также для описания производственных мощностей используют виды рабочих центров, которые собой представляют группы рабочих центров.

Данные виды позволяют собой определять различные параметры планирования, которые также в себя включают планирование параллельной загрузки.

В программе реализована возможность управления видами рабочих центрв,что позволяет уменьшить пиковые нагрузки, которые могут возникнуть, к примеру, при изменении графика работы или сменности работы.

Ресурсные спецификации

Описать процессы производства и изготовления продукции или полуфабрикатов в программе используют инструмент Ресурсные спецификации.

С помощью данного инструмента в программе можно установлить следущие спецификации:

- состав этапов производственного процесса,

- объем нормативных трудозатрат на выпуск продукции,

- формировать список изделий и возвратных отходов,

- просматривать потребность в материлах и работ.

Маршрутные карты

Данные карты содержат детальную информацию о производственных процессах, которые используются определенныъ этапа изготовления продукции. На основании карт можно заполнить информацию о ресурсных спецификациях.

Выбор исполнителя

В программе возможно сформировать определенную бригаду для определенного вида работы. Данный функционал позволит включить любое количество физических лиц независимо от организации или подразделения. Также сумма оплата труда бригады определяется расценками на выполняемые бригадой виды работ. Сумма оплаты каждого члена бригады определяется коэффициентом трудового участия, отработанным временем и тарифной ставкой. Кроме этого сумма оплаты труда каждого члена бригады может быть указана вручную.

Формирование потребности в производстве

Сформировать потребность в производстве возможно несколькими вариантами.

Первый вариант это в программе создать документ “ План производства” — документ предназначен для формирования на период в рамках которого планируемое количество детализируется до необходимой периодичности плана (недели, декады, месяца и т.д.).

Регистрируется прогноз показателей по производству продукции или полуфабриката, осуществления ремонтных работ.

Второй вариант — это создать документы “Заказ клиента”, “Заказ на внутреннее потребление”, “Заказ на ремонт” регистрируют в программе потребность в изделиях, которая может быть обеспечена посредством производства.

Принятие решения о производстве

Используя предложенный механизм, который основан на создании документа “Заказ на производство”. Он создает формирует потребность к производственным процессам разных типов. Заказ проходит через формирование, передачу к производству, выполнение, закрытие.

Контроль состояния обеспечения заказов

Используется для корректировки или контроля графика отгрузки заказов. Можно зарегистрировать номенклатуру на складе или установить дату поступления продукции на склад.

Управление на уровне цеха

Для управление на уровне цеха в программе представлены следующие возможности:

- возможен контроль обеспечения выполняемых этапов ресурсами;

- составление расписания выполняемых работ, загрузки рабочих центров;

- мониторинг хода выполнения производственных процессов в своем подразделении;

- оповещение о критических отклонениях от графика производства.

Механизм управления исполнением производственных процессов в цехе предназначен для диспетчирования технологических операций:

- сформировать список требующихся для исполнения этапа операций, используя данные маршрутных карт;

- распределить операции на рабочие центры;

- назначить исполнителя и принять операцию к исполнению;

- оформить выполнение операций с указанием израсходованных материалов и произведенных трудозатрат.

Использование серий в производстве

Поддерживается серийный учет материалов, полуфабрикатов, продукции. Использование серий задается в разрезе видов номенклатуры, подразделений и спецификаций.

Для просмотра движения номенклатуры, в которой используется серийный учет используются следующие отчеты:

- структура серии;

- анализ себестоимости выпущенной продукции;

- применение серии номенклатуры ;

- движение серии номенклатуры.

Главная

Управление производством

В «1С:ERP Управление предприятием 2» создана полностью обновленная подсистема управления производством. Используется новый подход к управлению процессами, который позволяет снизить зависимость качества планирования от точности имеющихся нормативных данных. Это подразумевает, что, даже не имея точных нормативов времени для всех производственных операций, можно подготовить выполнимые производственные планы.

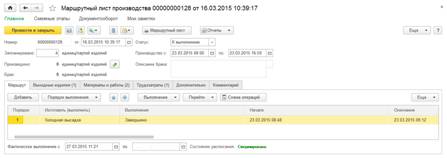

Реализованы два уровня управления производством: уровень диспетчера – логиста компании и локальный (цеховой) уровень управления. Планирование по межцеховым переделам производится на основании этапов ресурсной спецификации, задания направляются в производственные подразделения для планирования пооперационных работ соответствующего этапа. Пооперационное планирование не является обязательным. Общий объем работ по этапу дробится на партии запуска – маршрутные листы, которые формируются на основании маршрутных карт для данного этапа. Каждый маршрутный лист включает реплику данных маршрутной карты; в дальнейшем, при необходимости, в маршрутные листы можно внести корректировки для конкретной партии запуска. При помощи маршрутных листов можно производить уточнение пооперационного состава работ и расхода материалов на каждую партию запуска.

При планировании этапов используется элементы производственного приложения Теории Ограничений. Целью данного подхода является выявление и защита самого слабого звена в производственной цепочке, соответственно, системы в целом.

При построении плана дискретизация и точность планирования определяется установленным квантом времени, т.е. план может быть построен с точностью до часа, дня, месяца и т.д. Для планирования и диспетчеризации производственных процессов реализованы механизмы управления «Барабан-буфер-веревка» (drum-buffer-rope, DBR). Такие подходы позволили свести к минимуму необходимость в перепланировании. Реализован принцип «временных буферов».

Для контроля хода производственного процесса на каждом этапе (межцеховом переделе) используется механизм диспетчеризации, создана «семафорная система»оповещения, которая позволяет минимизировать трудозатраты диспетчера – фокус зоны контроля на потенциально проблемные производственные заказы и партии. Оперируя данными инструментами, специалист по контролю производства может заранее спрогнозировать негативное развитие ситуации по ходу производственного процесса относительно плановых сроков, что дает возможность предотвращать срывы выпуска продукции.

Основные новшества решения и развитие функционала:

Основными задачами процесса управления производством являются:

Организация оперативного управления производством

Программа 1С:ERP Управление предприятием 2 содержит два уровня оперативного управления:

Общая схема оперативного управления производством изображена на схеме:

Рабочие центры

Для управления производственными ресурсами (оборудование) программа 1С:ERP Управление предприятием 2 позволяет определить структуру рабочих центров, представляющих собой часть производственного пространства.

Для описания производственных мощностей подразделений используются виды рабочих центров, представляющие собой группу рабочих центров, способных выполнить технологическую операцию с требуемым качеством.

Использование видов рабочих центров позволяет определить различные параметры планирования, в том числе параметры планирования параллельной загрузки.

Реализована возможность управлять доступностью видов рабочих центров, что позволяет преодолевать пиковые нагрузки, возникающие при составлении графика производства (например, изменение сменности работы, разовые изменения графика работы), обеспечить эффективное использование трудовых ресурсов.

Ресурсные спецификации

Параметры производственного процесса изготовления продукции и полуфабрикатов можно описать, используя универсальный инструмент прикладного решения – Ресурсные спецификации.

Ресурсными спецификациями устанавливаются:

Маршрутные карты

Маршрутные карты содержат необходимую для пооперационного управления детализацию этапов производственных процессов до технологических операций. Маршрутные карты описывают параметры выполнения обособленной группы технологических операций:

На основании маршрутных карт возможно заполнение ресурсных спецификаций.

Выбор исполнителей

Для коллективного выполнения любого вида работ используется возможность сформировать бригады исполнителей. Включение физических лиц в состав бригады происходит без ограничения в выборе организации и подразделения, в которых участник бригады принят на работу, без учета системы оплаты труда, установленной для работника. Для учета индивидуального вклада каждого участника бригады можно указать для него свой коэффициент трудового участия (КТУ). Для закрытия работ на отдельного сотрудника может быть создана бригада, состоящая из одного данного работника. Состав бригад имеет гибкую настройку и может изменятся непосредственно в процессе производства.

Формирование потребности в производстве

Потребность в производстве может быть зарегистрирована несколькими способами.

Документы План производства применяют для поддержки «толкающей» системы управления материальными потоками. Материальный поток в виде продукции и полуфабрикатов «выталкивается» получателю (например, на склад) по команде, поступающей из системы управления. План производства готовится на произвольный временной интервал с разбивкой по периодам, заданным в настройках сценария планирования. Отдельные документы План производства содержат группы, продукция в которых планируется совместно. На основании планов производства возможно оценить потребности в трудовых ресурсах и согласование планов производства с планами закупок, ведется контроль исполнения планов.

Документы Заказ клиента, Заказ на внутреннее потребление, Заказ на ремонт регистрируют потребность в изделиях, которая может обеспечиваться посредством производства. Реализуется «тянущая» система управления материальными потоками (удовлетворение возникшей потребности).

Принятие решения о производстве

Вне зависимости от источника потребности для ее обеспечения используется единый механизм, основанный на использовании документов Заказ на производство. Заказы на производство формируют партии запуска в производство продукции, полуфабрикатов, выполнения работ.

Для каждой строки заказа создается своя уникальная спецификация, которая на момент формирования является репликацией (повторением) ресурсной спецификации, указанной в строке.

Контроль состояния обеспечения заказов

В рамках заказа на производство объектами обеспечения могут быть заказ, строка продукции, этап производства продукции. Контроль осуществляется в рабочем месте Состояние обеспечения заказов. Анализ состояния обеспечения содержит необходимую информацию для принятия решений по обеспечению заказов материалами.

Межцеховое планирование

За согласованное выполнение производственных процессов на межцеховом уровне отвечает график производства, являющийся календарным расписанием выполнения этапов производства.

Использование графика производства помогает:

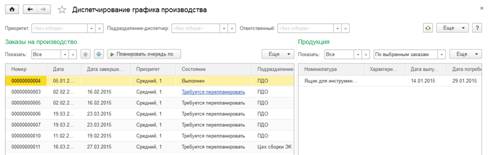

Расчет и формирование графика производства производится автоматически в рабочем месте Диспетчирование графика производства.

Созданный график производства визуально представляется в виде диаграммы Ганта.

Отображение результатов расчета графика производства с последовательным раскрытием информации по этапам демонстрирует лучшую визуализацию и позволяет существенно облегчить работу со спецификациями строк заказов, имеющими большую вложенность.

Для анализа размещения заказов используется механизм диагностики ресурсов этапов. Целесообразно проанализировать этапы, при размещении которых образовался временной разрыв между ними и предыдущими этапами. Для наглядности такие этапы на графике выделены синим цветом. В отдельном окне Диагностика графика производства отображаются ограничения, повлиявшие на размещение этапа:

При перепланировании производится переформирование существующего графика производства по конкретным заказам с учетом приоритетов заказов в очереди заказов, с учетом текущей ситуации и изменившихся исходных данных. Поиск этапов, требующих перепланирования, решается через анализ состояния созданных документов Маршрутный лист. Также учитывается дата выполнения, установленная в маршрутных листах локальным диспетчером вручную.

Организована поддержка в производстве следующих операций:

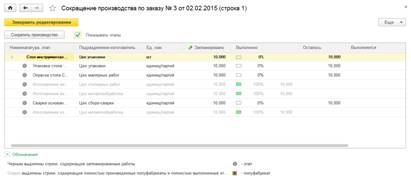

Сокращение объема производства по исполняемым заказам выполняется в рабочем месте Сокращение производства по заказу с учетом степени их фактического исполнения:

Управление на уровне цеха

Управление производством на уровне цеха обеспечивает следующие возможности:

Для управления производством на уровне цеха применяются документы Маршрутный лист, устанавливающие локальные нормативы показателей выполнения этапа. Для каждого этапа производства или списка этапов можно подготовить несколько маршрутных листов, выделив отдельные партии обработки.

По маршрутным листам можно подготовить расписание для рабочих центров.

Управление маршрутными листами выполняется при помощи соответствующих статусов.

Для выполнения каждого маршрутного листа используется возможность контролировать состояние обеспечения материальными ресурсами в подразделении в универсальном рабочем месте Диспетчирование (ББВ). Контроль состояния обеспечения материальными ресурсами выполняется при помощи соответствующих индикаторов:

Задача обеспечения наличия материалов в подразделениях также может решаться в рамках предопределенных сценариев программы 1С:ERP Управление предприятием 2, представленных в рабочем месте Получение и возврат материалов.

Индикаторы в виде пиктограмм подсказывают необходимые к выполнению действия по каждому маршрутному листу.

Использование модели «буфер-барабан-веревка»

Поддерживается возможность организовать работу локального диспетчера по модели «буфер – барабан-веревка» (далее – ББВ) — управление производством по ключевым рабочим центрам.

Определение ключевого вида рабочих центров происходит автоматически из числа всех назначенных на этапах загружаемых видов рабочих центров. Это позволяет учесть уникальный набор производственных заданий для каждого интервала планирования и провести локальную оптимизацию производственных процессов в его рамках.

Использование модели «буфер-барабан-веревка» дает следующие возможности:

Общая схема работы с маршрутными листами при использовании модели ББВ изображена на схеме:

Управление производством по ключевым рабочим центрам происходит в рабочем месте Диспетчирование (ББВ).

Использование модели «упрощенный буфер-барабан-веревка»

В модели «упрощенный буфер-барабан-веревка» (далее — УББВ) используется допущение, что ограничением является потребитель, а мощности производства выше потребительского спроса. В этом случае основной такт производства определяю плановые операции передачи продукции потребителю.

Использование модели УББВ позволяет уменьшить объем незавершенного производства, планировать этапы к сроку, когда их результаты используются в дальнейшем производстве.

Диспетчеризация производства в модели УББВ аналогична модели ББВ – с той только разницей, что система индикаторов отражает ход выполнения этапа целиком.

Пооперационное планирование

Для подготовки оптимального по выбранным критериям пооперационного расписания для рабочих центров используются инструменты MES – системы.

MES (от англ. Manufacturing Execution System) – производственная исполнительная система, реализующая оперативное планирование и диспетчеризацию производства.

Управление производственными процессами в подразделениях, использующих пооперационную методику планирования, происходит в рабочем месте Диспетчирование (MES), использование которого призвано решить ряд задач:

Оформление операций с параллельной загрузкой происходит в рабочем месте Выполнение операций, использование которого позволяет:

Реализован контроль выполнения операций по текущему состоянию операций маршрутных листов.

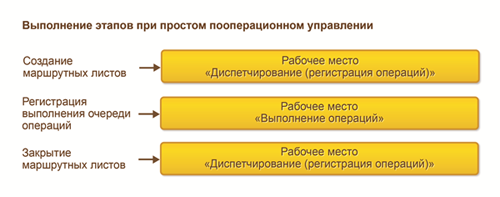

Простое пооперационное управление

Управление производством в разрезе операций возможно без составления полного расписания для рабочих центров.

Общая схема выполнения этапов производства изображена на схеме:

Особенности простого пооперационного управления:

Регистрация операций (без планирования) производится в рабочем месте Диспетчирование (регистрация операций), в котором предусмотрена возможность выбора ключевых рабочих центров.

Использование серий в производстве

В производстве может использоваться серийный учет материалов, полуфабрикатов, продукции. Использование серий настраивается в разрезе видов номенклатуры, подразделений и спецификаций. Варианты назначения использования серий в производстве аналогичны вариантам использования серий в складском учете. В параметрах видов номенклатуры можно настроить политики учета серий для конкретных подразделений.

Возможность указать серии для передаваемых в производство и выпускаемых в процессе производства номенклатурных позиций зависит от политики учета серий на складах и в подразделениях, которые задействованы в хозяйственных операциях.

В производстве используются следующие политики учета серий:

Движение номенклатурных позиций с учетом серий отображается в следующих отчетах:

Выпуск без заказов на производство

Данная форма выпуска может использоваться во всех производственных подразделениях, в том числе параллельно с выполнением графика производства.

Механизм выпуска продукции без заказов можно применять для отражения одноэтапных и многоэтапных производственных процессов, выполняющихся несколькими подразделениями в разные отчетные периоды.

При выпусках без заказов поддерживается расчет себестоимости нескольких выходных изделий, принимаемых к учету по расчетной или фиксированной стоимости. Распределение себестоимости между несколькими выходными изделиями производится пропорционально указанной для каждой позиции доли стоимости.

Особенности выпуска без заказов:

Общая схема отражения выпуска продукции без использования заказов на производство изображена на схеме:

Результаты выполнения производственных процессов отражаются документами Выпуск продукции и выполнение работ.

Результаты выпуска продукции можно проанализировать отчетом Выпуск продукции, который содержит объем выпуска производственных подразделений за выбранный период времени.

Есть возможность отражения обособленного выпуска продукции под конкретные заказы клиентов.

Обеспечение выпусков без заказов материалами

Для соблюдения сроков исполнения используется возможность зарезервировать под заказ, содержащий потребность в продукции (например, заказ клиента), основные позиции материалов, используемых в изготовлении продукции и находящиеся в остатках на складе.

Для решения данной задачи используются следующие способы:

Передаваться может как ранее обособленное под назначение на складе количество материалов, так и количество из свободного остатка. Обособление в этом случае происходит в момент передачи.

Оформление выработки сотрудников

Выработка исполнителей, выполняющих производственные задания и работы общепроизводственного характера, отражается документами Выработка сотрудников.

При оформлении выработки сотрудников можно учесть следующие виды операций:

По окончании отчетного периода подлежащие распределению трудозатраты рассчитываются как сумма переходящего остатка трудозатрат прошлых периодов и оформленной выработки текущего периода.

Информация по трудозатратам для выпущенных в отчетном периоде изделий собирается в документе Списание затрат на выпуск.

Распределенные трудозатраты составляют базу распределения для расходов по оплате труда, полученных подразделением на основании данных документов Отражение зарплаты в финансовом учете.