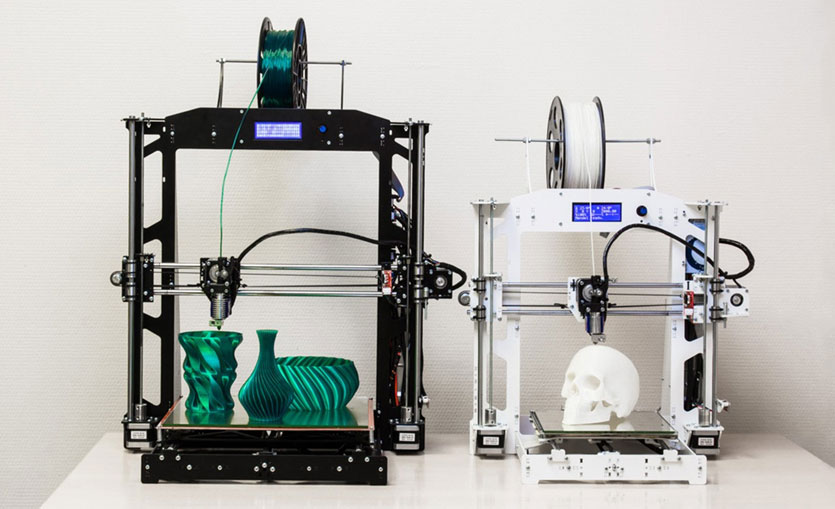

Несмотря на то, что шумиха начала десятилетия вокруг 3D-печати схлынула, отрасль лишь растет и развивается, все больше новых моделей 3D-принтеров выходит на рынок, они приобретают новый функционал и возможности, но некоторым людям этого мало. В попытке сделать нечто уникальное, сэкономить деньги или проявить свою творческую натуру, множество фанатов техники конструируют и собирают собственные 3d-принтеры из разных материалов — от абс и оргстекла, до фанеры и стали.

В этой статье мы рассказываем о создании самодельных 3D-принтеров на раме из алюминиевого профиля, рассматриваем преимущества и тонкости такого подхода.

Содержание

Введение

Казалось бы, только недавно интернет стал общедоступным, компьютеры избавились от тонн громоздких комплектующих, а принтеры стали по-карману большей части населения. Не успел среднестатистический пользователь освоиться во всем этом разнообразии, как 3D-печать и все что с нею связано сформировали такое понятие как аддитивные технологии. А где водится технология, там водится и гик.

Желая применить самые свежие и уже проверенные временем решения в создании своего, уникального 3D-принтера, люди начали разрабатывать индивидуальные проекты.

Источник: https://www.pinterest.com

Цели

Главные цели, которые толкают человека к разработке собственного 3d-принтера:

- Удешевление конструкции, по сравнению с приобретением готового аппарата;

- Разработка более совершенного оборудования, чем может предложить рынок — имеется в виду как общий конструктив, так отдельные комплектующие;

- Изготовление устройства, отвечающего индивидуальным техническим запросам и нуждам автора — то есть, принтер изначально рассчитан на выполнение узкоспециализированных задач;

- Стремление к самовыражению: некоторые люди, чье хобби — создание всяких высокотехнологичных «игрушек», создают их десятками. Широкой публике на рассмотрение предоставляются материалы по процессу постройки устройства и итоговому результату. Чаще всего такие девайсы, кроме как в тестах на работоспособность, нигде не используются.

Между тем, создание 3D-принтера своими руками требует глубокого понимания принципов работы таких устройств и навыков работы с подобными комплектующими.

Источник: https://kalaakaar.in

Способы

- Использование кИтов (kit — набор, англ.) — готовых 3D-принтеров поставляемых в разобранном виде. Зачастую такие наборы, продаваемые производителями 3D-принтеров, включают в себя полный перечень необходимых деталей и крепежа. Наборы от независимых проектов могут состоять из деталей корпуса или рамы, либо наоборот — из начинки без корпуса, они стоят дешевле и предоставляют пользователю большую свободу для творчества;

- Полностью самостоятельный проект — это более сложный путь, требующий большего количества расчетов и анализа характеристик каждой из составляющих.

По приведенным выше (см. Цели) причинам, самодельщики применяют рамы собственного изготовления. Такой подход требует развитого инженерного мышления — изготовление рамы это, пожалуй, самый кропотливый и сложный процесс в собственноручном принтеростроении, так как остальные части заводского производства и их качество не зависит от навыков сборщика, их надо лишь выбрать и заказать, а вот рама — полный DIY.

Источник: https://www.kickstarter.com

Наиболее распространенные материалы для рам самодельных 3D-принтеров — алюминиевый или стальной профиль. Профилированный металлический лист в наибольшей степени отвечает требованиям по прочности и устойчивости к вибрации.

В чем выгода самостоятельной постройки 3D-принтера

Преимущества самостоятельной разработки 3D-принтера:

- Полная свобода действий — в данный момент на рынке представлено такое разнообразие комплектующих, что готовое изделие может иметь нескончаемое число конфигураций;

- Отличная гибкость необходимого бюджета — в процессе конструирования представляется возможным оперативное изменение конфигурации исходя из бюджета;

- Возможность подгонки конструкции для конкретных целей, что повысит конечную производительность и качество печатаемой продукции;

- Возможность создать девайс с характеристиками, превосходящими заводские экземпляры;

- Можно полностью раскрыть потенциал RepRap (Replicating Rapid Prototyper — самовоспроизведение для быстрого прототипирования) — концепции, предполагающей создание частей для сборки 3D-принтера на 3D-принтере.

Источник: https://www.kickstarter.com

И, опять таки, мы возвращаемся к раме, как к элементу, который требует творческого подхода в наибольшей степени.

Суть в том, что все перечисленные преимущества домашнего принтеростроения легко нивелируются просчетами в создании рамы. Именно поэтому стоит уделить максимальное внимание не только конструкции, но и применяемым материалам.

Источник: https://www.youtube.com

При создании 3D-принтеров своими руками чаще всего используют алюминий, сталь, фанеру и ДСП. Собственно, в ход идет все, что есть в свободном доступе.

Металлический профиль обеспечивает максимальную жесткость конструкции, а жесткая неизменная геометрия рамы — обязательное условие для качественной печати, так как на раме крепится все остальное и малейший сдвиг приведет к браку.

У стали свои преимущества — больший вес, обеспечивающий устойчивость, и, намного превосходящая необходимую, прочность; у алюминия свои — меньший вес предполагает легкость перемещения принтера, большая вязкость дает поглощение вибрации, а легкость обработки алюминия вообще вне конкуренции.

Источник: https://www.3dprinterreviewsite.com

Почему именно профиль

К выбору в пользу алюминиевого профиля подводят следующие его преимущества:

- Высокая прочность при относительно малом весе;

- Хоть профиль и относительно легкий, но все же имеет достаточный вес для гашения вибраций, играет тут роль и большая вязкость самого алюминия, по сравнению с той же сталью;

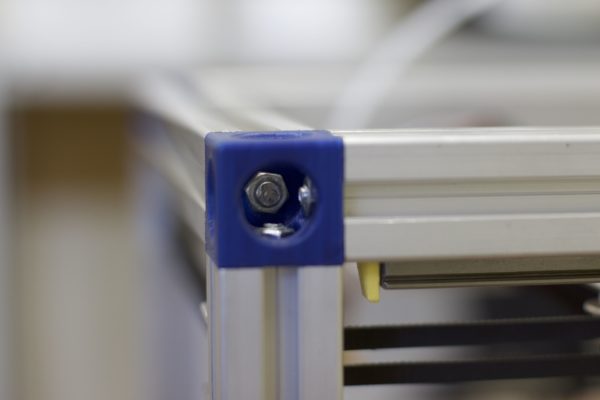

- Удобный формат для сборки, так как используются стандартные крепления, использующие только болт и Т-образную гайку (что также хорошо, ввиду отсутствия выпирающих элементов на конструкции);

- Универсальность применения — перед использованием по назначению, профиль режут на куски нужной длины, это весь процесс подготовки;

- Легко и быстро режется и сверлится, легко собрать, разобрать и модернизировать;

- Легко придать эстетичный вид, применяя пластиковые торцевые заглушки, которые можно купить или напечатать на 3D-принтере;

- Геометрия профиля позволяет добиться высочайшей жесткости конструкции.

Источник: https://www.alibaba.com

Примеры

Проект 3D-принтера Сергея Иванчикова

Описание

Источник: http://www.de-si-gn.com

Данный принтер был изготовлен, так как была нужда в инструменте для печати дизайнерских трехмерных моделей и прототипирования. Был необходим принтер с большой областью печати. Готовые варианты не подходили ни по параметрам, ни по стоимости.

Из того, что пришлось купить — только подшипники, рельсы и электроника. Двигатели, валы, ремни и прочее было снято со старых принтеров.

Также были использованы:

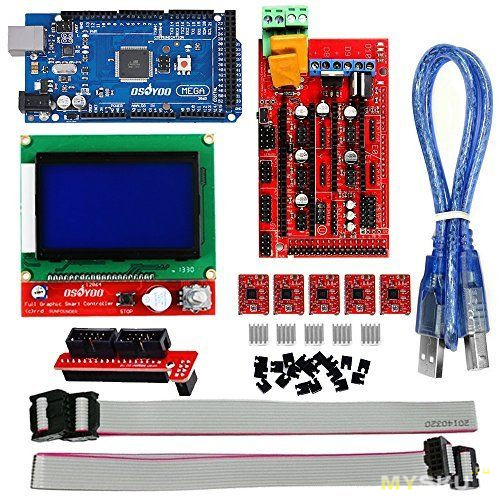

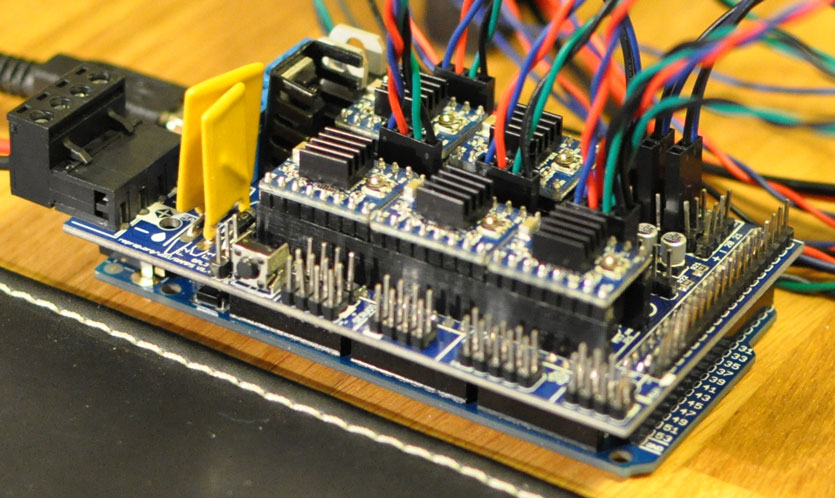

- Arduino mega 2560;

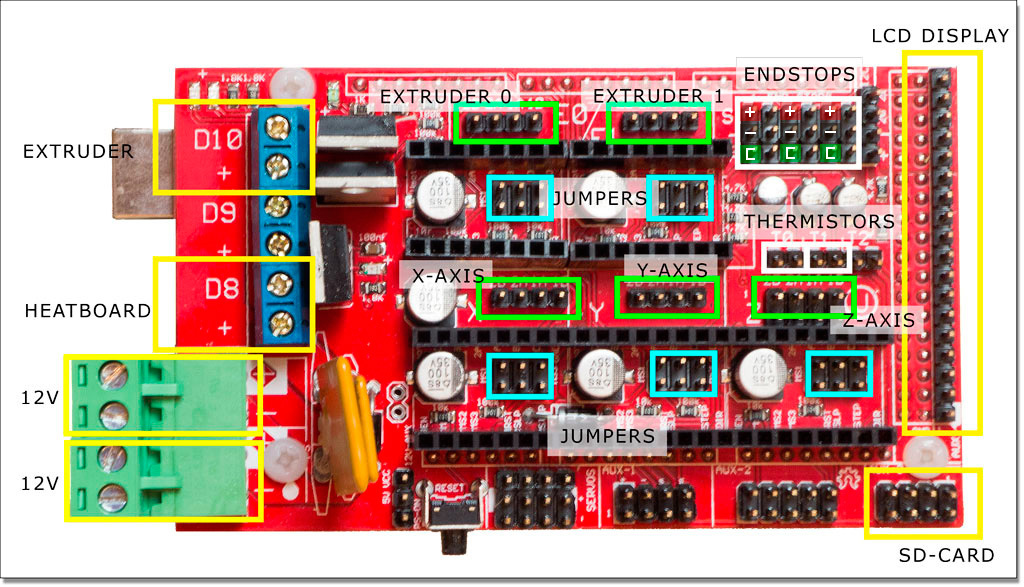

- Ramps 1.4;

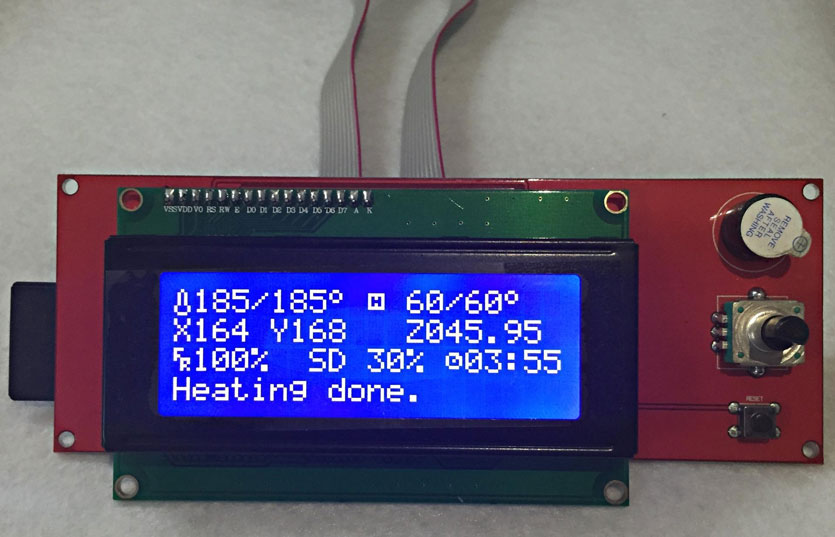

- Graphic LCD Controlle;

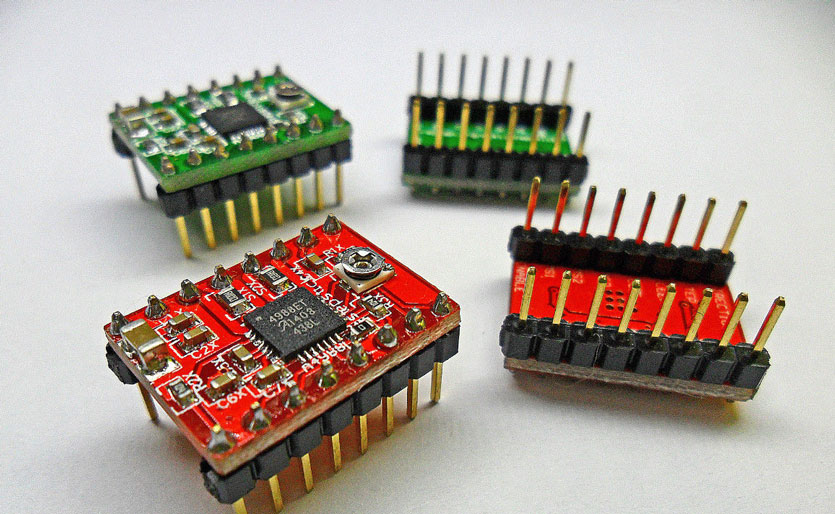

- драйверы ШД A4988 (5 шт.);

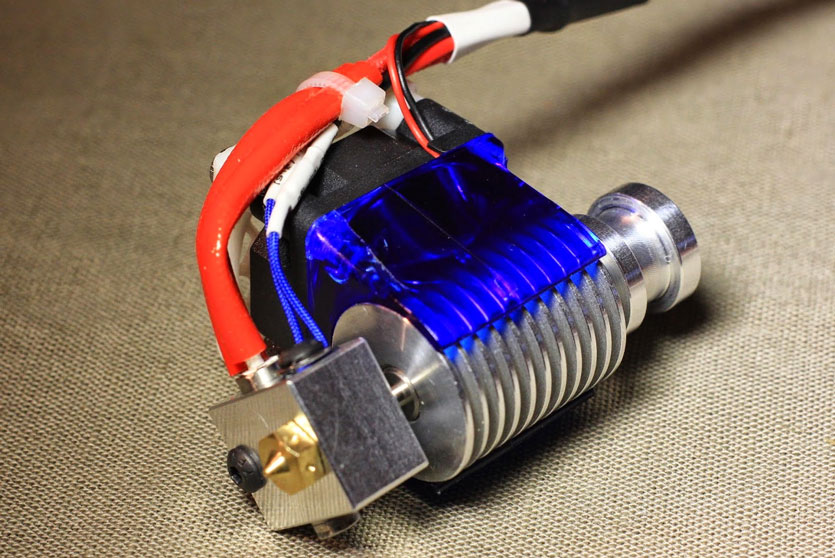

- Клон экструдера МК7.

Источник: http://www.de-si-gn.com

Как это делается

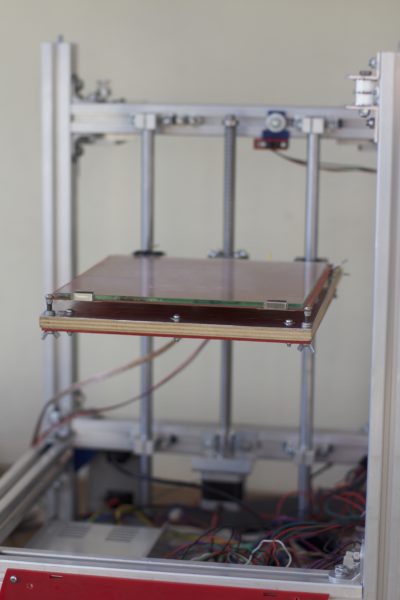

Рама собрана из алюминиевого профиля 40x40x3 мм, 50x50x3, 50x20x2 и 31х30х3 (для установки дверей купе).

Источник: http://www.de-si-gn.com

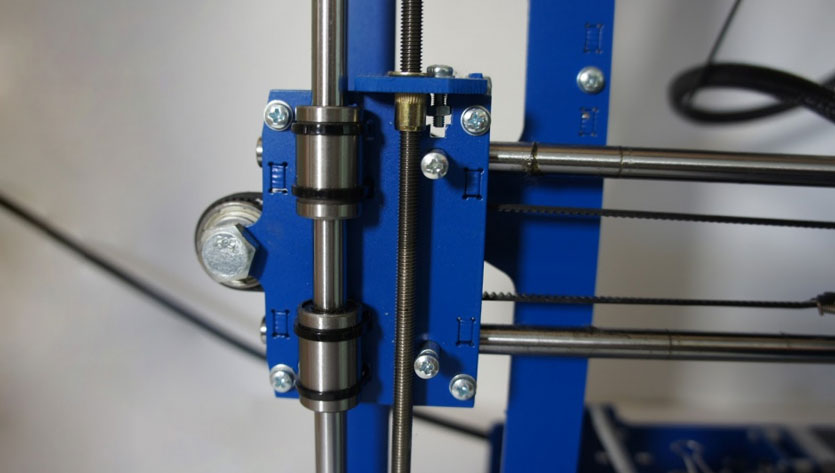

Изъяты у советского принтера валы диаметром 12 мм, которые стали на X и Z оси. Рельсы, заказанные в китае SBR12 — на Y.

Источник: http://www.de-si-gn.com

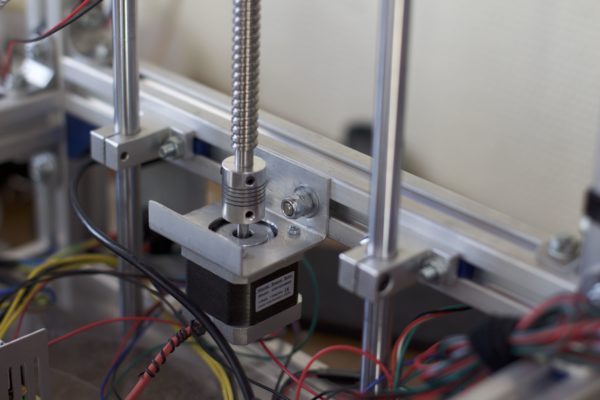

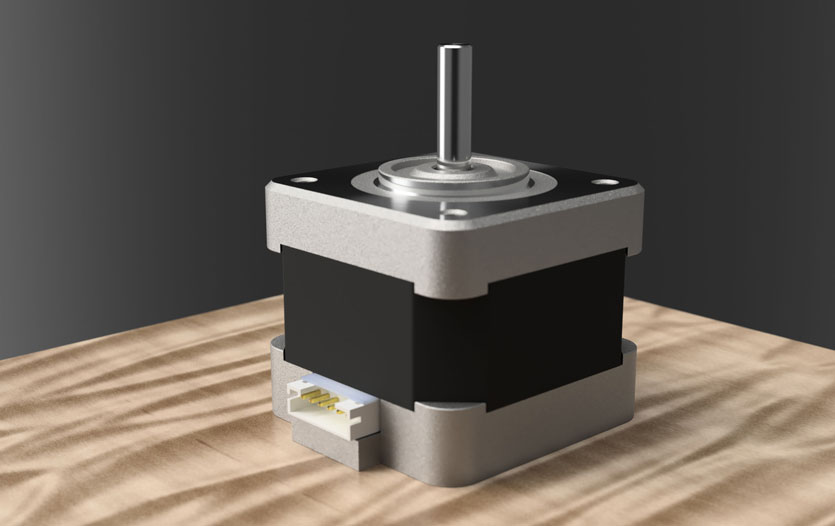

Двигатели сняты из старого МФУ в количестве 3 шт. (2 штуки на оси Y, один на Х), один новый заказан из Китая (для Z).

Источник: http://www.de-si-gn.com

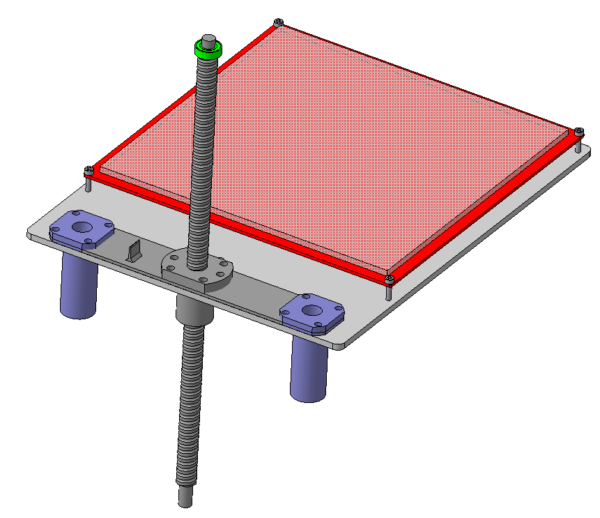

Столик изготовлен из листового алюминия 340х320х4 мм в связке с силиконовым нагревателем 250х250 мм, рассчитанным на 200 Вт при 12В.

Источник: http://www.de-si-gn.com

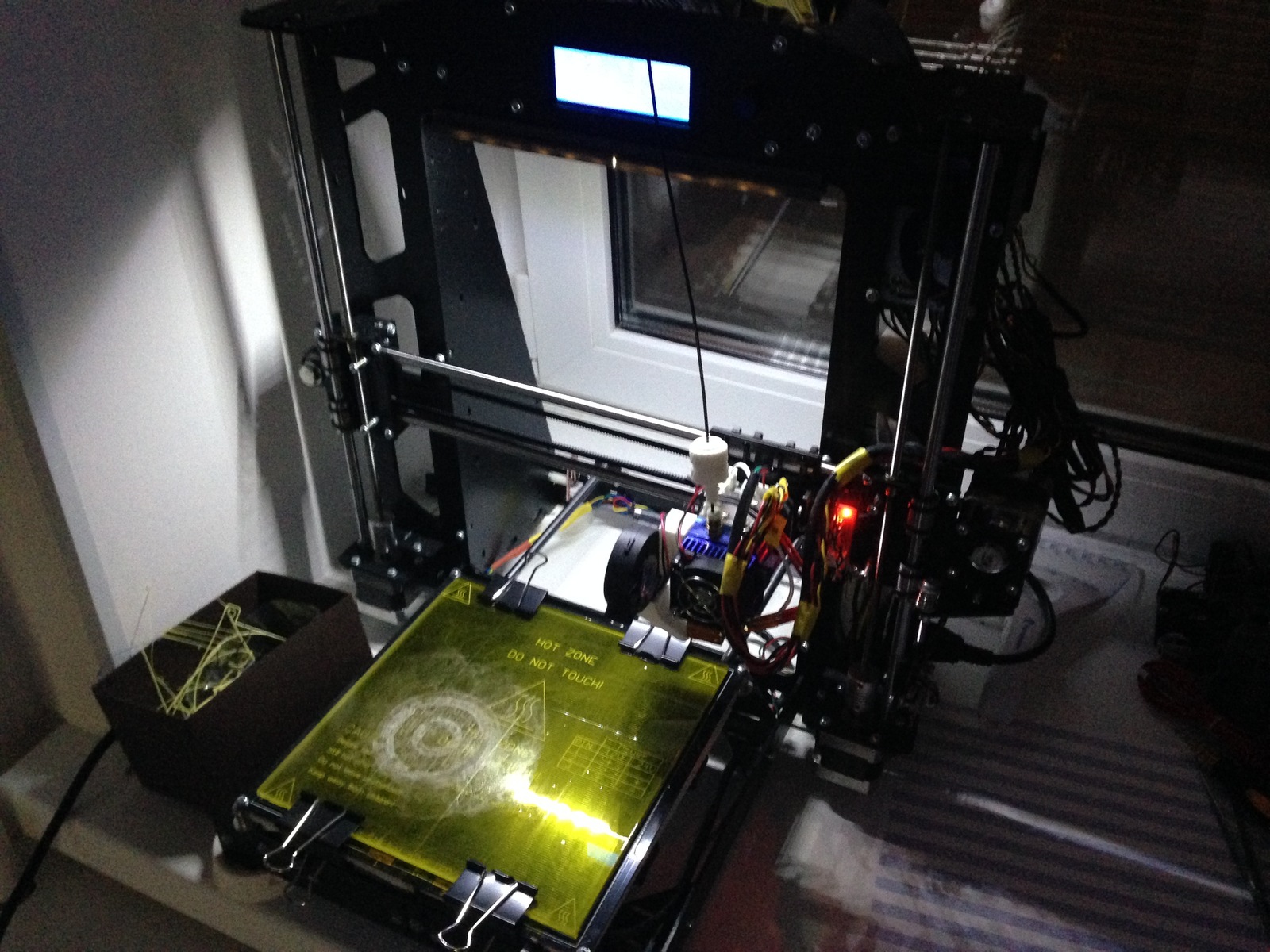

Установлена прошивка Marlin и производится пробная печать.

Источник: http://www.de-si-gn.com

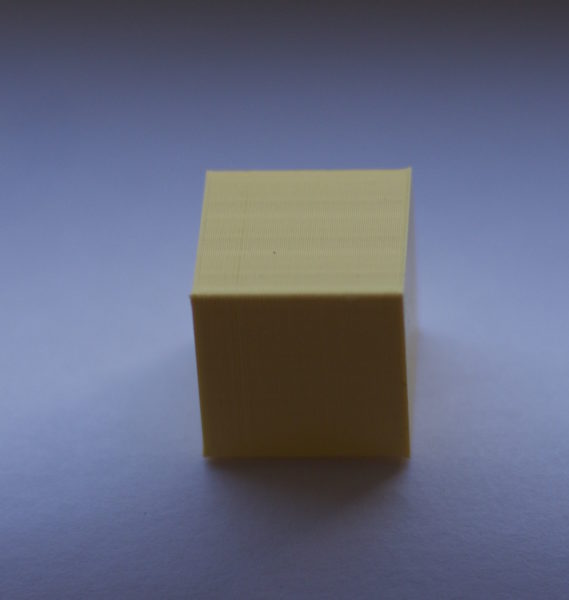

Печатаемый объект — параллелепипед 3х2х1 см.

Источник: http://www.de-si-gn.com

Контроль качества.

Источник: http://www.de-si-gn.com

Источник: http://www.de-si-gn.com

Источник: http://www.de-si-gn.com

После настройки были отпечатаны держатели для концевиков.

Источник: http://www.de-si-gn.com

Источник: http://www.de-si-gn.com

И еще фигурка.

Источник: http://www.de-si-gn.com

Плюсы и минусы

Плюсы: практичный, надежный, дешево обошелся.

Минусы: нет, так как все поставленные задачи выполняет.

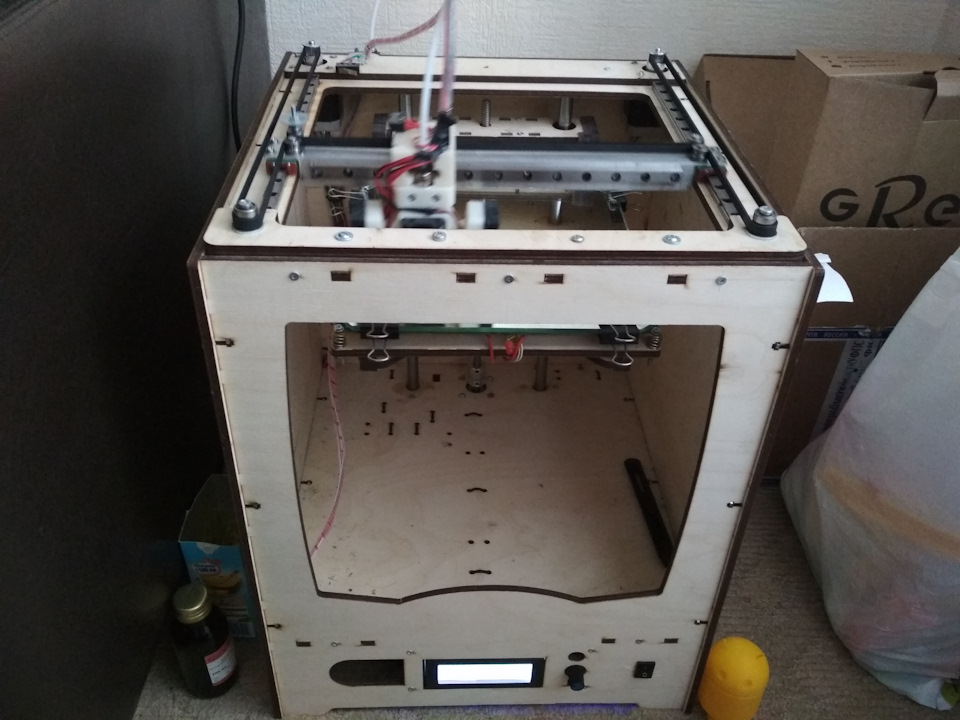

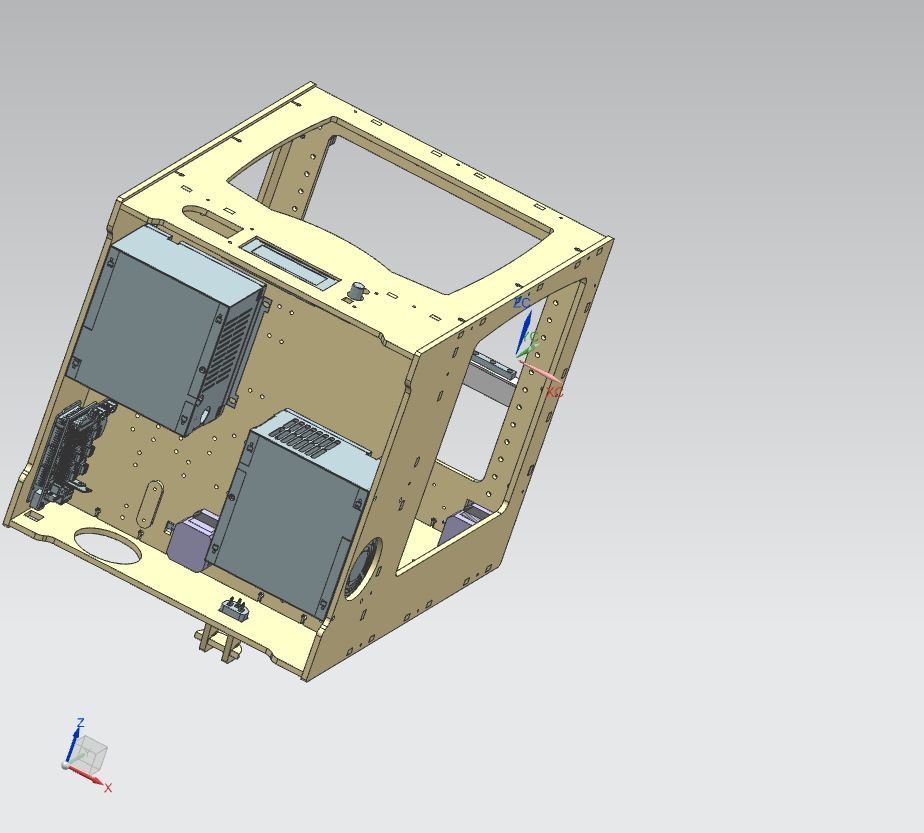

Вариант 3D-принтера от Kick_2

Описание

Источник: https://www.chipmaker.ru

Проект создан как солянка интересных идей и решений, собранных в сети Интернет.

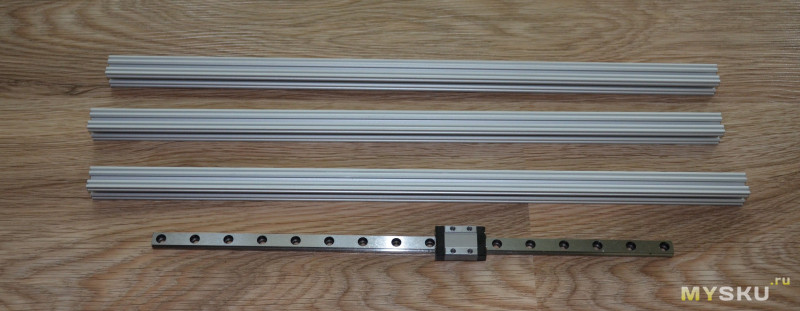

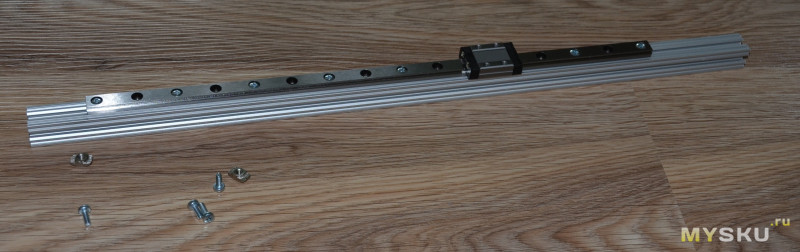

Одним из критериев было применение рельсовых направляющих THK и HIWIN диаметром 12 мм, которые были приобретены просто по случаю.

Из Китая был заказан алюминиевый конструкционный профиль 30х30 мм. Выбор пал на него, так как конструкция должна быть жесткой и легко модернизироваться.

Как это делается

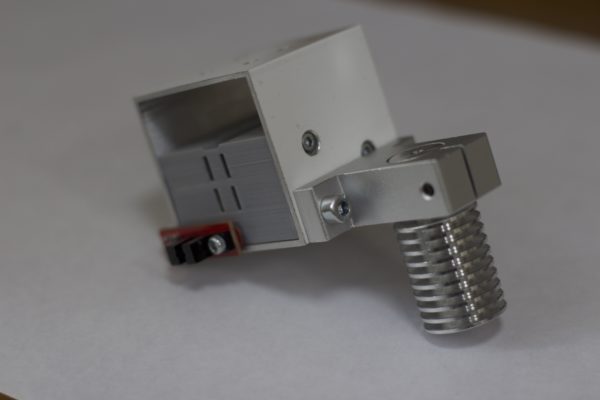

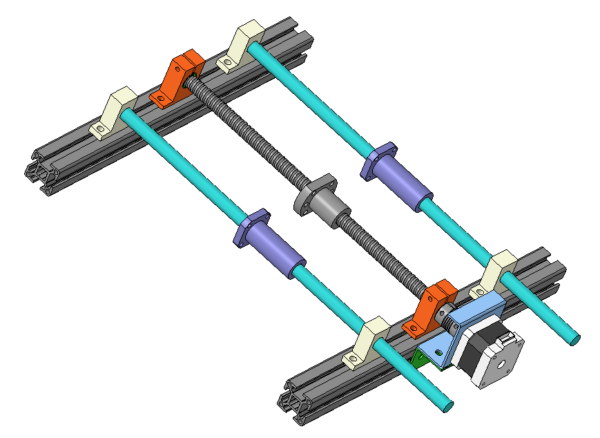

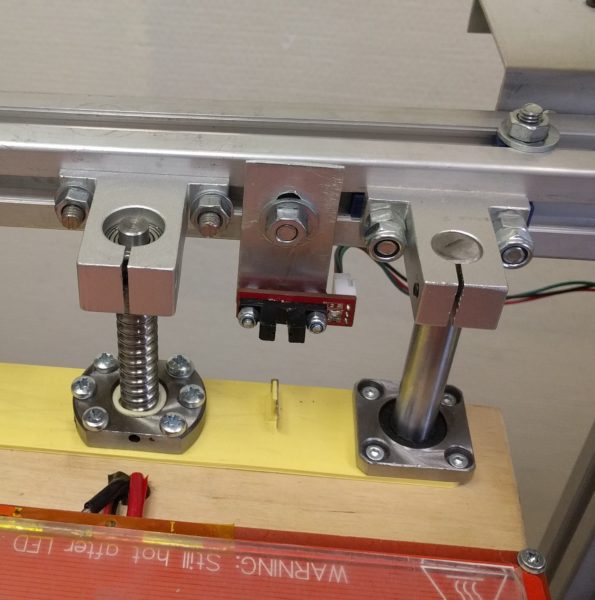

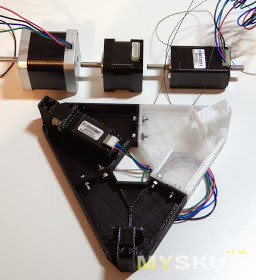

В качестве шаговых двигателей использовались 42BYGH47-401A, по одному на оси X и Y. На оси Z — шаговый двигатель с многозаходным винтом М8.

Источник: https://www.chipmaker.ru

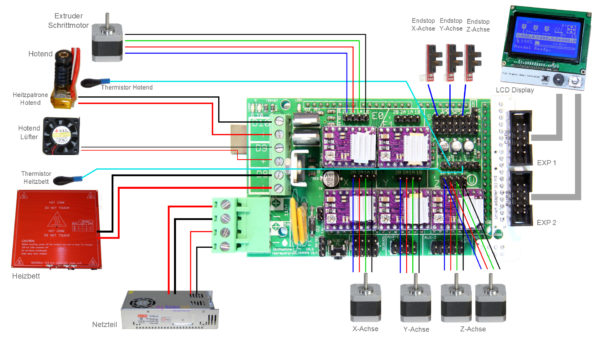

Использованная электроника:

- Arduino 2560 c Ramps 1.4;

- LCD дисплей;

- Картридер;

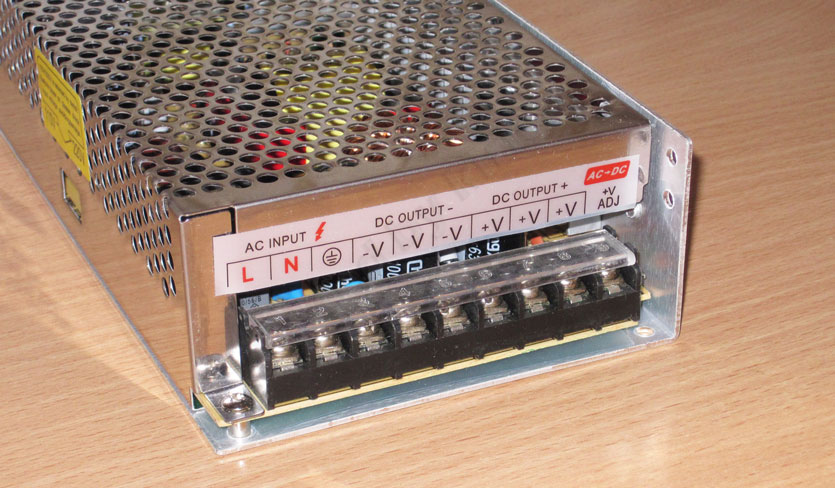

- Блок питания 12В, 5А;

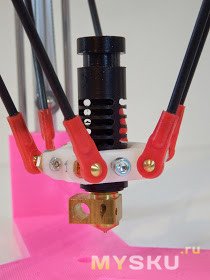

- Приобретенный в Китае экструдер с соплом 0,4 мм.

Источник: https://www.chipmaker.ru

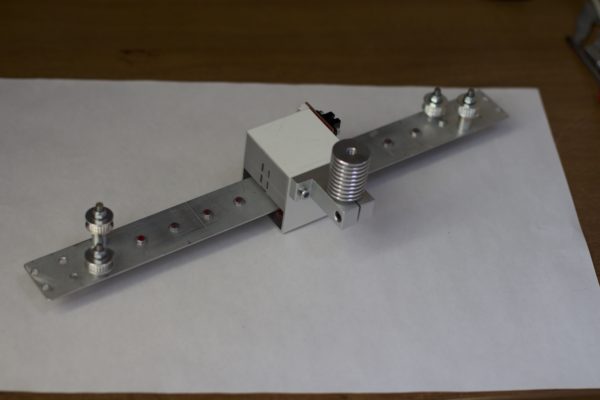

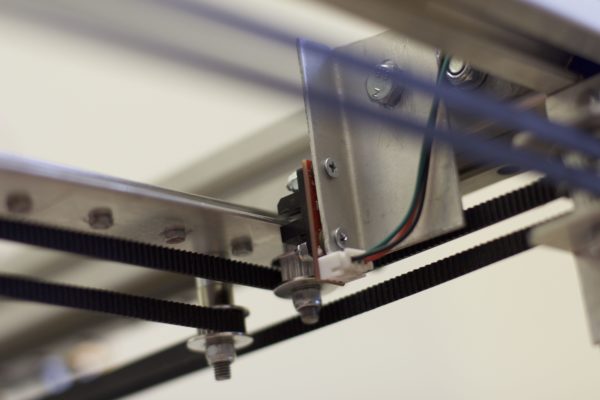

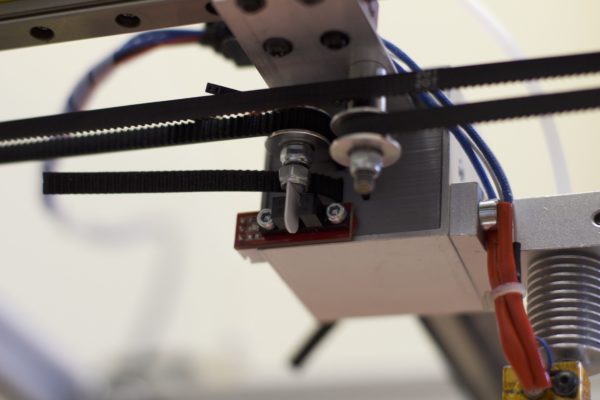

Перемещение относительно осей X и Y происходит посредством привода через зубчатый ремень GT2.

Источник: https://www.chipmaker.ru

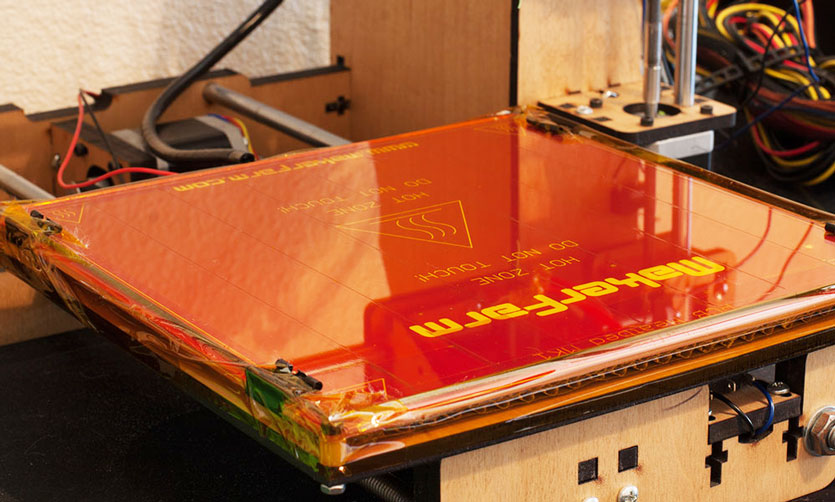

Стол с подогревом. Изготовлен при помощи Heatbed MK2 Hot Plate. Был установлен советский терморезистор на 100 кОм (вместо обычного китайского, его просто не нашлось).

Источник: https://www.chipmaker.ru

Плюсы и минусы

Из плюсов можно отметить, что собирать этот принтер и работать с ним легко, доступно и быстро.

Минусов, как таковых нет. С учетом того, что это наполовину рабочая лошадка, а наполовину игрушка — проект все время в стадии доработки и экспериментов с новыми фишками.

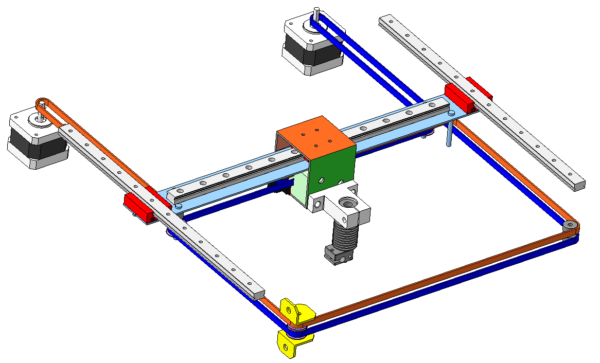

H-Bot из профильной трубы пользователя NickSon

Описание

Источник: https://3dtoday.ru

В постройке этого агрегата более интересовал сам процесс, чем его практическая выгода. В данный момент девайс стоит и собирает пыль.

Когда было принято решение о постройке 3D-принтера, за спиной автора уже был опыт работы над фрезером с ЧПУ. Опыт не самый удачный, так как пришлось прочувствовать важность проблемы недостатка жесткости конструкции.

Как это делается

Опираясь на предыдущий опыт, принято решение о строительстве H-Bot’a с его жесткой кубической конструкцией. В качестве материала автор применял профильную алюминиевую трубу 30х30х1,5 мм (для рамы) и 20х20х1,5 мм (для стола и балки). Конечно, лучше и практичнее было бы использовать конструкционный профиль, но он значительно дороже.

Источник: https://3dtoday.ru

Стол крепится на четырех направляющих, с двумя винтами регулировки высоты. Для этого применены цилиндрические валы диаметром 12 мм и линейные подшипники.

В лучших традициях дешевых китайских изделий, валы и подшипники одних и тех же наименований имели разные размеры. Путем долгого сопоставления были выбраны пары с наименьшими люфтами.

Источник: https://3dtoday.ru

Применен картон, как теплоизолятор для стола. Это временная мера, в дальнейшем картон будет заменен на слой минваты, придавленной снизу к столику листом алюминия.

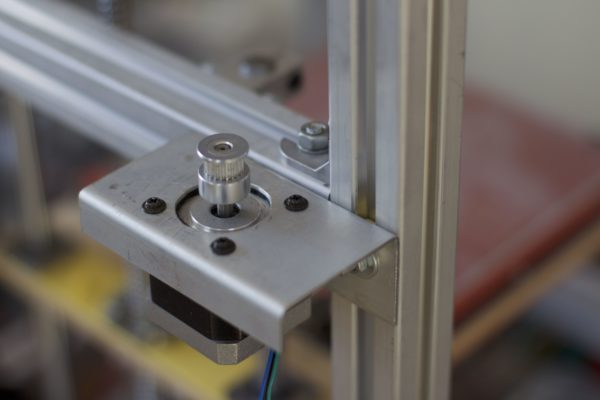

Привод обоих ходовых винтов было решено организовать при помощи одного шагового двигателя и ременной передачи. Такое решение обусловлено большей стабильностью работы, более легкой синхронизацией во вращении самих винтов, меньшей вероятностью рассинхронизации и относительной дешевизной зубчатого ремня в сравнении с шаговым двигателем.

Источник: https://3dtoday.ru

В качестве ходовых винтов применены четырехзаходные трапеции диаметром 8 мм с шагом 8 мм за оборот.

Для предотвращения осевого люфта ходовых винтов установлены подшипники сверху и снизу балки, а их внутренние обоймы стянуты между хомутом и зубчатым шкивом.

Источник: https://3dtoday.ru

Источник: https://3dtoday.ru

Верхние фланцы подшипников ходовых винтов были напечатаны на этом же принтере.

Источник: https://3dtoday.ru

Был приобретен и установлен стол MKS МК3-220, рассчитанный на питание 12/24В и изготовленный из алюминиевого листа толщиной 3 мм.

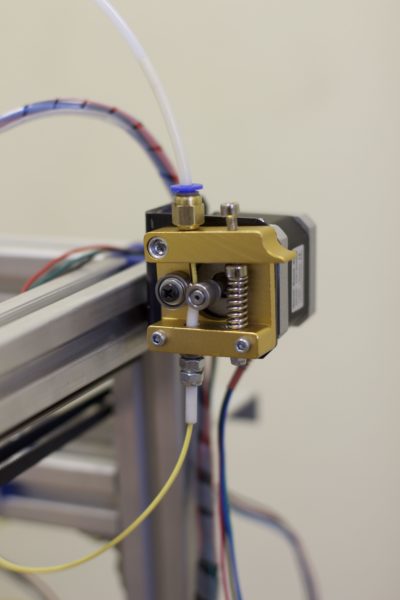

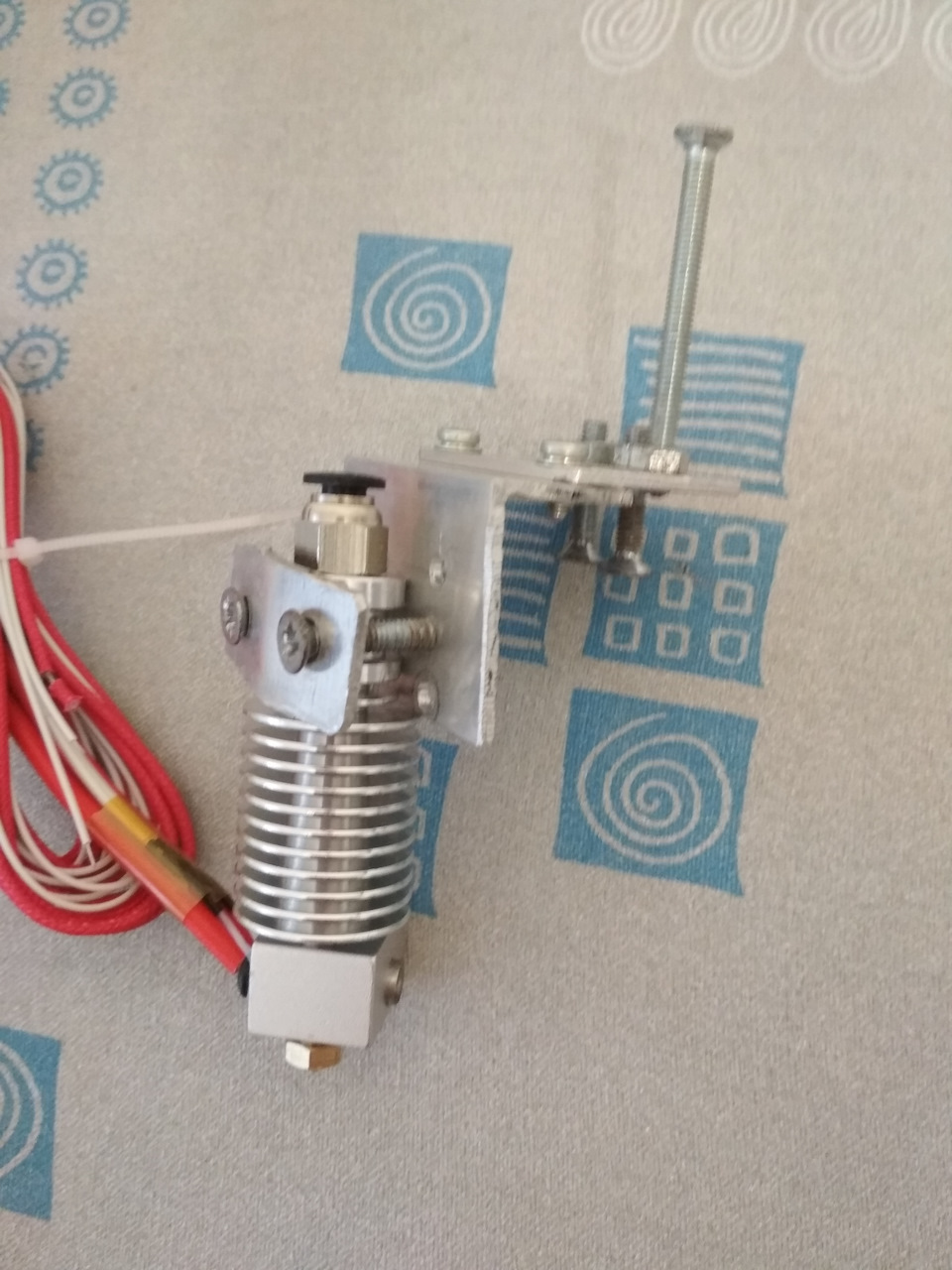

Экструдер — директ, фидер Titan и клон E3D V6.

Источник: https://3dtoday.ru

Куплена и установлена электроника:

- Arduino Due;

- RURAMPS4D;

- Дисплей MKS TFT 2.4 с картридером.

Источник: https://3dtoday.ru

Источник: https://3dtoday.ru

Плюсы и минусы

Ниже фото тестовой печати ABS Greg при температурах 240 (на выходе), 80 (стол). Диаметр сопла 0,4 мм, толщина слоя 0,2 мм. Скорость 80 и 100 мм/с, jerk (моментальное ускорение) 30 и 60 мм/с.

Источник: https://3dtoday.ru

Источник: https://3dtoday.ru

При уровне jerk 60 мм/с четко прослеживается резонанс вдоль оси Х На стороне «Y». При 30 мм/с звон проявляется намного слабее, а при 10 — почти полностью исчезает. Не очень хорошо и то, что, при желании увеличить скорость печати и не потерять в качестве, придется прибегнуть к значительным конструктивным изменениям.

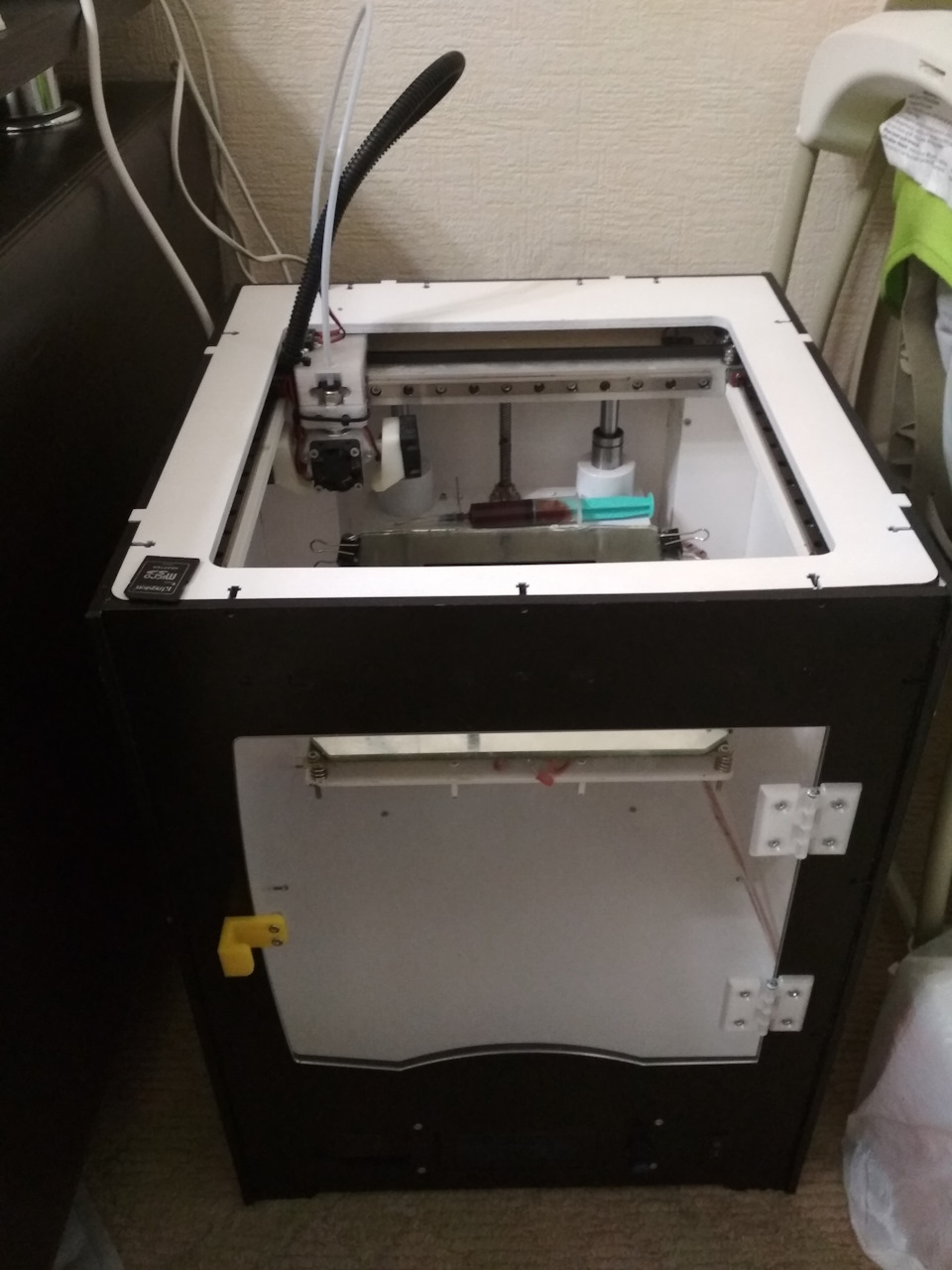

3D-принтер пользователя bliser

Описание

Источник: https://3dtoday.ru

Изначально принтер задумывался как тот, что можно собрать у себя в квартире. Из инструментов были доступны только паяльник, отвертки, дрель, болгарка, заклепочник и напильники.

В процессе планирования был сделан вывод, что изготовление нужно проводить с использованием деталей произведенных на заказ. Плюсом стало то, что не стоял вопрос о максимальном удешевлении конструкции.

Приобретенные материалы:

- Конструкционный профиль алюминиевый;

- Прозрачный поликарбонат 4 мм;

- Ролики, шкивы, ремни (ширина — 15 мм) GT2.

- Прочие нестандартные детали изготовлены при помощи дрели, болгарки и напильника.

Как это делается

Источник: https://3dtoday.ru

Экструдер смонтирован так, чтобы перемещаться по осям X и Y. Используется по 3 рельсы и одному шаговому двигателю на ось.

Подогреваемый столик перемещается по оси Z на 4-х рельсах. В движение его приводит 1 двигатель через шарико-винтовую передачу.

Источник: https://3dtoday.ru

Установлена вытяжная система. Собрана она из сантехнических деталей и кулера. «Выхлоп» выведен на улицу через отверстие в стене.

Источник: https://3dtoday.ru

На изображениях выше и ниже изображены установленные элементы подачи/отключения питания, также индикаторно-вводные устройства, а именно:

- Graphic LCD Controlle;

- Двухпозиционные клавиши: общего питания, подсветки, вытяжки;

- Большая и красная — кнопка «reset».

Источник: https://3dtoday.ru

В левом верхнем углу можно наблюдать температурный датчик стола.

Пример печати:

Источник: https://3dtoday.ru

Плюсы и минусы

Главный плюс — все задуманное удалось реализовать практически на 100%. А именно, удалось внедрить:

- Закрытый корпус;

- Вытяжка;

- Использование технологии FDM;

- Подогрев стола от 220В;

- Шарико-винтовые передачи и рельсы;

- Область печати в кубе со стороной 250-300 мм;

- Стол с автоуровнем;

- Подсветка области печати;

- Простота в обслуживании и тюнинге.

На взгляд своего создателя принтер имеет следующие недостатки:

- Вес более 60 кг;

- Даже несмотря на вытяжку, при печати сильно чувствуется запах пластика;

- При скорости печати в 50 мм/с наблюдается резонанс;

- Так как в квартире нет заземления, заземлить принтер не получилось.

3d-принтер CoreXY на валах своими руками, от пользователя Xedos

Описание

Новый принтер стал проектироваться после того, как разочарование в старом достигло апогея. Точнее, дело не в самом девайсе, но в обилии пластиковых деталей в нем. Суть заключается в относительной мягкости материала, плохой сопротивляемости к нагрузкам, чувствительность к высоким температурам и крайне низкой надежности резьбовых соединений.

Новый аппарат должен был стать образцом надежности и практичности, благодаря применению металлических деталей.

Как это делается

Для постройки рамы были закуплены:

- Профиль конструкционный алюминиевый 30х30х320 мм и 30х30х500 мм;

- Шпилька М6 330 мм и 520 мм;

- Сухари для профиля М6;

- Гайки М6 с пластиковой проставкой;

- Силуминовый уголок.

Также были применены самодельные кубики из пластика.

Источник: https://3deshnik.ru

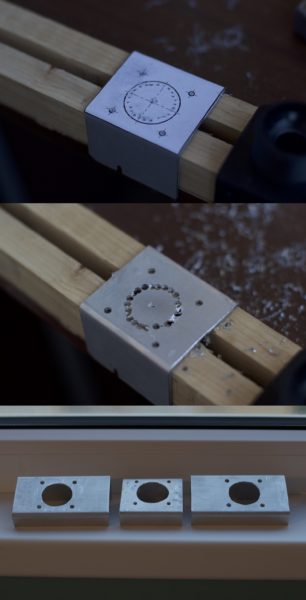

Рама собирается при помощи строительного уголка, для максимально точного выставления углов.

Источник: https://3deshnik.ru

Чтобы добиться жесткости соединений через профиль пропущена шпилька.

Источник: https://3deshnik.ru

На всех углах конструкции осуществлены соединения уголками и сухарями.

Источник: https://3deshnik.ru

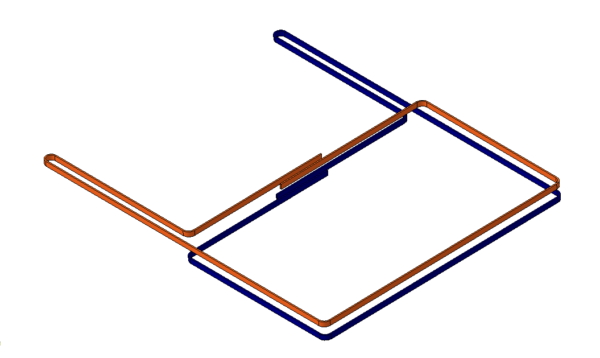

Кинематика строилась по схеме CoreXY:

Источник: https://3deshnik.ru

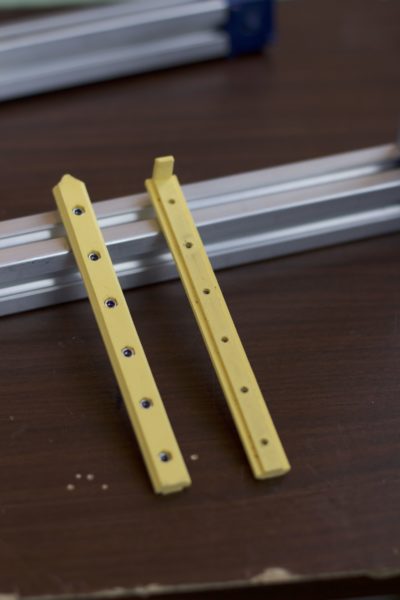

Соединяем рельсы с профилем посредством самодельного сухаря.

Источник: https://3deshnik.ru

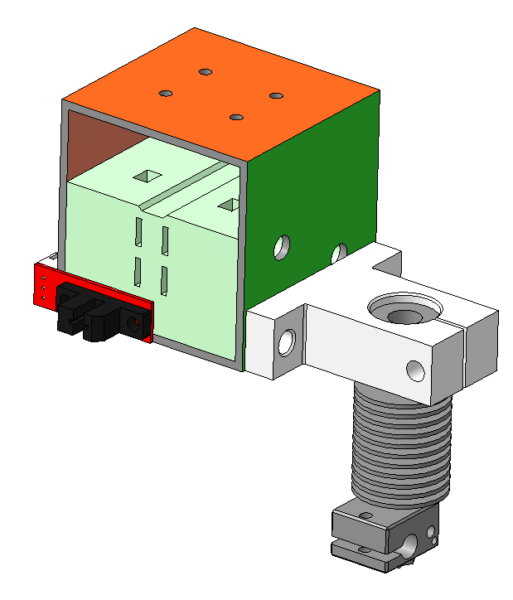

Собираем голову.

Источник: https://3deshnik.ru

К кареткам на оси Х присоединяем портал.

Источник: https://3deshnik.ru

Устанавливаем шаговые двигатели.

Источник: https://3deshnik.ru

Из уголка изготавливаем крепления и устанавливаем зубчатые колеса.

Источник: https://3deshnik.ru

Протягиваем ремень и фиксируем в голове, опираясь на схему ниже.

Источник: https://3deshnik.ru

Переходим к оси Z. Устанавливаем гайку шарико-винтовой передачи с валом и подшипниками к столу.

Источник: https://3deshnik.ru

Собираем и монтируем все элементы на профиле.

Источник: https://3deshnik.ru

Источник: https://3deshnik.ru

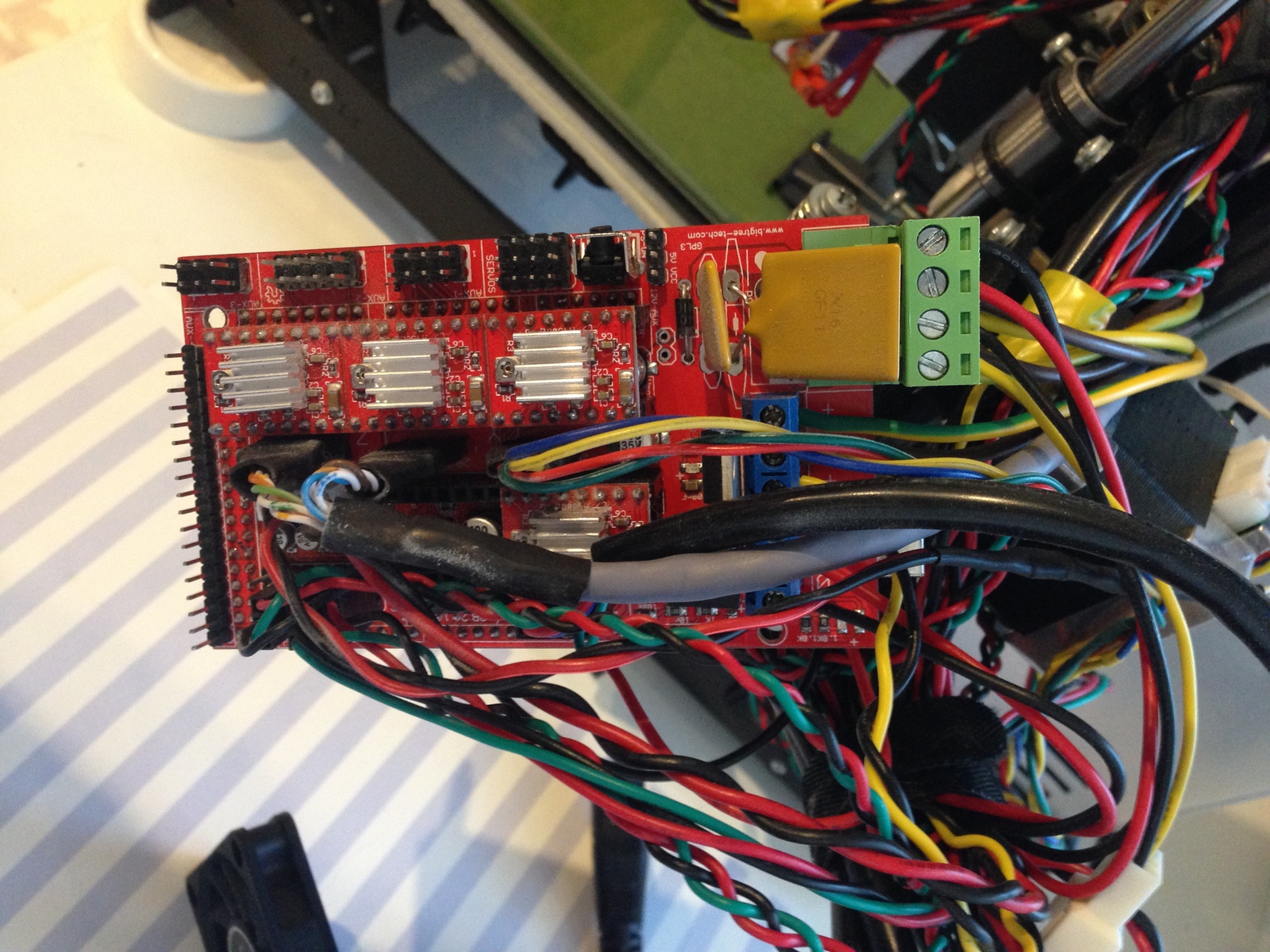

С механикой закончили, переходим к электронике.

Работать этот CoreXY будет на следующей начинке:

- Arduino MEGA 2560;

- Ramps 1.4;

- LCD дисплей 2004;

- Картридер;

- Драйверы DRV8825;

- Двигатели Nema17;

- Столик с подогревом — МК2;

- Питание от адаптера 12В, 30А;

- Экструдер — МК8;

- Хотэнд — E3D V6;

- Концевые выключатели.

Источник: https://3deshnik.ru

Заливаем прошивку: Marlin 1.0.2 используем с «заводскими» настройками.

Производим пробную печать.

Источник: https://3deshnik.ru

Плюсы и минусы

Плюсы:

- Высокая прочность;

- Высокая скорость печати;

- Защита от звона, за счет относительно коротких ремней;

- Рельсы несколько разгружают валы и препятствуют их прогибу;

- Применение шарико-винтовой передачи предотвращает люфты и волны на детали при печати.

Минусы:

- При быстром движении кареток по рельсам, последние издают громкие звуки;

- За счет большого сечения профиля увеличиваются и габариты принтера;

- Необходимо использование сухарей при сборке.

Заключение

Из приведенного выше становится очевидным, что собрать 3D-принтер самостоятельно сложно, но возможно.

Изначально, идея печати трехмерных объектов продвигалась именно усилиями энтузиастов. И только благодаря им концепция аддитивных технологий обрела массовость.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

В 2015 году в интернете была опубликована пошаговая инструкция по сборке 3D принтера своими руками — Vulcanus V1. Также в это время велась работа над проектом CoreXY, и когда мы увидели Vulcanus V1, мы сразу же решили сделать его.

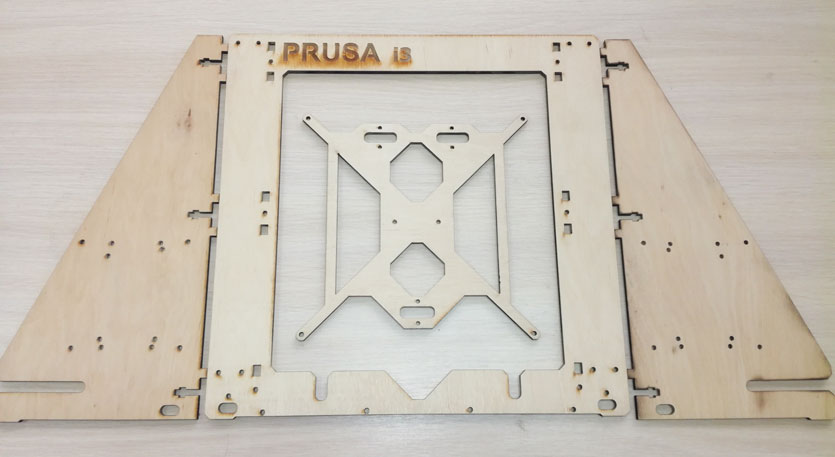

Благодаря опыту мы расширили Prusa i3 (Mega Prusa i3), и переработали части Vulcanus V1, чтобы суметь делать модели размерами 32x32x32, 42x42x42 и 52x52x52 (эта последняя версия до сих пор не проверена).

Vulcanus Max 30 имеет габариты 32x32x32, экструдер E3D V6 lite, «auto bed leveling» и систему прямого привода MK8.

Max 40 имеет габариты 42x42x42, экструдер E3D V6 lite, «auto bed leveling» и систему прямого привода MK8.

Таким образом, Vulcanus Max представляет собой увеличенную версию V1 со структурными модернизациями, металлическими прямыми приводами, функцией «auto bed leveling», подшипниками LM10UU и LMK12L Z, также он оснащён акриловыми панелями, создающими визуальный эффект лавы.

Посмотрите видео с V MAX в действии на The Maker Faire Lisbon 2015:

Шаг 1: Открытые чертежи — Vulcanus Max 30 и Max 40

Чертежи большого 3D принтера RepRap 3Д открыты, поэтому, пожалуйста, не стесняйтесь загружать файл эскиза. Масштаб эскизов — один к одному.

Есть 2 версии, которые мы тестировали, и они работают на 100%. Vulcanus MAX 30 и MAX 40.

Используйте эскиз для измерений и инструкции к Vulcanus V1, чтобы собрать свой аппарат.

Файлы

- vulcanus_max.skp

Шаг 2: Как построить Vulcanus MAX 30 и MAX 40

Начните с открытия 3D-эскиза из предыдущего шага. Там вы найдете все размеры гладких стержней, алюминиевых профилей и акриловых панелей. Используйте эскиз максимально полно, чтобы получить из него всю необходимую информацию. Процесс сборки такой же, как V1, с использованием материалов и деталей от V MAX.

Шаг 3: Список различных частей от Vulcanus V1

У людей, собирающих девайс часто возникают вопросы по спецификации, поэтому, ниже приведён документ с ней: [гуглдокумент]

Vulcanus Max 30 и 40 сложнее, чем 3D-принтер V1, поэтому большинство деталей отличаются:

- Длина гладких стержней оси Z составляет 12 мм вместо 8 мм (для жесткости).

- Длина гладких стержней оси XY составляет 10 мм вместо 8 мм (для жесткости).

- Для оси XY будут использоваться подшипники LM10UU вместо LM8UU.

- Для оси Z будут использоваться подшипники LMK12L вместо LM8UU.

- Экструдер — это MK8 Direct Drive вместо оригинального экструдера Vulcanus V1.

- Все детали перепроектированы таким образом, чтобы поставить более крупные подшипники и большие стержни, за исключением углов и держателей двигателей оси Z.

- Алюминиевая печатная пластина имеет толщину 5 мм.

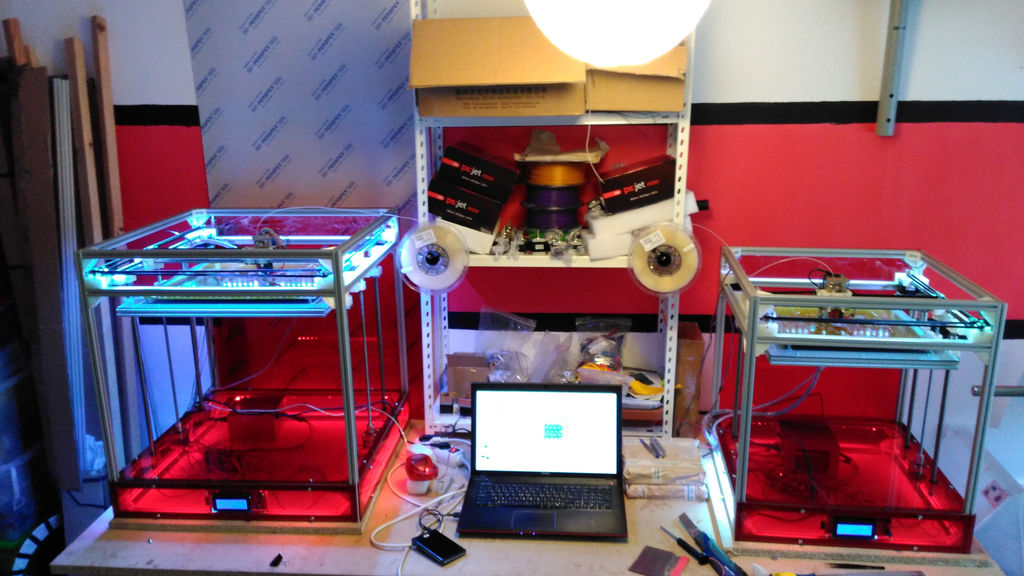

- Красные акриловые панели вместо металлических.

- Светодиодная лента сверху и в нижней части второго основания.

- Индуктивные датчики V MAX используют для автоматического выравнивания.

- Использование прошивки repetier вместо прошивки Marlin (потому что я больше привык к repetier).

Шаг 4: Загрузите все файлы с Thingiverse

Все файлы доступны на thingiverse: Все детали подходят как к Vulcanus MAX 30, так и к 40.

Шаг 5: Силиконовая платформа с подогревом

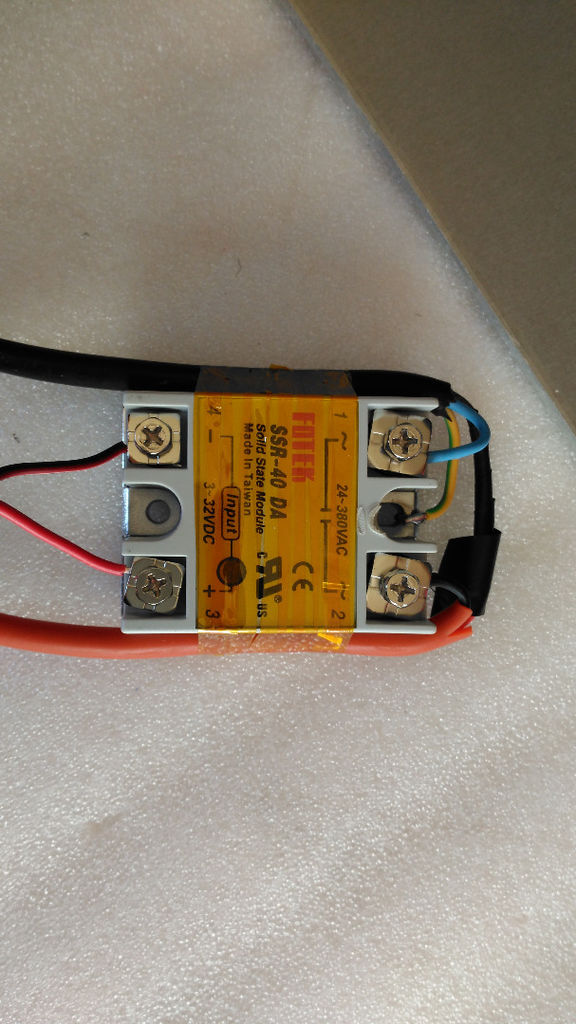

У VMAX есть силиконовый нагревательный слой толщиной 40×40 см и мощностью 800 Вт. Платформа прикреплена к алюминиевой пластине с использованием устойчивого к высоким температурам силикона. После закрепления силикона на пластине, вам необходимо подключить кабели к твердотельному реле.

Шаг 6: Твердотельное реле

Твердотельное реле на самодельном 3D принтере должно включать и выключать силиконовую платформу.

Шаг 7: Двойной экструдер

Все еще в процессе проверки.

Vulcanus 1 использует 2 подшипника в оси XY, это решение позволяет ремням свободно перемещаться по подшипникам, но из-за этой свободы ремни касаются друг друга, в то время как ось XY работает. Решая эту проблему, мы обнаружили, что один подшипник отлично работает и это позволяет системе избегать касания ремней.

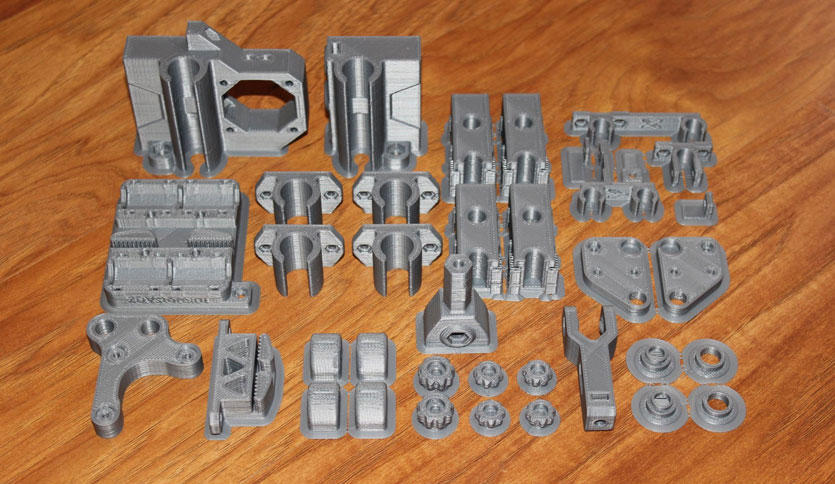

Шаг 9: Некоторые напечатанные 3D-детали

Вот несколько фотографий первых деталей.

Шаг 10: Дополнительные фотографии девайсов

Шаг 11. Обновление прошивки для Arduino Mega

Загрузите прошивку для VMAX 30 или VMAX 40 в соответствии с вашим устройством. Прошивка — это прошивка Repetier.

Файлы

- Repetier.rar

Примечание: используйте Arduino IDE 1.0.5 r2

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

37

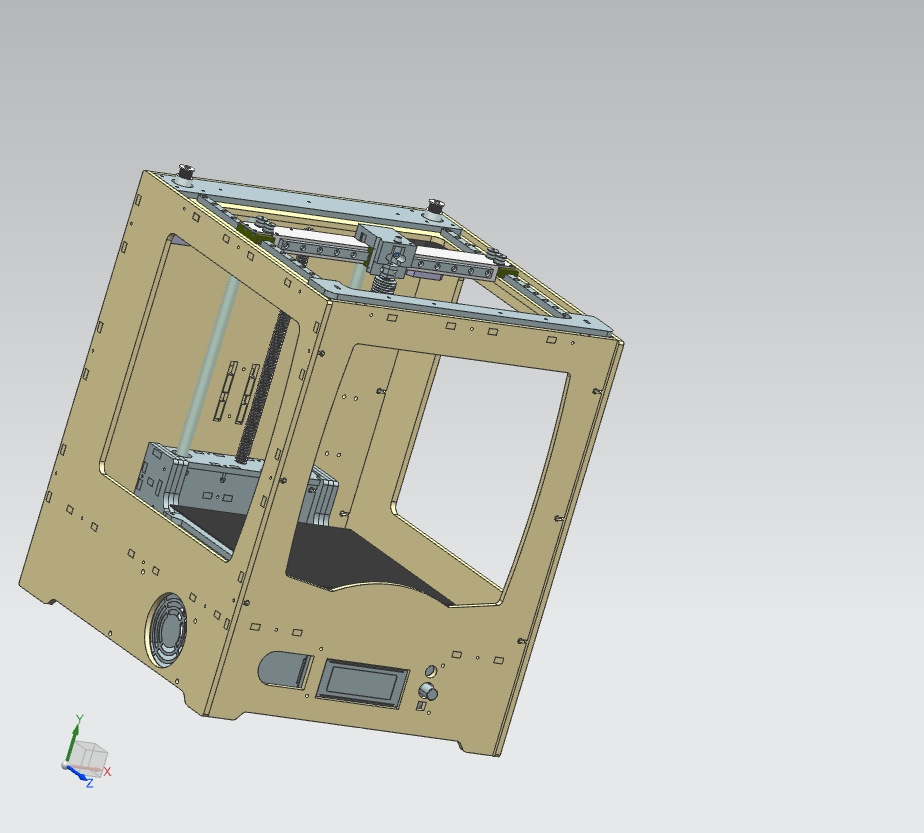

Друзья, привет!

Продолжаем собирать Ultimaker.

Как и обещал в третьей части, дополняю ее фотографиями, которые не удалось сделать из за севшего фотоаппарата.

Общий план претерпел небольшие изменения.

1. Вводный. Приобретение всего необходимого.

2. Сборка принтера. Часть первая. Корпус и механика.

3. Сборка принтера. Часть вторая. Электроника.

3.1. Дополнительные фотографии.

3.2. Подключение электроники

4. Прошивка и настройка принтера – Marlin.

5. Прошивка и настройка принтера — Repetier-Firmware.

И так что же я сделал? но не сфотографировал и либо начну следующий пост с этих фотографий либо сделаю дополнение к этому посту:

1. Собрал Е3Д согласно инструкции от них же

2. Проложил 4 провода длинной 1,5 м сечением 0,22 кв.мм. от печатной головы. Охлаждение печатной головы и печатаемой модели.

3. Провода керамического нагревателя, термистора стола, охалждения детали и печатной головы заправил в гибкую оплетку.

4. Фторопластовую трубку (боуден) длинной 70 см проложил от печатной головы экструдеру.

5. окультурил изолентой соеденив провода в оплетке и боуден трубку.

6. по чертежу (печатаем со 100% масштабом) вырезаем из алюминиевой банки экран, сгибаем и приклеиваем к обдуву печатаемой модели.

7. Припаиваем вентилятор обдува печатной головы к одной паре проводов, кот второй паре припаиваем два вентилятора охлаждения детали, и прикручиваем из обдуву детали. Вентиляторы смазываем иначе будут шуметь.

Часть 3.1. Дополнительные фотографии. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-31/Часть 3.2. Подключение электроники. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-32/Часть 4. Установка и настройка прошивки Marlin. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-4/Часть 5. Обновления и дополнения. >> http://3dtoday.ru/blogs/plastmaska/small-update-ultimaker/Просьба поддержать данный проект в соц.сетях. Нужен репост статьи!

На всякий случай я в контакте.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

37

Комментарии к статье

Еще больше интересных статей

Хроники сломанных вайфаев. Hercules G2.

dagov

Загрузка

08.05.2023

1658

25

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Хотел оставить на потом, но решил, что этот кусок эпической борьбы за нормальную работу можно остави…

Охлаждун… для летающего мишки

Viknikvvk

Загрузка

24.04.2023

1916

3

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

— а ты знаешь, что самое тяжелое в нашей работе?- при минус 30 копаться в моторе?- самое тяжелое в н…

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

3dmaniack

Загрузка

20.11.2018

99747

248

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Добрый день.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы…

Читайте в блогах

Добавлено в закладки: 10

Добрый день, Уважаемые читатели!

Вот и пришло время переделки моего 3D принтера. На этот раз я буду полностью его пересобирать и менять все пластиковые детали задействованные в механике на металлические.

Наверно у читателей возникнет вопрос: «А, зачем менять?»

Мой ответ будет прост: Я очень разочаровался в пластике в целом. Он мягкий, плохо справляется с нагрузками и тяжело переносит повышенную/высокую температуру, и совершенно не держит резьбу. Как материал для прототипирования он неплох, но для чего то важного и сложного он не подходит.

Проект этого принтера тянется уже давно, так время от времени я сталкиваюсь со сложностями, в виде длительной доставки запчастей и прочих семейных обстоятельств. И так приступим.

Корпус – рама

Для сборки рамы принтера нам понадобятся:

- Профиль 30х30 длинной 320 мм в количестве 13 шт. и длинной 500 мм, который я приобретал в компании «Собери-Завод» в г. Москва. При заказе была осуществлена резка профиля;

- Шпилька строительная М6 длинной 330 мм – 8 шт., 520 мм – 4 шт.;

- Уголок силуминовый – 26 шт.;

- Самодельные сухари М6 – 42 шт.;

- Самодельные кубики из пластика– 8 шт.;

- Гайки М6 с пластиковой вставкой – 42 шт.

Собираем корпус, соблюдая строгую геометрию при помощи ровного строительного уголка. Везде должно быть строго 90 градусов.

Для соединения вершин, мною были распечатаны 8 кубических креплений (синий цвет).

Для более жесткого соединения сквозь профиль была пропущена шпилька М6.

Все перекрестные соединения были осуществлены при помощи силуминовых уголков и сухарей М6. Они придают хорошую жесткость корпусу.

Кинематика принтера (механика оси X и Y)

Кинематика моего принтера будет собрана по схеме CoreXY, в теорию вдаваться мы не будем, если у Вас есть желание, то с ней предлагаю ознакомиться по ссылке.

Еще можно ознакомиться с моим видео, в котором показано, каким образом происходит движение головки, за счет одновременного вращения моторов X и Y.

Схема расположения элементов кинематики (без профиля).

Для сборки механики нам понадобятся:

- рельсы MGN12 длинной 300 мм с каретками MGN12С – 3 шт.;

- ремень GT2 длинной 4 м;

- зубчатые колеса на подшипниках GT20 – 8 шт.;

- шкивы GT20 на шаговые двигатели – 2 шт.;

- самодельный крепеж для двигателей – 2 шт.;

- болты М5 – 6 шт.

- самодельная головка из профиля;

- самодельная пластина портала размером 36х377х2 мм.

- крепление хотэнда SK-16;

- самодельные сухари М6 длинной 150 мм – 2 шт.;

- болты и гайки М3 – около 20 шт.

Крепление рельс к профилю осуществляем при помощи длинного самодельного сухаря с вставленными гайками М3 с пластиковым фиксатором.

Собираем голову по схеме. В пластиковой части предусмотрены шестигранные отверстия для гаек с пластиковыми вставками.

Результат сборки, болты М3 и М5 с внутренним шестигранником.

Крепление SK16 жестко крепит радиатор и позволяет ему проворачиваться и еще неплохо передает тепло от него на каретку.

Выполняем монтаж зубчатых колес на портал.

Крепим портал на две каретки оси X.

После монтажа проверяем плавность движения и параллельность.

Выполняем монтаж шаговых двигателей при помощи самодельных креплений и сухарей.

Изготовление креплений производилось кустарным способом на балконе, при помощи дрели и сверла, на коленках.

Крепим зубчатые колеса на самодельные крепления из дюралюминиевого уголка.

Ремень устанавливаем по следующей схеме (двухэтажная без перекрещивания). Концы ремня заводим в головку принтера, одинаково натягиваем и фиксируем.

После крепления рельс проверяем геометрию и совершаем пробные движения.

Очень важно добиться одинакового натяга ремней. Фиксируем ремень болтами М3 в головке.

Ось Z

- Самодельный фанерный стол;

- Валы диаметром 12 мм, длинной 400 мм – 2 шт.;

- Крепление валов SK12 – 4 шт.;

- Крепление ШВП SK16 – 2 шт.;

- Подшипники скольжения LMK12LUU – 2 шт.;

- ШВП 1204 [SFU 1204 ] с обработанными концами, длинной 320 мм;

- Подшипники 8х16х5 мм – 2 шт.;

- Муфта 5х8 мм.

Крепим гайку ШВП вместе с валом ШВП и подшипники LMK12LUU на стол при помощи болтов и гаек М3.

Для быстрого нахождению центров отверстий и соблюдения геометрии мной был смоделирован и распечатан адаптер.

Собираем все оставшиеся элементы согласно графической схемы, закрепляем их на профиле при помощи сухарей (для удобства стол на схеме скрыт).

Для крепления валов диаметром 12 мм были применены крепления SK12, подшипники ШВП устанавливаются в крепления SK16 (оранжевые крепления на схеме). Проблема заключается в том, что у креплений SK12 и SK16 разные размеры и центра не совпадают. Необходимо было обработать крепление, укоротить основание на 4 мм на фрезерном станке. Для соосности моим знакомым Станиславом (очень хорошим человеком, который так же как и я, увлечен станками ЧПУ) был выточен вал 12/16 мм.

После обработки оси совпали, можно монтировать.

И так, механика собрана и готова к движению.

Электроника

Электроника для принтера будет основана на классической связке Arduino+Ramps.

- Arduino MEGA 2560;

- Ramps 1.4 (комплект);

- Драйвера DRV8825 – 4 шт.;

- ЖК Экран 2004;

- Кардридер;

- Шаговые двигатели 42BYGHW609 Nema17 – 4 шт.;

- Нагревательный стол MK2;

- Блок питания 12В – 360 Ватт, 30А;

- Экструдер – MK8;

- ХотЭнд E3D V6 – оригинал (копия);

- Концевики оптические – 3 шт.

Подключения производятся по классической схеме.

Монтируем и подключаем оптические концевые выключатели.

Ось Y

Ось X

Ось Z

Закрепляем экструдер MK8 на раму принтера.

Прошивка

Прошивка принтера MARLIN 1.0.2 со стандартными настройками.

Я приведу краткий список своих параметров:

Активируем кинематику

#define COREXY

Активируем оптические концевики

const bool X_MIN_ENDSTOP_INVERTING = false;

const bool Y_MIN_ENDSTOP_INVERTING = false;

const bool Z_MIN_ENDSTOP_INVERTING = false;

Указываем направление вращение двигателей

#define INVERT_X_DIR true

#define INVERT_Y_DIR true

#define INVERT_Z_DIR false

#define INVERT_E0_DIR true

Указываем габариты рабочего поля

#define X_MAX_POS 200

#define X_MIN_POS 0

#define Y_MAX_POS 200

#define Y_MIN_POS 0

#define Z_MAX_POS 250

#define Z_MIN_POS 0

Указываем скорость перемещения при команде Home

#define HOMING_FEEDRATE {2000, 2000, 500, 0}

Указываем шаги

#define DEFAULT_AXIS_STEPS_PER_UNIT {160, 160, 1600, 301}

#define DEFAULT_MAX_FEEDRATE {50, 50, 10, 25}

#define DEFAULT_MAX_ACCELERATION {5000, 5000, 250, 10000}

Область печати составляет 200х200х250 мм.

Настройки слайсера

Сопло – 0,4 мм;

Высота слоя – 0,15-0,2 мм;

Толщина стенки – 1,2 мм;

Толщина дна детали – 0,6 мм;

Высота крыши детали – 0,6 мм;

Скорость печати – 50-100 мм *;

Толщина пластика – 1,75 мм;

Текучесть – 100-120% *;

Температура сопла – 210-230 градусов *;

Температура стола – 60-65 градусов.

* – подбор параметров производится опытным путем, зависит от пластика и производителя.

Результат печати

Плюсы и минусы

Плюсы:

Рамы из профиля является жесткой и универсальной, в любой момент можно без проблем что-то переделать/передвинуть.

Кинематика CoreXY имеет ряд преимуществ, к ним относятся:

- высокая скорость печати за счет более легкого портала;

- большее количество ремней, дает большую прочность (в сравнении с h-bot);

- меньшая длина ремня не дает такого резонанса при движении как h-bot;

- движение стола происходит вверх и вниз, деталь во время печати не раскачивается;

- имеются большие угловые ускорения (в сравнении с h-bot);

- установка ШВП избавила от люфтов и волн на детали при печати;

- установка рельс избавляет от прогиба валов;

- применение зубчатых колес сохраняет целостность зубов на ремне.

Минусы:

- Минусы, профиль довольно толстый и увеличивает габариты принтера;

- Рельсы очень шумно работают при быстром перемещении;

- Ремень тянется и видны мелкие вибрации ремня (колебания) при движении, это негативно сказывается на качестве печати;

- Ремня 2 куска, и их необходимо натянуть с одинаковым усилием;

- Со временем необходимо выполнять натяжку ремня;

- Что бы выполнить монтаж какой-нибудь детали на корпусе принтера, необходим сухарь (специальный болт/гайка), возможно придется делать частичный разбор принтера.

Советы новичкам

- Старайтесь делать корпус как можно жёстче, желательно из металла (жесткости много не бывает, вес принтера положительно сказывается на качестве печати);

- Минимизируйте использование пластиковых деталей, пластик очень ненадежный материал;

- Максимально облегчайте головку принтера, инерция меньше, качество и скорость печати выше;

- По возможности используйте белый ремень GT2, он армированный и менее тягучий;

- Вместо роликов используйте зубчатые колеса, так как они сохраняют геометрию зуба на ремне.

Благодарю Вас за внимание!

Пользуясь случаем хотел поблагодарить Станислава за оказанную помощь. У этого хорошего человека есть свой канал на Youtube.

Администрацию портала прошу принять данный пост на конкурс.

Полный размер

Сейчас после модернизации принтер выглядит так, из больших изминений-стальной стол, сверху крышка и тоннели для двигателеей.

Полный размер

Вот такой 3д принтер получился в итоге

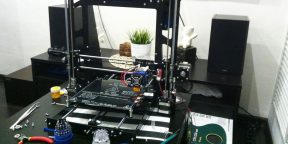

Полный размер

изначально всё началось с этого принтера Printrbot, купив готовую раму Б.У. я заказал запчасти из китая, а на направляющих решил сэкономить взяв имеющиюся и не совсем ровные, в этом и была ошибка, каретка постоянно клинила двигатель пропускал шаги, вобщем печатал он очень плохо и вскоре в связи с переездом я его закинул в гараж и забыл про него на пол года.

после переезда я его всё таки достал снял всю электронику и выбросил раму, решил собирать другой принтер, смотрел в сторону 3D-SPrinter, но жаба и желание научится немного CAD програме выиграли так родился мой принтер) название ещё не придумал.Делал не с нуля, исходником был UltimakerOriginal

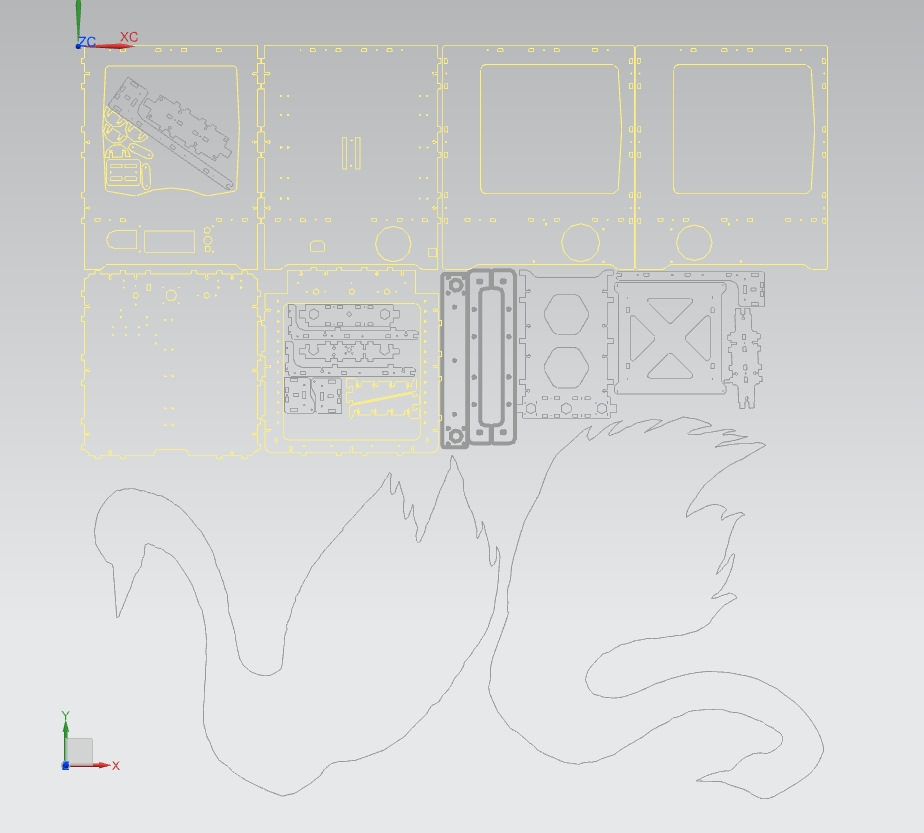

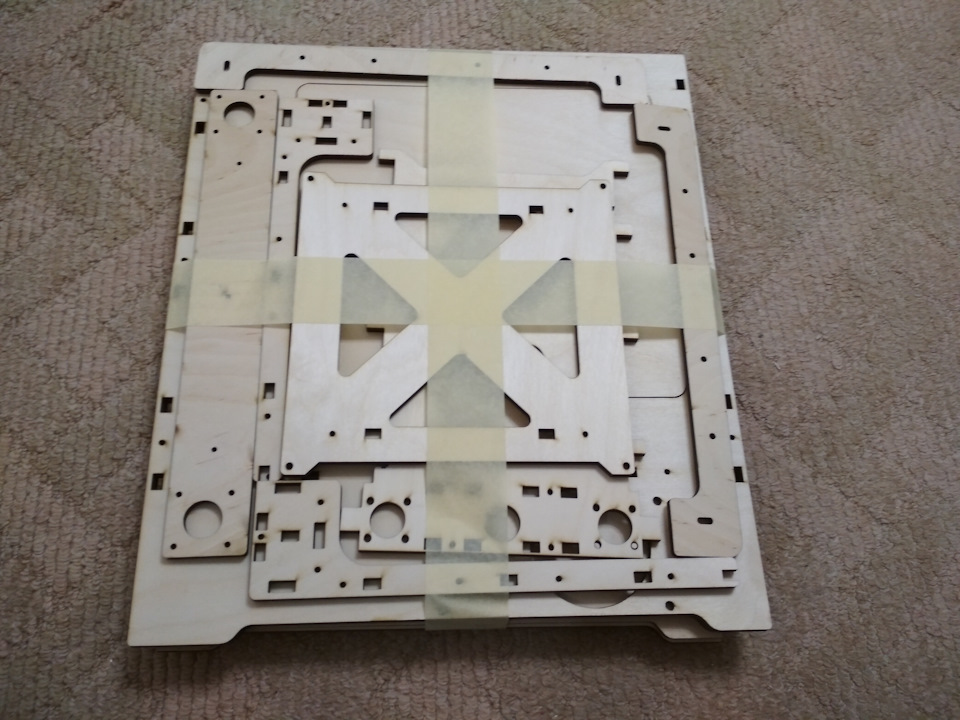

Полный размер

делал без печатных деталей изначально хотенд крепился к рельсе вот так позже напечатал другое крепление, на первом фото видно.

Т.К. принтер делал максимально бюджетным блоки питания брал от компа, их можно приобрести по 100р с рук, можно обойтись одним но я поставил два, один на нагрев стола накрутив в нем напряжение до 15в, другой на все остальное

подготовил файлы к лазерной резке в формат dxf .Вместе с ним на резку попали и лебеди, но это другая история

Полный размер

нарезали быстро и качественно из фанеры второго сорта 6 мм

всё сошлось отлично без всяких проблем

Качество печати и цена принтера меня порадовало общая стоимость проекта составила менее 15 килорублей с учётом если покупать електронику с нуля. Если есть желание повторить чертежами поделюсь

Список запчастей для заказа из китая:

Шаговики 4шт-: ru.aliexpress.com/item/Fr…e8100435885a0a908f0a52f57

Электроника: ru.aliexpress.com/item/1p…e8100435885a0a908f0a52f57

Нагревательный стол 1шт: ru.aliexpress.com/item/Ne…l?ws_ab_test=searchweb0_0, searchweb201602_1_10152_10151_10065_10344_10068_10342_10343_10340_10341_10543_10084_10083_10618_10307_10301_5711211_10313_10059_10534_100031_521_10103_10627_10626_10624_10623_10622_5722411_10621_10620_5711311_10125, searchweb201603_2, ppcSwitch_2&algo_expid=80862acc-6ec2-419c-9e39-085f1b4d0667-4&algo_pvid=80862acc-6ec2-419c-9e39-085f1b4d0667&priceBeautifyAB=0

Пружинки для стола 4шт: ru.aliexpress.com/item/10…l?ws_ab_test=searchweb0_0, searchweb201602_1_10152_10151_10065_10344_10068_10342_10343_10340_10341_10543_10084_10083_10618_10307_10301_5711211_10313_10059_10534_100031_521_10103_10627_10626_10624_10623_10622_5722411_10621_10620_5711311_10125, searchweb201603_2, ppcSwitch_2&algo_expid=f53c7fda-a25d-4996-90f7-c377e45c0810-13&algo_pvid=f53c7fda-a25d-4996-90f7-c377e45c0810&priceBeautifyAB=0

Экструдер 1шт: ru.aliexpress.com/item/Im…=a2g0s.8937460.0.0.9RjQGl

HOtend 1 шт: ru.aliexpress.com/item/3D…=a2g0s.9042311.0.0.4r2acv

трубка тефлоновая 1м: ru.aliexpress.com/item/3D…l?ws_ab_test=searchweb0_0, searchweb201602_1_10152_10151_10065_10344_10068_10342_10343_10340_10341_10543_10084_10083_10618_10307_10301_5711211_10313_10059_10534_100031_521_10103_10627_10626_10624_10623_10622_5722411_10621_10620_5711311_10125, searchweb201603_2, ppcSwitch_2&algo_expid=6ef8faeb-77af-4834-9808-8e082234e025-3&algo_pvid=6ef8faeb-77af-4834-9808-8e082234e025&priceBeautifyAB=0

ходовой винт 1шт L=300mm: ru.aliexpress.com/item/Re…=a2g0s.8937460.0.0.d6gFhm

Муфта 1шт: ru.aliexpress.com/item/3D…l?ws_ab_test=searchweb0_0, searchweb201602_1_10152_10151_10065_10344_10068_10342_10343_10340_10341_10543_10084_10083_10618_10307_10301_5711211_10313_10059_10534_100031_521_10103_10627_10626_10624_10623_10622_5722411_10621_10620_5711311_10125, searchweb201603_2, ppcSwitch_2&algo_expid=9c5934b7-54c6-4cb8-b801-05c1c3e68d12-1&algo_pvid=9c5934b7-54c6-4cb8-b801-05c1c3e68d12&priceBeautifyAB=0

концевики механические 2шт: ru.aliexpress.com/item/10…e8100435885a0a908f0a52f57

концевик оптический 1шт: ru.aliexpress.com/item/Fr…l?ws_ab_test=searchweb0_0, searchweb201602_1_10152_10151_10065_10344_10068_10342_10343_10340_10341_10543_10084_10083_10618_10307_10301_5711211_10313_10059_10534_100031_521_10103_10627_10626_10624_10623_10622_5722411_10621_10620_5711311_10125, searchweb201603_2, ppcSwitch_2&algo_expid=254600a5-35c8-4072-8a76-b2a2f97d10f4-1&algo_pvid=254600a5-35c8-4072-8a76-b2a2f97d10f4&priceBeautifyAB=0

Подшипник фланцевый f623zz 8шт: ru.aliexpress.com/item/10…e8100435885a0a908f0a52f57

Подшипник 624zz 4шт: ru.aliexpress.com/item/fr…e8100435885a0a908f0a52f57

Ремень со шпунями 2м.2шпуни: ru.aliexpress.com/item/Fr…e8100435885a0a908f0a52f57

кулеры 30 мм 3шт: ru.aliexpress.com/item/Wh…=a2g0s.8937460.0.0.LhB60G

LMK12LUU 2шт: ru.aliexpress.com/item/3D…=a2g0s.8937460.0.0.ZdVww2

Рельсовые направляющие MGN9 250 mm с кареткам MGN9H 3 шт: ru.aliexpress.com/item/Fr…e8100435885a0a908f0a52f57

валы 12мм 340мм 2шт брал у себя в городе: www.linear-tech.ru/

блоки питания брал на авито

Запчасти я покупал давно и не помню по каким ссылкам.так что проверяйте.

на запчасти ушло около 10к и на корпус около 3к

ссылка на чертежи yadi.sk/d/M2A0GQRY3StTF4

Если кто захочет повторить смогу нарезать корпус и стол.

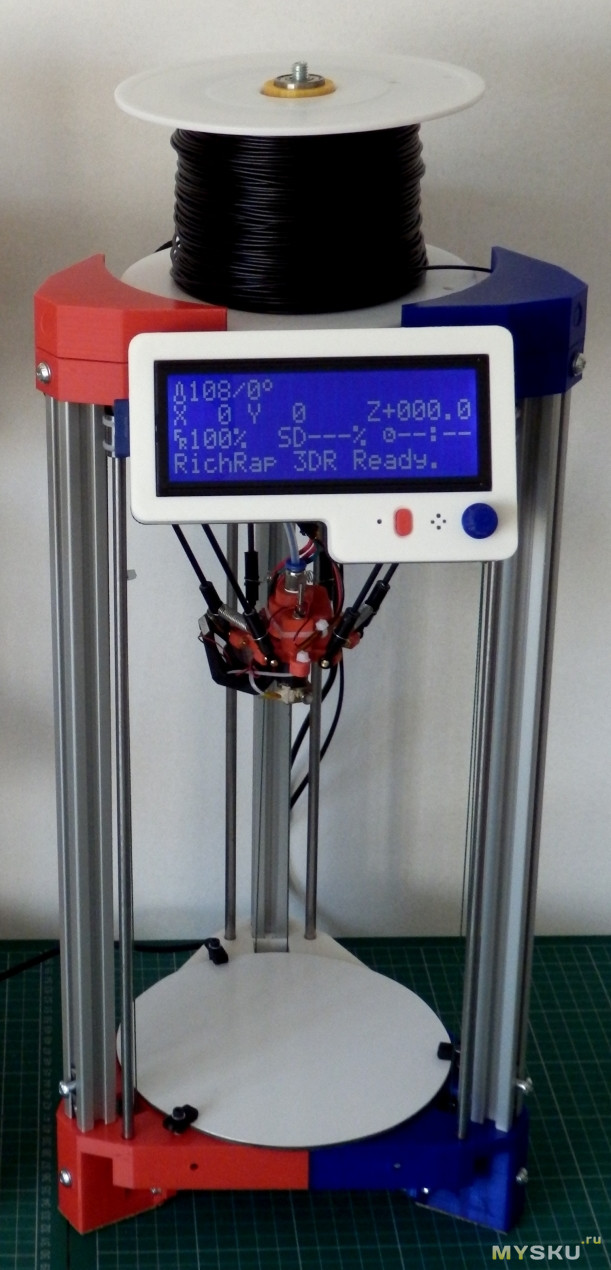

Краткий обзор комплектующих для самостоятельной сборки 3D дельта принтера

В прошлом обзоре комплектующих для 3D принтера указали на отличие дельтабота. Я считаю, что несправедливо будет обойти вниманием 3D принтер подобной конструкции, поэтому вот небольшой список комплектующих и краткие инструкции для самостоятельной постройки дельта принтера.

Мой сегодняшний пост не является руководством к действию, а скорее затравочной информацией для обсуждения технических нюансов по созданию дельтабота.

У меня уже есть часть комплектующих и я потихоньку приступил с печати некоторых пластиковых узлов, остальные заказал в китайском магазине.

Для того, чтобы можно было повторить сборку самодельного 3D дельта принтера, привожу список запчастей для сборки. Указываю ссылки на бангууде, так как сам там брал одним большим лотом. Тоже самое есть и на Али, можно найти цены выгоднее, но тогда будет много-много мелких посылок. Смотрите сами, кому как удобнее.

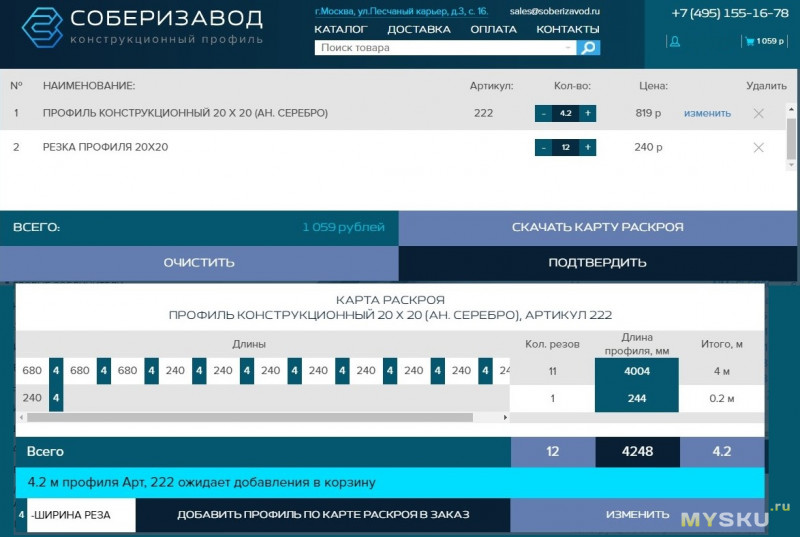

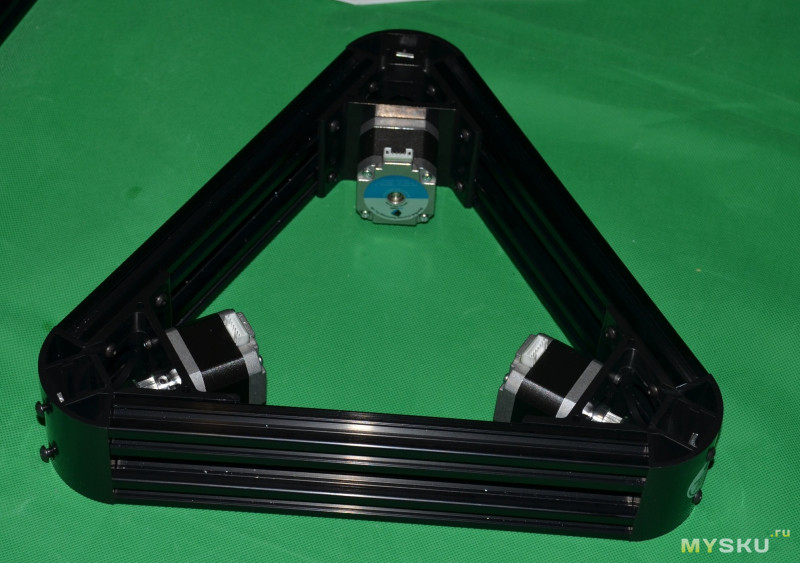

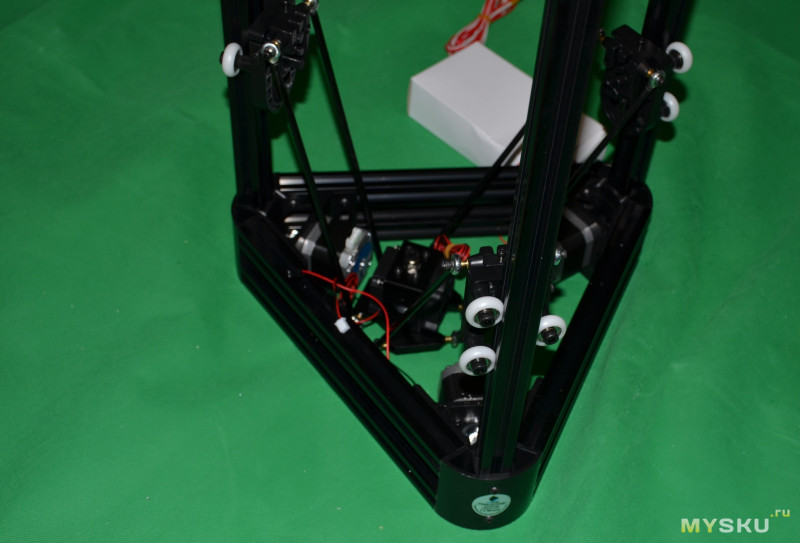

Итак, для начала необходимо определиться об основных характеристиках будущего принтера. В первую очередь, это размеры принтера и печатной зоны. Обычно это круг диаметром 180…200 мм и высота 250….300 мм. От этих размеров уже и надо отталкиваться. В классическом Kossel размеры профиля 2020: 240 мм (9 шт. отрезков) и 680 мм (3 шт отрезка).

Информация по профилю

Информация про Соберизавод, как сделать заказ, и про скидку есть в этом обзоре.

Режем 9 отрезков по 240 мм, 3 по 680 мм. Это стандартный Kossel. Для версий мини, XL и других размеры нужно пересчитать.

Вот скрин заказа

1059р самовывозом.

Далее определиться с типом перемещения: ролики по профилю или рельсы.

Ролики для профиля. Нужно по три ролика на три оси XYZ, то есть 9 шт.

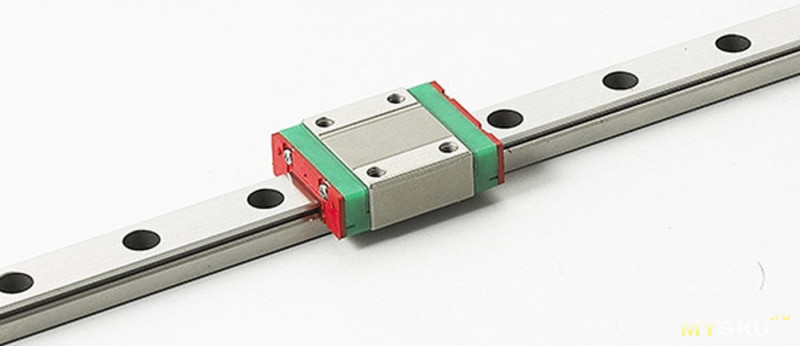

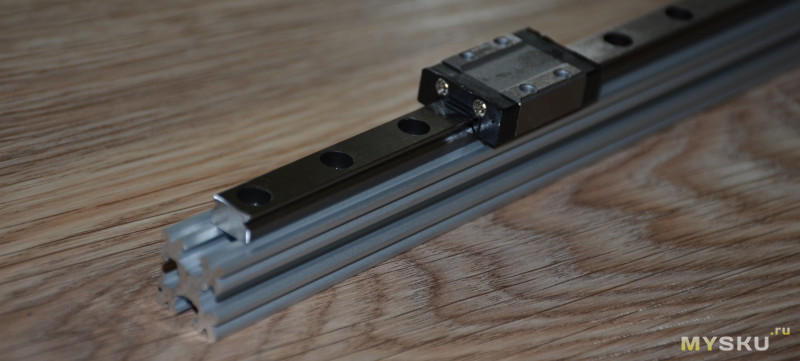

Вместо роликов можно использовать рельсы MGN9 или MGN12 требуемой длины. Всего нужно три штуки (три оси) с каретками типа H.

Для будущей дельты я себе взял рельсы MGN9.

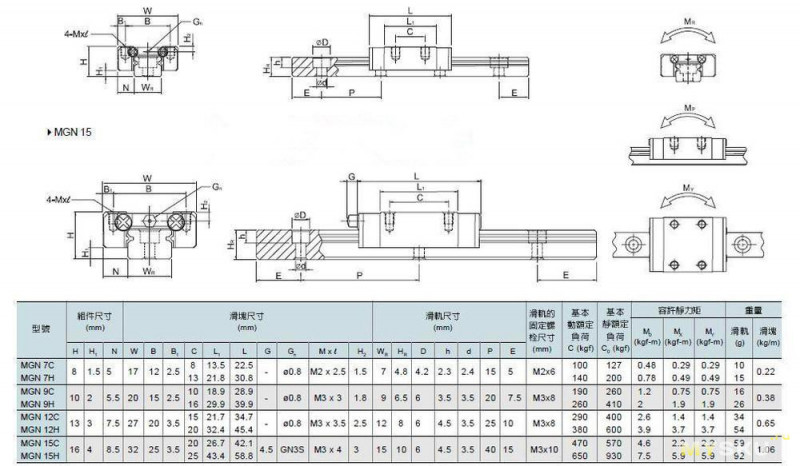

Дополнительная информация — основные размеры серии MGNxx

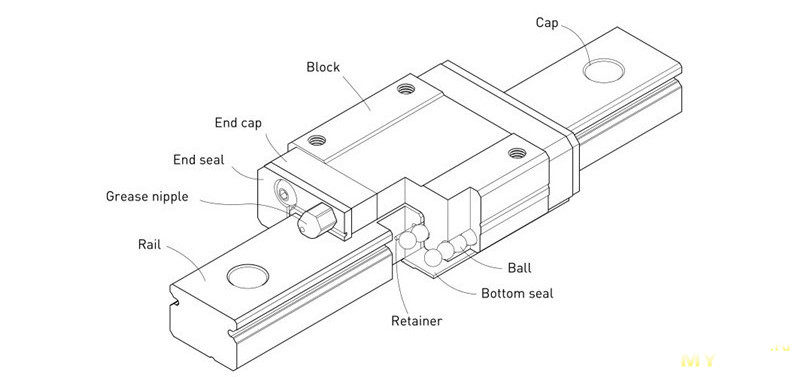

В данном типе рельса есть каретка с шарикоподшипниками, которая перемещается по специальному профилю

Далее, понадобится ремень GT2-6мм

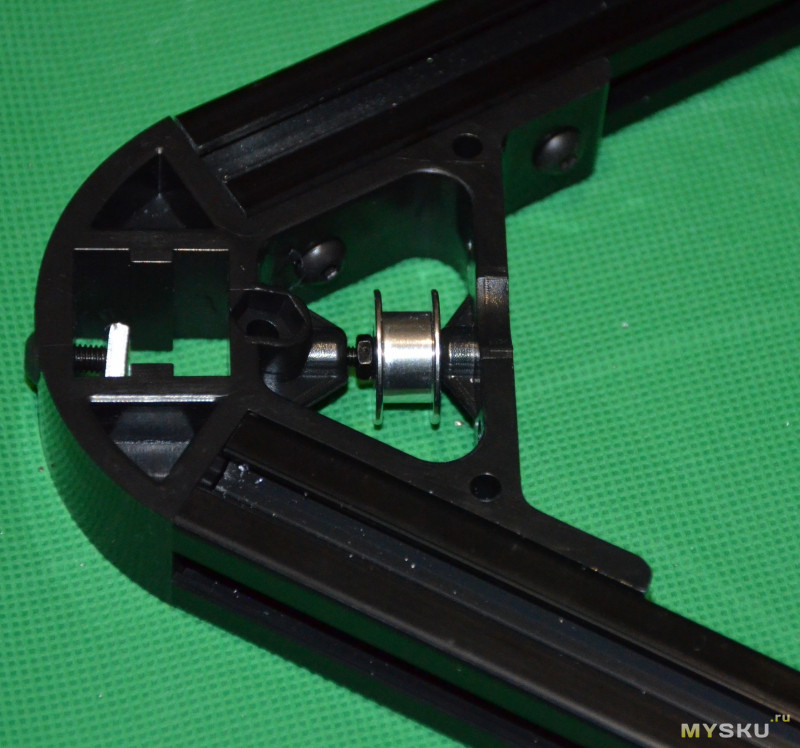

Три обводных ролика (на верхний треугольник). Размер и тип на ваш вкус. Кто-то любит гладкие, кто-то с зубцами под GT2.

Эти ролики можно заменить на пару подшипников с фланцем F623zz (итого 3 пары — 6 шт F623zz)

Комплект тяг (6 шт с наконечниками) для «паука»

Каретка для крепления «паука»

Эффектор:

Держатель хотэндас резьбой М4

и держатель с резьбой М3

К нему же скоба крепления хотэнда Е3Д

В принципе есть неплохой корпус эффектора с автокалибровкой

Собранный «паук»

Комплект кареток

Полный комплект пластиковых деталей, включая верхние и нижние углы

Отдельно углы верх+низ. Можно напечатать самостоятельно, можно найти металлические (ключевые слова kossel Vertex)

Электроника:

комплект с строчным дисплеем

комплект с графическим дисплеем

Можно все взять по отдельности, а управляющую плату — MKS GEN 1.4

Подача прутка и перемещения осей:

Комплект экструдера для подачи прутка

Для его установки понадобится скоба для крепления на профиль.

Также понадобятся еще 3 двигателя Nema17 для осей XYZ и приводные шестерни для них (бывают на 16 и на 20 зубов, это все влияет на величины коэффициентов в прошивке).

Для подачи пластика понадобится трубка PTFE 2/4 и два фитинга

Концевики крайних положений (механические)

Боросиликатное стекло, круглое на 170 мм или на 200 мм

любой блок питания на 12В. Если есть подогрев на 12В, то лучше ампер на 20-30. Если подогрева нет, то можно на 6-10А.

Комплект хотэнда Е3D

Набор сопел к нему

В качестве вентиляторов для обдува модели можно использовать минитурбинки, дуют очень хорошо. Или обычные 40-мм вентиляторы через распечатанную воронку. Тоже хороший вариант.

Разрезной рукав для оплетки жгута кабелей

Пружинки для натяжения ремня

Подставку для катушки можно купить, а можно изготовить самостоятельно

Для расчета размеров принтера, длины отрезков и тяг воспользуйтесь калькулятором

Собственно говоря сборка не очень сложная. Если есть конкретные вопросы — пишите. В общих чертах, сначала собираются верхний и нижний треугольники.

На верхний ставится обводной ролик

На нижние — двигатели

Затем устанавливается вертикальный профиль и начинается сборка кареток и паука

Натягиваются ремни, подключается электроника.

После первого запуска нужно проверить работу осей и направление движения, затем аккуратно выставить высоту.

Вот хорошие и подобные инструкции по сборке дельта принтеров

Anycubic Kossel

Micromake D1 Kossel на русском.

Этапы сборки везде одинаковые, отличаются только эффекторами, и то не сильно (везде Е3D).

Собственно говоря, цель сборки принтера следующая: давно есть желание принести и поставить на работе 3Д принтер небольшого размера, с маленьким рабочим полем. К сожалению, практически все принтеры имеют габарит больший, чем 20 см х 20 см.

Хотелось, чтобы принтер занимал места не больше чем чайник или кофеварка, и по высоте был не выше системного блока. По габаритам хорошо вписывается дельта принтер, он имеет компактную конструкцию, которая к тому же будет вызывать интерес окружающих.

Идею подобного проекта я почерпнул отсюда, достаточно старая статья, 2014 г. В статье описывается постройка дельтабота 3DR nano с большим количеством печатных деталей, общий размер принтера достаточно маленький.

В основе принтера лежит полностью печатные нижняя и верхняя части, являющиеся корпусом, установочными конструкциями для профиля, местами крепления двигателей и так далее. Эффектор на основе PEEK hotend, не требующего охлаждения, с трубкой боудена.

В качестве вертикального каркаса служат три отрезка небольшого профиля (я оценивал применение профиля 1515).

В статье есть хорошая идея: совместить несущие конструкции уголков и горизонтальных профилей, а также держателей двигателей. Двигатели кстати применены Nema8 или Nema 11. Я считаю, использовать Nema8 это плохая идея. Но минимизировать надо. Также плохая идея использовать редукторные шаговики 28byj-48, как в некоторых проектах. Я думаю можно использовать Nema11, только на экструдер лучше установить классический Nema17.

Карбоновые тяги потребуется изготовить самому, ссылка на калькулятор в конце обзора. Можно использовать тонкие трубки, лучше легкие, алюминий или карбон. Вот лот, можно взять с запасом, нарезать в размер. С торцов устанавливаются проушины. Для этого можно вклеить отрезки шпилек М3 или М4 вовнутрь трубки и установить проушину.

В статье говорится про использование в качестве направляющих профиля совместно с полированными валами на 5мм. ИМХО 5 мм тонкие, да и 6 мм на большую длину (400 мм) не дадут требуемой жесткости, а использование 8мм валов сильно увеличит размер конструкции в целом. Поэтому качестве направляющих выбрал рельсы MGN9. Получается компактная каретка (ролики торчат немного на профиле, так что рельса дает меньший габарит). Потребуется три рельсы. Высоту подбираете по требованиям, оптимально 250…300 мм.

Вот профиль 1515, нарезанный в Соберизаводе.

Можно оценить размеры будущего принтера. Высота профиля — фактически полная высота принтера.

Вот так выглядит рельса установленная на профиль 1515.

Длина профиля 400 мм, остается 90 мм на концевик, верхнее крепление (пару см) и нижнее крепление (около 4 см).

Рельса крепится через специальные отверстия к профилю. В результате должно получиться что-то типа такого, но на рельсах. Стоимость будет меньше, чем у Kossel. На фотографии 3DR Nano принтер.

Надеюсь данная подборка будет полезна. Предлагайте свои решения, давайте ссылки на запчасти, возможно подберется более оптимальный вариант.

Онлайн-конструктор прошивки принтера

Калибровка дельты

Инструкции по сборке

Anycubic Kossel

Micromake D1 Kossel на русском.

Калькулятор дельтабота

Проект 3DR и модели для печати

Статья про 3DR

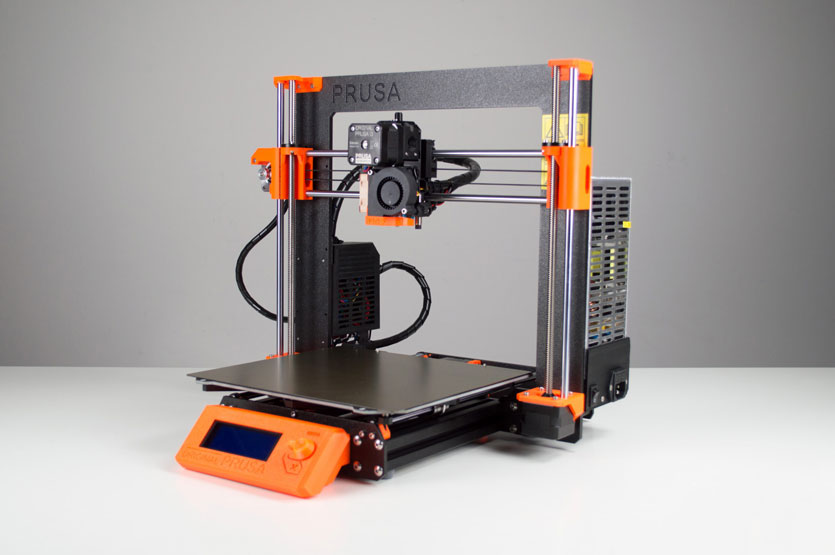

IT-специалист Иван Зарубин поделился подробной инструкцией по сборке 3D-принтера у себя дома. Стоимость комплектующих не превысит 20 тысяч рублей, а по качеству такое устройство не уступит дорогим брендовым моделям.

Иван Зарубин

IT-специалист, DIY-стартапер.

Не буду расписывать всю пользу и все возможности 3D-печати, скажу просто, что это очень полезная вещь в быту. Приятно иногда осознавать, что ты сам можешь создавать различные предметы и чинить технику, в которой используются пластиковые механизмы, различные шестерни, крепежи…

Сразу хотелось бы внести ясность — почему не стоит покупать дешманский китайский принтер за 15 тысяч рублей.

Как правило, они идут с акриловыми или фанерными корпусами, печать деталей с таким принтером превратится в постоянную борьбу с жёсткостью корпуса, калибровками и прочими событиями, которые омрачат всю прелесть владения принтером.

Акриловые и деревянные рамы весьма гибкие и лёгкие, при печати на повышенных скоростях их серьёзно колбасит, за счёт чего качество конечных деталей оставляет желать лучшего.

Владельцы таких рам часто колхозят различные усилители/уплотнители и постоянно вносят изменения в конструкцию, убивая тем самым своё время и настроение заниматься именно печатью, а не доработкой принтера.

Стальная рама даст возможность насладиться именно созданием деталей, а не борьбой с принтером.

Следуя моему небольшому руководству, вы не закажете лишнего и не спалите свой первый комплект электроники, как это сделал я. Хотя это и не так страшно: стоимость деталей и запчастей к этому принтеру копеечная.

Руководство рассчитано в основном на новичков, гуру 3D-печати, скорее всего, не найдут здесь для себя ничего нового. А вот те, кто хотел бы приобщиться, после сборки такого комплекта будут чётко понимать, что к чему. При этом не требуется специальных навыков и инструментов, достаточно паяльника, набора отвёрток и шестигранников.

Стоимость комплектующих актуальна на январь 2017 года.

Заказываем детали

1. Основа для принтера — рама, чем она крепче и тяжелее, тем лучше. Тяжёлую и крепкую раму не будет колбасить при печати на повышенных скоростях, и качество деталей будет оставаться приемлемым.

Мой выбор пал на стальную раму от российского производителя.

Стоимость: 4 900 рублей за штуку.

Рама идёт со всем необходимым крепежом. Винтиков и гаечек ребята кладут с запасом.

2. Направляющие валы и шпильки M5. Резьбовые шпильки и направляющие валы не идут в комплекте с рамой, хотя на картинке они есть.

- Полированные валы идут комплектом из 6 штук.

Стоимость: 2 850 рублей за комплект.

Возможно, найдёте и подешевле. Если будете искать, то выбирайте обязательно полированные, иначе все косяки валов отразятся на деталях и общем качестве.

- Шпильки M5 необходимо приобрести парой.

Стоимость: 200 рублей за штуку.

Это, по сути, обычные шпильки, которые можно приобрести и в строительном магазине. Главное, чтобы они были как можно более ровными. Проверить несложно: нужно положить шпильку на стекло и прокатить её по стеклу, чем лучше катается, тем ровнее шпилька. Валы проверяются соответствующим способом.

В общем, больше нам от этого магазина ничего не надо, ибо там дикая наценка на то же самое, что можно приобрести у китайцев.

3. Комплект RAMPS 1.4 + Arduino Mega 2560 R3 + шаговые драйверы A4988.

Стоимость комплекта: 1 045 рублей.

RAMPS 1.4 — плата расширения для Arduino. Именно к ней подключается вся электроника, в неё вставляются драйверы двигателей. За всю силовую часть принтера отвечает она. В ней нет мозгов, гореть и ломаться в ней нечему, запасную можно не брать.

Arduino Mega 2560 R3 — мозг нашего принтера, на который мы будем заливать прошивку. Советую взять запасной: по неопытности его легко спалить, например вставив неправильно драйвер шагового двигателя или перепутав полярность при подключении концевика. Многие с этим сталкиваются, и я в том числе. Дабы вам не пришлось неделями ждать новую, берите сразу ещё хотя бы одну.

Шаговые драйверы A4988 отвечают за работу моторов, желательно приобрести ещё один комплект запасных. На них есть построечный резистор, не крутите его, возможно он уже выставлен на необходимый ток!

- Запасная Arduino MEGA R3.

Стоимость: 679 рублей за штуку.

- Запасные драйверы шагового двигателя A4988. Советую дополнительно взять ещё запасной комплект из 4 штук.

Стоимость: 48 рублей за штуку.

4. Регулятор напряжения понижающий.

Стоимость: 75 рублей за штуку.

Он необходим для защиты нашей Arduino. В ней есть свой понижающий регулятор с 12 В на 5 В, но он крайне капризен, сильно греется и быстро умирает.

5. Комплект шаговых моторов.

Стоимость комплекта: 2 490 рублей.

В комплекте 5 штук, нам необходимо только 4. Можно поискать комплект из четырех, но я взял весь комплект, пусть будет один запасной. Его можно будет пустить на апгрейд и сделать второй экструдер, чтобы печатать поддержки вторым экструдером или двухцветные детали.

6. Комплект ремней, подшипников и муфт.

Стоимость комплекта: 769 рублей.

В этом комплекте есть всё необходимое для данного принтера.

7. Механические ограничители — необходимо 3 штуки.

Стоимость: 23 рубля за штуку.

Возьмите на всякий случай 4 штуки, пусть один будет запасным. Стоимость копеечная, а без такой мелкой детали печатать не получится (вдруг придёт бракованная).

8. Дисплей со встроенным картридером.

Стоимость: 501 рубль за штуку.

В его задней части есть картридер, в который в дальнейшем вы будете вставлять карту памяти с моделями для печати. Можно взять один запасной: если вы неправильно подключите какой-то элемент, то, скорее всего, дисплей сдохнет самым первым.

Если планируете подключать принтер напрямую к компу и печатать с компа, то экран и вовсе необязателен, печать можно производить и без него. Но, как показала практика, с SD-карточки печатать удобнее: принтер никак не связан с компьютером, его можно ставить хоть в другую комнату, не опасаясь, что комп зависнет или вы его нечаянно вырубите на середине печати.

9. Блок питания (12 В).

Стоимость: 1 493 рубля за штуку.

Данный блок питания немного больше по габаритам, чем тот, который должен быть, но он без особого труда влезает, а мощности у него с запасом.

10. Горячий стол.

Стоимость: 448 рублей за штуку.

Необходим для печати ABS-пластиком. Для печати PLA и другими видами пластика, не дающими усадки при остывании, можно печатать не нагревая платформу, но стол обязателен, на него кладётся стекло.

11. Кнопка и клемма (220 В).

Стоимость: 99 рублей за штуку.

12. Экструдер.

Стоимость: 2 795 рублей за штуку.

Данный экструдер является директ-экструдером, то есть механизм подачи пластика находится непосредственно перед его нагревательным элементом. Советую брать именно такой, он позволит вам печатать всеми видами пластика без особых напрягов. В комплекте есть всё необходимое.

13. Кулер для обдува детали.

Стоимость: 124 рубля за штуку.

Собственно, необходим для обдува PLA и прочих медленно затвердевающих видов пластика.

14. Кулер для обдува драйверов.

Стоимость: 204 рубля за штуку.

Очень нужен. Больший кулер существенно уменьшит шум от принтера.

15. Запасные сопла.

Стоимость: 17 рублей за штуку.

При засорении проще поменять сопла, чем чистить. Обратите внимание на диаметр отверстия. Как вариант, можно набрать разных диаметров и выбрать для себя. Я предпочёл остановиться на 0,3 мм, качества получаемых деталей с таким соплом мне достаточно. Если качество не играет особой роли, берите сопло шире, например 0,4 мм. Печать будет в разы быстрее, но слои будут более заметны. Берите сразу несколько.

16. Сверло для очистки сопла.

Стоимость: 31 рубль за штуку.

Его очень легко обломить, будьте аккуратны. Сверло можно не брать: проще, как я написал выше, набрать запасных сопел и менять их. Стоят они копейки, а засоряются крайне редко — при использовании нормального пластика и при наличии фильтра, который вы и напечатаете первым делом.

17. Комплект пружин для стола.

Стоимость: 56 рублей за штуку.

В комплекте 5 штук, 4 используем для стола, одну пружинку используем для ограничителя оси X.

18. Комплект для регулировки стола. Необходимо 2 комплекта.

Стоимость комплекта: 36 рублей.

Эти комплекты нам нужны только ради длинных болтов, которыми мы в дальнейшем будем крепить экструдер.

19. Комплект проводов для подключения шаговых двигателей.

Стоимость комплекта: 128 рублей.

20. Кусок обычного стекла на стол.

Можно заказать боросиликатное стекло, которое выдерживает повышенные температуры. Я использую обычное оконное стекло: нагрев до 90 градусов оно выдерживает, а больше мне и не надо.

Это всё, что понадобится вам для сборки принтера.

Качество напечатанных деталей с таким комплектом будет практически таким же, как у принтеров дорогих брендов. Всё зависит от дальнейших настроек, выбора нужной температуры и прочих нюансов, с которыми вы познакомитесь в процессе печати. Плюсом такого принтера, по сравнению с дорогим брендовым, я считаю возможность быстро, дёшево и самостоятельно починить любую деталь, не потратив при этом нервов и денег.

Стоимость такого набора — не более 20 тысяч рублей.

Если покупать такой принтер целиком, его стоимость на сегодня составляет 43 900 рублей.

Заказав оснастку на AliExpress, мы сэкономим порядка 24 тысяч рублей при тех же комплектующих, а экструдер, который мы подобрали, в некотором плане даже лучше.

Сборка принтера

Ну а далее начинаем увлекательный процесс сборки, следуя официальной инструкции.

Инструкция →

Зеркало →

Процесс сборки достаточно увлекателен и чем-то напоминает сборку советского металлического конструктора.

Собираем всё по инструкции за исключением следующих пунктов

В пункте 1.1, в самом конце, где крепятся торцевые опоры, не ставим подшипники 625z — впрочем, мы их и не заказывали. Ходовые винты оставляем в «свободном плавании» в верхней позиции, это избавит нас от эффекта так называемого вобблинга.

В пункте 1.4 на картинке присутствует чёрная проставка. В комплекте с рамой её нет, вместо неё идут пластиковые втулки, используем их.

В пункте 1.6 держатель концевика оси Y крепим не к задней, а к передней стенке принтера. Если этого не сделать, детали печатаются зеркально. Как я ни пытался в прошивке это победить, мне не удалось.

Для этого надо перепаять клемму на заднюю часть платы:

В пункте 2.4 у нас другой экструдер, но крепится он точно так же. Для этого нужны длинные болты, их мы берём из комплекта для регулировки стола (18-я позиция в списке). В наборе с рамой нет таких длинных болтов, как и в местных магазинах.

В пункте 2.6 мы начинаем сборку нашего «бутерброда» из Arduino и RAMPS и сразу же сделаем очень важную доработку, про которую редко пишут в мануалах, но которая тем не менее очень важна для дальнейшей бесперебойной работы принтера.

Нам необходимо отвязать нашу Arduino от питания, которое приходит с платы RAMPS. Для этого выпаиваем или отрезаем диод с платы RAMPS.

Припаиваем регулятор напряжения ко входу питания, который заблаговременно выставляем на 5 В, попутно выпаивая стандартное гнездо питания. Приклеиваем регулятор кому куда удобнее, я приклеил на заднюю стенку самой Arduino.

Питание от блока питания к RAMPS я припаял отдельно к ножкам, чтобы оставить свободной клемму для подключения других устройств.

Далее укладываем все провода. Можно купить специальную оплётку, можно, как сделал я, использовать стяжки или изоленту.

Перед запуском проверяем, что нигде ничего не заедает, каретка двигается до ограничителя и обратно без препятствий. Поначалу всё будет двигаться туго, со временем подшипники притрутся и всё пойдёт плавно. Не забудьте смазать направляющие и шпильки. Я смазываю силиконовой смазкой.

Ещё раз смотрим, что нигде ничего не коротит, драйверы шаговых двигателей поставлены правильно согласно инструкции, иначе сгорит и экран, и Arduino. Ограничители тоже необходимо поставить соблюдая правильную полярность, иначе сгорит стабилизатор напряжения на Arduino.

1 / 0

2 / 0

Подготовка к эксплуатации

Если всё подключено верно, можно переходить к следующей инструкции по эксплуатации.

Инструкция →

Полезные материалы по некоторым параметрам нашей прошивки

- Мой настроенный и рабочий вариант прошивки под этот принтер и экструдер. Он слегка откалиброван под те детали, которые мы заказали.

Заливаем прошивку через IDE Arduino 1.0.6, выбираем на экране принтера Auto Home, убеждаемся в правильном подключении концевиков и правильной полярности шаговиков. Если двигается в противоположную сторону, просто поверните клемму у мотора на 180 градусов. Если после начала движения слышен противный писк, это писк драйверов шаговиков. Надо подкрутить на них подстроечный резистор согласно инструкции.

Советую начать печатать из PLA-пластика: он не капризен и хорошо прилипает к синему скотчу, который продаётся в строительных магазинах.

Я беру пластик фирмы Bestfilament. Брал фирмы REC, но мне не понравилось, как ложатся слои. Есть ещё море различных брендов и видов пластика: от резиновых до «деревянных», от прозрачных до металлизированных… Ещё одна фирма, которую я порекомендую, — Filamentarno. У них чумовые цвета и отличный собственный вид пластика с отличными свойствами.

Пластиком ABS и HIPS я печатаю на каптоновом скотче, намазанном обычным клеем-карандашом из магазина канцтоваров. Такой способ хорош тем, что нет запаха. Есть много других разных способов повышения адгезии детали к столу, об этом вы узнаете сами в процессе проб и ошибок. Всё достигается опытным путём, и каждый выбирает свой способ.

Почему именно этот принтер на базе Prusa i3?

- Принтер «всеяден». Печатать можно любыми доступными видами пластика и гибкими прутками. На сегодня рынок различных видов пластика достаточно развит, нет такой необходимости иметь закрытый бокс.

- Принтер прост в сборке, настройке и обслуживании. Ковыряться с ним может даже ребёнок.

- Достаточно надёжен.

- Распространён, соответственно в Сети море инфы о его настройке и модернизации.

- Пригоден для апгрейда. Можно заказать второй экструдер или экструдер с двумя печатными головками, заменить линейные подшипники на капролоновые или медные втулки, тем самым повысив качество печати.

- Доступен по деньгам.

Печатал крепление для экструдера E3D V6, печатал какое-то время этим экструдером с боуден-подачей. Но вернулся обратно на MK10.

Приобрёл вот такой апгрейд, в дальнейшем будем печатать двумя пластиками.

Утеплил стол для более быстрого разогрева: подложка с отражающим фольгированным слоем и клейкой основой. В два слоя.

Сделал подсветку из светодиодной ленты. В какой-то момент надоело включать свет для контроля печати. В дальнейшем планирую закрепить камеру и подключить к принтеру Raspberry Pi для удалённого наблюдения и отправки моделей в печать без передёргивания флешки.

1 / 0

2 / 0

Для уменьшения шума от принтера необходимо подкладывать под него резиновые проставки. Можно их напечатать, а пока я обошёлся вот такими силиконовыми упорами, когда-то купленными под стиральную машинку.

1 / 0

Чехол для телефона

2 / 0

Принтер помогает и в мастерской: направляющие для каретки под распиловочный стол

3 / 0

Крепления для LED-ламп

4 / 0

Корпус для системы удалённого включения конвектора из этого поста

5 / 0

Жена делает вот такие формы для печенья

6 / 0

Кот, который устал от всего этого

Если у вас есть дети, такой конструктор будет очень полезным и интересным. Приобщить детей к этому направлению будет несложно, им и самим будет в кайф печатать для себя различные игрушки, конструкторы и умных роботов.

Кстати, по стране сейчас активно открываются детские технопарки, в которых детей обучают новым технологиям, в том числе моделированию и трёхмерной печати. Иметь такой принтер дома будет очень полезно для увлечённого ребёнка.

Будь у меня такая штука в детстве, моему счастью не было бы предела, а если к этому добавить различные моторы, Arduino, датчики и модули, у меня бы, наверное, и вовсе поплыла крыша от возможностей, которые передо мной бы открылись. Мы вместо этого плавили пластмассу от старых игрушек и свинец из найденных на помойке аккумуляторов.

Всем, кто решит повторить, желаю удачной сборки и быстрого прибытия заказанных товаров.

Спасибо за внимание, если есть вопросы, задавайте.

Весьма полезный русскоязычный ресурс, на котором вы найдёте любую информацию по этому направлению: 3dtoday.com.

Тысячи тысяч готовых моделей для печати чего угодно: thingiverse.com.

*Деятельность Meta Platforms Inc. и принадлежащих ей социальных сетей Facebook и Instagram запрещена на территории РФ.

Неделю назад я рассказывал о возможностях 3D-печати и том, как именно FDM-технология облегчает нашу жизнь. Статья набрала пусть и немного, но вполне достаточно положительных откликов, чтобы продолжать данную тему, а значит цикл материалов можно считать открытым:)

Сразу хотел бы предупредить, что не хочу превращать статьи в дотошное руководство 3D-печатника. Этого добра на просторах рунета предостаточно. Моя же цель — лишь натолкнуть и подсказать варианты, способы и идеи, которые упростят жизнь человека, который заинтересуется этой отраслью.

Ну что, поехали. После вводного экскурса время действовать. Тема сегодняшней статьи — закупка комплектующих.

Перед тем, как отдать свои кровные

Первое предупреждение — будет непросто. Самостоятельная сборка 3D-принтера требует усидчивости и терпения. Я буду счастлив, если у вас все будет получаться с первого раза, но, по собственному опыту скажу, что без ложки дегтя в 3D-печати не бывает.

Перед покупкой комплектующих для самостоятельного построения принтера сразу же хочу отметить, что для нас самое важное — максимально ужатый бюджет.

И дело не совсем в экономии. Лично мне бы очень хотелось, чтобы вы испытали тот восторг, который наступает после печати первой детали на устройстве, которое создано вашими руками.

Собирать будем классическую модель Prusa i3. Во-первых, это максимально бюджетный вариант исполнения принтера. Во-вторых, он очень популярен и найти пластиковые детали для этой модели не проблема.

Наконец, апгрейдить эту модель одно удовольствие. Делать это можно бесконечно долго, но главное, видеть заметные улучшения после вложения очередной сотни-другой рублей.

Механика

Под «механикой» мы подразумеваем как статичные, так и движущиеся элементы принтера. От правильного выбора механики напрямую зависит качество моделей, которые он способен будет печатать.

Существует буквально сотни всевозможных модификаций и вариантов исполнения того самого принтера Prusa i3. Вариантов замены комплектующих или их аналогов тьма, поэтому всегда можно что-то изменить или исправить.

Корпус

На что влияет. Корпус обеспечивает жесткость всей конструкции. Учтите, что во время печати хотэнд будет постоянно перемешаться вверх, вниз, влево, вправо, вперед и назад. Иногда эти движения будут очень резкими и быстрыми, поэтому, чем надежнее будет корпус, тем лучших результатов вы достигните.

Варианты. Чертеж рамы есть в открытом доступе (тут или тут). Дальше остается обратиться в конторы, занимающиеся резкой фанеры, ДСП, акрила или металла.

Из стали 3-4 миллиметра выйдет подороже, потяжелее, но надежнее. Из фанеры 6 – 8 мм дешевле. Есть варианты и из акрила.

Финансовый совет. Готовые варианты рам на AliExpress и Ebay сразу отметайте. Там просят в три-четыре раза большую сумму. Полистайте доски объявлений по месту жительства. Средняя стоимость корпуса из фанеры варьируется в пределах 600 – 1000 рублей. Все, что дороже — от лукавого.

Цена вопроса: 800 рублей (здесь и далее – приблизительная стоимость).

Направляющие (валы)

На что влияет. Плавность хода сопла, ровность слоев.

Варианты. Направляющих для Prusa i3 нужно ровно шесть штук. По две на каждую ось (X, Y, Z). Размеры следующие:

- 2 x 370мм (ось X)

- 2 x 350мм (ось Y)

- 2 x 320мм (ось Z)

Общепринятый стандарт для валов 3D-принтера — 8 мм. И гнаться за 10 или 12 мм смысла нет. Вес головы хотэнда не такой значительный, что бы на расстоянии в 370 мм гнуть вал.

Хотя, если у вас есть лишние деньги, можно извратиться и купить 12 миллиметровые валы. Вот только подшипники и подгонка пластиковых деталей потом выйдет дороговато.

Финансовый совет. Перфекционистам на заметку: рельсовые направляющие, конечно же, отличная штука. Но их стоимость даже в Китае откровенно пугает. Оставьте эту модернизацию на будущее.

К слову, валы можно купить как на AliExpress (тут или тут), так и по месту с тех же досок объявлений. Самый доступный вариант — отправиться на блошиный рынок и найти на разборке принтеров и старой оргтехники (МФУ, сканеры) шесть нормальных валов.

Главное, вооружитесь штангенциркулем. Все валы должны быть строго одного диаметра. Цена за штуку получится в районе 60 – 70 рублей.

Цена вопроса: 420 рублей (вариант блошинного рынка).

Подшипники

На что влияет. Уровень шума, качество печати, ровность слоев и граней детали.

Варианты. И снова все упирается в бюджет. Можно заказать подшипник в блоке (модель SC8UU, например, тут). Можно просто линейный подшипник LM8UU. Можно остановиться на бронзовых или латунных втулках генератора автомобиля. Главное, подобрать нужный размер.

Наконец, можно заказать подшипники у 3D-печатника, у которого будете покупать детали для своего принтера (об этом ниже). Готовые подшипники всех размеров есть тут.

Запомните, для Prusa i3 вам нужны 12 линейных подшипников.

Финансовый совет. Не спешите заказывать подшпиники в Китае. Не факт, что выйдет дешевле. Варианты по 40 – 60 рублей за штуку можно найти и в «родных краях».

Цена вопроса: 600 рублей.

Пластиковые детали

Самое время обратиться к тем, у кого уже есть 3D-принтер. Поищите объявления «3D печать в вашем городе». Обсудите стоимость печати комплекта деталей для Prusa i3.

Как правило, оценивают за грамм печати, но есть и готовые комплекты. Тянуть это добро из Китая нет никакого смысла.

Цена вопроса: около 1000 рублей, но зависит от наглости печатника.

Ремни, шкивы, шпильки и прочая мелочь

Для самостоятельной сборки механики принтера остается совсем немного. По сути, это недорогие детали, рассказывать о которых слишком много не имеет смысла. Поэтому, приведу список.

- ремень GT2 – служит для перемещения хотэнда и столика вдоль осей X и Y. Выглядит вот так. 2 метра хватит с головой.

- шкивы GT 2 — внутренний диаметр 5 мм, количество зубьев (как правило) 20. Надеваются на шаговые двигатели (на два) для перемещения ремня GT2. Достаточно двух штук. Выглядят так.

- шпильки — модные трапецеидальные винты с гайкой не берем. Во-первых, дорого. Во-вторых, бессмысленно. Это не ЧПУ станок. Со скоростями выше попы прыгнуть не получится, поэтому не тратьте деньги. Обычная строительная метровая шпилька диаметром 5 мм для оси Z (разрежем на два) и такая же диаметром 8 мм для закрепления частей корпуса.

- подшипники — два для связки с ремнем GT2. Будут выполнять роль натяжителей. Желательно, чтобы внешний диаметр подшипника был равен внешнему диаметру шкива в области зубьев. Как вариант, но 50 штук вам не нужно, только два.

- гайки, болты, шайбы — в магазине крепежа хорошенько запаситесь болтами M3 размером от 10 до 60 миллиметров. Соответственно, гайки (нужны еще и 8-миллиметровые для шпилек корпуса) и шайбы. Приблизительный список список можно найти тут.

- муфты — будут удерживать шпильки 5 мм по оси Z. Нужно две штуки. Купить можно, например, тут. А можно попросить напечатать 3D-печатника, взяв модель отсюда.

Финансовый совет. Не стремитесь взять самое лучшее. Подходите с умом и проверяйте диаметры. Так, шпильки для Z оптимальны именно 5-миллиметровый. У 8-миллиметровых больший шаг резьбы, что отразиться на качестве печати (будут слишком характерная слоистость).

Гнаться за шкивами для ремня тоже нет смысла. Подойдет обычный подшипник. При покупке включайте фантазию. Вариант «тупо купить по списку» здесь не работает.

Цена вопроса: при большом желании можно легко вписаться в 700 – 800 рублей.

Электроника

Без электроники принтер не поедет и не поймет, чего вы от него хотите. К счастью, цена на комплектующие просела значительно и можно закупиться без удара по семейному бюджету.

Шаговые двигатели

Это самая дорогостоящая статья расходов при самостоятельно сборке 3D-принтера. Нужно 5 штук Nema 17. Как правило, беру на 1.7А по току. Их мощности будет предостаточно. Диаметр валов – 5 мм. Присмотреться можно тут.

Да, не забудьте уточнить наличие соединительных проводов, чтобы потом не плясать с паяльником.

Финансовый совет. И снова блошиный рынок и разборка МФУ, принтеров и плоттеров. Поинтересуйте о ценах на шаговые двигатели. Иногда пять движков Nema 17 можно прикупить за смешные 800 – 900 рублей.

Важно: выбирайте движки так, чтобы у них было одинаковое количество шагов на оборот (например, 200). Двигатели без маркировки брать несколько геморройно, поскольку потом замучаетесь подбирать правильные параметры при настройке ПО.

Плата управления

Эталон для Prusa i3: плата Arduino Mega + модуль расширения Ramps 1.4 (например, такой вариант). Это самый доступный и универсальный вариант для управления принтером.

Совет. Обязательно убедитесь, что в наличии есть джемперы (маленькие перемычки контактов). В идеале, их должно быть не менее 18 штук. Если не будет, замучаетесь потом искать их в своем городе, хотя и стоят они рубль за ведро.

Драйвера шаговых двигателей

Это миниатюрные платки, которые будут управлять шаговыми двигателями. Считаем сколько нужно:

- 2 драйвера A4988 для оси Z (вот такие)

- 1 драйвер A4988 для оси Y

- 1 драйвер A4988 для оси X

- 1 драйвер DRV8825 для экструдера (например, такие)

Можно взять лотом, можно по отдельности. Я специально написал один драйвер DRV8825, поскольку у него максимальное деление шага 1 к 32, что позволяет более точно выдавливать пластик во время печати очень мелких деталей.

Теоретически можно взять и все пять A4988 или комплект из пяти DRV8825. Тут уж решать вам, но один DRV8825 в сборке строго приветствуется.

Совет. Попадете на распродажу, не поленитесь взять парочку драйверов про запас. При первичной сборке есть риск, что один из драйверов обязательно спалите:)

Дисплей

На нем будем следить за состоянием печати и управлять принтером. Настоящая классика — четырехстрочный LCD2004 за 350 рублей.

Совет. Обязательно берите дисплей с шилдом и шлейфом (по ссылке выше как раз такой). Потратите минимум времени на подключение.

Хотэнд и механизм подачи пластика

Именно в этом блоке происходит магия 3D-печати. Тут греется пруток пластика и выдавливается сквозь миниатюрное сопло. Не буду ходить вокруг да около. Проверенный годами вариант — версия хотэнда V6 с кулером, терморезистором 100к, нагревательным элементом, радиатором, тефлоновой трубкой. Например, такой.

Механизм подачи пластика (будет крепиться на один из двигателей NEMA 17) лучше взять металлический. Во-первых, удобнее собирать, во-вторых, полностью исключен пропуск шагов во время печати.

Столик, пружины, стекло, концевики

Платформа, на которой будет расположена 3D-модель, должна иметь обязательный подогрев. Температуры тут доходят до 100 – 110 градусов по Цельсию в зависимости от типа пластика.

Самый доступный и проверенный временем вариант – MK2 размером 214 х 214 мм. Не забудьте приобрести пружины для столика (нужно 4 штуки). С ними намного легче выставлять уровень сопла.

Сверху столик накрывают обычным стеклом толщиной 3-4 мм. В идеале – зеркалом. Размеры 200 х 200 мм с небольшими скосами по краям для крепежа винтов. Цена вопроса у стекольщика – около 60 рублей, везти из Китая нет смысла.

Концевые выключатели — специальные механические кнопки, которые будут ограничивать размеры стола и «пояснять» электронике где конец рабочей области принтера. Как вариант, недорогие KW12-3. Нужно 3 штуки (по одному на каждую ось).

Блок питания