Паспорт на коробки передач автоматические АКП 109-6,3; АКП 209-32Р; АКП 309-16; АКС 412-12-78 для металлорежущих станков

Псковский завод зубчатых колёс

ВПО «Союзмашнормаль»

Формат djvu

Коробки передач автоматические АКП 109-6,3; АКП209-32Р, АКП 309-16, АКС 412-12-78 применяются в главном приводе металлорежущих станков и предназначены для переключения частот вращения шпинделя на холостом ходу и в процессе резания в широком диапазоне с постоянной мощностью.

Климатическое исполнение У и Т, категория размещения 4.1. по ГОСТ 15150-69.

Привод АКС и АКП осуществляется от нерегулируемого или регулируемого электродвигателя.

Добавлен файл:

Руководство по эксплуатации АКП 1-4 РЭ

1983 год

Сканировала Ртуть

16Д25 Станок токарно-винторезный универсальный облегченныйпаспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16Д25

Разработчик и изготовитель токарно-винторезного станка 16Д25 — Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом «20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинскии станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95.

Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

16Д25 Станок токарно-винторезный универсальный. Назначение и область применения

Выпуск станков серии 16Д25 начался на Алма-Атинском станкостроительном заводе им. 20-летия Октября в 1986 году.

Токарно-винторезные станки 16Д25 могут применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов. Обслуживание станков следует осуществлять с учетом специфики их эксплуатации.

Станок предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Особенности конструкции и принцип работы станка 16д25

Станок заменяет модель 1К62. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1К62. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Шпиндель смонтирован на прецизионных подшипниках качения. На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Станки 16Д25 выполнены на базе основной модели 16Д20 с максимальной унификацией, имеют одинаковые кинематические схемы и унифицированную конструкцию:

- 16Д20 — базовая модель станка нормальной точности

- 16Д20П — станок повышенной точности

- 16Д20Г — станок нормальной точности с выемкой в станине

- 16Д25 — облегченный станок нормальной точности с увеличенным диаметром обработки

- 16Д25Г — облегченный станок нормальной точности с увеличенным диаметром обработки и с выемкой в станине

Различия в технических характеристиках отражены в разделе основных данных станков.

Станки должны эксплуатироваться в закрытых отапливаемых помещениях, климатические условия УXЛ4 для стран с умеренным климатом и 04 для стран с тропическим климатом по ГОСТ 15150-69.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Обозначение универсального токарно-винторезного станка 16Д25

1 — токарный станок (группа)

6 – токарно-винторезный станок (подгруппа)

Д – поколение станка (А, Б, В, Д, К, Л)

25 – высота центров над станиной (250 мм)

Г – исполнение станка с выемкой в станине

П – исполнение станка с повышенной точностью по ГОСТ 8-82

Ф1 – исполнение станка с устройством цифровой индикации УЦИ

Ф3 – исполнение станка с системой ЧПУ

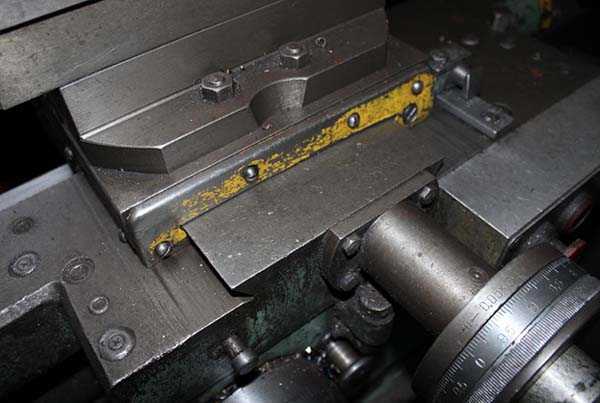

Габариты рабочего пространства токарного станка 16Д25. Эскиз суппорта

Габариты рабочего пространства токарного станка 16д25

Общий вид токарно-винторезного станка 16Д25

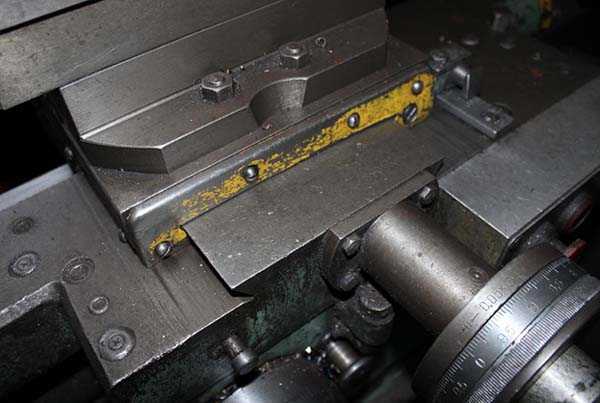

Фото токарно-винторезного станка 16д25

Фото токарно-винторезного станка 16д25. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16д25

Фото токарно-винторезного станка 16д25. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16д25

Фото токарно-винторезного станка 16д25. Смотреть в увеличенном масштабе

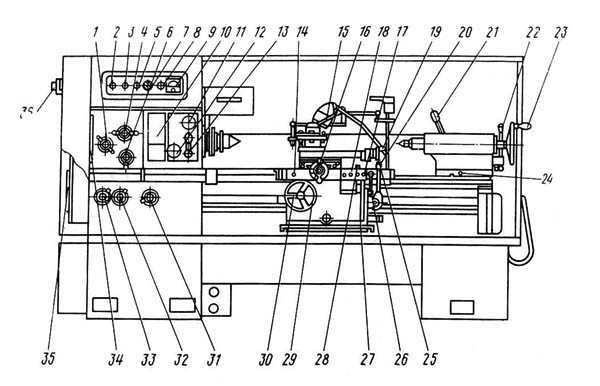

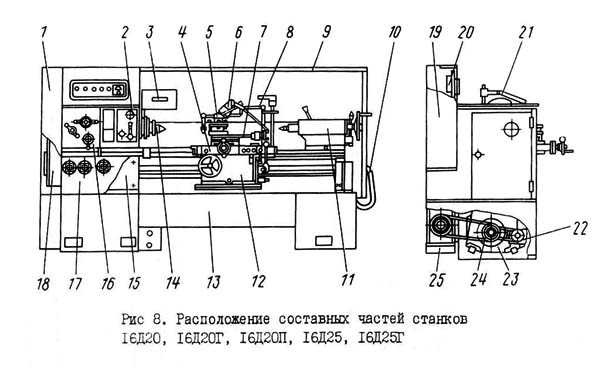

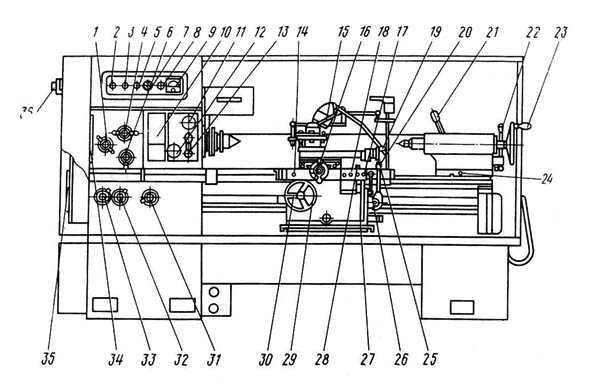

Схема расположения составных частей токарно-винторезного станка 16Д25

Расположение основных узлов токарно-винторезного станка 16д25

Спецификация составных частей токарно-винторезного станка 16Д25

- Кожух левый КД25.422000.000

- Пульт управления 16Д20.182000.000

- Ограждение патрона 16Д20.421000.000

- Каретка 16Д20.050000.000; 16Д20П.050000.000

- Резцедержатель четырехпозиционный 16Д20.041.001

- Электрооборудование 16Д25.185000.000

- Суппорт 16Д20.040000.000; 16Д20П.040000.000

- Охлаждение 16Д20.410000.000; 16Д25.412000.000

- Ограждение заднее 16Д20.425000.000; 16Д25.426000.000

- Пневмооборудование задней бабки 16Д20.120000.000

- Бабка задняя 16Д25.031000.000

- Фартук 16Б20П.061000

- Основание 16Д20.016000.000; 16Д20Г.018.000.000; 16Д25.017000.000

- Бабка шпиндельная 16Д25.02100.000

- Коробка подач 16Д20.070000.000

- Коробка переборная 16Д20.028000.000

- Облицовка коробки подач 16Д25.072000.000

- Коробка передач 16Д25.082 000.000

- Шкаф управления 16Д20.190000.000

- Панель 16Д20.200000.000

- Ограждение суппорта 16Д20.423000.000

- Станция смазки 16Д20.401000.000

- Установка моторная 16Д20.150000.000

- Шкивы и таблицы 16Д20.157000.000

- Автоматическая коробка передач 16Д20.083000.000

Расположение органов управления токарно-винторезным станком 16Д25

Расположение органов управления токарно-винторезным станком 16д25

Перечень органов управления токарно-винторезного станка 16Д25

- Рукоятка установки подач и правых резьб (рукоятка F)

- Выключатель освещения

- Лампа сигнальная смазки АКП

- Рукоятка установки диапазона частот вращения шпинделя (рукоятка Е)

- Лампа сигнальная (указатель включения электропитания)

- Рукоятка установки левых резьб (рукоятка G)

- Кнопки «Пуск» и «Стоп» насоса охлаждения

- Кнопки «Пуск» и «Стоп» насоса охлаждения

- Указатель нагрузки

- Таблица частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя (галетный переключатель)

- Выключатель аварийный

- Дублирующая рукоятка управления главным приводом

- Кнопка подачи масла для смазки поперечных салазок и прижимных планок

- Рукоятке поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Выключатель аварийный

- Блок управления главным приводом

- Рукоятка ручного перемещения резцовых салазок

- Кнопка включения быстрых ходов каретки и суппорта

- Рукоятка фиксации пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка управления ходами каретки и суппорта

- Рукоятка включения гайки ходового винта

- Табличка с символами включения гайки ходового винта

- Болт закрепления каретки к станине

- Рукоятка включения и выключения реечной шестерни

- Маховик ручного перемещения каретки

- Рукоятки установки величины подачи или резьбы

- Рукоятка выбора подач и типа резьбы

- Рукоятки установки величины подачи или резьбы

- Таблица резьб и подач

- Таблица дополнительных и точных резьб

- Вводный выключатель

Механика главного движения и подач

Механизм главного движения — разделенный и состоит из

- моторной установки

- автоматической коробки передач

- переборной группы

- шпиндельной бабки

Автоматическая коробка передач (АКП) переключается с помощью галетного переключателя II (см.рис.10) и позволяет иметь 9 скоростей, которые включаются без остановки шпинделя в одном диапазоне. Переборная группа позволяет получить три диапазона чисел оборотов шпинделя с помощью рукоятки 4 (Е).

Положение рукояток при выборе частоты вращения должно соответствовать значению, указанному в табл.1, 2. В положении 0 шпиндель не вращается.

Наибольшие крутящие моменты, КПД и наиболее слабое звено в различных диапазонах вращения шпинделя приведены в табл.4.

Механизм подач

Переборная коробка обеспечивает наличие подач, резьб метрических, модульных, дюймовых, питчевых нормального ряда и дюймовых резьб II и 19 ниток на дюйм.

Конструкция станка позволяет нарезать многозаходные резьбы.

Подачи и все правые резьбы нормального ряда можно получить с обычным шагом, удвоенным и увеличенным в 16 раз.

Все левые резьбы нормального ряда получают с обычным шагом и с шагом, увеличенным только в 16 раз.

Дюймовые резьбы II и 19 ниток на I» получают с шагом, увеличенным в 2 раза, и с шагом, уменьшенным в 2 раза.

Требуемое положение рукояток переборной коробки для настройки станка на любой тип резьбы и подачи, приведено в табл.3 при соответствующих положениях рукояток 31, 32, 33 (рис.10).

Краткое описание сборочных единиц

Основание станка

Основание станка состоит из станины, установленной на двух и на трех (для станков с РМЦ = 2000 мм) тумбах.

Станина

Станина станка коробчатой формы с П-образными ребрами, имеет две призматические и две плоские направляющие. На станине устанавливаются шпиндельная бабка, коробка подач, кронштейн 5 ходового винта 2 и ходового велика 4, а также рейка 3.

В нише правого торца станины размещен на подмоторной плите 6 электродвигатель быстрых перемещений суппорта. Плита может перемещаться по скалкам 7.

У станков 16Д20Г и 16Д25Г станина выполнена с выемкой, позволяющей обработать детали соответственно диаметром 630 и 700 мм. В этом случае станина имеет вкладыш I. При необходимости обработки деталей большего диаметра вкладыш снижается. Для этого нужно вывернуть пробки I (рис.13), удалить винты 2 и штифты 4. Во избежание нанесения забоин вкладыш 3 необходимо положить на подкладку из мягкого материала и для предотвращения коррозии покрыть тонким слоем масла. Перед установкой вкладыша на станину следует тщательно протереть посадочные поверхности станины и вкладыша, осмотреть и убедиться в отсутствии на них забоин.

Для обработки деталей над выемкой в станине необходимо пользоваться специальным удлиненным резцом или резцовой оправкой, устанавливаемыми в резцедержателе, как показано на рис.14. Оправка 3 устанавливается в резцедержателе 4, резец I крепится винтами 2.

ВНИМАНИЕ! При обработке деталей над выемкой : частота вращения шпинделя не должна превышать 400 мин-1.

Тумбы

Тумбы станка — литые, пустотелые. В тумбе левой установлен электродвигатель главного движения, а с правого торца прикреплен масляный бак для централизованной смазки.

В тумбе правой установлен насос и бак для смазочно-охлаждающей жидкости.

Между тумбами на роликах установлено выдвижное корыто для сбора стружки и охлаждающей жидкости.

Моторная установка

Моторная установка состоит из электродвигателя главного движения, моторной плиты 9 и направляющей штанги 3.

Моторная плита крепится на левой торце правой тумбы двумя прихватами 7 и винтами 4, 8. Вращение от электродвигателя главного движения передается поликлиновым ремнем на автоматическую коробку передач — АКП309-16, которая крепится на задней стенке тумбы.

Переборная коробка

Переборная коробка крепится к заднему торцу шпиндельной бабки и представляет собой редуктор, в котором в качестве выходного вала служит шпиндель станка. Шестеренный механизм переборной коробки позволяет получить три диапазона частот вращения шпинделя; увеличивать в 2 и в 16 раз передаточные отношения между цепью подач и шпинделем; нарезать правые и левые резьбы; дополнительно нарезать дюймовые резьбы II и 19 ниток на I», производить деление при нарезании многозаходных резьб на 2, 3, 4, 5, 6, 12, 15, 20, 30, 60 заходов.

Переключение шестерен осуществляется с помощью рукояток через кулачки и рычаги.

Подвижные шестерни перемещаются по шлицевым валам с базированием по внутреннему диаметру.

Смазка переборной коробки централизованная, описана в разделе 8

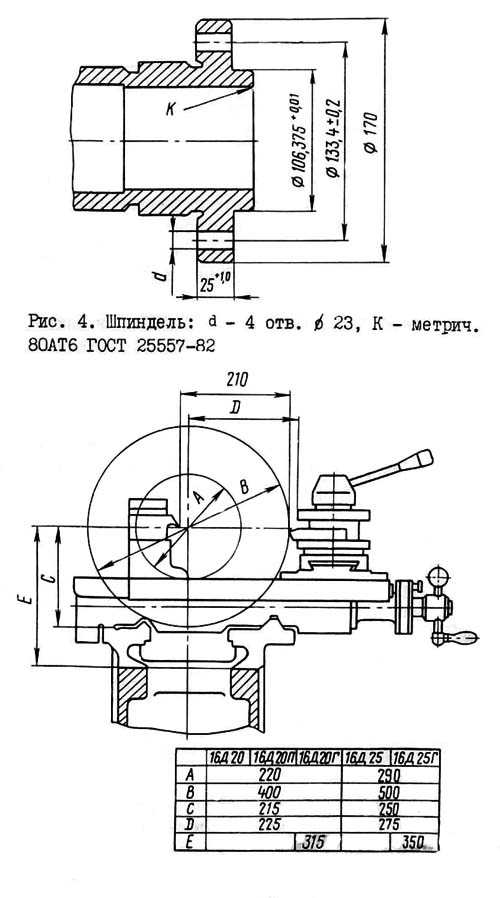

Шпиндельная бабка

Шпиндельная бабка крепится на горизонтальной плоскости направляющих станины в ее левой части шестью болтами. Шпиндельная бабка представляет собой жесткую чугунную отливку с одной расточкой, в которой смонтирован шпиндель станка в цилиндрических конусно-роликовых подшипниках:

- 4-697920Л1 передняя опора для станков нормальной точности

- 2-697920Л1 передняя опора для станков повышенной точности по ГОСТ 21512-76

- 4-17920Л задняя опора для станков нормальной точности

- 2-17920Л задняя опора для станков повышенной точности по ГОСТ 21512-76

ВНИМАНИЕ! Шпиндельные подшипники отрегулированы на заводе-изготовителе станка и не требуют дополнительного регулирования.

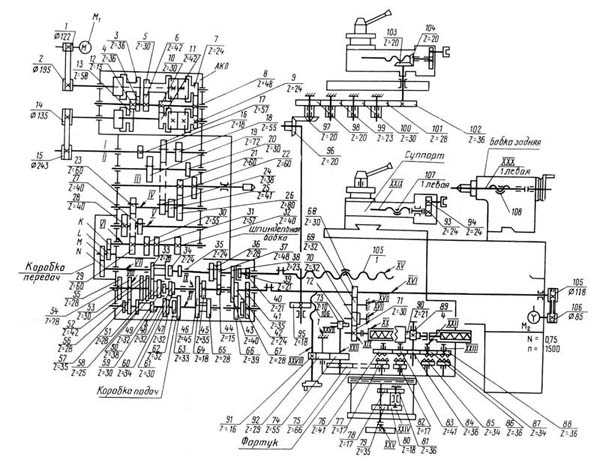

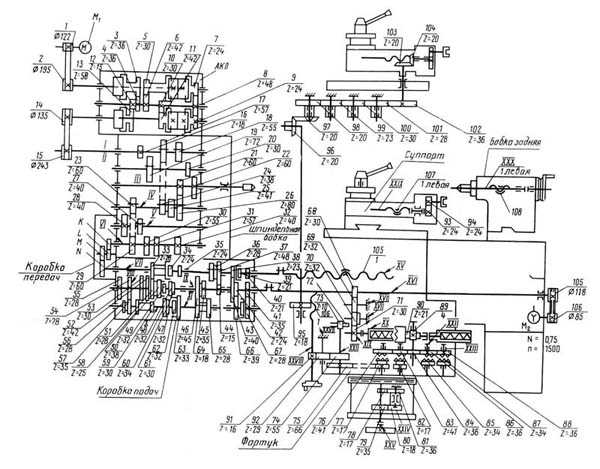

Схема кинематическая токарно-винторезного станка 16Д25

Кинематическая схема токарно-винторезного станка 16д25

Схема кинематическая токарно-винторезного станка 16Д25. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

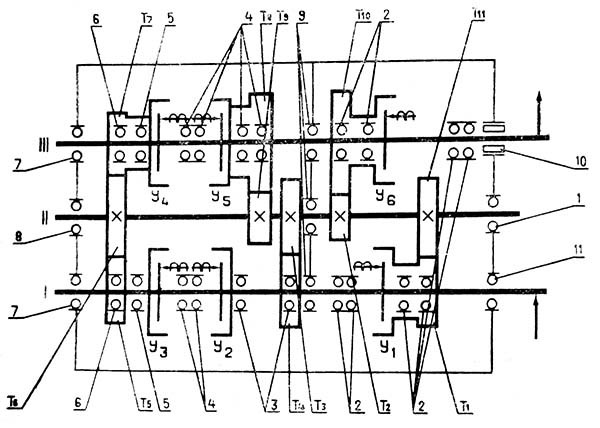

Вращение шпинделя осуществляется от реверсивного электродвигателя Ml через АКП и переборную коробку соединенными поликлиновыми ременными передачами. Установленная на станке АКП имеет шесть электромагнитных муфт, включение которых в определенной последовательности позволяет получить девять ступеней скорости и тормозить шпиндель станка. Переборная коробка дает с помощью включений зубчатых колес 16, 19, 20 и 22 -первую ступень, зубчатых колес 18, 25, 26 и 21 -вторую ступень, зубчатых колес 17, 24, 26 и 21 -третью ступень частоты вращения. Таким образом, шпиндель имеет 27 скоростей вращения.

Кинематическая цепь подачи начинается от шпинделя станка. Величина подачи или шаг резьбы определяется на один оборот шпинделя. От шпинделя через передачу 21, 26, 23, 29 и основной набор сменных шестерен К, L, М, N вращение передается на входной вал коробки подач.

Далее движение подачи проходит через коробку подач и приводит во вращение ходовой винт при нарезании резьбы или ходовой вал при всех остальных видах обработки.

Через передачу 23, 28 и 27, 29 получаем все левые резьбы. Через передачу 26, 32 получаем удвоение подач и правых резьб. Через передачи 17, 24 и 23, 29 при выведенной из зацепления шестерни 26 получаем подачи, увеличенные в 16 раз. Дополнительно при зацеплении 23, 30, получаем II ниток на I»; при 23, 31, получаем 19 ниток на I».

Вращательное движение ходового винта или ходового вала преобразуется механизмом фартука в продольные и поперечные подачи. Пользуясь табл.4, 5, производят установку величин подач и настройку станка для нарезки различных резьб.

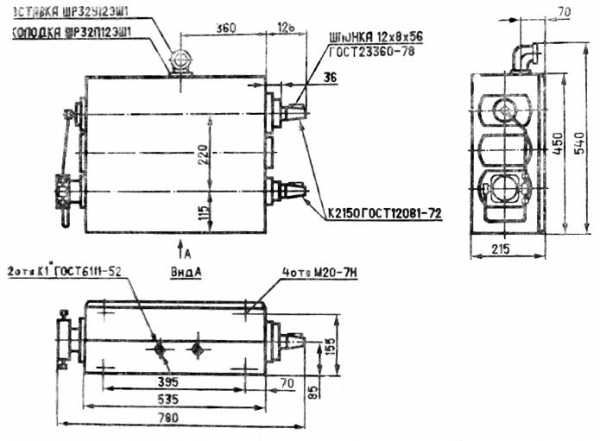

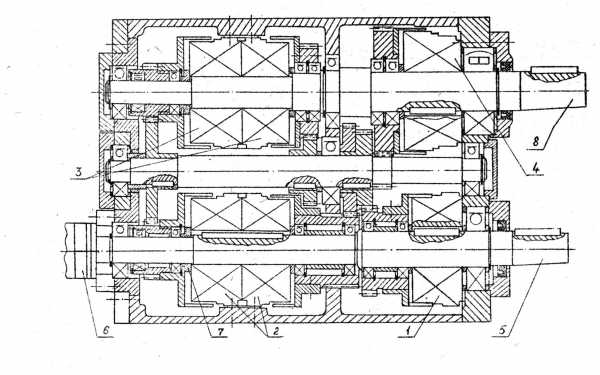

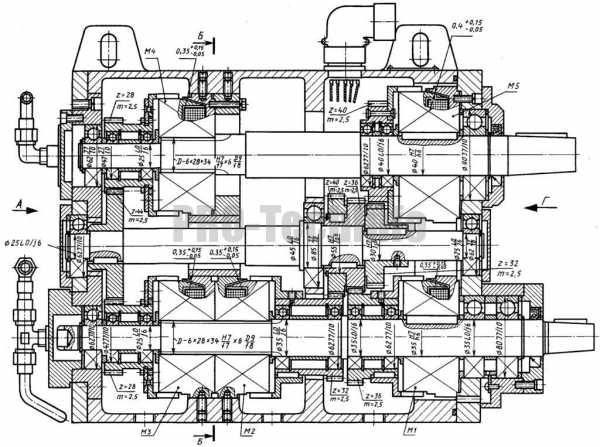

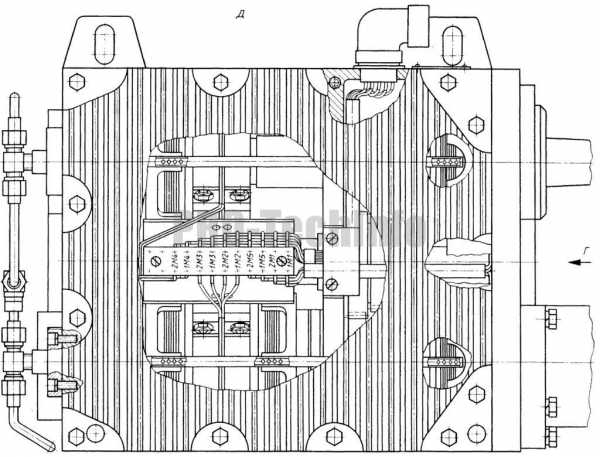

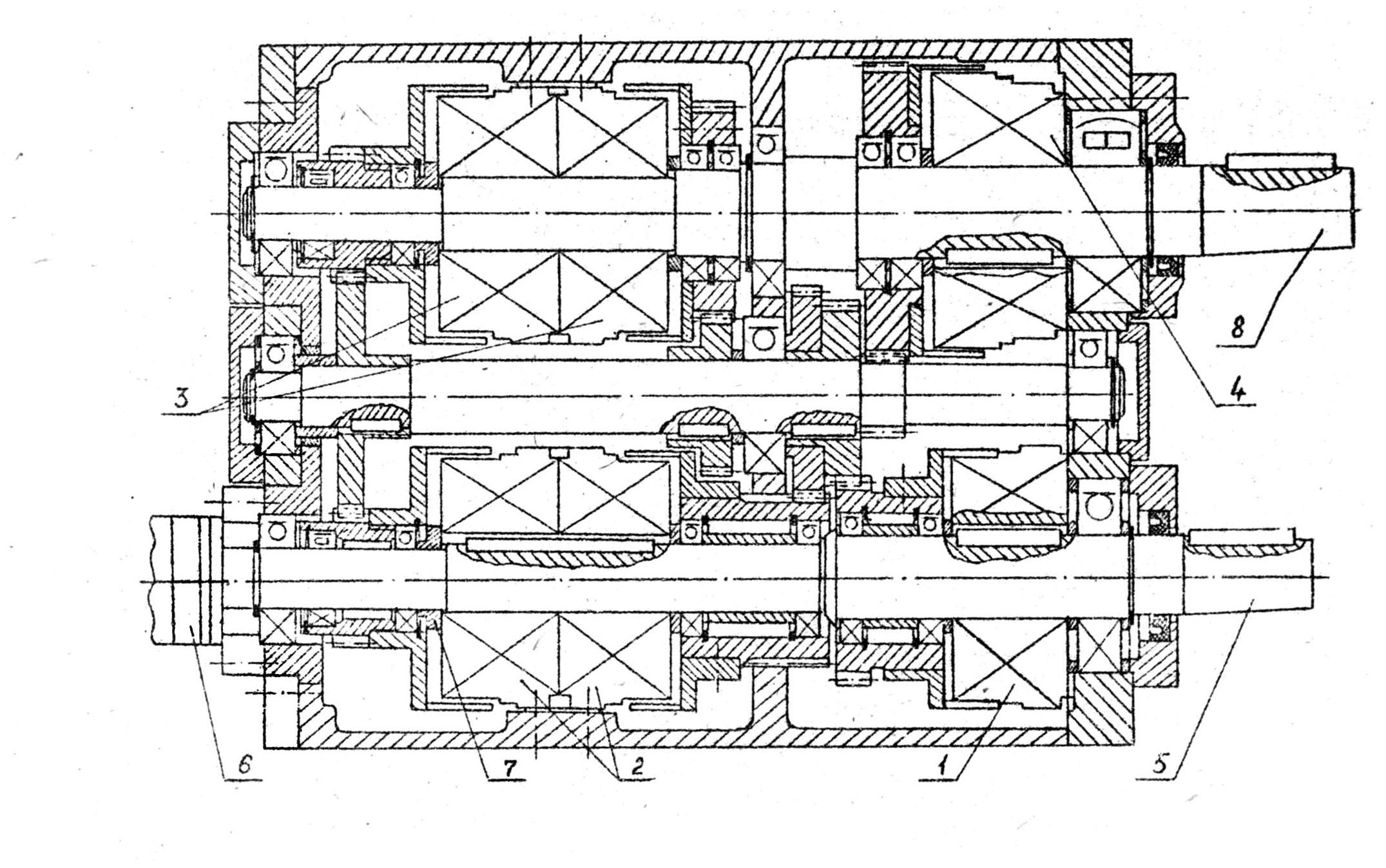

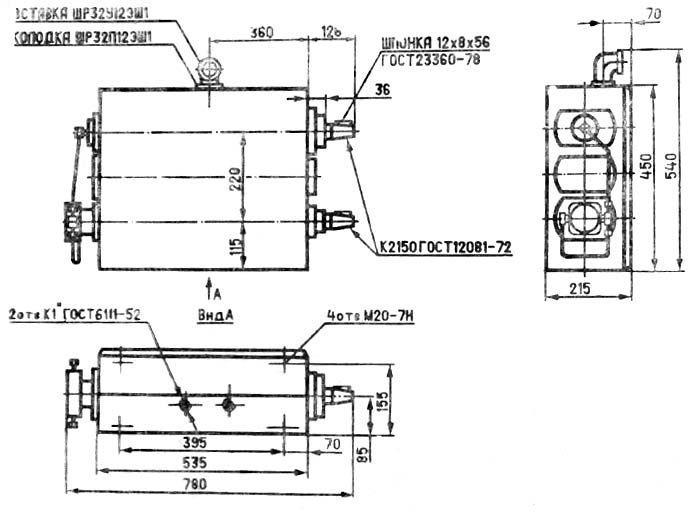

Автоматическая коробка передач АКП 309-16

Производитель АКП 309-16 — Псковский завод зубчатых колес.

Автоматическая коробка передач (скоростей) АКП 309-16 применяется в разделенном приводе главного движения токарно-винторезных станков 16д20 и 16д25. Вращение шпинделя осуществляется от реверсивного электродвигателя Ml через АКП и переборную коробку в шпиндельной бабке соединенными поликлиновыми ременными передачами.

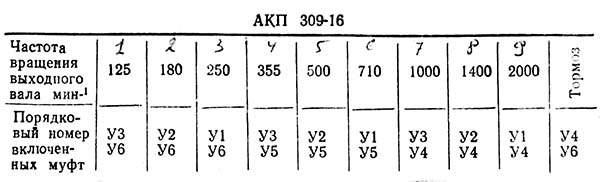

Автоматическая коробка скоростей АКП 309-16 предназначена для переключения частот вращения шпинделя на холостом ходу и в процессе резания, имеет 6 электромагнитных муфт, включение которых в определенной последовательности позволяет получить 9 ступеней скорости и тормозить шпиндель станка. Согласно паспортным данным АКП 309-16 выходная скорость вращения должна находится в диапазоне 125..2000 об/мин, при номинальной частоте на входном валу 1000 об/мин. Переборная коробка в шпиндельной бабке дает с помощью включений зубчатых колес 3-и ступени частоты вращения. Таким образом, шпиндель имеет 27 скоростей вращения.

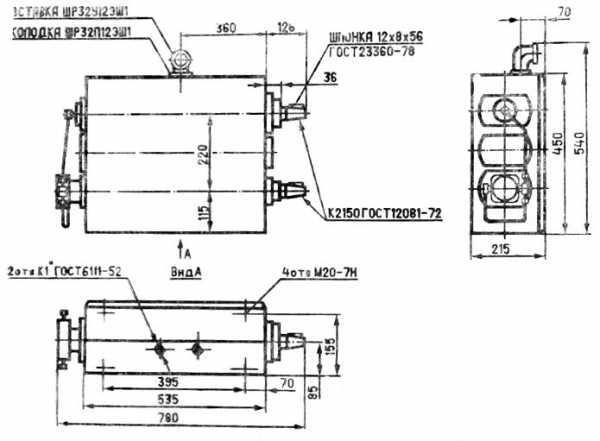

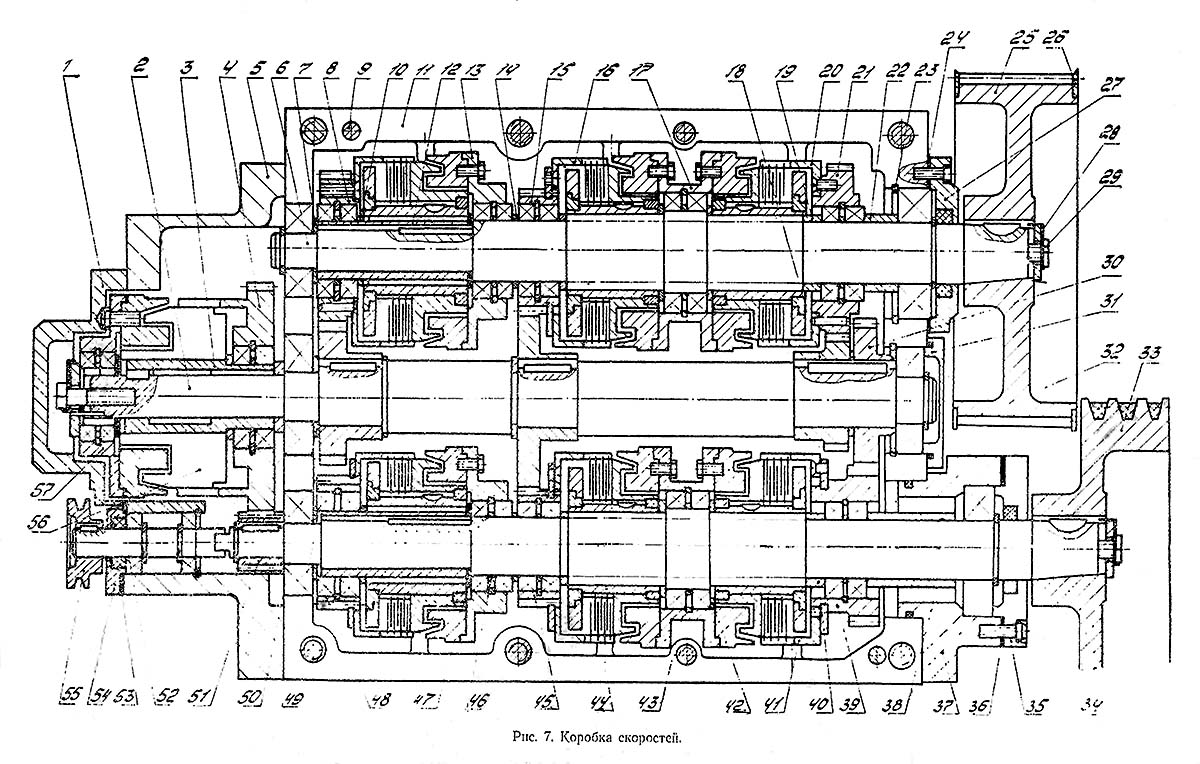

Коробка передач АКП 309-16 выполнена в виде самостоятельного узла и состоит из корпуса, имеющего форму прямоугольного параллелепипеда с расточками для валов, который крепится на задней стенке тумбы левой тумбы станка.

В коробке использованы электромагнитные фрикционные муфты с магнитопроводящими дисками и бесконтактным токопроводом:

- ЭТМ 114-1А8 (1) — 2,10 А (номинальный ток)

- ЭТМ 114-2А8 (2,3,4,5) — 2,10 А (номинальный ток)

- ЭТМ 124-2А8 (6) — 2,84 А (номинальный ток)

Для охлаждения и смазки электромагнитных муфт, подшипников и зубчатых колес в коробке имеется встроенный маслонасос автоматически подающий масло.

Привод токарно-винторезного станка 16д25

Фото АКП 309-16

Автоматическая коробка скоростей АКП 309-16 токарно-винторезного станка 16д25

Габаритные и присоединительные размеры АКП 309-16

Кинематическая схема АКП 309-16

Кинематическая схема АКП 309-16. Скачать в увеличенном масштабе

Порядок включения муфт

Технические характеристики Автоматической коробки скоростей АКП 309-16

- Номинальный нагрузочный момент на выходном валу — 400 Н.м

- Пределы частот вращения выходного вала — 125..2000 об/мин

- Номинальная частота вращения входного вала — 1000 об/мин

- Количество прямых передач — 9

- Количество обратных передач — нет

- Коэффициент ряда частот вращения выходного вала — 1,41

- Мощность приводного электродвигателя — 15 кВт

- Время разгона — 2,5 с

- Время торможения 2,0 с

- Напряжение цепей питания электромуфт — 24 В

- Масса — 260 кг

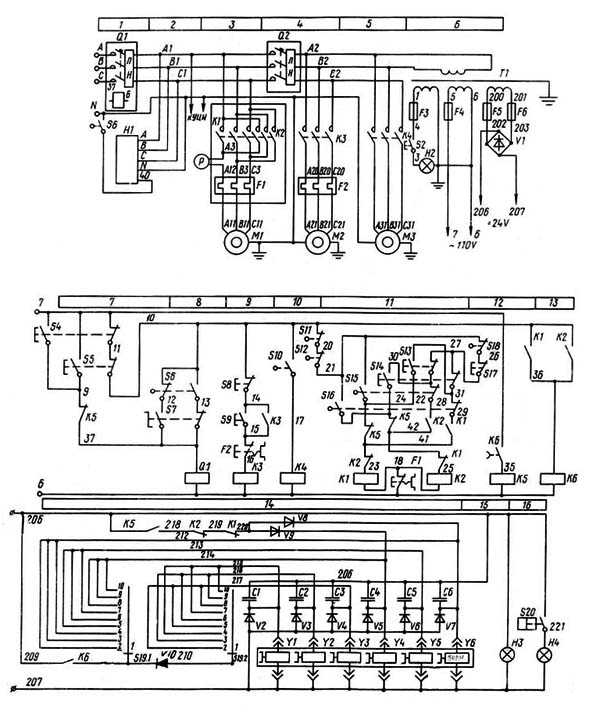

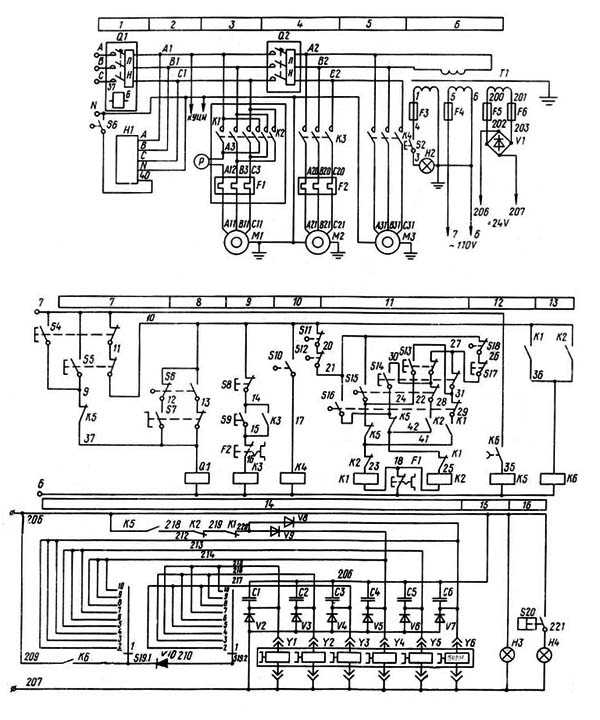

Схема электрическая принципиальная токарно-винторезного станка 16Д25

Электрическая схема токарно-винторезного станка 16д25

Описание электросхемы станка 16Д25. Общие сведения

На станке установлены трехфазные короткозамкнутые асинхронные электродвигатели и применены следующие величины напряжений

- силовая цепь ~ 380 В, 50 Гц;

- цепь управления переменного тока ~ 110 В, 50 Гц

- цепь управления постоянного тока — 24В

- цепь местного освещения ~ 24 В; 50 Гц

- цепь сигнализации — 24 В

Рабочее место освещается смонтированным на каретке светильником с гибкой стойкой с лампой на 40 Вт.

В рукоятку фартука, встроен выключатель для управления электродвигателем быстрых перемещений. На шпиндельной бабке и каретке расположены пульты управления электродвигателем главного привода.

Шкаф управления установлен на кронштейнах над автоматической коробкой скоростей. Ввод питающих проводов осуществляется через отверстие шкафа управления проводом сечением 4 мм2 (черный цвет — для линейных проводов и зелено-желтый -для проводов заземления).

На лицевой стороне шкафа управления имеются следующие органы управления станка:

- НЗ — сигнальная лампа с линзой молочного цвета, сигнализирующая о включенном состоянии вводного выключателя;

- Н4 — сигнальная лампа с линзой молочного цвета, сигнализирующая о наличии смазки АКП;

- S2 выключатель освещения;

- S8 кнопка выключения насоса охлаждения;

- S9 кнопка включения насоса охлаждения;

- P — измеритель нагрузки

Ремонт станка 16Д25.

Типовые ремонтные работы, выполняемые при плановых ремонтах

За период межремонтного цикла станок должен быть подвергнут шести осмотрам, четырем малым ремонтам и одному среднему в сроки, указанные в рекомендуемом графике плановых ремонтных работ (рис. 42).

Следует учитывать, что наибольшую эффективность использования станка может обеспечить рациональное чередование и периодичность осмотров и плановых ремонтов, выполняемых с учетом конкретных для каждого отдельного станка условий эксплуатации.

Категории ремонтосложности станка:

- механическая часть — 12;

- электрическая часть — 8,5.

16Д25 Станок токарно-винторезный универсальный облегченный. Видеоролик.

Технические характеристики токарного станка 16Д25

| Наименование параметра | 16К20 | 16Д20 | 16Д25 |

|---|---|---|---|

| Основные параметры станка согласно ГОСТ 440-81 | |||

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 400 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки обрабатываемой над выемкой (обозначение Г), мм | 310 | 630 | 700 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710, 1000, 1400, 2000 | 750, 1000, 1500 | 1000, 1500, 2000 |

| Наибольшая масса обрабатываемого изделия в центрах, кг | 1300 | ||

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 63 | 63 |

| Инструментальный конус шпинделя, мм | Морзе 6 | М80 | М80 |

| Фланец шпинделя, мм | 6К | 6М | 6М |

| Мощность привода главного движения, кВт | 10 | 11 | 11 |

| Частота вращения шпинделя, об/мин | 12,5..1600 | 8,5..2000 | 8,5..2000 |

| Количество прямых скоростей шпинделя | 22 | 27 | 27 |

| Количество скоростей, переключаемых без остановки шпинделя | 9 | 9 | |

| Наибольший крутящий момент на шпинделе, кН*м | 2 | 2 | |

| Суппорт. Подачи | |||

| Высота резца, мм/об | 25 | 25 | |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..10,7 | 0,05..10,7 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..5,35 | 0,025..5,35 |

| Количество подач продольных/ поперечных | 22/ 24 | 32/ 32 | 32/ 32 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 4/ 2 | 4/ 2 |

| Количество резьб, мм | |||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 0,5..112 | 0,25..56 | 0,25..56 |

| Пределы шагов модульных резьб, модуль | 0,5..56 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,25 | 56..0,25 |

| Задняя бабка | |||

| Центр пиноли задней бабки по ГОСТ 13214-79 | М5 | М5 | М5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Электрооборудование и привод | |||

| Количество электродвигателей на станке | 4 | 3 | 3 |

| Электродвигатель главного движения, кВт | 10 | 11 | 11 |

| Электродвигатель быстрых перемещений, кВт | 0,75 | 0,75 | 0,75 |

| Электродвигатель насоса СОЖ, кВт | 0,12 | 0,125 | 0,125 |

| Электродвигатель гидростанции, кВт | 1,1 | — | — |

| Габариты и масса станка (РМЦ = 1000) | |||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2795 х 1190 х 1500 | 2880 х 1270 х 1605 | 2880 х 1320 х 1605 |

| Масса станка, кг | 3005 | 2800 | 2880 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Сведения о производителе токарно-винторезного станка 16Д20

Разработчик и изготовитель токарно-винторезного станка 16Д20 — Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом «20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинскии станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95.

Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

16Д20, 16Д20П, 16Д20Г Станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезные станки 16Д20, 16Д20П, 16Д20Г, 16Д25, 16Д25Г могут применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов. Обслуживание станков следует осуществлять с учетом специфики их эксплуатации.

Станок предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Особенности конструкции и принцип работы станка 16д20

Класс точности станка Н, П. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Станок заменяет модель 1К62. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1К62. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Шпиндель смонтирован на прецизионных подшипниках качения. На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Станки 16Д20П, 16Д20Г, 16Д25, 16Д25Г выполнены на базе основной 16Д20 с максимальной унификацией, имеют одинаковые кинематические схемы и унифицированную конструкцию:

- 16Д20 — базовая модель станка нормальной точности

- 16Д20П — станок повышенной точности

- 16Д20ПФ1 — станок повышенной точности с устройством цифровой индикации

- 16Д20ПФ1-01 — станок повышенной точности с устройством цифровой индикации

- 16Д20Г — станок нормальной точности с выемкой в станине

- 16Д25 — облегченный станок нормальной точности с увеличенным диаметром обработки

- 16Д25Г — облегченный станок нормальной точности с увеличенным диаметром обработки и с выемкой в станине

Различия в технических характеристиках отражены в разделе основных данных станков.

Токарно-винторезный станок повышенной точности 16Д20П не следует использовать для черновой обработки.

Станки должны эксплуатироваться в закрытых отапливаемых помещениях, климатические условия УXЛ4 для стран с умеренным климатом и 04 для стран с тропическим климатом по ГОСТ 15150-69.

Российские и зарубежные аналоги токарного станка 16Д20

МК6056, МК6057, МК6058 — Ø 500 — производитель Красный пролетарий г. Москва

16Б16, 16Б16П, 16Б16В, 16Б16А — Ø 360 — производитель Средневолжский станкостроительный завод СВЗС, г. Самара

Samat 400L, Samat 400M, Samat 400S — Ø 400 — производитель Средневолжский станкостроительный завод СВЗС, г. Самара

16В20, 16В20П — Ø 445 — производитель Астраханский станкостроительный завод

МСТ1620М — Ø 400 — производитель Минский станкостроительный завод им. Октябрьской революции МЗОР

16ВТ20, 16ВТ20П — Ø 500 — производитель Витебский станкостроительный завод Вистан

КА-280 — Ø 400 — производитель Киевский станкостроительный завод Веркон

ЖА-805 — Ø 400 — производитель Житомирский завод станков автоматов ВерстатУниверсалМаш

CA6140A, CA6140B, CA6240A, CA6240B, — Ø 400 — производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CD6140A, CD6240A — Ø 400 — производитель Dalian Machine Tool Group DMTG Китай

CS6140, CS6140A, CS6240, CS6240A, BJ1630G, BJ1630GD — Ø 400 — производитель Bochi Machine Tool Group Co.,ltd. Китай

C6240 — Ø 400 — производитель Anhui Chizhou Household Machine Tool Китай

GH-1840 ZX — Ø 460 — производитель Jet ( Walter Meier AG WMH ) Швейцария, Китай

CU400, CU400M, C400TM — Ø 440 — производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

C11MS — Ø 510 — производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

CU402 — Ø 400 — производитель ZMM Vratsa, ЗММ Враца, Болгария

Габариты рабочего пространства токарного станка 16Д20. Эскиз суппорта

Габариты рабочего пространства токарного станка 16д20

Общий вид токарно-винторезного станка 16Д20, 16Д20П, 16Д20Г

Фото токарно-винторезного станка 16д20

Фото токарно-винторезного станка 16д20. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16д20

Фото токарно-винторезного станка 16д20. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16д20

Фото токарно-винторезного станка 16д20. Смотреть в увеличенном масштабе

Автоматическая коробка скоростей АКП309-16 токарно-винторезного станка 16д20

Привод токарно-винторезного станка 16д20

Схема расположения составных частей токарно-винторезного станка 16Д20, 16Д20П, 16Д20Г

Расположение основных узлов токарно-винторезного станка 16д20

Спецификация составных частей токарно-винторезного станка 16Д20, 16Д20П, 16Д20Г

- Кожух левый 16Д20.420000.000

- Пульт управления 16Д20.181000.000

- Ограждение патрона 16Д20.421000.000

- Каретка 16Д20.050000.000; 16Д20П.050000.000

- Резцедержатель четырехпозиционный 16Д20.041.001

- Электрооборудование 16Д20.180000.000

- Суппорт 16Д20.040000.000; 16Д20П.040000.000

- Охлаждение 16Д20.410000.000

- Ограждение заднее 16Д20.425000.000

- Пневмооборудование задней бабки 16Д20.120000.000

- Бабка задняя 16Д20.030000.000

- Фартук 16Б20П.061000

- Основание 16Д20.016000.000; 16Д20Г.018.000.000

- Бабка шпиндельная 16Д20.020000.000-01

- Коробка подач 16Д20.070000.000

- Коробка переборная 16Д20.028000.000

- Облицовка коробки подач 16Д20.071000.000

- Коробка передач 16Д20.080000.000

- Шкаф управления 16Д20.190000.000

- Панель 16Д20.200000.000

- Ограждение суппорта 16Д20.423000.000

- Станция смазки 16Д20.401000.000

- Установка моторная 16Д20.150000.000

- Шкивы и таблицы 16Д20.157000.000

- Автоматическая коробка передач 16Д20.083000.000

Расположение органов управления токарно-винторезным станком 16Д20, 16Д20П, 16Д20Г

Расположение основных узлов токарно-винторезного станка 16д20

Перечень органов управления токарно-винторезного станка 16Д20

- Рукоятка установки подач и правых резьб (рукоятка F)

- Выключатель освещения

- Лампа сигнальная смазки АКП

- Рукоятка установки диапазона частот вращения шпинделя (рукоятка Е)

- Лампа сигнальная (указатель включения электропитания)

- Рукоятка установки левых резьб (рукоятка G)

- Кнопки «Пуск» и «Стоп» насоса охлаждения

- Кнопки «Пуск» и «Стоп» насоса охлаждения

- Указатель нагрузки

- Таблица частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя (галетный переключатель)

- Выключатель аварийный

- Дублирующая рукоятка управления главным приводом

- Кнопка подачи масла для смазки поперечных салазок и прижимных планок

- Рукоятке поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Выключатель аварийный

- Блок управления главным приводом

- Рукоятка ручного перемещения резцовых салазок

- Кнопка включения быстрых ходов каретки и суппорта

- Рукоятка фиксации пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка управления ходами каретки и суппорта

- Рукоятка включения гайки ходового винта

- Табличка с символами включения гайки ходового винта

- Болт закрепления каретки к станине

- Рукоятка включения и выключения реечной шестерни

- Маховик ручного перемещения каретки

- Рукоятки установки величины подачи или резьбы

- Рукоятка выбора подач и типа резьбы

- Рукоятки установки величины подачи или резьбы

- Таблица резьб и подач

- Таблица дополнительных и точных резьб

- Вводный выключатель

Схема кинематическая токарно-винторезного станка 16Д20, 16Д20П, 16Д20Г

Кинематическая схема токарно-винторезного станка 16д20

Схема кинематическая токарно-винторезного станка 16Д20. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Вращение шпинделя осуществляется от реверсивного электродвигателя Ml через АКП и переборную коробку соединенными поликлиновыми ременными передачами. Установленная на станке АКП имеет шесть электромагнитных муфт, включение которых в определенной последовательности позволяет получить девять ступеней скорости и тормозить шпиндель станка. Переборная коробка дает с помощью включений зубчатых колес 16, 19, 20 и 22 -первую ступень, зубчатых колес 18, 25, 26 и 21 -вторую ступень, зубчатых колес 17, 24, 26 и 21 -третью ступень частоты вращения. Таким образом, шпиндель имеет 27 скоростей вращения.

Кинематическая цепь подачи начинается от шпинделя станка. Величина подачи или шаг резьбы определяется на один оборот шпинделя. От шпинделя через передачу 21, 26, 23, 29 и основной набор сменных шестерен К, L, М, N вращение передается на входной вал коробки подач.

Далее движение подачи проходит через коробку подач и приводит во вращение ходовой винт при нарезании резьбы или ходовой вал при всех остальных видах обработки.

Через передачу 23, 28 и 27, 29 получаем все левые резьбы. Через передачу 26, 32 получаем удвоение подач и правых резьб. Через передачи 17, 24 и 23, 29 при выведенной из зацепления шестерни 26 получаем подачи, увеличенные в 16 раз. Дополнительно при зацеплении 23, 30, получаем II ниток на I»; при 23, 31, получаем 19 ниток на I».

Вращательное движение ходового винта или ходового вала преобразуется механизмом фартука в продольные и поперечные подачи. Пользуясь табл.4, 5, производят установку величин подач и настройку станка для нарезки различных резьб.

Механика главного движения и подач

Механизм главного движения — разделенный и состоит из

- моторной установки

- автоматической коробки передач

- переборной группы

- шпиндельной бабки

Автоматическая коробка передач (АКП) переключается с помощью галетного переключателя II (см.рис.10) и позволяет иметь 9 скоростей, которые включаются без остановки шпинделя в одном диапазоне. Переборная группа позволяет получить три диапазона чисел оборотов шпинделя с помощью рукоятки 4 (Е).

Положение рукояток при выборе частоты вращения должно соответствовать значению, указанному в табл.1, 2. В положении 0 шпиндель не вращается.

Наибольшие крутящие моменты, КПД и наиболее слабое звено в различных диапазонах вращения шпинделя приведены в табл.4.

Механизм подач

Переборная коробка обеспечивает наличие подач, резьб метрических, модульных, дюймовых, питчевых нормального ряда и дюймовых резьб II и 19 ниток на дюйм.

Конструкция станка позволяет нарезать многозаходные резьбы.

Подачи и все правые резьбы нормального ряда можно получить с обычным шагом, удвоенным и увеличенным в 16 раз.

Все левые резьбы нормального ряда получают с обычным шагом и с шагом, увеличенным только в 16 раз.

Дюймовые резьбы II и 19 ниток на I» получают с шагом, увеличенным в 2 раза, и с шагом, уменьшенным в 2 раза.

Требуемое положение рукояток переборной коробки для настройки станка на любой тип резьбы и подачи, приведено в табл.3 при соответствующих положениях рукояток 31, 32, 33 (рис.10).

Краткое описание сборочных единиц

Основание станка

Основание станка состоит из станины, установленной на двух и на трех (для станков с РМЦ = 2000 мм) тумбах.

Станина

Станина станка коробчатой формы с П-образными ребрами, имеет две призматические и две плоские направляющие. На станине устанавливаются шпиндельная бабка, коробка подач, кронштейн 5 ходового винта 2 и ходового велика 4, а также рейка 3.

В нише правого торца станины размещен на подмоторной плите 6 электродвигатель быстрых перемещений суппорта. Плита может перемещаться по скалкам 7.

У станков 16Д20Г и 16Д25Г станина выполнена с выемкой, позволяющей обработать детали соответственно диаметром 630 и 700 мм. В этом случае станина имеет вкладыш I. При необходимости обработки деталей большего диаметра вкладыш снижается. Для этого нужно вывернуть пробки I (рис.13), удалить винты 2 и штифты 4. Во избежание нанесения забоин вкладыш 3 необходимо положить на подкладку из мягкого материала и для предотвращения коррозии покрыть тонким слоем масла. Перед установкой вкладыша на станину следует тщательно протереть посадочные поверхности станины и вкладыша, осмотреть и убедиться в отсутствии на них забоин.

Для обработки деталей над выемкой в станине необходимо пользоваться специальным удлиненным резцом или резцовой оправкой, устанавливаемыми в резцедержателе, как показано на рис.14. Оправка 3 устанавливается в резцедержателе 4, резец I крепится винтами 2.

ВНИМАНИЕ! При обработке деталей над выемкой частота вращения шпинделя не должна превышать 400 мин-1.

Тумбы

Тумбы станка — литые, пустотелые. В тумбе левой установлен электродвигатель главного движения, а с правого торца прикреплен масляный бак для централизованной смазки.

В тумбе правой установлен насос и бак для смазочно-охлаждающей жидкости.

Между тумбами на роликах установлено выдвижное корыто для сбора стружки и охлаждающей жидкости.

Переборная коробка

Переборная коробка крепится к заднему торцу шпиндельной бабки и представляет собой редуктор, в котором в качестве выходного вала служит шпиндель станка. Шестеренный механизм переборной коробки позволяет получить три диапазона частот вращения шпинделя; увеличивать в 2 и в 16 раз передаточные отношения между цепью подач и шпинделем; нарезать правые и левые резьбы; дополнительно нарезать дюймовые резьбы II и 19 ниток на I», производить деление при нарезании многозаходных резьб на 2, 3, 4, 5, 6, 12, 15, 20, 30, 60 заходов.

Переключение шестерен осуществляется с помощью рукояток через кулачки и рычаги.

Подвижные шестерни перемещаются по шлицевым валам с базированием по внутреннему диаметру.

Смазка переборной коробки централизованная, описана в разделе 8

Шпиндельная бабка

Шпиндельная бабка крепится на горизонтальной плоскости направляющих станины в ее левой части шестью болтами. Шпиндельная бабка представляет собой жесткую чугунную отливку с одной расточкой, в которой смонтирован шпиндель станка в цилиндрических конусно-роликовых подшипниках:

- 4-697920Л1 передняя опора для станков нормальной точности

- 2-697920Л1 передняя опора для станков повышенной точности по ГОСТ 21512-76

- 4-17920Л задняя опора для станков нормальной точности

- 2-17920Л задняя опора для станков повышенной точности по ГОСТ 21512-76

ВНИМАНИЕ! Шпиндельные подшипники отрегулированы на заводе-изготовителе станка и не требуют дополнительного регулирования.

Моторная установка

Моторная установка состоит из электродвигателя главного движения, моторной плиты 9 и направляющей штанги 3.

Моторная плита крепится на левой торце правой тумбы двумя прихватами 7 и винтами 4, 8. Вращение от электродвигателя главного движения передается поликлиновым ремнем на автоматическую коробку передач — АКП 309-16, которая крепится на задней стенке тумбы.

Схема электрическая принципиальная токарно-винторезного станка 16Д20

Электрическая схема токарно-винторезного станка 16д20

Схема электрическая токарно-винторезного станка 16Д20. Скачать в увеличенном масштабе

Описание электросхемы станка 16Д20. Общие сведения

На станке установлены трехфазные короткозамкнутые асинхронные электродвигатели и применены следующие величины напряжений

- силовая цепь ~ 380 В, 50 Гц;

- цепь управления переменного тока ~ 110 В, 50 Гц

- цепь управления постоянного тока — 24В

- цепь местного освещения ~ 24 В; 50 Гц

- цепь сигнализации — 24 В

Рабочее место освещается смонтированным на каретке светильником с гибкой стойкой с лампой на 40 Вт.

В рукоятку фартука, встроен выключатель для управления электродвигателем быстрых перемещений. На шпиндельной бабке и каретке расположены пульты управления электродвигателем главного привода.

Шкаф управления установлен на кронштейнах над автоматической коробкой скоростей. Ввод питающих проводов осуществляется через отверстие шкафа управления проводом сечением 4 мм2 (черный цвет — для линейных проводов и зелено-желтый -для проводов заземления).

На лицевой стороне шкафа управления имеются следующие органы управления станка:

- НЗ — сигнальная лампа с линзой молочного цвета, сигнализирующая о включенном состоянии вводного выключателя;

- Н4 — сигнальная лампа с линзой молочного цвета, сигнализирующая о наличии смазки АКП;

- S2 выключатель освещения;

- S8 кнопка выключения насоса охлаждения;

- S9 кнопка включения насоса охлаждения;

- P — измеритель нагрузки

Автоматическая коробка передач АКП 309-16

Производитель АКП 309-16 — Псковский завод зубчатых колес.

Автоматическая коробка передач (скоростей) АКП 309-16 применяется в разделенном приводе главного движения токарно-винторезных станков 16д20 и 16д25. Вращение шпинделя осуществляется от реверсивного электродвигателя Ml через АКП и переборную коробку в шпиндельной бабке соединенными поликлиновыми ременными передачами.

Автоматическая коробка скоростей АКП 309-16 предназначена для переключения частот вращения шпинделя на холостом ходу и в процессе резания, имеет 6 электромагнитных муфт, включение которых в определенной последовательности позволяет получить 9 ступеней скорости и тормозить шпиндель станка. Согласно паспортным данным АКП 309-16 выходная скорость вращения должна находится в диапазоне 125..2000 об/мин, при номинальной частоте на входном валу 1000 об/мин. Переборная коробка в шпиндельной бабке дает с помощью включений зубчатых колес 3-и ступени частоты вращения. Таким образом, шпиндель имеет 27 скоростей вращения.

Коробка передач АКП 309-16 выполнена в виде самостоятельного узла и состоит из корпуса, имеющего форму прямоугольного параллелепипеда с расточками для валов, который крепится на задней стенке тумбы левой тумбы станка.

В коробке использованы электромагнитные фрикционные муфты с магнитопроводящими дисками и бесконтактным токопроводом:

- ЭТМ 114-1А8 (1) — 2,10 А (номинальный ток)

- ЭТМ 114-2А8 (2,3,4,5) — 2,10 А (номинальный ток)

- ЭТМ 124-2А8 (6) — 2,84 А (номинальный ток)

Для охлаждения и смазки электромагнитных муфт, подшипников и зубчатых колес в коробке имеется встроенный маслонасос автоматически подающий масло.

Привод токарно-винторезного станка 16д20

Фото АКП 309-16

Автоматическая коробка скоростей АКП 309-16 токарно-винторезного станка 16д20

Габаритные и присоединительные размеры АКП 309-16

Кинематическая схема АКП 309-16

Кинематическая схема АКП 309-16. Скачать в увеличенном масштабе

Порядок включения муфт

Технические характеристики Автоматической коробки скоростей АКП 309-16

- Номинальный нагрузочный момент на выходном валу — 400 Н.м

- Пределы частот вращения выходного вала — 125..2000 об/мин

- Номинальная частота вращения входного вала — 1000 об/мин

- Количество прямых передач — 9

- Количество обратных передач — нет

- Коэффициент ряда частот вращения выходного вала — 1,41

- Мощность приводного электродвигателя — 15 кВт

- Время разгона — 2,5 с

- Время торможения 2,0 с

- Напряжение цепей питания электромуфт — 24 В

- Масса — 260 кг

Ремонт станка 16Д20.

Типовые ремонтные работы, выполняемые при плановых ремонтах

За период межремонтного цикла станок должен быть подвергнут шести осмотрам, четырем малым ремонтам и одному среднему в сроки, указанные в рекомендуемом графике плановых ремонтных работ (рис. 42).

Следует учитывать, что наибольшую эффективность использования станка может обеспечить рациональное чередование и периодичность осмотров и плановых ремонтов, выполняемых с учетом конкретных для каждого отдельного станка условий эксплуатации.

Категории ремонтосложности станка:

- механическая часть — 12;

- электрическая часть — 8,5.

Осмотр станка

Наружный осмотр без разборки для выявления дефектов станка в целом и по узлам.

Проверка прочности и плотности неподвижных жестких соединений (основания с фундаментом; станины с основанием; шпиндельной бабки; коробки подач со станиной; каретки с фартуком; шкивов с валами и т. п.).

Открывание крышек узлов для осмотра и проверка состояния механизмов.

Выборка люфта в винтовой паре привода поперечных салазок.

Проверка правильности переключения скоростей шпинделя и подач.

Регулирование фрикционной муфты главного привода и ленточного тормоза шпинделя.

Проверка состояния и мелкий ремонт системы смазки.

Проверка состояния, очистка и мелкий ремонт ограждающих кожухов, щитков и т. п.

Выявление изношенных деталей, требующих восстановления или замены при ближайшем плановом ремонте.

Осмотр перед капитальным ремонтом

Работы, выполняемые при осмотрах перед другими видами ремонтов и, кроме того, выявление де талей, требующих восстановления или замены, эскизирование или заказ чертежей изношенных деталей из узлов, подвергающихся разборке.

Примечание. При проведении осмотра выполняются те из перечисленных работ, необходимость в которых обусловлена состоянием станка.

Малый ремонт токарного станка

- Частичная разборка шпиндельной бабки, коробки подач, фартука, а также других наиболее загрязненных узлов. Открывание крышек и снятие кожухов для внутреннего осмотра и промывки остальных узлов.

- Зачистка посадочных поверхностей под приспособления на шпинделе и пиноли задней бабки без демонтажа последних.

- Проверка зазоров между валами и втулками, замена изношенных втулок, регулирование подшипников качения (кроме шпиндельных), замена изношенных.

- Регулирование фрикционной муфты главного привода, добавление дисков, регулирование ленточного тормоза шпинделя.

- Зачистка заусенцев на зубьях шестерен и шлицах.

- Замена или восстановление изношенных крепежных и регулировочных деталей резцедержателей.

- Пришабривание или зачистка регулировочных клиньев, прижимных планок и т. п.

- Зачистка ходового винта, ходового вала, винтов привода поперечных и резцовых салазок суппорта.

- Зачистка и промывка посадочных поверхностей резцовой головки.

- Проверка работы и регулирование рычагов и рукояток органов управления, блокирующих, фиксирующих, предохранительных механизмов и ограничителей; замена изношенных сухарей, штифтов, пружин и других деталей указанных механизмов.

- Замена изношенных деталей, которые предположительно не выдержат эксплуатации до очередного планового ремонта.

- Зачистка забоин, заусенцев, задиров и царапин на трущихся поверхностях направляющих станины, каретки, салазках суппорта и задней бабки.

- Ремонт ограждающих кожухов, щитков, экранов и т. п.

- Ремонт и промывка системы смазки и ликвидация утечек.

- Регулирование плавности перемещения каретки, салазок суппорта; подтягивание клиньев прижимных планок.

- Проверка состояния и зачистка зубчатых муфт.

- Проверка и ремонт систем пневмооборудования и охлаждения; ликвидации утечек.

- Выявление деталей, требующих замены или восстановления при ближайшем плановом ремонте.

- Проверка точности установки станка и выборочно других точностных параметров.

- Испытание станка на холостом ходу на всех скоростях и подачах, проверка на шум, нагрев и по обрабатываемой детали на точность и чистоту обработки.

Примечание. При малом ремонте выполняются те из указанных работ, которые вызываются состоянием ремонтируемого станка, за исключением работ, предусмотренных в трех последних пунктах, которые должны выполняться во всех случаях.

Средний ремонт токарного станка 16Д20

- Проверка на точность перед разборкой.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Частичная разборка станка.

- Промывка, протирка деталей разобранных узлов, промывка, очистка от грязи неразобранных узлов.

- Контроль жесткости шпиндельного узла (см. п. 13.1.5).

- Замена или восстановление изношенных втулок и подшипников качения.

- Замена или добавление фрикционных дисков и замена ленты тормоза шпинделя.

- Замена изношенных зубчатых колес и муфт.

- Восстановление или замена изношенных винтовых пар привода салазок суппорта и пиноли задней бабки.

- Замена изношенных крепежных деталей.

- Замена или восстановление и пригонка регулировочных клиньев и прижимных планок.

- Восстановление точности ходового винта (путем прорезки).

- Проверка и зачистка неизношенных деталей, оставляемых в механизмах станка.

- Ремонт насоса подачи охлаждающей жидкости и арматуры.

- При износе шарнирного механизма светильника НКС 01 х 100/ПОО-03 основание отвернуть, повернуть против часовой стрелки на 90° и снова закрепить.

- Ремонт насоса системы смазки, аппаратуры и арматуры; ремонт или замена маслоуказателей, прокладок, пробок и других элементов системы смазки.

- Исправление шлифованием или шабрением нуждающихся в ремонте направляющих поверхностей, если их износ превышает допустимый.

- Ремонт или замена протекторов на каретке, салазках суппорта, задней бабке.

- Ремонт или замена ограждающих щитков, кожухов, экранов и т. п.

- Сборка отремонтированных узлов, проверка правильности взаимодействия узлов и всех механизмов станка.

- Окрашивание наружных нерабочих поверхностей с подшпаклевкой.

- Обкатка станка на холостом ходу на всех скоростях и подачах.

- Проверка на шум и нагрев.

- Проверка станка на соответствие нормам точности.

Капитальный ремонт токарного станка 16Д20

- Проверка станка на точность перед разборкой.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Полная разборка станка и всех его узлов.

- Промывка, протирка всех деталей.

- Осмотр всех деталей.

- Уточнение предварительно составленной (при осмотрах и ремонтах) ведомости дефектных деталей, требующих восстановления или замены.

- Восстановление или замена изношенных деталей.

- Ремонт системы охлаждения.

- Смена насоса системы смазки и ее ремонт.

- Шлифование или шабрение направляющих поверхностей станины, каретки, салазок суппорта, задней бабки.

- Замена протекторов на каретке, салазках суппорта, задней бабке.

- Сборка всех узлов станка, проверка правильности взаимодействия узлов и механизмов.

- Шпаклевка и окраска всех необработанных поверхностей в соответствии с требованиями по отделке нового оборудования.

- Обкатка станка на холостом ходу на всех скоростях и подачах.

- Проверка на шум и нагрев.

- Проверка состояния фундамента, исправление его и установка станка в соответствии с разделом 4 настоящего руководства.

Технические характеристики токарного станка 16Д20

| Наименование параметра | 16К20 | 16Д20 | 16Д25 |

|---|---|---|---|

| Основные параметры станка согласно ГОСТ 440-81 | |||

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 400 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки обрабатываемой над выемкой (обозначение Г), мм | 310 | 630 | 700 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710, 1000, 1400, 2000 | 750, 1000, 1500 | 1000, 1500, 2000 |

| Наибольшая масса обрабатываемого изделия в центрах, кг | 1300 | ||

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 63 | 63 |

| Инструментальный конус шпинделя, мм | Морзе 6 | М80 | М80 |

| Фланец шпинделя, мм | 6К | 6М | 6М |

| Мощность привода главного движения, кВт | 10 | 11 | 11 |

| Частота вращения шпинделя, об/мин | 12,5..1600 | 8,5..2000 | 8,5..2000 |

| Количество прямых скоростей шпинделя | 22 | 27 | 27 |

| Количество скоростей, переключаемых без остановки шпинделя | 9 | 9 | |

| Наибольший крутящий момент на шпинделе, кН*м | 2 | 2 | |

| Суппорт. Подачи | |||

| Высота резца, мм/об | 25 | 25 | |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..10,7 | 0,05..10,7 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..5,35 | 0,025..5,35 |

| Количество подач продольных/ поперечных | 22/ 24 | 32/ 32 | 32/ 32 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 4/ 2 | 4/ 2 |

| Количество резьб, мм | |||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 0,5..112 | 0,25..56 | 0,25..56 |

| Пределы шагов модульных резьб, модуль | 0,5..56 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,25 | 56..0,25 |

| Задняя бабка | |||

| Центр пиноли задней бабки по ГОСТ 13214-79 | М5 | М5 | М5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Электрооборудование и привод | |||

| Количество электродвигателей на станке | 4 | 3 | 3 |

| Электродвигатель главного движения, кВт | 10 | 11 | 11 |

| Электродвигатель быстрых перемещений, кВт | 0,75 | 0,75 | 0,75 |

| Электродвигатель насоса СОЖ, кВт | 0,12 | 0,125 | 0,125 |

| Электродвигатель гидростанции, кВт | 1,1 | — | — |

| Габариты и масса станка (РМЦ = 1000) | |||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2795 х 1190 х 1500 | 2880 х 1270 х 1605 | 2880 х 1320 х 1605 |

| Масса станка, кг | 3005 | 2800 | 2880 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

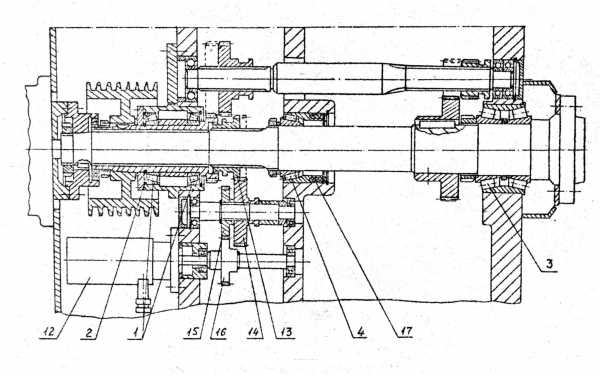

2.1.4. Описание конструкции узлов станка

1. Коробка скоростей акс 309-16-51

В

коробке скоростей (рис. 26) включение

передач осуществляется посредством

электромагнитных муфт 1,

2,

3

и 4.

Необходимая скорость выходного вала 8

коробки скоростей может быть установлена

в наладочном режиме пакетным переключателем,

находящимся на панели управления

электрошкафа, в автоматическом режиме

– от команды, записанной на перфоленте.

От первого вала 5

коробки скоростей получает вращение

насос 6

системы смазки.

Рис. 26. Коробка скоростей

2. Шпиндельная бабка

Шпиндельная

бабка (рис. 27 и рис. 28) получает движение

от коробки скоростей через клиноременную

передачу. Входной шкив вращается на

двух радиально-упорных подшипниках 1,

зазор в которых выбирается пружиной 2.

Рис. 27.

Шпиндельная бабка

Шпиндель

станка вращается на двух конических

роликоподшипниках 3

и 4.

Пружины 17

обеспечивают выборку зазора в заднем

подшипнике.

Шпиндельная

бабка обеспечивает подключение шпинделя

к входному шкиву напрямую с помощью

зубчатой муфты 13

или через перебор. Переключение зубчатых

передач осуществляется от вала 5,

имеющего квадрат под накидную рукоятку

и систему кулачков 6

и 7

и рычагов 8,

9

и др. Для блокировки включения

автоматического цикла при невключенных

передачах служат кулачок 10

и конечный выключатель 11.

На

левом торце шпиндельной бабки под

кожухом расположен фотоэлектрический

датчик угловых перемещений 12.

Он обеспечивает при резьбонарезании

связь вращения шпинделя с подачей

суппорта. Привод датчика осуществляется

от шпинделя через цилиндрические

зубчатые передачи 13/14 и 15/16.

Рис. 28. Шпиндельная

бабка (свертка)

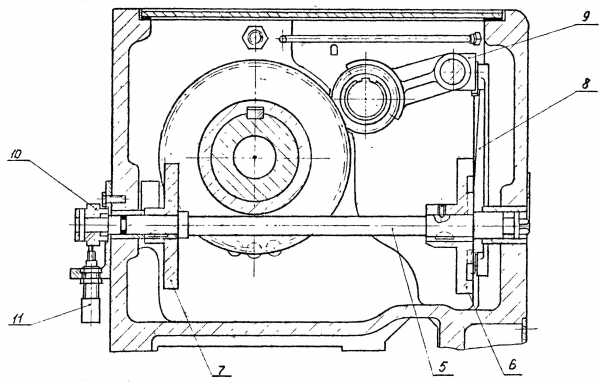

3. Приводы продольных и поперечных передач

Привод

продольных подач (рис. 29) обеспечивает

передачу движения от электрогидравлического

привода посредством цилиндрической

передачи на ходовой винт 16

пары качения. Зазор в цилиндрической

передаче 1/2 выбирается за счет сближения

осей шестерни 2

и колеса 1

пригонкой прокладки 4.

Привод монтируется в корпусе, установленном

на левом торце станины. В корпусе

вмонтирована правая опора ходового

винта, состоящая из двух упорных

шарикоподшипников 5

и 6

и одного радиального игольчатого

подшипника 14.

К торцу винта крепится флажок 12,

а к плите 15

бесконтактный конечный выключатель

10,

служащий датчиком «нулевой» точки. На

правый торец станины выведен квадрат

для ручного перемещения каретки.

Kapетка

имеет направляющую типа «ласточкин

хвост» для перемещения по станине в

продольном направления и направляющие

типа «ласточкин хвост» для поперечного

перемещения салазок. На задней планке

каретки крепятся направляющие с кулачками

для настройки «нулевой» точки.

Рис.

29. Привод продольных подач

Привод поперечных подач (рис. 30)

обеспечивает передачу движения от

электрогидравлического привода

посредством червячной передачи на

ходовой винт пары качения. Зазор в

червячной передаче выбирается

относительным смещением двух половинок

разрезного червячного колеса.

Рис. 30.

Привод поперечных подач

В

корпусе редуктора 11

расположены опоры ходового винта,

состоящие из радиально-упорного

шарикоподшипника 1,

упорного шарикоподшипника 2

и радиального игольчатого подшипника

3.

На конце вала червяка имеется квадрат

для ручного перемещения салазок, на

котором в свою очередь закреплен хомут

с флажком. К корпусу редуктора крепится

кронштейн с бесконтактным конечным

выключателем 12,

служащим датчиком «нулевой» точки.

Каждая

винтовая пара качения состоит из винта,

двух полугаек, имеющих зубчатые венцы

с разностью в один зуб, и корпуса, в

котором смонтированы полугайки, также

имеющие два зубчатых венца с разностью

в один зуб, что обеспечивает тонкую

регулировку натяга при повороте полугаек.

Между винтом и полугайками находятся

шарики (по три витка в каждой полугайке).

studfiles.net

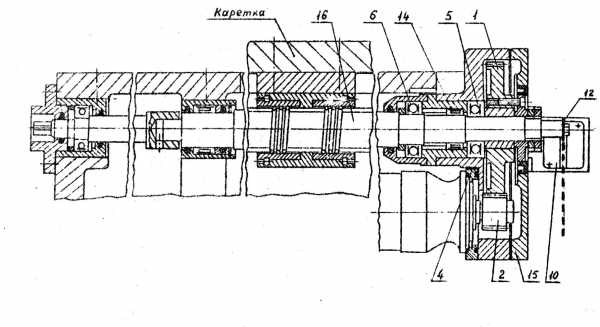

Коробка передач с электромагнитными муфтами

Коробка передач с электромагнитными муфтами АКС-106 конструкции ЭНИМСа предназначена для автоматического управления главным приводом металлорежущих станков, но может быть использована и в приводах других машин, требующих автоматического изменения частот вращения рабочих органов. Вращение на входной вал коробки передается от электродвигателя мощностью 3,2 кВт через клиноременную передачу. С выходного вала коробки передач вращение передается на шкив передней бабки станка и далее на шпиндель.

Частота вращения выходного вала изменяется включением соответствующих электромагнитных муфт М1, М2, М3, М4, М5, корпуса которых жестко соединены с валами, а свободно сидящие на валах водила несут зубчатые колеса, передающие вращение с вала на вал.

Коробка передач обеспечивает передачу шести частот вращения:

- 630 мин-1 (через муфты М3 и М5),

- 800 мин-1 (через М2 и М5),

- 1000 мин-1 (через М1 и М5),

- 1250 мин-1 (через М3 и М4),

- 1600 мин-1 (через М2 и М4),

- 2000 мин-1 (через М 1 и М4),

- торможение (через М4 и М5).

Выключение электромагнитных муфт осуществляется или вручную от специального кнопочного пульта управления, или автоматически от системы ЧПУ станка.

Коробка крепится к станине станка на специальной плите позволяющей регулировать натяжение клиновых ремней.

М1, М, М3, М4, М5 — Электромагнитные муфты.

2М4, 1М4, 2М3, 1М3, 2М2, 1М2, 2М5, 1М5, 2М1, 1М1 — панель соединения электромагнитных муфт с пультом управления или системой ЧПУ.

Соседние страницы

pro-techinfo.ru

Руководствово по эксплуатации КПП ZF 16S151 16S181 и 16S221

Синхронизированная КПП ZF 16S151, 16S181, 16S221, 16S251

Ваш автомобиль оснащен синхронизированной коробкой передач типа ZF-ECOSPLIT. Чем лучше Вы знакомы с коробкой передач Ecosplit, тем экономичнее Вы сможете ездить на Вашей машине. В настоящем Руководстве по эксплуатации Вы получите указания, которые помогут Вам максимально использовать технические преимущества коробок передач ZF. Поэтому мы просим водителя перед первой поездкой внимательно прочитать это Руководство по эксплуатации и специальные указания изготовителя автомобиля.

Для обеспечения надежности работы, пожалуйста, соблюдайте предписания для техобслуживания. Для проведения работ по техобслуживанию и для устранения возможно появляющихся проблем в Вашем распоряжении имеются специалисты службы сервиса ZF. Счастливого пути с коробкой передач ZF желает Вам.

Указания по технике безопасности УКАЗАНИЕ

Служит для указания на специальные рабочие операции, методы, информации, использование вспомогательных средств и т.д.

ОСТОРОЖНО

Используется для указания на то, что неправильное и ненадлежащее обслуживание может привести к повреждению изделия.

ОПАСНОСТЬ!

Используется для указания на то, что недобросовестное отношение может привести к травматизму людей и к материальному ущербу.

ОПАСНОСТЬ!

Несоблюдение указаний по технике безопасности может привести к неправильному обращению, повреждению или разрушению установки. Следствием из них могут быть травматизм или опасность для жизни обслуживающего персонала и других людей.

ОПАСНОСТЬ ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ!

Смазка и очищающие средства не должны попадать в землю, грунтовые воды или в канализацию.

- Запросите в учреждении, ответственном за охрану окружающей среды, таблицы параметров безопасности для соответствующих изделий и соблюдайте их.

- Собирайте отработанное масло в емкости достаточных размеров.

- Утилизируйте отработанное масло, загрязненные фильтры, смазку, а также очищающие средства согласно предписаниям по охране окружающей среды.

- При работе со смазками и очищающими средствами соблюдайте предписания изготовителей.

1 Технические данные

| Модель | Для стандартного привода | ||||

| 16S 151 | 16S 181 | 16S 221 | 16S 251 | ||

| Крутящий момент на входе Макс. Нм(1) | 1600/1850 | 1900/2200 | 2200/2500 | 2700 | |

| Передаточные числа | Передачи для движения вперёд | 16,41-1,00 / 13,80-0,84 | 13,80-0,84 | ||

| Передачи для движения назад | 15,36-12,92 / 12,92-10,80 | 12,92-10,80 | |||

| Спидометр: электронный | Z = 6 | ||||

| Монтаж (2) | В лежачем положении со встроенным картером | ||||

| Переключение | Основная КПП | Передачи для движения вперёд синхронизированы, задняя передача — включение кулачковой муфтой | |||

| Демультипликатор и передний делитель | Синхронизированы | ||||

| Управление переключением | Узел с 4 передачами | Через горизонтальные штоки переключения передач(3) со схемой переключения типа «двойная Н» или схемой переключения «налагающаяся Н» | |||

| Демультипликатор (4) | «Двойная Н»: переключение осуществляется самостоятельно при соответствующем выборе «Налагающаяся Н»: переключение с помощью преселекторного переключателя на рычаге переключения передач |

||||

| Передний делитель (4) | Клапан вспомогательного управления на рычаге переключения передач | ||||

| Масса (без доп. оборудования) прибл. кг. | 289 | 315 | 319 | 334 | |

| Количество масла | При первичной заправке, прибл. л. | 11 | 13 | 13 | 13,5 |

| При смене масла, прибл. л. | 8 | 10 | 10 | 11 | |

| Сорт масла | Согласно действующей спецификации смазочных материалов ZF TE-ML 02 |

- Ориентировочное значение (зависит от вида и параметров транспортного средства, а также от условий эксплуатации).

- Здесь следует также учитывать директивы ZF для монтажа ступенчатых коробок передач (1203 765 010).

- Подключение управления переключающими валами может хорошо согласовываться с условиями монтажа в транспортном средстве

- Необходимое давление воздуха = 6,2 до макс. 10 бар, при более высоких давлениях следует предусмотреть редукционный клапан (ZF № 0501 204 036).

- Наклон коробки передач 0 до 3°

2 Описание

2.1 Конструкция

Коробка передач ZF-Ecosplit состоит из узла с 4 передачами, демультипликатора и переднего делителя.

2.2 Исполнение Узел с 4 передачами:

- синхронизирован; включение задней скоростикулачковыми муфтами

- механическое задействование (переключающиевалы)

- переключение «двойная Н» или «налагающаяся Н»

- сервомеханизм Servoshift

Рис. 2 Схема переключения «Двойная Н»

Рис. 2.1 Схема переключения «Налагающаяся Н»

Демультипликатор:

- синхронизирован

- автоматическое переключение (пневматика) при переходе между передач. 3/4 и 5/6 и наоборот (рис. 2) при схеме переключения «двойная Н»

- переключение с помощью преселекторного переключателя на рычаге переключения передач при схеме переключ. «налагающаяся Н» (рис. 2.1)

Передний делитель:

- синхронизирован

- пневматическое переключение через клапан вспомогательного управления на рычаге переключения передач (рис. 3 и 3.1), затем нажать сцепление.

Рис. 3 Рычаг переключения передач * двойная Н

Рис. 3.1 Рычаг переключения передач * налагающаяся Н

* Пожалуйста, учитывайте данные изготовителя транспортного средства.

2.3 Переключение передач

Демультипликатор – переключение «двойная Н»

Переключение подразделяется на 5 расположенных рядом друг с другом проходов. В проходах 3/4 или 5/6 имеется подпружиненное нейтральное положение.

Различное подпружинивание позволяет хорошую ориентацию в схеме переключения передач. Пневматическое переключение демультипликатора осуществляется автоматически при переходе из прохода 3/4 в проход 5/6 и наоборот.

Рис. 4 Схема переключения ZF «Двойная Н»

Демультипликатор – переключение «налагающаяся Н»

Переключение подразделяется на 3 прохода, расположенных рядом друг с другом. В проходе 3/4 или 7/8 имеется подпружиненное нейтральное положение.

Пневматическое переключение демультипликатора при переходе из прохода 3/4 в проход 5/6 и наоборот осуществляется с помощью преселекторного переключателя на рычаге переключения передач (рис. 3.1).

Рис. 4.1 Схема переключения ZF «Налагающаяся Н»

Управление переключения демультипликатора состоит из клапана переключения (35) и пневмоцилиндра двойного действия (34), находящегося в коробке передач.

Рис. 5

34 Пневмоцилиндр

35 Клапан переключения

Передний делитель

Переключение переднего делителя осуществляется с помощью переключателя, расположенного на рычаге переключения передач (рис. 3 и 3а). С помощью этого переключателя водитель может выбирать медленную и быструю группу переднего делителя, которая предварительно выбирается водителем с помощью переключателя и которая активируется при нажатии педали сцепления.

УКАЗАНИЕ Переключение осуществляется при полностью нажатой педали сцепления. В зависимости от условий эксплуатации транспортного средства, можно делить любую передачу. Пожалуйста, учитывайте при этом данные изготовителя транспортного средства. 2.4 Сервомеханизм Servoshift

Сервомеханизм Servoshift состоит из механически-пневматического узла управления и пневмоцилиндра двойного действия. Переключение коробки передач Ecosplit c сервомеханизмом Servoshift производится, как описано в пункте 2.3 (рис. 4 и 4.1), однако с пневматическим усилением.

Преимущества:

- значительно более короткие пути переключения

- более низкие усилия при включении передач

Рис. 6

2.5 Дополнительные агрегаты

Коробки передач Ecosplit в зависимости от исполнения транспортного средства могут быть оснащены следующими

Рис. 7

3 Управление

Соблюдение следующих указаний для управления поможет обеспечить более экономичный и экономящий топливо режим движения:

- Ездите при среднем диапазоне частоты вращения.

- Используйте максимально возможную большую передачу.

- Учитывайте ситуацию на дороге, будьте дальновидны.

- Избегайте ненужных торможений и ускорений.

3.1 Пуск двигателя и трогание с места

- Закрыть стояночную тормозную систему (препятствует случайному укатыванию автомобиля).

- Установить коробку передач в нейтральное положение.

- Включить двигатель.

- Установить передачу (преимущественно 1-ю передачу, для того, чтобы щадить сцепление).

- Ослабить стояночную тормозную систему и мягко включить сцепление. Учитывайте также указания изготовителя транспортного средства.

ОПАСНОСТЬ!

При выходе из автомобиля с работающим двигателем закройте стояночную тормозную систему. Это препятствует случайному укатыванию автомобиля.

3.2 Нажатие сцепления

Всегда полностью нажимайте педаль сцепления.

ОСТОРОЖНО

Переключение при не полностью разъединенном сцеплении приводит к износу синхронизации коробки передач.

3.3 Переключение коробки передач

Коробка передач ZF Ecosplit является синхронизированной коробкой передач. Синхронизация осуществляется синхронизатором колес передачи. Благодаря этому можно быстрее и надежнее переключать скорости:

- без двойного нажатия сцепления при переключении на более высокие передачи,

- без нажатия на педаль акселератора и двойного нажатия на сцепления при переключении на более низкую передачу, даже на склоне и в трудных ситуациях.

3.3.1 Схема расположения передач Двойная Н

Схема переключения «двойная Н» (рис.

Проход заднего хода предохраняется фиксаторомупором, и поэтому необходимо большее усилие для его включения.

Различные усилия пружин позволяют хорошую ориентацию в схеме переключения, т.е. более простое нахождение проходов.

Рис. 8 Рычаг переключения со схемой переключения «двойная Н» и рычагом переднего делителя

Схема переключения – налагающаяся Н

Схема переключения «налагающаяся Н» (рис. 8а) имеет в проходе 3/4 (медленная группа демультипликатора) или 7/8 (быстрая группа демультипликатора) подпружиненное нейтральное положение (положение холостого хода). Для выбора проходов 1/2 или 5/6 необходимо перевести рычаг переключения передач в соответствующем направлении против усилия пружины и при включении противодействовать усилию пружины. Рычаг переключения передач переходит в соответствующе нейтральное положение, если он отпускается в среднем положении прохода.

Проход заднего хода предохраняется фиксатором упором, и поэтому необходимо большее усилие для его включения.

Рис. 8.1 Рычаг переключения со схемой переключения «налагающаяся Н», рычагом переднего делителя и рычагом демультипликатора

3.3.2 Переключение передач

ОСТОРОЖНО

- Для более бережного отношения к коробке передач всегда полностью нажимайте педаль сцепления.

- Для предотвращения повреждения коробки передач и двигателя осуществляйте переключение на следующую более низкую передачу лишь после достижения максимально допустимой скорости

- Перемещайте рычаг переключения быстро, без применения большого усилия. Это особенно важно при еще холодном трансмиссионном масле. Рекомендуется осуществлять перемещение рычага переключения

- При включении передачи держите рычаг переключения против усилия пружины до тех пор, пока не закончится процесс синхронизации и не установится передача.

Двойная Н

При переходе из прохода 3/4 в проход 5/6 и наоборот слегка ударьте ладонью по рычагу и быстро, без большого усилия, переведите рычаг

УКАЗАНИЕ

При холодной коробке передач для переключения передач необходимы большие усилия для переключения. Если при обратном переходе из прохода 5/6 в проход 3/4 демультипликатор не осуществляет переключения, то притормозите автомобиль и установите соответствующую передачу при более низкой скорости.

Рис. 9

ОСТОРОЖНО

Недопустим переход между проходами 5/6 и 3/4 или наоборот при скорости автомобиля более примерно 28 км/час.

Переход от одного прохода к другому вызывает синхронизацию демультипликатора, которая при скоростях автомобиля более примерно 28 км/час приводит к преждевременному износу.

Налагающаяся Н

Переключение демультипликатора предварительно выбирается преселекторным переключателем на рычаге переключения передач. Поэтому водитель, если он хочет переключить из 4-ой передачи основной коробки передач на 5-ую передачу, должен:

- выбрать на переключателе быструю группу,

- нажать сцепление,

- переключить коробку передач в нейтральное положение – при этом начинается переключение демультипликатора,

- выбрать проход 1/2,

- переключить основную коробку передач на передачу 1 – демультипликатор в это время переключился на положение «быстро»,

- отпустить сцепление,

- оставить преселекторный переключатель в выбранном положении.

УКАЗАНИЕ

Нажимайте преселекторный переключатель лишь в том случае, если затем должен быть сразу же выбран демультипликатор.

Рис. 9.1

Задний ход ОСТОРОЖНО

Устанавливайте задний ход лишь в том случае, если автомобиль стоит.

- Выключение сцепления должно осуществляться лишь при скорости вращения, соответствующей холостому ходу двигателя.

- Включайте задний ход лишь после остановки промежуточного вала. Не остановившийся промежуточный вал приводит к скрежету при установлении заднего хода.

УКАЗАНИЕ

Времена выбега отличаются в зависимости от рабочего состояния и могут быть сокращены за счет короткой синхронизации (короткого включения 1-ой скорости), прежде всего 1-ой скорости.

- Включить или выключить задний ход. Скрежет при включении заднего хода недопустим. При необходимости увеличить время ожидания перед включением или проверить сцепление на полноту разъединения (смотрите раздел 4.5).

- Медленно отпустить сцепление.

3.3.3 Переключение передач с сервомеханизмом Servoshift

Переключение передач с сервомеханизмом Servoshift осуществляется также, как описано в разделе 3.3.2.

ОСТОРОЖНО

Постоянное переключение с большим усилием руки может привести к более сильному износу деталей синхронизатора.

Переключения должны всегда осуществляться при полностью нажатом сцеплении.

УКАЗАНИЕ

При выходе сервомеханизма Servoshift из строя переключение коробки передач возможно при значительно большем усилии.

3.4 Переключение механизмов отбора мощности 3.4.1 Механизмы отбора мощности, зависящие от сцепления Работа при стоящем и едущем автомобиле

Включение/выключение

- Механизм отбора мощности должен включаться или выключаться лишь при нажатом сцеплении!

- Разъединение сцепления должно осуществляться только, если двигатель работает на холостом ходу.

- Включайте механизм отбора мощности лишь после полной остановки промежуточного вала. Не остановившийся промежуточный вал приводит к скрежету при включении механизма отбора мощности.

УКАЗАНИЕ

Время выбега зависит от рабочего состояния и может быть сокращено путем короткой асинхронизации, преимущественно 1-ой передачи.

- Включить или выключить механизм отбора мощности. Скрежет при включении механизма отбора мощности недопустим. При необходимости увеличить время ожидания перед включением или проверить сцепление на полноту разъединения (смотрите раздел 4.5).

- Медленно отпустить сцепление и перейти на рабочую частоту вращения двигателя.

ОСТОРОЖНО

- При работе механизма отбора мощности смена передачи недопустима.

- При длительной остановке автомобиля (например, на ночь) механизм отбора мощности всегда должен выключаться.

Блокировка передач (опция)

Блокировка передач необходима, если

- автомобиль при подключенном механизме отбора мощности не в коем случае не должен перемещаться,

- должно предотвращаться включение механизмов отбора мощности во время езды.

3.4.2 Механизмы отбора мощности, зависящие от двигателя

Включение осуществляется независимо от сцепления автомобиля.

- Включение или выключение лишь при работающем двигателе: мин. скорость вращения двигателя 600 об/мин макс. скорость вращения двигателя 2 000 об/мин

- Возможна работа механизмов отбора мощности при стоящем и едущем автомобиле.

УКАЗАНИЕ

При включении механизма отбора мощности следующие скорости вращения двигателя не должны превышаться: 2 000 об/мин при передаче типа NMV 0,98 1 300 об/мин при передаче типа NMV 1,55 в зависимости от подключаемых момента инерции масс и момента ведения.

УКАЗАНИЕ

Смотрите Руководство по эксплуатации 1315 758 150.

3.5 Парковка

- Переключите коробку передач на медленную группу демультипликатора (1 – 4 передачи).

- Закройте стояночную тормозную систему. В качестве дополнительного предохранения при стоянке установите передачу:

- Если автомобиль стоит на склоне по направлению вверх: передачу переднего хода!

- Если автомобиль стоит на склоне по направлению вниз: передачу заднего хода!

- Нагруженные автомобили должны дополнительно предохраняться противооткатными упорами для колес.

3.6 Буксировка с целью пуска двигателя

Запустить двигатель путем буксировки при включении быстрой группы демультипликатора.

ОСТОРОЖНО

Для предотвращения повреждения коробки передач можно буксировать автомобиль для пуска двигателя лишь при включении быстрой группы демультипликатора (5 – 8 передача). Также нельзя буксировать автомобиль с установленной задней скоростью.

3.7 Буксировка неисправного автомобиля

Буксировка неисправного автомобиля возможна лишь при выполнении следующих условий:

- при встроенном запасном насосе рулевого управления,