Эксперт в области управления качеством и пищевой безопасности, аудитор, основатель движения «Управление качеством. Сообщество профессионалов»

Для обеспечения безопасности продуктов питания требуются совместные усилия всех участников цепочки производства – от фермы до вилки. Это означает, что все участники процесса должны говорить на одном языке и придерживаться одинаковых правил. ИСО 22000 является международно признанным стандартом в пищевой промышленности, а теперь опубликован новый документ, цель которого – помочь предприятиям получить от внедрения стандарта максимальную пользу.

0

2

06/04/2021

Новое руководство к

ИСО 22000:2018

было опубликовано в марте 2021 года совместно

ИСО и

ЮНИДО – Организацией Объединенных Наций по промышленному развитию. Документ содержит применимую практически информацию, которая поможет наиболее эффективно внедрить

систему управления безопасностью пищевых продуктов

в соответствии со стандартом.

Наличие такой системы может принести огромную пользу любой компании, занимающейся производством продуктов питания, поскольку она помогает снизить риск заражения и нанесения вреда конечному потребителю. Однако ее внедрение не всегда является простой задачей и может потребовать значительных затрат времени и усилий.

Область применения ИСО 22000:2018

Этот документ определяет требования СМБПП, выполнение которых позволит компании, прямо или косвенно вовлеченной в производство продуктов питания:

-

Планировать, внедрять, применять, поддерживать и обновлять СМБПП, предоставлять безопасные продукты и услуги;

-

Демонстрировать соответствие действующему законодательству в рамках требований к безопасности пищевых продуктов;

-

Соответствовать требованиям к безопасности продуктов питания, согласованным с клиентами;

-

Эффективно доводить до сведения заинтересованных сторон вопросы безопасности продуктов питания;

-

Обеспечивать соответствие компании утвержденной политике безопасности пищевых продуктов;

-

Демонстрировать соответствие ожиданиям заинтересованных сторон;

-

Проходить сертификацию или самооценку на соответствие данному документу.

Основные обновления в ИСО 22000:2018

-

Применение структуры высокого уровня позволяет легче совместить ИСО 22000 с другими стандартами: ИСО 9001: 2015, ИСО 14001: 2015 и ИСО 45001: 2018;

-

Введено понятие процессного подхода;

-

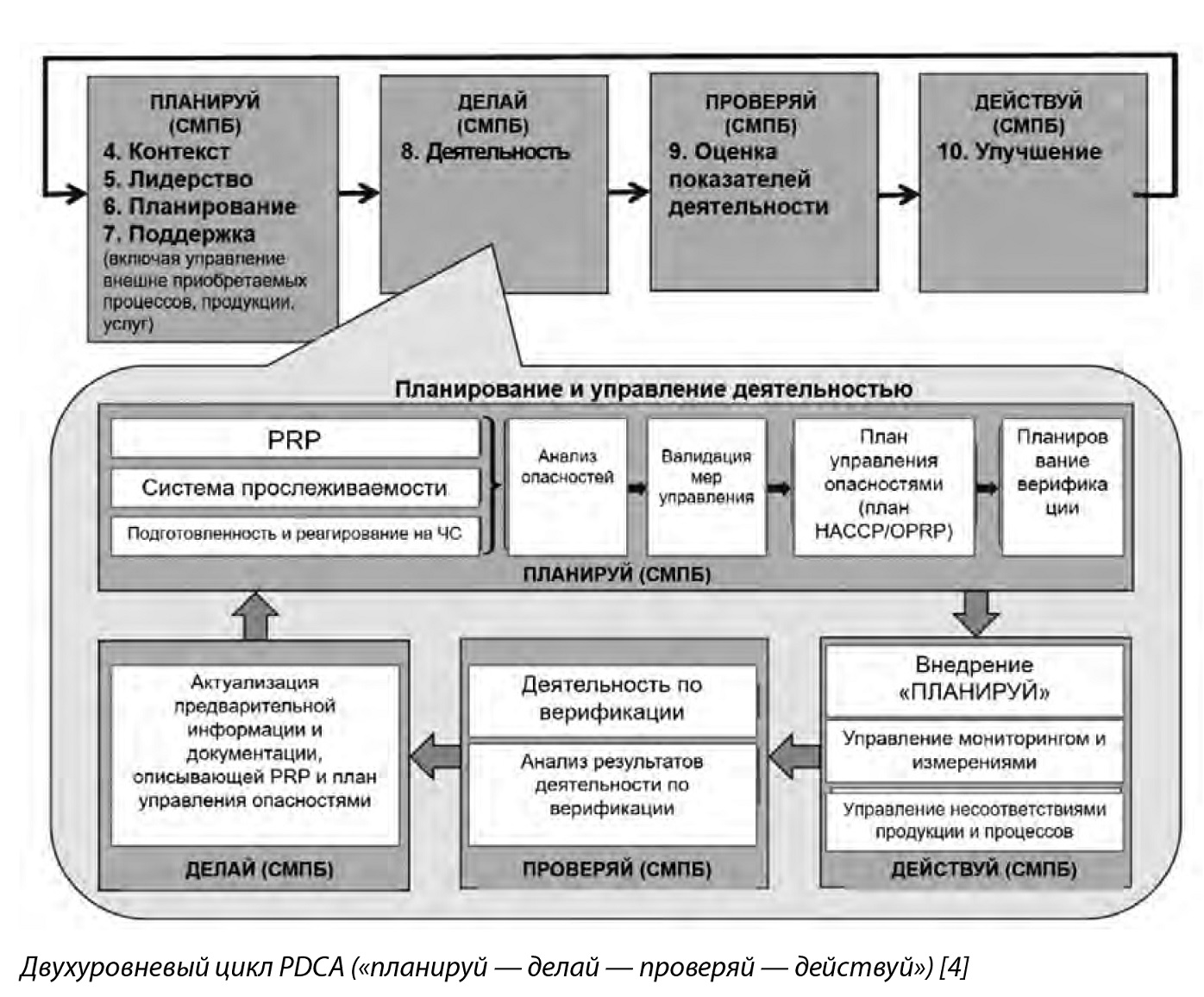

Цикл

PDCA

представлен на двух уровнях: организационном и рабочем. Циклы работают один внутри другого: первый покрывает систему управления, второй – операции; -

Введено понятие концепции рисков и возможностей. В стандарте теперь проводится различие между риском на операционном уровне системы менеджмента и на стратегическом, где возможности являются частью концепции;

-

Сфера действия стандарта расширена и теперь также включает корма для животных;

-

Термин «продукт» уточнен и теперь также включает понятие обслуживания;

-

Введено определение новых терминов, например, «приемлемый уровень», «значительная угроза безопасности пищевых продуктов»;

-

Некоторые определения пересмотрены и улучшены;

-

Разграничены ключевые термины, включая конкретное описание критических контрольных точек,

производственной программы обязательных предварительных мероприятий

и

программы обязательных предварительных мероприятий

; -

Введено понятие понимания потребностей и ожиданий заинтересованных сторон;

-

Усилена лидирующая роль высшего руководства;

-

Введено понятие документированной информации;

-

Введена концепция плана управления опасностями.

Краткий обзор руководства

Чтобы обеспечить безопасность продуктов питания, нужно организовать контроль и снижение опасностей на всех этапах производства и реализации.

Безопасность пищевых продуктов обеспечивается совместными усилиями всех сторон, принимающих участие в производственной цепочке, от производителей кормов и сырья до изготовителей продуктов питания, операторов транспорта и складских помещений, субподрядчиков, точек розничной торговли и общепитов. Это также результат совместной работы с подрядчиками, например, производителями оборудования, упаковки, средств для мойки, а также с поставщиками услуг.

ИСО 22000:2018 признан на международном уровне наиболее актуальным документом, поддерживающим разработку СМБПП. Стандарт определяет, что именно компания должна делать, чтобы продемонстрировать свою способность контролировать риски, связанные с безопасностью продуктов питания, и давать соответствующие гарантии потребителю.

Это дает возможность предприятиям

уверенно предоставлять продукты питания и связанные с ними услуги по всей цепочке поставок

Стандарт включает в себя новейшие знания о безопасности продуктов питания. Но не все так идеально.

Одним из недостатков стандарта стало отсутствие адекватной помощи при внедрении ИСО 22000:2018

В ответ на эту потребность была сформирована рабочая группа, которая и работала над созданием руководства.

Задача этого документа – оказать поддержку предприятиям пищевого сектора при подготовке к внедрению СМБПП в соответствии с требованиями ИСО 22000:2018: сделать процесс более плавным, помогая в задачах. Также документ детально описывает процесс сертификации. Приобрести его можно у национального члена ИСО (в РФ это

Росстандарт) или в магазине ИСО.

Руководство предлагает практический подход и широкий спектр информации для разработки, документирования, внедрения и поддержания надежной СМБПП в соответствии с ИСО 22000:2018. Читатели получат глубокое понимание целей и результатов различных требований стандарта.

В руководстве рассмотрены следующие темы:

-

Процессный подход;

-

Риск-ориентированное мышление в контексте ИСО 22000;

-

Понимание организации и ее контекста;

-

Понимание потребностей и ожиданий заинтересованных сторон;

-

Определение области применения СМБПП;

-

Как разработать политику в области безопасности пищевых продуктов, цели СМБПП и план для их достижения;

-

Как определить роли, обязанности и полномочия персонала, как управлять их навыками и компетенциями;

-

Как предоставить ресурсы для СМБПП;

-

Использование внешне разработанных элементов для СМБПП;

-

Контроль процессов, продуктов или услуг, предоставляемых извне;

-

Установление и поддержание внешних и внутренних коммуникаций;

-

Управление документацией;

-

Что делать в случае чрезвычайных ситуаций и потенциальных инцидентов;

-

Как разработать, внедрить и тестировать отзыв и изъятие товара;

-

PRP: как определить, внедрить, проводить мониторинг PRP и как убедиться, что установленные PRP эффективно применяются;

-

Как внедрить систему прослеживаемости;

-

Создание группы по безопасности продуктов питания;

-

Как предоставить информацию, необходимую для проведения анализа опасностей;

-

Как подготовить блок-схему процесса;

-

Как определить опасности, связанные с продуктами питания;

-

Как провести анализ опасностей;

-

Как выбирать, классифицировать, управлять, отслеживать, документировать и подтверждать меры контроля;

-

Как определить и внедрить корректирующие действия;

-

Как провести внутренний аудит;

-

Анализ со стороны руководства: как оценить общую результативность организации и решения, принятые для улучшения СМБПП;

-

Как улучшать систему

и другие темы.

Каждая тема разделена на задачи и представлена следующим образом:

Задача XX: описание необходимых действий

-

Ссылка: ИСО 22000:2018, раздел/подпункт XX

-

Вашей главной целью должно быть:

-

Описание действий, которые необходимо выполнить

-

Практические советы:

-

Практические объяснения того, почему или как эти действия могут быть реализованы

-

Типы документированной информации, поддерживающие реализацию

-

СМБПП и сопутствующие задачи: примеры

-

Какие вопросы вам нужно задать себе перед тем, как продолжить

Источник

Источник sgs.ru

Анализ со стороны руководства является важным элементом любой системы менеджмента и СМБПП тут не является исключением. Вот некоторые практические рекомендации по его проведению:

1. Определите ответственных

Прежде всего, нужно понять, кто именно должен проводить этот анализ. Обычно это команда топ-менеджеров: генеральный директор, директор завода, директор по производству, технический директор, директор по закупкам и др., а также представители команды по управлению качеством или пищевой безопасности.

Назначьте ответственного за сбор и анализ всей необходимой информации.

2. Определите периодичность и объем

Примите решение, как часто будет проводиться анализ со стороны руководства. Как правило, стандарты просят проводить это мероприятие, как минимум, ежегодно. Но при наличии потребности необходимо это делать и чаще, все зависит от нужд конкретного предприятия

Лучшее время для проведения анализа со стороны руководства – перед планированием бюджета на следующий год. В этом случае у вас будет возможность зарезервировать денежные средства для устранения выявленных проблем и улучшения системы менеджмента

Определите объем анализа со стороны руководства на объекте. Например, если речь идет о холдинге, анализ может включать один из заводов или, наоборот, распространяться на все предприятия холдинга.

3. Проведите подготовку

Соберите информацию об объекте от подразделений, вовлеченных в процессы. Просмотрите последние отчеты по внутренним и внешним аудитам, статусы выполнения корректирующих мероприятий. Обратите внимание, были ли отмечены какие-либо возможности для улучшения или даже передовые методы, которые можно транслировать на всю компанию.

На основании отчетов от ответственных подразделений и собственных наблюдений подготовьте общий отчет с подробным описанием выводов и заключений.

4. Проведите собрание

Всю отчетность необходимо обобщить, чтобы в сжатом виде представить на собрании. На основании этой информации будет принято решение о том, какие следующие шаги должна сделать компания в этом направлении.

Вот лишь несколько тем, которые стоит рассмотреть на собрании:

-Результаты предыдущего анализа со стороны руководства, включая статус выполнения принятых решений.

-Изменения, которые могут повлиять на систему менеджмента, например, изменения законодательства и применяемых стандартов.

-Результаты удовлетворенности клиентов, включая жалобы и благодарности потребителей, результаты мониторинга удовлетворенности потребителей и др.

5. Подготовьте результаты анализа и ознакомьте с ними сотрудников

Документированную информацию, в том числе, протоколы анализа со стороны руководства, необходимо сохранять, чтобы показать, что проверка со стороны руководства была проведена и принятые решения были реализованы.

Прописывать процедуру для проведения анализа со стороны руководства стандарты не требуют, однако это могло бы стать хорошей практикой

Полный текст статьи- в источнике

Делитесь вашим мнением и общайтесь с коллегами в комментариях. Следить за выходом новых статей и общаться с коллегами можно в нашем ЧАТЕ. Напоминаем, что вы можете предложить тему для публикации в разделе “Хочу статью” и обменяться опытом в разделе “Вопрос специалисту“. Если вы хотите поделиться вашим опытом, у вас есть полезный материал для публикации – напишите нам 3q@3quality.ru

Любите социальные сети? Присоединяйтесь к команде единомышленников. Мы в Facebook и Instagram.

ПРОВЕДЕНИЕ РАЗРАБОТКИ И ВНЕДРЕНИЕ СИСТЕМ МЕНЕДЖМЕНТА БЕЗОПАСНОСТИ ПИЩЕВОЙ ПРОДУКЦИИ ЧАСТЬ 2. РАЗРАБОТКА И ВНЕДРЕНИЕ СИСТЕМЫ МЕНЕДЖМЕНТА БЕЗОПАСНОСТИ ПИЩЕВОЙ ПРОДУКЦИИ НА ОСНОВЕ ТРЕБОВАНИЙ ISO 22000

Внедрение СМБПП по ISO 22000

При внедрении стандарта в первую очередь необходимо определить область применения системы менеджмента безопасности пищевых продуктов.

Должны быть определены продукты, процессы и места производства, на которые распространяется действие системы менеджмента безопасности пищевых продуктов. Область применения может охватывать не все производимые предприятием продукты и не все производственные участки.

Создание СМБПП в организации предусматривает разработку обязательных процедур, ведение требуемых записей, а также регулярный, как правило, ежегодный анализ со стороны руководства и пересмотр СМБПП.

Документация системы менеджмента включает:

— документированные заявления о политике в области безопасности пищевых продуктов;

— цели;

— документированные процедуры и записи;

— документы, необходимые организации для обеспечения эффективной разработки, внедрения и обновления системы менеджмента безопасности пищевых продуктов.

Политика в области безопасности пищевой продукции должна быть определена высшим руководством и оформлена документально.

Персонал должен быть ознакомлен с политикой, знать и понимать ее смысл и содержание. При этом важно учесть то, что политика должна соответствовать роли организации в цепи производства и потребления пищевых продуктов, то есть учитывать в том числе размер предприятия, его место в цепи производства пищевого продукта и т.д.

Политика должна соответствовать нормативным и законодательным требованиям и взаимно согласованным требованиям потребителей к безопасности пищевых продуктов, быть объявлена, внедрена и поддерживаться на всех уровнях организации, а также пересматриваться для обеспечения постоянной актуальности.

Как правило, такой пересмотр происходит по результатам ежегодного анализа со стороны руководства.

Политика должна поддерживаться измеримыми целями.

Разработка и внедрение на предприятии СМБПП предусматривает создание семи обязательных документированных процедур:

— управление документацией;

— управление записями;

— обращение с потенциально небезопасной продукцией;

— коррекции;

— корректирующие действия;

— отзыв продукции;

— внутренний аудит.

Предварительные шаги, выполняемые до начала создания плана ХАССП

До начала создания плана ХАССП должны быть разработаны и внедрены программы создания предварительных условий (ППУ).

Требования к ППУ подробно описаны в соответствующих отраслевых стандартах:

ISO/TS 22002-1:2009 «Программы предварительных мероприятий для безопасности пищевых продуктов. Часть 1. Производство пищевых продуктов»;

ISO/TS 22002-2:2013 «Программы предварительных мероприятий для безопасности пищевых продуктов. Часть 2. Общественное питание»;

ISO/TS 22002-3:2011 «Программы предварительных мероприятий для безопасности пищевых продуктов. Часть 3. Сельское хозяйство».

Основные программы обязательных предварительных мероприятий охватывают следующие области:

— строительство и планировка зданий и соответствующих инженерных коммуникаций;

— планировка помещений, в том числе планировка рабочих мест и бытовых помещений;

— вентиляция, водопровод, электроэнергия и прочие инженерные коммуникации;

— вспомогательные коммуникации, в том числе канализация и вывоз отходов;

— пригодность оборудования (и доступ к нему) для чистки, техобслуживания и профилактики;

— управление закупками;

— меры, направленные на предотвращение перекрестного загрязнения;

— очистка и санитарная обработка;

— борьба с вредителями;

— личная гигиена;

— вторичная переработка;

— процедуры отзыва продукции;

— складирование;

— информация о продукции и осведомленность потребителей;

— защита продуктов питания, бдительность и биотерроризм.

Также должна быть создана группа обеспечения безопасности пищевых продуктов (группа БПП, иногда данную функцию может выполнять и группа ХАССП).

При создании группы ХАССП следует включить в ее состав специалистов различного профиля, имеющих опыт и знания в области разработки и внедрения системы менеджмента безопасности пищевых продуктов, знание производимых организацией продуктов, специфики технологических процессов, оборудования и т.д.

Должны вестись записи, подтверждающие наличие у членов группы ОБПП требуемых знаний и опыта, например, сертификаты о прохождении дополнительного обучения в рамках ISO 22000, курсы повышения квалификации, дипломы и т.д.

Следует:

- Составить описание продукта, сырья и материалов, контактирующих с пищевым продуктом.

Как правило, данный вопрос решается путем создания спецификаций на продукт и запроса спецификаций у производителя сырья, ингредиентов и материалов, контактирующих с пищевым продуктом.

Спецификации для сырья должны содержать следующую информацию:

— биологические, химические и физические характеристики;

— состав ингредиентов, включая добавки и вещества для улучшения технологических свойств;

— происхождение;

— способ производства;

— методы упаковки и доставки;

— условия хранения и срок хранения;

— подготовка и/или обработка перед использованием или переработкой;

— критерии приемки, связанные с безопасностью пищевых продуктов, или описания закупленных материалов и ингредиентов, соответствующие их предназначенному использованию.

Спецификации для продукта должны содержать следующую информацию:

— название продукта или заменяющая его идентификация;

— состав;

— биологические, химические и физические характеристики, относящиеся к безопасности пищевых продуктов;

— предполагаемый срок хранения и условия хранения;

— упаковка;

— маркировка, связанная с безопасностью пищевых продуктов, и/или инструкции по обращению, приготовлению и использованию;

— способы распространения;

— предназначенное использование (разумно ожидаемое обращение с конечным продуктом и любое не предназначенное, но разумно ожидаемое неправильное обращение и использование конечного продукта).

Группы пользователей и, когда это уместно, группы потребителей должны быть определены для каждого продукта. Например, следует учесть уязвимые группы населения, такие как лица, страдающие аллергией, дети, пожилые, больные гиполактазией, целиакией (при наличии в составе лактозы, глютена) и т.д.

Степень подробности данных описаний определяется исходя из объема информации, необходимой для выполнения анализа опасностей.

При составлении спецификаций должны быть учтены нормативные и законодательные требования к безопасности пищевых продуктов, например, микробиологические параметры, допустимый размер частиц примеси (в случае нормирования) и т.д. Спецификации следует поддерживать в актуальном состоянии и пересматривать в случае необходимости, например при изменении законодательных требований, смене поставщика и т.д.

• Составить технологическую схему производства.

Технологические схемы должны быть составлены для всех категорий продуктов или процессов, на которые распространяется действие системы менеджмента безопасности пищевых продуктов. Они должны быть четкими и настолько подробными, насколько это потребуется при проведении анализа рисков, для того чтобы каждый возможный опасный фактор мог быть учтен.

Технологические схемы должны отражать:

— последовательность и взаимосвязь всех этапов операции;

— любые подрядные процессы и субподрядные работы;

— места включения в процесс сырья, ингредиентов и промежуточных продуктов;

— точки переработки и повторного использования;

— точки выпуска или удаления конечных продуктов, промежуточных продуктов, побочных продуктов или отходов.

После составления технологических схем они должны быть проверены группой ХАССП (верифицированы). Как правило, такая проверка осуществляется путем наблюдения за технологическим процессом и операциями, опроса персонала. Важно, что при проведении такой проверки должны участвовать все члены группы ХАССП. Записи о проведенной проверке должны быть сохранены. Оформление, как правило, осуществляется в виде протокола верификации, но может быть проведено любым другим удобным для организации способом.

Важно: технологические схемы должны регулярно пересматриваться, в том числе в случае изменения процессов, сырья, оборудования и т.д.

• Составить описание этапов процесса и мер контроля.

Должно быть составлено достаточно подробное описание этапов технологической схемы с учетом уже существующих мер контроля, параметров технологических процессов и внешних требований (например, регламентирующих органов или потребителей). Так же как и технологические схемы, такие описания должны регулярно обновляться и пересматриваться.

Анализ опасностей

Целью проведения анализа является определение тех опасностей, которые требуется контролировать, и необходимой комбинации мер контроля, а также степени контроля, необходимой для обеспечения безопасности пищевых продуктов.

Идентификация опасностей

Все опасные факторы, возникновение которых разумно ожидается в связи с видом продукта, типом процесса и технологическим оборудованием, должны быть идентифицированы и зарегистрированы. Идентификация опасных факторов проводится, как правило, совместно группой ХАССП и основывается на опыте, знании процесса, сырья, а также предварительно собранной и полученной от поставщиков информации (например, указанные в спецификации микробиологические, физические и химические показатели), эпидемиологических данных и т.д.

Опасные факторы должны быть идентифицированы для каждого технологического этапа, вида сырья и упаковочных материалов.

При проведении идентификации следует учитывать:

— этапы, предшествующие и следующие за указанной операцией;

— технологическое оборудование, инженерные сети, внутренние коммуникации и окружение;

— предшествующие и последующие звенья в цепи производства и потребления пищевых продуктов.

Определение приемлемых уровней

Для каждой из идентифицированных опасностей должен быть всегда, когда это возможно, определен приемлемый уровень опасности в конечном продукте.

При определении приемлемого уровня следует учитывать нормативные и законодательные требования, а также дополнительные требования к безопасности пищевых продуктов, которые могут быть установлены потребителем (например, более жесткие требования к микробиологическим показателям).

Результаты должны быть обоснованы и зарегистрированы.

Оценка опасностей

Целью проведения оценки является выявление таких опасностей пищевых продуктов, исключение или снижение до приемлемого уровня которых является необходимым для производства безопасных пищевых продуктов, а также определение необходимости контроля для достижения установленных приемлемых уровней.

Оценка проводится для каждой выявленной опасности с учетом тяжести возможных отрицательных воздействий на здоровье потребителя и вероятности возникновения такой опасности.

Методика проводимой оценки должна быть описана, а также должны быть зарегистрированы результаты проведенной оценки.

Методика оценки разрабатывается каждым предприятием самостоятельно.

Выбор и оценка мер контроля и предупреждающих действий

По результатам проведенной оценки опасностей происходит выбор соответствующих мер контроля или их комбинаций, для того чтобы опасности могли быть исключены или снижены до приемлемого уровня.

Важно: каждая выбранная мера

контроля должна быть проверена на ее результативность по отношению к контролируемым опасным факторам ДО ее внедрения.

Выбор и распределение должны выполняться с использованием логического подхода, который включает оценку следующего:

— воздействие на идентифицированные опасности пищевых продуктов по отношению к строгости применения;

— возможность мониторинга (например, возможность своевременного мониторинга для обеспечения немедленной коррекции);

— место данной меры в системе относительно других мер контроля;

— вероятность отказа при функционировании меры контроля или значительная неустойчивость процесса;

— серьезность последствий в случае отказа в функционировании;

— является ли мера контроля специально установленной и применяемой для исключения или значительного снижения уровня опасности;

— синергетические эффекты (то есть взаимодействие двух или нескольких мер, приводящее к тому, что их комбинированное воздействие будет выше суммы отдельных воздействие каждой из них).

Разработка производственной программы обязательных предварительных мероприятий (operational prerequisite program, PRPo)

Operational prerequisite program, PRPo — это основные условия и виды деятельности по обеспечению безопасности пищевой продукции, которые необ-ходимы для поддержания гигиенических условий на всех этапах цепи создания пищевой продукции, приемлемых для производства, обращения и поставки безопасной конечной продукции и без-опасной пищевой продукции для употребления человеком в пищу [6, п. 3.9]. ПППМ:

— обычно применимы к конкретному продукту, в отличие от ППУ, которые обычно распространяются на все предприятие;

— контролируют значительные опасности конкретных продуктов (по итогам анализа опасностей);

— часто применяются до начала производства, на стадии подготовки производства;

— контролируют значительные опасности, которые не контролируются планом ХАССП;

— не требуют установления критических пределов, как это необходимо для ККТ.

Документация ПППМ должна содержать следующую информацию:

— опасности пищевых продуктов, которые должны контролироваться программой;

— меры контроля;

— процедуры мониторинга;

— коррекции и корректирующие действия, которые должны быть предприняты, если мониторинг показывает, что ПППМ не контролируются;

— обязанности и полномочия ответственного персонала.

Важно: должны вестись записи мониторинга ПППМ.

Создание плана ХАССП

ККТ (критическая контрольная точка) — этап, на котором может быть применен контроль, являющийся важным для предотвращения или исключения опасности пищевых продуктов или ее снижения до приемлемого уровня.

Идентификация и выбор контрольных критических точек (ККТ) осуществляются при помощи дерева решений. Дерево решений разрабатывается каждым предприятием самостоятельно с учетом специфики производства и технологических процессов.

Для выявленных критических контрольных точек должны быть определены измеримые критические пределы, соблюдение которых позволяет устранить или снизить до приемлемого уровня опасности пищевых продуктов. Например, температура термообработки не ниже 80 °С в толще продукта.

Выбор критических пределов должен быть обоснован, например, научным путем, и такое обоснование должно быть документировано.

В случае установления критических пределов, основанных на субъективных данных, например визуальном обследовании продукта, обязательно наличие соответствующих инструкций или требований к обучению и подготовке сотрудников, ответственных за мониторинг.

План ХАССП должен быть документирован и содержать следующую информацию для каждой ККТ:

— опасности пищевых продуктов, которые должны контролироваться в ККТ;

— меры контроля;

— критические пределы;

— процедуры мониторинга;

— коррекции и корректирующие действия, которые должны быть предприняты при превышении критических пределов;

— обязанности и полномочия.

По результатам мониторинга к ККТ должны вестись записи.

Важно: после создания плана ХАССП и ПППМ следует пересмотреть и при необходимости обновить технологические схемы, этапы процесса, меры контроля, а также информацию, относящуюся к характеристикам продукта, предназначенному использованию.

Требования к устанавливаемым системам мониторинга

Частота мониторинга и используемые методы проведения мониторинга устанавливаются предприятием, должны быть достаточными для своевременного определения превышения критических пределов и позволять в максимально короткие сроки изолировать или заблокировать продукт до его использования или употребления.

Системы мониторинга должны быть установлены для каждой ККТ и ПППМ и должны включать все плановые измерения или наблюдения, относящиеся к критическим пределам.

Система мониторинга должна содержать соответствующие процедуры, инструкции и записи, относящиеся к:

— измерениям или наблюдениям, обеспечивающим получение результатов в адекватный период времени;

— частоте мониторинга;

— используемым устройствам для мониторинга;

— методам калибровки, поверки;

— обязанностям и полномочиям, от-носящимся к мониторингу и оценке результатов мониторинга;

— требованиям к записям и методам записи.

Коррекции

Следует установить плановые коррекции и корректирующие действия, которые должны быть предприняты в случае превышения критических пределов. Такие действия должны быть указаны в плане ХАССП и включать в себя:

— идентификацию причины несоответствия;

— возвращение параметров, контролируемых в ККТ, под контроль;

— предотвращение повторения этой ситуации.

Коррекция — действие, предпринятое для устранения обнаруженного несоответствия. Например, повторная термообработка, переработка, направление продукта для другого использования и т.д.

Продукты, произведенные в условиях, когда были превышены критические пределы в ККТ, являются потенциально небезопасными продуктами, а продукты, произведенные в условиях несоответствия ПППМ, должны быть оценены с учетом причин несоответствия и их последствий с точки зрения безопасности пищевых продуктов.

В случае превышения критических пределов для ККТ или утраты контроля со стороны ПППМ такие продукты должны идентифицироваться и управляться с учетом их использования и выпуска.

Должна быть разработана документированная процедура, определяющая:

— идентификацию и оценку конечных продуктов, попавших под действие несоответствия;

— определение их надлежащей обработки;

— изучение коррекций.

Все коррекции должны быть утверждены ответственными лицами и должны быть записаны вместе с информацией о характере несоответствия, его причинах и последствиях, включая информацию, необходимую для прослеживаемости несоответствующих партий.

Корректирующие действия

Корректирующее действие — действие, предпринятое для устранения причины обнаруженного несоответствия или иной нежелательной ситуации.

Целью корректирующих действий является предотвращение повторения несоответствия, ввиду этого корректирующие действия включают в себя расследование и анализ причины выявленных несоответствий.

Обращение с потенциально небезопасной продукцией

Следует разработать документированную процедуру, регламентирующую обращение с потенциально небезопасной продукцией и ее оценивание до выпуска.

Для несоответствующей и потенциально небезопасной продукции должна быть проведена оценка и разработаны действия по предотвращению выпуска потенциально небезопасной продукции. Также должны быть определены ответственность и полномочия при выполнении таких действий.

Любая партия продукта, попавшая под действие несоответствия, может быть выпущена как безопасная в случае, если:

— свидетельство, помимо системы мониторинга, демонстрирует эффективность мер контроля;

— свидетельство доказывает, что объединенное воздействие мер контроля для данного конкретного продукта соответствует предназначенному использованию;

— результаты отбора проб, анализа и/или других операций по верификации показывают, что данная партия продукта соответствует идентифицированному приемлемому уровню для рассматриваемой опасности пищевых продуктов.

Изъятие небезопасной продукции

Должна быть разработана процедура, определяющая ответственность за проведение изъятия, порядок хранения и переработки изъятых продуктов, а также уведомления всех заинтересованных сторон. Организация должна регулярно проверять эффективность программы изъятия и работы системы прослеживаемости.

Требования по идентификации и прослеживаемости

Система прослеживаемости должна быть организована так, чтобы было возможно идентифицировать партии продукта и их связь с партиями сырья и упаковочных материалов, которые использовались при их производстве, при этом система прослеживаемости должна позволять проследить и соотнести использованные в производстве сырье и материалы с конкретным поставщиком, а также пути поставки готовой продукции.

Валидация и верификация

Валидация — получение свидетельства, подтверждающего, что мероприятия, осуществляемые согласно плану ХАССП и производственной программе обязательных предварительных мероприятий, способны быть результативными.

Валидация мер контроля и их комбинаций проводится до внедрения выбранных мер контроля, а также после любого их изменения.

Верификация — подтверждение соответствия установленным требованиям посредством представления объективных свидетельств.

К элементам верификации относятся:

— внутренние аудиты;

— оценка отдельных результатов верификации;

— анализ результатов верификации.

Анализ со стороны руководства

Анализ со стороны руководства проводится, как правило, ежегодно, но при необходимости может быть установлена иная периодичность, необходимая и достаточная для обеспечения постоянной пригодности, соответствия требованиям и эффективности СМБПП.

Важно: должны также вестись записи анализа со стороны руководства.

Как правило, ежегодно руководителем группы ХАССП составляется отчет для проведения анализа, содержащий данные о функционировании СМБПП за период времени, подлежащий анализу. Эти данные должны быть представлены так, чтобы высшее руководство могло соотнести эту информацию с заявленными целями системы менеджмента безопасности пищевых продуктов.

По результатам проведенного анализа руководством могут быть изменены политика и цели, приняты решения о требуемых изменениях и необходимости в выделении ресурсов и т.д.

Такой отчет может выглядеть в виде таблицы, содержащей ключевые, требуемые стандартом, элементы.

Проводимый анализ должен включать оценку возможностей улучшения и необходимости изменения системы менеджмента безопасности пищевых продуктов, включая политику в области безопасности пищевых продуктов.

Улучшение и обновление системы менеджмента безопасности пищевой продукции

Постоянное улучшение и повышение эффективности СМБПП, согласно стандарту, включает следующие элементы:

— обмен информацией;

— анализ со стороны руководства;

— система внутренних аудитов;

— оценивание отдельных результатов верификации;

— анализа результатов действий по верификации;

— валидация комбинаций мер контроля;

— корректирующие действия;

— обновления системы менеджмента безопасности пищевых продуктов.

Принцип постоянного улучшения PDCA заложен во всех стандартах на системы менеджмента серии ISO. Более подробно данный принцип рассматривается в стандарте.

Сертификация систем менеджмента пищевой безопасности в России

В некоторых странах для изготовителей пищевой продукции внедрение и применение принципов ХАССП на предприятии является обязательным.

В Технический регламент Таможенного союза ТР ТС 021/2011 от 09.11.2011 «О безопасности пищевой продукции» для всех изготовителей пищевой продукции на территории Таможенного союза также внесено требование о внедрении и поддержании процедур, основанных на принципах ХАССП, при осуществлении процессов производства (изготовления) пищевой продукции.

Сертификация по системам безопасности пищевой продукции не обязательна и допустима на добровольной основе.

В России утвержден и введен в действие национальный стандарт ГОСТ Р ISO 22000-2007. Его текст идентичен тексту международного стандарта и подготовлен на основании перевода. Предприятия на территории РФ имеют право самостоятельно выбрать вариант разработки системы менеджмента пищевой безопасности по любому стандарту, в котором учтены принципы ХАССП, например:

• ГОСТ 51705.1-2001 «Управление качеством пищевых продуктов на основе принципов ХАССП»;

• ГОСТ Р ISO 22000-2007 «Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции»;

• ISO 22000:2005 «Системы менеджмента в области безопасности продовольствия и пищевой продукции. Требования для любых организаций в цепи поставок»;

• GFSI признаваемые стандарты (FSSC 22000, BRC, IFS и т.д.).

Новая версия стандарта ISO 22000:2018

19 июня 2018 года Международная организация по стандартизации (ISO) опубликовала новую версию стандарта для систем менеджмента безопасности пищевых продуктов (СМБПП) — ISO 22000.

С момента первой публикации в 2005 году стандарт ISO 22000 практически не менялся, несмотря на изменения, которые претерпела пищевая отрасль за последние годы. В данном разделе мы расскажем о том, чем отличается ISO 22000:2018 от своего предшественника, и остановимся на преимуществах внедрения новой версии.

Изменения, которые произошли в сфере стандартизации пищевой безопасности за прошедшие после выхода первой версии стандарта 13 лет, связаны с усилением влияния Глобальной инициативы пищевой безопасности (GFSI) и тех стандартов, которые она признает. Сертифицироваться на соответствие одному из стандартов GFSI стремятся многие производители пищевой продукции, для того чтобы продемонстрировать свою приверженность принципам пищевой безопасности.

Так же как и все новые или обновленные стандарты по системам менеджмента, выпускаемые ISO, последняя версия ISO 22000 построена согласно высоко-уровневой структуре (HLS), описанной в приложении SL к Директиве ISO/МЭК. Это позволяет организации интегрировать систему менеджмента пищевой безопасности с другими стандартами ISO, например с системой менеджмента качества согласно ISO 9001 и системой эко-логического менеджмента согласно ISO 14001. Организациям проще внедрять и поддерживать несколько стандартов благодаря возможностям их интеграции.

Применение высокоуровневой структуры привело к значительным изменениям в структуре стандарта. Кроме того, при подготовке новой версии стандарта были пересмотрены все требования стандарта. В результате в новой версии появилось больше ясности благодаря более точным определениям таких понятий, как программы предварительных мероприятий (PRP) и производственные программы обязательных предварительных мероприятий (PRPo), что упростит понимание и внедрение данных программ на предприятиях.

Новая версия стандарта в большей степени согласована с принципами ХАССП. Это гарантирует соблюдение методологии Кодекса при внедрении системы, так как теперь требования стандарта изложены в полном соответствии с шагами, описанными в Кодексе. Для организации, внедряющей ISO 22000, это означает, что разработка ХАССП теперь логично и в полном объеме встроена в стандарт.

Процесс внедрения также стал в некоторой степени проще благодаря тому, что в стандарте более четко определено, какая документированная информация необходима. В ходе аудитов системы менеджмента такая детализация упрощает процесс предоставления объективных свидетельств выполнения требований стандарта.

Другие изменения в стандарте включают:

— разъяснение применения цикла PDCA («планируй — делай — проверяй — действуй»), благодаря которому организации смогут обеспечить себя необходимыми ресурсами, управлять своими процессами и улучшать систему. В обновленной версии стандарта представлены два взаимосвязанных уровня цикла PDCA — для системы менеджмента пищевой безопасности в целом и для операционной деятельности по производству продукции / оказанию услуг, основанной на принципах ХАССП;

— двухуровневый цикл PDCA («планируй — делай — проверяй — действуй»);

— новый подход к рискам. В первой версии стандарта рассматриваются только риски, которым подвергается конечный потребитель при потреблении продукта и которые оцениваются в рамках принципов ХАССП. В новой версии стандарта риски, идентифицированные согласно принципам ХАССП, остаются, но к ним добавляются риски для организации в целом;

— структура разделов документа позволяет применить более линейный подход к внедрению требований стандарта, шаг за шагом.

Преимущества внедрения ISO 22000:2018

Участники цепочки поставок пищевой продукции смогут получить дополнительные преимущества от внедрения новой версии стандарта ISO 22000:

— более эффективный контроль над мероприятиями, связанными с обеспечением безопасности пищевой продукции;

— гарантия соответствия требованиям клиентов и законодательным требованиям;

— возможности для расширения рынка;

— повышение доверия со стороны заказчиков, потребителей и заинтересованных сторон;

— более эффективное управление рисками;

— возможность интеграции с другими стандартами ISO.

Необходимо помнить, что срок действия стандарта предыдущей версии, ISO 22000:2005, истекает 29 июня 2021 года.

Библиографический список

1. Журавлев, А.О. Проведение разработки и внедрения системы менеджмента безопасности пищевой продукции (часть 1. Разработка и внедрение системы менеджмента безопасности пищевой продукции на основе требований ХАССП) // Управление качеством. — 2019. — № 7.

2. Журавлев, А.О. Требования к менеджменту безопасности пищевой продукции. Часть 1 // Управление качеством. — 2019. — № 4.

3. Журавлев, А.О. Требования к менеджменту безопасности пищевой продукции. Часть 2 // Управление качеством. — 2019. — № 5.

4. Международный стандарт ISO 22000:2018. Система менеджмента безопасности пищевой продукции. Требования к любой организации, участвующей в цепи создания пищевой продукции.

5. http://www.kpms.ru/Standart/ ISO_22000.htm.

6. https://web.archive.org/ web/20150630220818/http://www.iso. org/iso/ru/hom/standards/management- standards/iso22000.

7. https://ru.wikipedia.org/wiki/ Кодекс_Алиментариус.

8. https://ru.wikipedia.org/wiki/ ISO_22000#cite_note-2.

9. www.mygfsi.com.

10. https://www.iksystems.ru/a670/.

11. http://www.kpms.ru/Standart/ ISO_22000.htm.

12. http://docs.cntd.ru/docu- ment/1200050074.