Вступление.

Часто, приобретая 3D принтер, мы знаем о 3D печати только то, что прочитали, или увидели в сети. Для многих 3D принтер является чем то новым, интересным, увлекательным. Однако, несмотря на обилие информации в глобальной паутине, может сбить новичка с толку, потому что не существует обобщённой информации, которая помогла бы начать печать, не натыкаясь на разного рода нюансы и подводные камни.

В этой инструкции мы постараемся охватить самые распространённые вопросы о 3D печати собранные на просторах интернета, и накопленные личным опытом.

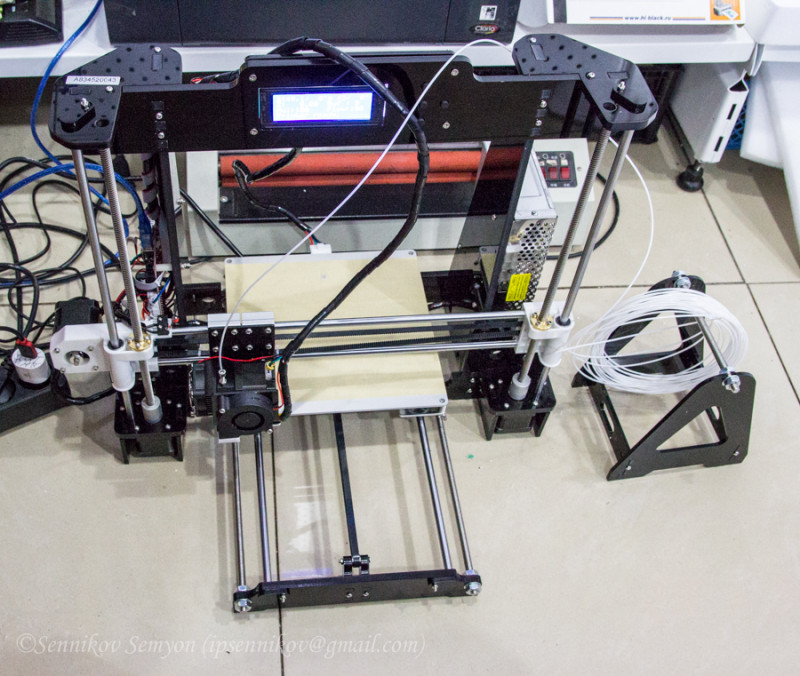

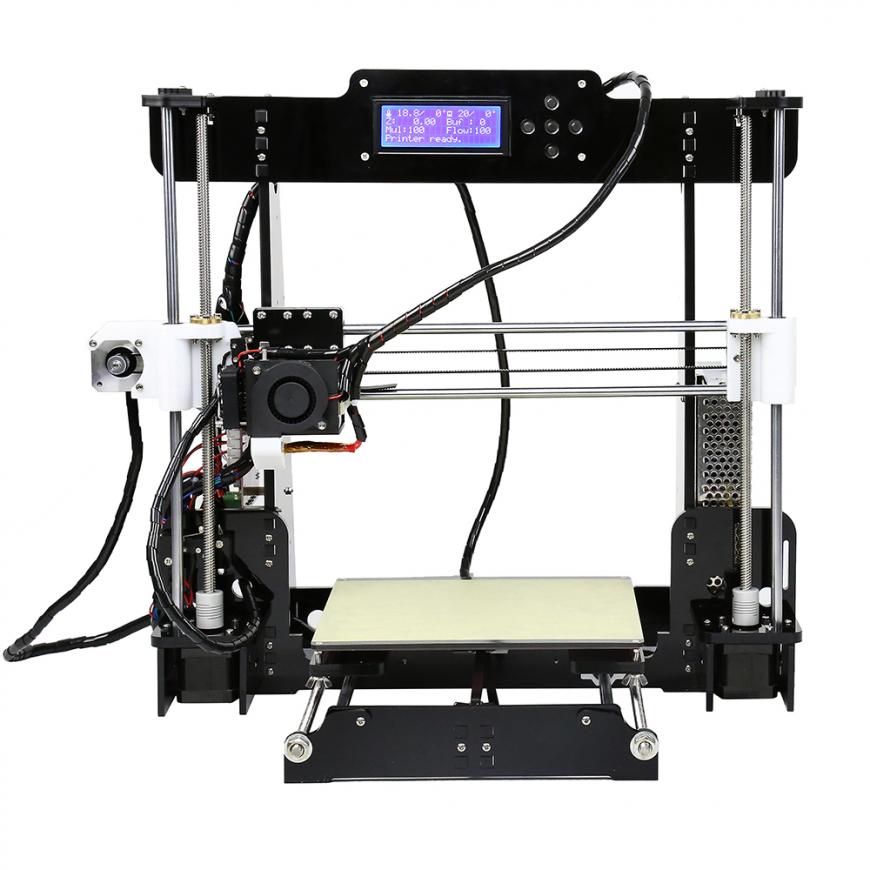

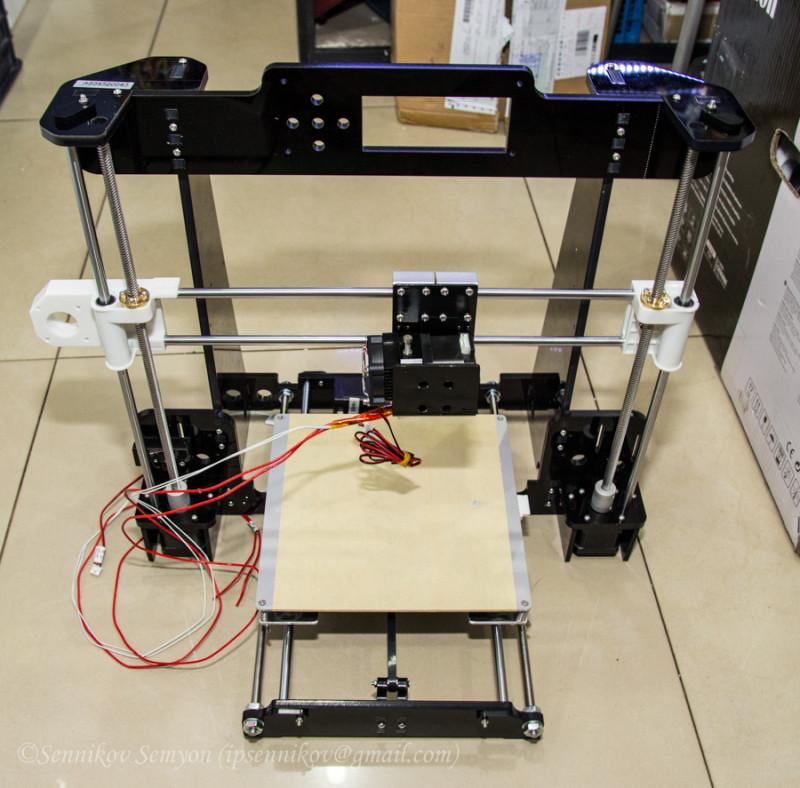

Примером для нас станет один из самых популярных, и доступных 3D принтеров Anet A8.

I.

Что нужно сделать после сборки.

Вот, наконец-то настал момент, кода сборка окончена. Руки чешутся начать печать. Но ни в коем случае не стоит торопится, иначе печать может и не начаться, по тем или иным причинам.

Первое, и основное, что нужно сделать после сборки – это проверить хорошо ли подтянуты все винтовые соединения, мы же не хотим, чтобы принтер развалился после первого часа работы?

Обязательно нужно проверить, правильно ли подключены все провода к плате управления. Только после этих манипуляций можно включить принтер в сеть, чтобы проверить работу электроники устройства.

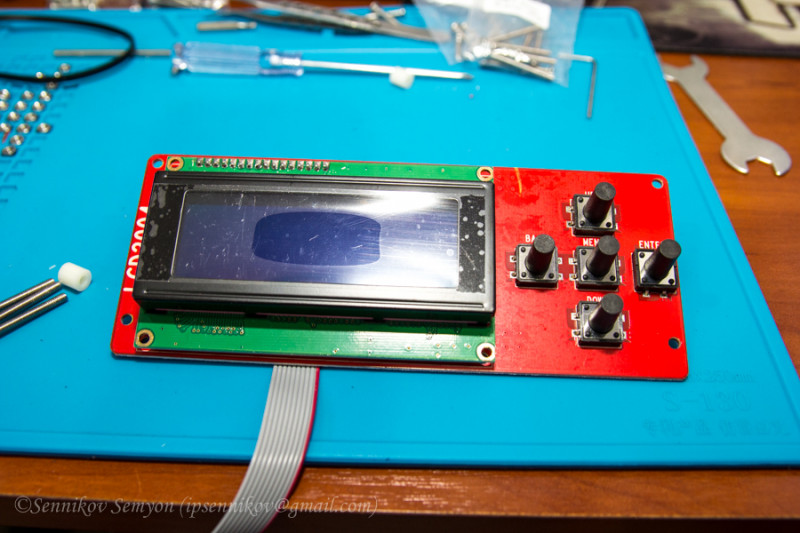

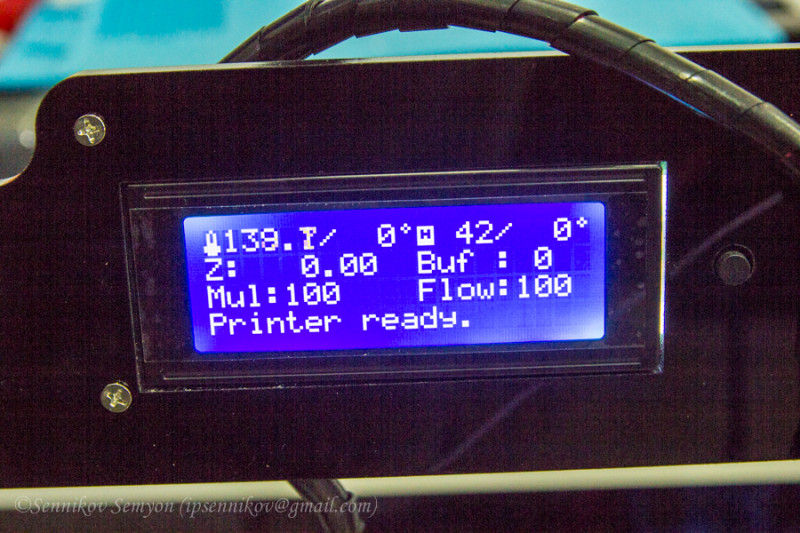

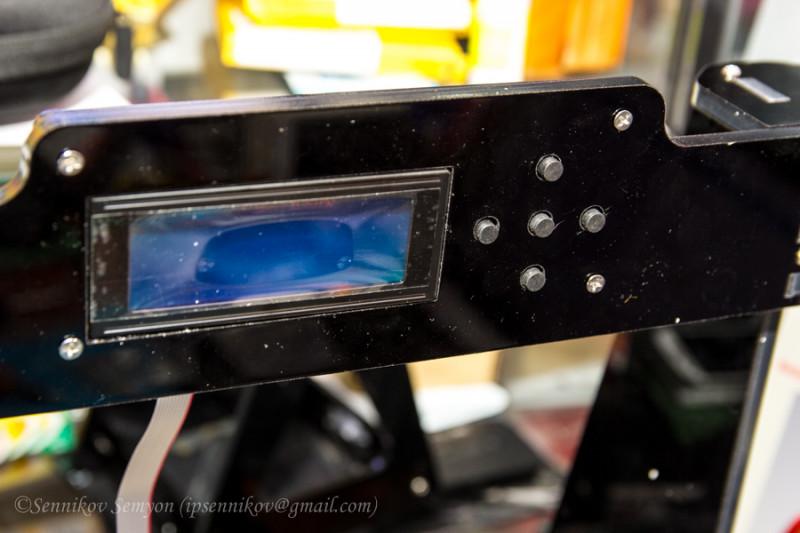

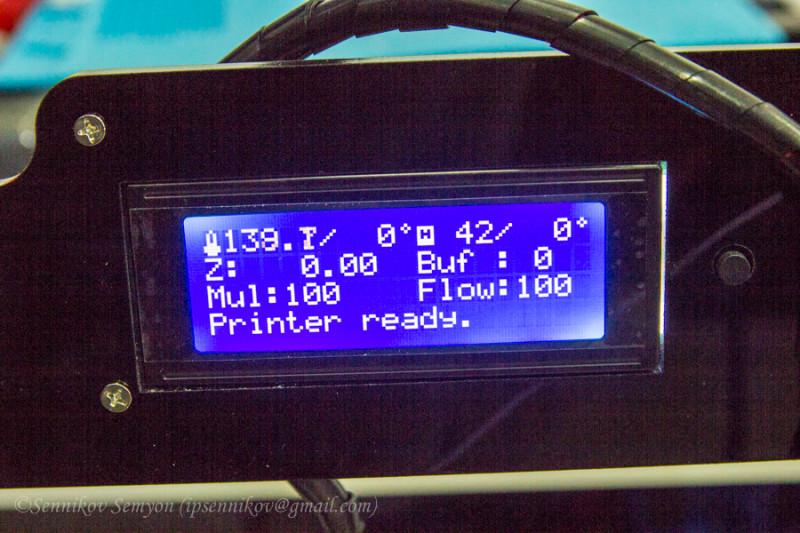

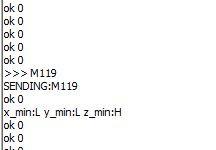

Посмотрите на дисплей. Перед вами основное информационное меню принтера.

Рассмотрим показатели на дисплее: Верхняя строчка показывает некоторые цифры примерно вот такие 22.3/0 и 22/0. Это индикация температур принтера.

Первая 22.3/0 означает текущую температуру экструдера, как правило она отображает температуру окружающей среды.

Вторая 22/0 означает текущую температуру стола, однако из-за большей площади поверхности температура стола, может незначительно отличаться от температуры экструдера. Ноль в данном случае отображает заданную температуру, то есть по умолчанию, после включения принтера он не должен нагревать экструдер и стол, поэтому и температура по умолчанию 0.

Строчка ниже Z : 0.00 Buf : 0. Первое значение это положение экструдера по оси Z. В данный момент у принтера нет информации о том где именно в пространстве находится сопло, по этому и дисплей показывает 0.00. Buf : 0 – это показания занятости буфера памяти. Обычно, во время печати, значение меняется от 0 до 16.

Третья строчка Mul:100 Flow:100. Первое значение это процентное соотношение скорости подачи прутка. Второе значение это процентное соотношение скорости печати. Оба значения показывают 100% — это значит что принтер будет выполнять все команды поступающие из GCODE со 100% точностью. При желании эти показатели можно изменить.

Ну и четвертая строчка гласит «Printer ready», что значит «Принтер готов». В зависимости от ситуации строчка может меняться на другие надписи, оповещая об исполнении операции.

II.

Как вставить филамент.

В данном случае все просто. Нужно соблюсти ряд условий для правильной установки пластиковой нити в экструдер. Для начала нужно определится каким пластиком будет произведена печать. Это нужно для определения температуры, до которой нужно нагреть сопло.

Для каждого пластика температура плавления своя. Рассмотрим PLA пластик. Температура плавления данного пластика находится в диапазоне от 190 до 220 градусов.

Установим приблизительно среднюю температуру в 210 градусов. Для этого нужно войти в меню принтера нажатием на центральную кнопку джойстика. Нам нужен пункт «Extruder». Выбираем данный пункт нажатием на правую кнопку. Перед нами две строчки «Bed Temp.: 0C» и «Temp. 0 : 0C», Первая строчка отвечает за температуру стола, вторая за температуру экструдера. Соответственно нам нужна вторая. Выбираем вторую строчку нажатием на правую кнопку джойстика. Квадратик напротив строчки станет закрашенным. Это означает что мы перешли в режим настройки температуры. Теперь нажатием на верхнюю кнопку мы поднимаем температуру до нужной 190 градусов.

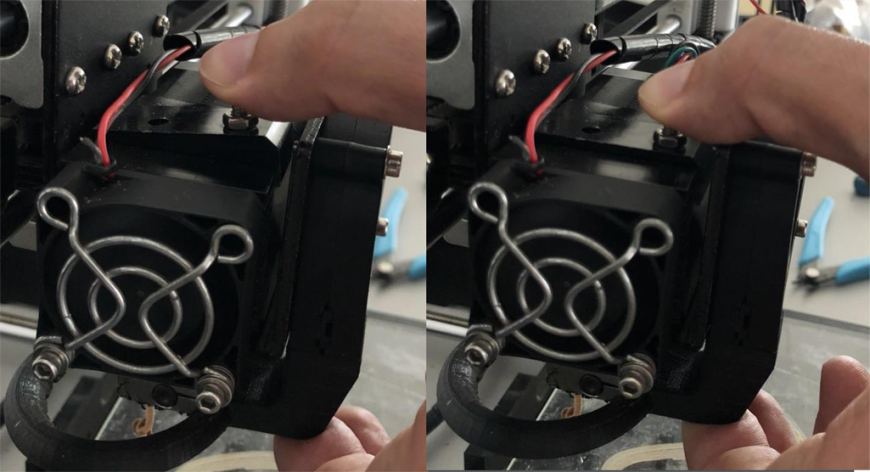

Теперь, пока экструдер нагревается, нужно подготовить сам пластик. В наборе с принтером идут кусачки. С помощью этого инструмента нужно обрезать пластиковую нить под острым углом, так, чтобы получилась импровизированная игла. Эта операция позволит нити свободно пройти по каналу термобарьера до зоны расплавления и затем в сопло. Для того чтобы нить проще вставлялась в направляющее отверстие, небольшой ее участок, лучше аккуратно распрямит пальцами, до такой степени, чтобы нить стала приблизительно прямой.

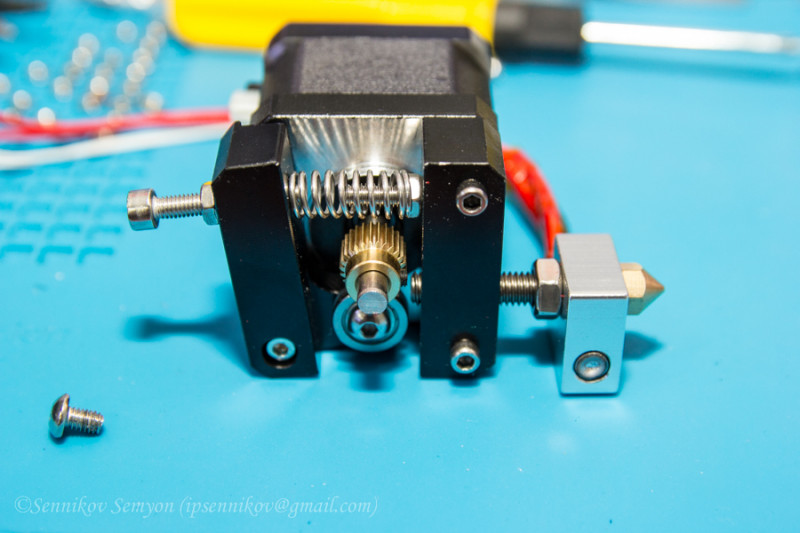

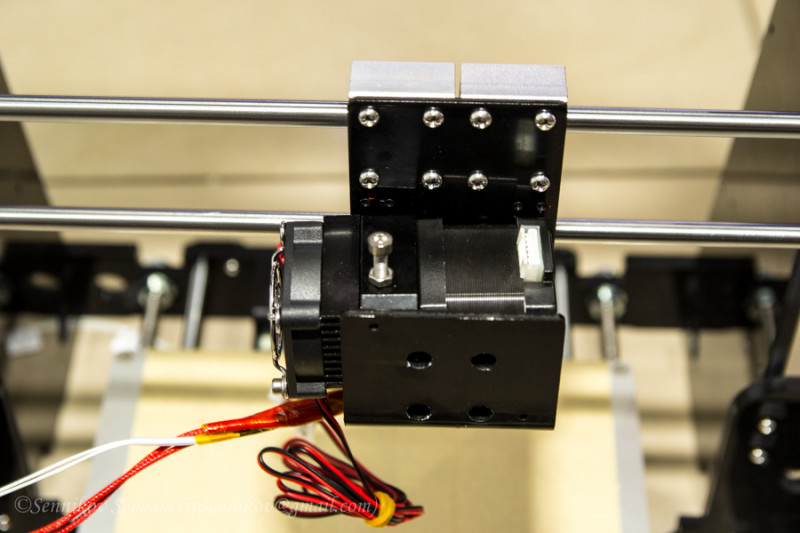

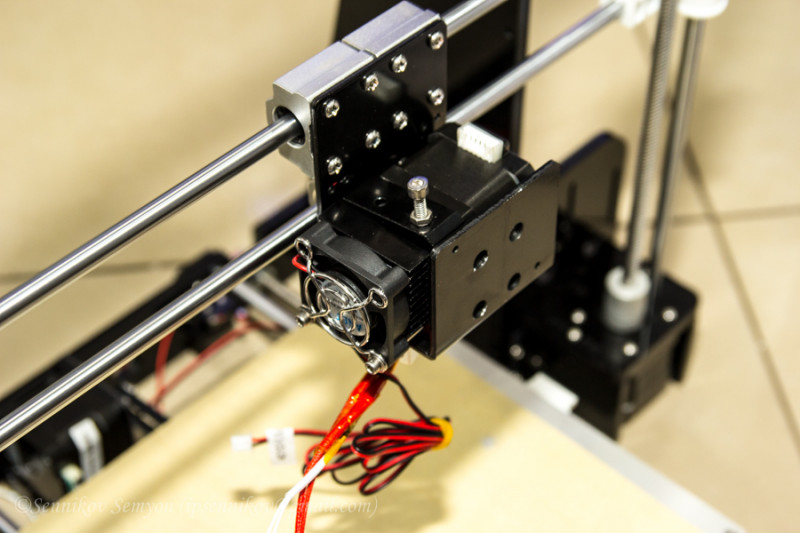

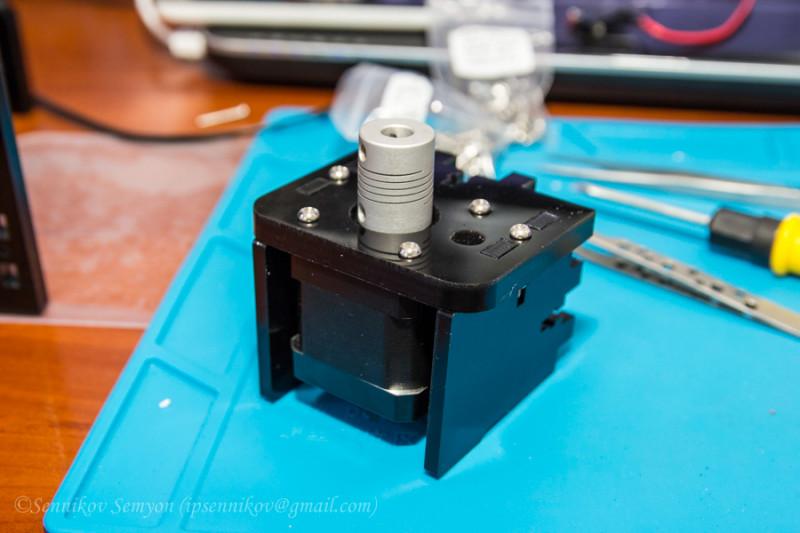

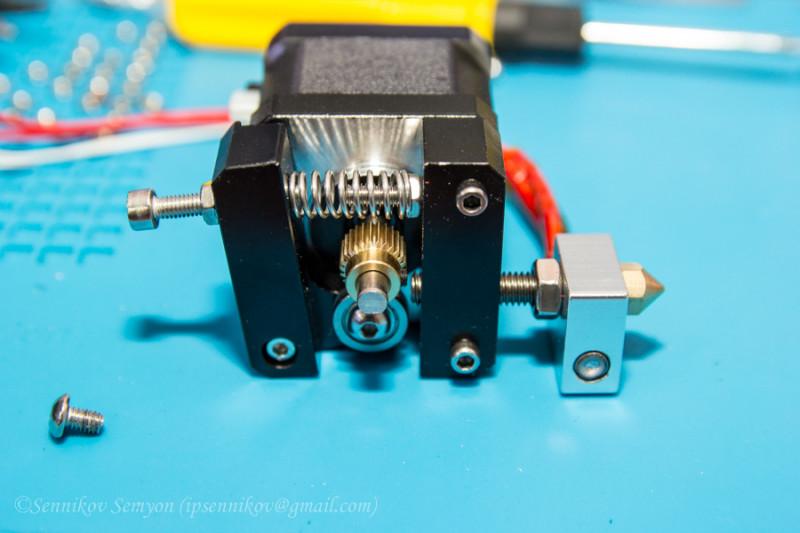

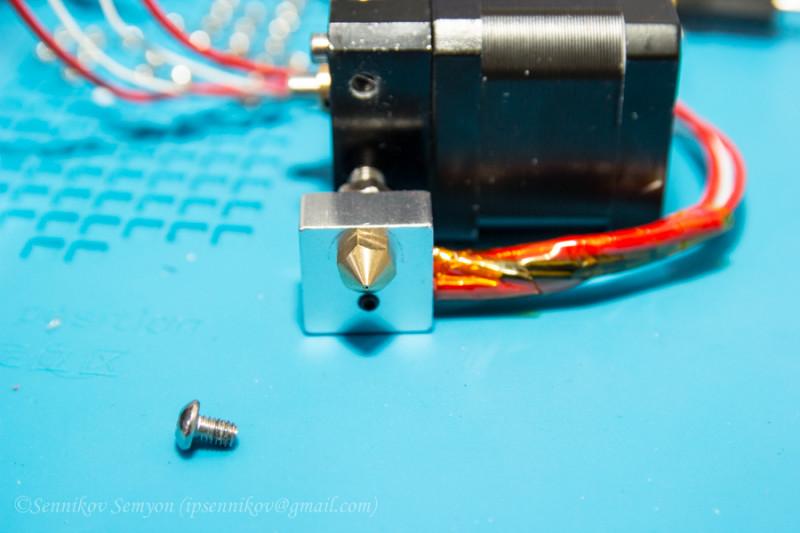

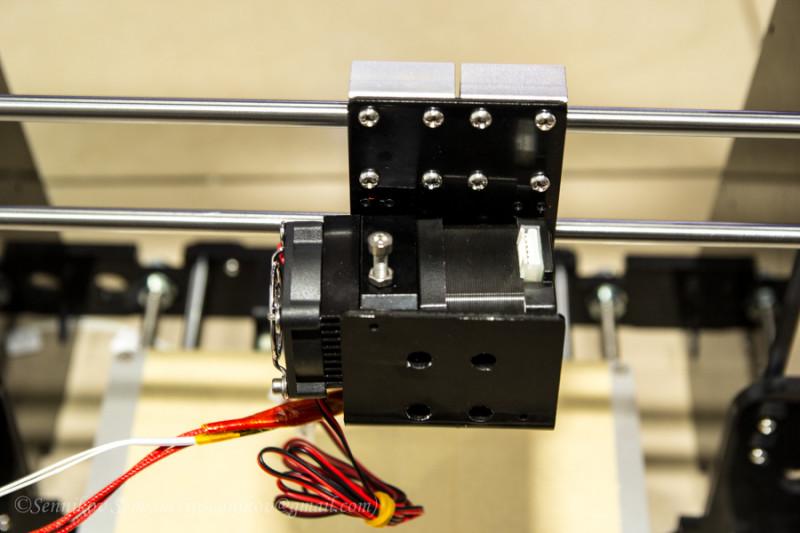

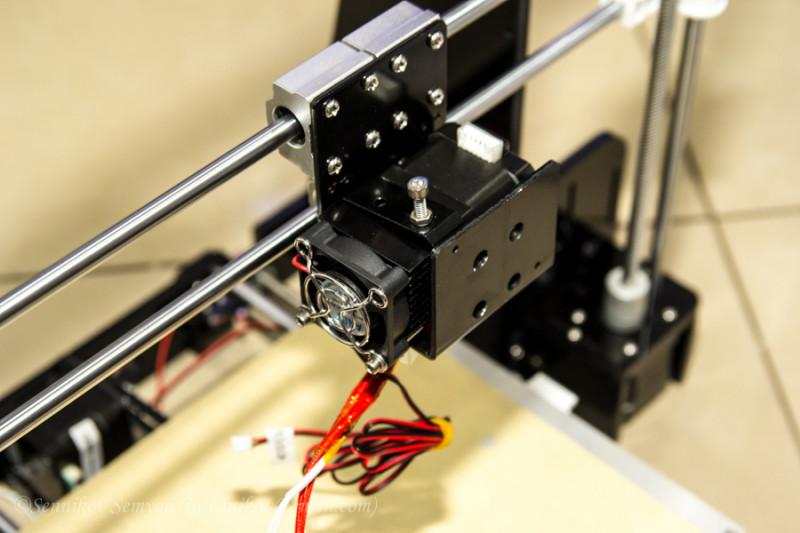

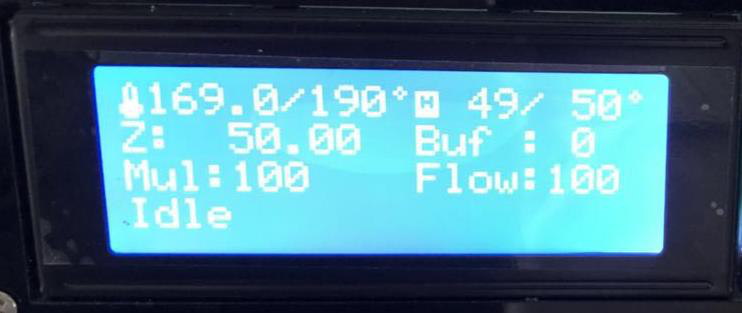

Итак, экструдер нагрелся, нить подготовлена, осталось только заправить пластик в экструдер. В модели принтера А8 и А6 используется так называемый «Директ» экструдер. Это означает, что двигатель, отвечающий за подачу пластика в сопло, расположен максимально близко к термобарьеру и устанавливается на подвижной оси или осях. На моторе экструдера установлен механизм состоящий из креплений, пружины, прижимного подшипника и зубчатой шестерни. Этот механизм предназначен для контролируемой подачи пластика в канал термобарьера.

Чтобы правильно вставить нить в экструдер, следует надавить на крепление со стороны пружины. Прижимной подшипник уйдёт в сторону. Тем временем вставляем нить в верхнее отверстие в креплении, проводим между зубчатой шестерней и прижимным подшипником, и проталкиваем дальше, стараясь попасть в канал термобарьера, до тех пор, пока из отверстия экструдера не появится расплав нити. Затем отпускаем крепление. Установка пластика завершена.

III.

Какой пластик выбрать и как им печатать.

Выбор пластика зависит от многих факторов. Здесь мы рассмотрим, какой пластик подойдёт именно вам.

В первую очередь нужно определиться – есть ли у вас опыт в 3D печати, это решающий фактор. Если нет то конечно же вам понадобится пластик PLA. Этот пластик в первую очередь подойдёт для начинающих 3D печатников простотой использования. Он производится из растительного сырья, и безопасен в использовании. У PLA практически нет усадки, он хорошо держится на рабочем столе принтера даже без подогрева, при печати этим пластиком не выделяется токсичных веществ, а готовая модель из этого пластика легко поддаётся механической обработке. Однако у этого пластика есть ряд минусов – готовую модель нельзя нагревать, при 50 градусах пластик размягчается и деформируется. Под воздействием ультрафиолета и окружающей среды PLA пластик структурно разрушается, и через некоторое время, изделия из него приходят в негодность.

Для тех кто уже имеет опыт в 3D печати не секрет что с ABS пластиком возникают некоторые трудности, и перед тем как перейти на данный вид пластика следует решить ряд проблем. Но пойдём по порядку, сначала плюсы – из ABS пластика хорошо печатать, например шестерёнки, потому что ABS хорошо переносит механические нагрузки. Также ABS пластик показывает хорошую прочность на удар, растяжение и излом. Именно по этому из ABS пластика производят корпуса для бытовой техники, детали автомобилей, корпуса аккумуляторов. Этот пластик очень легко обрабатывать как механически, так и химически.

Отличным растворителем для ABS пластика является обычный ацетон. О том, как обрабатывать напечатанные модели в химикатах мы опишем в следующих статьях. Модели, напечатанные из ABS пластика долговечны и могут прослужить десятки лет. Так происходит из-за того что наша атмосфера практически не оказывает влияния на ABS пластик, а вот долго держать модель из этого пластика на солнце не стоит. А теперь самое интересное – минусы ABS пластика: Первый и главный минус это токсичность при нагреве. Проблема в том что производят ABS пластик из 3 мономеров одним из которых является стирол. При обычных условиях пластик безопасен потому что все его компоненты связанны и находятся в стабильном состоянии, однако стоит его нагреть – начинает выделятся токсичный стирол, и ядовитый акрилонитрил. Поэтому нужно соблюдать технику безопасности при работе с этим пластиком.

Так же у ABS пластика чудовищная усадка, поэтому печатать этим пластиком на холодном столе просто не реально, да и простой нагрев до 100 градусов вряд ли поможет. Но и это ещё не все, из-за той же жуткой усадки ещё не допечатанная модель может трескаться из-за разницы температур между серединой модели, горячим столом и соплом.

Таким образом печать ABS пластиком рекомендуется только в тех случаях когда у вас есть опыт печати, желание создать что-то долговечное и есть возможность обезопасить место проведения печати.

Следующим в списке идёт SBS пластик. Строго говоря SBS это не совсем пластик. Если посмотреть на пластики которые описаны выше то общее для них название – термопласты, а вот SBS является – термопластичным эластомером. Термопласты – это полимерные материалы, способные обратимо переходить при нагревании в высокоэластичное либо вязко текучее состояние. (Согласно википедии). Эластомеры — это полимеры, обладающие высокоэластичными свойствами и вязкостью. Резиной или эластомером называют любой упругий материал, который может растягиваться до размеров, во много раз превышающих его начальную длину (эластомерная нить), и, что существенно, возвращаться к исходному размеру, когда нагрузка снята. (Согласно той же википедии), а Термопластичные эластомеры – это такие материалы, которые ведут себя как эластомеры при комнатной температуре, но при нагревании они поддаются обработке как пластмассы.

Это все теория, а на практике SBS пластик обладает ограниченными свойствами как резины так и пластмассы. Сам по себе пластик достаточно мягкий и эластичный, в чистой форме прозрачный, хотя бывают и не прозрачные прутки. Его коэффициент растяжения может составлять до 250%, но в отличие от резины он останется растянутым и не вернётся в первоначальную форму. Что касается свойств пластмассы, в затвердевшем состоянии очень стабильный, не ломкий, не хрупкий, однако достаточно легко раздавить, или растянуть. Как материал для печати хорошо подходит для печати ваз, плафонов, тарелок, больших шестерёнок, корпусов для электроники. Механически обрабатывается достаточно легко, но из-за вязкости быстро забивает шкурку или надфиль. Химией обрабатывается отлично и дёшево. Растворителем является обычный нефтяной Сольвент. Никаких бань устаивать не нужно, достаточно нанести кисточкой на модель и она практически сразу приобретёт глянец и гладкую поверхность.

Ну и наконец PETG. Как говорится лучшее на последок. С этим пластиком мы встречаемся каждый день. Из него изготавливают контейнеры, армируют шины, отливают посуду, бутылки, канистры, применяется в медицине, приборостроении и бытовой технике, используют в производстве плёнок, волокон и тканей на основе PET, и многое другое.

PETG – это тот же PET только с добавлением гликоля. Эта добавка не даёт полимеру кристаллизоваться при застывании, и придаёт пластику необходимую вязкость, в отличие от PET.

Для печати этот пластик подходит идеально, очень хорошо прилипает ко столу, межслойная слипаемость (адгезия) очень сильная, не боится сквозняков, не боится солнечного света и атмосферы, прекрасно обрабатывается механически. Химическая обработка несколько сложна из-за особенностей полимера, но тоже возможна. Химически обрабатывается кипящим ацетоном (что не рекомендуется), или парами дихлорметана (что рекомендуется) но достаточно долго.

IV.

Как откалибровать стол.

На самом деле все достаточно просто, просто не нужно боятся. В сети можно найти много способов калибровки принтера. В большинстве случаев рекомендуют калибровать принтер, используя в качестве калибра листок бумаги. Это не плохой способ, если под рукой нет точных калибров, однако у него есть ряд недостатков. Тем не менее рассмотрим этот способ в качестве пособия для калибровки принтера.

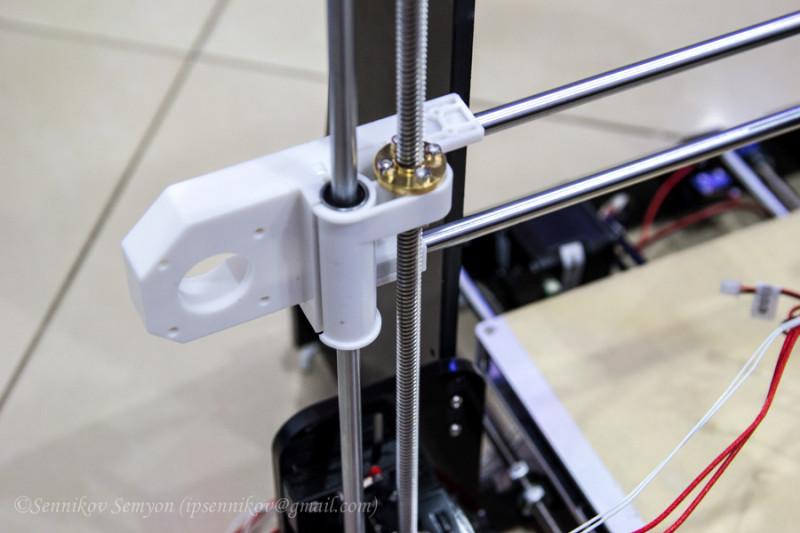

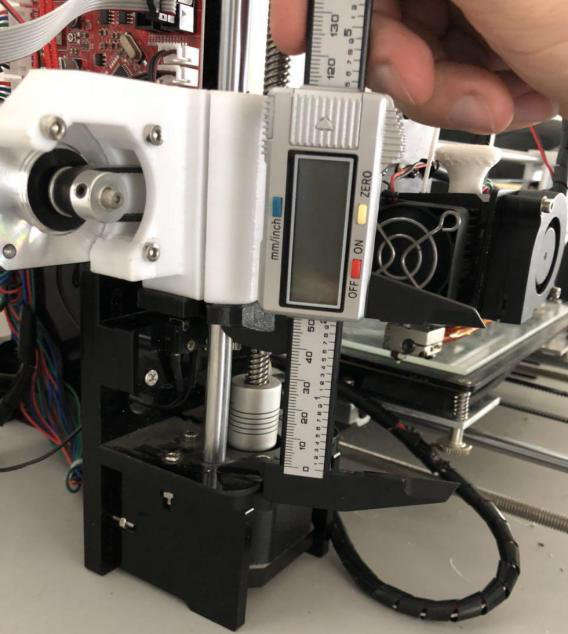

Перед тем как приступить к калибровке стола необходимо с помощью линейки вывести относительную соосность двигателей оси Z. Для этого нужно, с помощью линейки, выставить одинаковое расстояние между двумя каретками оси Z.

Сам по себе стол подпружинен, и опирается пружинами на металлический держатель стола. Через все четыре пружины, расположенные по углам стола, пропущены винты, на которые в свою очередь накручены «барашки». Именно с их помощью мы и будем проводить калибровку принтера. Для того чтобы полностью исключить касание соплом стола, закручиваем «барашки» до такой степени чтобы пружины полностью сжались на всех четырёх углах стола. Затем, нужно на глаз определить линию между кнопкой концевика оси Z и горизонтом стола, и закрепить концевик оси Z приблизительно на 5-7 мм выше воображаемой линии горизонта стола.

Затем необходимо включить принтер, и войти в меню нажатием центральной кнопки. Нас интересует строчка «Position». Выбираем данную строчку нажатием на правую кнопку. Перед нами меню позиционирования. Нас интересует строчка «Home All». После выбора данной функции принтер начнёт движение по осям, в направлении концевиков. Сначала по оси X, затем по оси Y, и наконец по оси Z.

После окончания позиционирования принтера следует отключить питание двигателей. Для этого опять входим в меню принтера нажатием на центральную кнопку. На этот раз нам нужна строчка «Quick Settings» это меню быстрых настроек. В этом меню множество строчек, нам нужна самая последняя «Disable stepper». Нажимаем нижнюю кнопку до тех пор, пока не доберёмся до этой строчки. После активации этой функции питание двигателей будет отключено.

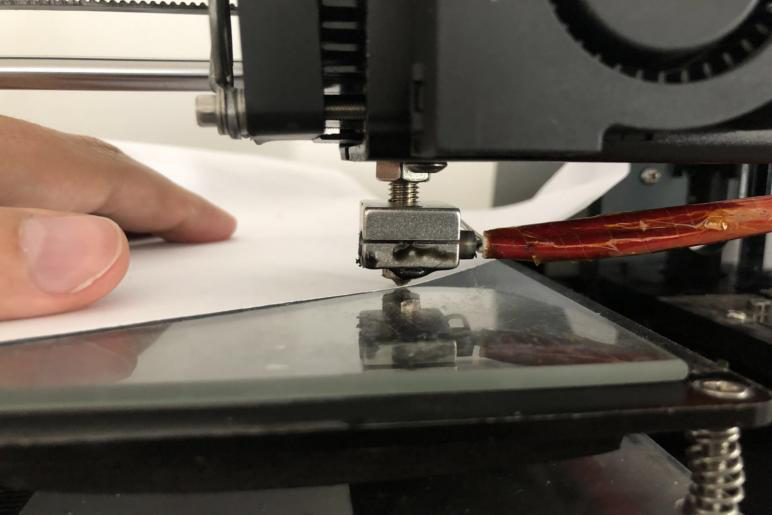

Теперь переходим непосредственно к калибровке стола. В ручную перемещаем сопло экструдера к переднему левому краю, берём листок бумаги, кладём на стол, и начинаем откручивать «барашек» до тех пор, пока сопло не коснётся листка бумаги. Пружину нужно отпустить до такого предела, чтобы лист бумаги проходил между соплом и столом с небольшим усилием. Эту процедуру нужно повторить на всех четырёх углах стола.

Для более точной калибровки следует опять отправить принтер в «домашнее» положение, с помощью функции «Home All». Снова отключаем питание двигателей, с помощью функции «Disable stepper». На этот раз можно перевести экструдер в несколько произвольных точек на столе, и проверяем расстояние между столом и соплом с помощью листа бумаги. При необходимости можно отпустить либо натянуть пружины стола.

V.

На чем печатать

Пока что нет исчерпывающего ответа на этот вопрос. Давайте просто перечислим методы, реализацию и результат.

Отдельно нужно упомянуть, что печатать на голый стол не стоит. На это несколько причин. Во-первых – это может, повредить поверхность стола, что приведёт к его деформации и даже выходе из строя. Во-вторых – даже PLA пластик плохо прилипает к голому столу не говоря уже о других типах пластика.

Начнём сначала. В комплекте с принтером идёт подогреваемый стол. По умолчанию стол обклеен бумажным скотчем. Это сделано для того чтобы пластик лучше прилипал к поверхности стола, поэтому отклеивать его не нужно. Однако данная мера справедлива только для нескольких типов пластика, таких как PLA и SBS. Им не нужна высокая адгезия к столу так как у этих пластиков практически отсутствует «усадка». Так что, если вы собираетесь печатать только PLA и SBS, этого метода будет вполне достаточно.

Существует специальное, самоклеющиеся, покрытие для стола. Такое покрытие вполне подходит для печати на нем такими пластиками как PLA, SBS, ABS и PETG. С оговоркой что пластиком ABS можно печатать модели небольшой площади. В противном случае модели будут отклеиваться от поверхности стола, что испортит конечную модель.

Некоторые печатают на каптоновом скотче. Это тоже вполне приемлемый, хотя и дорогостоящий, вариант. Тем не менее печатать ABS пластиком на каптоне можно, опять же, модели небольшой площади. PLA, SBS и PETG пластик так же неплохо прилипают к каптону, но не так хорошо как к самоклеющейся поверхности.

Многие 3D печатники, пользуются стеклом или зеркалом, для печати. Плюсов в таком решении много. Во-первых – поверхность стекла ровнее, чем поверхность стола, а поверхность зеркала ровнее, чем поверхность стекла. Но просто так на стекле или зеркале печатать не получится. Для хорошей адгезии нужно использовать «адгезивные составы». И тут начинается самое интересное. В сети очень много информации о том чем покрывать стекло. Среди них сахарный сироп, жжёный сахар, тёмное пиво, лак для волос, клей карандаш, жидкое стекло (гвозди), клей «титан» и.т.д. А так же есть состав, который хорошо подходит для адгезии, это клей БФ2 и этиловый или изопропиловый спирт. БФ2 разводится спиртом в пропорции 12 – 13, до жидкого состояния.

VI.

Какие файлы воспринимает принтер.

Принтер, как и большинство станков с ЧПУ ,воспринимает только файлы в формате GCODE. Но давайте разберёмся, откуда они берутся и зачем вообще нужны.

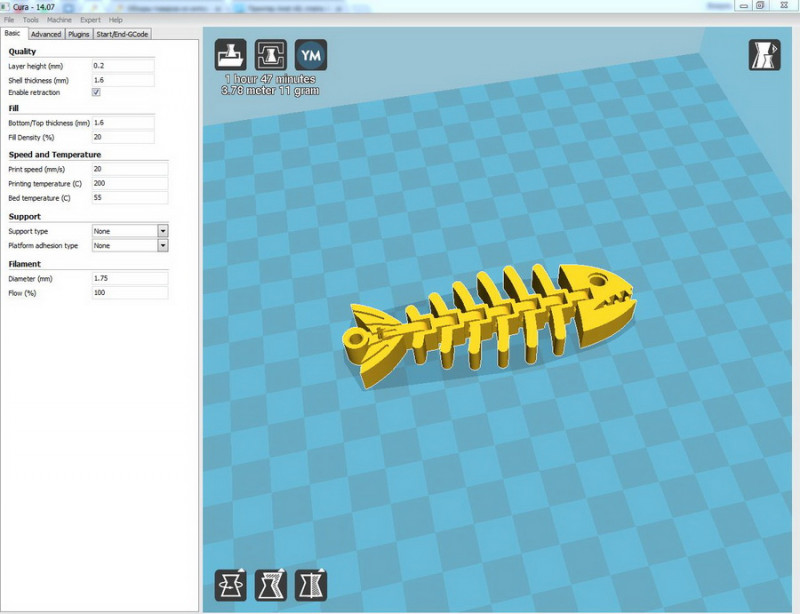

Существует несколько программ для 3D печати. Все эти программы называются слайсеры – от английского слова slice – кусочек, слой, часть или срез. То есть дословный перевод slicer – ломтерезка. Получается, что программа для 3D печати – ломтерезка, и это действительно так. Программа как бы нарезает загруженную модель на заданные в программе слои. Это и есть главный принцип работы слайсера, и одновременно главный параметр печати. Каждый слайсер позволяет настроить различные параметры печати – такие как толщина слоя, температура сопла и стола, скорость печати, и.т.д.

Обычно в слайсер загружаются файлы в формате STL, но бывают программы читающие формат OBJ. В свою очередь эти форматы сохраняются из программ для 3D моделирования, но здесь мы не будим их рассматривать. Файлы в формате STL и OBJ представляют собой облако точек составляющих саму 3D модель. В зависимости от настроек, слайсер заполняет модель от стенки до стенки, и нарезает ее на слои. В тот момент, когда пользователь уверен во всех настройках слайсера, приходит время сохранить полученные результаты или отправить готовый код на принтер. И в том и в другом случае информация из слайсера становится файлом в формате GCODE. По сути GCODE это набор команд для электроники 3D принтера. На компьютере его можно открыть обычным «блокнотом».

VII.

Первая печать с флешки.

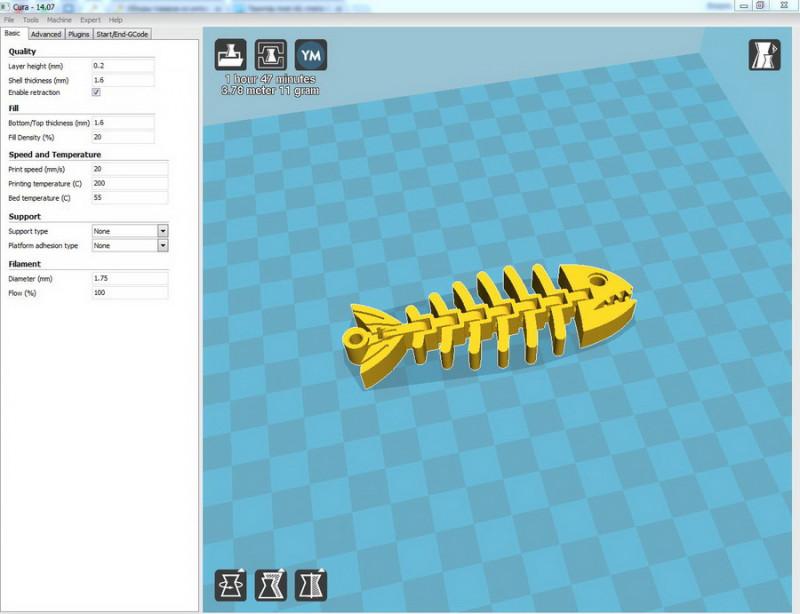

Для того чтобы осуществить печать с SD карты необходимо научится компилировать GCODE. В данном руководстве мы рассмотрим как это делается через программу Cura версии 15.04.03. Итак приступим.

Загружаем установленную программу. Перед нами рабочая область принтера, и слева окно меню настроек печати. В правом верхнем углу программы есть выпадающее меню «Файл». После нажатия на меню «Файл» — выпадет вкладка и много надписей, нас интересует самая первая строчка – «Загрузить файл модели». Выбираем этот пункт меню. Откроется окно выбора директории. Нам нужен файл модели, которую мы хотим напечатать, в формате STL.

Эту же операцию можно выполнить проще. В левом верхнем углу рабочей области принтера можно увидеть иконку с изображением папки. После клика по ней откроется тоже окно выбора директории.

После выбора нужной нам модели, она отобразится в рабочей области принтера. После этого можно приступить к настройкам будущей печати.

Итак, мы выставили все нужные для печати настройки, и теперь нужно обратится к знакомому нам меню «Файл». В выпадающем окне нас интересует строчка «Save GCode…». Нажимаем на эту строчку. Появляется окно выбора директории. Чтобы избежать ошибок, или потерю файла, при записи на SD карту, лучше сохранить файл GCODE на рабочий стол компьютера, и только посте этого на SD карту.

Далее нужно поместить SD карту в картридер принтера. Нужно нажать на центральную кнопку джойстика. На дисплее появится меню выбора. Нам нужно найти 2 строчки на выбор «Print file» или «SD card». В случае выбора «Print file» сразу появится меню выбора файла. Нужно выбрать только что сохранённый файл формата GCODE. Если выбрать «SD card» перед вами появится меню выбора, нам нужна строчка «Print file».

Принтер начнёт подготовку к печати – разогреет рабочий стол, экструдер, и после окончания разогрева перейдёт в «домашние точки» — сначала по оси X потом Y потом Z по очереди. Выполнив все подготовительные операции, принтер начнёт печать.

VIII.

Первая печать через компьютер.

Печать через компьютер несколько легче чем через SD карту. Однако перед печатью следует установить с SD карты драйвер CH340G. Это драйвер поддержки USB-COM порта. После установки нужно подключить принтер с помощью USB кабеля. Далее загружаем «слайсер» Cura версии 15.04.03, как из вышеописанного примера. Нам нужно выпадающее меню «Принтер». В выпадающем меню «Настройки принтера…». Откроется окно настроек принтера. В правом нижнем углу пункт «Настройки связи». На против строчки «Последовательный порт», нужно выставить COM# — где # номер порта на который установлен драйвер CH340G. На против строчки «Скорость передачи» нужно выставить скорость 115200.

По завершении настроек печати и соединения принтера с компьютером, в верхнем левом углу рабочей области, центральный значок с «дискеткой» сменится на другой значок с надписью USB. После нажатия на этот значок появится окно состояния соединения компьютера и принтера. Нажав на кнопку печать вы запустите процесс печати. Принтер начнёт нагревать стол, а затем экструдер. После набора температуры начнётся печать.

IX.

Где взять новые файлы для печати и как их подготовить.

Много готовых файлов можно скачать из интернета. Существует огромное количество как платных так и бесплатных сайтов. Но если творчество не даёт покоя, или нужно осуществить индивидуальный проект, существует целый ряд 3D редакторов, способных сохранять файлы в формате STL.

Как подготовить файлы для печати мы подробно рассмотрели в разделе, «Какие файлы воспринимает принтер», и «Первая печать с флешки».

Заключение

Статья получилось объемной и надеемся, что она окажется полезной для многих начинающих пользователей. Т.к. в 3D печати даже не собрать принтер, а подготовить его к печати, добиться идеальных настроек и т.п.

Мы постарались обобщить большенство часто встречаемых вопросов в одной статье. Далее мы продолжим вам рассказывать более подробно о разных видах пластика, способы их оброботки, и еще много всего интересного. Спасибо что дочитали до конца.

Всем пока!

1.

Инструкция по эксплуатации

3д принтера Anet A8

2.

Что нужно сделать перед запуском

1.

2.

3.

Нужно проверить хорошо ли подтянуты все винтовые соединения

Обязательно нужно проверить, правильно ли подключены все провода к плате

управления.

Только после этого можно включить принтер в сеть, чтобы проверить работу

электроники устройства.

3.

Посмотрите на дисплей. Перед вами основное информационное меню принтера.

Верхняя строчка показывает некоторые цифры примерно вот такие 22.3/0 и 22/0. Это

индикация температур принтера. Первая 22.3/0 означает текущую температуру экструдера,

как правило она отображает температуру окружающей среды. Вторая 22/0 означает текущую

температуру стола.

Строчка ниже Z : 0.00 Buf : 0. Первое значение это положение экструдера по оси Z. Buf : 0 –

это показания занятости буфера памяти.

Третья строчка Mul:100 Flow:100. Первое значение это процентное соотношение скорости

подачи прутка. Второе значение это процентное соотношение скорости печати.

Четвертая строчка гласит «Printer ready», что значит «Принтер готов».

4.

Как вставить филамент.

1.

Для начала нужно определится каким пластиком будет произведена печать. Это нужно

для определения температуры, до которой нужно нагреть сопло.

2.

Для каждого пластика температура плавления своя. Рассмотрим PLA пластик.

Температура плавления данного пластика находится в диапазоне от 190 до 220 градусов.

3.

Установим приблизительно среднюю температуру в 210 градусов. Для этого нужно войти

в меню принтера нажатием на центральную кнопку джойстика. Нам нужен пункт

«Extruder». Выбираем данный пункт нажатием на правую кнопку. Перед нами две

строчки «Bed Temp.: 0C» и «Temp. 0 : 0C», Первая строчка отвечает за температуру стола,

вторая за температуру экструдера. Соответственно нам нужна вторая. Выбираем вторую

строчку нажатием на правую кнопку джойстика. Квадратик напротив строчки станет

закрашенным. Это означает что мы перешли в режим настройки температуры. Теперь

нажатием на верхнюю кнопку мы поднимаем температуру до нужной 190 градусов.

5.

4.

Теперь, пока экструдер нагревается, нужно подготовить сам пластик. В наборе с

принтером идут кусачки. С помощью этого инструмента нужно обрезать пластиковую

нить под острым углом, так, чтобы получилась импровизированная игла. Эта операция

позволит нити свободно пройти по каналу термобарьера до зоны расплавления и затем

в сопло. Для того чтобы нить проще вставлялась в направляющее отверстие, небольшой

ее участок, лучше аккуратно распрямит пальцами, до такой степени, чтобы нить стала

приблизительно прямой.

6.

5.

Итак, экструдер нагрелся, нить подготовлена, осталось только заправить пластик в экструдер.

Чтобы правильно вставить нить в экструдер, следует надавить на крепление со стороны пружины.

Прижимной подшипник уйдёт в сторону. Тем временем вставляем нить в верхнее отверстие в креплении,

проводим между зубчатой шестерней и прижимным подшипником, и проталкиваем дальше, стараясь

попасть в канал термобарьера, до тех пор, пока из отверстия экструдера не появится расплав нити. Затем

отпускаем крепление. Установка пластика завершена.

7.

Как откалибровать стол.

1.

2.

Перед тем как приступить к калибровке стола необходимо с помощью линейки вывести относительную

соосность двигателей оси Z. Для этого нужно, с помощью линейки, выставить одинаковое расстояние

между двумя каретками оси Z.

Сам по себе стол подпружинен, и опирается пружинами на металлический держатель стола. Через все

четыре пружины, расположенные по углам стола, пропущены винты, на которые в свою очередь

накручены «барашки». Именно с их помощью мы и будем проводить калибровку принтера. Для того

чтобы полностью исключить касание соплом стола, закручиваем «барашки» до такой степени чтобы

пружины полностью сжались на всех четырёх углах стола. Затем, нужно на глаз определить линию

между кнопкой концевика оси Z и горизонтом стола, и закрепить концевик оси Z приблизительно на 5-7

мм выше воображаемой линии горизонта стола.

8.

3.

4.

Затем необходимо включить принтер, и войти в меню нажатием центральной кнопки. Нас интересует

строчка «Position». Выбираем данную строчку нажатием на правую кнопку. Перед нами меню

позиционирования. Нас интересует строчка «Home All». После выбора данной функции принтер начнёт

движение по осям, в направлении концевиков. Сначала по оси X, затем по оси Y, и наконец по оси Z.

После окончания позиционирования принтера следует отключить питание двигателей. Для этого опять

входим в меню принтера нажатием на центральную кнопку. На этот раз нам нужна строчка «Quick

Settings» это меню быстрых настроек. В этом меню множество строчек, нам нужна самая последняя

«Disable stepper». Нажимаем нижнюю кнопку до тех пор, пока не доберёмся до этой строчки. После

активации этой функции питание двигателей будет отключено.

9.

5.

6.

Теперь переходим непосредственно к калибровке стола. В ручную перемещаем сопло экструдера к

переднему левому краю, берём листок бумаги, кладём на стол, и начинаем откручивать «барашек» до

тех пор, пока сопло не коснётся листка бумаги. Пружину нужно отпустить до такого предела, чтобы лист

бумаги проходил между соплом и столом с небольшим усилием. Эту процедуру нужно повторить на

всех четырёх углах стола.

Для более точной калибровки следует опять отправить принтер в «домашнее» положение, с помощью

функции «Home All». Снова отключаем питание двигателей, с помощью функции «Disable stepper». На

этот раз можно перевести экструдер в несколько произвольных точек на столе, и проверяем

расстояние между столом и соплом с помощью листа бумаги. При необходимости можно отпустить

либо натянуть пружины стола.

10.

Какие файлы воспринимает принтер.

Принтер, как и большинство станков с ЧПУ ,воспринимает только файлы в формате GCODE.

Но давайте разберёмся, откуда они берутся и зачем вообще нужны.

Существует несколько программ для 3D печати. Все эти программы называются слайсеры –

от английского слова slice – кусочек, слой, часть или срез. То есть дословный перевод slicer –

ломтерезка. Получается, что программа для 3D печати – ломтерезка, и это действительно так.

Программа как бы нарезает загруженную модель на заданные в программе слои. Это и есть

главный принцип работы слайсера, и одновременно главный параметр печати. Каждый

слайсер позволяет настроить различные параметры печати – такие как толщина слоя,

температура сопла и стола, скорость печати, и.т.д.

11.

Обычно в слайсер загружаются файлы в формате STL, но бывают программы читающие

формат OBJ. В свою очередь эти форматы сохраняются из программ для 3D моделирования,

но здесь мы не будим их рассматривать. Файлы в формате STL и OBJ представляют собой

облако точек составляющих саму 3D модель. В зависимости от настроек, слайсер заполняет

модель от стенки до стенки, и нарезает ее на слои. В тот момент, когда пользователь уверен

во всех настройках слайсера, приходит время сохранить полученные результаты или

отправить готовый код на принтер. И в том и в другом случае информация из слайсера

становится файлом в формате GCODE. По сути GCODE это набор команд для электроники 3D

принтера. На компьютере его можно открыть обычным «блокнотом».

12.

Первая печать с флешки.

Для того чтобы осуществить печать с SD карты необходимо научится компилировать

GCODE. В данном руководстве мы рассмотрим как это делается через программу Cura версии

15.04.03. Итак приступим.

Загружаем установленную программу. Перед нами рабочая область принтера, и слева

окно меню настроек печати. В правом верхнем углу программы есть выпадающее меню

«Файл». После нажатия на меню «Файл» — выпадет вкладка и много надписей, нас интересует

самая первая строчка – «Загрузить файл модели». Выбираем этот пункт меню. Откроется

окно выбора директории. Нам нужен файл модели, которую мы хотим напечатать, в формате

STL.

Эту же операцию можно выполнить проще. В левом верхнем углу рабочей области

принтера можно увидеть иконку с изображением папки. После клика по ней откроется тоже

окно выбора директории.

После выбора нужной нам модели, она отобразится в рабочей области принтера. После

этого можно приступить к настройкам будущей печати.

13.

Итак, мы выставили все нужные для печати настройки, и теперь нужно обратится к знакомому нам меню

«Файл». В выпадающем окне нас интересует строчка «Save GCode…». Нажимаем на эту строчку. Появляется

окно выбора директории. Чтобы избежать ошибок, или потерю файла, при записи на SD карту, лучше

сохранить файл GCODE на рабочий стол компьютера, и только посте этого на SD карту.

Далее нужно поместить SD карту в картридер принтера. Нужно нажать на центральную кнопку

джойстика. На дисплее появится меню выбора. Нам нужно найти 2 строчки на выбор «Print file» или «SD

card». В случае выбора «Print file» сразу появится меню выбора файла. Нужно выбрать только что

сохранённый файл формата GCODE. Если выбрать «SD card» перед вами появится меню выбора, нам нужна

строчка «Print file».

Принтер начнёт подготовку к печати – разогреет рабочий стол, экструдер, и после окончания разогрева

перейдёт в «домашние точки» — сначала по оси X потом Y потом Z по очереди. Выполнив все

подготовительные операции, принтер начнёт печать.

14.

Первая печать через компьютер.

Печать через компьютер несколько легче чем через SD карту. Однако перед печатью

следует установить с SD карты драйвер CH340G. Это драйвер поддержки USB-COM порта.

После установки нужно подключить принтер с помощью USB кабеля. Далее загружаем

«слайсер» Cura версии 15.04.03, как из вышеописанного примера. Нам нужно выпадающее

меню «Принтер». В выпадающем меню «Настройки принтера…». Откроется окно настроек

принтера. В правом нижнем углу пункт «Настройки связи». На против строчки

«Последовательный порт», нужно выставить COM# — где # номер порта на который

установлен драйвер CH340G. На против строчки «Скорость передачи» нужно выставить

скорость 115200.

По завершении настроек печати и соединения принтера с компьютером, в верхнем левом

углу рабочей области, центральный значок с «дискеткой» сменится на другой значок с

надписью USB. После нажатия на этот значок появится окно состояния соединения

компьютера и принтера. Нажав на кнопку печать вы запустите процесс печати. Принтер

начнёт нагревать стол, а затем экструдер. После набора температуры начнётся печать.

- Manuals

- Brands

- Anet Manuals

- 3D Printers

- A8 Plus

- User manual

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

User Manual

If you have any problems with the product, you can obtain the relevant services through the

following channels :

Facebook after — sales group: www.facebook.com/groups/anet3dprintersupport

Anet official website: www.anet3d.com

After – sales service email:

anet@anet3d.com

Related Manuals for Anet A8 PLUS

Summary of Contents for Anet A8 PLUS

-

Page 1

User Manual If you have any problems with the product, you can obtain the relevant services through the following channels : Facebook after — sales group: www.facebook.com/groups/anet3dprintersupport Anet official website: www.anet3d.com After – sales service email: anet@anet3d.com… -

Page 2: Table Of Contents

CONTENTS Preface 1. Use Instruction 2. Installation Instruction 3. Spare Parts List 4. Parameter 5. Name of Parts 6. Installation 7. Machine Function Introduction 7.1 Operation Interface 7.2 First Printing 7.2.2 Machine leveling 7.2.3 Load Filament 7.2.4 Remove Model 7.2.5 Unload Filament…

-

Page 3: Preface

Special Version: 1. All the contents in this manual have been checked carefully. If there is any misprint or misunderstanding of them, Anet reserves the right to interpret it. 2. This user manual is for reference only and does not constitute any form of commitment.

-

Page 4: Use Instruction

Use Instruction In order to prevent damage to you and others in the process of using, Please be aware of the following: Please do not attempt to use the machine in any way undescribed in the instructions to avoid accidental personal injury and property ●…

-

Page 5: Installation Instruction

●Please make sure the packing is intact before receiving the goods. ●After unpacking, please check carefully whether the parts list is consistent with the physical parts. ●If you have any problems, please contact your supplier or Anet in time. 3 Spare Parts List…

-

Page 6

A8 Plus Parts List 1 Picture Name Qty. Picture Name Qty. X axis aluminum Power supply kit profile 472mm Y axis aluminum Mainboard kit profile 422mm Z axis aluminum Extruder kit(Black) profile 500mm Environmentally friendly rubber X axis guiding rod… -

Page 7

Picture Name Qty. Picture Name Guiding rod shaft Limit switch sleeve Leading rod fixed Z axis limit switch holder block 5015 air blower bag Limit switch line Wind mouth GT2 belt bag 2m Fan bag Z1 axis motor fixed plate Z2 axis motor fixed plate Spare parts Z axis guiding rod fixed plate… -

Page 8

A8 Plus Parts List 3 Picture Name Qty. Picture Name Qty. Tool bag Filament holder kit 2 PLA filament*10m Protective tube bag(10A/15A) FPC grey ribbon line Screw bag 2 bag 1000mm (M3*20/M3*25 、 M5*20/M5*30) Red and black belt Screw bag 3… -

Page 9

Heating bed 300*300*3mm A8 Plus electronic data Tempered glass (TF card, reader) Display screen Filament holder kit 1… -

Page 10: Parameter

4 Product Parameter Model:A8 PLUS Nozzle diameter: 0.4mm Layer precision:0.1-0.4mm Product dimension:612*462*573mm Printing speed: 40-120mm/s Product weight: 10±0.1kg XY axis position precision:0.015mm Packing dimension:580*375*175mm Z axis position precision:0.004mm Packing weight: 12.1±0.1kg Printing material: PLA, ABS, HIPS etc. Build volume:300*300*350mm Filament tendentiousness:PLA LCD:12864 LCD…

-

Page 11: Name Of Parts

5. Name of Parts…

-

Page 12

Step 1 Name Qty. X axis aluminum profile 472mm Y axis aluminum profile 422mm End cap M5*20 Environmentally friendly rubber pillar washer M5*20 socket hexagon screw The Y axis is separated from the hole position, the front section is long, and the rear section is short. Before assembly After assembly Short… -

Page 13

Step 2 Name Qty. Y axis guiding rod 442mm Linear bearing kit Leading rod fixed block Leading rod –limit switch mounting block with pulley Limit switch without pulley Self-tapping screw KB2.3*12 Before assembly After assembly… -

Page 14

Step 3 M4*14 Name Qty. M4*14 T – nut Before assembly After assembly End cap Attention: The size of the double arrow in the drawing is 132 mm ( the distance from the center of the leading rod fixed block to the edge of the profile ), which is controlled during assembly. -

Page 15

Step 4 Name Qty. Y axis motor fixed plate Y axis motor kit socket hexagon screw M3*6 socket hexagon screw M4*8 M4 T – nut M4 Note: 1. Please fix it in the center of rear X axis aluminum Note: Fix the Y axis motor fixed plate to the Y axis motor profile M3*6 screw… -

Page 16

Step 5 Name Qty. Y axis belt bearing fixed kit M4*8 Socket hexagon screw T-nut M4 1.ease fix it in the center of front X axis aluminum profile. 2.M4 * 8 screws pass through the , screw on the T — nut Y axis motor fixed plate ( entering 2 — 3 thread teeth ), put it into the X — axis profile slot, tighten the screw ( the nut will rotate 90 degrees during this process ), and corner bracket… -

Page 17

Step 6 Name Qty. Hotbed support Hotbed shelf M4*8 Socket hexagon screw Cylindrical head screw M4*14 Black Fix M4*14 screw in the left hole Before assembly After assembly… -

Page 18

Step 7 Name Qty. Belt Belting After assembly Before assembly Note: The belt is cut to a proper length and fixed on the two M4 * 14 crews in step 6, Please tighten the belt and press it to see if it is loose. -

Page 19

Name Qty. M4*25 Step 8 Spring Plastic hand screw Heating bed300*300*3mm M4*25 Toughened glass Clips Before assembly After assembly M4*25 Heating bed Spring Hotbed support Plastic hand screw Attention: Fix the hot bed on the h in sequence as shown in the picture. eating bed support… -

Page 20

Step 9 Name Qty. Right Z axis screw rod nut support X axis motor kit Limit switch with pulley Socket hexagon cylindrical head screw M3*20 Cross recessed countersunk screw KB2.3*12 Before assembly After assembly The motor connection port is facing down, as shown in the figure… -

Page 21

Step 10 Name Qty. Linear bearing 496mm X axis guiding rod Right Z axis screw rod nut support Before assembly After assembly Attention: Please install in the direction shown in the picture. -

Page 22

Step 11 Name Qty. Extruder kit After disassembly Before disassembly M3*6 Loosen the nut and exit the extruder L-shaped black aluminum Extruder 1. Loosen the nut and separate the extruder from the L-shaped black aluminum . 2..Remove the 2 M3*6 screw and use them later. -

Page 23

Step 12 Name Qty. L-shaped aluminum holder Socket hexagon screw M4*6 Before assembly After assembly Fix the L-shaped aluminum holder in the linear bearing… -

Page 24

Step 13 Name Qty. Extruder Before assembly After assembly Put the extruder into the L-shaped aluminum holder and tighten the nut… -

Page 25

Name Qty. Step 14 Fan fixed plate Air blower Wind mouth M3*15 Socket hexagon screw M3*15 Ø3 Gasket Socket hexagon screw M3*6 Socket hexagon screw M3*18 After assembly Before assembly M3*15+ φ3 M3*6 M3*18 Fix the fan fixed plate in the L-shaped aluminum holder with 2 M3*6 screw… -

Page 26

Step 15 Name Qty. Belt Belt adjusting fixing block Belt adjusting sliding block M3*25 Socket hexagon screw M3 nut M3*10 Countersunk screw After assembly Before assembly Gear Flanged Bearing M3 nut M3*25 Connect the gear and flanged bearing with a belt ,and sleeve the belt adjusting fixing block and sliding block, after fixing ,press The fixing block is fixed with M3*10 countersunk… -

Page 27

Step 16 Name Qty. Z1 axis motor fixed plate Z2 axis motor fixed plate Z axis motor kit M3*6 Socket hexagon flat round head screw M3*6 Socket hexagon flat round head screw M4*8 M4 T-nut Before assembly After assembly Please install as shown in the figure, pay attention to the direction relationship between the circular hole and the motor. -

Page 28

Step 17 Name Qty. Z axis aluminum profile 500mm Before assembly After assembly The T-nut is inside the profile clamping groove Z1 in the left ,Z2 in the right. -

Page 29

Step 18 Name Qty. 486mm Z axis guiding rod 486mm 462mm Z axis screw rod 462mm Lock the self-contained top tightening screw Before assembly After assembly 462mm*2 486mm*2 Note: Rotate the screw rod clockwise down to the bottom, and then lock the self-contained top tightening screw… -

Page 30: Guiding Rod Shaft Sleeve 2

Step 19 Name Qty. Guiding rod shaft sleeve M3*4 Black jackscrew M3*4 Z axis guiding rod fixed plate M5*30 Socket hexagon cylindrical head M3*4 screw End cap X axis aluminum profile 472mm After assembly Before assembly Z axis M5*30 Guidi guiding ng rod shaft…

-

Page 31: Corner Bracket 2

Step 20 Name Qty. M4*8 socket hexagon screw M4 T-nut M5*20 Socket hexagon cylindrical head screw After assembly Before assembly Vertical Frame Corner bracket installation: Make the screws through the corner bracket, screw on the T — nut ( 2 — 3 thread tooth ), put it into the profile slot ( inside ), tighten the screws with a wrench, and the T — nut will rotate 90 degrees and the corner bracket will be fixed.

-

Page 32: Installation

Step 21 Name Qty. Power supply kit Remove the M3 * 6 socket hexagon screw Mainboard kit for fixing the power supply, split the power supply and power supply fixing frame, and retain the 3 inner hexangular set screws. Before assembly After assembly The circle is an enlarged view ( side ) of the T — nut…

-

Page 33

Step 22 Name Qty. Power outlet Red and black with U-shaped line (Double head) The circle is an M3*6 M4*6 socket hexagon screw enlarged view T-nut M4 ( side ) of the T — M3*6 socket hexagon screw nut installation Before assembly After assembly 1 2 3 4 5 6 7 8 9… -

Page 34: Limit Switch

Name Qty. KM2*10 M4*8 cross recessed countersunk screw T-nut M4 Limit switch (without pulley)/Limit switch support A8 plus motor line bag Heating tube6*20mm( with line 1.5m) Hotbed line FPC grey ribbon line bag Limit switch Z1 axis M4*6 Z2 axis…

-

Page 35: Limit Switch Line

Step 24 Name Qty. Motor line bag The cable with the word «-A» is connected to one end of the FPC grey ribbon line bag Limit switch line bag mainboard. Pass all other wires through the holes Please pass the lines(with -A word) of extruder, X under the mainboard (The cable with the axis limit switch and X axis motor through the word «-A»…

-

Page 36

Step 25 According to the schematic diagram of the line port and the label of the wiring, find the corresponding wiring and plug in all the wiring, the cable with the word «-A» is connected to one end of the mainboard. Wiring sheet:… -

Page 37: Power Line,

2. When all wiring is plugged in, please remove the zip ties on the black belt, plug in the power line, turn on the machine for trial operation(please refer 7.2 First Printing ), and then install the mainboard shell after everything is normal. Heating bed TF card port There is no need to separate…

-

Page 38: M4*8

Step 26 Name Qty. Display screen base Display screen T-nut M4 M4*6 Magnet After assembly Before assembly M4*6 magnet Display bas Note: 1. The LCD / J3 wiring of the display screen corresponds to the socket screen printing ( LCD / J3 ) on the control panel. Please do not connect the wrong wiring.

-

Page 39

Step 27 Name Qty. Filament holder M4*8 T-nut Before assembly After assembly… -

Page 40

Step 28 Final Schematic diagram Back Front… -

Page 41: Machine Function Introduction

7 Machine Function Introduction 7.1 Operation Interface Target temperature Actual temperature of heating bed Actual temperature Target temperature of extruder of extruder of heating bed Rotary button (left and right for selection, press for confirmation) XYZ axis coordinates Speed adjustment ratio Printing time Status bar Printing…

-

Page 42: First Printing

7.2 First Printing 7.2.1 Install TF Card Insert TF as shown in picture 2 TF card installation completed TF card 7.2.2 Machine leveling 1. Auto home operation: Adjust the spring around the heating bed to the tightest ( counterclockwise ), press the rotary button to enter the main menu, select“Prepare”→“Auto home”, the machine begins to move toward the position of the limit switch until it stops moving after touching the limit switch.

-

Page 43

nozzle and the four corners of the heating bed is greater than or less than 0.1mm, adjust according to step 4. The distance between the nozzle and heating bed 4. Adjust the distance: Fine — tuning the «distance» to make its size about 0.1mm meet the printing requirement. Move the nozzle to the other three corners of the heating bed, and sequentially adjusting the spring compression of the four corners of the heating bed in one direction (clockwise or counterclockwise), so that an A4 paper (about 0.1mm) can pass through this distance and feel a slight resistance, and there is no scratch on the platform when moving the extruder. -

Page 44: Load Filament

7.2.3 Load Filament 1. Perheat Machine Before loading filament, the machine needs to be preheated. The following pictures illustrates PLA filament as an example, and the operation is as follows. Operating method: Press the knob→“Prepare”→“Preheat PLA”→“Preheat PLA”, the machine starts to perheat ( the main interface shows that the machine is perheat ).

-

Page 45

2 Load Filament Load filament automatically: 1. A roll of PLA filament: Filament specifications: Diameter :1.75mm; Material: PLA ;Printing temperature: 200-230℃; 2.Please press rotary button → “Prepare” → “Change filament” , the main interface will display “Heating nozzle Please wait……” ,the interface will display “Wait for start of the filament change”… -

Page 46

Wait for start of the filament change Wait for filament unload Insert filament and press button to continue… Heating nozzle Please wait… Wait for filament load Resume print Wait for filament extrude Extrude more… -

Page 47

3 Printing 1. After leveling is completed and the filament is installed successfully, press the rotary button to enter the main menu, press » Print from SD» → » Main» and select the file under » Main» to start first printing. 2. -

Page 48: Remove Model

7.2.4 Remove Model Please remove the model by hand after printing . 7.2.5 Unload Filament Automatic unload filament (taking PLA as an example) Please press rotary button → “Prepare” → “Change filament” , the main interface will display “Heating nozzle Please wait……” ,wait for 1-2 mins ,the interface will display“Wait for start of the filament change”after the nozzle temperature rises to the target temperature →“Wait for filament unload ”…

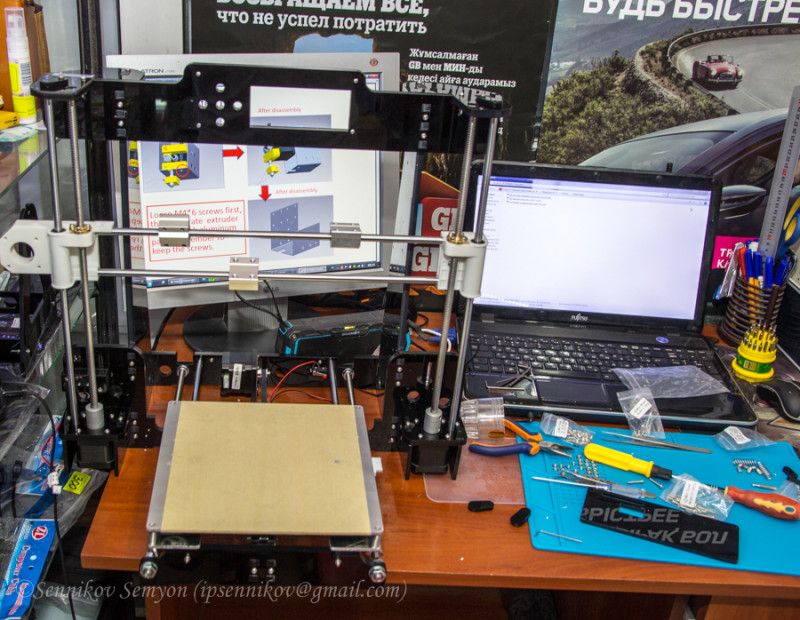

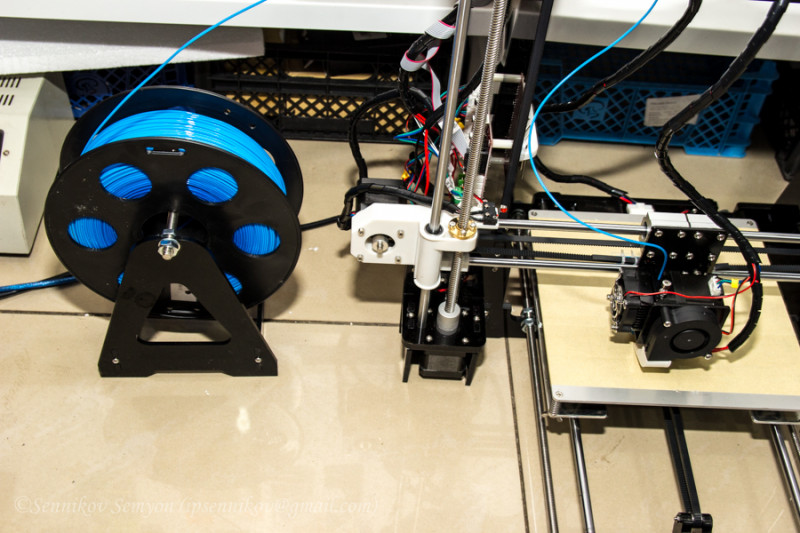

О покупке 3Д принтера я мечтал давно. С тех пор, когда на гиктаймсе (тогда еще хабре) начали появляться первые статьи о самосборных принтерах. Но как-то не решался я затеивать самосбор. Сказывалось отсутствие необходимых знаний и навыков.

Позже китайцы наладили массовое производство принтеров. И вроде бы вот оно, бери. Но тут уже сказывалась цена.

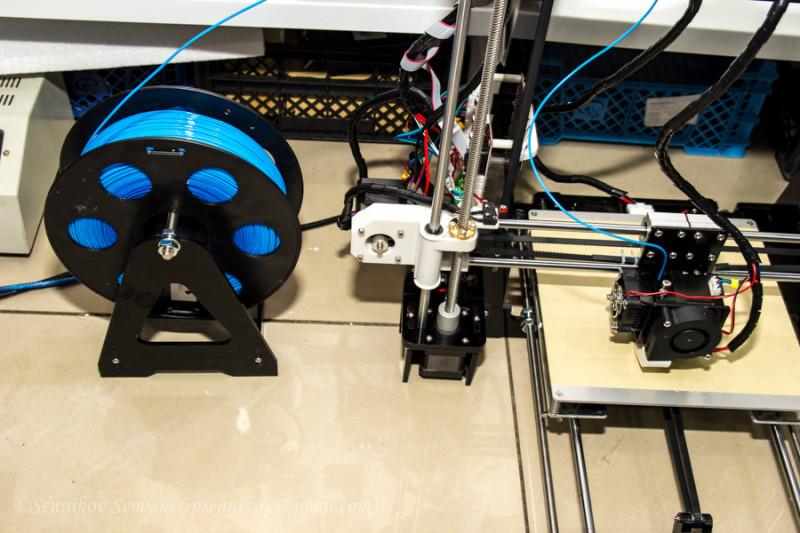

В последнее время более-менее нормальные цены на принтеры стали у магазинов gearbest и banggood. И я, подкопив нужную сумму денег, и дождавшись распродажи, купил себе Anet A8. Почему куплена именно эта модель? Наверно из-за цены.

На момент покупки я уже знал на что способен этот принтер. Знал о его болячках, решениях и доработках. Но решив, что мне для вхождения в мир 3Д печати он подойдет, смело заказал.

Если говорить кратко, то это хороший вариант для начинающих. Отталкиваясь от которого уже можно будет понять, нужно оно вам или нет. И соответственно забросить принтер, или уже дорабатывать его, или даже переходить на более дорогие модели.

А если нужны подробности. Их у меня как всегда есть и очень много. Осторожно, будет реально большое количество фотографий.

Так как я не являюсь профессионалом-технарём, обзоры пишутся мной чисто из потребительского отношения. Я знаю, что не смогу отразить все нужные вещи в обзоре, и возможно где-то даже допускаю ошибки. Вы можете написать мне в ЛС, я обязательно исправлю, а также вы можете задать вопрос в комментариях к обзору, и я по мере возможности и знаний отвечу на него.

Изначально у меня стоял вопрос о покупке лазерного гравера и 3д принтера. Первым я прикупил гравер. Обзор на него уже делал. Вторым стал 3Д принтер, так как у него применение отличается.

Заказывал на банггуде из-за того, что цена была ниже. Всего 160 долларов уже с доставкой в Казахстан. В гербесте цены на принтер бывают ниже, но доставка как правило минимум 140 долларов. Что совсем не выгодно.

Доставили мне принтер достаточно быстро. Всего за 2 недели.

На почте получил посылку весом аж 8кг.

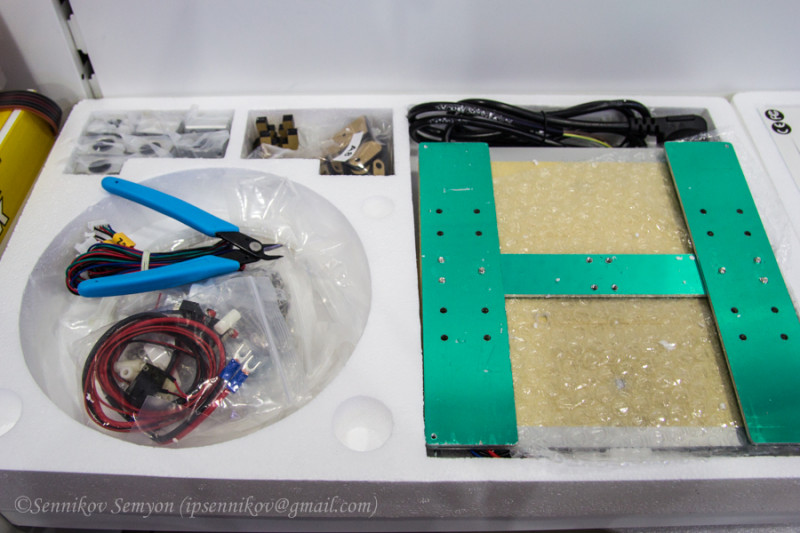

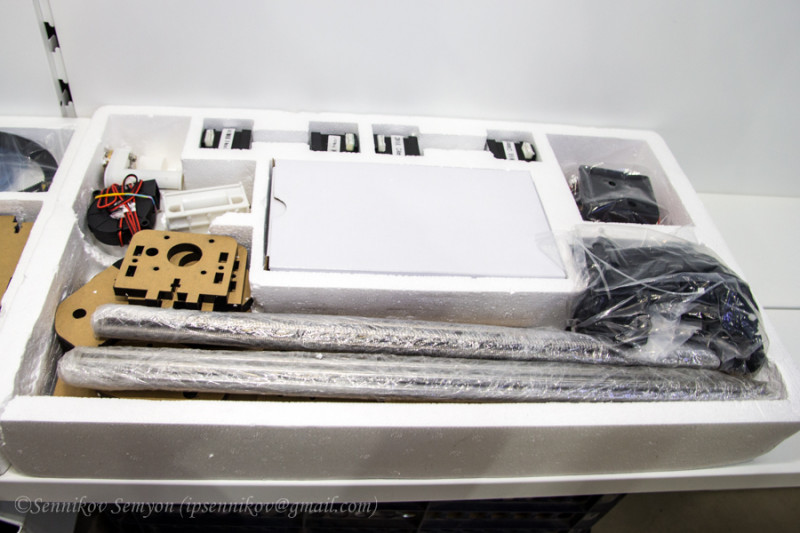

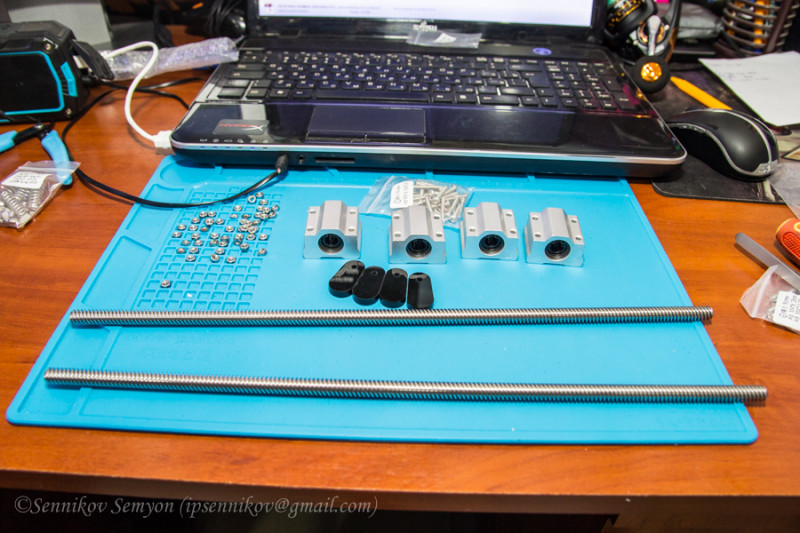

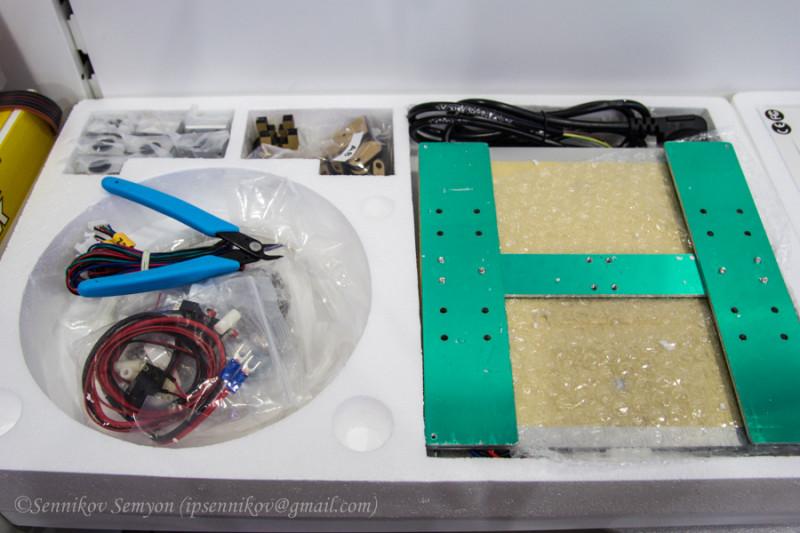

Внутри было очень много деталей. И полное отсутствие какой-либо инструкции:

Каждая группа деталей находилась в коробке в своем отсеке из пенопласта:

Рассортированы они не просто так, а согласно инструкции по сборке.

Саму инструкцию вместе с драйверами а также программой для печати Cura 14/07 я скачал тут. (общий размер 303мб)

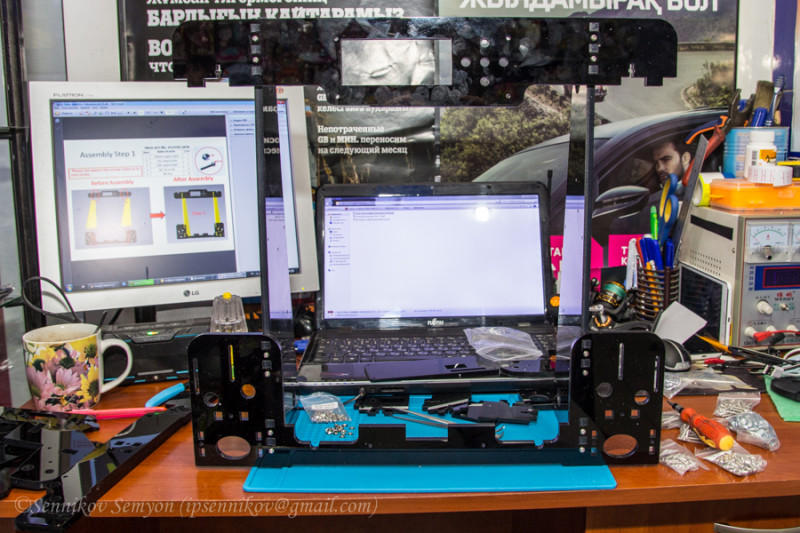

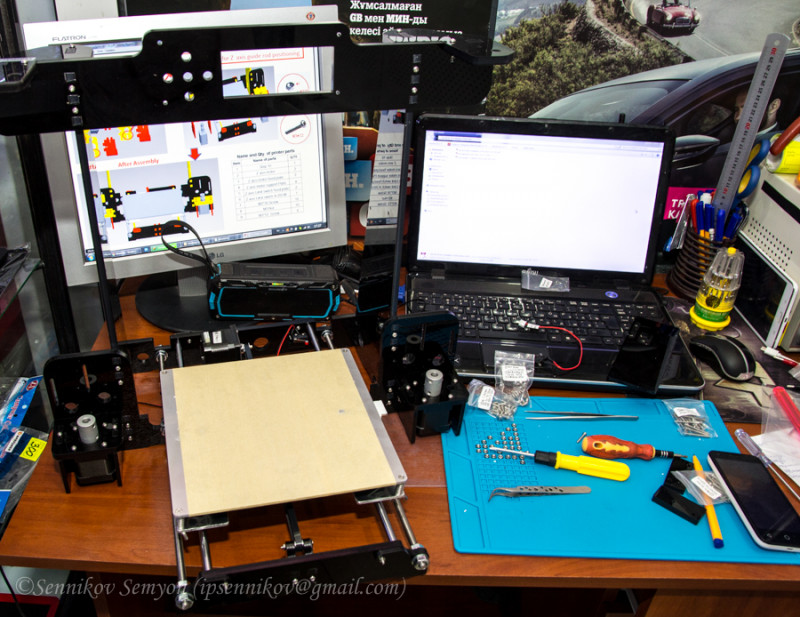

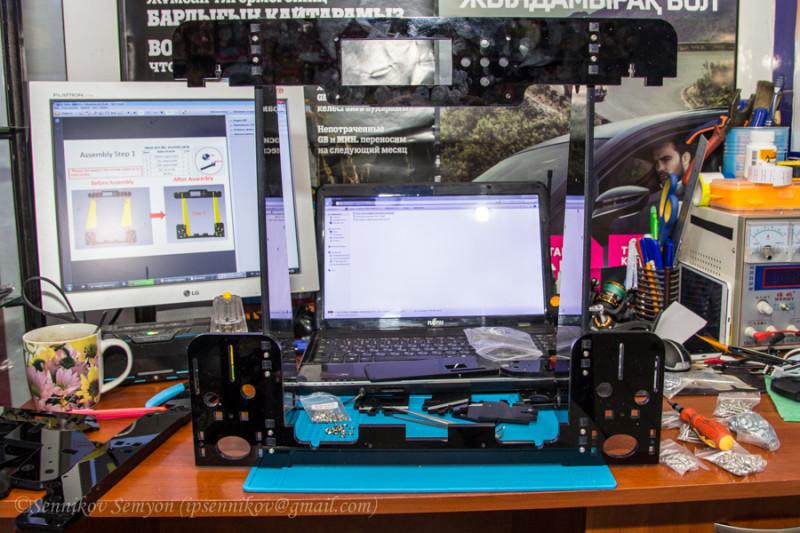

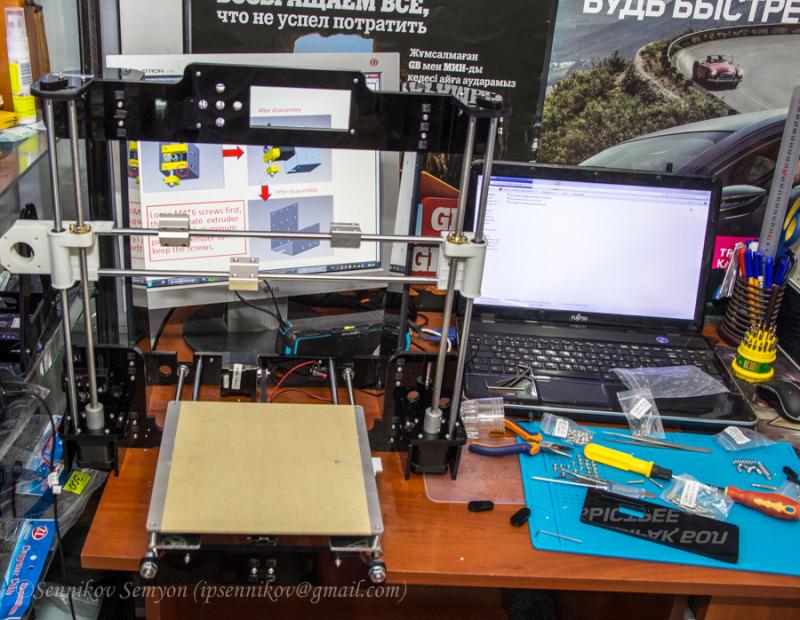

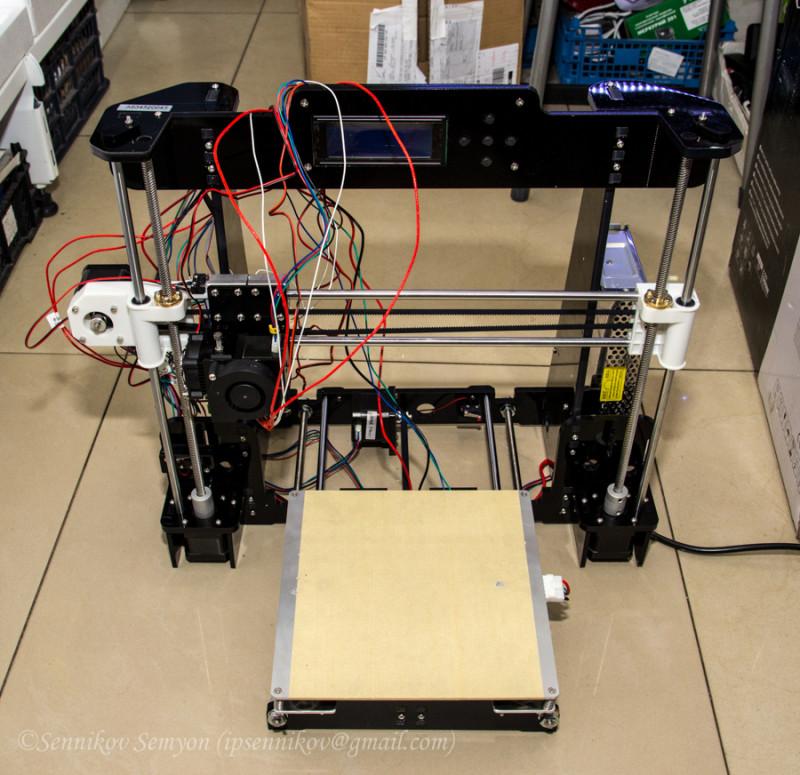

Теперь покажу мой процесс сборки. Фотографий будет много. Частично буду комментировать:

Общее время на сборку и первый запуск у меня вышло примерно в 10 часов неспешной возни, с перерывами, матюками, переделками и уточнением непонятных моментов. Если собирать допустим с помощником, время сократится минимум вдвое. (если конечно не употреблять с помощником во время сборки горячительных напитков)

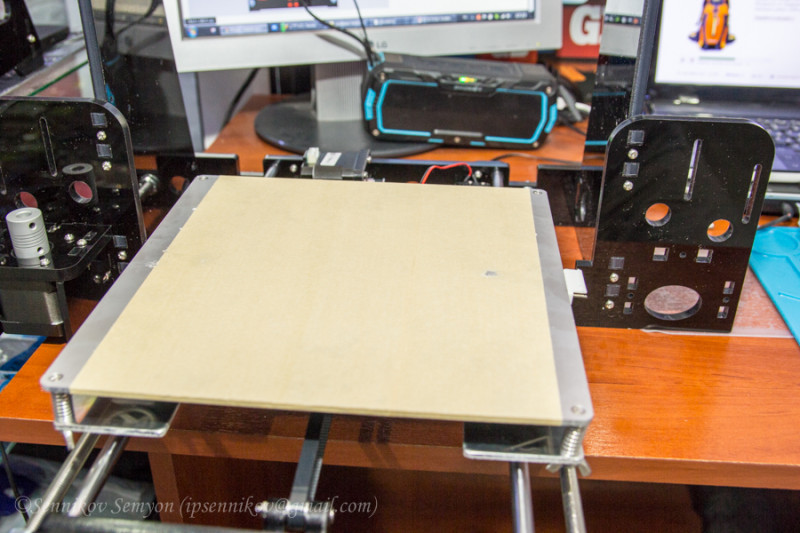

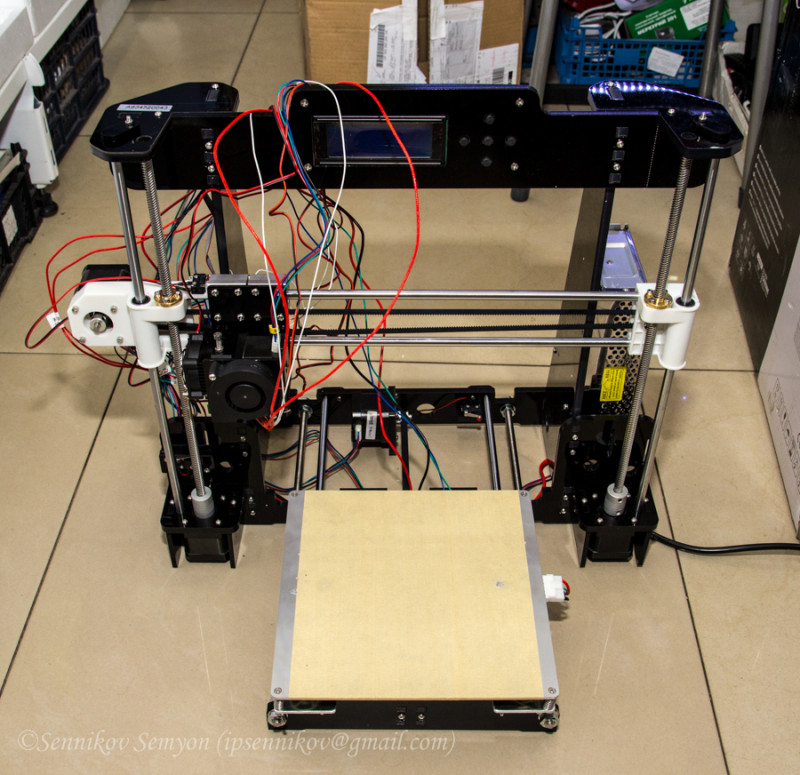

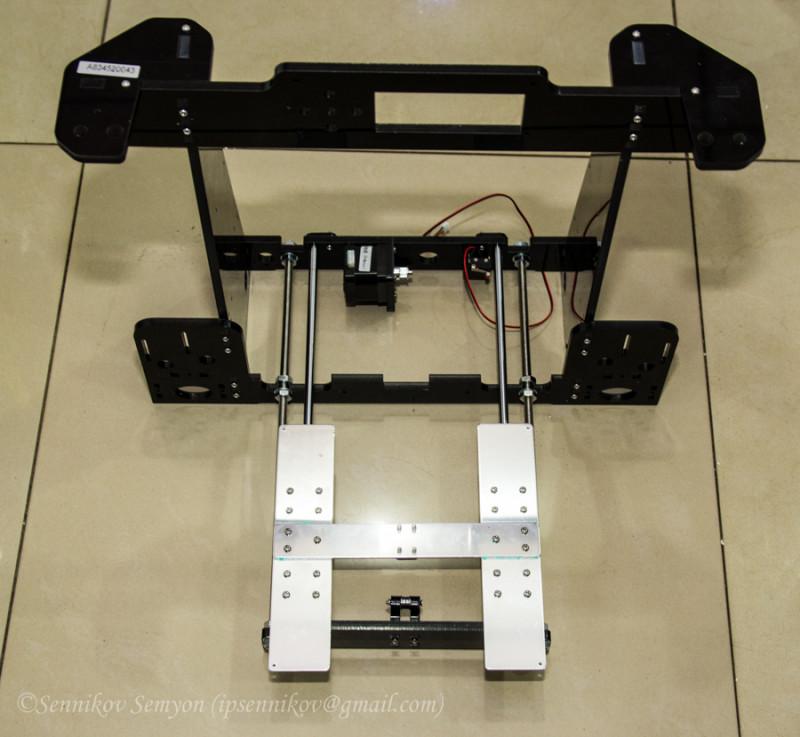

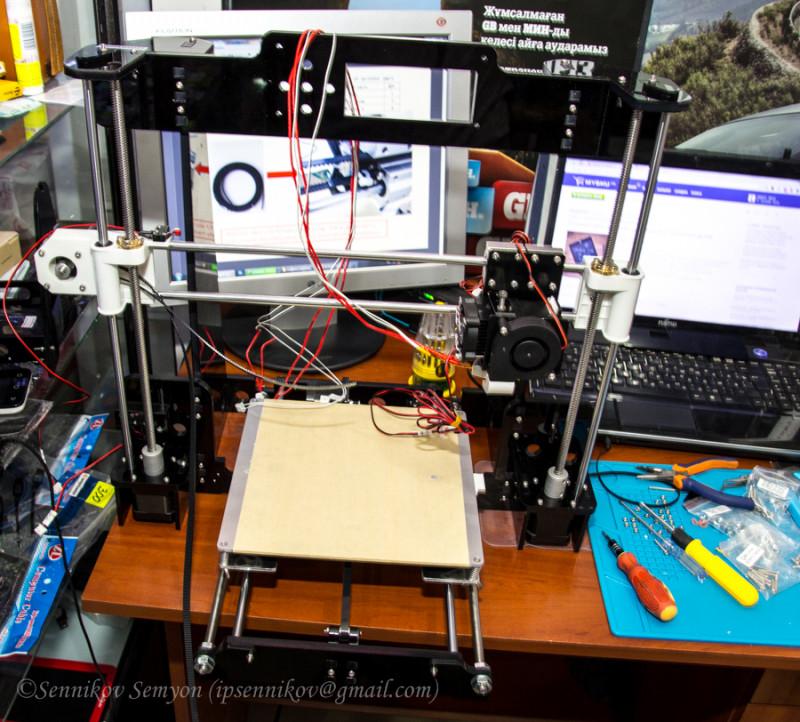

Первое с чего начинается сборка принтера, это рама. Она сделана из акрила:

Час из общего времени на сборку, был потрачен на то, чтобы содрать всю бумагу с этих деталей:

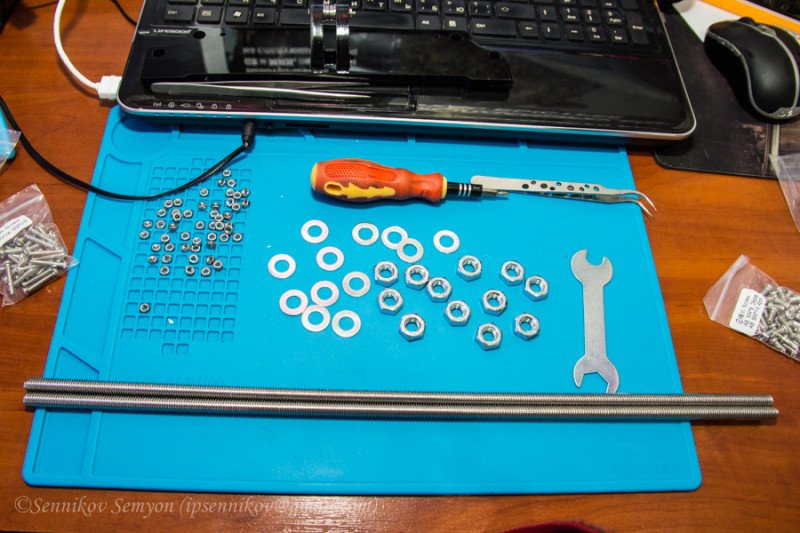

Для того чтобы собрать раму, имеется большое количество болтов и гаек. Они удобно рассортированы по мешочкам и подписаны:

(после сборки, у меня еще остался большой запас болтиков)

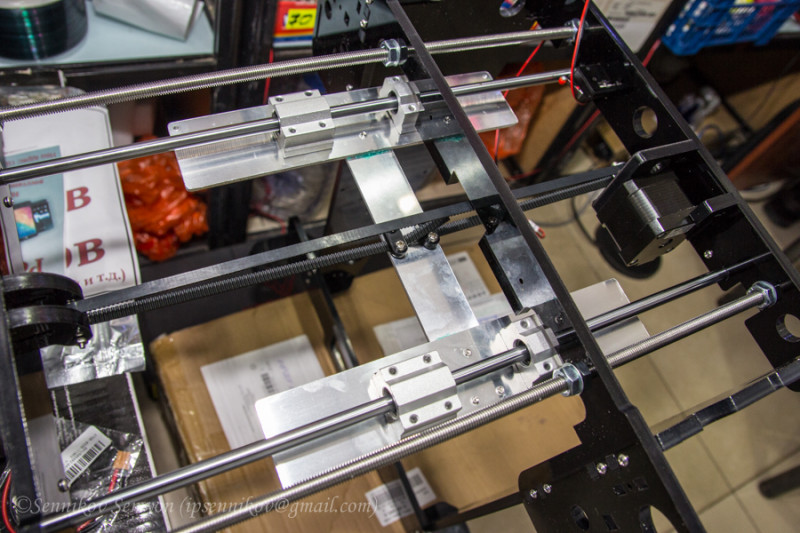

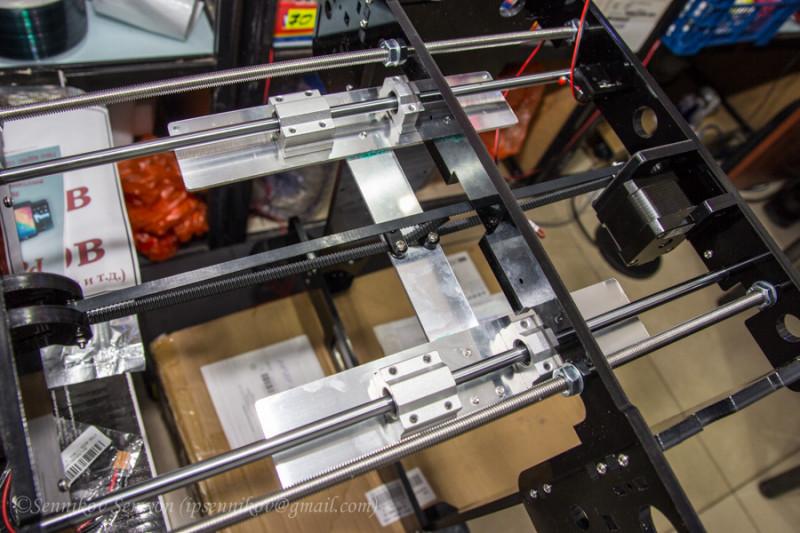

Процесс пошел:

(на этом фото как оказалось неправильно установлена верхняя планка для дисплея. Позже я уже не собранном принтере ее еще раз переставлял, потому что опять поставил не той стороной)

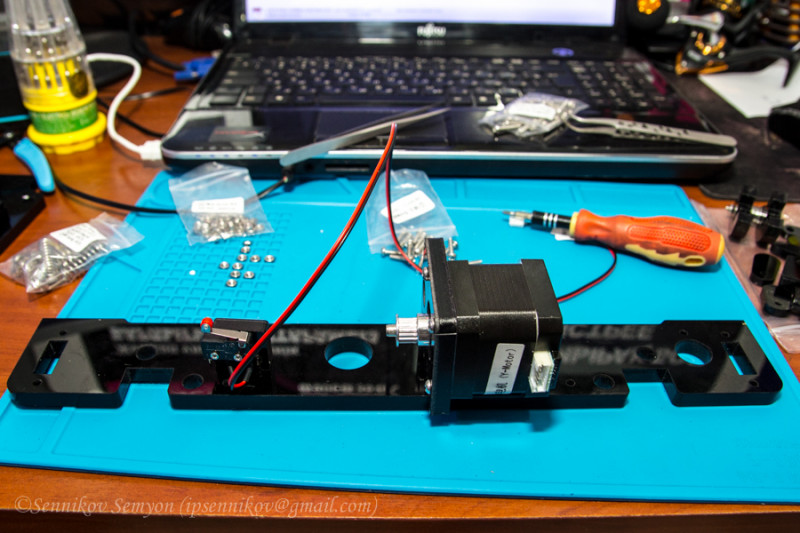

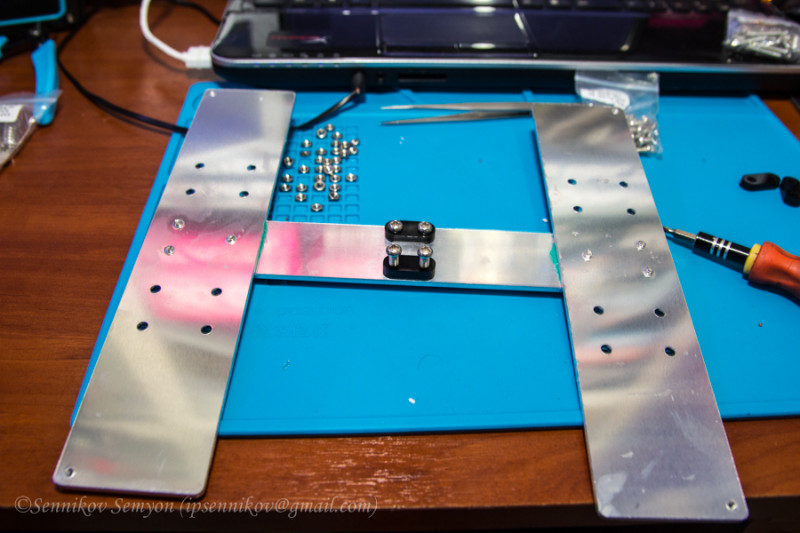

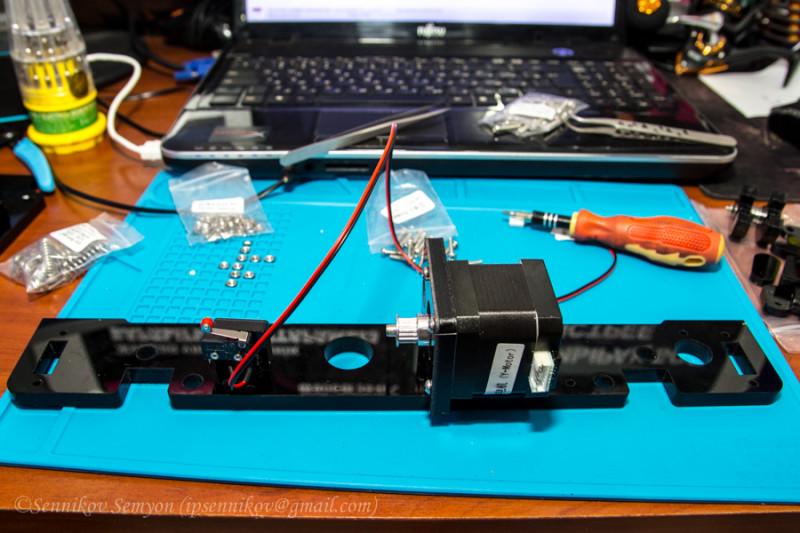

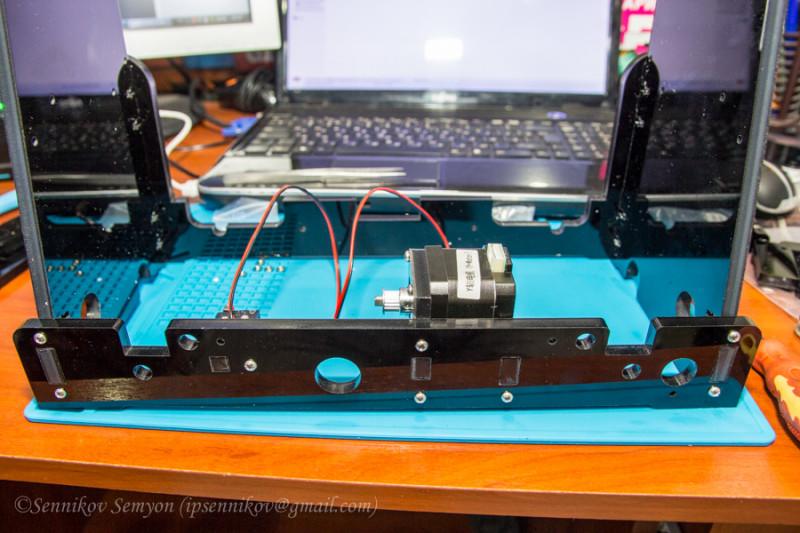

Нижняя рама:

(установлен мотор оси Y и концевик)

На раме:

Подшипники для ремня по оси Y:

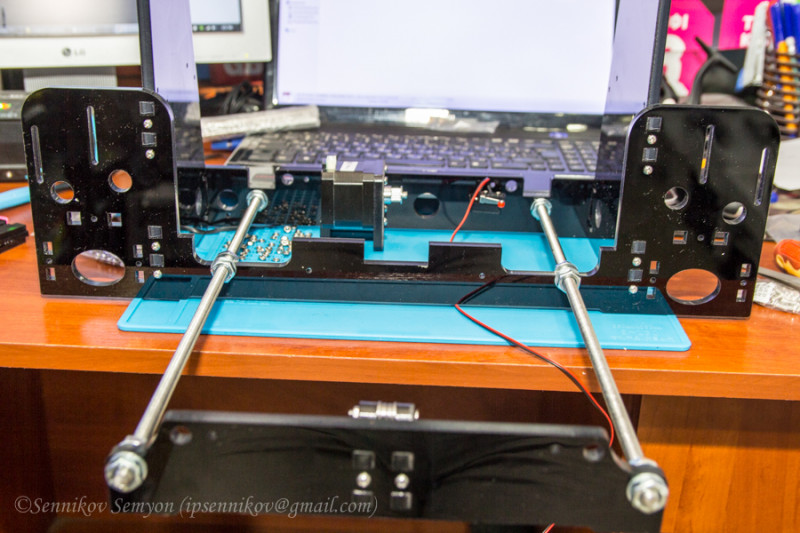

шпильки для оси Y:

Установлены на свои места:

Продолжаю собирать

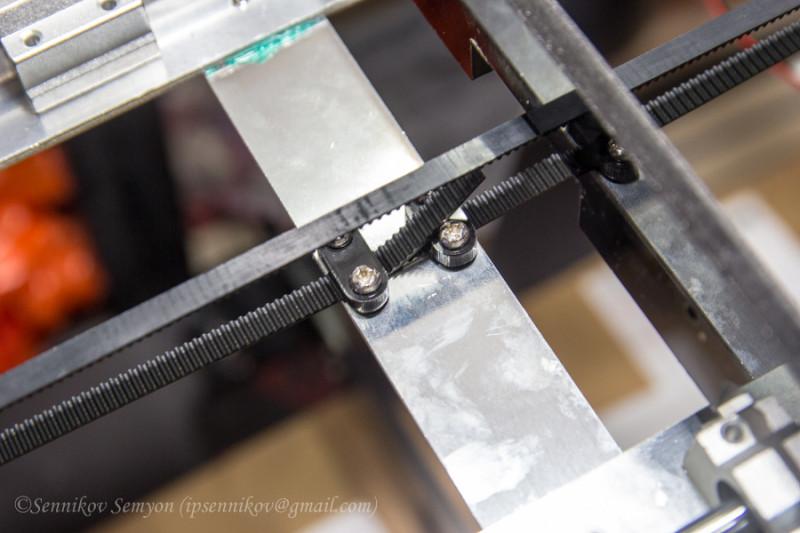

Крепеж для ремня на греющем столе:

Ось Y собрана:

Натягиваю ремень:

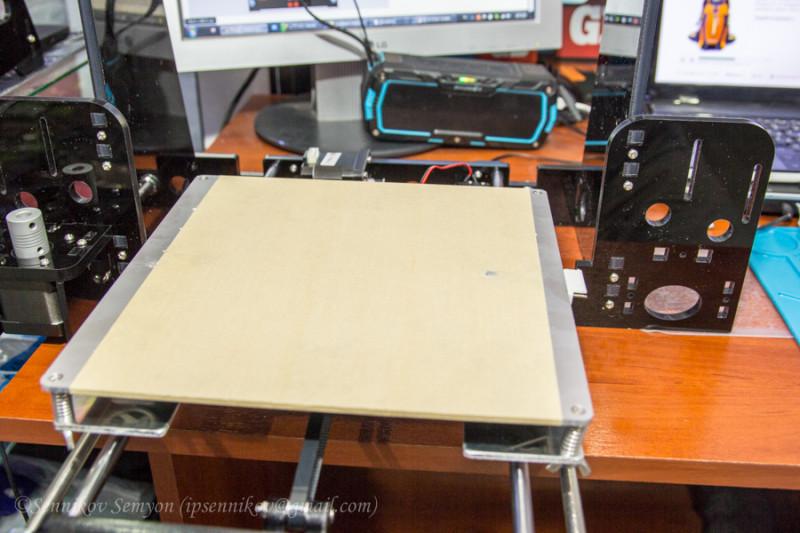

Ставлю подогревающийся алюминиевый стол:

(этот стол потом после полной сборки я еще раз снимал, поворачивал разъёмом назад. А потом еще раз снимал и подгонял для равномерного уровня)

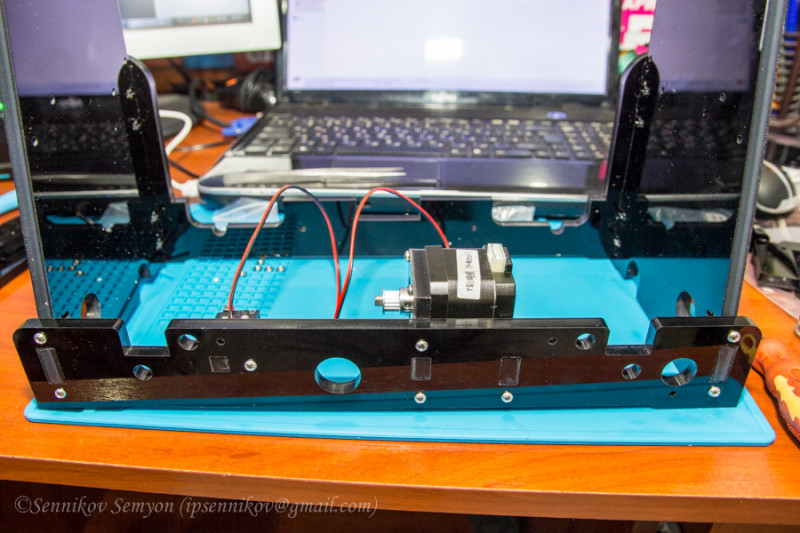

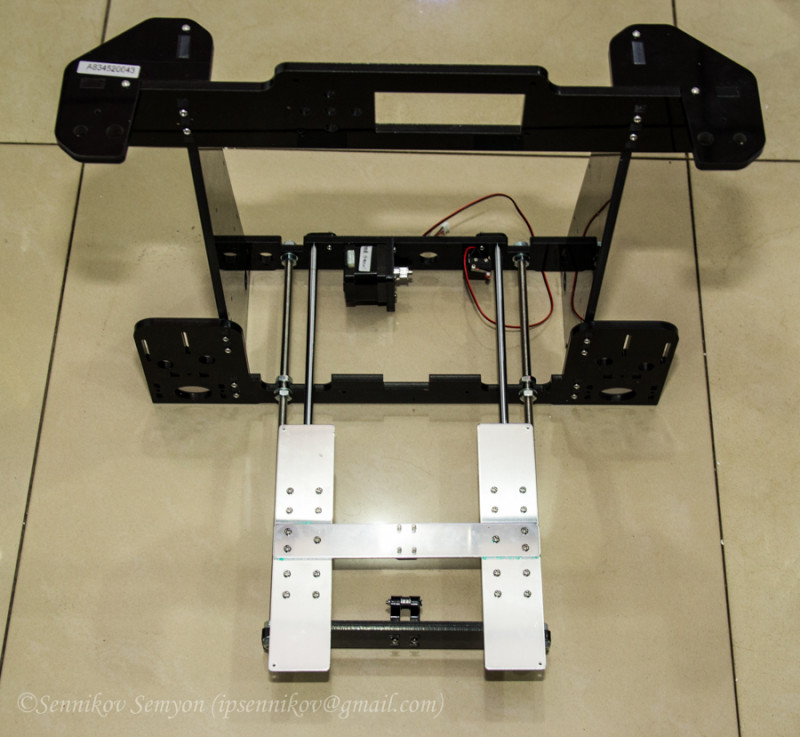

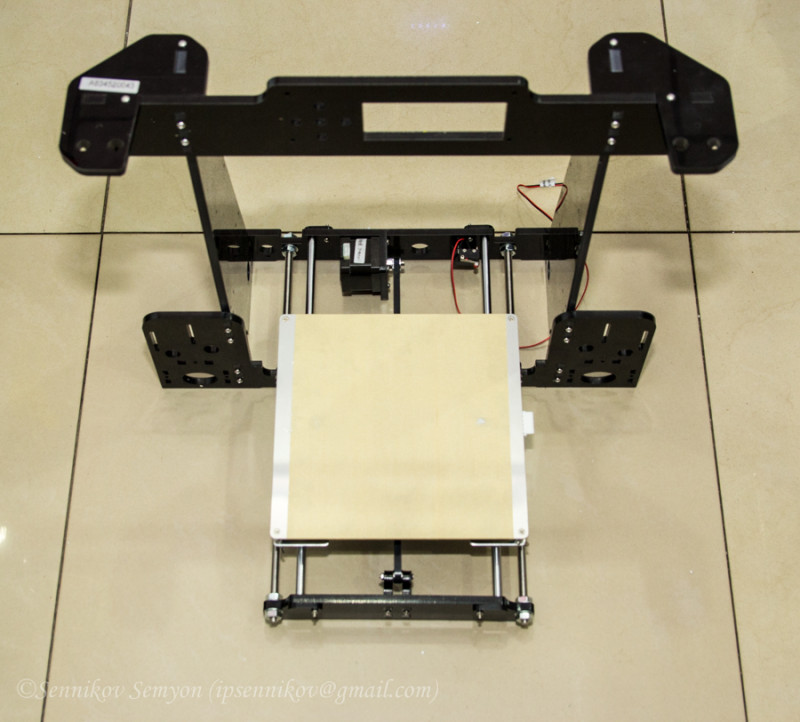

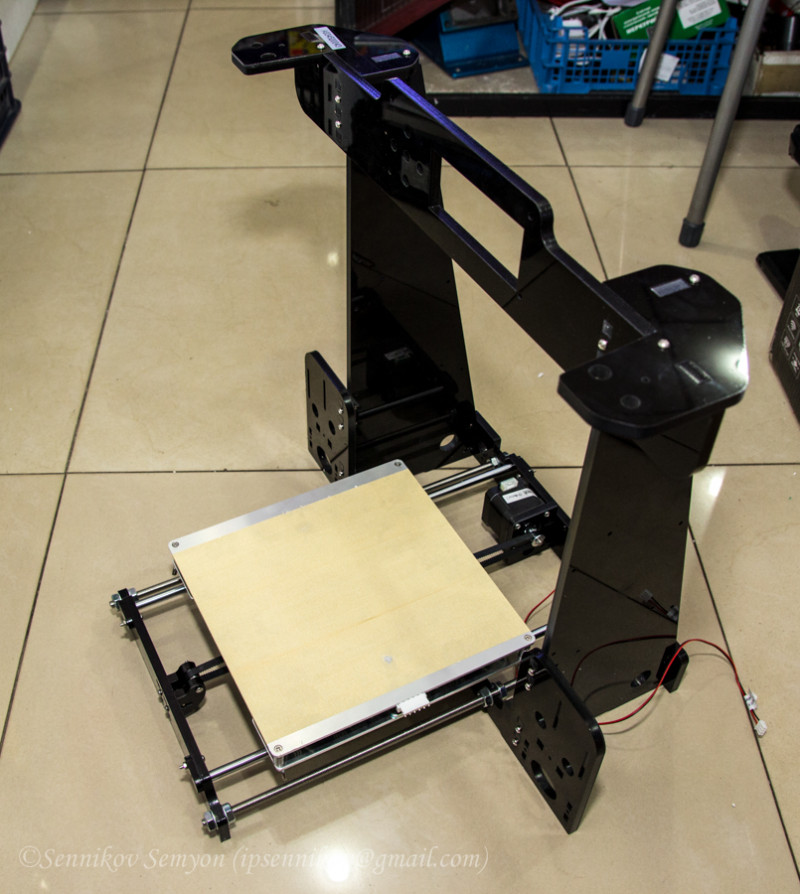

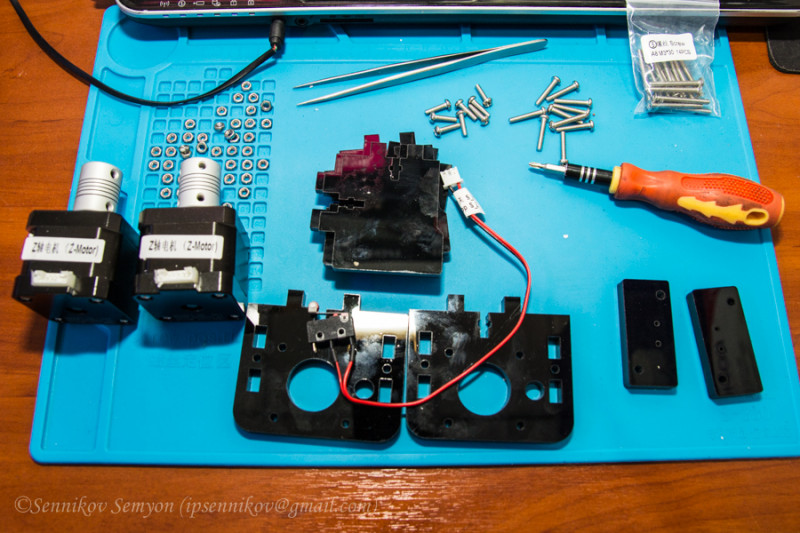

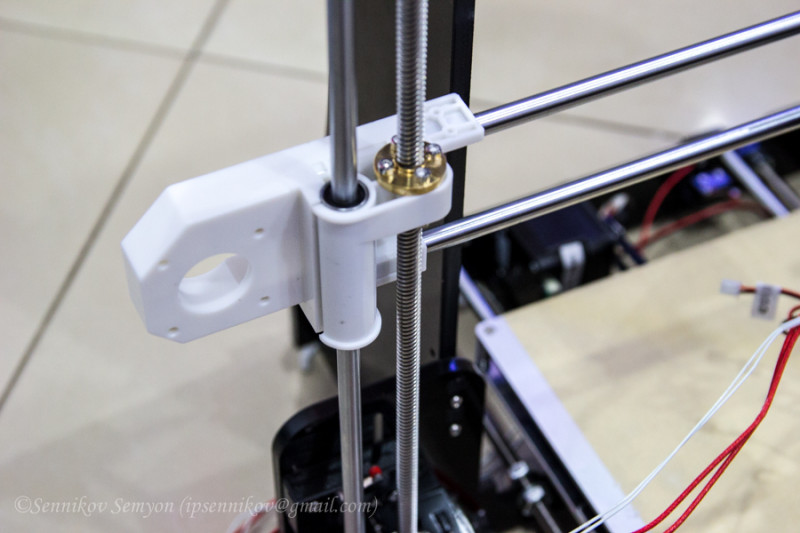

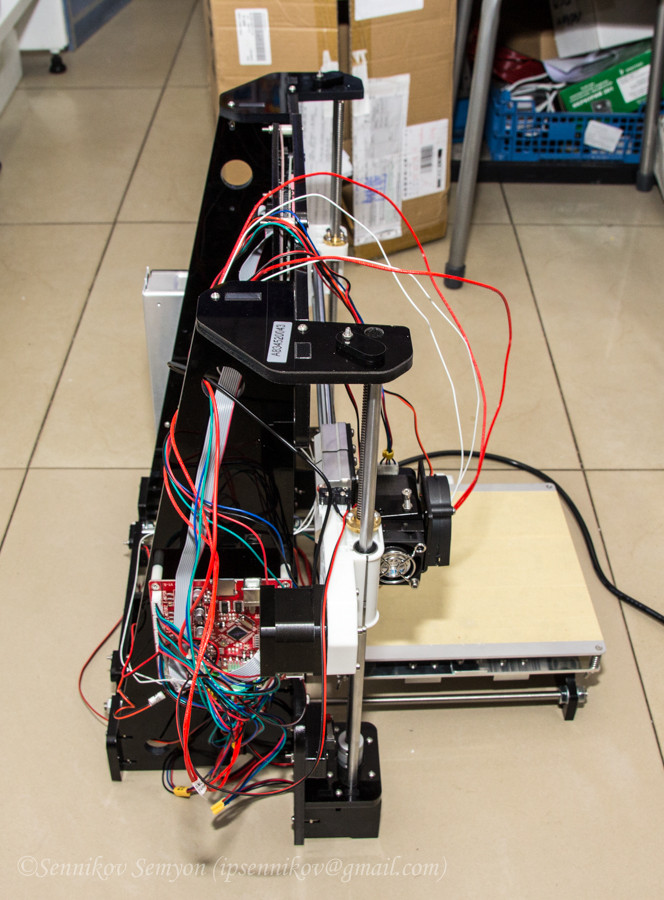

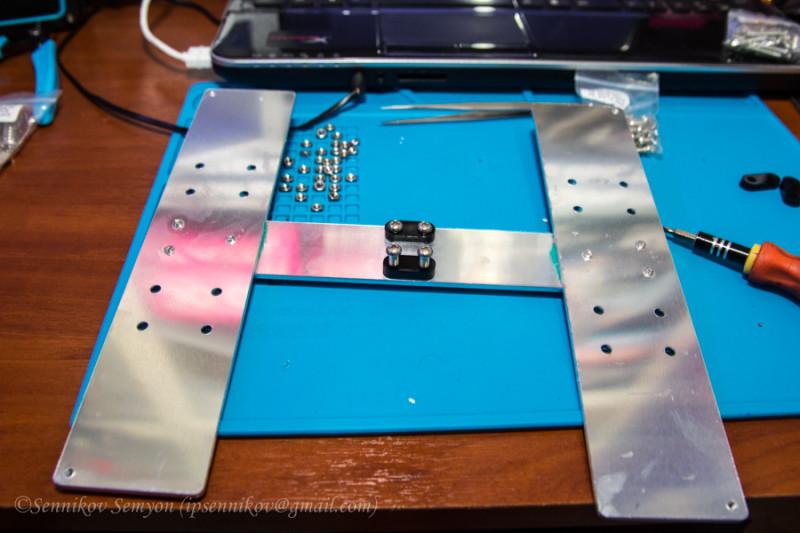

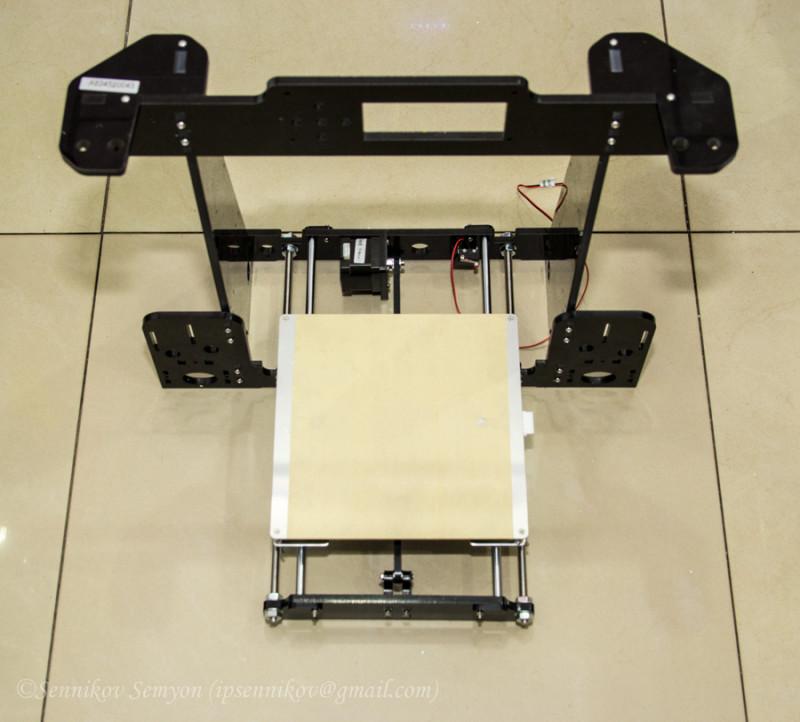

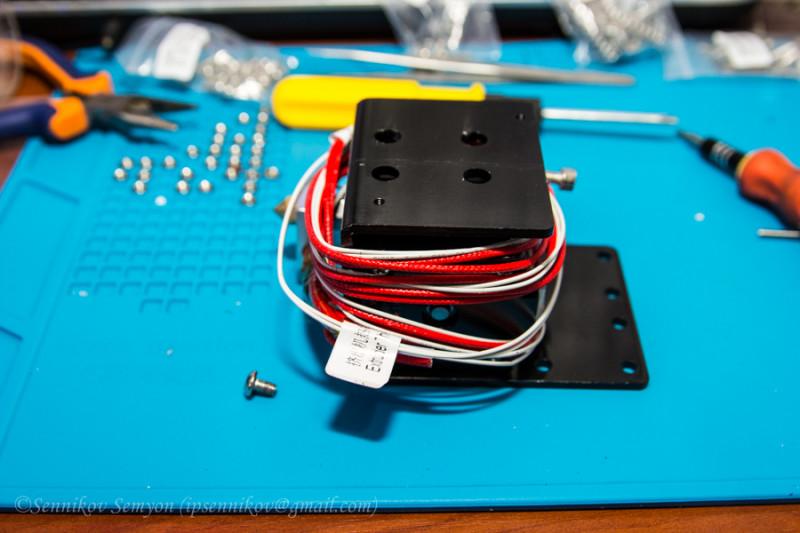

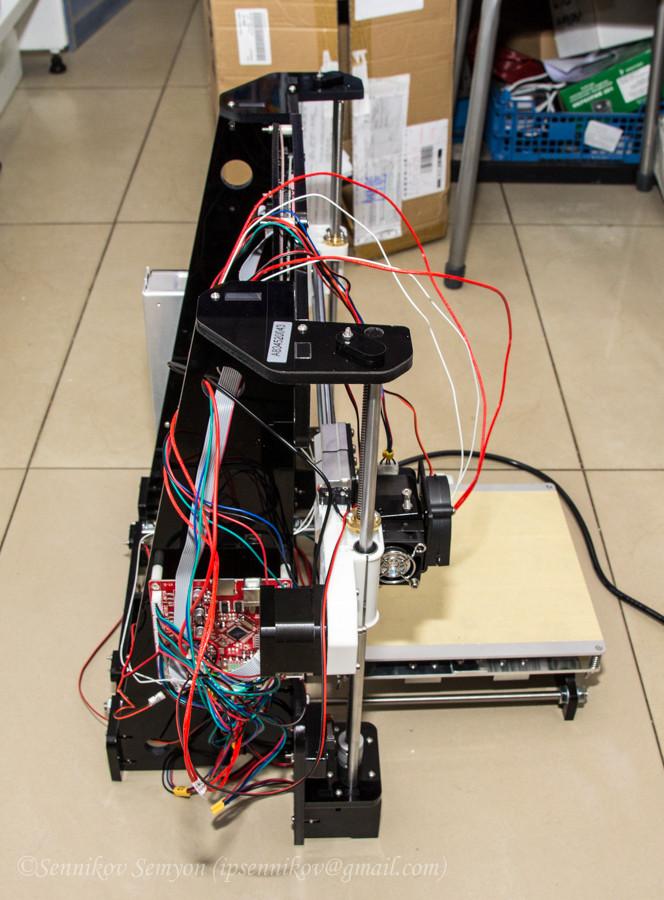

Теперь перехожу к сборке оси Z:

Для оси z используется два шаговых мотора:

Ставлю всё на свои места. Матюкаюсь. Ставлю всё на свои места, но уже правильно:

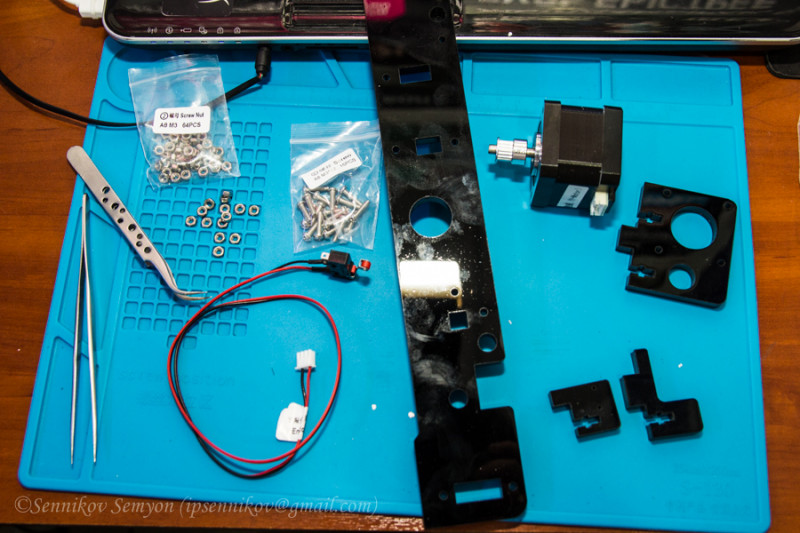

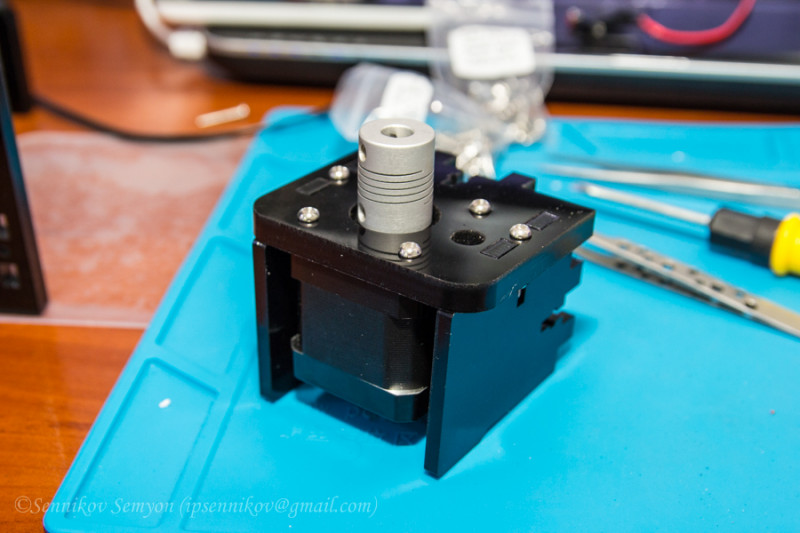

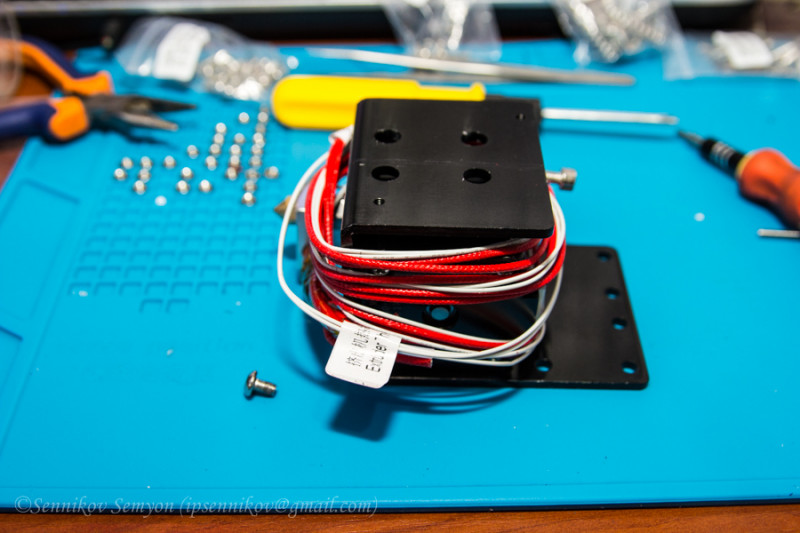

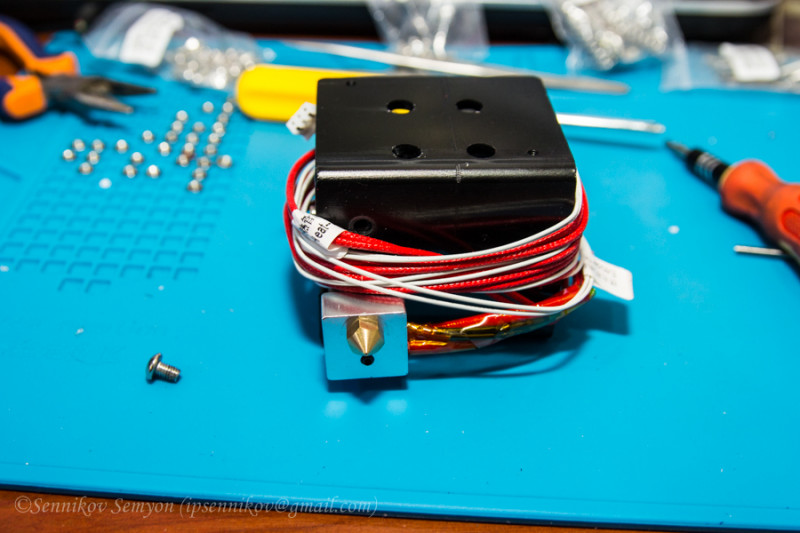

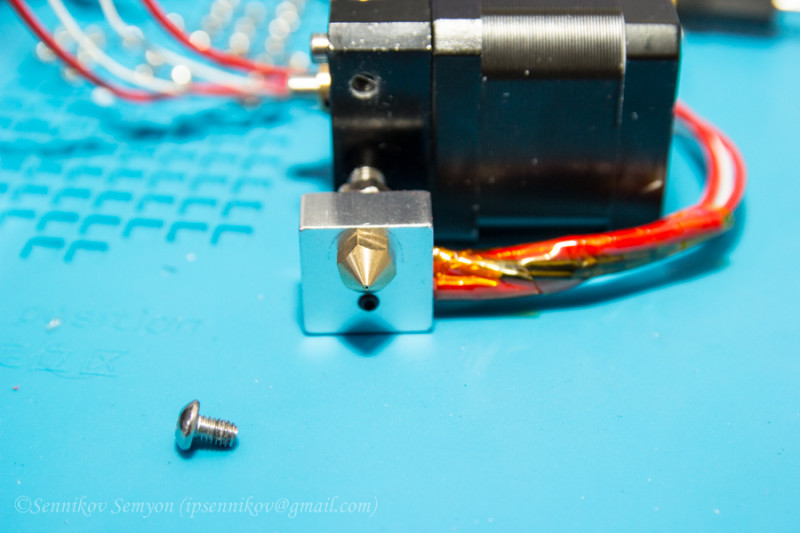

Теперь пришло время готовить экструдер:

В моей модели используется экструдер MK8. Он недорогой, рабочий, но имеет некоторые болячки. Возможно в будущем буду менять.

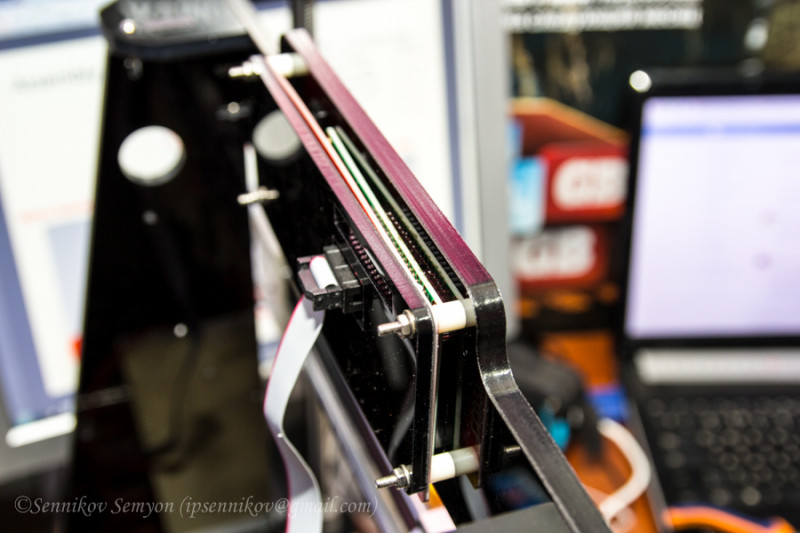

В этот момент както увлёкся, и забыл сделать фотки. В итоге с экструдером и осью имеем следующее:

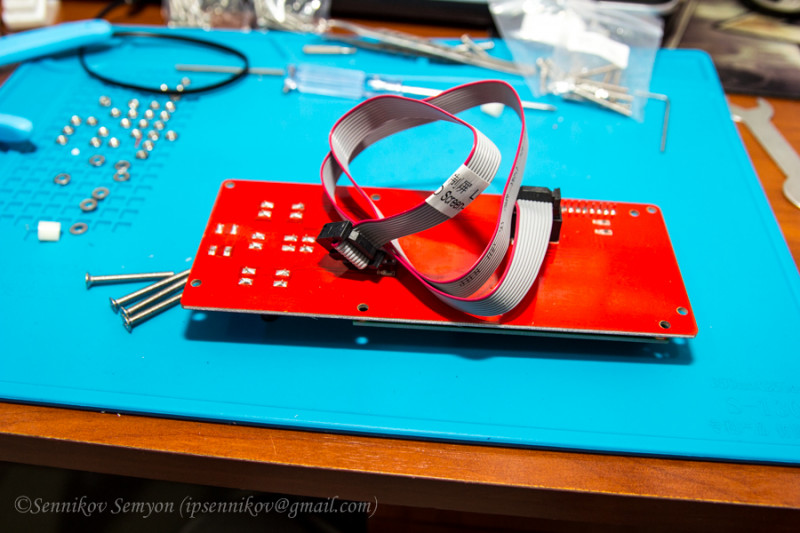

Теперь перехожу к установке дисплея:

На раме:

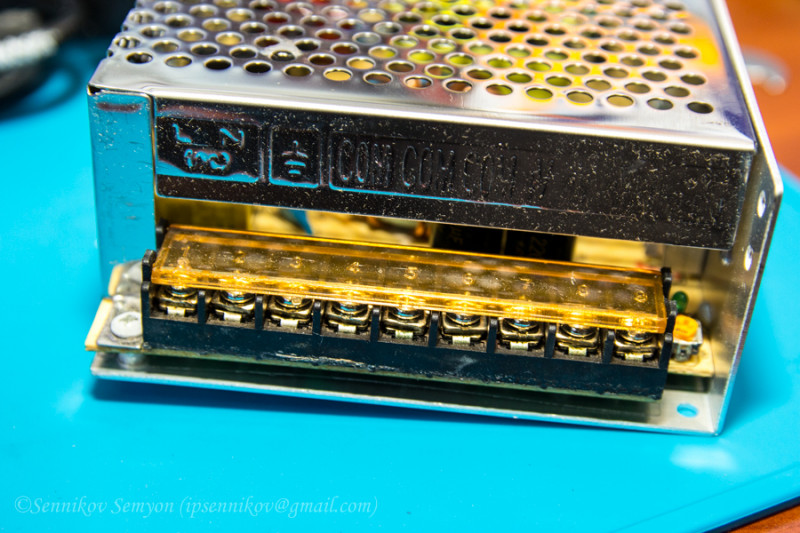

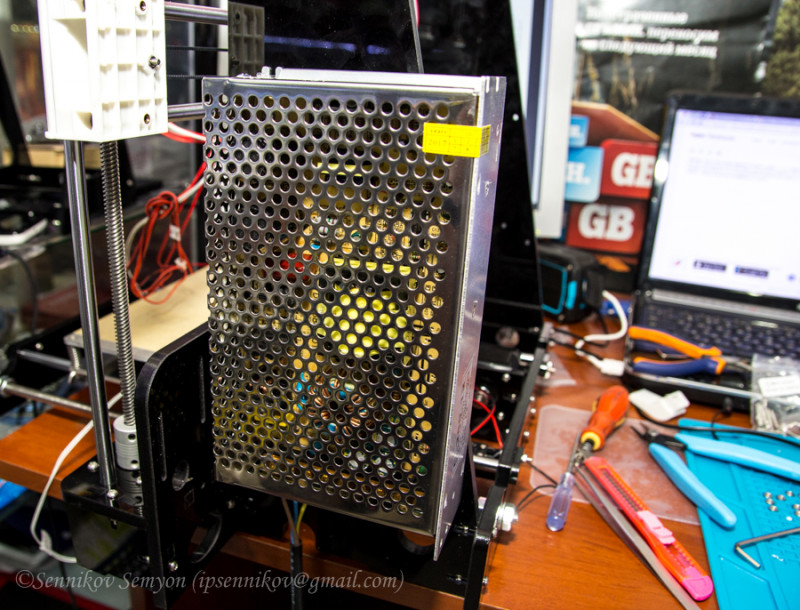

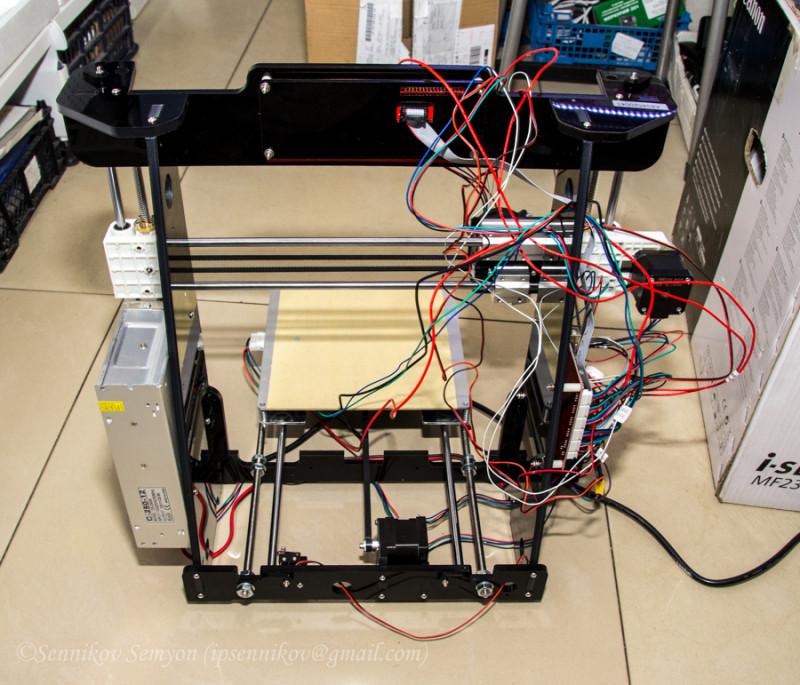

Установка блока питания:

И на раме:

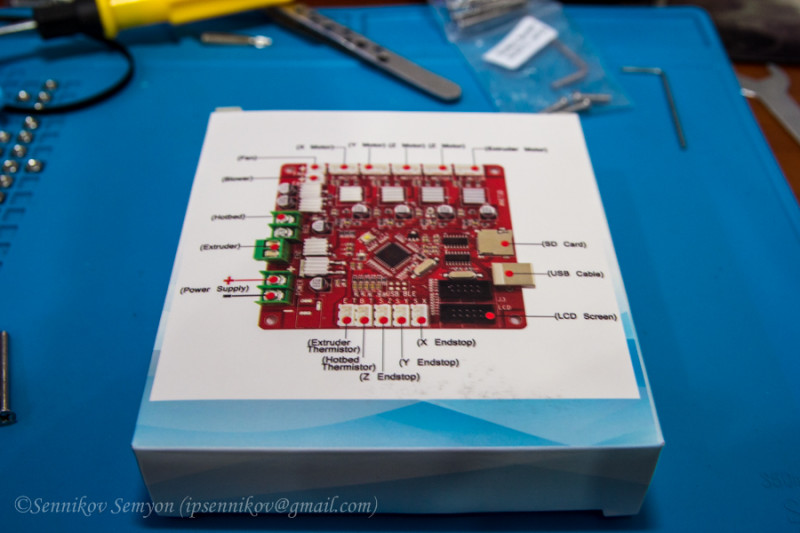

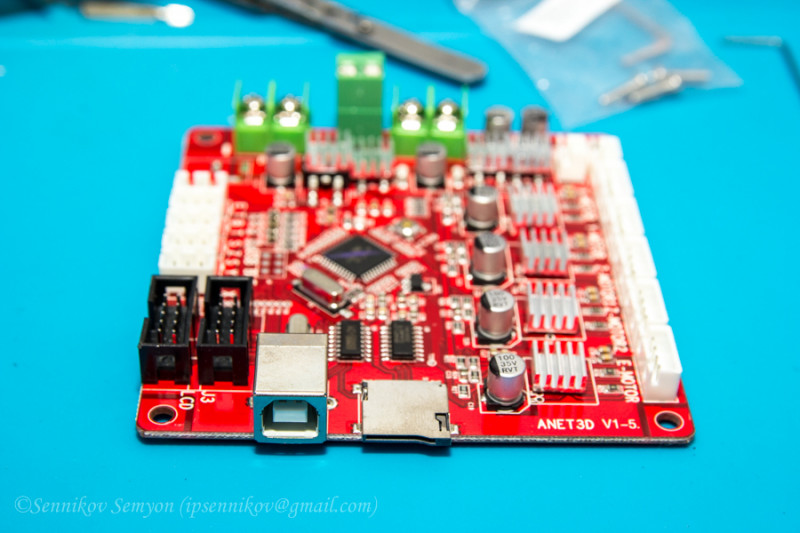

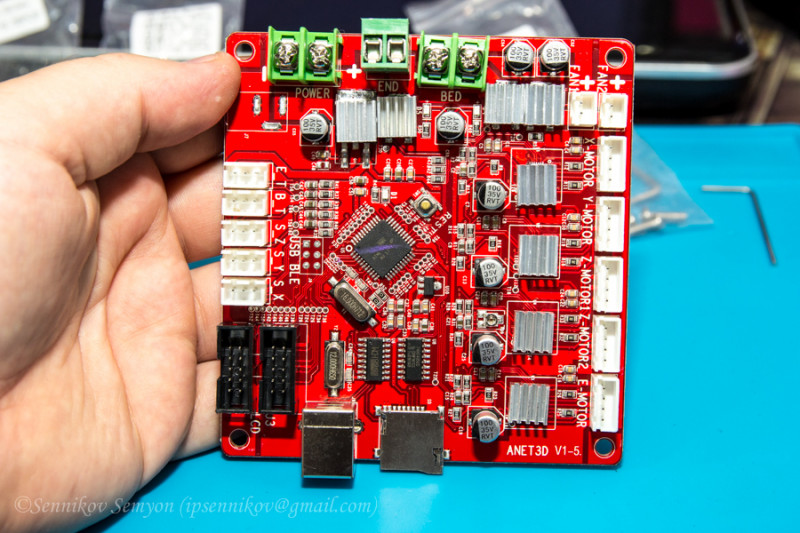

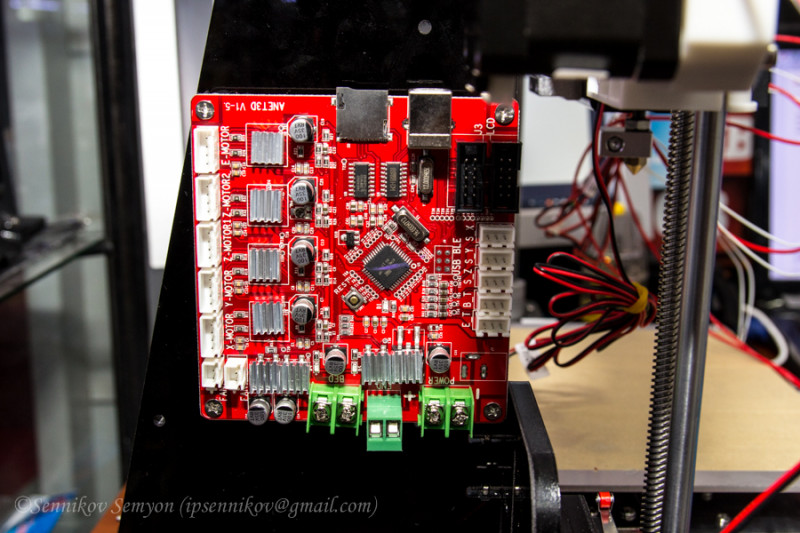

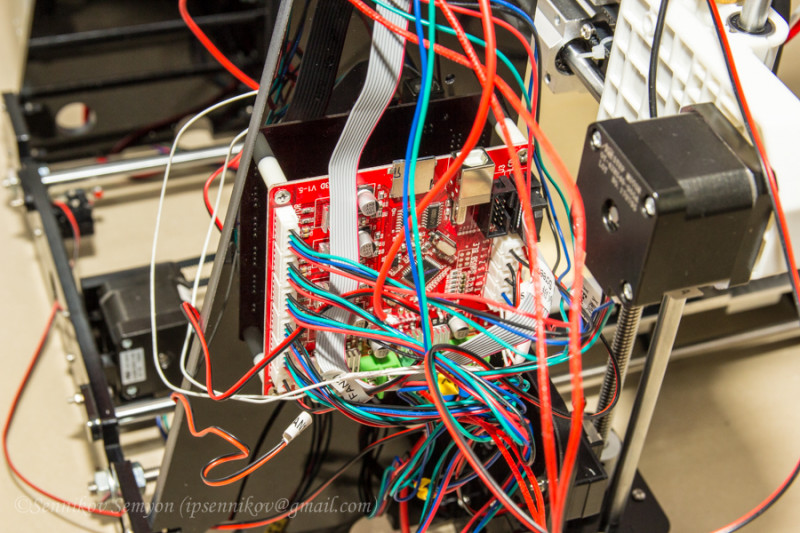

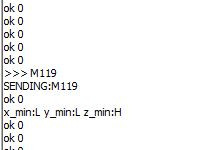

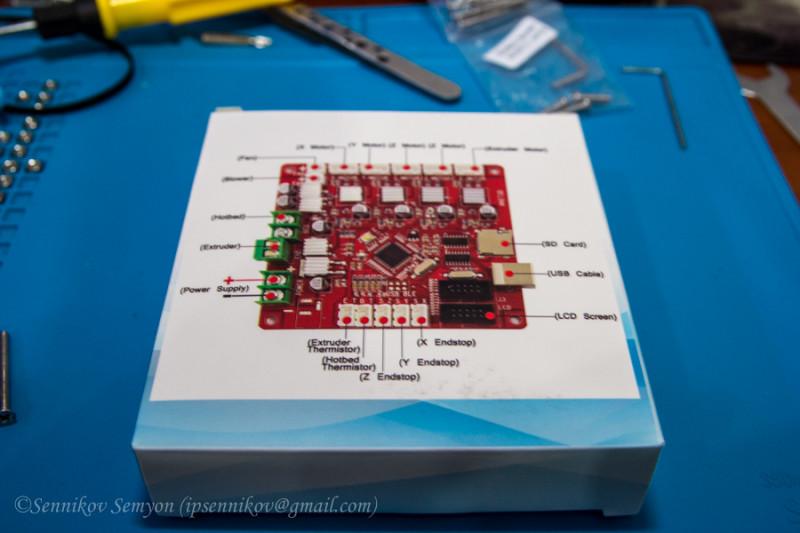

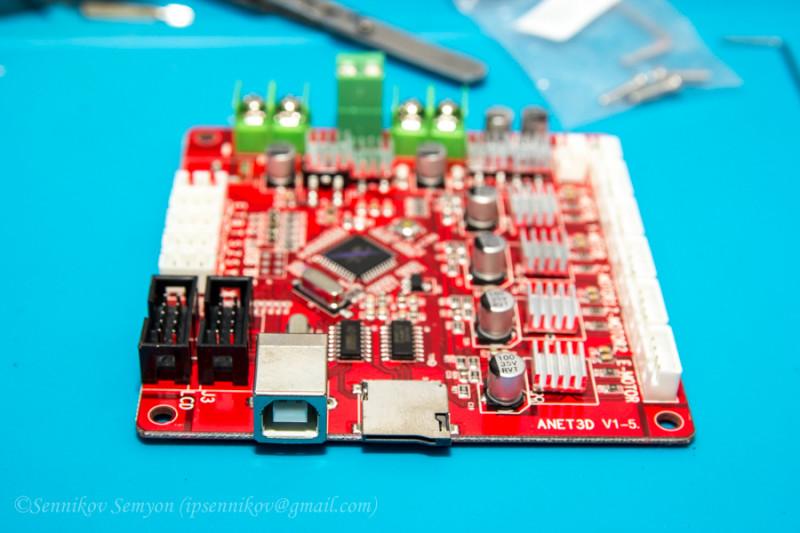

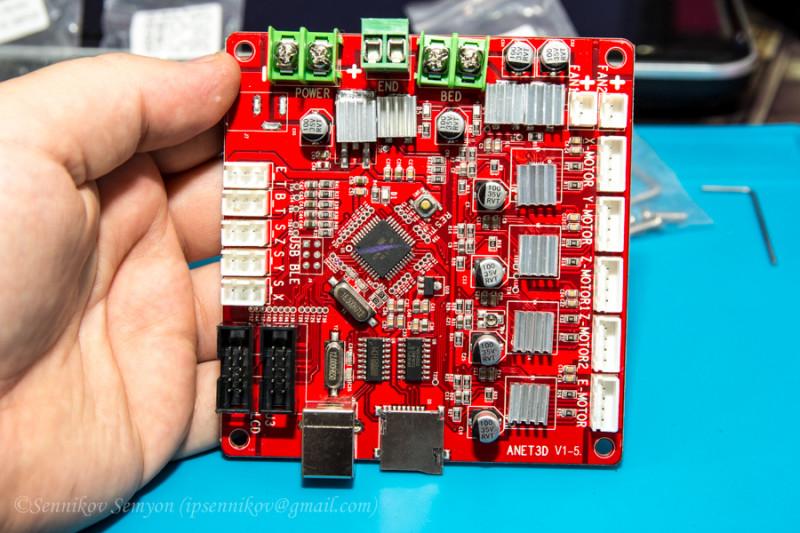

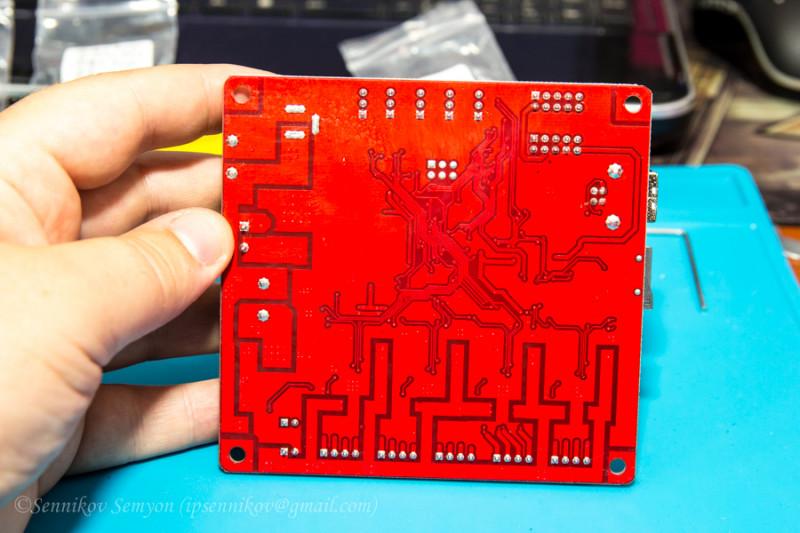

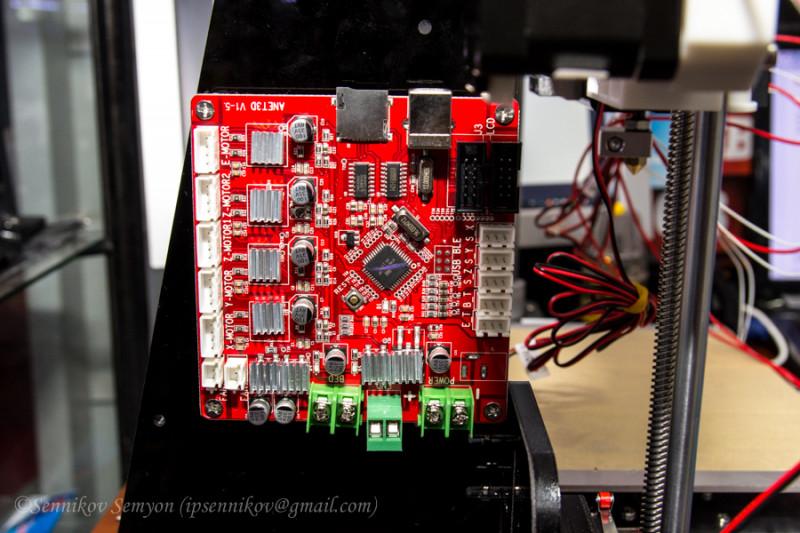

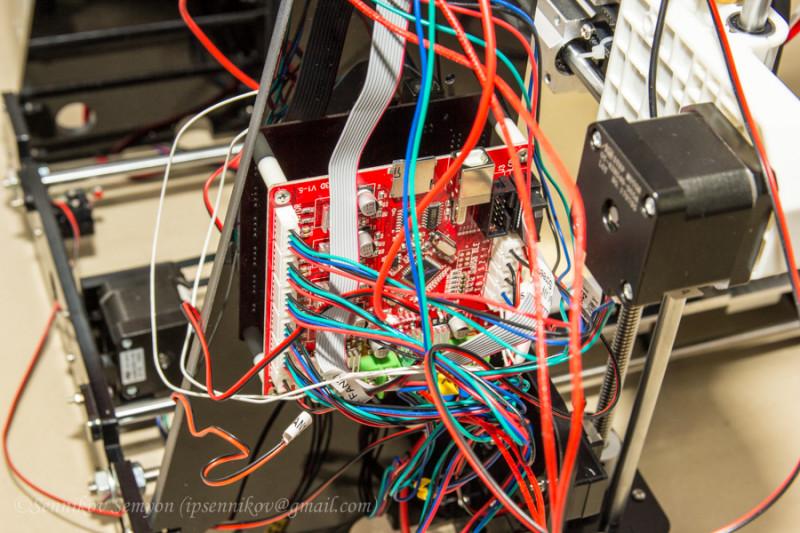

Плата управления:

Мне досталась Anet A8 Mainboard V1-5. На момент сборки я даже не мог найти информацию об этой плате. У людей в основном стоит Anet A8 Mainboard V1.0

Установлена на раме:

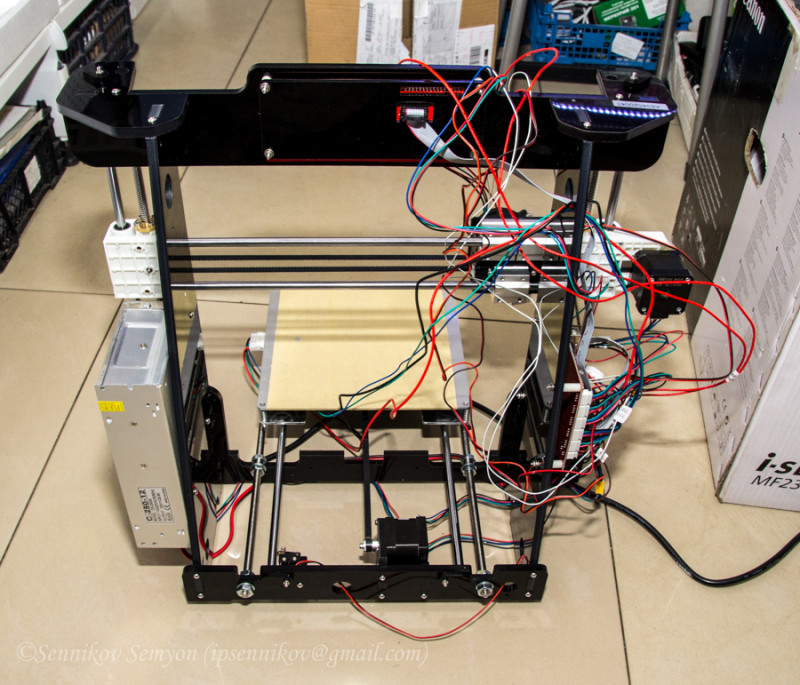

Теперь перехожу к подключению всего к плате управления:

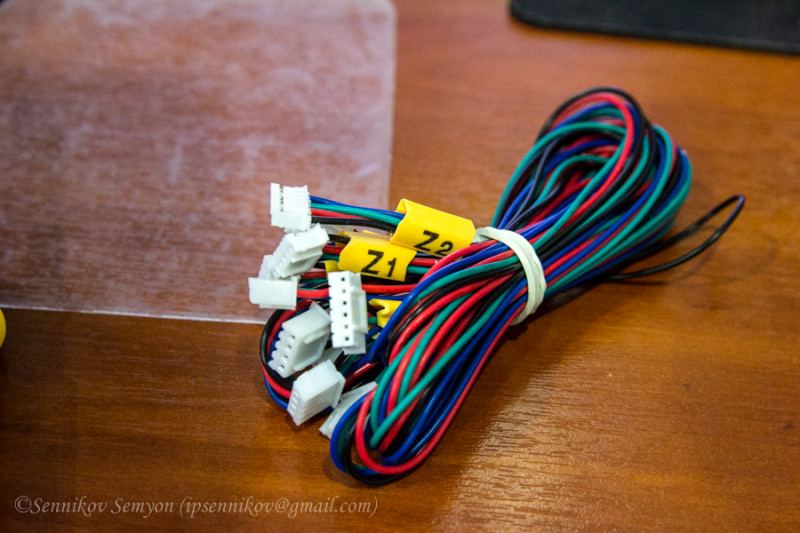

Идущие в комплекте провода подписаны и имеют нужную длину. Поэтому проблем с подключением нет:

Подключаем вот такой беспорядок:

(позже всё пере подключил уже аккуратно уложив. кабель менеджмент занял тоже порядка двух часов.)

Уже в процессе подключения принтера к компьютеру, под usb кабелем, я обнаружил картридер и флэшку на 8gb:

На флэшке находились все те же программы, драйвера и инструкции, которые я качал.

Также в комплекте с принтером идёт держатель для катушек с филаментом. Я его уже собрал:

Для проверки и пробы печати, в комплекте идёт 10 метров PLA пластика белого цвета:

Этого вполне хватит для настройки и пробы печати. Но если печатать что-то более большое, естественно нужно заказывать еще.

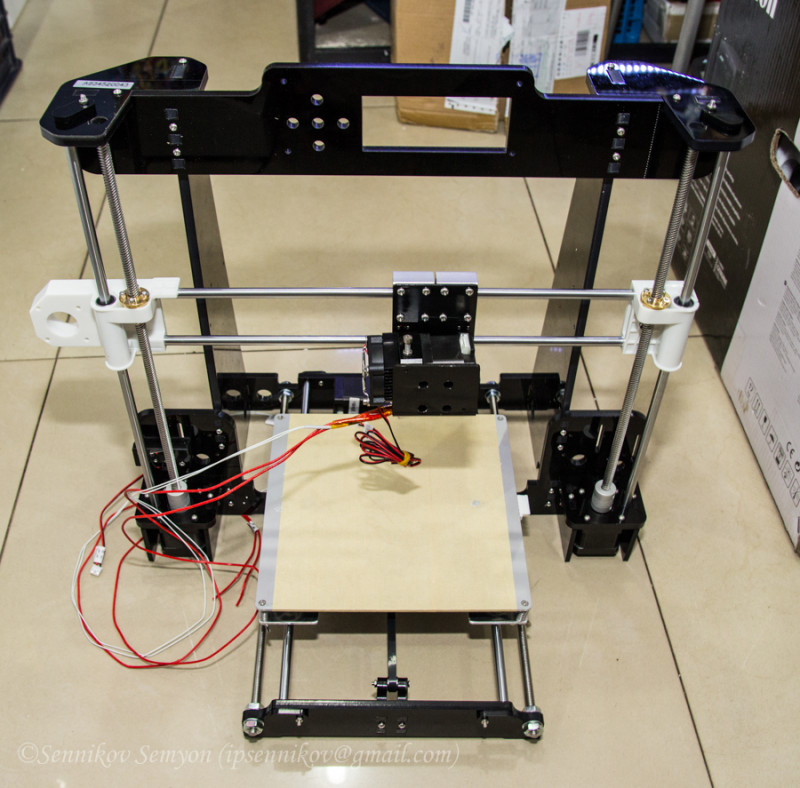

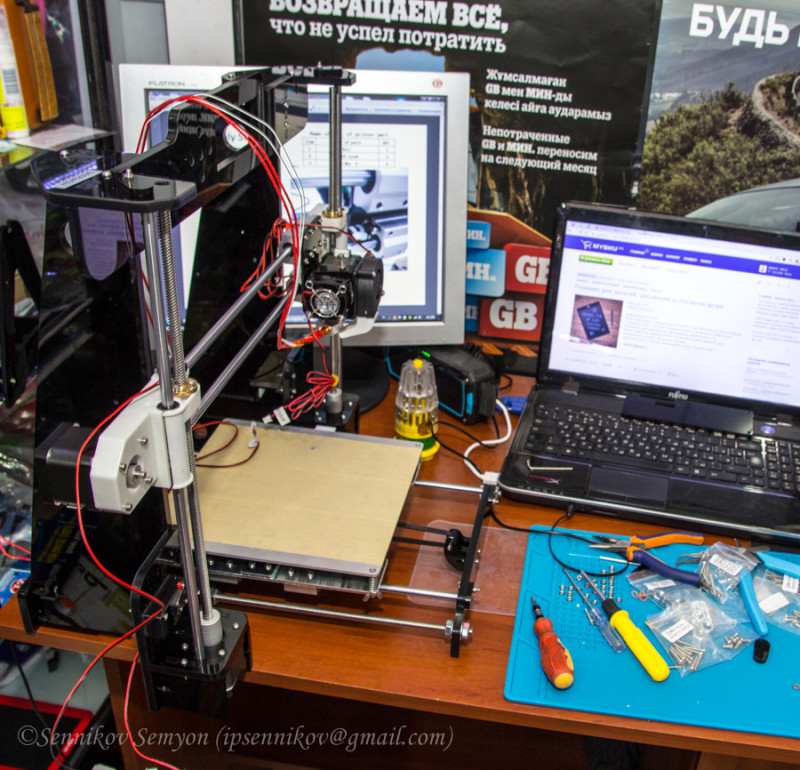

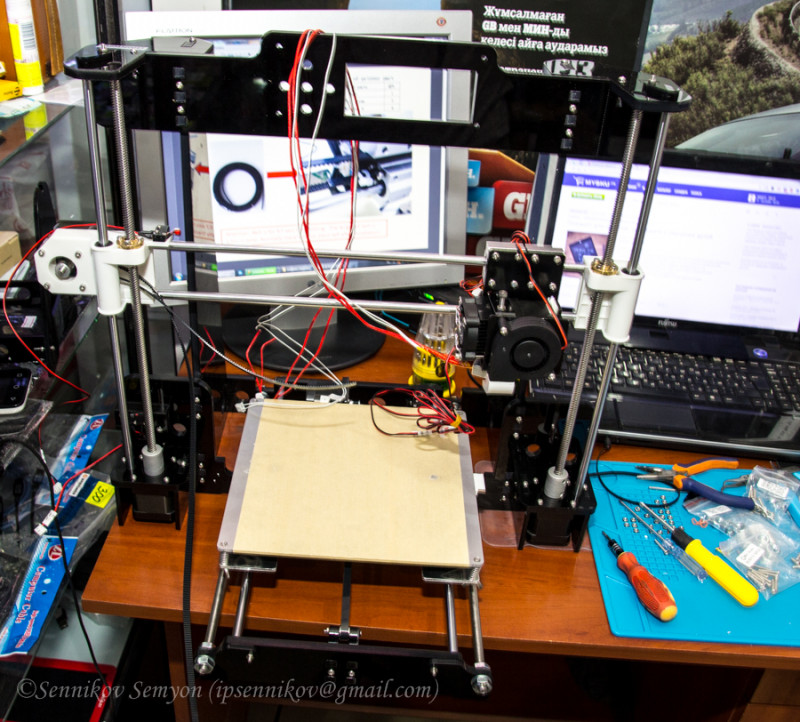

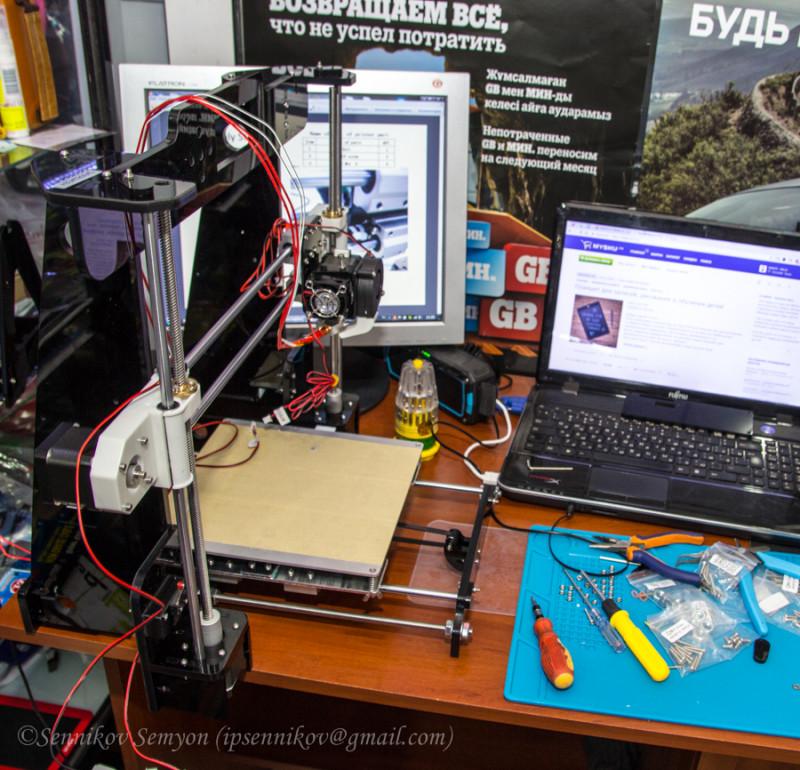

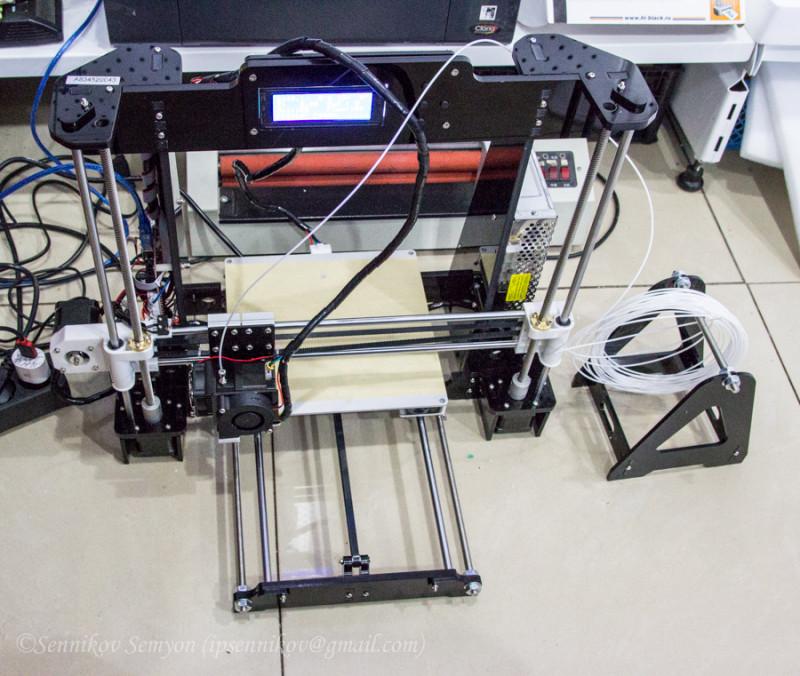

После укладки проводов, принтер у меня встал на полу на работе в углу:

Сам принтер запустился после сборки без каких-либо танцев с бубном.

Печатать можно как через usb шнур с компьютера, так и с флэшки. В обоих случая для печати используется программа Cura:

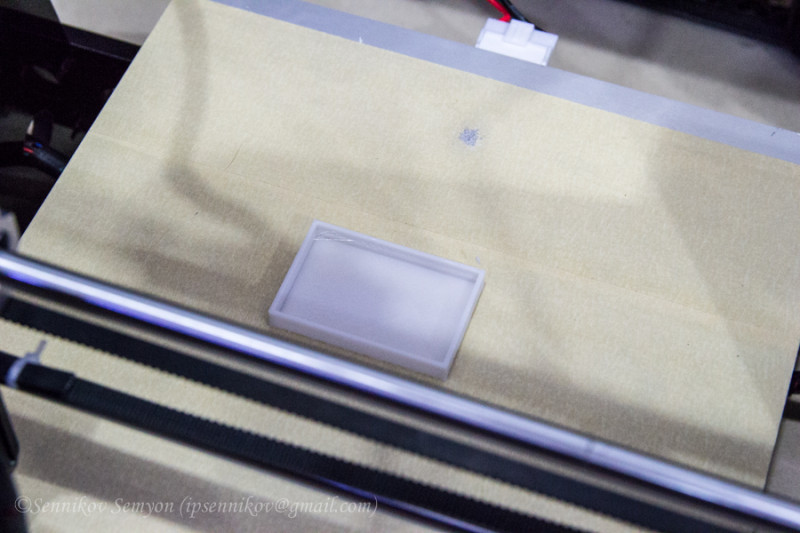

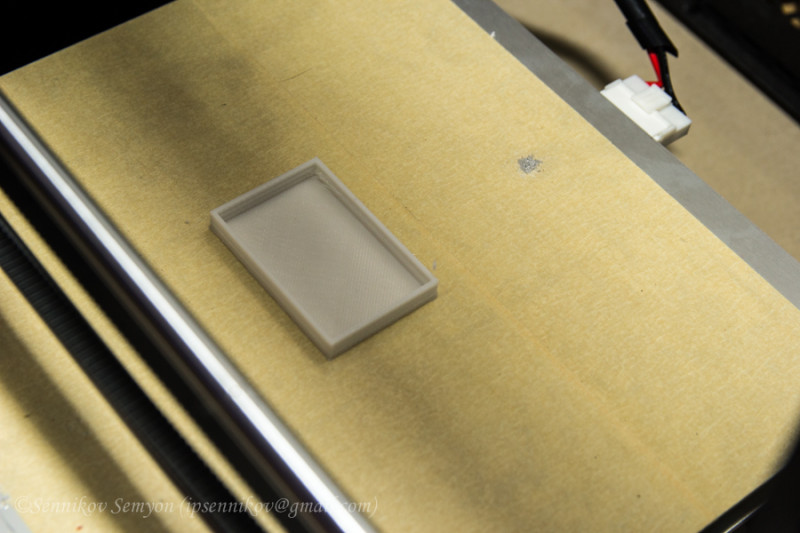

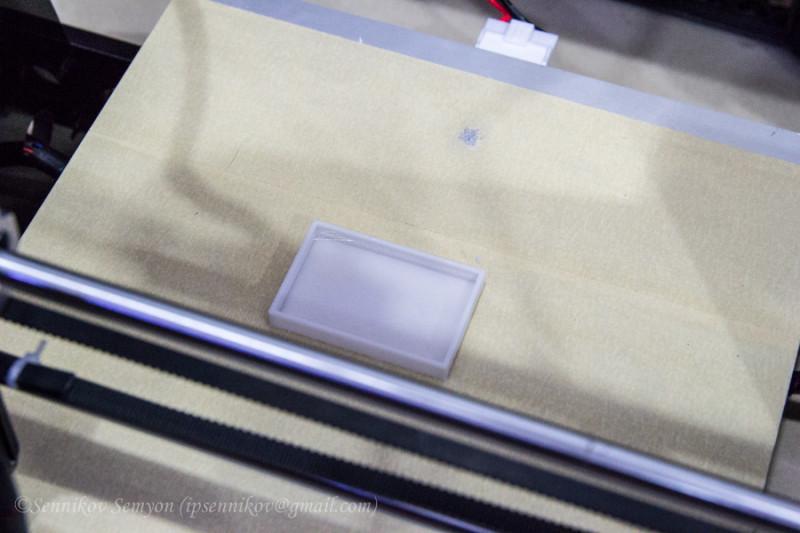

Сам процесс печати довольно прост. Настраиваем программу согласно инструкции, прилагаемой к принтеру. Берем 3Д модель, которую хотим напечатать. Я сперва использовал модели, идущие в комплекте с принтером, и для начала попробовал напечатать коробочку, как самый простой объект. Уменьшил размер, отправил в печать. На выходе получаю вот это:

Ага. Что-то не так. Снова читаю инструкцию.

Проблема в столе. Неправильно откалибровал, слишком большое расстояние между столом и соплом. Уменьшаю. Ставлю печать:

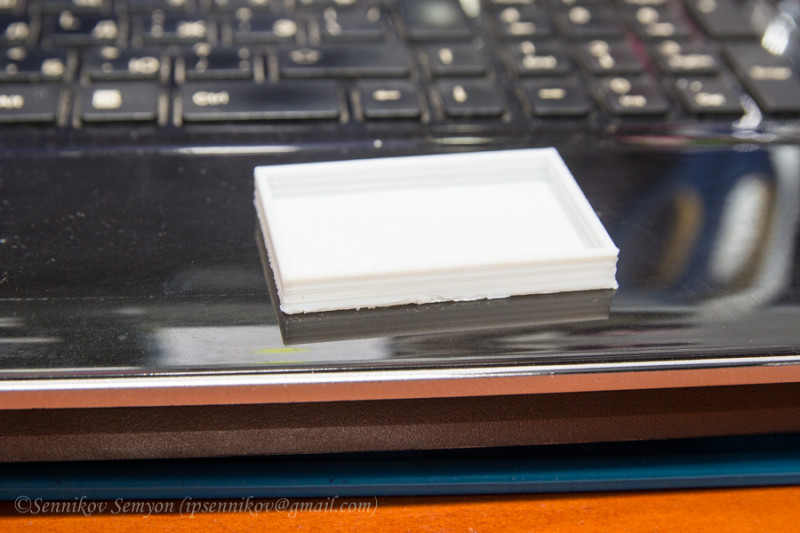

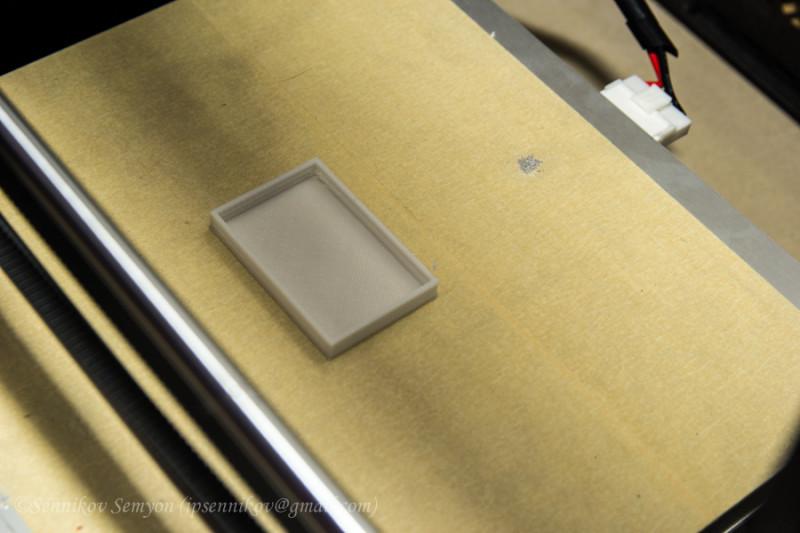

Моя первая напечатанная на 3Д принтере хрень. УРА! Он работает!

Ога, значит надо печатать дальше. Решил, что будет актуальна шутка: Купи 3D-принтер, напечатай 3D-принтер, продай 3D-принтер

Но я буду печатать просто доработки. Регистрируюсь на thingiverse.com, так как это самый большой каталог 3д моделей для печати. Вбиваю в поиск Anet A8 и вижу сотни моделей. Для принтера можно напечатать множество дополнений, улучшений, деталей и т.д.

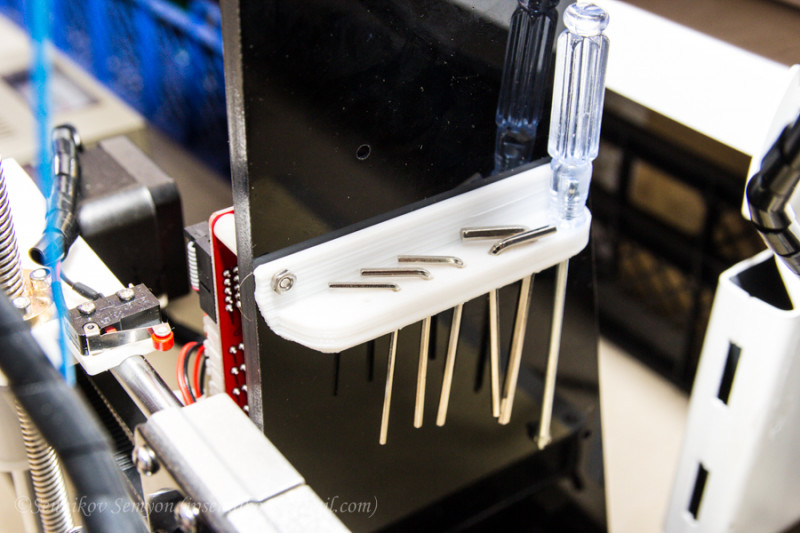

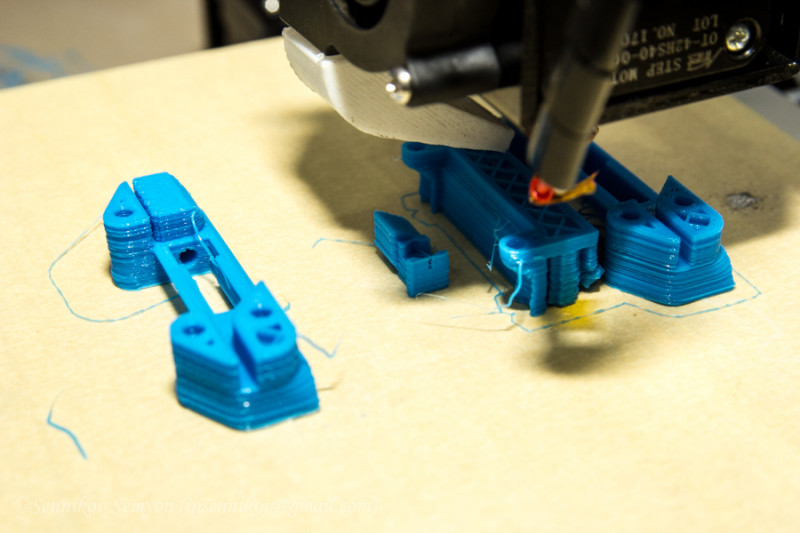

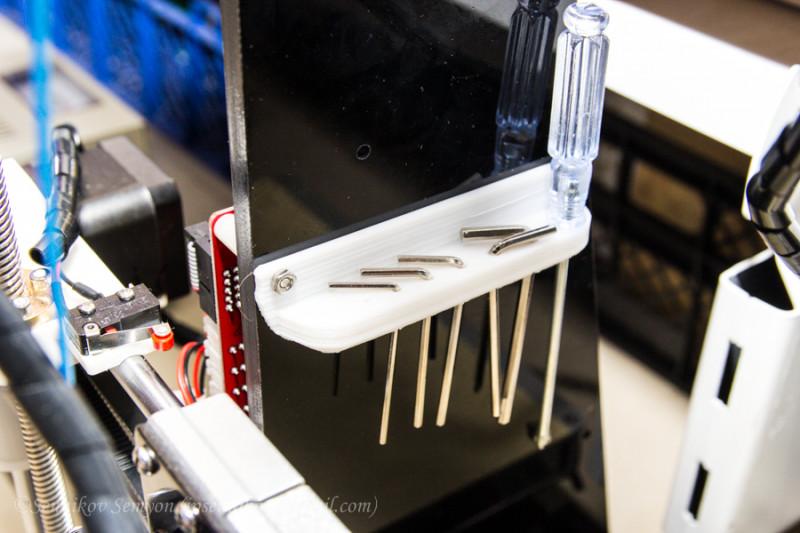

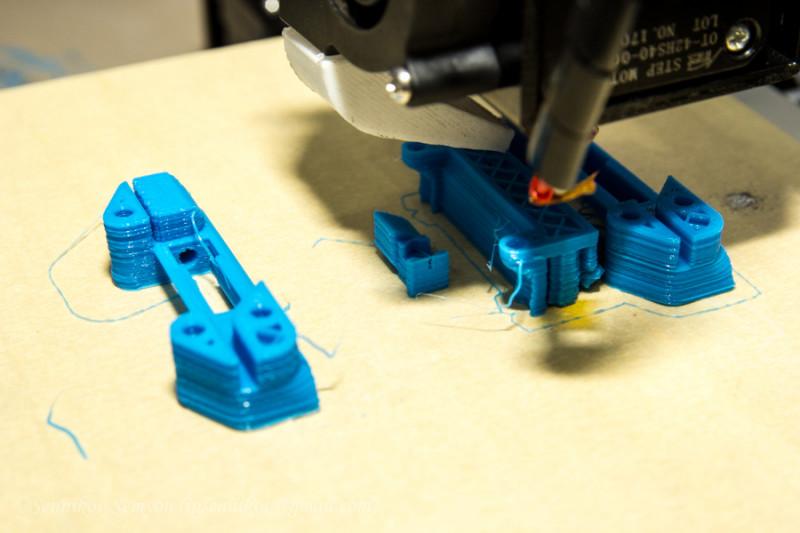

Выбираю кнопку для нажима на экструдер, при заправке филамента и боковой держатель для шестигранников: Качаю, отправляю на печать:

Через час получаю:

Устанавливаю:

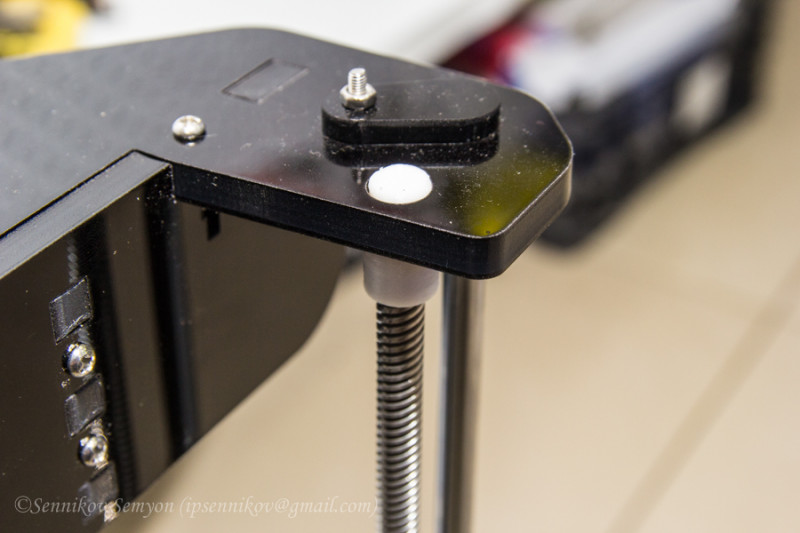

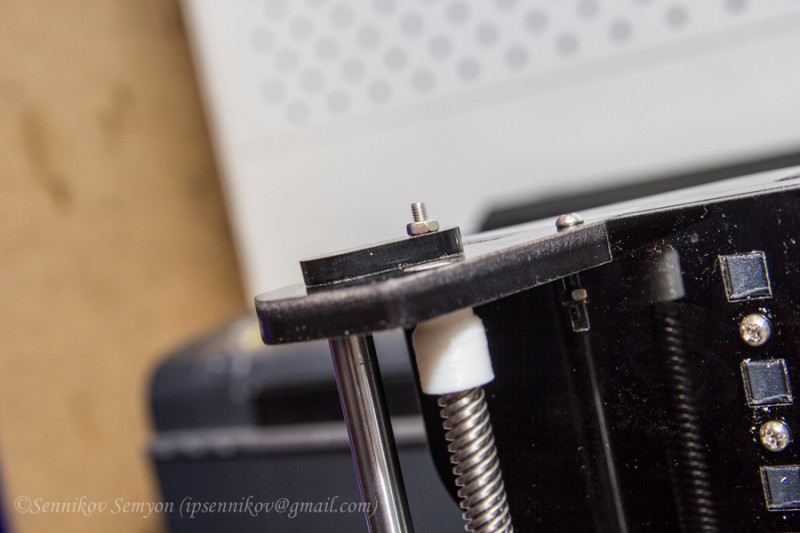

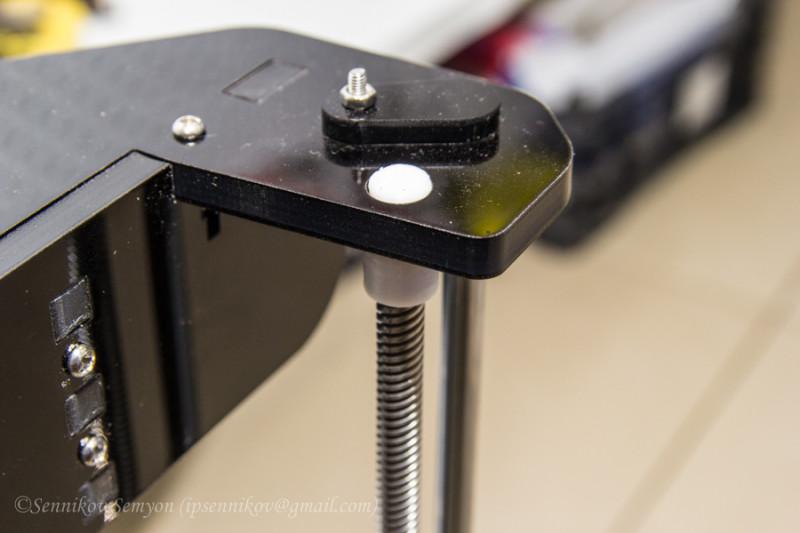

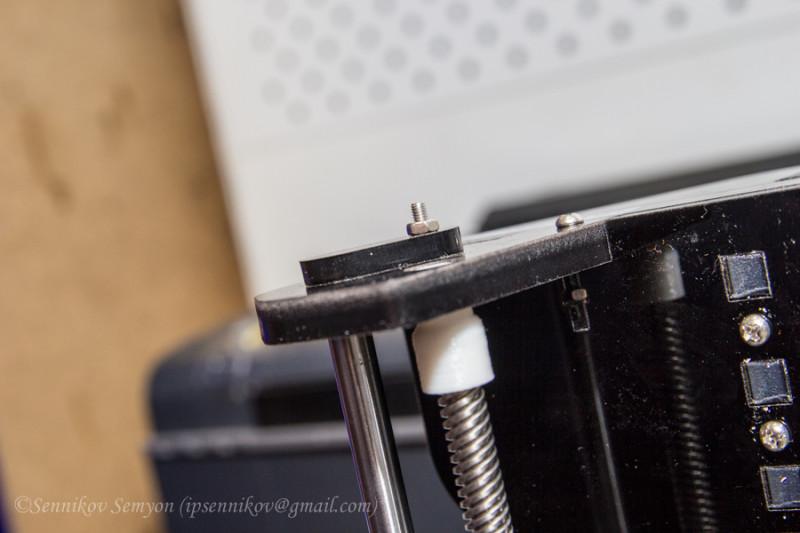

Филамента остается всё меньше. Ищу что напечатать мелкое, но нужное. Нахожу заглушки-крепежи для шпильки. В изначальной конструкции они сверху никак не крепятся к верхней части рамы. Печатаю. Получаю:

Сразу устанавливаю на раму:

На этом у меня остаётся совсем мало филамента. И принтер на время ожидания оставляется в покое.

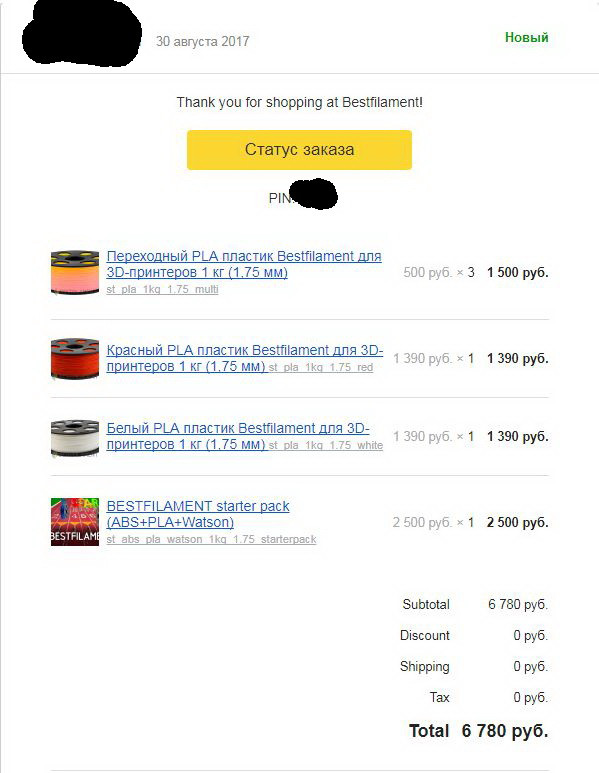

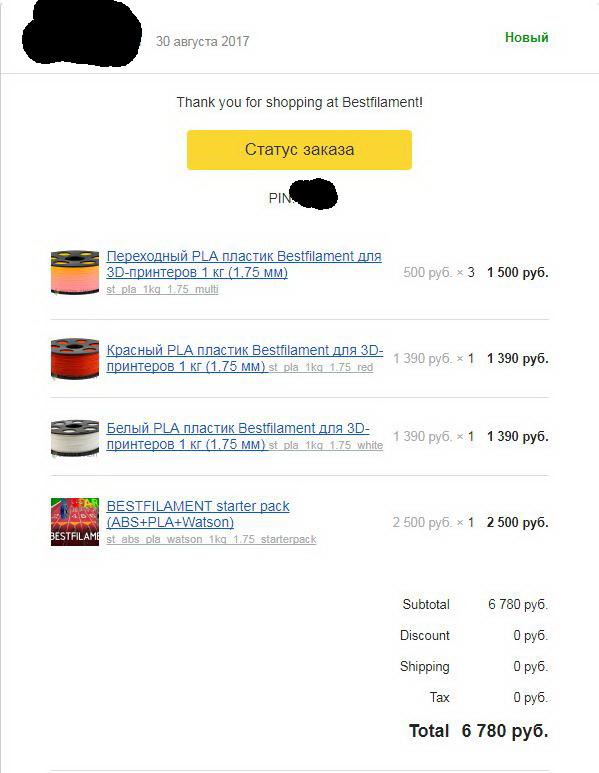

Так как я знал, что мне нужен будет пластик для печати, я заранее этим вопросом озаботился. Почитал отзывы, и решил начать своё ознакомление с миром 3Д печати с пластика от фирмы BestFilament.

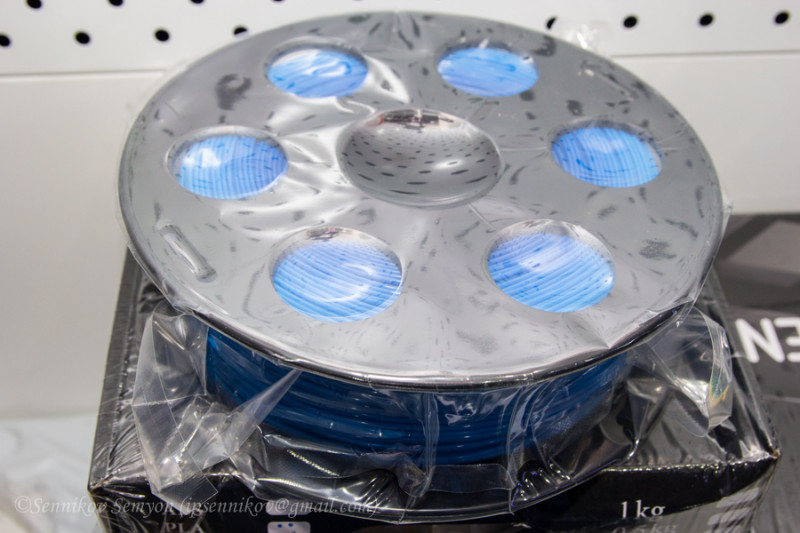

Чтобы как-то сэкономить на доставке, заказываю сразу 8кг пластика:

Доставка СДЭК.

Через две недели получаю две посылки, общим весом почти 11 кг:

Так как я пока не волшебник, а только учусь, начинаю свои эксперименты с дешевого переходного PLA пластика:

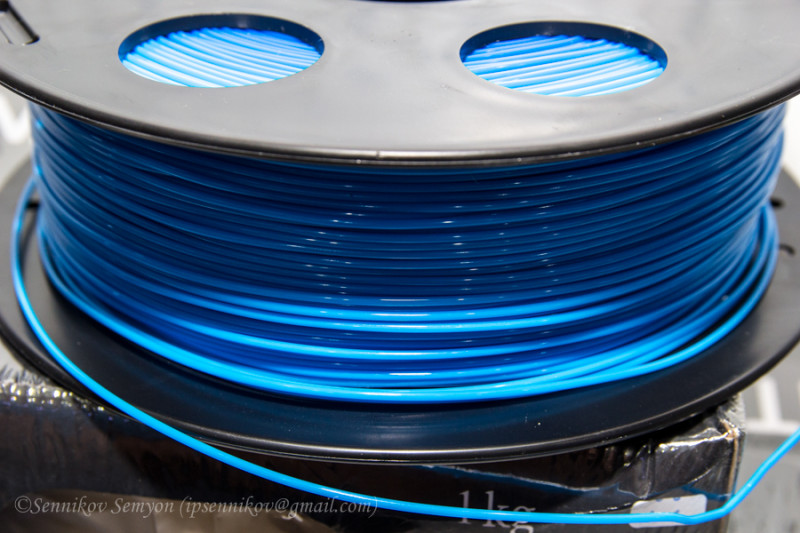

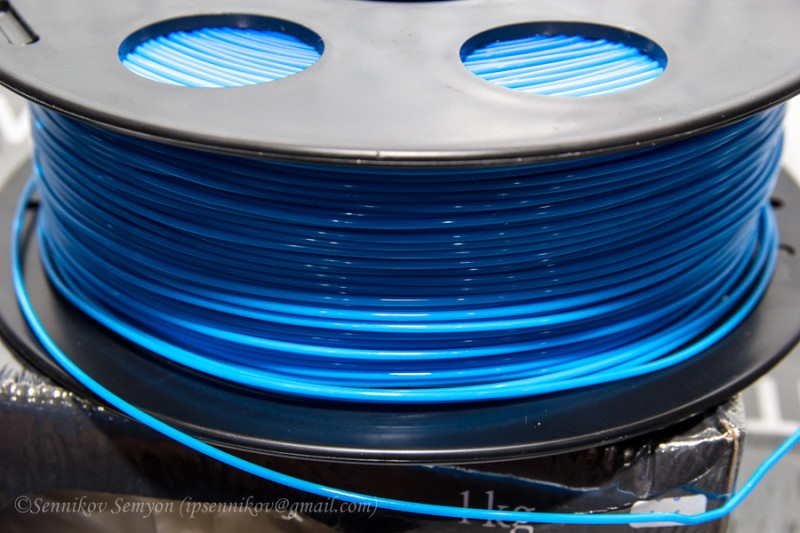

Приглянулся синий цвет.

Не могу не отметить качественную упаковку катушки с филаментом. Толстый полиэтилен. Пакетик силикагеля.

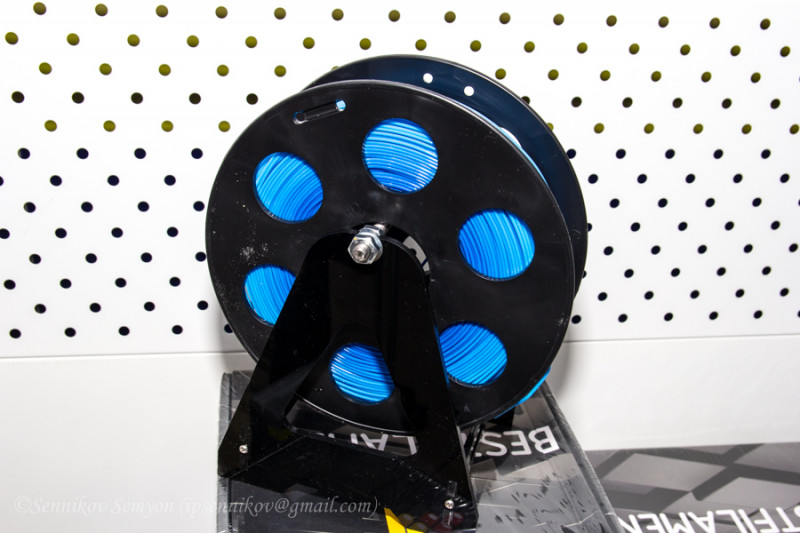

Устанавливаю на подставку. Загружаю пруток в экструдер.

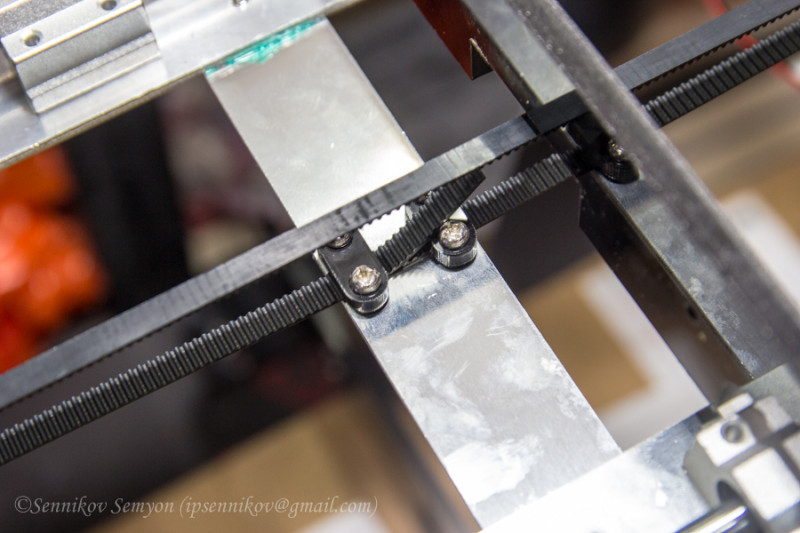

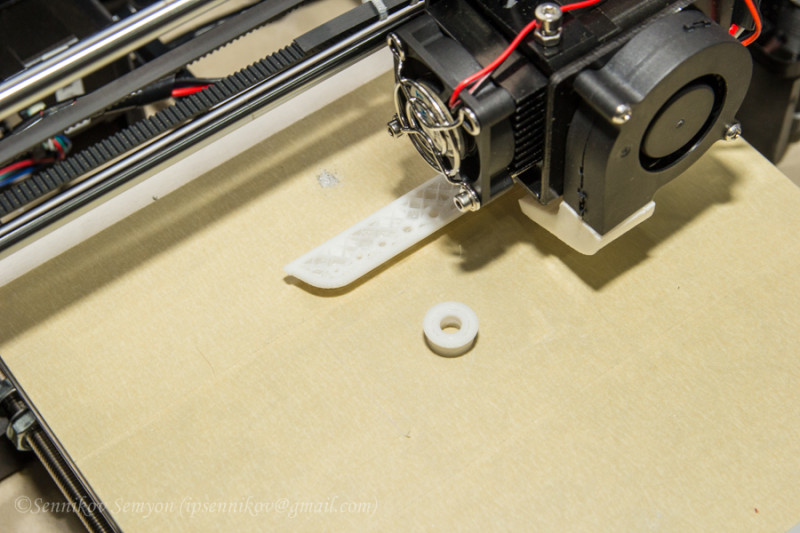

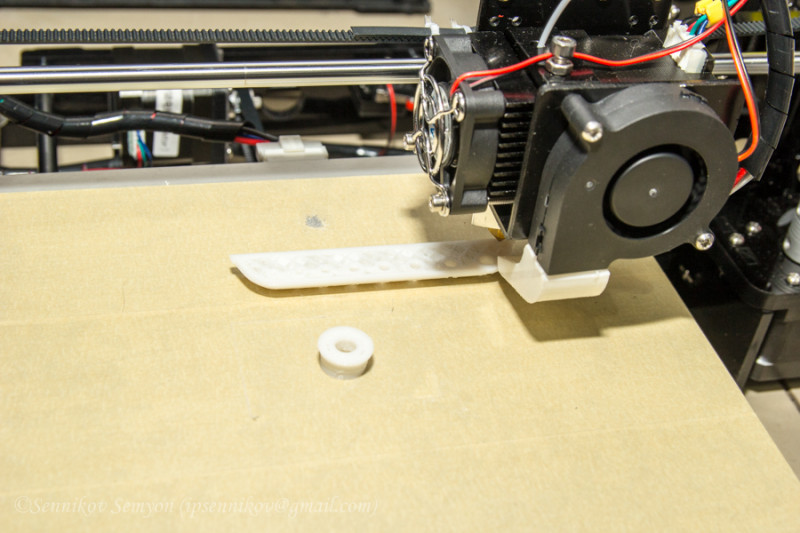

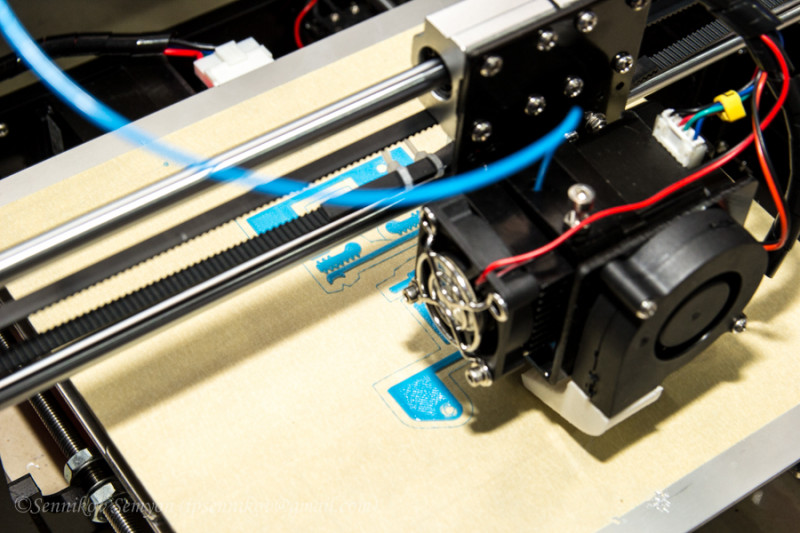

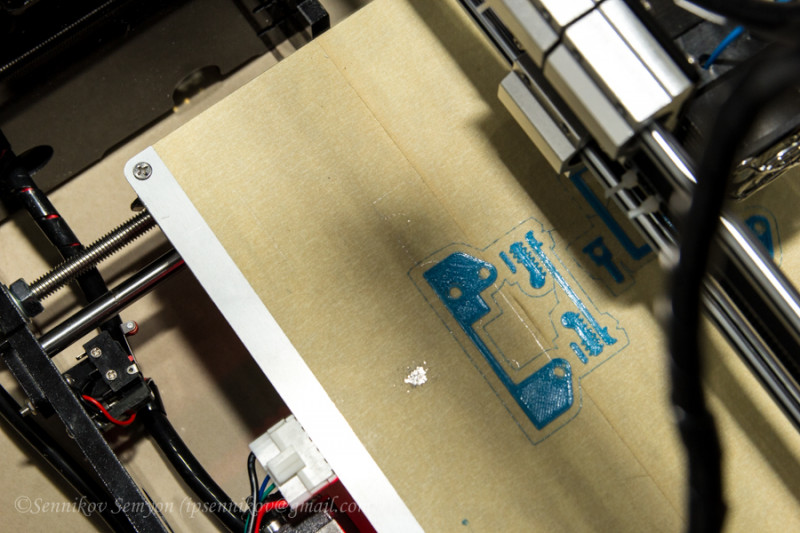

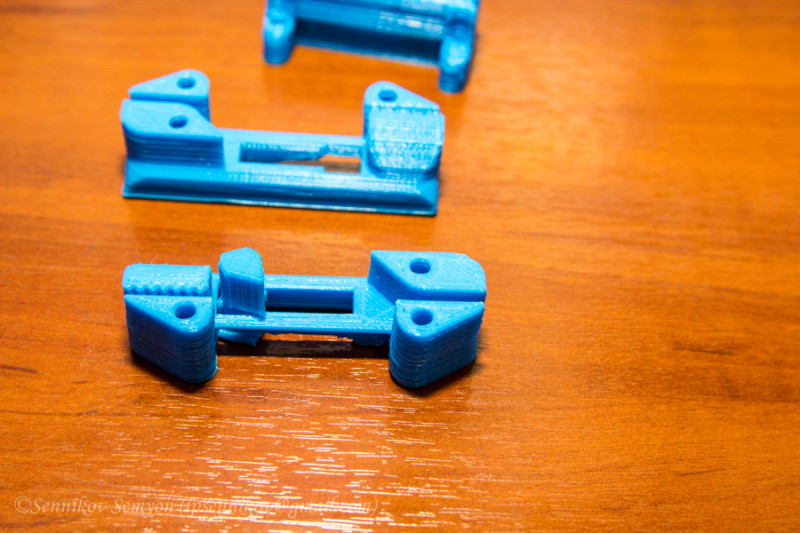

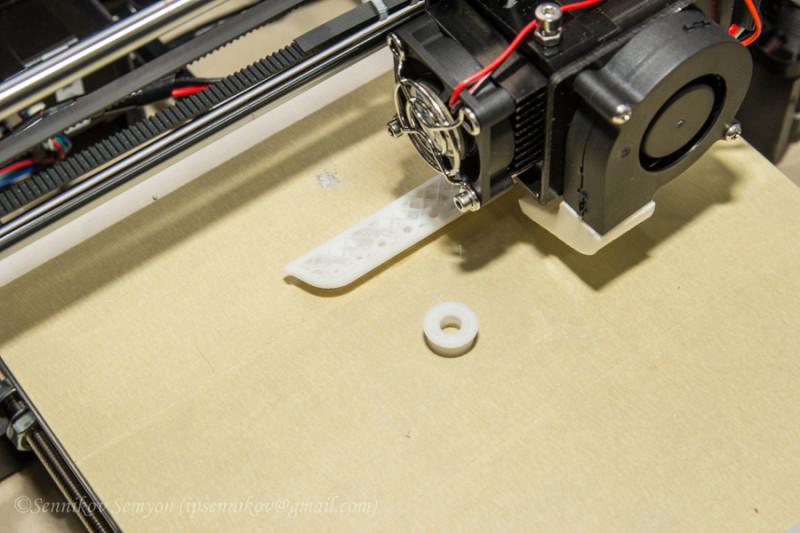

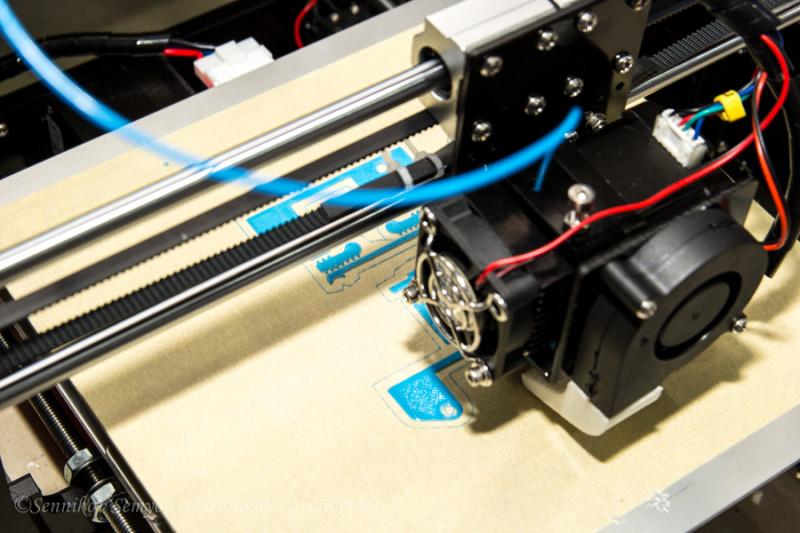

Для проверки пластика и вообще для улучшения принтера, отправляю на печать доработанный зажим для ремня отвечающего за перемещения каретки с экструдером:

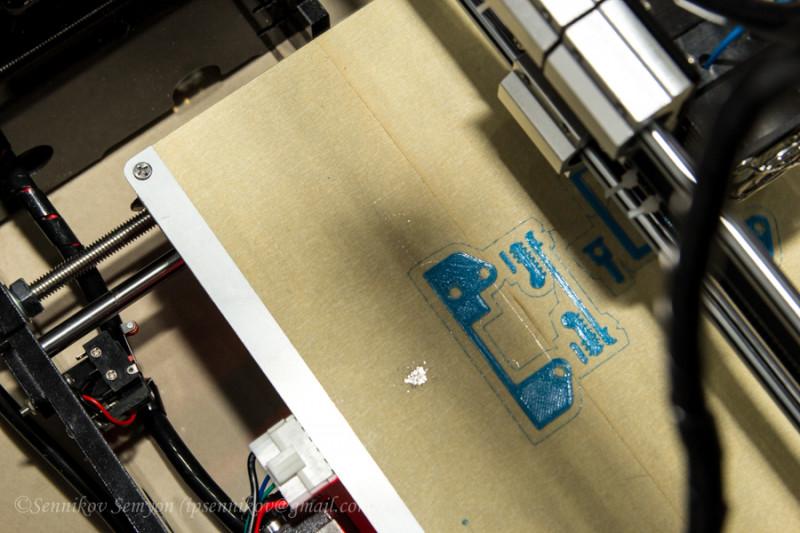

в какой-то момент средняя деталь отваливается от стола. Убираю её и допечатываю остальные:

Сопли на фото, это то, что должно было ложиться на деталь посередине.

Получаю:

После того как напечатал детали натяжки, надо допечатать деталь, которая оторвалась.

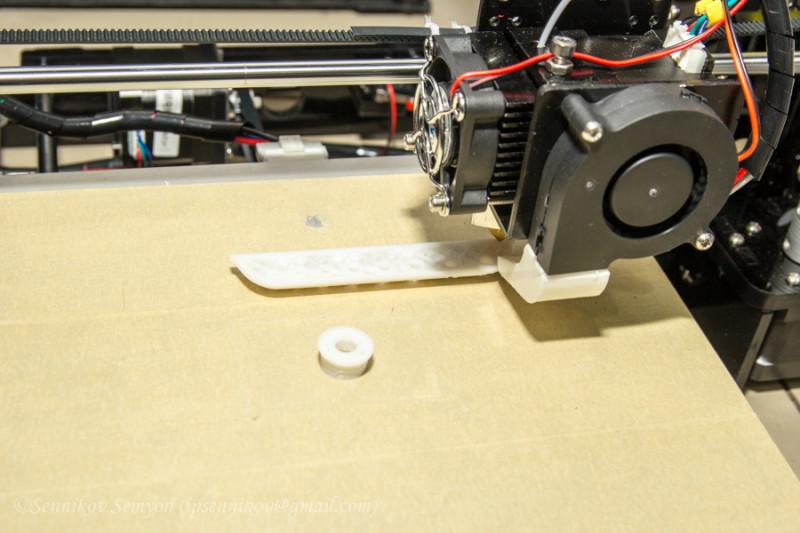

Ставлю на печать и вижу, что с принтером что-то не так. Он не опускает экструдер вниз. А наоборот приподнимает каждый раз.

Поломка!

Начинаются танцы с бубном. Читаю интернеты, рою форумы. Даже создаю вопрос на профильном сайте 3dtoday.ru:

Глюк поймал какой-то

Жму на принтере (в меню) home all

Ось х и ось у возвращаются до дому, упираются в концевик и норм

А ось Z поднимает голову на пол миллиметра и отправляет на край стола. Будто уже упёрлась в концевик.

Жму еще раз home all, всё повторяется.

Грубо говоря, если я нажму home all раз 50, принтер поднимет экструдер в потолок рамы. Вниз не опускается.

Куда копать?

Откуда взялся глюк непонятно. С утра нормально распечатал остатки пластика на направляющее колечко для пластика, после этого экструдер как был поднят, ушел в сторону и всё.

Пластик новый загрузил, включаю печать, а он экструдер не опускает.

Принтер получил всего несколько дней назад.

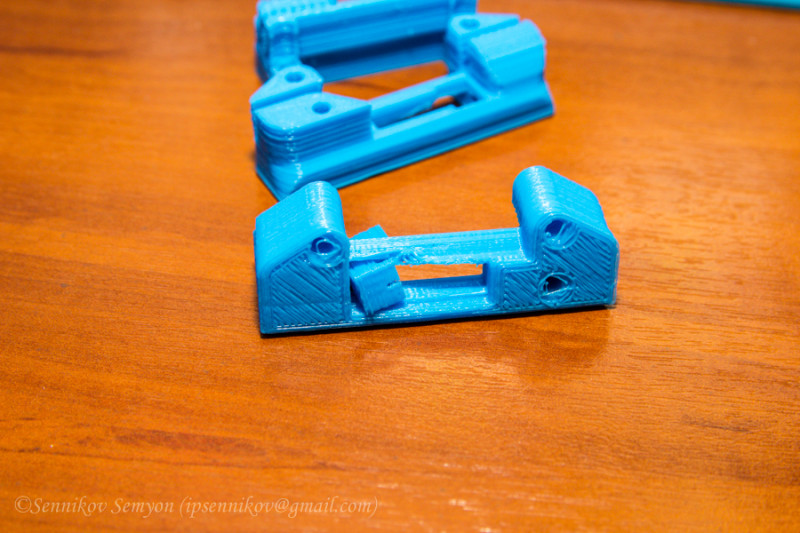

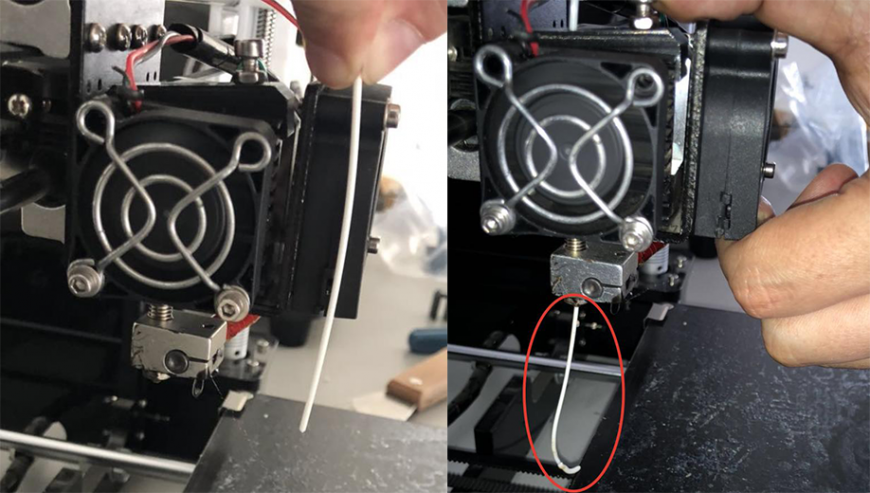

Программа Pronterface на команду М119 показывает вот такой результат:

То есть концевик как бы всегда зажат.

Причём пробовал нажимать, отжимать, отключать, подключать другой концевик. Каждый раз вижу Z_min:H

Сам концевик точно рабочий. Проверял тестером.

Знатоки ничего толкового сказать не могут. Но чуть позже найдена такая же проблема на thingiverse.com

Правда там проблема с осью Y а у меня это же с осью Z.

Поэтому делаю следующее:

Суть проблемы в том, что на материнке находится бракованный конденсатор. Брак вылазиит не сразу, а через несколько часов работы принтера.

Как описано на буржуйской статье, для проверки нужно пройтись мультиметром по конденсаторам с номерами С43, С44, С45, С46, С47. (каждый соответствует своей оси)

У меня как раз на оси Z показывало 1.2в. А на всех остальных 9.5в. (вот про это немного не понял, так как на платах anet V1 долно быть всего 5В. У меня Anet 3D V1-5)

После того как выпаял конденсатор, подключил плату на место.

Честно сказать уже был готов услышать «бабах» и наблюдать за синим дымом. Но к моему счастью проблема оказалась действительно вот в этом куске железа и кремния:

Итог: принтер снова работает.

Надеюсь мой ответ поможет и другим владельцам Anet A8 столкнувшимся с подобной проблемой.

После решения проблемы решил напечатать несколько игрушек для дочки. Заодно проверить возможности принтера:

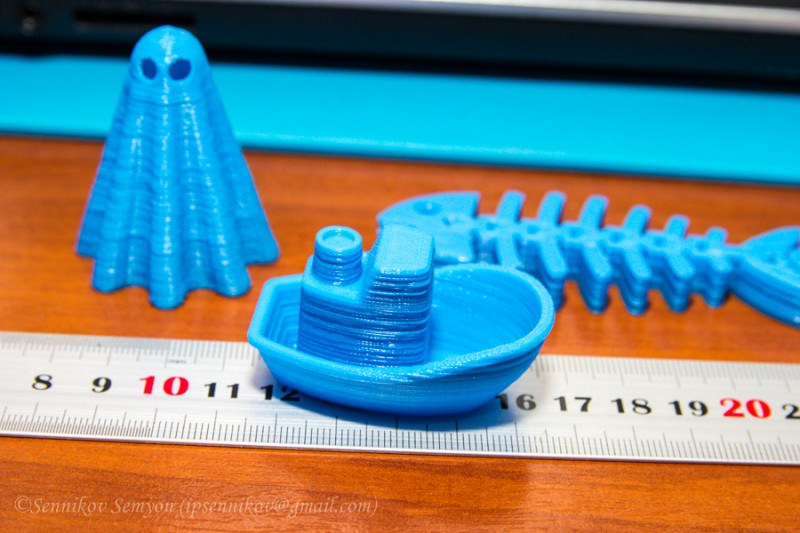

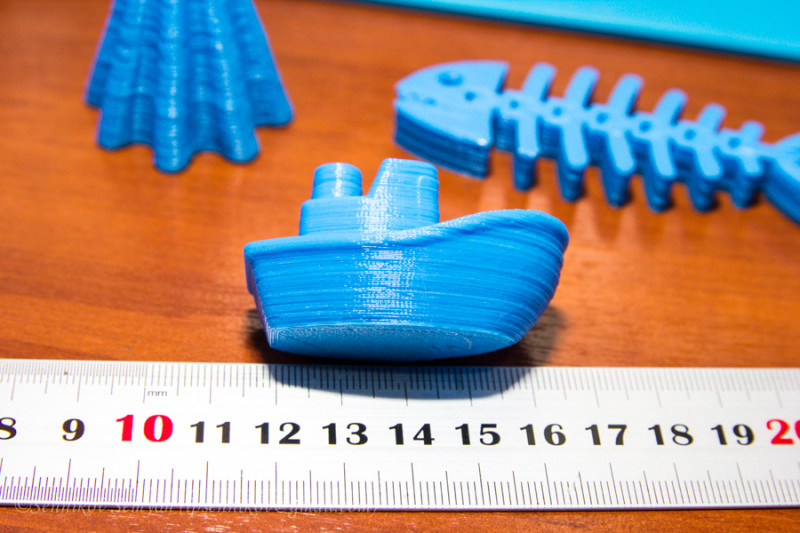

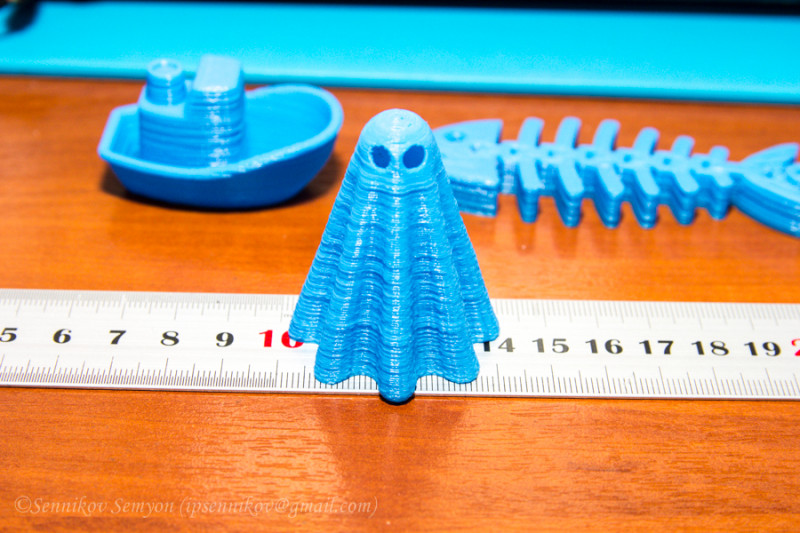

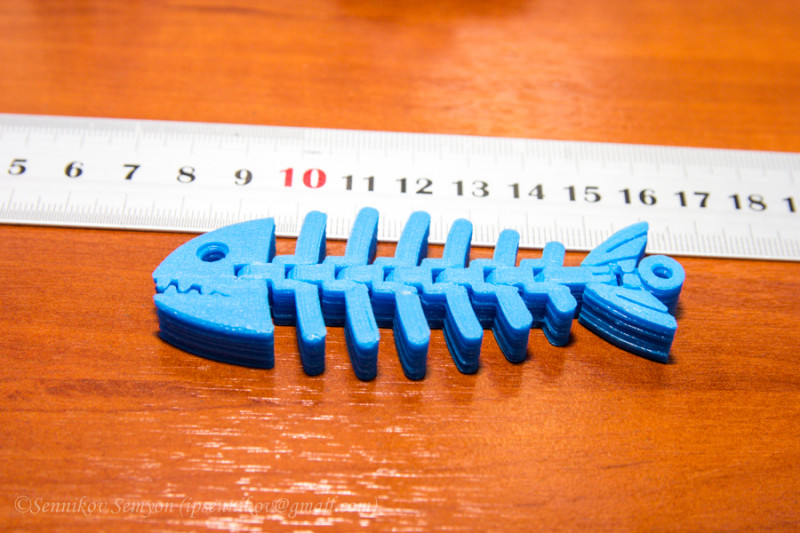

Печатаюкораблик:

Приведение:

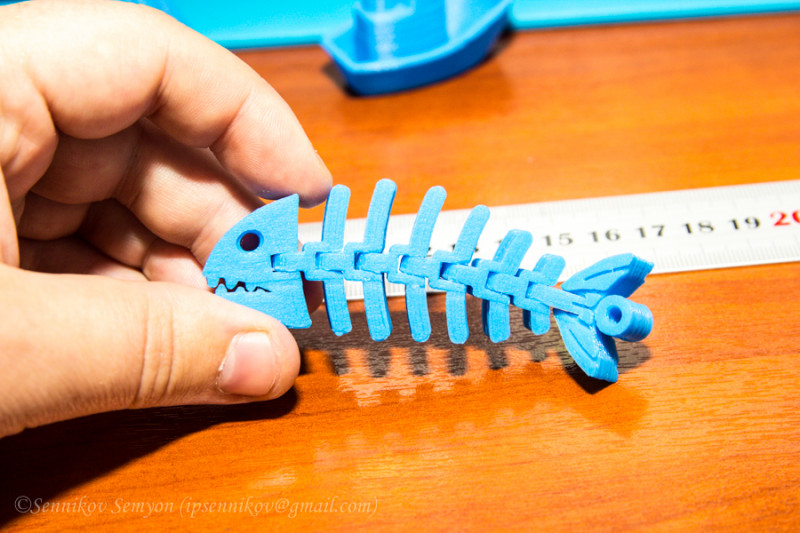

Рыбка-скелет которая может изгибаться:

(на печать этой рыбки ушло 2 часа)

Пластик от bestfilament отлично ложится. Слои не дают усадку, крепко держатся и на столе и хорошо склеены между собой. Слоистость можно будет убрать только переходом с ремней на рельсы и укреплением рамы. Но это другая история.

Другие типы заказанного мной пластика пока не использовал, так как надо немного подтянуть жесткость принтера. Плюс печатаю мало, и не хочу открывать все подряд катушки. Так как при хранении они теряют качество (пылятся, вбирают влагу и т.д.)

Пока это всё, что напечатал за две недели владения принтером.

На данный момент читаю 3dtoday на вопросы улучшения качества печати, изучаю работу в блендере, и смотрю чего интересного есть на thingiverse.

Как видно по моделям, качество печати более-менее нормальное. Слои есть, но это особенность модели. Судя по общению с людьми, которые 3Д печатью занимаются уже продолжительное время, качество печати от принтера за такую цену даже лучше, чем обычно бывает. Меня это конечно радует.

Принтер можно использовать для печати игрушек, для печати запчастей на авто, моделей, деталей, вещей для быта и т.д.

У меня по большей части принтер покупался для хобби, для ознакомления с 3Д печатью, для удовлетворения интереса. И я в итоге остался очень доволен.

Выводы:

Anet A8 отличный принтер для начинающих. Подойдет для ознакомления, для получения базовых знаний. По советам знающих людей, предпочтительно брать модель Anet A6. Там более жесткая рама. Но несколько выше цена.

Я лично покупкой очень доволен. Несмотря на некоторые проблемы, мне было очень интересно возиться с этим принтером. И также интересно сейчас что-то искать, печатать, пробовать. Есть несколько задумок, для практического применения принтера. Но это в будущем, и не для обзора.

Также приобретение 3Д принтера будет полезно людям имеющих подрастающих детей, для привлечения и приобщения их к работе с 3Д принтером. Моя 4-х летняя дочка очень заинтересовалась принтером, и я вижу, что подобная покупка может положительно повлиять на развитие аналитического мышления и фантазию. (сейчас выбираю 3Д ручку, буду заказывать)

Учитывая нынешнюю стоимость на 3Д принтеры, их можно покупать практически каждому. Цена сравнима с смартфоном среднего ценового диапазона. А вот кому он нужен, а кому нет-это уже нужно решать самостоятельно.

Anet А8 – это один из принтеров долгожителей, который не покидает умы 3D-мейкеров по всему миру. Ежегодно бренд продает сотни тысяч печатных устройств, львиная доля которых приходится именно на модель «A8». Именно его мы сегодня рассмотрим. Узнаем, где применяют принтер. Расскажем, как настроить и откалибровать устройство. Также опишем ряд рекомендаций, касающихся апгрейда девайса.

Содержание

- Обзор 3d принтера anet a8

- Описание принтера, размеры

- Основные особенности

- Комплектация

- Качество печати и примеры изделий

- Кому подойдет

- Какие типы пластика использует

- Калибровка

- Настройка cura

- Доработки и улучшения

- Дисплей

- Замена подшипников Anet A8

- Замена блока питания

- Нагревательный стол

- Усиление каркаса

- Замена по всем осям натяжители и фиксаторы ремня

- Инструкция по сборке и подключению, схема подключения

- Прошивка

- Видео

Вот так выглядит устройство в собранном виде:

Описание принтера, размеры

Данная модель является одним из первых FDM-принтеров у компании Anet. Ее успех – это заслуга предыдущего принтера под названием Anet A6. Восьмерка до сих пор штампуется огромными тиражами на заводах в Китае. Ежегодно бренд выпускает свыше 500 000 моделей разных принтеров.

Информация! Компания Anet начинала свой путь с небольшой частной мануфактуры в Китае. Сегодня бренд приглашают на мировые выставки, фестивали. В частности, компания засветилась на выставке «Связь» в Москве в 2019 году.

Принтер приходит в виде DYI-комплекта. Пользователь сам собирает печатное устройство, после чего проводит первичную настройку. Впрочем, это довольно легко сделать, если знать базовые принципы работы компьютера. Также потребуются минимальные навыки и знания в области работы печатных устройств. Более или менее прямые руки и некоторый ручной инструмент.

Размеры устройства рассчитаны на установку принтера на стол или другую ровную поверхность. Его габариты составляют 510x400x415 мм. Вес в сборке без катушки: 8.5 кг. Принтер лучше использовать в отдельном помещении, либо в офисе. Для квартиры он несколько громоздок.

Характеристики:

- технология печати: FDM;

- печатная область: 220x220x240 мм;

- скорость печати: 100 мм/сек;

- диаметр сопла: 0.4 мм;

- толщина печатного слоя: 0.1-0.3 мм.

В качестве основных коммуникационных портов используют интерфейсы: USB и Card Reader.

Важно! Заранее найдите ровную поверхность или стол, куда поставите устройство. Если геометрия будет завалена, на принтере могут появиться дефекты печати. Установка под углом или на шаткой плоскости приведет к вибрациям. Все это негативно скажется на качестве печати.

Основные особенности

Притер покупают во всем мире не только из-за его цены. В 2021 году средний ценник на A8 составляет порядка 300$, что в полтора-два раза дешевле, чем самые простые аналоги в виде готовых (собранных) принтеров. Восьмерку ценят за:

- Простую сборку. Многие дешевые китайские noname-девайсы приходится собирать полагаясь на чутье. Здесь все понятно и доступно. Принтер собирается как конструктор лего.

- Довольно большая площадь печати. Для начального уровня – это высокий показатель.

- Качество печати. Минимальная величина печатного слоя – 0.1 мм. Можно изготавливать модели с высокой детализацией.

- Принтер совместим со многими типами пластиков. Он практически всеяден.

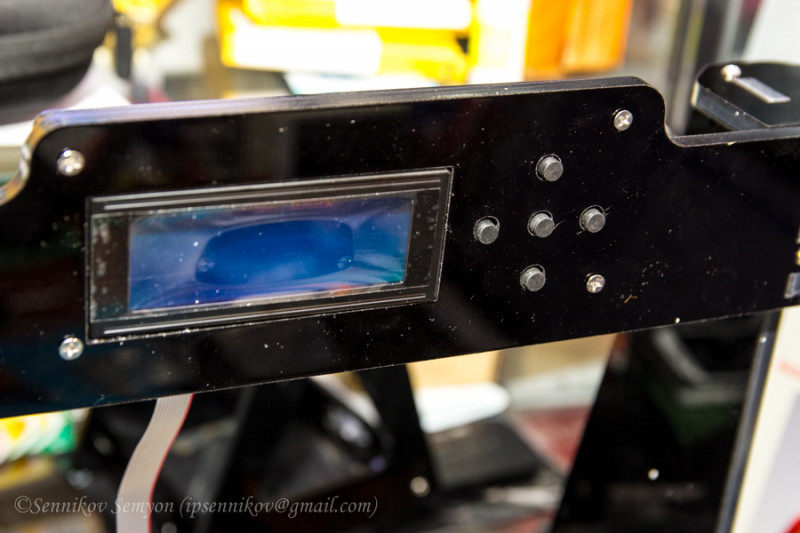

- Есть небольшой дисплей, на который выводится вся необходимая информация.

- Интерфейс под TF-карту памяти. Печать напрямую.

- Возможность глубокой кастомизации и доработки устройства.

Стоит отметить, что в А8 установлена акриловая платформа. Это снимает массу головных болей при постобработке напечатанных деталей.

Есть и несколько минусов у данной модели:

- Не очень устойчивая рама. Многие 3D-мейкеры усиливают основной каркас, чтобы избавиться от вибраций и биений.

- Настройка и калибровка. Собрать принтер – это половина дела. Нужно еще правильно настроить печать. Откалибровать хотенд. Потребуется время и знания.

- Скорость печати. Не самый шустрый принтер на сегодняшний день. Впрочем, это «болячка» многих FDM-девайсов.

В остальном – это очень удобное устройство, которое легко обслуживать. На нем будет удобно работать как новичку, так и профессионалу.

Информация! Компания Anet отметила успех восьмой модели. Спустя некоторое время появилась модификация A8+. Принтер стоит на $50-$70 дороже, чем обычный А8. Однако в нем укреплена рама, внесены некоторые изменения по электронике, а также увеличена область печати до показателей: 300х300х350 мм.

Комплектация

Девайс приходит буквально в разобранном состоянии. Принтер поставляется в большой коробке, внутри которой находится несколько пенопластовых боксов. В них разложены основные компоненты устройства. Для удобства сборки есть печатная инструкция на листе «А4». На нем указана коммутация проводов. Также производитель прикладывает SD-карту, на которой есть полный гайд по сборке на китайском и английском языке.

Так выглядит коробка с разобранным А8:

Все компоненты, болтики и части принтера уложены по боксам. Иногда производитель прикладывает большее количество крепежа, чем нужно. Не стоит бояться. Это сделано намерено, чтобы пользователь смог собрать девайс наверняка. Чуть ниже мы опишем процесс сборки принтера. Покажем весь процесс по шагам.

Внимание! В комплекте к принтеру идут специальные щипцы, отвертка и набор шестигранных ключей. Рекомендуем также запастись небольшим ручным инструментом: отвертками, плоскогубцами – на всякий случай.

Качество печати и примеры изделий

Прикладываем несколько примеров печати принтера Anet A8. Как видно на фото, устройство показывает детализацию на уровне более дорогих собратьев, которые продают в собранном виде.

Примеры моделей:

Естественно, любая модель на FDM-принтере требует постобработки. И «А8» не исключение.

Кому подойдет

Как было сказано выше, принтер «переваривает» разный пластик. Это говорит о том, что на нем можно выполнять задачи для разных нужд:

- домашнее коллекционирование, моделирование;

- в коммерческих целях;

- для научных заведений.

Рассмотрим более подробно сферы, где А8 показывает себя с лучшей стороны:

- Для домашних нужд. Принтер станет отличным стартом для обучения трехмерной печати. Это отличная развивающая «игрушка» для школьника. На нем можно печатать фигурки разных героев, изготавливать детали или макеты для школы. Печатать небольшие вазы или цветочные горшки.

- Для собственного дела. Печатайте модельки героев фильмов, мультиков. Делайте персонажей игр под заказ. Все эти вещи очень ценят в фанатской среде. Настоящие коллекционные игрушки очень дорого стоят. На них можно неплохо заработать, если продавать модели небольшими тиражами.

- Для архитектуры. Берите частные заказы для печати макетов домов, коттеджных поселков. За такую работу платят большие деньги, если сделать красивую и реалистичную диораму.

- В производстве автомобильных запчастей. Очень часто людям нужны пластиковые заглушки, разные шестерни или сложные механизмы, которых нет в продаже. Например, декоративные дефлекторы для реставрации машины 60-х годов. Купить подобные запчасти не представляется возможным. Но ее можно запросто напечатать на 3D-принтере.

- В школе или на базе ВУЗа. Используйте принтер для учебы. В школьной или в университетской лаборатории. Наглядные пособия всегда дают больший эффект, чем устное объяснение. На FDM-устройстве можно сделать модель атома, или напечатать схематичный «слепок» органа животного.

Не стоит использовать принтер в качестве помощника в тех сферах, где нужна высокая четкость печати. Например, в стоматологии или ювелирном деле. FDM-принтеры в принципе не очень подходят для такой работы. А уж начального уровня – вовсе не годятся.

Интересно! Стоимость коллекционной модели Халка из фильма «Мстители» находится в пределах от 1500 до 2500 рублей. Себестоимость печати подобного изделия обойдется в 100-200 рублей. Хороший художник возьмет за покраску еще 500 рублей. Итого можно получить с одной модельки до 900 рублей, если брать минимальную стоимость по рынку.

Какие типы пластика использует

Принтер непривередлив. Он печатает разными типами филамента: PLA, PVA, ABS, PP, HIPS, а также Woodfill. Этот пластик указывает сам производитель. Максимальный размер нити: до 1.75 мм. Чаще всего пользователю прикладывают стартовую катушку пластика в коробку с принтером.

Калибровка

Первое, с чем столкнётся пользователь после сборки, это калибровка. В нашем случае – правильная установка печатной головки по трем осям. В устройстве есть автоматическая функция установки головки в правильную позицию. Однако она не всегда корректно работает. Поэтому мы распишем данный пункт подробнее, в ручном режиме управления.

Важно! Проводите калибровку стола и экструдера на регулярной основе. Возьмите за правило: выставлять настройки не реже раза в месяц. Если на принтере начали появляться дефекты печати – это первый звонок, что пора делать калибровку.

Алгоритм калибровки:

- Регулировка оси «Z». При помощи линейки выставите одинаковое расстояние от втулок линейных подшипников до основания. Добейтесь одинаковых показателей.

- Установка концевика оси «Z». Его нужно выставить, чтобы сопло девайса не билось о рабочий стол. Концевик двигают при помощи двух зажимных болтов. Их подкручивают крестообразной отверткой. Закрутите регулировочные болты стола где-то на 2/3 сжатия пружин. Поднимите концевик в максимальную верхнюю точку, после чего отодвиньте стол до упора назад. Ось «Х» смещаем влево. Запускаем принтер, направляем ось «Z» в нулевое положение. Теперь нужно аккуратно подкручивать концевик в обратную сторону, чтобы расстояние между рабочим столом и соплом экструдера было в пределах 1-1.5 мм. Как только словите этот параметр, можно приступать к следующему этапу.

- Калибровка рабочего стола. Положите чистый и ровный лист «А4» на поверхность стола. Попеременно перемещайте сопло экструдера по углам стола. Регулируйте высоту стола с помощью подпружиненных винтов с нижней части. В идеале экструдер должен проходить над всей поверхностью листа, не цепляя его, но и находясь практически впритык к бумаге. Проверьте все 4 угла, а также центр стола.

На этом механическая часть калибровки закончена. Можно приступать к установке настроек в слайсере.

Калибровка механики:

Внимание! Если вы используете в работе малярный скотч, необходимо делать калибровку вместе с ним. Заранее заклейте им всю поверхность стола.

Настройка cura

Слайсер Cura – это одна из самых простых и удобных программ для 3D-мейкера. В ней работают как новички, так и профессионалы. В утилите уже установлены пресеты для работы с разными типами пластика. Однако пользователь может выставить свои настройки печати:

- Скорость печати. Максимальный параметр для данного принтера ограничен отметкой в 100 мм/сек. Не стоит ставить слишком низкую скорость, это отрицательно скажется на адгезии слоев друг к другу. Можно поставить 80%-90% от максимальной скорости, с учетом выбранного филамента.

- Температура печати. Рекомендуемые параметры: 60 °С для PLA, и не более 80 °С для ABS. Эти параметры стоят в Cura по умолчанию. Для других пластиков стоит пользоваться правилом: выставлять такой температурный режим, когда филамент уже не отклеивается от стола, но и не сильно деформируется и не течет, выходя из сопла.

- Заполнение и настройка поверхности. Здесь все зависит от модели, которую печатают. Например, для печати детализированной статуэтки стоит выбрать настройку параметра Shell на 1-2 мм. За заполнение детали отвечает параметр Infill. Чем больше процентов, тем больше заполнение, и крепче деталь. Однако, растет и расход филамента.

- Поддержки. Тут нужно смотреть на экспозицию модели. Ее сложность. Например, для печати вертикального бюста практические не потребуется поддержек. На фигуру лошади нужно много поддержек в области живота и ребер, головы, хвоста. Отталкивайтесь от конкретной модели.

Еще один дополнительный параметр, это адгезия. За нее отвечает рафт. Для начала достаточно выставить 5-8 мм.

Справка! Последнюю версию Cura можно бесплатно скачать с сайта разработчика.

Настрояка в слайсере:

Доработки и улучшения

Модель пользуется популярностью не только за невысокую цену. Ее можно легко кастомизировать и улучшить. Многие печатники со всего мира именно так и делают. Они улучшают разные узлы и агрегаты в устройстве:

Дисплей

Некоторые пользователи отмечают, что информацию на экране плохо видно в темное время суток. Они устанавливают в верхней части специальную диодную ленту. Еще один небольшой минус – отображение настроек. Лучше сразу поставить новую версию прошивки Marlin. Часто кит-наборы приходят со старой версией ПО.

Организация подсветки:

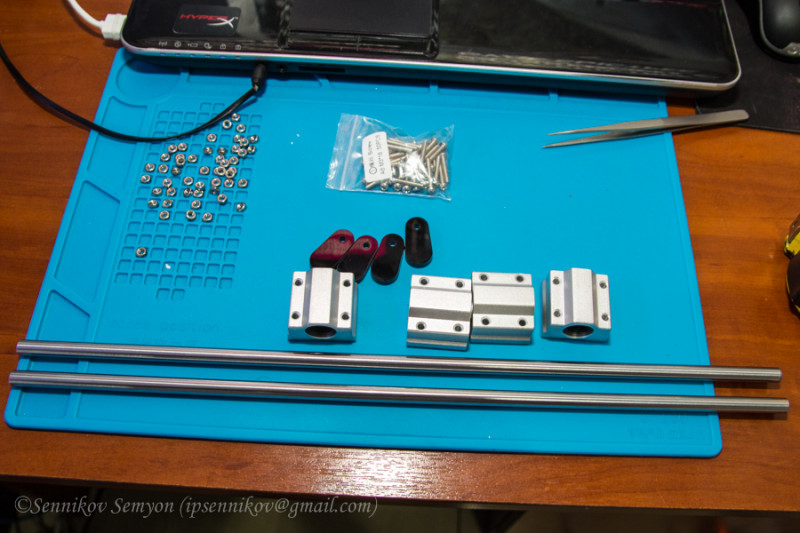

Замена подшипников Anet A8

В стоке принтер приходит с хлипкими подшипниками типа: SC12UU, SCS12UU. Их заменяют на более надежные пластиковые втулки типа LM8UU. Запчасти можно купить на Aliexpress или поискать аналог там же. Втулки снижают уровень шума, они отлично скользят по осям, люфт сводится к минимуму.

Замена подшипников:

Замена блока питания

Стоковый блок питания ограничен в параметрах. Заявленная мощность составляет всего 12В. Его часто не хватает. Поэтому пользователи ставят блок от старшей модификации на 24В, 240Вт. Кроме этого, блок закрепляют в специальный пластиковый кожух, который печатают на самом принтере.

Нагревательный стол

Рабочую зону лучше утеплить. Например, установить поролоновую подложку под нижнюю часть стола. Также стоит установить дополнительную распорку, чтобы увеличить жесткость конструкции. Это положительно отразится на количестве колебаний.

Установка распорки:

Усиление каркаса

Рама – это первое, на что жалуются пользователи. Ее можно и нужно усиливать. Обычно на каркас ставят алюминиевый уголок. Его крепят к верхней части конструкции, в области дисплея. Нижнюю часть закрепляют на кусок фанеры или ДВП. Так получается сделать более прочную и устойчивую раму.

Пример сборки:

Замена по всем осям натяжители и фиксаторы ремня

Комплектные натяжители быстро выходят из строя. Ремень ослабевает и проседает. Деталь лучше сразу заменить на новую. Ее можно распечатать на самом принтере. Вторая деталь, которую стоит сделать самому – это фиксатор ремня оси «X».

Пример запчастей натяжителя и фиксатора:

Интересно! Доработка принтера встанет в $50-$100. Часть запчастей можно напечатать на самом девайсе. Однако эти улучшения поставят модель на одну полку с устройствами ценовой категории от $500.

Инструкция по сборке и подключению, схема подключения

Детальный гайд по сборке есть на комплектной флешке. Стоит придерживаться той последовательности сборки, которую указывает производитель. В нашей инструкции мы покажем основные этапы, а также уточним некоторые нюансы сборки:

- Установка рамы. Сначала соберите каркас, скручивая части согласно расфасованным пакетам. Важно скреплять детали между собой правильной стороной. В противном случае придется заново разбирать и собирать принтер.

- Монтаж оси «Y». Поставьте шаговый двигатель, установите концевик. Закрепите подшипник, смонтируйте шпильки. Установите крепеж ремня к подставке стола. Соедините его со шпильками. Наденьте ремень, проверьте его натяжение. Закрепите алюминиевый стол.

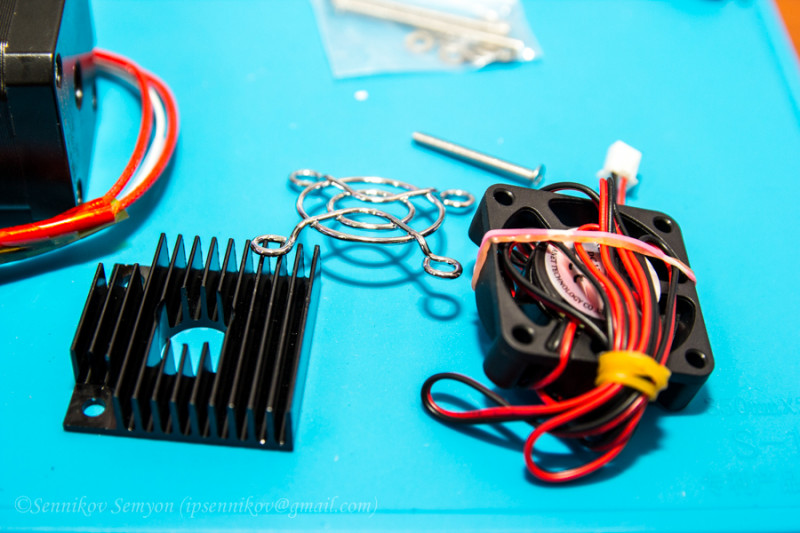

- Монтаж оси «X». Установите шаговые моторчики. Смонтируйте экструдер. Подведите провод питания к нагревательному элементу. Установите охлаждающий вентилятор (кулер).

- Установите дисплей, блок питания.

- Смонтируйте управляющую плату. Подключите провода. Каждый кабель отмечен специальным стикером, чтобы пользователь не допустил ошибок при сборке.

Электрическая схема коммутации указана на печатной инструкции.

Важно! На двух одинаковых моделях коммутация проводов может отличаться! Это связано с тем, что завод-изготовитель комплектует свои устройства разными управляющими платами. Поэтому нужно следовать инструкции, которую прикладывает производитель.

Прошивка

Пользователи отмечают, что стоковая прошивка довольно неудобна. Ее стоит сразу же заменить. Например, на более продуктивную версию от Marlin. Чтобы прошить принтер, потребуется три вещи. Во-первых, среда Arduino с настройками для платы Anet. Во-вторых, установленные драйвера для основной платы Anet A8. Наконец, собственно прошивка Marlin.

Информация! Прошивку Marlin для А8 нужно скачивать с официального источника.

Пошаговое руководство:

- Скачайте и установите (распакуйте) среду Arduino. Драйвер под А8 перенесите в корневой каталог Arduino. Это должен быть драйвер под чипсет CH340. Чаще всего он обозначен как «CH341SER.EXE».

- Начать установку драйвера. Подтверждать действия, выдавать разрешения в процессе установки.

- Скопируйте два файла: «Configuration.h», «Configuration_adv.h» из папки «Marlinexample_configurationsAnetA8» в корневую папку «Marlin». Замените файлы с подтверждением.

- Подсоедините устройство к компьютеру через кабель. Включите принтер в сеть. Проверьте, чтобы ПК увидел новое устройство в системе.

- Запустите исполнительный файл «Arduino.exe». В приложении откройте «Marlin.ino». Он лежит в папке «Merlin». В приложении Ардуино отобразится скетч прошивки.

- Теперь нажмите на меню «Инструменты», после чего выберите «Плата». Установите Anet V0. Проверьте правильность установки порта! Войдите в «Инструменты», далее в «Порт», сверьте установки портов.

- Кликните по «Скетч», после чего по «Проверить/Компилировать». Далее по «Скетч» и «Загрузка».

Прошивка проходит в фоновом режиме. При установке пользователь увидит процесс компиляции. По окончанию прошивки принтер самостоятельно перезагрузиться. Устройство готово к работе.

3D-принтер Anet A8 ценят за простоту, недорогую цену и возможность апгрейда. Он подойдет как для домашнего, так и для коммерческого использования. Но с ограничениями. Его несложно собрать, просто откалибровать. Сложности могут возникнуть только с прошивкой, а также с переделками. Принтер нужно улучшать по некоторым узлам «с коробки». На это уйдет время.

Видео

Видео обзор от компании Top3dshop

Похожие сообщения

-