Утверждена

Распоряжением ОАО «РЖД»

от 4 апреля 2011 г. N 697р

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

СИСТЕМ КОММЕРЧЕСКОГО ОСМОТРА ВАГОНОВ В ПОЕЗДАХ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая «Инструкция по эксплуатации и техническому обслуживанию систем коммерческого осмотра вагонов в поездах» (далее — Инструкция) разработана в соответствии с требованиями пункта 6.39 Правил технической эксплуатации железных дорог Российской Федерации.

1.2. К средствам автоматического выявления коммерческих неисправностей в поездах и вагонах относится автоматизированная система коммерческого осмотра поездов и вагонов (АСКО ПВ), разработанная ВНИИАС совместно с НПП «Альфа-Прибор» (г. Тула).

1.3. Эксплуатация АСКО ПВ возлагается на содержащихся в штате железнодорожной станции работников ПКО или КПБ, прошедших обучение по работе с системой.

1.4. Охрана труда приемщиков поездов регламентируется «Инструкцией по охране труда для приемщика поездов», утвержденной распоряжением N 2217р от 22.11.2007, а также инструкциями, разработанными для приемщика поездов на станциях с учетом местных условий и специфики деятельности ПКО и КПБ.

1.5. Требования настоящей Инструкции обязательны для всех работников, связанных с техническим обслуживанием и эксплуатацией оборудования АСКО ПВ, а также для проектных и строительных организаций, осуществляющих проектирование, строительство и монтаж аппаратуры АСКО ПВ.

1.6. После ввода системы в эксплуатацию для обеспечения надежной и бесперебойной работы АСКО ПВ, а также безопасности движения поездов начальник станции (главный инженер станции) вносит необходимые изменения в технологический процесс работы станции и ТРА.

Подразделениям железных дорог, других филиалов ОАО «РЖД» и сторонним обслуживающим организациям, необходимо внести изменения в инструкционно-технологические карты работников, связанных с эксплуатацией и техническим обслуживанием системы.

1.7. Прием оборудования системы в постоянную эксплуатацию проводится приемочной комиссией, назначаемой вице-президентом ОАО «РЖД». Комиссионные приемочные испытания проводятся в соответствии с утвержденной «Программой и методикой проведения ведомственных приемочных испытаний автоматизированной системы коммерческого осмотра поездов и вагонов (АСКО ПВ) на станциях железных дорог Российской Федерации».

1.8. Инструкция вступает в действие с даты выхода распоряжения об ее утверждении и распространяется на все варианты систем коммерческого осмотра вагонов в поездах, поставляемых на сеть железных дорог ОАО «РЖД».

2. НАЗНАЧЕНИЕ, СОСТАВ, ФУНКЦИОНАЛЬНЫЕ ВОЗМОЖНОСТИ

И ПРИНЦИП ДЕЙСТВИЯ

2.1. Назначение системы АСКО ПВ

Система АСКО ПВ предназначена для:

— обеспечения коммерческого осмотра поездов, вагонов и грузов;

— автоматизированного выявления в процессе движения поезда коммерческих неисправностей, угрожающих безопасности движения (нарушение габарита погрузки, технических условий размещения и крепления грузов на открытом подвижном составе и др.);

— контроля сохранности перевозимых грузов;

— улучшения условий труда и обеспечения техники безопасности работников ПКО и КПБ.

2.2. Состав АСКО ПВ

АСКО ПВ включает в себя:

— телевизионную подсистему видеоконтроля (ТС);

— электронные габаритные ворота (ЭГВ);

— средства вычислительной техники:

автоматизированное рабочее место оператора пункта коммерческого осмотра поездов и вагонов (АРМ О ПКО);

подсистема линейного уровня — комплекс автоматизированных рабочих мест пунктов коммерческого осмотра поездов и вагонов (АРМ ПКО) в составе Единой автоматизированной системы актово-претензионной работы хозяйства коммерческой работы в сфере грузовых перевозок (ЕАСАПР М) или подсистема актово-розыскной работы на линейном уровне (АРЛ) в составе ЕАСАПР М; в частном случае АРМ ПКО может состоять из одного рабочего места;

— комплект «Сетевых хранилищ данных» (в модификациях систем 2004 — 2006 гг.)

— комплект оборудования подсистемы освещения;

— комплект оборудования подсистемы оповещения (в модификациях систем начиная с 2004 г.);

— приемно-передающее оборудование;

— шкаф О.5.1 (в модификациях систем 2003 — 2006 гг.);

— аппаратный термостатированный шкаф АСКО;

— кабельные линии связи (КЛС и ВОЛС);

— комплект ЗИП;

— несущую конструкцию.

Оборудование системы, устанавливаемое на несущей конструкции, далее по тексту — «напольное оборудование».

2.3. Общие функциональные возможности

2.3.1. Система обеспечивает коммерческий осмотр груза, вагонов в составе поездов на скорости до 60 км/ч (до 40 км/ч — в модификациях систем 2003 — 2007 гг.). В случае установки в составе системы АСКО ПВ технических средств, расширяющих ее функциональные возможности, скорость прохождения состава ограничивается исходя из их технических характеристик, но не более 60 км/ч (не более 40 км/ч — в модификациях систем 2003 — 2007 гг.).

2.3.2. Система обеспечивает автоматический контроль соблюдения габарита погрузки.

2.3.4. АСКО ПВ может быть интегрирована с:

— весами — рельсом тензометрическим для взвешивания железнодорожных составов (ВР);

— тепловизионным комплексом дистанционного контроля загрузки вагонов;

— другими техническими средствами, расширяющими функциональные возможности системы.

В случае интеграции системы АСКО ПВ с тепловизионным комплексом дистанционной загрузки вагонов должна дополнительно использоваться Инструкция по применению, размещению, эксплуатации и техническому обслуживанию тепловизионного комплекса дистанционного контроля загрузки вагонов, введенная в действие распоряжением ОАО «РЖД» от 11.05.2010 N 989р.

2.4. Функциональные возможности составных частей системы

2.4.1. Телевизионная подсистема видеоконтроля

2.4.1.1. ТС предназначена для визуального контроля и регистрации в процессе движения поезда через зону контроля состояния, размещения и крепления грузов на открытом подвижном составе, наличия в нем остатков ранее перевозимых грузов, а также состояния подвижного состава на предмет выявления неисправностей, влияющих на обеспечение сохранности перевозимых грузов. Подсистема предназначена для применения как в составе АСКО ПВ, так и автономно.

2.4.1.2. Подсистема обеспечивает формирование изображений (борта, крыша вагона) ТВ-камерами.

2.4.1.3. В процессе визуального осмотра и контроля осуществляется выявление наличия:

— нарушений в состоянии, размещении и креплении груза (в т.ч. повреждения груза или его упаковки;

— остатков ранее перевозимых грузов или неснятых средств крепления, а также посторонних предметов;

— перекоса кузова вагона, неравномерности загрузки грузов, перевозимых насыпью и навалом;

— проломов, прорубов в крыше, бортах, полу вагонов;

— состояние (открыто, закрыто, закреплено) дверей, люков, бортов;

— контроль наличия ЗПУ на люках цистерн и хопперов.

2.4.2. Электронные габаритные ворота ЭГВ

2.4.2.1. ЭГВ предназначены для бесконтактного контроля соблюдения габарита погрузки погруженных на открытый подвижной состав грузов, счета вагонов от головы состава, определения скорости движения состава в створе ворот в процессе движения. Подсистема предназначена для использования как в составе АСКО ПВ, так и автономно.

2.4.2.2. Подсистема ЭГВ обеспечивает:

— контроль соблюдения зонального габарита погрузки;

— контроль соблюдения основного габарита погрузки;

— контроль максимального по ширине габарита подвижного состава;

— счет вагонов с головы состава;

— световую и звуковую индикацию срабатывания каждого датчика негабаритности;

— формирование, индикацию порядкового номера вагона в поезде;

— сопряжение с АРМ О ПКО;

— прием от АРМ О ПКО данных о номере первого с головы состава вагона;

— выдачу на АРМ О ПКО данных о состоянии датчиков негабаритности и значения порядкового номера вагона;

— работу как в режиме взаимодействия с АРМ О ПКО, так и автономно;

— контроль работоспособности датчиков;

— формирование импульсов счета вагонов для телевизионной подсистемы видеоконтроля;

— формирование импульсов для определения скорости прохождения состава.

2.4.2.3. В процессе контроля состояния груза/вагона осуществляется:

— контроль нарушений геометрии кузова, соблюдения правил размещения и крепления лесных грузов и пиломатериалов в полувагонах;

— контроль поперечного смещения груза (выход его за пределы габарита погрузки) в платформах (включая автомобилевозы).

2.4.3. Средства вычислительной техники

Средства вычислительной техники предназначены для автоматизации сбора, обработки и хранения информации, полученной от ТС и ЭГВ, других систем, входящих в состав АСКО ПВ, а также взаимодействия с ЕАСАПР М и АСКМ.

2.4.3.1. Автоматизированное рабочее место оператора пункта коммерческого осмотра.

Автоматизированное рабочее место оператора пункта коммерческого осмотра (АРМ О ПКО) предназначается для сбора, обработки, хранения и выдачи информации, полученной от напольного оборудования системы (ТС, ЭГВ и т.д.).

АРМ О ПКО с установленным ПО обеспечивает:

— визуальный контроль состояния груза/вагона на экране монитора в реальном масштабе времени при прохождении состава в зоне наблюдения;

— вывод на экран видеоизображения проходящего состава в режиме ПОЛИЭКРАН с четырех телевизионных камер (с трех — в модификациях систем 2003 г.);

— возможность выбора полноэкранного просмотра видеоизображения, получаемого от любой из 4-х телекамер (из 3-х — в модификациях систем 2003 г.);

— маркирование кадров с визуально выявленными коммерческими неисправностями;

— цифровую регистрацию сжатого видеоизображения от телевизионных камер при прохождении состава в зоне наблюдения на скорости до 60 км/ч (до 40 км/ч — в модификациях систем 2003 — 2007 гг.);

— цифровую регистрацию сжатого видеоизображения, получаемого с телевизионных камер при срабатывании датчика вскрытия аппаратного шкафа, установленного на несущей конструкции (в модификациях систем начиная с 2004 г.);

— формирование видеоархива для хранения зарегистрированной информации об обработанных (осмотренных) составах, вагонах и обнаруженных коммерческих неисправностях;

— поиск видеоинформации и данных о негабарите по времени прохождения состава, номеру состава, порядковому и инвентарному номеру вагона, маркеру вагона с визуально выявленной неисправностью;

— просмотр видеоархива на экране ПЭВМ в оконном или полноэкранном режимах;

— воспроизведение изображения с произвольной скоростью в прямом и обратном направлении;

— покадровый просмотр и режим стоп-кадра;

— масштабирование произвольных областей изображения в режиме стоп-кадра;

— запись на диск DVD +/- R/RW (CD-R/RW) видеоизображений с информацией о вагонах и негабаритностях в составе (целого состава, но не более одного) в модификациях систем начиная с 2004 г.;

— прием информации от ЭГВ о нарушении габарита погрузки вагонов проходящего состава;

— отображение на экране монитора АРМа фактов наличия или отсутствия нарушения габаритов погрузки или максимального по ширине габарита подвижного состава (в модификациях систем начиная с 2005 г.);

— звуковую индикацию начала состава, негабаритных вагонов;

— вычисление и отображение на экране монитора АРМа значения скорости принимаемого состава (в модификациях систем начиная с 2006 г.);

— индикация на экране инвентарных номеров проходящих вагонов (по данным натурного листа);

— передача сообщения с результатами коммерческого осмотра в АРМ ПКО или АРЛ;

— прием информации (номеров вагонов в соответствии с данными натурного листа поезда) из АРМ ПКО или АРЛ;

— визуальное установление соответствия между порядковым номером вагона в составе поезда и его инвентарным номером с использованием данных натурного листа с целью последующего редактирования в ручном режиме;

— передача данных о результатах коммерческого осмотра, в том числе видеоизображений в Автоматизированную систему оперативного контроля и анализа коммерческой работы и безопасности грузовых перевозок (АСКМ);

— идентификацию операторов по индивидуальным электронным ключам;

— печать видеоизображения;

— контроль состояния датчика вскрытия аппаратного термостатированного шкафа, размещенного на несущей конструкции;

— редактирование данных о составах и вагонах;

— ведение журнала событий.

2.4.3.2. Подсистема линейного уровня — комплекс автоматизированных рабочих мест пунктов коммерческого осмотра поездов и вагонов (АРМ ПКО) в составе Единой автоматизированной системы актово-претензионной работы хозяйства коммерческой работы в сфере грузовых перевозок (ЕАСАПР М).

АРМ ПКО, как неотъемлемая часть системы ЕАСАПР М, в составе системы АСКОПВ выполняет функции по составлению отчетно-учетной документации и предоставлению АСКОПВ необходимых данных для проведения коммерческого осмотра, а именно:

— информационное взаимодействие с автоматизированными системами АСОУП, АСУ Станции, АС ЭТРАН, АСКМ ЗПУ, АРМ Телеграф и другими корпоративными автоматизированными системами.

2.4.4. Оборудование подсистемы освещения

Оборудование подсистемы освещения обеспечивает работу телевизионной подсистемы видеоконтроля в темное время суток. Включение освещения (при наступлении темного времени суток) и выключение (при наступлении светлого времени суток) осуществляется автоматически (в модификациях систем начиная с 2003 г.), при этом в модификациях систем 2003 г. имеется возможность дистанционного выключения освещения в ручном режиме из помещения оператора.

2.4.5. Оборудование подсистемы оповещения

Подсистема оповещения обеспечивает подачу звукового сигнала в створе несущей конструкции с целью предотвращения вандализма, порчи оборудования, попыток его демонтажа. Включение звуковой сирены производится оператором из рабочего помещения системы (включение/выключение в ручном режиме).

2.4.6. Приемо-передающее оборудование

Приемо-передающее оборудование предназначено для преобразования и передачи информации от напольного оборудования системы (ТС, ЭГВ, других) в помещение оператора системы, а также передачи управляющего сигнала на находящуюся на несущей конструкции подсистему освещения (в модификациях системы 2003 г.), подсистему оповещения (в модификациях системы 2004 — 2009 гг.).

2.4.7. Кабельные линии связи

Для организации обмена информацией в системе используются кабельные и волоконно-оптические линии связи.

2.4.8. ЗИП

ЗИП — сменные комплектующие, оборудование из состава системы, необходимые для поддержания работоспособности в период срока ее эксплуатации.

ЗИП может быть использован в период проведения технического обслуживания системы для замены выработавшего ресурс оборудования либо для оперативного проведения ремонтно-восстановительных работ.

ЗИП формируется по балансовой принадлежности.

2.4.9. Несущая конструкция

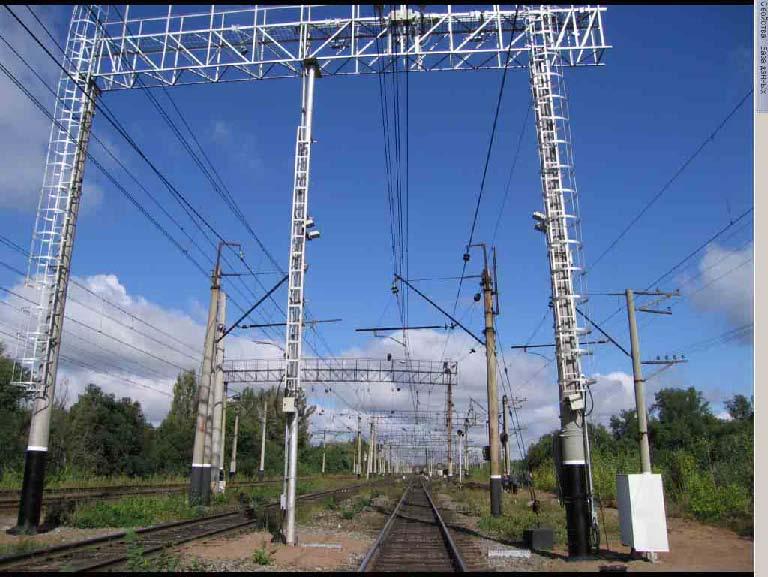

Несущая конструкция предназначена для размещения напольного оборудования системы АСКО ПВ (ТС, ЭГВ и т.д.).

В состав несущей конструкции входят две типовые железобетонные опоры, на которых монтируется жесткая поперечина (ферма), служащая, как и опоры, местом размещения напольного оборудования.

В случае перекрытия жесткой поперечиной нескольких путей, в качестве промежуточных опор, предназначенных для размещения напольного оборудования, обычно применяют типовые железобетонные опоры, но допускается применять стальные трубы диаметром не менее 168 мм с толщиной стенок не менее 8 мм.

Расстояние от нижнего пояса жесткой поперечины до уровня верха головок рельсов при новом строительстве должно быть не менее 9600 мм. Не допускается крепление на несущей конструкции проводов контактной сети, питающих, отсасывающих и шунтирующих линий, а также линий электропередачи независимо от напряжения.

Жесткая поперечина должна обустраиваться настилом и ограждением, а опоры несущей конструкции — лестницами, используемыми при осуществлении монтажных работ и технического обслуживания оборудования. Первые ступеньки лестницы должны находиться на высоте 3 м от уровня поверхности грунта, а последние — обеспечивать удобный и безопасный выход на рабочую площадку ригеля.

2.5. Принцип действия системы АСКО ПВ

В состав телевизионной подсистемы видеоконтроля входят четыре сетевые телекамеры:

— для контроля со стороны правого борта вагона;

— для контроля со стороны крыши вагона;

— для контроля со стороны левого борта вагона;

— для контроля люков цистерн (в модификациях систем начиная с 2004 г.).

В состав подсистемы системы электронных габаритных ворот входят:

— датчики контроля зонального габарита погрузки;

— датчики контроля максимального по ширине габарита подвижного состава (в модификациях систем с 2005 г.);

— датчики контроля основного габарита погрузки (в модификациях систем с 2006 г.);

— датчик начала поезда;

— датчики счета вагонов;

— датчик определения скорости поезда (в модификациях систем с 2006 г.).

Система АСКО ПВ базируется на комплексе аппаратно-программных средств автоматизированных рабочих мест пункта коммерческого осмотра, который включает в себя АРМ О ПКО и АРМ ПКО или АРЛ.

Сигналы в цифровом (в модификациях систем с 2007 г.) или аналоговом (в модификациях систем 2003 — 2006 гг.) виде от четырех (трех — в модификациях систем 2003 г.) телекамер поступают на входы оптического модулятора, расположенного в аппаратном термостатированном шкафу, и далее с его выхода по оптоволоконному кабелю на вход оптического демодулятора, расположенного в шкафу О.5.1. (в модификациях систем 2003 — 2006 гг.) или в стойке АРМ О ПКО (в модификациях систем с 2007 г.). С выходов оптического демодулятора видеосигналы поступают на видеовходы специализированного системного блока АРМ О ПКО.

При получении информации о подходе поезда к зоне контроля оператор вводит в ПЭВМ АРМ О ПКО с клавиатуры номер поезда и количество локомотивов в принимаемом поезде, а также порядок их следования: при следовании локомотивов в хвосте поезда вводится 0, а в голове поезда — количество локомотивов от одного до четырех. Введенная оператором информация передается в блок индикации и согласования (БИС), который загружает внутренний счетчик вагонов и начинает циклический опрос сигналов от датчиков: датчиков контроля зонального габарита погрузки (ДНГ), датчиков контроля максимального по ширине габарита подвижного состава (ДНГПС), датчиков контроля основного габарита погрузки (ДНГОГ), датчиков счета вагонов (ДСВ) и датчика определения скорости (ДОС).

При входе поезда в зону контроля локомотив пересекает инфракрасный (ИК) луч датчика начала поезда (ДНС). Сигнал с выхода приемника поступает в БИС, который формирует сигнал начала обработки и передает его в АРМ О ПКО. При этом начинается процесс записи информации на жесткий диск специализированного системного блока АРМ О ПКО (в модификациях систем 2003 г. и с 2007 г.) или на жесткие диски сетевого хранилища данных (в модификациях систем 2004 — 2006 гг.). В видеоокнах на экране монитора отображаются видеоизображения проходящего поезда, поступающие от телекамер системы АСКО ПВ, а в панели отображения зон негабарита отображается информация от датчиков контроля негабаритности погрузки вагонов и подвижного состава — инициализируется работа программного обеспечения.

Определение скорости поезда (в модификациях систем с 2006 г.) производится при последовательном пересечении ИК луча датчика определения скорости и ИК луча датчика счета колес (ДСК). Счет вагонов происходит при пересечении ИК лучей двух ДСВ.

В случае появления сигнала от ДНГ, ДНГОГ и ДНГПС на экране монитора АРМ О ПКО отображается соответствующая зона негабаритности, а также формируется звуковой сигнал. Факт наличия негабаритности регистрируется в архиве с фиксацией порядкового номера вагона с негабаритной погрузкой.

При прохождении поезда в зоне контроля на экране монитора АРМ О ПКО выводится изображение в режиме ПОЛИЭКРАН:

— в модификациях систем 2003 г.: в первом, втором и третьем секторах отображается информация от трех телекамер, а в четвертом секторе — информация от ЭГВ — зоны негабаритности. При этом формируется архив осмотра состава, размещенный на жестком диске специализированного системного блока АРМ О ПКО;

— в модификациях систем 2004 г.: в первом, втором и третьем секторах отображается информация от трех телекамер, а в четвертом секторе — информация от ЭГВ — зоны негабаритности. Информация от четвертой телекамеры, контролирующей люки цистерн, регистрируется на жесткий диск сетевого хранилища данных, расположенного в аппаратной стойке АСКОПВ (далее — «Сетевое хранилище данных»). При этом формируется архив осмотра состава, размещенный на жестком диске «Сетевого хранилища данных»;

— в модификациях систем 2005 г. и 2006 г.: в первом, втором и третьем секторах отображается информация от трех телекамер, а в четвертом секторе — информация от ЭГВ — зоны негабаритности. Информация от четвертой телекамеры, контролирующей люки цистерн, регистрируется на жесткий диск специализированного системного блока АРМ О ПКО, а затем записывается в видеоархив, размещенный на «Сетевом хранилище данных». При этом формируется архив осмотра состава, размещенный на жестком диске «Сетевого хранилища данных»;

— в модификациях систем 2007 г.: в первом, втором и третьем секторах отображается информация от трех телекамер, а в четвертом секторе — информация от ЭГВ — зоны негабаритности. Информация от четвертой телекамеры, контролирующей люки цистерн, регистрируется на жесткий диск специализированного системного блока АРМ О ПКО. При этом формируется архив осмотра состава, размещенный на жестком диске «Сетевого хранилища данных»;

— в модификациях систем, начиная с 2008 г.: в первом, втором, третьем и четвертом секторах отображается информация от четырех телекамер, в пятом секторе — информация от датчиков — зоны негабаритности. При этом формируется архив осмотра состава, размещенный на жестком диске специализированного системного блока АРМ О ПКО.

Оператор может, при необходимости, использовать режим воспроизведения информации только от одной выбранной телекамеры. Для этого он нажатием клавиши производит маркировку кадра изображения вагона с замеченной неисправностью.

После прохождения поезда оператор может просмотреть записанную информацию в оконном или полноэкранном режимах. При этом параметры поиска видеоинформации и данных о негабарите в архиве задаются с клавиатуры: номер поезда; время, дата; порядковый и инвентарный номер вагона; с помощью «мыши» — поиск вагона по маркеру неисправного вагона. Воспроизведение изображения возможно с произвольной скоростью в прямом и обратном направлениях. При выявлении вагона с коммерческой неисправностью оператор включает режим СТОП-КАДР и при необходимости печатает сформированное изображение (твердую копию) на принтере. В режиме СТОП-КАДР оператор может масштабировать (увеличить в два раза) произвольные области изображения.

В модификациях систем начиная с 2004 г. при вскрытии аппаратного термостатированного шкафа осуществляется автоматическая видеозапись. При этом оператор оповещается о данном событии звуковым сигналом и сообщением о вскрытии шкафа на экране монитора.

Информационный обмен между системой ЕАСАПР М (подсистемы АРМ ПКО или АРЛ) и АРМ О ПКО осуществляется по сетям передачи данных ОАО «РЖД».

Взаимодействие осуществляется по следующим направлениям:

— передача из АРМ О ПКО в ЕАСАПР М (АРМ ПКО или АРЛ) сообщения с результатами коммерческого осмотра;

— прием в АРМ О ПКО из ЕАСАПР М (АРМ ПКО или АРЛ) информации (номеров вагонов в соответствии с данными натурного листа поезда);

Информационный обмен между системой АСКМ и АСКОПВ осуществляется по сети передачи данных ОАО «РЖД».

Взаимодействие осуществляется в части передачи из АСКОПВ в АСКМ данных о результатах коммерческого осмотра, в том числе видеоизображений.

Передача видеоизображений с АРМ О ПКО осуществляется по сети передачи данных только в систему АСКМ, программно-технический комплекс АСКМ расположен в ГВЦ ОАО «РЖД». Доступ по каналам связи организуется ИВЦ дорог на основании совместной телеграммы ГВЦ ОАО «РЖД» и ЦДМ ОАО «РЖД». Передача видеоизображений в другие системы по сети передачи данных категорически запрещена.

В АРМ О ПКО из АРМ ПКО передаются сообщения о прибывшем поезде, полученные из натурного листа (порядковый и инвентарный номера вагонов).

3. ТРЕБОВАНИЯ ПО РАЗМЕЩЕНИЮ НАПОЛЬНОГО ОБОРУДОВАНИЯ

И СРЕДСТВ ВЫЧИСЛИТЕЛЬНОЙ ТЕХНИКИ

3.1. Общие требования по установке

3.1.1. Система может применяться как на электрифицированных, так и на не электрифицированных линиях железных дорог.

3.1.2. Несущая конструкция системы АСКО ПВ может устанавливаться как во входных горловинах приемоотправочных парков железнодорожных станций, так и в других местах, обусловленных особенностями технологического процесса работы станции.

3.1.3. Напольное оборудование системы (ТВ-камеры, датчики ЭГВ, прожектора подсистемы освещения, оборудование подсистемы оповещения, аппаратный термостатированный шкаф) располагается на опорах и верхнем ярусе ригеля несущей конструкции.

3.1.4. При выборе места установки должны учитываться факторы возможного вандализма, порчи оборудования, попытки его демонтажа. В связи с этим, при выборе места строительства, помимо увязки с технологией обработки поездов, рекомендуется несущую конструкцию размещать вблизи служебно-технических зданий, постов, охраняемых переездов и других объектов станции.

3.1.5. К несущей конструкции системы АСКО ПВ и рабочему помещению системы организацией, проводящей строительно-монтажные работы, должно быть подведено однофазное электропитание напряжением 220 В и частотой 50 Гц по 1-ой категории надежности, установлены электрические шкафы с АВР, приборами учета электрической энергии и автоматами защиты от короткого замыкания. Отклонения от указанного номинального значения напряжения допускаются в соответствии с п. 7.2 Правил технической эксплуатации железных дорог Российской Федерации от 26 мая 2000 г. N ЦРБ-756.

3.1.6. При температуре окружающего воздуха 25 +/- 10 °C и его относительной влажности в пределах 45 — 80% электрическое сопротивление изоляции цепи 220 В системы должно быть не менее 200 МОм, а электрическая прочность изоляции — не менее 1500 В эфф.

3.1.7. Мощность, потребляемая напольным оборудованием системы, составляет 3500 Вт, мощность, потребляемая оборудованием, размещаемым в помещении оператора, составляет 2500 Вт.

3.1.8. Для защиты от коротких замыканий, перегрузок, а также от атмосферных и коммутационных перенапряжений во внутренних цепях в системе АСКО ПВ используются автоматические выключатели и устройства грозозащиты (отдельно для сигнальных цепей и цепей электропитания).

3.1.9. Для защиты системы при выходе напряжения питания за установленные пределы применяется защитное реле контроля напряжения, отключающее цепи питания напольного оборудования при выходе за установленные пределы от 198 до 231 В. При возврате напряжения питания в установленные пределы защитное реле снова подключает напольное оборудование к цепям питания.

3.1.10. Заземление металлоконструкций несущей конструкции и располагаемого на ней оборудования в зависимости от типа тяги на участках размещения несущей конструкции АСКО ПВ должно осуществляться следующим образом (см. рисунки 1 — 3).

┌─ 1

┌─——————-─┐─┘

| ┌─────────────────┐ | ┌───────────────────┐

| │ │ | │ Металлические │

| │ Шкаф АСКО, │ | │ элементы системы │

| │ размещаемый │ | │ (корпуса │

х─┤ на ж.б. опоре ├─х │контейнеров, трубы │

| │ несущей │ | │кабельной разводки,│

| │ конструкции │ | │ шкафы, ригель, │

| │ │ | │ лестницы и др.) │

| └──┬──────────────┘ | └─────────┬─────────┘

└─—│—————─┘ │

┌─ 2 ┌─ 3 │ ┌─ 2 │

│ ┌────────┴┐ │ │ │

┌──────┼───> <───┼───────────х───х────────────────┴─────────────┘

│ └─────────┘ │

│ На среднюю точку │ ┌─ 4

│ путевого дроссель- ├─┘

/ трансформатора, либо │

на тяговый рельс ───┴───

─────

───

____________________________________

5 — Рельсовый путь

────────────────────────────────────

Рис. 1. Схема заземления несущей конструкции

системы АСКО ПВ и располагаемого на ней оборудования

на участках железных дорог с электротягой переменного тока:

1 — выравнивающий контур; 2 — заземляющие проводники;

3 — блок защиты; 4 — индивидуальный заземлитель;

5 — путевой дроссель-трансформатор

┌─ 1

┌─——————-─┐─┘

| ┌─────────────────┐ | ┌───────────────────┐

| │ │ | │ Металлические │

| │ Шкаф АСКО, │ | │ элементы системы │

| │ размещаемый │ | │ (корпуса │

х─┤ на ж.б. опоре ├─х │контейнеров, трубы │

| │ несущей │ | │кабельной разводки,│

| │ конструкции │ | │ шкафы, ригель, │

| │ │ | │ лестницы и др.) │

| └──┬──────────────┘ | └─────────┬─────────┘

└─—│—————─┘ │

┌─ 2 ┌─ 3 │ ┌─ 2 │

│ ┌────────┴──┐ │ │ │

┌──────┼──> <──|<|─┼─────────х───х────────────────┴─────────────┘

│ └───────────┘ │

│ На среднюю точку │ ┌─ 4

│ путевого дроссель- ├─┘

/ трансформатора, либо │

на тяговый рельс ───┴───

─────

───

____________________________________

5 — Рельсовый путь

────────────────────────────────────

Рис. 2 Схема заземления несущей конструкции

системы АСКО ПВ и располагаемого на ней оборудования

на участках железных дорог с электротягой постоянного тока:

1 — выравнивающий контур; 2 — заземляющие проводники;

3 — блок защиты; 4 — индивидуальный заземлитель;

5 — путевой дроссель-трансформатор

┌─ 1

┌─——————-─┐─┘

| ┌─────────────────┐ | ┌───────────────────┐

| │ │ | │ Металлические │

| │ Шкаф АСКО, │ | │ элементы системы │

| │ размещаемый │ | │ (корпуса │

х─┤ на ж.б. опоре ├─х │кронштейнов, трубы │

| │ несущей │ | │кабельной разводки,│

| │ конструкции │ | │ шкафы, ригель, │

| │ │ | │ лестницы и др.) │

| └──┬──────────────┘ | └─────────┬─────────┘

└─—│—————─┘ │

│ ┌─ 2 │

└─────х──────────┴─────────────┘

│ ┌─ 3

├─┘

───┴───

─────

───

__________________________________

Рельсовый путь

──────────────────────────────────

Рис. 3. Схема заземления несущей конструкции

системы АСКО ПВ и располагаемого на ней оборудования

на участках железных дорог с автономной тягой:

1 — выравнивающий контур; 2 — заземляющие

проводники; 3 — индивидуальный заземлитель

3.1.10.1. По несущей конструкции АСКО ПВ прокладывается заземляющий проводник из стального круглого прутка диаметром не менее 10 мм на участках железных дорог с электротягой переменного тока, не менее 12 мм на участках железных дорог с электротягой постоянного тока и не менее 6 мм на участках железных дорог с автономной тягой. К заземляющему проводнику посредством сварки присоединяются все металлические элементы системы (корпуса контейнеров, трубы кабельной разводки, шкафы, ригель, лестницы и др.). Каждый заземляемый элемент системы должен быть присоединен с помощью отдельного ответвителя. Последовательное включение в заземляющий проводник нескольких заземляемых частей системы запрещается.

3.1.10.2. Указанный в п. 3.1.10.1 заземляющий проводник должен посредством сварки присоединяться к индивидуальному заземлителю (ИЗ). ИЗ выполняется в виде металлических штырей длиной 2,5 м и диаметром не менее 18 мм, забиваемых в грунт не ближе 5 м от крайнего рельса для участков с электрической тягой (см. рисунки 1 и 2) или возле опоры, на которой устанавливается шкаф АСКО, для участков с автономной тягой (см. рис. 3).

На электрифицированных участках железных дорог сопротивление ИЗ должно быть не более 10 Ом на обычных грунтах и не более 30 Ом на скалистых и вечномерзлых грунтах.

3.1.10.3. Кроме того, на участках железных дорог с электротягой указанный в п. 3.1.10.1 заземляющий проводник с помощью аналогичных заземляющих проводников должен через блок защиты заземляться на тяговый рельс или среднюю точку путевого дроссель-трансформатора (см. рисунки 1 и 2). На участках железных дорог с электротягой переменного тока в качестве блока защиты применяется искровой промежуток. Блок защиты на участках железных дорог с постоянным током выполняется в виде последовательно включенных искровых промежутков (два в параллель) и диодного заземлителя.

Выбор искрового промежутка и диодного заземлителя осуществляется согласно Инструкции ЦЭ-191.

Способ включения блока защиты в цепь заземления должен обеспечить возможность его монтажа и демонтажа в условиях эксплуатации.

Заземляющий проводник должен присоединяться к рельсу при помощи крючкового болта, а к выводам дроссель-трансформатора — под болт.

Заземляющие проводники открытой прокладки должны быть изолированы от земли (например, уложены на деревянных отрезках шпал), быть оцинкованными либо по всей длине покрыты антикоррозионным составом (лак, битумная мастика и т.п.). Заземляющие проводники на всем протяжении открытой прокладки должны быть доступны для визуального осмотра (в том числе и покрытые изоляцией или проложенные под железнодорожными путями).

При необходимости прокладки заземляющего проводника под рельсами должно быть обеспечено жесткое крепление его к деревянной шпале, а на участках железных дорог с железобетонными шпалами проводник под рельсами прокладывают в изолирующих трубах (асбестоцементных, полимерных и т.п.). В местах пересечения заземляющих проводников с кабелями, трубопроводами и т.п., а также в других местах, где возможны их механические повреждения, заземляющие проводники должны быть защищены посредством изолирующих прокладок, механического закрепления и т.п.

3.1.10.4. Независимо от типа тяги на участке размещения несущей конструкции АСКО ПВ вокруг опоры, на которой размещается шкаф АСКО, должен выполняться выравнивающий контур заземления. Данный контур выполняется из стальной полосы 40 x 4 мм и помещают на глубине 0,3 м в виде одноячеечного горизонтального прямоугольника, стороны которого в плане должны отстоять от шкафа АСКО на расстоянии 1 м. Контур соединяют в двух местах с заземляющей конструкцией корпуса шкафа АСКО двумя стальными оцинкованными проводниками диаметром не менее 6 мм.

3.1.11. Для выбора места размещения системы АСКО ПВ на конкретной железнодорожной станции создается комиссия, которая возглавляется назначенным в соответствии с телеграммой ОАО «РЖД» ответственным лицом. В состав комиссии должны входить начальник или главный инженер станции, главные инженеры РЦС, ШЧ, ПЧ, ЭЧ, ВЦ.

3.1.12. По результатам работы комиссии составляется и подписывается членами комиссии акт, в котором указываются:

— конкретное место установки несущей конструкции. Осуществляется привязка этих мест к километровому столбу, пикету или стрелочному переводу (указывается расстояние от них и направление отсчета);

— расстояние между осями контролируемого и смежного путей;

— расстояние между осями опор несущей конструкции, которые должны быть предусмотрены в чертежах несущей конструкции;

— источники основного и резервного электроснабжения по 1-ой категории надежности оборудования, размещенного на несущей конструкции и рабочем помещении;

— установленная скорость движения поездов в местах установки несущей конструкции.

3.1.13. Организации, указанные в п. 3.1.11, разрабатывают технические условия на установку системы АСКО ПВ. Эти технические условия передаются в региональную дирекцию управления движением — структурное подразделение Центральной дирекции по управлению движением — филиала ОАО «РЖД», которая на основании указанных акта и технических условий формирует техническое задание на разработку проекта «Оборудование станции… железной дороги системой АСКО ПВ». Данный проект должен быть выполнен в соответствии с требованиями нормативных документов Российской Федерации, ОАО «РЖД», содержать необходимые материалы для проведения экспертизы, получения необходимых разрешений на строительство и последующую регистрацию объекта, включать в себя в т.ч.:

— рабочие чертежи несущей конструкции, состав, размещение и заземление оборудования АСКО ПВ на несущей конструкции (согласно п. п. 3.1.10.1 и 3.1.10.4 настоящей Инструкции) и в помещении оператора, алгоритм работы системы, схемы трасс кабельных линий связи (ЛВС Ethernet) между несущей конструкцией и помещением оператора АСКО ПВ. Выполняется организацией — поставщиком оборудования АСКО ПВ;

— размещение несущей конструкции АСКО ПВ в условиях станции внедрения, включая выбор марки стоек и способа заделки их в грунт, обеспечение оборудования, размещенного на несущей конструкции и в помещении оператора АСКО ПВ, электроснабжением по 1-ой категории надежности, в т.ч. установку электрических шкафов с АВР, приборами учета электрической энергии и автоматами защиты от короткого замыкания, а также, в случае необходимости, установку КТП, обеспечение заземления несущей конструкции (согласно п. п. 3.1.10.2 и 3.1.10.3 настоящей Инструкции), электрические схемы соединения оборудования и подключения АРМ ПКО к системе передачи данных ОАО «РЖД», схему локальной вычислительной сети (ЛВС Ethernet), при отсутствии необходимых средств и каналов связи в существующих (планируемых) помещениях, оснащение необходимыми средствами и каналами связи, обеспечение кондиционирования помещения оператора АСКО ПВ и помещения, предназначенного для размещения СВТ и прочего оборудования из состава АРМ О ПКО, а также, в случае необходимости, выполнение работ по ремонту данного помещения. Выполняется проектной организацией, выигравшей конкурс на проведение соответствующих проектно-изыскательских работ.

3.1.14. На основании разработанного проекта:

3.1.14.1. Организация — поставщик оборудования осуществляет закупку и поставку на станцию внедрения оборудования системы АСКО ПВ, размещение и заземление оборудования АСКО ПВ на несущей конструкции (согласно п. п. 3.1.10.1 и 3.1.10.4 настоящей Инструкции) и в помещении оператора, прокладку кабельной линии связи между несущей конструкцией и помещением оператора АСКО ПВ.

3.1.14.2. Организация, проводящая строительно-монтажные работы, осуществляет изготовление и установку несущей конструкции АСКО ПВ на станции внедрения, обеспечение оборудования, размещенного на несущей конструкции и в помещении оператора АСКО ПВ, электроснабжением по 1-ой категории надежности, в т.ч. установку КТП, электрических шкафов с АВР, приборами учета электрической энергии и автоматами защиты от короткого замыкания, прокладку кабельных линий электроснабжения, обеспечение заземления несущей конструкции (согласно п. п. 3.1.10.2 и 3.1.10.3 настоящей Инструкции), в случае необходимости — оснащение необходимыми средствами и каналами связи, обеспечение кондиционирования помещения оператора АСКО ПВ, выполнение работ по ремонту данного помещения, закупку необходимых для проведения указанных работ оборудования и материалов.

3.1.15. Система не может быть установлена:

а) если расстояния от оси контролируемого пути до внутреннего края наиболее выступающих частей несущей конструкции и размещенного на ней оборудования и от уровня верха головок рельсов до нижнего пояса несущей конструкции и расположенного на нем оборудования не соответствуют требованиям габарита приближения строений «С», установленного ГОСТ 9238-83, а именно:

— если расстояние от оси крайнего пути до внутреннего края наиболее выступающих частей опоры с размещенным на ней оборудованием, устанавливаемой с внешней стороны этого пути, на станции или перегоне, составляет менее 3100 мм. В особо трудных условиях это расстояние допускается не менее 2450 мм на станциях и 2750 мм на перегонах;

— если расстояние от внутреннего края наиболее выступающих частей опоры с размещенным на ней оборудованием, устанавливаемой на междупутье до оси каждого из смежных путей, составляет менее 2450 мм на станции или 2750 мм на перегонах;

— все указанные размеры установлены для прямых участков пути и должны увеличиваться на кривых участках в соответствии с габаритным уширением, установленным для опор контактной сети;

б) на электрифицированных участках железных дорог, если расстояние от уровня верха головок рельсов до нижнего пояса поперечины, перекрывающей контролируемый путь, составляет менее 9600 мм;

в) при отсутствии заземления несущей конструкции и размещенного на ней напольного оборудования, а также средств вычислительной техники, расположенных в помещении оператора системы.

3.2. Требования по выбору места установки

несущей конструкции системы

3.2.1. Участки железнодорожного пути в каждую сторону от несущей конструкции должны быть прямолинейными на длине не менее 30 м.

3.2.2. Расстояние между осями смежных путей (ширина междупутья) в месте установки опор несущей конструкции системы на станции не должно быть менее 5300 мм, а на перегоне — 5900 мм (в соответствии с п. 3.1.15 настоящей Инструкции и с учетом диаметра железобетонной опоры, равного 400 мм).

3.2.3. Оптимальным вариантом для работы ТС является расстояние между осями опор несущей конструкции, равное 7600 мм.

3.2.4. Несущая конструкция системы должна размещаться в местах, где скорость движения контролируемых поездов не превышает 60 км/ч.

3.2.5. Несущая конструкция системы в месте ее размещения не должна вызывать осложнений в поездной и маневровой работе.

3.2.6. При выборе места размещения несущей конструкции системы следует исходить из необходимости обеспечения минимальной длины линий электропитания и локальной вычислительной сети между напольным оборудованием и средствами вычислительной техники.

3.2.7. В случае невозможности установки опор несущей конструкции при узком междупутье должны приниматься меры по обеспечению выполнения требований ПТЭ в части безусловного соблюдения габарита приближения строений «С» (например, выбор другого места, сдвижка рихтовка пути).

3.2.8. Несущая конструкция системы должна размещаться таким образом, чтобы при выполнении работ на ней исключалось приближение работающих, имеющихся у них предметов и инструмента на расстояние ближе 2 м к проводам контактной сети, питающих, отсасывающих и шунтирующих линий, а также линий электропередачи независимо от напряжения.

3.2.9. Несущая конструкция системы должна размещаться на расстоянии не менее 15 м от стрелочного перевода.

3.3. Требования к содержанию пути в местах расположения

несущей конструкции системы

3.3.1. Путь в месте расположения несущей конструкции системы должен содержаться в исправном состоянии работниками дистанции пути в соответствии с требованиями Инструкции по текущему содержанию железнодорожного пути.

3.3.2. В случае проведения путевых работ в месте расположения несущей конструкции системы АСКО ПВ (подбивка, рихтовка и т.д.) необходимо осуществить подготовительные и восстановительные работы в месте установки несущей конструкции.

3.3.2.1. На этапе подготовительных работ, проводимых до начала путевых работ, необходимо силами организации — поставщика системы демонтировать датчики, установленные на грунте.

3.3.2.2. На этапе восстановительных работ, проводимых после выполнения путевых работ, силами организации — поставщика системы необходимо:

а) в случае изменения плана и профиля пути измерить параметры несущей конструкции:

— расстояний от оси пути до оси опор;

— высоты размещения жесткой поперечины (ригеля), относительно уровня верха головок рельсов;

б) по результатам измерений выполнить перерасчет координат расположения датчиков ЭГВ;

в) внести изменения в проект системы и изменить положение датчиков;

г) провести юстировку датчиков в соответствии с п. 6.5.9 настоящей Инструкции.

3.3.3. Проводить работы, указанные в п. п. 3.3.2.1 и 3.3.2.2, допускается силами персонала, имеющего необходимую квалификацию, прошедшего специальную подготовку по обслуживанию и ремонту системы на базе учебного центра организации-поставщика.

3.4. Требования по размещению средств вычислительной

техники в помещении оператора

3.4.1. Для размещения технологических стоек, электрических шкафов, мебели и средств вычислительной техники должно использоваться служебное помещение площадью не менее 12 м2. Удаленность служебного помещения от несущей конструкции должна составлять не более 3 км.

3.4.2. Электроснабжение средств вычислительной техники и оборудования СПД, размещенных в помещении оператора, должно осуществляться как потребителя первой категории.

3.4.3. Средства вычислительной техники и оборудование СПД должны подключаться с использованием трехполюсных электрических розеток по европейскому стандарту 220 В, 50 Гц с заземлением, рассчитанные на подводимую мощность не менее 0,5 кВт (в количестве не менее трех розеток на один компьютер), также должны быть предусмотрены две розетки для подключения периферийного сетевого оборудования.

3.4.4. Вся разводка сети электропитания средств вычислительной техники и оборудования СПД должна быть выполнена медными проводами.

3.4.5. Заземление средств вычислительной техники, оборудования СПД, корпусов монтажных стоек, монтажных и электрических шкафов должно соответствовать «Правилам устройств электроустановок» и «Инструкции по устройству молниезащиты».

3.4.6. Средства вычислительной техники (кроме принтеров) и оборудование СПД должны включаться через источник бесперебойного питания.

3.4.7. Бытовая электрическая сеть должна быть отделена от компьютерной сети и защищена отдельными автоматическими выключателями. Если по технологии работы необходимо включение дополнительных устройств (зарядные устройства для носимых радиостанций и т.п.) — предусмотреть установку для них нужного количества розеток.

3.4.8. Помещение должно быть оборудовано средствами связи и каналом подключения к СПД. При отсутствии необходимых средств и каналов связи для работы АСКО ПВ в существующих (планируемых) помещениях, оснащение необходимыми средствами и каналами связи должно предусматриваться в составе рабочего проекта строительства (оснащения) АСКО ПВ.

3.4.9. Помещение должно быть оборудовано системой вентиляции, кондиционирования и отопления.

4. ОБЩИЕ ПОЛОЖЕНИЯ ПО ЭКСПЛУАТАЦИИ

4.1. Оборудование автоматизированной системы коммерческого осмотра поездов и вагонов рассчитано на эксплуатацию в круглосуточном режиме работы. Перерывы в работе системы регламентированы разделом 6 настоящей Инструкции.

4.2. Оборудование АСКО ПВ должно содержаться в исправном состоянии.

4.3. За работоспособное состояние оборудования АСКО ПВ ответственны работники, непосредственно его обслуживающие, а также руководители подразделений железной дороги, других филиалов ОАО «РЖД» и сторонних организаций, на техническом обслуживании которых находятся те или иные устройства АСКО ПВ.

4.4. Дежурные операторы (приемщики поездов) системы АСКО ПВ должны содержать в чистоте и порядке свои рабочие места и вверенное им оборудование.

5. ПОРЯДОК ПЕРЕДАЧИ НА БАЛАНС И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

5.1. С момента подписания акта приема системы АСКО ПВ в эксплуатацию, ее оборудование принимается организацией-поставщиком на гарантийное обслуживание.

5.2. Во время годичного гарантийного обслуживания представители подразделений железной дороги направляются на предприятие — поставщик системы для обучения по обслуживанию оборудования системы АСКО ПВ.

5.3. В целях обеспечения надежной, бесперебойной работы, планирования и организации технического обслуживания и ремонта системы ее оборудование передается на баланс Региональной дирекции управления движением — структурного подразделения Центральной дирекции управления движением — филиала ОАО «РЖД».

5.4. Техническое обслуживание и ремонт АСКО ПВ осуществляют подразделения ОАО «РЖД» в соответствии с существующим порядком (договор, наряд-заказ, наряд и т.д.). В случае невозможности осуществления подразделениями ОАО «РЖД» технического обслуживания и ремонта системы, последние осуществляются сторонними организациями на основе договорных отношений с Региональной дирекцией управления движением — структурного подразделения Центральной дирекции управления движением — филиала ОАО «РЖД».

6. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ

6.1. Общие положения

6.1.1. Под техническим обслуживанием понимаются мероприятия, обеспечивающие как контроль технического состояния системы АСКО ПВ, так и поддержание ее в исправном состоянии.

6.1.2. Своевременное проведение и полное выполнение работ по ТО в процессе эксплуатации является одним из важных условий поддержания системы в рабочем состоянии и сохранения стабильности параметров в течение установленного срока службы.

6.1.3. ТО производится в соответствии с требованиями эксплуатационной документации на систему АСКО ПВ с момента подписания акта приема системы в эксплуатацию.

6.1.4. ТО системы АСКО ПВ должны производить специалисты, имеющие необходимую квалификацию, прошедшие специальную подготовку на базе учебного центра предприятия-поставщика по обслуживанию и ремонту системы, а также изучившие рабочий проект, руководство по эксплуатации, эксплуатационную документацию на устройства и данную Инструкцию.

6.1.5. Инструмент, принадлежности и контрольно-измерительные приборы, применяемые при выполнении работ по ТО, должны быть испытаны в соответствии с существующими правилами и нормами.

6.1.6. Для каждого комплекта установленной на станции системы АСКО ПВ с момента приемки ее в эксплуатацию ведутся «Журнал по эксплуатации системы АСКО ПВ» в электронном виде и «Журнал учета отказов, ремонта и проведенного технического обслуживания системы АСКО ПВ» в бумажном виде (Приложение N 1 к настоящей Инструкции).

«Журнал по эксплуатации системы АСКО ПВ» в электронном виде автоматизированно ведется в системе ЕАСАПР М (подсистема АРМ ПКО или АРЛ), заполняется оператором системы в соответствии с разделами журнала, распечатывается в конце каждой смены и подписывается ответственным исполнителем. Распечатанные отдельные листы формы собираются в специальную папку, которая должна храниться на станции на рабочем месте оператора.

«Журнал учета отказов, ремонта и проведенного технического обслуживания системы АСКО ПВ» также ведется в ЕАСАПР М и должен храниться на станции на рабочем месте оператора. Ответственным за наличие и содержание журналов является ответственный исполнитель за эксплуатацию и ТО системы АСКО ПВ, назначенный приказом по станции (далее — ответственный исполнитель).

Журналы в обязательном порядке должны содержать памятку оператору, в которой указываются основные сведения о системе. Данная информация необходима при проведении переговоров и оформлении заявок на ремонт системы в течение гарантийного и послегарантийного сроков обслуживания.

Отсутствие журналов может повлиять на принятие решения организацией, осуществляющей гарантийное и послегарантийное обслуживание, о классификации причин выхода из строя оборудования системы по собственному усмотрению в одностороннем порядке.

6.2. Меры безопасности

6.2.1. К проведению работ по ТО системы допускается персонал, имеющий практические навыки в ее эксплуатации и обслуживании, знающий правила техники безопасности и имеющие допуск к работе с электроустановками напряжением до 1000 В и при выполнении работ на высоте.

6.2.2. Персонал, проводящий ТО, должен помнить, что небрежное или неумелое обращение с устройствами системы, нарушение правил эксплуатации могут вызвать преждевременный выход их из строя.

6.2.3. При отыскании неисправностей электрического характера, когда необходимо производить осмотр и измерения в системе (устройствах) под напряжением, следует строго выполнять правила техники электробезопасности.

6.2.4. Во время проведения технического обслуживания при включенной системе запрещается отключать и подключать соединительные кабели, заменять предохранители и детали, производить пайку и перемонтаж проводов.

6.2.5. Отыскание неисправностей электрического характера при включенной системе следует производить только в присутствии второго специалиста, соблюдая осторожность. При этом обязательно иметь под ногами диэлектрический коврик.

6.3. Виды и периодичность ТО

6.3.1. Для системы предусматривается плановое выполнение профилактических работ в объеме следующих регламентов: регламент РТО — еженедельное ТО; регламент ТО-1 — ежемесячное ТО; регламент СО — полугодовое (сезонное) ТО; регламент ТО-2 — годовое ТО; регламент ТО-3 — двухгодовое ТО.

6.3.2. Проведение ТО-2 оборудования АСКО ПВ рекомендуется совместить с плановыми профилактическими работами на сервере ПКО в ИВЦ.

6.4. Порядок проведения ТО

6.4.1. Содержание регламентных работ, их периодичность и трудоемкость для 1-го комплекта АСКО ПВ приведены в таблице 1.

Таблица 1

|

N п/п |

Содержание регламентных работ |

Общая трудоемкость, чел./час |

Пункт методики проведения регламента |

||||

|

РТО |

ТО-1 |

СО |

ТО-2 |

ТО-3 |

|||

|

(РТО) |

(РТО + ТО-1) |

(РТО + ТО-1 + СО) |

(РТО + ТО-1 + СО + ТО-2) |

(ТО-3) |

|||

|

1 |

Эксплуатационное состояние системы |

1 x 0,5 |

2 x 0,5 |

2 x 0,5 |

2 x 1 |

||

|

1.1 |

Проверка отклонения от правил эксплуатации |

+ |

+ |

+ |

+ |

6.5.1 |

|

|

1.2 |

Проверка питающих напряжений сети |

+ |

+ |

+ |

6.5.2 |

||

|

2 |

Помещение оператора АСКО ПВ |

||||||

|

2.1 |

АРМ |

||||||

|

2.1.1 |

Аппаратная стойка |

2 x 2 |

2 x 2,5 |

2 x 3 |

|||

|

2.1.1.1 |

Внешний осмотр оборудования: |

||||||

|

проверка надежности крепления приборов к основанию (шасси) |

+ |

||||||

|

затяжка винтовых соединений |

+ |

||||||

|

проверка состояния корпусов на наличие вмятин, коррозии и прочих механических повреждений |

+ |

||||||

|

устранение повреждений |

+ |

||||||

|

проверка наличия пыли, грязи |

+ |

+ |

+ |

||||

|

очистка от пыли, грязи |

+ |

+ |

+ |

||||

|

2.1.1.2 |

Проверка состояния разъемных и электрических соединений: |

||||||

|

проверка состояния изоляции кабелей и проводов |

+ |

+ |

|||||

|

устранение повреждения изоляции кабелей и проводов |

+ |

+ |

|||||

|

проверка надежности заделки концов кабелей |

+ |

+ |

|||||

|

заделка концов кабелей |

+ |

+ |

|||||

|

проверка надежности разъемных соединений |

+ |

+ |

|||||

|

восстановление разъемных соединений |

+ |

+ |

|||||

|

проверка надежности винтовых соединений соединительных колодок |

+ |

+ |

|||||

|

восстановление винтовых соединений |

+ |

+ |

|||||

|

очистка от пыли, грязи |

+ |

+ |

|||||

|

повышенный механический шум вентиляторных узлов |

+ |

+ |

|||||

|

замена неисправных вентиляторных узлов |

+ |

+ |

|||||

|

2.1.1.4 |

Проверка питающих напряжений сети |

+ |

+ |

+ |

|||

|

2.1.2 |

Автоматизированное рабочее место АРМ О ПКО, АРМ ПКО (АРЛ) |

1 x 0,5 |

2 x 4 |

2 x 5 |

2 x 5,5 |

2 x 8 |

6.5.3 |

|

2.1.2.1 |

Внешний осмотр оборудования: |

||||||

|

проверка состояния корпусов на наличие вмятин, коррозии и пр. механических повреждений |

+ |

+ |

|||||

|

устранение повреждений |

+ |

+ |

|||||

|

проверка наличия пыли, грязи на наружной поверхности аппаратуры |

+ |

+ |

+ |

+ |

+ |

||

|

очистка от пыли, грязи наружных поверхностей аппаратуры |

+ |

+ |

+ |

+ |

+ |

||

|

проверка наличия пыли, грязи внутри аппаратуры |

+ |

+ |

+ |

+ |

|||

|

очистка от пыли, грязи внутренних объемов аппаратуры |

+ |

+ |

+ |

+ |

|||

|

проверка наличия смазки подвергающихся трению элементов кинематики принтеров |

+ |

+ |

|||||

|

смазка подвергающих трению элементов кинематики принтера |

+ |

+ |

|||||

|

2.1.2.2 |

Проверка состояния разъемных и электрических соединений |

||||||

|

проверка состояния изоляции кабелей и проводов |

+ |

+ |

+ |

||||

|

устранение повреждения изоляции кабелей и проводов |

+ |

+ |

+ |

||||

|

проверка надежности заделки концов кабелей |

+ |

+ |

+ |

||||

|

заделка концов кабеля |

+ |

+ |

+ |

||||

|

проверка надежности разъемных соединений |

+ |

+ |

+ |

||||

|

восстановление разъемных соединений |

+ |

+ |

+ |

||||

|

2.1.2.3 |

Проверка состояния вентиляторных узлов и фильтров: |

||||||

|

проверка наличия пыли, грязи |

+ |

+ |

+ |

||||

|

очистка от пыли, грязи |

+ |

+ |

+ |

||||

|

повышенный механический шум вентиляторных узлов |

+ |

+ |

+ |

||||

|

замена неисправных вентиляторных узлов |

+ |

+ |

+ |

||||

|

2.1.2.4 |

Тестирование: |

||||||

|

проверка поверхности жестких дисков |

+ |

+ |

+ |

||||

|

дефрагментация жестких дисков |

+ |

+ |

+ |

||||

|

проверка на наличие вирусных программ |

+ |

+ |

+ |

||||

|

проверка на наличие постороннего программного обеспечения |

+ |

+ |

+ |

||||

|

удаление вирусных программ и постороннего программного обеспечения |

+ |

+ |

+ |

||||

|

проверка параметров настройки прикладного программного обеспечения |

+ |

+ |

+ |

||||

|

проверка настроек ЖК-панелей мониторов |

+ |

+ |

+ |

+ |

|||

|

проверка состояния картриджей принтеров |

+ |

+ |

+ |

+ |

|||

|

2.1.2.5 |

Замена жестких дисков (системного и хранилища данных), системной платы, блока питания и DVD-привода: |

||||||

|

демонтаж устаревших компонентов ССБ |

+ |

||||||

|

монтаж новых компонентов ССБ |

+ |

||||||

|

установка операционной системы |

+ |

||||||

|

установка драйверов системной платы |

+ |

||||||

|

установка программного обеспечения (прикладных программ и утилит) |

+ |

||||||

|

проверка поверхности жестких дисков |

+ |

||||||

|

2.1.2.6 |

Проверка работоспособности согласно эксплуатационной документации и заложенного алгоритма работы |

+ |

+ |

+ |

+ |

||

|

2.1.3 |

Источники бесперебойного питания |

2 x 0,5 |

2 x 1 |

2 x 1 |

|||

|

2.1.3.1 |

Внешний осмотр оборудования: |

||||||

|

проверка состояния корпусов на наличие вмятин, коррозии и пр. механических повреждений |

+ |

||||||

|

устранение повреждений |

+ |

||||||

|

проверка наличия пыли, грязи |

+ |

+ |

+ |

||||

|

очистка от пыли, грязи |

+ |

+ |

+ |

||||

|

2.1.3.2 |

Проверка состояния разъемных и электрических соединений: |

||||||

|

проверка состояния изоляции кабелей |

+ |

+ |

|||||

|

устранение повреждения изоляции кабелей |

+ |

+ |

|||||

|

проверка надежности заделки концов кабелей |

+ |

+ |

|||||

|

заделка концов кабелей |

+ |

+ |

|||||

|

проверка надежности разъемных соединений |

+ |

+ |

|||||

|

восстановление разъемных соединений |

+ |

+ |

|||||

|

2.1.3.3 |

Проверка питающих напряжений |

+ |

+ |

+ |

|||

|

2.1.3.4 |

Тестирование: |

||||||

|

проверка состояния аккумуляторных батарей |

+ |

+ |

+ |

||||

|

проверка мощности загрузки |

+ |

+ |

+ |

||||

|

проверка чувствительности к изменению входного напряжения |

+ |

+ |

+ |

||||

|

проверка работоспособности от аккумуляторных батарей |

+ |

+ |

+ |

||||

|

проверка работоспособности звукового датчика при переходе на работу от аккумуляторных батарей |

+ |

+ |

+ |

||||

|

2.1.3.5 |

Проверка работоспособности согласно эксплуатационной документации и заложенного алгоритма работы |

+ |

+ |

+ |

|||

|

2.1.4 |

Шкаф О.5.1 |

2 x 0,5 |

2 x 1 |

2 x 1,5 |

6.5.4 |

||

|

2.1.4.1 |

Внешний осмотр оборудования: |

||||||

|

проверка надежности крепления приборов к основанию (шасси) |

+ |

||||||

|

затяжка винтовых соединений |

+ |

||||||

|

проверка состояния корпусов на наличие вмятин, коррозии и пр. механических повреждений |

+ |

||||||

|

устранение повреждений |

+ |

||||||

|

проверка наличия пыли, грязи |

+ |

+ |

+ |

||||

|

очистка от пыли, грязи |

+ |

+ |

+ |

||||

|

2.1.4.2 |

Проверка состояния разъемов и электрических соединений: |

||||||

|

проверка изоляции кабелей и проводов |

+ |

+ |

|||||

|

устранение повреждения изоляции кабелей |

+ |

+ |

|||||

|

проверка надежности заделки концов кабелей |

+ |

+ |

|||||

|

заделка концов кабелей |

+ |

+ |

|||||

|

проверка надежности разъемных соединений |

+ |

+ |

|||||

|

восстановление разъемных соединений |

+ |

+ |

|||||

|

проверка надежности винтовых соединений соединительных колодок |

+ |

+ |

|||||

|

восстановление винтовых соединений |

+ |

+ |

|||||

|

2.1.4.3 |

Проверка питающих напряжений: |

||||||

|

входной сети |

+ |

+ |

+ |

||||

|

выходного напряжения источника питания |

+ |

+ |

+ |

||||

|

2.1.4.4 |

Проверка работоспособности согласно эксплуатационной документации и заложенного алгоритма работы |

+ |

+ |

+ |

|||

|

3 |

Напольное оборудование |

||||||

|

3.1 |

Оборудование ЭГВ (датчики, контейнеры) |

2 x 1 |

2 x 3 |

2 x 5 |

2 x 5 |

6.5.5; 6.5.6; 6.5.9 |

|

|

3.1.1 |

Внешний осмотр оборудования: |

||||||

|

проверка надежности крепления приборов к основанию (шасси) |

+ |

+ |

|||||

|

затяжка болтовых соединений |

+ |

+ |

|||||

|

проверка состояния корпусов на наличие вмятин, коррозии и пр. механических повреждений |

+ |

+ |

|||||

|

устранение повреждений |

+ |

+ |

|||||

|

проверка наличия пыли, грязи, атмосферных воздействий — влага, конденсат и пр. |

+ |

+ |

+ |

+ |

|||

|

очистка от пыли, грязи, влаги, конденсата и пр. |

+ |

+ |

+ |

+ |

|||

|

3.1.2 |

Проверка состояния разъемных, винтовых и электрических соединений: |

||||||

|

проверка изоляции кабелей и проводов |

+ |

+ |

|||||

|

устранение повреждения изоляции кабелей и проводов |

+ |

+ |

|||||

|

проверка надежности заделки концов кабелей |

+ |

+ |

|||||

|

заделка концов кабелей |

+ |

+ |

|||||

|

проверка надежности разъемных соединений |

+ |

+ |

|||||

|

восстановление разъемных соединений |

+ |

+ |

|||||

|

проверка надежности винтовых соединений соединительных колодок |

+ |

+ |

|||||

|

восстановление винтовых соединений |

+ |

+ |

|||||

|

3.1.3 |

Проверка состояния зоны действия луча датчиков: |

||||||

|

проверка наличия растительности |

+ |

+ |

+ |

+ |

|||

|

проверка наличия посторонних предметов |

+ |

+ |

+ |

+ |

|||

|

проверка наличия снежного покрова |

+ |

+ |

+ |

+ |

|||

|

удаление растительности, посторонних предметов, снега |

+ |

+ |

+ |

+ |

|||

|

3.1.4 |

Проверка направленности луча датчиков |

+ |

+ |

+ |

|||

|

юстировка датчиков |

+ |

+ |

+ |

||||

|

3.1.5 |

Проверка работоспособности согласно эксплуатационной документации и заложенного алгоритма работы |

+ |

+ |

+ |

|||

|

3.2 |

Телекамеры с объективами в контейнерах термостатированных на кронштейнах |

2 x 1 |

2 x 2 |

2 x 4 |

2 x 4 |

6.5.5; 6.5.6 |

|

|

3.2.1 |

Внешний осмотр оборудования: |

||||||

|

проверка надежности крепления приборов к основанию (шасси) |

+ |

+ |

|||||

|

затяжка винтовых соединений |

+ |

+ |

|||||

|

проверка состояния корпусов на наличие вмятин, коррозии и пр. механических повреждений |

+ |

+ |

|||||

|

устранение повреждений |

+ |

+ |

|||||

|

проверка наличия пыли, грязи на корпусах и защитных стеклах контейнеров |

+ |

+ |

+ |

+ |

|||

|

проверка наличия пыли, грязи на телекамерах и линзах объектива внутри контейнера |

+ |

+ |

+ |

||||

|

проверка наличия атмосферных воздействий — влага, конденсат внутри контейнеров |

+ |

+ |

+ |

||||

|

удаление пыли, грязи, влаги, конденсата и пр. |

+ |

+ |

+ |

+ |

|||

|

3.2.2 |

Проверка состояния разъемных, винтовых и электрических соединений: |

||||||

|

проверка изоляции кабелей и проводов |

+ |

+ |

|||||

|

устранение повреждения изоляции кабелей и проводов |

+ |

+ |

|||||

|

проверка надежности заделки концов кабелей |

+ |

+ |

|||||

|

заделка концов кабелей |

+ |

+ |

|||||

|

проверка надежности разъемных соединений |

+ |

+ |

|||||

|

восстановление разъемных соединений |

+ |

+ |

|||||

|

проверка надежности крепления винтовых соединений соединительных колодок |

+ |

+ |

|||||

|

восстановление винтовых соединений |

+ |

+ |

|||||

|

3.2.3 |

Прочее: |

||||||

|

проверка наличия посторонних предметов в зоне обзора |

+ |

+ |

|||||

|

удаление посторонних предметов из зоны обзора |

+ |

+ |

|||||

|

проверка углов обзора |

+ |

+ |

|||||

|

юстировка положения телекамеры |

+ |

+ |

|||||

|

настройка фокусировки |

+ |

+ |

|||||

|

настройка диафрагмы |

+ |

+ |

|||||

|

проверка работоспособности термодатчика и нагревательного элемента |

+ |

+ |

|||||

|

3.2.4 |

Проверка питающих напряжений |

+ |

+ |

+ |

|||

|

3.2.5 |

Проверка работоспособности согласно эксплуатационной документации и заложенного алгоритма работы |

+ |

+ |

+ |

|||

|

3.3 |

Шкаф АСКО |

2 x 0,5 |

2 x 2 |

2 x 3 |

2 x 3 |

6.5.7 |

|

|

3.3.1 |

Внешний осмотр оборудования: |

||||||

|

проверка надежности крепления приборов к основанию (шасси) |

+ |

+ |

|||||

|

затяжка винтовых соединений |

+ |

+ |

|||||

|

проверка состояния корпусов на наличие вмятин, коррозии и пр. механических повреждений |

+ |

+ |

|||||

|

устранение повреждений |

+ |

+ |

|||||

|

проверка наличия пыли, грязи |

+ |

+ |

+ |

||||

|

очистка от пыли, грязи |

+ |

+ |

+ |

||||

|

3.3.2 |

Проверка состояния разъемных, винтовых и электрических соединений: |

||||||

|

проверка изоляции кабелей и проводов |

+ |

+ |

|||||

|

устранение повреждения изоляции кабелей и проводов |

+ |

+ |

|||||

|

проверка надежности заделки концов кабелей |

+ |

+ |

|||||

|

заделка концов кабелей |

+ |

+ |

|||||

|

проверка надежности разъемных соединений |

+ |

+ |

|||||

|

восстановление надежности разъемных соединений |

+ |

+ |

|||||

|

проверка надежности крепления винтовых соединений соединительных колодок |

+ |

+ |

|||||

|

восстановление винтовых соединений |

+ |

+ |

|||||

|

3.3.3 |

Проверка питающих напряжений: |

+ |

|||||

|

входной сети |

+ |

+ |

+ |

||||

|

выходного напряжения источников питания |

+ |

+ |

+ |

||||

|

3.3.4 |

Проверка работоспособности согласно эксплуатационной документации и заложенного алгоритма работы |

+ |

+ |

+ |

|||

|

3.4 |

Подсистема освещения |

2 x 0,5 |

2 x 4 |

2 x 5 |

2 x 5 |

6.5.6 |

|

|

3.4.1 |

Контроль работоспособности прожекторов в темное время суток |

+ |

+ |

+ |

+ |

||

|

3.4.2 |

Внешний осмотр оборудования: |

||||||

|

проверка надежности крепления приборов к основанию (шасси) |

+ |

+ |

|||||

|

затяжка болтовых соединений |

+ |

+ |

|||||

|

проверка состояния корпусов на наличие вмятин, коррозии и пр. механических повреждений |

+ |

+ |

|||||

|

устранение повреждений |

+ |

+ |

|||||

|

проверка наличия пыли, грязи |

+ |

+ |

|||||

|

очистка от пыли, грязи |

+ |

+ |

|||||

|

3.4.3 |

Проверка состояния электрических и винтовых соединений: |

||||||

|

проверка состояния изоляции кабелей и проводов |

+ |

+ |

|||||

|

устранение повреждения изоляции кабелей и проводов |

+ |

+ |

|||||

|

проверка надежности заделки концов кабелей |

+ |

+ |

|||||

|

заделка концов кабелей |

+ |

+ |

|||||

|

проверка надежности винтовых соединений соединительных колодок |

+ |

+ |

|||||

|

восстановление винтовых соединений |

+ |

+ |

|||||

|

3.4.4 |

Проверка питающих напряжений |

+ |

+ |

+ |

|||

|

3.4.5 |

Проверка работоспособности согласно эксплуатационной документации и заложенного алгоритма работы |

+ |

+ |

+ |

|||

|

3.5 |

Подсистема оповещения |

2 x 0,5 |

2 x 0,5 |

2 x 1 |

2 x 1 |

6.5.6 |

|

|

3.5.1 |

Контроль работоспособности звуковой сирены |

+ |

+ |

+ |

+ |

||

|

3.5.2 |

Внешний осмотр оборудования: |

||||||

|

проверка надежности крепления приборов к основанию (шасси) |

+ |

+ |

|||||

|

затяжка болтовых соединений |

+ |

+ |

|||||

|

проверка состояния корпусов на наличие вмятин, коррозии и пр. механических повреждений |

+ |

+ |

|||||

|

устранение повреждений |

+ |

+ |

|||||

|

проверка наличия пыли, грязи |

+ |

+ |

|||||

|

очистка от пыли, грязи |

+ |

+ |

|||||

|

3.5.3 |

Проверка состояния винтовых и электрических соединений: |

||||||

|

проверка состояния изоляции кабелей и проводов |

+ |

+ |

|||||

|

устранение повреждения изоляции кабелей и проводов |

+ |

+ |

|||||

|

проверка надежности заделки концов кабелей |

+ |

+ |

|||||

|

заделка концов кабелей |

+ |

+ |

|||||

|

проверка надежности крепления винтовых соединений соединительных колодок |

+ |

+ |

|||||

|

восстановление винтовых соединений |

+ |

+ |

|||||

|

3.5.4 |

Проверка питающих напряжений |

+ |

+ |

+ |

|||

|

3.5.5 |

Проверка работоспособности согласно эксплуатационной документации и заложенного алгоритма работы |

+ |

+ |

+ |

|||

|

3.6 |

Кабельные линии связи |

2 x 0,5 |

2 x 1 |

2 x 2 |

2 x 2 |

||

|

3.6.1 |

Контроль работоспособности системы |

+ |

+ |

+ |

|||

|

3.6.2 |

Внешний осмотр оборудования: |

+ |

|||||

|

проверка состояния кабелегонов и гофрошлангов на предмет отсутствия повреждений, обрывов и касания экранов кабелей железных арматур |

+ |

+ |

|||||

|

3.6.3 |

Проверка состояния КЛС, разъемных и винтовых соединений: |

||||||

|

проверка изоляции кабелей и проводов |

+ |

+ |

|||||

|

заделка концов кабелей |

+ |

+ |

|||||

|

проверка надежности разъемных соединений |

+ |

+ |

|||||

|

восстановление разъемных соединений |

+ |

+ |

|||||

|

проверка надежности крепления винтовых соединений соединительных колодок |

+ |

+ |

|||||

|

восстановление винтовых соединений |

+ |

+ |

|||||

|

4 |

Проверка эксплуатационной документации |

1 x 1 |

1 x 1 |

1 x 1 |

6.5.8 |

||

|

4.1 |

Наличие документации согласно ведомости эксплуатационных документов по договору |

+ |

+ |

+ |

|||

|

4.2 |

Наличие отметок о проведении ремонта и плановых ТО |

+ |

+ |

+ |

|||

|

Итого: |

9 |

41 |

61 |

65 |

16 |

6.4.2. Содержание регламентов может отличаться от приведенных в таблице 1 в зависимости от состава системы АСКО ПВ.

6.4.3. Трудоемкость на выполнение регламентов дана без учета на подготовку к проведению регламентов (перемещение по территории станции и т.п.). В процессе выполнения регламентных работ следует оценивать эффективность профилактических мероприятий. На основе этого содержание регламентов, а также периодичность РТО может уточняться и корректироваться.

6.4.4. Перечень работ по текущему ремонту системы АСКО ПВ следует определять в процессе выполнения регламентных работ.

6.4.5. ТО технических средств, входящих в систему, должно выполняться в соответствии с их эксплуатационной документацией.

6.4.6. ТО и ремонт заземляющих устройств должны выполняться в соответствии с Инструкцией по заземлению устройств электроснабжения на электрифицированных железных дорогах ЦЭ-191.

6.4.7. ТО и ремонт устройств электроснабжения АСКО ПВ (КТП, кабельных линий, АВР, автоматов защиты от короткого замыкания, приборов учета электроэнергии) должно проводиться в соответствии с их эксплуатационной документацией, а также аналогично техническому обслуживанию и ремонту устройств электроснабжения СЦБ, согласно Инструкции по техническому обслуживанию и ремонту устройств электроснабжения сигнализации, централизации, блокировки и связи на федеральном железнодорожном транспорте ЦЭ-881.

6.4.8. Обследование состояния опор, включая их подземную часть, и фундаментов несущей конструкции АСКО ПВ должно проводиться при обнаружении признаков повреждений, но не реже, чем 1 раз в 6 лет.

6.4.9. Возобновление лакокрасочного покрытия металлических частей несущей конструкции АСКО ПВ (ригель, лестницы, оголовки и т.д.) должно производиться в зависимости от их состояния, но не реже, чем 1 раз в 6 лет.

6.4.10. Результаты выполнения технического обслуживания заносятся в соответствующие разделы формуляра на систему Журнала учета отказов, ремонта и проведенного технического обслуживания системы АСКО ПВ, а также паспорта технических средств, входящих в систему.

6.5. Методики проведения регламентов

6.5.1. Проверка отклонения от правил эксплуатации.

Произвести осмотр оборудования АРМ О ПКО и АРМ ПКО (АРЛ) системы, шкафов с приемным оборудованием в помещении оператора системы и передающим оборудованием на несущей конструкции системы. При осмотре проверить надежность закрытия и запирания дверей и панелей стойки системы и дверей шкафов.

6.5.2. Контроль напряжения питания сети 220 В.

Контрольно-измерительная аппаратура и приспособления: прибор комбинированный Ц4353, диэлектрический коврик.