Руководство

Генеральный директор

Юрченко Денис Александрович

тел.: +375 (152) 32-27-35

Прием по личным вопросам

Понедельник: 15.00 — 17.00

Каждый третий понедельник месяца

прием с 08.00 до 12.00

Предварительная запись на приём

производится у помощника

руководителя

тел. +375 (152) 32-27-35

Помощник руководителя

Звягина Светлана Константиновна

тел.: +375 (152) 32-27-35

факс: +375 (152) 39-91-64

priemnaja@grodnoglass.by

Заместитель генерального директора по производству

Осташевский Александр Сергеевич

тел.: +375 (152) 32-27-25

моб.: +375 (29) 622-20-78

a.astasheuski@grodnoglass.by

Главный бухгалтер

Блашкевич Ольга Николаевна

тел.: +375 (152) 39-91-52

моб.: +375 (29) 17-77-513

buch1@grodnoglass.by

Заместитель генерального директора по капитальному строительству — начальник управления капитального строительства

Лянцевич Александр Иванович

тел.: +375 (152) 39-91-60

моб.: +375 (29) 650-06-09

zam-pp@grodnoglass.by

Заместитель генерального директора по обеспечению производства

Заковраш Иван Михайлович

тел.: +375 (152) 39-91-96

моб.: +375 (44) 515-53-90

i.zakovrash@grodnoglass.by

Заместитель генерального директора по идеологии, персоналу и общим вопросам

Хилько Александр Александрович

тел.: +375 (152) 39-91-80

моб.: +(375 44) 750-03-89

ideology@grodnoglass.by

Заместитель генерального директора по качеству

Жуковский Даниил Аркадьевич

тел.: +375 (152) 39-91-68

моб.: +375 (44) 750-04-79

guk@grodnoglass.by

Заместитель генерального директора по экономике и финансам

Тузов Сергей Викторович

тел.: +375 (152) 39-91-82

моб.: +375 (33) 310-00-22

tuzov@grodnoglass.by

По вопросам реализации просьба обращаться в Республиканское унитарное предприятие «Белорусская стекольная компания»

http://glassholding.by:

— стеклянной тары (банка, бутылка) 8 (0152) 67-84-94;

— листового стекла (армированное) +375 (23) 294-33-68.

БСК и «Белорусская стекольная компания» наращивают связи19.01.2021

Генеральный директор БСК Эдуард Давыдов накануне встретился с руководителем «Белорусской стекольной компании» Юрием Скрипко. Участники встречи обсудили перспективы дальнейшего сотрудничества.

Холдинг «Белорусская стекольная компания» объединяет четыре стекольных предприятия: ОАО «Гродненский стеклозавод» с филиалом «Елизово», ОАО «Гомельстекло», ОАО «Стеклозавод «Неман», ОАО «Белмедстекло», специализирующихся на выпуске разных видов продукции из стекла. БСК на протяжении многих лет тесно сотрудничает с белорусскими стекольными предприятиями. Ежегодно в республику экспортируется около 200 тысяч тонн кальцинированной соды. В планах белорусских партнеров — увеличение объемов производства стеклянной продукции, и соответственно, увеличении объемов потребления соды.

По словам представителя «Белорусской стекольной компании», Башкирская содовая компания является ключевым партнером холдинга. В компании заявили, что намерены и дальше закупать соду у БСК, так как заинтересованы в надежном и открытом к взаимовыгодному сотрудничеству партнере из России.

В свою очередь гендиректор БСК заверил белорусских коллег, что решение вопросов, связанных с сырьевой базой, никак не отразиться на дальнейшем плодотворном сотрудничестве с «Белорусской стекольной компанией».

— Мы настроены на долгосрочное сотрудничество с нашими партнерами из Белоруссии, и приложим все усилия, чтобы сохранить наращенные связи. Кальцинированная сода Башкирской содовой компании, с ее отличным качеством и конкурентоспособной ценой, будет всегда в достатке, — выразился Эдуард Маликович.

- Главная

- О компании

- Партнёры

- Республиканское унитарное предприятие «Белорусская стекольная компания»

Республиканское унитарное предприятие «Белорусская стекольная компания»

Импортозамещение на миллионы долларов в год: в Борисове заработал уникальный завод, который на 90 процентов обеспечит фармпредприятия страны отечественной ампулой

На внутреннем рынке появились ампулы полностью белорусского производства. Более 550 миллионов штук в год будет сходить с конвейера ОАО «Белмедстекло» в Борисове. Единственное в Беларуси предприятие по производству медицинского стекла на 90 процентов обеспечит потребности внутреннего рынка, что особенно актуально сейчас, когда страна планирует выпускать собственную вакцину от коронавируса. Экономия миллионов долларов на закупке импортных составляющих, новые рабочие места, внедрение инновационных технологий — с перспективным производством, которое серьезно поддержало государство, познакомилась «Р».

Своя трубка ближе к цеху

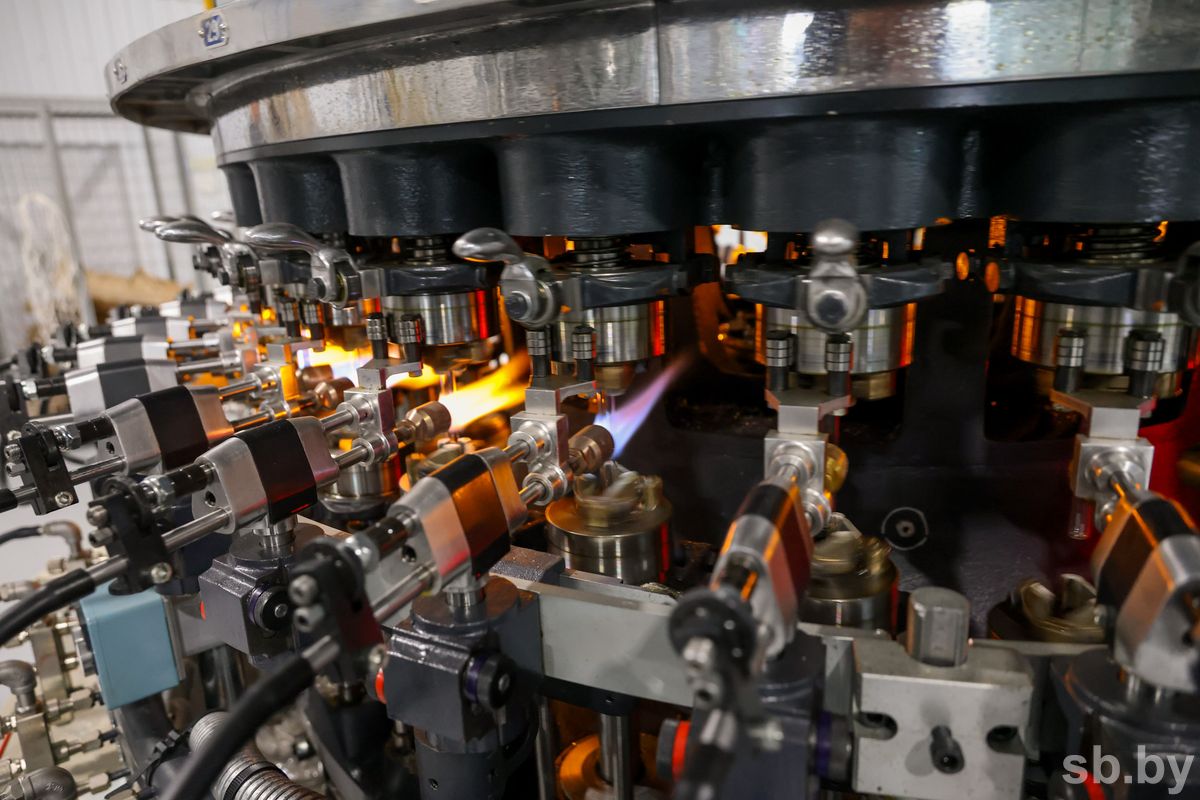

Просторный, светлый зал, конвейерные ленты, с которых сходят сотни стеклянных сосудов, картонные коробки. Так выглядит сегодня новый ампульный цех ОАО «Белмедстекло». Пятнадцать современных линий запустили в работу совсем недавно. И на процесс производства ампулы можно смотреть бесконечно. Глазами журналиста выглядит это примерно так. Начинается все в машине для формирования ампул, спрятавшейся за частоколом из стеклянных трубок. Запаянные с двух сторон трубки оператор устанавливает в аппарат, который захватывает их, разогревает специальными горелками и вытягивает. Автоматическая машина самостоятельно оформляет стенки, горлышко и дно ампулы. Готовый продукт ровными рядами ложится на полотно конвейера и отправляется в зону нанесения на линию разлома специальной краски. На месте нанесения краски создается статическое напряжение, благодаря чему можно без усилий надломить ампулу. Конечный пункт готового продукта — стол сортировщика-упаковщика.

Обращаю внимание на то, что сортируют готовые ампулы преимущественно представительницы прекрасной половины человечества. Видимо, потому, что здесь нужны усидчивость, внимательность и терпение. Попробуйте 12 часов, пусть и с перерывами на отдых, перебирать тонкое стекло, определять с ходу размеры раструба, стержня или горлышка ампулы, выявлять неправильно нанесенную краску на изломе. Кроме того, сортировщик-упаковщик контролирует работу самой линии. Качественную продукцию упаковывают и доставляют на фармацевтические предприятия страны. Одновременно с этим организована стопроцентная повторная переработка остатков стекла.

Руководитель «Белмедстекла» Александр Червоник уточняет: линии обеспечивают замкнутый цикл производства — от формования до отжига. Более современная система контроля за геометрическими параметрами ампулы снижает человеческий фактор и повышает выход качественных изделий. К слову, стеклянные трубки, из которых делают ампулы, собственного производства. Формуют их в другом цеху, где находится сердце предприятия — новая стекловаренная печь, которую запустили в августе.

Вторая жизнь

Это сегодня новый цех как будто сошел с обложки журнала. А несколько лет назад на его месте стояло долгое время неиспользуемое помещение, доставшееся в наследство от госпредприятия «Борисовский хрустальный завод имени Ф. Э. Дзержинского». Производство, напомню, расположено на площадях Борисовского хрустального завода, который последние восемь лет проходит процедуру банкротства. В 2017 году госпредприятие разделили на ОАО «Белмедстекло» и ОАО «Борисовский хрусталь». Первый отдали под изготовление медицинского стекла и изделий из него. Проект по модернизации производства оказался под угрозой срыва из-за дефицита финансирования и допущенных ошибок на стадии становления. Даже шла речь о закрытии компании вместе с хрустальным заводом, который на тот момент вошел в процедуру ликвидации.

Однако в дело вмешалось Правительство. Премьер-министр Роман Головченко во время посещения ОАО «Белмедстекло» не скрывал — ситуация складывалась непростая. Но было принято решение изыскать финансирование и закончить проект. Кредит предоставил Банк развития. Как показало время, такой путь оказался верным.

— Мы считаем, что решение сохранить это производство медицинского стекла было правильным. Мы уже вывели его на должный уровень, что позволит заместить импортную стеклянную трубку, которую ранее закупали в Германии, — констатировал Роман Головченко.

К слову, в год такой трубки ввозилось в страну более чем на миллион евро. Плюс фармпредприятия самостоятельно импортировали из-за рубежа свыше 450 миллионов ампул на сумму около 5 миллионов евро в год.

С самого начала производство закладывалось больше под традиционные фармацевтические продукты. Однако сейчас страна выходит на выпуск собственной вакцины от коронавируса. В Беларуси организовывают фармацевтическое производство вакцины «Спутник V». Выпускать ее будут по полному циклу — от биологического производства субстанции активного компонента до готовой формы в виде ампул или флаконов. Общий объем — около 10 миллионов доз вакцины в год, из них 4 миллиона — на внутренний рынок. Планируется, что к июню 2022-го она поступит в оборот. Для препарата нужна тара, которая благодаря реализуемому проекту появится в нужном количестве.

Стекло под микроскопом

Но вернемся к нашим ампулам. Их качество отвечает самым высоким требованиям фармацевтической отрасли.

— Наши специалисты контролируют качество выпускаемой продукции на всех этапах — начиная с момента поступления сырья на предприятие и расчетов по химическому составу стекла и заканчивая готовой ампулой, — уточняет начальник лаборатории по контролю производства Тересса Гурская.

И предлагает посмотреть на этот процесс. В химико-аналитической лаборатории контролируют ампулу на водостойкость внутренней поверхности. От качества этого показателя зависит безопасность продукции. Химический анализ стекла длится до пяти дней.

В соседнем кабинете инженеры-химики контролируют безопасность ампулы. Утром отбирают необходимое количество трубок с каждой линии, заливают в них воду, запаивают и отправляют в автоклав. Через полчаса сосуды вскрывают и измеряют изменения водородного показателя. Так проверяют химическую стойкость стекла первого гидролитического класса. Все направлено на безопасность лекарственного препарата.

Тересса Гурская не скрывает: оборудование в лаборатории уникальное. Их гордость — лазерный анализатор элементного состава, который позволяет, не разрушая стекло, определять его химический состав. Анализируем не только стекло, но и основные сырьевые материалы, составляющие шифты: песок, известняк, полевой шпат, глинозем. В среднем анализ стекла в зависимости от сложности занимает от 20 минут до двух часов. Данные выводятся на экран монитора. Стекло на элементы раскладывает инженер-химик первой категории Елена Снигир.

— Сегодня у нас работает более 250 человек, — уточняет Александр Червоник. — При выходе производства на полную мощность коллектив будет свыше 300 человек. Поэтому приглашаем всех желающих. В частности, нуждаемся в наладчиках оборудования и контрольно-измерительной аппаратуры, сортировщиках-упаковщиках, химиках.

Здесь есть что предложить работникам. Предприятие пока становится на ноги, однако уже удалось повысить зарплату на 38 процентов. Треть работников опытные, с большим трудовым стажем. Молодежь обучают и помогают развивать свои навыки.

Ампула выходит на линию

— Наше предприятие — единственное в Беларуси, где производят стекольную продукцию медицинского назначения — ампулы и флаконы, — уточняет его руководитель. — Реализовывая данный проект, мы решаем программу импортозамещения. Наша продукция обеспечит 90 процентов потребности внутреннего рынка. Со временем на предприятии начнут выпускать более 550 миллионов ампул в год. Сегодня потребность внутреннего рынка 600 миллионов ампул. Своей продукцией мы фактически закрываем собственный рынок. Экспорт будет определять возможный избыток продукции.

На путь к успеху предприятие стало во многом благодаря Белорусской стекольной компании, куда вошло в 2020 году. Сразу проект начал финансироваться, участники холдинга помогали со специалистами, оборудованием, включились кооперационные связи. Все это позволило быстрее запустить производство.

Александр Червоник не скрывает: было бы сложно и без поддержки РУП «Управляющая компания холдинга «Белфармпром». Особенно в период проведения модернизации, когда нужно было сохранить опытный коллектив и производство для внутреннего рынка. Ведь ампулы здесь выпускают с

2019-го. Тогда небольшое количество продукции (до 100 миллионов в год) делали из привозной немецкой стеклотрубки. Качество ампул удовлетворило руководство отечественных фармпредприятий. Сегодня они основные клиенты «Белмедстекла».

КОМПЕТЕНТНО

Игорь Бойчук, заместитель генерального директора холдинга «Белорусская стекольная компания»:

— ОАО «Белмедстекло» — удачный проект. Продукция на 90 процентов обеспечит потребности внутреннего рынка страны. Здесь созданы рабочие места. Сегодня предприятие интенсивно развивается благодаря государственной поддержке. Белорусская стекольная компания помогает в решении многих вопросов, в том числе финансовых. Это предприятие важно и нужно, равно как и другие в нашем холдинге. В составе компании — четыре крупных стекольных предприятия страны — ОАО «Гродненский стеклозавод», ОАО «Гомельстекло», ОАО «Белмедстекло», ОАО «Стеклозавод «Неман». Они не конкурируют между собой, поскольку выполняют разные виды деятельности.

На каждом свой инвестиционный проект, для успешной реализации которого прилагается максимум усилий.

Модернизация и увеличение производственных мощностей всех наших предприятий снижают себестоимость продукции, увеличивают объемы производства, повышают качество изделий. И операционная эффективность предприятий повысилась. В первую очередь за счет централизации процессов закупок и продаж. Только за девять месяцев этого года экономия составила около 0,5 миллиона долларов. Так мы создаем конкурентоспособную продукцию, сохраняем рабочие места и обеспечиваем внутренний спрос современной и качественной продукцией.

ФАКТ

На реализацию проекта нового предприятия затрачено около 35 миллионов рублей

misnik@sb.by

Белорусская стекольная компания — это многофункциональная организация, занимающая значимое положение в стекольной отрасли Республики Беларусь и объединяющая предприятия, специализирующиеся на выпуске разных видов стеклянной продукции. Сегодня очень сложно представить наш мир без стекла, мы сталкиваемся с ним постоянно в повседневной жизни. В современном обществе все чаще выбирают экологически чистую тару, а листовое стекло используют в благоустройстве жилых домов, торговых и административных помещений.

Продукция стекольной компании широко известна как на отечественном рынке, так и далеко за его пределами. Мы являемся надежными партнерами для нескольких сотен клиентов.

Унитарное предприятие создано с учетом положительных примеров объединения производств, которые дали хороший финансовый результат участникам. Дочерние компании не конкурируют между собой, поскольку выполняют разные виды деятельности необходимые для производства единого конечного продукта – стекла.

Наша миссия

Мы хотим создавать качественные экологические продукты, удовлетворяющие нужды наших покупателей, помогая при этом улучшить нашу повседневную жизнь за счет постоянного развития и улучшения производимых продуктов. Мы объединились для того, чтобы:

— Увеличить производительность компаний

— Улучшить имидж и узнаваемость

— Обменяться опытом

— Повысить эффективность управления

Основные виды деятельности:

— Оптовая торговля стеклянными изделиями, как для пищевой, так и для строительной отрасли

— Разработка и внедрение инновационных технологий в производство

— Управление дочерними компаниями

— Выработка единой тактики и стратегии

— Формирование единой стратегии инвестиционной и финансовой деятельности

Посетить сайт холдинга.