|

Единственный в мире Музей Смайликов |

|

Подборка по базе: ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ.docx, Уголовно-правовая защита несовершеннолетних от сексуальной экспл, Инструкция по эксплуатации вашего тела.docx, Инструкция по эксплуатации вашего тела (1).docx, Чат. Инструкция для оператора 23.01.2023.docx, Типовая инструкция 4.pdf, должностная инструкция психолога.docx, 14 Инструкция по ОТ при работе на трубогибочном станке.doc, Особенности эксплуатации ТС в различных погодных суловиях.docx, Оборудования для одновременно-раздельной эксплуатации нескольких

1 2 3 4 5 6 7 8 9 … 20

|

ИНСТРУКЦИЯ

по эксплуатации паровых котлов БКЗ-320/140ГМ ст. №№ 6, 7, 8, 9, Уфимской ТЭЦ -2 |

ИЭ12.01-07 |

| Для внутреннего использования |

| УТВЕРЖДАЮ

Главный инженер Уфимской ТЭЦ-2 ООО «БГК» «18» декабря 2017 г. |

Инструкция

по эксплуатации паровых котлов

БКЗ-320/140ГМ ст. №№ 6, 7, 8, 9,

БКЗ-350/140ГМ ст. №№ 10, 11, 12

Уфимской ТЭЦ -2

ИЭ12.01-07

Срок действия установлен:

с

“18” 12 2017 г.

по

“18” 12 2020 г.

Начальник КЦ __________ Э.Р. Байбаков

Начальник ПТО_________ Н.Ф. Габидуллин

г.Уфа-2017 г.

Содержание

|

|

Инструкцию должны знать | 4 |

|

|

Термины и определения | 4 |

|

|

Нормативные ссылки | 5 |

|

|

Краткое описание котла. | 6 |

|

|

Подготовка котла к растопке. | 24 |

|

|

Порядок растопки котла | 26 |

|

|

Особенности растопки котла на мазуте | 44 |

|

|

Обслуживание котлоагрегата во время его работы | 45 |

|

|

Останов котла. | 53 |

|

|

Консервация котельного агрегата | 56 |

|

|

Порядок обслуживания котла при аварийных режимах | 57 |

|

|

Порядок допуска к ремонту, осмотру и испытанию оборудования | 63 |

|

|

Требования по технике безопасности при обслуживании котла | 71 |

|

|

Требования по взрыво-пожаробезопасности | 76 |

|

|

Краткая характеристика и описание схем технологических защит и блокировок ПК №№ 6 — 12 | 82 |

|

|

Карта уставок срабатывания тепломеханических защит и сигнализации котлов БКЗ 320/140 ГМ ст. №№ 6-12. | 87 |

|

|

Описание схемы блокировок по взрывобезопасному розжигу горелок | 89 |

|

|

Перечень случаев, при которых защиты на работающем оборудовании должны быть выведены | 89 |

|

|

Краткое описание защит и блокировок ТДМ и РВП ПК №№ 6 — 12 | 90 |

|

|

Порядок вывода в ремонт одного дымососа, вентилятора или РВП на работающем котле | 91 |

|

|

Инструкция по эксплуатации и настройке импульсно-предохранительных устройств (ИПУ) | 92 |

|

|

Очистка РВП котлов | 95 |

|

|

Порядок проверки и тарировки на водном стенде мазутных форсунок | 98 |

|

|

Техническое обслуживание поверхностей нагрева котлов БКЗ 320-140ГМ | 99 |

|

|

Особенности эксплуатации котлов БКЗ 320/140-ГМ при работе ГМ ПЭН-7 | 105 |

|

|

Действия персонала при понижении температуры наружного воздуха. | 107 |

|

|

Регламент ввода оборудования в резерв после проведения ремонтных работ | 108 |

|

|

Лист регистрации изменений | 110 |

|

|

Права доступа к документу | 110 |

|

|

Приложение №1. Бланк переключений при растопке из холодного состояния на газе котла БКЗ-320/140ГМ (ст.№№6,7,8,9,10,11), оборудованного системой автоматизированного управления горелками | 111 |

|

|

Приложение №2. Бланк переключений при растопке из горячего (неостывшего) состояния на газе котла БКЗ-320-140 ГМ (ст.№№6,7,8,9,10,11), оборудованного системой автоматизированного управления горелками | 113 |

|

|

Приложение №3. Бланк переключений при растопке из холодного состояния парового котла БКЗ-350/140ГМ ст. №12 на газе с использованием ЗЗУ | 115 |

|

|

Приложение №4. Бланк переключений при растопке из горячего (неостывшего) состояния парового котла БКЗ-350/140ГМст.№12 на газе с использованием ЗЗУ | 118 |

- Инструкцию должны знать:

- Заместитель начальника КЦ по эксплуатации

- Заместитель начальника ЦАСУТП по эксплуатации

- Начальники смен электростанции

- Начальники смен цеха электростанции (КЦ)

- Старшие машинисты котельного оборудования

- Машинисты ЦТЩУК

- Машинисты-обходчики по котельному оборудованию

- Дежурный персонал цеха АСУТП

- Термины и определения

| Термины/сокращения | Определения |

| Действующие определения: | |

| ПК | Паровой котёл |

| Паровой котёл | Устройство, имеющее топку, обогреваемое продуктами сжигаемого в ней топлива и предназначенное для получения пара с давлением выше атмосферного, используемого вне самого устройства. |

| КЦ | Котельный цех |

| ТЦ | Турбинный цех |

| ЭЦ | Электроцех |

| ХЦ | Химический цех |

| ЦАСУТП | Цех автоматизированных систем управления технологическими процессами |

| ПХАЛ | Производственная химическая аналитическая лаборатория |

| НСЭС | Начальник смены электростанции |

| НСК | Начальник смены цеха электростанции (КЦ) |

| НСТ | Начальник смены цеха электростанции (ТЦ) |

| НСЭ | Начальник смены цеха электростанции (ЭЦ) |

| НСХ | Начальник смены цеха электростанции (ХЦ) |

| СМК | Старшие машинисты котельного оборудования |

| МЦТЩУК | Машинист центрального теплового щита управления котлами |

| МОК | Машинист-обходчик по котельному оборудованию |

| ДИ ЦАСУТП | Дежурный инженер цеха автоматизированных систем управления технологическими процессами |

| ДЭМ | Дежурный электромонтёр |

| САР | Система автоматического регулирования |

| САУГ | Система автоматического управления горелками |

| КИП | Контрольно-измерительные приборы |

| АУ | Автоматическое управление |

| ДУ | Дистанционное управление |

| ИМ | Исполнительный механизм |

| РК | Регулирующий клапан |

| ТЗ | Технологические защиты |

| ТЗиБ | Технологические защиты и блокировки |

- Нормативные ссылки

- Правила технической эксплуатации электрических станций и сетей РФ. Москва, ОРГРЭС, 2003г.

- Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей. РД 34.03.201-97.

- Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением.

- Правила безопасности сетей газораспределения и газопотребления.

- Заводская инструкция по эксплуатации котлоагрегата БКЗ 320/140 ГМ.

- Инструкция по эксплуатации, порядку и срокам проверки предохранительных устройств котлов ТЭС. РД 153-34.1-26.304-98.

- Сборник распорядительных документов по эксплуатации тепломеханического оборудования ТЭС. ОРГРЭС.1998 г.

- Рекомендации по оптимизации пуско — остановочных режимов котлов блочных установок и ТЭС с поперечными связями. РД 153-34.1-25.515-98.

- Типовая инструкция по пуску из различных тепловых состояний и останову парового котла ТЭС с поперечными связями. РД 34.26.514-94.

- Руководящие указания по анализу качества пуска (останова) основного теплоэнергетического оборудования ТЭС. РД 153-34.0-20.585-00.

- Разработка типовых бланков регистрации эксплуатационным персоналом операций при пуске и останове энергетического оборудования. РД 153-34.0-01.211-98

- Методические указания по эксплуатации газового хозяйства тепловых электростанций. СО 34.20.514-2005

- “Правила пожарной безопасности для энергетических предприятий”, РД 153-34.0-03.301-00. (ВППБ 01-02-95*).

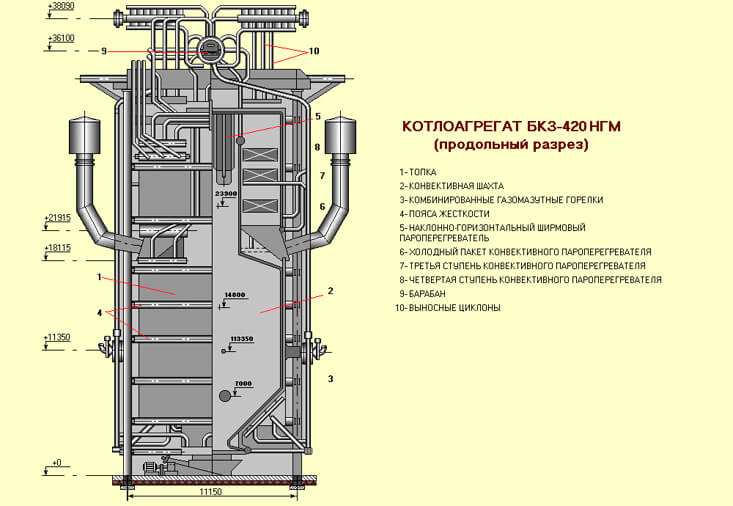

- Краткое описание котла

Котельный агрегат БКЗ-320/140 ГМ (БКЗ-350/140 ГМ) — однобарабанный вертикально-водотрубный, с естественной циркуляцией предназначен для получения пара высокого давления при сжигании газа (основное топливо) и мазута (резервное).

Котел спроектирован для работы со следующими параметрами:

Номинальная производительность: — 320 т/ч; ПК №№ 10,11,12 — 350 т/ч;

Минимальная производительность:

при работе на газе — 180т/ч;

при работе на мазуте или на смеси газ-мазут — 220т/ч;

Рабочее давление в барабане котла — 158 кгс/см2, ПК №№ 6,7 — 156 кгс/см2;

1 2 3 4 5 6 7 8 9 … 20

«Утверждаю»

Технический

директор

СП Комсомольская

ТЭЦ-2

____________ Н.

И. Гапен

«_____»_________

2005 г.

Инструкция

по устройству

и эксплуатации

котлоагрегатов

БКЗ 160-100Ф

Пересмотрено:

Технический

директор

СП Комсомольская

ТЭЦ-2

______________

«_______»_______2008

г.

Начальник котельного

цеха

_____________

«_______»________2008

г.

1. Характеристика

котла и его конструкция

1.1. Котельный агрегат

БКЗ160-100Ф Барнаульского котельного завода имеет следующие технические характеристики:

|

производительность расчетное давление: в барабане котла на выходе из |

160 т/час 110 кг/см2 100 кг/см2 540°С 215°С |

Котел вертикально-водотрубный, однобарабанный, радиационного

типа, с естественной циркуляцией, П-образной компоновки, крупноблочной конструкции.

Водяной объем котла составляет 48 м3, паровой объем — 29,5 м3. Топка расположена в первом восходящем газоходе.

Во втором нисходящем газоходе (конвективной шахте) установлены водяной экономайзер

и воздухоподогреватель, которые расположены в «рассечку». В верхнем горизонтальном

газоходе расположен пароперегреватель.

1.2. Котельный агрегат

спроектирован для работы на буром угле Райчихинского месторождения, имеющего

следующие характеристики и состав:

|

Низшая теплота сгорания Влажность рабочая Зольность на рабочую массу Содержание летучих на горючую массу Углерод Водород Кислород Азот Сера Температурная характеристика золы: начало деформации размягчение жидкоплавкое состояние |

Qнр Wр Aр Vг С Н О N S ta tb tc |

3070 ккал/кг 37% 9,5% 43% 37,8% 2,3% 12,7% 0,5% 0,2% 1030-1080°С 1100-1200°С 1130-1280°С |

После проведенной реконструкции

в качестве топлива используется также природный газ Сахалинского месторождения.

Состав и характеристика газа:

|

Метан СН4 Этан С2Н6 Пропан С3Н8 Бутан С4Н10 Пентан С5Н12 Углекислый газ СО2 Азот N2 Температура воспламенения Низшая теплота сгорания Плотность |

95,6% 1,6% 0,5% 0,3% 0,12% 0,7% 1,2% 595°С 8100 ккал/м3 0,709 кг/м3 |

Для растопки и

«подсветки» пылеугольного факела используются также топочные мазуты марок

М40 и М100, имеющих следующие средние характеристики и состав:

|

Показатели |

М40 |

М100 |

|

Вязкость при 80оС, не более условная, оВУ соответствующая Зольность, % не более Массовая доля серы, % не более для малосернистых для сернистых для высокосернистых Массовая доля воды, % не более Температура вспышки в открытом тигле, Температура застывания, оС Теплота сгорания в пересчете на сухое Плотность при 20оС, т/м3 |

8,0 59,0 0,12 1,0 2,0 3,5 1,0 90 10 39900 (9530) 0,93-0,95 |

16,0 118,0 0,14 1,0 2,0 3,5 1,0 110 25 39000 (9530) 0,934-0,96 |

1.3. Данные теплового

расчета котлоагрегатов при работе на буром угле Райчихинского

месторождения и при нагрузке 160 т/час:

|

№ п/п |

Наименование |

к/а №4 |

к/а №5 |

к/а №6 |

|

1 2 3 4 5 6 7 8 9 10 11 |

Теоретический объем воздуха для Потеря Потеря Потеря Потеря тепла в окружающую среду, q5, % КПД брутто, % Расчетный часовой расход топлива, Видимая тепловая нагрузка топочного Расчетные коэффициенты избытка воздуха: в топке, за Лучевоспринимающая поверхность топки Теоретическая температура сгорания |

3,56 7,4 0,5 1,0 0,6 90,5 34300 138000 1,25 1,3 1,32 1,37 1,39 1,44 539 1757 |

||

|

№ п/п |

Наименование |

к/а №4 |

к/а №5 |

к/а №6 |

|

12 |

Поверхность нагрева, м2 : 1ой 2ой 3ой водяного воздухоподогревателя воздухоподогревателя |

286 395 578 992 680 8680 3540 |

429 380 306 992 680 8000 3540 |

429 380 306 990 684 8000 3540 |

|

13 |

Температура газов, оС: на выходе |

1080 967 961 795 693 515 395 284 145 |

1080 980 971 865 697 515 395 284 145 |

|

|

14 |

Температура пара, оС: на входе в после на выходе после на выходе |

325 360 360 346 442 498 484 540 |

324 395 — — 494 528 505 540 |

|

|

15 |

Количество «собственного» конденсата в в |

6,1 3 |

2,2 4,7 |

|

|

16 17 |

Температура воды, оС; на входе в на выходе на входе в на выходе Температура воздуха, оС; на входе в на выходе из на входе в на выходе из воздухоподогревателя |

215 256 283 331 55 244 244 412 |

БКЗ-3 МК собран в прямоугольном корпусе из изоляционного материала. Для включения блока в схему предусмотрено разъёмное соединение. На боковой поверхности корпуса приклеена информационная этикетка с параметрами устройства. На верхней лицевой стороне расположены:

- головка крепёжного винта;

- гнездо подключения кабельной линии для проверки сопротивления изоляции;

- переключатели рода работ;

- регуляторы уставок.

Блок допускает подключение к 1, 2 либо 3 датчикам тока, которые установлены, соответственно, на одной, двух или трёх фазных проводах для съёма перегрузочных параметров сети. Питание аппарата производят напряжением 36 В переменного тока от защищённого трансформатора оно подаётся на контакты 18 – 19.

Работа блока по защите от IКЗ: с датчиков тока на микроконтроллерный (МК) вход поступает электрический сигнал, который по своей величине пропорционален току. В МК происходит его сравнение с запрограммированной величиной, находящейся в памяти МК, и если величина поступившего сигнала выше, то МК производит включение исполнительного реле, которое в свою очередь комплектуется независимым расцепителем, отключающий силовые цепи с одновременной индикацией аварийной ситуации.

Блок не изменит своего состояния до тех пор, пока не будет устранена причина срабатывания защиты и нажата кнопка деблокировки (разблокировки). Величина тока срабатывания выставляется регулятором, расположенным на корпусе БКЗ. Защиты работают по одному каналу, а сигнал с датчиков приходит на разные входы МК.

Энергетические котлоагрегаты БКЗ выпускаются ООО «Сибэнергомаш — БКЗ», их устанавливают на теплоэлектроцентралях (ТЭЦ). Котел БКЗ имеет вертикально-однотрубный тип расположения. Циркуляция котловой воды — естественная, насыщенный пар сепарируется от влаги в барабане котла.

Компоновка трубных поверхностей выполняется П или Т-образной, конструкция башенного типа. Работают агрегаты на всех видах энергетического топлива: уголь, газ, жидкообразное топливо и лигниты.

Расшифровка модификации котла

Российский производитель агрегатов Барнаульский котельный завод, сегодня именуется ООО «Сибэнергомаш — БКЗ», начал свою деятельность в разгар Великой Отечественной Войны 1942 году и был вывезен из Ленинграда.

Очень долгое время котлоагрегаты носили название БКЗ, однако в связи с выходом на внешний рынок, был получен новый стандарт ЕН ИСО 9001:2000, после чего котлы стали именоваться по-другому, например агрегат БКЗ 670-140-3 переименован в Еп-670-13,8-545, а БКЗ 220-100-9 в Е-220-9,8-540 КБТ.

При этом практически поменялись первые буквенные обозначения, а цифры, характеризующие паропроизводительность и давление в барабане агрегата остались неизменными, разве что изменилась размерность, кгс/см2 заменена на единицу в системе — МПа.

Завод-изготовитель придерживается строгого принципа маркировки оборудования, по которому можно определить многие важные характеристики его работы, например, для котлоагрегата БКЗ-420-140 НГМ-3:

- БКЗ — завод-изготовитель ООО «Сибэнергомаш — БКЗ» ;

- 420 — часовая паропроизводительность по перегретому пару (ПП), т/ч;

- 140 — давление ПП, кгс/см2 ;

- Н — работает под наддувом,49 МПа;

- ГМ — газомазутная горелка, работает на газообразном и мазутном топливе.

Согласно новым стандартам этот котел имеет маркировку Е-420-13,8-560:

- Е — естественная циркуляция воды;

- 420 — часовая производительность по перегретому пару, т/ч;

- 13,8 — давление пара Р, МПа;

- 560 — температура ПП, С.

Технические характеристики котлоагрегатов

Паровые водотрубные котлоагрегаты БКЗ относятся к классу энергетических устройств, они используются на ТЭЦ. Котлы выпускаются с большим диапазоном по паропроизводительности от 75 т/ч для агрегатов БКЗ 75-39ФБ до 690 т/ч, по давлению пара от 3,9 до 14 МПа и по температуре от 450 до 540 С.

Основной перечень ТЭЦ и ГРЭС, где установлены котлы БКЗ:

- Минская ТЭЦ-4, БКЗ-420-140ГМ, газомазутный с естественной циркуляцией, расход ПП — 420 т/ч, давление ПП — 140 атм.

- Красноярская ТЭЦ-2, БКЗ-420-140-ПТ1 и БКЗ-500-140-1, специально рассчитанные на использование березовских и иных бурых углей Сибирского района, расход ПП — 500 т/ч, Р — 140 атм.

- Вологодская ТЭЦ, БКЗ-50-39Ф БКЗ-75-39ФБ, предназначены для сжигания бурых углей, для чего оборудованы двумя шахтными мельницами, расход пара — 50 т/ч, Р — 39 кгс/см2.

- Абаканская ТЭЦ 4, котлы БКЗ-420-140 ПТ-2, для использования твердого топлива с пылесистемами и промбункерами, расход ПП — 420 т/ч, Р — 140 атм.

- Кировская ТЭЦ-4 БКЗ — 210-140Ф, рассчитаны на сжигание челябинского бурого угля и природного газа, расход пара — 210 т/ч, Р — 140 атм.

- Гусиноозерская ГРЭС, БКЗ 640-140ПТ-1, рассчитаны на сжигание топки Окино-Ключевского разреза и Гусиноозерского месторождения, расход пара — 640 т/ч, Р — 140 атм.

Принципиальная схема

Котлы БКЗ 160— вертикально-водотрубные устройства. Циркуляция воды — естественная. В конструкции вверху выполнен монтаж барабана, где потоки воды и пара соединяются. В выносных циклонах протекает процесс сепарации пара. Агрегаты работают либо с разрежением в топке либо под наддувом.

Компоновка агрегатов выполняется П/Т-образной либо башенной. Конструкция может использовать опоры либо быть подвесной. П-образная компоновка занимает намного меньше места, при этом тягодутьевые устройства располагаются на нулевой отметке. Котлы предусматривается для разных видов топлива, при этом расчет ведется индивидуально для зоны размещения котла, учитывая местные топливные ресурсы.

Принципиальная схема работы однобарабанных котлов БКЗ 160:

- Топливо подается в вертикальную топку, закрытой со всех сторон экранами, верх и низ которых объединены трубными коллекторами.

- На фронтовой стене топочной камере на 2-х ярусах размещены горелки в количестве от 2 до 8 единиц, в зависимости от производительности котла.

- В обогреваемых дымовыми газами экранах, нагревается котловая вода с образованием пароводяной смеси.

- Пароводяная смесь благодаря естественной циркуляции движется в верхние коллекторные устройства.

- Далее пароводяная смесь попадает в барабан и через выносные сепараторы направляется в паросборник.

- Нагретая в экономайзере питательная вода с большим давлением насосами направляется в верхний барабан для пополнения объема воды, который был выведен из водяного тракта отбором перегретого пара.

- По опускным более холодным трубам, котловая вода опускается из барабана в нижнюю коллекторную систему коллектора экранов, чтобы повторить цикл нагрева.

- Пар, очищенный от влаги в сепараторах из барабана котла направляется в пароперегреватели, которых установлено несколько: радиационный и конвекционный.

- После пароперегревателей пар идет для промышленного отбора на паровую турбину или для технологических процессов.

- В котле установлен воздухоподогреватель рекуперативного типа, где за счет температуры дымовых газов подогревается воздух для подачи в горелочное устройство. Обычно устанавливается двухступенчатая система подогрева воздуха, с температурой до 200 С.

- Дымосос поддерживает разрежение в топке минус 2 мм. в. ст.

- После топки дымовые газы направляются в межтрубное пространство пароперегревателей с температурой 1180 С, и далее в экономайзер с температурой 250 С и систему воздухообогрева с температурой 130 С. После чего дымосос выбрасывает уходящие газы в дымовую трубу.

Устройство БКЗ-160-100 ГМ

Согласно принципиальной схемы работы однобарабанного котла БКЗ, его конструкция состоит из топки, нескольких горелочных устройств, верхнего барабана с выносными циклонными сепараторами, нескольких пакетов пароперегревателей, экономайзера, питательного тракта, воздухоподогревателя, дымоходов, дымососа и системы топливоподачи. Все оборудование тщательно спроектировано, смонтировано и настроено на оптимальную работу котла.

Топка

Топочная камера выполнена открытого типа, прямоугольного сечения, экранирована трубами 60х4 из котловой стали Ст.20. Задний и фронтовой экраны образуют малоуклонную конструкцию, теплоизолированную шамотным кирпичом.

Верх топочной камеры закрыт пароперегревателем. Топочные 13 независимых контуров, соединенными верхними и нижними коллекторами из котловых труб 219 х 25 мм.

Фронтальный и задний экранные поверхности нагрева образуют на уровне 11380 мм от пода топки пережим, который делит топочную камеру на две части: горения и охлаждения. Для эффективности горения трубы в нижней камере, выполненные шипованными и закрыты жаростойкой хромитовой массой.

Горелка

Для сжигания топлива на боковых, а в некоторых конструкциях на фронтальной стенке топочной камере предусмотрены несколько горелочных устройств от 2-х до 8-ми. Они могут быть пылеугольные или газомазутными.

Прямоточные главные горелочные устройства располагаются под углом к горизонтали. Сбросные горелки находятся над главными и формируют в середине топочной камеры закрученный поток топливовоздушной смеси с противоположным направлением вращения. Для розжига котлоагрегат оборудуется 2-мя муфельными горелочными устройствами, расположенных с боков топки.

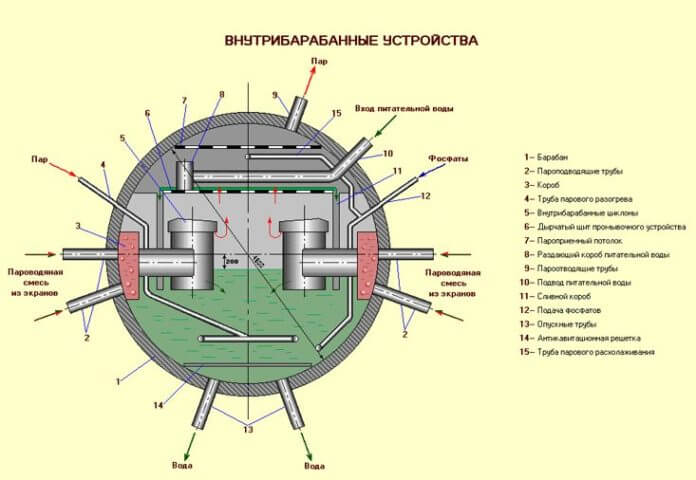

Барабан котлоагрегата и сепарация пара

Отгрузка барабана котла БКЗ

Барабан котлоагрегата имеет Д= 1600 мм изготовлен из стали 16ГНМА. Котел имеет две ступени испарения. Первая находится в чистом отсеке, куда входит барабан и фронтальные экраны. Во вторую входят боковые и задний экраны с внешними циклонами, которые образуют солевой отсек.

Пароводяная смесь из экранных пакетов, чистого отсека следует в распределяющий короб барабана и из него устремляется в циклоны, где происходит сепарация капель из пара. Вода из сепараторов, возвращается в барабан. А пар проходит вторую ступень сепарации и поступает в пароперегреватель.

Блоки пароперегревателей

Пар в пароперегревателе движется 2 самостоятельными потоками. Пароперегреватель выполнен из 3-х компонентов:

- потолочный пакет, полностью экранирующий топку — радиационного типа;

- 20 ширм перед горизонтальной частью дымохода — полурадиационного типа;

- пакет в поворотной части — конвективного типа.

Если температура насыщенного пара котлоагрегата постоянна, то температура перегретого пара (Тпп) способна расти. Иногда, по условиям эксплуатации оборудования ТЭЦ, ее нужно снижать. Котлы БКЗ имеют систему регулирования Тпп, которую выполняют в пароохладителях 1 и 2 ступени, используя впрыск конденсата.

Подвод конденсатной жидкости на впрыск в пароохладитель 1-ой ступени производится с применением парового эжектора. Во 2-ой ступени пароохладителя — благодаря разнице давления в пароохладителе и конденсаторе.

Экономайзер и питательный тракт

Экономайзер служит для нагрева воды перед подачей ее в барабан за счет снижения температуры дымовых газов. Устройство из блоков змеевиковых котловых труб 32х4 мм, размещаются в шахте котла.

Экономайзер для БКЗ

Питательная вода, подпитывающая агрегат, котловая вода, циркулирующая по экранам, пароводяная смесь, и перегретый пар, создают питательный тракт котлоагрегата БКЗ. Для охлаждения экранов вода должна обладать расчетной скоростью циркуляции, может проходить контур, как однократно, например, как перегретый пар, так и многократно, как котловая вода в экранах.

Подачу питательной воды направляют в верхний барабан и по нижним коллекторам Д=133х10 мм, а отвод пароводяной смеси происходит из верхних коллекторов аналогичного диаметра.

Рециркуляция уходящих газов

Движение уходящих газов по газовому тракту котла происходит благодаря топочному разряжению. Дымососы для котла БКЗ имеют запас по производительности 10 %, а по напору до 30 % и частоту вращения 746 об/мин, обеспечивая выброс топочных газов в атмосферу до 1000 м3/ч с Т= 150 С. Регулирование объемов выброса выполняется осевым шибером дымососа.

Для снижения выбросов оксидов азота в котлах БКЗ предусмотрена рециркуляция уходящих газов. Метод стал применяться еще в начале 80-х годов.

Исследования показали, что наибольший результат достигается по снижению NOx происходит, когда часть дымовых газов через линию рециркуляции подается в центральные каналы горелочных устройств. Этот метод мало применим при сжигании мазута, так как появляются сложности с его розжигом.

Поэтому для газомазутных топок применяют рециркуляцию путем смешения части дымовых газов с воздухом и подачей смеси по среднему или периферийному каналам горелочного устройства.

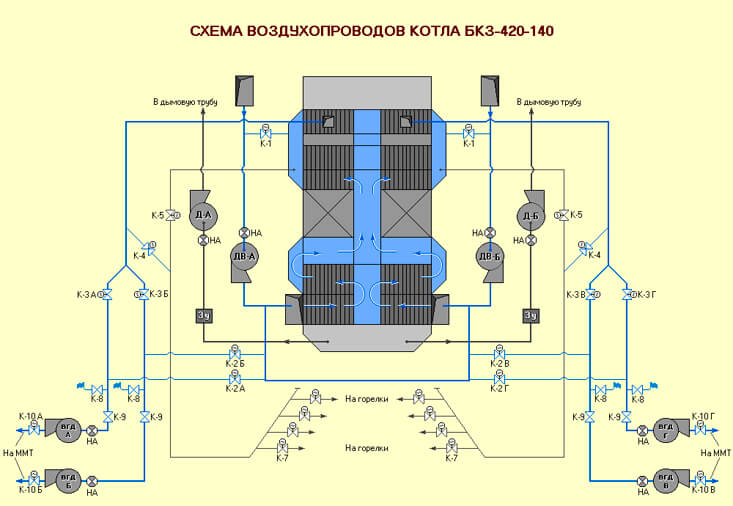

Воздухоподогреватель и схема воздушного тракта

Для нагрева дутьевого воздуха до 300 С перед подачей в горелочное устройство БКЗ устанавливается регенеративный воздухоподогреватель РВП-54. Ранее на таких агрегатах устанавливались трубчатые конструкции, которые имели большие габариты и низкую эффективность.

РВП-54 выполнен из ротора, вращающегося на вертикально установленном валу. Внутри конструкции расположены нагревательные пакеты со специальным профилем, через которые тепло от топочных газов передаются воздуху. Фланец вала опирается на роликоподшипник на балке воздухоподогревателя. Вращение ротора выполняет электромеханический привод. Газовый и воздушный потоки разделены уплотнителями.

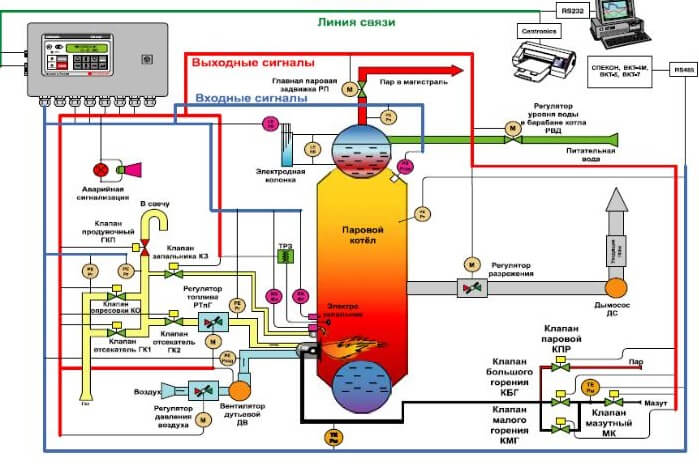

Автоматика

Автоматика котла БКЗ — центральный орган управления тепловыми процессами выработки перегретого пара, обеспечивающий расчетную эффективность работы котла, и его безопасную эксплуатацию.

Современные автоматические системы выполняются на базе микропроцессорного устройства с параметрами, установленными правилами и нормативами защиты паровых котлов.

Система с помощью первичных датчиков следит за многочисленными параметрами работы котла и сигнализирует оперативному персоналу обо всех нарушениях. Если персонал не примет меры по устранению нарушений в работе теплового оборудования, система самостоятельно выполнит аварийное отключение.

Основные параметры срабатывания системы безопасности котла:

- нет факела на форсунке;

- аварийный уровень воды в агрегате;

- аварийные значения по параметрам пара;

- отключены тягодутьевые устройства;

- низкие параметры подачи питательной воды;

- низкое давление воздуха перед горелкой;

- отсутствует разрежение в топочной камере;

- низкое давление топлива перед горелкой;

- неисправность первичных датчиков

Аварийная остановка котла также выполняется системой безопасности при разрыве главного паропровода, линии питательной воды и экономайзера, чрезмерном наполнении котла водой, образования свищей в экранных трубах, взрыв газа в дымоходах, остановки системы топливоподачи и разрушении обмуровки котла.

Скачать 3.16 Mb.

Скачать 3.16 Mb.