1.1 Назначение

Межвагонное беззазорное сцепное устройство БСУ-3 10185.61.00.000 предназначено для соединения пассажирских вагонов.

Контур зацепления сцепного устройства соответствует ГОСТ Р 54749 По установочным размерам БСУ-3 взаимозаменяемо с автосцепным устройством СА-3.

Сцепное устройство может эксплуатироваться в климатических районах II4…II12 по ГОСТ 16350 в условиях воздействия климатических факторов внешней среды, определенных климатическим исполнением У (БСУ-3) или УХЛ (БСУ-3 УХЛ) для категории размещения 1 по ГОСТ 15150, в условиях воздействия механических факторов внешней среды, соответствующих группе М25 по ГОСТ 30631.

1.2Основные технические данные

1.2.1 Основные параметры и характеристики БСУ-3 приведены в таблице 1.

БСУ-3 используется с поглощающим аппаратом типа Р-5П, имеющим следующие технические характеристики:

- усилие начального сжатия (сила, при которой начинается сжатие, установленного на вагоне аппарата), кН25- 80;

- ход при сжатии усилием 800 + 50 кН, мм60 — 75;

- полный рабочий ход, мм не более85;

- сила сопротивления при полном рабочем ходе, МН, не менее1;

- энергоемкость при полном ходе, кДж, не менее35.

Виды сцепок

1.3 Меры безопасности

1.3.1 Эксплуатационные ограничения.

Ограничение скорости при прохождении участков пути:

- по круговой кривой радиусом 170 м, сопряженной с прямой бесконечной длины — до 5 км/ч;

- по 8-образной кривой радиусом 120 м — до 5 км/ч;

- по круговой кривой радиусом 120 м — до 5 км/ч.

При сцеплении вагонов относительная скорость их соударения должна находиться в пределах 0,4.. .2 м/с.

Относительные линейные смещения осей сцепляемых вагонов не должны превышать:

- по вертикали — ± 70 мм;

- по горизонтали — ±110 мм;

- угловые — 2°.

Максимально допустимое отклонение оси сцепки не должно превышать:

- в горизонтальной плоскости ± 17°;

- в вертикальной плоскости ± 10°.

1.3.2 Безопасность при расцеплении.

При расцеплении БСУ-3 сцепщик не должен находиться в пространстве между вагонами.

ВНИМАНИЕ!

Отключение храпового механизма центрирующей балочки необходимо осуществлять после расцепления вагонов и сцепщик при этом должен находиться не спереди сцепки, а с правой или левой стороны от вагона.

2 Описание конструкции

2.1 Основные части и элементы

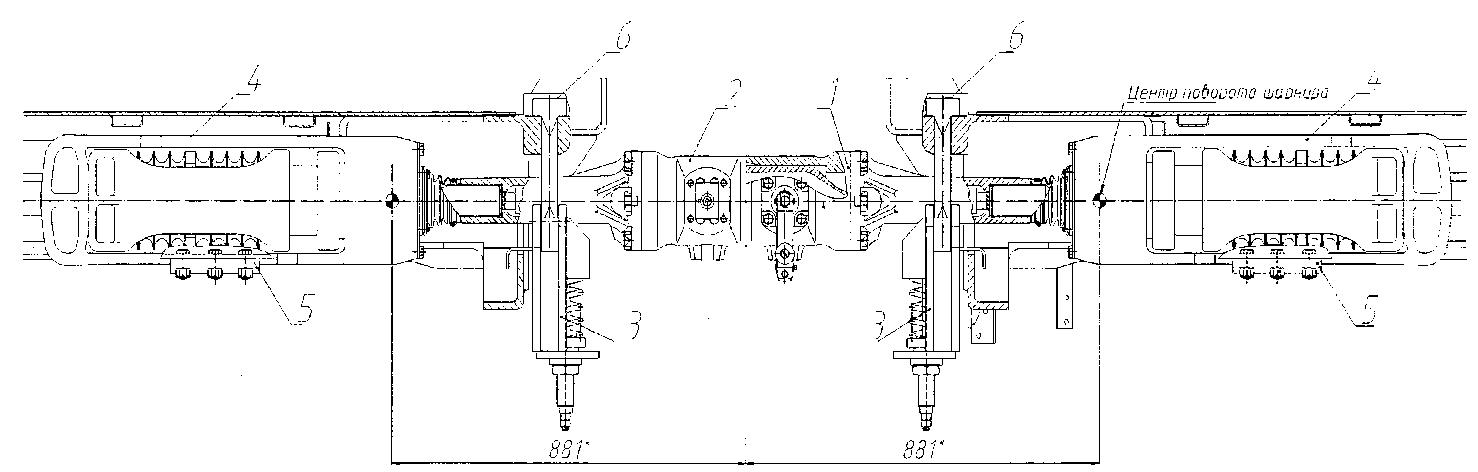

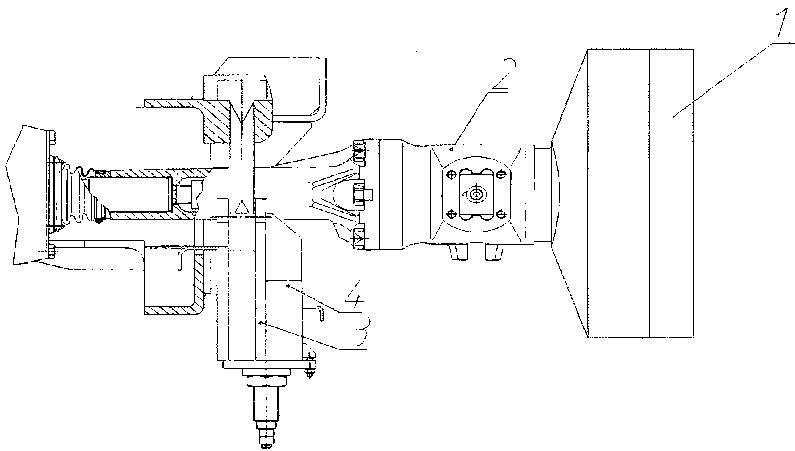

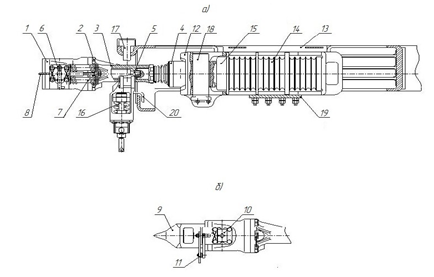

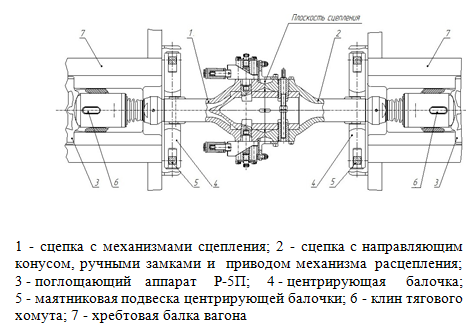

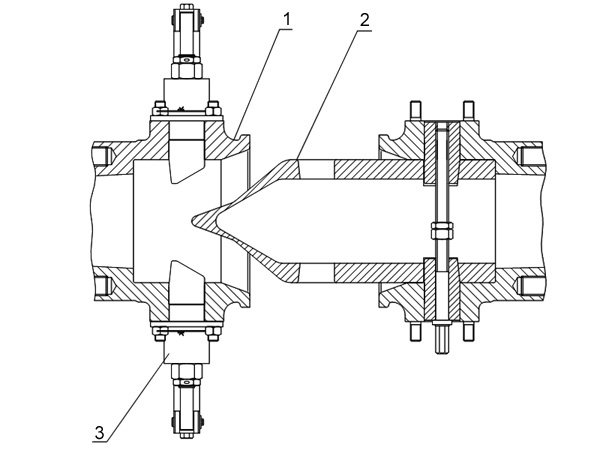

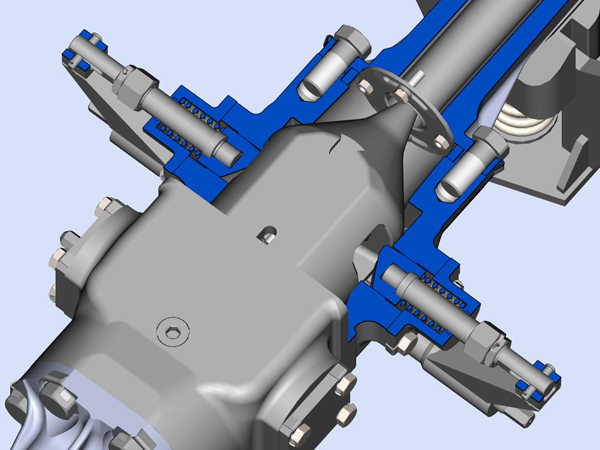

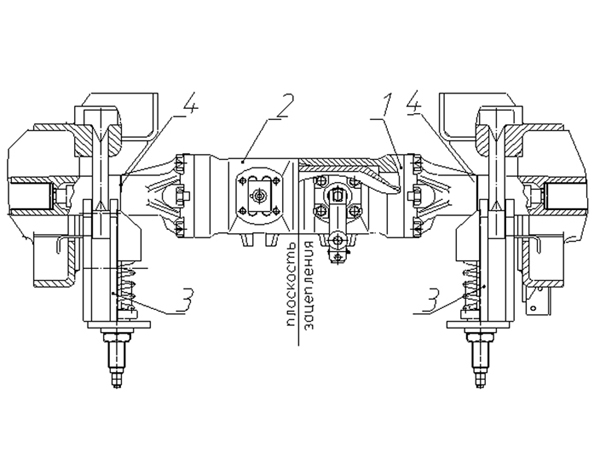

Межвагонное беззазорное сцепное устройство БСУ-3 10185.61.00.000 (рис. 1) включает в себя следующие основные узлы:

- сцепку с механизмами сцепления;

- сцепку с направляющим конусом и приводом расцепного механизма;

- два центрирующих устройства с маятниковыми подвесками, заимствованными с автосцепки СА-3.

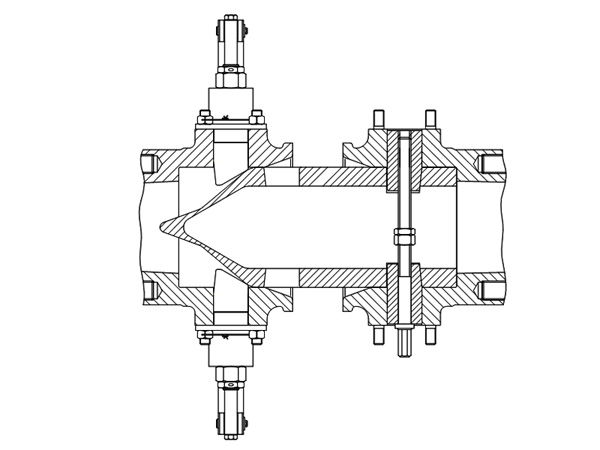

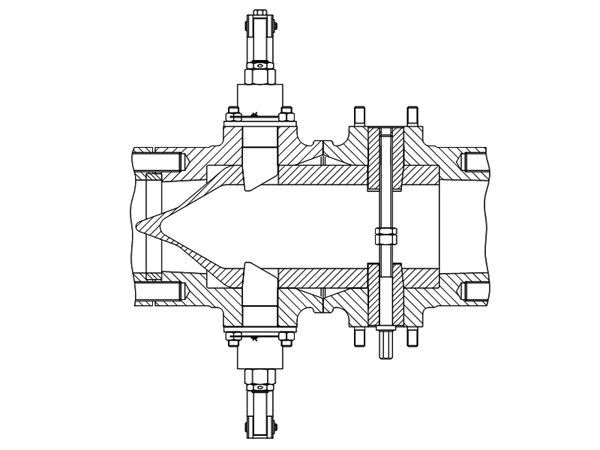

Сцепки БСУ-3 могут изготавливаться с различными корпусами головы:

- с разъемным корпусом головы 10185.61.10.100 (Рис. 2, далее по тексту с разъемным корпусом);

- с монолитным корпусом головы 10185.61.10.200 (Рис. 3, далее по тексту с монолитным корпусом).

По принципу работы сцепки (поз. 1 и 2 рис. 1) идентичны и различаются съемными элементами. Съемные элементы, предназначены для улавливания сцепок при сцеплении и выполнения операций сцепления-расцепления.

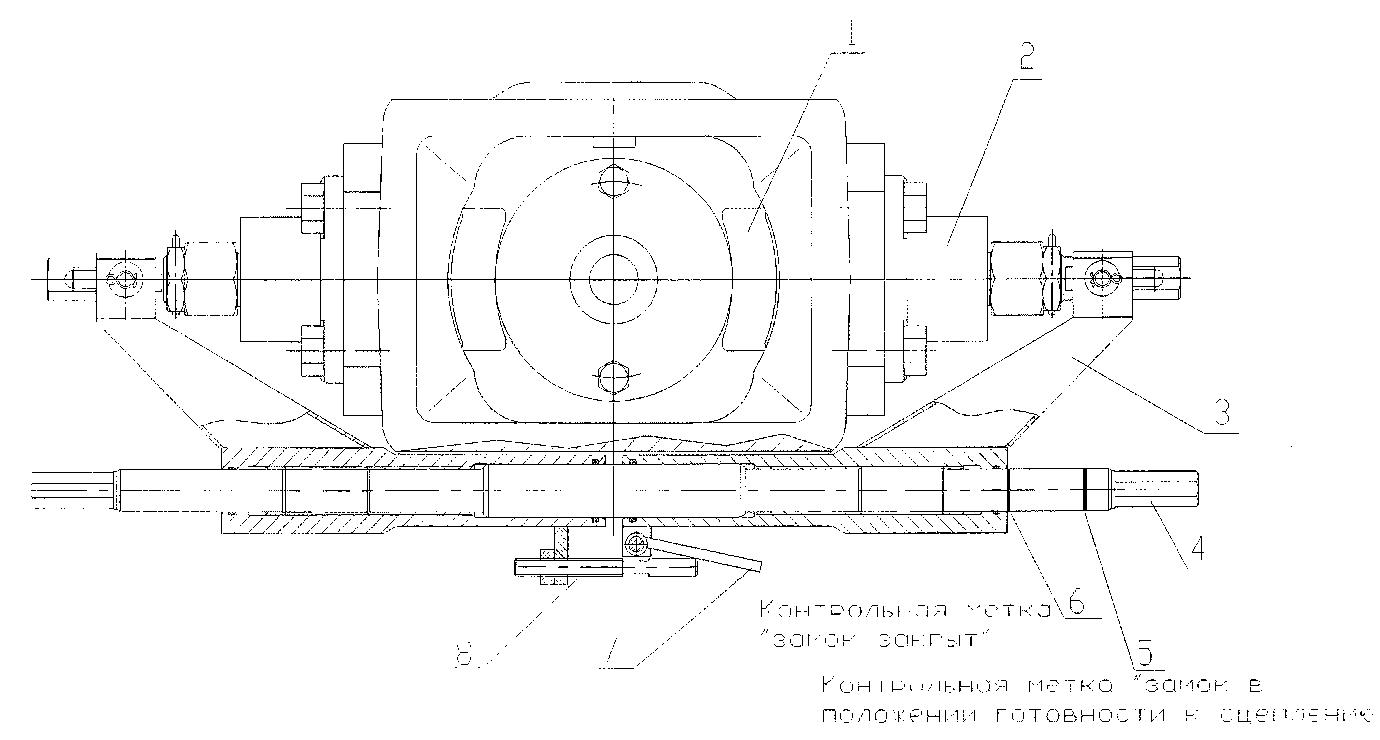

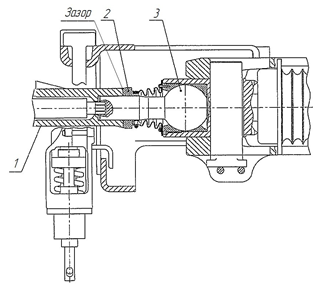

В конструкции БСУ-3 с разъемным корпусом (рис. 2) корпус состоит из головы 1 и хвостовика 3, соединенных болтами 2. С шарнирным узлом 4 корпус соединен резьбовым соединением. Для предотвращения самоотвинчивания сферы шарнирного узла предназначено устройство стопорения 5.

Рисунок 1 — Беззазорное сцепное устройство БСУ-3(вид в плане) |

|

1 — сцепка с механизмами сцепления, 2 — сцепка с направляющим конусом, ручными замками и приводом механизма расцепления, 3 — поглощающие аппараты типа Р- 5П, 4 — центрирующие балочки, 5 — маятниковые подвески центрирующих балочек, 6 — клинья тягового хомута, 7 — элементы хребтовой балки вагона |

Рисунок 2 — Сцепки БСУ-3 с разъемным корпусом (вид сбоку) и с переходником

|

||||

| На рис. 2 обозначено: 1 — голова, 2 — болты, 3 — хвостовик, 4 — шарнирный узел, 5 — стопор, 6 -механизм сцепления, 7 — аккумуляторы энергии механизма расцепления, 8- силовой клин механизма расцепления, 9 — направляющий конус, 10 — ручные замки, 11 — упор механизма расцепления с приводом, 12 — поглощающий аппарат типа Р-5П, 13 — хомут тяговый, 14 — резинометаллические элементы, 15 — упорная плита, 16 — центрирующая балочка, 17 — маятниковые подвески, 18 — клин тягового хомута, 19 — поддерживающая планка, 20- переходник | а) сцепка с механизмами сцепления 10185.61.10.100; | б) сцепка с направляющим конусом, ручными замками и приводом механизма расцепления 10185.61.12.100; | в) сцепка с переходником; |

В конструкции БСУ-3 с монолитным корпусом (рис. 3) корпус 1 соединен с шарнирным узлом 2 стяжной гайкой 3, имеющей левую и правую резьбы. Для предотвращения самоотвинчивания сферы шарнирного узла от головы предназначены штифты 4 и штифт 5. Винт 6 предназначен для стопорения стяжной гайки 3.

Рисунок 3 Сцепка БСУ-3 с монолитным корпусом 10185.61.10.200 (вид сбоку)

|

| 1- голова, 2 — шарнирный узел, 3- стяжная гайка (контргайка),4- штифт Ø6 (2 шт.), 5- штифт Ø9, 6- винт |

ВНИМАНИЕ!

Для сцепления с нежесткой сцепкой СА-3 (например, в процессе маневровых работ) сцепки оснащаются переходником (рис. 2в). Перед установкой переходника в сцепку «с направляющим конусом и приводом рас-цепного механизма» направляющий конус должен удаляться.

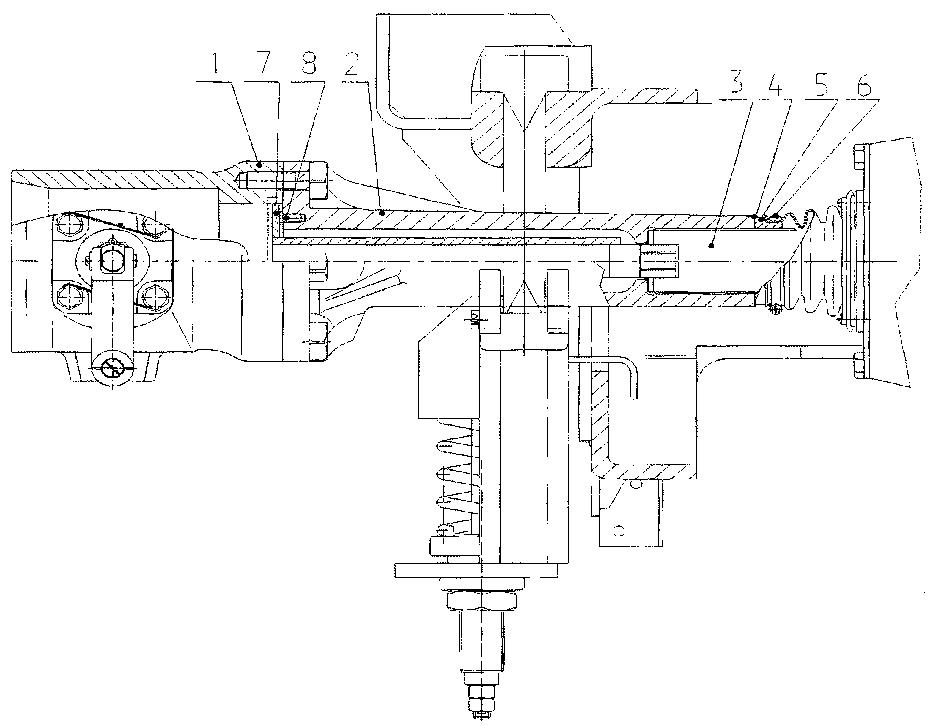

2.2 Сцепка с механизмами сцепления

Голова 1 (рис. 4) предназначена для улавливания направляющего конуса, обеспечения сцепления и передачи растягивающих и сжимающих усилий на поглощающий аппарат и далее на вагон.

Рисунок 4 — Сцепка с механизмами сцепления

|

| 1 -голова, 2-болты, 3- механизм сцепления в положении готовности к сцеплению, 4 — пружины замка, 5- крышка замка, 6 — клин расцепления замка, 7 -пружины аккумулятора, 8 — резьбовая оконечность хвостовика замка, 9 — силовой болт пружин аккумулятора, 10- флажок визуального контроля положения замков (на рисунке замки в положении готовности к сцеплению) |

На голове, с помощью восьми болтов 2 (класс прочности 10.6), закреплены два механизма сцепления 3. Расцепной клин 6 установлен в прорези хвостовика замка и поджат к нему пружинами 7 аккумулятора энергии.

Для страгивания замка, в случае его заклинивания, на конце 8 хвостовика замка выполнена резьба МЗО.

Принудительное сжатие пружин аккумулятора производится силовым болтом 9, который монтируется только в момент снятия или установки переходника и хранится в ЗИП.

Для визуального контроля сцепщиком полноты срабатывания замков предназначены флажки 8 и 11 и щитки 9 (рис. 9).

В сцепку может быть установлен переходник, обеспечивающий соединение с автосцепкой СА-3.

2.3Сцепка с направляющим конусом и приводом расцепного механизма

Голова 1 с направляющим конусом 2 (рис. 5) предназначена для сцепления с головой «сцепки с механизмами сцепления».

Конус предназначен для обеспечения центрирования сцепок относительно друг друга, их сцепления, передачи растягивающих усилий на поглощающий аппарат и далее на вагон.

Направляющий конус закреплен с помощью ручных замков 4. На этой сцепке также размещены упорные части механизма расцепления с приводом (позиции 6-10, рис. 5 ).

Вместо направляющего конуса 2 может быть установлен переходник, обеспечивающий соединение с автосцепкой СА-3.

Рисунок 5 — Сцепка с направляющим конусом и приводом расцепного механизм

|

| 1 — голова, 2 — направляющий конус, 3 — хвостовик, 4 — ручной замок, 5 — упор (задвижка), 6 — кронштейн упора, 7 — ось упора, 8 — рычаг упора, 9 — окно силового клина, 10 — тяга, 11 — болты, 12 — болты-заглушки |

2.4 Шарнирный узел

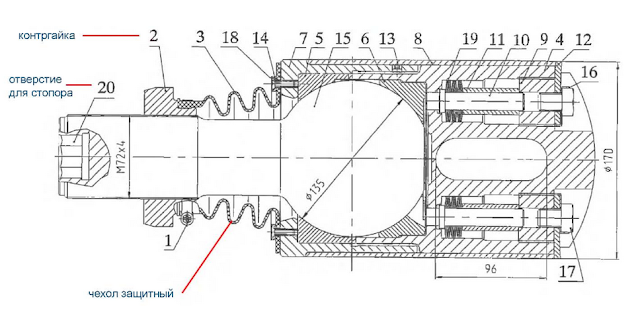

Шарнирный узел обеспечивает передачу продольного усилия от головы сцепки к поглощающему аппарату и возможность поворота сцепки относительно вагона. При движении поезда растягивающие и сжимающие усилия передаются от головы на шарнирный узел (рис.6 и рис.7):

- растягивающее — через резьбовое соединение хвостовика со сферой 15, вкладыш 5, гайку шарнира 7, корпус шарнирного узла 4;

- сжимающее — через сферу 15, подпятник 6 и корпус шарнирного узла 4. Рабочие поверхности сферы закрыты защитным чехлом 3. Полости корпуса и защитного чехла заполнены смазкой.

Для каждого из видов корпусов сцепок используется свой шарнирный узел (рис.6 и рис.7).

Рисунок 6 – Шарнирный узел БСУ-3 с разъемным корпусом

|

| 1 — зажим червячный, 2 — контргайка, 3 — чехол защитный, 4 — корпус шарнирного узла, 5 — вкладыш, 6 — подпятник, 7 — гайка шарнира, 8 — втулка, 9 — гайка, 10 — палец, 11 — втулка, 12 — пластина, 13 — винт, 14 — шайба, 15 — сфера, 16 -шайба, 17 — болт, 18 — винт, 19 — пружина тарельчатая, 20 — граненое отверстие для стопора |

Рисунок 7 – Шарнирный узел БСУ-3 с монолитным корпусом

Шарнирный узел

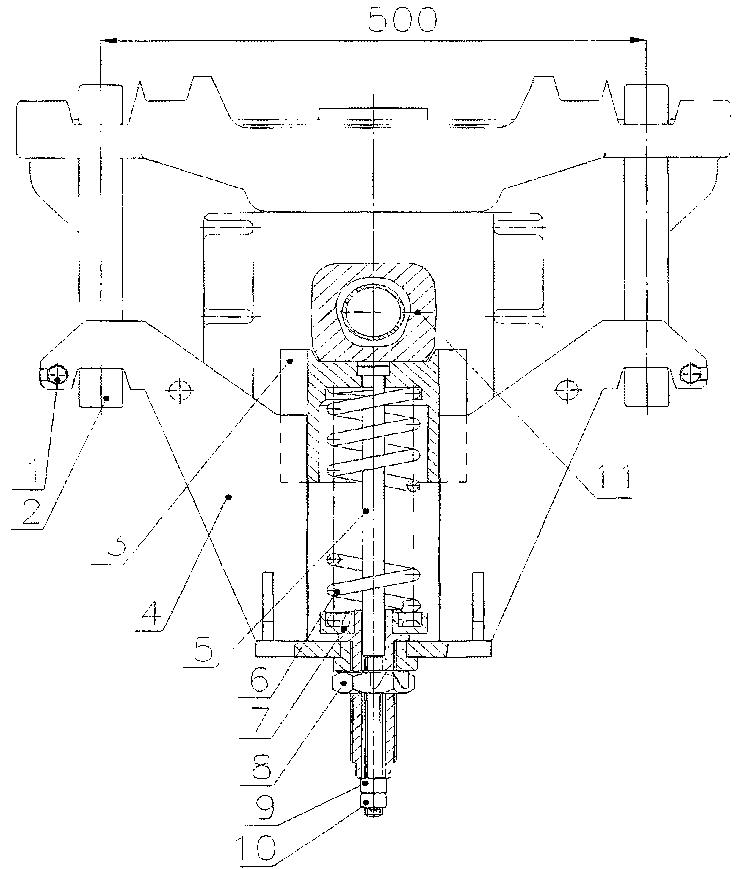

2.6 Центрирующая балочка

Центрирующая балочка предназначена для автоматической установки сцепок БСУ-3 в горизонтальном, вдоль оси вагона, положении. Балочка может быть выполнена с использованием оригинальной отливки корпуса (далее по тексту — балочка с оригинальным корпусом) (рис.8) или с использованием отливки корпуса центрирующей балочки сцепки СА-3 (далее по тексту -балочка с корпусом СА-3) (рис.9).

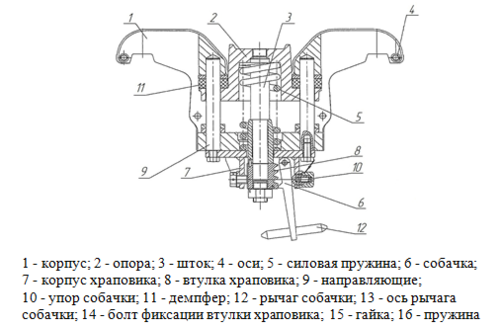

Балочка с оригинальным корпусом состоит из: корпуса 1, опоры 2, штока 3, двух направляющих 9, силовой пружины 5, механизмов стопорения и снятия опоры с фиксации.

Рисунок 8 — Центрирующая балочка БСУ-3 с оригинальным корпусом 10185.61.08.100

|

| 1 — корпус, 2 — опора, 3 — шток, 4 — оси, 5 — силовая пружина, 6 — собачка, 7 — корпус храповика, 8 — втулка храповика, 9 — направляющие, 10 — упор собачки, 11 — демпфер, 12 — рычаг собачки. |

Центрирующая балочка с оригинальным корпусом

Центрирующая балочка

Механизм стопорения (храповой механизм) состоит из зубчатой втулки (втулки храповика) 8, собачки 6 и подпружиненного упора 10. Для смягчения ударного воздействия силовой пружины служат демпфера 11, а для выключения храповика — рычаг 12.

Литой корпус 1 балочки имеет две проушины, с помощью которых он подвешивается на типовой маятниковой подвеске. В проушинах устанавливаются предохранительные оси 4, предназначенные для предотвращения соскакивания балочки с маятниковых подвесок при движении вагонов.

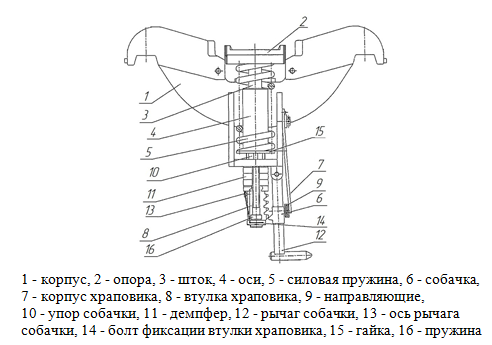

Центрирующая балочка (рис. 9) состоит из: корпуса 1, опоры 2, штока 3, силовой пружины 5 и механизма фиксации (храпового механизма). Механизм фиксации состоит из: гребенки храповика 8, собачки 6, прижимаемой к гребенке пластинчатой пружиной 7. Для амортизации ударных взаимодействий деталей балочки при резком распрямлении пружины 5 в момент срабатывания храповика служит демпфер 11. Для регулирования установки высоты сцепки (поднятие-опускание опоры 2) служат гайки 10 и 14, а для фиксации принудительного сжатия пружины 5 в процессе установки и снятия балочки на вагоне -технологические болты 16. Регулировка усилия поджатая собачки 6 храпового механизма осуществляется винтом 9. Гребенка храповика 8 фиксируется на штоке винтом 13.

При движении поезда в результате вертикальных колебаний вагонов хвостовик сцепки периодически нажимает на подпружиненную опору 2 (рис. 8 и 9) и перемещает её вниз вместе со штоком 3. При этом гребенка храповика 8, установленная на штоке, своими зубьями последовательно цепляется за зуб собачки 6, что препятствует возвращению опоры в первоначальное положение. В результате между опорой балочки и хвостовиком постепенно образуется зазор. Для возврата опоры в первоначальное положение надо специальным ключом отвести рычаг 12 от зубьев гребенки храповика 8. При этом зуб собачки 6 выйдет из зацепления с зубьями гребенки 8 и пружина 5 отожмет опору 2 в верхнее положение, то есть в состояние готовности к сцеплению.

Центрирующая балочка с корпусом от СА-3

Рисунок 9 — Центрирующая балочка с корпусом балочки автосцепки СА-3

|

| 1- корпус, 2 — опора, 3 — шток, 4- втулка, 5 — силовая пружина, 6 — собачка, 7 -пружина, 8 — гребенка храповика, 9 — винт, 10 — гайка регулировки высоты, 11-демпфер (пружина тарельчатая (10 шт.) или резинотканевые кольца (4-5 шт.), 12 — рычаг, 13 — винт, 14 — гайка, 15 — шайба упорная, 16 — болт технологический |

Центрирующая балочка с корпусом от СА-3

Балочка, представленная на рис.9, снабжена механизмом регулирования положения оси головы сцепки по вертикали. Если на вагоне выявлено несоответствие высот сцепок на величину отличную от допустимой (см. раздел 4.4), то необходимо повернуть гайку 14 на нужное количество оборотов, имея ввиду, что шаг её резьбы составляет 2 мм. Например, если сцепка установлена на 10 мм ниже требуемого уровня, то гайку 14 необходимо вывинтить на 5 оборотов. После регулировки обеспечить заданное предварительное поджатие пружины 5, путем завинчивания гайки 10 до обеспечения расстояния Е = 267 мм.

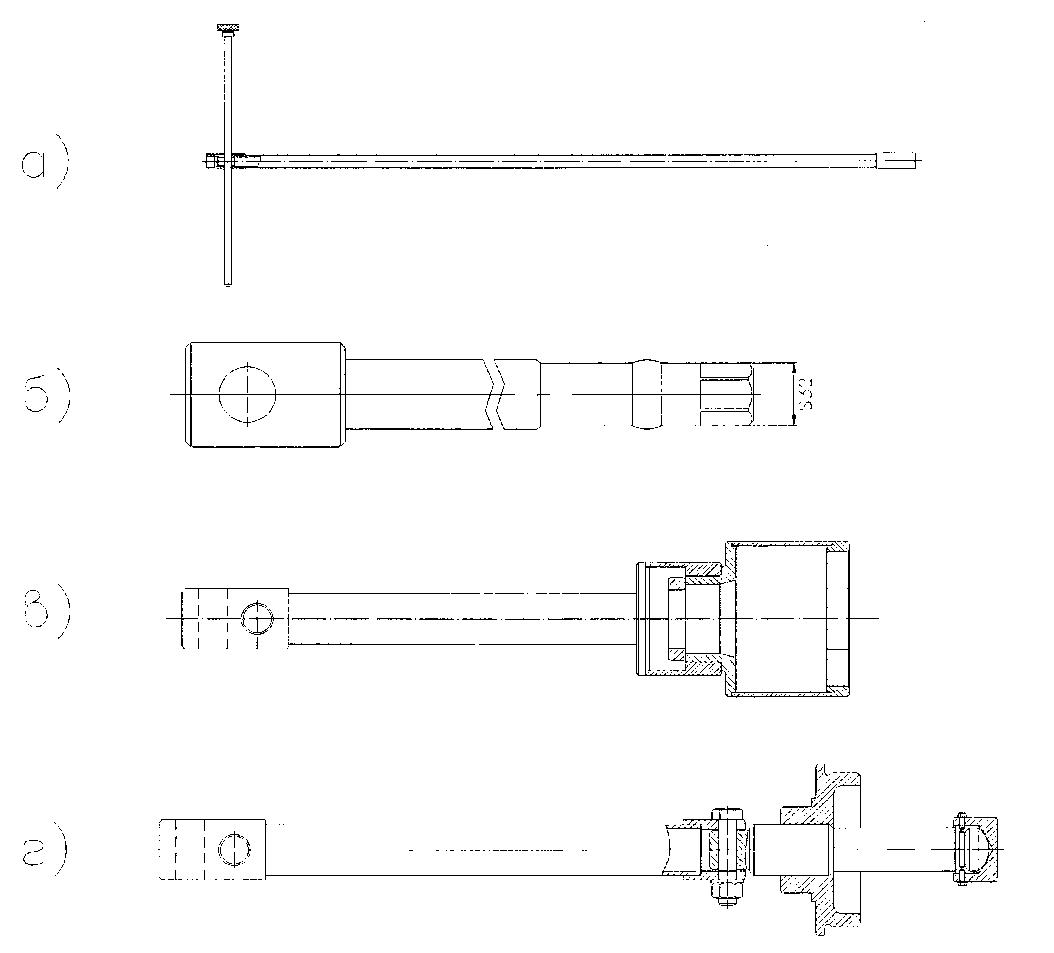

2.7 Универсальный, специальный и силовой ключи

Для работы с БСУ-3 в процессе эксплуатации, связанной со сцеплением и расцеплением устройства, либо заменой его съемных элементов или установкой переходника, используется универсальный ключ. Для вращения винта ручного замка в условиях ограниченного пространства и моментах более 10 кгм может использоваться специальный ключ. Для выполнения операций по завинчиванию шаровой опоры в хвостовик служит силовой ключ (S32).

Универсальный ключ является разборным, состоящим из трех частей: двух трубчатых элементов с головкой для работы с ручными замками, и рычагом расцепного привода, установленных один в другой, и ручки с комбинированной головкой, с помощью которой они свинчены в одно целое.

Для приведения ключа в рабочее состояние необходимо отвинтить гайку крепления ручки и вынуть ручку. Затем вынуть трубчатый элемент и свинтить его с элементом, с помощью муфты, имеющей левую и правую резьбы. Затем установить ручку в отверстие элемента и навинтить на неё гайку, после чего ключ готов к работе.

ВНИМАНИЕ!

Запрещается использовать универсальный ключ для нагружения его моментом более 10 кгм (100 Нм) при работе с ручным замком.

3.1 Установка на вагон

ВНИМАНИЕ!

Вагоны оборудуются с одного конца сцепками с механизмами сцепления, а с противоположного — сцепками с направляющим конусом и приводом расцепного механизма. В составе поезда все сцепки одного исполнения должны быть направлены в одну сторону. В случае разворота вагона в поезде съемные части сцепок, не находящихся на гарантийном обслуживании, допускается поменять местами.

Для соединения с автосцепкой СА-3 в сцепные устройства устанавливаются переходники черт. 10185.61.20.700 и 10185.61.20.710 (облегченный). Облегченный переходник черт.10185.61.20.710 предназначен для использования при маневровых работах, а переходник черт. 10185.61.20.700 может эксплуатироваться при скоростях движения не более 120 км/ч.

Установка сцепок на вагон производится по одинаковой схеме: вначале в раму вагона устанавливается поглощающий аппарат 12 (рис. 2), затем в отверстие тягового хомута 13 вводится сцепка 1 до совпадения прорезей на корпусе шарнирного узла 4 и хомуте. После этого в прорезь вводится до упора клин тягового хомута 18. На передний упор навешивается с помощью маятниковых подвесок 17 центрирующая балочка 16. Для предотвращения самопроизвольного соскакивания балочки с подвесок в уши балочки устанавливаются и шплинтуются предохранительные оси 4 (рис. 8).

Перед установкой сцепки корпус шарнирного узла предварительно жестко фиксируется относительно хвостовика сцепки с помощью специального приспособления, как это показано на рис. 11. Использование этого приспособления позволяет упростить выполнение процессов ввода хвостовой части сцепки (оканчивающейся корпусом шарнирного узла) в отверстие тягового хомута и совмещения пазов на корпусе шарнирного узла и тяговом хомуте, не повреждая гофрированного чехла. После установки клина приспособление должно быть демонтировано.

Демонтаж и установка направляющего конуса

- демонтировать ручной замок, вращая винт 4 с помощью специального ключа

- добиться перемещения на 10…20 мм одного из засовов 1 или 3

- ударами молотка добиться страгивания другого засова на величину 5 мм

- вращая винт, полностью извлечь его из засова

- вынуть засов в сборе из корпуса сцепки и извлечь конус

Установка направляющего конуса осуществляется в обратной последовательности, ориентируя засовы 1 и З так, чтобы скошенная часть смотрела к центру вагона

Демонтаж и установка механизмов сцепления- расцепления

- вывинтить болты 2 и снять механизм сцепления

- вывинтить болты 11, болты-заглушки 12 и снять съемную часть вместе с упорами и тягой

- демонтировать направляющий конус

- при последующей сборке производить шплинтовку всех болтов проволокой

Установка и демонтаж переходника в сцепку с механизмами сцепления

- установить переходник 1 во внутреннюю полость сцепки 2 до упора

- установить винты 6 из комплекта принадлежностей

- вращать винты 6 по часовой стрелке до упора

- для вывода расцепных клиньев 5 из прорезей замков 4 и освобождения пружин 3, с помощью которых замки 4 войдут в прорези переходника

Для демонтажа вращать винты 6 против часовой стрелки до полного выхода замков 4 из окон переходника, после чего извлечь переходник.

Установка и демонтаж переходника в сцепку с направляющим конусом

- демонтировать направляющий конус

- установить переходник 2 в голову сцепки

- установить клиновые зажимы 1 и 3, ориентируя их скошенной частью к центру вагона

- вращая винт 4, стянуть клиновые зажимы

В случае использования облегченного переходника предварительно демонтировать расцепной привод

Виды переходников

Установка стопоров в центрирующую балочку

- установить на направляющие 5 два стопора 4

- зафиксировать стопоры 4 от выпадания с помощью осей 3, которые фиксируются шайбами 6 и шплинтами 7

Стопоры необходимо устанавливать при длительной эксплуатации БСУ-3 с переходником

Установка стопоров в центрирующую балочку

- установить на стопоры 3

- зафиксировать стопоры 3 от выпадания с помощью болтов 4 (М12×1,25)

Стопоры необходимо устанавливать при длительной эксплуатации БСУ-3 с переходником

3.3. Сцепление вагонов

ВНИМАНИЕ! Перед сцеплением убедиться, что на одном из сцепляемых вагонов установлена сцепка с механизмами сцепления, а на другом — сцепка с направляющим конусом и приводом расцепного механизма!

ВНИМАНИЕ! Перед сцеплением убедиться, что центрирующие балочки сцепляемых вагонов находятся в исходном положении (зубья храповиков выведены из зацепления с собачкой) и обеспечивает центрирование сцепок!

ВНИМАНИЕ! Перед сцеплением убедиться, что взаимные смещения голов сцепок сцепляемых вагонов по вертикали и по горизонтали не превышают допустимых значений!

ВНИМАНИЕ! Для предотвращения раскатывания вагонов припцепляемый вагон рекомендуется ставить на тормозные башмаки!

Выполнение подготовительных операций, связанных со сцеплением вагонов, оборудованных БСУ-3, проводится в той же последовательности, что и при сцеплении вагонов с СА-3:

- устанавливаются под колеса сцепляемого вагона башмаки;

- сближаются со сцепляемым вагоном на расстояние 1… 1,5 м между их сцепками

- проверяют и, при необходимости, вручную выставляют сцепки в нужное горизонтальное положение (обеспечивающее наименьшее взаимное отклонение сцепок). При взаимном смещении голов сцепок БСУ-3 в вертикальной плоскости более 60 мм проверить положение опоры 2 относительно корпуса центрирующей балочки (рис. 8). Для БСУ-3 с центрирующей балочкой с корпусом автосцепки СА-3 возможна регулировка сцепки по высоте за счет выполнения операций, изложенных в разделе 2.6.

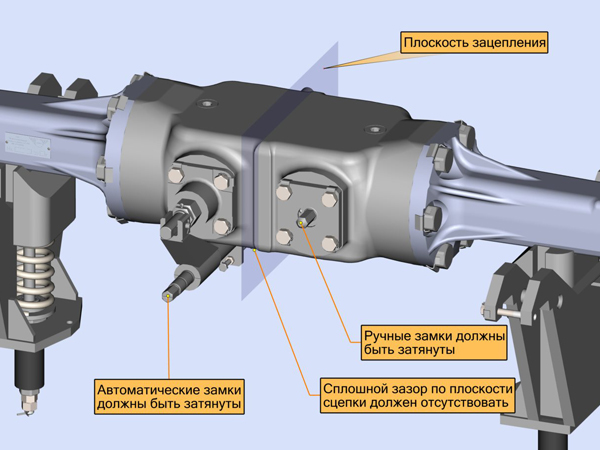

Сцепление вагонов, оборудованных БСУ-3, сопровождается введением направляющего конуса в приемное отверстие головы смежной сцепки. При этом происходит освобождение пружин механизма сцепления (пружин замков) и замки автоматически входят в окна направляющего конуса, обеспечивая (за счет наличия скобов на рабочих поверхностях замков) беззазорное соединение сцепок (рис. 12).

ВНИМАНИЕ!

После завершения сцепления необходимо без захода в пространство между вагонами:

- проконтролировать полноту срабатывания механизмов сцепления визуально, по положению флажков 8 (рис. 13) относительно контрольной плоскости 10, проходящей по нижним кромкам щитков 9. Флажки, окрашенные в красный цвет должны полностью располагаться ниже контрольной плоскости.

- проверить отсутствие сквозного зазора по плоскости сцепления сцепок (рис. 1).

При невыходе флажков полностью или частично за контрольную плоскость процесс сцепления повторить.

Учитывая высокие требования, предъявляемые к надежности сцепления вагонов, полноту оценки срабатывания механизмов сцепления необходимо проверить с помощью дублирующей системы визуального наблюдения, а именно — проконтролировать положение хвостовиков замков. Если часть хвостовика, окрашенная в белый цвет (см. рис. 13 поз. 11), видна, то имеет место неполное сцепление. При неполном сцеплении надо либо поджать сцепляемые вагоны с помощью локомотива, добившись отсутствия наблюдаемого выступания белого пояска на хвостовике за габариты крышки 7, либо повторить сцепление. При положении «расцеплено» часть хвостовика, окрашенная в белый цвет, должна визуально наблюдаться за пределами крышки 7.

До и после сцепления

Флажки сигнализации. Признаки сцепления

Окончательный контроль сцепа с помощью шаблона

3.4 Расцепление вагонов

Расцепление вагонов, оборудованных БСУ-3, проводится без захода в пространство между вагонами в следующей последовательности:

- с помощью спец ключа повернуть рычаг 8 упора (рис. 5) до щелчка, свидетельствующего о срабатывании пружинных аккумуляторов энергии и выходе замков из окон конуса; при этом между плоскостями торцов голов сцепок (рис. 1) должен появиться небольшой зазор;

- проконтролировать факт расцепления сцепки. Визуальным признаком полного выхода замков из окон конуса является положение флажков 8 (рис.13) и белого пояска хвостовика 11, а именно — отсутствие выступания флажков 8 за нижний край щитков 9 и выступание белого пояска за крышку 7;

- развести вагоны;

- снять опоры центрирующих балочек с фиксации и вернуть их в первоначальное положение. Для возврата опоры 2 (рис. 8 и 9) в первоначальное верхнее положение необходимо повернуть спец ключём рычаг 12 собачки 6 в сторону от гребенки 8 до упора;

В случае несрабатывания одного или обоих замков необходимо, с помощью ручки спец ключа с резьбовым съемником МЗО, путем его наворачивания на резьбовую оконечность хвостовика замка 6 (рис. 13), вывести замок из окна конуса, а после расцепления вагонов снять съемник, возвратив замок в исходное состояние.

4 Проверка технического состояния

В процессе эксплуатации для поддержания БСУ-3 в технически исправном состоянии необходимо проведение работ по техническому обслуживанию и ремонту. При этом при обслуживании и ремонте сцепного устройства, в части использования смазки и величины момента затяжки резьбовых соединений.

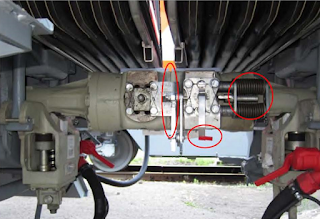

Проверка надежности крепления шарнирного узла к корпусу сцепки

Проверка надежности крепления шарнирного узла к корпусу сцепки

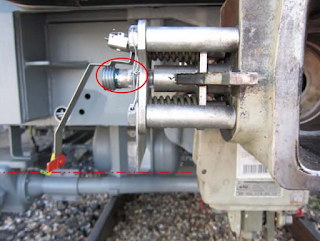

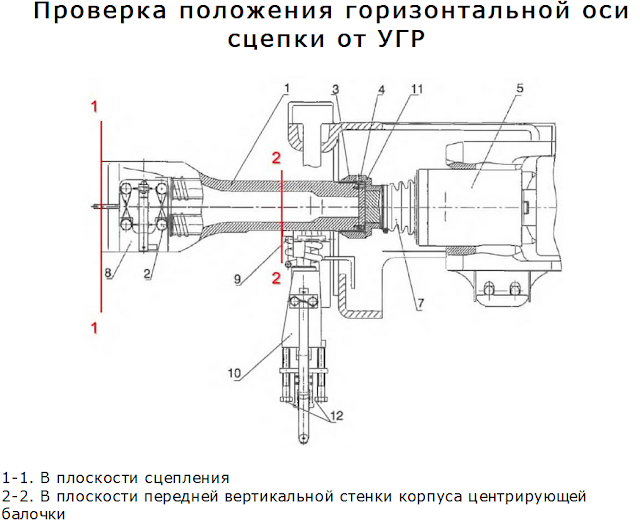

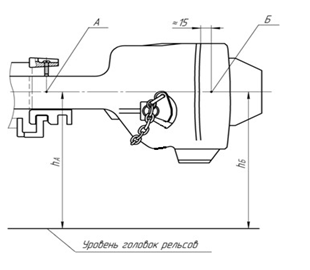

Проверка положения горизонтальной оси сцепки от УГР

Методика проверки.

Все измерения производятся на выверенном участке ж.д. пути. Измерения в плоскости сцепления выполняются в следующей последовательности:

- встать лицом к торцевой стене вагона;

- установить устройство на головки рельсов на расстоянии 20 — 30 мм от плоскости сцепления и подвести указатель уровня к левому краю головы сцепки;

- перемещая указатель уровня сцепки в вертикальной плоскости совместить плоскость измерения с верхней плоскостью головы сцепки;

- зафиксировать указатель уровня сцепки;

- выполнить измерение;

- произвести аналогичное измерение с правой стороны головки сцепки;

- найти среднее арифметическое значение двух измерений;

- для определения фактического значения расстояния от оси сцепки до головок рельсов в плоскости сцепления необходимо от среднего арифметического двух измерений вычесть 100 мм (расстояние от верхней плоскости головы сцепки до оси сцепки).

Измерения в плоскости передней вертикальной стенки корпуса балочки выполняются в следующей последовательности:

- установить устройство на головки рельсов в зоне передней вертикальной стенки центрирующей балочки слева от хвостовика сцепки;

- перемещать устройство вдоль продольной оси вагона до соприкосновения вертикальной стойки устройства с передней вертикальной стенкой центрующей балочки;

- перемещая указатель уровня сцепки в вертикальной плоскости совместить плоскость измерения с опорной поверхностью хвостовика сцепки;

- зафиксировать указатель уровня сцепки;

- выполнить измерение;

- произвести аналогичное измерение с правой стороны хвостовика сцепки;

- найти среднее арифметическое значение двух измерений;

- для определения фактического значения расстояния от оси сцепки до головок рельсов в плоскости передней вертикальной стенки корпуса балочки, необходимо к найденному среднему арифметическому прибавить 52 мм (расстояние от опорной поверхности хвостовика сцепки до оси сцепки).

Отклонение головы сцепного устройства в соответствии с ГОСТ 3475 от горизонтального положения вверх не должно превышать 3 мм, провисание головы сцепного устройства не должно быть более 10 мм.

Отклонение головы сцепного устройства определяют как разность фактических расстояний по результатам замеров в плоскости сцепления и в плоскости передней вертикальной стенки корпуса балочки.

Перечень возможных неисправностей и методы их устранения

Подборка по базе: диплом участника Дорогань Данила.pdf, Моя дорога к себе и другим.pdf, Вадский филиал ГАПОУ.docx, Выступление на научно-практической конференции по теме _Человек., Презентация по ОБЖ на тему _Безопасное поведение на улицах и дор, Моделирование распределенной информационно-управляющей системы м, «Лучший педагог по обучению основам безопасного поведения на дор, Технологическая карта урока в соответствии с требованиями ФГОС у, Владимирский филиал федерального государственного бюджетного учр, Отчет по массовой работе Артемовского сельского филиала за март

Требования безопасности.

- Требования безопасности работ обеспечиваются в соответствии с инструкциями по охране труда:

- Для слесарей по ремонту электроподвижного состава ИОТ-ТЧ-10-002-2008.

- Для слесарей по ремонту подвижного состава при работе на тракционных путях ИОТ-ТЧ-10-028-2009.

Технологическая оснастка, инструмент, материалы.

Таблица 2.1.

-

№ п/п Наименование Кол. Комплект специальных ключей для работы с БСУ-ТМ 1 Штангенциркуль ШЦ-I-150-0,1 ГОСТ 166-89 1 Линейка — 150 д ГОСТ 427-75 1 Шаблон для замера высоты автосцепки 1 Щуп плоский измерительный 0,3 мм (или набор щупов) 1 Ключ моментный КД-60 или аналогичный (крутящий момент 12-68 Нм) 1 Ключ моментный КД-810 или аналогичный (крутящий момент 200-810 Нм) 1 Отвертка 7810-0968 H12X ГОСТ 17199-88 1

-

Общие положения.

- Беззазорные сцепные устройства БСУ-ТМ установлены на электропоездах серии ЭД4М 0369, 0373 и далее.

- Настоящая инструкция предусматривает следующие виды работ для поддержания БСУ-ТМ в технически исправном состоянии:

- ТО-2 – наружный осмотр и проверка без расцепа вагонов слесарями РПС на ремонтных позициях ТО-2, ответственность за производство работ возлагается на сменного мастера участка № 22 на площадке депо Металлострой и сменного мастера участка № 24 на Финляндской площадке депо.

- ТО-3 – наружный осмотр и проверка без расцепа вагонов слесарями РПС на ремонтных позициях ТО-3, ответственность за производство работ возлагается на сменного мастера ТО-3 участка № 21 на площадке депо Металлострой и сменного мастера ТО-3 участка № 23 на Финляндской площадке депо.

- ТР-1 – наружный осмотр и проверка с расцепкой вагонов через ТР-1 слесарями РПС на ремонтных позициях ТР-1, ответственность за производство работ возлагается на сменного мастера ТР-1 участка № 21 на площадке депо Металлострой и сменного мастера ТР-1 участка № 23 на Финляндской площадке депо. ТР-1 с расцепкой вагонов совместить с техническим обслуживанием букс на ТР-1 в соответствии с графиком ремонта электропоездов.

- Постановку МВПС на ремонтные позиции производить в соответствии с требованиями местной инструкции по организации и производству маневровой, экипировочной и хозяйственной работы на территории депо Санкт-Петербург – Московское ТЧ-10.20.

- Настоящая инструкция разработана в соответствии с руководством по эксплуатации беззазорного сцепного устройства БСУ-ТМ ТМ120.01.05.000 РЭ и инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог.

- Комплект специальных ключей для работы с БСУ-ТМ хранится на электропоезде в составе технической аптечки.

- Перед расцепкой БСУ-ТМ убедиться, что межвагонный переход HÜBNER расцеплен, фиксирующие тросы закреплены за рым-болты. В противном случае произвести расцепление межвагонного перехода в соответствии с технологической инструкцией ТИ 110.25000.00031 «Обслуживание межвагонного перехода HÜBNER».

-

Описание конструкции сцепного устройства.

- Общие сведения.

Межвагонное сцепное устройство БСУ-ТМ предназначено для беззазорного жесткого сцепления вагонов электропоездов и рельсовых автобусов, что позволяет существенно снизить динамические нагрузки при движении поезда и уменьшить износ контура зацепления. Сцепное устройство БСУ-ТМ позволяет выполнить межвагонный переход ровным, без традиционного горба, что обеспечивает более комфортные условия для пассажиров.

БСУ-ТМ имеет контур зацепления по ОСТ 32.193-2002 и может быть использована для стыковки с БСУ-3 и БСУ-4. Для сцепления со сцепкой СА-3 предусмотрен переходник.

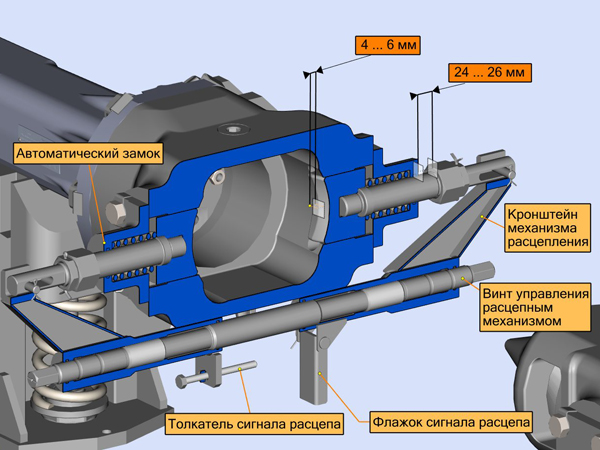

Беззазорное сцепное устройство БСУ-ТМ в сцепленном положении приведено на рис. 4.1.

Рис. 4.1. Беззазорное сцепное устройство БСУ-ТМ в сцепленном положении

1 — головка сцепки с автоматическими замками, 2 — головка сцепки с ручными замками и центрирующим конусом, 3 — центрирующая балочка, 4 — поглощающий аппарат, 5 — планка поддерживающая, 6 — подвеска маятниковая.

БСУ-ТМ с установленным в головку сцепки переходником для перевозки вагонов по магистральным путям (без пассажиров) и выполнения маневровых работа со сцепкой СА-3 показано на рис. 4.2.

Рис. 4.2. Беззазорное сцепное устройство БСУ-ТМ с переходником для перевозки вагонов по магистральным путям (без пассажиров) и маневровых работ со сцепкой СА-3

1 — переходник для маневровых работ со сцепкой СА-3, 2 — головка сцепки с ручными замками, 3 — центрирующая балочка, 4 — стопор.

Сцепное устройство БСУ-ТМ (рис. 4.1) состоит из головки сцепки с автоматическими замками поз. 1, головки сцепки с ручными замками поз. 2, центрирующих балочек поз. 3, поглощающего аппарата поз 4, поддерживающей планки поз 5 и подвески маятниковой поз. 6.

При формировании состава вагоны оборудуются с одной стороны головкой сцепки с автоматическими замками, с другой стороны головкой сцепки с ручными замками и центрирующим конусом.

При необходимости ручные и автоматические замки могут быть переставлены с одной головки сцепки на другую.

Для сцепки вагонов необходимо центрирующий конус ввести в головку сцепки с автоматическими замками, при этом стопоры автоматически входят в окна центрирующего конуса, обеспечивая надежное, беззазорное соединение вагонов, см. рис. 4.3.

-

А) Исходное положение сцепки Б) Центрирование конуса при вхождении в головку сцепки. С) Сцепка в сцепленном состоянии

Рис. 4.3. Принцип работы автосцепки БСУ-ТМ при сцеплении вагонов.

1 — головка автосцепки с автоматическими замками, 2 — центрирующий конус, 3 — автоматические замки.

- Головка автосцепки с автоматическими замками и механизмом расцепления.

Головка автосцепки предназначена для обеспечения сцепления вагонов и передачи тяговых и тормозных усилий, возникающих в процессе эксплуатации электропоезда, на поглощающий аппарат.

Головка автосцепки с автоматическими замками 2 и механизмом расцепления 3 показана на рис. 4.4.

Рис. 4.4. Головка сцепки с автоматическими замками и механизмом расцепления

1- стопоры, 2 — автоматические замки, 3 — механизм расцепления, 4 — винт управления механизмом расцепления, 5 — контрольная метка «замок в положении готовности к сцеплению», 6 — контрольная метка «замок закрыт», 7 — флажок сигнала расцепа, 8 — толкатель.

Вращением винта поз. 4 с помощью специального ключа с шестигранной головкой S19, см. рис. 4.5, стопоры поз. 1 можно ввести в полость головки сцепки (положение замок закрыт) и вращением в обратную сторону полностью их вывести из головки (положение замок открыт). На поверхности каждого хвостовика нанесены по две метки в виде кольцевых проточек 5 и 6, соответствующие положениям «замок в положении готовности к сцеплению» и «замок закрыт». Для дополнительной визуализации положения стопоров поз. 1 в головке введен сигнал расцепа. В положении «замок закрыт» толкатель поз. 8 поднимает флажок в положение близком к горизонтальному. В положении «замок открыт» флажок сигнала расцепа находится в вертикальном положении.

Для работы с ручными и автоматическими замками используется спецключ, см рис. 4.5.

Рис. 4.5. Специальные ключи для работы с автосцепкой БСУ-ТМ.

а) — специальный ключ для работы с ручными и автоматическими замками на головках автосцепки,

б) — силовой ключ для сборки резьбового соединения хвостовика головки автосцепки с шарнирным узлом,

в) — торцевой ключ для сборки шарнирного узла с корпусом тяговым,

г) — приспособление для сжатия поглощающего аппарата.

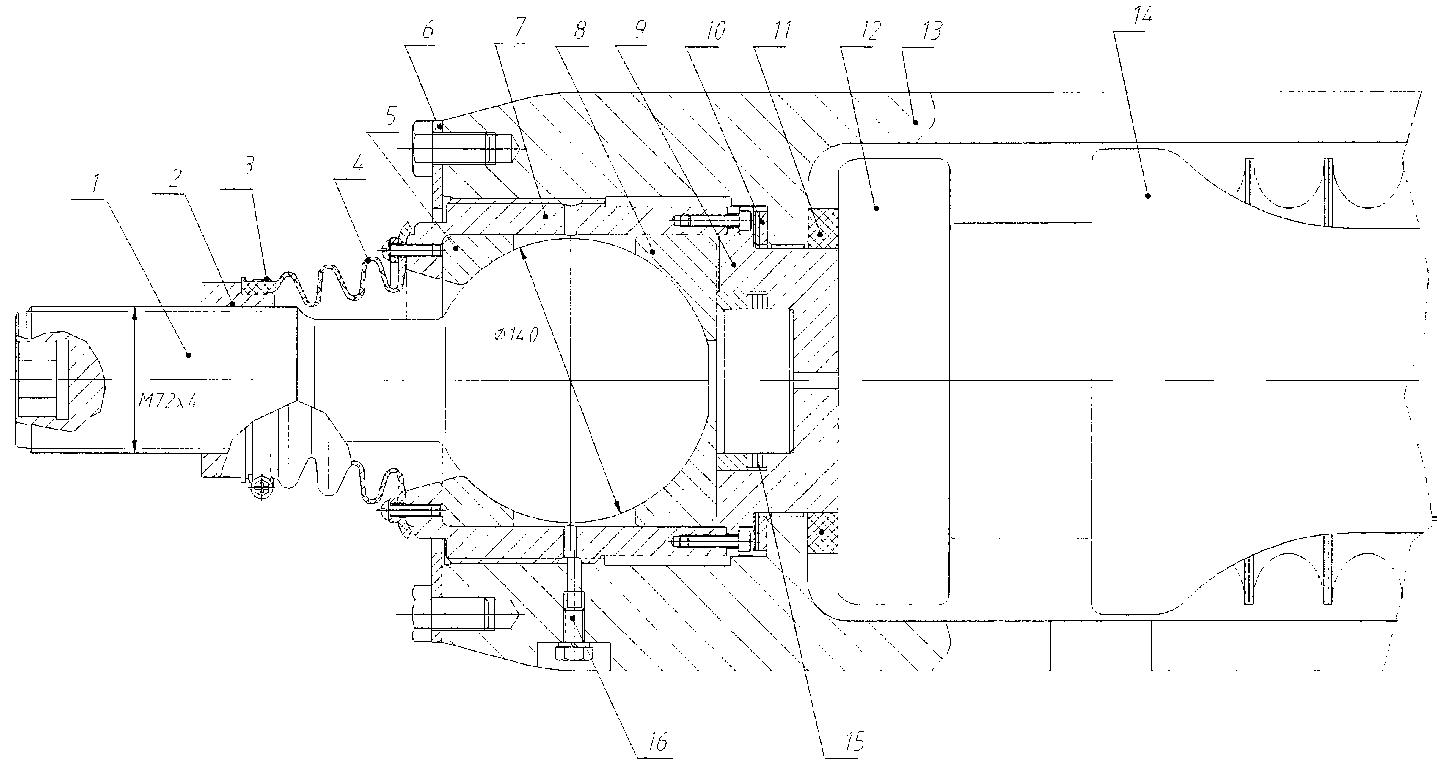

- Поглощающий аппарат с шарнирным узлом.

Поглощающий аппарат с шарнирным узлом, см. рис. 4.6, состоит из тягового корпуса 13, в который закручивается по резьбе M180x4 шарнирный узел 7 поглощающего аппарата Р-2П поз. 14, упорной плиты 12 и резинометаллического демпфера 11. Шарнирный узел закручивается в тяговый корпус до упора в упорный бурт при помощи торцевого ключа, см. рис. 4.5в). При этом между торцом шарнирного узла и упорной плитой должен быть зазор порядка 1…3мм. Для обеспечения требуемой величины зазора используются регулировочные прокладки 10. Для компенсации зазора между торцом шарнирного узла и упорной плитой служит резинометаллический демпфер 11. Стопорная пластина 6 обеспечивает фиксацию резьбового соединения M180x4 тягового корпуса с шарнирным узлом. Крепление стопорной пластины к тяговому корпусу осуществляется двумя болтами M16x25 установленными на фиксатор резьбы Loctite 242 или Анатерм — 6.

Шарнирный узел состоит из сферического шарнира 1 с вкладышем 5 и подпятником 8, установленными в корпус 7. Для регулировки момента проворота сферы в шарнирном узле служит тарельчатая шайба 11, которая давит на сферу через подпятник с тарированным усилием, обеспечивающим момент про ворота сферы в пределах 2…3 кгм. Для защиты шарнирного узла от попадания в него пыли и грязи служит гофрочехол 4, который одним концом крепится винтами М6 к корпусу шарнирного узла, а другим к контргайке, установленной на резьбу М72х4 с помощью хомута 3. Шарнирный узел обеспечивает возможность поворота оси сцепки относительно оси вагона на угол до 16°. Для смазки шарнирного узла предусмотрено резьбовое отверстие M10, в которое установлена заглушка 16.

Рис. 4.6. Поглощающий аппарат с шарнирным узлом

1 — резьбовой палец шарнирного узла, 2 — контрогайка резьбы М72х4,

3 — хомут крепления гофрочехла, 4 — гофрочехол, 5 — вкладыш, 6 — стопорная пластина, 7 — корпус шарнирного узла, 8 — подпятник, 9 — стакан,

10 — регулировочные шайбы , 11 — резинометаллический демпфер, 12 — упорная плита, 13 — тяговый корпус, 14 — поглощающий аппарат Р-2П,

15 — тарельчатая пружина, 16- заглушка отверстия для смазки шарнирного узла.

Поглощающий аппарат с шарнирным узлом устанавливается в раму вагона и крепится в ней штатной поддерживающей планкой 21-3Ш ОСТ 24.052.02-83. Резьбовой палец М72х4 шарнирного узла вворачивается силовым ключом рис. 4.5в) в хвостовик головки автосцепки до упора в торец резьбового отверстия хвостовика головки сцепки, см. рис. 4.7.

Р

1 — корпус головки сцепки, 2 — хвостовик головки сцепки, 3 — резьбовой хвостовик шарнирного узла, 4 — стопорная шайба, 5 — контргайка, 6 — хомут крепления гофрочехла, 7 — болт M10, 8 — фиксатор.

Контровка резьбового соединения М72х4 хвостовика головки сцепки с шарнирным узлом осуществляется контргайкой, см. поз. 5 на рис. 4.7 и дополнительно фиксатором 8, который вставляется в головку сцепки и своим шестигранным наконечником входит на глубину не менее 15 мм в шестигранное гнездо резьбового пальца шарнирного узла. Контргайка 5 стопорится стопорной шайбой 4. Относительно головки сцепки фланец фиксатора крепится 2 болтами M10, см. поз. 7 на рис. 4.7, устанавливаемыми по месту.

Для сжатия поглощающего аппарата необходимо вывернуть из тягового корпуса шарнирный узел и завернуть в тяговый корпус приспособление для сжатия поглощающего аппарата поз. 1 на рис. 4.8. Вращая вороток, сжать поглощающий аппарат на 20мм и вставить между корпусом поз. 6 и нажимной плитой закладной элемент поз. 5.

Рис. 4.8. Сжатие поглощающего аппарата.

1 — приспособление для сжатия, 2 — корпус тяговый, 3 — упорная плита,

4 — нажимная плита, 5 — закладной элемент, 6 — корпус поглощающего аппарата.

- Центрирующая балочка.

Центрирующая балочка (рис. 4.9) предназначена для поддержания сцепного устройства БСУ-ТМ в горизонтальном положении и регулирования положения оси сцепки.

Балочка состоит из корпуса 4, опоры 3, штока 5 и пружины 6 и подвешивается к ударной розетке вагона посредством подвески маятниковой 2.

Рис. 4.9. Центрирующая балочка

1 — предохранительные оси, 2 — подвеска маятниковая, 3 — опора, 4 — корпус, 5 — шток,

6 —пружина, 7 — резьбовая втулка, 8, 10 — контргайки, 9 — гайка регулировочная, 11 — хвостовик.

Хвостовик головки сцепки 10 опирается на подпружиненную опору 3 центрирующей балочки, которая скользит вдоль направляющих корпуса 4, обеспечивая отсутствие зазора и постоянную упругую его поддержку при смещении осей вагонов.

Для регулирования положения осей головок сцепки необходимо вращением резьбовой втулки 7 выставить опору 3 так, чтобы оси сцепок находились в требуемом положении, и зафиксировать положение резьбовой втулки 7 контргайкой 8. Гайку 9 завернуть до упора в торец резьбовой втулки 7. Заданное положение регулировочной гайки 9 зафиксировать контргайкой 10.

После сцепления вагонов головки сцепок жестко закрепляются между собой и необходимость в их центрировании пропадает. Поэтому после сцепления вагонов опору 3 необходимо опустить вниз так, чтобы между хвостовиком 11 и опорой 3 появился зазор порядка 2…5 мм. Опускание опоры осуществляется закручиванием гайки 9, которая тянет шток 5 вместе с опорой 3 вниз, сжимая пружину 6.

- Технические характеристики БСУ-ТМ136

- БСУ–ТМ136 с крэш-модулем ТМ135 и поглощающим аппаратом Т-7П-01 на моторном вагоне

1 — подвеска маятниковая; 2 — аппарат поглощающий Т-7П-01; 3 — балочка центрирующая ТМ136; 4 — узел тяговый ТМ136; 5 — плита; 6 — крэш-модуль ТМ135; 7 — корпус сцепки БСУ-ТМ136.

Сцепное устройство БСУ-ТМ136 предназначено для соединения вагонов пассажирского моторвагонного подвижного состава и передачи тяговых и тормозных усилий.

На моторвагонном подвижном составе допускается совместная эксплуатация (сцепление) с устройством БСУ-ТМ.

Для сцепления с автосцепкой СА-3 предусмотрен специальный переходник ТМ120.01.05.007.

Сцепное устройство ТМ136 включает в себя корпус сцепки 7, шарнирно с ним связанный тяговый узел 4, аппарат поглощающий Т -7П-01 (2), крэш-модуль ТМ135 (6).

На данном электропоезде используются сцепка БСУ-ТМ136-08 (исполнение

- Беззазорное сцепное устройство БСУ-ТМ136

1 — голова сцепки; 2 — замок БЗМ; 3 — узел тяговый; 4 — плита; 5 — аппарат поглощающий; 6 — направляющий конус; 7 — клиновый замок; 8 — привод расцепной; 9 — крышка; 10 — прокладка; 11 — табличка заводская.

- Голова сцепки

1 — корпус; 2 — сферический подшипник; 3 — распорная втулка; 4 — гофрочехол; 5 — штифт.

- Тяговый узел

1 — корпус тяговый; 2 — палец; 3 — планка; 4 — упор; 5 — демпфер.

- Шарнирный узел

1 -корпус головы сцепки; 2 — корпус тяговый; 3 — палец; 4 — планка; 5 — подшипник сферический; 6 — гофрочехол; 7 — втулка распорная; 8 — кольцо пружинное стопорное; 9 — фиксатор; 10 — винт; 11 — упор; 12 — болт; 13 — шайба; 14 — масленка; 15 — заглушка; 16 — заглушка; 17 — демпфер; 18 — плита; 19 — стакан поглощающего аппарата.

- Крэш-модуль ТМ135 и сцепка в хребтовой балке вагона

1 — голова сцепки; 2 — основание поглощающего аппарата; 3 — ползун; 4 — деформируемая труба крэш-элемента; 5 — плита с фильерой крэш-элемента.

Крэш-модуль ТМ135 предназначен для поглощения кинетической энергии при аварийном столкновении подвижного состава с препятствием и устанавливается в хребтовую балку вагона. Для вагонов электропоезда ЭП2Д используется крэш-модуль ТМ135-01 с ходом крэш-элемента 130 мм.

Крэш-модуль обеспечивает нормальную работу сцепного устройства без деформации крэш-элемента при условии, что что в эксплуатации продольное усилие на сцепке не превышало 2400 кН.

Работа межвагонного крэш-модуля ТМ135 Принцип действия крэш-модуля состоит в преобразовании энергии удара при столкновении подвижного состава с препятствием в энергию деформации трубы крэш-элемента при обжатии ее фильерой. При столкновении подвижного состава с препятствием усилие с головы сцепки 1 передается через основание поглощающего аппарата 2 на ползун 3, который проталкивает деформируемую трубу 4 через обжимную фильеру крэш-элемента.

После срабатывания крэш-модуль демонтируется с вагона и отправляется на восстановление.

На восстанавливаемый вагон монтируется новый крэш-модуль.

- Технические характеристики крэш-модуля ТМ135

- Аппарат поглощающий Т-7П-01

1 — основание; 2 — болт; 3 — элемент эластичный; 4 — диск; 5 — стакан нажимной; 6 — демпфер; 7 — диск нажимной; 8 — гайка.

Аппарат поглощающий Т-7П-01 (далее по тексту – аппарат) предназначен для рассеивания энергии удара при маневровых операциях, смягчения ударов и рывков и уменьшения вредных динамических воздействий на конструкцию вагона и пассажиров в процессе движения электропоезда.

Аппарат состоит из литого основания 1 с цилиндрическим корпусом. В корпусе размещен пакет эластичных элементов, состоящий из полимерных тел вращения — элементов эластичных 3 и дисков 4. На пакет эластичных элементов устанавливается стакан нажимной 5, эластичный демпфер 6 и диск нажимной 7. Все перечисленные детали стягиваются стяжным болтом 2 и корончатой гайкой 8, законтренной шплинтом.

- Клиновый замок

1 — шток; 2 — стопор с гладким отверстием; 3 — стопор с резьбовым отверстием; 4 — гайка регулировочная; 5 — гайка контровочная.

- Замок быстрого расцепления типа БЗМ

1 — стопор; 2 — резьбовой наконечник; 3 — пластина; 4 — фланец; 5 — пружина стопора; 6 — установочные болты; 7 — ось; 8 — флажок; 9 — клин; 10 — технологический болт; 11 — пружина клина; 12 — транспортировочная пластина; 13 — хвостовик; 14 — распорная втулка; 15 — трубка; 16 — поводок; 17 — втулка; 18 — направляющая трубка; 19 — опора передняя; 20 — опора задняя.

- Привод расцепной

1 — кронштейн; 2 — рычаг; 3 — тяга; 4 — ось; 5 — ось; 6 — возвратная пластинчатая пружина.

- Балочка центрирующая

1 — корпус; 2 — опора; 3 — пружина; 4 — подпятник; 5 — шток; 6 — винт; 7 — втулка; 8 — гайка; 9 — гайка; 10 — шплинт; 11 — болт.

Общие требования

Пассажирские вагоны могут быть оборудованы двумя видами сцепных устройств: автосцепными устройствами СА-3 или беззазорными сцепными устройствами. Техническое обслуживание автосцепных устройств производить в соответствии с требованиями, изложенными в документах:

- Инструкция по ремонту и обслуживанию автосцепного устройства;

- Инструкция осмотрщику вагонов.

- «Правила эксплуатации объектов инфраструктуры ОАО «РЖД», подвижного состава и организации движения на участках обращения скоростных и высокоскоростных пассажирских поездов со скоростями более 140 до 250 км/ч включительно», утвержденные распоряжением ОАО «РЖД» № 283р от 13 февраля 2012 г.;

В соответствии с руководящими документами Министерства транспорта РФ и ОАО «РЖД» детали автосцепного устройства вагонов должны быть выполнены с упрочнёнными поверхностями трения, по технологии согласованной к применению в установленном порядке. Техническое обслуживание и текущий ремонт беззазорного сцепного устройства БСУ-3 производить в соответствии с требованиями документов:

- «Руководство по эксплуатации беззазорного сцепного устройства» БСУ-3 1018161.00.000 РЭ;

- «Руководство по ремонту беззазорного сцепного устройства БСУ-3» 004 ВНИИТрансмаш/ПКБ ЦЛ-2012;

- Инструкция по ремонту и обслуживанию автосцепного устройства.

Техническое обслуживание беззазорного сцепного устройства БСУ-ТМ136 производить в соответствии с требованиями Руководства по эксплуатации ТМ136.00.00.000РЭ. Техническое обслуживание автосцепных устройств СА-3 Проверить высоту оси автосцепки над уровнем головок рельсов и положение автосцепки относительно горизонтали при ТО-1 и ТО-2 у хвостового и головного вагона состава. Высоту оси автосцепки hА рисунок 20 — расстояние от уровня головок рельсов до литейного шва в месте выхода хвостовика автосцепки из ударной розетки по передней плоскости центрирующей балочки контролировать в точке А. Высота оси автосцепки над уровнем головок рельсов для вагонов со скоростями движения до 140 км/ч должна быть не менее 1010 и не более 1080 мм. Высота оси автосцепки над уровнем головок рельсов для вагонов со скоростями движения свыше 140 км/ч должна быть не менее 1020 и не более 1080 мм.

Рисунок 20 — Проверка высоты автосцепки над уровнем головок рельсов и положения автосцепки относительно горизонтали

Проверить разницу высот осей автосцепок сцепленных вагонов, которая должна соответствовать требованиям Инструкции по ремонту и обслуживанию автосцепного устройства. Не реже 1 раза в 2 месяца для вагонов поездов со скоростью движения до 140 км/ч и не реже 1 раза в месяц для вагонов поездов со скоростью движения свыше 140 км/ч производить повагонную расцепку составов, проверку работоспособности механизма, контроль износов поверхностей зацепления автосцепок шаблоном 940ри смазку ударных поверхностей буферных тарелей пресс-солидолом С ГОСТ 4366-76.

При ТО-3 выполнить работы согласно Инструкции по ремонту и обслуживанию автосцепного устройства. Техническое обслуживание беззазорного сцепного устройства БСУ-3. На пассажирских вагонах применяется БСУ-3 (рисунок 21) двух модификаций: с разъемным или монолитным корпусом.

Также используется два типа центрирующих балочек и сигнальных флажков:

- центрирующая балочка с оригинальным корпусом 1018161.0100 (рисунок 22) или центрирующей балочка автосцепки СА-3 1018161.08.200 (рисунок 23);

- прямоугольные или круглые сигнальные флажки положения замков.

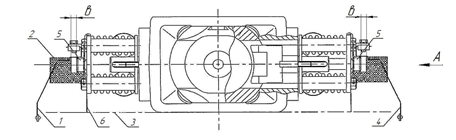

Рисунок 21 − Сцепка БСУ-3 с разъемным корпусом

а) сцепка с механизмами сцепления 1018161.10.100

б) сцепка с направляющим конусом, ручными замками и приводом механизма расцепления 1018161.12.100

1 — голова; 2 — болт; 3 — хвостовик; 4 — шарнирный узел; 5 — стопор;

6 — механизм сцепления; 7 — аккумулятор энергии механизма расцепления; 8 — силовой клин механизма расцепления; 9 — направляющий конус;

10 — ручной замок; 11 — упор механизма расцепления с приводом; 12 — поглощающий аппарат Р-5П; 13 — хомут тяговый;

14 — резинометаллический элемент; 15 — упорная плита; 16 – центрирующая балочка; 17 — маятниковая подвеска; 18 — клин тягового хомута; 19 — поддерживающая планка, 20 — зацеп корпуса балочки

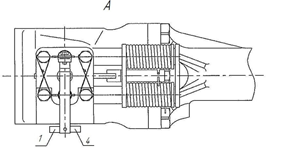

Рисунок 22 − Центрирующая балочка 1018161.0100 с оригинальным корпусом

1 — корпус; 2 — опора; 3 — шток; 4 — оси; 5 — силовая пружина; 6 — собачка; 7 — корпус храповика; 8 — втулка храповика; 9 — направляющие;

10 — упор собачки; 11 — демпфер; 12 — рычаг собачки; 13 — ось рычага собачки; 14 — болт фиксации втулки храповика; 15 — гайка; 16 — пружина

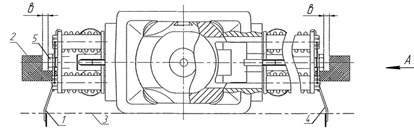

Рисунок 23 – Центрирующая балочка 1018161.08.200 с корпусом балочки автосцепки СА-3

1 — корпус, 2 — опора, 3 — шток, 4 — оси, 5 — силовая пружина, 6 — собачка, 7 — корпус храповика, 8 — втулка храповика, 9 — направляющие,

10 — упор собачки, 11 — демпфер, 12 — рычаг собачки, 13 — ось рычага собачки, 14 — болт фиксации втулки храповика, 15 — гайка, 16 — пружина

При проведении ТО-1 беззазорное сцепное устройство очистить от грязи, в зимний период от снега и наледи, и проверить на наличие:

- сплошного зазора по плоскости сцепления не более 1 мм;

- трещин тягового хомута 13 рисунок 21;

- излома клина тягового хомута 18 рисунок 21;

- трещин, сквозной протёртости корпуса поглощающего аппарата 12 ;

- зазора между поглощающим аппаратом 12 и упорной плитой 15 или задним упором рисунок 21;

- трещин или излома поддерживающей планки хомута 19 рисунок 21;

- трещин, излома маятниковой подвески 17 рисунок 21;

- излома пружины центрирующей балочки 5 рисунок 21;

- излома, трещин или отсутствия одного из болтов 2 крепления головы 1 к хвостовику 3 рисунок 21;

- сквозных повреждений защитного чехла шарнирного узла;

- трещин на подвижном упоре механизма расцепления;

- излома, трещин или отсутствия гаек и болтов на замках и балочке (или отсутствие их стопорения проволокой, шплинтами или шайбами);

- повреждений или отсутствия элементов стопорения (шплинтов) осей крепления привода механизма расцепления и предохранительных осей на проушинах балочки;

- ослабления затяжки крепления засовов 1 и 3 ручных замков 4 рисунок 24. Ослабление проверять остукиванием молотком по торцевой поверхности засовов ручных замков;

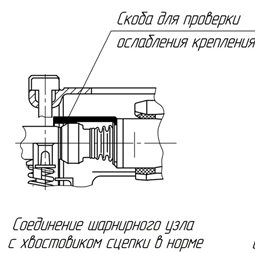

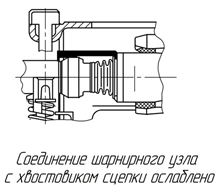

- неполного сцепления двух сцепок вагонов визуально по контрольным флажкам 1, 4 и хвостовикам 5 механизма сцепления рисунок 26. Неполное сцепление определяют отсутствием выступания флажков 1, 4 за габариты щитков 6 в контрольной, горизонтальной плоскости 3. Если окрашенная часть хвостовика 5 видна, то необходимо проверить сцепление скобой ТК 8371-4703. Отсутствие зазора «в» между скобой и хвостовиком свидетельствует о неполном сцеплении;

- излома сигнальных флажков положения замков;

- износа плоской части опорной поверхности хвостовика головы сцепки или опоры центрирующей балочки более 3 мм;

- сквозных повреждений наружной втулки шарнирного узла;

- погнутости упоров пружин замка.

- ослабление затяжки контргайки в резьбовом соединении хвостовика с шарнирным узлом сцепки (проверяется остукиванием). На сцепках с разъёмным корпусом ослабление затяжки контргайки определяют по контрольным меткам и по наличию зазора между торцом контргайки 2 и хвостовиком 1 рисунок 27а. Ослабление крепления гайки на сцепках с монолитным корпусом определяют по контрольной меткам и скобой рисунок 27б.

При выявлении ослабления затяжки гайки (контргайки) вагон отцепить в текущий ремонт для устранения неисправности.

Допускается эксплуатация беззазорного сцепного устройства при наличии:

- смятия или износа боковых кромок хвостовика головы сцепки и буртов опор центрирующей балочки;

- задиров, забоин и вмятин глубиной до 2 мм на всех рабочих наружных поверхностях деталей сцепки, а также на конусной части направляющего конуса и приёмного окна головы;

- местных забоин на середине плоской части приёмного окна головы глубиной до 1 мм, шириной до 15 мм и длиной до 40 мм;

- трещин или частичного повреждения резиновых демпфирующих элементов центрирующей балочки;

- следов зачистки выступающих забоин на нерабочих поверхностях.

Расстояние от горизонтальной оси сцепки вагона до уровня головок рельсов должна быть не более 1080 мм и не менее 1010 мм.

Техническое обслуживание ТО-2 беззазорного сцепного устройства БСУ-3 При техническом обслуживании ТО-2 выполнить работы по техническому

обслуживанию ТО-1 и дополнительные работы. Проверить надёжность крепления шарнирного узла, восстановить контрольные метки на контргайке и хвостовике сцепки. Техническое обслуживание ТО-3 беззазорного сцепного устройства БСУ-3. Техническое обслуживание производить в соответствии с требованиями документа «Руководство по эксплуатации беззазорного сцепного устройства» БСУ-3 1018161.00.000 РЭ».

| Зазор опрокидывания, радиальное и осевое биения соединительного фланца | ||

| Неисправность | Возможная причина | Способ устранения |

| Зазор сплошной по плоскости сцепления после сцепки вагонов более 1 мм | Износ рабочей поверхности замков и отверстий направляющего конуса | Повторить поджатие сцепок двух вагонов локомотивом или заменить направляющий конус или голову |

| Сцепка вручную не отклоняется в горизонтальной плоскости | Попадание постороннего предмета между хвостовиком и стенками переднего упора | Удалить посторонний предмет |

| Сцепка вручную не отклоняется в горизонтальной плоскости | Задиры на поверхности сферы шарнирного узла | Заменить шарнирный узел |

| В расцепленном состоянии: высота оси головы ниже регламентируемых значений; отклонение оси головы от горизонтали больше нормы; голова лежит на нижней стенке окна ударной розетки | Опора балочки не снята с фиксированного положения | Снять опору с фиксированного положения |

| В расцепленном состоянии: высота оси головы ниже регламентируемых значений; отклонение оси головы от горизонтали больше нормы; голова лежит на нижней стенке окна ударной розетки | Отсутствуют стопоры в балочке, при установке переходника опора не снята с фиксированного положения | Снять опору с фиксированного положения и установить стопоры |

| После снятия опоры с фиксированного положения голова не возвращается в верхнее положение | Неисправность механизма снятия опоры с фиксированного положения | Проверить балочку |

| После снятия опоры с фиксированного положения голова не возвращается в верхнее положение | Излом пружины | Заменить балочку |

| При возвращении опоры балочки в верхнее положение происходитжёсткий удар | Разрушение резинометаллических демпферов балочки | Заменить балочку |

| Стук в шарнирном узле при изменении направления нагрузки | Недопустимый износ в шаровой опоре | Заменить дефектную голову |

| Заклинивание быстродействующих замков | Задиры на рабочих поверхностях стопоров. | Заменить замки |

| Заклинивание быстродействующих замков | Излом пружин замков или аккумуляторов | Заменить замки |

| Ручной замок не фиксирует направляющий конус в голове | Износ или повреждение посадочных поверхностей засовов замка | Заменить детали ручного замка |

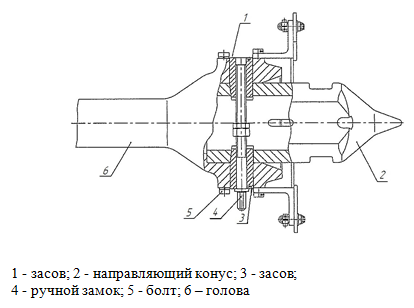

Рисунок 24 — Беззазорное сцепное устройство БСУ-3 в сцепленном состоянии

1 — сцепка с механизмами сцепления; 2 — сцепка с направляющим конусом, ручными замками и приводом механизма расцепления; 3 — поглощающий аппарат Р-5П; 4 — центрирующая балочка; 5 — маятниковая подвеска центрирующей балочки; 6 — клин тягового хомута; 7 — хребтовая балка вагона

Рисунок 25 – Сцепка с направляющим конусом

1 — засов; 2 — направляющий конус; 3 — засов; 4 — ручной замок; 5 — болт; 6 – голова

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии а) положение прямоугольных флажков и хвостовиков замков сцепки

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии а) положение прямоугольных флажков и хвостовиков замков сцепки

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии б) положение круглых флажков и хвостовиков замков сцепки

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии б) положение круглых флажков и хвостовиков замков сцепки

1 — флажок контроля положения замка левой стороны вагона; 2 — скоба ТК 8371-4703; 3 — контрольная плоскость; 4 — флажок контроля положения замка правой стороны вагона; 5 — хвостовик замка; 6 — щиток

Рисунок 26 – Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии

Рисунок 27 – Проверка ослабления крепления шарнирного узла с хвостовиком а) сцепка с разъёмным корпусом

а) сцепка с разъёмным корпусом

1 — хвостовик; 2 — контргайка; 3 — шарнирный узел б) сцепка с монолитным корпусом

Рисунок 27 – Проверка ослабления крепления шарнирного узла с хвостовиком б) сцепка с монолитным корпусом

Рисунок 27 – Проверка ослабления крепления шарнирного узла с хвостовиком аб) сцепка с монолитным корпусом

См. также

- Техническое обслуживание ТО-1 вагона в пути следования поезда

- Техническое обслуживание кузова вагона

- Техническое обслуживание системы отопления

Беззазорные сцепные устройства БСУ-3, БСУ-136 для безопасности движения на высоких скоростях

Беззазорные сцепные устройства БСУ-3, БСУ-136 для эксплуатации на высокоскоростных магистралях.

Традиционные автосцепные устройства СА-3 в пассажирских поездах ограничивают их максимальную скорость движения до 160 км/ч, это связано с конструктивными особенностями контура зацепления автосцепного устройства. При использовании современных беззазорных сцепных устройств, как БСУ-3, БСУ-136,которые обеспечивают движение пассажирских составов со скоростью более 160 км/ч.

Использование автосцепок БСУ-3, БСУ-136 гарантирует надёжность соединения вагонов при сцеплении и расцеплении, снижает уровень шума при движении поезда и определяет возможность применения герметичного перехода между сопрягаемыми вагонами.

Практическое отсутствие осевых зазоров в контуре зацепления и минимальный осевой зазор шарнирного узла в БСУ-3 повышают уровень безопасности, исключая случаи саморасцепов при эксплуатации пассажирских вагонов и в аварийных случаях.

АО «ФПК» предлагает пассажирам мужского пола совершать поездки в купе со скидкой 30% в рамках акции «Удачный вторник. С Днем защитника Отечества!».

Оформить билеты в рамках акции можно во вторник, 16 февраля 2021 года. Предложение распространяется как на верхние, так и на нижние места всех купейных вагонов за исключением ряда поездов. Совершить поездку пассажиры смогут в период c 17 по 28 февраля 2021 года.

Правительство обязало железнодорожных перевозчиков установить камеры видеонаблюдения в салонах поездов дальнего следования. Соответствующее постановление кабмина опубликовано на официальном интернет-портале правовой информации. Купить камеры видеонаблюдения по выгодным ценам в компании «Юг-Дозор», сайт www.ugdozor.ru

Глава РЖД Олег Белозеров заявил, что в России в 2023 году может появиться новый тип пассажирского вагона с индивидуальными капсулами. В настоящее время, по его словам, уже существует соответствующий концепт.

Источник

Работа сцепного устройства БСУ-ТМ

Для автоматической сцепки вагонов необходимо центрирующий конус ввести в головку сцепки. При этом стопоры автоматически входят в окна центрирующего конуса, обеспечивая надежное, беззазорное соединение вагонов.

Сцепление вагонов, оборудованных БСУ-ТМ проводится в следующей последовательности:

— Убедиться, что на одном из сцепляемых вагонов установлена головка с автоматическими замками, а на другом головка с ручными замками и центрирующим конусом.

Рис.250. Исходное положение

1 — головка автосцепки с автоматическими замками

2 — центрирующий конус

3 — автоматические замки

— Привести головку сцепки с автоматическими замками в положение готовности к сцеплению. Вращая винт управления расцепным механизмом при помощи специального ключа, стопоры замков развести до образования зазора порядка 24. 26 мм между упорной гайкой и корпусом замка. При этом кронштейны должны быть выдвинуты так, чтобы оси валиков находились в крайнем от центра сцепки положении.

Рис.251. Положение готовности к сцеплению

— Подвести сцепляемые вагоны на расстояние 1. 1,5 м между головками сцепок. Проверить и при необходимости выставить ориентацию центрирующего конуса относительно головки сцепки на смежном вагоне. При смещении головок сцепок в вертикальной плоскости более 60 мм отрегулировать ее положение вращением резьбовой втулки.

— Поставить под колеса сцепляемого вагона башмаки.

Рис.252. Центрирование конуса

— Произвести сцепление вагонов. В процессе сцепления проконтролировать срабатывание автоматических замков (в процессе срабатывания, в момент входа центрирующего конуса в головку сцепки, штоки стопоров выходят из головки сцепки и в момент сцепления под действием пружины возвращаются в исходное положение).

— С помощью спецключа отпустить автоматические замки. Для этого необходимо вращать хвостовик винта расцепного механизма в направлении сближения кронштейнов до тех пор, пока кронштейны не выберут все зазоры в автоматическом замке, а валик кронштейна упрется в основание продолговатого отверстия.

Рис.253. Сцепное устройство в сцепленном состоянии

Рис.254. Сцепка БСУ-ТМ в сцепленном состоянии и выбранных зазорах

— Флажок сигнала расцепа должен занять положение близкое к горизонтальному. В зависимости от степени износа рабочей поверхности стопоров расстояние между гайкой штока стопора и его корпусом должно быть в диапазоне 2. 9 мм. При износе рабочих поверхностей стопора и приемных окон центрирующего конуса гайка может сесть на корпус, не обеспечив беззазорность сцепления. В этом случае необходимо проконтролировать степень износа указанных поверхностей. При расстоянии между гайкой штока и корпусом замка более 9 мм необходимо проверить точность выполнения рабочих поверхностей стопора, приемных окон центрирующего конуса и их взаимного расположения, а также отсутствие забоин и подъемов металла на контактных поверхностях.

Рис.255. Сцепление вагонов

Расцепление вагонов, оборудованных сцепным устройством БСУ-ТМ, производится в следующей последовательности:

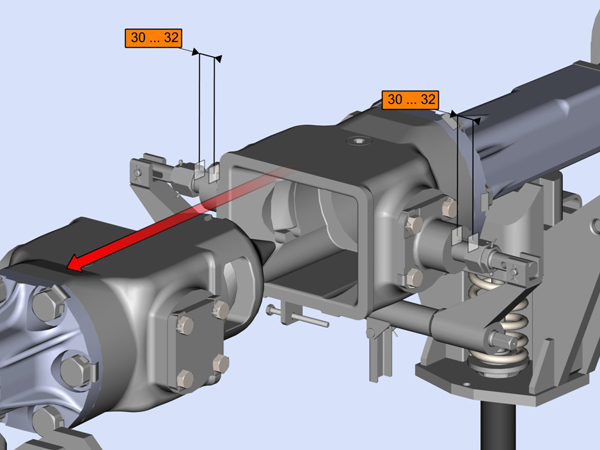

— Вращая винт расцепного механизма на головке автосцепки с автоматическими замками, развести кронштейны механизма расцепления в крайнее положение до тех пор, пока зазор между упорной гайкой и корпусом стопора не станет около 30. 32 мм, а флажок сигнала расцепа займет вертикальное положение.

Рис.256. Расцепление БСУ-ТМ

Источник

Бсу тм 136 предназначена для сцепления

Скачать умную клавиатуру Очень рекомендуем скачать умную клавиатуру с автоисправлением от Яндекса на свой телефон

С этой клавиатурой вы сможете в 3 раза быстрее вводить текст в поле поиска

Ответ на вопрос находится ниже.

| Ваша справедливая оценка ответа на этот вопрос |

|---|

| БСУ-ТМ136 предназначена для сцепления: СДО |

|---|

| ► Локомотивов между собой |

| ► Вагонов между собой |

| ► Вагонов и локомотивов |

ДЛЯ ПРОСМОТРА ОТВЕТА НЕОБХОДИМО ЗАРЕГИСТРИРОВАТЬСЯ НА САЙТЕ ИЛИ ВОЙТИ НА САЙТ ПОВТОРНО !

Если вдруг найдете неправильный ответ — напишите об этом в комментариях, обязательно исправим!

Наш онлайн-проект «ПроКонспект» является Вашим индивидуальным интернет-помощником.

По оформлению сайта, рекламе и багам обращайтесь к администратору в группе ВКонтакте

Администрация сайта ПроКонспект.рф

Метрика.Яндекс

Все права защищены.

Источник

Техническое обслуживание и текущий ремонт БСУ-ТМ

Техническое обслуживание ТО-1

При проведении ТО-1 проводится наружный осмотр сцепки, при котором визуально проверяется:

а) Отсутствие зазора по зеркалу сцепки. Щуп 0,3 мм не должен проходить между головками сцепки.

Рис.257. Проверка сцепного устройства БСУ-ТМ в сцепленном положении

1 – головка сцепки с ручными замками

2 – головка сцепки с автоматическими замками

б) Затяжка автоматического и ручного замка (рис. 14.19) (замеры проводятся штангенциркулем, линейкой или шаблонами):

— расстояние между гайкой штока стопора и его корпусом должно быть в диапазоне 2…9 мм

— стопор ручного замка должен быть утоплен или выступать относительно плоскости головки на 5 мм

в) Смещение контрольных полос более 15 мм, (поз. 4 на рис. 14.20), (меток) на хвостовиках головок сцепки относительно края опоры центрирующей балочки, в сторону от вагона

Рис.258. Проверка отсутствия смещения контрольной полосы (меток) на хвостовиках головок сцепок

1 – головка сцепки с ручными замками

2 – головка сцепки с автоматическими замками

3 – центрирующая балочка

4 – контрольная полоса

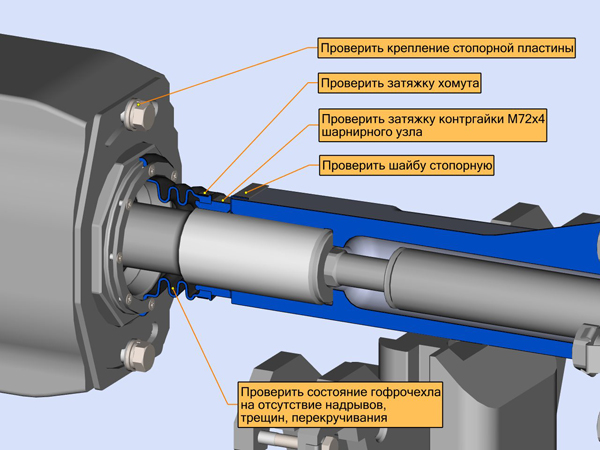

Техническое обслуживание ТО-2, ТО-3

При проведении ТО-2, ТО-3 проводится наружный осмотр БСУ-ТМ на ремонтной позиции (без расцепа) в соответствии с ТО-1. Дополнительно проверяются детали и узлы недоступные для осмотра без постановки вагона на смотровую канаву:

— затяжку контрогайки резьбы шарнирного узла (проверить методом простукивания) и ее крепление ее стопорной шайбой (рис. 14.21)

— затяжка хомута (хомут не должен прокручиваться от руки) (рис. 14.21)

— гофрочехол шарнирного узла на отсутствие надрывов, трещин, перекручивания (контроль осуществляется визуально) (рис. 14.21)

— крепление стопорной планки шарнирного узла (рис. 14.21)

Рис.259. Проверка крепления шарнирного узла к хвостовику сцепки и тяговому корпусу

Текущий ремонт ТР-1

При проведении ТР-1 проводится наружный осмотр БСУ-ТМ и проверка сцепного устройства на ремонтной позиции (с расцепом через ТР-1).

Наружный осмотр проводится в соответствии с проверками, выполняемыми при ТО-2 и ТО-3, а также по «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» ЦВ-ВНИИЖТ-494 от 16.09.97.

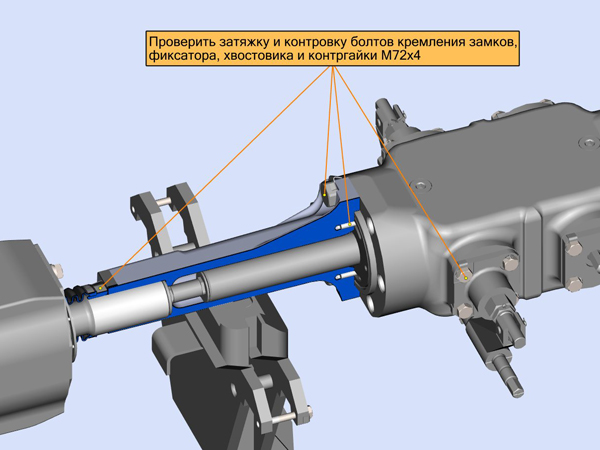

Дополнительно проверяется на расцепленных вагонах:

— состояние головки автосцепки, центрирующей балочки, тягового хомута и других деталей сцепного устройства на наличие в них трещин и деформации

— состояние контровки и затяжку гаек крепления корпуса автоматического замка (не менее 20 кгм), болтов крепления фиксатора резьбового соединения хвостовика (не менее 3 кгм) и болтов крепления корпуса к хвостовику головки сцепного устройства (не менее 65…75 кгм) (рис. .4)

— момент затяжки контргайки М72х4 в резьбовом соединении хвостовика головки автосцепки с шарнирным узлом, не менее 70 кгм

— отсутствие люфта или заеданий в шарнирном узле. Проверка осуществляется путем качания головки автосцепки в расцепленом состоянии

Внимание: Допускается наличие большого момента в шарнирном узле при трогания его с места. Это связано с выдавливанием смазки из зоны контакта трущихся пар сферического шарнира. При дальнейшем качании шарнирного узла момент должен уменьшаться, что связано с поступлением смазки в зону контакта. Если уменьшения момента не наблюдается и качание головки сцепки требует значительных усилий (более 20 кг) шарнирный узел необходимо снять, разобрать и провести ревизию.

Рис.260. Проверка сцепки БСУ-ТМ

— работа механизма расцепления на головке сцепки с автоматическими замками (проверяется при проведении расцепа вагонов через каждое ТР-1). Проверка проводится с помощью спецключа путем вращения винта из положения замок открыт (проконтролировать положение кромки стопоров, они должны быть утоплены в полость головки), до положения замок закрыт (оба стопора при этом должны войти в полость головки на 28…30 мм)

— через каждое ТР-1 (при расцепе вагонов) проверить затяжку двух болтов М10 (рис. 14.22) крепления фиксатора в полости головки сцепки

Текущий ремонт ТР-2

При проведении ТР-2, необходимо провести наружный осмотр и проверку сцепки БСУ-ТМ в обьеме ТР-1 и дополнительно проверить:

1. Головку сцепки на отсутствие следующих дефектов:

a. трещин на поверхности деталей головки сцепки (в т.ч. во внутренней полости корпуса)

b. износ более 3 мм опорной поверхности хвостовика головки, соприкасающейся с опорой центрирующей балочки

c. изломов или трещин болтов крепления корпуса центрирующей балочки

d. изломов, трещин или повреждение резьбы болтов и гаек на корпусе головки, хвостовике

При наличии дефектов по п.п. а, b, d детали головки автосцепки и гайки к дальнейшей эксплуатации не допускаются и заменяется новым.

При наличии дефектов хотя бы на одном болте крепления головки сцепки к хвостовику производится замена всех болтов, при этом осматриваются отверстия под них на предмет наличия повреждения резьбы.

Корпус сцепки с дефектной резьбой к дальнейшей эксплуатации не допускается и заменяется новым.

2. Затяжку и контровку болтов крепления хвостовика к корпусу головки сцепки простукиванием головок болтов (звук при простукивании должен быть звонким, металлическим) или динамометрическим ключом (размер под ключ – 41 мм, момент 650…750 Н×м (65…75 кгс×м), перед сборкой резьба смазывается смазкой ЦИАТИМ-201 ГОСТ 6267-74 или Литол-24 ГОСТ 21150-87).

3. При внешнем осмотре автоматических замков выявляется отсутствие следующих дефектов:

— трещин на поверхности деталей механизма

— деформации штока стопора замка

При наличии указанных дефектов замок заменяется новым.

4. При осмотре механизма расцепления выявляется отсутствие следующих дефектов:

— трещин на поверхности деталей механизма и местах сварки

— изгибы и деформации рычагов и винта

При наличии указанных дефектов механизм расцепления заменяется новым. Допускается локальная подварка кронштейнов.

5. Проводится проверка характеристики жесткости пружины автоматического замка (предварительное усилие поджатия 0,23 кН, максимальное усилие сжатия 1,4 кН). Если она не соответствует указанной характеристике, и если при проверке обнаружено заедание стопора замка, замок заменяется новым.

6. При внешнем осмотре ручных замков выявляются трещины на поверхности деталей замков и повреждение резьбы. Дефектные детали заменяются новыми.

7. При осмотре центрирующего конуса проверяется отсутствие трещин на его поверхности. Особое внимание необходимо обратить на участки, примыкающие к окнам. При обнаружении трещины конус заменяется на новый.

8. При внешнем осмотре центрирующей балочки выявляется отсутствие следующих дефектов:

a. трещин на поверхности деталей механизма

b. деформации ушей и зацепа корпуса балочки

c. наличие контровки крепёжных болтов

d. состояние маятниковой подвески

При наличии дефектов по п.п. а) и b) балочка заменяется новой.

Вращением резьбовой втулки проверяется возможность свободного, без заедания перемещения опоры в верхнее и нижнее положение в пределах длины паза фиксатора.

8. При осмотре шарнирного узла проверяется:

— Возможность свободного поворота сферы во всех плоскостях от усилия руки на угол не менее 16 градусов. При повороте на меньший угол и при заедании сферы при повороте, шарнирный узел заменяется новым.

— Отсутствие на гофрочехле повреждений и надежность его фиксации. При обнаружении на гофрочехле повреждений, приводящих к потере герметичности необходимо провести его замену. При повреждении хомута крепления гофрочехла проводится его замена. После установки гофрочехла в него необходимо положить 100 г смазки Шрус–МС (ТУ 0254-011-45540231-2004). Допускается использование смазки Шрус-4М (ТУ 38.401-58-128-95) или Шрус-4 (ТУ38УСССР-201312-81).

— Проводится запрессовка смазки Шрус–МС (ТУ 0254-011-45540231-2004) или Шрус-4М (ТУ 38.401-58-128-95) или Шрус-4 (ТУ38УСССР-201312-81) в объеме 50 г через отверстие для запрессовки смазки.

Осмотр деталей и узлов сцепного устройства, а также поглощающего аппарата Т-7П проводится в соответствии с «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» ЦВ-ВНИИЖТ-494 от 16.09.97.

Текущий ремонт ТР-3

При ТР-3 проводятся все работы в объеме ТР-2 и дополнительно проводятся следующие работы:

1. Отвинчивается хвостовик от шарнирного узла и проверяется на отсутствие повреждений (смятие или срез одного или нескольких витков) резьба М72х4 в резьбовом отверстии хвостовика сцепки.

2. Разбирается ручной и автоматический замок и проводится осмотр на отсутствие трещины на поверхности деталей замков, повреждения резьбы и износа трущихся поверхностей. Дефектные детали заменяются новыми.

3. Проводится внешний осмотр шарнирного узла на отсутствие следующих дефектов:

a. трещин на поверхности деталей шарнирного узла

b. повреждения более 2-х ниток резьбы на резьбовом хвостовике

c. изгиба или деформации резьбового хвостовика сферы

d. наличие люфта или заедания в шарнирном узле (резьбовой хвостовик должен от усилия руки поворачиваться в шарнирном узле и в осевом положении не падать под собственным весом)

При наличии дефектов по п. а), b) и c) узел заменяется на новый, по п. d) проводится регулировка шарнирного узла.

4. Проверяется возможность свободного поворота сферы во всех плоскостях от усилия руки на угол не менее 16 градусов. При повороте на меньший угол и при заедании сферы при повороте, шарнирный узел заменяется новым.

5. Проводится проверка износа контура зацепления.

Источник