Тема 8. Ремонт и эксплуатация роторов, буровых лебедок

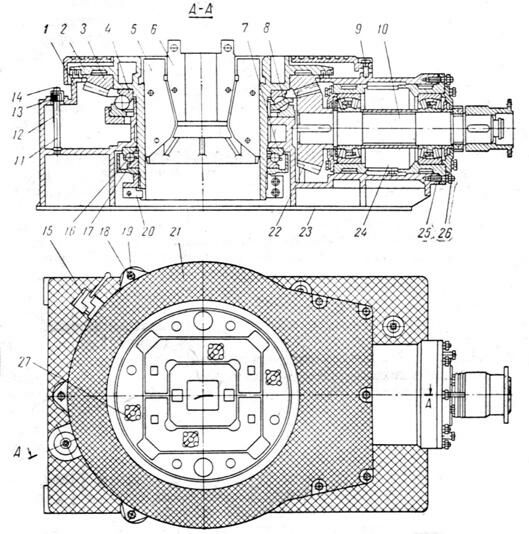

Роторы буровых установок предназначены для вращения бу- рильной колонны при роторном бурении для закрепления ее от про- ворачивания реактивным моментом при турбинном способе, а также для поддержания на весу колонны бурильных или обсадных труб при их свинчивании и развинчивания. Ротор представляет собой угловой редуктор с конической зубчатой передачей (рис. 8).

Срок службы ротора зависит от правильной и своевременной смазки, которая должна производиться в соответствии с картой смаз- ки. Роликоподшипники ведущего вала имеют самостоятельную мас- ляную ванну, отделенную от общего картера уплотнением и имею- щую заливную и сливную пробки. Главная опора и коническая пере- дача смазываются разбрызгиванием из ванны станины, снабженной маслоуказателем и пробками.

Текущий, средний и капитальный ремонты ротора обычно про- изводятся в ремонтных мастерских, где его разбирают и заменяют из- ношенные детали и узлы. Перед разборкой из масляных ванн сливают масло.

Для замены подшипников отвинчивают контргайку и гайку, отогнув усик стопорной шайбы. Вынимают болты из крышки под- шипников и извлекают вал вместе с конической шестерней. При не- обходимости восстановления или замены шестерня может быть снята с вала при помощи винтовой стяжки или пресса, так как она сопряже- на с валом неподвижной посадкой. Полная разборка ротора выполня- ется при капитальном ремонте. Изношенные детали заменяют новыми или восстановленными, а также ремонтируют ствол и станину ротора.

Рис. 8. Ротор:

1 – станина; 2 – стол; 3 – венец конический; 4 – верхняя опора; 5 – вкладыш;

6 – зажим; 7 – нижняя опора; 8 – сепаратор; 9 – болт; 10 – приводной вал;

Рекомендуемые материалы

11 – сливная пробка; 12 – указатель уровня; 13 – патрубок; 14 – пробка;

15 – защелка стола; 16 – сепаратор нижней опоры; 17 – картер нижней опоры; 18 – гайка; 19 – болт; 20 – крепление стола; 21 – кожух; 22 – ведущая шестерня; 23 – полоз станины; 24 – корпус подшипников; 25 – шпилька; 26 – гайка

Ремонт стола ротора обычно связан с восстановлением электро- дуговой сваркой лабиринтных уплотнений и резьбы под гайку. При работе ротора от динамических нагрузок изнашиваются посадочные поверхности в горловине, вследствие чего нарушается сопряжение осей зубчатой передачи, что приводит к неправильной работе шесте- рен, появлению шума, толчков, ударов в передаче и к износу зубьев. Износ устраняют металлизацией посадочных поверхностей с после- дующей расточкой.

При среднем и капитальном ремонте особое внимание должно быть уделено подшипникам. В процессе работы вследствие износа опор стола увеличивается осевой люфт. Стол при работе начинает подпрыгивать. Демонтированные детали опор осматривают и изме- ряют. При наличии задиров на поверхности беговых дорожек кольца протачивают и шлифуют. Кольца с трещинами заменяют новыми. Каждый шар опоры осматривают и замеряют. Изношенные пары за- меняют новыми. Шары в комплекте не должны отличаться по диа- метру более чем на 0,02 мм. При сборке ротора необходимо получить осевой люфт, равный 0,3 мм. При малом осевом люфте ротор будет греться, а при большом – стол будет подпрыгивать относительно ста- нины, что вызывает динамические нагрузки в опорах и их разруше- ние. При износе подшипников быстроходного вала возникает боль- шой радиальный люфт, что сказывается на работе зубчатого зацепле- ния и цепной передачи. Изношенные подшипники подлежат замене.

Передача больших крутящих моментов ротором приводит к из- носу конической передачи. Резкий стук и толчки во время работы яв-

ляются следствием повышенного износа или поломки зубьев. Про-

верку следует начинать с малой шестерни. При износе зуба по тол- щине на 10–12 %, что определяется зубомером, или при поломке

зубьев шестерню заменяют новой, подбирая ее по венцу ротора. Для посадки на вал шестерню нагревают до 100–120 °C . Венец при ре- монте не разбирают, так как он сопряжен со столом горячей посадкой. Ремонт сводится к протачиванию поверхностей зубьев по наружному конусу и к подрезке торцов.

Перед сборкой ротора внутренние поверхности станины и ко- жуха окрашиваются светлой маслостойкой краской.

Ремонт пневматических клиньевых захватов заключается в ос- новном в замене сальника и манжет поршня цилиндра управления. Во

время эксплуатации необходимо не реже одного раза в неделю прове- рить крепление узлов, состояние поверхностей, подвергающихся изно-

су, и производить регулировку механизмов. При осмотре механизмов следует заполнять смазкой места, указанные в карте смазки. Необхо-

димо следить за чистотой и смазкой конусных поверхностей клиньев и вкладышей ротора, загрязнение которых может привести к заеданию

клиньев в роторе. Необходимо периодически сливать конденсат из ци-

линдра. Пневматический цилиндр необходимо разбирать 1–2 раза в год и смазывать его внутренние поверхности и шток. Следует постоянно

проверять зубчатые поверхности плашек клиньев, чтобы своевременно заменить износившиеся новыми, и систематически, после спуска или

подъема 20 свечей, смазывать конусную часть их графитной смазкой.

Ремонт буровых лебедок

Лебедка рассчитана на длительную работу в тяжелых условиях. Безотказная работа лебедки обеспечивается при условии регулярного проведения всего комплекса профилактических мероприятий по ухо- ду и хранению. При длительных остановках, но не реже 1 раза в неде- лю, должны быть проверены все механизмы, их крепление и регули- ровка.

Закрепление талевого каната на барабане лебедки является весьма ответственным моментом, и поэтому должно производиться особенно тщательно. Крепящие болты должны быть затянуты до от- каза и зашплинтованы проволокой.

Необходимо регулярно проверять состояние шкивов тормоза. Запрещается работа с изношенными до металла колодками тормоза. Необходимо оберегать шкивы муфт и тормоза от попадания на них масла. Все защитные кожухи должны быть исправны и надежно за- креплены на своих местах.

Появление резких рывков цепей и ударов в цепных передачах при включении указывает на то, что цепи удлинились и имеют боль- шое провисание. Работа удлиненными цепями приводит к прежде-

временному их разрыву. В таких цепях необходимо снять одно-два звена при помощи приспособления (рис. 9). Оно состоит из зацепов 1,

3 и винта 2 с воротом.

Нормальным натяжением цепей считается такое, при котором стрела провисания цепи составляет менее 0,02 мм расстояния между центрами звездочек.

Рис. 9. Приспособление для снятия цепей:

1, 3 – зацепы; 2 – винт с воротом

Нагрев роликовых подшипников не должен превышать 70–80 °C . Особого и постоянного наблюдения и регулировки требует ленточ-

ный тормоз. Во время работы необходимо следить за тормозными лентами и подтягивать их по мере износа колодок.

Перед сдачей смены бурильщик должен проверить надежность

стопорения тормозного рычага на зубчатом секторе. В течение смены необходимо строго соблюдать рекомендацию по уходу за узлами пневматического управления.

Уход за фрикционной катушкой заключается в своевременной

регулировке тормозных лент и смазке. Нужно стремиться обеспечить полное растормаживание обоих шкивов катушки, что является необ- ходимым условием для получения небольших усилий при сматыва-

нии каната. При наличии в лебедке карданных передач за ними необ-

ходим тщательный уход, который заключается в систематической смазке шарниров. При появлении повышенного шума необходимо

проверить с помощью кого-либо рычага радиальное качание дисков

на цапфах. Если качание заметно на глаз, то диски нужно снять и сменить регулировочные кольца.

Смазка поверхностей трения является повседневной обязанно- стью обслуживающего персонала. Без смазки работа лебедки невоз-

можна.

В процессе эксплуатации гидротормоза необходимо регулярно смазывать все трущиеся поверхности, аккуратно включать и своевре- менно отключать кулачковую муфту, следить за чистотой воды, под- водимой к холодильнику. В гидротормозе ежедневно смазываются

роликоподшипники, манжеты уплотнения. Для подшипников, манжет и кулачковой муфты требуется качественная смазка, обладающая дос- таточной тугоплавкостью и нерастворимостью в воде.

При эксплуатации лебедки могут обнаружиться приводимые ниже неисправности:

1) крюк поднимается с остановками, вызванными попаданием масла в муфты. Причина попадания масла должна быть устранена,

а шкивы тормоза лебедки промыты бензином и вытерты;

2) порожний крюк медленно опускается. Необходимо прове- рить полностью ли растормаживаются колодки и не трут ли они о ре-

борды шкивов;

3) тормозной рычаг доходит до крайнего нижнего положения, но не тормозит. Причиной этой неисправности может быть попадание масла на шкивы или износ колодок. В первом случае шкивы промы-

вают бензином, во втором – подтягивают тормозные ленты;

4) фрикционная катушка не дает обратного хода при расторма- живании. Необходимо отрегулировать ленты тормозных шкивов;

5) не включается барабан или ротор. Неисправность необходи- мо искать в пневматической системе.

При мелком ремонте устраняют следующие неисправности:

1) свободно посаженные на валах лебедки цепные колеса начи- нают вращаться без включения кулачковых муфт, что вызвано за- грязнением смазки или отсутствием ее на трущихся поверхностях.

В этом случае узел промывают керосином и затем шприцуют под-

шипник скольжения до выхода смазки на торцах цепного колеса;

2) в случае нагрева подшипников лебедки, гидротормоза или

коробки скоростей, если она имеется, выше 75–85 °C

необходимо

подшипники промыть в керосине и на 2/3 объема заполнить свежей

смазкой. Если после этого подшипники продолжают греться, следует проверить параллельность и горизонтальность валов. При любом ре-

монте, связанном со снятием валов, нельзя срубать планки, фикси-

рующие корпуса подшипников;

3) при повторном удлинении цепи ее заменяют новой;

4) чрезмерный нагрев тормозных шайб может быть вызван не- допустимым износом тормозных колодок, которые должны быть за-

менены полным комплектом.

Средний ремонт лебедок приурочивают к окончанию бурения скважины и производят в мастерских. При повышенных радиальных зазорах валов, связанных с износом подшипников, валы демонтиру- ют, подшипники выпрессовывают винтовыми съемниками. По факти-

ческому размеру посадочной поверхности вала подбирают подшип- ник с заданным натягом. В случае износа посадочную поверхность наплавляют или металлизируют, а затем обтачивают до первоначаль- ных размеров. Новые подшипники запрессовывают, предварительно

нагрев их до 90

°C .

Вам также может быть полезна лекция «Термин эвристика в литературе».

При капитальном ремонте, кроме перечисленных выше работ, производят полную разборку лебедки и тщательный контроль узлов и

деталей. Деформированные валы со значительным прогибом заменя- ют новыми. Замене подлежат также изношенные тормозные шкивы, опоры всех валов, шарнирные узлы тормозной системы, краны, шлан-

ги и вертлюжки пневмосистемы.

Капитальный ремонт предназначен для полного восстановления работоспособности лебедки, поэтому качество ремонта должно соот- ветствовать техническим требованиям отраслевых нормалей. После

контроля качества сборки отремонтированную лебедку обкатывают

на холостом ходу, устраняя замеченные неисправности. Затем лебед- ку окрашивают и данные о ремонте заносят в ее паспорт.

Надежная работа

ротора во многом зависит от правильности

его монтажа и эксплуатации. Обычно ротор

устанавливают в пазах вышечного

основания. Горизонтальность стола

следует выверять по уровню. Центр

проходного отверстия должен строго

совпадать с геометрической осью скважины.

При

монтаже ротора с приводом от лебедки

цепной передачи необходимо обращать

внимание на то, чтобы ведущее колесо на

валу лебедки и ведомое цепное колесо

на ведущем валу ротора находились в

одной плоскости без перекоса. Параллельное

смещение допустимо не более чем 0,5мм на

1м длины межцентрового расстояния.

Расстояние от

выходного фланца превентора или обсадной

колонны до нижнего торца втулки стола

ротора должно быть не менее

600 мм. При монтаже ротора необходимо

проверить наличие

и качество смазки в его корпусе. Затем

следует вручную провернуть

стол ротора на несколько оборотов. Стол

должен проворачиваться

усилием одного рабочего: если стол

свободно вращается

(без заеданий), то его надо проверить на

холостое вращение

от силового привода в течение 15—20 мин,

наблюдая за плавностью

работы и температурой.

Первые

2—3 дня эксплуатации нового ротора

необходимо особенно

тщательно следить за температурой и

уровнем смазки. Качество смазки надо

проверять в течение всего времени

эксплуатации

ротора. Повышение температуры корпуса

ротора выше 80°С

недопустимо.

Менять масло и

промывать ротор следует в соответствии

с заводской

инструкцией. Если в масляной ванне будет

обнаружен раствор

или грязь, то корпус ротора должен быть

опорожнен и промыт,

после чего может быть восстановлена

работа.

Если в процессе

работы ротора наблюдаются рывки,

чрезмерный

нагрев, стуки или другие неполадки, то

работа ротора должна

быть прекращена. Ротор надо заменить

другим или его следует

отремонтировать, устранить дефекты,

после чего повторить его

опробование.

Уход за ротором в

процессе эксплуатации заключается в

следующем:

—

систематическая обмывка ротора снаружи

и удаление раствора

и грязи;

—

проверка состояния стопорного механизма;

—

осмотр вкладышей и зажимов ведущей

трубы (защелки должны

свободно перемещаться от усилия руки);

—

проверка легкости вращения стола;

—

репление болтов и подтяжка гаек;

—

смазка цепи трансмиссии и проверка

состояния ограждения;

—

проверка уровня и качества масла в

картере.

При

монтаже и демонтаже ротора необходимо

соблюдать предосторожности: поднимать

и перемещать ротор надо в горизонтальном

положении, захватывая его в трех точках

за рамы корпуса,

во избежание переворачивания, что может

привести к травмированию

рабочих.

Зубчатая передача

и опоры ротора смазываются из общей

ванны или масляным насосом под

давлением. Масло в картер заливают

через отверстие, закрываемое пробкой.

В пробку вставляют

щуп, с помощью которого определяют

уровень масла в ванне. В

некоторых конструкциях роторов подшипники

ведущего вала смазывают

из другой ванны или консистентной

смазкой. Менять масло

и пополнять ванну необходимо в соответствии

с заводской инструкцией.

Карта смазки ротора приведена в таблице

2.

|

Период смазки |

|||

|

Место смазки |

Указание по |

||

|

лето |

зима |

||

|

Зубчатая главная |

Масло И-50А |

Масло И-12А |

В

инструкцией.

по

шупом

реже одного раза |

|

Картер Вспомогательная опора и подшипники приводного |

То же |

То же |

|

|

Смазка |

Пополнение л 1 раз в неделю |

Таблица 2 — Карта

смазки ротора

ЗАКЛЮЧЕНИЕ

При роторном

бурении с низкими частотами вращения

успешно используются долота со стойкими

герметизированными опорами. Благодаря

высокому крутящему моменту передается

достаточно большая нагрузка на долото

и бурение ведется объемной области

разрушения пород. В результате уменьшается

скорость изнашивания опор и зубьев,

достигается большая проходка на долото,

иногда существенно превышающая проходку

на долото при турбинном бурении.

Однако снижение

частоты вращение и при бурении

неглубокозалегающих пород невысокой

пластичности и абразивности обусловливает

краткое снижение механической скорости

проходки по сравнению с высокооборотным

бурением забойными двигателями. При

проводке скважин относительно больших

диаметров на малые и средние глубины

это приводит к более низким коммерческим

скоростям бурения по сравнению с

турбинным способом.

Роторное

бурение с низкими частотами вращения

(20-80 об/мин) и большими крутящими моментами

(150-500 кН м) обеспечивает возможность

эффективного разрушения почти всех

типов горных пород осадочной толщи при

применении различных ( в том числе

требующих больших удельных моментов)

лопастных и алмазных долот с большим

скольжением. Эти преимущества, а также

создание низкооборотных долот с

герметизированными опорами, дающих

большую проводку, высокопрочных бурильных

и утяжеленных труб с новыми типами

резьб, прочных и долговечных вертлюгов

обусловили более широкое применение

роторного бурения в последние годы.

Основной объем

проходки глубоких скважин в мире в

настоящее время приходится на роторный

способ. Только в США бурится свыше 50 млн

м в год с довольно высокими показателями.

В нашей стране

роторным способом бурят, как правило,

только нижние интервалы вертикальных

скважин, не требующие использования

отклонителей.

СПИСОК ИСПОЛЬЗОВАННЫХ

ИСТОЧНИКОВ

-

Баграмов Р. А.

Буровые машины и комплексы: Учебник

для вузов.- М.: Недра, 1988.- 501 с. : ил. -

Вадецкий Ю. В.

Бурение нефтяных и газовых скважин:

Учебник для нач.проф.образования / Юрий

Вячеславовичь Вадецкий. – М.: издательский

центр “Академия”, 2003.- 352с. -

Ильский А.Л., Шмидт

А.П. Буровые машины и механизмы: Учебник

для вузов.- М.:

Недра,

1989. -

Технология бурения

нефтяных скважин и газовых скважин:

Учебник для вузов/ А.Н.Попов, А.И. Спивак,

Т.О. Акбулатов и др.; Под общей ред.А.И.

Спивака. – 2-е изд., испр. и доп. – М.:

ООО”Недра-Бизнесцентр”, 2004.- 509с.:ил.

28

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Содержание

- Монтаж и эксплуатация роторов

- Мех ротор крс монтаж

- Роторы

- ИА Neftegaz.RU. Роторы

- Состав роторной установки:

Монтаж и эксплуатация роторов

Надежная работа ротора во многом зависит от правильности его монтажа и эксплуатации. Обычно ротор устанавливают в пазах вышечного основания. Горизонтальность стола следует выверять по уровню. Центр проходного отверстия должен строго совпадать с геометрической осью скважины.

При монтаже ротора с приводом от лебедки цепной передачи необходимо обращать внимание на то, чтобы ведущее колесо на валу лебедки и ведомое цепное колесо на ведущем валу ротора находились в одной плоскости без перекоса. Параллельное смещение допустимо не более чем 0,5мм на 1м длины межцентрового расстояния.

Расстояние от выходного фланца превентора или обсадной колонны до нижнего торца втулки стола ротора должно быть не менее 600 мм. При монтаже ротора необходимо проверить наличие и качество смазки в его корпусе. Затем следует вручную провернуть стол ротора на несколько оборотов. Стол должен проворачиваться усилием одного рабочего: если стол свободно вращается (без заеданий), то его надо проверить на холостое вращение от силового привода в течение 15—20 мин, наблюдая за плавностью работы и температурой.

Первые 2—3 дня эксплуатации нового ротора необходимо особенно тщательно следить за температурой и уровнем смазки. Качество смазки надо проверять в течение всего времени эксплуатации ротора. Повышение температуры корпуса ротора выше 80°С недопустимо.

Менять масло и промывать ротор следует в соответствии с заводской инструкцией. Если в масляной ванне будет обнаружен раствор или грязь, то корпус ротора должен быть опорожнен и промыт, после чего может быть восстановлена работа.

Если в процессе работы ротора наблюдаются рывки, чрезмерный нагрев, стуки или другие неполадки, то работа ротора должна быть прекращена. Ротор надо заменить другим или его следует отремонтировать, устранить дефекты, после чего повторить его опробование.

Уход за ротором в процессе эксплуатации заключается в следующем:

— систематическая обмывка ротора снаружи и удаление раствора и грязи;

— проверка состояния стопорного механизма;

— осмотр вкладышей и зажимов ведущей трубы (защелки должны свободно перемещаться от усилия руки);

— проверка легкости вращения стола;

— репление болтов и подтяжка гаек;

— смазка цепи трансмиссии и проверка состояния ограждения;

— проверка уровня и качества масла в картере.

При монтаже и демонтаже ротора необходимо соблюдать предосторожности: поднимать и перемещать ротор надо в горизонтальном положении, захватывая его в трех точках за рамы корпуса, во избежание переворачивания, что может привести к травмированию рабочих.

Зубчатая передача и опоры ротора смазываются из общей ванны или масляным насосом под давлением. Масло в картер заливают через отверстие, закрываемое пробкой. В пробку вставляют щуп, с помощью которого определяют уровень масла в ванне. В некоторых конструкциях роторов подшипники ведущего вала смазывают из другой ванны или консистентной смазкой. Менять масло и пополнять ванну необходимо в соответствии с заводской инструкцией. Карта смазки ротора приведена в таблице 2.

| Период смазки | |||

| Место смазки | Указание по смазке | ||

| лето | зима | ||

| Зубчатая коническая передача, главная и вспомогательная опоры | Масло индустриальное 50, И-50А (ГОСТ 20799—75) | Масло индустриальное 12, И-12А (ГОСТ 20799—75) | В ванну заливают масло в соответствии с инструк- инструкцией. Пополнение ванны по мере надобности. Контроль уровня шупом еже- шупом ежедневно. Смена масла не реже одного раза в 2 мес |

| Картер приводного вала Вспомогательная опора и подшипники приводного вала | То же | То же | |

| Смазка универсальная средне плавкая УС-3 (ГОСТ 1033—79) | Пополнение по 0,5 л 1 раз в неделю |

Таблица 2 — Карта смазки ротора

При роторном бурении с низкими частотами вращения успешно используются долота со стойкими герметизированными опорами. Благодаря высокому крутящему моменту передается достаточно большая нагрузка на долото и бурение ведется объемной области разрушения пород. В результате уменьшается скорость изнашивания опор и зубьев, достигается большая проходка на долото, иногда существенно превышающая проходку на долото при турбинном бурении.

Однако снижение частоты вращение и при бурении неглубокозалегающих пород невысокой пластичности и абразивности обусловливает краткое снижение механической скорости проходки по сравнению с высокооборотным бурением забойными двигателями. При проводке скважин относительно больших диаметров на малые и средние глубины это приводит к более низким коммерческим скоростям бурения по сравнению с турбинным способом.

Роторное бурение с низкими частотами вращения (20-80 об/мин) и большими крутящими моментами (150-500 кН м) обеспечивает возможность эффективного разрушения почти всех типов горных пород осадочной толщи при применении различных ( в том числе требующих больших удельных моментов) лопастных и алмазных долот с большим скольжением. Эти преимущества, а также создание низкооборотных долот с герметизированными опорами, дающих большую проводку, высокопрочных бурильных и утяжеленных труб с новыми типами резьб, прочных и долговечных вертлюгов обусловили более широкое применение роторного бурения в последние годы.

Основной объем проходки глубоких скважин в мире в настоящее время приходится на роторный способ. Только в США бурится свыше 50 млн м в год с довольно высокими показателями.

В нашей стране роторным способом бурят, как правило, только нижние интервалы вертикальных скважин, не требующие использования отклонителей.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Баграмов Р. А. Буровые машины и комплексы: Учебник для вузов.- М.: Недра, 1988.- 501 с. : ил.

2. Вадецкий Ю. В. Бурение нефтяных и газовых скважин: Учебник для нач.проф.образования / Юрий Вячеславовичь Вадецкий. – М.: издательский центр “Академия”, 2003.- 352с.

3. Ильский А.Л., Шмидт А.П. Буровые машины и механизмы: Учебник для вузов.- М.: Недра, 1989.

4. Технология бурения нефтяных скважин и газовых скважин: Учебник для вузов/ А.Н.Попов, А.И. Спивак, Т.О. Акбулатов и др.; Под общей ред.А.И. Спивака. – 2-е изд., испр. и доп. – М.: ООО”Недра-Бизнесцентр”, 2004.- 509с.:ил.

Источник

Мех ротор крс монтаж

Срок службы, лет

РОТОР ГИДРАВЛИЧЕСКИЙ РМ-200-01

Ротор РМ-200-01 предназначен для вращения бурильного инструмента и поддержания колонны бурильных, насосно-компрессорных и обсадных труб при ремонте скважин. Привод стола осуществляется от гидросистемы агрегата А-50У или автономной гидравлической станции. Ротор предназначен для эксплуатации в условиях климатических районов I2-II2 по ГОСТ 16350-80. Климатическое исполнение — УХЛ, категория размещения I по ГОСТ 15150-69. Ротор с гидравлическим приводом выпускается в соответствии с техническими условиями ТУ 3666-007-00221801-98. Ротор сертифицирован на соответствие требованиям нормативных документов: ГОСТ Р 12.2.141-99, ГОСТ 4938-78, РД 08-200-98 «Правила безопасности в нефтяной и газовой промышленности» Госгортехнадзора России. Сертификат соответствия № РОСС RU.H002.B00358 от 15 ноября 2001 г.

1.Рама 2. Фланец 3. Стол ротора 4. Корпус ротора 5. Редуктор 6. Распределитель 7. Муфта разъемная Ду15 8. Муфта разъемная Ду25 9. Подшипник 10. Колесо зубчатое 11. Шестерня 12. Вкладыш 13. Крышка 14. Пробка 15. Манжета 16. Гидромотор 17. Рукав высокого давления Ду8 18. Рукав высокого давления Ду25

УСТРОЙСТВО И РАБОТА:

Ротор состоит из следующих основных частей (рис.): рамы поз.1, опорного фланца поз.2, стола поз.3, корпуса ротора поз.4, редуктора поз.5, распределителя поз.6, муфты разъемной Ду 15 поз.7, муфты разъемной Ду 25 – 2 шт. поз.8, подшипника поз.9, зубчатого колеса поз.10, шестерни поз.11, двух вкладышей поз.12, крышки поз.13, пробки поз.14, манжеты поз.15, двух гидромоторов поз.16, двух рукавов высокого давления Ду 8 поз.17, четырех рукавов высокого давления Ду 25 поз18.

Рама поз.1 сборная и выполняет несущую функцию, К ней приварен опорный фланец поз.2, при помощи которого осуществляется монтаж ротора к фланцу трубной головки На раме при помощи болтов закреплены корпус ротора поз.4 и редуктор поз 5 с двумя гидромоторами поз.16. Редуктор так же прикреплен к столу ротора гайками М16.

В корпусе ротора поз.4 на двухрядном коническом роликовом подшипнике поз.9 установлен стол ротора поз.3 с закрепленным коническим колесом поз.10. Коническая зубчатая пара имеет круговой зуб. Для удобства обслуживания и эксплуатации стол ротора сделан разъемным.

Для предотвращения утечки масла из полости корпуса ротора, стол в верхней части совместно с корпусом имеет лабиринтное уплотнение, а в нижней части корпуса установлена резиновая манжета поз.15.

Для замены масла в крышке поз.13 корпуса ротора предусмотрена сливная пробка поз.14.

Привод стола осуществляется конической шестерней поз.11, которая с помощью шлицевого соединения установлена на конце вала редуктора поз.5 и закреплена на нем. Стол ротора имеет квадратное отверстие в котором устанавливаются два вкладыша поз 12, для передачи крутящего момента штанге.

Вращение стала осуществляется от гидромоторов через редуктор.

Скорость и направление вращения стола регулируются с пульта управления агрегата для ремонта скважин.

Распределитель поз.6 закреплен на фланцах редуктора при помощи болтов М10 и служит для распределения потоков рабочей жидкости между гидромоторами, а так же, осуществляет связь гидросистем ротора и агрегата посредством разъемной муфты Ду 15 поз.7 и двух разъемных муфт Ду 25 поз.8.

Муфты Ду15 и Ду 25 служат устройством для соединения (разъединения) трубопроводов. При разъединении муфт, расположенные в них шарики, закрывают проходные отверстия и трубопроводы запираются. Рабочая жидкость не вытекает из них. Соединяя части муфты между собой, шарики в них открывают проходные отверстия и рабочая жидкость свободно перемещается по трубопроводу. Разъемные части муфт уплотняются резиновыми кольцами.

Редуктор состоит из сварного корпуса, двух ведущих, и одного ведомого валов, крышки корпуса, сифона, пробки уровня, пробки слива, грузовых цапф. Передача вращения от ведущих валов к ведомому осуществляется косозубой зубчатой передачей.

Ведущие валы соединены с гидромоторами при помощи шлицевых соединении. Шлицевое соединение вала – внутреннее.

Источник

Роторы

Ротор нужен для осуществления вращения бурильной колонны (подвешенной), а так же при бурении забойными двигателями с помощью ротора осущес

ИА Neftegaz.RU. Роторы

Ротор нужен для осуществления вращения бурильной колонны (подвешенной), он также необходим при бурении забойными двигателями (с его помощью осуществляется восприятие реактивного крутящего момента) и при проворачивании инструмента в ходе ловильных работ. Роторы также эффективны при поддержании обсадных труб или бурильных колонн на весу.

Роторы выглядят как конический редуктор с зубцами. Коническое колесо аппарата соединено со столом и насажено на втулку, а ось стола расположена по оси скважины. Ротор так же используют для свинчивания и развинчивания труб.

Ротор — один из основных механизмов буровой установки, поэтому существует несколько его классификаций.

Роторы могут различаться по диаметру проходного отверстия, по мощности и по допускаемой статистической нагрузке

Известна классификация по конструкторской характеристике : роторы неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины. Перемещение происходит в вертикальном направлении.

Важнейшая технологическая компонента ротора — привод.

Привод может запускаться посредством:

цепных, карданных и зубчатых передач от буровой лебедки

индивидуального двигателя

коробки смены передач

Привод ротора обусловливает различное изменение скоростей и моментов вращения.

Оно может быть:

ступенчатым

непрерывно-ступенчатым

непрерывным

В буровых установках привод ротора управляется с помощью цепной трансмиссии от лебедки или КПП карданной передачи. При установке лебедки ниже пола буровой управление осуществляется дополнительной трансмиссией от лебедки.

Состав роторной установки:

Ротор состоит из станины с расточкой для стакана со смонтированным приводным валом. На столе и станине ротора расположены кольцевые проточки. Они образуют лабиринтные уплотнения для защиты масляной ванны от попадания в нее раствора. В станине так же установлен упорный подшипник, а снизу — вспомогательный подшипник. Вспомогательный подшипник ротора предназначен для центрирования стола ротора и восприятия направленных вверх нагрузок. Снизу установлено специальное лабиринтное колесо, предохраняющее попадание раствора в масляную ванну.

В табл. 30 приведена техническая характеристика роторов, изготавливаемых ВЗБТ и ПО «Уралмаш».

На рисунке показан ротор Р-560.

На сегодняшний день активно эксплуатируются следующие модификации роторов ПО «Уралмаш»: Р-700, Р-950 и Р-1260

Для них характерны следующие конструкторские новшества:

надежное лабиринтное уплотнение масляной ванны (это повышает эксплуатационный срок зубцов ротора и основной опоры стола)

стопорное устройство способно фиксировать стол (это также это повышает эксплуатационный срок зубцов ротора, продлевает срок службы опор)

зубчатые колеса характеризуются повышенной точностью и плавностью зацепления

Источник

ИНСТРУКЦИЯ

по охране труда при эксплуатации Ротора-360.

ИОТ — ООО — 016 — 98

1. НАЗНАЧЕНИЕ.

1.1.

Ротор Р-360 предназначен для:

—

вращения бурильного инструмента и поддержания колонны бурильных или обсадных труб при их свинчивании и

развинчивании в процессе спуско-подъемных операций при поисковом бурении и

капитальном ремонте скважин.

П. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА.

Проходное

отверстие стола ротора, мм — 360.

Наибольшая

статическая нагрузка на стол ротора, ТС — 120.

Наибольший

крутящий момент, кгс/м — 1230.

Передаточное

число конической зубчатой передачи =

3,29.

Передаточное

число привода = 5,2.

Скорость

вращения стола при

Пэл.дв. =

730 об/мин — 43

Пэл.дв. =

980 об/мин — 57

Масса

ротора с санями, кг — 2400.

Ш. УСТРОЙТВО И ПРИНЦИП РАБОТЫ.

3.1.

Для удобства транспортировки ротор Р-360 монтируется на санях и состоит из

следующих основных частей: станины, стола (с коническим зубчатым венцом),

опирающегося на упорные подшипники и ведущий роторный вал.

3.2.Вращение

столу ротора передается от взрывозащищенного эл.двигателя через редуктор типа

РМ.РЦЛ 450-600 и коническую зубчатую

передачу ротора.

3.3.

Станина-стальная отливка сложной конфигурации — является основной частью, на

которой монтируются все остальные детали. Она воспринимает все нагрузки

возникающие в процессе бурения и при спуско-подъемных операциях.

3.4.

Внутренняя полая часть станины использована под индивидуальную масляную ванну

верхней опоры и конической зубчатой передачи.

3.5.

К нижней части стола крепится крышка, являющаяся одновременно масляной ванной

нижнего подшипника.

3.6.

Смазка нижнего подшипника осуществляется через боковое отверстие консистентной

смазкой.

3.7.

Стол-цельная стальная отливка с центральным отвертсием Д=360мм для пропуска

бурильного инструмента или колонны обсадных труб.

3.8.

В верхней части стола имеется квадратная выемка под роторные вкладыши и

кольцевой паз для стопорения вкладыша в осевом

направлении.

3.9.

В горловине станины на двух подшипниках № 3620 размещается ведущий роторный вал с конической

шестерней = 14.

3.10.

Зацепление зубчатой пары регулируется за счет изменения толщины прокладок между

горловиной станины и фланцем стакана и прокладками под основной подшипник.

3.11.Остановка

стола ротора осуществляется с помощью защелки, расположенной в корпусе станины,

непосредственно через стол, для чего в столе имеются 15 отверстий.

1У. ОБЩИЕ ТРЕБОВАНИЯ.

Монтаж

ротора на устье скважины, его обслуживание и меры по технике безопасности

должны соответствовать “Правилам безопасности в нефтяной и газовой

промышленности (изд.ТОО Авангард 1993г.).

4.1.

Установка и крепление ротора на устье скважины должна обеспечивать возможность

перемещения его в горизонтальной плоскости на 0,1м от оси скважины во всех

направлениях.

4.2.

Стол ротора должен выступать над рабочей площадкой не более 0,25м.

4.3.

Ротор должен быть установлен так, чтобы его центр совпадал с осью вышки и

укреплен растяжками.

4.4

Передача от привода к ротору должна иметь ограничение.

У. ТРЕБОВАНИЯ ПЕРЕД НАЧАЛОМ РАБОТЫ.

5.1.

Проверить:

— отсутствие посторонних предметов на

столе ротора.

— надежность крепления защелок

вкладышей ротора.

—

надежность крепления гаек и пробок.

— положение рукоятки защелки стола

ротора.

— надежность крепления кожуха стола.

— надежность крепления ротора на устье

скважины.

— наличие смазки в масляных ваннах.

— состояние зубчатого зацепления и

подшипников — поворотом роторного вала: роторный вал должен проворачиваться

усилием одного рабочего.

У1. ТРЕБОВАНИЯ ВО ВРЕМЯ РАБОТЫ.

6.1.Не

допускается:

— проворачивание ротора вокруг оси

скважины;

—

подпрыгивание стола ротора;

— нагрев подшипников роторного вала более

70*С;

— производство каких-либо работ по

устранению неисправностей ротора и технического обслуживания.

УП. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ.

7.1.

Ежесменно, перед началом работы ротором, убедиться в его исправности, надежном

креплении всех его деталей и узлов, ограждений.

7.2.

Проверить наличие смазки в масляной ванне опорного подшипника, конической

зубчатой передачи и подшипников ведущего роторного вала.

7.3.

Уровень масла проверить щупом, установленным в горловине станины. При

необходимости, долить масло через заливное отвертсие в приливе станины. Нижняя

опора смазывается УС-2 шприцем.

7.4.

Смазку ротора Р-360 проводить в соответствии с таблицей смазки № 1.