Оригинальные компрессоры Ceccato от официального поставщика. В наличии все модели!

1. НАЗНАЧЕНИЕ

В настоящей Инструкции изложены основные положения, определяющие общий порядок подготовки к монтажу, монтажа,

пуско-наладки и эксплуатации ресиверов воздушных емкостью 900 литров. Порядок монтажа, эксплуатации и меры

безопасности для компрессорной станции в целом изложен в соответствующей инструкции по эксплуатации.

Ресиверы, входящие в комплект компрессорной станции, предназначены для хранения воздуха

под давлением для последующего использования воздуха для технологических нужд.

2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

- Объем 900 литров,

- рабочее давление – 1,1 МПа (11 бар),

- рабочая температура от минус 10 до плюс 60 °С,

- рабочая среда – воздух.

3. КОНСТРУКЦИЯ

Ресивер с оснащением является составной частью компрессорной станции.

Ресивер представляет собой сварную конструкцию. Толщина стенки обечайки и днища – согласно паспорту на

соответствующий сосуд. Материал-сталь A42 АР по стандарту Франции NFA 36-205 ближайший российский аналог -сталь 16 ГС по ГОСТ 5520.

После изготовления ресивер подвергается гидравлическому испытанию пробным давлением 1,65 МПа.

и снабжается табличкой, на которой указывается товарный знак или наименование предприятия-изготовителя,

наименование или обозначение сосуда, заводской номер, рабочее давление, расчетное давление, пробное давление,

допустимая температура стенки сосуда, масса сосуда.

В соответствии с требованиями правил и норм безопасности, ресивер снабжен всей необходимой арматурой,

предохранительными устройствами и устройствами безопасности для обеспечения безаварийной работы.

Ресивер сконструирован и изготовлен с соблюдением действующих в России требований норм и правил

безопасности и разрешен Госгортехнадзором России к применению на территории Российской Федерации.

4. МОНТАЖ

Ресивер, запорная арматура, присоединительные трубопроводы и их элементы, должны быть смонтированы

в полном соответствии с проектом, разработанным согласно действующих в Российской Федерации норм и правил.

Монтаж сосудов, работающих под давлением, их элементов и вспомогательного оборудования должен

выполняться специализированной организацией, располагающей техническими средствами, необходимыми

для качественного выполнения работ. Организация, выполняющая указанные работы, должна иметь соответствующую

лицензию органов Госгортехнадзора России.

При монтаже ресиверов и вспомогательного оборудования должна применяться система контроля

качества (входной, операционный и приемочный контроль), обеспечивающая выполнение работ

в соответствии с требованиями правил Госгортехнадзора России и НД.

4.1. ПОДГОТОВКА К МОНТАЖУ

Приемка оборудования, комплектующих изделий и материалов, поступающих на место монтажа, должна

проводиться в соответствии с действующей нормативной документацией, регламентирующей требования

к указанному оборудованию, комплектующим изделиям и материалам, а также согласно технической и товаросопроводительной документации.

При приемке оборудования, комплектующих изделий должно проверяться: Наличие комплекта технической и товаросопроводительной документации; Комплектность в соответствии с технической и товаросопроводительной документацией;

Отсутствие повреждений, забоин, вмятин, перекосов, деформаций, могущих возникнуть

при транспортировании и хранении оборудования и изделий;

Отсутствие загрязнения, повреждений краски, ржавления и т.д.

Обнаруженные дефекты устраняются.

Хранение поступивших на монтажную площадку оборудования, комплектующих изделий и материалов должно осуществляться

в условии сохранности оборудования, изделий и материалов от утраты, порчи и коррозии.

К началу работ по монтажу сосудов и вспомогательного оборудования должны быть закончены следующие строительные и подготовительные работы:

- Выполнены площадки под ресиверы, компрессоры, электрошкафы и другое вспомогательное оборудование.

- Выполнены основные работы по строительству помещения компрессорной;

- Устроены подъездные пути и проходы;

- Для проведения гидравлических испытаний обеспечен подвод водопровода и канализации. Допускается устройство временного водопровода и канализации;

- Смонтировано освещение.

Сдача-приемка объекта под монтаж производится комиссией в составе заказчика и монтажной организации.

На местах установки наносятся основные оси ресиверов и оборудования, которыми являются продольная ось оборудования и фронт.

Разбивку осей выполняют по чертежам. Фундамент под ресиверы должен быть достаточно прочным и воспринимать статическую и динамическую нагрузку.

4.2 МОНТАЖ ОБОРУДОВАНИЯ

Основными этапами монтажа ресиверов и вспомогательного оборудования являются:

- Установка и выверка оборудования;

- Монтаж трубопроводов;

- Установка арматуры;

- Монтаж оборудования компрессорной станции, в том числе системы электроснабжения и управления;

- Техническое освидетельствование ресиверов после монтажа;

- Пуско-наладочные работы;

- Контрольные проверки и испытания перед пуском в работу.

После разметки и подготовки площадок (фундаментов) установить ресиверы.

Измерительный инструмент для контроля отклонений положения: линейки, рамный уровень, отвес.

Для выполнения заданных положений ресивера используются стальные клиновые подкладки и отжимные устройства.

Монтаж трубопроводов:

К производству сварочных работ допускаются сварщики, аттестованные в соответствии с Правилами аттестации

сварщиков, утвержденными Госгортехнадзором России, и имеющие удостоверения установленной формы.

Сварщики могут производить сварочные работы тех видов, которые указаны в их удостоверениях.

Соединения деталей и элементов трубопроводов должно производиться сваркой встык или с помощью фланцевого соединения.

В стыковых соединениях элементов с различной толщиной стенок должен быть обеспечен плавный переход от большего

к меньшему сечению путем соответствующей односторонней или двухсторонней механической обработки конца элемента

с более толстой стенкой. Угол наклона поверхностей переходов не должен превышать 15 градусов.

Данные положения не распространяются на сварные соединения с литыми, кованными и штампованными деталями,

а также с крутоизогнутыми коленами.

Остальные требования к сварным соединениям и их расположению – согласно Правил устройства

и безопасной эксплуатации сосудов, работающих под давлением.

Данные о качестве и свойствах материалов и полуфабрикатов должны быть подтверждены сертификатами

завода-изготовителя и соответствующей маркировкой.

Полуфабрикаты должны поставляться в термически обработанном состоянии.

Допускается поставка полуфабрикатов без термической обработки в случаях предусмотренных соответствующими НТД.

Монтаж трубопроводов и их элементов должен производиться по технологии, разработанной монтажной организацией до начала выполнения работ.

Монтажная организация обязана проверять наличие выписок из сертификатов, свидетельств или паспортов,

а также клейм и заводской маркировки у всех поступающих на монтажную площадку элементов и деталей газопроводов.

Перед монтажом сосудов и трубопроводов должен производиться входной контроль основных сварочных

материалов и полуфабрикатов в соответствии с ГОСТ 24297.

Подготовка кромок и прилегающих поверхностей под сварку должна выполняться механической обработкой либо

путем термической резки с последующей обработкой резцом, фрезой, абразивным инструментом.

Кромки деталей, подлежащие сварке, и прилегающие к ним участки должны быть очищены от окалины,

краски, масла и других загрязнений в соответствии с требованиями ПТД.

Приварка и удаление вспомогательных элементов (сборочных устройств, временных креплений и др.)

должны выполняться в соответствии с указаниями чертежей и ПТД.

Приварка этих элементов должна выполняться сварщиками, допущенными к сварке данного изделия.

Прихватки собранных под сварку элементов должны выполняться с использованием тех же сварочных материалов, что и для сварки данного изделия.

Необходимость и режим предварительного и сопутствующего подогрева свариваемых деталей определяется ПТД.

Сварка элементов, работающих под давлением, должна производиться при положительной температуре

окружающего воздуха. Допускается сварка при отрицательных температурах с соблюдением требований НТД (ПТД)

и создания необходимых условий для сварщиков.

После сварки шов и прилегающие участки должны быть очищены

от шлака, брызг металла и других загрязнений.

Монтажное предприятие обязано применять такие виды и объем контроля своей продукции, которые

бы гарантировали выявление недопустимых дефектов, высокое качество и надежность в эксплуатации.

Система контроля качества продукции должна включать:

- Проверку аттестации персонала;

- Проверку сборочно-сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов;

- Контроль качества основных материалов;

- Контроль качества сварочных материалов и материалов для дефектоскопии;

- Операционный контроль технологии сварки;

- Неразрушающий контроль качества сварных соединений;

- Разрушающий контроль качества сварных соединений;

- Контроль исправления дефектов.

Каждое изделие и все его сварные соединения подлежат визуальному и измерительному контролю с целью выявления наружных дефектов, в том числе:

- отклонений по геометрическим размерам и взаимному расположению элементов;

- поверхностных трещин всех видов и направлений;

- дефектов поверхности основного металла и сварных соединений (вмятин, расслоений, раковин, наплывов,

подрезов, прожогов, свищей, незаваренных кратеров, непроваров, пор, включений и т.п.).

Перед визуальным контролем поверхности изделия и сварных соединений должны быть очищены от загрязнения и шлака.

При контроле сварных соединений зачистке подлежат поверхности шва и прилегающие к нему участки основного металла

шириной не менее 20 мм в обе стороны от шва.

Поверхностные дефекты, выявленные при визуальном и измерительном контроле, должны быть исправлены до проведения контроля другими неразрушающими методами.

В стыковых сварных соединениях с одинаковой номинальной толщиной стенки максимальное допустимое смещение (несовпадение)

кромок свариваемых элементов (деталей) с наружной стороны шва не должно превышать следующих значений:

|

Толщина стенки трубы S, мм |

Смещение кромок, мм |

|

До 3 |

0,2 S |

|

Свыше 3 до 6 |

0,1 S + 0,3 |

|

Свыше 6 до 10 |

0,15 S |

|

Свыше 10 до 20 |

0,05 S + 1,0 |

|

Свыше 20 |

0,1 S но не более 3 мм |

Радиографический и ультразвуковой контроль в случаях, предусмотренных требованиями действующих НТД,

должен проводиться для выявления внутренних дефектов в сварных соединения (трещин, непроваров, пор, шлаковых включений и др.).

Радиографический контроль качества сварных соединений должен проводиться в соответствии с ГОСТ 7512 и НТД.

Ультразвуковой контроль качества – в соответствии с ГОСТ 14782 и НТД.

Недопустимые дефекты, обнаруженные в процессе монтажа, должны быть устранены с последующим контролем исправленных участков.

Если при контроле исправленного участка будут выявлены дефекты, то допускается проводить повторное исправление в том же порядке, что и первое.

Не считается повторно исправленными разрезаемые по сварному шву соединения с удалением металла шва и зоны термического влияния.

В случае вырезки дефектного сварного соединения труб с последующей вваркой вставки в виде отрезка трубы два вновь

выполненных сварных соединения не считаются исправлявшимися.

Монтаж электрооборудования и системы управления:

Перед монтажом проверить комплектность электрооборудования, приборов автоматики и соответствие их технических

характеристик конструкторской документации.

Произвести монтаж электрооборудования и приборов автоматики в соответствии с Правилами устройства

электрических установок (ПУЭ глава II -I), монтажно-эксплуатационными инструкциями на приборы и сборочными чертежами.

Среда в помещении, где будет установлен пульт управления, не должен содержать агрессивных газов

и паров в концентрациях, действующих на металл и изоляцию.

Выполнить заземление электрооборудования и аппарата согласно действующим ПУЭ.

Защитить от повреждений участки выхода проводов из металлорукавов, труб диэлектрическими втулками.

Очистить электрооборудование от пыли, удалить с торцев магнитных систем электромагнитных аппаратов

(пускатели, реле и т.д.) чистой сухой плотной ветошью антикоррозионную смазку.

Проверить крепление электрических машин и аппаратов соответствующим инструментом (отверткой, гаечным ключом и т.п.).

Проверить номинальные токи автоматических выключателей и плавких вставок на соответствие с указанными в чертежах и схемах величинами.

Подготовить к работе приборы автоматики по соответствующим монтажно-эксплуатационным инструкциям.

5. ЭКСПЛУАТАЦИЯ РЕСИВЕРОВ

Эксплуатация ресиверов включает в себя:

-

периодические внешние осмотры сосудов и их элементов на предмет отсутствия повреждений оборудования и его элементов, деформаций, нарушения покрытий, утечек воздуха, других отклонений от нормального режима работы оборудования;

-

техническое обслуживание и проверку действия манометра, предохранительного клапана, запорной арматуры;

-

замену вышедших из строя узлов и деталей;

-

техническое освидетельствование в сроки, установленные Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

Техническое освидетельствование.

Техническое освидетельствование ресиверов проводится:

- после монтажа;

- до пуска в работу;

- периодически в процессе эксплуатации.

В необходимых случаях проводится внеочередное техническое освидетельствование.

Периодичность технических освидетельствований ресиверов:

- наружный и внутренний осмотры (проводятся ответственным по надзору) — один раз в 2 года;

- гидравлическое испытание пробным давлением -один раз в 8 лет.

Техническое освидетельствование имеет целью:

- наружный и внутренний осмотры -при первичном техническом освидетельствовании проверить, что сосуд

установлен и оборудован в соответствии с требованиями действующих правил безопасности, а также что сосуд и

его элементы не имеют повреждений; при периодических и внеочередных освидетельствованиях установить

исправность сосуда и возможность его дальнейшей эксплуатации; - гидравлическое испытание -проверку прочности элементов сосуда и плотности соединений.

Внеочередное освидетельствование ресиверов, находящихся в эксплуатации, должно быть проведено в следующих случаях:

- если сосуд не эксплуатировался более 12 месяцев;

- если сосуд был демонтирован и установлен на новом месте;

- если произведены реконструкция или ремонт сосуда с применением сварки или пайки элементов, работающих под давлением.

Внутренний осмотр ресиверов проводится с применением эндоскопа или аналогичных устройств через имеющиеся отверстия.

Техническое освидетельствование сосуда после монтажа проводится в порядке, установленном Правилами устройства

и безопасной эксплуатации сосудов, работающих под давлением.

Регламент проведения в зимнее время пуска (остановки) сосуда.

Требования настоящей статьи распространяются на случаи эксплуатации сосудов в зимнее время.

Пуск (остановка) сосуда в зимнее время, т.е. повышение (снижение) давления в сосуде

при повышении (снижении) температуры стенки, должны осуществляться в соответствии с графиком:

Где:

- Т1– наинизшая температура для средней полосы России;

- Т2-наинизшая температура, при которой допускается работа сосуда = минус 10 градусов Цельсия;

- Р1– давление пуска (не более 0,45 МПа -4,5 кгссм2);

- Р2– рабочее давление сосуда (1,1 МПа).

Примечание: при температуре Т2 ниже или равной температуре Т1 давление пуска принимается равным рабочему давлению.

Достижение давления Р1 иР2 рекомендуется осуществлять постепенно по 0,25 Р1 или 0,25 Р2 в течение часа с 15 минутными

выдержками давления на ступенях 0,25 Р1 (0,25Р2), 0,5Р1 (0,5 Р2), 0,75 Р1 (0,75 Р2).

В случаях, не предусмотренных настоящей Инструкцией, руководствоваться указаниями завода-изготовителя.

6. ОСНОВНЫЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ СОСУДОВ

При появления признаков утечки воздуха (неплотности корпуса сосуда и его элементов) необходимо немедленно прекратить

работу сосуда до устранения причин появления неисправности.

Меры безопасности при эксплуатации технологического оборудования компрессорной станции изложены в соответствующей инструкции.

7. ПЕРИОДИЧЕСКАЯ ПРОВЕРКА И ОБСЛУЖИВАНИЕ ПРИБОРОВ БЕЗОПАСНОСТИ

Целью проверок является установление того, что параметры работы сосуда остались без изменения со времени

приемки на новой установке, а также при проверке работы контрольно-измерительных приборов и приборов безопасности:

- Манометра;

- Предохранительного клапана.

Проверка тарирования манометра проводится с помощью манометра-эталона со шкалой 0-16 кгсм2 с соответствующим

зажимом на фланце трехходового крана.

Для гарантии герметичности имеющего резьбу хвостовика манометра следует на данной резьбе применять тефлон.

Проверки и обслуживание предохранительного клапана производятся в соответствии с инструкцией по обслуживанию предохранительного клапана.

Описание товара

Винтовой компрессор Ceccato CSA 20/8 270 D – агрегат с масляным наполнением и передачей крутящего момента через шкивоременной механизм. Разработан для стабильного производства больших объемов сжатого воздуха. Допустима эксплуатация в режиме 24/7 при высокой температуре окружающей среды. Среди главных преимуществ линейки – оптимальный расход электроэнергии, надежность и высококачественные европейские комплектующие.

Компрессор CSA – оригинальная разработка завода Ceccato, оснащенная высокопроизводительным винтовым блоком Atlas Copco и технологичным сенсорным контроллером ES3000. Современное программное обеспечение с функцией «интеллектуального управления» оптимизирует энергопотребление и расширяет возможности для программирования основных рабочих параметров.

Комплектация на ресивере способствует стабилизации магистрального давления и равномерной подаче потока сжатого воздуха без пульсаций. Вместительная горизонтально расположенная емкость избавляет от проблем с пиковой нагрузкой при подключении нескольких потребителей, обеспечивает дополнительное охлаждение и очистку воздушной массы от конденсата.

Комплектация с рефрижераторным осушителем и двойной системой фильтрации делает компрессор универсальным оборудованием «все в одном» для получения сухого сжатого воздуха с высокой степенью очистки.

Металлический корпус выполняет функции шумоизоляции и надежно защищает электродвигатель, блок и другие детали от внешних воздействий. При плановом обслуживании панели легко снимаются и позволяют быстро заменить масло, фильтрующие элементы и приводной ремень.

Технические особенности и преимущества Ceccato CSA

- Высокоэффективный винтовой блок Atlas Copco (Бельгия) с надежной конструкцией и качественными европейскими комплектующими.

- Вместительный горизонтально расположенный ресивер. Выполняет накопительную функцию, стабилизирует давление и обеспечивает равномерный поток сжатого воздуха для промышленных потребителей. Оснащен сливом конденсата по таймеру.

- Осушитель рефрижераторного типа. Охлаждает воздушную массу и эффективно удаляет из нее влагу.

- Фильтры грубой и тонкой очистки в комплекте. Создают надежный двойной барьер для посторонних частиц и позволяют получить чистый сжатый воздух максимально высокого качества.

- Система «интеллектуального управления». Оптимизирует рабочие параметры компрессора, исходя из общего потребления воздуха, количества пусков–остановок и других особенностей эксплуатации. Точный автоматический расчет показателей снижает энергопотребление и делает работу агрегата еще эффективнее.

- Контроллер ES 3000 с сенсорным управлением. Оснащен удобным цифровым дисплеем, функцией аварийной сигнализации, содержит план технического обслуживания и журнал ошибок. Программируемый контроллер дает возможности для более тонкой настройки компрессора и подключаемых внешних устройств.

- Быстрое и эффективное обслуживание с простым доступом к основным узлам и смотровым окошком для контроля уровня масла. Для замены масла и фильтров достаточно снять 2 панели, для обслуживания ремня – всего 1.

- Низкий уровень шума и вибраций за счет жесткой рамной конструкции, эргономичного расположения внутренних деталей и использования защитного металлического кожуха.

Компания «Волгаремсервис» предлагает купить компрессор Ceccato CSA по выгодной цене от официального дилера. Заказывая оборудование у нас, вы получаете энергоэффективные компрессорные установки с прямыми поставками от завода–изготовителя, а также профессиональный сервис с оригинальными комплектующими и гарантией качества.

Ремонт блока управления компрессора >

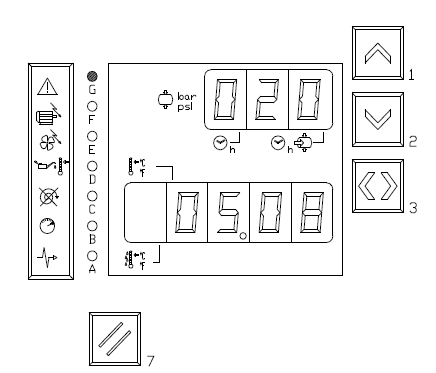

Индикаторы отображающие различные уровни неисправностей компрессора

| Индикатор | Цвет | Обозначение | Горит | Мигает |

| N | Желтый |  |

Необходимо общее техническое обслуживание. Истекло время, указанное в параметре 024. |

Приближается время общего технического обслуживания. Индикатор начинает мигать за 50 часов до истечения времени, указанного в параметре 024. |

| M | Желтый |  |

Необходимо заменить масло. Истекло время, указанное в параметре 023. |

Приближается время замены масла. Индикатор начинает мигать за 50 часов до истечения времени, указанного в параметре 023. |

| L | Желтый |  |

Необходимо заменить воздушный фильтр. Истекло время, указанное в параметре 022. | Приближается время замены воздушного фильтра. Индикатор начинает мигать за 50 часов до истечения времени, указанного в параметре 022. |

| I | Желтый |  |

Необходимо заменить воздушно-масляный сепаратор. Истекло время, указанное в параметре 021. | Приближается время замены воздушно-масляного сепаратора. Индикатор начинает мигать за 50 часов до истечения времени, указанного в параметре 021. |

| H | Желтый |  |

Необходимо заменить масляный фильтр. Истекло время, указанное в параметре 020. | Приближается время замены масляного фильтра. Индикатор начинает мигать за 50 часов до истечения времени, указанного в параметре 020. |

| A | Желтый |  |

Неисправность в сети. | Неисправность в сети. |

Индикаторы отображающие аварийное состояние компрессора

| Индикатор | Цвет | Обозначение | Горит | Мигает |

| G | Красный |  |

Общая неисправность. Сбой датчиков. | Слишком низкая температура внутри компрессора. |

| F | Красный |  |

Перегрузка главного двигателя. | Возникла перегрузка главного двигателя. |

| E | Красный |  |

Перегрузка двигателя вентилятора. | Возникла перегрузка двигателя вентилятора. |

| D | Красный |  |

Перегрев масла. | Происходит перегрев масла. |

| C | Красный |  |

Неправильное направление вращения. | Неправильное направление вращения. |

| B | Красный |  |

Избыточное давление. | Избыточное давление. |

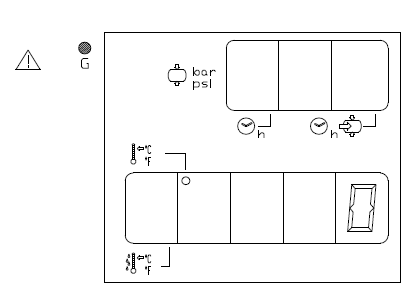

В АВАРИЙНЫХ УСЛОВИЯХ состояние компрессора отображает экран:

Мигает индикатор G.

Верхний экран пуст.

На нижнем экране мигает значение температуры. Это означает, что температура внутри компрессора ниже, чем указано в параметре R17.

ОТОБРАЖЕНИЕ ПОСЛЕДНИХ ЧЕТЫРЕХ СИГНАЛОВ НЕИСПРАВНОСТИ

При одновременном нажатии кнопок 7 и 3 на панели отображаются последние четыре неисправности, которые привели к остановке компрессора. Верхний экран показывает три цифры. Первая и вторая цифры показывают год. когда произошла неисправность (02. 03. 04 и т.д.), или день недели (1=понедельник. 2=вторник и т.д.). Третья цифра показывает номер неисправности (0-3). Нижний экран показывает, соответственно, день и месяц или часы и минуты. На левой стороне горит индикатор, соответствующий возникшей неисправности.

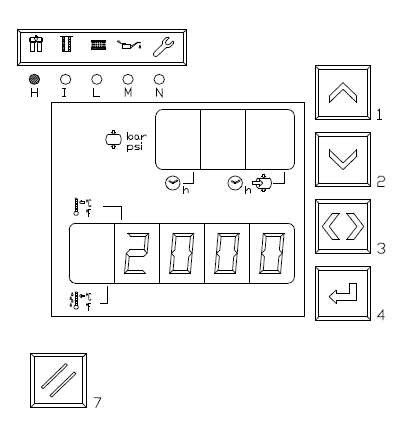

ОТОБРАЖЕНИЕ И СБРОС ПРЕДУПРЕЖДЕНИЙ О ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

Для просмотра и изменения времени до замены компонентов, подлежащих техническому обслуживанию, следует нажать и удерживать кнопки 7 и 4, пока не загорится индикатор Н.

С помощью кнопок 1 и 2 выберите компонент (для перемещения вперед используется кнопка 1, назад-кнопка 2).

Нижний экран покажет время эксплуатации в выбранного компонента (в часах).

Чтобы сбросить время эксплуатации, нажмите кнопку 4 — значение начнет мигать. Затем еще раз нажмите кнопку 4 -значение сбросится в 0.

Приведенная выше процедура применима для всех компонентов. Для выхода нажать кнопку 3.

Скачать полную инструкцию ES3000

Скачать полную инструкцию ES3000

-

Европа

-

ИТАЛИЯ -

Ceccato Aria Compressa S.r.l.

/

/

Обновлено: 2023-02-03

Поделиться

Копировать адрес страницы

Действует 3

Центр сертификации ТехПромСерт

Поможем оформить:

-

Сертификаты соответствия

- Декларации соответствия

- Протоколы испытаний

- Отказные письма

Декларации соответствия ЕАС

-

Регистрация деклараций под ключ!

-

Оформление сопутствующих документов (ПИ, ТУ)

-

Оформление ЭЦП

-

IT поддержка в подарок!

Сертификаты соответствия

-

Подберём самую выгодную схему сертификации

-

Сэкономим ваши время и деньги

Список деклараций

- 1

-

Дата

Продукция

Производитель -

21

Сен

2022

ЕАЭС N RU Д-IT.РА06.В.74849/22

Оборудование компрессорное: винтовые стационарные маслосмазываемые компрессоры торговой марки CHIGACO PNEUMATIC

Ceccato Aria Compressa S.r.l. -

10

Дек

2020

ЕАЭС N RU Д-IT.НХ37.В.14914/20

Оборудование компрессорное:

Ceccato Aria Compressa S.r.l. -

19

Ноя

2020

ЕАЭС N RU Д-IT.РА01.В.11837/20

Воздухонагреватели и воздухоохладители: осушители воздуха, марки Ceccato, Pneumatech. Изготовитель Ceccato Aria Compressa S.r.l.

Ceccato Aria Compressa S.r.l.

- 1

Связанные компании

-

ДИТЕХ

152 -

АРХИМЕД

74 -

ТТС ЛНК

55

О компании

Полное наименование

Ceccato Aria Compressa S.r.l.

Адрес

ИТАЛИЯ, 36040 Brendola (VI), Via Soastene 34

Регион

Венето

Топ групп продукции компании

Группы продукции из ТН ВЭД

Код: 8479899708

Прочие машины и механические приспособления, прочие

7.8k

Код: 8414807500

Компрессоры винтовые

1.0k

Группы продукции из ЕАЭС

Код: —

Технические средства, не включенные в Перечень продукции, подлежащей сертификации к ТР ТС 020/2011

309k

Код: —

Низковольтное оборудование, не включенное в Перечень продукции, подлежащей сертификации к ТР ТС 004/2011

245k

Код: —

Оборудование химическое, нефтегазоперерабатывающее

14k

Код: —

Компрессоры (воздушные и газовые приводные)

5.0k

Код: —

Воздухонагреватели и воздухоохладители

1.8k