Бабушкина Елена Владимировна

Финансовый университет при Правительстве Российской Федерации

студент 5 курса направления подготовки «Бизнес-информатика»

Аннотация

Статья посвящена повышению качества управления производством в службах цехов промышленного предприятия на основе совершенствования бизнес-процессов. В процессе анализа комплексной модели деятельности служб цехов были выявлены проблемы, с которыми сталкиваются работники БТП, БТЗ и ПДБ. На основании результатов анализа предложено решение, которое позволит повысить качество управление производством в службах цехов за счёт совершенствования производственных и управленческих процессов.

Babushkina Elena Vladimirovna

Financial University under the Government of the Russian Federation

5th year Student of specialty «Business-Informatics»

Abstract

The article is devoted to improving the quality of production management in the service departments of industrial enterprises by improving business processes.During the analysis of an integrated model activities of services, departments identified the problems faced by the staff of BTP, BTZ and PDB. Based on the results of the analysis of the proposed solution which will enhance the quality management of production in plants by improving production and management processes.

Библиографическая ссылка на статью:

Бабушкина Е.В. Повышение качества управления производством в службах цехов промышленного предприятия // Экономика и менеджмент инновационных технологий. 2016. № 8 [Электронный ресурс]. URL: https://ekonomika.snauka.ru/2016/08/12314 (дата обращения: 11.05.2023).

Научный руководитель: Точилкина Татьяна Евгеньевна,

к.т.н., доцент, доцент кафедры «Бизнес-информатика»,

Финансовый университет

В условиях рыночной экономики наличие конкурентной среды обязывает производителей уделять значительное внимание проблемам качества продукции. На качество продукции при её создании влияет множество различных факторов, поэтому важно управлять процессом производства на всех этапах жизненного цикла.

Ключевыми факторами эффективности производства являются сжатые сроки и высокое качество его подготовки. Повышение качества управления производством в службах цехов призвано обеспечить своевременное и качественное выполнение производственного плана [1, 2].

Моделирование деятельности предприятия – это эффективное средство поиска путей оптимизации производства [4-6]. Построенный комплекс моделей текущей деятельности предприятия является удобным инструментом для анализа и выявления проблем.

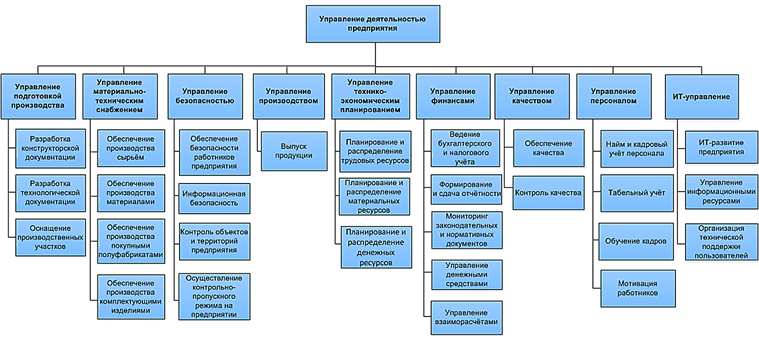

Для эффективного управления деятельностью промышленного предприятия и для её стабильного функционирования необходима реализация основных функций. На рисунке 1 представлена функциональная структура управления промышленным предприятием, которая включает в себя девять основных функций: управление подготовкой производства, управление материально-техническим снабжением, управление безопасностью, управление производством, управление технико-экономическим планированием, управление финансами, управление качеством, управление персоналом и ИТ-управление.

Каждая из перечисленных функций состоит из ряда подфункций. Управление подготовкой производства включает в себя разработку конструкторской и технологической документации, а также оснащение производственных участков необходимым оборудованием.

Управление материально-техническим снабжением направлено на обеспечение производства всеми необходимыми материальными ресурсами: сырьём, материалами, покупными полуфабрикатами и комплектующими изделиями. Управление безопасностью реализует следующие подфункции: обеспечение безопасности работников предприятия, обеспечение конфиденциальности, целостности и доступности информации (информационная безопасность), контроль объектов и территорий предприятия и осуществление контрольно-пропускного режима. Управление производством нацелено на выпуск продукции. Управление технико-экономическим планированием включает в себя подфункции планирования и распределения ресурсов (трудовых, материальных и денежных). Управление финансами подразумевает ведение бухгалтерского и налогового учёта, формирование и сдачу отчётности, мониторинг законодательных и нормативных документов, управление денежными средствами, а также управление взаиморасчётами. Управление качеством реализует такие подфункции как обеспечение качества и контроль качества. Управление персоналом – это найм и кадровый учёт персонала, табельный учёт, обучение кадров и мотивация работников. ИТ-управление направлено на ИТ-развитие предприятия, управление информационными ресурсами и организацию технической поддержки пользователей.

Рисунок 1 – Функциональная структура управления промышленным предприятием

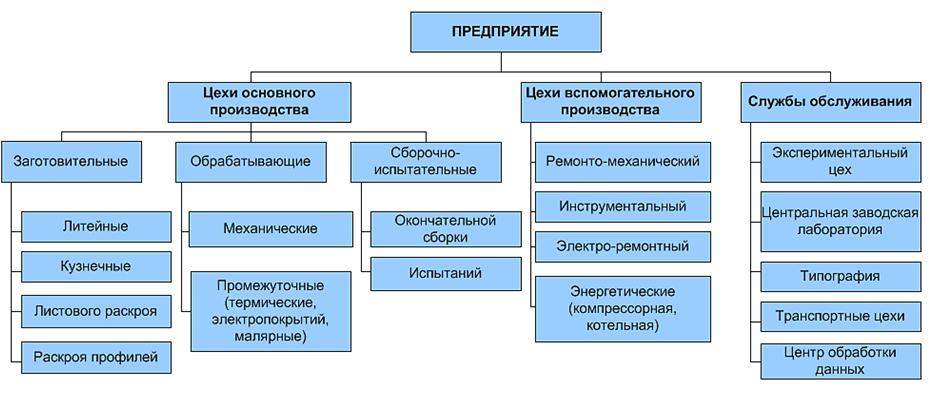

Состав и взаимосвязи основных, вспомогательных и обслуживающих производственных подразделений отражает производственная структура предприятия (см. рисунок 2).

К цехам основного производства, где непосредственно изготавливается продукция, относятся заготовительные, обрабатывающие и сборочно-испытательные. В заготовительных цехах осуществляют предварительное формообразование деталей изделия. К цехам, производящих заготовки для последующей обработки их в основных цехах, относятся следующие: литейные, кузнечные, цеха листового раскроя и раскроя профилей. В обрабатывающих цехах производится обработка деталей. Цехи обработки деталей подразделяют на механические и промежуточные (термические, электропокрытий, малярные).

В сборочно-испытательных цехах осуществляется окончательная сборка сборочных единиц и изделий, и проводятся испытания.

Цехи вспомогательного производства – это вспомогательные подразделения предприятия, которые обеспечивают нормальную, бесперебойную работу цехов основного производства. К вспомогательным цехам относятся ремонто-механический, инструментальный, электроремонтный и энергетические (компрессорная, котельная, электроцех). Данные цеха отвечают за работоспособность оборудования, машин, механизмов, зданий; изготовление, ремонт приспособлений, приборов и инвентаря; обеспечение предприятия электрической и тепловой энергией; ремонт электрооборудования и тепловых сетей.

К обслуживающим производственным подразделениям относятся службы обслуживания (цехи и подразделения) – экспериментальный цех, центральная заводская лаборатория, типография, транспортные цехи и центр обработки данных.

Рисунок 2 – Производственная структура промышленного предприятия

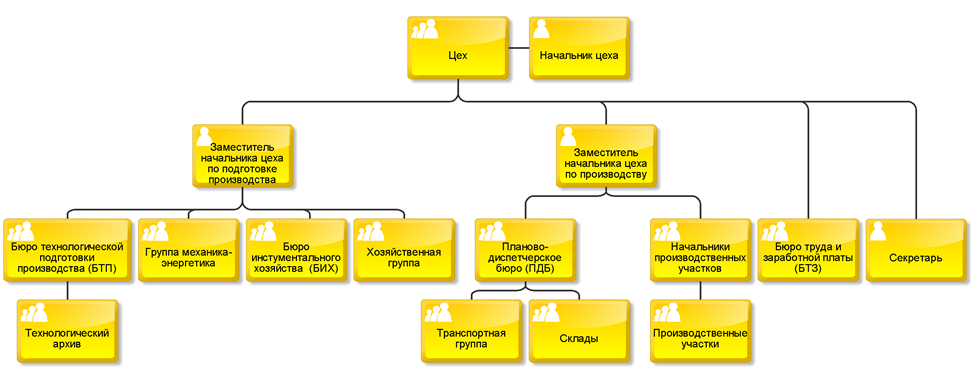

На рисунке 3 представлена организационная структура управления цехом. Цех – это основная ячейка производственной структуры предприятия. Цех представляет собой второй уровень в схеме управления промышленным предприятием и возглавляется начальником цеха. С точки зрения управления производственные участки цехов являются управляемыми системами, а цехи по отношению к ним – управляющими [3].

У начальника имеется два заместителя – заместитель начальника цеха по подготовке производства и заместитель начальника цеха по производству. Также в непосредственном подчинении у начальника цеха находятся секретарь и бюро труда и заработной платы (БТЗ). Секретарь выполняет все поручения начальника: собирает необходимую информацию, готовит материалы для руководителя, ведет телефонные переговоры, а также занимается делопроизводством. Служба БТЗ занимается организацией процессов труда и управления, оплаты, стимулирования и мотивации труда, применения трудовых нормативов в цехе.

Заместителю начальника цеха по подготовке производства подчиняется бюро технологической подготовки производства (БТП), группа механика-энергетика, бюро инструментального хозяйства (БИХ) и хозяйственная группа. БТП обеспечивает технологическую готовность цеха к выпуску продукции. Под технологической готовностью понимается наличие полного комплекта технологических документации и средств технологического оснащения, необходимых для производства новых изделий. Начальнику БТП подчиняется технологический архив, где осуществляется хранение и выдача технологической документации. Группа-механика энергетика обеспечивает бесперебойную и технически правильную эксплуатацию энергетического и технологического оборудования цеха. БИХ осуществляет хранение и выдачу на производство инструментов и технологической оснастки. Помимо этого БИХ ведет наблюдение за правильной эксплуатацией инструмента и оснастки. Функции хозяйственной службы: содержание производственных помещений цеха в соответствии с нормами санитарии и гигиены, своевременное обеспечение рабочих спецодеждой и спецобувью.

Заместителю начальника цеха по производству подчиняется производственно-диспетчерское бюро (ПДБ) и начальники производственных участков. Служба ПДБ занимается организацией, координированием и контролем по своевременному обеспечению производства всеми необходимыми материалами и комплектующими. Также ПДБ осуществляет закрытие нарядов. Начальнику службы ПДБ подчиняется транспортная группа и склады. Транспортная группа занимается перевозками. На складах осуществляется хранение, комплектация и выдача материалов и комплектующих. Начальники производственных участков осуществляют руководство производственно-хозяйственной деятельности участков цеха. Каждый начальник отвечает за свой производственный участок. Производственный участок представляет собой производственное подразделение, объединяющее ряд рабочих мест, сгруппированных по определённому признаку, осуществляющее часть общего производственного процесса по изготовлению продукции.

Рисунок 3 – Организационная структура управления цехом

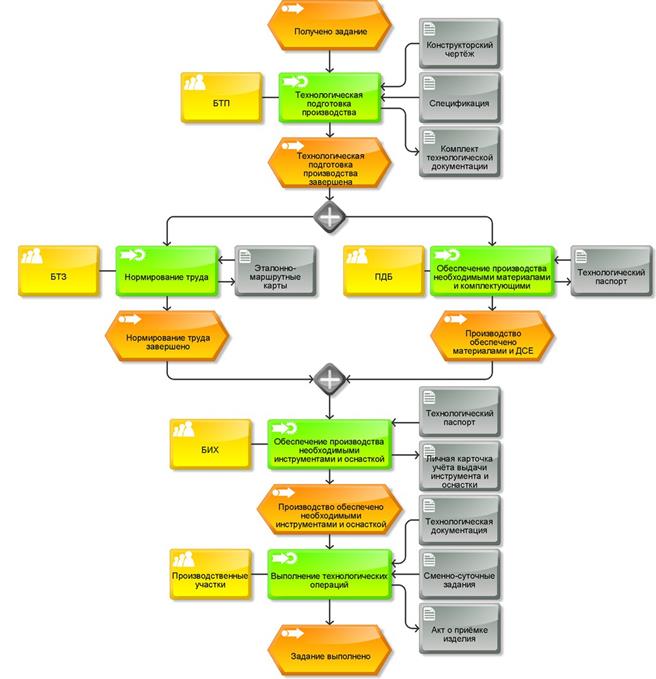

Укрупненный бизнес-процесс цеха окончательной сборки представлен на рисунке 4.

Службы цеха осуществляют подготовку и организацию производства, а производственные участки занимаются изготовлением изделия.

Служба БТП осуществляет технологическую подготовку производства, ПДБ обеспечивает производство необходимыми материалами и комплектующими, БТЗ осуществляет нормирование труда, а БИХ обеспечивает производство необходимыми инструментами и оснасткой.

Производственные участки осуществляют сборку изделия. Они выполняют все необходимые технологические операции согласно технологическому процессу изготовления изделия.

Рисунок 4 – Модель основного бизнес-процесса цеха окончательной сборки «Производство продукции»

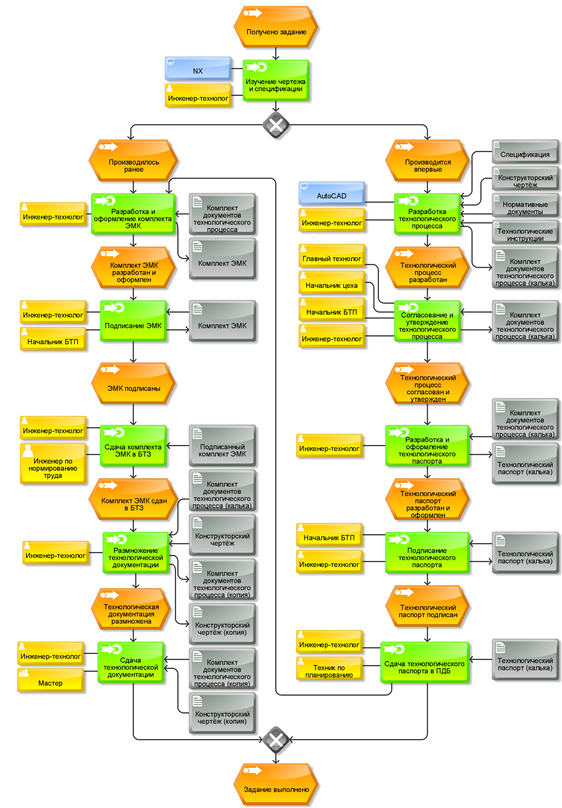

На рисунке 5 представлена модель подпроцесса «Технологическая подготовка производства».

Технологическая подготовка производства начинается после получения задания. Система NX уведомляет инженера-технолога о новом конструкторском чертеже. Подробно изучив конструкторскую документацию технолог определяет производилась ли аналогичная сборка ранее.

Если подобная работа осуществляется впервые, то необходимо разработать технологический процесс изготовления изделия. Разработка технологического процесса производится в соответствии с конструкторской документацией, нормативными документами и технологическими инструкциями. Технологические эскизы выполняются в ИС AutoCAD. После разработки технологический процесс проходит стадию согласования и утверждения. В соответствии с утверждённым технологическим процессом осуществляется разработка и оформление технологического паспорта. Оформленный технологический паспорт (кальку) подписывается начальником БТП, а затем сдаётся в службу ПДБ. После того как инженер-технолог завершил подготовку комплекта документов технологического процесса и технологического паспорта он приступает к разработке и оформлению комплекта ЭМК.

Если аналогичная сборка изделия производилась ранее, то комплект документов технологического процесса и технологический паспорт уже имеется, поэтому после изучения конструкторской документации инженер-технолог сразу переходит к разработке и оформлению комплекта ЭМК. После разработки и оформления технолог подписывает ЭМК у начальника БТП. После подписания ЭМК сдаются инженеру по нормированию труда.

После подготовки технологической документации технолог размножает документы для производственных участков и сдает мастеру. На этом «Технологическая подготовка производства» завершается.

Рисунок 5 – Модель подпроцесса «Технологическая подготовка производства»

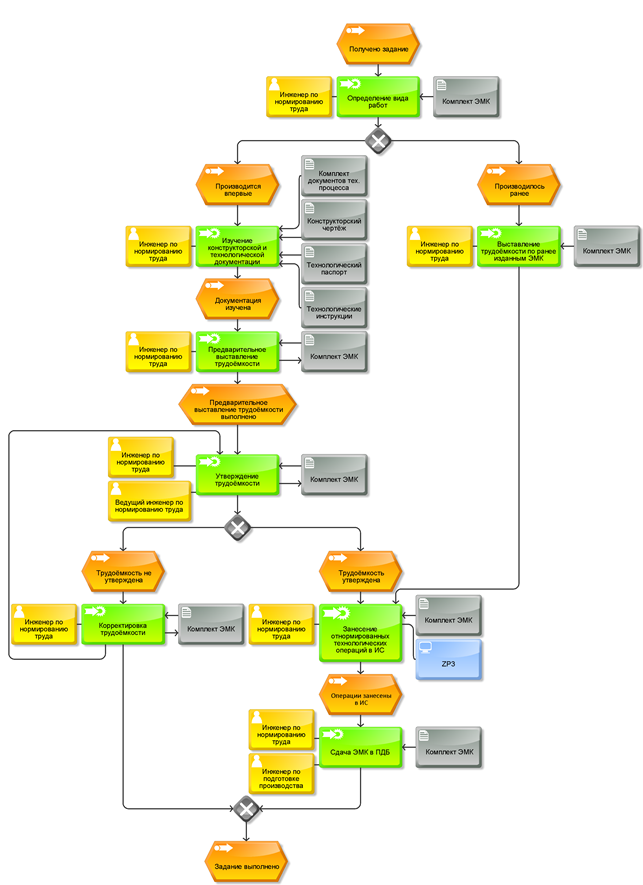

Модель подпроцесса «Нормирование труда» представлена на рисунке 6.

Нормирование труда начинается после получения задания. На основании комплекта ЭМК инженер по нормированию труда определяет вид работ.

Если работа производится впервые, то для выставления трудоёмкости нормировщику необходимо изучить документацию. После изучения технологической и конструкторской документации инженер по нормированию труда осуществляет предварительное выставление трудоёмкости. Предварительно выставленная трудоемкость утверждается у ведущего инженера по нормированию труда в ОТЗ. Если ОТЗ не утверждает указанную трудоёмкость, то производится её корректировка. После корректировки трудоёмкость утверждается заново. После утверждения трудоёмкости отнормированные технологические операции заносятся в ZP3.

Если аналогичная продукция уже производилась, то трудоёмкость выставляется по ранее изданным ЭМК. В данном случае утверждение норм времени не требуется, так как они были утверждены ранее, поэтому после выставления трудоёмкости нормировщик сразу переходит к занесению операций в ИС.

После занесения операций нормировщик сдаёт комплект ЭМК в ПДБ и на этом «Нормирование труда» завершается.

Рисунок 6 – Модель подпроцесса «Нормирование труда»

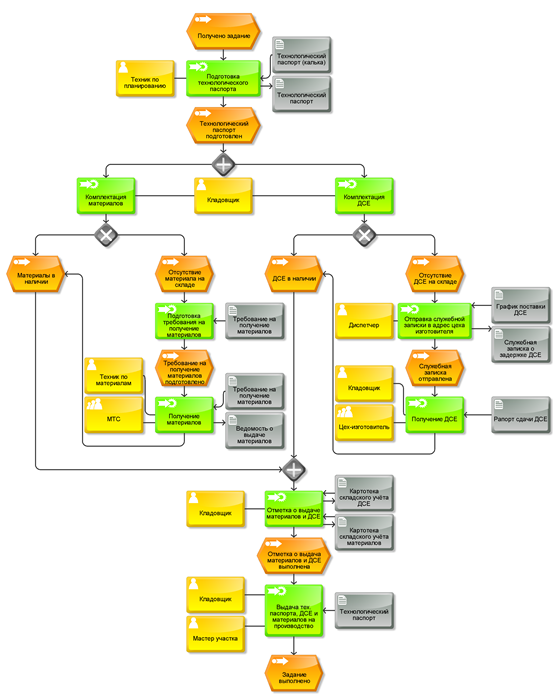

Модель подпроцесса «Обеспечение производства необходимыми материалами и комплектующими» представлена на рисунке 7.

Данный подпроцесс начинается после получения задания. Техник по планированию подготавливает технологический паспорт для производства. На основании технологического паспорта кладовщик комплектует материалы и ДСЕ.

Если необходимый материал отсутствует на складе, то техник по материалам подготавливает требование. На основании требования МТС выдает цеху необходимые материалы.

Если на складе отсутствует ДСЕ, то диспетчер отправляет служебную записку в адрес цеха-изготовителя о задержке поставки ДСЕ. Получение ДСЕ осуществляет кладовщик склада.

После того, как все необходимое скомплектовано, кладовщик отмечает выдачу материалов и ДСЕ в картотеке складского учета. Технологический паспорт, ДСЕ и материалы сдаются мастеру производственного участка. После того, как технологический паспорт, ДСЕ и материалы выданы на производство подпроцес «Обеспечение производства необходимыми материалами и комплектующими» завершается.

Рисунок 7 – Модель подпроцесса «Обеспечение производства необходимыми материалами и комплектующими»

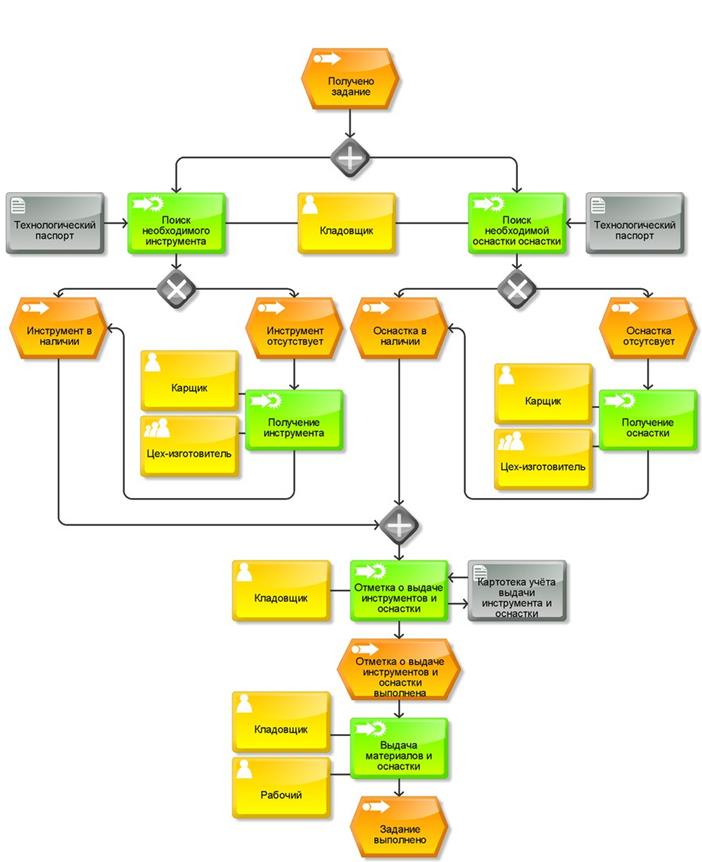

Модель подпроцесса «Обеспечение производства необходимыми инструментами и оснасткой» представлена на рисунке 8.

Подпроцесс «Обеспечение производства необходимыми инструментами и оснасткой» начинается после получения задания.

В соответствии с наименованиями инструментов и оснастки в технологическом паспорте кладовщик осуществляет поиск инструментария на складе.

Если необходимый инструмент отсутствует, то водитель автокары (карщик) отправляется в цех, который изготавливает данный инструмент, для его получения.

В случае если отсутствует необходимая оснастка, то её получение также осуществляется карщиком.

При выдаче рабочему инструмента и оснастки кладовщик делает отметки в карточке. Процесс «Обеспечение производства необходимыми инструментами и оснасткой» считается завершенным, если рабочему выдан весь необходимый инструментарий, указанный в технологическом паспорте.

Рисунок 8 – Модель подпроцесса «Обеспечение производства необходимыми инструментами и оснасткой»

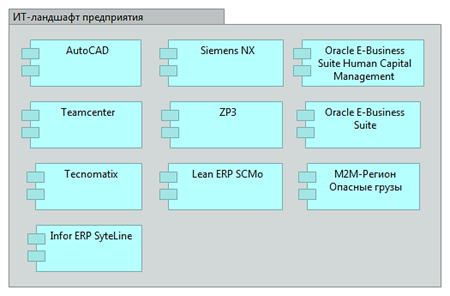

На рисунке 9 представлен ИТ-ландшафт промышленного предприятия. ИТ-ландшафт позволяет провести анализ существующих ИС на предприятии.

В настоящее время некоторые из перечисленных систем находятся на стадии внедрения. В службах цехов окончательной сборки функционируют такие ИС, как AutoCAD, Siemens NX, ZP3 и Oracle E-Business Suite.

Рисунок 9 – ИТ-ландшафт промышленного предприятия

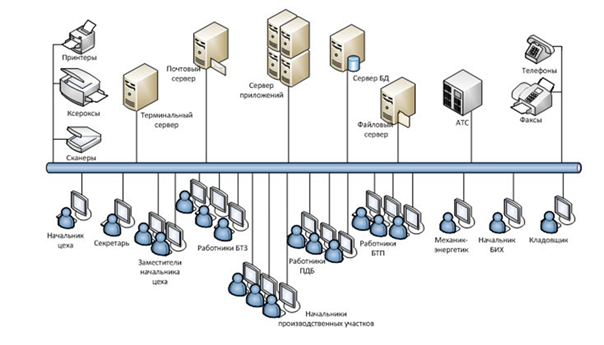

На рисунке 10 изображена ИТ-инфраструктура цеха, которая состоит из следующих составных частей:

-

Серверы;

-

Компьютеры;

-

Оргтехника;

-

Сети передачи данных;

-

Телефонные сети;

-

Телефонная станция.

Рисунок 10 – ИТ-инфраструктура цеха

В цехах окончательной сборки технологи разрабатывают технологическую документацию полностью вручную или с помощью пакета MS Office (Word, Excel) и CAD-системы. Данный подход к разработке технологической документации является следствием ряда проблем, с которыми сталкиваются работники служб, а именно:

-

Поиск технологической документации;

-

Согласование и подписание технологической документации;

-

Размножение технологической документации;

-

Оформление технологической документации.

Огромное количество бумажных документов не позволяют получать оперативный доступ к необходимой информации, по той причине, что на поиски технологической документации уходит очень много времени.

Процесс согласования и подписания технологических документов у руководителей из различных отделов отнимает очень много рабочего времени. Большую часть времени занимает дорога от цеха до отдела и обратно, так как они расположены на большом расстоянии друг от друга.

Для выдачи технологической документации на производство с оригиналов документов снимаются копии. Снять копию с конструкторского чертежа не составляет никакого труда – этот процесс занимает совсем незначительное количество времени, а на то, чтобы снять копии с комплекта документов технологического процесса или с технологического паспорта, можно потратить ни один час рабочего времени.

При оформлении технологической документации технологи, порой, полностью не соблюдают ГОСТ, так как при разработке технологической документации с помощью Word приходится создавать формы документов самостоятельно. По этой причине многие технологи пишут от руки на готовых бланках.

Перечисленные проблемы можно свести к двум основным:

- Высокие сроки подготовки технологической документации;

- Низкое качество оформления технологической документации.

Как показал анализ, бизнес-процессы «Технологическая подготовка производства», «Обеспечение производства необходимыми материалами и комплектующими» и «Нормирование труда» нуждаются в совершенствовании.

В процессе осуществления подготовки и организации производства работники служб БТП, ПДБ, БТЗ сталкиваются с различными проблемами, которые негативно сказываются на работе всего цеха – затягивается процесс производства, тем самым цех не укладывается в указанные сроки. Возникающие проблемы в процессе подготовки и организации производства требуют незамедлительно решения. Зачастую начальники служб не могут оперативно принять какое-либо решение, так как они не могут

понять, где конкретно возникла проблема и в чём она заключается. Руководители получают информацию о деятельности своих подчиненных лишь со слов и из отчётов, которые предоставляют работники. Грубо говоря, работники служб работают по принципу «черного ящика» – работа идет, но кто и на каком этапе – не разобрать.

Повысить качество управления производством в службах цехов можно за счёт совершенствования бизнес-процессов посредством использования PLM-системы [7]. Применение данной системы обеспечит «прозрачность» деятельности служб, тем самым позволит руководителям контролировать работу своих подчиненных и оперативно получать необходимую информацию [8, 9].

Таким образом, построенный комплекс моделей служб цехов окончательной сборки позволил провести детальный анализ

текущей деятельности служб подготовки и организации производства. В процессе анализа были выявлены проблемы и найдено решение, которое позволит повысить качество управления производством в службах цехов.

Библиографический список

- Кочнев А. Как неуправляемый процесс превратить в управляемый [Электронный ресурс]. – iTeam. – 2015. – 29 июня. – Режим доступа: http://iteam.ru/publications/processes/unmanaged_to_a_managed (дата обращения: 17.05.2016).

- Мирко Баекер. Оптимизация подготовки производства // Машиностроение и смежные отрасли. – 2014. – № 7 (91). С. 30-34. -[Электронный ресурс]. – Электрон. журнал. – Режим доступа: https://docviewer.yandex.ru/?url=http%3A%2F%2Fwww.cadcamcae.lv%2FN91%2F30-34.pdf&name=30-34.pdf&lang=ru&c=57377e632df3 (дата обращения: 17.05.2016).

- Калачанов В.Д., Кобко Л.И. Организация производства и коммерческая логистика: учеб. пособие. М.: Изд-во НИИСУ, 2005.

- Дубинина В.В. Управление бизнес-процессами предприятия // Вестник Самарского государственного университета. – 2015. № 5 (127). С. 39 – 47. – [Электронный ресурс] / Дубинина В.В. – Электрон. журнал. – Режим доступа: http://cyberleninka.ru/article/n/upravlenie-biznes-protsessami-predpriyatiya (дата обращения: 17.05.2016).

- Белайчук А.А. Трансформация процессов как ключ к трансформации бизнеса [Электронный ресурс] / Белайчук А.А. – Электрон. дан. – 2016. – 16 января. – Режим доступа: http://www.slideshare.net/ABPMP_Russia/10-30095699 (дата обращения: 17.05.2016).

- Белайчук А.А. Чего можно добиться с помощью BPM [Электронный ресурс] / Белайчук А.А. – «Global CIO» – 2014. – Апрель. – Режим доступа: http://www.globalcio.ru/experts/289/ (дата обращения: 17.05.2016)

- Мустафин Д.Р. Использование информационных технологий для повышения эффективности управления бизнес-процессами [Электронный ресурс]. – SCI-ARTICLE.RU. – 2016. – 13 января. – Режим доступа: http://sci-article.ru/stat.php?i=1452345510 (дата обращения: 17.05.2016).

- Product Lifecycle Management [Электронный ресурс]. – life-prog.ru. – 2015. – 6 августа. – Режим доступа: http://life-prog.ru/2_72886_Product-Lifecycle-Management.html (дата обращения: 17.05.2016).

- PLM Эксперт. Инновации в промышленности [Электронный ресурс]. – 2016. – апрель. – Электрон. текстовые дан. – Adobe Acrobat Reader – Режим доступа: http://cad-is.ru/img/whitepaper/PLM_Expert_April_2016.pdf (дата обращения: 17.05.2016).

Количество просмотров публикации: Please wait

Все статьи автора «Бабушкина Елена Владимировна»

Эффективного руководителя отличают высокие результаты его команды — отдела, подразделения, филиала или компании в целом. Качество управления основывается на совокупности нескольких важных факторов. Причем грамотный руководитель должен работать не только над усилением коллектива, но и над своими компетенциями.

Два фактора, которые сдерживают руководителя

Желание нравиться подчиненным. Если руководитель всем нравится — скорее всего, он эмпатичен, дружелюбен и открыт для общения. Но в определенных случаях это может означать, что такой человек не до конца делает свою работу, не принимает сложных решений или избегает сложных разговоров.

В жизни и бизнесе мы принимаем решения, которые не всегда выглядят одинаково приятно для всех. Подчиненные, как правило, рассматривают проблему через очень узкую призму — в отличие от руководителя. Руководитель не должен оправдываться за непопулярные решения. Он должен проинформировать команду, что принимает обоснованное и целесообразное решение на основе того, что знает о проблеме, и считает его наилучшим вариантом в данных обстоятельствах.

Удержание неэффективных сотрудников. Неспособность вовремя расстаться с сотрудниками, которые не подходят компании, ухудшает рабочий климат в коллективе. Сильные работники будут стремиться оставить компанию в поисках другого места для самореализации, не желая выполнять работу за других. Руководители, которые терпят плохую работу, вынуждены уделять несоразмерно большее время аутсайдерам, нежели исполнительным и высокоэффективным членам коллектива. И при этом теряют авторитет.

Разумеется, увольнение — это крайний выход. Он не должен заменять прямую обязанность руководителя — обеспечить максимально благоприятные условия для того, чтобы сотрудник смог раскрыть свой потенциал.

Три способа усилить команду

Подталкивать сотрудников к максимальным результатам. Эффективный руководитель умеет заставить людей стремиться к целям, которые выходят за рамки того, что они изначально считали возможным. Он создает атмосферу постоянного совершенствования, в которой и он сам, и другие стремятся превзойти ожидаемые результаты.

Посредственный результат не должен удовлетворять эффективного руководителя. Принять посредственный результат — значит не дать сотруднику проявить себя. Заставляя думать и задавая трудные вопросы, всегда можно получить лучшее решение.

Часто сотрудники не знают действительного предела своих возможностей и недооценивают свой потенциал. Путь к максимальным результатам может стать интересным путешествием, полным неожиданных открытий.

Делегировать задачи — значит позволить сотруднику нести ответственность и учиться. При этом нужно четко понимать границы делегирования: необязательно раскрывать все премудрости, но понемногу, шаг за шагом можно позволить подчиненному расти, вникать в новые аспекты работы с учетом его компетенций.

Делегировать можно не только задачи, но и принятие решений. Расширение возможностей тех, кто ближе всего к технической работе, дает более быстрые, качественные и эффективные результаты, а также повышает вовлеченность сотрудников.

Оценивать работу и давать обратную связь. Сообщать сотрудникам об оценке их работы — прямая обязанность руководителя. Хороший управленец увеличивает эффективность работников и вовремя поправляет, продвигает в нужном направлении. Если все идет отлично, подчиненный зафиксирует этот результат и сможет повторить его снова. Если что-то идет не так, нужно сообщить об этом сразу в уважительной и деликатной форме, без излишнего напряжения или эмоций. Ревью с членами команды нужно проводить регулярно, письменно фиксируя выводы для отслеживания прогресса.

Шесть способов повысить эффективность руководства

Требовать, но поддерживать. Человек, неспособный потребовать что-либо от других, не может быть руководителем. Требовательность должна быть тактичной, конструктивной, мобилизующей и дисциплинирующей. Ее цель — обеспечить выполнение задач и исключить терпимость к их неисполнению.

Поддержка со стороны руководителя необходима сотрудникам в той же мере, в какой он проявляет требовательность к ним. Лидер бросает вызов команде, ставя высокую планку качества, и в то же время поддерживает продвижение вперед. Это лишний раз подтверждает, что он искренне стремится к успеху команды и находится с ней в одной лодке.

Требовательные руководители, которые поддерживают своих подчиненных, имеют более эффективные коллективы, чем просто требовательные боссы. Доверие команды дает дополнительный аванс терпимости к настойчивости. Баланс «мягко к людям, жестко к результатам» найти сложно, но необходимо.

Использовать «микроскоп» и «телескоп». Генеральный директор или менеджер любого уровня управляет повседневными делами, операционкой и в то же время думает о будущем компании, о стратегии ее развития. Для этого необходимо регулярно менять фокус зрения, чтобы видеть микро- и макроуровень попеременно.

Взгляд издалека, масштабное видение и новое осмысление помогут выйти за рамки привычного и следовать новым правилам, которые создает жизнь. Те, кто работают только с микроскопом, увы, обречены на провал.

Нанимать лучших. Для быстрых, взвешенных и верных решений нужно окружить себя сильной командой. Сильная команда — сильный руководитель. Ее отличает способность сотрудников критически мыслить, аргументировано спорить с руководителем и не превращаться в молчаливо соглашающееся большинство. Такая команда складывается только в атмосфере открытости, доверительного отношения и приверженности к общему делу.

Принимать решения. Принять ключевое бизнес-решение бывает сложно из-за сомнений, недостатка информации и неопределенности. Если фундаментальные решения запаздывают, то в лучшем случае их реализация обойдется очень дорого, а в худшем — к тому моменту компании уже не будет на рынке. Нужно понимать, что просчитанный риск — это неотъемлемая часть работы, и иногда лучше принять рискованное решение, чем никакое.

Учиться у других. Управление в каждой компании, отрасли и сфере неповторимо, и здесь незаменимы эксперты и консультанты-практики. Важно прислушиваться к разным точкам зрения, особенно к тем, которые кажутся странными или ошеломительно смелыми.

Нужно присматриваться к сильным сторонам ваших коллег и партнеров. Каковы пробелы в ваших компетенциях, каких качеств и знаний вам не хватает? Чему бы вы хотели научиться у подчиненных? Что вы можете делать более успешно? Кого вы уважаете, за что?

Найти нужные ответы по-прежнему можно в книгах. Например, Виктор Франкл «Страдания от бессмысленности жизни», Майкл Уоткинс «Первые 90 дней. Стратегии успеха для руководителей всех уровней», Крис Бэйли «Мой продуктивный год».

Быть собой. Научиться руководить можно только в моменте, занимая руководящую должность. Не нужно впадать в жесткую самокритику, сравнивая себя с Илоном Маском, или, наоборот, смотреть на других свысока. Признание своих чувств, ценностей, таланта, сильных и слабых сторон даст направление, нацелит на будущее, придаст силы и раскроет жизненный потенциал.

Любое использование материалов медиапортала РШУ возможно только с разрешения

редакции.

Экономика предприятия

Руководство цехом

Плодотворная работа мастера и подчиненного ему производственного участка в значительной степени зависит от качества обслуживания участка вышестоящими органами управления. На средних и крупных предприятиях со сложным производственным процессом производственные участки объединяются в цеха. На небольших предприятиях с бесцеховой структурой производственные участки подчиняются непосредственно заводоуправлению.

Практика показала, что обеспечение квалифицированного руководства цехами отнюдь не связано с созданием большого количества мелких цехов. Более того, в ряде случаев становится выгодным укрупнение цехов, которое дает возможность высвободить часть производственных площадей, а также снизить удельный вес работников, занятых управлением и обслуживанием производства. Укрупнение позволяет обеспечить более квалифицированное руководство цехами и участками, улучшить организацию труда, сократить пути транспортировки деталей и т. д.

Каждый цех возглавляется начальником цеха, который осуществляет руководство всеми производственными участками, входящими в цех, помогая мастерам в их работе. Начальник цеха подчинен непосредственно директору предприятия и его первому заместителю — главному инженеру. Отделы заводоуправления не имеют права самостоятельно, минуя директора или главного инженера, давать задания начальнику цеха. Некоторые вспомогательные цеха подчинены соответствующим отделам заводоуправления. Так, начальник ремонтного цеха подчиняется главному механику, начальник опытного цеха нередко подчиняется главному конструктору и т. д.

Начальник цеха организует производственный процесс в цехе и возглавляет работу по организации труда, руководит работой по улучшению экономических показателей, отвечает за хозяйственную деятельность цеха и осуществляет материальное поощрение работников.

Органы управления в цехе подчиняются его начальнику. Соответствующие отделы заводоуправления руководят цеховым аппаратом только путем разработки общих принципов и методов организации работы. Исключение составляют аппарат технического контроля, осуществляющий контроль качества продукции, и диспетчерский аппарат.

Органы технического контроля в цехах в большинстве случаев подчинены не начальникам цехов, а начальнику ОТК завода. Диспетчерский аппарат цехов подчинен начальникам цехов, но указания главного диспетчера завода (действующего от имени директора) о сроках и порядке изготовления и выпуска продукции являются для них обязательными.

Каждое из звеньев управления и обслуживания в цехе создается только в том случае, если оно необходимо для высокопроизводительной и бесперебойной работы его производственных участков. Рациональность структуры и успешность работы управленческого аппарата цеха определяются качеством обслуживания производственных участков.

Руководство цехом оказывает мастерам на производстве активную помощь прежде всего в области технического руководства. С этой целью в аппарате управления крупным цехом создается технологическое бюро, занимающееся уточнением технологического процесса и контролем над соблюдением технологической дисциплины, а также совершенствованием технологии производства.

Для установления производственным участкам и рабочим местам оперативных производственных заданий в крупных цехах создаются производственно-диспетчерские бюро. Они составляют месячные, недельные и сменно-суточные задания; планируют загрузку оборудования; обеспечивают рабочие места работой; ведут учет выполнения производственных заданий отдельными участками и цехом в целом; организуют своевременное обеспечение всех рабочих мест полуфабрикатами, материалом и инструментом; определяют вместе с мастерами очередность выполнения отдельных видов работ на каждом рабочем месте.

В целях предварительной подготовки для рабочих мест инструментов и приспособлений создаются инструментально-раздаточные кладовые, которые обслуживают один или несколько цехов в зависимости от объема их работы.

Исправность оборудования обеспечивает цеховой механик, который силами находящихся в его подчинении рабочих осуществляет малый и средний ремонт оборудования и проводит текущий надзор за его состоянием. Капитальный ремонт и модернизацию оборудования, а также изготовление и ремонт запасных частей производит ремонтный цех, находящийся в ведении главного механика предприятия.

В отдельных цехах имеются группа организации и нормирования труда, экономист и бухгалтер, выполняющие работы, связанные с нормированием и организацией труда, экономическим планированием, учетом и анализом производственной деятельности цеха и производственных участков. Эти звенья создаются, как правило, в особо крупных цехах. В небольших цехах в зависимости от конкретных условий часть вышеперечисленных подразделений не создается, а в некоторых случаях один работник выполняет функции нескольких подразделений.

- Экономическое развитие и экономический рост: понятие и сущность

- Рекомендации по выбору бизнеса

- Строительное оборудование МСД

- Тепловые насосы

Экономика предприятия

Внедрение энергосберегающих программ для производства, промышленных объектов, предприятий

Чем крупнее предприятие, тем важнее для него экономия ресурсов. Это касается любой промышленности и производства. Именно поэтому так важно обратить внимание на современные программы энергосбережения и энергоэффективности. Вы можете использовать стандартные приемы, проверенные компаниями в …

Что такое экономия для бизнеса?

Как вы считаете, что лучше для бизнеса: заработанный рубль или сэкономленный рубль? Ответ очевиден: лучше и то и другое! Если присмотреться повнимательней, то в любом бизнесе можно увидеть огромные дыры, …

Что даст экономика толпы?

Как и любое новое явления, крауд -экономика вызывает множество вопросов. Кто-то говорит, что ничего нового в этом нет, и на это не стоит акцентировать столько внимания. Кто-то скажет, что это …

Организация производственных бизнес-процессов

Особенности планирования производственного процесса (формирование производственных планов и графиков)

Организация контроля за исполнением производственных планов

Стратегия управления производственным персоналом

Структурная организация производства и выстраивание иерархии

Управление производством представляет собой целый комплекс мероприятий, направленных на достижение успеха. Задача системы управления производством — сформировать такой рабочий производственный процесс, где сведены к минимуму потери рабочего времени (по причинам отсутствия необходимых материалов на складе, работы и др.), налажены взаимодействия между структурными подразделениями, выпускаемая продукция отвечает необходимым требованиям и обладает установленными качествами и свойствами и т. д.

Таким образом, процесс управления производством должен охватывать сразу множество сфер деятельности компании, а результатом такой работы служит отлаженный механизм, позволяющий бесперебойно выпускать продукцию, что напрямую влияет на финансовые показатели производственной компании.

Основные принципы управления производством:

- организация бизнес-процессов от момента закупки сырья до сдачи готовой продукции заказчику с получением выручки от реализации;

- организация планирования производственного процесса, формирование производственных программ, графиков и т. д.;

- контроль за соблюдением производственных планов и графиков;

- своевременная модернизация производства (обновление оборудования, замена устаревшего оборудования, автоматизация и механизация производственных участков, обучение и повышение квалификации работников и проч.);

- сокращение брака (улучшение качества труда, повышение квалификации сотрудников, улучшение контроля качества выпускаемой продукции и проч.);

- обеспечение производства квалифицированными сотрудниками, организация процесса управления персоналом, выбор нужной формы оплаты труда, разработка и внедрение системы мотивации персонала, определение должностных обязанностей для каждой должности, правильное разделение труда, исключение дублирования выполняемых функций и проч.

Организация бизнес-процессов

Бизнес-процесс «производство» относится к категории основных бизнес-процессов и представляет собой комплекс действий (операций, мероприятий), выполняемых в определенной последовательности и направленных на изготовление конечной продукции (услуги, товара) с целью удовлетворения потребностей покупателей. Для выполнения основного производства как бизнес-процесса используется совокупность разнообразных ресурсов: кадровых, материальных, технических, финансовых и др. Результатом бизнес-процесса «производство» является прибыль за счет реализации продукции (товара, услуги).

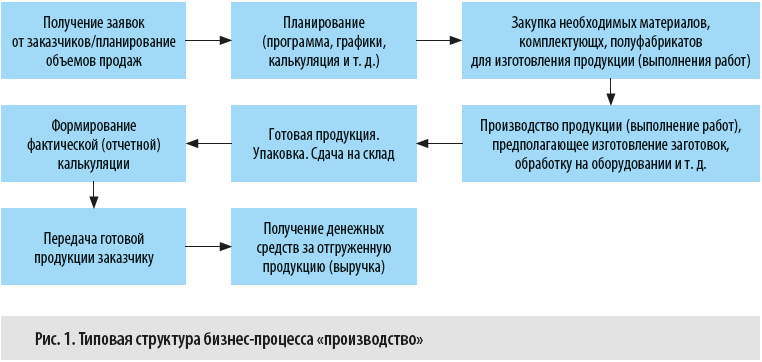

Все действия (процессы, мероприятия), которые входят в состав производства (в широком смысле слова), представлены на рис. 1.

Рассмотрим эти действия подробнее.

1. Получение заявок от заказчиков (планирование объемов продаж).

На этом этапе планируют объемы продаж в натуральном выражении и на их основании определяют планируемый объем производства. При этом учитывают тип производства, например, предприятие изготавливает продукцию либо четко под заказ — заказано 200 шт. продукции, значит и произведено будет ровно 200 шт., либо с запасом, который будет храниться на складе готовой продукции.

2. Планирование.

Данному этапу стоит уделить особое внимание, ведь планирование является едва ли не основой успешности функционирования производственного (и не только) предприятия.

При планировании отталкиваются от результатов предыдущего этапа, т. е. от планируемых объемов продаж, на основании которых определяется, в свою очередь, планируемый объем производства. Исходя из планируемого объема производства:

- рассчитываются в натуральном и стоимостном выражении материальные расходы (затраты на материалы для производства запланированного объема или «с запасом» в случае выбора типа организации производства с формированием запаса товарно-материальных ценностей);

- определяются размеры партий приобретаемых материалов и сроки их поставки, заключаются договоры с поставщиками, формируются графики оплаты материалов;

- определяется потребность в трудовых ресурсах, формируется штатное расписание, формулируются требования к квалификации, знаниям и навыкам, должностные обязанности и проч.;

- рассчитываются планируемые расходы на оплату труда производственного персонала, формируются графики выплаты (в соответствии с условиями внутренних нормативных актов, но не менее чем два раза в месяц);

- анализируются производственные мощности, площади, оборудование (при наличии, если производство не новое), при необходимости планируются перепланировка и расходы на ее осуществление, закупка или модернизация оборудования, его обслуживание, ремонт и т. д., планируются расходы на выполнение всех запланированных работ;

- планируются расходы на прочие косвенные нужды (заработная плата аппарата управления цеха, административно-управленческого аппарата + графики выплаты; расходы на аренду, коммунальные услуги, приобретение хозяйственных товаров, канцелярских принадлежностей, амортизация, транспортные расходы и проч.). Определяется критерий распределения косвенных расходов на весь объем продукции (работ, услуг) и, соответственно, формируется плановые показатели косвенных расходов на единицу продукции;

- определяется планируемая себестоимость.

Кроме того, на данном этапе формируются и другие производственные планы (предполагающие оценку технического оснащения производства, производственной мощности, кадровых ресурсов и т. д.), в том числе, например, технологические (производственные) графики, в которых расписывается выполнение задания по дням, неделям, месяцам (пример представлен в табл. 1).

3. Закупка необходимых материалов, комплектующих, полуфабрикатов для изготовления продукции (выполнения работ).

Данная функция, как правило, возлагается на специальные структурные подразделения компании (отдел материально-технического обеспечения, служба снабжения и проч.). В соответствии с определенными планируемыми потребностями в материалах, с учетом сроков, цен и объемов поставки заключаются договоры на поставку.

4. Производство продукции (выполнение работ), предполагающее изготовление заготовок, обработку на оборудовании и проч.

Результат этого этапа — готовое изделие.

Производство может осуществляться как одним цехом, так и несколькими (с параллельной, последовательной, параллельно-последовательной передачей предметов труда).

На самом производстве может и не быть необходимости в передаче предметов труда — например, когда все этапы изготовления проходят на одном рабочем месте одного производственного участка.

5. Готовая продукция. Упаковка. Сдача на склад.

После всех этапов обработки, изготовления продукции ее сдают на склад готовой продукции, откуда она в дальнейшем попадает к заказчику.

6. Формирование фактической (отчетной) калькуляции.

Когда прошли все стадии производства продукции, можно оценить ее фактическую себестоимость (и сравнить ее с плановым показателем).

Однако не всегда фактическая себестоимость считается исключительно в данный момент — для учета в бухгалтерском учете продукции на складе может приниматься плановая или нормативная себестоимость.

7. Передача готовой продукции заказчику (самовывоз со склада или доставка в адрес грузополучателя).

8. Получение денежных средств за отгруженную продукцию (выручка).

Как правило, по условиям договора окончательный расчет производится только после фактической отгрузки продукции и в учете отражается выручка от реализации (сумма авансового платежа и окончательного расчета за отгруженную продукцию).

При планировании производства важно определить полномочия, права, обязанности и систему взаимосвязей между структурными подразделениями.

Безусловно, производство во многом зависит от работы других подразделений и служб. Например, если отдел снабжения не сможет обеспечить производство нужными материалами, заказ на производство продукции не будет выполнен.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 12, 2019.

Вопросом, как повысить производительность труда своих сотрудников, задается любой руководитель. От чего зависит производственная эффективность? Какие шаги стоит предпринять в первую очередь? В решении этой непростой задачи легко ошибиться, пойти по неверному пути, не заметить главные источники потерь. Собственными рекомендациями по повышению эффективности, основанными на практическом опыте предприятия, делится Олег Владимирович Родионов, директор Компании «ГРАЙН», ставшей по итогам «Премии по производительности – 2017» лидером в подотрасли «Оконное производство» с показателем производительности труда в 7,17 млн руб. на человека в год.

Автор: Олег Родионов, директор Компании «ГРАЙН»

Справка о компании

Компания «Grain» – российский производитель поливинилхлоридных профилей для светопрозрачных ограждающих конструкций. Проект завода, расположенного в Уфе, был разработан мировым лидером в технологии экструзии пластмасс – компанией «Greiner». Системы профилей были разработаны при тесном взаимодействии технических специалистов компаний «Grain» и «Greiner». Рецептура продукции компании «Grain» разработана в сотрудничестве с мировыми лидерами химической индустрии. Все поступающие на завод материалы проходят жесткий контроль качества; вся продукция компании «Grain» сертифицирована. Ассортимент выпускаемой продукции и технические характеристики профиля дают возможность использовать его в оконных и дверных конструкциях различного размера во всех климатических зонах. Все ведущие специалисты компании «Grain» проходят обучение и стажировку в Австрии.

Компания «ГРАЙН» работает на рынке профилей ПВХ почти десять лет, пройдя этапы от строительства завода, увеличения производственных мощностей, расширения своей доли на конкурентном рынке РФ и СНГ до достижения масштабов крупнейшего производителя оконного профиля в Уральском и Приволжском регионах. Приходится работать в жестких условиях конкурентной борьбы с крупными транснациональными компаниями, которые также имеют собственные производства в России и используют передовые промышленные и управленческие технологии, поэтому вопрос постоянного повышения эффективности производства является для компании «Грайн» необходимым условием выживания с первых дней ее существования.

Решение вопроса повышения производительности труда предполагает системный подход, который включает в себя вопросы эффективной организации материальных и нематериальных ресурсов компании. Укрупненно ключевые задачи, которые стоят перед компанией, а также реализованные на данный момент решения можно представить в виде семи шагов повышения эффективности.

В первую очередь, для высокой производительности труда необходим высокий уровень автоматизации производственных процессов. Переход от ручного труда к машинному позволяет увеличить темпы производства и скорость обработки информации, снизить вероятность ошибки, повысить прозрачность процессов. На заводе «Грайн» на сегодняшний день полностью автоматизирован процесс производства: начиная с момента загрузки сырья в приемные бункеры и до выхода готового профиля с экструзионных линий.

Из первого шага следует второй: высокий уровень автоматизации предполагает высокую квалификацию обслуживающего персонала. А это большая проблема, ведь на рынке труда не было и нет готовых специалистов требуемого профиля. Для решения этой задачи необходимо инвестировать время и средства в обучение и развитие сотрудников. В нашей компании на первоначальном этапе все руководители среднего звена и инженерно-технический состав прошли обучение на производстве Greiner в Австрии. Затем была создана система обучения сотрудников на рабочих местах. Все основные руководители, работающие сегодня на производстве, прошли ступени карьерного роста, начиная с упаковщиков, операторов, механиков. Благодаря системе наставничества и производственного обучения на местах организация может решить кадровые вопросы, а сотрудники получают возможность карьерного роста и дополнительную мотивацию.

Третий шаг: автоматизированное производство требует качественного обслуживания и быстрого ремонта. Перед инженерно-технической службой завода стоит наиважнейшая задача – обеспечить круглосуточную безостановочную работу всех агрегатов, механизмов, электронных систем, всей инфраструктуры. Как известно, гораздо эффективнее поломку предотвратить, чем в авральном режиме устранять последствия аварии. На заводе «Грайн» этот вопрос решает эффективная система круглосуточного контроля, обслуживания и диагностики оборудования для службы механиков и электриков. Например, для всех основных единиц промышленного оборудования заведены технические паспорта, в которых отражаются все регламентные и ремонтные работы. Для сокращения времени реакции на любые технические проблемы, механики и электрики переведены под управление начальников смен. Для всех сотрудников завода существует система мотивации, привязанная к общему результату, который отражает ключевые показатели эффективности производства.

Четвертый шаг – качество управления. Эффективность работы зависит от четкого распределения обязанностей и ответственности всех участников. Здесь формальными должностными инструкциями не обойдешься. Необходимо чтобы все ключевые сотрудники были вовлечены в процесс построения бизнес-модели. Для этого у нас в компании проводились стратегические сессии, на которых совместными усилиями, в процессе обсуждения и дискуссий формировался итоговый документ – оперограмма бизнес-процессов. Она представляет собой таблицу, в которой расписываются все этапы процесса производства по шагам, с указанием ответственных лиц: кто за каждый шаг в этом процессе отвечает, кто выполняет, кому передает, кто контролирует и т.д. Ценность этого документа заключается в том, что он отражает общее коллективное видение вовлеченных сотрудников. Вовлеченность в процесс обсуждения и построения бизнес-модели, позволяет закрепить ответственность «хозяина» каждого процесса за его участок работы и повысить сплоченность коллектива. Посмотреть оперограмму можно по этой ссылке.

Компания «Грайн»

Пятый шаг: динамическая система требует регулярного мониторинга протекающих процессов. Ни одна тщательно спланированная и внедренная бизнес-модель не будет эффективно работать без ежедневного контроля каждого ключевого процесса. Эту роль в компании «Грайн» выполняет управленческий учет. Подобно тому, как невозможно управлять несущимся вперед автомобилем, глядя в зеркало заднего вида, нельзя управлять производством, опираясь только на отчетность за прошедший месяц. Поэтому, у себя на заводе мы внедрили систему учета движения материалов в режиме реального времени, а также ежедневный мониторинг ключевых плановых показателей.

Шестой шаг – обеспечение гибкости производства. Эффективное производство должно производить только востребованную на рынке продукцию. Поэтому на «Грайне» внедрена «вытягивающая» система, которая предполагает, что производство гибко реагирует на поступающие от покупателей заказы. На практике это означает, что производство имеет горизонты планирования с ориентирами на месяц, неделю, сутки вперед. Это позволяет эффективнее использовать ресурсы и точно в срок отгружать продукцию клиентам.

Завершая краткий перечень наиболее важных, на наш взгляд, элементов системы повышения производительности труда, следует добавить седьмой: картина не будет полной без упоминания систем входного, технологического и выходного контроля, а также мероприятий по снижению брака, персональной ответственности производственного персонала, программ стимулирования рационализаторских предложений и мероприятий по формированию корпоративной культуры.

Вместо эпилога хотелось бы сказать о потенциальных возможностях для повышения производительности труда, которые еще предстоит реализовать на нашем предприятии. В первую очередь, необходимо решить глобальный вопрос повышения стабильности и качества электроэнергии, поступающей на завод. Это большая проблема для всех современных производств. По нашей статистике, из-за скачков и просадок напряжения, и, как следствие, вынужденных остановок и перезапусков, мы теряем в год порядка 7% машино-часов, снижается ресурс дорогостоящего оборудования, теряется выручка. Также предстоит решить задачи по рекуперации тепла в производственном помещении, расширить программу переработки вторичного сырья, реализовать программу снижения влияния сезонного фактора на объем загрузки мощностей.

В общем, повышение производительности труда – непрерывный процесс, который не позволяет довольствоваться достигнутыми результатами. Всегда есть к чему стремиться!