РУКОВОДСТВО

ПО ЭКСПЛУАТАЦИИ

ГКТ15.000.000РЭ

СОДЕРЖАНИЕ

1. ОПИСАНИЕ И РАБОТА

2.6. Возможные неисправности и способы их

устранения

2.7. Порядок работы изделия

2.7.1. Замена

или изменение положения челюстей.

2.7.2. Свинчивание

НКТ:

2.7.3. Развинчивание

НКТ:

2.7.4. Применение

ручного стопорного устройства.

2.8. Требования к рабочей жидкости

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

4. ХРАНЕНИЕ

5. ТРАНСПОРТИРОВАНИЕ

6. КАТАЛОГ ДЕТАЛЕЙ

6.1. Общая сборка

6.2. Редуктор зубчатый ГК15.001.000

6.3. Ротор в сборе ГК15.042.000

6.4. Цилиндр подвески ГК.023.000

6.5. Заслонка в сборе ГК.024.000

6.6. Подвеска в сборе ГК.025.000

6.7. Манометр в сборе ГК.330.000

6.8. Клапан обратный ГК.805.000

6.9. Модуль гидравлический ГК.810.000

6.10. Подвесное стопорное устройство

ГК.622.000А

6.11. Ручное стопорное устройство ГК.700.000

6.12. Гидромотор FM40.133/40.73

ПРИЛОЖЕНИЕ A Схема гидравлическая

принципиальная

ПРИЛОЖЕНИЕ B Рекомендуемые масла и их

заменители

ПРЕДУПРЕЖДЕНИЕ

—

Запрещается эксплуатация, регулировка и ремонт данного

оборудования без соответствующей подготовки.

—

Строго соблюдать все меры предосторожности.

—

Производство работ со снятой заслонкой категорически

запрещается.

—

Рекомендуется жесткое крепление за траверсу и якорную точку.

Крепление горизонтальное и под прямым углом относительно продольной оси

гидроключа.

—

Допускается использование стальных канатов или цепей.

Задерживающие канаты или цепи установить растяжкой с надежным креплением за

траверсу и якорные точки без провисаний.

—

Страховочный канат или цепь надежно закрепить за ушки

кронштейна и якорные точки. Страховочный канат или цепь при возможном

разрушении жесткого крепления, разрыве задерживающего каната или цепи должен

обеспечивать разворот гидроключа на угол не более 10°.

Эксплуатация

гидроключа без страховочного каната или цепи запрещена.

—

Расчетное разрывное усилие на применяемых канатах или цепях

не менее 5000 кгс (канат диаметром не менее Æ10 мм)

—

Замену сменных элементов, переустановку челюстей производить

только при отключенной гидросистеме и открытой заслонке. Открытая заслонка

должна надежно фиксировать в среднем положении рычаги управления.

—

Не допускается соприкосновение частей тела и одежды с

движущимися частями ключа.

—

Периодические и ремонтные работы проводить только на

демонтированном со скважины оборудовании.

Несоблюдение

данных требований приведет к несчастным случаям и повреждению оборудования.

1.1. ОПИСАНИЕ

И РАБОТА

Назначение

изделия

Гидравлический ключ ГКШ-1500МТ (далее изделие) предназначен

для быстрого, безопасного, точного свинчивания и развинчивания бурильных, насосно-компрессорных

труб (далее НКТ) с наружными диаметрами Æ60 мм (23/8«), Æ73 мм

(27/8«), Æ89

мм (31/2«), Æ95 мм (33/4«), Æ108

мм (41/4«), Æ114 мм (41/2«). Климатическое

исполнение «У», категория размещения I ГОСТ 15150.

Пример записи обозначения изделия при его заказе и в

документации другого изделия:

Гидроключ

ГКШ-1500МТ

1.2. Характеристики

Объемная подача в гидроключ, м3/с (л/мин)

минимальная……………………………………………………………… 10,0×10-4

(60);

номинальная……………………………………………………………… 25,0×10-4

(150);

максимальная……………………………………………………………. 33,3×10-4

(200);

Угол отклонения рычагов управления …………………………. ±30°;

Давление нагнетания, МПа (кгс/см2)

номинальное……………………………………………………………… 10

(100);

максимальное……………………………………………………………. 20

(200);

Давление в линии слива, МПа (кгс/см2)

………………………. не более

0,5 (5);

Частота вращения ротора при

номинальной объемной подаче, с-1 (об/мин)

при управлении двумя секциями

гидромотора………. 0,28 (17);

при управлении большей секцией

гидромотора……. 0,45 (27);

при управлении меньшей секцией

гидромотора……. 0,87 (52);

Крутящий момент на роторе при

номинальном давлении нагнетания, Нм (кгс·м)

при управлении двумя секциями

гидромотора………. 9391 (954);

при управлении большей секцией

гидромотора……. 6064 (618);

при управлении меньшей секцией

гидромотора……. 3328 (340);

Масса, кг………………………………………………………………………….. 293

max;

Чистота рабочей жидкости по ГОСТ17216…………………… не хуже 13 класса.

1.3. Состав

изделия

В состав изделия входят следующие основные узлы (см. Рисунок

1):

—

редуктор зубчатый (поз.1);

—

двухсекционный шестеренный гидромотор FM

40.133/40.73 (поз.2);

—

гидрораспределитель SD-18/2 (поз.3) с клапаном

давления (поз.9);

—

рычаг управления меньшей секцией гидромотора (поз.4);

—

рычаг управления большей секцией гидромотора (поз.5);

—

цилиндр подвески (поз.6);

—

подвеска (поз.7);

—

заслонка (поз.8);

—

манометр (поз.10)

—

ротор в сборе с челюстями Æ73 мм (27/8«)

(поз.11).

Рисунок 1

Общий вид гидроключа

Дополнительно

изделие комплектуется узлами и устройствами, применяемыми при монтаже и других

видах работ:

—

ручное стопорное устройство (см. п. 6.11);

—

подвесное стопорное устройство (см. п. 6.10);

—

шланги РВД25.110.4000.0,3.12/12.М33х1,5/М33х1,5-У1;

—

комплект сменных челюстей с плашками под НКТ Æ60

мм (23/8«), Æ89 мм (31/2«);

—

ролик-хомут;

—

хомут;

—

стальной канат Æ12 мм;

—

коуши под канат Æ12 мм;

—

зажимы под канат Æ12 мм;

—

масляный шприц;

—

ЗИП.

По отдельной заявке Покупателя возможна поставка сменных

челюстей с плашками под бурильные трубы (инструмент) Æ95 мм (33/4«),

Æ105

мм (41/8«), Æ108 мм (41/4«), Æ114 мм

(41/2«).

1.4. Устройство

и работа

Гидроключ

подвешивается на вышке или мачте на канате и подводится к НКТ (рекомендуемую

схему монтажа гидроключа см. Рисунок 2). Энергия потока рабочей жидкости, направленная через

двухсекционный гидрораспределитель поз. 3 (см. Рисунок 1), преобразуется гидромотором поз. 2 во вращательное движение

вала. Вал гидромотора через зубчатый редуктор поз. 1 приводит в движение ротор

в сборе с челюстями поз.11 и происходит автоматический захват НКТ.

Гидрораспределитель управляется с помощью тяг и рычагов управления. Рычаг

управления поз. 4 позволяет управлять секцией гидромотора с меньшим рабочим

объемом, а рычаг управления поз. 5 — секцией гидромотора с большим рабочим

объемом. Таким образом, получаются два различных параметра повышенной частоты

вращения ротора гидроключа (при отклонении рычага управления поз. 5 частота

вращения меньше, но больше крутящий момент). При одновременном отклонении

рычагов управления в одну и ту же сторону крутящий момент на роторе

гидроключа максимальный.

Внимание: отклонение рычагов управления в

противоположные стороны не рекомендуется.

Рабочая зона при вращении ротора ограждена

заслонкой поз.8. При открытой заслонке происходит надежная фиксация рычагов

управления, исключающая непроизвольное вращение ротора при смене челюстей или

ленты тормозной.

В состав

гидрораспределителя входит клапан давления поз. 9, позволяющий регулировать

давление в линии нагнетания и получать необходимые моменты свинчивания НКТ (см.

Рисунок 7). Контроль давления нагнетания рабочей жидкости осуществляется

по манометру поз. 10.

В сливной линии

гидроключа установлен обратный клапан, исключающий работу гидроключа при

неправильном подсоединении линий слива и нагнетания.

1.5. ИСПОЛЬЗОВАНИЕ

ПО НАЗНАЧЕНИЮ

Эксплуатационные

ограничения

1.5.1.

При монтаже и эксплуатации изделия должны

соблюдаться правила техники безопасности, изложенные в технических условиях на

изделие, настоящем руководстве по эксплуатации и правилах безопасности в

нефтяной и газовой промышленности РД08-200-98, утвержденных постановлением

Госгортехнадзора России №24 от 09 апреля 1998 года.

1.5.2.

Не допускается работа изделия в режимах,

превышающих значения, указанные в п.1.2.

1.5.3.

Запрещается во время работы изделия подтягивать

болты, гайки, пробки.

1.6. Требования

к трубопроводам и шлангам.

1.6.1. Рекомендуется

обеспечить скорость течения рабочей жидкости в нагнетающих трубопроводах

(шлангах) не более 5 м/с, в сливных—не более 2 м/с.

1.6.2. Трубопроводы

(шланги) должны обеспечивать чистоту рабочей жидкости не хуже 13 класса по

ГОСТ17216.

1.6.3. При

проведении гидромонтажных работ необходимо принять меры по предотвращению

попадания в гидросистему изделия грязи и посторонних частиц.

1.7. Подготовка

изделия к использованию

1.7.1. Перед

монтажом удалить консервационное покрытие с наружных поверхностей изделия.

1.7.2. Расконсервацию

изделия производить не более чем за 12 часов до установки на объект.

1.8. Монтаж

изделия на вышке (см. Рисунок

2)

1.8.1. Провести

монтаж изделие на вышке при помощи каната на высоте, достаточной для захвата

НКТ, при этом угол отклонения каната от вертикали должен быть наименьшим во

избежание самопроизвольного схода изделия с НКТ.

1.8.2. Присоединить

стопорные и страховочные канаты, при этом стопорный канат устанавливается

горизонтально гидроключу, т.е. он не должен тянуть ключ вверх или вниз.

1.8.3. Присоединить

гидравлические шланги и установить изделие в зону соединения НКТ.

1.8.4. При

помощи болтов на подвеске отрегулировать горизонтальное положение гидроключа.

1.8.5. Транспортные

заглушки снять непосредственно перед монтажом.

Рисунок 2

Рекомендуемая схема монтажа гидроключа

1.9. Запуск

изделия

1.9.1.

Перед

запуском изделия необходимо проверить:

—

ход рычагов управления и убедиться в отсутствии заеданий и

заклинивания при отклонении до рабочих положений и возврате в исходное

положение при снятии силового воздействия;

—

открытие и закрытие заслонки. Движение должно быть без

заеданий и заклинивания, при открытии проконтролировать надежность фиксации

рычагов управления в нулевом положении;

—

надежность затяжки накидных гаек трубопроводов и шлангов.

1.9.2. Запустить

силовую установку и отклонить рычаги управления в одну из сторон и убедиться в

правильности направления вращения ротора (см. Рисунок 1). При отсутствии вращения произвести перестыковку (поменять

местами) гидрошланги ГШ7, ГШ8 (см. ПРИЛОЖЕНИЕ A).

1.9.3. C запущенной силовой

установкой отклонить рычаги управления в одну и в другую сторону (не полностью)

до возникновения давления в гидросистеме и убедиться в герметичности

гидросистемы в целом.

1.10. Возможные

неисправности и способы их устранения

Возможные неисправности и способы их устранения см. Таблица

1.

Таблица 1

|

Наименование неисправности, внешнее проявление и дополнительные |

Вероятная причина |

Способ устранения |

|

Изделие не вращается или |

Неисправна силовая установка. |

Заменить или отрегулировать |

|

Засорен клапан давления |

Прочистить клапан или заменить |

|

|

Заклинивание клапана давления |

Заменить клапан давления |

|

|

Не развивается давление в |

Эксплуатация изделия на |

Заменить изделие после |

|

Неправильный тип рабочей |

Использовать рекомендуемые |

|

|

Работа гидросистемы сопровождается |

Попадание в гидросистему |

Обеспечить герметичность |

|

Течь из-под корпуса изделия. |

Повреждено уплотнение по |

Заменить уплотнительный |

|

Челюсти не захватывают |

Неправильно подвешен |

См. п.2.4 |

|

Изношены плашки, тормозная |

Заменить |

|

1.11.

Порядок работы изделия

1.11.1.Замена или изменение

положения челюстей.

Конструкция гидроключа позволяет изменять положение челюстей

в зависимости от требуемого направления вращения ротора. При установке

подвижной челюсти на левой стороне ротора (см. Рисунок

3)

гидроключ будет развинчивать НКТ. При установке подвижной челюсти на правой

стороне ротора (см. Рисунок

6)

гидроключ будет свинчивать НКТ.

Порядок изменения положения

челюстей:

—

отклонить рычаг управления гидроключа в направлении,

раскрывающем захват НКТ и совместить разрез ротора с разрезом на корпусе;

—

плавно отклоняя рычаг управления в противоположную сторону

слегка сместить ротор для освобождения шпильки подвижной челюсти;

—

открыть заслонку гидроключа;

Внимание:

изменение положения челюстей при закрытой заслонке может привести к несчастному

случаю.

—

снять шпильку и неподвижную челюсть (см. Рисунок 4);

—

затем снять шпильку и подвижную челюсть и переустановить их

на противоположную сторону (см. Рисунок 5);

—

установить шпильку и неподвижную челюсть.

|

Рисунок 3

|

Рисунок 4 |

|

Рисунок 5

|

Рисунок 6

|

1.11.2.Свинчивание НКТ:

—

открыв заслонку поз.8, завести изделие на НКТ

(предохранительная заслонка автоматически закрывается при входе НКТ);

—

отклонить рычаг управления поз.4 или (и) поз.5 на свинчивание

НКТ, при этом ротор в сборе с челюстями начинает вращаться и происходит захват

НКТ;

—

давление в линии нагнетании, заданное клапаном давления

поз.9, определяет крутящий момент свинчивания (см. Рисунок 7 и Таблица 2).

Рисунок 7

График зависимости момента свинчивания от давления нагнетания

Таблица 2

Момент затяжки и давление нагнетания в гидросистеме в зависимости от типа трубы

|

Наружный диаметр трубы |

Марка стали |

Момент затяжки трубы, Нм |

Настройка клапана давления гидроключа при управлении двумя |

|

2 3/8” |

H-40 J-55 K-55 C-75 L-80 N-80 Р-105 группа Д |

480÷810 630÷1050 830÷1380 880÷1460 1330÷2210 800÷1100 |

2,3÷2,8 2,5÷3,2 2,9÷3,7 2,9÷3,9 3,7÷5,1 2,8÷3,3 |

|

2 7/8” |

H-40 J-55 K-55 C-75 L-80 N-80 Р-105 группа Д |

830÷1380 1090÷1810 1520÷2540 1660÷2760 1920÷3200 1000÷1500 |

2,9÷3,7 3,3÷4,4 4÷5,6 4,2÷6 4,6÷6,7 3,1÷3,9 |

|

3 1/2” |

H-40 J-55 K-55 C-75 L-80 N-80 Р-105 группа Д |

1160÷1930 1260÷2090 1660÷2760 1770÷2940 2720÷4530 1300÷2200 |

3,4÷4,6 3,6÷4,9 4,2÷6 4,4÷6,3 5,9÷8,9 3,6÷5,1 |

1.11.3.Развинчивание

НКТ:

—

открыв заслонку поз.8, завести изделие на НКТ

(предохранительная заслонка автоматически закрывается при входе НКТ);

—

закрыть клапан давления поз.9;

—

отклонить рычаг управления поз.4 или (и) поз.5 на

развинчивание НКТ, при этом ротор в сборе с челюстями начинает вращаться и

происходит захват НКТ.

1.11.4.Применение

ручного стопорного устройства.

Ручное

стопорное устройство предназначено для предотвращения возможного вращения

колонны труб в клиньях спайдера и применяется при уменьшении общего веса НКТ в

начале и в конце спускоподъемной операции или при отвинчивании муфты НКТ на

стыке с нижней трубой.

Для использования ручного стопорного

устройства при развинчивании НКТ необходимо:

—

установить на гидроключ подвесное стопорное устройство

установочным болтом назад, застопорить его болтом;

—

установить ручное стопорное устройство в подвеску так, чтобы

челюсть находилась справа (см. Рисунок 8), установить предохранительный палец и шплинт;

—

завести гидроключ на НКТ, захватить ручным стопорным

устройством муфту и довернуть защелку и челюсть в сторону отворачивания трубы;

—

развинтить соединение, нажать на защелку рычага для освобождения

захвата.

Порядок использования ручного стопорного

устройства при свинчивании НКТ аналогичен порядку развинчивания, при этом

челюсть должна находиться справа (см. Рисунок

9). Для обеспечения

свинчивания труб необходимым крутящим моментом в обоих соединениях муфты

рекомендуется устанавливать ручное стопорное устройство на тело НКТ под муфтой.

|

Рисунок 8

|

Рисунок 9

|

1.12.

Требования к рабочей жидкости

1.12.1.Нормальная

работа изделия гарантируется при использовании рекомендуемых марок масел и

эксплуатационных температур (см. ПРИЛОЖЕНИЕ B).

1.12.2.Рабочая

жидкость заменяется периодически:

—

первый раз через 500 часов наработки изделия;

—

последующая периодичность замены рабочей жидкости через 2500

часов работы, но не реже 1 раза в два года.

Слив производят после предварительного прогрева рабочей

жидкости на рабочих режимах до установившейся температуры.

1.12.3.Рекомендованные

заменители основных марок масел не содержат присадки, и сроки их замены

уменьшаются в два раза.

1.12.4.Чистота

рабочей жидкости, предназначенной для заправки гидросистемы, должна быть не

хуже 13 класса по ГОСТ17216.

1.13.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Для обеспечения нормальной работы изделия и его

долговечности после каждой спускоподъемной операцией, но не реже чем через

каждые 36 часов, необходимо проводить:

—

шприцовку смазкой

ЛИТОЛ трущихся поверхностей и подшипниковых полостей через специально

предусмотренные масленки;

—

смазку пружины заслонки, механизмов фиксации рычагов

управления, шпилек челюстей, тормозной ленты.

Общий объем необходимой смазки должен быть не менее 0,7 л.

1.14.

ХРАНЕНИЕ

1.15.

Консервация

и упаковка должны обеспечивать сохранность изделия при транспортировке и

хранении в течение трех лет в условиях 2 (С) ГОСТ15150 со дня упаковки.

1.16.

Переконсервацию

изделия производить по ГОСТ9.014 через три года хранения

1.17.

ТРАНСПОРТИРОВАНИЕ

1.18.

Транспортирование

изделия разрешается производить в таре предприятия-изготовителя или в составе

объекта любым видом транспорта без ограничения расстояния, скорости движения.

1.19. Ящики с изделием должны быть закреплены

на транспортных средствах таким образом, чтобы исключить возможность их

смещения и соударения.

1.20.

КАТАЛОГ ДЕТАЛЕЙ

Общая

сборка

Перечень подсборок и деталей см. Таблица

3,

расположение элементов см. Рисунок

10

Таблица 3

Общая сборка

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

45.288 |

Лента тормозная |

1 |

|

|

|

ГК15.001.000 |

Редуктор зубчатый |

1 |

|

|

|

ГК.023.000 |

Цилиндр подвески |

1 |

|

|

|

ГК.024.000 |

Заслонка в сборе |

1 |

|

|

|

ГК.025.000 |

Подвеска в сборе |

1 |

|

|

|

ГК.330.000 |

Манометр в сборе |

1 |

|

|

|

ГК.350.000 |

Кронштейн |

1 |

|

|

|

ГК.521.000 |

Корпус |

1 |

|

|

|

ГК.531.000 |

Корпус |

1 |

|

|

|

ГК.545.000 |

Кронштейн |

1 |

|

|

|

ГК.625.000 |

Палец |

2 |

|

|

|

ГК.805.000 |

Клапан обратный |

1 |

|

|

|

ГК.810.000 |

Модуль гидравлический |

1 |

|

|

|

45.131 |

Штифт |

2 |

|

|

|

900470-7 |

Концевой хомут |

2 |

|

|

|

ГК.000.004-01 |

Рычаг |

2 |

|

|

|

ГК.000.005 |

Рычаг |

1 |

|

|

|

ГК.000.005-01 |

Рычаг |

1 |

|

|

|

ГК.000.008 |

Ось |

2 |

|

|

|

ГК.000.017 |

Ручка |

2 |

|

|

|

ГК.000.043 |

Пружина |

1 |

|

|

|

ГК.000.104 |

Крышка |

1 |

|

|

|

ГК.000.144 |

Траверса |

1 |

|

|

|

ГК.000.184 |

Палец заслонки |

1 |

|

|

|

ГК.000.184-01 |

Палец заслонки |

1 |

|

|

|

ГК.000.190 |

Штифт |

2 |

|

|

|

ГК.000289-01 |

Болт |

2 |

|

|

|

ГК.000.289-02 |

Болт |

2 |

|

|

|

ГК.000.302 |

Тяга |

2 |

|

|

|

ГК.000.529 |

Пружина |

1 |

|

|

|

ГК.000.550 |

Вилка |

2 |

|

|

|

ГК.000.555 |

Втулка |

1 |

|

|

|

ГК.000.556 |

Шайба |

1 |

|

|

|

ГК.535.003 |

Рычаг |

2 |

|

|

|

ГК.622.359 |

Шплинт |

2 |

|

|

|

ГК.800.005 |

Угольник |

4 |

|

|

|

ГК.800.009 |

Штуцер |

4 |

|

|

|

Болт M8x20.58.016 |

1 |

||

|

|

Болт М10х20.58.016 |

2 |

||

|

|

Болт М10х90.58.016 |

3 |

||

|

|

Болт М12х25.58.016 |

8 |

||

|

|

Болт M16x35.58.016 |

4 |

||

|

|

Гайка М10-G7.5.016 |

7 |

||

|

|

Гайка М12-G7.5.016 |

4 |

||

|

|

Гайка М14-G7.5.016 |

4 |

||

|

|

Винт М8-6ex10.48.016 |

2 |

||

|

|

Масленка 1.3.УХЛ1 |

2 |

||

|

|

Шайба 10.04.016 |

3 |

||

|

|

Шайба 12.04.016 |

10 |

||

|

|

Шайба 14.04.016 |

2 |

||

|

|

Шайба 8.65Г.016 |

1 |

||

|

|

Шайба 10.65Г.016 |

5 |

||

|

|

Шайба 12.65Г.016 |

8 |

||

|

|

Шайба 14.65Г.016 |

4 |

||

|

|

Шайба 16.65Г.016 |

6 |

||

|

|

Шплинт 2х25-001 |

5 |

||

|

|

Шплинт 4х40-001 |

4 |

||

|

|

Кольцо |

8 |

||

|

|

Шланг М18х1,5/М18х1,5-У1-СП ТУ3148-002-208-71731-94 |

2 |

||

|

|

Шланг М33х2/М33х2-У1-СП ТУ3148-002-208-71731-94 |

4 |

||

|

|

Гидромотор FM40.133/40.73 |

1 |

Рисунок 10

Общая сборка гидроключа

1.21.

Редуктор зубчатый ГК15.001.000

Перечень подсборок и деталей см. Таблица

4,

расположение элементов см. Рисунок

11.

Примечание: при установке ротора в корпус между метками

правой и левой шестерен должно находится 7 зубьев (см. Рисунок

12).

Таблица 4

Редуктор зубчатый

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

ГК15.042.000 |

Ротор в сборе |

1 |

|

|

|

ГК.044.000 |

Корпус |

1 |

|

|

|

ГК.047.000 |

Крышка |

1 |

|

|

|

ГК.001.001 |

Корпус |

1 |

|

|

|

ГК.001.020 |

Кольцо |

1 |

|

|

|

ГК15.001.026 |

Шестерня |

2 |

|

|

|

ГК15.001.026-01 |

Шестерня |

1 |

|

|

|

ГК15.001.026-02 |

Шестерня |

1 |

|

|

|

ГК15.001.027 |

Вал промежуточной шестерни |

3 |

|

|

|

ГК15.001.029 |

Шайба |

1 |

|

|

|

ГК.001.030 |

Палец |

6 |

|

|

|

ГК.001.032 |

Ось |

1 |

|

|

|

ГК15.001.033 |

Шайба |

3 |

|

|

|

ГК15.001.033-01 |

Шайба |

2 |

|

|

|

ГК.001.040 |

Ролик |

6 |

|

|

|

ГК.001.041 |

Распорка |

6 |

|

|

|

ГК.001.046 |

Крышка |

1 |

|

|

|

ГК.001.048 |

Обойма внутренняя |

7 |

|

|

|

ГК15.001.058 |

Шестерня |

1 |

|

|

|

ГК15.001.095 |

Втулка |

2 |

|

|

|

ГК.001.138 |

Штифт |

3 |

|

|

|

ГК.001.140 |

Шестерня |

3 |

|

|

|

ГК.001.141 |

Кольцо |

3 |

|

|

|

ГК.001.161 |

Шпилька |

4 |

|

|

|

ГК.001.201 |

Втулка |

6 |

|

|

|

ГК.001.201-01 |

Втулка |

6 |

|

|

|

ГК.001.201-02 |

Втулка |

3 |

|

|

|

ГК15.001.201-03 |

Втулка |

3 |

|

|

|

ГК15.001.301 |

Корпус зубчатый |

1 |

|

|

|

ГК15.001.308 |

Шпонка |

2 |

|

|

|

Болт М12х25 ГОСТ7798-70 |

6 |

||

|

|

Болт M16x35 ГОСТ7798-70 |

8 |

||

|

|

Гайка М24-G7.5.016 ГОСТ5916-70 |

6 |

||

|

|

Масленка 1.3.УХЛ1 ГОСТ9853-74 |

11 |

||

|

|

Подшипник 160205 ГОСТ8882-75 |

12 |

Рисунок

11

Редуктор зубчатый

Рисунок

12

Установка ротора ГК15.042.000

1.22.

Ротор в сборе ГК15.042.000

Перечень подсборок и деталей см. Таблица

5,

расположение элементов см. Рисунок

13.

Таблица 5

Ротор в сборе

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

56.042 |

Ротор |

1 |

|

|

|

ГК.042.277 |

Ролик |

3 |

|

|

|

ГК.042.278 |

Ролик малый |

2 |

|

|

|

ГК.042.279 |

Втулка ролика |

5 |

|

|

|

ГК.042.280 |

Шпилька ролика |

5 |

|

|

|

ГК.042.287 |

Кольцо внутреннее |

1 |

|

|

|

ГК.042.290 |

Шпилька челюсти |

2 |

|

|

|

45.291B |

Челюсть 2 7/8″ |

1 |

|

|

|

45.292B |

Челюсть неподвижная 2 |

1 |

|

|

|

45.293B |

Плашка 2 7/8″ |

3 |

|

|

|

Масленка 1.3.УХЛ1 |

5 |

||

|

|

Шплинт 5х30.06 ГОСТ397-79 |

6 |

1.23.

Цилиндр подвески ГК.023.000

Перечень подсборок и деталей см. Таблица

6,

расположение элементов см. Рисунок

14.

Таблица 6

Цилиндр подвески

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

ГК.023.223 |

Корпус |

1 |

|

|

|

ГК.023.224 |

Хвостовик |

1 |

|

|

|

ГК.023.225 |

Пружина |

1 |

|

|

|

ГК.023.226 |

Пружина |

1 |

|

|

|

ГК.023.227 |

Шайба |

2 |

|

|

|

ГК.023.228 |

Рым-болт |

1 |

|

|

|

ГК.023.229 |

Крышка |

2 |

|

|

|

Гайка М20-G7.5.016 |

1 |

||

|

|

Гайка М20.5 ГОСТ5935-70 |

1 |

||

|

|

Шайба20.01.05 ГОСТ6958-78 |

1 |

||

|

|

Шплинт 4х40-001 |

1 |

1.24.

Заслонка в сборе ГК.024.000

Перечень

подсборок и деталей см. Таблица 7,

расположение элементов см. Рисунок 15.

Таблица 7

Заслонка в сборе

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

ГК.024.024 |

Заслонка |

1 |

|

|

|

ГК.000.190 |

Штифт |

1 |

|

|

|

ГК.024.010 |

Кулачок |

1 |

|

|

|

ГК.024.306 |

Планка |

1 |

|

|

|

Болт |

2 |

||

|

|

Винт В.М3х8 |

4 |

||

|

|

Шайба |

2 |

||

|

|

Шайба 10.04.016 |

2 |

1.25.

Подвеска в сборе ГК.025.000

Перечень

подсборок и деталей см. Таблица 8,

расположение элементов см. Рисунок 16.

Таблица

8

Подвеска в сборе

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

ГК.025.025 |

Подвеска |

1 |

|

|

|

ГК.025.019 |

Винт балансовый |

1 |

|

|

|

Болт М12х55.58.016 ГОСТ7798-70 |

4 |

||

|

|

Ось 6-20f9х75.40Х ГОСТ9650-80 |

2 |

||

|

|

Ось 6-20f9х160.40Х ГОСТ9650-80 |

1 |

||

|

|

Шайба 20.01.016 ГОСТ9649-78 |

3 |

||

|

|

Шплинт 4х40-001 ГОСТ379-79 |

3 |

1.26.

Манометр в сборе ГК.330.000

Перечень подсборок и деталей см. Таблица 9,

расположение элементов см. Рисунок 17.

Таблица 9

Манометр в сборе

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

ГК.331.000 |

Кронштейн |

1 |

|

|

|

ГК.330.332 |

Планка |

1 |

|

|

|

ГК.330.333 |

Штуцер |

1 |

|

|

|

Винт В.М6-6gx10.48.016 ГОСТ1491-80 |

4 |

||

|

|

Гайка М18х1,5-22А ГОСТ13958-74 |

1 |

||

|

|

Шайба 6.65Г.016 ГОСТ6402-70 |

4 |

||

|

|

Шайба 18.04.016 ГОСТ11371-78 |

2 |

||

|

|

Кольцо Б5х2-ИРП-3012 ОСТ3-1396-72 |

1 |

||

|

|

Манометр ДМ8008-ВУ-250 ТУ31-00225590.016-94 |

1 |

1.27. Клапан

обратный ГК.805.000

Перечень подсборок и деталей см. Таблица

10, расположение

элементов см. Рисунок

18.

Таблица 10

Клапан обратный

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

ГК.805.001 |

Штуцер |

1 |

|

|

|

ГК.805.002 |

Пробка |

1 |

|

|

|

ГК.805.003 |

Угольник |

1 |

|

|

|

ГК.805.004 |

Пружина |

1 |

|

|

|

Шарик |

1 |

||

|

|

Кольцо 2-18-2,5-ИРП-3012 ОСТ В38.052-80 |

2 |

1.28.

Модуль гидравлический ГК.810.000

Перечень

подсборок и деталей см. Таблица

11,

расположение элементов см. Рисунок 19.

Таблица

11

Модуль гидравлический

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

ГК.800.011 |

Клапан |

1 |

|

|

|

ГК.800.012 |

Пробка |

1 |

|

|

|

ГК.800.015 |

Угольник |

2 |

|

|

|

ГК.800.020 |

Пружина |

1 |

|

|

|

ГК.800.024 |

Штуцер |

4 |

|

|

|

ГК.800.025 |

Штуцер |

1 |

|

|

|

ГК.800.026 |

Штуцер |

1 |

|

|

|

ГК.800.027 |

Штуцер |

1 |

|

|

|

ГК.800.028 |

Штуцер |

1 |

|

|

|

ГК.800.029 |

Кольцо защитное |

4 |

|

|

|

ГК.800.030 |

Кольцо |

3 |

|

|

|

Кольцо |

1 |

||

|

|

Кольцо 2-28-2-ИРП-3012 |

6 |

||

|

|

Кольцо |

6 |

||

|

|

Гидрораспределитель SD-182 |

1 |

Рисунок 19

Модуль гидравлический

1.29. Подвесное

стопорное устройство

ГК.622.000А

Перечень

подсборок и деталей см. Таблица 12,

расположение элементов см. Рисунок 20.

Таблица 12

Подвесное стопорное устройство

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

||||||

|

|

ГК.622.000 |

Патрубок внешний |

1 |

|||||||

|

|

ГК.623.000 |

Патрубок внутренний |

1 |

|||||||

|

|

ГК.625.000 |

Палец |

3 |

|||||||

|

|

ГК.622.006 |

Кольцо |

1 |

|||||||

|

|

ГК.622.359 |

Шплинт |

3 |

|||||||

|

|

ГК.622.627 |

Пружина |

2 |

|||||||

|

|

Болт M20x10.58.016 ГОСТ7798-70 |

1 |

||||||||

1.30. Ручное

стопорное устройство

ГК.700.000

Перечень

подсборок и деталей см. Таблица 13,

расположение элементов см. Рисунок 21.

Таблица 13

Ручное стопорное устройство

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

||||||

|

|

ГК15.422.000 |

Челюсть сменная |

1 |

|||||||

|

|

ГК15.572.000 |

Защелка рычага |

1 |

|||||||

|

|

45.293C |

Плашка |

2 |

|||||||

|

|

ГК.700.206 |

Пружина |

1 |

|||||||

|

|

ГК.700.573 |

Пружина |

1 |

|||||||

|

|

ГК.700.574 |

Пружина |

1 |

|||||||

|

|

ГК.700.625 |

Винт |

2 |

|||||||

|

|

ГК15.700.267 |

Рычаг |

1 |

|||||||

|

|

ГК15.700.421 |

Челюсть |

1 |

|||||||

|

|

ГК15.700.494 |

Штифт |

2 |

|||||||

|

|

ГК15.700.575 |

Штифт |

2 |

|||||||

|

|

ГК15.700.624 |

Рычаг |

1 |

|||||||

|

|

Шплинт 4х40-001 ГОСТ379-79 |

8 |

||||||||

|

Рисунок 20 |

Рисунок 21 |

1.31.

Гидромотор FM40.133/40.73

Перечень подсборок и деталей см. Таблица

14,

расположение элементов см. Рисунок

22.

Таблица 14

Гидромотор FM40.133/40.73

|

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

FM133/73-01 |

Корпус 73 куб. см |

1 |

|

|

|

FM133/73-02 |

Корпус 133 куб. см |

1 |

|

|

|

FM133/73-03 |

Корпус |

1 |

|

|

|

FM133/73-04 |

Крышка |

1 |

|

|

|

FM133/73-05 |

Прокладка латунная |

4 |

|

|

|

FM133/73-06 |

Вал-шестерня малая |

1 |

|

|

|

FM133/73-07 |

Вал-шестерня большая |

1 |

|

|

|

FM133/73-08 |

Вал-шестерня малая |

1 |

|

|

|

FM133/73-09 |

Вал-шестерня большая |

1 |

|

|

|

FM133/73-10 |

Подшипник |

1 |

|

|

|

FM133/73-11 |

Винт |

8 |

|

|

|

FM133/73-12 |

Гайка |

4 |

|

|

|

FM133/73-13 |

Гайка |

4 |

|

|

|

FM133/73-14 |

Заглушка |

2 |

|

|

|

FM133/73-15 |

Шпилька |

4 |

|

|

|

FM133/73-16 |

Шпилька |

4 |

|

|

|

FM133/73-17 |

Шайба |

16 |

|

|

|

FM133/73-18 |

Кольцо резиновое |

1 |

|

|

|

FM133/73-19 |

Кольцо резиновое |

2 |

|

|

|

FM133/73-20 |

Прокладка резиновая |

4 |

|

|

|

FM133/73-21 |

Манжета |

1 |

|

|

|

FM133/73-22 |

Кольцо стопорное |

1 |

|

|

|

FM133/73-23 |

Кольцо стопорное |

1 |

|

|

|

FM133/73-24 |

Прокладка пластмассовая |

4 |

|

|

|

FM133/73-25 |

Подшипник |

8 |

|

|

|

FM133/73-26 |

Валик |

1 |

|

|

|

FM133/73-27 |

Кольцо |

1 |

|

|

|

FM133/73-28 |

Штифт |

2 |

|

|

|

FM133/73-29 |

Штифт |

8 |

Рисунок 22

Гидромотор FM40.133/40.73

ПРИЛОЖЕНИЕ A

(справочное)

СХЕМА ГИДРАВЛИЧЕСКАЯ ПРИНЦИПИАЛЬНАЯ

|

Поз. |

Наименование |

Кол. |

|

ГМ |

Гидромотор FM 40.133/40.73 |

1 |

|

ГР |

Гидрораспределитель SD-18/2 |

1 |

|

Шланги |

||

|

ГШ1, ГШ2 |

РВД6-111-700-0,07-13/13-М18х1,5/М18х1,5-У1-СП |

2 |

|

ГШ3¼ГШ6 |

РВД20-129-560-0,2-11/11-М33х2/М33х2-У1-СП |

4 |

|

ГШ7, ГШ8 |

РВД25-110-4000-0,3-12/12-М33х1,5/М33х1,5-У1 |

2 |

|

КД |

Клапан давления |

1 |

|

КО1 |

Клапан обратный |

1 |

|

КО2 |

Клапан обратный |

1 |

|

МН |

Манометр ДМ8008В-ВУ-250 |

1 |

ПРИЛОЖЕНИЕ B

(справочное)

РЕКОМЕНДУЕМЫЕ

МАСЛА И ИХ ЗАМЕНИТЕЛИ

|

Марка масла |

Номер стандарта или ТУ |

Вязкость при 50 0С, мм2/с |

Температура застывания не выше, |

Температурные пределы измерения, |

||||

|

Основная |

Заменитель |

при длительной работе |

при кратковременной |

|||||

|

нижний |

верхний |

нижний |

верхний |

|||||

|

ВМГЗ |

ТУ 38.101479 |

10…11 |

-60 |

-40 |

+60 |

-53 |

+65 |

|

|

АУ |

ТУ 38.1011232 |

12…14 |

-45 |

-15 |

+60 |

-30 |

+70 |

|

|

МГЕ-46В |

ТУ 38.001347 |

28…30 |

-35 |

-5 |

+70 |

-15 |

+75 |

|

|

И-30А |

ГОСТ 20799 |

27…33 |

-15 |

0 |

+70 |

-15 |

+75 |

|

|

ТСЗп-8 |

ТУ 38.1011280 |

28 |

-50 |

-40 |

+90 |

-40 |

+110 |

АННОТАЦИЯ

Гидравлический ключ для бурильной трубы ZQ203-125 представляет собой модернизированный гидравлический ключ для бурильной трубы ZQ203-100. Данный ключ образуется из гидравлический ключ для бурильной трубы ZQ203-125 и подъёмной установки ZQ125DS-2 через узловую сборку и широко применяется для бурения (ремонта) скважин на нефтяных промыслах. Головка ключа применяется открытого типа, которая может свободно отводиться от бурильных труб, и обладает хорошей мобильностью. Когда применяется данный ключ для свинчивания и развинчивания резьбовых соединений, не требуется участия катушки, машинного ключа и якорного каната (или цепь) в работе. Эксплуатация данного ключа простая, безопасная, нетрудоёмкая, эффективность работы высокая. Данный ключ особенно пригоден для бурения скважины с частыми спуско-подъёмными операциями и длительным периодом бурения.

По сравнению с бывшим гидравлический ключ для бурильной трубы ZQ203-100 на гидравлический ключ для бурильной трубы ZQ203-125 сделано большее улучшение: больший крутящий момент, новая конструкция, установлена автоматическая створка, операции захвата нижнего ключа и открытие, закрытие запора, перенос ключа сблокированы, более высокая степень механизации.

Гидравлический ключ для бурильной трубы ZQ203-125 характеризуется следующими особенностями:

- Высота подъёмного цилиндра, головки ключа была повышена и может регулироваться в пределах 1~1000 mm;

- Применяется пневмогидравлическую систему совместного управления. Операция захвата ключа и движения закрытия и открытия запора, переноса пневматического клапана были сблокированы , что увеличивает надёжность работы;

- Объединение верхнего и нижнего ключа позволяет ликвидировать возможность искривления бурильных труб при большом крутящем моменте, и предотвращать буксование их в клиньях;

- На данном ключе применяется проект лёгкого, ловкого, плавания головки ключа, что значительно упрощает процесс его установки; механизм автоматической зацентровки и зажима обеспечивает надёжный захват новых и старых замков;

- Корпус ключа с повышенной прочностью и автоматическая створка, сблокированная с механизмом зажима, успешно предотвращают от деформации головки ключа при эксплуатации с большим крутящим моментом.

- Оригинальная конструкция соединения наклонной плиты с пробкой в головке ключа даёт большое удобство при разборке и обслуживании.

- Шинно-пневматическая муфта даёт возможность осуществления переключения скоростей без остановки, управления крутящим моментом и скоростью и создания максимального крутящего момента и максимальной скорости при вращении по прямому или обратному направлению.

- Захват замка верхним и нижним ключом осуществляется соответственно с помощью тормозной ленты и зажимного цилиндра, конструкция очень простая; применяется пневматический цилиндр для переноса корпуса ключа , что освобождает рабочего от перетаскивания ключа.

ОГЛАВЛЕНИЕ

- ХАРАКТЕРИСТИКИ. ГИДРАВЛИЧЕСКИЙ КЛЮЧ ДЛЯ БУРИЛЬНОЙ ТРУБЫ

- ПРЕДЕЛ РАБОТЫ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

- ОСНОВНЫЕ УЗЛЫ И КОНСТРУКЦИЯ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

- МОНТАЖ И ОПРОБОВАНИЕ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

- РЕГУЛИРОВАНИЕ КРУТЯЩЕГО МОМЕНТА И СКОРОСТИ ВРАЩЕНИЯ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

- ПРАВИЛА ЭКСПЛУАТАЦИИ.ГИДРАВЛИЧЕСКИЙ КЛЮЧ ДЛЯ БУРИЛЬНОЙ ТРУБЫ

- ОБСЛУЖИВАНИЕ И УХОД.ГИДРАВЛИЧЕСКИЙ КЛЮЧ ДЛЯ БУРИЛЬНОЙ ТРУБЫ

- ОПРЕДЕЛЕНИЕ И УСТРАНЕНИЕ ОБЫЧНЫХ НЕИСПРАВНОСТЕЙ

- НЕКОТОРЫЕ ОБЪЯСНЕНИЯ

- ВЫБОР ГИДРАВЛИЧЕСКОГО МАСЛА

Приложенные чертежи:

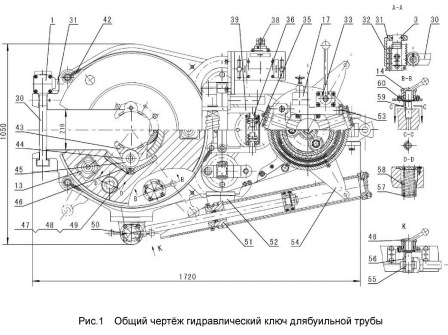

Рис. 1 Общий чертёж

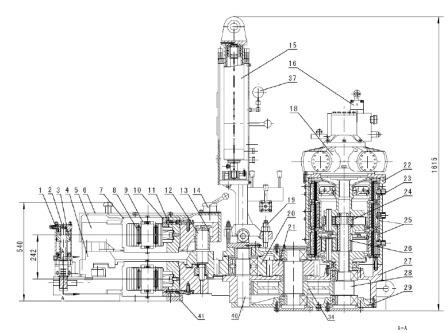

Рис. 2 Кинематическая схема

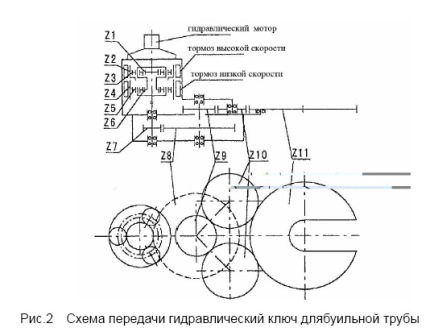

Рис. 3 Гидравлическая схема

Рис. 4 Пневматическая схема

Рис. 5 Схема цилиндра перемещения (хвостовика)

Рис. 6 Схема монтажа на буровой установке

Рис. 7 Схема монтажа на Румынской буровой установке для бурения скважины глубиной 6000 м.

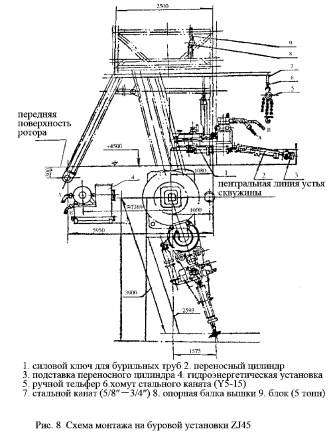

Рис. 8 Схема монтажа на буровой установки ZJ45

1.ХАРАКТЕРИСТИКИ

Гидравлическая система

Номинальный расход114 L/min (30gpm)

Максимальное рабочее давление20 MPa (2900psi)

Пневматическая система

Рабочее давление0.5—0.9 MPa (75—135psi)

1.3. Скорость вращения головки ключа при разном расходе показана в следующей таблице:

| Расход | Расход | Скорость головки ключа, r/min | Скорость головки ключа, r/min |

| L/min | gpm | При высокой скорости | При низкой скорости |

| 114 | 30 | 40 | 2.7 |

| 100 | 26.3 | 35.1 | 2.4 |

| 90 | 23.7 | 31.6 | 2.1 |

| 80 | 21 | 28 | 1.9 |

| 70 | 18.4 | 24.5 | 1.7 |

| 60 | 15.8 | 21 | 1.4 |

1.4. Крутящий момент головки ключа при разном давлении показан в следующей таблице:

| Давление гидравлической системы | Давление гидравлической системы | Крутящий момент при высокой скорости | Крутящий момент при высокой скорости | Крутящий момент при низкой скорости | Крутящий момент при низкой скорости |

| MPa | psi | N.m | ft.lbf | N.m | ft.lbf |

| 20.0 | 2900 | 12500 | 9220 | 125000 | 92200 |

| 17.0 | 2465 | 10000 | 7375 | 100000 | 73750 |

| 15.5 | 2175 | 9300 | 6855 | 90500 | 66750 |

| 13.0 | 1885 | 8500 | 6265 | 81100 | 59815 |

| 11.0 | 1595 | 7700 | 5675 | 66100 | 48750 |

| 9.0 | 1305 | 5700 | 4205 | 53900 | 39755 |

| 7.0 | 1015 | 3900 | 2875 | 41700 | 30755 |

| 5.0 | 725 | 3070 | 2260 | 29500 | 21750 |

1.5 Диаметр захватываемых труб

1.5.1. Существуют 5 размеров челюсти головки ключа для выбора.

Род челюсти: 8″, 5 ½”, 5″, 4 ½”, 3 ½”.

Предел диаметров захватываемых труб:

утяжелённая бурильная труба 8″[Ф203—Ф193гпгп(8—7.6 in)]

замок бурильных труб 51/2″ [Ф178—Ф168гпгп(7—6.6 in)]

замок бурильных труб 5″ [Ф168—Ф158гпгп(6.6—6.2 in)]

замок бурильных труб 41/2″ [Ф146—Ф136гпгп(5.75—5.3 in)]

замок бурильных труб 31/2″ [Ф121 —Ф111mm(4.75—4.3 in)]

1.5.2.Допускаемая величина износа каждого замка составляет 10mm (0.4 in),допускаемая величина одностороннего износа составляет 3 mm (0.12 in).

1.5.3.Общая длина ниппеля и муфты должна не меньше чем 420 mm(16.54 in).

1.6. Другие характеристические параметры

1.6.1.Расстояние переноса<1500 mm (59 in)

1.6.2.Расстояние спуска-подъёма<430 mm (16.9 in )

1.6.3.Угол поворота диска-поводка90°

1.6.4.Угол поворота диска-поводка>75°

1.6.5.Габариты силового ключа: длина х ширина х высота = 1720x1050x1750 mm (68x41x69in)

1.6.6.Вес силового ключа: 2750kg(6063 lb)

2. ПРЕДЕЛ РАБОТЫ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

2.1.Спускоподъёмная операция

Данный ключ применяется для свинчивания и развинчивания резьбовых соединений замков бурильных труб с крутящим моментом не выше 125kN.m (92200ft.lbf).

2.2.Развинчивание замка квадратных труб при нормальном бурении.

2.3.Свинчивание и развинчивание утяжелённых бурильных труб 8″.

2.4.Вытаскивание бурильных труб.

При вытаскивании бурильных труб регулировать винт перекладки на подъёмной установке, чтобы направления наклона головки ключа и маленького шурфа в основном были едиными. Регулировать направление пневматического цилиндра переноса, направить головку ключа на маленький шурф. При этом можно проводить вытаскивание бурильных труб.

2.5.Движение бурильных инструментов

Вследствие неисправности системы передачи буровой установки лебёдка,ротор не может работать, бурильные инструменты не могут двигать в скважине. Для предотвращения прихвата бурильных инструментов следует вынести челюсть нижнего ключа, и доставить ключ до устья скважины, напрячь хвостовик ключа канатом с двух сторон для ограничения вращения корпуса ключа. После этого по размеру бурильного инструмента заменить челюсть верхнего ключа соответственной челюстью. Захватить замок квадратной бурильной трубы или замок бурильной трубы, открывать защёлку, отключить муфту ротора, вращать верхний ключ, при этом начинает вращаться подземные инструменты, сидящие на роторе.

Требуют вращать подземные инструменты при низкой скорости (2.7 rpm) в течении около полчаса, длительного вращения не требуют.

3. ОСНОВНЫЕ УЗЛЫ И КОНСТРУКЦИЯ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

3.1.Коробка скоростей с двумя планетарными передачами

Для осуществления свинчивания резьбовых соединений с высокой скоростью,низким крутящим моментом, и осуществления крепления с низкой скоростью, высоким крутящим моментом, на данном силовом ключе применяется коробка скоростей с двумя планетарными передачами и оригинальный тормозной механизм для переключения скоростей без остановки. Эти мероприятия предлагают удобство в эксплуатации и экономию времени (рис.1, рис.2).

Рисунок 2 представляет собою схему передачи силового ключа для бурильных труб. При высокой скорости гидравлический мотор приводит верхнюю раму, на которой установлен сателлит Z3 во вращение, при остановке зубчатого винца с внутренним зацеплением Z2 за счёт тормоза энергия выводится от центральной шестерни Z1. При низкой скорости гидравлический мотор приводит центральную шестерню Z6 во вращение через верхнюю раму, энергия выводится от нижней рамы, на которой установлен сателлит Z5, при остановке зубчатого винца с внутренним зацеплением Z4 за счёт тормоза.

3.2.Установка зубчатой передачи

Смотреть рисунок 1. Упрочнённый нижний корпус (27) силового ключа, верхний корпус (22), на котором смонтирована коробка планетарной передачи и нажимная крышка (29) образуются коробка отбора мощности с редукционными шестернями, вал паразитной шестерни (40) соединяет верхний, нижний корпус и нажимную крышку, чтобы конструкция была более надёжная, и обеспечили нормальное вращение всех шестерён.

Смотреть рисунок 2. Выходной вал коробки скоростей с двумя планетарными передачами одновременно является входным валом вторичной зубчатой редукционной установки. После первичной зубчатой редукции (Z7—Z8), вторичной зубчатой редукции (Z9—Z10—Z11) в конце концов энергия приводит открытую шестерню Z11 во вращение. Два паразитные шестерни Z10 применяются с учётом необходимости непрерывной передачи вращения Z9 до открытой шестерни Z11, то есть перехода через вырез.

3.3. Головка ключа

3.3.1. Механизм захвата

Смотреть рисунок 1. Механизм захвата через открытую шестерню (4) передаточной части с помощью пальца (12) приводит плавающее тело (5) во вращение. Тормозная лента (42) всё время тормозит тормозной диск (6) с крутящим моментом около 737.5ft.lbf. Челюстедержатель (7) с челюстью (43) соединяется с тормозным диском с помощью болтов. В начале вращения плавающего тела из-за отсутствия контакта плашек с замком тормозной диск и челюстедержатель были заторможёны и не могут вращаться. Однако, наклонная плита (46) с определённым углом наклона вращается вмести с плавающим телом, поэтом ролик (45) на спене челюсти поднимается по спиральной поверхности наклонной плиты, и стремится к центру, в конце концов, захватили замок. При этом открытая шестерня непременно приводит тормозной диск на плавающем теле, челюстедержатель, челюсть и бурильную колонну во вращение, и производится операция свинчивания и развенчивания. Нижний ключ приводит челюстедержатель во вращение внутри корпуса с помощью цилиндра захвата (49), и производится захват или освобождение нижней части замка.

На данном ключе наклонная плита непосредственно установлена в желобе плавающего тела и нижнего корпуса без соединения болтами, конструкция простая. Пробка (10) установлена в ласточкине-хвосте для направления бурильной трубы, и соединяется подвижным штифтом (11). После нажатия подвижного штифта можно вынести пробку, сборка и разборка очень удобная.

3.3.2.Механизм плавания

Смотреть рисунок 1. На данном ключе применяется проект лёгкого, и ловкого плавания головки ключа. Плавающее тело сидит на открытой шестерне через четыре пружины (56) и седла-цилиндра пружины (55). За счёт упругости пружины обеспечивается достаточное вертикальное смещение плавающего тела. Для обеспечения крепкого захвата замка после его одностороннего изнашивания плавающее тело должно иметь возможность проводить горизонтальное смешение относительно открытой шестерни. Данное смещение обеспечивается за счёт зазоров между тремя штифтами (12), установленными на открытой шестерне, с квадратными втулками (13) и квадратными вырезами на плавающем теле.

3.3.3.Тормозной механизм

Смотреть рисунок 1. Тормозной механизм состоит из двух тормозных лент(42), шатуна (39) и регулирующего цилиндра тормозной ленты. Кручением регулирующего цилиндра могут регулировать упругость пружины для изменения величины тормозного момента. Данный тормозной механизм может выполнять хорошую функцию удержания и удовлетворять требование эксцентрического замка.

3.3.4.Механизм восстановления

На данном силовом ключе существуют три проблемы по восстановлению положения и совпадению вырезов, включая: совпадение плавающего тела с корпусом, совпадение челюстедержателя верхнего ключа с плавающим телом и совпадение челюстедержателя нижнего ключа с корпусом. После примерного совпадения при высокой скорости производить точное совпадение при низкой скорости. Таким образом производить совпадение плавающего тела с корпусом. Совпадение челюстедержателя верхнего ключа с плавающим телом и совпадение челюстедержателя нижнего ключа с корпусом полно аналогичное.

Смотреть рисунок 1. В сечении В-В штифт-фиксатор (57) установлен на плавающем теле. Серповидный поворотный штифт-фиксатор (58), соединённый с ручкой-фиксатором (14), установлен на тормозном диске. Очевидно, плавающее тело, положение которого показано в рисунке, может совершать относительное движение в правом направлении относительно тормозного диска, т.е. поворачивается по противоположному направлению часовой стрелки (положение развинчивания). Если обратно поворачивать ручку-фиксатор на 180°, плавающее тело может совершать относительное движение в левом направлении относительно тормозного диска, т.е. поворачивается по направлению часовой стрелки (положение свинчивания). Когда поворачивать плавающее тело до такого места, на котором возникает столкновение штифта-фиксатора (57) с серповиднымповоротным штифтом-фиксатором, тормозной диск совершает совпадение с плавающим телом.

Для удобства в наблюдении при монтаже ручка-фиксатор верхнего ключа должна быть направлена по рабочему вращающему направлению при свинчивании резьбовых соединений (или развинчивании). Направления ручки-фиксатора нижнего и верхнего ключа должны быть единые. Соединившись со штифтом вилки зажимного пневматического цилиндра, штифт-фиксатор механизма для восстановления нижнего ключа становится штифтом (53) диска-поводка, и установлен на вилке (54) пневматического цилиндра с помощью болта. Зажимный пневматический цилиндр установлен на подставке нижнего корпуса.

3.4. Автоматическая створка

Смотреть рисунок 1. На боку открытого зева нижнего корпуса данного ключа установлена автоматическая створка. Запор (30) автоматической створки соединяет открытый зев нижнего корпуса, зубы запора сцепляют с рейкой (32). Когда сблокированный цилиндр (1) работает под действием системы управления,длинный поршень приводит запор во вращение через рейку, вследствие чего осуществляется закрытие или открытие запора. Рейка (32) и механизм скольжения смонтированы в оболочке, сблокированный цилиндр установлен на оболочке, оболочка установлена на боку открытого зева нижнего корпуса. Движение данной автоматической створки и захват, перенос силового ключа были сблокированы. Когда бурильная колонна не была захвата ключом, под действием восстанавливающей пружины створка находится в открытом состоянии, корпус ключа может переносить вперёд или назад, что удобно для ввода и отвода колонны труб через зев ключа. Когда бурильная колонна была зажата ключом, створка автоматически закрывается под действием восстанавливающей пружины,соединяется зев ключа, увеличивается рабочую прочность силового ключа, причёмкорпус ключа не могут переносить, ключ находится в рабочем состоянии.

3.5Подъёмная установка

Смотреть рисунок 9. Подъёмная установка состоит из подъёмного цилиндра, уравнительного крана, ручного переключательного клапана, подставки воздушного баллона и регулирующей установки. Подставка воздушного баллона соединяется с зажимной крышкой с серьгой на торце вала паразитной шестерни, подъёмный цилиндр может подниматься , спускаться и запираться. На одном боку установлена подставка воздушного баллона, на другом боку установлены гидравлические управляющие элементы и моментомер с манометром и т. д.

Подъёмный цилиндр внутри подъёмной установки и буровой ключ пользуются одним общим гидравлическим источником. Применяется система гидравлического управления, состоящая из ручного переключательного клапана и уравнительного крана, что обеспечивает свободное плавное движение подъёмного цилиндра, причём подъёмный цилиндр может запираться на любом месте в пределах хода подъёмного цилиндра для регулирования высоты подвеса ключа для удобства в операции свинчивания и развенчивания резьбовых соединений. Подъёмный цилиндр установлен на верхней части подставки воздушного баллона. Вследствие того, цилиндр несёт на себя крутящий момент от головки ключа, поэтому на данной подъёмной установке применяются два гидравлических цилиндра параллельного соединения, спускоподъёмной операцией цилиндра и запиранием его на любом месте управляют ручной переключательный клапан и уравнительный кран.

3.6Гидравлическая система

Смотреть рисунок 3. Гидравлическая система данного ключа простая и удобная, Только гидравлический мотор и подъёмный гидравлический цилиндр полбзуются гидравлическим маслом. Гидравлическое масло выходит с гидроэнергетической станции (1) через ручной переключательный клапан типа М, доставляют до ручной переключательного клапана типа «Н» на силовом ключе (3) для соответственного управления подъёмным гидравлическим цилиндром и гидравлическим мотором, через ручные переключательные клапаны типа М и Н могут осуществлять спуск , подъём гидравлического цилиндра, и прямое, обратное вращение гидравлического мотора.

На системе установлен моментомер с манометром, при эксплуатации могут непосредственно вычитать величину давления и рабочего крутящего момента при свинчивании и развинчивании резьбовых соединений. Для контроля крутящего момента при свинчивании был установлен переливной клапан, Регулированием переливного клапана могут управлять крутящим моментом силового ключа при свинчивании.

Данный силовой ключ имеет специальную гидроэнергетическую станцию, если требуете, можно отдельно её заказать.

3.7Пневматическая контрольная система

Смотреть рисунок 3. Для данного силового ключа применяется сжатый воздух самой буровой установки за пневматический источник. В избежания влияния дистанционного трубопровода для перекачки воздуха на расход пользуется внутренняя полость подъёмной установки на данном ключе для хранения сжатого воздуха, воздушная полость подъёмной установки становится воздушным баллоном (5) на пневматическом трубопроводе.

Применяются три трёхместных четырёхходовых ручных переключательных клапана для соответственно управления движением шины (1,2), зажимного цилиндра (11) и переносного пневматического цилиндра (12). Три ручных переключательных пневматических клапана установлены на еденной панели для удобства в управления работой.

На пневматическом трубопроводе для управления переносным пневматическим цилиндром (12) установлен двухместный трёхходовой клапан (7). На пневматическом трубопроводе для управления зажимным пневматическим цилиндром установлен пневматический цилиндр (10), сблокированный с запором. Операция захвата силовым ключом, перенос пневматического цилиндра и закрытие, открытие створки были сблокированы, вследствие этого снизились ошибочные движения при работе, повысилась надёжность работы. 3.8Переносная установка

Смотреть рисунок 3. На данном ключе применяется переносный цилиндр (7) для переноса корпуса ключа вперёд и назад, соединять вилку на одном торце переносного пневматического цилиндра с проушиной нижнего корпуса силового ключа с помощью кардана (2) и пальца (1). Другой торец соединяют с хомутом (8). Соответственно соединять хвостовую плиту нижнего корпуса силового ключа на двух боках со скользящей втулкой (6). Пружина (4) обеспечивает плавный перенос корпуса ключа. Хомута (8) соединяется с квадратным хвостовым столбом, установленным на буровой площадке.

4. МОНТАЖ И ОПРОБОВАНИЕ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

4.1.Монтаж на буровой установке Дацин 1-130 (рис.6)

4.1.1.Установить единичный блок 5t (5.5 Us ton) на главной балке нижней части кронблока.

4.1.2.Вдёргивать стальной канат 5/8«~3/4«через блок. Один конец прикрепить к вилке подъёмного пневматического цилиндра силового ключа для бурильных труб, другой конец, вдернутый через блок грузоподъёмностью 5 тонн (5.5 Us ton), закрепляется на крюке ручного тельфера 3 тонны (3.3 Us ton). Ручной тельфер устанавливается на главной балке основания с помощью стального каната. Ключ устанавливается на 40mm ниже элеватора.

4.1.3.Монтаж хвостовой колонны

Хвостовая колонна устанавливается на основании вышки. Верхняя часть хвостовой колонны прикрепляется хомутом к вышке. При монтаже следует обратить внимание на то, что устье скважины, ключ и хвостовая колонна должны находиться на одной линии.

4.1.4.Головная часть переносного цилиндра соединяться с ключом. Вилка штока поршня через кардан соединяется с хомутом хвостовой колонны. Примечание: один торец переносного цилиндра вблизи хвостовой колонны должен ниже другого торца вблизи ключа на 100~200mm (3.94~9.84in).

4.1.5.Для далёкого автоматического отвода ключа от устья скважины (при отсутствии сжатого воздуха), могут установить винт с левой и правой резьбой для притягивания ключа назад.

4.2.Монтаж на Румынской буровой установке для бурения скважины глубиной 6000 m (рис.7)

На Румынской буровой установке для бурения скважины глубиной 6000 mимеется буровой пол с большой площадью, и применяется А-образная вышка. Ключ может устанавливаться вблизи вала катушки. На основании приварится короткая хвостовая втулка вместо оригинальной колонны. Переносный цилиндр могут установить на хвостовой части ключа. Разница высоты между стороной соединения хвостовой втулки с переносным цилиндром и стороной соединения ключа с переносным цилиндром составляет 100~200 mm (3.94~9.84in).

4.3.Монтаж ключа на буровой установке ZJ45 (рис.

4.4.Наладка ключа на горизонтальность

Наладка ключа на горизонтальность представляет собою один из важных проблем. Не горизонтальное расположение ключа не только приводит к буксованию, но и приводит к нарушению ключа.

После соединения трубопровода гидравлической системы и пневматического трубопрова соединить переносный цилиндр с хвостовиком ключа. Управлять пневматический переключательный клапан, доставить ключ до устья скважины (на устье скважины должна быть бурильная труба для удобства в наладке). Регулироватьвысоту нахождения ключа для держания определённого расстояния (40mm) между нижней поверхностью ключа и верхней поверхностью элеватора. После входа выреза ключа в бурильную трубу можно стоять впереди головки ключа и осматривать его горизонтальность по направлению с левой стороны до правой стороны. Если ключ не горизонтально подвешен, то следует наладить его до горизонтального положения через кручение сдвигового винта подъёмной установки и изменение левого и правого места для стального подъёмного каната. После наладки ключа на горизонтальность с левой стороны до правой стороны следует осматривать два пробки верхнего и нижнего ключа (рис. 1 № детали 10), они соответственно прилегают ли к ниппелю и муфте? Если один из них не прилегает, то означает, что ключ подвешен не горизонтально, и следует регулировать головку ключа через регулирующий винт (рис. 1 № детали 19), чтобы две пробки верхнего и нижнего ключа соответственно прилегали к ниппелю и муфте. В общем случае, когда верхняя поверхность головки ключа и поверхность ротора были параллельны, то означает, что всё было нормально.

4.5. Опробование

4.5.1. После соединения пневматического трубопровода управлять пневматический клапан для высокой и низкой скорости, пневматический клапан захвата нижнего ключа и переносный пневматический клапан, и осматривать: ловко ли они работает, и существует ли утечка воздуха?

4.5.2.Проводить холостое вращение 1 ~ 2 минуты при низкой скорости. Давление при холостом вращении не больше 2.5 МРа (362.5psi).

4.5.3..Проводить холостое вращение 1 ~2 минуты при высокой скорости. Давление при холостом вращении не больше 5 МРа (725psi).

4.5.4.Опробовать прямое и обратное вращение мотора, и опробовать механизм восстановления ключа.

4.5.5.Доставить ключ до устья скважины, и захватить замок нижним ключом. Испытать давление свинчивания и развенчивания при высокой скорости (низкая скорость не применяется для предотвращения разрушения замка), и настроить давление свинчивания и развенчивания (давление свинчиванияbрегулируется переливным клапаном свинчивания, давление разсвинчивания регулируется общим переливным клапаном) в соответствии с требованием данной скважины.

5. РЕГУЛИРОВАНИЕ КРУТЯЩЕГО МОМЕНТА И СКОРОСТИ ВРАЩЕНИЯ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

5.1.Скорость вращения головки ключа

Скорость вращения головки ключа прямо пропорциональна количеству масла снабжения. При выпуске с завода скорость вращения головки ключа уже была настроена.

5.2.Крутящий момент головки ключа

Крутящий момент головки ключа прямо пропорционален гидравлическому давлению. Метод регулирования заключается в следующем: доставить ключ до устья скважины, управлять силовым ключом для захвата замка при высокой скорости, свинчивать резебавые соединение до остановки вращения ключа, закрывать переливной клапан свинчивания на ключе, регулировать переливной клапан масляного бака до установленного давления (т.е. до установленного крутящего момента).

Замечание: ни в ком случае не допускается регулирование давления при низкой скорости потому, что при низкой скорости получается слишком большой крутящий момент, который разрушит замок.

6. ПРАВИЛА ЭКСПЛУАТАЦИИ.ГИДРАВЛИЧЕСКИЙ КЛЮЧ ДЛЯ БУРИЛЬНОЙ ТРУБЫ

6.1.Открывать клапан на пневматическом трубопроводе между буровой установке и ключом (если возможно, этот клапан следует установить на панели бурильщика).

6.2.Пускать масляный насос, включать обратный пневматический клапан, приводить масляный насос в холостое вращение. При этом давление на манометре системы не должно превышать 220 psi, что считается нормальным.

6.3.После проверки и утверждения совпадения размеров челюстей с размерами замка бурильных труб повернуть две ручки-фиксатора (№ 14, 48 в рис. 1) до соответственного места по свинчиванию или развинчиванияю.

6.4.Потихоньку управлять пневматический переключательный клапан переносного пневматического цилиндра, плавно предоставить ключ до устья скважины. При этом категорически запрещается включение пневматического клапана один раз до конца, что приводит к быстрому передвижению ключа к скважине и возникновению удара. Если высота нахождения ключа не была подходящей, могут управлять ручной пневматический переключательный клапана подъёмной установки, чтобы ключ находился в подходящем положении.

6.5.При доставке ключа до устья скважины и после входа бурильной трубы в ключ через вырез осматривать две пробки верхнюю и нижнюю головки ключа, они соответственно прилегают ли к ниппелю и муфте? После этого управлять пневматический переключательный клапан зажимного цилиндра, чтобы нижний ключ захватил замок. Возвращать переключательный клапан до нулевого места, и отпустить воздух.

6.6.В соответствии с требованием свинчивания и развенчивания переключить пневматический переключательный клапан высокой и низкой скорости до соответственного места, переключение скоростей может осуществляться без остановки при эксплуатации.

6.7. Прямое и обратное вращение мотора осуществляется через ручной переключательный клапан типа Н. В соответствии с требованием свинчивания и развенчивания изменить положение ручки.

6.8.Восстановление представляет собою процесс взаимного совпадения вырезов головок ключа. После выполнения одного свинчивания или развенчивания резьбовых соединений необходимо управлять ручным переключательным клапаном типа Н, чтобы головка ключа вращалась по противоположному направлению рабочему направлению. Восстановление можно осуществляться методом переключения высокой и низкой скорости через управление пневматическим переключательным клапаном высокой и низкой скорости по расстоянию между вырезами. При восстановлении высокой скорости следует по возможности реже использовать ручной переключательный клапан типа Н, а следует квалифицированно использовать пневматический переключательный клапан для снижения инерционного удара.

6.9.При развинчивании когда ниппель полностью отвинчивается из муфты (т.е. обратное вращение бурильного инструмента на пять с половиной оборотов, или был слышен звук падения бурильного инструмента после отвинчивания), можно сразу поворачивать пневматический переключательный клапан по направлению свинчивания и восстановить. После освобождения бурильного инструмента верхним ключом и до взаимного совпадения вырезов допускается подъём свечи при остановке. После подъёма свечи продолжается восстановление, что даёт экономию времени.

6.10. До полного отвинчивания ниппеля из муфты запрещается подъём для предотвращения расцепления и осаживания бурильных инструментов. До освобождения бурильных инструментов от верхнего ключа не допускается подъём бурильных инструментов для предотвращения вытаскивания плавающей части и разрушения деталей от удара бурильных инструментов наверх.

6.11.Управлять пневматическим переключательным клапаном захватного цилиндра до противоположного места рабочему месту, чтобы нижний ключ восстановился в нулевом положении и совершил совпадение вырезов.

6.12.Управлять пневматическим переключательным клапаном переносного цилиндра, чтобы ключ плавно отошёл от устья скважины.

6.13.После выполнения всех спускоподъёмных операций восстановить все гидравлические и пневматические клапаны до нулевого места, повернуть обратный клапан до места выключения, и остановить насос. Выключить пневматический клапан для снабжения воздуха от буровой установки, и отключить пневматический трубопровод.

6.14.При переселении следует закрыть все штуцеры гидравлического и пневматического трубопровода для предотвращения попадания грязи в трубопроводе.

6.15.Положения ручки-фиксатора верхнего и нижнего ключа (№ 14, 48 на рис.1) определяются в соответствии с требованием свинчивания и развенчивания. Управление переключением положения ручки допускается только после взаимного совпадения вырезов головки ключа, иначе механизм откажет работать.

6.16.Пословица управления:

Ключ предоставить непременно до конца;

После захвата замка нижним ключом, крутится голова;

После свинчивания и развинчивания, совпасть вырезы;

После освобождения нижней головки, ключ отводится.

7. ОБСЛУЖИВАНИЕ И УХОД.ГИДРАВЛИЧЕСКИЙ КЛЮЧ ДЛЯ БУРИЛЬНОЙ ТРУБЫ

7.1. Создание ответственности рабочих постов

7.2.Фильтр гидравлической системы следует вовремя очистить в соответствии с эксплуатационным состоянием. Следует вовремя очистить сердцевину фильтра для предотвращения её засорения грязью, что влияет нормальную работу.

7.3.Следует заменять гидравлическое масло (или осаждение) через месяц после эксплуатации нового ключа. После этого следует заменять гидравлическое масло один раз в течение каждого полгода. В процессе эксплуатации уровень масла в масляном баке не допускается ниже нижнего предела уровнемера. Если уровень масла ниже нижнего предела, то следует дополнять в любое время. При заправке масляный бак следует предотвратить попадание примесей в масляном баке.

7.4.После каждой спускоподъёмной операции головку ключа следует очистить чистой водой. После этого летом продуть его сжатым воздухом, зимой продуть его паром для её сушки. После очистки наклонную плиту (№ 46, рис. 1) и ролик (№ 45. рис.1) следует обмазывать тонким слоем густой смазки. Требуется чистота наклонной плиты и ловкое вращение роликов и палец.

7.5.Заменить машинное масло в коробке передача и серо-молибденовое масло в коробке скоростей один раз после выполнения бурения трёх скважин (глубиной 9840 ft).

7.6.Уход подшипников гидравлической системы и системы передачи аналогичен с уходом подшипников компрессора.

7.7.Переносный цилиндр, зажимный цилиндр и подъёмный гидравлический цилиндр следует очистить чистой водой после выполнения каждой спускоподъёмной операции. Шток поршня следует смазывать слоем густой смазки после очистки и сушки с помощью бумаги. Выступающая часть полностью принимается в цилиндре.

7.8.После каждой спускоподъёмной операции пневматический трубопровод следует заправить чистым машинным маслом 50 cc, смазывать все элементы пневматического трубопровода для предотвращения коррозии.

7.9.Остальные штуцеры заправить густой смазкой, смотреть следующую таблицу.

8. ОПРЕДЕЛЕНИЕ И УСТРАНЕНИЕ ОБЫЧНЫХ НЕИСПРАВНОСТЕЙ

| Неисправности | Причины возникновения неисправности | Мероприятия устранения |

| Буксование верхнего или нижнего ключа при свинчивании и развинчивании | (1)Длительная работа плашек, изнашивание,затупление (2)Канавки плашки были засорёны грязью (3) Неправильная термообработка, плашкислишком хрупкие или мягкие, бурильная труба не захватывается (4) Большая тормозная лента настроена слишком свободно, челюсть верхнего ключа не лезет по наклонной плите (5) Тормозной диск загрязнен, и скользит по тормозной ленте (6) Ключ не настроен горизонтально (7)не предоставлен ключ до места (8)Утечь на цилиндре пневматическом для захвата или на другом месте пневматического трубопровода, что приводит к снижению давления ниже 72.5 psi (9) Ключ не чистый, внутри челюстедержателя наличие много масляных грязей, получается ни качение, а скольжение роликов по наклонной плите (10) При замене челюсти не вовремя заменили пробковый винт (11) Замок бурильных труб сильно изношен, и не захватывается челюстью (12) Направления ручки-фиксатора верхнего и нижнего ключа не единые (13) Не взаимно совпали вырезы, переключение ручки-фиксатора верхнего и нижнего ключа не даёт ответа (14) Сначала захватить бурильную трубу, затем переключить ручку-фиксатор |

(1) заменить плашки новыми (2) очистить от грязи стальной щёткой (3) заменить плашки новыми (4) Докрутится регулирующий цилиндр тормозной ленты, или заменить пружину в цилиндре (5) очистить ленту тормозного диска, и обмазать её гарпиусом (6) Наладить ключ по горизонтальности (7) После предоставле- ния ключа до места захватить бурильную трубу (8) Закрепить прямоугольный штуцер, через голову цилиндра или 19 маленьких отверстий проверить состояние уплотнения цилиндра захвата, заменять уплотнительное кольцо (9) Очистить Челюсте-держатель, челюсть, ролики, и обмазать наклонную плиту слоем густого масла (10) Заменить пробковый винт подходящим (11) Заменить челюсть с меншим диаметром (12)По требованию свинчивания и развенчивания направления ручки-фиксатора верхнего и нижнего ключа следует применять в соответствии с табличкой, и должны быть едиными (13) Переключение направления ручки-фиксатора может осуществляться, когда верхний и нижний вырез взаимно совпали, иначе переключение не получается (14) При переключении направления ручек-фиксаторов, необходимо тщательно осмотреть, находился ли штифт-фиксатор диска-поводка в полукруглом кольце вращающего штифта, если это не так было, то следует снова начинать процесс управления, отводить пневматический цилиндр захвата до оригинального места, и снова переключить ручки-фиксаторы. |

| Работает высокая скорость, а низкая скорость не работает, или работает низкая скорость, а высокая скорость не работает | (1) Утечка на пневматическом трубопроводе (2) Скользящий диск двунаправленного клапана загрязнен или изношен, что приводит к утечке клапана (3) Утечка на шиннопневматической муфте, или значительно изношены фрикционные пластинки (4) Утечка на клапане-разряднике |

(1) Заменить пневматический трубопровод (2) Снять, разобрать и очистить пневматический клапан с утечкой, доводить скользящий диск, или заменить клапан новым (3) Заменить болон шиннопневматической муфты или фрикционные пластинки (4)заменить стержень клапана-разрядника |

| Переключение скоростей не быстрое | (1) Засорение клапана-разрядника (2)Зазор между шиннопневматической муфтой и зубчатым винцом с внутренним зацеплением слишком маленький, и они не могут разделяться |

(1) Очистить или заменить клапан-разрядник (2) Наладить Зазор между шиннопнев-матической муфтой и зубчатым винцом с внутренним зацеплением (возникает при новой сборке) |

| Давление при высокой скорости не достигается | Давление переливного клапана для свинчивания не было настроено до установленного | Наладить переливный клапан для свинчивания (по направлению увеличения давления) |

| Давление при низкой скорости не достигается, и не резьбовые соединения | (1) Фрикционные пластинки изношены, зубчатый венец с внутренним зацеплением не захватывается, и возникает буксование (2) Неисправность гидравлической системы а) Уровень масла в масляном баке слишком низкий б) Вязкость масла слишком высокая в) Обрыв масляного трубопровода г) Утечка штуцера масляного трубопровода д) Засорение сердцевины переливного клапана е) слишком свободный клиновидный ремень, насос не может нормально работает (3) Слишком свободная большая тормозная лента |

(1) Заменить Фрикционные пластинки шиннопневматической муфты (низкой скорости) (2) а) Заправка маслом до верхнего придела уровнемера при остановке б) Заменить гидравлическим маслом с подходящей вязкостью, или нагревать предварительным нагревателем в) Заменить масляный трубопровод новым г) Закрепить штуцер ключом д) Разобрать переливной клапан и очистить, усилить фильтрование е) Натянуть ремень с помощью домкрата (3) Натянуть большую тормозную ленту |

| Ключ не вращается нормальном масляном при трубопроводе | Разрушение масляного мотора | Ремонтировать масляный мотор |

| Перегрев масляного мотора или насоса | (1) слишком длинная непрерывная работа (2) Слишком высокая или низкая вязкость гидравлического масла (3) Низкий уровень масла в масляном баке |

(1) Охладить при остановке, когда всё в порядке,снова пустить в работу (2) Заменить гидравлическое масло маслом с более подходящей вязкостью (3) Заправить, при остановке, держать достаточное количество масла в масляном баке |

9. НЕКОТОРЫЕ ОЪЯСНЕНИЯ