Руководство по определению физико-механических характеристик балластных материалов и грунтов земляного полотна

Получить бесплатно

- Текст

- Оглавление

- Сканер-копия

- Ссылается на

ЦПИ-36

РУКОВОДСТВО

ПО ОПРЕДЕЛЕНИЮ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК БАЛЛАСТНЫХ МАТЕРИАЛОВ И ГРУНТОВ ЗЕМЛЯНОГО ПОЛОТНА

УТВЕРЖДЕНО Департаментом пути и сооружений 30 января 2004 г.

Руководство по определению физико-механических характеристик балластных материалов и грунтов земляного полотна разработано ФГУП ВНИИЖТ (П.И.Дыдышко — руководитель темы; А.П.Леманский; Н.Л.Мелентьева; Н.М.Мельникова) и ПГУПС (И.В.Прокудин).

ВВЕДЕНИЕ

В ходе эксплуатации в подшпальном основании под воздействием природных факторов, поступления загрязнителей и поездной нагрузки происходят изменения состояния, свойств и состава балластных материалов и грунтов земляного полотна.

Скачать документ нельзя

Можно заказать Бесплатно! 1 документ

Международные и зарубежные стандарты ( ASTM, ISO, ASME, API, DIN EN, BS EN, AENOR и др.) не предоставляются в рамках данной услуги. Каждый стандарт приобретается платно с учетом лицензионной политики Разработчика.

Получить бесплатно

или посмотрите возможности крупнейшей электронной библиотеки «Техэксперт» — более 8 000 000 документов!

Заказать бесплатную демонстрацию

! После демонстрации Вы получите бесплатный доступ к базе данных «Информационный указатель стандартов» или к информационному каналу «Реформа технического регулирования», куда включены не только новые технические регламенты, но также их проекты — предстоящие изменения в области технического регулирования. Ни в одной другой базе данных этого нет!

Подписка на полную версию «Указателя стандартов» через ФГУП «Стандартинформ» стоит 20 000 рублей.

При заказе демонстрации Вы получите доступ к его электронной версии совершенно бесплатно!

Руководство по определению физико-механических характеристик балластных материалов и грунтов земляного полотна

-

Текст

-

Оглавление

-

Сканер-копия

-

Ссылается на

ЦПИ-36

УТВЕРЖДЕНО Департаментом пути и сооружений 30 января 2004 г.

Руководство по определению физико-механических характеристик балластных материалов и грунтов земляного полотна разработано ФГУП ВНИИЖТ (П.И.Дыдышко — руководитель темы; А.П.Леманский; Н.Л.Мелентьева; Н.М.Мельникова) и ПГУПС (И.В.Прокудин).

В ходе эксплуатации в подшпальном основании под воздействием природных факторов, поступления загрязнителей и поездной нагрузки происходят изменения состояния, свойств и состава балластных материалов и грунтов земляного полотна.

Скачать

Notice: compact(): Undefined variable: i in /var/www/mgk.we.iprosoft.ru/docs/phpc/optimize.php(47) : eval()’d code on line 47

Notice: compact(): Undefined variable: i in /var/www/mgk.we.iprosoft.ru/docs/phpc/optimize.php(47) : eval()’d code on line 47

Утверждена

распоряжением ОАО «РЖД»

от 12 декабря 2012 г. N 2544р

ИНСТРУКЦИЯ

ПО УСТРОЙСТВУ ПОДБАЛЛАСТНЫХ ЗАЩИТНЫХ СЛОЕВ

ПРИ РЕКОНСТРУКЦИИ (МОДЕРНИЗАЦИИ)

ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

Введение

Стабильность геометрии рельсовой колеи железнодорожного пути в значительной степени зависит от деформативности подбалластной зоны земляного полотна. На этот элемент земляного полотна приходятся наибольшие величины вибродинамического воздействия подвижного состава и сезонные изменения агрегатного состояния грунтов, которые подвержены периодическому промерзанию и оттаиванию. Недостаточная несущая способность грунтов подбалластной зоны, их склонность к пучению при промерзании приводит к широкому распространению на сети железных дорог дефектов и деформаций основной площадки, что вызывает повышенные затраты на содержание пути. Проблема обеспечения стабильности подбалластной зоны становится особенно острой на линиях, где предусматривается введение скоростного пассажирского движения либо повышение осевых или погонных нагрузок в грузовом движении.

Одним из наиболее эффективных способов повышения стабильности этой зоны земляного полотна при реконструкции (модернизации) железнодорожного пути является устройство подбалластных защитных слоев (далее ПЗС), имеющих повышенные прочностные и деформационные свойства. Необходимость создания ПЗС регламентируется нормативными документами ОАО «РЖД» (СТН Ц-01-95, Положение о проведении реконструкции (модернизации) железнодорожного пути, СТО «РЖД» 1.07.001 и СТО «РЖД» 1.07.002), но в них отсутствуют типовые конструкции ПЗС с учетом эксплуатационных, климатических, геологических и других условий, что вызывает сложности при выдаче заданий на проектирование, разработке проектной документации и приемке работ. Необходимы также критерии для основных показателей ПЗС: коэффициента уплотнения, статического и динамического модулей деформации как в уровне основания защитного слоя, так и в уровне верха защитного слоя; методы и средства их контроля.

В основу для разработки Инструкции был положен имеющийся опыт зарубежных железных дорог и в первую очередь Германии и Австрии (Rill 836), а также проводимые с 2008 года исследования на железных дорогах ОАО «РЖД» по созданию и внедрению ПЗС, результатом которых явились разработка и утверждение Департаментом пути и сооружений ОАО «РЖД» «Технических условий на смеси щебеночно-гравийно-песчаные для защитных слоев подбалластного основания железных дорог» и «Временных технических условий на нормативы и методы определения модуля деформации подбалластного основания при реконструкции пути».

Настоящая Инструкция разработана по заказу Центра обследования и диагностики инженерных сооружений — филиала открытого акционерного общества «Российские железные дороги» (далее Центр ИССО ОАО «РЖД») на кафедре «Путь и путевое хозяйство МИИТа (под руководством д.т.н. Ашпиза Е.С.).

1. Общие положения

1.1. ПЗС применяют с целью предупреждения остаточных деформаций подбалластной зоны земляного полотна для линий различных классов (в т.ч. скоростных и высокоскоростных; линий, на которых обращаются поезда повышенной массы и длины) при реконструкции (модернизации) железнодорожного пути.

1.2. ПЗС, укладываемый под щебеночную балластную призму, должен выполнять следующие функции:

— распределение и снижение поездной нагрузки на грунты земляного полотна с целью обеспечения их несущей способности;

— защиту и отвод атмосферной воды от основной площадки земляного полотна;

— разделительную, не допуская взаимного проникновения и перемешивания частиц балластной призмы и грунтов земляного полотна;

— защиту от промерзания пучинистых грунтов земляного полотна;

— виброзащитную, обеспечивая эффективное гашение колебаний от поездов.

Кроме того, сам ПЗС должен иметь достаточное уплотнение, обеспечивая его работу без остаточных деформаций.

1.3. Укладку ПЗС выполняют при реконструкции (модернизации) железнодорожного пути в соответствии с проектным решением, разработка которого должна осуществляться по результатам инженерных изысканий.

При этом учитываются данные дистанций пути о наличии участков с деформациями основной площадки, в том числе пучинными местами, и выплесками. Также анализируются данные Центров диагностики и мониторинга устройств инфраструктуры о наличии участков с нестабильным состоянием пути и повышенной деформативностью (низкими модулями деформации) по результатам проходов диагностических комплексов, путеизмерительных вагонов и нагрузочных устройств.

1.4. ПЗС выполняют из щебеночно-гравийно-песчаных смесей и при необходимости дополняют покрытиями из геотекстиля, пенополистирола и георешеток (в т.ч. объемных). Параметры ПЗС определяют из условий обеспечения стабильности геометрии рельсовой колеи в соответствии с требованиями раздела 4 настоящей Инструкции.

1.5. По длине пути участки с ПЗС устраивают во всех местах, где имеются деформации основной площадки, выплески, нестабильное состояние пути и низкие модули деформации подшпального основания (см. раздел 5).

Между участками с разной конструкцией ПЗС устраиваются переходные участки, длина которых определяется в зависимости от скорости движения поездов в соответствии с требованиями раздела 4 настоящей Инструкции.

При высокоскоростном и скоростном движении поездов ПЗС должен устраиваться на всем протяжении земляного полотна в его верхней части непосредственно под балластной призмой.

1.6. На участках устройства ПЗС при наличии других деформаций или дефектов земляного полотна и его основания в соответствии с требованиями СТН Ц-01-95 должны быть также дополнительно проведены противодеформационные мероприятия по их устранению.

1.7. При выполнении работ по устройству ПЗС, должны быть обеспечены условия по надежному водоотведению в выемках, на нулевых местах и в пределах посадочных платформ. В местах примыкания земляного полотна к устоям мостов следует предусматривать устройства сопряжений, конструкция которых будет обеспечивать стабильность балластной призмы и верхней части земляного полотна.

1.8. Настоящая Инструкция регламентирует устройство ПЗС, включая:

а) нормативы коэффициента уплотнения, статического и динамического модулей деформации в уровне верха защитного слоя;

б) требования к материалам и составу защитных слоев, их морозозащитным и дренирующим свойствам;

в) методы и технические средства контроля качества ПЗС при их сооружении и приемке.

1.9. Конструкции ПЗС должны быть рассчитаны как на современный уровень динамического воздействия поездов, а также на перспективные нагрузки и соответствовать требованиям Положения о проведении реконструкции (модернизации) железнодорожного пути.

1.10. Настоящая Инструкция предназначена для проектирования, устройства и приемки в эксплуатацию конструкций ПЗС после реконструкции (модернизации) железнодорожного пути.

2. Нормативные ссылки

В настоящей Инструкции приведены ссылки на следующие нормативные документы:

— ГОСТ 427-75. Линейки измерительные металлические. Технические условия

— ГОСТ 1770-74. Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

— ГОСТ 5180-84. Грунты. Методы лабораторного определения физических характеристик

— ГОСТ 8.520-84. Государственная система обеспечения единства измерений. Весы лабораторные образцовые и общего назначения. Методика поверки

— ГОСТ 9.049-91. Единая система защиты от коррозии и старения. Материалы полимерные и их компоненты. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

— ГОСТ 9.708-83. Единая система защиты от коррозии. Пластмассы. Методы испытаний на старение при воздействии естественных и искусственных климатических факторов

— ГОСТ 11262-80*. Пластмассы. Метод испытания на растяжение

— ГОСТ 12020-72. Пластмассы. Методы определения стойкости к воздействию химических сред

— ГОСТ 12536-79. Грунты. Методы лабораторного определения гранулометрического (зернового) и микроагрегатного состава

— ГОСТ 15902.3-79. Полотна нетканые. Методы определения прочности

— ГОСТ 17177-94. Материалы и изделия строительные теплоизоляционные. Методы испытаний

— ГОСТ 19912-2001. Грунты. Методы полевых испытаний статическим и динамическим зондированием

— ГОСТ 20276-99. Грунты. Методы полевого определения характеристик прочности и деформируемости

— ГОСТ 22733-2002. Грунты. Метод лабораторного определения максимальной плотности

— ГОСТ 25100-2011. Грунты. Классификация

— ГОСТ 28205-89. Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Руководство по испытанию на воздействие солнечной радиации

— ГОСТ Р 50277-92. Материалы геотекстильные. Метод определения поверхностной плотности

— ГОСТ Р 53228-2008. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

— ГОСТ Р 54748-2011. Щебень из плотных горных пород для балластного слоя железнодорожного пути. Технические условия

— СП 22.13330.2011. Основания зданий и сооружений. Актуализированная редакция СНиП 2.02.01-83*

— СТН Ц-01-95. Строительно-технические нормы Министерства путей сообщения РФ. Железные дороги колеи 1520 мм

— Положение о проведении реконструкции (модернизации) железнодорожного пути, утвержденное распоряжением ОАО «РЖД» от 01.07.2009 N 1374р

— СТО «РЖД» 1.07.001-2007. Инфраструктура линии Санкт-Петербург — Москва для высокоскоростного движения поездов. Общие технические требования

— СТО «РЖД» 1.07.002-2010. Инфраструктура железнодорожного транспорта на участках обращения грузовых поездов повышенного веса и длины. Технические требования

— Руководство по применению полимерных материалов (пенопластов, геотекстилей, георешеток, полимерных дренажных труб) для усиления земляного полотна при ремонтах пути

— ЦПИ-36. Руководство по определению физико-механических характеристик балластных материалов и грунтов земляного полотна, утв. 30.01.2004

— ЦПТ-52/14. Методика оценки воздействия подвижного состава на путь по условиям обеспечения надежности, утв. 15.06.2000.

3. Термины, определения, обозначения и сокращения

В настоящей Инструкции приняты следующие основные термины с соответствующими определениями, обозначения и сокращения:

3.1. Балластные углубления — углубления в недренирующих (в основном в глинистых) грунтах, слагающих основную площадку и земляное полотно, заполненные балластными или другими дренирующими материалами.

3.2. Весенние пучинные просадки — интенсивное нарастание местных искажений рельсовой колеи в продольном и поперечном профилях в результате осадок оттаивающих грунтов земляного полотна под поездными нагрузками.

3.3. Георешетка — ячеистая структура из полимерных или композитных материалов толщиной не более 15 мм.

3.4. Георешетка объемная — ячеистая структура из соединенных между собой полос из полимерных или композитных материалов, образующих решетку толщиной более 100 мм.

3.5. Интенсивность пучения (относительная деформация пучения) f — отношение величины пучения слоя промерзшего грунта к его толщине.

3.6. Морозное пучение грунта — увеличение объема грунта при замерзании в его порах воды, которое приводит к поднятию его поверхности.

3.7. Оптимальная влажность смеси — влажность смеси, при которой достигается ее максимальная плотность при испытаниях по ГОСТ 22733.

3.8. Основная площадка — верхняя поверхность земляного полотна, на которой располагается верхнее строение пути и через которую передаются воздействия подвижного состава.

3.9. Подбалластный защитный слой — специально сформированный верхний слой земляного полотна из дренирующего грунта, непосредственно под балластной призмой, в котором при необходимости уложены геосинтетики.

3.10. Построечная (строительная) основная площадка — очертание верхней поверхности земляного полотна, полученное после завершения строительства.

3.11. Пучина — неравномерное морозное пучение, вызывающее поднятие рельсошпальной решетки с искажениями колеи в профиле и по уровню, превышающее нормы содержания пути.

3.12. Эксплуатационная основная площадка — условная граница, проходящая по подошве балластной призмы типовых размеров.

4. Требования к конструкции и параметрам ПЗС

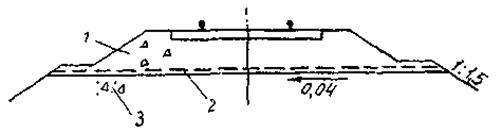

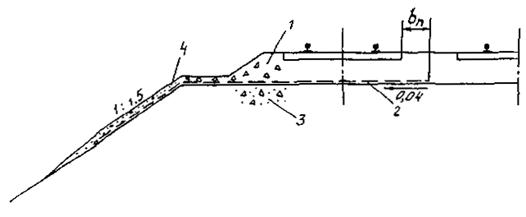

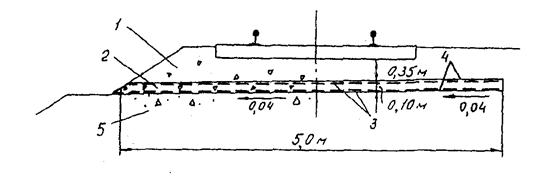

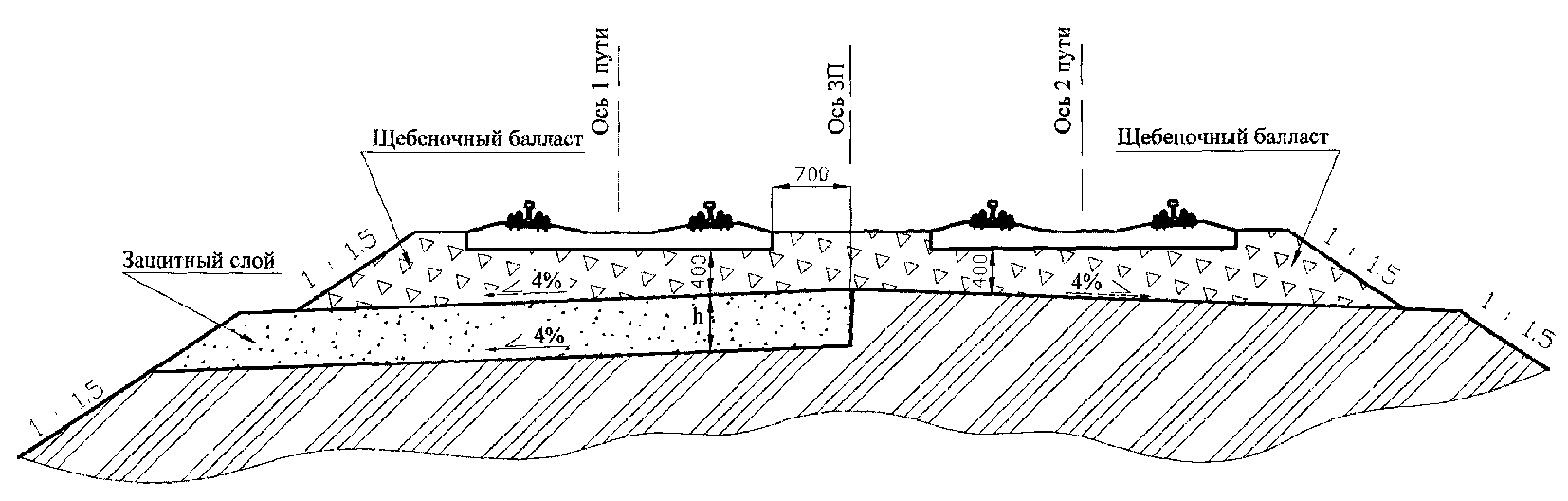

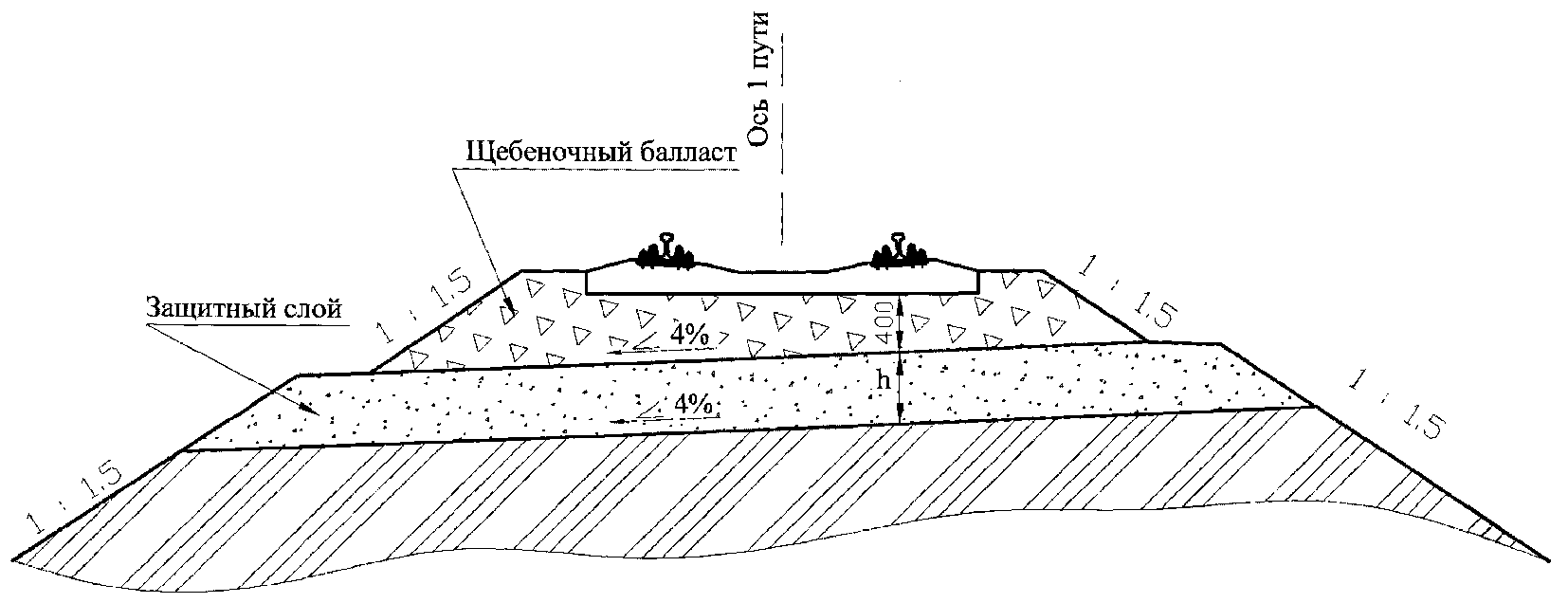

4.1. ПЗС устраивают на всю ширину основной площадки земляного полотна. При этом вырезку накопленных балластных материалов и грунтов земляного полотна в пределах обочин необходимо производить до уровня низа ПЗС с уклоном не менее 0,04 в полевую сторону. Край ПЗС на двухпутных участках со стороны междупутья следует располагать на расстоянии не менее 0,7 м от торцов шпал. Схемы устройства ПЗС в поперечном профиле приведены на рисунках 4.1 и 4.2.

h — толщина подбалластного защитного слоя

Рисунок 4.1. Поперечный профиль подбалластного защитного

слоя под 1 путем на двухпутном участке

h — толщина подбалластного защитного слоя

Рисунок 4.2. Поперечный профиль подбалластного защитного

слоя на однопутном участке

4.2. Поперечный уклон по верху ПЗС следует предусматривать не менее 0,04 в полевую сторону. Верх этого слоя необходимо располагать на глубине не менее 0,4 м ниже подошвы шпал.

4.3. Толщину ПЗС и необходимость применения геосинтетиков определяют из условий обеспечения требуемого модуля деформации подбалластной зоны (по верху ПЗС) и выполнения допустимых норм морозного пучения нижележащих грунтов земляного полотна, которые в зависимости от категории железной дороги приведены в таблице 4.1.

Таблица 4.1

Требования к параметрам деформативности после устройства

ПЗС для линий разных категорий

|

N п.п. |

Категории железнодорожных линий по СТН Ц-01-95 |

Характеристики защитного слоя и допустимого пучения |

|||||

|

Назначение железных дорог |

Категория железнодорожной линии |

Грузонапряженность, Г, нетто (брутто), млн. т x км/км x год |

Модуль деформации по верху защитного слоя <*>, МПа, не менее |

Коэффициент уплотнения материала защитного слоя, не менее |

Расчетная величина допускаемого равномерного пучения, мм, не более |

||

|

|

|

|

h |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

Железнодорожные линии для движения пассажирских поездов со скоростью свыше 200 км/ч |

Высокоскоростная |

— |

120 |

50 |

1,03 |

0 |

|

2 |

Железнодорожные линии для движения пассажирских поездов со скоростью свыше 160 до 200 км/ч |

Скоростная |

— |

80 |

40 |

1,00 |

10 |

|

3 |

Железнодорожные линии для больших объемов перевозок |

Особогрузо-напряженная |

свыше 50 (свыше 65) |

80 |

40 |

1,00 |

15 |

|

4 |

Железнодорожные магистральные линии |

I — II категория |

свыше 15 до 50 (свыше 20 до 65) |

60 |

35 |

0,98 |

20 |

|

5 |

III категория |

свыше 8 до 15 (свыше 10 до 20) |

50 |

30 |

0,95 |

25 |

|

|

6 |

Участки обращения грузовых поездов повышенного веса и длины |

Особогрузо-напряженная, I — III категории |

свыше 8 (свыше 10) |

80 |

40 |

1,00 |

15 |

|

<*> При применении в конструкции ПЗС тепловой изоляции из экструдированного пенополистирола величины модулей деформации могут быть снижены на величину до |

4.4. Нормируемые деформационные свойства подбалластного основания характеризуются статическим и динамическим

модулями деформации (по верху защитного слоя), а также коэффициентом уплотнения

для материала ПЗС.

Статический модуль определяют при штамповых испытаниях по второй ветви нагружения согласно положениям СП 22.13330. Динамический модуль

определяют динамическими испытаниями малогабаритными приборами в соответствии с требованиями ГОСТ 19912.

При выполнении норм таблицы 4.1 по деформационным свойствам обеспечиваются условия по несущей способности грунтов подбалластной зоны и ее виброустойчивость.

4.5. Материал ПЗС представляет собой щебеночно-гравийно-песчаную смесь с размером фракций до 40 мм. Гранулометрический состав защитного слоя подбирают из условий выполнения требований по обеспечению:

— необходимого его уплотнения;

— виброустойчивости;

— непучинистости;

— отсутствия суффозии (перемешивания) материала защитного слоя с щебнем сверху и грунтом снизу.

4.6. Для обеспечения необходимого уплотнения материала ПЗС, он должен при укладке иметь оптимальную влажность, которая определяется заранее методом стандартного уплотнения по ГОСТ 22733.

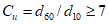

4.7. Показатель неоднородности материала ПЗС для обеспечения необходимой его виброустойчивости принимается

где — диаметр частиц, меньше которых по массе в ПЗС содержится 60%, мм;

— диаметр частиц, меньше которых по массе в ПЗС содержится 10%, мм.

4.8. Материал ПЗС должен представлять собой практически непучинистый грунт (ГОСТ 25100), для чего количество частиц размером менее 0,1 мм должно быть менее 10%, а количество пылеватых и глинистых частиц (размер менее 0,05 мм) составлять не более 5%.

4.9. Диаметр частиц, меньше которых в ПЗС содержится 50% по массе по условию предотвращения проникновения (суффозии) в него сверху щебня должен быть не менее 4 мм.

4.10. Проверка условия предотвращения проникновения (суффозии) в ПЗС снизу частиц грунта производится по формуле

где — диаметр частиц, меньше которых в грунте, расположенном под ПЗС, содержится 50% по массе частиц, мм.

Если условие (4.2) не выполняется, то для предотвращения суффозии по низу ПЗС устраивают разделительный слой из геотекстиля. Требования к геотекстилю приведены в таблице 4.2.

Таблица 4.2

Перечень требований к нетканому геотекстилю

для применения в ПЗС

|

Наименование показателя |

Нормативное значение показателя |

Нормативные документы, устанавливающие методы проверки показателя |

|

1. Поверхностная плотность, г/м2 |

Не менее 280 |

ГОСТ Р 50277 |

|

2. Механические свойства: |

||

|

2.1. Разрывная нагрузка на полоску шириной 5 см в направлении минимального сопротивления, кН |

Не менее 0,8 |

ГОСТ 15902.3 |

|

2.2. Относительное удлинение при разрыве, % |

Не более 80 |

ГОСТ 15902.3 |

|

2.3. Прочность при продавливании шариком, кН |

Не менее 1,2 |

ГОСТ 15902.3 |

|

3. Гидравлические свойства: |

||

|

3.1. Коэффициент фильтрации через материал при давлении 200 кПа, м/с |

Не менее |

«Руководство…» <*> |

|

3.2. Действующий диаметр пор, мкм |

Не более 80 |

«Руководство…» <*> |

|

4. Химическая и биологическая устойчивость |

Не поддаваться воздействию кислот, щелочей и бактерий природного происхождения |

ГОСТ 12020 ГОСТ 9.049 |

|

5. Стойкость к ультрафиолету |

Выдерживать воздействие прямых солнечных лучей без снижения прочности в течение месяца |

ГОСТ 28205 |

|

<*> Руководство по применению полимерных материалов (пенопластов, геотекстилей, георешеток, полимерных дренажных труб) для усиления земляного полотна при ремонтах пути. |

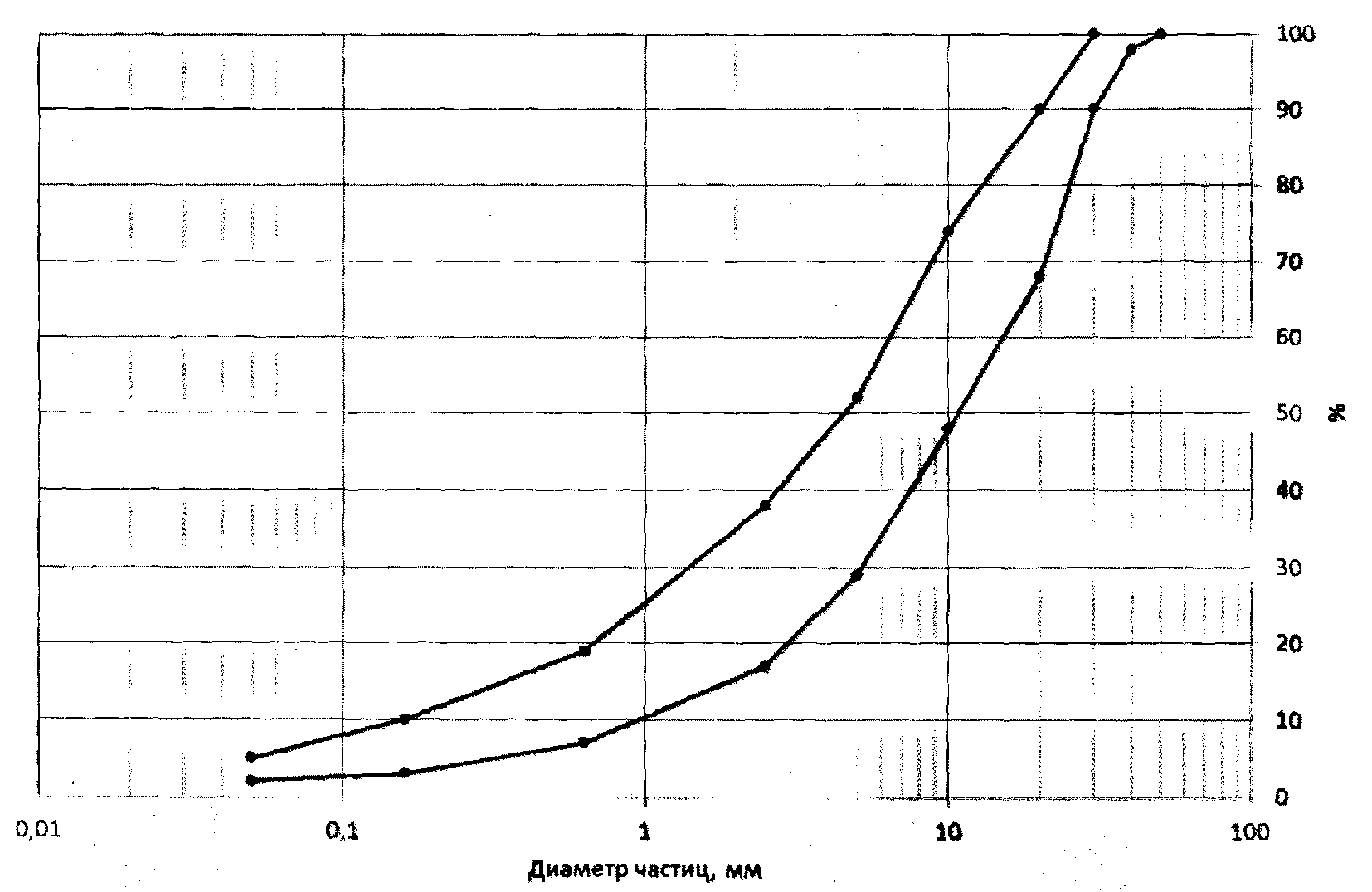

4.11. Диапазон гранулометрических составов щебеночно-гравийно-песчаных смесей, отвечающих требованиям к материалу ПЗС, представлен на рисунке 4.5.

Рисунок 4.5. Граничные значения зернового состава смеси

Технические условия на щебеночно-гравийно-песчаные смеси для ПЗС приведены в Приложении А.

4.12. В качестве ПЗС может быть использована накопленная толща имеющегося балласта при условии удовлетворения его характеристиками критериев, предъявляемых к ПЗС (таблица 4.1).

4.13. Первоначально толщина слоя ПЗС и необходимость его армирования определяется в зависимости от модуля деформации нижележащих грунтов земляного полотна. Рекомендуемые толщины ПЗС для обеспечения требований по величине модуля деформации по верху ПЗС в зависимости от модулей деформации грунтов земляного полотна приведены в таблице 4.3.

Таблица 4.3

Рекомендуемые толщины ПЗС по условию деформативности

|

Конструкция ПЗС |

Требуемый модуль деформации по верху защитного слоя |

Толщина ПЗС в м при модуле деформации нижележащих грунтов земляного полотна |

||||

|

50 |

40 |

30 |

20 |

10 |

||

|

Без армирования |

120 |

0,40 |

0,50 |

0,65 |

0,85 |

1,10 |

|

80 |

0,30 |

0,40 |

0,55 |

0,75 |

1,00 |

|

|

60 |

0,20 |

0,30 |

0,45 |

0,60 |

0,80 |

|

|

50 |

0,20 |

0,20 |

0,30 |

0,40 |

0,60 |

|

|

Армирование одним слоем георешетки |

120 |

0,30 |

0,40 |

0,50 |

0,65 |

0,85 |

|

80 |

0,20 |

0,25 |

0,40 |

0,55 |

0,75 |

|

|

60 |

— |

0,20 |

0,30 |

0,45 |

0,65 |

|

|

50 |

— |

— |

0,20 |

0,30 |

0,45 |

|

|

Армирование двумя слоями георешетки |

120 |

0,20 |

0,25 |

0,30 |

0,40 |

0,55 |

|

80 |

— |

0,20 |

0,25 |

0,35 |

0,50 |

|

|

60 |

— |

— |

0,20 |

0,30 |

0,40 |

|

|

50 |

— |

— |

— |

0,20 |

0,30 |

|

|

Армирование объемной георешеткой |

120 |

0,25 |

0,30 |

0,40 |

0,55 |

0,75 |

|

80 |

0,20 |

0,20 |

0,30 |

0,45 |

0,65 |

|

|

60 |

— |

0,20 |

0,25 |

0,35 |

0,50 |

|

|

50 |

— |

— |

0,20 |

0,25 |

0,35 |

|

|

<*> Модуль деформации нижележащих грунтов земляного полотна определяется до устройства ПЗС в соответствии с требованиями Приложения В. |

4.14. Георешетки и объемные георешетки при армировании располагаются по подошве ПЗС. При применении 2 слоев армирования из георешеток второй слой укладывается внутри ПЗС выше первого на 20 см. При толщине ПЗС 20 см второй слой георешетки укладывается на 15 см выше первого с оставлением над ним материала ПЗС толщиной не менее 5 см.

Ячейки объемной георешетки заполняются материалом ПЗС с уплотнением в соответствии с нормами (см. таблицу 4.1).

Перечень требований к георешеткам и объемным георешеткам для армирования ПЗС приведены в таблицах 4.4 — 4.5.

Таблица 4.4

Перечень требований к георешеткам для армирования ПЗС

|

N п.п. |

Наименование показателя |

Нормативное значение показателя |

Нормативные документы, устанавливающие методы проверки показателя |

|

1 |

Поверхностная плотность, г/м2 |

Не менее 200 |

ГОСТ Р 50277 |

|

2 |

Разрывное усилие в продольном и поперечном направлении, кН |

Не менее 40 |

«Руководство…» <**> |

|

3 |

Относительное удлинение при разрыве, % |

Не более 15 |

«Руководство…» <*> |

|

4 |

Химическая и биологическая устойчивость |

Не поддаваться воздействию кислот, щелочей и бактерий природного происхождения |

ГОСТ 12020 ГОСТ 9.049 |

|

5 |

Стойкость к ультрафиолету |

Выдерживать воздействие прямых солнечных лучей без снижения прочности в течение месяца |

ГОСТ 9.708 |

|

6 |

Геометрические размеры: |

ГОСТ 17177 |

|

|

Ширина рулона, м |

Не менее 4,0 |

||

|

Размер ячейки, мм |

Не менее 20 x 20 |

||

|

<*> С учетом повреждаемости материалом ПЗС. |

|||

|

<**> Руководство по применению полимерных материалов (пенопластов, геотекстилей, георешеток, полимерных дренажных труб) для усиления земляного полотна при ремонтах пути. |

Таблица 4.5

Перечень требований к объемным георешеткам

для армирования ПЗС

|

N п.п. |

Наименование показателя |

Нормативное значение показателя |

Нормативные документы, устанавливающие методы проверки показателя |

|

1 |

Растягивающая нагрузка при достижении условного предела текучести полосы размером шириной 50 мм при расстоянии между зажимами 100 мм <*>, Н |

Не менее 1000 |

ГОСТ 11262 |

|

2 |

Относительное удлинение при разрыве, % |

Не более 15 |

ГОСТ 11262 |

|

3 |

Химическая и биологическая устойчивость |

Не поддаваться воздействию кислот, щелочей и бактерий природного происхождения |

ГОСТ 12020 ГОСТ 9.049 |

|

4 |

Стойкость к ультрафиолету |

Выдерживать воздействие прямых солнечных лучей без снижения прочности в течение месяца |

ГОСТ 9.708 |

|

5 |

Геометрические размеры: |

ГОСТ 17177 |

|

|

Ширина рулона в развернутом состоянии, м |

Не менее 4,0 |

||

|

Высота полосы, мм |

150 |

||

|

Размер ячейки, мм |

Не менее 20 x 20 |

||

|

<*> Принимают наименьшей из испытаний полосы и полосы со сварным швом. |

4.15. Толщина ПЗС и необходимость его армирования из условия обеспечения требований по деформативности подбалластного основания и несущей способности нижележащих грунтов земляного полотна допускается также определять расчетным способом по сертифицированным программам на ЭВМ на основе метода конечных элементов. При этом должны выполняться требования норм деформативности (см. таблицу 4.1).

При определении несущей способности (прочности) грунтов в расчет принимают максимальную нагрузку от подвижного состава с учетом ожидаемого перспективного ее увеличения (ЦПТ 52/14).

4.16. Толщина ПЗС, полученная из условия обеспечения требований по деформативности подбалластного основания и несущей способности нижележащих грунтов земляного полотна, проверяется по условию допустимого пучения (см. таблицу 4.1).

4.17. Величина пучения после устройства ПЗС определяется исходя из глубины промерзания грунтов земляного полотна под ПЗС, полученной теплотехническим расчетом, выполняемым по сертифицированным программам на ЭВМ, основанным на методе конечных разностей.

Допускается для определения величины пучения применять приближенные аналитические методы вычисления глубины промерзания (Приложение Б).

При определении пучения нижележащих грунтов в расчет принимают максимальную в десятилетнем периоде границу промерзания.

4.18. Из двух величин толщины ПЗС, полученных по расчету, выбирают наибольшее значение. При этом, если по условию ограничения промерзания пучинистых грунтов толщина защитного слоя окажется значительной, то ее значение может быть уменьшено применением в ПЗС тепловой изоляции из экструдированного пенополистирола.

Требования к плитам пенополистирола для теплоизоляции в ПЗС приведены в таблице 4.6.

Таблица 4.6

Перечень требований к плитам пенополистирола

для применения в ПЗС

|

Наименование показателя |

Нормативное значение показателя |

Нормативные документы, устанавливающие методы проверки показателя |

|

1. Плотность, кг/м3 |

Не менее 35 |

ГОСТ 17177 |

|

2. Механические свойства: |

||

|

2.1. Прочность на сжатие при 5% линейной деформации, мПа |

Не менее 0,45 |

ГОСТ 17177 |

|

2.2. Предел прочности при изгибе, мПа |

Не менее 0,70 <*> |

ГОСТ 17177 |

|

2.3. Деформативность под многократно приложенной динамической нагрузкой, % |

Не более 2 |

«Руководство…» <**> |

|

3. Водопоглощение по объему за 24 часа, % |

Не более 0,5 |

ГОСТ 17177 |

|

4. Коэффициент теплопроводности во влажном состоянии, Вт/м x К |

Не более 0,04 |

ГОСТ 30290 |

|

5. Геометрические размеры плит: |

ГОСТ 17177 |

|

|

Длина, м |

Не менее 4,0 |

|

|

Ширина, м |

Не менее 0,6 |

|

|

Толщина, мм |

40 — 100 |

|

|

Плиты должны иметь пазы для перекрытия швов длиной, мм |

Не менее половины толщины плиты |

|

|

<*> Прочность на изгиб указана для плит минимальной толщины — 40 мм. Для плит большей толщины допускается применять материал с пределом прочности на изгиб уменьшенным пропорционально увеличению момента сопротивления плиты. |

||

|

<**> Руководство по применению полимерных материалов (пенопластов, геотекстилей, георешеток, полимерных дренажных труб) для усиления земляного полотна при ремонтах пути. |

Если большей величиной окажется толщина ПЗС по условию несущей способности грунтов, то в конструкции ПЗС может быть использовано армирование георешетками, в том числе объемными.

Окончательный вариант конструкции ПЗС принимается на основании технико-экономических расчетов.

4.19. Участки одинаковой толщины и конструкции ПЗС должны иметь протяжение не менее значений, приведенных в таблице 4.7.

Таблица 4.7

Минимальное протяжение участков с однородной конструкцией

ПЗС и длины переходных участков

|

Категории железнодорожных линий по СТН Ц-01-95 |

Длина участков с ПЗС, м |

|||

|

Назначение железных дорог |

Категория железнодорожной линии |

Грузонапряженность, Г, нетто (брутто), млн. т x км/ км x год |

минимальная однородная |

переходного |

|

Железнодорожные линии для движения пассажирских поездов со скоростью свыше 200 км/ч |

Высокоскоростная |

— |

200 |

40 |

|

Железнодорожные линии для движения пассажирских поездов со скоростью свыше 160 до 200 км/ч |

Скоростная |

— |

100 |

25 |

|

Железнодорожные линии для больших объемов перевозок |

Особогрузо-напряженная |

свыше 50 (свыше 65) |

50 |

15 |

|

Железнодорожные магистральные линии |

I — II категории |

свыше 15 до 50 (свыше 20 до 65) |

50 |

15 |

|

III категория |

свыше 8 до 15 (свыше 10 до 20) |

50 |

15 |

|

|

Участки обращения грузовых поездов повышенного веса и длины |

Особогрузо-напряженная, I — III категории |

свыше 8 (свыше 10) |

50 |

15 |

Участки с разной толщиной и конструкцией ПЗС, а также с участками без устройства ПЗС должны сопрягаться в продольном направлении между собой переходными участками.

При этом в пределах переходного участка толщина ПЗС линейно уменьшается от участка с большей толщиной ПЗС к толщине ПЗС на участке с меньшей толщиной. Армирование конструкции ПЗС переходного участка принимается как для участка с большей величиной армирования, а по теплоизоляции делается сопряжение в соответствии с требованиями Руководства по применению полимерных материалов (пенопластов, геотекстилей, георешеток, полимерных дренажных труб) для усиления земляного полотна при ремонтах пути.

Длины переходных участков принимаются в зависимости от категории линии в соответствии с таблицей 4.7.

4.20. Для усиления подбалластной зоны земляного полотна могут быть по согласованию с Управлением пути и сооружений Центральной дирекции инфраструктуры ОАО «РЖД» также применены и другие технические решения.

5. Определение показателей деформационных свойств

подбалластного основания и параметров ПЗС

5.1. Деформационные свойства подбалластного основания (по верху ПЗС) характеризуются (см. таблицу 4.1):

— модулем деформации , определяемым по ветви второго загружения при штамповых испытаниях согласно методике, приведенной в Приложении В;

— динамическим модулем деформации определяемым при динамических испытаниях в соответствии с методикой, приведенной в Приложении Г.

5.2. В качестве контролируемых параметров ПЗС определяют:

— фракционный состав ПЗС в соответствии с требованиями ГОСТ 12536;

— коэффициент уплотнения в соответствии с методикой, приведенной в Приложении Д;

— влажность (W, %), которая определяется по совокупности фракции ПЗС не более 10 мм.

5.3. Перед укладкой материал для создания ПЗС проверяют на соответствие его фракционного состава требованиям настоящей Инструкции (см. рисунок 4.1). К укладке допускается только кондиционный материал. Влажность укладываемого материала должна отличаться от оптимальной влажности не более чем на +/- 2%.

5.4. Материал для устройства ПЗС укладывают с послойным уплотнением и контролем его уплотнения после укладки каждого слоя. После формирования ПЗС требуемой толщины выполняют контроль его уплотнения с определением модулей деформации (,

и

). Коэффициент уплотнения

в готовом ПЗС допускается не определять, если по штамповым испытаниям выполняется соотношение

— модуль деформации, определяемый по ветви первого нагружения при штамповых испытаниях согласно методике Приложения В.

5.5. Если значения показателей, характеризующих деформационные свойства подбалластного основания, и коэффициент уплотнения , определенные в уровне верха ПЗС (подошва балластной призмы), соответствуют нормативным величинам, то ПЗС можно предъявлять к сдаче.

Если величины модулей меньше нормативных значений, то проводят дополнительное уплотнение ПЗС, после чего повторяют определение показателей. Если при этом показатели не достигли нормативных величин, то производят проверку на соответствие показателей:

— коэффициента уплотнения ;

— влажности, W;

— фракционного состава.

По результатам проверки принимают решение о дальнейших действиях по достижению нормативных величин деформативных показателей, включая при необходимости замену материала ПЗС.

5.6. В ходе проведения работ по реконструкции (модернизации) и при их приемке динамический модуль деформации по верху ПЗС определяют не реже чем через 100 м пути, а модуль деформации

не менее 3 раз на 1 км.

Модуль деформации и

определяют в любой точке в полосе вдоль пути шириной, соответствующей проекции шпал на основную площадку земляного полотна.

Коэффициент уплотнения контролируют в уровне верха ПЗС не реже чем через 100 м пути, а в случае его послойной отсыпки в уровне верха каждого слоя. Отбор пробы материала ПЗС для определения коэффициента уплотнения грунта осуществляется в любой точке в полосе вдоль пути шириной, соответствующей проекции шпал на основную площадку земляного полотна.

5.7. Укладку ПЗС следует производить только после приведения в работоспособное состояние водоотводных сооружений, т.к. отсутствие оттока воды из-под шпального пространства снижает верхний предел модуля деформации и

.

5.8. Модуль деформации до устройства ПЗС для выбора его толщины определяют штамповыми испытаниями по данным инженерно-геологического обследования не менее чем в 5 сечениях на 1 км.

Модуль деформации до устройства ПЗС для выбора его толщины определяют штамповыми испытаниями по данным инженерно-геологического обследования не менее чем в 3 сечениях на 1 км.

Показатели определяют в полосе вдоль пути шириной, соответствующей проекции шпал на основную площадку земляного полотна. Места проведения испытаний выбирают в характерных сечениях конструкций земляного полотна (насыпи, выемки, нулевые места). Обязательно испытания проводят в местах, имеющих по данным дистанции пути признаки деформаций основной площадки, местах частых выправок и нестабильности по данным путеизмерительных вагонов в соответствии с «Технологическим регламентом диагностики и режимных наблюдений объектов земляного полотна для постоянной эксплуатации», на участках с повышенной деформативностью подшпального основания, выявленных по результатам нагрузочных испытаний; в местах неустойчивого и деформирующегося земляного полотна, состоящих на учете в ПУ-9, и других).

5.9. По результатам испытаний показателей деформационных свойств грунтов основной площадки земляного полотна в проекте назначают конструктивные решения для защитного слоя и обосновывают участки, где ПЗС можно при реконструкции (модернизации) не устраивать (если значения деформационных характеристик грунтов превосходят нормативные величины).

5.10. При устройстве ПЗС все данные о нем заносят в геотехнический паспорт в соответствии с требованиями Положения о проведении реконструкции (модернизации) железнодорожного пути.

Приложение А

(обязательное)

ТЕХНИЧЕСКИЕ УСЛОВИЯ НА СМЕСИ ЩЕБЕНОЧНО-ГРАВИЙНО-ПЕСЧАНЫЕ

ДЛЯ ПОДБАЛЛАСТНЫХ ЗАЩИТНЫХ СЛОЕВ

А.1. Технические требования

А.1.1. Щебеночно-гравийно-песчаные смеси (далее — готовые смеси) должны изготавливаться в соответствии с настоящими техническими требованиями по регламентам, утвержденным в установленном порядке предприятием-изготовителем.

А.1.2. Диапазон гранулометрических составов щебеночно-гравийно-песчаных смесей, отвечающих требованиям к материалу ПЗС, представлен в таблице А.1.

Таблица А.1

Гранулометрические составы смеси для ПЗС

|

|

Полный остаток на ситах размером в мм, в % по массе |

||||||||

|

50 |

40 |

30 |

20 |

10 |

5 |

2,5 |

0,63 |

0,16 |

0,05 |

|

0 — 2 |

0 — 10 |

10 — 32 |

26 — 52 |

48 — 71 |

62 — 83 |

81 — 93 |

90 — 97 |

95 — 98 |

А.1.3. Максимальный размер частиц ПЗС ограничивается величиной 40 мм с допущением не более 5% частиц до 50 мм.

А.1.4. Содержание пылеватых и глинистых частиц (размером менее 0,05 мм) в готовых смесях должно соответствовать требованиям, указанным в таблице А.1. При этом содержание глины в комках от общего количества пылеватых и глинистых частиц в готовых смесях должно быть в процентах по массе не более 20.

А.1.5. Щебень, входящий в состав смеси по прочности, морозостойкости, содержанию зерен пластинчатой (лещадной) и игловатой формы должен соответствовать ГОСТ Р 54748. При этом количество зерен пластинчатой и игловатой формы допускается до 15%, марка щебня по истираемости, определяемая на полочном барабане, должна быть , а марка по морозостойкости не ниже F150. Содержание зерен слабых пород в щебне должно быть не более 5%.

А.1.6. В готовых смесях допускается применение щебня из двух и более разновидностей горных пород.

А.1.7. Коэффициент фильтрации готовых смесей в уплотненном состоянии должен быть не менее 1 м/сут.

А.1.8. Готовая смесь должна поставляться с влажностью гравийно-песчаного заполнителя близкой к оптимальной величине, определяемой по ГОСТ 22733. Ориентировочные значения оптимальной влажности гравийно-песчаного заполнителя находятся в пределах 8 — 12%.

А.1.9. Готовые смеси в зависимости от величины суммарной удельной эффективной активности естественных радионуклидов подразделяют на классы и применяют:

при до 740 Бк/кг — для строительства в пределах территории населенных пунктов и зон перспективной застройки;

при св. 740 до 1500 Бк/кг — для строительства вне населенных пунктов.

А.1.10. Предприятие-изготовитель определяет и сообщает потребителю насыпную и максимальную плотность готовых смесей.

А.2. Правила приемки

А.2.1. Смеси должны быть приняты отделом технического контроля предприятия-изготовителя.

А.2.2. Приемку и поставку щебня и смесей осуществляют партиями. Партией считают количество смеси, установленное в договоре на поставку, одновременно отгружаемое одному потребителю в одном железнодорожном составе (вагоне). При отгрузке автомобильным транспортом партией считают количество материала, отгружаемое одному потребителю в течение суток.

А.2.3. Для проверки соответствия качества смеси требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

А.2.4. Приемочный контроль на предприятии-изготовителе проводят ежесуточно путем испытания объединенной пробы смеси, отобранной по ГОСТ 8269.01-97 с каждой технологической линии. При приемочном контроле для готовых смесей определяют:

— зерновой состав;

— содержание пылевидных и глинистых частиц;

— содержание глины в комках.

А.2.5. При периодических испытаниях определяют:

для щебня один раз в 10 суток — содержание зерен пластинчатой (лещадной) и игловатой формы, один раз в квартал — прочность (истираемость) и один раз в год морозостойкость;

для гравийно-песчаного заполнителя один раз в месяц оптимальную влажность, соответствующую максимальной плотности;

для готовой смеси один раз в месяц коэффициент фильтрации, степень пучинистости, насыпную и максимальную плотность и один раз в год удельную эффективную активность естественных радионуклидов.

Удельную эффективную активность естественных радионуклидов и класс щебня и смесей определяют в специализированных лабораториях на аттестованных в установленном порядке гамма-спектрометрических установках или в радиационно-метрических лабораториях органов надзора.

При отсутствии данных геологической разведки по радиационно-гигиенической оценке месторождения и заключения о классе щебня и смесей предприятие-изготовитель предварительно оценивает разрабатываемые участки горных пород непосредственно в карьере или на складе готовой продукции в соответствии с ГОСТ 30108.

А.2.6. Отбор и подготовку проб смеси для контроля качества проводят в соответствии с требованиями ГОСТ 8269.01.

Контрольные точки для предварительной радиационно-гигиенической оценки горных пород и класса щебня и смесей выбирают по ГОСТ 30108.

А.2.7. Потребитель при контрольной проверке качества смеси должен применять порядок отбора проб из транспортных средств, предусмотренный в ГОСТ Р 54748.

А.2.8. Количество поставляемой смеси определяют по объему или массе в соответствии с требованиями ГОСТ Р 54748.

А.2.9. При отгрузке потребителю каждую партию смеси сопровождают документом о качестве, в котором указывают:

— наименование предприятия-изготовителя и его адрес;

— номер и дату выдачи документа;

— наименование и адрес потребителя;

— номер партии и количество материала;

— номера вагонов и номера накладных;

— наименование материала;

— зерновой состав смеси;

— содержание пылевидных и глинистых частиц и глины в комках;

— содержание зерен пластинчатой и игловатой формы в щебне;

— марку по прочности (истираемости), морозостойкости щебня;

— насыпную и максимальную плотность смеси;

— оптимальную влажность гравийно-песчаного заполнителя;

— степень пучинистости;

— коэффициент фильтрации;

— удельную эффективную активность естественных радионуклидов смеси;

— обозначение настоящих технических условий.

А.3. Методы контроля

А.3.1. Щебень, входящий в состав смесей, испытывают по ГОСТ 8269.01.

А.3.2. Зерновой состав смеси определяют по ГОСТ 8269.01 путем рассева высушенной до постоянной массы лабораторной пробы на стандартном наборе сит с включением дополнительных сит с сеткой N 063 и N 016 по ГОСТ 6613.

А.3.3. Содержание пылеватых и глинистых частиц (частиц размером менее 0,05 мм) определяют по изменению массы аналитической пробы до и после испытания, при этом определения проводят раздельно для щебня и гравия по ГОСТ 8269.01 и песка по ГОСТ 8735, входящих в состав смеси.

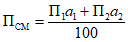

Содержание пылеватых и глинистых частиц в готовой смеси в процентах по массе вычисляют по формуле

где ,

— содержание пылеватых и глинистых частиц, соответственно в щебне и гравии, песке, % по массе;

,

— содержание в смеси соответственно щебня и гравия, песка, определяемое по результатам зернового состава, % по массе.

А.3.4. Содержание глины в комках определяют путем отбора из аналитической пробы частиц, отличающихся по вязкости. При этом определение проводят раздельно для щебня и гравия в каждой фракции по ГОСТ 826901 и песка по ГОСТ 8735, входящих в состав смеси.

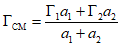

Общее количество глины в смесях в процентах по массе вычисляют как средневзвешенное значение содержания глины в комках в щебне и гравии и песке по формуле

где ,

— содержание глины в комках в щебне и гравии (определяемое как средневзвешенное в смеси фракций) и песке, % по массе;

,

— содержание в смеси соответственно щебня и гравия, песка, определяемое по результатам зернового состава, % по массе.

А.3.5. Степень пучинистости готовых смесей определяют при максимальной плотности и оптимальной влажности по ГОСТ 28622 при отсутствии нагрузки на образец.

А.3.6. Коэффициент фильтрации готовых смесей определяют при максимальной плотности в соответствии с методикой Руководства ЦПИ-36.

А.3.7. Удельную эффективную активность естественных радионуклидов в щебне и смесях определяют гамма-спектрометрическим методом по ГОСТ 30108.

А.4. Транспортирование и хранение

А.4.1. При перевозке железнодорожным транспортом должно быть обеспечено выполнение требований Технических условий погрузки, крепления грузов.

При транспортировании готовых смесей на объект строительства промежуточные погрузочно-разгрузочные операции проводить не допускается.

А.4.2. При отгрузке и хранении смеси в зимнее время предприятию-изготовителю необходимо применять меры по предотвращению их смерзаемости (перелопачивание, обработку специальными растворами и т.п.).

Приложение Б

(рекомендуемое)

АНАЛИТИЧЕСКИЙ МЕТОД РАСЧЕТА ПЗС

ПО УСЛОВИЮ ДОПУСКАЕМОГО ПУЧЕНИЯ

Величина морозного пучения грунтов земляного полотна зависит от глубины его промерзания, литологического строения и условий увлажнения.

Б.1. Определение глубины промерзания земляного полотна

Глубина промерзания определяется климатическими условиями, а также физическими свойствами грунтов, слагающих промерзающую толщу. Для нахождения глубины промерзания в земляном полотне используется решение нестационарной теплофизической задачи, в которой по изменению температуры воздуха на поверхности определяется проникновение в грунтовую толщу в течение периода с отрицательными температурами изотермы с нулевой температурой. Теплофизическая задача промерзания земляного полотна решается в двумерной постановке с учетом неоднородности сложения грунтовой толщи. Такое решение задачи, учитывая ее сложность, находится численными методами с применением ЭВМ.

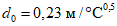

Допускается упрощенное нахождение глубины промерзания по оси земляного полотна с использованием метода эквивалентности промерзания проф. Г.М. Шахунянца. Первоначально по температурным условиям района прохождения линии определяется глубина промерзания однородного эталонного (эквивалентного) грунта

где — эквивалентная глубина промерзания (глубина промерзания однородного эквивалентного грунта, за который принят тяжелый суглинок), м;

— эмпирический коэффициент,

— максимальная сумма абсолютных значений отрицательных температур за зиму в данном районе с вероятностью превышения 1 раз в 10 лет, принимаемая по результатам наблюдений ближайшей гидрометеорологической станции.

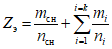

Имея эквивалентную глубину промерзания и используя уравнение эквивалентности, находится расчетная глубина промерзания многослойной толщи по оси земляного полотна

где — расчетная глубина промерзания балластного слоя и земляного полотна (считая от верха балластной призмы);

— средняя за зиму толщина снежного покрова по оси пути;

— коэффициент эквивалентности снежного покрова;

— толщина i-го промерзшего слоя грунта или балласта;

— коэффициент эквивалентности i-го промерзшего слоя грунта или балласта.

Коэффициенты эквивалентности различных материалов и грунтов характеризуют их способность промораживаться относительно этой способности у эквивалентного грунта и для основных разновидностей грунтов, балластов приведены в таблице Б.1, а теплоизоляционных материалов в таблице Б.2.

Таблица Б.1

Коэффициенты эквивалентности промерзания

грунтов и балласта

|

Разновидность грунта или балласта |

Коэффициент n |

|

Суглинки и глины: |

|

|

полутвердые |

1,10 |

|

тугопластичные |

1,00 |

|

мягкопластичные |

0,90 |

|

текучепластичные и текучие |

0,85 |

|

Супесь: |

|

|

твердая |

1,25 |

|

пластичная |

1,10 |

|

текучая |

1,05 |

|

Пески гравелистые, крупные, средней крупности: |

|

|

малой степени водонасыщения |

1,35 |

|

средней степени водонасыщения |

1,30 |

|

насыщенные водой |

1,20 |

|

Пески мелкие и пылеватые: |

|

|

малой степени водонасыщения |

1,25 |

|

средней степени водонасыщения |

1,15 |

|

насыщенные водой |

1,10 |

|

Щебеночный балласт при ж.б. шпалах: |

|

|

чистый |

1,50 |

|

загрязненный |

1,30 |

|

при деревянных шпалах: |

|

|

чистый |

1,30 |

|

загрязненный |

1,20 |

|

Асбестовый балласт: |

|

|

при ж.б. шпалах |

1,00 |

|

при деревянных шпалах |

0,90 |

Таблица Б.2

Коэффициенты эквивалентности промерзания

пенопластов и снега

|

Материал |

Пенопласт экструдированный |

Снег в пределах шпал |

|

|

Плотность |

35 — 50 |

200 |

|

|

Коэффициент теплопроводности |

0,035 |

0,856 |

|

|

Коэффициент эквивалентности n при толщине материала m в см |

5 |

0,068 |

— |

|

10 |

0,087 |

0,377 |

|

|

15 |

0,102 |

— |

Величина фактической глубины промерзания находится суммированием после определения по уравнению (Б.2.б) величины промерзания последнего слоя.

Б.2. Определение расчетной величины пучения

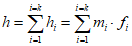

Расчетная величина пучения h определяется суммированием величин пучения отдельных промерзших слоев земляного полотна, которые находятся умножением толщины промерзшего слоя каждого грунта на интенсивность его пучения

где — интенсивность пучения грунта, характеристика способности грунта к пучению.

В соответствии с классификацией ГОСТ 25100 все разновидности грунтов по степени пучинистости делятся на пять категорий: практически непучинистый (f < 0,01), слабопучинистый (f = 0,01 — 0,035), среднепучинистый (f = 0,035 — 0,07), сильнопучинистый (f = 0,07 — 0,10) и чрезмерно пучинистый (f > 0,10).

Интенсивность пучения грунтов определяют лабораторно либо в полевых условиях. Приближенно интенсивность пучения может быть определена в зависимости от основных физических характеристик грунтов. Расчетные значения интенсивности пучения для глинистых грунтов приведены в таблице Б.3.

Таблица Б.3

Интенсивность пучения глинистых грунтов f, %

|

W, % |

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

16 |

1,5 |

2,2 |

3,4 |

5,0 |

— |

— |

— |

— |

— |

— |

|

18 |

1,8 |

2,5 |

3,7 |

5,4 |

7,5 |

9,7 |

— |

— |

— |

— |

|

20 |

2,1 |

2,9 |

4,0 |

5,7 |

7,8 |

10,0 |

13,0 |

16,4 |

— |

— |

|

22 |

2,5 |

3,2 |

4,4 |

6,0 |

8,1 |

10,4 |

13,3 |

16,7 |

20,5 |

24,8 |

|

24 |

2,8 |

3,5 |

4,7 |

6,3 |

8,4 |

10,7 |

13,6 |

17,0 |

20,8 |

25,1 |

|

26 |

3,1 |

3,8 |

5,0 |

6,6 |

8,8 |

11,0 |

13,9 |

17,3 |

21,2 |

25,4 |

|

28 |

3,4 |

4,1 |

5,3 |

7,0 |

9,1 |

11,3 |

14,3 |

17,6 |

21,5 |

25,8 |

|

30 |

3,7 |

4,5 |

5,6 |

7,3 |

9,4 |

11,6 |

14,6 |

18,0 |

21,8 |

26,1 |

|

32 |

4,1 |

4,8 |

6,0 |

7,6 |

9,7 |

12,0 |

14,9 |

18,3 |

22,1 |

26,4 |

|

34 |

4,4 |

5,1 |

6,3 |

7,9 |

10,0 |

12,3 |

15,2 |

18,6 |

22,4 |

26,7 |

|

36 |

4,7 |

5,4 |

6,6 |

8,2 |

10,3 |

12,6 |

15,5 |

18,9 |

22,7 |

27,0 |

|

Примечания. 1. Величина интенсивности пучения в таблице определена для грунта с плотностью скелета 2. W — естественная влажность грунта. 3. |

Полученную расчетом по формуле (Б.3) величину пучения h сравнивают с допустимой величиной |h|.

Для участков, где величина пучения оказалась больше допустимой величины, определяют необходимую толщину пенополистирола при фиксированной толщине ПЗС

в 0,4 м.

Расчет ведут из условия снижения общей толщины промерзания пучинистых слоев, так чтобы суммарная высота пучения в результате их промерзания уменьшилась бы до допустимой величины.

Расчет глубин промерзания с ПЗС выполняют с применением уравнения эквивалентности промерзания (Б.2). При этом он осуществляется в следующей последовательности.

1) Определяют коэффициент эквивалентности промерзания материалов и грунтов.

2) По формуле (Б.1) определяют глубину промерзания эквивалентного грунта и по ней, используя формулы (Б.2), фактическую глубину промерзания при устройстве теплоизоляции либо защитного слоя.

3) По формуле (Б.3) рассчитывают величину пучения и сравнивают с допускаемой величиной.

Приложение В

(обязательное)

МЕТОДИКА ПРОВЕДЕНИЯ СТАТИЧЕСКИХ ШТАМПОВЫХ ИСПЫТАНИЙ

В.1. Испытание грунта штампом проводят для определения модуля деформации подбалластного основания . Модуль деформации подбалластного основания определяют по результатам нагружения его поверхности (на глубине 40 см от подошвы шпалы) вертикальной нагрузкой с помощью штампа. Результаты испытаний оформляют в виде графиков зависимости осадки штампа от нагрузки.

В.2. В состав установки для испытания штампом должны входить:

— штамп;

— устройство для создания и измерения нагрузки на штамп (домкрат);

— устройство для измерения осадок штампа.

В.3. Конструкция установки должна обеспечивать:

— возможность нагружения штампа 5 ступенями давления по 0,1 МПа до максимального давления 0,5 МПа;

— центрированную передачу нагрузки на штамп;

— постоянство давления на каждой ступени нагружения и разгрузки.

В.4. Штамп должен быть жестким, круглой формы с плоской подошвой площадью 706,85 см2 (диаметр штампа 300 мм).

В.5. Нагружение штампа осуществляют домкратом. Домкрат должен быть предварительно оттарирован. Нагрузку измеряют с погрешностью не более 1% от максимальной нагрузки при испытании.

В.6. Прогибомеры для измерения осадки штампа должны быть закреплены на базовой конструкции. Штамп должен быть соединен с прогибомером недеформируемой связью. Измерительная система должна обеспечивать измерение осадок с погрешностью не более 0,01 мм. Конструкция, на которой крепят прогибомеры, должна обеспечивать неподвижность системы в процессе испытания. Для измерения осадки штампа допускается применять другие приборы, обеспечивающие измерение осадок с погрешностью не более 0,01 мм.

В.7. Подготовка к испытанию

Штамп устанавливают на подготовленную поверхность грунта в точке измерения и добиваются плотного контакта штампа с грунтом не менее чем двумя поворотами штампа вокруг оси. По поверхности грунта под штампом не должно быть зерен щебня размером более 60 мм. Для выравнивания неровностей при необходимости наносится слой толщиной в несколько миллиметров из сухого песка средней зернистости.

После установки штампа монтируют устройство для нагружения штампа и измерительную систему.

После монтажа всех устройств и измерительной системы записывают начальные показания приборов.

В.8. Проведение испытания

Нагрузку на штамп следует прилагать в пять ступеней нагружения с интервалами равными 0,1 МПа. Изменение нагрузки от одной ступени до другой должно происходить в течение 1 мин. При нагружении или разгружении штампа нагрузка следующей ступени должна быть приложена в каждом случае через 2 мин после достижения предыдущей ступени нагрузки. На каждой ступени необходимо поддерживать постоянную нагрузку.

Если при нагружении ошибочно была приложена нагрузка больше предусмотренной, то ее нельзя снижать, а следует оставить и отметить в протоколе испытаний. Данные измерений осадки штампа заносятся в протокол испытаний рядом с соответствующей нагрузкой.

Разгрузка штампа производится в три ступени: 50, 25 и 0% от максимальной нагрузки. После полной разгрузки выполняют следующий цикл нагружения, но только до предпоследней ступени нагружения первого цикла, чтобы остаться в преднагрузочном диапазоне.

Для контроля второго нагрузочного цикла после ступенчатой полной разгрузки можно выполнить третий цикл нагружения, однако, при этом после второй ступени нагружения непосредственно следует конечная нагрузка второго нагрузочного цикла без дальнейших промежуточных ступеней.

В процессе испытания ведут протокол.

В.9. Обработка результатов

Обработка результатов испытаний по определению статического модуля деформации производится следующим образом.

Данные испытаний обрабатываются с целью получения зависимости осадки штампа от давления. Эти данные представляются в табличной форме.

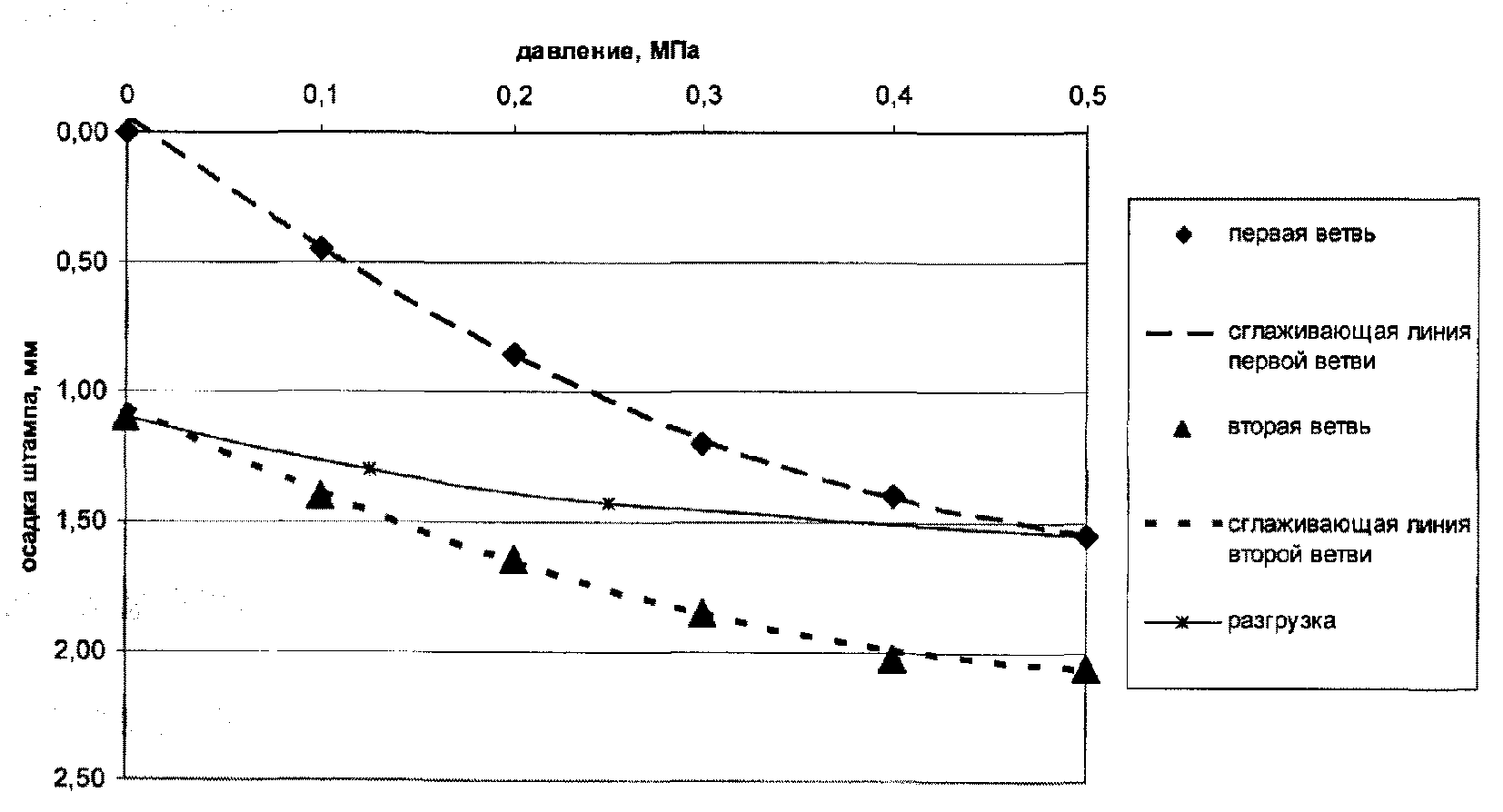

По данным испытаний строят график зависимости осадки штампа от давления

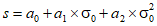

Полученные данные обрабатывают методом наименьших квадратов для получения зависимости

где — среднее нормальное напряжение под штампом (плитой), МПа;

s — осадка в центре плиты, мм;

,

,

— константы многочлена второй степени.

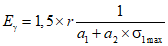

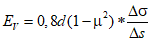

На основании этой зависимости расчетным путем определяют модуль деформации основания

где r — радиус нагрузочной плиты, мм;

— максимальное среднее нормальное напряжение первичного нагружения, МПа.

Модуль деформации ветви первичного нагружения обозначается индексом 1, а ветви вторичного нагружения — индексом 2.

Для определения констант ветви первичного уплотнения точка s = 0 не учитывается.

В.10. Пример расчета модуля деформации

Пример данных, полученных в процессе штамповых испытаний, представлен в таблице В.1, а кривая осадки на рисунке В.1.

Таблица В.1

Результаты штамповых испытаний

|

N п/п |

Давление под штампом |

Показания прогибомеров |

Среднее значение осадки штампа s, мм |

Сглаживающая линия |

|||||

|

1 |

2 |

3 |

|

|

|

s |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

первая ветвь нагружения |

|||||||||

|

1 |

0 |

… |

… |

… |

0,00 |

-0,06 |

5,536 |

-4,64 |

-0,06 |

|

2 |

0,1 |

… |

… |

… |

0,45 |

0,45 |

|||

|

3 |

0,2 |

… |

… |

… |

0,85 |

0,86 |

|||

|

4 |

0,3 |

… |

… |

… |

1,20 |

1,18 |

|||

|

5 |

0,4 |

… |

… |

… |

1,40 |

1,41 |

|||

|

6 |

0,5 |

… |

… |

… |

1,55 |

1,55 |

|||

|

вторая ветвь нагружения |

|||||||||

|

7 |

0 |

… |

… |

… |

1,10 |

1,064 |

3,619 |

-3,21 |

1,06 |

|

8 |

0,1 |

… |

… |

… |

1,40 |

1,39 |

|||

|

9 |

0,2 |

… |

… |

… |

1,65 |

1,66 |

|||

|

10 |

0,3 |

… |

… |

… |

1,85 |

1,86 |

|||

|

11 |

0,4 |

… |

… |

… |

2,02 |

2,00 |

|||

|

12 |

0,5 |

… |

… |

… |

2,06 |

2,07 |

Рисунок В.1. График зависимости осадки штампа

от давления S = f(p)

Далее по формуле (В.2) определяют и

, подставляя соответствующие коэффициенты

и

.

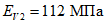

Для приведенных данных получим

При отсутствии возможности вычисления параметров сглаживающей линии ,

и

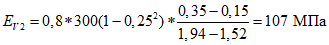

для вычисления модуля деформации можно воспользоваться следующим соотношением:

где 0,8 — коэффициент для жестких круглых штампов;

d — диаметр штампа (в данном примере 300 мм);

— интервал давления под штампом, на котором вычисляют модуль деформации; в качестве этого интервала принимают интервал между 30% и 70% от

;

— коэффициент Пуассона;

— перемещение штампа, соответствующее интервалу

.

Для приведенного примера:

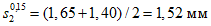

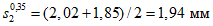

1. Из графы 6 таблицы В.1 определим осадку штампа, соответствующую значениям давления под штампом 0,15 и 0,35 МПа. Значения осадки получим интерполяцией между двумя ближайшими значениями давления под штампом.

Для приведенного примера:

— осадка штампа, соответствующая давлению 0,15 МПа, для ветви 2 составит

— осадка штампа, соответствующая давлению 0,35 МПа, для ветви 2 составит

2. По формуле (В.3) получим:

Приложение Г

(обязательное)

МЕТОДИКА ИСПЫТАНИЯ ПО ОПРЕДЕЛЕНИЮ ДИНАМИЧЕСКОГО

МОДУЛЯ ДЕФОРМАЦИИ

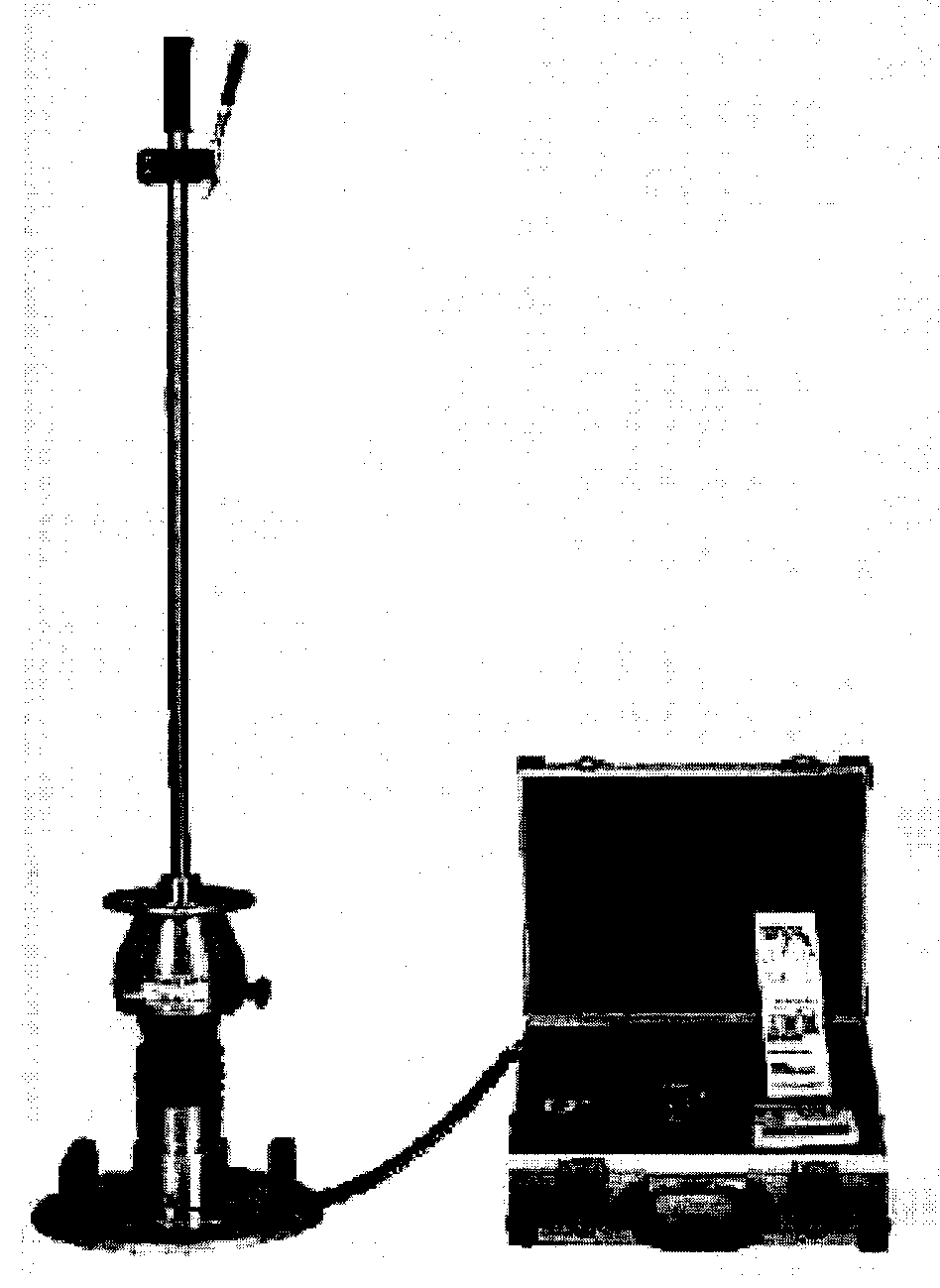

Г.1. Динамический модуль деформации подбалластного основания определяют по результатам нагружения его поверхности (на глубине 40 см от подошвы шпалы) или на поверхности ПЗС при его укладке вертикальной динамической нагрузкой с помощью прибора ZFG-3.0 либо его аналога.

Г.2. Сущность метода

Данный метод реализует метод штампа, имитирующий проезд подвижной нагрузки. Динамический модуль упругости вычисляют по максимальной скорости и максимальному перемещению плиты при падении на нее груза определенной массы с определенной высоты.

Г.3. Аппаратура и материалы

Прибор для измерения динамического модуля упругости ZFG-3.0 производства германской фирмы Zorn.

Песок среднезернистый сухой.

Г.4. Конструкция прибора ZFG-3.0

Прибор состоит из круглого штампа (плиты) диаметром 300 мм весом 15 кг (в сборе с корпусом и акселерометром). На плиту устанавливают направляющую с набором пружин и механизмом фиксации и освобождения груза общим весом 5 кг. На направляющую надевают груз массой 10 кг.

В состав прибора входит измерительный блок с автономным питанием, к которому подключают акселерометр.

Измерительный блок обеспечивает измерение, обработку, визуализацию и запись результатов измерения.

Г.5. Подготовка к испытанию

Штамп устанавливают на подготовленную поверхность ПЗС в точке измерения. Для обеспечения плотного контакта с грунтом поверхность в точке измерения посыпают сухим песком и добиваются плотного контакта штампа с грунтом не менее чем двумя поворотами штампа вокруг оси.

После установки штампа монтируют направляющую с набором пружин и механизмом фиксации и освобождения груза, одевают на направляющую сам груз и подключают измерительный блок.

После монтажа прибора груз поднимают и фиксируют в верхнем положении на направляющей.

Общий вид прибора показан на рисунке Г.1.

Рисунок Г.1. Общий вид прибора ZFG-3.0

Г.6. Проведение испытания

Согласно «Руководству по эксплуатации прибора ZFG-3.0» каждое испытание проводится в два этапа.

Первый этап заключается в освобождении фиксатора с последующим ударом груза по штампу. При этом груз должен быть подхвачен после первого отскока и зафиксирован в верхнем положении. Производят три таких удара, результат которых не передают измерительной системе.

Второй этап заключается в передаче измерительной системе данных по трем ударам груза по штампу. Включают измерительный блок и дожидаются его готовности. После подтверждения готовности измерительного блока освобождают фиксатор груза и производят один удар по штампу. При этом груз должен быть подхвачен после первого отскока и зафиксирован в верхнем положении. Если груз совершил более одного удара по штампу, то результат этого испытания аннулируют.

Проверяют готовность измерительного блока к следующему испытанию и по готовности производят следующее испытание.

Испытание повторяют три раза.

По окончании испытаний измерительный блок формирует результат по трем испытаниям и записывает на носитель.

По результатам испытаний составляют протокол.

Приложение Д

(обязательное)

МЕТОДИКА ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА УПЛОТНЕНИЯ

Д.1. Коэффициент уплотнения материала ПЗС или подбалластного основания определяется как соотношение

где — фактическая плотность сухого грунта, испытуемого материала;

— максимальная плотность сухого грунта, испытуемого материала.

Д.2. Фактическая плотность сухого грунта определяется через его плотность и влажность

где — плотность грунта;

W — объемная влажность.

Для нахождения плотности из слоя испытываемого материала отбирают пробу и определяют ее массу и методом высушивания объемную влажность. Объем отобранной пробы определяют через замещение ее однородной средой с известной плотностью. Массу пробы и ее влажность следует измерять с погрешностью не более 0,2%, а ее объем — с погрешностью не более 1%. Объем пробы должен составлять 3000 см3, что соответствует нормативу для грунта с максимальной крупностью зерен 40 мм.

Д.3. Плотность грунтов определяют на основе результатов двух параллельно проведенных испытаний. Замещение объема следует проводить в местах, расположенных на расстоянии не более 1 м друг от друга.

Для проведения испытания по определению плотности применяют следующее оборудование:

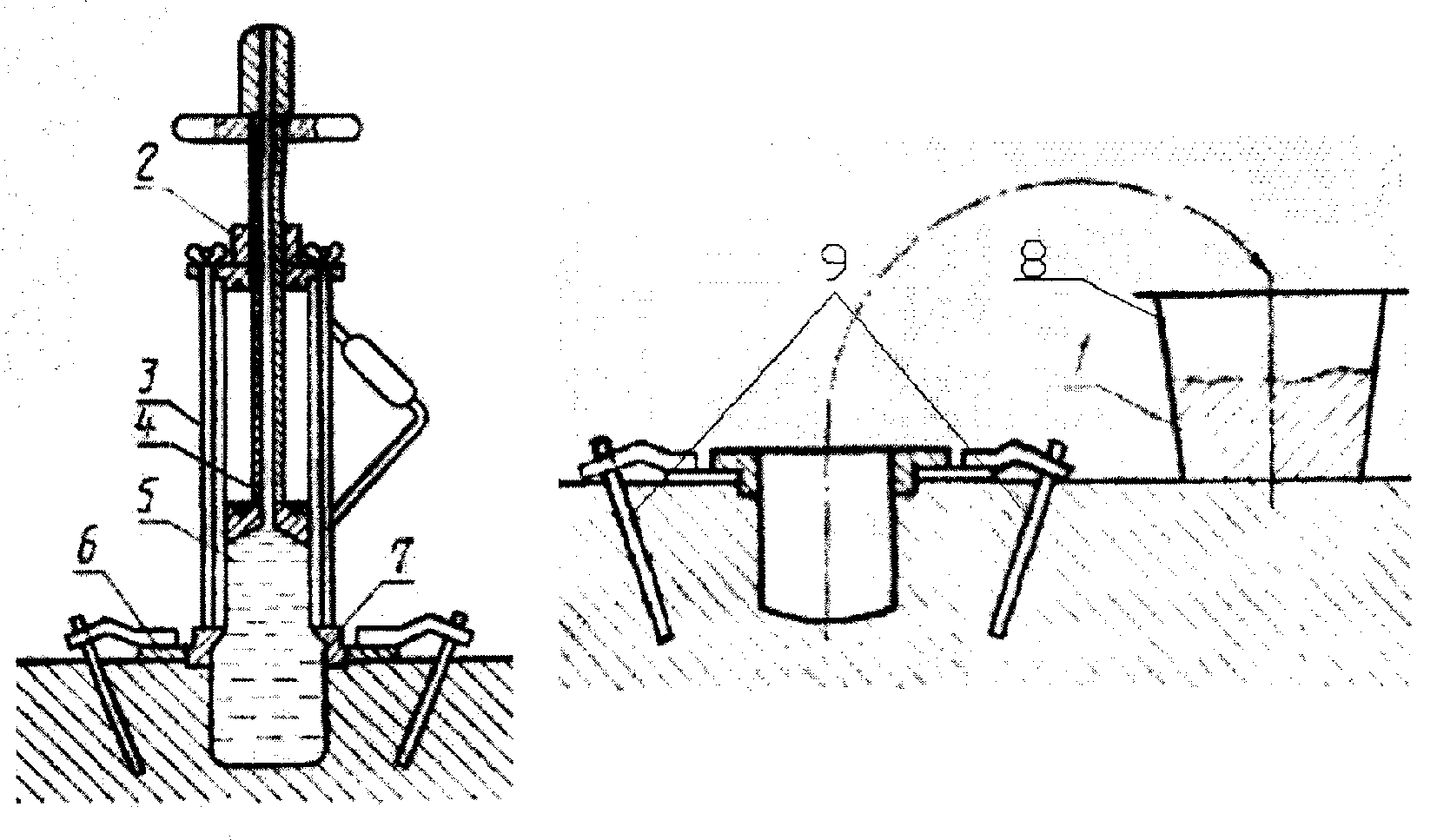

— аппарат с резиновым баллоном (рисунок Д.1);

— средства для разравнивания поверхности грунта и углубления лунки (например, металлическая линейка, резец, молоток, ложка и кисть);

— технические весы с пределом взвешивания 5 и 20 кг.

Рисунок Д.1. Аппарат с резиновым баллоном

1 — изъятый грунт; 2 — шкала для считывания;

3 — калиброванный цилиндр; 4 — поршень; 5 — вода;

6 — застопоренный лист основания; 7 — резиновый баллон

с толщиной стенки от 0,25 до 0,50 мм; 8 — сосуды

для отбора пробы; 9 — штыри для фиксации листа

основания от смещения

Размеры аппарата назначают так, чтобы обеспечить измерение минимального объема пробы. Аппараты, отличающиеся от описанных приборов, могут также применяться для измерения объема и массы пробы при условии обеспечения установленной точности.

Д.4. Проведение испытания

На поверхности подлежащего испытанию слоя разравнивают требуемую площадь, после чего устанавливают лист основания и закрепляют его, чтобы он не смещался. Аппарат через полый стержень поршня заливают водой, затем, слегка вдавив поршень, вытесняют из цилиндра воздух. После этого перекрывают наполнительное отверстие.

Аппарат помещают на лист основания и, отжав цилиндр, поджимают баллон на выровненную грунтовую поверхность. По шкале определяют объем .

Оттягивают поршень и снимают аппарат с листа основания. Через круглое отверстие в листе основания выкапывают лунку с примерно вертикальными стенками.

Глубина лунки должна обеспечивать минимальный объем пробы. В стенках и дне лунки следует удалить выступающие острые части крупных обломков таким образом, чтобы избежать нарушения естественного сложения грунта. Изъятый при этом грунт следует тщательно собрать в сосуд.

Аппарат вновь устанавливают на листе основания и закрепляют, после чего поршень вдавливают до тех пор, пока баллон не прижмется к стенке полости. После этого на шкале считывают значение объема . Без изменения положения прибора вытягиванием поршня воду из резинового баллона направляют в аппарат и повторно определяют объем

. Если два считанных значения отличаются друг от друга не более чем на 2%, то за основу следует брать их среднее значение. В противном случае следует повторить испытание.

Д.5. Обработка результатов

Значение плотности грунта по каждому испытанию определяют в граммах на кубический сантиметр с округлением до 0,01 г/см3 по формуле:

где m — масса грунта, извлеченного из лунки, г;

— объем воды перед извлечением грунта, см3;

— объем воды после извлечения грунта, см3.

Результирующее значение плотности грунта принимают как среднее значение плотности по двум испытаниям.

Д.6. Метод определения максимального уплотнения заключается в установлении зависимости плотности грунта от его влажности при уплотнении образцов грунта с постоянной работой уплотнения и последовательным увеличением влажности грунта.

Результаты испытания оформляют в виде графика максимального уплотнения.

Д.7. Для испытания грунта методом максимального уплотнения используют образцы грунта нарушенного сложения, отобранные из готового защитного слоя или из материала, подготовленного для устройства защитного слоя, находящегося на временном складе, в соответствии с ГОСТ 22733.

Число последовательных испытаний грунта при увеличении его влажности должно быть не менее пяти, а также достаточным для выявления максимального значения плотности сухого грунта по графику максимального уплотнения.

Допустимое расхождение между результатами параллельных определений, полученными в условиях повторяемости, выраженное в относительных единицах, не должно превышать для максимального значения плотности сухого грунта 1,5%, для оптимальной влажности — 10%.

Если расхождения превышают допустимые значения, следует проводить дополнительное испытание.

Д.8. Оборудование и приборы для определения максимального уплотнения

В состав установки для испытания грунта методом максимального уплотнения должны входить:

устройство для механизированного или ручного уплотнения грунта падающим с постоянной высоты грузом;

форма для образца грунта.

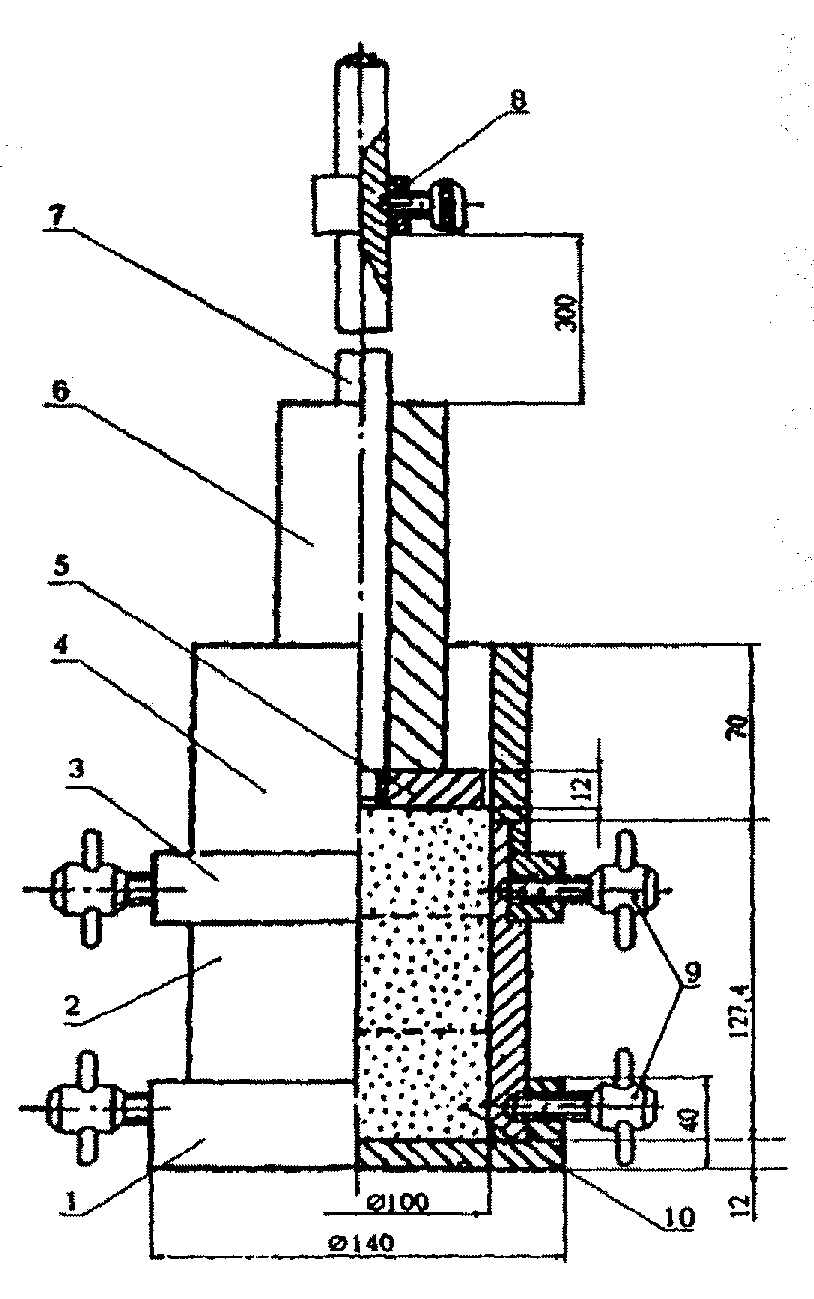

Принципиальная схема установки приведена на рисунке Д.2.

Примечание. Допускается применять установки других конструкций при условии проведения сопоставительных испытаний. Конструкция устройства для уплотнения грунта должна обеспечивать падение груза массой (2500 +/- 25) г по направляющей штанге с постоянной высоты (300 +/- 3) мм на наковальню диаметром

Рисунок Д.2. Принципиальная схема установки

для испытания грунта методом максимального уплотнения

1 — поддон; 2 — разъемная форма; 3 — зажимное кольцо;

4 — насадка; 5 — наковальня; 6 — груз массой 2,5 кг;

7 — направляющая штанга; 8 — ограничительное кольцо;

9 — зажимные винты; 10 — образец грунта

При механизированном способе уплотнения в состав устройства должен входить механизм подъема груза на постоянную высоту и счетчик числа ударов.

Форма для образца грунта должна состоять из цилиндрической части, поддона, зажимного кольца и насадки.

Цилиндрическая часть формы должна иметь высоту 120 +/- 0,2 мм и внутренний диаметр мм. Временное сопротивление металла цилиндрической части формы должно быть не менее 400 МПа. Цилиндрическая часть формы может быть цельной или состоящей из двух разъемных секций.

Установка должна размещаться на жесткой горизонтальной плите (бетонной или металлической) массой не менее 50 кг. Отклонение поверхности от горизонтали не должно быть более 2 мм/м.

При испытании грунта методом максимального уплотнения применяют следующие средства измерения, вспомогательное оборудование и инструменты:

весы для статического взвешивания на 2 — 5 кг по ГОСТ Р 53228;

весы лабораторные на 0,2 — 1,0 кг по ГОСТ Р 53228;

линейка длиной не менее 300 мм по ГОСТ 427;

цилиндры мерные вместимостью 100 мл и 50 мл с ценой деления не более 1 мл по ГОСТ 1770;

чашки металлические для испытаний вместимостью 5 л;

стаканчики для взвешивания ВС-1 с крышками;

шкаф сушильный;

шпатель металлический.

Лабораторные весы должны обеспечивать взвешивание грунта и формы в процессе испытания с погрешностью +/- 1 г.

Средства измерений должны пройти поверку или калибровку, а испытательное оборудование должно быть аттестовано в установленном порядке.

Д.9. Подготовка к испытанию

Необходимая для подготовки пробы грунта масса образца грунта нарушенного сложения при естественной влажности должна быть не менее 10 кг.

Представленный для испытания образец грунта нарушенного сложения высушивают при комнатной температуре или в сушильном шкафу до воздушно-сухого состояния. Высушивание в сушильном шкафу допускается производить при температуре не более 60 °C.

В процессе сушки грунт периодически перемешивают.

Грунт взвешивают и просеивают через сито с отверстиями диаметром 40 мм. При этом вся масса грунта должна пройти через сито.

Из грунта, прошедшего через сито, отбирают пробы для определения его влажности в воздушно-сухом состоянии по ГОСТ 5180.

Отбирают из просеянного грунта методом квартования пробу грунта для испытания массой 2500 г.

Допускается проводить весь цикл испытаний с использованием одной отобранной пробы.

Помещают отобранную пробу в металлическую чашку для испытаний.

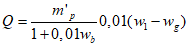

Рассчитывают количество воды Q, г, для доувлажнения отобранной пробы до влажности первого испытания по формуле

где — масса отобранной пробы, г;

— влажность грунта для первого испытания, назначаемая 4%;

— влажность просеянного грунта в воздушно-сухом состоянии, %.

В отобранную пробу грунта вводят рассчитанное количество воды за несколько приемов, перемешивая грунт металлическим шпателем.

Переносят пробу грунта из чашки в эксикатор или плотно закрываемый сосуд и выдерживают ее при комнатной температуре не менее 2 ч для несвязных грунтов и не менее 12 ч — для связных грунтов.

Взвешивают цилиндрическую часть формы .

Устанавливают цилиндрическую часть формы на поддон, не зажимая ее винтами.

Устанавливают зажимное кольцо на верхний бортик цилиндрической части формы.

Зажимают цилиндрическую часть формы попеременно винтами поддона и кольца.

Протирают внутреннюю поверхность формы ветошью, смоченной керосином, минеральным маслом или техническим вазелином.

Устанавливают собранную форму на плиту основания.

Проверяют соосность направляющей штанги и цилиндрической части формы и свободный ход груза по направляющей штанге.

Д.10. Проведение испытания

Испытание проводят, последовательно увеличивая влажность грунта испытываемой пробы. При каждом последующем испытании влажность грунта следует увеличивать на 1 2% для несвязных грунтов и на 2

3% — для связных грунтов.

Количество воды для увлажнения испытываемой пробы определяют по формуле (Д.3), принимая в ней за и

соответственно влажности при предыдущем и очередном испытаниях.

Испытание пробы грунта проводят в следующем порядке:

— переносят пробу из эксикатора в металлическую чашку и тщательно перемешивают;

— загружают в собранную форму из пробы слой грунта толщиной 5 — 6 см и слегка уплотняют рукой его поверхность. Производят уплотнение 40 ударами груза по наковальне с высоты 30 см, зафиксированной на направляющей штанге. Аналогичную операцию производят с каждым из трех слоев грунта, последовательно загружаемых в форму. Перед загрузкой второго и третьего слоев поверхность предыдущего уплотненного слоя взрыхляют ножом на глубину 1 — 2 мм. Перед укладкой третьего слоя на форму устанавливают насадку;

— после уплотнения третьего слоя снимают насадку и удаляют выступающую часть грунта заподлицо с торцом формы. Толщина выступающего слоя удаляемого грунта не должна быть более 10 мм.