21.1. Общие положения.

21.1.1. Настоящая Инструкция устанавливает порядок технического обслуживания (ТО-1) тормозного оборудования и эксплуатации тормозов пассажирских вагонов с дисковыми тормозами постройки ОАО «ТВЗ», обращающихся в пассажирских поездах со скоростями до 140 км/ч включительно (перечень вагонов приведен в приложении 6 настоящей Инструкции).

21.1.2. Ответственным за гарантийное обслуживание тормозного оборудования вагонов является ОАО «ТВЗ».

21.1.3. Особенности тормозного оборудования вагонов с дисковыми тормозами, приведенных в приложении 6 настоящей Инструкции.

21.1.3.1. Пневматическое оборудование вагонов (приложение 7 настоящей Инструкции): типовые воздухораспределитель № 292М (ВР) и электровоздухораспределитель №305 (ЭВР); два пневматических реле давления № 404 (РД1, РД2); запасный резервуар объемом 78 л (ЗР); тормозной резервуар объемом 16 л (ТР); дополнительный питательный резервуар объемом 170 л (ПР), подключенный к тормозной магистрали (ТМ) через обратный клапан (ОК) и разобщительный кран 3.

21.1.3.2. Вагоны оборудованы электронным противоюзным устройством с датчиками на каждой оси и сбрасывающими клапанами по одному на каждую ось.

21.1.3.3. Дисковый тормоз вагонов включает стальные тормозные диски по два на каждой оси, тормозные цилиндры рабочим диаметром 203 мм со встроенными регуляторами зазора между накладками и дисками, клещевые рычажные механизмы для прижатия накладок к дискам.

Часть вагонов оборудована (рисунок 2 приложение 7 настоящей Инструкции) тормозными цилиндрами с клещевым механизмом по одному на каждый диск. Эти вагоны оборудованы ручным тормозом (с приводом в рабочем тамбуре), воздействующим на два диска одной оси одной тележки и обеспечивающим удержание вагона на уклоне крутизной не менее 0,015. У другой части вагонов (рисунок 1 приложение 7 настоящей Инструкции) на крайних осях на два диска воздействует по одному тормозному цилиндру со встроенным стояночным пружинным тормозом. Стояночные тормоза вагона подключены к тормозной магистрали, автоматически приходят в действие при снижении давления в ней ниже 2,5 кгс/см2 и обеспечивают удержание вагона на уклоне крутизной не менее 0,030. Имеется возможность механического выключения стояночного тормоза вручную с помощью гаечного ключа.

21.1.3.4. На обе стороны кузова вагонов выведены манометры, показывающие давление воздуха, поступающего от реле давления к сбрасывающим клапанам тележек, а также светодиодные сигнализаторы наличия давления сжатого воздуха в тормозных цилиндрах каждой оси вагона.

21.1.4. Вагоны с дисковыми тормозами должны эксплуатироваться с металлокерамическими тормозными накладками дисковых тормозов. Допускается использование на вагонах композиционных (полимерных) тормозных накладок из материала шифра 140-42. В любом случае на отдельных вагонах все накладки должны быть однотипные. Толщина новых накладок составляет: металлокерамических – 24 мм; композиционных – 20 мм.

21.2. Порядок включения вагонов в составы поездов и их тормозов.

21.2.1. Составы пассажирских поездов следует формировать по возможности с максимальным количеством вагонов, оборудованных дисковыми тормозами.

21.2.2. Допускается совместная эксплуатация в одном составе вагонов с дисковыми и колодочными тормозами при условии оборудования последних композиционными тормозными колодками. Совместная эксплуатация в одном поезде вагонов с дисковыми и колодочными тормозами с чугунными колодками допускается только в порядке исключения для передачи отдельных вагонов с дисковым тормозом к месту назначения.

21.2.3. Передача вагонов с дисковыми тормозами в составах грузовых поездов допускается только в количестве не более 2-х вагонов с выключенными автотормозами. При этом на вагонах со стояночными тормозами должны быть открыты оба разобщительных крана 2 (приложение 7 настоящей Инструкции) от тормозной магистрали к цилиндрам стояночных тормозов.

21.2.4. Включение тормозов вагонов (приложение 7 настоящей Инструкции).

21.2.4.1. Воздухораспределители вагонов включаются на короткосоставный режим при длине поезда до 20 вагонов включительно и на длинносоставный – при длине поезда более 20 вагонов.

21.2.4.2. Питательный резервуар (ПР) должен быть подключен к тормозной магистрали (ТМ) через разобщительный кран 3. Разобщительные краны 6 между этим резервуаром и двумя реле давления РД1 и РД2 на вагонах должны быть открыты.

21.2.4.3. На вагонах, оборудованных стояночными тормозами, должны быть открыты краны 2 от тормозной магистрали к тормозным цилиндрам со стояночным тормозом.

Дисковые тормоза обеспечивают высокую тормозную эффективность, особенно при высоких скоростях (160 км/ч и более). Кроме того, по сравнению с колодочным тормозом устраняются перегревы колес, ненормальные выработки на их поверхности катания и др.

|

| Рис.1 Дисковый тормоз пассажирского вагона |

Тормоз тележки КВЗ-ЦНИИ для вагонов межобластного сообщения (рис. 1) состоит из четырех клещевых механизмов, каждый из которых имеет тормозной цилиндр 1, два спаренных рычага 2 с затяжкой 3 и фиксатором 4 и два башмака 6 с фрикционными накладками 5. На одной колесной паре размещают два тормозных диска 7 диаметром 620 мм с шириной поверхности трения 120 мм.

Каждый диск (рис. 2) состоит из двух половин, соединяемых болтами 9. К ступице, напрессованной на ось колесной пары, диск крепится радиально расположенными болтами 8 с разрезными втулками и тарельчатыми пружинами. Для лучшего отвода тепла диски снабжены ребрами и вентиляционными окнами.

|

| Рис. 2 Расположение дискового тормоза на пассажирском вагоне |

Башмаки с накладками подвешены к консоли поперечной балки тележки на шарнирных подвесках 11. Вертикальными валиками 10 башмаки шарнирно соединяются с рычагами 2, которые крепятся подвесками 12 к той же консоли, что и подвески башмака.

|

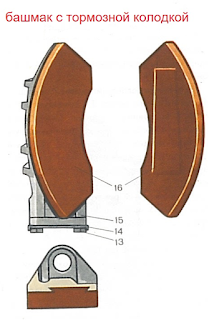

| Рис. 3. Башмак тормозной колодки |

На каждой тележке установлено четыре тормозных цилиндра 1 диаметром 8ʺ (рис. 1).

Каждый из цилиндров обслуживает одну пару тормозных башмаков 6. (рис. 1)

Тормозные накладки (рис. 3) выполнены из композиционного материала.

Площадь трения накладки равна 430 см 2, толщина 25 мм.

Для закрепления в тормозном башмаке на накладках с нерабочей стороны имеются конусообразные тыльники 16 (рис.3) в форме ласточкина хвоста.

При замене накладки отгибают стопорные шайбы 14, вывертывают болты 13, снимают держатель 15 и, ударяя по накладке сверху, выводят ее из паза башмака.

При отпущенном тормозе зазор между накладками и диском (1—3 мм) обеспечивают оттяжные пружины 4 (рис. 1).

При техническом обслуживании тормозного оборудования вагонов с дисковыми тормозами производят контроль технического состояния тормозного оборудования вагонов аналогично как на вагонах с колодочным тормозом и при этом дополнительно проверить:

- в доступной для осмотрщика зоне, поверхности трения венцов всех тормозных дисков вагона. При обнаружении дефектов, приведенных ниже и показанных на (рис.4), тележка с неисправным дисковым тормозом отключается. На вагоны, у которых обнаружены выше перечисленные дефекты тормозных дисков, составляется акт (рис 5).

|

| Рис. 4 Виды дефектов на поверхности венца тормозного диска |

1 — трещины, расположенные по окружности венца, длиной более 30 мм;

2 — радиальные и наклонные трещины в средней части венца длиной более 20 мм;

3 — радиальные и наклонные трещины длиной более 10 мм, расположенные в пределах 20 мм от наружной или внутренней кромки венца;

4 — сплошные пятна (полосы) темного цвета шириной более 80 мм и длиной более 100 мм;

- трещины радиальные или наклонные, обнаруженные вихретковым дефектоскопом и подтвержденные магнитопорошковым методом, но не обнаруженные визуально, длиной более 10 мм;

- забоины, имеющие форму трещин более 20 мм и забоины, имеющие острые кромки, переходящие в трещину, которую регистрирует вихретковый дефектоскоп.

К допустимым дефектам венцов тормозных дисков относятся:

- сетка мелких трещин;

- концентрические проточки;

- волнообразный износ;

- задиры;

- пятнистость

|

| Рис.5. форма акта контроля венцов тормозных дисков вагонов |

- проверить исправность пневмоцилиндров магниторельсового тормоза и состояние башмаков, высоту и параллельность расположения башмаков магниторельсового тормоза над путевым рельсом. Размер между крайними полюсами электромагнита и рельсом должен быть в пределах от 126 до 130 мм. Проверить надежность болтовых креплений. При подъеме и опускании башмак магниторельсового тормоза не должен перекашиваться;

- проверить крепление трубопроводов и шлангов на тележке, (герметичность их соединений, отсутствие на слух утечек воздуха), состояние кабеля питания катушек магниторельсового тормоза.

- крепление деталей тормоза, в том числе накладок дисковых тормозов (визуально);

- толщину накладок дисковых тормозов. Металлокерамические накладки толщиной 13 мм и менее и композиционные накладки толщиной 5 мм и менее по наружному радиусу накладок подлежат замене. Толщину накладки следует проверять в верхней и нижней части накладки в держателе накладки. Допускается разница толщин между верхней и нижней частью накладки в держателе накладки не более 3 мм;

- суммарный зазор между обеими накладками и диском на каждом диске, который должен быть не более 6 мм. На вагонах, оборудованных стояночными тормозами, зазоры проверять при отпуске после экстренного торможения.

- отсутствие пропуска воздуха обратным клапаном на трубопроводе между тормозной магистралью и дополнительным питательным резервуаром;

- состояние поверхностей трения дисков (визуально с протяжкой вагонов);

- исправность сигнализаторов наличия давления сжатого воздуха на борту вагона.

- обеспеченность поезда требуемым нажатием тормозных колодок в соответствии с нормативами по тормозам.

Все выявленные при проверке неисправности должны быть устранены, неисправное тормозное оборудование и детали крепления заменить на новые или отремонтированные, отсутствующие восстановить.

При необходимости смены накладок на диске по износу провести замену всех накладок на данном диске.

Утверждено

на 54-м заседании Совета

по железнодорожному транспорту

государств — участников Содружества

(Протокол от 18 — 19 мая 2011 года)

с изм. и доп., утв. на 56-м <*>

заседании Совета

по железнодорожному транспорту

государств — участников Содружества

(Протокол от 17 — 18 мая 2012 года)

Согласовано

Комиссией Совета

по железнодорожному транспорту

полномочных специалистов вагонного

хозяйства железнодорожных администраций

(Протокол от 25 — 27 августа 2010 года

п. 27.2)

Комиссией

по пассажирскому хозяйству

Совета по железнодорожному транспорту

государств — участников Содружества

(Протокол от 8 — 9 сентября 2010 года

п. 4.3)

ОБЩЕЕ РУКОВОДСТВО

ПО РЕМОНТУ ТОРМОЗНОГО ОБОРУДОВАНИЯ ВАГОНОВ

732-ЦВ-ЦЛ

———————————

<*> Изменения и дополнения, утвержденные на 56-м заседании СЖТ СНГ вводятся в действие с 1 января 2013 года.

1 РАЗРАБОТАНО Проектно-конструкторским бюро вагонного хозяйства — филиалом открытого акционерного общества «Российские железные дороги (ПКБ ЦВ ОАО «РЖД»), Открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

2 ПРЕДСТАВЛЕНО Проектно-конструкторским бюро вагонного хозяйства — филиалом открытого акционерного общества «Российские железные дороги (ПКБ ЦВ ОАО «РЖД»)

3 УТВЕРЖДЕНО Пятьдесят четвертым заседанием Совета по железнодорожному транспорту государств — участников Содружества, Грузии, Латвийской республики, Литовской республики, Эстонской республики (Протокол от 18 — 19 мая 2011 года)

4 ВВЕДЕНО В ДЕЙСТВИЕ с 01.08.2011

5 ВЗАМЕН Инструкции по ремонту тормозного оборудования вагонов ЦВ-ЦЛ-945

Настоящее Общее руководство (далее — Руководство) устанавливает основные требования на ремонт, приемку и испытание после ремонта тормозного оборудования и тормозов грузовых и пассажирских вагонов, курсирующих в межгосударственном сообщении государств — участников Содружества, Грузии, Латвийской республики, Литовской республики и Эстонской республики.

Требования настоящего Руководства являются обязательными для всех предприятий, производящих ремонт тормозного оборудования и тормозов, а также владельцев вышеназванного подвижного состава.

Конструкторская и технологическая документация, относящаяся к ремонту, приемке и испытанию после ремонта тормозного оборудования, а также к приемке и испытанию тормозов вышеназванного подвижного состава, должна соответствовать требованиям настоящего Руководства.

- 1 ОСНОВНЫЕ ПОЛОЖЕНИЯ

- 2 ОБЪЕМ РЕМОНТА ТОРМОЗНОГО ОБОРУДОВАНИЯ ГРУЗОВЫХ ВАГОНОВ

- 2.1 Объем ремонта тормозного оборудования при текущем отцепочном ремонте грузовых вагонов

- 2.2 Объем ремонта тормозного оборудования при деповском ремонте грузовых вагонов

- 2.3 Объем ремонта тормозного оборудования при капитальном ремонте грузовых вагонов

- 3 ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ТОРМОЗНОМУ ОБОРУДОВАНИЮ И МОНТАЖУ ЕГО НА ВАГОНАХ ПРИ ВСЕХ ВИДАХ РЕМОНТА ГРУЗОВЫХ ВАГОНОВ

- 4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ГРУЗОВЫХ ВАГОНОВ

- 5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНОГО ВОЗДУХОПРОВОДА ГРУЗОВЫХ ВАГОНОВ

- 6 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ ЗАПАСНЫХ РЕЗЕРВУАРОВ ГРУЗОВЫХ ВАГОНОВ

- 7 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ КАМЕР И КРОНШТЕЙНОВ-КАМЕР ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВОГО ТИПА

- 8 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ ТОРМОЗНЫХ ЦИЛИНДРОВ ГРУЗОВЫХ ВАГОНОВ

- 9 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ КОНЦЕВЫХ И РАЗОБЩИТЕЛЬНЫХ КРАНОВ

- 9.1 Концевые краны 190, 4304, 4304М

- 9.2 Концевые краны 4314 и 4314Б

- 9.3 Шаровые разобщительные краны грузовых вагонов

- 9.4 Разобщительный кран пробкового типа грузового вагона (кран 372)

- 9.5 Шаровой трехходовой кран 4325Б

- 10 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ, КОМПЛЕКТОВАНИЕ И ИСПЫТАНИЕ СОЕДИНИТЕЛЬНЫХ РУКАВОВ Р17Б И Р36

- 10.1 Ремонт соединительных рукавов

- 10.2 Комплектование соединительных рукавов

- 10.3 Испытание соединительных рукавов

- 11 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ РЕГУЛЯТОРОВ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ

- 12 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ АВТОРЕЖИМОВ ГРУЗОВЫХ ВАГОНОВ

- 13 ИСПЫТАНИЕ АВТОРЕЖИМОВ ГРУЗОВЫХ ВАГОНОВ НА СТЕНДЕ УНИФИЦИРОВАННОЙ КОНСТРУКЦИИ

- 13.1 Характеристика стенда

- 13.2 Методика испытания

- 14 УСТАНОВКА И РЕГУЛИРОВКА АВТОРЕЖИМА НА ГРУЗОВЫХ ВАГОНАХ

- 15 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ МАГИСТРАЛЬНЫХ И ГЛАВНЫХ ЧАСТЕЙ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВОГО ТИПА

- 16 ИСПЫТАНИЕ МАГИСТРАЛЬНЫХ И ГЛАВНЫХ ЧАСТЕЙ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВОГО ТИПА НА СТЕНДЕ УНИФИЦИРОВАННОЙ КОНСТРУКЦИИ

- 16.1 Характеристика стенда

- 16.2 Испытание магистральной части

- 16.3 Испытание главной части

- 17 РЕГУЛИРОВКА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ГРУЗОВЫХ ВАГОНОВ

- 17.1 Регулировка тормозной рычажной передачи грузовых вагонов при производстве деповского и капитального ремонта

- 17.2 Регулировка тормозной рычажной передачи грузовых вагонов при производстве текущего отцепочного ремонта

- 18 ПРИЕМКА ТОРМОЗНОГО ОБОРУДОВАНИЯ НА ГРУЗОВЫХ ВАГОНАХ

- 19 ИСПЫТАНИЕ ТОРМОЗА ГРУЗОВЫХ ВАГОНОВ НА ТИПОВОЙ УСТАНОВКЕ

- 19.1 Общие положения

- 19.2 Характеристика установки

- 19.3 Подготовка к испытанию тормоза вагона

- 19.4 Проверка плотности пневматической тормозной системы вагона

- 19.5 Проверка действия тормоза вагона

- 19.6 Проверка действия выпускного клапана воздухораспределителя

- 19.7 Завершение испытаний

- 20 РЕМОНТ И ИСПЫТАНИЕ КРАНА МАШИНИСТА, ПРИМЕНЯЕМОГО В СТЕНДАХ ДЛЯ ИСПЫТАНИЯ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВОГО ТИПА И УСТАНОВКАХ ДЛЯ ИСПЫТАНИЯ ТОРМОЗА ГРУЗОВЫХ ВАГОНОВ

- 21 ОБЪЕМ РЕМОНТА ТОРМОЗНОГО ОБОРУДОВАНИЯ ПАССАЖИРСКИХ ВАГОНОВ

- 21.1 Объем ремонта тормозного оборудования при текущем отцепочном ремонте пассажирских вагонов

- 21.2 Ревизия тормозного оборудования пассажирских вагонов

- 21.3 Единовременная осенне-весенняя ревизия тормозного оборудования пассажирских вагонов

- 21.4 Объем ремонта тормозного оборудования при деповском ремонте пассажирских вагонов

- 21.5 Объем ремонта тормозного оборудования при капитальном ремонте первого объема пассажирских вагонов

- 21.6 Объем ремонта тормозного оборудования при капитальном ремонте второго объема пассажирских вагонов

- 21.7 Объем ремонта тормозного оборудования при капитально-восстановительном ремонте пассажирских вагонов

- 22 ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ТОРМОЗНОМУ ОБОРУДОВАНИЮ И МОНТАЖУ ЕГО НА ВАГОНАХ ПРИ ВСЕХ ВИДАХ ПЛАНОВОГО РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ПАССАЖИРСКИХ ВАГОНОВ

- 23 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ПАССАЖИРСКИХ ВАГОНОВ

- 24 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ВОЗДУХОПРОВОДА ПАССАЖИРСКИХ ВАГОНОВ

- 25 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ РЕЗЕРВУАРОВ ПАССАЖИРСКИХ ВАГОНОВ

- 26 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНЫХ ЦИЛИНДРОВ ПАССАЖИРСКИХ ВАГОНОВ

- 27 ИСПЫТАНИЕ ТОРМОЗНЫХ ЦИЛИНДРОВ ПАССАЖИРСКИХ ВАГОНОВ

- 28 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ КРАНОВ И КЛАПАНОВ ПАССАЖИРСКИХ ВАГОНОВ

- 28.1 Концевые краны

- 28.2 Разобщительный кран пробкового типа (кран 377)

- 28.3 Краны шаровые разобщительные

- 28.4 Стоп-кран

- 28.5 Клапан выпускной 31Б

- 28.6 Клапан выпускной 4315

- 28.7 Клапан обратный 176

- 29 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ, КОМПЛЕКТОВАНИЕ И ИСПЫТАНИЕ РЕЗИНОКОРДОВОГО РУКАВА ВЫСОКОГО ДАВЛЕНИЯ РВД 20

- 29.3 Испытание соединительных рукавов

- 30 РЕМОНТ И ИСПЫТАНИЕ СОЕДИНИТЕЛЬНОГО РУКАВА С ЭЛЕКТРОКОНТАКТОМ 369А

- 31 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ РЕЛЕ ДАВЛЕНИЯ 404

- 32 ИСПЫТАНИЕ РЕЛЕ ДАВЛЕНИЯ 404

- 32.1 Характеристика стенда

- 32.2 Методика испытания

- 33 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ СИГНАЛИЗАТОРОВ ДАВЛЕНИЯ 115, 115А

- 34 ИСПЫТАНИЕ СИГНАЛИЗАТОРОВ ДАВЛЕНИЯ 115, 115А

- 34.1 Характеристика стенда

- 34.2 Методика испытания

- 35 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ КЛАПАНА СБРАСЫВАЮЩЕГО ТРЕХПОЗИЦИОННОГО 182, 182-01, 182-04, 182-06, 182-08, 182-09

- 36 ИСПЫТАНИЕ КЛАПАНА СБРАСЫВАЮЩЕГО ТРЕХПОЗИЦИОННОГО 182, 182-01, 182-04, 182-06, 182-08, 182-09

- 36.1 Характеристика стенда

- 36.2 Методика испытания

- 37 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ ПРОТИВОЮЗНОГО УСТРОЙСТВА «БАРС-4» («БАРС-4МОС», «БАРС-4МО») И ОСЕВЫХ ДАТЧИКОВ ОДМ-2М, ОДМ-3

- 37.1 Общие требования

- 37.2 Меры безопасности

- 37.3 Ремонт электронного блока

- 37.4 Ремонт осевых датчиков ОДМ-2М

- 37.5 Ремонт осевых датчиков ОДМ-3

- 38 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЯ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ И ЭЛЕКТРОВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ПАССАЖИРСКОГО ТИПА

- 38.1 Общие требования

- 38.2 Ремонт и проверка воздухораспределителя 292

- 38.3 Ремонт и проверка воздухораспределителя 292М

- 38.4 Ремонт и проверка электровоздухораспределителя 305

- 38.5 Ремонт и проверка воздухораспределителей 242

- 38.6 Порядок приемки отремонтированных воздухораспределителей и электровоздухораспределителей

- 39 ИСПЫТАНИЕ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ И ЭЛЕКТРОВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ПАССАЖИРСКОГО ТИПА НА СТЕНДЕ УНИФИЦИРОВАННОЙ КОНСТРУКЦИИ

- 39.1 Характеристика стенда

- 39.2 Методика испытания воздухораспределителей 242, 292 и 292М

- 39.3 Методика испытания электровоздухораспределителя 305

- 40 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ДИСКОВОГО ТОРМОЗА

- 41 ИСПЫТАНИЕ ДИСКОВОГО ТОРМОЗА

- 42 РЕГУЛИРОВКА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ПАССАЖИРСКИХ ВАГОНОВ

- 43 ПРИЕМКА ТОРМОЗНОГО ОБОРУДОВАНИЯ НА ПАССАЖИРСКИХ ВАГОНАХ

- 43.6 Проверка плотности обратных клапанов

- 44 РЕМОНТ И ИСПЫТАНИЕ КРАНОВ МАШИНИСТА, ПРИМЕНЯЕМЫХ В СТЕНДАХ ДЛЯ ИСПЫТАНИЯ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ПАССАЖИРСКОГО ТИПА И УСТАНОВКАХ ДЛЯ ИСПЫТАНИЯ ТОРМОЗА ПАССАЖИРСКИХ ВАГОНОВ

- СХЕМЫ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ ОСНОВНЫХ ТИПОВ ГРУЗОВЫХ ВАГОНОВ

- СХЕМЫ И ХАРАКТЕРИСТИКИ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ ОСНОВНЫХ ТИПОВ ПАССАЖИРСКИХ ВАГОНОВ

21. ЭКСПЛУАТАЦИЯ ДИСКОВЫХ ТОРМОЗОВ ПАССАЖИРСКИХ ВАГОНОВ, ОБРАЩАЮЩИХСЯ В ПАССАЖИРСКИХ ПОЕЗДАХ СО СКОРОСТЯМИ ДО 140 КМ/Ч ВКЛЮЧИТЕЛЬНО

21.1. Общие положения.

21.1.1. Настоящая Инструкция устанавливает порядок технического обслуживания (ТО-1) тормозного оборудования и эксплуатации тормозов пассажирских вагонов с дисковыми тормозами постройки ОАО «ТВЗ», обращающихся в пассажирских поездах со скоростями до 140 км/ч включительно (перечень вагонов приведен в приложении 6 настоящей Инструкции).

21.1.2. Ответственным за гарантийное обслуживание тормозного оборудования вагонов является ОАО «ТВЗ».

21.1.3. Особенности тормозного оборудования вагонов с дисковыми тормозами, приведенных в приложении 6 настоящей Инструкции.

21.1.3.1. Пневматическое оборудование вагонов (приложение 7 настоящей Инструкции): типовые воздухораспределитель № 292М (ВР) и электровоздухораспределитель №305 (ЭВР); два пневматических реле давления № 404 (РД1, РД2); запасный резервуар объемом 78 л (ЗР); тормозной резервуар объемом 16 л (ТР); дополнительный питательный резервуар объемом 170 л (ПР), подключенный к тормозной магистрали (ТМ) через обратный клапан (ОК) и разобщительный кран 3.

21.1.3.2. Вагоны оборудованы электронным противоюзным устройством с датчиками на каждой оси и сбрасывающими клапанами по одному на каждую ось.

21.1.3.3. Дисковый тормоз вагонов включает стальные тормозные диски по два на каждой оси, тормозные цилиндры рабочим диаметром 203 мм со встроенными регуляторами зазора между накладками и дисками, клещевые рычажные механизмы для прижатия накладок к дискам.

Часть вагонов оборудована (рисунок 2 приложение 7 настоящей Инструкции) тормозными цилиндрами с клещевым механизмом по одному на каждый диск. Эти вагоны оборудованы ручным тормозом (с приводом в рабочем тамбуре), воздействующим на два диска одной оси одной тележки и обеспечивающим удержание вагона на уклоне крутизной не менее 0,015. У другой части вагонов (рисунок 1 приложение 7 настоящей Инструкции) на крайних осях на два диска воздействует по одному тормозному цилиндру со встроенным стояночным пружинным тормозом. Стояночные тормоза вагона подключены к тормозной магистрали, автоматически приходят в действие при снижении давления в ней ниже 2,5 кгс/см2 и обеспечивают удержание вагона на уклоне крутизной не менее 0,030. Имеется возможность механического выключения стояночного тормоза вручную с помощью гаечного ключа.

21.1.3.4. На обе стороны кузова вагонов выведены манометры, показывающие давление воздуха, поступающего от реле давления к сбрасывающим клапанам тележек, а также светодиодные сигнализаторы наличия давления сжатого воздуха в тормозных цилиндрах каждой оси вагона.

21.1.4. Вагоны с дисковыми тормозами должны эксплуатироваться с металлокерамическими тормозными накладками дисковых тормозов. Допускается использование на вагонах композиционных (полимерных) тормозных накладок из материала шифра 140-42. В любом случае на отдельных вагонах все накладки должны быть однотипные. Толщина новых накладок составляет: металлокерамических – 24 мм; композиционных – 20 мм.

21.2. Порядок включения вагонов в составы поездов и их тормозов.

21.2.1. Составы пассажирских поездов следует формировать по возможности с максимальным количеством вагонов, оборудованных дисковыми тормозами.

21.2.2. Допускается совместная эксплуатация в одном составе вагонов с дисковыми и колодочными тормозами при условии оборудования последних композиционными тормозными колодками. Совместная эксплуатация в одном поезде вагонов с дисковыми и колодочными тормозами с чугунными колодками допускается только в порядке исключения для передачи отдельных вагонов с дисковым тормозом к месту назначения.

21.2.3. Передача вагонов с дисковыми тормозами в составах грузовых поездов допускается только в количестве не более 2-х вагонов с выключенными автотормозами. При этом на вагонах со стояночными тормозами должны быть открыты оба разобщительных крана 2 (приложение 7 настоящей Инструкции) от тормозной магистрали к цилиндрам стояночных тормозов.

21.2.4. Включение тормозов вагонов (приложение 7 настоящей Инструкции).

21.2.4.1. Воздухораспределители вагонов включаются на короткосоставный режим при длине поезда до 20 вагонов включительно и на длинносоставный – при длине поезда более 20 вагонов.

21.2.4.2. Питательный резервуар (ПР) должен быть подключен к тормозной магистрали (ТМ) через разобщительный кран 3. Разобщительные краны 6 между этим резервуаром и двумя реле давления РД1 и РД2 на вагонах должны быть открыты.

21.2.4.3. На вагонах, оборудованных стояночными тормозами, должны быть открыты краны 2 от тормозной магистрали к тормозным цилиндрам со стояночным тормозом.

21.3. Техническое обслуживание тормозного оборудования вагонов.

21.3.1. При техническом обслуживании (ТО-1) тормозного оборудования вагонов с дисковыми тормозами в пунктах формирования и оборота проверить:

правильность соединения и состояние рукавов тормозной магистрали и открытия концевых кранов;

правильность открытия разобщительных кранов в соответствии с п.21.2.4 настоящей Инструкции;

состояние поверхностей электрических контактов головок рукавов № 369А;

состояние соединительных рукавов между кузовом вагона и тележками;

отсутствие слышимых утечек сжатого воздуха через соединения в трубопроводах;

состояние поверхностей трения дисков (визуально с протяжкой вагонов);

состояние поверхностей катания колес (визуально);

крепление деталей тормоза, в том числе накладок дисковых тормозов (визуально);

толщину накладок дисковых тормозов. Металлокерамические накладки толщиной 13 мм и менее и композиционные накладки толщиной 5 мм и менее по наружному радиусу накладок подлежат замене. Клиновидный износ колодок не допускается;

суммарный зазор между обеими накладками и диском на каждом диске, который должен быть не более 6 мм. На вагонах, оборудованных стояночными тормозами, зазоры проверять при отпуске после экстренного торможения.

21.3.2. При необходимости смены тормозных накладок по износу проводить замену обеих накладок на одном диске.

21.3.3. После полной зарядки тормозной сети вагонов произвести продувку питательного резервуара ПР через выпускной кран 5 (приложение 7 настоящей Инструкции) на каждом вагоне для удаления конденсата.

21.3.4. Проверить плотность при полностью заряженной тормозной системе:

тормозной сети по времени падения давления в ней после отключения от источника сжатого воздуха, которое должно быть не более 0,2 кгс/см2 в минуту;

обратных клапанов ОК (приложение 7 настоящей Инструкции) питательного резервуара ПР на каждом вагоне в пункте формирования следующим порядком: при перекрытом разобщительном кране 3 к резервуару ПР перекрыть концевые краны 1 вагона, разъединить рукава между проверяемым и одним из соседних вагонов, открыть с этой стороны концевой кран на проверяемом вагоне с соблюдением техники безопасности, после выпуска воздуха из тормозной магистрали вагона установить на соединительный рукав головку рукава с манометром и открыть разобщительный кран 3. Повышение давления в тормозной магистрали, определяемое по манометру, должно быть не более 1 кгс/см2 за время 1 мин. После проверки убедиться в открытом положении всех разобщительных кранов в соответствии с п.21.2.4 настоящей Инструкции.

21.3.5. Проверить действие противоюзного устройства на каждой оси каждого вагона после экстренного торможения по световым сигнализаторам и по выпуску воздуха из тормозных цилиндров следующим порядком:

произвести экстренное торможение состава. Давление в тормозных цилиндрах вагонов должно быть не ниже 3.9 кгс/см2. Напряжение аккумуляторных батарей вагонов должно находиться в пределах 110 В ±30%;

проверить включение питания противоюзного устройства на лицевой панели электронного блока противоюзного устройства: должны светиться светодиод «Вкл.» и светодиод «Работа». Остальные светодиоды светиться не должны. Не должно быть мигающих светодиодов, характеризующих наличие неисправностей в узлах и линиях подключения;

произвести контроль функционирования электропневмоклапанов методом последовательного нажатия кнопок «1, 2, 3, 4» из числа кнопок «Контроль колесных пар». При этом должно происходить последовательное свечение светодиодов «Выпускной клапан» и «Сброс давл.», соответствующих нажатой кнопке и работник, выполняющий техническое обслуживание, определяет по сбросу воздуха на слух срабатывание сбрасывающих клапанов соответствующей колесной пары.

Порядок проверки противоюзного устройства на вагонах габарита РИЦ изложен в пункте 5.8 настоящей Инструкции.

21.3.6. Проверить действие автоматического и электропневматического тормозов вагонов порядком в соответствии с п.5.1 настоящей Инструкции, руководствуясь показаниями манометров и сигнализаторов тормозных цилиндров на боковых панелях кузова вагона. При наличии давления по манометрам должны гореть сигнализаторы, а при отсутствии давления сигнализаторы должны погаснуть.

21.4. Прицепка локомотива к составу.

Перед прицепкой поездного, вывозного или маневрового локомотива к составу произвести продувку главных резервуаров локомотива, а после прицепки продувку тормозных магистралей в соответствии с п.4.2 настоящей Инструкции.

21.5. Опробование тормозов.

21.5.1. Проверка целостности тормозной магистрали и полное опробование тормозов производится в соответствии с п.8.2.3 настоящей Инструкции.

21.5.2. Сокращенное опробование тормозов в поездах по действию тормозов 2-х хвостовых вагонов, если они оборудованы дисковыми тормозами, выполняется в соответствии с п.п.8.3, 21.5.3 настоящей Инструкции.

21.5.3. При опробовании тормозов проверка их срабатывания и отпуска на вагонах с дисковыми тормозами производится на каждой оси вагона по сигнализаторам и на тележках – по манометрам на боковой панели кузова вагона. При наличии давления по манометрам должны гореть сигнализаторы, а при отсутствии давления сигнализаторы должны погаснуть.

21.6. Управление тормозами.

21.6.1. Управление тормозами поезда при наличии в его составе вагонов с дисковыми тормозами осуществлять в соответствии с настоящей Инструкцией.

21.6.2. При ведении поезда без применения тормозов состава в случае появления дымления или искрения под вагонами остановить поезд и выяснить причину. Отправление поезда в таких случаях допускается только после устранения причин, при необходимости выключив тормоз неисправной тележки или вагона. Тормоза отдельных тележек или вагона выключать также и при отсутствии видимых причин неисправности.

21.6.3. Выключение дискового тормоза вагона в пути следования производить следующим порядком (приложение 7 настоящей Инструкции):

для выключения дискового тормоза одной из тележек перекрывается кран 6 от питательного резервуара ПР к соответствующему реле давления РД1 или РД2;

для выключения дискового тормоза вагона в целом необходимо перекрыть разобщительный кран 4 к воздухораспределителю ВР и краны 6 от питательного резервуара ПР к обоим реле давления РД1 и РД2 и выпустить сжатый воздух из запасного резервуара через выпускной клапан ВК.

21.6.4. О выключении дисковых тормозов отдельных вагонов или тележек в пути следования начальник поезда должен сообщить локомотивной бригаде. Машинист должен внести соответствующие отметки о тормозном нажатии в справку ВУ-45 и следовать дальше с максимальной скоростью с учетом фактического тормозного нажатия в поезде.

21.6.5. После остановки в пути следования с применением экстренного торможения до отправления поезда об отпуске дисковых тормозов вагонов поездная бригада должна убедиться по показаниям манометров и сигнализаторов тормозных цилиндров на боковой панели кузова вагона.

21.7. Обеспечение вагонов и поездов тормозами.

21.7.1. Расчетное тормозное нажатие на ось вагонов с дисковыми тормозами (в пересчете на чугунные тормозные колодки) принимать:

для скоростей движения до 120 км/ч включительно – 10 тс;

для скоростей движения до 140 км/ч включительно – 12,5 тс.

21.7.2. Вес тары вагонов определять по данным, нанесенным на боковой стенке кузова вагона, а нагрузку от пассажиров, ручной клади и снаряжения – в соответствии с п.7.2 настоящей Инструкции.

21.7.3. Нормы обеспечения пассажирских поездов тормозами и допускаемые скорости движения при наличии в их составе вагонов с дисковыми тормозами устанавливаются в полном соответствии с приложением 2 настоящей Инструкции.

21.7.4. При заполнении справки по тормозам формы ВУ-45 против соответствующего нажатия на ось вагонов с дисковыми тормозами в графе «Другие данные» записывать – ДТ. При указании в справке количества композиционных колодок в составе учитывать вагоны с дисковыми тормозами как вагоны с этими колодками.

22. ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕЙ ИНСТРУКЦИИ

В настоящей Инструкции применены следующие термины с соответствующими определениями:

Время полной зарядки тормозной сети: Время с момента перевода ручки крана машиниста в положение отпуска до момента создания в тормозной сети поезда или отдельного локомотива установившегося зарядного давления.

Время полного отпуска тормозов: Время с момента перевода ручки крана машиниста в положение отпуска до полного ухода штоков тормозных цилиндров и отхода колодок от колес.

Давление зарядное: Установленное давление в тормозной магистрали головного локомотива или вагона моторвагонного подвижного состава при поездном положении ручки крана машиниста и полностью заряженной тормозной сети поезда.

Давление сверхзарядное: Повышенное давление в тормозной магистрали по сравнению с установленным зарядным давлением при поездном положении ручки крана машиниста.

Истощение тормоза: Снижение давления в тормозной сети поезда, в результате которого после полного служебного или экстренного торможения не обеспечивается полное давление в тормозных цилиндрах, необходимое для остановки поезда на расчетном тормозном пути или удержания остановившегося поезда на месте.

Кран вспомогательного тормоза: Кран, предназначенный для независимого управления тормозами локомотива.

Кран двойной тяги: Кран, предназначенный для разобщения воздухопровода источника питания с краном машиниста при езде двойной или многократной тягой

Кран комбинированный: Кран, предназначенный для разобщения тормозной магистрали с краном машиниста на локомотиве при езде двойной или многократной тягой, а также для сообщения тормозной магистрали с атмосферой при экстренном торможении

Кран машиниста: устройство, предназначенное для управления тормозами поезда или отдельного локомотива, включая дистанционное

Кран разобщительный: Кран, предназначенный для перекрытия воздухопроводов.

Коэффициент тормозной расчетный (расчетный тормозной коэффициент): Коэффициент, представляющий собой отношение суммы расчетных сил нажатия всех тормозных колодок поезда (состава) к весу поезда (состава) и характеризующий обеспеченность поезда (состава) тормозным нажатием.

Отпуск ступенчатый вспомогательного и электропневматического тормоза: Отпуск тормозов, достигаемый периодическим понижением давления в тормозных цилиндрах независимо от давления в магистрали.

Отпуск полный автоматических тормозов: Отпуск автотормозов с появлением зазоров между колесом и тормозной колодкой и полным уходом штоков тормозных цилиндров, достигаемый повышением давления в тормозной магистрали.

Отпуск ступенчатый автоматических тормозов: Отпуск автотормозов, включенных на горный режим, достигаемый понижением давления в тормозных цилиндрах путем периодического повышения давления в магистрали после торможения до давления менее зарядного.

Отпуск полный вспомогательного и электропневматического тормозов: Отпуск тормозов с полным уходом штоков тормозных цилиндров в отпускное положение, достигаемый перемещением ручки крана вспомогательного тормоза в положение отпуска или снятия электрического напряжения постоянного тока.

Поезд грузовой повышенной длины: Грузовой поезд, длина которого 350 осей и более.

Поезд грузовой повышенного веса: Грузовой поезд весом более 6 тыс. тс с одним или несколькими действующими локомотивами в голове состава, в голове и хвосте или в голове и середине состава или в голове и последней трети состава.

Поезд грузовой соединенный: Поезд, составленный из двух и более сцепленных между собой грузовых поездов с действующими локомотивами в голове каждого поезда. При длине 350 осей и более или весе более 6 тыс. тс такие соединенные поезда рассматриваются как соответственно поезда повышенной длины и веса.

Поезд пассажирский короткосоставный. Поезд с составом до 11 вагонов включительно.

Поезд пассажирский нормальной длины: Поезд с составом из 12 – 20 вагонов.

Поезд пассажирский повышенной длины: Пассажирский поезд, имеющий в составе более 20 вагонов. При этом поезд с составом из 26 – 36 вагонов рассматривается как сдвоенный.

Путь тормозной: Расстояние, проходимое поездом с момента перевода ручки крана машиниста или устройства экстренного торможения в тормозное положение до полной остановки. Тормозные пути различаются в зависимости от вида торможения (ступенчатое, полное служебное или экстренное).

Спуск руководящий: Наибольший по крутизне спуск (с учетом сопротивления кривых) протяженностью не менее тормозного пути.

Торможение служебное: Торможение ступенями установленной величины, достигаемое снижением давления в магистрали темпом служебного торможения для плавного уменьшения скорости или остановки поезда в заранее предусмотренном месте.

Торможение ступенчатое: Торможение служебное, достигаемое снижением давления в магистрали ступенями для регулирования скорости движения поезда или его остановки.

Торможения повторные: Торможения, выполняемые одно за другим после отпуска и подзарядки тормозов.

Торможение полное служебное: Торможение служебное, достигаемое снижением давления в магистрали в один прием темпом служебного торможения для получения полного давления в тормозных цилиндрах вагонов поезда с целью уменьшения скорости поезда или его остановки на более коротком расстоянии.

Торможение экстренное: Торможение, применяемое в случаях, когда требуется немедленная остановка поезда, достигаемое прямым сообщением тормозной магистрали с атмосферой через кран машиниста, комбинированный кран или вследствие её обрыва в поезде либо открытия концевого крана, и обеспечивающее максимальную тормозную силу.

Торможение ступенчатое вспомогательным тормозом локомотива и электропневматическим тормозом поезда: Торможение, достигаемое периодическим повышением давления в тормозных цилиндрах локомотива и поезда независимо от давления в тормозной магистрали.

С введением в действие настоящей Инструкции не применяется на территории Российской Федерации Инструкция по эксплуатации тормозов подвижного состава железных дорог, утвержденная МПС Российской Федерации 16.05.1994 г. № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277.

Правила эксплуатации тормозов подвижного состава железнодорожного транспорта российской федерации

Содержание

21. Эксплуатация дисковых тормозов пассажирских вагонов, обращающихся в пассажирских поездах со скоростями до 140 км/ч включител

21.2. Порядок включения вагонов в составы поездов и их тормозов.

21.3. Техническое обслуживание тормозного оборудования вагонов с дисковыми тормозами.

21.4. Прицепка локомотива к составу.

21.5. Опробование тормозов.

21.6. Управление тормозами.

21.7. Обеспечение вагонов и поездов тормозами.

22. Термины, применяемые в настоящих правилах

Время полной зарядки тормозной сети

Время полного отпуска тормозов

Давление зарядное

Давление сверхзарядное

Истощение тормоза

Кран вспомогательного тормоза

Кран комбинированный

Кран машиниста

Коэффициент тормозной расчетный (расчетный тормозной коэффициент)

Отпуск ступенчатый вспомогательного и электропневматического тормоза

Отпуск полный автоматических тормозов

Отпуск ступенчатый автоматических тормозов

.

Полное содержание

Подобный материал:

- Правила эксплуатации тормозов подвижного состава железных дорог государств-участников, 7388.45kb.

- Правила технической эксплуатации железнодорожного транспорта Российской Федерации, 2405.57kb.

- Дополнений в развитие отдельных пунктов Инструкции по эксплуатации тормозов подвижного, 874.59kb.

- Приказ от 9 декабря 1970 года n 19 Об утверждении Правил технической эксплуатации подвижного, 435.52kb.

- Приказ «25» ноября 2008 г. №523/н екатеринбург Оприменении Инструкции по эксплуатации, 192.34kb.

- Правила технической эксплуатации подвижного состава автомобильного транспорта, 420.17kb.

- Решение задачи повышения безопасности эксплуатации подвижного состава обеспечивается, 3181.13kb.

- Содержания важнейших сооружений, устройств и подвижного состава и требования, предъявляемые, 1623.2kb.

- Правила технической эксплуатации железнодорожного транспорта российской федерации, 2220.58kb.

- Технический регламент тс «О безопасности железнодорожного подвижного состава» (тр, 1261.41kb.

21. ЭКСПЛУАТАЦИЯ ДИСКОВЫХ ТОРМОЗОВ ПАССАЖИРСКИХ ВАГОНОВ, ОБРАЩАЮЩИХСЯ В ПАССАЖИРСКИХ ПОЕЗДАХ СО СКОРОСТЯМИ ДО 140 КМ/Ч ВКЛЮЧИТЕЛЬНО

21.1. Общие положения.

21.1.1. Настоящие Правила устанавливает порядок технического обслуживания (ТО-1) тормозного оборудования и эксплуатации тормозов пассажирских вагонов с дисковыми тормозами постройки ОАО «ТВЗ», обращающихся в пассажирских поездах со скоростями до 140 км/ч включительно (перечень вагонов приведен в приложении 6 к настоящим Правилам).

21.1.2. Ответственным за гарантийное обслуживание тормозного оборудования вагонов является ОАО «ТВЗ».

21.1.3. Особенности тормозного оборудования вагонов с дисковыми тормозами, приведенных в приложении 6 к настоящим Правилам.

21.1.3.1. Пневматическое оборудование вагонов (приложение 7 к настоящим Правилам): типовые воздухораспределитель № 292М (ВР) и электровоздухораспределитель № 305 (ЭВР); два пневматических реле давления № 404 (РД1, РД2); запасный резервуар объемом 78 л (ЗР); тормозной резервуар объемом 16 л (ТР); дополнительный питательный резервуар объемом 170 л (ПР), подключенный к тормозной магистрали (ТМ) через обратный клапан (ОК) и разобщительный кран 3.

21.1.3.2. Вагоны оборудованы электронным противоюзным устройством с датчиками на каждой оси и сбрасывающими клапанами по одному на каждую ось.

21.1.3.3. Дисковый тормоз вагонов включает стальные тормозные диски по два на каждой оси, тормозные цилиндры рабочим диаметром 203 мм со встроенными регуляторами зазора между накладками и дисками, клещевые рычажные механизмы для прижатия накладок к дискам.

Часть вагонов оборудована (рисунок 2 приложение 7 к настоящим Правилам) тормозными цилиндрами с клещевым механизмом по одному на каждый диск. Эти вагоны оборудованы ручным тормозом (с приводом в рабочем тамбуре), воздействующим на два диска одной оси одной тележки и обеспечивающим удержание вагона на уклоне крутизной не менее 0,015. У другой части вагонов (рисунок 1 приложение 7 к настоящим Правилам) на крайних осях на два диска воздействует по одному тормозному цилиндру со встроенным стояночным пружинным тормозом. Стояночные тормоза вагона подключены к тормозной магистрали, автоматически приходят в действие при снижении давления в ней ниже 2,5 кгс/см 2 и обеспечивают удержание вагона на уклоне крутизной не менее 0,030. Имеется возможность механического выключения стояночного тормоза вручную с помощью гаечного ключа.

21.1.3.4. На обе стороны кузова вагонов выведены манометры, показывающие давление воздуха, поступающего от реле давления к сбрасывающим клапанам тележек, а также светодиодные сигнализаторы наличия давления сжатого воздуха в тормозных цилиндрах каждой оси вагона.

21.1.4. Вагоны с дисковыми тормозами должны эксплуатироваться с металлокерамическими тормозными накладками дисковых тормозов. Допускается использование на вагонах композиционных (полимерных) тормозных накладок из материала шифра 140-42. В любом случае на отдельных вагонах все накладки должны быть однотипные. Толщина новых накладок составляет: металлокерамических – 24 мм; композиционных – 20 мм.

21.2. Порядок включения вагонов в составы поездов и их тормозов.

21.2.1. Составы пассажирских поездов следует формировать по возможности с максимальным количеством вагонов, оборудованных дисковыми тормозами.

21.2.2. Допускается совместная эксплуатация в одном составе вагонов с дисковыми и колодочными тормозами при условии оборудования последних композиционными тормозными колодками. Совместная эксплуатация в одном поезде вагонов с дисковыми и колодочными тормозами с чугунными тормозными колодками допускается только в порядке исключения для передачи отдельных вагонов с дисковым тормозом к месту назначения.

21.2.3. Передача вагонов с дисковыми тормозами в составах грузовых поездов допускается только в количестве не более 2-х вагонов с выключенными автотормозами. При этом на вагонах со стояночными тормозами должны быть открыты оба разобщительных крана 2 (приложение 7 к настоящим Правилам) от тормозной магистрали к цилиндрам стояночных тормозов.

21.2.4. Включение тормозов вагонов (приложение 7 к настоящим Правилам).

21.2.4.1. Воздухораспределители вагонов включаются на короткосоставный режим при длине поезда до 20 вагонов включительно и на длинносоставный – при длине поезда более 20 вагонов.

21.2.4.2. Питательный резервуар (ПР) должен быть подключен к тормозной магистрали (ТМ) через разобщительный кран 3. Разобщительные краны 6 между этим резервуаром и двумя реле давления РД1 и РД2 на вагонах должны быть открыты.

21.2.4.3. На вагонах, оборудованных стояночными тормозами, должны быть открыты краны 2 от тормозной магистрали к тормозным цилиндрам со стояночным тормозом.

21.3. Техническое обслуживание тормозного оборудования вагонов с дисковыми тормозами.

21.3.1. При техническом обслуживании (ТО-1) тормозного оборудования вагонов с дисковыми тормозами в пунктах формирования и оборота проверить:

правильность соединения и состояние рукавов тормозной магистрали и открытия концевых кранов;

правильность открытия разобщительных кранов в соответствии с п. 21.2.4 настоящих Правил;

состояние поверхностей электрических контактов головок рукавов № 369А;

состояние соединительных рукавов между кузовом вагона и тележками;

отсутствие слышимых утечек сжатого воздуха через соединения в трубопроводах;

состояние поверхностей трения дисков (визуально с протяжкой вагонов);

состояние поверхностей катания колес (визуально);

крепление деталей тормоза, в том числе накладок дисковых тормозов (визуально);

толщину накладок дисковых тормозов. Металлокерамические накладки толщиной 13 мм и менее и композиционные накладки толщиной 5 мм и менее по наружному радиусу накладок подлежат замене. Клиновидный износ накладок не допускается;

суммарный зазор между обеими накладками и диском на каждом диске, который должен быть не более 6 мм. На вагонах, оборудованных стояночными тормозами, зазоры проверять при отпуске после экстренного торможения.

21.3.2. При необходимости смены тормозных накладок по износу проводить замену обеих накладок на одном диске.

21.3.3. После полной зарядки тормозной сети вагонов произвести продувку питательного резервуара ПР через выпускной кран 5 (приложение 7 к настоящим Правилам) на каждом вагоне для удаления конденсата.

21.3.4. Проверить плотность при полностью заряженной тормозной системе:

тормозной сети по времени падения давления в ней после отключения от источника сжатого воздуха, которое должно быть не более 0,2 кгс/см 2 в минуту;

обратных клапанов ОК (приложение 7 к настоящим Правилам) питательного резервуара ПР на каждом вагоне в пункте формирования следующим порядком: при перекрытом разобщительном кране 3 к резервуару ПР перекрыть концевые краны 1 вагона, разъединить рукава между проверяемым и одним из соседних вагонов, открыть с этой стороны концевой кран на проверяемом вагоне с соблюдением техники безопасности, после выпуска воздуха из тормозной магистрали вагона установить на соединительный рукав головку рукава с манометром и открыть разобщительный кран 3. Повышение давления в тормозной магистрали, определяемое по манометру, должно быть не более

1 кгс/см 2 за время 1 мин. После проверки убедиться в открытом положении всех разобщительных кранов в соответствии с п.21.2.4 настоящих Правил.

21.3.5. Проверить действие противоюзного устройства на каждой оси каждого вагона после экстренного торможения по световым сигнализаторам и по выпуску воздуха из тормозных цилиндров следующим порядком:

произвести экстренное торможение состава. Давление в тормозных цилиндрах вагонов должно быть не ниже 3,9 кгс/см 2 . Напряжение аккумуляторных батарей вагонов должно находиться в пределах 110 В ±30%;

проверить включение питания противоюзного устройства на лицевой панели электронного блока противоюзного устройства: должны светиться светодиод «Вкл.» и светодиод «Работа». Остальные светодиоды светиться не должны. Не должно быть мигающих светодиодов, характеризующих наличие неисправностей в узлах и линиях подключения;

произвести контроль функционирования электропневмоклапанов методом последовательного нажатия кнопок «1, 2, 3, 4» из числа кнопок «Контроль колесных пар». При этом должно происходить последовательное свечение светодиодов «Выпускной клапан» и «Сброс давл.», соответствующих нажатой кнопке и работник, выполняющий техническое обслуживание, определяет по сбросу воздуха на слух срабатывание сбрасывающих клапанов соответствующей колесной пары.

Порядок проверки противоюзного устройства на вагонах габарита РИЦ изложен в п. 5.8 настоящих Правил.

21.3.6. Проверить действие автоматического и электропневматического тормозов вагонов порядком в соответствии с п. 5.1 настоящих Правил, руководствуясь показаниями манометров и сигнализаторов тормозных цилиндров на боковых панелях кузова вагона. При наличии давления по манометрам должны гореть сигнализаторы, а при отсутствии давления сигнализаторы должны погаснуть.

21.4. Прицепка локомотива к составу.

Перед прицепкой поездного, вывозного или маневрового локомотива к составу произвести продувку главных резервуаров локомотива, а после прицепки продувку тормозных магистралей в соответствии с п. 4.2 настоящих Правил.

21.5. Опробование тормозов.

21.5.1. Проверка целостности тормозной магистрали и полное опробование тормозов производится в соответствии с п. 8.2.3 настоящих Правил.

21.5.2. Сокращенное опробование тормозов в поездах по действию тормозов 2-х хвостовых вагонов, если они оборудованы дисковыми тормозами, выполняется в соответствии с п.п. 8.3, 21.5.3 настоящих Правил.

21.5.3. При опробовании тормозов проверка их срабатывания и отпуска на вагонах с дисковыми тормозами производится на каждой оси вагона по сигнализаторам и на тележках – по манометрам на боковой панели кузова вагона. При наличии давления по манометрам должны гореть сигнализаторы, а при отсутствии давления сигнализаторы должны погаснуть.

21.6. Управление тормозами.

21.6.1. Управление тормозами поезда при наличии в его составе вагонов с дисковыми тормозами осуществлять в соответствии с настоящими Правилами.

21.6.2. При ведении поезда без применения тормозов состава в случае появления дымления или искрения под вагонами остановить поезд и выяснить причину. Отправление поезда в таких случаях допускается только после устранения причин, при необходимости выключив тормоз неисправной тележки или вагона. Тормоза отдельных тележек или вагона выключать также и при отсутствии видимых причин неисправности.

21.6.3. Выключение дискового тормоза вагона в пути следования производить следующим порядком (приложение 7 к настоящим Правилам):

для выключения дискового тормоза одной из тележек перекрывается кран 6 от питательного резервуара ПР к соответствующему реле давления РД1 или РД2;

для выключения дискового тормоза вагона в целом необходимо перекрыть разобщительный кран 4 к воздухораспределителю ВР и краны 6 от питательного резервуара ПР к обоим реле давления РД1 и РД2 и выпустить сжатый воздух из запасного резервуара через выпускной клапан ВК.

21.6.4. О выключении дисковых тормозов отдельных вагонов или тележек в пути следования начальник поезда должен сообщить локомотивной бригаде. Машинист должен внести соответствующие отметки о тормозном нажатии в справку ВУ-45 и следовать дальше с максимальной скоростью с учетом фактического тормозного нажатия в поезде.

21.6.5. После остановки в пути следования с применением экстренного торможения до отправления поезда об отпуске дисковых тормозов вагонов поездная бригада должна убедиться по показаниям манометров и сигнализаторов тормозных цилиндров на боковой панели кузова вагона.

21.7. Обеспечение вагонов и поездов тормозами.

21.7.1. Расчетное тормозное нажатие на ось вагонов с дисковыми тормозами (в пересчете на чугунные тормозные колодки) принимать:

для скоростей движения до 120 км/ч включительно – 10 тс;

для скоростей движения до 140 км/ч включительно – 12,5 тс.

21.7.2. Вес тары вагонов определять по данным, нанесенным на боковой стенке кузова вагона, а нагрузку от пассажиров, ручной клади и снаряжения – в соответствии с п. 7.2 настоящих Правил.

21.7.3. Нормы обеспечения пассажирских поездов тормозами и допускаемые скорости движения при наличии в их составе вагонов с дисковыми тормозами устанавливаются в полном соответствии с приложением 2 к настоящим Правилам.

21.7.4. При заполнении справки по тормозам формы ВУ-45 против соответствующего нажатия на ось вагонов с дисковыми тормозами в графе «Другие данные» записывать – ДТ. При указании в справке количества композиционных тормозных колодок в составе учитывать вагоны с дисковыми тормозами как вагоны с этими тормозными колодками.

22. ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩИХ ПРАВИЛАХ

В настоящих Правилах применены следующие термины с соответствующими определениями:

Время полной зарядки тормозной сети: Время с момента перевода ручки крана машиниста в положение отпуска до момента создания в тормозной сети поезда или отдельного локомотива установившегося зарядного давления.

Время полного отпуска тормозов: Время с момента перевода ручки крана машиниста в положение отпуска до полного ухода штоков тормозных цилиндров и отхода тормозных колодок от колес.

Давление зарядное: Установленное давление в тормозной магистрали головного локомотива или вагона моторвагонного подвижного состава при поездном положении ручки крана машиниста и полностью заряженной тормозной сети поезда.

Давление сверхзарядное: Повышенное давление в тормозной магистрали по сравнению с установленным зарядным давлением при поездном положении ручки крана машиниста.

Истощение тормоза: Снижение давления в тормозной сети поезда, в результате которого после полного служебного или экстренного торможения не обеспечивается полное давление в тормозных цилиндрах, необходимое для остановки поезда на расчетном тормозном пути или удержания остановившегося поезда на месте.

Кран вспомогательного тормоза: Кран, предназначенный для независимого управления тормозами локомотива.

Кран двойной тяги: Кран, предназначенный для разобщения воздухопровода источника питания с краном машиниста при езде двойной или многократной тягой

Кран комбинированный: Кран, предназначенный для разобщения тормозной магистрали с краном машиниста на локомотиве при езде двойной или многократной тягой, а также для сообщения тормозной магистрали с атмосферой при экстренном торможении

Кран машиниста: устройство, предназначенное для управления тормозами поезда или отдельного локомотива, включая дистанционное

Кран разобщительный: Кран, предназначенный для перекрытия воздухопроводов.

Коэффициент тормозной расчетный (расчетный тормозной коэффициент): Коэффициент, представляющий собой отношение суммы расчетных сил нажатия всех тормозных колодок поезда (состава) к весу поезда (состава) и характеризующий обеспеченность поезда (состава) тормозным нажатием.

Отпуск ступенчатый вспомогательного и электропневматического тормоза: Отпуск тормозов, достигаемый периодическим понижением давления в тормозных цилиндрах независимо от давления в магистрали.

Отпуск полный автоматических тормозов: Отпуск автотормозов с появлением зазоров между колесом и тормозной колодкой и полным уходом штоков тормозных цилиндров, достигаемый повышением давления в тормозной магистрали.

Отпуск ступенчатый автоматических тормозов: Отпуск автотормозов, включенных на горный режим, достигаемый понижением давления в тормозных цилиндрах путем периодического повышения давления в магистрали после торможения до давления менее зарядного.

Отпуск полный вспомогательного и электропневматического тормозов: Отпуск тормозов с полным уходом штоков тормозных цилиндров в отпускное положение, достигаемый перемещением ручки крана вспомогательного тормоза в положение отпуска или снятия электрического напряжения постоянного тока.

Поезд грузовой повышенной длины: Грузовой поезд, длина которого 350 осей и более.

Поезд грузовой повышенного веса: Грузовой поезд весом более 6 тыс. тс с одним или несколькими действующими локомотивами в голове состава, в голове и хвосте или в голове и середине состава или в голове и последней трети состава.

Поезд грузовой соединенный: Поезд, составленный из двух и более сцепленных между собой грузовых поездов с действующими локомотивами в голове каждого поезда. При длине 350 осей и более или весе более 6 тыс. тс такие соединенные поезда рассматриваются как соответственно поезда повышенной длины и веса.

Поезд пассажирский короткосоставный. Поезд с составом до 11 вагонов включительно.

Поезд пассажирский нормальной длины: Поезд с составом из 12 – 20 вагонов.

Поезд пассажирский повышенной длины: Пассажирский поезд, имеющий в составе более 20 вагонов. При этом поезд с составом из 26 – 36 вагонов рассматривается как сдвоенный.

Путь тормозной: Расстояние, проходимое поездом с момента перевода ручки крана машиниста или устройства экстренного торможения в тормозное положение до полной остановки. Тормозные пути различаются в зависимости от вида торможения (ступенчатое, полное служебное или экстренное).

Спуск руководящий: Наибольший по крутизне спуск (с учетом сопротивления кривых) протяженностью не менее тормозного пути.

Торможение служебное: Торможение ступенями установленной величины, достигаемое снижением давления в магистрали темпом служебного торможения для плавного уменьшения скорости или остановки поезда в заранее предусмотренном месте.

Торможение ступенчатое: Торможение служебное, достигаемое снижением давления в магистрали ступенями для регулирования скорости движения поезда или его остановки.

Торможения повторные: Торможения, выполняемые одно за другим после отпуска и подзарядки тормозов.

Торможение полное служебное: Торможение служебное, достигаемое снижением давления в магистрали в один прием темпом служебного торможения для получения полного давления в тормозных цилиндрах вагонов поезда с целью уменьшения скорости поезда или его остановки на более коротком расстоянии.

Торможение экстренное: Торможение, применяемое в случаях, когда требуется немедленная остановка поезда, достигаемое прямым сообщением тормозной магистрали с атмосферой через кран машиниста, комбинированный кран или вследствие её обрыва в поезде либо открытия концевого крана, и обеспечивающее максимальную тормозную силу.

Торможение ступенчатое вспомогательным тормозом локомотива и электропневматическим тормозом поезда: Торможение, достигаемое периодическим повышением давления в тормозных цилиндрах локомотива и поезда независимо от давления в тормозной магистрали.

Источник