Назначение: взрывобезопасный непрерывный температурный вертикальный мониторинг жидкостей в резервуарах высотой до 16 м.

Контролируемая среда: нефть, светлые и темные нефтепродукты, растворители, сжиженные газы, кислоты, щелочи, другие агрессивные и неагрессивные среды с температурой от минус 45 до 125 °С, находящиеся под возможным избыточным давлением до 0,15 МПа.

Функционал: способность через одно фланцевое соединение одновременно измерять температуру контролируемой среды в 16 произвольно расставленных при заказе точках. Измеренные данные позволяют определять среднюю температуру стенки резервуара и совместно с уровнемером – среднюю температуру контролируемой жидкости.

Принцип действия: дискретное измерение температуры в установленных по требованию заказчика зонах.

Способ измерения: использование калиброванных интегральных термометров.

Присоединение к процессу: вертикальная установка сверху емкости на фланец диаметром более 50 мм. Штатное посадочное место (приварная втулка), комплект УДСФ.

Выходной сигнал: цифровой асинхронный последовательный интерфейс в формате закрытого логического протокола АО «Альбатрос».

Особенности: работает и сертифицирован только со вторичными приборами АО «Альбатрос», четырехпроводная схема подключения, степень защиты IP68, температура окружающей среды от минус 45 до 85 °С, расстояние до вторичного прибора не более 1,5 км, устойчив к налипанию.

Используемые материалы, ограничивающие агрессивность контролируемой среды: сталь 12Х18Н10Т и фторопласт – 4 с антистатическими свойствами.

Вид взрывозащиты: искробезопасная электрическая цепь.

Применение: в том числе во взрывоопасных зонах класса 0, 1 и 2.

Гарантийный срок на серийную продукцию 3 года.

Срок службы прибора 14 лет.

Сведения об утверждении типа: номер в ФИФ ОЕИ 32476-12

Технические данные:

|

Наименование параметра |

ДТМ2 |

|

Применение с контроллерами (вторичными приборами) |

ГАММА-7М, ГАММА-8М, ГАММА-8МА, А17, ГАММА-11, БСД (1…3), БСД5А |

|

Количество точек измерения |

до 16-ти |

|

Шаг установки точек измерения |

шаг кратный 0,25 м |

|

Длина чувствительного элемента |

от 1,5 до 16,0 м* |

|

Температура контролируемой среды |

от — 45 до +125 °С* |

|

Погрешность измерения температуры |

±0,5 °С, ±2 °С (в зависимости от температурного диапазона) |

|

Температура внешней среды |

от — 45 до +85 °С* |

|

Рабочее давление |

не более 0,15 МПа* |

|

Маркировка взрывозащиты |

1Ex ib IIB Т5…T3 Gb X (для датчиков исполнений «0» и «1») или 0Ex ia IIB Т5…T3 Ga X (для датчиков исполнений «0А» и «1А») [Ех iа Ga] IIB (вторичные приборы) |

|

Степень защиты |

IP68 по ГОСТ 14254 |

|

Климатическое исполнение |

ОМ1,5 по ГОСТ 15150 |

|

Пределы изменения атмосферного давления |

от 84,0 до 106,7 кПа |

|

Тип атмосферы |

III, IV (морская и приморско- промышленная) |

|

Выходной сигнал |

внутренний протокол АО «Альбатрос» |

* По специальному заказу возможно изготовление приборов с расширенным диапазоном параметров

Дополнительная информация

Подробно сведения по техническим характеристикам, принципу действия, установке, подготовке к работе и порядке работы с прибором даны в руководстве по эксплуатации

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

СОДЕРЖАНИЕ

ВВЕДЕНИЕ ………………………………………………………………….. 2

ОПИСАНИЕ И РАБОТА

1………………………………………………………………. НАЗНАЧЕНИЕ

3

2……………………………………………. ТЕХНИЧЕСКИЕ

ДАННЫЕ 3

3……………………………………………………….. КОМПЛЕКТНОСТЬ

4

4 ОБЩЕЕ

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ДАТЧИКОВ 4

5………………………………. ОПИСАНИЕ

РАБОТЫ ДАТЧИКОВ 5

6 ОБЕСПЕЧЕНИЕ

ВЗРЫВОЗАЩИЩЕННОСТИ ДАТЧИКОВ 6

7………………………… МАРКИРОВКА

И ПЛОМБИРОВАНИЕ 6

ИСПОЛЬЗОВАНИЕ ПО

НАЗНАЧЕНИЮ

8…………………. ОБЩИЕ

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ 6

9…………………………….. УКАЗАНИЕ

МЕР БЕЗОПАСНОСТИ 7

10 ОБЕСПЕЧЕНИЕ

ВЗРЫВОЗАЩИЩЕННОСТИ ПРИ МОНТАЖЕ

ДАТЧИКОВ……………………………………………………………………

8

11…….. ПОДГОТОВКА

К РАБОТЕ И ПОРЯДОК РАБОТЫ 8

12. ХАРАКТЕРНЫЕ

НЕИСПРАВНОСТИ И МЕТОДЫ ИХ

………………………………………………………………… УСТРАНЕНИЯ 8

13 ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ И ПОВЕРКА ДАТЧИКОВ 8

14… ПРАВИЛА

ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ 9

ПРИЛОЖЕНИЯ

A……………….. Структура

условного обозначения датчиков 10

B.. Габаритные

и присоединительные размеры датчиков 11

C Расположение

элементов на плате ячейки преобразования

…………………………………………………………………………….. ЯПР29 11

D…. Схема

подключения датчиков к вторичному прибору

13

ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ…………. 14

ВВЕДЕНИЕ

Настоящий документ

содержит сведения, необходимые для эксплуатации датчиков температуры

многоточечных ДТМ2 ТУ 4211‑002‑29421521-05, именуемых в дальнейшем

“датчики”, и предназначен для обучения обслуживающего персонала работе с ними и

их эксплуатации.

ОПИСАНИЕ И РАБОТА

1

НАЗНАЧЕНИЕ

1.1

Датчики

предназначены для непрерывного контроля температуры жидких продуктов в

нескольких точках по высоте заполнения в емкостях технологических и товарных

парков, работающих без давления.

1.2

Датчики

осуществляют контактное автоматическое измерение температуры контролируемой

среды в точках, с шагом кратным 0,25 метров по высоте резервуара. Максимальное

количество измеряемых точек равно 16.

Номенклатура

выпускаемых датчиков приведена в таблице 1.

|

Наименование |

Исполнение датчиков |

|

ДТМ2-0 |

обычное |

|

ДТМ2-1 |

повышенной точности |

1.3

Условия

эксплуатации и степень защиты датчиков

Номинальные

значения климатических факторов согласно ГОСТ 15150 для вида

климатического исполнения ОМ1,5**, но при этом значения следующих факторов

устанавливают равными:

рабочая

температура внешней среды от минус 45 до +85 °С;

влажность

воздуха 100 % при 35 °С (категория 5 исполнения ОМ);

пределы

изменения атмосферного давления от 84 до 106,7 кПа;

тип атмосферы

III, IV (морская и приморскопромышленная).

Степень

защиты IP68 по ГОСТ 14254 (пыленепроницаемость и защита при длительном

погружении в воду).

По

устойчивости к механическим воздействиям датчики соответствуют исполнению N1 по

ГОСТ 12997.

1.4

Датчики

предназначены для размещения на объектах класса 1 и класса 2 по

ГОСТ Р 51330.9, где возможно образование смесей горючих газов и паров

с воздухом категории IIB температурных групп Т3, Т4 или T5 в зависимости от

температуры установочного фланца.

1.5

Датчики имеют

взрывозащищенное исполнение, соответствуют требованиям

ГОСТ Р 51330.0, ГОСТ Р 51330.10, имеют вид взрывозащиты

“Искробезопасная электрическая цепь”, уровень взрывозащиты “Взрывобезопасный”

для взрывоопасных смесей категории IIВ по ГОСТ Р 51330.11, групп Т3,

Т4 или Т5, маркировку взрывозащиты “1ExibIIBТ3/Т4/T5 X” (в зависимости от

температуры установочного фланца) по ГОСТ Р 51330.0 и могут

применяться во взрывоопасных зонах согласно требованиям главы 7.3 ПУЭ (шестое

издание) или других нормативно-технических документов, регламентирующих

применение оборудования во взрывоопасных зонах.

Знак

“Х” указывает на возможность применения датчиков в комплекте с блоками

сопряжения с датчиками БСД ТУ 4217-026-29421521-04 или другими вторичными

приборами, имеющими вид взрывозащиты “Искробезопасная электрическая цепь”,

уровень взрывозащиты “Взрывобезопасный” для взрывоопасных смесей категории IIB

и параметры искробезопасных выходов UО£14,3 В, IО£80 мА.

1.6

Стойкость

датчиков к агрессивным средам ограничена применяемыми материалами, контактирующими

с контролируемой средой: нержавеющая сталь 12Х18Н10Т, фторопласт-4.

2

ТЕХНИЧЕСКИЕ

ДАННЫЕ

2.1

Длина

чувствительного элемента составляет от 1,5 до 15 метров. Отклонение

местоположения точек измерения

температуры от значений, указанных в паспорте датчика, составляет не

более ±0,01 м.

2.2

Параметры

контролируемой среды

рабочее

избыточное давление не более 0,15 МПа;

температура от

минус 45 до +125 °С.

Вязкость

не ограничивается при отсутствии застывания контролируемой среды на

чувствительном элементе датчика и отсутствии отложений на датчике.

2.3

Диапазон

измерений температуры от минус 45 до +125 °С.

2.4

Пределы

допускаемой абсолютной погрешности измерений температуры для ДТМ2-0:

в диапазоне

температур контролируемой среды от минус 45 до минус 10 °С

— ±2 °C;

в диапазоне температур

контролируемой среды свыше минус 10 до +85 °С

— ±0,5 °C;

в диапазоне

температур контролируемой среды свыше +85 до +125 °С

— ±2 °C.

Пределы допускаемой абсолютной

погрешности измерений температуры для ДТМ2-1:

в диапазоне

температур контролируемой среды от минус 45 до +85 °С

— ±0,5 °C;

в диапазоне

температур контролируемой среды свыше +85 до +125 °С

— ±2 °C.

2.5

Электрические

параметры и характеристики

2.5.1

Питание датчиков

осуществляется от вторичного прибора постоянным искробезопасным напряжением

+12 В. Ток потребления датчиков составляет не более 40 мА.

2.5.2

По степени защиты

от поражения электрическим током датчики относятся к классу защиты I в соответствии с требованиями ГОСТ 12.2.007.0.

2.5.3

Связь датчиков с

вторичным прибором осуществляется с помощью экранированного четырехпроводного

кабеля. Для повышения устойчивости датчика к промышленным помехам рекомендуется

применять кабель — две витые пары в экране.

2.5.4

Нормальное

функционирование датчиков обеспечивается при длине соединительного кабеля между

датчиками и вторичными приборами не более 1,5 км. Разрешается применение

экранированных контрольных кабелей со следующими параметрами: RКАБ£100 Ом, СКАБ£0,1 мкФ, LКАБ£2 мГн.

2.5.5

Обмен информацией

датчиков с вторичным прибором ведется последовательным кодом в асинхронном

полудуплексном режиме по внутреннему протоколу ЗАО “Альбатрос”. Скорость

передачи определяется положением выключателя на платах датчиков (см. приложение

C) и составляет 1200 бит/с, 2400 бит/с или

4800 бит/с. По умолчанию установлена скорость обмена 4800 бит/с.

2.5.6

Предельные

параметры выходного ключа датчиков на активной нагрузке, обеспечиваемые

вторичным прибором:

коммутируемое

напряжение 12 В±10 %;

допустимый ток

коммутации ключа не более 20 мА;

исходное

(пассивное) состояние ключа — замкнут.

2.5.7

Входной токовый

сигнал, соответствующий:

—

логическому нулю

— 0 мА;

—

логической

единице — 5…20 мА.

2.5.8

Время

установления теплового равновесия в водной среде не более 350 с.

2.5.9

Показатель

тепловой инерции в водной среде не более 70 с.

2.5.10

Время

установления рабочего режима не более 30 с.

2.5.11

Время

опроса всех

интегральных термометров

(ИТ) не более 20 с.

2.6

Надежность

2.6.1

Средняя наработка

на отказ датчиков с учетом технического обслуживания, регламентируемого данным

руководством по эксплуатации, не менее 50000 ч.

Средняя

наработка на отказ датчиков устанавливается для условий и режимов, оговоренных

в пунктах 1.3, 2.2.

2.6.2

Критерием отказа

является несоответствие датчиков требованиям пунктов 2.3, 2.5.1.

2.6.3

Срок службы

датчиков составляет 10 лет.

2.6.4

Срок

сохраняемости датчиков не менее одного года на период до ввода в эксплуатацию

при соблюдении условий, оговоренных в разделе “Правила хранения и

транспортирования”.

2.7

Конструктивные

параметры

2.7.1

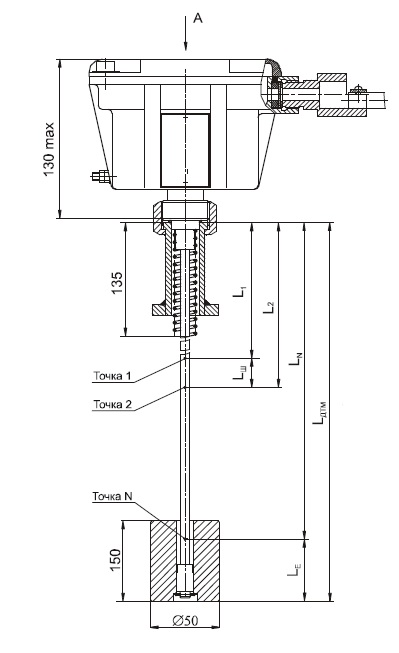

Габаритные

размеры датчиков не превышают 145х215х(130+LДТМ), где LДТМ

— длина чувствительного элемента датчика, мм. Масса датчика не более 4,7 кг.

2.7.2

Габаритные и

установочные размеры датчиков приведены в приложении В.

3

КОМПЛЕКТНОСТЬ

3.1

В комплект

поставки входят:

—

Датчик

температуры многоточечный ДТМ2

УНКР.405226.003 — 1 шт.;

—

Паспорт

УНКР.405226.003 ПС — 1 шт.;

—

Руководство по

эксплуатации УНКР.405226.003 РЭ — 1 шт.;

—

Методика поверки

УНКР.405226.003 МП — 1 шт.;

—

Втулка

УНКР.302639.001 — 1 шт.;

—

Заглушка

УНКР.711100.001 — 1 шт.;

—

Прокладка

УНКР.754176.002 — 1 шт.;

—

Ящик

ВМПК.321312.002 — 1 шт.;

Примечания

1 Руководство по эксплуатации и методика поверки

поставляются в одном экземпляре на партию (до пяти штук) или на каждые пять

штук в партии.

2 Допускается

при групповой поставке упаковывать в один ящик до четырех датчиков.

4

ОБЩЕЕ УСТРОЙСТВО

И ПРИНЦИП РАБОТЫ ДАТЧИКОВ

4.1

Измерение

температуры продукта выполняется цифровыми интегральными термометрами фирмы Maxim Integrated Products, Inc.

4.2

Датчики состоят

из:

—

чувствительного

элемента (ЧЭ), включающего в себя ИТ;

—

первичного

преобразователя (ПП), включающего в себя микроконтроллер (МК) и

энергонезависимую память (ЭПМК).

ЧЭ

датчиков выполнен в виде кабель-троса в оболочке из фторопласта, внутри которой

с шагом кратным 0,25 метра располагаются ИТ. В нижней части ЧЭ крепится

груз, обеспечивающий натяжение ЧЭ. В верхней части ЧЭ датчиков вне

резервуара установлен ПП в литом корпусе из алюминиевого сплава.

ПП

представляет собой электронный узел, выполняющий следующие функции:

считывание

информации о температуре с интегральных термометров ЧЭ;

выдачу

информации по командам вторичного прибора в линию связи.

ПП

имеет литой корпус с крышкой и кабельным сальниковым вводом, снабженным хомутом

для закрепления гибкой защитной оболочки кабеля (например, металлорукава).

Кроме того, на корпусе ПП имеется болт защитного заземления. Внутри корпуса

расположена электронная плата преобразователя. На плате имеется клеммный

соединитель для подключения внешнего кабеля, а также розетка для подключения

чувствительного элемента.

Для

установки на вваренную в люк или фланец резервуара втулку из комплекта поставки

датчики имеют штуцер с резьбой под накидную гайку. Герметизация осуществляется

установкой прокладки (из комплекта датчика), изготовленной из алюминия, между

установочной втулкой и буртиком штуцера.

4.3

Каждый ИТ имеет

свой уникальный номер. В памяти микроконтроллера ПП хранятся все уникальные

номера ИТ и соответствующие им номера каналов. Нумерация точек измерения

температуры начинается со стороны корпуса датчика.

Замена ПП без привязки к ИТ не

допускается

Длина

чувствительного элемента и шаг точек измерения определяются при заказе.

Количество

точек измерения температуры N определяется

следующим образом:

N = [(LДТМ – (LE + L1))/Lш ] + 1, (1)

где LДТМ — длина чувствительного элемента датчика

от среза установочной втулки до конца груза, м. LДТМ определяется заказом (паспортное значение);

LШ

— шаг установки точек измерения температуры, кратный

0,25 метра. Lш определяется заказом (паспортное значение);

LЕ — расстояние от последней точки измерения до конца

груза, м. LE = 0,074 м (паспортное значение);

L1 — расстояние от среза установочной втулки до первой

точки измерения температуры, м. Минимальное расстояние L1 = 0,176 метров (паспортное значение).

Если

при расчете по формуле (1) число N получается не

целым, необходимо округлить N до целого

числа в меньшую сторону и по формуле (2) рассчитать новое значение L1.

L1 = LДТМ — LE — LШ x (N-1), (2)

Расстояние до N-ной измеряемой точки определяется по формуле:

LN = L1 + LШ x (N-1), (3)

Высота

до N-ой точки, в которой должно производиться измерение

температуры, определяется по следующей формуле:

HN = HТ — LN , (4)

где HТ – высота резервуара, измеряемая по срезу

установочной втулки.

5

ОПИСАНИЕ РАБОТЫ

ДАТЧИКОВ

5.1

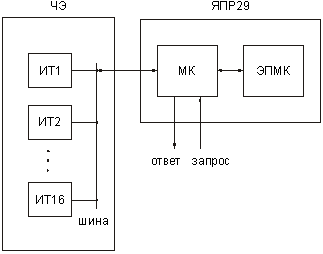

Структурная схема

датчиков приведена на рисунке 1.

Датчик

содержит следующие электронные узлы:

ячейка

преобразования (ЯПР29);

чувствительный

элемент (ЧЭ).

Рисунок 1 – Структурная

схема датчиков

5.1.1

Ячейка

преобразования ЯПР29 обеспечивает опрос по трехпроводной линии всех ИТ,

расположенных в ЧЭ, с частотой восемь ИТ в секунду.

Положение

ИТ на ЧЭ определяет номер измеряемого канала. Нумерация каналов начинается со

стороны корпуса датчика.

По

сигналам с линии “Запрос” от вторичного прибора МК выдает асинхронно в линию

“Ответ” значения температуры по запрошенному каналу измерения или

диагностические сообщения.

На ПП расположены разъем для подключения ЧЭ,

переключатель режимов работы S1 и разъем для

подключения к вторичному прибору.

Секции

с номерами четыре и пять выключателя S1 задают скорость обмена датчика с

вторичным прибором, по умолчанию установлена скорость передачи 4800 бит/с

(контакты замкнуты — состояние ON).

Секция

номер шесть выключателя S1 определяет вид исполнения ДТМ2.

Секции

с номерами один, два, три и восемь выключателя S1 используются

при регулировании. Они должны быть установлены в положение ON.

Секция

номер семь выключателя S1 определяет

формат передачи данных на вторичный прибор. В положение OFF датчик ДТМ2 эмулирует работу датчика ДТМ1 с

соответствующим числом точек. При этом, если число точек датчика ДТМ2 больше

восьми, то на вторичный прибор передаются данные нижних восьми точек.

Все

изменения положений секций выключателя S1 производить

только по согласованию с предприятием изготовителем.

6

ОБЕСПЕЧЕНИЕ

ВЗРЫВОЗАЩИЩЕННОСТИ ДАТЧИКОВ

6.1

Обеспечение

взрывозащищенности датчиков достигается ограничением токов и напряжений в их

электрических цепях до искробезопасных значений.

6.2

Ограничение токов

и напряжений в датчиках обеспечивается путем использования в комплекте с

датчиками вторичных приборов, имеющих вид взрывозащиты “Искробезопасная

электрическая цепь”, уровень взрывозащиты “Взрывобезопасный” для взрывоопасных

смесей категории IIB и параметры искробезопасных выходов UО£14,3 В, IО£80 мА.

6.3

Суммарная

величина емкости конденсаторов, установленных на электрических платах в

датчиках, и величина индуктивности ЧЭ датчиков не превышают искробезопасных при

заданных UО=14,3 B и IКЗ=80 мА значений Ci=1,7 мкФ и Li=2 мГн.

6.4

Температура

наружных поверхностей оболочки датчиков в наиболее нагретых местах при

нормальных режимах работы изделия не превышает требований

ГОСТ Р 51330.0 для электрооборудования температурных групп Т3/Т4/Т5.

6.5

Для изготовления

литого корпуса датчиков применяется алюминиевый сплав АК5М2 ГОСТ 1583,

содержащий не более 0,85 % Mg.

7

МАРКИРОВКА И

ПЛОМБИРОВАНИЕ

7.1

На шильдике,

прикрепленном к корпусу датчика, нанесены следующие знаки и надписи:

товарный знак

предприятия-изготовителя;

знак

сертификации;

знак

утверждения типа средств измерений;

тип датчиков

(см. приложение A);

температура

окружающей среды;

степень защиты

IP68 по ГОСТ 14254;

маркировка

взрывозащиты “1ExibIIBТ3/Т4/T5 X”;

год выпуска;

порядковый

номер датчика по системе нумерации предприятия.

На

платах ЯПР29 указана маркировка разъема связи с вторичным прибором.

7.2

Плата ЯПР29

пломбируется пломбой предприятия-изготовителя при изготовлении после установки

ее в корпус датчика.

7.3

Датчики

пломбируются пломбами заказчика после установки на объекте.

ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

8

ОБЩИЕ УКАЗАНИЯ ПО

ЭКСПЛУАТАЦИИ

8.1

На всех стадиях

эксплуатации руководствуйтесь правилами и указаниями, помещенными в соответствующих разделах данного документа.

8.2

Перед началом

эксплуатации провести внешний осмотр датчиков, для чего проверить:

отсутствие

механических повреждений на корпусе по причине некачественной упаковки или

неправильной транспортировки;

комплектность

датчиков согласно разделу “Комплектность” паспорта УНКР.405226.003 ПС;

состояние

лакокрасочных, защитных и гальванических покрытий;

отсутствие

отсоединяющихся или слабо закрепленных элементов внутри датчиков (определите на

слух при наклонах);

наличие и

состояние пломб предприятия-изготовителя.

8.3

В случае большой

разности температур между складскими и рабочими условиями, полученные со склада

датчики перед включением выдерживаются в рабочих условиях не менее четырех

часов.

8.4

Установка

датчиков на объекте

8.4.1

Установка

датчиков осуществляется в верхней части резервуара на любой имеющейся или

специально образованной горизонтальной поверхности (максимальное отклонение оси

датчика от вертикали ±15 °).

Вертикальность

установки должна обеспечиваться посадочным местом, подготовленным потребителем.

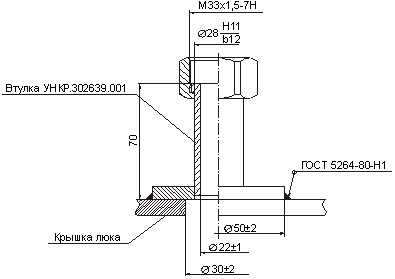

Рекомендуемый

вариант установки посадочного места датчика на емкости показан на рисунке 2.

Допускается использование других вариантов установки датчиков по согласованию с

предприятием-изготовителем.

Рисунок 2 – Рекомендуемое посадочное место для

установки датчиков

8.4.2 Датчики поставляются в разобранном виде. Сборка их

производится в процессе установки на резервуар в следующем порядке. Проденьте

ЧЭ датчика в отверстие установочной прокладки, а затем – установочной втулки и

вручную затяните резьбовое соединение. Затем закрепите груз с помощью шплинта.

Установите использованный для формирования посадочного места фланец или люк с

закрепленным на нем датчиком на предполагаемое место установки. После этого

должна быть затянута прокладка в установочной втулке. Для чего, удерживая

рожковым ключом 27 корпус ПП, с помощью рожкового ключа 41 вращают накидную

гайку установочной втулки против часовой стрелки.

8.4.3 Выполнить заземление корпусов датчиков, для чего

корпуса датчиков через болты защитного заземления подключить к заземленным

металлическим конструкциям гибкими кабельными перемычками. Места соединений

защитить смазкой.

8.4.4 Снять заглушку с кабельного ввода, для чего отвинтить

штуцер. После удаления заглушки штуцер установить на место.

8.4.5 Подключить кабель связи с вторичным прибором, для чего

снять крышку и выполнить монтаж кабеля на клеммный соединитель в соответствии с

маркировкой, указанной на крышке, и схемой подключения, приведенной в

приложении D. Выводы проводов кабелей,

подключаемые к клеммным соединителям датчиков, должны быть защищены от

окисления путем облуживания.

8.4.6 Кабели от датчиков до вторичных приборов должны

прокладываться в несущих желобах или трубах. При возможности прокладку

осуществлять на максимальном расстоянии от источников электромагнитных помех

(электродвигатели, насосы, трансформаторы и т.д.). Экран кабеля заземлять

только в одной точке в месте установки датчика.

8.4.7

Жесткая защитная

оболочка кабеля (труба) не должна непосредственно присоединяться к переходной

втулке сальникового кабельного ввода датчиков. Для состыковки жесткой оболочки

кабеля и датчиков следует использовать

гибкую оболочку (металлорукав) длиной не менее 0,5 м. Гибкая оболочка кабеля

закрепляется в штуцере кабельного ввода с помощью хомута.

8.5

До включения

датчиков ознакомьтесь с разделами “Указание мер безопасности” и “Подготовка к

работе и порядок работы”.

9

УКАЗАНИЕ МЕР

БЕЗОПАСНОСТИ

9.1

К монтажу

(демонтажу), эксплуатации, техническому обслуживанию и ремонту датчиков должны

допускаться лица, изучившие руководство по эксплуатации, прошедшие инструктаж

по технике безопасности при работе с электротехническими установками и

радиоэлектронной аппаратурой и изучившие документы, указанные в разделе 10

“Обеспечение взрывозащищенности при монтаже датчиков”.

9.2

Категорически

запрещается эксплуатация датчиков при снятых крышках, незакрепленных кабелях

связи, а также при отсутствии заземления корпусов.

9.3

Все виды монтажа

и демонтажа датчиков производить только при отключенных от сети питания

вторичных приборах.

9.4

Запрещается

установка и эксплуатация датчиков на объектах, где по условиям работы могут

создаваться давления и температуры, превышающие предельные.

9.5

Запрещается

подвергать датчики воздействию температуры выше температуры, оговоренной в п.

2.2 при любых технологических операциях (очистка, пропаривание и т.д.).

10 ОБЕСПЕЧЕНИЕ ВЗРЫВОЗАЩИЩЕННОСТИ ПРИ МОНТАЖЕ ДАТЧИКОВ

10.1

При монтаже

датчиков необходимо руководствоваться:

“Инструкцией

по монтажу электрооборудования, силовых и осветительных сетей взрывоопасных зон

ВСН332-74/ММСС СССР”;

“Правилами

устройства электроустановок” (ПУЭ, шестое издание);

настоящим документом

и другими руководящими материалами (если имеются).

10.2

Перед монтажом

датчики должны быть осмотрены. При этом необходимо обратить внимание на

следующее:

маркировку

взрывозащиты;

отсутствие

механических повреждений датчиков;

наличие всех

крепежных элементов.

10.3

Датчики должна

быть подключены к заземленной металлической конструкции. Заземление

осуществляется через болт защитного заземления датчика. Место заземления должно

быть защищено от окисления смазкой.

10.4

По окончании

монтажа должно быть проверено сопротивление заземляющего устройства, которое

должно быть не более 4 Ом.

10.5

Снимающиеся при

монтаже крышки и другие детали должны

быть установлены на своих местах, при этом обращается внимание на затяжку

элементов крепления крышки и сальникового ввода, а также соединительного

кабеля.

11

ПОДГОТОВКА К

РАБОТЕ И ПОРЯДОК РАБОТЫ

11.1

Датчики

обслуживаются оператором, знакомым с работой радиоэлектронной аппаратуры,

изучившим руководство по эксплуатации, руководство оператора на вторичный

прибор, прошедшим инструктаж по технике безопасности при работе с

электротехническим оборудованием, а также инструктаж по технике безопасности

при работе с взрывозащищенным электрооборудованием.

11.2

Перед началом

работы необходимо определить базы (высоты) установки датчиков – Hт.

Под

базой установки датчика Нт понимается расстояние от точки установки датчика на

резервуаре до поверхности, принятой за нулевое значение уровня. Оно измеряется

до верхней кромки установочной втулки с помощью измерительной металлической

рулетки ГОСТ 7502.

Установленные

таким образом значения баз датчиков используются при программировании

компьютеров АСУ ТП.

11.3

Убедитесь в

правильности установки секция выключателя S1 на ячейке преобразование ЯПР29 согласно приложению C.

11.4

Включите

вторичный прибор в сеть питания.

11.5

Проверьте

работоспособность датчика, образованного датчиком и вторичным прибором, и

произведите его программирование согласно разделу “Режим программирования”

руководства оператора на вторичный прибор.

11.6

При обнаружении

неисправности датчиков необходимо отключить вторичный прибор от сети. По

методике раздела “Характерные неисправности и методы их устранения” устранить

возникшую неисправность.

После устранения неисправности и проверки датчики готовы к работе.

11.7

Опломбируйте

датчики с помощью контровочной проволоки и пломбы потребителя согласно

приложению В.

11.8

Дальнейшую работу

с датчиками производить согласно руководству оператора на вторичный прибор.

12

ХАРАКТЕРНЫЕ

НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

12.1

Перечень

характерных конфликтных ситуаций между датчиками и вторичными приборами и методы

их устранения приводятся в руководствах оператора на вторичные приборы.

12.2

При выходе из

строя датчиков ремонт осуществляется только на предприятии-изготовителе.

13

ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ И ПОВЕРКА ДАТЧИКОВ

13.1

Техническое

обслуживание проводится с целью обеспечения нормальной работы и сохранения

эксплуатационных и технических характеристик датчиков в течение всего срока его

эксплуатации.

13.2

Во время

выполнения работ по техническому обслуживанию необходимо выполнять указания,

приведенные в разделах 9 и 10.

13.3

Техническое

обслуживание в течение гарантийного срока эксплуатации датчиков производится

предприятием-изготовителем.

13.4

Ежегодный уход

предприятием-потребителем включает:

проверку

надежности присоединения, а также отсутствие обрывов или повреждений изоляции

соединительных кабелей;

проверку

вертикальности установки датчиков;

проверку

целостности установочных прокладок датчиков;

проверку

прочности крепежа составных частей датчиков;

проверку

качества заземления корпусов датчиков;

очистку ЧЭ

датчика от отложений.

13.5

Поверка датчиков

производится по методике “Датчики температуры многоточечные ДТМ2. Методика

поверки УНКР.405226.003 МП ”.

14

ПРАВИЛА ХРАНЕНИЯ

И ТРАНСПОРТИРОВАНИЯ

14.1

Датчики в

транспортной таре пригодны для доставки любым видом транспорта, кроме

негерметизированных отсеков самолета. В процессе транспортирования должна

осуществляться защита от прямого попадания атмосферных осадков.

14.2 Хранение датчиков осуществляется в транспортной таре,

в помещениях, соответствующих гр. Л ГОСТ 15150.

В документе приняты следующие сокращения:

АСУ ТП — автоматизированная система

управления;

БСД — блок сопряжения с датчиками;

ДТМ — датчик температуры многоточечный;

ЗАО — закрытое акционерное

общество;

МК — микроконтроллер;

МСД — модуль сопряжения с

датчиками;

ПП — первичный

преобразователь;

ПУЭ — правила устройства

электроустановок;

ИТ — интегральный

термометр;

ЧЭ — чувствительный

элемент;

ЭПМК — энергонезависимая

память;

ЯПР —

ячейка преобразования.

Многоточечные датчики температуры

дтм 2

Задачу непрерывного взрывобезопасного контроля температуры различных жидких продуктов в резервуарах в нескольких точках по высоте решает многоточечный датчик температуры. Внутри чувствительного элемента датчика, по заданным заказчиком параметрам, устанавливаются интегральные термометры. На длине от 1,5 до 16 м может располагаться до 16 точек измерения температуры.

Температура контролируемой среды: от — 45 до + 125 °С.

Давление контролируемой среды до 0,15 МПа.

Погрешность измерения температуры (в зависимости от исполнения) ± 0,5 °С; ± 2 °С.

Датчики температуры часто применяются в системах объемно-массового учета различных жидкостей совместно с датчиком уровня, блоком сопряжения с датчиками и контроллерами.

Основные технические характеристики и условия эксплуатации датчика:

| Наименование параметра | |

| Длина чувствительного элемента, м* | от 1,5 до 16 |

| Погрешность измерения температуры, ºС | от -45 до -10 — ±2 ; от -10 до +85 — ±0,5; свыше +85 до +125 — ±2 |

| Количество точек измерения, до / Шаг установки точек измерения |

16 / шаг кратный 0,25 м |

| Температура контролируемой среды, °C** | от -45 до +125 |

| Рабочее давление, МПа, не более | 0,15 |

| Маркировка взрывозащиты | 1ExibIIBT3/Т4/Т5 X или 0ExiаIIBT3/Т4/Т5 X |

| Степень защиты | IP68 по ГОСТ 14254 |

| Климатическое исполнение | ОМ1,5 по ГОСТ 15150 |

| Температура внешней среды, °С** | от -55 до +85 |

| Срок службы, лет | 8 |

| Масса/Габаритные размеры, кг/мм, не более | 4,7 / 145х215х(130+ LДТМ ***) |

* По специальному заказу возможно изготовление датчиков с другой длиной ЧЭ

** По специальному заказу возможно изготовление датчиков с расширенным диапазоном температур

*** «Lдтм» – длина чувствительного элемента

Общий вид многоточечного датчика температуры:

Доставка до терминала ТК Деловые линии — бесплатно. Доставка может осуществляться любой транспортной компанией.

Другие товары в разделе

Мерники металлические

Блок электронный НОРД-Э3М

Устройство электроисполнительное взрывозащищенное регулирующее УЭРВМ-1М

Фотогалерея

Отгрузка 30 шт Фильтров ФСп в Уфу

Отгрузка 28 шт Патрубков вентиляционных ПВ в Санкт-Петербург

Отгрузка 48 шт Патрубков вентиляционных ПВР-П в Томск

Источник

Многоточечные датчики температуры

Назначение: для измерений профиля температуры и/или средней температуры жидкости в резервуаре.

Принцип действия

В корпусе датчика находятся термоэлементы, размещаемые в резервуаре на различной высоте.

Для определения температуры жидкости в резервуаре используются только те термоэлементы, которые полностью погружены в жидкость.

Для определения при необходимости температуры газа в незаполненном объеме резервуара используются верхние термоэлементы.

Технические характеристики

- термоэлементы градуировки Pt 100;

- 3-х проводное подключение;

- корпус из нержавеющей стали или нейлона;

- медные термоэлементы Cu 100 при необходимости.

Заказчику предлагается выбор по:

- материалу корпуса (нержавеющая сталь или нейлон);

- длине корпуса (максимальная длина 30 м);

- выводам (свободные жгуты или клеммная коробка);

- различному расположению термоэлементов (количество до 12 шт.);

- рабочим температурам;

- градуировке термоэлементов (Рt 100 1/5 DIN и 1/10 DIN Class B).

Выбор материала корпуса

Тонкостенная спиральная трубка из аустенитной стали AISI 316 (легко наматывается), которая выдерживает высокое внешнее давление.

Материал рекомендуется для тяжелых условий окружающей среды и высоких температур.

Тонкостенная трубка, имеющая достаточную прочность и возможность намотки.

Материал рекомендуется для жидкостей с максимальной температурой до 90°С, устойчив к солям, нефти, смазочным материалам и нефтепродуктам.

Термометр в корпусе из нержавеющей стали обладает меньшей инерционностью, чем в корпусе из нейлона.

Диапазон температур

- стандартный диапазон измерений: -20. +90°С,

- специальное исполнение: -50. +280°С.

| Нейлон | Стандарт | Изоляция PVC везде | -20. +90°С |

| Вариант 1 | PTFE внутри/PVC снаружи | -50. +90°С | |

| Нержавеющая сталь | Стандарт | Изоляция PVC везде | -20. +90°С |

| Вариант 1 | PTFE внутри/PVC снаружи | -50. +120°С | |

| Вариант 2 | PTFE везде и высокотемпературные термоэлементы | -50. +200°С | |

| Вариант 3 | Изоляция из двойного стекла на проводах из никеля для битумных резервуаров |

-20. +280°С |

В многоточечном термометре используются высокоточные термоэлементы, что обеспечивает точные измерения средней температуры продукта в резервуаре. Точность термометра для стандартного температурного диапаза ±0,25°С.

Количество и расположение термоэлементов зависит от области применения и требований заказчика. В большинстве случаев – достаточно пяти. Стандартное расположение термоэлементов по высоте с 3-х метровым интервалом при расположении нижнего термоэлемента на высоте 1 м от дна резервуара. Самый верхний термоэлемент должен быть на расстоянии не менее 0,5 м от верха резервуара. Для монтажа термометра на резервуаре требуется люк не менее Ду 50.

Комбинированный термометр с датчиком подтоварной воды

Многоточечный термометр может быть поставлен в комплекте с емкостным датчиком подтоварной воды.

Источник

Датчики температуры многоточечные ДТМ2

Для непрерывного измерения контроля температуры жидких продуктов в нескольких точках по высоте заполнения в резервуарах технологических и товарных парков на предприятиях нефтяной, нефтехимической, пищевой и других отраслей промышленности.

Скачать

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 32476-12 |

| Наименование | Датчики температуры многоточечные |

| Модель | ДТМ2 |

| Класс СИ | 32.02 |

| Год регистрации | 2012 |

| Методика поверки / информация о поверке | УНКР.405226.003 МП |

| Межповерочный интервал / Периодичность поверки | 3 года |

| Страна-производитель | Россия |

| Примечание | Взамен № 32476-06 |

| Центр сертификации СИ | |

| Наименование центра | ГЦИ СИ ВНИИМС |

| Адрес центра | 119361, г.Москва, Озерная ул., 46 |

| Руководитель центра | Кононогов Сергей Алексеевич |

| Телефон | (8*095) 437-55-77 |

| Факс | 437-56-66 |

| Информация о сертификате | |

| Срок действия сертификата | 02.03.2017 |

| Номер сертификата | 45664 |

| Тип сертификата (C — серия/E — партия) | С |

| Дата протокола | Приказ 120 от 02.03.12 п.17 |

Производитель / Заявитель

127434, ул.Немчинова, 12, тел. (495) 976-42-13, факс 482-56-97

Назначение

Датчики температуры многоточечные ДТМ2 (далее по тексту — датчики) предназначены для непрерывного измерения и контроля температуры жидких продуктов в нескольких точках по высоте заполнения в резервуарах технологических и товарных парков.

Описание

Принцип действия датчиков основан на преобразовании кодовых сигналов от цифровых интегральных термометров (ИТ) в сигналы интерфейса RS485.

Датчики состоят из чувствительных элементов (ЧЭ) и первичного преобразователя, соединенных линиями связи и питания с вторичным преобразователем — блоком сопряжения с датчиками (БСД). В качестве ЧЭ датчиков применяются ИТ, расположенные с заданным шагом по длине кабель-троса в оболочке из фторопласта с антистатическими свойствами. Каждый ИТ имеет свой уникальный адрес. Для обеспечения натяжения кабель-троса в его нижней части крепится груз. К верхней части кабель-троса подсоединен первичный преобразователь, имеющий литой корпус из алюминиевого сплава и размещающийся вне резервуара.

Первичный преобразователь представляет собой электронный узел, выполняющий следующие функции: прием информации о температуре с интегральных термометров и выдачу этой информации по командам БСД в линию связи. Кабельный сальниковый ввод, установленный на корпусе первичного преобразователя снабжен хомутом для закрепления гибкой защитной оболочки кабеля (например, металлорукова). Корпус первичного преобразователя имеет зажим и знак заземления. Внутри корпуса размещена электронная плата преобразователя. На плате имеется клеммный соединитель для подключения внешнего кабеля. Для установки на контролируемом резервуаре датчики имеют штуцер с резьбой под накидную гайку. Г ерметизация осуществляется установкой прокладки (из комплекта датчика), изготовленной из алюминия, между установочной втулкой и буртиком штуцера.

Датчики имеют два исполнения: ДТМ2-0 и ДТМ2-1, различающиеся по метрологическим характеристикам.

Фотографии общего вида датчиков температуры многоточечных ДТМ2 представлены на рисунках 1-2

Схема пломбировки датчиков температуры представлена на рисунке 3.

Программное обеспечение

Встроенное программное обеспечение (ПО) датчиков температуры многоточечных ДТМ2 используется для измерения температуры продукта в нескольких точках по всей рабочей длине датчика и передачи результатов измерений. Передача результатов измерений производится по протоколу Альбатрос (с блоком БСД по интерфейсу RS-485, протокол Modbus RTU). При программировании микроконтроллера ATmega8-16AI ячейки преобразования (ЯПР29) устанавливается бит защиты, исключающий считывание и изменение ПО, дополнительно после проверки метрологических характеристик прибор должен быть опломбирован. Уровень защиты ПО от непреднамеренных и преднамеренных изменений соответствует уровню «А» (по МИ 3286-2010).

Программное обеспечение «DTMT» не является метрологически значимым и предназначено только для считывания информации из блока сопряжения с датчиками (БСД) при соединении его с персональным компьютером.

Таблица 1 — Идентификационные данные программного обеспечения

Номер версии (идентификационный номер) ПО

Цифровой идентификатор ПО (контрольная сумма исполняемого кода)

ПО ДТМ2 (для датчиков УНКР.405226.003, УНКР.405226.003-02)

ПО ДТМ2 (для датчиков УНКР.405226.003-01, УНКР.405226.003-03)

Технические характеристики

Метрологические и технические характеристики датчиков представлены в таблице 2. Таблица 2_

Диапазон измеряемых температур, °С

Пределы допускаемой абсолютной погрешности при измерении температуры датчиками ДТМ2-0, °С:

Источник

Датчики температуры многоточечные ДТМ2

ДАТЧИКИ ТЕМПЕРАТУРЫ МНОГОТОЧЕЧНЫЕ ДТМ2

Руководство по эксплуатации

4. ОБЩЕЕ УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ДАТЧИКОВ. 4

5. ОПИСАНИЕ РАБОТЫ ДАТЧИКОВ. 5

6. ОБЕСПЕЧЕНИЕ ВЗРЫВОЗАЩИЩЕННОСТИ ДАТЧИКОВ. 5

7. МАРКИРОВКА И ПЛОМБИРОВАНИЕ. 6

ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

8. ОБЩИЕ УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ. 6

9. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ. 7

10. ОБЕСПЕЧЕНИЕ ВЗРЫВОЗАЩИЩЕННОСТИ ПРИ МОНТАЖЕ

ДАТЧИКОВ. 7

11. ПОДГОТОВКА К РАБОТЕ И ПОРЯДОК РАБОТЫ. 7

12. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ

13. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ПОВЕРКА ДАТЧИКОВ. 8

14. ПРАВИЛА ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ. 8

ПРИЛОЖЕНИЯ

A. Структура условного обозначения датчиков. 9

B. Габаритные и присоединительные размеры датчиков. 10

C.. Расположение элементов на плате ячейки преобразования

D.. Схема подключения датчиков к вторичному прибору. 13

ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ. 14

ВВЕДЕНИЕ

Настоящий документ содержит сведения, необходимые для эксплуатации датчиков температуры многоточечных ДТМ2 ТУ 4211‑002‑, именуемых в дальнейшем “датчики”, и предназначен для обучения обслуживающего персонала работе с ними и их эксплуатации.

Документ состоит из двух частей. Разделы с 1 по 7, ОПИСАНИЕ И РАБОТА, содержат сведения о назначении, технических данных, составе, устройстве, конструкции и принципах работы датчиков, обеспечении их взрывозащищенности, а также сведения об их условиях эксплуатации, маркировке и пломбировании.

Разделы с 8 по 14, ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ, содержат требования, необходимые для правильной эксплуатации датчиков и поддержания их в постоянной готовности к действию.

В содержание данного документа могут быть внесены изменения без предварительного уведомления. Материал, представленный в настоящем документе, можно копировать и распространять при соблюдении следующих условий:

— весь текст должен быть скопирован целиком, без каких бы то ни было изменений и сокращений;

— все копии должны содержать ссылку на авторские права ЗАО “Альбатрос”;

— настоящий материал нельзя распространять в коммерческих целях (с целью извлечения прибыли).

© 2005 ЗАО “Альбатрос”. Все права защищены.

1 НАЗНАЧЕНИЕ

Датчики предназначены для непрерывного контроля температуры жидких продуктов в нескольких точках по высоте заполнения в емкостях технологических и товарных парков, работающих без давления.

Датчики осуществляют контактное автоматическое измерение температуры контролируемой среды в точках, с шагом кратным 0,25 метров по высоте резервуара. Максимальное количество измеряемых точек равно 16.

Номенклатура выпускаемых датчиков приведена в таблице 1.

Условия эксплуатации и степень защиты датчиков

Номинальные значения климатических факторов согласно ГОСТ 15150 для вида климатического исполнения ОМ1,5**, но при этом значения следующих факторов устанавливают равными:

— рабочая температура внешней среды от минус 45 до +85 °С;

— влажность воздуха 100 % при 35 °С (категория 5 исполнения ОМ);

— пределы изменения атмосферного давления от 84 до 106,7 кПа;

— тип атмосферы III, IV (морская и приморскопромышленная).

Степень защиты IP68 по ГОСТ 14254 (пыленепроницаемость и защита при длительном погружении в воду).

По устойчивости к механическим воздействиям датчики соответствуют исполнению N1 по ГОСТ 12997.

Датчики предназначены для размещения на объектах класса 1 и класса 2 по ГОСТ Р 51330.9, где возможно образование смесей горючих газов и паров с воздухом категории IIB температурных групп Т3, Т4 или T5 в зависимости от температуры установочного фланца.

Датчики имеют взрывозащищенное исполнение, соответствуют требованиям ГОСТ Р 51330.0, ГОСТ Р 51330.10, имеют вид взрывозащиты “Искробезопасная электрическая цепь”, уровень взрывозащиты “Взрывобезопасный” для взрывоопасных смесей категории IIВ по ГОСТ Р 51330.11, групп Т3, Т4 или Т5, маркировку взрывозащиты “1ExibIIBТ3/Т4/T5 X” (в зависимости от температуры установочного фланца) по ГОСТ Р 51330.0 и могут применяться во взрывоопасных зонах согласно требованиям главы 7.3 ПУЭ (шестое издание) или других нормативно-технических документов, регламентирующих применение оборудования во взрывоопасных зонах.

Знак “Х” указывает на возможность применения датчиков в комплекте с блоками сопряжения с датчиками БСД ТУ или другими вторичными приборами, имеющими вид взрывозащиты “Искробезопасная электрическая цепь”, уровень взрывозащиты “Взрывобезопасный” для взрывоопасных смесей категории IIB и параметры искробезопасных выходов UО£14,3 В, IО£80 мА.

Стойкость датчиков к агрессивным средам ограничена применяемыми материалами, контактирующими с контролируемой средой: нержавеющая сталь 12Х18Н10Т, фторопласт-4.

2 ТЕХНИЧЕСКИЕ ДАННЫЕ

Длина чувствительного элемента составляет от 1,5 до 15 метров. Отклонение местоположения точек измерения температуры от значений, указанных в паспорте датчика, составляет не более ±0,01 м.

Параметры контролируемой среды

— рабочее избыточное давление не более 0,15 МПа;

— температура от минус 45 до +125 °С.

Вязкость не ограничивается при отсутствии застывания контролируемой среды на чувствительном элементе датчика и отсутствии отложений на датчике.

Диапазон измерений температуры от минус 45 до +125 °С.

Пределы допускаемой абсолютной погрешности измерений температуры для ДТМ2-0:

— в диапазоне температур контролируемой среды от минус 45 до минус 10 °С — ±2 °C;

— в диапазоне температур контролируемой среды свыше минус 10 до +85 °С — ±0,5 °C;

— в диапазоне температур контролируемой среды свыше +85 до +125 °С — ±2 °C.

Пределы допускаемой абсолютной погрешности измерений температуры для ДТМ2-1:

— в диапазоне температур контролируемой среды от минус 45 до +85 °С — ±0,5 °C;

— в диапазоне температур контролируемой среды свыше +85 до +125 °С — ±2 °C.

Электрические параметры и характеристики

2.1.1 Питание датчиков осуществляется от вторичного прибора постоянным искробезопасным напряжением +12 В. Ток потребления датчиков составляет не более 40 мА.

2.1.2 По степени защиты от поражения электрическим током датчики относятся к классу защиты I в соответствии с требованиями ГОСТ 12.2.007.0.

2.1.3 Связь датчиков с вторичным прибором осуществляется с помощью экранированного четырехпроводного кабеля. Для повышения устойчивости датчика к промышленным помехам рекомендуется применять кабель — две витые пары в экране.

2.1.4 Нормальное функционирование датчиков обеспечивается при длине соединительного кабеля между датчиками и вторичными приборами не более 1,5 км. Разрешается применение экранированных контрольных кабелей со следующими параметрами: RКАБ£100 Ом, СКАБ£0,1 мкФ, LКАБ£2 мГн.

2.1.5 Обмен информацией датчиков с вторичным прибором ведется последовательным кодом в асинхронном полудуплексном режиме по внутреннему протоколу ЗАО “Альбатрос”. Скорость передачи определяется положением выключателя на платах датчиков (см. приложение C) и составляет 1200 бит/с, 2400 бит/с или 4800 бит/с. По умолчанию установлена скорость обмена 4800 бит/с.

2.1.6 Предельные параметры выходного ключа датчиков на активной нагрузке, обеспечиваемые вторичным прибором:

— коммутируемое напряжение 12 В±10 %;

— допустимый ток коммутации ключа не более 20 мА;

— исходное (пассивное) состояние ключа — замкнут.

2.1.7 Входной токовый сигнал, соответствующий:

— логической единице — 5. 20 мА.

2.1.8 Время установления теплового равновесия в водной среде не более 350 с.

2.1.9 Показатель тепловой инерции в водной среде не более 70 с.

2.1.10 Время установления рабочего режима не более 30 с.

2.1.11 Время опроса всех интегральных термометров (ИТ) не более 20 с.

Надежность

2.1.12 Средняя наработка на отказ датчиков с учетом технического обслуживания, регламентируемого данным руководством по эксплуатации, не менее 50000 ч.

Средняя наработка на отказ датчиков устанавливается для условий и режимов, оговоренных в пунктах 1.3, 2.2.

2.1.13 Критерием отказа является несоответствие датчиков требованиям пунктов 2.3, 2.5.1.

2.1.14 Срок службы датчиков составляет 10 лет.

2.1.15 Срок сохраняемости датчиков не менее одного года на период до ввода в эксплуатацию при соблюдении условий, оговоренных в разделе “Правила хранения и транспортирования”.

Конструктивные параметры

2.1.16 Габаритные размеры датчиков не превышают 145х215х(130+LДТМ), где LДТМ — длина чувствительного элемента датчика, мм. Масса датчика не более 4,7 кг.

2.1.17 Габаритные и установочные размеры датчиков приведены в приложении В.

3 КОМПЛЕКТНОСТЬ

В комплект поставки входят:

— Датчик температуры многоточечный ДТМ2

УНКР.405226.003 — 1 шт.;

— Паспорт УНКР.405226.003 ПС — 1 шт.;

— Руководство по эксплуатации УНКР.405226.003 РЭ — 1 шт.;

— Методика поверки УНКР.405226.003 МП — 1 шт.;

— Втулка УНКР.302639.001 — 1 шт.;

— Заглушка УНКР.711100.001 — 1 шт.;

— Прокладка УНКР.754176.002 — 1 шт.;

1 Руководство по эксплуатации и методика поверки поставляются в одном экземпляре на партию (до пяти штук) или на каждые пять штук в партии.

2 Допускается при групповой поставке упаковывать в один ящик до четырех датчиков.

4 ОБЩЕЕ УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ДАТЧИКОВ

Измерение температуры продукта выполняется цифровыми интегральными термометрами фирмы Maxim Integrated Products, Inc.

Датчики состоят из:

— чувствительного элемента (ЧЭ), включающего в себя ИТ;

— первичного преобразователя (ПП), включающего в себя микроконтроллер (МК) и энергонезависимую память (ЭПМК).

ЧЭ датчиков выполнен в виде кабель-троса в оболочке из фторопласта, внутри которой с шагом кратным 0,25 метра располагаются ИТ. В нижней части ЧЭ крепится груз, обеспечивающий натяжение ЧЭ. В верхней части ЧЭ датчиков вне резервуара установлен ПП в литом корпусе из алюминиевого сплава.

ПП представляет собой электронный узел, выполняющий следующие функции:

— считывание информации о температуре с интегральных термометров ЧЭ;

— выдачу информации по командам вторичного прибора в линию связи.

ПП имеет литой корпус с крышкой и кабельным сальниковым вводом, снабженным хомутом для закрепления гибкой защитной оболочки кабеля (например, металлорукава). Кроме того, на корпусе ПП имеется болт защитного заземления. Внутри корпуса расположена электронная плата преобразователя. На плате имеется клеммный соединитель для подключения внешнего кабеля, а также розетка для подключения чувствительного элемента.

Для установки на вваренную в люк или фланец резервуара втулку из комплекта поставки датчики имеют штуцер с резьбой под накидную гайку. Герметизация осуществляется установкой прокладки (из комплекта датчика), изготовленной из алюминия, между установочной втулкой и буртиком штуцера.

Каждый ИТ имеет свой уникальный номер. В памяти микроконтроллера ПП хранятся все уникальные номера ИТ и соответствующие им номера каналов. Нумерация точек измерения температуры начинается со стороны корпуса датчика.

Замена ПП без привязки к ИТ не допускается

Длина чувствительного элемента и шаг точек измерения определяются при заказе.

Количество точек измерения температуры N определяется следующим образом:

где LДТМ — длина чувствительного элемента датчика от среза установочной втулки до конца груза, м. LДТМ определяется заказом (паспортное значение);

LШ — шаг установки точек измерения температуры, кратный 0,25 метра. Lш определяется заказом (паспортное значение);

LЕ — расстояние от последней точки измерения до конца груза, м. LE = 0,074 м (паспортное значение);

L1 — расстояние от среза установочной втулки до первой точки измерения температуры, м. Минимальное расстояние L1 = 0,176 метров (паспортное значение).

Если при расчете по формуле (1) число N получается не целым, необходимо округлить N до целого числа в меньшую сторону и по формуле (2) рассчитать новое значение L1.

Расстояние до N-ной измеряемой точки определяется по формуле:

Высота до N-ой точки, в которой должно производиться измерение температуры, определяется по следующей формуле:

где HТ – высота резервуара, измеряемая по срезу установочной втулки.

5 ОПИСАНИЕ РАБОТЫ ДАТЧИКОВ

Структурная схема датчиков приведена на рисунке 1.

Датчик содержит следующие электронные узлы:

— ячейка преобразования (ЯПР29);

— чувствительный элемент (ЧЭ).

Рисунок 1 – Структурная схема датчиков

5.1.1 Ячейка преобразования ЯПР29 обеспечивает опрос по трехпроводной линии всех ИТ, расположенных в ЧЭ, с частотой восемь ИТ в секунду.

Положение ИТ на ЧЭ определяет номер измеряемого канала. Нумерация каналов начинается со стороны корпуса датчика.

По сигналам с линии “Запрос” от вторичного прибора МК выдает асинхронно в линию “Ответ” значения температуры по запрошенному каналу измерения или диагностические сообщения.

На ПП расположены разъем для подключения ЧЭ, переключатель режимов работы S1 и разъем для подключения к вторичному прибору.

Секции с номерами четыре и пять выключателя S1 задают скорость обмена датчика с вторичным прибором, по умолчанию установлена скорость передачи 4800 бит/с (контакты замкнуты — состояние ON).

Секция номер шесть выключателя S1 определяет вид исполнения ДТМ2.

Секции с номерами один, два, три и восемь выключателя S1 используются при регулировании. Они должны быть установлены в положение ON.

Секция номер семь выключателя S1 определяет формат передачи данных на вторичный прибор. В положение OFF датчик ДТМ2 эмулирует работу датчика ДТМ1 с соответствующим числом точек. При этом, если число точек датчика ДТМ2 больше восьми, то на вторичный прибор передаются данные нижних восьми точек.

Назначение положений секций выключателя S1 приведено в приложении C.

Все изменения положений секций выключателя S1 производить только по согласованию с предприятием изготовителем.

6 ОБЕСПЕЧЕНИЕ ВЗРЫВОЗАЩИЩЕННОСТИ ДАТЧИКОВ

Обеспечение взрывозащищенности датчиков достигается ограничением токов и напряжений в их электрических цепях до искробезопасных значений.

Ограничение токов и напряжений в датчиках обеспечивается путем использования в комплекте с датчиками вторичных приборов, имеющих вид взрывозащиты “Искробезопасная электрическая цепь”, уровень взрывозащиты “Взрывобезопасный” для взрывоопасных смесей категории IIB и параметры искробезопасных выходов UО£14,3 В, IО£80 мА.

Суммарная величина емкости конденсаторов, установленных на электрических платах в датчиках, и величина индуктивности ЧЭ датчиков не превышают искробезопасных при заданных UО=14,3 B и IКЗ=80 мА значений Ci=1,7 мкФ и Li=2 мГн.

Температура наружных поверхностей оболочки датчиков в наиболее нагретых местах при нормальных режимах работы изделия не превышает требований ГОСТ Р 51330.0 для электрооборудования температурных групп Т3/Т4/Т5.

Для изготовления литого корпуса датчиков применяется алюминиевый сплав АК5М2 ГОСТ 1583, содержащий не более 0,85 % Mg.

7 МАРКИРОВКА И ПЛОМБИРОВАНИЕ

На шильдике, прикрепленном к корпусу датчика, нанесены следующие знаки и надписи:

— знак утверждения типа средств измерений;

— тип датчиков (см. приложение A);

— температура окружающей среды;

— степень защиты IP68 по ГОСТ 14254;

— маркировка взрывозащиты “1ExibIIBТ3/Т4/T5 X”;

— порядковый номер датчика по системе нумерации предприятия.

На платах ЯПР29 указана маркировка разъема связи с вторичным прибором.

Плата ЯПР29 пломбируется пломбой предприятия-изготовителя при изготовлении после установки ее в корпус датчика.

Датчики пломбируются пломбами заказчика после установки на объекте.

ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

8 ОБЩИЕ УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

На всех стадиях эксплуатации руководствуйтесь правилами и указаниями, помещенными в соответствующих разделах данного документа.

Перед началом эксплуатации провести внешний осмотр датчиков, для чего проверить:

— отсутствие механических повреждений на корпусе по причине некачественной упаковки или неправильной транспортировки;

— комплектность датчиков согласно разделу “Комплектность” паспорта УНКР.405226.003 ПС;

— состояние лакокрасочных, защитных и гальванических покрытий;

— отсутствие отсоединяющихся или слабо закрепленных элементов внутри датчиков (определите на слух при наклонах);

— наличие и состояние пломб предприятия-изготовителя.

В случае большой разности температур между складскими и рабочими условиями, полученные со склада датчики перед включением выдерживаются в рабочих условиях не менее четырех часов.

Установка датчиков на объекте

8.1.1 Установка датчиков осуществляется в верхней части резервуара на любой имеющейся или специально образованной горизонтальной поверхности (максимальное отклонение оси датчика от вертикали ±15 °).

Вертикальность установки должна обеспечиваться посадочным местом, подготовленным потребителем.

Рекомендуемый вариант установки посадочного места датчика на емкости показан на рисунке 2. Допускается использование других вариантов установки датчиков по согласованию с предприятием-изготовителем.

Рисунок 2 – Рекомендуемое посадочное место для установки датчиков

8.1.2 Датчики поставляются в разобранном виде. Сборка их производится в процессе установки на резервуар в следующем порядке. Проденьте ЧЭ датчика в отверстие установочной прокладки, а затем – установочной втулки и вручную затяните резьбовое соединение. Затем закрепите груз с помощью шплинта. Установите использованный для формирования посадочного места фланец или люк с закрепленным на нем датчиком на предполагаемое место установки. После этого должна быть затянута прокладка в установочной втулке. Для чего, удерживая рожковым ключом 27 корпус ПП, с помощью рожкового ключа 41 вращают накидную гайку установочной втулки против часовой стрелки.

8.1.3 Выполнить заземление корпусов датчиков, для чего корпуса датчиков через болты защитного заземления подключить к заземленным металлическим конструкциям гибкими кабельными перемычками. Места соединений защитить смазкой.

8.1.4 Снять заглушку с кабельного ввода, для чего отвинтить штуцер. После удаления заглушки штуцер установить на место.

8.1.5 Подключить кабель связи с вторичным прибором, для чего снять крышку и выполнить монтаж кабеля на клеммный соединитель в соответствии с маркировкой, указанной на крышке, и схемой подключения, приведенной в приложении D. Выводы проводов кабелей, подключаемые к клеммным соединителям датчиков, должны быть защищены от окисления путем облуживания.

8.1.6 Кабели от датчиков до вторичных приборов должны прокладываться в несущих желобах или трубах. При возможности прокладку осуществлять на максимальном расстоянии от источников электромагнитных помех (электродвигатели, насосы, трансформаторы и т. д.). Экран кабеля заземлять только в одной точке в месте установки датчика.

8.1.7 Жесткая защитная оболочка кабеля (труба) не должна непосредственно присоединяться к переходной втулке сальникового кабельного ввода датчиков. Для состыковки жесткой оболочки кабеля и датчиков следует использовать гибкую оболочку (металлорукав) длиной не менее 0,5 м. Гибкая оболочка кабеля закрепляется в штуцере кабельного ввода с помощью хомута.

До включения датчиков ознакомьтесь с разделами “Указание мер безопасности” и “Подготовка к работе и порядок работы”.

9 УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

К монтажу (демонтажу), эксплуатации, техническому обслуживанию и ремонту датчиков должны допускаться лица, изучившие руководство по эксплуатации, прошедшие инструктаж по технике безопасности при работе с электротехническими установками и радиоэлектронной аппаратурой и изучившие документы, указанные в разделе 10 “Обеспечение взрывозащищенности при монтаже датчиков”.

Категорически запрещается эксплуатация датчиков при снятых крышках, незакрепленных кабелях связи, а также при отсутствии заземления корпусов.

Все виды монтажа и демонтажа датчиков производить только при отключенных от сети питания вторичных приборах.

Запрещается установка и эксплуатация датчиков на объектах, где по условиям работы могут создаваться давления и температуры, превышающие предельные.

Запрещается подвергать датчики воздействию температуры выше температуры, оговоренной в п. 2.2 при любых технологических операциях (очистка, пропаривание и т. д.).

10 ОБЕСПЕЧЕНИЕ ВЗРЫВОЗАЩИЩЕННОСТИ ПРИ МОНТАЖЕ ДАТЧИКОВ

При монтаже датчиков необходимо руководствоваться:

— “Инструкцией по монтажу электрооборудования, силовых и осветительных сетей взрывоопасных зон ВСН332-74/ММСС СССР”;

— “Правилами устройства электроустановок” (ПУЭ, шестое издание);

— настоящим документом и другими руководящими материалами (если имеются).

Перед монтажом датчики должны быть осмотрены. При этом необходимо обратить внимание на следующее:

— отсутствие механических повреждений датчиков;

— наличие всех крепежных элементов.

Датчики должна быть подключены к заземленной металлической конструкции. Заземление осуществляется через болт защитного заземления датчика. Место заземления должно быть защищено от окисления смазкой.

По окончании монтажа должно быть проверено сопротивление заземляющего устройства, которое должно быть не более 4 Ом.

Снимающиеся при монтаже крышки и другие детали должны быть установлены на своих местах, при этом обращается внимание на затяжку элементов крепления крышки и сальникового ввода, а также соединительного кабеля.

11 ПОДГОТОВКА К РАБОТЕ И ПОРЯДОК РАБОТЫ

Датчики обслуживаются оператором, знакомым с работой радиоэлектронной аппаратуры, изучившим руководство по эксплуатации, руководство оператора на вторичный прибор, прошедшим инструктаж по технике безопасности при работе с электротехническим оборудованием, а также инструктаж по технике безопасности при работе с взрывозащищенным электрооборудованием.

Перед началом работы необходимо определить базы (высоты) установки датчиков – Hт.

Под базой установки датчика Нт понимается расстояние от точки установки датчика на резервуаре до поверхности, принятой за нулевое значение уровня. Оно измеряется до верхней кромки установочной втулки с помощью измерительной металлической рулетки ГОСТ 7502.

Установленные таким образом значения баз датчиков используются при программировании компьютеров АСУ ТП.

Убедитесь в правильности установки секция выключателя S1 на ячейке преобразование ЯПР29 согласно приложению C.

Включите вторичный прибор в сеть питания.

Проверьте работоспособность датчика, образованного датчиком и вторичным прибором, и произведите его программирование согласно разделу “Режим программирования” руководства оператора на вторичный прибор.

При обнаружении неисправности датчиков необходимо отключить вторичный прибор от сети. По методике раздела “Характерные неисправности и методы их устранения” устранить возникшую неисправность.

После устранения неисправности и проверки датчики готовы к работе.

Опломбируйте датчики с помощью контровочной проволоки и пломбы потребителя согласно приложению В.

Дальнейшую работу с датчиками производить согласно руководству оператора на вторичный прибор.

12 ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Перечень характерных конфликтных ситуаций между датчиками и вторичными приборами и методы их устранения приводятся в руководствах оператора на вторичные приборы.

При выходе из строя датчиков ремонт осуществляется только на предприятии-изготовителе.

13 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ПОВЕРКА ДАТЧИКОВ

Техническое обслуживание проводится с целью обеспечения нормальной работы и сохранения эксплуатационных и технических характеристик датчиков в течение всего срока его эксплуатации.

Во время выполнения работ по техническому обслуживанию необходимо выполнять указания, приведенные в разделах 9 и 10.

Техническое обслуживание в течение гарантийного срока эксплуатации датчиков производится предприятием-изготовителем.

Ежегодный уход предприятием-потребителем включает:

— проверку надежности присоединения, а также отсутствие обрывов или повреждений изоляции соединительных кабелей;

— проверку вертикальности установки датчиков;

— проверку целостности установочных прокладок датчиков;

— проверку прочности крепежа составных частей датчиков;

— проверку качества заземления корпусов датчиков;

— очистку ЧЭ датчика от отложений.

Поверка датчиков производится по методике “Датчики температуры многоточечные ДТМ2. Методика поверки УНКР.405226.003 МП ”.

14 ПРАВИЛА ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ

Датчики в транспортной таре пригодны для доставки любым видом транспорта, кроме негерметизированных отсеков самолета. В процессе транспортирования должна осуществляться защита от прямого попадания атмосферных осадков.

Хранение датчиков осуществляется в транспортной таре, в помещениях, соответствующих гр. Л ГОСТ 15150.

В документе приняты следующие сокращения:

БСД — блок сопряжения с датчиками;

ДТМ — датчик температуры многоточечный;

МСД — модуль сопряжения с датчиками;

ПП — первичный преобразователь;

ПУЭ — правила устройства электроустановок;

ИТ — интегральный термометр;

ЧЭ — чувствительный элемент;

ЭПМК — энергонезависимая память;

ЯПР — ячейка преобразования.

Структура условного обозначения датчиков

Вид климатического исполнения

Шаг установки точек измерения температуры на чувствительном элементе, м

Длина чувствительного элемента датчика, м

Исполнение датчика (0 – обычное, 1 – повышенной точности)

Габаритные и присоединительные размеры датчиков

Расположение элементов на плате ячейки преобразования ЯПР29

Соответствие контактов выключателя S1 номерам секций

Источник

Датчики температуры многоточечные ДТМ2

Для непрерывного измерения контроля температуры жидких продуктов в нескольких точках по высоте заполнения в резервуарах технологических и товарных парков на предприятиях нефтяной, нефтехимической, пищевой и других отраслей промышленности.

Скачать

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 32476-12 |

| Наименование | Датчики температуры многоточечные |

| Модель | ДТМ2 |

| Класс СИ | 32.02 |

| Год регистрации | 2012 |

| Методика поверки / информация о поверке | УНКР.405226.003 МП |

| Межповерочный интервал / Периодичность поверки | 3 года |

| Страна-производитель | Россия |

| Примечание | Взамен № 32476-06 |

| Центр сертификации СИ | |

| Наименование центра | ГЦИ СИ ВНИИМС |

| Адрес центра | 119361, г.Москва, Озерная ул., 46 |

| Руководитель центра | Кононогов Сергей Алексеевич |

| Телефон | (8*095) 437-55-77 |

| Факс | 437-56-66 |

| Информация о сертификате | |

| Срок действия сертификата | 02.03.2017 |

| Номер сертификата | 45664 |

| Тип сертификата (C — серия/E — партия) | С |

| Дата протокола | Приказ 120 от 02.03.12 п.17 |

Производитель / Заявитель

127434, ул.Немчинова, 12, тел. (495) 976-42-13, факс 482-56-97

Назначение

Датчики температуры многоточечные ДТМ2 (далее по тексту — датчики) предназначены для непрерывного измерения и контроля температуры жидких продуктов в нескольких точках по высоте заполнения в резервуарах технологических и товарных парков.

Описание

Принцип действия датчиков основан на преобразовании кодовых сигналов от цифровых интегральных термометров (ИТ) в сигналы интерфейса RS485.

Датчики состоят из чувствительных элементов (ЧЭ) и первичного преобразователя, соединенных линиями связи и питания с вторичным преобразователем — блоком сопряжения с датчиками (БСД). В качестве ЧЭ датчиков применяются ИТ, расположенные с заданным шагом по длине кабель-троса в оболочке из фторопласта с антистатическими свойствами. Каждый ИТ имеет свой уникальный адрес. Для обеспечения натяжения кабель-троса в его нижней части крепится груз. К верхней части кабель-троса подсоединен первичный преобразователь, имеющий литой корпус из алюминиевого сплава и размещающийся вне резервуара.

Первичный преобразователь представляет собой электронный узел, выполняющий следующие функции: прием информации о температуре с интегральных термометров и выдачу этой информации по командам БСД в линию связи. Кабельный сальниковый ввод, установленный на корпусе первичного преобразователя снабжен хомутом для закрепления гибкой защитной оболочки кабеля (например, металлорукова). Корпус первичного преобразователя имеет зажим и знак заземления. Внутри корпуса размещена электронная плата преобразователя. На плате имеется клеммный соединитель для подключения внешнего кабеля. Для установки на контролируемом резервуаре датчики имеют штуцер с резьбой под накидную гайку. Г ерметизация осуществляется установкой прокладки (из комплекта датчика), изготовленной из алюминия, между установочной втулкой и буртиком штуцера.

Датчики имеют два исполнения: ДТМ2-0 и ДТМ2-1, различающиеся по метрологическим характеристикам.

Фотографии общего вида датчиков температуры многоточечных ДТМ2 представлены на рисунках 1-2

Схема пломбировки датчиков температуры представлена на рисунке 3.

Программное обеспечение

Встроенное программное обеспечение (ПО) датчиков температуры многоточечных ДТМ2 используется для измерения температуры продукта в нескольких точках по всей рабочей длине датчика и передачи результатов измерений. Передача результатов измерений производится по протоколу Альбатрос (с блоком БСД по интерфейсу RS-485, протокол Modbus RTU). При программировании микроконтроллера ATmega8-16AI ячейки преобразования (ЯПР29) устанавливается бит защиты, исключающий считывание и изменение ПО, дополнительно после проверки метрологических характеристик прибор должен быть опломбирован. Уровень защиты ПО от непреднамеренных и преднамеренных изменений соответствует уровню «А» (по МИ 3286-2010).

Программное обеспечение «DTMT» не является метрологически значимым и предназначено только для считывания информации из блока сопряжения с датчиками (БСД) при соединении его с персональным компьютером.

Таблица 1 — Идентификационные данные программного обеспечения

Номер версии (идентификационный номер) ПО

Цифровой идентификатор ПО (контрольная сумма исполняемого кода)

ПО ДТМ2 (для датчиков УНКР.405226.003, УНКР.405226.003-02)

ПО ДТМ2 (для датчиков УНКР.405226.003-01, УНКР.405226.003-03)

Технические характеристики

Метрологические и технические характеристики датчиков представлены в таблице 2. Таблица 2_

Диапазон измеряемых температур, °С

Пределы допускаемой абсолютной погрешности при измерении температуры датчиками ДТМ2-0, °С:

Источник

Датчики температуры многоточечные ДТМ2

ДАТЧИКИ ТЕМПЕРАТУРЫ МНОГОТОЧЕЧНЫЕ ДТМ2

Руководство по эксплуатации

4. ОБЩЕЕ УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ДАТЧИКОВ. 4

5. ОПИСАНИЕ РАБОТЫ ДАТЧИКОВ. 5

6. ОБЕСПЕЧЕНИЕ ВЗРЫВОЗАЩИЩЕННОСТИ ДАТЧИКОВ. 5

7. МАРКИРОВКА И ПЛОМБИРОВАНИЕ. 6

ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

8. ОБЩИЕ УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ. 6

9. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ. 7

10. ОБЕСПЕЧЕНИЕ ВЗРЫВОЗАЩИЩЕННОСТИ ПРИ МОНТАЖЕ

ДАТЧИКОВ. 7

11. ПОДГОТОВКА К РАБОТЕ И ПОРЯДОК РАБОТЫ. 7

12. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ

13. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ПОВЕРКА ДАТЧИКОВ. 8

14. ПРАВИЛА ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ. 8

ПРИЛОЖЕНИЯ

A. Структура условного обозначения датчиков. 9

B. Габаритные и присоединительные размеры датчиков. 10

C.. Расположение элементов на плате ячейки преобразования

D.. Схема подключения датчиков к вторичному прибору. 13

ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ. 14

ВВЕДЕНИЕ

Настоящий документ содержит сведения, необходимые для эксплуатации датчиков температуры многоточечных ДТМ2 ТУ 4211‑002‑, именуемых в дальнейшем “датчики”, и предназначен для обучения обслуживающего персонала работе с ними и их эксплуатации.

Документ состоит из двух частей. Разделы с 1 по 7, ОПИСАНИЕ И РАБОТА, содержат сведения о назначении, технических данных, составе, устройстве, конструкции и принципах работы датчиков, обеспечении их взрывозащищенности, а также сведения об их условиях эксплуатации, маркировке и пломбировании.

Разделы с 8 по 14, ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ, содержат требования, необходимые для правильной эксплуатации датчиков и поддержания их в постоянной готовности к действию.

В содержание данного документа могут быть внесены изменения без предварительного уведомления. Материал, представленный в настоящем документе, можно копировать и распространять при соблюдении следующих условий:

— весь текст должен быть скопирован целиком, без каких бы то ни было изменений и сокращений;

— все копии должны содержать ссылку на авторские права ЗАО “Альбатрос”;

— настоящий материал нельзя распространять в коммерческих целях (с целью извлечения прибыли).

© 2005 ЗАО “Альбатрос”. Все права защищены.

1 НАЗНАЧЕНИЕ

Датчики предназначены для непрерывного контроля температуры жидких продуктов в нескольких точках по высоте заполнения в емкостях технологических и товарных парков, работающих без давления.

Датчики осуществляют контактное автоматическое измерение температуры контролируемой среды в точках, с шагом кратным 0,25 метров по высоте резервуара. Максимальное количество измеряемых точек равно 16.

Номенклатура выпускаемых датчиков приведена в таблице 1.

Условия эксплуатации и степень защиты датчиков

Номинальные значения климатических факторов согласно ГОСТ 15150 для вида климатического исполнения ОМ1,5**, но при этом значения следующих факторов устанавливают равными:

— рабочая температура внешней среды от минус 45 до +85 °С;

— влажность воздуха 100 % при 35 °С (категория 5 исполнения ОМ);

— пределы изменения атмосферного давления от 84 до 106,7 кПа;

— тип атмосферы III, IV (морская и приморскопромышленная).

Степень защиты IP68 по ГОСТ 14254 (пыленепроницаемость и защита при длительном погружении в воду).

По устойчивости к механическим воздействиям датчики соответствуют исполнению N1 по ГОСТ 12997.

Датчики предназначены для размещения на объектах класса 1 и класса 2 по ГОСТ Р 51330.9, где возможно образование смесей горючих газов и паров с воздухом категории IIB температурных групп Т3, Т4 или T5 в зависимости от температуры установочного фланца.

Датчики имеют взрывозащищенное исполнение, соответствуют требованиям ГОСТ Р 51330.0, ГОСТ Р 51330.10, имеют вид взрывозащиты “Искробезопасная электрическая цепь”, уровень взрывозащиты “Взрывобезопасный” для взрывоопасных смесей категории IIВ по ГОСТ Р 51330.11, групп Т3, Т4 или Т5, маркировку взрывозащиты “1ExibIIBТ3/Т4/T5 X” (в зависимости от температуры установочного фланца) по ГОСТ Р 51330.0 и могут применяться во взрывоопасных зонах согласно требованиям главы 7.3 ПУЭ (шестое издание) или других нормативно-технических документов, регламентирующих применение оборудования во взрывоопасных зонах.

Знак “Х” указывает на возможность применения датчиков в комплекте с блоками сопряжения с датчиками БСД ТУ или другими вторичными приборами, имеющими вид взрывозащиты “Искробезопасная электрическая цепь”, уровень взрывозащиты “Взрывобезопасный” для взрывоопасных смесей категории IIB и параметры искробезопасных выходов UО£14,3 В, IО£80 мА.

Стойкость датчиков к агрессивным средам ограничена применяемыми материалами, контактирующими с контролируемой средой: нержавеющая сталь 12Х18Н10Т, фторопласт-4.

2 ТЕХНИЧЕСКИЕ ДАННЫЕ

Длина чувствительного элемента составляет от 1,5 до 15 метров. Отклонение местоположения точек измерения температуры от значений, указанных в паспорте датчика, составляет не более ±0,01 м.

Параметры контролируемой среды

— рабочее избыточное давление не более 0,15 МПа;

— температура от минус 45 до +125 °С.

Вязкость не ограничивается при отсутствии застывания контролируемой среды на чувствительном элементе датчика и отсутствии отложений на датчике.

Диапазон измерений температуры от минус 45 до +125 °С.

Пределы допускаемой абсолютной погрешности измерений температуры для ДТМ2-0:

— в диапазоне температур контролируемой среды от минус 45 до минус 10 °С — ±2 °C;

— в диапазоне температур контролируемой среды свыше минус 10 до +85 °С — ±0,5 °C;