2018-2022 © Портал о транспорте «Движение24.РУ»: автомобили, железная дорога, авиация и другие виды транспорта. Авторские права на размещенные материалы принадлежат: тексты — редакции портала, изображения и видео — непосредственно их авторам. Изображения и текстовые материалы в разделе Автомобили публикуются от имени JQ7 Publisher по лицензионному соглашению с AutoVia Ltd., Dennis Publisher, MT Car US, которым принадлежат все права на них. Мы разрешаем использование наших собственных материалов с обязательным опубликованием активной ссылки на страницу-источник. Как мы используем данные пользователей — Политика конфиденциальности.

Инструкция по эксплуатации и техническое обслуживание дизелей 3Д6, 1Д12

Надежная работа дизеля в эксплуатации обеспечивается своевременным проведением ежедневных и периодических технических уходов. Примерные промежутки времени, через которые проводят тот или иной технический уход, а также примерный перечень работ, которые необходимо проводить во время определенного технического ухода, помещены ниже. Отклонение по времени проведения очередного технического ухода допускается не более 10% от указанных сроков.

Ежедневное обслуживание .

Перед запуском дизеля необходимо проверить:

а) крепление дизеля к опоре и крепление на дизеле насосов, фильтров, генератора и стартера, датчика тахометра;

б) нет ли течи в трубопроводах систем охлаждения, питания и смазки; очистить дизель снаружи, а также отвернуть пробки и спустить отстой из отстойников глушителей;

в) наличие охлаждающей жидкости в системе охлаждения топлива в баке;

г) натяжение ремней вентилятора, легкость и плавность хода рычага управления числом оборотов дизеля;

д) наличие масла в баке и слить из него отстой не менее 0,5 л и убедиться, нет ли в масле охлаждающей жидкости и мелких металлических частиц. При наличии в системе смазки охлаждающей жидкости масло из системы слить, выявить причины попадания жидкости и устранить их. Затем заправить систему свежим маслом. При наличии в масле частиц металла (как следствие задира подшипников или поршней) выявить причину.

После запуска дизеля необходимо проверить:

а) нет ли течи охлаждающей жидкости, масла и топлива, пробивание выпускных газов и подсоса воздуха в соединениях;

б) нет ли ненормальных стуков в дизеле;

в) места стыковки головок блоков с рубашками цилиндров, контрольные отверстия рубашек цилиндров и корпуса циркуляционного насоса. При обнаружении течи из контрольных отверстий остановить дизель, выявить причины и устранить их;

г) включением соответствующих тумблеров на пульте управления

Технический уход № 1 производят через каждые 100—120 ч работы дизеля. При техническом уходе № 1, кроме работ, перечисленных при ежедневном обслуживании, дополнительно необходимо проверить:

а) крепление дизеля к опоре и крепление опоры к раме ;

б) промыть масляный фильтр и систему смазки , заменить масло и произвести запись в формуляре. Третью и последующие смены масла производить через 500—600 ч работы дизеля (при работе дизеля на рекомендуемом топливе и маслах с присадками);

в) и добавить масло в корпус регулятора числа оборотов до уровня контрольной пробки, в корпус насоса залить 1 л масла, применяемого для смазки дизеля;

г) и разобрать воздухоочистители, очистить от грязи и пыли, промаслить проволочную набивку, собрать и поставить на место.

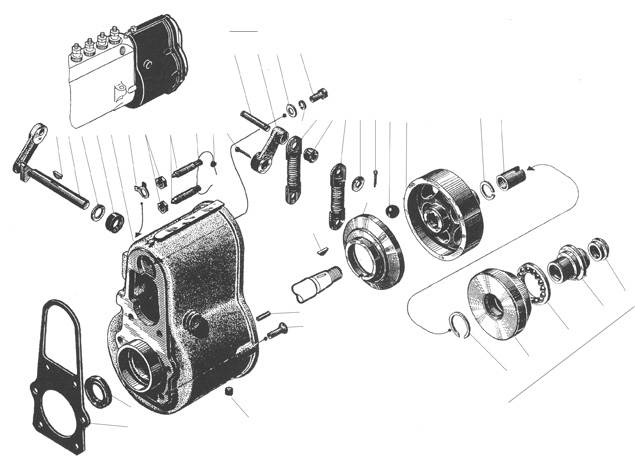

д) крепление топливного насоса высокого давления и его привода, установку угла опережения подачи топлива по положению меток на муфте привода насоса;

е) — затяжку гаек на шпильках крепления впускных и выпускных коллекторов, при необходимости крепления подтянуть, снять и очистить отстойники глушителей;

к) напряжение аккумуляторной батареи и плотность электролита.

Технический уход № 2 производят через каждые 500—600 ч работы дизеля. При техническом уходе № 2, кроме работ, перечисленных в техническом уходе № 1, дополнительно необходимо выполнить следующие работы:

а) слить отстой из топливных баков, промыть топливные баки, трубопровод и фильтр тонкой очистки топлива;

б) при проведении первого технического ухода № 2 проверить затяжку гаек стяжных и сшивных шпилек крепления головок и рубашек на дизеле, затяжку зажимов регулировочных втулок распределительных валов. В дальнейшем проверку производить только при необходимости;

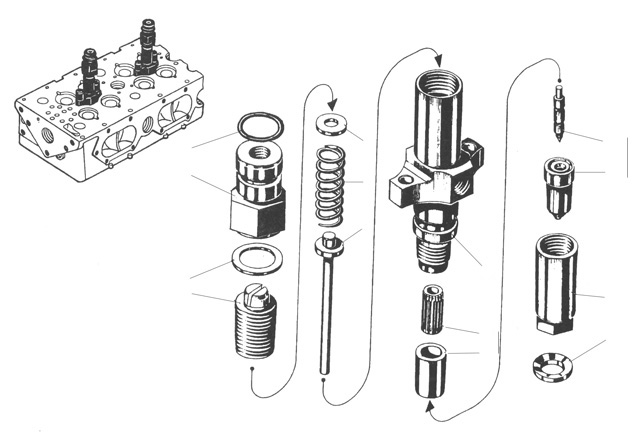

в) проверить регулировку форсунок на давление и качество распыла, отрегулировать форсунки на давление и прочистить засорившиеся отверстия;

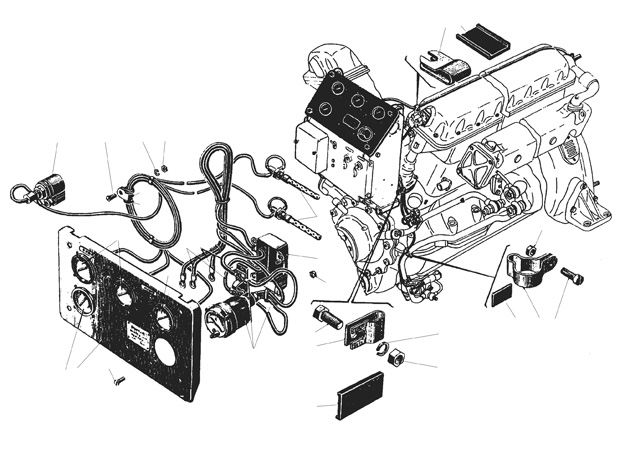

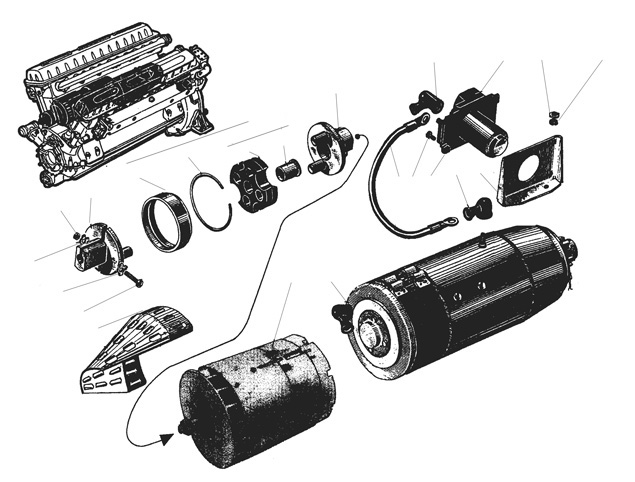

г) осмотреть состояние электрогенератора, стартера и реле-регулятора;

д) проверить установку промежуточного вала.

Технический уход № 3 производят через каждые 1000—1100 ч работы дизеля. При техническом уходе № 3, кроме работ, перечисленных в техническом уходе № 2, дополнительно необходимо выполнить следующие работы:

а) сменить масло в корпусе регулятора, предварительно промыв его горячим маслом;

б) для дизелей, работавших в пыльных условиях, снять крышку сапуна (суфлера) картера и извлечь фильтр, промыть его и крышку в дизельном топливе, продуть сжатым воздухом и установить на место;

в) проверить затяжку гаек сшивных шпилек картера;

г) проверить и при необходимости отрегулировать фазы газораспределения;

д) при необходимости, если наблюдается заметное повышение температуры охлаждающей жидкости, удалить накипь из системы охлаждения и промыть систему охлаждения;

е) добавить смазку в подшипники вала привода вентилятора и натяжного шкива;

Технический уход № 4 (первая переборка) производят через каждые 4000 ч работы дизеля. Для проведения технического ухода № 4, кроме работ, перечисленных при техническом уходе № 3, необходимо дополнительно провести следующие работы:

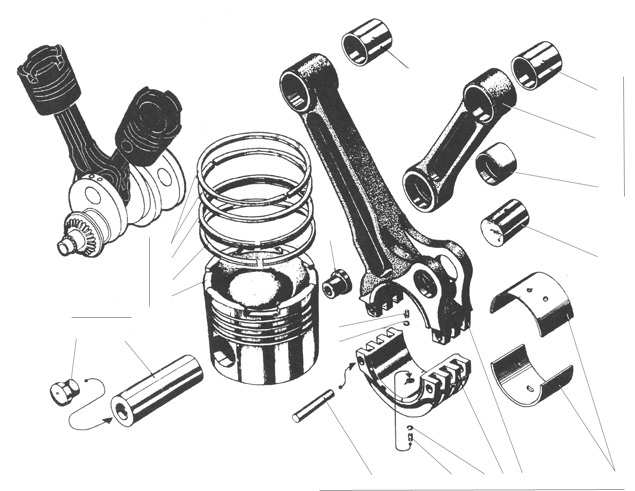

а) снять блоки цилиндров, осмотреть поршни и устранить обнаруженные неисправности (значительные отложения нагара, грубые натиры, освободить залегшие кольца);

б) заменить дефектные поршневые кольца новыми, при этом зазор в стыке кольца, поставленного в гильзу, должен быть 0,78—1,07 мм. По высоте между кольцом и канавкой поршня зазор должен быть при установке новых колец: первого 0,11—0,15 мм, второго 0,9—0,13; третьего 0,07—0,11; четвертого 0,05—0,09 и пятого 0,03—0,07 мм (счет вести от головки поршня). Износ канавок допускается до 0,1 мм (увеличение зазора между кольцом и канавкой). При установке колец с ремонтными размерами необходимо расточить канавки поршней до следующих размеров: первого 2,7 мм; второго 2,7;

третьего 2,7 четвертого 2,7 и пятого 2,7+0, 01 мм, при этом зазоры между кольцами и канавками необходимо выдерживать в указанных выше пределах;

в) разобрать клапанный механизм, для чего снять с блоков головки и распределительные валы, после чего снять нагар с камер сгорания и каналов выпуска, очистить полости распределительных валов. Между направляющими втулками и стержнями клапанов замерить зазоры, которые должны быть в пределах 0,18 мм. При превышении этого размера заменяют направляющую втулку клапана, внутренний диаметр которой 17,3+0,07 мм, наружный 24,1+0,075 мм. После запрессовки втулок ремонтного размера внутренний диаметр развертывают до размера, чтобы зазор между втулкой и клапаном был в пределах 0,056—0,092 мм для впускных клапанов и 0,076—0,112 мм для выпускных клапанов;

г) притереть клапаны к седлам (в необходимых случаях с фрезеровкой седел и шлифовкой фасок клапанов);

д) смонтировать клапанный механизм и распределительные валы на головки, установить головки на рубашки, при этом на чугунных рубашках цилиндров поменять местами патрубки подвода охлаждающей жидкости. Рубашки развернуть вокруг вертикальной оси на 180° (первый цилиндр станет шестым и наоборот). Рубашку, ранее стоявшую на правом блоке, соединить с головкой левого блока и наоборот. При сборке блоков произвести замену резиновых уплотнительных колец, трубок перепуска охлаждающей жидкости из рубашек в головки, а также прокладки между рубашками и головками, заменить нижние уплотняющие кольца гильз в рубашке цилиндров. После затяжки стяжных шпилек производят опрессовку блоков водой, нагретой до температуры 60—70° С под давлением 2,5 кгс/см2 в течение 2 мин;

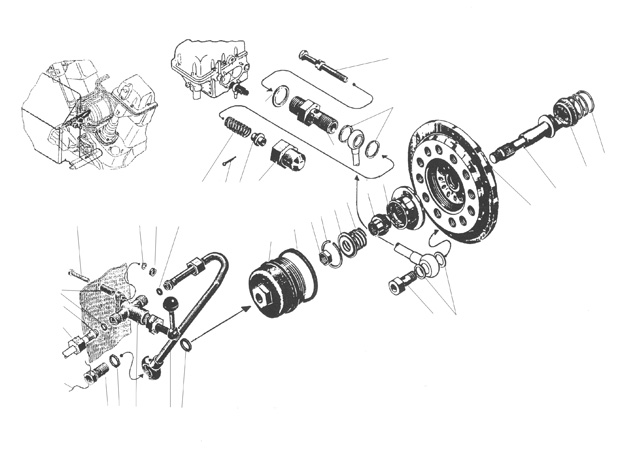

е) в случае течи охлаждающей жидкости и масла через контроль ные отверстия в корпусе циркуляционного насоса заменить уплотнения;

ж) снять сапун (суфлер) картера, промыть его дизельным топливом, продуть сжатым воздухом и поставить на место;

з) отрегулировать форсунки и топливный насос, при необходимости заменить распылители в сборе с иглами, пружины форсунок, пружины плунжеров, насосные элементы, нагнетательные клапана;

и) на работающем дизеле отрегулировать редукционный клапан масляного насоса на требуемое давление масла в главной масляной магистрали дизеля, опломбировать стержень клапана, при этом на дизеле должен стоять тщательно промытый масляный фильтр;

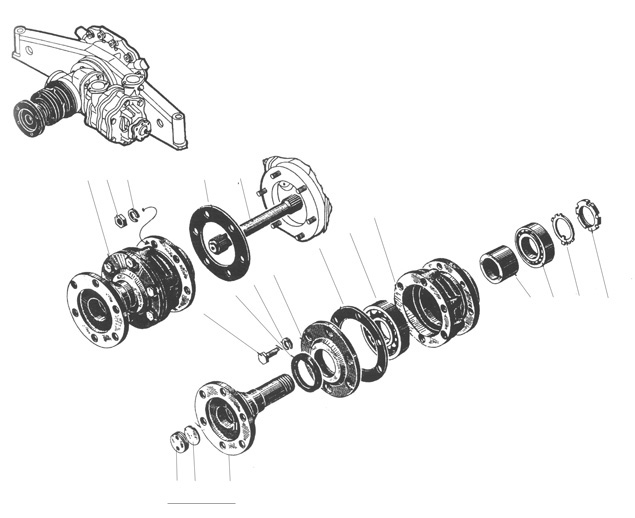

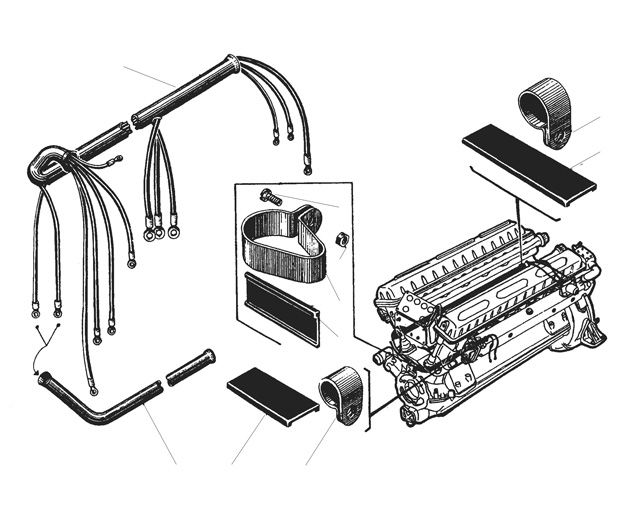

к) снять ведущий шкив вентилятора, проверить состояние дисков фрикционной муфты и пружин, промыть диски и установить на место;

л) проверить диски гибких муфт промежуточного вала между дизелем и гидропередачей, отрихтовать их на плите, негодные заменить.

Технический уход № 5 (вторая переборка) производят после отработки дизелем 7000 ч. Для проведения технического ухода № 5, кроме работ, указанных при техническом уходе № 4, необходимо дополнительно провести следующие работы:

а) вынуть гильзы цилиндров из рубашек и осмотреть их, в случае значительного повреждения коррозией гильзы и рубашки заменить (для технического ухода № 5 рекомендуется иметь оборотные блоки, заранее собираемые в ремонтной мастерской). При установке новых гильз в рубашку превышение буртов гильз над обработанной верхней плоскостью рубашки допускается 1,6 мм. Равномерность выступания буртов должна быть не более 0,03 мм, а перекос поверхности буртов — не более 0,02 мм. При установке новых гильз заменить уплотнительные резиновые кольца, резиновые уплотнительные кольца трубок перепуска охлаждающей жидкости из рубашек в головки и прокладки между рубашками и головками;

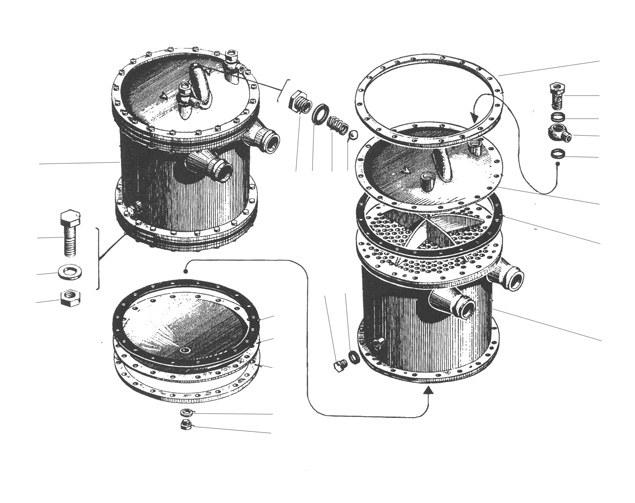

б) если на тепловозе не обеспечивается поддержание температур в заданных пределах, разобрать холодильник (снять для очистки и промывки водяные и масляные радиаторные секции). Допускается промывка секций радиаторов от стационарной установки без снятия с тепловоза с обязательной промывкой их наружных поверхностей горячей водой. После очистки и промывки радиаторные секции опрессовать: водяные — давлением 3 кгс/см2, масляные — давлением 8 кгс/см2;

в) проверить состояние калорифера, при необходимости промыть и отремонтировать, после чего опрессовать давлением 2 кгс/см2 в течение 5 мин;

г) осмотреть состояние жалюзи и проверить работу их привода, щели между створками допускаются до 1 мм на 1/3 длины створки, привод должен обеспечивать равномерное открытие и плотное закрытие створок;

д) снять и очистить от нагара циклонные глушители с отстойниками и выпускные трубы;

е) проверить надежность крепления трубопроводов и наличие крепящих скоб, устранить течи топлива, масла и охлаждающей жидкости с заменой негодных прокладок, дюритовых шлангов и труб. При необходимости восстановить теплоизоляцию труб системы охлаждения, притереть вентили и краны;

ж) промыть и отрегулировать перепускной клапан трехходового крапа масляной системы на давление 1,5—1,8 кгс/см2.

Промывка топливного фильтра грубой очистки. Для промывки фильтра перекрывают краны 20 и 23 (см. рис. 7), отсоединяют подводящий и отводящий трубопроводы, и отсоединив болты крепления, снимают фильтр. После снятия крышки фильтра вынимают фильтрующее устройство и разбирают его. Корпус и все детали промывают в чистом дизельном топливе, после чего продувают сжатым воздухом. Заменяют набивку. В качестве ее используют хлопчатобумажную пряжу № 50. Набивка должна быть однородной, сухой, чистой. В ней не должно быть примесей толстых ниток, отходов трикотажных и шелковых тканей и плотных мотков. Набивку нужно распределить равномерно, без местных уплотнений и незаполненных пространств. В зимнее время набивку заполняют менее плотно. Сборку фильтра производят в обратном порядке.

Промывка топливного фильтра тонкой очистки. Разборку топливного фильтра для промывки производят в следующем порядке. Отвернув верхнюю гайку на крышке фильтра, снимают стакан с фильтрующим элементом и вынимают из него фильтрующий элемент в сборе. После этого промывают фильтрующий элемент (без разборки) бензином или дизельным топливом. Затем разбирают его и снимают фильтрующие войлочные пластины с сетки фильтра. Чехол с сетки фильтра при этом не снимают. Каждую войлочную пластину тщательно промывают в бензине или чистом дизельном топливе и предварительно отжимают вручную. Складывают затем вместе по две-три пластины и отжимают их между двумя досками. Сетку фильтра с чехлом промывают только снаружи. Стакан фильтра очищают от грязи также путем промывки бензином или дизельным топливом. После выполнения перечисленных операций фильтр собирают.

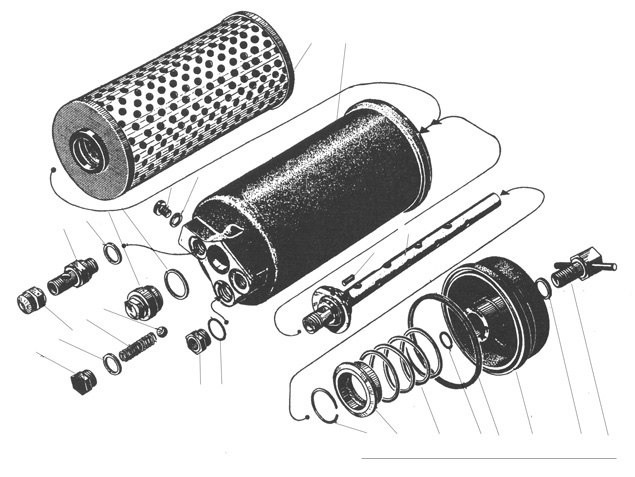

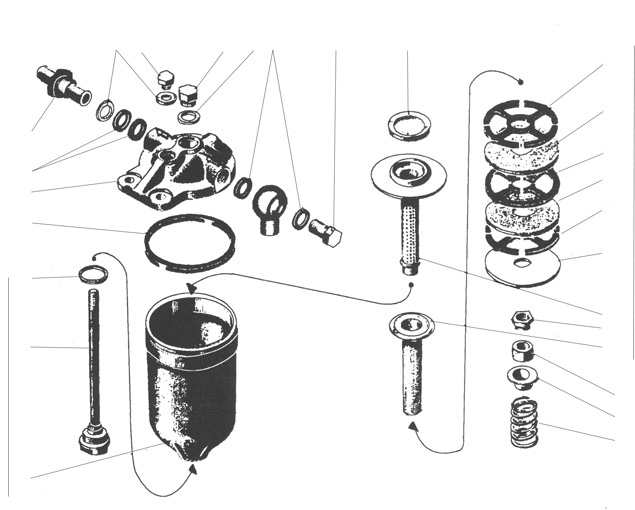

Промывка масляного фильтра. Промывку фильтра и смену его фильтрующего элемента следует производить через каждые 100 ч работы дизеля. При работе на масле МТ-16П смену фильтрующих элементов необходимо производить через 250—300 ч работы.

Для смены фильтрующего элемента необходимо проделать следующие операции. Отвернуть болт 9 (см. рис. 22) стержня и снять его вместе с крышкой 8, предварительно поставив под фильтр посуду для стекающего масла, Вынуть из корпуса секцию 5 щелевой очистки за ручку, а затем секцию тонкой очистки. Расшплинтовав отъемное донышко перфорированного корпуса 3, вынуть шплинты и снять донышко. Из перфорированного корпуса вынуть пружину, крышку в сборе с сальником и сменный картонный фильтрующий элемент. Корпус надо промыть в дизельном топливе и продуть воздухом, а стальные пластины элемента тонкой очистки и донышко следует протереть. В корпус устанавливают новый фильтрующий элемент так, чтобы выступающие концы стяжных стержней находились в выемках стальных пластин. После постановки крышки с сальником и пружины объемным донышком сжать пружину. Донышко при этом должно войти в корпус. В таком положении его следует закрепить шплинтами. Собранную секцию тонкой очистки установить в корпус 2. Надевая секцию на стержень, необходимо ее немного поворачивать. Затем в корпус устанавливают промытую секцию щелевой очистки, также поворачивая ее, закрывают корпус крышкой и завертывают болт 9 стержня ключом. После сборки фильтры включением маслопрокачивающего насоса создают давление в системе смазки (не менее 2,5 кгс/см2) и вручную проворачивают коленчатый вал дизеля.

Промывка системы охлаждения. Для промывки приготовляют раствор: на ведро воды 1 кг кальцинированной соды и 0,5 л керосина. Применять каустическую соду запрещается. Систему охлаждения заполняют указанным раствором, запускают дизель и, проработав в течение 20—25 мин при п = 800— 1000 об/мин, дизель глушат, а раствор оставляют в системе на 10—12 ч. Потом снова запускают дизель на 20—25 мин, а затем раствор из системы сливают. Ввиду агрессивности раствора к алюминию повышать концентрацию раствора или время выдержки в системе запрещается. После слива раствора систему охлаждения заполняют мягкой чистой водой, прогревают дизель и сливают воду. Если система охлаждения эксплуатировалась на воде с добавкой эмуль-сола, то промывку чистой водой следует произвести один раз. Если применялась вода без ингибиторов, систему промывают водой несколько раз до тех пор, пока сливаемая вода не станет чистой.

При первом применении присадки ВНИИ НП-117 производят особо тщательную промывку, для чего систему заполняют чистой водой и дизель работает в течение 1 ч при п = 1000—1100 об/мин при температуре воды 40—60° С, затем воду сливают. После промывки водой производят окончательную промывку системы охлаждения 0,5-процентным раствором присадки ВНИИ ПН-117, подогретым до температуры 40—60° С, в течение 1 ч работы дизеля (1000— 1100 об/мин). На дизелях, прошедших испытания на стенде завода-изготовителя с применением присадки ВНИИ НП-117 (о чем делается запись в формуляре дизеля), промывку системы охлаждения с этой присадкой не делают. Для уменьшения отложения накипи не рекомендуется часто менять воду в эксплуатации, а использовать слитую до промывки жидкость после ее фильтрации через несколько слоев хлопчатобумажной ткани.

Промывка системы смазки. Масло сливают и систему промывают дизельным топливом, затем в бак заправляют 30—40 л свежего масла,нагретого до температуры 80—90° С и систему прокачивают электронасосом в течение 15— 20 с, после чего дизель запускают. Он работает при п = 500—600 об/мин в течение 5 мин, затем масло сливают и систему заправляют свежим маслом.

Промывка топливной системы. При промывке топливо из бака сливают, очищают стенки бака жесткой волосяной щеткой, заправляют в бак 50—70 л топлива, отсоединяют трубу от топливоподкачивающего насоса на дизеле, прокачивают, а затем сливают топливо из бака и трубопроводов.

Очистка и промывка воздухоочистителя. Для очистки и промывки воздухоочистители снимают с тепловоза. Ослабив гайки откидных стяжных болтов, выводят из проушин, отделяют бункер и головку от корпуса. Бункер очищают от пыли, тщательно промывают дизельным топливом, протирают чистой ветошью и просушивают. Корпус промывают дизельным топливом и продувают сжатым воздухом. Головку воздухоочистителя промывают дизельным топливом, кассету продувают сжатым воздухом и головку с кассетой опускают в чистое отработавшее масло, нагретое до температуры 100° С на 5—10 мин, после чего головку с кассетой наклоняют под углом 45—60° и в течение 30 мин дают маслу стечь. Затем головку протирают чистой ветошью, обильно смазывают солидолом уплотняющее войлочное кольцо. При сборке воздухоочистителя следят за плотностью соединения корпуса с головкой и бункером, не допуская перекосов деталей. После сборки воздухоочистители устанавливают на тепловоз, при этом необходимо также осмотреть плотность соединения всасывающего патрубка с воздухоочистителем и впускным коллектором.

Источник

Ремонт двигателей 1Д12, 1Д12В-300, 1Д12КС, 1Д12ДС, 1Д12В-300КС1, 1Д12А-525, 1Д12А-525А и модификации

200 кВт в стационарных электроагрегатах, автоматизированых по 0, 1, 2 степеням без систем подогрева.

1Д6БГС2

100 кВт в стационарных электроагрегатах 1 и 2 степени автоматизации.

1Д6-150С2-01

100 кВт в стационарных электроагрегатах

1КД12Н-520

315 кВт в дизель-генераторах АД-315-Т/400, автоматизированных по 1 и 2 степеням.

| 1Д6-150С2 1Д6-150С2-01 |

Для привода генераторов | 100 кВт, устанавливаются в мотовозах, путеукладчиках и прочих подвижных машинах. |

| 1Д6БА | 100 кВт в дизель-генераторах типа У34А и У34М передвижных электростанций 5Е95, 5Е96, 5Е96А. | |

| 1Д12В-300КС2-01 | 200 кВт в дизель-генераторах ДГ-200-Т/400А (У96А), предназаченных для железнодорожных путевых машин, а также в стационарных электроагрегатах автоматизированных по 0, 1 и 2 степени, оборудованных системами подогрева. |

|

| 1Д6Н-250С2 2Д6Н-250С2 |

Устанавливаются в | автомотрисах, дрезинах, мотовозах, снего-очистительных машинах, служат для привода различных механизмов при буровых работах. |

| 1Д12-400БС2 | маневровых тепловозах ТГМ-23Б, 23В, 23Д, производства ОАО «Муромтепловоз». | |

| 1Д12-400КС2 | маневровых тепловозах ТГМ-40 и железнодорожном снегоочистителе ТГМ-40С, а также в узкоколейных тепловозах ТУ-5, ТУ-7, производства ОАО «Камбарский машзавод». |

1Д12БМС2

Используются в силовых агрегатах

шнеко-роторных снегоочистителей ДЭ-226, Д-902, аэродромно-уборочных машин ДЭ-235, лесопогрузчиков ЛТ-142.

1Д12БС2

буровых установок типа БРДИ, БУ-80, вакуумно-нагнетательных уборочных машин В-63, В-68М.

1Д12Н-500С2

центробежных насосов 3В-200/4 наполнительного агрегата АН-501, компрессорных установок КПУ-16/250. До 1976г применялись в тепловозе ТГМ-23.

2Д12Н-500С2

насосов типа Д630-125 наполнительного агрегата АН-301, АН-501Б разработки «Газстроймашина»

и насоса подвижного агрегата на шасси КАМАЗ разработки Тюменского филиала СКБ «Газстроймашина».

Д12АС-С2

ПД12А

центробежных насосов ЦН-400-105, 3В-200х2 дизель-насосных станций.

Д12А-375А

в инженерных тягачах типа МАЗ-538, КЗКТ-538.

Д12А-375Б

в 27-тонных автосамосвалах БелАЗ-540, аэродромных тягачах типа Белаз-6411.

Д12А-525

в многоосных автотягачач типа МАЗ-537, КЗКТ-7428,КЗКТ-74281.

Д12А-525А

в многоосных автотягачач типа МАЗ-543, МАЗ-7310,МАЗ-74106, аэродромных тягачах типа Белаз-6422, Белаз-7211.

Источник

Garik8787 › Blog › Капитальный ремонт двигателя 4B10, 4B11, 4B12, 4A91, 4A92. Делаем двигатель как новый!

Всем привет, кто заскочил ко мне в блог . По мимо моторов 4G, так же приходиться браться за капитальный ремонт автомобилей аутлендер, Лансер 10 с моторами серии 4B . Двигатель Mitsubishi 4B1 представляет собой линейку полностью легкосплавных 4- поршневых двигателей, изготовленных на японском заводе Mitsubishi «World Engine» в Сиге на базе Глобального альянса по производству двигателей (GEMA). Так же к серии 4A91-92 схожий конструктив .

Двигатель со своими тонкостями, как в плане демонтажа, так и конструктивно снаружи и внутри . Первое это демонтаж, который проходит довольно долго, по сравнению с 9ми лансерами . С кроссоверами отдельный разговор, где проблем с демонтажем из за полного привода добавляется больше . Так же нельзя не отметить высоту кроссовера, когда приходиться работать иногда на ципочках и тянуться к нужным болтам . Что ещё удивляет, это 2х метровый ремень приводной ?, с одной стороны грамотно придумано, как и его натяжка, но с другой стороны не удобная его установка из за кучи изгибов и роликов . В остальном все открутить можно легко и без проблем, но нужно обратить внимание на болты ГБЦ, особенно у моторов у которых пробеги за 250 000, нужно быть осторожнее, что б не свернуть ему голову или не вытащить резьбу . Даже с моими физическими способностями, приходиться откручивать эти болты большим рычагом .

ГБЦ, по ней отдельно хочу сказать, что нет таких проблем с распредвалами как на 9х лансерах, задиров кулачков и т д . Но как там и тут встречаются задиры пастелей распредвала . Система мивэк очень проста и грамотно там продумана. Минус только в отсутствии гидрокомпенсаторов . Это с регулировкой зазоров после определенных пробегах ( благо на этих моторах этого долго не требуется ) . Самые танцы с бубном, это когда идёт ремонт головки, правка фасок выпускных-впускных клапанов, ( это делать при любом раскладе при капитальном ремонте, а ещё иногда и замена клапанов когда раковины очень глубокие или прогары )когда все зазоры убегают в минус, приходиться все обходить другими путями и их регулировать в заводские размеры, не теми путями которыми предлагают нам изготовители, купить каждый толкатель по огромным ценам . Каждый толкатель стоит от 1000 до 2000 рублей, а их 16 штук и ещё ждать по 2 недели . Хорошо что можно обойтись без этого .

Что касаемо низа, там все как у всех, нечего особенного нет . Блок алюминиевый, лёгкий по сравнению с лансером 9. Так же нельзя не отметить простоту цепи ГРМ на этих моторах . По сравнению с фордами и маздами, это лёгкие варианты . В общем Митсубиси за это респект ! ?. Поршневая довольно массивная 86 мм вместо 76 9х. Единственное это очень тонкие масло съемные кольца, они практически как фольга . Тем не менее эти моторы очень долго ходят без всяких проблем. Встречался Лансер с пробегом 270 и там обошлось просто заменой колец, так как цилиндры были в хорошем состоянии.

Ну приступим в общем к данному случаю . Обратился ко мне за помощью Рязанец по рекомендации одного из клиента, сделать ему двигатель .

При встрече сразу было ясно, что поршневая стучит по стенкам, перебивая треск форсунок. Кстати форсунки на этих двс очень громкие и стрекочущие . Как он говорил мне, иногда его спрашивают не дизельный ли он . Почему дизельный, увидите потом по фото, стучать там было чему ?.

Итак, назначили день ремонта и вот начал вскрывать мотор . Что сразу бросается в глаза, это то, что мотор довольно грязный, особенно в нижней части двигателя . Кругом отложения от масла и шлам всякий . У клиента меняли совсем недавно цепь ГРМ, так как мастера поставили не верный диагноз этого стука . Удивляет то, что передняя крышка как была грязной, так ее и поставили на место . Такая же история с поддоном . Вот такой подход к работе ?.

Источник

«Капиталка» или замена? Что делать, если «умер» мотор?

1-й ремонтный размер, 2-й ремонтный размер… Кажется, что расточка блока и шлифовка коленвала ушли в прошлое вместе с эпохой «жигулей», тем более что современные моторы сплошь «одноразовые»… На самом деле это далеко не так, но что толку, если капитальному ремонту многие все равно предпочтут агрегатную замену?

«Одноразовые» времена

Начнем с того, что само понятие капитального ремонта в среде автолюбителей имеет весьма расплывчатые рамки. Восстановление компрессии путем замены поршневых колец — это вовсе не «капиталка», даже если попутно автовладелец «разорился» на новые шатунные вкладыши. Все же под капитальным ремонтом двигателя следует понимать целый комплекс работ, направленных на восстановление исходных параметров (в том числе компрессии, давления масла и т.д.), затрагивающих полную ревизию и восстановление всех составляющих ДВС, начиная с шатунно-поршневой группы и заканчивая головкой блока цилиндров.

Но, повторимся, принято считать, что времена таких ремонтов позади. Мол, двигатели теперь «одноразовые»: алюминиевые блоки идут без гильз, с напылением стенок цилиндров — что там растачивать? На самом деле, как показывает практика, и такие моторы делаются: блоки растачиваются, гильзуются, находятся даже ремонтные детали от именитых производителей — и машины ездят! Проблема в другом: часто в случае «кончины» двигателя автовладельцы предпочитают ремонту замену двигателя на «бэушный». Просто потому, что так проще и дешевле.

«Сначала думал восстановить свой мотор. Но когда начал считать, понял, что это нецелесообразно: там только деталей для ГБЦ на 250 долларов набегало, а общий бюджет за 650 выходил. А б/у мотор обошелся в 550 долларов — повезло, что нашел с хорошими форсунками. Машина завелась, как будто вчера заглушили! Да и сам двигатель в очень приличном состоянии оказался, ремень был как новый, но его продавцы срезали. Ролики, сальники — все как будто вчера поменяли!» — рассказывает владелец Opel Vivaro, который в итоге предпочел именно покупку б/у двигателя 1.9 dCi.

И это — типичный подход, особенно если во главе угла стоит экономическая целесообразность. Капитальный ремонт требует примерно в 6-8 раз больше трудозатрат, чем просто демонтаж/монтаж двигателя с заменой «расходников» и заливкой всех технических жидкостей. И в большинстве случаев (если говорим про массовые модели в возрасте от 10 лет и более) «капиталка» обойдется в 1,5-2 раза дороже замены «под ключ». Ведь помимо приличного объема работ, в том числе специфических, потребуется целый набор деталей высокого качества и соответствующей стоимости.

В чем смысл «капиталки»?

В свое время мы сделали капитальный ремонт нашей Sierra из «автоконфиската». Расточка и шлифовка блока обошлись в 150 руб., работы с ГБЦ — 200. Все остальное делали своими руками, так что считаем запчасти. Новые детали и «расходники» для двигателя (комплекты прокладок и сальников, вкладышей, поршневых колец, помпа, термостат, привод ГРМ, клиновый ремень навесного оборудования) обошлись в 320 рублей. Не забудем про технические жидкости и фильтры — в сумме 76 рублей. Итого на мотор было потрачено около 746 рублей, не считая дополнительной модернизации и перехода с карбюратора на инжектор с цифровым управлением. Надо ли говорит, что на «разборке» бензиновый «живой» мотор на Sierra будет стоить в 2-3 раза меньше? В чем тогда смысл капитального ремонта?

«Контрактный двигатель стоил 4500 евро, просто б/у, снятый с машины, — 2000 долларов, но там могло быть что угодно. Поэтому предпочел капитальный ремонт, который обошелся примерно в 4000 долларов. Да, немало. Зато теперь я могу быть уверен, что в ближайшие несколько лет и как минимум 100-150 тысяч километров серьезных проблем уже не будет», — объясняет владелец Mercedes R350, двигатель которого («тот самый» 3.5 V6 М272) получил задиры стенок цилиндров после масляного голодания.

В данном случае человек посчитал разумным потратить время и деньги на капитальный ремонт. Ведь известная проблема моторов 3.5 V6 (М272) и 5.5 V8 (М273) — возникновение задиров на стенках цилиндров уже после 150-250 тыс. км, что приводит сначала к постукиванию, а затем и к «масложору». То есть замена застучавшего мотора на б/у кардинально вопрос не решает: со временем с задирами можно столкнуться и на «новом старом» движке. Заодно, скорее всего, потребуется замена цепи привода ГРМ и ее натяжителей, а также изношенного балансирного вала или его шестерни (в зависимости от двигателя). Возможно, придется поменять и муфты системы изменения фаз газораспределения. Поэтому в данном случае комплексный ремонт — это хорошее решение, если вы хотите кардинально решить вопрос и не возвращаться к нему в будущем.

Есть и такой аспект. Даже если не учитывать собственно стоимость б/у мотора, его замена оборачивается расходами. Допустим, работа по демонтажу/монтажу, подключению всех систем стоит 400 рублей. Примерно столько же вы отдадите за все новые «расходники», сальники, прокладки и технические жидкости. Теперь представьте, что «новый старый» двигатель оказался неудачным — и вы снова «попадаете» на расходы по его снятию, установке следующего мотора, уже «удачного». Снизить риск такого сценария позволит покупка у заслуживающей доверия крупной компании, специализирующейся на продаже б/у моторов, где можно рассчитывать и на предварительную диагностику, и на гарантийные обязательства. Но даже в этом случае вы не застрахованы от того, что если не сейчас, то через год-другой не вылезут характерные проблемы по «железу» просто потому, что и этот двигатель достиг пробега, при котором эти самые «болячки» возникают.

Именно по этой причине опытные мотористы утверждают, что «для себя», с прицелом на долголетнюю эксплуатацию, они бы предпочли «капиталить» двигатель. Да, выйдет дороже, но после дефектовки, ремонта, замены требующих того деталей вы получаете практически новый двигатель, который не преподнесет никаких сюрпризов в ближайшие несколько лет. Разумеется, при двух условиях: после ремонта будет осуществлена обкатка, а главное — сам капитальный ремонт будет выполнен на высоком уровне.

А вот здесь и кроется проблема! Конечный результат зависит от качества выполняемых работ и уровня используемых деталей, материалов, оборудования. К этому добавим, что даже опытные мотористы, как правило, не выполняют все работы самостоятельно: ту же расточку блока, шлифовку головки они доверяют профильным специалистам. В итоге получаем несколько исполнителей, большой объем работы и очень много факторов, влияющих на итоговое качество всего ремонта. И здесь уровень риска точно такой же: вы можете потратить уйму денег, заплатив за ремонт, а на выходе получить выход мотора из строя — и необходимость снова решать проблему, тратя при этом очередной раз время, нервы и деньги.

Наш вердикт

Что в итоге? Замена двигателя — более простой и дешевый, а иногда и единственно возможный с технической точки зрения способ решить проблему. Но если двигатель изначально имеет неважную репутацию, скажем, к определенному побегу появляются задиры на цилиндрах или может сломаться коленвал, то замена в данном случае лишь отсрочит момент возникновения проблемы.

И ладно, если вы меняете мотор с пробегом полмиллиона километров на куда более свежий, «пробежавший» тысяч сто. А если вы меняете шило на мыло? Капитальный ремонт не позволит сэкономить ни время, ни деньги. Это вообще вопрос не про экономическую целесообразность, а про дальнейшую надежность и ресурс, так как «капиталка» способна вдохнуть в старый двигатель вторую жизнь. Но только при условии, что ремонт выполнен на должном уровне. Нет уверенности в исполнителях? Тогда лучше сразу выбрать вариант с заменой!

Источник

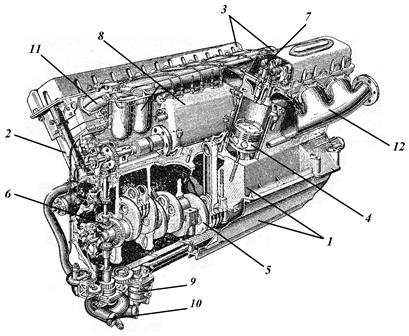

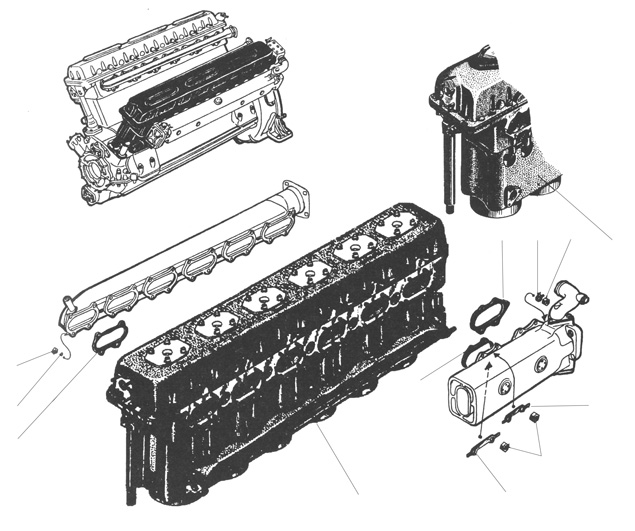

ОБЩАЯ КОМПОНОВКА

ДИЗЕЛЯ

На тепловозе ТУ2

установлен быстроходный четырехтактный

двенадцатицилиндровый дизель

1Д12 с

самовоспламенением от сжатия и водяным

охлаждением.

Конструкция дизеля

1Д12 (рис.

быть разделена на следующие основные

узлы и системы:

картер, состоящий

из верхней

6 и нижней

7 частей с

прикрепленным к нему кожухом маховика

4, являющийся

остовом, на котором устанавливаются

узлы и агрегаты дизеля;

два

V-образно

расположенных под углом

60°

шестицилиндровых блока

23, на которых

укреплены головки блоков с крышками

1′,

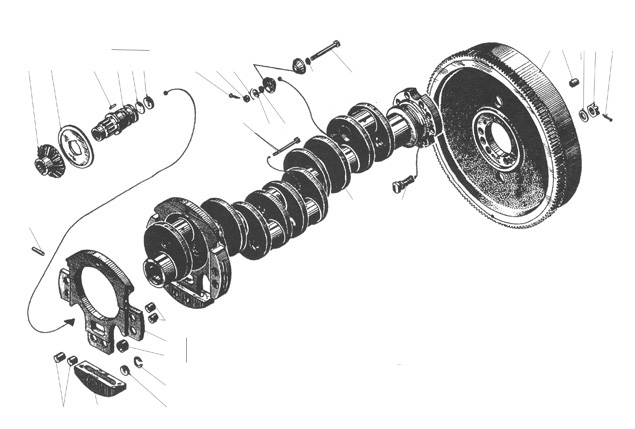

кривошипно-шатунный

механизм, состоящий из коленчатого вала

с шатунами и поршнями;

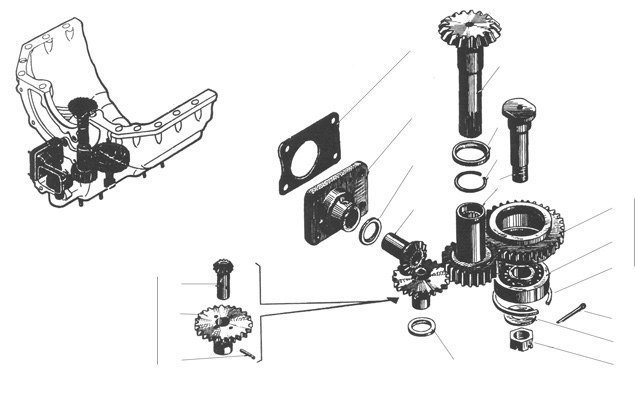

механизм передач,

к которому относятся цилиндрические и

конические зубчатые передачи и валы

для отбора мощности от коленчатого вала

и кинематической связи с ним всех узлов

и агрегатов дизеля;

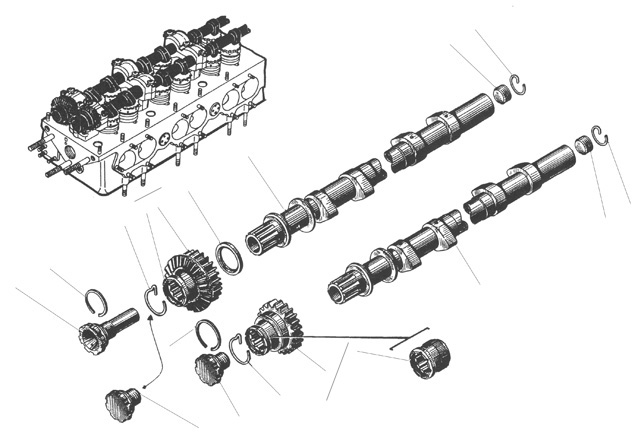

механизм

газораспределения, состоящий из двух

распределительных валов на каждой

головке блока и системы клапанов впуска

воздуха в цилиндры и клапанов выпуска

из них отработавших газов;

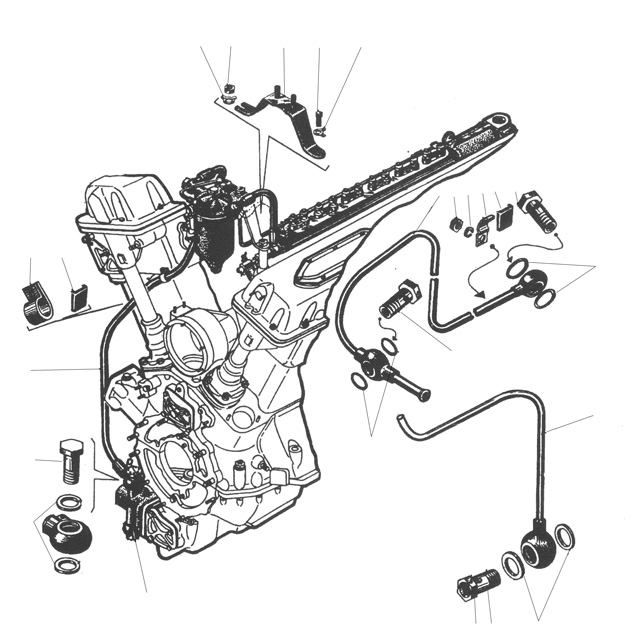

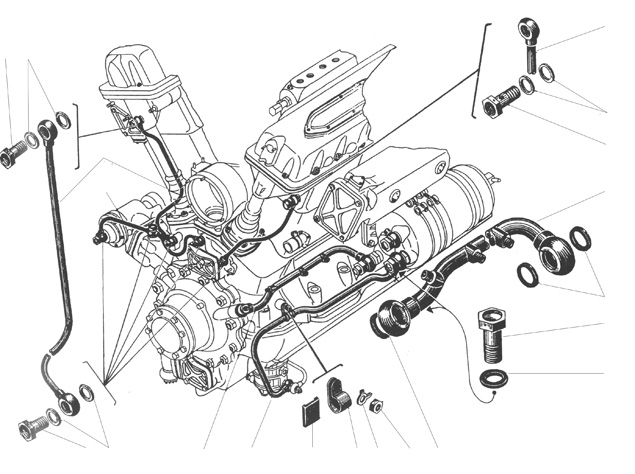

систему топливопитания,

включающую фильтр

13, топливный

насос

16 с

регулятором числа оборотов

19, форсунки

и трубопроводы, их соединяющие;

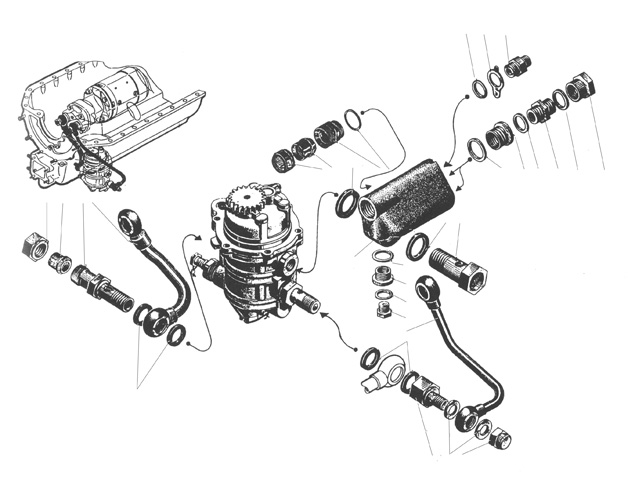

систему смазки,

состоящую из масляного насоса

9, фильтра

8, маслосборников

в нижней части картера и маслопроводящих

трубопроводов и каналов в деталях

дизеля, а также приборов контроля

давления и температуры масла;

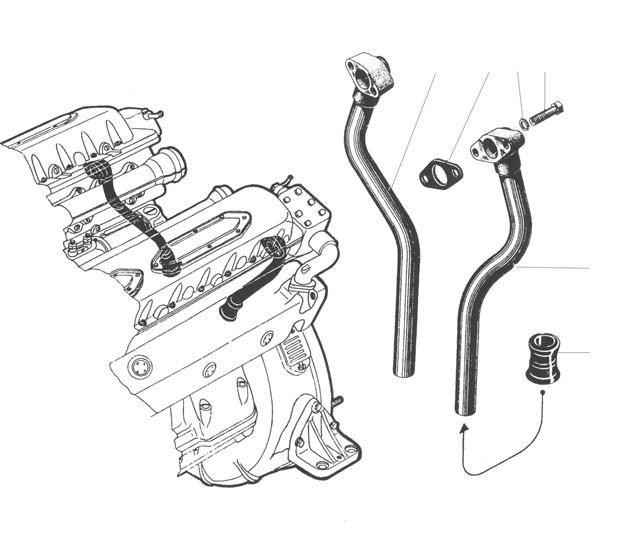

систему охлаждения,

в которую входят водяной насос, водяные

полости в деталях дизеля и трубопроводы,

соединяющие их между собой;

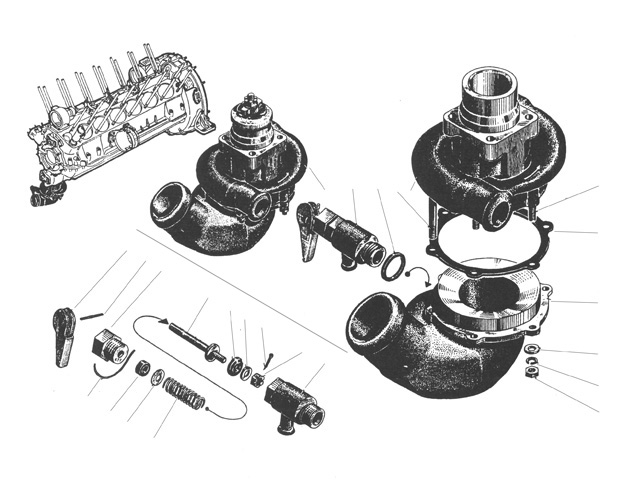

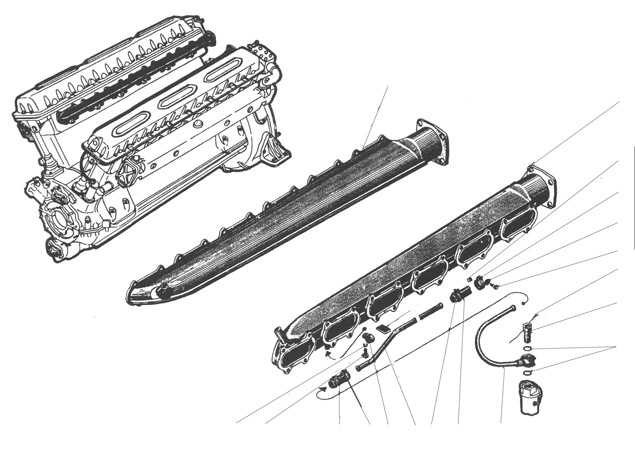

воздухоподающую

систему с впускными коллекторами

18 и

20′, выпускную

систему, состоящую из выпускных

коллекторов

3 водяными

рубашками для их охлаждения.

Техническая

характеристика дизеля 1Д12

Номинальная

мощность, л. с………300

Максимальная

мощность (в течение двух часов непрерывной

работы), л. с…….330

Скорость вращения

коленчатого вала, об /мин: номинальная1500

на холостом ходу

максимальная 1560

» »

»

минимальная 500

.

Диаметр цилиндра,

мм

…….150

Ход поршня, мм: для

блока с главными шатунами 180

» » »

прицепными

» 186,7

Рабочий объем всех

цилиндров, л

. .38,8

Порядок нумерации

цилиндров

.. . от

механизма передач к маховику

Порядок работы

цилиндров 1л—6п—5л—2п—Зл—4п-6л—1п—2л—5п—4л—Зп

Степень сжатия

…… 14-15

Давление вспышки,

кГ/см2

75

Смесеобразование

….. струйное

распыливание топлива с непосредственным

впрыском в камеру сгорания

Топливный фильтр

войлочный

Топливный насос

плунжерный,

блочный

Регулятор числа

оборотов всережимный, центробежный

Форсунка

…….. закрытая

с щелевым фильтром

Топливо марки

…… ДЛ, ДЗ,

ДС и ДА ГОСТ

4749—49 или

Л и

3 ГОСТ

305—62

Часовой расход

топлива при номинальной мощности не

более, кг

………. 60

Система смазки

……………

циркуляционная под давлением

Давление масла на

эксплуатационных режимах, кГ/см2

…………… 6-9

Масляный насос

………….. шестеренчатый

Масляный фильтр

проволочно-щелевой с элементом тонкой

очистки

Срок службы масла,

месяцев не более 2

Масло: для летней

эксплуатации

…. МК-22 или

МС-20 ГОСТ

1013—49

Для

зимней эксплуатации МС-14

ГОСТ

1013-49

Для зимней и летней

эксплуатации допускается МТ-16п ГОСТ

6360—58

Часовой расход

масла при работе на номинальной мощности

не более, кг

…… 3,6

Система охлаждения

…………

водяная, принудительная

Водяной насос

…………… центробежный

Объем системы

охлаждения, л

…….35

Соединение с

главным генератором.

….

втулочно-пальцевой муфтой

Способ запуска

дизеля: основной электрический от

аккумуляторной батареи

вспомогательный

сжатым воздухом

Сухой вес, кг 1800

Габаритные размеры,

мм: длина 1852

ширина 1085

высота 1275

Моторесурс, ч

(гарантированный)

. . .4000

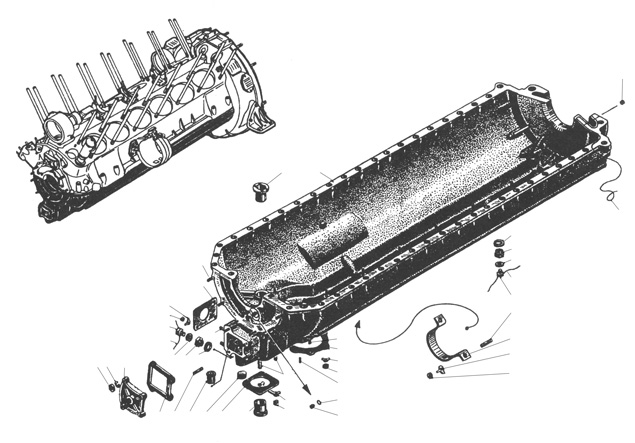

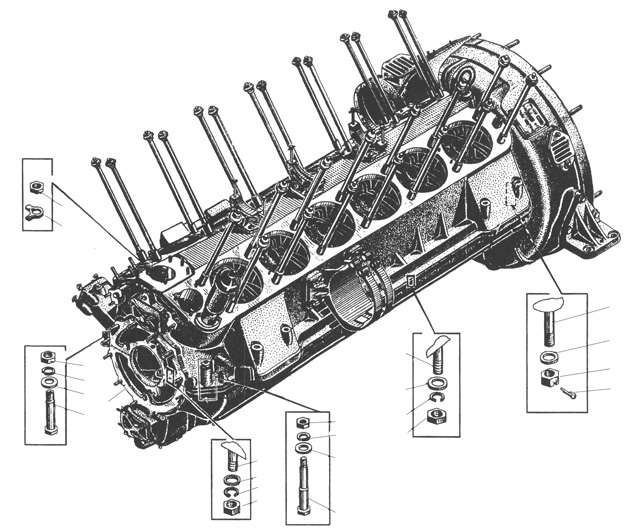

КАРТЕР

Картер (рис.

9) служит

основанием для установки всех узлов и

агрегатов, а также для крепления дизеля

к поддизельной раме. Он состоит из двух

частей

— верхней

3 и нижней

4, плоскость

разъема которых проходит по оси

коленчатого вала. Обе части картера

соединены друг с другом при помощи

шпилек. Верхняя часть картера является

несущей и представляет собой отливку

коробчатого сечения из чугуна марки

СЧ21-40. С внутренней стороны отливки

расположено семь поперечных перегородок,

в которых вместе с крышками

5 расточено

семь отверстий под стальные вкладыши

6 коренных

подшипников коленчатого вала, залитые

свинцовистой бронзой марки Бр. С30.

Вкладыши разъемные] и расточены после

постановки в картер. От продольного

перемещения и проворачивания вкладыши

удерживаются стопорными штифтами.

Вкладыши седьмого коренного подшипника

имеют бурты, воспринимающие осевые

усилия, действующие на коленчатый вал.

Крышки

5 коренных

подшипников крепятся к верхнему картеру

двумя шпильками

8.

В верхней части

картера имеются две расположенные под

углом 120°

друг к другу обработанные плоскости

для установки блоков цилиндров, которые

крепятся к картеру шпильками

1. В отверстия

12

входят выступающие из блоков нижние

части гильз цилиндров.

Нижняя часть

картера

4 представляет

собой тонкостенную отливку корытообразной

формы. В задней и передней ее частях

имеются углубления, являющиеся

маслоотстойниками, из которых по трубе

9 и отверстию

7 скапливающееся

в картере масло поступает в масляный

насос дизеля. Для уменьшения пенообразования

и расплескивания стекающего в картер

масла служит щиток, укрепленный на

шпильках над маслоотстойниками. Торцы

обеих частей картера имеют обработку

и к ним присоединяются с одной стороны

кожух маховика

II, а с другой

проставка, цилиндрическая часть которой

входит в отверстие опорной балки

II (см. рис.

8), являющейся

передней опорой дизеля. Задними опорами

дизеля служат лапы

5 (см. рис.

8), укрепленные

с обеих сторон кожуха маховика.

В верхней части

картера, между первой поперечной

перегородкой и передней стенкой, имеются

опоры и отверстия для валиков механизма

передач к топливному насосу,

распределительным валам обоих блоков

и электрогенератору. В нижней части

картера находятся опоры для валиков

механизма передач к масляному, водяному

и топливоподкачивающему насосам. С

наружной стороны днища картера

предусмотрены обработанные площадки

с отверстиями для установки и крепления

масляного и водяного насосов.

Три кронштейна

13 на

горизонтальной поверхности верхней

части картера служат для крепления

топливного насоса высокого давления.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Содержание

- Техническая характеристика дизеля 1Д12.

- Ремонт двигателей 1Д12, 1Д12В-300, 1Д12КС, 1Д12ДС, 1Д12В-300КС1, 1Д12А-525, 1Д12А-525А и модификации

- Подвижная автомобильная ремонтная мастерская

- Меню навигации

- Пользовательские ссылки

- Информация о пользователе

- Сообщений 1 страница 11 из 11

- Поделиться115-07-2015 16:20:52

- Поделиться215-07-2015 16:25:49

- Техническая характеристика дизеля 1Д12.

Техническая характеристика дизеля 1Д12.

|

| Рис 8. Внешний вид дизеля |

Дизельные двигатели типа 1Д12 выпускаются Барнаульским заводом во множестве модификаций и ведут свою родословную от довоенного дизеля В2 танка Т–34. Такие двигатели применяются в различных областях техники – как главные и вспомогательные двигатели на судах, для привода буровых установок, насосных и компрессорных агрегатов, в составе дизель-электростанций, в военной технике, а также на железной дороге в тепловозах ТГМ-1, ТГМ-23, ТУ-2, ТУ-7 и во многих путевых машинах.

| Номинальная мощность, л.с. | |

| Максимальная мощность (в течение двух часов непрерывной работы), л.с. | |

| Скорость вращения коленчатого вала, об/мин: | |

| номинальная | |

| на холостом ходу, максимальная | |

| на холостом ходу, минимальная | |

| Диаметр цилиндра, мм | |

| Ход поршня, мм: | |

| для блока с главными шатунами | |

| прицепными | 186,7 |

| Рабочий объем всех цилиндров, л | 38,8 |

| Порядок нумерации цилиндров | от механизма передач к маховику |

| Порядок работы цилиндров | 1л–6п 5л–2п 3л–4п 6л–1п 2л–5п 4л–3п |

| Степень сжатия | 14–15 |

| Давление, вспышки, кг/см 2 | |

| Способ запуска дизеля: | электрический, от аккумуляторной батареи |

| Топливоподкачивающий насос | коловратный БНК-12ТК |

| Привод к насосу | механический от дизеля |

| Топливный фильтр | войлочный |

| Давление подачи топлива после фильтра | 0,6 – 0,8 кгс/см 2 |

| Топливный насос высокого давления | двенадцатиплунжерный, блочный |

| Угол опережения подачи топлива до в. м. т. | 24 – 26о |

| Форсунка | закрытая |

| Усилие затяжки пружины форсунки | 210 кгс/см2 |

| Регулятор числа оборотов | всережимный, центробежный, непосредственного действия с регулируемой степенью неравномерности. |

| Система смазки | Циркуляционная, под давлением, с сухим картером |

| Масляный насос | шестерёнчатый, трёхсекционный |

| Привод к насосу | механический от дизеля |

| Давление масла, кг/см 2 | 6–9 |

| Температура масла, входящего в дизель: рекомендуемая максимально допустимая минимально допустимая | 60 – 75°С 80°С 40°С |

| Температура масла, выходящего из дизеля: рекомендуемая максимально допустимая | 80–90°С 95°С |

| Охлаждение масла в системе | циркуляционное в воздушно – масляных радиаторах |

| Система охлаждения | водяная, принудительная по замкнутой системе |

| Водяной насос | центробежный с приводом от дизеля |

| Привод к насосу | механический |

| Охлаждающая вода | пресная, прокипяченная с добавлением хромпика и соды |

| Температура воды, входящей в дизель: в эксплуатационных режимах минимально допустимая | 65 – 75°С 50°С |

| Температура воды, выходящей из дизеля | не более 95°С |

| Сухой вес, кг |

Дата добавления: 2016-03-15 ; просмотров: 3465 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Ремонт двигателей 1Д12, 1Д12В-300, 1Д12КС, 1Д12ДС, 1Д12В-300КС1, 1Д12А-525, 1Д12А-525А и модификации

Диагностика (дефектовка) — от 22 000 руб

Капитальный ремонт от 120 000 руб (в зависимости от модификации ДВС, БЕЗ учета запасных частей)

Технические характеристики двигателей 1Д12

| Основные данные и размерность | 1Д12В-300 | 1Д12КС | 1Д12ДС | 1Д12В-300КС1 | 1Д12А-525 | 1Д12А-525А |

| Мощность номинальная, кВт (л.с.) | 220 (300) | 386 (525) | 386 (525) | |||

| Мощность максимальная, кВт (л.с.) | 243 (330) | — | — | |||

| Мощность максимальная кратковременная в течении 2 секунд, кВт (л.с.) | 353 (480) | — | — | — | — | — |

| Время повторения режима максимальной мощности, ч, не менее | — | 5 | 5 | 5 | — | — |

| Частота вращения, об/мин | 1500 | 2000 | 2000 | |||

| Удельный расход топлива на режиме номинальной мощности, г/кВт·ч (г/л.с.·ч), не более | 238 +12 (175 +9 ) | 245 +12 (180 +9 ) | 238 +12 (175 +9 ) | 226 +12 (166 +9 ) | 238 +12 (175 +9 ) | 239 +12 (176 +9 ) |

| Удельный расход масла на угар на режиме номинальной мощности, г/кВт·ч (г/л.с.·ч), не более | 4,1 (3) | 4,8 (3,5) | 4,8 (3,5) | 2 (1,5) | 3,4 (2,5) | 3,4 (2,5) |

| Масса «сухого» дизеля, кг, не более | 1600 | |||||

| Габаритные размеры, ДхШхВ, не более, мм: | 1688х1052х1276 | 1575х1052х1070 | ||||

| Ресурс непрерывной работы, ч | 72 | 240 | 240 | 500 | — | — |

| Условия надёжной работы дизеля: | ||||||

| высота над уровнем моря, м | 1000 | 2000 | 2000 | 1000 | 2000 | 2000 |

| запыленность воздуха,мг/м 3 | 2,5 | |||||

| температура воздуха, поступающего во впускной коллектор, °C | От 0 до 50 | |||||

| относительная влажность при 25°C, %, не более | 98 | |||||

| температура наружного воздуха при относительной влажности 70%, °C | От 50 до -50 (При отрицательных температурах наружного воздуха возможность пуска и работы дизеля обеспечивается за счёт подогревательных устрой |

1Д12В-300КС2

Для привода генераторов

200 кВт в стационарных электроагрегатах, автоматизированых по 0, 1, 2 степеням без систем подогрева.

1Д6БГС2

100 кВт в стационарных электроагрегатах 1 и 2 степени автоматизации.

1Д6-150С2-01

100 кВт в стационарных электроагрегатах

1КД12Н-520

315 кВт в дизель-генераторах АД-315-Т/400, автоматизированных по 1 и 2 степеням.

| 1Д6-150С2 1Д6-150С2-01 |

Для привода генераторов | 100 кВт, устанавливаются в мотовозах, путеукладчиках и прочих подвижных машинах. |

| 1Д6БА | 100 кВт в дизель-генераторах типа У34А и У34М передвижных электростанций 5Е95, 5Е96, 5Е96А. | |

| 1Д12В-300КС2-01 | 200 кВт в дизель-генераторах ДГ-200-Т/400А (У96А), предназаченных для железнодорожных путевых машин, а также в стационарных электроагрегатах автоматизированных по 0, 1 и 2 степени, оборудованных системами подогрева. |

|

| 1Д6Н-250С2 2Д6Н-250С2 |

Устанавливаются в | автомотрисах, дрезинах, мотовозах, снего-очистительных машинах, служат для привода различных механизмов при буровых работах. |

| 1Д12-400БС2 | маневровых тепловозах ТГМ-23Б, 23В, 23Д, производства ОАО «Муромтепловоз». | |

| 1Д12-400КС2 | маневровых тепловозах ТГМ-40 и железнодорожном снегоочистителе ТГМ-40С, а также в узкоколейных тепловозах ТУ-5, ТУ-7, производства ОАО «Камбарский машзавод». |

1Д12БМС2

Используются в силовых агрегатах

шнеко-роторных снегоочистителей ДЭ-226, Д-902, аэродромно-уборочных машин ДЭ-235, лесопогрузчиков ЛТ-142.

1Д12БС2

буровых установок типа БРДИ, БУ-80, вакуумно-нагнетательных уборочных машин В-63, В-68М.

2Д12БС2

2Д12БС2-01 Для мазутоперекачивающих установок МПУ-200, 300, 350, землеройных и дорожных машин.

Для передвижных компрессорных станций СД-9/101, СД-9/10М, пожарных насосных станций типа ПНС-100, ПНС-131. 2Д12БС2-01 без вентиляции

1Д12Н-500С2

центробежных насосов 3В-200/4 наполнительного агрегата АН-501, компрессорных установок КПУ-16/250. До 1976г применялись в тепловозе ТГМ-23.

2Д12Н-500С2

насосов типа Д630-125 наполнительного агрегата АН-301, АН-501Б разработки «Газстроймашина»

и насоса подвижного агрегата на шасси КАМАЗ разработки Тюменского филиала СКБ «Газстроймашина».

Д12АС-С2

ПД12А

центробежных насосов ЦН-400-105, 3В-200х2 дизель-насосных станций.

Д12А-375А

в инженерных тягачах типа МАЗ-538, КЗКТ-538.

Д12А-375Б

в 27-тонных автосамосвалах БелАЗ-540, аэродромных тягачах типа Белаз-6411.

Д12А-525

в многоосных автотягачач типа МАЗ-537, КЗКТ-7428,КЗКТ-74281.

Д12А-525А

в многоосных автотягачач типа МАЗ-543, МАЗ-7310,МАЗ-74106, аэродромных тягачах типа Белаз-6422, Белаз-7211.

Д12АН-650

в многоосных автотягачах повышенной проходимости.

Источник

Подвижная автомобильная ремонтная мастерская

Меню навигации

Пользовательские ссылки

Информация о пользователе

Сообщений 1 страница 11 из 11

Поделиться115-07-2015 16:20:52

- Автор: nik-45

- Администратор

- Зарегистрирован : 15-09-2014

- Приглашений: 0

- Сообщений: 2739

- Возраст: 59 [1961-03-10]

- Провел на форуме:

26 дней 17 часов - Последний визит:

Вчера 16:49:01

Двигатели семейства Д-12

Дизель типа Д-12 представляют собой двенадцатицилиндровый, двухрядный, с V-образным расположением цилиндров, четырёхтактный двигатель водяного охлаждения, с непосредственным впрыском топлива.

В зависимости от назначения двигатели типа Д12 разделяются на следующие модели:

— двигатель модели Д12 сп. – стационарный, применяется для приводов генератора переменного тока;

— двигатель модели Д12А – транспортный, устанавливается на большегрузных автосамосвалах;

— двигатель модели 1Д12 – стационарный, предназначен для привода генератора переменного тока;

— двигатель модели 3Д12 – главный судовой двигатель;

— двигатель модели 7Д12 – вспомогательный судовой двигатель.

Производитель: «Трансмаш», г. Барнаул

Марка: Д-12А-525А

Тип: дизельный

Объём: 38 880 см3

Максимальная мощность: 525 л.с., при 2100 об/мин

Максимальный крутящий момент: 2200 Н·м, при 1100—1400 об/мин

Конфигурация: V12

Цилиндров: 12

Клапанов: 48

Диаметр цилиндра: 150 мм

Ход поршня: 180 мм

Степень сжатия: 14,5

Система питания: проточная, безнаддувная

Охлаждение: жидкостное, с принудительной циркуляцией, закрытого типа

Материал блока цилиндров: алюминий

Материал ГБЦ: алюминий

Ресурс: 55 тыс, км тыс. км.

Тактность (число тактов): 4-тактный

Порядок работы цилиндров: 1л-6п-5л-2п-3л-4п-6л-1п-2л-5п-4л-3п

Рекомендованное топливо: топливо для быстроходных дизелей ГОСТ 4749-73

Поделиться215-07-2015 16:25:49

- Автор: nik-45

- Администратор

- Зарегистрирован : 15-09-2014

- Приглашений: 0

- Сообщений: 2739

- Возраст: 59 [1961-03-10]

- Провел на форуме:

26 дней 17 часов - Последний визит:

Вчера 16:49:01

Основные технические данные:

Д12А-525А Д12А-525 Д12А-375А

Мощность, кВт (л.с.) 386 (525) 386 (525) 275 (375)

Частота вращения, об/мин. 2000 2000 1650

Удельный расход топлива, г/л.с.ч. (л.с./ч) 239 (176) 237 (175) 225 (168)

Коэффициент приспособляемости 1,13-1,25 1,13-1,25 1,04-1,15

Масса двигателя, кг 1450 1500 1450

Источник

Техническая характеристика дизеля 1Д12.

|

| Рис 8. Внешний вид дизеля |

Дизельные двигатели типа 1Д12 выпускаются Барнаульским заводом во множестве модификаций и ведут свою родословную от довоенного дизеля В2 танка Т–34. Такие двигатели применяются в различных областях техники – как главные и вспомогательные двигатели на судах, для привода буровых установок, насосных и компрессорных агрегатов, в составе дизель-электростанций, в военной технике, а также на железной дороге в тепловозах ТГМ-1, ТГМ-23, ТУ-2, ТУ-7 и во многих путевых машинах.

| Номинальная мощность, л.с. | |

| Максимальная мощность (в течение двух часов непрерывной работы), л.с. | |

| Скорость вращения коленчатого вала, об/мин: | |

| номинальная | |

| на холостом ходу, максимальная | |

| на холостом ходу, минимальная | |

| Диаметр цилиндра, мм | |

| Ход поршня, мм: | |

| для блока с главными шатунами | |

| прицепными | 186,7 |

| Рабочий объем всех цилиндров, л | 38,8 |

| Порядок нумерации цилиндров | от механизма передач к маховику |

| Порядок работы цилиндров | 1л–6п 5л–2п 3л–4п 6л–1п 2л–5п 4л–3п |

| Степень сжатия | 14–15 |

| Давление, вспышки, кг/см 2 | |

| Способ запуска дизеля: | электрический, от аккумуляторной батареи |

| Топливоподкачивающий насос | коловратный БНК-12ТК |

| Привод к насосу | механический от дизеля |

| Топливный фильтр | войлочный |

| Давление подачи топлива после фильтра | 0,6 – 0,8 кгс/см 2 |

| Топливный насос высокого давления | двенадцатиплунжерный, блочный |

| Угол опережения подачи топлива до в. м. т. | 24 – 26о |

| Форсунка | закрытая |

| Усилие затяжки пружины форсунки | 210 кгс/см2 |

| Регулятор числа оборотов | всережимный, центробежный, непосредственного действия с регулируемой степенью неравномерности. |

| Система смазки | Циркуляционная, под давлением, с сухим картером |

| Масляный насос | шестерёнчатый, трёхсекционный |

| Привод к насосу | механический от дизеля |

| Давление масла, кг/см 2 | 6–9 |

| Температура масла, входящего в дизель: рекомендуемая максимально допустимая минимально допустимая | 60 – 75°С 80°С 40°С |

| Температура масла, выходящего из дизеля: рекомендуемая максимально допустимая | 80–90°С 95°С |

| Охлаждение масла в системе | циркуляционное в воздушно – масляных радиаторах |

| Система охлаждения | водяная, принудительная по замкнутой системе |

| Водяной насос | центробежный с приводом от дизеля |

| Привод к насосу | механический |

| Охлаждающая вода | пресная, прокипяченная с добавлением хромпика и соды |

| Температура воды, входящей в дизель: в эксплуатационных режимах минимально допустимая | 65 – 75°С 50°С |

| Температура воды, выходящей из дизеля | не более 95°С |

| Сухой вес, кг |

Основные части дизеля 1Д12.

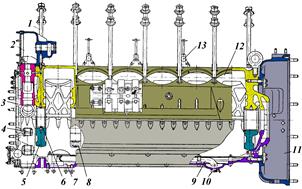

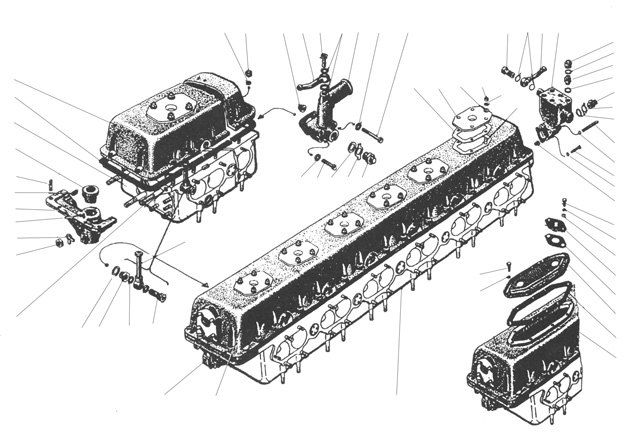

Конструкция дизеля разделена на следующие основные узлы и системы (рис. 9):

1. картер с кожухом маховика;

2. два V-образно расположенных шестицилиндровых блока с головками блоков и крышками;

3. кривошипно-шатунный механизм;

4. механизм передач;

5. механизм газораспределения;

6. систему топливопитания;

7. систему смазки;

8. систему охлаждения;

9.воздухоподающую систему с впускными коллекторами и выпускную систему.

Рис. 9. Дизель 1Д12. Основные части.

1 – картер дизеля;

2 – два, V-образно расположенных под углом 60 градусов друг к другу, шестицилиндровых блока цилиндров;

3 – две головки блоков с крышками;

4 – поршневая группа;

5 – кривошипно-шатунный механизм, состоящий из коленчатого вала и шатунов;

6 – механизм передач;

7 – механизм газораспределения с распределительными валами и клапанами;

8 – система питания топливом;

9 – масляный насос;

10 – водяной насос;

11 – воздухопитающая система с впускными коллекторами;

12 – выпускная система.

Отсчёт цилиндров производится от передней части двигателя. Передняя часть – со стороны механизма передач, задняя часть двигателя находится со стороны маховика. Если встать лицом к передней части двигателя, слева будет находиться левый блок цилиндров, а справа – правый блок цилиндров.

Картер дизеля.

Рис. 10. Картер дизеля 1Д12:

1 – стяжная шпилька; 2 – корпус привода топливного насоса; 3 – верхняя часть картера; 4 – нижняя часть картера; 5 – крышка подшипника; 6 – вкладыш подшипника; 7 – отверстие для прохода масла к насосу; 8 – шпилька; 9 – труба; 10 – пробка маслосливного отверстия; 11 – кожух маховика; 12 – отверстие под гильзу; 13 – кронштейн крепления топливного насоса

Многие механизмы имеют картер, как основание всего изделия. Коробки передач машин, гидропередачи, редукторы, двигатели, компрессоры. В переводе с английского – корпус. Картер (рис. 10) служит основанием для установки всех узлов и агрегатов, а также для крепления дизеля к поддизельной раме. Он состоит из трёх частей: верхней 3, нижней 4 и кожуха маховика 11. Верхняя часть картера является несущей и представляет собой отливку коробчатого сечения из чугуна. Внутри верхней части картера имеются семь поперечных перегородок, в которых расточено семь отверстий под стальные вкладыши коренных подшипников для укладки коленчатого вала (5, 6). В верхней части картера имеются две расположенные под углом 120° друг к другу обработанные плоскости для установки блоков цилиндров, которые крепятся к картеру шпильками 1. В отверстия 12 входят выступающие из блоков нижние части гильз цилиндров.

Нижняя часть картера 5 служит резервуаром для сбора масла. В задней и передней ее частях имеются углубления, являющиеся маслоотстойниками, из которых по трубе 9 и отверстию 7 скапливающееся в картере масло поступает в масляный насос дизеля, который крепится снизу картера. Также к нижнему картеру крепятся водяной и топливоподкачивающий насосы. Совместно с верхним картером образуют закрытый корпус. К поддизельной раме картер крепится опорной балкой, являющейся передней опорой дизеля. Задними опорами дизеля служат лапы, укрепленные с обеих сторон кожуха маховика.

Кожух маховика служит для защиты от случайного прикосновения к вращающемуся маховику, а также для крепления к двигателю оборудования, такие как коробка передач машин, танков, или гидропередача тепловозов ТГМ 23. Имеется кронштейн для крепления электрического стартера, смотровой лючок со стрелкой для регулировочных работ. В тепловозах широкой колеи картер сварной из стальных листов, так как изготовить отливку таких размеров очень сложно. В автомобилях, мотоциклах применяются алюминиевые сплавы для уменьшения веса двигателя. Картер имеет резьбовые отверстия, кронштейны для крепления внешнего и внутреннего оборудования. В теле картера имеются каналы для прохода масла к различным деталям дизеля.

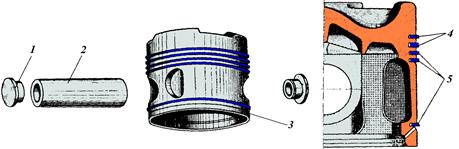

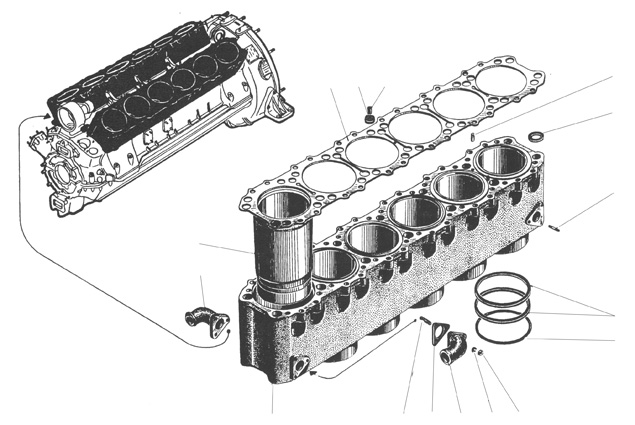

Цилиндры и блок цилиндров.

В цилиндрах дизеля происходит сжигание топлива. На дизеле 1Д12 два отдельных блока цилиндров. Собственно цилиндр образован деталью – гильзой цилиндра. В дизеле 1Д12 их соответственно 12 штук в два ряда по шесть. Все гильзы цилиндров вставлены рядом друг с другом в общий корпус – блок цилиндров (рис. 11, а). Расположены блоки наклонно с углом между их осями 60 градусов. Блок цилиндров состоит из рубашки 1 (рис. 11, а и б), вставных гильз 2, уплотнительных резиновых колец 4, втулок 7 и алюминиевой прокладки 6.

Рис. 11. Блок цилиндров:

1 – рубашка блока; 2 – гильза; 3 – охлаждающая жидкость (вода);

4 – резиновые кольца; 5 – контрольное отверстие; 6 – прокладка;

7 – центровочная втулка; 8 – головка блока.

Сам корпус имеет, так называемую, «рубашку», для прохода воды к гильзам цилиндров для их охлаждения. Есть такое понятие – «мокрая» и «сухая» гильза. В данном случае на 1Д12 эта съёмная гильза является «мокрой». Подобная система применяется в двигателях ГАЗ, ЗИЛ и других. Такие гильзы непосредственно омываются охлаждающей водой, а по мере износа или повреждения легко можно заменить на новую. Но есть опасность нарушения герметичности стыковки гильзы с блоком цилиндров и картером. Нарушение герметичности приводит к утечке воды в систему смазки, нарушение работы системы смазки и, как следствие, повреждение двигателя. Для возможности контроля герметичности уплотнений в нижней части блока имеются контрольные отверстия. В случае нарушения герметичности, вода через эти отверстия будет вытекать наружу. При появлении воды в контрольных отверстиях работа двигателя запрещается.

На большинстве двигателей автомобилей применяется «сухая» гильза. Это тонкостенный чугунный цилиндр, запрессованный с большим натягом в блок цилиндров. Такой цилиндр с охлаждающей водой не соприкасается, а отдаёт тепло стенкам блока и таким образом охлаждается. Соответственно при таком исполнении двигателя исключена возможность попадания воды в масло через нижние уплотнения, так как их нет. Такой двигатель проще по конструкции, так как нет дополнительных уплотнений, но в случае повреждения или при износе гильзы цилиндра необходима сложная технология замены цилиндра.

Перегрев двигателя опасен для любого двигателя. Перегрев вызывает потерю эластичности уплотняющих резиновых элементов, что приводит к проникновению охлаждающей воды в систему смазки, а также масла в систему охлаждения. Также вода или масло может попасть в камеру сгорания и привести к серьёзным повреждениям и даже разрушению двигателя.

Полость между гильзой и внутренней стенкой блока цилиндров омывается охлаждающей водой 3 (рис. 11, б). Гильзы 2 в верхней части имеют бурты, при помощи которых они опираются на углубления в блоке цилиндров 1. Внизу гильзы уплотняются резиновыми кольцами 4. Плотность соединения блока с головкой блока 8 обеспечивается алюминиевой прокладкой 6. Блоки 1, головки блоков 8 и картер дизеля соединены при помощи шпилек.

Головка блока цилиндров.

Головка блока закрывает сверху цилиндры, создавая камеру сгорания. В дизеле 1Д12 две головки блоков. В головке блока собран механизм газораспределения (рис. 12). Изготовлена головка из алюминиевого сплава, как и в большинстве других двигателей. В дизелях ширококолейных тепловозов такие крышки сделаны отдельно на каждый цилиндр, так как размеры цилиндров большие и даже на один цилиндр головка имеет большой вес.

Рис. 12. Головка блока:

1 – водяной патрубок; 2 – корпус головки; 3 – выточка; 4 – выпускной клапан; 5 – впускной клапан; 6 – гнездо клапана; 7 – пружина; 8 – сшивная шпилька; 9 – гнездо форсунки; 10 – корпус подшипника; 11 – крышка; 12 – лючок.

В головке блока находятся каналы, ведущие к камере сгорания каждого цилиндра с левой и правой стороны головки. Каналы с одной стороны предназначены для впуска в цилиндр воздуха, каналы с другой стороны для вывода из цилиндра выхлопных газов после сгорания топлива. Эти каналы герметично перекрываются клапанами 4 и 5. По центру каждой камеры сгорания места для установки форсунок. Для охлаждения головки внутри неё имеются каналы для прохождения воды. Также имеются каналы для прохода масла к трущимся деталям газораспределительного механизма. Сверху головка закрывается крышкой с лючками для регулировки.

Поршень.

Внутри цилиндра помещается точно подогнанный по диаметру поршень. Поршень является как бы подвижным дном рабочей полости – рабочего объема. Рабочий объем дизеля, таким образом, ограничен вокруг стенками цилиндра, сверху закрывающей головкой блока, снизу поршнем. Поршень может двигаться по цилиндру вверх-вниз на расстояние рабочего хода машины, то есть совершает возвратно-поступательное движение. Под воздействием огромного давления газов от сгоревшего топлива, поршень двигается внутри цилиндра, передавая энергию, через шатун, коленчатому валу.

Обычно поршни изготавливают из алюминиевого сплава. Этот металл имеет свойство эффективной теплопередачи. Изначально поршни делались из стали или чугуна. Но впоследствии от этого отказались.

1 – заглушка; 2 – поршневой палец; 3 – поршень; 4 – компрессионные кольца; 5 – маслосъемные кольца

Поршни 3 дизеля 1Д12 (рис.13) представляют собой единую отливку из алюминиевого сплава. Верхняя часть называется головкой и является рабочей частью поршня. Днище головки имеет форму, которая способствует лучшему сгоранию топлива. Боковая, цилиндрическая часть поршня называется «юбкой» и является направляющей частью. Поршень представляет сложный усечённый конус. Поэтому форма рассчитана так, что при нормальном нагреве поршень принимает форму правильного цилиндра. В верхней части поршня проточены четыре кольцевые канавки для поршневых колец 4 и 5, а в нижней части – одна канавка. Компрессионные кольца 4 уплотняют зазор между поршнем и стенкой цилиндра, предотвращая прорыв газов высокого давления из рабочей полости цилиндра в картер. Кольца изготовлены из чугуна. Маслосъёмные кольца 5 предназначены для съёма излишней смазки со стенок гильзы цилиндра, а так же значительного отвода тепла от поршня. Изготавливаются из стали или чугуна. Поршневой палец 2 предназначен для шарнирного соединения поршня с верхней головкой шатуна. Ограничения движения пальца по оси осуществляется заглушкой 1. Охлаждается поршень, в основном, маслом, которое попадает на него изнутри картера методом разбрызгивания, а также через поршневые кольца отдает тепло на стенки цилиндра.

Юбка имеет очень мелкие кольцевые проточки для удержания тонкого слоя масла на теле поршня. Этот слой облегчает скольжение поршня внутри цилиндра. Причём рабочий зазор между поршнем и цилиндром менее 0,1 мм. На ширококолейных тепловозах поршни составные и состоят из трёх частей. Проставка – это часть, которая крепится к шатуну. Срок службы проставки большой, и изготавливается она из стали. На проставку крепятся отдельно изнашиваемые части поршня: юбка и головка поршня, которые изготовлены из алюминиевого сплава. По мере износа эти детали заменяются новыми. Форма поршня не цилиндрическая. Во время работы дизеля поршень нагревается с различной температурой. Головка нагревается сильнее, следовательно, и расширяется сильнее. А низ юбки нагревается слабее и расширяется тоже слабее. Именно этого явления на первых двигателях не учитывали, отсюда и малый срок службы поршней, либо они просто заклинивали в цилиндрах при максимальной нагрузке. Но хотя зазор между цилиндром и поршнем очень мал, всё же даже этот минимальный зазор уменьшается с помощью поршневых колец, называемых компрессионными. На многих двигателях трущиеся поверхности колец, хромированные для увеличения срока службы и для лучшего притирания к цилиндру. Количество компрессионных колец на разных двигателях может быть разным, а также форма тоже разная. По мере износа колец зазор между поршнем и цилиндром увеличивается. Уменьшается мощность двигателя, увеличивается расход топлива. Масло и внутренние поверхности картера быстро загрязняются продуктами горения. А также увеличенный зазор опасен тем, что в зазор могут прорваться газы в момент рабочего хода поршня, и есть опасность взрыва масляного тумана в картере двигателя. Хотя это и редкое явление.

Также на поршнях устанавливаются маслосъёмные кольца. При работе цилиндры смазываются маслом. С помощью этих колец снимается излишний слой масла и через отверстия в юбке поршня сливается в картер. При износе маслосъёмных колец в камеру сгорания попадает масло, там оно сгорает и образуется нагар и в канавках поршневых колец, и в седлах клапанов, и на днище поршня, и в выпускных каналах. Подвижность колец уменьшается, увеличивая износ и цилиндров и самих колец. Снижается теплоотдача от поршня, поэтому может образоваться местный перегрев и появление трещин на поршне. Может нарушиться герметичность клапанов.

Отверстие под поршневой палец немного смещено от оси, чтобы уменьшить эффект перекоса поршня в цилиндре при рабочем ходе. Под воздействием давления газов поршень немного перекашивается в цилиндре, вызывая неравномерный износ как цилиндра, так и самого поршня. Для уменьшения этого эффекта, отверстие смещено, а на поршнях ставится метка для установки в правильное положение.

Источник

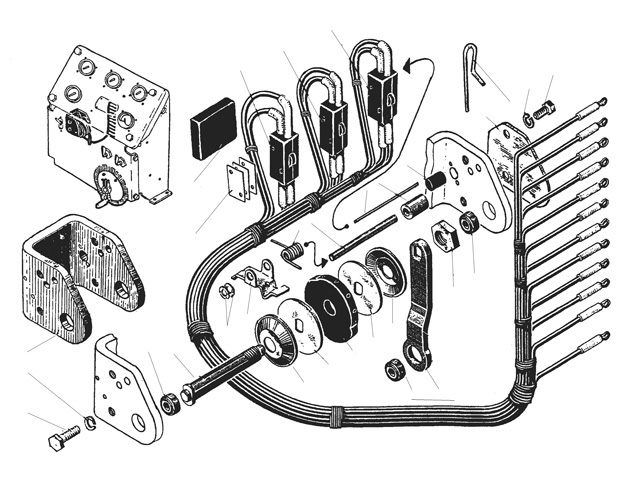

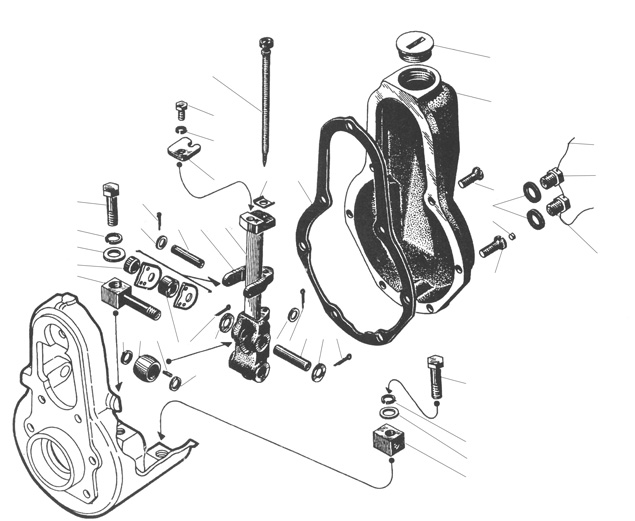

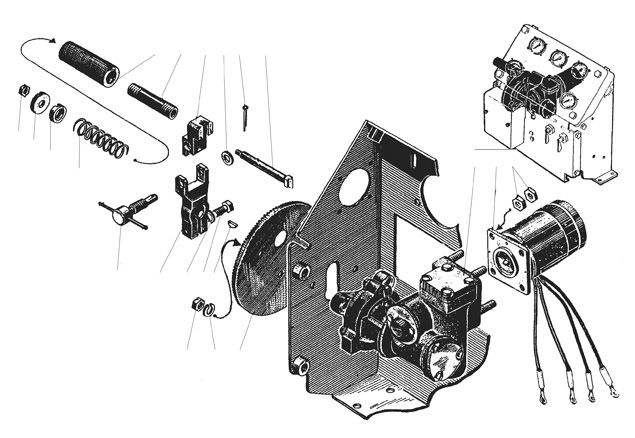

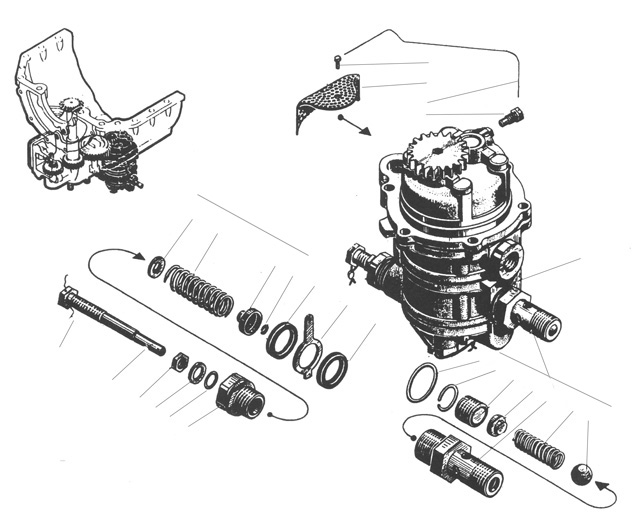

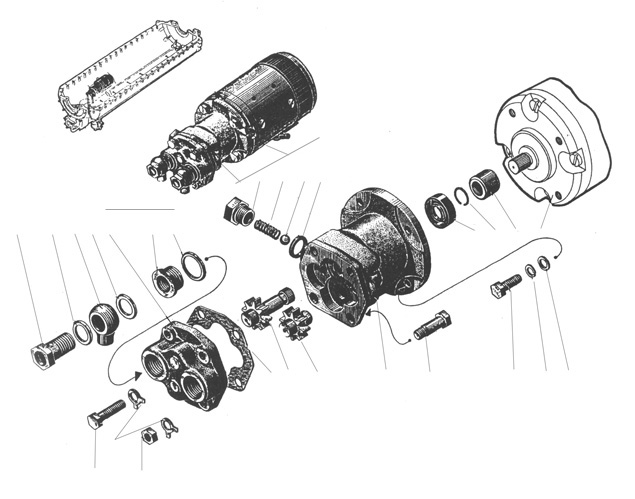

Ниже представлены наглядные схемы узлов двигателя Д12

Блок выключателей

Закрыть

| undefined undefined | ||||||

|---|---|---|---|---|---|---|

| № поз. | Обозначение детали (сборочной единицы) | Наименование детали (сборочной единицы) | Куда входит. | Общее кол-во дет. в изд., шт. | ||

| Обозначение сборочной единицы | Кол-во в сборочной единицы, шт. | 7Д12-А1 | 7Д12-А2 | |||

| undefined | undefined | undefined | undefined | undefined | undefined | undefined |

Блок микровыключателей

1

2

2

3

4

4

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

21

22

22

23

24

25

26

Вал коленчатый

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

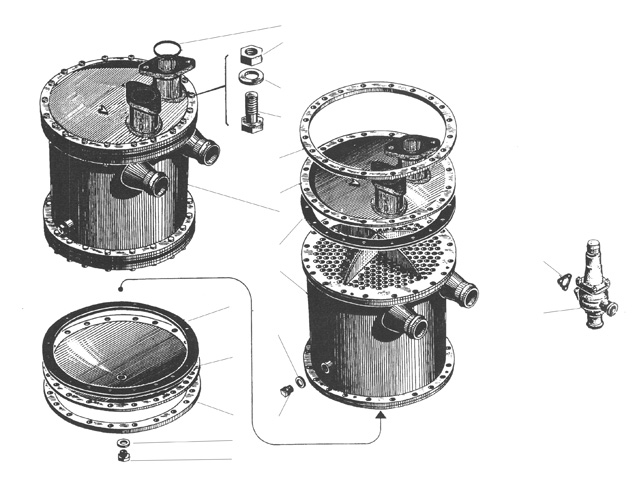

Водо-водяной охладитель и регулятор температуры

1

2

3

4

5

5

6

7

8

8

9

10

10

11

12

13

14

15

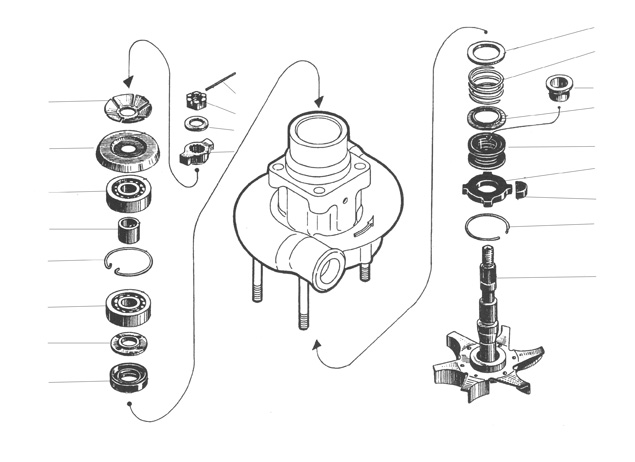

Водяной насос

1

2

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

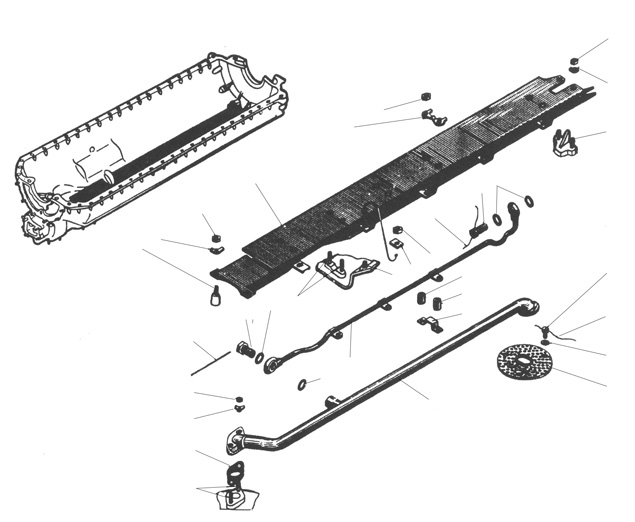

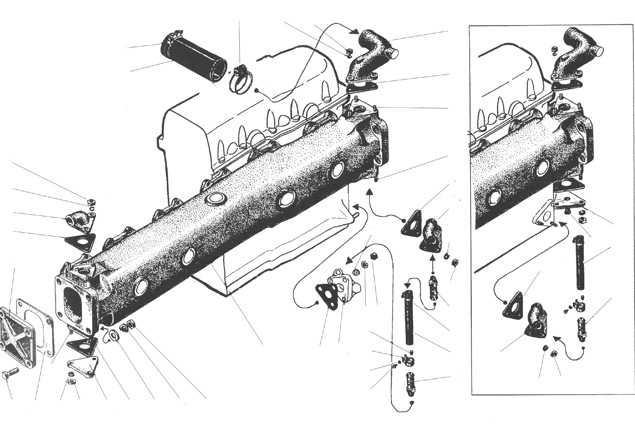

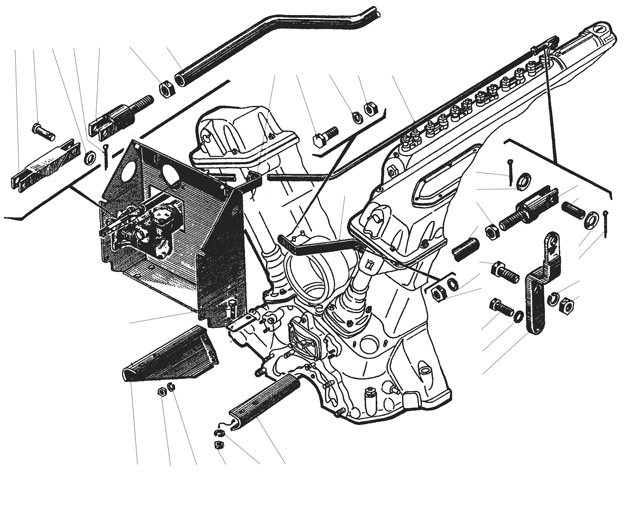

Впускные коллекторы

1

2

3

3

3

4

5

6

7

8

9

10

11

12

12

13

14

15

16

17

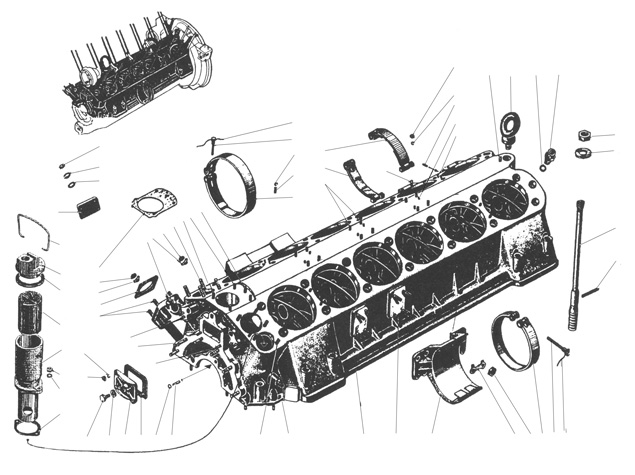

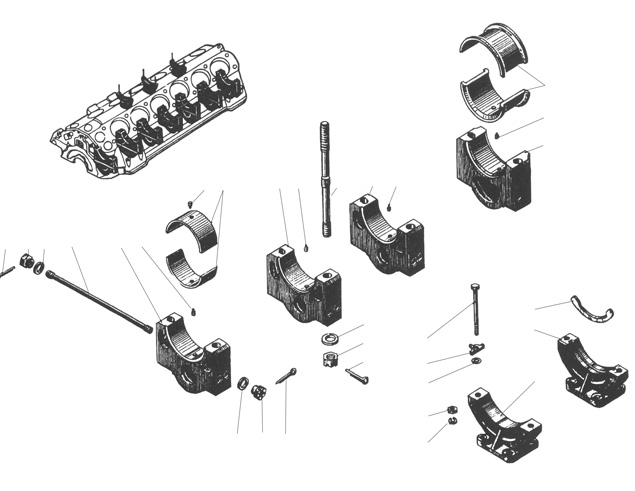

Головка блока

1

2

3

4

5

6

6

7

8

9

10

11

11

11

11

12

12

13

13

14

15

15

15

16

16

16

17

18

18

18

18

19

19

20

20

21

21

22

22

23

23

24

25

26

27

28

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

Детали блока цилиндров для дизелей выпуска до 1998 г

1

2

3

4

5

6

7

8

9

9

10

11

12

13

14

15

Детали водяного насоса

1

2

3

3

4

5

6

7

8

9

10

11

12

12

13

14

15

16

17

18

19

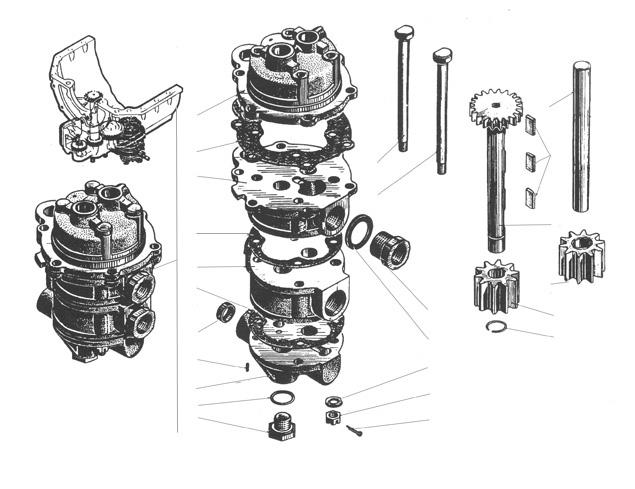

Детали масляного насоса

1

2

3

4

5

6

7

8

9

10

11

12

13

13

14

15

16

17

18

19

20

21

22

23

24

Детали нижнего картера

1

1

1

2

2

3

3

3

3

4

5

6

7

7

7

8

9

10

11

12

13

14

15

16

16

16

17

18

19

20

21

22

23

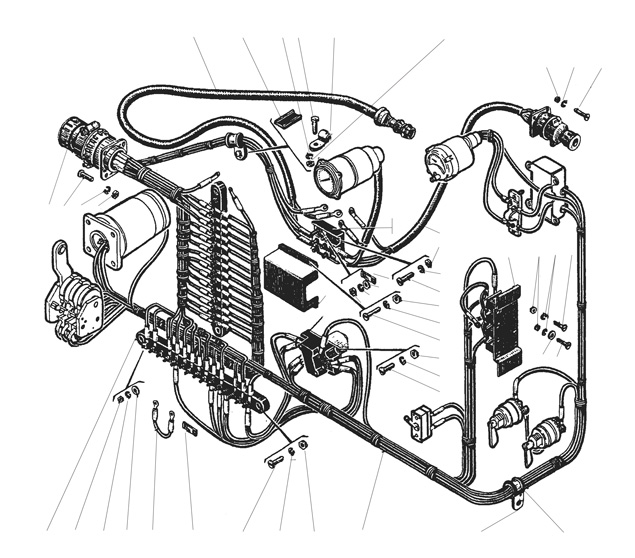

Детали электрической схемы щитка

1

2

2

2

2

2

3

3

3

3

3

3

3

3

3

4

4

4

4

4

4

4

4

4

5

6

6

7

8

9

9

10

11

12

13

13

14

14

14

15

16

17

17

18

19

20

21

22

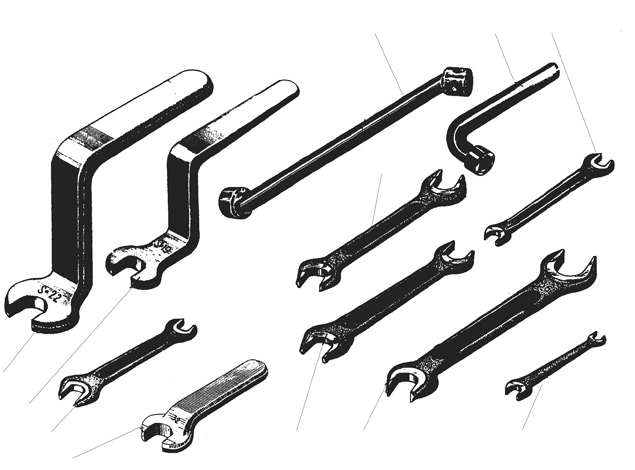

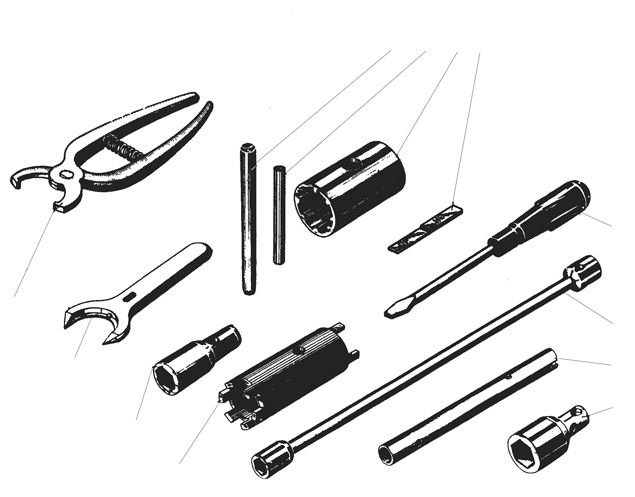

Инструмент

1

2

3

4

5

6

7

8

9

10

11

Картер верхний

1

2

3

3

4

4

4

4

5

6

7

8

9

10

11

11

12

12

13

14

15

15

16

17

18

19

19

20

20

21

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

44

45

45

46

47

48

49

50

51

52

53

54

55

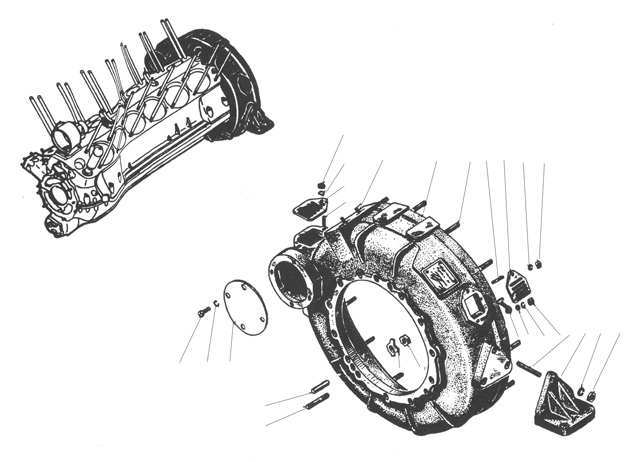

Кожух маховика

1

1

1

2

2

2

3

3

4

4

5

6

7

8

9

10

11

12

13

14

15

18

19

20

Масляный фильтр

1

2

2

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

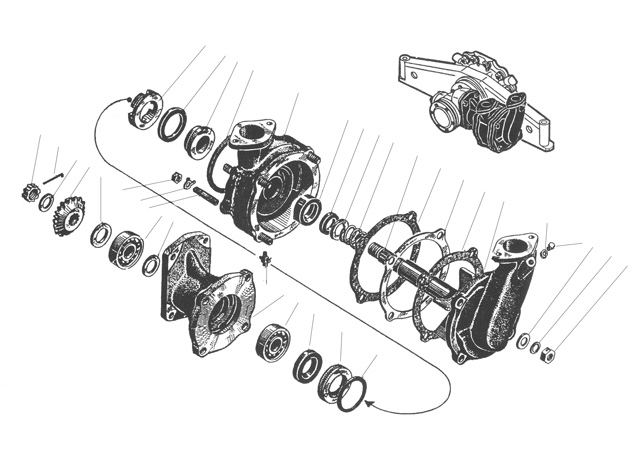

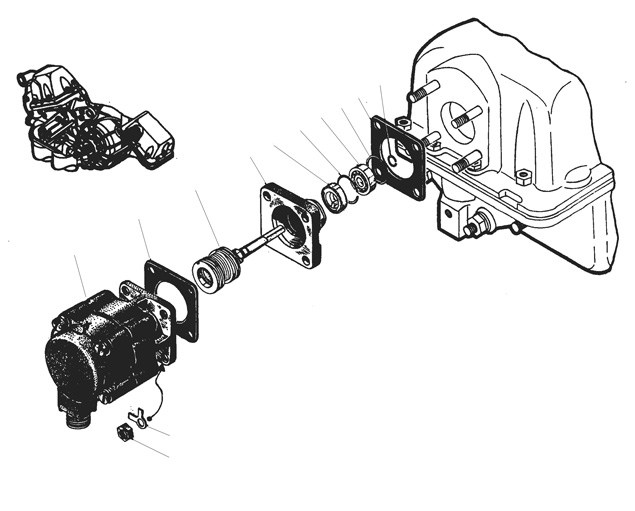

Насос заборотной воды и его привод

1

2

2

2

2

3

3

3

3

4

5

6

6

7

8

9

10

11

12

13

14

15

16

17

18

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

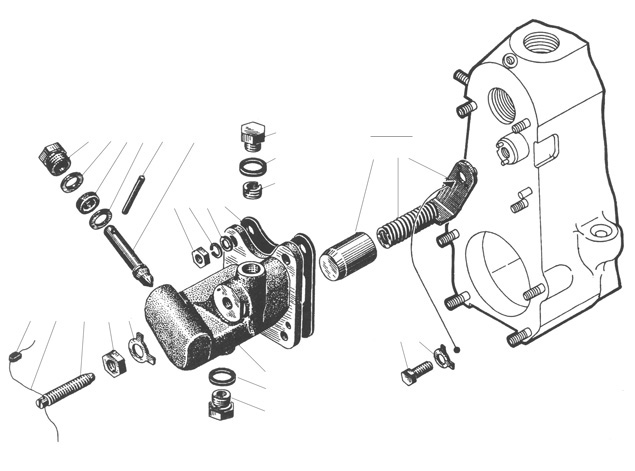

Насос топливный

1

2

3

4

5

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

21

22

23

24

25

26

27

28

29

30

31

32

32

33

34

35

36

Нижний картер

1

2

3

4

5

5

6

6

7

7

8

8

9

9

10

11

12

13

13

14

14

15

16

16

17

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

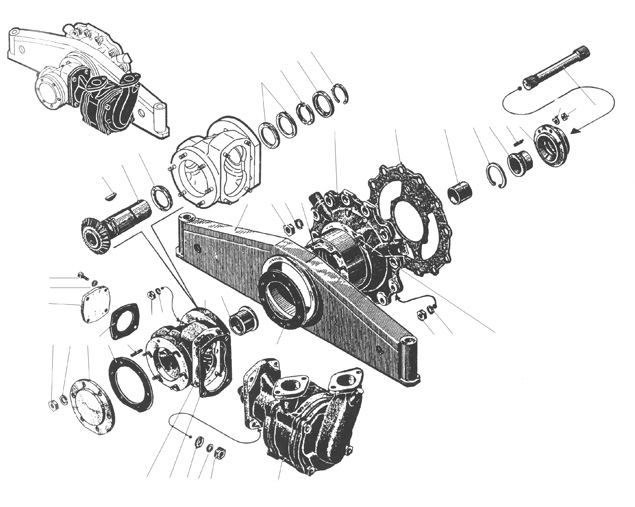

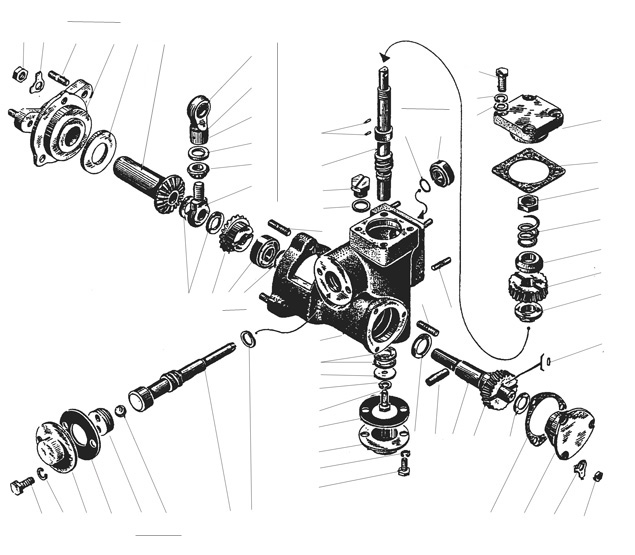

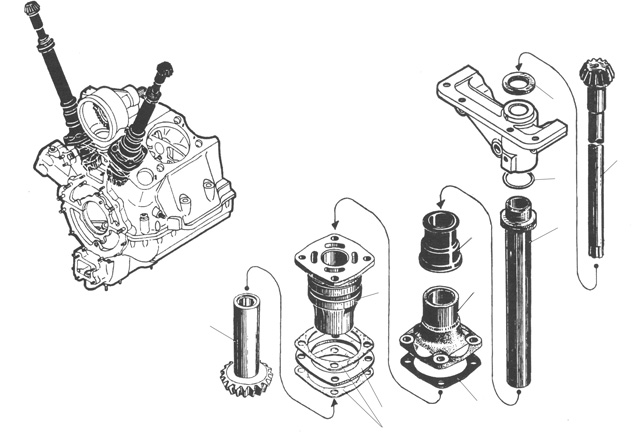

Передача к агрегатам

1

2

3

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

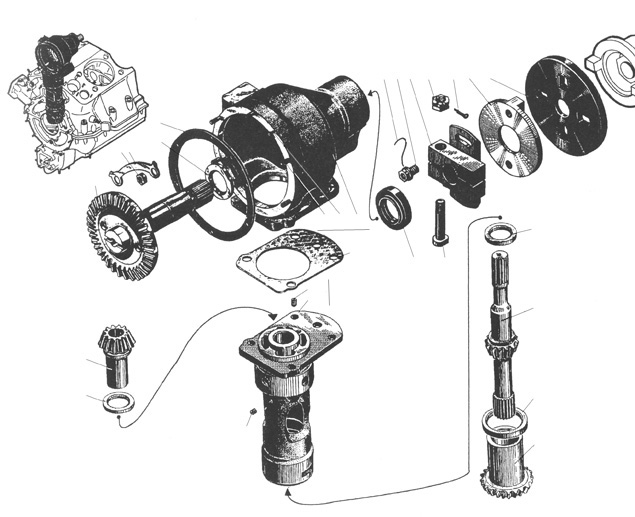

Привод генератора

1

2

3

4

5

6

7

8

9

10

11

12

13

14

14

15

16

16

17

18

18

19

20

Приспособления для технического обслуживания дизеля

1

2

3

4

5

6

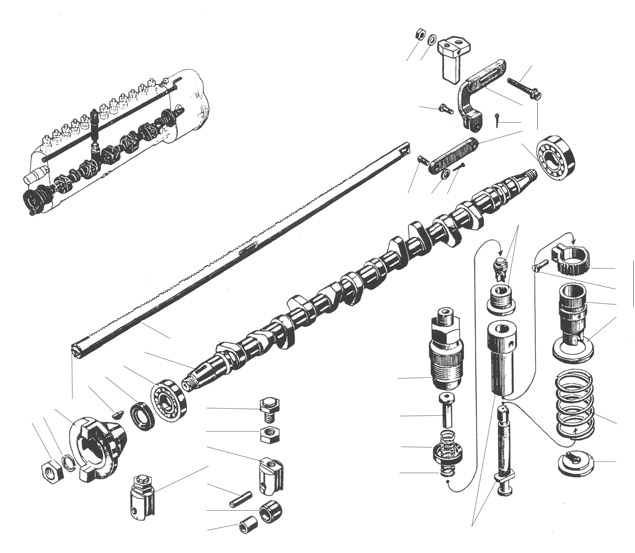

Распределительные валы

1

2

2

3

3

4

5

5

6

7

8

9

9

10

10

11

12

13

14

15

Редуктор дистанционного управления

1

2

3

4

5

6

7

8

9

10

11

12

12

12

13

14

15

16

17

18

19

20

21

22

23

23

24

25

26

27

28

28

28

29

30

31

32

33

34

34

35

35

36

36

37

37

38

38

39

40

41

42

43

44

45

46

47

48

49

50

51

52

53

54

55

56

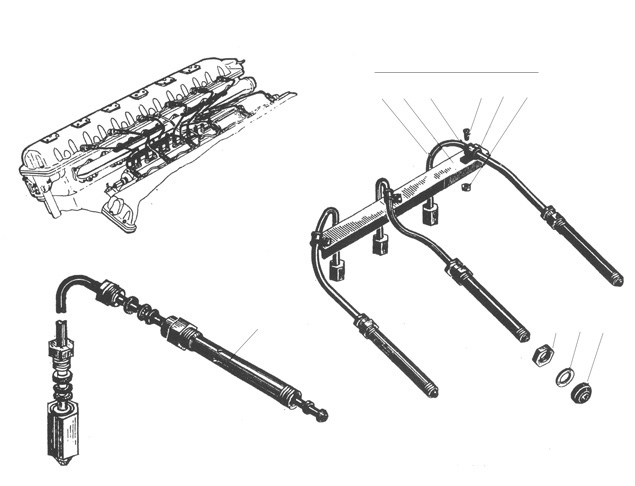

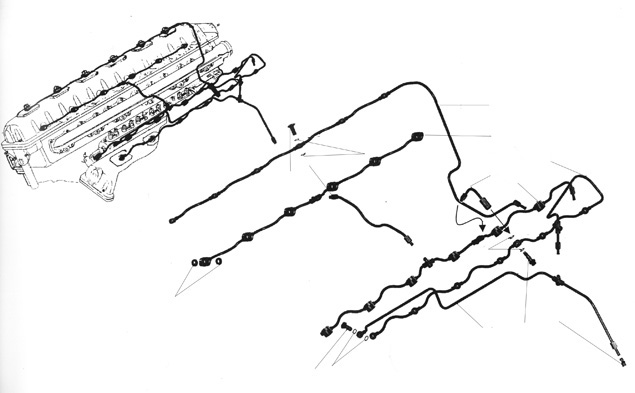

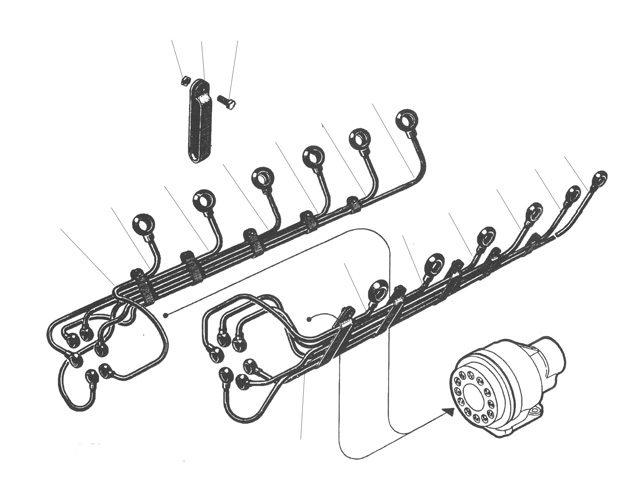

Топливный трубопровод высокого давления

1

2

2

3

4

5

6

7

8

9

10

Топливный фильтр

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

17

18

18

19

20

21

22

23

24

25

26

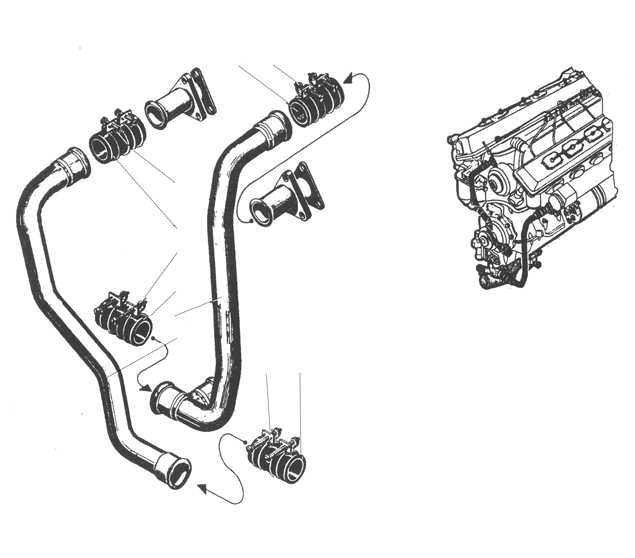

Трубопровод водяной

1

2

3

3

3

3

4

4

4

4

Трубопровод масляный

1

1

2

2

3

4

5

5

5

6

7

8

8

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

Трубы слива масла из головки

1

2

3

4

5

6

Форсунка

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

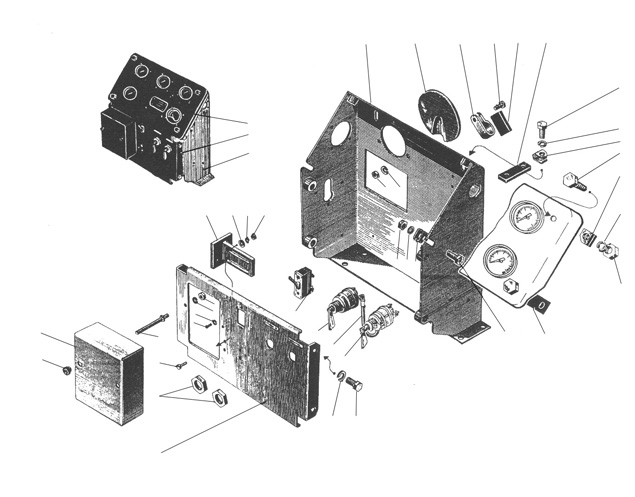

Щиток приборов и крепление приборов на дизеле

1

2

3

3

4

4

5

6

7

8

9

10

11

12

13

14

14

15

15

16

17

18

19

20

20

21

22

23

Блок цилиндров

1

2

3

4

5

6

7

8

8

9

10

11

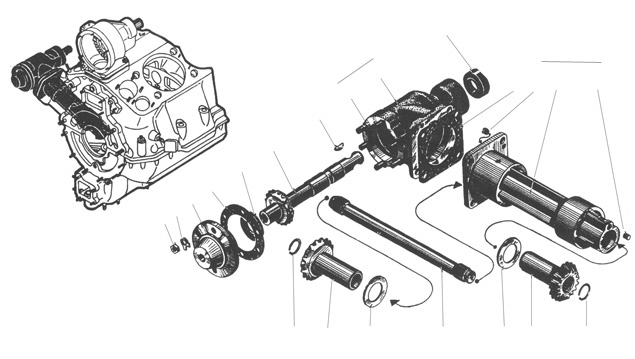

Вал отбора мощности

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

Водомасляный охладитель

1

2

3

4

5

6

7

8

9

9

10

11

11

12

13

14

14

15

16

16

17

17

18

Воздухораспределитель пускового клапана и подвод воз

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

15

16

17

18

19

20

21

22

22

23

24

25

26

27

28

29

30

31

32

33

34

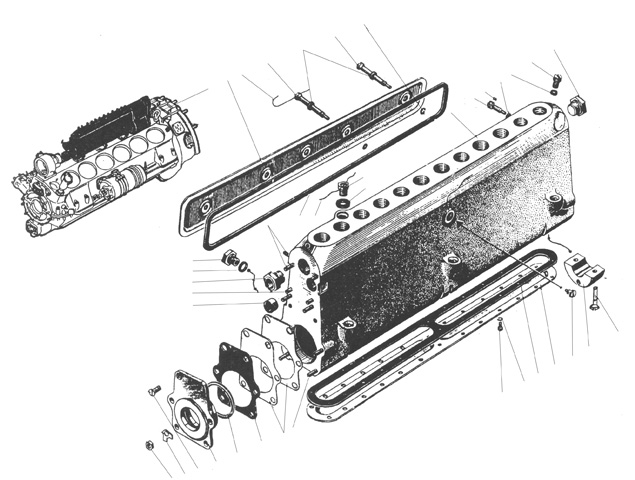

Выпускной коллектор

1

1

1

1

1

1

2

3

3

3

3

3

3

4

4

4

4

4

4

5

6

6

7

8

9

9

9

10

10

11

11

12

12

12

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

Детали блока цилиндров

1

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

Детали верхнего картера

1

2

3

3

4

5

6

7

8

8

8

8

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

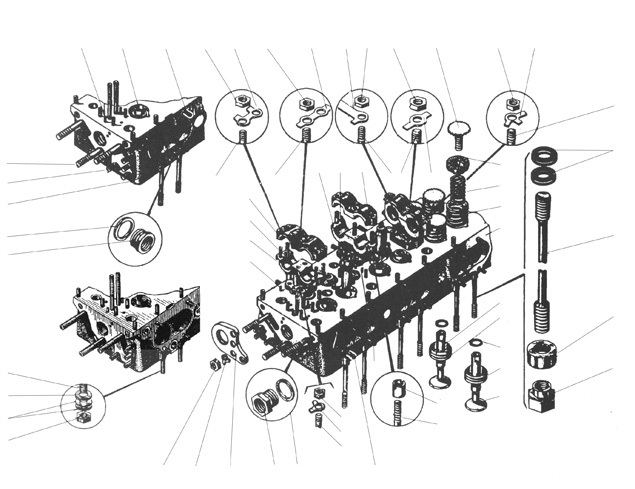

Детали головки блока

1

2

3

3

3

4

5

5

6

6

6

6

7

8

9

10

11

12

13

14

15

15

16

17

18

19

20

21

22

23

24

25

25

26

27

28

29

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

50

Детали насоса заборотной воды

1

2

3

4

5

6

7

8

9

10

11

12

13

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

Детали топливного насоса

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

29

30

30

31

32

33

34

35

36

37