Toyota Hilux Surf

ks138

Был 11 часов назад

Сергей Курбалов, 32 года

Я езжу на Toyota Hilux Surf

Иркутск, Россия

Понадобилось найти порядок сбора механизма ГРМ и привода ТНВД. В данном мануале порядок как раз описан, и его необходимо соблюдать для избежания вывода из строя ТНВД, более подробно описал Scout130 у себя

Мануал качать тут

10 декабря 2019

Метки: просто так

Ранее Нежданчик

Далее Частичка Subaru

Разместить рекламу

Реклама

Машины в продаже

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Войти

Зарегистрироваться

- Manuals

- Brands

- Toyota Manuals

- Engine

- 1KZ-TE

Manuals and User Guides for Toyota 1KZ-TE. We have 4 Toyota 1KZ-TE manuals available for free PDF download: Repair Manual, Supplemental Repair Manual

Toyota 1KZ-TE Repair Manual (408 pages)

Brand: Toyota

|

Category: Engine

|

Size: 14.88 MB

Table of Contents

-

Introduction

4

-

Check Piston Stroke of Overdrive Brake

6

-

Identification Information

7

-

Engine Serial Number

7

-

Repair Instructions

8

-

Basic Repair Hint

8

-

If Vehicle Is Equipped with Mobile Communication System

12

-

For Using Hand-Held Tester

12

-

How to Troubleshoot ECU Controlled Systems

13

-

How to Proceed with Troubleshooting

14

-

Customer Problem Analysis

15

-

Symptom Confirmation and Diagnostic Trouble Code Check

16

-

Symptom Simulation

18

-

Heat Method

19

-

Water Sprinkling Method

19

-

Diagnostic Trouble Code Chart

20

-

Problem Symptoms Table

21

-

Circuit Inspection

22

-

Wiring Diagram

22

-

Inspection Procedure

23

-

How to Use the Diagnostic Chart and Inspection

24

-

Connector Connection and Terminal Inspection

24

-

Continuity Check (Open Circuit Check)

25

-

Resistance Check/Short Circuit Check

25

-

Visual Check and Contact Pressure Check

25

-

Connector Handling

26

-

Check Open Circuit

26

-

Check Short Circuit

27

-

Check and Replace ECU

28

-

Terms

29

-

Abbreviations

29

-

Preparation

31

-

Engine Mechanical Special Service Tools

32

-

Engine Mechanical Recommended Tools

36

-

Engine Mechanical Equipment

37

-

Engine Mechanical Special Service Materials

38

-

Turbocharging Special Service Tools

39

-

Turbocharging Recommended Tools

40

-

Turbocharging Equipment

41

-

Electronic Control Diesel Special Service Tools

42

-

Electronic Control Diesel Recommended Tools

43

-

Electronic Control Diesel Equipment

44

-

Engine Fuel Special Service Tools

45

-

Engine Fuel Recommended Tools

47

-

Engine Fuel Equipment

48

-

Cooling Special Service Tools

49

-

Cooling Equipment

50

-

Coolant

51

-

Coolant Special Service Materials

52

-

Lubricant

53

-

Lubricant Special Service Materials

54

-

Starting Special Service Tools

55

-

Starting Recommended Tools

56

-

Starting Equipment

57

-

Charging Special Service Tools

58

-

Charging Recommended Tools

59

-

Charging Equipment

60

-

Service Specifications

61

-

Standard Bolt

62

-

How to Determine Bolt Strength

62

-

Specified Torque for Standard Bolts

63

-

How to Determine Nute Strength

64

-

Engine Mechanical Service Data

65

-

Engine Mechanical Torque Specification

69

-

Turbocharging Service Data

70

-

Turbocharging Torque Specification

71

-

Electronic Control Diesel Service Data

72

-

Electronic Control Diesel Torque Specification

73

-

Engine Fuel Service Data

74

-

Engine Fuel Torque Specification

75

-

Cooling Service Data

76

-

Cooling Torque Specification

77

-

Lubrication Service Data

78

-

Lubrication Torque Specification

79

-

Starting Service Data

80

-

Starting Torque Specification

81

-

Charging Service Data

82

-

Charging Torque Specification

83

-

Diagnostics

84

-

Engine

85

-

Customer Problem Analysis Check

86

-

Pre-Check

87

-

Diagnosis System

87

-

Diagnosis Inspection (Normal Mode)

88

-

Fail-Safe Chart

91

-

Check for Intermittent Problems

91

-

Basic Inspection

92

-

Reference Value of Engine ECU Data

94

-

Engine Diagnostic Trouble Code Chart

96

-

Engine Parts Location

98

-

Terminals of ECU

99

-

Engine Problem Symptoms Table

101

-

Engine Speed Sensor Circuit Malfunction (TDC or G1 Circuit)

103

-

Engine Circuit Inspection

103

-

Engine Circuit Description

103

-

Engine Wiring Diagram

103

-

Engine Inspection Procedure

104

-

Engine Speed Sensor Circuit Malfunction (NE Circuit)

105

-

Timing Control System Malfunction

106

-

Water Temp. Sensor Circuit Malfunction

109

-

Intake Air Temp. Sensor Circuit Malfunction

112

-

Injection Pump Correction System Malfunction

115

-

Turbo Pressure Sensor Circuit Malfunction

117

-

Fuel Temp. Sensor Circuit Malfunction

120

-

Throttle Position Sensor Circuit Malfunction

123

-

Vehicle Speed Sensor Signal Circuit Malfunction

125

-

Starter Signal Circuit Malfunction

127

-

First Gear Position Switch Circuit Malfunction

129

-

Back up Power Source Circuit

131

-

Engine ECU Power Source Circuit

133

-

TE1, TE2 Terminal Circuit

137

-

Pre-Heating Control Circuit

139

-

Spill Control Valve Relay Circuit

144

-

Air Filter Inspection

149

-

Compression Inspection

150

-

Valve Clearance Inspection

152

-

Adjusting Shim Selection Using Chart

154

-

Injection Timing Inspection

156

-

Adjust Injection Timing

156

-

Idle Speed and Maximum Speed Inspection

157

-

Intake Construction Control Inspection

158

-

Connect Vacuum Gauges

158

-

Inspect Hot Engine Condition

159

-

Remove Vacuum Gauges

159

-

Timing Belt Components

160

-

Timing Belt Removal

161

-

Remove Timing Belt Cover

161

-

Set No.4 Cylinder to Tdc/Compression

161

-

If Re-Using Timing Belt, Mark Timing Belt

161

-

Remove Timing Belt Idler Pulley

162

-

Remove Timing Belt

162

-

Remove Intake Pipe

162

-

Remove Cylinder Head Cover

163

-

Remove No.1 Camshaft Timing Pulley

163

-

Inspect Timing Belt

164

-

Inspect Idler Pulley

164

-

Inspect Timing Belt Tensioner

165

-

Timing Belt Installation

166

-

Install No.1 Camshaft Timing Pulley

166

-

Install Cylinder Head Cover

166

-

Install Intake Pipe

166

-

Install No.2 Camshaft Timing Pulley

167

-

Install Timing Belt

167

-

Install Timing Belt Idler Pulley

167

-

Set Timing Belt Tensioner

168

-

Install Timing Belt Tensioner

168

-

Check Valve Timing

168

-

Install Timing Belt Cover

169

-

Timing Gear Components

170

-

Timing Gear Removal

172

-

Remove Camshaft Oil Seal Retainer

172

-

Remove Vacuum Pump

172

-

Remove Crankshaft Pulley

172

-

Remove Timing Gear Cover

173

-

Check Thrust Clearance of Idler Gear

174

-

Remove Timing Gears

174

-

Disassembly Idler Gear

175

-

Timing Gear Inspection

177

-

Inspect Idler Gear

177

-

Inspect Injection Pump Drive Gear Bearing

177

-

Check Backlash of Timing Gears

178

-

Timing Gear Replacement

179

-

Replace Crankshaft Front Oil Seal

179

-

Replace Injection Pump Drive Gear Oil Seal

180

-

Replace Injection Pump Drive Gear Bearing

180

-

Timing Gear Installation

182

-

Assemble Idler Gear

182

-

Install Timing Gear

183

-

Install Timing Gear Cover

186

-

Check Injection Pump Drive Shaft Thrust Clearance

187

-

Install Crankshaft Pulley

187

-

Install Vacuum Pump

187

-

Cylinder Head Components

189

-

Cylinder Head Removal

192

-

Drain Engine Coolant

192

-

Remove Water Outlet

192

-

Remove Intake Manifold

193

-

Remove Nozzle Leakage Pipe

193

-

Remove Injection Nozzles

193

-

Cylinder Head Disassembly

197

-

Cylinder Head Inspection

199

-

Clean Top Surfaces of Pistons and Cylinder Block

199

-

Remove Gasket Material

199

-

Clean Combustion Chambers

199

-

Clean Cylinder Head

200

-

Inspect for Flatness

200

-

Inspect for Cracks

200

-

Clean Valves

200

-

Inspect Valve Stems and Guide Bushings

201

-

Inspect and Grind Valves

201

-

Inspect and Clean Valve Seats

202

-

Inspect Valve Springs

203

-

Inspect Camshaft for Runout

204

-

Inspect Cam Lobes

204

-

Inspect Camshaft Journals

204

-

Inspect Camshaft Bearings

204

-

Inspect Camshaft Journal Oil Clearance

205

-

Inspect Camshaft Thrust Clearance

205

-

Inspect Valve Lifters and Lifter Bores

205

-

Inspect Intake and Exhaust Manifolds

206

-

Inspect Cylinder Head Bolts

206

-

Cylinder Head Replacement

207

-

Replace Valve Guide Bushings

207

-

Replace Camshaft Oil Seal

208

-

Cylinder Head Reassembly

209

-

Select Combination Chamber Shim

209

-

Install Combustion Chambers

210

-

Install Valves

210

-

Install Valve Lifters and Shims

211

-

Install Semi Circular Plug

211

-

Install Heater Water Inlet Pipe

211

-

Install Front Engine Hanger

211

-

Cylinder Head Installation

212

-

Check Piston Protrusion and Select Cylinder Head Gasket

212

-

Place Cylinder Head on Cylinder Block

213

-

Install Cylinder Head Bolts

214

-

Install Camshaft

214

-

Install Camshaft Oil Seal Retainer

215

-

Cylinder Block Components

220

-

Cylinder Block Disassembly

223

-

Remove Piston Rings

230

-

Disconnect Connecting Rod from Piston

230

-

Cylinder Block Inspection

231

-

Cylinder Block Replacement

239

-

Replace Oversized (O/S) Pistons

239

-

Cylinder Block Reassembly

242

-

Turbocharging

249

-

Turbocharging Troubleshooting

250

-

Turbocharging Maintenance Precaution

251

-

Turbocharger On-Vehicle Inspection

252

-

Inspect Intake Air System

252

-

Inspect Exhaust System

252

-

Turbocharger Components

253

-

Turbocharger Removal

255

-

Turbocharger Disassembly

256

-

Turbocharger Inspection

259

-

Clean Compressor Housing

260

-

Turbocharger Reassembly

261

-

Turbocharger Installation

265

-

Emission Control System

267

-

Positive Crankcase Ventilation (PCV) System Inspection

268

-

Electronic Control Diesel

269

-

ECD System Precaution

270

-

Throttle Body On-Vehicle Inspection

272

-

Inspect Throttle Body Operation

272

-

Throttle Body Components

273

-

Throttle Body Removal

274

-

Throttle Body Inspection

275

-

Throttle Body Installation

276

-

Timing Control Valve Inspection

277

-

Spill Control Valve Inspection

278

-

ECD Main Relay Inspection

279

-

Spill Control Valve Relay Components

280

-

Spill Control Valve Relay Inspection

281

-

VSV for Intake Constructor Control Components

282

-

VSV for Intake Constructor Control Inspection

283

-

Water Temperature Sensor Inspection

284

-

Fuel Temperature Sensor Inspection

285

-

Intake Air Temperature Sensor Inspection

286

-

Turbo Pressure Sensor Inspection

287

-

Engine Speed Sensor Inspection

289

-

Crankshaft Position Sensor Inspection

290

-

First Gear Position Switch Inspection

291

-

First Gear Position Switch Replacement

292

-

Injection Pump Correction Resistor Inspection

293

-

Engine ECU Components

294

-

Engine ECU Inspection

295

-

Engine Fuel

296

-

Fuel Filter Replacement

297

-

Injection Nozzle Components

299

-

Injection Nozzle Removal

301

-

Injection Nozzle Disassembly

303

-

Injection Nozzle Inspection

304

-

Injection Nozzle Reassembly

306

-

Injection Nozzle Test

307

-

Injection Pressure Test

307

-

Leakage Test

308

-

Spray Pattern Test

308

-

Injection Nozzle Installation

309

-

Injection Pump On-Vehicle Inspection

311

-

Injection Pump Components

312

-

Injection Pump Removal

314

-

Injection Pump Disassembly

316

-

Injection Pump Inspection

318

-

Injection Pump Reassembly

319

-

Injection Pump Installation

321

-

Cooling

323

-

Coolant Inspection

324

-

Coolant Replacement

325

-

Fill Engine Coolant

325

-

Water Pump Components

326

-

Water Pump Removal

328

-

Water Pump Inspection

330

-

Water Pump Installation

331

-

Install Water Pump Assembly

331

-

Thermostat Components

333

-

Thermostat Removal

334

-

Thermostat Inspection

335

-

Thermostat Installation

336

-

Radiator On-Vehicle Cleaning

337

-

Radiator On-Vehicle Inspection

338

-

Remove Radiator Cap

338

-

Inspect Radiator Cap

338

-

Inspect Cooling System for Leaks

338

-

Radiator Components

339

-

Radiator Disassembly

340

-

Radiator Reassembly

341

-

Caulk Lock Plate

342

-

Lubrication

344

-

Oil and Filter Inspection

345

-

Oil and Filter Replacement

346

-

Oil Pump Components

348

-

Oil Pump Disassembly

353

-

Oil Pump Inspection

354

-

Oil Pump Reassembly

355

-

Oil Pump Installation

356

-

Oil Cooler Components

360

-

Oil Cooler Removal

362

-

Oil Cooler Inspection

364

-

Oil Cooler Installation

365

-

Oil Nozzle Components

367

-

Oil Nozzle Removal

368

-

Oil Nozzle Inspection

369

-

Oil Nozzle Installation

370

-

Starting

371

-

Pre-Heating System Components

372

-

Pre-Heating System Inspection

373

-

Pre-Heating System Replacement

375

-

Replace Glow Plugs

375

-

Starter Disassembly

378

-

Starter Inspection

380

-

Starter Replacement

383

-

Starter Reassembly

387

-

Test

390

-

Starter Relay Inspection

391

-

Charging

392

-

Charging System

393

-

Charging System On-Vehicle Inspection

394

-

Alternator Disassembly

398

-

Alternator Inspection

400

-

Alternator Replacement

402

-

Alternator Reassembly

404

-

Index

406

Advertisement

Toyota 1KZ-TE Repair Manual (341 pages)

Fo Toyota Hilux KZN165 Series

Brand: Toyota

|

Category: Engine

|

Size: 11.05 MB

Table of Contents

-

Alphabetical Index

2

-

Engine Mechanical

2

-

In04V

4

-

Repair Procedures

4

-

Check Piston Stroke of Overdrive Brake

5

-

Specifications

5

-

The Procedures Are Presented in a Step—By—Step Format

5

-

Engine Serial Number

6

-

Identification Information

6

-

Repair Instructions

7

-

Example

10

-

For All of Vehicles

11

-

If Vehicle Is Equipped with Mobile Communication System

11

-

How to Troubleshoot ECU Controlled Systems

12

-

Symptom Confirmation and Diagnostic Trouble Code Check in

13

-

How to Proceed with Troubleshooting

14

-

Customer Problem Analysis

15

-

Erence

15

-

Symptom Confirmation and Diagnostic Trouble Code Check

16

-

Example

18

-

Symptom Simulation

18

-

Diagnostic Trouble Code Chart

20

-

Example

20

-

Problem Symptoms Table

21

-

Circuit Inspection

22

-

Erence

22

-

Connector Connection and Terminal Inspection

24

-

How to Use the Diagnostic Chart and Inspection

24

-

Continuity Check

25

-

Resistance Check

25

-

Visual Check and Contact Pressure Check

25

-

Check Open Circuit

26

-

Connector Handling

26

-

Check Hot Circuit

27

-

Check and Replace ECU

28

-

Example

28

-

Abbreviations

29

-

Terms

29

-

Preparation

31

-

Engine Mechanical

32

-

SST (Special Service Tools)

32

-

Recommended Tools

36

-

Equipment

37

-

SSM (Special Service Materials)

38

-

Turbocharging

39

-

Electronic Control Diesel

42

-

Engine Fuel

45

-

Cooling

49

-

Lubrication

53

-

Starting

58

-

Charging

61

-

Service Specifications

64

-

How to Determine Bolt Strength

65

-

Standard Bolt

65

-

Specified Torque for Standard Bolts

66

-

Example

67

-

How to Determine Nut Strength

67

-

Erence

68

-

Service Data

68

-

Erence

70

-

Erence

71

-

Torque Specification

72

-

Service Data

73

-

Torque Specification

74

-

Cooling Service Data

79

-

Lubrication Service Data

81

-

Starting Service Data

83

-

Charging Service Data

85

-

Erence

85

-

Diagnostics

87

-

Air Filter Inspection

89

-

Paper Filter Type

89

-

Compression Inspection

90

-

Erence

90

-

Adjust Valve Clearance

92

-

Check Valve Clearance

92

-

Valve Clearance Inspection

92

-

Reinstall Cylinder Head Cover

93

-

Adjusting Shim Selection Using Chart

94

-

Example

94

-

Example

95

-

Injection Timing Inspection

96

-

Idle Speed and Maximum Speed Inspection

97

-

Initial Conditions

97

-

Inspect Idle Speed

97

-

Inspect Maximum Speed

97

-

Connect Vacuum Gauges

98

-

Inspect Cold Engine Condition

98

-

Intake Constructor Control Inspection

98

-

Inspect Hot Engine Condition

99

-

Remove Vacuum Gauges

99

-

Timing Belt Components

101

-

Inspect Idler Pulley

105

-

Inspect Timing Belt

105

-

Inspect Timing Belt Tensioner

106

-

Timing Belt Installation

107

-

Timing Gear Components

112

-

Timing Gear Removal

114

-

Inspect Idler Gear

119

-

Inspect Injection Pump Drive Gear Bearing

119

-

Timing Gear Inspection

119

-

Timing Gear Replacement

121

-

Assemble Idler Gear

124

-

Timing Gear Installation

124

-

Install Timing Gear Cover

128

-

Erence

129

-

Cylinder Head

131

-

Cylinder Head Components

134

-

Cylinder Head Removal

137

-

Remove Intake Pipe

137

-

Cylinder Head Inspection

144

-

Remove Gasket Material

144

-

Clean Cylinder Head

145

-

Clean Valves

145

-

Inspect for Cracks

145

-

Inspect for Flatness

145

-

Inspect and Grind Valves

146

-

Inspect Valve Stems and Guide Bushings

146

-

Inspect and Clean Valve Seats

147

-

Inspect Valve Springs

148

-

Inspect Cam Lobes

149

-

Inspect Camshaft Bearings

149

-

Inspect Camshaft Journals

149

-

Inspect Camshaft Journal Oil Clearance

150

-

Inspect Camshaft Thrust Clearance

150

-

Inspect Valve Lifters and Lifter Bores

150

-

Inspect Cylinder Head Bolts

151

-

Inspect Intake and Exhaust Manifolds

151

-

Cylinder Head Replacement

152

-

Cylinder Head Reassembly

154

-

Erence

154

-

Cylinder Head Installation

157

-

Install Cylinder Head Bolts

159

-

Install No.1 Camshaft Timing Pulley

161

-

Install Timing Belt Idler Pulley

161

-

Install Cylinder Head Cover

162

-

Install Timing Belt Cover

162

-

Install Timing Belt Tensioner

162

-

Cylinder Block

165

-

Cylinder Block Components

167

-

Cylinder Block Disassembly

170

-

Example

173

-

Example

175

-

Disconnect Connecting Rod from Piston

177

-

Remove Piston Rings

177

-

Piston Diameter

180

-

Cylinder Block Replacement

186

-

Cylinder Block Reassembly

189

-

Install Cylinder Block Orifice

190

-

Erence

208

-

Vsv for Intake Constrictor Control

219

-

Water Temperature Sensor Inspection

220

-

Fuel Filter Replacement

222

-

Injection Nozzle

224

-

Injection Nozzle Components

225

-

Injection Nozzle Disassembly

229

-

Injection Nozzle Inspection

230

-

Injection Pump

237

-

Injection Pump

238

-

Injection Pump Components

239

-

Injection Pump Removal

241

-

Injection Pump Disassembly

243

-

Injection Pump Inspection

245

-

Injection Pump Reassembly

246

-

Install Timing Control Valv E

247

-

Injection Pump Installation

248

-

Erence

249

-

Coolant Inspection

251

-

Coolant Replacement

252

-

Drain Engine Coolant

252

-

Fill Engine Coolant

252

-

Water Pump

253

-

Water Pump Components

254

-

Water Pump Removal

256

-

Inspect Fluid Coupling

258

-

Inspect Water Pump

258

-

Water Pump Inspection

258

-

Install Water Pump Assembly

259

-

Thermostat Components

261

-

Remove Water Inlet and Thermostat

262

-

Thermostat Removal

262

-

Thermostat Inspection

263

-

Install Water Inlet to Cylinder Block

264

-

Place Thermostat in Cylinder Block

264

-

Thermostat Installation

264

-

Radiator

265

-

Radiator Cleaning

266

-

Inspect Cooling System for Leaks

267

-

Inspect Radiator Cap

267

-

Radiator On-Vehicle Inspection

267

-

Remove Radiator Cap

267

-

Radiator Components

268

-

Assemble SST

269

-

Radiator Disassembly

269

-

Inspect Lock Plate for Damage

270

-

Radiator Reassembly

270

-

Check Engine Oil Level

274

-

Check Engine Oil Quality

274

-

Check Oil Pressure

274

-

Oil and Filter Inspection

274

-

Oil and Filter Replacement

275

-

Oil Pump

277

-

Oil Pump Components

278

-

Oil Pump Removal

281

-

Remove Oil Level Sensor

281

-

Remove Oil Pan

281

-

Remove Oil Pump (Timing Gear Case)

282

-

Remove Oil Strainer

282

-

Oil Pump Disassembly

283

-

Inspect Drive and Driven Rotors

284

-

Inspect Relief Valve

284

-

Oil Pump Inspection

284

-

Install Relief Valve

285

-

Oil Pump Reassembly

285

-

Oil Pump Installation

286

-

Install Oil Level Sensor

289

-

Oil Cooler

290

-

Oil Cooler Components

291

-

Oil Cooler Removal

293

-

Remove Oil Dipstick and Guide

293

-

Separate Oil Cooler and Oil Cooler Cover

293

-

Inspect Oil Cooler

295

-

Oil Cooler Inspection

295

-

Assembly Oil Cooler and Oil Cooler Cover

296

-

Oil Cooler Installation

296

-

Inspect Check Valves

300

-

Inspect Oil Nozzles

300

-

Pre-Heating System Components

303

-

Inspect after Glow Time

304

-

Inspect Lighting Time of Glow Indicator Light

304

-

Pre-Heating System Inspection

304

-

Inspect Water Temperature Sensor

305

-

Pre-Heating System Replacement

306

-

Starter

308

-

Starter Components

309

-

Starter Disassembly

310

-

Inspect Armature Coil

312

-

Inspect Commutator

312

-

Starter Inspection

312

-

Inspect Brushes

313

-

Inspect Field Frame

313

-

Inspect Bearings

314

-

Inspect Clutch and Gears

314

-

Inspect Magnetic Switch

314

-

Starter Replacement

315

-

Starter Reassembly

319

-

Install Field Frame and Armature Assembly

320

-

Inspect Clutch Pinion Gear Return

322

-

Perform Hold — in Test

322

-

Starter Test

322

-

Inspect Starter Relay

323

-

Starter Relay Inspection

323

-

Charging System Precaution

325

-

Charging System On-Vehicle Inspection

326

-

Check Battery Electrolyte Level

326

-

Erence

327

-

Inspect Discharge Warning Light Circuit

327

-

Inspect Drive Belts

327

-

Inspect Charging Circuit with Load

328

-

Inspect Charging Circuit Without Load

328

-

Alternator

329

-

Alternator Components

330

-

Alternator Disassembly

331

-

Remove Brush Holder and IC Regulator

331

-

Remove Rear End Cover

331

-

Remove Rectifier Holder

331

-

Remove Rectifier End Frame

332

-

Remove Rotor from Drive End Frame

332

-

Alternator Inspection

333

-

Inspect Rotor

333

-

Inspect Stator (Drive End Frame)

333

-

Inspect Rectifier (Rectifier Holder)

334

-

Alternator Replacement

335

-

Replace Brushes

335

-

Replace Front Bearing

335

-

Replace Rear Bearing

335

-

Alternator Reassembly

337

-

Install Rectifier End Frame

337

-

Install IC Regulator and Brush Holder

338

-

Install Rear End Cover

338

-

Install Rectifier Holder

338

-

How to Proceed with Troubleshooting in

339

-

Index

339

-

Toyota 1KZ-TE Repair Manual (284 pages)

Brand: Toyota

|

Category: Engine

|

Size: 8.63 MB

Advertisement

Toyota 1KZ-TE Supplemental Repair Manual (118 pages)

Brand: Toyota

|

Category: Engine

|

Size: 9.62 MB

Table of Contents

-

Diagnistics

2

-

Pre-Check

3

-

Diagnosis System

3

-

Normal Mode

5

-

Inspect Diagnosis

5

-

Flashing

6

-

Fail-Safe Chart

7

-

Check for Intermittent Problems

8

-

Basic Inspection

8

-

Diagnostic Trouble Code Chart

9

-

Parts Location

11

-

Land Cruiser/Land Cruiser Prado, 4Runner

11

-

Hilux

12

-

Terminals of ECU

13

-

4Runner

13

-

Engine ECU Terminals

13

-

Land Cruiser/Land Cruiser Prado

17

-

Problem Symptoms Table

19

-

Circuit Inspection

21

-

Circuit Description

21

-

Crankshaft Position Sensor Circuit Malfunction

21

-

Wiring Diagram

22

-

Inspection Procedure

22

-

Engine Speed Sensor Circuit Malfunction (Necircuit)

24

-

Timing Control System Malfunction

25

-

Throttle Control Motor Circuit Malfunction

28

-

Spill Control Valve Circuit

32

-

Accelerator Pedal Position Sensor Circuit Malfunction (Open/Short)

36

-

When Using Hand-Held Tester

39

-

When Not Using Hand-Held Tester

42

-

Accelerator Pedal Position Sensor Circuit Malfunction (IDL Switch/Range)

44

-

Accelerator Pedal Closed Position Switch Circuit Malfunction (Short)

49

-

Accelerator Pedal Closed Position Switch Circuit Malfunction (Open)

49

-

Water Temp. Sensor Circuit Malfunction

51

-

Intake Air Temp. Sensor Circuit Malfunction

57

-

Hilux, Land Cruiser/Land Cruiser Prado

58

-

Injection Pump Correction System Malfunction

63

-

Turbo Pressure Sensor Circuit Malfunction

65

-

Fuel Temp. Sensor Circuit Malfunction

72

-

Vehicle Speed Sensor Signal Circuit Malfunction

79

-

ERG Valve Lift Sensor Circuit Malfunction

82

-

Back up Power Source Circuit

84

-

Diagnostic Connector (DLC3) Circuit

89

-

Starter Signal Circuit

95

-

EGR Control Circuit

100

-

Pre-Heating Control Circuit

103

-

1St Gear Position Switch Circuit (Only for M/T)

110

-

A/C Signal Circuit

112

-

A/C Cut Control Circuit

115

Advertisement

Related Products

-

Toyota 11B

-

Toyota 13B

-

Toyota 13B-T

-

Toyota 1981 2F

-

Toyota 14b

-

Toyota 1NZ-FE

-

Toyota 1RZ

-

Toyota 1CD-FTV

-

Toyota 1HD-T

-

Toyota 1 MZ-FE

Toyota Categories

Automobile

Automobile Accessories

Car Navigation system

Sewing Machine

Car Receiver

More Toyota Manuals

ТНВД и ТКР TOYOTA 2L, 2L-T, 2L-THE, 2L-TE, 3L, 1KZ-T, 1KZ-TE

Руководство по техническому обслуживание и ремонту ТНВД и ТКР двигателей устанавливавшихся н модели: «HILUX» «HILUXSURF» «4RUNNER» «LAND CRUISER 70» «LAND CRUISER PRADO» «CROWN» «MARK II» «CHASER» «CRESTA» «BLIZZARD» «HI ACE» «DYNA»

В руководстве дается подробное проиллюстрированное описание процедур по ремонту и техническому обслуживанию ТНВД двигателейToyota 2L (2446см3), 2L-Т(2446см3), ЗL(2779см3), 1KZ-T (2998 см3) и двигателей с электронной системой управления 2L-THE, 2L-TE и 1KZ-TE. Руководство содержит сведения по диагностике, ремонту и регулировке ТНВД, систем запуска и зарядки. Отдельная глава содержит информацию по принципу работы, проверке и диагностике электронной системы управления двигателем, в том числе осциллограммы и инструкции по использованию системы самодиагностики EFI .

Несмотря на то что приняты все меры для предоставления точных данных в руководстве, авторы, издатели и поставщики руководства не несут ответственности за отказы, дефекты, потери, случаи ранения или смерти, вызванные иcпользованием ошибочной или неправильно преподнесенной информацией, упущениями или ошибками, которые могли случиться при подготовке руководства.

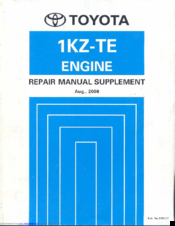

Топливная система

|

Проверка и замена компонентов |

а)Проверьте и очистите привалочнуюПримечание: конфигурация |

разъемов |

||||||||||

|

Замена топливного фильтра |

поверхность |

топливного |

на разных моделях различна. |

|||||||||

|

1.Отсоедините разъем датчика нали- |

фильтра. |

2.Проверка |

проводимости |

выклю- |

||||||||

|

чия воды в топливном фильтре. |

чателя. |

|||||||||||

|

2.Слейте |

топливо из |

топливного |

С помощью омметра проверьте отсут- |

|||||||||

|

фильтра. |

ствие проводимости между клеммой «1» |

|||||||||||

|

а)Присоедините виниловый шланг к |

и |

корпусом |

выключателя. Если |

|||||||||

|

сливному |

крану, второй |

конец вини- |

проводимость |

есть — |

замените |

|||||||

|

лового шланга вставьте в емкость. |

подогреватель топлива в сборе с — ва |

|||||||||||

|

б)Отвинтите пробку слива, слейте |

куумным выключателем. |

|||||||||||

|

топливо. |

в) Заверните топливный |

фильтр |

3.Проверка работы выключателя. |

|||||||||

|

до |

Создайте |

на |

выключателе |

|||||||||

|

3.Замените топливный фильтр. |

касания |

кронштейна |

и |

а) |

||||||||

|

доверните |

||||||||||||

|

А. Снимите топливный фильтр. |

ключом на три четверти оборота. |

разрежение в 260+40 мм.рт.ст. |

||||||||||

|

б)С помощью омметра проверьте |

||||||||||||

|

проводимость между клеммой «1» и |

||||||||||||

|

корпусом |

выключателя. |

Если |

прово- |

|||||||||

|

димости нет — замените подогреватель |

||||||||||||

|

топлива |

в |

сборе |

с |

вакуумным |

||||||||

|

выключателем. |

||||||||||||

|

Подогреватель топлива (только 3L) |

||||||||||||

|

б)Смажьте |

прокладку |

фильтра — |

Измерьте |

сопротивление |

между |

|||||||

|

то |

||||||||||||

|

пливом. |

клеммами подогревателя. |

|||||||||||

|

топливный |

Сопротивление |

|||||||||||

|

4.Прокачайте |

фильтр. |

около 0,7 Ом |

||||||||||

|

Подкачайте |

топливо ручным |

при 20°С |

||||||||||

|

Б. Клещами отверните датчик наличия |

насосом |

сопротивление не |

соответствует |

|||||||||

|

до тех пор, пока не почувствуете со- |

Если |

|||||||||||

|

воды. Внимание: не повредите датчик. |

указанному, |

замените |

подогреватель |

|||||||||

|

противление. |

топлива в |

сборе |

с вакуумным |

выклю- |

чателем.

|

Подсоедините разъем датчика наличия |

||||||

|

воды. Запустите двигатель и убедитесь |

||||||

|

В. Переставьте датчик на новый |

-тов отсутствии утечек топлива. |

|||||

|

пливный фильтр. |

Система подогрева топлива |

Вакуумный выключатель (только 3L) |

||||

|

а) Смажьте топливом уплотни- |

Подогреватель |

топлива |

в |

сборе |

||

|

с |

||||||

|

вакуумным |

выключателем 1. |

Проверка |

1. Используя омметр, |

проверьте |

от- |

|

|

подогревателя топлива |

сутствие проводимости между |

клем- |

||||

|

мами разъема. |

||||||

|

а)Создайте |

на |

выключателе |

||||

|

разре- |

естьзамените |

|||||

|

жение в 260±40 мм.рт.ст. |

Если проводимость |

|

б)Измерьте сопротивление между |

вакуумный выключатель. |

|

клеммой «1» и корпусом выключателя. |

|

|

б) Заверните датчик от руки. |

|

|

Г. Установите топливный фильтр. |

|

|

тельное кольцо. |

|

Сопротивление при 20 °С: |

2. Проверьте работу выключателя. |

||||

|

серия L около 0,7 Ом |

|||||

|

серия KZ |

1,4 — 2,0 Ом |

а)Создайте |

на |

выключателе |

разре- |

|

Если сопротивление не |

жение в 200±50 мм рт. ст. (или более). |

||||

|

соответствует |

|||||

|

указанному, |

замените |

подогреватель б)С помощью омметра проверьте |

|||

|

наличие проводимости между клем- |

|||||

|

топлива в сборе с вакуумным выклю- |

|||||

|

чателем. |

мами выключателя. Если проводимости |

||||

|

нет — замените выключатель. |

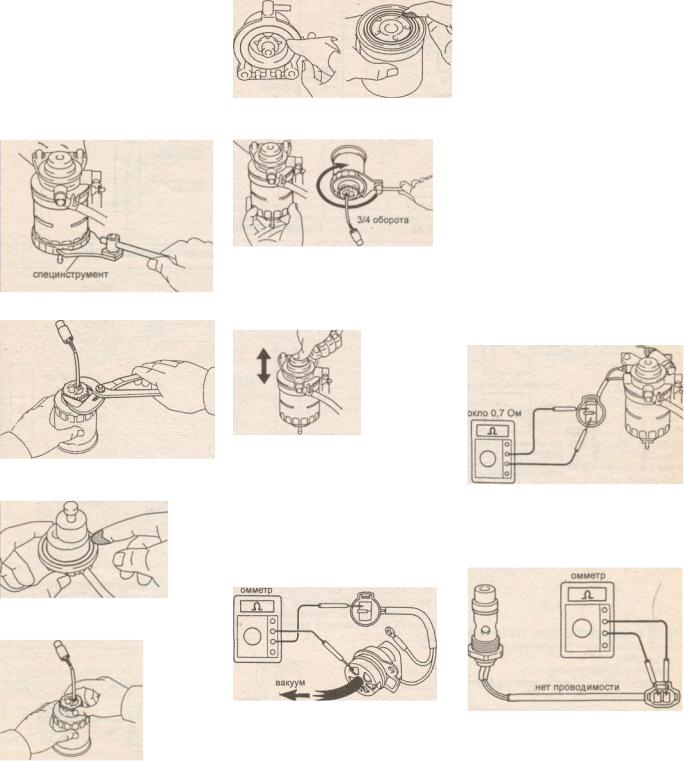

Схема системы подогрева топлива (HiAce для Европы).

Реле подогревателя топлива

Место установки — блок реле в моторном отсеке. 1. Проверка цепей реле. а) Проверьте наличие проводимости между клеммами «1» и «3».

|

б) Проверьте отсутствие проводи- |

в)Подведите питание от аккумулятора |

|

мости между клеммами «2» и «4». Если |

к клеммам «1» и «3». |

|

результаты проверки отрицательные — |

г)Проверьте наличие проводимости |

|

замените реле. |

между клеммами «2» и «4». Если про- |

|

водимости нет — замените реле. |

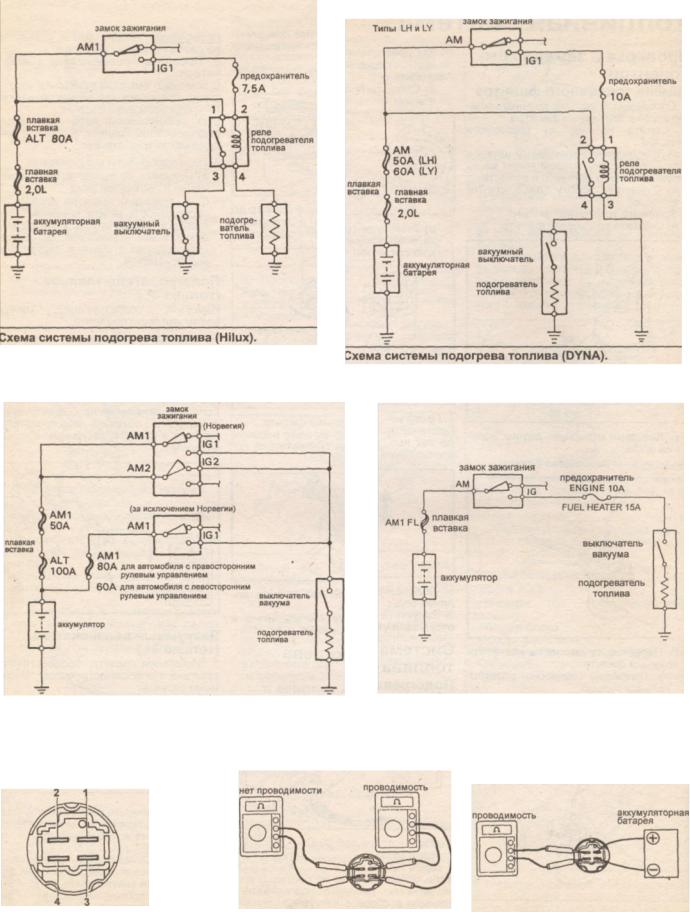

Форсунки

Снятие форсунок

1.(Серия L) Снимите токовую шину свечей накаливания.

2.(Серия KZ) Снимите впускной воздуховод.

2.Снятие трубок высокого давления. а) Ослабьте гайки четырех трубок. б) Снимите два верхних зажима, четыре трубки высокого давления и два нижних зажима.

3. Снятие дренажной трубки.

а) Отсоедините топливный шланг от дренажной трубки.

б) Отверните четыре гайки, снимите дренажную трубку и четыре уплотнительных шайбы.

4. Выверните четыре форсунки.

Напоминание: расположите форсунки в порядке снятия.

Проверка форсунок

1. Проверка давления начала подъема иглы распылителя.

а) Закрепите форсунку на стенде.

Предупреждение: не подводите паль цы под распылитель форсунки.

б) Прокачайте форсунку до появле ния устойчивого распыливания.

в) Сделайте несколько движений ру кояткой прибора с максимально возможной частотой, чтобы сбить нагар c отверстия распылителя.

г) Опуская рукоятку стенда с часто той один качок в секунду считайте давление начала подъема иглы.

Снятие форсунок (серия L). 1 — топливный шланг, 2 — форсунка М.З. 64 Н-м, 3 — гайка М.З. 29 Н-м, 4 — дренажная трубка, 5, 7 — прокладка, 6 — уплотняющая шайба, 8 — зажим, 9 — трубка высокого давления, 10 — гайки трубок М.З. 25 Н-м.

|

Серия L: |

|||||||||||

|

при регулировке |

151 -159 бар |

||||||||||

|

при проверке 145 -155 бар |

|||||||||||

|

Серия KZ: |

|||||||||||

|

при регулировке |

148 -156 бар |

||||||||||

|

при проверке 147 -156 бар |

|||||||||||

|

Если давление начала подъема иглы не |

|||||||||||

|

соответствует |

заданной |

величине- |

|||||||||

|

разберите форсунку и замените — |

|||||||||||

|

лировочную шайбу, |

расположенную |

под2. |

Проверка герметичности иглы. |

||||||||

|

пружиной. |

Шайбы |

Поддерживайте давление перед фор- |

|||||||||

|

выпускаются |

|||||||||||

|

толщиной |

от 0,9 до 1,95 мм с |

шагом |

сункой на 10-20 бар ниже давления |

||||||||

|

в |

|||||||||||

|

0,025 мм. |

начала подъема иглы — в течение 10 |

||||||||||

|

изменение |

толщины |

секунд из распылителя и из-под стяж- |

|||||||||

|

Примечание: |

ре- |

||||||||||

|

гулировочной |

шайбы |

на0,025 |

ной гайки форсунки не должно поя |

||||||||

|

мм вы- виться ни капли топлива. |

|||||||||||

|

зывает |

изменение |

давления |

впрыскаЕсли капли появились — замените рас- |

||||||||

|

примерно |

на 3,5 бар (серия L) |

или 5,0 |

пылитель или переберите форсунку. |

||||||||

|

бар |

(серия |

KZ). |

Желательно |

3. Проверка формы распыливания. |

|||||||

|

уста- |

а) Качайте рукоятку стенда с часто- |

||||||||||

|

навливать одну регулировочную шайбу. |

той один качок в секунду. |

||||||||||

|

д) |

После |

окончания |

впрыска |

не |

|||||||

должно быть подтекания топлива.

Снятие форсунок (серия KZ). 1 — впускной воздуховод, 2 — шланг, 3 -прокладка, 4 — шланг возврата топлива, 5 — дренажная трубка, 6 — уплотнительная шайба, 7 — форсунки, 8 — уплотнительная шайба, 9 — седло форсунки, 10 — зажим, 11 — топливная трубка высокого давления, 12 — кронштейн и тяга привода рычага ТНВД.

|

б) Струя топлива должна быть сим- |

г) Повторите проверку несколько |

Топливный насос |

||||

|

метрична, не иметь явно выражен- |

раз, слегка поворачивая иглу перед |

|||||

|

ных капель и отдельных струй. |

каждым испытанием. |

высокого давления |

||||

|

Если игла не опускается — замените |

Снятие ТНВД Двигатели серияL |

|||||

|

распылитель. |

||||||

|

Сборка форсунок |

Примечание: |

для двигателей без 1 |

||||

|

наддува игнорируйте пункты, отно- |

||||||

|

1. Установите в корпус: регулировоч |

сящиеся к двигателю с наддувом. |

|||||

|

ную шайбу, пружину, толкатель, про- |

||||||

|

1. Слейте охлаждающую жидкость. |

||||||

|

ставку и распылитель. Затяните гайку |

||||||

|

форсунки. |

…37 Н-м. |

2. Снимите водяной шланг охлажде |

||||

|

Момент затяжки … |

ния турбокомпрессора. |

|||||

|

3. Снимите приводные ремни, венти |

||||||

|

Разборка форсунок |

лятор и шкив водяного насоса. |

|||||

|

4. Снимите шкив коленчатого вала. |

||||||

|

1. Отверните стяжную гайку форсунки. |

5. Снимите крышку № 1 ремня приво |

|||||

|

Предупреждение: при разборке фор |

да ГРМ. |

|||||

|

сунки необходимо соблюдать осто |

6. Установите поршень первого цилин |

|||||

|

рожность, никогда одновременно не |

дра в положение ВМТ (такт сжатия). |

|||||

|

разбирайте несколько форсунок. |

7. Снимите ремень привода ГРМ. |

|||||

|

2. Выньте распылитель, проставку, |

8. Снимите шкив привода ГРМ. |

|||||

|

пружину и регулировочную шайбу. |

Предупреждение: превышение -мо |

|||||

|

Проверка состояния |

мента затяжки может вызвать де- |

9. Снимите рычажный механизм при |

||||

|

формацию форсунки, зависание иглы |

вода акселератора. |

|||||

|

форсунок |

и другие неисправности. 2. Проверьте |

10. Отсоедините шланг корректора по |

||||

|

1. Очистка форсунки. |

давление начала |

подъема |

иглы давлению наддува. |

|||

|

а) Для очистки форсунок используй |

качество распыливания. |

11. (Для автомобилей, оборудован |

||||

|

те деревянную лопатку и латунную |

Установка форсунок |

ных кондиционером) Отсоедините ва |

||||

|

куумный шланг привода увеличения |

||||||

|

, щетку. Промывайте детали в чистом |

1. Уложите в головку новые шайбы и |

|||||

|

дизельном топливе. Напоминание: не |

оборотов холостого хода при включе |

|||||

|

седла форсунок. Затяните форсунки |

||||||

|

касайтесь пальцами поверхностей |

моментом 64 Н-м. |

нии кондиционера. |

||||

|

прецизионных пар. |

Предупреждение: |

превышение |

мо- |

12. (Для двигателей с регулятором |

||

|

б) Используя деревянный стержень, |

прогрева) |

Отсоедините водяные |

||||

|

мента затяжки может вызвать де- |

||||||

|

удалите нагар, осевший на игле |

шланги от термостата привода управ |

|||||

|

формацию форсунки, зависание иглы |

||||||

|

форсунки. |

ления прогревом. |

|||||

|

и другие неисправности. |

||||||

|

в) Используя латунную щетку, уда |

13. Отсоедините проводку от ТНВД. |

|||||

|

2. Установка дренажной трубки. |

||||||

|

лите нагар с торца распылителя. |

14. Отсоедините от ТНВД топливные |

|||||

|

а) Установите четыре новые про |

шланги. |

|||||

|

кладки и трубку. Затяните гайки мо |

||||||

|

ментом 29 Н-м. |

15. Снятие трубок высокого давления. |

|||||

|

б) Подсоедините возвратный топли |

а) Ослабьте гайки трубок высокого |

|||||

|

вопровод. |

давления на форсунках. |

|||||

|

3. Установка трубок высокого давления. |

б) Ослабьте гайки трубок высокого |

|||||

|

а) Закрепите нижний зажим на впу |

давления на ТНВД. |

|||||

|

скном коллекторе. |

в) Снимите трубки высокого давле |

|||||

|

б) Установите четыре трубки высо |

ния в сборе (при необходимости |

|||||

|

кого давления. Момент затяжки гаек |

снимите зажимы). |

|||||

|

трубок 25 Н-м (серия L) или 15 Н-м |

Примечание: |

на автомобиле с уст- |

||||

|

г) Проверьте седло иглы на наличие |

(серия KZ). |

|||||

|

ройством предварительного впрыска |

||||||

|

прогара или коррозии. |

в) Закрепите трубки зажимами. |

|||||

|

д) Проверьте иглу распылителя на |

4. (Только L) Установите токовую ши |

(2L-T) не повредите узел предвари- |

||||

|

наличие повреждений или коррозии. |

ну свечи накаливания. |

тельного впрыска. |

||||

|

Если обнаружены какие-либо из ука- 5. (Только 1KZ-T) Установите крон |

Примечание: при отворачивании гаек |

|||||

|

занных дефектов, то замените распы- |

штейн и тягу привода рычага ТНВД, |

трубок на насосе удерживайте шту- |

||||

|

литель. |

впускной воздуховод. |

церы нагнетательных клапанов клю- |

||||

|

2. Проверьте состояние распылителя |

6. Запустите двигатель и убедитесь в |

чом 14 мм. |

||||

|

форсунки. |

отсутствии утечек топлива. |

а) Промойте распылитель в чистом дизельном топливе.

Напоминание: не касайтесь пальцами поверхностей прецизионных пар.

б) Наклоните корпус распылителя примерно на 60° к вертикали и вы двиньте иглу примерно на одну треть ее длины.

в) Отпустите иглу: она должна плав- Разборка форсунки. 1 — стяжная гайка форсунки, 2 — проставка, 3 — пружи- но опуститься под действием собст- на, 4 — корпус форсунки, 5 — регулировочная шайба, 6 — толкатель, 7 — рас-

венного веса. пылитель.

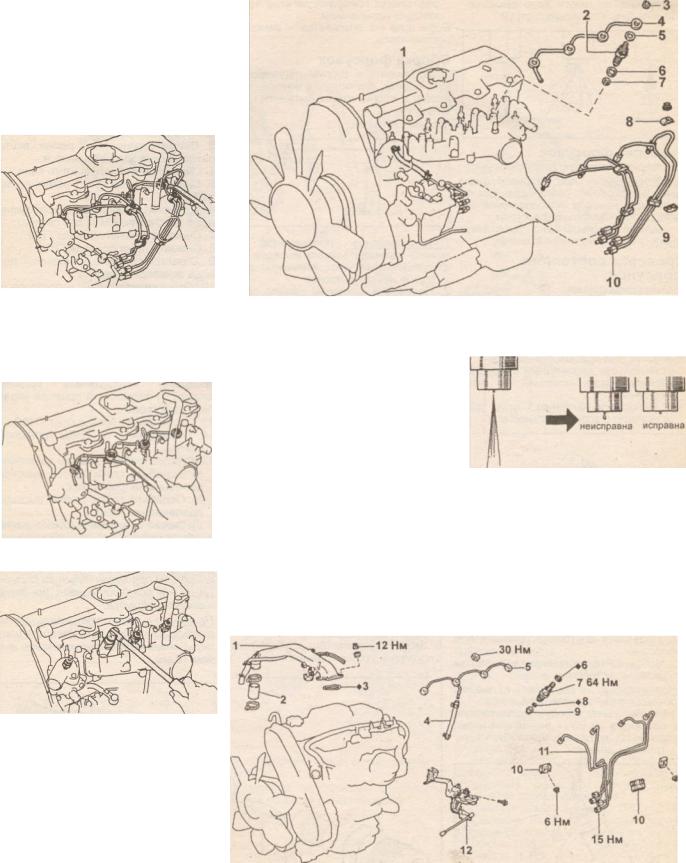

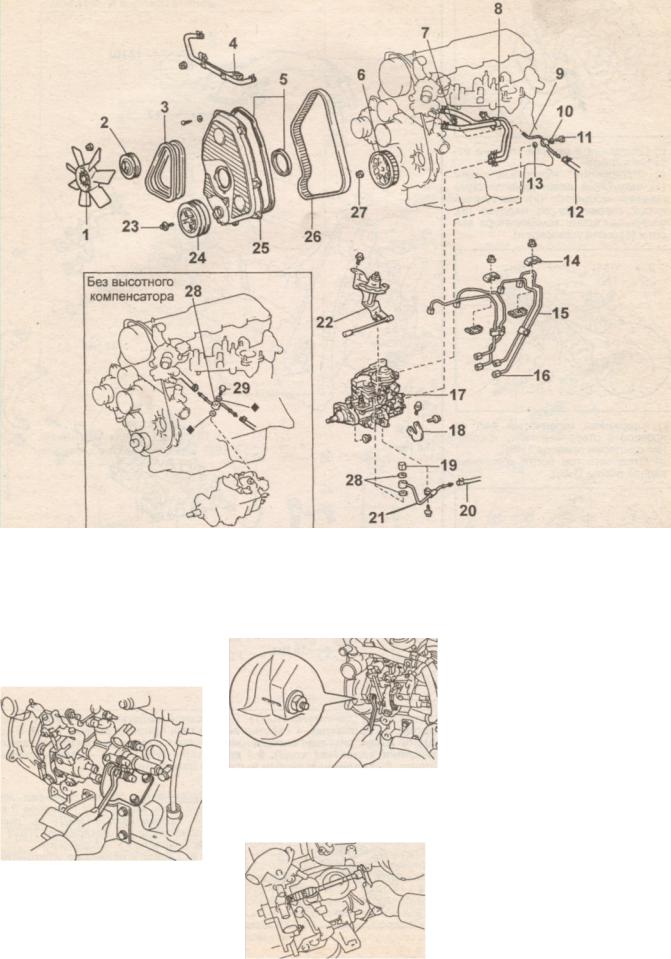

Снятие ТНВД (двигатели серии L). 1 — вентилятор, 2 — шкив вентилятора, 3 — приводной ремень, 4 — шланг системы охлаждения турбокомпрессора, 5, 13, 28 — прокладка, 6 — приводной шкив ТНВД, 7 — топливный шланг, 8 — шланги привода управления прогревом, 9 — дренажная трубка, 10 — прокладка, 11 — М. 3. 25 Н-м, 12 — шланг возврата топлива, 14 — зажим, 15 — топливопроводы высокого давления, 16, 19 — гайка М. 3. 25 Н-м, 17 — ТНВД, 18 — опора ТНВД, 20 — подводящий топливный шланг, 21 — трубка подвода топлива, 22 -рычажный механизм акселератора, 23 — болт М. 3. 167 Н-м, 24 — шкив коленчатого вала, 25 — передняя крышка ремня привода ГРМ, 26 — ремень ГРМ, 27 — гайка М. 3. 64 Н-м.

16. Снятие ТНВД.

а) Отверните четыре болта и снимите опору насоса.

в) Отверните две гайки, снимите ТНВД.

Примечание: не держите и не переносите насос за рычаг привода.

б) Перед снятием ТНВД проверьте

|

совмещение |

установочных |

меток. |

|

Если метки |

отсутствуют, нанесите |

собственные метки на фланец насоса и блок двигателя для последующей установки.

17. Отсоедините от насоса оставшиеся топливопроводы.

Двигатель 1КZ-Т

1.(С устройством управления про гревом) слейте охлаждающую жид кость.

2.Снимите впускной воздуховод.

3.Снимите кронштейн и тягу привода рычага ТНВД.

4.Снимите топливные трубки высоко го давления.

5.(На моделях с кондиционером) от соедините вакуумный шланг привода управления холостым ходом при включении кондиционера.

6.Снимите ремень привода ГРМ.

7.Снимите ведущий зубчатый шкив привода распределительного вала (на шестерне ТНВД).

8.Снятие ТНВД.

а) На двигателях с устройством управления прогревом: отсоедините два шланга термостата.

б) Отсоедините разъем клапана от сечки топлива.

в) Отсоедините: топливный шланг (1), вакуумный шланг привода огра ничения мощности (2), вакуумный шланг корректора по наддуву (3), вакуумный шланг компенсатора вы соты (4) (если установлен).

г) Удерживая коленчатый вал от проворота отверните гайку крепле ния шестерни привода ТНВД.

д) Отверните три болта крепления задней опоры ТНВД.

е) Перед снятием ТНВД нанесите метки относительного положения фланца ТНВД и крышки шестерен.

Снятие ТНВД (двигатель 1KZ-T). 1 — впускной воздуховод, 2 — шланг воздуховода, 3 — прокладка, 4 — кронштейна и тяга привода рычага ТНВД, 5 — обводной шланг системы охлаждения (система с терморегулятором частоты вращения холостого хода), 6 — кронштейн ТНВД, 7, 9 — уплотнительное кольцо, 8 — топливные трубки высокого давления.

Примечание: болты съемника заворачивать на глубину не менее 8 мм; не перемещать ТНВД за рычаг управления; не наклонять ТНВД на угол больше 45° к горизонту. и)

Снимите резиновое уплотнительное кольцо.

ж) Отверните две гайки крепления фланца ТНВД.

з) С помощью съемника демонти руйте ТНВД.

Разборка ТНВД. 1 — прокладка, 2 — штифт, 3 — сильфон, 4 — проставка, 5 — колпачок, 6 — крышка, 7 — прокладка, 8 — регулировочная шайба, 9 — шток толкателя, 10, 14, 18 — пружина, 11, 21, 26 — уплотнительная шайба, 12 — ось рычага, 13 — управляющий рычаг, 15 — главная пружина двухрежимного регулятора, 16 — стопорное кольцо, 17 — седло пружины, 19 — сальник, 20 — корпус ТНВД, 22 — датчик частоты вращения, 24 — редукционный клапан, 25 — штуцер подвода топлива, 27 — вал регулятора, 28, 29, 42 — резиновое уплотнение, 30 — крышка регулятора, 31 — возвратная пружина, 32 и 33 — рычаги управления № 2 и № 1, 34 — винт регулировки подачи топлива, 35 — винт минимальной частоты вращения холостого хода, 36 — винт максимальной частоты вращения, 37 — седло пружины (механическая КПП, кроме моделей LX), 38 — пружина (механическая КПП, кроме моделей LX), 39 — главная пружина регулятора (механическая КПП, кроме моделей LX), 40 — рычаг управления прогревом, 41 — привод управления прогревом, 43 -датчик положения рычага управления.

Разборка ТНВД (продолжение). 1 — регулировочная шайба геометрического начала подачи, 2 — верхнее упорное кольцо, 3 — верхнее седло пружины, 4 — пружина опоры рычага, 5, 31, 49, 60 — уплотнительное кольцо, 6 — пробка распределительной головки, 7, 28, 58 — прокладка, 8 — провод электромагнитного клапана, 9 — шестерня привода регулятора, 10 — левая крышка, 11 — регулировочный винт, 12, 17 — уплотнительное кольцо, 13 — пружина, 14 — поводок, 15

—поршень, 16 — правая крышка, 18 — обойма подкачивающего насоса, 19 — ротор подкачивающего насоса, 20 — лопасть, 21 — крышка подкачивающего насоса, 22 — шайба приводного вала, 23 — демпфирующие элементы, 24 — ось поводка, 25 — стопорный штифт, 26 — зажим, 27 — держатель роликов, 29 — рычаги регулятора, 30 — регулировочная шайба, 32 — ось регулятора, 33 — шайба, 34 — держатель грузов, 35 — груз регулятора, 36 — втулка регулятора, 37 — втулка регулировочной пробки, 38 — подшипник, 39 — регулировочная пробка, 40 — кулачковая шайба, 41 — муфта, 42 — сепаратор, 43 — ролик и шайба, 44 — стопорное кольцо, 45 — шайба груза регулятора, 46 — пружина муфты, 47 — приводной вал, 48 — клапан отсечки топлива, 50 — пружина, 51 — запорный орган клапана, 52 — фильтр, 53 — болт пробки распределительной головки, 54 — штуцер нагнетательного клапана, 55 — вытеснитель, 56 — пружина, 57 — нагнетательный клапан, 59 — распределительная головка, 61 — направляющая пружины плунжера, 62 — регулировочная прокладка пружины плунжера, 63 — пружина плунжера, 64 — дозирующая втулка, 65 — нижнее седло пружины, 66 — нижнее упорное кольцо, 67

—плунжер насоса.

Разборка ТНВД

1.Установите насос на стенд.

2.Снимите шпонку с вала насоса.

3.(Модели с кондиционером) Снимите привод управления холостым ходом при включении кондиционера.

4.(Модели с тахометром) Снимите датчик частоты вращения.

5. (Модели с датчиком положения рычага управления, 2L-T) Отверните три болта крепления датчика и снимите датчик.

|

в) Отверните два болта и снимите |

8. Снимите клапан отсечки топлива. |

|

привод. |

а) Отсоедините провод клапана от |

|

кронштейна. |

|

|

б) Стяните с клапана резиновый че |

|

|

хол. |

|

|

в) Отверните гайку и снимите про |

|

|

вод. |

(1KZ-T)

(С устройством управления мощностью (УУМ))

а) Снимите винт регулировки УУМ. б) Снимите шплинт.

в) Отсоедините провода.

г) Снимите клапан отсечки топлива, уплотнительное кольцо, пружину, запорный орган, фильтр и волнистую шайбу.

г) Отверните два болта привод УУМ.

6. (С устройством управления про-

гревом) Отверните три болта и снимите рычаг привода управления прогревом.

д) Снимите рычаг УУМ.

д) (1KZ-T) снимите кронштейн крепления провода клапана. 9. Снимите болт, гайку, пружинную шайбу, рычаги управления и возвратную пружину.

7. (С устройством .управления про-

гревом) Снимите термостат управления прогревом.

а) Отверткой поверните рычаг за пуска холодного двигателя против часовой стрелки примерно на 20°.

б) Установите металлическую пла стину толщиной 8 , 5 — 1 0 мм между рычагом управления и плунжером термостата.

10. Снимите крышку регулятора, а) (С

компенсатором высоты или корректором по наддуву) Выверни-

те регулировочный винт частоты вращения холостого хода.

е) Выверните замедлитель сброса оборотов.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

Troubleshooting

Книга двигатели Toyota 1S, 1S-i, 1S-E, 2S, 2S-C, 2S-E Легион-Автодата, скачать бесплатно

13.11.2018

Книга двигатели Toyota 1E, 2E, 2E-C Легион-Автодата, скачать бесплатно

13.11.2018

Устройство, техническое обслуживание и ремонт двигателей Toyota .

Двигатели

- 2L

- 2L-T

- 2L-THE

- 2L-TE

- 3L

- 1KZ-T

- 1KZ-TE

Автомобили

- HI LUX

- HI LUX SURF

- HI-ACE

- 4-RUNNER

- PRADO

- CROWN

- MARK 2

- CHASER

- CRESTA

Издательство Легион-Автодата

Книга найдена на просторах интернета.

Формат PDF

Размер 45 Мб

Год выпуска книги ?

Для скачивания нажмите на кнопку «Скачать бесплатно» ниже.