Электровоз грузовой постоянного тока 2ЭС10 с асинхронными тяговыми электродвигателями

ЭЛЕКТРОВОЗ ГРУЗОВОЙ ПОСТОЯННОГО ТОКА

2ЭС10 С АСИНХРОННЫМИ ТЯГОВЫМИ ЭЛЕКТРОДВИГАТЕЛЯМИ

Руководство

по эксплуатации

часть 6

Описание и

работа

Механическое оборудование

2ЭС10.00.000.000

РЭ5

Содержание

1. Общие сведения

. Кузов

.1 Общие сведения о конструкции кузова

.2 Остов кузова

.3 Рама кузова

.4 Кабина управления

.5 Путеочиститель

. Тележка

.1 Общие сведения

.2 Рама тележки

.3 Блок колесно-моторный

.4 Колесная пара

.5 Буксовый узел

.6.Буксовое подвешивание

.7 Подвешивание тягового электродвигателя

.8 Передача тормозная рычажная

.9 Цилиндры тормозные

.10 Тормоз ручной стояночный

. Устройства связи кузова и тележек

.1 Кузовное подвешивание

.2 Наклонные тяги

.3 Гидродемпфер

. Общие сведения

Механическая часть предназначена для реализации тяговых и тормозных

усилий, развиваемых электровозом, размещения электрического и пневматического

оборудования, обеспечения заданного уровня комфорта, удобных и безопасных

условий управления электровозом.

Механическая часть должна быть достаточно прочной, а также отвечать

требованиям безопасности движения и правилам технической эксплуатации железных

дорог.

Механическая (экипажная) часть электровоза состоит из двух секций

соединенных между собой автосцепкой. Каждая секция включает в себя кузов и две

двухосные тележки. Электровоз 2ЭС10 по механической части максимально

унифицирован с электровозом 2ЭС6. Отличие составляют:

тип тяговой зубчатой передачи;

маятниковая подвеска тяговых электродвигателей;

различаются отдельные конструктивные элементы под установку оборудования;

размещенного в кузове и на крыше электровоза;

изменен каркас и внешний вид кабины управления.

Вертикальная и поперечная связи кузова с тележками осуществляются

наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл»,

гидродемпферами и ограничителями перемещения кузова.

Механическая часть одной секции электровоза 2ЭС10 представлена на рисунке

1.1.

— путеочиститель; 2 — автосцепка; 3 — колесная пара; 4 — буксовый узел; 5

— рама тележки; 6 — кузовное пружинное подвешивание; 7 — наклонная тяга; 8 —

кронштейн крепления наклонной тяги; 9 — ящик аккумуляторной батареи; 10 —

буксовая пружина; 11 — буксовый поводок; 12 — кронштейн крепления буксовых

поводков; 13 — кабина управления; 14 — заправочный люк песочного бункера; 15;

16; 17 — съемные части крыши; 18 — переходная площадка.

Рисунок 1.1 — Механическая часть секции

. Кузов

.1 Общие сведения о конструкции кузова

Кузов представляет собой цельнометаллическую сварную конструкцию с

несущей рамой. Конструкция несущих элементов кузова выполнена в соответствии с

нормами для расчета и оценки экипажной части локомотивов железных дорог МПС РФ

колеи 1520 мм. от 12.01.1998 г.

Кузов электровоза предназначен для размещения силового и вспомогательного

электрооборудования, пневматического оборудования локомотива, систем

вентиляции, размещения рабочих мест локомотивной бригады. В состав кузова

входят: боковые стенки, рама кузова, крыша, песочные бункеры, путеочиститель,

кабина управления, автосцепное устройство.

Кузов электровоза состоит из двух одинаковых цельнометаллических сварных

секций. Секции между собой связаны переходными площадками. Конструкция кузова

обеспечивает возможность монтажа и демонтажа оборудования, удобства и

безопасность работы локомотивной бригады.

.2 Остов кузова

Кузов локомотива показан на рисунке 2.1 и состоит из остова кузова, крыши

кузова и наружной обшивки. На первом конце каждой секции оставлено место для

установки блочной кабины. Внутри кузова сформировано помещение для установки

оборудования — машинное отделение, отгороженное поперечной стенкой, образующей

тамбур, от кабины управления. В тамбуре имеются двери для входа в локомотив и

проходов в кабину и машинное отделение.

— обшивка наружная; 2 — заправочный люк песочного бункера; 3 —

вентиляционное окно; 4 — входная дверь; 5 — передняя несъемная секция крыши, 6

— задняя несъемная секция крыши;7 — задняя перегородка.

Рисунок 2.1 — Кузов электровоза 2ЭС10

Остов кузова показан на рисунке 2.2 и состоит из рамы кузова, являющейся

его основным элементом, кабины машиниста, продольных боковых, поперечной и

задней торцевой стенок и приварных несъемных секций крыши. Стенки кабины и

остова представляют собой решетчатый каркас выполненный из стандартного или

гнутого профильного металлопроката обшитый гладким стальным листом толщиной 2,5

мм. По боковым стенкам кузова приварены песочные бункера для каждой колесной

пары. На нижнем настиле рамы кузова собран каркас кабельного канала. Под настильным

листом пола проложены воздуховоды вентиляторов охлаждения тяговых

электродвигателей. На наружной торцевой стенке устанавливаются главные

воздушные резервуары. На задней несъемной крыше предусмотрен люк для выхода на

крышу электровоза. Арки кузова являются каркасом для установки съемных частей

крыши, в них находятся заправочные горловины песочных бункеров. В торцевых

стенках кузова предусмотрены проемы для установки дверей машинного отделения. С

правой стороны в боковой обшивке выполнен проем для вентиляционного окна.

Песочные бункера выполнены в виде сварных емкостей и устанавливаются на

боковых стенках кузова. Для каждого колеса электровоза выполнен свой бункер.

Для засыпки песка на крыше имеются люки, закрывающиеся уплотненными крышками.

Внутри засыпных горловин бункеров установлены сетки.

Крыша электровоза представлена на рисунке 2.3 и состоит из двух несъемных

и трех съемных частей. Несъемные части выполнены заодно с остовом кузова.

Съемные секции представляют собой каркас из прокатных и гнутых профилей обшитых

листовой сталью. В средней съемной крыше монтируется модуль тормозных

резисторов с вентиляторами охлаждения.

Над блоками тормозных резисторов установлены откидные крышки. Места

соединения съемных частей крыши с каркасом кузова имеют уплотнения, исключающие

попадание влаги в кузов.

— люк выхода на крышу; 2 — левая боковая обшивка кузова; 3, 5 — каркас

кабельного канала; 4 — арка крыши; 6 — кабина управления; 7 — торцевая стенка

кабины управления; 8, 15 — передняя стенка машинного отделения; 9 — правая

боковая обшивка; 10 — песочный бункер четвертой колесной пары; 11 — каркас

кузова; 12 — песочный бункер третьей колесной пары; 13 — песочный бункер первой

колесной пары; 14 — проем входной двери; 16 — песочный бункер второй колесной

пары.

Рисунок 2.2 — Остов кузова электровоза 2ЭС10

— люк кондиционера; 2 — токоприемник передний; 3 — токоприемник задний;

4, 15 — дроссель подавления радиопомех; 5 — ограничитель перенапряжений; 6 —

панель крышевых разъединителей; 7 — задняя несъемная часть крыши; 8 — задняя

съемная часть крыши; 9 — средняя съемная часть крыши; 10 — откидная крышка

модуля тормозных резисторов; 11 — передняя съемная часть крыши; 12 —

токоведущая шина; 13 — жалюзи тормозных резисторов; 14 — изолятор токоведущей

шины; 16 — кронштейн антенны поездной радиосвязи.

Рисунок 2.3 — Крыша электровоза 2 ЭС10

На крыше предусмотрены места для установки токоприемника, двух крышевых

разъединителей и заземлителя, ограничителя перенапряжений, дросселя подавления

радиопомех. Токоведущие шины собраны на опорных изоляторах и соединены между

собой гибкими шунтами. На крыше кабины управления имеется люк с откидной

крышкой для установки кондиционера. Кроме этого на крыше установлены кронштейны

антенны радиостанции. Съемные части крыши используются как форкамеры системы

вентиляции электровоза.

.3 Рама кузова

Главная рама кузова секции электровоза представляет собой конструкцию

прямоугольной формы несущей все виды нагрузок. Она состоит из двух продольных

боковых балок (боковин) соединенных по концам двумя буферными брусьями,

промежуточных балок, опор кузова (надтележечных балок). Специальной сварной

конструкции крестообразной формы, на которой закреплен кронштейн крепления

наклонных тяг, которые служат для передачи силы тяги и торможения от тележек к

раме кузова. Главная рама кузова закрыта верхним листовым настилом,

предназначенным для установки кабины и оборудования в машинном отделении.

Каркас рамы показан на рисунке 2.4

Рама имеет комбинированное строение, отличительной особенностью которого

является то, что рама содержит силовой пояс, а в концевых частях рама усилена

хребтовыми балками. Это позволяет рационально распределить силовой поток

продольной нагрузки и обеспечить необходимые жесткость и прочность конструкции

без значительного увеличения ее массы и с применением традиционных профилей и

материалов.

— кронштейн вертикального гидродемпфера; 2, 4 — кронштейн гидродемпфера

виляния; 3, 8 — боковина рамы кузова; 5 — кронштейн крепления элементов

пневматической системы;6 — буферный брус; 7 — опора кузова; 9 — стяжной ящик;

10 — розетка автосцепки.

Рисунок 2.4 — Рама кузова

Опоры кузова (7) (надтележечные брусья) выполнены в виде коробчатого

сечения с уширенной частью в зонах примыкания к продольным боковинам рамы. На

уширенные места опор кузова опираются пружины кузовного подвешивания. Средней

частью опоры кузова соединены с буферными брусьями (6) продольными балками

переменного поперечного сечения, увеличивающегося к местам соединения со

стяжными ящиками. В средней части опор кузова установлен страховочный шкворень.

На продольных балках боковин (3,

гидродемпферов (1,2 и 4) и ограничители поперечных перемещений кузова.

Буферные брусья рамы представляют собой объемные сварные металлоконструкции,

состоящие из ряда прямоугольных ячеек, выполненных из вертикальных и

горизонтальных листов, усиленных в средней части стяжными ящиками (продольными

балками коробчатого сечения), внутри которых устанавливаются энергопоглощающие

устройства автосцепок. К переднему листу буферного бруса приварена розетка

автосцепки. С каждого конца электровоза на буферном брусе устанавливается

путеочиститель. Боковины рамы кузова сварены из полос (900×12 мм), нижнего

швеллера высотой 300 мм с осью, расположенной на уровне оси автосцепки, и

верхнего профиля высотой 170 мм. При этом боковина рамы кузова закрывает

верхнюю часть тележки.

Несущие элементы кузова изготовлены из низколегированной стали. Кроме

основных элементов, жесткость рамы обеспечивают продольные, поперечные элементы

высотой до 170 мм и настил рамы толщиной 6 мм.

Над настилом рамы монтируются воздуховоды системы вентиляции тяговых

двигателей, монтажный короб для прокладки проводов и трубопроводов основных

магистралей. Устанавливаются постаменты для модулей системы вентиляции ТЭД,

шкафов преобразователей, коммутационной аппаратуры, вспомогательных

трансформаторов установки тормозного и вспомогательного компрессоров и другого

оборудования. Все элементы связанны в монтажную раму.

Рисунок 2.5 — Центральная конструкция рамы

.4 Кабина управления

Кабина предназначена для установки на электровоз в качестве рабочего

помещения персонала (локомотивной бригады), который управляет электровозом. С

этой целью в кабине размещаются устройства управления локомотивом, устройства

безопасности, средства связи, рабочие места персонала.

В кабине созданы условия для удобного и быстрого доступа к агрегатам и

механизмам при их эксплуатации и техническом обслуживании, а также безопасного

труда локомотивной бригады.

Кабина управления изготавливается в виде отдельного модуля, который

устанавливается на раму кузова и крепится сваркой к раме и прилегающим частям

боковых стен кузова. Металлоконструкция кабины состоит из силового каркаса, в

передней части которого размещено «сминаемое» устройство кабины для поглощения

энергии удара и обеспечивает защиту локомотивной бригады при столкновении

электровоза с препятствием.

Каркас кабины управления показан на рисунке 2.6 и состоит из каркасов

лобовой части, каркаса нижнего, каркаса верхнего, каркаса крыши, рамы задней,

изготовленных из стальных гнутых профилей, пола, боковых и поперечной стен и

крыши.

В конструкцию каркаса кабины заложены конструктивные элементы,

обеспечивающие крепление элементов внутренней отделки кабины. Дверь кабины

располагается симметрично относительно каркаса кабины. Рама пола смонтирована

на основании кабины с учетом прокладки кабелей и трубопроводов тормозной

системы. Она выполнена в виде швеллеров, расположенных по направлению движения

электровоза. Для обеспечения жесткости каркаса кабины при монтажных и

такелажных работах, а также для крепления кабины к раме кузова электровоза

выполнено основание. Приняты конструктивные меры для облегчения доступа к

местам соединения трубопроводов: патрубки трубопроводов пульта управления

вынесены вперед, а патрубки трубопроводов кабины в целом вынесены на заднюю

стенку кабины.

Рисунок 2.6 — Каркас кабины управления электровоза 2ЭС10

На верхней боковой обшивке кабины предусмотрены посадочные места для рамы

бокового окна кабины. . На раму окна устанавливается (крепится) рама подвижного

окна, а также элементы теплоизоляции и элементы интерьера кабины.

Для обеспечения тепло и шумоизоляции в соответствии с требованиями

ГОСТ 12.1.003, санитарных норм СН ЦУВСС 6/27 и ОСТ 32.97 на ее металлическом

каркасе выполнена обрешетка потолка и стен. Пустоты в обрешетке заполнены

теплоизолирующим материалом. Конструкция пола трехслойная, не имеет жесткого

крепления со стенами кабины, к каркасу пол крепится через специальные

виброизоляционные прокладки.

Кабина оборудована лобовым стеклом, на котором установлен обогреватель с

автоматическим регулятором, исключающим перегрев стекла. На кабине установлены

боковые окна с подвижной и неподвижной частями. Неподвижные части окна

оборудованы обогревателями с автоматическими регуляторами, исключающими

перегрев стекол. При необходимости боковое окно может использоваться в качестве

аварийного выхода. Для защиты от прямых солнечных лучей лобовое окно снабжено

солнцезащитной шторкой с электроприводом, управление которым обеспечивается с

пульта. Кроме того, лобовое стекло оборудовано стеклоочистителями с

электрическим приводом и омывателями наружной поверхности стекла.

Стеклоочистители обеспечивают размеры зоны очистки не менее 60 % поверхности

стекла с установкой центра зоны очистки по оси кресла машиниста и помощника

машиниста. Внешний вид кабины управления электровоза показан на рисунке. 2.7.

На лобовой части кабины управления расположены подножки, и поручни для

чистки лобового стекла и стекла прожектора. Для защиты лобовых и боковых окон

от попадания воды, стекающей с крыши, предусмотрены водоотводящие козырьки.

Снаружи кабины со стороны машиниста и помощника машиниста установлены

регулируемые обогреваемые поворотные зеркала обратного вида. Боковые окна

кабины оборудованы поворотными предохранительными щитками из органического

стекла (эркерами), установленными в металлическую рамку.

Для утепления стен и пола применен теплоизоляционный материал. Облицовка

стен и потолка выполнена декоративными панелями. Обеспечена возможность

фокусировки светового луча прожекторов и замена электроламп прожекторов из

кабины через съемную крышку. Лобовая часть кабины управления оснащена буферными

фонарями красного и белого цвета.

— буферный фонарь; 2 — поручни; 3 — зеркало обратного вида;

— прожектор; 5 — предохранительный щиток; 6 — стеклоочиститель; 7 —

подножка для чистки лобового стекла.

Рисунок 2.7 — внешний вид кабины управления

.5 Путеочиститель

Путеочиститель установлен с целью исключения попадания под колеса крупных

предметов. Конструкция путеочистителя показана на рисунке 2.8.

— кронштейн крепления путеочистителя; 2 — основание;3 — путеочиститель.

Рисунок 2.8 — Путеочиститель

— рейка; 2 — кронштейн крепления путеочистителя; 3 — подножка;

— отсверстия под болты крепления основания к раме кузова

Рисунок 2.9 — Основание путеочистителя

Путеочиститель состоит из основания (2), которое крепится болтами к раме

кузова. К основанию привариваются кронштейны(1). На рейки при помощи болтов

крепится путеочиститель.. Положение кромки путеочистителя по отношению к

рельсам по мере износа бандажа регулируют его перестановкой на кронштейнах.

Конструкция основания показана на рисунке 2.9

На основании устанавливаются подножки (3) для подъема к стеклу кабины

управления. Отверстия для крепления основания к раме кузова (4) имеют диаметр

22 мм. Установка кронштейнов (2) с рейками (1) на основании производится в

зацеплении с путеочистителем.

3. Тележка

.1 Общие сведения

Каждая секция включает в себя две двухосные тележки, на которые опирается

кузов. Тележки воспринимают тяговые и тормозные усилия от тяговых двигателей,

боковые, горизонтальные и вертикальные силы при прохождении неровности пути и

передают их, через наклонные тяги и пружинные опоры с поперечной податливостью,

на раму кузова. Тележка электровоза 2ЭС10 имеет следующие технические

характеристики:

|

Длина. мм |

4945 |

|

Ширина. мм |

2480 |

|

База, мм |

3000 |

|

Масса тележки, кг |

18320 |

|

Подвеска тягового двигателя |

Опорно-осевая |

|

Тип букс |

Поводковая с кассетным |

|

Подвешивание буксовой |

Независимое на каждую буксу |

|

Система тормозная |

Рычажная, с двусторонним |

Тележка электровоза 2ЭС10 показана на рисунказ 3.1 и 3.2. Основными

узлами тележки являются: рама, колесные пары, элементы рессорного подвешивания,

элементы связи тележки с кузовом электровоза, колесно-моторный блок.

Конструкция тележки обеспечивает возможность монтажа и демонтажа

колесно-моторного блока без подъема кузова и смену тормозных колодок без

смотровой канавы.

К средней балке рамы тележки крепятся посредством маятниковых подвесок

остова тяговых электродвигателей, которые другими своими сторонами опираются на

оси колесных пар через смонтированные на них моторно-осевые подшипники качения.

— буксовый поводок; 2 — рессора буксового подвешивания; 3 — букса; 4 —

кронштейн установки вертикального гидродемпфера; 5 — тормозной цилиндр;

— трубопровод тормозного цилиндра; 7 — ограничитель поперечных

перемещений; 8 — кронштейн горизонтального гидродемпфера; 9 — гидродемпфер

буксового подвешивания; 10 — кронштейн установки наклонной тяги; 11 — кронштейн

гидродемпфера виляния.

Рисунок 3.1 — Тележка электровоза 2ЭС10

— гнездо страховочного шкворня; 2 — трубопровод тормоза тележки; 3 — блок

колесно-моторный; 4 — кронштейн наклонной тяги; 5 — боковина рамы тележки; 6 —

опоры пружин «flexicоil»; 7 — средняя балка; 8 — концевая балка.

Рисунок 3.2 — Тележка электровоза 2ЭС10

На буксовых шейках оси колесной пары смонтированы двухрядные конические

роликовые подшипники закрытого типа фирмы «SKF», размещенные внутри корпуса бесчелюстной

одноповодковой буксы. Поводки имеют сферические резинометаллические шарниры,

которые посредством клиновых пазов крепятся к буксе и к кронштейну на боковинах

рамы тележки, образуя продольную связь колесных пар с рамой тележки.

Поперечная связь колесных пар с рамой тележки осуществляется за счет

поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с

рамой тележки осуществляется за счет поперечной податливости кузовных пружин и

жесткости пружин упоров-ограничителей, которые также обеспечивают возможность

поворота тележки в кривых участках пути и гашения различных форм колебаний

кузова на тележках. Также для гашения колебаний кузова и подрессоренных частей

тележки применены вертикальные буксовые, вертикальные и горизонтальные кузовные

гидравлические демпферы (гидравлические гасители колебаний).

Для торможения электровоза используется тормозная рычажная передача с

применением чугунных тормозных колодок, восьмидюймовыми тормозными цилиндрами

(на каждое колесо тележки) с автоматическим регулятором выхода штока.

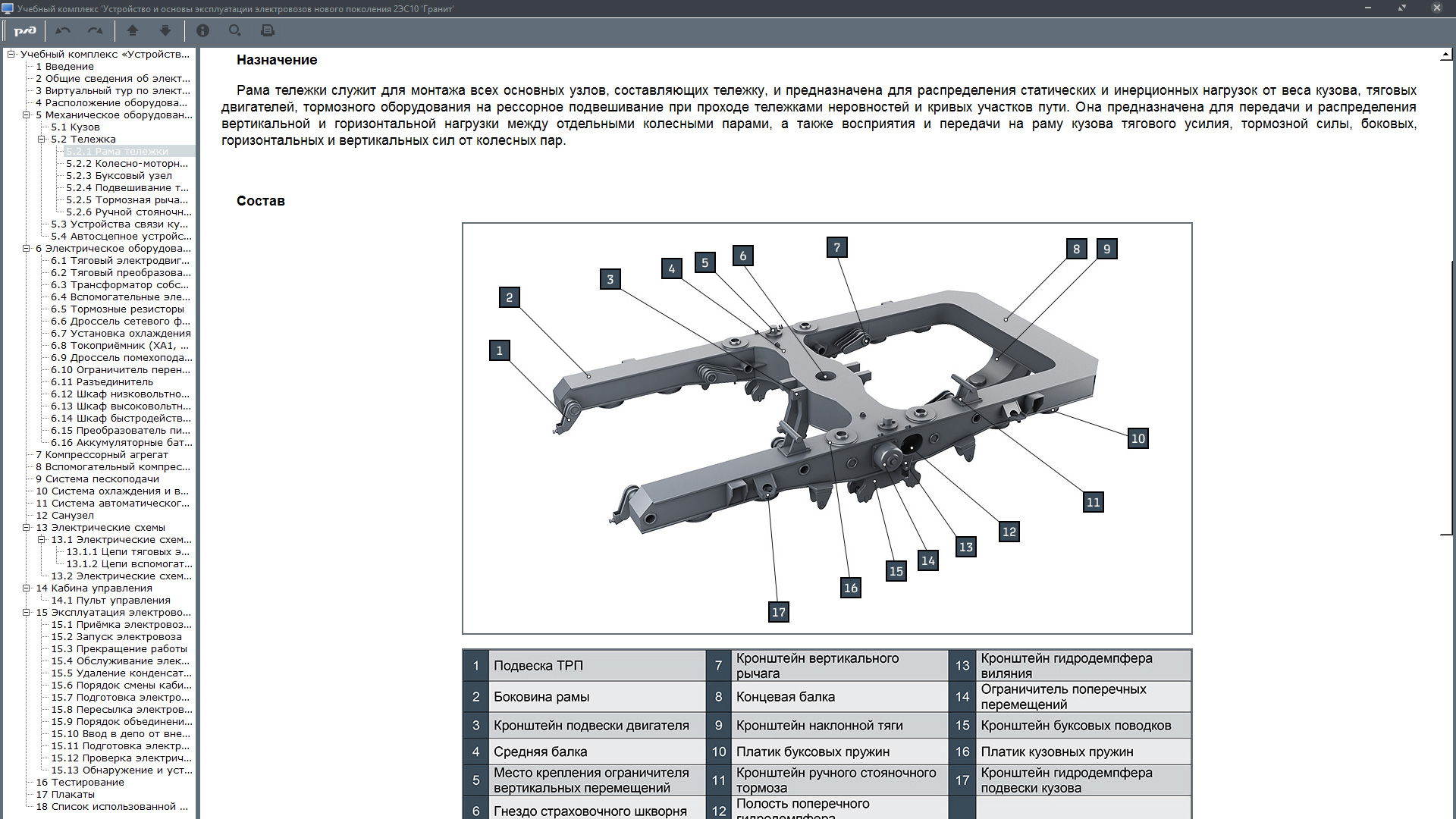

.2 Рама тележки

Рама тележки служит для монтажа всех основных узлов, составляющих

тележку, и предназначена для распределения статических и инерционных нагрузок

от веса кузова, тяговых двигателей, тормозного оборудования на рессорное

подвешивание при проходе тележками неровностей и кривых участков пути. Она

предназначена для передачи и распределения вертикальной и горизонтальной

нагрузки между отдельными колесными парами, а также восприятия и передачи на

раму кузова тягового усилия, тормозной силы, боковых, горизонтальных и

вертикальных сил от колесных пар. Техническая характеристика рамы:

Длина рамы, мм 4810

Ширина рамы, мм 2480

Масса рамы, кг 2822

— кронштейн установки подвески тормозной рычажной передачи; 2 — платик

буксовых пружин; 3 — кронштейн гидродемпфера подвески кузова; 4 — кронштейн

крепления тормозного цилиндра; 5 — кронштейн буксовых поводков; 6 — кронштейн

горизонтального гидродемпфера; 7 — кронштейн буксового гидродемпфера; 8 —

боковина рамы тележки; 9 — платик кузовных пружин; 10 — средняя балка; 11 —

гнездо страховочного шкворня; 12 — кронштейн подвески двигателя; 13 — кронштейн

вертикального рычага; 14 — кронштейн наклонной тяги; 15 — концевая балка.

Рисунок 3.3 — Рама тележки

Средний балка имеет также коробчатое сечение, в ее центральной части для

придания конструкции необходимой жесткости вварена толстостенная труба (11) для

размещения страховочного шкворня и выверок для расположения относительно него

тележек. По обе стороны средней балки установлены по два кронштейна (12)

подвески тяговых электродвигателей.

Концевые балки является наиболее ответственным и напряженным элементом

рамы, их основной профиль аналогичен профилю средней балки.

Кронштейн наклонной тяги представляет собой сварную конструкцию из двух

плоских вырезанных по радиусу листов и двух листов загнутых переменным

радиусом. Загнутые листы приварены к толстостенной втулке для установки

шпинтона. После подкатки тележек на него устанавливается наклонная тяга.

Посадка шпинтона показана на рисунке 3. 4

Шпинтон (1) заводится во втулку (2) кронштейна наклонной тяги (5) и через

диск (4) фиксируется двумя болтами (3) на М16.

— Шпинтон; 2 — втулка; 3 — болт крепления шпинтона; 4 — диск; 5 —

кронштейн наклонной тяги.

Рисунок 3.4 — Установка шпинтона в кронштейне наклонной тяги.

.3 Блок колесно-моторный

На электровозе применен колесно-мотрный блок с односторонней косозубой

передачей и моторно-осевыми подшипниками качения. Блок колесно-моторный

включает в себя колесную пару, тяговый редуктор и тяговый асинхронный

двигатель. Колесно-моторный блок показан на рисунке 3.5

Тяговый электродвигатель опирается одним концом на ось колесной пары (1),

а вторым — на раму тележки через специальную маятниковую подвеску.

Моторно-осевые подшипники расположены в закрытых корпусах. С одной

стороны подшипник собран непосредственно на оси колесной пары, с

противоположной — на ступице зубчатого колеса. Моторно-осевой подшипник (12)

собранный на ступице зубчатого колеса — роликовый с цилиндрическими роликами. С

противоположной стороны устанавливается радиальный шарикоподшипник (8).

Для передачи вращающего момента с вала тягового электродвигателя на

колесные пары используется зубчатая передача с модулем 9. Зубчатая передача

состоит из зубчатого колеса и шестерни. Зубчатое колесо составное и состоит из

ступицы (14) и зубчатого венца (11), который крепится болтами. Угол наклона

линии зуба у колеса и шестерни составляет 4°. Число зубьев колеса — 107,

шестерни — 17. Шестерня соединяется с валом тягового двигателя через

специальную мембранную муфту (9). Посадка зубчатого колеса на ось колесной пары

производится тепловым методом.

— ось колесной пары; 2 — подшипник двигателя; 3 — ротор двигателя; 4 —

статор; 5 — патрубок забора охлаждающего воздуха; 6 — кронштейн подвески

двигателя;

— каналы выхода воздуха; 8 — моторно-осевой подшипник; 9 — мембранная

муфта; 10 — соединение редуктора; 11 — венец зубчатого колеса; 12 —

моторно-осевой подшипник (сторона редуктора); 13 — задний подшипниковый щит; 14

— ступица зубчатого колеса; 15 — 4-точечный подшипник; 16 — шестерня; 17 —

цилиндрический подшипник.

Рисунок 3.5 — Блок колесно-моторный электровоза 2ЭС10

Для защиты зубчатой передачи от внешней среды применяется кожух

редуктора. Кожух редуктора показан на рисунке 3. 6

— картер; 2 — половина корпуса; 3 — пробка для залива масла с

уплотнительным кольцом; 4 — указатель уровня масла; 5 — пробка для слива масла.

Рисунок 3.6 — — Кожух редуктора

В кожух редуктора заливается шесть литров специального синтетического

трансмиссионного масла.

Сборка колесно-моторного блока производится по технологии «SIMENS AG» на предприятиях компании.

.9 Цилиндры тормозные

На электровозе установлены тормозные цилиндры 670В с встроенным

регулятором. Они предназначены для создания тормозного усилия и автоматического

регулирования величины хода штока в пределах, обеспечивающих постоянную

величину зазора между тормозными колодками и бандажами колесных пар.

Технические данные тормозного цилиндра приведены в таблице 3.1

Таблица 3.1 — Технические данные тормозного цилиндра 670В

|

Диаметр цилиндра, мм |

203 |

|

Ход поршня, мм |

110 |

|

Максимальный выход винта, |

200 |

|

Суммарный выход винта, мм |

245 |

|

Рабочий ход поршня, мм |

100 |

|

Рабочее максимальное |

0,6 |

|

Рабочее усилие на винте не |

1830 |

|

Масса, кг |

32 |

Цилиндры состоят из двух составных частей: тормозного цилиндра и

встроенного в него регулятора одностороннего действия. Тормозной цилиндр

показан на рисунке 3. 20

— поршень; 2 — пружина; 3 — пробка; 4 — направляющая; 5 — гайка

регулирующая; 6 — штифт; 7 — гайка; 8 — подшипник; 9 — гайка; 10 — кольцо; 11 —

муфта; 12 — крышка 13 — пружина; 14 — чехол (пыльник); 15 — хомут стяжной; 16 —

винт; 17,21 — винт; 18 — хомут; 19 — болт; 20 — ограничитель; 22 — крышка; 23 —

болт; 24 — шайба; 25 — стержень; 26 — шайба; 27 — кольцо; 28 — манжета; 29 —

корпус цилиндра; 30 — шайба; 31 — кольцо; 32 — пробка; 33 — фиксатор; 34 —

вилка, 35 — упор; 36 — стопорное кольцо.

Рисунок 3. 20 — Тормозной цилиндр

Цилиндр тормозной состоит из корпуса (29), поршня (1), крышки (22).

Основными частями регулятора являются винт (16), имеющий несамотормозящую

резьбу и гайки (5 и 7).

К корпусу тормозного цилиндра (29) болтами (23) прикручена крышка (22).

Внутри корпуса расположен стержень (25) на который посажен поршень (1).В

стержне кольцом (31) и шайбой (30) зафиксирован винт (16), на винте навернуты

гайки (5 и 7) с подшипниками (8). Подшипники зафиксированы стопорными кольцами

(10 и 36). На гайки воздействуют пружины (13). С винтом соединена муфта (11)

закрытая чехлом (14), который закреплен хомутом (15),резьба муфты левая.

Стержень в крышке фиксируется направляющей (4) закрытой пробкой (3). На муфте

(11) со стороны чехла навернута гайка (9) зафиксированная винтом (16), гайка

фиксирует крышку (12).

В исходном положении гайка (7) под действием пружины (13) через подшипник

(8) поджата к ограничителю (20), который жестко соединен штифтом (6) с муфтой

(11) и предотвращает ограничитель (20) от проворачивания при перемещении поршня

(1).

Регулирующая гайка (5) через кольцо, зафиксированное стопорным кольцом

(36), под действием пружины через подшипник поджата к упору (35). Винт (16)

удерживается в исходном положении пружиной (2) через стержень (25) ,

ограничитель (20), гайку (5) и упор (35). Положение винта (16) относительно

тормозной рычажной передачи фиксируется фиксатором (33).

При нормальных зазорах между колодками и бандажами встроенный регулятор

работает как жесткий стержень. Функцию жесткого стержня регулятор выполняет до

увеличения зазора между колодками и бандажом.

При увеличении зазоров между колодками и бандажом в момент торможения

поршень (1) со стержнем (25) перемещают ограничитель (20), гайку (7), винт

(16), гайку (5) с кольцом и упор (35). При соприкосновении упора (35) с упорами

крышки (22) его перемещение прекращается. При дальнейшем перемещении системы

будет происходить навертывание гайки (5) на винт (16). Навертывание гайки (5)

на винт (16) будет происходить до касания тормозных колодок бандажа колесных

пар, при этом между гайкой (5) и ограничителем (20) образуется зазор равный

величине износа колодок и бандажей. При отпуске поршень со стержнем под

действием пружины (2) перемещаются в исходное положение. Со стержнем

перемещаются муфта (11) с ограничителем (20), гайка (7), винт (16), упор (35),

гайка (5) с кольцом. При перемещении, упор (35), достигнув упоров крышки (22)

остановится. Вместе с ним остановятся гайка (5) и винт (16), а стержень (25),

ограничитель (20) будут продолжать свое перемещение, образуя зазор между

ограничителем (20) и гайкой (7). Под действием своей пружины гайка (7) будет

наворачиваться на винт до соприкосновения с ограничителем. При последующих

торможениях и отпуске гайки (5 и7) будут поочередно наворачиваться на винт на

величину износа тормозных колодок и бандажей. Регулятор скомпенсировал величину

износа тормозных колодок и бандажей колесных пар, оставив неизменным

первоначальный зазор между ними. Ход поршня тормозного цилиндра и величина нажатия

тормозных колодок остаются неизменными, изменился только выход винта. При

достижении выхода винта максимального значения необходимо регулировать

тормозную рычажную передачу.

Регулировка тормозной рычажной передачи производится в следующей

последовательности:

. Достать фиксатор штока тормозного цилиндра (рисунок 3. 20 поз.33) и

вращая гаечным ключом винт (поз. 16) обеспечить размер от оси подвески

тормозного цилиндра до оси проушины штока ТЦР в пределах 265…275 мм.

. Переставить болты продольной тяги в соседние отверстия ближние к

бандажу колеса.

. Регулировочными винтами и вращением штока тормозного цилиндра добиться

равномерного подхода колодок к бандажу колеса с зазором в пределах

установленных норм.

. Произвести троекратное торможение краном вспомогательного тормоза до

достижения максимального давления в ТЦР и проверить положение колодок

относительно бандажа колесной пары.

3.10 Тормоз ручной стояночный

электровоз асинхронный

тяговый электродвигатель

Тормоз ручной стояночный предназначен для удержания электровоза от

самопроизвольного движения при истощении автоматического пневматического

тормоза, а также при аварийной остановке на перегоне.

Привод тормоза установлен на левой задней стенке кабины машиниста и

действует через систему цепей, блоков, рычагов на тормозные колодоки двух колес

передней тележки со стороны помощника машиниста. Тормоз ручной стояночный

приводится в действие вращением штурвала редуктора.

Технические характеристики тормоза ручного стояночного приведены в

таблице 3.3.

Таблица 3.3 — Технические характеристики тормоза ручного стояночного

|

Наименование |

Значение |

|

|

Диаметр маховика (штурвала) |

500 |

2 |

|

Количество тормозных |

4 |

|

|

Максимальное усилие, |

0,345 (35) |

|

|

Сила нажатия одной колодки |

305 (3100) |

Вращение штурвала по часовой стрелке приводит к затормаживанию,

соответственно движение против часовой стрелки — к отпуску ручного тормоза.

Конструкция механизма привода ручного тормоза показана на рисунке 3. 21 ,

конструкция ручного тормоза показана на рисунке 3. 22

— Штурвал; 2 — вал-шестерня; 3 — крышка редуктора; 4 — шестерня; 5 —

основание; 6 — стенка кабины; 7 — винт привода; 8 — каретка; 9 — подвеска; 10 —

обойма; 11 — кожух верхний; 12 — кожух нижний; 13 — ролик.

Рисунок 3. 21 — Механизм привода ручного тормоза

— цепь привода; 2 — ролик механизма привода; 3 — рычаг тормозной рычажной

передачи; 4 — кронштейн крепления ролика; 5 — ввертыш; 6 — муфта

Рисунок 3. 22 — Ручной тормоз

Ручной тормоз состоит из механизма привода и поддерживаемой роликами (2)

круглозвенной цепи (1), соединенной с одной стороны с ввертышами(5) муфты, а с

другой — с тягами рычажной передачи тормоза (3). Причем ввертыш со стороны

кабины выполнен с правой резьбой, а с противоположной стороны с левой.

Механизм привода ручного тормоза состоит из штурвала (1), зубчатой

конической пары состоящей из вал-шестерни (2) и шестерни (4). Вал- шесерня

соединена со штурвалом, а шестерня с винтом привода (7). На винт привода

посажена каретка (8) к которой подсоединяется подвеска (9). Подвеска с

противоположной каретке стороны соединяется с обоймой (10) в которой закреплен

ролик (13). На этот ролик надевается цепь привода. Механизм ручного тормоза

закрывается верхним (11) и нижним кожухом (12). Зубчатая пара закрывается крышкой

редуктора (3).Зубья шестерен (2 и 4) и все трущиеся поверхности смазываются

смазкой Литол-24.

Тормозное усилие на колодки при торможении ручным тормозом передается

через зубчатую пару и винтовую передачу привода на цепь. Цепь разделена на две

части, стыкующиеся в муфте.. При этом в зависимости от направления вращения

винтовой передачи каретка механизма привода винтовой передачи поднимается или

опускается, вызывая натяжение или ослабление цепи и, соответственно, торможение

или отпуск тормоза. Регулировка ручного тормоза производится вращением муфты.

Перед регулировкой тормоза необходимо вращением винта тормозных цилиндров

обеспечить размер от оси подвески тормозного цилиндра до оси проушины штока ТЦР

в пределах 265…275 мм. Вращение муфты производится до момента начала движения

штоков тормозных цилиндров, после чего повернуть муфту в обратную сторону на

3-4 оборота.

Внимание! При неправильной регулировке ручного тормоза в момент отпуска

тормозной рычажной передачи первой и четвертой тележек происходит выход штока

одного из тормозных ЦИЛИНДРОВ, и тормозные колодки остаются прижатыми к бандажу

колеса.

Внимание! торможение пневматическими тормозами до максимального давления

при заторможенном ручном тормозе приводит к повреждению муфты.

4. Устройства связи кузова и тележек

Связи кузова с рамой тележки предназначены для передачи всех видов усилий

между рамой кузова и тележкой. Связи кузова с тележкой состоят из кузовного

подвешивания выполненного через пружины типа «flexicоil», четырех вертикальных,

двух горизонтальных и двух гидродемпферов виляния, упоров ограничителей

горизонтальных и вертикальных перемещений кузова и наклонной тяги. Связи рамы

кузова с рамой тележки показаны на рисунке 4.1.

-пружина подвески кузова; 2 — упор-ограничитель вертикальных перемещений;

3 — рама тележки; 4 — горизонтальный гидродемпфер; 5 — гидродемпфер виляния; 6

— упор-ограничитель поперечных перемещений.

Рисунок 4.1 — Элементы подвески кузова

.1 Кузовное подвешивание

Каждая тележка имеет кузовные пружины типа «flexicоil», установленные на

верхние и нижние опоры фиксирующие пружины от перемещения вдоль тележки.

Расстояние между осями колец (пружин) вдоль боковин составляет 800 мм. С рамой

кузова пружины связаны через верхние опоры (4), закрепленные на раме болтами.

Установка пружин показана на рисунке 4.2.

— опора нижняя; 2 — внутренняя пружина; 3 — наружная пружина; 4 — верхняя

опора 5 — направляющая; 6 — регулировочная прокладка.

Рисунок 4.2 — установка пружин типа «flexicоil».

Устанавливается наружная (3) и внутренняя пружины, имеющие разный диаметр

прутка. Пружины устанавливаются между верхней (4) и нижней (1) опорами. Перед

установкой на электровоз пружины (1) подбираются по высоте под статической

нагрузкой согласно данным нанесенным на бирке пружины. При этом разница по

высоте пружин устанавливаемых на одну сторону должна составлять не более 3 мм,

разница по высоте пружин на одной тележке 4 мм. Внутренняя пружина подбирается

к наружной из расчета разницы высот 135 мм, измеряемых при статической нагрузке

наружной пружины 67440 Н и 13030 Н для внутренней. При установке наружной

пружины концевые витки ориентируются наружу тележки. Регулировочные прокладки

(6) используются при регулировке развески электровоза.

— пружина; 2 — палец; 3 — шайба; 4 — стакан; 5 — основание; 6 — болт; 7 —

упорная плита

Рисунок 4.3 — Упор-ограничитель поперечных перемещений

При прохождении кривых участков пути поворот тележки относительно кузова

вызывает поперечную деформацию пружин, при этом на тележку начинает действовать

возвращающий момент. Допускается поворот тележки относительно кузова до 4о. При

поперечном смещении кузова до 20 мм жесткость связи кузова и тележки

определяется работой кузовных пружин. При смещении от 20 до 40 мм добавляется

жесткость упора-ограничителя поперечных перемещений. Устройство

упора-ограничителя поперечных перемещений показано на рисунке 4.3

Пальцы упора (2) возвращающих устройств с пружинами (1) закреплены на

боковинах рамы в стакане (4) посередине тележки и после регулируемого зазора 20

мм упираются в упорные плиты (7), закрепленные на обносном швеллере рамы кузова

болтами (6). Основание упора-ограничителя крепится к раме тележки также

четырьмя болтами М16.

.2 Наклонные тяги

Продольная связь тележки с кузовом осуществляется наклонной тягой. Тяга

состоит из трубы с приварной головкой для шарнирного подшипника, а с

противоположной стороны с приварным стержнем. Связь с шарнирами от концевой

поперечной балки рамы тележки через наклонную тягу передается к плите (5),

закрепленной болтами на конструкции крестообразной формы рамы кузова. Плита

рамы кузова имеет два кронштейна для установки резинометаллических шарниров

наклонных тяг: передней и задней тележек секции электровоза. Шарнирный блок

наклонной тяги кронштейна рамы кузова показаны на рисунке 4.4.

Наклонная тяга стороной с приварным стержнем устанавливается в кронштейн

(4) рамы кузова, где между двумя тарелками (2 и

эластомерных блока (9). Тарелки зажимаются гайкой (7), перед этим со стороны

тарелки (2) устанавливается пакет из трех шайб (1) толщиной 8 мм. Для

исключения случаев падения наклонной тяги на путь она фиксируется специальной

страховкой (3).

— пакет шайб; 2, 8 — тарелка; 3 — страховка; 4 — кронштейн рамы кузова; 5

— плита; 6 — втулка; 7 — гайка; 9 — эластомерный блок.

Рисунок 4.4 — Шарнирный блок рамы кузова.

Крепление наклонной тяги к кронштейну на концевой балке рамы тележки

производится через шарнирный подшипник. Шарнирный блок кронштейна концевой

балки рамы тележки показан на рисунке 4.5.

Основным узлом шарнирного блока является подшипник (9) GE80ES-CX SQ SKF, который после предварительного нагрева в масле садится

на шпинтон (8), и закрепляется упором (2) и болтом (10). Перед постановкой

подшипника производится установка уплотнительного кольца (7), кольца (6),

крышки (4) и напрессовывается лабиринт (5). На подшипник проушиной надевается

наклонная тяга.

— крышка; 2 — упор; 3 — заглушка; 4 — крышка; 5 — лабиринт; 6 — кольцо; 7

— уплотнительное кольцо; 8 — шпинтон; 9 — подшипник; 10 — болт.

Рисунок 4.5 — Шарнирный блок рамы тележки

Подшипниковый узел закрывается крышкой (1), а внутренняя полость

заполняется осевым маслом. И уплотняется заглушками (3).

После установки наклонной тяги проверяется смещение рамы тележки

относительно страховочного шкворня рамы кузова в гнезде шкворня. Разность

зазоров в гнезде шкворня не должна превышать 2 мм, которая обеспечивается

установкой или снятием шайб ( рис. 4.4 поз.1) на шарнирном блоке рамы кузова.

Эта схема продольной связи тележки с кузовом позволяет обеспечить

коэффициент использования сцепной массы электровоза до 0,92.

4.3 Гидродемпфер

Гидродемпферы предназначены для гашения вертикальных, горизонтальных, а

так же галопирующих колебаний кузова электровоза возникающих при движении. В

элементах кузовного подвешивания применены три типа гидродемпферов: 698-09,

698-10, 698-11. Конструктивно типы гидродемпферов не отличаются, при этом имеют

различные технические характеристики. Гидродемпферы типа 698-09 используются

для гашения вертикальных колебаний кузова, типа 698-10 — горизонтальных

(рис.4.1 поз. 4) и 698-11 используются как гидродемпферы виляния (рис. 4.1 поз.

5).

Технические характеристики гидродемпферов приведены в таблице 4.1

Таблица 4.1 — Технические характеристики гидродемпферов

|

Основные параметры |

698-09 |

698-10 |

698-11 |

|

Тип гидродемпфера |

Двухтрубный, |

||

|

Ход поршня, не менее, мм |

175 |

110 |

250 |

|

Длина гидродемпфера в |

367 |

302 |

442 |

|

Длина гидродемпфера в |

412 |

692 |

|

|

Диаметр кожуха, мм |

120 |

120 |

120 |

|

Объем демпферной жидкости, |

1100 |

700 |

1600 |

|

Силы сопротивления при |

7,8 20 |

7,8 20 |

15 20 |

|

Масса, кг |

18,5 |

16 |

21,8 |

Гидродемпфер показан на рисунке 4.6 и представляет собой поршневой

телескопический демпфер одностороннего действия, развивающий усилие сопротивления

только на ходе сжатия. Ход растяжения является вспомогательным, шток свободно

перемещается вверх и засасывает рабочую жидкость в поршневую полость.

При ходе поршня вверх в подпоршневой полости (22) цилиндра образуется

разряжение. За счет перепада давления в этой полости и в вспомогательной

камере, жидкость из вспомогательной камеры поступает в поршневую полость (22)

цилиндра.

-втулка резиновая; 2 — втулка стальная; 3 — кольцо поршневое; 4 —

вспомогательная камера; 5 — надпоршневая полость; 6 — цилиндр; 7 — шток; 8 —

обойма; 9 — гайка;10 — кожух; 11 — сальник; 12 — головка верхняя; 13 — винт

стопорный; 14 — болт;15 — винт; 16 — планка стопорная; 17 — кольцо; 18 — шайба;

19 — кольцо уплотнительное; 20 — букса; 21 — корпус; 22 — подпоршневая полость;

23 — корпус клапана; 24 — клапан; 25 — нижняя головка.

Рисунок 4.6 — Гидродемпфер

При остановке поршня гасителя диск закрывает впускные отверстия клапана,

и при движении поршня вниз часть масла с большим сопротивлением вытесняется из

подпоршневой полости, через дроссельные щели клапана, обратно во

вспомогательную камеру, а другая часть — через дроссельные отверстия в штоке, в

надпоршневую полость (5) цилиндра. Масло, пройдя через отверстия в штоке при

заполнении надпоршневой полости, имеет возможность, через отверстия в цилиндре

(6) перетекать во вспомогательную камеру.

Установка горизонтального гидродемпфера показана на рисункес4.7

— Рама тележки; 2 — горизонтальный гидродемпфер; 3 — кронштейн

вертикального гидродемпфера; 4 — рама кузова

Рисунок 4.7 — Установка горизонтальный гидродемпфера

Установка горизонтального гидродемпфера показана на рисунке 4.8

— Вертикальный гидродемпфер; 2 — кронштейн рамы кузова; 3 — рама кузова;

4 — кронштейн рамы тележки; 5 — рама тележки

Рисунок 4.8 — Установка вертикального гидродемпфера

5. Автосцепное устройство

Ударно-тяговые приборы локомотива служат для сцепления подвижного

состава, а так же для передачи и смягчения действий продольных (растягивающих и

сжимающих) усилий, развивающихся во время движения в поезде. Автосцепное

устройство показано на рисунке 5.1

— тяговый хомут; 2 — плита; 3 — эластомерный поглощающий аппарат;

— плита упорная; 5 — тяговый хомут; 6 — расцепной рычаг; 7 — автосцепка

СА-3

Рисунок 5.1 — Автосцепное устройство

Автосцепное устройство состоит из корпуса автосцепки (7) с размещенным в

нем механизмом сцепления, расцепного рычага (6), эластомерного поглощающего

аппарата (3), тягового хомута 1. Поглощающий аппарат зафиксирован в раме кузова

плитой (2). Устройство эластомерного поглощающего аппарата показано на рисунке

5.2.

— плита упорная; 2 — болт стяжной; 3 — дистанционный вкладыш;

— планка монтажная; 5 — гайка; 6 — амортизатор поглощающий; 7 — корпус

амортизатора;8 — втулка.

Рисунок 5.2 — Эластомерный поглощающий аппарат

Поглощающий аппарат состоит из корпуса (7), упорной плиты (1) с болтами

(2), монтажных планок (4) и эластомерного амортизатора (6). Для

предварительного поджатия аппарата служат стяжные болты (2) с втулками (8) и

стяжными гайками (5). При установке после сжатия аппарата между монтажными

планками (4) и приливами корпуса устанавливаются дистанционные вкладыши (3),

которые выпадают после первого сжатия аппарата в процессе прицепки к составу.

Для правильной установки на корпусе аппарата нанесены специальные метки.

Технические данные аппарата приведены в таблице 5.1

Эластомерный амортизатор представляет собой цилиндрический корпус из

высокопрочной стали, заполненный высоковязким рабочим материалом (эластомером)

на основе кремнийорганических соединений. При сжатии амортизатора шток входит в

корпус и сжимает эластомер, создавая в корпусе высокое внутреннее давление. При

ударе поглощение энергии происходит за счет перетекания рабочего атериала через

калиброванный зазор между корпусом амортизатора и поршнем.

Таблица 5.1 Технические данные поглощающего аппарата

|

Характеристика |

величина |

|

Конструктивный ход, мм |

90 |

|

Динамическая энергоемкость, |

110 |

|

Сила начальной затяжки, кН |

1000 |

|

Диапазон рабочих |

-60 — +50 |

|

Масса в сборе, кг |

214 |

Ударная розетка и подвеска автосцепки представляют собой центрирующий

прибор, который служит для автоматического центрирования автосцепки

относительно продольной оси локомотива. Ударная розетка показана на рисунке 5.3

— Маятниковая подвеска; 2 — рама кузова; 3 — болт стяжной; 4 — балочка

центрирующая; 5 — пружины стяжные.

Рисунок 5.3 — Ударная розетка

Центрирование автосцепки происходит за счет работы маятниковой подвески

(1) совместно с центрирующей балочкой (4). Допускается регулировка высоты

автосцепки над уровнем верха головок рельс за счет гаек центрирующих болтов

(3).

|

|

|

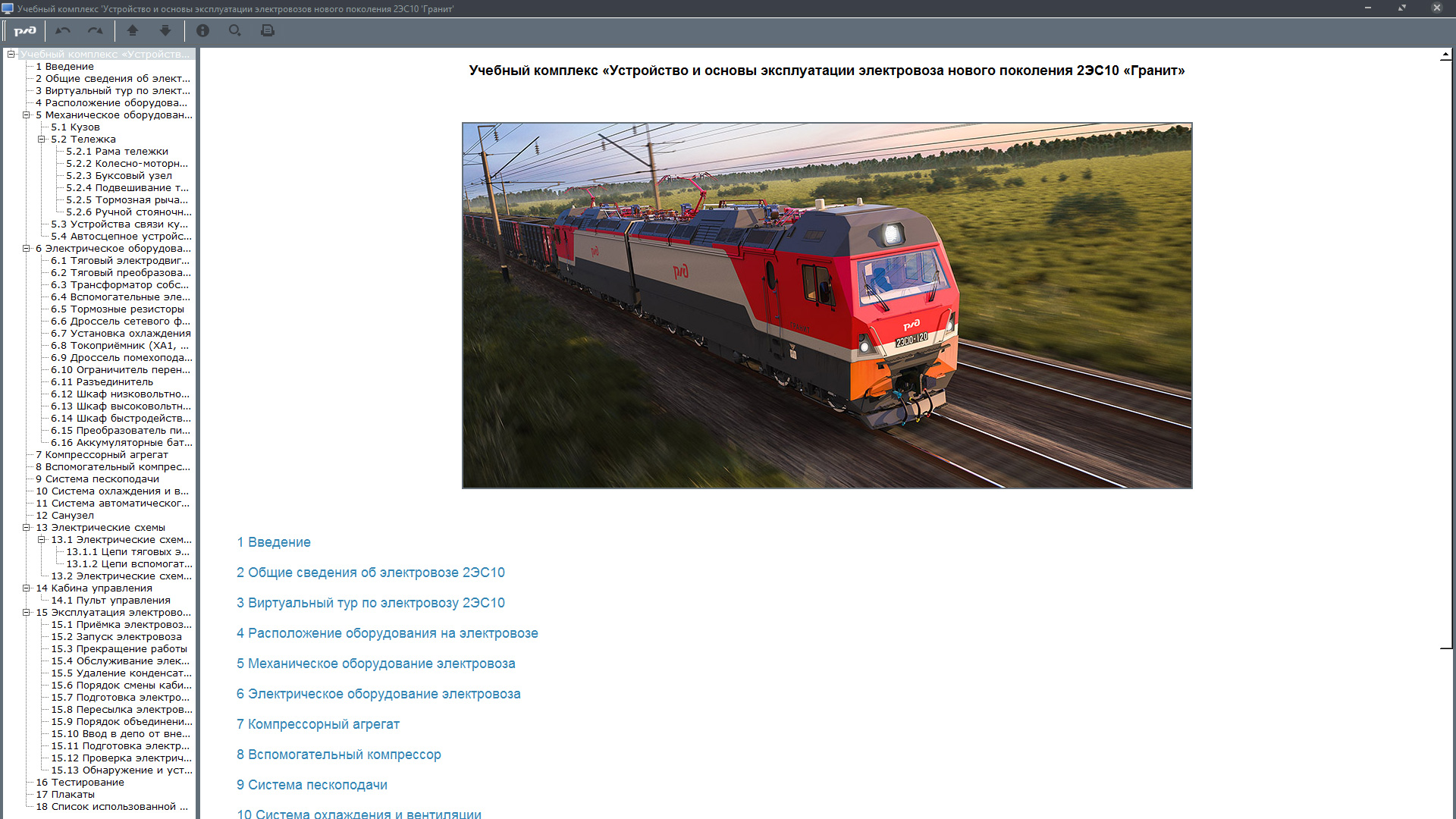

Электронный учебный комплекс

Электронный учебный комплекс «Устройство и основы эксплуатации электровозов нового поколения 2ЭС10 «Гранит» предназначен для теоретической подготовки машинистов электровозов и помощников машинистов электровозов в учебных центрах профессиональных квалификаций железных дорог по предметам «Устройство электровоза» и «Техническое обслуживание электровоза в эксплуатации».

Учебный комплекс состоит из мультимедийного учебного пособия, модуля тестирования и комплекта плакатов.

В мультимедийном учебном пособии представлены общие сведения об электровозе 2ЭС10. Рассмотрены общие сведения об электровозе и компоновка оборудования на нём. Описаны основные системы, а так же все элементы механического и электрического оборудования. Расписаны действия при обслуживании электровоза.

В учебном пособии подробно рассматриваются следующие темы:

- общие сведения об электровозе 2ЭС10;

- компоновка оборудования на электровозе;

- состав и описание механического оборудования;

- состав и описание электрического оборудования;

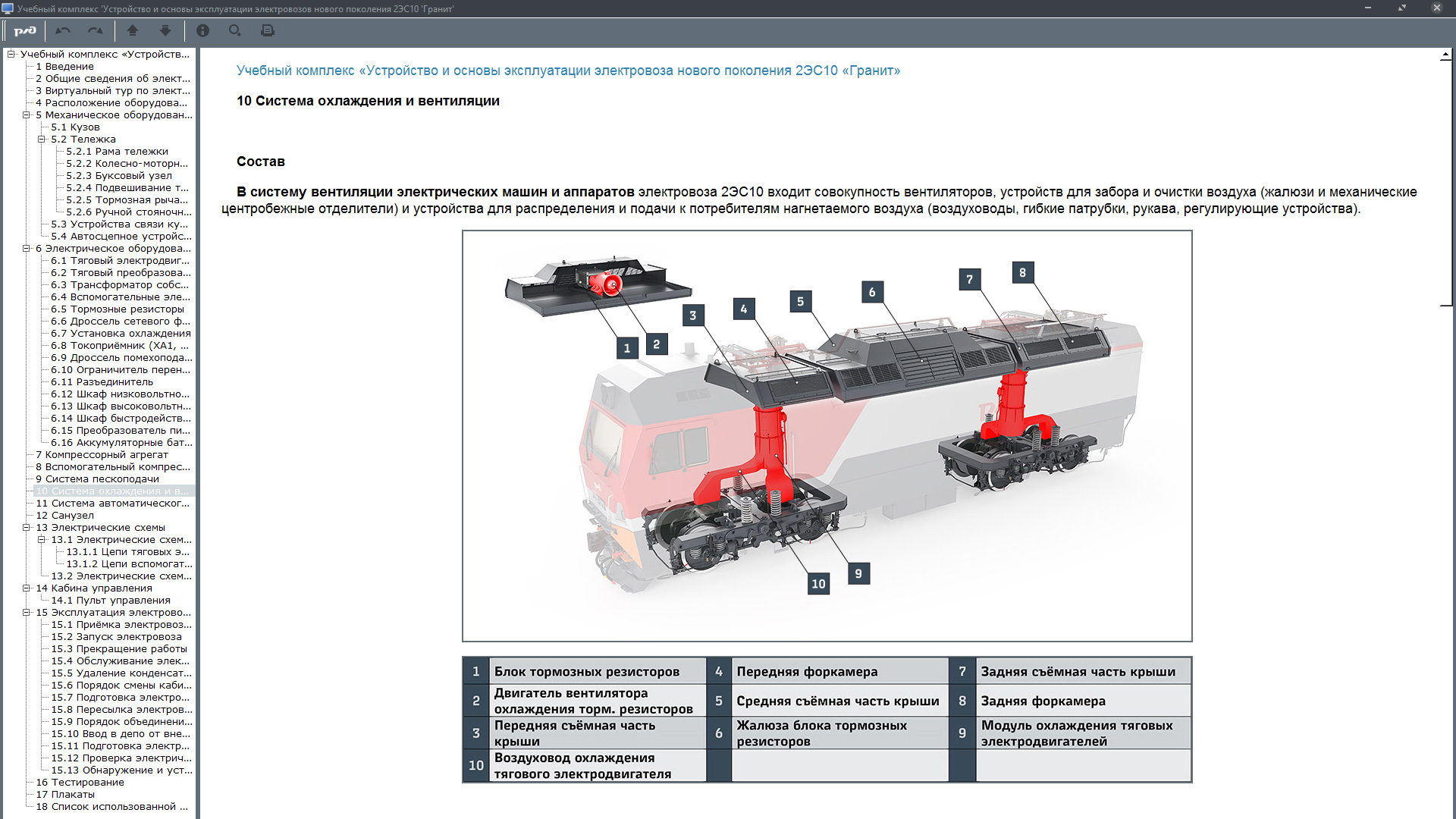

- система охлаждения и вентиляции;

- система пескоподачи;

- система автоматического пожаротушения;

- компрессорные агрегаты;

- кабина управления, расположение в ней органов управления и другого оборудования;

- электрические схемы силовых цепей и цепей управления (пути протекания тока);

- основы эксплуатации электровоза.

Учебный материал содержит:

- подробные трёхмерные изображения всех основных элементов и систем электровоза;

- текст и таблицы с описанием назначения и характеристик всего оборудования электровоза;

- интерактивные модули с возможностью просмотра трёхмерных объектов с разных сторон;

- описание последовательности действий при эксплуатации электровоза;

- интерактивная виртуальная экскурсия, которая позволяет ознакомиться с внешним и внутренним устройством электровоза, получить сведения об основном оборудовании, изучить пульт управления в кабине электровоза, открыть шкафы с аппаратурой и т.п.

Модуль тестирования

- позволяет проводить на локальном персональном компьютере промежуточное тестирование по отдельным темам и итоговое тестирование по теме учебного комплекса;

- формирует наборы тестовых заданий (тесты) из банка тестовых заданий случайным образом;

Типы тестовых заданий:

- одиночный выбор;

- множественный выбор;

- задания на соответствие;

- задания на установление правильной последовательности.

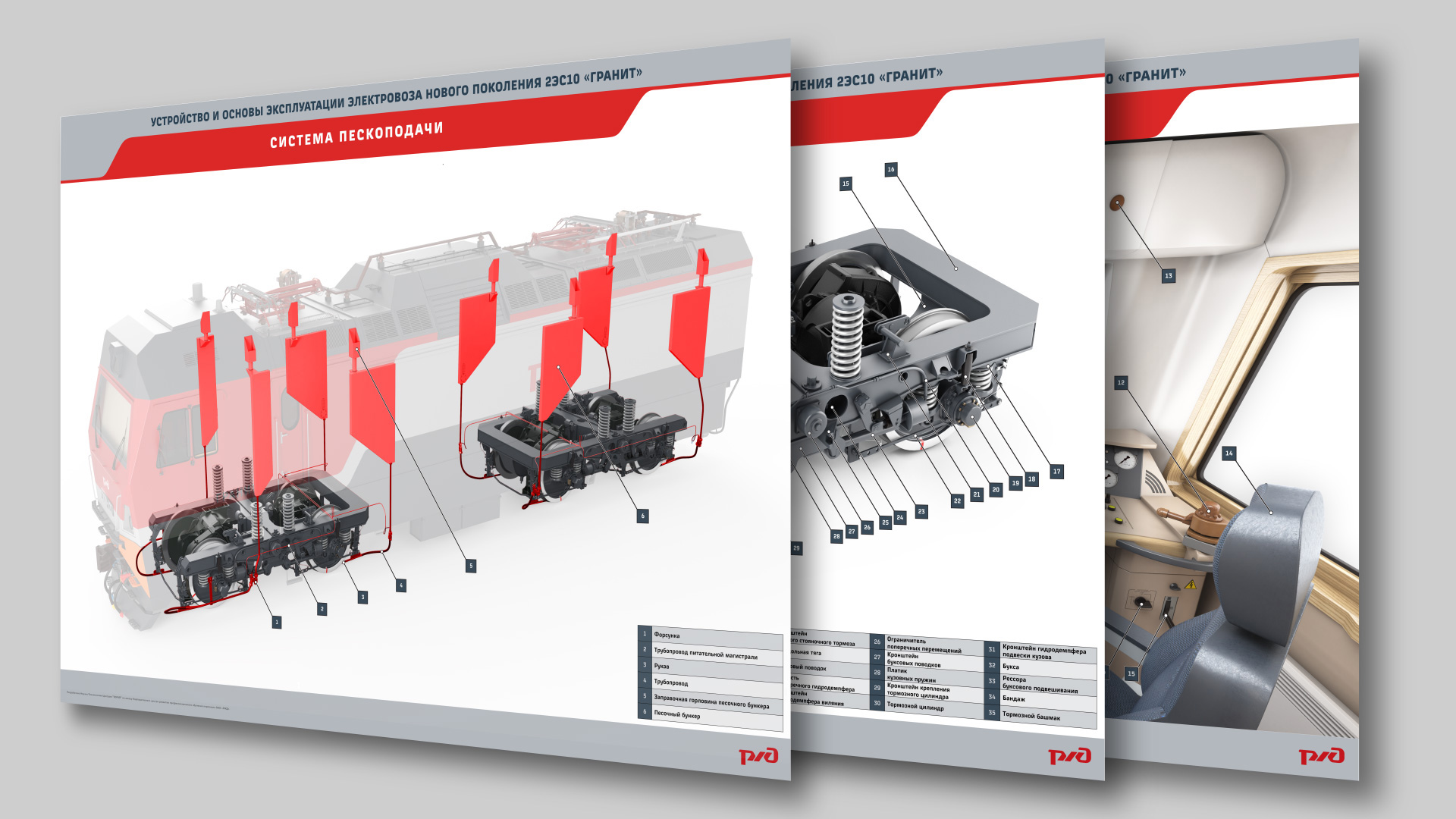

Комплект электронных плакатов

Комплект из 17-ти электронных плакатов предназначен как для просмотра в пособии, так и для печати на плоттере формата А0.

Использование учебного комплекса в учебном процессе позволит активизировать самостоятельную работу обучающихся, а также обеспечить преподавателей наглядным, объемным техническим материалом в виде 3D моделей реальных узлов, деталей и агрегатов.

Комплекс разрабатывался совместно с преподавателями учебных центров профессиональных классификаций ОАО “РЖД” и специалистами из ремонтных депо.

Работа добавлена на сайт samzan.net: 2015-07-05

Поможем написать учебную работу

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой — мы готовы помочь.

Предоплата всего

от 25%

Подписываем

договор

«ЭЛЕКТРОВОЗ ГРУЗОВОЙПОСТОЯННОГО ТОКА 2ЭС10

С АСИНХРОННЫМИ ТЯГОВЫМИ

ЭЛЕКТРОДВИГАТЕЛЯМИ»

Руководство по эксплуатации

часть 5

Описание и работа

Пневматическое оборудование

2ЭС10.00.000.000 РЭ4

Содержание

|

Лист |

|

|

1 Общие сведения.………………………………………………………….. |

6 |

|

2 Компрессорные Установки………………………………………… |

6 |

|

2.1 Типы агрегатов и технические характеристики.…………………………….. |

6 |

|

2.2 Основные составные части компрессорных установок…………………….. |

11 |

|

2.3 Работа компрессорной установки…………………………………………….. |

15 |

|

2.4 Системы управления компрессорными установками……………………….. |

19 |

|

2.5 Блоки очистки и осушки воздуха…………………………………………….. |

23 |

|

2.6 Условия эксплуатации компрессорных установок………………………….. |

25 |

|

3 пневматическое оборудование…………………………………. |

27 |

|

3.1 Воздушные резервуары……………………………………………………… |

27 |

|

3.2 Предохранительные клапаны……………………………………………….. |

28 |

|

3.3 Обратные клапаны…………………………………………………………….. |

30 |

|

3.4 Маслоотделитель…………………………………………………………….. |

31 |

|

3.5 Электромагнитные клапаны КЭО 08 …………..…………………………… |

33 |

|

3.6 Электромагнитные клапаны КЭО 15………………………………………… |

37 |

|

3.7 Редуктор цепей управления ………………………………………………….. |

40 |

|

3.8 Вспомогательный компрессор………………………………………………… |

41 |

|

3.9 Краны концевые……………………………………………………………….. |

43 |

|

3.10 Краны разобщительные……………………………………………………… |

45 |

|

3.11 Фильтр………………………………………………………………………… |

47 |

|

3.12 Форсунка песочницы………………………………………………………… |

48 |

|

3.13.Соединительные рукава……………………………………………………… |

49 |

|

3.14 Ревун ТС-22…………………………………………………………………… |

53 |

|

4 схема питания аппаратов управления………………………….. |

54 |

|

4.1 Схема зарядки питательной магистрали …………………………………… |

54 |

|

4.2 Схемы магистрали цепей управления…………………………………………… |

56 |

|

4.2.1 Схема пескоподачи………………………………………………………….. |

60 |

|

4.2.2 Схема подачи звуковых сигналов…………………………………………… |

61 |

|

4.2.3 Система лубрикации………………………………………………………… |

62 |

|

5 тормозное оборудование………………………………………….. |

63 |

|

5.1 Общие сведения……………………………………………………………… |

63 |

|

5.2 Управляющие органы………………………………………………………… |

64 |

|

5.2.1 Контроллер крана машиниста……………………………………………. |

64 |

|

5.2.2 Выключатель цепей управления 130.40…………………………………… |

66 |

|

5.2.3 Кран резервного управления……………………………………………… |

67 |

|

5.2.4 Клапан аварийного экстренного торможения……………………………. |

71 |

|

5.2.5 Кран вспомогательного тормоза……………………………………………. |

73 |

|

6.исполнительная часть тормозного оборудования…… |

76 |

|

6.1 Общие сведения……………………………………………………………….. |

76 |

|

6.2 Блок электропневматических приборов……………………………………… |

77 |

|

6.2.1 Устройство блокировки тормозов 130.10.050-2…………………………… |

77 |

|

6.2.2 Редуктор 394.070…………………………………………………………….. |

80 |

|

6.2.3 Стабилизатор 259.10.060-1………………………………………………….. |

82 |

|

6.2.4 Реле давления 130.10.040…………………………………………………… |

83 |

|

6.2.5 Срывной клапан 130.10.020-3………………………………………………. |

85 |

|

6.2.6 Питательный клапан 130.10.030……………………………………………. |

86 |

|

6.2.7 Электропневматический вентиль с повторителем………………………… |

87 |

|

6.2.8 Электропневматический вентиль с обратным клапаном…………………. |

89 |

|

6.2.9 Кран переключения режимов………………………………………………. |

90 |

|

6.2.10 Электропневматические вентили…………………………………………. |

91 |

|

6.3 Блок воздухораспределителя БВР……………………………………………. |

96 |

|

6.3.1 Работа блока воздухораспределителя……………………………………….. |

102 |

|

6.3.2 Устройство контроля обрыва тормозной магистрали…………………….. |

104 |

|

6.3.3 Разобщительный кран с фильтром………………………………………… |

105 |

|

6.4 Блок тормозного оборудования…………………………………………….. |

106 |

|

6.4.1 Реле повторители давления 042 010……………………………………… |

109 |

|

6.4.2 Пневматический клапан 106-1……………………………………………. |

110 |

|

6.4.3 Редуктор 211.020…………………………………………………………… |

111 |

|

6.4.4 Электроблокировочный клапан 208-1……………………………………. |

113 |

|

6.4.5 Клапан переключательный с краном разобщительным 010.20.60……… |

114 |

|

6.4.6 Клапан переключательный 262…………………………………………… |

116 |

|

6.4.7 Обратные клапаны 263…………………………………………………….. |

117 |

|

6.4.8 Фильтр 010.20.040-1……………………………………………………….. |

118 |

|

6.4.9 Разобщительные краны…………………………………………………….. |

118 |

|

7 Описание работы схемы УКТОЛ………………………………….. |

120 |

|

7.1 Включение блокировки тормозов……………………………………………. |

120 |

|

7.2 Выключение блокировки тормозов…………………………………………. |

121 |

|

7.3 Работа крана машиниста……………………………………………………… |

122 |

|

7.3.1 Положение ККМ – «Отпуск тормозов, сверхзарядка»…………………… |

122 |

|

7.3.2 Поездное положение ККМ…………………………………………………. |

124 |

|

7.3.3 Положение ККМ — перекрыша без питания………………………………. |

125 |

|

7.3.4 Положение ККМ — перекрыша с питанием………………………………… |

126 |

|

7.3.5 Положение ККМ — замедленное торможение…………………………… |

127 |

|

7.3.6 Положение ККМ — служебное торможение…………………………….. |

127 |

|

7.3.7 Положение ККМ — экстренное торможение…………………………….. |

128 |

|

7.4 Работа крана резервного управления…………………………………… |

129 |

|

7.5 Работа блока тормозного оборудования………………………………….. |

131 |

|

8. Приборы безопасности…………………………………………….. |

135 |

|

8.1 Электропневматический клапан автостопа 151Д…………………………. |

135 |

|

8.1.1 Исполнительный блок ЭПК 151Д…………………………………………. |

136 |

|

8.1.2 Блок управления ЭПК 151Д………………………………………………… |

141 |

|

8.1.3 Работа ЭПК 151Д……………………………………………………………. |

142 |

|

8.2 Клапан электропневматический экстренного торможения………………… |

144 |

1 Общие сведения

Каждая секция электровоза имеет комплект тормозного и пневматического оборудования, обеспечивающий возможность, как автономной работы секции, так и при формировании электровозов управляемых по системе многих единиц. Пневматическая принципиальная схема всех секций одинакова,

2 Компрессорные установки

2.1 Типы агрегатов и технические характеристики.

Источником сжатого воздуха являются винтовые компрессорные агрегаты. На электровоз установлены компрессорные агрегаты ВВ-3,5/10 У2 производства Полтавского турбомеханического завода, либо установки компрессорные винтовые типа АКВ 3,5/1 У2 (производства Челябинского компрессорного завода) по одному в каждой секции электровоза.

Привод компрессорного агрегата и компрессорной установки осуществляется асинхронным трехфазным электродвигателем, питающимся напряжением 380В с частотой тока 50 Гц от трансформатора собственных нужд. Крутящий момент от электродвигателя передается на вал компрессора через эластичную муфту. Компоненты агрегатов ВВ-3,5/10 У2 и АКВ 3,5/1 Л У2 аналогичны друг другу и показаны на рисунках 2.1 и 2.2, конструкция привода компрессорного агрегата АКВ 3,5/1 Л У2 показана на рисунке 2.3, а компрессорного агрегата ВВ-3,5/10 У2 на рисунке 2.4.

1 — Теплообменник; 2 – предохранительный клапан теплообменника; 3 – модуль управления; 4 – воздушный фильтр; 5 – сепаратор; 6 – масляный фильтр; 7 – выходной трубопровод; 8 – двигатель; 9 – воздушный патрубок; 10 – впускной клапан; 11 – осушитель; 12 – виброопора; 13 – маслоотделитель; 14 – вентилятор охлаждения.

Рисунок 2.1 – Компрессорный агрегат ВВ-3,5/10 У2.

1 – рама; 2 — теплообменник; 3 – фильтр масляный; 4 – электродвигатель; 5 — панель правления; 6 – клапан минимального давления; 7 – маслоотделитель; 8 – фильтр воздушный; 9 — клапан впускной; 10 – выход воздуха; 11 – осушитель воздуха; 12 — трубопровод системы масловоздушной; 13 – виброопоры.

Рисунок 2.2 – Компрессорная установка ДЭН — 30МО У2.

1 – ведущий вал; 2 – фланец впускного клапана; 3- корпус винтового блока; 4 – канал подвода масла;5 – отверстие датчика температуры, 6 – фланец подсоединения маслоотделителя; 7 – муфта привода двигателя.

Рисунок 2.3 – Привод компрессорной установки АКВ 3,5/1 Л У2 и эластичная муфта.

1 – вентилятор; 2 – двигатель; 3 – конекторная коробка двигателя; 4 – ведущая полумуфта; 5 – ведомая полумуфта; 6 – винтовой блок.

Рисунок 2.4– Привод компрессорной установки ВВ-3,5/10 У2.

Технические характеристики компрессорной установки и компрессорного агрегата приведены в таблице 2.1

Таблица 2.1 — Технические данные компрессорной установки и компрессорного агрегата.

|

Наименование параметра |

Единица |

значение |

|

|

ВВ 3,5/10 |

АКВ 3,5/1 |

||

|

Сжимаемая среда |

воздух |

||

|

Давление конечное, избыточное |

МПа |

0,98 |

0,98 |

|

Объемная производительность, приведенная к нормальным условиям. |

м3/мин |

3,5±0,17 |

3,6±0,15 |

|

Эксплуатационный диапазон температур |

°С |

-50…+60 |

-45…+60 |

|

Мощность, потребляемая на валу электродвигателя |

кВт |

28 |

28 |

|

Система охлаждения |

воздушная |

||

|

Система смазки |

Циркуляционная, под давлением |

||

|

Марка применяемого масла |

MOBIL |

Shell Corena AS 46 |

|

|

Количество заливаемого масла |

л |

15 |

20 |

|

Содержание масла в сжатом воздухе на выходе из установки |

мг/м3 |

3,0 |

3,5 |

|

Тип электродвигателя привода винтового блока |

рДМ180 LB4 |

||

|

Номинальная мощность электродвигателя |

кВт |

30 |

|

|

Напряжение питания |

В |

380 |

|

|

Частота тока номинальная |

Гц |

50 |

|

|

Частота вращения |

об/мин |

1480 |

|

|

Уровень шума |

дБА |

75 |

95 |

|

Марка винтового блока |

CF75G |

EVO 9 V001 |

2.2 Основные составные части компрессорной установки и компрессорного агрегата.

Компрессорный агрегат (установка) – это объединенные составные части: винтовой блок, воздушный фильтр, впускной клапан, маслоотделитель, сепаратор, масляный фильтр, термостатический клапан, предохранительный клапан, клапан минимального давления, теплообменник и приводной двигатель.

Основным узлом компрессорной установки и компрессорного агрегата является винтовой блок.

Винтовой блок компрессора работает по принципу объемного сжатия. Винтовой блок представляет собой винтовую машину заполненную маслом, которая предназначена для сжатия воздуха. Винтовой блок показан на рисунке 2.5. В корпусе винтового блока установлены ведущий и ведомый роторы с винтовыми зубьями специального профиля. Воздух, всасываемый компрессором, заполняет полость, образованную профильными частями роторов и внутренней поверхностью расточек корпуса винтового блока. При вращении роторов зуб ведущего ротора входит во впадину ведомого ротора, уменьшая объем полости. Процесс сжатия завершается, когда полость соединяется с окном нагнетания винтового блока и сжатый воздух выталкивается в патрубок нагнетания. В ходе сжатия, в рабочую полость компрессора впрыскивается масло для смазки, уплотнения зазоров и отвода тепла, выделяющегося в процессе сжатия, кроме того, масло смазывает подшипники и уменьшает уровень шума.

1 – вал привода винтового блока; 2 – ведущий (главный) ротор; 3 – ведомый (боковой ротор); 4 – плоскость монтажа впускного клапана (забора воздуха); 5 – плоскость монтажа маслоотделителя (окно нагнетания); 6 – сторона монтажа приводного двигателя; 7 – монтажные ножки; 8 – уплотнение вала привода; 9 – подшипники.

Рисунок 2.5– Винтовой блок.

Воздушный фильтр – обеспечивает очистку воздуха на входе к впускному клапану. На агрегате ВВ-3,5/10 фильтр смонтирован на раме, а на установке АКВ 3,5/1 Л У2 монтируется непосредственно над впускным клапаном.

Клапан впускной — обеспечивает регулирование объемного потока воздуха всасываемого винтовым блоком. Монтируется непосредственно на винтовой блок. Оборудован пневматическим приводом с запорным электропневматическим клапаном, обеспечивающим доступ воздуха при пуске и разгрузку винтового блока при остановке компрессора.

Маслоотделитель – служит для первичной очистки воздуха от масла и является одновременно емкостью для масла. В конструкции маслоотделителя предусмотрены заливная горловина, горловина для слива масла и индикатор контроля уровня масла. Исполнение маслоотделителей показано на рисунках 2.6 и 2.7.

1 – трубка для вентиля слива масла; 2 – патрубок установки элемента подогрева масла; 3 – штуцер подачи масла в винтовой блок; 4 – горловина залива масла; 5 – табличка с маркировкой; 6 – фланец установки сепаратора; 7 – штуцер установки предохранительного клапана; 8 — труба подвода масловоздушной смеси от винтового блока; 9 – корпус маслоотделителя; 10 – кронштейн крепления; 11 — штуцер установки указателя уровня масла.

Рисунок 2.6 – Маслоотделитель компрессорного агрегата АКВ 3,5/1 Л У2.

Сепаратор тонкой очистки масла – служит для отделения масла от воздуха. Он устанавливается после винтового блока на корпусе маслоотделителя перед клапаном минимального давления.

Клапан минимального давления – устанавливается после сепаратора и обеспечивает создание давления воздуха внутри компрессорной установки при запуске, предотвращает обратный поток воздуха из магистрали или ресивера к винтовому блоку, что дает возможность разгружать его при отключении компрессора.

Клапан предохранительный – служит для предотвращения недопустимого завышения давления масловоздушной смеси в маслоотделителе.

Масляный фильтр – обеспечивает очистку масла поступающего в винтовой блок от загрязнения.

Клапан термостатический – регулирует рабочую температуру масла циркулирующего в компрессоре, направляя его либо в теплообменник, либо прямо в винтовой блок.

Элемент обогрева масла – служит для подогрева масла в маслоотделителе перед запуском установки в период низких температур воздуха.

Сепаратор тонкой очистки масла компрессорного агрегата АКВ 3,5/1 монтируется в корпус маслоотделителя со стороны фланца (6) и закрывается крышкой. Подача масла в винтовой блок происходит через штуцер (3), на который монтируется гидроплита с масляным фильтром и термостатическим клапаном.

1 – кабельный ввод элемента обогрева маслоотделителя; 2 – маслоотделитель; 3 – указатель уровня масла; 4 – крышка с ТЭН; 5 – бобышка датчика давления воздушно-масляной смеси; 6 – вентиль слива масла; 7 – предохранительный клапан маслоотделителя; 8 – фланец винтового блока; 9 – бобышка датчика температуры масла; 10 – горловина залива масла; 11 – сепаратор; 12 – масляный фильтр.

Рисунок 2.7 – Маслоотделитель компрессорного агрегата ВВ-3,5/10 У2.

В состав агрегата и компрессорной установки помимо винтового блока входят приводной электродвигатель, теплообменник, вентилятор охлаждения, система осушки воздуха и система трубопроводов.

Теплообменник — состоит из двух секций: масляной и воздушной. Вместе с вентилятором охлаждения он служит для отвода избыточного тепла выделяемого компрессором в процессе работы.

Система осушки воздуха – служит для осушки сжатого воздуха и включает в себя влагомаслоотделитель, осушитель и линию байпас.

2.3 Работа компрессорной установки.

Работа компрессорной установки поясняется рисунками 2.8 и 2.9

1 – вентилятор охлаждения теплообменника; 2 – воздушный фильтр; 3 – впускной (дроссельный) клапан; 4 – винтовой блок; 5 – маслоотделитель; 6 – двухсекционный теплообменник; 7 – масляный фильтр.

Рисунок 2.8 – Упрощенная схема работы компрессорной установки.

ФВ — фильтр воздушный; ЭПК — электропневматический клапан;

ДР — дроссельный (впускной) клапан; КС — запорный клапан; КМ — винтовой блок; КО — клапан обратный; Т1 – датчик температуры; С1,С2 — сепаратор;

МО — маслоотделитель: Т2 — датчик температуры масла; КМД — клапан минимального давления; КП — предохранительный клапан; Д1 — датчик давления компрессора; АТ — теплообменник; РТ — клапан термостатический; ФМ — фильтр масляный; БО — блок осушки.

Рисунок 2.9 – Структурная схема работы компрессорной установки.

Система автоматики компрессора через датчики давления (Д1) и температуры (Т1) отслеживает состояние установки и передают в систему управления электровоза информацию о его готовности к запуску. Система управления электровозом производит запуск приводного двигателя установки и подачу напряжения для открытия впускного клапана. После пуска двигателя через систему автоматики происходит открытие электропневматического клапана (ЭПК1). Воздух из ресивера компрессорной установки через открытый электропневматический клапан (ЭПК1) поступает к впускному (дроссельному) клапану (ДР), открывая его. Схема работы впускного клапана показана на рисунке 2.10.

1 – вход воздуха из ресивера; 2 – электропневматический клапан управления; 3 – цилиндр управления; 4 – корпус; 5 – пружина; 6 – тарельчатый клапан; 7 — дроссельное отверстие; 8 — воздушная заслонка; 9 – поршень управления; 10 — канал разгрузки; 11– двухпозиционное реле разгрузки.

Рисунок 2.10 — Схема работы впускного клапана.

Атмосферный воздух через воздушный фильтр компрессора (ФВ) и дроссельный (впускной) клапан поступает в винтовой блок (КМ), где осуществляется его сжатие. Сжатый воздух в смеси с маслом из компрессора поступает в маслоотделитель (МО) и к сепаратору (С1,С2), где происходит отделение масла от воздуха. Отделение масла проходит в две ступени. Первая ступень – инерционная очистка (С1), вторая – тонкая очистка через элементы сепаратора (С2). Давление в маслоотделителе быстро повышается за счет его малого объема и при достижении величины от 0,35 до 0,45 МПа происходит открытие клапана минимального давления (КМД). Работа КМД показана на рисунке 2.11.

1 – корпус; 2 – кольцо уплотнительное; 3 – клапан; 4 — поршень; 5 – пружина;6 – контргайка; 7 – винт регулировочный; 8 – цилиндр поршня.

Рисунок 2.11 — Клапан минимального давления.

Далее сжатый воздух через клапан минимального давления поступает в воздушную секцию теплообменника (АТ), и через блок осушки (БО) или, минуя его (в зависимости от положения разобщительных кранов на трубопроводе установки и состоянии линии байпас) поступает в питательную магистраль электровоза.

После отключения двигателя и снятия напряжения с электропневматического клапана установки происходит закрытие впускного клапана и воздух из винтового блока начинает выходить в атмосферу. Происходит разгрузка винтового блока. После снижения давления воздуха в винтовом блоке закрывается запорный клапан (КС) и расход воздуха через установку прекращается.

В процессе работы установки масло из маслоотделителя через термостатический клапан (РТ) и масляный фильтр (ФМ), поступает в винтовой блок. При повышении температуры масла до 80оС происходит перекрытие термостатического клапана и масло в винтовой блок поступает через масляную секцию теплообменника (АТ). Схема работы термостатического клапана показана на рисунке 2.12.

1- пружина; 2 – термоэлемент; 3 – стакан; 4 – шток; 5 — заглушка; 6 — корпус; 7 – фильтр масляный.

Рисунок 2.12 – Работа термостатического клапана.

2.4. Системы управления компрессорными установками.

Система автоматики компрессорной установки АКВ 3,5/1 контролирует температуру масла в маслоотделителе, через пневматический датчик обратного хода направление вращения приводного электродвигателя, давление воздуха на выходе из компрессора, включение элемента подогрева масла. При превышении температуры масла 110 °С или повышении давления воздуха в датчике обратного вращения выше 0,05 МПа система автоматики компрессора передает команду об остановке двигателя. В случае включения элемента подогрева масла или превышении давления воздуха 1 МПа на выходе установки снимается питание с ЭПК, происходит закрытие впускного клапана.

Вся информация о состоянии компрессорной установки выводится на панель управления, показана на рисунке 2.13. На панели находятся:

1- лампа с отражателем зеленого цвета – сигнализирует об открытии впускного клапана;

2 -кнопка сброса конденсата;

3 — лампа с отражателем красного цвета – сигнализирует об аварийном состоянии компрессора;

4 — термометр, сигнализирующий о температуре масла в маслоотделителе;

5 — манометр, сигнализирующий о давлении воздуха на выходе компрессорной установки;

6 — кнопка аварийной остановки компрессора;

7 – лампа с отражателем зеленого цвета, сигнализирует о готовности компрессорного агрегата к запуску;

8 — тумблер включения элемента обогрева масла в маслоотделителе;

9 — лампа с отражателем зеленого цвета – сигнализирует о наличии напряжения 110 В постоянного тока в системе управления установки.

1 – зеленый индикатор работы впускного клапана; 2 – кнопка «слив конденсата»; 3 – красный индикатор аварийной температуры масловоздушной смеси; 4 — указатель температуры масловоздушной смеси; 5 — указатель давления сжатого воздуха в магистрали; 6 — кнопка «Авария»; 7 — световой (зеленый) индикатор готовности компрессорной установки к работе; 8 — тумблер включения подогревателя; 9 — зеленый индикатор наличия напряжения 110 В.

Рисунок 2.13 – Панель управления компрессорной установки АКВ 3,5/1.

На компрессорном агрегате ВВ-3,5/10 У2 установлена система автоматического управления и контроля. Функции управления, измерения параметров и защиту агрегата выполняет блок управления компрессором (показан на рисунке 2.14).

1 – кнопка включения клапанов сброса конденсата; 2 – тумблер включения подогрева масла; 3 – тумблер включения осушителей;, 4 – блок идикации; 5 – кнопка аварйной остановки; 6 – плавкий предохранитель системы управления на 0,25 А; 7 – плавкий предохранитель на 10 А; 8 – манометр давления воздушной смеси на выходе компрессорного агрегата.

Рисунок 2.14 – Блок управления компрессорного агрегата ВВ-3,5/10.

На индикаторе параметров посредством автоматического перелистывания отражается информация: температура смеси на выходе винтового блока, температура масла в маслоотделителе, температура окружающего воздуха, давление воздуха на входе и выходе компрессора, давление в маслоотделителе, количество отработанных моточасов и индикацию ошибок. Кроме этого на блоке управления установлены восемь единичных светодиодных индикаторов Н1-Н8, которые сигнализируют:

— Н1 – готовность агрегата к запуску двигателя;

— Н2 – авария компрессора;

— Н3 – подогрев клапанов сброса конденсата;

— Н4 – подогрев масла и сепаратора;

— Н5 –впускной клапан;

— Н6 – включение осушителя колонна 1;

— Н7 — включение осушителя колонна 2;

— Н8 – включение клапана сброса конденсата.

Система автоматического управления и контроля обеспечивает: управление электропневматическим клапаном винтового блока, управление электропневматическими клапанами блока осушки, подогрев масла в маслоотделителе, обогрев блока осушки и формирование сигналов состояния компрессорного агрегата.

При возникновении аварийной ситуации режим автоматического перелистывания инфрмации прекращается и на блоке управления загорается информация об ошибке Er6 – Er9 со снятием сигнала «готовность». Сигналы Er6-Er8 сигнализируют о превышении допустимой температуры масла, Er9 о появлении давления воздуха у датчика обратного вращения. При достижении давления воздуха на выходе агрегата 1,1 МПа и разнице давлений на сепараторе 0,1 МПа система управления даст команду на закрытие впускного клапана и разгрузку винтового блока, агрегат перейдет в режим холостого хода.

При понижении температура масла до 5°С и ниже система управления автоматически включит обогрев масла. Когда температура масла поднимется до 5°С система автоматически отключит подогрев.

Кроме этого система управления автоматически подключает обогрев блока осушки в интервале температур наружного воздуха ниже 2°С до 7°С.

Манометр, расположенный на панели управления компрессорной установки ДЭН-30 МО, показывает давление воздуха в трубопроводе линии байпас. У компрессорного агрегата ВВ-3,5/10 давление воздуха в маслоотделителе.

2.5 Блоки очистки и осушки воздуха.

Блок очистки и осушки сжатого воздуха является частью компрессорных установок и предназначен для адсорбционной очистки и осушки сжатого воздуха вырабатываемого компрессором. Они включают в себя адсорбционные колонны и трубопровод линии байпас. Подключение блоков производится открытием соответствующих разобщительных кранов на воздушном трубопроводе компрессора. Управление работой блоков очистки и осушки производится автоматической системой управления компрессора.

Подключение блоков очистки и осушки показано на рисунках 2.15 и 2.16.

1 – входной фильтр тонкой очистки; 2 — входной фильтр грубой очистки; 3 – клапана сброса конденсата; 4 –трубопровод линии байпас; 5 – впускные клапаны; 6 – выходной фильтр тонкой очистки; 7 – выпускные клапаны; 8 – вывод в магистраль электровоза; 9 – блок осушки и очистки.

Рисунок 2.15 – Подключение блоков очистки и осушки компрессорного агрегата ВВ-3,5/10.

1 – глушитель с электромагнитным управлением; 2, 5 – электромагнитные клапаны; 3 – адсорберы; 4 – выходной фильтр тонкой очистки; 6 – манометры; 7, 8, 11 — краны подключения блока осушки; 9 – фильтр грубой очистки; 10 – фильтр тонкой очистки.

Рисунок 2.16 — Подключение блоков очистки и осушки компрессорной установки АКВ 3,5/1.