Beton-House com

Сайт о бетоне: строительство, характеристики, проектирование. Соединяем опыт профессионалов и частных мастеров в одном месте

Газобетон своими руками

Рассчитывая бюджет на строительство, многие застройщики начинают искать варианты экономии, одним из которых может стать попытка самостоятельного изготовления строительного материала. Однако не всегда домашнее изготовление является экономически выгодным, ведь для организации мини-производства, в любом случае требуется наличие хотя бы минимального набора оборудования и основного сырья.

В данной статье мы будем разбираться в том, насколько обоснованным может быть изготовление изделий, предназначенных для возведения стен. Итак, газобетон своими руками в домашних условиях: возможно ли это, и насколько выгодно?

- Необходимый набор оборудования и материалов

Газобетон своими руками экономим бюджет строительства

Можно ли изготовить газобетон своими руками? Этот вопрос сегодня часто звучит на интернет-форумах. Все дело в том, что загородные застройщики, которые отдали предпочтение именно этому строительному материалу, хотят немного сэкономить. Кстати, самостоятельное производство газобетона уменьшает его себестоимость на 30%.

Что такое газобетон?

Это одна из разновидностей пористого ячеистого бетона. Чтобы качество было высоким, в процессе производства газобетона в домашних условиях необходимо добиться равномерного распределения пор по всему объему материала.

В настоящее время используется два способа его изготовления: автоклавный и неавтоклавный. В нашем случае выбираем второй вариант. Он, во-первых, не требует использования специального оборудования. Во-вторых, он проще.

Для производства газобетона неавтоклавным способом необходимо использовать четыре основных материала: цемент, песок (можно заменить шлаком или золой), известь (добавляется в небольшом количестве), алюминиевая пудра.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Изготовление газобетона в домашних условиях – сырье и технология

Технология производства газобетона неавтоклавным методом разделяется на несколько этапов:

- Смешивание компонентов сырья в определенных пропорциях;

- тщательное перемешивание смеси в воде;

- заполнение приготовленных форм получившимся раствором;

- подгонка материала под формы и выдерживание его для набора необходимой марочной прочности.

Первый этап заключается в том, что все четыре основных компонента необходимо тщательно перемешать и сделать так, чтобы алюминиевая пудра равномерно распределилась по всему объему сухой смеси. А затем сухая смесь закидывается во вращающийся барабан бетономешалки, в котором заранее налита вода.

Для производства блоков потребуются формы, которые необходимо изготовить из металлического листа. Оптимальный вариант — это разборные формы, с помощью которых процесс выемки блоков производится быстро и без лишних проблем.

Заливать газобетон в формы нужно наполовину— в процессе химической реакции алюминиевой пудры и воды происходит выделение газа, который и будет создавать пузырьки внутри раствора. С появлением пузырьков раствор начнет расширяться практически в два раза.

Начинать четвертый этап нужно по прошествии шести часов, когда закончится химическая реакция. Может случиться так, что раствор поднимется над краями форм.

Материал должен простоять так не менее двенадцати часов.

Затем формы распаковываются, и готовые блоки складируются в один ряд. В течение двух суток газобетон наберет необходимую прочность для складирования. А вот использовать блоки в процессе строительства можно только через двадцать восемь дней, когда сам материал наберет свою марочную прочность.

Дополнительная информация

Изменяя размеры и конструкцию форм, можно изготавливать газобетонные блоки различных конфигураций. Это можно отнести к достоинствам производства данного материала. Конечно, по прочностным характеристикам газобетон, произведенный неавтоклавным способом, уступает автоклавному. Но для личных нужд, когда ведется небольшое строительство, вполне подходит.

Изменяя пропорции каждого компонента, можно добиться разных прочностных показателей бетонного раствора. Но стандартная рецептура соответствует нижеследующим показателям, которые измеряются в процентах:

- Цемент 51-71;

- Песок 20-40;

- Известь 1-5;

- Алюминиевая пудра 0,04-0,09;

- Вода 0,25-0,8.

И чтобы закрепить полученные знания, можно посмотреть учебные ролики, в которых показано как сделать газобетон.

Дополнительные рекомендации

Чтобы газобетонные конструкции прослужили не один год, соблюдают рекомендации по их изготовлению. Перед тем как приступить к замесу раствора, проверяют качество компонентов, из которых он состоит. Также обращают внимание на упаковку и отсутствие на ней повреждений. Выбирая материал, смотрят на срок изготовления.

Форму для блоков фиксируют на металлической прямой поверхности с гладкой и ровной структурой.

Чтобы не было «простоя» приготовленного раствора, его разливают сразу в несколько емкостей. Также это позволит размешать большой объем консистенции за один раз. Изготовление смеси проводят в теплой комнате, если дело происходит в холодное время года, помещение обогревают до оптимальной температуры. Если отсутствует возможность готовить раствор в помещении, его реализацией занимаются на улице, при этом участок защищают от сквозняков и атмосферных осадков.

Не стоит эксплуатировать залитый газобетон ранее наступления его максимальной прочности. Раствор выдерживают на протяжении 28 дней. Перед заливкой смеси прогревают емкость по всему объему. При использовании нескольких емкостей, их прогревают до одинаковой температуры.

Чтобы определиться с размером форм, учитывают нестандартные размеры, а те, которые подойдут под свои сооружения.

Основные составляющие

Рассмотрим состав, а также оборудование для проведения работ по изготовлению газобетона.

Покупка готовых блоков, с учетом доставки их на место, обойдется значительно дороже.

Материал или ингредиенты для газобетона:

- вода;

- известь;

- кварцевый песок;

- цемент;

- алюминиевая пудра.

Все материалы, которые используются в изготовлении газобетона, не выделяют токсических веществ. Благодаря этому стройматериал безопасен для здоровья людей и может быть использован для постройки жилых помещений. Качественное оборудование и доступные компоненты делают процесс производства газобетона быстрым и удобным.

В последние годы такая продукция имеет повышенный спрос с возрастающими процентами продаж. Часто оборудование для изготовления газобетона становится стартом – началом собственного бизнеса со стабильным доходом.

Рентабельность производства

Экономическая обоснованность и рентабельность производства зависит от ряда факторов.

Некоторые из них:

- Вложения, связанные с покупкой оборудования;

- Стоимость сырья. Согласитесь, цена может быть разной;

- Отходы производства и бракованные изделия могут привести к незапланированным расходам;

- Желаемый объем и цель производства (для себя или мини-бизнес)

Теперь приступим непосредственно к расчетам.

- 1 м3 блоков стоит в среднем 3200 рублей.

- Предположим, что нам нужно приобрести для строительства дома 90 м3 изделий.

- 90*3200=288 000 рублей нам понадобится для покупки готовой продукции газобетона.

- Самый бюджетный вариант оборудования (возможно б/у) обойдется в 50 000 рублей. Расходы на сырье, воду и электроэнергию составят около 2000 для 1 м3 блоков.

- 2000*90+50000=230000. В такую сумму обойдутся те же 90 м3 блоков самостоятельного изготовления.

- Итог – экономия составит 58000.

- Но неавтоклавный газобетон стоит ведь дешевле, около 3000 рублей за м3. Тогда снова считаем: 3000*90=270000. И все равно выходит дороже.

Если представить, что вы решили затеять мини-бизнес, то доходы могут быть неплохими. Если удастся реализовать в короткие сроки выпущенную продукцию, оборудование окупится на несколько месяцев.

Если вы все же решили изготавливать блоки самостоятельно, будьте готовы к затрате времени и сил.

Приготовление смеси для газобетона

Этот этап всегда является самым сложным. И дело не в качестве перемешивания, а в долевом соотношении ингредиентов. Стоит сразу отметить, что добиться необходимого качества готовой продукции можно только опытным путем. Многое зависит и от марки цемента, и от песка, и от характеристик остальных компонентов. Даже качество используемой воды влияет на ход химической реакции, которая происходит при введении газообразователя. Именно поэтому какой-то однозначной рекомендации по производству газобетона в домашних условиях не существует.

Для примера уместно привести такую пропорцию (она уже опробована на практике). Берутся цемент (100 кг) и песок (180 кг). Для такого количества понадобится примерно 60 л воды. Чтобы получить качественный замес, нужно засыпать ингредиенты порционно, небольшими партиями, которые заливаются несколькими литрами жидкости. Каждое перемешивание – минут 5. Постепенно в раствор добавляются и другие компоненты – натрия сульфат и каустик (0,5 кг и 1,5 кг соответственно). В самом конце – пудра (0,4 кг). Полученная смесь перемешивается еще порядка 1 минуты.

Примечание: соединение натрия можно и не применять. Оно служит лишь для ускорения процесса производства.

Заливка в формы

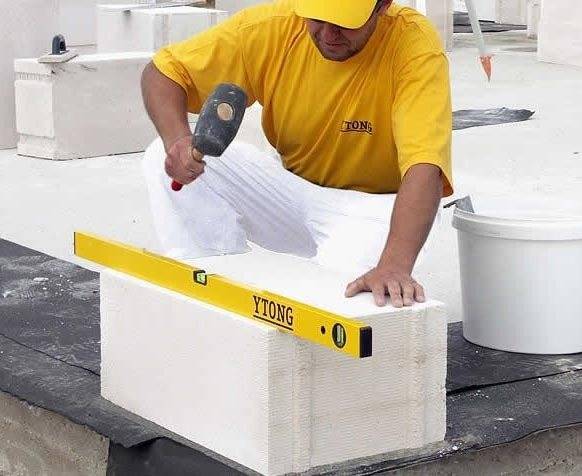

Раствор должен заполнить каждую ячейку примерно наполовину. Начнется реакция, и он станет увеличиваться в объеме (подниматься). Это происходит примерно в течение 5 – 8 минут (зависит от температуры на улице). Через некоторое время начнется обратный процесс (опускание массы).

Когда она «успокоится», струной из проволоки срезается верхняя (бугристая) часть. После этого раствор выдерживается в формах до отвердевания (примерно в течение 20 – 24 часов). Далее блоки вынимаются из ячеек и перемещаются на отведенную площадку до окончательного застывания массы.

Покупать бетономешалку для одноразового строительства смысла нет. Например, стоимость самого дешевого газобетоносмесителя – примерно 40 – 45 тыс. рублей. Целесообразнее оборудование арендовать. Но здесь следует учесть, что плата начисляется за каждый день использования. Поэтому предварительно нужно все подготовить, произвести точные расчеты по количеству однотипных блоков, и только потом заключать договор на аренду.

Чтобы все изделия были одинаковой высоты, форма должна быть прогрета по всей длине на одинаковую температуру. В противном случае масса в крайних ячейках даст большую усадку, чем в центре.

Необходимо позаботиться об отсутствии сквозняков. Например, проводить работы в подсобном помещении или огородить площадку со всех сторон.

Делая различные деревянные вставки в форму, можно добиться получения блоков с различной конфигурацией боковых граней. Например, выемки шип-паз, захваты для ручной переноски.

Свойства автоклавного ячеистого бетона

В результате применения порообразователя получается материал, у которого:

- низкая плотность, как у сухой сосны (500 кг/м3), что в 5 раз меньше, чем у обычного бетона, и в 3 раза меньше, чем у кирпича;

- прочность при сжатии, достаточная (1-5 МПа) для несущих стен 2-х и 3-хэтажных зданий. Прирост прочности за первые сутки достигает 50%;

- водопоглощение на уровне обычного кирпича, менее 20%;

- сорбционная влажность до 5%;

- морозостойкость более 75 циклов, что в 2 раза больше чем у кирпича;

- теплопроводность газобетона (0,1 Вт/м3) в 2 раза ниже, чем у сухой сосны, в 15 раз меньше чем у обычного бетона и в 8 раз ниже, чем у кирпича;

- звукоизоляция стены толщиной в 300 мм соответствует 60 дБ;

- огнестойкость оценена при длительном воздействии открытого огня (900°С) на протяжении 4 часов, что гораздо больше, чем у обычного бетона, газосиликата и кирпича

- газобетон легко обрабатывается простыми инструментами, пилится, гвоздится;

- экологически безопасен, что показано безопасными традиционными компонентами и подтверждается гигиеническим сертификатом;

- возможно монолитное литье;

- простая технология изготовления;

- высокая производительность;

- низкие затраты;

- достойное качество.

Изучаем технологию

Производство начинается с подготовительных этапов:

- собираем и устанавливаем форму, внутренние стенки которой нужно обязательно обработать смазочным материалом, чтобы избежать прилипания массы к форме. Материалом, из которого изготавливают формы, служит дерево или металл.

Плюс – отвердевание происходит естественным путем.

Соответственно пропорции готовим массу, производим заливку в форму, и отправляем в так называемую зону созревания. Сначала масса увеличивается в объёмах. На этом этапе газобетон приобретает пористость.

Происходит химическая реакция алюминиевой пудры и извести. Заливочная масса равномерно насыщается пузырьками водорода, размером до 2мм;этап резки, заключается в распилке большого за размером массива (6160 мм x 1580 мм x 690 мм) на меньшие части. Происходит снятие горбушки и выравнивание поверхности проволочными струнами;отправляем сформированные блоки для дальнейшей просушки и затвердевания естественным способом.

Из чего состоит газобетон

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Как сделать правильный выбор?

Итак, решение принято – стены запланированного сооружения будут из газобетона, определяем что выгоднее:

- Подсчитываем общую стоимость материала и делаем закупку.Принимаем взвешенное решение, чтобы приобрести все необходимое и наладить производство газобетона своими руками.

Найти надежного партнера, который предложит качественный товар, можно, воспользовавшись услугами нашего сайта.

Осуществить закупку соответствующих материалов и оборудование для начала работы можно на протяжении одного дня, без лишней суетливой беготни по магазинам. Правильный состав и выдержка технологического процесса, принесут долгожданные плоды. Наладить мини-бизнес по производству газобетона или собственных надобностей – приятная работа с очевидным результатом.

- Дата: 02-03-2015Комментариев: Рейтинг: 58

Газобетон, как изготовленный искусственным путем строительный материал, получил широкое распространение при возведении домов малой этажности.

Многие строители, знакомые с его прекрасными достоинствами, оценили его невысокую стоимость и практичность. Эти блоки входят в первую десятку материалов, которые позволяют в рекордно короткие сроки осуществить монтаж. Изготовленный газобетон своими руками позволяет произвести сырье отличного качества, к тому же можно сэкономить собственный бюджет.

Схема производства газобетона.

Основная привлекательность блоков связывается с тем, что их можно сделать не только в условиях промышленного производства, но и в любой обстановке. Технологический процесс настолько прост, что этот материал можно изготовить своими силами, причем ограничений в размерах и формах не существует. А это создает условия для максимального удобства.

Газобетон – это универсальный материал, который обладает отменными прочностными характеристиками и является простым в монтаже. Поэтому материал широко применяется в строительстве. Для экономии денежных средств на этом процессе рекомендовано изготовление газобетона своими руками в домашних условиях.

Содержание

- 1 Что такое газобетон и каковы его характеристики

- 1.1 Основные свойства и качества

- 1.2 Виды материала и изделий из него

- 1.3 Сильные стороны строений возведенных из газобетона

- 1.4 Недостатки изделий и их устранение

- 2 Производство газоблока своими руками

- 2.1 Необходимый набор оборудования и материалов

- 2.2 Формы

- 2.3 Приготовление раствора

- 2.4 Заливка

- 3 Сравнение изделий самостоятельного и заводского выпуска

- 4 Рентабельность производства

Что такое газобетон и каковы его характеристики

Перед применением газобетона для возведения домов и других построек на участке, рекомендовано предварительно определить его характеристики.

Основные свойства и качества

Соответственно мировым стандартам качества и ГОСТу материал должен обладать перечнем определенных качеств. Качественный материал должен выдерживать 35-100 циклов заморозки и разморозки. Показатель теплопроводности газобетона составляет 0,09-0,38. Плотность материала составляет Д300-Д1200. Средний показатель паропроницаемости – 0,2. Усадка газобетона составляет 0,3 миллиметра на квадратный метр.

Виды материала и изделий из него

Соответственно характеристикам газобетона его разделяют на: теплоизоляционный, конструкционный, конструкционно-теплоизоляционный.

Теплоизоляционный газобетон имеет плотность от 300 до 400. Он имеет низкую теплопроводность и характеризуется незначитекльным весом. Применение материала рекомендуется для теплоизоляции помещений.

Конструкционный газобетон обладает отменными прочностными характеристиками и имеет плотность от 1000 до 1200. Благодаря высокому коэффициенту теплопроводности предоставляется возможность его применения в качестве утеплителя.

Наиболее популярным является конструкционно-теплоизоляционный газобетон. Он характеризуется плотностью 400-900. С его применением возводятся стены и перегородки.

Сильные стороны строений возведенных из газобетона

Материал широко применяется в строительстве благодаря наличию большого количества преимуществ:

- Для производства материала используется песок, известь, цемент, алюминиевая пудра и вода, что обеспечивает экологичность материала.

- Газобетон имеет небольшой вес, что упрощает процесс его укладки.

- Благодаря большим размерам газоблоков ускоряется процесс возведения газобетона.

- Материал характеризуется высоким уровнем стойкости к возгоранию.

- Газобетон является стойким к морозам, что позволяет его применять в суровых климатических условиях.

- Благодаря универсальному составу материала предоставляется возможность его распиловки и шлифовки.

- Газобетон позволяет использовать разнообразные материалы для отделки зданий внутри и снаружи.

- Такие показатели, как прочность и теплопроводность, являются оптимальными.

- Производство материала осуществляется различными компаниями, что позволяет клиенту выбрать наиболее приемлемый вариант для себя.

- Материал обладает паропроницаемыми свойствами, что позволяет обеспечить оптимальный микроклимат в помещении.

- Газобетон обладает хорошими звукоизоляционными свойствами, что обеспечивает комфортное пребывание в помещении.

Газобетонный дом имеет высокие эксплуатационные характеристики, что объясняется большим количеством преимуществ материала.

Недостатки изделий и их устранение

Перед тем, как сделать газобетон в домашних условиях, рекомендовано определить его недостатки. Материал является гигроскопичным, что приводит к усиленному водопоглощению. При отрицательных температурах накопленная в блоках влага кристаллизируется, что приводит к их разрушению.

Для того чтобы решить эту проблему нужно стены из газобетонных блоков облицовывать. С этой целью используется кирпич, металлопрофиль, дерево и другие отделочные материалы.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Рентабельность производства

На рентабельность изготовления блоков влияют разнообразные факторы. Она зависит от:

- Стоимости сырья;

- Вложений на покупку оборудования;

- Количества производственных отходов;

- Желаемого объема;

- Цели производства.

Специалисты провели расчеты в соответствии с показателями, в соответствии с которыми было установлено, что сделать газобетонные блоки своими руками дороже, чем приобрести готовый материал. Кроме того, этот процесс требует затрат сил и времени.

Газобетонные блоки – это универсальный строительный материал, который широко применяется для возведения зданий. Приобрести его можно на заводах и в строительных магазинах. Также можно провести изготовление блоков своими руками, предварительно рассчитав рентабельность этого процесса.

Газобетон своими руками

Рассчитывая бюджет на строительство, многие застройщики начинают искать варианты экономии, одним из которых может стать попытка самостоятельного изготовления строительного материала. Однако не всегда домашнее изготовление является экономически выгодным, ведь для организации мини-производства, в любом случае требуется наличие хотя бы минимального набора оборудования и основного сырья.

В данной статье мы будем разбираться в том, насколько обоснованным может быть изготовление изделий, предназначенных для возведения стен. Итак, газобетон своими руками в домашних условиях: возможно ли это, и насколько выгодно?

Содержание статьи

- Что такое газобетон и каковы его характеристики

- Основные свойства и качества

- Виды материала и изделий из него

- Сильные стороны строений, возведенных из газобетона

- Недостатки изделий и варианты их устранения

- Производство газоблока

- Расчет свайного фундамента

- Необходимый набор оборудования и материалов

- Обзор процесса изготовления

- Сравнение изделий самостоятельного и заводского выпуска

- Рентабельность производства

- Основные итоги

Что такое газобетон и каковы его характеристики

Перед тем как разбираться, как производят газобетон в домашних условиях, предварительно следует рассмотреть, что представляет собой данный материал. Какими качествами он обладает и стоит ли вообще останавливать свой выбор именно на нем?

Что такое газобетон

Основные свойства и качества

Газобетон, в соответствии с ГОСТ, должен обладать рядом характеристик, показатели которых строго ограничены. Давайте рассмотрим их, и проанализируем: насколько они важны и практичны для будущего строения. Воспользуемся таблицей.

Физико-механические и технические свойства газобетона:

| Наименование показателя | Значение в соответствии с ГОСТ |

| Теплопроводность | От 0,09 до 0,38 |

| Морозостойкость | От 15 до 35 циклов – для неавтоклавного газобетона, от 35 до 150циклов – для автоклавного газобетона |

| Плотность | Д300-Д1200 |

| Марка прочности | От В1,5- для неавтоклавного газобетона, от 2,5 – для автоклавного |

| Паропроницание | В среднем – 0,2 |

| Усадка | От 0,3 мм/ м2 |

Для начала, давайте обратим внимание на показатель теплопроводности. В соответствии с технической документацией, он варьируется от 0,09 до 0,38. Но, на практике, в условиях эксплуатации, числовое его значение будет выше, так как вышеуказанное характерно для изделий в сухом состоянии.

Теплопроводность газобетона и толщина стены в сравнении с другими материалами для стен

- Отпускная влажность газобетона варьируется в пределах 25-30%.

- Морозостойкость указывает на то, какое количество циклов замораживания и оттаивания может выдержать изделия. Некоторые производители утверждают, что данный показатель для газобетона может достигать 150, а срок службы – до 200 лет.

- Плотность может быть различной, она зависит от пористости блока и некоторых других факторов. Этот показатель определяет сферу применения материала, подробнее о ней мы поговорим позже.

- Паропроницание – способность материала к парообмену. Например, если влажность – повышенная, газобетон способен ее впитывать, а при чрезмерной сухости воздуха, ее – отдавать. Благодаря этому качеству, в помещении будет устанавливаться наиболее благоприятный микроклимат.

- Усадка – достаточно неприятное явление. Однако показатель в 0,3 мм/м2 не так уж велик. Появление трещин при усадке – распространенное явление.

Трещины в следствие усадки

Виды материала и изделий из него

Теперь давайте рассмотрим, какие виды материала бывают, и какие изделия можно получить, затеяв производство газобетона в домашних условиях.

В зависимости от плотности, газобетон бывает:

- Теплоизоляционным;

- Конструкционно-теплоизоляционным;

- Конструкционным.

Первый вариант характеризуется плотностью в 300-400. Он легкий, обладает минимальным коэффициентом теплопроводности. И даже название за себя говорит: такой газобетон используется в качестве теплоизоляционного материала.

Конструкционно-теплоизоляционный- наиболее популярный вид. Плотность его варьируется в пределах от 400 до 900. Используется он при возведении стен и перегородок.

Конструкционный – наиболее прочный вид. Плотность его составляет 1000-1200. Однако коэффициент теплопроводности – также велик, что предусматривает дополнительное утепление материала. Изделия могут выдержать серьезные нагрузки, используются при возведении зданий, высотой до 12-15 метров.

Вывод напрашивается сам собой: чем выше плотность, тем выше и коэффициент теплопроводности. Давайте рассмотрим при помощи таблицы, как взаимно изменяются данные показатели.

Зависимость плотности и теплопроводности газобетона:

| Вид газобетона | Плотность | Теплопроводность в сухом состоянии |

| Теплоизоляционный | Д300 | 0,09 |

| Д400 | 0,11-0,12 | |

| Конструкционно-теплоизоляционный | Д500 | 0,12-0,13 |

| Д600 | 0,13-0,14 | |

| Д700 | 0,15-0,18 | |

| Д800 | 0,18-0,21 | |

| Д900 | 0,20-0,24 | |

| Конструкционный | Д1000 | 0,23-0,29 |

| Д1100 | 0,29-0,34 | |

| Д1200 | 0,29-0,38 |

График зависимости прочности и теплопроводности газобетона

Однако, это – не единственная классификация. В соответствии со способом твердения, газобетон бывает автоклавный и неавтоклавный.

Автоклавный газобетон, или газобетон синтезного твердения, отличается тем, что на последнем этапе производства изделия обрабатываются в специальных машинах – автоклавах под действием высокого давления и температуры.

Неавтоклавный газобетон, или газобетон гидратационного твердения достигает технической зрелости в естественных условиях. Иногда его немного подогревают до невысокой температуры, не превышающей 100 градусов с целью ускорения процесса.

Обратите внимание! Блоки автоклавного твердения могут изготавливаться только в заводских условиях.

ГОСТ 21520-89 Блоки из ячеистых бетонов стеновые. Технические условия предусматривает разделение изделий в соответствии с их геометрией.

В зависимости от категории точности, выделяют газоблоки:

- Первой категории точности. Допустимые отклонения по размеру у таких блоков должны быть не более 1,5 мм, по диагонали – не более 2-х. Укладывают изделия на клей.

- Второй категории точности. Для таких изделий установлены более существенные отклонения: до 3-х мм – по размеру, до 4-х – до диагонали. Допускается также сколы на углах. Укладку производят как при помощи клея, так и раствора.

- Третьей категории точности. Подобные изделия укладываются на раствор, что несомненно приведет к увеличению мостиков холода. В следствие этого, такие газоблоки обычно используют при возведении хозяйственных построек в виде гаража или сарая. Допустимые отклонения: до 5 мм – по размеру, до 10 мм – сколы на углах (не более двух на одном изделии).

Также газобетон разделяют в зависимости от типа вяжущего компонента:

- На цементе;

- На золе;

- На шлаке;

- На смешанном вяжущем;

- На известковом вяжущем.

Тип кремнеземистого компонента определяет наличие в составе:

- Кварцевого песка;

- Золы;

- Иных вторичных продуктов промышленности.

Сильные стороны строений, возведенных из газобетона

Газобетон не является универсальным материалом в силу наличия положительных и отрицательных сторон.

Давайте их рассмотрим и начнем, пожалуй, с плюсов:

- Изделия достаточно легкие. Это значительно уменьшит нагрузку на основание здания.

- Газоблоки обладают крупными размерами, что несомненно ускорит процесс возведения стен.

- Изделия производятся, в основном, при помощи смеси извести, цемента, воды, песка и алюминиевой пудры. Они не имеют в своем составе вредных и ядовитых веществ. Это указывает на экологичность материала.

- Огнестойкость. Газобетон не горит и не вступает во взаимодействие с огнем. Более того, изделия способны находиться под воздействием высокой температуры до 2-х часов.

- Материал прост в обращении. Его легко распилить, шлифовать и резать. При этом не нужно использовать какое-либо узкоспециализированное оборудование. Вполне подойдет простая ножовка или пила.

- Высокие показатель морозостойкости – значительный плюс.

- Материал имеет способность к паропроницанию, что, в свою очередь, предоставляет возможность к установлению оптимального микроклимата.

- Звукоизоляционные характеристики – также на высоте. Это позволит оградить находящихся в помещении от посторонних шумов из вне.

- Соотношение показателей прочности и теплопроводности – оптимальные. В этом отношении газобетон занимает высокие позиции среди материалов, предназначенных для возведения стен.

- Вариативность внутренней и внешней отделки. Облицевать здание можно практически любыми материалами, главное при этом соблюдать технологию.

- Большой выбор производителей и размеров, также можно отнести к плюсам.

Как видно, вышеуказанных характеристик вполне достаточно для возведения практичного строения с высокими эксплуатационными показателями.

Плюсы газобетона

Недостатки изделий и варианты их устранения

Основным недостатком газобетона является его гигроскопичность. Дело в том, что материал обладает открытой структурой пор, что еще больше усиливает уровень влагопоглощения. Числовой показатель его достигает 25%.

В период преобладания отрицательной температуры в холодное время года, накопленная влага может кристаллизироваться и начать разрушать изделия изнутри.

Данная проблема решаема. Оградить изделия от пагубного воздействия влаги можно при помощи отделки. Причем облицовка фасада и отделка здания изнутри должна сочетаться между собой технически, с целью предотвращения попадания влаги на поверхность стены.

Варианты могут быть следующими:

- Если фасад выполнен без использования вентиляции, то внутренняя отделка должна быть герметичной. Например, облицовка кирпичом может сочетаться с отделкой плиткой внутри.

- При устройстве вентилируемого фасада, наличие герметичной отделки не обязательно, так как выход конденсату будет обеспечен.

Варианты внешней отделки стен из газобетона

Более незначительными минусами газобетона являются:

- Необходимость приобретения специального крепежа для фиксации элементов, а, при желании закрепить особо тяжелые предметы – необходимость планирования узлов и их укрепления. Это касается, например, радиаторов или иных изделий, имеющих большой уровень вырыва.

- Хрупкость изделий. Особенно это заметно при транспортировке и проведении работ. Может появиться определенное количество блоков со сколами и трещинами.

- Усадка. Газоблокам это свойственно. Нередки случаи появления трещин на готовых стенах.

И данные минусы также можно частично нивелировать. Например, чтобы трещины не испортили внешний вид строения, и была возможность их подкорректировать, не стоит спешить с отделкой. Дайте возможность строению немного устояться.

При этом стоит соблюдать сезонность проведения работ. Так как оставлять газобетонные стены незащищенными на долгое время также не рекомендуется.

Производство газоблока

Поскольку в том, что представляет собой газобетон, мы уже разобрались, пришло время перейти к изучению процесса изготовления.

Технология производства газобетона в домашних условиях содержит в себе ряд этапов. Но, для начала, рассмотрим перечень основного оборудования и материалов, необходимых для начала работ.

Расчет свайного фундамента

Параметры ростверка:

Ширина ростверка А (мм)

Длина ростверка B (мм)

Высота ростверка C (мм)

Толщина ростверка D (мм)

Марка бетона

Параметры столбов и свай:

Количество столбов и свай (шт)

Диаметр столба D1 (мм)

Высота столба H1 (мм)

Диаметр основания столба D2 (мм)

Высота основания столба H2 (мм)

Расчет арматуры:

Длина стержня арматуры (м)

Расчет опалубки ростверк:

Ширина доски (мм)

Длина доски (мм)

Толщина доски (мм)

Необходимый набор оборудования и материалов

Список материалов выглядит так:

- Цемент. Рекомендуется использовать марку не ниже 400;

- Кварцевый песок. В лучшем случае, он должен быть пропущен через сито, промыт и высушен. То есть необходимо избавиться от примесей;

- Чистая вода;

- Негашеная известь

- Добавка для производства газобетона: алюминиевая пудра, а так же сульфат натрия и каустическая сода.

Перечень оборудования:

- Формы для блоков. Их можно приобрести в готовом виде, либо соорудить самостоятельно своими руками.

Готовые формы для блоков

Краткая инструкция по изготовлению, представляет собой следующее: в первую очередь, сколачивают пенал из досок. В них вставляют заранее подготовленные перемычки по всей длине, которые будут делить общий каркас на отсеки. Использовать можно влагонепроницаемую фанеру. Для фиксации, предварительно в досках делают пропилы.

Размеры этих ячеек должны соответствовать желаемому размеру блоков. Для ускорения процесса производства, рекомендуется сооружать несколько форм, подходящих под различные необходимые типоразмеры.

Обратите внимание! Для того, чтобы раствор не прилипал к формам, ее предварительно смазывают специальным составом. Можно использовать, например, разведенное в воде машинное масло в пропорции 1/3.

Что касается непосредственно агрегатов для изготовления раствора, то можно приобрести мобильную установку, включающую в себя смеситель, компрессор и соединительные рукава, при помощи которых оборудование между собой соединяется.

Такая установка может использоваться не только для разового применения, но и с целью организации небольшого производства. Объем выпускаемой продукции зависит от типа и характеристик самих машин, варьируется в пределах 10-20 м3 в сутки.

Мини-линия для производства газобетона

Помимо вышеуказанного также понадобятся приспособления для срезания излишков раствора после газообразования.

Обратите внимание! При отсутствии дозатора компонентов, взвешивание и измерение пропорций придется производить самостоятельно. Будьте предельно внимательны при этом, так как нарушение пропорций приведет к изменению характеристик и числовых показателей качеств готовых изделий.

Обзор процесса изготовления

Производство газобетонных блоков в домашних условиях, происходит в следующем порядке:

- Для начала замешивают раствор. Сухие компоненты дозируют и смешивают между собой. Следом добавляют воду, и все тщательно перемешивают.

Ориентировочные пропорции сырья для изготовления неавтоклавного газобетона

Ориентировочные пропорции сырья для изготовления неавтоклавного газобетона

На данный момент имеется возможность приобретения готовой смеси. Сухая смесь для производства газобетона имеет в своем составе следующие компоненты: цемент – 20-60%, микрокремнезем -0,1-0,2%, наполнитель минеральный -32-75%, гипс – 2-4%, пластификатор – 0,2-0,5%, известь негашеная – 1-3%.

Результатом применения такой смеси является: увеличение срока хранения, ускорение процесса твердения, повышение технических качеств готового изделия. Применять ее можно не только при домашнем использовании, но и при изготовлении изделий в условиях мини-завода.

Обратите внимание! При приготовлении смеси самостоятельно, можно оказывать непосредственное влияние на показатели плотности будущих изделий. Чем больше их пористость, тем ниже будет плотность и коэффициент теплопроводности.

- Далее, технология производства газобетонных блоков подразумевает заливку раствора в формы. Не стоит заполнять их полностью до краев, при этом следует обязательно учитывать, что вскоре смесь начнёт вспучиваться, и излишки выльются наружу. Заполнение производят примерно на 1/2.

- После этого начинается сам процесс газообразования.

- Следующим этапом, станет удаление излишков смеси. Для этого можно использовать, например, металлические струны. Производят это примерно через 5-6 часов.

- Спустя еще 12-14 часов, изделия можно подвергнуть распалубке. Если слегка постучать по формам, газобетон будет лучше отходить.

- Технической прочности блоки неавтоклавного способа производства достигают спустя 28 дней.

- Твердеть они могут в помещении или на открытой площадке.

Обратите внимание! Обязательно стоит учитывать тот факт, что идеальными изделия с первого раза могут и не получиться. Также не существует универсального рецепта пропорций, поэтому часть сырья может уйти также на их подбор. Несмотря на простоту метода, производство газобетона своими руками требует некоторых навыков.

Видео в этой статье расскажет подробнее о всех этапах изготовления.

Сравнение изделий самостоятельного и заводского выпуска

Как уже упоминалось выше, в заводских условиях возможно изготовление автоклавного газобетона, а в домашних условиях – газобетона гидратационного твердения.

Разумеется, данные изделия будут отличаться между собой технически и физически. А перед сравнением свойств, давайте кратко рассмотрим, что представляет собой процесс выпуска изделий в производственном масштабе.

Использоваться может 2 типа линий: стационарного и конвейерного типа. Во втором случае, все происходит в автоматизированном порядке, при этом участие человека – минимально. Обычно требуется несколько операторов для управления машинами.

Этапы изготовления аналогичны домашнему производству: компоненты смешиваются при помощи дозаторов, отправляются в газобетоносмеситель, разливаются в формы. Далее, происходит кантование и резка пласта изделия на нужные типоразмеры. Последним этапом является автоклавирование.

Разумеется, затраты времени значительно сокращаются, как и трудозатраты. Объемы производства зависят от типа оборудования, и могут достигать 200 м3 в сутки. Площади под производства и склады требуются значительные. Для сравнения изделий автоклавного и неавтоклавного самостоятельного изготовления, воспользуемся таблицей.

Технология производства газобетона: сравнение изделий заводского и домашнего изготовления:

| Наименование свойства (характеристики) | Значение и комментарии |

| Прочность | Автоклавный газобетон – более прочный. Требования ГОСТ к газобетону гидратационного твердения не столь высоки. При домашнем производстве обычно предполагается изготовление блоков плотностью 400-500. |

| Теплопроводность | Соотношение показателей прочности и теплопроводности у автоклава значительно лучше. Толщина стены, при сохранении одинаковых показателей, разнится на 20-25 см. То есть, стена, возведенная с использованием автоклава должна быть не менее 40 см, а при использовании неавтоклава – не менее 65 см. |

| Морозостойкость | И в этом показателе автоклавный газобетон – впереди. Он может выдержать до 150 циклов замораживания и оттаивания. Неавтоклав, в свою очередь, до 50. |

| Хрупкость | Изделия гидратационного твердения более хрупкие. Ниже у них также показатели прочности на изгиб. |

| Внешние данные | Автоклавный газобетон – белый. Неавтоклавный – более серый |

| Эксплуатационные характеристики | Долговечность характерна для обоих изделий, однако пальма первенства вновь принадлежит изделиям синтезного твердения. Срок эксплуатации может достигать, по заявлению производителей, 200 лет. Неавтоклав может похвастаться показанием в 50 лет. |

| Экологичность | Оба материала изготавливаются с использованием сырья, не имеющего в своем составе вредных и ядовитых веществ. Показатель экологичности у них – 2. |

| Огнестойкость | Оба изделия не горят |

| Возможности облицовки фасада и внутренней отделки | И автоклавный, и неавтоклавный газобетон может быть отделан при помощи почти любых материалов. При этом только нужно обязательно соблюдать технологию и учитывать сочетаемость материалов между собой. То есть внутренняя отделка должна соответствовать внешней или наоборот.

Также стоит отметить, что любой вид газобетона имеет плохую адгезию с отделочными материалами, поэтому дополнительных расходов не избежать. Они могут быть связаны, например, с приобретением специализированных штукатурных смесей, грунтовок, армирующей сетки. |

Характеристики неавтоклавного газобетона

Как видно, газобетон самостоятельного изготовления уступает по всем показателям автоклавному заводскому блоку. Однако, если учитывать экономию бюджета, то вариант достаточно неплохой. В любом случае, при соблюдении всех условий результат будет хорошим, и построенное здание прослужит вам долго.

Рентабельность производства

Экономическая обоснованность и рентабельность производства зависит от ряда факторов.

Некоторые из них:

- Вложения, связанные с покупкой оборудования;

- Стоимость сырья. Согласитесь, цена может быть разной;

- Отходы производства и бракованные изделия могут привести к незапланированным расходам;

- Желаемый объем и цель производства (для себя или мини-бизнес)

Теперь приступим непосредственно к расчетам.

- 1 м3 блоков стоит в среднем 3200 рублей.

- Предположим, что нам нужно приобрести для строительства дома 90 м3 изделий.

- 90*3200=288 000 рублей нам понадобится для покупки готовой продукции газобетона.

- Самый бюджетный вариант оборудования (возможно б/у) обойдется в 50 000 рублей. Расходы на сырье, воду и электроэнергию составят около 2000 для 1 м3 блоков.

- 2000*90+50000=230000. В такую сумму обойдутся те же 90 м3 блоков самостоятельного изготовления.

- Итог – экономия составит 58000.

- Но неавтоклавный газобетон стоит ведь дешевле, около 3000 рублей за м3. Тогда снова считаем: 3000*90=270000. И все равно выходит дороже.

Если представить, что вы решили затеять мини-бизнес, то доходы могут быть неплохими. Если удастся реализовать в короткие сроки выпущенную продукцию, оборудование окупится на несколько месяцев.

Если вы все же решили изготавливать блоки самостоятельно, будьте готовы к затрате времени и сил.

Основные итоги

Домашнее производство газобетонных блоков, получило распространение благодаря простоте технологии, минимальных затратах на оборудование и реальной экономии. Несмотря на более низкие показатели качества, популярность метода не теряет своей актуальности. Числовых значений характеристик готовых изделий, вполне достаточно для возведения прочного и долговечного строения.

Поэтому если производство газобетонных блоков в домашних условиях вас привлекает, смело приступайте к работе. Результат может оправдать все ваши ожидания.

Как сделать газоблок своими руками?

Самостоятельно газобетонные блоки можно сделать только неавтоклавным способом, путем заливки бетонного раствора с газообразователями и пластификаторами в подготовленные съемные формы.

Для этого можно использовать мобильные или мини-линии, а также ручной способ. Как правильно создать газоблок своими руками, и что для этого нужно, читайте в представленном материале.

Содержание

- 1 Материалы, инструменты, оборудование

- 2 Пошаговая инструкция процесса

- 2.1 С подручными средствами и механизмами

- 2.2 На конвейерном оборудовании

- 2.3 На стационарном

- 2.4 На мобильной мини-линии

- 3 Особенности изготовления U-образных газобетонных блоков

- 4 Возможные сложности и ошибки

- 5 Плюсы и минусы производства газобетона в домашних условиях

- 6 Видео по теме

- 7 Заключение

Материалы, инструменты, оборудование

Чтобы производство газобетонного блока было проведено качественно, необходимо подготовить строительные материалы для создания качественной смеси, инструменты и оборудование. Независимо от того, как будет проходить процесс создания промышленного продукта – на промышленной ленте или в домашних условиях, общие технологические требования к составу являются одинаковыми для любого типа производства газобетонов, в соответствии с нормативными правилами:

- ГОСТ 21520-89;

- ГОСТ 25485-89;

- СН 277-80.

- цемент М400, М500;

- чистая проточная вода;

- кварцевый песок;

- негашеная известь;

- алюминиевая сода (порошок, паста);

- каустическая сода;

- гипсовые добавки;

- керамзит;

- сульфат натрия.

Для ручного изготовления изделий в подсобном помещении понадобятся следующие инструменты:

- емкость для раствора;

- строительный миксер;

- лопата;

- кельма;

- ручной трамбовщик;

- сборная форма.

Иногда, для ускорения процесса, в домашнем производстве используют мобильные установки. Такие типы оборудования имеют полную комплектацию. Взять их можно в аренду на срок, который необходим для изготовления нужного количества газобетонных изделий. Объявления об аренде мобильных установок от частных лиц или строительных компаний есть на социальных площадках в Интернете.

Важно! Профессиональное оборудование (конвейерное, стационарное) включает в себя конвейерную ленту, дозаторы, распределители, узлы автоматизации, автоклав, дробилки, формы, вибросито, тележки и т.д. Полный комплект механизмов продается компаниями отечественного и зарубежного производства, и содержит маркировку, инструкцию, сертификат качества и гарантию.

Пошаговая инструкция процесса

Первый способ применяется для промышленных производств, а второй подходит для домашних работ, так как залитый в форму материал высыхает в естественных условиях.

Общая технология приготовления изделий из газобетона состоит в следующих этапах:

- Приобретение и подготовка материалов, инструментов и оборудования.

- Образование состава (замес будущей заливки).

- Распределение бетонной смеси по формам, смазанной специальным средством.

- Обработка паром (если сушка проходит при автоклавном способе).

- Высыхание состава в естественной среде (неавтоклавный способ).

- Выемка газобетона из съемной формы.

- Укладка для проветривания на подготовленную поверхность.

- Упаковка в полиэтилен, при дальнейшей транспортировке.

Готовые высушенные изделия желательно оставить на 3-4 недели. Так получившийся продукт больше приобретет прочности и плотности, и только затем его можно будет применять в строительстве. Процесс создания газобетона своими руками является трудоемким, занимает много времени, по сравнению с промышленным, и требует постоянного участия человека от начала работы, и до самого конца.

Важно! Для смазывания форм в домашнем строительстве можно использовать машинное масло (даже отработанное), для этого его можно разбавить с водой в концентрации 1:3. В зависимости от использованной формы, большие блоки нарезают на нужные типоразмеры.

С подручными средствами и механизмами

При самостоятельной ручной работе основное внимание уделяется съемной форме. Ее можно купить в строительных магазинах или взять в аренду на строительном предприятии. Форма должна иметь 2 составные части – поддон и борты, которые смазывается перед заливкой раствора специальным средством. Поддоны делают либо из влагостойкой фанеры, либо из нержавеющего металла.

Для домашнего использования формы могут быть стандартизированными под определенные размеры. Перед заливкой и общей подготовкой к процессу:

сухие компоненты будущего раствора перемешиваются в емкости между собой и заливаются водой с помощью строительного миксера или лопаты;

- внутренние края и поддон тщательно смазываются специальным средством (на рынке оно продается от 88 руб. за 1 л) обычной малярной кистью;

- делается заливка смеси, с равномерным распределением и трамбовкой состава по периметру опалубки с помощью ручного виброуплотнителя;

- смесь оставляют до полного высыхания, затем края формы аккуратно снимают, получая на руки готовое изделие.

При выполнении домашних работ, необходимо соблюдать технику безопасности, и работать в специальной защитной одежде и перчатках.

Важно! Помещение, в котором будет проходить рабочий процесс, должно быть вентилируемым и проветриваемым, но без сквозняков. Рекомендуемая температура, для проведения работы, должна составлять не меньше 20°С.

На конвейерном оборудовании

На промышленных линиях создание газобетонных изделий проводится следующим образом:

- В бетоносмеситель заливается чистая вода, температурный режим которой должен составлять 40-60°С.

- Затем автоматическим путем смеситель включается и засыпаются сухие вещества – сначала цемент, а затем все остальные компоненты, кроме газообразователей, которые замешиваются в течение 5 минут.

- В конце перемешивания в состав вводят алюминиевый порошок, и делают общий замес еще 30 секунд.

- Готовится форма – собирается и смазывается, бетонный раствор из выключенного смесителя заливается в нее, равномерно распределяясь по всей внутренней поверхности.

- Форма с составом помещается в камеру для прогрева и набора прочности структуры (до 3 часов).

- Затем форму выкатывают, и резчиком срезают верх, разрезая массив на части (блоки нужной формы).

- Получившиеся газобетонные изделия помещают в автоклав (50-60°С) до 8 часов, для окончательной выдержки и набора прочности, опалубку снимают.

- После этого готовые блоки укладываются на поддон, проветриваются, упаковываются и отправляются на склад или приспособленное место под их хранение.

Промышленная конвейерная лента – это максимально быстрый и эффективный способ создания газобетона, но покупка профессионального оборудования требует больших денежных вложений (от 5 000 000), и целесообразна только при желании заняться предпринимательством в больших объемах, при наличии или поиске хорошего рынка сбыта. Для домашнего производства она не подходит, так как требуется большая площадь под производство.

Важно! По сравнению с заводскими, домашние газоблоки будут менее прочными, так как автоклавный способ позволяет создать более выносливый промышленный продукт, с хорошими показателями морозостойкости, теплопроводности и плотности.

На стационарном

Также такой способ требует меньших вложений и занимаемой площади для производственного помещения. Стационарный метод больше рекомендуется предпринимателям, для домашнего использования он не подходит.

Стационарный метод позволяет создавать профессиональные изделия из неавтоклавного газобетона. Здесь все оборудование, которое используется, является автономным и не требует ручного труда, но должно размещаться в специальном помещении.

- На данной ленте сухой раствор просеивается через вибросито, отмеряется автоматическими дозаторами, смешивается передвижным смесителем.

- Нагревание воды для раствора до 40°С происходит в специальных бойлерах и контролируется регуляторами температуры.

- Форма смазывается, в нее заливается состав и оставляется для застывания. В помещении поддерживается температура не меньше 20°С, поэтому в течение 5 часов изделие уже будет готово.

- Затем получившийся неавтоклавный продукт вынимают, проветривают и укладывают на поддон, для дальнейшего приобретения прочностных качеств в течение 1 месяца.

На мобильной мини-линии

Работа на мини-производстве отличается мобильностью, и подходит для начального процесса предпринимательства, так как занимает небольшую площадь помещения, и требует минимальных вложений, по сравнению с профессиональным промышленным производством стационарного и конвейерного типов. При использовании такой линии этапы будут следующими:

- Дозируют компоненты и загружают их в смеситель, или взвешивают их вручную, если дозатора нет.

- Перемешивают смесь, с добавлением в конце газообразователя (алюминиевая паста, пудра с негашеной известью) и разливают ее по подготовленным, смазанным формам до краев.

- Излишки раствора удаляются, формы со смесью оставляются для полного затвердения неавтоклавным способом.

- Затем проводится распалубка и складирование получившихся газоблоков.

Марочной прочности готовые изделия достигнут в течение 1 месяца. После этого их можно использовать в строительстве.

Важно! Если блочный массив был сделан в единой форме, то затем его нарезают с помощью резчика на нужные заданные размеры.

Блоки данной формы представлены разными габаритами. По пропилу в стене возводимой конструкции определяется форма блока.

В домашних условиях, нюансы создания этого изделия являются следующими:

- определяется будущий размерный ряд, готовится форма и делается замес раствора;

- залитая смесь оставляется до высыхания, лишние остатки по бокам формы удаляются;

- извлечение изделия с помощью молотка каменщика, проведение пропилов и обработка внутренних стенок (подгонка под типоразмер).

Если форму под У-образный блок найти не получилось, то допускается сделать пропилы по заданным размерам в полученном в процессе производства обычном, прямоугольном газоблоке, но при этом произойдет потеря материала (и затраченных средств). Если нужно всего несколько таких блоков, то потери не такие затратные. Поэтому о приобретении нужных форм лучше позаботится заранее, не забывая про пропилы в стенах.

Важно! Некоторые предприимчивые люди используют остатки газоблоков в ландшафтном дизайне, или разбивают до мелкого состояния и применяют в строительстве, как основу для засыпки под монолит, в сочетании с другими сыпучими (делают граншлак).

Возможные сложности и ошибки

В процессе производства могут возникнуть ошибки, которых желательно избежать, так как они влияют на качество промышленного продукта, особенно при его создании в домашних условиях:

- Неправильно подобранная марка цемента для раствора. Самой лучшей маркой для газобетона считается М400 и М500. Допускается использование М300 только для производства изделий, которые будут использоваться в качестве теплоизоляционного материала или перегородочных стен.

- Покупка некачественных компонентов для создания сухой смеси раствора. Приобретать материалы лучше всего у проверенных поставщиков, с наличием сертификата качества на товар, предоставления гарантии, инструкции и обязательной маркировки.

- Несоблюдение последовательности перемешивания состава, что может плохо сказаться на образовании ячеистости. Согласно технологии, в подогретую воду засыпают все компоненты, кроме газообразователя, смешивая их непрерывно в течение заданного времени. Алюминиевый порошок (сухую пасту) добавляют в конце, смешивая его с общей смесью в течение 30 с.

- Проведение работы на сквозняке. Залитый раствор с газообразователями и пластификаторами может опуститься в форме, поэтому внутренняя вентиляция должна исключать сквозняки.

- Несоблюдение температурного режима в помещении (ниже 20°С), в процессе нагревания воды в бойлере (меньше 40°С) и при поддержке работы автоклава (норма – 60°С), способна привести к растрескиванию изделия. На производственной конвейерной или стационарной линии есть температурные регуляторы, так что поддерживать температуру легко.

- Снятие формы раньше положенного времени. Это может привести к деформации искусственного камня и потере заданного размера (а также затраченного времени на создание продукта). Независимо от способа создания газоблока (автоклавного, неавтоклавного), опытные специалисты рекомендуют снимать форму после 7-10 часов застывания.

В процессе работы нужно соблюдать технологию производства, согласно перечню ГОСТов, и тогда затраченное время и средства будут максимально эффективными, а получившийся промышленный продукт выполнит предназначенную ему роль в строительстве.

Основной используемый ГОСТ при производстве ячеистого бетона — 31357-2007, а также СН 277-80.

Плюсы и минусы производства газобетона в домашних условиях

- Небольшие затраты на покупку материалов. Инструмент и оборудование можно будет всегда взять в аренду на нужный срок.

- Свободный график работы и независимость от поставщиков.

- Создание экологически чистого блока нужной формы, плотности и прочности, в соответствии с задумкой.

- Самостоятельный контроль за рабочим процессом.

Минусами собственного производства считаются:

- Затратность по времени, так нужно будет личное присутствие от начала процесса и до конца.

- Трудоемкость – все нужно делать самому (покупка материалов, подготовка, замес раствора, контроль температуры, выкладка заливки, погрузка готовых изделий).

Неавтоклавные блоки получатся менее прочными, чем профессиональные автоклавные, но они будут иметь характеристики материала не хуже, чем выполненные на промышленной ленте, различаясь лишь по прочности (у конвейерных она намного выше).

Видео по теме

В этом видео коротко рассказывается, как изготовить газобетон в домашних условиях:

Заключение

Работа с газобетонными блоками в домашних условиях подойдет для одноразового применения, а не постоянного предпринимательства. Создание блоков в больших объемах целесообразно для конвейерного и стационарного типов производств – это окупаемый и эффективный процесс.

В процессе создания газобетонов нужно придерживаться технологических правил, указанных в ГОСТах, так как их нарушение приводит к ощутимым ошибкам, потере времени и затраченных средств. Неавтоклавные собственноручно изготовленные блоки имеют хорошие качественные характеристики, уступая промышленным лишь в прочности.

Созданные своими руками газобетоны можно применять для несущих стен, внутреннего обустройства перегородок, перемычек и теплоизоляции, в зависимости от полученной марочной прочности и плотности.

— Какое количество песка, цемента и других компонентов входит в рецепт газобетонных блоков?

— Как получать блоки разных марок?

Ответы на эти и другие вопросы вы найдете в нашей статье!

Рецепт неавтоклавного газобетона: основные компоненты

1. Вода (ГОСТ 23732-2011)

Для приготовления газобетонной смеси подойдет обычная питьевая вода. На производстве должна быть возможность подогрева воды до температуры 50-80С. Температура воды, необходимая для качественного производства газобетона, зависит от:

— Цемента (разные производители – разная реакция);

— Температуры в помещении;

— Температуры компонентов.

В летний период работы температура воды должна быть 50-60С, в зимнее время – 60-80С.

2. Цемент (ГОСТ 31108-2016)

Можно использовать следующие марки цемента:

— ЦЕМ I 32,5 (ПЦ400Д0);

— ЦЕМ I 42,5 (ПЦ500Д0);

— ЦЕМ II 32,5 (ПЦ400Д20);

— ЦЕМ II 42,5 (ПЦ500Д20).

Сульфатостойкий цемент использовать нельзя!

Если вы планируете использовать цемент марки ЦЕМ I 32,5, необходимо увеличить его количество на 12-15%, а количество песка на столько же уменьшить. Цемент обязательно должен быть свежим, а не “лежалым”, потому что за 1 месяц хранения он теряет до 10% марочной прочности.

3. Песок (ГОСТ 8736-2014)

Можно использовать речной или карьерный песок. Рекомендуется использовать следующие группы песка: “мелкие” и “очень мелкие” (размер фракции: 0,1 мм – 0,5 мм). Чем меньше фракция, тем лучше. Содержание глинистых и илистых частиц не более 2%.

4. Пудра алюминиевая (ГОСТ 5494-95) / паста алюминиевая (СТО 88935974-001-009)

Можно использовать следующие марки пудры: ПАП-1 и ПАП-2.

Марки алюминиевой пасты, которые можно использовать: 5-7370/75V и 5-7370/75VS.

5. Каустическая сода (ГОСТ 2263-79)

Другие названия – гидроксид натрия (NaOH), едкий натр. Каустическая сода обязательно должна быть чешуированная (не кальцинированная!).

6. Сульфат натрия Na2SO4 (ТУ 2141-084-56238216-2010)

Другое название – натрий сернокислый. Рекомендуется использовать природный сульфат натрия. Также можно использовать сульфат натрия технический (ГОСТ 6318—77), однако его расход будет больше, чем природного, примерно на 30-40%.

Далее более подробно рассмотрим рецепт газобетона для блоков разной прочности.

Рецепт газоблоков: примерная рецептура на 1м3

| D700 | D600 | D500 | |

| Цемент, кг | 312 | 318 | 286 |

| Песок, кг | 403 | 312 | 234 |

| Вода, л | 264 | 256 | 208 |

| Алюминиевая пудра/паста, г | 544 | 544 | 544 |

| Сульфат натрия, кг | 4,6 | 4,6 | 4,6 |

| Каустическая сода, кг | 3 | 3 | 3 |

Именно так должен выглядеть рецепт газобетона. В домашних условиях приготовить качественную газобетонную смесь не составит особого труда. Тем более, если вы будете работать на оборудовании «АлтайСтройМаш». Технологи компании подберут идеальный рецепт газобетона, исходя из характеристик сырья в России, Казахстане, Узбекистане и других странах.

Подобрать оборудование

Выбор инструментов

Для строительства сооружения из газоблоков понадобятся материалы:

- рулетка;

- строительный уровень;

- строительный миксер или дрель со специальными насадками;

- резиновый молоток;

- ручной штроборез;

- зубчатая кельма;

- уголок;

- ручная пила;

- электрофреза;

- терка;

- емкость для замешивания раствора.

До начала строительства нужно приобрести достаточное количество газоблоков и сухой клеевой смеси или материалов для приготовления цементно-песчаного раствора. И газоблоки, и материалы для кладки лучше брать с небольшим запасом (10-15% сверх расчетного количества). Обязательно в процессе строительства понадобится арматура и рулонный гидроизоляционный материал, поэтому их тоже нужно приобрести заблаговременно.

Набор инструментов для работы с газобетоном.

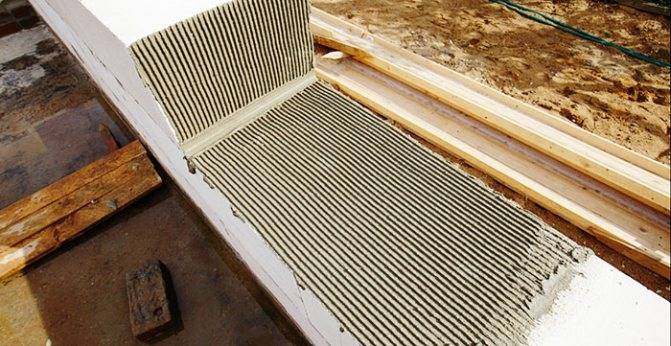

Какой раствор для газобетона лучше выбрать

Чтобы определить, какой раствор нужен для кладки газобетонных блоков, обратимся к «Технологической карте». ТТК устанавливает критерии, которым должен соответствовать монтажный раствор. Сравним, насколько соответствуют этим критериям клей и цементно-песчаная смесь:

| Наименование показателя | Нормативное значение | Значение для клея | Значение для ЦПС |

| Водоудерживающая способность | не менее 95% | 95…97% | 90…93% |

| Прочность на сжатие | не менее 5 МПа | до 11 МПа | до 8 МПа |

| Расход на 1 м3 блоков | до 25 кг | 15-25 кг | 30-40 кг |

| Морозостойкость | не ниже F50 | F35…F100 | F50…F150 |

| Рабочая толщина | не нормируется | 1-5 мм | 6-10 мм |

| Время открытого слоя | до 20 мин | 15-20 мин | 3-10 мин |

| Время «жизни» раствора | не менее 1.5 ч | до 2.5 ч | 1-2 ч |

| Рабочая температура | -15…+25 °С | -20…+30 °С | +5 …+25 °С |

Кладка газоблока на цементный раствор не обладает преимуществами в сравнении с применением клеевых составов и, при этом, снижает теплозащитные и прочностные характеристики газобетонной стены. Использование специального клея для газобетона является оптимальным выбором по качеству, цене и удобству применения.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Материалы для приготовления

Основные составляющие смеси для изготовления являются экологически чистыми, безвредными для людей, животных. Это:

- алюминиевая пудра или порообразователь — благодаря ей в газобетонных блоках образуются так называемые поры, которые повышают прочность;

- цемент — он выступает в качестве вяжущего вещества;

- известь;

- кварцевый песок — как наполнитель;

- вода.

Своим составом он очень отличается от пенобетона. Именно из газобетона в мире построено множество домов, школ, садиков, офисных зданий. Иногда специалисты добавляют некоторые составляющие, которые могут улучшить качества всей смеси для приготовления блоков.

Плюсы газобетонных блоков

Исходя из вышеописанного, можно выделить множество преимуществ газобетонных блоков перед другими строительными материалами:

- Газобетонные блоки легче обычного кирпича в 3-5 раз, что позволяет изготавливать их значительных размеров. Это в свою очередь способствует высокой скорости возведения зданий. К примеру, один строитель может возвести 1 кв. м. стены из газобетонных блоков за 20 минут. В случае с кирпичом этот показатель недостижим.

- Низкая теплопроводность газобетона, которая меньше теплопроводности кирпича в 2-3 раза. Это обусловлено наличием пор, содержащих воздух. К примеру, при толщине блока 37,5 см., теплоизоляция равна 60-сантиметровой кладке кирпича.

- Легкая обрабатываемость газобетонных блоков сравнима с деревом. Он легко пилится, строгается, сверлится при использовании обычного инструмента плотников.

- Высокая огнестойкость материала. Газобетонные блоки негорючие. При этом они способны выдержать воздействие огня с одной стороны на протяжении 3-7 часов.

- Высокая паропроницаемость материала благодаря наличию пор. В итоге строение «дышит», обеспечивая оптимальный микроклимат внутри.

- Высокая экологичность. Согласно классификации, экологичность материалов определяется специальным коэффициентом. К примеру, у кирпича он составляет 10, у керамзита 20, а у газобетона – 2. Более высокая экологичность лишь у дерева (коэффициент 1).

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Требования к цехам для создания газобетонных блоков

Для хранения цемента и извести используются силосные складские помещения, а алюминиевая пудра должна находиться в металлических бочках по 200 л. Готовая продукция хранится в закрытых, хорошо вентилируемых помещениях, чтобы влага и сырость не разрушала изделия.

Производственный цех проектируется согласно нормам:

- ГОСТ 12.1.005-76;

- СНиП III-4-80.

В них прописываются правила:

- микроклимата;

- вентиляции;

- отопления;

- кондиционирования;

- санитарной;

- пожарной;

- взрывной;

- экологической безопасности.

Посторонние лица не должны находиться на территории производства, а все работники во избежание получения травм головы обязаны ходить в касках. К работе допускаются только лица, сдавшие экзамен по охране труда и знаниям производственного дела.

Если в помещении проводится процесс с использованием воды, то напольное покрытие должно быть не скользким либо на него укладываются настилы из дерева. Покрытие должно быть таким, чтобы можно было легко очистить с него пролитые или просыпанные вещества, а также производственные отходы и загрязнения.

Технология производства

Готовую смесь разливают в специальные формы, которые сначала наполняют до половины.

Автоклав — специальное оборудование, которое нагревает раствор под давлением выше атмосферного. С его помощью удастся создать прочный, высококачественный строительный материал, но применение такого агрегата возможно только в заводских условиях. Дома же при приготовлении газобетона приходится обходиться без такого оборудования и после того, как раствор размешан, а формы подготовлены, приступают к заливке. Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Чтобы придать газобетонным блокам ровную поверхность, нужно срезать выступающий бугорок металлической струной и оставить бетонное изделие высыхать, набираться прочностных характеристик. Спустя 24 часа блоки извлекают и ставят на ровный участок, пока они полностью не затвердеют. При этом нужно следить, чтобы в помещении, где сохнут газоблоки, не было сквозняков.

Параметры

Чтобы выяснить количество кубов газобетона в одном поддоне, следует знать габариты изделий. Для стен применяют строительные элементы, толщина которых превышает 20 см. Такие размеры 200 или 250 мм являются самыми распространенными, их используют для постройки одноэтажных зданий. От параметров изделий зависит, сколько штук поместится в 1 кубе. При строительных работах монолитно-каркасной направленности частные строители и профессионалы используют газобетонные блоки с толщиной 250 мм. Если сравнивать такую стену с кирпичной кладкой, чтобы достичь аналогичных особенностей с газобетоном кирпичная стена должна составлять толщиной 1 метр.

Стандартные размеры изделий:

- длина – 60 либо 62, 5 см;

- высота – 20-25 см;

- ширина – 8,5-40 см.

Все вышеперечисленные габариты пользуются популярностью при постройке зданий, ширина может меняться в соответствии с поставленными задачами. Блоки легко поддаются обработке, при надобности размер изменяется.

U-образные изделия производят с такими параметрами:

- высота 25 см;

- длина 50-60 см;

- ширина 20-40 см.