Основное назначение системы «ГеММа-3D» — подготовка управляющих программ для обработки на оборудовании с ЧПУ различных технических и художественных изделий с возможностью создания их геометрических моделей.

На основе созданной или импортированной 3D модели (или 2D эскиза) в системе происходит расчёт траекторий движения инструмента с учётом его геометрии и настроек параметров обработки:

3D модель детали

Настройки инструмента

Задание параметров обработки

Расчёт траектории инструмента

Рассчитанные траектории преобразуются в управляющую программу в машинном коде конкретной систему ЧПУ оборудования при помощи постпроцессора:

Траектория инструмента

Постпроцессор

Управляющая программа

Для расчёта траекторий движения инструмента в системе предусмотрен мощный функционал, позволяющий реализовать практически все решения в области механической обработки, известные в мировой и отечественной практике. После расчёта траектории возможна её модификация или пересчёт, а также имитация движения инструмента по траектории как со съёмом материала, так и без. Имитация позволяет проверить и скорректировать траекторию движения ещё на этапе разработки, до вывода управляющей программы.

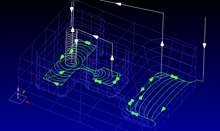

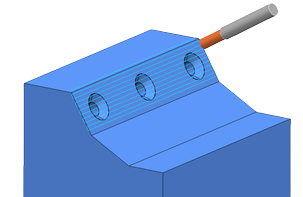

Имитация движения инструмента без съёма материала

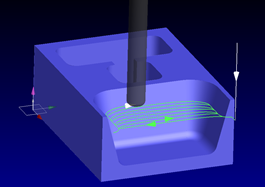

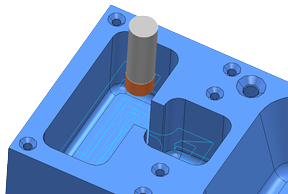

Имитация движения инструмента со съёмом материала

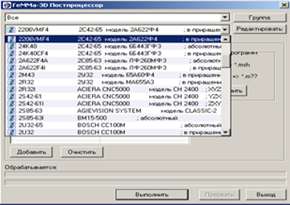

Главный результат работы системы «ГеММа-3D» — управляющая программа на обработку детали. Траектория преобразуется в универсальный код (CLData). Программа-постпроцессор, осуществляющая преобразование универсального кода в машинный код управляющей программы, в системе «ГеММа-3D» выбирается из библиотеки постпроцессоров и может быть скорректирована в соответствии с особенностями оборудования. Постпроцессор также может быть разработан заново: при помощи табличного генератора постпроцессоров (в диалоговом режиме задания параметров), либо описанием параметров на специализированном языке.

Система «ГеММа-3D» обеспечивает подготовку управляющих программ практически для всех видов обработки, включая:

- фрезерование деталей любой сложности (корпусные детали, инструментальная оснастка, шнеки, лопатки, блиски и др.);

- токарную и токарно-фрезерную обработки;

- все типы обработки отверстий (сверление, нарезание резьбы метчиком, резьбофрезерование и т.д.);

- гравирование;

- электроэрозионную обработку (включая 4D обработку);

- гидроабразивную, лазерную и плазменную резку;

- вырубку и пробивку листового материала.

В зависимости от решаемых на Вашем производстве задач вы можете выбрать конфигурацию, содержащую необходимые Вам функции системы «Гемма-3D», и не переплачивать за неиспользуемые возможности системы. При этом для всех конфигураций системы предусмотрен базовый функционал:

- геометрический редактор 2D;

- геометрический редактор 3D;

- модуль визуализации результатов обработки фрезерованием G-mill;

- модуль редактирования управляющих программ с произвольным машинным кодом CheckNC;

- модуль создания и редактирования шрифтовых библиотек в формате GSH — Gshv;

- табличный постпроцессор;

- универсальный постпроцессор.

Дополнительные функции, учитывающие специфику производства, сконфигурированы в модулях и комплектах поставки. В настоящее время пользователям предлагаются следующие конфигурации системы «ГеММа-3D», скомпонованные с учётом типовых потребностей предприятий:

Комплект поставки 5D расширенный

Подготовка УП для станков с ЧПУ: фрезерных (2-х,3-х,4-х, 5-ти координатных), электроэрозионных, сверлильных, токарных, гравировальных, установок лазерной наплавки по 3D,2D,STL-моделям и растровым изображениям, с использованием возможностей компонентов ModuleWorks.

Комплект поставки 5D стандартный

Подготовка управляющих программ для станков с ЧПУ: фрезерных (2-х,3-х,4-х, 5-ти координатных), электроэрозионных (2-х, 3-х, 4-х координатных), сверлильных, токарных, гравировальных, установок лазерной наплавки по 3D,2D,STL-моделям и растровым изображениям.

Комплект поставки 3+2D

Комплект поставки ГеММа-3+2D предназначен для трехмерного и двумерного проектирования и программирования 2/2.5/3D обработок. Основные функциональные возможности модулей комплекта реализуют следующие пользовательские операции.

Модуль фрезерной обработки

Предназначен для разработки УП для фрезерных станков, фрезерно-сверлильных обрабатывающих центров, 3D-принтеров и роботов-манипуляторов в различных пользовательских системах координат.

- модуль токарной обработки;

- модуль электроэрозионной обработки;

- модуль обработки листового материала резкой;

- модуль обработки листового материала на вырубных прессах;

- модуль обработки листового материала универсальный;

- модуль гравировки 2D/3D.

Кроме этого, система ГеММа-3D может быть индивидуально сконфигурирована в соответствии с Вашими пожеланиями из любого набора модулей, а также отдельных функций.

Основными преимуществами системы ГеММа-3D являются:

- построение математических моделей деталей и агрегатов любой степени сложности;

- восприятие математических моделей, подготовленных в большинстве известных CAD/CAM системах, включая художественно-оформительские;

- передача математических моделей в известные CAD/CAM системы;

- возможность доработки математических моделей в соответствии с требованиями технологического процесса обработки;

- визуализация обработки и возможность редактирования управляющих программ;

- возможности создания сложных композиций поверхностей (оболочек) с вырезами и ограничениями;

- расширенные возможности гравировки на поверхностях;

- встроенный в систему макроязык обеспечивает доступ ко всем возможностям системы;

- сравнение результатов обработки с математической моделью для оценки точности обработки;

- обеспечение выхода на все отечественные и зарубежные системы управления станков с ЧПУ;

- высокая точность управляющих программ, позволяющая получить высокое качество обрабатываемых поверхностей;

- безопасность управляющих программ, позволяющая предотвратить аварийные ситуации и снизить расходы на инструмент;

- высокая скорость расчёта траекторий;

- эффективность управляющих программ, позволяющая минимизировать или полностью исключить слесарную доработку деталей;

- импортозамещающее отечественное программное обеспечение;

- оперативная техническая поддержка, включая разработку и адаптацию постпроцессоров под Ваше оборудование;

- технологическое сопровождение программных продуктов, включая комплексную технологическую подготовку производства новых деталей на Вашем оборудовании;

- невысокая стоимость программных продуктов;

- модульное наполнение системы, позволяющее подобрать наиболее рациональный функционал под потребности Вашего производства без переплаты за неиспользуемые функции.

Ежедневное выполнение реальных технологических и производственных задач по обработке деталей на станках с ЧПУ позволяют нашим специалистам непрерывно совершенствовать свой производственный опыт и реализовывать его в стратегиях и функциях CAD/CAM системы ГеММа-3D, делая её высокоэффективной и конкурентоспособной не только на российском, но и на мировом рынке.

Вы можете бесплатно протестировать любую конфигурацию CAD/CAM системы «ГеММа-3D», взяв ее в опытную эксплуатацию на 60 дней.

Для этого оставьте свою заявку здесь или свяжитесь с нами по телефону +7 (495) 97-225-97 или электронной почте gemma@gemma.ru.

По вопросам приобретения системы можно обратиться в офис НТЦ «ГеММа»:

Адрес: 140181 Московская область, г. Жуковский, ул. Московская, д. 8/1

Телефон: +7 (495) 97-225-97

E-mail: gemma@gemma.ru

Вконтакте: Vk.com/gemma3d

Как к нам проехать:

Техническая информация по требованиям к компьютеру и к программной среде.

Актуальные версии: v12.0 и v12.5

Актуальную сборку дистрибутива v12.5 системы Вы можете скачать по ссылке: https://cloud.mail.ru/public/L4mm/2UYmi5CkX

Актуальную сборку дистрибутива v12.0 системы Вы можете скачать по ссылке: https://cloud.mail.ru/public/3JPK%2F4fpgV8aw3

Поддерживаемые ОС:

- MS WindowsXP*;

- MS Windows 7 SP1.;

- MS Windows 8.1;

- MS Windows 10.

* В ОС XP могут быть ограничения в работе некоторых функций.

Система работает на 32-х (v12.0) и на 64-х (v12.5) разрядных версиях операционных систем MS Windows.

Требования к аппаратному обеспечению

| Минимум |

|

| Рекомендуется для комфортной работы |

|

| Рекомендуется для работы с большими моделями |

|

Также Вы можете скачать инструкции и (или) руководство пользователя:

Быстрое начало ГеММа-3D v12.0-2020.pdf

Быстрое начало ГеММа-3D v12.5-2020

Быстрое начало ГеММа-2D v.12.5-2020

Руководство пользователя (ГеММа-3D) v12.5-2020

Автор: Григорий Иванец

Настоящая методика предназначена для модуля фрезерной и гравировальной обработки в едином 3Д/2Д редакторе.

Методика разработки управляющих программ в версии 10 сохраняет последовательность работы, принятую в предыдущих версиях ГеММы:

1) создание /импорт геометрической модели изделия;

2) разработка технологических проходов;

3) создание проекта управляющей программы (разработка структуры УП);

4) генерация управляющей программы в двух вариантах (в машинном коде устройства ЧПУ станка и независимом формате языка АРТ).

1. Привязка к технологической точке наладки.

В предыдущих версиях система наладки на станке совпадала с математической системой координат модели детали. Привязка к системе наладки заключалась в выполнении последовательности перемещений и поворотов модели таким образом, чтобы достичь положения модели относительно ее системы координат абсолютно совпадающем с положением детали на станке. Дальнейшие изменения положения были допустимы только путем применения систем координат плоскостей и технологических команд, определяющих движения механических устройств по приведению в соответствие системы наладки на станке выбранной системе координат плоскости. Использование системы координат плоскости допускалось только в 2Д редакторе для 2Д типов обработки. Локальные системы координат плоскостей не являлись геометрическими объектами, то есть над ними допускались только две операции: СОЗДАТЬ и УДАЛИТЬ

Главная особенность версии 10 – отсутствие самостоятельного режима 2Д редактора. Построение 3Д и 2Д объектов выполняются в одном редакторе. Как построения, так и обработка ведется в выбранной локальной системе координат (ЛСК). ЛСК можно создавать, привязываясь к поверхностям и характерным точкам детали. ЛСК являются геометрическими объектами. Они не только видны в редакторе, но их можно поворачивать, перемещать. В модели можно создать произвольное количество ЛСК. Автоматически формируется список ЛСК модели. Работа по построениям и созданию технологических проходов выполняется в активной ЛСК, которая определяется путем выбора ЛСК из списка. Порядок выбора ЛСК из списка произволен.

Ось инструмента в проходе совпадает с осью Z выбранной ЛСК. Для формирования управляющей программы с другой точкой наладки и ориентацией шпинделя требуется просто создать новую ЛСК и выбрать ее для работы. Внутри ЛСК дополнительно можно выбрать одну из трех координатных плоскостей для построения плоских элементов и формирования проходов 2D обработки.

Применение ЛСК в обработке имеет два главных достоинства. Во-первых, теперь не нужно изменять положение детали в модели для задания системы координат наладки. На рис.1 показано исходное положение детали в модели после импорта из модели конструктора. На экране по аналогии с предыдущими версиями показывается репер направлений осей активной ЛСК. Его положение в пространстве определяется видом изображения модели. Точную привязку к реальной системе координат имеет только объект ЛСК. В изображении объекта ЛСК дополнительно показывается положение активной рабочей плоскости для выполнения 2Д построений.

Рис.1 Отображение системы координат модели сразу после импорта.

Допустим, заготовка имеет форму полуцилиндра, и нужно обработать только правую часть (рис.2)

Рис.2 Изображение заготовки и участка обработки

Работа начинается с создания ЛСК. ЛСК создается в команде меню «СОЗДАТЬ ЛСК». Варианты исходных данных для создания ЛСК предлагаются в опциях меню (рис.3).

Рис.3 Меню команд управления ЛСК

Если в модели не хватает каких-то конструктивных элементов, то их необходимо достроить. Например, в предложенной детали центр системы должен лежать в точке, которая не принадлежит точке поверхности (точка пересечения торца с осью детали). Этапы создания ЛСК показаны на рис.4. Для активации созданной ЛСК нужно перейти к команде «Выбрать ЛСК». Результат показан в правом нижнем углу рис.4.

Рис.4 Этапы создания ЛСК.

2. Построение вспомогательных геометрических элементов

До начала разработки проходов рекомендуется достроить в модели различные технологические элементы, такие как контур или поверхность заготовки, линии и контуры ограничений. Перед построением 2Д объектов нужно построить граничные кривые поверхностей, которые желательно иметь в плоскости построений. Экспорт плоских кривых в плоскость не требуется. Плоские линии, параллельные рабочей плоскости, остаются на экране после выбора 2Д режима работы с редактором. В нашем примере необходимо построить поверхность заготовки и линию ограничения. Для построения поверхности строим контур образующей с привязкой к концу граничной кривой и торцу детали (рис.5).

Рис.5 Вспомогательные построения в 2Д режиме

Построение поверхности вращения выполняется в 3Д режиме, причем изображение сетки в рабочей плоскости можно даже не отключать, так как оно бывает полезным для привязки в режиме «Экран — Точно».

3. Разработка технологических проходов

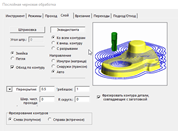

Технологические возможности для создания УП – использование различных технологических алгоритмов («стратегий» в терминах ГеММы) для полуавтоматической генерации проходов по черновой, получистовой и чистовой обработке. Важная особенность версии 10 – использование технологической параметризации. Все стратегии задаются через численные параметры и геометрические объекты в виде шаблонов исходных данных (Рис.5).

Рис.5 — Исходные геометрические объекты технологического шаблона

Любой элемент шаблона, в том числе геометрический объект, могут быть заменены без необходимости корректировки остальных. Такой подход значительно сокращает отладки УП, так как позволяет сделать несколько вариантов работы алгоритма, а потом выбрать наилучший. Состав исходных данных для расчета на экране представляется в виде кнопочного меню, кнопки связаны с диалоговыми панелями, которые управляют вводом численных параметров и выбором геометрических объектов.

Ниже рассмотрен пример использования шаблона для черновой послойной обработки.

После выбора команды «Обработка3Д — Послойная черновая» на экране появляется шаблон параметров команды. Ввод данных при нажатии кнопки шаблона не предполагает действий по построению без прерывания команды ввода, поэтому все необходимые для ввода геометрические объекты уже должны быть в модели. В тоже время при запросе типа «Введите объект» допускается без выхода из данной команды вызвать в головном меню команду «Уровни» и настроить фильтр модели таким образом, чтобы на экране появились объекты, которые можно выбрать для ввода в качестве геометрических объектов технологического шаблона.

Ввиду того, что траектория прохода создается по умолчанию относительно активной ЛСК, то рекомендуется начать работу с проверки ЛСК, и если требуется, то выбора ЛСК (рис.6).

Рис.6 Указание ЛСК для прохода

При первом сеансе работы в модели с выбранным типом обработки автоматически отслеживается полнота состава минимального комплекта обязательных параметров. К таким параметрам в послойной черновой обработке относятся «модель», т.е. совокупность обрабатываемых поверхностей («деталь» на рис.5) и «заготовка». После указания обрабатываемых поверхностей заготовка автоматически генерируется в виде габаритного параллелепипеда (рис.7). Технолог может изменить тип заготовки, дав отрицательный ответ на вопрос «Заготовка верна?» и добавить необходимый геометрический объект (диагональный отрезок, контур, поверхность или оболочку).

Рис.7 Указание заготовки для послойной обработки

Числовые и логические параметры стратегии и инструмента вводятся при нажатии кнопки «ТП»- технологические параметры. Состав параметров зависит от выбранного типа обработки, поэтому в данном пункте не рассматривается. Также специфичными для типа «послойная черновая» являются геометрические объекты « Ограничения», «Точка врезания», «Высоты». Расчет производится после нажатия кнопки со стрелкой (правая кнопка панели).

Главная особенность технологических шаблонов состоит в том, что если в модели присутствует шаблон, то можно изменить любой параметр, не меняя других. Например, заменить точку врезания в послойной обработке (рис.8).

Рис.8 Замена точки врезания

4. Контроль технологических проходов

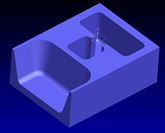

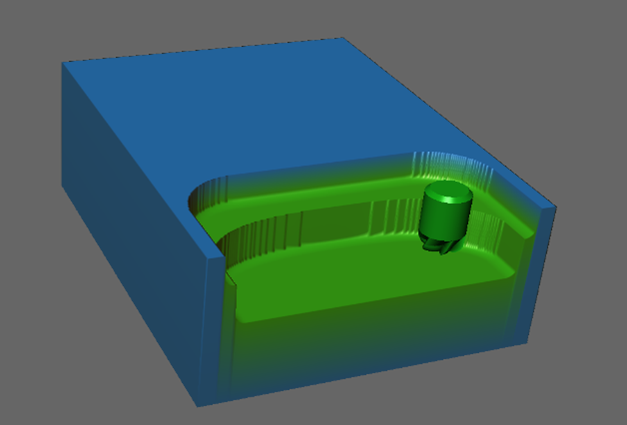

Важным этапом разработки УП является контроль результатов, потому что как говорили древние, не ошибается только боги. А результат разработки УП аккумулирует ошибки как самих алгоритмов CAM системы, так и субъективные ошибки, которые допустил технолог-программист при задании параметров в шаблоне. В системе ГеММа-3Д имеется несколько путей для контроля. Первый – это компьютерное воспроизводство поверхности детали, получаемой после отработки кадров УП при идеально жестком инструменте и отсутствии износа инструмента. Для такого контроля в системе ГеММа-3Д применяется модуль G-mill, который позволяет использовать как упрощенную заготовку (тело, вытянутое из плоского контура), так и точную модель заготовки, импортированную в формате STL. Модель заготовки строится либо в CAD системе, либо в самой системе ГеММа-3Д. На Рис.9 показаны мгновенные снимки двух временных моментов контроля взаимного положения инструмента и заготовки в процессе изготовления детали.

Важным этапом разработки УП является контроль результатов, потому что как говорили древние, не ошибается только боги. А результат разработки УП аккумулирует ошибки как самих алгоритмов CAM системы, так и субъективные ошибки, которые допустил технолог-программист при задании параметров в шаблоне. В системе ГеММа-3Д имеется несколько путей для контроля. Первый – это компьютерное воспроизводство поверхности детали, получаемой после отработки кадров УП при идеально жестком инструменте и отсутствии износа инструмента. Для такого контроля в системе ГеММа-3Д применяется модуль G-mill, который позволяет использовать как упрощенную заготовку (тело, вытянутое из плоского контура), так и точную модель заготовки, импортированную в формате STL. Модель заготовки строится либо в CAD системе, либо в самой системе ГеММа-3Д. На Рис.2 показаны мгновенные снимки двух временных моментов контроля взаимного положения инструмента и заготовки в процессе изготовления детали.

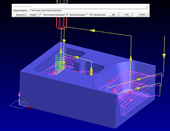

Второй способ визуального контроля появился в версии 10 – это контроль взаимного положения инструмента и детали при возможности частичного отображения траектории. Такой вариант контроля предназначен для определения причин появления дефектов обработки, выявленных в модуле G-mill. На Рис.3 показан вариант контроля с отображением только 100 кадров, предшествующих выделенному моменту (число кадров отображения устанавливает пользователь). Причем можно видеть номер кадра и координаты вершины инструмента, что позволяет увязать визуализацию траектории с полученной УП. Данный способ контроля может сочетаться с отображением всей траектории (Рис.4).

Для контроля послойной обработки очень полезной оказалась опция отображения всех кадров УП, строго лежащих в плоскости исследуемого слоя. Данная опция оказалась просто необходимой для высокоскоростного резания, так как для этого типа обработки размер слоя может составлять всего несколько десятых миллиметра, и отследить вручную траекторию исследуемого слоя физически невозможно. На Рис.5 показан пример такого визуального контроля послойной обработки.

Рис.10 Контроль результатов обработки в модуле G-mill

Второй способ визуального контроля появился в версии 10 – это контроль взаимного положения инструмента и детали при возможности частичного отображения траектории. Такой вариант контроля предназначен для определения причин появления дефектов обработки, выявленных в модуле G-mill. На Рис.11 показан вариант контроля с отображением только 100 кадров, предшествующих выделенному моменту (число кадров отображения устанавливает пользователь). Причем можно видеть номер кадра и координаты вершины инструмента, что позволяет увязать визуализацию траектории с полученной УП. Данный режим контроля доступен в команде «Проход в динамике»

>

Рис.11 Контроль в редакторе системы ГеММа-3Д с частичным отображением траектории

Данный способ контроля может сочетаться с отображением всей траектории в команде «Показать проход New» (Рис.12).

Рис.12 Изображение траектории, инструмента и обработанной детали в редакторе системы ГеММа-3Д.

Для контроля послойной обработки очень полезной оказалась опция отображения всех кадров УП, строго лежащих в плоскости исследуемого слоя (команда «Показать по слоям»). Данная опция оказалась просто необходимой для высокоскоростного резания, так как для этого типа обработки размер слоя может составлять всего несколько десятых миллиметра, и отследить вручную траекторию исследуемого слоя физически невозможно. На Рис.13 показан пример такого визуального контроля послойной обработки.

Рис.13 Послойный контроль траектории в редакторе системы ГеММа-3Д

Настоящей статьей мы продолжаем цикл материалов, посвященных описанию использования новых стандартных технологических решений при разработке управляющих программ, которые стали доступны в версии 9.5 системы ГеММа-3D.

В версии 9.5 фактически разработан новый модуль токарной обработки. В нем реализован расчет траектории с учетом не одной, а двух вершин резца путем ввода типа резца «Канавочный». Вместо одной опции «Обработка токарного кармана» имеются специальные пункты в меню под каждый тип стратегии обработки карманов: продольная, профильная, поперечная и подрезка. Для обработки контура детали дополнительно включены пункты «Токарная канавка» и «Токарная отрезка». Данные стратегии не просто реализуют проход по контуру — они формируют траекторию обработки, которая становится технологически грамотной в отношении специфики именно этих стратегий. Ниже рассмотрены особенности работы с модулем токарной обработки.

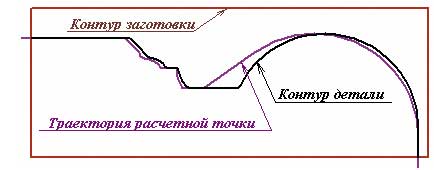

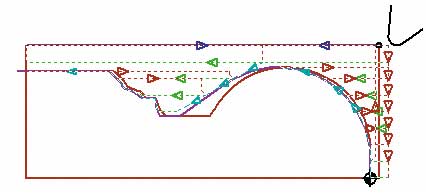

Что касается объектов, с которыми работает модуль токарной обработки версии 9.5, то здесь сохранена преемственность по отношению к более ранним версиям системы ГеММа-3D. Контуры, на основе которых рассчитывается траектория движения резца, разделены на три типа: контур детали, траектория расчетной точки и контур заготовки (рис. 1).

Рис. 1. Объекты обработки

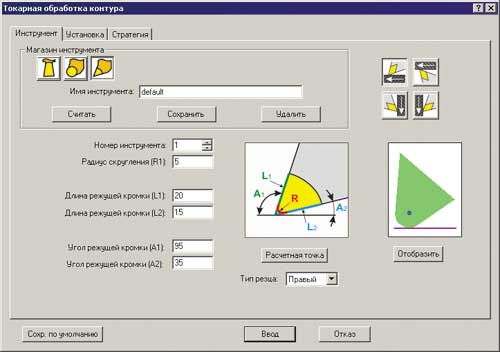

Значительно расширены возможности задания параметров режущей части резца. Разработана специальная диалоговая панель «Инструмент» для ввода значений этих параметров (рис. 2).

Рис. 2. Панель параметров режущей части токарных резцов

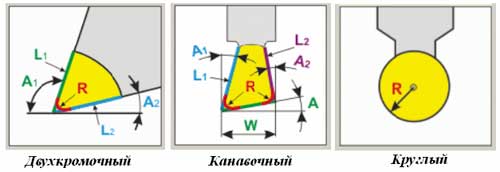

Выделено три типа резцов: двухкромочный, канавочный и круглый. Выбор типа резца производится нажатием соответствующей иконки в поле панели «Магазин инструментов». После выбора типа резца в панели изменяется список параметров режущей части и поясняющая их картинка. На рис. 3 показаны картинки для всех трех типов резцов с обозначением вводимых параметров.

Рис. 3. Типы резцов

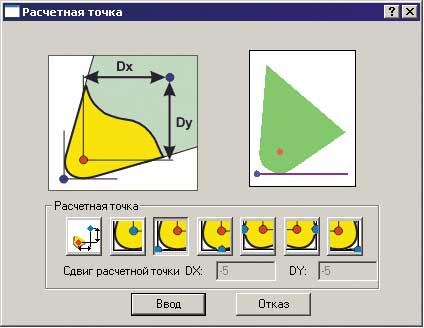

Как известно, траектория обработки является траекторией одной привязанной к инструменту точки, которая называется расчетной. Версия 9.5 предоставляет возможность автоматически назначить параметры сдвига расчетной точки относительно центра скругления вершины резца по заданной геометрии резца с помощью дополнительной панели параметров расчетной точки (рис. 4). Кроме того, в панели «Инструмент» имеются четыре кнопки, позволяющие отобразить ориентацию резца относительно оси вращения детали. По совокупности данных, полученных из параметров режущей части, расчетной точки и ориентации резца, автоматически генерируется условное изображение режущей части и расчетной точки в окошке «Отобразить» панели «Инструмент». Таким образом, осуществляется комплексная визуальная проверка исходных данных об инструменте еще до задания стратегии обработки.

Рис. 4. Панель параметров расчетной точки

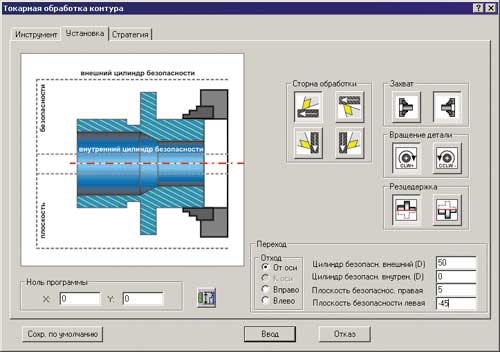

Для более полной информации не только о режущей части, но и о других параметрах, связанных с резцедержкой, патроном и направлением вращения детали, добавлена диалоговая панель «Установка» (рис. 5). Дополнительно в панели содержатся поля для ввода зоны ограничений токарного станка в виде параметров цилиндра безопасности и плоскости безопасности, рекомендуемого направления отхода после завершения отработки прохода, а также смещения траектории прохода, связанного с вводом «нуля программы». На панели имеется кнопка перехода в режим задания численных параметров установки непосредственно с 2D-графического редактора (иконка с изображением размерной линии).

Рис. 5. Панель «Установка»

Теперь перейдем к рассмотрению новых технологических возможностей конкретных стратегий обработки.

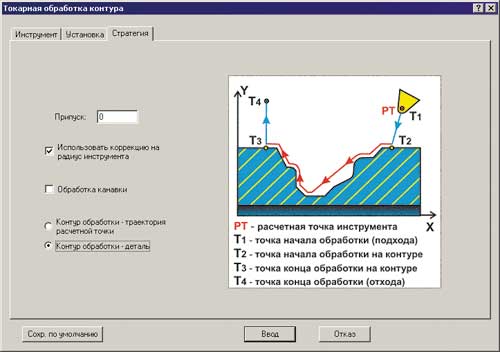

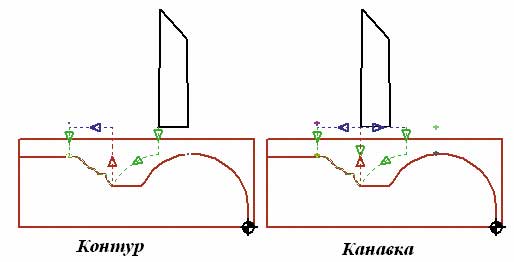

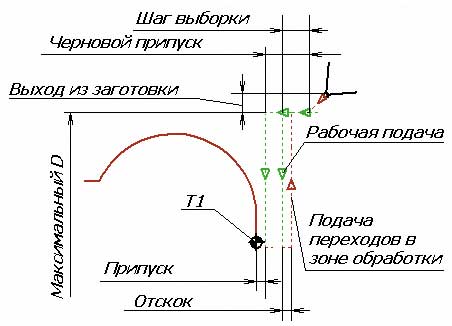

Прежде всего расширены возможности задания обработки контура. В пункте «Токарный контур» не обязательно иметь контуры, строго соответствующие разрабатываемым проходам. Теперь можно иметь один контур детали, соответствующий, например, контуру осевого сечения детали, а сегменты, соответствующие контурам, для данного прохода ограничиваются с помощью точек начала и конца обработки на контуре, как показано на поясняющей картинке новой диалоговой панели стратегии (рис. 6). Здесь же добавлены опция использования коррекции на радиус инструмента и обработка контура двумя вершинами канавочного резца (опция «Обработка канавки»). Траектория обработки канавки в пункте «Токарный контур» с выбранной опцией «Обработка канавки» и в пункте «Токарная канавка» отличаются (рис. 7). В обоих случаях обработка контура канавки выполняется двумя вершинами резца. Различие состоит в том, что в пункте «Токарная канавка» выполняется предварительное врезание на максимальную глубину канавки, что позволяет в некоторых случаях выполнять обработку канавки без предварительных черновых проходов.

Рис. 6. Панель стратегии пункта «Токарный контур»

Рис. 7. Обработка канавки двумя способами

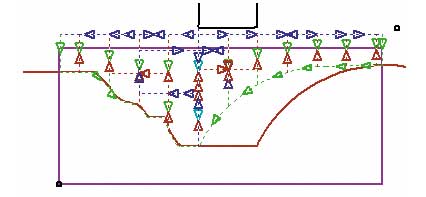

Рис. 8. Продольная черновая обработка

В версии 9.5 черновая выборка карманов для двухкромочных и канавочных резцов разделена. Обработка двухкромочным резцом осуществляется в пунктах «Токарная продольная» и «Токарная профильная».

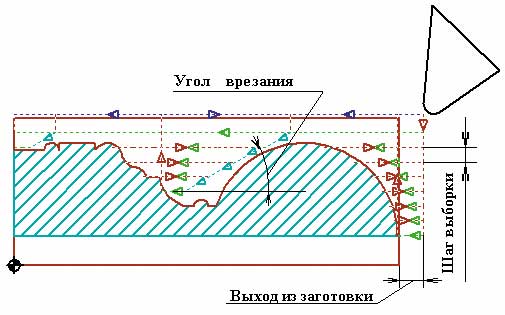

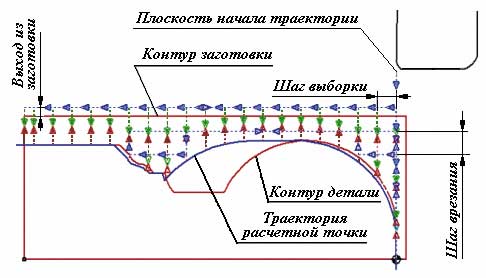

При продольной обработке движение резца с заданной глубиной резания (шаг выборки) осуществляется параллельно или перпендикулярно оси детали. Пример траектории черновой продольной обработки с пояснением ее основных параметров показан на рис. 8. Движение по контуру траектории расчетной точки осуществляется только в частном случае продольной обработки, так называемой получистовой. Пример продольной получистовой обработки показан на рис. 9.

Рис. 9. Продольная получистовая обработка

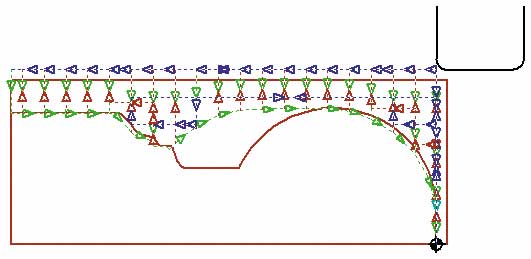

Для создания прохода выборки основной массы материала с помощью рабочих движений по кривым, эквидистантным контуру детали (cпособ, часто требуемый для токарной обработки поковок), используются алгоритмы, доступные в пункте «Токарная профильная». Пример профильной обработки с пояснением ее основных параметров показан на рис. 10.

Рис. 10. Токарная профильная обработка

Для продольной и профильной обработки контур заготовки в версии 9.5 можно задавать в виде замкнутого прямоугольника, пересекающего контур детали. Дополнительно в продольной обработке зону обработки можно уточнять с помощью замкнутых контуров ограничений.

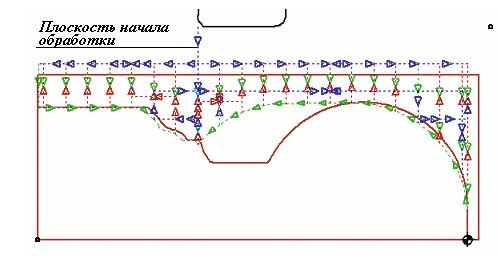

Версия 9.5 позволяет применить технологию обработки детали широким резцом с рабочими движениями перпендикулярно оси детали. Для этого предложен пункт «Токарная поперечная». Пример поперечной обработки широким резцом показан на рис. 11. Плоскость начала обработки рассчитывается автоматически и располагается в месте, где при глубине резания, равной ширине резца, будет максимальным расстояние от самой глубокой точки резания до стороны контура заготовки, перпендикулярной направлению движения резания. Выборка выполняется последовательными смещениями сначала в одну сторону от плоскости, затем в другую. Поэтому если плоскость начала находится на реальном крайнем торце реза, формируется траектория с односторонним смещением шагов при выборке. При получистовой обработке дополнительно к движениям, параллельным направлению обработки, резец выполняет также подчистку контура движениями, эквидистантными траектории расчетной точки. Подчистка выполняется ближайшей к контуру вершиной резца, как показано на рис. 12.

Рис. 11. Токарная поперечная обработка широким канавочным резцом

Рис. 12. Поперечная получистовая обработка

Поперечную обработку можно выполнять послойно (выбрать данную опцию в диалоговой панели). В этом случае зона выборки обрабатывается на один диаметр для первого шага врезания вдоль всего дна канавки. При необходимости выполняется переход из одной зоны обработки впадины в другую (рис. 13).

Рис. 13. Послойная выборка с двусторонним смещением резца

В поперечной обработке в качестве контура заготовки можно применить зону ограничения в районе конкретной канавки, что очень удобно при работе узким канавочным резцом. Пример такой обработки с опцией «послойная выборка» показан на рис. 14.

Рис. 14. Обработка канавки узким резцом в пункте «Токарная поперечная»

Пункт «Токарная подрезка» предназначен для задания обработки торца детали подрезным (двухкромочным) резцом при отсутствии контура торца как объекта обработки в модели. Подрезка может осуществляться в несколько проходов, но предварительного построения зоны обработки не требуется. Достаточно указать любую точку, лежащую в плоскости торца, в качестве точки начала обработки Т1, а численные параметры, показанные на рис. 15, задать в диалоговой панели стратегии обработки. Дополнительно можно задать минимальный диаметр и подачу отскока при торцовке шеек фланцев.

Рис. 15. Обработка торцов в пункте «Токарная подрезка»

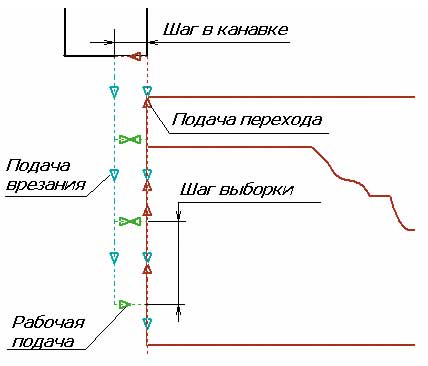

Пункт «Токарная отрезка» предназначен для задания обработки отрезным резцом (отрезка или проточка глубокой канавки, равной ширине резца). Для работы с данным пунктом, как и в предыдущем случае, не требуется построение в модели контура объекта обработки. Комбинируя опции диалоговой панели, можно в пункте «Токарная отрезка» реализовать следующие технологии отрезки детали:

• однимдвижением без дополнительного отвода инструмента для охлаждения;

• c заданным шагом врезания с шириной реза, равной ширине резца;

• c заданным шагом врезания c шириной реза, большей ширины резца.

Третья технология является наиболее полной. Пример обработки по данной технологии и показан на рис. 16. После отхода в точку предпоследнего положения резца выполняется смещение на рабочей подаче по горизонтали на величину шага в канавки. Затем производится врезание на глубину шага выборки на подаче врезания и возврат на рабочей подаче в основную плоскость реза. И только после этого выполняется следующий цикл врезания. Во второй технологии шаг в канавке равен нулю. В этом случае происходит периодический отвод резца от поверхности резания с последующим врезанием на шаг выборки. В первой технологии выполняется просто движение на рабочей подаче от начальной до конечной точки отработки, а затем отвод от детали.

Рис. 16. Отрезка детали с расширенной канавкой реза

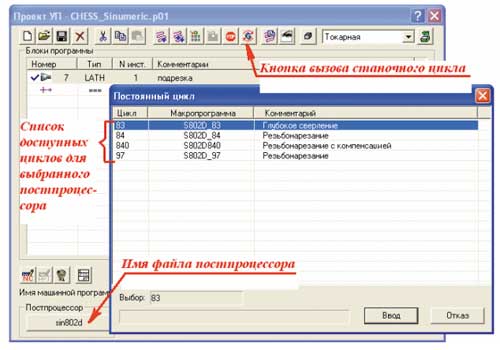

В версии 9.5 формирование управляющей программы (УП) осуществляется в виде создания проекта УП. Для управления процессом компоновки УП из ранее созданных проходов, генерации программы на языке АРТ и постпроцессирования предлагается специальная диалоговая панель, показанная на рис. 17. Описанию принципа формирования УП с помощью показанной диалоговой панели предполагается посвятить следующую статью данного цикла. Здесь же акцентируем внимание только на способе вызова станочного цикла для конкретного токарного станка.

Рис. 17. Вызов станочных циклов в токарной обработке

Главная особенность состоит в том, что разработчик постпроцессора для токарного станка со станочными циклами, кроме самого постпроцессора, также создает текстовый файл, в котором перечислены станочные циклы, ставит в соответствие этим циклам имена макропрограмм и дает краткие комментарии. Имя файла списка циклов совпадает с именем постпроцессора, которое задается в панели «Проект УП». По нажатии кнопки вызова станочного цикла в верхней строке кнопок инструментального меню появляется панель со списком доступных циклов для выбранного постпроцессора.

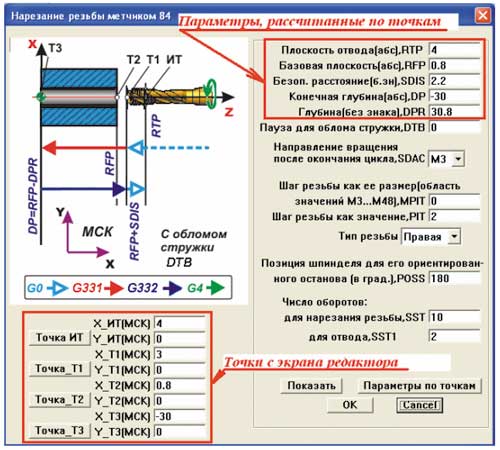

Вызов станочного цикла отрабатывается как вызов соответствующей макропрограммы. Разработке макропрограмм была посвящена статья, опубликованная ранее в нашем журнале, поэтому на общем принципе работы с ними мы останавливаться не будем. Покажем только, как при разработке макропрограммы увязать задание параметров станочного цикла с моделью детали в геометрическом редакторе (вплоть до прямого выбора точек и контуров в редакторе). Например, на рис. 18 показана диалоговая панель для цикла 84 системы ЧПУ Sinumeric802D.

Рис. 18. Диалоговая панель макропрограммы «Нарезание резьбы метчиком 84»

Диалоговую панель можно условно разделить на пять зон:

• информационная картинка;

• зона ввода объектов в графическом редакторе (в данной макропрограмме это ввод точек с экрана редактора);

• зона численных параметров, которые могут быть вычислены косвенным образом из параметров введенных объектов графического редактора (пересчет выполняется при нажатии кнопки «Параметры по точкам»):

• зона технологических параметров численного и текстового типа (все параметры переводятся в численный формат при формировании макропрохода);

• зона кнопок управления работой макроса.

Структура параметров макропрограммы цикла должна быть согласована с разработчиком постпроцессора. Поэтому макропрограмму для цикла можно назвать «макроцикл». Макроцикл разрабатывается для конкретного постпроцессора. Удобство использования макроциклов для вызова станочных циклов заключается в том, что при работе с такой панелью технолог может одновременно пользоваться данными графического редактора, не прибегая к бумажному чертежу и в то же время задавать параметры цикла форме, предложенной в руководстве по программированию станочных циклов для данного станка.

САПР и графика 10`2006

Гемма-3D

основные функции и их назначение

Система геометрического

моделирования и программирования обработки для станков с ЧПУ ГеММа-3D.

Центральной задачей, на решение которой ориентирована система, является

получение эффективных программ обработки наиболее сложных деталей на станках с

ЧПУ, изготавливаемых с помощью фрезерования, сверления, электроэрозионной

резки, вырубки, токарной обработки, гравировки.

Вся система

предназначена для построение математических моделей деталей и агрегатов любой

степени сложности, доработка математических моделей в соответствии с

требованиями технологического процесса обработки конкретным инструментом на

определенном оборудовании с ЧПУ, Подготовка управляющих программ для станков с

ЧПУ: фрезерных (2-х, 3-х, 4-х, 5-и координатных), электроэрозионных (2-х, 3-х,

4-х координатных), сверлильных, токарных, гравировальных, подготовка

технологических эскизов и технологических карт, обработка результатов измерений

изделий для оценки точности изготовления.

систему Гемма-3D встроен

графический 3D редактор в возможности

которого входит:

— построение кривых:

отрезки, дуги окружностей, сплайны, кривые 2-го порядка, эволюты и эвольвенты, табличные

кривые, кривые по произвольной формуле;

— создание поверхностей

деталей и агрегатов любой степени сложности;

— поверхности:

линейчатые, выдавливания, вращения, Безье, NURBS, по одному и двум семействам

каркасных кривых, сопряжения для поверхностей и оболочек (с постоянным и

переменным радиусом);

— сопряжения поверхности

с кривой (подсечка), кинематические, эквидистантные, литейный уклон, чемоданный

угол;

— обрезка поверхностей;

— возможность создания

сложных композиций поверхностей, с вырезами и ограничениями и выполнения всех

геометрических и технологических операций;

— работа с произвольными

конструкционными плоскостями.

Возможно осуществление

геометрических операций:

— проецирование кривых на

поверхность;

— навертка кривых на

поверхность;

— развертка кривых,

лежащих на поверхности на плоскость;

— построение

эквидистантных кривых на плоскости и поверхности;

— сечения поверхностей

произвольными плоскостями; пересечение поверхностей;

— обрезка поверхностей по

заданным границам;

— построение оболочек,

построение линий на поверхностях, границы поверхностей.

Также в возможности

системы входят различные функции преобразования обьектов:

поворот в базовых плоскостях или вокруг произвольной оси, сдвиг, привязка,

масштаб, а также комбинации различных преобразований для трехмерной привязки

объектов;

— масштаб трехмерных

объектов вдоль базовых осей или вдоль произвольного направления;

В состав Геммы-3D

входят технологические утилиты:

— объединение кривых,

составляющих детали, в контуры;

— задание начальных и

конечных точек обработки на изделии, а также углов подхода к детали и отхода от

нее;

— ввод изображений

(сканированных или построенных) из системы CorelDraw и формирование на их

основе данных для гравирования;

— построение зоны

обработки детали при ограничениях фрезой данной геометрии; проецирование

подготовленного шаблона траектории обработки (плоского или пространственного)

на поверхность детали;

— построение литейных

уклонов к заданной линии на детали;

— построение линий

перегиба и изолиний точек с равными углами наклона касательных к базовой

плоскости;

— автоматическое

округление контуров.

В функции

программирования обработки входят:

— программы обработки

контуров деталей, карманов и колодцев с учетом попутного или встречного

фрезерования, а также введения режима коррекции;

— обработка поверхностей

по изопараметрическим линиям или шаблонам;

— проекция плоских

траекторий инструмента (шаблонов) на обрабатываемую поверхность (оболочку).

Обработка контура на поверхности по полученной в 2D обработке траектории инструмента;

— черновая послойная

обработка. Для заданной заготовки система позволяет построить наиболее

эффективную траекторию черновой обработки. Различные способы снятия слоя

(штриховка, эквидистанта, петля, подборка);

получистовая обработка. Обработка группы поверхностей, объединенных в оболочку,

по плоским сечениям;

— чистовая обработка

оболочек с различными видами ограничений;

— подготовка

специализированных 4-х и 5-и координатных программ для обработки межлопаточных

каналов в центробежных вентиляторах;

— программы обработки

контуров деталей, карманов и колодцев с учетом попутного или встречного

фрезерования, а также введения режима коррекции;

— расширенные возможности

гравировки на поверхностях. Гравирование вогнутых и выпуклых изображений на

плоскости и поверхностях. Контурная гравировка. Рисунки для гравировки могут

быть построены в системе ГеММа-3D (в состав включено более 100 шрифтов для

гравирования надписей) или введены из любой другой системы. Имеется прямой

интерфейс с системой CorelDRAW;

— чистовая обработка для

3-х, 4-х, 5-и осевых станков;

— токарная обработка;

Также в систему

встроенный макроязык обеспечивает доступ ко всем геометрическим и интерфейсным

функциям системы.

Модуль обработки

результатов измерений. Данные, полученные с контрольно-измерительной машины,

могут быть сопоставлены с исходной математической моделью измеренного агрегата

и получена оценка точности изготовления.

ГеММа-3D используется

автономно. В ней создаются математические модели по чертежам и готовятся

программы обработки на станках. Возможно использование моделей, подготовленных

в других системах. Из систем конструирования могут быть переданы каркасные

кривые для построения поверхностей в системе ГеММа-3D.

ГеММа-3D используется в

комплексе с системами низкого и среднего уровня. В системе ГеММа-3D

дорабатываются переданные математические модели, выполняются геометрические

построения, необходимые технологу для

программ для станков с ЧПУ. При необходимости, переданная в систему ГеММа-3D

информация может быть возвращена в конструкторскую систему.

ГеММа-3D используется как

расширение технологических рабочих мест для САПР высокого уровня.

Система ГеММа-3D

обеспечивает выход на все отечественные и зарубежные системы управления

станками. В состав системы входит библиотека из 70 постпроцессоров в исходных

текстах (FANUC, BOCSH, CNC-600, Sinumeric, 2C42, H33, 2M42-65 и др.), а также

универсальный постпроцессор, позволяющий дорабатывать готовые и создавать новые

постпроцессоры.

Универсальный

постпроцессор обеспечивает использование ряда корректоров в управляющих

программах, применение подпрограмм и циклов, включение гладкой аппроксимации

траектории движения инструмента.

В состав системы входят

такие модули как:

— модуль фрезерной обработки 2D/2.5D;

— модуль фрезерной обработки 2D/2.5D/3D/4D/5D ;

— модуль электроэрозионной обработки 2D/4D;

— модуль гравировки 2D;

— модуль гравировки 2D/3D;

— модуль токарной обработки;

— модуль обработки листового материала резкой;

— модуль обработки листового материала на вырубных прессах

Stylo

Re: Работа с ГеММа 3D

Сообщение

Stylo » 10 янв 2018, 21:13

скидывайте проги! Но по описанию больше походит на проблемы в механике или УЧПУ

PS забудьте про Гемму, это — велосипед с квадратными колесами. Меня начальник 2й год заставляет работать в ней. Я шифруюсь в и работаю в PowerMill, и ни разу не слышал положительного отзыва о Гемме, только у всех пукан рвет от неё. Есть PowerMill, SolidCam, MasterCam, которые в разы превосходят по удобству, функционалу, скорости составления УП, да и в принципе, пожалуй, любоя CAM превосходит Гемму, даже ArtCAM(применительно металлообработки, что не есть профиль ArtCam’а).

PS Хуже пожалуй только NCGCAM — тоже фаворит моего начальника, написавшего за последние 10 лет ~5 траектории, угробив поворотный стол и за это получивший бан на посещение участка ЧПУ))

боишься — не делай, делаешь — не бойся

Как правило, обычно, мы так и поступаем, но редко