Грузовые операции на судне. Состав грузового устройства

Грузовым

устройством называется комплекс

конструкций, механизмов и изделий,

предназначенный для грузовых операций

силами судна.

Грузовые устройства

современных морских сухогрузных судов

могут быть периодического и непрерывного

действия. К устройствам периодического

действия относятся:

• устройства

со стрелами и лебедками (в таких

устройствах установка, поворот и

изменение вылета стрел осуществляется

с использованием мачт, грузовых колонн

и т. д.);

• устройство с кранами, где

грузовая стрела смонтирована совместно

с механизмами подъема, поворота и

изменения вылета;

• смешанные

устройства (со стрелами и кранами).

Грузовые устройства

непрерывного действия — транспортеры

и элеваторы — применяются только на

специализированных саморазгружающихся

судах.

Наиболее

распространенным является грузовое

устройство со стрелами (стреловое либо

смешанное).

Основные элементы

такого устройства:

• мачты или

грузовые колонны, которые служат опорой

для стрел (на некоторых судах опорой

может являться лобовая переборка

надстройки);

• грузовые стрелы с

такелажем и оборудованием для проводки

и крепления такелажа;

• грузовые

лебедки;

• грузовые помещения (трюмы

и твиндеки) с соответствующим закрытием

грузовых люков.

Грузовые стрелы

делятся на легкие

и тяжелые.

Легкой называется стрела грузоподъемностью

не более 10 т, а тяжеловесной – одиночная

стрела грузоподъемностью более 10 т.

Суда-контейнеровозы,

которые обслуживают регулярные линии

между портами, имеющими терминалы по

перегрузке контейнеров, собственное

грузовое устройство, как правило, не

имеют. На этих судах обычно устанавливается

1-2 вспомогательных стрелы для приема

продовольствия и снабжения.

Суда с горизонтальной

схемой грузообработки (ро-ро) также в

основном оборудуются только вспомогательными

стрелами. В качестве бортовых перегрузочных

средств на таких судах обычно имеется

по нескольку автопогрузчиков.

На наливных судах

основное грузовое устройство состоит

из трубопроводов и насосов. Вспомогательные

грузовые стрелы служат также для работ

по пополнению запасов и, кроме того, для

подъема и поддержания грузовых шлангов,

что бывает необходимо при грузовых

операциях на судне, стоящем к причалу

лагом.

Пассажирские суда

обычно оборудуются грузовыми кранами,

предназначенными для перегрузки багажа,

почты и груза.

Грузовые краны,

установленные на линейных ледоколах,

в основном служат для обеспечения

хозяйственных нужд этих судов, подъема

вертолетов со льда и т. д.

Обобщая изложенное,

можно сказать, что наличие на судах

грузовых устройств различных конструктивных

типов обусловлено рядом факторов:

•

назначением и типом судна;

• характером

перевозимых грузов и способом перевозки;

• размеренными судна;

•

особенностями бассейна, в котором

эксплуатируется судно.

Например, говоря

об особенностях бассейна, следует иметь

в виду степень оснащенности портов

этого бассейна перегрузочным оборудованием.

Чем больше на бассейне необорудованных

портов и портпунктов (и особенно так

называемых «точек»), тем большее

количество судов, работающих здесь,

должно быть оборудовано собственным,

достаточно эффективным грузовым

устройством.

Грузовые мачты

Мачты современных

морских судов, прежде всего, используются

для монтажа на них грузового устройства.

Кроме того, на мачтах размещают средства

внешней связи и сигнализации.

При наличии на

судне трех мачт носовую называют

фок-мачтой,

среднюю — грот-мачтой

и кормовую — бизань-мачтой.

Наиболее простой по конструкции является

одиночная мачта, которая представляет

собой стальную трубу большого диаметра.

Для прочного крепления мачты она

пропускается через отверстие в верхней

палубе — пяртнерс

и ее нижний конец — шпор

приваривается к настилу нижней палубы

или второго дна. Место крепления шпора

мачты называется степсом.

При необходимости

увеличения высоты мачты для крепления

антенн, огней и т.п. на ней устанавливается

стеньга,

которая может быть как деревянной, так

и трубчатой стальной. Верхний конец

стеньги заканчивается плоским диском

— клотиком.

Кроме крепления

к корпусу судна, мачты раскрепляются

при по мощи стоячего такелажа из жесткого

стального троса. Тросы, идущие от мачты

к бортам, называются вантами.

Спереди мачты поддерживаются штагами,

а в корму идут бакштаги.

Для обеспечения

необходимого вылета грузовых стрел за

борт вместо одиночных мачт устанавливают

грузовые колонки и портальные мачты,

состоящие из двух мачт – Л-образные и

П-образные, которые в верхней части

соединены салингом.

Салинг служит для крепления троса,

который поддерживает стрелу. В середине

салинга устанавливаться стеньга.

Рис.

1. Грузовые мачты:

а) – одиночная;

б) – Л-образная; в) – П-образная

Грузовые

стрелы

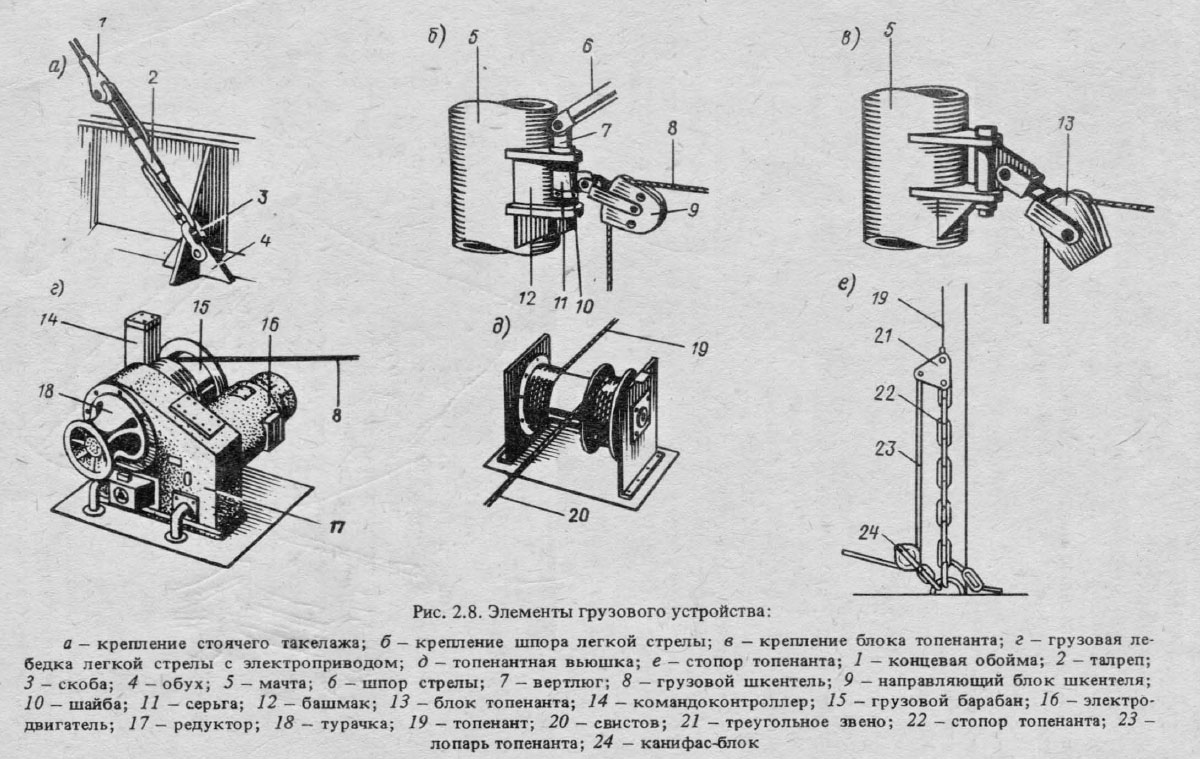

Легкая

грузовая стрела

представляет собой стальную трубу с

утолщением в средней части.

Рис.

2. Легкая грузовая стрела

1

– мачта; 2 – топенант; 3 – грузовой блок;

4 – грузовой шкентель; 5 – грузовой гак;

6 – оттяжка; 7 – стрела; 8 – канат на

турачку грузовой лебедки; 9 – канат на

барабан грузовой лебедки; 10 – лопарь

топенанта; 11 – башмак; 12 – шпор стрелы;

13 – нок стрелы; 14 – бугель; 15 – топенант-блок

Нижний конец стрелы

— шпор

имеет вилку с двумя проушинами. На

верхний конец стрелы — нок

насаживают кольцо — бугель,

имеющий четыре обуха. Стрелы сварной

конструкции могут не иметь бугеля, а

для крепления такелажа к ноку стрелы

приваривают обухи.

Для шарнирного

соединения шпора стрелы с мачтой на

последней на высоте 2 — 2,5 м от палубы

устанавливают башмак,

имеющий про ушину и подпятник.

Нок стрелы

поддерживается топенантом.

Изменяя длину топенанта, можно изменить

угол подъема стрелы. Топенант состоит

из стального троса, коренной конец

которого крепится к верхнему обуху

нокового бугеля. Второй, ходовой, конец

топенанта проходит через топенант-блок,

закрепленный на мачте. Ниже блока к

топенанту крепится треугольное звено

— треугольник топенанта. С другой

стороны к треугольнику прикреплены

длиннозвенная цепь — грузовой

стопор и

стальной трос — лопарь

топенанта.

Лопарь топенанта служит для подъема

стрелы. Выбирают лопарь с помощью

грузовой лебедки, на турачку которой

заводят ходовой конец лопаря. Грузовым

стопором стрелу закрепляют в нужном

положении, для чего одно из звеньев цепи

крепят к обуху, приваренному на палубе.

На многих судах

для крепления топенанта и подъема стрелы

вместо грузового стопора используют

топенантные

вьюшки,

которые приводятся во вращение от

грузовой лебедки.

Для подъема стрелы

с грузом суда имеют специальные

топенантные

лебедки или

грузовые лебедки снабжаются топенантным

барабаном. В этом случае топенант

выполняется в виде талей (топенант-тали),

что уменьшает нагрузку на топенантную

лебедку.

Груз поднимают

гибким стальным тросом — грузовым

шкентелем.

На одном конце его закрепляют грузовой

гак и противовес, а другой конец через

грузовой и направляющий блоки проводят

к грузовой лебедке, где прочно закрепляют

на барабане.

Поворот стрелы

для выноса груза за борт и обратно

производится при помощи оттяжек.

Каждая стрела имеет две оттяжки, что

дает возможность надежно закрепить ее

в нужном положении. Оттяжка состоит из

конца стального троса — мантыля

и талей,

основанных растительным тросом.

Мантыли оттяжек

закрепляют за боковые обухи нокового

бугеля, а тали нижними блоками крепят

за обухи или рымы, установленные на

палубе, фальшборте, рубке и т. п.

Рис.

3. а) – грузовой гак; б) — поворотные

оттяжки

При подъеме груза

грузовой шкентель выбирают с помощью

грузовых

лебедок.

Рис.

4. Грузовая лебедка

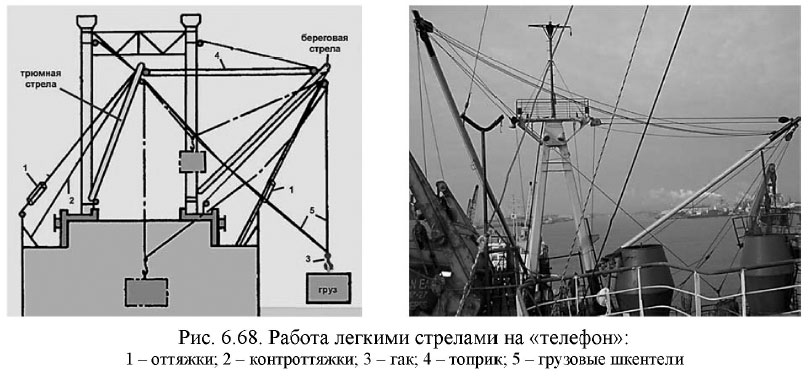

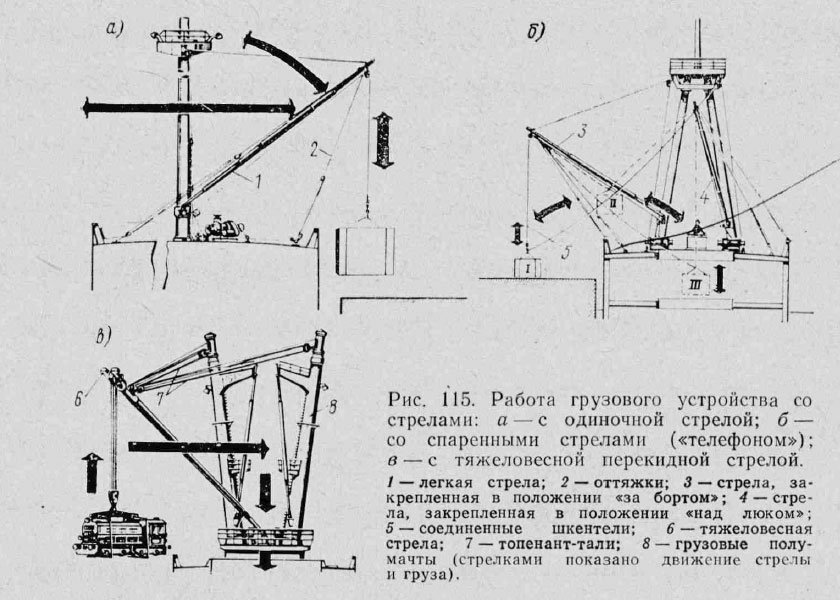

Легкие стрелы

могут работать как в одиночном так и в

спаренном варианте. При работе в спаренном

варианте «на

телефон»

одну стрелу (береговую) устанавливают

в положение «за бортом» так, чтобы ее

нок находился над причалом. Вторую

стрелу (трюмную) устанавливают в положение

«над люком» так, чтобы ее нок находился

над просветом люка грузового трюма.

Выгрузка

осуществляется следующим образом. Груз,

зацепленный грузовым гаком «трюмной»

стрелы, поднимается ее лебедкой выше

комингса трюма и фальшборта. Лебедка

«береговой» стрелы подбирает слабину

своего грузового шкентеля и как бы

«берет груз на себя», одновременно

лебедка «трюмной» стрелы потравливает

свой грузовой шкентель. Груз начинает

перемещаться в сторону причала и, как

только окажется над местом выгрузки,

оба шкентеля травят и груз опускается

на причал.

Рис.

5. Работа легкими стрелами на «телефон»

1

– оттяжки; 2 – контроттяжки; 3 – гак; 4 –

топрик; 5 – грузовые шкентели

Рис.

6. а) – соединение грузовых шкентелей

при работе на «телефон»; б) – грузовой

блок

Грузоподъемность

при работе на «телефон» уменьшается

почти вдвое относительно грузоподъемности

каждой отдельной стрелы вследствие

увеличения усилий в стрелах, шкентелях

и оттяжках, особенно при угле между

шкентелями 120° и более. Недостатком

этого способа является и то, что с

изменение места подъема или укладки

груза в трюме требуется перестановка

стрел, на которую затрачивается время.

В полной мере

грузоподъемность стрел может быть

использована при работе способом

«одиночной стрелы». В этом случае стрелу

устанавливают над люком и груз на

шкентеле поднимают из трюма на достаточную

высоту. Затем стрелу с помощью оттяжек

вываливают за борт и груз опускают на

причал. Подобрав шкентель, стрелу

возвращают в исходное положение. Способ

«одиночной стрелы» имеет низкую

производительность и требует большой

затраты ручного труда. Поэтому он

применяется только в исключительных

случаях.

На переходе легкие

стрелы опускаются в горизонтальное

положение, для чего устанавливаются

стойки с накладными бугелями, в которых

закрепляются ноки стрел.

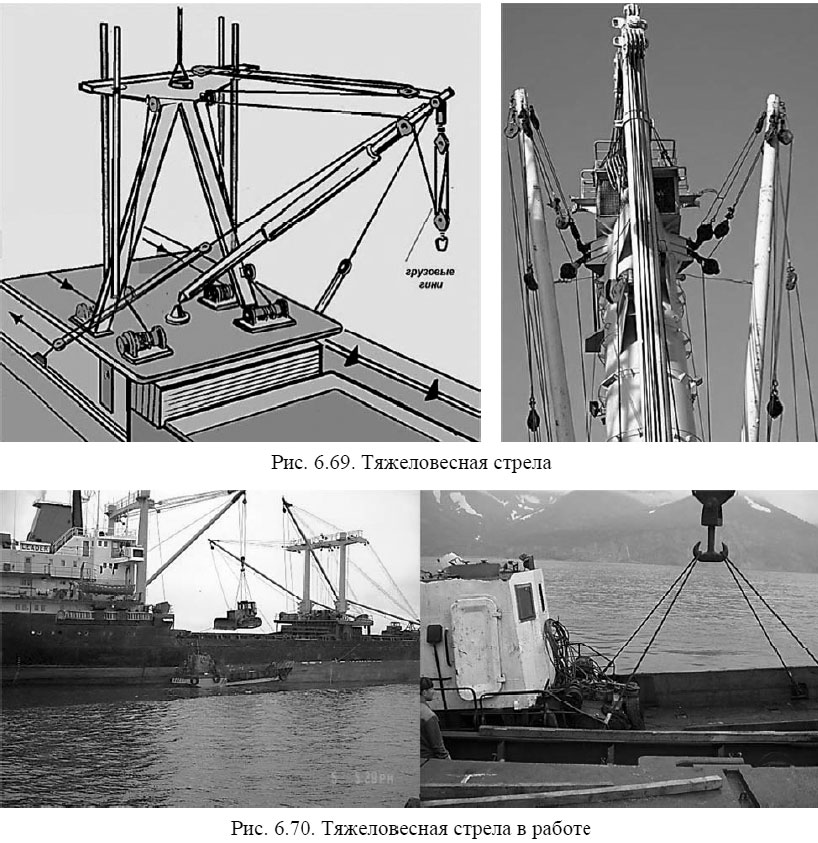

Многие универсальные

грузовые суда оборудуют одной или двумя

тяжеловесными

стрелами

грузоподъемностью до 40 — 50 т, а в отдельных

случаях (на специальных судах) — до 300

т. Тяжеловесными стрелами работают по

способу одиночной стрелы. Но в отличие

от легких стрел стрелы-тяжеловесы имеют

три рабочих движения: подъем груза,

поворот стрелы и изменение наклона

стрелы.

Конструкция и

вооружение тяжеловесной стрелы имеют

некоторые особенности. Шпор стрелы для

уменьшения изгиба мачты опирается не

на мачту, а на специальный фундамент,

установленный на палубе. Отличием в

конструкции нока стрелы является наличие

врезного блока, установленного в прорези,

которая сделана несколько ниже бугеля.

К нижней скобе на

ноке стрелы подвешен верхний неподвижный

блок многошкивных талей – грузовых

гиней. К

нижнему подвижному блоку гиней подвешен

двурогий гак с вертлюгами.

Рис.

7. Тяжеловесная стрела в рабочем положении

Рис.8.

Тяжеловесная стрела в работе

Перегрузка

тяжеловесов судовыми средствами должны

производиться под личным руководством

старшего помощника капитана. К работе

на тяжеловесных стрелах допускаются

только специально обученные члены

экипажа, объявленные приказом по судну.

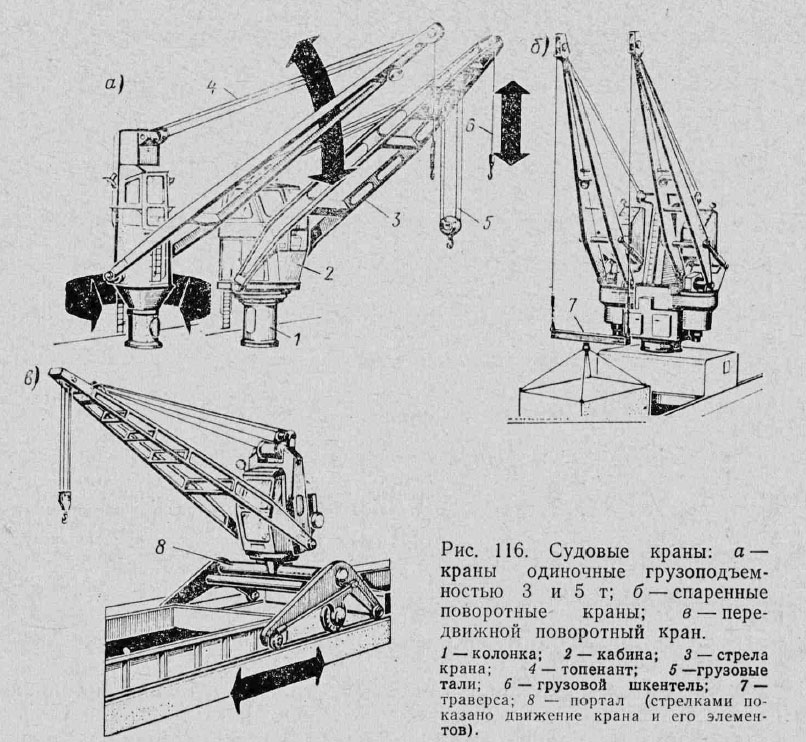

Грузовые краны

На многих грузовых

и пассажирских судах устанавливают

грузовые краны. Грузоподъемность судовых

грузовых кранов составляет от 1,5 до 25

т. Устанавливаемые на судах краны могут

быть стационарными поворотными,

перемещающими поворотными и мостовыми

с выдвижной консолью.

Рис.

9. Судовой грузовой кран

Основными

преимуществами кранов по сравнению со

спаренными грузовыми стрелами являются

их сравнительно небольшие размеры,

быстрота действия, постоянная готовность

к действию, возможность поворота стрелы

с грузом на 360° и удобство обслуживания.

К недостаткам судовых грузовых кранов

следует отнести ограниченную

грузоподъемность и «чувствительность»

к крену.

Маркировка

грузовых стрел и кранов

Судовые грузоподъемные

устройства должны иметь следующие

документы:

• регистровую книгу

судовых грузоподъемных устройств;

•

свидетельства об испытании и полном

освидетельствовании грузоподъемных

устройств, спаренных грузовых стрел,

заменяемых и съемных деталей, стального

троса:

• сертификаты завода-изготовителя

на растительные и синтетические тросы;

• инструкции по работе со спаренными

грузовыми стрелами и кранами.

Рис.

10. Маркировка: а) – грузовой стрелы; б)

– грузового крана

На каждое

освидетельствованное грузовое устройство

должна ставиться марка, содержащая

следующие сведения:

• грузоподъемность

(т), с проставлением перед ней букв SWL

(Safety Weight Load), для стрел также наименьший

допускаемый угол наклона к горизонту,

а для кранов и механизированных стрел

с переменным вылетом – допускаемый

наименьший и наибольший вылеты для

каждой установленной грузоподъемности;

• месяц и год испытания;

•

отличительный номер.

|

Знак маркировки |

Значение знака |

|

Стрелы |

|

|

SWL 1,5 т 15° |

Грузоподъемность |

|

SWL 5 т 30° |

Грузоподъемность |

|

SWL 3-5 т 15° |

При наклоне |

|

SWL 3-5 т 30° |

При наклоне |

|

SWL 3-5 т 15° |

При наклоне |

|

SWL 10 т 30° |

При наклоне |

|

SWL 80 т 25° |

Грузоподъемность |

|

SWL3т2т15° |

Грузоподъемность |

|

V |

Грузоподъемность |

|

Краны |

|

|

SWL3T |

Грузоподъемность |

|

SWL1,5т4-12м |

Грузоподъемность |

|

SWL3T4-12M |

Грузоподъемность |

Грузоподъемность

– наибольшая масса допустимого к подъему

груза, включая массу вспомогательных

приспособлений, применяемых для крепления

груза.

Вылет – расстояние

между центром тяжести поднятого груза

и вертикальной осью вращения (для стрелы

– шпор стрелы).

Люковые

закрытия

Для доступа в трюмы

в палубах делают большие вырезы —

грузовые люки, которые по периметру

ограждают вертикальным листом —

комингсом

высотой 500 — 600 мм.

Закрытия грузовых

люков делятся на съемные, откатываемые,

откидные и наматываемые.

Наиболее простым

является съемное

закрытие,

состоящее из одной стальной крышки,

которая закрывает весь люк. Подъем

крышек и установка их на место производится

краном. Снятую крышку укладывают на

палубу или на соседний люк. Наиболее

широко съемные закрытия применяются

на контейнеровозах и лихтеровозах, где

они могут выполняться без комингсов

люка, что обеспечивает удобное размещение

контейнеров на палубе.

Откидное закрытие

может быть выполнено из одной крышки,

которая закрывает весь люк. Крышка

шарнирно крепится к комингсу и при

открытом люке занимает вертикальное

положение, что создает некоторые

неудобства при грузовых операциях.

Поэтому чаще применяется откидное

закрытие с двумя крышками, каждая из

которых закрывает только половину люка.

Крышка состоит из двух частей — секций,

соединенных между собой шарнирно. Для

открывания и закрывания крышек используют

мощный гидравлический привод.

Группа

«Мак-Грегор» является лидером на

рынке оборудования обработки грузов

на борту судна и его обслуживания.

Продукция включает в себя люковые

закрытия, краны, оборудование РоРо,

оборудование для рефрижераторных

трюмов.

С

момента основания в 1929 году новаторство

компании «Мак-Грегор» на сегодняшний

день Группа работает как глобальный

партнёр для своих клиентов, обеспечивая

круглосуточный сервис и поддержку более

чем в 25 странах и 50 офисах.

Объём

продаж Группы составляет около 450

миллионов долларов США, штат — более

1000 человек, обслуживающая сеть состоит

более чем из 13000 судов, на которых

установлено оборудование компании

«Мак-Грегор», поставляемой

специализируемыми подразделениями по

категориям оборудования и типам судов,

имеют международную сертификацию ISO

9001.

Рис.11.

Откидное люковое закрытие с гидроприводом:

1

– ведущая секция; 2 – ведомая секция; 3

– гнездо для стопорной планки; 4 — роульс

ведомой секции; 5 – стойка-ограничитель;

6 – стойки; 7 – плунжер; 8 — резиновые

амортизаторы; 9 – крайние кронштейны

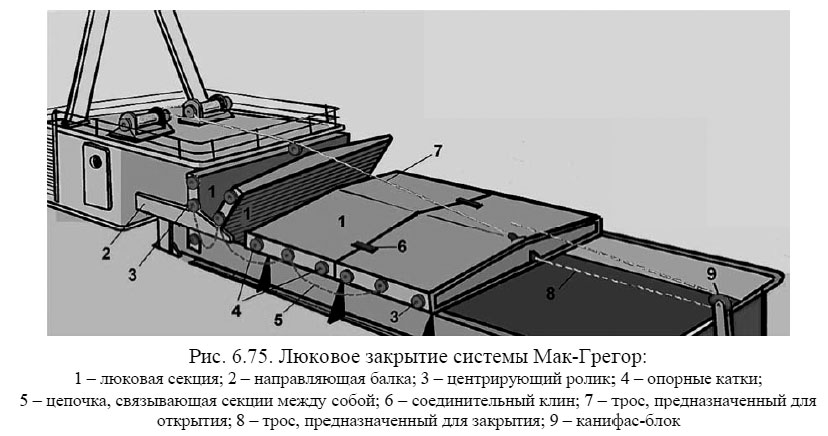

У системы

Мак Грегора,

у которых люк закрывается несколькими

металлическими сек циями длиной на всю

ширину люка.

В положении

по-походному секции плотно обжаты.

Поэтому прежде чем открывать люк,

необходимо секции несколько приподнять

(подорвать), иначе при горизонтальном

перемещении секции будет происходить

быстрый износ резины уплотнения. Для

подъема и опускания секций имеется

целый ряд различных конструкций.

Каждая из этих

секций имеет четыре ведущих ролика (по

два с каждого борта) и два направляющих

(центрирующих). При выбирании троса,

который закреплен на последней секции,

все секции начинают сдвигаться вдоль

люка, перемещаясь на ведущих роликах

по продольным комингсам. Когда секции

последовательно подходят к концу люка,

центрирующие ролики вкатываются на

направляющие балки, и под действием

силы тяжести каждая секция поворачивается

и занимает вертикальное положение.

Рис.

12. Люковое закрытие системы Мак-Грегор:

1

– люковая секция; 2 – направляющая

балка; 3 – центрирующий ролик; 4 – опорные

катки; 5 – цепочка, связывающая секции

между собой; 6 — соединительный клин; 7 –

трос, предназначенный для открытия; 8 –

трос, предназначенный для закрытия; 9 –

канифас-блок.

Рис.13.Комингс

грузового люка

Закрывают люк в

обратном порядке. Для этого ведущий

трос проводят через канифас-блок,

установленный на противоположном конце

люка. При натяжении троса крайняя секция

сходит с направляющих балок и начинает

перемещаться по продольным комингсам.

Все секции соединены между собой цепью,

поэтому каждая тянет за собой следующую.

Водонепроницаемость

закрытия обеспечивается резиновым

уплотнением между крышкой и комингсом,

а также между отдельными секциями

крышки. Для плотного обжатия резинового

уплотнения секции прижимают одну к

другой клиновыми зажимами. К комингсу

люка секция прижимается винтовыми

задрайками или клиньями. Эта система

люкового закрытия надежна, прочна и

обеспечивает водонепроницаемость.

Откатываемое

закрытие

состоит из двух секций, которые при

открывании люка откатываются на роликах

к бортам по специальным направляющим.

При многоярусной конструкции откатываемое

закрытие также выполняется из двух

секций, каждая из которых при помощи

гидравлических домкратов может быть

приподнята так, что вторая подкатывается

под нее, открывая половину люка.

Рис.

14. Откатываемые закрытия на балкере

Литература:

[18, 19]

|

24.СПИСОК |

-

Кодекс торгового

мореплавания Украины.О.Изд-во «Студия

«Негоциант», 1997г. 132с. -

Устав флота

рыбной промышленности Украины.К.Изд-во

Госрыбхозпром Украины, 1993г.,83с. -

В.И.Снопков.

Технология перевозки грузов морем.Изд-во

«Мир и Семья».СПб.2001.542с. -

Р.Е.Томас и

др.Свойства грузов и их укладка.Глазго.Изд-во

Наутикал Паблишерз.,2002,405с. -

Конвенция МАРПОЛ

73/78.Книга I, II III.СПб. Изд-во ЗАО ЦНИИМФ

910с. -

Конвенция о

Грузовой марке-66.

СПб. Изд-во ЗАО ЦНИИМФ, 65с.

7.Резолюция

А.851(20) Лондон. Публикация ИМО.1997г.

8.МКУБ.

Система управления безопасностью.Керчь.КМТИ.1999г.

9.Процедура

по рассмотрению документации компании

по СУБ. СПб. Изд-во Российский Морской

Регистр судоходства, 1997.87с.

10.

Резолюции А.787(19)

и

А.882(21)Лондон.

Публикация ИМО. 2000г

11.Международные

конвенции организации объединенных

наций (ООН), касающиеся мореплавания.

О.Изд-во «Феникс», 2006г.238с.

12.Алексишин

В.Г., Козырь Л.А., Короткий Т.Р. Международные

стандарты безопасности мореплавания.О.Изд-во

«Латстар», 2002г -257с.

13.Соколов А.И.

Краткий морской коммерческий

словарь-справочник. М. Транспорт.

1993г.-239с.

14.

Морской энциклопедический словарь.

СПб. Изд-во «Судостроение, 1993 г.445с.

15.Государственный

таможенный кодекс Украины.К.Изд-во.ГТСУ,2003

г.143с.

16.Постановления

Кабинета Министров и Верховной Рады

Украины.

17.Журнал

«Судоходство», 2008г.О.Изд-во

Судоходство.

18.

www.marine.biz

19.www.mc-gregor.com

20.Система

управления безопасной эксплуатацией

судоходной компании SIMATECH

SHIPPING

& FORWARDING

L.L.C

.Дубаи.ОАЭ.2007г.

21.

Иванов В.С., Футтер Э.И.Экономика флота

рыбной промышленности СССР. М. Пищевая

промышленность, 1974, 286с.

22.Винников

В.В.Экономика предприятий морского

транспорта.О.РИЦ ХЭТК «Моряк».ОКФА.1999,351с.

23.

Wikipedia

© Грищенко Владимир Александрович

Выполнение грузовых операций на специализированных судах является ответственной работой, требующей определенных знаний. Одна из важнейших задач при реализации работ такого характера – это обеспечение сохранности груза и безопасности судна.

СодержаниеСвернуть

- Общие положения

- Подготовка судна к грузовым операциям

- Погрузка

- Продувка газом и охлаждение дегазированных грузовых систем, находящихся при температуре окружающей среды

- Захолаживание танков перед погрузкой метана

- Захолаживание танков перед погрузкой этилена

- Подготовка танков под погрузку химических газов

- Погрузка неорганических газов

- Погрузка органических газов

- Погрузка с использованием береговой линии газоотвода

- Погрузка без использования берегового газоотвода

- Расчет времени на погрузку

- Погрузка с баржи

- Окончание грузовых операций

- Охлаждение груза на переходе

- Нагрев груза

- Подготовка к выгрузке

- Выгрузка на берег с помощью грузовых насосов

- Выгрузка с использованием бустерных насосов

- Охлаждение танков в рейсе

- Смена груза

- Инспекция грузовых танков

- Выпаривание жидких остатков груза

- Инертизация и дегазация грузовых танков

- Процедура очистки грузовых танков

- Очистка грузовых танков после аммиака

- Растворение газов в жидкости

- Разделение партий груза на борту танкера

- Специальные грузы

- Специальные требования

- Процедуры по внутрисудовой перекачке груза

В данном материале рассмотрим принципы и механизмы для безопасной погрузки-выгрузки химических смесей, перевозимых судами-газовозами.

Общие положения

Основными характеристиками эффективности работы судна являются его временные и количественные показатели.

Временные показатели отображают время, затраченное судном на обработку и перевозку груза, так называемую оборачиваемость танкера. Оборачиваемость танкера характеризуется, прежде всего, временем, затраченным на транспортировку груза, поскольку, именно этот временной интервал приносит прибыль. Все время, затраченное на обработку груза в порту, отображает затраты перевозчика, и не является полезной составляющей общего периода оборачиваемости танкера.

Количественные же характеристики танкера, выражаются в количестве груза, перевезенном за определенный период, и также являются мерилом той прибыли, которое судно приносит перевозчику или владельцу судна.

В общем случае, все грузовые операции, которые осуществляются на газовозе, можно отобразить следующим циклом (рис. 1):

Рассмотрим каждую из вышеперечисленных операций несколько подробнее.

Подготовка судна к грузовым операциям

Ещё до прихода судна в порт все подготовительные и погрузочные операции, должны быть спланированы судовой администрацией. Время стоянки судна в порту должно быть сведено к минимуму, поскольку доход судно приносит только в процессе перевозки груза, а не стоянки в порту. Это означает, что судно должно быть в полном объёме готово к предстоящим грузовым операциям и иметь заранее всю необходимую информацию о стоянке в порту.

До прихода судна в порт капитан обязан запросить через агента порта погрузки следующую информацию:

- наименование и количество груза к погрузке (если несколько партий груза, то необходимая информация должна быть предоставлена по каждому грузу);

- давление и температуру груза у приемного фланца терминала, а также любую другую информацию о грузе, которая может потребоваться;

- размер фланцев берегового соединения и его тип (ANSI, DIN);

- наличие на терминале и необходимость использования береговой газоотводной магистрали, а также максимальную производительность газоотвода;

- максимальная скорость погрузки и ограничения;

- любые специальные требования терминала при проведении грузовых операций.

Также до прихода судна производится проверка судовых систем и механизмов, обеспечивающих проведение грузовых операций и их безопасность:

- системы аварийного закрытия грузовых клапанов;

- системы пожаротушения;

- опрессовка грузовых магистралей с проверкой герметичности соединений и заглушек;

- системы обнаружения газа и аварийной сигнализации;

- системы сигнализации предельного уровня заполнения танков;

- предохранительные клапана выставляются на необходимое давление срабатывания.

О проведении вышеуказанных проверок делается запись в судовой журнал. Более того, до проведения грузовых операций, необходимо произвести проверку оборудования, обеспечивающего безопасность персонала:

- палубное освещение;

- систему вентиляции жилых и служебных помещений;

- наличие защитной одежды и готовность дыхательных аппаратов;

- согласование всех работ, проводимых в районе грузовых операций;

- состояние пламегасительных сеток на системах вентиляции;

- ознакомить экипаж с основными опасностями грузов, заявленных к перевозке;

- проинструктировать персонал, занимающийся обработкой груза.

Грузовая система подготавливается заранее, до начала грузовых операций. Если необходимо, устанавливаются переходники на манифолдах, для подсоединения к береговым магистралям. Составляется грузовой план и производится предварительный расчет груза. Определяется время, необходимое, для подготовки к погрузке (захолаживание магистралей, танков). Определяется время на погрузку с учетом максимально возможной скорости налива. Производится инструктаж экипажа о свойствах груза и мерах предосторожности при работе с ним.

По окончании швартовки к причалу необходимо произвести следующие операции:

- если правилами порта не требуется установка изолирующих фланцев, то до начала шланговки судно должно быть надлежащим образом заземлено;

- производится отключение индукционной защиты корпуса судна (если установлена);

- после чего производится подсоединение береговых трубопроводов к судовым приемным фланцам;

- производится заполнение проверочного листа;

- совместно с представителями терминала проверяется состояние грузовых танков (давление и температура) и, если необходимо, производится отбор проб;

- производится повторная проверка всех грузовых магистралей и систем;

- заполняются необходимые проверочные листы подготовки судна к грузовым операциям.

Погрузка

Грузовые операции должны начинаться только с разрешения капитана или замещающего его лица. Погрузку рекомендуется начинать с малой интенсивностью, обеспечивающей:

- равномерное охлаждение грузовой системы и танков;

- предотвращение гидравлических ударов;

- правильное поступление груза и отсутствие протечек;

- предотвращение образования статического электричества.

Температура, давление, уровень и плотность груза, находящегося в танках и трубопроводах, должны быть в пределах, соответствующих паспортным данным судна. Скорость охлаждения грузовых танков не должна превышать 5-10 °С в час. В течение всей погрузки судно должно иметь достаточную остойчивость, прочность корпуса, необходимые осадки и дифферент, обеспечивающие в случае необходимости, немедленный выход в море.

Продувка газом и охлаждение дегазированных грузовых систем, находящихся при температуре окружающей среды

Охлаждение грузовых систем, находящихся при температуре окружающей среды зависит во многом от конструкции судна и используемых материалов. Однако в любом случае при выполнении таких процедур следует придерживаться рекомендаций завода-изготовителя и хорошей морской практики.

Захолаживание танков перед погрузкой метана

На судах для перевозки природного газа, зачастую, инертизация танков осуществляется судовой установкой инертного газа до приемлемого содержания кислорода в грузовых танках. После чего инертный газ рециркулируют через селикагелиевый осушитель до достижения точки росы от -30 °С до -60 °С. Такая же операция может быть проделана и с помощью теплого азота, однако в случае использования азота, стоимость её значительно возрастает.

По достижении необходимой температуры точки росы подсоединяется грузовой шланг и начинается продувка танка теплыми парами метана с температурой не ниже +10 °С. Поскольку метан легче инертного газа, то его подачу целесообразно осуществлять в верхнюю часть танка. В таком случае будет происходить вытеснение инертного газа парами метана из атмосферы танков и трубопроводов. Охлаждение танка можно начинать только в том случае, если атмосфера танка не менее чем на 95 % замещена парами метана.

Время продувки танков занимает приблизительно 20-24 часа, а вот время их охлаждения может занять период от 36 до 48 часов. Танки должны быть охлаждены до температуры -135 °С в своей экваториальной части, прежде чем можно будет начинать погрузку. Поверхность жидкости не должна достигнуть экватора танка, пока температура в этой части не будет ниже чем -145 °С. Только после этого можно начинать погрузку полной скоростью. Скорость охлаждения танков зависит от требований завода-изготовителя, но обычно она колеблется в пределах от 10 до 15 °С в час.

Захолаживание танков перед погрузкой этилена

Для судов, перевозящих этилен, применяются температурные параметры захолаживания грузовых танков в соответствии с инструкциями завода-изготовителя и требованиями фрахтователя. Перед погрузкой этилена инертизация танков производится теплым азотом, поскольку инертный газ содержит в своём составе много углекислого газа (14-15 % по объёму), который при температуре -60 °С кристаллизуется, что может привести к блокированию трубопроводов и систем кристаллами углекислого газа. Более того, присутствие углекислого газа в этилене строго лимитировано (2-5 ррм).

Достижение необходимой температуры точки росы очень важно и в этом случае. Обычно требуется, чтобы перед началом погрузки грузовые танки имели температуру точки росы не выше -40 °С, только после этого можно приступать к продувке танка парами этилена. Для судов перевозящих этилен нормальная скорость захолаживания танков находится в пределах 10 °С в час, пока температура танка в его нижней части не достигнет -70 ~ -80 °С, после чего можно начинать погрузку этилена по грузовой магистрали.

Подготовка танков под погрузку химических газов

Продувка танков азотом требуется также при перевозке бутадиена (-5 °С) и винилхлорида (-14 °С), поскольку содержание кислорода в инертном газе слишком велико для этих грузов.

При продувке азотом обычно не возникает трудностей для достижения необходимой температуры точки росы. При перевозке бутадиена максимальное содержание кислорода в атмосфере танков не должно превышать 0,2 % по объёму, а при перевозке винилхлорида, содержание кислорода не должно превышать 0,1 % по объёму.

Погрузка неорганических газов

Перед погрузкой аммиака, грузовые танки и магистрали должны быть заполнены парами аммиака. Если есть такая возможность, то есть судно перевозило аммиак в предыдущих рейсах и на борту имеется достаточный запас аммиака, необходимый для продувки танков, смена атмосферы в танках, должна быть проведена в море, до захода судна в порт.

Если же судно не имеет такого запаса, танки перед продувкой должны быть продуты в порту азотом. Это вызвано тем, что при распылении аммиака через верхний распыл в момент начала погрузки, возникает высокий заряд статического электричества, что может привести к взрыву аммиака в танке, более того, если в грузовом танке находится влажный воздух, то при подаче в танк аммиака существует реальная угроза вакуумирования танка.

Никогда не следует использовать верхний распыл при погрузке аммиака в танк, содержащий воздух.

Тем не менее, очень часто аммиак грузится в танки, находящиеся под сухим воздухом. Это объясняется тем, что пары аммиака имеют довольно высокие пределы взрываемости и требуют значительных затрат энергии для их воспламенения. В последнее время такой метод погрузки разрешен только в странах Дальнего Востока. В Европе же погрузка аммиака осуществляется только под азот. Пары аммиака необходимо подавать в верхнюю часть танка, поскольку он легче воздуха. Когда атмосфера танка будет содержать не менее чем 98 % паров аммиака от объёма танка, можно начинать захолаживание танка и погрузку.

Очень важно, чтобы в процессе продувки не возникло смешение аммиака с инертным газом, содержащим углекислый газ, поскольку при этом возникает химическая реакция с образованием карбонатов и карбомидов аммонии. Даже если смесь аммиака с воздухом находится во взрывоопасных пределах, опасность воспламенения этой смеси гораздо ниже, чем для нефтяных газов, потому, что температура вспышки аммиака и энергия необходимая для его воспламенения намного выше, чем у нефтяных газов. Поэтому зачастую вентиляция танков после выгрузки аммиака производится воздухом.

Напротив, смесь паров углеводородов с воздухом может представлять взрывоопасную концентрацию в широких пределах, поэтому продувку танков после выгрузки углеводородов следует производить только инертными газами.

Погрузка органических газов

Большинство органических газов – это нефтяные газы: пропан, пропилен, бутан, изо-бутан, и бутилен. Перед погрузкой этих газов трубопроводы и атмосфера танков должны быть заполнены инертным газом, азотом или же парами газов, подлежащих погрузке. При этом, следует учитывать требования фрахтователя к условиям по транспортировке газов.

Если грузоотправитель не имеет информации о максимально допустимом содержании кислорода в танках, то продувку инертным газом необходимо производить до тех пор, пока содержание кислорода в атмосфере танков и трубопроводов не будет менее 8 % по объёму. В этом случае будут достигнуты общепринятые требования в обеспечении взрывобезопасности грузовых помещений.

Погрузку LPG можно начинать под инертный газ или азот. Если инертный газ в танке имеет температуру точки росы +5 °С, то при погрузке пропана происходит отделение воды на границе пропан – инертный газ. Вот почему важно, при продувке танков под погрузку LPG использовать надлежащим образом «эффект поршня», который позволяет избежать перемешивания паров груза с инертным газом.

Продувка танка парами пропана осуществляется снизу-вверх. После окончания продувки танков можно начинать их охлаждение. Погрузка может быть начата после того, как танк охладится до необходимой температуры. В зависимости от типа судна и материала танка эта температура меняется от судна к судну. Слишком быстрое охлаждение танка может привести к возникновению трещин и разрушению металла. Поэтому необходимо руководствоваться инструкциями завода-изготовителя по скорости охлаждения танков и минимальной и максимальной температурам груза и танка перед началом погрузки.

Погрузка с использованием береговой линии газоотвода

Погрузка с использованием берегового газоотвода производится в том случае, если терминал имеет возможность приема паров с судна для их сжижения или отвода в ёмкости или же на факел. В дополнение к газоотводу судно может использовать свою систему сжижения газов с тем, чтобы увеличить скорость налива. Если же давление в танках начинает расти, скорость налива следует уменьшить. Следует иметь ввиду, что присутствие в атмосфере танка инертного газа или азота может привести к повышению давления в танке выше расчетного.

При использовании берегового газоотвода возможно закрытие клапанов на береговой линии по различным причинам. В таком случае срабатывает система автоматического закрытия клапанов на судне.

Погрузка без использования берегового газоотвода

В этом случае необходимо заранее знать температуру, груза в береговых емкостях. Если температура груза превышает максимально расчетную температуру для MARVS (Maximum Allowed Relieve Valve Setting) – установочного давления срабатывания предохранительных клапанов на танках, то судовая установка сжижения должна быть запущена до начала погрузки.

Охлаждение груза до требуемой температуры в ходе погрузки существенно снижает скорость налива. При этом производительность установки сжижения газов определяет скорость налива. При увеличении давления в танке, скорость налива снижается. Необходимо всегда держать давление в танке ниже минимального давления срабатывания предохранительных клапанов, с тем, чтобы избежать выброса газов в атмосферу (по требованиям USCG давление в танке не должно превышать 80 % от MARVS).

Расчет времени на погрузку

При изучении установок повторного сжижения, была рассмотрена методика расчета времени погрузки при использовании судовой установки повторного сжижения. На практике же реальный цикл несколько отличается от идеального за счет теплообмена с окружающей средой в системе всасывания паров. Приведенные ниже приближенные расчеты потерь холодопроизводительности в реальной установке реконденсации полезны для практического использования.

- Потери во всасывающем трубопроводе.

Потери производительности такого рода происходят из-за того, что во всасывающем трубопроводе установки повторного сжижения (между куполом танка и компрессорами) происходит значительный нагрев всасываемых паров. Даже в случае изолированных трубопроводов на всасывании компрессоров, потери, тем не менее, будут составлять весьма большую величину.

На некоторых типах судов, на всасывающих трубопроводах иногда устанавливаются дополнительные теплообменники, позволяющие снизить нагрев газа на всасывании компрессоров. Для наглядности рассмотрим величину потерь на всасывании компрессора на конкретном примере.

Пример 1:

Аммиак находится в танке при давлении 3,98 бара, при этом температура его груза в куполе танка составляет -2 °С. На всасывании компрессора пары аммиака поступают с температурой +20 °С. Определить потери производительности установки повторного сжижения.

Решение:

- Плотность перегретых паров аммиака при температуре -2 °С и давлении 3,98 бара составляет 3,17 кг/м3.

- Плотность перегретых паров аммиака при температуре +20 °С и давлении 3,98 бара составляет 2,90 кг/м3 (данные выбираем из таблиц термодинамических характеристик аммиака – Таблицы и графические приложения по специализированной подготовке персонала газовоза см. таблицу «Термодинамические характеристики аммиака»).

Таким образом, потеря в плотности паров составит:

3,17 кг/м3 – 2,90 кг/м3 = 0,27 кг/м3

или же в процентном выражении:

0,273,17 · 100 % = 8,5 %

Определив, потери возникающие в данном случае на каждый градус превышения температуры на всасывании, получим следующее:

превышение температуры паров во всасывающем трубопроводе составит:

20 °C – (–2 °C) = 22 °C

потери массовой производительности на каждый градус превышения температуры:

8,5 %22 = 0,4 %

Такие же расчеты произведенные для любых других газов, показали, что процентное значение потерь массы паров во всасывающем трубопроводе для всех типов грузов, перевозимых на судах, примерно одинаково и составляет 0,4 % на каждый градус превышения температуры паров на всасывании компрессора по сравнению с её значением на выходе из танка.

Шероховатости внутренней поверхности трубопроводов, их изгибы, фланцевые соединения, клапаны – все это также снижает весовое соотношение перерабатываемого компрессором газа на каждый м3 за счет падения давления на всасывании компрессора. Рассмотрим величины таких потерь на примере.

Пример 2:

Аммиак находится в танке под давлением pт= 4 бара, давление на всасывании компрессора (pв) составляет 3,6 бара. Определить гидравлические потери производительности компрессорной установки.

Величина падения давления (Δp) (превышение давления в танке над давлением всасывания компрессора) составляет 0,4 бара. Следовательно, величину потерь в массовом соотношении всасываемых паров на каждый м3, можно выразить следующим образом:

∆ρ = ρт – ρвρт

или же

∆ρ = 0,44,0 · 100 % ≈ 10 %

Таким образом, общая величина потерь, для рассмотренного случая, составит:

0,4 % · (22 °C) + 10 % = 18,8 %

Как видно, примерно 1/5 часть времени работы установки реконденсации уйдет на компенсацию потерь во всасывающем трубопроводе.

Погрузка с баржи

Баржа не имеет компрессоров для сжижения груза и насосов для его перекачки. Груз находится при температуре окружающей среды под высоким давлением. За счет избыточного давления груз и будет поступать с баржи на судно. Такой метод погрузки зачастую используется при транспортировке нефтяных газов и аммиака. Во время погрузки судовая компрессорная установка должна работать на полную производительность. Производительность компрессоров и определяет скорость налива.

Окончание грузовых операций

При достижении расчетного уровня заполнения танка, грузовой клапан на танке закрывается. Потенциальную опасность в момент закрытия клапана представляет так называемый «гидравлический удар». Поэтому весь персонал, участвующий в грузовых операциях, должен быть проинструктирован должным образом о том, как следует закрывать клапана на грузовой магистрали. Гидравлический удар может возникнуть в том случае, если поток жидкости в трубопроводе останавливается слишком быстро. Опасность гидравлического удара увеличивается, если перекачка груза осуществляется по длинному трубопроводу с высокой скоростью. В момент закрытия клапана образуется скачок давления, который в свою очередь, вызывает волнообразный рост давления во всем трубопроводе, что, в конечном итоге может привести к разрушению трубопровода, клапанов или механизмов.

Это зачастую происходит при срабатывании системы автоматического закрытия клапанов в момент срабатывания аварийной остановки грузовых операций. Во избежание возникновения гидравлического удара при перекачке груза, должны быть предприняты следующие меры предосторожности:

- во время погрузки, если происходит переход с одного танка на другой, грузовой клапан на втором танке должен быть открыт полностью, прежде чем произойдет закрытие клапана на первом танке;

- по окончании погрузки, подача груза на судно прекращается закрытием клапана на терминале, а затем закрывается клапан на судовом манифолде;

- во время выгрузки, скорость подачи груза на берег регулируется производительностью насосов или же клапаном нагнетания насоса;

- нагнетательный клапан насоса во время выгрузки должен быть закрыт до того, как будут закрыты клапана на судовом манифолде и терминале;

- во время грузовых операций, клапана на жидкостном трубопроводе не должны открываться или закрываться очень быстро;

- все клапаны на грузовой магистрали должны быть установлены в надлежащую позицию перед началом грузовых операций, и только те клапаны, которыми будет осуществляться управление грузовыми операциями, регулируются вахтенной службой;

- клапаны с ручным управлением, не используемые в процессе грузовых операций, но установленные на трубопроводах, не должны быть заблокированы, если предусмотрено их использование в случае аварийной ситуации.

Перед окончанием погрузки всегда следует помнить, что многие терминалы требуют заблаговременного предупреждения о моменте окончания погрузки или же снижении скорости налива. После окончания погрузки совместно с сюрвейером производится замер и подсчет груза, принятого на борт. Ниже мы рассмотрим способы расчета предела заполнения танка и подсчета груза.

Оставшийся в трубопроводах и грузовом шланге или чиксане жидкий груз, удаляется следующим образом:

- терминал продувает перед отшланговкой береговой стендер или шланг азотом, инертным газом или же горячими парами груза в судовой танк;

- запускается один из судовых компрессоров. Создается избыточное давление в грузовой магистрали перед закрытым манифолдом. Затем манифолд открывается и оставшаяся жидкость выдувается в береговой трубопровод или же в судовой танк;

- терминал имеет возможность продуть грузовой шланг или стендер на факел;

- существует еще одна возможность – подсоединить грузовой шланг к газоотводу судна и продуть его на мачту. Однако такой способ должен быть согласован с портовыми властями.

Если производится погрузка грузов с низкими температурами, будет благоразумным держать проточную забортную воду в местах подсоединения шлангов к судовым манифолдам, во избежание термального разрушения палубы, при попадании на неё грузов с низкими температурами.

Только после отшланговки разрешается отсоединять заземляющий кабель.

Охлаждение груза на переходе

Если груз должен быть доставлен в порт выгрузки при температуре равной или ниже той, что была в порту погрузки, груз должен охлаждаться в процессе рейса. Исходя из имеющейся на борту судна информации о продолжительности рейса и температуре выгрузки, определяется время, необходимое на охлаждение груза до должной температуры, нагрузка компрессоров и т. д. При этом учитывается, что выгоднее: охлаждать груз в процессе погрузки и увеличить стояночное время в порту погрузки, или же, если рейс непродолжительный, продолжать охлаждение груза на рейде порта выгрузки. Надо учитывать и возможность якорной стоянки в порту выгрузки, и погодные условия, и условия чартера.

Нагрев груза

Если же погруженный груз имеет температуру ниже той, чем требуется в порту выгрузки, груз должен быть нагрет до необходимой температуры во время перехода морем или же в процессе выгрузки. Следует помнить, что предел заполнения танка всегда должен быть 98 %, если температура груза соответствует установочному давлению предохранительных клапанов на танке.

Чем ниже установочное давление, тем больше груза можно принять на борт, однако в таком случае может потребоваться больше времени для нагрева груза до необходимой температуры. Поэтому в каждом случае необходимо заранее определиться экономически, что выгоднее.

Подогрев груза во время рейса можно осуществлять прокачивая груз грузовым насосом через палубный подогреватель, а также сбрасывая компрессорами горячие пары напрямую в танк, минуя конденсатор.

Подготовка к выгрузке

Заблаговременно, до подхода судна в порт выгрузки, капитан должен запросить у агента всю необходимую информацию о:

- температуре выгрузки груза;

- противодавлении в береговом трубопроводе;

- максимально разрешенной скорости слива;

- наличии берегового газоотвода;

- размер и тип берегового соединения;

- ограничения по осадке у данного причала и т. д.

Основываясь на полученной информации, производится планирование и подготовка к разгрузочным операциям. Такая подготовка включает в себя:

- подготовку необходимого грузового оборудования;

- установку предохранительных клапанов в соответствующее положение;

- проверку системы аварийной остановки и время закрытия клапанов;

- проверку системы пожаротушения и орошения;

- подготовку переносных огнетушителей и защитного оборудования к использованию.

Сразу же по окончании швартовки:

- если не предусмотрена установка изолирующего фланца, производится подсоединение заземляющего кабеля;

- совместно с сюрвейером производятся замеры температуры, давления и уровня груза в танках, отбор проб;

- заполняется проверочный лист;

- определяются осадки судна и его дифферент;

- производится расчет груза на борту судна;

- подсоединяется грузовой шланг или стендер;

- производится продувка стендера парами груза или же азотом. Обычно такая продувка осуществляется со стороны берега на судовую газоотводную колонну.

Выгрузка начинается по завершению всех подготовительных операций и получении подтверждения с берега о его готовности принять груз.

Выгрузка на берег с помощью грузовых насосов

Выгрузка производится грузовыми насосами без использования газоотвода с берега. В этом случае во избежание вакуума в танках необходимо производить запуск судового компрессора и подавать горячие пары газа в танк в процессе выгрузки. Обычно для предотвращения образования вакуума в танках достаточно, если перед выгрузкой избыточное давление в танках составляет 100 миллибар.

Выгрузка с использованием бустерных насосов

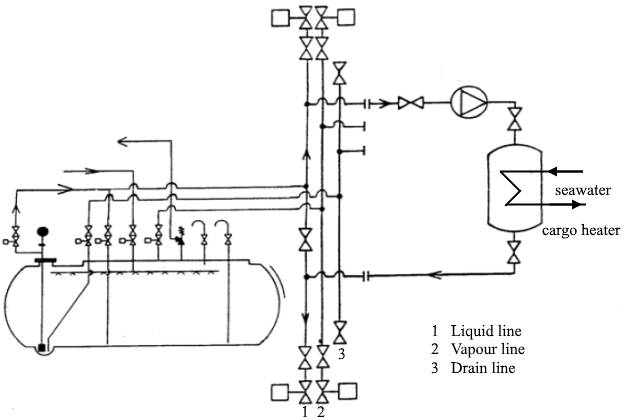

Если противодавление в береговом трубопроводе очень высокое, то при выгрузке необходимо использовать бустерные насосы, позволяющие поднять давление в трубопроводе, последовательно с грузовыми насосами. Обычно один бустерный насос обеспечивает выгрузку 2-мя грузовыми насосами (рис. 2).

В случае, если температура груза ниже чем температура, на которую рассчитаны системы терминала, возникает необходимость подогрева груза при помощи подогревателя. В этом случае также используются бустерные насосы для прокачки груза через подогреватель в береговой трубопровод.

Охлаждение танков в рейсе

Если судно не оборудовано дек-танком, куда можно сбросить остатки груза после выгрузки и использовать их в дальнейшем при смене груза для продувки и охлаждения, то все остатки груза собираются в один танк и держатся там в охлажденном состоянии с учетом экономической выгоды, времени работы компрессоров, продолжительности балластного перехода, температуры погрузки и т. д.

Последние 2 дня балластного перехода, обычно используются для охлаждения грузовых танков с использованием остатков груза, в том случае, если предполагается грузить такой же груз. Охлаждение танка осуществляется сбросом конденсата из системы сжижения через систему верхнего распыла (spray) танков. За счет быстрого испарения конденсата происходит отбор тепла из атмосферы танка и охлаждение поверхности танка.

При испарении жидкости увеличивается давление в танке и соответственно возникает необходимость отбора избыточного давления компрессорами и дальнейшего сжижения газа в установке повторного сжижения.

Смена груза

В некоторых случаях пары оставшегося газа могут быть замещены парами газа, подлежащего погрузке, и остатки груза в танке могут быть перемешаны с новым грузом (пропан/бутановая смесь). Однако такое перемешивание может быть произведено только с разрешения фрахтователей.

Гораздо чаще приходится осуществлять следующие процедуры:

- удаление из танка остатков предыдущего груза;

- подогрев танка;

- продувка атмосферы танка инертным газом или азотом;

- продувка системы трубопроводов и компрессоров инертным газом или азотом;

- продувка танков, трубопроводов и компрессоров парами груза, подлежащего погрузке.

Более подробно процедуры по смене груза описаны в статье Подготовка грузовых танков газовозов«Грузовые операции на судне, продувка, захолаживание танков».

Инспекция грузовых танков

Обслуживание грузового устройства танкера включает в себя регулярные инспекции грузовых танков, которые должны проводиться не реже чем один раз в шесть месяцев.

Подготовка грузовых танков к инспекции может включать в себя следующие операции:

- удаление остатков груза;

- подогрев танков;

- инертизация танков инертным газом или азотом;

- продувка системы трубопроводов и компрессоров инертным газом или азотом;

- вентиляция грузовых танков систем трубопроводов и компрессоров воздухом;

- если необходимо мойка танков;

- промывка трубопроводов и систем;

- вентиляция трюмных пространств.

Каждая компания имеет свои собственные требования по контролю за состояние грузовых танков и технологию их осмотров.

Выпаривание жидких остатков груза

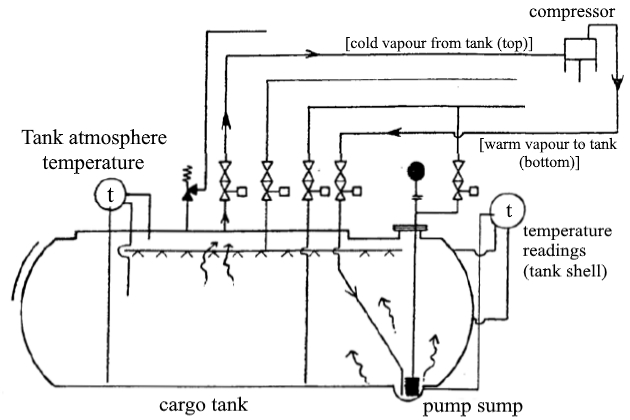

Обычно для удаления остатков груза из грузовых танков используются судовые компрессоры. Такая операция осуществляется отбором паров из танка, сжатием и нагревом их с помощью компрессора и сбросом горячих паров в колодец грузового танка (рис. 3).

Нагрев газа в компрессоре осуществляется за счет его сжатия. Давление в танке будет увеличиваться, соответственно будет и увеличиваться температура паров в танке, и, наконец, наступит момент, когда вся жидкость испарится и превратится в пар. В процессе выпаривания жидкости рекомендуется держать давление в танке настолько высоким, насколько позволяет установочное давление предохранительных клапанов. При этом избыточное давление может быть стравлено на мачту или же, через установку повторного сжижения, сброшено в дек-танк в виде жидкого груза.

Время, которое требуется на выпаривание остатков груза, весьма значительно. И в некоторых случаях занимает несколько суток. Время выпаривания зависит от того, насколько много груза осталось в танках и какова была его температура перед началом выпаривания. Поскольку давление в танке в процессе выпаривания увеличивается, часть жидкости может быть выдавлена из колодца грузового танка в дек-танк или же в другую емкость. При этом остатков, подлежащих выпариванию, будет гораздо меньше.

На судах, перевозящих грузы под атмосферным давлением такой метод неприемлем, поскольку танки рассчитаны на небольшое избыточное давление (0,25 бара).

Если судно оборудовано температурным датчиком, установленным в колодце грузового танка, то момент окончания выпаривания жидких остатков характеризуется резким повышением температуры в колодце.

После выпаривания жидких остатков груза нагрев танка идет довольно быстро. Как долго после выпаривания необходимо нагревать атмосферу танка, зависит в основном от точки росы инертного газа, который будет использоваться в дальнейшем. Если же планируется продувка танка азотом, то не обязательно греть танк до высокой температуры, поскольку точка росы азота обычно очень низкая.

В общем случае, танк необходимо нагреть до +5 °С, если позволяет время и для продувки танка будет использоваться инертный газ или воздух (поскольку для инертного газа требования к точке росы находятся в этих пределах).

Если танк планируется продувать азотом, то более выгодно на начальной стадии продувки использовать инертный газ, если, конечно, имеется разрешение фрахтователя, а уже потом, произвести кратковременную продувку танков азотом. Еще раз подчеркнем, что такой метод используется только в том случае, если имеется разрешение фрахтователя. Поскольку во многих случаях продувка азотом производится для того, чтобы избежать присутствия в атмосфере танка сажи и углекислого газа.

Некоторые суда имеют один или два бловера (воздуходувки), которые можно использовать для нагрева атмосферы танков. Для этого пары забираются из танка с помощью бловеров, пропускаются через палубный паровой обогреватель, а затем опять сбрасываются в танк. Такой метод обеспечивает экономию энергоресурса компрессоров и позволяет избежать их повреждения из-за высоких температур. Высокие температуры могут возникнуть в компрессорах в момент окончания выпаривания жидкости, поскольку температура паров в танке резко возрастает.

Суда, с Конструктивные особенности газовозовмембранными и полу-мембранными танками, обычно не имеют колодцев в грузовых танках. Вместо зачистного трубопровода, на таких судах устанавливаются специальные змеевики обогрева для выпаривания остатков груза. В качестве нагревающего агента в таких змеевиках используется или термомасло, или же пары груза, которые подаются в змеевик со второй ступени компрессора. Особое внимание следует уделять контролю за давлением в танке.

Большинство мембранных и полу-мембранных танков рассчитаны на избыточное давление 0,25 бара, поэтому рекомендуется в процессе выпаривания остатков груза, поддерживать в танке давление, не превышающее 80 % от MARVS.

Суда, оборудованные каскадными системами повторного сжижения, могут в качестве нагревающего агента для выпаривания остатков груза, использовать R22. В этом случае, горячий R22 с выхода парового подогревателя системы, подается на компрессор, а, затем, после сжатия, поступает на змеевики обогрева танка. В данном случае необходимо соблюдать особую осторожность, поскольку R22, конденсируясь, может скапливаться в нижней части змеевика, и его повторное выпаривание связано со значительными энергозатратами.

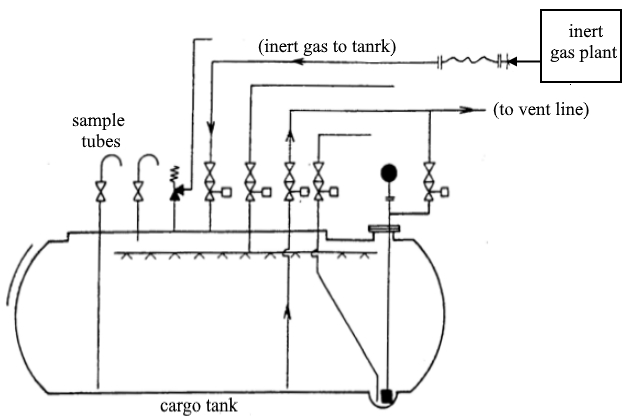

Инертизация и дегазация грузовых танков

Инертизация и дегазация грузовых танков обычно проводится в море (рис. 4). Такой процесс осуществляется перед постановкой судна в док или же перед сменой груза.

Только несколько из существующих газовозов имеют на борту достаточное количество азота для проведения инертизации всех танков, поэтому инертизация осуществляется обычно с использованием судовой установки инертного газа.

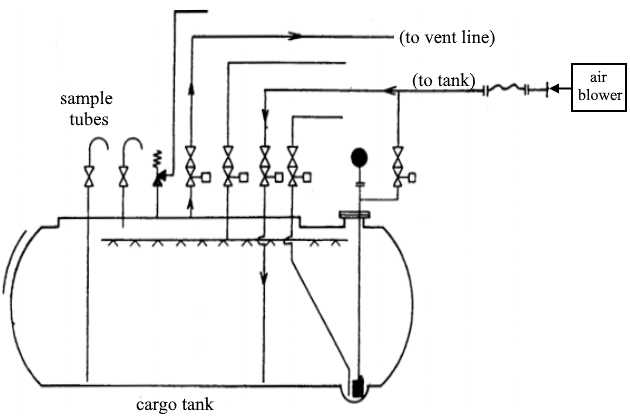

После того как пары груза в танке будут замещены полностью инертным газом или азотом, осуществляется вентиляция танков (рис. 5).

Вентиляция танков проводится до безопасного для персонала состояния.

Процедура очистки грузовых танков

После того как танки провентилированы до безопасного состояния (содержание кислорода не менее 21 % по объёму, а содержание паров ниже 1 % от НПВ) разрешается вход в грузовые танки для их инспекции, очистки и т. д.

Очень часто в ходе очистки необходимо удалить тонкий слой пыли на днище танков, образованный различными формациями. Если поверхность танков будет влажной, то удаление пыли практически невозможно и потребуется мойка танков, что в свою очередь вызовет необходимость дальнейшей просушки танков и трубопроводов. Однако после некоторых грузов, таких как пропилен оксид или аммиак необходимо произвести мойку танков пресной водой. Очень важно, чтобы после мойки все трубопроводы, колодцы грузовых танков и места возможного скопления влаги и воды были просушены самым тщательным образом.

Очистка грузовых танков после аммиака

При дегазации танков после выгрузки аммиака очень часто возникает проблема удаления следов аммиака из материала танков. Порой такая очистка требует значительных трудозатрат. Более того, некоторые грузы (особо чувствительные к присутствию аммиака) запрещено грузить в танки, где предыдущий груз был аммиак, даже, если танк был надлежащим образом промыт и провентилирован.

Поскольку аммиак полностью растворим в воде (в одном объёме воды может раствориться до 1 000 объёмов аммиака), то самый надежный и простой метод удаления следов аммиака из танка – мойка его пресной водой. Однако при этом необходимо предпринять особые меры предосторожности. Значительную опасность представляет мойка танков после аммиака на больших судах рефрижераторного типа с призматическими танками, поскольку при взаимодействии паров аммиака с водой возникает опасность вакуумирования танков. Всегда, после мойки танков и грузовых систем, высока вероятность того, что водный раствор аммиака останется где-нибудь в трубопроводе. И помимо того, что будет существовать возможность образования льда или гидратов, остатки водного раствора аммиака могут испортить следующий груз.

Многие газовозы имеют грузовые насосы предназначенные для перекачки груза с расчетной плотностью не более 0,7 кг/л, что позволяет осуществлять выгрузку большинства сжиженных газов, но не позволяет произвести откачку воды из танка, поскольку такая процедура приведет к перегрузке насоса и его поломке.

Поэтому в настоящее время мойка танков после выгрузки аммиака рекомендуется только в том случае, если грузовая система судна предусматривает устройства для мойки танков и откачки смывок, полностью свободна от паров аммиака и ржавчины и не имеет мертвых зон.

Вентиляция танков свежим воздухом после выгрузки аммиака также процедура продолжительная. Так при температуре +45 °С аммиак испаряется в 10 раз быстрее, чем при 0 °С.

Во избежание дополнительных расходов при вентиляции танков после выгрузки аммиака, рекомендуется использовать воздух с точкой росы ниже чем температура танка, но в то же время с максимально возможной температурой.

Растворение газов в жидкости

Если погрузить сжиженные нефтяные газы в танк, содержащий инертный газ, то часть газа растворится в жидком грузе. Это может быть обнаружено позже, когда начнет работать компрессорная установка. Присутствие инертного газа в установке сжижения вызовет значительное повышение давления в компрессорах. Поскольку сжижения инертного газа не происходит, присутствие его в конденсаторе вызовет значительный рост давления и снизит эффективность его работы. Это в свою очередь вызовет необходимость стравливания избыточного давления в атмосферу.

Наглядно растворение газов в жидкости можно наблюдать при перевозке пропиленоксида. При его перевозке необходимо постоянно поддерживать избыточное давление азотной «подушки» в танке минимум 70 мбар. Это делается для того, чтобы не допустить проникновения в танк атмосферного воздуха.

Часто случается так, что давление азотной подушки в танке буквально за несколько часов падает до критического значения (0,35 бара), хотя и не происходит никаких изменений ни в температуре груза, ни в температуре окружающей среды, и не было утечек азота из танка. Это происходит потому, что часть азота растворяется в грузе (как углекислый газ в лимонаде).

Поэтому при перевозке пропиленоксида падение давления азота в танке вскоре после окончания погрузки, не должно пугать, если, конечно, не обнаружено протечек азота.

Разделение партий груза на борту танкера

Многие суда-газовозы сконструированы и построены таким образом, чтобы они могли перевозить как минимум два различных вида грузов одновременно. Для разделения грузовых магистралей и газоотвода используются в этом случае только съёмные вставки различной конфигурации с фланцевыми соединениями. То есть системы можно разъединить физически (позитивное разделение) и предотвратить любое возможное смешивание или контакт грузов. Правилами ИМО предусматриваются следующие условия для разделения грузов:

- только съёмные участки трубопроводов (не изолирующие клапана) могут использоваться для разделения грузов, если судно не оборудовано раздельными системами трубопроводов для каждого танка;

- глухие фланцевые соединения должны предусматривать возможность их опломбировки через один из болтов;

- официальная независимая классификационная организация (DNV, Germanisher Lloyd) должны произвести инспекцию и опломбировку соединений по окончании разделения грузовых систем. Основываясь на данной инспекции, судну выдается сертификат, заверяющий разделение трубопроводов и систем с приложением соответствующего чертежа. Данный сертификат должен быть предъявлен местным властям (например, Береговой охране США) перед началом погрузки;

- чертежи и схемы, показывающие возможные разделения грузовых систем, должны быть на каждом судне.

Специальные грузы

Следующие грузы являются объектом применения специальных правил при их перевозке в соответствии с резолюцией ИМО А.328 (IX) пункт 17.2:

- этиленоксид;

- метил ацетилен;

- азот;

- аммиак;

- хлор;

- винилхлорид мономер;

- диэтил эстер;

- пропиленоксид и смеси его с этиленоксидом;

- изопропиламид и моноэтиламид.

Специальные требования

Многие из грузов, перечисленных в газовом кодексе ИМО имеют индивидуальные характеристики, которые в свою очередь вызывают необходимость специальных требований при перевозке данных грузов, а именно, наличия:

- в районе грузовой палубы специальных душей безопасности;

- газонепроницаемых помещений в надстройке;

- газо-безопасного помещения для контроля за грузовыми операциями;

- ограничения в использовании некоторых материалов в грузовой системе;

- танков типа «С» для некоторых грузов (хлор);

- системы непрямого охлаждения грузов;

- осушения системы конденсации груза;

- рентгеновской инспекции всех сварных швов на трубопроводах диаметром более 75 мм;

- ограничения в использовании носового или кормового трубопроводов для грузовых операций;

- автоматической подачи азота в танк и поддержание определенного избыточного давления азотной «подушки» в танке;

- точки росы для некоторых грузов не ниже -45 °С;

- прибора для измерения токсичности.

Полный перечень этих требований приведен в Кодексе ИМО.

Процедуры по внутрисудовой перекачке груза

В экстренных случаях, при наличии достаточного объема в других танках, груз из одного танка может быть перекачан в другие танки. После чего можно произвести инертизацию, дегазацию и ремонт данного танка. Однако такие операции необходимо производить по согласованию с оператором или фрахтователем во избежание претензий.

Сноски

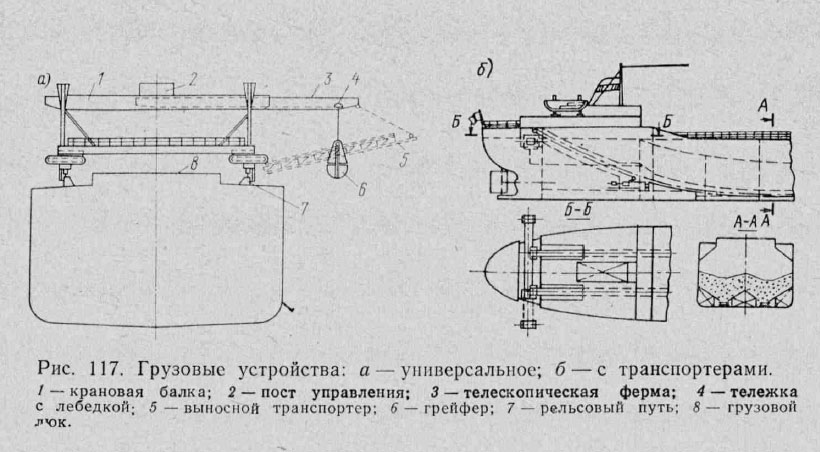

Содержание

- Грузовое устройство со стрелами

- Мачты грузовые

- Стрелы грузовые

- Грузовая лебедка

- Грузовое устройство с кранами

- Люковые закрытия

- Смешанное грузовое устройство

- Универсальное грузовое устройство

- Грузовое устройство с транспортерами

- Пневматическое грузовое устройство

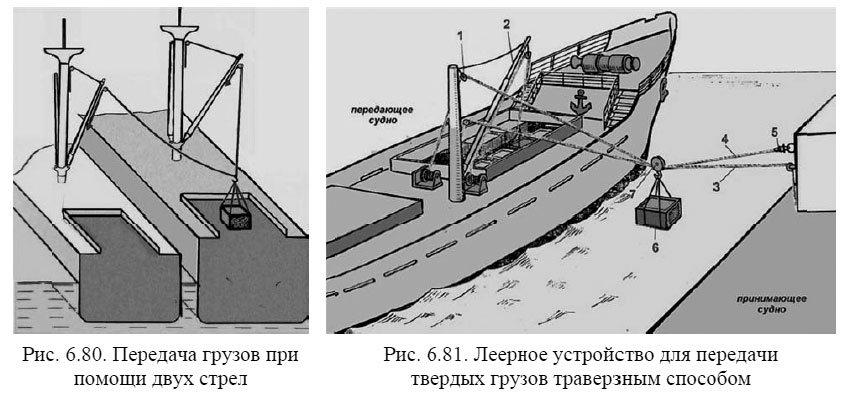

- Передача грузов на судах, ошвартованных друг к другу

- Бесконтактные способы грузовых операций

- Требования к грузовому устройству

- Маркировка грузовых стрел и кранов

- Техника безопасности при работе с грузовым устройством

Грузовое устройство представляет собой комплекс конструкций и механизмов, предназначенных для грузовых операций с перевозимыми грузами. Грузовые устройства устанавливают на большинстве транспортных сухогрузных судов. Если судно совершает рейсы с определенным видом груза только между оборудованными портами, то грузовое устройство может не устанавливаться. К таким судам относятся, например, контейнеровозы, которые обрабатываются в контейнерных терминалах морских портов. На современных судах применяют грузовые устройства со стрелами, с кранами, смешанные, универсальные, транспортерные, пневматические. Выбор типа грузового устройства зависит от назначения, размеров и скорости судна, района плавания, рода перевозимого груза и способа его перевозки. Правильно выбрать тип грузового устройства можно на основании экономического анализа, выполненного для нескольких вариантов устройств.

Крановшик ломает стрелу на судовом кране

Грузовое устройство со стрелами

Конфигурация и конструкция большинства элементов определялась в процессе многолетней практики эксплуатации этого устройства. В настоящее время многие элементы стандартизованы и выбираются по стандартам в зависимости от действующей на них нагрузки. Правилами Регистра установлены: нормы расчета прочности, требования к применяемым материалам, виды термической обработки и сварки, испытания и освидетельствования отдельных элементов и всего устройства в целом.

Основные элементы такого устройства:

- мачты или грузовые колонны, которые служат опорой для стрел (на некоторых судах опорой может являться лобовая переборка надстройки);

- грузовые стрелы с такелажем и оборудованием для проводки и крепления такелажа;

- грузовые лебедки;

- грузовые помещения (трюмы и твиндеки) с соответствующим закрытием грузовых люков.

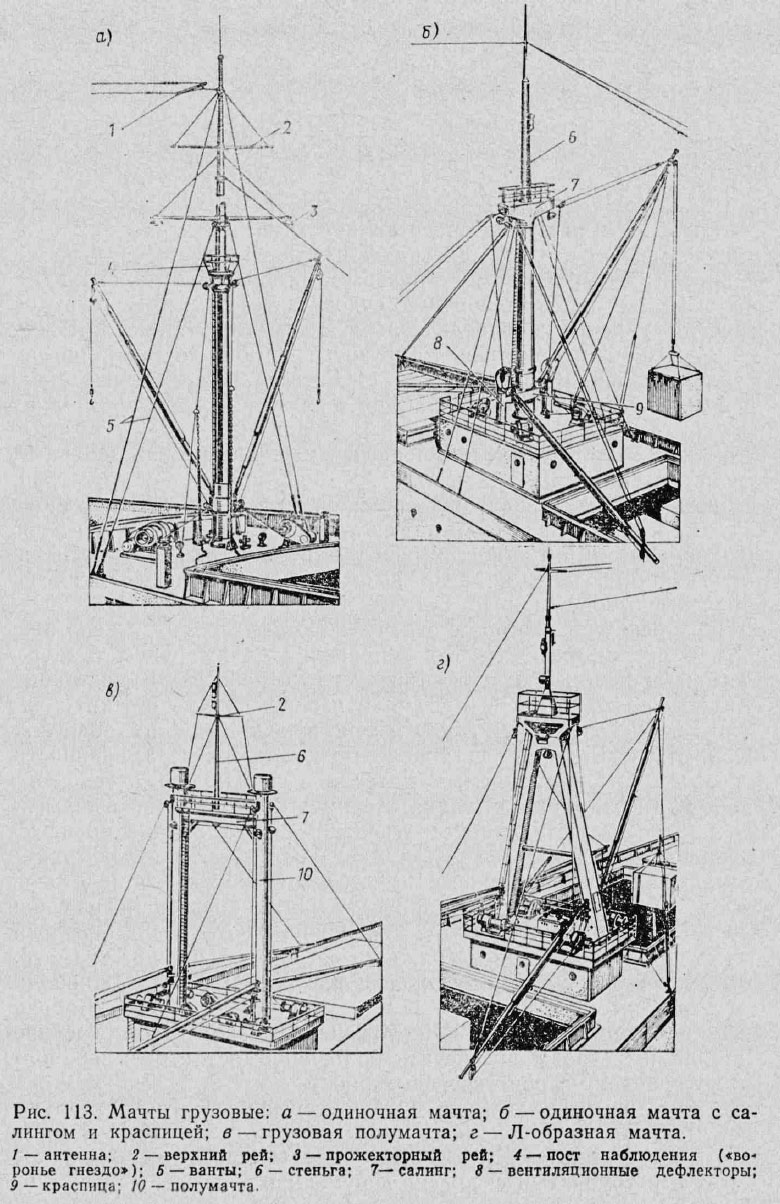

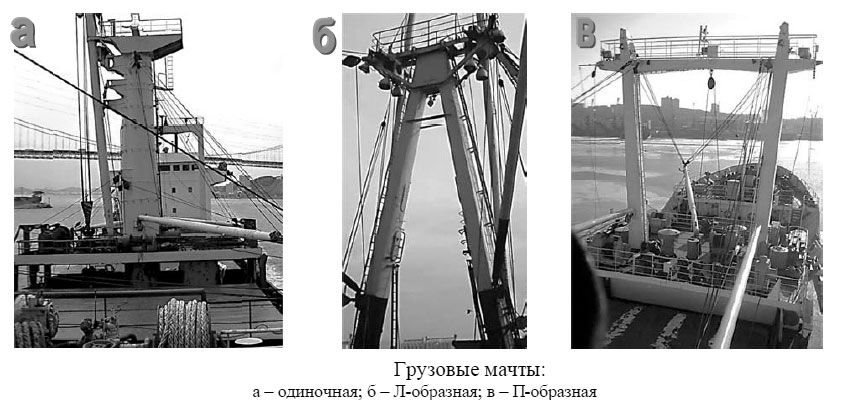

Мачты грузовые (рис. 113) несут на себе грузовые стрелы и различную оснастку. Одиночные мачты представляют собой пустотелую конусную трубу, сваренную из отдельных обечаек. Диаметр мачты у степса (нижнего основания) больше диаметра у эзельгофта (обоймы для крепления стеньги и вант). Наибольшее распространение на современных судах получили Л-образные мачты и полумачты. Их установка позволяет без увеличения длины стрелы обеспечить большой вылет стрелы за борт, что улучшает условия грузовых работ.

При наличии на судне трех мачт носовую называют фок-мачтой, среднюю — грот-мачтой и кормовую — бизань-мачтой.

Наиболее простой по конструкции является одиночная мачта, которая представляет собой стальную трубу большого диаметра. Для прочного крепления мачты она пропускается через отверстие в верхней палубе — пяртнерс и ее нижний конец — шпор приваривается к настилу нижней палубы или второго дна. Место крепления шпора мачты называется степсом. Кроме крепления к корпусу судна, мачты раскрепляются при помощи стоячего такелажа из жесткого стального троса. Тросы, идущие от мачты к бортам, называются вантами. Спереди мачты поддерживаются штагами, а в корму идут бакштаги.

Для обеспечения необходимого вылета грузовых стрел за борт вместо одиночных мачт устанавливают грузовые колонки и портальные мачты, состоящие из двух мачт — Л-образной или П-образной, которые в верхней части соединены салингом. Салинг служит для крепления троса, который поддерживает стрелу (рис. 6.63). В середине салинга устанавливается стеньга. Верхний конец стеньги заканчивается плоским диском — клотиком.

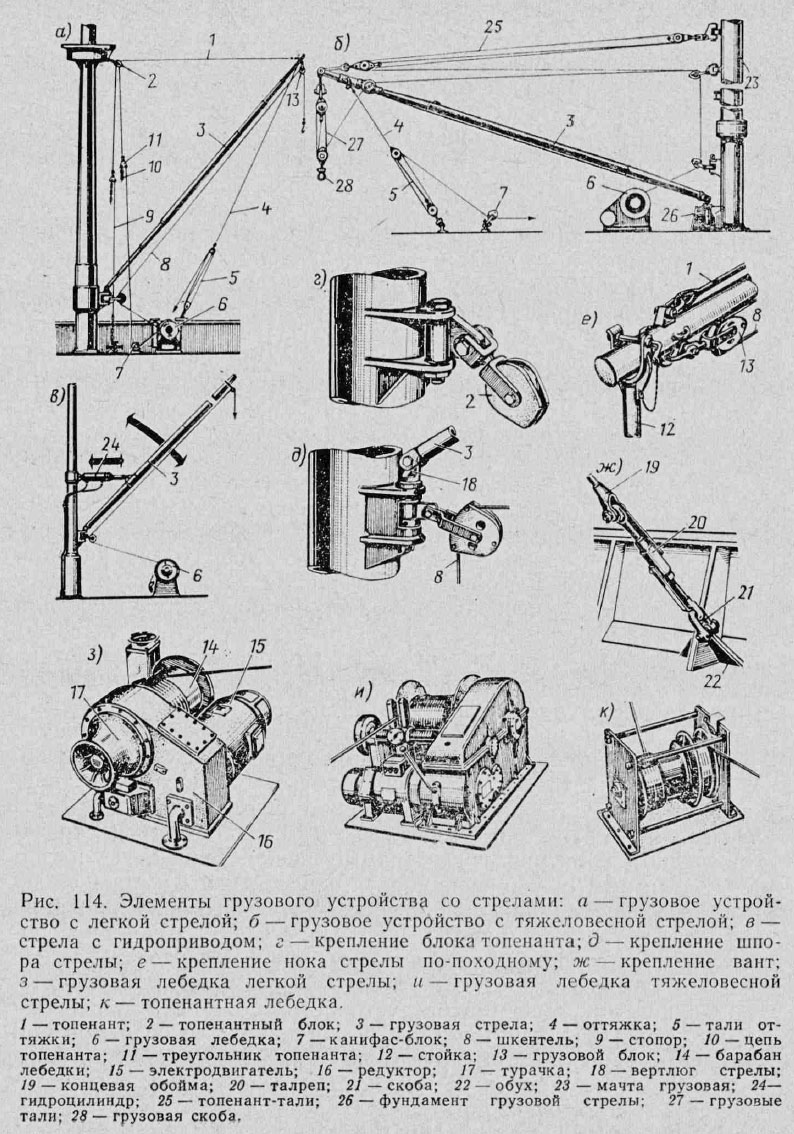

Стрелы грузовые (рис. 114) обеспечивают горизонтальное перемещение груза, делятся на легкие грузоподъемностью до 10 т и тяжеловесы — более 10т. Стрела представляет собой пустотелый трубчатый стержень переменного диаметра. В средней части ее длины диаметр примерно на 30 % больше диаметра нока (верхнего конца стрелы) и шпора (нижнего конца). Это улучшает устойчивость стрелы при осевых нагрузках. Шпор стрелы с помощью вилки крепится к вертлюгу, установленному в башмаке вертлюга на мачте. Вертлюг обеспечивает стреле опору и возможность ее поворота вокруг вертикальной оси.

Легкая грузовая стрела представляет собой стальную трубу с утолщением в средней части. Нижний конец стрелы (шпор) имеет вилку с двумя проушинами. На верхний конец стрелы (нок) насаживают кольцо (бугель), имеющий четыре обуха. Стрелы сварной конструкции могут не иметь бугеля, а для крепления такелажа к ноку стрелы приваривают обухи.

Для шарнирного соединения шпора стрелы с мачтой на последней на высоте 2 — 2.5 м от палубы устанавливают башмак, имеющий проушину и подпятник.

Нок стрелы поддерживается топенантом. Изменяя длину топенанта, можно изменить угол подъема стрелы. Топенант состоит из стального троса, коренной конец которого крепится к верхнему обуху нокового бугеля. Второй, ходовой коней топенанта проходит через топенант-блок, закрепленный на мачте. Ниже блока к топенанту крепится треугольное звено — треугольник топенанта. С другой стороны к треугольнику прикреплены длиннозвенная цепь —грузовой стопор и стальной трос — лопарь топенанта. Лопарь топенанта служит для подъема стрелы. Выбирают лопарь с помощью грузовой лебедки, на турачку которой заводят ходовой конец лопаря. Грузовым стопором стрелу закрепляют в нужном положении, для чего одно из звеньев цепи крепят к обуху, приваренному на палубе.

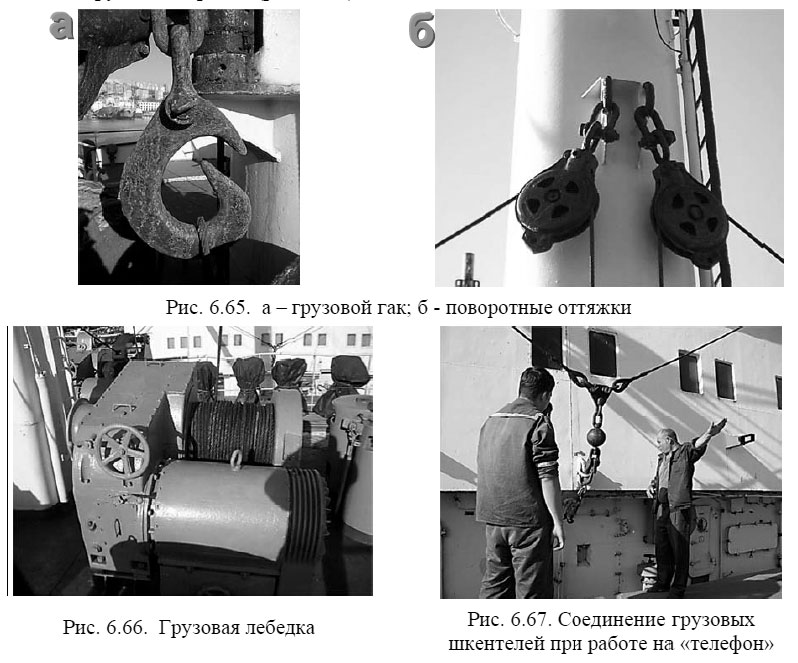

На многих судах для крепления топенанта и подъема стрелы вместо грузового стопора используют топенантные вьюшки, которые приводятся во вращение от грузовой лебедки. Для подъема стрелы с грузом суда имеют специальные топенантные лебедки или грузовые лебедки снабжаются топенантным барабаном. В этом случае топенант выполняется в виде талей (топенант-тали), что уменьшает нагрузку на топенантную лебедку. Груз поднимают гибким стальным тросом — грузовым шкентелем. На одном конце его закрепляют грузовой гак (рис. 6.65 а) и противовес, а другой конец через грузовой и направляющий блоки проводят к грузовой лебедке, где прочно закрепляют на барабане.

Поворот стрелы для выноса груза за борт и обратно производится при помощи оттяжек (рис. б.65 б). Каждая стрела имеет две оттяжки, что дает возможность надежно закрепить ее в нужном положении. Оттяжка состоит из конца стального троса —мантыля и талей, основанных растительным тросом. Мантыли оттяжек закрепляют за боковые обухи нокового бугеля, а тали нижними блоками крепят за обухи или рымы, установленные на палубе, фальшборте, рубке и т. п. При подъеме груза грузовой шкентель выбирают с помощью грузовых лебедок (рис. 6.66).

Легкие стрелы могул работать как в одиночном так и в спаренном варианте. При работе в спаренном варианте «на телефон» грузовые шкентеля соединяют как показано на рис. 6.67. Затем одну стрелу (береговую) устанавливают в положение «за бортом» так, чтобы ее нок находился над причалом. Вторую стрелу (трюмную) устанавливают в положение «над люком» так, чтобы ее нок находился над просветом люка грузового трюма (рис. 6.68).

Выгрузка осуществляется следующим образом. Груз. зацепленный грузовым гаком «трюмной» стрелы, поднимается выше комингса трюма и фальшборта. Лебедка «береговой» стрелы подбирает слабину своего грузового шкентеля и как бы «берет груз на себя», одновременно лебедка «трюмной» стрелы потравливает свой грузовой шкентель. Груз начинает перемещаться в сторону причала и, как только окажется над местом выгрузки, оба шкентеля травят и груз опускается на причал.

Грузоподъемность при работе на «телефон» уменьшается почти вдвое относительно грузоподъемности каждой отдельной стрелы вследствие увеличения усилий в стрелах, шкентелях и оттяжках, особенно при угле между шкентелями 120° и более. Недостатком этого способа является и то, что с изменением места подъема или укладки груза в трюме требуется перестановка стрел, на которую затрачивается время.

В полной мере грузоподъемность стрел может быть использована при работе способом «одиночной стрелы». В этом случае стрелу устанавливают над люком и груз на шкентеле поднимают из трюма на достаточную высоту. Затем стрелу с помощью оттяжек вываливают за борт и груз опускают на причал. Подобрав шкентель, стрелу возвращают в исходное положение.

Способ «одиночной стрелы» имеет низкую производительность и требует большой затраты ручного труда. Поэтому он применяется только в исключительных случаях.

На переходе легкие стрелы опускаются в горизонтальное положение, для чего устанавливаются стойки с накладными бугелями, в которых закрепляются ноки стрел.

Многие универсальные грузовые суда оборудуют одной иди двумя тяжеловесными стрелами грузоподъемностью до 40 — 50 т. а в отдельных случаях (на специальных судах) — до 300 т.

Тяжеловесными стрелами работают по способу одиночной стрелы (рис. 6.69). Но в отличие от легких стрел стрелы-тяжеловесы имеют три рабочих движения: подъем груза, поворот стрелы и изменение наклона стрелы.

Конструкция и вооружение тяжеловесной стрелы имеют некоторые особенности. Шпор стрелы для уменьшения изгиба мачты опирается не на мачту, а на специальный фундамент, установленный на палубе Отличием в конструкции нока стрелы является наличие врезного блока, установленного в прорези, которая сделана несколько ниже бугеля.

К нижней скобе на ноке стрелы подвешен верхний неподвижный блок многошкивных талей — грузовых гиней. К нижнему подвижному блоку гиней подвешен двурогий гак с вертлюгами (рис. 6.70).

Перегрузка тяжеловесов судовыми средствами должна производиться под личным руководством старшего помощника капитана. К работе на тяжеловесных стрелах допускаются только специально обученные члены экипажа, объявленные приказом по судну.

Топенант — это трос, с помощью которого устанавливают необходимый угол наклона стрелы к горизонту. На тяжеловесных стрелах ставят топенант-тали. Коренной конец топенанта крепят к бугелю нока стрелы, а ходовой проводят через топенантный блок, канифас-блок и закрепляют на топенаптном барабане грузовой лебедки или на топенантной вьюшке. На некоторых современных судах угол наклона стрелы изменяют с помощью гидропривода (см. рис. 114).

Шкентель грузовой обеспечивает вертикальное перемещение груза. Он проходит через грузовой блок, подвешенный к ноковому бугелю, и через направляющий блок, который крепится к башмаку шпора стрелы.

Коренной конец шкентеля крепят на барабане грузовой лебедки н на ходовом конце шкентеля подвешивают грузовой гак, вертлюг и противовес. У стрел тяжеловесов вместо одиночного шкентеля устанавливают грузовые тали.

Оттяжки служат для поворота стрелы и ее фиксирования в положении «над люком» и «за бортом». Верхний конец оттяжек крепят на ноковом бугеле стрелы, а нижний —к талям оттяжек. Неподвижный блок талей закрепляют на обухе, приваренном к фальшборту или палубе. Ходовой конец талей оттяжек выбирается вручную или с помощью лебедки.

Весь бегучий такелаж грузового устройства выполняют из стального троса с органическим сердечником (последний обеспечивает тросу лучшую гибкость). Из растительного троса может быть выполнен лопарь талей оттяжек при работе вручную.

Грузовая лебедка (рис. 114) приводит в движение бегучий такелаж устройства. Как правило, грузовые лебедки устанавливают на палубах у мачт. По роду привода они могут быть ручными (при грузоподъемности до 1 т), паровыми (встречаются редко), электрическими (самые распространенные) и гидравлическими. Последние наиболее перспективны из-за небольших габаритов, малой массы, бесступенчатого регулирования скорости. Грузоподъемность лебедок достигает 10 т, при необходимости она увеличивается применением грузовых талей. Скорость подъема груза доходит до 100 м/мин.