12

Федеральное

агентство по образованию

Государственное

образовательное учреждение высшего

профессионального образования Тульский

государственный университет

Кафедра

оборудования и технологии сварочного

и литейного производства

ТЕХНОЛОГИЧЕСКАЯ

ПОДГОТОВКА ПРОИЗВОДСТВА

ЛАБОРАТОРНАЯ РАБОТА

РАЗРАБОТКА СПЕЦИФИКАЦИИ

СВАРОЧНОЙ ПРОЦЕДУРЫ

(WPS)

для

студентов очного

и заочного обучения

Тула 2006г.

|

Разработали: |

А. А. Протопопов,

Л. А. Павеле,

И. П. Дубовенко, |

1.1. Цель занятия

Приобретение

практических навыков разработки

спецификации сварочной процедуры (WPS).

1.2. Общие сведения

В

соответствии с ISO

3834 (EN

729-1) для исчерпывающие (всеобъемлющие)

и стандартные требования по качеству

регламентируют наличие доступных для

сварщика инструкции по технологии

сварки и инструкции по выполнению

работы. Причем под инструкцией по

технологии сварки подразумевается WPS,

а инструкции по выполнению работы должна

представлять собой, как это указано в

EN

288, упрощенное изложение WPS,

пригодное использования на рабочем

месте. Тем не менее, на отечественных

предприятиях, выпускающих сварные

изделия для европейских заказчиков и

ведущих документацию параллельно по

отечественным и международным стандартам,

в качестве инструкции по выполнению

работы используется технологический

процесс, написанный в соответствии с

отечественными стандартами..

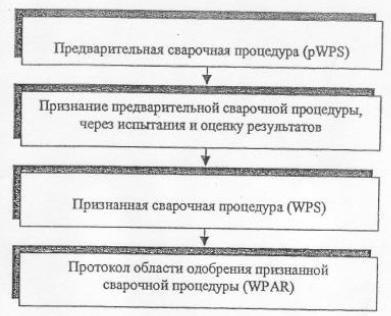

В

соответствии с EN

288 последовательность разработки и

утверждения WPS

представлен на рис. 1.

Рис. 1.

Последовательность разработки и

утверждения WPS

Таким

образом, спецификации

сварочной процедуры – основной

технологический документ, регламентирующий

технологию сварки по европейским нормам

утверждается протоколом (WPAR)

после сварки и успешного испытания

образцов в соответствии с WPS.

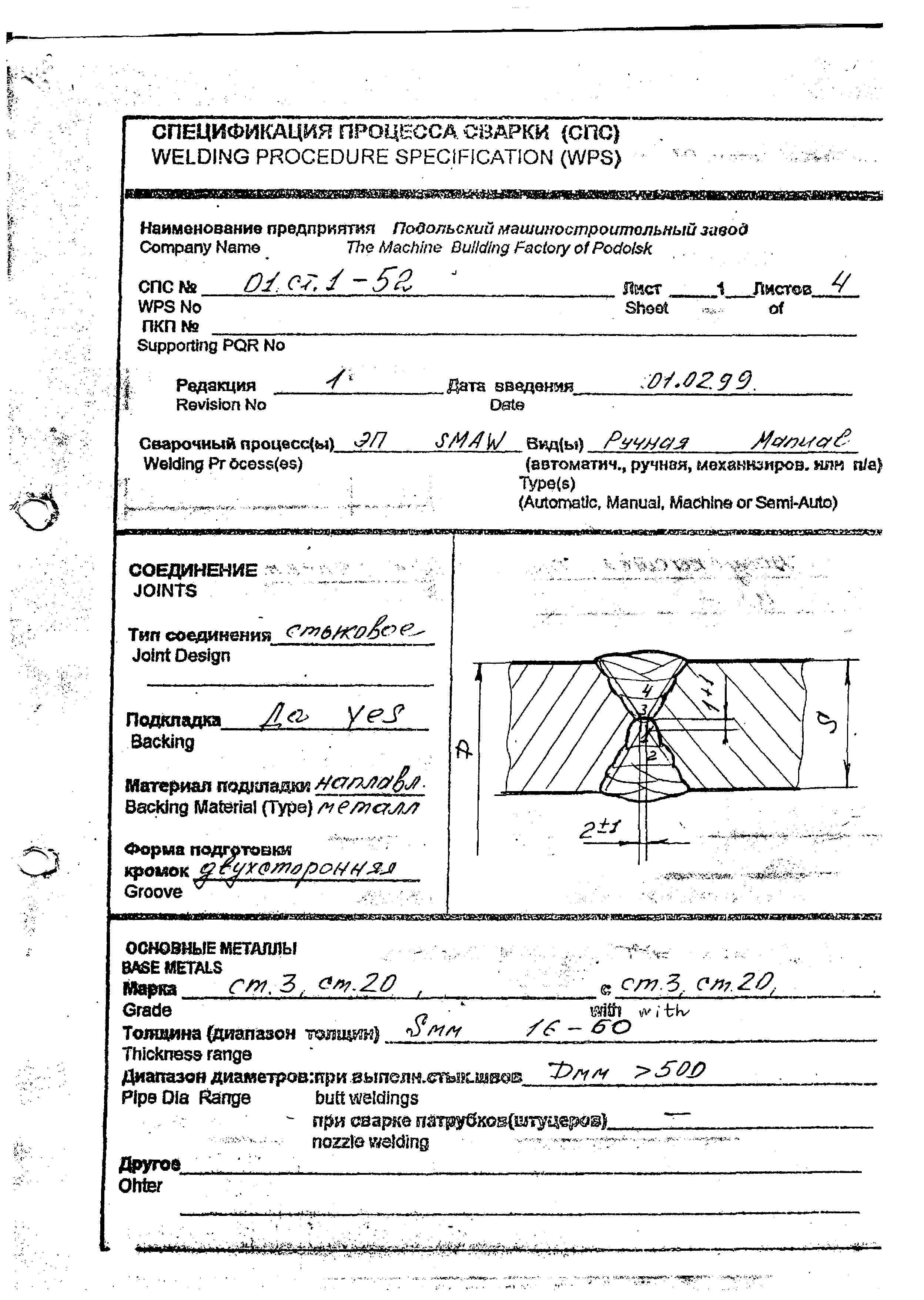

Рекомендуемая

форма бланков WPS

имеет следующий вид.

|

СПЕЦИФИКАЦИЯ

WELDING PROCEDURE

Наименование

Company

СПС WSP

ПКП

Supporting

Редакция

Revision

Сварочный

Welding Type(s) Automatic, |

|

|

СОЕДИНЕНИЕ JOINTS

Тип

Joint Подкладка________________________________ Backing

Материал Backing Форма подготовки kромок___________________________________ Groove |

|

|

ОСНОВНЫЕ МЕТАЛЛЫ

BASE Марка_____________________________________________с_________________________________

Grade

Толщина(диапазон

Thickness

Диапазон

Pipe

при сварке

Другое______________________________________________________________________________ Other ______________________________________________________________________________ |

|

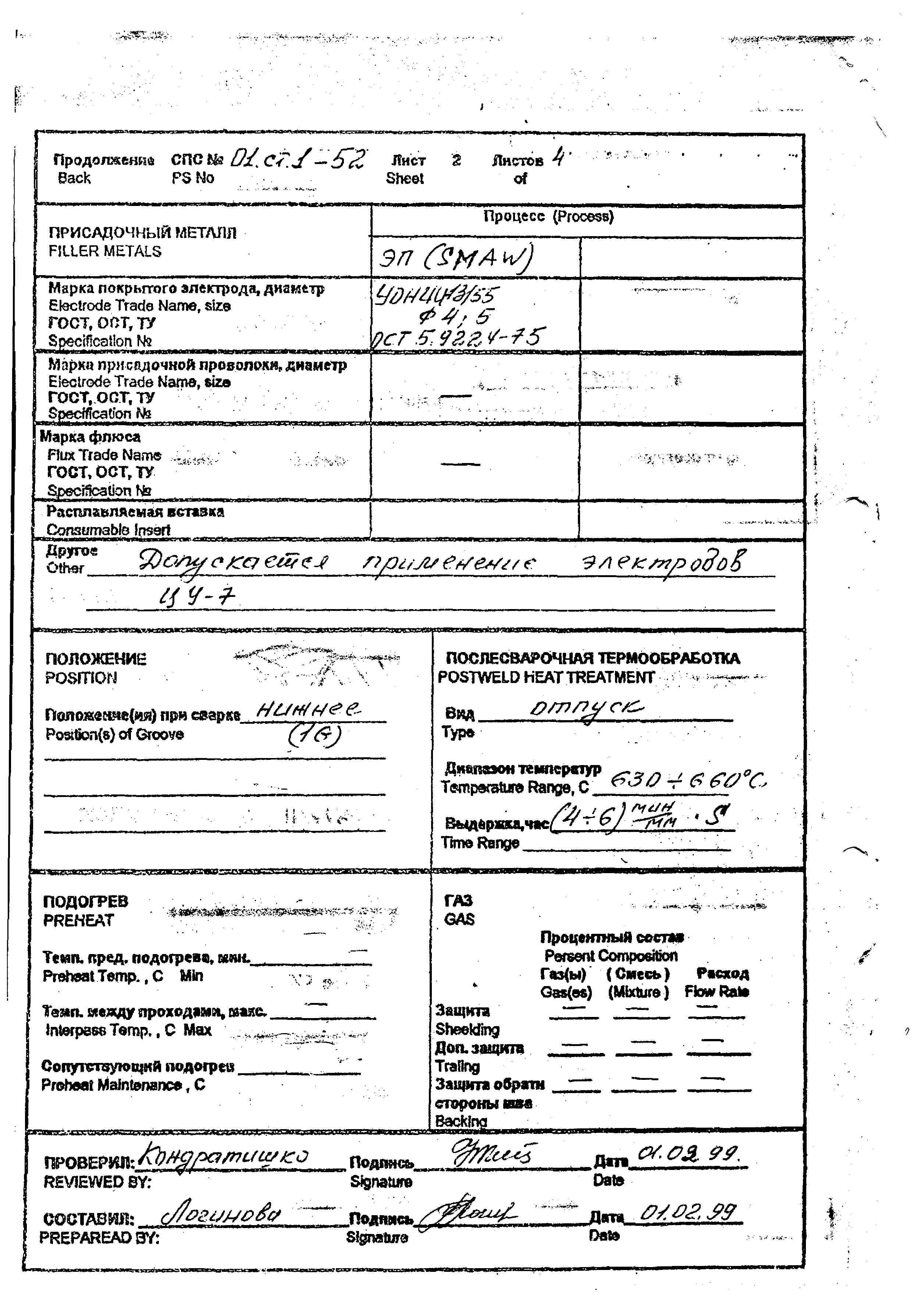

Продолжение

Back |

||

|

ПРИСАДОЧНЫЙ FILLER |

Процесс |

|

|

Марка покрытого

Electrode ГОСТ, ОСТ, ТУ

Specification |

||

|

Марка присадочной

Electrode ГОСТ, ОСТ, ТУ

Specification |

||

|

Марка флюса

Flux ГОСТ, ОСТ, ТУ

Specification |

||

|

Расплавляемая

Consumable |

||

|

Другое Other ______________________________________________________________________________ ______________________________________________________________________________ |

||

|

ПОЛОЖЕНИЕ POSITION

Положение(ния)

Position(s) |

ПОСЛЕСВАРОЧНАЯ

POSTWELD Вид_____________________________________ Type

Диапазон Temperature

Выдержка,

Time |

|

|

ПОДОГРЕВ PREHEAT

Темп. пред.

Preheat

Темп. между Interpass

Сопутствующий Preheat |

ГАЗ GAS

Процентный Persent

Газ(ы)

Gas(es)

Защита Sheelding

Доп. Traling Защита обратн.

стороны Backing |

|

|

ПРОВЕРИЛ:

REVIEWED

СОСТАВИЛ:

PREPAREAD |

|

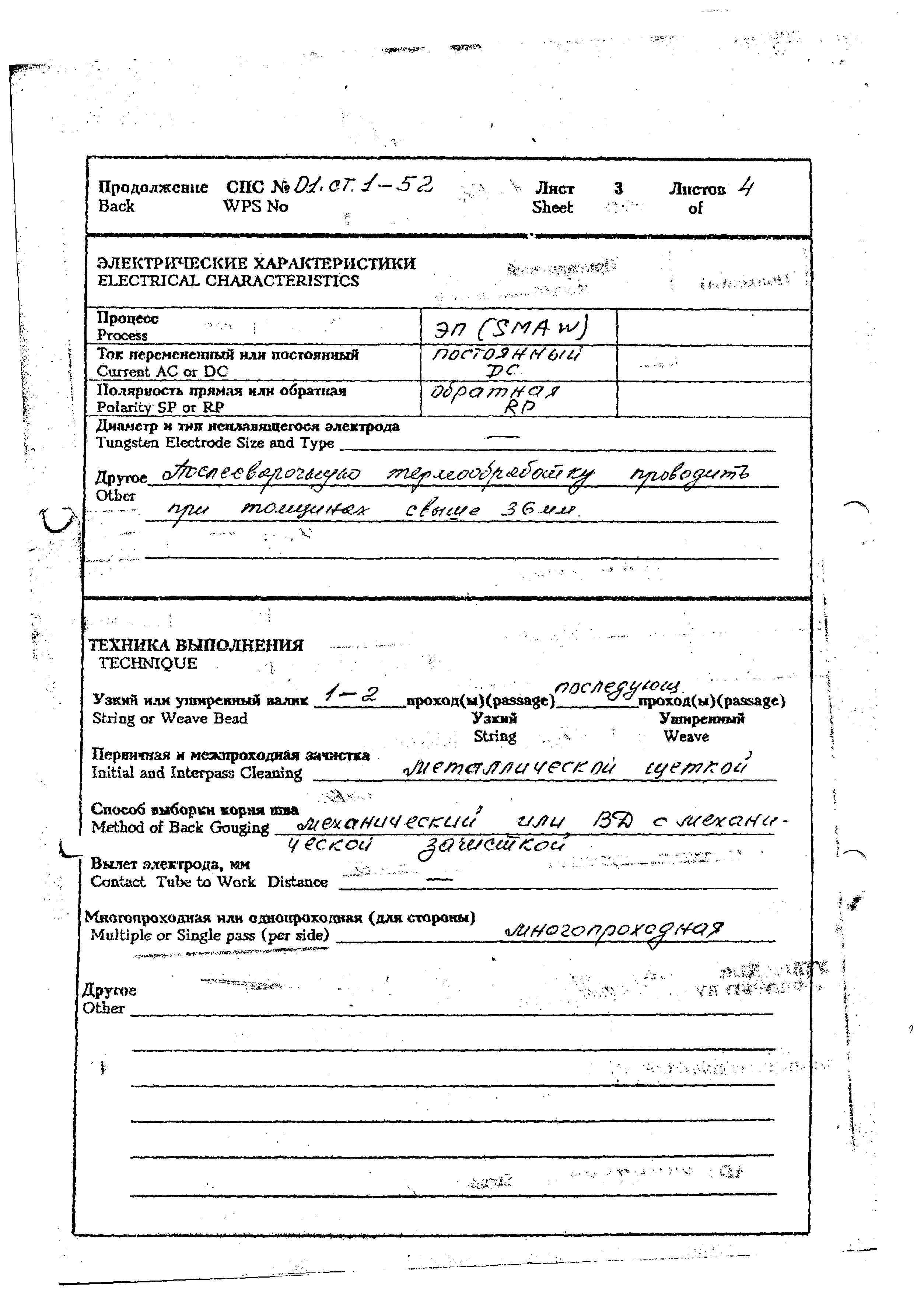

Продолжение

Back |

||

|

ЭЛЕКТРИЧЕСКИЕ

ELECTRICAL |

||

|

Процесс Process |

||

|

Ток переменный Current |

||

|

Полярность Polarity |

||

|

Диаметр и тип

Tungsten Другое _____________________________________________________________________________ Other _____________________________________________________________________________ |

||

|

ТЕХНИКА TECHNIQUE

Узкий

String String

Первичная и Initial

Способ выборки

Method

Вылет Contact

Многопроходная

Multiple Другое Other ______________________________________________________________________________ _______________________________________________________________________________ _______________________________________________________________________________ ________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ |

|

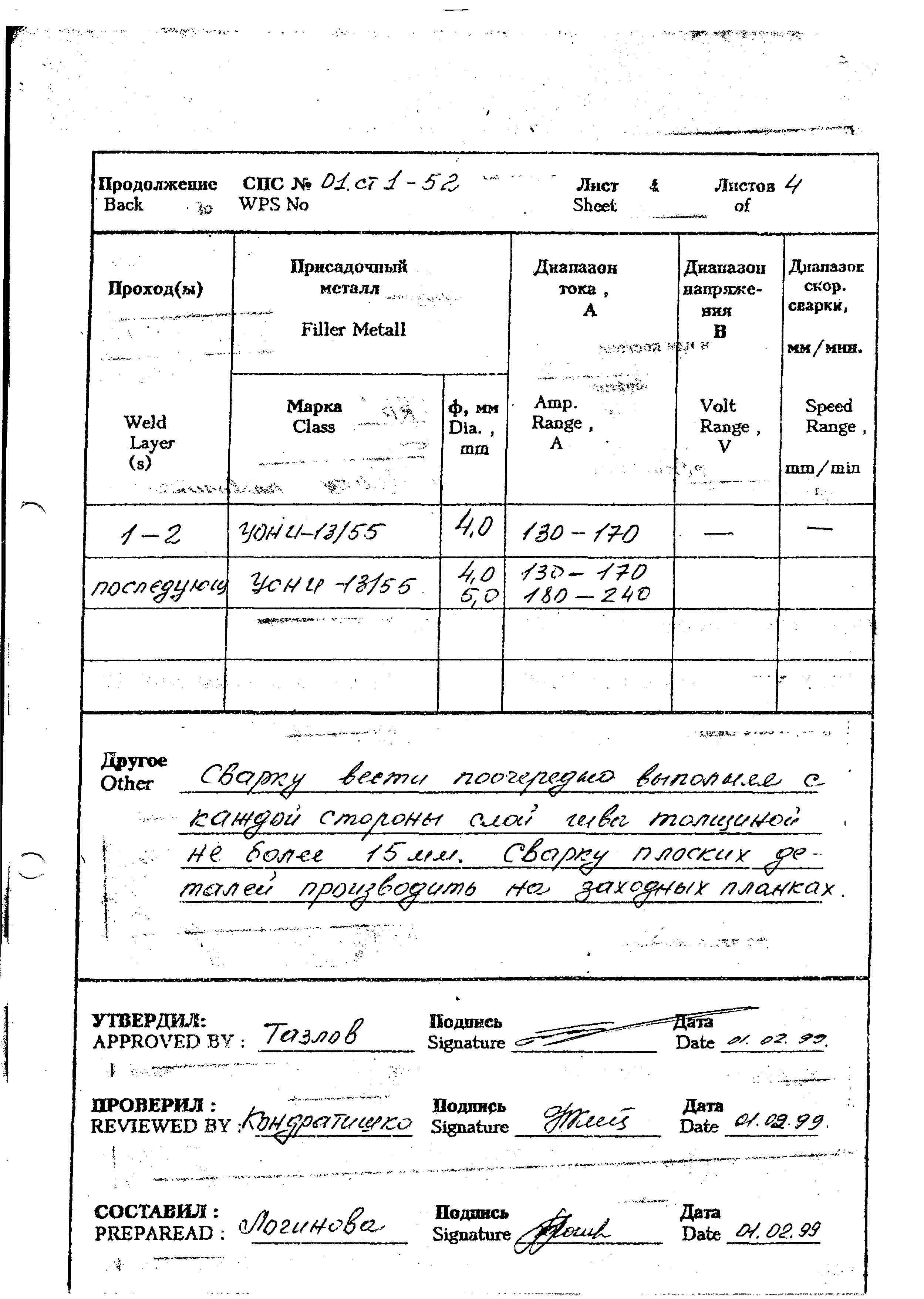

Продолжение

Back |

|||||

|

Проход(ы) Weld Layer (s) |

Присадочный Металл Filler |

Диапазон Amp. Range, A |

Диапазон Volt Range, V |

Диапазон скор. мм,/мин. Speed Range, mm/min |

|

|

Марка Class |

Диаметр, мм Dia., |

||||

|

Другое Other ______________________________________________________________________________ _______________________________________________________________________________ _______________________________________________________________________________ ________________________________________________________________________________ |

|||||

|

УТВЕРДИЛ:

APPROVED

ПРОВЕРИЛ:

REVIEWED

СОСТАВИЛ: PREPAREAD |

1.3. Лабораторное

оборудование, материалы

Персональный

компьютер.

1.4. Порядок выполнения

работы

1.4.1. Ознакомиться

с общими сведениями.

1.4.2.

Для варианта задания, выданного

преподавателем, разработать WPS

(Пример разработки WPS

приведен в приложении 1).

1.5. Указания по

оформлению отчета

Отчет по работе

должен содержать:

1.5.1. Цель работы.

1.5.2. Теоретические

сведения.

1.5.3. Выполненное

практическое задание.

1.5.4. Выводы по

работе.

1.6. Контрольные

вопросы, темы и разделы

1.6.1.

Что представляет собой WPS.

1.6.2.

Какие еще (кроме WPS)

технологические документы применяются

при организации производства сварных

изделий по европейским нормам..

1.6.3.

Для чего требуется WPAR?.

1.6.4.

Изложите

особенности разработки разделов WPS

и их документирования, т.е. заполнения

бланка WPS.

1.7. Библиографический

список

1.7.1.

EN

288-2.

Рассмотрено

на заседании кафедры ОТСиЛП

протокол

№ 1 от 30 сентября 2006г.

Зав.

кафедрой _____________ А. А. Протопопов

Приложение

1. Пример WPS

WPS, pWPS, WPQR (PQR), WPQ, WOPQ по сварке это документы, которые гарантируют повторяемость получение качественного сварного соединения за счет стандартизации процесса. В данной статье мы подробно рассмотрим какой тайный смысл скрывается за всеми этими буквами, что в дальнейшем поможет добиться качественных сварных швов руководителям, инженерам и сварщикам.

Содержание

- WPS

- Как составлять WPS

- pWPS

- WPQR или PQR

- WPQ

- WOPQ

- Бланки WPS, WPQR, WPQ, WOPQ

Главной целью любой компании является создание высококачественной продукции с длительным сроком эксплуатации. Независимо от того насколько опытен сварщик, который непосредственно производит сварку изделия, не стоит полагаться только на его умения и навыки при выборе способа и режимов, сварочных материалов, формы разделки кромок и других параметров.

Для начала давайте произведем расшифровку всех этих сокращений:

| Аббревиатура | Название на английском | Перевод |

|---|---|---|

| WPS | Welding Procedure Specification | спецификация процесса сварки |

| pWPS | Preliminary Welding Procedure Specification | предварительная спецификация процесса сварки |

| WPQR | Welding Procedure Qualification Record | протокол аттестации процедуры сварки |

| PQR | ||

| WPQ | Welders Performance Qualifications | квалификационное испытание сварщика |

| WOPQ | Welding Operator Performance Qualifications | квалификационное испытание оператора сварочной установки |

Все вышеуказанные документы аттестации сварщиков и аттестации технологии сварки являются обязательными согласно множества международных нормативных документов, например:

- ISO 15612 Specification and qualification of welding procedures for metallic materials — Qualification by adoption of a standard welding procedure specification

- ГОСТ ISO 15609-1 Технические требования и аттестация процедур сварки металлических материалов. Дуговая сварка

- ГОСТ ISO 15609-2 Технические требования и аттестация процедур сварки металлических материалов. Газовая сварка

- ISO 15609-3 Specification and qualification of welding procedures for metallic materials — Welding procedure specification — Part 3: Electron beam welding

- ISO 15609-4 Specification and qualification of welding procedures for metallic materials — Welding procedure specification — Part 4: Laser beam welding

- ISO 15609-5 Specification and qualification of welding procedures for metallic materials — Welding procedure specification — Part 5: Resistance welding

- ISO 15609-6 Specification and qualification of welding procedures for metallic materials — Welding procedure specification — Part 6: Laser-arc hybrid welding

- ASME Section IX Welding, Brazing, and Fusing Qualifications

- EN 14730-1 Railway applications – Track – Aluminothermic welding of rails – part 1: Approval of welding processes

- AWS D1.1 Structural Welding Code – Steel

- AWS D1.2 Structural Welding Code — Aluminium

- AWS D1.6 Structural Welding Code – Stainless Steel

- DS/EN 13134 Brazing/hard soldering – procedure approval

- Спецификация процесса сварки WPS

- официальный письменный документ, описывающий процедуру сварки, который является руководством для сварщика или оператора при изготовлении надежных и качественных сварных швов в соответствии с требованиями нормативных документов.

На каждый сварочный процесс должна быть оформлена и утверждена WPS, сварка изделий допускается только при ее наличии

Подтверждение протокола сварки pWPS осуществляется путем изготовления пробного образца и оформлением протокола аттестации процедуры сварки WPQR.

WPQR или просто PQR — это гарантия того, что при соблюдении всех параметров, которые указаны в спецификации процесса сварки, будет получено качественное сварное соединение. При этом, к работе допускаются только сварщики, которые сдали квалификационные тесты и получили протокол квалификационных испытаний WPQ или операторы сварочных установок WOPQ.

WPQ, WOPQ – показывает, что сварщик понял и продемонстрировал навыки и умения при работе с данной WPS.

Последовательность данного процесса процесс можно отобразить следующей схемой

Перед запуском изделий в производство разрабатывается pWPS, сварка изделий осуществляется сварщиком, который имеет WPQ или WOPQ после подтверждения качества шва оформляется WPQR и утверждается WPS.

В зависимости от требований стандартов, при отсутствии аттестованных сварщиков допускается сначала проведение процедуры утверждения WPS с последующей аттестацией сварщиков по данной процедуре.

Что такое WPS?

- Технические требования к процедуре сварки WPS

- окумент, который был аттестован в установленном порядке и содержит значения параметров процедуры сварки, обеспечивающие повторяемость ее выполнении в производстве.

Большинство терминов и определений в данной статье взято из ГОСТ Р ISO 15607.

Другими словами, WPS это предварительная спецификация процесса сварки (pWPS), которая прошла апробацию и подтверждена в результате чего оформлено WPQR

Подобно рецепту, процедура сварки дает сварщику четкие указания, при соблюдении которых гарантированно будет получено изделие, соответствующее всем требованиям отраслевых стандартов. WPS включает в себя подробную информацию, необходимую для получения качественного сварного соединения с гарантированными механическими свойствами.

Главной целью WPS является обеспечение повторяемости процесса и гарантированное получение качественного сварного соединения за счет соблюдения сварщиком всех параметров и режимов сварки.

Помимо всего прочего WPS включает информацию о необходимых материалах, требуемом оборудовании и инструменте, используемых приемах.

Как составлять WPS?

При составлении WPS необходимо понимать, что должен знать сварщик для выполнения данного сварного шва. Поэтому при написании WPS в первую очередь указывают:

- Способ сварки

- Материал, который будет свариваться

- Сварочные материалы (электроды, прутки, проволока).

- Тип сварного соединения и шва

- Толщина свариваемых деталей

- Конструкция соединения и последовательность сварки

- Положение при сварке

- Режимы

- Необходимость предварительного и сопутствующего нагрева

- Необходимость термической обработки

А потом уже шаг за шагом дополнять ее путем указания дополнительных параметров: величину поперечных колебаний, скорости нагрева и охлаждения, метод подготовки и очистки кромок и т.п.

После указания всех данных необходимо скрупулёзно пункт за пунктом их проанализировать, чтобы быть уверенным, что сварщик, который имеет соответствующую квалификацию, сможет сделать качественный шов руководствуясь данной WPS.

Что такое pWPS?

- Предварительные технические требования к процедуре сварки pWPS

- документ, содержащий значения параметров процедуры сварки, которая должна быть аттестована.

WPS должна классифицироваться как pWPS до момента ее подтверждения и оформления PQR. Поскольку она не имеет отличий в форме и правилах оформления от WPS, мы не будем останавливаться на ней подробно.

Что такое WPQR или PQR?

- Протокол аттестации процедуры сварки WPQR (PQR)

- протокол, содержащий все необходимые данные для аттестации предварительных технических требований (pWPS) к процедуре сварки.

Для того, чтобы подтвердить корректность данных указанных в pWPS проводят сварку образца и все необходимые испытания согласно требованиям стандарта. В PQR записываются только фактические значения размеров образца, параметров и режимов сварки, и остальных значения, которые являются важными для обеспечения качества изделия.

PQR сочетает в себе всю информацию, которая указана в pWPS и результаты разрушающего и неразрушающего контроля образца.

Каждая WPS должна быть подтверждена PQR, но стандарты на сварку имеют области распространения, которые позволяют не проводить сварку тестового образца для каждой WPS.

Чаще всего, благодаря области распространения значений, стандарты на сварку допускают обойтись сваркой и испытаниями, и оформлением одного протокола аттестации процедуры сварки PQR, который применим для множества WPS. На практике это выглядит следующим образом:

- Конструкция изготавливается из одной марки стали, но имеет сложную конфигурацию, сочетающую в себе сварку деталей разных толщин 3, 5, 7, 8, 10, 11 мм.

- Необходимо разработать pWPS для каждой толщины.

- В стандарте на сварку указано, что для данной марки стали область распространения толщины стенки от 3 до 30 мм.

- Благодаря области распространения нет необходимости сваривать образцы каждой толщины, а обойтись всего сваркой одного образца и оформлением PQR.

- Шесть WPS подтверждаются одним PQR.

Что такое WPQ?

- Квалификационные испытания сварщика (WPQ)

- сертификат испытаний, который предоставляет информацию о том обладает ли сварщик необходимым опытом, умениями и знаниями для выполнения всех требований данного процесса сварки.

Для определения способен ли сварщик обеспечить качество сварного шва выполняя указания в процедуре сварке (WPS) проводят неразрушающий и разрушающий контроль сварного образца, который он изготовил. Методы и объемы контроля зависят от требований стандартов.

После прохождения всех испытаний сварщику выдается сертификат, подтверждающий его навыки.

Что такое WOPQ?

Прежде чем приступить к пояснению, что такое WOPQ необходимо уяснить что, согласно нормативным документам, имеются кардинальное отличие, которое отсутствует в системе аттестации сварочного производства НАКС, между сварщиком и оператором.

- Сварщик

- лицо, выполняющее ручную или полуавтоматическую сварку.

Под термином «ручная сварка» необходимо понимать все способы, в которых процесс осуществляется непосредственно сварщиком вручную: покрытыми электродами, неплавящимся электродом, газовая, плазменная, лазерная и т.д.

- Оператор сварки

- лицо управляющее сварочной установкой или автоматическим сварочным оборудованием (сварочный автомат, робот для сварки, орбитальная сварка и т.д.).

- Квалификационное испытание оператора сварочной установки (WOPQ)

- сертификат испытаний, который предоставляет информацию о том обладает ли оператор сварочной установки необходимым опытом, умениями и знаниями для выполнения всех требований данного процесса сварки

Для определения способен ли оператор правильно настраивать и управлять сварочной установкой производится изготовление образца и его последующие испытания. По результатам контроля оператору сварочной установки выдается сертификат свидетельствующее о его мастерстве.

Бланки WPS, WPQR, WPQ, WOPQ

Согласно требованиям большинства нормативных документов внешнее оформление и расположение элементов в бланке спецификации процесса сварки носит рекомендательный характер, и изготовитель сам вправе решать какое оформление они должны иметь. Самое главное – чтобы в документе были указаны все обязательные параметры, которые требуются в соответствии со стандартом.

Бланки документов, разработанные на основании требований ASME Section IX можно скачать по ссылкам ниже:

- WPS

- WPQR (PQR)

- WPQ

- WOPQ

Подводя итог, необходимо сказать, что если впервые столкнуться со всеми этими понятиям, то наступает небольшой ступор. Но на самом деле все не так страшно, главное понимать, что согласно требованиям стандартов необходим аттестованный сварщики и технология. В отличии от НАКС, здесь не требуется обязательной аттестации руководителей сварочных работ и сварочного оборудования.

Спецификация процедуры сварки — Welding Procedure Specification

А Спецификация процедуры сварки (WPS) — это официальный письменный документ, описывающий сварка процедуры, которые дают указания сварщикам или операторам сварки для выполнения прочных и качественных производственных сварных швов в соответствии с требованиями норм. Цель документа — направить сварщиков к принятым процедурам, чтобы использовать повторяемые и надежные методы сварки. WPS разрабатывается для каждого сплава материала и для каждого типа сварки. Конкретные кодексы и / или инженерные общества часто являются движущей силой разработки WPS компании. WPS поддерживается квалификационной записью процедуры (PQR или WPQR). PQR — это запись выполненного и испытанного (более тщательного) испытательного шва, чтобы гарантировать, что процедура даст хороший сварной шов. Отдельные сварщики проходят квалификационный тест, задокументированный в протоколе квалификационного теста сварщика (WQTR), который показывает, что они понимают и демонстрируют способность работать в рамках указанного WPS.

Содержание

Вступление

Ниже приведены определения WPS и PQR, которые можно найти в различных нормах и стандартах:

Согласно Американское сварочное общество (AWS), WPS подробно предоставляет необходимые параметры сварки для конкретного применения, чтобы гарантировать повторяемость должным образом обученным сварщики. AWS определяет PQR сварки как запись сварочных параметров, используемых для получения приемлемого испытательного сварного шва, и результатов испытаний, проведенных на сварном элементе для аттестации Спецификации процедуры сварки. AWS D1.1 — широко используемый стандарт для стальных конструкций (гражданских инженерных сооружений). Он определяет либо предварительная квалификация вариант (глава 3) или квалификация вариант (глава 4) утверждения сварочных процессов. [1]

В Американское общество инженеров-механиков (ASME) аналогичным образом определяет WPS как письменный документ, который дает указания сварщику или оператору сварки для выполнения производственных сварных швов в соответствии с требованиями Кодекса. [2] ASME также определяет сварку PQR как запись переменных, записанных во время сварки при испытании. купон. Протокол также содержит результаты испытаний испытанных образцов.

В Канадское сварочное бюро в соответствии со стандартами CSA W47.1, [3] W47.2 [4] и W186, [5] определяет как WPS, так и таблицу данных процедуры сварки (WPDS), чтобы дать указания руководителю сварки, сварщикам и операторам сварки. WPS предоставляет общую информацию о процессе сварки и группах свариваемых материалов, а WPDS предоставляет конкретные переменные / параметры / условия сварки для конкретного сварного изделия. Все WPS и WPDS должны быть независимо проверены и приняты Канадское сварочное бюро до использования. Эти стандарты CSA также определяют требования к квалификационному тестированию процедур (PQT) для поддержки принятия WPDS. Запись квалификационного испытания процедуры и результаты должны быть задокументированы в протоколе квалификации процедуры (PQR). Все PQT проходят независимое освидетельствование Канадское сварочное бюро.

В Европе Европейский комитет по стандартизации (CEN) принял стандарты ISO по квалификации процедуры сварки (от ISO 15607 до ISO 15614), которые заменили бывший европейский стандарт EN 288. EN ISO 15607 определяет WPS как «документ, прошедший квалификацию одним из методов, описанных в раздел 6 и предоставляет необходимые параметры процедуры сварки для обеспечения повторяемости во время производственной сварки ». Тот же стандарт определяет Протокол аттестации процедуры сварки (WPQR) как «Запись, содержащая все необходимые данные, необходимые для квалификации предварительной спецификации процедуры сварки». [6] В дополнение к стандартной процедуре квалификации WPS, указанной в ISO 15614, серия стандартов ISO 156xx также предусматривает альтернативные методы утверждения WPS. К ним относятся: Проверенные сварочные материалы (ISO 15610), Предыдущий опыт сварки (ISO 15611), Стандартная процедура сварки (ISO 15612) и Предпроизводственные сварочные испытания (ISO 15613).

В нефтегазопроводном секторе Американский нефтяной институт Стандарт API 1104 используется почти исключительно во всем мире. API 1104 принимает определения Американского общества сварщиков, код AWS A3.0. [7]

Спецификация процедуры сварки — Welding Procedure Specification

A Спецификация процедуры сварки (WPS) — это официальный письменный документ, описывающий процедуры сварки, который дает указания сварщикам или операторам сварки для выполнения прочных и качественных производственных сварных швов. согласно требованиям кода. Цель документа — направить сварщиков к принятым процедурам, чтобы использовать повторяемые и надежные методы сварки. WPS разрабатывается для каждого сплава материала и для каждого типа сварки. Конкретные кодексы и / или инженерные общества часто являются движущей силой разработки WPS компании. WPS поддерживается квалификационной записью процедуры (PQR или WPQR). PQR — это запись выполненного и испытанного (более тщательного) испытательного шва, чтобы гарантировать, что процедура даст хороший сварной шов. Отдельные сварщики проходят квалификационный тест, задокументированный в протоколе квалификационного теста сварщика (WQTR), который показывает, что они понимают и демонстрируют способность работать в рамках указанного WPS.

Содержание

- 1 Введение

- 2 См. Также

- 3 Ссылки

- 4 Список стандартов

Введение

Ниже приведены определения WPS и PQR, встречающиеся в различных кодах и стандарты:

Согласно Американскому сварочному обществу (AWS), WPS подробно предоставляет необходимые сварочные параметры для конкретного применения, чтобы обеспечить повторяемость должным образом обученным сварщики. AWS определяет PQR сварки как запись сварочных параметров, используемых для получения приемлемого испытательного сварного шва, и результатов испытаний, проведенных на сварном элементе для аттестации Спецификации процедуры сварки. AWS D1.1 — широко используемый стандарт для стальных конструкций (гражданских инженерных сооружений). В нем указывается либо вариант предварительной квалификации (глава 3), либо вариант квалификации (глава 4) для утверждения сварочных процессов.

Американское общество инженеров-механиков (ASME) аналогичным образом определяет WPS как письменный документ, который дает указания сварщику или оператору сварки для выполнения производственных сварных швов в соответствии с требованиями Кодекса. ASME также определяет сварку PQR как запись переменных, записанных во время испытания сварки. Протокол также содержит результаты испытаний испытанных образцов.

Канадское сварочное бюро в соответствии со стандартами CSA W47.1, W47.2 и W186 определяет как WPS, так и лист данных процедуры сварки (WPDS), чтобы дать указания руководителю сварки., сварщики и сварщики. WPS предоставляет общую информацию о процессе сварки и группах свариваемых материалов, а WPDS предоставляет конкретные переменные / параметры / условия сварки для конкретного сварного изделия. Все WPS и WPDS должны быть независимо рассмотрены и приняты Canadian Welding Bureau перед использованием. Эти стандарты CSA также определяют требования к квалификационному тестированию процедур (PQT) для поддержки принятия WPDS. Запись квалификационного испытания процедуры и результаты должны быть задокументированы в протоколе квалификации процедуры (PQR). Все PQT проходят независимую проверку Канадского сварочного бюро.

. В Европе Европейский комитет по стандартизации (CEN) принял стандарты ISO по квалификации процедуры сварки (ISO 15607 — ISO 15614), который заменил прежний европейский стандарт EN 288. EN ISO 15607 определяет WPS как «документ, который был аттестован одним из методов, описанных в разделе 6, и предоставляет необходимые параметры процедуры сварки для обеспечения повторяемости во время производственной сварки». В том же стандарте протокол аттестации процедуры сварки (WPQR) определяется как «Запись, содержащая все данные, необходимые для аттестации предварительной спецификации процедуры сварки». В дополнение к стандартной процедуре квалификации WPS, указанной в ISO 15614, серия стандартов ISO 156xx предусматривает также альтернативные методы утверждения WPS. К ним относятся: испытанные сварочные материалы (ISO 15610), предыдущий опыт сварки (ISO 15611), стандартная процедура сварки (ISO 15612) и предварительные сварочные испытания (ISO 15613).

В секторе нефтегазовых трубопроводов стандарт Американского института нефти API 1104 используется почти исключительно во всем мире. API 1104 принимает определения Американского общества сварщиков, код AWS A3.0.

WPS бывает двух типов: предварительно квалифицированный WPS (pWPS) и квалифицированный WPS.

9 семестр / ТПП / Лаб_3 / WPS

Приобретение практических навыков разработки спецификации сварочной процедуры (WPS).

1.2. Общие сведения

В соответствии с ISO 3834 (EN 729-1) для исчерпывающие (всеобъемлющие) и стандартные требования по качеству регламентируют наличие доступных для сварщика инструкции по технологии сварки и инструкции по выполнению работы. Причем под инструкцией по технологии сварки подразумевается WPS, а инструкции по выполнению работы должна представлять собой, как это указано в EN 288, упрощенное изложение WPS, пригодное использования на рабочем месте. Тем не менее, на отечественных предприятиях, выпускающих сварные изделия для европейских заказчиков и ведущих документацию параллельно по отечественным и международным стандартам, в качестве инструкции по выполнению работы используется технологический процесс, написанный в соответствии с отечественными стандартами..

В соответствии с EN 288 последовательность разработки и утверждения WPS представлен на рис. 1.

Рис. 1. Последовательность разработки и утверждения WPS

Таким образом, спецификации сварочной процедуры – основной технологический документ, регламентирующий технологию сварки по европейским нормам утверждается протоколом (WPAR) после сварки и успешного испытания образцов в соответствии с WPS.

Рекомендуемая форма бланков WPS имеет следующий вид.

СПЕЦИФИКАЦИЯ ПРОЦЕССА СВАРКИ (СПС)

WELDING PROCEDURE SPECIFICATION (WPS)

Наименование предприятия

Company Name

СПС №__________________________________ Лист ____________ Листов __________

WSP No Sheet of

ПКП №______________________________________________________________________

Supporting PQR No

Редакция ____________________ Дата введения ____________________________

Revision No Date

Сварочный процесс(ы) ___________________Вид(ы) ___________________________

Welding Process(es) (автоматич., ручная, механизир. или п/а)

Automatic, Manual, Machine or Semi-Auto)

Тип соединения___________________________

Joint Design

Подкладка________________________________

Материал подкладки______________________

Backing Material (Type)

Форма подготовки

kромок___________________________________

ОСНОВНЫЕ МЕТАЛЛЫ

BASE METALS

Марка_____________________________________________с_________________________________

Grade with

Толщина(диапазон толщин)___________________________________________________________

Thickness range

Диапазон диаметров: при выполн. стык. швов__________________________________________

Pipe Dia Range butt weldings

при сварке патрубков (штуцеров)_________________________________

nozzle welding

Другое______________________________________________________________________________

______________________________________________________________________________

Продолжение СПС № Лист Листов

Back PS No Sheet of

ПРИСАДОЧНЫЙ МЕТАЛЛ

FILLER METALS

Процесс (Process)

Марка покрытого электрода, диаметр

Electrode Trade Name, size

ГОСТ, ОСТ, ТУ

Specification №

Марка присадочной проволоки, диаметр

Electrode Trade Name, size

ГОСТ, ОСТ, ТУ

Specification №

Марка флюса

Flux Trade Name

ГОСТ, ОСТ, ТУ

Specification №

Расплавляемая вставка

Consumable Insert

Other ______________________________________________________________________________

______________________________________________________________________________

Положение(ния) при сварке _______________

Position(s) of Groove

ПОСЛЕСВАРОЧНАЯ ТЕРМООБРАБОТКА

POSTWELD HEAT TREATMENT

Вид_____________________________________

Диапазон температур

Temperature Range, C_____________________

Выдержка, час____________________________

Time Range_______________________________

Темп. пред. подогрева. мин.________________

Preheat Temp., C Min

Темп. между проходами, макс._____________

Interpass Temp., C Max

Сопутствующий подогрев_________________

Preheat Maintenance, C

Процентный состав

Persent Composition

Газ(ы) (Смесь) Расход

Gas(es) (Mixture) Flow Rate

Защита _______ _______ _______

Доп. Защита _______ _______ _______

Защита обратн.

стороны шва _______ _______ ________

ПРОВЕРИЛ: ___________________ Подпись___________________ Дата_______________

REVIEWED Signature Date

СОСТАВИЛ: ___________________ Подпись___________________ Дата_______________

PREPAREAD BY: Signature Date

Продолжение СПС № Лист Листов

Back WPS No Sheet of

ЭЛЕКТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ELECTRICAL CHARACTERISTICS

Ток переменный или постоянный

Current AC or DC

Полярность прямая или обратная

Polarity SP or RP

Диаметр и тип неплавящегося электрода

Tungsten Electrode Size and Type_______________________________________________________

Другое _____________________________________________________________________________

_____________________________________________________________________________

ТЕХНИКА ВЫПОЛНЕНИЯ

Узкий или уширенный валик _________ проход(ы) (passage) ___________ проход(ы) (passage)

String or Weave Bead узкий уширенный

String Weave

Первичная и межпроходная зачистка

Initial and Interpass Cleaning __________________________________________________________

Способ выборки корня шва

Method of Back Gouging ______________________________________________________________

Вылет электрода, мм

Contact Tube to Work Distance_________________________________________________________

Многопроходная или однопроходная (для стороны)

Multiple or Single pass (per side) ________________________________________________________

Other ______________________________________________________________________________

_______________________________________________________________________________

_______________________________________________________________________________

________________________________________________________________________________

_________________________________________________________________________________

_________________________________________________________________________________

_________________________________________________________________________________

WPS и PQR

«WPS» (спецификация процедуры сварки) и «PQR» («Квалификационная процедура процедуры») — это документы, относящиеся к практике сварки.

WPS — это набор инструкций по сварке. Он помогает в планировании и обеспечении контроля качества сварного изделия, а также в будущих репродукциях продукта. Параметры сварки, такие как конструкция соединения, положение, основные металлы, электрические характеристики, металлы наполнителя, техника, экранирование, предварительный нагрев и термообработка после сварки, подробно описаны в документе WPS.

WPS далее объясняет правила и детали теста и то, как должны быть собраны куски. Проще говоря, WPS похож на план сварщиков для повторного получения такого же качества сварного изделия.

Квалификационная запись продукта — это другой тип документа, который также относится к сварке. Однако, в отличие от WPS, цель документа PQR заключается в том, чтобы служить контрольным списком или протоколом соответствия стандартным требованиям соответствующей процедуры сварки.

Форма PQR охватывает все параметры сварки в документе WPS. Кроме того, в нем также содержатся некоторые замечания или другие вопросы, касающиеся процедур сварки и конкретных испытаний, таких как испытания на растяжение и испытания на изгиб с управляемым изгибом. Он также может показывать результаты проверки на визуальный осмотр и скругление сварного шва.

Другим важным компонентом PQR является раскрытие соответствующей информации, такой как имя сварщика и имя лица, которое провело инспекцию, и даже даты с подтверждением изготовителя или подрядчика.

PQR подготовлен квалифицированным или лицензированным лицом и представлен заинтересованным лицам. Затем инспектор одобрит компанию и ее продукт для отрасли и рынка.

PQR рассматривается как дополнение к WPS, потому что времена, когда документ PQR используется для создания документа WPS.

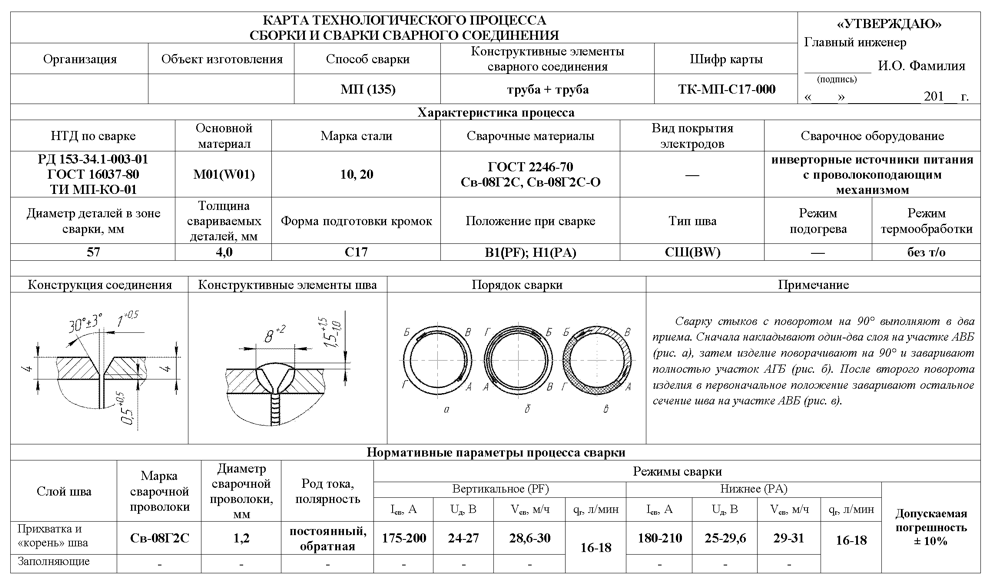

Технологическая карта

Совокупность всех необходимых сварщику спецификаций оформляется как карта технологического процесса сварки (КТПС) (welding procedure specification (WPS)).

В ней подробно изложены технологии для сварки каждого вида соединения, которое будет использовано в общем объеме работ. Описаны все базовые технологические моменты и параметры сварных швов.

Такой вид инструкции по работе сварщиков официально утвержден и принят к обязательному исполнению с 1984 года.

Для подготовки сварочных работ готовится спецификация, которая является неотъемлемым руководством для сварщиков и сварочных операторов. Такая спецификация называется технологической картой и является официально утвержденным документом.

Спецификация – это маршрутная карта, поэтапно описывающая технологический процесс требуемого сборочного и сварочного производства.

Она — неотъемлемая и унифицированная часть всего комплекта документов технологического процесса в целом. Маршрутные карты используются независимо от вида и характера производства и детализации технологии.

Цель документа – целенаправленно направлять сварщиков по принятым процедурам, использующим повторяющиеся и надежные способы сварки с целью создания качественных сварных швов в соответствии с требованиями действующих ГОСТов. КТПС разработана для каждого сплава, материала и вида сварки. Все технологии многократно проработаны и апробированы. Согласно спецификации, к работе допускаются сварщики, прошедшие аттестацию.

Комитет по стандартизации в Европе (CEN) утвердил новые квалификационные стандарты для сварочных процедур (ISO15607 — ISO15614), заменившие прежние (EN288). В ENISO15607 зафиксировано, что WPS предоставляет совокупность необходимых переменных для процедуры сварки с целью обеспечения повторяемости результатов.

Гостированный технологический процесс использует тестовый сварной шов, занесенный в квалификационное действие. Обычно для ГОСТов процедуры такого типа выполняются специализированными промышленными организациями.

В конечном итоге технологическая карта сварки – это результат огромного производственного опыта и мер безопасности на производстве. Она необходима для определения необходимых сварочных процедур для создания прочных и качественных сварных швов. Карта выступает гарантом безопасности и единообразия сварочных процедур.

Для допуска к работе сварщик должен быть подвергнут процедуре аттестации на необходимую квалификацию для данного вида работ, что затем документируется и заносится в специальный реестр.

Карта включает информацию по типам используемых металлов. В основной форме технологической карты процесса сварки обязательно должны быть:

- шифр, присвоенный каждой процедуре;

- описание процесса для тестового шва;

- совокупность процедур, приводящая к повторяемости тестового результата;

- параметры используемого металла;

- какого вида сварка, и какие процессы применяются для испытательных швов;

- вид энергии, применяемый при сварке;

- температурные режимы;

- какие виды сварки могут быть использованы.

Также очень важно задать спецификации сварных швов, которые играют основную роль для конструкции, в целом. Необходимо знать:

- в каком порядке собираются детали;

- режимы термических обработок деталей;

- предельные параметры энергии для дугового разряда.

Дополнительной информацией служит:

- эскизы и шаблоны для швов;

- подготовка к сварке необходимых соединения;

- последовательность операций.

Результатом подробной проработки маршрута является несомненная возможность получить тестовый образец сварки в соответствие со стандартами любым компетентным сварщиком.

Стандарты для отрасли разрабатываются по каждому виду сварочных работ. Например, стандарт ОСТ36-79-83 утверждает типовую технологическую карту, предназначенную для сварки трубопроводов. Используемая сталь является низколегированной или углеродистой. Сварка полуавтоматическая, с применением плавящихся электродов. Атмосфера — из углекислого газа.

Стандарт ОСТ36-79-83 на сварочные работы имеет вид технологической карты для сварки трубопроводов, введен в действие 1 января 1984 г., причем действует до сих пор.

Стандарт состоит из 4 разделов:

- Технические требования, относящиеся к материалам труб, сварочным материалам, оборудованию, квалификации сварщиков.

- Технология сварочного процесса – для всех элементов трубопровода, кромок и стыков труб, прихваток, режимов сварки, схем для электродов, флюс-пасты, порядка выполнения, температурные параметры.

- Требования по контролю за качеством сварных соединений – на начальном этапе, в процессе работ и готовых изделий.

- требования безопасности – физические, химические и психофизиологические.

А также ряд приложений:

- материалы;

- источники питания;

- технические характеристики сварочных аппаратов;

- шланговые держатели сварочных аппаратов;

- шлифовальные машинки.

Функциональная схема технологического процесса сварки имеет вид.

В итоге, стандарты представляют собой документы, в которых собраны все необходимые данные для обеспечения повторяемости сварки при ее производстве. Также они определяют процедуру аттестации сварочной технологии, необходимую для подготовки технологической карты сварочного процесса для конкретного сварного изделия.

Данные для техкарты

Документ в обязательном порядке содержит данные о металлах, которые требуется соединять; информацию о разделке заготовок и очистке поверхности, размеры сварного соединения. Если требуется прогрев металла, то об этом тоже есть информация. Описана и последовательность формирования сварных швов. Подобные инструктивные материалы просто необходимы при выполнении сложных работ, например, при сварке трубопроводов.

Когда для выполнения работы можно использовать разное оборудование, то указывается конкретный вид сварочных аппаратов и расходных материалов. Дополнительно вносится информация о том, какие параметры нужно выставить на сварочном оборудовании: сила тока, напряжение, полярность. Задается скорость формирования шва и прочие важные данные. Здесь же определяется форма сварного шва и предполагаемые методы контроля качества.

Назначение документов при подготовке карты сварочных процессов

Единая система технической документации содержит требования и указания по подготовке технологических документов, к которым относятся документы специального назначения — карты маршрутов, операционные и технологических процессов. Руководящие документы готовятся для каждого направления промышленности. Например, такой документ для РАО Газпром расписывает сварочные, ремонтные и восстановительные процедуры на газопроводах. В него включены требования по выбору труб, их сборке, материалов, сварке стыков, обработке сварных соединений и т.п. Приводятся методы аттестации, отбраковки и контроля, технологий сварки, техники безопасности и т. д.

Рассмотрим в качестве примера типовой техпроцесс сварки фланцев к трубам.

Данные о сварных соединениях

По каждой группе сварных соединений, выполняемых в процессе сборки объекта, должны указываться следующие технологические данные:

- информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;

- данные о необходимости предварительной подготовки деталей к сварке. Если должен быть применен скос кромок, необходимо привести точное описание геометрических характеристик, форму скоса и необходимые значения углов;

- описание применяемой технологии электродуговой сварки и конкретных аппаратов, посредством которых должна быть выполнена сварка. Указывается режим выполнения сварного соединения, перечень применяемых расходных материалов. Например, при применении ручной дуговой сварки указывается марка и диаметр применяемых электродов, ток при котором осуществляется сваривание, если предусмотрена аргонодуговая сварка, приводится форма применяемого электрода, род и полярность тока, расход газа.

Технологическую карту составляют по результатам исследовательской работы, в которую входят расчеты, эксперименты, подбор оптимальных материалов и многое другое.

Существует огромное количество шаблонов, позволяющих упростить составление карты. Разработанная технология не должна противоречить всем существующим нормам и правилам.

Операционная технологическая карта сборки и сварки металлических строительных конструкций

Типовой техпроцесс сварки фланцев с концами труб

Часто используемым методом соединения являются фланцы. Они имеют вид плоских деталей разной формы, в которых сделаны специальные отверстия для крепления труб. С их помощью собираются трубопроводы разного назначения и длинные строительные конструкции. Они прочно и герметично соединяют трубы, обеспечивая гибкость в обслуживании различных стыков. Кроме этого, они соединяют трубу с различным оборудованием и клапанами.

В трубопроводной системе часто добавляют разгрузочные фланцы, позволяющие проводить регулярное техническое обслуживание системы во время ее работы. С этой целью на концы труб наваривают фланцы, которые затем соединяются между собой болтами с использованием герметизирующих прокладок. Такие дополнительные вставки в систему трубопровода позволяю подключать различную аппаратуру и устройства, делать дополнительные системы подключения.

Фланцы можно классифицировать разными способами, например:

- по типу соединений;

- по типу самих фланцев;

- на основании температурных значений и давления;

- по используемым материалам.

Для изготовления фланцев используют углеродистые, низколегированные, нержавеющие стали и комбинации экзотических материалов.

Использование фланцев весьма распространено. Поэтому разработан и ряд типовых техпроцессов, используемых в процедурах сварки фланцев к трубам.

Обычно технику сварки определяет требуемая величина люфта (зазора) в создаваемых стыках.

- При отсутствии люфта используется техника глубокого проваривания кромки трубы (технический прием — в лодочку).

- Люфт свыше 1.5 мм – технический прием поперечных колебательных движений самого электрода, выполняемых под определенным углом к осевой плоскости трубы.

- Люфт составляет 4-5 мм – метод угловых швов.

Фланцы привариваются с двух сторон для получения надежного соединения. Здесь учитывается вид конструкции и требования к креплениям.

Отметим, что в подземных трубопроводах не используются фланцевые соединения, так как фланцы являются наиболее распространенным источником утечки и пожаров.

Структурные элементы

Очень важно правильно подходить к структуре сборочно-сварочного цеха. Это производственное помещение, в котором проводятся различные операции с использованием широкого ряда разноплановых материалов.

Кроме основного цеха в структуру производства должны входить складские помещения: для металла, для расходных материалов.

В заготовительном отделе металл подготавливают к работе: проводят резку под заданные размеры, зачистку, шлифовку и прочее. Далее продукция поступает на промежуточный склад, где собираются заготовки по позициям.

Затем идет основной цех, где производится сборка, сварка деталей и узлов в единую конструкцию. Последний отдел в структуре – склад готовой продукции.

По понятным причинам в небольших сварочных цехах такое не организовать, но этого и не надо. К примеру, промежуточный склад здесь ни к чему, то же самое касается заготовительного цеха.

Как показывает практика, все операции проводятся обычно в одном помещении. А готовую продукцию хранят или на улице под навесом, или выдают тут же на руки заказчику.

Описание структуры со складами – достаточно большой комплекс, который может располагаться под одной крышей или в разных зданиях. В таких условиях не обойтись без продуманной организации логистики, позволяющей сэкономить на транспортных средствах.

В новых производствах стараются сварочные цеха расположить по блочному или модульному принципу. Вся структурная цепочка располагается на одной линии с необходимой последовательностью перемещения, начиная от исходных материалов, заканчивая готовой продукцией.

Отношение потребителей к сварочным цехам практически однозначное – это пыльное помещение, в котором работают люди в запачканных спецовках. Но не стоит думать так обо всех цехах.

Новые требования и правила представляют собой новый подход к грамотной организации труда, где в первую очередь ставка делается на человека, на его профессионализм, на то, в каких условиях он работает. От этого во многом зависит результат.

Сварка металлоконструкций и карты техпроцессов

Конструкции из металла – металлоконструкции — это общепринятое обозначение изделий из металлов и сплавов. Например, детали из профилированного металла в машиностроении, несущие стальные каркасы зданий – в строительстве.

Если вначале прошлого века обычно использовались детали, литые из чугуна, то современные создаются из стали или легких сплавов, например, алюминия. Их преимущество:

- легкость;

- коррозионная устойчивость (оцинкованные или алюминиевых сплавы);

- удобство производства;

- объемная прочность, жесткость;

- декоративность;

- скорость монтажа.

Сварка служит одним из наиболее важных и широко применяемых методов соединения металлоконструкций. Этот процесс значительно дешевле винтов и заклепок и более надежен по сравнению с пайкой или склеиванием.

Сварные детали приобретают свойства долговечности, являются надежными, легко ремонтируются и удобны в производстве.

В одной конструкции нельзя одновременно совмещать процедуры сварки и клепки из-за разного отношения к нагрузкам. Сварные конструкции предпочтительнее клепанных или склеенных из-за более низкой стоимости производства, экономии материала, большей надежности при создании герметичности швов и др.

Недостатки вызваны образованием дефектов в швах из-за возникновения внутренних напряжений при перепаде температур, некачественной сварке.

Существует множество видов соединения отдельных деталей методом сварки. В каждом конкретном случае выбирается свой вид и способ, для которых составляется технологическая карта сварки металлоконструкций.

Исходя из характера требований к сварному изделию, подбираются материалы, геометрия компонентов, вид сварного шва, техника.

Сваривание металлов регламентируется по ряду физических, технических и технологических параметров. В физический критерий включены три основных класса – механический, термомеханический, сварка дуговым разрядом.

Например, электродуговая ручная сварка – это часто используемый на практике вид электросварки, оптимальной при сваривании мягких и легированных сталей, нержавейки, чугуна, ряда цветных металлов. Очевидно, что любой вид дуговой сварки требует свою карту технологического процесса.

Система вентиляции

Вентиляция сварочного цеха – наиважнейшая составляющая и одно из главных требований организации сварочных цехов. С ее помощью из пространства рабочего места сварщика удаляются тяжелые газы от расплавления металлов и сгорания покрытий электродных стержней.

Многие делают ошибку, устанавливая над верстаком больших размеров зонд, который трубами или гофрами подсоединяется к общей системе вентиляции. Оптимальный и эффективный вариант – установить боковой отвод газов, чтобы они не поднимались выше уровня свариваемых заготовок.

Очень важно сделать точный расчет вентиляционной системы, чтобы обеспечить максимальный отсос воздуха из каждого рабочего места. Вентилятор лучше установить за пределами цеха. Особенно это будет актуально, если сварной цех организуется в гараже.

Небольшое помещение без вентиляции станет местом, где невозможно будет находиться без респиратора или противогаза. Да и СЭС разрешение на эксплуатацию такого плохо оборудованного цеха не даст. Поэтому очень важно не только установить систему вентиляции, но и грамотно рассчитать характеристики вентилятора, особенно мощность прибора.

Плюс правильно распределить воздуховоды, чтобы они не мешали при перемещении крупногабаритных деталей. А значит, придется сделать чертеж с условием грамотного расположения всех элементов системы.

Функциональная схема сварочного процесса

Стержневой электрод (диаметр 1,5-10 мм) закреплен в электрододержателей. Соприкосновение электрода с поверхностью металла вызывает электрозамыкание цепи и разогрев торца электрода. При отодвигании электрода на 3-5 мм от металла возникает дуговой разряд, который поддерживает электрический ток. Происходит интенсивный локальный разогрев, вызывающий плавление детали. К этому расплаву добавляется металл с торца электрода. Образуется совместная «сварочная ванна». Метод сварки, форма электродов и сварного шва, а также все тонкости процесса фиксируются в заранее составленной карте технологического процесса сварки.

Аттестованный сварщик, строго следуя технологической карте, отслеживает неизменность дугового зазора при соединении свариваемых краев, а также создающийся при кристаллизации расплавленного металла валик-шов.

Здесь 1.Ориентация сварочного процесса; 2.Экранирующая оболочка электрода; 3.Проволока, добавляемая в качестве плавящегося материала; 4.Газ, защищающий от воздушной атмосферы; 5.Сварочная ванна; 6.Шов, возникающий в процессе работы; 7.Свариваемая деталь.

Работа с неплавящимся вольфрамовым электродом часто требует добавку присадки из проволоки. В рабочую область для защиты от примесей из воздуха вводится инертный газ. Этот метод характеризуется возможностью точного контроля и для ручной сварки, и для механизированного процесса.

Сварка металлоконструкций допускает различные виды соединений деталей: встык, угловое, с напуском и тавровое.

Группы из разных видов сварных швов различают:

- По позиции в пространстве – снизу, горизонтально, вертикально и на потолке.

- Касательно к прикладываемому напряжению – с флангов, с торцов, в комбинации, наклонное.

- По протяженности – непрерывные или нет.

- По степени округлости – ровные, выпуклые или вогнутые.

- По типу сочленения – в стык или углом (валиком).

Все это многообразие учитывается при написании технологической карты для сварки металлоконструкций.

Карта начинается с описания возможной сферы применения. В ней подробно указываются типы металлоконструкций, по отношению к которым применима данная технология, расписывается расположение деталей и углы креплений. Определяется температурный режим.

Ядром техкарты выступает сварочный маршрут и его технические характеристики. Он подразделяется на разделы:

- Начальная подготовка работ и правила их проведения.

- Типы работ.

- Последовательность этапов.

- Схемы, конструкторские чертежи, их описание по каждому процессу.

- Техника безопасности и условия труда.

- Численность и квалификация аттестованных работников, длительность работы.

- Расходные материалы, их количество.

Четко проработанный маршрут технологического процесса дает возможность заранее оценить технические и материальные расходы, сроки работ и экономическую эффективность.

Завершающим разделом техкарты является экономический расчет необходимых материальных и людских ресурсов.

Технологическая карта на сварку стальных труб идентична вышеприведенной карте по форме, но несколько отличается по информации.

В этот документ включены следующие данные:

- Область применимости техкарты, для каких объектов она работает.

- Общие положения и рекомендации по проведению работ.

- Описание технологии и требования по организации рабочего процесса.

- Контроль качества работ.

- Условия для проведения работ и техника безопасности.

- Перечень используемой нормативной документации и ГОСТов.

- Техкарты по каждому виду сварки.

Инструкции готовятся по каждой операции в отдельности, по всей их совокупности и последовательности, по предварительному контролю свариваемых объектов на предмет неисправностей, чистоты и дефектов. Обязательно следование технике безопасности работ и противопожарным, требованиям охраны труда при подготовке рабочей площадки.

Все действия необходимо исполнять согласно операционным техкартам, входящим в технологическую карту процесса в целом. Качественность выполнения работ определяется по перечисленным там же методикам проверки швов.

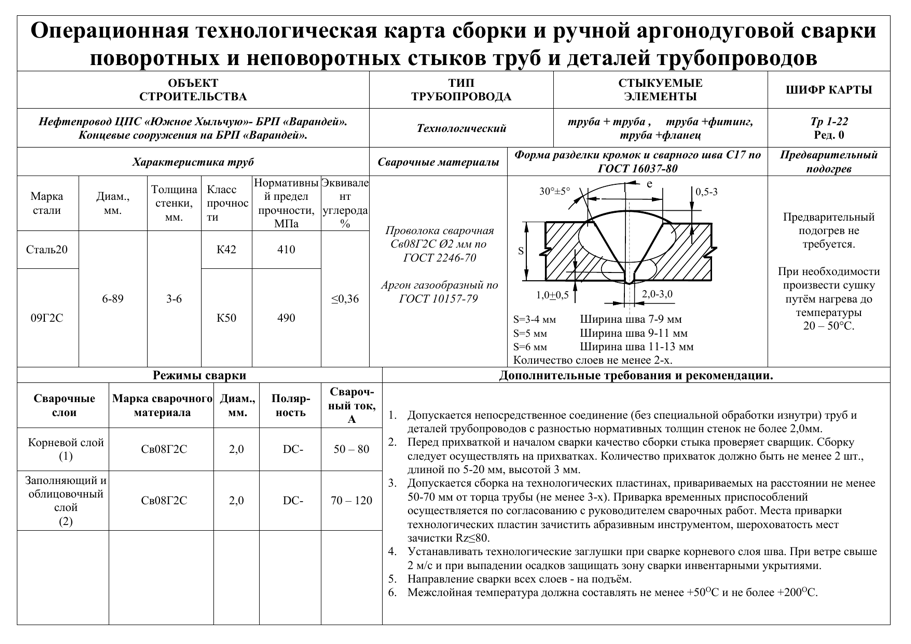

В качестве примера приведем техкарту сварки трубопровода.

Практические рекомендации

Швы могут выполняться в один проход, и тогда такую спайку называют однослойной. Если сварной шов образовался путем нескольких прохождений электродов, то это многослойный шов. Соединение, которое образовалось в процессе однослойной сварки, не является пластичным и выглядит достаточно грубо. Это связано с тем, что металл в районе выполнения соединения был сильно перегрет. Но при этом именно шов, полученный в один проход экономичен и производителен.

Многослойная сварка образует аккуратный шов в результате того, что каждый проход прогревает только определенный участок металла. При этом выполняется тонкий шов, который при втором проходе увеличивается незначительно. При многослойной сварке слои могут располагаться последовательным или каскадным образом, горкой. При последовательном способе каждый из следующих слоев накладывается на предыдущий только после того, как будет выполнен полностью проход по всему шву.

Каскадным способом и «горкой» пользуются при сваривании толстых слоев металла. При любом из способов многослойной сварки один проход должен быть выполнен особенно тщательно, от этого зависит прочность полученного соединения.

Особенности

На крупных производствах (например, если это сборочно-сварочный цех) разработкой техкарты занимаются отдельные специалисты, а на мелких заводах эту работу часто поручают сварщикам. Тем не менее, любая разработка техкарты должна начинаться с тщательного анализа металла, который нужно сварить. Именно от металла зависит выбор типа сварки, комплектующих и прочие параметры. Если вы с самого начала правильно проанализируете металл, то затем у вас не возникнет никаких ошибок. Режим сварки подбирается по нормативным документам, а не по опыту варщика. Это тоже важно понимать.

Каждая технологическая карта по сварке металлоконструкций должна иметь свой индивидуальный номер (шифр), с помощью которого ее можно будет найти в архиве. Также этот номер будет указываться при разработке полной техдокументации и в характеристиках проекта на сварку. Также на техкарте должна стоять подпись специалиста, который эту кару составлял.

Выполнение сварочных работ включает большое количество этапов. Необходимо каждый из них продумать до мельчайших деталей. Удержать большое количество параметров и предустановок в голове сложно, поэтому была изобретена технологическая карта. Здесь отображаются все шаги и действия специалиста, что способствует улучшению качества результата. Из нее сварщик черпает всю необходимую информацию о требованиях по сварочным работам, что позволяет ему выбрать оптимальный вид расходных материалов и сварочного оборудования. Благодаря такому подходу намного снизилось количество брака на производстве и улучшился контроль над качеством сварного шва.

СОДЕРЖАНИЕ

- Что такое технологическая карта сварки

- Данные для техкарты

- Особенности

- Пример технологической карты сварки

- Выводы

Что такое технологическая карта сварки

Стоит в деталях рассмотреть вопрос о том, что представляет собой технологическая карта сварочных работ. Простыми словами, она является своеобразной пошаговой инструкцией, где прописана вся история выполнения работ. Помимо сварщика техкартой пользуются и специалисты, контролирующие рабочие процессы и качество конструкций. В документе прописывается буквально все: от вида работы до точных размеров уже готовой конструкции.

Если исключить все специфические термины, то можно определить, что технологическая карта является сборником технических моментов, которые определяют конечный результат. Поэтому разработка данного документа является важным этапом на пути к готовому изделию, поскольку напрямую влияет на его качество. Помимо этого, он позволяет повысить продуктивность работы сварщика, эффективнее использовать рабочее время.

Типовая операционная технологическая карта в производственный процесс была внедрена в конце 80-х годов прошлого столетия. Это было вызвано развитием технологии сварки: появилось новое оборудование, стали доступными для работы многие металлы и процесс стал более сложным в исполнении.

Данные для техкарты

Документ в обязательном порядке содержит данные о металлах, которые требуется соединять; информацию о разделке заготовок и очистке поверхности, размеры сварного соединения. Если требуется прогрев металла, то об этом тоже есть информация. Описана и последовательность формирования сварных швов. Подобные инструктивные материалы просто необходимы при выполнении сложных работ, например, при сварке трубопроводов.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Когда для выполнения работы можно использовать разное оборудование, то указывается конкретный вид сварочных аппаратов и расходных материалов. Дополнительно вносится информация о том, какие параметры нужно выставить на сварочном оборудовании: сила тока, напряжение, полярность. Задается скорость формирования шва и прочие важные данные. Здесь же определяется форма сварного шва и предполагаемые методы контроля качества.

Особенности

На больших производственных объединениях составлением технологической карты занимаются инженеры. На небольших предприятиях эту работу сварщики делают сами. Независимо от личности составителя работа начинается с внимательного анализа материала, который требуется сварить. Именно материал определяет выбор типа сварочного оборудования, расходных материалов и рабочих параметров. Если металл был изначально проанализирован правильно, то в дальнейшем не возникнет неожиданностей в работе, а конечный результат будет качественным.

Каждой технологической карте присваивается оригинальный шифр. Он нужен, чтобы идентифицировать карту среди прочих архивных материалов. Этот номер фиксируется в технической документации на готовую конструкцию. Карта подписывается специалистом, который ее составил.

Пример технологической карты сварки

Ниже представлена фотокопия технологической карты. Она может служить как образец заполнения:

Первая графа в документе регламентирует способ сварки. В ней обозначается выбранный для конкретного вида работ тип сварки: полуавтомат, контактная, ручная дуговая сварка и т.п.; использование защитной среды. После этого обозначается код сварки, в нашем примере – 111.

Наиболее распространенные коды сварки и их значения:

- 141 – сварочные работы выполняются ручной аргонодуговой сваркой неплавящимся электродом;

- 131 – применяются плавящиеся электроды и аргонодуговая сварка механизированная;

- 135 – работы выполняются в среде активного газа с использованием механизированной сварки и плавящихся электродов.

После этого расположена графа, информирующая о марке основного материала. Здесь вносятся данные о марке металла, который будет обрабатываться. Как правило, эти данные есть в проекте готового изделия. Оттуда можно их взять и перенести в технологическую карту. Дополнительно указывается группа металлов. Данные приведены в таблице ниже:

В графе «Наименование (шифр) НТД» указывается перечень нормативных документов, которые послужили в качестве первоисточника для заполнения технологической карты. Не составит трудностей внесение информации и в остальные графы. Их наименования дают исчерпывающую информацию о характере вносимых данных.

Выводы

Операционная технологическая карта является обязательным атрибутом сварочных работ, выполняемых на производстве. Сложно рассчитывать, что без нее специалист положит правильный сварочный шов. Становится невозможным и контроль качества, поскольку нет явных требований к сварочному процессу. Соответственно, и сопоставлять нечего.

Необходимо обратить внимание на то, что сварочные карты существуют и на отдельные технологические операции. К примеру, существует документ на ультразвуковой контроль сварных соединений. К таким приемам составители прибегают в тех случаях, когда работа очень сложная и сопровождается большим количеством данных.

К примеру, технологическая карта на сварку стальных труб может быть одна, а техкарта на сварку металлоконструкций сложной конфигурации состоит из нескольких отдельных документов. Собирать всю информацию в одну технологическую карту нецелесообразно, поскольку это только усложнит исполнение. Десятки таблице и большой объем информации неудобно изучать и руководствоваться ими в работе.

Образец заполнения технологической карты на сварочные работы

Оцените, пожалуйста, статью

Всего оценок: 43, Средняя: 2