Содержание

- 1 1 ОБЛАСТЬ ПРИМЕНЕНИЯ

- 2 2 НОРМАТИВНЫЕ ССЫЛКИ

- 3 3 ОПРЕДЕЛЕНИЯ

- 4 4 ОБЩИЕ ПОЛОЖЕНИЯ

- 5 5 УСЛОВИЯ НОРМАЛЬНОЙ ЭКСПЛУАТАЦИИ ТРУБ

- 6 Требования к дымоходам

- 7 Изоляция

- 8 Расположение на возвышенности

- 9 Сечение

- 10 Расположение газоходов

- 11 Материалы

- 12 Дымоходы из нержавеющей стали

- 13 Тяга промышленного газохода

- 14 Производство АО “ЦЭЭВТ”

Как использовать наш сайт инструкций OnlineManuals.ru

Наша цель состоит в том, чтобы предоставить вам быстрый доступ к содержанию документа Инструкция по эксплуатации железобетонных и кирпичных дымовых труб и газоходов на тепловых электростанциях.

Для Вашего удобства

Если листать документ прямо на сайте, не очень удобно для Вас, есть два возможных решения:

• Просмотр в полноэкранном режиме — легко просмотреть документ Инструкция по эксплуатации железобетонных и кирпичных дымовых труб и газоходов на тепловых электростанциях (без загрузки его на свой компьютер). Вы можете использовать режим полноэкранного просмотра, используйте кнопку «Открыть в Pdf-viewer».

• Загрузка на компьютер — Вы можете также скачать Инструкция по эксплуатации железобетонных и кирпичных дымовых труб и газоходов на тепловых электростанциях на свой компьютер и сохранить его в файлах.

Многие люди предпочитают читать документы не на экране, а в печатной версии. Возможность печати руководства пользователя также была предусмотрена на нашем сайте, и вы можете использовать ее, нажав на иконку «печать» в Pdf-viewer. Нет необходимости печатать все страницы, можно выбрать только нужные страницы документа.

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРАВИЛА НАДЗОРА, ОБСЛЕДОВАНИЯ, ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ПРОМЫШЛЕННЫХ ДЫМОВЫХ И ВЕНТИЛЯЦИОННЫХ ТРУБ

Дата введения 2000-01-01

1 РАЗРАБОТАН Ассоциацией «Ростеплостроймонтаж» при участии ЗАО «Союзтеплострой», ЗАО «Тепломонтаж», АПСФ «Спецжелезобетонстрой»

2 СОГЛАСОВАН с Главным управлением стандартизации, технического нормирования и сертификации Госстроя России

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящие Правила регламентируют процедуру обследования промышленных дымовых и вентиляционных труб, методы, способы, приборное обеспечение, нормативные сроки проведения обследований, технического обслуживания и ремонта их, устанавливают формы и перечень технической документации, а также определяют требования к организациям — исполнителям работ.

Выполнение требований настоящих Правил рекомендуется для предприятий и организаций Российской Федерации, эксплуатирующих, осуществляющих надзор и проводящих техническое обслуживание, обследование и ремонт промышленных дымовых и вентиляционных труб.

При разработке Правил учтены опыт эксплуатации труб на предприятиях черной и цветной металлургии, тепловых электростанциях, химии, нефтехимии и других объектах, обобщены результаты исследований, полученные рядом ведущих научных и проектных институтов, и опыт работы специализированных строительно-монтажных и ремонтных организаций, а также новейшие зарубежные материалы по данной проблеме.

Сроки проведения обследований, технического обслуживания и ремонта труб не распространяются на объекты, расположенные в районах с сейсмичностью выше 6 баллов, с просадочными и вечномерзлыми грунтами, развитыми селевыми, карстовыми и оползневыми явлениями.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящих Правилах использованы ссылки на следующие документы:

Руководство по определению кренов инженерных сооружений башенного типа геодезическими методами

СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительством объектов. Основные положения»

РТМ 26-87 «Рекомендации по сушке и разогреву дымовых труб и боровов»

СНиП 2.02.11-85* «Защита строительных конструкций от коррозии»

_______________

* Вероятно, ошибка оригинала. Следует читать: СНиП 2.03.11-85. — Примечание изготовителя базы данных.

3 ОПРЕДЕЛЕНИЯ

В настоящих Правилах применены термины и их определения в соответствии с Приложением А.

4 ОБЩИЕ ПОЛОЖЕНИЯ

4.1 Надзор, обследования, техническое обслуживание и ремонт труб проводятся с целью обеспечения и поддержания их эксплуатационной надежности для своевременного обнаружения, локализации и устранения их дефектов и повреждений.

4.2 Повреждения конструкций, их элементов и материалов происходят в результате механических и химических воздействий.

4.3 В зависимости от наличия дефектов и повреждений в конструкциях и их элементах состояние промышленных труб классифицируется как:

исправное, когда все конструкции и их элементы соответствуют требованиям нормативной и проектной документации;

работоспособное, когда наряду с обеспечением технологического процессса имеются незначительные отклонения от нормативной и проектной документации;

ограниченно работоспособное, когда возможна эксплуатация трубы при определенных ограничениях и специальных мероприятиях по контролю за параметрами технологического процесса, нагрузками и воздействиями;

неработоспособное, когда возможна потеря несущей способности отдельных элементов или сооружения в целом, исключающая дальнейшую эксплуатацию трубы.

4.4 Дефекты и повреждения в конструкциях труб и их элементах, на основании которых делаются выводы об их состоянии, выявляются и фиксируются в результате обследований, которые проводят с целью получения температурных, влажностных, газовых, аэродинамических, коррозионных и прочностных характеристик несущих стволов из всех видов материалов, а также газоотводящих стволов, кирпичной или монолитной футеровки и других частей сооружений с целью оценки их надежности и долговечности.

4.5 По своему характеру и полноте полученных сведений обследования промышленных труб делятся на:

осмотры, когда выполняются лишь визуальные наблюдения состояния конструктивных элементов и материалов труб, геодезические измерения отклонений от их оси и производится ознакомление с проектом, исполнительной, технологической документацией и характеристикой выбросов;

обследования по полной комплексной программе, включающей наряду с осмотром детальное ознакомление, анализ проектной и строительной документации, технологии производства и характеристик выбросов и натурные исследования режимов эксплуатации и состояния материалов и конструктивных элементов трубы, а также изучение материалов предшествующих осмотров и обследований, комплексный расчет трубы при ее фактическом состоянии и фактических режимах эксплуатации и исследование изменения геологических условий вследствие техногенных воздействий;

обследования по неполной комплексной программе с исключением натурных замеров температурно-влажностных, газовых и аэродинамических параметров и ограниченным количеством отбираемых проб материалов, без внутреннего осмотра поверхности газоотводящих стволов или футеровки.

Состав работ в этом случае должен определяться задачами, стоящими перед данным конкретным обследованием.

4.6 По данным производственных обследований составляется акт на месте проведения работы, а после соответствующих лабораторных испытаний отобранных образцов и выполнения необходимых расчетов — технический отчет, в котором даются оценка состояния обследованной трубы и, при необходимости, рекомендации по производству ремонтных работ и дальнейшей эксплуатации.

Типовая структура отчета включает разделы: общие положения, изучение проектной и строительной документации, ознакомление с технологией производства, визуальные наблюдения, натурные измерения основных параметров технического состояния объекта, отбор проб и лабораторные испытания, проведение расчетов и техническое заключение. Отчет и заключение подписываются лицами, проводившими обследование, и утверждаются первым руководителем специализированной организации.

4.7 Под техническим обслуживанием промышленных дымовых и вентиляционных труб понимается проведение комплекса мероприятий, требующихся для сохранения их работоспособного состояния в условиях, диктуемых производственным процессом.

Цель технического обслуживания — сохранение надежности трубы, предотвращение разрушений и защита окружающей среды.

Периодические обследования труб являются одним из мероприятий их технического обслуживания.

4.8 В зависимости от характера и объема повреждений, выявленных в процессе технического обслуживания труб, они подвергаются ремонтам двух видов — текущему и капитальному.

При текущих ремонтах выполняются работы профилактического характера или работы по ликвидации мелких повреждений с целью предохранения конструкций труб от дальнейших разрушений, причем в первую очередь должны быть устранены повреждения, создающие опасность для жизни людей, целостности сооружения, а также расположенным в непосредственной близости строениям и оборудованию.

При капитальном ремонте труб выполняются работы по усилению или замене изношенных конструкций и их отдельных узлов.

Технические решения, связанные с капитальным ремонтом труб, должны разрабатываться специализированными организациями на основании документов об их комплексном обследовании.

4.9 Текущие ремонты труб, в зависимости от местных условий, могут выполняться силами и средствами как ремонтных служб предприятий, так и специализированными организациями.

Капитальные ремонты должны выполняться силами и средствами только специализированных организаций.

4.10 Под термином «специализированная организация» понимаются организации, специализирующиеся на выполнении определенных работ и услуг, имеющие производственный опыт в этом направлении и лицензию на право занятия данным видом деятельности.

4.11 Основным документом, содержащим все необходимые сведения о конкретной трубе, является ее паспорт, который составляется строительно-монтажной организацией перед сдачей трубы в эксплуатацию и хранится у владельца трубы вместе с исполнительной и проектной документацией. Форма паспорта приведена в приложении Б.

4.12 Ответственным* за эксплуатацию, содержание, своевременное принятие мер по их техническому обслуживанию, а также за наличие и ведение документации несет владелец объекта или лицо, им уполномоченное (директор, начальник, управляющий).

________________

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

На каждом объекте, имеющем промышленные трубы, специальным приказом (распоряжением) должен быть назначен инженерно-технический работник, ответственный за их состояние, имеющий соответствующую подготовку и образование. Он ведет журнал эксплуатации трубы, в котором фиксирует все виды плановых и внеплановых обследований, выявленные повреждения, ремонт, изменения проектного режима. Журнал является документом, на основании которого можно делать выводы о состоянии трубы в определенный временной период.

Форма журнала приведена в приложении В.

4.13 При проведении обследований наряду с актом организация, комиссия или ответственное лицо, проводящее обследование конкретной трубы, обязаны составить карту ее дефектов и повреждений, используя принятые условные обозначения и символы, приведенные в приложении Г.

5 УСЛОВИЯ НОРМАЛЬНОЙ ЭКСПЛУАТАЦИИ ТРУБ

5.1. Настоящими Правилами регламентируются условия нормальной эксплуатации следующих наиболее распространенных типов промышленных дымовых и вентиляционных труб:

а — кирпичная труба, футерованная полностью или частично;

б — монолитная железобетонная труба с кирпичной футеровкой и теплоизоляцией;

в — монолитная железобетонная труба с кирпичной футеровкой без изоляции;

г — монолитная железобетонная труба с футеровкой из полимербетона;

д — монолитная железобетонная труба с кирпичной футеровкой, теплоизоляцией или без нее и воздушным вентилируемым зазором между стволом и футеровкой;

е — монолитная железобетонная труба с газоотводящими стволами из стали или других материалов и проходным вентилируемым зазором;

ж — сборные железобетонные трубы;

з — свободностоящие металлические трубы с футеровкой и без нее;

и — трубы с пластмассовыми или металлическими стволами в шахтах.

5.2. Повреждение и разрушение конструкций промышленных труб происходит вследствие следующих основных причин:

— в результате стихийного бедствия или технологической аварии (землетрясение, удар молнии, ураган, взрыв газовой смеси — «хлопок», возгорание золовых отложений и пр.);

— в результате длительного неблагоприятного воздействия технологической и окружающей сред.

Причины последнего вида вызывают наибольшее число повреждений промышленных труб.

5.3 Степень соответствия типов труб, указанных в 5.1, общим условиям технологического процесса приведена в таблице.

Изделия для удаления и отвода вырабатывающихся в ходе сгорания топлива газов – промышленные дымоходы (газоходы).

Оборудование состоит из:

- Трубки для соединения устройства с нагревательным котлом;

- Тягопрерывателя

- Непосредственно конструкции газохода

- Гофры или валика

- Кармана глубиной 25 см для легкого доступа к очистке

Требования к дымоходам

Эксплуатация дымовых труб и газоходов осуществляется в соответствии с принятыми нормами и правилами. Сечение, диаметр, высота, материалы изготовления должны совпадать с требованиями установленного для вырабатывания тепла оборудования.

Диаметр устройства соответствует или незначительно превышает диаметр промышленного агрегата. В инструкции от производителя указывается высота труб, при отсутствии информации действует правило минимальной высоты 5 м. Нормы пожарной безопасности предусматривают скорость поточного воздуха в канале для удаления отводимых газов 15-20 м/с.

Минимальная толщина труб 0.5 мм. Конструкции дымоходов периодически нуждаются в очистке, доступ к которой открывает карман глубиной 25 см. Для простоты реализации цели, по всей длине выводящего канала устанавливаются ревизионные тройники.

Дымовая труба любой сложности должна поворачиваться максимум 3 раза. Другое важное требование: соответствие радиуса изменения направления внутреннему диаметру конструкции.

Изоляция

Для эксплуатации в зимнее время, нормы и правила СНИП обязывают изолировать отверстие вокруг трубы монтажной пеной. Правило действует при прокладке теплообменного оборудования через стену из кирпича или бетона. Для прокладки через деревянную стену изделие оборачивается асбестом, а для изоляции используются негорючие материалы.

Расположение на возвышенности

При расположении наружного выхода канала на плоской кровле элемент должен возвышаться над покрытием не менее чем на 0.5 м. Если расстояние между выходом и коньком скатной кровли менее 1.5 м, эксплуатация газоходов осуществляется при выступе элемента на 0.5 м выше конька.

Когда расположение выхода превышает указанное расстояние, в силу вступает новое правило. Высота верхней точки конструкции должна соответствовать высоте верхушки крыши объекта.

Соединения труб выполняются обжимными хомутами с использованием температурных герметиков. Наружные крепления обеспечиваются кронштейнами на дюбелях или анкерах с расстоянием 2 м.

Сечение

Цилиндрическая форма сечения – лучший выбор для промышленных изделий. В ходе работы дымохода отмечается неравномерное нагревание стенок. Результат: отводимые газы движутся по каналу вверх с закручиванием центральной оси. Для создания сильной тяги, необходима соответствующая форма сечения – цилиндрическая.

Площадь сечения должна соответствовать аналогичному показателю отводящего отверстия от промышленного котла. Иные возможные варианты при эксплуатации описываются производителем в инструкции к отопительному устройству.

Расположение газоходов

Максимально приближенный к коньковому ребру дымоход – оптимальное решение для эксплуатации. Коньковый барьер не станет преградой для воздействия воздушных потоков на изделие. Положительный результат: финансовая экономия при установке и эксплуатации дымового канала.

Требования пожарной безопасности допускают любое оптимальное расположение газохода относительно конька. Владелец помещения, с учетом требований безопасности, самостоятельно определяет расстояние.

На практике реализуются варианты использования котлов с дымовыми трубами практически в центре объекта, на значительном удалении от конька. Характерны они, в основном, при обустройстве помещений с промышленными печами. На промышленных, оборудованных котлами объектах практикуется минимальное удаление дымохода от конькового ребра.

Материалы

Инструкция по эксплуатации газоходов допускает использование изделий из следующих материалов:

- Популярный на современном рынке кирпич;

- Стабильная, устойчивая под воздействием химических и физических факторов керамика;

- Отличающиеся по эксплуатационным свойствам металлы, имеющие однослойную или двухслойную структуру, различающиеся по качеству;

- Нержавеющая сталь для дымовых труб любых типов.

Дымоходы из нержавеющей стали

Легированная нержавеющая сталь выдерживает температуру рабочей среды до +850°C, на отдельных объектах наблюдается устойчивость к температурным пикам +1200°C. Качественный материал от добросовестных производителей имеет срок активной эксплуатации 25 лет, при соблюдении рекомендаций производителя по хранению и использованию достигается показатель 50 лет.

Изделия из нержавеющей стали маркируются стандартом Американского Института Стали и Сплавов AISI. Допустима эксплуатация газоходов с маркировками AISI 321, AISI 304, AISI 316.

При выпуске изделий из менее термостойких марок наблюдается “выгорание” материалов через 10-15 лет. Даже при условии не интенсивной эксплуатации конструкций. Правильный выбор маркировки помогает увеличить срок активной эксплуатации до 25-50 лет.

При производстве нержавеющая сталь может быть усилена примесью титана. Материалы повышают устойчивость конструкций к коррозии в результате агрессивного воздействия газов.

Тяга промышленного газохода

Движение продуктов из промышленного помещения на улицу по каналу отвода – это эффект тяги. Из зоны повышенного давления газы попадают в разряженную зону.

При эксплуатации дымохода высотой менее 5 м между низом и верхом конструкции образуется минимально необходимый перепад. Попадающие в нижнюю часть воздушные потоки через канал отвода стремятся вверх, создается разрежение воздуха. Это практический принцип эффекта тяги.

Если диаметр дымовой трубы допускает движение попадающего внутрь воздуха, наблюдается эффект “вытекания” воздушных потоков от поверхности в атмосферу. Причина: давление вверху конструкции ниже, а уровень разрежения сильнее, поэтому воздушные потоки естественным образом уходят наверх. Их место занимает поступающий с других сторон воздух.

Даже при выключенном котле возможна эксплуатация газоходов и создание эффекта тяги. В ходе сгорания топлива, внутри топочной камеры образуется повышенное давление. Вырабатывающимся в ходе горения отводимым газам необходим выход, и конструкция отопительного оборудования предусматривает вывод продуктов сгорания в дымовые трубы.

Создание необходимого эффекта тяги и начального разрежения гарантировано при точном расчете высоты газохода. При активной работе камеры сгорания образуется избыточное давление, тепло и движущиеся по каналу отводу в результате тяги газы. Законы природы гарантируют удаление отводимых газов из промышленного помещения – зоны повышенного давления в атмосферу – зону пониженного давления.

Производство АО “ЦЭЭВТ”

АО “ЦЭЭВТ” более 25 лет успешно занимается собственным производством промышленных газоходов для котлов. Теплообменные изделия изготавливаются по индивидуальным заказам, с соблюдением условий рабочей среды, технических требований и пожеланий заказчиков. Производимые дымоходы устанавливаются на промышленных объектах от Москвы, Московской области и Калининграда до Камчатки и Владивостока.

Соблюдение рекомендаций производителя по хранению и эксплуатации гарантирует минимальный срок службы 25 лет. Нарушение правил и требований приводит к быстрому ухудшению технического состояния, реконструкции и полной замене изделий уже через 10-15 лет. Максимальное следование правилам и рекомендациям способно продлить срок активной эксплуатации до показателей железобетонных труб – 50 лет.

Поставка оборудования для заказчиков сопровождается наличием официального разрешения на эксплуатацию от Ростехнадзора, техническим паспортом, сертификатами соответствия качества требованиям ГОСТ.

Страницы и текст этой инструкции

Как использовать наш сайт инструкций OnlineManuals.ru

Наша цель состоит в том, чтобы предоставить вам быстрый доступ к содержанию документа Инструкция по эксплуатации железобетонных и кирпичных дымовых труб и газоходов на тепловых электростанциях.

Для Вашего удобства

Если листать документ прямо на сайте, не очень удобно для Вас, есть два возможных решения:

• Просмотр в полноэкранном режиме — легко просмотреть документ Инструкция по эксплуатации железобетонных и кирпичных дымовых труб и газоходов на тепловых электростанциях (без загрузки его на свой компьютер).

Вы можете использовать режим полноэкранного просмотра, используйте кнопку «Открыть в Pdf-viewer».

• Загрузка на компьютер — Вы можете также скачать Инструкция по эксплуатации железобетонных и кирпичных дымовых труб и газоходов на тепловых электростанциях на свой компьютер и сохранить его в файлах.

Многие люди предпочитают читать документы не на экране, а в печатной версии.

Возможность печати руководства пользователя также была предусмотрена на нашем сайте,

и вы можете использовать ее, нажав на иконку «печать» в Pdf-viewer.

Нет необходимости печатать все страницы, можно выбрать только нужные страницы документа.

Настоящая инструкция разработана на основании «Правила безопасности при эксплуатации дымовых и вентиляционных промышленных труб», утвержденных постановлением Госгортехнадзора России от 03.12.01 № 56, зарегистрированных Мин. юстом. России 05.06.02, регистрационный № 3500.

1.ОБЛАСТЬ ПРИМЕНЕНИЯ ИНСТРУКЦИИ

1.1. Действие настоящей инструкции распространяется на дымовую трубу котельной КС

1.2. Каждый работник, если он сам не может принять меры к устранению нарушений инструкции, обязан немедленно сообщить своему непосредственному, а в случае его отсутствия - вышестоящему руководителю о всех замеченных им нарушениях инструкции, а также о неисправностях оборудования и применяемых при эксплуатации дымовой трубы машин, механизмов, инструмента и средств защиты, представляющих опасность для людей или для нормальной работы оборудования.

2.ПУСК В ЭКСПЛУАТАЦИЮ В ОТОПИТЕЛЬНЫЙ ПЕРИОД И РЕЖИМ РАБОТЫ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

2.1. Перед пуском металлической трубы в эксплуатацию в отопительный период необходимо ознакомиться с технической документацией, после чего осмотреть газоотводящий ствол снаружи и изнутри (через люк), убедиться в отсутствии причин, которые могут помешать пуску трубы (наличие в трубе посторонних предметов, не заделанных отверстий и пр.), проверить действие шибера подключенного газохода.

2.2. Пуск дымовой трубы в эксплуатацию может производиться при любом пусковом режиме котла.

2.3. Работа дымовой трубы может происходить при следующих режимах:

-

нормальной нагрузке котлов и проектной характеристике дымовых газов;

-

пуске, остановке и работе на пониженных нагрузках котлов и проектной характеристике дымовых газов;

-

понижении температуры дымовых газов ниже значения точки росы.

2.4. При понижении температуры дымовых газов в трубе ниже температуры точки росы, которая определяется путем периодических измерений специальным прибором для конкретных условий эксплуатации для того, чтобы избежать образования конденсата и работы металлических стволов в наиболее неблагоприятном "мокром режиме", необходимо предусмотреть возможность повышения температуры газов следующими мерами:

-

- осуществлять присадку горячего воздуха;

-

- поддерживать наиболее полной загрузку работающих котлов (использовать возможно наименьшее их количество).

2.5. В процессе эксплуатации дымовой трубы контролируются следующие параметры:

-

температура дымовых газов в стволе;

-

точка росы;

-

скорость дымовых газов в стволе;

-

влажность дымовых газов.

2.6. На металлическую дымовую трубу должен быть оформлен эксплуатационный паспорт, который должен включать сведения, касающиеся конструкции и условий эксплуатации трубы.

3.ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

3.1. Конструктивное выполнение металлической трубы определяет особенности ее эксплуатации. Основными элементами металлической трубы являются:

-

металлический газоотводящий ствол;

-

вантовые оттяжки;

-

узел ввода газоходов;

-

противокоррозионная защита;

-

опорные конструкции и фундамент.

3.2. В металлической трубе особое внимание обращается на состояние:

-

металла и сварных соединений газоотводящего ствола;

-

газоплотность фланцевых соединений царг;

-

деталей и узлов крепления вантовых оттяжек;

-

защитного покрытия, наносимого на стенки газоотводящего ствола;

-

теплоизоляции узла ввода газоходов.

3.3. Не допускается движение грузового и специального автотранспорта под вантовыми оттяжками металлической трубы в местах их опускания и крепления к фундаментным массивам.

3.4. Площадь вокруг фундаментных массивов должна быть свободна от загромождения оборудованием, материалами, посторонними предметами и доступна для осмотра и выполнения ремонтных работ.

3.5. Запрещается затопление металлических элементов анкерных креплений вантовых оттяжек и их нахождение в грунте.

4.ПОРЯДОК НАБЛЮДЕНИЯ ЗА СОСТОЯНИЕМ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

4.1. Металлическая дымовая труба должна находиться под систематическим наблюдением ответственного по надзору за техническим состоянием трубы.

4.2. Ответственный по надзору за техническим состоянием трубы должен быть знаком с конструкцией металлической трубы и условиями ее эксплуатации. Кроме того, в его обязанности входит:

-

ведение технического паспорта на трубу;

-

сбор и хранение документации по эксплуатации, ремонту и реконструкции трубы;

-

надзор за состоянием всех строительных конструкций трубы и участие в обследовании ее комиссией;

-

составление графиков планово-предупредительных ремонтов металлической трубы;

-

осуществление контроля за проведением ремонтных работ, приемка трубы после ремонта.

4.3. Основной целью наблюдения за металлической трубой является:

-

обнаружение дефектов и повреждений;

-

определение надежности при наличии дефектов и повреждений;

-

разработка рекомендаций для обеспечения безотказной эксплуатации;

-

прогнозирование продолжительности надежной эксплуатации.

4.4. Наблюдение за состоянием металлической трубы включает следующие работы:

-

проверку состояния газоотводящего ствола с наружной стороны и со стороны дымовых газов с определением степени коррозионного износа;

-

проверку состояния вантовых оттяжек, их крепления к газоотводящему стволу, фундаментам;

-

геодезические измерения значения отклонения металлической трубы от вертикали;

-

проверку значения сопротивления контура заземления.

4.5. Оценке технического состояния металлической трубы должно предшествовать ознакомление с проектной документацией, результатами ранее выполненных обследований и их анализом.

4.6. Обследование газоотводящего ствола выполняется по всей высоте трубы и включает определение состояния следующих основных элементов:

4.6.1. Металла стенок газоотводящего ствола:

4.6.1.1. Соответствие марки стали ствола устанавливается на основании данных исполнительной документации. В случае обнаружения в стволе трещин следует производить отбор проб для определения соответствия примененной стали проектным требованиям. Характер и глубина трещины определяются с помощью микроскопа МБП 2´4.

4.6.1.2. Основным дефектом металлической трубы является коррозионный износ металла стенок ствола с изменением его толщины по всей высоте, включая оголовок.

4.6.1.3. Контроль коррозионного износа металла стенок ствола, являющийся основной задачей при проверке его состояния, выполняется с помощью приборов ультразвукового контроля.

4.6.1.4. Измерения следует производить по всей высоте ствола при диапазоне температур поверхности металла от 10 до 30°С.

4.6.1.5. Участки измерений толщины стенки в пределах одного и того же горизонтального сечения должны располагаться диаметрально противоположно, их количество должно быть не меньше четырех для выявления наиболее прокоррозировавших участков.

4.6.1.6. Все повторные измерения следует выполнять на тех же участках, на которых были произведены исходные измерения.

4.6.1.7. Изменение толщины стенки ствола и скорость коррозии являются основными показателями, по которым может быть оценено состояние газоотводящего ствола с точки зрения надежности и прогнозирования остаточного ресурса безопасной эксплуатации металлической трубы.

4.6.2. Цанг газоотводящего ствола и их соединений:

4.6.2.1. Производится контроль состояния сварных швов цанг газоотводящего ствола, определяется их целостность и сохранность (отсутствие трещин в швах, разрушение швов от коррозии и другие дефекты).

4.6.2.2. В случае соединения цанг между собой на фланцевых соединениях проверяется их газоплотность, отсутствие выхода конденсата наружу, а также ослабление болтовых соединений.

4.6.3. Вантовых оттяжек металлических труб;

4.6.3.1. При проверке вантовых оттяжек необходимо обращать внимание на равномерное натяжение и целостность всех оттяжек, установленных на различных уровнях.

4.6.3.2. Проверяется наличие деформации отдельных звеньев оттяжек, их целостность, состояние натяжных устройств.

4.6.3.3. При обследовании производится контроль состояния проушин, приваренных к газоотводящему стволу, к которым крепятся вантовые оттяжки, для выявления мест, пораженных коррозией.

4.6.4. Узла ввода газоходов в трубу:

4.6.4.1. При осмотре узла ввода газоходов определяется состояние металла стенок для выявления мест, подверженных коррозии, имеющих щели, трещины и другие неплотности, а также состояние и качество теплоизоляции.

4.6.5. Противокоррозионной защиты:

4.6.5.1. В процессе наружного и внутреннего обследований металлической трубы обращается внимание на сохранность противокоррозионного покрытия металлоконструкций, выявляются очаги коррозии под лакокрасочным покрытием и причины разрушения защитного покрытия, которое необходимо периодически возобновлять.

4.7. Внутренняя поверхность газоотводящего ствола осматривается сверху через оголовок трубы с помощью подъемной оснастки, снизу через люк.

4.8. Внутреннее обследование служит для определения степени коррозионного износа металла изнутри ствола со стороны дымовых газов, выявления состояния сварных швов, недоступных для осмотра снаружи, с определением объема ремонтных работ.

4.9. Внутреннее обследование проводится при полном отключении всех котлов, присоединенных к дымовой трубе, с привлечением специализированной организации, имеющей лицензию на выполнение данного вида работ.

Для проведения обследования трубы назначается комиссия с участием ответственного за эксплуатацию дымовой трубы.

4.10. При обследовании выполняются следующие работы:

4.10.1. Осмотр поверхности ствола с выявлением механических повреждений, сквозных разрушений, определением причин их возникновения, развития, характера и геометрических размеров.

4.10.2. Измерение фактической толщины металла стенок ствола.

4.10.3. Выявление состояния сварных швов, соответствия качества монтажного шва требованиям проекта, наличия трещин в сварных швах.

4.10.4. Определение очагов коррозии металла, качественного и количественного характера процесса коррозии.

4.11. Заземление грозозащиты проверяется измерением электрического сопротивления заземляющего контура, которое должно составлять не более 15 Ом.

4.12. Необходимо осуществлять инструментальные наблюдения за осадкой фундамента путем нивелирования.

4.13. Необходимо наблюдать за вертикальностью металлической трубы путем выполнения геодезических измерений с помощью теодолита. Допустимое отклонение оси трубы от вертикали не более 0,004 высоты трубы -0,12м.

4.14. Основные дефекты и повреждения, обнаруженные в процессе обследования металлической трубы, а также результаты ремонтных работ наносятся на карту дефектов с указанием размеров. Одновременно в таблице карты дефектов указываются результаты измерений, расчета скорости коррозии и износа металла стенок ствола.

4.15. По результатам обследований оформляются следующие документы:

-

акт о проведении обследования;

-

промежуточное заключение по результатам обследования;

-

отчет (заключение) о техническом состоянии металлической дымовой трубы с выводами и рекомендациями (основной документ, отражающий техническое состояние трубы на момент обследования, составляется специализированной организацией).

4.15.1. Результаты обследования оформляются актом, в котором приводятся краткая техническая характеристика и условия эксплуатации металлической трубы, оценивается состояние отдельных конструктивных узлов и элементов трубы — степень коррозии ствола, измерения толщины металла, состояние теплоизоляции, металлоконструкций, вантовых оттяжек.

4.15.2. По результатам измерений подсчитывается потеря сечения ствола, являющаяся разностью фактических толщин стенки на одних и тех же участках измерений в разные периоды.

4.15.3. Потеря сечения и скорость коррозии являются основными показателями, по которым может быть оценено состояние ствола с точки зрения надежности. Кроме того, на основании данных о скорости коррозии прогнозируется выработка ресурса дымовой трубы.

Результаты измерений, расчета скорости коррозии и износа металла стенок царг металлической трубы заносятся в карту дефектов.

5.СОДЕРЖАНИЕ И СРОКИ ПРОВЕДЕНИЯ ОБСЛЕДОВАНИЯ

5.1. Обследование металлической дымовой трубы подразделяется на две категории:

5.1.1. Систематический осмотр, осуществляемый в целях составления заключения о состоянии трубы с наружной стороны, главным образом путем визуального осмотра.

5.1.2. Комплексное обследование, выполняемое при отключении всех котлов, присоединенных к дымовой трубе, с привлечением специализированной организации в целях полного обследования трубы, включающего наружное и внутреннее обследование металлической трубы инструментальными и визуальными средствами, осмотр вантовых оттяжек, анкерных креплений, вводов газоходов.

В результате комплексного обследования делается заключение о состоянии трубы, необходимости выполнения ремонтных работ и их объеме, расчет прочности и устойчивости ствола трубы.

5.2. В таблице приводятся характер наблюдений за металлической трубой и периодичность ее осмотров.

Вид обследования |

Периодичность и время года |

1. Систематический осмотр - визуальный внешний осмотр газоотводящего ствола, фундаментов, опорных конструкций, анкерных болтов, вантовых оттяжек и их креплений |

Два раза в год |

2. Комплексное обследование - инструментально-визуальное наружное и внутреннее обследование металлической трубы с привлечением специализированной организации |

Один раз в 10 лет, в период летнего отключения котлов |

3. Проверка наличия конденсата, отложений сажи на внутренней поверхности трубы и газоходов через люк |

Один раз в год в период летнего отключения котлов |

4. Наблюдение за осадкой фундамента металлической трубы нивелированием |

Один раз в 5 лет |

5. Проверка вертикальности трубы геодезическими методами (с помощью теодолита) |

Один раз в 5 лет (после заметного наклона трубы, обнаруженного визуально, немедленно) |

6. Инструментальная проверка сопротивления заземляющего контура трубы |

Один раз в год, весной перед грозовым периодом |

6.ОСНОВНЫЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

6.1. Наблюдение, техническое обслуживание и ремонт металлической дымовой трубы относятся (учитывая ее высотный характер) к работам, связанным с повышенной опасностью, в связи с чем исполнители должны четко выполнять требования правил охраны труда. Работы по обследованию дымовой трубы необходимо выполнять по наряду-допуску.

6.2. При выполнении работ следует руководствоваться требованиями СНиП III-4-80 "Техника безопасности в строительстве" и "Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей: РД 34.03.201-97" (М.: НЦ ЭНАС, 1997).Кроме того, персонал, эксплуатирующий дымовую трубу и выполняющий ремонтные работы, должен знать и соблюдать требования инструкций и правил по охране труда.

6.3. К работе на дымовой трубе могут быть привлечены инженерно-технические работники и рабочие, имеющие допуск к работе на высоте, что подтверждается (после соответствующего инструктажа) записью в удостоверении о проверке знаний.

6.4. При выполнении работ, связанных с осмотром или ремонтом дымовой трубы, следует ограничить и обозначить опасную зону вокруг трубы с помощью щитов с надписью "Опасная зона" и ограждения, устанавливающего границу опасной зоны, внутри которой не допускается нахождение посторонних людей, не связанных с выполнением работ на трубе.

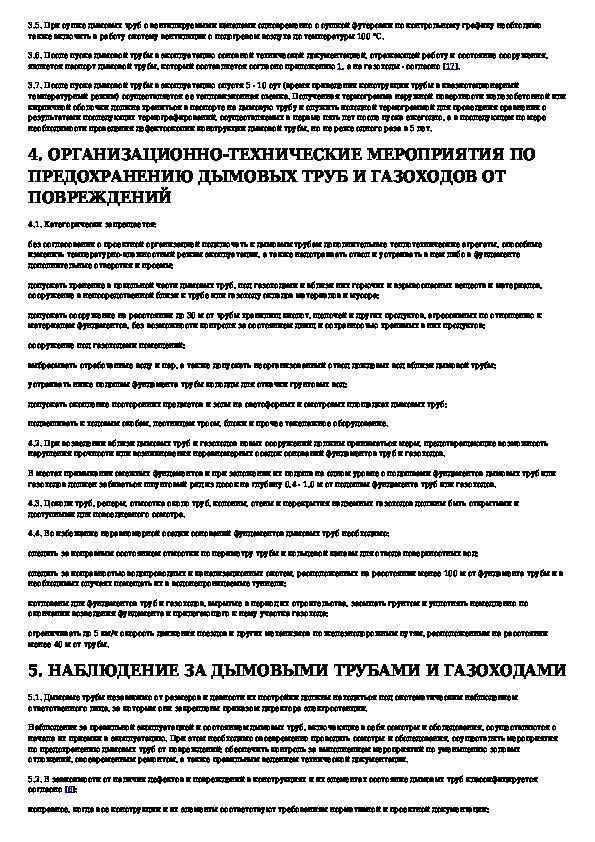

в) закрываются шиберы и люки в газоходах отключенных котлов и проверяется действие шиберов просушиваемых газоходов;

г) устанавливаются контрольно-измерительные приборы — термопары или термометры сопротивления для контроля за температурой дымовых газов;

д) при наличии в трубе перегородки (рассекателя) и при подключении просушиваемого газохода с одной стороны трубы проверяется наличие проемов в перегородке (рассекателе) для пропуска газов и нагревания футеровки со стороны не подключенных к трубе газоходов;

е) железобетонные перемычки в трубе над проемами неподключенных газоходов покрываются теплоизоляцией для защиты от воздействия температуры дымовых газов.

3.3. Скорость снижения температуры в дымовой трубе и газоходах после окончания сушки при отключении дымовой трубы не должна превышать 25 °С/ч.

3.4. Перед пуском котлов для разогрева и сушки осматриваются дымовые трубы и газоходы, чтобы убедиться в отсутствии там людей и посторонних предметов. На время разогрева и сушки все люки в газоходах должны быть плотно закрыты крышками, а те, которые должны открываться хотя бы на короткий срок, ограждаются перилами высотой не менее 1 м. Эти люки должны быть хорошо освещены, около них вывешены предупреждающие надписи и обеспечено дежурство на время их открывания.

3.5. При сушке дымовых труб с вентилируемыми каналами одновременно с сушкой футеровки по контрольному графику необходимо также включить в работу систему вентиляции с подогревом воздуха до температуры 100 °С.

3.6. После пуска дымовой трубы в эксплуатацию основной технической документацией, отражающей работу и состояние сооружения, является паспорт дымовой трубы, который составляется согласно Приложению 1, а на газоходы согласно [17].

3.7. После пуска дымовой трубы в эксплуатацию спустя 5 — 10 сут. (время приведения конструкции трубы в квазистационарный температурный режим) осуществляется ее тепловизионная съемка. Полученная термограмма наружной поверхности железобетонной или кирпичной оболочки должна храниться в паспорте на дымовую трубу и служить исходной термограммой для проведения сравнения с результатами последующих термографирований, осуществляемых в первые пять лет после пуска ежегодно, а в последующем — по мере необходимости проведения дефектоскопии конструкции дымовой трубы, но не реже одного раза в 5 лет.

4. Организационно-технические мероприятия по предохранению дымовых труб и газоходов от повреждений

4.1. Категорически запрещается:

без согласования с проектной организацией подключать к дымовым трубам дополнительные теплотехнические агрегаты, способные изменить температурно-влажностный режим эксплуатации, а также надстраивать ствол и устраивать в нем либо в фундаменте дополнительные отверстия и проемы;

допускать хранение в цокольной части дымовых труб, под газоходами и вблизи них горючих и взрывоопасных веществ и материалов, сооружение в непосредственной близи к трубе или газоходу складов материалов и мусора;

допускать сооружение на расстоянии до 30 м от трубы хранилищ кислот, щелочей и других продуктов, агрессивных по отношению к материалам фундаментов, без возможности контроля за состоянием днищ и сохранностью хранимых в них продуктов;

сооружение под газоходами помещений;

выбрасывать отработанные воду и пар, а также допускать неорганизованный отвод дождевых вод вблизи дымовой трубы;

устраивать ниже подошвы фундамента трубы колодцы для откачки грунтовых вод;

допускать скопление посторонних предметов и золы на светофорных и смотровых площадках дымовых труб;

подвешивать к ходовым скобам, лестницам тросы, блоки и прочее такелажное оборудование.

4.2. При возведении вблизи дымовых труб и газоходов новых сооружений должны приниматься меры, предотвращающие возможность нарушения прочности или возникновения неравномерных осадок оснований фундаментов труб и газоходов.

В местах примыкания смежных фундаментов и при заложении их подошв на одном уровне с подошвами фундаментов дымовых труб или газоходов должен забиваться шпунтовый ряд из досок на глубину 0,4 — 1,0 м от подошвы фундамента труб или газоходов.

4.3. Цоколи труб, реперы, отмостка около труб, колонны, стены и перекрытия надземных газоходов должны быть открытыми и доступными для повседневного осмотра.

4.4. Во избежание неравномерной осадки оснований фундаментов дымовых труб необходимо:

следить за исправным состоянием отмостки по периметру трубы и кольцевой канавы для отвода поверхностных вод;

следить за исправностью водопроводных и канализационных систем, расположенных на расстоянии менее 100 м от фундамента трубы и в необходимых случаях помещать их в водонепроницаемые туннели;

котлованы для фундаментов труб и газоходов, вырытые в период их строительства, засыпать грунтом и уплотнять немедленно по окончании возведения фундамента и прилегающего к нему участка газохода;

ограничивать до 5 км/ч скорость движения поездов и других механизмов по железнодорожным путям, расположенным на расстоянии менее 40 м от трубы.

5. Наблюдение за дымовыми трубами и газоходами

5.1. Дымовые трубы независимо от размеров и давности их постройки должны находиться под систематическим наблюдением ответственного лица, за которым они закреплены приказом директора электростанции.

Наблюдения за правильной эксплуатацией и состоянием дымовых труб, включающие в себя осмотры и обследования, осуществляются с начала их приемки в эксплуатацию. При этом необходимо своевременно проводить осмотры и обследования, осуществлять мероприятия по предохранению дымовых труб от повреждений; обеспечить контроль за выполнением мероприятий по уменьшению золовых отложений, своевременным ремонтом, а также правильным ведением технической документации.

5.2. В зависимости от наличия дефектов и повреждений в конструкциях и их элементах состояние дымовых труб классифицируется согласно [6]:

исправное, когда все конструкции и их элементы соответствуют требованиям нормативной и проектной документации;

работоспособное, когда наряду с обеспечением технологического процесса и безопасной эксплуатации имеются незначительные отступления от требований нормативной и проектной документации;

ограниченно работоспособное, когда возможна эксплуатация трубы при определенных ограничениях и специальных мероприятиях по контролю за состоянием ее конструкций, параметрами технологического процесса, нагрузками и воздействиями;

неработоспособное (аварийное), когда возможна потеря несущей способности отдельных элементов или сооружения в целом, исключающая дальнейшую эксплуатацию трубы.

5.3. Настоящей Инструкцией регламентируются условия исправной эксплуатации следующих наиболее распространенных типов дымовых труб:

кирпичная труба, футерованная полностью или частично;

монолитная железобетонная труба с кирпичной футеровкой и теплоизоляцией;

монолитная железобетонная труба с кирпичной футеровкой без изоляции;

монолитная железобетонная труба с футеровкой из полимербетона;

монолитная железобетонная труба с вентилируемым зазором.

5.4. Повреждение и разрушение конструкций дымовых труб происходят вследствие длительного неблагоприятного воздействия технологической и окружающей сред, вызывающего коррозию футеровки, бетона и арматуры, снижение газоплотности футеровки и теплозащитных свойств теплоизоляции, снижение прочности бетона.

5.5. Дефекты и повреждения в конструкциях дымовых труб и их элементах, на основании которых делаются выводы об их состоянии, выявляются и фиксируются в результате осмотров и обследований, которые проводят с целью получения температурных, влажностных, газовых, аэродинамических, коррозионных и прочностных характеристик несущих стволов и футеровок и других узлов сооружений для оценки их надежности и долговечности.

5.6. По своему характеру и полноте полученных сведений осмотры и обследования дымовых труб делятся на:

5.6.1. Наружные осмотры, когда выполняются лишь визуальные наблюдения состояния конструктивных элементов и материалов труб эксплуатационным персоналом электростанции с помощью бинокля не реже двух раз в год (осенью и весной).

5.6.2. Внутренние осмотры, которые осуществляются с помощью подвесных люлек с остановом оборудования на неработающей дымовой трубе. На работающей дымовой трубе внутренний осмотр может производиться с помощью специально разработанных технических средств:

вмонтированных, легко заменяемых контрольно-измерительных панелей, располагаемых в доступных местах;

термостойкой аппаратуры с дистанционным управлением для видеотермографической регистрации данных.

5.6.3. Обследования включают в себя наружный осмотр и обследование несущего ствола трубы с ходовой лестницы, светофорных площадок, а в отдельных случаях и с подвесных люлек. При этом производятся измерения теплоаэродинамических характеристик для возможности анализа фактических режимов эксплуатации дымовых труб.

Определяются прочность бетона приборами неразрушающего контроля, наличие вертикальных и горизонтальных трещин, мест сколов и отслоения защитного слоя бетона, оголение и прогибы вертикальной арматуры, наличие крупнопористого бетона и другие дефекты, устанавливаются степень разрушений и размеры повреждений, причины их возникновения, а также начало и скорость их развития.

Тепловые энергоустановки

Инструкция по эксплуатации дымовой металлической трубы

скачать в формате doc

Тепловые энергоустановки

Обратная связь

| Имя отправителя *: | |

| E-mail отправителя *: | |

| Тема письма: | |

| Текст сообщения *: | |

| Код безопасности *: | |