i

Благодарим вас

за покупку одного из лучших подвесных двигателей. Вы сделали разумное вложение, которое

позволит вам получать удовольствие от катания на лодке. Ваш подвесной двигатель изготовлен

компанией «Mercury Marine», которая с 1939 года является мировым лидером в области морских

технологий и судостроения. В течение всех этих лет работы нашей целью всегда оставался выпуск

изделий самого высокого качества. Благодаря этому компания «Mercury Marine» заслужила

репутацию организации, обеспечивающей строгий контроль качества, совершенство,

долговечность, длительное сохранение эксплуатационных параметров двигателей и

предоставляющей самую лучшую послепродажную поддержку.

Прежде чем начать эксплуатацию подвесного двигателя, внимательно прочитайте, пожалуйста,

настоящую инструкцию. Она написана для того, чтобы помочь вам в эксплуатации и безопасном

использовании вашего двигателя и уходе за ним.

Все сотрудники нашей компании горды тем, что участвовали в изготовлении этого подвесного

двигателя, и мы желаем вам приятного и безопасного катания на лодке в течение многих лет.

Еще раз благодарим за доверие, оказанное компании «Mercury Marine».

Правила ЕРА относительно выхлопа

Подвесные двигатели компании Mercury Marine в США сертифицированы Агентством

Соединенных Штатов по защите окружающей среды (ЕРА) как соответствующие требованиям

правил по контролю за загрязнением воздуха, создаваемым новыми подвесными двигателями.

Эта сертификация действительна при условии, что определенные регулировки выполняются в

соответствии с заводскими стандартами. По этой причине следует строго соблюдать заводскую

методику обслуживания изделия и там, где это практично, возвращаться к первоначальному

конструктивному намерению. Техническое обслуживание, ремонт или замена устройств и систем

контроля выхлопа могут выполняться любой организацией или любым лицом, производящими

ремонт судовых двигателей.

Двигатели имеют маркировку в виде ярлыка с информацией о контроле выхлопа, что представляет

собой постоянное свидетельство о сертификации EPA.

!

ПРЕДУПРЕЖДЕНИЕ

В выхлопе у данного двигателя содержатся химические соединения, которые в штате

Калифорния признаны вызывающими онкологические заболевания, патологии родов и другие

нарушения репродуктивной функции.

Заявление о гарантии

Изделие, которое Вы приобрели, поставляется с ограниченной гарантией компании «Mercury

Marine», а условия гарантии изложены в разделе Информация о гарантии данного руководства.

Положение о гарантии содержит описание случаев, которые подпадают и которые не подпадают

под действие гарантии, продолжительность действия, как лучше всего обеспечить

распространение гарантии, важные случаи отрицаний и ограничения по повреждениям, а также

другую соответствующую информацию. Изучите эту важную информацию.

Описание и технические данные, приведенные в данном руководстве, имели силу на момен

подписания к печати. Компания «Mercury Marine», которая постоянно работает над

совершенствованием своей продукции, сохраняет за собой права на прекращение выпуска

моделей в любое время, изменение технических характеристик, конструкции, методов или

технологических процессов без направления предварительного извещения и не принимая никаких

обязательств.

Mercury Marine, Fond du Lac, Wisconsin U.S.A.

Litho in U.S.A.

© 2009, Mercury Marine

© 2010 г., Mercury Marine

4/5

90-10264S81 110

Лодочный мотор Mercury 5M

Обзор и тест: лодочный мотор Mercury 5 M

Mercury Меркури 5 (4) л.с. 2 такта обзор и выйдет ли на глиссирование он же тохатсу 5 лодочный мотор

Обзор: лодочный мотор Mercury 5M

Лодка ПВХ Kingfish TS 370 мотор Mercury 5M 2-х такт Тест

Как запустить лодочный мотор с первого раза (лодочный мотор mercury 5m)&Первый пуск лодочного мотора

Обзор мотора Mercury 5M

МЕРКУРИ-5 и РЕКА-340. Замер скорости

i Благодарим вас за покупку одного из лучших подвесных двига…

Благодарим вас, Правила ера относительно выхлопа, Заявление о гарантии

- Изображение

- Текст

- Содержание

i

Благодарим вас

за покупку одного из лучших подвесных двигателей. Вы сделали разумное вложение, которое

позволит вам получать удовольствие от катания на лодке. Ваш подвесной двигатель изготовлен

компанией «Mercury Marine», которая с 1939 года является мировым лидером в области морских

технологий и судостроения. В течение всех этих лет работы нашей целью всегда оставался выпуск

изделий самого высокого качества. Благодаря этому компания «Mercury Marine» заслужила

репутацию организации, обеспечивающей строгий контроль качества, совершенство,

долговечность, длительное сохранение эксплуатационных параметров двигателей и

предоставляющей самую лучшую послепродажную поддержку.

Прежде чем начать эксплуатацию подвесного двигателя, внимательно прочитайте, пожалуйста,

настоящую инструкцию. Она написана для того, чтобы помочь вам в эксплуатации и безопасном

использовании вашего двигателя и уходе за ним.

Все сотрудники нашей компании горды тем, что участвовали в изготовлении этого подвесного

двигателя, и мы желаем вам приятного и безопасного катания на лодке в течение многих лет.

Еще раз благодарим за доверие, оказанное компании «Mercury Marine».

Правила ЕРА относительно выхлопа

Подвесные двигатели компании Mercury Marine в США сертифицированы Агентством

Соединенных Штатов по защите окружающей среды (ЕРА) как соответствующие требованиям

правил по контролю за загрязнением воздуха, создаваемым новыми подвесными двигателями.

Эта сертификация действительна при условии, что определенные регулировки выполняются в

соответствии с заводскими стандартами. По этой причине следует строго соблюдать заводскую

методику обслуживания изделия и там, где это практично, возвращаться к первоначальному

конструктивному намерению. Техническое обслуживание, ремонт или замена устройств и систем

контроля выхлопа могут выполняться любой организацией или любым лицом, производящими

ремонт судовых двигателей.

Двигатели имеют маркировку в виде ярлыка с информацией о контроле выхлопа, что представляет

собой постоянное свидетельство о сертификации EPA.

!

ПРЕДУПРЕЖДЕНИЕ

В выхлопе у данного двигателя содержатся химические соединения, которые в штате

Калифорния признаны вызывающими онкологические заболевания, патологии родов и другие

нарушения репродуктивной функции.

Заявление о гарантии

Изделие, которое Вы приобрели, поставляется с ограниченной гарантией компании «Mercury

Marine», а условия гарантии изложены в разделе Информация о гарантии данного руководства.

Положение о гарантии содержит описание случаев, которые подпадают и которые не подпадают

под действие гарантии, продолжительность действия, как лучше всего обеспечить

распространение гарантии, важные случаи отрицаний и ограничения по повреждениям, а также

другую соответствующую информацию. Изучите эту важную информацию.

Описание и технические данные, приведенные в данном руководстве, имели силу на момен

подписания к печати. Компания «Mercury Marine», которая постоянно работает над

совершенствованием своей продукции, сохраняет за собой права на прекращение выпуска

моделей в любое время, изменение технических характеристик, конструкции, методов или

технологических процессов без направления предварительного извещения и не принимая никаких

обязательств.

Mercury Marine, Fond du Lac, Wisconsin U.S.A.

Litho in U.S.A.

© 2009, Mercury Marine

© 2010 г., Mercury Marine

4/5

90-10264S81 110

ii

«Mercury», «Mercury Marine», «MerCruiser», «Mercury MerCruiser», «Mercury Racing», «Mercury Precision

Parts», «Mercury Propellers», «Mariner», «Quicksilver», «#1 On The Water», «Alpha», «Bravo», «Pro Max»,

«OptiMax», «Sport-Jet», «K-Planes», «MerCathode», «RideGuide», «SmartCraft», «Zero Effort», «M» с

логотипом «Waves», «Mercury» с логотипом «Waves» и логотип «SmartCraft» являются

зарегистрированными торговыми марками корпорации «Brunswick Corporation». Логотип «Mercury

Product Protection» является зарегистрированным знаком обслуживания корпорации «Brunswick

Corporation».

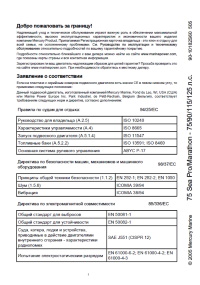

Заявление о соответствии — стандартный 2-тактный подвесной

двигатель

Изготовитель:

Tohatsu Marine Corporation (TMC)

Совместное предприятие «Mercury Marine»

Shimodaira 4495-9, Komagane-City,

Nagano, Japan (Япония) 399-4101

Уполномоченный представитель:

Brunswick Marine in EMEA Inc.

Parc Industrial de Petit-Rechain

B-2800 Verviers, Belgium (Бельгия)

Директива о безопасности машинного оборудования

98/37/EC

Принципы обеспечения безопасности (1.1.2)

ISO 12100-1; ISO 12100-2; EN 1050

Шум (1.5.8)

ICOMIA 39/94

Вибрация (1.5.9)

ICOMIA 38/94

Тип двигателя: Подвесной двигатель

Тип топлива: Бензин

Цикл сгорания: 2-тактный

Ответственность за издание настоящего заявления лежит исключительно на Mercury Marine и Brunswick

Marine in EMEA Inc.

Фамилия / должность:

Марк Д. Шваберо (Mark D. Schwabero)

Президент, Mercury Marine, Fond du Lac, WI USA (США)

Дата и место выпуска:

20 ноября 2008 года

Mercury Marine, Fond du Lac, WI USA (США)

Контакт для получения информации о европейских нормах:

Отдел нормативов и безопасности продукции

Mercury Marine, Fond du Lac, WI USA (США)

Благодарим вас, Правила ера относительно выхлопа, Заявление о гарантии

Страница 6

- Изображение

- Текст

vi

Информация о гарантии, Передача гарантии, Регистрация гарантии в соединенных штатах и канаде

Страница 7

- Изображение

- Текст

ИНФОРМАЦИЯ О ГАРАНТИИ

1

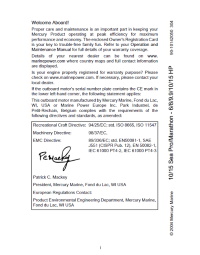

Передача гарантии

Ограниченная гарантия может быть передана следующему покупателю, но только на оставшийся

неиспользованным период ограниченной гарантии. Это не относится к изделиям, используемым в

коммерческих целях.

Чтобы передать гарантию следующему владельцу, отошлите факсом в Отдел гарантийного учета

«Mercury Marine» копию чека на проданный товар или соглашение о покупке, имя нового владельца, адрес

и серийный номер двигателя. В Соединенных Штатах Америки и Канаде отправлять по адресу:

Mercury Marine

Attn: Warranty Registration Department

W6250 W. Pioneer Road

P.O. Box 1939

Fond du Lac, WI 54936-1939

920-929-5054

Факс 920-929-5893

После обработки данных, связанных с передачей гарантии, «Mercury Marine» вышлет по почте новому

владельцу изделия подтверждение о регистрации.

Это – бесплатная услуга.

В отношении изделий, приобретенных за пределами США и Канады, необходимо обратиться к

дистрибьютору в вашей стране или в ближайший сервисный центр «Marine Power».

Регистрация гарантии в Соединенных Штатах и Канаде

1.

Вы можете изменить свой адрес в любой момент, в том числе при подаче гарантийной претензии,

позвонив в «Mercury Marine» или отправив письмо или факс с указанием своей фамилии, старого

адреса, нового адреса и серийного номера двигателя в адрес отдела регистрации гарантии

«Mercury Marine». Ваш дилер также может оформить это изменение информации.

Мercury Marine

Attn: Warranty Registration Department

W6250 Pioneer Road

P.O. Box 1939

Fond du Lac, WI 54936-1939

920-929-5054

Факс 920-929-5893

ПРИМЕЧАНИЕ: Mercury Marine и любой дилер должны вести списки регистрации изделий для судов,

продаваемых в Соединенных Штатах, на случай, если в соответствии с Федеральным законом о

безопасности (Federal Safety Act) потребуется дать извещение о несоответствии изделия.

2.

Чтобы изделие подпадало под действие гарантии, оно должно быть зарегистрировано в Mercury

Marine. Во время продажи дилер должен заполнить регистрацию гарантии и незамедлительно

направить ее в Mercury Marine через сеть MercNET, по электронной почте или обычной почтой.

По получении этой регистрации гарантии Mercury Marine выполнит регистрацию.

3.

После обработки регистрации гарантии Mercury Marine пошлет по почте покупателю изделия

подтверждение регистрации. Если это подтверждение регистрации не будет получено в течение

30 дней, пожалуйста, немедленно обратитесь к дилеру, продавшему Вам изделие. Действие

гарантии начинается только после того, как изделие будет зарегистрировано в Mercury Marine.

Регистрация гарантии за пределами Соединенных Штатов и

Канады

1.

Важно, чтобы дилер, который продал вам подвесной двигатель, полностью заполнил «Карточку

регистрации гарантии» (Warranty Registration Card) и выслал ее дистрибютору или в сервис-

центр Marine Power Service Center, ответственный за администрирование программы регистрации

гарантий и гарантийных претензий по вашему региону.

2.

В «Карточке регистрации гарантии» указаны ваша фамилия и адрес, модель и серийные номера

двигателя, дата продажи, вид использования, а также номер кода, фамилия и адрес

дистрибютора/дилера, продавшего двигатель. Дистрибютор/дилер также удостоверяет, что вы

являетесь первым покупателем и пользователем этого двигателя.

ИНФОРМАЦИЯ О ГАРАНТИИ

2

3.

Копия «Карточки регистрации гарантии», которая называется «Копия покупателя» (Purchaser’s

Copy), ДОЛЖНА быть выдана вам немедленно после того, как дистрибютор/дилер, продавший

вам двигатель, полностью заполнит «Карточку регистрации гарантии». Эта карточка представляет

собой документ, удостоверяющий заводскую регистрацию вашего двигателя, и вы должны

хранить ее для будущего использования при необходимости. Если вам когда-либо потребуется

провести гарантийное обслуживание этого изделия, ваш дилер может попросить вас предъявить

«Карточку регистрации гарантии», чтобы проверить дату покупки и использовать содержащуюся

в карточке информацию для подготовки форм(ы) гарантийной претензии.

4.

В некоторых странах сервис-центр Marine Power Service Center выдаст вам постоянную

(пластмассовую) «Карточку регистрации гарантии» в течение 30 дней после получения от Вашего

дистрибютора/дилера «Заводской копии» (Factory Copy) «Карточки регистрации гарантии». Если

вы получите пластмассовую «Карточку регистрации гарантии», вы можете выбросить «Копию

покупателя», которую вы получили от дистрибютора/дилера при покупке двигателя. Спросите

вашего дистрибютора/дилера, относится ли к вам эта программа пластмассовых карточек.

ВАЖНАЯ ИНФОРМАЦИЯ: В некоторых странах законодательство требует, чтобы завод-изготовитель

и дилер вели списки регистрации. Мы хотим, чтобы ВСЕ изделия были зарегистрированы на заводе-

изготовителе на случай, если когда-либо будет необходимо связаться с вами. Убедитесь в том, что ваш

дилер/дистрибютор немедленно заполнил карточку регистрации гарантии и выслал заводскую копию в

международный сервис-центр Marine Power International Service Center для вашего региона.

5.

Дальнейшая информация относительно «Карточки регистрации гарантии» и ее отношения к

обработке гарантийных претензий — см. параграф «Международная гарантия».

Ограниченная гарантия на 4-тактные подвесные двигатели в США,

Канаде, Европе и СНГ

За пределами Соединенных Штатов Америки, Канады, Европы и СНГ- выясните у вашего местного

дистрибьютора.

ЧТО ПОКРЫВАЕТ ГАРАНТИЯ: Компания «Mercury Marine» гарантирует в течение описанного ниже

периода, что ее новые изделия не имеют дефектов материалов и качества изготовления.

ПРОДОЛЖИТЕЛЬНОСТЬ ГАРАНТИЙНОГО ПОКРЫТИЯ: Настоящая ограниченная гарантия

предоставлена на два (2) года с более раннего из следующих двух дней: даты первой продажи изделия

розничному покупателю, приобретшему его для активного отдыха, и даты ввода изделия в эксплуатацию.

Коммерческие потребители этих изделий получают гарантийное покрытие на один (1) год от более

ранней из следующих двух дат: даты первой продажи изделия розничному покупателю и даты ввода

изделия в эксплуатацию. Использование в коммерческих целях определяется как любое использование

изделия, связанное с работой, или любое другое использование изделия, создающее доход, в течение

любой части гарантийного срока, даже если изделие используется в этих целях только эпизодически.

Ремонт или замена деталей или проведение технического обслуживания по настоящей гарантии не

продлевает гарантийного периода сверх первоначально установленной даты. Гарантийное покрытие,

срок которого еще не истек, может быть передано от одного покупателя, использующего подвесной

двигатель для отдыха, следующему покупателю, использующему подвесной двигатель для отдыха,

после надлежащей перерегистрации данного изделия. Гарантийное покрытие, срок которого еще не

истек, не может передаваться между покупателями, если хотя бы один из них использует изделие в

коммерческих целях. Действие гарантии может быть прекращено для использованного или

перепроданного изделия; для купленного на аукционе изделия, для изделия со склада или из страховой

компании.

УСЛОВИЯ, КОТОРЫЕ НЕОБХОДИМО УДОВЛЕТВОРИТЬ ДЛЯ ПОЛУЧЕНИЯ ГАРАНТИЙНОГО

ПОКРЫТИЯ: Гарантийное покрытие предоставляется только розничным покупателям, которые покупают

изделие у Дилера, уполномоченного компанией «Mercury Marine» продавать это изделие в стране, в

которой имела место продажа, и только после того, как выполнен и документирован предписанный

компанией «Mercury Marine» процесс предпродажной проверки. Гарантийное покрытие становится

доступным для пользователя после надлежащей регистрации изделия уполномоченным дилером. Для

сохранения гарантийного покрытия необходимо своевременно проводить техническое обслуживание в

соответствии с настоящим руководством. «Mercury Marine» сохраняет за собой право ставить условием

гарантийного покрытия представление доказательства проведения надлежащего технического

обслуживания.

ИНФОРМАЦИЯ О ГАРАНТИИ

3

ЧТО СДЕЛАЕТ КОМПАНИЯ «MERCURY»: Единственная и исключительная обязанность компании

«Mercury» по настоящей гарантии ограничивается, по нашему выбору, ремонтом дефектной детали,

заменой такой детали или деталей новыми деталями или сертифицированными компанией «Mercury

Marine» заново отремонтированными деталями или возмещением покупной цены изделия «Mercury».

Mercury Marine сохраняет за собой право время от времени улучшать или модифицировать изделия без

принятия на себя обязательств модифицировать ранее изготовленные изделия.

КАК ПОЛУЧИТЬ ГАРАНТИЙНОЕ ПОКРЫТИЕ: Покупатель должен дать компании «Mercury Marine»

резонную возможность отремонтировать изделие и приемлемый доступ к изделию для выполнения

гарантийного обслуживания. Гарантийные претензии следует предъявлять путем доставки изделия для

проверки дилеру «Mercury Marine», уполномоченному обслуживать это изделие. Если покупатель не

может доставить изделие такому дилеру, он должен уведомить об этом в письменной форме компанию

«Mercury Marinе». После этого наша компания организует осмотр и гарантийный ремонт изделия. В этом

случае покупатель несет все транспортные расходы и/или расходы, связанные с потерей времени на

поездку. Если предоставленная услуга не покрывается настоящей гарантией, покупатель оплачивает

работу, связанную с ее предоставлением и израсходованные при этом материалы, а также несет любые

расходы, связанные с предоставлением этой услуги. Покупатель не должен отправлять изделие или его

детали непосредственно компании «Mercury Marine», за исключением случаев, когда компания «Mercury

Marine» попросит об этом. Для того, чтобы получить гарантийное покрытие, необходимо в момент

обращения за гарантийным обслуживанием предоставить дилеру доказательство зарегистрированного

обладания.

ЧТО НЕ ПОКРЫВАЕТ ГАРАНТИЯ: Настоящая ограниченная гарантия не покрывает детали, подлежащие

замене при текущем техническом обслуживании; наладки; регулировки; нормальный износ и

срабатывание; повреждения в результате неправильного обращения, неправильной эксплуатации;

использование гребного винта или передаточного отношения, которые не позволяют двигателю

работать с рекомендуемой скоростью вращения при полностью открытой дроссельной заслонке (см.

«Руководство по эксплуатации и техническому обслуживанию»); эксплуатацию изделия не в

соответствии с разделом «Рекомендуемый рабочий цикл» «Руководства по эксплуатации и техническому

обслуживанию»; небрежность; аварии; затопление; неправильную установку (технические требования и

методы правильной установки изложены в инструкции по установке двигателя); неправильный сервис;

использование принадлежности или детали, изготовленной или проданной не нами; крыльчатку и втулки

струйного насоса; эксплуатацию с использованием топлив, масел или смазок, которые непригодны для

использования с данным изделием (см. «Руководство по эксплуатации и техническому обслуживанию»);

изменение или снятие деталей; попадание в двигатель воды через топливозаборник, воздухозаборник

или выхлопную систему; или повреждение изделия из-за недостаточного количества охлаждающей воды

вследствие закупорки системы охлаждения посторонними предметами; работу двигателя вне воды;

слишком высокую установку двигателя на транце; или плавание на катере со слишком большим

дифферентом двигателя «из воды». Использование данного изделия в любое время, даже предыдущим

владельцем изделия, для гонок или другой соревновательной деятельности или эксплуатация с коробкой

передач гоночного типа делает настоящую гарантию недействительной.

Настоящая гарантия не покрывает расходы, связанные с вытаскиванием из воды, спуском на воду,

буксированием, хранением, телефонные расходы, арендную плату, неудобство, плату за пользование

стапелем, стоимость страхового покрытия, платы по займам, потерю времени, потерю дохода или любые

другие виды предвидимых или косвенных убытков. Кроме того, настоящая гарантия не распространяется

на расходы, связанные со снятием и/или заменой лодочных переборок или материалов с целью

получения доступа, затрудненного конструкцией лодки, к изделию.

Компания «Mercury Marine» не дала никакому лицу или организации, включая уполномоченных дилеров

«Mercury Marine», права делать какие-либо заявления, репрезентации или давать гарантии относительно

данного изделия, за исключением тех, которые содержатся в настоящей ограниченной гарантии, а если

такие заявления, репрезентации или гарантии даны, они не будут иметь исковую силу против компании

«Mercury Marine».

Для дополнительной информации относительно событий и обстоятельств, покрываемых и не

покрываемых настоящей гарантией, см. раздел «Гарантийное покрытие» «Руководства по эксплуатации

и техническому обслуживанию», включенный в настоящую гарантию путем отсылки.

ИНФОРМАЦИЯ О ГАРАНТИИ

4

ОТКАЗЫ И ОГРАНИЧЕНИЯ:

НАСТОЯЩИМ ПРЯМО ОТРИЦАЮТСЯ ПОДРАЗУМЕВАЕМЫЕ ГАРАНТИИ ПРИГОДНОСТИ ДЛЯ

ПРОДАЖИ И СООТВЕТСТВИЯ КАКОЙ-ЛИБО КОНКРЕТНОЙ ЦЕЛИ. ЧТО КАСАЕТСЯ ТАКИХ

ПОДРАЗУМЕВАЕМЫХ ГАРАНТИЙ, ОТРИЦАТЬ СУЩЕСТВОВАНИЕ КОТОРЫХ НЕВОЗМОЖНО, ИХ

ДЕЙСТВИЕ ОГРАНИЧИВАЕТСЯ СРОКОМ ДЕЙСТВИЯ НАШЕЙ ВПРЯМУЮ СФОРМУЛИРОВАННОЙ

ГАРАНТИИ. ДАННАЯ ГАРАНТИЯ НЕ ПРЕДУСМАТРИВАЕТ ПОКРЫТИЯ КАКИХ-ЛИБО

ДОПОЛНИТЕЛЬНЫХ И КОСВЕННЫХ УБЫТКОВ. ЗАКОНЫ, ДЕЙСТВУЮЩИЕ В НЕКОТОРЫХ

СТРАНАХ, ШТАТАХ И ПРОВИНЦИЯХ, НЕ ДОПУСКАЮТ СФОРМУЛИРОВАННЫХ ВЫШЕ ОТКАЗОВ,

ОГРАНИЧЕНИЙ И ИСКЛЮЧЕНИЙ. КАК СЛЕДСТВИЕ, ЭТИ ОТКАЗЫ, ОГРАНИЧЕНИЯ И

ИСКЛЮЧЕНИЯ МОГУТ НА ВАС НЕ РАСПРОСТРАНЯТЬСЯ. НАСТОЯЩАЯ ГАРАНТИЯ

ПРЕДОСТАВЛЯЕТ ВАМ ОПРЕДЕЛЕННЫЕ ЮРИДИЧЕСКИЕ ПРАВА, И ВЫ МОЖЕТЕ ОБЛАДАТЬ

ДРУГИМИ ЮРИДИЧЕСКИМИ ПРАВАМИ, КОТОРЫЕ РАЗЛИЧНЫ В РАЗЛИЧНЫХ СТРАНАХ, ШТАТАХ

И ПРОВИНЦИЯХ.

Ограниченная гарантия на 4-тактные подвесные двигатели

(Ближний Восток и Африка)

НА ЧТО РАСПРОСТРАНЯЕТСЯ ГАРАНТИЯ: Компания Mercury Marine гарантирует в течение описанного

ниже периода, что ее новые подвесные двигатели и двигатели с водометным приводом не имеют

дефектов материалов и качества изготовления.

ПРОДОЛЖИТЕЛЬНОСТЬ ДЕЙСТВИЯ: Настоящая ограниченная гарантия предоставлена на один (1) год

с более раннего из следующих двух дней: даты первой продажи изделия розничному покупателю,

приобретшему его для активного отдыха, и даты ввода изделия в эксплуатацию. Коммерческие

потребители этих изделий получают гарантийное покрытие на один (1) год от более ранней из следующих

двух дат: даты первой продажи изделия розничному покупателю и даты ввода изделия в эксплуатацию.

Использование в коммерческих целях определяется как любое использование изделия, связанное с

работой, или любое другое использование изделия, создающее доход, в течение любой части

гарантийного срока, даже если изделие используется в этих целях только эпизодически. Ремонт или

замена деталей или проведение технического обслуживания по настоящей гарантии не продлевает

гарантийного периода сверх первоначально установленной даты. Гарантийное покрытие, срок которого

еще не истек, может быть передано от одного покупателя, использующего изделие для отдыха,

следующему покупателю, использующему изделие для отдыха, после надлежащей перерегистрации

данного изделия. Гарантийное покрытие, срок которого еще не истек, не может передаваться между

покупателями, если хотя бы один из них использует изделие в коммерческих целях.

УСЛОВИЯ, КОТОРЫЕ НЕОБХОДИМО УДОВЛЕТВОРИТЬ ДЛЯ ПОЛУЧЕНИЯ ГАРАНТИЙНОГО

ПОКРЫТИЯ: Гарантийное покрытие предоставляется только розничным покупателям, которые покупают

изделие у Дилера, уполномоченного компанией Mercury Marine продавать это изделие в стране, в

которой имела место продажа, и только после того, как выполнен и документирован предписанный

компанией Mercury Marine процесс предпродажной проверки. Гарантийное покрытие становится

доступным для пользователя после надлежащей регистрации изделия уполномоченным дилером. Для

сохранения гарантийного покрытия необходимо своевременно проводить техническое обслуживание в

соответствии с настоящим руководством. Mercury Marine сохраняет за собой право ставить условием

гарантийного покрытия представление доказательства выполнения надлежащего технического

обслуживания.

ЧТО СДЕЛАЕТ КОМПАНИЯ MERCURY: Единственная и исключительная обязанность компании Mercury

Marine по настоящей гарантии ограничивается, по нашему выбору, ремонтом дефектной детали,

заменой такой детали или деталей новыми деталями или сертифицированными компанией Mercury

Marine заново отремонтированными деталями или возмещением покупной цены изделия Mercury.

Mercury Marine сохраняет за собой право время от времени улучшать или модифицировать изделия без

принятия на себя обязательств модифицировать ранее изготовленные изделия.

Комментарии

О нас

Официальный дилер ПЛМ Mercury в Москве. Осуществляем доставку по всей России. Предоставляем гарантии, заботимся о каждом клиенте!

Обратная связь

Не дозвонились? Задайте любые вопросы или оставьте пожелания заполнив данную форму:

Лодочные моторы Mercury

Ни у кого нет модельного ряда подвесных двигателей, которые были бы надежнее, мощнее и экономичнее двигателей Mercury: Optimax, Verado, SeaPro, двухтактные, четырехтактные, водометные.

Подвесные двигатели Mercury, за которыми стоят десятилетия инноваций и лидерства, созданы для надежной службы и славятся своими характеристиками, опирающимися на передовые технологии.

Условные обозначения

| М — ручной пуск | EFI — электрон. впрыск топлива |

| Е — электрический пуск | SW — для соленой воды |

| L — длина корп. прив. вала 508мм | F — четырехтактный мотор |

| XL — длина корп. прив. вала 635 мм | SeaPro — для коммерч. использования |

| нет L, XL — длина корп. прив. вала 381 мм | Sail — доп. мотор на яхтах |

| O — автомат. смеш. масла с бенз. | BF — груз. редуктор для тяж. судов |

| PT — электрический гидроподъем | OptiMax — прямой впрыск топлива |

| C — обратное вращение винта |

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury мощностью 2,5/3,3 л.с.

- Год издания: 1999

- Страниц: 63

- Формат: PDF

- Размер: 701 Kb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury мощностью 4/5 л.с.

- Год издания: 1999

- Страниц: 69

- Формат: PDF

- Размер: 823 Kb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury мощностью 6/8/9.9/10/15 л.с.

- Год издания: 1999

- Страниц: 90

- Формат: PDF

- Размер: 1,0 Mb

Руководство на английском языке по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Marphon мощностью 6/8/9.9/10/15 л.с. и Mercury Sea Pro мощностью 10/15 л.с.

- Год издания: 2004

- Страниц: 94

- Формат: PDF

- Размер: 4,3 Mb

Руководство на английском языке по техническому обслуживанию и ремонту подвесных лодочных моторов Mercury мощностью 6/8/9,9/10/15 л.с.

- Год издания: 2003

- Страниц: 149

- Формат: PDF

- Размер: 2,5 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Jet 20.

- Год издания: 2004

- Страниц: 60

- Формат: PDF

- Размер: 3,8 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Maraphon и Mercury Sea Pro мощностью 20/25 л.с.

- Год издания: 2001

- Страниц: 56

- Формат: PDF

- Размер: 9,5 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury мощностью 30/40 л.с.

- Год издания: 1999

- Страниц: 102

- Формат: PDF

- Размер: 1,2 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Sea Pro и Mercury Maraphon мощностью 30/40 л.с.

- Год издания: 2001

- Страниц: 66

- Формат: PDF

- Размер: 8,8 Mb

Руководство на английском языке по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Marphon мощностью 30/40 л.с. и Mercury Sea Pro мощностью 40 л.с.

- Год издания: 2004

- Страниц: 81

- Формат: PDF

- Размер: 5,3 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury мощностью 40/50 л.с.

- Год издания: 1999

- Страниц: 97

- Формат: PDF

- Размер: 1,1 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Sea Pro и Mercury Maraphon мощностью 55/60 л.с.

- Год издания: 2001

- Страниц: 63

- Формат: PDF

- Размер: 9,8 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury мощностью 60 л.с.

- Год издания: 1999

- Страниц: 92

- Формат: PDF

- Размер: 969 Kb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Jet 65/80.

- Год издания: 2004

- Страниц: 69

- Формат: PDF

- Размер: 3,9 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury мощностью 75/90/115/125 л.с.

- Год издания: 1999

- Страниц: 94

- Формат: PDF

- Размер: 1,0 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury OptiMax мощностью 75/90/115 л.с.

- Год издания: 2006

- Страниц: 98

- Формат: PDF

- Размер: 8,2 Mb

Сборник руководств на английском языке по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Optimax мощностью 75/90/115 л.с.

- Год издания: 2007/2008

- Страниц: 121/133

- Формат: PDF

- Размер: 10,2 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Sea Pro мощностью 75 л.с. и Mercury Maraphon мощностью 75/90/115/125 л.с.

- Год издания: 2005

- Страниц: 81

- Формат: PDF

- Размер: 4,7 Mb

Руководство на английском языке по техническому обслуживанию и ремонту подвесных лодочных моторов Mercury OptiMax мощностью 115/135/150/175 л.с.

- Год издания: 2000

- Страниц: 522

- Формат: PDF

- Размер: 13,2 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury OptiMax мощностью 115/135/150 л.с.

- Год издания: 1999

- Страниц: 112

- Формат: PDF

- Размер: 1,5 Mb

Руководство на английском языке по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Optimax мощностью 135/150/175 л.с.

- Год издания: 2004

- Страниц: 60

- Формат: PDF

- Размер: 2,5 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury мощностью 140/150/200 л.с.

- Год издания: 2004

- Страниц: 70

- Формат: PDF

- Размер: 3,4 Mb

Сборник инструкций по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury OptiMax мощностью 200/225/250 л.с.

- Год издания: 1999/2008

- Страниц: 112/101

- Формат: PDF

- Размер: 5,1 Mb

Инструкция по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury объемом 3,0 литра и мощностью 225/250 л.с.

- Год издания: 1999

- Страниц: 90

- Формат: PDF

- Размер: 1,0 Mb

Руководство на английском языке по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury Optimax 300XS.

- Год издания: 2006

- Страниц: 108

- Формат: PDF

- Размер: 4,2 Mb

Руководство на английском языке по эксплуатации и техническому обслуживанию подвесного лодочного мотора Mercury SST120 (S2000).

- Год издания: 2000

- Страниц: 62

- Формат: PDF

- Размер: 439 Kb

Руководство на английском языке по эксплуатации и техническому обслуживанию подвесных лодочных моторов Mercury XR2 и XR2 SS.

- Год издания: 1996

- Страниц: 64

- Формат: PDF

- Размер: 702 Kb

-

Contents

-

Table of Contents

-

Bookmarks

Related Manuals for Mercury 5 SERIES

Summary of Contents for Mercury 5 SERIES

-

Page 2

Service Manual Outline Important Information Section 1 — Important Information A — Specifications B — Maintenance Electrical C — General Information D — Outboard Installation Section 2 — Electrical A — Ignition Fuel System B — Charging & Starting System C — Timing, Synchronizing &… -

Page 3

Mercury Marine, that they have been trained in the recommended servicing procedures of these products which in- cludes the use of mechanics’ common hand tools and the special Mercury Marine or recom- mended tools from other suppliers. -

Page 4: Cleanliness And Care Of Outboard Motor

It is important to note, during any maintenance procedure replacement fasteners must have the same measurements and strength as those removed. Numbers on the heads of the met- ric bolts and on the surfaces of metric nuts indicate their strength. American bolts use radial lines for this purpose, while most American nuts do not have strength markings.

-

Page 5

SPECIFICATIONS IMPORTANT INFORMATION Section 1A — Specifications Table of Contents Specifications ……1A-1 Propeller Information Charts . -

Page 6

SPECIFICATIONS Type Capacitor Discharge Ignition Spark Plug: Type NGK DCPR6E 0.035 in. (0.9 mm) Hex Size 5/8 in. (16 mm) Torque 13 lb-ft. (17.5 Nm) Firing Order IGNITION Ignition Timing: (Fixed) 1 B.T.D.C. SYSTEM 95 — 134 Ω (WHT — BLK/RED) Capacitor Charge Coil Resistance Readings taken @ 149 — 243 Ω… -

Page 7

SPECIFICATIONS Fuel Pump Type External (Plunger/Diaphragm) Fuel Pump: FUEL Pressure 2.5 — 5.0 psi (17 — 35 kPa) SYSTEM Plunger Stroke 0.059 in. (1.5 mm) Diaphragm Stroke 0.059 in. (1.5 mm) Fuel Tank Capacity 3.2 US Gallons Type 4 Stroke Cycle – Over Head Valve CYLINDER Displacement 7.5 cu. -

Page 8

SPECIFICATIONS Less than 0.002 in. (0.05 mm) Crankshaft Runout 1.179 — 1.177 in. Diameter of Crank Pin (A) (29.94 — 29.91 mm) Outer Diameter of Crankshaft in Oil 0.983 — 0.982 in. Pan Bearing (B) (24.98 — 24.96 mm) CRANKSHAFT Camshaft Dimensions Intake/Exhaust “A”… -

Page 9

SPECIFICATIONS Free Length (Intake/Exhaust) “a” Tilt Limit “b” (Intake/Exhaust) 4/5 (1999) a = 1.260 in. (32.0 mm) b = 0.044 in. (1.12 mm) 4/5/6 (2000 & Newer) a = 1.378 in. (35.0 mm) b = 0.044 in. (1.12 mm) VALVE SPRING Compressed Pressure (Installed) Intake/Exhaust: Closed Height 0.965 in. -

Page 10

SPECIFICATIONS Valve/Valve Seat/Valve Guides: Valve Clearance (cold) Intake 0.002 — 0.005 in. (0.06 — 0.14 mm) Exhaust 0.004 — 0.007 in. (0.11 — 0.19 mm) Valve Dimensions: “A” Head Diameter Intake 0.980 — 0.988 in. (24.9 — 25.1 mm) Exhaust 0.941 — 0.949 in. -

Page 11

SPECIFICATIONS Pump Type Trochoid Engine Oil Pressure* (Warm Engine): @ 1300 rpm 4.0 psi (0.03 MPa) Minimum @ 5000 rpm 21.0 psi (0.15 MPa) Minimum Engine Oil Pan Capacity 0.95 pt (450 ml) Oil Pump Clearance: Inner Rotor to Outer Rotor “A” 0.006 in. -

Page 12

SPECIFICATIONS Propeller Information Charts Mercury/Mariner 4 (4-Stroke) Wide Open Throttle RPM : 5000-6000 Recommended Transom Heights : 15”, 20” Right Hand Rotation Standard Gear Reduction : 2.15:1 Approx. Approx. Speed No. of Gross Boat Boat Range Propeller Diameter Pitch Blades Material Wgt. -

Page 13: Table Of Contents

MAINTENANCE IMPORTANT INFORMATION Section 1B — Maintenance Table of Contents Table of Contents ……1B-1 Lubrication Points .

-

Page 14

MAINTENANCE Quicksilver Lubricant/Sealant 1. Quicksilver Anti-Corrosion Grease P/N 92-850735A1 2. 2-4-C Marine Lubricant with Teflon P/N 92-850736A1 3. SAE 10-30W Motor Oil P/N 92-802833A1 4. Quicksilver Gear Lubricant P/N 92-19007A24 Page 1B-2 90-857138R1 MAY 2000… -

Page 15: Before Each Use

MAINTENANCE Inspection and Maintenance Schedule Before Each Use 1. Check engine oil level. 2. Visually inspect the fuel system for deterioration or leaks. 3. Check outboard for tightness on transom. 4. Check propeller blades for damage. After Each Use 1. Flush out the outboard cooling system if operating in salt or polluted water. 2.

-

Page 16: Flushing The Cooling System

MAINTENANCE Flushing The Cooling System Flush the internal water passages of the outboard with fresh water after each use in salt, polluted, or muddy water. This will help prevent a buildup of deposits from clogging the inter- nal water passages. NOTE: Do not run the engine while flushing the cooling system.

-

Page 17: Corrosion Control Anode

MAINTENANCE Corrosion Control Anode Your outboard has a corrosion control anode installed to the gear case. An anode helps pro- tect the outboard against galvanic corrosion by sacrificing its metal to be slowly eroded in- stead of the outboard metals. The anode requires periodic inspection especially in salt water which will accelerate the ero- sion.

-

Page 18: Lubrication Points

MAINTENANCE Lubrication Points Lubricate Points 1 thru 5 with Quicksilver 2-4-C with Teflon Marine Lubricant or Spe- cial Lubricant 101. 1. Co-Pilot – Lubricate threads. 2. Swivel Bracket – Lubricate fitting. 3. Transom Clamp Screws – Lubricate threads. NOTE: Lubricating points 4 and 5 require disassembly of the product. These points should be lubricated at least once a year by an authorized dealer.

-

Page 19

MAINTENANCE Lubricate Point 6 with Light Weight Oil 6. Tilt Pivot. Lubricate Point 7 with Quicksilver Anti-Corrosion Grease or 2-4-C with Teflon Marine Lubricant. 7. Propeller Shaft – Refer to Propeller Replacement for removal and installation of the pro- peller. Coat the entire propeller shaft with lubricant to prevent the propeller hub from cor- roding to the shaft. -

Page 20: Changing Engine Oil

MAINTENANCE Changing Engine Oil ENGINE OIL CAPACITY 15 fl oz. (450 mL) OIL CHANGING PROCEDURE 1. Place outboard in an upright slightly tilted position. 2. Turn the steering on the outboard to gain access to the drain plug. Remove drain plug and drain engine oil into an appropriate container.

-

Page 21: Gear Case Lubrication

MAINTENANCE Gear Case Lubrication Gear Case Lubricant Capacity Gear Case Ratio Capacity 2.15:1 6.6 fl oz. (195 mL) When adding or changing gear case lubricant, visually check for the presence of water in the lubricant. If water is present, it may have settled to the bottom and will drain out prior to the lubricant, or it may be mixed with the lubricant, giving it a milky colored appearance.

-

Page 22: Checking Lubricant Level And Refilling Gear Case

MAINTENANCE Checking Lubricant Level and Refilling Gear case 1. Place outboard in a vertical operating position. 2. Remove vent plug. 3. Place lubricant tube into the fill hole and add lubricant until it appears at the vent hole. 4. Stop adding lubricant. Install the vent plug and sealing washer before removing the lubri- cant tube.

-

Page 23: Protecting Internal Engine Components

MAINTENANCE Protecting Internal Engine Components NOTE: Before performing Steps 1 and 2, make sure the fuel system has been prepared for storage. 1. Change the engine oil. 2. Place the outboard in water or connect flushing attachment for circulating cooling water. Start the engine and let it run in neutral to warm up.

-

Page 24

GENERAL INFORMATION IMPORTANT INFORMATION Section 1C — GENERAL INFORMATION Table of Contents Serial Number Location ……1C-2 Propeller Selection . -

Page 25: Serial Number Location

30% relative humidity at 77 F (25 C) tempera- ture and a barometric pressure of 29.61 inches of mercury. Page 1C-2…

-

Page 26: Boat

GENERAL INFORMATION Summer Conditions of high temperature, low barometric pressure and high humidity all combine to reduce the engine power. This, in turn, is reflected in decreased boat speeds—as much as 2 or 3 miles-per-hour (3 or 5 Km per-hour) in some cases. (Refer to previous chart.) Nothing will regain this speed for the boater, but the coming of cool, dry weather.

-

Page 27

GENERAL INFORMATION 1. Hook: Exists when bottom is concave in fore-and-aft direction when viewed from the side. When boat is planing, “hook” causes more lift on bottom near transom and allows bow to drop, thus greatly increasing wetted surface and reducing boat speed. “Hook” frequently is caused by supporting boat too far ahead of transom while hauling on a trailer or during storage. -

Page 28: Engine

GENERAL INFORMATION Engine DETONATION Detonation in a 4-cycle engine resembles the “pinging” heard in an automobile engine. It can be otherwise described as a tin-like “rattling” or “plinking” sound. Detonation is an explosion of an unburned portion of the fuel/air charge after the spark plug has fired.

-

Page 29: Following Complete Submersion

GENERAL INFORMATION Following Complete Submersion Submerged While Running (Special Instructions) When an engine is submerged while running, the possibility of internal engine damage is greatly increased. If, after engine is recovered and with spark plugs removed, engine fails to turn over freely when turning flywheel, the possibility of internal damage (bent connecting rod and/or bent crankshaft) exists.

-

Page 30: Propeller Selection

GENERAL INFORMATION Propeller Selection For in-depth information on marine propellers and boat performance — written by marine en- gineers — see your Authorized Dealer for the illustrated “What You Should Know About Quicksilver Propellers…and Boat Performance Information” (Part No. 90-86144). For best all around performance from your outboard/boat combination, select a propeller that allows the engine to operate in the upper half of the recommended full throttle rpm range with the boat normally loaded (refer to Specifications).

-

Page 31: Propeller Removal/Installation

GENERAL INFORMATION Propeller Removal/Installation WARNING If the propeller shaft is rotated while the engine is in gear, there is the possibility that the engine will crank over and start. To prevent this type of accidental engine start- ing and possible serious injury caused from being struck by a rotating propeller, always shift outboard to neutral position and remove spark plug leads when you are servicing the propeller 1.

-

Page 32

GENERAL INFORMATION 5. Pull propeller straight off shaft. If propeller is seized to the shaft and cannot be removed, have the propeller removed by an authorized dealer. Propeller Propeller Nut 6. Coat the propeller shaft with Quicksilver Anti-Corrosion Grease or 2-4-C Marine Lubri- cant with Teflon. -

Page 33: Compression Check

GENERAL INFORMATION Compression Check 1. Remove spark plugs. 2. Install compression gauge in spark plug hole. 3. Hold throttle plate at W.O.T. 4. Crank the engine over until the compression reading peaks on the gauge. Record the reading. 5. Check and record compression of cylinder. A reading below 36 psi might indicate a total engine wear problem.

-

Page 34: Cylinder Leakage Testing

GENERAL INFORMATION Cylinder Leakage Testing NOTE: Cylinder leakage testing*, along with compression testing, can help the mechanic pinpoint the source of a mechanical failure by gauging the amount of leakage in an engine cylinder. Refer to the manufactures tester instructions for proper testing procedures. * Courtesy of Snap-On-Tools Cylinder Leakage Tester (Snap-On-Tools MT324) NOTE: Spark plug hole is a 12 mm diameter.

-

Page 35: Painting Procedures

7. Allow a minimum of one hour drying time and no more than one week before top coating assemblies. 8. Use Ditzler Urethane DU9000 for Mercury Black, DU34334 for Mariner Grey, and DU35466 for Force Charcoal, and DU33414M for Sea Ray White. Catalyze all four col- ors with Ditzler DU5 catalyst mixed 1:1 ratio.

-

Page 36: Decal Application

GENERAL INFORMATION CAUTION Be sure to comply with instructions on the label for ventilation and respirators. Us- ing a spray gun, apply one half to one mil even film thickness. Let dry, flash off for five minutes and apply another even coat of one half to one mil film thickness. This urethane paint will dry to the touch in a matter of hours, but will remain sensitive to scratches and abrasions for a few days.

-

Page 37

GENERAL INFORMATION NOTE: Leave protective masking, if present, on the face of decal until final steps of decal installation. This will ensure that the vinyl decal keeps it’s shape during installation. 2. Place the decal face down on a clean work surface and remove the paper backing from “adhesive side”… -

Page 38

OUTBOARD MOTOR INSTALLATION IMPORTANT INFORMATION Section 1D — Outboard Motor Installation Table of Contents Notice to Installer and Owner ….1D-2 Tilt Pin Adjustment . -

Page 39: Notice To Installer And Owner

Mercury Marine Quicksilver accessories are available from Mercury Marine dealers. Some accessories not manufactured or sold by Mercury Marine are not designed to be safe- ly used with your outboard or outboard operating system. Acquire and read the installation, operation, and maintenance manuals for all your selected accessories.

-

Page 40: Installing Outboard

OUTBOARD MOTOR INSTALLATION Installing Outboard 1. Measure the transom height of your boat. The boat bottom should be aligned or be within 1 in. (25 mm) above the anti-ventilation plate of the outboard. 1-2 in. (25 — 50 mm) Anti-Ventilation Plate 2.

-

Page 41: Fastening Security Line

OUTBOARD MOTOR INSTALLATION Fastening Security Line WARNING If the length of security line being used is long enough to allow the outboard to dis- engage off the boat transom but is too short to not allow the outboard to submerge behind the boat and stop running, the outboard could continue running and propel itself back into the boat with the propeller rotating under power.

-

Page 42: Engine Over-Speed Protection System

OUTBOARD MOTOR INSTALLATION Engine Over-Speed Protection System The system is activated if the engine speed should ever exceed the maximum allowable lim- it. This will protect the engine from mechanical damage. Anytime the engine over-speed system is activated, the system will automatically reduce the engine speed to within the allowable limit.

-

Page 43: Installation Drawings

OUTBOARD MOTOR INSTALLATION Installation Drawings – 17-1/2 in. (444.5 mm) – 8-17/64 in. (209.9 mm) – 10-7/16 in. (265.1 mm) – 12-51/64 in. (325 mm) – 12-63/64 in. (329.8 mm – 14-11/64 in. (360 mm) – 13-49/64 in. (349.7 mm) –…

-

Page 44

IGNITION SYSTEM ELECTRICAL Section 2A — Ignition System Table of Contents Specifications ……2A-1 Ignition Coil . -

Page 45

IGNITION SYSTEM Special Tools 1. Strap Wrench (91-24937A1) 2. Spark Gap Tester (91-63998A1) 3. Magneto Analyzer Model 9800 (91-76032) Page 2A-2 90-857138R1 MAY 2000… -

Page 46

IGNITION SYSTEM 4. Flywheel Puller (91-83164M) 5. Multi-Meter/DVA Tester (91-99750) or DMT 2000 Digital Tachometer/Multi-Meter (91-854009A1) Multi-Meter/DVA Tester 91-99750 DMT 2000 Digital Tachometer/Multi-Meter 91-854009A1 6. Flywheel Holder/Puller (91-804552) 57518 90-857138R1 MAY 2000 Page 2A-3… -

Page 47: Electrical Components

IGNITION SYSTEM Electrical Components Page 2A-4 90-857138R1 MAY 2000…

-

Page 48

IGNITION SYSTEM Electrical Components TORQUE REF. QTY. DESCRIPTION lb-in. lb-ft WASHER FLYWHEEL CLAMP SCREW Drive Tight EXCITER COIL SCREW IGNITION COIL BOOT BOLT (M6 x 20mm) REAR DAMPER CD UNIT (4/5 H.P.) CD UNIT (6 H.P.) FRONT DAMPER SLEEVE CLAMP SCREW Drive Tight WARNING LAMP… -

Page 49

IGNITION SYSTEM Description A single cylinder capacitor discharge ignition (CDI) system is utilized on this model. Major components of this system are the flywheel/magneto, capacitor charging coil, CDI unit, igni- tion coil and a spark plug. A stop switch is provided which shorts the trigger coil to ground preventing ignition from taking place. -

Page 50

IGNITION SYSTEM Trigger Coil CAUTION DO NOT rotate flywheel during test or damage to meter may result. 1. Use an ohmmeter to perform the following test. 149-223Ω 2. If meter readings are other than specified, replace trigger coil. Refer to “Ignition Compo- nents Removal and Installation,”… -

Page 51

IGNITION SYSTEM B. RESISTANCE TEST 1. Use an ohmmeter to perform the following primary winding test. 0.02-0.38Ω 2. Use an ohmmeter to perform the following secondary winding test. NOTE: High tension cables must have spark plug cap removed before testing. Cap contains 5k ohm resistor. -

Page 52

IGNITION SYSTEM 3500 — 5200Ω 55853 3000-4400Ω 3. If meter readings are other than specified, replace ignition coil. Refer to “Ignition Compo- nent Removal Installation,” following. 90-857138R1 MAY 2000 Page 2A-9… -

Page 53

IGNITION SYSTEM C. POWER TEST — OPTIONAL IMPORTANT: A model 9800 Merc-o-tronic Magneto Analyzer (91-76032) with coil se- lector switch set on “CDI” must be used for test C thru E. 1. Connect magneto analyzer test leads to ignition coil. Black Analyzer Test Leads — Connected to Ignition Coil Ground Red Analyzer Test Lead — Connected to Spade Connector of Ignition Coil Large Red Analyzer Test Lead — Connected to High Tension Spark Plug Lead… -

Page 54

IGNITION SYSTEM E. SURFACE INSULATION TEST — OPTIONAL CAUTION Complete this test as rapidly as possible, as it is a severe test on the coil. 1. Remove large red test lead from high tension spark plug lead. 2. Plug insulation test probe into “Probe Test” jack on analyzer. 3. -

Page 55

IGNITION SYSTEM Ignition Components Removal and Installation Flywheel NOTE: Flywheel assembly may be removed through the use of a Strap Wrench (91-24937A1) or Flywheel Holder/Puller (91-804552) REMOVAL – STRAP WRENCH METHOD 1. Remove rewind starter. Refer to Section 8. CAUTION Do not strike flywheel with a hard object, as flywheel damage could occur. -

Page 56

IGNITION SYSTEM 3. Use puller to pull flywheel. 4. Remove puller, flywheel nut, washer, flywheel and key. 57524 91-83164M Puller INSTALLATION 1. Install flywheel key. 2. Install flywheel, washer and nut onto end of crankshaft. 56280 57522 Flywheel Key Flywheel Washer 90-857138R1 MAY 2000 Page 2A-13… -

Page 57

IGNITION SYSTEM INSTALLATION – Continued 1. Install starter pulley and three bolts and lockwashers. Torque to 70 lb-in. (8 Nm). 2. Hold starter pulley with strap wrench. Torque nut to 40 lb-ft (54.0 Nm). 56278 57523 91-24937A1 Starter Pulley Bolts/Lockwashers (3) Starter Pulley Strap Wrench 3. -

Page 58

IGNITION SYSTEM 3. Secure flywheel holder to flywheel with 3 bolts. Loosen flywheel nut until nut is flush with end of crankshaft. Do not remove nut at this time. 91-804552 57521 Flywheel Holder Bolts (3) 4. Thread flywheel puller into flywheel holder. While holding flywheel, tighten puller against crankshaft until flywheel loosens. -

Page 59

IGNITION SYSTEM INSTALLATION 1. Install flywheel key. 2. Install flywheel, washer and nut onto end of crankshaft. 56280 57522 Flywheel Key Flywheel Washer 3. Secure flywheel holder to flywheel with 3 bolts. 4. Torque flywheel nut to 40 lb-ft (54.0 Nm) 57520 Flywheel Holder Bolts (3) -

Page 60

IGNITION SYSTEM Capacitor Charging Coil REMOVAL 1. Remove flywheel. Refer to “Flywheel” — “Removal” preceding. 2. Remove screw and clamp. 3. Disconnect BLACK/RED and WHITE coil leads from CDI unit leads. 4. Remove screws securing capacitor charging coil, then remove coil. 56284 Screw Screws (2) -

Page 61

IGNITION SYSTEM Trigger Coil REMOVAL 1. Disconnect RED/WHITE coil lead from CDI unit. 2. Remove 2 screws and pull trigger coil from housing. 56286 Screws (2) Trigger Coil INSTALLATION 1. Route coil leads through rubber grommet and connect RED/WHITE coil lead to CDI unit lead. -

Page 62

IGNITION SYSTEM Ignition Coil REMOVAL 1. Disconnect BLACK/YELLOW CDI unit lead from coil. 2. Disconnect high tension plug lead from spark plug. 3. Remove bolts, and washers and remove coil while disconnecting BLACK ground wires. 57522 BLACK/YELLOW CDI Lead Coil Bolts (2) Washers (2) BLACK Ground Wires… -

Page 63

IGNITION SYSTEM CDI Unit REMOVAL 1. Disconnect 4 CDI unit lead bullet connectors, BLACK/YELLOW CDI unit lead at ignition coil and BLACK CDI unit ground lead from ignition coil mounting bolt. 2. Slide CDI unit out of rubber brackets. 57522 Bullet Connectors BLACK/YELLOW CDI Lead BLACK CDI Ground Lead… -

Page 64

CHARGING SYSTEM ELECTRICAL Section 2B — Charging System Table of Contents Specifications ……2B-1 Removal . -

Page 65

CHARGING SYSTEM Special Tools 1. Multi-Meter/DVA Tester (91-99750) 2. DMT 2000 Digital Tachometer/Multi-meter (91-854009A1) Page 2B-2 90-857138R1 MAY 2000… -

Page 66

CHARGING SYSTEM Test Procedures IMPORTANT: When using an ohmmeter for any resistance test, always zero meter movement whenever scales are changed. Lighting Coil CAUTION DO NOT rotate flywheel during test or damage to meter may result. 1. Use an ohmmeter to perform the following test. 0.31 — 0.47 Ω… -

Page 67

CHARGING SYSTEM Lighting Coil Removal and Installation Removal 1. Remove manual starter. Refer to Section 8. 2. Remove flywheel. Refer to Section 2A. 3. Remove screw and clamp. 4. Disconnect both YELLOW/RED coil leads. 5. Remove screws securing lighting coil, then remove coil. 56284 Screw Screws (2) -

Page 68

CHARGING SYSTEM Rectifier (Battery Charging) Installation 1. This rectifier kit provides DC current for battery charging, and must be installed in con- junction with Alternator Kit. 2. Secure rectifier to crankcase cover, as shown. 57352 57353 Threaded Boss Alternator Leads Rectifier Screw and Lockwasher Clamp… -

Page 69

CHARGING SYSTEM 3. Remove and discard rubber plug from bottom cowl. 4. Refer to Wiring Diagram “A” and route extension harness thru opening in bottom cowl. 57354 57355 Plug Harness Clamp (existing) Grommet (provided) 5. Push rubber grommet of extension harness, into opening in bottom cowl. 57356 Rubber Grommet Page 2B-6… -

Page 70: Battery Connections

CHARGING SYSTEM 6. Make all wiring connections, as shown in wiring diagram “A”. WIRING DIAGRAM “A” Rectifier Kit Installation Alternator Kit (16837A2) Rectifier Fuse Holder with 10 Amp Fuse Extension Harness — 22 in. (56 cm) Long Battery Harness — 69 in. (175 cm) Long Battery Battery Connections CAUTION…

-

Page 71

TIMING AND SYNCHRONIZATION ELECTRICAL Section 2C — Timing and Synchronization Table of Contents Specifications ……2C-1 TDC Timing Mark Alignment . -

Page 72

TIMING AND SYNCHRONIZATION Special Tools 1. Dial Indicator Gauge Kit (91-58222A1) 2. Dial Indicator Adaptor Kit (91-83155) 3. Timing Light (91-99379) Page 2C-2 90-857138R1 MAY 2000… -

Page 73

TIMING AND SYNCHRONIZATION 4. Multi-Meter/DVA Tester (91-99750) 5. DMT 2000 Digital Tachometer/Multi-Meter (91-854009A1) 90-857138R1 MAY 2000 Page 2C-3… -

Page 74: Ignition Timing

TIMING AND SYNCHRONIZATION Ignition Timing TDC Timing Mark Alignment IMPORTANT: As this ignition system is fixed, no adjustment to ignition timing is pos- sible. If ignition timing is not within specifications, refer to “Test Procedures” follow- ing to locate faulty component(s). 1.

-

Page 75

TIMING AND SYNCHRONIZATION Check Timing 1. Connect timing light (91-99379) to engine. 2. Start engine and allow it to warm up to normal operating temperature. 3. Throttle engine back to idle and shift into “Forward” gear. 4. With engine idling in “Forward” gear, use timing light and check flywheel timing mark alignment. -

Page 76

WIRING DIAGRAM ELECTRICAL Section 2D — Wiring Diagram Table of Contents Wiring Diagram ……2D-2 90-857138R1 MAY 2000 Page 2D-1… -

Page 77: Wiring Diagram

WIRING DIAGRAM Wiring Diagram BLK = Black BLU = Blue BRN = Brown GRY = Gray GRN = Green ORN = Orange PNK = Pink – PUR = Purple RED = Red TAN = Tan WHT = White YEL = Yellow LIGHT — GRN YEL -RED YEL -RED…

-

Page 78

FUEL PUMP & INTREGAL FUEL TANK FUEL SYSTEM Section 3A — Fuel Pump & Integral Fuel Tank Table of Contents Specifications ……3A-1 Fuel Pump Disassembly . -

Page 79: Fuel Pump

FUEL PUMP & INTREGAL FUEL TANK Fuel Pump Page 3A-2 90-857138R1 MAY 2000…

-

Page 80

FUEL PUMP & INTREGAL FUEL TANK Fuel Pump TORQUE REF. QTY. DESCRIPTION lb-in. lb-ft PUMP COVER STOP — CHECK VALVE (CLEAR PLASTIC) CHECK VALVE PLATE SCREW GASKET DIAPHRAGM SPRING PUMP BODY SCREW (M3x5) SPRING PLUNGER O-RING SEAL HOSE CLAMP OUTLET HOSE INLET HOSE FILTER FUEL CONNECTOR… -

Page 81

FUEL PUMP & INTREGAL FUEL TANK Fuel Pump Removal and Installation REMOVAL 1. Remove the fuel hoses from the fuel pump. 2. Remove the two mounting screws and remove the fuel pump. INSTALLATION 1. Place O-ring seal on the back side of the fuel pump and install the pump. Tighten screws to the specified torque. -

Page 82

FUEL PUMP & INTREGAL FUEL TANK Fuel Pump Disassembly 1. Remove screws and separate the pump cover from the pump body. Pump Cover Gasket Pump Body Screw (4) 2. Remove diaphragm by pushing in the plunger while turning the diaphragm 90 clock- wise or counterclockwise. -

Page 83

FUEL PUMP & INTREGAL FUEL TANK 3. Remove screws and plate from pump cover to inspect check valve. Stop — Check Valve (Clear Plastic) Check Valve Plate Screw (2) 4. Inspect check valve, gasket, and diaphragm. Replace if damaged. 5. Replace plunger if tip is worn or grooved. Check Valve Diaphragm Gasket… -

Page 84

FUEL PUMP & INTREGAL FUEL TANK Fuel Pump Reassembly 1. Align the recess in the stop, check valve and plate with the projection on the pump cover. Check Valve Plate Align Recess On Back Side of Plate With Projection Screws (2) 2. -

Page 85

FUEL PUMP & INTREGAL FUEL TANK 5. Install the pump body to the pump cover with four screws. Pump Cover Gasket Pump Body Screws (4) Page 3A-8 90-857138R1 MAY 2000… -

Page 86

FUEL PUMP & INTREGAL FUEL TANK Integral Fuel Tank (4 HP Models Only) Disassembly/Assembly 1. Turn fuel cock knob to off position. 2. Disconnect fuel hose from fuel cock. 3. Remove nuts, washers, rubber mounts, spacers and screws and lift fuel tank from it’s mounts. -

Page 87

FUEL PUMP & INTREGAL FUEL TANK INTEGRAL FUEL TANK (4 HP MODELS ONLY) Page 3A-10 90-857138R1 MAY 2000… -

Page 88

FUEL PUMP & INTREGAL FUEL TANK INTEGRAL FUEL TANK (4 HP MODELS ONLY) REF. QTY. DESCRIPTION FUEL TANK FUEL TANK (BODENSEE) FUEL CAP FUEL CAP (BODENSEE) GASKET SEAL SCREW WASHER RUBBER MOUNT SPACER BOLT SCREW CLAMP RUBBER MOUNT BRACKET BRACKET TUBING (9-7/8 IN.) CLIP TUBING (14 IN.) -

Page 89

CARBURETOR FUEL SYSTEM Section 3B — Carburetor Table of Contents Specifications ……3B-1 Carburetor Removal and Installation . -

Page 90

CARBURETOR Special Tools 1. Carburetor Scale P/N 91-36392 55847 WARNING FIRE AND EXPLOSION HAZARD. Observe fire prevention rules, particularly NO SMOKING. Before servicing any part of the fuel system, disconnect electrical system at the battery. Drain the fuel sys- tem completely. Use an approved container to collect and store fuel. Wipe up any spillage immediate- ly. -

Page 91

CARBURETOR Notes: 90-857138R1 MAY 2000 Page 3B-3… -

Page 92

CARBURETOR Fuel System Page 3B-4 90-857138R1 MAY 2000… -

Page 93

CARBURETOR Fuel System TORQUE REF. QTY. DESCRIPTION lb-in. lb-ft CARBURETOR (4 H.P.) CARBURETOR (5 H.P.) CARBURETOR (6 H.P.) STOP SCREW SPRING PILOT JET (4 H.P.) PILOT JET (5 H.P.) PILOT JET (6 H.P.) PILOT SCREW SET MAIN NOZZLE (4 H.P.) MAIN NOZZLE (5 H.P.) MAIN NOZZLE (6 H.P.) MAIN JET (4 H.P.) -

Page 94: Carburetor Adjustments

CARBURETOR Carburetor Adjustments Idle Speed — Initial Setting Pilot (Idle Mixture) Screw 1. Turn pilot mixture screw in (clockwise) until lightly seated than back out to an initial set- ting of 3 1/2 turns. 2. Start engine and run at slow/idle speed in forward gear. Turn pilot screw in until engine starts to lose rpm, than back out 1/4 turn and adjust for best performance.

-

Page 95

CARBURETOR Carburetor Removal and Installation REMOVAL 1. Disconnect fuel supply from engine. 2. Remove the rewind starter. 3. Disconnect the fuel hose and breather hose. 4. Remove the two bolts securing the flame trap and carburetor to the intake manifold. 5. -

Page 96: Carburetor Disassembly

CARBURETOR Carburetor Disassembly 1. Remove drain screw and drain the carburetor before disassembly. 2. Remove the float bowl. 3. Remove the idle stop screw and pilot jet. Drain Screw Pilot Jet O-Ring Seal Idle Stop Screw Float Bowl Spring Gasket Pilot Screw Screw (2) Spring…

-

Page 97

CARBURETOR 5. Remove the main jet. 6. Remove the main nozzle. The nozzle should drop out. If not, carefully push the nozzle out as shown. Main Jet Main Nozzle Inspection 1. Clean the main jet, main nozzle, pilot jet and pilot screw thoroughly with compressed air before installation. -

Page 98: Carburetor Reassembly

CARBURETOR Carburetor Reassembly 1. Install the needle valve assembly onto the metal tab. 2. Install the float. Inlet Needle Assembly Float Float Pin Inserting Direction 3. Check the float lever using a carburetor scale. Adjust float level by bending the metal tab to which the inlet needle is installed.

-

Page 99

CARBURETOR 4. Reassemble the carburetor. Drain Screw-M5 x 6 mm Main Nozzle Gasket-Drain Screw Idle Screw Screws (4) M4 x 12 mm Spring Float Bowl Pilot Jet Gasket -Float Bowl Pilot Screw Main Jet Spring 90-857138R1 MAY 2000 Page 3B-11… -

Page 100

EMISSIONS FUEL SYSTEM Section 3C – Emissions Table of Contents Exhaust Emissions Standards … . 3C-2 Stratified Charge ….. 3C-5 What Are Emissions? . -

Page 101: Exhaust Emissions Standards

EMISSIONS Exhaust Emissions Standards Through the Environmental Protection Agency (EPA), the federal government has estab- lished exhaust emissions standards for all new marine engines sold in the U.S. What Are Emissions? Emissions are what comes out of the exhaust system in the exhaust gas when the engine is running.

-

Page 102: Stoichiometric (14.7:1) Air/Fuel Ratio

EMISSIONS Stoichiometric (14.7:1) Air/Fuel Ratio In the search to control pollutants and reduce exhaust emissions, engineers have discov- ered that they can be reduced effectively if a gasoline engine operates at an air/fuel ratio of 14.7:1. The technical term for this ideal ratio is stoichiometric. An air/fuel ratio of 14.7:1 provides the best control of all three elements in the exhaust under almost all conditions.

-

Page 103: Stratified Vs Homogenized Charge

EMISSIONS STRATIFIED VS HOMOGENIZED CHARGE At certain operating conditions, DFI engines use a stratified charge inside the combustion chamber to aid in reducing emissions. All other models exclusively use a homogenized charge. The difference between the two is: Homogenized Charge A homogenized charge has the air/fuel particles mixed evenly throughout the cylinder.

-

Page 104: Stratified Charge

EMISSIONS Stratified Charge A stratified charge engine only pulls air through the transfer system. The fuel required for combustion is forced into the cylinder through an injector placed in the top of the cylinder (head). The injector sprays an air/fuel mixture in the form of a cloud into the cylinder. Sur- rounding this cloud is air supplied by the transfer system.

-

Page 105: Emissions Information

EMISSIONS Emissions Information Manufacturer’s Responsibility Beginning with 1998 model year engines, manufacturers of all marine propulsion engines must determine the exhaust emission levels for each engine horsepower family and certify these engines with the United States Environmental Protection Agency (EPA). A certifica- tion decal/emissions control information label, showing emission levels and engine specifi- cations directly related to emissions, must be placed on each engine at the time of manufac- ture.

-

Page 106: Epa Emission Regulations

EMISSIONS EPA Emission Regulations All new 1998 and later outboards manufactured by Mercury Marine are certified to the United States Environmental Protection Agency as conforming to the requirements of the regulations for the control of air pollution from new outboard motors. This certification is con- tingent on certain adjustments being set to factory standards.

-

Page 107: Manufacturer’s Certification Label

Month and Year of Production Valve Clearance (Four Stroke engines only) Recommended spark plug for best engine performance Timing specifications when adjustable FEL: Represents (Mercury Marine) statement of the maximum emissions output for the engine family Family example Y M9X M1596 2 G 0…

-

Page 108: Service Replacement Certification Label

EMISSIONS Service Replacement Certification Label IMPORTANT: By federal law, it is required that all 1998 and newer Mercury Marine out- boards have a visible and legible emission certification label. If this label is missing or damaged, replacement labels can be obtained from Mercury Marine.

-

Page 109

CYLINDER HEAD POWERHEAD Section 4A — Cylinder Head Table of Contents Specifications ……4A-1 Cylinder Head Disassembly . -

Page 110

CYLINDER HEAD 4/5 = 5 (1999 & 2000) 6 = 6 (2000) 4/5/6 = 6 (2001) CYLINDER HEAD IDENTIFICATION Valve Dimensions “C” “B” “D” “A” Margin Thickness Seat Width Head Diameter Face Width Valve/Valve Seat/Valve Guides: Valve Clearance (cold) Intake 0.002 — 0.005 in. -

Page 111

CYLINDER HEAD Special Tools 1. Valve Seat Cutter Kit (Obtain Locally). 55848 Quicksilver Lubricants and Service Aids Part No. Description 92-802878-57 Quicksilver Power Tune 90-857138R1 MAY 2000 Page 4A-3… -

Page 112

CYLINDER HEAD Cylinder Block ‘ 4 Cycle Oil (92-828000A12) Page 4A-4 90-857138R1 MAY 2000… -

Page 113

CYLINDER HEAD Cylinder Block TORQUE REF. QTY. DESCRIPTION lb-in. lb-ft CYLINDER BLOCK OIL SEAL BALL BEARING FILLER CAP O RING GASKET BOLT BREATHER TUBE WASHER TUBING CLAMP CYLINDER HEAD (4/5 H.P.) CYLINDER HEAD (6 H.P.) GASKET DOWEL PIN GASKET THERMOSTAT COVER GASKET THERMOSTAT 126 degrees F (52 degrees C) BOLT (M8 x 90 mm) -

Page 114

CYLINDER HEAD Intake/Exhaust Valves Loctite 271 (92-809820) 4 Cycle Oil (92-828000A12) Page 4A-6 90-857138R1 MAY 2000… -

Page 115

CYLINDER HEAD Intake/Exhaust Valves TORQUE REF. QTY. DESCRIPTION lb-in. lb-ft CAMSHAFT (4 H.P.) CAMSHAFT (5 H.P.) CAMSHAFT (6 H.P.) LIFTER PUSH ROD PLATE PIVOT BOLT 24.5 ROCKER ARM PIVOT EXHAUST VALVE INTAKE VALVE SEAT SPRING RETAINER VALVE KEEPER 90-857138R1 MAY 2000 Page 4A-7… -

Page 116: Valve Clearance

CYLINDER HEAD Adjustments Valve Clearance IMPORTANT: Make all valve adjustments while engine temperature is cool. NOTE: Inspect cover gasket for cuts or tears. Replace gasket if damaged. 1. Remove cylinder cover and spark plug. 57252 Cylinder Head Cover Cover Gasket Spark Plug 2.

-

Page 117

CYLINDER HEAD 3. Rotate flywheel until raised mark on camshaft is visible through fuel pump hole and notched mark on flywheel aligns with TDC mark on block casting. Piston is now at top dead center and valve clearance may now be checked with feeler gauge. Raised Mark on Camshaft Notched Mark on Flywheel TDC Mark… -

Page 118

CYLINDER HEAD 5. If valve clearance adjustment is necessary, hold pivot and loosen lock nut. 6. Insert feeler gauge between rocker arm and valve. 7. Adjust the valve clearance by turning the pivot. 8. When proper clearance is achieved, hold pivot and tighten lock nut. Torque lock nut to 90 lb-in. -

Page 119

CYLINDER HEAD Cylinder Head Removal Refer to Section 4B for cylinder head removal procedures. Cylinder Head Disassembly IMPORTANT: Note the location of valve train components for reassembly in their orig- inal location. 1. Loosen lock nuts. 57250 Lock nuts (2) 2. -

Page 120

CYLINDER HEAD 4. Place a rag under the cylinder head to support the valves. Using a suitable box end wrench, depress valve spring to release valve keepers. Remove keepers (2), valve spring retainer, valve spring and valve spring seat. 57338 Box End Wrench 57246 Keepers (2) per Valve… -

Page 121

CYLINDER HEAD Cleaning and Inspection Cylinder Head 1. Inspect the cylinder head for mineral deposit blockage/corrosion in the water passage ways, clean any deposits/corrosion observed. 2. Inspect the cylinder head for carbon deposits In combustion chamber (use round scrap- er to clean away deposits). Be careful not to scratch or remove material. 57255 Water Passages Combustion Chamber… -

Page 122

CYLINDER HEAD Cylinder Head Resurfacing 1. Place 400-600 grit wet sandpaper on flat surface. 2. Resurface the head using a figure eight motion until within the specifications. NOTE: Rotate the head several times during the resurfacing procedure to avoid removing to much material from one side. -

Page 123

CYLINDER HEAD VALVE SEAT RECONDITIONING Clean the carbon deposits from the combustion chambers and valve seats and check for pitting. Several different types of equipment are available for reseating valve seats. Follow the equipment manufacturer’s instructions. Measure valve seat width. Resurface the valve seat if not in specification. 55799 Valve Seat Width Valve Seat Width Specification “a”… -

Page 124

CYLINDER HEAD NOTE: If resurfacing the valve seats is required, resurface the valve seats to the specified angle shown in chart. 55798 Valve Seat Angle Specifications CORRECT VALVE SEAT POSITION 55800 Standard Value “a” Limit that needs Repair Intake Valve 0.031 in. -

Page 125

CYLINDER HEAD VALVE SEAT POSITIONS AND CORRECTIONS Condition: The valve seat is centered on valve face but it is too wide. 55799 Valve Seat Cutter Set Desired Results 15 Cutter To reduce valve seat To reduce valve seat Lightly width 60 Cutter Condition: The valve seat is in the middle of the valve face but it is too narrow. -

Page 126

CYLINDER HEAD Condition: Valve seat is too narrow and is located near the bottom edge of the valve face. 55802 Valve Seat Cutter Set Desired Results 60 Cutter, First To center the seat and to increase To center the seat and to increase its width 45 Cutter Valves… -

Page 127

CYLINDER HEAD 4. Check the margin thickness (a) of the valves after the valves have been ground. Any valve with a margin thickness of less than the specification, should be replaced. 55809 Margin Thickness “a” Intake Valve 0.028 — 0.047 in. 0.028 0.047 in. -

Page 128

CYLINDER HEAD Valve Springs 1. Check each spring under load on a spring tester. Replace any weak springs. 55796 Valve Spring Compressed Pressure (Installed) Closed Height 0.965 in. (24.4 mm) 4/5 (1999 & 2000) 17 lbf. (7.7 kgf) 6 (2000) 24 lbf. -

Page 129

CYLINDER HEAD Valve Spring Tilt Specification “a” Less than 0.044 in. (1.12 mm) 90-857138R1 MAY 2000 Page 4A-21… -

Page 130

CYLINDER HEAD Cylinder Head Reassembly IMPORTANT: Reassemble valve train components in their original location. 1. Install valves, lower seats, springs,spring retainers and keepers. NOTE: Compress valve springs using a suitable box end wrench. 4-Stroke Outboard Oil (92-828000A12) 57246 Keepers (2) per Valve Valve Spring Retainer Valve Spring Valve Spring Seat… -

Page 131

CYLINDER HEAD 3. Install rocker arm plate and 2 pivot bolts. Torque pivot bolts to 18 lb-ft (24.4 Nm). 57247 Guide Plate Pivot Bolts [Torque to 18 lb-ft (24.5 Nm)] Guide Plate Tabs Face UP 4. Install rocker arms, pivots and lock nuts. IMPORTANT: Do not tighten pivots and lock nuts. -

Page 132

CYLINDER HEAD Cylinder Head Installation Refer to Section 4B for proper cylinder head installation procedures with torque specifica- tions and sequences. 1. Perform valve clearance adjustment at the beginning of this section. 2. Install cylinder head cover with new gasket. 3. -

Page 133

CYLINDER BLOCK AND CRANKCASE POWERHEAD Section 4B — Cylinder Block and Crankcase Table of Contents Specifications ……4B-1 Powerhead Removal . -

Page 134

CYLINDER BLOCK AND CRANKCASE Oil Clearance (Big End) 0.002 — 0.003 in. (0.053 — 0.079 mm) Side Clearance (Big End) 0.008 — 0.016 in. CONNECTING (0.20 — 0.40 mm) Small End Inside Diameter 0.6303 in. (16.01 mm) Less than 0.002 in. (0.05 mm) Crankshaft Runout 1.179 — 1.177 in. -

Page 135

CYLINDER BLOCK AND CRANKCASE Valve Opening Temperature 122 F — 129 F (50 C — 54 C) THERMOSTAT Full Open Temperature 145 F — 153 F (63 C — 67 C) Valve Lift (Minimum) 0.12 in. (3 mm) Pump Type Trochoid Engine Oil Pressure* (Warm Engine): @ 1300 rpm… -

Page 136

CYLINDER BLOCK AND CRANKCASE Special Tools 1. Piston Ring Expander (P/N 91-24697). 2. Puller Assembly (P/N 91-83165M) 3. Driver (P/N 91-84529M) NLA 4. Mandrel (P/N 91-83272M) NLA 5. Piston Ring Compressor (P/N FT 2997) Page 4B–4 90-857138R1 MAY 2000… -

Page 137

CYLINDER BLOCK AND CRANKCASE Quicksilver Lubricants and Service Aids Part No. Description 92-809819 Loctite 271 92-809822 Loctite Pipe Sealant w/Teflon-567 92-828000A12 4-Cycle Outboard Oil Powerhead — General Information Powerhead “Disassembly” and “Reassembly” instructions are printed in a sequence that should be followed to assure best results when removing or replacing powerhead compo- nents. -

Page 138

CYLINDER BLOCK AND CRANKCASE Cylinder Block 4 Cycle Oil (92-828000A12) Page 4B–6 90-857138R1 MAY 2000… -

Page 139

CYLINDER BLOCK AND CRANKCASE Cylinder Block TORQUE REF. QTY. DESCRIPTION lb-in. lb-ft CYLINDER BLOCK OIL SEAL BALL BEARING FILLER CAP O RING GASKET BOLT BREATHER TUBE WASHER TUBING CLAMP CYLINDER HEAD (4/5 H.P.) CYLINDER HEAD (6 H.P.) GASKET DOWEL PIN GASKET THERMOSTAT COVER GASKET… -

Page 140

CYLINDER BLOCK AND CRANKCASE Crankshaft 4 Cycle Oil (92-828000A12) Page 4B–8 90-857138R1 MAY 2000… -

Page 141

CYLINDER BLOCK AND CRANKCASE Crankshaft TORQUE REF. QTY. DESCRIPTION lb-in. lb-ft CRANKSHAFT WASHER CONNECTING ROD BOLT PISTON PIN E RING PISTON (STANDARD) (4/5 H.P.) PISTON (.05 MM O/S) (4/5 H.P.) PISTON (STANDARD) (6 H.P.) PISTON (.05 MM O/S) (6 H.P.) PISTON RING-TOP (STANDARD) PISTON RING-TOP (.05 MM O/S) PISTON RING-SECOND (STANDARD) -

Page 142

CYLINDER BLOCK AND CRANKCASE Oil Pan Loctite 271 (92-809820) Loctite PST Pipe Sealant (92-809822) 2-4-C With Teflon (92-825407A12) 4 Cycle Oil (92-828000A12) Page 4B–10 90-857138R1 MAY 2000… -

Page 143

CYLINDER BLOCK AND CRANKCASE Oil Pan TORQUE REF. QTY. DESCRIPTION lb-in. lb-ft SCREW (M5 x 16 mm) STOPPER TUBING SEAL SCREW (M5 x 16 mm) WASHER STRAINER HOUSING STRAINER DOWEL PIN LEAD WIRE OIL PRESSURE SWITCH GROMMET BOLT (M6 x 20 mm) EXHAUST PLATE GASKET OIL PAN… -

Page 144

CYLINDER BLOCK AND CRANKCASE Torque Sequence Oil Pan Cylinder Block Identification Mark NOTE: 2000 model year outboards have hp located on cylinder block. 4, 5 or 6 Page 4B–12 90-857138R1 MAY 2000… -

Page 145

CYLINDER BLOCK AND CRANKCASE Powerhead Removal 1. Drain out the engine oil. 2. Remove or disconnect the following components: a. Starter lock rod. b. Choke wire c. Throttle Cables d. Stop switch, oil warning light and oil pressure wire connections e. -

Page 146: Powerhead Disassembly

CYLINDER BLOCK AND CRANKCASE Powerhead Disassembly 1. Remove bolts from seal housing. 2. Use soft face hammer to loosen oil seal housing. Oil Seal Housing Bolt (2) M6 x 20 mm Gasket 3. Use puller 91- 83165M to remove seals from the oil seal housing. 91-83165M Oil Seal Spacer…

-

Page 147

CYLINDER BLOCK AND CRANKCASE 4. Remove the 9 bolts that fasten the oil pan to the cylinder block and cylinder head. 5. Break the oil pan seal. Pry up the oil pan at pry tab and in the open space beneath the oil pan. -

Page 148

CYLINDER BLOCK AND CRANKCASE 7. Disassemble the oil pan. Screw M5 x 16 mm Cover Clamp Seat Pipe O-Ring Seal Screw (2) M5 x 16 mm Spring Washer Plunger Seal (2) Grommet Body Oil Pressure Sensor Strainer Exhaust Plate with Gasket Bolt (3) M6 x 20 mm Bolt M6 x 16 mm Page 4B–16… -

Page 149