Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4

«___» ________2017 г.

ПРОИЗВОДСТВЕННАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

Инженер ПТО _____________

Начальник ПТО ______________

Руководитель службы ОТ _____________

1. Общие положения

Настоящая производственная инструкция разработана в соответствии с РД 153-34.0-21.524-98. «Типовая инструкция по эксплуатации металлических дымовых труб энергопредприятий», РД 03-610-03 «Методические указания

по обследованию дымовых и вентиляционных промышленных труб», «Правил технической эксплуатации тепловых энергоустановок», утв. приказом № 000 от 01.01.2001г. и устанавливает обязанности ответственных лиц при эксплуатации дымовых труб.

В настоящей инструкции определяются требования к приемке и пуску в эксплуатацию металлических дымовых труб, состав и порядок их обследования, основные требования по охране труда при осмотре и ремонте. В инструкции приводятся:

- конструктивные особенности, наиболее характерные дефекты и повреждения; мероприятия по обеспечению эксплуатационной надежности, газоплотности газоотводящего ствола; способы устранения обнаруженных неисправностей и повреждений.

Настоящая инструкция является обязательной как для эксплуатационного персонала, выполняющего наблюдение за трубами и их обслуживание, так и для персонала предприятий, выполняющих их обследование и ремонтно-восстановительные работы. Персонал, ответственный за эксплуатацию металлических труб, должен быть ознакомлен с данной инструкцией под роспись. Настоящей инструкцией надлежит руководствоваться при приемке в эксплуатацию, техническом обслуживании конструкций металлической трубы, выполнении мероприятий по предохранению от повреждений, поддержанию их в исправности и эксплуатационной пригодности, а также при ремонте и реконструкции. На металлическую дымовую трубу должен быть оформлен паспорт, который должен включать сведения, касающиеся конструкции и условий эксплуатации трубы (Приложение 1).

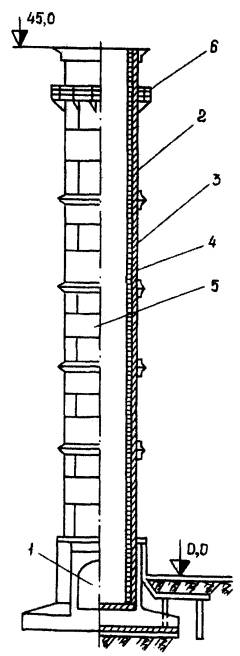

Рис. 1. Конструктивная схема отдельно стоящей металлической дымовой трубы:

1 — ввод газоходов; 2 — металлический ствол;

3 — футеровка; 4 — теплоизоляция;

5 — царга; 6 — светофорная площадка

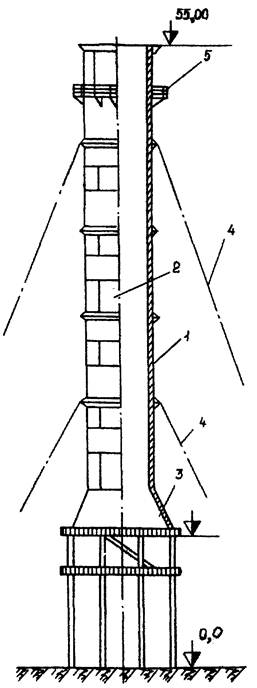

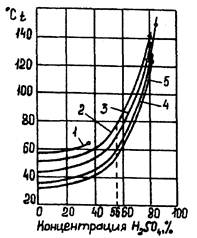

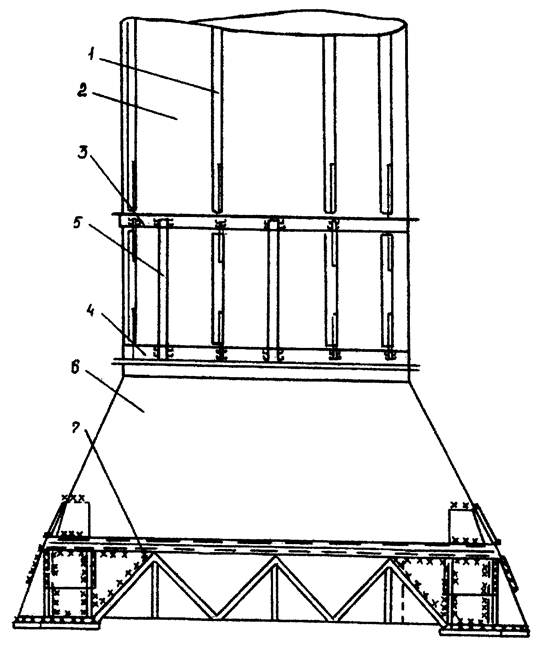

Рис. 2. Дымовая труба со стальным несущим каркасом:

1 — несущий стальной каркас; 2 — стальной газоотводящий ствол;

3 — ходовая лестница; 4 — площадка

2. Требования к приемке металлической дымовой трубы

После получения от подрядчика извещения о готовности трубы к сдаче, приказом руководителя предприятия назначается приемочная комиссия. В состав комиссии входят представители заказчика (эксплуатирующей организации) и подрядчика (строительной и монтажной организаций), а также могут привлекаться уполномоченные специализированных организаций, имеющих лицензии на данный вид работ и др. Приемке в эксплуатацию подлежат все строительные конструкции трубы, а также ее технологические элементы. Приемочная комиссия обязана: проверить качество выполненных строительно-монтажных работ, соответствие их проектно-сметной документации, строительным нормам и правилам; дать заключение по результатам произведенного заказчиком пробного пуска дымовой трубы и принять решение о ее готовности к эксплуатации; составить акт приемки. При приемке особое внимание должно быть уделено проверке:

- наличия и соответствия проекту сертификатов на металлы, из которых изготовлены газоотводящий ствол, крепежные элементы, ходовая лестница (скобы), светофорные площадки, вантовые оттяжки и другие металлические узлы и детали; качества монтажа деталей и узлов крепления элементов металлического газоотводящего ствола, опорных и поддерживающих узлов, а также качества сварных швов и болтовых соединений; соответствия требованиям норм отклонения продольной оси газоотводящего ствола от вертикали по всей высоте трубы; качества выполнения противокоррозионной защиты, футеровки, теплоизоляции и ее покрытия; правильности изготовления и монтажа заземлителя и металлических конструкций; правильности маркировочной окраски, установки огней светового ограждения с его опробованием.

2.6. Запрещается производить приемку металлической трубы и пуск ее в эксплуатацию без системы реперов для инструментальных наблюдений за деформацией основания фундамента и креном дымовой трубы.

2.7. Приемочная комиссия должна представить заказчику акт приемки, содержащий выводы и предложения, а также приемочную документацию, предъявляемую подрядчиком для приема смонтированной металлической трубы, содержащую:

- рабочие и деталировочные чертежи металлических конструкций (проект дымовой трубы); заводские сертификаты на поставляемые строительные конструкции и материалы; документы о согласовании допущенных отступлений от проекта при изготовлении и монтаже дымовой трубы (согласования должны быть нанесены на соответствующих чертежах, предъявляемых при сдаче работ); акты приемки скрытых работ; данные о результатах геодезических измерений при установке конструкций и натяжении вантовых оттяжек; журналы монтажных, сварочных и других работ; документы о контроле качества сварных соединений; копии удостоверений (дипломов) о квалификации сварщиков, производивших сварку конструкций при монтаже; дополнительную документацию, предусмотренную для металлических дымовых труб; акты на окраску, выполненную при монтаже.

3. Пуск в эксплуатацию и режим работы металлической

Перед пуском металлической трубы в эксплуатацию, необходимо:

- ознакомиться с актом ее приемки и технической документацией, после чего осмотреть газоотводящий ствол снаружи и изнутри (через люки, оголовок); убедиться в устранении выявленных при приемке недоделок и отсутствии причин, которые могут помешать пуску трубы (наличие в трубе посторонних предметов, незаделанных отверстий и пр.); закрыть шиберы и люки недействующих газоходов, проверить действие шибера подключенного газохода.

Пуск дымовой трубы в эксплуатацию может производиться при любом пусковом режиме котла. В течение 72 ч после пуска трубы необходимо непрерывно осуществлять визуальный контроль за ее работой. При отсутствии замечаний в течение этого времени считается, что труба находится в пригодном для эксплуатации состоянии. Она сдается обслуживающему персоналу в эксплуатацию по акту и в дальнейшем находится под наблюдением лица, ответственного за безопасную эксплуатацию котла. Работа дымовой трубы может происходить при следующих режимах:

- нормальной нагрузке котлов и проектной характеристике дымовых газов; пуске, останове и работе на пониженных нагрузках котлов и проектной характеристике дымовых газов; понижении температуры дымовых газов ниже значения точки росы.

Конструктивные особенности и требования по ГОСТ

*

По строительным нормам и эстетическим аспектам на дом средней площади возводится одна дымовая система. В проекте дома дымоотвод располагают так, чтобы все отопительные конструкции, выделяющие продукты горения, прокладывались через все строение и выводились в одном месте. Если же в доме площадь больше допустимых норм, то проектируется несколько труб.

Расчеты производит инженерный состав, который разрабатывает проектную документацию. Важным фактором является диаметр трубы так, как от него зависит тяга в дымоходе. Расчет дымовой трубы выполняется по точным формулам, поэтому очень часто трубы выпускают предприятия, главным направлением которых является проектирование резервуаров. Принято, чтобы она была с круглым сечением. Это позволяет максимально быстро выводить продукты горения во внешнюю среду. Специалистами доказано, что высота трубы должна быть ≥4 м. Так как от ее длины зависит тяга продуктов горения.

Требования к установке дымоходных труб

Основные требования:

- Проектные и монтажные работы, по установке дымоходных труб, выполняют согласно СНиП №2.04.50-91, придерживаясь, правил по технике безопасности. Монтажные работы должны выполняться, только если есть соответствующий сертификат на выполнение этого объема работ.

- Диаметр дымоотводной конструкции зависит от мощности печи.

- Высота дымохода должна быть ≥4 метров. Он не зависит от архитектуры здания.

- Это строго вертикальная конструкция. Погрешность от вертикальной оси может составлять 30⁰.

- Не допускаются горизонтальные участки длиннее 1 метра. Это ухудшает тягу. Труба на таком участке должна быть поднята на 5⁰.

- Чтобы не протекал конденсат, замки должны быть монтированы по направлению движения конденсата. Нижнюю часть верхнего дымохода вставляют в верхнюю часть нижней трубы.

- Для ее крепления предусмотрены специальные стяжки или саморезы.

- Отдельные элементы дымохода скрепляются термостойким герметиком, который выдерживает t = 1000℃.

- Для надежности шаг крепления должен составлять 1. 5 м.

- Для осмотра и прочистки дымохода устанавливаются ревизионные люки.

- Чтобы избежать попадания влаги с улицы, устанавливают специальные грибки, а для погашения искр устанавливают искроулавливатели.

Чтобы избежать пожара, нужно использовать негорючий, теплоизолирующий материал между крышей и конструкцией.

Содержание легирующих добавок в марках стали:

| AISI | ГОСТ | Si | Cr | С | Mn | Ni | Ti | Mo |

| 430 | 12X17 | 0.8 | 16 | 0.12 | 0.8 | — | — | — |

| 439 | 08X17T | 0.08 | 17 | 0.8 | 0.08 | 0.6 | 1 | — |

| 304 | 08Х18Н10 | 0.08 | 17 | 0.8 | 2 | 9 | — | — |

| 321 | 08Х18Н10Т | 0.08 | 17 | 0.8 | 2 | 9 | 1 | — |

| 316L | 03Х16Н15М3 | 0.6 | 17 | 0.03 | 0.9 | 14 | — | 2 |

*

Придерживаясь всех требований, можно обеспечить комфортное и надежное пребывание в доме в течение 15-20 лет.

Правила ухода и чистки дымохода из металла

Если дымоход эксплуатировать круглый год, то без чистки внутренней поверхности не обойтись. Вентиляция будет бесперебойно работать и не произойдет выброса продуктов горения через поточную камеру.

Чистка от сажи

Ее выполняют два раза в год. Если для топки используются хвойные породы древесины, то чистку рекомендуют производить один раз в квартал. Чистят дымоходные системы химическими средствами и специальным инструментом, который состоит из стальной лески с грузом. На ее конце закреплен ерш с жестким ворсом. Диаметр ерша равен внутреннему сечению дымохода. Его опускают сверху трубы. Он убирает всю копоть со стен трубы.

С помощью химических средств, смолянистые нагары удаляются естественным способом. Для этого средство раскладывают на угли. Когда оно сгорает, выделяется соль, которая размягчает сажу, и она опускается в топку или вылетает наружу.

Чтобы сажа не оседала на внутренние стенки трубы, нужно периодически для топки использовать осиновые дрова или картофельные очистки. Дрова хорошо горят, а большой огонь способствует сгоранию нагара. Этот способ используют для конструкций, если они рассчитаны на температуру больше 1000℃.

Ремонт дымохода

Ремонт дымохода можно произвести в три этапа:

- Очистить дымовой канал.

- Произвести диагностику специальным оборудованием.

- Заменить проблемный элемент.

Демонтаж в частном доме металлической дымовой трубы производится на поврежденном участке. Прогоревшую или поврежденную часть трубы заменяют на новую. Снос дымовой трубы котельной производится такими способами:

- С помощью промышленного альпинизма.

- Направленного взрыва.

- С использованием спецтехники.

- При помощи роботов-манипуляторов.

К сведению! Горение картофельных очистков способствует размягчению нагара. Но он считается малоэффективным. Его используют перед механической чисткой.

Дымоходная система имеет простой облик, но выполняет очень важную функцию. Без нее невозможно представить окружающую нас среду. Распространенные модульные системы обеспечивают гладкую внутреннюю поверхность и увеличивают срок эксплуатации.

Изоляция

Для эксплуатации в зимнее время, нормы и правила СНИП обязывают изолировать отверстие вокруг трубы монтажной пеной. Правило действует при прокладке теплообменного оборудования через стену из кирпича или бетона. Для прокладки через деревянную стену изделие оборачивается асбестом, а для изоляции используются негорючие материалы.

Виды металлических дымоотводов, область их применения

Отопительные конструкции устанавливают вместе с дымоходами, которые:

- выводят дым из помещения;

- предотвращают перегревание и загорание конструкций;

- создают естественную тягу, которая отводит из поточной камеры продукты сгорания.

К сведению! Для печей, каминов, газового оборудования используют дымоудаляющие конструкции.

Какие бывают металлические дымоходы:

- Одностенные. Их устанавливают как временные отводы для печек в бани. У них отсутствует теплоизоляционный материал.

- Двухслойные. Они имеют второе название «сэндвич». Конструкция состоит из двух труб разного диаметра, между которыми находится утеплитель.

- Коаксиальные. Состоят из двух труб разного диаметра. Они не соприкасаются между собой. Для этого используются специальные перемычки.

Строительная индустрия выпускает большое количество разнообразных видов труб:

- Стальные гофрированные. Используют для дымоходов, у которых элементы топливного сгорания имеют низкую температуру. Например, для газовой колонки.

- Стальные без легирующих добавок. При постоянной эксплуатации отопительных конструкций их не советуют использовать из-за слабой прочности. Однако, если у трубы достаточная толщина, ее устанавливают, если есть резервный котел.

- Оцинкованные. На материал плохо действует коррозия и агрессивные кислоты. Он быстро прогорает. Устанавливают для непостоянного использования, когда газовый дым имеет низкую температуру.

- Стальные нержавеющие. Материал с легирующими добавками ‒ молибденом, хромом, никелем, титаном и другими, обладает высокой прочностью. Дымоход из стальной металлической трубы предназначен для отопительных конструкций с высокой температурой.

- Сэндвич-дымоходы. Металлическая труба для дымохода состоит из элементов, укутанных в теплоизолятор (базальтовую вату) и заключенных в обшивку из оцинкованной стали или недорогую нержавейку. Всю конструкцию надежно соединяют в раструб, багетным или фланцевым способом.

- Бесшовные жаропрочные. Их используют на промышленных или химических предприятиях. Такие трубы способны выдержать температуру свыше 1200℃ с едким дымом. Марка этой стали 20х23Н18. Для бытовых дымоходов желательно, чтобы в состав стали входила легирующая добавка никеля. Она защитит конструкцию от сернистого соединения.

Как рассчитать необходимое сечение и высоту трубы

Чтобы рассчитать необходимые параметры дымохода, нужно придерживаться следующих требований:

- Сечение круглой трубы. Если печь или котел работают на твердом топливе, то на сечение дымохода влияет объем поточной камеры. В соотношении 1:10, здесь 1 ‒ относится к сечению трубы дымоотвода, а 10 ‒ это размер камеры сгорания.

- Высота трубы свыше 5 метров. Расстояние измеряется от выводного патрубка отопительной системы до верхней части трубы ‒ оголовка. Он имеет вид «конуса-зонта», «конуса-дефлектора», утепленного оголовка, который защищает дымоход и украшает крышу.

- Высота наружной части дымоотвода зависит от того, в каком месте будет находиться вывод трубы, относительно конька. Если труба от конька расположена на расстоянии 1.5 м, то высота трубы должна быть не меньше 0. 5 м. Если дымоход находится на расстоянии 1. 5-3.0 м от конька, то его высота такая же, как высота конька или больше на 0.1-0.3 м.

К сведению! Разность температуры внутри отопительной системы и со стороны улицы, а также высота дымоотвода влияет на тягу продуктов горения.

Срок службы

Чтобы система прослужила дольше, возникает вопрос: чем можно обмотать металлическую трубу дымохода? Изолируют трубу гидро- и противопожарной термоизоляцией:

- фольгоизолем;

- теплоизолем;

- сендвич-трубами.

По оценкам специалистов срок эксплуатации составляет от 10 до 15 лет.

К сведению! Однако в действительности срок службы металлических дымоходных конструкций составляет 5 лет.

Чтобы система прослужила долго, нужно вовремя проводить профилактические работы такие, как чистка и диагностика. Несоблюдение требований, могут привести к пожароопасной обстановке или угаранию людей.

Расположение газоходов

Максимально приближенный к коньковому ребру дымоход – оптимальное решение для эксплуатации. Коньковый барьер не станет преградой для воздействия воздушных потоков на изделие. Положительный результат: финансовая экономия при установке и эксплуатации дымового канала. Требования пожарной безопасности допускают любое оптимальное расположение газохода относительно конька. Владелец помещения, с учетом требований безопасности, самостоятельно определяет расстояние. На практике реализуются варианты использования котлов с дымовыми трубами практически в центре объекта, на значительном удалении от конька. Характерны они, в основном, при обустройстве помещений с промышленными печами. На промышленных, оборудованных котлами объектах практикуется минимальное удаление дымохода от конькового ребра.

Порядок монтажа металлических дымовых труб

Во время монтажных работ нужно позаботиться о пожарной безопасности: подумать, чем изолировать трубу дымохода через стенку? Для изоляции используют керамическую смесь, огнеупорную бумагу LYTX-2368, CIP-2368, SUPERWOOL 607 paper, огнеупорную мастику SUPERWOOL 607 HT MASTIC, KAOWOOL MASTIK, керамические трубки МКР и другие термоизоляционные материалы.

Технология выполнения монтажных работ:

- Устанавливать дымоходную систему нужно от печки, поднимаясь вверх к оголовку. Начало верхней трубы, вставляется в верхнюю часть нижней трубы.

- В месте стыка дымоходных элементов, нужно предусмотреть ревизионное окно.

- Стыки, отводы, места соединения, другие компоненты соединяются хомутами, промазываются термостойким герметиком, рассчитанным на 1000℃.

- На вертикальном участке трубы, расстояние крепления должно быть ≥ 150 м, а на горизонтальных ≥ 100 см.

- Дымоходные системы проходят через стены, потолок и выходят на крышу. Диаметр отверстия должен быть значительно больше, чем диаметр дымохода. Труба с отверстием не должна соприкасаться. Для этого вырезают квадратную металлическую пластину. Понадобится еще проходной стакан из нержавейки, на котором укреплен изоляционный материал.

- Завершает работу установка оголовка, Он защищает конструкцию от внешних осадков и мусора.

Строительные нормативы

Для правильного монтажа дымовой системы существуют СНиП – 2.04.05-91 и ДБН В.2. 5-20-2001, которые нужно учитывать, чтобы система правильно работала. В нормативных документах описаны порядок выполнения монтажных работ и принцип применения.

- СНиП 41-01-2003 ‒ основное положение о вентиляционной и отопительной системах;

- НПБ 252-98 ‒ системы, которые предназначены для переработки различных видов топлива;

- ГОСТ 9817-95 ‒ технические требования к отопительным оборудованиям;

- ВДПО ‒ технические требования к правилам ремонта дымоходов и печей.

Дымоходы должны соответствовать СНиП, а разрешение на эксплуатацию подтверждается специальным актом проверки.

Чертеж и схемы

Перед установкой дымоходной трубы нужно вначале выполнить типовой проект будущей трубы. В нем будут отображены сметы расходных материалов, их количество и стоимость выполнения работы. Далее выполняется схема и чертеж всей конструкции.

*

Марки используемой стали, толщина стенки

Для печей, каминов и других видов отопительных систем используют разные виды топлива ‒ твердое, жидкое и газ. Отработанные газы выводят через стальные дымоходы, которые бывают разных марок и имеют разную толщину стенок.

| Марка нержавеющей стали | AISI 321 |

AISI 304L |

AISI 316L |

AISI 304 |

AISI 309/ 310 |

AISI 316Ti |

AISI 430 |

AISI 439 |

| Толщина стенки (внутренняя труба), мм | 0.6, 0.8, 1.0 | 0.8 | 30 | 0.8 | 0.8-1.0 | 100 | 1.0 | 0.8 |

| Температура отходящих газов, ℃ | 600-800 | 120-200 | 150-250 | до 300 | до 1000 | 450-600 | до 900 | до 850 |

| Толщина теплоизоляции, мм | 50-100 | 30-50 | 30-50 | 30-50 | 100 | 100 | 30-50 | 40-50 |

*

Характеристика марок стали для дымоотводов:

| AISI 304 L | Материал выдерживает перепады температуры и другие климатические воздействия. Обладает высокими антикоррозийными свойствами. |

| AISI 316 L | Легирующие добавки способствуют повышению кислотоустойчивости. Подключают к дизельной системе. |

| AISI 304 | Используют для изготовления дымоходных труб в частном доме, которые подключаются к газовому оборудованию. |

| AISI 309/310 | Используют для печей, каминов, которые работают на твердом топливе |

| AISI 316 Ti, 321 | Марки стали, которые часто используют для изготовления дымоходоотводых систем. Они обладают высокими термо‒ и кислотоустойчивыми показателями. Являются лучшим выбором для дизельных и газовых систем. |

| AISI 430 | В металле низкое содержание углерода. Используют для изготовления сэндвич-труб. Обладает высокой прочностью и антикоррозийными свойствами. |

| AISI 439 | Это вид стали AISI 430, в которую добавили титан. Металл стойкий к коррозии и прочный. Из него изготавливают сэндвич-трубы, которые используют вместе с отопительными системами с незначительной мощностью (менее 3, 5 кВт) |

В металлической модульной конструкции дымоотвода большое значение имеет химический состав материала. От легирующих добавок повышается прочность, антикоррозийность, твердость, пластичность и способность выдержать противоударные нагрузки.

Типы конструкций (внутренние и внешние)

Конструкция дымоотвода зависит от конструктивных особенностей дома, от отопительного оборудования и от его места установки. Дымовая труба бывает двух видов: внутренняя и наружная.

- Внутренняя.

Ее устанавливают внутри комнаты, а наверх выводят только стальную или из облегченного металла дымовую трубу. Чтобы установить систему, нужно выполнить дополнительные работы:

- обустроить опору дымохода;

- установить защитный кожух и так далее.

Утеплять внутренний дымоотвод необязательно. Чаще утепляется уличная часть системы. По сравнению с наружной дымовой трубой монтаж внутренней трубы несет за собой определенный риск для жителей дома. Например, пожар или отравление угарным газом. Поэтому инструкция по эксплуатации стальных металлических дымовых труб должна соблюдаться неукоснительно!

- Наружная.

Это приставная дымоходная конструкция, которую устанавливают с внешней стороны дома.

Основные элементы трубы:

- соединительный газоход;

- несущий стеновой кронштейн;

- ревизия;

- основные секции.

Виды, характеристики и монтаж металлических дымовых труб

Во время проектирования дома, нужно с ответственностью подойти к обустройству конструкции для удаления дыма и соблюдению всех строительных и противопожарных правил. В противном случае металлические стальные дымовые трубы окажутся малоэффективными и небезопасными.

Техническая характеристика дымовых конструкций

Перед тем, как произвести монтажные работы дымоотводных конструкций, нужно ознакомиться с их особенностями.

- Большим спросом пользуются стальные воздухоотводы. Они прочные и надежно защищены от внешнего разрушения, устойчивые к коррозии. Большое предпочтение отдается трубам из нержавеющей стали с добавлением легирующего вещества молибдена, который защищает поверхность дымохода от кислотной атмосферы.

- Конфигурация системы подходит для всех видов отопительных систем.

- Соединение секций круглой формы разных диаметров способствует быстрому выводу продуктов горения. На внутренних стенках конструкции скапливается небольшое количество сажи. У нее простая сборка, обслуживание и транспортировка.

При проведении монтажных работ нужно обращать внимание не только на диаметр, но и на дымоходную систему, из скольких элементов она состоит и какая у нее высота.

Преимущества:

- для легкой конструкции не требуется фундамент;

- возможна установка непосредственно над камином;

- требуется немного места, у дымохода с Ø20 см, размер наружных стенок будет равен в Ø 30-35 см;

- устойчивая к осадкам и агрессивным кислотам;

- выдерживает горение золы;

- можно устанавливать в заселенных домах;

- быстро достигается рабочая температура и требуемая тяга.

Недостатки:

- если длинная труба, монтируют несущую конструкцию;

- не всегда подходит к конструкции крыши и архитектуре дома.

Правильно подобранная дымоходная система, не влияет на замену отопительного оборудования.

Контур заземления дымовой трубы

Роль дымохода состоит не только в безвредном отводе продуктов горения в атмосферу, но и в защите человека от поражения током, если в него попадет молния. Чтобы этого избежать, нужно воспользоваться РД 34.21.122-87 «Инструкция по устройству молниезащиты зданий и сооружений» и установить заземление:

- Его не нужно возводить, если в фундаменте дымохода проложена арматура, а в подколоднике основания присутствуют любые металлические детали, присоединенные к арматурным стержням. В этом случае дымоход уже обладает молниеотводом.

- Чтобы обезопасить строение от попадания молнии, используют контур заземления. Норма контура заземления оговаривается в ПУЭ (правила устройства электроустановок) п. 1.7.101, п. 1.7.103. Его нужно рассчитать и построить из стальных прутьев, арматуры или труб, которые имеют круглое сечение. Контур заземления имеет вид равностороннего треугольника со стороной ≥ 2 м. В вершине каждого угла нужно вбить вертикальную опору на глубину до 2 м. Расстояние между ними должно быть не меньше 1.5 м. Когда элементы окажутся в грунте у основания трубы, их нужно укрепить гайками, болтами или сваркой. Делая заземление нужно выбирать более длинные опоры, толщина которых указана в правилах устройств электроустановок ‒ таблица 1.7.4.

Рекомендации и типичные ошибки

Если во время строительства дымоходной трубы были допущены ошибки, это может привести к затратным переделкам, угару или пожару.

Основные пять ошибок, которые могут возникнуть при выполнении монтажных работ.

- Не стоит выдумывать с конфигурацией труб. Форма дымохода должна быть цилиндрической.

- Не соблюдены длины горизонтальных участков. Их длина должна быть ≤ 1 м.

- Не экономить на материалах. Труба должна быть выше конька на 0. 5 м. Если крыша плоская, то высота трубы ≥ 1 м.

- Не использовать материалы, которые не предназначены для труб ‒ асбест, алюминий.

- При установке дополнительной печи или камина не стоит их объединять в одну дымоходную систему.

Чтобы не совершать ошибки, нелишним будет знакомство со СНиПом 41-01-2003 «Печное отопление».

ПРОИЗВОДСТВЕННАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

1. Общие положения

1.1. Настоящая производственная инструкция разработана в соответствии с РД 153-34.0-21.524-98. «Типовая инструкция по эксплуатации металлических дымовых труб энергопредприятий», РД 03-610-03 «Методические указания по обследованию дымовых и вентиляционных промышленных труб», «Правил технической эксплуатации тепловых энергоустановок», утв. приказом № 115 от 24.03.2003г. и устанавливает обязанности ответственных лиц при эксплуатации дымовых труб.

1.2. В настоящей инструкции определяются требования к приемке и пуску в эксплуатацию металлических дымовых труб, состав и порядок их обследования, основные требования по охране труда при осмотре и ремонте.

1.3. В инструкции приводятся:

— конструктивные особенности, наиболее характерные дефекты и повреждения;

— мероприятия по обеспечению эксплуатационной надежности, газоплотности газоотводящего ствола;

— способы устранения обнаруженных неисправностей и повреждений.

1.4. Настоящая инструкция является обязательной как для эксплуатационного персонала, выполняющего наблюдение за трубами и их обслуживание, так и для персонала предприятий, выполняющих их обследование и ремонтно-восстановительные работы.

1.5 Персонал, ответственный за эксплуатацию металлических труб, должен быть ознакомлен с данной инструкцией под роспись.

1.6. Настоящей инструкцией надлежит руководствоваться при приемке в эксплуатацию, техническом обслуживании конструкций металлической трубы, выполнении мероприятий по предохранению от повреждений, поддержанию их в исправности и эксплуатационной пригодности, а также при ремонте и реконструкции.

1.7. На металлическую дымовую трубу должен быть оформлен паспорт, который должен включать сведения, касающиеся конструкции и условий эксплуатации трубы (Приложение 1).

Dymovaya-truba

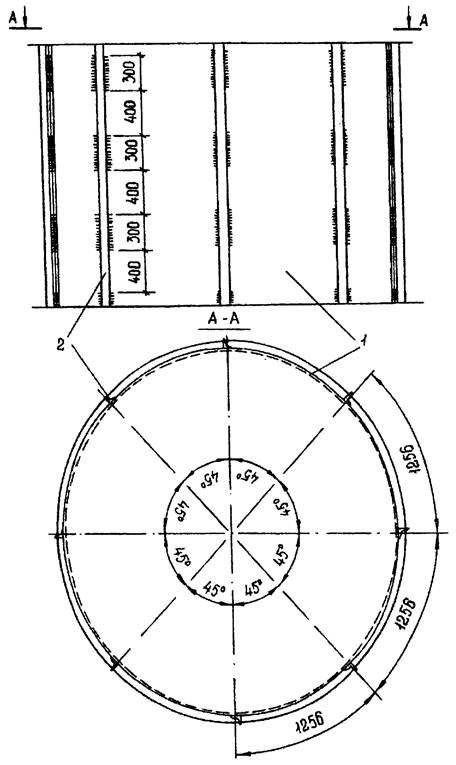

Рис. 1. Конструктивная схема отдельно стоящей металлической дымовой трубы:

1 — ввод газоходов; 2 — металлический ствол; 3 — футеровка; 4 — теплоизоляция; 5 — царга; 6 — светофорная площадка

Dymovaya-truba-s-karkasom

Рис. 2. Дымовая труба со стальным несущим каркасом:

1 — несущий стальной каркас; 2 — стальной газоотводящий ствол; 3 — ходовая лестница; 4 — площадка

2. Требования к приемке металлической дымовой трубы в эксплуатацию

2.1. После получения от подрядчика извещения о готовности трубы к сдаче, приказом руководителя предприятия назначается приемочная комиссия.

2.2. В состав комиссии входят представители заказчика (эксплуатирующей организации) и подрядчика (строительной и монтажной организаций), а также могут привлекаться уполномоченные специализированных организаций, имеющих лицензии на данный вид работ и др.

2.3. Приемке в эксплуатацию подлежат все строительные конструкции трубы, а также ее технологические элементы.

2.4. Приемочная комиссия обязана: проверить качество выполненных строительно-монтажных работ, соответствие их проектно-сметной документации, строительным нормам и правилам; дать заключение по результатам произведенного заказчиком пробного пуска дымовой трубы и принять решение о ее готовности к эксплуатации; составить акт приемки.

2.5. При приемке особое внимание должно быть уделено проверке:

— наличия и соответствия проекту сертификатов на металлы, из которых изготовлены газоотводящий ствол, крепежные элементы, ходовая лестница (скобы), светофорные площадки, вантовые оттяжки и другие металлические узлы и детали;

— качества монтажа деталей и узлов крепления элементов металлического газоотводящего ствола, опорных и поддерживающих узлов, а также качества сварных швов и болтовых соединений;

— соответствия требованиям норм отклонения продольной оси газоотводящего ствола от вертикали по всей высоте трубы;

— качества выполнения противокоррозионной защиты, футеровки, теплоизоляции и ее покрытия;

— правильности изготовления и монтажа заземлителя и металлических конструкций;

— правильности маркировочной окраски, установки огней светового ограждения с его опробованием.

2.6. Запрещается производить приемку металлической трубы и пуск ее в эксплуатацию без системы реперов для инструментальных наблюдений за деформацией основания фундамента и креном дымовой трубы.

2.7. Приемочная комиссия должна представить заказчику акт приемки, содержащий выводы и предложения, а также приемочную документацию, предъявляемую подрядчиком для приема смонтированной металлической трубы, содержащую:

— рабочие и деталировочные чертежи металлических конструкций (проект дымовой трубы);

— заводские сертификаты на поставляемые строительные конструкции и материалы;

— документы о согласовании допущенных отступлений от проекта при изготовлении и монтаже дымовой трубы (согласования должны быть нанесены на соответствующих чертежах, предъявляемых при сдаче работ);

— акты приемки скрытых работ;

— данные о результатах геодезических измерений при установке конструкций и натяжении вантовых оттяжек;

— журналы монтажных, сварочных и других работ;

— документы о контроле качества сварных соединений;

— копии удостоверений (дипломов) о квалификации сварщиков, производивших сварку конструкций при монтаже;

— дополнительную документацию, предусмотренную для металлических дымовых труб;

— акты на окраску, выполненную при монтаже.

3. Пуск в эксплуатацию и режим работы металлической дымовой трубы

3.1. Перед пуском металлической трубы в эксплуатацию, необходимо:

— ознакомиться с актом ее приемки и технической документацией, после чего осмотреть газоотводящий ствол снаружи и изнутри (через люки, оголовок);

— убедиться в устранении выявленных при приемке недоделок и отсутствии причин, которые могут помешать пуску трубы (наличие в трубе посторонних предметов, незаделанных отверстий и пр.);

— закрыть шиберы и люки недействующих газоходов, проверить действие шибера подключенного газохода.

3.2. Пуск дымовой трубы в эксплуатацию может производиться при любом пусковом режиме котла.

3.3. В течение 72 ч после пуска трубы необходимо непрерывно осуществлять визуальный контроль за ее работой. При отсутствии замечаний в течение этого времени считается, что труба находится в пригодном для эксплуатации состоянии. Она сдается обслуживающему персоналу в эксплуатацию по акту и в дальнейшем находится под наблюдением лица, ответственного за безопасную эксплуатацию котла.

3.4. Работа дымовой трубы может происходить при следующих режимах:

— нормальной нагрузке котлов и проектной характеристике дымовых газов;

— пуске, останове и работе на пониженных нагрузках котлов и проектной характеристике дымовых газов;

— понижении температуры дымовых газов ниже значения точки росы.

3.5. При понижении температуры дымовых газов в трубе ниже температуры точки росы, которая определяется путем периодических измерений специальным прибором для конкретных условий эксплуатации по методике, разработанной специализированной организацией, для того, чтобы избежать образования конденсата и работы металлических стволов в наиболее неблагоприятном «мокром режиме», необходимо предусмотреть возможность повышения температуры газов следующими мерами:

— осуществлять присадку горячего воздуха;

— поддерживать наиболее полной загрузку работающих котлов (использовать наименьшее возможное их количество).

3.6. В процессе эксплуатации дымовой трубы контролируются следующие параметры:

— температура дымовых газов в стволе;

— точка росы;

— скорость дымовых газов в стволе;

— влажность дымовых газов.

4. Особенности эксплуатации металлической дымовой трубы

4.1. Конструктивное выполнение металлической трубы определяет особенности ее эксплуатации. Основными элементами металлических труб являются:

— металлический газоотводящий ствол;

— вантовые оттяжки;

— тепловая изоляция;

— узел ввода газоходов;

— противокоррозионная защита;

— опорные конструкции и фундамент (для отдельно стоящей трубы).

4.2. В металлических трубах особое внимание обращается на состояние:

— металла и сварных соединений газоотводящего ствола;

— газоплотность фланцевых соединений царг;

— деталей и узлов крепления вантовых оттяжек;

— защитного покрытия, наносимого на стенки газоотводящего ствола;

— теплоизоляции и узла ввода газоходов.

4.3. Не допускается движение грузового и специального автотранспорта под вантовыми оттяжками металлических труб в местах их опускания и крепления к фундаментным массивам.

4.4. Площадь вокруг фундаментных массивов должна быть свободна от загромождения оборудованием, материалами, посторонними предметами и доступна для осмотра и выполнения ремонтных работ.

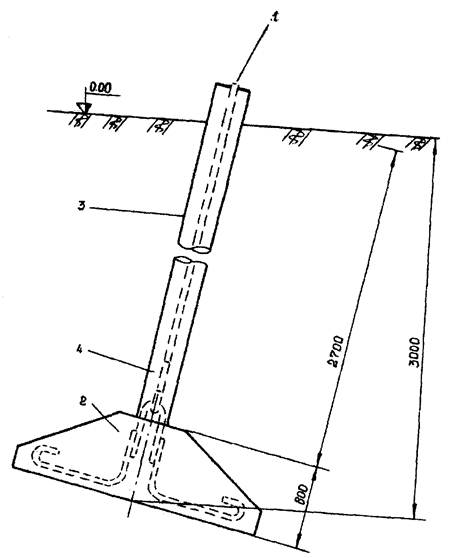

4.5. Запрещается затопление металлических элементов анкерных креплений вантовых оттяжек и их нахождение в грунте (рис. 3).

4.6. В случае крепления вантовых оттяжек к стенам или кровле зданий и сооружений, необходимо предварительно обследовать место размещения анкерных креплений и проверить строительные конструкции в этих местах на прочность и несущую способность от дополнительной нагрузки.

4.7. Запрещается крепление к ходовой лестнице (скобам) тросов, блочков и прочего такелажного оборудования.

kreplenie-vantovoj-ottyazhki

Рис. 3. Анкерное крепление вантовой оттяжки металлической дымовой трубы:

1 — вантовая оттяжка; 2 — фундамент; 3 — труба; 4 — цементный раствор

5. Порядок наблюдения за состоянием металлических дымовых труб

5.1. Металлические дымовые трубы независимо от срока эксплуатации и их конструкции с начала их приемки в эксплуатацию должны находиться под систематическим наблюдением лиц, ответственных за эксплуатацию и надзор дымовых труб.

5.2. Специалисты, ответственные за эксплуатацию, должны быть знакомы с конструкцией металлической трубы и условиями ее эксплуатации. Кроме того, в их обязанности входит:

— ведение технического паспорта на трубу;

— сбор и хранение документации по эксплуатации, ремонту и реконструкции трубы;

— надзор за состоянием всех строительных конструкций трубы и участие в обследовании ее комиссией;

— составление графиков планово-предупредительных ремонтов металлической трубы;

— осуществление контроля за проведением ремонтных работ, приемка трубы после ремонта.

5.3. Основной целью наблюдения за металлической трубой является:

— обнаружение дефектов и повреждений;

— определение надежности при наличии дефектов и повреждений;

— разработка рекомендаций для обеспечения безотказной эксплуатации;

— прогнозирование продолжительности надежной эксплуатации.

5.4. Наблюдение за состоянием металлической трубы включает следующие работы:

— проверку состояния газоотводящего ствола с наружной стороны и со стороны дымовых газов с определением степени коррозионного износа;

— проверку состояния вантовых оттяжек, их крепления к газоотводящему стволу, фундаментам или стенам зданий;

— геодезические измерения значения отклонения металлической трубы от вертикали;

— проверку значения сопротивления контура заземления.

5.5. Оценке технического состояния металлической трубы должно предшествовать ознакомление с проектной документацией, результатами ранее выполненных обследований и их анализом.

5.6. Обследование газоотводящего ствола выполняется по всей высоте трубы с ходовой лестницы и светофорных площадок и включает определение состояния следующих основных элементов:

5.6.1. Металла стенок газоотводящего ствола:

— соответствие марки стали ствола устанавливается на основании данных исполнительной документации. В случае обнаружения в стволе трещин следует производить отбор проб для определения соответствия примененной стали проектным требованиям;

— перед вводом металлической трубы в эксплуатацию производятся исходные измерения толщины металла стенок ствола толщиномером с погрешностью в пределах ±0,1 мм, результаты регистрируются в паспорте трубы;

— основным дефектом металлической трубы является коррозионный износ металла стенок ствола с изменением его толщины по всей высоте, включая оголовок;

— контроль коррозионного износа металла стенок ствола, являющийся основной задачей при проверке его состояния, выполняется с помощью приборов ультразвукового контроля;

— измерения следует производить по всей высоте ствола при диапазоне температур поверхности металла от 10 до 30°С на уровнях светофорных площадок и вдоль ходовой лестницы;

— участки измерений толщины стенки в пределах одного и того же горизонтального сечения должны располагаться диаметрально противоположно, их количество должно быть не меньше четырех для выявления наиболее прокоррозировавших участков;

— все повторные измерения следует выполнять на тех же участках, на которых были произведены исходные измерения (см. п. 5.6.1.2);

— изменение толщины стенки ствола и скорость коррозии являются основными показателями, по которым может быть оценено состояние газоотводящего ствола с точки зрения надежности и прогнозирования остаточного ресурса безопасной эксплуатации металлической трубы.

5.6.2. Царг газоотводящего ствола и их соединений:

— производится контроль состояния сварных швов царг газоотводящего ствола, определяется их целостность и сохранность (отсутствие трещин в швах, разрушение швов от коррозии и другие дефекты).

— В случае соединения царг между собой на фланцевых соединениях проверяется их газоплотность, отсутствие выхода конденсата наружу, а также ослабление болтовых соединений.

5.6.3. Вантовых оттяжек металлических труб;

— при проверке вантовых оттяжек необходимо обращать внимание на равномерное натяжение и целостность всех оттяжек, установленных на различных уровнях;

— проверяется наличие деформации отдельных звеньев оттяжек, их целостность, состояние натяжных устройств (талрепов);

— при обследовании производится контроль состояния проушин, приваренных к газоотводящему стволу, к которым крепятся вантовые оттяжки, для выявления мест, пораженных коррозией.

5.6.4. Узла ввода газоходов в трубу:

— при осмотре узла ввода газоходов определяется состояние металла стенок для выявления мест, подверженных коррозии, имеющих щели, трещины и другие неплотности, а также состояние и качество теплоизоляции.

5.6.5. Противокоррозионной защиты:

— в процессе наружного и внутреннего обследований металлической трубы обращается внимание на сохранность противокоррозионного покрытия металлоконструкций, выявляются очаги коррозии под лакокрасочным покрытием и причины разрушения защитного покрытия, которое необходимо периодически возобновлять.

5.7. Внутренняя поверхность газоотводящего ствола осматривается сверху через оголовок трубы, снизу через люки и по всей высоте с помощью подъемной оснастки.

5.8. Внутреннее обследование служит для определения степени коррозионного износа металла изнутри ствола со стороны дымовых газов, выявления состояния сварных швов, недоступных для осмотра снаружи, с определением объема ремонтных работ.

5.9. Внутреннее обследование проводится при полном отключении всех котлов, присоединенных к дымовой трубе, с привлечением специализированной организации, имеющей лицензию на выполнение данного вида работ.

5.10. Для проведения обследования трубы назначается комиссия с участием начальника котлотурбинного цеха и лиц, ответственных за эксплуатацию дымовой трубы (инженер-смотритель зданий и сооружений и др.).

5.11. При обследовании выполняются следующие работы:

— осмотр поверхности ствола с выявлением механических повреждений, сквозных разрушений, определением причин их возникновения, развития, характера и геометрических размеров;

— измерение фактической толщины металла стенок ствола;

— выявление состояния сварных швов, соответствия качества монтажного шва требованиям проекта, наличия трещин в сварных швах;

— определение очагов коррозии металла, качественного и количественного характера процесса коррозии.

5.12. Заземление грозозащиты проверяется измерением электрического сопротивления заземляющего контура, которое должно составлять не более 15 Ом.

5.13. При установке металлической трубы на фундаменте необходимо осуществлять инструментальные наблюдения за их осадкой путем нивелирования реперов, заложенных в нижнюю часть трубы.

5.14. Необходимо наблюдать за вертикальностью металлической трубы путем выполнения геодезических измерений с помощью теодолита. Допустимое отклонение оси трубы от вертикали не более 0,004 высоты трубы.

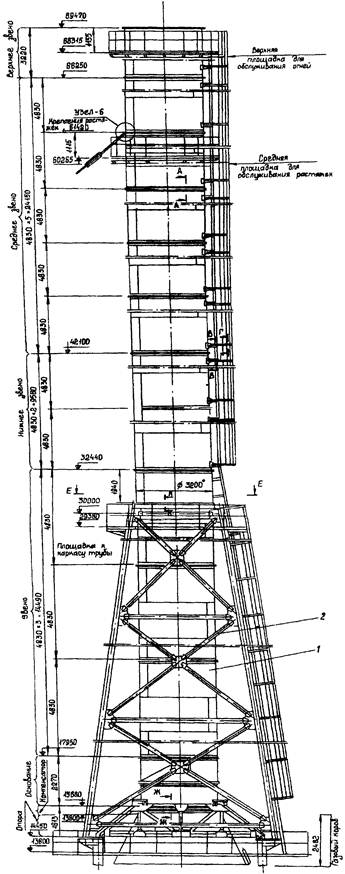

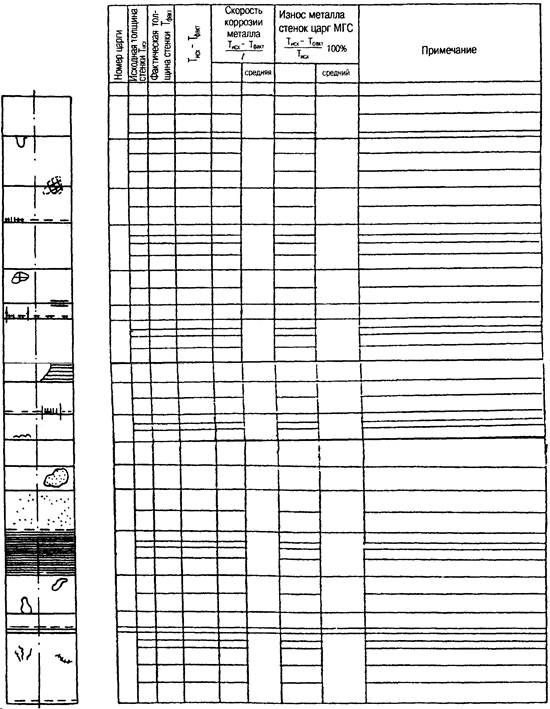

5.15. Основные дефекты и повреждения, обнаруженные в процессе обследования металлической трубы, а также результаты ремонтных работ наносятся на карту дефектов с указанием размеров (рис. 4 и 5). Одновременно в таблице карты дефектов указываются результаты измерений, расчета скорости коррозии и износа металла стенок ствола.

5.16. По результатам обследований оформляются следующие документы:

— акт о проведении обследования;

— промежуточное заключение по результатам обследования (при обнаружении серьезных повреждений составляется непосредственно на энергопредприятии);

— отчет (заключение) о техническом состоянии металлической дымовой трубы с выводами и рекомендациями (основной документ, отражающий техническое состояние трубы на момент обследования, составляется специализированной организацией).

5.17. Результаты обследования оформляются актом, в котором приводятся краткая техническая характеристика и условия эксплуатации металлической трубы, оценивается состояние отдельных конструктивных узлов и элементов трубы — степень коррозии ствола, измерения толщины металла, состояние теплоизоляции, металлоконструкций, вантовых оттяжек, степень газоплотности трубы.

5.18. По результатам измерений подсчитывается потеря сечения ствола, являющаяся разностью фактических толщин стенки на одних и тех же участках измерений в разные периоды.

5.19. Потеря сечения и скорость коррозии являются основными показателями, по которым может быть оценено состояние ствола с точки зрения надежности. Кроме того, на основании данных о скорости коррозии прогнозируется выработка ресурса дымовой трубы.

5.20. Результаты измерений, расчета скорости коррозии и износа металла стенок царг металлической трубы заносятся в карту дефектов (см. рис. 4).

karta-defektov

Рис. 4. Карта дефектов и результаты измерений, расчетов скорости коррозионного износа металла стенок царг металлического газоотводящего ствола (пример)

| Обозначение | Наименование | Характеристика | |

| Подтеки конденсата | Следы фильтрации влаги | ||

|

Сплошная коррозия | Область сплошной коррозии на поверхности ствола | |

|

Точечная | Область точечной коррозии на поверхности ствола | |

|

Вмятина | Поверхностная деформация стенки ствола без разрушения | |

|

Частичное разрушение теплоизоляции | Обнажение части ствола (ее наружной поверхности) | |

|

Полное разрушение теплоизоляции | Полное обнажение наружной поверхности ствола | |

|

Дефектный шов | Сварной шов, плохо проваренный при монтаже | |

|

|

Разрушающийся шов | Сваркой шов, разрушающийся от коррозии | |

|

Сквозное разрушение | Разрушение металла стенки на всю толщину | |

| Трещина | Трещина на поверхности стенки. Цифрами показана ширина раскрытия трещины мм | ||

|

Волосяные трещины | Трещины волосяные с раскрытием менее 0,5 мм |

Рис. 5. Условные обозначения и характеристика дефектов металлических газоотводящих стволов

Примечания:

1. Цифрами в обозначениях показаны размеры дефектов в миллиметрах: вверху — размер по окружности стенки, сбоку — размер по высоте, в контуре — глубина слоя, разрушенного коррозией.

2. Расположение дефектов с внутренней стороны стенки обозначается пунктирными линиями

6. Содержание и сроки проведения обследования

6.1. Наблюдения за состоянием металлических дымовых труб при их эксплуатации организовываются со следующей периодичностью:

— визуальный внешний осмотр газоотводящего ствола, фундаментов, опорных конструкций, анкерных болтов, вантовых оттяжек и их креплений — один раз в 3 месяца;

— проверка наличия конденсата, отложений сажи на внутренней поверхности трубы и газоходов через люки — один раз в год в период летнего отключения;

— наблюдение за осадкой фундаментов нивелированием реперов: после сдачи в эксплуатацию до стабилизации осадок (1 мм в год и менее) — один раз в год; после стабилизации осадок — один раз в 5 лет;

— проверка вертикальности трубы геодезическими методами (с помощью теодолита) — один раз в 5 лет; в случае заметного наклона трубы, обнаруженного визуально, организовывается внеочередная инструментальная проверка вертикальности трубы;

— инструментальная проверка сопротивления заземляющего контура трубы — один раз в год, весной перед грозовым периодом.

— обследование труб с целью определения технического состояния и остаточного ресурса труб разделяются на плановые и внеплановые. Плановые обследования труб проводятся через год после пуска в эксплуатацию и далее через 5 лет для всех типов труб.

7. Характеристика неисправностей, влияющих на надежность дымовых труб

7.1. Систематическое и комплексное обследования металлических дымовых труб позволяют своевременно выявить дефекты, которые были допущены при их возведении и в процессе эксплуатации, и тем самым обнаружить признаки скрытых процессов, которые могут в дальнейшем стать причиной повреждений и разрушения металлических труб.

7.2. В табл. 2 приводится описание наиболее часто встречающихся дефектов и неисправностей металлических дымовых труб с указанием причин возникновения и способов их устранения.

Таблица 2

| Дефект, повреждение | Причина | Способ устранения |

| 1. МЕТАЛЛИЧЕСКИЙ ГАЗООТВОДЯЩИЙ СТВОЛ | ||

| 1. Сквозные разрушения стенки царги | Разрушение металла царги от коррозии на всю толщину (сернокислотной, электрохимической, атмосферной и других видов коррозии) | Разметить границы разрушенной зоны. Подогнать и приварить с наружной стороны ствола внахлестку металлическую пластину с размерами, выходящими на 100 мм за пределы дефектной зоны. Толщина пластины должна быть не меньше толщины стенки царги. Восстановить теплоизоляцию и покровный слой |

| 2. Дефектный сварной шов | Некачественная проварка шва при монтаже | Подварить сварной шов |

| 3. Разрушающийся сварной шов | Коррозионное разрушение металла в околошовной зоне | Расчистить и выявить границы дефектного места, засверливание отверстий диаметром 10-15 мм от концов разрушенного шва в направлении возможного распространения, разделка кромки шва с зазором, затем после предварительного разогрева металла заварка шва электродами, указанными в проекте |

| 4. Снижение прочности стенки ствола (отдельных царг), которая близка к предельному состоянию | Разрушение металла по причине поверхностной коррозии | Наиболее приемлемым является усиление обечайки царг профилем (уголком, швеллером) при условии его равномерного расположения по всей поверхности |

| 5. Локальная сплошная или точечная коррозия на внутренней поверхности стенки ствола | Повреждение металла стенки с внутренней стороны ствола из-за сернокислотной коррозии, выпадения конденсата водяных паров, усиливающихся при отсутствии теплоизоляции ствола, снижения нагрузки, частых пусков и остановов дымовой трубы | Наложить металлическую пластину на участок с уменьшенным сечением, приварить и восстановить теплоизоляцию. Пластина должна иметь размеры, выходящие на 100 мм за пределы дефектной зоны |

| 6. Коррозия металла снаружи ствола | Результат атмосферного воздействия, отсутствия защитного покрытия, намокания теплоизоляции | Нанести противокоррозионное покрытие на наружную поверхность ствола. Исключить попадание влаги на теплоизоляцию |

| 7. Следы конденсата на наружной поверхности ствола | Протечки конденсата наружу через щели, трещины, сквозные отверстия на стволе | Заделать сквозное разрушение металлической пластиной в соответствии с п. 1 настоящей таблицы |

| 8. Подтеки конденсата, непосредственно под фланцевыми соединениями | Выход конденсата наружу через неплотности фланцевых соединений царг газоотводящего ствола | Обварить фланцы изнутри по всему периметру |

| 9. Разрушение противокоррозионного покрытия, нанесенного на наружную поверхность ствола (на отдельных участках ствола защитное покрытие растрескивается, вспучивается, краска отслаивается от металла ствола, на его поверхности появляются локальные коррозионные повреждения) | Неудовлетворительная подготовка поверхности металла к нанесению защитного покрытия. Низкое качество выполнения покрытия | Перед восстановлением защитного покрытия выполнить в полном объеме все работы в соответствии с требованиями ГОСТ 9.402-80 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Последующее восстановление разрушенного покрытия выполнять с соблюдением всех требований технологии нанесения соответствующего материала на защищаемую поверхность |

| 10. Наклон, деформация от изгиба металлического ствола или его отдельных участков | Прогорание стенки ствола вследствие температурной или химической коррозии металла | В зависимости от размеров повреждения необходимо установить дополнительные вантовые оттяжки, заменить разрушенный участок трубы либо произвести полную замену ствола |

| 11. Трещина металла царги | Низкое качество металла, разрушение царги от воздействия нагрузки или вибрации ствола | Заделка трещины путем приварки металлической пластины в соответствии с п. 1 настоящей таблицы |

| 12. Механические повреждения (вмятины, складки и др.) | Заводской дефект, повреждение, образовавшееся при монтаже | При наличии в месте механических повреждений трещин, щелей и других подобных разрушений заделать их в соответствии с п. 1 настоящей таблицы |

| II. ВАНТОВЫЕ ОТТЯЖКИ | ||

| 13. Неравномерное натяжение вантовых оттяжек | Байтовые оттяжки после монтажа не были выставлены в проектное положение | С помощью талрепа следует отрегулировать стрелу провисания вантовой оттяжки в соответствии с проектом |

| 14. Отрыв вантовой оттяжки от места ее крепления | Низкое качество строительно-монтажных работ, скрытый дефект, ветер большей силы, чем предусмотрено проектом | Проверить состояние и прочность строительных конструкций в месте крепления, при необходимости выполнить усиление и восстановить крепление в соответствии с проектом |

| 15. Деформация или разрушение отдельных звеньев вантовых оттяжек | Установка деформированного звена при монтаже, износ в процессе эксплуатации | Произвести замену дефектного звена вантовой оттяжки |

| III. ПРОЧИЕ ЭЛЕМЕНТЫ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | ||

| 16. Частичное или полное разрушение теплоизоляции | Некачественное изготовление теплоизоляционного покрытия, дефект строительства | Полностью восстановить теплоизоляцию с покрывным слоем в соответствии с проектом |

| 17. Деформация, отсутствие или коррозионное разрушение металлоконструкций (скобы, лестницы, площадки и др.) | Низкое качество монтажных работ, а также разрушение защитного покрытия | В зависимости от вида дефекта отремонтировать, дооборудовать или заменить поврежденные элементы и узлы, восстановить защитное покрытие |

| 18. Светоограждение не работает | Обрыв кабеля, неисправность осветительной арматуры | Привести светоограждение в рабочее состояние в соответствии с проектом |

| 19. Сквозная коррозия металлического корпуса ввода газоходов | Коррозия металла, отсутствие теплоизоляции | Заделать сквозные отверстия металлической накладкой в соответствии с п. 1 настоящей таблицы |

8. Основные требования охраны труда

8.1. Наблюдение, техническое обслуживание и ремонт металлической дымовой трубы относятся (учитывая ее высотный характер) к работам, связанным с повышенной опасностью, в связи с чем исполнители должны четко выполнять требования правил охраны труда. Работы по обследованию дымовой трубы необходимо выполнять по наряду-допуску.

8.2. При выполнении работ следует руководствоваться требованиями СНиП III-4-80 «Техника безопасности в строительстве» и «Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей: РД 34.03.201-97» (М.: НЦ ЭНАС, 1997). Кроме того, персонал, эксплуатирующий дымовую трубу и выполняющий ремонтные работы, должен знать и соблюдать требования местных инструкций и правил охраны труда.

8.3. К работе на дымовой трубе могут быть привлечены инженерно-технические работники и рабочие, имеющие допуск к работе на высоте, что подтверждается (после соответствующего обучения) записью в удостоверении о проверке знаний.

8.4. При выполнении работ, связанных с осмотром или ремонтом дымовой трубы, следует ограничить и обозначить опасную зону вокруг трубы с помощью щитов с надписью «Опасная зона» и ограждения, устанавливающего границу опасной зоны, внутри которой не допускается нахождение посторонних людей, не связанных с выполнением работ на трубе

СКАЧАТЬ: Instrukciya-po-ekspluatacii-dymovoj-truby

РОССИЙСКОЕ АКЦИОНЕРНОЕ

ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС» РОССИИ

ДЕПАРТАМЕНТ

СТРАТЕГИИ РАЗВИТИЯ И НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКИХ ДЫМОВЫХ ТРУБ

ЭНЕРГОПРЕДПРИЯТИЙ

РД 153-34.0-21.524-98

Вводится в действие

с 01.09.99 г.

РАЗРАБОТАНО

Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии

и эксплуатации электростанций и сетей»

ИСПОЛНИТЕЛЬ И.Н. МАРДУХАЕВ

УТВЕРЖДЕНО Департаментом стратегии развития и

научно-технической политики РАО «ЕЭС России» 30.06.98

Первый

заместитель начальника А.П. БЕРСЕНЕВ

Настоящая

Типовая инструкция распространяется на отдельно стоящие металлические дымовые

трубы и металлические дымовые трубы, устанавливаемые на конструкциях котлов.

Определяются требования к приемке и пуску в эксплуатацию металлических дымовых

труб, состав и порядок их обследования, основные требования техники

безопасности при осмотре и ремонте.

Настоящая

Типовая инструкция предназначена для ГРЭС, ТЭЦ, отопительных котельных и других

энергетических предприятий.

В

Типовой инструкции приводятся:

конструктивные

особенности, наиболее характерные дефекты и повреждения;

мероприятия

по обеспечению эксплуатационной надежности, газоплотности газоотводящего

ствола;

способы

устранения обнаруженных неисправностей и повреждений.

Настоящая

Типовая инструкция является обязательной как для эксплуатационного персонала,

выполняющего наблюдение за трубами и их обслуживание, так и для персонала

предприятий, выполняющих их обследование и ремонтно-восстановительные работы.

Данная

Типовая инструкция разработана в соответствии с действующими строительными

нормами и правилами и другими руководящими документами по состоянию на 01.03.98

г. с учетом имеющегося на энергопредприятиях опыта эксплуатации металлических

труб и результатов их обследования.

С

выходом настоящей Типовой инструкции утрачивает силу «Инструкция по

эксплуатации металлических дымовых труб на тепловых электростанциях» (М.: САБВГ

ОРГРЭС, 1970).

1. ОБЩИЕ УКАЗАНИЯ

1.1.

Типовая инструкция распространяется на следующие основные типы металлических

дымовых труб:

отдельно

стоящие металлические трубы (рис. 1);

металлические

трубы, устанавливаемые на конструкциях котлов (рис. 2).

В

зависимости от конструкции опорной части оба типа металлических труб могут быть

выполнены в стальном несущем каркасе (рис. 3

и 4).

1.2.

По одному экземпляру настоящей Типовой инструкции должно находиться на щите

управления энергопредприятия и в папке инструкций по эксплуатации в котельном

цехе. Персонал, ответственный за эксплуатацию металлических труб, должен быть

ознакомлен с данной Типовой инструкцией под роспись в контрольном ее

экземпляре.

1.3. Настоящей Типовой инструкцией надлежит

руководствоваться при приемке в эксплуатацию, техническом обслуживании

конструкций металлической трубы, выполнении мероприятий по предохранению от

повреждений, поддержанию их в исправности и эксплуатационной пригодности, а

также при ремонте и реконструкции.

|

|

|

|

Рис. 1. Конструктивная схема отдельно стоящей 1 — ввод газоходов; 2 — металлический ствол; 3 — футеровка; |

Рис. 2. Металлическая дымовая труба на конструкции 1 — металлический ствол; 2 — царга; 3 — опора трубы; 4 — |

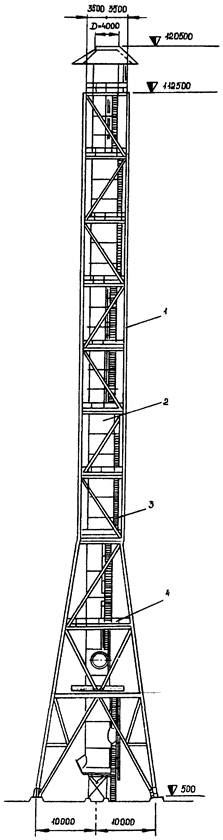

Рис. 3. Дымовая труба со стальным несущим каркасом:

1 — несущий стальной каркас; 2 — стальной газоотводящий ствол;

3 — ходовая лестница; 4 — площадка

Рис. 4. Дымовая труба со стальным несущим каркасом на

конструкции котла:

1 —

металлический ствол; 2 — несущий каркас

1.4.

На энергопредприятиях в соответствии с конкретными конструктивными

особенностями и условиями эксплуатации металлической трубы на основе данной

Типовой инструкции должны быть разработаны местные инструкции.

1.5.

На металлическую дымовую трубу должен быть оформлен паспорт, который должен

включать сведения, касающиеся конструкции и условий эксплуатации трубы

(приложение).

2. ТРЕБОВАНИЯ К ПРИЕМКЕ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

В ЭКСПЛУАТАЦИЮ

2.1.

Приемка металлической трубы производится в соответствии с указаниями СНиП

3.01.04-87 «Приемка в эксплуатацию законченных строительством предприятий,

зданий и сооружений. Основные положения», а также других строительных норм и

правил для соответствующих видов работ, в которых сформулированы основные

требования к металлическим дымовым трубам и их отдельным элементам.

2.2.

После получения от подрядчика извещения о готовности трубы к сдаче приказом

руководства энергопредприятия назначается приемочная комиссия.

В

состав комиссии входят представители заказчика (эксплуатирующей организации) и

подрядчика (строительной и монтажной организаций), а также могут привлекаться

уполномоченные специализированных организаций, имеющих лицензии на данный вид

работ (АО «Фирма ОРГРЭС» и др.).

2.3.

Приемке в эксплуатацию подлежат все строительные конструкции трубы, а также ее

технологические элементы.

2.4.

Приемочная комиссия обязана: проверить качество выполненных

строительно-монтажных работ, соответствие их проектно-сметной документации,

строительным нормам и правилам; дать заключение по результатам произведенного

заказчиком пробного пуска дымовой трубы и принять решение о ее готовности к

эксплуатации; составить акт приемки.

2.5.

При приемке особое внимание должно быть уделено проверке:

наличия

и соответствия проекту сертификатов на металлы, из которых изготовлены

газоотводящий ствол, крепежные элементы, ходовая лестница (скобы), светофорные

площадки, вантовые оттяжки и другие металлические узлы и детали;

качества

монтажа деталей и узлов крепления элементов металлического газоотводящего

ствола, опорных и поддерживающих узлов, а также качества сварных швов и

болтовых соединений;

соответствия

требованиям норм отклонения продольной оси газоотводящего ствола от вертикали

по всей высоте трубы;

качества

выполнения противокоррозионной защиты, футеровки, теплоизоляции и ее покрытия;

правильности

изготовления и монтажа заземлителя и металлических конструкций;

правильности

маркировочной окраски, установки огней светового ограждения с его опробованием.

2.6.

Запрещается производить приемку металлической трубы и пуск ее в эксплуатацию

без системы реперов для инструментальных наблюдений за деформацией основания

фундамента и креном дымовой трубы.

2.7.

Приемочная комиссия должна представить заказчику акт приемки, содержащий выводы

и предложения, а также приемочную документацию, предъявляемую подрядчиком для

приема смонтированной металлической трубы, содержащую:

рабочие

и деталировочные чертежи металлических конструкций (проект дымовой трубы);

заводские

сертификаты на поставляемые строительные конструкции и материалы;

документы

о согласовании допущенных отступлений от проекта при изготовлении и монтаже

дымовой трубы (согласования должны быть нанесены на соответствующих чертежах,

предъявляемых при сдаче работ);

акты

приемки скрытых работ;

данные

о результатах геодезических измерений при установке конструкций и натяжении

вантовых оттяжек;

журналы

монтажных, сварочных и других работ;

документы

о контроле качества сварных соединений;

копии

удостоверений (дипломов) о квалификации сварщиков, производивших сварку

конструкций при монтаже;

дополнительную

документацию, предусмотренную для металлических дымовых труб;

акты

на окраску, выполненную при монтаже.

3. ПУСК В ЭКСПЛУАТАЦИЮ И РЕЖИМ РАБОТЫ МЕТАЛЛИЧЕСКОЙ

ДЫМОВОЙ ТРУБЫ

3.1.

Перед пуском металлической трубы в эксплуатацию необходимо ознакомиться с актом

ее приемки и технической документацией, после чего осмотреть газоотводящий

ствол снаружи и изнутри (через люки, оголовок), убедиться в устранении

выявленных при приемке недоделок и отсутствии причин, которые могут помешать

пуску трубы (наличие в трубе посторонних предметов, незаделанных отверстий и

пр.), закрыть шиберы и люки недействующих газоходов, проверить действие шибера

подключенного газохода.

3.2.

Пуск дымовой трубы в эксплуатацию может производиться при любом пусковом режиме

котла.

3.3.

В течение 72 ч после пуска трубы необходимо непрерывно осуществлять визуальный

контроль за ее работой. При отсутствии замечаний в течение этого времени

считается, что труба находится в пригодном для эксплуатации состоянии. Она

сдается обслуживающему персоналу в эксплуатацию по акту и в дальнейшем

находится под наблюдением лица, ответственного за безопасную эксплуатацию

котла.

3.4.

Работа дымовой трубы может происходить при следующих режимах:

нормальной

нагрузке котлов и проектной характеристике дымовых газов;

пуске,

останове и работе на пониженных нагрузках котлов и проектной характеристике

дымовых газов;

понижении

температуры дымовых газов ниже значения точки росы.

3.5.

При понижении температуры дымовых газов в трубе ниже температуры точки росы,

которая определяется путем периодических измерений специальным прибором для

конкретных условий эксплуатации по методике, разработанной специализированной

организацией (АО «Фирма ОРГРЭС» и др.), для того, чтобы избежать образования

конденсата и работы металлических стволов в наиболее неблагоприятном «мокром

режиме», необходимо предусмотреть возможность повышения температуры газов

следующими мерами:

осуществлять

присадку горячего воздуха;

поддерживать

наиболее полной загрузку работающих котлов (использовать наименьшее возможное

их количество).

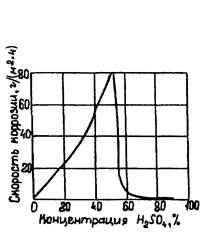

3.6. Концентрация серной кислоты, образующейся на

внутренней поверхности трубы при работе котла на сернистом топливе, не должна

быть ниже 62 % по массе в целях замедления скорости коррозии газоотводящего

ствола (рис. 5 и 6).

|

|

|

|

Рис. 5. Зависимость скорости коррозии углеродистой |

Рис. 6. Зависимость концентрации серной кислоты от 1 — торф; 2 — подмосковный уголь; 3 — мазут и сушенка |

3.7. В процессе эксплуатации дымовой трубы

контролируются следующие параметры:

температура

дымовых газов в стволе;

точка

росы;

скорость

дымовых газов в стволе;

влажность

дымовых газов.

4. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ

ТРУБЫ

4.1.

Конструктивное выполнение металлической трубы определяет особенности ее

эксплуатации. Основными элементами металлических труб являются:

металлический

газоотводящий ствол;

вантовые

оттяжки;

тепловая

изоляция;

узел

ввода газоходов;

противокоррозионная

защита;

опорные

конструкции и фундамент (для отдельно стоящей трубы).

4.2.

В металлических трубах особое внимание обращается на состояние:

металла

и сварных соединений газоотводящего ствола;

газоплотность

фланцевых соединений царг;

деталей

и узлов крепления вантовых оттяжек;

защитного

покрытия, наносимого на стенки газоотводящего ствола;

теплоизоляции

и узла ввода газоходов.

4.3.

Не допускается движение грузового и специального автотранспорта под вантовыми

оттяжками металлических труб в местах их опускания и крепления к фундаментным

массивам.

4.4.

Площадь вокруг фундаментных массивов должна быть свободна от загромождения

оборудованием, материалами, посторонними предметами и доступна для осмотра и

выполнения ремонтных работ.

4.5.

Запрещается затопление металлических элементов анкерных креплений вантовых

оттяжек и их нахождение в грунте (рис. 7).

4.6.

В случае крепления вантовых оттяжек к стенам или кровле главного корпуса, рядом

стоящих зданий и сооружений необходимо предварительно обследовать место

размещения анкерных креплений и проверить строительные конструкции в этих

местах на прочность и несущую способность от дополнительной нагрузки.

4.7.

Запрещается крепление к ходовой лестнице (скобам) тросов, блочков и прочего

такелажного оборудования.

Рис. 7. Анкерное крепление

вантовой оттяжки металлической дымовой трубы:

1 —

вантовая оттяжка; 2 — фундамент; 3 — труба; 4 — цементный раствор

5. ПОРЯДОК НАБЛЮДЕНИЯ ЗА

СОСТОЯНИЕМ МЕТАЛЛИЧЕСКИХ ДЫМОВЫХ ТРУБ

5.1.

Металлические дымовые трубы независимо от срока эксплуатации и их конструкции

должны находиться под систематическим наблюдением инженера-смотрителя зданий и

сооружений с начала их приемки в эксплуатацию.

5.2.

Инженер-смотритель должен быть знаком с конструкцией металлической трубы и

условиями ее эксплуатации. Кроме того в его обязанности входит:

ведение

технического паспорта на трубу;

сбор

и хранение документации по эксплуатации, ремонту и реконструкции трубы;

надзор

за состоянием всех строительных конструкций трубы и участие в обследовании ее

комиссией;

составление

графиков планово-предупредительных ремонтов металлической трубы;

осуществление

контроля за проведением ремонтных работ, приемка трубы после ремонта.

5.3.

Основной целью наблюдения за металлической трубой является:

обнаружение

дефектов и повреждений;

определение

надежности при наличии дефектов и повреждений;

разработка

рекомендаций для обеспечения безотказной эксплуатации;

прогнозирование

продолжительности надежной эксплуатации.

5.4.

Наблюдение за состоянием металлической трубы включает следующие работы:

проверку

состояния газоотводящего ствола с наружной стороны и со стороны дымовых газов с

определением степени коррозионного износа;

проверку

состояния вантовых оттяжек, их крепления к газоотводящему стволу, фундаментам

или стенам зданий;

геодезические

измерения значения отклонения металлической трубы от вертикали;

проверку

значения сопротивления контура заземления.

5.5.

Оценке технического состояния металлической трубы должно предшествовать

ознакомление с проектной документацией, результатами ранее выполненных

обследований и их анализом.

5.6.

Обследование газоотводящего ствола выполняется по всей высоте трубы с ходовой

лестницы и светофорных площадок и включает определение состояния следующих

основных элементов:

5.6.1.

Металла стенок газоотводящего ствола:

5.6.1.1.

Соответствие марки стали ствола устанавливается на основании данных

исполнительной документации. В случае обнаружения в стволе трещин следует

производить отбор проб для определения соответствия примененной стали проектным

требованиям. Характер и глубина трещины определяются с помощью микроскопа МБП 2´4.

5.6.1.2. Перед вводом металлической трубы в

эксплуатацию производятся исходные измерения толщины металла стенок ствола

толщиномером с погрешностью в пределах ±0,1 мм, результаты регистрируются в паспорте

трубы.

5.6.1.3.

Основным дефектом металлической трубы является коррозионный износ металла

стенок ствола с изменением его толщины по всей высоте, включая оголовок.

5.6.1.4.

Контроль коррозионного износа металла стенок ствола, являющийся основной задачей

при проверке его состояния, выполняется с помощью приборов ультразвукового

контроля.

5.6.1.5.

Измерения следует производить по всей высоте ствола при диапазоне температур

поверхности металла от 10 до 30 °С на уровнях светофорных площадок и вдоль

ходовой лестницы.

5.6.1.6.

Участки измерений толщины стенки в пределах одного и того же горизонтального

сечения должны располагаться диаметрально противоположно, их количество должно

быть не меньше четырех для выявления наиболее прокоррозировавших участков.

5.6.1.7.

Все повторные измерения следует выполнять на тех же участках, на которых были

произведены исходные измерения (см. п. 5.6.1.2).

5.6.1.8.

Изменение толщины стенки ствола и скорость коррозии являются основными

показателями, по которым может быть оценено состояние газоотводящего ствола с

точки зрения надежности и прогнозирования остаточного ресурса безопасной

эксплуатации металлической трубы.

5.6.2.

Царг газоотводящего ствола и их соединений:

5.6.2.1.

Производится контроль состояния сварных швов царг газоотводящего ствола,

определяется их целостность и сохранность (отсутствие трещин в швах, разрушение

швов от коррозии и другие дефекты).

5.6.2.2.

В случае соединения царг между собой на фланцевых соединениях проверяется их

газоплотность, отсутствие выхода конденсата наружу, а также ослабление болтовых

соединений.

5.6.3.

Вантовых оттяжек металлических труб;

5.6.3.1.

При проверке вантовых оттяжек необходимо обращать внимание на равномерное

натяжение и целостность всех оттяжек, установленных на различных уровнях.

5.6.3.2.

Проверяется наличие деформации отдельных звеньев оттяжек, их целостность,

состояние натяжных устройств (талрепов).

5.6.3.3.

При обследовании производится контроль состояния проушин, приваренных к

газоотводящему стволу, к которым крепятся вантовые оттяжки, для выявления мест,

пораженных коррозией.

5.6.4.

Узла ввода газоходов в трубу:

5.6.4.1.

При осмотре узла ввода газоходов определяется состояние металла стенок для

выявления мест, подверженных коррозии, имеющих щели, трещины и другие

неплотности, а также состояние и качество теплоизоляции.

5.6.5.

Противокоррозионной защиты:

5.6.5.1.

В процессе наружного и внутреннего обследований металлической трубы обращается

внимание на сохранность противокоррозионного покрытия металлоконструкций,

выявляются очаги коррозии под лакокрасочным покрытием и причины разрушения

защитного покрытия, которое необходимо периодически возобновлять.

5.7.

Внутренняя поверхность газоотводящего ствола осматривается сверху через

оголовок трубы, снизу через люки и по всей высоте с помощью подъемной оснастки.

5.8.

Внутреннее обследование служит для определения степени коррозионного износа

металла изнутри ствола со стороны дымовых газов, выявления состояния сварных

швов, недоступных для осмотра снаружи, с определением объема ремонтных работ.

5.9.

Внутреннее обследование проводится при полном отключении всех котлов,

присоединенных к дымовой трубе, с привлечением специализированной организации,

имеющей лицензию на выполнение данного вида работ.

Для

проведения обследования трубы назначается комиссия с участием начальника

котлотурбинного цеха и лиц, ответственных за эксплуатацию дымовой трубы

(инженер-смотритель зданий и сооружений и др.).

5.10.

При обследовании выполняются следующие работы:

5.10.1.

Осмотр поверхности ствола с выявлением механических повреждений, сквозных

разрушений, определением причин их возникновения, развития, характера и

геометрических размеров.

5.10.2.

Измерение фактической толщины металла стенок ствола.

5.10.3.

Выявление состояния сварных швов, соответствия качества монтажного шва

требованиям проекта, наличия трещин в сварных швах.

5.10.4.

Определение очагов коррозии металла, качественного и количественного характера

процесса коррозии.

5.11.

Заземление грозозащиты проверяется измерением электрического сопротивления

заземляющего контура, которое должно составлять не более 15 Ом.

5.12.

При установке металлической трубы на фундаменте необходимо осуществлять

инструментальные наблюдения за их осадкой путем нивелирования реперов,

заложенных в нижнюю часть трубы.

5.13.

Необходимо наблюдать за вертикальностью металлической трубы путем выполнения

геодезических измерений с помощью теодолита. Допустимое отклонение оси трубы от

вертикали не более 0,004 высоты трубы.

5.14.

Основные дефекты и повреждения, обнаруженные в процессе обследования

металлической трубы, а также результаты ремонтных работ наносятся на карту

дефектов с указанием размеров (рис. 8 и 9). Одновременно в таблице карты дефектов

указываются результаты измерений, расчета скорости коррозии и износа металла

стенок ствола.

5.15.

По результатам обследований оформляются следующие документы:

акт

о проведении обследования;

промежуточное

заключение по результатам обследования (при обнаружении серьезных повреждений

составляется непосредственно на энергопредприятии);

отчет

(заключение) о техническом состоянии металлической дымовой трубы с выводами и

рекомендациями (основной документ, отражающий техническое состояние трубы на

момент обследования, составляется специализированной организацией).

5.15.1.

Результаты обследования оформляются актом, в котором приводятся краткая

техническая характеристика и условия эксплуатации металлической трубы,

оценивается состояние отдельных конструктивных узлов и элементов трубы —

степень коррозии ствола, измерения толщины металла, состояние теплоизоляции,

металлоконструкций, вантовых оттяжек, степень газоплотности трубы.

5.15.2.

По результатам измерений подсчитывается потеря сечения ствола, являющаяся

разностью фактических толщин стенки на одних и тех же участках измерений в

разные периоды.

5.15.3.

Потеря сечения и скорость коррозии являются основными показателями, по которым

может быть оценено состояние ствола с точки зрения надежности. Кроме того, на

основании данных о скорости коррозии прогнозируется выработка ресурса дымовой

трубы.

Результаты

измерений, расчета скорости коррозии и износа металла стенок царг металлической

трубы заносятся в карту дефектов (см. рис. 8).

Рис. 8.

Карта дефектов и результаты измерений, расчетов скорости коррозионного износа

металла стенок царг металлического газоотводящего ствола (пример)

|

Обозначение |

Наименование |

Характеристика |

|

|

|

Подтеки конденсата |

Следы фильтрации влаги |

|

|

|

Сплошная коррозия |

Область сплошной коррозии на |

|

|

|

Точечная |

Область точечной коррозии на |

|

|

|

Вмятина |

Поверхностная деформация стенки |

|

|

|

Частичное разрушение теплоизоляции |

Обнажение части ствола (ее |

|

|