СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО

Группа

|

УТВЕРЖДАЮ |

|

|

Заместитель начальника |

|

|

Упрэнергомеха |

|

|

Г.Г.Гаврилов |

|

|

02.12.1991 |

РОТОР Р-560

Технические условия на капитальный ремонт

УК 39-01-025-91

|

Главный инженер СПКТБ «Нефтегазмаш» |

|

|

Р.К.Нигматуллин |

|

|

29.11.1991 |

ВВЕДЕНИЕ

Настоящие технические условия (ТУ) распространяются на капитальный ремонт (ремонт) ротора Р-560 (ротора).

Ротор предназначен для вращения бурильного инструмента и поддержания колонны бурильных или обсадных труб при их свинчивании и развинчивании в процессе спуско-подъемных операций.

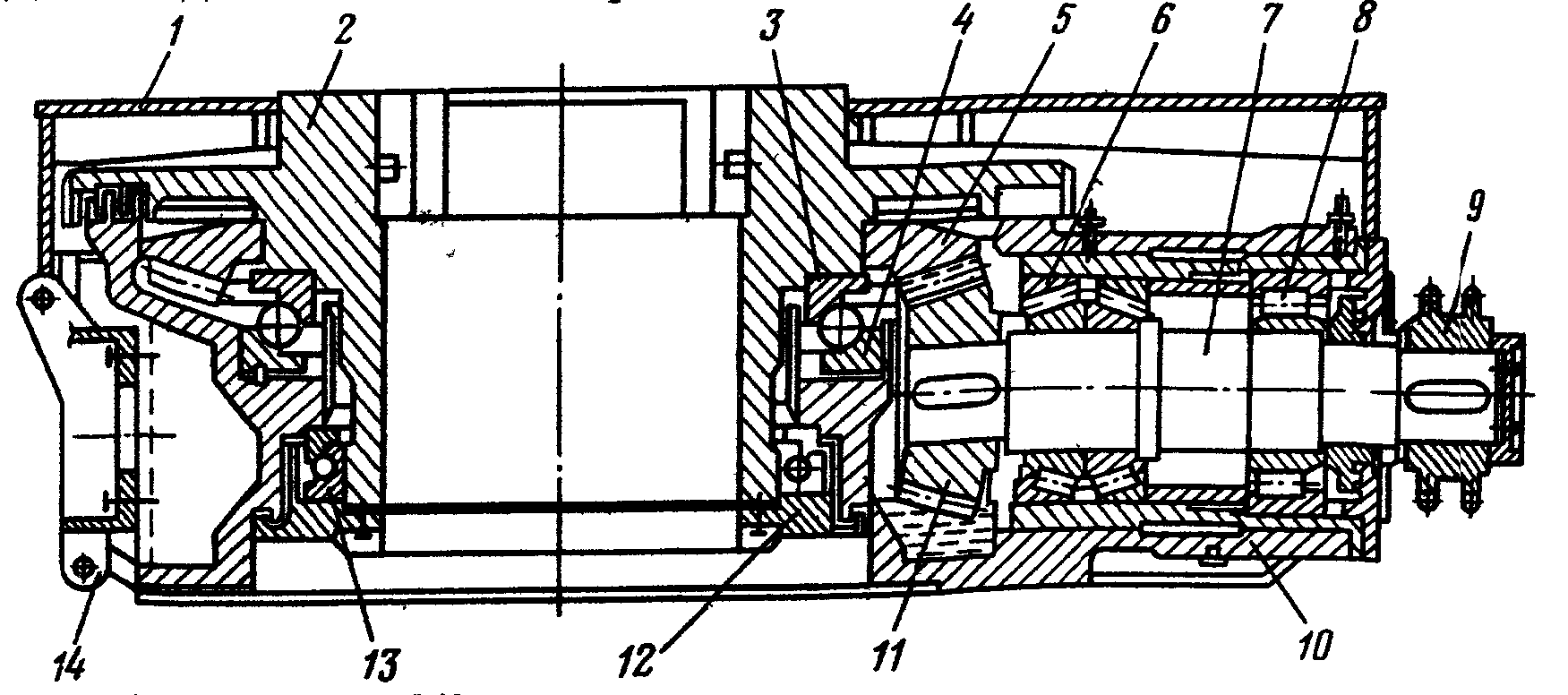

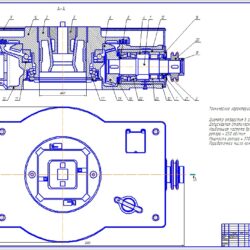

Общий вид ротора приведен на рисунке.

ТУ являются обязательными для всех предприятий нефтегазодобывающей промышленности, производящих ремонт и эксплуатирующих отремонтированные изделия.

ТУ разработаны на основе:

1) конструкторской документации;

2) «Методики расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования»;

3) опыта ремонта аналогичных изделий на ремонтных предприятиях Министерства нефтяной и газовой промышленности СССР;

4) изучения материалов исследования неисправностей оборудования, поступившего на капитальный ремонт.

ТУ состоят из двух частей:

часть 1 «Общие технические требования»;

часть 2 «Специальные требования к составным частям».

РОТОР Р-560 4045.45.200-6 СБ

|

|

ЧАСТЬ 1

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сдача ротора в ремонт, производство ремонта, приемка из ремонта должны производиться в соответствии с требованиями настоящих УК и условий договора на капитальный ремонт.

1.2. Правила приемки в ремонт

1.2.1. Ротор принимается в ремонт представителем отдела технического контроля ремонтного предприятия путем наружного осмотра, проверкой поступивших с ротором документов (приложение

В случае обнаружения некомплектности, исполнитель обязан в 5-дневный срок известить заказчика, а заказчик в месячный срок со дня получения извещения доукомплектовать ротор.

1.2.2. На сдаваемом в ремонт роторе не должно быть деталей отремонтированных способом, исключающим возможность их последующего использования или ремонта.

1.2.3. В ремонт не принимается ротор, имеющий неисправимые дефекты станины.

1.2.4. Допускается:

1) сдавать ротор с составными частями различной конструкции в пределах конструктивных изменений, принятых предприятием-изготовителем за период выпуска;

2) отсутствие отдельных крепежных деталей в количестве не более 10%, предусмотренных конструкцией.

1.2.5. Ротор должен быть:

1) очищен от загрязнений;

2) предохранен от коррозии, механических и других повреждений при транспортировании на ремонтное предприятие.

1.2.6. В случае установления исполнителем технической невозможности производства капитального ремонта ротора заказчик обязан в месячный срок после получения известия распорядиться изделием. При непоступлении от заказчика указаний исполнитель (ремонтное предприятие) вправе списать ротор.

1.2.7. Указания о порядке, способах и сроках хранения принятого в ремонт ротора устанавливаются договорными обязательствами.

1.3. Подготовка к дефектации и ремонту

1.3.1. Разборка, мойка и подготовка ротора к дефектации и ремонту должны производиться на специализированных рабочих местах в производственных участках предприятия в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.3.2. Детали и сборочные единицы, поступившие на дефектацию и ремонт, должны быть тщательно вымыты и очищены от коррозии.

1.3.3. Дефектация деталей и сборочных единиц должна производиться в соответствии с требованиями настоящих ТУ.

1.3.4. При дефектации ротора ремонтным предприятием должна составляться ведомость отбракованных, годных без ремонта и требующих ремонта деталей и сборочных единиц (приложение 2).

1.3.5. Результаты проверки деталей, подлежащих дефектоскопии, должны быть занесены в акт проверки деталей дефектоскопией (приложение 7).

1.4. Требования к ремонту деталей и неразъемных соединений

1.4.1. Ремонт ротора должен производиться на специализированных рабочих местах и производственных участках в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.4.2. Детали, бывшие в эксплуатации и используемые при ремонте повторно без восстановления, а также все новые и восстановленные детали, должны быть приняты отделом технического контроля предприятия в соответствии с требованиями чертежей и настоящих ТУ.

1.4.3. Допускаются временные отклонения от требований чертежей:

1) замена марок материалов, указанных в конструкторской документации, марками, не ухудшающими качества изделий;

2) замена видов заготовок (штамповки, отливки и т.д.) заготовками, не ухудшающими качества изделий.

Решение о замене принимается техническим советом и утверждается главным инженером ремонтного предприятия.

1.4.4. В процессе приемки деталей и сборочных единиц должны проверяться:

1) размеры — измерением при помощи универсального и специального измерительного инструмента;

2) отсутствие заусенцев, забоин после механической обработки — внешним осмотром;

3) шероховатость обработанных поверхностей по ГОСТ 2789-73 — профилометром по ГОСТ 19300-86 или сравнением с образцами шероховатости по ГОСТ 9378-93;

4) твердость поверхностей вновь изготовленных и восстановленных деталей после термической обработки по методу Роквелла ГОСТ 9013-59, по методу Супер-Роквелла ГОСТ 22975-78 и по методу Бринелля ГОСТ 9012-59 — прибором по ГОСТ 23677-79;

5) качество швов сварных соединений — внешним осмотром и измерением в соответствии с ГОСТ 3242-79.

1.4.5. Неуказанные предельные отклонения линейных размеров обработанных поверхностей должны соответствовать 14 квалитету и классу точности «средний’’ по ГОСТ 25670-83*.

1.4.6. Допуски расположения осей отверстий для крепежных деталей должны соответствовать ГОСТ 14140-81.

1.4.7. Все метрические резьбы, поля допусков которых не указаны в чертежах, должны выполняться с полями допусков по ГОСТ 16093-81* 7Н — для гаек, 8g — для болтов. Сбег резьб — по ГОСТ 10549-80.

1.4.8. Основные типы и конструктивные элементы швов сварных соединений деталей, отремонтированных сваркой, должны соответствовать ГОСТ 5264-80 или ГОСТ 8713-79.

1.4.9. Сварка и наплавка сборочных единиц и деталей должна производиться электродами по ГОСТ 9467-75, наплавочной по ГОСТ 10543-98 или сварочной по ГОСТ 2246-70 проволоками согласно конструкторской документации и технологическим процессам.

1.4.10. Материалы, обработанные давлением (прокатанные, штампованные, выдавленные, волоченные и другие), не должны иметь раковин, рыхлот, расслоений, трещин, неметаллических включений и других дефектов.

1.4.11. Поверхности деталей, восстановленные гальваническим наращиванием (хромированием, железнением и другими способами), должны быть гладкими без отслоений и трещин.

1.4.12. Сборочные единицы, имеющие в сопряжении детали с неподвижными посадками, не требующие по ТУ замены (запрессованные втулки, шпильки и другие детали), разборке не подлежат, за исключением случаев, когда это требуется по условиям ремонта. Если сборочное соединение подлежат разборке, то весь износ (за счет распрессовывания пары) следует относить к одной детали, так как другая, сопрягаемая с ней деталь должна быть восстановлена или изготовлена вновь с учетом сохранения характера посадки.

1.4.13. В картах дефектации ТУ рекомендуемые способы восстановления деталей расположены в порядке предпочтительного применения. Выбор способа восстановления производится в зависимости от технических возможностей ремонтного предприятия.

Допускается применение плазменного и газопламенного напыления, напыления поверхностей полимерными материалами, лазерного упрочнения и других, не указанных в ТУ прогрессивных методов восстановления деталей, если они освоены ремонтным предприятием и гарантируют высокое качество ремонта.

1.4.14. При ремонте ротора разрешается использовать оборотный фонд обезличенных деталей и сборочных единиц, имеющихся на ремонтном предприятии.

2. ТРЕБОВАНИЯ К СОБРАННОМУ ИЗДЕЛИЮ

2.1. Отремонтированный ротор должен соответствовать требованиям конструкторской документации и настоящих ТУ.

2.2. Основные параметры и размеры ротора

2.2.1. Статическая нагрузка на стол ротора 3200 кН (320 тс)

|

2.2.2. Диаметр проходного отверстия |

560 мм |

|

2.2.3. Максимальная частота вращения стола ротора |

4,1 с (250 об/мин) |

|

2.2.4. Максимальная передаваемая мощность |

368 кВт (500 л.с.) |

|

2.2.5. Передаточное число зубчатой пары |

3,6 |

|

2.2.6. Основная опора вала |

подшипник 32634 170x360x120 |

|

2.2.7. Вспомогательная опора вала |

подшипник 7538 190x340x88 |

|

2.2.8. Основная опора стола |

подшипник 91682/750Х 1000x750x150 |

|

2.2.9. Вспомогательная опора стола |

подшипник 1681/670Х 800x670x150 |

|

2.2.10. Габаритные размеры, |

|

|

длина |

2312 мм |

|

ширина |

1625 мм |

|

высота |

750 мм |

|

2.2.11. Масса без вкладышей |

5850 кг |

|

2.2.12. Масса с вкладышами и зажимами |

6700 кг |

2.3. Стол ротора должен свободно проворачиваться от усилия не более 147 Н (15 кгс), приложенного к цепному колесу.

2.4. Стопор должен свободно входить в пазы стола ротора, без заеданий. Максимальное прикладываемое усилие при открывании стопора не должно превышать 255 Н (26 кгс).

2.5. Вкладыши и зажимы ротора должны свободно устанавливаться в гнездах при любом повороте их вокруг оси стола.

Поверхность вкладышей не должна выступать над поверхностью стола более, чем на 2 мм.

2.6. В собранном роторе должна быть обеспечена герметичность во всех уплотняемых соединениях.

2.7. Все резьбовые соединения должны быть надежно закреплены и равномерно затянуты, без перекоса и деформации сопрягаемых деталей.

3. КОНТРОЛЬНЫЕ ИСПЫТАНИЯ И ПРИЕМКА ПОСЛЕ РЕМОНТА

3.1. Отремонтированный ротор должен быть принят отделом технического контроля по результатам внешнего осмотра, контрольных измерений и испытаний.

3.2. При внешнем осмотре проверяется:

1) внешний вид и качество сборки;

2) надежность крепления деталей;

3) наличие и надежность стопорения болтовых соединений.

3.3. Каждый ротор должен быть испытан на стенде.

3.3.1. Обкатка ротора должна производиться под нагрузкой 4,9 кН (5 тс) в течение одного часа при частоте вращения стола ротора 4,1 с

(250 об/мин).

3.3.2. В процессе обкатки ротора должны проверяться:

1) правильность зацепления зубчатых колес конической передачи. Пятно контакта должно быть не менее 50% длины и 30% высоты профиля зуба.

Для улучшения контакта и увеличения зоны касания отрегулированного зацепления конической пары рекомендуется произвести приработку последнего на стенде с применением абразивной пасты, при 1,7-2,5 с

(100-150 об/мин);

2) плавность работы зубчатой передачи на отсутствие стуков и заеданий. Шум должен быть равномерным, без ударов и пульсаций;

3) температурный режим. Температура нагрева масляной ванны не должна превышать 70 °С;

4) герметичность масляных ванн и их лабиринтных и торцовых уплотнений. Протекание и просачивание смазки не допускается;

5) торцовое и радиальное биение стола, которое не должно превышать 3 мм.

3.3.3. После обкатки ротора масло из ванны станины должно быть удалено.

3.4. После испытаний по требованию ОТК ремонтного предприятия должна производиться разборка ротора с целью осмотра и обнаружения дефектов.

3.5. Все дефекты, обнаруженные в процессе приемки и испытаний, подлежат устранению, после чего ротор предъявляется к сдаче вновь.

3.6. Результаты проверки и испытаний должны быть оформлены актом ОТК ремонтного предприятия и занесены в паспорт.

3.7. Представителю заказчика предоставляется право присутствовать при приемке и испытаниях ротора.

3.8. Допускается при отсутствии стенда по двустороннему соглашению между заказчиком и ремонтным предприятием испытания ротора производить на месте эксплуатации.

4. ПОКРЫТИЯ, СМАЗКА И КОНСЕРВАЦИЯ

4.1. Все необработанные поверхности деталей и сборочных единиц, а также обработанные поверхности, за исключением тех, для которых чертежами предусмотрены другие виды покрытий, должны быть окрашены.

4.1.1. Подготовка поверхностей перед окрашиванием должна производиться по ГОСТ 9.402-80*.

4.1.2. Качество покрытия по внешнему виду должно соответствовать УП классу по ГОСТ 9.032-74 и группе условий эксплуатации У2 по ГОСТ 9.104-79. Категория размещения окрашенных поверхностей должна быть 3 по ГОСТ 15150-69.

4.1.3. Окрашивание ротора должно производиться согласно техническим требованиям конструкторской документации.

4.1.4. Смазочные точки (спускные пробки, головки масленок) должны окрашиваться в красный цвет.

4.2. Сборочные единицы и детали ротора должны быть смазаны в соответствии с требованиями карты смазки.

4.3. Консервация ротора должна производиться в соответствии с требованиями ГОСТ 9.014-78 для II группы изделий.

4.3.1. Методы консервации должны обеспечивать расконсервацию ротора без его разборки.

4.3.2. Срок действия консервации — не менее 36 месяцев. При хранении ротора более 36 месяцев заказчиком должна производиться переконсервация.

5. КОМПЛЕКТНОСТЬ

5.1. Ротор, выпускаемый из ремонта, должен быть укомплектован Сборочными единицами и деталями в пределах конструктивных изменений и ведомости комплектации (приложение 1).

5.2. При выпуске из ремонта ротора ремонтное предприятие должно прилагать документы согласно требованиям, перечисленными в приложении 8 .

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. К отремонтированному ротору должна быть прикреплена табличка по ГОСТ 12969-67 и 12971-67, содержащая:

1) наименование или товарный знак ремонтного предприятия;

2) заводской ремонтный номер;

3) наименование или шифр изделия;

4) дату выпуска из ремонта (месяц, год);

5) массу.

6.1.1. Надпись на табличке должна выполняться травлением или ударным способом.

Примечание. Маркировка завода-изготовителя должна быть сохранена или восстановлена.

6.2. Транспортирование ротора должно производиться без упаковки любым видом транспорта, обеспечивающим его сохранность.

6.2.1. При транспортировании должны соблюдаться следующие правила перевозок:

1) «Правила перевозок грузов. Технические условия погрузок и крепления грузов», утвержденные МПС;

2) «Общие правила перевозок грузов автотранспортом», утвержденные Министерством автомобильного транспорта СССР, 1971;

3) «Общие специальные правила перевозок грузов», утвержденные Министерством морского Флота СССР, 1979;

4) «Правила перевозок грузов», утвержденные Министерством речного Флота СССР, 1978.

6.2.2. Документация, отправляемая с ротором, должна быть вложена во влагонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354-82 и привязана шпагатом к ротору.

6.2.3. При отправке железнодорожным, морским или речным транспортом на отправляемый ротор должна быть прикреплена бирка, изготовленная из фанеры или металла.

Транспортная маркировка груза — по ГОСТ 14192-96.

При отправке самовывозом допускается бирку не прикреплять.

6.3. Условия транспортирования и хранения насоса — группа 7 по ГОСТ 15150-69.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

7.1. Разборка, сборка, ремонт и испытание ротора должны производиться с соблюдением «Правил безопасности в нефтяной и газовой промышленности»*, утвержденных Госгортехнадзором России 9 апреля 1998 года, «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором России 18 апреля 1995 года и действующих на ремонтном предприятии инструкций по безопасному выполнению работ, разработанных в соответствии с требованиями ГОСТ 12.3.002-75 и утвержденных в установленном порядке.

7.2. При контроле методами дефектоскопии необходимо руководствоваться «Правилами эксплуатации электроустановок потребителей»*, утвержденными Госэнергонадзором 31 марта 1992 года и «Правилами техники безопасности при эксплуатации электроустановок потребителей»**, утвержденными Госэнергонадзором 21 марта 1984 года.

7.3. Сварка, наплавка и резка металлов должны производиться в соответствии с «Санитарными правилами при сварке, наплавке и резке металлов», утвержденными Министерством здравоохранения и ГОСТ 12.3.003-86.

7.4. Окрашивание ротора должно производиться в соответствии с ГОСТ 12.3.005-75.

7.5. Работы по металлопокрытиям при ремонте ротора должны производиться в соответствии с ГОСТ 12.3.008-75.

7.6. Консервация ротора должна производиться с соблюдением правил и норм ГОСТ 9.014-78.

7.7. Содержание производственных участков и рабочих мест должно соответствовать общим требованиям «Инструкции по санитарному содержанию помещения и оборудования производственных предприятий», утвержденной главным санитарно-эпидемиологическим управлением.

7.8. Погрузочно-разгрузочные работы, производимые при приемке, ремонте и отправке ротора должны производиться в соответствии с требованиями ГОСТ 12.3.009-76.

7.9. Размещение и крепление ротора на подвижном составе должны производиться в соответствии с «Техническими условиями погрузки и крепления грузов», МПС, а также чертежами и схемами погрузки и крепления, утвержденными грузовым отделом железной дороги.

8. ГАРАНТИИ

8.1. Ремонтное предприятие гарантирует соответствие отремонтированного ротора требованиям конструкторской документации и настоящих ТУ.

8.2. Послеремонтный гарантийный срок устанавливается 9 месяцев со дня ввода ротора в эксплуатацию, но не более 12 месяцев со дня отгрузки с ремонтного предприятия при соблюдении потребителем правил эксплуатации, транспортирования и хранения.

После нормативного срока службы ротора послеремонтный гарантийный срок устанавливает ремонтное предприятие.

ПРИЛОЖЕНИЕ 1

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ

|

Наименование |

Обозначение |

Количество, шт. |

|

Вал быстроходный |

4045.45.110-3СБ |

1 |

|

Крышка |

4045.45.130-3СБ |

1 |

|

Стопор ротора |

4045.45.150-1СБ |

1 |

|

Крышка |

4045.45.160-1СБ |

1 |

|

Система смазки |

4045.45.185-1СБ |

1 |

|

Система ротора |

4045.45.220-6СБ |

i |

|

Венец зубчатый |

4045.45.23-2 |

1 |

|

Стол |

4045.45.24-5 |

1 |

|

Кронштейн |

4045.45.230-1 |

1 |

|

Подшипник |

91682/750Х |

|

|

Подшипник |

1681/670Х |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ВЕДОМОСТЬ ДЕФЕКТАЦИИ

|

НА РЕМОНТ |

||

|

(наименование или номер изделия) |

||

|

ЗАКАЗЧИК |

||

|

(наименование организации заказчика) |

|

Наименование детали (сборочной единицы) |

Обозначение детали (сборочной единицы) |

Обнаруженный дефект, его размеры, мм |

Заключение |

|

Представитель ОТК |

||

|

(подпись) |

||

|

Дефектовщик |

||

|

(подпись) |

ПРИЛОЖЕНИЕ 3

ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ, НА КОТОРУЮ ДАНЫ ССЫЛКИ В НАСТОЯЩИХ ТУ

|

Обозначение стандарта |

Наименование стандарта |

|

ГОСТ 9.014-78 |

ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования |

|

ГОСТ 9.032-74 |

ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения |

|

ГОСТ 9.104-79 |

ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации |

|

ГОСТ 9.402-80 |

ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием |

|

ГОСТ 12.3.002-75 |

ССБТ. Процессы производственные. Общие требования безопасности |

|

ГОСТ 12.3.003-86 |

ССБТ. Работы электросварочные. Требования безопасности |

|

ГОСТ 12.3.005-75 |

ССБТ. Работы окрасочные. Общие требования безопасности |

|

ГОСТ 12.3.008-75 |

ССБТ. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности |

|

ГОСТ 12.3.009-76 |

ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности |

|

ГОСТ 2246-70 |

Проволока стальная сварочная. Технические условия |

|

ГОСТ 2789-73 |

Шероховатость поверхности. Параметры и характеристики |

|

ГОСТ 3242-79 |

Соединения сварные. Методы контроля качества |

|

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 8713-79 |

Сварка под флюсом. Соединения сварные Основные типы, конструктивные элементы и размеры |

|

ГОСТ 9012-59 |

Металлы. Метод измерение твердости по Бринеллю |

|

ГОСТ 9013-59 |

Металлы. Метод измерения твердости по Роквеллу |

|

ГОСТ 9378-93 |

Образцы шероховатости поверхности (сравнения). Общие технические условия |

|

ГОСТ 9467-75 |

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы |

|

ГОСТ 10354-82 |

Пленка полиэтиленовая. Технические условия |

|

ГОСТ 10543-98 |

Проволока стальная наплавочная. Технические условия |

|

ГОСТ 10549-80 |

Выход резьбы. Сбеги, недорезы, проточки и фаски |

|

ГОСТ 12969-67 |

Таблички для машин и приборов. Технические требования |

|

ГОСТ 12971-67 |

Таблички прямоугольные для машин и приборов. Размеры |

|

ГОСТ 14140-81 |

Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей |

|

ГОСТ 14192-96 |

Маркировка грузов |

|

ГОСТ 15150-69 |

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

ГОСТ 16093-81 |

Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором |

|

ГОСТ 19300-86 |

Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры |

|

ГОСТ 22975-78 |

Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) |

|

ГОСТ 23677-79 |

Твердомеры для металлов. Общие технические требования |

|

ГОСТ 25670-83 |

Основные нормы взаимозаменяемости. Предельные отклонения размеров с неуказанными допусками |

ПРИЛОЖЕНИЕ 4

ПЕРЕЧЕНЬ СТАНДАРТОВ, ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ И ЛИТЕРАТУРЫ, ИСПОЛЬЗУЕМОЙ ПРИ РАЗРАБОТКЕ ТУ

|

1. |

ГОСТ 2.602-95 |

ЕСКД. Ремонтные документы |

|

2. |

ГОСТ 2.105-95 |

ЕСКД. Общие требования к текстовым документам |

|

3. |

ГОСТ 8.417-81* |

ГСИ. Единицы физических величин |

|

5. |

Методика расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования. Уфа, СПКТБ ВПО «Союзнефтемашремонт», 1977 |

ПРИЛОЖЕНИЕ 5

АКТ

ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ

|

«_____»____________________19 |

||||||||

|

(наименование изделия) |

(наименование ремонтного предприятия) |

|||||||

|

Основные параметры и размеры |

||||||||

|

1. |

||||||||

|

2. |

||||||||

|

3. |

||||||||

|

4. |

||||||||

|

5. |

||||||||

|

6. |

||||||||

|

7. |

||||||||

|

8. |

||||||||

|

Отремонтировано, испытано полностью |

||||||||

|

(наименование изделия) |

||||||||

|

укомплектовано, опломбировано, соответствует техническим условиям УК ________________________ |

||||||||

|

и признано годным к эксплуатации с гарантийный сроком работы |

||||||||

|

(ненужное зачеркнуть) |

||||||||

|

Начальник цеха |

Начальник ОТК |

|||||||

|

(подпись) |

(подпись) |

|||||||

|

принято на хранение в склад готовой продукции |

||||||||

|

(наименование изделия) |

||||||||

|

Начальник склада |

||||||||

|

«_____»________________________19_____. |

ПРИЛОЖЕНИЕ 6

АКТ

О ВЫДАЧЕ ИЗДЕЛИЯ ИЗ РЕМОНТА

|

(наименование изделия) |

||||||||||

|

«_____»_________________19 |

||||||||||

|

Настоящий акт составлен представителем заказчика |

||||||||||

|

(наименование предприятия заказчика) |

||||||||||

|

(должность и фамилия) |

||||||||||

|

действующего на основании доверенности N от «____»_________________19 __ с одной стороны и представителя |

||||||||||

|

(наименование ремонтного предприятия) |

||||||||||

|

с другой стороны в том, что произведена выдача из капитального ремонта |

||||||||||

|

(наименование изделия) |

||||||||||

|

Соответствует требованиям технической документации и УК 39 — |

||||||||||

|

Заключение: |

признано годным |

|||||||||

|

к эксплуатации и выдано из капитального ремонта. |

||||||||||

|

М.П. |

Начальник ОТК |

|||||||||

|

ОТК |

(подпись) |

|||||||||

|

принял представитель заказчика |

||||||||||

|

(наименование изделия) |

||||||||||

|

(подпись) |

||||||||||

|

сдал представитель ремонтного предприятия |

||||||||||

|

(наименование изделия) |

||||||||||

|

(подпись) |

||||||||||

|

М.П. |

||||||||||

|

ремонтного предприятия |

ПРИЛОЖЕНИЕ 7

Рекомендуемое

АКТ ДЕФЕКТОСКОПИИ

|

от «_____»__________________________19 |

регистрационный N ______________ |

||||||||||

|

(наименование предприятия, где проводилась проверка) |

|||||||||||

|

О проверке: |

|||||||||||

|

(наименование оборудования, деталей) |

|||||||||||

|

1) в полевых условиях |

|||||||||||

|

2) в мастерских (базах) |

|||||||||||

|

Метод ультразвуковой дефектоскопии |

|||||||||||

|

Тип прибора |

|||||||||||

|

Оператор |

Удостоверение N |

||||||||||

|

(и.о. фамилия) |

|||||||||||

|

Эскиз |

Заводской (инвентарный) номер проверенного оборудования |

||||||||||

|

Результаты проверки: |

|||||||||||

|

Дефектоскопическая лаборатория ЦБПО (БПО) |

|||||||||||

|

(подпись) |

|||||||||||

|

Копию акта получил |

|||||||||||

|

(и.о. фамилия) |

(подпись) |

ПРИЛОЖЕНИЕ 8

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, ПРИЛАГАЕМЫХ К ИЗДЕЛИЮ

1. Документы заказчика, прилагаемые при сдаче в ремонт:

1) паспорт (формуляр) с данными по эксплуатации и ремонту;

2) справка (акт) о техническом состоянии;

3) аварийный акт, если изделие направляется в ремонт в результате аварии;

4) сопроводительное письмо.

2. Документы, прилагаемые при выдаче изделия из ремонта:

1) паспорт (формуляр) с отметкой о проведении ремонта;

2) акт дефектоскопии (приложение 7);

3) акт о выдаче изделия из ремонта (приложение 6);

4) акт приемо-сдаточных испытаний (приложение 5);

5) ведомость комплектации (приложение 1).

Примечание. Допускается вместо акта о выдаче изделия из ремонта и акта приемо-сдаточных испытаний выполнять соответствующие записи в паспорте (формуляре) изделия за подписью главного инженера и ОТК.

ПРИЛОЖЕНИЕ 9

Рекомендуемое

АКТ

|

на сдачу в капитальный ремонт |

|||||||||||||

|

(наименование изделия) |

|||||||||||||

|

«___»___________19____ |

|||||||||||||

|

Настоящий акт составлен представителем заказчика |

|||||||||||||

|

(наименование ремонтного предприятия исполнителя) |

|||||||||||||

|

(должность, фамилия) |

|||||||||||||

|

с одной стороны, и представителем |

|||||||||||||

|

(наименование предприятия, |

|||||||||||||

|

организации заказчика, должность и фамилия) |

|||||||||||||

|

с другой стороны в том, что произведена сдача в капитальный ремонт |

|||||||||||||

|

(наименование, номер, год выпуска изделия) |

|||||||||||||

|

паспорт N |

формуляр N |

||||||||||||

|

наработка с начала эксплуатации или от последнего капитального ремонта |

|||||||||||||

|

(мотто-часы, километры пробега и т.п.) |

|||||||||||||

|

Техническое состояние и комплектность |

|||||||||||||

|

(наименование изделия) |

|||||||||||||

|

соответствуют |

|||||||||||||

|

(номер аварийного или технического акта) |

|||||||||||||

|

Заключение |

|||||||||||||

|

(наименование изделия и состав комплектности) |

|||||||||||||

|

в капитальный ремонт принят |

|||||||||||||

|

(дата приемки) |

|||||||||||||

|

не принят |

|||||||||||||

|

(указать причины отказа приемки в ремонт) |

|||||||||||||

|

Представитель ремонтного предприятия |

|||||||||||||

|

(подпись) |

|||||||||||||

|

Представитель заказчика |

|||||||||||||

|

(подпись) |

|||||||||||||

|

М.П. |

|||||||||||||

|

ремонтного предприятия |

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

N докум. |

Входящий N сопроводи- тельного документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннули- рованных |

||||||

|

2 |

Тит. лист, 3, 6, 8, 15, 16, 17, 22, 24 |

— |

— |

— |

— |

Изв. N 2 |

— |

04.2002 |

|

ЧАСТЬ II

СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К СОСТАВНЫМ ЧАСТЯМ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. В разделе «Требования на дефектацию деталей общего назначения» приводятся данные, необходимые для оценки технического состояния крепежных деталей, подшипников и прокладок.

1.2. В картах технических требований на дефектацию приводятся следующие данные:

1) возможные дефекты;

2) способы и средства контроля;

3) допустимые размеры без ремонта;

4) рекомендуемые способы восстановления и ремонтные размеры.

1.3. Детали и сборочные единицы должны быть проверены по всем возможным дефектам на основании данных карт технических требований на дефектацию.

При обнаружении хотя бы одного неисправимого дефекта деталь или сборочная единица должна браковаться и дальнейшая ее проверка не производится.

1.4. Дефектация деталей должна производиться при помощи универсального инструмента, специальных шаблонов, калибров и приспособлений.

1.5. Размеры деталей и сборочных единиц должны контролироваться в сечениях и направлениях наибольшего износа.

1.6. В результате дефектации детали должны быть рассортированы на следующие группы:

1) детали, годные без ремонта, — цвет маркировки зеленый;

2) детали, годные только при сопряжении с новыми или восстановленными деталями, — цвет маркировки желтый;

3) детали, имеющие дефекты и подлежащие восстановлению, — цвет маркировки белый;

4) детали, имеющие хотя бы один неисправимый дефект, — цвет маркировки красный.

1.7. В картах технических требований на дефектацмю в графе «Размеры допустимые» над чертой указывается размер детали в сопряжении с новой или восстановленной деталью; под чертой — допустимый размер в сопряжении с деталью, бывшей в эксплуатации.

1.8. Если при дефектации установлено, что размер детали не вышел за пределы, указанные в графе «Размеры допустимые», то данная деталь должна маркироваться, как годная без ремонта.

В том случае, когда действительный размер детали выйдет за пределы величин, указанных в графе «Размеры допустимые», то данная деталь должна восстанавливаться или браковаться в соответствии с указаниями, приведенными в графе «Рекомендуемые способы восстановления».

1.9. Если деталь или сборочная единица подлежит обработке до ремонтного размера, то соответственно должна быть обработана или изготовлена вновь сопрягаемая деталь.

1.10. Если в картах технических требований на дефектацию не указаны технические требования к отремонтированной детали, то такая деталь должна соответствовать требованиям конструкторской документации или ремонтных чертежей, разработанных ремонтным предприятием.

2. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ОБЩЕГО НАЗНАЧЕНИЯ

2.1. Дефектация болтов, гаек и резьбы деталей

2.1.1. Состояние резьбы должно проверяться внешним осмотром и резьбовыми калибрами.

2.1.2. На резьбе деталей не должно быть смятий, забоин, выкрашиваний, срывов более двух ниток.

2.1.3. Головки болтов и гаек не должны иметь повреждений и износа граней более 0,05

.

2.1.4. Дефектные резьбы в деталях должны быть восстановлены одним из следующих способов:

1) калибровкой резьбы;

2) нарезкой резьбы ремонтного размера;

3) постановкой резьбовых пробок в отверстиях;

4) нарезкой резьб номинального размера в отверстиях, смещенных относительно дефектных.

Решения о способе восстановления резьбы должны приниматься в зависимости от технической возможности ремонтного предприятия и экономической целесообразности ремонта.

2.2. Дефектация подшипников

2.2.1. Не допускаются к сборке подшипники, имеющие :

1) трещины или выкрашивание металла на кольцах и телах качения;

2) цвета побежалости;

3) выбоины и отпечатки (лунки) на беговых дорожках колец;

4) глубокую коррозию, шелушение металла;

5) чешуйчатые отслоения, раковины, глубокие риски и забоины на беговых дорожках колец и телах качения;

6) надломы, трещины на сепараторе;

7) отсутствие или ослабление заклепок сепаратора;

9) неравномерный износ беговых дорожек;

10) заметную на глаз и на ощупь ступенчатую выработку рабочей поверхности колец.

2.2.2. Допускаются к сборке подшипники, имеющие:

1) царапины, риски на посадочных поверхностях наружных и внутренних колец;

2) матовую поверхность беговых дорожек колец и тел качения;

3) местные вмятины на сепараторе, не препятствующие плавному вращению наружного кольца относительно внутреннего.

Следы коррозии на кольцах, телах качения и сепараторах должны быть зачищены.

2.2.3. Проверку на легкость вращения производят, вращая наружное кольцо и удерживая внутреннее. Наружное кольцо годного подшипника должно вращаться легко, без заметных местных притормаживаний и заеданий, останавливаться плавно, без рывков и стуков. При вращении кольца должен быть слышен глухой шипящий звук. Резкий металлический или дребезжащий звук не допускается.

2.2.4. У шариковых и роликовых радиальных подшипников, признанных годными при осмотре и опробовании на легкость вращения, необходимо измерить радиальный зазор.

2.2.5. Диаметр колец следует измерять только в тех случаях, когда имеются следы сдвига их относительно вала (светлые, блестящие пятна, риски на посадочных поверхностях), а также при наличии следов коррозии, ожогов и черноты. Допустимые значения диаметров колец должны быть в пределах размеров, указанных в ТУ 37.006.170-90 «Подшипники качения отремонтированные. Технические условия».

2.3. Дефектация деталей, имеющих трещины

2.3.1. Трещины на деталях не допускаются, кроме оговоренных особо.

2.4. Дефектация стопорных и пружинных шайб

2.4.1. Стопорные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не имеют трещин и надрывов в месте перегиба.

2.4.2. Пружинные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не потеряли своей упругости, которая характеризуется величиной развода концов шайбы. Нормальный развод шайбы равен двойной ее толщине, допустимый — полуторной.

2.5. Дефектация уплотнений и прокладок

2.5.1. При капитальном ремонте обязательной замене подлежат все неметаллические уплотнения и прокладки.

РОТОР Р-560 4045.45.200-6 СБ

|

|

Рис.1

|

Карта сопряжений |

К эскизу |

N 1 |

|||||||

|

Узел |

Ротор Р-560 4045.45.200-6 СБ |

||||||||

|

Обозна- чение сопря- жения |

Наименование сопрягаемых деталей |

Обозначение сопрягаемых деталей |

Размеры, зазоры, натяги, мм |

||||||

|

по чертежу |

Предельно-допустимые без ремонта |

||||||||

|

Размеры |

Зазор (+) Натяг (-) |

Зазор (+) Натяг (-) |

Размеры в сопряжении с деталью |

||||||

|

новой |

бывшей в эксплуат. |

||||||||

|

А |

Венец зубчатый |

4045.45.23-2р |

920 |

-0,97 |

-0,97 |

920,09 |

— |

||

|

Стол |

4045.45.24-5 |

920 |

921,06 |

— |

|||||

|

Б |

Станина ротора |

4045.45.220-6 СБ |

1000 |

+0,19 |

+0,19 |

1000,09 |

— |

||

|

Кольцо свободное |

91682/750Х-01 |

1000 |

999,90 |

— |

|||||

|

В |

Кольцо тугое |

91682/750Х-02 |

750 |

-0,05 |

-0,05 |

750,00 |

— |

||

|

Стол |

4045.45.24-5 |

750 |

750,05 |

— |

|||||

|

Г |

Станина ротора |

4045.45.220-6 СБ |

730 |

-0,43 |

-0,43 |

730,15 |

— |

||

|

Кольцо |

4045.45.221-3 |

730 |

730,58 |

— |

|||||

|

Д |

Станина ротора |

4045.45.220-6 СБ |

800 |

+0,825 |

+0,825 |

800,750 |

— |

||

|

Кольцо свободное |

1681/670Х-01 |

800 |

799,925 |

— |

|||||

|

Е |

Кольцо тугое |

1681/670Х-02 |

670 |

+0,19 |

+0,19 |

670,00 |

— |

||

|

Стол |

4045.45.24-5 |

670 |

669,81 |

— |

|||||

|

Ж |

Крышка |

4545.45.160-1 СБ |

670 |

+0,34 |

+,040 |

670,29 |

670,22 |

||

|

Стол |

4045.45.24-5 |

670 |

— |

— |

|||||

|

З |

Шестерня коническая |

4045.45.21-1 |

150 |

-0,018 |

+0,018 |

150,040 |

— |

||

|

Вал |

4045.45.115-1 |

150 |

150,058 |

— |

|||||

|

И |

Станина ротора |

4045.45.220-6 СБ |

410 |

+0,375 |

+0,515 |

410,260 |

410,19 |

||

|

Стакан |

4045.45.116-1 СБ |

410 |

409,605 |

409,675 |

|||||

|

К |

Стакан |

4045.45.116-1 СБ |

340 |

+0,12 |

+0,12 |

340,08 |

— |

||

|

Подшипник 7538 ТУ 37.006.162-89 |

— |

340

|

339,96 |

— |

|||||

|

Л |

Подшипник 7538 ТУ 37.006.162-89 |

— |

190 |

-0,004 |

-0,004 |

190,000 |

— |

||

|

Вал |

4045.45.115-1 |

190 |

190,004 |

— |

|||||

|

М |

Стакан |

4045.45.116-1 |

360 |

+0,12 |

+0,12 |

360,08 |

— |

||

|

Подшипник 32634 ГОСТ 8328-75 |

— |

360 |

359,96 |

— |

|||||

|

Н |

Подшипник 32634 ГОСТ 8328-75 |

— |

170 |

-0,004 |

-0,004 |

170,000 |

— |

||

|

Вал |

4045.45.115-1 |

170 |

170,004 |

— |

|||||

|

П |

Фланец |

4045.45.120 |

160 |

+0,34 |

+,048 |

160,40 |

160,33 |

||

|

Втулка |

4045.45.124 |

||||||||

|

Вал |

4045.45.115-1 |

160 |

159,78 |

159,85 |

|||||

|

Р |

Цепное колесо |

— |

150 |

+0,16 |

+0,22 |

150,14 |

150,11 |

||

|

Вал |

4045.45.115-1 |

150 |

149,86 |

149,89 |

СТОЛ 4045.45.24-5

|

|

Рис.2

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.2 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

СТОЛ |

4045.45.24-5 |

35Л-2 ГОСТ 977-88 |

196-241 НВ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ СКВОЗНЫЕ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ТРЕЩИНЫ НЕСКВОЗНЫЕ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ ПРИ ТРЕЩИНАХ ДЛИНОЙ БОЛЕЕ 500 мм КОЛИЧЕСТВОМ БОЛЕЕ ДВУХ НА СТОРОНУ, МЕНЕЕ РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 920+1,17+1,06 |

ИЗМЕРЕНИЕ СКОБА СИ 1000 ГОСТ 11098-75 |

921,06 |

ВЕНЕЦ ЗУБЧАТЫЙ 4045.45.23-2 ВЕНЕЦ ЗУБЧАТЫЙ 4045.45.23-2Р |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 750+0,1+0,05 |

ИЗМЕРЕНИЕ СКОБА СИ 800 ГОСТ 11098-75 |

750,05 |

КОЛЬЦО ТУГОЕ 91682/750Х-02 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 91687/750Х-02 |

750,5 751

|

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 670-0,11-0,19 |

ИЗМЕРЕНИЕ СКОБА СИ 700 ГОСТ 11098-75 |

669,81 |

КОЛЬЦО ТУГОЕ 1681/670Х-02 КРЫШКА |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 1681/670-02 |

670,5 671

|

|||||

|

Г |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М24-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3092 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

СТАНИНА РОТОРА 4045.45.220-6 СБ

|

|

Рис.3

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.3 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

СТАНИНА РОТОРА |

4045.45.220-6 СБ |

— |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ И МЕЖДУ ОТВЕРСТИЯМИ КРЕПЛЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ ПРИ ТРЕЩИНАХ ДЛИНОЙ БОЛЕЕ 80 мм КОЛИЧЕСТВОМ БОЛЕЕ ТРЕХ, МЕНЕЕ РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

ОТКОЛЫ И ТРЕЩИНЫ ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ТРЕЩИНЫ СКВОЗНЫЕ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 1000+0,09 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 1250 ГОСТ 10-88 |

1000,09 |

КОЛЬЦО СВОБОДНОЕ 91682/750Х-01 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 91682/750Х-01 |

999,5 999,0

|

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 410+0,12 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 250-450-2 ГОСТ 868-82 |

|

СТАКАН 4045.45.116-1 СБ |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 4045.45.116-1 СБ |

410,5 411,0

|

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 800+0,4+0,75 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 1250 ГОСТ 10-88 |

800,75 |

КОЛЬЦО СВОБОДНОЕ 1681/670Х-01 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 1681/670Х-01 |

799,5 799,0

|

|||||

|

Г |

ОСЛАБЛЕНИЕ ПРЕССОВОЙ ПОСАДКИ КОЛЬЦА 4045.45.221-3 |

ОСМОТР ОСТУКИВАНИЕ |

— |

— |

ЗАМЕНИТЬ КОЛЬЦО 4045.45.221-3 |

730,5 731,0 731,5 |

|||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М20-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3080 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М36-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3124 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М42-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3138 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ R1/4 |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА Р-Р 1/4 ГОСТ 7157-79 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

КРЫШКА 4045.45.160-1 СБ

|

|

Рис.4

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.4 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

КРЫШКА |

4045-45.160-1 СБ |

— |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ СКВОЗНЫЕ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ТРЕЩИНЫ НЕСКВОЗНЫЕ НА НЕРАБОЧИХ ПОВЕРХНОСТЯХ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ ПРИ ТРЕЩИНАХ ДЛИНОЙ БОЛЕЕ 50 мм КОЛИЧЕСТВОМ БОЛЕЕ ТРЕХ, МЕНЕЕ РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 670+0,15 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 1250 ГОСТ 10-88 |

|

СТОЛ 4045.45.24-5 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 4045.45.24-5 |

670,5 671,0

|

|||||

|

Б |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М30-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3109 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

КРЫШКА 4045.45.130-4 СБ

|

|

Рис.5

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.5 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

КРЫШКА |

4045.45.130-4 СБ |

— |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ ИЛИ ЗАМЕНИТЬ ДЕФЕКТНЫЙ ЭЛЕМЕНТ |

— |

||||||

|

ВМЯТИНЫ НА ПОВЕРХНОСТЯХ |

ОСМОТР |

— |

— |

ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

ВЕНЕЦ ЗУБЧАТЫЙ 4045.45.23-2

4045.45.23-2 Р

|

|

Рис.6

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.6 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ВЕНЕЦ ЗУЧАТЫЙ ВЕНЕЦ ЗУБЧАТЫЙ |

4045.45.23-2 4045.45.23-2 Р |

СТАЛЬ 40Х ГОСТ 4543-71 |

241-302 НВ |

1 1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ ЗУБЬЕВ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 920+0,09 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 1250 ГОСТ 10-88 |

920,09 |

СТОЛ 4045.45.24-5 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС ЗУБА ПО ТОЛЩИНЕ 22,57-0,36-0,5 (ДЛЯ ДЕТ. 4045.45.23-2) |

ИЗМЕРЕНИЕ НА ВЫСОТЕ 9.756 ЗУБОМЕР ТАНГЕНЦИАЛЬ- НЫЙ ЛИЗ 2311 |

19,863 |

ШЕСТЕРНЯ КОНИЧЕСКАЯ 4045.45.21-1 |

БРАКОВАТЬ |

— |

|||||

|

В |

ИЗНОС ЗУБА ПО ТОЛЩИНЕ 16,27 (ДЛЯ ДЕТ. 4045.45.23-2 Р) |

ИЗМЕРЕНИЕ НА ВЫСОТЕ 6.32 ЗУБОМЕР ТАНГЕНЦИАЛЬ- НЫЙ ЛИЗ 2311 |

— |

ШЕСТЕРНЯ КОНИЧЕСКАЯ 4045.45.21-1 Р |

БРАКОВАТЬ |

— |

ВАЛ 4045.45.115-1

|

|

Рис.7

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.7 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ВАЛ |

4045.45.115-1 |

СТАЛЬ 40 ГОСТ 1050-88 |

164-207 НВ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ИЗОГНУТОСТЬ |

ИЗМЕРЕНИЕ ИНДИКАТОР ИЧ 10 КЛ.1 ГОСТ 577-68 |

0,15 |

— |

БРАКОВАТЬ ПРИ ИЗОГНУТОСТИ БОЛЕЕ 2 ММ, МЕНЕЕ — ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

||||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 150+0,085+0,058 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 200 ГОСТ 4381-87 |

150,058 |

ШЕСТЕРНЯ КОНИЧЕСКАЯ 4045.45.21-1 |

НАПЛАВИТЬ ИЛИ ХРОМИРОВАТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Г |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 190+0,035+0,004 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 200 ГОСТ 4381-87 |

190,004 |

ПОДШИПНИК 7538 ТУ 37.006.162-89 |

НАПЛАВИТЬ ИЛИ ХРОМИРОВАТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Д |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 170+0,03+0,004 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 200 ГОСТ 4381-87 |

170,004 |

ПОДШИПНИК 32634 ГОСТ 8328-75 |

НАПЛАВИТЬ ИЛИ ХРОМИРОВАТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Е |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 160-0,08 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 175-2 ГОСТ 6507-90 |

|

ВТУЛКА 4045.45.124 ФЛАНЕЦ 4045.45.120 |

НАПЛАВИТЬ ИЛИ ХРОМИРОВАТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Ж |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 150-0,08 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 150-2 ГОСТ 6507-90 |

|

ЦЕПНОЕ КОЛЕСО |

НАПЛАВИТЬ ИЛИ ХРОМИРОВАТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

З |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 40+0,17 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ 70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

40,17 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

И |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М24-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3092 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

ШЕСТЕРНЯ КОНИЧЕСКАЯ 4045.45.21-1

|

|

Рис.8

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.8 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ШЕСТЕРНЯ КОНИЧЕСКАЯ |

4045.45.21-1 |

— |

(Г) 43 HRCэ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ ЗУБЬЕВ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 150+0,04 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 100-160-2 ГОСТ 868-82 |

150,04 |

ВАЛ 4045.45.115-1 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 40+0,17 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ 70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

40,17 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

Г |

ИЗНОС ЗУБА ПО ТОЛЩИНЕ 32,75-0,23-0,34 |

ИЗМЕРЕНИЕ НА ВЫСОТЕ 24.845 ЗУБОМЕР ТАНГЕНЦИАЛЬ- НЫЙ ЛИЗ 2311 |

31,41 |

ВЕНЕЦ ЗУБЧАТЫЙ 4045.45.23-2 ВЕНЕЦ ЗУБЧАТЫЙ 4045.45.23-2 Р |

БРАКОВАТЬ |

— |

|||||

|

Д |

РАССЛОЕНИЕ МЕТАЛЛА В НИЖНЕЙ ЧАСТИ ЗУБА |

ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

10 |

— |

ПОДРЕЗАТЬ ТОРЕЦ, ВЫДЕРЖИВАЯ РАЗМЕР НЕ МЕНЕЕ 10 ММ |

— |

СТАКАН 4045.45.116.1 СБ

|

|

Рис.9

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.9 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

СТАКАН |

4045.45.116-1 СБ |

— |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 410-0,105-0,255 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 500-1 ГОСТ 6507-90 |

|

СТАНИНА РОТОРА 4045.45.220-6 СБ |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 4045.45.220-6 СБ |

410,5 411,0 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 340+0,08+0,026 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 250-450-2 ГОСТ 868-82 |

340,08 |

ПОДШИПНИК 7538 ТУ 37.006.162-89 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 360+0,08+0,026 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 250-450-2 ГОСТ 868-82 |

360,08 |

ПОДШИПНИК 32634 ГОСТ 8328-75 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Г |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М16-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3067 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

ФЛАНЕЦ ЗАЩИТНЫЙ 4045.45.111-1

|

|

Рис.10

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.10 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ФЛАНЕЦ ЗАЩИТНЫЙ |

4045.45.111-1 |

СТ3КП ГОСТ 380-94* |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ВМЯТИНЫ НА ПОВЕРХНОСТЯХ |

ОСМОТР |

— |

— |

ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

ФЛАНЕЦ 4045.45.113-1

|

|

Рис.11

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.11 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ФЛАНЕЦ |

4045.45.113-1 |

СТ5СП ГОСТ 380-94 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

ФЛАНЕЦ 4045.45.121-2

|

|

Рис.12

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.12 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ФЛАНЕЦ |

4045.45.121-2 |

35Л-2 ГОСТ 977-88 |

137-217 НВ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

А |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М12-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3053 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

ФЛАНЕЦ 4045.45.120

|

|

Рис.13

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.13 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ФЛАНЕЦ |

4045.45.120 |

СТ3КП ГОСТ 380-88 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 160+0,26 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 175 ГОСТ 10-88 |

|

ВАЛ 4045.45.115-1 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

ФЛАНЕЦ 4045.45.266

|

|

Рис.14

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.14 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ФЛАНЕЦ |

4045.45.266 |

СТ3КП ГОСТ 380-94 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

ВТУЛКА 4045.45.124

|

|

Рис.15

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.15 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ВТУЛКА |

4045.45.124 |

СТ3КП ГОСТ 380-94 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 160+0,26 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 175 ГОСТ 10-88 |

|

ВАЛ 4045.45.115-1 |

БРАКОВАТЬ |

— |

КРОНШТЕЙН 4045.45.230-1

|

|

Рис.16

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.16 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

КРОНШТЕЙН |

4045.45.230-1 |

35Л-2 ГОСТ 977-88 |

137-217 НВ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

СТАКАН 4045.45.157-1

|

|

Рис.17

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.17 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

СТАКАН |

4045.45.157-1 |

СТАЛЬ 50 ГОСТ 1050-88 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

СТОПОР 4045.45.151-1 СБ

|

|

Рис.18

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.18 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

СТОПОР |

4045.45.151-1 СБ |

— |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

РУКОЯТКА 4045.45.223

|

|

Рис.19

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.19 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

РУКОЯТКА |

4045.45.223 |

СТАЛЬ 40 ГОСТ 1050-88 |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ИЗОГНУТОСТЬ |

ИЗМЕРЕНИЕ ИНДИКАТОР ИЧ 02 КЛ.1 ГОСТ 577-68 |

— |

— |

ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

||||||

|

А |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М18-8 (G) |

ОСМОТР ИЗМЕРЕНИЕ КОЛЬЦО 8211-0074 8(G) ГОСТ 17763-72 КОЛЬЦО 8211-1074 8 (G) ГОСТ 17764-72 |

— |

— |

БРАКОВАТЬ |

— |

ОСЬ СТОПОРА 4045.45.224

|

|

Рис.20

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.20 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ОСЬ СТОПОРА |

4045.45.224 |

СТАЛЬ 40 ГОСТ 1050-88 |

174-217 НВ |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М18-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3074 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

СИСТЕМА СМАЗКИ 4045.45.185 СБ

|

|

Рис.21

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.21 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

СИСТЕМА СМАЗКИ |

4045.45.185 СБ |

— |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ В ТРУБКАХ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ ПРИ ТРЕЩИНАХ ДЛИНОЙ БОЛЕЕ 30 мм, МЕНЕЕ РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ ИЛИ ВЫРЕЗАТЬ ДЕФЕКТНЫЙ УЧАСТОК И УСТАНОВИТЬ СОЕДИНИТЕЛЬНЫЕ МУФТЫ НА РАССТОЯНИИ НЕ МЕНЕЕ 300 мм ОДНА ОТ ДРУГОЙ, КОЛИЧЕСТВОМ НЕ БОЛЕЕ ТРЕХ НА ОДНОЙ ТРУБЕ |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ В ШТУЦЕРАХ, НАКИДНЫХ ГАЙКАХ И УГОЛЬНИКАХ |

ОСМОТР |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ТРЕЩИНЫ В СВАРНЫХ ШВАХ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

КОЛЬЦО СВОБОДНОЕ 91682/750Х-01

|

|

Рис.22

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.22 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

КОЛЬЦО СВОБОДНОЕ |

91682/750Х-01 |

СТАЛЬ ШХ15СГ ГОСТ 801-78 |

59-61 HRCэ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС БЕГОВЫХ ДОРОЖЕК, ВЫКРАШИВАНИЕ 75,8 74,0 34,0 36,6 |

ОСМОТР ИЗМЕРЕНИЕ ШАБЛОН СПЕЦИАЛЬНЫЙ |

— |

— |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 91682/750Х-02 |

74,3 72,5 32,5 35,1 72,8 71,0 31,0 33,6 71,8 69,5 29,5 32,1 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 1000 0-0,1 |

ИЗМЕРЕНИЕ СКОБА СИ 1000 ГОСТ 11098-75 |

999,9 |

СТАНИНА РОТОРА 4045.45.220-6 СБ |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 4045.45.220-6 СБ |

999,5-0,1 999,0-0,1 |

КОЛЬЦО ТУГОЕ 91682/750Х-02

|

|

Рис.23

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.23 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

КОЛЬЦО ТУГОЕ |

91682/750Х-02 |

СТАЛЬ ШХ15СГ ГОСТ 801-78 |

59-61 HRCэ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС БЕГОВЫХ ДОРОЖЕК, ВЫКРАШИВАНИЕ 75,8 74,0 34,0 36,6 |

ОСМОТР ИЗМЕРЕНИЕ ШАБЛОН СПЕЦИАЛЬНЫЙ |

— |

— |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 91682/750Х-01 |

74,3 72,5 32,5 35,1 72,8 71,0 31,0 33,6 71,8 69,5 29,5 32,1 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 750 0-0,075 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 1250 ГОСТ 10-88 |

750,0 |

СТОЛ 4045.45.24-5 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 4045.45.24-5 |

750,5

751,0

|

КОЛЬЦО СВОБОДНОЕ 1681/670Х-01

|

|

Рис.24

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.24 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

КОЛЬЦО СВОБОДНОЕ |

1681/670Х-01 |

СТАЛЬ ШХ15СГ ГОСТ 801-78 |

59-61 HRCэ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС БЕГОВЫХ ДОРОЖЕК, ВЫКРАШИВАНИЕ 53,0 51,0 26,0 28,5 |

ОСМОТР ИЗМЕРЕНИЕ ШАБЛОН СПЕЦИАЛЬНЫЙ |

— |

— |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 1681/670Х-02 |

51,5 49,5 24,5 27,0 50,0 48,0 23,0 25,5 48,5 46,5 21,5 24,0 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 800 0-0,075 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 900 ГОСТ 4381-87 |

799,925 |

СТАНИНА РОТОРА 4045.45.220-6 СБ |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 4045.45.220-6 СБ |

799,5

799,5

|

КОЛЬЦО ТУГОЕ 1681/670Х-02

|

|

Рис.25

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.25 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

КОЛЬЦО ТУГОЕ |

1681/670Х-02 |

СТАЛЬ ШХ15СГ ГОСТ 801-78 |

59-61 HRCэ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС БЕГОВЫХ ДОРОЖЕК, ВЫКРАШИВАНИЕ 53,0 51,0 26,0 28,5 |

ОСМОТР ИЗМЕРЕНИЕ ШАБЛОН СПЕЦИАЛЬНЫЙ |

— |

— |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 1681/670Х-01 |

51,5 49,5 24,5 27,0 50,0 48,0 23,0 25,5 48,5 46,5 21,5 24,0 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 670 0-0,075 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 1250 ГОСТ 10-88 |

670 |

СТОЛ 4045.45.24-5 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, СОГЛАСОВАТЬ С ДЕТАЛЬЮ 4045.45.24-5 |

670,5

671,0

|

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

N докум. |

Входящий N сопроводи- тельного документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннули- рованных |

||||||

|

2 |

32, 34, 40, 42 |

— |

— |

— |

— |

Изв. N 2 |

— |

04.2002 |

|

Буровой ротор Р-560

Введение

История развития промыслового машиностроения

В послевоенное время начинают разрабатываться месторождения

Сибири, Среднего Поволжья, Башкирии и некоторых других районов существенным для

интенсивного развития новых районов нефтедобычи явилась возможность

использования имеющихся материально-технических ресурсов на новых перспективных

площадях в результате применения на разрабатываемых месторождениях

научно-обоснованных методов разработки и эксплуатации скважин с широким

использованием систем поддержания пластового давления закачкой воды и

применения сравнительно редких сеток скважин. Высвобожденные за счет этого

ресурсы были направлены на разведку и разработку новых нефтяных месторождений в

Пермской области, в Урало-Поволжье, в Западной Сибири и др. Большое значение в

этот период приобретают новые технологические методы крупномасштабного

воздействия на залежи нефти путем закачки воды как в законтурную, так и во

внутриконтурную части месторождений. К 1993 г. количество закачиваемой воды в

нефтяные пласты превысило 1,5 млрд. м3 / год (полтора кубических

километра), что более чем в 2 раза превышает объем годовой добычи нефти с

конденсатом.

В настоящее время около 90% добычи нефти извлекается из

месторождений, на которых осуществляется поддержание пластового давления

закачкой воды в пласт. При среднем давлении нагнетания 12 МПа общая мощность

насосных установок по закачке воды составляет 1,12 млн. кВт. Освоение новых

районов главным образом в труднодоступных местах Тюмени, Пермской области и

других районах, затрудняет устройство и обслуживание огромного,

рассредоточенного промыслового хозяйства. Поэтому в настоящее время около 75%

добычи нефти получают с комплексно-автоматизированных объектов. В настоящее