министерство угольной пюммшлсниости ссср

УТЭВРЖДРНЛ; приказом по Министерству угольной промышленности СССР

№67 10 февраля, (070 г.

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ СКЛАДОВ ДЛЯ ХРАНЕНИЯ УГЛЯ ИД ШАХТАХ, КА РЬЕРАХ, ОБ О Г AT I П’К.ШЛ IЫХ ФАБРИКАХ .11 СОРТИРОВКАХ

MOCKU — (9П,

Л0310-1 Подгг. о меч. 17/1Г1-70 г. Объем кеч. л. Зик. 4625. Тир. 2000

Типография Ходиfieгпсииого управлении Министерства угольной промышленности СССР Б.’ Кисельным пер„ 13/15

вид с торча

вид сверху

Схема дебаланса

|

Фиг. 2. Вибрационная трамбовка: |

|

I — шест; 7 — кобель, к Плектром«тпру; 3 — трос; < — дебаЛше; 5 — ияектромпнц. 0.3—0.5 л. с., SS0(1 о6(мнн ‘ СЛОLL |

|

Фиг. 3.. Уплотнение угля а штабеле двумя катками |

13

|

Фиг. Б. Vii v I гм гм in: oiKiji’uii miishkmm; I ■ f|. auOnuxa; 2 — Л1м*|п; 3 — i»i:i>pu; 1 • i*иi.i.cii. .им ,-Mii |

N

■г~ г . — .

VI/

j&ziz

^nVfWrnrn

Фш 6. Уплотнение горизонтальных шжо|>хш>мтП чпнО^ли иибрптнтпон

трлмбоииоЛ:

/ — игсст; 7 — пиАрэитжион трпибоокп; 3 — трос; 4 • — доски для прохода ряГ»>ч1*>

6ud сбоку

Разрез по и made №

|

Фиг. 7. Уплотнение оТлисоя .штабеля нибоа.ииоипоА трэмбоякои: I — пипр1пляк>н1иЛ рычаг: S — пибрянчоинвл тцкыбопка; J — канат: 4 — ходовые доски |

19. Для уплотнения угля разрешается также использован, виброилощадкн, применяющиеся для уплотнения бетона на строительных работах.

20: Сортовые угли (ГК. ГО, ДК. ДО. Б К* БО, ОСК. ССК, ССО, ТК и ЖК) и антрациты. (АП, АК, АО, AM, АС), а также обогащенные угли (сортовые- концентраты) укладываются в штабели без послойного уплотнения. Уплотнение печорского и сучвнского углей марки «Ж» ,может производиться только по верхнему основанию и откосам штабеля. В этом случае для

15

снижения иипшснщюстн окисления рекомендуется также при* менять изолирующие покрытии штабеля угля (приложение 4).

Во избежании измельчения сортовых углем и антрацитов., формирование их в штабель при помощи скреперных установок • • запрещается.

21. Для предупреждения нагревании и самовозгорании угли л штабеле при длительном хранении кроме мероприятий, отмеченных u §§ 16, 17 и 18 настоящего раздела’инструкции, производит:

а) периодическую замену старого угля нэ штабели углем свежей добычи с предварительной полной отгрузкой старого угля потребителям из оснежаемои части штабеля;

б) осуществление торможении окислительных процессов в склонных к окислению и евмоиоэрорпшпи рядовых бурых И каменных углях (табл, I — четвертая группа — неустойчивые г. повышенной активностью к окислению) и связанное с этим выделение вредных газон путем внесении и них ингибиторов— ши «окислителей в виде растворов, водных ьмульсий, суспеи* ЗиЛ (п теплое прем и года) или сухих реагентов (см. приложение 3) при послойном формировании штабеля с последующим послойным к поиерхмостлым уплотнением угли). Схемы внесений сухих и жидких ингибиторов показаны на фиг. 8, 9;

|

Фиг. В, Схема обработки угли о штабеле водными рьсгцорьии я cycneiiJiiu-мр ригибиторон сяримелепием «с|ь.,авнжтЛ»П»с<киосхат|1тельной установки: I — ryxut: 2 — масог. .* — хидгродемгвк-дц.: 1 • рай*. 5 и«»ицфтр: t — mmwi: 7 — ui>u«u(l t>sc’jцop иди сусиот ;•• k|’4Ji; ♦’ • си*дшц*»г^^иУЙ рунам: Ю ~ |io»j полис uuejcru: Н -• rjic0t.-irM: Ш ••• M • тп.скннш |

в) насыщение штабели угли водой до 10 -12% я иепрерып пое поддержание его $> таким состоянии; увлажнение приме» мнется только дли водоустойчиицх углей;

г) равномерное смачивание угля при его закладке и щта* >ель 2—3%-ной водной суспензией гашеной изиести из рас-

>

нега 3 aeconux процента суспензии к весу угли. При -имя зольность возрастает всего на О,ОС—0,00%.

|

Ф111..Ц. C.XOJil <»Л{),|Й1ЛКи ^ I ли 11о|Ш111К»1>Ь)ЬЬ шмм 1шгмГ>111«>!>1*м: j •• iit’i’niki.’iMKjA iiii.ij4ii.i4 » 6)кь.’|.; J |. It mwH ilUI’Ufluitxr 4 Я»*Чи«Л шияклЛ. J ■ nujja’ki uMCMtv.iN: i r.ii.* / v<p»rii«uii*uifi»H. a jw»iivi!jdm4-. ♦ kjjijij: i,J • •*•»*in* J-f.l* 1|«1*Лс МИ1Мбн1М|1>/М, i’J — rUK“- IL. II .tt‘lll»4uUh MlMJbi’fl.y |

22. Контроль за хранением угля а штабеле осуществляется путем нзмерсинл температуры угли (фиг. 10).

23. Лля измерения температуры угля в штабеле рекомендуется применять персГГВГШТП термотуи (фШ И) или PTyj-1ГыГ< термометр лабораторного типа со шкалом до -F150°C.

В случае измерении температуры угля с помощью термометра о штабеле устанавливаются цервикальные контрольные металлические трубы диаметром 25—50 мм* нижние концы которых залслысаюген наглухо и заостряются, а верхние каины закрываются деревянной пробкой, привязанной к копну трубы. К пробке на шнуре подаешниассся термометр, спускаемый внутрь трубы согласно фиг. 10.

24. Установки труб в штабели должна производиться но

верхнему основанию штабеля в шахматном порядке ив рас-2-4625 1*/

Фиг. И). Температурная трубя

г .. лгр’-ивнмаа пробка: i — кольцо t-,,i*

труЛы; J «IMV’IOK ЛЛИ шпура; 4 … tljyOe CKi мм: !i — шнур: С -■ термометр

УК|ХМ*.*1Г»1|1П

диаметра»

IB

1. Общие положения

1. Строительство складов угля на шахтах, карьерах и обогатительных фабриках осуществляется по проектам, утвержденным в установленном порядке.

2. При строительстве к эксплуатации складов твердого топлива должны учитываться специальные требования, обусловленные физико-химическими свойствами топлива, подлежащего хранению; предусматриваться меры, с учетом климатических условий, по максимальному снижению его потерь при хранении от окисления, уноса ветром, вымывания осадками и переизмельчения.

М. Группировка углей по склонности к окислению и предельные сроки хранения на складах

3. По склонности к окислению угли разделяются на следующие четыре группы (та0л.:1)4

|

Таблица 1. |

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

С |

|

2 с с >. В Л |

(иимсиомашнг группы |

15;и*л*сшш .n месторождения yiyjeft |

Марки, классы (по размерам кусков в мм) по прейскуранту К: 03—0I (1967-г.) |

к л Зек х п я г*! 11* с v ° |

|

2 |

3 |

4 |

S |

|

|

АР, ПАР |

24 |

|||

|

Каменные ЛМК5 |

||||

|

С уча некое |

ГР, Т лойцец грнт, ЖР, Ж концентрат,1 .ГР, Г ком-центр ат v |

3G- |

||

|

Черемховой ое i |

ХДДКО.ЛМСШ. Лаи. Ц_ и<тцсмтрат., ‘• Ж1>;. ЖСЩ. ЖЩ. Ж к’мщетрат. КР |

3G |

||

|

Печоре км Л |

24 |

|||

|

Донецкий . |

TP. TKQ. Т концентрат ГР |

24 |

||

|

Пидгорол11сисмрс |

24 • |

|||

|

и |

Устойчивые .к oKiiiJicimip |

ДпЫ’Ш(нО . |

пегка га гм. Г-копигтцлт ■ |

-.14 |

|

K^xiioKkiift |

ip; тк.-. го. томг.ш. •jMcijj. тай, трою; TPOX jl. -Т Концентрат; СОК. ССКО. СОМ. Г<ЖОК-1. GCOMOK-I ОСР,. ’ОС концентрат. (ХР*.. СО. . ктшейтрДК сгомСпг, ссаи. са?оКп.; сороки. ГССЩОК-1 : |

•18. |

||

|

nprutti’cJfoi*,. (Эки 6«ic,tyacKOe’i |

сер- |

18 |

||

|

Кврпгяидишдоф • % |

КР./: K2P.V • ККОМ, к2ком. mr.ii!, K2MCIJ). КПК. К2СК1 ЖР. КЖР, Qfr>. К II К Чйтиш доп г • iiK’prn нче • i *vnri ;. |

JK |

||

|

Caxi.umtitoe |

ЖР. К.Д ГД ГКО ГМСШ, Г Коиисптри |

‘Ъ |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

7 |

«№’Группы

Ниименои’аннс ГР VII пи

, Марки, классы (по Бассейны н место* размерим кускон п .мм) рождения угле!) • по прейскуранту 03—01 (1067 г.)

Предельный срок хранени! р месяцах

I 2

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

О |

§ ?£ >з 3

5 1ая

«5 » 5? ^ ~,5

g I —en

e-s^o

** “X

Я E

c S’

Zv-X

Ь £

15

*i

йа—?£й.с^ =

~ -а» д r r. n c? sr

— л ~ r- 5 *S g. — —

ш

P§5

13 w; “

b “ r

“ .. ‘f*

2 й “ p’“ CJ

r» *^. r

■Z — .ft:

£5.5 » g5 о 3 u

-O X

-g 5S 2. ^ E = ЗГ £ £ о 5 —

O

у у

2: в z сл •a- C >* t>

— 5

c £

3 *

<*

— *o

II

В И

^ c n »o

ь X

X X

5

is

O |CT •D- .XT

;= •: n * **

J= ‘-C

О. c * t. ~ b * ‘ a>

fiiSS

* * о

r: cj

г 4 = S sr 3

—Г

G n*<

ss

c

•S3

Cl

S5

|2 te fc

I* I §

Гэ

— X

C ~

r. z

h I-1*

|

■|£ |

*■> Предельный срок храаеяня & месяцах |

>• £

s:?s

if*?

=£* x

ом: ь

—ч 5-n

Sx о n Ы « C

~vj —

_ H »•—

7* *< w а

—… £ Q

..E

смесью шлака н глины толщиной J2— 15 гм, тщательно уграм бовыяая это покрытие.

7. Запрещается устраивать площадки для угольных сила дов под. подземными Коммуникациями и сооружениями.

В. Для размещения угдя : Длительного хранения (табл. I, рафа 5) должны быть выделены отдельные Складские площадки с-обеспеченней) раздельного складирования угля но маркам, сортам и кондиции.

‘9,‘ Склады должны-иметь резервные площадки не менее 5-«’Ю% полезной емкости склада дли оснежения угля длительного.-храпения. охлаждения фИзогревшегогн и скллдиро-па имя некондиционного угля.

IV. Прием угля на склад и отгрузка со склада

10. Подача угля на склад и обратили поляна пи погрузку (на сортировку а бункера) должны быть полностью махани» анроавнм.

Складирование угля должно производиться ряииомерио. •послойно,- нрк длительном хранении с послойным унлотш*. •мнем, без дополнительных перегрузок.

И. На шахтах, отгружающих уголь и рагеортнроиамлогМ оиДе, подача угля на склад должна производиться минуя сортировку в рядовом (нерасеортиропяином) виде, с обратном подачей перед погрузкой на рассортировку.

12. При подаче угля на склад, укладке и штабель н обрпт nofi подаче должны предусматриваться меры но .уменьшению измельчения, угля н предотвращению его рдсиылишшмя.

V. Закладка угля в штабель н мероприятия но снижению потерь угля при хранении

|

13. В .зависимости от склонности углей к окислению (табл. 1) максимальная высота штабелей умен рекомендует си в -следующих пределах; |

||||||||||

|

||||||||||

|

При мечпмие: При содёржмШн в. углях Ш и IV группы серы сними» 3%.. пмхога штаНелк мг должка быть пмше 4 м. U |

14. При длительном хранении дл$}-снижения интенсивности окисления угля н предотвращении его расшадкиания ПгвымЫ’ Belliпя необходимо применять ijpitpiafiieштабелей-. сибийаДЬ’ иыми состанами (нрнложсипё 4). ‘Н&)бхолнмЬ.: осушеет&лад, пцатепоиоо.- уплотнение & иижисй ч^сти- -откосбвтитвбелтису.. опор niyjJiepej) н дгМкад.

15. При ллитбльиам храиошги у|7|й(|,.не: треОуйлпнх после*;; дующей |)лссО])Г1!рсц1й11; дли уплотнения. горI|лои-тадымах’. Пбуг uepxiiocfeu штабами uo(’yi:-6WTi> применены лкртки СЭДДДОШ фиг. I и. и п б р а < ш о m 11 j С: т р н мбод к 11. согласно ф’и г;’ i. [ :’Д лиХ1Ш% дипжёния. катион ид—поперхнистн нРгабслн можно йрнмШдофЁ скреперные и чтодятшие лебедки cptfirvire фнг>;Ь

|

Фиг. V. *УIi.*ij• rivrгири NwHi.’iiu.iioii nofti-pxiujrriJ iu’fJi6ivi«: I •• Kini»*; i • ‘■ • Я.1М KliUhymC. 4 t>pt:iuv>ra* кбуд*»; S-.rrOVi* |

IG. При джггильном хранении .-целесообразно производить иосло/нГую укладку yjvfti в пггнбели слоями io.vumiou до. 1,5 м с рариомерным; ра.енредилатшм крупных — кускоп и уплотнением, • .по мере нихонлепнн каждого слоя,»с нагрузкой .V-4 кг/сч1Й; Осойсино.тийтёльио лоджны бшь уплотнены откосы штабеля (фиг; 3; 4);

).7. Уплотиелле.огкосои иплбёля может-|фбнзволиться efte-циальйыми трамбовками согласно фиг. 5, которые одновременно являются гладилками дли иирлиииваиии слои угольной мелочи перед. трвмбсркоЛ, ftглюка нитками.

1В. Порядок работы с |Гнбр;ишоГгПыми трамбонкамн tijisi уплотнении горИ’ЛОНТИ.чьн 14.4 поверхностей и откати шгиОе.н‘и приведен нп ф’йг.. G и 7, н K6iurrpyK»uiH.Hii6i)aiUuiuii6n трамваи к л показана jin фш2.

12

Утверждена

приказом по Министерству

угольной промышленности СССР

от 10 февраля 1970 г. N 67

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ СКЛАДОВ ДЛЯ ХРАНЕНИЯ УГЛЯ НА ШАХТАХ,

КАРЬЕРАХ, ОБОГАТИТЕЛЬНЫХ ФАБРИКАХ И СОРТИРОВКАХ

Предисловие

Настоящая инструкция составлена по указанию Министерства угольной промышленности СССР взамен «Инструкции по устройству и эксплуатации складов для хранения угля на шахтах», утвержденной Министерством угольной промышленности СССР 2 ноября 1949 г.

Инструкция составлена Институтом горючих ископаемых на основе указанного выше материала и научно-исследовательских работ ИГИ, согласована с Техническим управлением, Главшахтопроектом, Главуглеобогащением, Главпогрузтрансом, центральной бухгалтерией Минуглепрома СССР.

I. Общие положения

1. Строительство складов угля на шахтах, карьерах и обогатительных фабриках осуществляется по проектам, утвержденным в установленном порядке.

2. При строительстве и эксплуатации складов твердого топлива должны учитываться специальные требования, обусловленные физико-химическими свойствами топлива, подлежащего хранению; предусматриваться меры, с учетом климатических условий, по максимальному снижению его потерь при хранении от окисления, уноса ветром, вымывания осадками и переизмельчения.

II. Группировка углей по склонности к окислению

и предельные сроки хранения на складах

3. По склонности к окислению угли разделяются на следующие четыре группы (табл. 1):

Таблица 1

|

N группы |

Наименование группы |

Бассейны и месторождения углей |

Марки, классы (по размерам кусков в мм) по прейскуранту N 03-01 (1967 г.) |

Предельный срок хранения в месяцах |

|

1 |

2 |

3 |

4 |

5 |

|

I |

Наиболее устойчивые к окислению |

Антрациты и полуантрациты: |

||

|

Донецкий |

АРШ (без плиты) ПАРШ |

36 |

||

|

АП, АК, АКО, АО, АМ, АС, АЗ, АСШ, АШ, ПАК, ПАО, ПАМ, ПАС, ПАСШ, ПАШ |

24 |

|||

|

Кузнецкий |

АР, ПАР |

24 |

||

|

Каменные угли: |

||||

|

Сучанское |

ТР, Т концентрат, ЖР, Ж концентрат, ГР, Г концентрат |

36 |

||

|

Черемховское |

ДР, ДКО, ДМСШ, ДСШ, Д концентрат |

36 |

||

|

Печорский |

ЖР, ЖСШ, ЖШ, Ж концентрат, КР |

24 |

||

|

Донецкий |

ТР, ТКО, Т концентрат |

24 |

||

|

Подгородненское |

ТР |

24 |

||

|

II |

Устойчивые к окислению |

Донецкий |

ГК, ГКО, ГО ГМ, Г-концентрат |

18 |

|

Кузнецкий |

ТР, ТК, ТО, ТОМСШ, ТМСШ, ТСШ, ТРОК-I, ТРОК-II, Т концентрат; ССК, ССКО, ССМ, ССКОК-I, ССОМОК-I ОСР, ОС концентрат, ССР, СС концентрат, ССОМСШ, СССШ, ССРОК-I, ССРОК-II, СССШОК-I |

18 |

||

|

Иртышское (Экибастузское) |

ССР |

18 |

||

|

Карагандинский |

КР, К2Р, ККОМ, К2КОМ, КМСШ, К2МСШ, КСШ, К2СШ, ЖР, КЖР, ОСР, К и К2 концентрат энергетический |

18 |

||

|

Сахалинское |

ЖР, КР, ГР, ГКО, ГМСШ, Г концентрат I сорта, Г концентрат II сорта |

18 |

||

|

Уральское |

ГР |

18 |

||

|

Куу-Чекинское |

К2Р |

18 |

||

|

Шаргуньское |

ССР, ССКОМ, ССШ |

18 |

||

|

Букачачинское |

ГР |

18 |

||

|

III |

Средней устойчивости к окислению |

Донецкий |

ДК, ДКО, ДО, ДМ, Д концентрат, ГР, ГМСШ, ГСШ, ГШ, ЖР, Ж концентрат энергетический, КР, ОСР, ОС концентрат |

12 |

|

Кузнецкий |

ДКО, ДМ, ГК, ГКО, ГО, ГМ, ГКОМ, Г концентрат, КР, КЖР, ЖР, К2Р, К концентрат, КЖ концентрат, Ж концентрат, К2 концентрат |

12 |

||

|

Печорский |

ДКО |

12 |

||

|

Кизеловский |

ГР, ГМСШ, ГСШ, ЖР, Ж концентрат |

12 |

||

|

Сахалинское |

ДР, Д концентрат > 13, Д концентрат < 13, ДСШ |

12 |

||

|

Хакасское |

Д концентрат |

12 |

||

|

Львовско-Волынское |

ГР, ГК, ГМСШ, ГСШ |

12 |

||

|

Егоршинское |

ГР |

12 |

||

|

Тувинское |

КР |

12 |

||

|

Липовецкое |

2КОМ |

12 |

||

|

Шаргуньское |

Брикет каменноугольный |

12 |

||

|

Зырянское |

ЖР |

12 |

||

|

Чульманское |

ЖР |

12 |

||

|

Нерюнгринское |

КР |

12 |

||

|

IV |

Неустойчивые с повышенной активностью к окислению |

Кузнецкий |

ГР, ГМСШ, ГСШ, ГШ, ГРОК-I, ГРОК-II |

8 |

|

Печорский |

ДР, ДМСШ |

8 |

||

|

Хакасское |

ДР, ДСШ |

8 |

||

|

Донецкий |

ДР, ДМСШ, ДСШ |

6 |

||

|

Кузнецкий |

ДР, ДСШ |

6 |

||

|

Средне-Азиатское |

ДР, ДК, ДКОМ, ДОМ, ДСШ |

6 |

||

|

Ткибульское |

ДР, ДК, ДКО, ДОМСШ, ГР, Г концентрат, брикет каменноугольный |

6 |

||

|

Ткварчельское |

ЖР, Ж концентрат |

6 |

||

|

Липовецкое |

ДР, ДСШ |

6 |

||

|

Котуйское |

ДР |

6 |

||

|

Сангарское, Джебарики-Хая, Аркагалинское, Тал-Юряхское, Беринговское |

ДР |

6 |

||

|

Бурые угли: Райчихинское |

БР, БК, БО, БМСШ |

6 |

||

|

Украинский (Правобережная Украина) |

БР, брикет буроугольный |

6 |

||

|

Подмосковный |

БР, БК, БО, БОМ, БОМСШ, БМСШ, БСШ, БР обогащенный |

6 |

||

|

Челябинский |

БР, БК, БКО, БО, БМСШ, БСШ, Б концентрат |

6 |

||

|

Бабаевское |

БР, брикет буроугольный |

6 |

||

|

Артемовское |

БР, БК, БКОМ, БОМ, БСШ |

6 |

||

|

Смоляниновское |

БР, БКОМ, БСШ |

6 |

||

|

Майхинское |

БР, БКОМ, БСШ |

6 |

||

|

Тавричанское |

БР, БК, БКОМ, БОМ, БСШ |

6 |

||

|

Реттиховское |

БР, БП, БКОМ, БСШ |

6 |

||

|

Сахалинское |

БР, Б концентрат > 13, Б концентрат < 13 |

6 |

||

|

Среднеазиатское |

БП, БК, БКОМ, БОМ, уголь гуминовый, брикет буроугольный |

6 |

||

|

Ангренское |

БК |

6 |

||

|

Коломийское, Закарпатское, Богословское, Веселовское, Волчанское, Гусиноозерское, Азейское, Арбагарское, Тарбагатайское, Черновское, Хараворское, Хасанское, Ахалцихское, Согинское (бухта Тикси), Кангалакское, Анадырское, Ирша-Бородинское |

БР |

6 |

||

|

Среднеазиатское |

БР, БСШ |

4 |

||

|

Ангренское |

БР, БОМСШ |

4 |

||

|

Ленгеровское |

БР |

4 |

||

|

Назаровское |

БР |

4 |

III. Требования к территории склада

и площадкам под штабели угля

4. Площадка для размещения угольного склада должна выбираться в сухом, незаболоченном и незатапливаемом месте, вблизи железнодорожных погрузочных путей.

5. Площадки, предназначенные для складирования угля, должны быть предварительно выравнены, очищены от мусора и растительности; для отвода грунтовых, дождевых и снеговых вод устраиваются дренажные канавы.

6. Для предупреждения загрязнения угля почвой, площадки, предназначенные для складирования угля, покрывают смесью шлака и глины толщиной 12 — 15 см, тщательно утрамбовывая это покрытие.

7. Запрещается устраивать площадки для угольных складов под подземными коммуникациями и сооружениями.

8. Для размещения угля длительного хранения (табл. 1, графа 5) должны быть выделены отдельные складские площадки с обеспечением раздельного складирования угля по маркам, сортам и кондиции.

9. Склады должны иметь резервные площадки не менее 5 — 10% полезной емкости склада для освежения угля длительного хранения, охлаждения разогревшегося и складирования некондиционного угля.

IV. Прием угля на склад и отгрузка со склада

10. Подача угля на склад и обратная подача на погрузку (на сортировку в бункера) должны быть полностью механизированы.

Складирование угля должно производиться равномерно, послойно, при длительном хранении с послойным уплотнением, без дополнительных перегрузок.

11. На шахтах, отгружающих уголь в рассортированном виде, подача угля на склад должна производиться минуя сортировку в рядовом (нерассортированном) виде, с обратной подачей перед погрузкой на рассортировку.

12. При подаче угля на склад, укладке в штабель и обратной подаче должны предусматриваться меры по уменьшению измельчения угля и предотвращению его распыливания.

V. Закладка угля в штабель и мероприятия

по снижению потерь угля при хранении

13. В зависимости от склонности углей к окислению (табл. 1) максимальная высота штабелей углей рекомендуется в следующих пределах:

|

Группа углей |

Максимальная высота штабелей в м |

|

|

на складах с хранением не свыше 10 суток |

на складах со сроком хранения в соответствии с табл. 1 |

|

|

I группа |

не ограничена |

не ограничена |

|

II группа |

до 10 м |

до 8 м |

|

III группа |

до 5 м |

до 5 м |

|

IV группа |

4 м |

4 м |

Примечание: При содержании в углях III и IV группы серы свыше 3%, высота штабеля не должна быть выше 4 м.

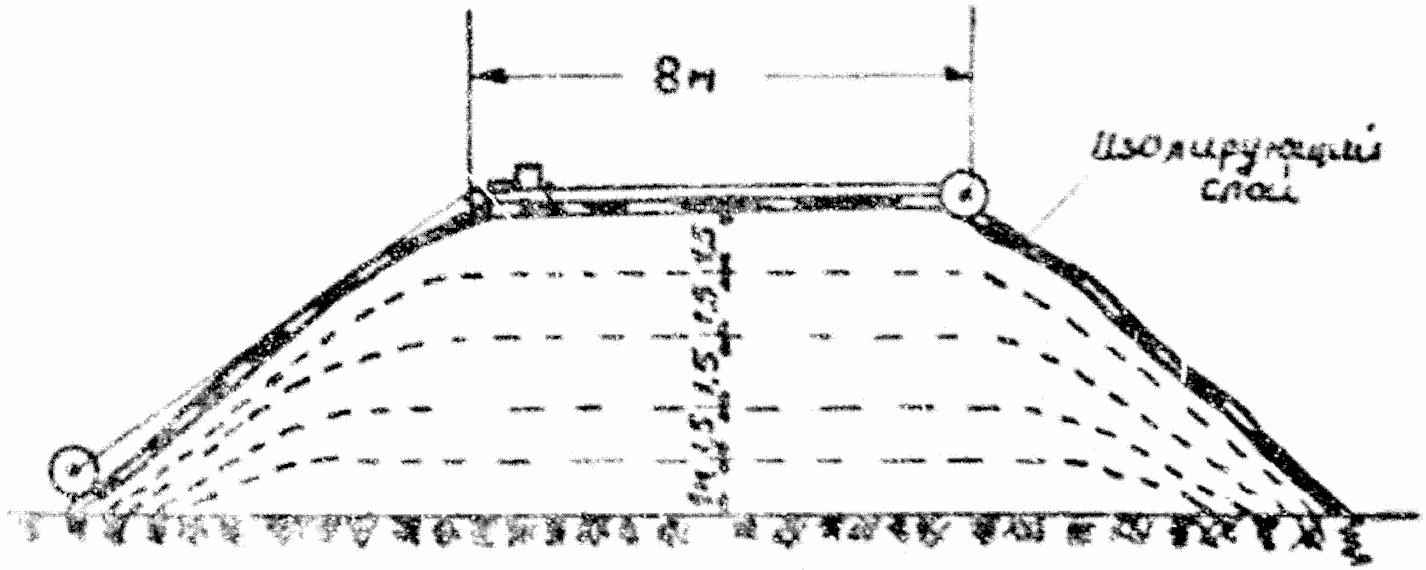

14. При длительном хранении для снижения интенсивности окисления угля и предотвращения его распыливания и вымывания необходимо применять покрытие штабелей специальными составами (приложение 4). Необходимо осуществлять тщательное уплотнение в нижней части откосов штабеля и у опор галерей и эстакад.

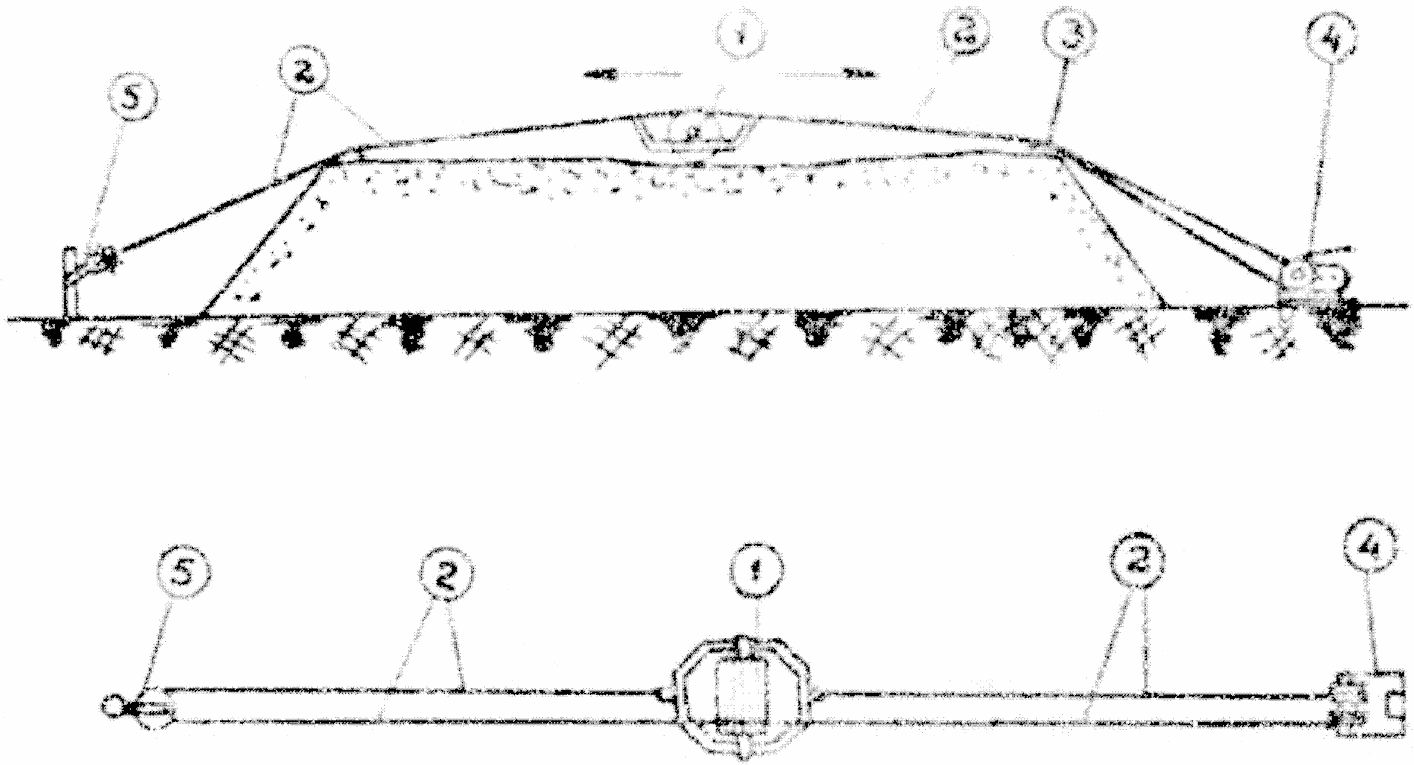

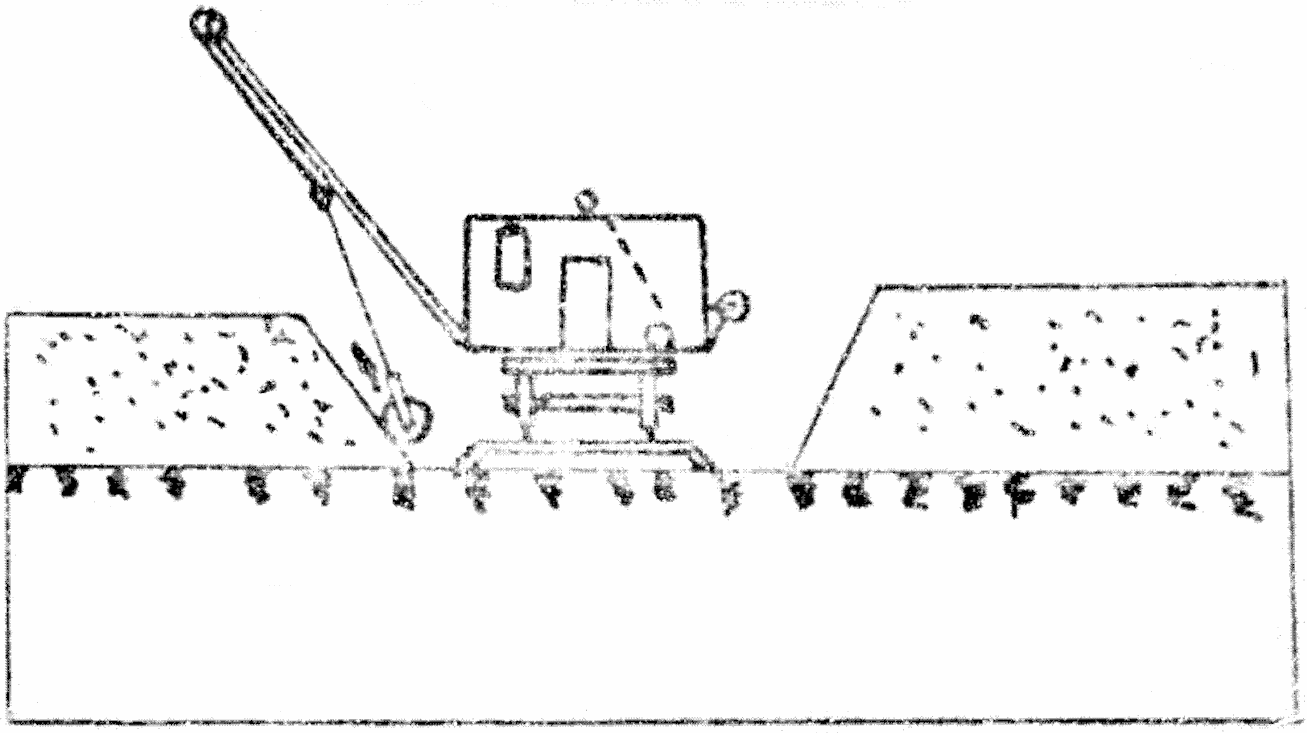

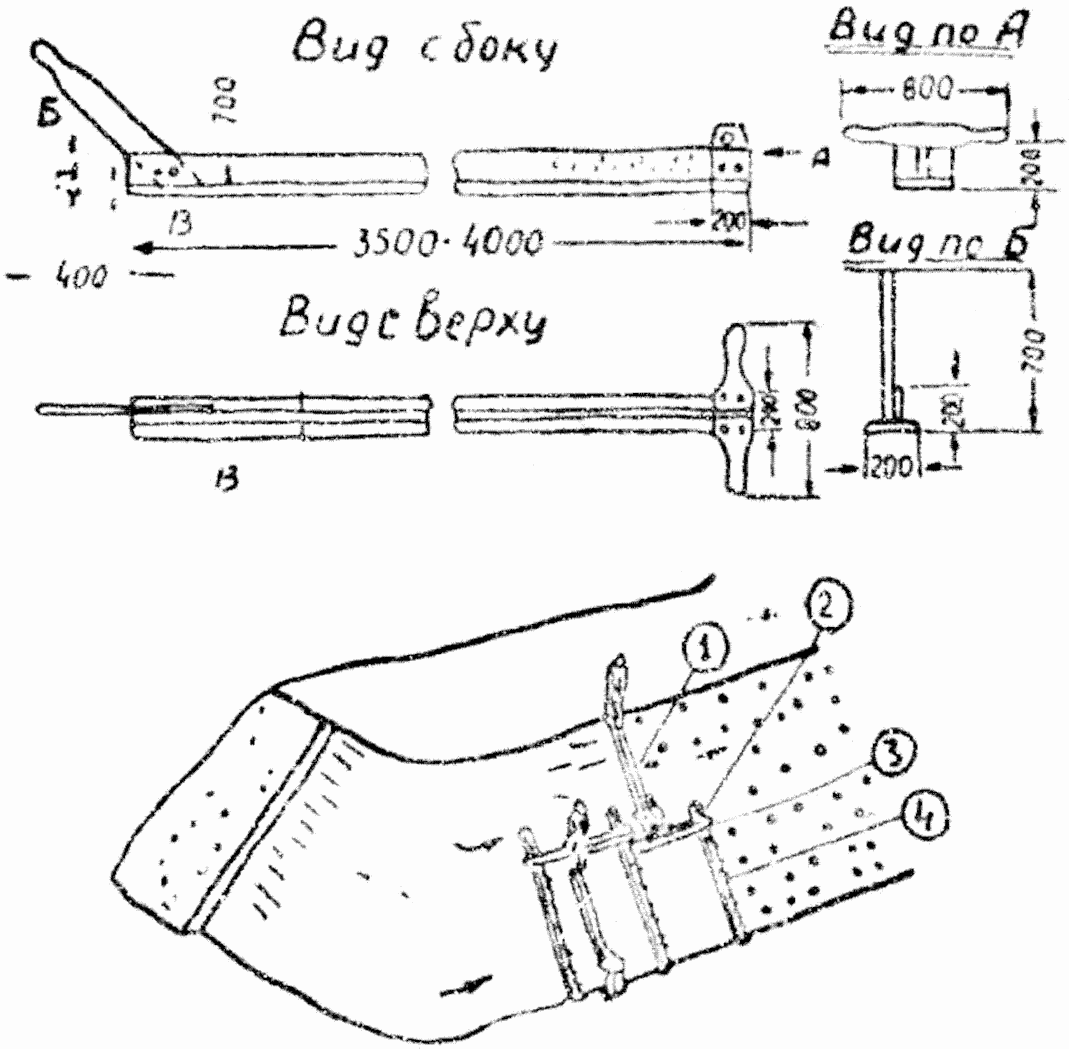

15. При длительном хранении углей, не требующих последующей рассортировки, для уплотнения горизонтальных поверхностей штабеля могут быть применены катки согласно фиг. 1 и вибрационные трамбовки согласно фиг. 2. Для передвижения катков по поверхности штабеля можно применять скреперные и откатные лебедки согласно фиг. 1.

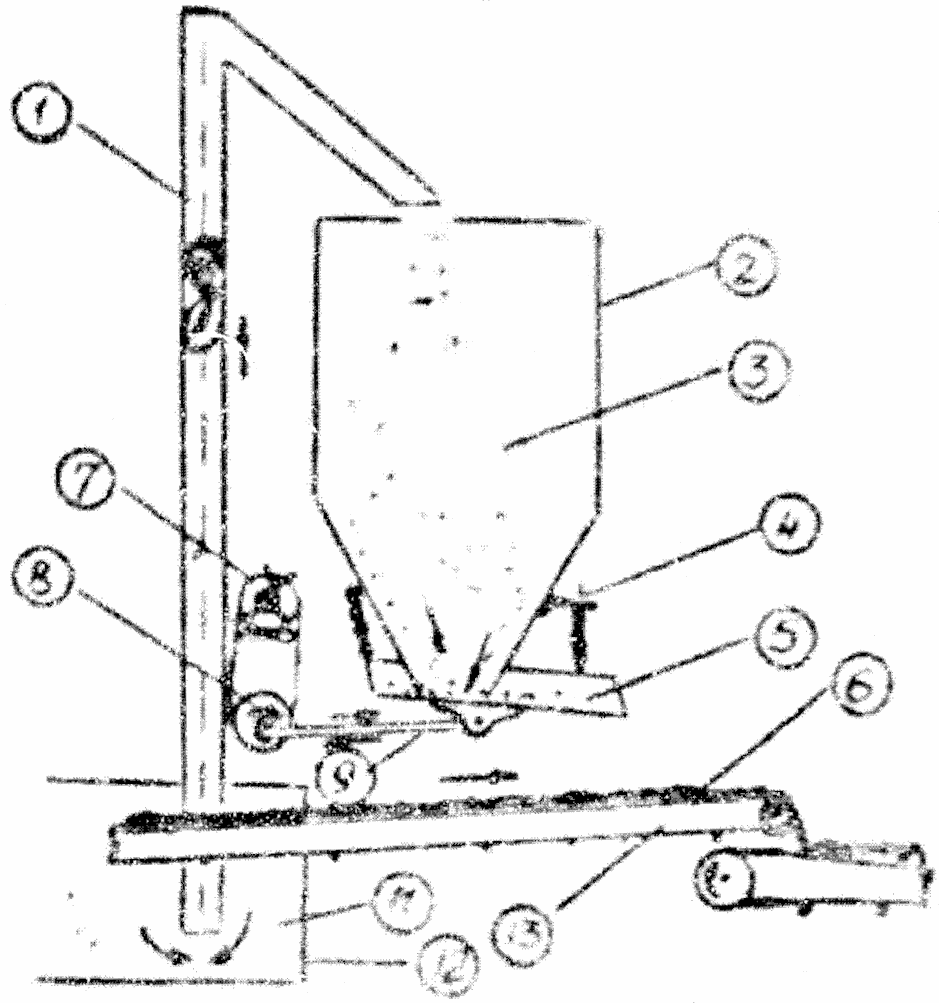

Фиг. 1. Уплотнение горизонтальной поверхности штабеля:

1 — каток; 2 — канаты; 3 — опоры для канатов;

4 — скреперная лебедка; 5 — блок

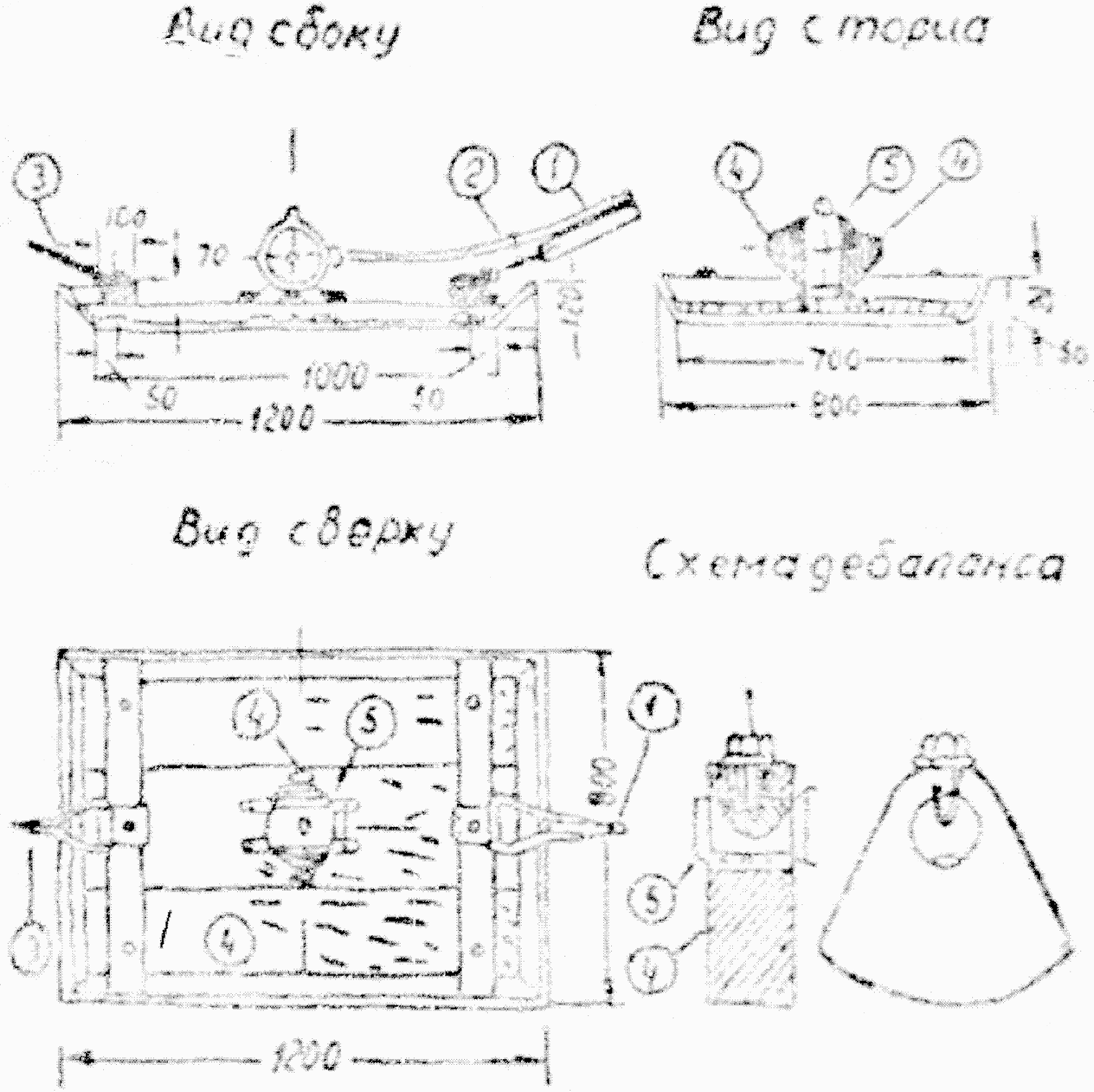

Фиг. 2 — Вибрационная трамбовка:

1 — шест; 2 — кабель к электромотору; 3 — трос;

4 — дебаланс; 5 — электромотор 0,3 — 0,5 м, с, 1500 об. мин

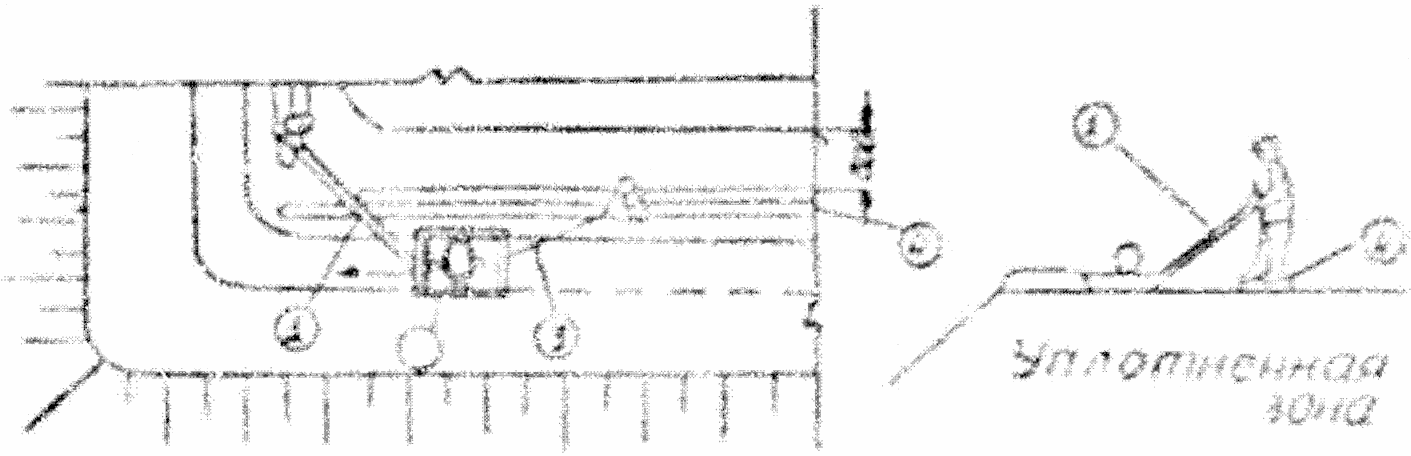

16. При длительном хранении целесообразно производить послойную укладку угля в штабель слоями толщиной до 1,5 м с равномерным распределением крупных кусков и уплотнением, по мере накопления каждого слоя, с нагрузкой 3 — 4 кг/см2. Особенно тщательно должны быть уплотнены откосы штабеля (фиг. 3, 4).

Фиг. 3. Уплотнение угля в штабеле двумя катками

Фиг. 4. Уплотнение катком откосов в штабеле угля

17. Уплотнение откосов штабеля может производиться специальными трамбовками согласно фиг. 5, которые одновременно являются гладилками для выравнивания слоя угольной мелочи перед трамбовкой, а также катками.

Фиг. 5. Уплотнение откосов штабеля:

1 — трамбовка; 2 — доска; 3 — опора; 4 — кронштейн для доски

18. Порядок работы с вибрационными трамбовками при уплотнении горизонтальных поверхностей и откосов штабелей приведен на фиг. 6 и 7, а конструкция вибрационной трамбовки показана на фиг. 2.

Фиг. 6. Уплотнение горизонтальных поверхностей штабеля

вибрационной трамбовкой:

1 — шест; 2 — вибрационная трамбовка;

3 — трос; 4 — доски для прохода рабочих

Фиг. 7. Уплотнение откосов штабеля вибрационной трамбовкой:

1 — направляющий рычаг; 2 — вибрационная трамбовка;

3 — канат; 4 — ходовые доски

19. Для уплотнения угля разрешается также использовать виброплощадки, применяющиеся для уплотнения бетона на строительных работах.

20. Сортовые угли (ГК, ГО, ДК, ДО, БК, БО, ОСК, ССК, ССО, ТК и ЖК) и антрациты (АП, АК, АО, АМ, АС), а также обогащенные угли (сортовые концентраты) укладываются в штабель без послойного уплотнения. Уплотнение печорского и сучанского углей марки «Ж» может производиться только по верхнему основанию и откосам штабеля. В этом случае для снижения интенсивности окисления рекомендуется также применять изолирующие покрытия штабеля угля (приложение 4).

Во избежание измельчения сортовых углей и антрацитов формирование их в штабель при помощи скреперных установок — запрещается.

21. Для предупреждения нагревания и самовозгорания угля в штабеле при длительном хранении кроме мероприятий, отмеченных в §§ 16, 17 и 18 настоящего раздела инструкции, производят:

а) периодическую замену старого угля из штабеля углем свежей добычи с предварительной полной отгрузкой старого угля потребителям из освежаемой части штабеля;

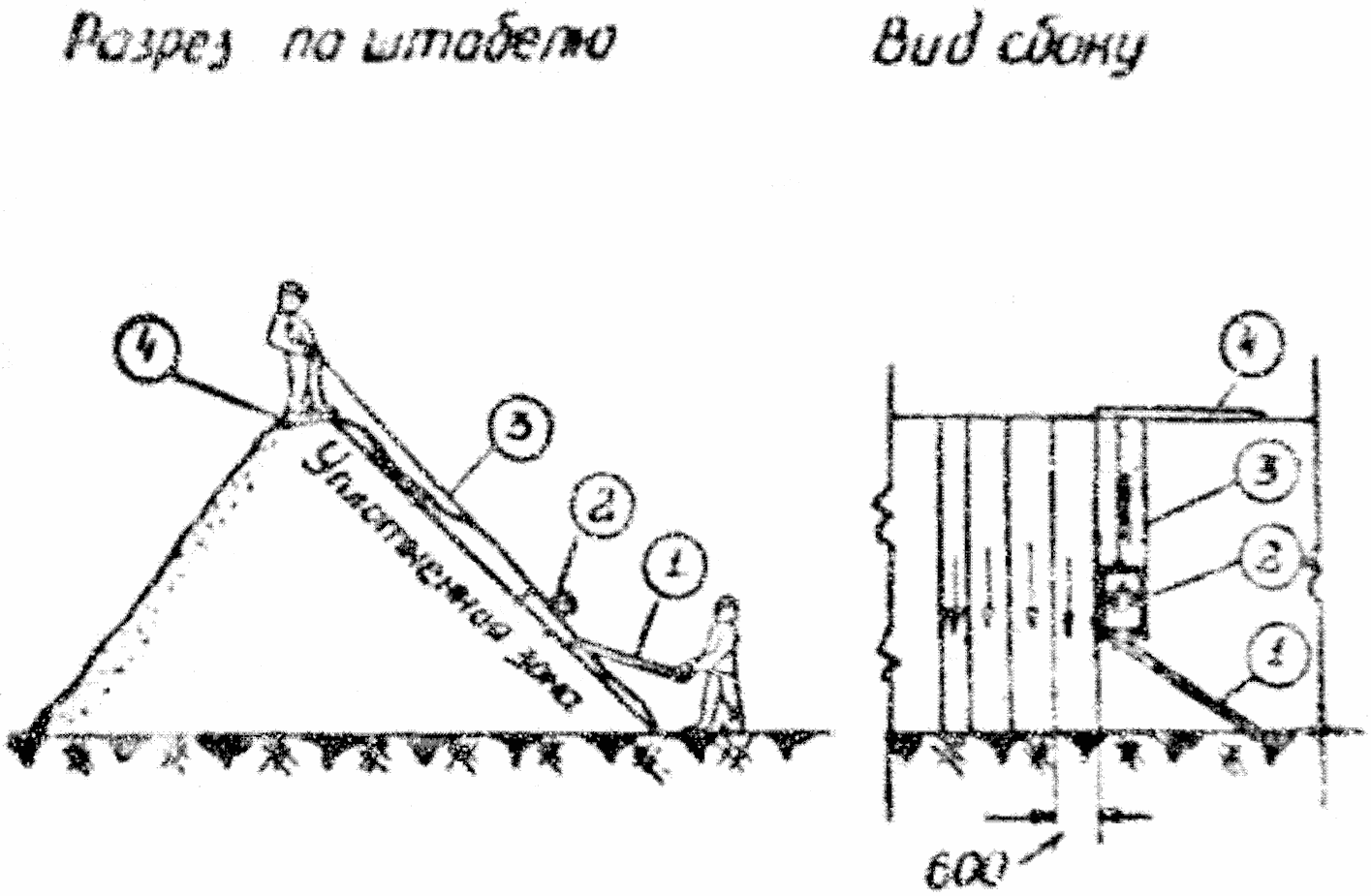

б) осуществление торможения окислительных процессов в склонных к окислению и самовозгоранию рядовых бурых и каменных углях (табл. 1 — четвертая группа — неустойчивые с повышенной активностью к окислению) и связанное с этим выделение вредных газов путем внесения в них ингибиторов — антиокислителей в виде растворов, водных эмульсий, суспензий (в теплое время года) или сухих реагентов (см. приложение 3) при послойном формировании штабеля с последующим послойным и поверхностным уплотнением угля). Схемы внесения сухих и жидких ингибиторов показаны на фиг. 8, 9;

Фиг. 8. Схема обработки угля в штабеле водными

растворами и суспензиями ингибиторов с применением

передвижной насосносмесительной установки:

1 — кузов; 2 — насос; 3 — электродвигатель; 4 — рама;

5 — манометр; 6 — винт; 7 — водный раствор или суспензия;

8 — кран; 9 — соединительный рукав; 10 — резиновые шланги;

11 — гребенка; 12 — штабель; 13 — инъекторы

Фиг. 9. Схема обработки угля порошкообразным ингибитором:

1 — вертикальный винтовой конвейер; 2 — бункер; 3 и 11 —

порошкообразный ингибитор; 4 — регулятор уровня питателя;

5 — подвеска питателя; 6 — питатель; 7 — электропривод;

8 — эксцентрик; 9 — шатун; 10 — поток угля после обработки

ингибитором; 12 — емкость; 13 — ленточный конвейер

в) насыщение штабеля угля водой до 10 — 12% и непрерывное поддержание его в таком состоянии; увлажнение применяется только для водоустойчивых углей;

г) равномерное смачивание угля при его закладке в штабель 2 — 3%-ной водной суспензией гашеной извести из расчета 3 весовых процента суспензии к весу угля. При этом зольность возрастает всего на 0,06 — 0,09%.

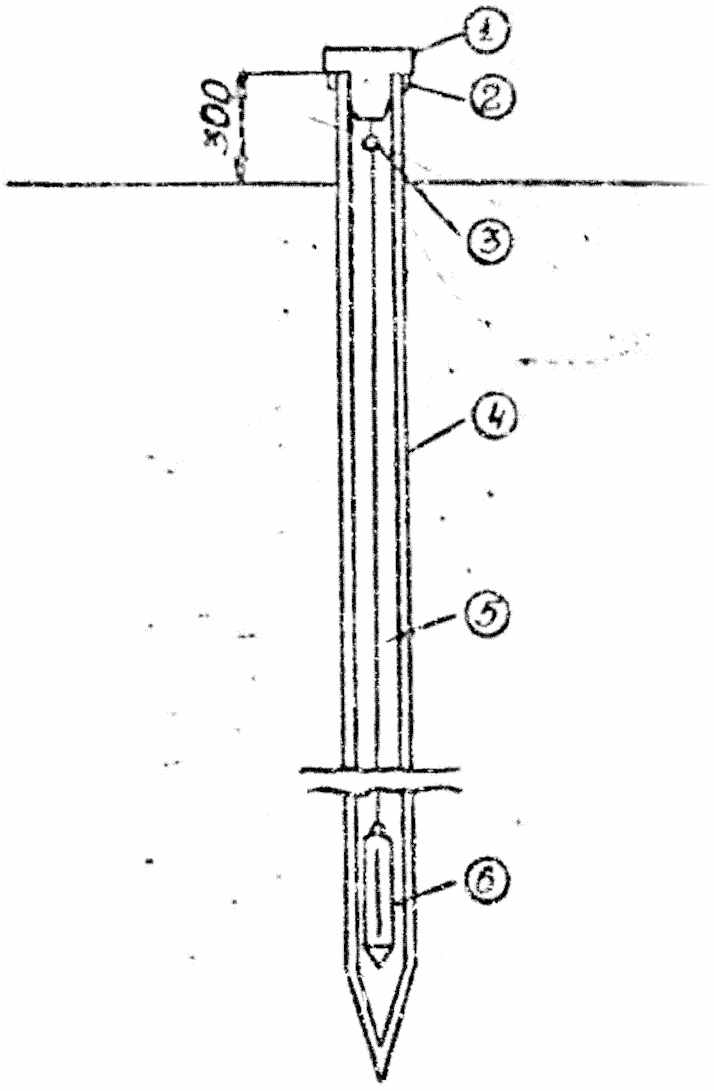

22. Контроль за хранением угля в штабеле осуществляется путем измерения температуры угля (фиг. 10).

Фиг. 10 Температурная труба:

1 — деревянная пробка; 2 — кольцо для укрепления трубы;

3 — крючок для шнура; 4 — труба диаметром 30 мм;

5 — шнур; 6 — термометр

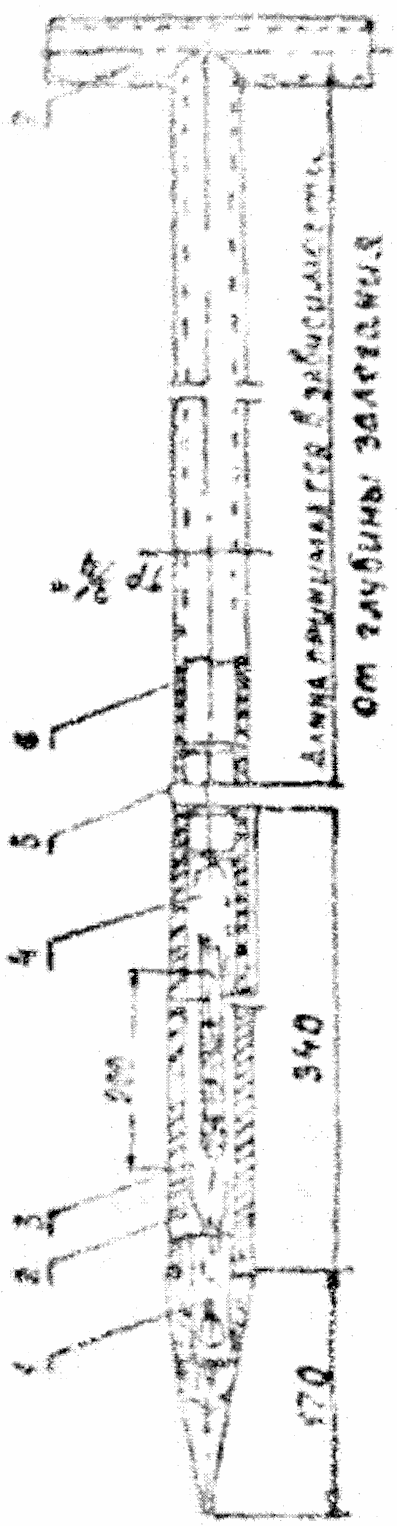

23. Для измерения температуры угля в штабеле рекомендуется применять переносный термощуп (фиг. 11) или ртутный термометр лабораторного типа со шкалой до +150 °C.

Фиг. 11. Термощуп:

1 — наконечник; 2 — труба с прорезом для шкалы термометра;

3 — кожух; 4 — термометр; 5 — муфта;

6 — труба удлинительная; 7 — рукоятка

В случае измерения температуры угля с помощью термометра в штабеле устанавливаются вертикальные контрольные металлические трубы диаметром 25 — 50 мм, нижние концы которых заделываются наглухо и заостряются, а верхние концы закрываются деревянной пробкой, привязанной к концу трубы. К пробке на шнуре подвешивается термометр, спускаемый внутрь трубы согласно фиг. 10.

24. Установка труб в штабель должна производиться по верхнему основанию штабеля в шахматном порядке на расстоянии одной трубы от другой не более 25 метров.

Примечание: При складировании устойчивых при хранении углей и антрацитов (антрацитовых штыбов АШ, тощих Т, экибастузских СС) установка железных труб для измерения температуры угля может не производиться. В этом случае для определения температуры угля при контрольных проверках рекомендуется иметь переносный термощуп.

Установка труб в штабель должна производиться так, чтобы концы их не доходили до нижнего основания штабеля на расстоянии 1/4 высоты штабеля.

Каждая труба должна иметь присвоенный номер, который проставляется на конце трубы, выступающем над поверхностью штабеля угля на 0,2 — 0,3 м и плотно закрываться пробкой.

После установки труб в штабель, поверхность штабеля вокруг труб должна быть хорошо уплотнена ручной трамбовкой.

25. Измерение температуры производится опусканием термометра на шнуре в контрольные трубы на требуемую для измерения глубину на время не менее 20 минут. Чтобы показания термометров не изменялись во время вынимания их из труб на поверхность, ртутные шарики термометров следует погружать в капсуль с машинным маслом, прикрепленный к металлическому чехлу термометра. Расстояние от стенок масляного капсуля до стенок ртутного шарика должно быть равно 4 мм. Внутри металлического чехла термометр укрепляется резиновыми пробками.

26. Измерение температуры производится:

для углей I группы — через 10 дней,

для углей II группы — через 5 дней,

для углей III группы — через 3 дня,

для углей IV группы — ежедневно.

В случае, если температура угля в штабеле достигла 40 °C, контрольные замеры для углей всех групп производятся не реже двух раз в сутки. При обнаружении в штабеле углей с температурой 60 °C и более или при повышении температуры со скоростью 5 °C в сутки, необходимо немедленно принимать меры по ликвидации очага самовозгорания.

Особенно тщательно следует производить замер температуры на глубине 2,5 — 3,5 м от поверхности штабеля, за исключением углей IV группы, где замер должен производиться на глубине 1 — 2 м. Для определения очагов самовозгорания угля в штабеле может применяться термощуп (фиг. 11).

27. Для учета температурных наблюдений над штабелями угля на каждой шахте заводится специальный журнал с отдельными страницами для каждого штабеля и по форме согласно приложению N 1.

28. Замер температуры производится постоянным, выделенным для этой цели, ответственным работником склада угля. Результаты замеров заносятся в журнал и докладываются главному инженеру шахты.

29. Внешними признаками появления очагов самонагревания угля в летнее время, весной и осенью служат:

а) появление за ночь на поверхности штабеля, близкой к очагу самонагревания, влажных пятен, исчезающих с восходом солнца;

б) появление белых пятен, исчезающих при выпадении дождя;

в) появление невысыхающих влажных пятен;

г) появление озолившегося угля;

д) появление пара и запахов продуктов разложения угля;

е) искрение в ночное время, в зимнее время при наличии снежного покрова на штабелях — проталины в снежном покрове.

30. При обнаружении появившихся в штабелях угля очагов самонагревания угля с температурой выше 30 — 35 °C принимаются следующие меры:

а) производится немедленная отгрузка из штабеля нагретого угля в железнодорожные вагоны и другие транспортные средства;

б) при невозможности такой отгрузки производится дополнительное уплотнение угля в районе очагов нагрева.

31. В случаях, когда дополнительное уплотнение угля в районе очагов его нагревания не дало результатов и температура угля, продолжая увеличиваться, доходит до 50 — 60 °C, необходимо немедленно приступить к удалению из штабеля всего нагретого угля, складывая на свободном месте в отдельные штабели высотой не более 1,5 — 2 м.

32. При возникновении очагов нагревания угля с температурой 60 °C и выше, а также очагов загоревшегося угля, принимаются следующие меры:

а) производится удаление нагретого или загоревшегося угля из штабеля, причем уголь складывается на отдельную площадку тонким слоем высотой не более 0,5 м и производится интенсивная поливка водой до полного тушения. Для предупреждения повторного самовозгорания угля она немедленно в охлажденном виде отгружается;

б) при невозможности удаления угля из штабеля и его отгрузки применяется тушение очагов загоревшегося угля путем заливания очага горения водной 3 — 4%-ной суспензией гашеной извести.

Заливание производится путем интенсивной подачи в штабель угля непосредственно к очагу горения и вблизи его суспензии гашеной извести по погруженным в штабель угля железным трубам с отверстиями (фиг. 8).

33. Устанавливаются следующие противопожарные разрывы и проезды от основания штабеля углей:

|

до оси ближайшего ж.д. пути. . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

не менее 2,5 м; |

|

до полуогнестойких и полусгораемых зданий и сооружений. . . |

не менее 15 м; |

|

до сгораемых зданий и сооружений. . . . . . . . . . . . . . . . . . . . . . . . |

не менее 20 м; |

|

до складов смазочных, осветительных материалов и жидкого топлива, а также лесных складов. . . . . . . . . . . . . . . . . . . . . . . . . . |

не менее 60 м |

|

до вентиляционных шахт, шурфов и приемных устройств для подачи свежего воздуха в шахты. . . . . . . . . . . . . . . . . . . . . . . . . . |

не менее 60 м. |

34. Склады угля должны быть оборудованы противопожарным водопроводом в соответствии с противопожарными нормами строительного проектирования предприятий угольной промышленности.

Гидранты противопожарного водопровода должны располагаться на площадках, не засыпанных углем с тем, чтобы расстояние от любого гидранта до места укладки угля было не более 100 м.

35. Склады угля должны быть обеспечены противопожарным инвентарем в соответствии с действующими противопожарными нормами.

36. В случаях, когда невозможна отгрузка угля со склада до наступления предельного срока хранения, его дальнейшее пребывание на складе может быть разрешено только главным инженером.

VI. Учет и проверка запасов угля на складе

37. На каждом угольном складе должна вестись книга (прошнурованная и пронумерованная) учета запасов угля по форме, указанной в приложении N 2. Книга заполняется ежедневно данными о поступлении угля на склад и отгрузке его со склада. На каждый штабель угля заводится отдельная страница книги.

38. При укладке в штабели для каждого из них должна определяться фактическая зольность угля, процент серы и процент видимой породы. Данные по зольности записываются в книгу учета запасов угля.

39. Штабель длительного хранения угля должен быть снабжен таблицей, заключающей в себе следующие данные:

а) номер штабеля,

б) марка, сорт или класс угля,

в) количество угля в штабеле,

г) время начала и конца образования штабеля,

д) процент содержания золы, серы и видимой породы.

40. Ежемесячно на первое число следующего месяца должна производиться натурная проверка хранящихся на складе запасов угля по количеству.

41. Натуральная проверка запасов угля на складе производится на каждое первое число постоянно действующей комиссией. В состав комиссии входят: маркшейдер шахты, начальник погрузки, начальник ОТК, главный бухгалтер шахты и заведующий угольным складом. Акт замера утверждается руководством предприятия.

42. Определение объемного веса угля, отдельно для свежего и слежавшегося угля и отдельно для каждой марки и сорта угля, производится периодически, не реже раза в год. Определение объемного веса производится не менее чем в 4 — 6 местах штабеля, а в больших штабелях в 8 — 10 местах и фиксируется актом.

43. Данные натурной проверки запасов оформляются актом в установленном по учету добычи угля порядке.

44. Ответственными за правильное хранение угля и за выполнение требований настоящей инструкции являются первый руководитель предприятия, начальник ОТК и заведующий угольным складом.

От заведующего угольным складом отбирается подписка о материальной ответственности за сохранность топлива.

Приложение N 1

ЖУРНАЛ

Учета температурных наблюдений

над штабелем угля на шахте N 1

Штабель N 8

Дата окончания образования

штабеля 1 сентября 1969 г.

|

NN п/п |

Дата замера |

Место замера N контрольной трубы |

Глубина замера от поверхности штабеля в метрах |

Температура угля в градусах Цельсия |

Фамилия производившего замер температуры |

Указать дату, время суток и фамилию лиц надзора, которые поставлены в известность о результатах замера температуры |

|

1 |

14/VIII |

1 |

4,0 |

15 |

Никитин |

Зам. гл. инж. шахты т. Леонтьев 14/VIII в 18 час. |

|

2 |

14/VIII |

2 |

4,2 |

15 |

« |

Приложение N 2

КНИГА УЧЕТА

запасов угля на складе шахты N 1

|

Марка угля «Д» |

Штабель N 8 |

|

NN п/п |

Дата |

Поступило угля в штабель из шахты (тонн) |

Отгружено на штабели угля (тонн) |

Наличие угля в штабеле (тн) |

Зольность (%%) |

Расписка десятников по поверхности и складам |

||||||

|

I смена |

II смена |

III смена |

Всего |

I смена |

II смена |

III смена |

Всего |

|||||

|

1 |

29/XI |

120 |

115 |

— |

235 |

— |

— |

250 |

250 |

8745 |

13,0 |

|

|

Натурная проверка запасов при объемном весе угля 0,83 т/м3 составила |

||||||||||||

|

8736 |

13,2 |

Приложение N 3

Таблица

Химические вещества — ингибиторы, тормозящие

окислительные процессы в углях

|

Наименование веществ |

Концентрация растворов, суспензий, эмульсий, % |

Величина добавки растворов, суспензий, эмульсий в весовых % к весу угля |

|

Суспензия извести Ca(OH)2 |

от 1 до 3 |

3 |

|

Бикарбонат кальция Ca(HCO3)2 |

0,165 |

3 |

|

Хлористый кальций CaCl2 |

от 1 до 10 |

3 |

|

Хлористый натрий NaCl |

от 1 до 3 |

3 |

|

Углекислый кальций CaCO3 |

от 1 до 3 |

3 |

|

Хлористый аммоний NH4Cl |

от 1 до 3 |

3 |

|

Углекислый аммоний (NH4)2CO3 |

от 1 до 3 |

3 |

|

Жидкое стекло натровое Na2SiO3 |

от 0,5 до 1 |

3 |

|

Адипинат натрия — отход Щекинского химкомбината |

от 0,5 до 1 |

3 |

|

Жаф — жидкие алкилфенолы — отход Ярославского завода лакокрасочных материалов |

от 0,5 до 1 |

3 |

|

Мазут <*> |

———————————

<*> Мазут, подогретый до 70 — 100 °C, с помощью распыливающего устройства подается в уголь в конце потока (на ленте) или сразу же после поступления его в угольный отвал (на конусе) в количестве от 0,1 до 1 весовых процента к весу угля.

Приложение N 4

Таблица

Поверхностные покрытия штабелей угля

|

Наименование покрытия |

Состав |

Толщина пленки из штабеля угля, мм или количество реагента, наносимого на м2 поверхности |

|

Суспензия гашеной извести |

3 — 4%-ной концентрации |

3 мм |

|

Битумно-глинистая паста |

Битум марки Ш до 45% глина 30% вода 25% |

2 — 3 мм |

|

Битумное |

Марка Ш |

5 мм |

|

Дорожная смола |

— |

16 литров на м2 |

|

Смесь угольной мелочи с мазутом или отработанными маслами |

Мазут — 3% угольная мелочь — 97% |

25 — 50 мм |

|

Полиэтиленовая пленка |

— |

— |

|

Водно-мазутные эмульсии |

Мазут — 30 — 40% вода 70 — 60% |

2 — 3 мм |

XIII. УГОЛЬНЫЕ СКЛАДЫ ЭКСПЛУАТАЦИЯ СКЛАДОВ ДЛЯ ХРАНЕНИЯ УГЛЯ

478. Участки под склады должны располагаться на территории земельного отвода с учетом маневрирования транспортных средств. Вокруг склада и на его территории должны быть открытые дренажные канавы.

Запрещается размещать площадки для угольных складов над подземными коммуникациями и сооружениями. Площадка для размещения угольного склада выбирается в сухом, не заболоченном и не затапливаемом месте.

Площадки, предназначенные для складирования угля, должны быть предварительно выровнены, очищены от мусора и растительности; для отвода грунтовых, дождевых и снеговых вод должны быть устроены дренажные канавы. Площадки должны быть покрыты смесью шлака и глины толщиной 0,12 — 0,15 м и тщательно утрамбованы.

479. При формировании штабеля должны соблюдаться допустимые его размеры в зависимости от сроков хранения и групп угля по склонности его к окислению. Классификация углей по степени окисления и сроку хранения приведена в приложении N 11 к настоящим Правилам безопасности.

480. Для каждого угольного склада должен разрабатываться план противопожарных мероприятий.

Работники склада должны знакомиться с планом противопожарных и профилактических мероприятий под подпись.

481. Для предотвращения травм на складах со скреперными установками запрещается нахождение людей в зоне действия канатов, блоков и скрепера.

482. Запрещается оставлять бульдозер при работающем двигателе без присмотра. Максимальные углы откоса складируемого материала при работе бульдозера не должны превышать: 25° — на подъем, 30° — при спуске с грузом. Уклон подъездных железнодорожных путей к бункеру при погрузке материала не должен превышать 15 промилле.

483. При подаче угля в приемные воронки с помощью бульдозера на складе должна устанавливаться световая и звуковая сигнализация, предупреждающая о работе питателей.

484. При строительстве и эксплуатации складов для хранения угля должны учитываться физико-химические свойства топлива, подлежащего хранению; предусматриваться меры по максимальному снижению потерь топлива при хранении от окисления, уноса ветром, вымывания осадками и переизмельчения.

485. Для размещения угля на срок, превышающий предельный срок хранения угля (далее — длительное хранение), указанный в приложении N 11 к настоящим Правилам безопасности, должны выделяться отдельные складские площадки с обеспечением раздельного складирования угля по маркам, сортам и кондиции.

486. Склады должны иметь резервные площадки не менее 5 — 10% полезной емкости склада для освежения угля длительного хранения, охлаждения разогревшегося и складирования некондиционных углей.

487. Складирование угля должно производиться равномерно, послойно, при длительном хранении — с послойным уплотнением, без дополнительных перегрузок.

488. При подаче угля на склад, укладке в штабель и обратной подаче должны предусматриваться меры по уменьшению измельчения угля и предотвращению его распыления.

489. В зависимости от склонности углей к окислению максимальная высота штабелей углей должна приниматься в пределах, указанных в таблице:

Максимальная высота штабелей углей

|

Группа углей |

Максимальная высота штабелей, м |

|

|

на складах со сроком хранения углей не более 10 суток |

на складах со сроком хранения углей, указанным в приложении N 11 к настоящим Правилам безопасности |

|

|

I группа |

Не ограничена |

Не ограничена |

|

II группа |

До 10 |

До 8 |

|

III группа |

До 5 |

До 5 |

|

IV группа |

4 |

4 |

При содержании серы свыше 3% в углях (III и IV группы) высота штабеля не должна превышать 4 м.

490. Склонность углей к окислению и максимальная высота штабелей углей корректируются на основании определения инкубационного периода самовозгорания угля.

491. При длительном хранении для снижения интенсивности окисления угля и предотвращения его нагрева и самовозгорания, а также для предотвращения его распыления и вымывания должны осуществляться специальные меры засыпка поверхности штабеля угольной мелочью и послойное уплотнение, побелка откосов штабеля 5 — 10% раствором извести и покрытие штабелей специальными составами, замедляющими окислительные процессы в углях, указанными в приложении N 12 к настоящим Правилам безопасности.

492. При длительном хранении углей, не требующих последующей рассортировки, для уплотнения горизонтальных поверхностей штабеля применяются катки и вибрационные трамбовки. Для передвижения катков по поверхности штабеля применяются скреперные и откатные лебедки.

493. При длительном хранении проводится послойная укладка угля в штабель слоями толщиной до 1,5 м с равномерным распределением крупных кусков и уплотнением по мере накопления каждого слоя с нагрузкой 3 — 4 кг/см2.

494. Уплотнение откосов штабеля производится специальными трамбовками, которые одновременно являются гладилками для выравнивания слоя угольной мелочи перед трамбовкой, а также катками.

Для уплотнения угля используются виброплощадки, применяющиеся для уплотнения бетона на строительных работах.

495. Сортовые угли марок ГК, ГО, ДК, ДО, БК, БО, ОСК, ССК, ССО, ТК и ЖК и антрациты марок АП, АК, АО, АМ, АС, а также обогащенные угли (сортовые концентраты) укладываются в штабель без послойного уплотнения. Уплотнение углей марки Ж Печорского и Сучанского месторождений проводится по верхнему основанию и откосам штабеля. Для снижения интенсивности окисления должны применяться изолирующие покрытия штабеля угля, указанные в приложении N 13 к настоящим Правилам безопасности.

496. Запрещается во избежание измельчания сортовых углей и антрацитов формирование их в штабель с помощью скреперных установок.

497. Для предупреждения нагревания и самовозгорания угля в штабеле при длительном хранении кроме мероприятий, указанных выше, осуществляются:

периодическая замена старого угля из штабеля углем свежей добычи с предварительной полной отгрузкой старого угля потребителям из освежаемой части штабеля;

замедление окислительных процессов в склонных к окислению и самовозгоранию рядовых бурых и каменных углях и связанное с этим выделение вредных газов путем внесения в них ингибиторов-антиокислителей в виде растворов, водных эмульсий, суспензий (в теплое время года) или сухих реагентов, указанных в приложении N 12 к настоящим Правилам безопасности, при послойном формировании штабеля с последующим послойным и поверхностным уплотнением угля;

насыщение штабеля угля водой до 10 — 12% и непрерывное поддержание его в таком состоянии; увлажнение применяется только для водоустойчивых углей;

равномерное смачивание угля при его закладке в штабель 2 — 3% водной суспензией гашеной извести из расчета 3 весовых процента суспензии к весу угля.

498. Контроль за хранением угля в штабеле должен осуществляться путем измерения температуры угля.

Для измерения температуры угля в штабеле должен применяться переносной термощуп или ртутный термометр лабораторного типа со шкалой до 150 °C.

В случае измерения температуры угля с помощью термометра в штабеле должны устанавливаться вертикальные контрольные металлические трубы диаметром 25 — 50 мм, нижние концы которых заделываются наглухо и заостряются, а верхние концы закрываются деревянной пробкой, привязанной к концу трубы. К пробке на шнуре должен подвешиваться термометр, спускаемый внутрь трубы.

499. Установка труб в штабель должна проводиться по верхнему основанию штабеля в шахматном порядке на расстоянии одной трубы от другой не более 25 м.

При складировании устойчивых при хранении углей и антрацитов (антрацитовых штыбов, тощих Т, экибастузских СС) установка железных труб для измерения температуры угля запрещается. В этом случае для определения температуры угля при контрольных проверках применяется переносной термощуп.

Трубы должны устанавливаться в штабель так, чтобы концы их не доходили до нижнего основания штабеля на расстоянии 1/4 высоты штабеля. После установки труб в штабель поверхность штабеля вокруг труб должна уплотняться ручной трамбовкой.

Каждой трубе должен присваиваться номер, который проставляется на конце трубы, выступающем над поверхностью штабеля угля на 0,2 — 0,3 м и плотно закрытом пробкой.

500. Измерения температуры должно проводиться опусканием термометра на шнуре в контрольные трубы на требуемую для измерения глубину на время не менее 20 минут. Чтобы показания термометров не изменялись во время вынимания их из труб на поверхность, ртутные шарики термометров должны погружаться в капсулу с машинным маслом, прикрепленную к металлическому чехлу термометра. Расстояние от стенок масляной капсулы до стенок ртутного шарика должно быть равным 4 мм. Внутри металлического чехла термометр должен укрепляться резиновыми пробками.

501. Измерения температуры должно проводиться для углей:

I группы — через 10 дней;

II группы — через 5 дней;

III группы — через 3 дня;

IV группы — ежедневно.

При достижении температуры угля в штабеле 40 °C контрольные замеры для углей всех групп должны проводиться не реже двух раз в сутки. При обнаружении в штабеле углей с температурой 60 °C и более или при повышении температуры со скоростью 5 °C в сутки немедленно должны приниматься меры по ликвидации очага самовозгорания.

Замеры температуры для углей I — III группы должны проводиться на глубине 2,5 — 3,5 м от поверхности штабеля, для углей IV группы — на глубине 1 — 2 м.

502. На фабрике должен вестись учет температурных наблюдений над штабелями угля отдельно для каждого штабеля. При учете должны фиксироваться основные результаты наблюдений:

проверок исправности термопар, термометров, труб (щупов);

осмотров угля на наличие признаков нагревания и самовозгорания (выделения газа, парения, таяния снега в холодное время);

измерений температуры в штабелях угля при соблюдении мер безопасности.

503. Замеры температур должны проводиться ответственным работником склада угля. Результаты замеров докладываются главному инженеру фабрики.

504. Внешними признаками появления очагов самонагревания угля в летнее время, весной и осенью должны служить:

появление за ночь на поверхности штабеля, близкой к очагу самовозгорания, влажных пятен, исчезающих с восходом солнца;

появление белых пятен, исчезающих при выпадении дождя;

появление невысыхающих влажных пятен;

появление озолившегося угля;

появление пара и запаха продуктов разложения угля;

искрение в ночное время.

В зимнее время внешним признаком появления очагов самонагревания служит появление проталин в снежном покрове (при наличии снежного покрова на штабелях).

505. При обнаружении появившихся в штабелях угля очагов самонагревания угля с температурой выше 30 — 35 °C принимаются следующие меры:

производится немедленная отгрузка из штабеля нагретого угля в железнодорожные вагоны и другие транспортные средства;

при невозможности такой отгрузки проводится дополнительное уплотнение угля в районе очагов нагрева.

506. В случае, когда дополнительное уплотнение угля в районе очагов его нагревания не дало результатов и температура угля увеличивается до 50 — 60 °C, необходимо удалить из штабеля весь нагретый уголь и разместить его на свободном месте в отдельные штабеля высотой не более 1,5 — 2 м.

507. При возникновении очагов самонагревания угля с температурой 60 °C и выше, а также очагов загоревшегося угля должны приниматься следующие меры:

удаляется нагретый или загоревшийся уголь из штабеля, причем уголь складируется на отдельную площадку тонким слоем высотой не более 0,5 м и интенсивно поливается водой до полного тушения. Для предупреждения повторного самовозгорания угля он немедленно в охлажденном виде отгружается;

при невозможности удаления угля из штабеля и его отгрузки осуществляется тушение очагов загоревшегося угля путем заливания очага горения водной 3 — 4%-ной суспензией гашеной извести.

Заливание должно проводиться путем подачи в штабель угля непосредственно к очагу горения и вблизи его суспензии гашеной извести по погруженным в штабель угля железным трубам с отверстиями (инъекторами).

508. Противопожарная защита угольных складов должна осуществляться в соответствии с проектными решениями.

509. Противопожарные разрывы и проезды от основания штабеля углей должны быть следующими:

1) до головок крайних к штабелям рельсов железнодорожных путей — не менее 2,5 м;

2) до зданий и сооружений (в зависимости от их степени пожароустойчивости):

для полуогнестойких и полусгораемых зданий и сооружений — не менее 15 м;

для сгораемых зданий и сооружений — не менее 20 м;

3) до складов смазочных, осветительных материалов и жидкого топлива, а также лесных складов — не менее 60 м;

4) до вентиляционных шахт, шурфов и приемных устройств для подачи свежего воздуха в шахты — не менее 60 м.

510. Гидранты противопожарного водопровода должны располагаться на площадках, не засыпанных углем. Расстояние от любого гидранта до места укладки угля должно быть не более 100 м.

511. В случаях, когда невозможна отгрузка угля со склада до наступления предельного срока хранения, его дальнейшее пребывание на складе осуществляется с применение мер по предотвращению самовозгорания угля.

ЭКСПЛУАТАЦИЯ УКРЫТЫХ УГОЛЬНЫХ СКЛАДОВ

512. Необходимость устройства склада угля, укрытого от влияния атмосферных осадков, с подземной частью и его вместимость для аккумуляции и отгрузки угля (далее — укрытые склады) должно обосновываться проектной документацией. Проведение в укрытых складах технологических операций по усреднению качества отгружаемого угля в целях доведения его до соответствия требованиям стандартов должно осуществляться с учетом факторов, влияющих на качество угля.

513. Емкостная часть укрытого склада должно определяться с учетом усреднения. Требуемое для усреднения количество разгрузочных проемов и высота угольного штабеля устанавливаются расчетом.

Требования таблицы N 1 пункта 489 настоящих Правил безопасности о максимальной высоте штабеля на укрытые склады не распространяются.

514. Производительность оборудования по приему угля и угольной продукции в укрытые склады должна рассчитываться по максимальной часовой производительности выхода видов товарной продукции.

515. Производительность оборудования подачи угля со складов на погрузочный пункт или непосредственно в железнодорожные вагоны должна соответствовать производительности погрузочного пункта.

516. Емкостная часть складов, расположенная на поверхности, не должна отапливаться.

Подземная часть складов (разгрузочная) должна отапливаться. При расчете тепловыделения должны учитываться принятые проектом системы аспирации, пылеулавливания и пылеподавления (аспирация с сухой или мокрой очисткой воздуха, гидрообеспыливание) в узлах перегрузки угля с питателей на ленточные конвейеры, а также мокрые уборки подвала от пыли и просыпей угля.

517. Технические решения по пылеулавливанию и пылеподавлению (аспирация, гидрообеспыливание, пылеуловители, вентиляторы) в подземной части складов должны определяться проектными решениями.

518. Аспирационная система технологического и транспортного оборудования должна включаться за 3 минуты до пуска оборудования в работу и через такой же интервал времени выключается после прекращения его работы.

Электродвигатели аспирационных систем и соответствующего оборудования должны быть сблокированы.

519. Вентиляция подземной части укрытых складов должна выполняться из расчета обеспечения в помещениях ПДК по содержанию пыли и газа.

520. Тоннели погрузочно-складского комплекса, подземная часть укрытых складов для углей опасных по газу должны оборудоваться аварийной вентиляцией, стационарными приборами контроля содержания метана. В случае превышения концентрации метана более 1% технологическим котроллером должны выдаваться сигналы: на аварийное отключение оборудования, на включение звуковой сигнализации, аварийного освещения и систем противодымной вытяжной вентиляции с выдачей сигналов в систему АГК с отображением и фиксацией информации на пульте в диспетчерской фабрики.

521. Мероприятия, ограничивающие отложения пыли на несущих и ограждающих конструкциях укрытия склада, предусматриваются проектной документацией в зависимости от свойств угля.

522. Противопылевые укрытия оборудования в подземной части укрытого склада должны освобождаться от отложившейся на них пыли во время мокрой пылеуборки помещения, периодичность которой устанавливается проектной документацией, но не реже одного раза в смену.

523. В укрытых складах должен обеспечиваться постоянный естественный восьмикратный воздухообмен за счет устройства приточно-вытяжной вентиляции через организованные проемы (продухи) в верхней и нижней зонах емкостной части. Естественная протяжка воздуха через емкостную часть обеспечивается за счет разницы высот и температур воздуха верхней и нижней части укрытого склада.

524. Контроль запыленности воздуха в подземной части склада при формировании штабеля и ведении технологических работ по разгрузке угля через питатели должен проводиться аналогично мероприятиям по борьбе с пылью на фабрике.

525. Загрузка складов должна проводиться катучими или стационарными ленточными конвейерами, которые оборудованы разгрузочными тележками или плужковыми сбрасывателями.

526. При складировании энергетических углей или антрацитов для предотвращения измельчения угля должны применяться ленточные конвейеры с опускающейся разгрузочной головкой (конвейерные стрелы) либо другие средства.

527. Заполнение емкостной части склада углем должно проводиться самотеком и под углом естественного откоса.

528. Для уменьшения пыления при складировании углей с влажностью менее 6% должны быть предусмотрены специальные мероприятия.

529. Разгрузка складов с подземной частью должна производиться качающимися или другими питателями через разгрузочные проемы. Выходные размеры разгрузочных проемов по размерам должны соответствовать габаритам приемных устройств питателей, но в поперечном сечении не менее размера свободного пропуска трех максимальных кусков складируемого или выгружаемого угля. Разгрузка складов без подземной части должна проводиться фронтальными погрузчиками.

530. Зачистка складов напольной техникой (бульдозерами, погрузчиками) должна проводиться через разгрузочные проемы по графику, утвержденному главным инженером фабрики.

531. Проектом должны быть предусмотрены решения, обеспечивающие эксплуатацию укрытых складов без постоянных рабочих мест, с временным пребыванием работников во время профилактических осмотров оборудования и ремонтных работ.

532. Эвакуационные выходы из подземной части склада необходимо предусматривать в конце склада независимо от его длины. Один из выходов должен быть устроен в напольное помещение склада.

Эвакуационные выходы должны иметь аварийное освещение.

533. В укрытых угольных складах должны быть световые указатели (сигнальные лампы) над разгрузочными проемами питателей и световая предупредительная сигнализация о работе выдачных питателей со склада.

Спуск в подземную часть складов должен быть освещен и оборудован лестницами с перилами.

Очистка стеклянных колпаков, а также стекол световых проемов должна проводиться согласно графику, утвержденному главным инженером фабрики. Очистка стекол светильников и замена электроламп должна выполняться при снятом напряжении.

534. Сооружения укрытых угольных складов оборудуются защитой от прямых ударов молнии.

535. Проверка и ревизия электрооборудования во взрывозащищенном исполнении, а также испытание максимальной токовой защиты должны проводиться в соответствии с требованиями настоящих Правил безопасности.

536. Запрещается влажная уборка в местах прокладки кабелей и мест установки электрооборудования. Сухая уборка пыли с электрооборудования должна проводиться при снятом напряжении.

537. Перед зачисткой напольных складов через разгрузочные проемы должен ставиться в известность оператор склада (углепогрузки), включаться сигнал, запрещающий подачу угля на склад.

538. Запрещается нахождение людей на складах в зоне действия тросов, передвижных кабелей загрузочных конвейеров и разгрузочных проемов в период их работы.

539. Бульдозеры и погрузчики на укрытых угольных складах эксплуатируются в соответствии с инструкцией, утвержденной главным инженером фабрики.

540. При подаче угля в разгрузочные проемы и зачистке складов напольной техникой (бульдозерами, погрузчиками) должен подаваться предупредительный сигнал.

Испытания и Сертификация

Испытательный центр

Орган по сертификации

Строительная экспертиза

Обследование зданий

Тепловизионный контроль

Ультразвуковой контроль

Проектные работы

Контроль качества строительства

Скачать базы

Государственные стандартыСтроительная документацияТехническая документацияАвтомобильные дороги

Классификатор ISO

Мостостроение

Национальные стандарты

Строительство

Технический надзор

Ценообразование

Экология

ЭлектроэнергияПоддержать проект

| Поддержать проект |

| Скачать базу одним архивом |

| Скачать обновления |

Инструкция по эксплуатации складов для хранения угля на шахтах, карьерах, обогатительных фабриках и сортировках

| Статус: | не установлен срок действия |

| Название рус.: | Инструкция по эксплуатации складов для хранения угля на шахтах, карьерах, обогатительных фабриках и сортировках |

| Дата добавления в базу: | 01.02.2017 |

| Дата актуализации: | 01.01.2021 |

| Оглавление: | I Общие положения II Группировка углей по склонности к окислению и предельные сроки хранения на складах III Требования к территории склада и площадкам под штабели угля IV Прием угля на склад и отгрузка со склада V Закладка угля в штабель и мероприятия по снижению потерь угля при хранении VI Учет и проверка запасов угля на складе Приложение 1. Учет температурных наблюдений над штабелем угля на шахте № 1 Приложение 2. Книга учета запасов угля на складе шахты № 1 Приложение 3. Химические вещества — ингибиторы, тормозящие окислительные процессы в углях Приложение 4. Поверхностные покрытия штабелей угля |

| Утверждён: | 10.02.1970 Министерство угольной промышленности СССР (USSR Ministry of the Coal Industry 57) |

| Расположен в: | Техническая документация Экология ГОРНОЕ ДЕЛО И ПОЛЕЗНЫЕ ИСКОПАЕМЫЕ Горное оборудование Горное оборудование прочее Строительство Нормативные документы Отраслевые и ведомственные нормативно-методические документы Проектирование и строительство объектов других министерств |

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ НАУКИ И ТЕХНИКИ

РД 34.44.101-96

УДК 662.62.004.4

Срок действия установлен с 01.01.97 г.

Разработано Акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС» и Акционерным обществом «Уральский теплотехнический научно-исследовательский институт (АО «УралВТИ»).

ИСПОЛНИТЕЛИ: А.В. Лебедев, З.Г. Филановский (АО «Фирма ОРГРЭС»), Г.М. Карагодин (АО «УралВТИ»).

СОГЛАСОВАНО с Департаментом генеральной инспекции по эксплуатации электростанций и сетей «ЕЭС России» 27.12.95 г. Главный инженер А.Д. ЩЕРБАКОВ, с Департаментом эксплуатации энергосистем и электрических станций 15.05.95 г. Начальник Департамента В.И. Гордницкий.

УТВЕРЖДЕНО Департаментом науки и техники РАО «ЕЭС России» 12.01.96 г. Начальник Департамента А.П. Берсенев.

Настоящей Типовой инструкцией установлены организационно-технические мероприятия, выполнение которых должно обеспечить хранение твердого топлива в заданном объеме при минимальных потерях, уменьшение загрязнения окружающей среды, а также предупреждение возникновения самовозгорания и пожаров (Р.Л. Бабкин. Хранение угля и торфа на электростанциях. – М.: Энергоиздат, 1989).

Типовая инструкция обязательна для персонала, занятого эксплуатацией, ремонтом и наладкой средств механизации топливно-транспортных цехов действующих и реконструируемых тепловых электростанций, а также других подразделений энергосистем, обеспечивающих правильность их выполнения. На основании Типовой инструкции должна составляться местная инструкция с учетом расположения штабелей, характеристики топлива, оборудования и механизмов склада. С выходом настоящей Типовой инструкции отменяется «Типовая инструкция по хранению углей, горючих сланцев и фрезерного торфа на открытых складах электростанций: РД 34.44.101.-88» (М.: СПО Союзтехэнерго, 1988).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Склады топлива на электростанциях предназначаются для хранения страхового запаса топлива (резерва). Резервные и базисные склады используются для длительного хранения топлива и размещения на них топлива государственного резерва, а расходные склады для кратковременного хранения оперативного запаса топлива и сглаживания неравномерного поступления его.

1.2. Складирование твердого топлива на необорудованных площадках не допускается. Строительство новых складов и реконструкция действующих осуществляется по проектам в соответствии с требованиями строительных норм и правил (СНиП), ведомственными нормами технологического проектирования и «Инструкцией по проектированию противопожарной защиты энергетических предприятий: РД 34.49.101-87» (М.: Информэнерго, 1987).

1.3. Приемка, укладка топлива в штабеля, выдача, очистка освобождающихся участков от остатков топлива, создание условий для выполнения требований по надежному хранению топлива при минимальных потерях и предупреждению самовозгорания и пожаров должны обеспечиваться полной механизацией и производиться в строгом соответствии с требованиями настоящей Типовой инструкции и «Правилами пожарной безопасности для энергетических предприятий: ВППБ 01-02-95» (Челябинск: фирма «АТОКСО», 1995). В зависимости от вместимости и условий эксплуатации склады твердого топлива должны оснащаться машинами непрерывного действия, грейферными кранами-перегружателями, стреловыми передвижными грейферными кранами, экскаваторами, скреперами, бульдозерами, конвейерами, катками-уплотнителями и др.

1.4. Склады твердого топлива делятся на склады пристанционные (резервные и расходные) и базисные. Последние могут создаваться для группы электростанций, хранения углей государственного резерва и находиться на значительном расстоянии от потребителя топлива. Резервные склады торфа располагаются вне территории электростанций. Расходное и резервное топливо размещаются, как правило, на одном складе или хранятся раздельно.

1.5. Допускается хранение углей государственного резерва совместно (в одном штабеле) с углем, хранящимся на резервном или базисном складах. Порядок приемки, отпуска и учета углей государственного резерва определяется соответствующими инструкциями.

1.6. При хранении топлива на складе имеются количественные (механические) и качественные (химические) потери топлива, которые зависят от тщательного соблюдения технологии его складирования и хранения. Количественные (механические) потери топлива обусловлены главным образом его рассеиванием при обработке и перевалке. Качественные (химические) потери (теплота сгорания) – окислением органической части кислородом воздуха не нормируются.

1.7. По склонности к окислению угли, используемые на электростанциях, разделяются на четыре группы (приложение 1).

1.8. Каменные угли I и II групп не требуют послойного уплотнения при закладке штабеля. Каменные и бурые угли III и IV групп и горючие сланцы требуют послойного уплотнения при закладке штабеля.

1.9. Допускается совместное хранение углей различных марок, если при этом не осложняется условие использования – технология их сжигания. Горючие сланцы, торф, уголь хранятся отдельно в самостоятельных штабелях. Разрывы между штабелями, расположенными на одной и той же территории склада приведены в СНиП II-58-75 часть II.

1.10. Предельные сроки хранения энергетических углей и сланцев в уплотненных штабелях, заложенных в соответствии с технологией, регламентированной настоящей Инструкцией (разд. 2), следующие: I группа – 6 лет, II – 4 года, III – 3 года и IV группа – 2 года (угли канско-ачинские – 1 год). В местных инструкциях могут указываться другие сроки хранения углей, исходя из конкретных условий энергопредприятия (климатические, наличие и состояние механизмов и др.). Сроки хранения топлива исчисляют со времени окончания закладки штабеля.

1.11. Угли, поступившие на электростанции и претерпевшие перевалки с железнодорожного транспорта на водный, требуют специальной укатки и ухода за штабелями, при этом сроки их хранения могут быть сокращены (п. 1.10).

1.12. При укладке в один штабель углей различных групп объем профилактических работ и эксплуатационного надзора определяется по наименее устойчивым углям независимо от их количественного содержания в смеси.

1.13. В зависимости от склонности к самовозгоранию фрезерный торф делится на две категории: опасную и неопасную.

К опасной категории относится торф с площади добычи:

- первого года эксплуатации;

- второго и последующих лет эксплуатации при появлении на площади добычи отдельных очагов самовозгорания до 1 октября;

- второго и последующих лет эксплуатации при возникновении очагов самовозгорания более чем на 20% общего количества штабелей на торфопредприятии до 1 апреля следующего года.

К неопасной категории относится торф с влажностью более 55%. При невозможности оценить фактическое поведение торфа из-за ранней его вывозки с площадей разработки за торфом сохраняется категория по склонности к самовозгоранию, определенная для прошлого сезона.

1.14. Не допускается расположение в штабелях углей и торфа каких-либо вентиляционных каналов и вытяжных труб с целью охлаждения штабелей.

1.15. Штабели топлива на площадках резервного и базисного складов следует располагать наименьшей стороной к господствующему направлению ветров.

1.16. Для торможения процесса самовозгорания угля (сланца) и торфа в штабелях могут быть применены ингибиторы. Ингибиторы вводятся в топливо в узле пересыпки с конвейера на конвейер при подаче его с разгрузочного устройства на склад или специальными разбрызгивающими устройствами на складе.

1.17. Количество хранящегося твердого топлива на складах определяется инвентаризациями, которые проводятся в соответствии с требованиями «Методических указаний по инвентаризации угля и горючих сланцев на электростанциях: МУ 34-70-050-83» (М.: СПО Союзтехэнерго, 1983), «Временной инструкцией по инвентаризации фрезерного и кускового торфа для сельского хозяйства» (М.: Госэнергоиздат, 1963) в сроки, указанные в «Правилах учета топлива на электростанциях: РД 34.09.105-88» (М.: СПО Союзтехэнерго, 1988).

1.18. Дренажные устройства, освещение, телефонная и радиопоисковая связь, противопожарный водопровод должны находиться в исправном состоянии, периодически осматриваться и проверяться в соответствии с графиками, утвержденными главным инженером электростанции.

1.19. Механизмы и оборудование топливных складов должны поддерживаться в рабочем состоянии, обеспечивающем надлежащее хранение топлива в соответствии с требованиями настоящей Типовой инструкции и подачу его к котлам в требуемом объеме.

1.20. Автодороги на подъездах к складу, а также расположенные по периметру склада или штабелей, должны быть всегда подготовлены для свободного проезда по ним пожарных, других автомашин и складских механизмов и содержаться в соответствии с требованиями Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей (М.: СПО ОРГРЭС, 1991).

В таком же состоянии должны содержаться автодороги к источникам противопожарного водоснабжения (гидрантам, задвижкам на сети водопровода, водоемам).

1.21. При обнаружении признаков самовозгорания топлива в штабелях складов должны применяться неотложные меры к их ликвидации в соответствии с требованиями Правил пожарной безопасности для энергетических предприятий и настоящей Типовой инструкцией.

1.22. При передаче промышленным предприятиям железнодорожного транспорта (ППЖТ), МПС или другой организации не только обслуживания железнодорожных путей, подвижного состава, разгрузки топлива, но и обслуживания механизмов и ухода за топливом на складах ответственность за правильность хранения топлива и исполнение всех требований настоящей Типовой инструкции с руководства электростанции не снимается.

2. ХРАНЕНИЕ УГЛЕЙ И ГОРЮЧИХ СЛАНЦЕВ

2.1. Закладка углей (сланца) в штабеля на длительное хранение

2.1.1. Все топливо, поступающее на склад для длительного хранения, необходимо укладывать в штабель по мере выгрузки его из вагонов в возможно короткие сроки. Нахождение выгруженного топлива (главным образом III и IV групп состояния окисленности) в бесформенных кучах, навалом более трех суток не разрешается.

2.1.2. Перед укладкой нового топлива площадку (основание) под штабель или ее часть следует тщательно очистить от остатков старого топлива, мусора, посторонних предметов, отремонтировать, спланировать, обеспечить свободный выход ливневых вод, укатать, затем проверить ее геодезические отметки. Закладка штабелей топлива на неподготовленные основания запрещается.

2.1.3. Смешивать топливо свежего поступления с топливом, уложенным в предыдущие сезоны, не допускается. При поступлении свежего угля (сланца) следует очистить заранее площадь склада, переместить неиспользованное топливо в кучу, в удобное место на складе, придав ей форму штабеля и укатать. Неиспользованное топливо должно подаваться на сжигание в первую очередь.

2.1.4. Топливо на складе следует укладывать в штабеля, придавая им форму усеченной пирамиды, полусферы, прямоугольного параллелепипеда. Габаритные размеры штабелей независимо от склонности топлива к самовозгоранию не ограничиваются и определяются размерами предназначенной для них площадки и возможностями погрузочно-разгрузочных механизмов. Распространяются методы хранения углей в штабелях с подпорными стенками с одной или нескольких сторон (разд. 4). При хранении углей в штабелях с подпорными стенками выполняются те же требования, что и для открытых штабелей различных форм.

2.1.5. Если по условиям механизации склада топлива возникает необходимость закладки нескольких штабелей, то расстояние между ними определяется исходя из габаритных размеров складских механизмов, условий их эксплуатации и требований ППБ.

2.1.6. Расстояние от основания штабелей до ограждения (зазора) и фундамента подкрановых путей должно быть не менее 3 м, а до наружной бровки железнодорожного полотна или автодороги – не менее 2 м.

2.1.7. Максимальная крутизна откосов штабелей должна составлять 40-45°.

2.1.8. Верхняя поверхность резервного штабеля выполняется слегка выпуклой для обеспечения стока воды. В районах с обильными атмосферными осадками выполняется организованный сток воды со штабеля (устройство ложбин по верху и откосам штабеля с укладкой внутри старой конвейерной ленты, разрезанных труб и др.).

2.1.9. Укладку топлива на подготовленное основание под штабель следует начинать с создания уплотнений «подушки» из свежего угля (сланца) толщиной до 0,5 м. Создавать «подушку» из шлака не разрешается.

2.1.10. Штабеля углей I и II групп закладываются на длительное хранение без уплотнения, при этом производится послойное планирование каждого слоя высотой 1,5-2,0 м. Угли III группы и горючие сланцы, за исключением сланца Кашпирского месторождения, следует закладывать слоями толщиной не более 1,5 м, а угли IV группы, за исключением березовских углей Канско-Ачинского месторождения, и сланцы Кашпирского месторождения – не более 1 м. Березовские угли Канско-Ачинского месторождения закладываются слоями толщиной не более 0,5 м. Поверхность каждого слоя углей III и IV групп планируется, а затем уплотняется гусеничными тракторами или катками. Два верхних слоя штабелей всех углей и сланцев должны подвергаться уплотнению через каждые 0,5 м, причем верхний слой уплотняется после предварительной засыпки на него мелкого (порядка 3 мм) топлива.

2.1.11. Укладка угля (сланца) в штабель для длительного хранения начинается с участка, наиболее удаленного от мест разгрузки вагонов или подачи топлива конвейером на склад. Грейферные краны топливных складов, роторные погрузочно-разгрузочные машины, укладчики-заборщики, экскаваторы и скреперы или конвейеры доставляют топливо к месту укладки, затем бульдозер перемещает его по поверхности штабеля, выравнивает ее и уплотняет. При этом уменьшается сегрегация топлива (неравномерное распределение по крупности кусков).

2.1.12. Укладку топлива в штабель следует производить по одному из двух описанных ниже способов.

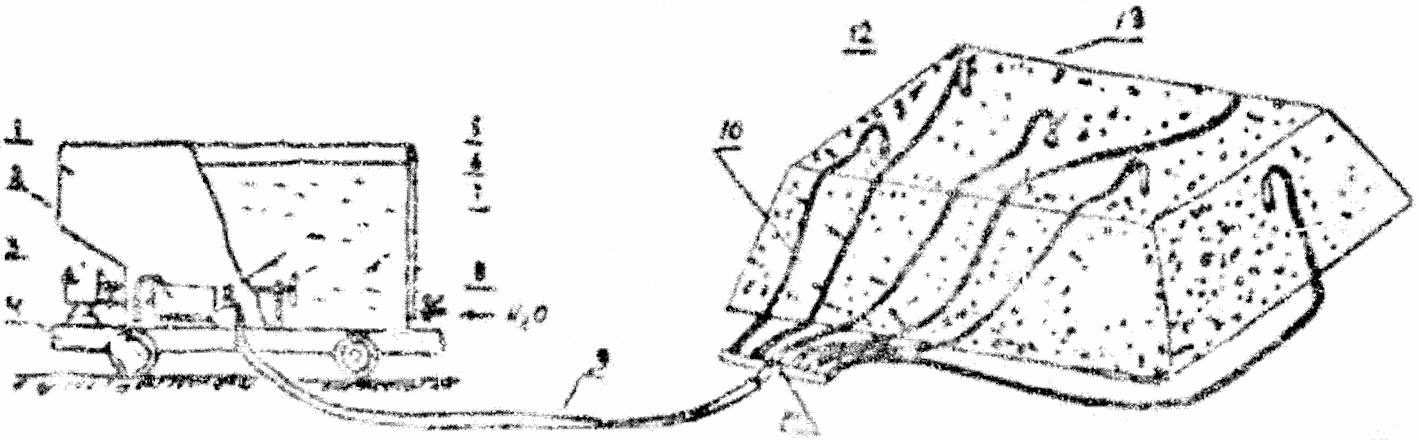

Способ 1 – двухстадийная укладка топлива в штабеля, рекомендуемая, главным образом, для углей III и IV групп. На части площади склада, подлежащей заполнению, создается уплотненная «подушка» из топлива (п. 2.1.9), на которую насыпаются ровные слои топлива толщиной, указанной в п. 2.1.10, а при закладке углей III и IV групп и сланцев их тщательно планируют и уплотняют (укатывают). При этом создаются откосы с такими малыми уклонами, при которых по ним мог бы безопасно передвигаться бульдозер. Это позволяет одновременно производить планировку и уплотнение горизонтальных поверхностей штабеля и его пологих откосов (рис. 1). В результате образуется оформленный и равномерно уплотненный штабель с пологими откосами. Затем пологая часть штабеля наращивается, начиная с основания, до образования крутых откосов штабеля путем перемещения бульдозерами к месту закладки вновь поступившего топлива. Наращивать штабель необходимо по всему фронту формирования откоса. На рис. 2 показан способ наращивания крутых откосов штабеля бульдозерами. Перемещение топлива производится по верхней поверхности штабеля в направлении к нижнему его основанию.

Рис. 1. Схема двухстадийной послойной закладки уплотненного штабеля:

- 1 – основной штабель с пологими откосами;

- 2 – участок крутого откоса.

Рис. 2. Направление движения бульдозера с топливом при формировании штабеля и заполнении откоса:

- 1 – основной штабель с пологими откосами;

- 2 – направление перемещения угля, закладываемого в откос;

- 3 – область уплотненного слоя топлива;

- 4 – неуплотненный слой топлива во время формирования.

Способ 2 – одностадийная укладка топлива в штабель. Закладка топлива на площади склада, подлежащей заполнению, производится послойно, как и в предыдущем случае, с той лишь разницей, что при закладке топлива в штабель производится тщательное уплотнение каждого слоя по периметру штабеля. После полного формирования штабеля дальнейшее уплотнение откосов не требуется (рис. 3).

2.1.13. Сбрасывать на поверхность штабеля угли при их закладке следует с минимально возможной высоты (п. 4.3).

2.1.14. При формировании откосов следует не допускать скопления крупных кусков у основания штабеля, а при невозможности избежать этого, необходимо забирать крупные куски угля краном, укладывать их на верх штабеля, а освобожденное место засыпать свежим топливом с последующим уплотнением откосов катком (виброкатком).

Рис. 3. Схема одностадийной послойной закладки уплотненного штабеля.