Технологические трубопроводы — одна из главных составляющих оборудования различных инженерных сооружений. К таким трубопроводам предъявляются повышенные требования при их изготовлении и монтаже, так как по ним могут транспортироваться опасные для здоровья и жизни обслуживающего персонала взрывоопасные, ядовитые и горючие вещества.

Технологические трубопроводы, действующие под рабочим давлением до 10 МПа, подразделяются на работающие под низким, средним и высоким вакуумом; без давления (безнапорные); под низким давлением до 10 МПа.

В зависимости от температурного режима работы различают трубопроводы, работающие с нормальной температурой транспортируемой среды — от 0 до 100° С; горячие — с температурой среды от 100 до 300° С; перегретые — с температурой среды более 300° С; холодные — с отрицательной температурой среды.

По способу соединения отдельных участков технологические трубопроводы делят на разъемные и неразъемные. Неразъемными являются сварные и клеевые соединения, к разъемным относятся фланцевые, резьбовые, муфтовые и раструбные соединения.

В составе проектной документации на технологические трубопроводы порядок изображения деталей и самих трубопроводов в основных проекциях, изображения деталей в разрезе должен отвечать общим правилам исполнения чертежей. Трубопроводы на схемах показывают в одну линию, а арматуру и детали — условными обозначениями.

Технологическое оборудование изображается схематически с указанием отметок по высоте расположения. Все трубопроводы на технологических схемах маркируются в зависимости от характера транспортируемой среды и параметров работы. Монтажно-технологическую схему совмещают со схемой трубопроводов контроля и автоматики.

На монтажных чертежах технологической части показывают: строительные конструкции с горизонтальными осями и вертикальными отметками; технологическое и вспомогательное оборудование с местами установки опор, компенсаторов и арматуры; места присоединения к технологическому оборудованию трубопроводов с привязкой их к строительным конструкциям; материалы и размер труб с указанием направления движения среды, уклонов и отметок в начале и конце трубопроводов, мест расположения фланцев и сварных стыков, положения арматуры, опор и подвесок. В отдельных случаях делается увязка с другими коммуникациями, влияющими на размещение технологических трубопроводов.

Для наиболее сложных объектов применяют макетно-модельный способ проектирования.

Этот способ позволяет наглядно определять наиболее удобные места расположения трубопроводов и оборудования, что в значительной степени сокращает объем неувязок в проекте и количество переделок при монтаже.

В процессе сборки макета выявляются недостатки первоначальных решений, становится возможным более детально учесть взаимное положение трубопроводов и оборудования.

Все работы по проектированию, изготовлению, монтажу, испытаниям и сдаче технологических систем в эксплуатацию регламентированы соответствующими главами СНиП и правилами Госгортехнадзора.

На основе этих нормативных документов отдельными ведомствами, которые изготавливают и монтируют технологические трубопроводы и оборудование, разрабатываются технические условия, более детально определяющие требования, обязательные для изготовителей и монтажников, исполнение которых гарантирует высокое качество работ.

Для технологических линий применяют трубопроводы и арматуру, изготовленные из углеродистых и легированных сталей, чугуна, цветных металлов и их сплавов, пластических масс, стекла, фарфора, керамики и других неметаллических материалов. Использование того или иного материала зависит от совокупности технологических (свойства транспортируемой среды, температура и рабочее давление и т. п.) и экономических факторов.

Прочность и надежность крепления технологических трубопроводов — одно из важнейших условий их долговечной и безаварийной эксплуатации.

Средства крепления трубопроводов подразделяются на опоры, кронштейны и подвески (могут применяться и другие разновидности средств крепления трубопроводов).

По характеру работы и назначению опоры можно подразделить на подвижные, к которым относятся скользящие, катковые, шариковые, пружинные и т. п., и неподвижные, которые бывают приварными, хомутовыми и упорными.

Подвижные опоры устанавливаются для обеспечения свободного перемещения технологических трубопроводов на опорах при температурных деформациях.

Эти опоры воспринимают вертикальную нагрузку — силу тяжести трубопроводов с размещенной на них арматурой и теплоизоляции различных типов, а также горизонтальную нагрузку, зависящую от коэффициента трения на подошве опоры. На величину трения влияет конструкция подвижной опоры.

Наиболее распространенными подвижными опорами являются скользящие опоры, перемещающиеся вместе с трубой по различным опорным конструкциям; коэффициент трения для скользящей опоры принимают равным 0,3.

Для организации более свободного перемещения трубопровода применяют катковые опоры с коэффициентом трения 0,1, Шариковые опоры воспринимают горизонтальные осевые и боковые нагрузки. Пружинные опоры применяются для поглощения вибрации, передаваемой от технологического оборудования, и обеспечивают надежную работу как сварных, так и фланцевых соединений.

Неподвижные (мертвые) опоры устанавливают на технологических трубопроводах для обеспечения поглощения линейных удлинений при температурных перепадах транспортируемой среды. Кроме вертикальных нагрузок от собственного веса трубопровода, изоляции и др.

неподвижные опоры воспринимают весьма значительные горизонтальные усилия, возникающие при температурных деформациях. Между неподвижными опорами, как правило, устанавливаются компенсаторы.

Горизонтальные усилия, действующие на неподвижные опоры, можно подразделить на осевые и боковые: осевые — передаются на все неподвижные опоры, боковые — на опоры, расположенные вблизи поворотов трубопровода и в местах подсоединения их вблизи опор.

Горизонтальные усилия и расстояния между неподвижными опорами определяются соответствующими расчетами.

Наиболее часто применяемыми опорными конструкциями при монтаже технологических трубопроводов являются кронштейны и консоли. Кронштейны (к ним относятся консоли) можно подразделить на индивидуальные (при прокладке на них одной трубы) и групповые (при прокладке нескольких труб).

Кронштейны крепятся к стенам, колоннам и другим строительным конструкциям.

Кронштейны и консоли очень часто применяются в сочетании с вышеописанными опорными конструкциями: на кронштейнах устанавливают подвижные и неподвижные опоры; к кронштейнам и консолям крепят различного типа подвески (одинарные, двойные, шпренгельные, индивидуальные и групповые).

Подвески применяются для крепления технологических трубопроводов при невозможности использования поддерживающих снизу опор и бывают нерегулируемые (привариваемые или пристреливаемые к строительным конструкциям на жестких тягах) и регулируемые (снабженные талрепами, винтовыми стяжками или с верхней регулировкой), позволяющие изменять отметку прокладываемого трубопровода.

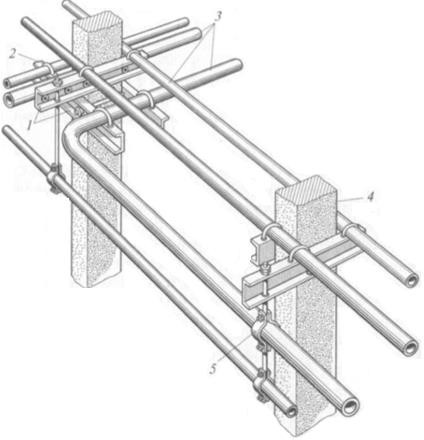

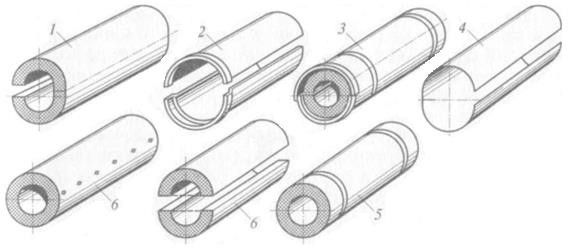

Различные типы опорных конструкций показаны на рис. 2.10.

1 —нерегулируемая; 2 — регулируемая; 3 — пружинная

Арматуру, применяемую при прокладке технологических трубопроводов, можно классифицировать по следующим основным признакам: по назначению — запорная, регулирующая, предохранительная, дросселирующая, указательная и контрольная; по принципу действия — приводная и самодействующая; по типу привода — ручная, механическая, электрическая, пневматическая и гидравлическая; по материалу корпуса — стальная, чугунная, из цветных металлов, из специальных материалов и со специальными покрытиями; по материалам запорных органов; по способу присоединения; по рабочим параметрам. Некоторые типы арматуры показаны на рис. 2.11

а — винипластовый вентиль с вращающимися фланцами; б — гуммированный мембранный вентиль: 1 — вращающийся фланец; 2 — мембрана

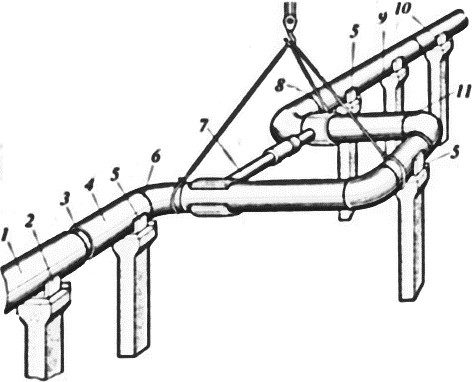

Перед монтажом технологических трубопроводов выполняют их укрупнительную сборку с целью максимального сокращения объема сварных и фланцевых соединений во время монтажа в верхней зоне. Масса узлов после укрупнительной сборки не должна превышать грузоподъемности такелажных устройств.

Для монтажа трубопроводов и оборудования используются различные грузоподъемные механизмы и монтажные приспособления. Наибольшее распространение получили различные лебедки, работающие совместно с грузовыми и отводными блоками и полиспастами. Кроме лебедок при небольших перемещениях и значительных усилиях применяются винтовые и гидравлические домкраты.

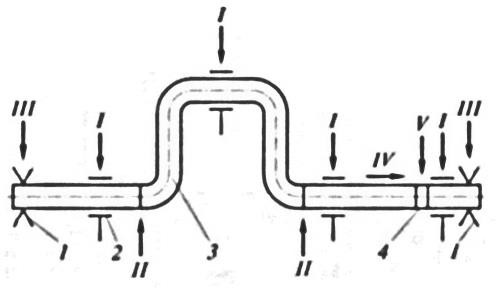

Как было отмечено выше, при монтаже технологических трубопроводов ставятся неподвижные опоры, между которыми монтируются компенсаторы.

Установка трубопроводов и компенсаторов производится при обычной температуре, при транспортировании же среды с повышенной температурой трубопроводы начнут расширяться и сжимать компенсатор.

В связи с этим компенсаторы во время монтажа растягивают в холодном состоянии на величину, равную половине температурного удлинения трубопровода между неподвижными опорами. В ближайшем к компенсатору стыке оставляют зазор, равный величине растяжки.

На концы трубопровода и компенсатора приваривают временные стальные уголки и с помощью болтов трубопровод и компенсатор стягивают до образования необходимого сварочного зазора. Затем зазор заваривают, а уголки срезают газовой резкой. Растяжка П-образного компенсатора показана на рис. 2.13.

При монтаже технологических трубопроводов и арматуры, предназначенных для транспортирования кислорода, особое внимание уделяется обезжириванию трубопроводов, сальниковых набивок, прокладок и др. в четыреххлористом углероде или этиловом спирте.

На трубопроводах, транспортирующих кислоты и другие ядовитые жидкости, фланцевые соединения закрывают защитными кожухами. При групповом расположении трубопроводов на одном кронштейне кислотопроводы прокладывают в нижней зоне, чтобы избежать разрушения других трубопроводов при попадании на их поверхность кислоты.

Для предотвращения повреждения трубопроводов из цветных металлов их монтируют в последнюю очередь — после стальных трубопроводов.

Во время монтажа футерованных трубопроводов не разрешается производить подгибание труб, также приваривать штуцера и средства креплений, так как при этом можно повредить внутренний футеровочный слой.

Неметаллические трубопроводы технологических систем, а именно: винипластовые, полиэтиленовые, фторопластовые, текстолитовые, фарфоровые, кварцевые и т. п. — монтируют, соблюдая правила, обусловленные физическими свойствами материалов.

Особое внимание следует обращать на сборку стыков, которые должны выполняться без каких-либо перекосов. Для этого трубопроводы и отдельные узлы собирают сначала без прокладок, и только после установки средств крепления и надежного закрепления трубопроводов ставят прокладки в стыках, равномерно затягивая болты.

Каждый участок трубопровода между двумя разъемными соединениями должен иметь не меньше двух опор (кронштейны, подвески или другие опоры). Расстояние между опорами принимается небольшим для предотвращения прогибов трубопроводов и уменьшения нагрузки на фланцевые соединения.

После выполнения всех монтажных работ технологические трубопроводы подвергаются гидравлическому или пневматическому испытаниям. Результаты считаются удовлетворительными, если во время испытаний не отмечено падения давления по контрольному манометру, в местах расположения стыков не обнаружено протечек или других дефектов.

По окончании гидравлического испытания трубопроводы технологических систем промывают и высушивают. Промывка производится при значительных скоростях движения транспортируемых сред в трубопроводах (15…20 м/с).

Монтаж технологических трубопроводов и внешних инженерных систем

Главная / Инжиниринг / Строительно-монтажные работы / Версия для печати

Как и все строительно-монтажные работы, монтаж внешних инженерных систем и трубопроводов выполняется на основании разработанного проекта производства работ по каждому отдельному технологическому трубопроводу или сети.

- магистральные и промысловые газо- и нефтепродуктопроводы (низкого, среднего и высокого давления)

- линии подачи рабочей среды к технологическому оборудованию (например, к резервуарам)

- линии опорожнения технологического оборудования (слива рабочей среды из емкости)

- эксплуатационные коммуникации: отопительная система, система водоотведения и канализации, дренажная системы и др.

Саратовский резервуарный завод выполняет прокладку трубопроводов и инженерных систем на рабочее давление до 32 МПа и диаметром до более 1400 мм.

Прокладка и монтаж инженерных систем может осуществляться как на этапе строительства самого объекта, так и в процессе его эксплуатации, например, при реконструкции объекта, в результате проведения технического осмотра и выявлении необходимости замены оборудования, при расширении объекта. Работы на уже эксплуатируемом объекте могут проводиться без остановки работы всего объекта или при подключении резервных линий.

Все инженерные коммуникации и трубопроводы могут прокладываться наземным и подземным способом.

Перед проведением любого монтажа предварительно выполняются инженерные изыскания, обследование объекта строительства, разработка рабочей документации, в том числе проект организации строительства и проект производства работ, в которых поэтапно расписываются все работы с привязкой к конкретному объекту и его специфике.

Состав работ по монтажу технологических трубопроводов и внешних инженерных систем

Специалисты строительного отдела Саратовского резервуарного завода выполняют монтаж технологических трубопроводов, который включает проведение следующих основных работ:

- изучение предоставленного ППР, чертежей и другой исполнительной документации

- входной контроль поставляемых элементов трубопроводов

- земляные работы, которые включают в себя подготовку фундаментов/оснований / опор (в том числе, подвижных) под наземные трубопроводы/ коммуникации или разработку траншей/ котлованов для подземных

- установка опорных конструкций, эстакад, закладных деталей и других элементов крепления трубопроводов

- подготовка и, при необходимости, временное отключение подсоединяемого к обвязке оборудования

- укладка стальных или выполненных из других предусмотренных проектом материалов напорных и безнапорных трубопроводов и их укрупненных узлов

- балластировка, крепление и сварка монтажных стыков, соединительных деталей и установка трубопроводной арматуры (заглушек, вентилей, фланцев и др.)

- контроль качества сварных соединений

- гидро- и теплоизоляция прокладываемых инженерных систем (при необходимости)

- антикоррозионная защита, в том числе электрохимзащита подземных трубопроводов

Для удобства монтажа трубопроводы могут быть предварительно соединены между собой крепежными деталями в укрупненные узлы, блоки или секции, размер которых позволяет осуществлять их внутриобъектную транспортировку и погрузочно-разгрузочные работы. Монтаж укрупненных блоков может осуществляться параллельно и/или последовательно в зависимости от общей протяженности трубопровода.

После выполнения предварительного монтажа трубопроводных систем и коммуникаций проводится их продувка воздухом и проверка на прочность. Окончательные испытания осуществляются уже после окончания всех строительно-монтажных работ.

Каждый этап работы проверяется на соответствие проекту привязки и монтажным чертежам, а также проводится геодезический контроль, так как от этого зависит безопасная эксплуатация трубопроводных инженерных систем на протяжении всего срока службы.

Нормативная база для монтажа наземных и подземных технологических трубопроводов и внешних инженерных коммуникаций*

- СП 393.1325800.2018 «Трубопроводы магистральные и промысловые для нефти и газа. Организация строительного производства»

- СП 284.1325800.2016 «Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ»

- СП 86.13330.2014 «Магистральные трубопроводы (пересмотр актуализированного СНиП III-42-80* «Магистральные трубопроводы» (СП 86.13330.2012)) (с Изменениями № 1, 2)»

- ГОСТ 9.602-2016 «Единая система защиты от коррозии и старения (ЕСЗКС). Сооружения подземные. Общие требования к защите от коррозии»

- ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии»

- Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением

- ВСН 004-88 «Строительство магистральных трубопроводов. Технология и организация»

- ВСН 005-88 «Строительство промысловых стальных трубопроводов. Технология и организация»

- ВСН 009-88/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Средства и установки электрохимзащиты»

- СП 45.13330.2017 «Земляные сооружения, основания и фундаменты. Актуализированная редакция СНиП 3.02.01-87 (с Изменениями № 1, 2)»

- СП 126.13330.2017 «Геодезические работы в строительстве»

Монтаж технологических трубопроводов

Линейные участки внутриплощадочных технологических тр-дов соединяют компрессорный или насосный цехи с основным и вспомогательным технологическим оборудованием.

На КС — это тр-ды, соединяющие КЦ с установками по очистке газа и АВО газа.

На НС -это тр-ды,соединяющие резервуарныйпарк с подпорными насосами и последние с основным НЦ (для ГНС), фильтрами-грязеуловителями и сборникомутечек нефти.

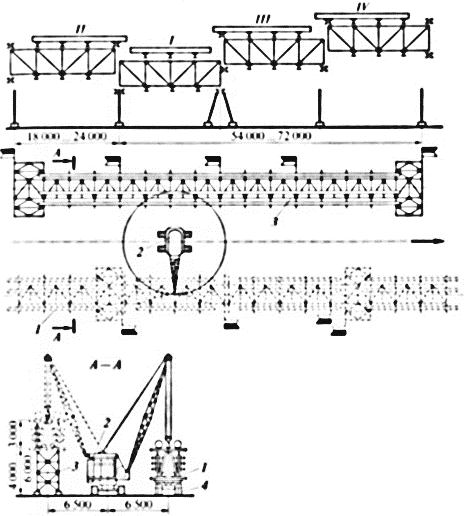

Линейные участки технологическихтр-дов выполняют в основном в подземном варианте, а внастоящее время в надземном и наземном вариантах Надземные технологические тр-дыразмещают на эстакадах, которые состоят из ф-нтов со стойками. Монтажнадземных участков технологическихтр-дов на эстакаде можно выполнятьтремя способами: из отдельных труб, секционным и из укрупненных блоков.

Наземную прокладку выполняютпутем укладки ниток технологических тр-дов на поперечные балки (шпалы) из ж/б. Шпалы,в свою очередь, укладывают на невысокую насыпь — призму из уплотненной песчано-гравийной смеси.

Монтаж линейной части подземных технологических тр-дов ведут из трехтрубных секций. Сварку труб в секции и их изоляцию выполняют набазах.

Такие трехтрубные секции доставляют со сварочной базы к месту монтажа и раскладывают у бровки готовой траншеи. Каждую секцию труб двумя кранами-трубоукладчиками опускают на дно траншеи.

Сварку отдельных секций труб в ниткуocyществляют на дне траншеи, где также проводят изоляцию стыков. После сварки и изоляции стыков на подземном участке траншеизасыпают.

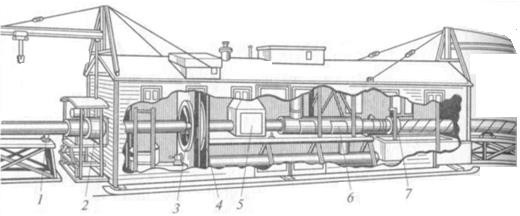

Монтаж насосных агрегатов.

Насосные агрегаты для НС МНП и нефтепродуктопр-дов в блочном исполнении поступают с завода-изготовителя в виде готовых блоков, полностью подготовленных к монтажу без необходимости проведения разборки и ревизии их на месте монтажа. Насосные агрегаты поставляют в виде двух основных блоков, устанавливаемых на раздельные рамы: центробежного одноступенчатогомаг. насоса и эл.двигателя.

В комплект блока центробежного насоса входит собственно насос с фундаментной рамой, поставляемой отдельно от насоса, зубчатая соединительная муфта и фундаментные или анкерные болты. Блок эл.двигателя включает синхронныйэл.двигатель, возбудитель, фундаментную раму в виде двух направляющих из стального проката, поставляемуюотдельно от эл.двигателя, и фундаментные или анкерные болты.

При монтаженасосных агрегатов в готовом здании насосного цеха условия монтажа ухудшаются из-за стесненности пространства, но при этом сам процесс монтажа не зависит от погодных условий. На практике применяют оба способа монтажа нас. агрегатов.

Для монтажа насосных агрегатов используют самоходные гусеничные или пневмоколесные и автомобильные краны.

Последовательность монтажанасосного агрегата до постройки здания насосного цеха следующая. Вначале на ф-т устанавливают центробежный насос, который выверяют на ф-те и закрепляют в проектном положении с помощью фундаментных болтов. Затем на ф-т устанавливают синхронный эл.

двигатель, который прицентровывают к насосу и также закрепляют в проектном положении с помощью фундаментныхболтов.

Принятая последовательность монтажа связана, во-первых, с меньшими размерами в плане и большей жесткостью конструкции центробежного насоса, во-вторых, с более легкой выверкой проектного положения центробежного насоса.

Технология монтажа технологических трубопроводов

Монтаж технологических трубопроводов следует выполнять в соответствии со строительными нормами и правилами, в которых указаны основные положения производства и приемки работ по монтажу постоянных технологических трубопроводов из углеродистых и легированных сталей, цветных металлов и сплавов, чугуна, пластических масс и стекла, работающих при абсолютном давлении от 35 мм рт. ст. до 700 кгс/см2.

Объем работ по их монтажу составляет обычно около 50% общего объема монтажных работ.

Прокладка большинства трубопроводов ведется в стесненных условиях, на различной высоте в многоэтажных зданиях и на открытых площадках, эстакадах, в лотках, туннелях.

Внутрицеховые технологические трубопроводы отличаются большим количеством применяемых типоразмеров, деталей трубопроводов, запорнорегулирующей арматуры, средств крепления.

Так, например, чтобы укомплектовать внутрицеховой технологический трубопровод, необходимо добавить до 42% от веса труб различных деталей трубопроводов и арматуры. Сложная конфигурация таких трубопроводов вызывает большое количество соединений труб, деталей и арматуры между собой. На каждые 100 м протяженности трубопровода в среднем приходится выполнять до 80 сварных стыков.

Применение при монтаже готовых узлов, элементов и секций, централизованно изготовленных с применением заводских деталей в трубозаготовительных цехах, позволяет в значительной степени упростить технологию и организацию монтажа трубопроводов и превратить строительномонтажную площадку в сборочную.

Это в 5-6 раз снижает объем сварочных работ, выполняемых ранее непосредственно на монтажной площадке. При этом сроки монтажа трубопроводов сокращаются в 3-4 раза (учитывая, что их изготовляют параллельно с ведением строительных работ).

При надлежащей организации работ узлы трубопроводов уже должны быть изготовлены в цехах и в готовом виде поступать на строительную площадку для монтажа к моменту готовности строительной части объекта.

До начала монтажа трубопроводов должны быть выполнены следующие подготовительные работы:

- Детально изучены проект и ППР инженернотехническими работниками (мастером, производителем работ, бригадиром) и согласованы с соответствующими организациями все неясные вопросы.

- Приняты узлы, элементы и детали трубопроводов, арматура, не входящая в узлы, опоры и подвески; проверено их соответствие требованиям проекта или техническим условиям.

- Проверена степень строительной готовности зданий, сооружений и конструкций под монтаж, и составлены соответствующие акты. Особое внимание должно быть обращено на соблюдение проектных отметок мест крепления трубопроводов.

- Принято оборудование под монтаж трубопроводов: проверены правильность установки аппаратов и оборудования и соответствие чертежам, расположение, тип и размеры присоединительных штуцеров на оборудовании. Все отступления от проекта должны быть зафиксированы в акте.

- Укомплектованы линии трубопроводов узлами, элементами и деталями, арматурой, вспомогательными материалами; линии трубопроводов должны быть доставлены к месту монтажа.

- Устроены и подготовлены: площадки для укрупнительной сборки, подмости и приспособления при работе на высоте; подведена электроэнергия для питания сварочных постов, электроинструментов, электролебедок и освещения отдельных мест монтажа.

- Укомплектованы специализированные рабочие бригады и обеспечены необходимыми инструментами, приспособлениями и монтажными механизмами.

- Выданы бригадам наряды на предстоящие объемы работ.

- Обеспечены необходимые условия работы в соответствии с правилами техники безопасности и охраны труда

- Проведен инструктаж рабочих.

Технология собственно монтажа стальных трубопроводов включает следующие операции: разбивку трассы трубопровода; установку опор и подвесок; укрупнительную сборку узлов и блоков; укладку, сборку и сварку трубопровода; монтаж компенсаторов, арматуры, дренажных устройств, приборов контроля и автоматики; испытание готовых линий, сдачу их заказчику.

Монтажник технологических трубопроводов

_ 282. Монтажник технологических трубопроводов 2 разряда

Характеристика работ. Выполнение простейших работ при монтаже технологических трубопроводов.

Должен знать: виды и сортамент труб и деталей трубопроводов и арматуры. Виды и сортамент стеклянных труб, фасонных частей к ним и оборудования из стекла. Виды опор. Средства крепления трубопроводов. Назначение слесарных инструментов. Способы измерения диаметров труб.

Примеры работ. Очистка арматуры, болтов и шпилек от консервирующей смазки. Промывка оборудования из стекла, стеклянных труб и фасонных частей к ним. Консервация концов труб. Установка и снятие предохранительных пробок и заглушек на трубах. Сортировка труб, фасонных частей и средств крепления.

_ 283. Монтажник технологических трубопроводов 3 разряда

Характеристика работ. Выполнение простых работ при монтаже технологических трубопроводов.

Должен знать: способы химической очистки внутренних поверхностей деталей и трубопроводов. Способы химической очистки оборудования из стекла, стеклянных труб и фасонных частей к ним. Виды деталей трубопроводов, прокладочного материала и набивок.

Устройство арматуры. Устройства и правила пользования простыми такелажными средствами. Правила монтажа оборудования из стекла и трубопроводов из стеклянных труб диаметром до 50 мм. Способы строповки труб. Правила обращения с газовыми баллонами и их транспортировки.

Типы опор и подвесок на них.

Примеры работ. Протравка труб. Протравка оборудования из стекла, стеклянных труб и фасонных частей к ним. Сверление или пробивка отверстий. Монтаж простого оборудования из стекла и трубопроводов из стеклянных труб диаметром до 50 мм.

_ 284. Монтажник технологических трубопроводов 4 разряда

Характеристика работ. Выполнение работ средней сложности при монтаже технологических трубопроводов.

Должен знать: свойства металлов. Правила прокладки, гидравлического и пневматического испытания трубопроводов диаметром до 200 мм на условное давление до 4 МПа (40 кгс/см2).

Правила монтажа оборудования из стекла и трубопровода из стеклянных труб диаметром от 50 до 75 мм. Требования к испытанию трубопровода из стеклянных труб. Правила строповки трубных узлов и блоков. Сигналы при монтаже трубопроводов кранами.

Допуски при подготовке стыков к сварочным работам. Допустимые зазоры и виды кромок при сборке труб под сварку. Способы обезжиривания деталей и труб кислородопровода. Способы покрытия труб противокоррозионной изоляцией. Способы монтажа неметаллических трубопроводов.

Устройство и правила работы с поршневым монтажным пистолетом. Правила монтажа и требования, предъявляемые к трубопроводам на условное давление до 4 МПа (40 кгс/см2).

Примеры работ. Монтаж трубопроводов диаметром до 200 мм на условное давление до 4 МПа (40 кгс/см2) с гидравлическим испытанием. Установка арматуры диаметром до 200 мм на условное давление до 4 МПа (40 кгс/см2).

Установка гидравлических и электрических приводов арматуры. Отбортовка, разбортовка и стыковка под сварку труб из полиэтилена, винипласта, алюминия, меди и латуни. Монтаж оборудования из стекла и трубопроводов из стеклянных труб диаметром до 75 мм.

Установка фасонных частей из стекла и запорной арматуры. Перерезка стеклянных труб на станке. Испытание трубопровода из стеклянных труб диаметром до 75 мм. Зачистка сварных швов под антикоррозионные покрытия. Сварка полиэтиленовых и винипластовых труб.

Изготовление по месту деталей элементов трубопроводов из стекла, полиэтилена, винипласта, алюминия, меди и латуни.

_ 285. Монтажник технологических трубопроводов 5 разряда

Характеристика работ. Выполнение сложных работ при монтаже технологических трубопроводов.

Должен знать: правила прокладки трубопроводов диаметром более 200 до 600 мм на условное давление более 4 до 9,8 МПа (40 до 100 кгс/см2), типы опор и креплений для них. Типы компенсаторов и правила их установки.

Правила производства гидравлических и пневматических испытаний трубопроводов. Правила пользования такелажными средствами при производстве работ. Правила монтажа сложного оборудования из стекла и трубопроводов из стеклянных труб диаметром от 75 мм и более.

Правила монтажа и требования, предъявляемые к трубопроводам на условное давление до 9,8 МПа (100 кгс/см2).

Примеры работ. Разметка мест прокладки трубопроводов. Установка штуцеров, тройников и секционных отводов. Стыковка труб диаметром более 200 до 1200 мм с фланцами. Монтаж трубопроводов диаметром до 200 мм на условное давление более 4 до 9,8 МПа (40 до 100 кгс/см2). Монтаж трубопроводов диаметром более 200 до 400 мм на условное давление до 4 МПа (40 кгс/см2).

Установка П-образных, сальниковых и линзовых компенсаторов диаметром до 400 мм. Установка арматуры диаметром более 200 до 400 мм на условное давление до 4 МПа (40 кгс/см2). Установка арматуры диаметром до 200 мм на условное давление более 4 до 9,8 МПа (40 до 100 кгс/см2). Установка реперов для замера тепловых расширений и ползучести металла.

Сборка гуммированных, пластмассовых трубопроводов. Монтаж стеклянных трубопроводов диаметром от 75 мм и более, а также фасонных частей и арматуры на линиях стеклянных трубопроводов. Гидравлическое испытание смонтированного трубопровода из стеклянных труб на условное давление от 0,12 до 3 МПа (1,2 — 3 кгс/см2). Пользование такелажными средствами при производстве работ.

Установка гидравлических и электрических приводов арматуры.

_ 286. Монтажник технологических трубопроводов 6 разряда

Характеристика работ. Выполнение особо сложных работ при монтаже технологических трубопроводов.

Должен знать: типы фланцевых соединений на специальных прокладках (линзовых, металлических и др.) и специальных муфтовых соединений (шар по конусу). Правила прокладки трубопроводов на условное давление свыше 9,8 МПа (100 кгс/см2). Правила химической промывки. Технику замеров по месту и эскизирование деталей. Методы монтажа трубопроводов блоками.

Правила монтажа трубопроводов из легированных сталей. Правила разбивки трассы, прокладки осей трубопроводов по чертежам и макетам. Способы термообработки сварных стыков. Правила монтажа и требования, предъявляемые к трубопроводам на условное давление свыше 9,8 МПа (100 кгс/см2).

Требования, предъявляемые к гидравлическим испытаниям к трубопроводам из стеклянных труб на условное давление более 0,3 МПа.

Примеры работ. Установка П-образных, сальниковых и линзовых компенсаторов диаметром более 400 мм. Замеры мест прокладки технологических трубопроводов по месту монтажа, составление эскизов для заготовки и прокладки трубопроводов. Сварка стеклянных труб. Установка дистанционных приводов арматуры.

Монтаж трубопроводов диаметром более 200 до 600 мм на условное давление более 4 до 9,8 МПа (40 до 100 кгс/см2). Монтаж трубопроводов диаметром более 600 мм независимо от давления. Монтаж трубопроводов на условное давление более 9,8 МПа (100 кгс/см2) независимо от диаметра.

Установка арматуры диаметром более 200 до 600 мм на условное давление более 4 до 9,8 МПа (40 до 100 кгс/см2). Установка арматуры диаметром более 600 мм независимо от давления или на условное давление более 9,8 МПа (100 кгс/см2) независимо от диаметра. Обвязка трубопроводами щитов управления, аппаратуры и оборудования по макетам.

Монтаж трубопроводов укрупненными блоками. Выполнение холодных натягов. Монтаж стеклянной аппаратуры, вакуумных выпарных аппаратов, циркуляционных аппаратов и т.п.

Особенности монтажа трубопровода

Блоки и детали

трубопроводов заводской поставки и

трубы из коррозионно-стойкой стали

должны быть плотно закрыты инвентарными

заглушками. Применение деревянных

пробок не разрешается. Снятие заглушек

с торцов блоков труб, арматуры и фасонных

деталей производится непосредственно

перед сборкой трубопровода.

При сборке

укрупненных блоков поверхности

трубопроводов предохраняют от ударов

и царапин. Переносные козлы, каретки,

центровочные приспособления в местах

контакта с трубопроводом должны иметь

деревянные прокладки или облицовываться

коррозионно-стойкой сталью, т. к. не

допускается контакт изделий

коррозионно-стойкой и углеродистыми

сталями.

Опоры и подвески

из углеродистой стали в местах контакта

с трубопроводом из коррозионно-стойкой

стали должны иметь прокладки из

коррозионно-стойкой стали толщиной 4-6

мм.

При работе с

нержавеющими трубопроводами для

транспортировки арматуры, труб и других

элементов трубопровода используются

капроновые тросы. Допускается применение

стальных тросов в брезентовых чехлах.

-

Арматура должна

быть открыта при сварке с элементами

трубопровода. -

Подготовка и

сборка элементов трубопроводов под

сварку должна производиться по

производственно-технологической

документации,разработанной в

соответствии с требованиями и указаниями

Правил, ТУ и чертежей. -

В ПТД на сборку

должны быть указаны:

- используемые при сборке приспособления и оборудование;

- порядок и последовательность сборки;

- способы крепления деталей;

- способы сварки, сварочные материалы и режимы сварки при выполнении прихваток и приварке временных технологических креплений;

- конструктивные элементы подготовленных кромок свариваемых деталей;

- размеры, количество и расположение прихваток;

- количество временных технологических креплений, их расположение и размеры швов приварки к изделию;

- методы контроля качества сборки;

- другие необходимые данные с перечислением всех технологических и контрольных операций.

Подготовка кромок

и поверхностей трубопроводов под сварку

и наплавку должна выполняться механическим

способом(резцом, фрезой или абразивным

кругом). Шероховатость поверхности

кромок, подготовленных под сварку,

должна быть не болееRz80.

Допускаетсявыполнять подготовку кромок:

- деталей из углеродистых и кремнемарганцовистых сталей перлитного класса кислородной, воздушно-дуговой или плазменно-дуговой резкой с последующей механической обработкой (шлифованием и т.п.) до удаления следов резки;

- деталей из легированных сталей перлитного класса кислородной, воздушно-дуговой или плазменно-дуговой резкой только в качестве предварительной операции с последующим удалением механической обработкой слоя основного металла толщиной не менее 12 мм;

- деталей из сталей аустенитного класса плазменно-дуговой или кислородно-флюсовой резкой с последующим удалением механической обработкой слоя металла толщиной не менее 1 мм.

Конструктивные

элементы подготовленных кромок

свариваемых деталей и швов сварных

соединений, способы сварки и условные

обозначения сварных соединений

регламентируются Правилами и указываются

в ПТД(например, см.таблицу 4).

| Условное обозначение сварного соединения | Конструкционные элементы | Способ сварки | S=S1, мм | е, мм | g, мм | g1, мм | ||||

| Подготовленных кромок свариваемых деталей | Шва сварного соединения | Номи-нальное значение |

Предель-ное отклонение | Номи-нальное значение | Предель-ное отклонение |

Номи-нальное значение | Предель-ное отклонение | |||

| 1-21(С-21) | 51 | 1,0 | 4 | 2 | 1,0 | +1,0-0,5 | 0,5 | +1,0-0,5 | ||

| 52 | 1,5 | |||||||||

| 2,0 | 5 | |||||||||

| 1-22(С-22) | 53 | 2,0 | 7 | 2 | 1,5 | +1,0-0,5 | 0,5 | +1,0-0,5 | ||

| 52 | 2,5 | 9 | 3 | 2,0 | +1,5-1,0 | |||||

| 40 | 3,0 | 10 | ||||||||

| 1-23(С-23) | 53 | 3,0 | 7 | 2 | 1,5 | +1,5-0,5 | 0,5 | +1,0-0,5 | ||

| 52 | 4,0 | 9 | 3 | 2,0 | +1,5-1,0 | |||||

| 40 | 5,0 | 11 | ||||||||

| 6,0 | 12 | 1,0 | 1,0 | |||||||

| 1-25(С-25) | 6 | 15 | 4 | 2,0 | +2,0-1,0 | 1,0 | 1,0 | |||

| 8 | 16 | |||||||||

| 10 | 18 | |||||||||

| 12 | 20 | |||||||||

| 14 | 21 | |||||||||

| 52 | 16 | 22 | ||||||||

| 18 | 23 | +2,0-1,5 | +1,5-1,0 | |||||||

| 40 | 20 | 24 | 5 | 2,5 | 1,0 | |||||

| 22 | 26 | |||||||||

| 25 | 28 | |||||||||

| 28 | 30 | |||||||||

| 30 | 32 | 6 | +2,5-1,5 |

Таблица 4 — Конструктивные

элементы подготовленных кромок

сварных соединений.

При подготовке к

выполнению стыковых сварных соединений

деталей различной номинальной толщины

на деталях большей толщины должен быть

выполнен плавный переход (скос) от одного

элемента к другому путем постепенного

утонения кромок более толстого элемента.

Угол наклона поверхности перехода не

должен превышать 15°.

Для обеспечения

минимального смещения кромок с внутренней

стороны соединения рекомендуется

выполнять цилиндрическую калибровку

(расточку, раздачу) концов труб согласно

рис. 8.7.

Рисунок

8.7 – Схемы цилиндрической расточки (а)

и калибровки (раздачи) (б) концов

труб под стыковые сварные

соединения с односторонним швом.

В соответствии с

ПТД, согласованной в установленном

порядке, для выполнения сварных соединений

труб из сталей аустенитного класса

допускается коническая раздача (расточка)

концов труб согласно рис. 8.8.

Рисунок 8.8 –

Схемы конической расточки для соединений

на коническом подкладном кольце для

труб S свыше 5 мм

(а) и калибровки (раздачи) концов труб

(патрубков) для S

до 5 мм (включительно) (б).

Подготовку кромок

труб под сварку выполняют с помощью

переносных станков и приспособлений.

Отклонение

от перпендикулярности плоскости реза

к оси трубы проверяется слесарным

угольником или шаблоном(рис 8.9) и

указывается в ПТД.

Рисунок

8.9 – Проверка перпендикулярности

плоскости реза к оси трубы.

Содержание страницы

- 1. Монтаж стальных внутрицеховых труб

- 1.1. Технология монтажа внутрицеховых трубопроводов

- 1.2. Распределение трассы трубопровода

- 1.3. Монтаж опорной конструкции, опор и подвесок

- 1.4. Установка узлов в проектное положение

- 1.5. Монтаж арматуры, контрольно-измерительных приборов и автоматики

- 2. Монтаж межцеховых трубопроводов

- 2.1. Способы прокладки межцеховых трубопроводов

- 2.2. Монтаж надземных трубопроводов

- 2.3. Монтаж подземных трубопроводов

- 2.4. Монтаж компенсаторов

- 2.5. Защита подземных трубопроводов от коррозии

- 2.6. Тепловая изоляция трубопроводов

1. Монтаж стальных внутрицеховых труб

1.1. Технология монтажа внутрицеховых трубопроводов

Монтаж технологических трубопроводов должен выполняться промышленным методом. Технологическая последовательность монтажа каждой линии трубопровода зависит от их размеров, конструкции и веса, места установки линии, технических возможностей грузоподъемного механизма и должна быть указана система монтажа принятого оборудования. Трубу с условным проходом не менее 50 мм собирают на месте монтажа. Сложность их изготовления и монтажа 10 от общей сложности работы трубопровода … Составляет 12%.

Существенное сокращение сроков монтажа и повышение производительности труда на монтажной площадке может быть достигнуто при сборке промышленных объектов из сборных блоков оборудования и трубопроводов.

Агрегат представляет собой технологическую установку, состоящую из одного или нескольких единиц оборудования, состоящую из испытанной на месте изготовления (на заводе или в мастерской) трубопроводной арматуры, приборов контроля, автоматики и управления, приходящую на монтажную площадку в готовом виде, не требующую разрешения перед пуском в эксплуатацию.

Сборный блок, закрепленный на жестких рамах, в большинстве случаев может устанавливаться на фундамент без камня непосредственно на бетонное основание, закрепив его анкерными болтами. Такие блоки изготавливаются и поставляются только в том случае, если это предусмотрено технологическим проектом данного объекта.

1.2. Распределение трассы трубопровода

При отводе трассы к месту прокладки переносят опорную конструкцию и обозначают места крепления компенсатора и арматуры по монтажной схеме.

При монтаже трубопроводов в качестве нольной высотной отметки принимают знак уровня строительного пола. Состояние оси и высотных отметок здания или сооружения фиксируют знаком. Высотными отметками называют репер, а контрольными-знаки, определяющие состояние ростков, плашки.

Репер часто крепят к цепочке на 1 м выше нольной отметки.

С помощью нивелира и гидравлического уровня, стальной измерительной ленты, линейки, уголка, шаблона.

Например: репер ставится на отметку 1200 мм, а труба должна быть уложена по схеме на расстояние 7500 мм от уровня пола. При этом рост трубы должен располагаться на расстоянии 7500– 1200= 6300 мм от репера.

На оси трубы, перенесенной на цепь, устанавливают слесарный угол и проводят горизонтальную линию яркой краской. Полученный знак Н (рис. 1) перемещают гидравлическим уровнем в следующую цепь. Если труба проложена с уклоном, то знак переносится с учетом направления и величины уклона. Например: на монтажном чертеже показан наклон, равный 0,001 (1000 мм с уклоном, равным 1 мм). При этом при расстоянии между цепями 12 мм знак роста трубы должен быть на второй цепи выше или ниже знака первой цепи (в зависимости от направления наклона) 12000 х 0,001= 12 мм.

После этого в каждой цепи расстояние һ от знака до опорной подошвы на оси трубы, поэтому снимаем с чертежа размер опорного кронштейна до верхней (Точка Б). Геометрическое нивелирование с помощью горизонтального луча лазера позволяет определить подъем (или опускание) одной точки относительно другой, для чего нивелир располагают на линии посередине между измеренными точками, соединяющими эти точки. Точка, определяемая относительно восходящего (или нисходящего), называется последней, а вторая–предыдущей.

На монтажных чертежах указывается направление наклона и величина. Чаще всего все технологические трубопроводы прокладывают наклонно в сторону, которая может полностью освободиться от жидкого остатка.

Рисунок 1. Разметка положения опорных кронштейнов трубопровода на колоннах здания

Уклон трубопровода должен быть не менее: для газопроводов и паропроводов по направлению потока–0,002, против течения–0,003; для легковоспламеняющихся жидкостей и сжиженных газов–0,002; для любых жидкостей нормальной вязкости– 0,003; а для высокопроизводительных и твердеющих жидкостей–002. в некоторых случаях трубопровод прокладывается без уклона, что указывается на чертеже.

При разделении прямолинейного сечения между конечными точками с помощью веса на временном кронштейне диаметром 0,2 … Стальная щетинная проволока 0,5 мм или капроновая нить натягиваются. Один конец провода неподвижно проходит к кронштейну, а другой-через блок.

Трубы внутри здания обычно прокладывают по стенам и цепям на опорах, потолочных подвесках и перекрытиях с учетом свободного движения подъемно–транспортных механизмов.

Расстояние по шву от пола до основания трубы или поверхности теплоизоляции не должно быть менее 2,2 м. Расстояние между концевыми трубами или их теплоизоляционными и оболочковыми поверхностями должно быть не менее 100 мм для обеспечения свободного теплового расширения по горизонтали, возможности контроля и ремонта трубопроводов и арматуры.

Разметку производят по трубопроводам. Сначала обозначают главный ствол, а за ним-ветви аппаратов, машин и арматуры. По этим признакам устанавливают места установки компенсаторов, арматуры, подвижных опор, подвесок, кронштейнов. Полученные обозначения вносят в структуру здания в виде цифровых величин.

В отдельных случаях для соединения оборудования с штуцером и установки точного размера трубы лучше проводить из натуры вещества. Обычно измерения начинают по росту главной магистрали, затем по ветвям оборудования, арматуре. Разделение трассы трубопровода документируется актом, к которому прикрепляется привязка к оси и перечень поворотных знаков, установленных на стойке или нанесенных на стену несмываемой краской.

1.3. Монтаж опорной конструкции, опор и подвесок

После определения расположения и места крепления фасонных механизмов и арматуры, из которых отделяются и состоят оси трубопроводов, приступают к установке опорных конструкций, опор и подвесок.

Монтажную трубу изготавливают для крепежных деталей, с указанием посадочных отверстий в строительной конструкции, в части строительного проекта и для выполнения строительных работ. Для стыковки закладных деталей в отверстие их опорные поверхности аккуратно помещаются в строительную конструкцию. Время, необходимое для его затвердевания после заливки деталей, вводимых Гвоздевым раствором (7 … 14 дней), а также проведение других работ, несущих нагрузку на встроенные механизмы.

Опорные конструкции внутри цеха-кронштейны. Кронштейн 1 (рис. 2) приваривают к закладным механизмам и закрепляют на железобетонных элементах здания (цепях 4); через отверстия в цепи и кронштейне шпилками или тягачами; захватывают всю цепь. Если строительный каркас из металла, то опорную конструкцию приваривают к каркасу.

При креплении опорной конструкции их следует устанавливать строго горизонтально, проверяя уровнемерами. Вертикальную часть конструкции проверяют уровнемером. Достаточное отклонение опорной конструкции не должно превышать: в плане ±10 мм; по уклону +0,001(по известному–10 мм).

Рисунок 2. Установка кронштейна, опоры и подвески на колоннах здания: 1-кронштейн; 2-опора; 3-труба; 4-схема; 5-коллегия.

Опоры и подвески при их правильном монтаже значительно обеспечивают нормальную работу трубопровода. Опоры следует располагать на проектном месте в соответствии с трубопроводными узлами и блоками. В отдельных случаях узел и блоки монтируются после подъема на проектную отметку.

Достаточное отклонение опор и подвесок от проектного состояния не должно превышать: ±5 мм в плане для трубопроводов внутри здания и ±10 мм–для наружных трубопроводов, по наклону–не более+0,001 (по отметкам– 10 мм).

Для нивелирования высотных отметок и уклонов труб под опорную подошву устанавливают стальной уплотнитель, привариваемый к закладным деталям или опорной конструкции.

Неподвижные опоры надежно фиксируются зажимами, установленными на трубе контргайкой, и привариваются к опорной конструкции.

При установке подвижных опор следует исключать возможность плотного прилегания трущихся поверхностей друг к другу и соскальзывания их подвижных частей с опорных поверхностей. Смещение скользящих опор подвижной части должно быть легким и плавающим, без заклинивания.

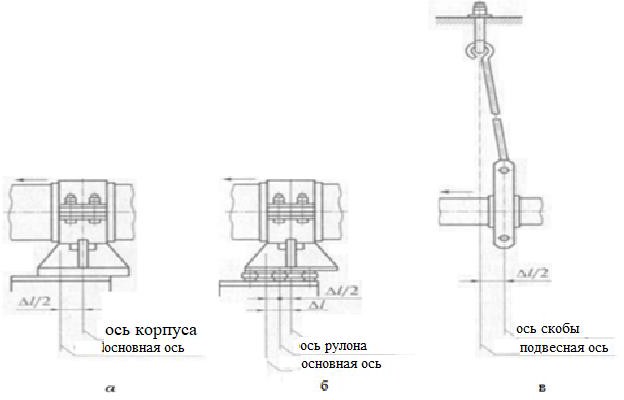

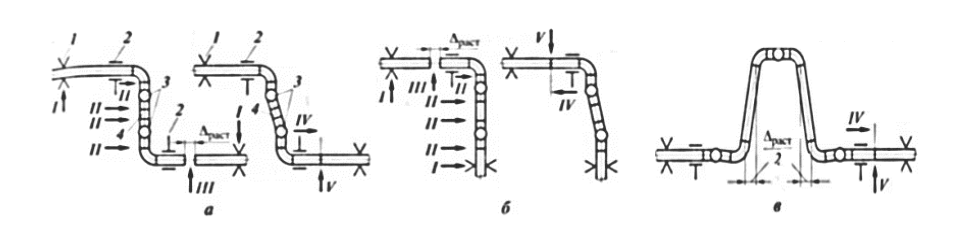

При установке опоры и подвески необходимо учитывать смещение трубы вследствие теплового расширения. Для этого при сборке от оси опоры в сторону,противоположную ее растяжению (рис. 3 а, б), сдвигают их на величину Дӏ/2. Тепловое смещение трубных тягачей отсутствует, устанавливается строго вертикально, а происходящие температурные сдвиги, — с уклоном, равны Дӏ/2 (рис. 3 в).

Рисунок 3. Установка подвижных опор и подвесок с учетом теплового расширений: а-скользящий; б-ролик; в-коллегиальный; Δӏ-смещение трубы вследствие теплового расширения.

При монтаже пружинных подвесок и опор вертикальных трубопроводов пружины опорных конструкций, а также верхние пластины должны быть перпендикулярны оси пружины.

Труба, к которой крепятся временные опоры и подвески, должна выдерживать нагрузки.

После стыковки всех узлов трубопровода и приварки монтажных стыков монтируют постоянные опоры и подвески, вытягивают пружину по размеру, снимают временную опору и подвески.

Установка на трубопроводы легированной стальной опоры и углеродистой стальной подвески, окрашивание стойкой краской для предотвращения электрохимического ржавления на их связанных поверхностях или установка тонкой пластины из легированной стали или алюминия между опорой и трубой.

1.4. Установка узлов в проектное положение

На монтажной площадке производится расширенная сборка готовых узлов трубных блоков. Сборка узла трубопроводов в блоки сокращает сроки монтажа, так как эти работы можно проводить параллельно со строительными работами, а по состоянию конструктивной готовности произвести монтаж трубопровода невозможно. Ведь расширенный сбор производится на специально оборудованной сборочной площадке, то есть возможна механизация выполнения всех операций, повышается производительность труда и качество и безопасность работ. В процессе сборки блок комплектуется необходимыми изделиями.

Расширенная сборка блоков выполняется в соответствии с проектом производства работ, а при его отсутствии принимается решение в зависимости от конкретного условия монтажа.

Размеры и вес блоков должны обеспечивать удобство транспортировки их к месту монтажа и установки в проектном состоянии.

При подъеме и посадке блока необходимо соблюдать необходимую жесткость и плотность. В отдельных случаях устанавливается временная связь, обеспечивающая необходимую жесткость.

В состав блока входят все механизмы, предусмотренные рабочей схемой трубопровода (арматура, штуцер и бобышки контрольно– измерительных приборов и автоматики, штуцер для дренажа).

Количество сварных и разъемных соединений, выполняемых выше, должно быть минимальным, при этом монтажные соединения следует располагать в удобных для сборки и сварки местах.

Для уборочных работ применяются специальные стенды и приспособления–кондукторы и фитинги, обеспечивающие правильность положения механизма, узла, трубопровода и арматуры при сварке.

Если позволяют условия монтажа, трубные блоки собирают вместе с оборудованием и устанавливают на общую раму.

При сборке стыковых соединений на монтажной площадке под сварку, их сварке, а также при сборке фланцевых и резьбовых соединений необходимо соблюдать те же требования, что и при изготовлении трубных узлов в цехе трубоподготовки.

На готовом блоке должны быть закончены все слесарные и сварочные работы, проведена термическая (если требуется) обработка стыков и проверка качества сварки.

При расширенной сборке тепловая изоляция блоков выполняется на горелке. При транспортировке изолированных блоков трубопровода принимаются меры, предупреждающие нарушение изоляции.

Трубопроводный блок передается от монтажной площадки к месту монтажа в порядке очередности их монтажа.

1.5. Монтаж арматуры, контрольно-измерительных приборов и автоматики

Трубопроводы для IV и V категорий, не имеющие документов, могут быть приняты к монтажу после их испытания и повторного осмотра. Трубопроводная арматура I категории испытывается на прочность и плотность независимо от наличия документов и сроков их хранения, а также перед сдачей в монтаж труб, имеющих документы II категории, но с истекшим гарантийным сроком.

При повторном осмотре арматуры очищают от смазочных материалов и промывают детали, осматривают и выявляют дефекты, затем вновь собирают сальник с уплотнителями и всеми прокладками.

Неисправная арматура должна быть отремонтирована или заменена без допуска к монтажу.

Испытания арматурной коробки, принимаемые в зависимости от условного давления, испытываются на прочность на давление, выдерживают его 10 мин, после чего снижают до рабочего давления. Испытание напорных устройств арматуры на прочность производится под рабочим давлением. Испытания арматуры на прочность и плотность проводятся на одном мерке. Арматура считается гидравлически испытанной на прочность, если в результате испытаний в течение 5 мин не было обнаружено пропусков воды.

Для определения правильной установки арматуры, устанавливаемой на трубу, необходимо руководствоваться инструкциями по каталогу, техническими условиями и рабочими чертежами арматуры. Правильное направление перемещения транспортируемого вещества определяют по стрелке–указателю, отформованному на арматурном коробе.

Арматура поставляется из трубопроводного цеха в собранном виде с трубопроводными узлами.

Перед установкой арматуры необходимо тщательно осмотреть, чтобы снять пробки и довести внутреннее пространство до полного отсутствия посторонних и грязных предметов.

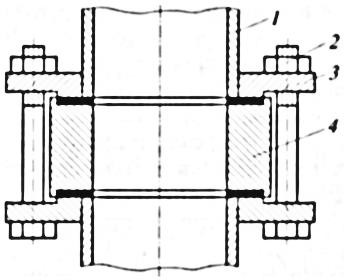

При установке фланцевой арматуры проверяют соответствие фланца проекту, крепежные детали, уплотнительные материалы.

При монтаже сварной арматуры без фланцев контролируют правильность подготовки и сборки стыков, а также соблюдают технологию сварки.

Арматура, установленная на трубопроводе, не должна испытываться на дополнительные нагрузки при тепловом расширении трубопровода.

Чугун защищает арматуру от изгибающих напряжений путем установки соответствующих неподвижных и направляющих опор при монтаже.

Механизмы присоединения контрольно–измерительных приборов и автоматики к трубам устанавливаются слесарями по монтажу технологического трубопровода и монтируются самими слесарями по монтажу контрольно–измерительных приборов с присоединением к ним импульсных трубопроводов.

Для монтажа термометров и термоэлектрических термометров бобушку и гильзу устанавливают на трубу при изготовлении узлов. Во время транспортировки бобушку и гильзу закрывают пробкой.

Точность показаний регистрируемых аспартов зависит от правильности установки измерительного устройства и тщательности монтажа импульсного трубопровода, диафрагмы и сопла. Для всех соединений измерительной диафрагмы и сопла подготавливаются четыре пары отборных отверстий. Если требуется подбор меньшего числа, то излишки заделывают пробкой и тщательно припаивают трубу перед гидравлическим испытанием и продувкой.

При монтаже между камерами диафрагмы ставят монтажную шайбу (рис. 4).

Рисунок 4. Установка монтажной шайбы вместо измерительной диафрагмы: 1– патрубок; 2– болт с гайкой 3–фланец; 4– монтажная шайба

Измерительную диафрагму камеры устанавливают так, чтобы вход рабочего вещества находился на выступе (плюс) камеры, а выходную сторону–на ПАЗ камеры (минус). Диск диафрагмы и сопло устанавливают на расширенный конусный шов дроссельного отверстия по ходу рабочего вещества.

Измерительная диафрагма должна быть смонтирована на восходящих трубах. 1мм–Dу=200, при условии перехода отрастания не более 0,6 мм до 200 мм… При 500мм, 2мм-Dу=500… При 1000мм и 3мм если условие перехода больше 1000мм. Если внутренний диаметр трубы больше внутреннего диаметра свариваемого патрубка, то соединительный конец патрубка затачивают конусом 1: 10.

При установке измерительной диафрагмы необходимо проверить чистоту кольцевых канавок и отверстий фланцев, в которых соединяются импульсные трубы, а также состояние рабочих отверстий диафрагмы. Измерительную диафрагму устанавливают на вертикальные участки самой длинной трубы, указанной в проекте.

2. Монтаж межцеховых трубопроводов

2.1. Способы прокладки межцеховых трубопроводов

Межцеховые трубы прокладывают наземным и подземным способами.

Способ укладки определяется проектными организациями.

В границах производственного предприятия межцеховые трубы и паропроводы проектируются в основном над землей.

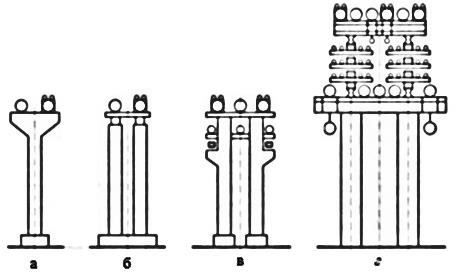

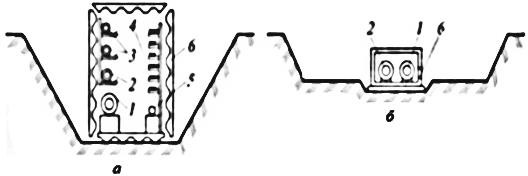

Надземный способ, межцеховые трубы укладывают на эстакаду,состоящую из раздельных стояков (рис. 5, а), балку, укладываемую поверх горизонтальной траверсы,на которой трубы опираются на балки (рис. 5,б), балку на двухъярусную эстакаду (рис. 5, в);многоярусную ферменного типа (рис. 5, г), а также на невысокую опору, шпалы.

Рисунок 5. Типы эстакад межцеховых трубопроводов: а — отдельно стоящий жилой дом; б — балка одноярусная; в-балка двухъярусная; г-многоярусный

Для обеспечения свободного проезда автотранспорта внутри завода и беспрепятственного прохода людей минимальная высота пролетного строения внутри предприятия до основания высокого трубопровода должна быть м: 5,5–над внутрипольничной железной дорогой; 4,5–над автомобильной дорогой и путями и 2,5–над пешеходными дорожками.

Дно труб, укладываемых на невысокие опоры, принимают не менее, с учетом проведения производственных ремонтных работ до уровня грунта: ширина группы труб до 1,5 м-0,35 м; ширина 1,5 и выше -0,5 м.

Для применения несущей способности труб, прокладываемых в стойках, к ним крепят трубы меньшего диаметра. Такой способ крепления запрещен в трубопроводах, транспортирующих агрессивные, вредные, ядовитые вещества и сжиженные газы; работающих под давлением 6,3 МПа и выше, с температурой транспортируемого вещества выше 3000С.

При многоярусной установке трубопроводов на верхней эстакаде или опоре устанавливаются трубы большого диаметра, транспортирующие горячий и инертный газ, а также пар. Трубы, транспортирующие кислоту и другие агрессивные жидкости верхнего уровня, обычно устанавливают ниже всех трубопроводов.

Ширина межцеховых труб 5…6 м и глубиной 0,5 м укладывают также в открытый грунт. В открытом грунте трубы укладывают на дно одним рядом шпал. В целях проведения монтажных и ремонтных работ открытую землю укладывают с одной или обеих сторон вдоль дорог Заводского завода. Основные дороги 0,7 от уровня земли…0,8 м, что позволяет организовать переходные и переходные зоны при пересечении открытой местности на других путях и переходах. Такой способ укладки снижает стоимость монтажных и ремонтных работ, а также улучшает условия эксплуатации труб.

При подземном способе прокладки трубы прокладывают в проходных (рис. 6,а), полупроходных и непроходных (рис. 6,б) подземных каналах, непосредственно в грунте.

Способ подземной прокладки технологических трубопроводов на территории предприятия применяют особенно тогда, когда подземные каналы непроходимы, а создание надземной эстакады экономически или практически невозможно. Подземный бесканальный способ прокладки не допускается на трубопроводах, предназначенных для горячих и сжиженных газов. Бесканальный способ прокладки применяют в основном для одной трубы с температурой транспортируемого вещества не более 150 0С.

Рисунок 6. Подземная прокладка трубопроводов в каналах: а-проходной; б-непроходимый; 1-источник подаваемого тепла; 2- обратный источник тепла; 3-труба горячего водоснабжения; 4-электрокабель; 5-водопровод; 6-сборная железобетонная конструкция

Подземные трубы прокладывают непосредственно в грунте на глубину не менее 0,6 м, несколько превышающую глубину промерзания грунта.

При пересечении внутризаводской железной дороги, автомобильной дороги и проезжей части подземные трубы прокладываются в футляре защиты из стальной трубы большого диаметра.

В целях значительного ускорения монтажных работ, повышения качества и снижения стоимости вне зависимости от существующих способов прокладки на межцеховых трубопроводах монтируют из готовых прямолинейных секций длиной от 24 до 40м, изготовленных на специальных установках с проходкой.

2.2. Монтаж надземных трубопроводов

Надземные трубы монтируют увеличенными блоками или секциями. Монтаж межцеховых труб из отдельных труб допускается только в стесненных условиях, при отсутствии возможности прокладки секцией.

Увеличенные блоки могут быть конструкционными, трубными и комбинированными в зависимости от типа.

Строительные конструкционные блоки применяют при устройстве железобетонных и металлических эстакад. В состав блока железобетонных эстакадных строительных конструкций входят балки, траверсы, переходные мосты и их защита, а в состав металлического блока ферменной конструкции– фермы, верхние и нижние балки, элементы связи, переходные мосты и их защита.

В состав трубного блока входят вертикальные части трубы, состоящие из одной или нескольких секций; П–образные, линзовые или сальниковые компенсаторы, теплоизоляция.

Комбинированный блок-комплект до подъема, закрепленный трубными блоками и установленный на промежуточной эстакаде.

Выбор типа блока и степени его увеличения определяется конструктивным решением эстакады, количеством и расположением труб, их диаметром, наличием грузоподъемного механизма и транспортных средств, а также местными условиями проведения работ. Обычно монтажные работы выполняют трубными и комбинированными блоками.

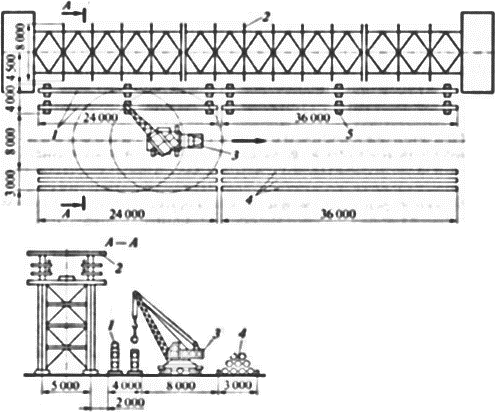

Сборка укрупненных блоков производится на сборочных площадках- вытесненных и закрепленных, их устанавливают в зоне действия крана.

Схема расположения для сборки трубных блоков длиной 60м, уложенных на металлическую ферменную эстакаду, приведена на рис. 7. Трубопроводные блоки собирают в следующей последовательности: грузят, транспортируют и нагружают арматуру, механизмы, узлы и секции; устанавливают стеллажи или стенды; подготавливают кромки секций к сварке; соединяют, приподнимают секции и устанавливают их над стеллажом; собирают и сваривают стыковые детали; контролируют качество сварных соединений; устанавливают место установки стойки и закрепляют механизмы; контролирует качество, устанавливает и принимает блок.

Рисунок 7. Схема перемещаемой площадки для сборки трубопроводных блоков: 1-трубные блоки; 2-эстакада; 3-кран; 4-секции труб; Размер шпал 5 — 300х150 мм

При разделении длины труб, проложенных по раздельным стойкам, а также вне поперечного сечения эстакады на блоки, условный проход принимают не менее 150мм и не более 400мм 36М, от 200 до 400мм–не более 60м.

Опоры устанавливают по проекту при сборке блоков к месту установки. При теплоизоляции блоков в местах соединения труб часть длины не менее 500мм оставляют без изоляции, а на концах блока–не менее 250мм.

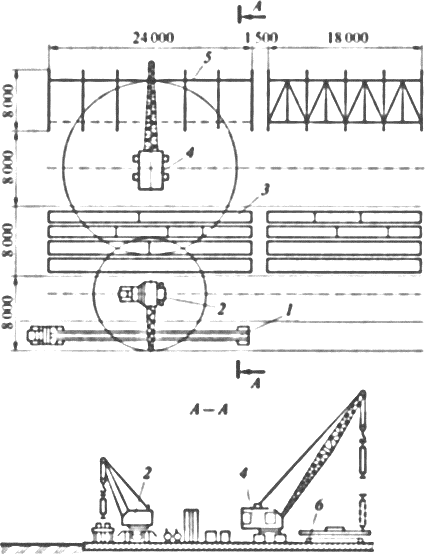

Схема площадки для укладки комбинированных блоков, уложенных на металлическую ферменную эстакаду, приведена на рис. 8. Монтаж комбинированных блоков производится при: загрузке, транспортировке и загрузке укрупненных элементов строительных конструкций и секций труб; сборке трубных блоков; укладке и закреплении нижних балок; установке ферм; установке верхнего стойла и креплении елки; укладке и временном закрытии трубных блоков, расположенных внутри поперечного сечения варианта блока; установке верхних балок, полукалок и верхнего ременного соединения; установке отвердителей; метит и принимает блок.

Рисунок 8. Схема стационарной площадки для сборки комбинированных блоков металлических ферменных эстакад: 1-трубовоз; 2,4-краны; 3-склад для элементов строительных конструкций и трубных секций; 5-увеличенный блок; 6-шпалы

Для временного крепления труб в смешанных блоках места опирания труб на строительные конструкции удерживают керамикой не менее двух точек каждого блока.

При монтаже конструкций промежуточных эстакад и трубопроводов необходимо обеспечить изменчивость и устойчивость смонтированной части эстакады.

Монтажные работы по прокладке надземных межцеховых трубопроводов на раздельных опорах или эстакадах производятся после получения от строительной организации акта полного соответствия несущей конструкции проекту и техническому договору, а также проверки фактического выполнения этой работы представителями монтажной организации. Составляет акт распределения трассы для межцеховых трубопроводов. К акту прилагается ведомость с указанием ОК и знаков обращения несмываемыми красками на стойке или стене.

Необходимо проверить готовность стойки эстакады и пролетных строительных конструкций к монтажным работам.

В комплекс работ по монтажу блоков входят:

- установка колонн;

- разбивка труб;

- привязка;

- подъем и установка блоков в проектное положение;

- временное крепление блоков;

- отцепка связи;

- сборка монтажных швов;

- сварка стыков;

- испытание и приемка труб;

- теплоизоляция швов.

Монтажные работы в пределах каждого температурного блока начинают после сварки всех соединений промежуточного неподвижного (анкерного) стояка.

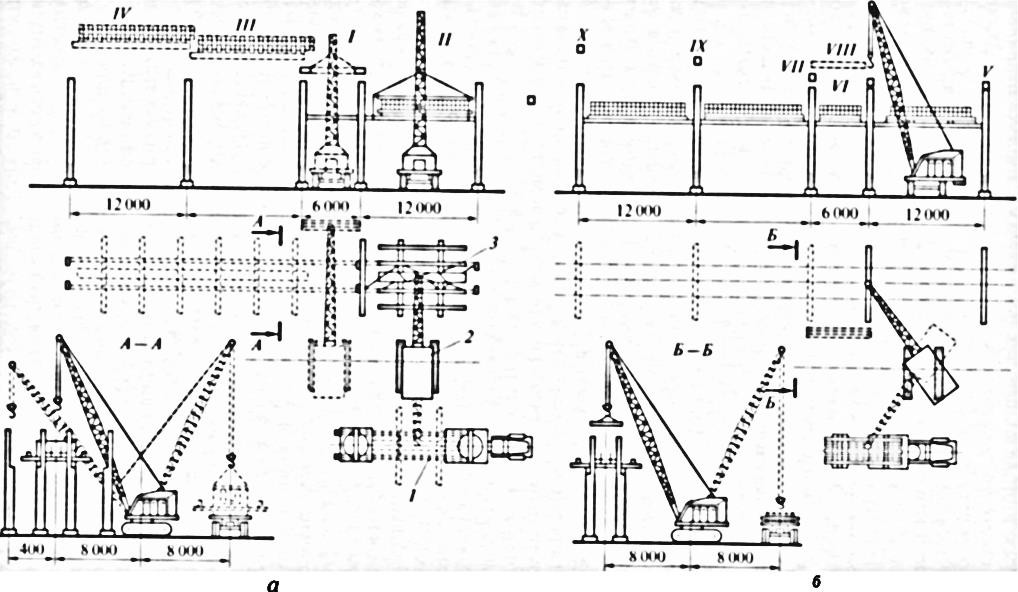

Комбинированные блоки (рис. 9,а, II– IV этап) монтируют на двухъярусной железобетонной эстакаде после сварки всех вставок (I этап) и вставок с опорными стойками. Траверсу и связь по верхнему ярусу (рис. 9, б; V– х этап) монтируют после установки комбинированного блока в нижний ярус и прокладки в нем трубопроводов.

Рисунок 9. Схема монтажа комбинированных блоков на двухъярусной железобетонной эстакаде: а-монтаж нижнего яруса; б-монтаж верхнего яруса; 1- комбинированный блок; 2-кран; 3-эстакада; 4–i-X-этапы монтажа.

Комбинированные блоки (рис. 10; II–IV) монтируют на металлической ферменной эстакаде одним краном, за исключением компенсаторного блока, монтируемого двумя кранами. Комбинированный блок I производится путем выравнивания крепежных отверстий в проектном положении. Чтобы избежать удара, блок толкает монтажный кран с очень небольшим движением, а также путем вытягивания бревна вручную.

Монтаж межцеховых трубопроводов блоками и секциями подготовительные, сборно–сварочные, изоляционные и монтажные работы 80…Позволяет механизировать 85% и значительно повышает производительность и качество труда.

Подъем труб краном и трактором и буксировка крановых блоков внутри эстакады.

Рисунок 10. Комбинированные блоки на металлической ферментированной эстакаде монтажная схема: 1-комбинированный блок; 2-кран; 3-эстакада; 4-камень обманщик; I–IV-этапы монтажа

2.3. Монтаж подземных трубопроводов

Бесканальная прокладку трубопроводов в траншею выполняется увеличенными секциями и пучками. При бесканальном способе перед укладкой их в траншею лучше провести предварительную гидроизоляцию.

Длина 24 … Готовые и изолированные секции 40 м перед монтажом отводят по трассе, укладывают вдоль бровки, собирают в неповоротном состоянии длиной пучка от 100 до 1000м в зависимости от условий монтажной площадки и приваривают стыки секции.

Изолированные секции и обвязки устанавливают на деревянную обивку. Расстояние между прокладками 30 для предотвращения прогиба трубы…Должно быть 35м. Перед спуском трубопровода в траншею проверяют размеры траншеи и соответствие проектных отметок, правильность устройства уклона, состояние креплений, соблюдение герметичности и качество днища траншеи. Перед укладкой трубы дно траншеи расчищают до проектной отметки, а также сборку и сварку расслаиваемых соединений.

Почвенный мусор размещают с одной стороны траншеи на расстоянии не менее 0,5 м от бровки. Другая сторона траншеи свободна для проведения монтажных работ.

Дно вырытой траншеи должно быть спроектировано таким образом, чтобы по всему трубопроводу располагался заданный проектный уклон, откос.

В процессе подъема из бровки и спуска в траншею при несоблюдении технологии, принятой в стенке трубы и сварочном шве, могут возникать большие напряжения, вызывающие деформацию трубы, неисправность и другие серьезные повреждения трубопровода.

При прокладке трубопроводов с антикоррозийным покрытием должны приниматься меры, учитывающие нарушение целостности изоляционного покрытия. Секции и пучки труб диаметром до 529 мм прокладываются не менее чем двумя трубопроводами или кранами, а диаметром 529…Секция и связка 720мм-не менее чем тремя кранами или КРАНАМИ. С их помощью секцию и связку удерживают при подъеме, сдвиге, укладке и наращивании, либо в радикальном сборе.

В летний период работы по заделке и сварке монтажных стыков, а также прокладке и засыпке стыков труб грунтом должны проводиться в холодное время (время), так как в жаркое время труба сжимается в натянутом грунте. В дальнейшем при охлаждении металла трубы, особенно в зимний период, в сварных швах возникают значительные затяжные напряжения.

В зимний период траншею после очистки прокладывают трубопровод и над трубой 30…Засыпается грунтом на глубину 50см.

Во избежание попадания посторонних предметов внутрь трубы, уложенной в траншею при перерывах в работе, концы труб закрывают деревянными пробками.

При нагревании солнечными лучами необходимо не совпадать друг с другом при сварке из–за расширения труб. Если при подгонке между собой образовалась большая полость, то в ней необходимо установить катушку длиной не менее 0,5 мм. Пучок и секцию трубы опускают на дно траншеи плавно, без рывков, без ударов о стенки и дно траншеи или крепления. Трубопровод после укладки в траншею должен всюду сопровождаться уплотненным грунтом. Сначала насыпают грунт около трубы, затем частично в траншею 0,25…0,35 мм сливают над трубой, оставляя сварочные стыки пустыми. Затем составляется акт гидратической пробы трубопровода. После испытания траншею засыпают фундаментным грунтом.

Укладка труб в канал выполняется на бетонных прокладках с применением сварных металлических или зажимных опор. Свободное расстояние от дна канала или тепловой изоляции до дна трубы должно быть не менее 100 мм независимо от диаметра трубы.

Обычно трубы монтируют в открытый канал. Опоры на дне канала закрепляют таким образом, чтобы они не препятствовали свободному потоку воды.

Секции труб, прокладываемых в канале, перед прокладкой к месту проектирования изолируют, оставляя только сварные швы пустыми, которые после испытаний изолируют. Опоры секций закрепляют до монтажа и изоляции со снятой фактической схемой установки опор. Такой подход снижает трудоемкость монтажа и теплоизоляционных работ, повышает их качество.

После окончания всех работ и сдачи трубопровода заказчику трубопровод перекрывает проложенные каналы.

Если монтажные работы невозможно производить при открытом канале, то в закрытом канале монтируют отдельные трубы или секции с буксировкой роликовыми опорными лебедками и специальными поворотными блоками сбоку. Запираемые части приваривают в местах расположения колодца или Люка. Монтаж труб в канал производят также крупными блочными способами. При этом на заводах изготавливается блок длиной 24М, состоящий из внешнего корапа, внутри которого смонтирован комплекс тепло-или гидроизоляционного трубопровода. Такие блоки привозят к месту монтажа, собирают их, приваривают стыковые блоки друг к другу и укладывают на проектное место.

Составляется акт прокладки трубопроводов в канал и их испытания.

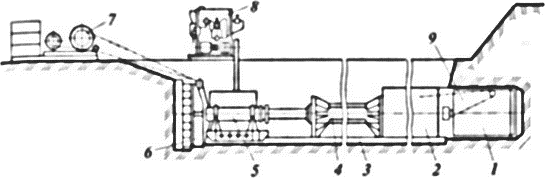

Работы по прокладке трубопроводов в футляре выполняются в местах пересечения внутрипоселковых железных, автомобильных и пешеходных дорог. Подземные трубы прокладывают в стальных трубчатых футлярах большого диаметра с выступами каждой стороны по 2м от автомобильной дорожной части или крайнего железнодорожного рельса. Концы футляра затянуты витой нитью и залиты битумом.

Внутренний диаметр футляра, 100 от наружного диаметра трубы, прокладываемой к ним…200мм будет больше. Футляр принимает давление подвижных нагрузок работы грунта и транспорта. При создании промышленных объектов такие футляры укладывают двумя способами: не нарушающими нормальную работу транспорта (без траншеи или закрытого) и прекращающими движение транспорта (открытого). Применение какого-либо из способов укладки зависит от дороги и дорожного движения.

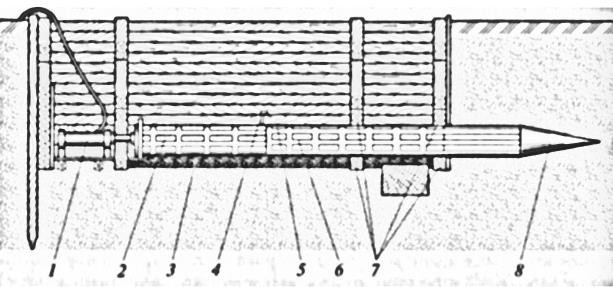

Прокладка без выработки (рис. 11) — при способе проведения на конец футляра надевают конусообразный сварочный наконечник, который при движении патрона смещает грунт. Диаметр 250…500мм футляр гидродомкрат 1 или трактор, а диаметр 100…200мм-укладывают винт с помощью домкрата.

Прокладка выработкой-метод вождения, футляр прижимается открытым концом к грунту, который осваивается механическим или ручным способом и извлекается грузовым транспортом, скребками, лопатами, винтовыми конвейерами.

Рисунок 11. Схема установки для продавливания футляра без выемки грунта: 1-гидродомкрат; 2-шомпол; 3-сменные ролики; 4-стержень; 5-фланец; 6-футляр; 7-брошенное дерево; 8-наконечник.

Для введения футляра диаметром до 1220мм с механизированным удалением грунта применяют специальную установку (рис. 12). Его помещают в яму, расположенную в исходном отсеке. Футляр с головкой вводится в результате усилия, создаваемого двумя гидродомкратами 5 и подаваемого к нему через приложение 4. Головка футляра на 1 конце имеет кольцевые режущие кромки. Грунт извлекается из футляра через лебедку с помощью переносов, приходящихся на встречное движение.

Рисунок 12. Схема установки для прокладки трубопровода без траншеи: 1- начало; 2-футляр; 3-направляющая футляра; 4-приложение; 5- гидродомкрат; 6-башмак; 7-лебедка; 8-гидравлический привод; 9-перенос

Горизонтальное бурение–наиболее распространенный вид способов ведения дорожного движения при одновременной прокладке нескольких трубопроводов. При бурении земляного полотна осваивается механическая резка или промывка напорной струей воды, а затем удаление воды, выполнявшей работу с винтовыми и скребковыми конвейерами–лопатами или грузовиками.

При всех способах прокладки труб без траншей количество стыковой сварки в секциях трубопроводов, устанавливаемых внутри футляра, должно быть минимальным, их контролируют физическим методом. Все части трубопровода, включенные в предохранительный футляр, проходят испытания, после чего их изолируют.

Перед вводом трубных секций в футляр 8 футляр 4 (рис. 13) опускают в траншею, устанавливают в нее опоры и укладывают на направляющую рельсового пути 1. Внутри футляра 4 секции перетаскивают автокраном 5 или трубоукладчиком, один конец каната 6 закрепляют на стороне прокладываемой трубы, а второй конец–на крюке крана. Постукивающий блок запекают в футляре или фиксируют канатом.

Рисунок 13. Схема перетаскивания трубных секций внутрь футляра: 1-направляющий рельсовый путь; 2-шпала; 3- блок касания; 4-футляр; 5-автокран; 6-канат; 7-опорно-ползунковый; 8-секция; 9-крючок.

При укладке секций без специальной опоры ее поверхность покрывают защитным кожухом с деревянными граблями.

2.4. Монтаж компенсаторов

Перед установкой компенсатора на проектное место их наблюдают снаружи. Все компенсаторы перед присоединением их к трубе должны быть натянуты и сжаты на величину, указанную в проекте, и установлены вместе со съемным прижимным устройством после кардинального закрепления трубопровода на неподвижной опоре. Тяга используется в горячей трубопроводной сети, а тяга–для холодной.

Величина предварительного натяжения (сжатия) компенсатора указывается в проекте. При этом при монтаже компенсатора необходимо учитывать поправку к температурному условию. Если монтажные работы выполняются при температуре воздуха, принятой при расчете компенсатора, то его натяжение (сжатие) осуществляется приблизительно, равной половинному температурному изменению длины участка трубопровода, т.е. Δ/2.

В большинстве случаев температура окружающей среды при монтаже выше расчетного значения, поэтому в величину предварительного натяжения (сжатия) вносят поправку ДТ, м, значение которой определяют по следующей формуле,

Δ = [ α · L( tмонт — tmin )]/100 (1)

где: α–линейный экспансоэффициент, 0С– 1, принимается равным 1,2 °С–1 для углеводородных и азлегированных сталей, 1,6 0С–1 для высокогегированных сталей, L-длина участка трубопровода между неподвижными опорами, м; tмонт-температура воздуха при монтаже, °С; tmin-средняя температура воздуха в самой холодной пятидневке места монтажа, 0С.

Величина предварительного натяжения (сжатия) компенсатора

Δтар= Δ/2 + Δтүзет. (2)

Тяга компенсатора независимо от способа их выполнения составляется акт с указанием длины сооружения до тяги.

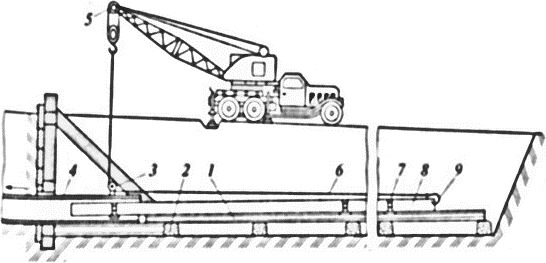

При монтаже труб широко применяются П–образные, линзовые, сильфонные и сальниковые компенсаторы.

П-образные компенсаторы-чаще всего устанавливаются горизонтально, реже в вертикальном или наклонном положении. При вертикальной или наклонной установке таких компенсаторов с обеих сторон нижней точки компенсатора устанавливают дренажные штуцеры для отвода конденсата, а с верхней–воздушную линию.

П-образные тяговые компенсаторы (рис. 14) монтируются следующим образом. Для параллельного натяжения стенки 11 на компенсатор 7 устанавливается устройство, состоящее из двух зажимов, между которыми установлены винт и тяговая гайка. В свободном положении перед тягой измеряют длину компенсатора, а затем закручивают гайку на величину, предварительно натягиваемую.

К компенсатору с одной стороны приваривают кусок трубы. Затем поднимает компенсатор. При подъеме соединяет компенсатор в трех точках, исключая связь для устройства.

Для обеспечения нормальной работы компенсатор устанавливают на опорах не менее трех ходов. Две опоры, соединяемые с компенсатором, укладывают на вертикальные части 4, 9 трубы (опоры должны стоять не менее 500 мм от сварных стыков), третью опору-под стенку компенсатора.

После сборки и удержания швов и закрепления части трубы на неподвижной опоре компенсатор отключают от грузоподъемного инструмента. Затем трубу 1 втягивают в шов и после сварки закрепляют ее на неподвижной опоре 2, после чего снимают приспособление, предназначенное для натяжения компенсатора.

В отдельных случаях П–образный тяговый компенсатор регулирует другой порядок. Сначала устанавливают, приваривают, закрепляют части труб на неподвижных опорах 1, 4, 9, затем соединяют их с предварительно натянутым компенсатором или проводят после подъема тяги компенсатора.

Рисунок 14. Схема монтажа П-образного компенсатора с растяжкой: 1, 4, 9–части трубы; 2, 10-неподвижные опоры; 3, 6, 8-сварные стыки труб; 5-подвижные опоры; 7-устройство для вытяжки; 11-компенсатор

Сварные стыки, на которых производится натяжение компенсатора 3, указываются в проекте (рис. 15). Если такой инструкции нет, то необходимо оставить зазор в следующем шве для натяжения. Перед протяжкой необходимо убедиться в свариваемости всех сварных швов в заданной части трубопровода и проведении термообработки (если это требуется по техническим условиям), а также в том, что неподвижные опоры надежно закреплены.

При установке компенсатора без предварительного натяжения, для удобства их монтажа, на шов трубы накладывают временное кольцо 4 длиной, равной величине натяжения. Кольцо удерживается с обеих сторон кромок трубы путем электродугирования.

После установки компенсатора в проектное положение, приваривания всех швов (кроме одного) и закрепления на всех неподвижных опорах, устраняют временные уплотнительные кольца на обеих сторонах компенсатора и затягивают швы для сварки путем затягивания удлиненной Шпилевой гайки. При фланцевом соединении перед резким натяжением устанавливают уплотнение. После затяжки фланцевых соединений вынимают удлиненную шпилку и вместо нее устанавливают болт или шпилку, как указано в проекте.

Рисунок 15. Монтаж компенсатора П– образного без растяжки: 1-неподвижная опора; 2-подвижная опора; 3-компенсатор; 4-временное кольцо; I–V-схема монтажных операций

Перед установкой сильфонных компенсаторов проверяют на соответствие проверку, переохранение и компенсацию проектной достаточности температурных изменений части трубопровода. Для угловых компенсаторов проверяют величину изгиба.

Гибкие элементы компенсатора необходимо предохранять от механических нагрузок, торсионных нагрузок и попадания сварочных искр.