Содержание материала

- Монтаж электрических установок

- Маркировка цепей в электрических схемах

- Управление электромонтажным производством

- СПУ

- Организация и подготовка электромонтажных работ

- Производство электромонтажных работ

- Материально техническое-обеспечение бригады

- Бригадный подряд, оплата труда

- Научная организация труда, нормирование

- Материалы для электромонтажных работ

- Электромонтажные изделия

- Опрессовка жил проводов и кабелей

- Сварка жил проводов и кабелей, контактных соединений шин

- Пайка жил проводов и кабелей, контактных соединений шин

- Соединение алюминия с медью, сплав АВ—Е

- Контактные соединения и присоединения к контактным выводам электрооборудования

- Виды сварок в электромонтажном производстве

- Сварка шин в электромонтажном производстве

- Сварка алюминиевых гибких шин

- Сварка стальных заземляющих проводников

- Сварка пластмассовых оболочек кабеля

- Назначение заземляющих устройств

- Заземляющие устройства

- Монтаж заземляющих устройств

- Монтаж распределительных устройств до 1 кВ

- Аппараты распределительных устройств

- Шинопроводы напряжением до 1 кВ

- Монтаж шинопроводов до 1 кВ

- Оборудование распределительных устройств и подстанций выше 1 кВ

- КТП

- ГПП

- ЗРУ

- Силовые выключатели на 6—10 кВ

- Выключатели нагрузки

- Разъединители, предохранители 6, 10 кВ

- Разрядники, измерительные трансформаторы 6, 10 кВ

- Конденсаторы, фильтры, изоляторы 6, 10 кВ

- Монтаж распределительных устройств и подстанций

- Монтаж РЗА и вторичных цепей

- Монтаж токопроводов напряжением выше 1 кВ

- Осветительные установки

- Монтаж осветительных установок

- Устройства для обслуживания светильников, освещение строительных площадок

- Провода и кабели, применяемые в электропроводках

- Общие требования к монтажу электропроводок

- Открытые электропроводки плоскими проводами

- Открытые электропроводки незащищенными изолированными проводами

- Открытые тросовые электропроводки

- Открытые электропроводки защищенными проводами и кабелями

- Скрытые электропроводки

- Электропроводки на лотках и в коробах

- Выбор труб для электропроводок в трубах

- Правила монтажа труб для электропроводок

- Монтаж труб для электропроводок

- Монтаж проводов в трубах

- Электропроводки за подвесными потолками, на чердаках по станкам механизмам и наружные

- Кабельные линии

- Подготовка к прокладке кабелей внутри и вне зданий

- Прокладка кабелей в траншее

- Прокладка кабелей в производственных помещениях

- Прокладка кабелей в кабельных сооружениях

- Прокладка кабеля при низких температурах

- Маркировка кабельных линий после монтажа

- Соединение и оконцевание силовых кабелей

- Удаление изоляции и заполнителей кабеля

- Соединение и оконцевание кабелей с пластмассовом изоляцией

- Соединение кабелей с бумажной изоляцией в свинцовых муфтах

- Оконцевание и монтаж кабелей и муфт

- Подготовительные работы при монтаже ВЛ

- Определения, габариты ВЛ

- Котлованы, фундаменты, опоры ВЛ

- Провода и изоляторы ВЛ

- Защита проводов ВЛ от вибрации (пляски)

- Установка опор ВЛ

- Монтаж изоляторов ВЛ

- Монтаж проводов и тросов ВЛ

- Натяжка проводов и тросов (канатов) ВЛ

- Закрепление проводов и канатов ВЛ

- Заземление опор и траверс ВЛ

- Проверка качества работ при сдаче электроустановок в эксплуатацию

- Сдача электроустановок в эксплуатацию

- Техника безопасности при производстве электромонтажных работ

- Сокращения и использованная литература

Страница 40 из 83

Область применения и конструкция токопроводов. В сетях 6—35 кВ промышленных предприятий следует применять гибкие или жесткие токопроводы для передачи в одном направлении мощности более 15—20 MB-А при 6 кВ, более 25—35 MB-А при 10 кВ и более 35 MB-А при 35 кВ [3]. При передаче мощности более 60 МВ>А, как правило, применяют воздушные или кабельные линии глубоких вводов 110—220 кВ.

Токопроводы применяют для питания крупных потребителей, передачи электроэнергии от электростанции или главной понижающей подстанции при напряжении 6, 10 или 35 кВ к основным цехам предприятия, подсоединения генераторов и трансформаторов большой мощности к сборным шинам РУ, а также для соединения их между собой при работе по схеме блока генератор — трансформатор.

Преимущества токопроводов по сравнению с кабельными связями: замена дефицитных кабелей алюминиевыми шинами и неизолированными проводами; повышение надежности вследствие отсутствия больших потоков кабелей и большого числа кабельных муфт; улучшение условий эксплуатации; облегчение условий наблюдения за электроустановкой и устранения неисправностей; обеспечение высокого уровня индустриализации монтажных работ путем заготовки в хМЭЗ укрупненных секций и блоков токопроводов; значительное повышение способности токопровода к перегрузке при послеаварийных режимах (вследствие отсутствия изоляции); существенное снижение стоимости (жесткие токопроводы дешевле кабельных линий такой же пропускной способности более чем в 2 раза).

Наиболее современными конструкциями применяемых в Настоящее время токопроводов 6—10 кВ являются: симметричный подвесной наружной и внутренней установки с трубчатыми шинами и подвесными изоляторами жесткий токопровод, разработанный Ленинградским отделением ВНИПИ Тяжпромэлектропроект (рис. 8.24); симметричный гибкий токопровод для наружной установки, разработанный ГПИ Электропроект (рис. 8 25);

Рис. 8.24. Симметричный подвесной жесткий токопровод с трубчатыми шинами (Ленинградское отделение ВНИПИ тяжпромэлектропроект)

симметричный подвесной трубчатый на тросовой подвеске, разработанный Киевским отделением Украинского ГПИ Тяжпромэлектропроект; комплектный закрытый симметричный экранированный токопровод типа ТЗК-10, 10 кВ, 2000 и 3200 А.

Все перечисленные токопроводы имеют симметричное расположение фаз. Такое расположение фаз является наиболее рациональным, так как уменьшает полное электрическое сопротивление токопровода и обеспечивает его одинаковое значение во всех фазах. Активное сопротивление симметричного токопровода на 35—40 % меньше, чем токопровода с горизонтальным или вертикальным расположением шин; потери электроэнергии снижаются в 2—2,5 раза.

Во всех случаях стремятся применять открытую прокладку токопроводов, если это возможно по условиям окружающей среды и отвода коридора на территории предприятия под трассу. В условиях большой стесненности территории или повышенной агрессивности среды применяют прокладку токопроводов в закрытых галереях или в туннелях. При этом используют симметричные токопроводы на 6 или 10 кВ из алюминиевых шин коробчатого сечения, укрепленных на изоляторах, расположенных звездообразно.

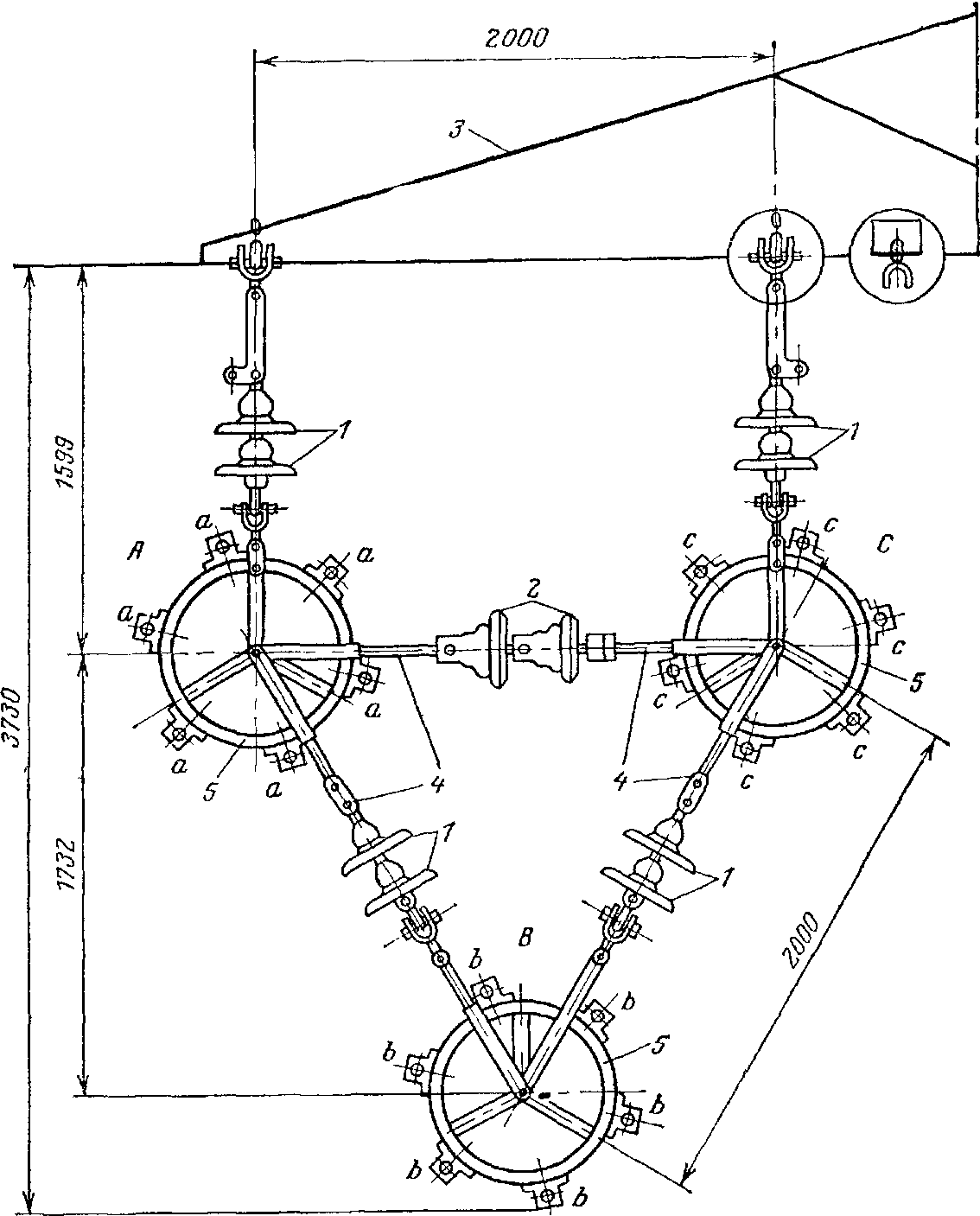

Рис 8 25 Симметричный гибкий токопровод, выполненный неизолированными проводами больших сечений (Электропроект)

а — гибкие провода фазы А, в — то же фазы В, с — те же фазы С 1—подвесные изоляторы, 2 — изоляторы фиксаторы между фазами А и С; 3 — траверса опоры, 4 — междуфазные фиксаторы, 5 — конструкция для крепления проводов одной фазы

Они могут применяться также для открытой прокладки на отдельно стоящих опорах и на конструкциях вдоль глухой стены производственного здания.

Рассмотрим несколько подробнее конструкцию упомянутых выше токопроводов, изображенных на рис. 8 24— 8 25.

На рис. 8 25 показана одна цепь гибкого двухцепного открытого токопровода 10 кВ, подвешенного па опорах. Токопровод выполнен с расщепленными фазами: каждая фаза состоит из шести алюминиевых проводов А 600 сечением 600 мм2. Фазы каждой цепи расположены симметрично по вершинам равностороннего треугольника. Фазы А я С подвешивают к траверсе опор на гирляндах из двух поддерживающих изоляторов. Фазу В подвешивают симметрично к фазам А и С, при этом центры фаз образуют равносторонний треугольник со сторонами 2000 мм. Между фазами А и С устанавливают распорки — фиксаторы с двумя изоляторами.

Для симметричного расположения шести проводов каждой расщепленной фазы применяют специальные конструкции, подвешиваемые к гирлянде изоляторов. Во избежание схлестывания между собой проводов расщепленных фаз от динамических усилий, возникающих при КЗ, предусматривается установка внутрифазных распорок. Для предотвращения возможности схлестывания проводов разных фаз устанавливают междуфазные фиксаторы с изоляторами.

Когда гибкие открытые токопроводы не могут быть применены по условиям стесненности территории (ширина коридора для гибкого токопровода с учетом установки молниеотводов составляет 25 м), а также по условиям агрессивности окружающей среды, наиболее экономичной конструкцией является симметричный жесткий самонесущий токопровод из алюминиевых труб (рис. 8.24), подвешиваемый на опорах.

В качестве шин применяют высокопрочные трубы диаметром 210 мм с толщиной стенки 10 мм из алюминиевого сплава АД31Т-1, сопротивление которых изгибу в 5 раз превышает сопротивление изгибу алюминиевых шин коробчатого профиля. Это позволяет сократить количество междуфазных распорок, увеличить шаг подвески шин с 1,5—3 до 20—30 м, тем самым более чем вдвое сократить количество опор по трассе и уменьшить массу опор. При прокладке но территории предприятий химической промышленности с атмосферой, насыщенной хлором, шины покрывают противокоррозионным защитным слоем лака ХСЛ по грунтам ЭП-1010 и ВЛ-02.

Подвеску шин к опорам делают на балансирующих коромыслах. Между фазами устанавливают распорки Температурные компенсаторы и повороты выполняют гибкими алюминиевыми проводами А 300 по 12 проводов на каждую фазу.

Защита от грозовых разрядов осуществляется молниеприемниками, установленными вдоль трассы по обеим сторонам в шахматном порядке (металлические решетчатые мачты высотой 25—35 м).

Комплектные закрытые симметричные экранированные токопроводы типа ТЗК-10 представляют собой трехфазную симметричную систему алюминиевых шин корытного профиля 160X65X7 мм, закрепленных на опорных изоляторах внутри алюминиевого кожуха диаметром 700 мм. В промышленных электроустановках они находят все более широкое применение на вводах от понижающих трансформаторов в КРУ 10 кВ, а также для прокладки внутри цехов в межферменном пространстве или на других поддерживающих конструкциях. Они начинают находить применение и для межцеховой наружной прокладки.

Так, например, на Череповецком металлургическом комбинате токопровод ТЗК-10 протяженностью около 900 м применен для питания трех главных двигателей воздуходувок мощностью по 32 МВт. При этом в МЭЗ из секций заводского изготовления собирали блоки длиной 12 м. Сварочные работы выполняли полуавтоматом ПРМ-4 в среде аргона на специально разработанном кантователе. Каждый блок после испытания повышенным напряжением 42 кВ закрывали торцевыми заглушками и маркировали согласно монтажной схеме В монтажную зону блоки доставляли в специальных контейнерах, поднимали и перемещали блоки с помощью специальных траверс. После того как были приняты необходимые меры, исключающие попадания отходов сварки в полость токопровода, блоки сваривали в кабине сварщика. Торцевые заглушки блоков снимали только к моменту сварки. В случае перерыва в работе стык вновь временно герметизировали лакотканью. После соединения очередного блока проводилось испытание всего токопровода.

Опыт работы говорит о том, что монтаж токопроводов ТЗК-10 на протяженных трассах требует тщательной инженерной подготовки. При этом время нахождения токопровода в открытом состоянии должно быть сведено к минимуму.

В заключение обзора конструкций токопроводов отметим, что технико-экономические расчеты, выполненные Тяжпромэлектропроектом, позволили сделать следующие выводы: капитальные затраты на сооружение жестких и гибких токопроводов можно считать практически одинаковыми; расход проводникового материала, а следовательно, и потери электроэнергии в токопроводах отличаются незначительно; гибкий токопровод требует больших трудовых затрат в монтажной зоне по сравнению с жестким. Достоинством жестких токопроводов по сравнению с гибкими является возможность снижения трудоемкости работ в монтажной зоне за счет заготовки в МЭЗ узлов и секций длиной 12—24 ми массой до 1—1,5 т, транспортируемых к месту установки в собранном виде, а затем свариваемых в плети длиной 45—60 м (расстояние между компенсационными узлами) и подвешиваемых к конструкциям опор.

Монтаж токопроводов из алюминиевых шин на опорных изоляторах не отличается от монтажа ошиновки РУ. Монтаж открытых гибких токопроводов из алюминиевых многожильных проводов во многом аналогичен монтажу проводов ВЛ. Подробно монтаж гибких многожильных токопроводов рассмотрен в [19].

В ППР предусматривается укрупнение монтажных секций токопровода с учетом его конструкции и способа прокладки: открыто на опорах или в галерее (туннеле), возможности доставки укрупненных секций на трассу, наличия подъемно-транспортных средств и т. п. На основании плана трассы, схемы и чертежей типовых секций производят раскрой токопровода по длине трассы на укрупненные секции. При этом при прокладке жесткого токопровода в галереях и туннелях длину секций обычно принимают равной одной или двум строительным длинам шин, но не более 14 м. При прокладке открытого жесткого токопровода, подвешиваемого на опорах, длину укрупненной секции принимают равной трем — шести строительным длинам шин, но не более 36 м на прямых участках трассы, а на поворотах— одной — четырем строительным длинам шин, но не более 24 м.

Сборку укрупненных секций выполняют на заготовительно-сборочном полигоне, который организуют при МЭЗ или непосредственно вблизи трассы.

Для жестких токопроводов применяют алюминиевые трубы или алюминиевые шины корытного профиля. Шины очищают от жирового консервирующего слоя, протирают тряпкой, смоченной в бензине или ацетоне, затем правят деревянной киянкой, кувалдой или механической бабой. Удары кувалдой и бабой производят через алюминиевую подкладку. На дисковой пиле обрезают неровные концы шин. Затем шины, поступающие с завода отрезками по 6—7 м, сваривают в плети в соответствии с раскроем укрупненных секций. Плети на сварочном столе сваривают попарно с помощью перемычки в шинные короба.

Секции поднимают на опоры краном, секции до 12 м поднимают стропами за опорные конструкции изоляторов. Секции большей длины поднимают с помощью транспортной рамы или специальной траверсы (рис. 8.26). После подвески и закрепления секции сваривают между собой с помощью температурных компенсаторов.

При монтаже симметричного жесткого токопровода трехфазные секции длиной 6—7 м заготовляют на полигоне, а сборку их в укрупненные секции производят на полу в галерее (туннеле).

Рис 8 26 Подъемная траверса для укрупненной секции токопровода

Длина укрупненных секций определяется расстоянием между температурными компенсаторами. Сварку шин в укрупненной секции выполняют с помощью круговых кантователей — двух соединенных болтами полукругов, катящихся по роликам опорной конструкции. Секции помещают внутри поворотных кругов. После окончания сварки стыков шин на всех фазах поворотные круги кантователей разболчивают и верхние полукруги снимают. Затем укрупненную секцию поднимают полиспастами и закрепляют к подвескам.

При монтаже самонесущего токопровода (рис. 8.24) заготовку трубчатых шин токопровода и сборку их в трехфазные секции длиной 25 м выполняют на заготовительном сборочном полигоне.

Трубы доставляют со склада к стеллажу-накопителю трубоукладчиком. Торцы труб обрабатывают на торцовочном станке, и трубы подают в сварочное помещение. Сваривают трубы вольфрамовым электродом за два-три прохода полуавтоматом ПРМ с поворотом на 360°. Сварщик ножной педалью включает электродвигатель системы вращения трубы. Частота вращения 15 об/мин. Одновременно сварщик зачищает края шины стальной щеткой и обезжиривает их ацетоном. Для формовки шва в трубу вставляют обезжиренное алюминиевое кольцо, которое прихватывают в нескольких местах сваркой. После этого по роликовому конвейеру подают следующую трубу и стыкуют ее с предыдущей с зазором 8—10 мм. Перед сваркой конец стыкуемой трубы также зачищают и обезжиривают. После сварки всей плети ее протаскивают электрической лебедкой по роликовому конвейеру и скатывают на накопитель. Далее шину обрабатывают пескоструйным аппаратом и приваривают к торцу ее температурный компенсатор или гибкий переход из многожильных проводов. Затем шину грунтуют в три слоя, покрывают защитным лаком и сушат. Температурные компенсаторы и гибкие переходы изготовляют из мерных кусков алюминиевого многожильного провода А 300. Концы проводов бандажируют, и провода изгибают по шаблону, 12 таких обрезков проводов укладывают в приспособление, и концы вставляют в отверстия круглых алюминиевых заглушек, которые приваривают к проводам.

Заготовленные укрупненные плети трубчатых шин собирают на полигоне в трехфазные секции токопровода длиной до 25 м. Секции подвешивают к стреле трубоукладчика и транспортируют на трассу. Перед подъемом секцию располагают так, чтобы вертикальная ось секции была совмещена с точкой подвеса на траверсе опоры. Расстояние между фазами фиксируют с помощью талрепов, после чего устанавливают междуфазные распорки. Секцию, собранную с установленным узлом крепления, поднимают стрелой трубоукладчика и подвешивают на высоте 1,5 м от земли на стальных струнах длиной 8 м и диаметром 2 мм, закрепленных за скобу траверсы опоры. В таком положении выверяют и регулируют все крепления и шинодержатели. Одновременно восстанавливают защитное антикоррозионное покрытие в местах частичного повреждения.

Подъем секций на опоры производят с помощью блоков и тракторов. После выверки креплений соединяют укрупненные секции с помощью компенсаторов или гибких поворотов, привариваемых к торцам смежных секций.

Когда на заготовительном полигоне собирают секции длиной 60—70 м (межкомпенсационный участок), то транспортируют их на трассу тракторами на инвентарных волокушах. Двухтрехпролетные секции поднимают двумя тракторами и подвешивают их к траверсам опор за 20—25 мин. Сведения по монтажу различных видов токопроводов приведены в [19].

Читать также:

Ранее мы уже представляли блочно-модульные комплектные трансформаторные подстанции (БМКТП) классов напряжения 6(10), 35,110,220 кВ и жесткую ошиновку производства ИЦ «МКТ». Сегодня пойдет речь о другом изделии предприятия — комплектных токопроводах класса напряжения 6(10) кВ.

Назначение

Токопроводы комплектные класса напряжения 6(10) кВ (далее — токопроводы) изготавливаются серийно по технической документации ООО «ИЦ «МКТ» (ТУ 3414-006-20871903-2014), сертифицированы, и предназначены для распределения электрической энергии трехфазного переменного тока промышленной частоты 50 Гц. Наиболее частое применение токо-проводов — выполнение электрического соединения силовых трансформаторов с ячейками КРУ в открытых и закрытых распределительных устройствах, но они могут применяться так же и в других отраслях, например, в электролизных производствах и плавке металлов индукционными методами.

Типовое условное обозначение токопровода и его расшифровка

Основные параметры и характеристики токопроводов

Токопроводы рассчитаны для наружной установки на высоте не более 1000 м над уровнем моря и работы в условиях, соответствующих исполнениям У, УХЛ и ХЛ, категорий размещения 1-4 по ГОСТ 15150.

Степень защиты, обеспечиваемая оболочкой токо-проводов — IP54 по ГОСТ 14254-96.

Токопроводы рассчитаны для эксплуатации в районах с сейсмичностью до 9 баллов включительно по шкале MSK-64, ветровым нагрузкам — I-V районов, и по гололеду — I-VI районов по ПУЭ. Основные технические параметры токопроводов приведены в Таблице 1.

Таблица 1. Основные технические параметры токопроводов серии ТК

|

Наименование параметра |

Исполнение токопровода |

|||||

|---|---|---|---|---|---|---|

|

ТК-10-1000-УХЛ1 |

ТК-10-2000-УХЛ1 |

ТК-10-2500-УХЛ1 |

ТК-10-3150-УХЛ1 |

ТК-10-4000-УХЛ1 |

ТК-10-5000-УХЛ1 |

|

|

Номинальное напряжение, кВ |

6, 10 |

|||||

|

Номинальный ток, А |

1000 |

2000 |

2500 |

3150 |

4000 |

5000 |

|

Ток термической стойкости (3 сек.), кА |

40 |

|||||

|

Ток электродинамической стойкости, кА |

102 |

Конструкция токопровода

Конструкция токопровода представляет собой токоведущие части, устанавливаемые через изоляторы на раме и закрытые сверху кожухом (защитным экраном). Внешний вид прямолинейной секции токопровода показан на Рис. 1.

Рис. 1. Внешний вид прямолинейной секции токопровода

Пример 3D-модели токопровода (одно из возможных решений). Защитный экран, для наглядности, отображен в полупрозрачном режиме.

Для прокладки токопровода сложной формы в его конструкцию включаются угловые (поворотные) секции, позволяющие выполнить поворот на 90° как в горизонтальном, так и в вертикальном направлении.

Конструкция токопровода допускает перемещение токоведущих частей, возникающее вследствие теплового расширения (сжатия) без возникновения недопустимых механических напряжений в элементах токопровода.

Защитный алюминиевый экран (кожух), а также несущая конструкция (рама) имеют снаружи антикоррозионное покрытие. Стальные опорные металлоконструкции защищены от коррозии методом горячего цинкования.

Материалы и комплектующие

Токоведущие части токопровода изготавливаются из алюминиевых сплавов или меди. Защитный экран и несущая конструкция (рама) выполняются из немагнитных материалов (алюминиевые сплавы).

Для крепления токоведущих частей к основанию (раме) используются полимерные либо фарфоровые изоляторы.

Материалом для изготовления опорных конструкций (стойки, кронштейны) служит сталь общего назначения с покрытием методом горячего цинкования.

Рис. 2. Токопровод 6 кВ ПС «Сибирь» на стадии монтажа. Октябрь 2016 г.

Комплектность изделия

В состав токопровода в общем случае входят следующие элементы:

- трехфазный шинный модуль (токоведущие шины, опорные и проходные изоляторы, узлы крепления шин к изоляторам);

- защитный экран (кожух);

- несущая конструкция (рама);

- опорные конструкции (стойки, кронштейны);

- элементы крепления (метизы);

- комплект присоединений к оборудованию;

- комплект заземления.

С токопроводом поставляется 1 комплект эксплуатационной документации: паспорт, руководство по эксплуатации, инструкция по монтажу, протокол приемо-сдаточных испытаний.

Срок службы и гарантии предприятия-изготовителя

Срок службы токопровода — не менее 25 лет.

Гарантийный срок эксплуатации изделия — 3 года со дня ввода в эксплуатацию, но не более 3,5 лет со дня отгрузки с предприятия-изготовителя.

Гарантийный срок на лакокрасочное покрытие устанавливается 12 месяцев со дня отгрузки с предприятия-изготовителя.

ООО «ИЦ «МКТ»

Источник: Материал размещен в журнале «Электротехнический рынок», №1 (73) Январь-Февраль 2017

6 г1.5 БИБЛИОТЕКА ЭЛЕКТРОМОНТЕРА А.М.СЕМЧИНОВ ТОКОПРОВОДЫ 6-10 кВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

БИБЛИОТЕКА ЭЛЕКТРОМОНТЕРА ВЫПУСК 528 CS3# А.М.СЕМЧИНОВ ТОКОПРОВОДЫ 6-10 кВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ ЛЕНИНГРАД ЭНЕРГОИЗДАТ ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 1981

ББК 31.279 С 30 УДК 621.316.35 Редакционная коллегия: Андриевский В. Н., Большем Я. М„ Зевакин А. И., Каминский Е. А., Ларионов В. П., Мусаэлян Э. С., Розанов С. П., Семенов В. А., Смирнов А. Д., Трифонов А. Н., Устинов (1. И., Филатов А. А. ' Рецензент Г. П. Смидович Алексей Матвеевич Семчинов ТОКОПРОВОДЫ 6—10 КВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ Редактор Б. В. Смолов Художественный редактор Д. Р. Стеванович Технический редактор Р. К. Чистякова Корректор С. Ф. Здобноеа ИБ № 796 („Энергия") Сдано в набор 20.02.81. Подписано в печать 22.06.81, М-28554 формат 84Х10^'/-п^ Румага типографская № 1. Гарнитура лнтера- ж и - 'Діучать высокая. Усл. печ. л. 4,62. Уч.-изд л. 4,39. f Заказ WÜ19. Цена 25 к. П {■2фен|ЫуДсЦМ%Де4рние Энергоиздата. 191041, Ленинград, Мар- ** *“ “сово полеГ 1. ,ч f • 'ЛеМЙ^ЛЗЯЙя- типография Д'» 2 головное предприятие ордена -^^тТрудеяате *!расдога Знамени Ленинградского объединения <Тех- ничвд^я кцнга» нм. Евгении Соколовой Союзполнграфпрома при ТДсуДфотвеийом коіАітете СССР по делам издательств, полнгра- ■ Я~Дсуд«}ОТвеийом коіАітете СССР по делам издательств, полнгра- —'фИттІТВЖпйЯГтбрГовли. 198052, г. Ленинград, Л-52, Измайловский проспект 29. Семчинов А. М. С 30 Токопроводы 6—10 кВ промышленных предприятий. — Л.: Энергоиздат. Ленингр. отд-ние, 1981. — 88 с., ил. — (Б-ка электромон¬ тера; Вып. 528). 25 к. Приведены схемы электроснабжения промышленных пред¬ приятий с применением токовроводов 6—10 кВ. Рассмотрены факторы, определяющие технико-экономические показатели то- копроводов, их монтаж, защиту, заземление и эксплуатацию. Описаны устройство, основные параметры и характерные осо¬ бенности токопроводов разного типа. Рассчитана на электромонтеров, работающих в области мон¬ тажа н эксплуатации токопроводов и ошиновок распределитель¬ ных устройств &—10 кВ. С о”оі>Д1 S'O>.230204«0 ББК 31.279 6П2.13 © Энергоиздат, 1981

ПРЕДИСЛОВИЕ В схемах электроснабжения промышленных пред¬ приятий с большой плотностью электрических нагру¬ зок обычно требуется применение распределитель¬ ных магистралей и отдельных линий большого сече¬ ния. Такие магистрали и линии могут быть выпол¬ нены либо несколькими параллельно проложенными кабелями, либо токопроводами. По сравнению с ка¬ бельными линиями токопроводы обладают большей надежностью и нагрузочной способностью и, как пра¬ вило, позволяют упростить и удешевить схему элект¬ роснабжения. В последние годы токопроводы все чаще исполь¬ зуются при напряжении 6—10 кВ. Они различа¬ ются взаимным расположением фаз, формой и мате¬ риалом шин, типом изоляторов, а также удельной стоимостью, удельными потерями и др. Отзывы и пожелания по брошюре просьба на¬ правлять по адресу: 191041, Ленинград, Марсово по¬ ле, д. 1, Ленинградское отделение Энергоиздата.

1. СХЕМЫ ЭЛЕКТРОСНАБЖЕНИЯ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ С ПРИМЕНЕНИЕМ ТОКОПРОВОДОВ 6—10 КВ Построение схемы электроснабжения предприятия определяется мощностью и взаимным расположением потребителей, требованиями к бесперебойности питания, числом, мощностью, напряжением и распо¬ ложением источников питания, значениями токов ко¬ роткого замыкания (КЗ), особенностями генерально¬ го плана предприятия, а также конструктивными особенностями и технико-экономическими характери¬ стиками выпускаемого промышленностью электротех¬ нического оборудования, с помощью которого реали¬ зуется схема. Мощность и расположение потребителей опреде¬ ляют пропускную способность, число и направление питающих линий. Требования к бесперебойности пи¬ тания определяют степень резервирования отдельных элементов схемы (линий, трансформаторов, секций шин и пр.), необходимый уровень автоматизации, а иногда и конструкцию этих элементов. Число и рас¬ положение на генеральном плане источников питания определяют не только построение схемы, но и на¬ правление и протяженность электрических линий. От мощности источников питания зависит значение то¬ ков КЗ, которые в свою очередь обусловливают об¬ ласть рационального использования токопроводов и кабелей, параллельную или раздельную работу транс¬ форматоров, типы и параметры коммутационных ап¬ паратов, необходимость или отсутствие необходимо¬ сти применения реакторов на линиях. Существенное влияние на схему электроснабже¬ ния оказывают параметры выпускаемых заводами коммутационных аппаратов. Так, отсутствие выклю- 4

з чателей на нужный номинальный ток или разрыв¬ ную мощность может потребовать увеличения числа 2 линий, установки реакторов, снижения мощности и увеличения числа трансформаторов. Значение напряжения определяет не только рабо¬ чие токи линий и токи КЗ, но и предельно допусти¬ мую длину линий по условиям обеспечения необходи¬ мого уровня напряжения у электроприемников. Промышленное предприятие может получать электроэнергию: а) от высоковольтной сети энерго¬ системы через одну или несколько понижающих под¬ станций; б) от своей или районной электростанции на генеральном напряжении; в) от электростанции и высоковольтной сети энергосистемы. Обычно для распределительной сети пользуются напряжениями 6 и 10 кВ. Потребителями промышленных предприятий, по- * лучающими питание при напряжении 6 и 10 кВ, в основном являются: мощные преобразовательные подстанции для электролиза и установки для электро¬ привода, электропечные установки, цеховые транс¬ форматорные подстанции и высоковольтные электро¬ двигатели. Преобразовательные подстанции для электролиза обычно имеют весьма большую мощность, измеряе¬ мую десятками, а иногда и сотнями тысяч киловольт- ампер. Распределительные устройства 10 кВ таких подстанций получают питание через мощные линии от распределительных устройств электростанций или понижающих подстанций 110—220/10 кВ. Выпрями¬ тельные агрегаты электролизных установок могут пи¬ таться непосредственно от распределительных уст¬ ройств 10 кВ понижающих подстанций. На современных мощных промышленных пред¬ приятиях число цеховых трансформаторных подстан¬ ций и высоковольтных электродвигателей велико и питание их непосредственно от распределительных устройств ГПП или ТЭЦ нецелесообразно. Для их питания помимо РУ ГПП и ТЭЦ сооружают несколь¬ ко распределительных пунктов (РП) 6—10 кВ. Питание распределительных пунктов от ГПП или . ТЭЦ может быть выполнено либо кабельными линия¬ ми, либо токопроводами. Выбор способа канализации 2 А. М. Сем чинов О

электроэнергии производится в проекте электроснаб¬ жения предприятия на основе технико-экономическо¬ го расчета. При сравнении кабелей и токопроводов помимо капитальных затрат и эксплуатационных расходов должны учитываться следующие фак¬ торы. Токопроводы по сравнению с линиями, выполнен¬ ными из большого числа параллельно проложенных кабелей, имеют преимущества в отношении надежно¬ сти, удобства эксплуатации и возможности инду¬ стриализации электромонтажных работ. Токопрово¬ ды позволяют упростить схему электроснабжения и сделать ее более гибкой. Вместе с тем токопроводы характеризуются большим, чем у кабелей, индуктив¬ ным сопротивлением и большими потерями при оди¬ наковой плотности тока. При сравнении токопрово¬ дов и кабельных линий эти качества в зависимости от конкретных условий могут иметь различную оценку. Большое индуктивное сопротивление при значи¬ тельной протяженности линии является недостатком, так как может вызвать недопустимую потерю напря¬ жения. Напротив, если потеря напряжения в токо- проводе находится в допустимых пределах, его по¬ вышенная индуктивность — в некоторых случаях качество положительное, так как ограничивает то¬ ки КЗ. Увеличенные потери мощности в токопроводе по сравнению с кабельными линиями имеют место при одинаковой в обоих случаях плотности тока. Однако экономически целесообразная плотность тока в токо¬ проводе ниже, чем в кабелях, и в результате потери мощности в токопроводе могут оказаться меньшими, чем в кабелях. Стоимость токопровода и кабельных линий, в свою очередь, зависит от ряда факторов: конструк¬ ции токопровода, напряжения, передаваемой мощно¬ сти, токов КЗ, схемы электроснабжения, способа про¬ кладки, условий генплана и пр. Как правило, при токах линий 2000 А и более технико-экономические расчеты показывают целесо¬ образность применения токопроводов. 6

В соответствии с Инструкцией по проектированию электроснабжения промышленных предприятий (СН- 174—75) магистральные токопроводы напряжением 6—10 кВ для токов более 1,5—2 кА, в связи с их бо¬ лее высокой надежностью, а также возможностью высокой степени индустриализации электромонтаж¬ ных работ, следует применять преимущественно перед линиями, выполненными из большого числа па¬ раллельных кабелей: при напряжении 6 кВ — при длине токопровода до 2 км, а при напряжении 10 кВ — при длине до 3 км. Для снижения капитальных затрат следует применять открытую прокладку токопровода во всех случаях, когда она возможна по условиям генплана. Схема электроснабжения двух преобразователь¬ ных подстанций (ПП) с использованием токопрово- дов представлена на рис. 1. Для питания четырех серий электролизных ванн предусмотрена установка четырех рабочих понижающих трансформаторов и одного резервного такой же мощности. Резервный трансформатор через обходную систе¬ му шин может заменить любой из рабочих транс¬ форматоров. Для уменьшения токов КЗ параллель¬ ная работа трансформаторов не предусматривается. Связь трансформаторов со сборными шинами выпол¬ няется токопроводами. Распределение энергии по вы¬ прямительным агрегатам осуществляется шинами. С этой целью шины распределительного устройства 10 кВ проложены вдоль всего здания ПП, а камеры масляных выключателей выпрямительных агрегатов рассредоточены вдоль здания ПП по осям соответ¬ ствующих агрегатов. Рассредоточенное размещение камер выключате¬ лей 10 кВ вместо централизованного позволяет: по¬ высить надежность питания выпрямительных агрега¬ тов за счет замены кабельных связей между РУ- 10 кВ и агрегатами шинными связями; использовать сборные шины РУ-10 кВ не только для распределе¬ ния энергии по выпрямительным агрегатам, но и для передачи питания от резервного трансформатора на преобразовательные установки всех четырех серий. Показанное на нижней части рис. 1 взаимное 2* 7.

со Рис. 1. Схема питания преобразовательных подстанций алюминиевого завода и план взаимного распо¬ ложения подстанций и электролизных корпусов

расположение ПП и электролизных корпусов иллю¬ стрирует такое резервирование. На рис. 2 приведена схема питания ПП электро¬ лизных серий мощностью свыше 100 МВт каждая. В этом случае каждая серия получает питание от одного понижающего трансформатора с расщеплен¬ ными обмотками на стороне 10 кВ. Для снижения токов КЗ каждая из расщепленных обмоток работа¬ ет раздельно. Резервным трансформатором можно заменить любой рабочий, однако для исключения параллельной работы расщепленных обмоток схему обходных шин в этом случае пришлось усложнить. Для связи трансформаторов с шинами РУ-10 кВ, для распределения энергии между между выпрями¬ тельными агрегатами и для резервных связей ПП от¬ дельных серий применены токопроводы. Схема электроснабжения с использованием токо- проводов для питания нескольких РП (рис. 3) широ¬ ко применяется на предприятиях различных отраслей промышленности. На вводах предусмотрена установ¬ ка реакторов, снижающих ток КЗ до значения, кото¬ рое позволяет применить на подстанциях дешевые и малогабаритные выключатели, а также снизить допустимые по термической устойчивости сечения ка¬ белей. Наличие реакторов облегчает также осуществле¬ ние избирательной релейной защиты подстанций и токопроводов. При использовании токопроводов в схемах элект¬ роснабжения любой потребитель, как правило, может получать питание от двух цепей токопроводов. В нормальных условиях каждая цепь токопрово¬ да несет половину общей нагрузки, а в аварийных условиях — при выходе из строя одной из цепей — всю нагрузку. Поэтому по нагреву каждая цепь то¬ копровода должна быть рассчитана на общую на¬ грузку обеих его цепей. Наиболее распространены в настоящее время симметричный подвесной самонесущий токопровод с жесткими шинами (рис. 4) и симметричный гибкий токопровод (рис. 5). 9

10

Рис. 4. Симметричный подвесной самонесущий токо- провод с жесткими шинами Рис. 5. Симметричный гибкий токопровод 11

2. ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ТОКОПРОВОДОВ Основные технико-экономические показатели то- копроводов: надежность, стоимость, потери мощности и напряжения, а также удобство монтажа и эксплуа¬ тации — зависят от следующих факторов: а) рабоче¬ го тока и напряжения; б) расчетного тока КЗ в сети; в) материала, формы и размеров сечения шин; г) взаимного расположения шинных пакетов разных фаз; д) материала, формы и веса поддерживающих и ограждающих конструкций; е) материала и конст¬ рукции шинодержателей; ж) типа и запаса приме¬ ненной изоляции; з) материала и конструкции строи¬ тельных элементов. С увеличением рабочего тока абсолютная стои¬ мость токопровода возрастает, а относительная (на единицу передаваемой мощности) уменьшается. Это объясняется тем, что из всех составляющих полную стоимость токопровода только стоимость шин и их монтажа находится в прямой зависимости от тока. Стоимость остальных элементов токопровода: изо¬ ляторов, поддерживающих, ограждающих, а также строительных конструкций — практически не зависит от сечения шин и рабочего тока. С увеличением расчетного тока КЗ стоимость то¬ копровода увеличивается, так как электродинамиче¬ ские усилия между шинами возрастают пропорцио¬ нально квадрату тока КЗ, а следовательно, в такой же пропорции возрастает стоимость изоляторов и поддерживающих конструкций. С повышением напряжения стоимость токопрово¬ да, как правило, уменьшается, так как при этом сни¬ жается величина рабочего тока и тока КЗ, а следо¬ вательно, уменьшаются вес шин и электродинамиче¬ ские усилия между шинами. Особенно благоприятен в этом отношении переход от 6 к 10 кВ, так как тип изоляторов в обоих случаях, как правило, сохраняет¬ ся один и тот же. Надежность токопровода обеспечивается норми¬ рованным запасом прочности его отдельных элемен- 12

тов и учетом в его конструкции условий среды, мон¬ тажа и эксплуатации. Степень надежности должна соответствовать условиям применения, поскольку по¬ вышенная надежность связана с удорожанием. Так, весьма надежные токопроводы с отдельными защит¬ ными кожухами для каждой фазы, по существу иск¬ лючающими междуфазные КЗ, из-за высокой стоимо¬ сти находят весьма ограниченное применение. При разработке токопроводов и их отдельных эле¬ ментов, а также при сравнении токопроводов разных конструкций необходимо учитывать неравномерность распределения тока по сечению ігин и проводов и связанные с этим дополнительные потери мощности, а также потери мощности в близлежащих к токопро¬ воду металлических частях. Распределение тока по сечению проводников. По¬ стоянный ток распределяется по всему сечению проводника любой формы практически равномерно, если материал проводника однороден и имеет одина¬ ковую температуру во всех точках. При неодина¬ ковой температуре в различных элементах сечения, что может иметь место в пакете, состоящем из не¬ скольких шин с разными условиями охлаждения, по¬ стоянный ток распределяется по сечению неравно¬ мерно. Наибольшая плотность тока будет в наруж¬ ных, лучше охлаждаемых шинах. Переменный ток, даже в однородном проводнике с одинаковой температурой, распределяется по сече¬ нию неравномерно, причем степень неравномерности зависит от формы сечения и материала проводника, от частоты тока, а также от наличия или отсутствия вблизи других, обтекаемых током проводников. При протекании переменного тока в уединенном провод¬ нике ток в каждом элементе его сечения находится под воздействием как собственного магнитного поля, так и магнитных полей токов прочих элементов сече¬ ния. Элементы внутренних слоев сечения подверже¬ ны влиянию более сильных магнитных полей, чем элементы, расположенные ближе к наружной поверх¬ ности, вследствие чего их индуктивное и полное со¬ противления возрастают в направлении от наружной поверхности к внутренним слоям. Происходит вы¬ теснение тока в поверхностные слои, вызывающие 3 А. М. Семчинов 13

увеличение потерь мощности в проводнике по сравне¬ нию с теми, которые имели бы место при равномер¬ ном распределении тока по сечению. Явление вытес¬ нения переменного тока от внутренних к поверхност¬ ным слоям проводника называется поверхностным эффектом. В уединенных проводниках круглого или кольце¬ вого сечения плотность тока плавно увеличивается в направлении к внешним слоям. В проводниках дру¬ гой формы сечения ток распределяется неравномерно не только по сечению, но и по периметру. Наиболь¬ шая плотность тока имеет место на наиболее удален¬ ных, выступающих, элементах сечения. Если отношение активного сопротивления к индук¬ тивному увеличивается, то неравномерность распре¬ деления тока по сечению уменьшается. Поэтому она у алюминия меньше, чем у меди, а в нагретом про¬ воднике меньше, чем в холодном. Для более полного использования сечения провод¬ ника при переменном токе, а также для улучшения условий охлаждения алюминиевые и медные шины всех форм и размеров, как правило, изготовляются толщиной не более 10—12 мм. Если два или несколько проводников с током рас¬ положены так, что их магнитные поля существенно влияют друг на друга, то происходит перераспреде¬ ление тока по сечению этих проводников по сравне¬ нию с тем распределением, какое было бы в уединен¬ ных проводниках. Это явление называется эффектом близости. Перераспределение зависит от направления токов в соседних проводниках, формы проводников, расстояния между ними, а также от частоты тока. Эффект близости может приводить как к увеличе¬ нию неравномерности токораспределения, так и к уменьшению ее. При двух параллельно расположен¬ ных проводниках круглого или кольцевого сечения с токами одного направления происходит дополни¬ тельное вытеснение токов к наружным слоям сече¬ ний, а при токах противоположных направлений — к внутренним, обращенным друг к другу слоям. В обоих случаях неравномерность распределения тока по сечению увеличивается и, следовательно, ак¬ тивное сопротивление возрастает. 14

В проводниках прямоугольного сечения наблю¬ дается аналогичное перераспределение тока, однако оно не всегда приводит к увеличению неравномерно¬ сти и активного сопротивления. Если шины прямоу¬ гольного сечения расположены широкими сторонами друг к другу и ток в них протекает в одном направ¬ лении, то он вытесняется к внешним сторонам шин и неравномерность увеличивается. Если же ток протекает в противоположных на¬ правлениях, то он вытесняется к внутренним, обра¬ щенным друг к другу сторонам. Но так как поля шин направлены навстречу друг другу и результирующее поле мало, общая неравномерность распределения тока при этом уменьшается. Уменьшается также эк¬ вивалентное активное и индуктивное сопротивление шин. Степень неравномерности распределения перемен¬ ного тока по сечению проводника характеризуется коэффициентом добавочных потерь ЬР0 РР0 Ro * где Д/ — джоулевы потери в проводнике при пере¬ менном токе; ДР0 — джоулевы потери в проводнике при постоянном токе той же величины; R~ — эквива¬ лентное активное сопротивление проводника перемен¬ ному току; Ro — сопротивление проводника постоян¬ ному току. Коэффициент добавочных потерь уединенного проводника отличается от коэффициента добавочных потерь того же проводника при наличии вблизи него других проводников с током, так как в первом случае неравномерность токораспределения определяется только поверхностным эффектом, а во втором — так¬ же и эффектом близости. По этой же причине коэф¬ фициент добавочных потерь пакета, состоящего из нескольких одинаковых шин, не равен коэффициенту добавочных потерь каждой из этих шин. У трехфазных токопроводов при расстояниях меж¬ ду фазами больше 8—10-кратного поперечного разме¬ ра шин влияние эффекта близости на токораспределе- ние незначительно и коэффициент дополнительных потерь в шинах можно принять равным коэффициенту 3* 15

дополнительных потерь в уединенной шине (табл. 1). При меньших расстояниях влияние эффекта близости может существенно изменить коэффициент добавоч- пых потерь. Таблица 1 Форма сечения Число Размеры Коэффициент добавочных алюминиевых шин шин сечеиия, мм потерь Прямоугольная 1 100X10 1,18 2 110X10 1,25 3 100X10 1,60 4 110X10 1,72 Прямоугольная, 4 80X8 1,04 собранная по сторо¬ нам квадрата 4 100X10 1,07 Коробчатая из 2 100X45X6 1,035 двух корытных про- 2 125X55X6,5 1,05 филей 2 150X65X7 1,08 2 175X80X8 1.11 2 200X90X10 1,18 «Труба круглая» 1 100/90* 1,01 1 140/120 1,02 1 210/190 1,03 1 250/230 1,03 * В числителе —наружный диаметр, в знаменателе — внутренний. При выполнении фазы токопровода из нескольких шин прямоугольного сечения наружные шины несут большую нагрузку, чем внутренние. Увеличение чис¬ ла шин в пакете сверх трех, как правило, нерацио¬ нально, так как основную нагрузку, определяющую пропускную способность пакета по нагреву, несут наружные шины, внутренние же несут часть нагруз¬ ки, почти не зависящую от числа шин. При выполнении пакета из прямоугольных шин, расположенных по сторонам квадрата, можно значи¬ тельно снизить потери, обусловленные поверхностным эффектом. При этом улучшаются условия охлажде¬ ния шин и возрастает допустимая токовая нагрузка. Однако такое выполнение пакетов шин токопроводов 16

из-за сложности и трудоемкости изготовления в на¬ стоящее время не применяется. Наиболее широко для токопроводов 6—10 кВ применяются пакеты, выпол¬ няемые из двух сваренных между собой шин корыт¬ ного профиля, а также профилей «двойное Т» и «тру¬ ба круглая» (рис. 6). Шины таких профилей изготов¬ ляются как из алюминия, так и из алюминиевых сплавов марок АД31Т1 и АД31Т. Пакет из двух шин корытного профиля обладает большой механической прочностью, достаточно хоро¬ шими условиями охлаждения том добавочных потерь. Для обеспечения хороших усло¬ вий охлаждения и удобства крепления на изоляторах два корытных профиля свари¬ вают между собой с неко¬ торым просветом. Расстоя¬ ние между сварными пере¬ мычками выбирается в висимости от расчетной личины тока КЗ. Сварка ремычек и требующаяся лей весьма трудоемки. Профиль и малым коэффициен- Рис. 6. Профильные шины: а — коробчатого сечения из двух корытных профилей, б — профиль «двойное Т», в — «труба круглая» за- ве- пе- перед этим рихтовка профи- «двойное Т» обладает большой механи¬ ческой прочностью. Его применение позволяет значи¬ тельно сократить объем работ по изготовлению и монтажу токопроводов, так как уменьшается объем сварочных работ и не требуется рихтовки. Наличие внутренней перемычки позволяет не считаться с электродинамическими усилиями, возникающими между половинками профиля при коротком замыка¬ нии. Вместе с тем внутренняя перемычка имеет и от¬ рицательное значение — ее сечение равно 20% пло¬ щади общего сечения профиля, а ток, который она несет, не превышает 10—13%. Вследствие этого ко¬ эффициент добавочных потерь профиля «двойное Т» выше, чем у коробчатых шин из двух корытных про¬ филей. Профиль «труба круглая» имеет наилучшее токо- распределение по сравнению со всеми упомянутыми выше профилями. Малый коэффициент добавочных по¬ терь трубы в значительной степени искупает худшие Т«ИГИЧ«ОКЭл S Я В Ж « В Т в Я № Св*рдловсиога і шшіииестромтельногаі заівжв ta. M.S. К-лаав*

условия охлаждения. При изготовлении и монтаже токопроводов на подвесных изоляторах труба более ѵдобна, чем другие профили. Для гибких подвесных токопроводов применяют пучки голых многопроволочных проводов, равномеп- Рис. 7. Опорные конструкций токопровода Элементы кон¬ струкции а б в г д е Температура на¬ грева, °C 6,5 16,0 24,5 36 33 9,5 Потери мощ¬ ности, Вт 69 (суммарные для а, б, в) 86 86 19 но распределенных по периметру кольца. Для умень¬ шения коэффициента добавочных потерь в таких то- копроводах осуществляют непрерывную транспози¬ цию проводов в пучке путем его скручивания. Потери активной мощности в металлических ча¬ стях, находящихся вблизи токопроводов. Протекание переменного тока по токопроводу сопровождается по-* 18

терями активной мощности в близлежащих металли¬ ческих частях: шинодержателях и металлических де¬ талях изоляторов, опорных конструкциях, огражде¬ ниях и кожухах, а также в металлических элементах строительных конструкций. Если металлические ча¬ сти немагнитные, в них имеются потери от индукти¬ рованных вихревых токов, а если магнитные, то, кро¬ ме того, и гистерезисные потери. Потери в металлических частях зависят от их ма¬ териала и величины тока, а также от расположения этих частей и их удаленности от фаз. Насколько рас¬ положение конструкций влияет на потери, можно су- Рис. 8. Шинодержатели разных конструкций дить по рис. 7. В подрисуночной подписи указаны расчетные потери мощности и найденная опытным путем температура нагрева при токе 2460 А для каж¬ дого элемента конструкции (а—е)—рис. 7, А. Наибольшие потери и температура нагрева имеют место в полках между фазами. Потери мощности в поддерживающей конструкции (рис. 7, Б) будут при¬ мерно в 3 раза меньше, чем в конструкции (рис. 7, А), поскольку здесь отсутствуют элементы г, д, е. Осо¬ бенно большие потери и недопустимый нагрев будут в случае, если металлическая конструкция из магнит¬ ного материала охватывает какую-либо из фаз. Опытами по определению потерь мощности в ши¬ нодержателях шинного пакета 3(100X10) (рис. 8) при токе 2970 А еще более наглядно выявлено влия¬ ние материала и расположения металлических частей на потери в них. Потери мощности в одном комплек¬ те при двух стальных шпильках составляли 89, при 19

одной стальной и одной латунной — 49, при двух ла¬ тунных шпильках — 4 Вт. Аналогичные результаты получились и при других сечениях и токах. Замена стальных шпилек более дорогими немаг¬ нитными окупается за счет разницы в стоимости по¬ терь электроэнергии, как правило, за несколько ме¬ сяцев. При том же шинном пакете и токе 3000 А, но при ином расположении шпилек шинодержателя (рис. 8,6) потерн при обеих стальных шпильках снизились до 7 Вт. Это объясняется тем, что в данном случае шпильки расположены в зонах, где магнитные пото¬ ки, создаваемые токами правой и левой шин, на¬ правлены противоположно и результирующий поток мал. Потери в шпильках по рис. 8, в малы по той же причине, и их можно изготовлять из стали. Потери в шпильках по рис. 8, г будут велики, так как распо¬ ложение шпилек аналогично расположению на рис. 8, а. Следует отметить, что потери в шинодержателях в целом определяются деталями, размещенными вдоль высоты пакета шин. Потери в деталях, распо¬ ложенных против узких сторон шин, значительно меньше, и эти детали могут быть стальными. При не¬ рациональном расположении магнитных деталей ши¬ нодержателей нагрев их вследствие значительных по¬ терь достигает 150—200 °C. Потери мощности в под¬ держивающих конструкциях токопроводов с фазами в одной плоскости могут быть значительно снижены при замене стальных конструкций конструкциями из немагнитных алюминиево-магниевых сплавов. Для токопроводов с симметричным расположени¬ ем фаз (см. рис. 14) замена в поддерживающих кон¬ струкциях стали немагнитным материалом не нужна, так как и при стальных конструкциях потери в них весьма малы, что объясняется сравнительно малыми размерами конструкций в этом типе токопровода и малой величиной результирующего магнитного поля в зоне их расположения. Аіатериалы, формы, размер и расположение шин. В качестве проводникового материала для шин то¬ копроводов 6—10 кВ в настоящее время, как прави¬ ло, применяется алюминий с удельным сопротив¬ 20

лением 0,029-ІО-6 Ом-м (0,029 Ом-мм2/м) при 20°C, с пределом прочности 68,7-ІО6 Па (7 кгс/мм2), алюминиевый сплав марки АД31Т1 с удельным сопротивлением 0,0325-10-6 Ом-м (0,0325 Ом-мм2/м) при 20 °C, с пределом прочно¬ сти 196-10е Па (20 кгс/мм2), а также алюминие¬ вый сплав марки АД31Т с удельным сопротивлением 0,035-10-6 Ом-м (0,035 Ом-мм2/м) при 20°C и пре¬ делом прочности 127-106 Па (13-кгс/мм2). Медь ис¬ пользуется лишь в виде исключения для среды, где алюминий химически нестоек, или в установках с дли¬ тельными интенсивными вибрациями. Широкое применение алюминия и алюминиевых сплавов объясняется не только меньшей дефицитно¬ стью их, но и рядом преимуществ перед медью, ос¬ новным из которых является меньшая стоимость. Так, если исходить из одинаковых потерь электроэнергии в ошиновке, сечение алюминиевых шин по сравнению с медными необходимо увеличить в 1,7 раз, при этом вес алюминиевых шин будет равен 52% веса медных, а стоимость алюминевых шин составит 47% стоимо¬ сти медных. * К недостаткам алюминия относится меньшая, чем у меди надежность болтовых соединений и меньшая прочность. Первый из этих недостатков практически не имеет существенного значения для токопроводов, так как в них, как правило, болтовые соединения за¬ меняются сваркой. Когда же требуется повышенная прочность, вместо меди с успехом применяются соот¬ ветствующие алюминиевые сплавы. Стоимость шин зависит от нескольких факторов: материала, формы сечения и способа изготовления. При разработке проекта токопровода материал и форму шин выбирают на основании технико-экономи¬ ческого расчета, а также по конструктивным и мон¬ тажным соображениям. Размеры сечения шин принимаются по допусти¬ мому нагреву максимальным расчетным током и по экономической плотности тока в нормальном рабочем режиме. Выбранное сечение проверяется на термиче¬ скую и динамическую устойчивость при коротких за¬ мыканиях. 21

За максимальный расчетный ток принимается ток получасового максимума нагрузки, который будет иметь место при аварийном выходе из строя или от¬ ключении на ремонт одной из двух цепей двухцеп¬ ного токопровода и переключении всей нагрузки на оставшуюся в работе цепь. Максимальная допусти¬ мая температура нагрева шин и голых проводов рав¬ на 70 °C. Допустимые токовые нагрузки шин прямо¬ угольного сечения и коробчатого из двух корытнык профилей приведены в Правилах устройства электро¬ установок (ПУЭ). Допустимые нагрузки (полученные расчетом) шин профилей «труба круглая» и «двой¬ ное Т» при температуре окружающего воздуха +25 °C даны в табл. 2. Таблица 2 Профиль Размеры сечения, мм Площадь сечения, м2 Допустимый длительный ток, А для алюми¬ ниевых шин ДЛЯ шин из сплава АД31Т1 окра¬ шен¬ ных неок¬ рашен¬ ных окра¬ шен¬ ных неок¬ рашен¬ ных «Труба круг¬ лая» № 27 100/90* 1500 2840 2280 2700 2170 № 28 140/120 4Ѳ82 5240 4180 5040 3950 № 30 210/190 6200 8000 6280 7580 5920 № 32 250/230 7500 9650 7520 9100 7150 «Двойное Т» № 2 80X100X8 2308 3650 3160 3420 2970 № 3 100X130X8 3288 4840 4170 4590 3920 № 4 120Х150ХЮ 5000 6650 5680 6250 5350 № 5 150X180X10 6200 7760 6550 7300 6150 * В числителе — наружный диаметр, в знаменателе — внутренний. В трехфазных токопроводах 6—10 кВ фазные шины (или пучки проводов) располагают либо в од¬ ной плоскости (вертикальной или горизонтальной), либо симметрично — по углам разностороннего тре¬ 22

угольника. При симметричном расположении обеспе¬ чиваются одинаковое сопротивление всех фаз и мень¬ шие потери электроэнергии. Поэтому в настоящее время симметричное расположение фаз применяется как правило, а расположение фаз в одной плоско¬ сти — как исключение, когда это требуется конструк¬ тивными соображениями. Экономическая плотность тока в шинах токопро¬ водов определяется стоимостью электроэнергии, удельными потерями мощности в проводниковом ма¬ териале (на 1 А передаваемого тока), графиком на¬ грузки токопровода, а также стоимостью шин и дру¬ гих конструктивных элементов, зависящих от плотно¬ сти тока. ■ • Экономическая плотность тока понижается с удо¬ рожанием электроэнергии и увеличением удельных потерь мощности в шинах, а также с- увеличением' продолжительности использования максимума на-j грузки. Высокая стоимость шин, напротив, приводит* к повышению экономической плотности. Она будет меняться также с изменением формы сечения шины (при неизменных размерах сечения), ітак как прц этом меняются удельные потери мощности, а нередко* и стоимость самих шин. От длины токопровода эко¬ номическая плотность тока не зависит. , Экономическая плотность соответствует такому сечению, при котором приведенные затраты будут наименьшими. Экономическая плотность тока опре¬ деляется специальным расчетом. Для симметричных токопроводов 6—10 кВ с жесткими и гибкими шина¬ ми при трехсменной работе предприятия экономиче¬ ская плотность тока, как правило, находится в пре¬ делах 0,5—0,75 А/мм 2. Способы прокладки токопроводов. Токопроводц высокого напряжения прокладывают преимуществен1 но на открытом воздухе — на отдельно стоящих опо¬ рах или консолях, закрепленных на стенах или колон¬ нах зданий, в ряде случаев — в закрытых надземных галереях и внутри производственных помещений и как исключение — в подземных туннелях. Прокладка в туннеле имеет следующие недостат¬ ки: высокую стоимость строительных работ, особен¬ но на площадках со скальным грунтом или иа 23

площадках с высоким уровнем грунтовых вод, где тре¬ буется гидроизоляция; пониженную надежность то¬ копровода из-за возможности проникновения в тун¬ нель грунтовых или ливневых вод, а также грызунов, что может вызвать перекрытие шин; необходимость устройства принудительной вентиляции для удаления тепловыделений; более сложное выполнение ответвле¬ ний от токопровода и вводов в подстанции. Положительным свойством туннельной прокладки является отсутствие надобности в молниезащите. Размещать токопроводы в туннелях допускается лишь тогда, когда производственная среда или за¬ стройка территории исключает другие, более эконо¬ мичные способы прокладки. Закрытые галереи сооружаются либо непосредст¬ венно на поверхности земли, либо на специальных опорах на высоте 5—6 м от уровня планировочной площадки. Первый вариант дешевле, но он допустим только при условии, что галерея не пересекается проездами и проходами. Кроме того, при таком вы¬ полнении галереи имеется повышенная опасность про¬ никновения в нее грызунов. Если позволяет направление трасс, опоры шинной галереи иногда с целью удешевления совмещают с опорами технологических трубопроводов. Однако та¬ кое совмещение противоречит типизации строитель¬ ного оформления токопроводов. Другой способ удешевления галереи — прокладка по крыша?л зданий или вплотную к стене с креплением на кон¬ солях. Помимо меньшей стоимости, прокладка токопро¬ водов в галереях имеет следующие преимущества пе¬ ред прокладкой в туннеле: большую надежность; до¬ статочность естественной вентиляции (в большинстве случаев); более удобное выполнение ответвлений и вводов в подстанции. Прокладка токопроводов на открытом воздухе наиболее экономична. Стоимость строительной части токопровода при этом в несколько раз меньше, чем при прокладке в туннеле или галерее. Стоимость же собственно токопровода мало отличается от стоимо¬ сти токопровода при прокладке в галерее или тун¬ неле, так как, с одной стороны, возрастает стоимость 24

изоляторов, а с другой — отпадает необходимость в ограждающих конструкциях. К недостаткам прокладки на открытом воздухе относятся: более активное в ряде случаев воздей¬ ствие окружающей среды; необходимость соблюдения нормированных расстояний до зданий, сооружений и проходов; некоторое усложнение обслуживания. В настоящее время имеется достаточно боль¬ шой опыт эксплуатации токопроводов различного ис¬ полнения на предприятиях с разной степенью загряз¬ нения атмосферы, в частности на глиноземных и алю¬ миниевых заводах, а также на горнообогатительных комбинатах, шинных и резинотехнических заводах, предприятиях по производству искусственного во¬ локна. На этих предприятиях длительное время эксплуа¬ тируются токопроводы различных исполнений: сим¬ метричные и несимметричные, закрытые — проложен¬ ные в галереях и туннелях и токопроводы, проложен¬ ные на открытом воздухе. На одном из глиноземных заводов, воздушная среда которых характеризуется наличием большого количества спековой пыли с со¬ держанием щелочи, более десяти лет безаварийно эк¬ сплуатируется открытый симметричный подвесной токопровод 10 кВ с жесткими шинами и опорными изоляторами на 35 кВ типа ИШД-35. На другом ана¬ логичном заводе в течение шести лет эксплуатирует¬ ся симметричный подвесной токопровод 10 кВ, про¬ ложенный в закрытой галерее. В токопроводе исполь¬ зуются изоляторы на 20 кВ для внутренней установки (типа ОМЕ-20). Кровля и боковые стенки галереи выполнены из волнистой асбофанеры. За время экс¬ плуатации на токопроводе произошло несколько КЗ, которые, как правило, наступали из-за проникновения влаги через отверстия и неплотности в стенах и кровле галереи. На алюминиевых заводах, в атмосфере кото¬ рых большое количество копоти от электролизных ванн и цехов анодной массы, в течение многих лет безаварийно работают открытые симметричные под¬ весные токопроводы 10 кВ как на опорных изолято¬ рах ИШД-35, так и на подвесных изоляторах для за¬ грязненных условий типа НС-2 — по одному изоля¬ тору на фазу, 25

Результаты обследования девяти горнообогати¬ тельных комбинатов с токопроводами, проложенными на открытом воздухе и в галереях, показали, что по¬ вреждаемость таких токопроводов, за исключением участков примыкания токопроводов к зданиям, прак¬ тически одинаковая. На участках примыкания у от¬ крытых токопроводов наблюдались случаи КЗ из-за попадания на шины посторонних предметов (с верх¬ них этажей и кровли), либо из-за попадания на уча¬ стки примыкания сточных вод с кровли зданий. По¬ высить надежность мест примыкания открытого то¬ копровода к зданиям можно, устроив над ним, н і участке примыкания длиной 6—12 м, кровлю. Опыт эксплуатации позволяет утверждать, что откры¬ тые токопроводы 6—10 кВ при условии повышен¬ ной изоляции, например применении изоляторов типа ИШД-35 или двух подвесных изоляторов на фазу (типа ПФГ-6А или ПСГ-6А), и защиты мест примы¬ кания от попадания посторонних предметов и сточ¬ ных вод, являются более надежными, чем токо¬ проводы, прокладываемые в закрытых галереях па опорных изоляторах 20 кВ для внутренней уста¬ новки. Помимо повышения надежности, применение от¬ крытых токопроводов с усиленной изоляцией позво¬ ляет значительно снизить капитальные затраты по сравнению с затратами на токопроводы в закрытой галерее. Это обстоятельство учтено в «Инструкции по проектированию электроснабжения промпредприятий» (СН-174—75), которая требует применения открытых токопроводов вне зависимости от условий воздушной среды. Сварные соединения шин. В токопроводах с жест¬ кими шинами из алюминия и алюминиевых сплавов АД31Т и АД31Т1 соединение шин выполняется при помощи сварки, имеющей по сравнению с болтовыми соединениями следующие преимущества: отпадает необходимость в крепежных деталях; экономятся шины за счет ликвидации нахлестки; повышается производительность труда на монтаже; повышается надежность соединения и облегчается эксплуатация; снижаются потери электроэнергии за счет отсутствия потерь в контактных соединениях. 26

Сварные соединения шин должны обеспечиватьз механическую прочность в месте сварки не ниже прочности отожженного металла, проводимость — не ниже проводимости целой шины; стойкость соедине¬ ния против коррозии при воздействии внешней сре¬ ды. Наилучшее качество сварного шва получается при аргон но-дуговой сварке. Для шин из алюминия и алюминиевых сплавов, прокладываемых на откры¬ том воздухе, в сырых помещениях и в помещениях с химически агрессивной средой, только этот вид свар¬ ки гарантирует сварные соединения от коррозии. Ар- гонно-дуговая сварка выполняется без применения флюса, с непрерывной обдувкой зоны сварки аргоном, предохраняющим расплавленный металл от окисле¬ ния. При толщине шин до 12 мм может применяться ручная аргонно-дуговая сварка неплавящимся (воль¬ фрамовым) электродом. Сварка производится на пе¬ ременном токе с помощью установок УДАР и УДГ, изготовляемых на токи до 200 А. Для заполнения и формирования шва в сварочную ванну вводится при¬ садочный пруток из материала шин. Наилучшим способом аргонно-дуговой сварки яв¬ ляется полуавтоматическая сварка плавящимся электродом, выполняемая на постоянном токе. Этот способ сварки применяется при толщине шин 6—* 30 мм. Он в три раза производительней, чем сварка вольфрамовым электродом. Для полуавтоматической сварки применяется устройство типа ПРМ-2, имею¬ щее максимальный сварочный ток 400 А. Газ от баллона к зоне сварки подводится через мундштук сварочной головки. Через него же специальным меха¬ низмом подается электродная проволока, между кон¬ цом которой и свариваемыми кромками поддержива¬ ется вольтова дуга. Проволока, расплавляясь, запол¬ няет сварочный шов. При сварке шин толщиной более 15 мм необходим предварительный подогрев места сварки до 200—250°C посторонним источником тепла. Для ошиновок, прокладываемых в закрытых по¬ мещениях с нормальной средой, в случае отсутствия аргонно-дуговой сварки применяют сварку угольным электродом с использованием флюса. Такая же свар¬ ка применяется для тяжелой ошиновки электролизных 27,

цехов и преобразовательных подстанций. Сварка может выполняться на переменном токе (при толщи¬ не шин до 12 мм) до 450 А и на постоянном токе до 1500—2000 А. Недостатком этого способа сварки яв¬ ляется большое количество флюса, который остается на поверхности шва и в последующем может вызвать коррозию. При сварке шин и профилей из сплава АД31Т1 происходит отжиг шин в месте сварки. Зона отжига в зависимости от степени нагрева при сварке рас¬ пространяется на 30—70 мм в каждую сторону ог сварного шва. В результате отжига предел прочности снижается с 196-106 Па (для закаленной шины) до (1574-167) ■ 10® Па при полуавтоматической аргонно- дуговой сварке и до (984-107) • 10® Па при ручной с неплавящимся электродом. Столь низкая механиче¬ ская прочность соединений, выполняемых ручной ар- гонно-дуговой сваркой, объясняется увеличенной зо¬ ной термического влияния из-за более длительного теплового воздействия. При проектировании токопроводов динамическую устойчивость определяют исходя из пониженной проч¬ ности шин в результате отжига, либо располагают сварные швы в месте наименьшего изгибающего мо¬ мента — на расстоянии 0,2—0,25 длины пролета меж¬ ду креплениями на изоляторе. Последнее решение ус¬ ложняет раскрой шин и приводит к увеличению чис¬ ла сварных швов. При выполнении сварки шин следует руководство¬ ваться Инструкцией по электродуговой сварке шин из меди, алюминия и его сплавов МСН-162—67 Мин- монтажспецстроя СССР. 3. АКТИВНОЕ И ИНДУКТИВНОЕ СОПРОТИВЛЕНИЕ ТОКОПРОВОДОВ Активным сопротивлением цепи называется отно¬ шение поглощаемой в цепи активной мощности к квадрату действующего значения электрического то¬ ка в этой цепи. Активное сопротивление проводника 28

при протекании постоянного тока равно его электри¬ ческому сопротивлению (в омах): ^ = р4'11 +«<ѳі - ѳ°)1. (2) где р — удельное сопротивление проводника при тем¬ пературе Ѳо, Ом-мм2/м; I — длина проводника, м; S — сечение проводника, мм2; а — температурный коэффициент электрического сопротивления, для меди и алюминия равный 0,004; Ѳі — температура, при ко¬ торой определяется сопротивление проводника, °C. При переменном токе активное сопротивление 7?^ всегда больше омического вследствие поверхност¬ ного эффекта и эффекта близости, а также вследст¬ вие потери энергии на гистерезис и вихревые токи в расположенных вблизи металлических элементах, т. е., как было установлено выше: R~ = ku.Ro, где kA— суммарный коэффициент добавочных по¬ терь, с учетом всех перечисленных выше причин. Коэффициент добавочных потерь зависит от многих факторов, поэтому даже для вполне опреде¬ ленной конструкции токопровода он непостоянен и колеблется в некоторых пределах. При практических расчетах значение коэффициента добавочных потерь принимают по результатам экспериментальных иссле¬ дований действующих токопроводов аналогичной кон¬ струкции либо лабораторных макетов. Но поскольку экспериментальных данных, точно соответствующих всем параметрам и условиям работы проектируемого токопровода, обычно нет, то пользуются приближен¬ ными значениями. Для жесткого симметричного подвесного токопро¬ вода, с подвесными изоляторами, с шинами корыт¬ ного и трубчатого профилей, прокладываемого на открытом воздухе, ka = 1,3 4- 1,5. При прокладке то¬ копровода в галерее или туннеле, из-за наличия металлического ограждения и металла в строительной части сооружения коэффициент добавочных потерь возрастает на 0,2—0,3. Гибкий подвесной симметрич¬ ный токопровод имеет kA — 1,05 -е- 1,2. 4 А. М. Семчинов 29

и не оказывает существенного влияния на электроди¬ намические усилия между фазами. Токопровод с общим кожухом, разделенным на фазовые отсеки, по надежности, стоимости и прочим показателям занимает промежуточное положение между двумя рассмотренными конструкциями. Обычно кожухи изготовляют из алюминия или алюминиевых сплавов. Стальные обладают малыми экранирующими свойствами и имеют дополнитель¬ ные потери электроэнергии на гистерезис. Шинный пакет вместе с охватывающим его кожу¬ хом представляет собой трансформатор без железа. а) & И И и| IИ [а] И в) "Й1 ГЁГІ ГЁГ Рис. 24. Схема заземления секции закрытого токопро¬ вода Рис. 23. Закрытые токопро- воды: а — с неразделенными фазами; б — с разделенными фазами; в — с фазами в от¬ дельных кожухах При протекании тока по шинам в кожухах появляет¬ ся индуктированный ток. Значение и характер этого тока зависят от диаметра и проводимости кожуха, а также от принятой схемы заземления кожухов. По варианту заземления, принятому в отечествен¬ ной практике, секции кожухов А, В, С по длине изо¬ лированы одна от другой и каждая заземлена в од¬ ной точке (рис. 24). В этом случае кожух каждой секции представляет собой короткозамкнутый виток, в котором при протекании тока по шинам возникают вихревые токи, создающие магнитный поток, направ¬ ленный против потоков двух других фаз. Распреде¬ ление этих потоков по длине и сечению кожуха не¬ равномерно. Наибольшая концентрация наблюдается на концах секций. Результирующее магнитное поле внутри коробов слабое, что определяет ослабление электродинамических усилий между шинами сравни¬ тельно с усилиями, получаемыми при отсутствии эк¬ ранов. Вместе с тем магнитное поле и взаимодейст¬ 60

вие между кожухами разных фаз при этой схеме за¬ земления велики. Как правило, взаимодействие меж¬ ду кожухами превышает усилие между неэкраниро¬ ванными фазами в 1,5—2,5 раза. В закрытых токопроводах используют шинный па¬ кет коробчатой формы из двух корытных профилей, пакет из двух профилей «полутруба», а также шины трубчатого сечения. При расположении закрытых то- копроводов на открытом воздухе возможна конден¬ сация влаги внутри кожуха. Для предотвращения пробоя на корпус использует ре¬ бристые изоляторы с относитель¬ но высоким разрядным напря¬ жением. Сочленения секций уп¬ лотняют. Крепление шинного па¬ кета в коробе в большинстве слу¬ чаев осуществляют четырьмя изо¬ ляторами (рис. 25). Для закрытых токопроводов с фазами в отдельных кожухах чаще всего употребляют кожухи круглой формы, которые проще в изготовлении и монтаже, легче и дешевле кожухов другой Рис. 25. Крепление шинного пакета за¬ крытого токопровода /—шинный пакет; 2—ко¬ роб; 3 — изолятор; 4—ста¬ нина формы. Реже применяются кожухи квадратного се¬ чения. Помимо потерь в кожухах, наблюдаются некото¬ рые потери в стальных частях, находящихся вблизи закрытого токопровода. Эти потери зависят от спо¬ соба заземления кожухов и расположения стальных частей относительно юкопровода. Полный коэффи¬ циент добавочных потерь токопровода с учетом не¬ равномерности распределения тока по сечению шин, потерь в кожухах, а также в расположенных вблизи металлических частях равен примерно 2. Таким об¬ разом, по потерям закрытые токопроводы значитель¬ но уступают лучшим вариантам открытых токопро¬ водов. Индуктивное сопротивление токопроводов с фаза¬ ми в отдельных кожухах примерно равно таковому при открытой прокладке тех же шин. При токе до 10 000 А токопроводы выполняются с естественным отводом тепла. При больших токах 61

обычно требуется принудительное воздушное ох¬ лаждение. В обоих случаях сечение токопроводов в металлических кожухах больше, чем у открыто про¬ ложенных. Закрытые токопроводы значительно дороже от¬ крытых и поэтому, несмотря на их высокую надеж¬ ность, менее распространены. В отечественной прак¬ тике такие токопроводы применяются, в основном, для соединения генераторов с повышающими транс- Рис. 26. Внешний вид блока прямого участка закрыто¬ го токопровода форматорами и трансформаторами собственных нужд при блочной схеме. Закрытые токопроводы для генераторов выпуска¬ ются в виде комплектных устройств, состоящих из блоков определенного назначения. На рис. 26 дан вид одного из блоков токопровода, предназначенного для турбогенераторов мощностью 200 МВт. Номинальный ток токопровода 9000 А, номинальное напряжение 15,75 кВ. В комплект входят встроенные транс¬ форматоры тока и напряжения. Шины токопровода, алюминиевые трубчатой формы с наружным диамет¬ ром 280 мм и толщиной стенок 15 мм, выполняются путем сварки двух полутруб. Между полутрубами оставляют зазор 20 мм, служащий для циркуляции 62

воздуха. Каждая фаза токопровода заключена в от¬ дельный цилиндрический кожух — экран диаметром 700 мм с толщиной стенки 5 мм. В токопроводе применяются неподвижные кожухи и подвижные, служащие для соединения двух непо¬ движных. Подвижный кожух имеет несколько боль¬ ший диаметр и может телескопически перемещаться по неподвижным кожухам на определенную длину. Для доступа к опорным изоляторам токопровода подвижные кожухи сдвигаются в сторону одного из неподвижных, образуя проем, необходимый для ос¬ мотра, ревизии и замены изоляторов. Кожухи токопровода изолированы друг от друга резиновыми кольцами, служащими одновременно уп¬ лотнениями. Каждая секция токопровода соединяет¬ ся с заземленной станиной только в одном месте. Для компенсации тепловых расширений шин, а также строительных неточностей в токопроводе устанавли¬ ваются гибкие шинные компенсаторы через каждые 6—12 м в зависимости от длины шин монтажных блоков. Соединение шин смежных блоков осуществ¬ ляется аргонно-дуговой сваркой. Фазные кожухи за¬ креплены на поперечных стальных балках. Для уменьшения потерь энергии от вихревых токов на балках установлены размагничивающие кольпа из плоских алюминиевых шин. Токопроводы комплек¬ туются из трехфазных блоков длиной до 7 м и мас¬ сой до 4,5 т. Для генераторов мощностью 300 МВт применяют¬ ся закрытые комплектные токопроводы аналогичной конструкции на напряжение 20 кВ. Отечественная промышленность изготовляет комп¬ лектный трехфазный токопровод типа ТКС-10 с об¬ щим кожухом для трех фаз на номинальные токи 2000 и 3200 А и номинальное напряжение 10 кВ. Токопровод с номинальным током 2000 А рассчитан на ударный ток КЗ 80 кА, а с номинальным током 3200 А — на ударный ток 125 кА. Схема связи транс¬ форматора с распределительным устройством 10 кВ с помощью такого токопровода показана на рис. 27. Токопровод комплектуется из блоков различного на¬ значения, и применяется для связи понижающего трансформатора с распределительным устройством 63

6—10 кВ, в том числе иногда на главных понижаю¬ щих подстанциях предприятий. Кабель-токопровод. При токах 1000—1500 А отно¬ сительная (удельная) стоимость сооружения токо¬ провода сильно возрастает. Для токопроводов, про¬ кладываемых в закрытых галереях и туннелях, это происходит из-за того, что стоимость строительной части практически не зависит от мощности токопро¬ вода. Самонесущий токопровод с жесткими шинами на подвесных изоляторах не может быть применен в Рис. 27. Схема связи трансформатора с распределительным устройством 10 кВ с помощью закрытого токопровода с общим кожухом для трех фаз этом случае из-за недостаточной прочности шин ма¬ лого сечения. Применение шин большого сечения при¬ водит к удорожанию токопровода из-за расхода цвет¬ ного металла. Гибкий токопровод в ряде случаев не¬ применим из-за больших габаритов и недостаточной стойкости к химически активной среде. В связи с. этим в последние годы наряду с токопроводами опи¬ санных конструкций стал применяться так называе¬ мый кабель-токопровод, выполняемый на основе од¬ нофазных кабелей большого сечения, выпуск кото¬ рых освоен отечественной промышленностью. Ка¬ бель-токопровод состоит из трех одножильных кабе¬ лей, скрепленных специальными скобами в симмет¬ ричный трехфазный пакет. В кабелях-токопроводах 64

используются кабели марки АВЭВ сечением 1000 и 15 000 мм2. Такие кабели изготовляются (но пока еще в малых количествах) на напряжения 6 и 10 кВ. Способы прокладки кабеля-токопровода и строитель¬ ные конструкции, которые при этом используются, такие же, как и для кабелей. 7. ЗАЩИТА И ЗАЗЕМЛЕНИЕ Релейная защита и автоматика. Токопроводы 6— 10 кВ обычно отходят от шин мощных понижающих подстанций либо от шин генераторного напряжения электростанций. КЗ на головном участке токопрово¬ да сопровождается появлением таких же токов и та¬ ким же снижением напряжения, как и КЗ на шинах, к которым присоединен токопровод. Для сохранения устойчивости работы электро¬ станции в системе и для предотвращения длитель¬ ного значительного снижения напряжения нередко требуется весьма быстрое отключение КЗ. Так, на¬ пример, защита всех элементов сети, КЗ в которых вызывает снижение напряжения иа шинах электро¬ станции ниже 0,6 номинального, должна быть выпол¬ нена без выдержки времени. Для токопроводов, от¬ ходящих от шин понижающих подстанций, допустима некоторая выдержка времени (по согласованию с энергосистемой), однако желательно, чтобы ее не было: это повысит возможность быстрого восстанов¬ ления нормальной работы с помощью автоматиче¬ ского ввода резерва (АВР) с самозапуском электро¬ двигателей. Релейная защита токопровода зависит от схемы, в которой он применен. Наиболее характерной для про¬ мышленных предприятий является схема, представ¬ ленная на рис. 3. В некоторых случаях выключатели на ответвлениях от токопровода устанавливают не до реакторов, а за реакторами. Релейная защита токопроводов должна быстро реагировать на все виды междуфазиых КЗ в токо- проводах до выключателй ответвлений к РП и 65

с соответствующей выдержкой времени — при КЗ на шинах и отходящих линиях РП. Недопустимо, чтобы токопроводы отключались защитой в режиме автома¬ тического переключения всей нагрузки на одну цепь двухцепного токопровода, которое сопровождаете^ самозапуском электродвигателей, так как это приве¬ дет к остановке производства и большому экономиче¬ скому ущербу. На токопроводах предусматривается два вида защиты: основной мгновенного действия и резервный, как правило, с выдержкой времени. Основная защита должна обеспечивать отключе¬ ние токопровода без выдержки времени при между- фазных КЗ на токопроводе до выключателей на ответвлениях. В качестве основной защиты применя¬ ются: мгновенная токовая отсечка, полная продоль¬ ная дифференциальная токовая защита, а также дис¬ танционная защита. Токовая отсечка применима в том случае, если она надежно может отключить токопровод при двух¬ фазном КЗ в наиболее удаленной точке токопровода и не отключает токопровод при трехфазном КЗ 3à реактором ближайшего к источнику питания ответв¬ ления. Причем в первом случае расчет ведется в ми¬ нимальном режиме энергосистемы, когда токи КЗ ми¬ нимальны, а во втором случае—в режиме макси¬ мально возможных токов КЗ. Токопроводы обладают значительной индуктив¬ ностью и при значительной их длине ток КЗ в конце токопровода в несколько раз меньше тока КЗ в начале токопровода и может даже быть меньше чем за бли¬ жайшим к началу токопровода реактором. В этом слу¬ чае максимальная токовая отсечка непригодна и при¬ ходится применять более сложные защиты, например дифференциальную. Продольная дифференциальная токовая защита требует для своего осуществления прокладки соединительных кабелей между трансфор¬ маторами тока, установленными в начале токопрово¬ да и на всех ответвлениях от него. Когда сумма то¬ ков ответвлений равна току в начале токопровода, через токовые реле дифференциальной защиты (включенные на разность этих токов) протекает лишь небольшой ток небаланса, когда же в пределах 66