Утверждаю

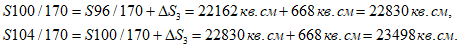

Заместитель Министра

легкой промышленности СССР

И.Г.ГРИЦЕНКО

6 июня 1988 года

ИНСТРУКЦИЯ

ПО НОРМИРОВАНИЮ РАСХОДА МАТЕРИАЛОВ В МАССОВОМ

ПРОИЗВОДСТВЕ ШВЕЙНЫХ ИЗДЕЛИЙ

Инструкция разработана Центральным научно-исследовательским институтом швейной промышленности Минлегпрома СССР на основе обобщения передового опыта швейных предприятий и результатов законченных научно-исследовательских работ института, его филиалов и в соответствии с «Системой прогрессивных технико-экономических норм и нормативов по видам работ и затрат (экономия) труда, сырья, материалов и топливно-энергетических ресурсов, нормативов использования производственных мощностей и удельных капитальных вложений, норм и нормативов определения потребности в оборудовании и кабельных изделиях (порядок их разработки и утверждения)», одобренной постановлением Госплана СССР от 11.01.80 N 7 (в части разработки отраслевых норм расхода сырья и материалов), а также Инструкцией, утвержденной приказом Минлегпрома СССР от 28.02.79 N 101.

В настоящей Инструкции приведены основные понятия нормирования, состава и классификации норм, установлен порядок разработки, утверждения и внедрения в производство прогрессивных норм и нормативов расхода материалов.

Данная Инструкция является основным методическим документом для предприятий швейной промышленности, домов моделей одежды, отраслевых управлений и отделов министерств, планирующих организаций для нормирования расхода и контроля за использованием основных материалов на швейные изделия.

Экономному расходу материалов в швейной промышленности придается особое значение в связи с высоким удельным весом материалов (80 — 90%) в себестоимости швейных изделий.

С введением настоящей инструкции считать утратившей силу ранее действующую Инструкцию по нормированию расхода материалов в массовом производстве швейных изделий (М.: ЦНИИТЭИлегпром, 1981).

1. ОБЩИЕ ПОЛОЖЕНИЯ

Нормирование расхода материалов — это установление плановой меры их производственного потребления. Нормирование включает разработку и утверждение норм расхода на производство единицы планируемой продукции по установленной номенклатуре.

Основной задачей нормирования является обеспечение применения в производстве и планировании технически обоснованных прогрессивных норм расхода сырья и материалов в целях их рационального распределения по направлениям потребления и осуществления режима экономии.

Нормированию подлежат все виды сырья и материалов.

Под нормой расхода материальных ресурсов в швейной промышленности понимают максимально допустимое их количество для изготовления единицы изделия установленного качества с учетом планируемых условий производства.

Нормы расхода всех видов сырья и материалов в производстве:

разрабатывают по установленной номенклатуре продукции и видам работ на единой методической основе на всех уровнях планирования независимо от объема потребления нормируемого сырья и материалов;

периодически пересматривают и совершенствуют;

учитывают в полном объеме планируемые организационно-технические мероприятия, направленные на повышение эффективности использования сырья и материалов на основе внедрения новейших достижений техники и передовой технологии, уровня организации и культуры производства;

способствуют максимальной мобилизации внутренних ресурсов на выполнение плановых заданий по экономии сырья и материалов;

обеспечивают снижение суммарных максимальных затрат в производстве продукции в стоимостном выражении при соблюдении установленных требований по качеству, долговечности и эксплуатационной надежности продукции.

Нормы расхода сырья и материалов планируемого периода на производство конкретной продукции должны быть, как правило, ниже уровня норм текущего года и фактических удельных расходов за отчетный год.

Увеличение отдельных норм на планируемый период против фактически достигнутых удельных расходов сырья и материалов возможно при обоснованном внесении существенных изменений в конструкцию изделий в соответствии с направлением моды, с целью повышения их качества, эксплуатационной надежности, долговечности, изменения шкалы размеров и ростов и вида поверхности ткани.

Нормативы — поэлементные составляющие норм, характеризующие:

удельный расход сырья и материалов на единицу массы, площади, объема, длины при выполнении производственных процессов;

размеры технологических отходов и потерь сырья и материалов по видам производственных процессов.

Нормативы измеряются в натуральных единицах или в процентах.

Нормативы удельных расходов и нормативы отходов и потерь сырья и материалов по видам технологических процессов могут быть отраслевыми и производственными.

Отраслевые нормативы — это предельно допустимые показатели, рассчитанные на средние условия производства, с учетом прогрессивных показателей передовых предприятий. Их соблюдение обязательно при нормировании расхода материалов и сырья всеми предприятиями и организациями швейной промышленности.

Производственные нормативы разрабатывают при крупносерийном и массовом выпуске продукции для конкретных производств применительно к установленной технологии. Они должны отражать более высокий технический уровень производства и использования сырья и материалов по сравнению с отраслевыми нормативами.

Отходом называется остаток исходного сырья, материала, образующегося при производстве планируемого вида продукции, который не может быть использован в процессе ее изготовления.

Отходы могут быть использованы в качестве исходного сырья для производства других видов продукции на данном предприятии или реализовываться в качестве вторичного сырья.

Потери — это количество исходного сырья и материалов, которое теряется в основном производстве изготовления продукции.

2. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

2.1. Классификация норм расхода материалов

Нормы расхода сырья и материалов в производстве классифицируют по основным признакам:

степени агрегации;

степени укрупнения номенклатуры сырья и материалов;

периоду действия.

По степени агрегации различают индивидуальные и групповые (средневзвешенные) нормы расхода.

Индивидуальные нормы определяют расход нормируемого вида материалов на производство единицы продукции.

Групповые нормы рассчитывают как средневзвешенные величины расхода материалов по установленной номенклатуре на планируемые объемы производства одноименных видов продукции по объединениям, предприятиям.

В основном производстве предприятий швейной промышленности действуют индивидуальные и групповые виды норм расхода материалов.

Индивидуальные нормы расхода материалов

На длину раскладки лекал деталей швейных изделий

Разрабатывают на каждую модель изделия или на несколько моделей, объединенных в одной раскладке, вид поверхности и ширины материалов, на принятые сочетания размеров одежды с учетом количества комплектов лекал (один, полтора, два и более) и метода настилания полотен материала («лицом к лицу», «лицом вниз») <*>. Эти нормы являются контрольными для раскладчиков-обмеловщиков подготовительного или раскройного цеха.

———————————

<*> Или «лицом вверх».

На настил

Рассчитывают в оперативном порядке при обработке карты раскроя на основе длины раскладки, количества полотен в настиле и нормативов отходов (в процентах) по длине настила материала. Данную норму используют для проверки экономичности выполненных настилов материалов.

На модель изделия

Рассчитывают на единицу изделия каждой модели на вид материала (основная ткань, подкладка и т.д.) на основе средневзвешенных показателей:

площади лекал деталей изделия, процента межлекальных отходов в раскладках, с учетом удельного веса вида поверхности материала, количества комплектов лекал и нормативов отходов по длине и ширине настила материала (в процентах). Эти нормы используют для контроля за фактическим расходом материалов на единицу изделия и расчета норм расхода на вид изделия.

Групповые нормы расхода материалов

На вид изделия

Рассчитывают на единицу каждого вида изделия определенного номера артикула на основе средневзвешенных норм по моделям изделия с учетом запланированного по ним выпуска за отчетный период работы. Эти нормы используют для расчета норм расхода материалов на планируемый период.

На группу одежды

Разрабатывают на единицу каждой группы одежды, с различными артикулами изделий при существующем на данный период разнообразии моделей и действующих шкал процентного соотношения размерных показателей изделия с учетом норматива маломерных остатков (лоскута) материалов от настилов. Данные нормы предназначаются для планирования материалов, необходимых для выполнения производственной программы отдельной фабрики, группы предприятий или отрасли в целом.

2.2. Состав норм

Норма расхода материалов на производство единицы продукции в швейной промышленности включает:

полезный расход — площадь лекал деталей изделия с учетом площади вытачек, но без учета площади припусков на дополнительные швы надставок и припусков к деталям, необходимых для подгонки рисунка ткани;

технологические (неизбежные) отходы — межлекальные отходы в раскладках лекал деталей изделий, отхода по ширине и длине настила (на концах и стыках полотен и концевые отходы до 15 см по шерстяным и до 10 см по всем тканям других волокон и остальным материалам).

В норму расхода материалов на единицу изделия не включаются:

отходы и потери при несоблюдении установленной технологии, различных неполадок в организации производства и снабжения:

отходы и потери при невыполнении требований стандартов и технических условий по качеству материалов, расход материалов, связанный с браком продукции, испытанием образцов, наладкой оборудования, упаковкой готовой продукции и другие виды расхода, прямо не относящиеся к изготовлению продукции.

2.3. Размерность норм расхода

Нормы расхода в основном производстве определяют в погонных метрах при определенной ширине материала и квадратных метрах и характеризуются определенными размерными показателями.

2.4. Методы разработки норм расхода материалов

Основными методами разработки норм расхода материалов в производстве швейных изделий являются расчетно-аналитический и опытный.

Расчетно-аналитический метод предусматривает определение индивидуальных норм расхода материалов в соответствии с установленным составом норм: площади лекал деталей изделия, межлекальных отходов в раскладке лекал, отходов по длине настила и ширине материала (за исключением шерстяных тканей).

Площадь лекал деталей изделия измеряют на фотоэлектронной машине типа ИЛ <*>. При отсутствии таких машин площадь лекал измеряют комбинированным способом (приложение 1). Отходы материалов устанавливают на основании утвержденных нормативов.

———————————

<*> При наличии на предприятии САПР «Раскладка» — на САПРе.

При расчете норм расхода материалов следует учитывать технологические и организационные мероприятия, обеспечивающие наиболее рациональное и эффективное их использование, передовые приемы и методы работы в области использования материалов.

Опытный метод разработки норм расхода заключается в определении удельных затрат материалов, необходимых для производства единицы продукции, на основании экспериментальных раскладок лекал, выполняемых в лабораторных или непосредственно в производственных условиях.

Опытному методу должен предшествовать всесторонний анализ резервов экономии на основе изучения передовых приемов и методов работы в области рационального и эффективного использования материалов.

3. ПОРЯДОК РАЗРАБОТКИ НОРМ

3.1. Порядок разработки индивидуальных норм

расхода материалов

Лекала деталей моделей изделий, полученные из домов моделей или разработанные в экспериментальном цехе производственного объединения (предприятия), проверить по их комплектности, соответствию основным измерениям по табелю мер и провести опытное изготовление образцов для определения правильности расположения монтажных точек и соответствия припусков на обработку.

Для проведения экспериментальных раскладок лекал, на основе которых разрабатывают нормы расхода основного материала, подкладки и приклада, вырезают из картона полный комплект лекал всех размеров каждой модели изделия. Наличие у раскладчиков и обмеловщиков полных комплектов лекал создает условия для повышения производительности труда и установления более точных норм длины раскладок.

На каждом лекале, входящем в комплект, должны быть указаны:

номер модели, наименование детали, размерные показатели изделия в соответствии со стандартами на обозначения размеров одежды, допускаемые размеры надставок и линии допускаемых отклонений от направления нитей основы ткани в деталях кроя.

В соответствии с согласованной с торгующими организациями шкалой процентного распределения размеров одежды следует составить сочетания по размерным показателям для выполнения экспериментальных раскладок лекал деталей изделия.

Для установления необходимого объема экспериментальных раскладок лекал, на основе которых разрабатывают нормы расхода тканей и материалов, следует уточнить диапазон фактических ширин материалов по данным подготовительного цеха.

Раскладки в один комплект лекал деталей изделий для взрослых и детей подросткового и школьного возрастов, в один и два комплекта лекал деталей изделий для детей дошкольного и ясельного возрастов при настилании «лицом вниз» являются неэкономичными.

В табл. П.2.1 Приложения 2 представлены рекомендуемые величины нормативов раскроя материалов по неэкономичным раскладкам.

При разработке норм длин раскладок лекал деталей изделий следует учитывать основные принципы рационального использования материалов:

применение максимально-возможного количества комплектов лекал деталей изделий в раскладках (табл. П.2.4);

непревышение норматива раскроя материалов по неэкономичным раскладкам, утвержденного на предприятии;

нахождение для каждого вида изделия оптимальных разрывов между нормами длин раскладок лекал, необходимых для рационального расчета кусков материала в настилы. Для большинства швейных изделий это возможно при сочетании смежных размеров одинаковых или смежных ростов;

выполнение действующей шкалы процентного распределения размеров изделия;

выбор рационального метода настилания полотен («лицом к лицу», «лицом вниз») с учетом вида поверхности материала.

При изготовлении верхней одежды небольшими сериями для сокращения срока выполнения ростовки объединяют в одной раскладке по четыре разных размера изделия при укладывании их по полкомплекта лекал деталей и настилании материала методом «лицом к лицу».

Для моделей или групп швейных изделий, имеющих сложную конфигурацию деталей (например, детали полочек и спинки, цельновыкроенные с деталями рукавов и др.), необходимо выполнить предварительные экспериментальные раскладки лекал для изучения их экономичности от влияния следующих факторов:

увеличения количества комплектов лекал в раскладках (по сочетаниям размеров с большим удельным весом в ростовке);

применения различных вариантов сочетания размеров изделия в раскладках лекал (смежные, через один или два номера размера одинаковых или смежных ростов);

объединения в одной раскладке лекал деталей разных моделей одного или нескольких видов изделий с учетом возможности использования материалов запланированных артикулов.

Для брюк мужских и для мальчиков определение рационального количества комплектов лекал и сочетание размеро-ростов в раскладке зависит от ширины материала. Рациональность объединения размеров и распределение их по количеству комплектов лекал необходимо определять по результатам экспериментальных раскладок.

Для костюмов мужских следует применять секционно-полосовой метод размещения лекал деталей в раскладке. Особенностью этого метода является установление порядка размещения групп деталей в зависимости от площадей лекал и их габаритных размеров. При этом все детали изделия делят на две группы: крупные и мелкие. Деталям присваивают номера (в порядке убывания площади лекал, длины, ширины), которые служат основанием для определения последовательности их укладывания в раскладке. Крупные детали следует укладывать рядами по ширине раскладки, стремясь к максимальному ее использованию, образуя секции одноименных деталей в порядке убывания их площади и длины, мелкие детали — располагать в межлекальных отходах, краевых и дополнительных секциях, завершающих раскладку.

Для корсетных изделий и головных уборов необходимо применять метод локально-оптимального группирования деталей одинаковой конфигурации, изложенный в Отраслевых рекомендациях по построению оптимальных раскладок лекал корсетных изделий, утвержденных Минлегпромом СССР 31.03.83 и Отраслевых рекомендациях по построению оптимальных многокомплектных раскладок лекал деталей головных уборов, утвержденных Минлегпромом СССР 19.11.84.

Набор сочетаний размеров в раскладках лекал деталей головных уборов и корсетных изделий следует производить таким образом, чтобы заданная шкала размеров обеспечивалась в трех — четырех секциях (одна из них короткая, длиной до 1,0 м по головным уборам и до 0,5 м по корсетным изделиям). Длины остальных секций должны включать количество комплектов лекал, указанное в табл. П.2.4.

При изменении заказов торговли (действующей шкалы) возникает необходимость в разработке норм длин раскладок на другие сочетания размеров, для этого целесообразно использовать расчетные нормы по отдельным размерам каждой модели изделия, из которых можно набирать нормы на любые новые сочетания размеров.

Такие расчетные нормы для часто встречающихся ширин материала следует определять на основе данных о площади лекал размеров изделия и достигнутой в комбинированной раскладке (в два полных комплекта лекал) величине межлекальных отходов для данной группы ширин.

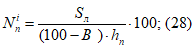

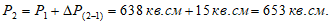

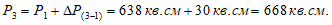

3.2. Расчет предварительных длин раскладок лекал

деталей изделия

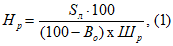

Предварительные длины для отправных экспериментальных раскладок лекал

(Н , м) следует рассчитывать на основе данных о площади лекал деталей

р

изделий этих размеров (S ) и нормативе межлекальных отходов в раскладке

л

(B ) по формуле:

о

где S — площадь лекал заданных размеров изделия (с округлением до

л

0,0001), кв. м;

B — процент межлекальных отходов (с округлением до 0,1%), утвержденный

о

на предприятии;

Ш — ширина раскладки, м.

р

Например: S = 3,0112 кв. м;

л

В = 15,55%;

о

Ш = 1,40 м;

р

3,0112 · 100

Н = ——————- = 2,545 м.

р (100 — 15,5) · 1,40

В целях разработки экономичных норм рекомендуется предварительную длину раскладки заведомо уменьшить на 1 — 2%.

При несоответствии нормы расхода по экспериментальной раскладке предварительно рассчитанной норме, последнюю необходимо увеличить с учетом величины площади оставшихся мелких деталей, уложенных отдельно в любом прямоугольнике. При этом детали следует укладывать в любом направлении целыми или по частям.

Например, площадь раскладки оставшихся мелких деталей равна 320 кв.

см, а ширина раскладки — 110 см, увеличение предварительной длины раскладки

320

составит: — = 3 см.

110

Отправные экспериментальные раскладки лекал деталей изделия должны выполнять наиболее квалифицированные раскладчики экспериментального цеха.

3.3. Порядок разработки норм расхода материалов

на длину раскладки лекал деталей изделия

Из установленного диапазона фактических ширин материалов необходимо определить часто встречающиеся ширины, на которые в первую очередь разрабатывают нормы на основе выполнения экспериментальных раскладок лекал.

При выполнении экспериментальных раскладок лекал следует учитывать, что процент межлекальных отходов в раскладках в два полных комплекта лекал должен быть обязательно меньше того же показателя в один комплект лекал. В зависимости от вида изделия, назначения материала рекомендуемая разница в величине процента межлекальных отходов в раскладках лекал в один и два комплекта (в два и четыре — для детей дошкольного и ясельного возрастов) должна быть не менее величин, указанных в действующих Отраслевых нормативах межлекальных отходов.

Данные экспериментальных раскладок в один комплект лекал, на разных ширинах необходимо проанализировать с целью исключения из них норм с увеличенным процентом межлекальных отходов.

Количество комплектов лекал в рациональных раскладках представлено в табл. П.2.4.

Если позволяют конструктивные особенности модели, рекомендуется разрабатывать нормы длин раскладок в 1,5 комплекта лекал «лицом к лицу», которые близки по экономичности к раскладкам в два полных комплекта лекал.

В таких раскладках лекал деталей пальто демисезонного и костюма на второй верхний воротник следует накладывать другие мелкие лекала «лицом вниз» с последующим комплектованием этих выкроенных деталей «лицом к лицу». Использование таких норм на предприятии позволит резко сократить раскрой материала по однокомплектным раскладкам «лицом вниз», уменьшая межлекальные отходы и улучшая качество выкроенных деталей.

Раскладку лекал деталей изделия необходимо выполнять с учетом допускаемых по величине и количеству надставок и отклонений от установленного в деталях направления нитей основы или утка материала, предусмотренных отраслевой нормативно-технической документацией.

В раскладках лекал деталей отдельных видов изделий могут быть образованы поперечные секции без увеличения или с увеличением общей длины раскладки до 0,8%.

Нормы длин раскладок лекал устанавливают для настилания полотен «лицом к лицу» и «лицом вниз».

При установлении нормы длины раскладки лекал деталей изделия из материалов с рисунком в клетку, в полоску, учитывают соответствующую величину и место припуска к парным деталям, предусмотренные нормативно-технической документацией и техническим описанием модели.

Для материала с рисунком в клетку, экспериментальные раскладки рекомендуется выполнять непосредственно на материале, что облегчает обеспечение подгонки рисунка в парных деталях изделия.

Для повышения производительности труда при раскрое основных, прикладных и подкладочных материалов применяют трафареты и светокопии.

По стандартным видам одежды, а также моделям изделий с большим выпуском следует изготовлять трафареты для раскроя основной ткани, если по расчету окупаемости трафаретов целесообразно их внедрение.

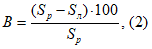

По каждой экспериментальной раскладке лекал определяют (с округлением до 0,1) фактический процент межлекальных отходов (В) в %, который рассчитывают по формуле:

где S — площадь раскладки (с округлением до 0,0001), кв. м;

р

S — площадь лекал, кв. м.

л

Для разработки норм длин раскладок на изделия костюмно-пальтовой, плательно-сорочечной групп используют расчетный метод нормирования расхода основных материалов на основе регрессионных уравнений.

Расчетный метод позволяет по нескольким тщательно выполненным отправным раскладкам и регрессионным уравнениям межлекальных отходов, разработанным по видам изделий, установить экономичные нормы на все сочетания размеров по модели.

Необходимые для расчета отправные раскладки выполняют по сочетанию со средними размерами и числом комплектов лекал, наиболее часто встречающимся в наборе сочетаний (исходному сочетанию) на крайних ширинах каждой группы. Группа ширин для пальтово-костюмных изделий включает диапазон 10 см, плательно-сорочечных — 6 — 8 см. Для большинства моделей изделий пальтово-костюмной группы и сорочек верхних включают в сочетание размеры со смежными показателями обхвата груди одинаковых или смежных ростов, для большинства моделей платьев — со смежными показателями обхвата груди одинаковых ростов. Если расчет производят для диапазона ширин 3 см, то выполняют одну экспериментальную раскладку на средней ширине.

Если модель изготавливают для нескольких возрастных групп, то отправные раскладки выполняют для одной группы (размеры которой чаще встречаются в списке сочетаний).

Отправные раскладки лекал деталей изделий выполняют наиболее квалификационные раскладчики экспериментального цеха, а выборочную проверку расчетных норм, зарисовки раскладок лекал — остальные раскладчики.

Затрата времени на отправную раскладку должна превышать затрату времени на проверочную раскладку, что позволит найти наилучшую схему размещения лекал деталей изделия.

На предприятиях, имеющих вычислительные центры или мини ЭВМ, расчет норм расхода материалов следует вести на ЭВМ. Алгоритм расчета и математическая программа по внедрению расчетного метода разработаны лабораторией нормирования расхода материалов Ростовского филиала ЦНИИШП.

3.4. Порядок разработки норм расхода материалов на длину

раскладки лекал деталей изделия на основе

регрессионных уравнений

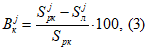

Для расчета норм длин раскладок лекал используют данные экспериментальных раскладок и уравнения, позволяющие определить поправку межлекальных отходов в раскладках лекал деталей изделия в зависимости от основных факторов.

Выполняют экспериментальные раскладки для исходного сочетания на I

(меньшей) и II (большей) ширине одной группы ширин. Определяют процент

межлекальных отходов B и B по формуле:

I II

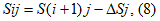

где К — номер ширины;

S — площадь раскладки j-го сочетания по ширине К, кв. м;

рк

S — площадь лекал j-го сочетания, кв. м.

л

Уравнения для определения первой поправки процента межлекальных

i

отходов Р (i = 1, 2, …, n, n — число сочетаний) по видам изделий имеют

следующий вид:

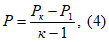

пальто, полупальто, плащи мужские, женские и для детей подросткового возраста

i i i i

Р = -0,250 x — 0,030 x — 0,060 x ; (4)

1 2 3

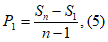

пальто, полупальто, плащи для детей школьного возраста

i i i i

Р = -0,250 x — 0,040 x — 0,010 x ; (5)

1 2 3

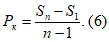

пальто, плащи для детей, дошкольного и ясельного возрастов

i i i i

Р = -0,350 x — 0,020 x — 0,030 x ; (6)

1 2 3

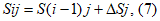

куртки мужские, женские и для детей подросткового возраста

i i i i

Р = -0,250 x — 0,045 x — 0,028 x ; (7)

1 2 3

куртки для детей школьного возраста

i i i i

Р = -0,300 x — 0,060 x — 0,075 x ; (8)

1 2 3

куртки для детей дошкольного и ясельного возрастов

i i i i

Р = -0,530 x — 0,020 x — 0,044 x ; (9)

1 2 3

костюмы мужские и для мальчиков подросткового возраста

i i i i

Р = -0,150 x — 0,018 x — 0,025 x ; (10)

1 2 3

костюмы для мальчиков школьного возраста

i i i i

Р = -0,250 x — 0,023 x — 0,040 x ; (11)

1 2 3

костюмы для мальчиков дошкольного и ясельного возрастов

i i i i

Р = -0,910 x — 0,040 x — 0,050 x ; (12)

1 2 3

пиджаки мужские и для мальчиков подросткового возраста

i i i i

Р = -0,452 x — 0,059 x — 0,107 x ; (13)

1 2 3

платья, сарафаны, халаты, комплекты женские и для девочек подросткового возраста:

для тканей шириной 80 — 130 см

i i i i

Р = -0,174 x — 0,030 x — 0,035 x ; (14)

1 2 3

для тканей шириной более 130 см

i i i i

Р = -0,422 x — 0,030 x — 0,050 x ; (15)

1 2 3

платья, сарафаны, халаты, комплекты для девочек школьного возраста

i i i i

Р = -0,330 x — 0,040 x — 0,090 x ; (16)

1 2 3

платья, сарафаны, халаты, комплекты для девочек дошкольного и ясельного возрастов

i i i i

Р = -0,600 x — 0,070 x — 0,005 x ; (17)

1 2 3

блузки женские и для девочек подросткового возраста

i i i i

Р = -0,378 x — 0,040 x — 0,070 x ; (18)

1 2 3

сорочки верхние с длинными рукавами и короткими рукавами без надставок мужские и для мальчиков подросткового возраста

i i i i

Р = -0,312 x — 0,040 x — 0,067 x ; (19)

1 2 3

сорочки верхние с длинными рукавами и короткими рукавами с надставками мужские и для мальчиков подросткового возраста

i i i i

Р = -0,467 x — 0,028 x — 0,001 x ; (20)

1 2 3

сорочки верхние для мальчиков и блузки для девочек школьного возраста

i i i i

Р = -0,372 x — 0,020 x — 0,030 x ; (21)

1 2 3

сорочки верхние для мальчиков и блузки для девочек дошкольного и ясельного возрастов

i i i i

Р = -0,400 x — 0,020 x — 0,010 x ; (22)

1 2 3

i

где x — общая площадь лекал i-го сочетания (сумма площадей лекал всех

1

размеров изделий, включенных в сочетание), кв. м;

i

x — среднеарифметическая величина длин изделий i-го сочетания (на

2

костюмы — среднеарифметическая величина общей длины пиджака и брюк или

жилета и юбки), см;

i

x — среднеарифметическая величина показателей обхвата груди i-го

3

сочетания размеров, см.

i i

После этого устанавливают количественные значения факторов (x , x ,

1 2

i

x ) по каждому сочетанию размеров.

3

Значение факторов x и x для наименьшего размера принимают равным 10.

2 3

Для расчета на остальные размеры к этому числу прибавляют соответствующие

фактические приращения длины изделия при переходе от роста к росту (фактор

x ) и ширины изделия при переходе от размера к размеру (фактор x ).

2 3

i i i

Рассчитывают значения факторов x , x , x для всех сочетаний.

1 2 3

Определяют величину первой поправки, межлекальных отходов для всех сочетаний размеров по одному из уравнений (4 — 22) в зависимости от вида изделия.

При расчете первой поправки межлекальных отходов на платье, халаты, сарафаны, комплекты женские и для девочек подросткового возраста, для тканей шириной менее 80 см применяют уравнение (14). Во избежание больших отклонений норм, установленных контрольными экспериментальными раскладками, от расчетных рекомендуется выделять в возрастных группах подгруппы с небольшим диапазоном размеров и выполнять в каждой из них отправные раскладки. Это дает возможность учесть при расчете специфику влияния размерных характеристик на межлекальные отходы в раскладках лекал деталей на конкретных ширинах.

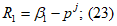

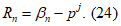

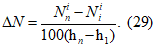

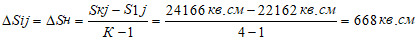

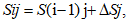

Определяют разницу между фактическими межлекальными отходами и

величиной, рассчитанной по уравнению для исходного сочетания, — вторую

поправку межлекальных отходов R и R — на 1-й и n-й ширине:

1 2

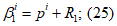

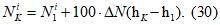

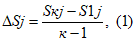

Рассчитывают межлекальные отходы по остальным сочетаниям размеров на 1-й и n-й ширине и

:

i

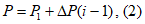

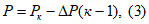

Рассчитывают нормы длин раскладок (в метрах) на 1-й и n-й ширина (N и

1

i

N ) по всем сочетаниям:

n

где h , h — ширины ткани, м.

1 n

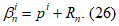

Рассчитывают приращения длины раскладки (в метрах) при изменении ширины на 1 см для каждого сочетания размеров:

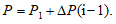

Определяют нормы длины раскладок (в метрах) для каждой промежуточной ширины К (К = 2, 3, …, n — 1)

Расчетно-аналитический метод нормирования расхода основной ткани на брюки основан на определении рационального количества комплектов лекал в раскладке для различных ширин ткани для использования имеющейся на предприятии ткани с наименьшими межлекальными отходами. Этот метод позволяет установить зоны ширин рационального использования типовых схем раскладок с различным количеством комплектов лекал и соответствующие проценты межлекальных отходов.

Для установления зон ширин рационального использования типовых схем раскладок лекал брюк по каждому из предварительно выбранных количеств комплектов лекал в зависимости от числа размеров в модели составляют два или три исходных сочетания размеров. Первое сочетание содержит наименьшие размеры, второе — средние, третье — большие. В каждое сочетание включены размеры с разными ростами. В моделях брюк для детей школьного возраста сочетания составляют по возрастным группам.

По каждому исходному сочетанию размеров выполняют две раскладки для определения минимальной и максимальной ширины рациональной зоны. При нахождении минимальной ширины по изделиям для взрослых в раскладках необходимо придерживаться следующих типовых схем:

ТИПОВЫЕ СХЕМЫ РАСКЛАДОК ЛЕКАЛ

|

Количество комплектов лекал в сочетании |

|||||||

|

2 |

2, 5 |

3 |

3, 5 |

4 |

4, 5 |

5 |

5, 5 |

|

Схема размещения передних и задних половинок брюк по ширине раскладки |

|||||||

|

ППЗЗ |

ПППП |

ППЗЗ |

ПППП |

ППЗЗ |

ПППП |

ППЗЗ |

ППППП |

|

ППЗЗ |

ПЗЗ |

ППЗЗ |

ПППЗ |

ППЗЗ |

ПППЗ |

ППЗЗ |

ППППП |

|

ЗЗЗ |

ЗЗПП |

ЗЗЗ |

ЗЗПП |

ППЗЗ |

ЗЗПП |

ПЗЗЗ |

|

|

ЗЗЗ |

ЗЗПП |

ЗЗЗ |

ЗЗПП |

ЗЗЗЗ |

|||

|

ЗЗЗ |

ЗЗПП |

ЗЗЗЗ |

Обозначения: П — передняя половинка брюк;

З — задняя половинка брюк.

Данные варианты типовых схем можно изменять. Например, для брюк большой полноты при трех комплектах лекал применяют следующие схемы совмещения передних и задних половинок брюк по ширине раскладок:

|

ППЗ |

ПЗЗ |

|

|

ППЗ |

или |

ПЗЗ |

|

ЗЗП |

ПЗЗ |

|

|

ЗЗП |

ППП |

Типовые схемы в основном применяют на тканях больших ширин (130 — 150 см). На тканях меньших ширин используют другие варианты совмещения половинок брюк. Например, ППП, ППЗ, ПЗЗ или ПЗ и т.д.

При нахождении минимальной ширины раскладки в моделях брюк для детей школьного возраста на больших ширинах применяют следующие схемы первого ряда раскладок лекал: ПППП, ПППЗ, ППЗЗ и т.д.

На малых ширинах количество половинок первого рода соответственно уменьшают.

Для определения минимальной ширины измеряют ширину первого ряда половинок брюк, уложенных по одной из приведенных типовых схем. Средний размер половинок брюк первого ряда должен совпадать со средним размером сочетания, для которого выполняют раскладку.

На установленной минимальной ширине выполняют первоначальную раскладку с возможно минимальным процентом межлекальных отходов, так как от результата этой раскладки зависит экономичность всех остальных норм.

Для определения максимальной ширины раскладки все задние и передние половинки брюк совмещают по длине встык, расширяя таким образом раскладку и освобождая объединенный массив площади для рационального укладывания мелких деталей. Количество половинок брюк в первом ряду раскладки сохраняют то же, что и при определении минимальной ширины. В каждом последующем ряду количество половинок брюк не превышает их количества в предыдущем ряду. Половинки брюк, уложенные при нахождении минимальной ширины, могут быть заменены другими половинками. Исходя из длины, полученной при укладывании половинок брюк встык, и площади, определенной на минимальной ширине, рассчитывают максимальную ширину раскладки.

Для расширения зон ширин рационального использования типовых схем раскладок лекал при определении максимальной ширины длину раскладки можно сохранить, укладывая задние, половинки брюк «в замок». При раскладке лекал деталей школьных брюк, количество половинок брюк в средних рядах можно увеличить. При этом следует проверить, не превышает ли ширина ряда, в который добавлена половинка, установленную максимальную ширину.

На установленной максимальной ширине выполняют конечную раскладку с тем же процентом межлекальных отходов, что и на минимальной ширине. Это обеспечивает одинаковую экономичность выполненных экспериментальных раскладок лекал и норм длин раскладок на промежуточных ширинах.

Аналогично определяют минимальную и максимальную ширину и процент межлекальных отходов для остальных исходных сочетаний размеров брюк.

Для определения процента межлекальных отходов по каждому количеству комплектов лекал определяют разницу между минимальным и максимальным значением процента, и если она не превышает 0,3%, рассчитывают среднее значение процента межлекальных отходов, который затем используют при определении норм длин раскладок для этого количества комплектов лекал.

На основании полученных данных строят график зон ширин (в см) рационального использования типовых схем раскладок лекал деталей изделия в зависимости от среднего размера и количества комплектов лекал в раскладке.

На оси абсцисс откладывают значения ширин раскладок в сантиметрах, на оси ординат — средние размеры.

Полученные точки с этими координатами соединяют прямыми линиями (минимальные ширины с минимальными, максимальные с максимальными). Зона ширин рационального использования типовых схем раскладок лекал для определенного среднего размера лежит между проекциями на оси абсцисс точек пересечения линии, проходящей через значение этого размера параллельно оси абсцисс, с линиями максимальных и минимальных ширин.

На основе установленных зон ширин рационального использования типовых схем раскладок лекал производят набор сочетаний размеров согласно заказу торгующих организаций.

Для каждой группы ширин устанавливают границы значений средних размеров брюк, соблюдение которых в сочетаниях обеспечивает принятые межлекальные отходы. Необходимо, кроме того, соблюдать требуемую величину интервала (7 — 12 см) между смежными нормами длин раскладок для облегчения предварительного расчета кусков ткани в настилы.

Если по какому-либо количеству комплектов лекал получены одинаковые средние размеры в разных сочетаниях, то разницу в нормах длин раскладок обеспечивают введением в сочетания одних и тех же размеров разных ростов.

После составления сочетаний размеров для определения площади лекал раскладки по каждому сочетанию суммируют площадь раскладок на комплект или полукомплект лекал.

При использовании комбинированных раскладок, в которых уложены лекала разных моделей или изделий (брюк мужских и для мальчиков школьного возраста), соотношение комплектов лекал, заложенное в исходные сочетания, следует соблюдать во всех остальных сочетаниях.

Для сокращения числа отправных раскладок полный их набор выполняют по одному количеству комплектов лекал. Для других комплектов лекал, раскладываемых по этой же схеме и имеющих ту же минимальную и близкую максимальную ширину, количество отправных раскладок может быть уменьшено, исходя из характера зон рационального использования типовых схем раскладок лекал, принятых для сочетаний, по которым выполнено полное количество отправных раскладок.

Порядок разработки норм расхода материалов на изделия, изготавливаемые в процессе разработки новых моделей одежды, представлен в приложении 3.

Нормы длин раскладок лекал деталей подкладки, ватина и прокладки изделия разрабатывают на основе экспериментальных раскладок лекал. Лекала подкладки, ватина и прокладок рекомендуется максимально унифицировать по группам размеров с учетом возможности использования их на все модели или группы моделей изделия, что позволяет применять авансовый (серийный) способ раскроя материалов для разработки наиболее экономичных норм расхода материалов. При применении авансового раскроя материалов необходимо организовать хранение, учет и выдачу кроя, в пошивочные цеха комплектно с деталями изделий, выкроенными из основного материала.

Норму длины раскладки, установленную на какой-либо ширине, нельзя пересчитывать по величине площади раскладки на другую, резко отличающуюся ширину (не более 5 см), так как факторы ширины и сочетания размеров в раскладке резко влияют на изменение величины межлекальных отходов.

В зависимости от ширины и вида используемого материала в экспериментальные раскладки укладывают такое количество лекал, чтобы ширина раскладки была максимально использована.

На каждую норму длины раскладки лекал определяют фактический показатель процента межлекальных отходов, что позволяет использовать на данное сочетание размеров изделий ткани рациональной ширины.

При изготовлении изделий с подкладкой, выстеганной с ватином на специальных машинах, необходимо определить величину уработки от стежки подкладки и ватина для последующего контроля за правильностью списания фактического их расхода. С этой целью следует провести экспериментальные работы, результаты которых оформить актом, который утверждают у главного инженера предприятия. Разработанные нормы длины раскладок лекал деталей подкладки, ватина, прокладок записывают в нормировочные карты (приложение 4).

Нормы длины раскладок на изделия прямоугольной формы: одеяла стеганые, пододеяльники, простыни, наволочки и другие изделия следует определять расчетным методом на основе:

ширины ткани;

ширины и длины изделия в готовом виде;

припусков на подгибку, стачные швы, уработку, устежку.

Нормы разрабатывают отдельно на каждую ширину материала. Определение норм путем пересчета по площади с одной ширины на другую не допускается.

Величину уработки, устежки следует определять в сантиметрах по длине и ширине изделия в готовом виде после проведения экспериментальных работ, результаты которых оформить актом, утвержденным главным инженером предприятия.

Норму расхода материала на единицу указанных изделий при раскрое определяют по длине секций в раскладке с учетом количества полотен по секциям и предельных нормативов отходов по длине, утвержденных на предприятии.

Для оценки экономичности разработанных норм их необходимо сравнить с Отраслевыми нормами расхода ткани на белье постельное (М.: ЦНИИТЭИлегпром, 1984), Отраслевыми нормами расхода ткани на одеяла стеганые шелковые (М.: ЦНИИТЭИлегпром, 1983) и Отраслевыми нормами расхода ткани на одеяла стеганые хлопчатобумажные (М.: ЦНИИТЭИлегпром, 1984).

При разработке норм длин раскладок на детали головных уборов экспериментальные раскладки лекал выполняют для настилания полотен материала «лицом к лицу» или «лицом вниз» в соответствии с Отраслевыми рекомендациями по построению оптимальных многокомплектных раскладок лекал деталей головных уборов (М.: ЦНИИТЭИлегпром, 1985).

Раскладки лекал выполняют в трех — четырех секциях. В короткой секции раскладки, длиной до 1,0 м, укладывают такое количество комплектов лекал, чтобы с учетом уменьшенной высоты настила в этой секции настила и подкроя остатков, количество изделий при этом составляло не более 10% от общего количества изделий при раскрое материалов.

Для индивидуального безнастильного раскроя искусственного меха на головные уборы раскладку лекал выполняют на столе (или пленке) с учетом процентного соотношения размеров и рационального количества комплектов лекал при определенной ширине материала.

Предварительную норму расхода уточняют по результатам раскроя контрольных кусков искусственного меха с учетом выполнения заданной ростовки по размерам изделия.

При разработке норм длин раскладок на детали корсетных изделий экспериментальные раскладки лекал выполняют для настилания «лицом к лицу» или «лицом вниз» в соответствии с Отраслевыми рекомендациями по построению оптимальных раскладок лекал корсетных изделий (М.: ЦНИИТЭИлегпром, 1983).

Раскладки лекал выполняют в трех — четырех секциях. В последней короткой (до 0,5 м) секции раскладки лекал укладывают такое количество лекал, чтобы с учетом уменьшенной высоты настила и подкроя остатков, количество изделий при этом составляло не более 16% от общего количества изделий при раскрое материала.

Разработанные нормы длины раскладок записывают в нормировочную карту (форма НМ-3 приложения 4).

3.5. Расчет норм расхода материалов на ЭВМ

Исходными данными для расчета на ЭВМ норм расхода материала на модель изделия являются:

информация об изделии: наименование, артикул изделия, норматив раскроя по неэкономичным раскладкам, отходы по длине настила, плановый размер и длина, поправочные коэффициенты для пересчета норм на фактический размер и длину, коэффициенты для определения первой поправки межлекальных отходов;

информация о модели: номер, полнота, норматив межлекальных отходов, наименьший, наибольший, базисный размер и рост, площадь лекал базисного и наибольшего размера и роста, длина и ширина изделия базисного размера и роста, приращения длины изделия по росту и ширины по размеру;

информация о материале: вид рисунка, ширина кромок;

характеристики раскладок: метод настилания материала, количество комплектов лекал, ширина рамки наименьшая и наибольшая, длина и ширина экспериментальных раскладок.

Алгоритм расчета на ЭВМ норм расхода материалов по моделям изделий построен на основе методики определения норм на раскладку лекал по регрессионным уравнениям межлекальных отходов (п. 3.4), в нем использован принцип расчета средневзвешенных показателей (п. 3.7) и площади лекал по размерам и ростам.

Алгоритм реализован в виде программ для универсальных ЭВМ серии ЕС на языке ФОРТРАН в системе ОС ЕС и персональной ЭВМ «Искра-555» на языке ЯМБ.

Для расчета норм расхода материалов по моделям изделий на ЭВМ серии ЕС и ЭВМ «Искра-555» рекомендуется использование методического и программного обеспечения, разработанных лабораторией нормирования материалов Ростовского филиала ЦНИИШП.

Общие положения

В одном расчете на ЭВМ серии ЕС можно определить нормы расхода для 20 ширин материала на 50 сочетаний размеров при любом заданном количестве отправных норм (от одной до необходимого количества по конкретной модели изделия), на ЭВМ «Искра-555» — для 30 ширин и любого числа сочетаний. Количество комплектов лекал в сочетании размеров — от одного до четырех.

Для расчета норм на ЭВМ серии ЕС оперативную информацию задают на каждую модель, вид рисунка и группу ширин в одном входном документе «Карта-заказ для расчета норм расхода ткани», а информацию, не изменяющуюся в течение длительного периода (квартал, год), формируют в справочники. Карту-заказ и справочники заполняют в группе нормирования материалов экспериментального цеха.

При расчете норм расхода материалов на персональной машине отпадает необходимость в документировании входной информации, т.к. ввод данных осуществляется в режиме диалога машины с оператором.

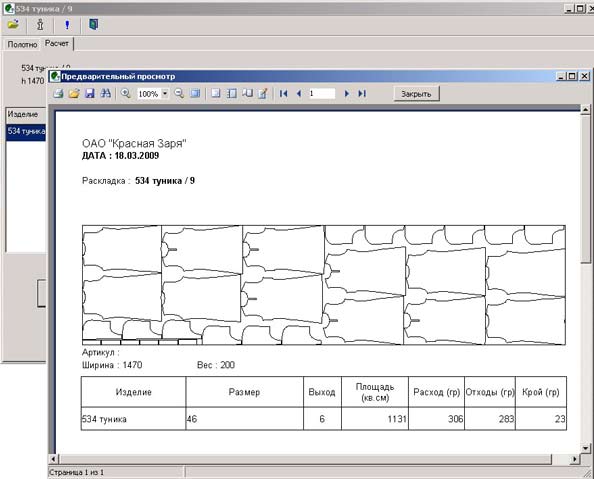

Выходной документ «Нормировочная карта» выдают в необходимом количестве экземпляров, она не требует последующей доработки и используется в экспериментальном, подготовительном, раскройном цехах и производственно-техническом отделе предприятия.

Применение в нормировании расхода материалов вычислительных машин позволяет производить расчеты с достаточной точностью, высвобождает время, дает возможность лучше организовать работу и обеспечить экономичность раскладок.

Расчет норм на ЭВМ серии ЕС

Подготовка входной информации

Для проведения расчета необходима постоянная справочная информация на магнитном диске и оперативные данные.

Справочную информацию (формы N 1, 2) оформляют в виде четырех справочников: видов изделий, возрастных групп, видов рисунков и отходов ткани по кромке.

Справочники следует формировать до начала расчетов и обновлять или дополнять по мере необходимости. В справочник возрастных групп данные заносят в порядке возрастания номера группы, в справочники видов рисунков и отходов на кромку — в порядке возрастания шифра. В справочнике видов изделий порядок строк произвольный, но нельзя допускать повторов шифра изделия.

Входной документ «Карта-заказ для расчета норм расхода ткани» (форма N 3) содержит ряд реквизитов, требующих пояснения.

Реквизиты «шифр вида изделия», «шифр рисунка», «номер возрастной группы», «шифр отходов по кромке» используют для выборки данных из справочников.

Реквизит «код печати» принимает 5 значений:

1 — женские изделия;

2 — сорочки верхние мужские;

3 — сорочки верхние для мальчиков;

4 — мужские изделия (кроме сорочек);

5 — Детские изделия (кроме сорочек).

Реквизит «код уравнения» позволяет выбрать уравнение для расчета поправки межлекальных отходов из приведенных в п. 3.4 уравнений (14) — (22).

В зависимости от реквизита «признак счета» расчеты производят в двух вариантах:

определяют нормы и межлекальные отходы для всех сочетаний на всех ширинах и средневзвешенные показатели по исходным и рассчитанным нормам;

определяют межлекальные отходы только по заданным во входном документе нормам и рассчитывают средневзвешенные показатели, исходя только из данных экспериментальных раскладок.

Реквизит «число выходных документов» принимает три значения:

если нужно выдать один документ «Нормировочная карта на модель» (форма N 4);

два документа, в одном из которых отсутствуют площади лекал по размерам и межлекальные отходы на каждой ширине;

три одинаковых документа.

Реквизит «признак группы» — числовой символ (1), которым намечают начало 2, 3… выделенной группы размеров. В каждой группе должна быть задана хотя бы одна норма.

Реквизит «вид раскладки»: 1 — «лицом вниз», 2 — «лицо с лицом».

Размер: по сорочкам верхним — обхват шеи, по остальным изделиям — обхват груди.

Рост: по сорочкам — длина 1, 2, 3, 4; по остальным изделиям — рост человека.

Признак комплектности — 1,0 — целый комплект; 0,5 — полкомплекта.

Информацию подготавливают на перфокартах: каждую строку документа перфорируют на отдельной карте.

Справочники и входной документ имеют жесткий формат (указан в строке под наименованиями граф). Каждый справочник имеет по одному макету перфорации, а входной документ — пять макетов: 1-я карта — по первому; 2-я — по второму; 3, 4, 5-я — по третьему; 6-я — по четвертому; с 7-й до последней (не более 56) — по пятому.

Форма N 1

СПРАВОЧНИК ВИДОВ ИЗДЕЛИЙ

от «__» _______________ 19__ г.

Имеет продолжение на ___ листах (лист N __)

|

Шифр изделия |

Плановый размер |

Поправочный коэффициент размера |

Плановая длина изделия 1, см |

Поправочный коэффициент длины изделия 1 |

Плановая длина изделия 2, см |

Поправочный коэффициент длины изделия 2 |

Плановая длина изделия 3, см |

Поправочный коэффициент длины изделия 3 |

Отходы по длине настила, % |

Норматив однокомплектных раскладок, % |

Наименование изделия |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

9(10) |

9(4) |

9(2) |

9(4) |

9(2) |

9(4) |

9(2) |

9(4) |

9(2) |

9(3) |

9(3) |

А(40) |

Форма N 2

СПРАВОЧНИК ВИДОВ РИСУНКОВ

от «__» _______________ 19__ г.

Имеет продолжение на ___ листах (лист N __)

|

Шифр вида рисунка |

Вид рисунка ткани |

|

1 |

2 |

|

9(2) |

А(40) |

СПРАВОЧНИК ВОЗРАСТНЫХ ГРУПП

от «__» _______________ 19__ г.

Имеет продолжение на ___ листах (лист N __)

|

Номер возрастной группы |

Размер наименьший |

Размер наибольший |

Рост наименьший |

Рост наибольший |

Размер базовый |

Рост базовый |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

9(2) |

9(3) |

9(3) |

9(3) |

9(3) |

9(3) |

9(3) |

СПРАВОЧНИК ОТХОДОВ ТКАНИ ПО КРОМКЕ

от «__» _______________ 19__ г.

Имеет продолжение на ___ листах (лист N __)

|

Шифр отходов по кромке |

Величина отходов по кромке, см |

|

1 |

2 |

|

9(2) |

9(2) |

Форма N 3

КАРТА-ЗАКАЗ ДЛЯ РАСЧЕТА НОРМ РАСХОДА ТКАНИ

|

Номер перфокарты |

Код печати |

Номер модели |

Полнота |

Ширина рамки раскладки, см |

Артикул изделия |

Норматив межлекальных отходов, % |

Шифр отходов по кромке |

Код уравнения |

Признак счета |

Число выходных документов |

Контрольная сумма |

||

|

наименьшая |

наибольшая |

на комбинированные раскладки |

на однокомплектные раскладки |

||||||||||

|

9(2) |

9(1) |

А(10) |

9(1) |

9(3) |

9(3) |

А(10) |

9(3) |

9(3) |

9(2) |

9(2) |

9(1) |

9(1) |

9(10) |

|

Номер перфокарты |

Номер возрастной группы |

Площадь лекал, кв. см |

Длина изделия 1, см |

Длина изделия 2, см |

Длина изделия 3, см |

Ширина изделия, базового размера |

Контрольная сумма |

|||||||||

|

Базовый размер |

Наибольший размер |

базового размера |

приращение |

базового размера |

приращение |

базового размера |

приращение |

|||||||||

|

базовый рост |

наибольший рост |

базовый рост |

наибольший рост |

по размеру |

по росту |

по размеру |

по росту |

по размеру |

по росту |

|||||||

|

9(2) |

9(2) |

9(5) |

9(5) |

9(5) |

9(5) |

9(4) |

9(2) |

9(2) |

9(4) |

9(2) |

9(2) |

9(4) |

9(2) |

9(2) |

9(2) |

9(10) |

|

Номер перфокарты |

Ширина раскладок, см |

|||||||||||||||||||||||

|

06 |

||||||||||||||||||||||||

|

Сочетание размеров |

Удельный вес, % |

Норма длин раскладок, см |

Контрольная сумма |

|||||||||||||||||||||

|

Признак комплектности |

Вид раскладки |

Размер |

Рост |

Признак комплектности |

Размер |

Рост |

Признак комплектности |

Размер |

Рост |

Признак комплектности |

Размер |

Рост |

Признак комплектности |

|||||||||||

|

9(2) |

9(1) |

9(1) |

9(3) |

9(3) |

9(2) |

9(3) |

9(2) |

9(2) |

9(3) |

9(3) |

9(2) |

9(3) |

9(3) |

9(2) |

9(3) |

9(3) |

9(3) |

9(3) |

9(3) |

9(3) |

9(3) |

9(3) |

9(3) |

9(10) |

Форма N 4

Дата «__» _______________ 198_ г.

ПШО _____________________________ УТВЕРЖДАЮ

Главный инженер _______________

«__» __________________ 198_ г.

НОРМИРОВОЧНАЯ КАРТА

на модель _______________

|

Наименование изделия: |

Средневзвешенные показатели: |

||

|

Размеры с ____ по ____ |

Межлекальные отходы, % |

||

|

Артикул изделия |

норматив |

||

|

Рисунок ткани |

факт |

||

|

Отходы по длине настила, % |

|||

|

Отходы по кромке, % |

Размер |

план: |

факт: |

|

Длина изделия, см |

план: |

факт: |

|

|

Площадь лекал, кв. м |

факт: |

||

|

Площадь раскладки, кв. м |

факт: |

||

|

Норма расхода, кв. м |

план: |

факт: |

|

N п/п |

Вид раскладки |

Сочетание размеров |

Признак комплектности |

Удельный вес, % |

Площадь лекал раскладки, кв. м |

Средние межлекальные отходы по сочетанию, % |

Ширина раскладок, см |

Площадь лекал по размерам, кв. м |

|||||||||

|

Длины раскладок, см |

|||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

Начальник экспериментального цеха ___ Руководитель группы нормирования ___

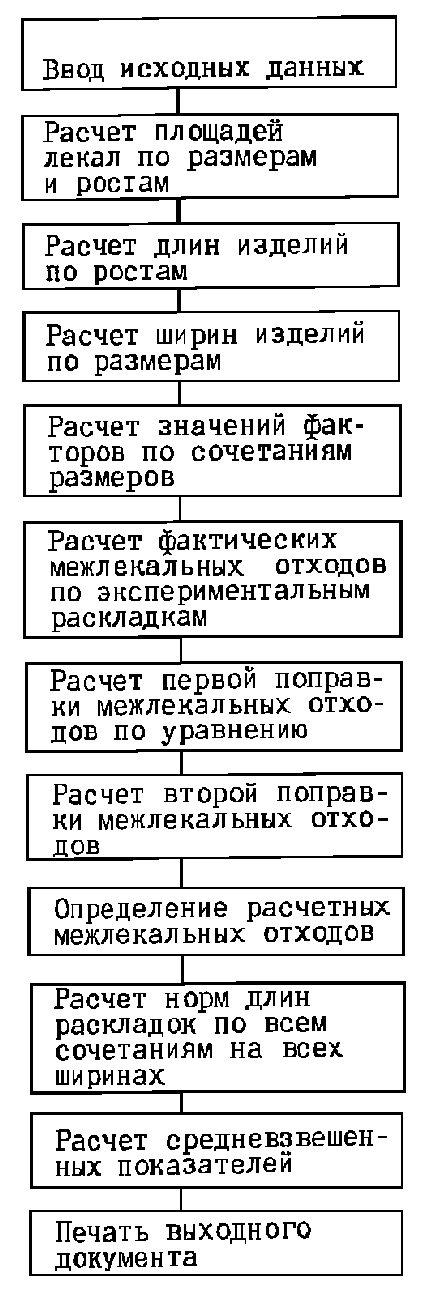

Алгоритм расчета норм

Алгоритм расчета нормировочной карты на ЭВМ построен аналогично «ручному» способу. Блок-схема алгоритма приведена на рисунке.

Особенность машинного алгоритма состоит в том, что он предусматривает возможность задания более двух экспериментальных норм для одной группы размеров и ширин. Расчет производится следующим образом. Для первого в списке сочетания размеров, по которому указана хотя бы одна норма, определяют фактический процент межлекальных отходов и вторую поправку на тех ширинах, по которым выполнены отправные раскладки. Для расчета процента межлекальных отходов на этих ширинах по всем сочетаниям размеров, стоящим в списке вышеуказанного и вслед за ним до следующего, по которому указана норма, на тех же ширинах (или до конца группы, если больше на этих ширинах норм нет) используют вторую поправку, найденную по этому сочетанию размеров. Затем переходят к следующему сочетанию, по которому указана хотя бы одна норма, и с ним поступают таким же образом и т.д. до конца группы. Далее переходят к следующей группе, и так до конца списка сочетаний.

Для определения величин межлекальных отходов на ширинах, по которым не было выполнено ни одной раскладки, находят изменение межлекальных отходов по ближайшим к рассматриваемой ширине.

Если в какой-либо группе нет сочетаний, по которым задано хотя бы две нормы, то используют изменение межлекальных отходов последнего сочетания предыдущей группы.

Если экспериментальные нормы во всех группах заданы на одной и той же ширине, то расчет межлекальных отходов на других ширинах производят, исходя из площади раскладки по сочетанию размеров.

Машинный алгоритм, кроме того, предусматривает расчет площадей лекал по размерам для каждой модели непосредственно перед расчетом норм, исходя из площади базисного и наибольшего размера и роста.

Средневзвешенные показатели рассчитывают так же, как при ручном способе.

Для печати размеров в списке сочетаний нормировочной карты дополнительно рассчитывают ряд характеристик.

При ходе печати 1 — женские изделия — определяют обхват бедер (NB) через обхват груди (NR) и полноту (NP):

NB = NR + 4NP. (31)

Укрупненная блок-схема алгоритма

При ходе печати 2 — сорочки мужские — определяют:

обхват груди через обхват шеи (NS):

NR = 48 + 4 (NS — 26); (32)

обхват талии (NT) через обхват шеи (NS) и полноту

NT = 64 + 6 (NS — 38) + 6 (NP — I). (33)

При ходе печати 3 — сорочки для мальчиков — определяют обхват груди через обхват шеи:

NR = 52 + 4 (NS — 28). (34)

При ходе печати 4 — изделия мужские (кроме сорочки) — определяют обхват талии через обхват груди и полноту:

NT = 70 + (NR — 88) + 6 (NP — I). (35)

Решение задачи осуществляется двумя программами:

NORMA — программа ввода исходных данных, расчета площадей, норм расхода, средневзвешенных показателей, выдачи табуляграммы;

SPR — программа управления базами данных, помещенных в справочниках, обеспечивает запись, чтение, удаление и дополнение массивов, необходимых для работы программы NORMA.

Осуществляется арифметический, синтаксический и логический контроль входной информации. Например, проверяется наличие данных хотя бы по одной экспериментальной раскладке в каждой выделенной группе размеров, укладываемость заданных размеров в границы, предусмотренные справочником возрастных групп, и т.д.

Программа NORMA снабжена большим количеством комментариев диагностического характера, позволяющих локализовать ошибку.

Расчет норм на ЭВМ «Искра-555»

Алгоритм расчета в целом аналогичен.

Использованы преимущества диалога и другие возможности «Искры-555».

Входная информация включает:

нормативно-справочную по видам изделий (справочник изделий), в том числе коэффициенты регрессионных уравнений;

оперативную, для удобства ввода, условно подразделенную на три формы.

Корректировка предусмотрена для всех вводимых форм.

Пакет состоит из пяти программ:

программа работы со справочником изделий: его формирование, корректировку, вывод на алфавитно-цифровое печатающее устройство, на экран и гибкий магнитный диск;

программа ввода справочной информации по коду вида изделия и первых двух форм;

программа ввода третьей формы, осуществление расчета и записи его на гибкий магнитный диск;

программа выдачи табуляграмм для служб экспериментального и подготовительного производств;

управляющий блок пакета — головная программа, связывающая выполнение предыдущих программ.

Выдаваемая табуляграмма аналогична нормировочной карте, получаемой на ЕС ЭВМ.

3.6. Порядок разработки норм расхода материала на настил

В процессе настилания материалов имеются дополнительные отходы по длине полотна, которые до определенной величины технологически неизбежны. Размер этих отходов зависит от качества работы настильщиц, от организации труда в раскройном цехе.

Отходы по длине настила материала состоят из следующих видов:

на концах настила;

на стыках полотен внутри настила;

концевые отходы от каждого куска длиной (по основе материала) до 15 см по шерстяным тканям и до 10 см по остальным материалам.

Нормативы отходов по длине настила материалов, выраженные в процентах, следует использовать для расчета средневзвешенных норм расхода материалов на модель изделия, а также для оперативного расчета норм расхода материала на настилы данной карты раскроя. Нормативы отходов, выраженные в сантиметрах — при расчете кусков материала в настил.

Норму расхода материала на настил (Н , м) данной карты раскроя

н

рассчитывают по формуле:

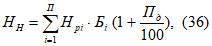

где Н — норма расхода материала на длину раскладки лекал, м;

pi

Б — количество полотен и настилах;

i

П — предельный норматив отходов по длине данной группы материалов, %.

д

Например, имеем следующие данные:

Н = 4,52 м, Н = 4,32 м, Н = 4,14 м, Н = 1,48 м, Б = 40;

р1 р2 р3 р4 1

Б = 38; Б = 38; Б = 10, П = 0,5.

2 3 4 д

0,5

Н = (4,52 x 40 + 4,32 x 38 + 4,14 x 38 + 1,48 x 10) (1 + —) =

Н 100

= 650,32 (м).

3.7. Порядок разработки норм расхода материалов

на модель изделия

Для контроля за работой раскройного цеха по использованию материалов для каждой модели необходимо разработать средневзвешенную норму расхода материалов.

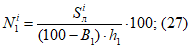

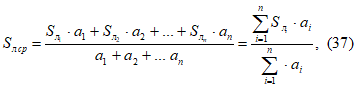

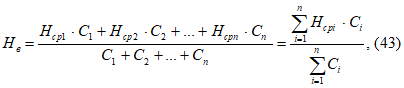

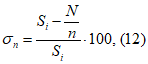

С учетом удельного веса размеров изделия определяют средневзвешенный

показатель площади (S ) по формуле:

л ср

где S — площадь лекал размера, кв. м;

л

а — удельный вес размера, %.

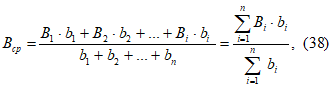

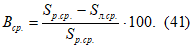

Средневзвешенный процент (В , %) межлекальных отходов в раскладках

ср

отдельно по каждому виду поверхности материала рассчитывают по формуле:

где B — среднеарифметический процент межлекальных отходов (по часто встречающимся ширинам материала) по данному сочетанию размеров в раскладке;

b — удельный вес этих сочетаний, %.

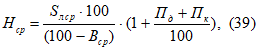

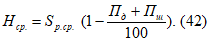

Средневзвешенную норму расхода (Н , кв. м) материалов на модель

ср

изделия рассчитывают по формуле:

где В — средневзвешенный процент межлекальных отходов в раскладках в

ср

целом по модели изделия;

П — предельный норматив отходов по длине материала, %;

д

П — норматив отходов на ширину кромок материалов, расход по которым

к

списывается вместе с кромками (за исключением шерстяных тканей), %.

Пример расчета средневзвешенной нормы расхода на модель изделия основного материала представлен в форме НМ-4.

При выполнении раскладок лекал основного материала, подкладки и бортовой прокладки по всем сочетаниям размеров на часто встречающихся ширинах, средневзвешенные нормы расхода материалов могут быть рассчитаны другим способом.

Для этого по каждому виду поверхности материала следует определить средневзвешенную площадь раскладки лекал деталей изделия с учетом удельного веса комбинированных в 1,5; 2 и более комплектов лекал и раскладок в I комплект лекал, процент которых не должен превышать утвержденный на предприятии.

Расчет указанной нормы расхода основной ткани значительно упрощается, если на данную модель изделия используется только один вид поверхности материала (гладкая, рисунчатая или ворсовая).

При наличии нескольких часто встречающихся ширин материала средневзвешенную площадь раскладки лекал можно определить как среднеарифметическую величину, если неизвестен удельный вес всех этих ширин.

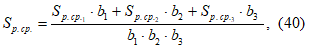

Средневзвешенную площадь раскладки (S , кв. м) рассчитывают по

р.ср.

формуле

где — средневзвешенная площадь раскладки по нормам для гладкой поверхности материала, кв. м;

— то же, для рисунчатого материала, кв. м;

— то же, для ворсовых материалов или с направленным рисунком, кв. м;

b — удельный вес вида поверхности материала, %.

Имея данные о средневзвешенной площади лекал S и площадь

л.ср.

раскладки S , показатели межлекальных отходов по модели (В , %)

р.ср. ср.

определяют по формуле:

Средневзвешенную норму расхода материала (Н , кв. м) определяют по

ср.

формуле:

Средневзвешенная норма расхода материалов на модель изделия должна быть охарактеризована средневзвешенными показателями размера и длины изделия (в сантиметрах), которые необходимы при проведении анализа фактического расхода материалов на единицу изделия.

4. ПОРЯДОК РАЗРАБОТКИ ГРУППОВЫХ НОРМ РАСХОДА МАТЕРИАЛОВ

4.1. Порядок разработки норм расхода материалов

на вид изделия

Средневзвешенные нормы расхода материалов на единицу каждого вида

изделия (Н , кв. м) определенного артикула изделия, рассчитывают по

в

формуле:

где Н — средневзвешенная норма расхода материалов на единицу изделия

ср

данной модели, кв. м;

C — выпуск изделий по данной модели.

Такие нормы следует рассчитывать отдельно по каждому из материалов (основная ткань, подкладка и т.д.), из которых изготовляется данный вид изделия (форма НМ-5 приложения 4).

В тех случаях, когда по отдельным моделям изделия еще не разработаны средневзвешенные нормы расхода материалов, для расчета аналогичных норм на вид изделия рекомендуется использовать отправные нормы, полученные из Дома моделей одежды.

При отсутствии на предприятии технической документации необходимо для изготовления лекал на новые модели изделия расчетные нормы расхода материала верха определять на основе описания внешнего вида модели, используя отраслевые нормативы межлекальных отходов в раскладках.

При отсутствии отраслевых нормативов на отдельные виды изделий или конструктивные формы изделия предварительные нормы расхода материала на такие модели изделий, временно используемые только для расчета средневзвешенных норм расхода материалов на вид изделия, определять на основе экспертной оценки этих моделей по сравнению с аналогичными моделями, близкими по их внешнему виду.

Норму расхода материалов на вид изделия определенного артикула (прейскуранта) на очередной планируемый год устанавливают на основании отчетных данных о расходе материалов с учетом моделей будущего года и плана мероприятий по снижению индивидуальных норм расхода материалов.

На новые артикулы изделия нормы следует устанавливать на основании норм, указанных в техническом описании на модель, с учетом выпуска этих изделий и средневзвешенных показателей.

При превышении нормы на планируемый год по сравнению с предыдущим необходимо представить обоснование ее увеличения.

Эти нормы предназначаются в качестве основы при разработке проекта норм расхода материалов, закладываемых на предприятии в плановые калькуляции по видам изделий.

Нормы расхода ниток на единицу изделия при разработке новых моделей следует определять в соответствии с отраслевыми нормативами для определения расхода ниток на изготовление швейных изделий, определенного ассортимента, разработанными УкрНИИШПом.

Нормы расхода фурнитуры и других материалов на данную модель изделия разрабатывают в экспериментальном цехе предприятия путем замеров при изготовлении опытных образцов. Такие нормы следует обосновывать соответствующей технической документацией, расчетными таблицами, а также актами экспериментальных исследований и проверок.

После утверждения этих норм главным инженером их передают в швейные цеха и склады предприятия для руководства.

Средневзвешенные нормы расхода ниток, фурнитуры и других материалов, используемых на изготовление данного вида изделия, рассчитывают на основе аналогичных норм на модель изделия с учетом запланированного по ним выпуска изделий.

Нормы расхода вспомогательных материалов, используемые в отрасли, но не овеществляемые в готовом изделии (отпарки, обшивки гладильных подушек прессов и тому подобные материалы), разрабатывают на основе фактического износа и периодичности замены их на новые, на такие нормы составляют акты о замене материалов и утверждают у главного инженера предприятия.

4.2. Порядок разработки норм расхода материалов

на группу одежды

Нормы расхода материалов на группу одежды (для планирования) разрабатывают едиными для отрасли на основе данных о нормах расхода материалов на вид изделия и объемах их производства.

Нормы расхода материалов должны включать в себя нормативы количества маломерных (нерациональных) остатков материалов, которые не могут быть использованы на планируемый ассортимент изделий.

Нормы расхода материалов на группу одежды разрабатывают в квадратных метрах, нормы должны быть охарактеризованы соответствующими средневзвешенными показателями размеров.

5. ПОРЯДОК ИЗМЕНЕНИЯ И УТВЕРЖДЕНИЯ НОРМ РАСХОДА МАТЕРИАЛОВ

Нормы расхода материалов на производство швейных изделий следует разрабатывать в соответствии с настоящей Инструкцией на весь ассортимент продукции, предусмотренный программой производства в планируемом году, включая и новые виды продукции, на которую разрабатываются временные нормы.

Разработанные на каждую модель изделия индивидуальные нормы расхода материалов и групповые (средневзвешенные) нормы расхода материалов необходимо проанализировать по технико-экономическим показателям путем сопоставления с утвержденными нормативами межлекальных отходов. Нормы утверждает главный инженер объединения (предприятия).

Нормативы отдельных составляющих суммарных отходов по переходам технологического процесса (нормативы отходов по длине, ширине настила, маломерных остатков (лоскута) материалов от раскроя; межлекальные) утверждаются главным инженером предприятия. В инструкции представлены рекомендуемые значения вышеуказанных нормативов (приложение 2).

На ассортимент швейных изделий и виды тканей, на которые отсутствуют отраслевые нормативы суммарных отходов материалов, нормативы утверждаются главным инженером предприятия.

При копировании раскладки лекал на материалах (при соблюдении технических условий на выполнение раскладки) с экономией по сравнению с действующей нормой последнюю необходимо изменить. Наряду с этим следует дать задание группе нормирования материалов по проверке остальных норм, смежных с пересмотренной нормой (по близким размерам изделия и ширинам материала).

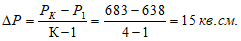

По устойчивым моделям с большим выпуском изделий общий пересмотр норм длин раскладок следует производить не реже одного раза в квартал даже при отсутствии экономии у обмеловщиков. Такой пересмотр норм выполняют в первую очередь по часто встречающимся ширинам материала и сочетаниям размеров изделия с большим удельным весом по ростовке.

Нормы расхода материалов на вид изделия утверждает главный инженер предприятия.

План организационно-технических мероприятий по экономии материальных ресурсов составляют на текущий и планируемый годы. В этом плане указывают объем работ, сроки внедрения, ответственных исполнителей и намечаемую экономическую эффективность. Разработка данного плана должна предшествовать разработке норм расхода материалов.

Экономия материалов, предусмотренная планом организационно-технических мероприятий, внедряемых в текущем и планируемом годах, в обязательном порядке должна быть учтена в нормах расхода материалов, разрабатываемых и утверждаемых на предприятии.

Разработанные на предприятии временные нормы расхода материалов на новые виды швейных изделий утверждают одновременно с утверждением технических условий или технических описаний на опытные партии изделий.

6. ОРГАНИЗАЦИЯ РАБОТЫ ПО НОРМИРОВАНИЮ РАСХОДА

МАТЕРИАЛОВ В ПРОИЗВОДСТВЕ

6.1. Совершенствование конструкции изделий и разработка

отправных норм расхода материалов в домах моделей одежды

Дома моделей одежды, отраслевые лаборатории, конструкторские отделы ЦТКБ минлегпромов союзных республик, модельеры-конструкторы одежды экспериментальных цехов производственных объединений и швейных предприятий должны разрабатывать и систематически использовать в новых моделях технологичные базовые конструктивные основы и максимально унифицированные экономичные конструкции лекал мелких деталей материалов верха, подкладки и приклада.

Экономичность по расходу материала верха конструкций деталей новых моделей изделий, намечаемых для массового производства на швейных предприятиях, определяют по сравнению с отраслевыми нормативами межлекальных отходов в раскладках.

Конструктор по описанию внешнего вида модели изделия должен заполнить карту-описание с указанием конструктивных особенностей основных, дополнительных деталей и декоративных элементов изделия, записывая в карте нормативные показатели межлекальных отходов. Карта-описание представлена в приложении 3.

Экономичность конструкции деталей каждой модели изделия (по проценту межлекальных отходов) определяют по результатам выполнения контрольной раскладки лекал деталей верха с количеством изделий в раскладке соответственно:

для взрослых и подростков — два комплекта лекал среднего размера;

для детей школьного возраста — три комплекта лекал;

для детей дошкольного и ясельного возрастов — четыре комплекта лекал.

В тех случаях, когда расчетный расход материала верха на единицу изделия, определенный на основе фактических показателей площади лекал деталей и межлекальных отходов в контрольной раскладке, выше соответствующего нормативного показателя, конструктор с учетом замечаний и предложений работников группы нормирования материалов должен проверить возможность совершенствования конструкции деталей.

При этом необходимо проверить возможность изменения конструкции деталей в целях улучшения их взаимоукладываемости в раскладке (изменение кривизны линий, перевод швов, изменение нити основы на детали, использование разрезных и стачных деталей и др.), применение которых не ухудшит внешний вид модели изделия и позволит сократить расход материала на единицу изделия.

Оценку технологичности изготовления и технико-экономических показателей новых моделей, намеченных для массового производства на швейных предприятиях, рассматривают на расширенных художественно-технических советах моделирующих организаций.

Во всех домах моделей одежды и других моделирующих организациях отрасли на модели изделий, принятые для массового производства на швейных предприятиях, разрабатывают отправную норму длины раскладки с тем же количеством комплектов лекал верха, как это указано выше.

Такие раскладки необходимо выполнять с максимальной плотностью и с использованием (если это дает экономию) допускаемых надставок к отдельным деталям изделия и отклонений от основного направления нити основы.

6.2. На швейных предприятиях

В экспериментальном цехе разрабатывают графики подготовки моделей для внедрения в производство с учетом затрат времени на разработку норм расхода материалов (в соответствии с Отраслевыми нормативами времени на операции подготовительно-раскройного производства при изготовлении пальто, костюмов, курток, платьев, сорочек, производственной одежды, утвержденными Минлегпромом СССР 16.05.87).

Исходя из принятого количества сочетаний размеров изделия и фактического диапазона ширин материала, необходимо определить общее количество норм длин раскладок по каждой из моделей изделия умножением этих величин отдельно по раскладкам в 1; 1,5; 2 и более комплектов лекал. Например, количество сочетаний 15, количество ширин 7, всего норм 15 x 7 = 105.

Для большинства видов изделий разработка всех норм по экспериментальным раскладкам не обязательна. Большая часть этих норм может быть установлена (с достаточной степенью точности) расчетно-аналитическим способом с помощью регрессионных уравнений.

При нормировании расхода материалов по каждой модели изделий удельный вес норм, подтверждаемых экспериментальными раскладками лекал, рекомендуется принимать не ниже рекомендуемых величин.

Общая затрата времени (T ) в сменах на выполнение раскладок лекал одним

о

исполнителем на данную модель изделия может быть определена по следующей

формуле:

где М — общее количество норм длины раскладок отдельно по типу раскладок и виду поверхности материала;

У — удельный вес норм, подтверждаемых экспериментальными раскладками лекал (табл. П.2.5), %;

T , T , …, Т — затрата времени на выполнение экспериментальных

1 2 n

раскладок лекал, определяется в соответствии с Отраслевыми нормативами

времени на операции подготовительно-раскройного производства при

изготовлении пальто, костюмов, курток, платьев, сорочек, производственной

одежды, утвержденными Минлегпромом СССР 16.05.87 по операции «Изготовление

обмелки» с учетом увеличения норматива основного времени на 30%, мин.; 480

— средняя продолжительность работы в смену, мин.

При этом общее количество ширин принимается согласно намечаемым к использованию артикулов материалов с учетом допускаемых отклонений от стандартной (номинальной) ширины.

С учетом дополнительных затрат времени на пересмотр норм (20%) и на

вызовы раскладчика экспериментального цеха для помощи обмеловщикам

подготовительного или раскройного цехов (10%) общая затрата времени (Т ) в

р

сменах на выполнение экспериментальных раскладок одним исполнителем

определяется по формуле:

Т = 1,3 Т , (45)

р о

где 1,3 — коэффициент, учитывающий 30% резерва времени на указанные выше дополнительные работы.

Такие расчеты следует проводить по одной из моделей (с большим выпуском) каждого вида изделия, что позволит более обоснованно определять необходимое количество раскладчиков экспериментального цеха при изменении на предприятии ассортимента изделий и количества сменяемых моделей.

Например, по пальто мужскому демисезонному имеем данные, представленные в табл. 1 и 2.

Таблица 1

|

Материал |

Вид поверхности материала |

Количество норм в зависимости от количества комплектов лекал в раскладке |

|

|

1,5; 2 и более |

1 |

||

|

Основной |

Ворсовая |

100 |

20 |

|

Гладкая |

— |

— |

|

|

Итого |

100 |

20 |

|

|

Подкладка |

100 |

20 |

|

|

Бортовая прокладка |

50 |

10 |

Таблица 2

|

Материал |

Удельный вес норм, подтверждаемых раскладками, У, % |

Затрата времени на выполнение раскладок, Т, мин. |

||

|

Количество комплектов лекал в раскладке |

||||

|

1,5; 2 и более |

1 |

1,5; 2 и более |

1 |

|

|

Основной |

15 |

30 |

140 |

80 |

|

Подкладка |

30 |

60 |

70 |

40 |

|

Бортовая прокладка |

20 |

40 |

60 |

35 |

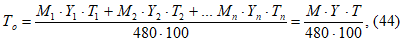

Подставляя исходные показатели в формулу (44) определяют необходимые затраты времени на выполнение экспериментальных раскладок лекал деталей изделия отдельно по виду материалов.

а) по основному материалу

100 · 15 · 140 + 20 · 30 · 80 258000

T = —————————— = —— = 5,375;

1 480 · 100 48000

б) по подкладке

100 · 30 · 70 + 20 · 60 · 40 258000

T = —————————- = —— = 5,375;