Инструкция по нормированию выходов этилового спирта при переработке крахмалистого и сахаристого сырья в спиртовой промышленности [Текст] : Утв. Главспиртом МПП СССР 20 II 1973 г.

Карточка

Инструкция по нормированию выходов этилового спирта при переработке крахмалистого и сахаристого сырья в спиртовой промышленности [Текст] : Утв. Главспиртом МПП СССР 20 II 1973 г. / Госплан СССР. Науч.-исслед. ин-т планирования и нормативов. М-во пищевой пром-сти СССР. Всесоюз. науч.-исслед. ин-т продуктов брожения. — Москва : [б. и.], 1974. — 39, [5] с.; 20 см.

Этиловый спирт — Производство — Выход продукции

Шифр хранения:

FB Бр 203/3597

FB Арх

Описание

| Заглавие | Инструкция по нормированию выходов этилового спирта при переработке крахмалистого и сахаристого сырья в спиртовой промышленности [Текст] : Утв. Главспиртом МПП СССР 20 II 1973 г. |

|---|---|

| Дата поступления в ЭК | 19.03.2013 |

| Каталоги | Книги (изданные с 1831 г. по настоящее время) |

| Сведения об ответственности | Госплан СССР. Науч.-исслед. ин-т планирования и нормативов. М-во пищевой пром-сти СССР. Всесоюз. науч.-исслед. ин-т продуктов брожения |

| Выходные данные | Москва : [б. и.], 1974 |

| Физическое описание | 39, [5] с.; 20 см |

| Тема | Этиловый спирт — Производство — Выход продукции |

| BBK-код | П872я82 |

| Язык | Русский |

| Места хранения | FB Бр 203/3597 |

| FB Арх |

Введение

Теоретические основы дисциплины «Технология спирта, ликеро-водочных изделий и хлебопекарных дрожжей» изложены в ряде учебников и учебных пособий, в частности в учебнике [1]. Студенты, на протяжении двух лет изучавших эту дисциплину, обычно хорошо ориентируются в основных положениях технологии. В месте с тем опыт преподавания показал, что учащиеся не достаточно владеют навыками практического применения этих знаний. Настоящее учебно-практическое пособие призвано восполнить этот недостаток. В пособии используются материалы (регламенты, нормы, проведения и др. документы [2-7]) ВНИИПБТ, Гипропищепрома, инструкции и др. документы специализированных учреждений. Эти материалы окажут значительную помощь при выполнении курсовых и дипломных проектов. Полученные знания имеют большое значение в практической деятельности на заводах бродильных производств.

1. Технология спирта

1.1. Учет производства

В калькуляции себестоимости спирта одной из основных статей затрат является стоимость израсходованного сырья. Поэтому эффективность использования сырья, веденного в производство, определяет рентабельность хозяйственной деятельности предприятия.

Это положение требует четко налаженного учета перерабатываемого сырья, как его количества, так и качества (содержание крахмала), а также строгого учета количества полученного спирта.

В настоящее время, когда спиртовые заводы не отчитываются за выполнение планового выхода спирта из тонны условного крахмала перерабатываемого сырья, крахмалистость и выход спирта из тонны условного крахмала следует определять для внутризаводского учета с целью выявления полноты использования и отсутствия потерь.

При этом следует пользоваться следующими нормами среднегодового выхода спирта из 1 т условного крахмала для различных видов сырья, разработанных отраслевым научно – исследовательским институтом, а также поправочными коэффициентами, учитывающими времена года (табл. 1)

Таблица 1

Нормы выхода спирта (дал) из 1 т условного крахмала

| Виды сырья | Используемая схема производства | ||

| Периодическая | Полунепрерывная | Непрерывная | |

| Картофель | 64,7 | 65,0 | 65,7 |

| Кукуруза | 64,0 | 64,3 | 65,0 |

| Рожь | 62,9 | 63,2 | 63,9 |

| Пшеница | 63,7 | 64,0 | 64,8 |

| Ячмень | 62,4 | 62,7 | 63,4 |

| Овес и чумиза | 61,8 | 62,1 | 62,8 |

| Просо и гаолян | 63,5 | 63,8 | 64,5 |

| Гречиха | 61,1 | 31,4 | 62,1 |

| Вика, чечевица, горох | 59,1 | 59,4 | 60,1 |

| сахарная свекла | 61,4 | 61,7 | 62,4 |

| Меласса (по условному крахмалу) | 65,9 | — | 66,5 |

| Рис | |||

| зерно (не шелушенный) | 61,8 | 62,1 | 62,8 |

| крупа | 64,7 | 65,0 | 65,7 |

| Сорго | 63,5 | 63,3 | 64,5 |

При внедрении технических усовершенствований к нормативам выходам прибавляются надбавки (дал/т условного крахмала):

Удлиненный срок брожения от 48 ч до 72 ч 0,8

В том числе: на каждые 6 ч сверх 58 ч 0,2

Непрерывно – поточный и циклический способ

брожения при сроке 60 ч 0,8

Замена солода поверхностной культурной

микроорганизмов

полная 0,3

частичная 0,2

Замена солода глубинной культурой микроорганизмов

полная 0,7

частичная 0,35

Осахаривание с вакуум – охлаждением 0,1

Сбраживание с рециркуляцией сусла 0,1

При работе в летнее время на заводах, не обеспеченных холодной водой, допускается срок брожения сокращать до 48 ч, при этом надбавка к выходу 0,8 дал не применяется и коэффициент снижения выхода спирта составит (Табл. 2).

Таблица 2

Коэффициенты снижения выходов спирта в летнее время

| Виды сырья | Используемая схема производства | ||

| Периодическая | Полунепрерывная | Непрерывная | |

| Картофель | 0,9878 | 0,9878 | 0,9880 |

| Кукуруза | 0,9876 | 0,9877 | 0,9878 |

| Рожь | 0,9874 | 0,9875 | 0,9876 |

| Пшеница | 0,9876 | 0,9876 | 0,9878 |

| Ячмень | 0,9873 | 0,9874 | 0,9875 |

| Овес | 0,9872 | 0,9873 | 0,9874 |

| Просо | 0,9875 | 0,9876 | 0,9877 |

| Гречиха | |||

| Рис | |||

| зерно | 0,9872 | 0,9873 | 0,9874 |

| крупа | 0,9878 | 0,9878 | 0,9880 |

При ведении учета производства следует пользоваться следующими инструкциями:

1. Инструкция по нормированию выходов этилового спирта при переработке крахмалистого и сахаристого сырья в спиртовой промышленности.

2. Инструкция по приемке, хранению, отпуску, транспортированию и учету этилового спирта.

3. Инструкция по автоматическому учету спирта на спиртовых заводах отрасли.

4. Нормирование расхода сырья и вспомогательных материалов в спиртовой промышленности.

5. Сборник положений и инструкций по сырью для спиртовых заводов.

При контроле и учете производства часто допускаются ошибки, искажающие качественные показатели технологического процесса.

- Использование неисправных весов и небрежное взвешивание.

Все весовое хозяйство один раз в год должно быть апробировано в Государственном Комитете стандартов, где должно быть поставлено клеймо – дата проведенной проверки. Кроме того, точность работы всех весов ежемесячно, а автоматических весов – подекадно должны проверять работники заводской лаборатории.

- Неправильный отбор средней пробы.

Отбор средней пробы следует производить строго по инструкции.

- Неверное определение крахмалистого картофеля.

Перед тем, как приступать к работе, лаборант сырьевой лаборатории должен проверить правильность работы весов Парова (Реймена) согласно инструкции.

- Неправильное определение крахмала в зерне.

Крахмал в зерне следует определять строго по инструкции, особое внимание уделять измельчению пробы до состояния муки, а при анализе влажного зерна – подвергать его предварительному подсушиванию; ежемесячно проверять точность работы поляриметра.

5. Ошибки при определении количества крахмала в незавершенном производстве.

Для правильного определения объема полупродуктов в незавершенном производстве лаборатория должна иметь реестр точно определенных объемов всех технологических емкостей, а также мерные рейки, на которых должны быть указаны объемы содержимого продукта по мере заполнения емкости.

6. Неправильный учет спирта.

Для точного определения выработанного спирта необходимо пользоваться исправными спиртомерами и термометрами, имеющими свидетельства их поверки, а также не реже одного раза в полгода сличать их показания с показаниями образцовых, находящихся в лаборатории.

Спиртованные мерники обязательно подвергать переизмерению один раз в год.

Необходимо строго следить за постоянством температуры спирта, поступающего на контрольный снаряд (она должна быть постоянной и не выше 20°С). Количество спирта, измеренного КС и мерниками, должно иметь постоянную разницу в пределах допустимых отклонений, присущих этим средствам измерения.

Принятая в спиртовой отрасли методика производственного учета состоит в том, что контролируется количество крахмала, введенного с сырьем в производство за месяц, квартал, год, и количество спирта, полученного из него, за эти же периоды (по данным бухгалтерского учета).

1.1.1. Практический и теоретический выход спирта

Техноэкономическим показателем производственной деятельности спиртового завода, характеризующим уровень техники, технологии и организации производства, является полученный выход спирта из 1 т условного крахмала, а показателем экономической эффективности использования сырья – выход спирта из тонны сырья. Эти показатели тем выше, чем больше прогрессивных технологических приемов внедрено на заводе.

Различные культуры зерна отличаются друг от друга физико-химическим составом, физическим состоянием и свойствами (содержанием и видом пленок, величиной крахмальных зерен, температурой клейстеризации крахмала, вязкостью, наличием трудносбраживаемых полисахаридов и т. д.). Крахмал различных культур зерна и картофеля имеет различные физико-химические свойства, влияющие на скорость и полноту его гидролиза.

Различие в физико-химических свойствах отдельных видов крахмалистого сырья также обусловливает потери сбраживаемых веществ, как при тепловой обработке, так и на других стадиях технологического процесса.

Поэтому крахмал каждого вида крахмалистого сырья имеет присущий ему выход спирта.

Методика определения крахмалистости, принятая в спиртовой промышленности, предусматривает определение не только крахмала, но и всей суммы сбраживаемых веществ. Показатели выхода этанола устанавливают из 1 т условного крахмала, под которым понимают всю сумму сбраживаемых углеводов, содержащихся в зерне.

Практический выход спирта всегда меньше теоретического, так как часть сбраживаемых углеводов и образующегося при брожении спирта теряется. В зависимости от вида сырья и технологической схемы производства практический выход спирта достигает 81,5-93% от теоретически возможного.

При переработке разных видов сырья образуются различное по составу сусло для основного производства, а также сусло, необходимое для дрожжей. Вследствие этого технологические потери при переработке каждого вида сырья различны, а, следовательно, и выхода спирта из 1 т условного крахмала для разного вида сырья неодинаковы.

Самый высокий выход спирта из условного крахмала получают при переработке картофеля, самый низкий – овса. Наиболее высокий выход спирта из картофеля объясняется строением клубня, отсутствием твердой оболочки, пониженной механической прочностью, которая обуславливает мягкий режим разваривания при минимальных потерях сбраживаемых веществ из-за их карамелизации.

Труднее всего перерабатываются пленчатые культуры: овес, просо, ячмень, которые из-за наличия в зернах большого количества пленок измельчаются недостаточно, а сусло сбраживается в неблагоприятных условиях из-за образования слоя шелухи, которая препятствует перемешиванию бражки. Поэтому нормативный выход спирта из этих культур минимальный.

Кукуруза имеет несколько заниженный выход вследствие того, что ее крахмал переходит в растворимое состояние при более высокой температуре, что ведет к значительным потерям сбраживаемых веществ при варке.

Пшеница и рожь по составу близки, но во ржи содержится больше сахаров, которые теряются при разваривании, поэтому выход спирта из 1 т крахмала пшеницы больше, чем из ржи.

1.1.2. Производственные потери

Потери в спиртовом производстве складываются из потерь неиспользованных в технологическом процессе сбраживаемых углеводов (крахмала, сахаров) и потерь спирта, теряемых на отдельных стадиях.

Потери, связанные с ведением технологического процесса производства, подразделяются на механические и технологические.

1.1.2.1. Механические потери

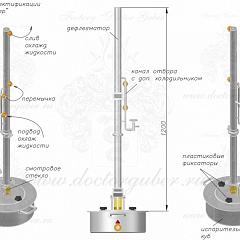

Механические потери возникают из-за неисправностей оборудования или в результате недосмотра обслуживающего персонала. К механическим потерям относятся: рассыпание зерна и картофеля при перевозках, утечка полупродуктов через неплотности во фланцевых соединениях, через сальники насосов, запорной арматуры; при мойке оборудования; испарение спирта через фланцы колонн, конденсаторов, холодильников, дефлегматоров и т. п. Нельзя допускать эти потери. Обслуживающий персонал должен следить за техническим состоянием оборудования и своевременно проводить планово-предупредительный, текущий и капитальный ремонты.

1.1.2.2. Технологические потери

Обусловлены биотехнологией спиртового производства, имеют скрытый характер. Технологические потери выявляются при постадийном технологическом контроле и учете производства.

Избежать эти потерь нельзя, но необходимо свести их до минимума.

Потери при мойке картофеля и подработке зерна. Возникают вследствие их повреждения, выщелачивания растворимых углеводов и проскакивания мелких клубней через решетку и не должен быть более 0,1% к массе поступившего картофеля.

Во время мойки здорового и нормального картофеля выщелачивание сахаров незначительно. При механических повреждениях защитного пробкового слоя клубней и вскрытии части клеток в местах разрезов и царапин потери сахара несколько возрастают, однако не превышают нормы.

Если в переработку поступает мороженый или гнилой картофель, в котором кожура клубня и поверхностный слой клеток потеряли прочность и свои защитные свойства и не препятствуют выщелачиванию сахаров из клеток, потери сахаров могут достичь заметной величины, измеряемой процентами.

Картофель, замороженный до состояния «кости», при оттаивании на воздухе, вследствие потери плодовой воды теряет до 7% и более массы.

Для недопущения потерь подмороженный и оттаявший картофель на хранение не принимается, а передается непосредственно в производство, в количестве не более суточной переработки.

Неполадки в работе картофелемоечного оборудования и меры по их устранению описаны ниже.

Потери крахмала при измельчении пленчатого зерна (овса, ячменя, проса) не должны превышать 0,3% содержания его в зерне. Потери за счет распыла мучки при измельчении зерна могут быть сведены к минимуму путем улавливания ее аспирационными устройствами и последующего направления отходов на приготовление замеса.

1.1.2.3. Потери при разваривании

Потери сбраживаемых углеводов при разваривании не регламентируются и в связи со сложностью их учета входят в состав неопределяемых потерь. По данным различных авторов, величина потерь при разваривании может колебаться от 2,5 – 4% – при периодическом способе разваривания, до 1 – 2% – при непрерывном.

При переработке дефектных видов сырья в каждом конкретном случае для каждой партии применяют соответствующий режим разваривания, позволяющий получить качественно разваренную массу с наименьшими потерями сбраживаемых веществ.

Можно значительно снизить потери и получить достаточно подготовленную к осахариванию массу, если применять на стадии разжижения замеса бактериальную α-амилазу, тонкий помол зерна, характеризуемый 80–85%-ным проходом частиц через сито 0,25 мм, а разваривание проводить по мягкому режиму при температуре 115–125°С в течение 5–6 мин. Еще эффективнее можно снизить потери при переходе на новый механико-ферментативный способ без разваривания.

1.1.2.4. Потери при солодоращении

Потери сбраживаемых углеводов при солодоращении складываются из потерь, возникающих при замачивании зерна за счет частичного растворения веществ зерна в замочной воде, затрат на дыхание зерна и синтеза новых вегетативных органов (корешков, ростков).

Норма потерь крахмала при солодоращении принята 16% от всего крахмала, содержащегося в солодовом зерне.

Учитывая, что расход зерна на изготовление солода по массе крахмала переработанного производственного и солодового зерна не должен превышать (%) для: картофеля–13, овса – 18,5, зерна всех других культур – 14,9, общие потери крахмала при солодоращении составляют 1,0–1,4% от всего крахмала, идущего на производство. Использование недоброкачественного солода приводит к замедленному понижению концентрации сухих веществ в сбраживаемой среде с начала брожения и повышению несброженных углеводов в зрелой бражке.

Если из имеющегося зерна нельзя получить нормальный солод, то нужно повысить его прорастаемость и ферментативную активность путем применения активаторов роста – гибберелловой кислоты (МЭК). Использование недоброкачественных ферментных препаратов, неправильное определение активности также может привести к затягиванию брожения и увеличению потерь.

1.1.2.5. Потери сбраживаемых углеводов при осахаривании

Продолжительность осахаривания разваренной массы, полученной из нормального сырья при температуре 57–59°С, составляет 5–10 мин, для дефектного сырья – до 25–30 мин.

В ходе этого процесса прямых потерь сбраживаемых углеводов нет. Однако от проведения осахаривания зависит полнота сбраживания декстринов и доосахаривание крахмала, учитываемые в бродильном отделении.

Качественные показатели зрелой бражки снижаются при переработке дефектного зерна или зерна, содержащего большое количество растворимых, но несбраживаемых веществ (например, у некоторых видов ячменя и ржи). При этом возможно повышенное содержание несброженных углеводов (сахаров) в зрелой бражке за счет накопления несбраживаемых дрожжами β-глюканов и др. продуктов гидролиза гемицеллюлоз. В этих условиях берут контрольные пробы бражки на опытное сбраживание и определяют состав несбраживаемых углеводов (общих, спирторастворимых и декстринов), соотношение которых указывает на причину увеличенного количества остаточных сахаров в бражке.

1.1.2.6. Потери при брожении

Потери на этой стадии складываются из затрат сбраживаемых углеводов на образование биомассы дрожжей и побочных продуктов брожения, на нарастание кислотности бражки и углеводов, оставшихся несброженными в зрелой бражке и затраченных на образование спирта, уносимого с диоксидом углерода.

При сбраживании зерно — картофельного сусла затраты сбраживаемых углеводов на синтез биомассы дрожжей составляют 1,5%, на образование вторичных продуктов (глицерина) – 2,5%.

Нарастание кислотности при сбраживании зерно — картофельного сусла по допустимым нормам не должно превышать 0,2°.

1.1.2.7. Баланс потерь

За последние годы научные учреждения страны выполнили ряд работ по совершенствованию технологии спирта из крахмалистого сырья, главным образом на базе использования ферментных препаратов для осахаривания крахмала. Разработан так называемый механико-ферментативный метод обработки (МФМО) сырья при пониженной температуре разваривания.

Снижение температуры разваривания и длительное контактирование ферментов с углеводами сырья позволило достичь не только более полного осахаривания крахмала, но и гидролизовать ряд высокомолекулярных полисахаридов до сбраживаемого дрожжами состояния. В результате этих работ уменьшился разрыв между теоретическим и практическим выходом спирта.

Известно, что спирт образуется из глюкозы по следующему уравнению

| С6Н12О6=2С2Н5ОН+2СО2. | ||

| 180,1 93,1 88 |

Используя соответствующие коэффициенты для пересчета, теоретический выход спирта из 1 т крахмала составляет 71,98 дал. Наиболее распространенный вид сырья, используемый в производстве спирта,– пшеница. Практический выход спирта из пшеницы (64,0 дал из 1 т крахмала) при переработке ее по полунепрерывной схеме, принят за норму. При этом потери спирта по сравнению с теоретическим составляют 11,1%. При переработке пшеницы с использованием выше упомянутого метода выход спирта повышается до 66,7 дал, а потери снижаются до 7,3% от теоретического выхода.

Принимая эти величины потерь за 100%, распределение их по источникам выглядит следующим образом (табл. 3).

Приведенный баланс потерь подлежит уточнению по мере накопления данных при более широком использовании ферментных препаратов, заменяющих солод (таблица 3).

Таблица 3

Потери спирта на отдельных стадиях производства

| Потери спирта по стадиям технологического процесса | Потери, % к введенному крахмалу | |

| При полунепрерывной схеме разваривания с использованием солода и 2- х суточном брожении | При механико-ферментативном способе обработки ферментативными препаратами глубинного культивирования и 3 – х суточном брожении | |

| Неопределяемые потери при тепловой обработке сырья и через воздушники БРУ | 2,3 | 0,7 |

| Потери сахаров на накопление биомассы дрожжей, образование глицерина и др. побочных продуктов брожения | 4,0 | 4,0 |

| Несброженные углеводы (продукты гидролиза крахмала) | 3,0 | 1,3 |

| Нерастворимый крахмал | 1,0 | 0,5 |

| От нарастания кислотности | 0,6 | 0,6 |

| Потери с бардой | 0,2 | 0,2 |

| Итого | 11,1 | 7,3 |

| Выход спирт, дал/т крахмала | 64,0 | 66,7 |

Дальнейшее повышение практического выхода спирта, как это видно из приведенного баланса потерь, может быть достигнуто за счет более глубокого гидролиза углеводов с помощью ферментных препаратов. В этом случае определяющим фактором является экономическая целесообразность.

Вопросы для самопроверки по теме.

- Охарактеризуйте средства учета и контроля спирта на спиртзаводах.

- Приведите теоретический и практический выход спирта из 1 т условного крахмала.

- Что означает понятие «условный крахмал»?

- Поясните, почему отличается выход спирта из 1 т условного крахмала при использовании различных видов сырья.

- Какова периодичность поверки спиртовых мерников.

Тесты по теме

- Какие вещества характеризуют крахмалистость?

а) низкомолекулярные углеводы;

б) крахмал;

в) сумма всех сбраживаемых веществ.

2. Какие из ниже перечисленных культур имеет наибольший выход спирта из 1 т условного крахмала?

а) картофель; б) кукуруза; в) рожь; г) пшеница

3. Какую долю (%) составляет практический выход спирта от теоретического:

а) 50-60; б) 60-70; в) 70-80; г) 80-90?

Инструкция по нормированию выходов этилового спирта при переработке крахмалистого и сахаристого сырья в спиртовой промышленности

Инструкция по нормированию выходов этилового спирта при переработке крахмалистого и сахаристого сырья в спиртовой промышленности

Электронная копия документа недоступна

О произведении

Ответственность

Госплан СССР. Науч.-исслед. ин-т планирования и нормативов. М-во пищевой пром-сти СССР. Всесоюз. науч.-исслед. ин-т продуктов брожения

Ближайшая библиотека с бумажным экземпляром издания

Пожалуйста, авторизуйтесь

Расчет продуктов при выработке спирта из крахмалистого сырья с заменой солода ферментами глубинных культур

Расчет продуктов при выработке спирта из крахмалистого сырья проводится применительно к технологической схеме интенсифицированного производства спирта.

Исходные данные.

Расчет ведется на 100 дал условного спирта-сырца, поскольку объем производства этилового спирта планируется в едином измерителе — условном спирте-сырце, пересчитанном на безводный спирт. Условным спиртом-сырцом называется сумма выпускаемого ректификованного спирта, отходов (головная фракция, сивушное масло) и потерь при ректификации.

Производительность завода по спирту 1000 дал/сут. Сырье на разваривание — пшеница крахмалистостью 52%, влажностью 14,5 %, со степенью измельчения, характеризуемой проходом через сито с отверстиями диаметром 1 мм, 98—100 %. Выход спирта из 1 тонны условного крахмала пшеницы 66,3 дал.

Осахаривающий материал: Амиломезентерин

Гх-467 (дозировка по АС 1,5 ед./г крахмала, в том числе 0,5 ед./г крахмала для

разжижения) и Глюкаваморин Гх-466 (дозировка по ГлА 6 ед./г крахмала).

Концентрация сухих веществ (СВ) в Амило-мезентерине 3 %, амилолитическая

активность (АС) 40 ед./мл, СВ Глюкаваморина 8 %, содержание сбраживаемых

углеводов в пересчете на условный крахмал 4 %, глюкоамилазная активность Глюкаваморина 150 ед./мл.

Расход крахмала.

Для получения 100 дал спирта расходуется

100 : 66,3 = 1,50829 т, или 1508,29 кг условного крахмала пшеницы.

На осахаривание этого количества крахмала будет израсходовано

1508,29 ∙ 6 / 150 =

60,3 л Глюкаваморина Гх-466,

в котором содержится

60,3 ∙ 0,04 = 2,41 кг крахмала.

Из этого количества крахмала будет выработано спирта

2,41∙ 65 / 1000 = 0,16

дал, где 65 — выход спирта из крахмала Глюкаваморина, дал/тонну.

С пшеницей, поступающей на разваривание, вводится

1508,29—2,41 = 1505,88

кг крахмала.

Из этого количества крахмала будет получено 99,84 дал спирта.

Расход пшеницы на разваривание.

Для получения 99,84 дал спирта необходимо

1505,88 ∙ 100/52 = 2895,9 кг зерна, где 52 — крахмалистость пшеницы, %.

Расход воды, зерна, Амиломезентерина при приготовлении замеса.

Расход

теплой воды, поступающей на приготовление замеса в смеситель, составляет

2895,9 ∙ 2,54 = 7355,6 кг.

Расход Амиломезентерина Гх-467 для разжижения замеса в смесителе составит

1505,88 ∙ 0,5 / 40 =

18,82 л.

Препарат предварительно разводят водой до

объема 18,82 ∙ 7 = 131,74 л.

Общее количество замеса

2895,9 + 7355,6 +

131,74 = 10383,24 кг

Содержание сухих веществ в замесе

составит

2476 + (18,82

∙ 0,03) 100 /

10383,24 = 23,85 %,

где 0,03 — концентрация сухих веществ в

Амиломезентерине, доли единицы.

Теплоемкость замеса

Сзам = Ссв ∙ 0,2385 +

Своды ∙ 0,7615 = 1,5 ∙ 0,2385 + 4,2 ∙ 0,7615 = 0,3577 + 3,198 = 3,56

кДж/(кг∙К).

Расход пара, разваренной массы при водно-тепловой

обработке.

Расход вторичного пара давлением

0,04 МПа на нагрев замеса в емкости для разжижения от температуры 45 до 90°С

составляет

10383,24 ∙ 3,56 ∙

(90—45) ∙ 1,04 / (2696,4 — 457,17) = 772,55 кг,

где 90 — температура замеса в емкости для

разжижения, °С; 45—температура замеса в смесителе, °С; 1,04 — коэффициент,

учитывающий потери тепла; 2696,4 — теплосодержание пара при 0,04 МПа, кДж/кг;

457,17 — теплосодержание конденсата пара при 0,04 МПа, кДж/кг.

Количество подваренного замеса, выходящего

из емкости для разжижения,

10383,24 + 772,55 = 11

155,79 кг.

Расход острого пара давлением 0,6 МПа на

нагрев разжиженного замеса в контактной головке

11 155,79 ∙ 3,56 ∙ (133—90) ∙ 1,04 / (2769,48 — 560,68) =

804,1 кг,

где 133 — температура замеса в контактной

головке, °С;

2769,48 —

теплосодержание пара при давлении 0,6 МПа, кДж/кг;

560,68 —

теплосодержание конденсата пара при 133 °С, кДж/кг.

Количество разваренной массы, выходящей из

второго выдерживателя варочного аппарата,

11 155,79+804,1 =

11959,9 кг.

Расход вторичного пара, массы сырья при паросепарации.

Количество вторичного пара, выделяющегося

в паросепараторе, составит

11959,9

∙ 3,56 ∙

(133 — 108,74) ∙ 1,04 /

(2696,7 — 457,17) = 479,7 кг,

где 108,74 —

температура вторичного пара при давлении 0,04 МПа, °С;

2696,7 —

теплосодержание пара при давлении 0,04 МПа, кДж/кг;

457,17 —

теплосодержание конденсата

пара при давлении 0,04 МПа, кДж/кг.

Недостаток вторичного пара, направляемого

в емкость для разжижения в количестве

772,55 — 479,7 = 292,85

кг,

восполняется циркуляционным паром,

отводящимся из первого выдерживателя варочного аппарата. Общий расход пара

составит

804,1 + 292,85 =

1096,96 кг.

Количество разваренной массы, выходящей из паросепаратора, составит

11 959,9 — 479,7 = 11

480,2 кг.

Удельный расход острого пара на

разваривание по массе зерна

(1096,96 ∙ 100) /

2895,9 = 37,88 %.

Расход пара, массы сырья, осахаривающих материалов при охлаждении разваренной массы под вакуумом до температуры осахаривания.

Количество

вторичного пара, образующегося в испарительной камере

I ступени при перепаде температуры с 108,74 до 63 °С,

11 480,2

∙

3,56 ∙ (108,74 — 63) / (2358,4 — 3,56 ∙ 63)

= 876 кг,

где 108,74 —

температура разваренной массы, выходящей из паросепаратора, °С;

63 — температура

массы в испарительной камере, °С;

2358,4 — теплота

парообразования при 63 °С, кДж/кг; 3,56 — теплоемкость массы, кДж/(кг∙К).

Объем выделившегося пара в испарительной камере I ступени составит

876

∙ 6,79 = 5948,0

м3, где 6,79 — объем 1 кг вторичного пара при температуре 63 ºС.

Расход пара на водоструйный конденсатор

876 ∙ (2622,7 — 4,2 ∙ 45) / 4,2 ∙ (45 — 24) = 24 171

кг,

где 876 —

количество пара, поступившего в конденсатор, кг;

2622,7 — теплосодержание пара при

63 °С, кДж/кг;

45 и 24—температура уходящей и

поступающей в конденсатор воды, °С;

4,2 — удельная

теплоемкость воды,

кДж/(кг∙К).

Количество массы, выходящей из испарительной камеры

I ступени в

осахариватель,

11480,2 — 876 =

10604,2 кг.

Амиломезентерина Гх-467 поступит в осахариватель

(1505,88

∙ 1) / 40 = 37,65 л,

где 1 — доза

Амиломезентерина на осахаривание по АС, ед./г крахмала;

40 —

амилолитическая

активность (АС) Амиломезентерина Гх-467, ед/мл.

Для дозирования

препарат разводили в расходном сборнике

водой до

объема

37,65

∙

7 = 263,5 л.

Глюкаваморин

Гх — 466 поступит в осахариватель в количестве

1505,88

∙ 6 / 150 =

60,20 л.

С

учетом разбавления препарата Глюкаваморина водой его

поступит

в осахариватель

60,2

∙ 10 = 602,0

л.

Всего

разбавленных осахаривающих материалов поступит в осахариватель

263,5

+ 602,0 = 865,5 л.

Количество

ферментных осахаривающих материалов по отношению

к разваренной массе

(865,5

∙100) / 10 604,2 =

8,16%.

Всего

поступит в осахариватель разваренной массы и осахаривающих

материалов

10604,2 +

865,5 = 11469,7 кг.

Расход сусла, пара, воды при вакуум-охлаждении сусла до

температуры

складки.

На

приготовление сусла для дрожжей из

осахаривателя отбирается 5 % сусла. Количество сусла, подаваемого

на охлаждение под вакуумом до температуры складки,

составит

11469,7

— 11469,7 ∙

0,05 = 10896,2

кг.

Количество вторичного пара, выделяющегося в испарительной камере

II ступени при

охлаждении сусла от температуры

58 до 22

°С, составит

10

896,2

∙ 3,56 ∙ (58 —

22) / (2467,2 —

3,56 ∙

22) = 584,5 кг,

где 3,56 —

теплоемкость сусла, кДж/(кг-К);

58 и 22 —

начальная и конечная

температура сусла

в испарительной камере, °С;

2467,2 — теплота

парообразования при 22

°С, кДж/кг.

Объем вторичного

пара, выделившегося в испарительной камере

II ступени,

составит

584,5 ∙ 51,7 = 30218,6

м3, где 51,7 — объем 1

кг пара при 22 °С, м3.

Расход воды на конденсацию выделившегося в

испарителе

II

ступени пара

составит

584,5

∙ (2549,3

— 4,2 ∙ 25)

/ (4,2 ∙ 25

— 10) = 22 677,7 кг,

где 2549,3 —

теплосодержание пара при 22 °С, кДж/кг;

25 и 10 —

температура уходящей и

поступающей в конденсатор воды, °С.

С учетом использования оборотной воды,

направляемой на конденсацию вторичных

паров, расход воды температурой 12 °С на охлаждение сусла составляет 1,2

м3∙ ч/м3.

Определение

концентрации сусла в продуктовом сборнике.

При

получении 100 дал условного спирта-сырца в продуктовый сборник из испарителя

II ступени поступит

сусла

10896,2 — 584,5 =

10311,7 кг.

Крахмала в продуктовый сборник вводится

(без учета отбора сусла на дрожжи):

а) с разваренной

массой (с учетом потерь при разваривании 1,5 % введенного

крахмала)

1505,88 — 1505,88

∙ 0,015 = 1505,88 — 22,59 = 1483,29

кг;

б) с

Глюкаваморином Гх-466 — 2,41 кг.

Всего крахмала

вводится

1483,29 + 2,41 =

1485,7 кг.

Содержание глюкозы

и декстринов в фильтрате сусла принимаем в отношении

1:1, тогда количество глюкозы

составит

Г

= 1483,29

∙ 0,5 ∙

1,111 = 823,97 кг;

декстринов

Д =

1483,29 ∙ 0,5 = 741,64

кг.

Г + Д = 1565,61 кг.

В сусле содержится несбраживаемых веществ:

вносимых с пшеницей 970,12 кг; вносимых с ферментными препаратами:

Амиломезентерином Гх-467

56,46 ∙ 0,03 = 1,69 кг; Глюкаваморином Гх-466 60,2 ∙ 0,04 = 2,41 кг.

Итого

1,69 + 2,41 = 4,1

кг.

Принимаем, что 50 % общего количества

несбраживаемых веществ переходит в растворимое состояние при разваривании и

осахаривании. Тогда количество растворимых несбраживаемых веществ

составит:

поступающих с пшеницей

970,12-0,5 = 485,06 кг; поступающих с

ферментными препаратами

4,1 ∙ 0,5 = 2,05

кг.

Несбраживаемых нерастворимых веществ в

сусле содержится:

в

пшенице

970,12 — 485,06 =

485,06 кг;

в ферментных препаратах

4,1 — 2,05 = 3,05 кг.

Общая масса несбраживаемых веществ в

дробине сусла (с учетом несбраживаемых веществ, получаемых при

разваривании) составит

485,06 + 2,05 + 22,59 =

509,7 кг.

Общая масса сухих веществ в сусле:

в фильтрате

1483,29

+ 485,06 + 2,05 = 1970,4

кг;

в

дробине

509,7

+ 22,59 = 532,3 кг.

Всего в

нефильтрованном сусле

содержится сухих веществ

1970,4 + 532,3 =

2502,7 кг.

Из этой массы

сбраживаемые вещества составляют

1483,29 + 22,59 =

1505,9 кг,

несбраживаемые

—

485,06

+ 2,05 + 509,7 = 996,8 кг.

Содержание

сухих веществ в нефильтрованном сусле составит

2502,7

∙ 100 ∙ 0,95 / 10311,7 =

23,0%,

Где 0,95 —

коэффициент,

учитывающий отбор сухих веществ с дрожжевым суслом.

Масса

воды в сусле

10311,7 —

2592,7

∙

0,95 = 7934,1

кг.

Расход

воды на перевод крахмала в глюкозу

823,97

— (1483,29 ∙ 0,5) ∙ 0,95 = 78,2

кг.

Следовательно,

масса воды в нефильтрованном сусле равна

7934,1

— 78,2 = 7855,9 кг.

Масса

фильтрата сусла

1970,4

∙ 0,95 + 7855,9 = 9727,8

кг.

Концентрация

сухих веществ по сахаромеру в

фильтрате сусла составит

1979,4

∙ 0,95 ∙ 100 / 9727,8 =

19,24%.

Расход сусла,

зрелой бражки, дрожжей, промывных вод,

выход диоксида

углерода при сбраживании сусла.

В бродильное

отделение поступает сусло из продуктового сборника в количестве

10311,7 кг и зрелые дрожжи в количестве 573,4 кг.

Всего

в бродильное отделение поступает продуктов

10311,9

+ 573,4 + 10311,5 ∙ 0,005 + 573,4 ∙

0,025 = 10950,7

кг,

где 0,005 и 0,025

— количество промывных вод

соответственно для сусла и для дрожжей, доли

единицы.

Выход диоксида углерода (теоретический) составит

789,27

∙ 0,955 = 753,75 кг/100 дал,

где 789,27 —

масса 100 дал безводного спирта, кг;

0,955 — выход

диоксида углерода по отношению к

безводному спирту, кг/кг.

Выход

зрелой бражки составит

10

950,7 — 753,75 =

10 197 кг.

С

учетом поступления водно-спиртовой жидкости из спиртоловушки количество зрелой

бражки составит

(10 197 + 10 197

∙ 2,5) / 100 = 10451,9 кг,

где 2,5 —

количество спиртововодной жидкости, по объему бражке.

Объем зрелой бражки при плотности 1,00797

составит

10 451,9 / 1,00797 = 10 369,2 л.

Потери спирта с

бардой составляют

0,015%, или

0,2% выхода спирта. Всего спирта в бражке с

учетом потерь будет 100,2 дал, или

100,2 ∙

7,8927 = 790,2

кг.

Содержание спирта

в зрелой бражке составит

100,2

∙ 100

∙ 10 / 10369,2 = 9,66% по

объему.

Всего в

брагоректификационное отделение поступит бражки

с учетом

разбавления ее водой при заполаскивании освободившихся чанов

10369,2

+ 10369,2 ∙

0,5 / 100 = 10421,1 л,

где 0,5 — количество промывных вод при

заполаскивании, % к объему бражки.

Расход дрожжей,

подаваемых в батарею.

Дрожжи из

возбраживателя подаются в

головные бродильные чаны через каждые

48 ч. Вместимость возбраживателя в расчете принята 30 % вместимости головного чана. Принимаем, что в смену заполняется

один чан или 3 чана в сутки. При производительности завода

1000 дал/сут спирта полезная вместимость чана составит

10,421

∙ 10 / 3 = 34,7

м3.

Следовательно, объем дрожжей, передаваемых

из возбраживателя, через 48 часов 10,2 м3, или из расчета на 100 дал

— 1,02 м3. В этом случае количество дрожжей, поступающих в

бродильную батарею за сутки, составит

1,02 ∙ 24 / 48 =

0,51 м3, или 5 % общего объема

бражки.

Расчет расхода

серной кислоты. Для подкисления сусла, поступающего на приготовление дрожжей,

серную кислоту задают по расчету, вычисляя ее необходимое

количество в зависимости от исходной кислотности сусла и кислотности,

которую хотят получить по формуле

К

= [(а—б) ∙

V

∙ 0,00245] /

с,

где К — количество кислоты для

подкисления, л; а и б —

соответственно начальная и конечная кислотность сусла, град;

V — объем подкисляемого сусла, л;

0,00245 — коэффициент для перевода градусов кислотности в килограммы серной

кислоты; с — концентрация

серной кислоты, расходуемой на подкисление, кг/л.

Пример. Необходимо подкислить 1500 л сусла для

дрожжей с начальной кислотностью 0,2° до кислотности 0,8°. Для подкисления

используется серная кислота относительной плотностью 1,6, что соответствует

содержанию 1,103 кг Н2SО4 в 1 л.

К =

(0,8 — 0,2) ∙ 1500 ∙ 0,00245 / 1,103 = 2

л.

Расчет расхода формалина.

Норма расхода формалина при

использовании для осахаривания солода составляет 25 кг на 1000 дал спирта.

Формалин в виде 37%-ного раствора задают в солодовое молоко из расчета 25 — 30

мл на 10 л солодового молока, приготовленного смешиванием 1 части солода с 4—5

частями воды. Объем солодового молока составляет около 15 % всего объема сусла.

Концентрация формалина в солодовом молоке составляет 0,11 %, а в сусле 0,014 — 0,017 %.

§ 4. РАСЧЕТ ПРОДУКТОВ БРАГОРЕКТИФИКАЦИИ

Расчет продуктов выполнен с отнесением

всех потоков к 100 дал условного спирта-сырца при выработке на установке

ректификованного спирта высшей очистки и обогреве бражной, эпюрационной,

ректификационной и сивушной колонн острым паром через барботеры. Колонна

окончательной очистки работает в режиме эпюрации спирта.

Для расчета принято, что средняя

концентрация спирта в зрелой бражке из крахмалистого сырья с применением для

осахаривания ферментных препаратов составляет 8—9%. Для расчета принимаем

бражку с содержанием в ней спирта 8,5 % по объему (6,8 % по массе). Начальная

температура бражки 28 °С. Температуру бражки на входе в бражную колонну

принимаем равной 75 °С.

Концентрация сухих веществ в зрелой бражке

составляет 10 % по массе. Концентрацию сухих веществ в барде принимаем равной

8,0 % по массе.

Теплоемкости бражки (См) и

барды (Сб), вычисленные по уравнениям Г. М. Знаменского, составляют:

С„ =(1,02—0,0095-10)4,187 = 3,85

кДж/(кг-К); Сб= (1,0—0,0038-8)4,187 = 4,06 кДж/(кг-К).

Давление греющего пара на коллекторе

принимаем равным 0,3 МПа.

Состав и выход полупродуктов и продуктов

ректификации, принятые для расчета, приведены в табл. 9—3.

Бражная колонна.

Количество безводного спирта в бражке

100 ∙ 10 ∙ 0,78927 =

789,3 кг.

Масса бражки по спирту

789,3 ∙ 100 / 6,8 =

11606,9 кг.

Масса бражки с учетом содержания в ней

сухих веществ 11606,9 ∙ 1,1 = 12767,6 кг.

Температура кипения бражки при содержании

в ней спирта 6,8 % по массе равна 93,4 °С. Для доведения 100 кг бражки

до кипения потребуется тепла

100 ∙ (93,4 — 75) ∙ 3,85 = 7094 кДж, где 3,85

— теплоемкость бражки, кДж/(кг∙К).

По диаграмме Е. Ф. Четверякова данной

величине нагрева бражки соответствует концентрация спирта на тарелке питания,

равная 8,3 % по массе. При крепости бражки на тарелке питания

9—3. Состав и

выход полупродуктов и продуктов ректификации

|

Продукты и |

Крепость |

Температура |

Теплоемкость |

Количество |

Общее |

|||

|

% по |

% по |

% общего |

Л б/с на 100 |

Кг б/с на |

||||

|

Спирт |

96,2 |

94,15 |

78,2 |

3,44 |

96,4 |

964 |

761,1 |

808,4 |

|

Головная |

95,0 |

92,41 |

78,3 |

3,35 |

2,5 |

25 |

19,7 |

21,3 |

|

Сивушное |

88,0 |

83,11 |

81,9 |

3,52 |

0,3 |

3 |

2,3 |

2,7 |

|

Потери |

— |

— |

— |

— |

||||

|

Всего |

||||||||

|

Непастеризованный |

||||||||

|

из колонны |

96,6 |

94,72 |

78,2 |

2,6 |

1,5 |

15 |

11,8 |

12,2 |

|

из |

96,6 |

94,72 |

78,2 |

2,6 |

1,5 |

15 |

11,8 |

12,2 |

|

Сивушный |

82,0 |

75,81 |

79,1 |

4,11 |

1,5 |

15 |

11,8 |

14,4 |

|

Погон паров сивушного |

50,0 |

42,43 |

— |

— |

3,0 |

3,0 |

23,6 |

55,6 |

|

Головной |

95,0 |

92,4 |

78,3 |

2,81 |

— |

42 |

33,1 |

34,8 |

• При температуре 20°С.

8,3 % по массе содержание спирта в паровом

потоке, поступающем в подогреватель бражки, составляет 48,3 % по массе.

Принимаем, что бражная колонна работает с коэффициентом избытка пара,

равным 1,1. Количество спиртово-водных паров, поступающих в подогреватель

бражки, составляет

789,3 ∙ 100 / 48,3 ∙

1,1 = 1797,6 кг.

Фактическая концентрация спирта в спиртово-водных парах равна 48,3 : 1,1 = 43,9 % по массе.

Примем, что потери в бражной колонне составляют 0,5 %, в ректификационной колонне — 0,5% содержания условного

спирта-сырца. В этом случае количество бражного дистиллята составит

1797,6 — (789,3 ∙ 0,5)

/ 100 = 1793,6 кг.

Эпюрационная колонна.

Расход пара на эпюрацию спирта принимаем равным 10 кг/дал.

В колонну поступают бражный дистиллят в количестве 1793,6 кг,

непастеризованный спирт из ректификационной колонны (12,2 кг, в том числе 11,8

кг б/с) и из колонны окончательной очистки (12,2 кг, в том числе 11,8 кг

б/с), головной погон из сивушной колонны (34,8 кг, в том числе 33,1 кг б/с).

Количество безводного спирта, поступающего в колонну,

составляет

785,3 + 11,8 + 11,8 +

33,1 = 842,0 кг, или

842,0 / 0,78927 = 1067 л (106,7 дал).

Расход пара в колонне 106,7 ∙ 10 = 1067

кг. Из колонны отбирается головная фракция в количестве 21,3 кг.

Количество эпюрата составляет

1793,5 + 12,2 + 12,2 +

34,8 + 1067 — 21,3 = 2898,5 кг.

Количество спирта, перешедшего с эпюратом

в ректификационную колонну,

842 — 19,7 = 822,3

кг.

Концентрация спирта в эпюрате

822,3 / 2898,5 ∙ 100 = 28,4% по массе (34,4% по объему).

Ректификационная колонна.

В колонну поступает эпюрат в количестве

2898,5 кг, греющий пар.

Из колонны отбираются спирт

ректификованный в смеси с головным дистиллятом, отбираемым из колонны

окончательной очистки (808,4 + 12,2 кг), непастеризованный спирт (12,2 кг),

сивушный спирт (14,4 кг), дистиллят паров сивушного масла (55,6 кг). Потери

спирта в ректификационной колонне составляют 0,3%, или (6,2 — 4,0) = 2,2

кг. Количество лютерной воды (без конденсата пара)

2898,5 — (820,6 + 12,2

+ 14,4 + 55,6 + 2,2) = 1993,5 кг.

Колонна окончательной очистки.

В колонну поступает ректификованный спирт в количестве 820,6 кг. Из колонны отбираются ректификованный спирт высшей очистки (808,4 кг), непастеризованный спирт (12,2 кг).

Сивушная колонна.

В колонну поступают сивушный спирт (14,4 кг), погон конденсата паров сивушного масла (55,6 кг), греющий пар, лютерная вода для внутриколонной обработки сивушного масла.

Из колонны отводится головной погон, отбираемый из делителя потока флегмы и конденсатора сивушной колонны (34,8 кг), сивушное масло (2,7 кг) и лютерная вода.

Количество лютерной воды, направляемой в колонну, принимаем равным двойному количеству введенного в колонну алкоголя, т. е. (11,8 + 23,6) ∙ 2 = 70,8 кг.

Количество лютерной воды на выходе из колонны (без учета конденсата пара) составляет

(14,4 + 55,6 + 70,8) —

(34,8 + 2,7) = 103,3 кг.

Литература

1. Технология спирта и спиртопродуктов, В.В.Ильинич, Агропромиздат, 1987.-Москва

2. Иванов А.И., Зотов В.Н.,

Оборудование спиртового производства.- 2-е изд. Переработанное – М., Пищевая промышленность, 1981.

3. Технологические расчеты бродильных производств, М.М.Коробов, В.А.Маринченко, А.А. Меленьтье и др., —

Киев, Техника, 1974

Приложение № 3

к Приказу Министерства финансов

Российской Федерации

от 14 декабря 2021 года № 211н

Таблица 1

Нормы естественной убыли этилового спирта при производстве вин наливом (виноматериалов), плодовых сброженных материалов

(в процентах к количеству безводного спирта, поступившему на данную операцию)

|

Наименование операции |

% |

|

Спиртование сусла на мезге |

6,0 |

|

Спиртование сусла без мезги |

0,2 |

Таблица 2

Нормы естественной убыли при производстве и хранении вин наливом (виноматериалов), плодовых сброженных материалов

(в процентах за год)

|

Наименование |

Среднемесячная температура при хранении, °C |

|||

|

до 15,0 |

15,1 – 20,0 |

20,1 – 25,0 |

Свыше 25,0 |

|

|

В подвальных помещениях и закрытых помещениях подвального типа: |

||||

|

в бочках вместимостью до 120 декалитров включительно |

2,0 |

2,4 |

2,9 |

— |

|

в бутах вместимостью до 1 000 декалитров включительно |

1,5 |

1,8 |

2,1 |

— |

|

в бутах вместимостью свыше 1 000 декалитров |

1,3 |

1,6 |

1,9 |

— |

|

в железобетонных емкостях |

0,6 |

0,6 |

0,6 |

— |

|

в металлических емкостях |

0,35 |

0,35 |

0,35 |

— |

|

В наземных помещениях: |

||||

|

в бочках вместимостью до 120 декалитров включительно |

2,6 |

3,1 |

3,6 |

4,2 |

|

в бутах и чанах вместимостью до 1 000 декалитров включительно |

2,0 |

2,3 |

2,6 |

2,9 |

|

в бутах и чанах вместимостью свыше 1000 декалитров включительно |

1,8 |

2,1 |

2,4 |

2,7 |

|

в железобетонных емкостях |

0,7 |

0,9 |

1,1 |

1,3 |

|

в металлических емкостях вместимостью до 10 000 декалитров включительно |

0,45 |

0,55 |

0,65 |

0,75 |

|

в металлических емкостях вместимостью свыше 10 000 декалитров |

0,4 |

0,54 |

0,64 |

0,74 |

|

На открытом воздухе: |

||||

|

в бочках вместимостью до 120 декалитров включительно |

4,0 |

5,5 |

6,5 |

7,5 |

|

в бутах и чанах вместимостью свыше 120 декалитров |

3,0 |

3,8 |

4,4 |

5,2 |

|

в железобетонных емкостях |

0,83 |

1,18 |

1,48 |

1,94 |

|

в металлических емкостях вместимостью до 10 000 декалитров включительно |

0,63 |

0,81 |

0,89 |

1,27 |

|

в металлических емкостях вместимостью свыше 10 000 декалитров |

0,48 |

0,69 |

0,84 |

1,13 |

|

Хересование виноматериалов пленочным методом: |

||||

|

в дубовых бочках: |

||||

|

в подвальных помещениях и закрытых помещениях подвального типа |

6,15 |

|||

|

в наземных помещениях |

6,63 |

|||

|

в металлических резервуарах |

0,45 |

Таблица 3

Нормы естественной убыли при производстве и хранении вин наливом (виноматериалов), плодовых сброженных материалов (технологическая обработка)

(в процентах к количеству, поступившему на данную операцию)

|

Наименование операции |

% |

|

Переливка из тары вместимостью: |

|

|

до 120 декалитров включительно |

0,14 |

|

свыше 120 декалитров до 2 000 декалитров включительно |

0,09 |

|

свыше 2 000 декалитров до 10 000 декалитров включительно |

0,07 |

|

свыше 10 000 декалитров |

0,06 |

|

Перемешивание (путем перекачивания в ту же емкость): |

|

|

при купаже, эгализации, спиртовании |

0,06 |

|

при оклейке |

0,07 |

|

Фильтрация (впитывание вин наливом (виноматериалов), плодовых сброженных материалов): |

|

|

фильтр-картоном |

0,15 |

|

фильтр-ватой |

0,05 |

|

диатомитом, намывным фильтрующим материалом |

0,03 |

|

применение подставы при фильтрации |

0,09 |

|

Термическая обработка: |

|

|

теплом в потоке без выдержки |

0,2 |

|

холодом в потоке без выдержки |

0,25 |

|

холодом в потоке с выдержкой до 3 суток |

0,26 |

|

теплом в потоке с выдержкой: |

|

|

до 10 суток включительно |

0,3 |

|

от 11 до 20 суток включительно |

0,42 |

|

за месяц |

0,5 |

Таблица 4

Нормы естественной убыли при производстве и хранении вин наливом (виноматериалов), плодовых сброженных материалов, коньячных, винных, виноградных и кальвадосных дистиллятов

(впитывание в дубовую клепку) (объем (дм3) на 1 кг абсолютно сухой древесины)

|

Вино наливом (виноматериал), плодовый сброженный материал в металлических резервуарах |

0,68 |

|

Коньячный, винный, виноградный и кальвадосный дистиллят в металлических резервуарах |

0,5 |

Таблица 5

Нормы естественной убыли этилового спирта при производстве и хранении вин наливом (виноматериалов), плодовых сброженных материалов (технологическая обработка)

(в процентах к количеству безводного спирта, поступившему на данную операцию)

|

Наименование: |

% |

|

Технологическая обработка: |

|

|

крепленых вин наливом (виноматериалов) (без обработки теплом), включая купаж и розлив |

0,3 |

|

то же без купажа |

0,2 |

|

сброженно-спиртованных материалов, плодовых сброженных материалов, включая купаж и фильтрацию |

0,2 |

|

то же без фильтрации |

0,1 |

|

плодовых сброженных материалов, приготовленных спиртовым брожением сока свежих фруктов (плодов), включая купаж и розлив |

0,3 |

|

Хранение (выдержка), за год: |

|

|

крепленых вин наливом (виноматериалов) |

0,3 |

|

вин наливом (виноматериалов), плодовых сброженных материалов без добавления этилового спирта (включая технологическую обработку) |

0,2 |

|

Обработка теплом (включая портвейн, мадеру и херес) в потоке с выдержкой во всех видах тары: |

|

|

до 20 суток включительно |

0,2 |

|

до 1 месяца включительно |

0,25 |

|

за каждый последующий месяц |

0,2 |

|

Производство хереса (в процессе хересования под пленкой), за год |

|

|

в дубовых бочках и в бутах |

0,5 |

|

в металлических резервуарах |

0,4 |

|

Хересование вин наливом (виноматериалов) в условиях повышенной концентрации дрожжевых клеток в аппаратах с насадкой |

0,2 |

Таблица 6

Нормы естественной убыли при поставке и закупке вин наливом (виноматериалов), плодовых сброженных материалов

(в процентах к отгруженному объему продукции)

|

Вид операции |

% |

|

Налив бочек, переливка из бочек в тару получателя при приемке |

0,1 |

|

Налив из мерника в цистерны |

0,064 |

|

Слив из цистерн |

0,07 |

Таблица 7

Нормы естественной убыли при производстве и хранении ликеров, используемых в производстве игристого вина, газированных виноградосодержащих напитков и плодовых алкогольных напитков

|

Наименование ликера |

Нормативы убыли, % от количества (объема) приготовленного ликера |

Нормативы убыли, этилового спирта, % от объема |

|

Используемый в производстве игристого вина: |

||

|

резервуарный ликер |

0,67 |

— |

|

экспедиционный ликер |

0,85 |

0,2 |

|

Используемый в производстве газированных виноградосодержащих напитков и плодовых алкогольных напитков |

0,75 |

0,2 |

Таблица 8

Нормы естественной убыли этилового спирта при производстве винных, виноградных, коньячных и кальвадосных дистиллятов, коньяков, бренди

(в процентах к количеству безводного спирта)

|

Наименование операции |

% |

|

Дистилляция вин наливом (виноматериалов) на винный, виноградный, коньячный дистиллят, плодовых сброженных материалов на кальвадосный дистиллят на аппаратах периодического действия |

1,3 |

|

Дистилляция вин наливом (виноматериалов) на винный, коньячный дистиллят на аппаратах непрерывного действия |

1,25 |

|

Переливка коньяка, бренди из тары вместимостью: |

|

|

до 150 декалитров включительно |

0,12 |

|

свыше 150 декалитров |

0,09 |

|

Перемешивание (при эгализации, купаже, оклейке) |

0,07 |

|

Фильтрация |

0,09 |

|

Оклейка |

0,08 |

|

Обработка холодом в потоке с выдержкой на холоде |

0,3 |

|

Обработка теплом (без перекачивания) |

0,05 |

Таблица 9

Нормы естественной убыли этилового спирта при производстве и хранении коньячных дистиллятов

(в процентах к количеству хранящегося безводного спирта в первый и второй год хранения)

|

Способ хранения |

Температура хранения, °C |

|||

|

до 15,0 |

15,1 – 20,0 |

20,1 – 25,0 |

Свыше 25,0 |

|

|

В дубовых бочках до 70 декалитров включительно в закрытых помещениях |

3,8 |

4,0 |

4,6 |

5,0 |

|

В бочках и бутах свыше 70 декалитров |

2,5 |

2,8 |

3,1 |

3,5 |

|

В металлических резервуарах |

0,45 |

0,55 |

0,65 |

0,75 |

Таблица 10

Нормы естественной убыли при производстве и хранении коньячного, винного, виноградного, кальвадосного дистиллятов

(в процентах к количеству безводного спирта)

|

Наименование операции |

% |

|

Впитывание в клепку и введение (дозирование) кислорода в коньячный, винный, виноградный, кальвадосный дистиллят при: |

|

|

заливе коньячного, винного, виноградного, кальвадосного дистиллята в бочки (буты), не бывшие в употреблении под коньячным, винным, виноградным, кальвадосным дистиллятом или коньяком |

1,2 |

|

заливе коньячного дистиллята в бочки (буты), бывшие в употреблении под коньячным дистиллятом |

0,45 |

|

введении (дозировании) кислорода в коньячный, винный, виноградный, кальвадосный дистиллят, при каждом введении |

0,1 |

Таблица 11

Нормы естественной убыли при поставке и закупке коньячных, винных, виноградных, кальвадосных дистиллятов, коньяков, спиртных напитков, произведенных из винного, виноградного, коньячного, кальвадосного дистиллятов

(в процентах к отгруженному объему продукции)

|

Вид операции |

% |

|

Налив из мерника или с применением иного средства измерения в бочки, переливка из бочек в тару получателя при приемке |

0,11 |

|

Налив из мерника или с применением иного средства измерения в цистерны |

0,072 |

|

Слив из цистерн |

0,087 |

Таблица 12

Нормы естественной убыли при поставке и закупке коньячного, винного, виноградного и кальвадосного дистиллятов

|

Наименование |

Осенне-зимний период |

Весенне-летний период |

|

Транспортирование: |

% |

% |

|

грузоподъемностью 20 т |

0,125 |

0,14 |

|

грузоподъемностью 50 т |

0,24 |

0,28 |

|

грузоподъемностью 60 т |

0,28 |

0,30 |

|

в автомобильных цистернах (в процентах к количеству безводного спирта): |

||

|

на расстояние от 0,5 до 50 км |

0,02 |

0,03 |

|

на расстояние свыше 50 км |

0,0007 на каждый фактически пройденный километр свыше 50 км |

|

|

в стальных бочках (в процентах к количеству безводного спирта за каждые сутки пребывания спирта в бочке) |

0,01 |

0,015 |

|

За весь период транспортировки, но не более |

||

|

0,10 |

0,15 |

Таблица 13

Нормы естественной убыли при производстве и хранении коньяков, спиртных напитков, произведенных из винного, виноградного, коньячного дистиллятов

(в процентах к количеству хранящегося безводного спирта в год)

|

Способ хранения |

Температура хранения, °C |

||||||

|

до 15,0 |

15,1 – 16,0 |

16,1 – 17,0 |

17,1 – 18,0 |

18,1 – 19,0 |

19,1 – 20,0 |

свыше 20,0 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

В бочках до 70 декалитров включительно |

2,4 |

2,5 |

2,6 |

2,7 |

3,0 |

3,3 |

3,6 |

|

В бочках свыше 70 декалитров и бутах до 150 декалитров включительно |

1,8 |

1,9 |

2,0 |

2,1 |

2,2 |

2,3 |

2,4 |

|

В бутах свыше 150 декалитров |

1,7 |

1,75 |

1,85 |

1,95 |

2,05 |

2,15 |

2,2 |

|

В металлических эмалированных резервуарах |

0,4 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,6 |

Таблица 14

Нормы естественной убыли при производстве вина, виноградосодержащих напитков, плодовых алкогольных напитков, игристого вина

(в процентах к количеству, поступившему на данную операцию)

|

Наименование операции |

% |

|

Выработка вин наливом (виноматериалов) для вин, игристых вин |

6,0 |

|

Купаж, сатурация, розлив, укупорка, мюзлевание и бракераж газированных виноградосодержащих напитков и плодовых алкогольных напитков: |

|

|

на линиях российского производства |

2,6 |

|

на линиях импортного производства |

1,53 |

|

Отделка (оформление), укладка в ящики и передача на склад готовой продукции игристого вина, газированных виноградосодержащих напитков и плодовых алкогольных напитков: |

|

|

на линиях российского производства |

0,04 |

|

на линиях импортного производства |

0,04 |

|

Розлив тихих вин в бутылки с последующей укупоркой, отделкой, ручной укладкой в ящики и передачей на склад готовой продукции: |

|

|

вместимостью 0,7 и 0,75 л |

0,33 |

|

вместимостью 0,2 л |

0,5 |

|

Розлив тихих вин в упаковку «мешок в коробке» с последующей укупоркой, отделкой, ручной укладкой в ящики и передачей на склад готовой продукции: |

|

|

вместимостью 1, 2, 3 л |

0,4 |

|

Горячий розлив вина |

0,58 |

|

Бутылочная пастеризация: |

|

|

тихих вин |

1,35 |

|

игристого вина, газированных виноградосодержащих напитков и плодовых алкогольных напитков |

1,2 |

Таблица 15

Нормы естественной убыли при производстве коньяка, спиртных напитков, произведенных из винного, виноградного, коньячного дистиллятов, кальвадоса

(в процентах к количеству безводного спирта)

|

Наименование операции |

% |

|

Розлив коньяка, спиртных напитков, произведенных из винного, виноградного, коньячного дистиллятов, кальвадоса в бутылки с последующей укупоркой, отделкой, ручной укладкой в ящики и передачей на склад готовой продукции: |

|

|

вместимостью 0,5; 0,7; 0,75; 1,0 и 1,75 л |

0,43 |

|

вместимостью 0,1; 0,25 и 0,375 л |

0,5 |

|

вместимостью 0,05 л |

0,54 |

|

в сувенирном исполнении в бутылки всех вместимостей, за исключением бутылок вместимостью 0,05 л |

0,5 |

|

в сувенирном исполнении в бутылки вместимостью 0,05 л |

0,6 |

|

Розлив коньяка, спиртных напитков, произведенных из винного, виноградного, коньячного дистиллятов, кальвадоса «по уровню» с последующей укупоркой, отделкой, ручной укладкой в ящики и передачей на склад готовой продукции: |

|

|

вместимостью 0,5; 0,7 и 0,75 л |

0,85 |

|

вместимостью 0,1 и 0,25 л |

0,92 |

|

вместимостью 0,05 л |

0,96 |

Петренко В.В.1, Осипова Т.Ю.2

1Институт продовольственных ресурсов Национальной академии аграрных наук, г.Киев, Украина, научный сотрудник, кандидат сельскохозяйственных наук

2Национальный университет биоресурсов и природопользования Украины, г. Киев, Украина, доцент кафедры, кандидат педагогических наук

Аннотация

Тема хранения зерна в полиэтиленовых рукавах становится все более популярной. Эта технология позволяет упаковывать и хранить зерно непосредственно в местах его выращивания. Тем не менее, отсутствие доступа воздуха при длительном хранении зерна вызывает определенные изменения, в его белковых веществах делая зерно малопригодным для хлебопекарной промышленности. Определение выхода спирта из такого зерна проводили как заключительный этап оценки его технологических свойств. Изучение физико-химических характеристик зерна, выращенного без использования минеральных удобрений и пестицидов, в сравнении с общепринятой интенсивной системой земледелия, показало, что такое сырье вполне пригодно для получения спирта высокого качества.

Petrenko V.V.1, Osipova T.U.2

1Institute of Food Resources National Academy of Agriculture Sciences, Kiev, Ukraine, Scientific researcher, PhD in primary processing of grain products

2National university of life and environmental sciences of Ukraine, Associate professor, PhD in pedagogic

Abstract

On the basis of our experimental researches it is positioned that the highest yield of alcohol from winter wheat grain was grown in the conditions of northern Forest-steppe, using the biological agricultural system has provided. We recommend using such grain for production best kinds of alcohol such as «Lux» and «Ekstra» that going on preparation of high-quality alcoholic production. The grain grown at ecological and intensive systems of agriculture, in case of loosing their high bakery qualities, is more expedient to use in other branches of the food-processing industry.

Библиографическая ссылка на статью:

Петренко В.В., Осипова Т.Ю. Переработка низкокачественного зерна пшеницы на спирт // Сельское, лесное и водное хозяйство. 2014. № 3 [Электронный ресурс]. URL: https://agro.snauka.ru/2014/03/1352 (дата обращения: 25.02.2023).

Из всего объема продовольственного зерна пшеницы ежегодно не менее 75 % направляется на переработку в муку. Поэтому для получения спирта зачастую используют фуражное либо некачественное зерно: испорченное в результате самосогревания, проросшее, морозобойное, поврежденное насекомыми и т.д. [1, стр.10; 2, стр. 4].

Известно, что затраты на основное сырье в себестоимости спирта при переработке зерна весьма существенные. Они составляют до 60–65 % всех затрат. Тем не менее, в условиях увеличения покупательской способности населения, актуальным для спиртовой отрасли становиться вопрос выпуска готовой продукции высокого качества, отвечающей современным требованиям по всем органолептическим и биохимическим показателям. Качество конечного продукта – спирта, являющегося исходным сырьем в производстве ликероводочных изделий, напрямую связано с качеством сырья, поэтому к зерну предъявляют все более высокие требования. В настоящее время выпуск высококачественной алкогольной продукции возможен в первую очередь благодаря использованию успешных результатов фундаментальных и прикладных исследований, посвященных вопросам эффективной переработки зерна пшеницы озимой [2, стр. 6; 3, стр. 14-15; 4, стр. 12 — 16].

Общеизвестно, что лучшим сырьем для спиртовой промышленности среди зерновых культур является пшеница, в особенности ее низкобелковые сорта. Поскольку переработка пшеничного зерна не вызывает особых затруднений при ведении технологического процесса, а также выход спирта из одной тонны такого сырья выше чем из других зерновых культур. Большинство ликероводочных заводов, особенно те которые выпускают продукцию на экспорт, предпочитают работать на этиловом спирте, выработанном из пшеницы [5, стр. 294; 7, стр. 73-74].

Перед нами стояла задача определить пригодность, применительно к спиртовому производству, зерна пшеницы озимой, утратившего свои хлебопекарные свойства вследствие длительного хранения.

Методика. Для проведения исследований отбирали образцы зерна пшеницы озимой выращенные на полях стационарного опыта кафедры земледелия и гербологии НУБиП Украины в зоне Северной Лесостепи Украины. Содержанием вариантов в опыте является соединение трех градаций систем земледелия и четырех градаций систем основной обработки почвы в севообороте для сравнительной оценки эффективности систем земледелия.

В исследованиях использовали образцы зерна пшеницы озимой украинской селекции сорта Национальна, выращенные при биологической, экологической и интенсивной (промышленной) системах земледелия. Предшественником пшеницы были многолетние травы (клевер). Системы удобрения и защиты растений существенно отличались по системам земледелия. Контрольным вариантом была модель интенсивной системы, при которой ресурсным обеспечением программированной продуктивности пахотных земель было предусмотрено внесение на 1 гасевооборота 12 т органических и 300 кг/га действующего вещества минеральных удобрений, в том числе под пшеницу озимую N130, K114, P126 кг/га действующего вещества и интенсивное использование рекомендованных пестицидов. С контрольным вариантом сравнивали модели биологического и экологического земледелия. При первом варианте в севооборот вносили исключительно органические удобрения в расчете 24 т/га. В частности при выращивании пшеницы проводили лишь обработку семян биоудобрением. С вредителями, болезнями и сорняками боролись исключительно механическими и биологическими средствами. Экологическая система подразумевала внесение в севооборот 24 т/га органических удобрений, а также 150 кг/га действующего вещества NPK, в частности под пшеницу вносили N130, K34, P64 и экологически обоснованные по критерию эколого-экономического порога численности вредных организмов нормы пестицидов [8, стр. 30].

Хранили зерно, в сухом состоянии используя герметические полиэтиленовые рукава (толщина пленки 90 мкм) на протяжении 2-х лет в лаборатории кафедры технологии хранения, переработки и стандартизации продукции растениеводства им. проф. Б. В. Лесыка НУБиП Украины.

Исходное сырье и полученные полупродукты анализировали согласно общепринятых методик, принятых в спиртовом производстве.

Результаты и обсуждение. Экспериментальные данные показывают, что содержание крахмала в опытных образцах составляет 67–69 % на абсолютное сухое вещество (табл. 1), что говорит о высокой ценности исследуемых образцов зерна для переработки на спирт. Особо высоким было содержание крахмала в зерне, выращенном при биологической системе.

Влажность зерна ниже критической обеспечила хорошую сохранность физических свойств зерна при длительном периоде хранения. Но натура зерна и масса 1000 зерен, образца выращенного при биологической системе земледелия, были несколько ниже в сравнении с двумя другими вариантами, это можно объяснить отсутствием подкормок вегетирующих растений минеральными удобрениями, в частности азотными.

Накопление углекислого газа в межзерновом пространстве, из-за отсутствия доступа воздуха в период хранения зерна, негативно сказалось на его физиологических характеристиках, сделав непригодным для посевных целей (способность к прорастанию ниже 80 %).

Содержание белка, в зерне исследуемых образцов, возрастало от биологической до интенсивной системы земледелия на 0,8–1,6 %.

Табл. 1. Физико-химические и физиологические показатели качества зерна пшеницы озимой

|

Технологические показатели |

Системы земледелия |

||

|

Биологическая |

Экологическая |

Интенсивная |

|

|

Натура, г/дм3 |

742±5 |

749±7 |

758±5 |

|

Масса 1000 зерен, г |

39,4±1,7 |

40,1±1,6 |

41,0±1,4 |

|

Способность прорастания, % |

72±5 |

74±5 |

74±5 |

|

Влажность, % |

13,7±0,2 |

13,5±0,2 |

13,5±0,3 |

|

Содержание крахмала, % |

69,13±0,2 |

67,92±0,3 |

67,06±0,3 |

|

Титруемая кислотность, ° |

2,30±0,1 |

2,20±0,1 |

2,20±0,1 |

|

Содержание белка, % |

12,2±0,5 |

13,0±0,4 |

13,6±0,5 |

|

Содержание сырой клейковины, % |

25,3±1,3 |

28,8±1,2 |

29,7±1,2 |

|

Упругость клейковины по ед. ИДК (группа качества) |

107,5 (III) |

110 (III) |

115 (III) |

|

Объемный выход хлеба из 100 гмуки, см3 |

340±15 |

345±10 |

355±15 |

Необходимо отметить что, не смотря на высокое содержание клейковины, ее физические свойства являлись неудовлетворительными – III группа качества. Именно это и повлияло на снижение объемного выхода хлеба, который в период 3–9 месяцев хранения зерна составлял 490–510 см3/100 г муки, в зависимости от системы земледелия. Исходя из этого становиться понятной невозможность использования данного сырья в хлебопекарной промышленности без использования специальных улучшителей окислительного действия.

Одной из важных характеристик зерна для спиртовой промышленности является пенообразующая способность. Высокое содержание белковых веществ в зерне приводит к образованию излишнего количества пены [6]. Это и наблюдали при переработке зерна, полученного при экологической и интенсивной системах земледелия (табл. 2).

Табл. 2. Пенообразующая способность бражки из зерна пшеницы озимой

|

Система земледелия |

Пенообразующая способность, мл/г |

|

Биологическая |

8,5 |

|

Экологическая |

11,0 |

|

Интенсивная |

12,5 |

Пенистое брожение сопровождается нарастанием кислотности сверх норм при сбраживании сусла, которое приводит к снижению образования этанола и синтезу летучих примесей, не характерных для спиртового брожения, негативно влияющих на органолептические показатели конечного продукта. Кроме того оно значительно сокращает мощность бродильного отделения. Чтобы избежать этого, необходимо при сбраживании такого сусла вводить повышенные нормы протеолитических ферментов.

Водно-тепловую обработку измельченного зерна проводили комбинированным способом с добавлением бактериальных α-амилаз термофильных культур Bacillus diactaticus, которые предотвращают значительное накопление сахаров, и как следствие больших потерь сбраживаемых веществ в процессе производства спирта.

Основные технологические показатели зрелых бражек из исследуемых образцов зерна представлены в табл.3.

Табл. 3. Физико-химические показатели качества зрелых бражек полученных на основе зерна пшеницы озимой

|

Технологические показатели |

Системы земледелия |

||

|

Биологическая |

Экологическая |

Интенсивная |

|

|

Этиловый спирт, % об. |

8,90±0,2 |

8,70±0,2 |

8,60±0,2 |

|

Видимые сухие вещества, % |

1,10±0,1 |

1,30±0,1 |

1,30±0,1 |

|

Действительные сухие вещества, % |

2,90±0,2 |

3,10±0,1 |

3,40±0,2 |

|

Содержание растворимых несброженных углеводов, г/100 см3 |

0,29±0,01 |

0,33±0,01 |

0,34±0,01 |

|

Содержание редуцирующих веществ, г/100 см3 |

0,05±0,01 |

0,05±0,01 |

0,06±0,01 |

|

Титруемая кислотность, ° |

0,53±0,03 |

0,57±0,01 |

0,58±0,03 |

|

Степень сбраживания, % |

95,6±0,6 |

94,9±0,4 |

94,2±0,5 |

Как видно из представленной таблицы более высокой концентрацией этилового спирта обладала бражка из зерна, выращенного при биологической системе земледелия. Это можно объяснить более высоким содержанием крахмала именно в этом образце зерна. Разница в сравнении с двумя другими вариантами исследований составляет 0,2 – 0,3 % об.

Соответственно, концентрация видимых сухих веществ, определенных с помощью рефрактометра, а также растворимых несброженных углеводов была более высокой в образцах зерна имеющих повышенное содержание клейковины – интенсивная и экологическая системы.

Титруемая кислотность не превышала значения, установленные технологическими инструкциями для спиртового производства, по всем вариантам исследования [6, стр. 37 — 39].

Обращаясь к основному и решающему показателю, а именно: количеству образовавшегося спирта необходимо отметить пропорциональность между ним и степенью сбраживания. Поэтому наивысшая степень сбраживания была зафиксирована в образце зерна, выращенном при биологической системе земледелия – 95,6 %.

Конечным результатом нашей работы был подсчет практического выхода спирта из исследуемого нами сырья (табл. 4).

Табл. 4. Практический выход спирта на 1 т условного крахмала зерна пшеницы озимой

|

Система земледелия |

Выход спирта дал/1 т |

|

Биологическая |

66,10 |

|

Экологическая |

65,37 |

|

Интенсивная |

65,13 |

Общепринято потери углеводов и спирта от введенного количества условного крахмала приравнивать к 7,62 %. Выход спирта из зерна, выращенного при биологической системе земледелия, был на 0,73–0,97 дал/1 т условного крахмала выше, чем из зерна двух других образцов пшеницы озимой. Прибавление указанного количества спирта могло явиться следствием уменьшенного содержания белковых веществ и повышенного содержания крахмала.

Выводы. На основании проведенных нами исследований установлено, что наивысший выход спирта, а соответственно и повышенную степень сбраживания углеводов, из зерна пшеницы озимой, в условиях северной Лесостепи Украины, обеспечило использование биологической системы земледелия. Рекомендуем использовать такое зерно для получения ректификованного спирта сортов «Люкс», «Альфа» и «Экстра», идущих на приготовление высококачественной алкогольной продукции.

Зерно, выращенное при экологической и интенсивной системах земледелия, в случае утраты ним высоких хлебопекарских качеств более целесообразно использовать в других отраслях – к примеру, в комбикормовой, дрожжевой и т. д.

Библиографический список

- Сидякин М.Э., Крикунова Л.Н. Новое нетрадиционное сырье для спиртовой отрасли // Производство спирта и ликероводочных изделий, 1, 2011, с. 10–11.

- Абрамов И.М. Особенности переработки пшеничного сырья, обеспечивающие производство спирта с высокими показателями качества // Производство спирта и ликероводочных изделий, 1, 2012, с. 4–6.

- Волкова С.В. Технология производства пищевого этилового спирта на основе использования овса голозерного белорусской селекции: автореферат дис…канд. тех. наук / С.В. Волкова. – Могилев: 2010. – 21 с.

- Кононенко В.В. Совершенствование комплексной технологии переработки зерна пшеницы на этиловый спирт: автореферат дис…канд. тех. наук / В.В. Кононенко. – Москва: 2003. – 19 с.

- Belyea R.L. Composition of corn and distillers’ dried grains with solubles from dry grind ethanol processing // R.L. Belyea K.D. Rausch, M.E. Tumbleson. – Bioresource Technology, 94 (2004), 293–298.

- Инструкция по нормированию выхода этилового спирта при переработке крахмалистого и сахаристого сырья в спиртовой промышленности. ВНИИ продуктов брожения. – Москва, 1974, 44 с.

- Cunha S. Avanços tecnológicos na obtenção de etanol a partir de sorgo sacarino. // S. Cunha, W. Filho. – Tecno-Lógica, 14 (2010), 69–75.

- Петренко В.В. Влияние систем земледелия на технологические свойства зерна и муки пшеницы озимой в процессе хранения / В.В. Петренко// Достижения науки и техники АПК. – 2012. – №12.– С. 30 – 32.

Все статьи автора «Петренко В.В.»

Теоретический и практический выход спирта

Содержание:

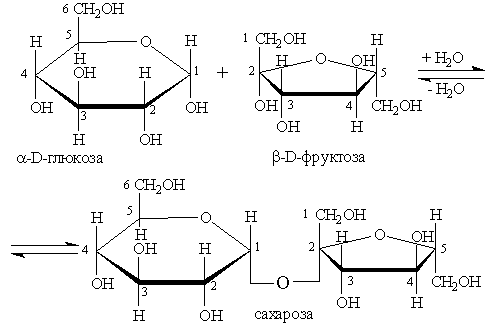

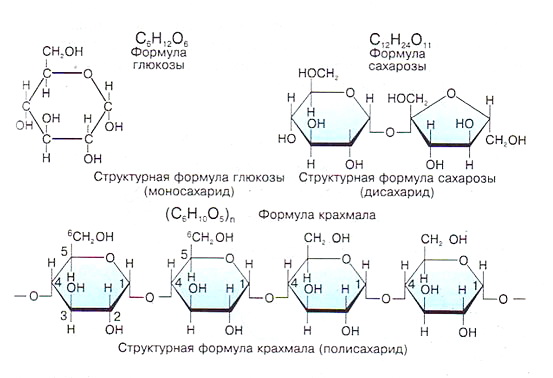

- Расчет теоретического выхода спирта по глюкозе (моносахарид)

- Расчет теоретического спирта по сахарозе (дисахарид)

- Практика