Инструкция по производству обмуровочных работ А-22910И ОАО «Дорогобужкотломаш»

7696 Views

1996

Введение

Настоящая инструкция является руководством по производству обмуровочных работ при монтаже водогрейных котлов и предназначена для монтажа водогрейных котлов и предназначена для монтажного персонала, занимающегося непосредственно выполнением обмуровочных работ. В инструкции приведены способы выполнения обмуровки из огнеупорных бетонов, набивных масс, обмазок и т.п.

При проведении обмуровки на водогрейных котлах необходимо также руководствоваться «инструкция по производству обмуровочных работ при монтаже котельных и энерготехнологических установок» том1;2 выпущенной Союзтехэнерго в 1988 г. (далее по тексту именуемой инструкция «Союзтехэнерго»). В данной инструкции дается более развернутое подробное описание всех видов обмуровочных работ, требования по контролю их качества, а также виды и марки обмуровочных материалов, рекомендации к применению.

1.Краткое описание конструкции обмуровки и тепловой изоляции.

- Обмуровка водогрейных котлов натрубная, облегченная. Состоит из слоя огнеупорного шамотобетона, который наносится по металлической сетке теплоизоляционного слоя и уплотнительной обмазки (штукатурки), так же нанесенной по сетке и оклеенной снаружи тканью. На некоторых типах котлов вместо шамотобетона используется обшивка из стального листа толщиной 2 мм. Общая толщина обмуровки ~ 112 мм. Вес одного квадратного метра обмуровки, выполненной на экранных трубах не более 100 кг.

- Амбразуры горелок формируются из шамотобетона, кирпича шамотного, хромитовой массы, деталей из стали или других материалов в соответствии с требованиями чертежа.

- Необогреваемые части коллекторов, и криволинейные поверхности экранов изолируются асбестодиатомовым бетоном.

- Бункер золовой, газовые короба, трубопроводы, воздухоподогреватели и т.п. изолируются теплоизоляционными матами или другими теплоизоляционными материалами набивкой под сетку.

- Поверх тепловой изоляции элементов наносится по сетке слой асбестоцементной штукатурки с последующей оклейкой тканью.

2 .Требования к материалам, применяемым при выполнении обмуровки.

- Огнеупорные, теплоизоляционные и строительные материалы и изделия должны отвечать требованиям действующих стандартов или технических условий и иметь сертификат или паспорт предприятия -изготовителя.

- Для изготовления жароупорных и теплоизоляционных бетонов должен применяться цемент марки не ниже 400 ГОСТ 969-91 и ГОСТ 10178-85.

- Для приготовления набивных масс применяется жидкое стекло с модулем от 2,4 до 3,4(содовое — до 3,4; содовосульфатное — до 3,0), а жаропрочных бетонов с модулем от 2,6 до 3,4.

- Примечание: Перед употреблением должен быть определен удельный вес жидкого стекла .

- Для приготовления жароупорных шамотобетонов должны применяться заполнители с предельной рабочей температурой не ниже 1670 ºС по ГОСТ 23037-78 и ГОСТ20910-90. Заполнители приготавливаются путем обжига во вращающихся или других печах соответствующего состава огнеупорной глины, а также из боя алюмосиликатных изделий, выбранных по внешним признакам.

- Примечание: Применять в обмуровке заполнители из лома алюмосиликатных изделий, получаемых при разборке тепловых агрегатов, после их эксплуатации, категорически запрещается.

- По гранулометрическому составу шамотный заполнитель подразделяется на крупный (щебень), мелкий (песок) и тонкомолотую добавку (порошок). Крупная фракция кускового заполнителя- щебня должна проходить через щековую дробилку, так как округлая форма зерен, выходящих из вращающихся печей не обеспечивает бетону необходимой механической прочности. Максимальный размер зерен крупного заполнителя не должен превышать ¼ толщины слоя шамотобетона. При наличии более крупных фракций последние должны быть отсеяны.

- Каждая партия заполнителя для шамотобетона, получаемого заказчиком, должна иметь сертификат предприятия- изготовителя со следующими данными:

- а)вид материала, из которого изготовляется заполнитель.

- б)Химический состав и марка заполнителя в соответствии со стандартом.

- в) водопоглащение (только для кускового шамота).

- г)гранулометрический состав заполнителя.

- Данные сертификата должны соответствовать государственным стандартам, техническим условиям, а также «Инструкции по приготовлению жароупорного шамотобетона»…(см. п.1.3. инструкции « Союзтехэнерго» Том 1.)

- а)огнеупорность не ниже 1670ºС б) химический состав (см. табл.1) Марка заполнителя ЗШБ; ЗША.

- в)водопоглащение кускового шамота — не более12% г) гранулометрический состав заполнителя. Например:ЗШБ кл.4 ГОСТ 23037-78(песок) -0,5-5мм. ЗШБ кл.2 ГОСТ 23037-78(щебень) -10-15мм.

- Данные сертификата должны соответствовать государственным стандартам, техническим условиям, а также «Инструкции по приготовлению жароупорного шамотобетона»…(см. п.1.3. инструкции « Союзтехэнерго» Том 1.)

- При отсутствии шамотного заполнителя, изготовляемого заводским путем, последний изготавливается на монтажной площадке из боя шамотного кирпича и должен отвечать всем вышеуказанным требованиям. В этом случае проверяется только гранулометрический состав заполнителя при условии, что известна огнеупорность поставляемого боя кирпича.

- Для приготовления теплоизоляционного бетона, а также уплотнительных обмазок и штукатурок рекомендуется применять распушенный асбест 5-6 сорта ГОСТ 12871-93.

- Для приготовления магнезиальной уплотнительной штукатурки необходимо применять раствор хлористого магния с удельным весом γ= 1,2- 1,25 г/см² по ГОСТ 7759-73.

- при отсутствии хлористого магния по ГОСТ 7759-73 может быть применен карналлит по ГОСТ 16109-70.

3. Арматурные работы

- Применяемые для армирования бетонов виды и марки сталей, а также диаметры проволоки и типы сеток должны строго соответствовать проектным.

- Детали крепления обмуровки, арматура и сетка должны быть тщательно очищены от грязи, отслаивающейся ржавчины, налипшего раствора и т.д.

- При изготовлении арматуры из отдельных прутьев пересечения их желательно сваривать контактной или дуговой сваркой. Ручная связка арматуры должна производиться отожженной стальной проволокой диаметром 1,6-2,0 мм. Перевязка арматуры алюминиевой проволокой категорически запрещается.

- Крепление арматуры должно быть надежным во избежания смещения при укладке бетона.

- Минимальное расстояние установки арматуры от огневой поверхности бетона должна быть не менее 25 мм

- Натягивание сетки для армирования жароупорного бетона при выполнении обмуровки экранов должно производится без провисания и слабины. Для этого сначала сетка параллельно плоскости экрана натягивается на концах штырей, крепящих обмуровку, а затем осаживается.

- Сетка в местах примыкания к поясам жесткости блоков экранов должна тщательно крепиться при помощи крючков или прутьев (из проволоки диаметром 5-6 мм.), пропускаемых в край сетки и привариваемых к гребенкам дистанционирующим. Шаг приварки крючков или прутьев не должен превышать 150 мм. К крайним блоков сетка должна привязываться проволокой диаметром 1,6-2,0 мм., шаг привязки должен составлять не более 100 мм.

- Сетка для армирования уплотнительной штукатурки должна крепиться аналогично сетке для армирования жароупорного бетона. Сетка натягивается по поверхности изоляции, выполненной из теплоизоляционного бетона и должна крепиться проволочными скобами, забиваемыми в бетон, а в местах примыкания к сетке матов — стальной отожженной проволокой с шагом 30-50 мм.

4. Выполнение обмуровочных работ.

- Обмуровка элементов котла производится до установки их в рабочее положение. Особенно это следует учитывать при монтаже котлов ПТВМ- 30М, так как расстояние между задней стенкой и блоками конвективной части очень мало, что создает ряд неудобств при производстве обмуровочных работ. Допускается производить обмуровочные работы после монтажа поверхностей нагрева. На котлах, оборудованных горелками РГМГ- 10,20,30, а также горелками ПГМГ-30, 40 экраны, на которых располагаются амбразуры, должны быть обмурованы до установки на них коробов воздушных. При этом следует обратить особое внимание на формирование профиля амбразуры.

- в отверстия планок, приваренных к экранным трубам, вставляются и привариваются штыри.

- На штыри экранов накалывается крафт-бумага, покрытая жидким стеклом. Затем натягивается стальная сетка № 20-2,0 в соответствии с п.3.6;3.7.Допускается проводить обмуровку без использования крафт-бумаги.

- В местах установки лазов, гляделок и пр. к трубам приваривается арматура из проволоки диаметром 5 мм, с размером ячеек не более 100х100 мм.

- Между стояками конвективной шахты проволокой крепятся полосы из фанеры или другого материала с тем, чтобы зазоры были полностью закрыты. В местах закрытых плавниками, полосы не устанавливаются.

- Подвижные крепления змеевиков конвективного блока плотно изолируются асбестовым шнуром или другим теплоизоляционным материалом.

- По поверхности стояков конвективного блока натягивается сетка №45- 3,0.Допускается использование сетки №20-2,0.

- Перед укладкой бетонной смеси должна быть проверена правильность установки и надежность закрепления сеток и арматуры.

- По поверхности нагрева из труб Ø60 шамотобетон укладывается толщиной 20мм. На поверхности стояков Ø83 конвективной шахты бетон укладывается толщиной 30 мм.

- При выполнении обмуровки отдельных блоков до их монтажа по краям блоков (по их длине) бетон не укладывается. Ширина незабетонированных краев сетки должна составлять около 50 мм.

- Приготовление жароупорного шамотобетона рекомендуется производить в бетономешалке принудительного действия, в барабан которой загружают все сухие материалы, тщательно их перемешивают в течение 1 минуты. Дозировка цемента производится с точностью ± 1% по массе, а заполнителей с точностью ± 2%. После этого заливают затворитель (воду) и перемешивают бетонную смесь до полной однородности, но не менее 5 мин. При температуре окружающего воздуха +25ºС и выше вода для затворения должна быть холодной. Время с момента изготовления бетонной смеси до момента её укладки не должно превышать 45 мин. Приготовление и укладку жароупорного бетона на глиноземистом цементе следует производить при температуре не ниже 7ºС.

- Контроль при приготовлении бетонной смеси заключается:

- а) в проверке соответствия применяемых материалов требованиям государственных стандартов и технических условий.

- б)в наблюдении за правильностью и точностью дозировки составляющих бетона в соответствии с установленным составом.

- в)в проверке тонкости помола и гранулометрического состава заполнителей

- г) в проверке продолжительности перемешивания бетонной смеси

- д)в проверке подвижности бетонной смеси не реже 1 раза в месяц

- с)в проверке тщательности очистки смесителя при длительных (более 1 часа) остановках.

- Транспортирование бетонных смесей к месту укладки должно осуществляться с наименьшим числом перегрузок в условиях препятствующих расслоению смеси. При транспортировании не допускается потеря цементного молока и попадания в бетонную смесь атмосферных осадков.

- Контроль за транспортированием бетонной смеси заключается:

- а)в учете времени от начала приготовления бетонной смеси до момента доставки её к месту укладки бетона, которое не должно превышать времени схватывания цемента (45 минут для цемента глиноземистого)

- б)в проверке чистоты тары и наблюдением за принятием мер против цементного молока, а также попадания в бетон атмосферных осадков в) в проверке отсутствия расслоения бетонной смеси.

- Укладка бетонной смеси, в том числе и в районе амбразур горелок, должна проводиться равномерным слоем. Бетонирование должно вестись непрерывно (перерыв между окончанием уплотнения одной и подачей следующей порции бетона не должен превышать 1 часа). Уплотнение шамотного бетона производится при помощи поверхностных и внутренних вибраторов или па виброплощадках. В местах недоступных для уплотнения вибраторами допускается уплотнение жароупорного бетона ручным трамбованием.

- Контроль при укладке бетонной смеси заключается:

- а)в наблюдении за тщательностью смазки внутренней поверхности опалубки, устранением щелей и очисткой опалубки от грязи.

- б)в проверке частоты арматуры, наличия выгорающей обмазки на деталях крепления обмуровки, правильности расположения арматуры и деталей крепления и надежности их крепления.

- Сушка бетона требует определенного температурного режима. Благоприятной по условию твердения является температура воздуха от +15 до +25ºС, а минимальная температура воздуха, при которой допускается твердение бетона, не должно быть ниже 7ºС. Если температура воздуха превышает +15ºС, то поверхность уложенной бетонной смеси должна быть покрыта увлажненными рогожей, мешковиной, слоем опилок или песка. Увлажнение бетона следует производить в дневное время через следующие интервалы при максимальной температуре воздуха:

- 15-30ºС через 4 ч.

- 30-35ºС через 2 ч.

- 35-40ºС через 1,5 ч.

- свыше 40ºС через 1 ч.

- В ночное время перерыв между увлажнениями может быть увеличен, при этом укрытия все время должны находиться во влажном состоянии. Для бетона на глиноземистом цементе тепловлажностная обработка не допускается.

- Контроль качества жароупорного бетона осуществляется при помощи испытания образцов:

- а)определяется предел прочности бетона на сжатие после сушки его при температуре 100-110ºС, который должен быть не менее 10МПа (100 кгс/см²).

- б) определяется остаточный предел прочности после нагревания до 800ºС, который должен быть не менее 7МПа (70 кгс/см²).

- в)определяется объемная масса бетона, которая должна быть не менее 1800м³/кг.

- Поверх шамотобетона устанавливается маты минераловатные прошивные по ГОСТ 211880-94

- допускается замена матов на другие теплоизоляционные материалы с соответствующими теплотехническими свойствами. Перед установкой матов необходимо проверить качество слоя шамотобетона и устранить все дефекты (трещины, выкрашивание кусков и др.).

- Установка теплоизоляционного материала производится после достижения бетоном 70% его окончательной прочности.

- Наружная поверхность полос теплоизоляционного материала тщательно выравнивается, и оно сшиваются проволокой. Пустоты между полосами плотно забивают минеральной ватой или ватой из другого теплоизоляционного материала. В местах установки гарнитуры теплоизоляции разрезается по месту. Края сетки подгибаются и сшиваются. Крепление теплоизоляции осуществляется при помощи проволоки Ø5 мм, привариваемой к стальным деталям гарнитуры.

- Поверхности коллекторов, обращенные в топку, торкретируются шамотобетоном, если этого требует чертеж.

- Арматура из проволоки Ø5мм. в виде скоб длиной 150-200 мм. приваривается к коллекторам таким образом, чтобы образовывались ячейки размером 100х100 мм. По скобам натягиваются прутья из проволоки Ø5мм. в соответствии с п3.3.

- Криволинейные поверхности экранов и необогреваемые поверхности коллекторов изолируются асбестодиатомового бетона по его поверхности натягивается сетка №20-2,0 в соответствии с п. 3.8. края сетки, примыкающие к матам, сшиваются с сеткой, крепящей маты.

5. Приготовление и нанесение уплотнительной штукатурки.

- Поверхность теплоизоляционного слоя обмуровки отштукатуриваются уплотнительной магнезиальной обмазкой. Допускается замена на асбестодиатомовую штукатурку, обмазку ОРГРЭС и асбоцементную штукатурку.

- Распушенный асбест, применяемый для приготовления уплотнительных штукатурок, должен быть сухим. При наличии слежавшихся комков и посторонних включений асбест необходимо просеять.

- При приготовлении раствора хлористого магния из кристаллического продукта, последний растворяется в теплой воде до получения раствора с удельным весом 1,2-1,25 г/см².

- Пластичная огнеупорная глина должна быть высушена, размолота и просеяна.

- Перед нанесением уплотнительных штукатурок должна быть проверена тщательность натягивания и закрепления сетки, а сама сетка должна быть очищена от мусора, грязи и тп.

- Штукатурка набрасывается на сетку небольшими порциями, а затем тщательно уплотняется и выравнивается. Магнезиальную штукатурку следует наносить сразу на всю толщину слоя. Асбестоцементную штукатурку целесообразно наносить в два-три слоя, тщательно пробивая ее за сетку. При нанесении штукатурки должна выдерживаться одинаковая толщина её слоя.

- В случае появления трещин в затвердевшей штукатурке, поверхность ее затирается тонким слоем штукатурки того же состава.

- После просушки уплотнительной штукатурки ее поверхность оклеивается (желательно применять миткаль на клеящем составе из жидкого стекла и огнеупорной глины) с последующим покрытием алюминиевой краской АЛ-177.

- Работы по нанесению магнезиальной штукатурки разрешается производить при температуре окружающего воздуха не ниже +10ºС, асбестодиатомовой штукатурки не ниже +5ºС.

- Увлажнение атмосферными осадками уплотнительных штукатурок при их затвердевании не допускается.

- Уплотнительные штукатурки наносятся после полной сушки обмуровки

6. Выполнение набивки ошипованной части амбразур горелок хромитовой массой.

- Амбразуры горелок формируются из шамотобетона, кирпича шамотного, хромитовой массы или других материалов в соответствии с требованиями чертежа.

- Перед нанесением хромитовой массы ошипованные поверхности должны быть очищены от металла, от краски, окалины и т.д.

- После очистки поверхность обдувается сжатым воздухом. Не допускается нанесение массы на запыленную поверхность.

- Перед нанесением массы должна быть проверена надежность закрепления арматуры.

- При нанесении массы вручную не допускается набивка несколькими слоями.

- Плотность набивки должна максимальной, так как степень уплотнения массы определяет ее стойкость. Наличие пустот между шипами и трубами, возможность приминания набивки пальцами, не следует.

- Наружную поверхность утрамбованной массы заглаживать не следует.

- Работы по нанесению набивной массы должны производиться при температуре воздуха не ниже +10ºС.

7. Выполнение работ по заделке стыков обмуровки блоков.

- перед выполнением работ по заделке стыков обмуровки между блоками экранов должна быть проверена правильность установки последних.

- Края сеток, находящихся в слое шамотобетона соседних блоков экранов (ширина не более 300 мм.) должны быть сшиты между собой отожженной проволокой диаметром 1,6-2,0 мм.

- Перед бетонированием стыка обмуровки ранее уложенный бетон должен быть расчищен и увлажнен.

- При бетонировании стыков для удобства нанесения шамотобетона допускается введение в его состав огнеупорной глины в количестве до 5%

- После установки минераловатных матов сшивка сетки должна выполняться с учетом требований п7.2

- Выполнение стыков натрубной обмуровки блоков фронтовых и боковых экранов в районе пола и потолка должна проводиться особенно тщательно.

- Бетон, укладываемый в стыки обмуровки, должен тщательно уплотняться.

8. Тепловая изоляция наружных элементов котла.

- Тепловая изоляция золовых бункеров, газовых коробов, воздухоподогревателей и т.п. выполняется из теплоизоляционных матов общей толщиной 80-100 мм. отштукатуренных асбестоцементной штукатуркой. Допускается набивка теплоизоляционного материала под сетку.

- Для крепления теплоизоляции на изолируемую поверхность приваривают штыри длиной 120-150 мм. Ø6мм. по ГОСТ 2590-88 с шагом 450 мм. После установки теплоизоляции и натяжения сетки штыри загибаются.

- Опускные, рециркулярные, перепускные, пароотводящие трубопроводы и дробеуловители изолируются набивкой теплоизоляционной ваты под сетку. Допускается изоляция теплоизоляционными матами.

- По теплоизоляционному слою после выравнивания поверхности наносится асбестоцементная или другая штукатурка толщиной 10-12 мм.

- Готовая оштукатуренная изоляция должна быть ровной и гладкой и прочно прилегать к изолируемой поверхности.

- Оклейка и окраска изоляции производится после полного ее высыхания.

9. Особенности производства обмуровочных работ на некоторых типах котлов.

- На котлах КВ-ГМ-10,20,30-150 обмуровка фронтового экрана тяжелая, фронтовая стенка выполняется из шамотного кирпича. Толщина обмуровки 260 мм. Под выполняется из шамотного кирпича в два ряда. Шамотный кирпич укладывается поверх фундамента, выполненного из обычного кирпича. При этом, в соответствии с требованиями чертежа, должен быть выдержан угол наклона пода и зазор между экранными трубами и кирпичом. Межтрубное пространство промежуточного экрана закладывается шамотным кирпичом.

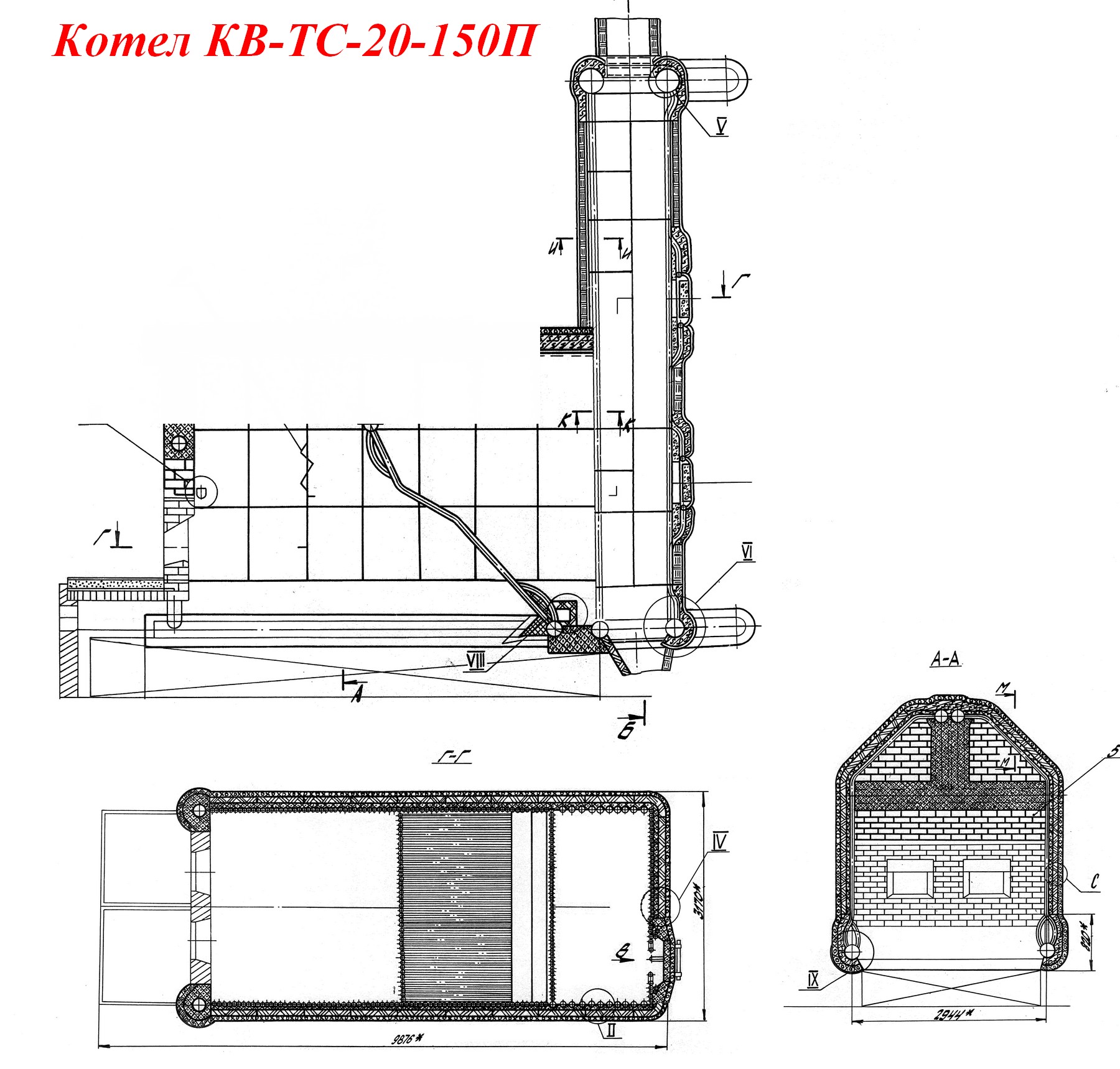

- Фронтовая стенка котлов тина КВ-ТС выполняется из шамотного кирпича. Амбразуры забрасывателей и предтопок обмуровываются по чертежам предприятия-изготовителя топок ТЛЗМ и ТЧЗМ.

- Конструкция обмуровки газоплотных экранов котлов, работающих под наддувом, отличаются тем, что на экранные поверхности не наносится шамотобетон, а устанавливается только теплоизоляция.

- к плавникам экранов привариваются штыри из проволоки Ø6-8 мм. ГОСТ 2590-88 с шагом 350-450 мм.

- На штыри, накалываются минераловатные маты общей толщиной 160мм. или устанавливается сетка и производится обшивка металлическим листом или обмазка по сетке.

- В местах отсутствия плавников между трубами трубные панели и стояки обшиваются металлическим листом толщиной 1,5-2,0 мм. для обеспечения газоплотности, затем в соответствии с требованиями чертежа, в местах примыкания листа к трубам или непосредственно к трубам привариваются штыри.

Перечень действующих стандартов и технических условий на изделия и материалы, применяемые для обмуровки водогрейных котлов.

- Крошка диатомитовая обожженная ТУ 36-888-83

- Заполнители для бетонных изделий, масс, смесей, покрытий и мертелей ГОСТ 23037-78

- Шнуры асбестовые ГОСТ 1779-83

- Маты минераловатные прошивные ГОСТ 21880-94

- Вата минеральная ГОСТ 4640-93

- Смеси хромитовые ТУ 14-8-84-73

- Асбест хризолитовый ГОСТ 12871-93

- Цемент глиноземистый ГОСТ 969-91

- Портландцемент и шлакопортландцемент ГОСТ 10178-85

- Стекло натриевое жидкое ГОСТ 13078-81

- Порошок магнезитовый каустический ГОСТ 1216-87

- Магний хлористый технический ГОСТ 7759-73

- Карналлит обогащенный ГОСТ 16109-70

- Глина Часов-Ярского месторождения ТУ 14-8-163-75

- Бумага мешочная ГОСТ 2228-81

- Фанера клееная ГОСТ 3916.2-89

- Проволока стальная низкоуглеродистая общего назначения ГОСТ3282-74

- Сетка стальная плетеная одинарная ГОСТ 5336-80

- Ткани хлопчатобумажные и смешанные, бытовые миткалевой группы ГОСТ 29298-92

- Бетоны жаростойкие ГОСТ 20910-90

- Картон асбестовый ГОСТ 2850-80

- Сталь горячекатаная круглая ГОСТ 2590-88

- Муллитокремнеземистые материалы ГОСТ23619-79

- Маты и вата из базальтового штапельного супертонкого волокна ТУ21-23-247-88

Составы бетонов, набивных масс и обмазок.

- Жароупорный шамотобетон на глиноземистом цементе (состав на м³), кг:

- Цемент глиноземистый Марки М-400 ГОСТ 969-91 — 400 кг.

- Заполнитель шамотный ЗШБ, кл.4 ГОСТ 23037-78 — 700 кг.

- Заполнитель шамотный ЗШБ, кл.2 ГОСТ 23037-78 — 750 кг.

- Жароупорный шамотобетон на портландцементе (состав на м³), кг:

- Портландцемент марки М-400 ГОСТ 10178-85 — 300 кг.

- Заполнитель шамотный ЗШБ, кл.8 ГОСТ 23037-78 — 120 кг.

- Заполнитель шамотный ЗШБ, кл.4 ГОСТ 23037-78 — 650 кг.

- Заполнитель шамотный ЗШБ, кл.2 ГОСТ 23037-78 — 700 кг.

- Теплоизоляционный асбестодиатомовый бетон (состав на 1 м³), кг:

- Глиноземистый цемент марки М-400 ГОСТ 969-91 — 210 кг.

- Крошка диатомовая ТУ 36-888-83 — 435 кг.

- Асбест распущенный ГОСТ 12871-83 — 100 кг.

- Пластичная хромитовая масса ПХМ-6 (состав на 1 м³), кг:

- Хромитовая смесь СХГ-3 ТУ 14-8-84-73 — 3300 кг.

- Стекло жидкое уд. веса γ=1,4-1,5 г/см³ ГОСТ 13078-81- (200-300) кг.

- Уплотнительная магнезиальная обмазка (состав на 1 м³), кг.

- Порошок магнезитовый каустический МПК-75 ГОСТ 1276-87 — 300 кг.

- Раствор хлористого магния γ=1,2-1,25 г/см³ ГОСТ 7759-73 — 450 кг

- Асбест распущенный 5-6 сорта ГОСТ 12871-83 — 800 кг.

- Уплотнительная обмазка ОРГРЭС (состав на 1 м³),кг:

- Портландцемент марки не ниже 300 ГОСТ 10178-85 — 70кг.

- Глина огнеупорная ТУ 14-8-48-72 или ТУ 14-8-162-75 — 210 кг.

- Заполнитель шамотный ЗШБ, кл.7 ГОСТ 23037-78 — 560 кг.

- Стекло жидкое уд. веса γ=1,4-1,5 г/см³ ГОСТ 13078-81- 150 кг.

- Асбест распущенный 5-6 сорта ГОСТ 12871-83 — 560 кг.

- Асбестоцементная штукатурка (состав на 1 м³), кг.

- Асбест распущенный 5-6 сорта ГОСТ 12871-83 — 270 кг.

- Портландцемент ГОСТ 10178-85 — 260 кг.

- Диатомовая крошка с максимальным размером зерен до 5мм. ТУ36-888-83 -360 кг.

Главная / Котельные

Назад

Опубликовано: 14.05.2019

Время на чтение: 2 мин

0

8935

Обмуровка котлов — сложный и высокотехнологичный процесс, включающий монтаж системы огнеупорных и теплоизоляционных ограждений котла, предназначенных для защиты помещения от газотходов и изоляции топочной камеры. Такая конструкция представляет собой комбинированную систему из кирпича, изоляционных материалов, раствора, металлического каркаса и обшивки.

Не боится высоких температур и перепадов, влияния продуктов сгорания и газов. Для повышения эффективности и предотвращения потерь тепла, конструкция должна быть технически прочной, не сложной в исполнении и не препятствовать монтажу котла.

- 1 Что такое обмуровка котла

- 2 Назначение обмуровки

- 3 Типы и особенности обмуровки

- 4 Технология обмуровки котельного оборудования

Введение

Настоящая инструкция является руководством по производству обмуровочных работ при монтаже водогрейных котлов и предназначена для монтажа водогрейных котлов и предназначена для монтажного персонала, занимающегося непосредственно выполнением обмуровочных работ. В инструкции приведены способы выполнения обмуровки из огнеупорных бетонов, набивных масс, обмазок и т.п.

При проведении обмуровки на водогрейных котлах необходимо также руководствоваться «инструкция по производству обмуровочных работ при монтаже котельных и энерготехнологических установок» том1;2 выпущенной Союзтехэнерго в 1988 г. (далее по тексту именуемой инструкция «Союзтехэнерго»). В данной инструкции дается более развернутое подробное описание всех видов обмуровочных работ, требования по контролю их качества, а также виды и марки обмуровочных материалов, рекомендации к применению.

Основные показатели агрегата

Стоит начать с технических характеристик ДКВР-20-13. Как уже отмечалось ранее, этот тип агрегата относится к паровым котлам. Его паропроизводительность равна 20 т/ч. Что касается вида топлива, использующегося для работы, то это газ или жидкое топливо. Избыточное или же рабочее давление теплоносителя на выходе котла равняется 1,3 МПа. Температура пара на выходе считается одним из основных показателей. Она может быть равна 194 градусам по Цельсию в случае насыщенного пара или 250 градусам в случае перегретого

Важной составляющей считается температура питательной воды — 100 градусов. Коэффициент полезного действия, согласно расчетам, составляет 92%

Расход используемого топлива определяется в кг/ч и составляет 1470. Котел относится к крупногабаритным установкам, а его масса составляет 44634 кг.

1.Краткое описание конструкции обмуровки и тепловой изоляции.

- Обмуровка водогрейных котлов натрубная, облегченная. Состоит из слоя огнеупорного шамотобетона, который наносится по металлической сетке теплоизоляционного слоя и уплотнительной обмазки (штукатурки), так же нанесенной по сетке и оклеенной снаружи тканью. На некоторых типах котлов вместо шамотобетона используется обшивка из стального листа толщиной 2 мм. Общая толщина обмуровки ~ 112 мм. Вес одного квадратного метра обмуровки, выполненной на экранных трубах не более 100 кг.

- Амбразуры горелок формируются из шамотобетона, кирпича шамотного, хромитовой массы, деталей из стали или других материалов в соответствии с требованиями чертежа.

- Необогреваемые части коллекторов, и криволинейные поверхности экранов изолируются асбестодиатомовым бетоном.

- Бункер золовой, газовые короба, трубопроводы, воздухоподогреватели и т.п. изолируются теплоизоляционными матами или другими теплоизоляционными материалами набивкой под сетку.

- Поверх тепловой изоляции элементов наносится по сетке слой асбестоцементной штукатурки с последующей оклейкой тканью.

Распространенные проблемы агрегатов

Ремонт котлов стоит доверять только профессионалам. Среди наиболее распространенных проблем, которые можно обнаружить, выделяется образование накипи. Этот дефект будет характеризоваться понижением тепловой отдачи котла, а также уменьшением его общего показателя производительности. Среди других распространенных причин поломок выделяется неверное техническое обслуживание или же несоблюдение правило этих работ. Часто причиной может стать и ошибка на стадии проектирования системы или монтажа самого агрегата.

В любом случае ремонт котла такого типа обходится очень дорого. Чтобы избежать необходимости в этой работе, следует как можно чаще проводить диагностику всех деталей и системы в целом. Кроме этого, следует проводить профилактические очистные работы, чтобы избежать образование накипи.

Арматурные работы

- Применяемые для армирования бетонов виды и марки сталей, а также диаметры проволоки и типы сеток должны строго соответствовать проектным.

- Детали крепления обмуровки, арматура и сетка должны быть тщательно очищены от грязи, отслаивающейся ржавчины, налипшего раствора и т.д.

- При изготовлении арматуры из отдельных прутьев пересечения их желательно сваривать контактной или дуговой сваркой. Ручная связка арматуры должна производиться отожженной стальной проволокой диаметром 1,6-2,0 мм. Перевязка арматуры алюминиевой проволокой категорически запрещается.

- Крепление арматуры должно быть надежным во избежания смещения при укладке бетона.

- Минимальное расстояние установки арматуры от огневой поверхности бетона должна быть не менее 25 мм

- Натягивание сетки для армирования жароупорного бетона при выполнении обмуровки экранов должно производится без провисания и слабины. Для этого сначала сетка параллельно плоскости экрана натягивается на концах штырей, крепящих обмуровку, а затем осаживается.

- Сетка в местах примыкания к поясам жесткости блоков экранов должна тщательно крепиться при помощи крючков или прутьев (из проволоки диаметром 5-6 мм.), пропускаемых в край сетки и привариваемых к гребенкам дистанционирующим. Шаг приварки крючков или прутьев не должен превышать 150 мм. К крайним блоков сетка должна привязываться проволокой диаметром 1,6-2,0 мм., шаг привязки должен составлять не более 100 мм.

- Сетка для армирования уплотнительной штукатурки должна крепиться аналогично сетке для армирования жароупорного бетона. Сетка натягивается по поверхности изоляции, выполненной из теплоизоляционного бетона и должна крепиться проволочными скобами, забиваемыми в бетон, а в местах примыкания к сетке матов — стальной отожженной проволокой с шагом 30-50 мм.

Виды датчиков

Есть несколько типов датчиков, которые совместимы с автоматикой системы «Контур», устанавливаемой на котёл ДКВР 20 13:

- дифтягомер ДТ-2;

- дифманометр ДМ;

- манометр МЭД;

- термический преобразователь сопротивления;

- термоэлектрический преобразователь.

Регуляторы автоматики котлов ДКВР 20 13, комплектуются системой ручного управления и индикатором, отображающим положение исполнительного механизма. Предусмотрены пускатели ПМРТ и реле электрогидравлического типа.

Выполнение обмуровочных работ.

- Обмуровка элементов котла производится до установки их в рабочее положение. Особенно это следует учитывать при монтаже котлов ПТВМ- 30М, так как расстояние между задней стенкой и блоками конвективной части очень мало, что создает ряд неудобств при производстве обмуровочных работ. Допускается производить обмуровочные работы после монтажа поверхностей нагрева. На котлах, оборудованных горелками РГМГ- 10,20,30, а также горелками ПГМГ-30, 40 экраны, на которых располагаются амбразуры, должны быть обмурованы до установки на них коробов воздушных. При этом следует обратить особое внимание на формирование профиля амбразуры.

- в отверстия планок, приваренных к экранным трубам, вставляются и привариваются штыри.

- На штыри экранов накалывается крафт-бумага, покрытая жидким стеклом. Затем натягивается стальная сетка № 20-2,0 в соответствии с п.3.6;3.7.Допускается проводить обмуровку без использования крафт-бумаги.

- В местах установки лазов, гляделок и пр. к трубам приваривается арматура из проволоки диаметром 5 мм, с размером ячеек не более 100х100 мм.

- Между стояками конвективной шахты проволокой крепятся полосы из фанеры или другого материала с тем, чтобы зазоры были полностью закрыты. В местах закрытых плавниками, полосы не устанавливаются.

- Подвижные крепления змеевиков конвективного блока плотно изолируются асбестовым шнуром или другим теплоизоляционным материалом.

- По поверхности стояков конвективного блока натягивается сетка №45- 3,0.Допускается использование сетки №20-2,0.

- Перед укладкой бетонной смеси должна быть проверена правильность установки и надежность закрепления сеток и арматуры.

- По поверхности нагрева из труб Ø60 шамотобетон укладывается толщиной 20мм. На поверхности стояков Ø83 конвективной шахты бетон укладывается толщиной 30 мм.

- При выполнении обмуровки отдельных блоков до их монтажа по краям блоков (по их длине) бетон не укладывается. Ширина незабетонированных краев сетки должна составлять около 50 мм.

- Приготовление жароупорного шамотобетона рекомендуется производить в бетономешалке принудительного действия, в барабан которой загружают все сухие материалы, тщательно их перемешивают в течение 1 минуты. Дозировка цемента производится с точностью ± 1% по массе, а заполнителей с точностью ± 2%. После этого заливают затворитель (воду) и перемешивают бетонную смесь до полной однородности, но не менее 5 мин. При температуре окружающего воздуха +25ºС и выше вода для затворения должна быть холодной. Время с момента изготовления бетонной смеси до момента её укладки не должно превышать 45 мин. Приготовление и укладку жароупорного бетона на глиноземистом цементе следует производить при температуре не ниже 7ºС.

- Контроль при приготовлении бетонной смеси заключается:

- а) в проверке соответствия применяемых материалов требованиям государственных стандартов и технических условий.

- б)в наблюдении за правильностью и точностью дозировки составляющих бетона в соответствии с установленным составом.

- в)в проверке тонкости помола и гранулометрического состава заполнителей

- г) в проверке продолжительности перемешивания бетонной смеси

- д)в проверке подвижности бетонной смеси не реже 1 раза в месяц

- с)в проверке тщательности очистки смесителя при длительных (более 1 часа) остановках.

- Транспортирование бетонных смесей к месту укладки должно осуществляться с наименьшим числом перегрузок в условиях препятствующих расслоению смеси. При транспортировании не допускается потеря цементного молока и попадания в бетонную смесь атмосферных осадков.

- Контроль за транспортированием бетонной смеси заключается:

- а)в учете времени от начала приготовления бетонной смеси до момента доставки её к месту укладки бетона, которое не должно превышать времени схватывания цемента (45 минут для цемента глиноземистого)

- б)в проверке чистоты тары и наблюдением за принятием мер против цементного молока, а также попадания в бетон атмосферных осадков в) в проверке отсутствия расслоения бетонной смеси.

- Укладка бетонной смеси, в том числе и в районе амбразур горелок, должна проводиться равномерным слоем. Бетонирование должно вестись непрерывно (перерыв между окончанием уплотнения одной и подачей следующей порции бетона не должен превышать 1 часа). Уплотнение шамотного бетона производится при помощи поверхностных и внутренних вибраторов или па виброплощадках. В местах недоступных для уплотнения вибраторами допускается уплотнение жароупорного бетона ручным трамбованием.

- Контроль при укладке бетонной смеси заключается:

- а)в наблюдении за тщательностью смазки внутренней поверхности опалубки, устранением щелей и очисткой опалубки от грязи.

- б)в проверке частоты арматуры, наличия выгорающей обмазки на деталях крепления обмуровки, правильности расположения арматуры и деталей крепления и надежности их крепления.

- Сушка бетона требует определенного температурного режима. Благоприятной по условию твердения является температура воздуха от +15 до +25ºС, а минимальная температура воздуха, при которой допускается твердение бетона, не должно быть ниже 7ºС. Если температура воздуха превышает +15ºС, то поверхность уложенной бетонной смеси должна быть покрыта увлажненными рогожей, мешковиной, слоем опилок или песка. Увлажнение бетона следует производить в дневное время через следующие интервалы при максимальной температуре воздуха:

- 15-30ºС через 4 ч.

- 30-35ºС через 2 ч.

- 35-40ºС через 1,5 ч.

- свыше 40ºС через 1 ч.

- В ночное время перерыв между увлажнениями может быть увеличен, при этом укрытия все время должны находиться во влажном состоянии. Для бетона на глиноземистом цементе тепловлажностная обработка не допускается.

- Контроль качества жароупорного бетона осуществляется при помощи испытания образцов:

- а)определяется предел прочности бетона на сжатие после сушки его при температуре 100-110ºС, который должен быть не менее 10МПа (100 кгс/см²).

- б) определяется остаточный предел прочности после нагревания до 800ºС, который должен быть не менее 7МПа (70 кгс/см²).

- в)определяется объемная масса бетона, которая должна быть не менее 1800м³/кг.

- Поверх шамотобетона устанавливается маты минераловатные прошивные по ГОСТ 211880-94

- допускается замена матов на другие теплоизоляционные материалы с соответствующими теплотехническими свойствами. Перед установкой матов необходимо проверить качество слоя шамотобетона и устранить все дефекты (трещины, выкрашивание кусков и др.).

- Установка теплоизоляционного материала производится после достижения бетоном 70% его окончательной прочности.

- Наружная поверхность полос теплоизоляционного материала тщательно выравнивается, и оно сшиваются проволокой. Пустоты между полосами плотно забивают минеральной ватой или ватой из другого теплоизоляционного материала. В местах установки гарнитуры теплоизоляции разрезается по месту. Края сетки подгибаются и сшиваются. Крепление теплоизоляции осуществляется при помощи проволоки Ø5 мм, привариваемой к стальным деталям гарнитуры.

- Поверхности коллекторов, обращенные в топку, торкретируются шамотобетоном, если этого требует чертеж.

- Арматура из проволоки Ø5мм. в виде скоб длиной 150-200 мм. приваривается к коллекторам таким образом, чтобы образовывались ячейки размером 100х100 мм. По скобам натягиваются прутья из проволоки Ø5мм. в соответствии с п3.3.

- Криволинейные поверхности экранов и необогреваемые поверхности коллекторов изолируются асбестодиатомового бетона по его поверхности натягивается сетка №20-2,0 в соответствии с п. 3.8. края сетки, примыкающие к матам, сшиваются с сеткой, крепящей маты.

Вспомогательное оборудование котельной

Для того чтобы в котле эффективно протекали процессы теплопередачи, все потоки воды, топлива и воздуха должны пройти процесс подготовки, перед подачей в агрегат. Эти задачи выполняет вспомогательные котельные установки.

Группа насосов в котельной

К вспомогательным элементам котлоагрегата относят устройства:

- системы топливоподачи;

- системы дымоочистки;

- тягодутьевые аппараты;

- и насосы, отвечающие за движение воды по контуру;

- сепарационные устройства котла;

- установка водоподготовки.

К тягодутьевым аппаратам относятся дымососы и вентиляторы работающих в системе газовоздушных трактов котла. Первые служат для создания разряжения в топочной камере и отвода дымовых газов через дымовую трубу в атмосферу.

Они устанавливаются между газоходом и дымовой трубой, обычно вне помещения котельной, сзади котла, из-за высокого уровня шума, создаваемого при работе.

Вентиляторы предназначены для принудительной подачи воздуха в топочную камеру, для создания газовоздушной смеси на выходе из газовой горелки, для обеспечения полного сгорания топлива. Устройство также устанавливается вне здания котельной, но перед фронтом котла.

Сепарационные устройства служат для сепарации пара от котловой воды, их монтаж выполняют в верхнем барабане котла. Система водоподготовки занимается очисткой питательной воды от солей жесткости в натрий-катионитовых фильтрах для уменьшения процессов накипеобразования на котловых поверхностях нагрева котла и удаление активного кислорода в деаэрационно-питательной установке, для уменьшения коррозионных процессов во внутренних поверхностях нагрева теплогенератора.

Для питания паровых котлов, устанавливают не менее двух электронасосов, с рабочим давлением не менее 1.25 давления водяного тракта котла, и производительностью 110% от номинальной паропроизводительности всех работающих котлов.

Кроме того устанавливают два паровых насоса не менее 50% номинальной производительности котельной.

Насосы котельной подразделяются:

- Питательные — предназначены для подачи питательной воды в котел.

- Подпиточные – для подпитки контура теплоснабжения при утечках теплоносителя в магистральных сетях.

- Сетевые для циркуляции теплоносителя в подающем и обратном трубопроводе. Они также используются и для водогрейных котельных.

- Насосы ХВО — в системе химводоподготовки.

- Газовое оборудование.

Приготовление и нанесение уплотнительной штукатурки.

- Поверхность теплоизоляционного слоя обмуровки отштукатуриваются уплотнительной магнезиальной обмазкой. Допускается замена на асбестодиатомовую штукатурку, обмазку ОРГРЭС и асбоцементную штукатурку.

- Распушенный асбест, применяемый для приготовления уплотнительных штукатурок, должен быть сухим. При наличии слежавшихся комков и посторонних включений асбест необходимо просеять.

- При приготовлении раствора хлористого магния из кристаллического продукта, последний растворяется в теплой воде до получения раствора с удельным весом 1,2-1,25 г/см².

- Пластичная огнеупорная глина должна быть высушена, размолота и просеяна.

- Перед нанесением уплотнительных штукатурок должна быть проверена тщательность натягивания и закрепления сетки, а сама сетка должна быть очищена от мусора, грязи и тп.

- Штукатурка набрасывается на сетку небольшими порциями, а затем тщательно уплотняется и выравнивается. Магнезиальную штукатурку следует наносить сразу на всю толщину слоя. Асбестоцементную штукатурку целесообразно наносить в два-три слоя, тщательно пробивая ее за сетку. При нанесении штукатурки должна выдерживаться одинаковая толщина её слоя.

- В случае появления трещин в затвердевшей штукатурке, поверхность ее затирается тонким слоем штукатурки того же состава.

- После просушки уплотнительной штукатурки ее поверхность оклеивается (желательно применять миткаль на клеящем составе из жидкого стекла и огнеупорной глины) с последующим покрытием алюминиевой краской АЛ-177.

- Работы по нанесению магнезиальной штукатурки разрешается производить при температуре окружающего воздуха не ниже +10ºС, асбестодиатомовой штукатурки не ниже +5ºС.

- Увлажнение атмосферными осадками уплотнительных штукатурок при их затвердевании не допускается.

- Уплотнительные штукатурки наносятся после полной сушки обмуровки

Выполнение набивки ошипованной части амбразур горелок хромитовой массой.

- Амбразуры горелок формируются из шамотобетона, кирпича шамотного, хромитовой массы или других материалов в соответствии с требованиями чертежа.

- Перед нанесением хромитовой массы ошипованные поверхности должны быть очищены от металла, от краски, окалины и т.д.

- После очистки поверхность обдувается сжатым воздухом. Не допускается нанесение массы на запыленную поверхность.

- Перед нанесением массы должна быть проверена надежность закрепления арматуры.

- При нанесении массы вручную не допускается набивка несколькими слоями.

- Плотность набивки должна максимальной, так как степень уплотнения массы определяет ее стойкость. Наличие пустот между шипами и трубами, возможность приминания набивки пальцами, не следует.

- Наружную поверхность утрамбованной массы заглаживать не следует.

- Работы по нанесению набивной массы должны производиться при температуре воздуха не ниже +10ºС.

Технические характеристики

Стоит заметить, что характеристики котлов отличаются не только по причине разной производительности, но и в зависимости от потребляемого топлива.

Линейка производимого оборудования достаточно велика, модели различаются по мощности, конструкции, назначению и виду топлива. Для сравнения приведём несколько таблиц с параметрами котлов, использующих разное топливо, при давлении 13 Бар без наличия пароперегревателя.

Характеристики котлов, использующих газомазутное топливо:

Характеристики котлов, работающих на твёрдом топливе (уголь):

Характеристики котлов, использующих древесное топливо (отходы, лузга, древесный торф):

Схема ДКВР

Вне зависимости от конструктивных отличий каждый ДКВР содержит:

- верхний сепаратор (длинный);

- нижний сепаратор (короткий);

- камеру сгорания;

- конвективный пучок;

- подпиточные трубы;

- дутьевое устройство;

- кирпичная кладка;

- коллекторы;

- камеру догорания;

- технические устройства для обслуживания.

Выполнение работ по заделке стыков обмуровки блоков.

- перед выполнением работ по заделке стыков обмуровки между блоками экранов должна быть проверена правильность установки последних.

- Края сеток, находящихся в слое шамотобетона соседних блоков экранов (ширина не более 300 мм.) должны быть сшиты между собой отожженной проволокой диаметром 1,6-2,0 мм.

- Перед бетонированием стыка обмуровки ранее уложенный бетон должен быть расчищен и увлажнен.

- При бетонировании стыков для удобства нанесения шамотобетона допускается введение в его состав огнеупорной глины в количестве до 5%

- После установки минераловатных матов сшивка сетки должна выполняться с учетом требований п7.2

- Выполнение стыков натрубной обмуровки блоков фронтовых и боковых экранов в районе пола и потолка должна проводиться особенно тщательно.

- Бетон, укладываемый в стыки обмуровки, должен тщательно уплотняться.

Основные системы автоматики котлов ДКВР 10 13, 20 13

Система управления автоматики модификации котлов ДКВР 20 13 включает следующие элементы:

- топливно-воздушное АСР;

- разрежение в котельном потоке АСР;

- нагрузка котла АСР;

- количество воды, находящейся в верхнем барабане АСР.

Автоматика котлов ДКВР 20 13, относящаяся к топливно-воздушной системе АСР, состоит из следующих компонентов:

- первичный преобразователь (модель ДТ2-1000);

- блок регулировки (модель Р25.1);

- исполнительный механизм (модификация МЭО 100/63 – имеет улучшенные характеристики).

Автоматика модификации котла ДКВР 20 13, относящаяся к процессу разряжения, формирующегося в котельной топке, представлена следующими элементами:

- первичный прибор (модель ДТ2 50);

- блок регулировки;

- исполнительный механизм (модификация МЭО 250/63).

Автоматика модификации котла ДКВР 20 13, относящаяся нагрузке АСР, формируется следующими элементами:

- первичный преобразователь (модель МЭД-22364);

- блок регулировки;

- исполнительный механизм.

Автоматика модификации котла ДКВР 20 13, определяющая количество воды в верхнем барабане, представлена следующими компонентами:

- дифманометр (модель ДМ 3583М);

- блок регулировки;

- исполнительный механизм.

Измерение давления воздуха окружающей среды проводится с помощью автоматики модификации котла ДКВР 10 13, представленной дифференциальным тягомером, дифманометром и исполнительным механизмом.

Тепловая изоляция наружных элементов котла.

- Тепловая изоляция золовых бункеров, газовых коробов, воздухоподогревателей и т.п. выполняется из теплоизоляционных матов общей толщиной 80-100 мм. отштукатуренных асбестоцементной штукатуркой. Допускается набивка теплоизоляционного материала под сетку.

- Для крепления теплоизоляции на изолируемую поверхность приваривают штыри длиной 120-150 мм. Ø6мм. по ГОСТ 2590-88 с шагом 450 мм. После установки теплоизоляции и натяжения сетки штыри загибаются.

- Опускные, рециркулярные, перепускные, пароотводящие трубопроводы и дробеуловители изолируются набивкой теплоизоляционной ваты под сетку. Допускается изоляция теплоизоляционными матами.

- По теплоизоляционному слою после выравнивания поверхности наносится асбестоцементная или другая штукатурка толщиной 10-12 мм.

- Готовая оштукатуренная изоляция должна быть ровной и гладкой и прочно прилегать к изолируемой поверхности.

- Оклейка и окраска изоляции производится после полного ее высыхания.

Особенности производства обмуровочных работ на некоторых типах котлов.

- На котлах КВ-ГМ-10,20,30-150 обмуровка фронтового экрана тяжелая, фронтовая стенка выполняется из шамотного кирпича. Толщина обмуровки 260 мм. Под выполняется из шамотного кирпича в два ряда. Шамотный кирпич укладывается поверх фундамента, выполненного из обычного кирпича. При этом, в соответствии с требованиями чертежа, должен быть выдержан угол наклона пода и зазор между экранными трубами и кирпичом. Межтрубное пространство промежуточного экрана закладывается шамотным кирпичом. Фронтовая стенка котлов тина КВ-ТС выполняется из шамотного кирпича. Амбразуры забрасывателей и предтопок обмуровываются по чертежам предприятия-изготовителя топок ТЛЗМ и ТЧЗМ.

- Конструкция обмуровки газоплотных экранов котлов, работающих под наддувом, отличаются тем, что на экранные поверхности не наносится шамотобетон, а устанавливается только теплоизоляция. к плавникам экранов привариваются штыри из проволоки Ø6-8 мм. ГОСТ 2590-88 с шагом 350-450 мм.

- На штыри, накалываются минераловатные маты общей толщиной 160мм. или устанавливается сетка и производится обшивка металлическим листом или обмазка по сетке.

- В местах отсутствия плавников между трубами трубные панели и стояки обшиваются металлическим листом толщиной 1,5-2,0 мм. для обеспечения газоплотности, затем в соответствии с требованиями чертежа, в местах примыкания листа к трубам или непосредственно к трубам привариваются штыри.

Раствор

Не меньшее значение имеет смесь, используемая для кладки. Она должна обладать равномерной структурой без вкраплений. Для укладки шамотного кирпича подходит раствор на основе глины и шамотного порошка. Степень жирности глины определяет количество порошка. Стоит отметить, что в состав нельзя добавлять соль и речной песок, несмотря на то, что подобные ингредиенты часто встречаются в растворах для кладки печей.

Толщина смеси во время сложной обмуровки должна быть в пределах 2 мм, при обычной кладке допускается увеличение до 3 мм. Полученный результат напрямую зависит от соблюдения пропорций ингредиентов и тщательного перемешивания. Консистенция должна иметь среднюю густоту. Замешивается раствор только на чистой воде, это гарантирует отсутствие извести и других примесей. Рекомендуется готовить состав в отдельной, предварительно очищенной таре.

Составы бетонов, набивных масс и обмазок.

- Жароупорный шамотобетон на глиноземистом цементе (состав на м³), кг:

- Цемент глиноземистый Марки М-400 ГОСТ 969-91 — 400 кг.

- Заполнитель шамотный ЗШБ, кл.4 ГОСТ0 кг.

- Заполнитель шамотный ЗШБ, кл.2 ГОСТ0 кг.

- Жароупорный шамотобетон на портландцементе (состав на м³), кг:

- Портландцемент марки М-400 ГОСТ0 кг.

- Заполнитель шамотный ЗШБ, кл.8 ГОСТ0 кг.

- Заполнитель шамотный ЗШБ, кл.4 ГОСТ0 кг.

- Заполнитель шамотный ЗШБ, кл.2 ГОСТ0 кг.

- Теплоизоляционный асбестодиатомовый бетон (состав на 1 м³), кг:

- Глиноземистый цемент марки М-400 ГОСТ 969-91 — 210 кг.

- Крошка диатомовая ТУ 36-888-83 — 435 кг.

- Асбест распущенный ГОСТ0 кг.

- Пластичная хромитовая масса ПХМ-6 (состав на 1 м³), кг:

- Хромитовая смесь СХГ-3 ТУ 14-8-84-73 — 3300 кг.

- Стекло жидкое уд. веса γ=1,4-1,5 г/см³ ГОСТ 13078-81- (200-300) кг.

- Уплотнительная магнезиальная обмазка (состав на 1 м³), кг.

- Порошок магнезитовый каустический МПК-75 ГОСТ 1276-87 — 300 кг.

- Раствор хлористого магния γ=1,2-1,25 г/см³ ГОСТ 7759-73 — 450 кг

- Асбест распущенный 5-6 сорта ГОСТ0 кг.

- Уплотнительная обмазка ОРГРЭС (состав на 1 м³),кг:

- Портландцемент марки не ниже 300 ГОСТкг.

- Глина огнеупорная ТУ 14-8-48-72 или ТУ 14-8-162-75 — 210 кг.

- Заполнитель шамотный ЗШБ, кл.7 ГОСТ0 кг.

- Стекло жидкое уд. веса γ=1,4-1,5 г/см³ ГОСТ0 кг.

- Асбест распущенный 5-6 сорта ГОСТ0 кг.

- Асбестоцементная штукатурка (состав на 1 м³), кг. Асбест распущенный 5-6 сорта ГОСТ0 кг.

- Портландцемент ГОСТ0 кг.

- Диатомовая крошка с максимальным размером зерен до 5мм. ТУ36-888-83 -360 кг.

( 1 оценка, среднее 4 из 5 )

Обновлено: 21.05.2023

Инструкция по производству обмуровочных работ при монтаже котельных и энерготехнологических установок

ИНСТРУКЦИЯ

ПО ПРОИЗВОДСТВУ ОБМУРОВОЧНЫХ РАБОТ ПРИ МОНТАЖЕ

КОТЕЛЬНЫХ И ЭНЕРГОТЕХНОЛОГИЧЕСКИХ УСТАНОВОК

СОСТАВЛЕНО ВПСМО «Союзэнергозащита»

СОСТАВИТЕЛИ В.Л.Гавриленко, А.В.Полякова, О.А.Ширшова, С.С.Сергиенко, Г.Н.Новожилова

Инструкция принята техническим советом ВПСМО «Союзэнергозащита» (протокол N 9а от 15 июня 1981 года).

ВВЕДЕНИЕ

Настоящая Инструкция является нормативно-техническим документом для производства обмуровочных работ при монтаже паровых котлов паропроизводительностью от 2,5 до 3950 т/ч, водогрейных тепловой мощностью от 10 Гкал/ч и более, а также энерготехнологических установок.

Инструкция обязательна для персонала подразделений ВПСМО «Союзэнергозащита», выполняющих обмуровку паровых и водогрейных котлов, и может быть рекомендована организациям, разрабатывающим проекты организации строительства (ПОС) и проекты производства работ (ППР), а также проекты обмуровок котельных и энерготехнологических установок.

Инструкция составлена на основании действующих норм и правил, инструкции по приготовлению жаростойких бетонов (СН 156-79) и по приготовлению обмуровочных материалов, действующих государственных и отраслевых стандартов и технических условий на материалы и изделия, применяемые для обмуровки котельных и энерготехнологических установок, проектов обмуровок котлов, проектов производства обмуровочных работ, опыта производства обмуровочных работ в энергетическом строительстве, а также передовой технологии.

С введением настоящей Инструкции теряет силу «Инструкция по производству обмуровочных работ при монтаже крупных котлоагрегатов» (М.: Информэнерго, 1973). Инструкция издается в двух томах.

1. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА РАБОТ

1.1. Обмуровка должна выполняться в строгом соответствии с требованиями проекта обмуровки, проекта производства работ и настоящей Инструкции.

1.2. В объем технической документации, необходимой для выполнения обмуровки, должны входить:

выданный генеральным подрядчиком (в соответствии со списком чертежей обмуровки) проект обмуровки, в том числе чертежи обмуровки, сводная ведомость — спецификация на обмуровочные материалы, спецификация на фасонный кирпич, инструкции по приготовлению и нанесению составов, применяемых в проекте.

Примечание. В случае, если к проекту не приложены необходимые инструкции, следует по согласованию с заказчиком пользоваться соответствующими документами приложения 1; стандарты предприятия (СТП), применяемые в проекте; указания по выполнению обмуровки; детали крепления обмуровки (которые не включаются в список чертежей обмуровки).

Выданная генеральным подрядчиком сметная документация; проект производства работ по обмуровке. При наличии типового ППР его следует принять за основу и силами специализированного управления (монтажного участка) доработать в части графиков работ, согласований с тепломонтажной и другими смежными организациями, схем механизации и установки лесов, необходимых механизмов и оснастки технологических процессов, расчетов трудозатрат, потребности в рабочих и др.

1.4.* Использовать транспортные средства генерального подрядчика, электроэнергию и другие услуги следует в соответствии с «Положением о взаимоотношениях организаций генеральных подрядчиков с субподрядными организациями», утвержденным Госстроем СССР и Госпланом СССР 31 июля 1970 г. N 94/81 с дополнениями и изменениями, внесенными 31 июля 1975 года N 130/63.

* Нумерация соответствует оригиналу. — Примечание изготовителя базы данных.

1.5. До начала выполнения обмуровочных работ от генерального подрядчика должны быть получены временные здания и сооружения в соответствии с ПОС и ППР, в том числе:

бытовые помещения для необходимого количества работающих;

закрытые и открытые склады для хранения обмуровочных материалов и изделий с необходимыми железнодорожными и автомобильными подъездами и инвентарными средствами механизации (краны, кран-балки) для погрузо-разгрузочных и транспортных работ;

участок на укрупнительно-сборочной площадке для производства обмуровочных работ.

1.6. Все временные здания и сооружения должны быть приняты у генерального подрядчика подключенными к магистральным сетям (отопительным, электрическим, водопровода, сжатого воздуха).

1.7. Временные здания и сооружения должны использоваться на арендных условиях в соответствии с подрядным договором и с «Положением о взаимоотношениях подразделений Главтеплоэнергомонтажа и ВПСМО «Союзэнергозащита» при совместном производстве работ по обмуровке тепловой изоляции и антикоррозионной защите тепломеханического оборудования» (см. приложение 1).

1.8. До начала производства обмуровочных работ должны быть подготовлены:

необходимый запас материалов, обеспечивающий непрерывное производство работ;

необходимые транспортные и такелажные средства, монтажное оборудование, инструмент согласно ППР;

кадровые ресурсы в необходимом количестве;

фронт работ, обеспечивающий первоначальный задел и бесперебойное производство обмуровочных работ;

готовность в главном корпусе предусмотренных проектом пассажирских лифтов и проектом производства работ — грузоподъемных средств для подачи обмуровочных материалов на котел.

1.9. До начала производства работ ИТР и рабочие должны пройти медицинское освидетельствование и аттестацию на знание Правил техники безопасности, производственной санитарии и противопожарной безопасности согласно СНиП III-4-80* (выписка дана в приложении 1).

* На территории Российской Федерации действуют СНиП 12-03-2001 и СНиП 12-04-2002, здесь и далее. — Примечание изготовителя базы данных.

1.10. В процессе выполнения обмуровки должен заполняться «Журнал производства обмуровочных работ» (см. приложение 1).

1.11. При передаче участками «Союзэнергозащиты» и «Главтеплоэнергомонтажа» друг другу узлов и блоков, подготовленных к выполнению последующих операций, производится запись в «Журнал производства обмуровочных работ» и оформляется подписями сдающей и принимающей сторон, а также представителя технического надзора (представителя заказчика или шеф-инженера).

1.12. Приемке участками Союзэнергозащиты у подразделений Главтеплоэнергомонтажа подлежат:

щиты, подготовленные к выполнению обмуровки в обмуровочной мастерской или на сборочно-укрупнительной площадке;

блоки экранов котлов перед нанесением натрубной обмуровки;

блоки и щиты перед дообмуровкой их на сборочно-укрупнительной площадке;

отдельные узлы котла перед началом дообмуровочных работ в главном корпусе.

Примечание. При приемке щитов следует проверять правильность приварки кронштейнов и притяжек, установку гарнитуры, горелок, отсутствие деформации металлоконструкций.

1.13. Сдаче участками Союзэнергозащиты тепломонтажным организациям подлежат:

блоки экранов с обмуровкой перед установкой обшивки на обмуровку;

обмуровочные щиты перед установкой обшивки;

обмурованные укрупненные щиты или блоки щитов и экранов перед подачей их в монтажную зону;

законченные узлы обмуровки перед установкой обшивки.

1.14. Скрытые работы подлежат сдаче и оформлению актами, подписанными представителями технического надзора и участка «Союзэнергозащиты».

1.15. К скрытым работам относятся: очистка от пыли и мусора ошипованных поверхностей, засыпка изоляционного материала в местах разгрузок, обмуровка мест уплотнений и коллекторов в обшивочных коробах, устройство каркаса из сети перед нанесением штукатурного слоя, окраска деталей крепления и труб, проходящих через обмуровку, установка снимаемых в связи с технологической необходимостью деталей крепления обмуровки.

1.16. После завершения обмуровочных работ на отдельных узлах котла составляются поузловые акты окончания работ, подписанные представителями технического надзора и участка «Союзэнергозащиты». Акты составляются на обмуровку следующих узлов:

топочных стен с гарнитурой;

потолка котла с гарнитурой;

конвективной шахты с гарнитурой;

шлаковых бункеров с гарнитурой;

Примечание. На котлах паропроизводительностью до 75 т/ч допускается составлять один акт на весь объем обмуровки.

1.17. Обмуровка в местах монтажных стыков поверхностей нагрева и в местах приварки отдельных монтажных деталей должна выполняться, как правило, после гидравлического испытания.

Допускается выполнять обмуровку вышеуказанных мест до гидравлического опробования по согласованию с заказчиком.

1.18. Перечень основного оборудования, строительных машин и механизмов, применяемых при производстве обмуровочных работ, приведен в приложении 2.

2. ОБМУРОВОЧНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ И ТРЕБОВАНИЯ К НИМ

2.1. Все материалы, применяемые для обмуровки, должны соответствовать проекту обмуровки. В случае, если полученный материал не соответствует проекту, замену следует согласовать с заказчиком или проектной организацией, разработавшей проект.

2.2. При приемке материалов необходимо производить проверку соответствия поступивших материалов заказанным, а также проверку соответствия упаковки, способа транспортирования и физико-технических характеристик, указанных в паспорте или сертификате, соответствующим стандартам или техническим условиям.

2.3. Транспортирование и хранение полученных материалов следует производить в соответствии со стандартами и техническими условиями (выписки из стандартов и технических условий на обмуровочные материалы даны в приложении 3)*.

* Приложения 3 и 4 см. том 2.

2.4. Все составы, изготавливаемые на монтаже (бетоны, растворы, набивные массы, мастики, штукатурки и покрытия), должны соответствовать проекту и выполняться по технологии, прилагаемой к проекту на обмуровку.

2.5. При необходимости замены материала или конструкции обмуровки следует произвести необходимые расчеты, согласовав изменение с заказчиком или проектной организацией.

2.6. В табл.1 приведены некоторые справочные данные о материалах, применяемых в обмуровке.

ГОСТ, ТУ или ведомственная инструкция

Предельная температура применения, °С

Объемная масса, кг/м

Коэффициент теплопроводности, ккал/(м·ч·°С)

Огнеупорные и жаростойкие материалы

Огнеупорные шамотные изделия

* На территории Российской Федерации действует ГОСТ 390-96. Здесь и далее по тексту. — Примечание изготовителя базы данных.

Изделия легковесные огнеупорные

1300 (для марки ШЛ-1,0)

* На территории Российской Федерации действует ГОСТ 5040-96. — Примечание изготовителя базы данных.

Изделия высокоглиноземистые общего назначения

Жаростойкий бетон на глиноземистом цементе

* Действует ГОСТ 20910-90. Здесь и далее по тексту. — Примечание изготовителя базы данных.

Жаростойкий бетон на портландцементнофосфатном связующем

Временная инструкция по технологии приготовления и применения жароупорного бетона на ПФБ, разработанная УралВТИ в 1972 г. ГОСТ 20910-82

Упрочненный асбестодиатомитовый бетон

Инструкция по приготовлению упрочненного диатомитового бетона для обмуровок котлов, разработанная ОРГРЭС в 1968 г.

Инструкция по производству обмуровочных работ А-22910И ОАО «Дорогобужкотломаш»

Настоящая инструкция является руководством по производству обмуровочных работ при монтаже водогрейных котлов и предназначена для монтажа водогрейных котлов и предназначена для монтажного персонала, занимающегося непосредственно выполнением обмуровочных работ. В инструкции приведены способы выполнения обмуровки из огнеупорных бетонов, набивных масс, обмазок и т.п.

При проведении обмуровки на водогрейных котлах необходимо также руководствоваться «инструкция по производству обмуровочных работ при монтаже котельных и энерготехнологических установок» том1;2 выпущенной Союзтехэнерго в 1988 г. (далее по тексту именуемой инструкция «Союзтехэнерго»). В данной инструкции дается более развернутое подробное описание всех видов обмуровочных работ, требования по контролю их качества, а также виды и марки обмуровочных материалов, рекомендации к применению.

Читайте также:

- Чугунный твердотопливный котел для частного дома

- Установка сервоприводов на радиаторы отопления

- Производственная инструкция слесаря по ремонту котельного оборудования

- Дымоход дымок сэндвич d150х230 х 1000 мм с изоляцией aisi 439

- Регулировочные ручки для котла вайлант

Обмуровка котла – это процесс монтажа конструкции из огнеупорных и термостойких материалов, защищающей внешнюю среду от воздействия мощной котельной установки. Пропорции смеси обмуровки для котла находятся в пределах 20-40% огнеупорной глины, 60-80% шамотного порошка.

Для чего нужна водогрейных и паровых котлов

Основное назначение обмуровки котла заключается в защите предметов окружающей среды и работников от воздействия высоких температур, генерируемых при работе любого высокопроизводительного котла. Также она предназначена для:

- снижения тепловых потерь через корпус теплоагрегата, что влечет за собой увеличение КПД. Хотя часть тепла уходит через корпус в прежнем объеме, она не рассеивается по всему помещению котельной, а остается в пределах обмуровочной конструкции;

- предотвращения попадания в рабочую среду продуктов сгорания и прочих дымов, которые могут быть вытеснены высоким давлением в системе;

- предотвращения попадания наружных воздушных масс в систему, способных дестабилизировать рабочее давление.

Источник: http://GradusPlus.com/kotly/obustrojstvo-kotelnoj/obmurovka-kotla/

Что такое обмуровка котла

Обмуровка представляет собой комплекс по возведению защитной теплоизолирующей оболочки между окружающей средой для безопасности и эффективности отопительного прибора.

Строительство лучше доверить специалистам, которые несколько лет занимаются обмуровкой и ремонтом обмуровки котлов и могут дать гарантию на результат.

Защита должна обеспечить достаточный выход продуктов горения, поэтому ее применяют только для котлов, не состоящих из цельносварных экранов.

Котлы из стали оборудуются дополнительной изоляцией.

Источник: http://kotle.ru/kotelnye/obmurovka-kotla

Введение

Настоящая инструкция является руководством по производству обмуровочных работ при монтаже водогрейных котлов и предназначена для монтажа водогрейных котлов и предназначена для монтажного персонала, занимающегося непосредственно выполнением обмуровочных работ. В инструкции приведены способы выполнения обмуровки из огнеупорных бетонов, набивных масс, обмазок и т.п.

При проведении обмуровки на водогрейных котлах необходимо также руководствоваться «инструкция по производству обмуровочных работ при монтаже котельных и энерготехнологических установок» том1;2 выпущенной Союзтехэнерго в 1988 г. (далее по тексту именуемой инструкция «Союзтехэнерго»). В данной инструкции дается более развернутое подробное описание всех видов обмуровочных работ, требования по контролю их качества, а также виды и марки обмуровочных материалов, рекомендации к применению.

Источник: http://kotlotorg.ru/blog/instruktsiya-po-proizvodstvu-obmurovochnyh-rabot-a-22910i-oao-dorogobuzhkotlomash/

Обмуровка

котла.

Обмуровочные и теплоизоляционные материалы котла и котельного оборудования требуют отдельного внимания, так как в некоторых котлоагрегатах данные материалы не входят в стоимость котлоагрегата и сопутствующего оборудования, на первых эта позиция имеет отдельную строку финансирования, на вторых это входит в монтажные материалы. Значит стоит задержаться на этом вопросе более подробно.

Начнем. Котлы любой группы имееют два вида обмуровки – легкую и тяжелую. Первая включает в себя весь спектр котлов и работает практически везде и всюду, но никто не отменял фронтальную и тыловую часть котла, а также под и таркрет, и конечно никто не исключит из внимания соприкосновения фундамента с металической частью легкой обмуровки котла. Некоторые производители, особенно иностранной котельной промышленности отрицают данный факт, но физика и химия говорит совсем про другое. Вот пример отличия котлоагрегата в легкой обмуровке и собственно самого блока котла:

Котел ДЕ-16-14ГМО в легкой обмуровке и блок котла ДЕ – 16-14ГМ

Котлы данной серии включают в себя фронтовую и тыловую стенки выполненую из монолитных плит. В котлоагрегатах следующей серии данные элементы выполняются кладкой тяжелых элементов обмуровки.

На особо сложных участках применяется тяжелая обмуровка котлов. Это касаемо также многотопливных котлов серии ДКВр.

Теплоизоляционные и обмуровочные материалы котлов серии ДКВр.

| Марка/материал | ДКВр-2,5 | ДКВр-4 | ДКВр-6,5 | ДКВр-10 | ДКВр-20 |

| Кирпич ог. ШБ-5 | 3500 уг. 5500ГМ |

4000 уг. 6000ГМ |

5000 уг. 6000ГМ |

10000 уг. 12000ГМ |

10000 уг. 12000ГМ |

| Кирпич кл. ШБ-5 | 200 шт. | 250 шт. | 300 шт | 350 шт. | 200 шт. |

| Кирпич кр. одинарный | 8500 шт. | 10000 шт. | 15000 шт. | 20000 шт. | 3500 шт. |

| Мертель | 1 т. | 1,2 т. | 1,5 т. | 2 т. | 2 т. |

| Шамот крупный | 1 т. ГМ | 1 т. ГМ | 1 т. ГМ | 1 т. ГМ | 1,5 т. ГМ |

| Асбест распушонка | 300 кг. | 400 кг. | 500 кг. | 1000 кг. | 1500 кг. |

| Асбест листовой | 50 листов | 70 листов | 100 листов | 100 листов | 100 листов |

| Асбест шнуровой | 4 бухты (D 25-30 мм.) | 4 бухты (D 25-30 мм.) | 5 бухт (D 25-30 мм.) | 6 бухт (D 25-30 мм.) | 5 бухт (D 25-30 мм.) |

| Вата МКРР огнеупорная | 80 тюков | 100 тюков | 150 тюков | 200 тюков | 200 тюков |

| Сетка рабица | 2 рулона (яч. 20*20) | 2 рулона (яч. 20*20) | 3 рулона (яч. 20*20) | 3 рулона (яч. 20*20) | 1 рулон (яч. 20*20) |

| Метал b=2мм. 2500*1250 | 20 листов (легк. обм.) | 20 листов (легк. обм.) | 30 листов (легк. обм.) | 40 листов (легк. обм.) | 50 листов (легк. обм.) |

| Метал b=1мм. 2500*1250 | 2 листа ГМ | 2 листа ГМ | 2 листа ГМ | 2 листа ГМ | 2 листа ГМ |

| Цемент глинозем. | 200 кг. | 200 кг. | 200 кг. | 200 кг. | 200 кг. |

| Жидкое стекло | 50 литров | 50 литров | 70 литров | 100 литров | 100 литров |

| Цемент портланд | 100 кг. | 100 кг. | 150 кг. | 200 кг. | 200 кг. |

| Глина ог. орошковая | 2 т. (тяж. обм.) | 2 т. (тяж. обм.) | 3 т. (тяж. обм.) | 5 т. (тяж. обм.) | 1 т. |

| Песок просеянный | 10 т. (тяж. обм.) | 10 т. (тяж. обм.) | 14 т. (тяж. обм.) | 20 т. (тяж. обм.) | 3 т. |

Теплоизоляционные и обмуровочные материалы котлов серии КЕ.

| Марка/материал | КЕ-2,5 | КЕ-4 | КЕ-6,5 | КЕ-10 | КЕ-25 |

| Кирпич ог. ШБ-5 | 4000 уг. 6000ГМ |

5000 уг. 7000ГМ |

6000 уг. 8000ГМ |

8000 уг. 10000ГМ |

10000 уг. 12000ГМ |

| Кирпич кл. ШБ-5 | 200 шт. | 200 шт. | 200 шт | 250 шт. | 350 шт. |

| Кирпич кр. одинарный | 1000 шт. | 10000 шт. | 15000 шт. | 20000 шт. | 3500 шт. |

| Мертель | 1 т. | 1 т. | 1,5 т. | 2 т. | 2 т. |

| Шамот крупный | 1 т. | 1 т. | 1 т. | 1 т. | 1,5 т. |

| Асбест распушонка | 300 кг. | 350 кг. | 400 кг. | 450 кг. | 1000 кг. |

| Асбест листовой | 40 листов | 50 листов | 60 листов | 80 листов | 100 листов |

| Асбест шнуровой | 4 бухты (D 25-30 мм.) | 4 бухты (D 25-30 мм.) | 5 бухт (D 25-30 мм.) | 6 бухт (D 25-30 мм.) | 6 бухт (D 25-30 мм.) |

| Вата МКРР огнеупорная | 100 тюков | 100 тюков | 120 тюков | 150 тюков | 200 тюков |

| Сетка рабица | 2 рулона (яч. 20*20) | 2 рулона (яч. 20*20) | 3 рулона (яч. 20*20) | 3 рулона (яч. 20*20) | 2 рулона (яч. 20*20) |

| Метал b=2мм. 2500*1250 | 20 листов (легк. обм.) | 20 листов (легк. обм.) | 30 листов (легк. обм.) | 35 листов (легк. обм.) | 50 листов (легк. обм.) |

| Метал b=1мм. 2500*1250 | 2 листа ГМ | 2 листа ГМ | 2 листа ГМ | 2 листа ГМ | 2 листа ГМ |

| Цемент глинозем. | 200 кг. | 200 кг. | 200 кг. | 200 кг. | 300 кг. |

| Жидкое стекло | 50 литров | 60 литров | 70 литров | 80 литров | 100 литров |

| Цемент портланд | 100 кг. | 100 кг. | 100 кг. | 150 кг. | 200 кг. |

| Глина ог. орошковая | 500 кг. | 500 кг. | 1000 кг. | 1000 кг. | 1500 кг. |

| Песок просеянный | 2 т. | 2 т. | 3 т. | 4 т. | 5 т. |

Теплоизоляционные и обмуровочные материалы котлов серии ДЕ.

| Марка/материал | ДЕ-4 | ДЕ-6,5 | ДЕ-10 | ДЕ-16 | ДЕ-25 |

| Кирпич ог. ШБ-5 | 1500 шт. | 1500 шт. | 1700 шт. | 2000 шт. | 2000 шт. |

| Кирпич кл. ШБ-5 | 150 шт. | 150 шт. | 200 шт | 250 шт. | 350 шт. |

| Мертель | 300 кг. | 300 кг. | 350 кг. | 400 кг. | 450 кг. |

| Шамот крупный | 500 кг. | 500 кг. | 700 кг. | 1000 кг. | 1000 кг. |

| Асбест распушонка | 250 кг. | 250 кг. | 350 кг. | 500 кг. | 500 кг. |

| Асбест листовой | 50 листов | 60 листов | 80 листов | 90 листов | 100 листов |

| Асбест шнуровой | 2 бухты (D 25-30 мм.) | 3 бухты (D 25-30 мм.) | 4 бухты (D 25-30 мм.) | 5 бухт (D 25-30 мм.) | 6 бухт (D 25-30 мм.) |

| Вата МКРР огнеупорная | 48 тюков | 60 тюков | 80 тюков | 100 тюков | 120 тюков |

| Сетка рабица | 1 рулон (яч. 20*20) | 1 рулон (яч. 20*20) | 2 рулона (яч. 20*20) | 2 рулона (яч. 20*20) | 2 рулона (яч. 20*20) |

| Метал b=2мм. 2500*1250 | 12 листов (легк. обм.) | 15 листов (легк. обм.) | 20 листов (легк. обм.) | 25 листов (легк. обм.) | 30 листов (легк. обм.) |

| Цемент глинозем. | 250 кг. | 250 кг. | 350 кг. | 500 кг. | 500 кг. |

| Жидкое стекло | 25 литров | 25 литров | 35 литров | 50 литров | 50 литров |

| Глина ог. орошковая | 50 кг. | 50 кг. | 70 кг. | 100 кг. | 100 кг. |

Внимание: более подробные технические характеристики и параметры- смотреть здесь-

Источник: http://dkwr.ru/otmk.html

1.Краткое описание конструкции обмуровки и тепловой изоляции.

- Обмуровка водогрейных котлов натрубная, облегченная. Состоит из слоя огнеупорного шамотобетона, который наносится по металлической сетке теплоизоляционного слоя и уплотнительной обмазки (штукатурки), так же нанесенной по сетке и оклеенной снаружи тканью. На некоторых типах котлов вместо шамотобетона используется обшивка из стального листа толщиной 2 мм. Общая толщина обмуровки ~ 112 мм. Вес одного квадратного метра обмуровки, выполненной на экранных трубах не более 100 кг.

- Амбразуры горелок формируются из шамотобетона, кирпича шамотного, хромитовой массы, деталей из стали или других материалов в соответствии с требованиями чертежа.

- Необогреваемые части коллекторов, и криволинейные поверхности экранов изолируются асбестодиатомовым бетоном.

- Бункер золовой, газовые короба, трубопроводы, воздухоподогреватели и т.п. изолируются теплоизоляционными матами или другими теплоизоляционными материалами набивкой под сетку.

- Поверх тепловой изоляции элементов наносится по сетке слой асбестоцементной штукатурки с последующей оклейкой тканью.

Источник: http://kotlotorg.ru/blog/instruktsiya-po-proizvodstvu-obmurovochnyh-rabot-a-22910i-oao-dorogobuzhkotlomash/

Существующие виды

Обмуровочные конструкции принято условно разделять на три вида:

- Тяжелая. Тяжелая обмуровка подразумевает большой суммарный вес конструкции (до 1800 кг на 1м3) и ее толщину. Применялась она при использовании котлоагрегатов и парогенераторов старого образца, сегодня тяжелая обмуровка применяется редко, в основном для установок малой мощности, например, для котлов ДКВР. Подразумевает основание в виде фундамента, конструкцию из красного и огнеупорного кирпича. Актуальна при высоте стен не более 10-12 м.

- Облегченная. Производится из облегченных материалов, например, легковесного шамотного кирпича, легких изоляционных материалов (шлаковой ваты, вермикулита), огнеупорной хромомагпезитовой обмазки. Снаружи, для большей плотности, может быть дополнительно обшита металлическими листами.

- Легкая. Выполняется из шамобетона, который наносится на металлическую плетеную сетку. В качестве изоляционного материала используются минераловатные матрацы с магнезиальной обмазкой. Также применяются жаростойкая изоляция из диатомита и слой из нескольких асбоцементных плит, сверху наносится штукатурка и окрашивается масляной краской. Вес 1 м3 легких конструкций не превышает 1000 кг.

Облегченные и легкие обмуровки также можно классифицировать на натрубные и накаркасные.

Натрубная применяется при производительности котла до 45-50 т/ч и обычно подразумевает конструкцию из шамобетона и минераловатных матрасов, наложенную поверх тесно связанных труб. Накаркасная обмуровка применяется для котлов производительностью 50-75 т/ч. Сначала идет слой огнеупорного кирпича, затем изоляционный слой из диатомитового кирпича и совелита. Через каждые конструкции 2,5-3 м монтируются разгрузочные кронштейны, на которые опирается обмуровка, вследствие чего конструкция уменьшает напряжение от собственной массы, в любое время без проблем может быть выполнен ремонт любого пояса.

Источник: http://GradusPlus.com/kotly/obustrojstvo-kotelnoj/obmurovka-kotla/

2 .Требования к материалам, применяемым при выполнении обмуровки.

- Огнеупорные, теплоизоляционные и строительные материалы и изделия должны отвечать требованиям действующих стандартов или технических условий и иметь сертификат или паспорт предприятия -изготовителя.

- Для изготовления жароупорных и теплоизоляционных бетонов должен применяться цемент марки не ниже 400 ГОСТ 969-91 и ГОСТ 10178-85.

- Для приготовления набивных масс применяется жидкое стекло с модулем от 2,4 до 3,4(содовое — до 3,4; содовосульфатное — до 3,0), а жаропрочных бетонов с модулем от 2,6 до 3,4.

- Примечание: Перед употреблением должен быть определен удельный вес жидкого стекла .