Методика эксплуатации инженерного оборудования здания подразумевает наличие знаний о планово-предупредительном ремонте этого оборудования.

Система планово-предупредительного ремонта инженерного оборудования здания – это некоторый специфический набор мероприятий по эксплуатации и обслуживанию инженерных систем (уход, своевременная замена деталей, профилактическая чистка и т.п. меры). Цель здесь преследуется одна – исключить досрочный выход из строя деталей и механических узлов.

Реализация описанных мер регулируется некоторым порядком. Порядок опирается на общепринятую методику проведения планово-предупредительного ремонта.

Эта система может быть успешна автоматизирована.

В настоящей статье мы рассмотрим теоретические основы планово-предупредительного ремонта и узнаем его методику (Часть 1) и расскажем о возможности автоматизации планово-предупредительного ремонта (Часть 2).

Содержание

- Часть 1. Теоретические основы методики планово – предупредительного ремонта

- Схема обслуживания объекта недвижимости

- Основы надежной работы инженерного оборудования зданий

- Эксплуатация инженерных систем здания и ППР

- Суть системы ППР

- Состав ППР на схеме

- Ежедневные и периодические работы

- Техническое обслуживание между ремонтами

- Документы и регламенты обслуживания

- Учетно-контрольная карта инженерного оборудования

- Регламент и периодичность работ ППР

- Годовой план-график ППР оборудования инженерных систем здания

- Часть 2. Автоматизация процесса планово-предупредительного ремонта

- Заявка на демонстрацию

- Полезные видео по теме

- Подсказки и помощь

Схема обслуживания объекта недвижимости

Система обслуживания зданий состоит из комплекса мер, нацеленных на поддержание надежности самого здания и сохранения функционирования механизмов и инженерных систем (отопление, лифты, подъемники, климатические системы, системы пожаротушения, устройства оповещения, освещение и многое другое).

Оборудование должно получать необходимое инженерное обслуживание и своевременный ремонт. Помимо ремонта требуется и наладка. К сожалению, сегодня распространенной практикой является установка сложных систем и отсутствие наладчика, который умеет всё это настраивать. Это приводит не только к ухудшению качества эксплуатации такого здания, но и вызывает преждевременные поломки оборудования из-за перегрузок и выработки ресурса.

Правильное обслуживание инженерных систем здания не только сохраняет эти системы в рабочем состоянии и делает нахождение в здании комфортным, но и является требованием безопасности. Ведь в функционировании систем возможны различные сбои (например, человек может ошпариться горячей водой), а износ несущих конструкций чреват падениями частей стены или кровли. Конечно же, допускать это нельзя.

Основная цель автоматизации плановых ремонтов оборудования – обеспечение сохранности в рабочем состоянии с установленными рабочими характеристиками инженерного оборудования

путем надлежащего ухода за ним, своевременного и качественного проведения технического обслуживания, а также упорядочения ремонтного дела и снижения стоимости ремонта.

По рассматриваемой в статье методике происходит автоматизация эксплуатации здания. Про программу автоматизации эксплуатации здания мы рассказывали в этой статье (откроется в новой вкладке), где на примере показали, как можно автоматизировать процесс эксплуатации здания на базе использования программного обеспечения 1С: ТОИР.

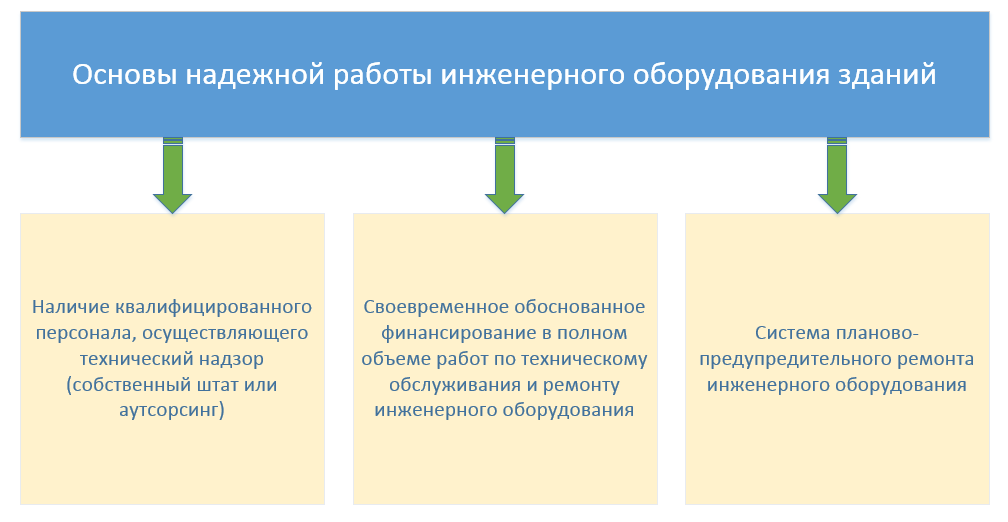

Основы надежной работы инженерного оборудования зданий

Надежность здания зависит от правильности его обслуживания и соблюдения регламентированных сроков обслуживания.

Если надежности нет, то есть риск травмировать пользователя здания или сделать его использование сильно дискомфортным. Кроме того, если надежность уменьшается, то это первый сигнал к необходимости комплексной замены многих ключевых узлов и механизмов. Вышедший из строя механизм может сломать другие механизмы, работающие “в одной связке”. Значит и вложения для ремонта потребуются гораздо более значимые.

Наиболее остро стоит вопрос эксплуатации инженерных систем зданий. Современное оборудование, как правило, ставится в режиме “как оно есть”. Настраивать его никто не умеет, а неправильное обслуживание инженерных систем вызывает множество неприятностей. Если раньше было достаточно во время подливать масло в генератор, то сейчас этого совсем недостаточно. Любой инженерный механизм снабжен электронной системой или контроллером работы. От соблюдения регламента обслуживания здесь зависит как качество функционирования этого устройства, так и работа всех этих вспомогательных электронных блоков. Сейчас существуют специальные программы для эксплуатации зданий и сооружений.

Для того, чтобы правильно организовать процесс обслуживания здания и его инженерных систем, была разработана система планово-предупредительных ремонтов (ППР).

Эксплуатация инженерных систем здания и ППР

Система ППР – это комплекс мер, направленных на соблюдение сроков и сохранение правильного порядка обслуживания инженерных систем здания. Разработаны различные методические рекомендации. Одну из них мы рассмотрим в настоящей статье.

Очевидно, что от выполнения ППР оборудования зависят объем работ и затраты на проведение ремонта и сроки проведения капитального ремонта оборудования.

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

Суть системы ППР

Систему планово-предупредительных ремонтов принято разделять на два вида:

- Регламентированный ППР

- ППР по состоянию

В реальной ситуации гораздо чаще применяется регламентированный планово-предупредительный ремонт (ППР). Это объясняется большей простотой и меньшими затратами, по сравнению с системой ППР по состоянию.

В регламентированном ППР всё завязано на даты и упрощенно принимается, что оборудование работает в течении всей смены без остановок.

Состав регламентированного ППР:

- ППР по календарным периодам – календарный план является главным по значимости документом в составе ППР.

- ППР с регламентированным контролем – работы по техническому обслуживанию, текущему и капитальному ремонту инженерного оборудования проводятся по регламенту завода-изготовителя.

- ППР по режимам работы – контроль параметров и режима работы оборудования, осуществляемый через установленные соответствующим графиком интервалы времени.

- ППР по наработке — проведение технического обслуживания, текущего и капитального ремонта инженерного оборудования по наработке часов.

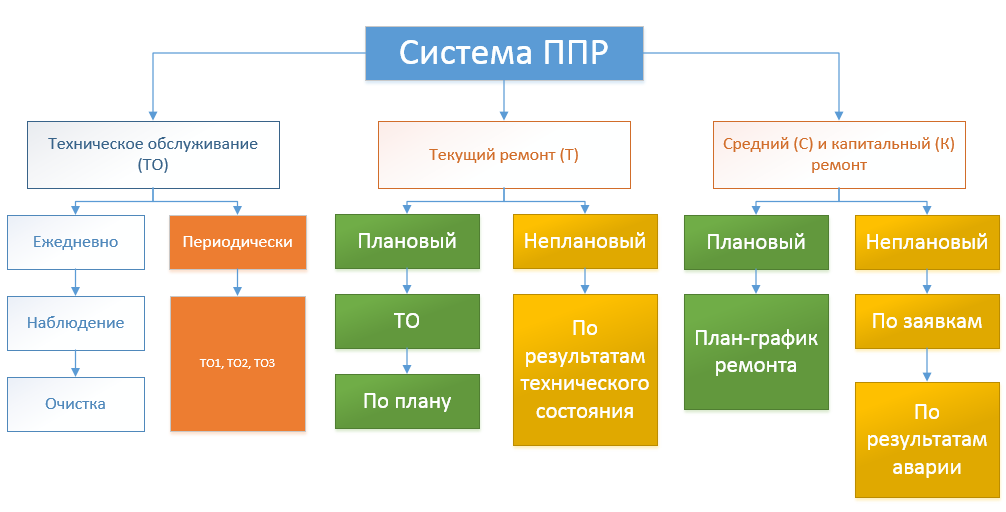

Состав ППР на схеме

На данной схеме приведен состав планово-предупредительных работ.

Ежедневные и периодические работы

В техническое обслуживание включаются ежедневные и периодические работы.

К ежедневным работам относятся работы, связанные с наблюдением за работой оборудования, содержание оборудования в надлежащем виде (очистка оборудования).

К периодическим работам относятся работы, выполняемые по рекомендациям и требованиям заводов-изготовителей и нормативно-техническим документам.

Техническое обслуживание между ремонтами

Техническое обслуживание (ТО) инженерного оборудования здания является межремонтным этапом.

В состав работ межремонтного этапа входят следующие работы:

- Систематическая очистка оборудования от загрязнения.

- Систематическая смазка оборудования.

- Систематический осмотр оборудования.

- Систематические регулировки работы оборудования.

- Смена деталей с малым сроком эксплуатации (до 1 года).

Цель проведения работ по ТО межремонтного периода это:

- Сохранить отличное качество работы оборудования с установленными параметрами.

- Кардинально продлить период работы оборудования.

- Сократить затраты, связанные с текущим ремонтом.

Документы и регламенты обслуживания

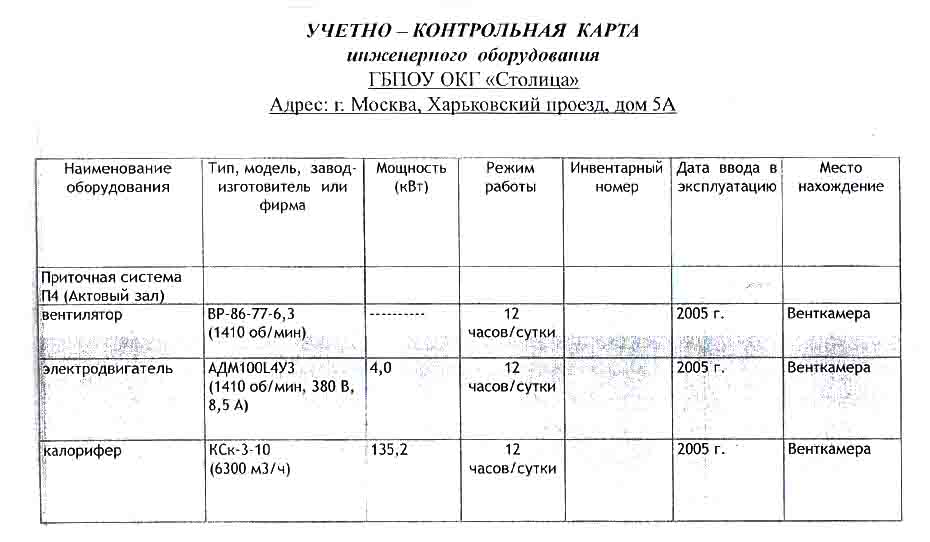

Учетно-контрольная карта инженерного оборудования

Представляет собой таблицу с указанием вида инженерного оборудования, состава оборудования, входящего в систему, тип, модель, завод изготовитель или фирма, мощность агрегатов системы, режим работы, дата ввода в эксплуатацию, место нахождение системы.

Указанные тип, модель, завод изготовитель или

фирма дает возможность (при утрате заводских маркировок на оборудовании) точно

знать какие агрегаты приобретать при проведении текущего или капитального

ремонта и дает возможность подбора аналогов.

Указанная мощность оборудования дает возможность определения потребности использования энергетических ресурсов здания и планирование применения энергосберегающих технологий на наиболее энергоемких системах (агрегатах).

Регламент и периодичность работ ППР

Главные показатели здесь – это режим работы и дата ввода в эксплуатацию. Отталкиваясь от них составляется регламент и выводится периодичность выполнения ППР.

Годовой план-график ППР оборудования инженерных систем здания

На основании регламента и периодичности составляется годовой план-график планово-предупредительных ремонтов оборудования инженерных систем здания.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения.

В перечень документов входят:

- учетно-контрольная карта инженерного оборудования;

- годовой план-график эксплуатации и ремонта инженерного оборудования;

- месячный отчет по эксплуатации и ремонту инженерного оборудования;

- приемо-сдаточный акт на проведение текущего и капитального ремонта (при наличии текущих и капитальных ремонтов);

- сменный журнал нарушений работы инженерного оборудования (журнал дефектов);

- другие документы (при дополнительных требованиях законодательства);

Часть 2. Автоматизация процесса планово-предупредительного ремонта

Изучив методику планово-предупредительного ремонта инженерного оборудования здания из части 1, можно сделать вывод, что автоматизация этого процесса сильно упростит ряд важных операций.

Например, автоматизация избавит от необходимости вести бумажные версии журналов эксплуатации оборудования, а про важные операции или появившиеся недочеты в работе различных систем автоматическая система напомнит в нужное время сама. Это позволит ускорить процесс,а главное – выполнять нужные действия в нужное время.

Для автоматизации обслуживания оборудования прекрасно подходит программный продукт от 1С, имеющий название 1С: ТОИР.

Эта программа поможет упростить взаимодействия сотрудников друг с другом и позволит построить удобную систему учёта и планирования работ, которые необходимо произвести на оборудовании здания.

Заявка на демонстрацию

Если вас заинтересовала программа 1С: ТОИР, мы с радостью можем предоставить для вас бесплатный тестовый доступ ко всем возможностям для ознакомления с программой

В программном продукте имеется удобное расширение для мобильного телефона, которое позволяет рабочим, мастерам и руководителям подразделений иметь “в кармане” интерактивный план выполнения работ, отчитываться о выполнении текущих задач, планировать закупку необходимых расходников и строить схемы эксплуатации.

Мы успешно внедрили 1С: ТОИР для обслуживания оборудования зданий на нескольких объектах и с радостью готовы поделиться с вами опытом или предложить услуги по автоматизации.

Полезные видео по теме

Видео № 1

Видео №2

Видео №3

Подсказки и помощь

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

Система ППР – это комплекс мероприятий, направленных на предупреждение износа и содержание в работоспособном состоянии оборудования

ИА Neftegaz.RU. Система планово-предупредительных ремонтов (ППР) – это комплекс организационных и технических мероприятий по уходу, надзору, эксплуатации и ремонту технологического оборудования, направленных на предупреждение преждевременного износа деталей, узлов и механизмов и содержание их в работоспособном состоянии.

Сущность системы ППР состоит в том, что после отработки оборудованием определенного времени производятся профилактические осмотры и различные виды плановых ремонтов, периодичность и продолжительность которых зависят от конструктивных и ремонтных особенностей оборудования и условий его эксплуатации.

Система ППР предусматривает также комплекс профилактических мероприятий по содержанию и уходу за оборудованием.

Она исключает возможность работы оборудования в условиях прогрессирующего износа, предусматривает предварительное изготовление деталей и узлов, планирование ремонтных работ и потребности в трудовых и материальных ресурсах.

Положения о планово-предупредительных ремонтах разрабатываются и утверждаются отраслевыми министерствами и ведомствами и являются обязательными для выполнения предприятиями отрасли.

Основное содержание ППР – внутрисменное обслуживание (уход и надзор) и проведение профилактических осмотров оборудования, которое обычно возлагается на дежурный и эксплуатационный персонал, а также выполнение плановых ремонтов оборудования.

Системой ППР предусматриваются также плановые профилактические осмотры оборудования инженерно-техническим персоналом предприятия, которые производятся по утвержденному графику.

Грузоподъемные машины, кроме обычных профилактических осмотров, подлежат также техническому освидетельствованию, проводимому лицом по надзору за этими машинами.

Системой ППР предусматриваются ремонты оборудования 2х видов: текущие и капитальные.

Текущий ремонт оборудования включает выполнение работ по частичной замене быстроизнашивающихся деталей или узлов, выверке отдельных узлов, очистке, промывке и ревизии механизмов, смене масла в емкостях (картерных) систем смазки, проверке креплении и замене вышедших из строя крепежных деталей.

При капитальном ремонте, как правило, выполняется полная разборка, очистка и промывка ремонтируемого оборудования, ремонт или замена базовых деталей (например, станин); полная замена всех изношенных узлов и деталей; сборка, выверка и регулировка оборудования.

При капитальном ремонте устраняются все дефекты оборудования, выявленные как в процессе эксплуатации, так и при проведении ремонта.

Периодичность остановок оборудования на текущие и капитальные ремонты определяется сроком службы изнашиваемых узлов и деталей, а продолжительность остановок – временем, необходимым для выполнения наиболее трудоемкой работы.

Для выполнения планово-предупредительных ремонтов оборудования составляются графики.

Каждое предприятие обязано составлять по установленной форме годовой и месячный графики ППР.

Система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, однако в результате изношенности оборудования или аварий проводятся и внеплановые ремонты.

Преимущества использования системы ППР:

- контроль продолжительности межремонтных периодов работы оборудования,

- регламентирование времени простоя оборудования в ремонте,

- прогнозирование затрат на ремонт оборудования, узлов и механизмов,

- анализ причин поломки оборудования,

- расчет численности ремонтного персонала в зависимости от ремонтосложности оборудования.

Недостатки системы ППР:

- отсутствие удобных инструментов планирования ремонтных работ,

- трудоемкость расчетов трудозатрат,

- трудоемкость учета параметра-индикатора,

- сложность оперативной корректировки планируемых ремонтов.

Планово-предупредительная

форма организации ремонта технологического

оборудования во всем мире признана

наиболее эффективной и нашла наибольшее

распространение. Разработка системы

планово-предупредительного ремонта

оборудования начата в СССР в 1923 г. В

настоящее время различные варианты

системы ППР являются основой организации

технического обслуживания и ремонта

оборудования на предприятиях большинства

отраслей сферы материального производства

и сервиса.

Система

планово-предупредительного ремонта

оборудования

— это совокупность запланированных

организационных и технических мероприятий

по уходу, надзору за оборудованием, его

обслуживанию и ремонту. Цель этих

мероприятий — предотвращение прогрессивно

нарастающего износа, предупреждение

аварий и поддержание оборудования в

постоянной готовности к работе. Система

ППР предполагает проведение профилактических

мероприятий по техническому обслуживанию

и плановому ремонту оборудования через

определенное число часов его работы,

при этом чередование и периодичность

мероприятий определяются особенностями

оборудования и условиями его эксплуатации.

Система ППР

включает

-

техническое

обслуживание -

и плановый ремонт

оборудования.

Техническое

обслуживание

— это комплекс операций по поддержанию

работоспособности оборудования при

использовании его по назначению, при

хранении и транспортировке. Техническое

обслуживание включает

-

текущее межремонтное

обслуживание -

и периодические

профилактические ремонтные операции.

Текущее межремонтное

обслуживание

заключается в повседневном наблюдении

за состоянием оборудования и соблюдении

правил его эксплуатации, своевременном

регулировании механизмов и устранении

возникающих мелких неисправностей. Эти

работы выполняются основными рабочими

и дежурным ремонтным персоналом

(слесарями, смазчиками, электриками),

как правило без простоя оборудования.

Периодические

профилактические ремонтные операции

регламентированы и выполняются ремонтным

персоналом по заранее разработанному

графику без простоя оборудования. К

числу таких операций относятся

-

осмотры, проводимые

для выявления дефектов, подлежащих

устранению немедленно или при ближайшем

плановом ремонте; -

промывка и смена

масла, предусмотренные для оборудования

с централизованной и картерной системой

смазки; -

проверка точности,

выполняемая персоналом отделов

технического контроля и главного

механика.

Плановый ремонт

включает

-

текущий ремонт

-

и капитальный

ремонт.

Текущий ремонт

производится в процессе эксплуатации

оборудования с целью обеспечения его

работоспособности до очередного

планового ремонта (следующего текущего

или капитального). Текущий ремонт состоит

в замене или восстановлении отдельных

частей (деталей, сборочных единиц)

оборудования и выполнении регулировки

его механизмов. Капитальный

ремонт

проводится с целью восстановления

полного или близкого к полному ресурса

оборудования (точности, мощности,

производительности). Капитальный ремонт,

как правило, требует проведения ремонтных

работ в стационарных условиях и применения

специальных средств технологического

оснащения. Поэтому обычно требуется

снятие оборудования с фундамента на

месте эксплуатации и его доставка в

специализированное подразделение, где

проводится капитальный ремонт. При

капитальном ремонте производится полная

разборка оборудования с проверкой всех

его частей, заменой и восстановлением

изношенных деталей, выверкой координат

и т.д.

Система ремонта

и технического обслуживания в зависимости

от характера и условий эксплуатации

оборудования может функционировать в

различных организационных

формах:

-

в виде послеосмотровой

системы, -

системы периодического

ремонта -

или системы

стандартного ремонта.

Послеосмотровая

система

предполагает проведение по заранее

разработанному графику осмотров

оборудования, в ходе которых устанавливается

его состояние и составляется ведомость

дефектов. На основании данных осмотра

определяются сроки и содержание

предстоящего ремонта. Эта система

применяется для некоторых видов

оборудования, работающего в стабильных

условиях.

Система

периодического ремонта

предполагает планирование сроков и

объемов ремонтных работ всех видов на

основе развитой нормативной базы.

Фактический объем работ корректируется

относительно нормативного по результатам

осмотра. Эта система наиболее распространена

в машиностроении.

Система стандартного

ремонта

предполагает планирование объема и

содержания ремонтных работ на основе

точно установленных нормативов

и

строгое соблюдение планов ремонта

независимо от фактического состояния

оборудования. Эта система применяется

к оборудованию, неплановая остановка

которого недопустима или опасна

(например, подъемно-транспортные

устройства).

Эффективность

системы ППР в значительной степени

определяется развитостью ее нормативной

базы и точностью установленных нормативов.

Нормативы системы ППР предприятия

дифференцируются по группам оборудования.

Основными

ремонтными нормативами

являются

-

ремонтные циклы

и их структура, -

категории сложности

ремонта, -

трудоемкость и

материалоемкость ремонтных работ, -

материальные

запасы для ремонтных нужд.

Ремонтный цикл

— это период времени от момента ввода

оборудования в эксплуатацию до первого

капитального ремонта или между двумя

последовательно выполняемыми капитальными

ремонтами. Ремонтный цикл представляет

собой наименьший повторяющийся период

эксплуатации оборудования, в течение

которого осуществляются в установленной

последовательности все виды технического

обслуживания и ремонта в соответствии

со структурой ремонтного цикла. Структура

ремонтного цикла устанавливает перечень,

количество и последовательность

выполнения ремонта оборудования в

течение ремонтного цикла. Например,

структура ремонтного цикла может

включать следующую последовательность

ремонта:

К – Т1

– Т2

– Т3

– К,

где T1,

Т2

и Т3

— соответственно, первый, второй и

третий текущий ремонт;

К —

капитальный ремонт (в ремонтный цикл

включается только один капитальный

ремонт).

Содержание работ,

выполняемых в рамках каждого из текущих

ремонтов, регламентируется и может

существенно отличаться от других,

присутствующих в ремонтном цикле. В

структуре ремонтного цикла может

предусматриваться малый (М)

и средний (С)

ремонт: например, Т2

= С; Т1

= Т3

= М.

Аналогично может

представляться структура цикла

технического обслуживания, устанавливающая

перечень, количество и последовательность

выполнения работ по межремонтному

техническому обслуживанию (сменный

осмотр, частичный осмотр, пополнение

смазки, замена смазки, профилактическая

регулировка и т. д.). Возможно включение

работ по техническому обслуживанию

(ТО)

в структуру ремонтного цикла, например:

К – ТО1

– Т1

– ТО2 –

Т2

– ТО3

– Т3

– ТО4

– К.

Ремонтный цикл

измеряется оперативным временем работы

оборудования, время простоя в ремонте

в цикл не включается. Длительность

ремонтного цикла определяется сроком

службы основных механизмов и деталей,

замена или ремонт которых могут быть

осуществлены во время полной разборки

оборудования. Износ

основных деталей

зависит от многих факторов,

основными из которых являются

-

тип производства,

от которого зависит интенсивность

использования оборудования;

-

физико-механические

свойства обрабатываемого материала,

от которых зависит интенсивность износа

оборудования и его частей; -

условия эксплуатации,

такие, как повышенная влажность,

запыленность и загазованность; -

класс точности

оборудования, определяющий уровень

требований к контролю за техническим

состоянием оборудования; -

размер оборудования

(категория массы — до 10 т, от 10 до 100 т,

свыше 100 т), от чего зависит доля машинного

времени в общем времени.

Длительность

ремонтного цикла

Т

определяется в отработанных машино-часах

расчетным способом по эмпирическим

зависимостям, учитывающим влияние

многих факторов, в том числе перечисленных

выше:

,

(103)

где Тн

— нормативный ремонтный цикл, часов

(например, для определенных металлорежущих

станков Тн

= 16 800 ч.);

ßП,

ßм,

ßу,

ßТ,

ßр

— коэффициенты, учитывающие соответственно

тип производства, вид обрабатываемого

материала, условия эксплуатации, точность

и размеры оборудования.

Значения коэффициентов

и нормативная длительность ремонтного

цикла определяются на основе обобщения

и анализа фактических данных предприятия

или принимаются по справочным данным.

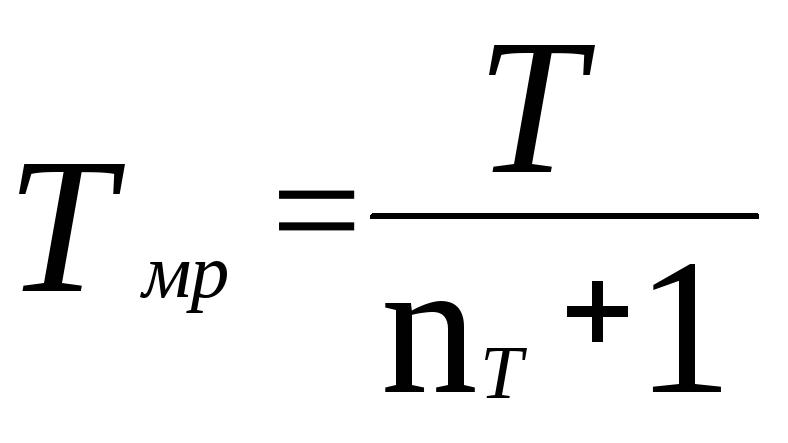

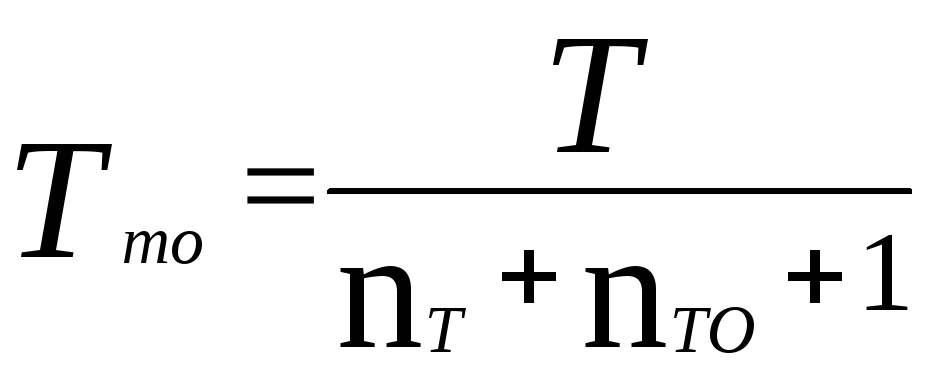

Межремонтный

период Тмр

и периодичность

технического обслуживания

Тто

выражаются также числом отработанных

часов:

(104)

(105)

где nТ

и nТО

— соответственно,

число текущих ремонтов и работ по

техническому обслуживанию за один

ремонтный цикл.

Длительность

ремонтного цикла, межремонтного периода

и периодичности технического обслуживания

может быть выражена в годах или месяцах,

если известна сменность работы

оборудования. Правильный уход за

оборудованием в процессе его эксплуатации,

проведение организационно-технических

мероприятий, продлевающих срок службы

деталей и частей оборудования, способствуют

изменению фактической длительности

ремонтного цикла и межремонтных периодов

по сравнению с нормативными. Сроки

службы быстроизнашивающихся деталей

и частей оборудования короче длительности

межремонтного периода. Поэтому их

целесообразно заменять по мере износа

в межремонтный период. Трудоемкость

ремонта при этом сокращается, объем

работ по межремонтному обслуживанию

увеличивается.

Трудоемкость и

материалоемкость ремонта и технического

обслуживания оборудования зависят от

его конструктивных особенностей. Чем

сложнее оборудование, чем больше его

размеры и выше точность обработки, тем

выше сложность его ремонта и технического

обслуживания, тем выше трудоемкость и

материалоемкость этих работ. По признаку

сложности ремонта оборудование

распределено по категориям ремонтной

сложности. Трудоемкость ремонтных работ

раздельно по механической и электрической

части оборудования определяется через

трудоемкость единицы сложности ремонта.

Категория

ремонтной сложности

(К)

— это степень сложности ремонта

оборудования. Категория ремонтной

сложности оборудования определяется

по числу единиц сложности ремонта,

присвоенных данной группе оборудования

путем сопоставления его с принятым

эталоном — условным оборудованием. На

отечественных предприятиях машиностроения

за единицу ремонтной сложности

механической части традиционно

принимается ремонтная сложность

условного оборудования, трудоемкость

капитального ремонта которого составляет

50 ч, за единицу ремонтной сложности его

электрической части — 12,5 ч (1/11 трудоемкости

капитального ремонта токарно-винторезного

станка 1К62, которому присвоена 11-я

категория сложности ремонта).

Ремонтная единица

(р. е.)

— это трудоемкость соответствующего

вида ремонта оборудования первой

категории сложности ремонта. Нормы

трудоемкости на одну ремонтную единицу

задаются по видам ремонтных работ

(промывка, проверка, осмотр, текущий и

капитальный ремонт) отдельно на слесарные,

станочные и прочие работы. Трудоемкость

каждого вида ремонтных работ определяется

путем перемножения норм времени для

данного вида работ по одной ремонтной

единице на число ремонтных единиц

категории сложности ремонта соответствующего

оборудования.

Суммарная

трудоемкость ремонтных работ

(Q)

в плановом периоде рассчитывается по

формуле:

(106)

где Ri

— категория сложности ремонта i-го

оборудования, ремонтных единиц;

qK,

qT

и qТО

— нормы трудоемкости капитального и

текущего ремонта, технического

обслуживания на одну ремонтную единицу,

часов;

nК,

nТ,

nТО

— число капитальных и текущих ремонтов,

работ по техническому обслуживанию в

плановом периоде.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Система планово-предупредительных ремонтов или система ППР, как принято сокращенно называть данный метод организации ремонтов довольно распространенный метод, зародившийся и получивший широкое распространение в странах бывшего СССР. Особенностью такой “популярности” этого вида организации ремонтного хозяйства явилось то, что она довольно стройно вписывалась в плановую форму экономического управления того времени.

Теперь давайте разберемся в том, что же такое ППР (планово-предупредительный ремонт).

Система планово-предупредительного ремонта (ППР) оборудования – система технических и организационных мероприятий, направленных на поддержание и (или) восстановление эксплуатационных свойств технологического оборудования и устройств в целом и (или) отдельных единиц оборудования, конструктивных узлов и элементов.

На предприятиях используются различные разновидности систем планово-предупредительных ремонтов (ППР). Основным сходством в их организации является то, что регламентирование ремонтных работ, их периодичности, продолжительности, затрат на эти работы носит плановый характер. Однако, индикаторами для определения сроков выполнения плановых ремонтов служат различные показатели.

Классификация ППР

Я бы выделил несколько разновидностей системы планово-предупредительных ремонтов, которые имеют следующую классификацию:

регламентированный ППР (планово-предупредительный ремонт)

- ППР по календарным периодам

- ППР по календарным периодам с корректированием объема работ

- ППР по наработке

- ППР с регламентированным контролем

- ППР по режимам работы

ППР (планово-предупредительный ремонт) по состоянию:

- ППР по допустимому уровню параметра

- ППР по допустимому уровню параметра с корректировкой плана диагностики

- ППР по допустимому уровню параметра с его прогнозированием

- ППР с контролем уровня надежности

- ППР с прогнозом уровня надежности

На практике широко распространена система регламентированного планово-предупредительного ремонта (ППР). Это можно объяснить большей простотой, по сравнению с системой ППР по состоянию. В регламентированном ППР привязка идет к календарным датам и упрощенно принимается тот факт, что оборудование работает в течении всей смены без остановок. В таком случае структура ремонтного цикла более симметрична и имеет меньше фазовых сдвигов. В случае организации системы ППР по какому либо допустимому параметру-индикатору, приходится учитывать большое количество этих индикаторов, специфичных для каждого класса и типа оборудования.

Преимущества использования системы ППР или планово-предупредительного ремонта оборудования

Система планово-предупредительного ремонта оборудования (ППР) имеет большое количество преимуществ, обуславливающих ее широкое применение в промышленности. В качестве основных, я бы выделил следующие плюсы системы:

- контроль продолжительности межремонтных периодов работы оборудования

- регламентирование времени простоя оборудования в ремонте

- прогнозирование затрат на ремонт оборудования, узлов и механизмов

- анализ причин поломки оборудования

- расчет численности ремонтного персонала в зависимости от ремонтосложности оборудования

Недостатки системы ППР или планово-предупредительного ремонта оборудования

Наряду с видимыми преимуществами, существует и ряд недостатков системы ППР. Оговорюсь заранее, что они, в основном, применимы к предприятиям стран СНГ.

- отсутствие удобных инструментов планирования ремонтных работ

- трудоемкость расчетов трудозатрат

- трудоемкость учета параметра-индикатора

- сложность оперативной корректировки планируемых ремонтов

Вышеприведенные недостатки системы ППР касаются определенной специфики парка технологического оборудования, установленного на предприятиях СНГ. В первую очередь это большая степень износа оборудования. Часто износ оборудования достигает отметки в 80 – 95 %. Что значительно деформирует систему планово-предупредительных ремонтов, вынуждая специалистов корректировать графики ППР и выполнять большое количество незапланированных (аварийных) ремонтов, значительной превышающее нормальный объем ремонтных работ. Так же, при использовании метода организации системы ППР по наработке (по прошествии определенного времени работы оборудования) увеличивается трудоемкость системы. В этом случае приходится организовывать учет реально отработанных машинных часов, что, в совокупности с большим парком оборудования (сотни и тысячи единиц) делает эту работу невыполнимой.

Структура ремонтных работ в системе ППР оборудования (планово-предупредительного ремонта)

Структура ремонтных работ в системе ППР оборудования обуславливается требованиями ГОСТ 18322-78 и ГОСТ 28.001-78

Несмотря на то, что система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, на практике приходится учитывать и неплановые ремонты. Их причиной чаще всего является неудовлетворительное техническое состояние или же авария по причине некачественного технического обслуживания.

1 Система планово — предупредительного ремонта технологического оборудования

Система технического обслуживания (ТО) и ремонта (Р) — это совокупность взаимосвязанных технических средств, документации, исполнителей, необходимых для поддержания и восстановления качества оборудования. Общей концепцией поддержания оборудования в исправном состоянии и постоянной работоспособности является внедрение системы планово-предупредительного ремонта (ППР).

Система ППР представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке для обеспечения работоспособности и исправности машин, оборудования, механизмов (далее — оборудования) в течение всего срока их службы при соблюдении заданных условий и режимов эксплуатации. Эти мероприятия разрабатываются и осуществляются при эксплуатации оборудования с обязательным выполнением указаний инструкций заводовизготовителей, а также требований к техническому состоянию оборудования и правил безопасной эксплуатации, установленных Ростехнадзором.

Система ППР основана на планировании ремонтов и носит предупредительный характер. Это означает, что все мероприятия по поддержанию работоспособности оборудования выполняются в соответствии с годовыми и месячными графиками, составленными так, чтобы предупредить преждевременный и неожиданный выход оборудования из строя.

Планово-предупредительный характер Системы ППР реализуется:

— проведением с заданной периодичностью ремонтов оборудования, сроки выполнения и материально-техническое обеспечение которых планируется заранее;

— выполнением в полном объеме операций ТО и Р, направленных на обеспечение безотказной работы оборудования;

— сокращением времени нахождения оборудования в ремонте (в первую очередь капитальном);

— обеспечением сроков полезного использования оборудования.

Все эксплуатируемое на предприятиях оборудование подразделяется на основное и неосновное. Основным является оборудование, при непосредственном участии которого осуществляются основные производственные (технологические) процессы получения продукта (оказания услуг) и выход которого из строя приводит к прекращению или резкому сокращению выпуска продукции. Неосновное оборудование обеспечивает полноценное протекание производственных процессов и работу основного оборудования. В зависимости от производственной значимости и выполняемых функций в производственных процессах оборудование одного и того же вида и наименования может быть отнесено как к основному, так и к неосновному.

Система ППР предусматривает, что потребность оборудования в ремонтнопрофилактических воздействиях удовлетворяется сочетанием различных видов ремонтно-профилактических воздействий, различающихся периодичностью и составом работ. В зависимости от производственной значимости оборудования, влияния его отказов на безопасность персонала и стабильность производственных и технологических процессов ремонтные воздействия могут реализоваться в виде регламентированного ремонта, ремонта по наработке, ремонта по техническому состоянию, либо в виде их сочетания. Каждое предприятие вправе выбрать любую стратегию (форму, метод) ППР, наиболее полно отвечающую целям производства и обеспечивающую получение максимальной прибыли. Планирование ТО, текущего и капитального ремонта осуществляется на основе разрабатываемых и утверждаемых нормативов ППР (периодичности, продолжительности и трудоемкости).

На практике перечень оборудования, ремонт которого может быть основан только на принципах и стратегиях регламентированного ремонта, крайне узок. Фактически ремонт большей части оборудования неизбежно основан на сочетании (в различных пропорциях) регламентированного ремонта и ремонта по техническому состоянию. В этом случае «каркас» структуры ремонтного цикла определяется совокупностью элементов оборудования, ремонт которых основан на стратегиях регламентированного ремонта или ремонта по наработке. На полученную «жесткую» основу структуры ремонтного цикла оборудования накладываются (в «нежестком» варианте) сроки проведения ремонта отдельных элементов, обслуживаемых по техническому состоянию.

Наиболее перспективным методом ремонта оборудования для предприятий любых форм собственности является агрегатно-узловой метод, при котором неисправные сменные элементы (агрегаты, узлы и детали) заменяются новыми или отремонтированными, взятыми из оборотного фонда. В ряде зарубежных стран замена неисправных агрегатов и узлов приурочивается к плановым срокам проведения ТО, а сам ремонт называется «планово-предупредительное обслуживание». Задача своевременной замены неисправных агрегатов, узлов и деталей наиболее успешно решается при внедрении технической диагностики оборудования в процессе его ТО и ремонта.

При наличии на предприятии крупного технологического и энергетического оборудования, подвижного состава, сложных технологических (производственных) процессов с целью повышения ответственности за постоянную работоспособность оборудования на предприятиях вводится должность заместителя руководителя по основным фондам. В переходный период обязанности заместителя руководителя по основным фондам возлагаются на главного инженера; в этом случае его должность называется главный инженер — заместитель руководителя предприятия. В обоих случаях заместитель руководителя по основным фондам единолично несет ответственность за содержание, ТО и ремонт всех фондов предприятия.