РД 10-69-94

РУКОВОДЯЩИЕ ДОКУМЕНТЫ ГОСГОРТЕХНАДЗОРА РОССИИ

ТИПОВЫЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

НА РЕМОНТ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ

ПРОМЫШЛЕННОЙ ЭНЕРГЕТИКИ

РАЗРАБОТАНЫ И ВНЕСЕНЫ Управлением по котлонадзору за подъемными сооружениями по заданию Госгортехнадзора России

Технические условия разработаны по заданию Госгортехнадзора России. Коллектив авторов: Антикайн П.А., Воронкин И.М., Жоголь В.Ф., Зыков А.К., Новиков А.Ф., Самарец Г.Н., Хапонен Н.А., Худошин А.А.

УТВЕРЖДЕНЫ Заместителем Председателя Госгортехнадзора России Карнаухом Н.Н. 1994 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. «Типовые технические условия на ремонт паровых и водогрейных котлов промышленной энергетики» (ТУ) разработаны в соответствии с Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов (далее Правила по котлам) и нормативно-технической документацией, согласованной с Госгортехнадзором России, на основании Технического задания «ДИЭКС», согласованного с Госгортехнадзором России 15.04.93 г.

1.2. Технические условия распространяются на операции по ремонту элементов, работающих под давлением, паровых котлов, котлов-утилизаторов (в том числе газо- и жаротрубных) и энерготехнологических агрегатов (ЭТА) с давлением свыше 0,07 МПа до 4,0 МПа и водогрейных котлов с температурой нагрева воды свыше 115 °С, используемых в промышленной энергетике и отопительных котельных.

1.3. Технические условия определяют необходимый объем, технологию и организацию работ по ремонту элементов котлов.

Настоящие ТУ включают только технические требования и основные технологические приемы ремонта наиболее часто встречающихся повреждений котлов.

1.5. До начала ремонтных работ на основании требований и указаний настоящих ТУ и чертежей на котел ремонтная организация должна разработать технологическую документацию на ремонт (включая подготовку места ремонта под сварку или наплавку).

1.6. Ответственность за полноту выполненных работ, качество ремонта несет организация или лицо, проводившие ремонт.

2. ОСНОВНЫЕ И СВАРОЧНЫЕ МАТЕРИАЛЫ

2.1. Для ремонта паровых и водогрейных котлов и их деталей, работающих под давлением, должны применяться основные материалы в соответствии с Правилами по котлам, указанные в таблицах 1-4 приложения 1, и сварочные материалы, указанные в таблице приложения 2.

2.2. Используемые для ремонта материалы и полуфабрикаты должны иметь сертификаты, подтверждающие соответствие их стандартам. Материалы и полуфабрикаты должны иметь соответствующую маркировку. При отсутствии сертификата или маркировки следует провести необходимые испытания в соответствии с нормативно-технической документацией (НТД).

2.3. Используемые для ремонта электроды должны удовлетворять требованиям ГОСТ 9466, ГОСТ 9467 и ГОСТ 10052. Контроль качества присадочных материалов должен осуществляться в соответствии с технической документацией на их изготовление.

3. ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ РАБОТ, ПЕРСОНАЛУ, СРЕДСТВАМ И ОБЪЕКТУ РЕМОНТНЫХ ОПЕРАЦИЙ

3.1. Организация проведения ремонтных работ возлагается на владельца котла.

3.2. Работы по ремонту котла, сдача-приемка котла после ремонта владельцу должны выполняться специализированной организацией, для которой такой вид деятельности предусмотрен уставом, располагающей необходимым оборудованием и материалами, нормативно-технической документацией на ремонт и контроль качества, обученными и аттестованными в установленном порядке специалистами и персоналом.

3.3. Ремонтная организация (предприятие), выполняющая ремонт, должна получить разрешение (лицензию) на проведение указанных работ в органе госгортехнадзора в установленном порядке.

3.4. К сварочным работам по ремонту котла, включая прихватку и наплавку, допускаются сварщики, аттестованные в соответствии с Правилами аттестации сварщиков, утвержденных Госгортехнадзором России, и имеющие удостоверение сварщика установленного образца. При этом сварщики могут быть допущены к тем видам работ, которые указаны в удостоверении.

3.6. Специалисты по ремонту котлов должны пройти проверку знаний Правил по котлам, настоящих технических условий, норм и инструкций, регламентирующих выполнение работ и контроль качества в порядке, установленном Госгортехнадзором России.

3.7. Слесари, выполняющие ремонтные работы, должны иметь квалификацию не ниже 4-го разряда и практические навыки по ремонту котлов.

3.8. По каждому ремонтируемому котлу до начала ремонтных работ составляются:

-

акт о техническом состоянии котла до ремонта;

-

проект организации работ и технологические указания по проведению сварочных работ;

-

спецификация на оборудование, запасные элементы, инструмент, оснастку, такелажные приспособления.

3.9. Если в процессе ремонта будут выявлены дополнительные дефекты, то на них также составляется акт.

3.10. При проведении ремонтных работ может применяться ручная электродуговая, аргонодуговая, механизированная в СО

Технология сварки и наплавки, применяемая при ремонте котлов, должна быть аттестована в соответствии с Правилами по котлам. Сварочные работы должны проводиться при положительной температуре окружающего воздуха. Допускается выполнять сварку в условиях отрицательной температуры при соблюдении требований НТД (ПТД) и создании необходимых условий для сварщиков (защита от ветра, дождя, снегопада).

3.11. Для своевременного и качественного ремонта котлов должны быть заранее изготовлены запасные части по требуемой номенклатуре: трубы, фланцы, пробки, патрубки, заготовки для заплат и т.п., а также необходимое количество соответствующих электродов, имеющих паспорт, согласно приложению 2.

3.12. Подробное описание проведенных ремонтных работ должно быть зафиксировано в ремонтном журнале в соответствии со ст.9.5.2 Правил по котлам. Запись делается за подписью лица, ответственного за исправное состояние и безопасную эксплуатацию котла. В частности, должны быть зафиксированы сведения об объеме выполненных работ по очистке котла и замене элементов котла, а также сведения о способах и размерах выборки недопустимых дефектов (коррозионных поражений, трещин и т.п.), примененных материалах и электродах, технологии сварки и сведения о сварщиках, о методах, объемах и результатах контроля.

4. РЕМОНТ БАРАБАНОВ, КОЛЛЕКТОРОВ, КОРПУСОВ, КАМЕР, ЖАРОВЫХ ТРУБ КОТЛОВ

4.1. Ремонт барабанов, коллекторов, корпусов котлов, жаровых труб и камер наплавкой при наличии коррозионных повреждений производят в случае, если толщина его стенки после выборки дефектов окажется меньше расчетной по ОСТ 108.031.08-85 — ОСТ 108.031.10-85 «Котлы стационарные и трубопроводы пара и горячей воды. Нормы расчета на прочность» и составляет не менее 50% номинальной. Это требование в равной мере может быть отнесено к штуцерам и другим элементам. Наплавка является неприемлемой, если толщина стенки в месте выборки менее 3 мм.

4.2. Более глубокие разъедания на значительной поверхности устраняют вырезкой дефектных участков и вваркой заплат, заменой обечаек, штуцеров или других элементов.

4.3. На котлах типа ДКВР, ДЕ, КЕ коррозионные разъедания стенок барабанов допускаются без ремонта при глубине до 10% от толщины стенки при условии тщательного контроля за развитием коррозионных повреждений.

4.4. Трещины глубиной до 1/3 толщины стенки барабана ремонтируют как поверхностные, а большей глубины — как сквозные.

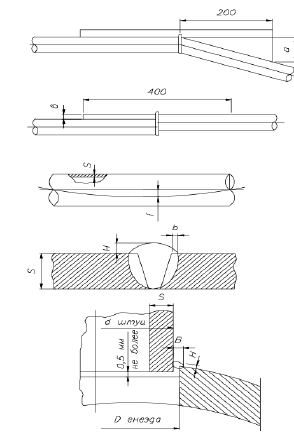

4.5. Границы трещин определяются магнитной (МПД) или цветной (ЦД) дефектоскопией. По границам трещин наносят керны и производят сверление на расстоянии 10-30 мм от них для предупреждения распространения их в длину. Сверления должны выполняться последовательно сверлами нескольких диаметров, начиная с диаметра 4-5 мм, с рассверливанием их уступами с тем, чтобы обеспечить плавное раскрытие металла для заварки выборки в месте трещины.

Трещины глубиной свыше 1/3 глубины стенки барабана необходимо разделывать насквозь.

4.6. Выборка трещин в корпусе котла, барабана, жаровой трубе, коллекторе должна производиться только механическим путем и иметь чашеобразную форму разделки с углом скоса 12-15°. Полнота выборки дефектного металла контролируется МПД или ЦД.

4.7. Сварочные работы на котле должны вестись под наблюдением специалиста по сварке ремонтной организации.

4.8. Перед выполнением сварочных работ на барабане, корпусе котла, жаровой трубе или коллекторе, независимо от наличия удостоверения, сварщик должен сварить контрольное соединение из той же стали, той же конструкции шва с применением рекомендуемых электродов и на том же режиме сварки.

Контрольное соединение должно быть проверено теми же методами, что и основные сварные соединения. Сварщик может быть допущен к выполнений сварочных работ при положительных результатах этой проверки.

4.9. Наплавка в местах выборки коррозионных поражений или трещин должна производиться на участке, выходящем за пределы зоны наплавки на 5-8 мм с каждой стороны с усилением не менее 2 мм. Усиление удаляется зашлифовкой заподлицо с основным металлом.

4.10. Заплаты необходимо устанавливать вместо удаленного металла отдулин, массовых глубоких коррозионных поражений или растрескивания металла.

Выпучины в барабанах и корпусах котлов допускаются без выправки при расположении их вне зоны сварных швов и трубных отверстий, если прогиб (высота), определенный относительно наименьшего размера их основания, не превышает 2%, но не более 1% диаметра барабана.

При большем прогибе возможность эксплуатации котла при расчетных или сниженных параметрах может быть допущена на основании заключения специализированной или экспертной организации.

4.11. Вырезка для установки заплаты должна превышать по своим размерам зону поврежденного металла в каждую сторону на 20-50 мм.

Заплата подгоняется по радиусу барабана и размерам вырезанного отверстия.

4.12. Вырезка для заплаты должна иметь форму овала или прямоугольника с плавными округлениями углов радиусом не менее 100 мм.

4.13. Толщина листа заплаты должна быть такой же, как толщина ремонтируемого элемента.

4.14. Заплата должна устанавливаться в корпусе котла, барабане, коллекторе, жаровой трубе или газовой коробке встык.

4.15. Заготовку заплаты следует вальцевать на требуемый радиус кривизны цилиндра перед вырезкой заплаты.

4.16. Вырезка дефектного участка должна выполняться газовой или плазменной резкой. Вырезку участка корпуса или жаровой трубы производят снаружи к центру котла. После вырезки механическим способом удаляют грат и обеспечивают V-образную разделку с углом 30° и притуплением 1,0-1,5 мм.

4.17. Заплата должна устанавливаться эксцентрично с зазором в месте начала сварки большим по сравнению с другими местами.

4.18. Вварка заплаты для исключения короблений и снижения остаточных напряжений должна производиться обратно-ступенчатым способом.

4.19. Усиление сварного стыкового шва приварки заплаты необходимо снимать заподлицо, или оставляют усиление не более 2 мм с плавным переходом.

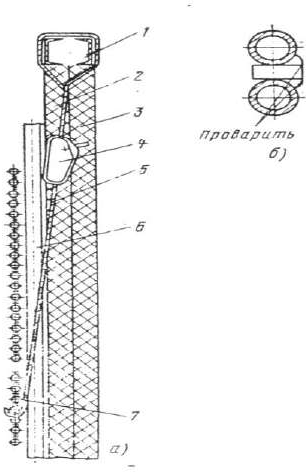

4.20. Одиночные коррозионные язвенные поражения на корпусе жаротрубного котла при остаточной толщине стенки менее 3 мм удаляются сквозной засверловкой или фрезерованием. При диаметре до 30 мм может быть установлена сплошная круглая пробка из механически обработанного прутка. Цилиндрическая круглая пробка должна иметь плотное прилегание к отверстию, не иметь признаков расслоения металла или других видимых дефектов. Ее высота должна равняться двойной толщине стенки корпуса котла. Пробка должна выступать в обе стороны на половину толщины корпуса котла. Для сварки необходимо применять электроды диаметром до 3 мм. Сварка короткой дугой со смещением «замка» последующего слоя относительно предыдущего на 10-15 мм с зачисткой от шлака и брызг после наложения каждого слоя. Катет сварного шва должен быть не менее половины толщины стенки корпуса котла. Сварка должна осуществляться с обеих сторон (изнутри и снаружи). Металл корпуса котла по обе стороны от отверстия должен быть зачищен до металлического блеска на расстоянии не менее 20 мм от кромки отверстия.

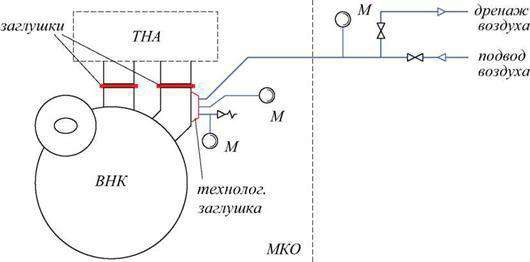

4.21. При размере коррозионного поражения корпуса от 30 до 100 мм и остаточной толщине менее 3 мм ремонт производится установкой патрубка с заглушкой. Отверстие под патрубок выполняется сверлением с обеспечением зазора в пределах, установленных стандартом для конструктивных элементов принятого углового соединения.

Во внутрь корпуса патрубок должен выступать на величину, равную его наружному диаметру. Наружу патрубок должен выступать на 8-12 мм. Изнутри котла патрубок должен иметь плоскую заглушку.

Толщина трубы и плоской заглушки должна определяться расчетами на прочность по ОСТ 108.031.08-10-85 «Котлы стационарные паровые и трубопроводы пара и горячей воды. Нормы расчета на прочность». Катеты сварных швов, крепящих патрубок изнутри и снаружи корпуса котла, и катет сварного шва плоского донышка должны определяться расчетом.

Патрубок и заглушка должны быть изготовлены из материала, соответствующего металлу корпуса (барабана) котла.

4.22. Ремонт штуцеров барабанов котлов производят подваркой, бандажированием или их заменой.

4.22.1. Ремонтная подварка выполняется, когда толщина стенки штуцера после устранения дефекта окажется меньше расчетной, но будет не менее 3 мм.

4.22.2. Бандажирование производят для укрепления штуцеров, имевших ремонтные выборки дефектов. Длина бандажа вдоль образующей штуцера должна превышать длину выборки на 10-15 мм, толщина бандажа должна быть не менее толщины ремонтируемого штуцера. Бандажные втулки на ремонтируемый штуцер следует надевать горячей посадкой на штуцер или сваркой двух половин втулки, плотно прижатых к штуцеру перед сваркой.

4.22.3. Замена штуцера необходима при утонении стенки до толщины менее 3 мм или при полной выборке металла штуцеров при повторных ремонтах.

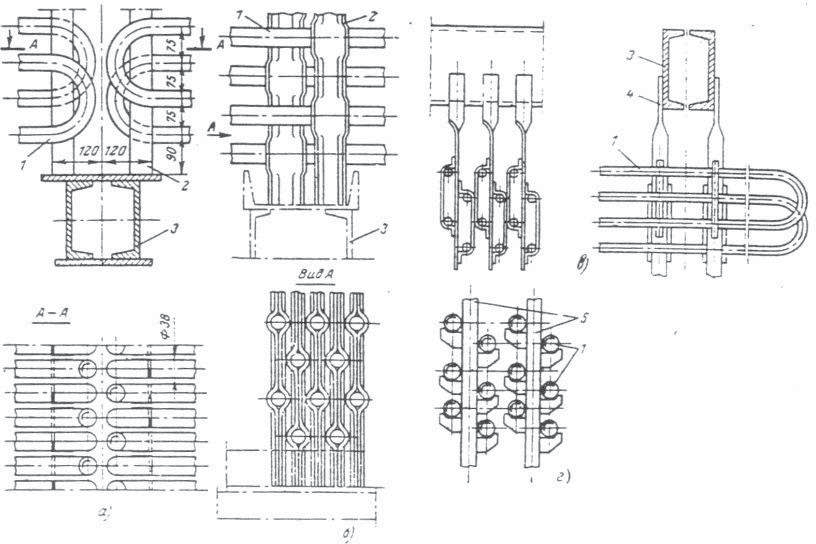

5. РЕМОНТ ПОВЕРХНОСТЕЙ НАГРЕВА

5.1. Перед ремонтом необходимо произвести очистку внутренних и наружных поверхностей труб. Работы проводятся после останова и расхолаживания котла до температуры не выше 40 °С.

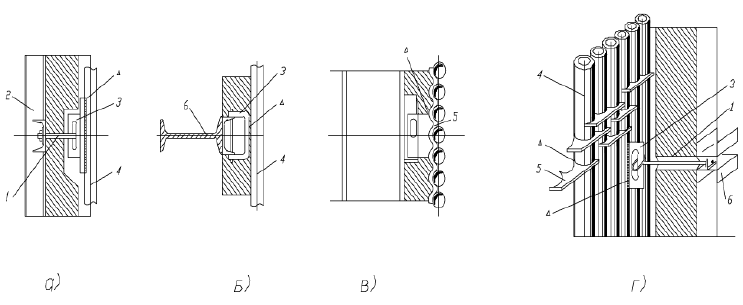

5.2. Очистка внутренних поверхностей экранных, кипятильных или пароперегревательных труб может выполняться химическим или механическим способами.

Химическая очистка внутренних поверхностей должна осуществляться по инструкции завода-изготовителя котла или по инструкции специализированной организации.

Механическая очистка от накипи должна выполняться шарошечными головками с электрическим или пневматическим приводом. Диаметр шарошечной головки в сложенном виде должен быть на 3-4 мм меньше номинального внутреннего диаметра трубы. Места зачистки шарошками омывают водой для охлаждения шарошек и смыва разрушенных отложений.

Качество очистки проверяют визуальным осмотром с подсветом электрической лампой и прогонкой контрольным шаром. Диаметр шара должен регламентироваться НТД (ПТД).

5.3. Очистка наружной поверхности трубной системы котла при рыхлых отложениях выполняется металлическими щетками. При твердых отложениях пиками, шиберами, затупленными зубилами или нераскидными шароками. После механической очистки необходимы обдувка или обмывка водой (приняв меры защиты обмуровки от разрушения водой). Обивку шлака необходимо начинать сверху.

5.4. Дефектные участки труб или трубы допускается удалять газовой, плазменной или механической резкой; трубы, закрепленные по концам в вальцовочных соединениях, выбивают, стремясь не повредить гнезда.

5.5. Общие требования к сварочным работам при замене дефектных труб или их участков изложены в шестом разделе.

5.6. При замене труб, стыкуемых угловым швом с барабаном или коллектором, удаляют механическим способом остатки наплавленного металла заподлицо с поверхностью. Поверхность барабана или коллектора вокруг отверстия на расстоянии 10-15 мм, отверстия на всю глубину и концы устанавливаемых труб тщательно зачищают.

5.7. При стыковой сварке труб снимают фаску и обеспечивают перпендикулярность плоскости реза к оси трубы. Сборка стыка производится с применением приспособлений, обеспечивающих смещение кромок не более 1,5 мм и излом оси не более 1,5 мм на 290 мм.

5.8. Угловые сварные швы приварки труб поверхностей нагрева к барабанам и камерам и стыковые швы должны быть многослойными (не менее двух слоев).

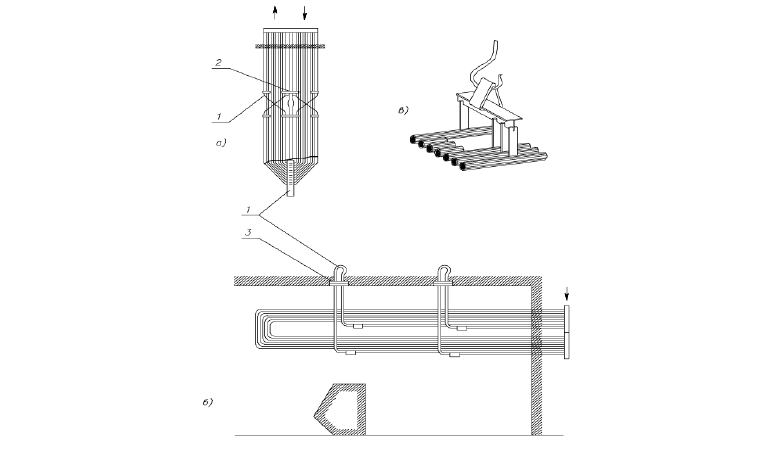

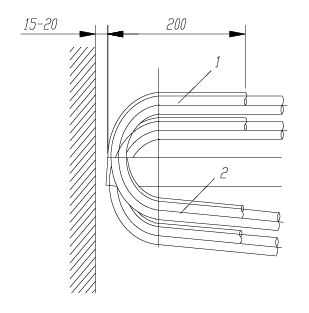

5.9. Гибка ремонтных труб должна производиться в холодном состоянии на трубогибочных станках. Выполняется выборочный контроль овальности и утонения гнутых труб в объеме не менее 10%. Овальность не должна превышать 20% и утонение не более 20%.

5.10. Покоробленные экранные и кипятильные трубы подлежат подгибке или рихтовке, если погнутость или смещение выходит за пределы допускаемых отклонений. Отклонение труб от плоскости общего ряда не должно превышать 10 мм.

В зависимости от характера и величины коробления, расположения покоробленного участка и конструкции крепления рихтовку производят с нагревом трубы или без нагрева.

Отдельные трубы рихтуют с помощью нагрева их с выпуклой стороны погнутого участка. Нагрев производят на длине 200-250 мм и ширине 30-40 мм.

Рихтовку экранных и кипятильных труб производят при помощи специальных приспособлений, домкратов, клиньев, талей и других устройств, а также регулировкой натяжения креплений.

Змеевики пароперегревателя и экономайзера выравнивают регулировкой длины подвесок и восстановлением дистанционных креплений.

Правку труб с нагревом выполняют при их значительной погнутости. Трубы из углеродистой стали нагревают до 1050 °С. Правку заканчивают при температуре не ниже 750 °С.

5.11. Стыки труб поверхностей нагрева с дефектами, устранение которых местной подваркой недопустимо, удаляют.

5.12. При ремонте вальцовочных соединений допускается их обварка в соответствии с рекомендациями, изложенными в письмах Госгортехнадзора (N 11-40/221 от 25.03.81 г., N 11-40/420 от 10.10.78 г.).

6. РЕМОНТ СВАРНЫХ СОЕДИНЕНИЙ

6.1. Дефекты по внешнему осмотру сварных соединений котла должны быть исправлены следующим образом:

-

а) чрезмерные усиления сварных швов должны удаляться механическим способом, недостаточные усиления должны исправляться подваркой с предварительной зачисткой шва;

-

б) наплывы следует снять механическим способом и, в случае необходимости, подварить;

-

в) подрезы подвариваются с предварительной зачисткой места подварки швами нормального сечения;

-

г) незаплавленные кратеры и пористость на поверхности шва следует снять до здорового металла без оставления острых углов и подварить;

-

д) несплошности (свищи) в сварных соединениях допускается устранять путем выбора механическим способом места дефекта до здорового металла с последующей заваркой.

Заварка дефектного места без предварительной разделки шва запрещается.

-

е) сквозные прожоги или непровары в корневом слое, выполненном ручной или автоматической аргонодуговой сваркой, исправляют ручной или аргонодуговой сваркой с применением присадочной проволоки соответствующей марки.

6.2. Форма выборки в поперечном сечении должна быть чашеобразная с углом скоса кромок 12-15°.

Ширина разделки должна быть равна ширине шва +1,0-1,5 мм на сторону.

Выборку дефектного металла следует производить абразивным инструментом или воздушнодуговой сваркой с дальнейшей механической обработкой на глубину не менее 1 мм.

6.3. Перед исправлением стыков с трещинами необходимо определить с применением неразрушающего контроля границы (концы) трещин. По границам (концам) трещин следует выполнить сверления диаметром 2-3 мм, после чего должен быть удален дефектный металл. Полноту удаления дефекта необходимо проверить травлением поверхности выборки раствором азотной кислоты, магнитопорошковой или цветной дефектоскопией.

6.4. При ремонте местной подваркой с предварительным удалением дефектного металла (для трещин — после определения их протяженности) концы выборки необходимо вывести плавно на поверхность элемента (трубы, барабана и др.).

6.5. Перед ремонтной заваркой участок стыка следует подогреть до температуры 100-150 °С. Корневые слои шва следует варить электродами диаметром 2,5-3 мм. Последующие слои следует наплавлять электродами диаметром 3-4 мм.

Все сварочные работы, включая прихватку и наплавку, должны выполняться ручной дуговой сваркой электродами d 2-4 мм.

6.6. Выборку протяженностью до 300 мм варить на проход. Свыше 300 мм до 1000 мм в нижней части кольцевого шва и на продольных швах сварку вести от центра к краям; при вертикальном и потолочном положении сварку вести обратно-ступенчатым швом.

6.7. В случае необходимости выборки дефектов по всему сечению кольцевого шва сварку его производить обратно-ступенчатым швом, предварительно разделив все кольцо на участки 300 мм.

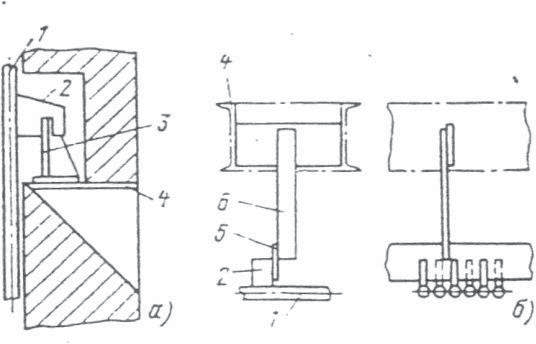

7. РЕМОНТ ВАЛЬЦОВОЧНЫХ СОЕДИНЕНИЙ

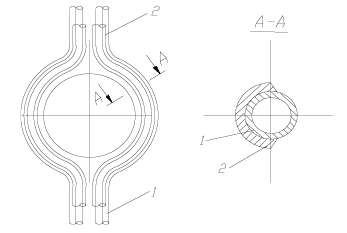

7.1. Прочное и плотное вальцовочное соединение трубы с трубной решеткой барабана, камерой или трубной доской достигается раздачей конца трубы до возникновения напряженного контакта между стенками трубы и отверстия.

7.2. Дефектные вальцовочные соединения должны устраняться:

— заменой дефектного конца (или всей) трубы на новый, привариваемый к оставшейся трубе с последующей развальцовкой;

— расточкой трубных отверстий.

Если устранение дефектных вальцовочных соединений не удается обеспечить подбором труб с плюсовым допуском по диаметру, следует применять следующие способы вальцевания труб:

— холодной раздачей труб;

— раздачей концов труб с нагревом;

— насадкой на концы труб рубашек из труб большего диаметра;

— приваркой к концам труб патрубков большого диаметра или точечных штуцеров;

— установкой между трубой и стенкой трубного отверстия кольца большего диаметра.

Указанные способы могут применяться при условии, что это не вызовет уменьшения перемычек между смежными отверстиями более чем на 5%.

7.3. Значения нормируемой максимальной величины раздачи для труб из сталей марок 10 и 20 в зависимости от толщины стенки приведены в табл.7.1.

Таблица 7.1

|

Толщины стенки, мм |

4 |

4 |

|

Величина раздачи, % от наружного диаметра для труб из сталей марок: |

||

|

10 |

10 |

8 |

|

20 |

8 |

5 |

7.4. Подготовленные к вальцовке наружные концы труб должны быть зачищены на длину 50-80 мм до металлического блеска. Продольные и спиральные риски должны быть выведены полностью.

7.5. Поверхности отверстий в трубных решетках барабанов или трубных досках необходимо зачистить от налета ржавчины, заусенцев, пыли, грязи до металлического блеска, а также удалить продольные и спиральные риски. Допускаются единичные спиральные риски глубиной не более 0,5 мм и шириной не более 1 мм, выходящие на одну из поверхностей барабана или трубной доски, при этом расстояние от риски до другой поверхности должно быть не менее 4 мм.

7.7.* Диаметр, овальность и конусность отверстий не должны превышать значений, приведенных в табл.7.2.

________________

* Нумерация соответствует оригиналу.

Таблица 7.2

Отклонения по диаметру, овальность и конусность отверстий

|

Номинальный наружный диаметр трубы, мм |

Наименьший диаметр отверстия, мм |

Допуск на диаметр отверстия, мм |

Допустимая овальность и конусность трубного отверстия, мм |

Наибольший зазор по диаметру между трубой и стенкой отверстия |

|

|

мм |

% от наружного диаметра трубы |

||||

|

25 |

25,3 |

+0,28 |

0,19 |

0,88 |

3,52 |

|

32 |

32,4 |

+0,34 |

0,19 |

1,14 |

3,57 |

|

38 |

38,4 |

+0,34 |

0,23 |

1,14 |

3,00 |

|

42 |

42,4 |

+0,34 |

0,23 |

1,14 |

2,72 |

|

51 |

51,4 |

+0,40 |

0,23 |

1,20 |

2,35 |

|

57 |

57,2 |

+0,40 |

0,27 |

1,40 |

2,46 |

|

60 |

60,5 |

+0,40 |

0,27 |

1,40 |

2,34 |

|

76 |

76,6 |

+0,40 |

0,27 |

1,60 |

2,11 |

|

83 |

83,7 |

+0,46 |

0,27 |

1,86 |

2,24 |

|

102 |

102,8 |

+0,46 |

0,31 |

2,06 |

2,02 |

|

108 |

108,9 |

+0,46 |

0,31 |

2,26 |

2,09 |

|

133 |

134,1 |

+0,53 |

0,36 |

2,73 |

2,05 |

7.8.* Отверстия с искаженной формой стенок (овальностью, конусностью) должны быть исправлены при помощи развертки, расточки или рассверливания.

7.8.* Чистота обработки отверстий должна быть не ниже 40.

________________

* Нумерация соответствует оригиналу.

7.9. При установке труб не допускается перекос их концов в трубных отверстиях.

Длина выступающих концов труб должна находиться в пределах, приведенных в табл.7.3.

Таблица 7.3

Длина выступающих концов труб

|

Наименование труб |

Наружный диаметр, мм |

Длина выступающего конца трубы, мм |

||

|

нормальная |

минимальная |

максимальная |

||

|

Пароперегревательные и |

38 |

9 |

6 |

12 |

|

экономайзерные* |

51-60 |

11 |

8 |

15 |

|

Экономайзерные* |

83 |

12 |

9 |

18 |

|

Кипятильные и экранные* |

102-108 |

15 |

9 |

18 |

|

Кипятильные и экранные** |

83 |

18 |

16 |

22 |

_______________

* Для камер с фасками или барабанов.

** Для камер без фасок.

7.10. Выверенные трубы по концам и шагу должны быть закреплены в отверстиях привальцовкой (прихваткой) при помощи бортовочной вальцовки до устранения зазора между наружной поверхностью трубы и стенкой отверстия. Окончательная вальцовка выполняется крепежной вальцовкой до получения полной раздачи конца трубы, необходимой геометрии и плотности соединения.

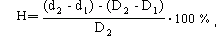

7.11. Показателем надежности вальцовочного соединения служит степень развальцовки. Величина ее определяется по формуле:

где: Н — степень развальцовки трубы;

d

внутренний диаметр трубы до прихватки и развальцовки, мм;

d

D

D

7.12. В случае появления разрывов колокольчиков при пробной вальцовке, необходимо концы труб перед вальцовкой на длине 200-250 мм подвергать отпуску. Отпуск производить нагревом до температуры 600-650 °С (коричнево-красноватый цвет металла), выдержкой при этой температуре (из расчета 3 мин на каждый миллиметр толщины стенки) с охлаждением нагретых концов труб в сухом песке. Допускается обертка нагретых концов двумя слоями листового асбеста до полного охлаждения их на воздухе.

7.13. Качество и надежность (прочность, плотность) вальцовочного соединения характеризуется следующими данными:

7.13.1. Внутренняя поверхность развальцованной трубы должна быть гладкой, без вмятин и задиров.

7.13.2. Высота бортовочного колокольчика:

где

.

7.13.3. Переход от развальцованной части к колокольчику должен быть чистым, без следов подрезов и наката.

7.14. В вальцовочных соединениях не допускаются:

7.14.1. Трещины, плены, расслоения на концах труб.

7.14.2. Подрезы и резкие накаты в местах перехода неразвальцованной трубы в разбортованную часть.

7.14.3. Отжатия трубы в гнезде.

7.14.4. Щели и загрязнения между трубой и отверстием.

7.14.5. Отступления по максимальной и минимальной величине выступающих концов, а также отклонения угла разбортовки от 15°.

7.14.6. Недоход основания бортовочного колокольчика до кромки трубной решетки или заход его за кромку расстояния свыше 4 мм.

7.14.7. Уменьшение толщины стенки конца разбортованной трубы более чем на 20%.

7.15. Вальцовочные соединения, забракованные по дефектам, перечисленным в п.7.14, подлежат замене.

7.16. Вальцовочные соединения считаются выдержавшими гидравлическое испытание, если при его проведении пробным давлением не обнаружены признаки разрыва, течи, слезки, потения, остаточные деформации.

7.17. Дефектные соединения, обнаруженные по появлению просочившихся капель воды, необходимо подвальцевать крепежной вальцовкой, после чего произвести повторное гидравлическое испытание. Если дефект не устраняется и труба уже перевальцована, то она подлежит замене.

Перевальцовка трубы определяется визуально и измерением внутреннего диаметра развальцованной трубы в месте соединения ее с трубной решеткой барабана.

7.18. Допускается вместо трубы устанавливать в трубное отверстие заглушку, изготовленную из отрезка трубы. Требования по установке заглушки в трубное отверстие те же, как и для установки трубы. Все установленные заглушки должны быть зарегистрированы в ремонтном журнале котла, и при ближайшем капитальном ремонте котла подлежат замене трубами.

8. РЕМОНТ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

8.1. Трещины вокруг заклепочных отверстий при их незначительной протяженности удаляют развертыванием отверстий после удаления заклепок. Развернутые отверстия и металл, прилегающий к ним, обязательно проверяют на полноту удаления трещин.

8.2. Определение границ трещин и удаление дефектного металла необходимо выполнять в соответствии с пунктом 6.3 ТУ.

8.3. Разделку трещины необходимо производить в соответствии с указаниями технологии ремонта. Для снижения напряжений после сварки из-за усадки наплавленного металла выполняют предварительный подогрев кромок. В случае необходимости заварки трещин в кромках склепанных листов для уменьшения напряжений в сварном шве перед сваркой удаляют соседние заклепки.

8.4. Течи заклепочных швов при отсутствии в них трещин устраняют чеканкой. После этого допускается обваривать заклепки.

8.5. Если при ремонте удалялась часть заклепок, то на их месте устанавливают новые. Диаметр отверстия под заклепку выбирают по диаметру нагретой заклепки с тем, чтобы она могла быть вставлена и полностью заполнила отверстие при клепке. Длина заклепки определяется как сумма толщин соединяемых листов, в том числе и накладок, величины на усадку стержня заклепки и на образование замыкающей головки.

8.6. Часть заклепки, необходимая для образования замыкающей головки и усадки при клепке, принимается для заклепок с полукруглой головкой, равной 1,5 диаметра стержня. Перед клепкой проверяется соосность отверстий в соединяемых листах и при необходимости производится их развертка. Заклепки диаметром более 8 мм расклепывают в нагретом состоянии; перед клепкой их нагревают до 1150 °С. Клепка должна быть закончена при температуре 700-800 °С. Установленную в отверстие заклепку со стороны закладной головки укрепляют поддержкой, а с противоположной стороны осаживают молотком весом 3-4 кг. После осаживания заклепки с помощью обжимки, по которой ударяют молотком, формируют замыкающую головку. При этом для придания головке правильной формы обжимку поворачивают, каждый раз меняя ее наклон.

8.7. Вновь установленные заклепки признаются дефектными и должны быть заменены в случаях:

— неполного заполнения отверстия стержнем заклепки, определяемого по дребезжащему звуку, издаваемому при ударе молотком по головке заклепки;

— неплотного прилегания головок заклепки к поверхности листа;

— обитой в сторону замыкающей головки в результате небрежных клепальных работ;

— маломерной замыкающей головки из-за недостаточной длины головки;

— рваных краев или трещин у головки, свидетельствующих о пережоге металла или о его плохом качестве;

— расплющенного между листами стержня заклепки.

8.8. Неплотности заклепочного шва при отсутствии в нем трещин (течь, пропаривание, отложение солей на наружной поверхности шва) устраняют подчеканкой кромок и головок заклепок с наружной и внутренней сторон, заменой дефектных заклепок или переклепкой дефектного участка шва. При этом в случае отложения солей на наружной поверхности шва ремонту должна предшествовать проверка на отсутствие трещин каустической хрупкости.

8.9. При местных небольших повреждениях заклепочных соединений трещинами каустической хрупкости в основных листах и накладках удаляют поврежденную часть и устанавливают заплаты или переносят заклепочный шов на здоровую часть листа с установкой более широкой накладки.

При больших повреждениях заменяют продольные и поперечные заклепочные швы барабана сварными или заменяют барабан новым.

8.10. При повреждении заклепочного шва искривлением торца кромки и уменьшением ее ширины заменяют участок заклепочного шва.

8.11. В случае единичных трещин (надрывов) между заклепочными отверстиями в основных листах и накладках между отверстиями и кромкой шва производят:

— удаление заклепок, вырубку и заварку трещин с последующей установкой новых заклепок;

— удаление заклепок и участка накладки продольного шва, вырубку и заварку трещин с последующей установкой участка накладки и новых заклепок;

— замену участков основных листов и накладок заклепочного шва.

8.12. Коррозионные разъедания головок заклепок, основных листов и накладок ликвидируют заменой поврежденных заклепок, наплавкой мест коррозионных разъеданий листов и накладок или заменой участков основных листов и накладок.

8.13. Коррозионные разъедания обрабатывают абразивным инструментом до удаления продуктов коррозии и создания плавных переходов. После такой обработки проводится тщательный контроль на отсутствие трещин в местах разъедания. При отсутствии трещин вопрос о необходимости ремонта наплавкой решается с учетом размеров получившихся выборок металла.

8.14. Значительные коррозионные разъедания стенок устраняют, вваривая вставки в следующей последовательности:

8.14.1. На стенке делается разметка контура вырезаемого участка таким образом, чтобы рез проходил посредине перемычки между отверстиями соседних заклепок или связей.

8.14.2. Высверливаются или выжигаются все заклепки в удаляемой части и по одной соседней заклепке на остающемся участке.

8.14.3. Имеющиеся на удаляемом участке связи удаляются в первую очередь высверливанием или выжиганием головок.

8.14.4. По выполненной разметке вырезают дефектный участок.

8.14.5. Производят подготовку кромок отверстия для последующей вварки вставки, после чего вокруг вырезанного отверстия удаляют один ряд связей (если они имеются).

8.14.6. По шаблону готовят вставку. Для промежуточных вставок размер принимают с учетом выгиба на 3-8 мм в сторону огня с тем, чтобы после вварки ее и остывания металла в сварном шве не возникло недопустимых напряжений (этим приемом пользуются с учетом размеров вставки и ее толщины).

8.14.7. Вставку пригоняют по месту, обеспечивая необходимую разделку под сварной шов. Производят разметку под отверстия для заклепок и связей. Сверловку отверстий производят с учетом последующей развертки до нужного размера.

8.14.8. С помощью временных болтов или других приспособлений вставку закрепляют на месте и выполняют прихватки. Сварной шов выполняют обратно-ступенчатым способом участками 250-300 мм для уменьшения остаточных напряжений и деформаций в сварном соединении.

8.14.9. Во время сварки необходимо следить за тем, чтобы не нарушалось необходимое сочленение вставки с элементами конструкции. Участки сварного шва, проходящие через заклепочный шов, заваривают после установки и клепки заклепок.

9. КОНТРОЛЬ КАЧЕСТВА И НОРМЫ ОЦЕНКИ РЕМОНТНЫХ РАБОТ

9.1. Контроль качества ремонтных работ должен обеспечить обнаружение недопустимых дефектов, снижающих надежность эксплуатации.

9.2. Качество ремонта сварных соединений должно отвечать требованиям к сварным соединениям Правил по котлам.

9.3. В процессе проведения ремонта необходимо осуществлять пооперационный контроль за выполнением требований технологии на ремонтные работы.

9.4. Обработанные под сварку или вальцовку элементы котла должны быть тщательно осмотрены. Сварка может производиться лишь после того, как ответственным лицом за сварку будет установлена правильность сборки и зачистки под сварку.

9.5. Перед началом работ, с целью отработки оптимальных режимов сварки, проверки применяемой партии электродов и свариваемости материалов, необходимо произвести сварку контрольных образцов и подвергнуть их исследованию. Контрольные образцы свариваются в условиях, аналогичных производственным с сохранением тех же режимов сварки и применением тех же основных и присадочных материалов. После получения положительных результатов испытаний контрольных образцов сварщик может быть допущен к выполнению работ по ремонту котла.

9.6. После ремонта барабана составляется сварочный формуляр с указанием мест и величины выборки металла, а также мест сварки и наплавки, с указанием фамилий сварщиков, выполнявших сварочные и наплавочные работы.

9.7. Проверяется выполнение указаний настоящих ТУ.

9.8. Производится внешний осмотр поверхностей, подвергавшихся выборке металла, на отсутствие резких переходов, острых углов и проверяется требуемая чистота поверхности.

9.9. После выполнения сварочных и наплавочных работ вся поверхность вновь наплавленного металла, а также околошовная зона на расстоянии 20-30 мм зачищается абразивным инструментом до металлического блеска с чистотой поверхности не ниже 40.

9.10. Исправленные стыки и наплавки должны быть подвергнуты 100% внешнему осмотру и контролю физическими методами (ультразвуковому контролю или просвечиванию) на отсутствие дефектов.

Отсутствие трещин контролируется магнитопорошковой или ультразвуковой дефектоскопией.

9.11. Допуски по геометрическим размерам отремонтированных участков должны отвечать требованиям НТД.

9.12. При визуальном и измерительном контроле сварных соединений не допускаются:

— трещины всех видов и направлений;

— непровары между основным металлом и швом, а также между валиками шва;

— непровары в корне шва;

— наплывы (натеки) и брызги металла;

— незаваренные кратеры;

— свищи, прожоги, скопления;

— подрезы;

— отклонения размеров шва сверх установленных норм.

Нормы поверхностных дефектов в сварных соединениях должны соответствовать приведенным в табл.9.1.

Таблица 9.1

Нормы поверхностных дефектов в сварных соединениях

|

Дефект |

Допустимый максимальный размер, мм |

Число дефектов |

|

Выпуклость стыкового шва с наружной стороны |

Устанавливается НТД или конструкторской документацией в зависимости от вида сварки и типа соединения |

|

|

Западания (углубления) между валиками и чешуйчатость поверхности шва |

0,12РП* + 0,6; но не более 2 |

— |

|

Одиночные включения |

0,12РП + 0,2, но не более 2,5 |

При РП от 2 до 10 — 0,2РП + 3 |

|

Выпуклость корня шва при односторонней сварке труб без подкладных колец |

1,5 при Двн до 25 вкл. |

|

|

Вогнутость корня шва при односторонней сварке труб без подкладных колец |

0,12РП + 0,4, но не более 1,5 |

_______________

* РП — следующий размерный показатель:

-

номинальная толщина сваренных деталей — для стыковых сварных соединений деталей одинаковой толщины (при предварительной обработке концов деталей путем расточки, раздачи, калибровки или обжатия номинальная толщина сваренных деталей в зоне обработки);

-

номинальная толщина более тонкой детали — для стыковых сварных соединений деталей различной номинальной толщины (при предварительной обработке конца более тонкой детали — ее номинальная толщина в зоне обработки);

-

расчетная высота углового шва — для угловых, тавровых и нахлесточных сварных соединений (для угловых и тавровых сварных соединений с полным проплавлением за размерный показатель допускается принимать номинальную толщину более тонкой детали);

-

удвоенная номинальная толщина более тонкой детали (из двух сваренных) — для торцевых сварных соединений (кроме соединений вварки труб в трубные доски);

-

номинальная толщина стенки труб — для сварных соединений вварки труб в трубные доски.

При радиографическом контроле сварных соединений через две стенки нормы оценки качества следует принимать по тому же размерному показателю, что и при контроле через одну стенку.

Расстояние по поверхности сканирования между двумя соседними несплошностями не менее условной протяженности несплошности с большим значением этого показателя (несплошности являются одиночными);

эквивалентные площади и количество одиночных несплошностей не превышают нормы, установленные в НТД, согласованной с Госгортехнадзором России.

9.12.* При магнитопорошковом контроле нормы оценки качества должны соответствовать нормам для визуального контроля (п.9.11 и табл.9.1).

________________

* Нумерация соответствует оргиналу.

9.13. При ультразвуковом контроле качество сварных соединений считается удовлетворительным, если:

-

выявленные несплошности не являются протяженными (условная протяженность несплошности не должна превышать условную протяженность соответствующего эталонного отражателя);

-

расстояние по поверхности сканирования между двумя соседними несплошностями должно быть не менее условной протяженности несплошности с большим значением этого показателя (несплошности являются одиночными);

-

эквивалентные площади и количество одиночных несплошностей не должно превышать норм, установленных в НТД, согласованной с Госгортехнадзором России.

9.14. При радиографическом контроле качество сварных соединений считается удовлетворительным, если на снимке не будут зафиксированы трещины, непровары (за исключением случаев, оговоренных НТД) прожоги, свищи, недопустимые выпуклость и вогнутость корня шва (табл.9.1), а размер, число и суммарная приведенная площадь одиночных включений и скоплений не превышают норм, приведенных и табл.9.2 и НТД.

Таблица 9.2

Нормы допустимых дефектов сварных соединений, выявленных при радиографическом контроле

|

Дефект |

Размерный показатель сварного соединения (РП), мм |

Максимальный размер, мм |

Число дефектов на 100 мм шва |

|

Одиночные включения |

От 2,0 до 15 включительно |

0,15РП+0,5 |

Суммарное число одиночных включений и скоплений: 0,25РП+12 при РП от 2 до 40. 0,1РП+18, но не более 27 при РП свыше 40 |

|

Свыше 15 до 40 включительно |

0,05РП+2,0 |

||

|

Свыше 40 |

0,025РП+3,0, но не более 5 |

||

|

Одиночные скопления |

От 2,0 до 15 включительно |

1,5(0,15РП+0,5) |

|

|

Свыше 15 до 40 включительно |

1,5(0,05РП+2,0) |

||

|

Свыше 40 |

1,5(0,025РП+3), но не более 8,0 |

||

|

Одиночные протяженные включения |

От 2,0 до 5 включительно |

0,15РП+5, но не более 14 |

2 |

|

Свыше 5 до 50 включительно |

3 |

||

|

Свыше 50 |

4 |

Примечание. Нормы по суммарной приведенной площади устанавливаются НТД.

9.15. После осмотра и контроля, в случае отсутствия дефектов, проводится гидравлическое испытание.

10. ОФОРМЛЕНИЕ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ НА РЕМОНТНЫЕ РАБОТЫ

10.1. Качество выполненных ремонтных работ с применением сварки, а также качество примененных материалов, полуфабрикатов, ремонтных деталей и элементов должно быть подтверждено соответствующими документами.

Организация, выполнившая ремонт, оформляет следующую техническую документацию:

— ремонтный формуляр;

— журнал сварочных работ;

— акты по результатам внешнего осмотра и измерений сварных соединений;

— журнал ультразвукового или радиографического контроля сварных соединений или заключение по результатам такого контроля;

— протоколы механических испытаний образцов из контрольных сварных соединений;

— протоколы металлографических исследований образцов из контрольных сварных соединений;

— акты проверки технологических свойств электродов;

— акты на заварку (вырезку) контрольных сварных соединений;

— выписки (копии) из удостоверений сварщиков;

— сертификаты на сварочные материалы, трубы, лист, штуцера, фланцы, фасонные детали, арматуру и крепежные изделия, а также другая документация, подтверждающая соответствие деталей и элементов котлоагрегатов чертежам и техническим условиям, полученным от завода-изготовителя.

10.2. Особое внимание обращается на наличие в сертификатах на фасонные детали и элементы, работающие под давлением, ссылки на разрешение (наименование органа госгортехнадзора, номер и дата разрешения), выданное заводам-изготовителям фacoнныx деталей. Детали и сборочные единицы, изготовленные заводами или ремонтными организациями, не имеющими разрешения органов госгортехнадзора на право изготовления, применяться не должны.

10.3. Ремонтный формуляр трубного элемента должен содержать сведения об объеме выполненных ремонтных работ с отражением их на схеме и в таблице сведений о сварке и контроле ее качества. Его составляет организация, выполняющая ремонтные работы, на основании рабочих чертежей, сертификатов и других документов, оформленных в соответствии с требованиями Единой системы конструкторской документации и рекомендуемыми формами ремонтных формуляров, которые представляет заказчик до начала ремонта и уточняет в натуре.

10.4. В таблицу сведений по сварке включаются: номер стыка, сведения о способе сварки, присадочных материалах и сварщиках, результаты контроля сварных соединений неразрушающими методами и внешним осмотром.

10.5. Ремонтный формуляр оформляют на стандартном формате (ГОСТ 2.301) со штампом установленного образца: по форме, приведенной в приложении 3.

10.6. По окончании ремонта ремонтный формуляр подписывают руководитель ремонта, руководитель сварочных работ и представитель заказчика.

10.7. На все выполненные сварочные работы ведется журнал сварочных работ, который заполняется ежедневно. Этот журнал является первичным документом и хранится в делах ремонтной организации. При сварке элементов с толщиной стенки менее 6 мм, когда не рекомендуется выбивать клеймо рядом со стыком, в журнале сварочных работ сварщик подтверждает личной подписью выполненную им сварку стыков. Рекомендуемая форма журнала сварочных работ приведена в приложении 4.

10.8. Результаты контроля качества сварных соединений внешним осмотром и измерениями оформляются актом, который хранится в делах ремонтной организации. В подтверждение проведенного контроля сварных соединений внешним осмотром и измерениями (только при положительных результатах) в ремонтный формуляр, в таблицу сведений по сварке заносят номер и дату акта.

10.9. Контроль качества сварных соединений просвечиванием или ультразвуковой дефектоскопией выполняется дефектоскопистами с отражением параметров и результатов контроля соответственно в журнале контроля сварных соединений просвечиванием или в журнале ультразвукового контроля сварных соединений. Оценки качества стыков в баллах заносят в таблицу сведений по сварке и контролю сварных соединений ремонтного формуляра. Журналы по контролю являются первичными документами, их оформляют в одном экземпляре и хранят в делах ремонтной организации. Гамма — или рентгеноснимки также хранятся в делах ремонтной организации.

10.10. При необходимости по требованию заказчика ремонтная организация должна представить (с ремонтной документацией) заключения по результатам контроля просвечиванием или ультразвуковой дефектоскопией, оформленные протоколы в соответствии с ГОСТ 7512 и ГОСТ 14782. Исправление дефектов сварных соединений производят с оформлением всей документации, предусмотренной на сварочные работы при ремонте.

10.11. Сертификаты на электроды и сварочную проволоку, выдаваемые заводами-изготовителями, должны содержать сведения, подтверждающие соответствие этих материалов требованиям ГОСТ или технических условий. В ремонтном формуляре делается запись номеров сертификатов и даты их выдачи. Сертификаты прилагают к ремонтному формуляру, а их копии хранят в делах ремонтной организации.

10.12. При отсутствии сертификатов к ремонтному формуляру прилагают документы, их заменяющие (протоколы механических испытаний и анализа химического состава); один экземпляр этих документов оставляют в делах ремонтной организации. Перед применением электродов проводят испытания их технологических свойств. Результаты испытания отражают в акте, а в таблице сведений по сварке и контролю ремонтного формуляра проставляют номер и дату этого акта. Акт хранят в делах ремонтного предприятия.

10.13. Результаты контроля качества ремонта поверхностей нагрева прогонкой шара отражаются в протоколе, оформляемом в двух экземплярах, один из которых передают заказчику. Также протоколом оформляют и контроль качества приварки шипов.

10.14. После завершения ремонта ремонтная организация передает заказчику в сброшюрованном виде следующую документацию:

-

а) ремонтные формуляры;

-

б) акты на заварку контрольных сварных соединений или на вырезку производственных сварных стыков;

-

в) протоколы механических испытаний и металлографических исследований образцов из контрольных сварных соединений;

-

г) сертификаты на: сварочные материалы, трубы, лист, штуцеры, фланцы, фасонные детали, элементы, арматуру, крепежные изделия;

-

д) протокол прогонки шара;

-

е) копии удостоверений сварщиков.

Объем документации может быть скорректирован с учетом выполненных работ при ремонте, параметров объекта и требований правил котлонадзора.

10.15. При ремонте барабанов котлов с применением сварки дополнительно оформляется следующая техническая документация:

-

акты осмотра барабана до и после ремонта;

-

ремонтный формуляр барабана;

-

ремонтный формуляр трубных отверстий и штуцеров;

-

технология на выполнение ремонта;

-

акт на замену штуцеров;

-

заключения по результатам ультразвукового, магнитопорошкового контроля и просвечивания на отсутствие дефектов после ремонта;

-

заключение по результатам контроля наплавленных участков, выполненного ультразвуковым методом после гидравлического испытания;

-

сертификаты на электроды;

-

акт проверки технологических свойств электродов;

-

копии удостоверений сварщиков.

10.16. В актах осмотра барабана до и после ремонта отражают: наименование котла; краткую характеристику обнаруженных дефектов; сведения о средствах обнаружения и удаления дефектов; сведения о проведенных сварочных и наплавочных работах; заключение о пригодности барабана к эксплуатации после ремонта. К актам прикладывают необходимые заключения по контролю неразрушающими методами, эскизы и фотографии.

10.17. Ремонтный формуляр барабана должен содержать развертку барабана и таблицу сведений о сварке. На развертку барабана наносят: расположение и номера трубных отверстий и штуцеров; расположение и номера сварных швов барабана, обнаруженных дефектов и выборок; необходимые размеры и поясняющие надписи. В таблице сведений о сварке указывают номера дефектов, сведения о сварочных материалах и сварщиках, дату сварки.

10.18. В ремонтном формуляре на трубные отверстия и штуцера вносят развертки дефектных трубных отверстий и штуцеров, а также таблицу сведений о сварке. Нумерацию разверток трубных отверстий и штуцеров выполняют одинаковой с нумерацией их в ремонтном формуляре барабана. Все обнаруженные дефекты в трубных отверстиях и на штуцерах, а также выполненные выборки с указанием размеров и поясняющими надписями отражают на развертках трубных отверстий.

10.19. Замена штуцеров оформляется актом, в котором указываются: номера штуцеров согласно ремонтному формуляру, дата замены, размеры, номер сертификата и марка стали патрубка, сведения о сварке и контроле. Акт подписывается представителями заказчика и ремонтной организации. Форма ремонтного формуляра барабана приведена в приложении 5.

11. МЕРЫ БЕЗОПАСНОСТИ, ИСПОЛЬЗУЕМОЕ ОБОРУДОВАНИЕ,

ПРИБОРЫ И ТРЕБОВАНИЯ К ПЕРСОНАЛУ

11.1. Перед проведением ремонта котел должен быть остановлен, охлажден, отключен от действующих трубопроводов, очищен от накипи, отложений.

11.2. Ремонтируемый котел должен быть отключен от всех трубопроводов воды и пара. Применяемые для отключения котла заглушки, устанавливаемые между фланцами трубопроводов, должны быть достаточной прочности, иметь выступающую часть хвостовых, по которой определяется наличие поставленной заглушки.

11.3. Перед началом работ по ремонту котел должен быть надежно разобщен с газопроводом или мазутопроводом, идущими на горелку.

11.4. Открывать люки, разбалчивать фланцевые соединения и открывать лючки можно только после полного снижения давления до атмосферного и удаления воды из водяного объема.

11.5. Выполнение работ внутри котла и газоходов допускается производить при температуре не выше 50-60 °С по письменному разрешению (наряду-допуску, определяющему место, время и условие проведения работ, необходимые меры безопасности, состав бригады и лиц, ответственных за безопасность работ) заведующего котельной, выдаваемому после соответствующей проверки места работы. Пребывание одного и того же лица внутри котла или газохода при температуре 50-60 °С не должно превышать 20 минут.

11.6. Перед началом работ топка и газоходы должны быть хорошо провентилированы, освещены и надежно защищены от возможного проникновения газов от соседних работающих котлов.

11.7. Рабочие и инженерно-технические работники, участвующие в работах по подготовке и проведению работ внутри котла, измерении толщины стенки и проверки состояния сварных швов, должны пройти обучение по технике безопасности труда в соответствии с ГОСТ 12.0.004 «Организация обучения работающих безопасности труда. Общие положения», а также руководствоваться действующими положениями и инструкциями.

11.8. Магнитная порошковая дефектоскопия, замер толщины стенки, а также проверка качества сварных швов с применением ультразвуковой дефектоскопии должны производиться дефектоскопистом, имеющим квалификацию не ниже II уровня в соответствии с требованиями «Правил аттестации специалистов неразрушающего контроля». Дефектоскопист должен иметь удостоверение установленного образца.

11.9. При проведении работ внутри котла должна использоваться электроосветительная аппаратура с источниками питания не выше 12 В. Использование в качестве источника питания автотрансформаторов запрещается.

11.10. В качестве ультразвуковых дефектоскопов могуг быть использованы дефектоскопы, имеющие автономный источник питания с напряжением не более 12 В, укомплектованные наклонными искателями с углом наклона акустической оси 55-60° с рабочей частотой 2,5 и 5,0 МГц, а также стандартные испытательные образцы по ГОСТ 14782-86.

11.11. Зачистка поверхности (корпуса котла, жаровой трубы, днищ, поворотных газовых камер и труб пучков) может производиться шлифовальными машинами с пневмоприводом или электроприводом напряжением не выше 42 В с применением индивидуальных средств защиты от поражения электрическим током согласно ГОСТ 12.2.013 ватных ковриков, защищающих рабочего от воздействия вибрации.

11.12. Перед закрытием лазов необходимо проверить, нет ли внутри котла людей или посторонних предметов.

12. ПУСК КОТЛА В ЭКСПЛУАТАЦИЮ ПОСЛЕ РЕМОНТА

12.1. После ремонта котла в случаях, предусмотренных Правилами по котлам, должно быть проведено внеочередное техническое освидетельствование.

12.2. После окончания ремонтных работ необходимо провести тщательный наружный и внутренний осмотры и убедиться в полноте и надлежащем качестве выполненных ремонтных операций.

12.3. После осмотра с разрешения производителя работ следует закрыть лючки и лазы котла.

12.4. Провести гидравлическое испытание котла. При заполнении котла водой воздушники и предохранительный клапан должны быть открыты. После заполнения котла водой закрыть воздушники и предохранительный клапан. При давлении в котле около 10% пробного производят осмотр котла на предмет течей. Поднимают давление до 50-60% пробного и производят повторный осмотр. Затем поднимают давление до полного пробного. При обнаружении неплотностей снижают давление до нуля и устраняют причины. Пробное давление должно выдерживаться не менее 5 мин. без падения давления, течи, слезок, потения и заметных деформаций элементов котла.

12.5. Удалить заглушки с питательной и паровой магистралей со спускных и дренажных линий.

12.6. Предварительная приемка котла из ремонта осуществляется на основании наружного и внутреннего осмотров, гидравлического испытания и ремонтной документации. Сдача работ при предварительной приемке осуществляется производителем работ, приемка — представителем владельца котла.

12.7. Окончательная приемка котла осуществляется владельцем котла после того, как котел проработал после ремонта в течение 72 часов без дефектов.

13. ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

3. ГОСТ 5254-80. Ручная дуговая сварка. Соединения сварные. Основные типы и конструктивные размеры.

12. ГОСТ 12.2.013-87. Машины ручные электрические. Общие требования по безопасности и методы испытаний.

13. ОСТ 26-2044-83. Швы стыковых и угловых сварных соединений аппаратов, работающих под давлением. Методика ультразвукового контроля.

14. ОСТ 108.030.39-80. Барабаны сварные стационарных паровых котлов. Общие технические требования.

15. ОСТ 108.030.40-79. Элементы трубных поверхностей нагрева, трубы соединительные в пределах котла, коллектора стационарных паровых котлов. Общие технические требования.

16. ОСТ 108.031.08-85 — ОСТ 108.031.10-85 (СТ СЭВ 5307-85 — СТ СЭВ 5309-85). Котлы стационарные и трубопроводы пара и горячей воды. Нормы расчета на прочность.

18. РД 34.15.027-89. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (РТМ-1С-89). М., Энергоатомиздат, 1991.

ПРИЛОЖЕНИЕ 1

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ РЕМОНТА ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ

Таблица 1

Листовая сталь

|

НТД |

Предельные параметры |

Обязательные механические испытания* |

Контроль* |

|||||||||||

|

Марка стали |

на лист |

на сталь |

S, мм |

р, МПа (кгс/см |

t, °С |

|

|

|

|

КС |

КСА |

на из- гиб |

макро- струк- туры |

дефек- тоско- пия |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

Ст3пс3 |

||||||||||||||

|

Ст3сп3 |

||||||||||||||

|

Ст4пс3 |

||||||||||||||

|

Ст4сп3 |

ГОСТ 14637*** |

ГОСТ 380** |

12 |

1,6(16) |

200 |

+ |

+ |

+ |

— |

+ |

+ |

+ |

— |

— |

|

Ст3Гпс3 |

||||||||||||||

|

Ст3пс4 |

||||||||||||||

|

Ст3сп5 |

||||||||||||||

|

Ст3Гпс4 |

||||||||||||||

|

20 |

ГОСТ 1577 |

ГОСТ 1050 |

12 |

1,6(16) |

300 |

+ |

+ |

+ |

— |

+ |

+ |

+ |

— |

— |

|

15К,16К |

ГОСТ 5520 |

ГОСТ 5520 |

не огра- ниче- но |

не огра- ничено |

450 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

18К, 20К |

||||||||||||||

|

22К |

ГОСТ 5520 |

ГОСТ 5520 |

не огра- ниче- но |

не огра- ничено |

350 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

ТУ 108.1025 |

ТУ 108.1025 |

|||||||||||||

|

ТУ 24-3-15-870 |

ТУ 24-3-15-870 |

|||||||||||||

|

ТУ 14-2-538 |

ТУ 14-2-538 |

|||||||||||||

|

15ГС |

ТУ 108.1268 |

ТУ 108.1268 |

то же |

то же |

450 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

17ГС, 17Г1С |

ГОСТ 19281 |

ГОСТ 19281 |

« |

« |

350 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

ГОСТ 5520 |

||||||||||||||

|

14ХГС |

ГОСТ 19281 |

ГОСТ 19281 |

25 |

« |

350 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

16ГС, 09Г2С |

ГОСТ 19281 |

ГОСТ 19281 |

не огра- ниче- но |

« |

450 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

10Г2С1 |

ГОСТ 5520 |

« |

450 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

________________

* Нормируемые показатели и объем контроля листов должны соответствовать указанным в НТД. Категория качества и дополнительные виды испытаний, предусмотренные в НТД, выбираются конструкторской организацией. Требования, предусмотренные таблицей (отмеченные знаком +), но отсутствующие в технической документации, должны быть подтверждены испытаниями или контролем до начала ремонтных работ.

** Углеродистые стали обыкновенного качества (ГОСТ 380) не допускается использовать для деталей, обогреваемых радиационным излучением топки или горячими газами с температурой выше 600 °С.

*** Для плоских фланцев при рабочем давлении до 2,5 МПа (25 кгс/см

Таблица 2

Бесшовные трубы

|

Марка стали |

НТД |

Предельные параметры |

Обязательные испытания |

Контроль |

|||||||||||||||

|

на трубы |

на сталь |

t, °C |

р, МПа (кгс/см |

механические испытания |

технологи- ческие |

дефек- тоскопия |

микро- структуры |

||||||||||||

|

|

|

|

|||||||||||||||||

2.1. Трубы для поверхностей нагрева

|

|||||||||||||||||||

|

10, 20 |

ГОСТ 8731 |

||||||||||||||||||

|

ГОСТ 8733 |

ГОСТ 1050 |

400 |

5(50) |

+ |

+ |

+ |

+ |

— |

— |

||||||||||

|

ТУ 14-3-858 |

|||||||||||||||||||

|

10, 20 |

ТУ 14-3-190 |

ГОСТ 1050 |

450 |

6,4 (64) |

+ |

+ |

+ |

+ |

— |

— |

|||||||||

|

20 |

ТУ 14-3-460 |

ТУ 14-3-460 |

500 |

не ограни- чено |

+ |

+ |

+ |

+ |

+ |

— |

|||||||||

|

15ГС |

ТУ 14-3-460 |

ТУ 14-3-460 |

450 |

« |

+ |

+ |

+ |

+ |

+ |

— |

|||||||||

|

Плавниковые трубы |

|||||||||||||||||||

|

20 |

ТУ 14-3-341 |

ТУ 14-3-341 |

500 |

« |

+ |

+ |

+ |

+ |

— |

— |

Продолжение табл.2

2.2. Трубы для коллекторов и трубопроводов

|

|||||||||||||

|

Марка стали |

НТД |

Предельные параметры |

Обязательные испытания |

Техноло- логичес- кие ис- |

Контроль |

||||||||

|

на трубы |

на сталь |

t, °C |

р, МПа (кгс/см |

|

|

|

|

КС |

макро- |

дефек- тоско- пия |

микро- |

||

|

10, 20 |

ГОСТ 8731 |

ГОСТ 1050 |

300 |

1,6(16) |

+ |

+ |

+ |

— |

— |

+ |

— |

— |

— |

|

ГОСТ 8733 |

|||||||||||||

|

10, 20 |

ТУ 14-3-190 |

ГОСТ 1050 |

425 |

6,4(64) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

— |

— |

|

20 |

ТУ 14-3-460 |

ТУ 14-3-460 |

450 |

не огра- ничено |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

— |

|

20 |

ГОСТ 550 (группа А) |

ГОСТ 1050 |

425 |

5(50) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

— |

|

15ГС |

ТУ 14-3-460 ТУ 14-3-420 |

ТУ 14-3-460 ТУ 14-3-420 |

450 |

не ограни- чено |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

— |

|

16ГС |

ТУ 108-1267 |

ОСТ 108.030.113 |

450 |

то же |

+ |

+ |

+ |

+ |

+ |

— |

+ |

+ |

— |

|

ТУ 3-923 |

ТУ 3-923 |

_______________

-

до 60 мм — на загиб вокруг оправки или на раздачу;

-

свыше 60 мм до 108 мм — на раздачу или на сплющивание;

-

свыше 108 мм до 273 мм — на сплющивание или на загиб полосы;

-

более 273 мм и толщине стенки до 25 мм — на загиб полосы.

Для труб, используемых в вальцовочных соединениях, испытания на раздачу обязательны.

Таблица 3

Сварные трубы

|

Марка стали |

НТД |

Предельные параметры |

Обязательные испытания |

Техноло- |

Дефек- |

|||||||||||||||||||||||||||||||||

|

на трубы |

на сталь |

t, °C |

p, МПа (кгс/см |

Механические испытания |

||||||||||||||||||||||||||||||||||

|

Основной металл |

Сварной шов |

|||||||||||||||||||||||||||||||||||||

|

|

|

|

КС |

|

КС |

|||||||||||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

||||||||||||||||||||||||||

3.1. Трубы поверхностей нагрева для котлов производительностью до 1 т/ч

|

||||||||||||||||||||||||||||||||||||||

|

Ст2сп2 Ст3сп2 |

ГОСТ 10705 (группа В) |

ГОСТ 380 |

300 |

1,6(16) |

+ |

— |

+ |

— |

— |

— |

+ |

+ |

||||||||||||||||||||||||||

|

Ст3пс2 08,10, 20 |

ГОСТ 10705 (группа В) |

ГОСТ 1050 |

300 |

2,5(25) |

+ |

— |

+ |

— |

— |

— |

+ |

+ |

||||||||||||||||||||||||||

3.2. Трубы для трубопроводов в пределах котла

|

||||||||||||||||||||||||||||||||||||||

|

Ст3сп3 Ст3сп4 |

ГОСТ 10706 (группа В) |

ГОСТ 380 |

115 |

1(10) |

+ |

+ |

+ |

+ |

+ |

+ |

— |

+ |

||||||||||||||||||||||||||

|

Ст3сп5 |

ГОСТ 10705 (группа В) |

ГОСТ 380 |

300* 1,6(16) |

+* |

+ |

+ |

+ |

+ |

+ |

— |

+ |

+ |

||||||||||||||||||||||||||

|

________________ |

||||||||||||||||||||||||||||||||||||||

|

10, 20 |

ГОСТ 10705 (группа В) |

ГОСТ 1050 |

300 |

1,6(16) |

+ |

+ |

+ |

+ |

+ |

— |

+ |

+ |

||||||||||||||||||||||||||

|

20 |

ГОСТ 20295 |

ГОСТ 1050 |

350 |

2,5(25) |

+ |

+ |

+ |

+ |

+ |

+** |

— |

+ |

||||||||||||||||||||||||||

|

17ГС, 17Г1С, |

ТУ 14-3-620 |

ТУ 14-1-1921 |

300 |

1,6(16) |

+ |

+ |

+ |

+ |

+ |

+ |

— |

+ |

||||||||||||||||||||||||||

|

17Г1СУ |

ТУ 14-1-1950 |

|||||||||||||||||||||||||||||||||||||

|

17ГС, 17Г1С |

ГОСТ 20295 |

ГОСТ 19281 |

425 |

2,5(25) |

+ |

+ |

+ |

+ |

+ |

+** |

— |

+ |

||||||||||||||||||||||||||

|

17ГС, 17Г1С, |

ТУ 14-3-1138 |

ТУ 14-1-1950 |

425 |

2,5(25) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||||||||||||||||||||||||

|

17Г1СУ |

||||||||||||||||||||||||||||||||||||||

3.2.2. Трубы со спиральным швом

|

||||||||||||||||||||||||||||||||||||||

|

Ст3сп5 |

ТУ 14-3-954 |

ТУ 14-1-4636 |

300 |

2,5(25) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||||||||||||||||||||||||

|

20 |

ТУ 14-3-808 |

ТУ 14-1-2471 |

350 |

2,5(25) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||||||||||||||||||||||||

|

20 |

ГОСТ 20295 |

ГОСТ 1050 |

350 |

2,5(25) |

+ |

+ |

+ |

+ |

+ |

+** |

— |

+ |

||||||||||||||||||||||||||

|

17ГС, 17Г1С |

ГОСТ 20295 |

ГОСТ 19281 |

350 |

2,5(25) |

+ |

+ |

+ |

+ |

+ |

+** |

— |

+ |

||||||||||||||||||||||||||

|

17Г1С, 17Г1СУ |

ТУ 14-3-954 |

ТУ 14-1-4248 |

_______________

** Для труб диаметром 530-820 мм.

-

до 60 мм — на загиб вокруг оправки или на раздачу;

-

свыше 60 мм до 108 мм — на раздачу или на сплющивание;

-

свыше 108 мм до 152 мм — на сплющивание;

-

свыше 152 мм до 530 мм — на сплющивание или на загиб полосы.

Для сварных труб, используемых в вальцовочных соединениях, испытания на раздачу обязательны.

Таблица 4

Стальные поковки

|

Марка стали |

НТД |

Предельные параметры |

Обязательные испытания* Механические испытания |

Контроль* |

|||||||||

|

на поковки** |

на сталь |

t, °C |

p, МПа (кгс/см |

|

|

|

|

КС |

Н |

Мак- ро- |

дефек- |

||

|

Ст2сп3 |

|||||||||||||

|

Ст3сп3 |

ГОСТ 8479 |

ГОСТ 380 |

200 |

1,6(16) |

+ |

+ |

+ |

— |

+ |

+ |

— |

— |

|

|

Ст4сп3 |

(группа IV) |

||||||||||||

|

15, 20, 25 |

ГОСТ 8479 |

ГОСТ 1050 |

450 |

6,4(64) |

+ |

+ |

+ |

+ |

+ |

+ |

— |

— |

|

|

20 |

ОСТ 108.030.113 |

ОСТ 108.030.113 |

450 |

не ограни- чено |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

10Г2, 10Г2С |

ГОСТ 8479 |

ГОСТ 4543 |

450 |

то же |

+ |

+ |

+ |

+ |

+ |

+ |

— |

+ |

|

|

22К |

ОСТ 108.030.113 |

ОСТ 108.030.113 |

350 |

« |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

15ГС, 16ГС |

ОСТ 108.030.113 |

ОСТ 108.030.113 |

450 |

« |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

_______________

* Нормируемые показатели и объем контроля должны соответствовать указанным в НТД. Категория, группа качества поковок и дополнительные испытания, предусмотренные НТД, выбираются конструкторской организацией. Требования, предусмотренные таблицей (отмеченные знаком +), но отсутствующие в технической документации на поковки, должны быть подтверждены испытаниями или контролем до начала ремонтных работ.

** Круглый прокат, применяемый согласно статье 4.5.2 Правил по котлам, допускается использовать по НТД на прокат при условиях, указанных в табл.4, т.е. изготовлять из тех же марок стали, на те же параметры, при выполнении того же контроля механических свойств (на растяжение и ударную вязкость) и сплошного радиографического контроля или УЗК. При диаметре проката более 80 мм контроль механических свойств следует производить на образцах тангенциального направления.

Таблица 5

Стальные отливки

|

Марка стали |

НТД |

Предельные параметры |

Обязательные испытания* |

Дефекто- скопия |

|||||||

|

Механические испытания |

|||||||||||

|

на отливку |

на сталь |

t,°C |

р, МПа (кгс/см |

|

|

|

|

КС |

Н |

||

|

15Л, 20Л, 25Л, 30Л, 35Л |

ГОСТ 977 (группа 2) |

ГОСТ 977 |

300 |

5(50) |

+ |

+ |

+ |

— |

— |

— |

— |

|

20Л, 25Л, 30Л, 35Л |

ГОСТ 977 (группа 3) |

ГОСТ 977 |

350 |

не ограни- чено |

+ |

+ |

+ |

— |

+ |

— |

+ |

|

25Л |

ОСТ 108.961.03 |

ОСТ 108.961.03 |

425** |

« |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

20ГСЛ |

ОСТ 108.961.03 |

ОСТ 108.961.03 |

450 |

« |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

_______________

* Нормируемые показатели и объем контроля должны соответствовать указанным в НТД. Группа качества и дополнительные виды испытаний, предусмотренные НТД, выбираются конструкторской организацией. Требования, предусмотренные таблицей (отмеченные знаком +), но отсутствующие в технической документации, должны быть подтверждены испытаниями или контролем до начала ремонтных работ.

** Для отливок, изготавливаемых по ОСТ 108.961.03 из стали 25Л с толщиной стенки во внефланцевой части до 55 мм, предельная температура их применения устанавливается до 450 °С.

Таблица 6

Чугунные отливки

|

Марка чугуна |

НТД |

Наименование элемента |

Предельные параметры |

Обязательные испытания |

|||||||||||||||

|

Механические испытания |

|||||||||||||||||||

|

Ду, |

t,°C |

р, МПа (кгс/см |

|

|

|

Н |

|||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||||||||||

6.1. Чугунные отливки для необогреваемых элементов котлов

|

|||||||||||||||||||

|

Сч10 |

ГОСТ 1412 |

80 |

130 |

3(30) |

+ |

— |

— |

+ |

|||||||||||

|

300 |

200 |

0,8(8) |

|||||||||||||||||

|

Сч20, Сч25, |

ГОСТ 1412 |

100 |

300 |

3(30) |

|||||||||||||||

|

Сч30, Сч35 |

200 |

1,3(13) |

+ |

— |

— |

+ |

|||||||||||||

|

300 |

0,8(8) |

||||||||||||||||||

|

Кч33-8, Кч35-10 |

ГОСТ 1215 |

200 |

300 |

1,6(16) |

+ |

— |

+ |

+ |

|||||||||||

|

Кч37-12 |

|||||||||||||||||||

|

Вч35, Вч40, |

ГОСТ 7293 |

200 |

350 |

4(40) |

+ |

+ |

+ |

+ |

|||||||||||

|

Вч45 |

600 |

130 |

0,8(8) |

||||||||||||||||

6.2. Чугунные отливки для обогреваемых элементов котлов

|

|||||||||||||||||||

|

Сч10 |

ГОСТ 1412 |

Чугунные котлы: |

60 |

130 |

1,5(15) |

+ |

— |

— |

+ |

||||||||||

|

Сч20, Сч25, |

ГОСТ 1412 |

Конвективные экономайзеры: |

300 |

3(30) |

+ |

— |

— |

+ |

|||||||||||

|

Кч33-8, |

ГОСТ 1215 |

60 |

350 |

5(50) |

+ |

— |

+ |

+ |

|||||||||||

|

Котлы-утилизаторы с ребристьми трубами |

|||||||||||||||||||

|

Вч35, Вч40, |

ГОСТ 7293 |

350 |

2,5(25) |

+ |

+ |

+ |

+ |

_______________

Таблица 7

Крепеж

|

Марка стали |

НТД |

Предельные параметры рабочей среды |

Обязательные испытания |

Макро- |

|||||||||

|

Шпильки |

Гайки |

Механические испытания (шпилек и болтов) |

|||||||||||

|

на крепеж |

на сталь |

t,°C |

р, МПа (кгс/см |

t,°C |

p, МПа (кгс/см |

|

|

|

|

КС |

Н |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

Ст5сп2 |

|||||||||||||

|

Ст3сп3 |

ГОСТ 20700 |

ГОСТ 380 |

200 |

2,5(25) |

350 |

2,5(25) |

+ |

+ |

+ |

— |

— |

— |

— |

|

Ст4сп3 |

|||||||||||||

|

Ст3сп6 |

|||||||||||||

|

Ст3сп5 |

ГОСТ 20700 |

ГОСТ 380 |

350 |

1,6(16) |

350 |

2,5(25) |

+ |

+ |

+ |

— |

+ |

— |

— |

|

Ст3сп3 |

|||||||||||||

|

Ст3пс3 |

ГОСТ 1759.0 |

ГОСТ 380 |

— |

— |

350 |

2,5(25) |

— |

— |

— |

— |

— |

+ |

— |

|

Ст3кп3 |

|||||||||||||

|

10, 10кп |

ГОСТ 20700 |

ГОСТ 1050 |

— |

— |

350 |

2,5(25) |

— |

— |

— |

— |

— |

+ |

— |

|

20 |

ГОСТ 20700 |

ГОСТ 1050 |

|||||||||||

|

ГОСТ 1759.0 |

ГОСТ 10702 |

400 |

2,5(25) |

400 |

10(100) |

+ |

+ |

+ |

+ |

+ |

+ |

— |

|

|

25 |

ГОСТ 20700 |

ГОСТ 1050 |

400 |

2,5(25) |

400 |

10(100) |

+ |

+ |

+ |

+ |

+ |

+ |

— |

|

ГОСТ 10702 |

|||||||||||||

|

30, 35, 40 |

ГОСТ 20700 |

ГОСТ 1050 |

425 |

10(100) |

425 |

20(200) |

+ |

+ |

+ |

+ |

+ |

+ |

— |

|

ГОСТ 1759.0 |

ГОСТ 10702 |

||||||||||||

|

45 |

ГОСТ 20700 |

ГОСТ 1050 |

425 |

10(100) |

425 |

20(200) |

+ |

+ |

+ |

+ |

+ |

+ |

— |

|

ГОСТ 10702 |

|||||||||||||

|

09Г2С |

ОСТ 26-2043 |

ГОСТ 19281 |

425 |

10(100) |

— |

— |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

_______________