Очистить все привалочные поверхности блока от прилипших и порванных при разборке прокладок

Закрепить блок цилиндров на стенде, внимательно осмотреть зеркало цилиндров, при необходимости следует снять шабером неизношенный поясок над верхним компрессионным кольцом

Металл следует снимать вровень с изношенной поверхностью цилиндра.

Вывернуть пробки масляного канала и продуть все масляные каналы сжатым воздухом.

Завернуть пробки на место.

Подсобрать коленчатый вал, для чего вывернуть пробки грязеуловителей шатунных шеек и удалить из них отложения, промыть и продуть воздухом, поставить пробки на место, затянуть их моментом 37… 51 Нм (3,8…5,2 кгсм).

Для надежного стопорения на резьбу пробок нанести анаэробный герметик «Стопор-9».

Проверить состояние рабочих поверхностей коленчатого вала.

Забоины, задиры и другие наружные дефекты не допускаются.

Протереть салфеткой постели под вкладыши в блоке и в крышках коренных подшипников.

Установить в постели блока вкладыши коренных подшипников верхние (с канавками и отверстиями), а в постели крышек — нижние (без канавок), протереть вкладыши салфеткой и смазать их маслом для двигателя.

Протереть салфеткой коренные и шатунные шейки коленчатого вала, смазать их чистым маслом и установить коленчатый вал в блок цилиндров.

Смазать маслом и установить полушайбы упорного подшипника:

- — верхние — в проточки третьей коренной постели антифрикционным слоем с канавками к щеке коленчатого вала;

- — нижние — вместе с крышкой третьего коренного подшипника. Выступы нижних полушайб должны зайти в пазы крышки;

Установить крышки остальных опор на соответствующие коренные шейки, завернуть и затянуть болты крепления крышек коренных подшипников моментом 98…107,9 Нм (10…11кгсм).

На нижних поверхностях 1, 2 и 4 коренных крышек выбиты их порядковые номера.

На нижней поверхности крышки третьей коренной опоры расположено резьбовое отверстие для крепления держателя масляного насоса, а на боковых поверхностях — проточки и пазы для установки полушайб

Крышки коренных опор устанавливаются согласно их нумерации, ориентируясь так, чтобы пазы под ус вкладыша в крышке и блоке располагались с одной стороны.

Провернуть коленчатый вал, вращение его должно быть свободным при небольшом усилии.

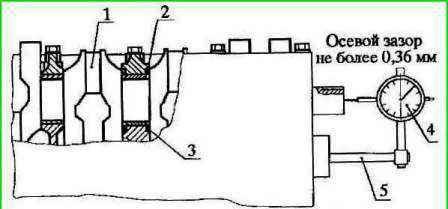

Проверить осевой зазор коленчатого вала (Рисунок 1), который должен быть не более 0,36 мм.

Для неизношенных коленчатого вала и полушайб упорного подшипника зазор составляет 0,06… 0,27 мм.

При превышении осевого зазора максимально допустимой величины заменить упорные полушайбы на новые и вновь замерить осевой зазор.

Если при замере он окажется более 0,36 мм, заменить коленчатый вал.

Взять сальникодержатель с сальником заднего конца коленчатого вала, проверить пригодность сальника к дальнейшей работе.

Если сальник имеет изношенные рабочие кромки или слабо охватывает фланец коленчатого вала — заменить его новым.

Запрессовку сальника в сальникодержатель рекомендуется производить при помощи оправки.

Сальник должен быть установлен пыльником наружу двигателя, рабочей кромкой, охватываемой пружиной, вовнутрь.

Перед запрессовкой на наружную поверхность сальника нанести смазку Литол-24, для облегчения запрессовки.

Заполнить на ⅔ полости между рабочей кромкой и пыльником резиновой манжеты смазкой ЦИАТИМ-221, установить и закрепить сальникодержатель с прокладкой к блоку цилиндров.

Установить маховик на задний конец коленчатого вала, совместив отверстие в маховике под штифт с установочным штифтом, запрессованным во фланец коленчатого вала.

Установить шайбу болтов маховика, наживить и затянуть болты моментом 70,6…78,4 Нм (7,2…8,0 кгсм).

Запрессовать втулку распорную и подшипник в гнездо маховика.

Подшипник запрессовывать, прикладывая усилие к наружному кольцу.

Запрессовка за внутреннее кольцо приведет к повреждению подшипника.

Далее собираем шатунно-поршневую группу – статья — Подсборка шатунно-поршневой группы двигателя.

Закрепить держатель к масляному насосу.

Установить масляный насос с прокладкой на привалочную плоскость блока цилиндров и закрепить.

Срезать выступающие над плоскостью блока, крышки цепи и сальникодержателя выступающие концы прокладок крышки цепи и прокладки сальникодержателя.

Установить и закрепить масляный картер с прокладкой и усилитель картера сцепления.

Смазать маслом, применяемым для двигателя, втулки промежуточного вала, установить сегментную шпонку в паз на конце промежуточного вала и установить промежуточный вал в блок цилиндров.

Ввернуть два болта в передний фланец промежуточного вала.

Установить шестерню с гайкой на задний конец вала, совместив шпоночный паз шестерни со шпонкой, и вращая промежуточный вал за два болта, завернуть гайку шестерни до упора.

Установить и закрепить фланец промежуточного вала.

Смазать маслом, применяемым для двигателя, валик привода масляного насоса и зубья шестерен и вставить валик в отверстие блока до входа в зацепление шестерен привода масляного насоса и промежуточного вала.

В отверстие втулки валика привода вставить шестигранный валик привода масляного насоса, так, чтобы он зашел шестигранное отверстие валика масляного насоса.

Установить и закрепить крышку привода масляного насоса с прокладкой.

Проверить легкость вращения промежуточного вала. Вал должен вращаться свободно, без заеданий.

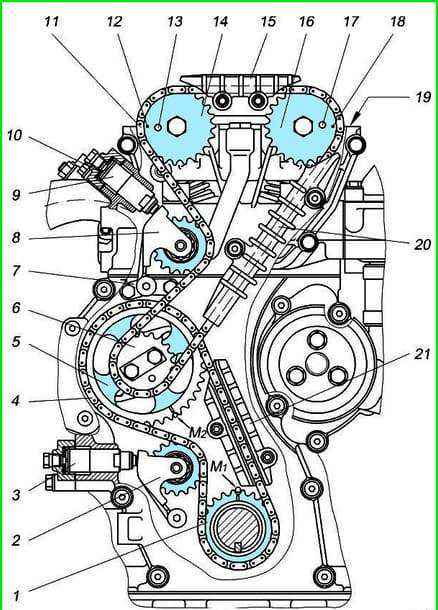

Установка привода распределительных валов (Рисунок 2):

Запрессовать сегментную шпонку в шпоночный паз переднего конца коленчатого вала.

С помощью специального приспособления напрессовать звездочку на коленчатый вал двигателя, ориентируя меткой вперед.

Установить резиновое уплотнительное кольцо в канавку переднего конца коленчатого вала.

Повернуть коленчатый вал двигателя до совпадения метки на звездочке коленчатого вала с меткой «М1» на блоке цилиндров, что будет соответствовать положению поршня первого цилиндра в ВМТ.

При этом метка на блоке цилиндров должна быть расположена симметрично относительно оси впадины зубьев звездочки.

Установить нижний успокоитель цепи, не затягивая болты крепления окончательно, нанеся предварительно на резьбу болтов анаэробный герметик «Стопор — 6».

Надеть нижнюю цепь на ведомую звездочку (число зубьев 38) промежуточного вала и на звездочку коленчатого вала двигателя.

Установить звездочку с цепью на промежуточный вал, при этом метка на ведомой звездочке промежуточного вала должна совпасть с меткой «М2» на блоке цилиндров, а ведущая ветвь цепи, проходящая через успокоитель, должна быть натянута.

Установить ведущую звездочку промежуточного вала со штифтом и закрепить обе звездочки на промежуточном валу болтами моментом 24,5…26,5 Нм (2,5…2,7 кгсм).

Отогнуть два угла стопорной пластины на гранях головок болтов.

Установить рычаг натяжного устройства со звездочкой нижней цепи привода распределительных валов и закрепить болтом рычага, предварительно нанеся на резьбу болта анаэробный герметик «Стопор-6».

Нанесение излишнего количества герметика приведет к его выдавливанию из резьбы и неподвижности рычага натяжного устройства на оси.

Нажимая на рычаг натяжного устройства, натянуть цепь, проверить правильность установки звездочек по меткам и затянуть болты нижнего успокоителя.

После установки нижней цепи не допускается вращение коленчатого вала до момента установки цепи привода распределительных валов и гидронатяжителей.

Установить опору болта рычага натяжного устройства и закрепить болтами, предварительно нанеся на резьбу болтов анаэробный герметик «Стопор-6»

Установить рычаг натяжного устройства со звездочкой верхней цепи привода распределительных валов и закрепить болтом рычага на опоре, предварительно нанеся на резьбу болта анаэробный герметик «Стопор-6».

Надеть на ведущую звездочку промежуточного вала верхнюю цепь привода распределительных валов.

Нанести на блок цилиндров вокруг установочной втулки крышки цепи на правой стороне блока (внутри которой находится канал подачи масла к нижнему гидронатяжителю) силиконовый клей-герметик «Юнисил Н50-1».

Взять крышку цепи с сальником, проверить пригодность сальника к дальнейшей работе.

Если сальник имеет изношенную рабочую кромку или слабо охватывает ступицу шкива-демпфера — заменить его новым.

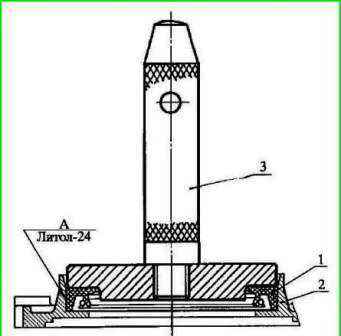

Запрессовку сальника в крышку цепи рекомендуется производить при помощи оправки (Рисунок 3).

Сальник должен быть установлен пыльником наружу двигателя, рабочей кромкой, охватываемой пружиной — внутрь.

Перед запрессовкой на наружную поверхность сальника нанести смазку «Литол-24» для облегчения запрессовки.

Заполнить на полость между рабочей кромкой и пыльником резиновой манжеты крышки цепи смазкой ЦИАТИМ-221.

Удерживая цепь второй ступени от соскакивания со звездочки промежуточного вала, установить и закрепить крышку цепи с прокладками и кронштейн генератора.

Установить и закрепить водяной насос с электромагнитной муфтой с прокладкой к крышке цепи, затянув болт крепления водяного насоса к крышке цепи.

Смазать чистым моторным маслом, применяемым для двигателя, отверстие под гидронатяжитель в крышке цепи и установить собранный гидронатяжитель до касания в упор рычага натяжного устройства, но не нажимать, с целью исключения срабатывания фиксатора гидронатяжителя.

Установить в крышку шумоизоляционную шайбу, закрыть гидронатяжитель крышкой с прокладкой, вставить болты (нижний болт со скобой крепления провода датчика синхронизации) и затянуть болты крепления крышки.

Через отверстие в крышке гидронатяжителя оправкой нажать на гидронатяжитель, перемещая его до упора, затем отпустить, при этом стопорное кольцо на плунжере выйдет из зацепления с корпусом гидронатяжителя и даст возможность плунжеру и корпусу перемещаться под действием пружины.

Корпус переместится до упора, а цепь через рычаг натяжного устройства будет натянута.

Завернуть пробку в крышку гидронатяжителя, предварительно нанеся на резьбу пробки анаэробный герметик «Стопор-6».

Срезать выступающие над плоскостью блока цилиндров и крышки цепи концы прокладок крышки цепи.

В случае отсутствия на прокладке головки цилиндров резиновых уплотнителей в двух местах, ложащихся на стыки крышки цепи с блоком цилиндров, следует нанести на эти места прокладки (окна) силиконовый клей-герметик «Юнисил Н50-1».

Установить на штифты блока цилиндров и шпильки крышки цепи прокладку головки цилиндров.

Установить на патрубок водяного насоса шланг, соединяющий патрубок водяного насоса с корпусом термостата.

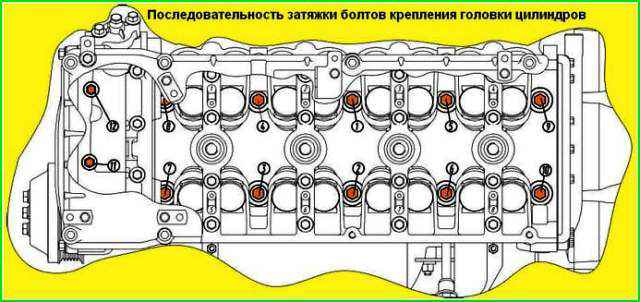

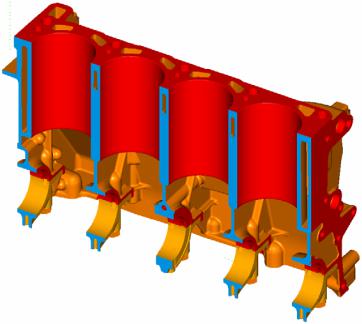

Установить подсобранную головку цилиндров на блок цилиндров и закрепить.

Затяжку болтов крепления головки цилиндров производить в последовательности, указанной на рисунке 4, в два этапа: предварительно затянуть болты моментом 40…50 Нм (4,0…5,0 кгс м), затем выдержать не менее 1,2 мин и окончательно затянуть болты доворотом на угол 90˚.

Перед установкой резьбу болтов смазать моторным маслом.

Затяжку болтов № 11, 12 произвести моментом 19,6…24,5 Нм (2,0…2,5 кгсм).

Во избежание гидроудара при затягивании болтов и возникновения трещин в блоке цилиндров, масло в резьбовых колодцах блока должно отсутствовать.

Отвернуть болты и снять крышки распределительных валов, протереть салфеткой постели под распределительные валы в головке и в крышках, перед установкой крышек смазать резьбу болтов чистым моторным маслом.

Смазать маслом, применяемым для двигателя, отверстия в головке под гидротолкатели и установить гидротолкатели в головку цилиндров.

При ремонте двигателя без замены гидротолкателей следует устанавливать их в соответствии с их расположением перед разборкой.

При выходе гидротолкателя из строя он подлежит замене, так как не ремонтируется.

Вынимать гидротолкатели необходимо присоской или магнитом.

Установить распределительные валы на головку цилиндров, предварительно смазав постели в головке маслом, применяемым для двигателя.

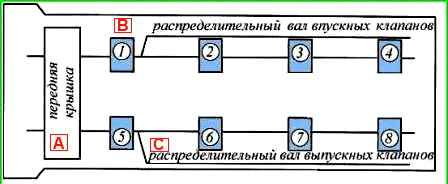

Распределительный вал впускных клапанов устанавливается штифтом на звездочке вверх, а распределительный вал выпускных клапанов — штифтом звездочки вправо.

За счет углового расположения кулачков, данные положения распределительных валов являются устойчивыми.

Смазать опорные шейки валов чистым моторным маслом, применяемым в двигателе.

Крышки распределительных валов должны устанавливаться соответственно их нумерации (рисунок 5), ориентируясь круглыми бобышками с номерами для впускного вала — влево, выпускного — вправо, если смотреть со стороны переднего торца двигателя.

Данная ориентация связана с нессиметричным расположением канавки масляного канала в крышках.

Установить переднюю крышку распределительных валов с установленными в ней упорными фланцами на установочные втулки, при этом за счет продольного перемещения распределительных валов обеспечить установку упорных фланцев в канавки.

Перед установкой упорный фланец смазать чистым моторным маслом, применяемым в двигателе.

Установить крышки № 3 и № 7 распределительных валов и предварительно затянуть болты крепления крышек до соприкасания поверхности крышек с верхней плоскостью головки цилиндров.

Установить все остальные крышки, в соответствии с маркировкой, и затянуть болты крепления крышек предварительно.

Затянуть болты крепления крышек распределительных валов окончательно моментом 18,6…22,6 Нм (1,9…2,3 кгсм).

Смазать все кулачки распределительных валов моторным маслом и проверить вращение каждого распределительного вала в опорах, для чего провернуть распределительный вал ключом за специальный четырехгранник на распределительном валу до положения полного сжатия пружин клапанов одного из цилиндров.

При дальнейшем повороте распределительный вал должен самостоятельно провернуться под действием клапанных пружин до положения касания следующих кулачков с толкателями.

После проверки легкости вращения распределительных валов поворотом сориентировать их так, чтобы установочные штифты под звездочки располагались ориентировочно горизонтально и были направлены в разные стороны (Рисунок 2).

Данные положения распределительных валов являются устойчивыми и обеспечиваются угловым расположением кулачков.

Установку углового положения распределительных валов начинать с выпускного вала, для этого, накинув на звездочку приводную цепь, установить звездочку на фланец и штифт распределительного вала, при этом для совпадения штифта и отверстия на звездочке повернуть распределительный вал за четырехгранник по часовой стрелке.

Поворотом распределительного вала против часовой стрелки натянуть ведущую ветвь цепи, при этом метка на звездочке должна совпасть с верхней плоскостью головки цилиндров. Нельзя допускать поворота коленчатого вала.

для угловой установки впускного распределительного вала накинуть на звездочку приводную цепь, установить звездочку на фланец и штифт распределительного вала при слегка провисшей ветви цепи между звездочками.

Поворотом распределительного вала против часовой стрелки натянуть цепь, при этом метка на звездочке должна совпасть с верхней плоскостью головки цилиндров.

Установить и затянуть моментом 54,9…60,8 Нм (5,6…6,2 кгсм) болты крепления звездочек, удерживая распределительные валы от проворачивания ключом за четырехгранник.

Установить гидронатяжитель верхней цепи привода распределительных валов аналогично установке гидронатяжителя нижней цепи.

Установить средний и верхний успокоители цепи, завернуть, не затягивая окончательно болты крепления, нанеся предварительно на резьбу болтов анаэробный герметик «Стопор-6».

Поворотом коленчатого вала двигателя по ходу вращения натянуть рабочие ветви верхней цепи и окончательно затянуть болты крепления среднего и верхнего успокоителей цепи.

Установить втулку на передний конец коленчатого вала вплотную к звездочке, ориентируя большой внутренней фаской к уплотнительному кольцу, а проточкой под конец шпонки в сторону переда двигателя.

Запрессовать призматическую шпонку в шпоночный паз переднего конца коленчатого вала так, чтобы она зашла до упора полусферическим концом в проточку втулки.

Напрессовать с помощью специального приспособления шкив-демпфер на передний конец коленчатого вала до упора, совместив шпоночный паз шкива демпфера со шпонкой.

Завернуть стяжной болт и затянуть моментом 166,6…215,6 Нм (17…22 кгсм).

По окончании сборки произвести контроль установки распределительных валов, для этого провернуть коленчатый вал двигателя по ходу вращения на два оборота до совпадения метки на демпфере коленчатого вала с меткой на крышке цепи.

При этом метки на звездочках распределительных валов должны совпасть с верхней плоскостью головки цилиндров.

При ремонте двигателя, связанном со снятием распределительных валов, головки цилиндров и звездочек на промежуточном валу установку привода распределительных валов при сборке производить, как указано выше.

В случае если при ремонте не снимаются звездочки промежуточного вала и крышка цепи, то перед разборкой необходимо установить поршень 1-го цилиндра в положение ВМТ на такте сжатия, при этом риска на шкиве-демпфере коленчатого вала должна совпасть с выступом на крышке цепи, а метки на звездочках распределительных валов должны быть расположены горизонтально, направлены в разные стороны, и совпадать с верхней плоскостью головки цилиндров.

После снятия распределительных валов и головки цилиндров поворот коленчатого вала может быть только с возвратом в исходное положение или с поворотом на 2 оборота коленчатого вала.

Поворот коленчатого вала на 1 оборот даже при совпадении меток на шкиве и крышке цепи приведет к неправильной установке фаз газораспределения.

При неправильной установке распределительных валов и звездочек, метки на звездочках не будут совпадать с верхней плоскостью головки цилиндров.

В этом случае необходимо снять звездочки, провернуть коленчатый вал по ходу вращения на 1 оборот и повторить установку звездочек как указано выше

Последующие операции по сборке двигателя

Установить и закрепить переднюю крышку головки цилиндров с прокладкой.

Установить корпус термостата в шланг термостата и закрепить корпус термостата с прокладкой к головке цилиндров, затянуть хомуты шланга.

Запрессовать трубку стержневого указателя уровня масла и установить указатель.

Для повышения надежности установки и герметичности предварительно нанести на поверхность нижнего конца трубки герметик «Локтайт-638».

Установить выпускной коллектор с прокладкой на шпильки головки цилиндров. Наживить и затянуть все, кроме последней, гайки крепления коллектора.

Установить экран выпускного коллектора на шпильки выпускного коллектора и закрепить гайками.

Установить на штуцер водяного насоса шланг, соединяющий насос с трубкой забора воды, и закрепить хомутом.

Надеть на трубку забора воды скобу.

Вставить трубку забора воды в шланг, надетый на штуцер водяного насоса, и надеть скобу на последнюю шпильку коллектора.

Закрепить скобу затяжкой гайки и затянуть хомут шланга.

Установить пробку сливного отверстия блока цилиндров, предварительно нанеся на резьбу пробки силиконовый клей-герметик «Юнисил Н50-1» или анаэробный герметик «Стопор-6».

Установить и закрепить крышку клапанов с прокладкой и уплотнителями свечных колодцев. Установить на крышке клапанов держатель разъема датчика синхронизации.

Установить и закрепить кронштейны генератора верхний и нижний и передний кронштейн подъема двигателя одновременно.

Установить патрубок отбора охлаждающей жидкости с прокладкой.

Предварительно нанести на резьбу болтов патрубка анаэробный герметик «Стопор-6».

Установить и закрепить впускную трубу с прокладкой к головке цилиндров.

Установить ресивер с прокладкой на шпильки впускной трубы и закрепить гайками.

Закрепить ресивер к головке цилиндров посредством двух угловых кронштейнов, устанавливаемых на шпильки головки цилиндров.

Сначала следует наживить, не затягивая, винты крепления кронштейнов к ресиверу, затем затянуть гайки крепления кронштейнов к головке и затянуть винты крепления к ресиверу.

Установить шланг вентиляции с трубкой вентиляции и закрепить хомутами.

Установить шланг малой ветви вентиляции на штуцеры трубки вентиляции и ресивера и закрепить хомутами.

Установить и закрепить ведомый и нажимной диски сцепления, центрируя ведомый диск с помощью специальной оправки.

В качестве оправки можно использовать первичный вал КПП.

Болты нажимного диска завернуть последовательно в несколько этапов, для исключения перекоса нажимного диска до момента 19,6…24,5 Нм (2,0…2,5 кгсм).

Установить палец вилки выключения сцепления и шпильки в картер сцепления.

Установить картер сцепления с кронштейном подъема двигателя на установочные штифты блока цилиндров и закрепить к блоку цилиндров болтами.

Снять двигатель со стенда.

Порядок установки навесного оборудования на двигатель

- 1. Смазать резиновые уплотнительные кольца форсунок чистым моторным маслом, установить топливопровод концами форсунок в отверстия впускной трубы и закрепить топливопровод.

- 2. Установить датчик сигнализатора аварийного давления масла в головку цилиндров, предварительно нанеся на резьбовую часть датчика анаэробный герметик «Стопор-6».

- 3. Установить генератор и закрепить его. Сначала следует затягивать гайки болтов крепления генератора к верхнему и нижнему кронштейнам, затем — болт крепления втулки верхнего кронштейна.

- 4. Установить автоматическое натяжное устройство так, чтобы штифт устройства зашел в отверстие бобышки его крепления, и затянуть винт его крепления, предварительно нанеся на резьбу винта анаэробный герметик «Стопор-6».

Затем следует:

- — отвести ролик натяжного устройства ключом за болт крепления ролика в его крайнее положение;

- — вставить фиксирующий штифт (Ø 4 мм и длиной 55 мм) в отверстие натяжного устройства до упора;

- — освободить ролик, который при этом ролик штифтом в крайнем положении;

- — надеть ремень на шкивы;

- — незначительно отвести ролик ключом, ослабив штифт, и вынуть штифт пассатижами;

- — подвести ролик к ремню и освободить ролик. Ремень натянется натяжным устройством.

- 5. Установить датчик фазы в отверстие головки цилиндров и закрепить его болтом, предварительно смазав уплотнительное кольцо датчика чистым моторным маслом.

Фланец датчика должен плотно прилегать к поверхности головки блока до закрепления болтом.

- 6. Установить датчик синхронизации в отверстие прилива крышки цепи. Провод датчика уложить в скобу, закрепленную нижним болтом крышки нижнего гидронатяжителя, разъем установить в держатель на крышке клапанов.

- 7. Установить датчик детонации и закрепить гайкой с пружинной шайбой моментом 20 ± 0,5 Нм (2,0 ± 0,05 кгсм).

- 8. Установить и закрепить к ресиверу дроссель с прокладкой.

- 9. Ввернуть свечи зажигания.

При установке свечей принимать меры предосторожности для того, чтобы не повредить резьбу свечного отверстия головки цилиндров.

Свечи должны устанавливаться легким вращением ключа и затем затягиваться моментом 20,0…30,0 Нм (2,1…3,1 кгсм).

- 10. Установить катушки зажигания и закрепить гайками.

- 11. Установить стартер и закрепить болтами.

- 12. Ввернуть датчики температуры охлаждающей жидкости системы управления и сигнализатора перегрева охлаждающей жидкости в корпус термостата, предварительно нанеся на резьбовую часть датчиков анаэробный герметик «Стопор-6».

- 13. Установить термоклапан с прокладкой, сориентировав его штуцером вверх, и закрепить термоклапан штуцером масляного фильтра.

- 14. Установить масляный фильтр.

Перед установкой фильтра резиновую прокладку фильтра смазать чистым моторным маслом.

Навернуть фильтр на штуцер до касания прокладкой опорной поверхности и затем довернуть на ¾ оборота.

Процесс сборки, для описания в текстовом формате, слишком длинный, поэтому решил разделить его на две части. Первая — сборка блока. Вторая — ГРМ и передняя крышка. Третья — ГБЦ и остальное.

Итак, все приготовлено: з/ч дефектованы и обработаны, масло для обкатки/сборки приготовлено. Начнем!

(!) Перед сборкой все чистим, обезжириваем и протираем насухо.

(!) Сборка всех элементов производится с использованием достаточного количества моторного масла (на котором потом будет проходить обкатка (преследуем принцип — маслом кашу не испортишь).

БЛОК

Устанавливаем коренные вкладыши и коленвал.

Сборка крышек шатунов и бугелей КВ происходит по принципу — замок к замку.

Не забываем про полукольца (если есть выработка, лучше ставить новые) — их ставим бороздками наружу.

Кстати, при проточке сняли звездочку коленвала. Ставим шплинт звездочки, сверху устанавливаем звездочку. Далее, нагреваем стопорное кольцо и фиксируем с его помощью звездочку коленвала.

Полный размер

ЗМЗ 405.24 евро3 звездочка коленвала

Протягиваем с помощью динамометрического ключа все болты крепления бугелей КВ.

Момент затяжки — 10-11 (кгс*м).

Коленвал должен рукой прокручиваться (учитывая, что сборка производилась с использованием масла). Если этого не происходит (для прокручивания требуются значительные усилия), значит, надо снова везти к специалистам и произвести необходимые замеры.

Закусывание, при прокручивании КВ, может привести к задирам вкладышей и, далее, к тяжелым последствиям, в том числе, новому капитальному ремонту.

Затем, устанавливаем масляный насос. При необходимости (если было низкое давление), перебираем его или покупаем новый.

Устанавливаем сальникодержатель (задняя крышка блока). Сальник, естественно, меняем и не забываем про прокладки и герметик.

ШПГ (шатунно-поршневая группа)

Сборка поршней/шатунов процесс, сколь простой, столь и трудоемкий.

Помним (!), что после мехобработки поршня пронумерованы и должны быть установлены каждый в свой цилиндр.

Я поставил костромские поршня 96.0 мм, группа Б.

Полный размер

ЗМЗ 405.24 евро3 Поршень Кострома/Эксперт 96,0 мм группа Б

С плавающими пальцами (! узнал об этом лишь при новой разборке ДВС, но об этом в другом посте).

Стандартная сборка предусматривает полный нагрев поршня (например, в почти кипящей воде) и дальнейшую сборку шатун — палец — поршень.

Так как не знал, что поршня специфические, пошел стандартным путем — нагрел и собрал.

Так делать не надо было. На ЗМЗ 405.24 (евро3), по крайней мере производства Костромы, идут плавающие пальцы.

Плавающие пальцы устанавливаются с небольшим усилием пальца руки сборщика (при условии, что вы собираете с умом и все детали смазаны маслом).

Затем, ставим стопоры (не забываем про них!).

Надпись «Перед» на поршне должна совпадать с той стороной шатуна, на которой есть цифры. Другими словами, на поршне буквы/на шатуне цифры — с одной стороны.

Полный размер

ЗМЗ 405.24 евро3 поршень с шатуном в сборе

Накидываем крышки шатунов с гайками и взвешиваем. Стараюсь делать все одного веса.

Устанавливаем поршневые кольца согласно картинке на упаковке. При установке нижних колец (маслосъемных) не забываем, что замок кольца должен быть противоположен замку пружины.

Разводим так, чтобы прорези (замки) поршневых колец относительно друг друга не совпадали. (по идее, вроде как, там 120 град. относительно (выше/ниже)установленного).

Дальше, с помощью специального инструмента, сжимаем кольца и устанавливаем поршня в блок

Перед установкой, проверяем снова, чтобы кольца были разведены, а надпись «Перед» на поршне соответствовала направлению блока.

Притягиваем крышки шатунов с моментом — 6.8-7.5 кгс*м.

Снова все прокручиваем, чтобы было понятно, что все крутится.

Итак, внутренности блока (коленвал, ШПГ, масляный насос) должны быть установлены и протянуты.

Закрываем всю эту красоту поддоном. Его стараюсь протягивать динамометрическим ключом (1,2 — 1,8 кгс*м). Это позволяет снизит риск перетягивания в одном месте, а значит, прокладка дольше прослужит по своему назначению.

После сборки блока, утащил и установил его на подушки. Сзади, как и при разборке, подложил доску на рессоры.

Идеальным вариантом будет установить сразу маховик, сцепление и КПП. Это даст жесткость всей конструкции, дабы следующие протяжки можно было делать без страха уронить все это.

Далее буду собирать ГРМ, устанавливать переднюю крышку, помпу и др., что можно сделать до установки ГБЦ и окончательной сборки.

—

Если что-то забыл указать или кто-то делает по-другому — буду рад прочитать иные мнения.

—

Спасибо за внимание!

Двигатель ЗМЗ – 40522.10. Руководство по эксплуатации, техническому обслуживанию и ремонту (издание второе).

В настоящем Руководстве указаны технические характеристики двигателей ЗМЗ-40522.10, предназначенных для установки на автомобили «ГАЗель», «Соболь» производства ГАЗ, дано описание конструкции и принцип работы основных систем и узлов двигателей, описаны приспособления, применяемые при ремонте и проверке работоспособности отдельных узлов, а также даны указания, необходимые для правильной и безопасной эксплуатации двигателей и оценки их технического состояния.

Двигатели ЗМЗ–40522.10 предназначены для установки на автомобили «ГАЗель» и «Соболь» полной массой до 3500 кг.

Двигатели ЗМЗ–40522.10 предназначены для эксплуатации в умеренном климате (климатическое исполнение У2 по ГОСТ 15150) при значениях температуры окружающего воздуха от минус 45 °С до плюс 40 °С и относительной влажности воздуха до 80 % при температуре плюс 20 °С.

Двигатели могут эксплуатироваться на высоте до 4000 м над уровнем моря при соответствующей потери мощности.

Скачать.

Поделиться ссылкой:

1. Двигатель ЗМЗ-40524.10

Двигатель бензиновый, четырехцилиндровый, четырехтактный, рядный, с комплексной микропроцессорной системой управления впрыском топлива, зажиганием и впуском воздуха.

Двигатель разработан на базе двигателя ЗМЗ-40522.10 с целью удовлетворения норм по токсичности «Евро-3» и повышения его надежности и ресурса.

Общий вид, поперечный разрез и внешняя скоростная характеристика двигателя приведены на рис. 1.1-1.3, виды двигателя — на рис. 1.4-1.6.

Рис. 1.1. Общий вид двигателя

Рис. 1.2. Поперечный разрез двигателя: 1 — валик привода масляного насоса; 2 — головка цилиндров; 3 — впускная труба; 4 — крышка клапанов; 5 — указатель уровня масла; 6 — выпускной коллектор; 7 — блок цилиндров; 8 — коленчатый вал; 9 — масляный насос; 10 — масляный картер

Рис. 1.3. Внешняя скоростная характеристика двигателя

Рис. 1.4. Левая сторона двигателя: 1 — датчик температуры охлаждающей жидкости системы управления; 2 — корпус термостата;3 — датчик сигнализатора аварийного давления масла; 4 — штуцер подсоединения шланга к расширительному бачку; 5 — штуцер подсоединения вакуумного шланга усилителя тормозов; 6 — разъем датчика положения коленчатого вала; 7 — катушки зажигания; 8 — указатель уровня масла; 9 — датчик фазы; 10 — экран выпускного коллектора; 11 — выпускной коллектор; 12 — задний кронштейн подъема двигателя; 13 — картер сцепления; 14 — пробка слива масла; 15 — место подсоединения штуцера шланга слива масла из радиатора; 16 — кронштейн левой опоры двигателя; 17 — краник слива охлаждающей жидкости

Рис. 1.5. Вид двигателя спереди: 1 — шкив-демпфер коленчатого вала; 2 — датчик положения коленчатого вала; 3 — автоматический механизм натяжения; 4 — генератор; 5 — топливная магистраль с форсунками; 6 — штуцер подсоединения шлага от адсорбера; 7 — дроссельный модуль с электроприводом; 8 — шланг малой ветви вентиляции картера; 9 — трубка основной ветви вентиляции картера; 10 — крышка маслоналивного патрубка; 11 — крышка клапанов; 12 — патрубок отвода охлаждающей жидкости в радиатор; 13 — ремень привода агрегатов; 14 — патрубок подвода охлаждающей жидкости из радиатора; 15 — водяной насос с электромагнитной муфтой; 16 — точка крепления провода «–» от кузова автомобиля; 17 — масляный картер

Рис. 1.6. Правая сторона двигателя: 1 — патрубок отвода охлаждающей жидкости в отопитель; 2 — патрубок подвода охлаждающей жидкости из отопителя; 3 — датчик детонации; 4 — точка крепления провода «–» КМПСУД и провода «–» с кузова автомобиля; 5 — крышка привода масляного насоса; 6 — ресивер; 7 — впускная труба; 8 — точка крепления провода «–» КМПСУД; 9 — крышка верхнего гидронатяжителя; 10 — передний кронштейн подъема двигателя; 11 — термоклапан; 12 — крышка нижнего гидронатяжителя; 13 — масляный фильтр; 14 — кронштейн правой опоры двигателя; 15 — стартер; 16 — опора вилки выключения сцепления

Техническая характеристика двигателя и его систем

|

Бензиновый, 4-цилиндровый, 4-х тактный, |

|||||||||

|

Тип |

рядный, с комплексной микропроцессорной |

||||||||

|

системой управления впрыском топлива, |

|||||||||

|

зажиганием и впуском воздуха |

|||||||||

|

Диаметр цилиндра и ход поршня, мм |

95,5×86 |

||||||||

|

Рабочий объем цилиндров, см3 |

2464 |

||||||||

|

Степень сжатия |

9,4 |

||||||||

|

Порядок работы цилиндров |

1-3-4-2 |

||||||||

|

Направление вращения коленчатого вала |

правое |

||||||||

|

(со стороны шкива) |

|||||||||

|

Максимальная |

мощность |

при частоте |

103,1 (140,5) |

||||||

|

вращения 5000±100 мин-1 брутто по ГОСТ |

|||||||||

|

14846, кВт (л.с.) |

|||||||||

|

Максимальный |

крутящий |

момент при |

214,0 (21,8) |

||||||

|

частоте вращения 4000±200 мин-1 брутто |

|||||||||

|

по ГОСТ 14846, Н·м (кгс·м) |

|||||||||

|

Система питания |

Распределённый |

впрыск |

топлива |

||||||

|

электромагнитными |

форсунками |

во |

|||||||

|

впускную трубу |

|||||||||

|

Воздушный фильтр |

С сухим сменным фильтрующим элементом |

||||||||

|

(устанавливается на автомобиле) |

|||||||||

|

Система вентиляции |

Закрытая, принудительная, с клапаном |

||||||||

|

разрежения |

|||||||||

|

Система смазки |

Комбинированная, |

с |

автоматическим |

||||||

|

регулированием температуры масла |

|||||||||

|

Масляный фильтр |

Полнопоточный, |

неразборный, |

тонкой |

||||||

|

очистки |

|||||||||

|

2101С-1012005-НК-2, ф.«Колан», Украина |

|||||||||

|

или |

406.1012005-01, |

ф.«Автоагрегат», |

|||||||

|

г.Ливны |

|||||||||

|

или |

406.1012005-02, |

ф.«БИГ-фильтр», |

|||||||

|

г.С-Петербург |

|||||||||

|

Система охлаждения |

Жидкостная, закрытая, с принудительной |

||||||||

|

циркуляцией жидкости |

|||||||||

|

Термостат |

Двухклапанный, с температурой открытия |

||||||||

|

основного клапана 82 ± 2 °С |

|||||||||

|

ТС107-05 или ТР2-01 или ТА107-05 |

|||||||||

|

Электронная система управления |

Управляет подачей воздуха, распределенным |

||||||||

|

впрыском |

топлива |

электромагнитными |

|||||||

|

форсунками во впускную трубу и |

|||||||||

|

зажиганием |

|||||||||

|

Система зажигания |

микропроцессорная, |

осуществляющая |

|||||||

|

управление углом опережения зажигания |

|||||||||

|

Катушки зажигания |

Индивидуальные 40904.3705000 |

||||||||

|

(ZS-K-1×1 |

0 221 504 027 |

ф.«Bosch», |

Германия)

|

Свечи зажигания |

искровые, |

с |

помехоподавительным |

|||

|

резистором DR17YС ф.«BRISK», Чехия |

||||||

|

Электрооборудование |

Постоянного |

тока, |

однопроводное, |

|||

|

отрицательные |

клеммы |

источников и |

||||

|

потребителей |

соединены |

с корпусом |

||||

|

двигателя |

||||||

|

Номинальное напряжение, В |

12 |

|||||

|

Генератор |

Со встроенным выпрямительным блоком и |

|||||

|

регулятором напряжения |

||||||

|

5122.3771 |

||||||

|

или 4052.3701000-01 (ААК 5730 14V 80A |

||||||

|

11.203.640 ф.«ПрамоИскра») |

||||||

|

или3212.3771000-10 (90 А) |

||||||

|

Стартер |

С |

дистанционным |

электромагнитным |

|||

|

включением и редуктором |

||||||

|

6012.3708 |

||||||

|

или 405.3708000 (AZE 2154 12V 1,9 kW z9 |

||||||

|

11.131.262, ф.«Iskra» Словения) |

||||||

|

или 405.3708000-01 (AZE 2203 12V 1,9kW z9 |

||||||

|

11.131.568 ф.«ПрамоИскра») |

||||||

|

Датчики приборов |

||||||

|

Датчик |

сигнализатора |

аварийного контактного типа |

||||

|

давления масла |

2602.3829 или 4021.3829 или 6012.3829 |

|||||

|

Сцепление |

сухое, |

однодисковое, |

с |

диафрагменной |

|

нажимной пружиной |

|

|

Основные данные для регулировки и контроля |

|

|

Давление в системе смазки на прогретом двигателе |

98 (1,0) |

|

в месте установки датчика аварийного давления |

|

|

масла при частоте вращения коленчатого вала на |

|

|

холостом ходу 850±50 мин-1, кПа (кгс/см2), не |

|

|

менее |

|

|

Зазор между электродами свечей зажигания, мм |

0,7-0,85 |

|

Рабочая температура охлаждающей жидкости, °С |

80-110 |

|

Минимальная частота вращения коленчатого вала |

850±50 |

|

на холостом ходу, мин-1 |

|

|

Повышенная частота вращения коленчатого вала, |

3150±50 |

|

мин-1 |

Применяется при установке двигателя на специальных автомобилях скорой помощи

1.1. Корпусные детали

Блок цилиндров (рис. 1.7) отлит из серого чугуна и выполнен в виде моноблока с картерной частью опущенной ниже оси коленчатого вала. Между цилиндрами в верхней части имеются выполненные в отливке протоки для прохода охлаждающей жидкости.

Рис. 1.7. Блок цилиндров

В нижней части блока расположены пять гнезд коренных подшипников. Крышки коренных подшипников, изготавливаемые из высокопрочного чугуна, обрабатываются в сборе с блоком цилиндров и поэтому они не взаимозаменяемы.

На нижних поверхностях первой, второй и четвертой крышек выбиты их номера для правильной установки. При установке крышек замочные пазы под вкладыши в блоке цилиндров и в крышках следует располагать с одной стороны.

Головка блока цилиндров — в передней части имеются две бобышки под крепление к крышке цепи. Между головкой цилиндров и блоком цилиндров устанавливается стальная, двухслойная прокладка головки блока цилиндров, имеющая высокую уплотняющую способность и термическую стойкость.

Головка блока цилиндров отлита из алюминиевого сплава, имеет два впускных и два выпускных клапана на каждый цилиндр. В верхней части головки блока цилиндров размещены два распределительных вала. Крышки опор распределительных валов обрабатываются в сборе с головкой и поэтому они не взаимозаменяемы. Для правильной установки на крышках выбиты их номера. Крышки опор валов должны устанавливаться в соответствии с их номером, при этом ориентируясь определенным образом. Отверстия под свечи зажигания находятся в центре камер сгорания.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

ДЕПАРТАМЕНТ ВНУТРЕННЕЙ И КАДРОВОЙ

ПОЛИТИКИ

БЕЛГОРОДСКОЙ ОБЛАСТИ

ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«БЕЛГОРОДСКИЙ СТРОИТЕЛЬНЫЙ КОЛЛЕДЖ»

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

обучающимся по выполнению лабораторных

работ

ПМ.01 «Техническое обслуживание и

ремонт автотранспорта»

МДК.01.06 «Техническое обслуживание

и ремонт шасси автомобилей»

для специальности 23.02.07

«Техническое обслуживание и ремонт

двигателей, систем и агрегатов автомобилей»

Белгород, 2017

|

Одобрено предметно-цикловой |

Разработано на специальность: |

|

Протокол от Председатель цикловой ________________Бугаев |

Заместитель методической ______________Петрова «___»____________ |

Составитель: преподаватели спец. дисциплин

Вознесенский Михаил Алексеевич

Пояснительная записка

Целью данного курса лабораторных работ является закрепление у

студентов теоретических знаний об обслуживании и диагностировании автомобилей

путем выполнения данных работ непосредственно в ходе лабораторных занятий.

Также на лабораторных занятиях студенты ознакомляются с устройством и принципом

работы различного гаражного оборудования и непосредственно наблюдают его работу

в ходе занятия.

Задачей выполнения студентами данных лабораторных работ является

получение практических навыков по обслуживанию и диагностированию автомобилей с

применением технических средств диагностирования и современных стендов.

Перечень лабораторных работ по

ПМ.01 МДК.01.05

|

Тема лабораторной работы |

Кол-во часов |

|

6 |

|

4 |

|

4 |

|

6 |

|

Всего: |

20 |

Критерии оценки

Критерии оценки студентов за лабораторно — практические работы:

Оценка «5» ставится тогда, когда:

— студент свободно применяет полученные знания на практике;

— не допускает ошибок при выполнении работы;

— отчет оформлен аккуратно и в соответствии с требованиями.

Оценка «4» ставится:

— студент умеет применять полученные знания на практике;

— практически безошибочно выполняет работы;

— отчет оформлен недостаточно аккуратно, но в соответствии с

требованиями.

Оценка «3» ставится:

— студент обнаруживает усвоение нового материала, но испытывает

затруднение при его самостоятельном воспроизведении и применении на практике;

— при выполнении работ допускает ошибки;

— отчет оформлен не аккуратно или не в соответствии с требованиями.

Оценка «2» ставится:

— студент не обнаруживает теоретические знания и не может

выполнить практическое задание;

— отчет не оформлен.

Лабораторная работа №1 «Диагностирование агрегатов

трансмиссии» Цели работы:

Получить практические навыки выполнения общей и поэлементной

диагностики и регулировочных работ по трансмиссии.

Оборудование рабочего места

Люфтомер-динамометр

Ход работы

- Составить

конспект теоретической поддержки:

Люфтомер-динамометр

Рис. 19.1. Устройство

люфтомера-динамометра: 1 – винтовой зажим; 2 – подвижные губки; 3 – фланец

крестовины; 4 – жидкостный уровень; 5 – градуированная шкала; 6 – рессорный

элемент динамометра; 7 – стрелка динамометра; 8 – шкала динамометра; 9 –

рукоятка

Общее диагностирование трансмиссии

Общее диагностирование трансмиссии производится по суммарному

люфту. Для этого затормаживается коленчатый вал двигателя и за ведущее колесо

на нейтральной передаче производят поворот с усилием 15-20Н∙м в ту или другую

сторону до полного исчезновения люфта. Шкалу люфтомера устанавливают на 0о и

производят те же действия в другую сторону.

Табл.19.1. Максимальные допустимые значения люфтов трансмиссии

|

Агрегаты трансмиссии |

Легковые автомобили |

Грузовые автомобили |

|

Главная |

15-20о |

60о |

|

Коробка |

5о |

15о |

|

Карданная |

5о |

6о |

|

Суммарный |

45-50о |

— |

Суммарный люфт в агрегатах и механизмах трансмиссии автомобилей с

передним приводом может быть определен при вывешивании одного из передних

колес, присоединении динамометра к гайке крепления колеса и установке угломера

у колеса.

Шумы и вибрации

Повышенный шум появляется при износе зубчатых колес, подшипников и

синхронизаторов, увеличении зазора между ведущим и ведомым валами,

недостаточном количестве или загрязнении смазочного материала.

Стук при трогании автомобиля с места или резком увеличении

нагрузки при движении автомобиля может быть вызван:

- увеличением

бокового зазора в зацеплении зубчатой пары главной передачи или

дифференциала; - износом

зубьев и опорных шайб сателлитов; - ослаблением

крепления шестерни к чашке дифференциала; - износом

подшипников или нарушением их регулировки; - износом

крестовин карданной передачи.

Шум шестерен при движении автомобиля со скоростью 30-60 км/ч под

действием тяговой силы, создаваемой двигателем (а не накатом), свидетельствует

о неправильном зацеплении шестерен (пятно контакта смещается в сторону широкой

части зубьев ведомой шестерни). Шум шестерен при торможении двигателем

свидетельствует о смещении пятна контакта зацепления в сторону узкой части

зубьев ведомой шестерни.

Повышенные уровни вибрации и шума в заднем мосту появляются по

следующим причинам:

- увеличение

бокового зазора в зацеплении зубчатой пары в результате износа их зубьев

или подшипников; - нарушение

регулировки зацепления зубчатой пары по контакту; - ослабление

затяжки подшипников; - биение

вала шестерни вследствие износа подшипников; - наличие

дефектов деталей дифференциала, проявляющихся при движении автомобиля по

криволинейной траектории.

- Произвести

проверку элементов трансмиссии:

Диагностирование КПП производится по следующим параметрам:

- Шум при работе: износ зубьев

шестерен, подшипников, шлицев на шестернях и валах; низкий уровень или

пониженная вязкость смазочного масла; ослабление крепления КПП к

двигателю. - Произвольное выключение передачи: износ

зубьев шестерен; ослабление или поломка пружин фиксаторов; износ выточек

на ползунах переключения; износ вилок переключения передач. - Повышенное усилие при переключении передач:

повышенная вязкость масла; загрязнение направляющих ползунов; заедание

рычага переключения или фиксаторов. - Перегрев: низкий уровень масла; низкая

вязкость масла; высокий момент затяжки подшипников КПП. - Большой люфт: изношены боковые поверхности

зубьев. - Нарушение герметичности КПП: нарушение

целостности прокладок и манжет; ослабление крепления крышек.

Неисправности карданной передачи могут

заключаться в биении вала, его вибрации и появлении зазора в шарнирах.

Шум и стуки при резком изменении частоты вращения указывают на

износ подшипников крестовин или шлицевого соединения валов. Стук при движении

накатом — на ослабление крепления или износ подшипника промежуточной опоры.

Вибрации вала указывают на нарушение его балансировки или прогиб.

Карданную передачу диагностируют путем замера суммарного люфта в

карданных и шлицевых соединениях в следующем порядке:

- КПП

устанавливают на нейтральную передачу, машина затормаживается основным

тормозом (главная передача зажата). - Фланец

кардана захватывается вилкой люфтомера-динамометра и измеряют угловой

люфт.

- Сделать

вывод по проделанной работе:

В выводе описать состояние исследуемого объекта и полученные в

ходе работы навыки.

Лабораторная работа №2 «Диагностирование и регулировка

сцепления» Цели работы:

Получить практические навыки выполнения диагностических и регулировочных

работ по сцеплению и его приводу.

Оборудование рабочего места:

- Линейка;

- Набор

ручного инструмента.

Ход работы

- Составить

конспект теоретической поддержки

При диагностировании сцепления проверяется как

работа механизма сцепления в целом, так и состояние отдельных его элементов.

Основными неисправностями при работе сцепления являются

пробуксовка либо неполное выключение сцепления.

Рис. 20.1. Схема гидравлического

привода выключения сцепления

Регулировка привода сцепления заключается

в настройке свободного хода педали сцепления, и при необходимости хода муфты

подшипника. То расстояние, которое проходит педаль при нажатии без особого

сопротивления называется свободным ходом. Свободный ход педали

можно легко измерить самостоятельно с помощью линейки. Его значение должно быть

до 30-35 мм. Но если люфт будет слишком малым, сцепление будет проскальзывать.

Свободный ход педали состоит из двух зазоров: расстоянием между муфтой

подшипника и рычагами включения сцепления, и зазором между поршнем и толкателем

главного цилиндра, который должен быть примерно 4-6 мм.

- Произвести

диагностирование фрикционного диска сцепления

При диагностировании фрикционного (ведомого) диска сцепления

проверяются следующие параметры:

- Степень

износа фрикционных накладок (измеряется, насколько утоплены головки

заклепок их крепления); - Отсутствие

механических повреждений (не допускается наличие трещин, крошения и т.д.); - Чистота

рабочей поверхности (поверхности должны быть сухими и не замасленными); - Надежность

крепления фрикционных накладок (заклепочные соединения не должны

болтаться); - Надежность

фиксации демпферных пружин (пружины не должны легко перемещаться в гнездах

от руки; не допускается их повреждение); - Торцевое

биение (не допускается торцевое биение относительно шлицевого отверстия

диска более 0,5мм).

- Произвести

диагностирование нажимного диска сцепления

При диагностировании нажимного диска сцепления проверяются

следующие параметры:

- Отсутствие

повреждений на рабочей поверхности (не допускается наличие глубоких

задиров, забоин, явных следов износа или перегрева) - Надежность

заклепочных соединений кожуха сцепления; - Целостность

и исправность диафрагменных пружин (не допускаются трещины на

диафрагменной; места контакта лепестков пружины с подшипником выключения

сцепления должны находиться в одной плоскости и не иметь явных следов

износа); - Целостность

соединительных звеньев кожуха.

- Произвести

регулировку свободного хода педали сцепления

Регулировка свободного хода проводится перемещением

гайки на резьбовой части штока. При этом изменится либо расстояние свободного

хода, либо длина самого штока. После установки нужного зазора гайка

затягивается контргайкой.

- Сделать

вывод по проделанной работе:

В выводе описать состояние исследуемых объектов, описать

выявленные неисправности и варианты их устранения. Указать полученные в ходе

работы навыки.

Лабораторная работа №3 «Измерение и регулировка углов

установки колес» Цели работы:

- Ознакомиться

с оборудованием для установки и регулировки углов установки колес; - Изучить

методику проведения измерений и регулировки углов установки колес.

Оборудование рабочего места

- Компьютерный

стенд для измерения углов установки колес; - Набор

инструмента для регулировки углов установки колес.

Ход работы

- Составить

конспект теоретической поддержки

Измерительные стенды, предназначенные для определения углов

установки колес, условно делятся на оптические и компьютерные.

Оптические стенды

Принцип работы этих стендов основан на проецировании на

измерительные экраны оптических лучей, направление которых строго определяется

положением колеса в пространстве.

Рис. 21.1. Оптический стенд для

измерения углов установки колес: 1 – излучатели;

2 – зеркала; 3 – размеченные экраны

Компьютерные стенды

Предназначены для наиболее точных (до 0,03 град.) измерений.

Принцип их работы основан на цифровой обработке электрических сигналов,

характеризующих положение колес. В процессе регулировки значения углов могут

постоянно отображаться на мониторе компьютера.

Рис. 21.2. Компьютерный стенд для

измерения углов установки колес: 1 – датчики;

2 – компьютер; 3 – инфракрасные датчики связи; 4 – соединительные провода

На каждом колесе закрепляются измерительные блоки, содержащие

угломеры и электронные датчики наклона. Электрические сигналы, поступающие с

блоков, обрабатываются компьютером.

Взаимодействие между блоками осуществляется посредством

инфракрасных излучателей и приемников. В результате определяется взаимное

расположение колес, в том числе параллельность осей, схождение, углы поворота.

Все компьютерные стенды позволяют сделать распечатку протокола

основных данных подвески до и после регулировки.

Сравнить правильность основных установленных углов с рекомендуемыми

можно по следующим пунктам: продольный наклон, развал и схождение

соответственно для передней и задней осей (мостов). Протокол может также

содержать информацию о таких параметрах подвески, как поперечный наклон,

расхождение в поворотах, максимальные углы поворота колес, перекос осей

(мостов) и т.д.

Регулировка углов установки колес

Регулировку углов установки колес производят в следующей

последовательности: продольный наклон — развал — схождение. При

несоблюдении этого порядка каждая последующая регулировка будет нарушать

предыдущую.

Регулировка углов продольного наклона и развала.

Регулировка должна проводиться на автомобиле с исправной

подвеской.

Для двухрычажных подвесок заключается в изменении толщины

пакета регулировочных шайб между поперечиной подвески и нижним (ВАЗ 2101-07)

или верхним (ГАЗ 24-3110, «Москвич» 412-2140, ВАЗ 2121 — 2130)

рычагом. В подвесках типа Мак-Ферсон развал, как правило, регулируется

«изломом» стойки подвески путем вращения эксцентрикового болта (ВАЗ

2108-12,1111) или ползунковым механизмом (АЗЛК 2141), а продольный наклон —

толщиной шайб на растяжке или стабилизаторе подвески. Иногда угол развала

изменяется путем перемещения шаровой опоры вдоль рычага («Ауди») или

вращения эксцентрика в основании рычага («Мицубиси»).

Некоторые автомобили, имеющие независимую подвеску, конструктивно

не предусматривают регулировку развала и продольного наклона (БМВ, некоторые

модели «Дэу», «Мерседесов» и др.). На автомобилях с

зависимой подвеской на продольных рессорах с поперечной балкой развал и

продольный наклон не изменяются («Газель», УАЗ-469).

Схождение регулируется изменением длины

рулевых тяг. Иногда регулируемой является только одна тяга

(«Фольксваген-Гольф»). При регулировке необходимо обратить внимание

на следующее:

- Если

завод-изготовитель предписывает нормативные значения углов установки колес

для автомобиля полной массы (загруженного), то регулировка автомобиля

снаряженной массы (без загрузки и пассажиров) по этим значениям окажется

неверной. - Для

некоторых автомобилей («Мерседес», большинство французских марок

и др.) существуют таблицы значений углов установки колес для различной

нагруженности подвески. Эта информация содержится в специализированных

справочниках и базах данных некоторых компьютерных стендов. - На

автомобиле, имеющем независимую заднюю подвеску, развал и схождение задних

колес в общем случае тоже подлежат регулировке.

- Произвести

измерение углов установки колес

Измерить углы установки колес с помощью компьютерного стенда. Для

измерения углов установки колес на компьютерном стенде необходимо зафиксировать

датчики стенда на колесах. Датчики наклона определяют величины углов развала и

наклона поворотной оси колеса. Продольный наклон вычисляется компьютером по

изменению показаний этих датчиков при повороте колеса вправо и влево на

необходимый угол.

Угол схождения передних колес измеряется проворачиванием каждого

колеса до момента перемещения датчика в крайнее левое и правое положения.

- Произвести

регулировку углов установки колес

Регулировку углов установки колес производить при отклонении их

значений свыше максимально допустимых. Порядок регулировки зависит от

конструкции подвески. Регулировку производить в последовательности, описанной в

теоретической поддержке.

- Сделать

вывод по проделанной работе:

В выводе описать состояние исследуемых объектов, описать

выявленные нарушения регулировок и пути их устранения. Указать полученные в

ходе работы навыки.

Лабораторная работа №4 «Проверка зазора в ступичных

подшипниках» Цели работы:

- Изучить

методику измерения зазора в ступичном подшипнике; - Научиться

регулировать зазор в ступичном подшипнике.

Оборудование рабочего места:

- Индикатор

часового типа с кронштейном; - Динамометрический

ключ; - Рычаг

для проверки люфта ступичного подшипника.

Ход работы

- Измерить

зазор в ступичных подшипниках

Для измерения зазора в подшипниках выполняются следующие действия:

- Вывесив

переднюю часть автомобиля снимите колесо. - Снимите

суппорт переднего тормоза с тормозными колодками. При этом не допускайте,

чтобы суппорт висел на шлангах высокого давления. - На

поворотном кулаке закрепите приспособление (рис. 22.1, 2) с индикатором

(рис. 22.1, 1) так, чтобы ножка индикатора упиралась в ступицу колеса как

можно ближе к регулировочной гайке. Поворачивая ступицу в обеих

направлениях, одновременно перемещайте ее специальным рычагом (рис. 22.1,

3) вдоль оси поворотного кулака (от себя и на себя). Замерьте величину

перемещения (зазора) по индикатору.

Рис. 22.1. Измерение зазора в

ступичных подшипниках

Если зазор больше 0,15 мм, необходимо его отрегулировать.

- Отрегулировать

зазор ступичных подшипников

Регулировка производится в следующем порядке:

- отверните

регулировочную гайку с хвостовика корпуса наружного шарнира; - установите

новую или бывшую в употреблении, но на другом автомобиле гайку, и затяните

ее моментом 19,6 Н·м (2 кгс·м), одновременно поворачивая ступицу в обоих

направлениях 2–3 раза для самоустановки роликовых подшипников; - ослабьте

регулировочную гайку и снова затяните моментом 6,86 Н·м (0,7 кгс·м); - на

шайбе сделайте метку В (рис. 22.2), затем отпустите на 20-25О гайку

до совпадения первой кромки А с меткой;

Рис. 22.2. Схема затяжки гайки

ступицы

- застопорите

гайку в этом положении, вдавливая лунки на шейке в пазы на конце

хвостовика обоймы наружного шарнира.

После регулировки зазор в подшипнике должен быть в пределах

0,01–0,07 мм.

- Сделать

вывод по проделанной работе

В выводе отразить результаты измерения и проделанной работы. Также

описать полученные в ходе работы навыки.

Лабораторная работа №5 «Монтаж и демонтаж шин. Балансировка

колеса» Цели работы:

- Изучить

методику проведения демонтажа и монтажа шин; - Научиться

балансировать колеса; - Изучить

оборудование для балансировки и монтажа/демонтажа шин колес.

Оборудование рабочего места:

- Колесо

в сборе; - Стенд

для разборки/сборки колеса; - Стенд

для динамической балансировки колеса.

Ход работы

- Составить

конспект теоретической поддержки

На территории России действует межгосударственный ГОСТ

4754-97 («Шины пневматические для легковых автомобилей, прицепов к

ним, легких грузовых автомобилей и автобусов особо малой вместимости.

Технические условия», введен в 1999 году). В частности, этот ГОСТ описывает

предельно допустимые значения статического дисбаланса, массы корректирующих

грузов, необходимых для компенсации динамического дисбаланса, а также предельно

допустимые величины биения колес.

Таблица 23.1 – Допустимые биение и

масса грузов по ГОСТ 4754-97

|

Тип/обозначение шины |

Посадочный диаметр шины, дюймы |

Предельно допустимая масса корректирующих |

Предельно допустимое биение шины, мм |

|

|

радиальное |

боковое |

|||

|

Радиальные (все размеры) |

12″ |

50 |

1,0 |

1,5 |

|

13″ |

60 |

1,0 |

1,5 |

|

|

14″ |

70 |

1,0 |

1,5 |

|

|

15″ |

70 |

1,5 |

2,0 |

|

|

16″ |

70 |

1,5 |

2,0 |

|

|

215/80 R16 C |

16″ |

140 |

1,5 |

2,0 |

|

225/75 R16 C |

16″ |

160 |

1,5 |

2,0 |

|

Диагональные (все размеры) |

13″ |

80 |

2,0 |

3,0 |

|

14″ |

100 |

|||

|

15″ |

140 |

|||

|

175/80-16 |

16″ |

120 |

- Произвести

замену шины

Для замены шины необходимо выполнить следующий перечень операций:

- Вывернуть

ниппель шины и выпустить воздух из шин (камеры); - Пневматической

лопаткой вывести борта шины из зацепления с диском колеса; - Установить

диск с шиной на стенд для разборки/сборки колес и зафиксировать диск; - Выставить

консольный захват и поддеть борт шины монтажной лопаткой; - Провернуть

диск на стенде; - Повторить

операции 4-5 для внутреннего борта шины; - Отведя

консольный захват убрать снятую шину; - Смазав

борта устанавливаемой шины силиконовой смазкой, соблюдая направленность

шины и назначение сторон (если имеется), установить шину на диск; - Подведя

консольный захват надеть сначала внутренний, а затем и внешний борт шины

на диск; - Вкрутив

ниппель накачать колесо проследив, чтобы борта под давлением воздуха

установились в посадочные места на диске. Довести давление воздуха в шине

до необходимого значения.

- Произвести

динамическую балансировку колеса

Балансировка колеса производится в следующей последовательности:

- Установить

балансируемое колесо на стенд предварительно подобрав необходимый

центрирующий конус в зависимости от центрального отверстия диска; - Произвести

замеры диска, либо найти маркировку на диске с указанием размеров (диаметр

и ширина диска). Также измерить расстояние до диска специальной выдвижной

линейкой; - Внести

данные в электронный стенд, выбрав также тип диска; - Опустить

защитный кожух и нажать кнопку «Старт»; - После

остановки диска провернуть диск до момента, когда стенд укажет на

необходимое место крепления груза и закрепить в этом месте груз

необходимого веса. Провести эту операцию для обоих сторон; - Опять

опустить защитный кожух и произвести контрольное измерение дисбаланса. При

обнаружении дисбаланса снять грузы и повторить операции 4-5; - Демонтировать

колесо со стенда.

- Сделать вывод

по проделанной работе

В выводе описать полученные результаты измерений, описать

состояние диска и колеса, отразить полученные навыки.

Лабораторная работа №6 «Ремонт шин и камер. Вулканизация»

Цели работы:

- Изучить

методику проведения ремонта шин и камер; - Изучить

основные неисправности шин и камер; - Изучить

оборудование для ремонта шин и камер.

Оборудование рабочего места:

- Шина

с неисправностями; - Поврежденная

камера; - Инструмент

для ремонта шин и камер; - Вулканизатор.

Ход выполнения работы

- Составить

конспект теоретической поддержки

Вулканизатор

Вулканизатор предназначен для ремонта повреждений на шинах и

камерах легковых и грузовых автомобилей.

К работе допускаются лица, прошедшие инструктаж по технике

безопасности и ознакомленные с особенностями работы и эксплуатации

вулканизатора.

Устройство вулканизатора показано на рисунке 24.1. Цифрами

обозначены следующие части:

- Рама

вулканизатора - Разъем

верхнего нагревателя - Таймер

механический 0 -120 мин. - Контрольная

лампа — сигнализирует о включенном таймере - Контрольная

лампа — сигнализирует о включенном верхнем нагревателе - Контрольная

лампа — сигнализирует о включенном нижнем нагревателе - Сетевой

выключатель с контрольной лампой - Сетевой

шнур - Разъем

нижнего нагревателя - Ручка,

фиксирующая задний опорный стержень - Фиксирующий

палец - Кронштейн

- Опора

для шин - U

— образная скоба - Штанга

- Нижний

нагреватель с накладкой - Верхний

нагреватель с накладкой - Пакет

тарельчатых пружин - Шток

- Нижняя

зажимная пластина

Рисунок 24.1 — Вулканизатор

- Корпус

зажимного механизма - Верхняя

зажимная пластина - Рычаг

зажимной - Рукоятка

съемная - Подушка

выравнивания давления для Л/А, 13×18 см - Подушка

выравнивания давления для Г/А, 15×20 см

Подушки выравнивания давления наполнены материалом, который обладает

высокой теплопроводностью. Они используются, когда профиль нагревателей не

соответствует профилю шины в месте ремонта. При использовании подушек

выравнивания давления тепло и давление равномерно распределяются по всему месту

ремонта, и исключается действие изгибающей нагрузки на шток вулканизатора (рис.

2).

Рисунок 23.2 – Применение подушек выравнивания

- Произвести

ремонт шины вулканизацией:

Для ремонта шины вулканизацией необходимо выполнить следующие

действия в четкой последовательности

- Установить

U-образную скобу в раму вулканизатора. - Установить

нижний нагреватель в U-образную скобу, при необходимости закрепить на нём

накладку.

- Уложить

на нижний нагреватель подушку выравнивания давления. - Сместить

U-образную скобу в сторону и надеть шину на нижний нагреватель

- Расположить

шину так, чтобы место ремонта находилось в центре нижнего нагревателя. - Уложить

на место ремонта подушку выравнивания давления

- Вставить

загнутый конец съемной рукоятки между зажимными пластинами и нажатием на

одну из них расфиксировать и опустить шток с нагревателем вниз так, чтобы

он был как можно ближе к поверхности шины. - Установить

съемную рукоятку в отверстие рычага и, перемещая её вверх-вниз, прижать

верхний нагреватель к шине так, чтобы тарельчатые пружины были сжаты, а

ограничительный штифт переместился в верхнее положение

- Установить

таймер на нужное время (20 минут для прогрева нагревателей вулканизатора;

4 минуты на каждый миллиметр толщины шины в месте ремонта; при

использовании подушек для выравнивания давления время вулканизации

необходимо увеличить на 20 минут). - По

истечении времени вулканизации при помощи съемной рукоятки расфиксировать

и поднять шток так, чтобы шину можно было легко снять. - Снять

шину.

- Составить

вывод по проделанной работе

В выводе отразить полученные в ходе работы навыки и описать

исправленные повреждения шины.

Лабораторная работа №7 «Диагностирование рулевого управления»

Цели работы:

- Изучить

методику диагностирования рулевого управления; - Получить

практические навыки диагностирования рулевого управления; - Изучить

оборудование для диагностирования рулевого управления.

Оборудование рабочего места:

- Люфтомер-динамометр

для рулевого колеса; - Механизм

рулевого управления: - Ключи

гаечные 8х10, 12х13, 12 х 14, 17х19, 22х24; - Штангенциркуль;

- Пассатижи,

молоток (1 кг), отвёртка; - Линейка

150 мм.

Ход выполнения работы

- Проверка

люфтов рулевого управления:

- установить

рулевой механизм в положение колес «прямо»; - установить

на рулевом колесе люфтомер-динамометр; - повернуть

рулевое колесо влево и вправо до начала поворота управляемых колёс; - замерить

угол свободного хода по шкале люфтомера-динамометра; - сравнить

полученную величину с инструкцией к автомобилю; - при

повышении допустимых значений найти неисправность, для чего осмотреть все

резьбовые соединения для обнаружения ослабления затяжки, ослабленные

соединения подтянуть и вновь проверить люфт. Если люфт не устранён, то

проверить места крепления рулевого редуктора и маятникового рычага к

кузову (раме) автомобиля для выявления дефектов кузовных элементов. - При

целостности кузовных элементов проверить люфты в сочленениях рулевой

трапеции, для чего каждый шарнир резко покачать в осевом и радикальном

направлении. Шарниры не должны иметь люфта более допускаемого инструкцией

к автомобилю. Если не выявлено дефектов в рулевой трапеции, то следует

приступить к регулировке рулевого механизма.

Для регулировки рулевого механизма следует выяснить, какой зазор

(осевой или в зацеплении червяка и ролика) требует регулировки.

- для

выявления осевого зазора червяка следует приложить палец руки к месту

стыковки вала и рулевого вала и, поворачивая рулевое колесо вправо и

влево, определить, есть ли перемещение валов в осевом направлении. При

наличии перемещения следует отрегулировать осевой зазор; - при

отсутствии люфта в осевом направлении, следует отрегулировать зазор в

зацеплении ролика и червяка.

- Составить

вывод по проделанной работе:

В выводе отразить полученные в ходе диагностирования рулевого

управления данные о состоянии системы, а также описать проделанные операции и

полученные навыки.

Лабораторная работа №8 «Проверка и регулировка стояночного

тормоза» Цели работы:

- Изучить

методику проверки и регулировки стояночного тормоза; - Получить

практические навыки регулировки стояночного тормоза.

Оборудование рабочего места:

- Набор

ручного инструмента; - Механизм

стояночного тормоза.

Ход выполнения работы

- Проверка

стояночного тормоза

Для проверки правильности регулировки стояночного тормоза

необходимо установить автомобиль на уклоне в 25% (13-14°) и переместить рычаг стояночного

тормоза на 4-5 зубцов стопорного механизма. В этом положении при отпущенной

педали тормоза автомобиль должен удерживаться на месте. Также, при полностью

опущенном рычаге привода стояночного тормоза колеса, на которые приходится

привод стояночной тормозной системы, должны свободно вращаться, не задевая

рабочий механизм стояночного тормоза. При несоответствии измеренных параметров

необходимым необходимо произвести регулировку стояночного тормоза.

Рисунок 26.1 – Уклон для проверки стояночного

тормоза

- Произвести

регулировку стояночного тормоза

Регулировка стояночного тормоза производится за счет изменения

длины механического привода тормозных механизмов. Регулирование производится в

следующей последовательности:

- Установить

автомобиль на осмотровую канаву или на подъемник; - затормозить

колеса автомобиля противооткатными порами; - Отвернуть

контргайку и удерживая винтовой наконечник троса провернуть регулировочный

винт в сторону уменьшения или увеличения длины троса. Регулировочная гайка

может находиться как под днищем автомобиля, так и в салоне (под рычагом

привода стояночного тормоза); - Произвести

проверку стояночного тормоза. Если максимальный ход рычага привода

стояночного тормоза составляет 4-5 зубцов сектора, зафиксировать положение

регулировочной гайки стопорной контргайкой. Если ход рычага больше или

меньше – повторить пункт 3.

Рисунок 26.2 – Схема привода

стояночного тормоза

- Сделать

вывод по проделанной работе

В выводе отразить состояние проверяемого стояночного тормоза и

описать его состояние. Также в вывод занести полученные в ходе работы

практические навыки.

Лабораторная работа №9 «Диагностирование и регулировка

гидравлического привода тормозных механизмов. Удаление воздуха из систем

привода» Цели работы

- Изучить

методику проверки гидравлического привода тормозных механизмов; - Получить

практические навыки диагностирования и регулирования гидропривода

тормозных механизмов; - Изучить

оборудование для диагностирования и регулировки гидропривода тормозных

механизмов.

Оборудование рабочего места

- Гидравлическая

тормозная система автомобиля; - Прибор

для заполнения гидравлического привода тормозных механизмов тормозной

жидкостью.

Ход выполнения работы

- Составить

конспект теоретической поддержки

Прибор для заполнения гидравлического привода тормозных механизмов

автомобиля тормозной жидкостью работает по следующему принципу:

К бачку с тормозной жидкостью через специальную пробку

подключается трубка прибора, через которую в системе создается рабочее

давление. После подключения прибора к тормозной системе автомобиля все

тормозные механизмы приводятся в рабочее состояние.

Создав давление в системе можно проверить герметичность

гидравлического привода тормозных механизмов. На нарушение герметичности укажет

падение давления на манометре.

Когда в системе создано давление можно произвести прокачку

тормозной системы путем отворачивания необходимых штуцеров на тормозных

механизмах. Для этого необходимо воспользоваться дополнительной емкостью с

прозрачной трубкой, устойчивой к химическому воздействию тормозной жидкости.

Прибор для прокачки тормозной системы оснащен внутренней

эластичной диафрагмой (3), герметически отделяющей тормозную жидкость,

содержащуюся в баке для тормозной жидкости (1), от воздуха, содержащегося в

“раздвижном” резервуаре для воздуха (2), позволяя избежать риска эмульсии.

Кроме того, он оснащен третьим резервуаром для воздуха запаса

(воздух под высоким давлением 8-10 бар), который распределяется при помощи

регулятора давления, что позволяет выполнить прокачивание несколько раз при постоянном

давлении, не перезаряжая устройство.

Пробка заливки для тормозной жидкости (4) оснащена “указателем

запаса”, который оповещает о том, что тормозная жидкость почти закончилась, и

клапаном для выпуска воздуха, который используется на этапе включения

устройства.

Рисунок 27.1 – Устройство прибора

для прокачки тормозной системы

- Провести

проверну и прокачку гидравлического привода тормозной системы

Для проверки и прокачки гидравлического привода тормозной системы

необходимо выполнить следующий перечень операций:

- Установить

на расширительный бачок тормозной системы пробку-переходник; - Заполнить

бачок прибора необходимым количеством тормозной жидкости; - Наполнить

воздушный резервуар прибора воздухом до необходимого давления; - Подключить

гибкий шланг прибора к штуцеру пробки-переходника;

- Наполнить

бачок тормозной жидкостью так, чтобы удлинённое сопло пробки было

погружено в тормозную жидкость;

- Надеть

на штуцер тормозного механизма заднего правого колеса прозрачную трубку,

другой конец которой опущен в емкость и отвернуть штуцер на пол-оборота; - дождаться

пока сольется вся темная тормозная жидкость (при замене тормозной

жидкости) и выйдут все пузырьки воздуха (при удалении воздуха из системы)

и завернуть штуцер. Произвести те же действия для остальных тормозных

механизмов в следующей последовательности: Задний правый, Задний левый,

Передний правый, Передний левый. Такая последовательность обуславливается

расположением тормозного механизма относительно главного тормозного

цилиндра (начиная с самой дальней точки и заканчивая самой ближней). - После

прокачки всех магистралей отключить прибор от бачка, удалить

пробку-переходник и довести уровень тормозной жидкости до необходимого.

- Сделать

вывод по проделанной работе

В выводе указать какие цели достигнуты при выполнении данной

работы, какие навыки получены.

Лабораторная работа №10 «Диагностирование и регулировка

пневматического привода тормозных механизмов» Цели работы:

- Изучить

методику проведения регулировки и диагностирования пневматического привода

тормозных механизмов; - Получить

практические навыки по диагностированию и регулировке пневматической

системы; - Изучить

оборудование для проверки пневмопривода тормозных механизмов.

Оборудование рабочего места:

- Пневматическая

тормозная система; - Набор

инструментов для регулировки пневматического привода тормозных механизмов.

Ход выполнения работы

- Составить

конспект теоретической поддержки

Основные неисправности пневматического привода тормозных

механизмов:

- нарушение

герметичности системы; - нарушение

регулировок; - износ

деталей.

- Произвести

регулировку пневматического привода

Регулировка пневматического привода тормозных механизмов

проводится в следующей последовательности:

- определить

наличие утечек воздуха и устранить их; - отрегулировать

свободный ход педали изменением длины тяги, связывающей педаль с

промежуточным рычагом привода тормозного крана. Свободный ход педали

должен составлять 14-22 мм или наклон педали к полу должен составлять 45 —

50°; - отрегулировать

зазор между колодками и барабаном, для чего вывешивают колесо и,

поворачивая регулировочный червяк в рычаге разжимного кулака, доводят

колодки до соприкосновения с барабаном. После этого отводят колодки до

свободного вращения колеса.

Рисунок 28.1 — Регулировка

тормозного механизма с пневмоприводом: 1 — разжимной кулачок, 2 — червяк

регулировочный.

- Произвести

проверку пневматического привода