РД 153-39.4-091-01

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ

ПО ЗАЩИТЕ ГОРОДСКИХ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ ОТ КОРРОЗИИ

Дата введения 2002-02-01

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН ГУП «Академия коммунального хозяйства им.К.Д.Памфилова» (АКХ).

ИСПОЛНИТЕЛИ:

Р.И.Горбачева, Е.Г.Кузнецова (руководитель разработки), В.М.Левин, Л.В.Ремезкова, М.А.Сурис, Л.И.Фрейман (АКХ).

ВНЕСЕН Департаментом газовой промышленности и газификации Минэнерго России и ОАО «Росгазификация».

2 СОГЛАСОВАН с Госгортехнадзором России (письмо N 03-35/271 от 04.06.2001 г.), ОАО «Росгазификация» (письмо N 17-334 от 13.04.2001 г.).

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом Минэнерго России N 375 от 29 декабря 2001 г.

4 ВЗАМЕН «Инструкции по защите городских подземных трубопроводов от электрохимической коррозии», утвержденной ВО «Росстройгазификация» при Совете Министров РСФСР 06.12.1989 г.

УТВЕРЖДЕНО Заместителем Министра энергетики Российской Федерации Г.С.Устюжаниным 29 декабря 2001 г.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий Руководящий документ (РД) распространяется на защиту от коррозии при проектировании, строительстве, реконструкции, эксплуатации и ремонте стальных трубопроводов (кроме газопроводов с давлением газа более 1,2 МПа и теплопроводов), прокладываемых в пределах территории городов и населенных пунктов, промышленных предприятий, а также межпоселковых трубопроводов.

РД устанавливает нормы и требования к:

-

проектированию, применению, порядку и организации проведения противокоррозионных мероприятий, относящихся к:

-

защитным изоляционным покрытиям на подземных трубопроводах и резервуарах;

-

электрохимической защите подземных трубопроводов и резервуаров;

-

определению коррозионной агрессивности грунтов;

-

контролю качества изоляционных покрытий;

-

измерениям на подземных стальных трубопроводах;

-

обеспечению промышленной, экологической безопасности и охране труда.

Настоящий РД обязывает организации, осуществляющие проектирование, строительство и эксплуатацию городских подземных трубопроводов и резервуаров, организовать разработку новых или корректировку действующих технических условий, регламентов, инструкций и другой документации в части защиты сооружений от коррозии.

С выходом в свет настоящего РД действие «Инструкции по защите городских подземных трубопроводов от электрохимической коррозии», утвержденной ВО «Росстройгазификация» при СМ РСФСР в декабре 1989 г., прекращается.

1.2 НОРМАТИВНЫЕ И ДРУГИЕ ССЫЛКИ

В настоящем РД использованы ссылки на нормативные документы, приведенные в Приложении А. Ссылки на другие научно-технические документы и материалы приведены в Приложении Б (Библиография).

1.3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящем РД применены термины и определения, приведенные в Приложении В.

1.4 ПРИНЯТЫЕ СОКРАЩЕНИЯ

В настоящем РД используются сокращения, приведенные в Приложении Г.

2 ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ЗАЩИТЕ ОТ КОРРОЗИИ ГОРОДСКИХ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ

2.1 ПОРЯДОК И ОРГАНИЗАЦИЯ ПРОВЕДЕНИЯ ЗАЩИТНЫХ МЕРОПРИЯТИЙ

2.1.1 Все организации, выполняющие работы по проектированию, строительству, реконструкции, эксплуатации и ремонту стальных трубопроводов, на которые распространяется действие настоящей Инструкции, должны иметь соответствующие лицензии.

2.1.2 Все подземные стальные трубопроводы, укладываемые непосредственно в грунт, должны быть защищены в соответствии с ГОСТ 9.602-89*.

2.1.3 В грунтах низкой и средней коррозионной агрессивности при отсутствии блуждающих токов стальные трубопроводы должны быть защищены изоляционными покрытиями «весьма усиленного типа» (допускается применение покрытий из экструдированного полиэтилена «усиленного типа» с обязательным применением электрохимической защиты (ЭХЗ)); в грунтах высокой коррозионной агрессивности или при наличии опасного влияния блуждающих токов — защитными покрытиями «весьма усиленного типа» с обязательным применением средств ЭХЗ.

2.1.4 Мероприятия по защите трубопроводов от коррозии должны быть предусмотрены проектом защиты, который разрабатывается одновременно с проектом строительства или реконструкции трубопровода.

2.1.5 Проект защиты разрабатывается на основании данных о коррозионной агрессивности грунтов и о наличии блуждающих токов. Указанные данные могут быть получены в результате изысканий, выполненных организацией, разрабатывающей проект, либо специализированной организацией, привлекаемой на субподрядных началах. Данные о коррозионной агрессивности грунтов могут быть предоставлены заказчиком. Проектирование защиты должно осуществляться на основе технических условий, выдаваемых предприятием по защите от коррозии или организациями, осуществляющими эксплуатацию трубопроводов. Для действующих трубопроводов основанием для проектирования защиты может являться также наличие коррозионных повреждений на трубопроводах.

2.1.6 Все виды защиты от коррозии, предусмотренные проектом, должны быть введены в действие до сдачи подземных трубопроводов в эксплуатацию. Для подземных стальных трубопроводов в зонах опасного влияния блуждающих токов ЭХЗ должна быть введена в действие не позднее 1 месяца, а в остальных случаях не позднее 6 месяцев после укладки трубопровода в грунт.

2.1.7 Основные работы по контролю за коррозионным состоянием трубопроводов осуществляют организации, на которые возложена эксплуатация соответствующих трубопроводов.

В составе этих организаций создаются специализированные подразделения (службы), основными функциями которых являются:

-

оценка опасности коррозии подземных стальных трубопроводов, включая электрические измерения в полевых и лабораторных условиях для определения коррозионной агрессивности грунтов по трассе трубопроводов и электрические измерения для определения характера влияния блуждающих токов (постоянного и переменного) на трубопроводы;

-

обследование коррозионного состояния трубопроводов: при их техническом освидетельствовании, при плановых и аварийных раскопках трубопровода (состояние изоляции, наличие коррозионных повреждений на трубопроводе — как сквозных, так и несквозных каверн и язв);

-

регистрация и анализ причин коррозионных отказов трубопроводов;

-

выдача технических условий на проектирование ЭХЗ действующих, реконструируемых и вновь сооружаемых трубопроводов для специализированной проектной организации, имеющей лицензию, или самостоятельная разработка проекта ЭХЗ при наличии лицензии на проведение соответствующих работ;

-

согласование проектов ЭХЗ, разработанных проектной организацией;

-

осуществление технического надзора за строительно-монтажными работами по защите от наружной коррозии;

-

участие в пуско-наладке установок ЭХЗ;

-

приемка в эксплуатацию защитных покрытий и установок ЭХЗ;

-

эксплуатационное обслуживание установок ЭХЗ с проведением регламентных работ в сроки и объемах, устанавливаемых производственными нормативно-техническими документами, разработанными на основании данной Инструкции;

-

ремонт защитных покрытий и установок ЭХЗ силами специализированных подразделений предприятия, эксплуатирующего подземные трубопроводы, или сторонних специализированных организаций, имеющих соответствующие лицензии;

-

ведение и хранение технической документации по защите трубопроводов от коррозии (при наличии технической возможности компьютерная подготовка документов и их хранение на электронных носителях).

2.1.8 Подразделение по защите от коррозии должно иметь постоянный штат сотрудников и техническое оснащение специальными контрольно-измерительными приборами и аппаратурой, необходимыми для электрических измерений в полевых и лабораторных условиях в соответствии с данной Инструкцией.

2.1.9 Мероприятия по ограничению утечки токов в землю осуществляют организации и предприятия, в ведении которых находятся действующие, реконструируемые и строящиеся сооружения, являющиеся источниками блуждающих токов. В частности, требования к сооружениям, конструкциям и устройствам железных дорог по ограничению утечки тяговых токов содержатся в «Инструкции по защите железнодорожных подземных сооружений от коррозии блуждающими токами» (МПС РФ, 1999 г.).

2.1.10 При наличии договоренности между организациями — владельцами различных трубопроводов возможно устройство совместной защиты, объединяющей в единую систему ЭХЗ трубопроводов различного назначения. Если такая договоренность отсутствует или совместная защита нецелесообразна, то при проектировании и наладке ЭХЗ необходимо предусмотреть устранение ее вредного влияния на смежные сооружения.

Вредным влиянием ЭХЗ на соседние металлические сооружения считается:

-

уменьшение по абсолютной величине потенциала по отношению к минимальному или увеличение по абсолютной величине потенциала по отношению к максимальному защитному потенциалу на соседних подземных металлических сооружениях, защищенных катодной поляризацией;

-

появление опасности коррозии на соседних подземных металлических сооружениях, ранее не требовавших защиты от нее;

-

смещение в любую сторону от стационарного значения потенциала на кабелях связи, не защищенных катодной поляризацией.

2.1.11 Оборудование и приборы, применяемые при защите подземных трубопроводов, должны быть сертифицированы в установленном порядке.

2.2 КРИТЕРИИ ОПАСНОСТИ КОРРОЗИИ ПОДЗЕМНЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ. ВЫБОР СПОСОБОВ ЗАЩИТЫ ОТ КОРРОЗИИ

2.2.1 Коррозионная агрессивность грунта по отношению к стали характеризуется тремя показателями:

-

удельным электрическим сопротивлением грунта, определяемым в полевых условиях;

-

удельным электрическим сопротивлением грунта, определяемым в лабораторных условиях;

-

средней плотностью катодного тока (

), необходимого для смещения потенциала стали в грунте на 100 мВ отрицательнее стационарного потенциала (потенциала коррозии).

Если один из показателей свидетельствует о высокой агрессивности грунта (см. табл.2.1.1), то грунт считается агрессивным, и определение остальных показателей не требуется.

Таблица 2.1.1

Коррозионная агрессивность грунта по отношению к углеродистой и низколегированной стали

|

Коррозионная агрессивность грунта |

Удельное электрическое сопротивление грунта, Ом.м |

Средняя плотность катодного тока, А/м |

|

Низкая |

Свыше 50 |

Менее 0,05 |

|

Средняя |

От 20 до 50 |

От 0,05 до 0,20 |

|

Высокая |

Менее 20 |

Свыше 0,20 |

Примечание:

Если удельное электрическое сопротивление грунта, измеренное в лабораторных условиях, равно или выше 130 Ом.м, оценка коррозионной агрессивности грунта по средней плотности катодного тока не требуется; коррозионная агрессивность грунта принимается низкой.

2.2.2 Опасным влиянием блуждающего постоянного тока на подземные стальные трубопроводы является наличие изменяющегося по знаку и по величине смещения потенциала трубопровода по отношению к его стационарному потенциалу (знакопеременная зона) или наличие только положительного смещения потенциала, как правило, изменяющегося по величине (анодная зона). Для проектируемых трубопроводов опасным считается наличие блуждающих токов в земле.

2.2.3 Опасное воздействие переменного тока на стальные трубопроводы характеризуется смещением среднего потенциала трубопровода в отрицательную сторону не менее, чем на 10 мВ, по отношению к стационарному потенциалу, либо наличием переменного тока плотностью более 1 мА/см

2.2.4 Применение ЭХЗ обязательно:

-

при прокладке трубопроводов в грунтах с высокой коррозионной агрессивностью (защита от почвенной коррозии);

-

при наличии опасного влияния постоянных блуждающих и переменных токов.

2.2.5 При защите от почвенной коррозии катодная поляризация подземных стальных трубопроводов (кроме трубопроводов, транспортирующих нагретые выше 20 °С жидкие или газообразные среды) должна осуществляться таким образом, чтобы средние значения поляризационных потенциалов металла находились в пределах от — 0,85 В до — 1,15 В по насыщенному медносульфатному электроду сравнения (м.с.э.).

Примечания.

-

1. При невозможности измерения поляризационных потенциалов допускается осуществлять катодную поляризацию таким образом, чтобы средние значения суммарного потенциала — разности потенциалов (включающей поляризационную и омическую составляющие) между трубой и электродом сравнения находились в пределах от — 0,9 В до — 2,5 В для трубопроводов с мастичным и ленточным покрытиями, от — 0,9 В до — 3,5 В для трубопроводов с покрытием из экструдированного полиэтилена.

-

2. Здесь и далее за исключением оговоренных случаев значения потенциалов приводятся по м.с.э.

2.2.6 Катодная поляризация подземных стальных трубопроводов, по которым транспортируются нагретые выше 20 °С среды, должна осуществляться таким образом, чтобы средние значения поляризационных потенциалов стали находились в пределах от — 0,95 В до — 1,15 В.

2.2.7 ЭХЗ от коррозии блуждающими постоянными токами подземных стальных трубопроводов должна осуществляться таким образом, чтобы обеспечивалось отсутствие на сооружении анодных и знакопеременных зон.

Примечание:

Допускается суммарная продолжительность положительных смещений потенциала относительно стационарного потенциала за время измерений в пересчете на сутки не более 4 мин/сутки.

2.2.8 При защите подземных стальных трубопроводов в грунтах высокой коррозионной агрессивности при одновременном опасном влиянии блуждающих токов средние значения поляризационных потенциалов или суммарных потенциалов должны находиться в пределах, указанных в пункте 2.2.5. Измеряемые значения потенциалов по абсолютной величине должны быть не менее значения стационарного потенциала.

2.2.9 Защита стальных подземных трубопроводов от коррозии, вызываемой блуждающими токами от электрифицированного на переменном токе транспорта, а также переменными токами, индуцированными от высоковольтных линий электропередач, осуществляется в опасных зонах независимо от коррозионной агрессивности грунтов путем катодной поляризации. Катодная поляризация должна осуществляться таким образом, чтобы средние значения поляризационных потенциалов находились в пределах от — 0,90 В до — 1,15 В или суммарных потенциалов — от — 0,95 В до — 2,5 В для трубопроводов с мастичными и ленточными покрытиями и от — 0,95 В до — 3,5 В для трубопроводов с покрытием экструдированным полиэтиленом.

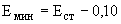

2.2.10 В тех случаях, когда обеспечение защитных потенциалов по п.2.2.5 на действующих трубопроводах, длительное время находившихся в эксплуатации в коррозионно-опасных условиях, экономически нецелесообразно, допускается по согласованию с проектной и эксплуатационной организациями и при необходимости с органом Госгортехнадзора применение «смягченного» критерия защищенности — минимального поляризационного защитного потенциала, равного:

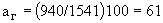

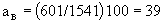

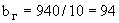

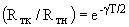

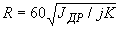

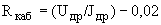

где

стационарный потенциал вспомогательного электрода (датчика потенциала), см. п.4.7.21.

2.3 ИЗМЕРЕНИЯ НА ПОДЗЕМНЫХ СТАЛЬНЫХ ТРУБОПРОВОДАХ

2.3.1 Измерения на подземных стальных трубопроводах выполняются с целью определения:

-

опасности коррозии;

-

эффективности ЭХЗ;

-

степени защищенности;

-

качества (состояния) изоляционных покрытий.

2.3.2 Измерения по определению опасности коррозии выполняются при проектировании ЭХЗ на вновь строящихся и реконструируемых трубопроводах, при обследовании эксплуатируемых трубопроводов, не оборудованных ЭХЗ.

2.3.3 Измерения по определению эффективности ЭХЗ и степени защищенности подземных трубопроводов проводятся при опытном опробовании проектируемой защиты, приемке ее в эксплуатацию, при контроле состояния противокоррозионной защиты трубопроводов, находящихся в эксплуатации.

2.3.4 Измерения по определению качества изоляционных покрытий проводятся при приемке подземных трубопроводов и при периодическом приборном контроле действующих трубопроводов.

2.3.5 Измерения по оценке опасности коррозии включают: определение коррозионной агрессивности грунта, определение наличия блуждающих токов в земле, выявление анодных и знакопеременных зон на подземных трубопроводах, определение степени влияния переменного тока.

2.3.6 Определение эффективности ЭХЗ включает:

-

измерения потенциалов катодно-защищаемых трубопроводов с целью проверки соответствия потенциалов ГОСТ 9.602-89* и пп.2.2.5-2.2.10 данной Инструкции;

-

ориентировочную оценку скорости коррозии стали в грунте с помощью специальных индикаторов.

2.3.7 Определение степени защищенности подземных трубопроводов состоит в оценке отношения протяженности защитных зон к общей длине участков, требующих защиты.

2.3.8 Оценка качества изоляции на эксплуатируемых трубопроводах включает (пп.3.1.10-3.1.15):

-

без вскрытия трубопровода: определение сплошности покрытия (например, прибором типа АНПИ, ТИСПИ и др.);

-

со вскрытием трубопровода: определение толщины, сплошности, адгезии, переходного сопротивления изоляции (например, методом мокрого контакта).

2.3.9 Результаты измерений оформляются соответствующими протоколами. Протоколы и данные измерений могут храниться на электронных носителях информации.

3 ИЗОЛЯЦИЯ ТРУБОПРОВОДОВ И РЕЗЕРВУАРОВ

3.1 ОБЩИЕ ТРЕБОВАНИЯ

3.1.1 Работы по нанесению изоляционных покрытий на трубы должны осуществляться в базовых условиях на механизированных линиях изоляции в соответствии с Технологическим регламентом (или Технологической инструкцией), разработанным для каждого типа покрытия и согласованным в установленном порядке. Качество покрытия труб должно соответствовать требованиям Технических условий на каждый вид покрытия.

3.1.2 Изоляционные работы в трассовых условиях допускается выполнять ручным способом: при изоляции резервуаров, при изоляции сварных стыков и мелких фасонных частей, исправлении повреждений покрытия (не более 10% от площади трубы), возникших при транспортировании труб, а также при ремонте трубопроводов. При устранении повреждений заводской изоляции на месте укладки газопровода должно быть обеспечено соблюдение технологии и технических возможностей нанесения покрытия и контроль его качества. Все работы по ремонту изоляционного покрытия должны быть отражены в паспорте газопровода.

3.1.3 В качестве основных материалов для формирования защитных покрытий рекомендуются: полиэтилен, полиэтиленовые липкие ленты, термоусаживающиеся полиэтиленовые ленты, битумные и битумно-полимерные мастики, наплавляемые битумно-полимерные материалы, рулонные мастично-ленточные материалы, композиции на основе хлорсульфированного полиэтилена, полиэфирных смол и полиуретанов.

3.1.4 Применяемые материалы и покрытия на их основе должны соответствовать требованиям Технических условий и иметь сертификаты качества или технические паспорта. Возможность применения импортных материалов для защитных покрытий допускается при их соответствии требованиям ГОСТ 9.602-89* и наличии разрешения, оформленного в установленном порядке. Технология нанесения защитных покрытий из импортных материалов должна соответствовать требованиям фирмы — изготовителя этих материалов.

3.1.5 Вновь разрабатываемые материалы для защитных покрытий и их конструкции вводятся в практику строительства и ремонта трубопроводов в соответствии с требованиями нормативно-технической документации, согласованной с головной организацией по защите от коррозии подземных металлических сооружений — разработчиком ГОСТ 9.602-89* и утвержденной в установленном порядке.

3.1.6 При выполнении работ по изоляции труб в базовых условиях, резервуаров, а также в процессе нанесения покрытий на сварные стыковые соединения трубопроводов, при ремонте мест повреждений покрытий должен проводиться контроль качества подготовки и праймирования поверхности, толщины, адгезии и диэлектрической сплошности покрытий.

3.1.7 Качество работ по очистке, праймированию поверхности и нанесению покрытий на трубы, выполняемых в заводских условиях и на производственных базах строительно-монтажных организаций, проверяет и принимает отдел технического контроля или лаборатория предприятия. Проверку качества изоляционных работ на трассе должны осуществлять инженерно-технические работники строительно-монтажной организации, выполняющей изоляционные работы, а также технический надзор заказчика или организации, эксплуатирующей трубопроводы.

3.1.8 Состав изоляционных мастик, дозировку компонентов, температурно-временной режим их приготовления контролируют специалисты лаборатории трубоизоляционных цехов. Контрольные пробы мастик с целью определения температуры размягчения, растяжимости и пенетрации мастики (глубину проникновения иглы) отбирают по одной от каждой партии не реже одного раза в день.

3.1.9 Качество защитного покрытия сваренного в нитку трубопровода из труб с заводской или базовой изоляцией контролируют перед укладкой в траншею путем измерения толщины, адгезии к металлу и проверки диэлектрической сплошности покрытия.

3.1.10 Толщину защитных покрытий контролируют приборным методом неразрушающего контроля с применением толщиномеров и других измерительных приборов:

-

в базовых и заводских условиях — для покрытий из экструдированного полиэтилена, комбинированных ленточно-полиэтиленовых, ленточных и битумно-мастичных покрытий на каждой десятой трубе одной партии не менее чем в четырех точках по окружности трубы и в местах, вызывающих сомнение;

-

в трассовых условиях — для битумно-мастичных покрытий — на 10% сварных стыков труб, изолируемых вручную, в четырех точках по окружности трубы;

-

на резервуарах — для битумно-мастичных покрытий — в одной точке на каждом квадратном метре поверхности, а в местах перегибов изоляционных покрытий, в частности, на ребрах — через 1 м по длине окружности.

3.1.11 Адгезию защитных покрытий к стали контролируют приборным методом с применением адгезиметров:

-

в базовых и заводских условиях — через каждые 100 м или на каждой десятой трубе в партии;

-

в трассовых условиях — на 10% сварных стыков труб, изолированных вручную;

-

на резервуарах с покрытиями из рулонных и других полимерных материалов — не менее чем в двух точках по окружности резервуара.

Для мастичных битумных покрытий допускается определение адгезии методом выреза треугольника с углом 45° и отслаивания покрытия от вершины угла. Адгезия считается удовлетворительной, если более 50% площади отслаиваемой мастики остается на металле. Поврежденное в процессе проверки адгезии покрытие должно быть отремонтировано в соответствии с технологией ремонтов, приведенной в настоящей Инструкции.

3.1.12 Сплошность покрытий труб в базовых и заводских условиях контролируют на всей поверхности приборным методом с помощью искрового дефектоскопа при напряжении 4,0 или 5,0 кВ на 1 мм толщины покрытия (в зависимости от материала покрытия) после окончания процесса изоляции труб, а также на трассе после ремонта покрытий трубопроводов, изоляции стыков и резервуаров.

3.1.13 Дефектные места, а также сквозные повреждения защитного покрытия, выявленные во время проверки его качества, должны быть исправлены до засыпки трубопровода. При ремонте должна быть обеспечена однотипность, монолитность и сплошность защитного покрытия; после исправления отремонтированные места подлежат вторичной проверке.

3.1.14 Проверку защитного покрытия после засыпки трубопровода на отсутствие внешних повреждений, создающих непосредственный электрический контакт между металлом труб и грунтом, производят приборами типа АНТПИ, ИПИТ-2, КАОДИ, ТИСПИ-03 и др. в соответствии со специальной инструкцией к прибору.

3.1.15 Перед началом монтажа трубопровода по требованию представителя заказчика должны быть предъявлены: сертификаты (паспорта) на каждую партию материалов, из которых изготовлено покрытие, или результаты лабораторных испытаний материалов — данные лабораторных испытаний проб, взятых из котлов в процессе приготовления битумной мастики; журнал изоляционных работ; акт проверки качества защитного покрытия.

По окончании строительства защитных покрытий уложенных трубопроводов и резервуаров принимают представители заказчика и представители организации, эксплуатирующей трубопроводы, с оформлением Акта на скрытые работы.

3.2 ПОКРЫТИЯ ИЗ ЭКСТРУДИРОВАННОГО ПОЛИЭТИЛЕНА

3.2.1 Наиболее прогрессивным покрытием для трубопроводов диаметром от 57 до 2020 мм является покрытие из экструдированного полиэтилена, нанесенное на трубы по жесткому адгезиву в базовых условиях.

3.2.2 Структура покрытий из экструдированного полиэтилена включает:

-

подклеивающий слой (адгезив) толщиной 0,25-0,4 мм;

-

наружный слой толщиной 1,55-2,75 мм (для усиленного типа) и 1,8-3,25 мм (для весьма усиленного типа).

Общая толщина защитного покрытий усиленного и весьма усиленного типов должна соответствовать требованиям табл.3.2.1.

Таблица 3.2.1

|

Толщина покрытия, мм, не менее |

|||

|

N |

Диаметр трубы, мм |

Усиленного типа |

Весьма усиленного типа |

|

1 |

От 57 до 89 |

1,8 |

2,2 |

|

2 |

От 102 до 259 |

2,0 |

2,5 |

|

3 |

От 273 до 426 |

2,2 |

3,0 |

|

4 |

От 530 до 820 |

2,5 |

3,5 |

|

5 |

Свыше 820 |

3,0 |

3,5 |

3.2.3 Основные требования к покрытиям весьма усиленного типа из экструдированного полиэтилена приведены в табл.3.2.2.

Таблица 3.2.2

Основные требования к полиэтиленовым покрытия весьма усиленного типа*

__________________

* Покрытия изготавливаются по ТУ 1394-001-05111644-96; ТУ 1390-003-01284659-00; ТУ 1390-002-01297858-96; ТУ 1390-003-00154341-98; ТУ 1390-002-01284659-97; ТУ 1390-005-01297858-98; ТУ РБ 03289805.002-98; ТУ 1394-002-47394390-99; ТУ 1394-002-47394390-99 и др.

|

N п/п |

Наименование показателей |

Нормируемые значения для покрытий ВУС-типа |

|

1 |

Адгезия к стальной поверхности, Н/см (кгс/см), не менее |

35,0 (3,5) |

|

2 |

Адгезия к стальной поверхности после выдержки в воде в течение 1000 часов при 20 °С, Н/см (кгс/см) |

35,0 (3,5) |

|

3 |

Диэлектрическая сплошность покрытия. Отсутствие пробоя при напряжении, кВ/мм, не менее |

5,0 |

|

4 |

Прочность при ударе при температурах от минус 40 °С до плюс 40 °С, Дж на мм толщины покрытия, не менее: |

|

|

для труб |

3,5 |

|

|

для труб |

4,25 |

|

|

для труб |

5,0 |

|

|

5 |

Толщина в зависимости от диаметра труб, мм |

От 2,2 до 3,5 |

|

6 |

Переходное электросопротивление, при 20 °С, Ом·м |

|

|

не менее |

||

|

исходное |

|

|

|

через 100 суток выдержки в 3% растворе NaСl |

|

|

|

7 |

Площадь отслаивания покрытия после катодной поляризации при 20 °С (ГОСТ Р 51164-98, Приложение В), см |

5,0 |

|

8 |

Максимальная температура эксплуатации, °С |

60 |

3.2.4 При экструзионном нанесении покрытия используют гранулированный полиэтилен высокого и низкого давления и его сополимеры. При этом в конструкции покрытия обязательно предусматривается подклеивающий слой (адгезив).

3.2.5 В качестве адгезива должны применяться сополимеры этилена с эфирами акриловой кислоты, адгезионно-активные композиции на основе сэвилена марки 113-27 (ТУ РБ 04643628.059-98) либо 113-51 (ТУ 6-04643628-01-93).

3.2.6 Для нанесения основного слоя покрытия могут быть использованы термо- и светостабилизированные композиции полиэтилена высокого давления, изготовленные на основе базовых марок 10203-003, 10404-003, 15303-003 (ГОСТ 16337-77*) в соответствии с рецептурами 09, 10, 12, 14, 97-100, или композиции полиэтилена для кабельной промышленности марок 153-10К, 102-10К по ГОСТ 16336-77, или другие композиции полиэтилена, обеспечивающие получение покрытия с показателями свойств, отвечающими требованиям табл.3.2.2.

3.2.7 При изоляции методом экструзии трубы по рольгангу проходят через сушильную печь для удаления с их поверхности влаги и поступают в камеру дробеметной или дробеструйной очистки.

3.2.8 Для нагрева до температуры 170-200 °С трубы поступают в проходную газовую печь или проходят через кольцевой высокочастотный индуктор.

3.2.9 При нанесении полиэтиленового покрытия методом поперечного экструдирования, на трубы, совершающие равномерное вращательно-поступательное движение, через щелевую головку первого экструдера поступает лента клеевого слоя (адгезива) толщиной 0,25-0,4 и шириной 100-250 мм.

3.2.10 Поверх клеевого слоя из второго экструдера большей мощности также через щелевую головку наносится в несколько слоев основное покрытие из термо- и светостабилизированного полиэтилена.

3.2.11 Температура изоляционных материалов на выходе из щелевых головок экструдеров составляет 180-240 °С. Толщина полиэтиленового покрытия регулируется количеством слоев навиваемой ленты, выходящей из головки экструдера, что регулируется частотой вращения трубы и скоростью осевого перемещения труб по рольгангу. Толщина ленты полиэтилена, выходящей из головки экструдера, должна составлять от 0,5 до 0,8 мм.

3.2.12 Для уплотнения полиэтиленового покрытия используется прижимной валик с фторопластовой оболочкой, который обеспечивает монолитность покрытия и выравнивает его поверхность.

3.2.13 Покрытие методом продольной экструзии «чулком» для труб диаметром до 500 мм наносится с помощью кольцевой двухщелевой головки, подача изоляционных материалов в которую обеспечивается двумя или тремя экструдерами в зависимости от диаметра труб и производительности изоляционной установки.

3.2.14 Температурный режим работы экструдеров и кольцевой головки аналогичен режиму нанесения покрытия методом поперечного экструдирования. Для обеспечения оптимальных условий формирования адгезионной связи между клеевым слоем (адгезивом) и поверхностью трубы применяется вакуумирование головки.

3.2.15 После нанесения полиэтиленового покрытия его охлаждают до 60-70 °С, орошая трубы холодной водой. Далее охлажденные трубы поступают на участок контроля качества покрытия.

3.3 ПОКРЫТИЯ ИЗ ЭКСТРУДИРОВАННОГО ПОЛИПРОПИЛЕНА

3.3.1 Покрытие из экструдированного полипропилена обладает повышенной механической прочностью. Трубы с указанным покрытием могут быть рекомендованы для строительства газопроводов при закрытых методах прокладки (метод «прокола» и протаскивания через скважины). Конструкция покрытия из экструдированного полипропилена (ТУ 1394-010-04005951-99) включает:

-

клеевой подслой на основе термоплавкой полимерной композиции толщиной 0,2-0,4 мм;

-

наружный слой на основе экструдированного термосветостабилизированного полипропилена толщиной 1,1-2,3 мм (для усиленного типа), 1,6-2,3 мм (для весьма усиленного типа) и 1,6-2,8 мм (для проколов).

Общая толщина защитных покрытий в зависимости от назначения и диаметров труб приведена в табл.3.3.1.

Таблица 3.3.1

|

Толщина покрытия, мм, не менее |

||||

|

N п/п |

Диаметр трубы, |

Усиленного типа |

Весьма усиленного типа |

Для строительства трубопроводов, прокладываемых методом прокола и протаскиванием через скважины |

|

1 |

До 250 |

1,5 |

2,0 |

2,0 |

|

2 |

От 250 до 273 |

1,5 |

2,2 |

2,0 |

|

3 |

От 273 до 500 |

1,5 |

2,2 |

2,0 |

|

4 |

530 и более |

1,8 |

2,5 |

2,2 |

|

5 |

820 и более |

2,0 |

2,5 |

2,5 |

|

6 |

1420 |

2,5 |

— |

3,0 |

3.3.2 Основные требования к покрытиям из экструдированного полипропилена приведены в табл.3.3.2.

Таблица 3.3.2

Основные требования к покрытиям из экструдированного полипропилена

|

N п/п |

Наименование показателей |

Нормируемые значения |

|

1 |

Адгезия к стальной поверхности, Н/см (кгс/см), не менее |

70,0 (7,0) — для труб |

|

100,0 (10,0) — для труб |

||

|

2 |

Адгезия к стальной поверхности после выдержки в воде в течение 1000 часов при 20 °С, Н/см (кгс/см) |

35,0 (3,5) — для труб |

|

3 |

Диэлектрическая сплошность при напряжении, кВ |

Отсутствие пробоя при напряжении 25 кВ |

|

4 |

Ударная прочность, Дж на 1 мм толщины покрытия, не менее |

8,0 — для труб до 10,0 — для труб |

|

5 |

Толщина в зависимости от диаметра труб, мм |

от 1,5 до 3,0 (см. табл.3.3.1) |

|

6 |

Переходное электросопротивление, при 20°С, Ом·м |

|

|

— исходное |

|

|

|

— через 100 суток выдержки в 3% растворе NaCI |

|

|

|

7 |

Площадь отслаивания покрытия при катодной поляризации при 20 °С (ГОСТ Р 51164-98, Приложение В), см |

5,0 — для труб |

|

8 |

Максимальная температура эксплуатации, °С |

80 |

3.3.3 При экструзионном нанесении покрытия используют гранулированный полипропилен высокого и низкого давления и его сополимеры. При этом в конструкции покрытия обязательно предусматривается подклеивающий слой (адгезив).

Оборудование и технология нанесения полипропиленового покрытия аналогичны технологии нанесения покрытий из экструдированного полиэтилена, отличаются лишь температурные режимы.

3.3.4 В качестве клеевого подслоя покрытия применяется композиция типа POLYPROPLENE BB125E фирмы BOREALIS или другие импортные и отечественные полимерные клеевые композиции, обеспечивающие получение защитного покрытия с показателями свойств, отвечающими требованиям НТД, утвержденной в установленном порядке.

3.3.5 В качестве наружного защитного слоя покрытия применяется композиция полипропилена типа POLYPROPYLENE ВВ108Е-1199 фирмы BOREALIS или другие импортные и отечественные композиции полипропилена, обеспечивающие получение защитного покрытия с показателями свойств, отвечающими требованиям НТД.

3.4 ПОКРЫТИЯ ИЗ ПОЛИМЕРНЫХ ЛИПКИХ ЛЕНТ

3.4.1 Для изготовления ленточных покрытий применяются полиэтиленовые липкие ленты типа Полилен и битумно-полимерные грунтовки типа НК-50 (ТУ 5775-001-12978559-94) или П-001 (ТУ 102-612-92).

3.4.2 Структура покрытия весьма усиленного типа включает два слоя полиэтиленовой липкой ленты толщиной 0,63 мм (либо 3 слоя ленты толщиной 0,45 мм), нанесенной по специальной битумно-полимерной грунтовке, и наружную обертку из оберточной полиэтиленовой ленты с липким слоем. Общая толщина защитного покрытия, включая обертку, должна быть не менее 1,8 мм (ТУ 4859-001-11775856-95).

3.4.3 Основные требования к покрытиям из полиэтиленовых липких лент приведены в табл.3.4.1.

Таблица 3.4.1

Основные требования к покрытиям весьма усиленного типа из полиэтиленовых липких лент

|

N п/п |

Показатель |

Норма |

Метод испытаний |

|

1 |

Адгезия покрытия к трубе, Н/см, (кгс/см), не менее |

15,0 (1,5) |

ТУ 2245-003-1297895-99 |

|

2 |

Диэлектрическая сплошность покрытия. Отсутствие пробоя при напряжении, кВ/мм, не менее |

5,0 |

— |

|

3 |

Толщина, мм, не менее |

1,8 |

Магнитный толщиномер |

3.4.4 При выборе лент для изоляции подземных газопроводов предпочтение следует отдавать полиэтиленовым липким лентам. Покрытие на их основе выгодно отличается от покрытия из поливинилхлоридных липких лент значительно более высокими показателями адгезии (1,5 кгс/см против 0,4 кгс/см), механической прочности, устойчивости к катодному отслаиванию, более низким показателем водопоглощения. В связи с этим применять поливинилхлоридные липкие ленты при изоляции подземных трубопроводов не рекомендуется.

Основные требования к полиэтиленовым липким лентам приведены в табл.3.4.2

Таблица 3.4.2

Основные требования к полиэтиленовым липким лентам

|

N |

Показатель |

Полилен (лента изоляционная) ТУ 2245-003-1297859-99 |

Полилен-ОБ |

|

|

40-ЛИ-63 |

40-ЛИ-45 |

40-ОБ-63 |

||

|

1 |

Адгезия к праймированной стали, Н/см (кгс/см), не менее |

20,0 (2,0) |

20,0 (2,0) |

— |

|

2 |

Адгезия в нахлесте ленты к ленте, Н/см (кгс/см), не менее |

7,0 (0,7) |

7,0 (0,7) |

0,5 |

|

3 |

Адгезия к стали после выдержки в воде 1000 часов при 20 °С, Н/см (кгс/см), не менее |

15,0 (1,5) |

15,0 (1,5) |

— |

|

4 |

Толщина ленты, мм |

0,635 |

0,450 |

0,635 |

|

5 |

Ширина полотна, мм |

450, 225 |

450, 225 |

450, 225 |

|

6 |

Длина полотна в рулоне, м |

170 |

125 |

170 |

|

7 |

Прочность при разрыве, кгс/см, не менее |

5,0 |

5,0 |

8,0 |

|

8 |

Относительное удлинение при разрыве, %, не менее |

200 |

200 |

200 |

|

9 |

Удельное электросопротивление, Ом·м, не менее |

1,0·10 |

1,0·10 |

— |

3.4.5 Покрытие из полиэтиленовых липких лент отечественного и зарубежного производства наносится в базовых условиях на трубы диаметром от 45 до 530 мм. Нанесение покрытия осуществляется на механизированных поточных линиях, включающих узел очистки поверхности труб, камеру нанесения и сушки грунтовки, узлы намотки ленты и обертки.

3.4.6 Адгезию покрытия из полимерных липких лент определяют через сутки после их нанесения при температуре 20±5 °С.

3.5 КОМБИНИРОВАННОЕ ЛЕНТОЧНО-ПОЛИЭТИЛЕНОВОЕ ПОКРЫТИЕ

3.5.1 Конструкция комбинированного ленточно-полиэтиленового покрытия труб состоит из изолирующего слоя на основе полиэтиленовой липкой ленты и защитного слоя из экструдированного полиэтилена и должна соответствовать требованиям ТУ 1390-014-05111644-98 и ТУ 1390-013-04001657-98. Структура комбинированного ленточно-полиэтиленового покрытия приведена в табл.3.5.1.

Таблица 3.5.1

Структура комбинированного ленточно-полиэтиленового покрытия весьма усиленного типа для труб диаметром 57-530 мм

|

Структура покрытия |

Толщина покрытия для труб |

||

|

До 114 мм |

До 250 мм |

До 530 мм |

|

|

Грунтовочный слой — битумно-полимерная грунтовка НК-50 или П-001 |

Расход 80-120 г/м |

||

|

Изолирующий подслой — липкая полиэтиленовая лента Полилен 40-ЛИ-45 |

0,45 |

0,45 |

0,45 |

|

Защитный слой — экструдированный полиэтилен, мм |

1,75 |

2,05 |

2,55 |

|

Общая толщина, мм |

2,2 |

2,5 |

3,0 |

3.5.2 Основные показатели свойств комбинированного ленточно-полиэтиленового покрытия весьма усиленного типа, приведенные в табл.3.5.2, отвечают требованиям ГОСТ 9.602-89*:

-

по показателям адгезии, водостойкости адгезии и стойкости к катодному отслаиванию — требованиям, предъявляемым к покрытиям из полиэтиленовых липких лент;

-

по ударной прочности, диэлектрическим характеристикам, толщине — требованиям, предъявляемым к покрытиям из экструдированного полиэтилена.

Таблица 3.5.2

Основные требования к комбинированному ленточно-полиэтиленовому покрытию весьма усиленного типа

|

N п/п |

Показатели свойств |

Норма |

|

1 |

Адгезия покрытия к стали, Н/см (кгс/см), не менее, при температурах: |

|

|

20 °С |

20,0 (2,0) |

|

|

40 °С |

10,0 (1,0) |

|

|

2 |

Адгезия покрытия к стали после выдержки в воде в течение 1000 ч при 20 °С, Н/см (кгс/см), не менее |

15,0 (1,5) |

|

3 |

Диэлектрическая сплошность покрытия. Отсутствие пробоя при напряжении, кВ/мм, не менее |

5,0 |

|

4 |

Прочность при ударе, при температурах от минус 40 °С до плюс 40 °С, Дж на мм толщины покрытия, не менее: |

|

|

— для труб |

3,5 |

|

|

— для труб |

4,25 |

|

|

— для труб |

5,0 |

|

|

5 |

Площадь отслаивания покрытия при катодной поляризации при 20 °С (ГОСТ Р 51164-98, Приложение В), см |

5,0 |

|

6 |

Переходное электросопротивление при 20 °С, Ом·м |

|

|

— исходное |

1·10 |

|

|

— через 100 суток выдержки в 3% растворе NaCI |

1·10 |

3.5.3 Нанесение покрытия осуществляется на механизированной линии с приводными ролико-опорами, оснащенной узлом щеточной или иглофрезерной очистки, модернизированной камерой нанесения и сушки грунтовки, узлом для навивки ленты, снабженным пневмоторможением, экструдером с плоско-щелевой головкой для нанесения защитного слоя из экструдированного полиэтилена и камерой водяного охлаждения сформированного покрытия.

3.6 ПОКРЫТИЯ НА ОСНОВЕ БИТУМНЫХ МАСТИК

3.6.1 Конструкция покрытия на основе битумных мастик должна состоять из нескольких армированных слоев мастики, нанесенной на трубу по битумному праймеру. Структура покрытий весьма усиленного типа на основе битумных мастик приведена в табл.3.6.1.

Таблица 3.6.1

Структура защитных покрытий весьма усиленного типа на основе битумных мастик

|

Толщина, мм, не менее |

||

|

Конструкция и материалы защитного покрытия |

каждого слоя |

общая |

|

Битумный праймер |

Расход — 80 г/м |

|

|

Битумная мастика |

2,5-3 |

|

|

Армирующий слой |

Не нормирована |

|

|

Битумная мастика |

2,5-3 |

до |

|

Армирующий слой |

Не нормирована |

|

|

Битумная мастика |

2,5-3 |

|

|

Наружная обертка |

В зависимости от материала |

3.6.2 Основные требования к покрытиям на основе битумных мастик:

|

Адгезия покрытия к стали на сдвиг при 20 °С, кгс/см |

5,0 |

Диэлектрическая сплошность покрытия, кВ, не менее

|

— для толщины 7,5 мм |

30,0 |

|

— для толщины 9,0 мм |

36,0 |

Переходное электрическое сопротивление, Ом·м

|

— исходное |

2,0·10 |

|

— после 100 суток выдержки в 3% растворе NaCI |

2,0·10 |

|

Площадь отслаивания покрытия при катодной поляризации при 20 °С, см |

5,0 |

Материалы для мастичных покрытий (грунтовки, мастики, армирующие и оберточные материалы)

3.6.3 Для приготовления битумной грунтовки (праймера) применяют нетоксичные нефтяные растворители, обеспечивающие быстрое высыхание грунтовки на металлической поверхности до «отлипа» и адгезию мастичного покрытия к металлу.

3.6.4 Для приготовления битумного праймера нужное количество соответствующего битума, преимущественно марки БНИ-IV (ГОСТ 9812-74), расплавляют, обезвоживают и охлаждают до температуры 70 °С. Затем в бак наливают необходимое количество растворителя, в который (а не наоборот) при непрерывном перемешивании деревянной лопастью вливают небольшими порциями битум. Соотношение битума и растворителя должно быть 1:3 по объему или 1:2 по массе. Битумный праймер считается готовым, если в нем после смешивания нет комков битума.

3.6.5 Приготовленный праймер должен храниться в герметически закрытой таре. Перед заливкой праймера в грунтовочное устройство его обязательно перемешивают деревянной лопастью. Гарантированный срок хранения — 6 месяцев.

Технология изготовления мастик

3.6.6 Мастики изготавливаются на стационарном технологическом оборудовании в заводских условиях. Битумно-атактическая мастика может быть изготовлена в условиях трубоизоляционной базы в специальных битумо-варочных котлах, оснащенных механическими мешалками. Изготовление мастик и нанесение их на трубы должно производиться в соответствии с технологическим регламентом, разработанным в установленном порядке.

3.6.7 Для приготовления мастики битум БНИ-IV освобождают от тары и кусками загружают в котел на 3/4 его вместимости. Перед загрузкой котел должен быть тщательно очищен. Загруженный битум нагревают при температуре 140-150 °С до полного расплавления.

3.6.8 В случае интенсивного вспенивания для его прекращения в битум добавляют низкомолекулярный силоксановый каучук СКТН-1 из расчета 2 г на 1 т массы или пеногаситель ПМС-200 в той же пропорции.

3.6.9 После полного обезвоживания при температуре 170-180 °C в битум при непрерывном перемешивании добавляют атактический полипропилен (ТУ 6-05-1902-81 и ТУ 6-05-131-2-88) или модификатор битумных мастик типа ТС-3 (ТУ 9400-001-26503804-96) в количестве не более 5%.

3.6.10 Для получения однородной, без комков и включений мастики необходимо ее интенсивное перемешивание в процессе изготовления.

3.6.11 При применении в качестве наполнителя атактического полипропилена последний следует добавлять в расплавленный и обезвоженный битум порциями не более 10-15 кг или добавлять его в расплавленном виде.

3.6.12 В целях предупреждения коксования битумных мастик не следует нагревать их и выдерживать более 1 часа при температуре выше 190 °С.

Примечание:

Признаком начавшегося коксования битума является появление на поверхности расплавленной массы пузырей и зеленовато-желтого дымка.

3.6.13 Битумные мастики по физико-механическим свойствам должны отвечать требованиям, указанным в табл.3.6.2.

Таблица 3.6.2

Физико-механические свойства битумных мастик

|

N |

Мастика |

Температура размягчения (ГОСТ 11506- 73*), °С, не менее |

Глубина проникновения иглы при 25 °С, (ГОСТ 11501-78*), десятые доли мм, не менее |

Растяжимость при 25 °С (ГОСТ |

Температура хрупкости, °С, не выше |

|

1 |

Мастика битумно-атактическая (ТУ 204-РСФСР 1057-80) |

80 |

14 |

1,5 |

-5 |

|

2 |

Мастика битумно-полимерная (ТУ 2513-001-15111644-96) |

90 |

15 |

3,5 |

-5 |

|

3 |

Мастика битумно-резиновая изоляционная (ГОСТ 15836-79) |

||||

|

— МБР-75 |

75 |

30 |

4,0 |

-5 |

|

|

— МБР-90 |

90 |

20 |

3,0 |

0 |

|

|

4 |

Мастичная композиция для противокоррозионных покрытий «Асмол» ТУ 5623-002-05111644-96) |

||||

|

— специальная |

70-80 |

50 |

10,0 |

-15 |

|

|

— марка Б |

70-90 |

15 |

3,5 |

-5 |

|

|

5 |

Мастика битумно- |

75-83 75-95 |

23-28 20-23 |

4,0-6,0 4,0-6,0 |

-20 -5 |

3.6.14 Для повышения механической прочности покрытий из мастик в их конструкцию должны входить слои из армирующих материалов.

3.6.15 В качестве армирующих материалов для мастичных битумных покрытий применяют стеклохолсты ВВ-К, ВВ-Г, нетканое полимерное полотно марки С1.100.80-04 (ТУ 8390-007-05283280-96) либо С-050-103 (ТУ 8390-002-46353927-99), стеклосетка Э(с)4-40. Допускается применять стеклохолсты других марок, соответствующие основным показателям, установленным в нормативно-технической документации на ВВ-К и ВВ-Г.

3.6.16 Армирующие материалы должны отвечать требованиям, приведенным в табл.3.6.3.

Таблица 3.6.3

Основные характеристики армирующих материалов

|

Армирующие материалы |

|||||

|

N |

Наименование показателя |

Нетканое полимерное полотно ТУ 8390-007-05283280-96 |

Стеклосетка Э(с)4-40 (ГОСТ 19907-80*) |

ВВ-Г |

ВВ-К (ТУ 21-33-43-79) |

|

1 |

Толщина, мм |

— |

— |

0,5±0,1 |

0,5±0,1 |

|

2 |

Поверхностная плотность, г/м |

80±4 |

40 |

— |

— |

|

3 |

Разрывная нагрузка, Н/50 мм |

80 |

120 |

80 |

80 |

|

4 |

Гибкость, число изгибов до появления трещин, не менее |

50 |

150 |

10 |

10 |

|

5 |

Устойчивость в горячем битуме (160-170 °С), мин., не менее |

5 |

20 |

5 |

5 |

_______________

* Вероятно ошибка оригинала. Следует читать ГОСТ 19907-83.

Примечание:

Стекловолокнистые холсты должны быть не ворсистыми и без складок. Намотка холста в рулоны должна быть плотной, ровной с торцов.

Технология нанесения покрытий на основе битумных мастик

3.6.17 При нанесении покрытий необходимо выполнять качественную очистку и праймирование поверхности труб, а также соблюдать температурный режим в процессе изготовления мастики и нанесения ее на трубы. Толщина наносимого мастичного изоляционного слоя, сплошность и прилипаемость его, степень пропитки армирующих материалов зависят от вязкости мастики, регулируемой изменением температуры в ванне.

3.6.18 Покрытия на основе битумных мастик наносятся на трубы в базовых условиях на механизированных линиях изоляции, включающих печь сушки труб, узел щеточной очистки поверхности труб, камеру нанесения и сушки грунтовки, битумную ванну и бобинодержатели для армирующих и оберточных материалов, узел водяного охлаждения покрытия.

3.6.19 Трубы продвигаются по линии по ролико-опорам и имеют поступательно-вращательное движение.

3.6.20 Трубы высушивают при помощи специальной проходной печи или в помещении естественной сушкой на стеллажах-накопителях.

3.6.21 Поверхность труб очищают механическим способом с помощью вращающихся проволочных щеток.

3.6.22 На механизированных линиях праймер наносят на сухую поверхность труб сразу после их очистки путем полива из расходной емкости и растирания специальным полотенцем, а в полевых условиях — с помощью кистей, мягкой ветоши и полотенец.

3.6.23 Слой праймера на поверхности труб должен быть ровным, без пропусков, сгустков и пузырей. Толщина слоя высушенного праймера регулируется его расходом. Расход битумного праймера — 80 г/м

Праймер перед нанесением покрытия должен быть высушен «до отлипа».

3.6.24 Нанесение покрытия на трубы в трассовых условиях должно производиться не позднее, чем через сутки после нанесения праймера.

При температуре воздуха выше 30 °С при формировании покрытия как в базовых, так и в трассовых условиях допускается снижение температуры битумной мастики до 140-150 °С.

3.6.25 Мастику наносят по периметру и длине трубы ровным слоем заданной толщины без пузырей и посторонних включений.

3.6.26 Слои армирующей обмотки и наружная обертка из бумаги должны накладываться на горячую мастику по спирали с нахлестом и определенным натяжением, исключающим пустоты, складки и обеспечивающим непрерывность слоя мастики и необходимую толщину защитного покрытия.

3.6.27 При нанесении мастичных покрытий на трубы должны быть оставлены неизолированными концы труб длиной 100-150 мм для труб диаметром 57-219 мм; 150—

200 мм для труб диаметром 219 мм и более.

3.7 КОМБИНИРОВАННЫЕ МАСТИЧНО-ЛЕНТОЧНЫЕ ПОКРЫТИЯ

3.7.1 К данному виду покрытий относятся:

-

покрытие на основе термоусаживающейся ленты и мастики (типа покрытия ПАЛТ, ТУ 2256-022-16802026-2000);

-

покрытие на основе полимерно-битумной ленты типа ЛИТKOP по ТУ 2245-001-48312016-01, типа ЛИАМ-М (модифицированной) по ТУ 2245-024-16802026-00.

3.7.2 Структура покрытия ПАЛТ весьма усиленного типа включает:

-

грунтовку (расход 80 г/м

);

-

мастичный армированный слой толщиной не менее 4,0 мм;

-

термоусаживающуюся ленту.

3.7.3 Основные требования к покрытию ПАЛТ весьма усиленного типа приведены в табл.3.7.1.

Таблица 3.7.1

Основные требования к покрытию ПАЛТ весьма усиленного типа

|

N |

Показатель |

Норма |

Метод контроля |

|

1 |

Внешний вид |

Отсутствие складок и гофр |

Визуально |

|

2 |

Адгезия, при 20 °С, кгс/см |

5,0 |

ГОСТ Р 51164-98 (приложение Б, метод Б) |

|

3 |

Диэлектрическая сплошность покрытия. Отсутствие пробоя при напряжении, кВ/мм, не менее |

5,0 |

Искровой дефектоскоп |

|

4 |

Прочность при ударе, при температуре до 40 °С, Дж, не менее |

6,0 |

ГОСТ Р 51164-98 (приложение А) |

|

5 |

Переходное электросопротивление, Ом·м |

ГОСТ Р 51164-98 (приложение Г) |

|

|

— исходное |

3·10 |

||

|

— через 100 суток выдержки в 3% растворе NaСl, при 20 °С |

2·10 |

||

|

6 |

Толщина |

5,0 |

Толщиномер |

|

7 |

Площадь отслаивания покрытия при катодной поляризации, см |

10,0 |

ГОСТ Р 51164-98 (приложение В) |

|

8 |

Температура хрупкости мастичного слоя, °С, (по Фраасу) |

минус 10 °С |

ГОСТ 2678-94 |

3.7.4 Покрытие типа ПАЛТ наносится на трубопроводы в процессе строительства или ремонта по очищенной щетками и загрунтованной поверхности. Мастичная композиция перед нанесением должна быть нагрета до температуры 130-140 °С и нанесена ровным слоем по всей поверхности трубы. Для достижения толщины мастичного слоя, равной 4,0 мм, покрытие армируют стеклосеткой. Поверх горячего мастичного слоя должна быть нанесена по спирали с нахлестом не менее 25 мм термоусаживающаяся лента ДРЛ (без адгезионного слоя) толщиной 0,8 мм (ТУ 2245-003-46541379-98) или 40-ЛИ-У 70 (ТУ 2245-018-16802026-98).

3.7.5 Структура покрытия весьма усиленного типа на основе полимерно-битумных лент (типа ЛИТКОР и ЛИАМ-М) включает:

-

битумный праймер (расход 80 г/м

);

-

полимерно-битумную ленту (изоляционную) толщиной не менее 1,7 мм в два слоя;

-

обертку защитную полимерную липкую толщиной 0,6 мм.

Допускается применение конструкции покрытия, включающей:

-

битумный праймер (расход 80 г/м

);

-

полимерно-битумную ленту (изоляционную) толщиной не менее 2,0 мм;

-

полимерно-битумную ленту (оберточную) толщиной не менее 2,0 мм.

Общая толщина покрытия должна быть не менее 4,0 мм. Допускается для труб

3.7.6 Основные физико-механические характеристики битумно-полимерных лент приведены в табл.3.7.2.

Таблица 3.7.2

Основные физико-механические характеристики битумно-полимерных лент

|

N |

Показатель |

Норма для ленты типа ЛИТКОР (ТУ 2245-001-48312016-01) |

Норма для ленты типа ЛИАМ-М |

|

1 |

Адгезия к праймированной стали при 20 °С, Н/см (кгс/см), не менее |

20,0 (2,0) |

20,0 (2,0) |

|

2 |

Ширина, м |

450,0 |

450,0 |

|

3 |

Толщина, мм |

||

|

— на основе ленты ПВХ |

1,5-2,0 |

— |

|

|

— на основе ленты ПЭКОМ |

1,8-2,2 |

1,7-2,2 |

|

|

4 |

Основные свойства мастики, нанесенной на ленту: |

||

|

— температура размягчения по КиШ, °С |

80 |

70 |

|

|

— пенетрация, дес. доли мм, при 25 °С |

24-30 |

35 |

|

|

— растяжимость при 25 °С, см, не менее |

4,0-4,5 |

4,0 |

|

|

— температура хрупкости, °С, не выше: |

|||

|

— для летней |

минус 5 |

0 |

|

|

— для зимней |

минус 15 |

минус 20 |

|

|

5 |

Длина полотна в рулоне, м |

20,0-30,0 |

15,0-20,0 |

|

6 |

Удельное объемное электрическое сопротивление при 20 °С, Ом·м, не менее |

|

|

3.7.7 Покрытие из битумно-полимерных лент наносится на трубопроводы в процессе строительства или ремонта по очищенной щетками и покрытой битумным праймером стальной поверхности. Битумный праймер перед нанесением ленты может быть подсушен для ускоренного формирования адгезии. Применение праймеров П-001, НК-50 и других, применяемых под липкие ленты, категорически запрещается. Перед нанесением на трубу мастичный слой ленты должен быть подплавлен пламенем газовой горелки или паяльной лампы. При нанесении на изолируемую поверхность лента должна быть плотно прижата (прикатана) к трубе.

3.8 ТЕХНОЛОГИЯ ПРОИЗВОДСТВА И ПРИЕМКИ РАБОТ ПО ИЗОЛЯЦИИ РЕЗЕРВУАРОВ СУГ

Требования к применяемым материалам и структуре покрытия

3.8.1 Для подземных стальных резервуаров должны применяться защитные покрытия весьма усиленного типа на основе рулонного наплавляемого материала типа Изопласт-П или битумных мастик. Наиболее перспективным для изоляции СУГ является рулонный наплавляемый битумно-полимерный материал Изопласт-П.

3.8.2 Основные физико-механические характеристики рулонного наплавляемого материала Изопласт-П приведены в табл.3.8.1 и должны соответствовать ТУ 5774-005-05766480-95.

Таблица 3.8.1

Основные физико-механические характеристики рулонного наплавляемого материала Изопласт-П

|

N п/п |

Показатель |

Норма для марки ЭПП-4 |

|

1 |

Масса 1 м |

4,0 |

|

2 |

Разрывная сила при растяжении, Н/на 50 мм, не менее |

360 |

|

3 |

Масса вяжущего с наплавляемой стороны, кг/м |

2,0±0,3 |

|

4 |

Масса основы, г/м |

140 |

|

5 |

Водопоглощение за 24 часа, % по массе, не более |

1,0 |

|

6 |

Температура хрупкости вяжущего, °С, не ниже |

минус 25 |

3.8.3 Покрытие резервуаров СУГ объемом до 200 м

3.8.4 Покрытие должно хорошо прилипать к поверхности резервуара. Адгезия покрытия на сдвиг должна составлять не менее 5,0 кгс/см

Технология проведения изоляционных работ

3.8.5 Работа по изоляции резервуаров СУГ должна проводиться в соответствии с разработанной технологической «Инструкцией по производству работ по нанесению изоляционного покрытия из рулонного битумно-полимерного материала Изопласт-П на резервуары для хранения сжиженного газа

-

предварительный подогрев и сушка поверхности резервуара (при необходимости);

-

пескоструйная очистка поверхности резервуара;

-

праймирование изолируемой поверхности и подсушивание битумного праймера;

-

раскраивание полос материала Изопласт-П в соответствии с требуемыми размерами;

-

формирование покрытия путем наклеивания подплавленного с внутренней стороны Изопласта-П и тщательной его прикатки.

3.8.6 Перед нанесением покрытия изолируемая поверхность резервуара должна быть очищена от продуктов коррозии и при необходимости (дождь, снег) подсушена.

Очистку поверхности необходимо осуществлять с применением пескоструйных аппаратов типа «Стык-325» или аппаратов других марок аналогичного принципа действия, позволяющих с большой скоростью и эффективностью достичь требуемой степени очистки и придания поверхности необходимой шероховатости.

3.8.7 Для праймирования поверхности резервуаров СУГ необходимо использовать битумный праймер, который приготавливают из битума БНИ-IV и бензина в условиях заготовительных мастерских.

3.8.8 Формирование защитного покрытия на резервуарах СУГ необходимо осуществлять методом наклеивания раскроенного полотна Изопласта-П, подплавленного с внутренней стороны. Подплавление Изопласта-П производят пламенем пропановой горелки, не допуская возгорания и стекания расплавленной мастики. Признаком того, что мастика достаточно расплавлена, чтобы обеспечить требуемую прилипаемость к запраймированной поверхности, является образование валика подплавленной мастики на поверхности рулонного материала.

3.8.9 Покрытие наносят по круговому периметру резервуара, наклеивая полотнища Изопласта-П по направлению «снизу-вверх».

Наклейку рулонного материала на резервуар производят ярусами, начиная с нижнего. Длина полотнища не должна быть более 2,0 м.

Нахлест полотнища верхнего яруса на нижний должен составлять не менее 80 мм.

3.8.10 Завершать обклеечные работы по периметру резервуара необходимо в верхней его части, наклеивая полотнище Изопласта-П таким образом, чтобы одна его половина попадала на правую сторону резервуара, другая — на левую, и при этом обеспечивался требуемый нахлест на ниже приклеенный ярус материала.

3.8.11 Чтобы исключить образование пустот и пазух в местах нахлеста одного слоя материала на другой, необходимо сразу же после прикатки произвести шпаклевку кромок покрытия выступившей из-под рулонного материала подплавленной мастикой.

3.8.12 Наклейка полотнищ Изопласта-П по направлению «вдоль резервуара» должна осуществляться «встык». Для герметизации стыковочный шов нагревают горелкой и зашпаклевывают подплавленной мастикой.

3.8.13 К выполнению работ по нанесению второго слоя покрытия приступают после того, как удостоверились в правильном нанесении первого слоя: кромки полотна в нахлесте зашпаклеваны; вертикальные стыковочные швы не разошлись, хорошо прошпаклеваны; материал приклеен к поверхности без пустот, гофр и вздутий.

3.8.14 Второй слой наплавляемого рулонного материала сдвигают по отношению к первому таким образом, чтобы полотнища верхнего слоя перекрывали швы нижележащего слоя.

Технологические приемы при наклейке второго слоя рулонного материала в основном такие же, как при наклейке первого. Однако, при нанесении второго слоя необходимо одновременно с подплавлением рулонного материала осуществлять подогрев поверхности ранее наклеенного изоляционного слоя до начала его плавления и плотную его прикатку.

При несоблюдении этих требований прилипаемость между слоями покрытия будет недостаточной, в покрытии могут возникнуть расслоения в процессе эксплуатации.

Приемка работ и контроль качества покрытия

3.8.15 Контроль качества сформированного покрытия осуществляют после того, как его температура снизится до температуры окружающего воздуха, но не менее чем через 6 часов после его нанесения.

3.8.16 При контроле качества покрытия осуществляют:

-

внешний осмотр в процессе послойного формирования покрытия и всей поверхности готового покрытия;

-

замер толщины магнитным толщиномером типа УКТ-1, МТ-2003И и др., работающими в диапазоне толщин до 10,0 мм;

-

проверку сплошности искровым дефектоскопом;

-

определение степени прилипаемости к поверхности резервуара адгезиметром типа СМ-1 или методом «выреза треугольника»;

-

определение прилипаемости слоев покрытия друг к другу.

3.9 ИЗОЛЯЦИЯ ФАСОННЫХ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ В БАЗОВЫХ УСЛОВИЯХ

3.9.1 Для изоляции фасонных элементов (цокольных выводов, углов поворотов, колен, конденсатосборников и др.) подземных трубопроводов следует применять покрытия ПАП-М105 и Полур. Допускается применять другие виды покрытий, не уступающие по качеству названным.

3.9.2 Покрытие ПАП-М105 (ТУ 2296-001-25895297-99) состоит из двух слоев композиционного материала на основе отвержденной полиэфирной смолы М 105 ТВ, армированного стекловолокнистыми матами. Характеристики покрытия ПАП-М105 весьма усиленного типа приведены в табл.3.9.1.

Таблица 3.9.1

Характеристики покрытий весьма усиленного типа для изоляции фасонных соединительных деталей трубопроводов в базовых условиях

|

N п/п |

Показатель |

ПАП-М105 |

Полур |

|

1 |

Адгезия к стальной поверхности, кгс/см |

35,0 |

35,0 |

|

2 |

Диэлектрическая сплошность покрытия. Отсутствие пробоя при напряжении, кВ/мм, не менее |

7,0 |

5,0 |

|

3 |

Прочность при ударе в диапазоне температур от -40 °С до +60 °С, Дж на 1 мм толщины покрытия, не менее |

10,0 |

5,0 на всю толщину покрытия |

|

4 |

Толщина, мм, не менее |

2,0 |

До |

|

5 |

Переходное электрическое сопротивление, Ом·м |

1·10 |

1·10 |

|

6 |

Площадь катодного отслаивания при потенциале 1,5 В в 3% растворе NaCl через 30 суток (ГОСТ Р 51164-98, Приложение В), см |

||

|

при 20 °С |

3,0 |

5,0 |

|

|

при 40 °С |

5,0 |

10,0 |

|

|

при 60 °С |

10,0 |

15,0 |

3.9.3 Покрытие Полур (ТУ 2296-034-17187505-00) формируется на основе полиуретановых композиций, представляющих собой двухкомпонентные отверждающиеся системы на основе полиуретана и технологических добавок. Характеристики покрытия Полур весьма усиленного типа приведены в табл.3.9.1.

3.9.4 Покрытия, приведенные в табл.3.9.1, наносятся на фасонные элементы трубопроводов в условиях трубоизоляционных баз или механических мастерских согласно специально разработанным и утвержденным в установленном порядке Технологическим инструкциям на каждый вид покрытия. Названные покрытия допускается наносить в трассовых условиях при соблюдении технологических параметров нанесения и отверждения покрытий, а также контроля качества применяемых композиций и нанесенного покрытия.

3.10 ИЗОЛЯЦИОННЫЕ РАБОТЫ НА МЕСТАХ СТРОИТЕЛЬСТВА ПОДЗЕМНЫХ СООРУЖЕНИЙ

3.10.1 Проведение работ по изоляции сварных стыков, мест врезок, углов поворотов, мелких фасонных частей, а также резервуаров СУГ ручным способом в трассовых условиях во время дождя и снегопада допускается только при условии защиты изолируемой поверхности от попадания влаги. При температуре воздуха ниже минус 25 °С проведение изоляционных работ запрещается.

3.10.2 Сварные стыки труб, фасонные части (гидрозатворы, конденсатосборники, колена и др.), а также места повреждений защитного покрытия изолируют в трассовых условиях, по возможности теми же материалами, что и трубопроводы, или другими, по своим защитным свойствам не уступающими покрытию линейной части трубы и сочетающимися с покрытием трубопровода.

3.10.3 Перед проведением изоляционных работ в трассовых условиях необходимо:

-

ознакомиться с технологией изоляционных работ;

-

подготовить необходимое оборудование и приспособления;

-

подготовить укрытие для изоляционных работ в случае ненастной погоды или сильного ветра (при нанесении термоусаживающихся лент).

Технология изоляции стыков трубопроводов с покрытием из экструдированного полиэтилена термоусаживающимися лентами

3.10.4 Наиболее близким по качеству к покрытию из экструдированного полиэтилена является покрытие стыка, сформированное в трассовых условиях из термоусаживающихся лент с применением специального оборудования и приспособлений (пескоструйная установка или шлифмашинка, газовые баллоны с горелками, прикаточные валики и др.).

3.10.5 Для изоляции стыков могут применяться отечественные термоусаживающиеся ленты Донрад-СТ2 (ТУ 2245-004-46541379-97), ДРЛ-СТ2 (ТУ 2245-001-31673075-97), Терма-СТ (ТУ 2245-002-44271562-00), ЛТА-С (ТУ РБ 03230835-005-98), а также термоусаживающиеся ленты фирмы Райхем класса не ниже С50. Толщина термоусаживающейся ленты должна быть не менее 1,8 мм. Основные физико-механические показатели качества названных лент приведены в табл.3.10.1.

Таблица 3.10.1

Показатели качества термоусаживающихся лент

|

Норма для лент типа |

||||

|

N |

Показатель |

Донрад-СТ2 |

ЛТА-С (ТУ РБ 03230835-005-98) |

Терма-СТ (ТУ 2245-002-44271562-00) |

|

1 |

Прочность адгезионного соединения со сталью, Н/см (кгс/см), не менее |

|||

|

— при 20 °С на воздухе |

35,0 (3,5) |

45,0 (4,5) |

50,0 (5,0) |

|

|

— после выдержки в воде при 20 °С в течение 1000 ч. |

30,0 (3,0) |

— |

35,0 (3,5) |

|

|

2 |

Прочность адгезионного соединения с полиэтиленовым покрытием, Н/см (кгс/см), не менее |

|||

|

— при 20 °С на воздухе |

35,0 (3,5) |

45,0 (4,5) |

50,0 (5,0) |

|

|

— после выдержки в воде при 20 °С в течение 1000 ч. |

— |

— |

35,0 (3,5) |

|

|

3 |

Прочность при разрыве, МПа, не менее |

12,0 |

12,0 |

12,0 |

|

4 |

Относительное удлинение при разрыве, %, не менее |

200 |

250 |

200 |

|

5 |

Температура усадки,°С, не менее |

130 |

110-130 |

130-160 |

|

6 |

Степень усадки в продольном направлении, %, не менее |

20 |

20 |

10-25 |

|

7 |

Удельное объемное электро-сопротивление, Ом·см, не менее |

— |

1·10 |

— |

|

8 |

Толщина, мм |

1,4-2,0 |

0,5-1,8 |

1,2-2,4 |

|

9 |

Ширина, мм |

300; 450 |

225; 450; 630 |

350; 450; 610 |

3.10.6 Изоляция сварных стыков термоусаживающимися лентами должна выполняться по приведенной ниже технологии и состоит из ряда последовательно проводимых технологических операций:

-

предварительный подогрев и сушка стыка (при необходимости);

-

очистка зоны сварного стыка шлифмашинкой или пескоструйным аппаратом;

-

формирование манжеты и ленты;

-

нанесение и усадка манжеты и нагрев стыка.

3.10.7 Формирование манжеты.

Термоусаживающаяся лента, используемая для изоляции сварного стыка труб, вырезается таким образом, чтобы ее нахлест на заводское изоляционное покрытие составлял не менее 70 мм, а длина соответствовала длине окружности трубопровода плюс 20% от этой длины на термоусадку материала, плюс 100 мм на нахлест при формировании манжеты.

Формирование из ленты кольцевой манжеты проводится непосредственно на трубопроводе рядом со стыком. При этом заготовка ленты по кольцу изгибается вокруг сварного стыка трубопровода. Величина нахлеста ленты должна составлять не менее 100 мм. Под манжету в месте нахлеста ленты подставляется прокладка из термостойкого материала (фторопласта). После чего с помощью ручной газовой горелки прогревают адгезионный подслой ленты в месте нахлеста до образования расплава, а затем вручную с применением прикатывающего валика производят уплотнение места нахлеста ленты. По мере остывания расплава происходит склеивание ленты и формирование кольцевой манжеты.

Подготовленную манжету оставляют рядом с зоной сварного стыка трубопровода до тех пор, пока не прогреют стык до необходимой температуры.

3.10.8 Нагрев зоны сварного стыка до необходимой температуры (130-140 °С) производят ручными газовыми горелками различных конструкций. Газовая горелка должна обеспечивать получение факела не коптящего пламени длиной не менее 300 мм и шириной до 100 мм. Контроль температуры нагрева стыка в разных точках осуществляют пробным контактом полоски ленты, прикладываемой к поверхности разогретого стыка подклеивающим слоем. Если подклеивающий слой ленты при контакте с металлом трубы быстро плавится и прилипает к стальной поверхности, температура стыка достаточная для формирования покрытия из термоусаживающейся ленты. При нагреве стыка до указанной выше температуры металл приобретает сизоватый цвет.

3.10.9 Края примыкающего к стыку покрытия также должны быть нагреты мягким пламенем горелки до 90-100 °С, полиэтилен при этом может слегка размягчиться.

3.10.10 Нанесение и усадка манжеты.

После нагрева изолируемой зоны до необходимой температуры термоусаживающаяся манжета устанавливается на место сварного стыка. Величина нахлеста манжеты на заводское покрытие труб должна составлять не менее 70 мм по обе стороны сварного стыка.

Процесс термоусаживания манжеты начинается с ее фиксирования на зоне сварного стыка. Это достигается равномерным прогревом центральной части манжеты по всему периметру, в результате чего манжета дает усадку и фиксируется на трубе. Для обеспечения равномерности усадки материала и предотвращения сваривания манжеты к верхней образующей трубопровода в самом начале процесса усадки между манжетой и трубой по обеим сторонам манжеты устанавливаются эластичные специальные кольцевые прокладки толщиной 10-15 мм (могут быть изготовлены из отрезков кабеля и т.д.).

После закрепления манжеты на изолируемом участке трубопровода прокладки вынимаются и производится прогрев и усадка всей манжеты.

Процесс усадки ведется от центра манжеты к кромкам. При этом для обеспечения максимального адгезионного контакта между манжетой и изолируемым участком трубопровода нельзя допускать образования под покрытием воздушных пузырей, складок. Уплотнение, выравнивание покрытия может производиться вручную (с помощью рукавицы), прикатывающим эластичным валиком, дощечкой с мягкой, эластичной набивкой и др.

Термоусаживающаяся манжета должна плотно, без гофр и складок облегать изолируемый участок трубопровода с выходом валика расплава адгезионного подслоя ленты из-под манжеты на заводское покрытие.

3.10.11 Контроль качества изолируемого стыка.

Сформированное защитное покрытие должно удовлетворять следующим требованиям:

-

иметь одинаковую величину нахлеста на заводское покрытие;

-

копировать рельеф изолируемой поверхности сварного стыка без гофр, морщин, протяженных и локальных воздушных включений;

-

не иметь проколов, задиров и других сквозных дефектов;

-

толщина сформированного покрытия должна быть не менее 1,8 мм;

-

показатель прочности адгезионной связи сформированного покрытия с металлом и заводским полиэтиленовым покрытием должен составлять не менее 3,5 кг на см ширины отслаиваемой полосы.

Изоляция стыков и ремонт мест повреждений полимерных покрытий трубопроводов с применением полиэтиленовых липких лент и полимерно-битумных лент

3.10.12 Для изоляции стыков и ремонта мест повреждений полимерных покрытий трубопроводов (из экструдированного полиэтилена, из полиэтиленовых липких лент и др.) могут применяться полиэтиленовые липкие ленты типа Полилен 40-ЛИ-45 и полимерно-битумные ленты типа ЛИТКОР.

3.10.13 Полиэтиленовые липкие ленты толщиной 0,45 мм могут применяться для изоляции стыков газопроводов малых и средних диаметров (

Липкие ленты должны наноситься на стык по специальному клеевому праймеру, выпускаемому под каждый вид ленты, с усилием натяжения 1,5

3.10.14 Качественное выполнение работ при ручном нанесении ленточного покрытия на стык возможно лишь при температуре окружающего воздуха не ниже +10 °С, т.е. в теплое время года, и при использовании полиэтиленовых лент толщиной не более 0,45 мм.

3.10.15 Качество покрытия стыка из полиэтиленовых липких лент должно соответствовать требованиям ТУ 4869-001-11775856-95 «Трубы стальные с покрытием из полиэтиленовых липких лент». Структура покрытия весьма усиленного типа должна включать три слоя изоляционной ленты 40-ЛИ-45 и слой оберточной ленты типа Полилен-ОБ. Общая толщина покрытия должна составлять не менее 1,8 мм.

3.10.16 Технология изоляции стыка полиэтиленовыми липкими лентами состоит из следующих технологических операций:

-

очистка изолируемой поверхности трубопровода и нанесение грунтовки типа НК-50, П-001 и др., специально выпускаемых под каждый вид ленты;

-

заравнивание выступающего клейма сварщика и сварного шва пластичной битумной мастикой, нанесенной по праймеру;

-

снятие на конус под углом не более 30° примыкающего к стыку ПЭ-покрытия и придание ему шероховатости на длине 100 мм металлическими щетками или шлифмашинкой (если это не сделано в заводских условиях);

-

снятие с примыкающего к стыку покрытия защитной обертки на длине около 100 мм (относится к покрытию из полиэтиленовых липких лент);

-

нанесение на подготовленную поверхность сварного стыка изоляционной полиэтиленовой ленты с нахлестом более 65% для получения 3 слойного покрытия.

Нахлест на примыкающее к стыку покрытие линейной части трубы должен быть не менее 100 мм, т.е. на тот участок, с которого была снята защитная обертка.

3.10.17 Нанесение изоляционной ленты на стык должно осуществляться по подсохшей «до отлипа» грунтовке, причем грунтовка должна наноситься не только на околошовную зону сварного стыка, но и на примыкающее к стыку полиэтиленовое покрытие. Грунтовка должна наноситься равномерным слоем, особое внимание необходимо уделять равномерности нанесения грунтовки на нижнюю образующую стыка трубопровода. Не допускается наличие пропусков грунтовки по поверхности. Расход грунтовки — 80 г/м

3.10.18 На стык, изолированный полимерной липкой лентой, должны наносить защитную полимерную обертку в один слой с нахлестом витков 2

3.10.19 Качество нанесенного на стык покрытия должно соответствовать требованиям табл.3.4.1 (п.3.4.3).

3.10.20 Засыпку газопровода грунтом необходимо осуществлять только после формирования адгезии ленточного покрытия к трубе (не менее чем через сутки).

3.10.21 Универсальным материалом для изоляции стыков и ремонта мест повреждений покрытий из экструдированного полиэтилена, а также из полиэтиленовых липких лент является полимерно-битумная лента типа ЛИТКОР.

3.10.22 Изоляцию стыковых соединений и фасонных элементов трубопроводов, включая конденсатосборники, с указанными полимерными покрытиями полимерно-битумными лентами типа ЛИТКОР необходимо производить по следующей технологии:

-

сушка и подогрев изолируемой поверхности (в зимнее и сырое время года);

-

очистка изолируемой поверхности (ручная — металлическими щетками или механизированная — шлифмашинками);

-

обработка концевых участков полиэтиленового покрытия (50-70 мм) щетками для придания глянцевой поверхности шероховатости;

-

нанесение на изолируемую поверхность кистью или валиком битумного праймера;

-

навивка по праймеру заранее заготовленной полосы ленты ЛИТКОР. Навивку следует производить, предварительно освободив липкую мастичную сторону ленты от антиадгезионной прокладки и нагревая мастичный слой пламенем паяльной лампы или пропановой горелки до начала его подплавления. Прогретую ленту слегка натягивают и прижимают к изолируемой поверхности трубопровода. Во избежание образования пузырей и для плотного прилегания к трубе ленту дополнительно прикатывают валиком.

3.10.23 Ширина навиваемой полосы ленты типа ЛИТКОР при спиральной навивке должна быть не более 150 мм. Двухслойное покрытие формируется с одной бобины с нахлестом не менее 50%. Оберточную ленту наносят с нахлестом 15-20 мм. При изоляции углов поворота и мест врезок необходимо применять ленту типа ЛИТКОР шириной 70-85 мм.

3.10.24 Сформированное покрытие стыка из ленты типа ЛИТКОР должно удовлетворять следующим требованиям:

-

иметь величину нахлеста на покрытие трубы не менее 70 мм;

-

копировать рельеф изолируемой поверхности без гофр, быть плотным, без пазух и воздушных включений;

-

толщина покрытия весьма усиленного типа должна быть не менее 4,0 мм;

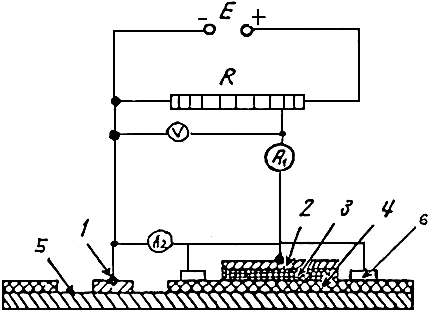

-