Содержание

- Как правильно установить термопару

- Требования к монтажу термометров сопротивления

- Варианты установки ТСП-Н и КТСП-Н на трубопроводы

- Варианты монтажа ТСП-Н и КТСП-Н на трубопроводы:

- Для чего нужна термопара в газовом котле

- Устройство и принцип работы

- Как работает термоэлектрический термометр в составе газового котла

- Инструкция по диагностике, ремонту и замене

- Как проверить термопару на работоспособность

- Как и в каких случаях ее можно восстановить

- Порядок замены термопары на новую

Как правильно установить термопару

Поэтому перед тем, как монтировать термопреобразователь сопротивления, необходимо проверить: правильно ли подобран тип датчика, соответствие его градуировочных характеристик с характеристиками регистрирующего прибора, а также учесть другие особенности его конструкции, подходящие к месту и условиям работы. После этого термометр сопротивления проверяется на отсутствие видимых повреждений на его защитной арматуре; на отсутствие обрывов и замыканий внутренних проводников; сопротивление изоляции.

Требования к монтажу термометров сопротивления

Требования к монтажу термометров сопротивления ТСП-Н и комплектов термопреобразователей сопротивления КТСП-Н описаны в руководстве по эксплуатации ТНИВ.405511.002 РЭ основанном на межгосударственном стандарте СНГ — ГОСТ 8.586.5 — 2005 и на международных стандартах EN 1434 – 2007.

Правила установки термопреобразователей на трубопроводе:

- При установке термометра сопротивления ТСП-Н в защитную гильзу усилия не допускаются.

- При монтаже КТСП-Н в прямом потоке трубопровода устанавливается прибор с маркировкой «Г» (горячий), в обратном потоке – термометр сопротивления с маркировкой «Х» (холодный).

- ТСП-Н и КТСП-Н монтируются таким образом, чтобы чувствительный элемент прибора, расположенный на конце монтажной части, располагался на оси трубопровода.

- При монтаже термометра сопротивления под углом 45° концы монтажной части прибора должны быть направлены навстречу потоку теплоносителя.

- Во избежание помех при измерении, необходимо удалить присоединительные провода приборов от электрических кабелей с напряжением 220 В и более на расстояние не менее 0,3 м.

- Производить ориентацию корпуса (головки) необходимо в нужном направлении и закрепите штуцер.

- При горизонтальной ориентации термопреобразователя сопротивления с клеммной головкой кабельный ввод должен быть обращен вниз.

- Предусмотреть сальниковое уплотнение под применяемый кабель.

- Подсоединение комплекта термопреобразователей сопротивления производится к измерительному прибору, затем закрепляется кабель в сальниковом вводе.

- Установленный термометр должен быть опломбирован.

Варианты установки ТСП-Н и КТСП-Н на трубопроводы

Варианты монтажа ТСП-Н и КТСП-Н на трубопроводы:

Тип установки А: Для трубопроводов диаметром до 25 мм, следует применять датчики температуры специальной конструкции КТСП-Н исполнение 6 (тип DS-кабель) (ТСП-Н исполнение 6) с короткой погружаемой частью и устанавливаемые в соответствующие фитинги – расширители, которые включаются в комплекты поставки теплосчётчиков и счётчиков-расходомеров.

Тип установки В: В трубопроводах с диаметром условного прохода не более DN 50 по ГОСТ Р ЕН 1434-2 допускается также и установка датчиков температуры в изгибе (в колене). Датчики температуры на измерительных участках трубопроводов допускается устанавливать как до, так и после преобразователей расхода.

Тип установки С: Если перпендикулярная (радиальная установка) датчиков температуры невозможна, то допускается устанавливать их наклонно, под тупым углом (от 120 до 150 °) к направлению потока. Причем углы наклона продольных осей датчиков температуры, входящих в комплект, к направлению потока на подающем и обратном трубопроводах должны отличаться на величину не более чем три градуса.

Тип установки D: Для термометров сопротивления наиболее предпочтительной является перпендикулярная (радиальная) установка.

В теплосчётчиках, в соответствии с требованиями Правил учета тепловой энергии и теплоносителя на подающем трубопроводе термометры сопротивления устанавливаются перед преобразователями расхода, и расстояние между ними и датчиками расхода должно быть не менее 3 DN, а расстояние от термометров сопротивления до ближайшего местного сопротивления вверх по потоку (в том числе механических и магнитных фильтров) должно составлять не менее 5 DN. А если местным сопротивлением является группа колен в разных плоскостях, коллектор для слияния потоков, резкие расширения или сужения, либо регулирующая расход среды арматура любого типа, то расстояние от такого местного сопротивления до термометра сопротивления вверх по потоку должно быть более 10 D.

Для уменьшения длин прямолинейных участков перед датчиком температуры после местных сопротивлений, вызывающих существенную закрутку потока, следует применять формирователи потока.

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (1)911102

Союз Советски к

Реснубпик . (61) Дополнительное к авт. саид-ву (2 )Заявлено 040779 (2>) 2789973/22-02 (5! )М. Кл. с пРисоединением заявки № 2999393 f 22-02

СССР ио делам изаоретеиий и открытий (23) Приоритет

Опубликовано 070382. Бюллетень № 9 (53) УЙК 536.532 (088.

Ю.В. Малков, А.С. Кожевников, A . Романовская, Г.А. Кадышев и А.Г. Зай ев

Череповецкий ордена Ленина металлургический завод им. 50-летия СССР

I (72) Авторы изобретения (7l) Заявитель (4) СПОСОБ УСТАНОВКИ ТЕРМОПАР

Изобретение относится к измерению температур, преимущественно, в нагревательных печах с двухсторонним отоплением.

Известен способ установки термопар для измерения температуры среды в нагревательных печах, содержащих нижнюю и верхнюю зоны, систему отопительных устройств. Термопары расположены в верхних зонах в своде и в нижних зонах в боковой стене печи.

При указанном расположении термопар в нижних зонах печи фиксируется температура .среды вблизи боковой кладки печи, а получить достоверный замер температуры в объеме зоны, особенно на печах с шириной пода более 6 м, невозможно из-за больших размеров зоны (15 .

Недостатком известного способа установки термопар в нагревательной печи с шагающими балками является то, что термопары для измерения температуры среды в нижних зонах, расположенные в кладке боковых стен со стороны горелок, не обеспечивают точности замера температуры среды и, следовательно, качественного реS гулирования температурного режима в зонах из-за малой их чувствительности к изменению температуры газов в объеме зоны при изменении расхода топлива. Это объясняется непосредственным влиянием на термопару факела ближайшей горелки и охлаждающего воздействия воздуха, поступающего в рабочее пространство печи по периферии горелки. Кроме того,. при такой установке термопар в нижних зонах и шахматном расположении металла/на опорных- балках имеет место влияние уровня температур верхних зон на бо ковые термопары, установленные в смежных нижних зонах.

Вследствие укаэанных недостатков при автоматическом регулировании тем-. пературы в печи происходит недогрев

3 исаи перегрев металла, что требует перехода на ручное управление печью.

Цель изобретения » повышение точности измерения температуры среды и обеспечение контроля необходимого перепада температур по длине сляба.

Поставленная цель достигается тем, что согласно способу установки термопар в нагревательной печи в верхних и нижних зонах предварительного и 1О .окончательного нагревов печи, термопары заключают в футерованные термоблоки и устанавливают их в нижних зонах предварительного и окончательного нагревов на подине по оси,печи, 15 при этом спай термопары располагают (на уровне 0,3-0,8 высоты нижней зоны.

Кроме того, термопары в зоне окончательного нагрева располагают поперек печи на расстоянии, равном

3,5-7,54 от ширины .пода относитель о оси печи, а рабочие спаи их изолируют друг от друга.

Спаи термопар размещаются на уровне 0,3-0,8 высоты нижней зоны . Это обусловлено тем, что при высоте меньше 0,3 высоты нижней зоны на показание термопар оказывает воздействие температура кладки подины. При высо30 те более 0,8 высоты нижней зоны на показание термопар оказывает воздеиствие нагреваемый металл. Для получения равномерного нагрева слябов по длине термопары для измерения темпе3S ратуры среды в нижних нагревательных зонах печи расположены на подине по оси печи. Тем самым исключается воздействие на показания термопары факела горелок и поступающего по пери40 ферии горелок воздуха„и термопара замеряет усредненную температуру в.зонах печи.

Для обеспечения заданного перепада температур по длине сляба в зоне

i$ окончательного нагрева независимого измерения температуры одновременно в двух точках по ширине печи и возможности раздельного регулирования различных температурных режимов по

S0 ширине .печи термопары расположены на подине на расстоянии друг от друга равном 7-15 от ширины пода печи,а рабочие спаи их отделены друг от дру.га огнеупорной перегородкой и обращены в противоположные стороны в на-.;.;

55 правлении установки соответствующих боковых отопительных устройств. Боковая перегородка исключает воздействие

4 на термопару горелок. противоположной стороны. Если термопары в этой камере установить на расстоянии,. большем, чем 15 ширины пода, термопара попадает в район влияния факела горелки.

При расположении термопар на расстоянии, меньшем 7/ ширины пода печи,замеряется температура среды не соответствующей зоны по ширине печи, а некоторая средняя температура двух зон, что исключает возможность нагрева сляба с заданным перепадом температур по длине.

На фиг. 1 изображена нагревательная печь с установкой термопар, продольный разрез; на фиг. 2 — то же, поперечный разрез; на фиг. 3 — заключенная в термоблок термопара для контроля и регулирования температуры среды в нижних нагревательных. зонах печи; на фиг. 4 — заключенные в термоблок термопары, разделенные перегородкой, для контроля и регулирования температуры в зоне окончательного нагрева.

Способ осуществляется следующим образом.

llo ширине печи 1 (фиг. 1 и 2) расположено несколько подвижных 2 и неподвижных 3 (фиг. 2) продольных опорных балок. Нагреваемые слябы 4 и 5 расположены на неподвижных балках, перпендикулярно к ним. Транспортировка слябов в печи осуществляется с помощью подвижных (шагающих) балок 2.

При работе печи с автоматическим управлением теплового режима металл, передвигаясь от окна 6 посадка до зон Vll u V!!I окончательного нагрева, равномерно нагревается в нагревательных зонах !-Ч! до заданной температуры. Равномерный нагрев металла обеспечивается сжиганием топлива в топливосжигающих устройствах

7, установленных в нижних зонах . lV, Ч и Vl в боковых стенах, и достоверными показателями термопар

8, регулирующих на изменение тепло- . вого состОяния зон. Достоверность показаний теплового состояния зон достигается за счет установки термопар на подине по оси печи, восприятия ими усредненного теплового потока газов, двигающихся по центру печи, и устранения влияния на показания термопар отдельных топливосжигающих устройств 7, 5 91

При поступлении металла в эоны

Vll-Vill окончательного нагрева допустимый перепад температур по длине нагреваемого сляба достигается путем подачи различного количества топлива в левую 9 и правую 10 части зоны и,независимых замеров температуры левой и правой частей зоны термо-. пары 11, установленными на подине печи и разделенными между собой огнеупорной перегородкой 12, исключающей взаимовлияние левой 9 и правой

10 частей зоны. Это позволяет автоматически поддерживать заданный уровень перепада температур по длине сляба.

При нагреве слябов 5 с шахматным расположением их на опорных балках исключается воздействие уровня температур верхних зон l, lll, V u Vll на показания термопар 8 и 11 нижних зон, так как последние, „располагаясь на подине, постоянно перекрыты от верхних зон слябами. Следовательно, размещение термопар в нижних зонах на подине печи повышает точность замера, позволяет получить необходимое качество нагрева слябов, автоматически управлять тепловым. режимом и в нйжних зонах, а также улучшить экономические показатели печи.

1. Способ установки термопар в нагревательной печи в верхних и нижних зонах предварительного и оконча» тельного нагрева печи, о т л и -, ч а ю шийся тем, что, с целью повышения точности измерения температуры по зовам, термопары заключают

Изобретение относится к области электрического нагрева, а именно электротехническим установкам радиационного нагрева конвейерного типа, и может быть использовано в промышленности для тепловой обработки объектов различной физической природы

Термопара является основным контрольно-измерительным модулем в энергонезависимых газовых котлах. При ее неисправности подача газа на горелку невозможна, разжечь котел не получится, а попытки обхода ее действия попросту небезопасны. К счастью, конструкция термопары и алгоритм ее замены довольно просты, при наличии минимальных навыков можно самостоятельно устранить неисправность, в некоторых случаях даже обойдясь без замены модуля.

Читайте в статье

Для чего нужна термопара в газовом котле

Термопара (она же термоэлектрический термометр) – это контрольно-измерительный модуль, вырабатывающий при нагреве слабое напряжение, которого достаточно для удержания электромагнитного клапана подачи газа в открытом положении. По-сути, термопара нужна исключительно в целях безопасности: как только по каким-либо причинам (например, вследствие обратной тяги) в топочной камере котла прекратится горение, термопара не сможет удерживать клапан подачи газа в открытом состоянии, подача топлива прекратится, утечка газа в помещение будет предотвращена.

Помимо газовых котлов, термоэлектрический датчик используется в бытовых газовых плитах, печах, водонагревателях. Поэтому при выборе необходимо отбирать термопару именно для газовых котлов, а точнее для конкретной модели котлоагрегата или автоматики (обычно это итальянская автоматика EuroSit 630 и ее аналоги).

Устройство и принцип работы

Известно, что в замкнутой цепи, которая состоит из двух проводников из разных металлов (напр., хромель и копель), возникает термоэлектродвижущая сила (ЭДС), при условии, что их горячий и холодный спаи имеют различную температуру ( эффект Зеебека ). Значение ЭДС зависит от материалов проводников, температур их холодного и горячего спаев.

Обычно, напряжение бытовой термопары находится в пределах 20-60 милливольт (мВ), чего достаточно для открытия газового клапана, но, разумеется, недостаточно для работы сложной автоматики и прочих модулей, для которых уже необходимо подключение к электросети.

Модуль не ограничивается парой спаев, однако устройство термопары достаточно простое и понятное:

- Гильза, внутри которой находятся термоэлектроды с «горячим» спаем проводников, именно она крепится на горелочный модуль котла, рядом с пилотной горелкой (запальником).

- Удлинитель, защищенный медной трубкой от внешнего воздействия электромагнитных полей, служит для соединения рабочей части (горячего спая) с электромагнитным газовым клапаном.

- Диэлектрическая шайба с «холодным» спаем, именно она вставляется в гнездо газового электромагнитного клапана.

Чаще всего в термопарах бытовых газовых котлов используются спаи из хромеля и алюмеля (ТХА), хромеля и копеля (ТХК), железа и константана (ТЖК). Все используемые сплавы, их маркировка и характеристики указаны в таблице ниже.

| Тип термопары (европейская классификация) | Материалы проводников спая | Российская маркировка | Диапазон температур, °C |

| K | хромель-алюмель | ТХА | -200 – 1 300 |

| L | хромель-копель | ТХК | -200 – 850 |

| J | железо-константан | ТЖК | -100 – 1 200 |

| N | нихросил-нисил | ТНН | -200 – 1 300 |

| T | медь-константан | ТМКн | -200 – 400 |

| E | хромель-константан | ТХКн | 0 – 600 |

| S | платинородий-платина | ТПП10 | 0 – 1 700 |

Как работает термоэлектрический термометр в составе газового котла

Принцип работы термопары в составе газового котла везде один:

- Сначала человек механическим путем открывает клапан подачи газа, удерживая кнопку электромагнитного клапана в течение 15-30 секунд.

- Затем единожды нажимается кнопка пъезорозжига, возникает искра и зажигается запальная горелка.

- Кнопка магнитного клапана удерживается еще на протяжении 30-60 секунд, пока рабочий спай термопары, находящийся рядом с запальником, не нагреется и не выдаст необходимое напряжение.

- По прошествии 30-60 секунд кнопка электромагнитного клапана отпускается, но горение не прекращается, поскольку нагретая термопара вырабатывает достаточно напряжения для удержания газового клапана в открытом положении. Котел работает в штатном режиме, без вмешательства человека.

- Как только горение прекращается, пламя больше не нагревает термопару, вследствие чего напряжения недостаточно для удержания электромагнитного газового клапана открытым, он закрывается, прекращая подачу газа.

Инструкция по диагностике, ремонту и замене

Как проверить термопару на работоспособность

Определить, что термопара неисправна зачастую можно даже визуально, не разбирая котел. Во время розжига, после отпуска кнопки электромагнитного клапана, она не останется в зажатом положении, поскольку электромагнитный клапан не получает минимально необходимого напряжения. Клапан закроется, подача газа прекратиться.

Обойти термопару можно зажав кнопку тяжелым предметом или заклеив скотчем, что часто и делают на практике. Однако мы настоятельно не рекомендуем это делать, поскольку при затухании пламени, например, при задувании ветром , подача останется открытой, газ не будет сжигаться и поступит в помещение, что вызовет аварийную ситуацию. Прибегнуть к такому обходу можно лишь на время, до приезда специалиста или запасного модуля, постоянно находясь у котла и контролируя наличие пламени.

Чтобы гарантированно убедиться в исправности или неисправности, стоит проверить термопару мультиметром (тестером), установленным на мВ или вольтметром:

- Откручиваем гайку, фиксирующую термопару в гнезде электромагнитного газового клапана.

- Снимаем рабочую часть термопары с кота.

- Теперь нужно нагреть рабочую часть термопары, чтобы она образовала напряжение. Сделать это лучше всего над конфоркой кухонной плиты или свечой, пламя должно плотно обволакивать термопару.

- После нагрева термопары (30-60 секунд), прикладываем один щуп тестера к корпусу термопары, а второй – к выходному контакту. Измерения лучше проводить в течение 40-60 секунд, не прекращая греть рабочий спай.

Исправная термопара газового котла должна выдавать напряжение от 20 мВ (0,02 В). Некоторые модели могут выдавать до 50-60 мВ. Если термопара выдает менее 20 мВ, это гарантированно свидетельствует о ее неисправности. Однако не спешите прибегать к ремонту или замене модуля.

Как и в каких случаях ее можно восстановить

Термопара устроена таким образом, что любые повреждения или загрязнения могут снизить выдаваемое ею напряжение ниже критической отметки. Очень частой причиной неисправной работы является нагар или слой сажи на ее рабочей (нагреваемой) части. Чтобы восстановить термопару, достаточно почистить ее мягкой щеткой или ваткой и спиртом, не допуская при этом царапин и прочих повреждений. После очистки стоит заново произвести проверку напряжения следуя инструкции выше.

Также частой причиной являются окислившиеся контакты, их можно аккуратно обработать наждачкой-нулевкой. Если на термопаре присутствует глубокая черная вмятина или дыра вследствие прогорания, ее гарантировано необходимо заменить.

Порядок замены термопары на новую

Установка новой термопары не отличается от процесса ее демонтажа: сначала фиксируем рабочую часть с горячим спаем на горелочном модуле, просто закручивая гайку. Таким же образом подключаем диэлектрическую шайбу к гнезду газового клапана.

Основной момент заключается в регулировке положения термопары относительно запальной горелки, если это необходимо. Принцип тут прост: пламя фитиля должно полностью омывать рабочую часть термопары.

Стоимость термопары зависит от модели и используемых в ней сплавов. В среднем цены находятся в диапазоне 350-500 рублей. Ниже приведена таблица цен термопар на наиболее популярные модели газовых котлов.

Источник

Технические данные и сведения необходимые для правильной эксплуатации комплектов термопреобразователей сопротивления КТСП-Н (комплекты ТСП-Н) прописаны в руководстве по эксплуатации ТНИВ.405511.002 РЭ.

Руководство КТСП-Н содержит в себе:

- Назначение термопреобразователей.

- Технические данные.

- Комплект поставки.

- Принципы расчета погрешности.

- Правила маркировки и способы пломбировки КТСП-Н.

- Проверка комплекта перед установкой.

- Порядок установки и схема подключения (руководство по монтажу).

- Техническое обслуживание.

- Правила хранения и транспортировки.

Комплекты термопреобразователей постоянно усовершенствуются, поэтому руководство по эксплуатации обновляется и дополняется. Ниже можно скачать руководство по эксплуатации КТСП-Н последнюю обновленную версию.

◎ Подробная инструкция по монтажу термопреобразователей сопротивления. Варианты установки датчиков температуры на трубопроводы

Способ монтажа гильз на технологических трубопроводах или оборудовании зависит от диаметра трубопровода, конструктивных особенностей оборудования, места установки и габаритов гильзы.

Одним из основных условий установки гильзы на технологическом трубопроводе является соблюдение требуемой глубины погружения, от которой в значительной степени зависит точность измерения температуры средствами измерения, закрепленными в гильзе.

Как правило, конец погружаемой части гильзы, в зависимости от закрепленного в ней средства измерения, должен размещаться от 5 до 70 мм ниже оси трубопровода (для преобразователей термоэлектрических – от 5 до 10 мм, для термопреобразователей сопротивления платиновых – от 10 до 70 мм, медных — от 25 до 30 мм).

☞ Термопреобразователи сопротивления предназначенны для измерения температуры сыпучих, жидких, газообразных, твердых веществ и сред, в различных отраслях промышленности и хозяйственной деятельности, в том числе и на взрывопожароопасных производствах, а также в жилых помещениях. Принцип действия термопреобразователя основан на изменении сопротивления чувствительного элемента в зависимости от температуры.

⚠︎ При измерении температуры более плюс 400 °С гильзу следует устанавливать вертикально.

Гильзы типа ГЦР (гильза цилиндрическая резьбовая) и ГКР (гильза коническая резьбовая) устанавливаются, как правило, в специальные закладные конструкции – бобышки. Правильно выполненная установка бобышки и ее тепловая изоляции является основным условием правильного проведения дальнейших измерений.

Наиболее распространенные способы установки датчиков температуры

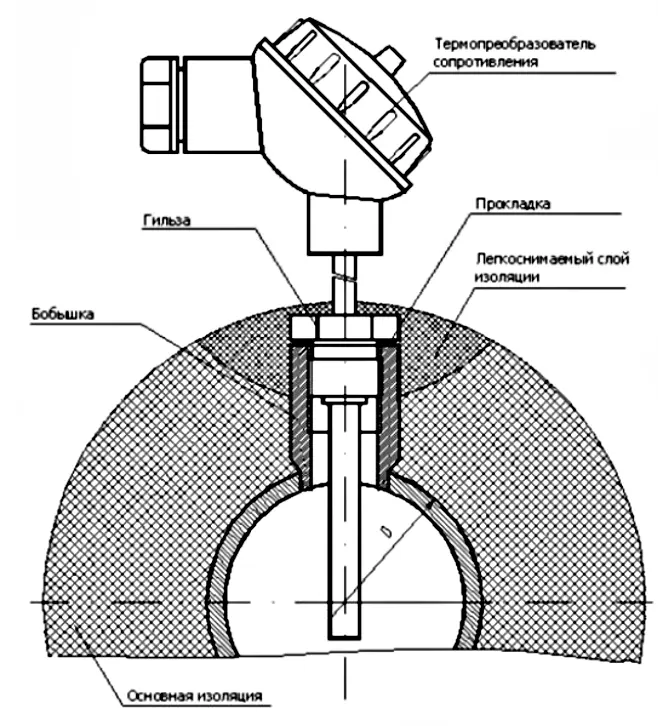

Способ 1

Способ установки, изображенный на рисунке 1, применяют, когда датчики температуры монтируют на горизонтальных участках трубопроводов диаметром более 76 мм. При этом длина монтажной части датчиков может колебаться от 80 до 2000 мм.

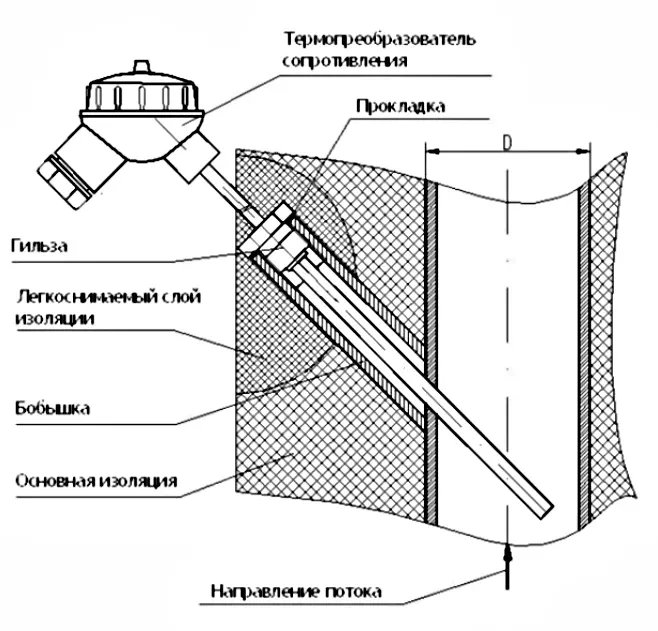

Способ 2

Способ установки, изображенный на рисунке 2, считается оптимальным для монтажа датчиков температуры на вертикальных трубопроводах диаметром более 76 мм с использованием скошенных бобышек.

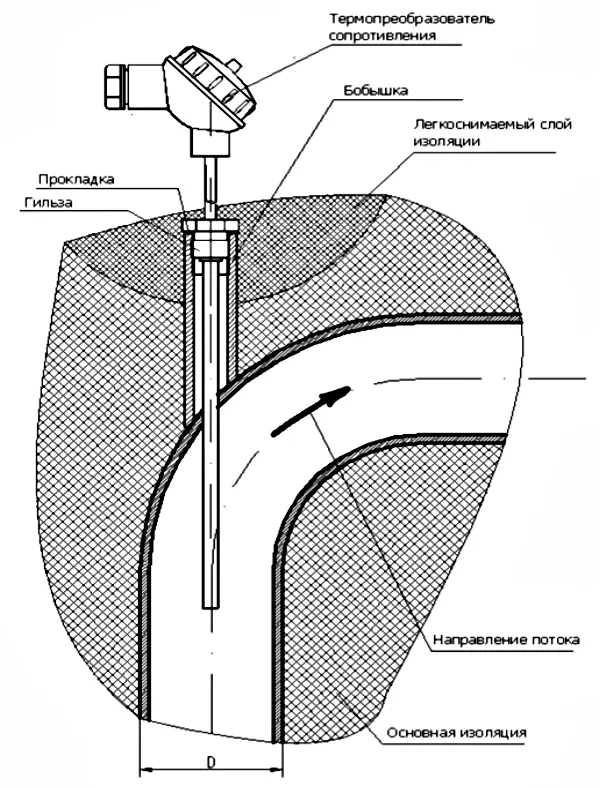

Способ 3

Способ установки, изображенный на рисунке 3, используют для монтажа датчиков в колено трубопровода. Этот способ может быть применен только в том случае, когда диаметр технологического трубопровода более 76 мм.

Для установки термопреобразователей используют скошенные бобышки, установленные таким образом, чтобы при монтаже рабочий конец прибора совпадал в нижней его части с осью трубопровода.

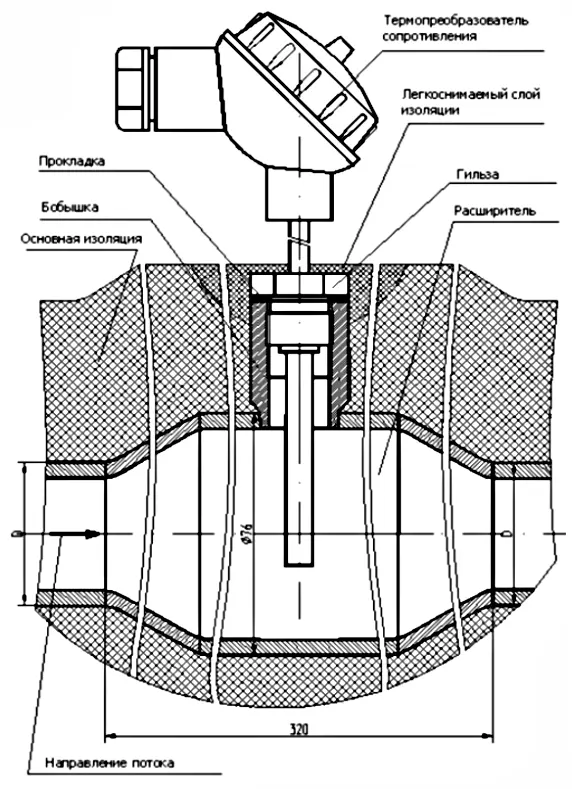

Способ 4

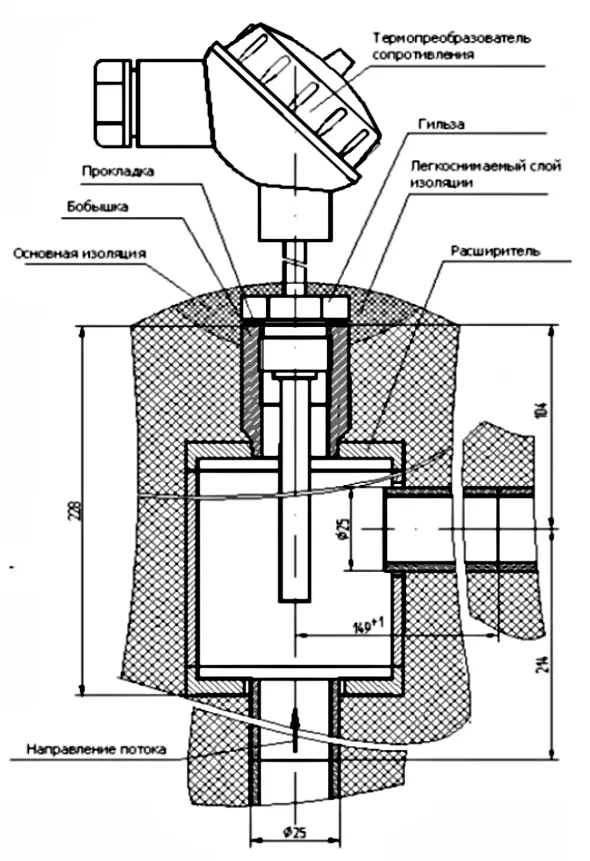

Способ установки, изображенный на рисунок 4, применяют при диаметрах технологического трубопровода 45 мм и 57 мм и глубине погружения прибора от 90 до 100 мм. В этом случае в месте установки прибора участок трубопровода искусственно расширяют за счет вставки трубы большего диаметра.

Расширитель, как правило, изготавливают из трубы диаметром 76 мм, в которую вваривается бобышка. Этот способ может быть применен для монтажа приборов глубиной погружения до 200 мм, при применении скошенных бобышек и расширителей, изготовленных из трубы диаметром 133 мм.

В этом случае скошенную бобышку приваривают таким образом, чтобы нижний конец смонтированного прибора был направлен навстречу потоку измеряемой среды. Расширители устанавливают как на горизонтальных, так и на вертикальных участках технологических трубопроводов.

Способ 5

Способ установки, изображенный на рисунок 5, применяют для монтажа датчиков, имеющих длину монтажной части от 150 до 200 мм, на трубопроводах диаметром от 14 до 38 мм. Монтаж приборов на трубопроводах с таким диаметром может быть выполнен только при помощи специальных расширителей, имеющих форму стакана. Измеряемая среда в стакан подводится либо снизу, либо сбоку в нижнюю часть стакана. Отводится измеряемая среда сбоку в верхней части стакана. Бобышка для монтажа прибора приваривается к верхней крышке стакана.

Монтаж гильз термометрических на термометрируемом объекте проводится в соответствии с инструкциями на оборудование, на котором монтируются гильзы термометрические. Уплотнительные прокладки в комплект не входят.

Общие требования к монтажу соединений и рекомендуемые усилия затяжки – по ГОСТ 15763.

Эта информация оказалась полезной?

ОБЩИЕ ПОЛОЖЕНИЯ

Настоящие рекомендации собраны из различных материалов по монтажу термопреобразователей на трубопроводы в помощь персоналу, занимающемуся проектированием и монтажом термопреобразователей на объектах.

Монтаж термопреобразователей сопротивления (ТС) в трубу с измеряемой жидкой средой (теплоноситель) осуществляется в соответствии с требованиями EN 1434, ГОСТ 8.568.5-2005, и эксплуатационной документацией на системы учета, контроля и управления, а также других НПА.

Примеры установки термопреобразователей на трубопроводе приведены на рис. 1.

Рисунок 1. Рекомендации по установке термопреобразователя по EN 1434-2

При этом, ТС следует погрузить так, чтобы чувствительный элемент (или, другими словами, кончик погружной части ТС) располагался не где-нибудь у стенки трубопровода, а в «толще теплоносителя».

Желательно — на продольной оси трубопровода. На практике — на глубине 0,3-0,7 внутреннего диаметра трубопровода Dу (ГОСТ 8.568.5-2005).

Глубина погружения ТС в трубу считается от внутренней стенки трубы, где установлен ТС, до нижнего кончика погружной части ТС (см. рис. 3 — рис. 8).

Весь объем трубопровода должен быть заполнен теплоносителем.

В результате монтажа определенный участок погружной части ТС оказывается вне трубы. Окружающая среда оказывает на него воздействие, которое будет «передаваться» всему корпусу термопреобразователя, и это, в свою очередь, возможно, окажет влияние на точность измерения температуры внутри трубы. Поэтому, лучше «термоизолировать» части ТС вместе с бобышкой, оказавшиеся вне трубы, а также прилегающие к месту монтажа, участки трубопровода.

Примечание: часть ТС, выступающую над трубой, и прилегающие к месту монтажа участки трубопровода, «термоизолируют», если температура потока теплоносителя существенно отличается от температуры окружающей среды.

Предпочтительное расположение ТС на трубопроводе — радиальное (перпендикулярное).

При малых диаметрах трубопроводов ТС устанавливают наклонно под углом 30° или 45° к оси трубопровода (угловая установка) или размещают их в колене трубопровода (в изгибе). В этом случае нижнюю чувствительную часть ТС направляют против движения потока измеряемой среды.

При выборе способа установки ТС необходимо учитывать, что коэффициент теплоотдачи больше при вертикальной установке ТС, чем при угловой и в изгибе.

Для трубопроводов диаметром менее 50 мм рекомендуется при установке применять расширитель, см. рис.2.

Рисунок 2. Установка термопреобразователя в расширителе

ТС может устанавливаться либо непосредственно в поток через бобышку, либо в защитную гильзу.

Не рекомендуется установка ТС без защитных гильз, если имеют место гидроудары, давление превышает 0,6 МПа, скорость потока превышает 4 м/с. Также наличие защитной гильзы обеспечивает, при необходимости, возможность замены ТС без остановки потока теплоносителя.

ТС не должен устанавливаться в местах, где возможно попадание жидкости на корпус ТС (под запорной арматурой или другими устройствами, из которых может вытекать жидкость).

При установке ТС следует избегать мест, где отсутствует поток теплоносителя или происходит смешивание.

Термопреобразователи в комплекте с гильзами, изготавливаемые ООО «ИНТЭП», обеспечивают надежный контакт кончика термопреобразователя с донышком гильзы, а значит и теплопередачу между гильзой и термопреобразователем. Зазор между трубками гильзы и термопреобразователя в таком случае особой роли не играет. Необходимости лить в них масло – нет. Но, если контролирующий или принимающий орган все-таки требует, чтобы было залито масло, то, во избежание проблем, лучше залить в гильзу небольшое количество масла, по характеристикам соответствующего температуре теплоносителя, так, чтобы при расширении оно не «искало пути выхода из гильзы».

Термопреобразователи производства ООО «ИНТЭП» исполнения 5, диаметр трубки 4 в комплекте с гильзами исполнения 3 выполнены с минимальным зазором между трубками в соответствии с требованиями ГОСТ EN 1434-2-2018 и не требуют каких-либо мер по улучшению теплопередачи.

МОНТАЖ НА ТРУБУ

В выбранном месте установки ТС, учитывая рекомендации ГОСТ 568.5-2005, разд. 6, в трубопроводе делается отверстие под защитную гильзу и приваривается бобышка. Центры отверстий в трубопроводе и в бобышке должны совпадать. При сварке следует обратить внимание на сохранность резьбы бобышки.

Защитная гильза ввинчивается в бобышку, при этом необходимо уложить в бобышку прокладку. Затем в защитную гильзу вкручивается (вставляется) термопреобразователь и, там, где имеется винт, фиксируется зажимным винтом. При наклонной или горизонтальной установке ТС, его необходимо устанавливать таким образом, чтобы сальниковый ввод для ввода проводов (кабеля) в головку был направлен вниз. После установки в гильзу произвести подсоединение термопреобразователя к измерительному прибору и зажать сальниковые вводы на корпусе термопреобразователя и прибора для исключения попадания влаги.

При установке и во время эксплуатации ТС, во избежание его повреждения, запрещается их вращение (поворачивание вокруг оси) за клеммную головку ТС, использование корпуса ТС в качестве элемента крепления, рычага или опоры. Запрещается прикладывать усилия к корпусу ТС, за исключением места под гаечный ключ.

При монтаже ТС необходимо отдалить присоединительный кабель от электрических силовых кабелей на расстояние не менее 0,3 м.

При монтаже ТС, во избежание попадания влаги в сальниковый ввод, необходимо обеспечить небольшое провисание присоединительного кабеля возле сальникового ввода.

В помощь по выбору размеров ТС, а также гильз и бобышек ниже приведены рисунки наиболее часто встречающихся вариантов установки ТС производства ООО «ИНТЭП» на трубу и приблизительные расчетные формулы (для Dy ≥ 50 мм).

Полученное расчетное значение Lраб. сравнивают со стандартным рядом длин ТС по ГОСТ 6651 и выбирают ближайшее значение из ряда.

Рисунок 3. Перпендикулярная установка термопреобразователя с подвижным штуцером

Lраб., мм = Lпогр. + Lбоб. + 5 = (0,3…0,7)Dу + Lбоб + 5,

где Lраб. – длина монтажной части ТС, мм;

Lпогр. – длина погружаемой части ТС, мм;

Lбоб. – длина бобышки, мм;

Dy – диаметр трубопровода, мм.

Рисунок 4. Перпендикулярная установка кабельного термопреобразователя

Lраб., мм = Lпогр. + Lбоб + 8 = (0,3…0,7)Dу + Lбоб + 8,

где Lраб. – длина монтажной части ТС, мм;

Lпогр. – длина погружаемой части ТС, мм;

Lбоб. – длина бобышки, мм;

Dy – диаметр трубопровода, мм.

Рисунок 5. Перпендикулярная установка термопреобразователя с резьбовой втулкой

Lраб., мм = Lпогр. + Lбоб. = (0,3…0,7)Dу + Lбоб,

где Lраб. – длина монтажной части ТС, мм;

Lпогр. – длина погружаемой части ТС, мм;

Lбоб. – длина бобышки, мм;

Dy – диаметр трубопровода, мм.

Рисунок 6. Угловая установка термопреобразователя с подвижным штуцером

Lраб., мм = 1,414*Lпогр. + Lбоб.ср. + 5 = 1,414*(0,3…0,7)Dу + Lбоб.ср. + 5,

где Lраб. – длина монтажной части ТС, мм;

Lпогр. – длина погружаемой части ТС, мм;

Dy – диаметр трубопровода, мм;

Lбоб. – длина бобышки, мм;

Dбоб. – диаметр бобышки, мм;

Lбоб.ср. = Lбоб. — Dбоб./2, мм.

Рисунок 7. Угловая установка кабельного термопреобразователя

Lраб., мм = 1,414*Lпогр. + Lбоб + 8 = 1,414*(0,3…0,7)Dу + Lбоб.ср. + 8,

где Lраб. – длина монтажной части ТС, мм;

Lпогр. – длина погружаемой части ТС, мм;

Dy – диаметр трубопровода, мм;

Lбоб. – длина бобышки, мм;

Dбоб. – диаметр бобышки, мм;

Lбоб.ср. = Lбоб. — Dбоб./2, мм.

Рисунок 8. Угловая установка термопреобразователя с резьбовой втулкой

Lраб., мм = 1,414*Lпогр. + Lбоб = 1,414*(0,3…0,7)Dу + Lбоб.ср.,

где Lраб. – длина монтажной части ТС, мм;

Lпогр. – длина погружаемой части ТС, мм;

Dy – диаметр трубопровода, мм;

Lбоб. – длина бобышки, мм;

Dбоб. – диаметр бобышки, мм;

Lбоб.ср. = Lбоб. — Dбоб./2, мм.

Комплект термосопротивлений предназначен для измерения температуры и разности температур в системах вычисления количества теплоты (ВКТ). В комплект входят: 2 термопреобразователя с поверкой.

Термопреобразователь, устанавливаемый на подающий трубопровод, обозначен красным винтом сальникового ввода, а устанавливаемый на обратный трубопровод синим винтом. Датчик монтируется на трубопровод при помощи гильз и бобышек, которые поставляются отдельно. Кабель для подключения к внешнему устройству заводится через сальниковый ввод внутрь корпуса и подсоединяется к схеме через клеммную колодку гайками и шайбами.

| Параметр | Значение |

|---|---|

| Номинальная статистическая характеристика | Pt100 |

| Диапазон рабочей температуры | 0…160 °C |

| Диапазон измерений разности температур | 2…150 °C, 3…150 °C |

| Класс допуска | В |

| Номинальное значение W100 | 1,3850 |

| Наименьшее допускаемое значение W100 | 1,3840 |

| Наибольшее допускаемое значение W100 | Не ограничивается |

| Пределы допускаемой относительной погрешности при изменении температур | ± (0,5 + 3Δtmin / Δ t) %, где Δ — разность температур, °C |

| Время отклика | Не более 20 с |

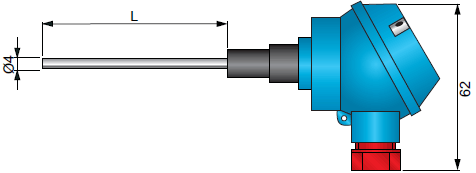

| Длина монтажной чаcти | 60, 80 мм |

| Минимальная глубина погружения | Не более (L+5D) мм, где L — длина чувствительного элемента, D — диаметр монтажной части |

| Электрическое сопротивление изоляции между цепью чувствительного элемента и защитной арматурой |

[(25 ± 10) °C и относительной влажности < 80 % — не менее 100 МОм] [35 °C и относительной влажности 98 % — 0,5 МОм] [160°C — 10 МОм] |

| Средняя наработка на отказ | Не менее 65000 часов |

| Степень защиты | IP 65 |

| Срок службы | Не менее 10 лет |

| Межповерочный интервал | 5 лет |

| Параметр | Значение |

|---|---|

| Длина монтажной части L | 60, 80 мм |