ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ГАЗОМАЗУТНОГО ВОДОГРЕЙНОГО КОТЛА

ТИПА КВГМ-100

РД 34.26.507-91

УДК 697.326.004.1 (083.96)

Срок действия установлен

с 01.01.93 г.

до 01.07.98 г.

РАЗРАБОТАНО фирмой по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС

ИСПОЛНИТЕЛИ И.М. ГИПШМАН, И.В. ПЕТРОВ

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации бывшего Минэнерго СССР 24.12.91г.

Заместитель начальника А.П. БЕРСЕНЕВ

Внесено Извещение об Изменении № 1 и Изменение № 1, утвержденные Департаментом науки и техники РАО»ЕЭС России» 11.01.94 г. и 06.11.96 г.

1. Общие положения

1.1. Настоящая Типовая инструкция устанавливает общий порядок, последовательность и условия выполнения основных технологических операций, обеспечивающих надежную, экономичную и экологически безопасную эксплуатацию газо-мазутных водогрейных котлов КВГМ-100.

1.2. Инструкция составлена применительно к котлу с ротационными и паро-механическими форсунками, оснащенному контрольно-измерительной аппаратурой, технологическими защитами, блокировками, сигнализацией и включенному непосредственно в тепловую сеть (приложения 1, 2).

1.3. На основе инструкций Типовой и заводов-изготовителей должны быть разработаны местные с учетом особенностей схем и оборудования, вида и характеристик сжигаемого топлива, требований тепловой сети и потребителей. При составлении местных инструкций, если произведена модернизация оборудования, а также применены технические решения, отличные от названных, отдельные положения Типовой инструкции допускается изменять после согласования с фирмой ОРГРЭС и заводами-изготовителями.

1.4. В процессе эксплуатации котлов КВГМ-100, кроме настоящей Типовой инструкции, необходимо руководствоваться следующими нормативными документами:

Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов (М.: Энергоатомиздат, 1989);

Правилами технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95 (М.: СПО ОРГРЭС, 1996);

Правилами техники безопасности при эксплуатации теплотехнического оборудования электростанций и тепловых сетей (М.: Энергоатомиздат, 1985);

Правилами безопасности в газовом хозяйстве (М.: Недра, 1991);

Типовой инструкцией по эксплуатации газового хозяйства тепловых электростанций, сжигающих природный газ. ТИ 34-70-062-87. (М.: СПО Союзтехэнерго, 1987);

Инструкциями по эксплуатации. Горелки газо-мазутные с ротационными форсунками. А-23600ИЭ. Горелки газо-мазутные с паро-механическими форсунками. А-27000ИЭ;

Нормами качества подпиточной и сетевой воды тепловых сетей. HP 34-70-051-83 (М.: СПО Союзтехэнерго, 1984);

Методическими указаниями по контролю состояния основного оборудования тепловых электрических станций, определению качества и химического состава отложений. РД 34.37.306-87 (М.: ВТИ, 1987);

Типовой инструкцией по эксплуатационным химическим очисткам водогрейных котлов (М.;СПО Союзтехэнерго, 1980);

Инструкцией по щелочению паровых и водогрейных котлов (М.: СЦНТИ ОРГРЭС, 1970);

Методическими указаниями по объему технологических измерений, сигнализации и автоматического регулирования на тепловых электростанциях. РД 34.35.101-88 (М.: СПО Союзтехэнерго, 1988);

Объемами и техническими условиями на выполнение технологических защит энергетического оборудования электростанций с поперечными связями и водогрейных котлов (М.: СПО Союзтехэнерго, 1987).

(Измененная редакция, Изм. № 1)

1.5. С выходом настоящего документа утрачивает силу «Типовая инструкция по эксплуатации газо-мазутного теплофикационного водогрейного котла типа КВГМ-100» (М.: СПО Союзтехэнерго, 1986).

2. Растопка котла

2.1. Подготовительные операции

2.1.1. Растопка котла производится по распоряжению начальника смены электростанции (дежурного диспетчера теплосети).

2.1.2. Растопка осуществляется под руководством начальника смены котлотурбинного цеха (отопительной котельной) или старшего машиниста, а после выхода котла из монтажа или капитального ремонта — под руководством начальника или заместителя начальника КТЦ (начальника отопительной котельной) или лица, его заменяющего.

2.1.3. При растопке котла после окончания ремонта убедитесь в прекращении всех ремонтных работ, отсутствии ремонтного персонала на местах производства работ и посторонних предметов вблизи подготавливаемого к пуску оборудования, закрытии всех нарядов-допусков на выполнение ремонтных работ.

2.1.4. Растопке после монтажа и капитального ремонта должны предшествовать приемка основного и вспомогательного оборудования, промывка и щелочение внутренних поверхностей нагрева котла.

2.1.5. После монтажа и капитального ремонта газопроводы котла перед подачей в них газа подлежат контрольной опрессовке воздухом при давлении 0,01 МПа (1000 кгс/м2). Скорость падения давления не должна превышать 600 Па (60 кгс/м2) за 1 ч. Результаты контрольной опрессовки записываются в нарядах на выполнение газоопасных работ.

Если осмотренные и подвергшиеся контрольной опрессовке участки газопроводов не были сразу же заполнены газом, то при продолжении работ по подготовке к пуску газа осмотр и опрессовка этих участков должны быть проведены повторно.

2.1.6. Мазутопроводы необходимо подвергать гидравлическим испытаниям при давлении, равном 1,5 рабочего.

2.1.7. Топливо во вновь смонтированный или отремонтированный трубопровод котла должно подаваться только после того, как будет проверена герметичность закрытия запорных органов на подводах к горелкам и запальным устройствам.

Проверка герметичности закрытия газовых запорных органов перед горелками и запальными устройствами сжатым воздухом производится в соответствии с указаниями «Типовой инструкции по эксплуатации газового хозяйства тепловых электростанций, сжигающих природный газ».

2.1.8. Осмотреть котел и вспомогательное оборудование и убедиться в:

исправности обмуровки котла и изоляции трубопроводов;

исправности подвижных и неподвижных опор трубопроводов, отводящих и подводящих воду к котлу;

исправности арматуры: при этом обратите внимание на наличие всех крепежных болтов в крышках и фланцевых соединениях, состояние штоков, достаточность набивки и наличие запаса для подтяжки сальников;

исправности приводов к шиберам и задвижкам; при этом проверьте состояние механических рычагов-тяг (отсутствие изгибов, трещин, наличие шайб и шплинтов в шарнирных соединениях), легкость управления шиберами вручную по месту;

соответствии местных указателей положения (реперов) шиберов «Открыто» и «Закрыто» рискам на их осях; проверьте рабочий диапазон перемещения шиберов; установите штурвалы КДУ и МЭО приводов шиберов и задвижек в рабочее положение, обеспечивающее дистанционное управление ими от электропривода;

положение реперов по контролю за температурными перемещениями котла зафиксировано в специальном журнале;

исправности дробеочистительной установки или газо-импульсной очистки;

исправности тягодутьевых машин и готовности их к работе согласно специальным инструкциям;

наличии и исправности средств пожаротушения на всех постах;

исправности основного и аварийного освещения, средств связи;

исправности газовых горелок и форсунок котла.

2.1.9. У ротационных форсунок дополнительно проверьте:

внешний вид и состояние выходной кромки стакана (зазубрины, забоины, а также биение кромки стакана недопустимы);

наличие масла в масляной ванне (уровень масла в стекле необходимо поддерживать не менее его середины), масло должно быть прозрачным и чистым;

натяжение клиновых ремней (при давлении на ремень с силой 5 кг прогиб их равен 12—15 мм).

2.1.10. Паро-механические форсунки допускайте к установке только проверенными и протарированными на водяном стенде.

При сборке тщательно осматривайте форсунки в целях проверки чистоты поверхностей, отсутствия заусенцев, забоин, кокса и грязи; детали форсунок даже с незначительными дефектами к сборке не допускайте.

Тарировку форсунок, работающих с давлением мазута до 2 МПа (20 кгс/см2), на стенде производить при давлении воды, равном номинальному по топливу; форсунки, рассчитанные на работу с большим давлением, проверяйте при давлении воды не ниже 2 МПа.

Давление воздуха при проверке паро-механических форсунок должно соответствовать давлению пара, идущего на распиливание.

Качество распиливания форсунок на стенде определяется визуально, конус распыленной воды должен иметь мелкодисперсную структуру без заметных на глаз отдельных капель, сплошных струй и легко различимых мест сгущений (полос); проверяйте угол раскрытия конуса (не рекомендуется отклоняться от заводской нормали более чем на ±5°).

При проверке на стенде обращайте внимание на плотность прилегания отдельных элементов форсунки и ее штанги; форсунки с неплотными соединениями отдельных элементов к установке на котел не допускаются.

Отклонение от номинальной производительности отдельных форсунок в комплекте, не должно превышать 1,5%.

Применение не тарированных форсунок запрещается.

Каждый котел нужно обеспечить запасным комплектом форсунок.

(Измененная редакция, Изм. № 1)

2.1.11. Осмотрите топку и конвективные поверхности нагрева через лазы и лючки; убедитесь в нормальном (внешнем) состоянии горелок, труб поверхностей нагрева, лазов, гляделок, отсутствии людей, посторонних предметов и мусора.

2.1.12. Соберите электрические схемы электродвигателей механизмов и дистанционного управления арматурой и шиберами; подайте напряжение на контрольно-измерительные приборы, зашиты, блокировки, авторегуляторы и сигнализацию; проверьте исправность средств измерений, блокировок, защит и дистанционного управления арматурой.

2.1.13. Заполните котел водой, для чего:

проверьте сетевые трубопроводы на магистрали до отключающих задвижек котла и, если трубопроводы находились без воды, заполните их;

откройте вентили воздушников, в том числе в системе охлаждения дробетечек, дренажные вентили;

откройте задвижку на входе воды в котел;

при появлении сплошных струй из линий воздушников закройте их вентили;

убедитесь по показаниям манометров, что давление воды в котле соответствует давлению в сетевых трубопроводах.

2.1.14. Осмотрите котел убедитесь в отсутствии течей в элементах котла.

2.1.15. После промывки котла через дренажные линии закройте на них вентили.

2.1.16. Откройте задвижку на выходе из котла и установите расход воды и давление не ниже минимально допустимых значений.

2.1.17. Проверьте на ощупь наличие протока воды в системе охлаждения дробетечек.

2.1.18. В случае растопки и последующей работы на мазуте подготовьте мазутопровод котла к заполнению, для чего:

проконтролируйте давление мазута в общем мазутопроводе котельной;

проверьте закрытие вентилей и наличие заглушек на линии подачи пара в мазутопровод котла и слива мазута в емкость;

ключ выбора топлива поставьте в положение «Мазут».

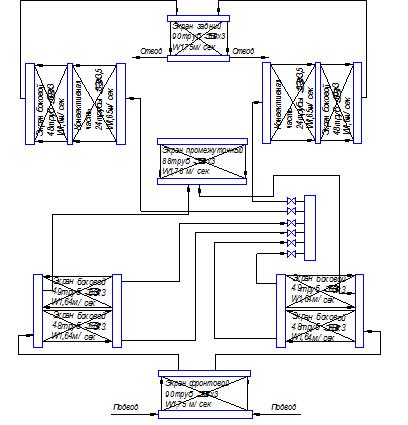

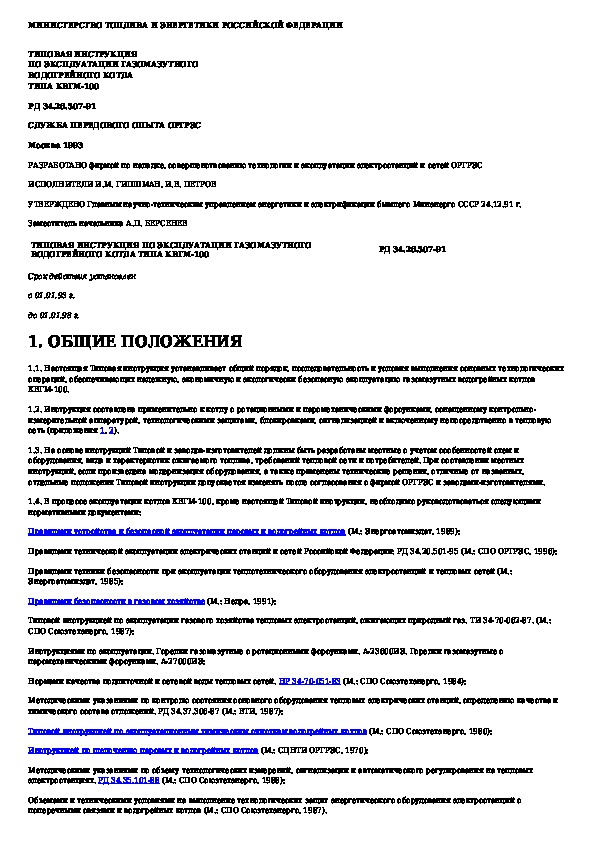

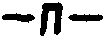

2.1.19. Соберите схему мазутопроводов (рис. 1, 2), с этой целью: снимите заглушки на прямом и обратном мазутопроводах котла;

Рис. 1. Схема паромазутопроводов котла с ротационными форсунками:

— мазутопровод;

— паропровод; 1, 2, 3 — форсунки;

— вентиль;

— вентиль с электроприводом;

— клапан обратный;

— клапан рейдирующий;

— клапан дроссельный;

— клапан отсечной;

— фланцы для заглушки

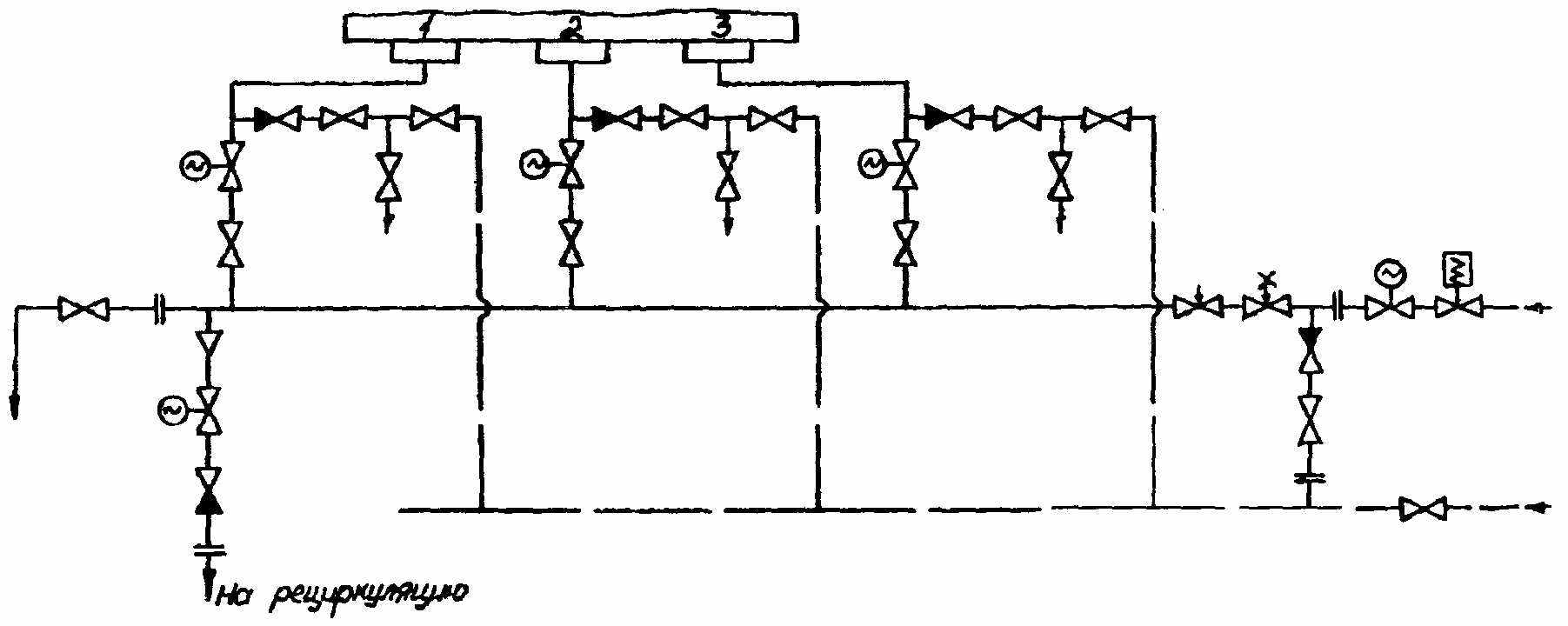

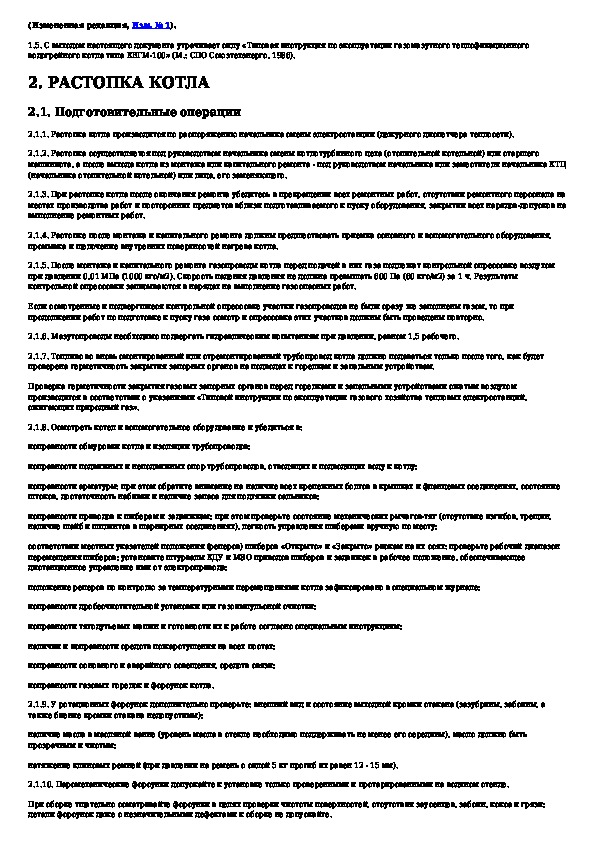

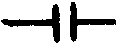

Рис. 2. Схема паромазутопроводов котла с паромеханическими форсунками:

— мазутопровод;

— паропровод; 1, 2, 3 — форсунки;

— вентиль;

— вентиль с электроприводом;

—клапан обратный;

— клапан регулирующий;

— клапан отсечной;

— фланцы для заглушки

проверьте закрытие вентилей с электрическим и ручным приводами на мазуто- и паропроводах;

откройте вентили «ревизии» на паропроводах к котлу;

откройте регулирующий, дроссельный клапаны на мазутопроводе к котлу, поднимите (взведите) отсечной клапан.

2.1.20. Открытием вентилей с электроприводами на прямом и обратном мазутопроводах котла поставьте схему, под циркуляцию; убедитесь в плотности арматуры перед форсунками, отсутствии протечек мазута через сальники и фланцевые соединения.

2.1.21. Проконтролируйте температуру мазута в мазутопроводе перед котлом, которая должна находиться в пределах:

для ротационных форсунок — 85—100°С;

для паро-механических —120—135°С.

2.1.22. Установите разжигаемые форсунки в горелки и подсоединить по топливу, паро-механические дополнительно подключите по пару.

2.1.23. Сдренируйте, прогрейте и поставьте под давление паропровод котла.

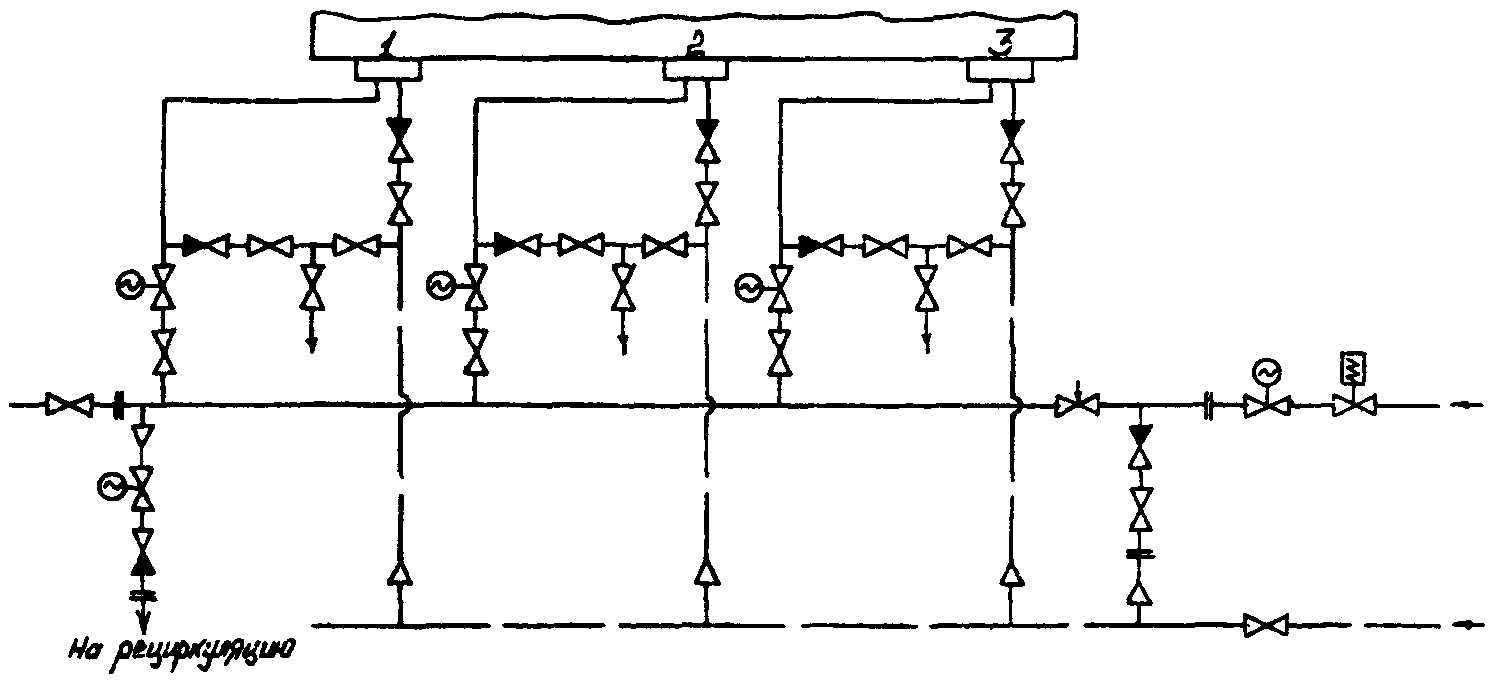

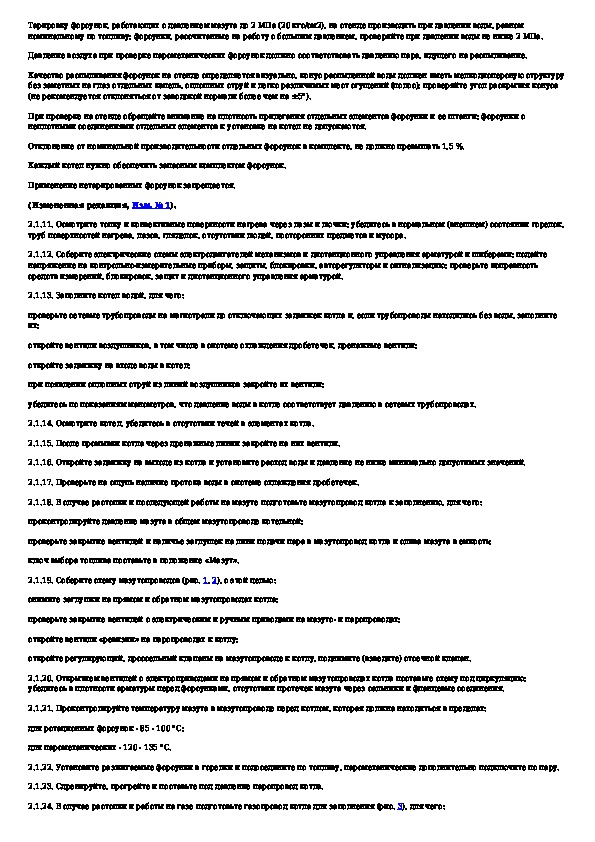

2.1.24. В случае растопки и работы на газе подготовьте газопровод котла для заполнения (рис. 3), для чего:

ключ выбора топлива поставьте в положение «Газ».

Рис. 3. Схема газопроводов котла:

— общий газопровод и к горелкам;

— газопровод к запальникам;

— продувочная линия;

— задвижка вентиль;

— вентиль с электроприводом;

— вентиль с электромагнитным приводом;

— клапан регулирующий;

— клапан отсечной;

— измерительная диафрагма;

— манометр;

— заглушка;

— пробка;

ГРП — газораспределительный пункт

Закройте арматуру:

входную на подводе газа к котлу, убедиться в надежном соединении фланцев и установке токопроводящей перемычки между ними;

на общем трубопроводе к ЗЗУ, проверьте соединение фланцев и наличие токопроводящей перемычки;

перед основными и запальными горелками;

на вводах сжатого воздуха для продувки газопроводов котла и ЗЗУ, а также на линиях отбора проб газа и дренажей.

Откройте арматуру:

быстродействующий отсечной клапан на подводе газа к котлу;

секционные задвижки и регулирующие клапаны на газопроводе котельной;

на продувочных свечах в пределах котла;

на свечах «безопасности».

2.1.25. Провентилируйте топку, газоходы, воздуховоды котла; с этой целью:

откройте шиберы газо-воздушного тракта;

включите в работу дымосос и вентиляторы (вентилятор) общего воздуха;

направляющими аппаратами вентиляторов (вентилятора) и дымососа установите расход воздуха на котел не менее 25% номинального (продолжительность вентиляции— не менее 10 мин).

2.1.26. Перед пуском котла убедиться в том, что наружный газопровод котельной продут, заполнен газом и в нем имеется избыточное давление.

2.1.27. После окончания продувки газом проверить герметичность всех соединений газопроводов (сварные, резьбовые, фланцевые и сальниковые уплотнения), газового оборудования и арматуры в котельной мыльной эмульсией или специальными приборами.

2.1.28. Одновременно с этим выполнить при необходимости1 предпусковую проверку герметичности закрытия запорных органов перед горелками газом. Проверка герметичности производится при включенных в работу дымососе и вентиляторах.

Растопка котла, если обнаружены неплотности запорных органов перед горелками, запрещается.

_________________________________

1 Предпусковая проверка герметичности закрытия запорных органов перед горелками и запальными устройствами котла производится при пуске газа в газопроводы котла из режима резерва.

2.1.29. До окончания операций по розжигу растопочных горелок котла на газе вентиль продувочной свечи на наружном газопроводе котельной должен находиться в открытом положении.

Страницы и текст этой инструкции

Как использовать наш сайт инструкций OnlineManuals.ru

Наша цель состоит в том, чтобы предоставить вам быстрый доступ к содержанию документа Типовая инструкция по эксплуатации газомазутного водогрейного котла типа КВГМ -100.

Для Вашего удобства

Если листать документ прямо на сайте, не очень удобно для Вас, есть два возможных решения:

• Просмотр в полноэкранном режиме — легко просмотреть документ Типовая инструкция по эксплуатации газомазутного водогрейного котла типа КВГМ -100 (без загрузки его на свой компьютер).

Вы можете использовать режим полноэкранного просмотра, используйте кнопку «Открыть в Pdf-viewer».

• Загрузка на компьютер — Вы можете также скачать Типовая инструкция по эксплуатации газомазутного водогрейного котла типа КВГМ -100 на свой компьютер и сохранить его в файлах.

Многие люди предпочитают читать документы не на экране, а в печатной версии.

Возможность печати руководства пользователя также была предусмотрена на нашем сайте,

и вы можете использовать ее, нажав на иконку «печать» в Pdf-viewer.

Нет необходимости печатать все страницы, можно выбрать только нужные страницы документа.

В котельных промышленных предприятий и коммунальных служб могут использоваться нагревательные водяные агрегаты с разными типами горелок. Очень популярным видом подобного оборудования являются, к примеру, водогрейные модели с газомазутными горелками. Котлы с ГМГ могут работать как на жидком, так и на газообразном топливе. Достаточно часто на предприятиях, к примеру, используются котлы КВГМ-100.

Назначение

Предназначены агрегаты КВГМ этой модификации для получения горячей воды с максимальной температурой в 150 °С. Подходящими они, к примеру, являются для систем:

- отопления;

- горячего водоснабжения;

- вентиляции.

Хорошо справляются эти агрегаты с нагревом воды как в промышленных, так и в бытовых сетях. Чаще всего такое оборудование устанавливают на ТЭЦ или в районных котельных. Использоваться котлы этого типа могут и как основное нагревательное оборудование, и как предназначенное для покрытия пиковых нагрузок.

Одним из преимуществ котлов КВГМ-100 является то, что их допускается эксплуатировать в сейсмически опасных регионах. Считается также, что эти модели просто отлично сочетаются с закрытыми системами теплоснабжения с принудительной циркуляцией воды.

Особенности конструкции

Относятся КВГМ-100 и 150 к группе котлов прямоточного типа с П-образной компоновкой. Топочная их камера полностью экранирована трубами 60 х 3 мм, смонтированными с шагом 64 мм. Форсунки в этих котлах предусмотрены ФПМ паромеханического типа. В камере котла их устанавливается 3 штуки. Топка у этих моделей располагается горизонтально. Основными их блоками являются конвективный и топочный.

Каждый из последних при этом состоит из вертикальных стояков и U-образных змеевиков. Вертикальные стояки агрегатов присоединены к нижним и верхним камерам. Конвективные поверхности нагрева котлов КВГМ-100 находятся в опускном газоходе. Последний в агрегате образуют задний, промежуточный и боковой экран. Все эти три элемента конструкции котла, в свою очередь, выполнены в виде пакетов высотой в 1220 мм. Набираются пакеты агрегатов КВГМ из отдельных секций.

Схема циркуляции в этой модели предусмотрена достаточно простая. Вода в котел движется последовательно по поверхностям нагрева. Входит она в нижний коллектор заднего топочного экрана. Выходит вода при этом из нижнего коллектора фронтового экрана. Подготовка теплоносителя для этого котла производится в специальных установках на ТЭЦ. Также эта процедура может выполняться в городских или коллективных котельных.

Экраны топочной камеры и конвективного газовода у этой модели опираются на портал. При этом опора, находящаяся посередине нижнего коллектора на промежуточном экране, статична.

Каким образом поставляется

В комплект поставки котла входят:

- топочный блок;

- конвекторный блок;

- воздушный и газовый короба;

- бункер;

- связки с комплектующими.

Также производитель поставляет со своими агрегатами ящики с комплектующими. Это могут быть, к примеру, разного рода приборы, арматура, а также детали и узлы от самого котла. Поставляются эти котлы блоком с верхним и нижним барабанами и внутрибарабанными устройствами, опорной рамой, обшивкой, изоляцией и пр.

Основной недостаток

Водогрейные котлы КВГМ-100 отличаются высокой производительностью, удобством в монтаже и эксплуатации. Но у этой модели, как, впрочем, и практически у любой другой, имеются некоторые недостатки. Основным минусом КВГМ этой модификации является подверженность его узлов коррозии. Реконструкцию этого оборудования на предприятиях поэтому нужно производить вовремя.

Преимущества

Помимо высокой производительности, к плюсам КВГМ-100 относят бесшумную работу, максимум в 80 дБ. Также достоинством этой модели считается безопасность в эксплуатации. Наружная стенка этого котла никогда не разогревается свыше 55 °С. То есть обслуживающий персонал котельной при использовании этой модели не подвергается риску получения ожогов.

Относится КВГМ-100 к довольно-таки новым моделям котлов. Одним из преимуществ этой модификации считается то, что она не выбрасывает в атмосферу слишком много вредных газов. Также плюсом этих агрегатов является экономичность. Топлива КВГМ-100 расходуют не слишком много.

Эксплуатационные характеристики

Как уже упоминалось, предназначены котлы КВГМ-100 для нагрева воды до температуры до 150 °С. Температурные перепады модели этого типа могут выдерживать в пределах 40-80 °С. Также котлы КВГМ имеют следующие эксплуатационные характеристики:

- рабочее давление — 10 кгс/см2;

- пиковый режим на входе — 110 °С;

- основной режим на входе — 70 °С;

- расход воды рабочий — 1235 т;

- расход воды в пиковый режим — 2460 т;

- температура отработанных газов — 180 °С;

- расход топлива — 11.5 т/ч;

- сопротивление гидравлическое рабочее — 1.65 кгс/см2;

- пиковое — 0.79 кгс/см2.

Рабочий ресурс этой модели составляет 20 лет или 100 часов эксплуатации. КПД этой модели равен 91.3%.

Технические характеристики КВГМ-100

Габаритные размеры этот котел имеет 14450 х 9600 х 14160 мм. Объем топочной камеры его равен 388 м3. При этом площадь лучевоспринимающей поверхности последней составляет 325 м2. Вертикальные стояки секций пакетов экрана газоходов котла изготовлены из стали 20. Диаметр они имеют 82 х 4 мм.

U-образные змеевики пакетов изготавливаются из труб диаметром 28х3 мм. Устанавливаются они в шахматном пучке с шагами 64 мм и 40 мм. Расстояние между вертикальными стояками в модели при этом равно 128 мм. Показатель нагрева конвективной части у котла КВГМ-100 равен 2385 м2.

Что представляют собой горелки

Таких элементов, как уже было сказано выше, в котле КВГМ имеется 3. Предназначены горелки модели для распыливания топочного мазута по ГОСТ 10585-75. Технические характеристики ФПМ 6000/1000 имеют следующие:

- производительность — 6000 кг/ч;

- давление мазута перед форсункой — 33 кгс/см2;

- давление распыливающего пара — 4 угс/см2;

- температура распыливающего пара — 200 °С;

- коэффициент рабочего регулирования — 10.

В некоторых случаях (на режимах с производительностью более 0.8 от номинальной) допускается снижение давление пара в агрегатах до 2 кгс/см2.

Топливо

Технические характеристики КВГМ-100, как уже упоминалось, таковы, что его можно растапливать и на мазуте, и на газу. То есть оборудование это, по сути, универсальное. Мазут для этого котла полагается использовать вязкостью 2.5 ВУ. Перед применением в агрегате топливо обязательно нужно отфильтровывать. Использовать для этого котла допускается мазут с размером частиц примесей не более 0.5.

Как работают горелки

Основными элементами конструкции ФПМ 6000/1000 котла КВГМ-100 являются ствол и колодки с соединительными деталями. Также частью горелок агрегата являются:

- топливный распределитель;

- гайка обычная;

- гайка накидная;

- паровое сопло.

Ствол горелки служит для транспортировки топлива и пара по направлению к головке форсунки. Представляет он собой две концентрические трубы.

По внутренней трубе в горелке котла мазут подводится через отверстия в кольцевой канал. Далее по тангенциальным каналам завихрителя он попадает в камеру завихрения. Здесь мазут приобретает вращательно-поступательное движение.

На следующем этапе топливо в горелке котла КВГМ-100 или 150 вытекает через сопло в виде пленки. Далее последняя распадается на капли.

В сопле котла КВГМ-100 имеется:

- несколько тангенциальных каналов;

- камера завихрения;

- выходное отверстие.

К каналам завихрителя пар подходит по наружной трубе. Далее, выходя под давлением закрученным потоком, он участвует в распылении мазута. Газообразное топливо в котле подается к корню факела.

Тягодувная камера

Воздух в топку котла подается двумя вентиляторами типа ВД-15,5. Привод этих устройств осуществляется от электродвигателя. Регулировка подачи воздуха в котле производится с помощью специального направляющего аппарата. Для удаления отработанных газов в модели предусматриваются дымососы.

Автоматика

Системы этой группы котла КВГМ-100 способны выполнять следующие функции:

- Регулирование температуры горячей воды, расхода воздуха на горение.

- Автоматическую защиту при разного рода аварийных ситуациях (погасание факела, отключение циркуляционных насосов, отключение электроэнергии и пр.).

Особенности монтажа

На выбранном месте котел КВГМ-100, технические характеристики которого позволяют использовать его даже в крупных цехах предприятий, как и любой другой подобный агрегат, устанавливается на пьедестале. Особенностью этой модели, помимо всего прочего, является то, что смонтирована она может быть в максимально короткие сроки. С завода котлы КВГМ, как можно было заметить, поставляются в максимальной для этого готовности.

Устанавливать этот котел, согласно правилам, допускается на старых фундаментах, оставшихся, к примеру, от агрегатов КВГМ или ПТВМ.

Растопка на мазуте

В этом случае к розжигу подготавливают две нижние горелки. Далее собирают растопочную схему котла, включают приводы и вентиляторы горелок, приоткрывают шиберы и пр.

На следующем этапе подают пар для распыления в форсунки, установив необходимое давление. Затем включают ЗЗУ горелки и проверяют устойчивость факелов.

Растопка на газе

Технические характеристики котлы КВГМ-100 имеют просто отличные. Но эксплуатировать их нужно правильно не только на мазуте, но и на газу. Перед растопкой этого агрегата производят подготовку газопроводов. Далее:

- подготавливают защитно-запальное устройство;

- подготавливают воздуховоды котла;

- производят вентиляцию газоходов и топки.

На следующем этапе включают сначала горелку № 2, а затем №№ 1 и 3. После розжига всех горелок проверяют все факелы на работоспособность. На приборах контроля должны гореть зеленые лампочки. На заключительном этапе включают общий тумблер защиты от погасания, устанавливают давление газа и воздуха перед горелками и пр.

Перевод с газа на мазут

В данном случае сначала подготавливают мазутоводы котла, а затем открывают разного рода регуляторы и задвижки. Перед этим дают заявку машинисту на перекачку мазута. Далее запускают насос подачи, устанавливают давление, выполняют проверки, включают автоматику и пр.

На заключительном этапе устанавливают форсунку №2 в горелку №2, подают пар и открывают вентиль на сжигание мазута. Примерно по тому же принципу переводят на жидкое топливо горелки № 1 и 3.

Важно

Более подробная инструкция РД 34.26.507-91 по включению котла для работы на мазуте или газу предоставляется производителем вместе с котлом. Разработана она была ОРГРЭС и утверждена Главным управлением по электрификации Минэнерго СССР в 1991 г. Здесь же даны полные рекомендации по переводу оборудования с мазута на газ и обратно, по выключению и безопасной эксплуатации.

Технологически процесс включения/выключения, перевода и обслуживания котла КВГМ-100 достаточно сложен. Но все действия при эксплуатации этого оборудования следует выполнять строго по инструкции. Это станет гарантией корректной и безопасной работы агрегата. В любом случае по нормативам, растопка КВГМ-100 должна производиться по распоряжению начальника смены и под руководством начальника котельной и машиниста. То же самое касается и его отключения.

Обслуживание котла

Конвективную часть котла этой марки от наружных загрязнений полагается очищать с помощью сетевой воды.

Характеристики котел КВГМ-100 имеет просто отличные. Однако, согласно правилам безопасности, эксплуатировать этот агрегат нельзя без включенных блокировок, технологических защит, регуляторов и сигнализаторов. Отклонения от нормальных условий работы котла выявлять нужно вовремя. В процессе эксплуатации агрегата необходимо:

- следить за горелками и форсунками;

- проверять работоспособность защитных систем;

- следить за плотностью газовоздушного тракта;

- следить за состоянием изоляции и обмуровки и пр.

Осмотр котла КВГМ-100 полагается производить ежемесячно. Также минимум один раз в смену нужно проверять газоходы в пределах агрегата. О наличии утечек следует сразу же сообщать начальнику цеха. Далее полагается принимать незамедлительные меры по устранению неполадки, предварительно организовав вентиляцию помещения.

ОАО «Дальневосточная

генерирующая компания»

Филиал «Хабаровская

генерация»

СП Комсомольская

ТЭЦ-3

Утверждаю:

Главный инженер СП КТЭЦ-3

_____________Е.В.

Балашов

«__29__»____01_____2010г

Инструкция

по

эксплуатации котлоагрегатов КВГМ-100 и ГМ-50

при

работе на природном газе и мазуте

Инструкцию должны знать: Срок

действия установлен:

1. ИТР цеха

с___29.01_________2010г.

2. Старший машинист к/о 5р

по__29.01_________2013г.

3. Машинист котлов 4р

Начальник ПТО_________

4. Машинист-обходчик к/о 4р

Начальник КТЦ_________

Срок действия продлен:

с________________20__г.

по_______________20__г.

Главный инженер СП КТЭЦ-3

_____________Е.В. Балашов

Начальник ПТО__________

Начальник КТЦ__________

г. Комсомльск-на-Амуре

СОДЕРЖАНИЕ:

1.Котёл КВГМ-100. Общие

положения. 3

2.Краткое описание

котла. 3

3.Подготовительные операции перед

растопкой котла

КВГМ-100. 6

4.Растопка котла КВГМ-100 на

мазуте. 9

5.Растопка котла КВГМ-100 на

газе. 10

6.Перевод котла с мазута на

газ. 11

7.Перевод котла с газа на

мазут. 11

8.Обслуживание котла во время

работы. 11

9.Останов

котла. 12

10.Аварийные

положения. 13

11.Котёл ГМ-50. Общие

положение. 14

12.Описание котлоагрегата.

15

13.Подготовительные операции

перед растопкой котла

ГМ-50.

18

14.Растопка котла на мазуте. 21

15.Растопка котла на

газе. 22

16.Перевод котла с мазута на

газ. 23

17.Перевод котла с газа на

мазут. 23

18.Обслуживание котла во время

работы. 25

19.Останов

котла

26

20.Аварийные

положения. 27

21.Правила взрывобезопасности при

работе на природном газе. 27

22.Техника безопасности при

обслуживании котельной. 31

1. Котёл КВГМ-100

ОБЩЕЕ ПОЛОЖЕНИЕ

1.1. Настоящая

инструкция составлена для котлов КВГМ-100 работающих на мазуте и природном

газе.

1.2. В

процессе эксплуатации котлов КВГМ-100, кроме настоящей инструкции, необходимо

руководствоваться следующими нормативными документами:

— правилами

устройства и безопасной эксплуатации паровых и водогрейных котлов

(М. ИПО ОБТ

1994г.)

— правилами

технической эксплуатации электрических станций и сетей Российской Федерации (РД

34.20.501-95);

— правилами

техники безопасности при эксплуатации тепломеханического оборудования

электростанций и тепловых сетей (Москва, 1997г.); РД 34.03.201-97

— правила

безопасности систем газораспределения и газопотребения 2003г.

1.3. Нагрузка

на котле устанавливается согласно графика, заданного диспетчером тепловых

сетей, при этом топочной режим устанавливается наиболее экономичным по режимной

карте котла.

1.4. Во

время работы машинистом ведётся суточная ведомость с записью показателей работы

котла.

2.

КРАТКОЕ ОПИСАНИЕ КОТЛА

2.1. КВГМ-100

котёл водогрейный газо-мазутный, теплопроизводительностью 100Гкал/час,

водотрубной, прямоточный, П-образной компоновкой.

Котёл оборудован тремя комбинированными газомазутными горелками,

расположенными на фронтовой стене топки.

2.2. Тепловые

характеристики котла.

Теплопроизводительность-100

Гкал/час,

Температура

воды на входе-700С/1100С,

Температура

воды на выходе-1500С,

Расход воды

-1235 т/час/осн/ — 2460

2.3. Габаритные

размеры котла.

Высота от уровня пола (0.0.) до

верха дробеочистки – 14450мм.

Ширина по осям колонн каркаса (

по фундаменту ) – 5700мм.

Глубина с учётом выступающих

частей – 9406мм.

Ширина с учётом выступающих

частей – 10100мм.

Глубина с учётом выступающих

частей – 141600мм.

2.4. Топочная камера

Размеры

топочной камеры в плане 5696х6208мм, высота призматической части – 8590мм,

объём топочной камеры – 383м3 , лучевоспринимающая поверхность

экранов – 325м2.

Стены топочной

камеры и промежуточного экрана полностью экранированы трубами 60х3 мм/сталь 20/

с шагом 64мм. Все трубы экранов соединены с камерами.

Для создания

жестокой и прочной конструкции топочная камера снаружи обязана горизонтальными

поясами жестокости. Обмуровка котла выполнена натрубной и состоит из трёх слоёв

теплоизоляционных материалов:

огнеупорного шамотобатона

армированного металлической сеткой № 60х3, вулканитовых изоляционных плит в

металлической сетке № 20х2 и наружной штукатурки асбестоцементом с оклейкой х/б

тканью.

2.5. Конвективная часть

Конвективные

поверхности нагрева расположены в опускном газоходе, которой сомкнут с топкой и

дополнительно экранирован боковыми задними панелями. Пакеты труб разделены на 3

части, состоящие из вертикальных стояков диаметром 83х4мм на среднем и нижнем.

2.6. Циркуляционная схема котла

При работе

котла вода от сетевых насосов подаётся в нижний коллектор фронтового экрана

котла и пройдя снизу вверх фронтовой экран, вода разделяется на два потока –

двумя трубами ф273х8мм, она подаётся в верхние камеры ф273х11мм. боковых

экранов топочной камеры. Пройдя сверху вниз последовательно боковые экраны и

сделав два хода, вода по двум трубам ф273х8мм поступает в верхнюю камеру

промежуточного экрана. Пройдя промежуточный экран сверху в низ, вода по двум

трубам ф273х8мм направляется в нижние камеры к конвективной части котла и из

верхних камер боковых экранов конвективной части двумя трубами подается в

верхнюю камеру заднего экрана и сам задний экран. Выход горячей воды из котла

осуществляется через нижний коллектор заднего экрана. Верхние точки трубной

системы котла оборудованы воздушниками, а нижние – дренажами.

Минимальное

гидравлическое сопротивление тракта 3,5кгс/см2. При

увеличении гидравлического сопротивления водяного тракта необходимо в останов

теплосети произвести кислотную отмывку котла по утвержденной программе. (РД

34.26.507-91).

2.7. Циркуляционная схема котла в

пиковом режиме

При работе

котла в пиковом, режиме вода разделяется на два потока. Один поток подаётся в

нижний коллектор промежуточного экрана и проходит боковые

Котлы серии КВГМ (расшифровка аббревиатуры – котёл водогрейный газомазутный) используется для теплоснабжения и горячего водоснабжения зданий различного назначения. В качестве топлива для данной разновидности котлов могут использоваться газ и мазут.

Котлы КВГМ являются водотрубной тепловой установкой с принудительной циркуляцией, имеют широкую линейку по мощности. Наиболее распространены: КВГМ-10-150, КВГМ-20-150, КВГМ-30-150, КВГМ-50-150, КВГМ-100-150, КВГМ-140-150 КВГМ-180-150.

В зависимости от мощности данные виды водогрейных котлов предназначаются для разных тепловых станций. Например, КВГМ 20 используют на квартальных тепловых станциях, а КВГМ 100 – на районных.

Устройство котла КВГМ-100

КВГМ тепловой мощностью 100 Гкал/час изготавливается по П-образной схеме и используется в двух режимах: основном (70-1500С) и пиковом (100-1500С).

Схема Котла КВГМ-100

В камере сгорания топлива КВГМ и конвективном дымоходе расположены экраны (смотреть чертёж) из труб диаметром 60×3 мм на дистанции в 64 мм друг от друга. Конвективная поверхность котла представляет собой три пакета, которые собираются из U-образных элементов, изготовленных из трубы 28×3 мм.

Боковая же поверхность конвективного газохода закрыта трубами 83х3,5 мм на расстоянии 128 мм друг от друга. Все трубы, формирующие экран, приварены к коллекторам 273х11 мм.

На верхних коллекторах смонтированы воздушные клапана для удаления ненужного воздуха из системы при подаче воды в котел. Вверху топочной камеры устанавливаются взрывные предохранительные клапаны.

Во избежание образования накипей на внутренних поверхностях нагрева в КВГМ предусмотрена дробеочистительная установка.

Проект КВГМ предусматривает отсутствие каркаса. Нижние экранные и конвективные коллекторы части имеют жёсткую опору в виде портала.

На передней стенке котла монтируются три газомазутные горелки, каждая из которых снабжена автоматическим оборудованием.

Эти системы необходимы для выполнения следующих операций:

- Контроль и регулирование температуры теплоносителя.

- Регулирование подачи воздуха для поддержания горения.

- Обеспечение безопасности при аварийных ситуациях (погасание пламени, выход из строя насосного оборудования, прекращение электроснабжения и другие).

Схема движения воды в КВГМ-100 не сложная. Вода поступает в водогрейный котёл и заполняет его в соответствии с расположением поверхностей. Она поступает в нижний фронтовой экранный коллектор. После прохождения через контур отопления нагретая вода выходит через нижний коллектор заднего экрана.

Прежде чем теплоноситель попадёт в систему отопления и сам КВГМ, необходимо провести процедуру химической очистки. Это условие обязательно как для ТЭЦ, так и для РТС и КТС. Помимо химводоочистки важны плановые промывки систем отопления и использование средств очистки котла (грязевики, шламоотделители), так как возможно попадание в них продуктов коррозии, образовавшихся в трубах за межсезонный период. Это напрямую влияет на гидравлическое сопротивление котла КВГМ, которое может за короткий период времени увеличиться на 1-2 кгс/кв.см.

Технические характеристики котлов серии КВГМ

КВГМ-100 имеют тепловую мощность 100 Гкал/час, что в показателе тепловой мощности соответствует 116 МВт. Избыточное давление воды должно составлять 2,50 Мпа, при минимальном в 1,03 Мпа.

Учитывая два режима работы данного котла разнятся температурные показатели теплоносителя. В основном режиме работы температура воды меняется от 70 oC на входе до 150 oC на выходе. При пиковом режиме работы температура воды меняется от 110 oC на входе до 150 oC на выходе.

- расход воды в основном режиме составляет 1236 тонн/час, в пиковом режиме – 2461 тонн/час;

- расход топлива следующий: газ – 12510 куб.м/час, мазут – 11540 кг/ч;

- температура исходящих газов от 138 до 180 oC (в зависимости от топлива);

- конвективная поверхность нагрева составляет 2386 кв.м., радиационная – 326 кв.м.;

- объём камеры сгорания топлива – 388 куб.м.;

- гидравлическое сопротивление в основном режиме –2,4-2,8 кгс/кв.см., в пиковом режиме – 1,2-1,4 кгс/кв.см.

КВГМ поставляется в следующих габаритных размерах: длина – 18 м, ширина – 18 м, высота – 15 м, его масса составляет 127 тонн.

Коэффициент полезного действия при работе на газе составляет около 93%, при работе на мазуте – около 91%.

Причины снижения КПД

В процессе работы котла нужно избегать следующих явлений:

- нестабильное пульсирующее горение в топке, приводящее к нарушению баланса нагрева экранной системы котла;

- остутствие резонанса давления воздуха по горелкам на КВГМ-50 и КВГМ-100;

- эжекция воздуха низкого давления в высокоскоростные потоки горелки.

Указанные недостатки работы усугубляются нарушением целостности обмуровки и ребер жесткости. Также чрезмерно нагревается конвективная зона котлов, уменьшается коэффициент полезного действия, а энергозатраты на тягу и дутьё наоборот возрастают.

Комплектация котла

КВГМ-100 оснащаются газомазутными горелками в количестве 3 штук.

Горелки на КВГМ-100 монтируются на воздушный короб, закреплённый на фронтовом экране. Ротационные горелки комплектуются вентиляторами. Воздуховоды крепятся на конструкции горелок, которые привариваются к жёстким конструкциям котла.

Вентилятор подбирается исходя из рекомендуемой производительности Q=162500 куб.м./ч. с электродвигателем n = 1000 об/мин для всех трёх горелок. Рекомендуемый дымосос для удаления отработанных газов n = 750 об/мин.

В комплектацию входят так же устройства для отбора проб теплоносителя.

Обмуровка котла КВГМ-100

Благодаря обмуровочным работам обеспечивается защита окружающей среды от воздействия дымовых газов.

Перед установкой котла КВГМ-100 производится его обмуровка. Экраны котлов, оснащённых РГМГ- 10,20,30 и ПГМГ-30, 40, обмуровываются перед установкой воздушного короба.

Перед нанесением бетонного раствора необходима проверка надежности монтажа арматуры и укрепляющей сетки.

Шамотобетон наносится следующим образом:

- 20 мм для нагревающих поверхностей с трубами диаметром 60 мм;

- 30 мм для стояков конвективного газохода диаметром 83 мм;

При обмуровке КВГМ-100 на расстоянии 50 мм от края блоков бетон не кладётся.

После достаточного, но неполного затвердевания бетона укладывается теплоизоляция, которую закрепляют привариваемой к стальной основе проволокой диаметром 5 мм.

Коллекторы, направленные в топочную камеру, покрываются шамотобетоном поверх арматуры из проволочных скоб, если это предусматривает чертёж.

Недостатки

Учитывая, что основные элементы КВГМ являются стальными, то главным недостатком выступает подверженность их коррозии. Поэтому обследования и гидравлические испытания котла необходимо проводить регулярно.

Преимущества

Основной плюс котла КВГМ-100 заключается в высокой теплопроизводительности. Стоит отметить также малошумную работу и безопасную эксплуатацию. Благодаря теплоизоляции снаружи котёл не нагревается выше 50-60С, что исключает получение ожогов работниками тепловой станции. Данная разновидность котлов весьма экономичная в расходе топливных ресурсов и практически не оказывает пагубного влияния на атмосферу своими выбросами.

Нормативная документация

Требования, обеспечивающие соблюдение техники безопасности при эксплуатации котлов КВГМ-100 регулируются «Правилами безопасности в газовом хозяйстве».

Подобный материал:

- Типовая инструкция для крановщиков (машинистов) по безопасной эксплуатации мостовых, 574.73kb.

- Типовая инструкция для крановщиков (машинистов) по безопасной эксплуатации мостовых, 603.15kb.

- Синтез и анализ законов управления системой регулирования уровня в барабане газомазутного, 133.12kb.

- «Разработка и обоснование реализации инновационного проекта по производству водогрейного, 592.78kb.

- Инструкция по монтажу, эксплуатации и техническому обслуживанию водогрейных настенных, 1104.49kb.

- Типовая инструкция по приемке и эксплуатации башенных градирен рд 34. 22. 402-94, 1163.83kb.

- Типовая инструкция по технической эксплуатации баков-аккумуляторов горячей воды в системах, 834.72kb.

- Типовая технологическая карта (ттк) Монтаж котла дквр-10-13, 1857.85kb.

- Типовая инструкция по технической эксплуатации производственных зданий, 1340.8kb.

- И инструкция по эксплуатации 2009, 118.09kb.

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ГАЗОМАЗУТНОГО ВОДОГРЕЙНОГО КОТЛА

ТИПА КВГМ-100

РД 34.26.507-91

УДК 697.326.004.1 (083.96)

Срок действия установлен

с 01.01.93 г.

до 01.07.98 г.

РАЗРАБОТАНО фирмой по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС

ИСПОЛНИТЕЛИ И.М. ГИПШМАН, И.В. ПЕТРОВ

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации бывшего Минэнерго СССР 24.12.91г.

Заместитель начальника А.П. БЕРСЕНЕВ

Внесено Извещение об Изменении № 1 и Изменение № 1, утвержденные Департаментом науки и техники РАО»ЕЭС России» 11.01.94 г. и 06.11.96 г.

1. Общие положения

1.1. Настоящая Типовая инструкция устанавливает общий порядок, последовательность и условия выполнения основных технологических операций, обеспечивающих надежную, экономичную и экологически безопасную эксплуатацию газо-мазутных водогрейных котлов КВГМ-100.

1.2. Инструкция составлена применительно к котлу с ротационными и паро-механическими форсунками, оснащенному контрольно-измерительной аппаратурой, технологическими защитами, блокировками, сигнализацией и включенному непосредственно в тепловую сеть (приложения 1, 2).

1.3. На основе инструкций Типовой и заводов-изготовителей должны быть разработаны местные с учетом особенностей схем и оборудования, вида и характеристик сжигаемого топлива, требований тепловой сети и потребителей. При составлении местных инструкций, если произведена модернизация оборудования, а также применены технические решения, отличные от названных, отдельные положения Типовой инструкции допускается изменять после согласования с фирмой ОРГРЭС и заводами-изготовителями.

1.4. В процессе эксплуатации котлов КВГМ-100, кроме настоящей Типовой инструкции, необходимо руководствоваться следующими нормативными документами:

Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов (М.: Энергоатомиздат, 1989);

Правилами технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95 (М.: СПО ОРГРЭС, 1996);

Правилами техники безопасности при эксплуатации теплотехнического оборудования электростанций и тепловых сетей (М.: Энергоатомиздат, 1985);

Правилами безопасности в газовом хозяйстве (М.: Недра, 1991);

Типовой инструкцией по эксплуатации газового хозяйства тепловых электростанций, сжигающих природный газ. ТИ 34-70-062-87. (М.: СПО Союзтехэнерго, 1987);

Инструкциями по эксплуатации. Горелки газо-мазутные с ротационными форсунками. А-23600ИЭ. Горелки газо-мазутные с паро-механическими форсунками. А-27000ИЭ;

Нормами качества подпиточной и сетевой воды тепловых сетей. HP 34-70-051-83 (М.: СПО Союзтехэнерго, 1984);

Методическими указаниями по контролю состояния основного оборудования тепловых электрических станций, определению качества и химического состава отложений. РД 34.37.306-87 (М.: ВТИ, 1987);

Типовой инструкцией по эксплуатационным химическим очисткам водогрейных котлов (М.;СПО Союзтехэнерго, 1980);

Инструкцией по щелочению паровых и водогрейных котлов (М.: СЦНТИ ОРГРЭС, 1970);

Методическими указаниями по объему технологических измерений, сигнализации и автоматического регулирования на тепловых электростанциях. РД 34.35.101-88 (М.: СПО Союзтехэнерго, 1988);

Объемами и техническими условиями на выполнение технологических защит энергетического оборудования электростанций с поперечными связями и водогрейных котлов (М.: СПО Союзтехэнерго, 1987).

(Измененная редакция, Изм. № 1)

1.5. С выходом настоящего документа утрачивает силу «Типовая инструкция по эксплуатации газо-мазутного теплофикационного водогрейного котла типа КВГМ-100» (М.: СПО Союзтехэнерго, 1986).

2. Растопка котла

2.1. Подготовительные операции

2.1.1. Растопка котла производится по распоряжению начальника смены электростанции (дежурного диспетчера теплосети).

2.1.2. Растопка осуществляется под руководством начальника смены котлотурбинного цеха (отопительной котельной) или старшего машиниста, а после выхода котла из монтажа или капитального ремонта — под руководством начальника или заместителя начальника КТЦ (начальника отопительной котельной) или лица, его заменяющего.

2.1.3. При растопке котла после окончания ремонта убедитесь в прекращении всех ремонтных работ, отсутствии ремонтного персонала на местах производства работ и посторонних предметов вблизи подготавливаемого к пуску оборудования, закрытии всех нарядов-допусков на выполнение ремонтных работ.

2.1.4. Растопке после монтажа и капитального ремонта должны предшествовать приемка основного и вспомогательного оборудования, промывка и щелочение внутренних поверхностей нагрева котла.

2.1.5. После монтажа и капитального ремонта газопроводы котла перед подачей в них газа подлежат контрольной опрессовке воздухом при давлении 0,01 МПа (1000 кгс/м2). Скорость падения давления не должна превышать 600 Па (60 кгс/м2) за 1 ч. Результаты контрольной опрессовки записываются в нарядах на выполнение газоопасных работ.

Если осмотренные и подвергшиеся контрольной опрессовке участки газопроводов не были сразу же заполнены газом, то при продолжении работ по подготовке к пуску газа осмотр и опрессовка этих участков должны быть проведены повторно.

2.1.6. Мазутопроводы необходимо подвергать гидравлическим испытаниям при давлении, равном 1,5 рабочего.

2.1.7. Топливо во вновь смонтированный или отремонтированный трубопровод котла должно подаваться только после того, как будет проверена герметичность закрытия запорных органов на подводах к горелкам и запальным устройствам.

Проверка герметичности закрытия газовых запорных органов перед горелками и запальными устройствами сжатым воздухом производится в соответствии с указаниями «Типовой инструкции по эксплуатации газового хозяйства тепловых электростанций, сжигающих природный газ».

2.1.8. Осмотреть котел и вспомогательное оборудование и убедиться в:

исправности обмуровки котла и изоляции трубопроводов;

исправности подвижных и неподвижных опор трубопроводов, отводящих и подводящих воду к котлу;

исправности арматуры: при этом обратите внимание на наличие всех крепежных болтов в крышках и фланцевых соединениях, состояние штоков, достаточность набивки и наличие запаса для подтяжки сальников;

исправности приводов к шиберам и задвижкам; при этом проверьте состояние механических рычагов-тяг (отсутствие изгибов, трещин, наличие шайб и шплинтов в шарнирных соединениях), легкость управления шиберами вручную по месту;

соответствии местных указателей положения (реперов) шиберов «Открыто» и «Закрыто» рискам на их осях; проверьте рабочий диапазон перемещения шиберов; установите штурвалы КДУ и МЭО приводов шиберов и задвижек в рабочее положение, обеспечивающее дистанционное управление ими от электропривода;

положение реперов по контролю за температурными перемещениями котла зафиксировано в специальном журнале;

исправности дробеочистительной установки или газо-импульсной очистки;

исправности тягодутьевых машин и готовности их к работе согласно специальным инструкциям;

наличии и исправности средств пожаротушения на всех постах;

исправности основного и аварийного освещения, средств связи;

исправности газовых горелок и форсунок котла.

2.1.9. У ротационных форсунок дополнительно проверьте:

внешний вид и состояние выходной кромки стакана (зазубрины, забоины, а также биение кромки стакана недопустимы);

наличие масла в масляной ванне (уровень масла в стекле необходимо поддерживать не менее его середины), масло должно быть прозрачным и чистым;

натяжение клиновых ремней (при давлении на ремень с силой 5 кг прогиб их равен 12—15 мм).

2.1.10. Паро-механические форсунки допускайте к установке только проверенными и протарированными на водяном стенде.

При сборке тщательно осматривайте форсунки в целях проверки чистоты поверхностей, отсутствия заусенцев, забоин, кокса и грязи; детали форсунок даже с незначительными дефектами к сборке не допускайте.

Тарировку форсунок, работающих с давлением мазута до 2 МПа (20 кгс/см2), на стенде производить при давлении воды, равном номинальному по топливу; форсунки, рассчитанные на работу с большим давлением, проверяйте при давлении воды не ниже 2 МПа.

Давление воздуха при проверке паро-механических форсунок должно соответствовать давлению пара, идущего на распиливание.

Качество распиливания форсунок на стенде определяется визуально, конус распыленной воды должен иметь мелкодисперсную структуру без заметных на глаз отдельных капель, сплошных струй и легко различимых мест сгущений (полос); проверяйте угол раскрытия конуса (не рекомендуется отклоняться от заводской нормали более чем на ±5°).

При проверке на стенде обращайте внимание на плотность прилегания отдельных элементов форсунки и ее штанги; форсунки с неплотными соединениями отдельных элементов к установке на котел не допускаются.

Отклонение от номинальной производительности отдельных форсунок в комплекте, не должно превышать 1,5%.

Применение не тарированных форсунок запрещается.

Каждый котел нужно обеспечить запасным комплектом форсунок.

(Измененная редакция, Изм. № 1)

2.1.11. Осмотрите топку и конвективные поверхности нагрева через лазы и лючки; убедитесь в нормальном (внешнем) состоянии горелок, труб поверхностей нагрева, лазов, гляделок, отсутствии людей, посторонних предметов и мусора.

2.1.12. Соберите электрические схемы электродвигателей механизмов и дистанционного управления арматурой и шиберами; подайте напряжение на контрольно-измерительные приборы, зашиты, блокировки, авторегуляторы и сигнализацию; проверьте исправность средств измерений, блокировок, защит и дистанционного управления арматурой.

2.1.13. Заполните котел водой, для чего:

проверьте сетевые трубопроводы на магистрали до отключающих задвижек котла и, если трубопроводы находились без воды, заполните их;

откройте вентили воздушников, в том числе в системе охлаждения дробетечек, дренажные вентили;

откройте задвижку на входе воды в котел;

при появлении сплошных струй из линий воздушников закройте их вентили;

убедитесь по показаниям манометров, что давление воды в котле соответствует давлению в сетевых трубопроводах.

2.1.14. Осмотрите котел убедитесь в отсутствии течей в элементах котла.

2.1.15. После промывки котла через дренажные линии закройте на них вентили.

2.1.16. Откройте задвижку на выходе из котла и установите расход воды и давление не ниже минимально допустимых значений.

2.1.17. Проверьте на ощупь наличие протока воды в системе охлаждения дробетечек.

2.1.18. В случае растопки и последующей работы на мазуте подготовьте мазутопровод котла к заполнению, для чего:

проконтролируйте давление мазута в общем мазутопроводе котельной;

проверьте закрытие вентилей и наличие заглушек на линии подачи пара в мазутопровод котла и слива мазута в емкость;

ключ выбора топлива поставьте в положение «Мазут».

2.1.19. Соберите схему мазутопроводов (рис. 1, 2), с этой целью: снимите заглушки на прямом и обратном мазутопроводах котла;

Рис. 1. Схема паромазутопроводов котла с ротационными форсунками:

Рис. 2. Схема паромазутопроводов котла с паромеханическими форсунками:

проверьте закрытие вентилей с электрическим и ручным приводами на мазуто- и паропроводах;

откройте вентили «ревизии» на паропроводах к котлу;

откройте регулирующий, дроссельный клапаны на мазутопроводе к котлу, поднимите (взведите) отсечной клапан.

2.1.20. Открытием вентилей с электроприводами на прямом и обратном мазутопроводах котла поставьте схему, под циркуляцию; убедитесь в плотности арматуры перед форсунками, отсутствии протечек мазута через сальники и фланцевые соединения.

2.1.21. Проконтролируйте температуру мазута в мазутопроводе перед котлом, которая должна находиться в пределах:

для ротационных форсунок — 85—100°С;

для паро-механических —120—135°С.

2.1.22. Установите разжигаемые форсунки в горелки и подсоединить по топливу, паро-механические дополнительно подключите по пару.

2.1.23. Сдренируйте, прогрейте и поставьте под давление паропровод котла.

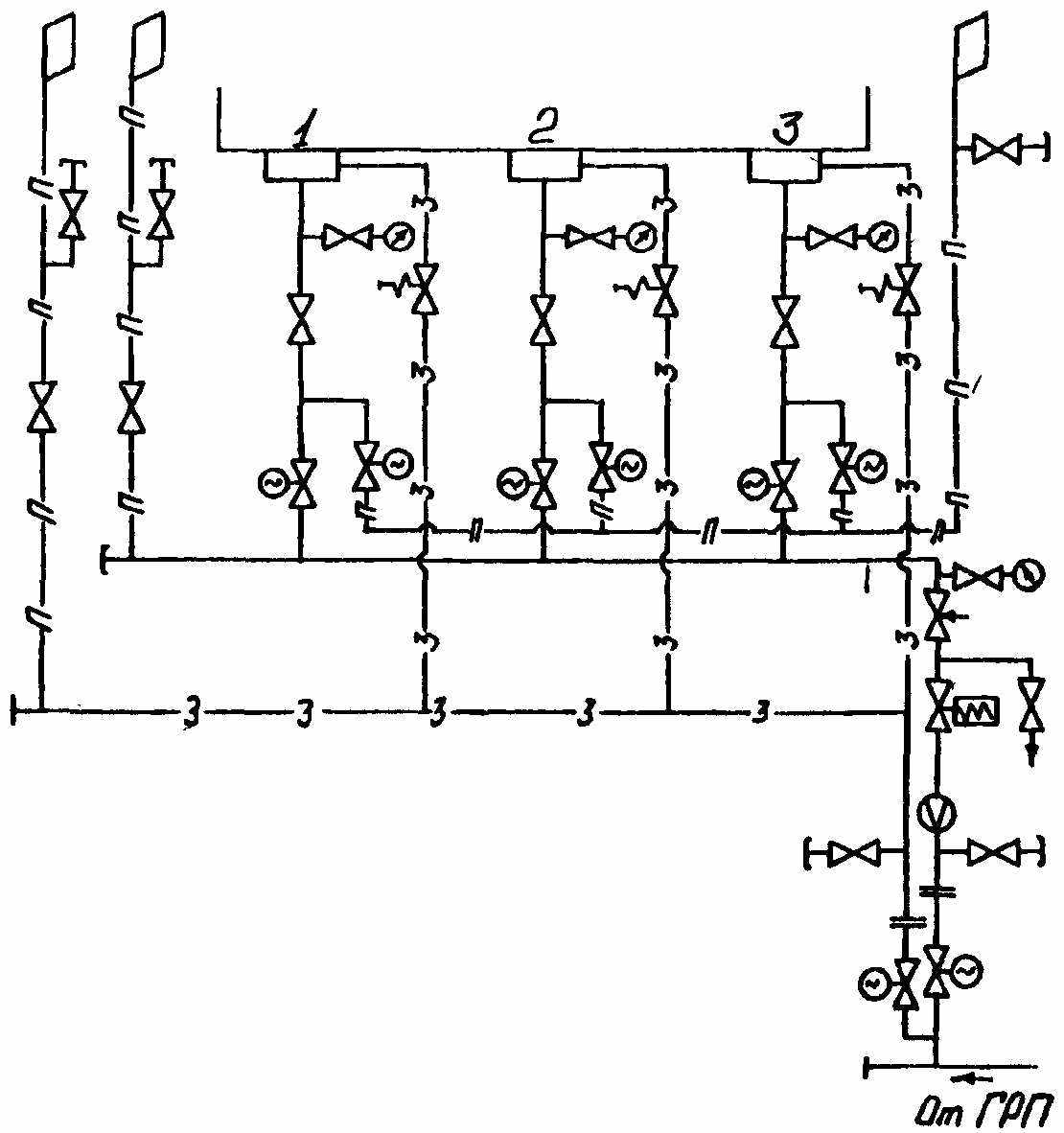

2.1.24. В случае растопки и работы на газе подготовьте газопровод котла для заполнения (рис. 3), для чего:

ключ выбора топлива поставьте в положение «Газ».

Рис. 3. Схема газопроводов котла:

ГРП — газораспределительный пункт

Закройте арматуру:

входную на подводе газа к котлу, убедиться в надежном соединении фланцев и установке токопроводящей перемычки между ними;

на общем трубопроводе к ЗЗУ, проверьте соединение фланцев и наличие токопроводящей перемычки;

перед основными и запальными горелками;

на вводах сжатого воздуха для продувки газопроводов котла и ЗЗУ, а также на линиях отбора проб газа и дренажей.

Откройте арматуру:

быстродействующий отсечной клапан на подводе газа к котлу;

секционные задвижки и регулирующие клапаны на газопроводе котельной;

на продувочных свечах в пределах котла;

на свечах «безопасности».

2.1.25. Провентилируйте топку, газоходы, воздуховоды котла; с этой целью:

откройте шиберы газо-воздушного тракта;

включите в работу дымосос и вентиляторы (вентилятор) общего воздуха;

направляющими аппаратами вентиляторов (вентилятора) и дымососа установите расход воздуха на котел не менее 25% номинального (продолжительность вентиляции— не менее 10 мин).

2.1.26. Перед пуском котла убедиться в том, что наружный газопровод котельной продут, заполнен газом и в нем имеется избыточное давление.

2.1.27. После окончания продувки газом проверить герметичность всех соединений газопроводов (сварные, резьбовые, фланцевые и сальниковые уплотнения), газового оборудования и арматуры в котельной мыльной эмульсией или специальными приборами.

2.1.28. Одновременно с этим выполнить при необходимости1 предпусковую проверку герметичности закрытия запорных органов перед горелками газом. Проверка герметичности производится при включенных в работу дымососе и вентиляторах.

Растопка котла, если обнаружены неплотности запорных органов перед горелками, запрещается.

_________________________________

1 Предпусковая проверка герметичности закрытия запорных органов перед горелками и запальными устройствами котла производится при пуске газа в газопроводы котла из режима резерва.

2.1.29. До окончания операций по розжигу растопочных горелок котла на газе вентиль продувочной свечи на наружном газопроводе котельной должен находиться в открытом положении.

2.2. Растопка котла на мазуте

2.2.1. Подготовить к розжигу две растопочные (нижние) горелки как со щита управления, так и по месту.

2.2.2. С окончанием вентиляции газо-воздушного тракта необходимо собрать растопочную схему котла, после чего:

при работе с ротационными форсунками включить приводы и вентиляторы первичного воздуха растопочных горелок; установить лопатки направляющих аппаратов вентиляторов (вентилятора) общего воздуха в положение, соответствующее 30% расходу воздуха;

шиберы первичного воздуха приоткройте на 25% (давление первичного воздуха должно составлять 60—70% номинального значения); при работе котла с паро-механическими форсунками установите лопатки на стороне всасывания вентиляторов (вентилятора) в положение, соответствующее 30% расходу воздуха.

2.2.3. Подайте пар для распыливания мазута в паро-механические форсунки. Установите требуемое для данного типа форсунок давление пара перед ними.

2.2.4. Ключ «Защита» поставьте в положение «Розжиг», при этом включаются защиты, не препятствующие пуску оборудования.

2.2.5. При автоматическом розжиге произведите пуск котла со щита управления согласно заданным алгоритмам, по месту контролируйте работу горелок.

2.2.6. При дистанционном розжиге горелки со щита управления или ручном по месту выполнить следующие операции:

установите разрежение в верху топки на уровне 10—30 Па (1—3кгс/м2);

прикройте, для предупреждения отрыва факела, шибер подвода общего воздуха к разжигаемой горелке, установив давление воздуха перед ней на уровне 300 Па (30 кгс/м2);

откройте на мазутопроводе перед разжигаемой горелкой вентиль с ручным (при растопке со щита управления) или с электрическим (при розжиге по месту) приводом, а также вентиль с ручным приводом перед ЗЗУ;

включите ЗЗУ горелки, убедитесь визуально по месту и по сигнализации в загорании топлива и устойчивости факела;

приоткройте вентиль с электрическим (при растопке со щита управления) или с ручным (при растопке по месту) приводом перед разжигаемой горелкой. Мазут должен сразу же загореться;

постепенно открывайте шиберы на подводе общего и первичного воздуха к горелке;

откройте полностью вентиль перед разжигаемой горелкой;

контролируйте разрежение в верху топки, поддерживая его на уровне 10—30Па.

В такой же последовательности необходимо разжечь вторую растопочную форсунку.

2.2.7. Установите регулирующим клапаном требуемое давление мазута перед форсунками.

2.2.8. Если в процессе розжига в первой растопочной форсунке мазут не загорится, немедленно прекратите его подачу, погасите запальное устройство и провентилируйте топку и газоходы котла в течение 10 мин при расходе воздуха до 25% номинального значения. После устранения причин не воспламенения приступайте к повторному розжигу.

2.2.9. Если при работающих растопочных горелках не загорится или погаснет верхняя форсунка, закройте подачу к ней мазута, отключите запальное устройство, устраните причину погасания факела и, продув ее воздухом, переходите к новому розжигу.

Розжиг верхней форсунки до включения защиты по погасанию факела допускается только при работающих растопочных горелках.

2.2.10. В случае полного обрыва факела в топке немедленно прекратите подачу мазута к котлу и выключите запальные устройства. Лишь после устранения причин погасания горелок приступите к растопке.

2.2.11. Погасите запальные устройства работающих горелок, когда горение в топке станет устойчивым.

2.2.12. При достижении тепло производительности, достаточной для обеспечения действия защит, которые препятствовали пуску, ключ «Защита» установите в положение «Включено».

2.2.13. После достижения заданной тепло производительности включить автоматические регуляторы работы котла.