Содержание

- Методы предотвращения и удаления отложений АСПО (асфальтеносмолопарафиновых отложений)

- Что может лебедка Сулейманова?

- Современный нефтепромысел – как добывается «чёрное золото»

Методы предотвращения и удаления отложений АСПО (асфальтеносмолопарафиновых отложений)

Борьба с асфальтосмолопарафиновыми отложениями в ЦДНГ 11 ведется следующими методами:

Механический метод.

Распространенным способом удаления АСПО с внутренней поверхности НКТ является применение различных скребковых инструментов (скребков), спускаемых внутрь колонны НКТ на специальной проволоке при помощи ПАДУ, УДС, МДС или размещаемых на колонне штанг.

ПАДУ: Полуавтоматическая депарафинизационная установка

УДС: Установка депарафинизации скважин

ПАДУ и УДС состоят из станции управления, редуктора, эл. двигателя, укладчика, барабана с проволокой. Диаметр проволоки 1,8мм. Установка смонтирована на раме установленной на расстоянии 20-25м от устья скважины.

Спуск скребка на данных установках производится вручную, контроль спуска осуществляется оператором при помощи ручки тормоза, подъем осуществляется в автоматическом режиме.

Применение лебёдки МДС (лебедка Сулейманова)

— процесс спуска скребка и подъёма скребка;

— защита «препятствие вверх»;

— защита «препятствие вниз»;

— режим запуска от ЭЦН;

— автоматический повторный спуск (АПВ).

Кроме того, существует возможность снятия архива и установка дополнительных параметров защиты и автоматизации.

Физические методы.

Физические методы подразделяются на:

Тепловой метод.

Удаление образовавшихся на стенках НКТ, труб АСПО производиться различными теплоносителями (нагретые нефть, вода), под действием которых происходит их плавление.

Химический метод.

Химические реагенты для борьбы с АСПО подразделяются на вещества или их смеси для удаления АСПО (растворители, растворы ПАВ) и составы для предотвращения образования парафиновых отложений (ингибиторы).

Эффективным способом удаления АСПО с поверхностей внутрискважинного оборудования является применение растворителей на основе легких углеводородных фракций нефти, а также побочных продуктов и отходов различных производств с добавками ПАВ (поверхностно-активные вещества).

Существует несколько способов промывки скважин углеводородными растворителями с целью удаления АСПО, которые для механизированного фонда можно свести к трем основным:

— закачка растворителя в межтрубное пространство с продавкой нефтью или водой через прием насоса (обратная промывка);

— закачка растворителя в трубное пространство НКТ со срывом насоса или с использованием специального клапанного устройства выше посадки насоса (прямая промывка);

— закачка растворителя в НКТ после подъема насоса и штанг при проведении подземного ремонта скважины (прямая промывка).

Обратная и прямая промывки растворителем могут осуществляться как с выдержкой его в скважине для увеличения времени контакта с АСПО, так и без выдержки (циркуляция вкруговую через технологическую емкость – при ПРС).

В ЦДНГ №11 применяется растворитель АСПО типа ФЛЭК Р-020.

67. Технология сбора и транспорта продукции скважин.

В ЦДНГ-11, на всех месторождениях, применена закрытая

герметизированная система сбора и транспорта продукции скважин.

Продукция скважин под давлением, создаваемым глубинными штанговыми и электропогружными насосами, по выкидным нефтепроводам подается в автоматизированные групповые замерные установки (АГЗУ), где происходит поочередный замер дебита каждой из подключенных скважин по жидкости.

С АГЗУ газонефтяная смесь по нефтегазосборным коллекторам поступает на дожимную насосную станцию (ДНС), где осуществляется первая ступень сепарации нефти.

Отсепарированная нефть насосами типа ЦНС и ГДМ транспортируется по внутрипромысловому трубопроводу на УПСВ(УППН с ДНС «Шершневка) для сбора, хранения и первичной подготовки далее на УППН «Каменный лог»

Состояние системы трубопроводов сбора продукции скважин контролируют по изменению проходного давления в той или иной точке системы.

Под проходным давлением понимается суточное давление в определенной точке системы сбора продукции скважин, соответствующее заданному режиму движения этой продукции.

68. Классификация трубопроводов по назначению?

выкидной нефтегазопровод (скважина – ГЗУ);

коллектор I порядка — нефтегазосборный трубопровод, объединяющий продукцию нескольких коллекторов II порядка до входа его в пункт подготовки;

коллектор II порядка — нефтегазосборный трубопровод, отводящий продукцию нескольких кустов скважин до врезки его в коллектор I порядка;

внутрипромысловый газопровод (ДНС – УППН);

внутриплощадочный (технологический) нефтепровод;

69. Виды защиты промысловых трубопроводов от коррозии?

внутреннее покрытие (лак, эмаль);

наружное покрытие (мастика, битум, полиэтиленовая пленка);

закачка ингибиторов коррозии;

ЭХЗ (электрохимическая защита).

70. Места установки запорной арматуры на трубопроводах?

устанавливается в соответствии с проектом, учитывающим рельеф местности;

в начале каждого ответвления от трубопровода протяженностью более 500 мм;

на входе и выходе трубопровода из установок подготовки нефти;

на обоих берегах водных преград;

на участках нефтегазопроводов, проходящих на отметках выше городов и населенных пунктов.

71. Требования к глубине заложения промысловых трубопроводов?

на непахотных землях вне посторонних проездов при условном диаметре: 300 мм – не менее 0,6 м., более 300 мм и менее 1000 мм – 0,8 м., 1000 мм и более – 1,0 м.

в скальных грунтах и болотистой местности при отсутствии проезда автотранспорта и сельхозмашин для всех диаметров – не менее 0,6 м.

на пахотных и орошаемых землях – не менее 1,0 м.

при пересечении строительных каналов, а также местных (промысловых) дорог – не менее 1,1 м.

глубина заложения трубопровода, транспортирующего среды, замерзающие при отрицательных температурах, принимается на 0,5 м ниже глубины промерзания грунта.

заложение трубопроводов, транспортирующих пресную воду, устанавливается в соответствии со СНИПом.

Источник

Что может лебедка Сулейманова?

Это устройство не новинка, однако, оно значительно упрощает работу нефтяников и активно используется на промысле с 2009 года.

АСПО создают серьезные проблемы скважине. Они снижают ее производительность, увеличивают износ оборудования. Поэтому устранение отложений является актуальной задачей при добыче нефти. Лебедка Сулейманова подтвердила эффективность борьбы с парафиноотложениями путем их удаления с внутренних поверхностей насосно-компрессорных труб (НКТ). В настоящее время на Повховском месторождении ТПП «Когалымнефтегаз» лебедками Сулейманова оборудована 21 скважина.

Применение лебедки Сулейманова эффективно как при удалении уже образовавшихся отложений, так и при их предупреждении. Устройство выполнено в виде модульной конструкции, содержащей редуктор, барабан для проволоки, устройство контроля натяжения проволоки, контроллера системы управления работой лебедки по заданной программе. Ею, кстати, предусмотрена работа как в автоматическом, так и в ручном режиме.

Работает лебедка Сулейманова очень просто. Подвешенный на проволоку скребок опускается в скважину на заданную глубину, после чего поднимается вверх. С помощью этой несложной операции и очищаются стенки НКТ от парафина, и скважина начинает свободно «дышать». Отметим, что работа лебедки может выполняться и непрерывно, и периодично. Лебедка монтируется на лубрикаторе устьевой арматуры скважины, а станция управления — в непосредственной близости. Состояние лебедки, т.е. находится ли она в работе либо остановлена, выводится на систему телемеханики ЦДНГ. Здесь специалисты следят за работой данного оборудования.

Необходимость использования механической депарафинизации скважины (МДС) вызвана большей трудоемкостью ручного производства спуска и подъема скребков на скважинах с активными парафиноотложениями, а также отдаленностью кустовых площадок от цеха. Метод лебедки Сулейманова обеспечивает продолжительный период работы скважин, позволяет не допускать снижения подачи глубинно-насосного оборудования (ГНО) из-за отложений АСПО.

Вместе с тем применение МДС нуждается в повседневном контроле. По словам специалистов ЦДНГ-1 Повховского месторождения, работа лебедки в сильные морозы может вызвать некоторые проблемы. Так, при температурах ниже 30 градусов происходит потеря эластичности сальниковых уплотнений, которые предназначены для герметизации отверстий. А при температуре ниже 37 градусов использовать технологию и вовсе не рекомендуется. В целом же, при правильном подборе межочистного периода, своевременной замене масла в редукторе, регулярной проверке качества проволоки технология в автоматическом режиме будет работать стабильно.

Источник

Современный нефтепромысел – как добывается «чёрное золото»

Разговаривая со своими знакомыми и друзьями на темы, связанные с добычей нефти, я обратил внимание, что люди очень мало знают о том, как добывается нефть. Если, разумеется, это не связано с их работой. Это мне кажется странным и не справедливым – ведь добыча нефти оказалась той самой соломинкой, или спасательным кругом, уцепившись за который Россия смогла удержаться на плаву в 90-тые и «нулевые», собраться с силами и начать своё возрождение. И хотя сейчас доля нефтегазовых доходов государства составляет всего лишь 35…38% (По данным на 2017 год: РИА Новости ), то буквально лет десять назад это был основной источник дохода, а значит и единственная опора государства. Кто бы чего не говорил, а один этот факт уже говорит о том, что нефтяное дело достойно того, чтобы о нём знали граждане нашей страны. Хотя бы в общих чертах.

Я решил восполнить этот пробел, и написал «краткий» обзор о том, как устроен современный нефтепромысел. Постарался не перегружать техническими подробностями, а показать некие основные особенности этого дела – добычи нефти.

Для того, чтобы пробурить скважину – необходимо подготовить территорию. И не только саму площадку для размещения бурового станка, но и подвести все необходимые коммуникации: дорогу, электричество, различные трубопроводы. Но если вы посмотрите на местность, характерную для месторождений Западной Сибири (рис. 1), то можете себе представить стоимость и трудоёмкость этих работ! Среди этих болот и озёр подготовить подходящую для скважины площадку с коммуникациями не просто и не дёшево.

Для оптимизации этих затрат кто-то умный придумал технологию кустового бурения. Это такой способ строительства скважин, при котором с одной площадки разбуривается несколько скважин под разными углами к местной вертикали, и расходящимися по разным азимутам. Таким образом – комплекс этих скважин напоминает перевёрнутый куст, ветви которого «закопаны в землю».

Кустовым бурением называют такой способ, при котором устья скважин группируются на общей площадке, а забои находятся в точках, соответствующих геологической сетке разработки нефтяного (газового) месторождения (рис. 2 и 3).

Сама площадка, на которой сгруппированы устья куста скважин – так и называется «Кустовая площадка», или сокращённо «Куст».

С одного куста скважины могут попадать как в разные нефтеносные пласты, так и в различные точки одного и того же пласта – зависит от геологических условий месторождения и проекта.

Необходимо сразу уточнить: нефтеносный пласт, как правило, представляет из себя слой пористого песчаника, который как губка пропитан нефтью. Песчаник при этом может быть достаточно твёрдый – хоть ножи точи.

А знаменитые ныне «сланцы» — это непроницаемые слоистые породы, типа глины, между слоями которого есть небольшие скопления нефти, типа как делают слоёный торт «Наполеон» промазанный кремом.

Чтобы обеспечить такой профиль скважины, какой требуется для создания куста скважин – применяется технология наклонно-направленного бурения. Способов управления траекторией скважины при бурении достаточно много. В каждом способе используется свой специализированный буровой инструмент. Это тема большая, и достойная отдельного рассказа. А в этой статье просто укажу основные понятия, характеризующие скважину при наклонном бурении (рис. 4).

Зенитный угол скважины – угол между продольной осью скважины и вертикалью.

Азимут скважины – угол между направлением на север и проекцией продольной оси скважины на плоскость горизонта. Говорить про азимут скважины имеет смысл только при ненулевых значениях зенитного угла.

Для определения этих углов ориентации скважин применяется специальная геофизическая аппаратура: инклинометры. Это сложные навигационные приборы. По физическим основам их работы можно их разделить на два типа: гироскопические и магнитно-гравитационные. Используются и те, и другие – в разных условиях.

Глубина скважины – проекция длины ствола скважины на вертикальную ось, проходящую через устье. На месторождениях Западной Сибири глубина скважин порядка 2000…2500м. При этом длина ствола скважины с учётом сложной траектории – достигает 3000…3500м.

Из истории:

До 90-тых годов было принято считать, что если зенитный угол меньше 2 градусов, то азимутом скважины можно пренебречь, а саму скважину считать вертикальной. Это было связано с низкой точностью инклинометров, использующихся в те времена, которые не позволяли достоверно определить азимут при зените меньше 2 градусов.

Однако при увеличении количества скважин, бурящихся с одной кустовой площадки, стали происходить аварийные схождения скважин – когда новая бурящаяся скважина попадает в ранее пробуренную. При этом обе скважины приходится либо закрывать на капитальный ремонт, либо перебуривать, либо глушить. А это существенные потери денег, времени, и разрушение пласта.

В дальнейшем, при развитии геофизической аппаратуры и с разработкой инклинометров нового поколения – удалось повысить точность определения азимутов на малых углах зенита, и теперь можно достоверно контролировать траекторию скважины прямо от нулевого зенита.

О том как устроена и как работает буровая хорошо рассказано в блоге «Как это сделано» . Здесь я отмечу лишь несколько фактов:

— буровая это сложный технический комплекс, по масштабам напоминающий небольшой завод (рис. 5);

— буровая установлена на рельсы, и переезжает по кусту по мере того, как пробурит одну скважину и приступает к бурению следующей (рис. 6);

— буровая разбирается и увозится с куста скважин после окончания бурения всех спроектированных скважин.

Конструкция нефтяной скважины

Схематично конструкция скважины показана на рисунке (рис. 7). Что тут важно отметить:

— ствол скважины имеет стальную обсадную трубу (обсадную или эксплуатационную колонну), которая и определяет собственно форму и размер скважины;

— наружное пространство вокруг обсадной колонны заливается бетоном, заполняя при этом все каверны, полости и трещины в породе, которые образовались во время бурения скважины;

— толщина слоя бетона может быть довольно большой: 1…2м в кавернах.

Как же через этот слой бетона и стальную трубу в скважину попадёт нефть из продуктивного пласта?

Для решения этой задачи применяется технологическая операция, которая называется «перфорация скважины» (рис. 8). Это делается при освоении вновь пробуренной скважины или во время ремонтов скважины в ходе её дальнейшей эксплуатации. Выполняют перфорацию скважин обычно геофизики, с помощью специального инструмента – перфоратора.

Наибольшее распространение получили перфораторы кумулятивного действия (рис. 9) и пулевые. Кумулятивные, как следует из названия, пробивают обсадную трубу и наружный слой бетона за счёт образования кумулятивной струи при подрыве пиропатрона. Пулевой устроен примерно так же, но в нём ещё используются твердосплавные пули. В качестве «боевого» заряда обычно используется известное взрывчатое вещество – гексоген.

Итак, у нас построено несколько скважин, выполнено освоение, перфорация, лишнее оборудование увезено, и остаётся готовый куст скважин (рис. 10 и 11).

Теперь, когда у нас скважина построена, и посредством перфорации сопряжена с пластом – она наполняется нефтесодержащей жидкостью. Состав этой жидкости – отдельный разговор. Там и вода, и собственно нефть, и парафины, смолы, соли, кислоты, и чего только нет! Стальные трубы нефтесборного коллектора разъедает в два счёта! Поэтому приходится добавлять в нефтепроводы ингибиторы коррозии (для этого применяется БДР – блок дозирования реагента), или использовать трубы из коррозионно-устойчивых материалов.

К слову сказать, обводнённость нормально работающей скважины составляет порядка 60…80%. Это хороший показатель. Бывает, что доля нефти больше, а бывает меньше. Но даже при обводнённости 98% добыча не прекращается.

Нефть попадает в скважину под давлением, которое называется – пластовое давление. Если это давление достаточно высокое, и нефть самостоятельно может подняться до устья (то есть на высоту порядка 2000м), то такая скважина называется – фонтанная. В наше время это достаточно редкое явление. Как правило, пластового давления хватает, чтобы поднять нефтяную жидкость до некоторой высоты в скважине, которая называется – статический уровень.

Для того, чтобы поднять нефтяную жидкость со статического уровня на поверхность – используются специализированные нефтяные насосы. Их можно разделить на два типа:

ШГН – Штанговый Глубинный Насос (рис. 12).

ЭЦН – Электрический Центробежный Насос (рис. 13)

При этом подъём водно-нефтяной эмульсии (ВНЭ) от насоса на поверхность осуществляется по насосно-компрессорным трубам (НКТ), проходящим внутри скважины.

Установки ШГН отличаются сравнительно низкой производительностью. И ещё имеют ограничение по глубине расположения насоса, так как насос приводится в движение длинной металлической штангой. Насосы таких агрегатов устанавливают на глубине порядка 600…800м.

Из-за низкой производительности агрегаты ШГН применяют на малодебитных скважинах, с отдачей порядка 1…15 кубометров в сутки. Это скважины, которые уже на выдохшихся месторождениях, либо с повреждёнными пластами, либо неправильно пробуренные.

По последним тенденциям развития нефтепромысловой техники – агрегаты ШГН выводятся из эксплуатации, и скоро эти качалки – «символ нефтедобычи» — останутся лишь на мемориалах и в музеях. На смену ШГН-ам приходят погружные насосы ЭЦН, которые для случая малодебитных скважин работают не постоянно, а периодически (по программе). То есть имеется время накопления, когда ЭЦН отключен, и скважина набирает нефтесодержащую жидкость из пласта. И есть время работы, когда ЭЦН включен, и подаёт набравшуюся нефть на поверхность.

Установки ЭЦН (УЭЦН), как следует из названия – целиком погружаются в скважину на ту глубину, где отбор нефтесодержащей жидкости будет оптимальным (по указаниям геологической службы). Глубина установки ЭЦН может быть и 2000м, и больше. Крепится ЭЦН непосредственно на насосно-компрессорную трубу (НКТ), по которой жидкость поднимается на поверхность. Кабель для подачи напряжения питания на двигатель насоса – крепится к НКТ хомутами. По этому же кабелю передаются сигналы с различных датчиков, расположенных на ЭЦН или дополнительном модуле – на термо-манометрической системе (ТМС). Кабель входит в скважину через специальный герметичный кабельный ввод (рис. 14). По наличию этого ввода можно определить, что в скважине установлен ЭЦН.

Для управления работой ЭЦН предназначены специализированные станции управления (СУ). Эти станции обычно выстроены стройными рядами на специальных подмостках (рис. 15). В шкафу станции находится силовая (высоковольтная, 380В) часть – тиристоры, реле, и так далее. А логикой работы управляет «башка» станции (рис. 16) – контроллер станции управления (КСУ УЭЦН).

В контроллере КСУ УЭЦН работает программное обеспечение, которое управляет логикой включения-отключения УЭЦН, проверяет соблюдение технологических режимов, осуществляет защиту от аварийных условий работы. И передаёт оперативные данные (замеры с датчиков и вычисляемые параметры) на верхний уровень системы АСУТП (но об этом позже).

На выходе станций управления получается трёхфазное напряжение 380В, что, конечно, тоже не слабо, но не достаточно для эффективной работы УЭЦН, учитывая, что есть ещё длинная линия передачи (кабель). Поэтому напряжение поступает на повышающий трансформатор (ТМПН), с выхода которого получается порядка 1000…1100В (рис. 17) и подаётся по эстакаде к скважине, и затем (через кабельный ввод) уже в саму скважину, на УЭЦН.

Замеры дебита скважин

Для ведения первичной производственной отчётности, и для контроля над соблюдением технологических режимов работы необходимо вести учёт количества (дебит) и качества нефтесодержащей жидкости, поднимаемой из скважин. Для этого применяется так называемая Автоматизированная Групповая Замерная Установка – АГЗУ (рис.18).

АГЗУ называется «групповая» потому, что измерение дебита производится для группы скважин, подключенных к этой измерительной установке. В современных АГЗУ применяется кориолисовая массоизмерительная установка (рис. 19) основанная на использовании кориолисовой силы, возникающей при прохождении потока жидкости по петле (трубке чувствительного элемента).

Для того, чтобы подключать скважины к массоизмерительной установке по очереди – используется специальный технологический узел (рис. 20) – Переключатель Скважин Многоходовой (ПСМ). При подключении отвода скважины к измерительной линии – нефтесодержащая жидкость сначала поступает в ёмкости газосепаратора, чтобы растворённый в жидкости газ отделился и не вызывал погрешность измерения массы жидкости. Нефтяная жидкость из некоторых скважин похожа на газировку Кока-Колу, и попадая в атмосферное давление начинает пузыриться (вскипает). Отделённый в сепараторе газ может так же пройти через прибор учёта (расходомер или массомер газа). Этот показатель потом используется при определении газонасыщенности нефтесодержащей жидкости (газовый фактор).

Отводы скважин, которые не ставятся в данный момент времени на замер – подключаются к общему нефтесборному коллектору, и далее по кустовому нефтепроводу жидкость перекачивается в место сбора, например на Дожимную Насосную Станцию (ДНС).

В установках АГЗУ может так же производиться измерение обводнённости нефтесодержащей жидкости, её плотности, температуры, плотности газа. И один из важнейших технологических показателей – давление в нефтесборном коллекторе, под действием которого нефтесодержащая жидкость передаётся по нефтепроводу на ДНС.

Показания массомеров и остальных датчиков АГЗУ отображаются на индикаторных устройствах контролера АГЗУ, и передаются на верхний уровень системы АСУТП (но об этом позже).

Система поддержания пластового давления

Технологии поддержания пластового давления (ППД) изменялись со временем. Когда-то для этой цели в пласт закачивали попутный газ (который добывается вместе с нефтью), и как бы «выдували» содержимое пластов этим газом. Технология такого типа называлась – газлифт. Сейчас эта технология признана неэффективной и вредной (разрушительной) для пластов. На современном нефтепромысле для поддержания пластового давления и повышения нефтеотдачи пластов – в пласты через нагнетательные скважины закачивают воду под большим давлением – порядка 20Мпа на входе кустового водораспределительного блока (ВРБ). ВРБ ещё называют блок гребёнок (БГ), или блок распределения воды (БРВ) – на разных предприятиях по-разному, кто как привык. ВРБ бывает закрытого типа (рис. 21 – внутри блок-бокса) или открытого типа (рис. 22 – под открытым небом).

Водораспределительные блоки ВРБ (или блок гребенок БГ) предназначены для распределения по нагнетательным скважинам воды, учета ее количества, регистрации давления, регулирования процесса закачки.

В блоке ВРБ размещены входной напорный коллектор и выходные распределительные линии к нагнетательным скважинам. Вода на входной коллектор ВРБ поступает по трубопроводу высокого давления с Кустовой Насосной Станции (КНС).

Можно ещё отметить, что вода для закачки в пласт в систему ППД в основном берётся из той самой нефтесодержащей жидкости – после сепарации нефти. То есть отделённая и очищенная нефть идёт в коммерческий нефтепровод, а оставшаяся (подтоварная) вода – загоняется обратно в пласты. Но в случае нехватки воды из-за каких-либо потерь всегда можно добавить из водозаборных скважин (сеноманская вода – из отложений сеноманского яруса).

Источник

МДСА «Лебёдка Сулейманова»

Предназначение:

МДСА предназначен для механической очистки внутренних поверхностей НКТ от асфальто-парафиновых и парафино-гидратных отложений на скважинах, эксплуатирующихся с ЭЦН, фонтанным и газлифтным способом, в т.ч. периодических. Станция управления работой «Лебедки Сулейманова» позволяет эксплуатировать ее в полностью автоматическом режиме. Допускается работа в полуавтоматическом (ручном) режиме.

МДСА-20.7

Экономичная модель с простым функционалом для стационарного применения.

МДСА-20.5

Обновленная модель с максимальными возможностями и простым монтажом.

Технические характеристики

| Характеристика | МДСА-20.7 |

МДСА-20.5 |

| Диаметр очищаемых труб | 60, 73, 89 | 60, 73, 89 |

| Глубина обработки, м, до | 2000 | 2000 |

| Скорость обработки (линейная скорость движения скребка) | Постоянная линейная. Плавная регулировка от 3 до 17 м/мин | Постоянная линейная. Плавная регулировка от 3 до 17 м/мин |

| Диаметр рабочей проволоки | 1,8 мм — 2,34 мм | 1,8 мм — 2,34 мм |

| Периодичность | от 8 раз/день до 1 раз/месяц | от 8 раз/день до 1 раз/месяц |

| Обогрев лубрикатора | Есть | Есть |

| Подключение к телеметрии | RS-485/MODBUS RTU | RS-485/MODBUS RTU |

| Монтаж (перемонтаж) |

Стандартный 4 кабеля |

Упрощенный (1 кабель на взрывозащищенном разъеме) |

| Ценовая категория | Экономичная | Стандартная |

| Работа с датчиками положения скребка |

СПС-КА-02 ДВПС-03 СПИ-01 |

СПС-КА-01 |

| Длина лубрикатора | 1,5- 2,5 м | 1,5- 2,5 м |

| Наличие магнита на скребке | Не требуется | Не требуется |

| Мощность электродвигателя | 0,37 — 0,75 кВт | 0,37 — 0,75 кВт |

| Напряжение питающей сети | 220/380 В | 220 В |

| Тип автоматики | АСА-9.7.1 | АСА-9.5.1. |

| Панель индикации на станции | ЖК дисплей | ЖК дисплей |

| Индикация на панели | Буквенно-цифровая | Буквенно-цифровая/Графическая |

| Программа обработки | Настраивается заказчиком | Настраивается заказчиком |

| Датчики оборотов, провиса, закуса | Индуктивный | Индуктивный |

Особенности

- МДСА «Лебедка Сулейманова» имеет 30-летний опыт эксплуатации и отлично зарекомендовал себя во всех регионах РФ (включая Крайний Север), в ближнем и дальнем зарубежье.

- Благодаря особым настройкам автоматики и конструктивным решениям, МДСА «Лебедка Сулейманова» может стабильно работать как на скважинах, оснащенных ЭЦН, так и на фонтанных, периодических и газлифтных скважинах.

- МДСА «Лебедка Сулейманова» имеет очень широкий перечень контролируемых параметров и настроек, что позволяет Заказчику оптимизировать процесс чистки и добиться максимального экономического эффекта.

- МСДА «Лебедка Сулейманова» предназначен в первую очередь для автоматизации процесса механической чистки НКТ от АСПО, при этом позволяет работать специалистам Заказчика не только в автоматическом режиме, но и в полуавтоматическом и ручном режимах.

- В процессе развития МСДА “Лебедка Сулейманова” претерпел несколько модернизаций. Предыдущие версии МДСА “Лебедка Сулейманова”, которые выпускались ООО “Дебит-Е” и имеют полную техническую поддержку:

- МДС-010

- МДС-10

- ДСА-18

Система мониторинга и управления через Интернет

Все лебёдки МДСА предусматривают подключение к системе телеметрии Заказчика и к системе «Экспресс-Телеметрия» Дебит-Е через свободный порт RS-485 по протоколу MODBUS RTU.

Система «Экспресс-Телеметрия» Дебит-Е:

— позволяет следить за работой лебёдки в режиме, близком к реальному времени;

— позволяет видеть на 1 странице сводную информацию обо всех подключенных лебёдках (состояние, глубина, мощность, скорость, качество связи и пр.);

— позволяет получить графики работы лебёдки за произвольный интервал времени;

— позволяет следить за работой лебёдки и управлять ею через чат-бота в Телеграм;

— позволяет удалённо управлять МДСА: подъём и фиксация в лубрикаторе до приезда сервисной бригады, внеочередной пуск цикла очистки, подъём из состояния ошибки и т.д.

— позволяет осуществлять мониторинг и управление с любых устройств, подключённым к Интернету (компьютеров, планшетов, смартфонов), без установки дополнительных программ;

— позволяет удалённо менять уставки;

— позволяет разграничивать права доступа в Личном кабинете;

— позволяет подключать нестандартный функционал (контроль за присутствием оператора, СМС об открытии шкафа, опрос датчиков и передача иной телеметрической информации и т.д.).

Сервисное обслуживание

ООО «Дебит-Е» силами своих сервисных бригад осуществляет:

— Производство опытно-промышленных испытаний (ОПИ) комплектов МДСА.

— Проведение шеф-монтажных, пусконаладочных работ МДСА непосредственно на скважинах Заказчика.

— Квалифицированное обучение обслуживающего персонала Заказчика безопасным методам работы с оборудованием во время проведения монтажа/запуска в работу МДСА.

— Разовое техническое обслуживание (ТО)/восстановление работоспособности имеющегося у Заказчика фонда МДСА.

— Проведение ежемесячного/квартального/годового ТО.

— Полное сервисное обслуживание фонда МДСА Заказчика непосредственно на месторождении, в т.ч. в процессе проката/аренды комплектов МДСА.

На чтение 9 мин. Обновлено 11 августа, 2022

Содержание

- Лебедка сулейманова руководство по эксплуатации

- МДСА «Лебёдка Сулейманова»

- Предназначение:

- МДСА-20.7

- МДСА-20.5

- Технические характеристики

- Особенности

- Система мониторинга и управления через Интернет

- Лебедка сулейманова руководство по эксплуатации

- МДСА «Лебёдка Сулейманова»

- Предназначение:

- МДСА-20.7

- МДСА-20.5

- Технические характеристики

- Особенности

- Система мониторинга и управления через Интернет

- МДС Механизм депарафинизации скважин

- Лебедка сулейманова руководство по эксплуатации

- Установка депарафинизации скважин УДС

- Комплетация установки УДС

Лебедка сулейманова руководство по эксплуатации

МДСА «Лебёдка Сулейманова»

Предназначение:

МДСА предназначен для механической очистки внутренних поверхностей НКТ от асфальто-парафиновых и парафино-гидратных отложений на скважинах, эксплуатирующихся с ЭЦН, фонтанным и газлифтным способом, в т.ч. периодических. Станция управления работой «Лебедки Сулейманова» позволяет эксплуатировать ее в полностью автоматическом режиме. Допускается работа в полуавтоматическом (ручном) режиме.

МДСА-20.7

Экономичная модель с простым функционалом для стационарного применения.

МДСА-20.5

Обновленная модель с максимальными возможностями и простым монтажом.

Технические характеристики

(1 кабель на взрывозащищенном разъеме)

СПС-КА-02

ДВПС-03

СПИ-01

| Характеристика | МДСА-20.7 |

МДСА-20.5 |

| Диаметр очищаемых труб | 60, 73, 89 | 60, 73, 89 |

| Глубина обработки, м, до | 2000 | 2000 |

| Скорость обработки (линейная скорость движения скребка) | Постоянная линейная. Плавная регулировка от 3 до 17 м/мин | Постоянная линейная. Плавная регулировка от 3 до 17 м/мин |

| Диаметр рабочей проволоки | 1,8 мм — 2,34 мм | 1,8 мм — 2,34 мм |

| Периодичность | от 8 раз/день до 1 раз/месяц | от 8 раз/день до 1 раз/месяц |

| Обогрев лубрикатора | Есть | Есть |

| Подключение к телеметрии | RS-485/MODBUS RTU | RS-485/MODBUS RTU |

| Монтаж (перемонтаж) | ||

| Ценовая категория | Экономичная | Стандартная |

| Работа с датчиками положения скребка | СПС-КА-01 | |

| Длина лубрикатора | 1,5- 2,5 м | 1,5- 2,5 м |

| Наличие магнита на скребке | Не требуется | Не требуется |

| Мощность электродвигателя | 0,37 — 0,75 кВт | 0,37 — 0,75 кВт |

| Напряжение питающей сети | 220/380 В | 220 В |

| Тип автоматики | АСА-9.7.1 | АСА-9.5.1. |

| Панель индикации на станции | ЖК дисплей | ЖК дисплей |

| Индикация на панели | Буквенно-цифровая | Буквенно-цифровая/Графическая |

| Программа обработки | Настраивается заказчиком | Настраивается заказчиком |

| Датчики оборотов, провиса, закуса | Индуктивный | Индуктивный |

Особенности

- МДСА «Лебедка Сулейманова» имеет 30-летний опыт эксплуатации и отлично зарекомендовал себя во всех регионах РФ (включая Крайний Север), в ближнем и дальнем зарубежье.

- Благодаря особым настройкам автоматики и конструктивным решениям, МДСА «Лебедка Сулейманова» может стабильно работать как на скважинах, оснащенных ЭЦН, так и на фонтанных, периодических и газлифтных скважинах.

- МДСА «Лебедка Сулейманова» имеет очень широкий перечень контролируемых параметров и настроек, что позволяет Заказчику оптимизировать процесс чистки и добиться максимального экономического эффекта.

- МСДА «Лебедка Сулейманова» предназначен в первую очередь для автоматизации процесса механической чистки НКТ от АСПО, при этом позволяет работать специалистам Заказчика не только в автоматическом режиме, но и в полуавтоматическом и ручном режимах.

- В процессе развития МСДА “Лебедка Сулейманова” претерпел несколько модернизаций. Предыдущие версии МДСА “Лебедка Сулейманова”, которые выпускались ООО “Дебит-Е” и имеют полную техническую поддержку:

- МДС-010

- МДС-10

- ДСА-18

Система мониторинга и управления через Интернет

Все лебёдки МДСА предусматривают подключение к системе телеметрии Заказчика и к системе «Экспресс-Телеметрия» Дебит-Е через свободный порт RS-485 по протоколу MODBUS RTU.

Система «Экспресс-Телеметрия» Дебит-Е:

— позволяет следить за работой лебёдки в режиме, близком к реальному времени;

— позволяет видеть на 1 странице сводную информацию обо всех подключенных лебёдках (состояние, глубина, мощность, скорость, качество связи и пр.);

— позволяет получить графики работы лебёдки за произвольный интервал времени;

— позволяет отправлять СМС сообщения на заданные номера о процессе работы лебедки;

— позволяет удалённо управлять МДСА: подъём и фиксация в лубрикаторе до приезда сервисной бригады, внеочередной пуск цикла очистки, подъём из состояния ошибки и т.д.

— позволяет осуществлять мониторинг и управление с любых устройств, подключённым к Интернету (компьютеров, планшетов, смартфонов), без установки дополнительных программ;

— позволяет удалённо менять уставки;

— позволяет разграничивать права доступа в Личном кабинете;

— позволяет подключать нестандартный функционал (контроль за присутствием оператора, СМС об открытии шкафа, опрос датчиков и передача иной телеметрической информации и т.д.).

Источник

Лебедка сулейманова руководство по эксплуатации

МДСА «Лебёдка Сулейманова»

Предназначение:

МДСА предназначен для механической очистки внутренних поверхностей НКТ от асфальто-парафиновых и парафино-гидратных отложений на скважинах, эксплуатирующихся с ЭЦН, фонтанным и газлифтным способом, в т.ч. периодических. Станция управления работой «Лебедки Сулейманова» позволяет эксплуатировать ее в полностью автоматическом режиме. Допускается работа в полуавтоматическом (ручном) режиме.

МДСА-20.7

Экономичная модель с простым функционалом для стационарного применения.

МДСА-20.5

Обновленная модель с максимальными возможностями и простым монтажом.

Технические характеристики

(1 кабель на взрывозащищенном разъеме)

СПС-КА-02

ДВПС-03

СПИ-01

| Характеристика | МДСА-20.7 |

МДСА-20.5 |

| Диаметр очищаемых труб | 60, 73, 89 | 60, 73, 89 |

| Глубина обработки, м, до | 2000 | 2000 |

| Скорость обработки (линейная скорость движения скребка) | Постоянная линейная. Плавная регулировка от 3 до 17 м/мин | Постоянная линейная. Плавная регулировка от 3 до 17 м/мин |

| Диаметр рабочей проволоки | 1,8 мм — 2,34 мм | 1,8 мм — 2,34 мм |

| Периодичность | от 8 раз/день до 1 раз/месяц | от 8 раз/день до 1 раз/месяц |

| Обогрев лубрикатора | Есть | Есть |

| Подключение к телеметрии | RS-485/MODBUS RTU | RS-485/MODBUS RTU |

| Монтаж (перемонтаж) | ||

| Ценовая категория | Экономичная | Стандартная |

| Работа с датчиками положения скребка | СПС-КА-01 | |

| Длина лубрикатора | 1,5- 2,5 м | 1,5- 2,5 м |

| Наличие магнита на скребке | Не требуется | Не требуется |

| Мощность электродвигателя | 0,37 — 0,75 кВт | 0,37 — 0,75 кВт |

| Напряжение питающей сети | 220/380 В | 220 В |

| Тип автоматики | АСА-9.7.1 | АСА-9.5.1. |

| Панель индикации на станции | ЖК дисплей | ЖК дисплей |

| Индикация на панели | Буквенно-цифровая | Буквенно-цифровая/Графическая |

| Программа обработки | Настраивается заказчиком | Настраивается заказчиком |

| Датчики оборотов, провиса, закуса | Индуктивный | Индуктивный |

Особенности

- МДСА «Лебедка Сулейманова» имеет 30-летний опыт эксплуатации и отлично зарекомендовал себя во всех регионах РФ (включая Крайний Север), в ближнем и дальнем зарубежье.

- Благодаря особым настройкам автоматики и конструктивным решениям, МДСА «Лебедка Сулейманова» может стабильно работать как на скважинах, оснащенных ЭЦН, так и на фонтанных, периодических и газлифтных скважинах.

- МДСА «Лебедка Сулейманова» имеет очень широкий перечень контролируемых параметров и настроек, что позволяет Заказчику оптимизировать процесс чистки и добиться максимального экономического эффекта.

- МСДА «Лебедка Сулейманова» предназначен в первую очередь для автоматизации процесса механической чистки НКТ от АСПО, при этом позволяет работать специалистам Заказчика не только в автоматическом режиме, но и в полуавтоматическом и ручном режимах.

- В процессе развития МСДА “Лебедка Сулейманова” претерпел несколько модернизаций. Предыдущие версии МДСА “Лебедка Сулейманова”, которые выпускались ООО “Дебит-Е” и имеют полную техническую поддержку:

- МДС-010

- МДС-10

- ДСА-18

Система мониторинга и управления через Интернет

Все лебёдки МДСА предусматривают подключение к системе телеметрии Заказчика и к системе «Экспресс-Телеметрия» Дебит-Е через свободный порт RS-485 по протоколу MODBUS RTU.

Система «Экспресс-Телеметрия» Дебит-Е:

— позволяет следить за работой лебёдки в режиме, близком к реальному времени;

— позволяет видеть на 1 странице сводную информацию обо всех подключенных лебёдках (состояние, глубина, мощность, скорость, качество связи и пр.);

— позволяет получить графики работы лебёдки за произвольный интервал времени;

— позволяет следить за работой лебёдки и управлять ею через чат-бота в Телеграм;

— позволяет удалённо управлять МДСА: подъём и фиксация в лубрикаторе до приезда сервисной бригады, внеочередной пуск цикла очистки, подъём из состояния ошибки и т.д.

— позволяет осуществлять мониторинг и управление с любых устройств, подключённым к Интернету (компьютеров, планшетов, смартфонов), без установки дополнительных программ;

— позволяет удалённо менять уставки;

— позволяет разграничивать права доступа в Личном кабинете;

— позволяет подключать нестандартный функционал (контроль за присутствием оператора, СМС об открытии шкафа, опрос датчиков и передача иной телеметрической информации и т.д.).

Источник

МДС Механизм депарафинизации скважин

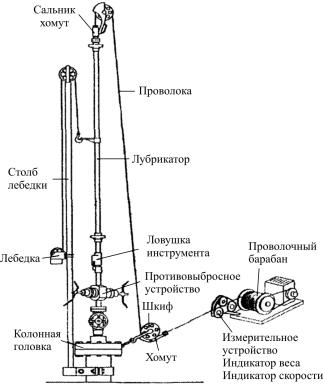

МДС предназначен для очистки внутренних поверхностей НКТ от асфальто-парафиновых отложений на скважинах, эксплуатирующихся электроцентробежными насосами, и предотвращения образования парафиновых пробок. Лебедка выполнена в виде модульной конструкции, содержащей мотор-редуктор, барабан для проволоки, устройство контроля натяжения проволоки, стойку для установки лебедки на верхнюю часть лубрикатора, а также контроллер системы управления работой лебедки как в полуавтоматическом (ручном), так и в автоматическом режимах по заданной программе.

При вращении барабана подвешенный на проволоку скребок опускается в скважину на заданную глубину, а после реверса скребок поднимается вверх, очищая стенки НКТ от парафина. Возможна как периодическая, так и непрерывная работа лебедки.

Установка позволяет постоянно поддерживать дебит скважины на оптимальном уровне. Периодичность и глубина очистки скважины регулируется и определяется особенностями месторождения. Предусмотрена возможность передачи информации о работе механизма по телеметрии на центральный диспетчерский пульт, а также возможность автоматического отключения работы при остановке ЭЦН.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Тяговое усилие на барабане (Дср=400мм), кГс, не менее 230

Тип проволоки, наматываемой на барабан, ГОСТ 7372-79 Ø 1,8-2,2 мм

Интервал очистки скважин, метров

Номинальная скорость перемещения скребка, м/мин 9,0

Источник

Лебедка сулейманова руководство по эксплуатации

Производство геофизического оборудования и спецтехники

г. Набережные Челны

пр. Хасана Туфана, 12

офис 1901 — 1902

Установка депарафинизации скважин УДС-1

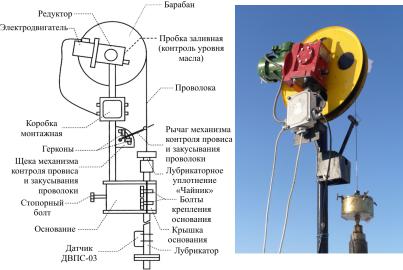

Установка депарафинизации скважин УДС-1 предназначена для механической очистки внутренних поверхностей НКТ с помощью скребка от АСПО отложений на скважинах с электрическими центробежными насосами и фонтанных скважинах.

Установка депарафинизации скважин УДС

Установка депарафинизации скважин УДС-1 (также называется Лебедка Сулейманова) предназначена для механической очистки внутренних поверхностей НКТ с помощью динамических скребков. Установка УДС состоит из станции управления, электродвигателя, редуктора, барабана, рычага контроля провиса, клеммной коробки, сальниковое устройства, зажим скребковой проволоки. Применение УДС предотвращает образование парафиновых пробок, восстанавливает и поддерживает неснижаемый уровень дебита скважины.

Установка УДС работает в полном автоматическом режиме и не требует наличие оператора на устье. Спуск и подъем скребка регулируется оператором, а мониторинг осуществляется удаленно по GSM каналу в режиме реального времени. Режим работы УДС: автоматический, полуавтоматический и ручной. Периодичность и глубина очистки скважины регулируется и определяется особенностями месторождения.

Использование УДС предотвращает образование парафиновых пробок, восстанавливает и поддерживает неснижаемый уровень дебита скважины.

Комплетация установки УДС

- Мотор-редуктор

- Кожух защитный

- Лубрикатор обогреваемый ЛНСО

- Сальниковое устройство СУ

- Барабан УДС

- Проволока канатная

- Фланец

- Станция управления СУЛ

- Система контроля положения скребка

- Датчик натяжения проволоки

- Скребок скважинный

- Программное обеспечение (ПО)

- Модем с GSM модулем

Технические особенности УДС-1

Автоматический режим управления согласно установленным параметрам (глубина, цикличность).

Полуавтоматический режим работы, при котором станция по команде оператора спускает, поднимает или останавливает движение скребка.

Дистанционное управление процессом чистки и работы установки УДС в реальном времени по GSM каналу.

Синхронизация работы установки УДС с УЭЦН.

Ловитель скребка обеспечивает защита от обрыва проволоки при нахождении скребка в лубрикаторе.

Возможность передачи информации о работе механизма по телеметрии на центральный диспетчерский пульт, а также возможность автоматического отключения работы при остановке ЭЦН.

Взрывозащищенное исполнение электродвигателя позволяет установку УДС во взрывоопасной зоне.

Возможность обслуживания скважин с полимерным покрытием внутренней стенки НКТ (см. скребок СДФ).

Источник

Применение стеклопластиковых штанг

Опыт эксплуатации стеклопластиковых штанг показал их хорошие прочностные и эксплуатационные характеристики по сравнению со стальными штангами. Положительными факторами вработе стеклопластиковых штанг является то, что центраторы хорошо армируются на теле штанг, не подвержены коррозии

вскважинах с большим содержанием сероводорода и высокой обводненностью добываемой продукции. Недостатками стеклопластиковых штанг является слабое соединение узла стеклопластика сметаллической головкой, кроме того, они менее работоспособны

вскважинах со значительным отложением парафина. Штанги состоят из двух головок и стеклопластикового стержня, которые крепятсямеждусобойспомощьюэпоксиднойсмолы.

8.2.4. Применение скребков-центраторов

Применение скребков-центраторов (рис. 8.11) основано на использовании таких физических свойств парафиноотложений, как низкая механическая прочность и хрупкость. Очистка внутренней поверхности НКТ от АСПО происходит при возвратнопоступательном и (или) вращательном движении скребка.

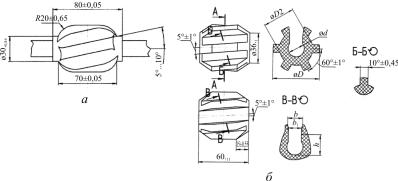

Рис. 8.11. Скребок-центратор наплавленный (а) и скребок-центратор «плавающий» (б)

251

Широко применяются различные конструкции:

–наплавленные;

–наплавленные в комбинации с «плавающим»;

–металлические в комбинации с «плавающим».

При использовании пластинчатых скребков насосные установки оборудуют штанговращателями различных конструкций. Но область применения пластинчатых скребков ограничена изза интенсивного износа и смещения в наклонных скважинах (их можно использовать на скважинах с углом наклона не более 8°).

В последние годы вместо металлических, а также в комбинации с ними используют пластиковые скребки. Количество стационарных и плавающих скребков-центраторов, устанавливаемых на одну насосную штангу, варьируетсяот4 до8 штук(табл. 8.2).

Таблица 8 . 2 Техническая характеристика скребков-центратов

|

Конструкторские параметры |

Варианты |

|||||

|

Длина хода полированного |

3,5 |

2,3 |

1,75 |

1,4 |

1,2 |

|

|

штока (м) |

и более |

и более |

и более |

и более |

и более |

|

|

Количество скребков-центра- |

||||||

|

торов на штанге длиной |

3 |

4 |

5 |

6 |

7 |

|

|

8м (шт.) |

Два основных вида штанговых скребков:

–наплавленные на штанги (неподвижные) полимерные скребки-центраторы;

–скользящие полимерные скребки-центраторы, установленные на штангах между пластинчатыми металлическими скребками или между наплавленными полимерными скребкамицентраторами. В отличие от неподвижных скребки-центраторы этого типа очищают не только НКТ, но и поверхности штанг.

Скребки-центраторы устанавливаются на насосные штанги ШН-19, ШН-22, ШН-25 для работы в колонне НКТ 73×5,5.

Вскважинах с межочистным периодом менее одного месяца рекомендуется применение насосных штанг, оснащенных не-

252

подвижными и подвижными скребками-центраторами. Подвижные скребки устанавливаются (защелкиваются) между неподвижными и препятствуют отложению парафина и смол на теле штанги (рис. 8.12).

аб

Рис. 8.12. Неподвижный скребок (а) и плавающий скребок (б)

Двойная система контроля парафинизации

Применение двойной системы контроля парафинизации позволяет полностью исключить отложение парафина как на стенках НКТ, так и на насосных штангах (рис. 8.13).

1. Парафин не откладывается на стенках НКТ, так как неподвижные скребки

|

– предотвращают отложения |

||||

|

парафина на стенках НКТ; |

||||

|

– действуют как ограничители |

||||

|

для «плавающих» скребков. |

||||

|

2. Парафин не откладывается |

||||

|

на штангах, так как «плавающие» |

||||

|

скребки, |

расположенные |

между |

||

|

неподвижными, удаляют парафин с |

||||

|

насосных штанг. |

||||

|

Рекомендуется |

использовать |

|||

|

двойную систему контроля пара- |

а |

б |

||

|

финизации на скважинах с межо- |

Рис. 8.13. Двойная система |

|||

|

чистным |

периодом |

менее |

одного |

контроля парафина |

месяца.

253

Без двойной системы видно, что парафин накапливается на штангах между неподвижными скребками (рис. 8.13, а); с двойной системой не происходит отложения парафина на теле штан-

ги (рис. 8.13, б).

Принцип работы всех скребков, независимо от их назначения, типа и конфигурации, всегда один – режущая кромка скребка срезает слой парафина со стенок труб и выталкивает парафин и твердые частицы на забой скважины при депарафинизации НКТ и обсадной колонны или выносит их к камере приема скребков при депарафинизации наземного трубопро-

вода (рис. 8.14).

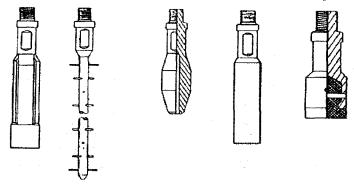

Рис. 8.14. Типы скребков для НКТ

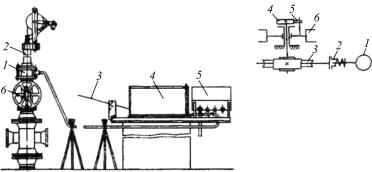

Скребковая установка депарафинизации (рис. 8.15), предназначенная для спуска скребков в НКТ, состоит из лебедки с проволокой, приводимой в действие электромотором, лубрикатора, устанавливаемого на арматуру скважины и служащего направляющей и защитой для скребка, и самого скребка, который может иметь различные конфигурации.

Такая установка весьма мобильна, можно быстро произвести ее монтаж, и сама процедура спуска-подъема скребка не занимает много времени. Неудобство заключается лишь в возможности застревания скребка в парафине, его обрыве и необходимости полного подъема НКТ для его извлечения.

254

Рис. 8.15. Конструкция спуска скребка в скважину

8.2.5. Установки полуавтоматические депарафинизационные (ПАДУ)

Механическая очистка от парафина внутренней полости лифтовых труб фонтанных, компрессорных и оборудованных электрическими погружными насосами нефтедобывающих скважин (рис. 8.16).

Установка ПАДУ состоит из лебедки, лубрикатора в сборе, комплекта роликов и шкафа управления. Очистка труб от парафина производится механически скребком, закрепленным на проволоке. Скребок опускается на заданную глубину, а затем осуществляется его подъем за счет тягового усилия лебедки.

255

Рис. 8.16. Установка ПАДУ

Преимущества:

Условия эксплуатации:

–климатическое исполнение У, категория размещения 1

по ГОСТ 15150-69;

–верхнее значение температуры окружающего воздуха: +45 °С;

–нижнее значение температуры окружающего воздуха: –40 °С;

–высота над уровнем моря не более 1000 м.

1.В устройстве применен мотор-редуктор, что улучшило центрацию осей редуктора и двигателя, а следовательно, позволило снизить время на ТО, а также уменьшить массу и габариты установки.

2.Усилен барабан.

3.Усилено крепление рычага ручного тормоза.

4.Окраска узлов и деталей выполнена с использование современных порошковых технологий, что повышает долговечность конструкций.

5.Применение мотор-редуктора повлекло изменение механизма «перегруза», который установлен на валу редуктора внутри корпуса. Устройство позволяет регулировать предельное усилие натяжения проволоки на заводе-изготовителе в диапазо-

не 80–120 кг.

6.Установка оборудована счетчиком, позволяющим отсчитывать глубину опускания скребка.

7.Наземное размещение оборудования позволило снизить усилия, действующие на лубрикатор, по сравнению с вариантом размещения привода на лубрикаторе.

ТехническаяхарактеристикаПАДУпредставленавтабл. 8.3.

256

Таблица 8 . 3 Технические характеристики ПАДУ

|

Тип установки |

ПАДУ-ЗС-1500 |

ПАДУ-3С- |

|

|

3000 |

|||

|

Максимальная глубина очистки, м |

1500 |

3000 |

|

|

Число скребков |

1 |

1 |

|

|

Усилие срабатывания предохранительного |

80 |

120 |

|

|

устройства, кг |

|||

|

Скорость подъема скребка, м/с |

0,32-0,45 |

0,32-0,57 |

|

|

Скорость спуска скребка, м/с |

0,5-2 |

0,5-2 |

8.2.6. Установка МДС-010 «Лебедка Сулейманова»

Механизм депарафинизации скважин (рис. 8.17) предназначен для очистки внутренних поверхностей НКТ от АСПО на скважинах, эксплуатирующихсяэлектроцентробежныминасосами,

Рис. 8.17. Установка МДС 010 «Лебедка Сулейманова»

и предотвращения образования парафиновых пробок. Лебедка выполнена в виде модульной конструкции, содержащей моторредуктор, барабан для проволоки, устройство контроля натяже-

257

ния проволоки, стойку для установки лебедки на верхнюю часть лубрикатора.

В комплект МДС-010 входят также: лубрикаторное уплотнение, скребок (более десяти конструкций), датчик верхнего положения скребка, контроллер системы управления работой лебедки СУЛС-10. При вращении барабана подвешенный на проволоку скребок опускается в скважину на заданную глубину, а после реверса скребок поднимается вверх, очищая стенки НКТ от парафина.

Установка позволяет постоянно поддерживать дебит скважины на оптимальном уровне. Периодичность и глубина очистки скважины регулируется и определяется особенностями месторождения.

Станция управления «Лебедкой Сулейманова» СУЛС-010 обеспечивает включение, отключение и работу установки в ручном, автоматическом режимах, а также режим запуска от ЭЦН.

8.2.7. Устройство очистки колонны НКТ

Устройство для очистки колонны насосно-компрессорных труб (НКТ) нефтяных скважин от парафина типа УОК-НКТ предназначено для непрерывной очистки всей внутренней поверхности путем срезания слоя парафина со стенок колонны НКТ (рис. 8.18).

Рис. 8.18. Устройство очистки колонны НКТ

258

Преимущества перед аналогами:

исключено сматывание проволоки (троса) на землю за счет автоматизированного управления спуском и подъемом скребка, контроля веса скребка на проволоке (тросе) через подпружиненный подвижный ролик и датчик веса;

исключено застревание скребка в лубрикаторе в сгустках парафина за счет реализации технического решения по контролю за положением скребка в скважине с точностью достаточной, чтобы чистить весь лифт и чтобы скребок не заходил в лубрикатор, при этом периодически производится калибровка положения скребка с точностью ±1,0 м, при необходимости возможна калибровка ±0,5 м и возможна еще точнее;

На порядок увеличен межремонтный период сальникового устройства за счет:

a) центрирования проволоки (троса) в сальниковом устройстве подвижным роликом;

б) применения новых технических решений.

|

Технические характеристики ОУК |

НКТ |

представлены |

|

|

в табл. 8.4. |

|||

|

Таблица 8 . 4 |

|||

|

Технические данные и характеристики ОУК НКТ |

|||

|

Наименование параметра |

Ед. изм. |

Норма |

|

|

Межочистной период |

час |

до 99 |

|

|

Интервал очистки скважин, длина наматываемой |

м |

до 3000 |

|

|

проволоки |

|||

|

Параметры: |

|||

|

– длина лубрикатора, не более |

м |

2 |

|

|

– длина скребка, не более |

м |

2 |

|

|

– диаметр скребка, не более |

мм |

59 |

|

|

– номинальная скорость перемещения |

м/мин |

5 |

|

|

– масса, не более |

кг |

150 |

|

|

Параметры рабочей среды: |

|||

|

– суммарное содержание парафина и асфальто- |

% |

10 |

|

|

смолистых веществ, объемных долей, не более |

|||

|

– кинематическая вязкость нефти, не более |

мм2/с |

120 |

|

|

– плотность нефти |

кг/м3 |

500÷980 |

259

|

Окончание |

табл. 8 . 4 |

||

|

Наименование параметра |

Ед. изм. |

Норма |

|

|

Тяговое усилие на барабане, не менее |

кГс |

100 |

|

|

Тип и диаметр проволоки, наматываемой на ба- |

мм |

1,8 – 2,2 |

|

|

рабан, ГОСТ 7372 |

|||

|

Условный диаметр НКТ, ГОСТ 633 |

мм |

50; 62; 75 |

|

|

Мощность электропривода лебедки |

кВт |

0,25 |

|

|

Номинальное напряжение питания |

В |

220 |

|

|

Габаритные размеры (длина × ширина × высота) |

мм |

790х290х1500 |

|

|

Масса комплекта устройства (без проволоки): |

|||

|

блок управления, силовой агрегат, лубрикатор, |

кг |

150 |

|

|

скребок и т.д., не более |

|||

|

Параметры блока управления: |

|||

|

– токовые сигналы станции управления |

мА |

0-20 |

|

|

– расстояние от станции до привода, не более |

м |

200 |

|

|

– степень защиты по ГОСТ 14254 |

1Р53 |

||

|

Рабочее давление, не более |

МПа |

4,0 |

|

|

Класс взрывоопасной зоны по ПУЭ |

В-1г |

8.2.8. Установка УДС-1М

Установка УДС-1М (рис. 8.19) для депарафинизации труб скребками предназначена для механической очистки от парафина подъемныхтрубфонтанных, компрессорныхиоборудованных

Рис. 8.19. УДС и ее кинематическая схема: а – УДС-1М: 1 – индукционный датчик; 2 – лубрикатор; 3 – проволока; 4 – лебедка; 5 – станция управления; 6 – скребок с грузом; б – кинематическая схема: 1 – электродвигатель; 2 – муфта; 3 – редуктор червячный; 4 – храповое колесо; 5 – храповик; 6 – барабан

260

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Intended use:

MDSA is designed for mechanical cleaning of internal tubing surfaces from asphaltene-paraffin and paraffin-hydrate deposits in wells operated with ESP, by using free-flow and gas-lift production methods, including intermittent wells. The Suleimanov Winch control station enables operation in fully automatic mode. It may also be operated in semi-automatic (manual) mode.

MDSA-20.7

Economy model with simple functionality for stationary use.

MDSA-20.5

Upgraded model with maximum capabilities and easy installation.

Technical specifications

| Specification | MDSA-20.7 |

MDSA-20.5 |

| Diameter of pipes to be cleaned | 60, 73, 89 | 60, 73, 89 |

| Operating depth, m, up to | 2000 | 2000 |

| Treatment speed (linear scraper travel speed) | Constant linear. Smooth adjustment from 3 to 17 m/min | Constant linear. Smooth adjustment from 3 to 17 m/min |

| Operating wireline diameter | 1,8 mm – 2,34 mm | 1,8 mm – 2,34 mm |

| Rate of frequency | 8 times a day to once a month | 8 times a day to once a month |

| Lubricator heating | Yes | Yes |

| Telemetry system connection | RS-485/MODBUS RTU | RS-485/MODBUS RTU |

|

Installation (re-installation) |

Standard 4 cables |

Simplified (1 cable with explosion-proof connector) |

| Price range | Economy | Standard |

| Scraper position sensors |

SPS-KA-02 (scraper position alarm) DVPS-03 (upper scraper position sensor) SPI-01 (inductive scraper position alarm) |

SPS-KA-01 |

| Lubricator length | 1.5–2.5 m | 1,5- 2,5 m |

| Magnet required | No | No |

| Electric motor power | 0.37 –0.75 kW | 0.37 –0.75 kW |

| Supply voltage | 220/380 V | 220 V |

| Automation type | ASA-9.7.1 | ASA-9.5.1. |

| Station display panel | LCD display | LCD display |

| Display | Alphanumeric | Alphanumeric/Graphic |

| Processing program | Configured by the customer | Configured by the customer |

| Speed, sag and clutch sensors | Inductive | Inductive |

Features:

- MDSA “Suleimanov Winch” has been used for 30 years and showed great performance in all Russian regions (including Far North), CIS and non-CIS countries.

- Due to specific automation configurations and design solutions, MSDA Suleimanov Winch can be stable in operation both on wells equipped with ESP (electric submersible pumps) and on flow-rate, intermittent and gas-lift wells.

- MDSA “Suleimanov Winch” has a very wide range of controlled parameters and settings, which allows the Customer to improve the cleaning process and achieve maximum economic effect.

- MDSA “Suleimanov Winch” is firstly intended for automation of the process of mechanical tubing cleaning from asphaltene, resin and paraffin deposits. It allows the Customer’s specialists to work not only in automatic mode, but in semi-automatic and manual modes as well.

- During the development, MSDA Suleimanov Winch has undergone several upgrades. Previous versions of MSDA Suleimanov Winch that were produced by Debit-E LLC and have full product support:

- MDS-010

- MDS-10

- DSA-18

System for monitoring and control via the Internet

All MDSA winches are designed to be connected to the Customer’s telemetry system and to Debit-E Express Telemetry system via a free RS-485 port over MODBUS RTU.

Express Telemetry system by Debit-E:

— Allows for monitoring the winch operation in near real-time mode;

– Allows for viewing summary information about all connected winches (status, depth, power, speed, communication quality etc.) on 1 page;

— Allows for obtaining winch operation graphs for an arbitrary time interval;

— Allows for sending text messages about the winch operation process to specified telephone numbers;

— Allows for remote MDSA control: lifting and locking in the lubricator before the service team arrives, unscheduled startup of a cleaning cycle, lifting from error state, etc.

— Allows for monitoring and control from any device connected to the Internet (computers, tablets, or smartphones) without installing additional software;

— Allows for remote changing of setpoints;

— Allows for differentiating access rights in the Personal Account;

— Allows for connecting non-standard functions (operator presence control, text message about cabinet opening, sensor polling, and other telemetry data transmission, etc.).

Service maintenances

Debit-E LLC performs the following activities with the support from service teams:

– Conducting pilot field testing of MDSA sets.

– Supervision of MDSA installation and commissioning directly at the Customer’s wells.

– Qualified training of the Customer’s maintenance personnel on safe methods of equipment handling during installation/start-up operations.

– Single maintenance/restoration of the Customer’s MDSA stock serviceability.

– Performing monthly/quarterly/annual maintenance.

– Full service maintenance of the Customer’s MDSA stock directly in the field, including during renting/leasing of MDSA sets.