Двигатель ЗМЗ – 40522.10. Руководство по эксплуатации, техническому обслуживанию и ремонту (издание второе).

В настоящем Руководстве указаны технические характеристики двигателей ЗМЗ-40522.10, предназначенных для установки на автомобили «ГАЗель», «Соболь» производства ГАЗ, дано описание конструкции и принцип работы основных систем и узлов двигателей, описаны приспособления, применяемые при ремонте и проверке работоспособности отдельных узлов, а также даны указания, необходимые для правильной и безопасной эксплуатации двигателей и оценки их технического состояния.

Двигатели ЗМЗ–40522.10 предназначены для установки на автомобили «ГАЗель» и «Соболь» полной массой до 3500 кг.

Двигатели ЗМЗ–40522.10 предназначены для эксплуатации в умеренном климате (климатическое исполнение У2 по ГОСТ 15150) при значениях температуры окружающего воздуха от минус 45 °С до плюс 40 °С и относительной влажности воздуха до 80 % при температуре плюс 20 °С.

Двигатели могут эксплуатироваться на высоте до 4000 м над уровнем моря при соответствующей потери мощности.

Скачать.

Поделиться ссылкой:

1. Двигатель ЗМЗ-40524.10

Двигатель бензиновый, четырехцилиндровый, четырехтактный, рядный, с комплексной микропроцессорной системой управления впрыском топлива, зажиганием и впуском воздуха.

Двигатель разработан на базе двигателя ЗМЗ-40522.10 с целью удовлетворения норм по токсичности «Евро-3» и повышения его надежности и ресурса.

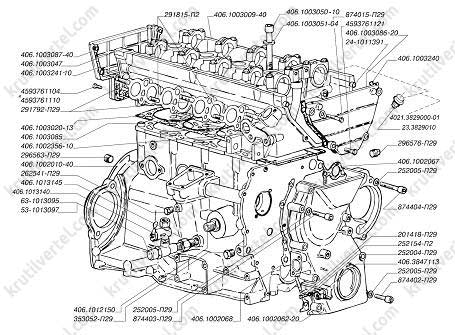

Общий вид, поперечный разрез и внешняя скоростная характеристика двигателя приведены на рис. 1.1-1.3, виды двигателя — на рис. 1.4-1.6.

Рис. 1.1. Общий вид двигателя

Рис. 1.2. Поперечный разрез двигателя: 1 — валик привода масляного насоса; 2 — головка цилиндров; 3 — впускная труба; 4 — крышка клапанов; 5 — указатель уровня масла; 6 — выпускной коллектор; 7 — блок цилиндров; 8 — коленчатый вал; 9 — масляный насос; 10 — масляный картер

Рис. 1.3. Внешняя скоростная характеристика двигателя

Рис. 1.4. Левая сторона двигателя: 1 — датчик температуры охлаждающей жидкости системы управления; 2 — корпус термостата;3 — датчик сигнализатора аварийного давления масла; 4 — штуцер подсоединения шланга к расширительному бачку; 5 — штуцер подсоединения вакуумного шланга усилителя тормозов; 6 — разъем датчика положения коленчатого вала; 7 — катушки зажигания; 8 — указатель уровня масла; 9 — датчик фазы; 10 — экран выпускного коллектора; 11 — выпускной коллектор; 12 — задний кронштейн подъема двигателя; 13 — картер сцепления; 14 — пробка слива масла; 15 — место подсоединения штуцера шланга слива масла из радиатора; 16 — кронштейн левой опоры двигателя; 17 — краник слива охлаждающей жидкости

Рис. 1.5. Вид двигателя спереди: 1 — шкив-демпфер коленчатого вала; 2 — датчик положения коленчатого вала; 3 — автоматический механизм натяжения; 4 — генератор; 5 — топливная магистраль с форсунками; 6 — штуцер подсоединения шлага от адсорбера; 7 — дроссельный модуль с электроприводом; 8 — шланг малой ветви вентиляции картера; 9 — трубка основной ветви вентиляции картера; 10 — крышка маслоналивного патрубка; 11 — крышка клапанов; 12 — патрубок отвода охлаждающей жидкости в радиатор; 13 — ремень привода агрегатов; 14 — патрубок подвода охлаждающей жидкости из радиатора; 15 — водяной насос с электромагнитной муфтой; 16 — точка крепления провода «–» от кузова автомобиля; 17 — масляный картер

Рис. 1.6. Правая сторона двигателя: 1 — патрубок отвода охлаждающей жидкости в отопитель; 2 — патрубок подвода охлаждающей жидкости из отопителя; 3 — датчик детонации; 4 — точка крепления провода «–» КМПСУД и провода «–» с кузова автомобиля; 5 — крышка привода масляного насоса; 6 — ресивер; 7 — впускная труба; 8 — точка крепления провода «–» КМПСУД; 9 — крышка верхнего гидронатяжителя; 10 — передний кронштейн подъема двигателя; 11 — термоклапан; 12 — крышка нижнего гидронатяжителя; 13 — масляный фильтр; 14 — кронштейн правой опоры двигателя; 15 — стартер; 16 — опора вилки выключения сцепления

Техническая характеристика двигателя и его систем

|

Бензиновый, 4-цилиндровый, 4-х тактный, |

|||||||||

|

Тип |

рядный, с комплексной микропроцессорной |

||||||||

|

системой управления впрыском топлива, |

|||||||||

|

зажиганием и впуском воздуха |

|||||||||

|

Диаметр цилиндра и ход поршня, мм |

95,5×86 |

||||||||

|

Рабочий объем цилиндров, см3 |

2464 |

||||||||

|

Степень сжатия |

9,4 |

||||||||

|

Порядок работы цилиндров |

1-3-4-2 |

||||||||

|

Направление вращения коленчатого вала |

правое |

||||||||

|

(со стороны шкива) |

|||||||||

|

Максимальная |

мощность |

при частоте |

103,1 (140,5) |

||||||

|

вращения 5000±100 мин-1 брутто по ГОСТ |

|||||||||

|

14846, кВт (л.с.) |

|||||||||

|

Максимальный |

крутящий |

момент при |

214,0 (21,8) |

||||||

|

частоте вращения 4000±200 мин-1 брутто |

|||||||||

|

по ГОСТ 14846, Н·м (кгс·м) |

|||||||||

|

Система питания |

Распределённый |

впрыск |

топлива |

||||||

|

электромагнитными |

форсунками |

во |

|||||||

|

впускную трубу |

|||||||||

|

Воздушный фильтр |

С сухим сменным фильтрующим элементом |

||||||||

|

(устанавливается на автомобиле) |

|||||||||

|

Система вентиляции |

Закрытая, принудительная, с клапаном |

||||||||

|

разрежения |

|||||||||

|

Система смазки |

Комбинированная, |

с |

автоматическим |

||||||

|

регулированием температуры масла |

|||||||||

|

Масляный фильтр |

Полнопоточный, |

неразборный, |

тонкой |

||||||

|

очистки |

|||||||||

|

2101С-1012005-НК-2, ф.«Колан», Украина |

|||||||||

|

или |

406.1012005-01, |

ф.«Автоагрегат», |

|||||||

|

г.Ливны |

|||||||||

|

или |

406.1012005-02, |

ф.«БИГ-фильтр», |

|||||||

|

г.С-Петербург |

|||||||||

|

Система охлаждения |

Жидкостная, закрытая, с принудительной |

||||||||

|

циркуляцией жидкости |

|||||||||

|

Термостат |

Двухклапанный, с температурой открытия |

||||||||

|

основного клапана 82 ± 2 °С |

|||||||||

|

ТС107-05 или ТР2-01 или ТА107-05 |

|||||||||

|

Электронная система управления |

Управляет подачей воздуха, распределенным |

||||||||

|

впрыском |

топлива |

электромагнитными |

|||||||

|

форсунками во впускную трубу и |

|||||||||

|

зажиганием |

|||||||||

|

Система зажигания |

микропроцессорная, |

осуществляющая |

|||||||

|

управление углом опережения зажигания |

|||||||||

|

Катушки зажигания |

Индивидуальные 40904.3705000 |

||||||||

|

(ZS-K-1×1 |

0 221 504 027 |

ф.«Bosch», |

Германия)

|

Свечи зажигания |

искровые, |

с |

помехоподавительным |

|||

|

резистором DR17YС ф.«BRISK», Чехия |

||||||

|

Электрооборудование |

Постоянного |

тока, |

однопроводное, |

|||

|

отрицательные |

клеммы |

источников и |

||||

|

потребителей |

соединены |

с корпусом |

||||

|

двигателя |

||||||

|

Номинальное напряжение, В |

12 |

|||||

|

Генератор |

Со встроенным выпрямительным блоком и |

|||||

|

регулятором напряжения |

||||||

|

5122.3771 |

||||||

|

или 4052.3701000-01 (ААК 5730 14V 80A |

||||||

|

11.203.640 ф.«ПрамоИскра») |

||||||

|

или3212.3771000-10 (90 А) |

||||||

|

Стартер |

С |

дистанционным |

электромагнитным |

|||

|

включением и редуктором |

||||||

|

6012.3708 |

||||||

|

или 405.3708000 (AZE 2154 12V 1,9 kW z9 |

||||||

|

11.131.262, ф.«Iskra» Словения) |

||||||

|

или 405.3708000-01 (AZE 2203 12V 1,9kW z9 |

||||||

|

11.131.568 ф.«ПрамоИскра») |

||||||

|

Датчики приборов |

||||||

|

Датчик |

сигнализатора |

аварийного контактного типа |

||||

|

давления масла |

2602.3829 или 4021.3829 или 6012.3829 |

|||||

|

Сцепление |

сухое, |

однодисковое, |

с |

диафрагменной |

|

нажимной пружиной |

|

|

Основные данные для регулировки и контроля |

|

|

Давление в системе смазки на прогретом двигателе |

98 (1,0) |

|

в месте установки датчика аварийного давления |

|

|

масла при частоте вращения коленчатого вала на |

|

|

холостом ходу 850±50 мин-1, кПа (кгс/см2), не |

|

|

менее |

|

|

Зазор между электродами свечей зажигания, мм |

0,7-0,85 |

|

Рабочая температура охлаждающей жидкости, °С |

80-110 |

|

Минимальная частота вращения коленчатого вала |

850±50 |

|

на холостом ходу, мин-1 |

|

|

Повышенная частота вращения коленчатого вала, |

3150±50 |

|

мин-1 |

Применяется при установке двигателя на специальных автомобилях скорой помощи

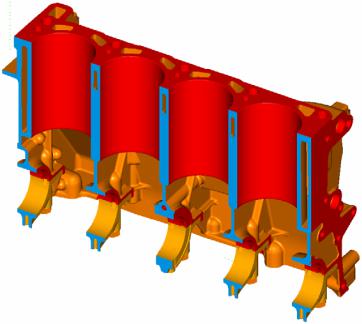

1.1. Корпусные детали

Блок цилиндров (рис. 1.7) отлит из серого чугуна и выполнен в виде моноблока с картерной частью опущенной ниже оси коленчатого вала. Между цилиндрами в верхней части имеются выполненные в отливке протоки для прохода охлаждающей жидкости.

Рис. 1.7. Блок цилиндров

В нижней части блока расположены пять гнезд коренных подшипников. Крышки коренных подшипников, изготавливаемые из высокопрочного чугуна, обрабатываются в сборе с блоком цилиндров и поэтому они не взаимозаменяемы.

На нижних поверхностях первой, второй и четвертой крышек выбиты их номера для правильной установки. При установке крышек замочные пазы под вкладыши в блоке цилиндров и в крышках следует располагать с одной стороны.

Головка блока цилиндров — в передней части имеются две бобышки под крепление к крышке цепи. Между головкой цилиндров и блоком цилиндров устанавливается стальная, двухслойная прокладка головки блока цилиндров, имеющая высокую уплотняющую способность и термическую стойкость.

Головка блока цилиндров отлита из алюминиевого сплава, имеет два впускных и два выпускных клапана на каждый цилиндр. В верхней части головки блока цилиндров размещены два распределительных вала. Крышки опор распределительных валов обрабатываются в сборе с головкой и поэтому они не взаимозаменяемы. Для правильной установки на крышках выбиты их номера. Крышки опор валов должны устанавливаться в соответствии с их номером, при этом ориентируясь определенным образом. Отверстия под свечи зажигания находятся в центре камер сгорания.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Очистить все привалочные поверхности блока от прилипших и порванных при разборке прокладок

Закрепить блок цилиндров на стенде, внимательно осмотреть зеркало цилиндров, при необходимости следует снять шабером неизношенный поясок над верхним компрессионным кольцом

Металл следует снимать вровень с изношенной поверхностью цилиндра.

Вывернуть пробки масляного канала и продуть все масляные каналы сжатым воздухом.

Завернуть пробки на место.

Подсобрать коленчатый вал, для чего вывернуть пробки грязеуловителей шатунных шеек и удалить из них отложения, промыть и продуть воздухом, поставить пробки на место, затянуть их моментом 37… 51 Нм (3,8…5,2 кгсм).

Для надежного стопорения на резьбу пробок нанести анаэробный герметик «Стопор-9».

Проверить состояние рабочих поверхностей коленчатого вала.

Забоины, задиры и другие наружные дефекты не допускаются.

Протереть салфеткой постели под вкладыши в блоке и в крышках коренных подшипников.

Установить в постели блока вкладыши коренных подшипников верхние (с канавками и отверстиями), а в постели крышек — нижние (без канавок), протереть вкладыши салфеткой и смазать их маслом для двигателя.

Протереть салфеткой коренные и шатунные шейки коленчатого вала, смазать их чистым маслом и установить коленчатый вал в блок цилиндров.

Смазать маслом и установить полушайбы упорного подшипника:

- — верхние — в проточки третьей коренной постели антифрикционным слоем с канавками к щеке коленчатого вала;

- — нижние — вместе с крышкой третьего коренного подшипника. Выступы нижних полушайб должны зайти в пазы крышки;

Установить крышки остальных опор на соответствующие коренные шейки, завернуть и затянуть болты крепления крышек коренных подшипников моментом 98…107,9 Нм (10…11кгсм).

На нижних поверхностях 1, 2 и 4 коренных крышек выбиты их порядковые номера.

На нижней поверхности крышки третьей коренной опоры расположено резьбовое отверстие для крепления держателя масляного насоса, а на боковых поверхностях — проточки и пазы для установки полушайб

Крышки коренных опор устанавливаются согласно их нумерации, ориентируясь так, чтобы пазы под ус вкладыша в крышке и блоке располагались с одной стороны.

Провернуть коленчатый вал, вращение его должно быть свободным при небольшом усилии.

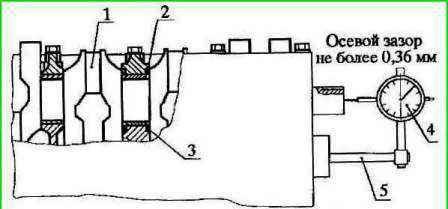

Проверить осевой зазор коленчатого вала (Рисунок 1), который должен быть не более 0,36 мм.

Для неизношенных коленчатого вала и полушайб упорного подшипника зазор составляет 0,06… 0,27 мм.

При превышении осевого зазора максимально допустимой величины заменить упорные полушайбы на новые и вновь замерить осевой зазор.

Если при замере он окажется более 0,36 мм, заменить коленчатый вал.

Взять сальникодержатель с сальником заднего конца коленчатого вала, проверить пригодность сальника к дальнейшей работе.

Если сальник имеет изношенные рабочие кромки или слабо охватывает фланец коленчатого вала — заменить его новым.

Запрессовку сальника в сальникодержатель рекомендуется производить при помощи оправки.

Сальник должен быть установлен пыльником наружу двигателя, рабочей кромкой, охватываемой пружиной, вовнутрь.

Перед запрессовкой на наружную поверхность сальника нанести смазку Литол-24, для облегчения запрессовки.

Заполнить на ⅔ полости между рабочей кромкой и пыльником резиновой манжеты смазкой ЦИАТИМ-221, установить и закрепить сальникодержатель с прокладкой к блоку цилиндров.

Установить маховик на задний конец коленчатого вала, совместив отверстие в маховике под штифт с установочным штифтом, запрессованным во фланец коленчатого вала.

Установить шайбу болтов маховика, наживить и затянуть болты моментом 70,6…78,4 Нм (7,2…8,0 кгсм).

Запрессовать втулку распорную и подшипник в гнездо маховика.

Подшипник запрессовывать, прикладывая усилие к наружному кольцу.

Запрессовка за внутреннее кольцо приведет к повреждению подшипника.

Далее собираем шатунно-поршневую группу – статья — Подсборка шатунно-поршневой группы двигателя.

Закрепить держатель к масляному насосу.

Установить масляный насос с прокладкой на привалочную плоскость блока цилиндров и закрепить.

Срезать выступающие над плоскостью блока, крышки цепи и сальникодержателя выступающие концы прокладок крышки цепи и прокладки сальникодержателя.

Установить и закрепить масляный картер с прокладкой и усилитель картера сцепления.

Смазать маслом, применяемым для двигателя, втулки промежуточного вала, установить сегментную шпонку в паз на конце промежуточного вала и установить промежуточный вал в блок цилиндров.

Ввернуть два болта в передний фланец промежуточного вала.

Установить шестерню с гайкой на задний конец вала, совместив шпоночный паз шестерни со шпонкой, и вращая промежуточный вал за два болта, завернуть гайку шестерни до упора.

Установить и закрепить фланец промежуточного вала.

Смазать маслом, применяемым для двигателя, валик привода масляного насоса и зубья шестерен и вставить валик в отверстие блока до входа в зацепление шестерен привода масляного насоса и промежуточного вала.

В отверстие втулки валика привода вставить шестигранный валик привода масляного насоса, так, чтобы он зашел шестигранное отверстие валика масляного насоса.

Установить и закрепить крышку привода масляного насоса с прокладкой.

Проверить легкость вращения промежуточного вала. Вал должен вращаться свободно, без заеданий.

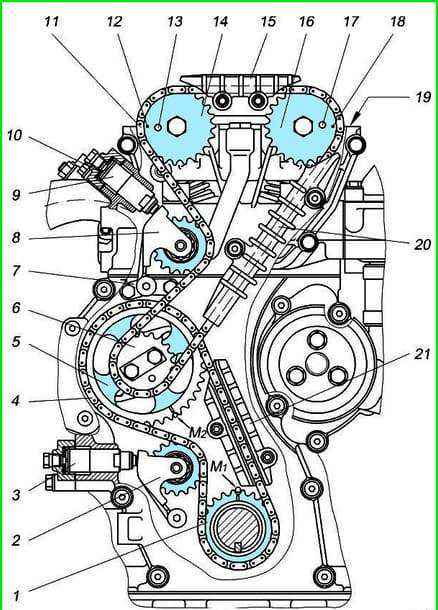

Установка привода распределительных валов (Рисунок 2):

Запрессовать сегментную шпонку в шпоночный паз переднего конца коленчатого вала.

С помощью специального приспособления напрессовать звездочку на коленчатый вал двигателя, ориентируя меткой вперед.

Установить резиновое уплотнительное кольцо в канавку переднего конца коленчатого вала.

Повернуть коленчатый вал двигателя до совпадения метки на звездочке коленчатого вала с меткой «М1» на блоке цилиндров, что будет соответствовать положению поршня первого цилиндра в ВМТ.

При этом метка на блоке цилиндров должна быть расположена симметрично относительно оси впадины зубьев звездочки.

Установить нижний успокоитель цепи, не затягивая болты крепления окончательно, нанеся предварительно на резьбу болтов анаэробный герметик «Стопор — 6».

Надеть нижнюю цепь на ведомую звездочку (число зубьев 38) промежуточного вала и на звездочку коленчатого вала двигателя.

Установить звездочку с цепью на промежуточный вал, при этом метка на ведомой звездочке промежуточного вала должна совпасть с меткой «М2» на блоке цилиндров, а ведущая ветвь цепи, проходящая через успокоитель, должна быть натянута.

Установить ведущую звездочку промежуточного вала со штифтом и закрепить обе звездочки на промежуточном валу болтами моментом 24,5…26,5 Нм (2,5…2,7 кгсм).

Отогнуть два угла стопорной пластины на гранях головок болтов.

Установить рычаг натяжного устройства со звездочкой нижней цепи привода распределительных валов и закрепить болтом рычага, предварительно нанеся на резьбу болта анаэробный герметик «Стопор-6».

Нанесение излишнего количества герметика приведет к его выдавливанию из резьбы и неподвижности рычага натяжного устройства на оси.

Нажимая на рычаг натяжного устройства, натянуть цепь, проверить правильность установки звездочек по меткам и затянуть болты нижнего успокоителя.

После установки нижней цепи не допускается вращение коленчатого вала до момента установки цепи привода распределительных валов и гидронатяжителей.

Установить опору болта рычага натяжного устройства и закрепить болтами, предварительно нанеся на резьбу болтов анаэробный герметик «Стопор-6»

Установить рычаг натяжного устройства со звездочкой верхней цепи привода распределительных валов и закрепить болтом рычага на опоре, предварительно нанеся на резьбу болта анаэробный герметик «Стопор-6».

Надеть на ведущую звездочку промежуточного вала верхнюю цепь привода распределительных валов.

Нанести на блок цилиндров вокруг установочной втулки крышки цепи на правой стороне блока (внутри которой находится канал подачи масла к нижнему гидронатяжителю) силиконовый клей-герметик «Юнисил Н50-1».

Взять крышку цепи с сальником, проверить пригодность сальника к дальнейшей работе.

Если сальник имеет изношенную рабочую кромку или слабо охватывает ступицу шкива-демпфера — заменить его новым.

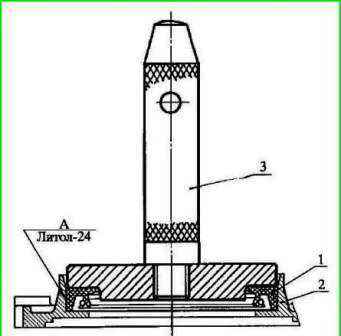

Запрессовку сальника в крышку цепи рекомендуется производить при помощи оправки (Рисунок 3).

Сальник должен быть установлен пыльником наружу двигателя, рабочей кромкой, охватываемой пружиной — внутрь.

Перед запрессовкой на наружную поверхность сальника нанести смазку «Литол-24» для облегчения запрессовки.

Заполнить на полость между рабочей кромкой и пыльником резиновой манжеты крышки цепи смазкой ЦИАТИМ-221.

Удерживая цепь второй ступени от соскакивания со звездочки промежуточного вала, установить и закрепить крышку цепи с прокладками и кронштейн генератора.

Установить и закрепить водяной насос с электромагнитной муфтой с прокладкой к крышке цепи, затянув болт крепления водяного насоса к крышке цепи.

Смазать чистым моторным маслом, применяемым для двигателя, отверстие под гидронатяжитель в крышке цепи и установить собранный гидронатяжитель до касания в упор рычага натяжного устройства, но не нажимать, с целью исключения срабатывания фиксатора гидронатяжителя.

Установить в крышку шумоизоляционную шайбу, закрыть гидронатяжитель крышкой с прокладкой, вставить болты (нижний болт со скобой крепления провода датчика синхронизации) и затянуть болты крепления крышки.

Через отверстие в крышке гидронатяжителя оправкой нажать на гидронатяжитель, перемещая его до упора, затем отпустить, при этом стопорное кольцо на плунжере выйдет из зацепления с корпусом гидронатяжителя и даст возможность плунжеру и корпусу перемещаться под действием пружины.

Корпус переместится до упора, а цепь через рычаг натяжного устройства будет натянута.

Завернуть пробку в крышку гидронатяжителя, предварительно нанеся на резьбу пробки анаэробный герметик «Стопор-6».

Срезать выступающие над плоскостью блока цилиндров и крышки цепи концы прокладок крышки цепи.

В случае отсутствия на прокладке головки цилиндров резиновых уплотнителей в двух местах, ложащихся на стыки крышки цепи с блоком цилиндров, следует нанести на эти места прокладки (окна) силиконовый клей-герметик «Юнисил Н50-1».

Установить на штифты блока цилиндров и шпильки крышки цепи прокладку головки цилиндров.

Установить на патрубок водяного насоса шланг, соединяющий патрубок водяного насоса с корпусом термостата.

Установить подсобранную головку цилиндров на блок цилиндров и закрепить.

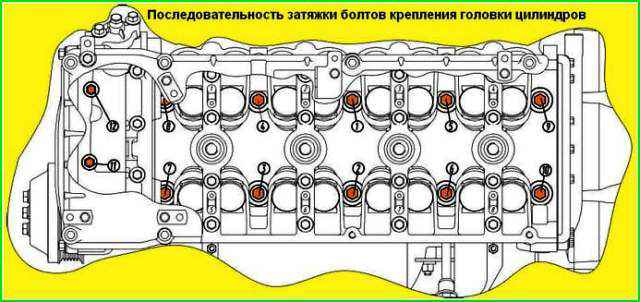

Затяжку болтов крепления головки цилиндров производить в последовательности, указанной на рисунке 4, в два этапа: предварительно затянуть болты моментом 40…50 Нм (4,0…5,0 кгс м), затем выдержать не менее 1,2 мин и окончательно затянуть болты доворотом на угол 90˚.

Перед установкой резьбу болтов смазать моторным маслом.

Затяжку болтов № 11, 12 произвести моментом 19,6…24,5 Нм (2,0…2,5 кгсм).

Во избежание гидроудара при затягивании болтов и возникновения трещин в блоке цилиндров, масло в резьбовых колодцах блока должно отсутствовать.

Отвернуть болты и снять крышки распределительных валов, протереть салфеткой постели под распределительные валы в головке и в крышках, перед установкой крышек смазать резьбу болтов чистым моторным маслом.

Смазать маслом, применяемым для двигателя, отверстия в головке под гидротолкатели и установить гидротолкатели в головку цилиндров.

При ремонте двигателя без замены гидротолкателей следует устанавливать их в соответствии с их расположением перед разборкой.

При выходе гидротолкателя из строя он подлежит замене, так как не ремонтируется.

Вынимать гидротолкатели необходимо присоской или магнитом.

Установить распределительные валы на головку цилиндров, предварительно смазав постели в головке маслом, применяемым для двигателя.

Распределительный вал впускных клапанов устанавливается штифтом на звездочке вверх, а распределительный вал выпускных клапанов — штифтом звездочки вправо.

За счет углового расположения кулачков, данные положения распределительных валов являются устойчивыми.

Смазать опорные шейки валов чистым моторным маслом, применяемым в двигателе.

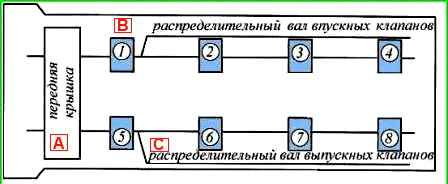

Крышки распределительных валов должны устанавливаться соответственно их нумерации (рисунок 5), ориентируясь круглыми бобышками с номерами для впускного вала — влево, выпускного — вправо, если смотреть со стороны переднего торца двигателя.

Данная ориентация связана с нессиметричным расположением канавки масляного канала в крышках.

Установить переднюю крышку распределительных валов с установленными в ней упорными фланцами на установочные втулки, при этом за счет продольного перемещения распределительных валов обеспечить установку упорных фланцев в канавки.

Перед установкой упорный фланец смазать чистым моторным маслом, применяемым в двигателе.

Установить крышки № 3 и № 7 распределительных валов и предварительно затянуть болты крепления крышек до соприкасания поверхности крышек с верхней плоскостью головки цилиндров.

Установить все остальные крышки, в соответствии с маркировкой, и затянуть болты крепления крышек предварительно.

Затянуть болты крепления крышек распределительных валов окончательно моментом 18,6…22,6 Нм (1,9…2,3 кгсм).

Смазать все кулачки распределительных валов моторным маслом и проверить вращение каждого распределительного вала в опорах, для чего провернуть распределительный вал ключом за специальный четырехгранник на распределительном валу до положения полного сжатия пружин клапанов одного из цилиндров.

При дальнейшем повороте распределительный вал должен самостоятельно провернуться под действием клапанных пружин до положения касания следующих кулачков с толкателями.

После проверки легкости вращения распределительных валов поворотом сориентировать их так, чтобы установочные штифты под звездочки располагались ориентировочно горизонтально и были направлены в разные стороны (Рисунок 2).

Данные положения распределительных валов являются устойчивыми и обеспечиваются угловым расположением кулачков.

Установку углового положения распределительных валов начинать с выпускного вала, для этого, накинув на звездочку приводную цепь, установить звездочку на фланец и штифт распределительного вала, при этом для совпадения штифта и отверстия на звездочке повернуть распределительный вал за четырехгранник по часовой стрелке.

Поворотом распределительного вала против часовой стрелки натянуть ведущую ветвь цепи, при этом метка на звездочке должна совпасть с верхней плоскостью головки цилиндров. Нельзя допускать поворота коленчатого вала.

для угловой установки впускного распределительного вала накинуть на звездочку приводную цепь, установить звездочку на фланец и штифт распределительного вала при слегка провисшей ветви цепи между звездочками.

Поворотом распределительного вала против часовой стрелки натянуть цепь, при этом метка на звездочке должна совпасть с верхней плоскостью головки цилиндров.

Установить и затянуть моментом 54,9…60,8 Нм (5,6…6,2 кгсм) болты крепления звездочек, удерживая распределительные валы от проворачивания ключом за четырехгранник.

Установить гидронатяжитель верхней цепи привода распределительных валов аналогично установке гидронатяжителя нижней цепи.

Установить средний и верхний успокоители цепи, завернуть, не затягивая окончательно болты крепления, нанеся предварительно на резьбу болтов анаэробный герметик «Стопор-6».

Поворотом коленчатого вала двигателя по ходу вращения натянуть рабочие ветви верхней цепи и окончательно затянуть болты крепления среднего и верхнего успокоителей цепи.

Установить втулку на передний конец коленчатого вала вплотную к звездочке, ориентируя большой внутренней фаской к уплотнительному кольцу, а проточкой под конец шпонки в сторону переда двигателя.

Запрессовать призматическую шпонку в шпоночный паз переднего конца коленчатого вала так, чтобы она зашла до упора полусферическим концом в проточку втулки.

Напрессовать с помощью специального приспособления шкив-демпфер на передний конец коленчатого вала до упора, совместив шпоночный паз шкива демпфера со шпонкой.

Завернуть стяжной болт и затянуть моментом 166,6…215,6 Нм (17…22 кгсм).

По окончании сборки произвести контроль установки распределительных валов, для этого провернуть коленчатый вал двигателя по ходу вращения на два оборота до совпадения метки на демпфере коленчатого вала с меткой на крышке цепи.

При этом метки на звездочках распределительных валов должны совпасть с верхней плоскостью головки цилиндров.

При ремонте двигателя, связанном со снятием распределительных валов, головки цилиндров и звездочек на промежуточном валу установку привода распределительных валов при сборке производить, как указано выше.

В случае если при ремонте не снимаются звездочки промежуточного вала и крышка цепи, то перед разборкой необходимо установить поршень 1-го цилиндра в положение ВМТ на такте сжатия, при этом риска на шкиве-демпфере коленчатого вала должна совпасть с выступом на крышке цепи, а метки на звездочках распределительных валов должны быть расположены горизонтально, направлены в разные стороны, и совпадать с верхней плоскостью головки цилиндров.

После снятия распределительных валов и головки цилиндров поворот коленчатого вала может быть только с возвратом в исходное положение или с поворотом на 2 оборота коленчатого вала.

Поворот коленчатого вала на 1 оборот даже при совпадении меток на шкиве и крышке цепи приведет к неправильной установке фаз газораспределения.

При неправильной установке распределительных валов и звездочек, метки на звездочках не будут совпадать с верхней плоскостью головки цилиндров.

В этом случае необходимо снять звездочки, провернуть коленчатый вал по ходу вращения на 1 оборот и повторить установку звездочек как указано выше

Последующие операции по сборке двигателя

Установить и закрепить переднюю крышку головки цилиндров с прокладкой.

Установить корпус термостата в шланг термостата и закрепить корпус термостата с прокладкой к головке цилиндров, затянуть хомуты шланга.

Запрессовать трубку стержневого указателя уровня масла и установить указатель.

Для повышения надежности установки и герметичности предварительно нанести на поверхность нижнего конца трубки герметик «Локтайт-638».

Установить выпускной коллектор с прокладкой на шпильки головки цилиндров. Наживить и затянуть все, кроме последней, гайки крепления коллектора.

Установить экран выпускного коллектора на шпильки выпускного коллектора и закрепить гайками.

Установить на штуцер водяного насоса шланг, соединяющий насос с трубкой забора воды, и закрепить хомутом.

Надеть на трубку забора воды скобу.

Вставить трубку забора воды в шланг, надетый на штуцер водяного насоса, и надеть скобу на последнюю шпильку коллектора.

Закрепить скобу затяжкой гайки и затянуть хомут шланга.

Установить пробку сливного отверстия блока цилиндров, предварительно нанеся на резьбу пробки силиконовый клей-герметик «Юнисил Н50-1» или анаэробный герметик «Стопор-6».

Установить и закрепить крышку клапанов с прокладкой и уплотнителями свечных колодцев. Установить на крышке клапанов держатель разъема датчика синхронизации.

Установить и закрепить кронштейны генератора верхний и нижний и передний кронштейн подъема двигателя одновременно.

Установить патрубок отбора охлаждающей жидкости с прокладкой.

Предварительно нанести на резьбу болтов патрубка анаэробный герметик «Стопор-6».

Установить и закрепить впускную трубу с прокладкой к головке цилиндров.

Установить ресивер с прокладкой на шпильки впускной трубы и закрепить гайками.

Закрепить ресивер к головке цилиндров посредством двух угловых кронштейнов, устанавливаемых на шпильки головки цилиндров.

Сначала следует наживить, не затягивая, винты крепления кронштейнов к ресиверу, затем затянуть гайки крепления кронштейнов к головке и затянуть винты крепления к ресиверу.

Установить шланг вентиляции с трубкой вентиляции и закрепить хомутами.

Установить шланг малой ветви вентиляции на штуцеры трубки вентиляции и ресивера и закрепить хомутами.

Установить и закрепить ведомый и нажимной диски сцепления, центрируя ведомый диск с помощью специальной оправки.

В качестве оправки можно использовать первичный вал КПП.

Болты нажимного диска завернуть последовательно в несколько этапов, для исключения перекоса нажимного диска до момента 19,6…24,5 Нм (2,0…2,5 кгсм).

Установить палец вилки выключения сцепления и шпильки в картер сцепления.

Установить картер сцепления с кронштейном подъема двигателя на установочные штифты блока цилиндров и закрепить к блоку цилиндров болтами.

Снять двигатель со стенда.

Порядок установки навесного оборудования на двигатель

- 1. Смазать резиновые уплотнительные кольца форсунок чистым моторным маслом, установить топливопровод концами форсунок в отверстия впускной трубы и закрепить топливопровод.

- 2. Установить датчик сигнализатора аварийного давления масла в головку цилиндров, предварительно нанеся на резьбовую часть датчика анаэробный герметик «Стопор-6».

- 3. Установить генератор и закрепить его. Сначала следует затягивать гайки болтов крепления генератора к верхнему и нижнему кронштейнам, затем — болт крепления втулки верхнего кронштейна.

- 4. Установить автоматическое натяжное устройство так, чтобы штифт устройства зашел в отверстие бобышки его крепления, и затянуть винт его крепления, предварительно нанеся на резьбу винта анаэробный герметик «Стопор-6».

Затем следует:

- — отвести ролик натяжного устройства ключом за болт крепления ролика в его крайнее положение;

- — вставить фиксирующий штифт (Ø 4 мм и длиной 55 мм) в отверстие натяжного устройства до упора;

- — освободить ролик, который при этом ролик штифтом в крайнем положении;

- — надеть ремень на шкивы;

- — незначительно отвести ролик ключом, ослабив штифт, и вынуть штифт пассатижами;

- — подвести ролик к ремню и освободить ролик. Ремень натянется натяжным устройством.

- 5. Установить датчик фазы в отверстие головки цилиндров и закрепить его болтом, предварительно смазав уплотнительное кольцо датчика чистым моторным маслом.

Фланец датчика должен плотно прилегать к поверхности головки блока до закрепления болтом.

- 6. Установить датчик синхронизации в отверстие прилива крышки цепи. Провод датчика уложить в скобу, закрепленную нижним болтом крышки нижнего гидронатяжителя, разъем установить в держатель на крышке клапанов.

- 7. Установить датчик детонации и закрепить гайкой с пружинной шайбой моментом 20 ± 0,5 Нм (2,0 ± 0,05 кгсм).

- 8. Установить и закрепить к ресиверу дроссель с прокладкой.

- 9. Ввернуть свечи зажигания.

При установке свечей принимать меры предосторожности для того, чтобы не повредить резьбу свечного отверстия головки цилиндров.

Свечи должны устанавливаться легким вращением ключа и затем затягиваться моментом 20,0…30,0 Нм (2,1…3,1 кгсм).

- 10. Установить катушки зажигания и закрепить гайками.

- 11. Установить стартер и закрепить болтами.

- 12. Ввернуть датчики температуры охлаждающей жидкости системы управления и сигнализатора перегрева охлаждающей жидкости в корпус термостата, предварительно нанеся на резьбовую часть датчиков анаэробный герметик «Стопор-6».

- 13. Установить термоклапан с прокладкой, сориентировав его штуцером вверх, и закрепить термоклапан штуцером масляного фильтра.

- 14. Установить масляный фильтр.

Перед установкой фильтра резиновую прокладку фильтра смазать чистым моторным маслом.

Навернуть фильтр на штуцер до касания прокладкой опорной поверхности и затем довернуть на ¾ оборота.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится GAZ 2705, двигатель GAZ 2705, ремонт GAZ 2705, ремонт двигателя GAZ 2705, характеристики GAZ 2705, регулировка клапанов GAZ 2705, система впуска GAZ 2705, система выпуска GAZ 2705, система питания GAZ 2705, не заводится GAZ 3302, двигатель GAZ 3302, ремонт GAZ 3302, ремонт двигателя GAZ 3302, характеристики GAZ 3302, регулировка клапанов GAZ 3302, система впуска GAZ 3302, система выпуска GAZ 3302, система питания GAZ 3302, не заводится ГАЗ 2705, двигатель ГАЗ 2705, ремонт ГАЗ 2705, ремонт двигателя ГАЗ 2705, характеристики ГАЗ 2705, регулировка клапанов ГАЗ 2705, система впуска ГАЗ 2705, система выпуска ГАЗ 2705, система питания ГАЗ 2705, не заводится ГАЗ 3302, двигатель ГАЗ 3302, ремонт ГАЗ 3302, ремонт двигателя ГАЗ 3302, характеристики ГАЗ 3302, регулировка клапанов ГАЗ 3302, система впуска ГАЗ 3302, система выпуска ГАЗ 3302, система питания ГАЗ 3302

Двигатели ЗМЗ — 40522.10 / 40524.10 / 4063.10

Двигатель в сборе

| Обозначение | Наименование | Количество на двигателе | ||

| 40524 | 4063.10 | 40522.10 | ||

| Подгруппа 1000 | Двигатель в сборе | |||

| 406.1000102 | Вкладыши коренных подшипников, к-т. номинального размера | 1 | 1 | 1 |

| 406.1000102-20 | Вкладыши коренных подшипников, к-т. уменьшенные на 0.25 мм. | 1 | 1 | 1 |

| 406.1000102-21 | Вкладыши коренных подшипников, к-т. уменьшенные на 0.50 мм. | 1 | 1 | 1 |

| 406.1000102-22 | Вкладыши коренных подшипников, к-т. уменьшенные на 0.75 мм. | 1 | 1 | 1 |

| 406.1000104 | Вкладыши шатуна, комплект на двигатель, номинального размера | 1 | 1 | 1 |

| 406.1000104-20 | Вкладыши шатуна, комплект на двигатель, уменьшенные на 0.25 мм. | 1 | 1 | 1 |

| 406.1000104-21 | Вкладыши шатуна, комплект на двигатель, уменьшенные на 0.50 мм. | 1 | 1 | 1 |

| 406.1000104-22 | Вкладыши шатуна, комплект на двигатель, уменьшенные на 0.75 мм. | 1 | 1 | 1 |

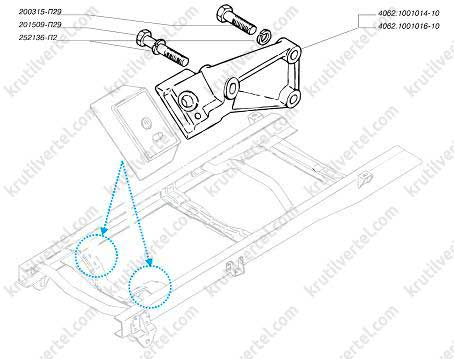

Подвеска двигателя

| Обозначение | Наименование | Количество на двигателе | ||

| 40524 | 4063.10 | 40522.10 | ||

| Подгруппа 1001 | Подвеска двигателя | |||

| 4062.1001014-10 | Кронштейн передней опоры двигателя правый | 1 | 1 | |

| 4062.1001016-10 | Кронштейн передней опоры двигателя левый | 1 | 1 | |

| 40524.1001014 | Кронштейн передней опоры двигателя правый | |||

| 40524.1001015 | Кронштейн передней опоры двигателя левый |

Блок цилиндров и головка блока

| Обозначение | Наименование | Количество на двигателе | ||

| 40524 | 4063.10 | 40522.10 | ||

| Подгруппа 1002 | Блок цилиндров | |||

| 405.1002010-10 | Блок цилиндров с крышками коренных подшипников | 0 | 0 | 1 |

| 406.1002010-40 | Блок цилиндров с крышками коренных подшипников | 0 | 1 | 0 |

| 406.1002058-10 | Крышка цепи с сальником | 0 | 1 | 1 |

| 406.1002067 | Прокладка крышки цепи левая | 0 | 1 | 1 |

| 406.1002068 | Прокладка крышки цепи правая | 0 | 1 | 1 |

| 406.1002096-10 | Tрубa промежуточного вала | 1 | 1 | |

| 51А-1002159 | Прокладка уплотнительная | 1 | 1 | |

| 406.1002350-10 | Кронштейн подъема двигателя задний | 1 | 1 | |

| 406.1002356-10 | Кронштейн подъема двигателя передний | 1 | 1 | 1 |

| 406.1002358-01 | Скоба подъема двигателя | 1 | 2 | 2 |

| 262541-П29 | Пробка КГ 1/8″ крышки гидронатяжителя | 1 | 2 | 2 |

| 40624.1002058 | Крышка цепи с сальником | |||

| 40904.1002058 | Крышка цепи с сальником | |||

| 405.1002010-30 | Блок цилиндров с крышками подшипников | 1 | 0 | 0 |

| 40624.1002067 или | Прокладка крышки цепи левая | 1 | 0 | 0 |

| 40624.1002067-01 | Прокладка крышки цепи левая | |||

| 40624.1002068 или | Прокладка крышки цепи правая | 1 | 0 | 0 |

| 40624.1002068-01 | Прокладка крышки цепи правая | |||

| Подгруппа 1003 | Головка блока цилиндров | |||

| 406.1003007-40 | Головка цилиндров с клапанами в сборе | 0 | 0 | 1 |

| 4061.1003007-10 | Головка цилиндров с клапанами в сборе | 0 | 1 | 0 |

| 4061.1003009-10 | Головка цилиндров с крышками распределительных валов | 0 | 1 | 0 |

| 406.1003009-40 | Головка цилиндров с крышками распределительных валов | 0 | 0 | 1 |

| 406.1003020-13 или | Прокладка головки цилиндров | 0 | 1 | 0 |

| 406.1003020-14 или | Прокладка головки цилиндров | 0 | 1 | 0 |

| 406.1003020-16 | Прокладка головки цилиндров | 0 | 1 | 0 |

| 405.1003020-04 или | Прокладка головки цилиндров | 0 | 0 | 1 |

| 405.1003020-05 | Прокладка головки цилиндров | 0 | 0 | 1 |

| 406.1003050-10 или | Болт головки цилиндров | 0 | 10 | 10 |

| 406.1003050-01 | Болт головки цилиндров | 0 | 10 | 10 |

| 406.1003051-04 | Шайба болта головки цилиндров | 10 | 10 | 10 |

| 4061.1003083-10 | Крышка головки цилиндров передняя с рычагом привода бензонаcoca в сборе | 0 | 1 | 0 |

| 406.1003085 | Штифт установочный головки цилиндров | 2 | 2 | 2 |

| 406.1003086-20 | Крышка головки цилиндров передняя | 1 | 0 | 1 |

| 4061.1003086-10 | Крышка головки цилиндр передняя | 0 | 1 | 0 |

| 406.1003087-40 | Крышка головки цилиндров задняя | 1 | 1 | 1 |

| 406.1003240 | Прокладка передней крышки | 0 | 1 | 1 |

| 406.1003241-10 | Прокладка задней крышки | 0 | 1 | 1 |

| 40624.1003007 или | Головка цилиндров с клапанами | 1 | 0 | 0 |

| 406.1003007-50 | Головка цилиндров с клапанами | 1 | 0 | 0 |

| 40624.1003009 или | Головка цилиндров с крышками распредвалов | 1 | 0 | 0 |

| 406.1003009-50 | Головка цилиндров с крышками распредвалов | 1 | 0 | 0 |

| 40624.1003020 | Прокладка головки цилиндров | 1 | 0 | 0 |

| 40624.1003050 | Болт головки цилиндров | 10 | 0 | 0 |

| 40624.1003240 или | Прокладка передней крышки головки цилиндров | 1 | 0 | 0 |

| 40624.1003240-01 | Прокладка передней крышки головки цилиндров | 1 | 0 | 0 |

| 40624.1003241 или | Прокладка задней крышки головки цилиндров | 1 | 0 | 0 |

| 40624.1003241-01 | Прокладка задней крышки головки цилиндров | 1 | 0 | 0 |

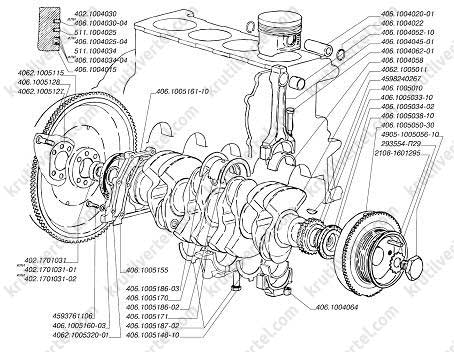

Детали кривошипно-шатунного механизма

| Обозначение | Наименование | Количество на двигателе | ||

| 40524 | 4063.10 | 40522.10 | ||

| Подгруппа 1004 | Поршни и шатуны | |||

| 406.1004014 | Поршень с пальцем и стопорными кольцами (комплект) d=92.0 мм | 0 | 4 | 0 |

| 406.1004014-АР | Поршень с пальцем и стопорными кольцами (комплект) d=92.5 мм | 0 | 4 | 0 |

| 406.1004014-БР | Поршень с пальцем и стопорными кольцами (комплект) d=93.0 мм | 0 | 4 | 0 |

| 405.1004014.-АР.-БР | Поршень с пальцем и стопорными кольцами (ном. d=95.5 мм и рем. размеров: d=96.0 мм; d=96.5 мм) | 0 | 0 | 4 |

| 406.1004015.-АР.-БР | Поршень (номинального и ремонтных размеров) | 0 | 4 | 0 |

| 405.1004015.-АР.-БР | Поршень (номинального и ремонтных размеров) | 0 | 0 | 4 |

| 405.1004020 или | Палец поршневой | 0 | 0 | 4 |

| 405.1004020-02 или | Палец поршневой | 0 | 0 | 4 |

| 405.1004020-01 | Палец поршневой | 0 | 0 | 4 |

| 406.1004020-01 или | Палец поршневой | 0 | 4 | 0 |

| 406.1004020-02 | Палец поршневой | 0 | 4 | 0 |

| 406.1004022 | Кольцо стопорное поршневого пальца | 8 | 8 | 8 |

| 405.1004025 или | Кольцо поршневое компрессионное нижнее | 0 | 0 | 4 |

| 405.1004025-02 или | Кольцо поршневое компрессионное нижнее | 0 | 0 | 4 |

| 405.1004025-03 | Кольцо поршневое компрессионное нижнее | 0 | 0 | 4 |

| 406.1004025-04 или | Кольцо поршневое компрессионное нижнее | 0 | 4 | 0 |

| 406.1004025-05 или | Кольцо поршневое компрессионное нижнее | 0 | 4 | 0 |

| 511.1004025 | Кольцо поршневое компрессионное нижнее | 0 | 4 | 0 |

| 406.1004030-04 или | Кольцо поршневое компрессионное верхнее | 0 | 4 | 0 |

| 406.1004030-05 или | Кольцо поршневое компрессионное верхнее | 0 | 4 | 0 |

| 402.1004030 | Кольцо поршневое компрессионное верхнее | 0 | 4 | 0 |

| 405.1004030 или | Кольцо поршневое компрессионное верхнее | 0 | 0 | 4 |

| 405.1004030-02 или | Кольцо поршневое компрессионное верхнее | 0 | 0 | 4 |

| 405.1004030-03 | Кольцо поршневое компрессионное верхнее | 0 | 0 | 4 |

| 405.1004034 или | Кольцо поршневое маслосъемное | 0 | 0 | 4 |

| 405.1004034-02 или | Кольцо поршневое маслосъемное | 0 | 0 | 4 |

| 405.1004034-03 | Кольцо поршневое маслосъемное | 0 | 0 | 4 |

| 406.1004034-04 или | Кольцо поршневое маслосъемное | 0 | 4 | 0 |

| 406.1004034-05 или | Кольцо поршневое маслосъемное | 0 | 4 | 0 |

| 511.1004034 | Кольцо поршневое маслосъемное | 0 | 4 | 0 |

| 406.1004045-01 | Шатун в сборе | 4 | 4 | 4 |

| 406.1004052-10 | Втулка шатуна | 4 | 4 | 4 |

| 406.1004058 | Вкладыш шатуна | 8 | 8 | 8 |

| 406.1004060 | Болт шатуна с гайкой (комплект) | 8 | 8 | 8 |

| 406.1004062-01 | Болт шатуна | 8 | 8 | 8 |

| 406.1004064-10 | Гайка болта шатуна | 8 | 8 | 8 |

| 40524.1004013 | Поршень с пальцем, стопорными и поршневыми кольцами к-т | 4 | 0 | 0 |

| Подгруппа 1005 | Вал коленчатый и маховик | |||

| 4062.1005010 | Вал коленчатый со штифтом | 1 | 1 | 1 |

| 406.1005033-10 | Звездочка коленчатого вала | 1 | 1 | 1 |

| 406.1005034-01 или | Манжета с пружиной 2.2-55×70-4 | 1 | 1 | 1 |

| 406.1005034-03 | Манжета с пружиной 2.2-55×70-4 | 1 | 1 | 1 |

| 406.1005038-10 | Втулка | 1 | 1 | 1 |

| 406.1005050-30 | Шкив коленчатого вала с демпфером | 1 | 0 | 1 |

| 406.1005050-40 | Шкив коленчатого вала с демпфером | 0 | 1 | 0 |

| 406.1005050-60 | Шкив коленчатого вала с демпфером | 0 | 1 | 0 |

| 53-1005054-10 или | Храповик коленчатого вала | 1 | 1 | 1 |

| 4905-1005056-10 | Болт стяжной коленчатого вала | 1 | 1 | 1 |

| 4062.1005115 | Маховик с ободом | 1 | 1 | 1 |

| 4062.1005127 | Болт самоблокирующийся крепления маховика | 6 | 6 | 6 |

| 406.1005128 | Шайба болтов маховика | 1 | 1 | 1 |

| 406.1005148-10 или 45 9318 0312 | Болт крышки коренного подшипника | 10 | 10 | 10 |

| 406.1005155 | Прокладка сальникодержателя | 0 | 1 | 1 |

| 406.1005160-03 или | Манжета с пружиной 2.2-80×100-4 | 1 | 1 | 1 |

| 4062.1005160-01 или | Манжета с пружиной 2.2-80×100-4 | 1 | 1 | 1 |

| 2108.1005160 или | Манжета с пружиной 2.2-80×100-4 | 1 | 1 | 1 |

| 406.1005160-03 | Манжета с пружиной 2.2-80×100-4 | 1 | 1 | 1 |

| 406.1005158-10 | Сальник с сальникодержателем | 1 | 1 | 1 |

| 406.1005170 | Вкладыш коренного подшипника верхний | 5 | 5 | 5 |

| 406.1005171 | Вкладыш коренного подшипника нижний | 5 | 5 | 5 |

| 406.1005186-03 | Полушайба упорного подшипника коленчатого вала верхняя | 2 | 2 | 2 |

| 406.1005187-02 | Полушайба упорного подшипника коленчатого вала нижняя | 2 | 2 | 2 |

| 4062.1005320-01 | Втулка распорная | 1 | 1 | 1 |

| 402.1701031 или | Подшипник радиальный шариковый | 1 | 1 | 1 |

| 402.1701031-01 или | Подшипник радиальный шариковый | 1 | 1 | 1 |

| 402.1701031-02 | Подшипник радиальный шариковый | 1 | 1 | 1 |

| 406.1005044 | Кольцо уплотнительное | 1 | 1 | 1 |

| 293554-П29 | Шайба 28 | 1 | 1 | 2 |

| 406.1005028 | Шпонка 8х34 призматическая шкива коленчатого вала | 1 | 1 | 1 |

| 4598240267 | Шпонка 6х10 | 1 | 1 | 1 |

| 40624.1005155 или | Прокладка сальникодержателя | 1 | 0 | 0 |

| 40624.1005155-01 | Прокладка сальникодержателя | 1 | 0 | 0 |

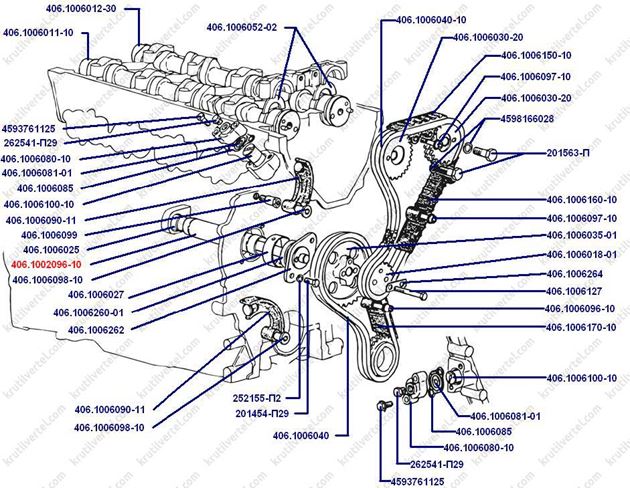

Газораспределительный механизм и его привод

Распределительные валы и привод ГРМ

Клапаны, толкатели и крышка толкателей в сборе

| Обозначение | Наименование | Количество на двигателе | ||

| 40524 | 4063.10 | 40522.10 | ||

| Подгруппа 1006 | Вал распределительный | |||

| 406.1006011-10 | Вал распределительный впускных клапанов | 0 | 0 | 1 |

| 4061.1006011 | Вал распределительный впускных клапанов | 1 | 1 | 0 |

| 4061.1006012-10 | Вал распределительный выпускных клапанов | 1 | 1 | 0 |

| 406.1006012-30 | Вал распределительный выпускных клапанов | 0 | 0 | 1 |

| 406.1006018-10 | Звездочка промежуточного вала ведущая со штифтом | 1 | 1 | 1 |

| 406.1006025 | Втулка промежуточного вала | 1 | 1 | 1 |

| 406.1006027 | Втулка промежуточного вала | 1 | 1 | 1 |

| 406.1006030-40 | Звездочка распределительного вала | 2 | 1 | 2 |

| 406.1006030-30 | Звездочка распределительного вала | 0 | 1 | 0 |

| 406.1006035-10 | Звездочка промежуточного вала ведомая | 1 | 1 | 1 |

| 514.1006040-10 | Цепь привода распределительных валов нижняя (Z=72) | 1 | 1 | 1 |

| 406.1006040-30 | Цепь привода распределительных валов верхняя (Z=92) | 1 | 1 | 1 |

| 514.1006050-10 | Рычаг натяжного устройства со звездочкой | 2 | 2 | 2 |

| 406.1006052-02 | Фланец упорный | 2 | 2 | 2 |

| 406.1006080-10 | Крышка гидронатяжителя | 2 | 2 | 2 |

| 406.1006081-01 | Прокладка гидронатяжителя шумоизоляционная | 2 | 2 | 2 |

| 406.1006085 | Прокладка крышки гидронатяжителя | 0 | 2 | 2 |

| 514.1006095 | Опора болта натяжного устройства | 1 | 1 | 1 |

| 406.1006096-20 | Болт успокоителей | 2 | 2 | 2 |

| 406.1006097-20 | Болт успокоителей | 4 | 4 | 4 |

| 406.1006098-20 | Болт рычага натяжного устройства | 2 | 2 | 2 |

| 406.1006100-20.406.1006100-23 | Натяжитель цепи гидравлический | 2 | 2 | 2 |

| 406.1006127 | Болт М8-6ах60 звездочки промежуточного вала | 2 | 2 | 2 |

| 406.1006150-20 | Успокоитель цепи верхний | 1 | 1 | 1 |

| 406.1006160-20 | Успокоитель цепи средний | 1 | 1 | 1 |

| 406.1006170-20 | Успокоитель цепи нижний | 1 | 1 | 1 |

| 406.1006260-01 | Вал промежуточный | 1 | 1 | 1 |

| 406.1006262 | Фланец промежуточного вала | 1 | 1 | 1 |

| 406.1006264 | Пластина стопорная | 1 | 1 | 1 |

| 406.3847026-20 | Пластина датчика фазы | 1 | 0 | 1 |

| 262541-П29 | Пробка КГ 1/8″ крышки гидронатяжителя | 2 | 2 | 2 |

| 40624.1006085 или | Прокладка крышки гидронатяжителя | 2 | 0 | 0 |

| 40624.1006085-01 | Прокладка крышки гидронатяжителя | 2 | 0 | 0 |

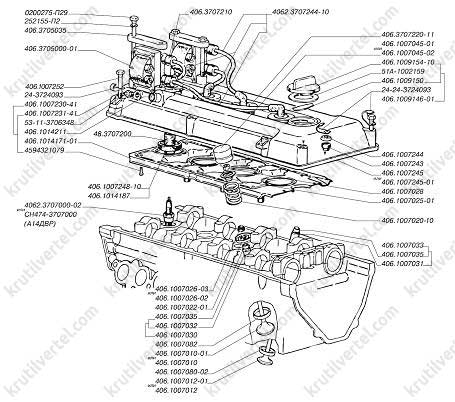

| Подгруппа 1007 | Клапаны и толкатели клапанов | |||

| 406.1007010 или | Клапан впускной | 8 | 8 | 8 |

| 406.1007010-01 | Клапан впускной | 8 | 8 | 8 |

| 406.1007012 или | Клапан выпускной | 8 | 8 | 8 |

| 406.1007012-01 | Клапан выпускной | 8 | 8 | 8 |

| 406.1007020-10 | Пружина клапана | 16 | 16 | 16 |

| 406.1007022-01 | Шайба опорная пружины клапана | 16 | 16 | 16 |

| 406.1007025-01 | Тарелка пружины клапана | 16 | 16 | 16 |

| 406.1007026-03 или | Колпачок маслоотражательный клапана с пружиной | 16 | 16 | 16 |

| 406.1007026-02 | Колпачок маслоотражательный клапана с пружиной | 16 | 16 | 16 |

| 406.1007028 | Сухарь клапана | 32 | 32 | 32 |

| 406.1007030 или | Втулка направляющая впускного клапана со стопорным кольцом (номин. размера) | 8 | 8 | 8 |

| 406.1007030-10 | Втулка направляющая впускного клапана со стопорным кольцом (рем. размера) | 8 | 8 | 8 |

| 406.1007031 или | Втулка направляющая выпускного клапана со стопорным кольцом (номин. размера) | 8 | 8 | 8 |

| 406.1007031-10 | Втулка направляющая выпускного клапана со стопорным кольцом (рем. размера) | 8 | 8 | 8 |

| 406.1007032.406.1007032-10 | Втулка направляющая впускного клапана (номин. и рем. размера) | 8 | 8 | 8 |

| 406.1007033.406.1007033-10 | Втулка направляющая выпускного клапана (номин. и рем. размера) | 8 | 8 | 8 |

| 406.1007035 | Кольцо стопорное направляющей втулки клапана | 16 | 16 | 16 |

| 406.1007045-01 или | Гидротолкатель | 16 | 16 | 16 |

| 406.1007045-02 | Гидротолкатель | 16 | 16 | 16 |

| 406.1007080-02.-12 | Седло вставное выпускного клапана (номин. и рем. размера) | 8 | 8 | 8 |

| 406.1007082.-10 | Седло вставное впускного клапана (номин. и рем. размера) | 8 | 8 | 8 |

| 406.1007230-32 | Крышка клапанов | 0 | 1 | 0 |

| 406.1007230-42 | Крышка клапанов | 0 | 0 | 1 |

| 406.1007245-01 | Прокладка крышки клапанов | 0 | 1 | 1 |

| 406.1007248-10 | Уплотнитель крышки клапанов | 0 | 4 | 4 |

| 40624.1007200 или | Крышка клапанов в сборе | 1 | 0 | 0 |

| 40624.1007200-01 | Крышка клапанов в сборе | 1 | 0 | 0 |

| 40624.1007245 | Прокладка крышки клапанов | 1 | 0 | 0 |

| 40624.1007248 | Уплотнитель крышки клапанов | 1 | 0 | 0 |

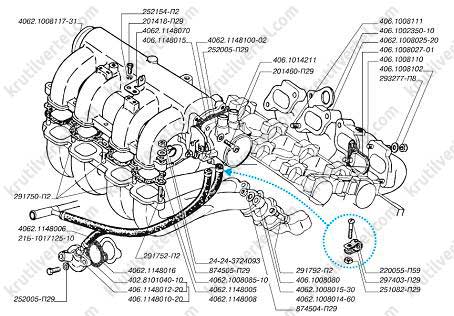

Газопровод впускной и выпускной

Многие владельцы Газелей с 405-м двигателем жалуются на внезапные отказы автомобиля, выражающиеся в проблемной работе силового агрегата. Симптоматика у всех разная – от «чихания» и полной остановки, и до отсутствия реакции двигателя на педаль газа. Как показывает опыт – виной всему некачественная проводка на Газель 405, вернее ее отдельные элементы.

Газель с двигателем, отвечающим нормативам ЕВРО-3

Блок: 1/4 | Кол-во символов: 408

Источник: https://sam-avtoelektrik.ru/gaz/provodka-na-gazel-405-problema-s-massoj/

Содержание

- 1 Технические характеристики

- 2 История модели ГАЗ «Газель»

- 3 Модификации двигателя ЗМЗ 405

- 4 Чиним сами

- 5 Обслуживание

- 6 Резюме

- 7 Неисправности и ремонт

- 8 Вывод

Технические характеристики

Преемником 406-го мотора стал ЗМЗ 405 и его модификации. ЗМЗ 405 имеет высокие характеристики. Это чистый инжекторный двигатель с повышенными мощностью. По сравнению с предшественником, у 406-го была меньшая мощность и больший объем двигателя. Мотор получил экологическую норму — Евро-3, что позволило продавать автомобили за границу.

При этом конструкторы смогли устранить ряд недоработок, которые были обнаружены у ЗМЗ 405. В процессе разработки нового движка была модернизированная клапанная крышка, газораспределительный механизм, установленная двухслойная металлическая прокладка ГБЦ.

Двигатель ЗМЗ 405 имеет технические характеристики:

| Наименование | Характеристика |

| Тип | Рядный |

| Топливо | Бензин |

| Система впрыска | Инжектор |

| Объем | 2,5 литра (2464 см. куб) |

| Мощность | 140,5 лошадиных сил |

| Количество цилиндров | 4 |

| Количество клапанов | 16 |

| Диаметр цилиндра | 95,5 мм |

| Расход | 9,6 литров на 100 км |

| Система охлаждения | Жидкостное, принудительное |

| Порядок работы цилиндров | 1-3-4-2 |

405 двигатель оборудовался 5 ступенчатой механической коробкой передач. Сцепление устанавливалось сухое. При подтёках из-под заднего сальника коленчатого вала, обычно намокал диск, и узел работал неисправно.

Во многих случаях приходилось из-за этого менять диск сцепления вместе с манжетой коленвала.

Блок: 2/6 | Кол-во символов: 1257

Источник: http://AvtoDvigateli.com/marki/zmz-405.html

История модели ГАЗ «Газель»

Производство автомобилей «Газель» началось в 1994-м году на Горьковском автомобильном заводе. Позже сборкой модели занялись и другие предприятия СНГ и дальнего зарубежья. Базовой моделью серии стал 8-ми местный микроавтобус ГАЗ-3221. В дальнейшем серию разбавил более комфортный вариант (ГАЗ-32212), служебный аналог (ГАЗ-32213), а также маршрутное такси (ГАЗ-322132). Каждая модель отличалась отделкой салона, количеством мест и наличием уникальных элементов, свойственных для каждой конструкции.

С 1999-го года модель «Газель» получает полноприводные версии, которые предназначены для использования в сложных дорожных условиях, к примеру, в сельской местности (ГАЗ-32217, ГАЗ-322172 и ГАЗ-322173).

В 2003-м году семейство «Газель» получило новые изменения. Рестайлингу подверглись: решетка радиатора, бампер, светотехника и другие элементы конструкции. Несмотря на изменения, владельцам Газель ремонт и обслуживание не стали труднее.

В 2005-м году у покупателя появляется возможность оснастить «Газель» не только бензиновыми двигателями с карбюратором, но и дизельными вариантами. При желании можно было заказать 2,1-литровый дизель с мощностью 95 л.с.

В 2010-м году «Газель» прошла второй рестайлинг. Выпуск новой модели начался 25 февраля.С 2013-го года поклонникам автомобиля стала доступна модель нового поколения под названием Газель Next. Современный дизайн, 5-и ступенчатая МКПП и возможность выбора одного из трех видов двигателя (турбодизель 2,8 л, бензиновый двигатель 2,7 л) сделали ее не менее популярной, чем предыдущие варианты.

Подробнее

Блок: 2/2 | Кол-во символов: 1587

Источник: https://etlib.ru/auto/gaz-61/cat-gazel-1796

- ЗМЗ 4052.10 — основной мотор. Используется на автомобилях Волга и Газель.

- ЗМЗ 40522.10 — аналог 4052.10, соответствует экологическим нормам Евро-2. Используется на автомобилях Газель и Волга.

- ЗМЗ 40524.10 — аналог 40522.10, соответствует экологическим нормам Евро-3. Используется на легковых автомобилях Волга.

- ЗМЗ 40525.10 — аналог 40522.10, соответствует экологическим нормам Евро-3. Используется на грузовых автомобилях Газель.

- ЗМЗ 4054.10 — турбо версия 405, стальной коленвал, кованая поршневая, интеркулер, СЖ 7.4, мощность 195 л.с./4500 об.мин, момент 343 Нм/об.мин. Производился мелкосерийно, стоил неадекватно дорого, поэтому тюнинговщики предпочитали ставить проверенные Toyota 1JZ / 2JZ.

Блок: 3/6 | Кол-во символов: 723

Источник: http://AvtoDvigateli.com/marki/zmz-405.html

Чиним сами

Как правило, цена диагностики и работы мастера СТО или электрика достаточно дорога. Поэтому есть смысл самостоятельно проверить проводку ГАЗели. Очень часто причиной подобных внезапных отказов является потеря контакта с массой авто. Причем, такая неприятность встречается у многих отечественных авто — та же проводка Москвич 2141 к примеру.

Чинится такая неисправность при обнаружении достаточно легко:

- Обрезаете отпавший провод сантиметров на 5-7 ниже окислившегося контакта;

- Зачищаете;

- Прикручиваете новый контакт;

- Изолируете;

- Прикручиваете к шпильке, предварительно зачистив место контакта небольшим напильником.

Совет: если предстоит замена проводки своими руками, то не поленитесь при снятии старых жгутов отмечать на новой проводке узлы и контакты, к которым она будет подключаться. Для этого потребуется скотч и бумага с ручкой – подписывайте и приклеивайте к проводке рукотворные подсказки (данный совет поможет и при использовании деталей с других авто — см. статью Схема электропроводки ГАЗель 406).

Блок: 3/4 | Кол-во символов: 1208

Источник: https://sam-avtoelektrik.ru/gaz/provodka-na-gazel-405-problema-s-massoj/

Обслуживание

Обслуживание движков ЗМЗ 405начиналось с ТО-0, которое делается после пробега в 2500 км. Каждое последующее техническое обслуживание необходимо проводить каждые 15 000 км при эксплуатации на бензине и 12 000 км — для газа.

Каждое второе техническое обслуживание требует проверки систем, таких как клапанный механизм, состояние электронного блока управления силовым агрегатом, а также работоспособность датчиков. Регулировка клапанного механизма проводится спустя 50 000 км, или раньше по необходимости. Зачастую к 70 000 выходят со строя гидрокомпенсаторы, которые нужно менять все вместе, поскольку неизвестно, когда со строя выйдут работоспособные.

Смена прокладки клапанной крышки выполняется каждые 40 000 км пробега или при образовании течи с под неё.

Многие автолюбители задаются извечным вопросом, — сколько масла заливать в движок? В мотор 405 рекомендуется заливать полусинтетическое масло с маркировками 5W-30, 5W-40, 10W-30, 10W-40, 15W-40, 20W-40. Для смены масла понадобиться 5,4 литра, которые заливаются в силовой агрегат. Как показывает практика, большинство автомобилистов выполняют техническое обслуживание мотора самостоятельно.

Блок: 4/6 | Кол-во символов: 1156

Источник: http://AvtoDvigateli.com/marki/zmz-405.html

Резюме

Как видите, даже простой проводок может послужить причиной остановки автомобиля. И если такая ситуация застанет вас вдали от дома – посмотрите и проверьте «массу» электронных узлов двигателя. При обнаружении такого явления, благодаря нашей статье вы легко справитесь с ее устранением. Удачного пути!

Блок: 4/4 | Кол-во символов: 318

Источник: https://sam-avtoelektrik.ru/gaz/provodka-na-gazel-405-problema-s-massoj/

Неисправности и ремонт

Поскольку, новый силовой агрегат был выполнен на базе старого 406-го, то проблемы и ремонт остались прежними. Так, к основным неисправностям, которые встречаются у ДВС 405, относятся: частые поломки системы охлаждения, связанные с плохим исполнением термостата, троение, плавают обороты и плохой пуск.

Рекомендуется, для ЗМЗ 405 ремонт выполнять в условиях автосервиса, поскольку не всегда можно определить поломку. Это связано с неисправностью, когда заводится и глохнет ЗМЗ 405. В этом случае, проблема может скрываться в свечах зажигания или электронном блоке управления двигателем. Если неисправность носит механический характер, то её легко устранить самостоятельно, а вот если проблема в ЭБУ или датчиках, то придётся совершить поездку в автосервис.

Блок: 5/6 | Кол-во символов: 776

Источник: http://AvtoDvigateli.com/marki/zmz-405.html

Вывод

Двигатель ЗМЗ 405 получился достаточно конструктивно простым, и в то же время надёжным. Так, силовой агрегат неприхотлив в расходных материалах. Ремонт двигателя ЗМЗ 405 автовладельцы предпочитают выполнять самостоятельно своими руками. Самой худшей модификацией силового агрегата считается версия ЗМЗ 4054.

Блок: 6/6 | Кол-во символов: 312

Источник: http://AvtoDvigateli.com/marki/zmz-405.html

Кол-во блоков: 10 | Общее кол-во символов: 8604

Количество использованных доноров: 3

Информация по каждому донору:

- http://AvtoDvigateli.com/marki/zmz-405.html: использовано 5 блоков из 6, кол-во символов 4224 (49%)

- https://sam-avtoelektrik.ru/gaz/provodka-na-gazel-405-problema-s-massoj/: использовано 4 блоков из 4, кол-во символов 4923 (57%)

- https://etlib.ru/auto/gaz-61/cat-gazel-1796: использовано 1 блоков из 2, кол-во символов 1587 (18%)

|

Поделитесь в соц.сетях: |

Оцените статью:

|

Очистить все привалочные поверхности блока от прилипших и порванных при разборке прокладок

Закрепить блок цилиндров на стенде, внимательно осмотреть зеркало цилиндров, при необходимости следует снять шабером неизношенный поясок над верхним компрессионным кольцом

Металл следует снимать вровень с изношенной поверхностью цилиндра.

Вывернуть пробки масляного канала и продуть все масляные каналы сжатым воздухом.

Завернуть пробки на место.

Подсобрать коленчатый вал, для чего вывернуть пробки грязеуловителей шатунных шеек и удалить из них отложения, промыть и продуть воздухом, поставить пробки на место, затянуть их моментом 37… 51 Нм (3,8…5,2 кгсм).

Для надежного стопорения на резьбу пробок нанести анаэробный герметик «Стопор-9».

Проверить состояние рабочих поверхностей коленчатого вала.

Забоины, задиры и другие наружные дефекты не допускаются.

Протереть салфеткой постели под вкладыши в блоке и в крышках коренных подшипников.

Установить в постели блока вкладыши коренных подшипников верхние (с канавками и отверстиями), а в постели крышек — нижние (без канавок), протереть вкладыши салфеткой и смазать их маслом для двигателя.

Протереть салфеткой коренные и шатунные шейки коленчатого вала, смазать их чистым маслом и установить коленчатый вал в блок цилиндров.

Смазать маслом и установить полушайбы упорного подшипника:

- — верхние — в проточки третьей коренной постели антифрикционным слоем с канавками к щеке коленчатого вала;

- — нижние — вместе с крышкой третьего коренного подшипника. Выступы нижних полушайб должны зайти в пазы крышки;

Установить крышки остальных опор на соответствующие коренные шейки, завернуть и затянуть болты крепления крышек коренных подшипников моментом 98…107,9 Нм (10…11кгсм).

На нижних поверхностях 1, 2 и 4 коренных крышек выбиты их порядковые номера.

На нижней поверхности крышки третьей коренной опоры расположено резьбовое отверстие для крепления держателя масляного насоса, а на боковых поверхностях — проточки и пазы для установки полушайб

Крышки коренных опор устанавливаются согласно их нумерации, ориентируясь так, чтобы пазы под ус вкладыша в крышке и блоке располагались с одной стороны.

Провернуть коленчатый вал, вращение его должно быть свободным при небольшом усилии.

Проверить осевой зазор коленчатого вала (Рисунок 1), который должен быть не более 0,36 мм.

Для неизношенных коленчатого вала и полушайб упорного подшипника зазор составляет 0,06… 0,27 мм.

При превышении осевого зазора максимально допустимой величины заменить упорные полушайбы на новые и вновь замерить осевой зазор.

Если при замере он окажется более 0,36 мм, заменить коленчатый вал.

Взять сальникодержатель с сальником заднего конца коленчатого вала, проверить пригодность сальника к дальнейшей работе.

Если сальник имеет изношенные рабочие кромки или слабо охватывает фланец коленчатого вала — заменить его новым.

Запрессовку сальника в сальникодержатель рекомендуется производить при помощи оправки.

Сальник должен быть установлен пыльником наружу двигателя, рабочей кромкой, охватываемой пружиной, вовнутрь.

Перед запрессовкой на наружную поверхность сальника нанести смазку Литол-24, для облегчения запрессовки.

Заполнить на ⅔ полости между рабочей кромкой и пыльником резиновой манжеты смазкой ЦИАТИМ-221, установить и закрепить сальникодержатель с прокладкой к блоку цилиндров.

Установить маховик на задний конец коленчатого вала, совместив отверстие в маховике под штифт с установочным штифтом, запрессованным во фланец коленчатого вала.

Установить шайбу болтов маховика, наживить и затянуть болты моментом 70,6…78,4 Нм (7,2…8,0 кгсм).

Запрессовать втулку распорную и подшипник в гнездо маховика.

Подшипник запрессовывать, прикладывая усилие к наружному кольцу.

Запрессовка за внутреннее кольцо приведет к повреждению подшипника.

Далее собираем шатунно-поршневую группу – статья — Подсборка шатунно-поршневой группы двигателя.

Закрепить держатель к масляному насосу.

Установить масляный насос с прокладкой на привалочную плоскость блока цилиндров и закрепить.

Срезать выступающие над плоскостью блока, крышки цепи и сальникодержателя выступающие концы прокладок крышки цепи и прокладки сальникодержателя.

Установить и закрепить масляный картер с прокладкой и усилитель картера сцепления.

Смазать маслом, применяемым для двигателя, втулки промежуточного вала, установить сегментную шпонку в паз на конце промежуточного вала и установить промежуточный вал в блок цилиндров.

Ввернуть два болта в передний фланец промежуточного вала.

Установить шестерню с гайкой на задний конец вала, совместив шпоночный паз шестерни со шпонкой, и вращая промежуточный вал за два болта, завернуть гайку шестерни до упора.

Установить и закрепить фланец промежуточного вала.

Смазать маслом, применяемым для двигателя, валик привода масляного насоса и зубья шестерен и вставить валик в отверстие блока до входа в зацепление шестерен привода масляного насоса и промежуточного вала.

В отверстие втулки валика привода вставить шестигранный валик привода масляного насоса, так, чтобы он зашел шестигранное отверстие валика масляного насоса.

Установить и закрепить крышку привода масляного насоса с прокладкой.

Проверить легкость вращения промежуточного вала. Вал должен вращаться свободно, без заеданий.

Установка привода распределительных валов (Рисунок 2):

Запрессовать сегментную шпонку в шпоночный паз переднего конца коленчатого вала.

С помощью специального приспособления напрессовать звездочку на коленчатый вал двигателя, ориентируя меткой вперед.

Установить резиновое уплотнительное кольцо в канавку переднего конца коленчатого вала.

Повернуть коленчатый вал двигателя до совпадения метки на звездочке коленчатого вала с меткой «М1» на блоке цилиндров, что будет соответствовать положению поршня первого цилиндра в ВМТ.

При этом метка на блоке цилиндров должна быть расположена симметрично относительно оси впадины зубьев звездочки.

Установить нижний успокоитель цепи, не затягивая болты крепления окончательно, нанеся предварительно на резьбу болтов анаэробный герметик «Стопор — 6».

Надеть нижнюю цепь на ведомую звездочку (число зубьев 38) промежуточного вала и на звездочку коленчатого вала двигателя.

Установить звездочку с цепью на промежуточный вал, при этом метка на ведомой звездочке промежуточного вала должна совпасть с меткой «М2» на блоке цилиндров, а ведущая ветвь цепи, проходящая через успокоитель, должна быть натянута.

Установить ведущую звездочку промежуточного вала со штифтом и закрепить обе звездочки на промежуточном валу болтами моментом 24,5…26,5 Нм (2,5…2,7 кгсм).

Отогнуть два угла стопорной пластины на гранях головок болтов.

Установить рычаг натяжного устройства со звездочкой нижней цепи привода распределительных валов и закрепить болтом рычага, предварительно нанеся на резьбу болта анаэробный герметик «Стопор-6».

Нанесение излишнего количества герметика приведет к его выдавливанию из резьбы и неподвижности рычага натяжного устройства на оси.

Нажимая на рычаг натяжного устройства, натянуть цепь, проверить правильность установки звездочек по меткам и затянуть болты нижнего успокоителя.

После установки нижней цепи не допускается вращение коленчатого вала до момента установки цепи привода распределительных валов и гидронатяжителей.

Установить опору болта рычага натяжного устройства и закрепить болтами, предварительно нанеся на резьбу болтов анаэробный герметик «Стопор-6»

Установить рычаг натяжного устройства со звездочкой верхней цепи привода распределительных валов и закрепить болтом рычага на опоре, предварительно нанеся на резьбу болта анаэробный герметик «Стопор-6».

Надеть на ведущую звездочку промежуточного вала верхнюю цепь привода распределительных валов.

Нанести на блок цилиндров вокруг установочной втулки крышки цепи на правой стороне блока (внутри которой находится канал подачи масла к нижнему гидронатяжителю) силиконовый клей-герметик «Юнисил Н50-1».

Взять крышку цепи с сальником, проверить пригодность сальника к дальнейшей работе.

Если сальник имеет изношенную рабочую кромку или слабо охватывает ступицу шкива-демпфера — заменить его новым.

Запрессовку сальника в крышку цепи рекомендуется производить при помощи оправки (Рисунок 3).

Сальник должен быть установлен пыльником наружу двигателя, рабочей кромкой, охватываемой пружиной — внутрь.

Перед запрессовкой на наружную поверхность сальника нанести смазку «Литол-24» для облегчения запрессовки.

Заполнить на полость между рабочей кромкой и пыльником резиновой манжеты крышки цепи смазкой ЦИАТИМ-221.

Удерживая цепь второй ступени от соскакивания со звездочки промежуточного вала, установить и закрепить крышку цепи с прокладками и кронштейн генератора.

Установить и закрепить водяной насос с электромагнитной муфтой с прокладкой к крышке цепи, затянув болт крепления водяного насоса к крышке цепи.

Смазать чистым моторным маслом, применяемым для двигателя, отверстие под гидронатяжитель в крышке цепи и установить собранный гидронатяжитель до касания в упор рычага натяжного устройства, но не нажимать, с целью исключения срабатывания фиксатора гидронатяжителя.

Установить в крышку шумоизоляционную шайбу, закрыть гидронатяжитель крышкой с прокладкой, вставить болты (нижний болт со скобой крепления провода датчика синхронизации) и затянуть болты крепления крышки.

Через отверстие в крышке гидронатяжителя оправкой нажать на гидронатяжитель, перемещая его до упора, затем отпустить, при этом стопорное кольцо на плунжере выйдет из зацепления с корпусом гидронатяжителя и даст возможность плунжеру и корпусу перемещаться под действием пружины.

Корпус переместится до упора, а цепь через рычаг натяжного устройства будет натянута.

Завернуть пробку в крышку гидронатяжителя, предварительно нанеся на резьбу пробки анаэробный герметик «Стопор-6».

Срезать выступающие над плоскостью блока цилиндров и крышки цепи концы прокладок крышки цепи.

В случае отсутствия на прокладке головки цилиндров резиновых уплотнителей в двух местах, ложащихся на стыки крышки цепи с блоком цилиндров, следует нанести на эти места прокладки (окна) силиконовый клей-герметик «Юнисил Н50-1».

Установить на штифты блока цилиндров и шпильки крышки цепи прокладку головки цилиндров.

Установить на патрубок водяного насоса шланг, соединяющий патрубок водяного насоса с корпусом термостата.

Установить подсобранную головку цилиндров на блок цилиндров и закрепить.

Затяжку болтов крепления головки цилиндров производить в последовательности, указанной на рисунке 4, в два этапа: предварительно затянуть болты моментом 40…50 Нм (4,0…5,0 кгс м), затем выдержать не менее 1,2 мин и окончательно затянуть болты доворотом на угол 90˚.

Перед установкой резьбу болтов смазать моторным маслом.

Затяжку болтов № 11, 12 произвести моментом 19,6…24,5 Нм (2,0…2,5 кгсм).

Во избежание гидроудара при затягивании болтов и возникновения трещин в блоке цилиндров, масло в резьбовых колодцах блока должно отсутствовать.

Отвернуть болты и снять крышки распределительных валов, протереть салфеткой постели под распределительные валы в головке и в крышках, перед установкой крышек смазать резьбу болтов чистым моторным маслом.

Смазать маслом, применяемым для двигателя, отверстия в головке под гидротолкатели и установить гидротолкатели в головку цилиндров.

При ремонте двигателя без замены гидротолкателей следует устанавливать их в соответствии с их расположением перед разборкой.

При выходе гидротолкателя из строя он подлежит замене, так как не ремонтируется.

Вынимать гидротолкатели необходимо присоской или магнитом.

Установить распределительные валы на головку цилиндров, предварительно смазав постели в головке маслом, применяемым для двигателя.

Распределительный вал впускных клапанов устанавливается штифтом на звездочке вверх, а распределительный вал выпускных клапанов — штифтом звездочки вправо.

За счет углового расположения кулачков, данные положения распределительных валов являются устойчивыми.

Смазать опорные шейки валов чистым моторным маслом, применяемым в двигателе.

Крышки распределительных валов должны устанавливаться соответственно их нумерации (рисунок 5), ориентируясь круглыми бобышками с номерами для впускного вала — влево, выпускного — вправо, если смотреть со стороны переднего торца двигателя.

Данная ориентация связана с нессиметричным расположением канавки масляного канала в крышках.

Установить переднюю крышку распределительных валов с установленными в ней упорными фланцами на установочные втулки, при этом за счет продольного перемещения распределительных валов обеспечить установку упорных фланцев в канавки.

Перед установкой упорный фланец смазать чистым моторным маслом, применяемым в двигателе.

Установить крышки № 3 и № 7 распределительных валов и предварительно затянуть болты крепления крышек до соприкасания поверхности крышек с верхней плоскостью головки цилиндров.

Установить все остальные крышки, в соответствии с маркировкой, и затянуть болты крепления крышек предварительно.

Затянуть болты крепления крышек распределительных валов окончательно моментом 18,6…22,6 Нм (1,9…2,3 кгсм).

Смазать все кулачки распределительных валов моторным маслом и проверить вращение каждого распределительного вала в опорах, для чего провернуть распределительный вал ключом за специальный четырехгранник на распределительном валу до положения полного сжатия пружин клапанов одного из цилиндров.

При дальнейшем повороте распределительный вал должен самостоятельно провернуться под действием клапанных пружин до положения касания следующих кулачков с толкателями.

После проверки легкости вращения распределительных валов поворотом сориентировать их так, чтобы установочные штифты под звездочки располагались ориентировочно горизонтально и были направлены в разные стороны (Рисунок 2).

Данные положения распределительных валов являются устойчивыми и обеспечиваются угловым расположением кулачков.

Установку углового положения распределительных валов начинать с выпускного вала, для этого, накинув на звездочку приводную цепь, установить звездочку на фланец и штифт распределительного вала, при этом для совпадения штифта и отверстия на звездочке повернуть распределительный вал за четырехгранник по часовой стрелке.

Поворотом распределительного вала против часовой стрелки натянуть ведущую ветвь цепи, при этом метка на звездочке должна совпасть с верхней плоскостью головки цилиндров. Нельзя допускать поворота коленчатого вала.

для угловой установки впускного распределительного вала накинуть на звездочку приводную цепь, установить звездочку на фланец и штифт распределительного вала при слегка провисшей ветви цепи между звездочками.

Поворотом распределительного вала против часовой стрелки натянуть цепь, при этом метка на звездочке должна совпасть с верхней плоскостью головки цилиндров.

Установить и затянуть моментом 54,9…60,8 Нм (5,6…6,2 кгсм) болты крепления звездочек, удерживая распределительные валы от проворачивания ключом за четырехгранник.

Установить гидронатяжитель верхней цепи привода распределительных валов аналогично установке гидронатяжителя нижней цепи.

Установить средний и верхний успокоители цепи, завернуть, не затягивая окончательно болты крепления, нанеся предварительно на резьбу болтов анаэробный герметик «Стопор-6».

Поворотом коленчатого вала двигателя по ходу вращения натянуть рабочие ветви верхней цепи и окончательно затянуть болты крепления среднего и верхнего успокоителей цепи.

Установить втулку на передний конец коленчатого вала вплотную к звездочке, ориентируя большой внутренней фаской к уплотнительному кольцу, а проточкой под конец шпонки в сторону переда двигателя.

Запрессовать призматическую шпонку в шпоночный паз переднего конца коленчатого вала так, чтобы она зашла до упора полусферическим концом в проточку втулки.

Напрессовать с помощью специального приспособления шкив-демпфер на передний конец коленчатого вала до упора, совместив шпоночный паз шкива демпфера со шпонкой.

Завернуть стяжной болт и затянуть моментом 166,6…215,6 Нм (17…22 кгсм).

По окончании сборки произвести контроль установки распределительных валов, для этого провернуть коленчатый вал двигателя по ходу вращения на два оборота до совпадения метки на демпфере коленчатого вала с меткой на крышке цепи.

При этом метки на звездочках распределительных валов должны совпасть с верхней плоскостью головки цилиндров.

При ремонте двигателя, связанном со снятием распределительных валов, головки цилиндров и звездочек на промежуточном валу установку привода распределительных валов при сборке производить, как указано выше.

В случае если при ремонте не снимаются звездочки промежуточного вала и крышка цепи, то перед разборкой необходимо установить поршень 1-го цилиндра в положение ВМТ на такте сжатия, при этом риска на шкиве-демпфере коленчатого вала должна совпасть с выступом на крышке цепи, а метки на звездочках распределительных валов должны быть расположены горизонтально, направлены в разные стороны, и совпадать с верхней плоскостью головки цилиндров.

После снятия распределительных валов и головки цилиндров поворот коленчатого вала может быть только с возвратом в исходное положение или с поворотом на 2 оборота коленчатого вала.

Поворот коленчатого вала на 1 оборот даже при совпадении меток на шкиве и крышке цепи приведет к неправильной установке фаз газораспределения.

При неправильной установке распределительных валов и звездочек, метки на звездочках не будут совпадать с верхней плоскостью головки цилиндров.