Всех еще раз с Новым Годом! Решил поменять свою жизнь кардинально и начал со смены обстановки, решил полностью отремонтировать квартиру, пока нету денег на ремонт субы, так как там осталось только всё переваривать и дальше проточить кузов до металла. Ну а пока дома делать нечего решил позаниматься субадвигом номер 205))

МАНУАЛ СНИЗУ, КОМУ НЕ ИНТЕРЕСНА ЭТА ПИСАНИНА ВВЕРХУ, МОЖЕТЕ ПРОЛИСТНУТЬ!)))

Ежедневная процедура, дабы сохранить функциональность моего нового набора)) Чистим, вытираем))

Головки очищаем)

С любимой решили преобразить комнату, выкинуть хлам весь и сделать ремонт)

Оголяем комнату)

Квартира — не суба, для ремонта всё дома уже лежит)

Еженок))

Форму свою армейскую нашел, откуда взялась тут не знаю сам))

Пока занимаюсь, позже еще фото выложу))

___________________________________________________________________________________

Так же хотелось бы для вас написать порядок разборки EJ205, ну и так далее.

Описываю после того, как вы сняли всё навесное (Генератор, Стартер, ГУР, Насос кондея, Турбины, Креплений навесного и тд и тп.)

Что бы вам было проще, ПРЕЖДЕ ЧЕМ СНЯТЬ РЕМЕНЬ ГЕНЕРАТОРА ВМЕСТЕ С ГЕНЕРАТОРОМ, РЫВКОМ СОРВИТЕ ГАЙКУ ШКИВА КОЛЕНА!

1. Откручиваем маховик (8 болтов)

2. Откручиваем впускной тракт (по 4 болта с каждой стороны и отключаем датчики, таким образом снимается весь впуск вместе с проводкой, трубками и тд и тп.)

3. Откручиваем пластиковую защиту ремня ГРМ (только наружнюю часть) (8 болтов помоему)

4. Далее нам нужно ослабить шкивы распредвалов (откручивается просто, ГЛАВНОЕ НЕ СДЕЛАЙТЕ ГЛУПОСТЬ, НЕ СНИМАЙТЕ РЕМЕНЬ ГРМ ПЕРЕД ЭТИМ)

5. Далее снимаем ремень ГРМ ( ЗАПОМНИТЕ, ОСЛАБИВ РОЛИК НАТЯЖИТЕЛЯ ОН СИЛЬНО ОТЩЕЛКНЕТСЯ, ПАЛЬЦЫ ПОД НЕГО НЕ ВСТАВЛЯТЬ, И ОБРАТНО УЖЕ НЕ ВСТАНЕТ, ЕГО ЛИБО ПРЕСОВАТЬ ЗАНОВО, ЛИБО ПОКУПАТЬ КОМПЛЕКТ ГРМ)

6. Снимаем шкивы распредвалов

7. Снимаем все ролики ГРМ

8. Снимаем шкив Коленвала (Каким образом написал в самом начале и выделил жирным) (Пошевелите его и он слезет со шпонки).

У нас остается двигатель без впуска и ременной передачи. Болты лучше размечайте по коробкам, дабы не перепутать, я вкручивал на места, кому как нравится. Напомню, описываю разборку в гаражных условиях, то есть без стендов и всего подобного.

9. Переворачиваем двигатель картером в верх.

10. Откручиваем масляный фильтр

11. Откручиваем болты картера в круг

12. Откручиваем корпус термостата (2 болта) ВАЖНО, ЕСЛИ ЭТОГО НЕ СДЕЛАТЬ, ОН МОЖЕТ ЛОПНУТЬ ИЗ ЗА ПЕРЕВОРОТОВ ДВИГАТЕЛЯ ТУДА СЮДА!

13. Откручиваем заборник масла (2 болта)

14. Откручиваем масляный экран (БОЛТЫ В ДВИГАТЕЛЬ НЕ УРОНИТЕ)</b>

Теперь двигатель у нас плоский и мы можем его переворачивать как нам удобно.

15. Далее снимаем обе ГБЦ, думаю описывать смысла нет, всё элементарно, всё на виду и всё под рукой, одна особенность, вам понадобится 12 гранная головка на 14. Как ГБЦ разбирать тоже смысла не вижу описывать, сняли болты с постелей распредвалов, сняли постель сальников распредвалов и сняли распредвалы.

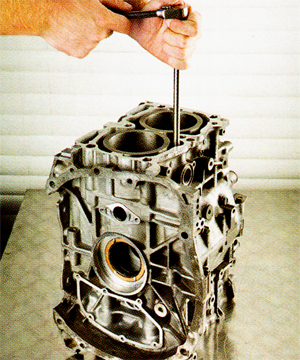

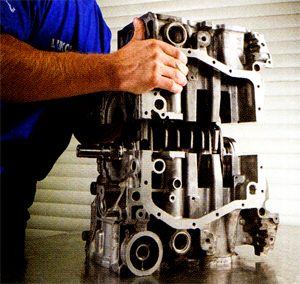

Теперь у нас остался один блок в сборе.

16. Снимаем шестерню Коленвала (снимается она рукой, но если она засела плотно, поддевайте аккуратно и постепенно его отверткой снизу НЕ ЗАДЕВАЯ ШЛИЦЫ ПОД ДАТЧИК ПОЛОЖЕНИЯ КОЛЕНВАЛА)

17. СНИМАЕМ ШПОНКУ КОЛЕНВАЛА И КЛАДЁМ ЕЁ В ЗОЛОТОЙ СУНДУЧОК НА ЗАМОЧЕК С ПОДПИСЬЮ «НЕ ПОТЕРЯТЬ»

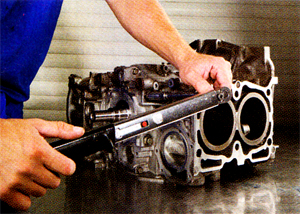

18. Теперь снимаем масляный насос (8 болтов на 10)

19. Снимаем помпу (то же самое, что с маслонасосом)

20. Откручиваем соединительные болты полублоков СНАРУЖИ (4 болта под впускным трактом, 1 болт в картере и 1 болт сзади, под маховиком, СООТВЕТСТВЕННО ЭТО ВСЁ УЖЕ ДАВНО У НАС СНЯТО)

21. Берем 12 гранную головку на 12 и откручиваем соединительные болты в водяной рубахе! (В РАЙОНЕ 4 ЦИЛИНДРА ГОЛОВКА ОБЫЧНАЯ ТУДА НЕ ВЛЕЗЕТ, БЕРИТЕ ГОЛОВКУ ПОМЕНЬШЕ С ТЕМИ ЖЕ ПАРАМЕТРАМИ, ЛИБО ПОДТОЧИТЕ ОБЫЧНУЮ ГОЛОВКУ, ТАК КАК ТАМ СЛИШКОМ УЗКО.) (С одной стороны 2 болта в рубахе и 2 болта в районе помпы, с другой стороны 4 болта в водяной рубахе и 2 болта в районе крепления корпуса сцепления, в общем увидите всё глазами при помощи фонарика)

ВАЖНО! БЛОК У НАС РАСКРУЧЕН, НО НЕ ТОРОПИТЕСЬ ЕГО ПЫРЯТЬ ОТВЕРТКАМИ, ЧТО БЫ РАСПОЛОВИНИТЬ! ЧИТАЕМ ДАЛЬШЕ ВНИМАТЕЛЬНО!

22. На любом полублоке спереди и сзади вы увидите большие пробки под большой шестигранник. (Где ГРМ и Маховик). Так вот, выбираем полублок, ВАЖНО, ЛИБО ЛЕВЫЙ ЛИБО ПРАВЫЙ, НИ В КОЕМ СЛУЧАЕ НЕ КРЕСТ НА КРЕСТ, я выбрал правый (2,4 цилиндры), откручиваем эти пробки.

23. Ставим передний поршень в НИЖНЮЮ МЕРТВУЮ ТОЧКУ (передний, это либо 2, либо 1, в зависимости от того, на каком полублоке вы выкрутили технологические пробки. Берем фонарик и видим ПОРШНЕВОЙ ПАЛЕЦ И СТОПОРНОЕ КОЛЬЦО.

24. АККУРАТНО снимаем стопорное кольцо. Прячем его в сторону, что бы не потерять.

25. Ищем чем подцепить и вытаскиваем ПОРШНЕВОЙ ПАЛЕЦ через это технологическое отверстие.

26. Повторяем пунты 23-25 на заднем цилиндре (либо 3, либо 4).

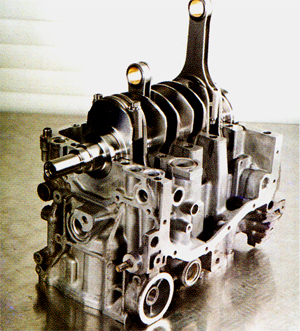

Ну и половиним двигатель. Дальше раскручиваем шатуны, снимаем коленвал, все замеряем, ну и либо меняем всё, либо выкидываем эту железку, которая была двигателем, и плачем от зря потраченого времени. Ну или точим всё под 1-2 ремонт и покупаем ремкоплекты ВСЕГО)))

Ну, а сборка соответственно в обратно порядке не беря в расчет пункты 22-26))))

Этот мануал подходит не только к 205 двигателю, он подходит к любому двигателю серии EJ, начиная от 15, заканчивая 25. Просто на двухвальных ГРМ снимается по другому, а так всё то же самое.

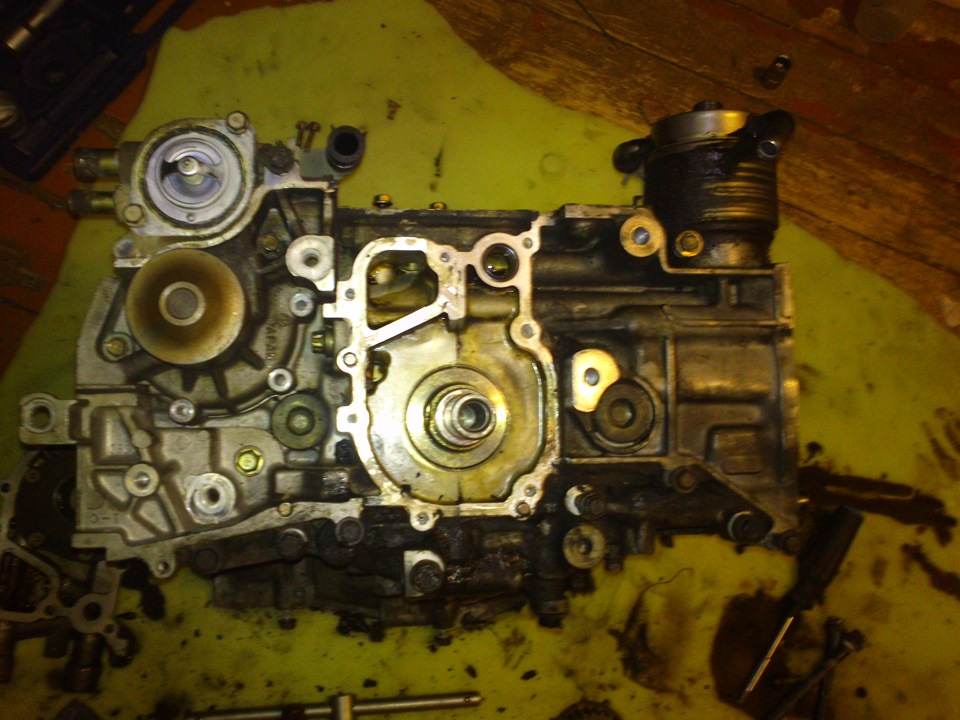

Снял масляный насос

Масляный насос (более чем живой)

Рабочий процесс))

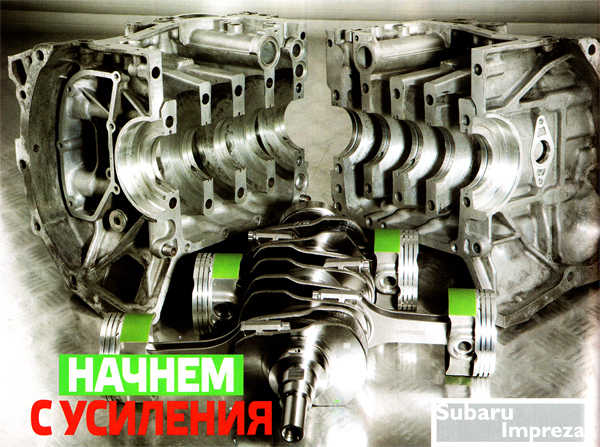

Этим мануалом начинаем серию материалов о селективном ремонте оппозитного двигателя EJ 205 автомобиля Subaru. Мы рассмотрим вариант, который интересует людей чаще всего, — как реализуется концепция подготовки двигателя под ключ. Остановимся на самых важных этапах, в этом нам помогут специалисты компании УРТ („Успенский Ралли Техника»).

Subaru Impreza 2 л, 1999 г.в.

Вид работ: селективный ремонт ДВС

Уровень сложности: высокий

Стоимость: 56 000 р. (без стоимости гильзовки); 52 000 р. (гильзовка)

Затраченное время: 3-4 дня

Причины обращения клиента

1. Высокий расход масла.

2. Желание увеличить крутящий момент.

Предварительная диагностика

1. Лик-тест: высокие утечки по цилиндропоршневой группе.

2. Осмотр эндоскопом: на цилиндрах следы прорыва газов из камеры сгорания (неправильная геометрия цилиндра, сильный износ поршневых колец), следы износа (задиры) цилиндра в месте работы юбки поршня.

Разборка, дефектовка ДВС

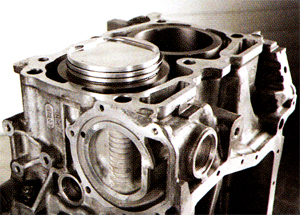

Размер поршней: +0,5 мм к стоку (т.е. поршни установлены с максимально допустимым ремонтным размером). Большая эллипсность цилиндра: от 0,06 мм в верхней мертвой точке (BMT) до 0,1 в зоне перекладки колец.

Вердикт: цилиндры требуют ремонта. Так как цилиндр расточен в максимально допустимый размер, решено установить другие гильзы с приданием блоку дополнительной жесткости.

Концепция доработки ДВС или пожелания клиента

1. Большой ресурс и надежность.

2. Высокий крутящий момент.

3. Быстрый отклик на педаль газа.

4. Городская эксплуатация с возможностью выезда на кольцевую трассу.

Подбор комплектующих

Чтобы добиться увеличения мощности и обеспечения длительного ресурса ДВС, инженеры компании подбирают соответствующие комплектующие и дорабатывают детали двигателя, не подлежащие замене. Для этого конкретного мотора была разработана конфигурация и составлен список необходимых деталей.

Список деталей

Поршни Cosworth, шатуны Cosworth, гильзы Darton, коленчатый вал STi от мотора 2,5, шпильки ГБЦ ARP, турбина IHI VF36 twinscroll, выпускной коллектор Kakumei.

1 этап: блок цилиндров

1. Промеряем юбку поршня микрометром и задаем размер, в который будут отхонингованы гильзы в блоке цилиндров.

2. Вырезаем из блока цилиндров стандартную изношенную гильзу, растачиваем блок с натягом 0,05-0,07 мм под новую гильзу и устанавливаем ее в блок, предварительно создав большую разницу в температуре между ней и блоком (блок разогреваем, гильзу охлаждаем). Далее растачиваем и хонингуем в нужный нам размер. Гильза устанавливается с преднатягом.

[!] ПРОЦЕСС ПОДГОТОВКИ БЛОКА ЦИЛИНДРОВ (ГИЛЬЗОВКА) НАМЕРЕННО ОПИСАН НАМИ В УПРОЩЕННОМ ВИДЕ. ЗАТРОНУТЫ ТОЛЬКО ПИКОВЫЕ МОМЕНТЫ, ОПИСАНИЕ ПОЛНОЙ ТЕХНОЛОГИИ ТРЕБУЕТ ОТДЕЛЬНОГО РАЗВЕРНУТОГО МАТЕРИАЛА НА ЭТУ ТЕМУ.

3. Подготавливаем блок цилиндров к установке вкладышей, для этого берем безворсовую ветошь и удаляем все оставшиеся загрязнения после мойки.

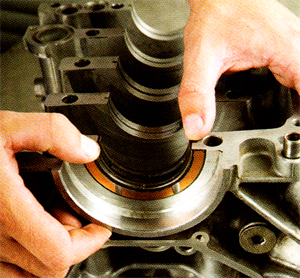

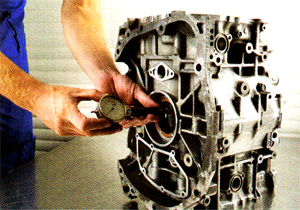

4. Устанавливаем вкладыши Cosworth Size 1 в блок цилиндров (это проверочные вкладыши, по ним проводим измерения).

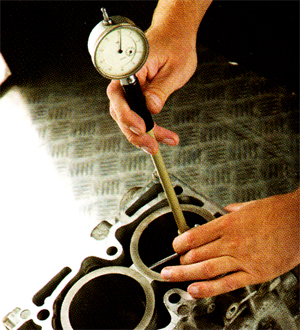

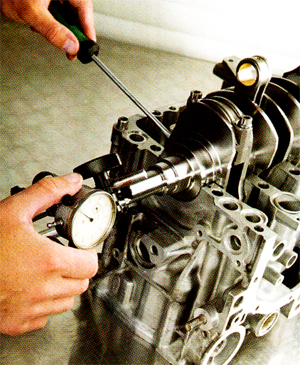

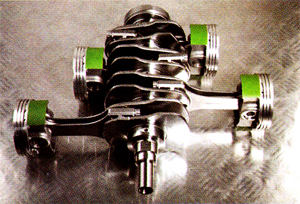

5. Аккуратно опускаем заранее подготовленный коленчатый вал (отмытый, с продутыми масляными каналами), чтобы не повредить вкладыши. Далее устанавливаем индикаторную стойку. Измеряем осевой люфт коленчатого вала (осевой люфт составляет 0,08 мм — это в норме допуска).

6. Снимаем коленчатый вал, наносим на болты смазку снижающую трение и собираем блок с установленными вкладышами.

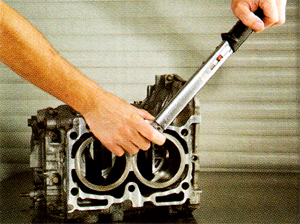

7. Берем 12-гранную головку на 12 мм, удлинитель, динамометрический ключ 3/8 и затягиваем болты, моментом в несколько этапов.

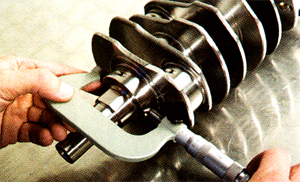

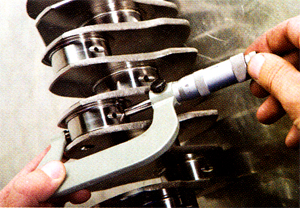

8. Для измерения коренных шеек коленчатого вала используем микрометр. Каждая шейка промеряется отдельно.

9. Используя микрометрический нутромер, замеряем постель коренных вкладышей. По завершению данного этапа измерительной работы принимаем решения, какой размер вкладышей использовать. Устанавливаем выбранные вкладыши и еще раз проводим вышеперечисленные измерения.

10. Подготавливаем шатун для установки вкладыша (протираем безворсовой ветошью).

11. Устанавливаем шатунные вкладыши.

12. Микрометром измеряем размер шатунной шейки коленчатого вала.

13. Наносим на болты смазку снижающую трение и затягиваем их динамомерическим ключом в два этапа. Вычисляем толщину вкладышей по показаниям нутромера. По завершению данного этапа измерительной работы принимаем решения, какой размер вкладышей использовать. Устанавливаем выбранные вкладыши и еще раз проводим вышеперечисленные измерения.

14. Наносим сборочное масло на вкладыши и устанавливаем шатуны на коленчатый вал. Затягиваем болты моментом таким же, как при измерениях.

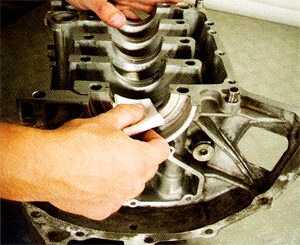

15. Обезжириваем привалочные поверхности правого полублока, наносим сборочное масло на вкладыши и аккуратно устанавливаем коленчатый вал.

16. Ставим уплотнительные кольца на правый полублок и наносим герметик. Обезжириваем привалочную поверхность левого полублока, наносим сборочное масло на вкладыши. Соединяем полублоки вместе, придерживая шатуны второго и четвертого цилиндра в верхнем положении.

17. Динамометрическим ключом затягиваем болты моментом таким же, как при измерениях

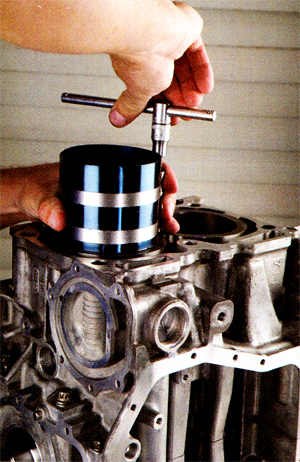

18. Проверяем и подгоняем зазор в поршневых кольцах и устанавливаем их на поршень, разведя зазор на 120 градусов.

19. Устанавливаем на поршень стопорное кольцо поршневого пальца с противоположной стороны монтажного отверстия в блоке. Обильно смазываем поршень и цилиндр сборочным маслом. Аккуратно опускаем поршень в цилиндр до поршневых колец.

20. Стягиваем поршневые кольца обжимкой поршневых колец.

21. Аккуратно постукивая, задвигаем поршень в цилиндр.

22. Поворачиваем коленвал так, чтобы шатун встал в нижнюю мертвую точку, и совмещаем верхнюю головку шатуна с отверстием поршневого пальца.

23. Смазываем поршневой палец сборочным маслом и устанавливаем его в поршень и шатун. Далее ставится стопорное кольцо.

24. Повторяем вышеперечисленное с тремя оставшимися поршнями.

Примечания:

- · после механических обработок (расточка, хонинговка, шлифовка) нужно обязательно полностью очистить детали от стружки абразива;

- · работа сложная, требует сноровки; ошибки могут привести впоследствии к тотальным разрушениям;

- · герметик нужно использовать проверенных фирм (в погоне за мизерной экономией, можно нажить большие проблемы);

- · чтобы все размеры соответствовали действительности, желательно производить все измерения при +20°C (+/- 2°).

Автор: Дмитрий Колотилин

Фото: Дмитрий Колотилин, Алексей Трошкин

http://www.subaric.r…1-23-15-17.html

EJ205 — 4-цилиндровый бензиновый мотор с объемом 2,0 л, производства японской компании Subaru. Выпущен в 1998 году. Использовался в различных моделях автомобиля Субару, включая Impreza WRX (GD, GG) и Forester. Оснащен турбонаддувом и имеет 2 версии — японскую и американскую, отличающиеся некоторыми техническими характеристиками.

Владельцы машин с таким мотором должны знать особенности, технические характеристики и слабые места, уметь правильно обслуживать и ремонтировать ДВС.

Основные сведения о двигателе EJ205

Мотор EJ205 считается одним из самых удачных в линейке. Ресурс ДВС во многом зависит от качества топлива, режима эксплуатации, условий дорог и регулярности технического обслуживания.

Официально заявленный срок службы EJ205 – около 250 000 км. Но бывают случаи, когда мотор работает более 300 000 км без капитального ремонта.

Особенности конструкции

Двигатель EJ205 имеет ряд конструктивных особенностей, которые делают его надежным и производительным:

- Блок цилиндров и головка блока изготовлены из алюминиевого сплава. Это позволило снизить вес, увеличить производительность и уменьшить расход топлива.

- Двойное распределение (DOHC). Означает, что каждый цилиндр имеет 2 распределительных вала. Это позволяет увеличить мощность EJ205 и сделать его более экономичным.

- Переменный клапанный механизм (AVCS) или система изменения фаз газораспределения. Помогает изменять момент открытия и закрытия клапанов в зависимости от режима работы. AVCS увеличивает мощность EJ205 при высоких оборотах и улучшает экономичность.

- Турбонаддув. Турбина направляет поток дополнительного воздуха, поступающего в цилиндры. Таким способом повышаются мощностные характеристики авто.

- Симметричная конструкция, позволяющая расположить ДВС симметрично относительно оси автомобиля. Это улучшает управляемость и устойчивость на дороге.

- Эффективная система охлаждения, включающая радиатор, вентилятор и насос. Это позволяет поддерживать оптимальную температуру EJ205 и предотвращать перегрев.

- Рядное расположение цилиндра, что повышает плотность установки ДВС в машине и уменьшает размеры.

Для получения информации о производителе, годе выпуска и типе стоит посмотреть номер двигателя, который находится между блоком цилиндров и КПП.

«Оппозиционный» блок

Серия EJ относится ко 2-му поколению линейки Субару Боксер, пришедшая на замену ЕА. Первой машиной, которая получила мотор EJ20, стала Субару Легаси. В тот период производитель отдавал предпочтение «оппозиционной» системе. Нововведения пришлись на 1989-й год, а всего было выпущено почти 7.5 млн моторов. Обозначение 20 в названии показывает литраж — 2.0. Следующая цифра показывает номер исполнения.

В течение 20-летнего периода поршневой ход и диаметр цилиндра не менялись. Единственным исключением стал мотор на 1.5 л, выпущенный в 2007 году и имеющий коленвал с длинным ходом. При этом блоки цилиндров имели определенные особенности, отличающие модификации друг от друга. Блок изготовлен из алюминия и комплектуется гильзами из стали.

Для расточки цилиндров использовался один размер, что на тот период было хорошей практикой. С 1994-го года внесены правки в конструктивные параметры, из-за чего рубашка получила открытый вид.

Технические характеристики

Параметры стандартной версии EJ205 без спортивной составляющей:

- объем — 1.994 куб. см;

- питание — инжекторное;

- мощность — от 170 до 180 л. с.;

- ГБЦ и БЦ — алюминиевые;

- количество клапанов — 16;

- диаметр цилиндра — 92 мм;

- коэффициент сжатия — 8 к 1;

- поршневой ход — 75 мм;

- момент — 240 Н*м;

- тип ГБЦ — DOHC;

- привод — ременной;

- турбина — есть;

- класс экологичности — Евро-2 и Евро-3;

- ресурс — 250 тыс. км;

- масса — 160 кг.

Расход топлива

Потребление горючего EJ205 зависит от многих факторов, таких как состояние двигателя, тип автомобиля, условия эксплуатации, стиль вождения и т. д. Для примера рассмотрим расход топлива в л на 100 км для Субару Форестер 2004-го года:

- город — 13.1 л;

- смешанный — 9.7 л;

- трасса — 7.8 л.

Модификации и серии

Двигатель EJ205 выпускался в различных модификациях и сериях:

- JDM — использовался в японских автомобилях Subaru Impreza WRX и WRX STI в 2001-2005 годах. Его особенность – поршни с более высокими головками и жестким блоком цилиндров, что позволяло увеличить давление наддува и мощность.

- USDM — устанавливался в американских версиях Subaru Impreza WRX и WRX STI в 2002-2005 годах. Имел меньшую мощность из-за более строгих стандартов выбросов, но является мощным и надежным.

- Euro — применялся в европейских версиях Subaru Impreza WRX и WRX STI в 2001-2005 годах. Похож на японскую версию, но имеет некоторые отличия, связанные с соответствием стандартам выбросов в Европе.

- AVCS — фазная модификация EJ205, выпущена в 2002-м. Оснащена системой изменяемого фазирования клапанов (AVCS), которая улучшила мощность и тягу на средних и высоких оборотах.

- Longblock — мотор без головки блока цилиндров, который изготовлен как запчасть для замены поврежденных двигателей.

- Boxer — спортивная версия EJ205 с Turbo. Имеет увеличенную мощность, которая достигает 230 лошадиных сил.

- Прочие модификации — с насосом ГУР, насосом и компрессором кондиционера, версией для 4х4 и АКПП, для привода с ручной коробкой и т. д.

Выше приведены не все версии и серии двигателя EJ205, но они являются наиболее распространенными. Каждый вариант имеет индивидуальные особенности и характеристики, поэтому при покупке или замене мотора важно убедиться в соответствии.

На какие автомобили ставили ДВС EJ205

За время выпуска мотор EJ205 устанавливался на двух марках машин — Subaru и Saab. Ниже приведем таблицу и укажем, на какие моторы осуществлялась установка.

| Марка | Модель | Год выпуска |

| Субару | Forester 2 | 2002-2007 |

| Impreza 2 | 2000-2007 | |

| Forester 1 | 1998-2002 | |

| Impreza 1 | 1998-2000 | |

| Сааб | 9-2X | 2005-2006 |

Возможности тюнинга

Варианты тюнинга EJ205 для повышения мощности:

- Замена турбонагнетателя на компрессор VF30. Увеличивается давление наддува и объем воздуха, поступающего в цилиндры, растет мощность. Параллельно устанавливается усиленная группа поршней и коленвал от ДВС на 2.5 л.

- Установка производительной системы выпуска. Уменьшает сопротивление и увеличивает скорость выхлопных газов и мощность мотора, улучшает звуковые характеристики.

- Монтаж доработанного коллектора впуска STI c другим фильтром, производительных форсунок, нового топливного насоса и помпы, которая подает масло.

Рассмотренные выше работы позволяют увеличить мощность до 300-320 «лошадей». Дополнительно можно использовать другие переделки:

- Повышение компрессии. Установка производительных поршней, головок блока цилиндров и увеличение степени сжатия. Метод требует серьезного вмешательства во внутренние компоненты EJ205.

- Изменение программного обеспечения. Не все ПО безопасны для двигателя, поэтому важно выбирать проверенные программы и обращаться за помощью к профессионалам. Стоит учитывать ограничения внутренних компонентов двигателя, таких как поршни, коленчатый вал, головка блока цилиндров и т. д.

- Установка производительных интеркулеров и системы подачи воздуха. Результат — рост мощности, снижение сопротивления и увеличение скорости потока.

- Монтаж системы контроля детонации. Гарантирует точное управление зажиганием, уменьшает риск повреждения двигателя.

При небольших изменениях моторе в 2.0 куба можно повысить мощность со 170 до 225 л. с. Для более глобальных улучшений нужно быть готовым потратить серьезную сумму.

Регламент обслуживания и эксплуатация мотора EJ205

Для продления срока службы EJ205 важно соблюдать рекомендации по замене расходных материалов:

- масло и фильтры — 5000-7500 км в зависимости от условий эксплуатации;

- фильтры воздуха — 15 000-20 000 км;

- свечи зажигания — 60 000 км;

- ремень ГРМ — 100 000 км;

- очистка системы охлаждения — 30 000 км;

- замена тормозных колодок и дисков — 20 000 км;

- проверка и замена охлаждающей жидкости — 100 000 км.

Если рассматривать сроки ТО, здесь выделяются следующие моменты:

- ТО1 — 10-20 тыс. км. Замена масла и фильтра. Проверка воздушного и топливного фильтра, системы зажигания, бачка с антифризом, системы зарядки, уровня жидкости, тормозной систем и устройств выхлопа.

- ТО2 — 30-40 тыс. км. Дополнительно выполняется проверка ГРМ, клапанов, прокладки ГБЦ, регулирование впрыска. Замена деталей при необходимости.

- ТО3 — 60-80 тыс. км. Обновление охлаждающей жидкости, проверка термостата, насоса антифриза, подшипников коленвала и маслосъемных колпачков. Замена при необходимости.

Типичные проблемы и неисправности

Практика эксплуатации EJ205 позволяет выделить ряд характерных проблем, с которыми могут столкнуться автовладельцы:

- Плавание оборотов и колебания холостого хода. Объясняется проблемой в ПО ЭБУ. Рекомендуется устанавливать предпоследнюю версию, которая выделяется большей стабильностью.

- Течь масла. Обусловлена небольшим сроком службы сальников распредвалов. При замене стоит отдавать предпочтения качественному аналогу.

- Остановка мотора. Объясняется плохой работой шестеренок распредвалов, из-за которых может упасть рабочее давление.

- Посторонний звук. Владельцы авто с EJ205 часто жалуются на стук, который пропадает. Причиной может быть перегрев 4-го цилиндра и проблемы в системе охлаждения.

- Повышенный расход горючего. Объясняется загрязнением маслосъемных колец.

- Повреждение катализатора. После замены детали придется поменять заправочную станцию.

- Риск выхода из строя турбины из-за нарушения нормы давления масла.

- Перегрев EJ205. Объясняется низкой эффективностью системы охлаждения.

- Течи бачков радиатора. В случае повреждения антифриз может выходить в больших объемах.

- Неудобная замена ремня привода ГРМ, из-за чего владельцы часто ошибаются с установкой.

Ремонт силового агрегата EJ205

Наиболее распространенные проблемы и рекомендации по их ремонту:

- Утечки масла. Проведите полную диагностику двигателя, замените поврежденные уплотнения и прокладки, а также изношенные поршни и кольца.

- Загрязнение системы впрыска. Выполните очистку системы впрыска, замените фильтры топлива и воздуха, а также проверьте работу датчиков.

- Неисправности системы зажигания. Поменяйте поврежденные компоненты: свечи, катушки, провода.

- Износ поршней и кольцевых уплотнений. Замените вышедшие из строя детали.

- Неисправности клапанов. Единственный выход — замена.

- Засорение выхлопной системы. Почистите систему, а при необходимости замените катализатор.

В ролике можно посмотреть полную переборку EJ205.

Работы по ремонту и замене компонентов EJ205 рекомендуется проводить в соответствии с регламентом обслуживания и с применением оригинальных запчастей. При отсутствии опыта лучше обращаться за помощью на специализированные СТО.

В комментариях расскажите об особенностях эксплуатации авто с двигателем EJ205. Выделите базовые неисправности, с которыми приходилось сталкиваться, и способы их устранения. Сохраните статью в закладках, чтобы не потерять доступ к ней.

4.0 Двигатель

Двигатель

Спецификации

Общие параметры

Модели без турбокомпрессора

| Модель двигателя EJ20J (вып. 98-00), EJ20J2 (вып. 98-01) | |

| Тип двигателя | 4-цилиндровый, 4-тактный, оппозитный бензиновый двигатель OHC, с водяным охлаждением |

| Мощность, кВт (л.с.) при об/мин | |

| EJ20J | 90 (122), при 5600 |

| EJ20J2 | 92 (125), при 5600 |

| Рабочий объем | 1994 см3 |

| Диаметр цилиндров | 92.0 мм |

| Ход поршней | 75.0 мм |

| Степень сжатия | |

| J20J | 9.7 : 1 |

| J20J2 | 10 : 1 |

| Давление компрессии, Бар | 9.8-13.0 |

| Порядок зажигания | 1-3-2-4 |

| Модели с турбокомпрессором | |

| Модель двигателя | EJ20, EJ205 |

| Тип двигателя | 4-цилиндровый, 4-тактный, оппозитный бензиновый двигатель DOHC с турбокомпрессором. Охлаждение – водяное |

| Мощность, кВт (л.с.) при об/мин | |

| EJ20 | 130 (177), при 5600 |

| EJ205 | 125 (170), при 5600 |

| Рабочий объем | 1994 см3 |

| Диаметр цилиндров | 92.0 мм |

| Ход поршней | 75.0 мм |

| Степень сжатия | |

| EJ20 | 8.0 : 1 |

| EJ205 | 8.5 : 1 |

| Давление компрессии, Бар | 8.5-11.7 |

| Порядок зажигания | 1-3-2-4 |

| Крутящий момент, Нм/(об/мин) | |

| Двигатели без турбонаддува | 164/(4400) |

| Двигатели с турбонаддувом | 260/(3600) |

Модели с турбокомпрессором

| Модель двигателя | EJ20, EJ205 |

| Тип двигателя | 4-цилиндровый, 4-тактный, оппозитный бензиновый двигатель DOHC с турбокомпрессором. Охлаждение – водяное |

| Мощность, кВт (л.с.) при об/мин | |

| EJ20 | 130 (177), при 5600 |

| EJ205 | 125 (170), при 5600 |

| Рабочий объем | 1994 см3 |

| Диаметр цилиндров | 92.0 мм |

| Ход поршней | 75.0 мм |

| Степень сжатия | |

| EJ20 | 8.0 : 1 |

| EJ205 | 8.5 : 1 |

| Давление компрессии, Бар | 8.5-11.7 |

| Порядок зажигания | 1-3-2-4 |

| Крутящий момент, Нм/(об/мин) | |

| Двигатели без турбонаддува | 164/(4400) |

| Двигатели с турбонаддувом | 260/(3600) |

Регулировки

Клапанный зазор на холодном двигателе

| Впускные | 0.20±0.02 мм |

| Выпускные | 0.25±0.02 мм |

| Давление масла, бар | 3.0 на 5000 об/мин |

| Обороты холостого хода, в мин | |

| Модели без турбонаддува | |

| Модели с РКПП | 650 ± 100 |

| Модели с АТ | 670 ± 100 |

| Модели с турбонаддувом | 700 ± 100 |

Максимальная допустимая глубина разрежения во впускном трубопроводе

на холостых оборотах, кПа

| Двигатели без турбонаддува | 69.3 |

| Двигатели с турбонаддувом | 66.7 |

| Давление клапана крышки радиатора, бар | |

| Модели с двигателями EJ20J | 0.8-1.0 |

| Остальные модели | 0.95-1.25 |

| Температура открывания термостата | 76-80°С |

| Прогиб ремня генератора/гидроусилителя руля | 9-11 мм |

| Прогиб ремня кондиционера воздуха | 9-10 мм |

Распределительные валы

| Предельная допустимая величина прогиба, мм | |

| Двигатели SOHC | 0.025 |

| Двигатели DOHC | 0.020 |

| Рабочий зазор в подшипниках, мм | |

| Двигатели SOHC | |

| Номинальное значение | 0.055 ÷ 0.090 |

| Предельное допустимое значение | 0.10 |

| Двигатели DOHC | |

| Номинальное значение | 0.037 ÷ 0.072 |

| Предельное допустимое значение | 0.10 |

| Диаметр шеек, мм | |

| Двигатели SOHC | 31.928 ÷ 31.945 |

| Двигатели DOHC | |

| Передняя шейка | 37.946 ÷ 37.963 |

| Центральная и задняя шейки | 29.946 ÷ 29.963 |

| Внутренний диаметр подшипников опор распределительного вала | |

| Двигатели SOHC, мм | 32.000 ÷ 32.018 |

| Высота кулачков (Н), мм | |

| Двигатели SOHC | |

| Номинальное значение | |

| Впускные | 39.646 ÷ 39.746 |

| Предельная допустимая величина износа | 0.15 |

| Двигатели DOHC | |

| Номинальное значение | |

| Впускной распределительный вал | 44.75 ÷ 44.85 |

| Выпускной распределительный вал | 44.60 ÷ 44.70 |

| Предельная допустимая величина износа | |

| Впускной распределительный вал | 42.20 |

| Выпускной распределительный вал | 42.25 |

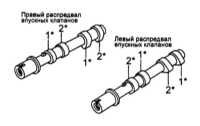

Схема расположения кулачков впускных распределительных валов левой

и правой головок цилиндров на двигателях DOHC

| Осевой люфт распределительного вала, мм | |

| Двигатели SOHC | |

| Номинальное значение | 0.03 ÷ 0.09 |

| Предельное допустимое значение | 0.11 |

| Двигатели DOHC | |

| Номинальное значение | 0.015 ÷ 0.07 |

| Предельное допустимое значение | 0.1 |

Коромысла привода клапанов (двигатели SOHC)

| Величина зазора посадки коромысел на оси, мм | |

| Номинальное значение | 0.020 ÷ 0.081 |

| Предельное допустимое значение | 0.10 |

Головка цилиндров и клапанный механизм

| Литье головки | |

| Предельная допустимая неплоскостность сопрягаемой поверхности, мм |

0.05 |

| Припуск на шлифовку, мм | 0.1 |

| Стандартная высота, мм | |

| Двигатели SOHC | 98.3 |

| Двигатели DOHC | 127.5 |

Седла клапанов

| Ширина рабочей фаски седла впускного клапана | |

| Двигатели SOHC | |

| Номинальное значение | 1.0 |

| Предельное допустимое значение | 1.7 |

| Двигатели DOHC | |

| Номинальное значение | 1.0 |

| Предельное допустимое значение | 1.7 |

| Ширина рабочей фаски седла выпускного клапана | |

| Двигатели SOHC | |

| Номинальное значение | 1.4 |

| Предельное допустимое значение | 2.1 |

| Двигатели DOHC | |

| Номинальное значение | 1.5 |

| Предельное допустимое значение | 2.2 |

Направляющие втулки

|

Величина зазора посадки стержней клапанов |

|

| Все двигатели | |

| Номинальное значение | |

| Выпускные клапаны | 0.040 ÷ 0.067 |

| Выпускные клапаны | 0.040 ÷ 0.067 |

| Предельное допустимое значение | 0.15 |

|

Внутренний диаметр направляющей втулки |

|

| Двигатели SOHC | 6.000 ÷ 6.012 |

| Двигатели DOHC | 6.000 ÷ 6.015 |

|

Величина выступания направляющей втулки, |

|

| Двигатели SOHC | |

| Впускные | 20.0 ÷ 20.5 |

| Выпускные | 16.5 ÷ 17.0 |

| Двигатели DOHC | 12.0 ÷ 12.4 |

Клапаны

Ширина цилиндрической части (пояска) тарелки клапана, мм

|

Двигатели SOHC |

|

| Впускные клапаны | |

| Номинальное значение | 1.0 |

| Предельное допустимое значение | 0.6 |

| Выпускные клапаны | |

| Номинальное значение | 1.2 |

| Предельное допустимое значение | 0.6 |

|

Двигатели DOHC |

|

| Впускные клапаны | |

| Номинальное значение | 1.2 |

| Предельное допустимое значение | 0.8 |

| Выпускные клапаны | |

| Номинальное значение | 1.5 |

| Предельное допустимое значение | 0.8 |

|

Общая длина клапана, мм |

|

| Двигатели SOHC | |

| Впускные клапаны | 120.6 |

| Выпускные клапаны | 121.7 |

| Двигатели DOHC | |

| Впускные клапаны | 104.4 |

| Выпускные клапаны | 104.7 |

|

Наружный диаметр стержня клапана, мм |

|

| Двигатели SOHC | |

| Впускные клапаны | 5.950 ÷ 5.965 |

| Выпускные клапаны | 5.945 ÷ 5.960 |

| Двигатели DOHC | |

| Впускные клапаны | 5.950 ÷ 5.965 |

| Выпускные клапаны | 5.950 ÷ 5.965 |

Клапанные пружины

| Свободная длина, мм | |

| Двигатели SOHC | 54.3 |

| Двигатели DOHC | 44.67 |

|

Длина под нагрузкой, мм |

|

| Двигатели SOHC | |

| Нагрузка 56.5 кГ | 34.7 |

| Нагрузка 56.5 кГ | 34.7 |

| Двигатели DOHC | |

| Нагрузка 22.5 кГ | 33.0 |

| Нагрузка 52.1 кГ | 26.6 |

| Предельная допустимая величина нарушения торцовки (все двигатели), град (мм) |

2.5 (1.9) |

Маслоотражательные колпачки

|

Цветовая маркировка |

|

| Цвет резиновой наружной торцевой поверхности | |

| Впускные клапаны | Черный |

| Выпускные клапаны | Коричневый |

| Цвет пружинной части | |

| Впускные клапаны | Белый |

| Выпускные клапаны | Белый |

Блок цилиндров

| Предельная допустимая неплоскостность сопрягаемых поверхностей, мм |

0.05 |

| Припуск на шлифовку, мм | 0.4 |

| Диаметр цилиндров, мм | |

| Маркировка “А” | 92.005 ÷ 92.015 |

| Маркировка “В” | 91.995 ÷ 91.005 |

| Предельные допустимые овальность и конусность цилиндров, мм |

0.050 |

| Зазор посадки поршня в цилиндре при температуре 20°С, мм | |

| Номинальное значение | 0.010 ÷ 0.030 |

| Предельное допустимое значение | 0.050 |

| Максимальный допустимый припуск на расточку цилиндров, мм | |

| Все двигатели 0.5 |

Поршни и поршневые пальцы

| Диаметр поршней, мм | |

| Маркировка “А” | 91.985 ÷ 91.995 |

| Маркировка “В” | 91.975 ÷ 91.985 |

| Ремонтный размер с увеличением на 0.25 мм | 92.225 ÷ 92.235 |

| Ремонтный размер с увеличением на 0.25 мм | 92.225 ÷ 92.235 |

| Зазор посадки поршневого пальца в поршне, мм | 0.04 ÷ 0.08 |

| Зазор посадки поршневого пальца во втулке верхней головки шатуна, мм |

|

| Номинальное значение | 0 ÷ 0.022 |

| Предельное допустимое значение | 0.030 |

|

Зазор в замке поршневых колец |

|

| Верхнее компрессионное кольцо, SOHC/DOHC | |

| Номинальное значение | 0.20 ÷ 0.35/0.20 ÷ 0.26 |

| Предельное допустимое значение | 1.0 |

| Среднее компрессионное кольцо | |

| Номинальное значение | 0.35 ÷ 0.50 |

| Предельное допустимое значение | 1.0 |

| Маслосъемное кольцо | |

| Номинальное значение | 0.20 ÷ 0.70 |

| Предельное допустимое значение | 1.5 |

|

Зазор посадки компрессионных колец в канавках |

|

| Верхнее кольцо | |

| Номинальное значение | 0.04 ÷ 0.08 |

| Предельное допустимое значение | 0.15 |

| Нижнее кольцо | |

| Номинальное значение | 0.03 ÷ 0.07 |

| Предельное допустимое значение | 0.15 |

Шатуны

| Предельные допустимые значения величин изгиба и скручивания штанги на длине 100 мм, мм |

0.10 |

| Осевой люфт шатуна на цапфе коленчатого вала, мм | |

| Номинальное значение | 0.70 ÷ 0.330 |

| Предельное допустимое значение | 0.4 |

| Рабочий зазор в шатунном подшипнике, мм | |

| Номинальное значение, SOHC/DOHC | 0.010 ÷ 0.038/0.02 ÷ 0.046 |

| Предельное допустимое значение | 0.05 |

Коленчатый вал, коренные и шатунные подшипники подшипники

| Предельное допустимое значение прогиба вала, мм |

0.035 |

| Предельная допустимая величина овальности коренной шейки, мм |

0.02 |

| Предельная допустимая конусность коренной шейки, мм |

0.07 |

| Предельный допустимый припуск на шлифовку коренной шейки, мм |

0.25 |

| Диаметр коренных шеек, мм | |

| Стандартный размер | 59.992 ÷ 60.008 |

| Ремонтный размер (с уменьшением на 0.03 мм) | 59.962 ÷ 59.978 |

| Ремонтный размер (с уменьшением на 0.05 мм) |

59.942 ÷ 59.958 |

| Ремонтный размер (с уменьшением на 0.25 мм) |

59.742 ÷ 59.758 |

|

Толщина вкладышей коренных подшипников |

|

| Стандартный размер | |

| Вкладыши 1-го и 5-го подшипников | 1.998 ÷ 2.011 |

| Вкладыши 2-го, 3-го и 4-го подшипников | 2.000 ÷ 2.013 |

| Ремонтный размер (с уменьшением на 0.03 мм) | |

| Вкладыши 1-го и 5-го подшипников | 2.017 ÷ 2.020 |

| Вкладыши 2-го, 3-го и 4-го подшипников | 2.019 ÷ 2.022 |

| Ремонтный размер (с уменьшением на 0.05 мм) | |

| Вкладыши 1-го и 5-го подшипников | 2.027 ÷ 2.030 |

| Вкладыши 2-го, 3-го и 4-го подшипников | 2.029 ÷ 2.032 |

| Ремонтный размер (с уменьшением на 0.25 мм) | |

| Вкладыши 1-го и 5-го подшипников | 2.127 ÷ 2.130 |

| Вкладыши 2-го, 3-го и 4-го подшипников | 2.129 ÷ 2.132 |

| Величина осевого люфта в центральном (упорном) подшипнике, мм |

|

| Номинальное значение | 0.030 ÷ 0.115 |

| Предельное допустимое значение | 0.25 |

| Рабочие зазоры в коренных подшипниках, мм | |

| Номинальное значение | 0.010 ÷ 0.030 |

| Предельное допустимое значение | 0.040 |

| Диаметр шатунных шеек, SOHC/DOHC, мм | |

| Стандартный размер | 51.984 ÷ 52.000/47.984 ÷ 48.000 |

| Ремонтный размер (с уменьшением на 0.03 мм) |

51.954 ÷ 51.970/47.954 ÷ 47.970 |

| Ремонтный размер (с уменьшением на 0.05 мм) |

51.934 ÷ 51.950/47.934 ÷ 47.950 |

| Ремонтный размер (с уменьшением на 0.25 мм) |

51.734 ÷ 51.750/47.734 ÷ 47.750 |

|

Толщина вкладышей шатунных подшипников |

|

| Стандартный размер | |

| Двигатели SOHC | 1.492 ÷ 1.501 |

| Двигатели DOHC | 2.000 ÷ 2.013 |

| Ремонтный размер (с уменьшением на 0.03 мм) | |

| Двигатели SOHC | 1.510 ÷ 1.513 |

| Двигатели DOHC | 1.505 ÷ 1.508 |

| Ремонтный размер (с уменьшением на 0.05 мм) | |

| Двигатели SOHC | 1.520 ÷ 1.523 |

| Двигатели DOHC | 1.515 ÷ 1.518 |

| Ремонтный размер (с уменьшением на 0.25 мм) | |

| Двигатели SOHC | 1.620 ÷ 1.623 |

| Двигатели DOHC | 1.615 ÷ 1.618 |

Система смазки

|

Общие параметры |

|

| Объем при смене двигательного масла, л | |

| Двигатели SOHC | 4.5 |

| Двигатели DOHC | 5.2 |

|

Масляный насос |

|

| Тип | Роторный, трохоидного типа, с внутренним зацеплением |

| Число зубьев | |

| Внутренняя шестерня (ротор) | 9 |

| Наружная шестерня (ротор) | 10 |

| Диаметр наружного ротора, мм | 78 |

| Толщина наружного ротора, мм | |

| Двигатели SOHC | 9 |

| Двигатели DOHC | 10 |

| Величина зазора между вершинами зубьев роторов, мм | |

| Номинальное значение | 0.04 ÷ 0.14 |

| Предельное допустимое значение | 0.18 |

| Величина зазора между образующей поверхностью наружного ротора и корпусом, мм |

|

| Номинальное значение | 0.10 ÷ 0.175 |

| Предельное допустимое значение | 0.20 |

| Величина осевого люфта внутреннего ротора, мм | |

| Номинальное значение | 0.02 ÷ 0.07 |

| Предельное допустимое значение | 0.12 |

|

Расходно-напорная характеристика насоса |

|

| Двигатели SOHC | |

| 600 об/мин | 4.2 л/мин на 98 кПа |

| 5000 об/мин | 42.0 л/мин на 294 кПа |

| Двигатели DOHC | |

| 600 об/мин | 4.6 л/мин на 98 кПа |

| 5000 об/мин | 47.0 л/мин на 294 кПа |

Масляный фильтр

| Тип | Полнопоточный |

| Общая площадь фильтрующего элемента, см2 | 1000 |

| Давление срабатывания перепускного клапана, кПа | 156 |

| Наружный диаметр, мм | 80 |

| Высота, мм | 70 |

| Диаметр присоединительной резьбы | М20 х1.5 |

Маслоохладитель (только двигатели DOHC)

| Тип | Водомасляный |

| Диаметр, мм | 10 |

| Размер теплообменника, мм | 93 |

Редукционный клапан в магистрали гидравлических корректоров

клапанных зазоров

| Давление срабатывания, кПа | 69 |

| Свободная длина клапанной пружины, мм | |

| Двигатели SOHC | 71.8 |

| Двигатели DOHC | 73.7 |

| Длина клапанной пружины в рабочем состоянии, мм | |

| Двигатели SOHC | 54.7 |

| Двигатели DOHC | 54.7 |

| Усилие предварительного сжатия при установке, Н | |

| Двигатели SOHC | 77.08 |

| Двигатели DOHC | 93.2 |

Датчик давления масла

| Тип | Мембранно-контактный |

| Давление срабатывания, кПа (кГ/см2) | 14.7 (0.15) |

| Предельное давление, кПа (кГ/см2) | более 981 (10.0) |

Усилия затягивания резьбовых соединений, Нм

Приведены также в тексте Главы на сопроводительных иллюстрациях.

|

Болты головки цилиндров |

|

| В крестовом порядке | |

| Стадия | 1 29 Нм |

| Стадия | 2 69 Нм |

| Стадия 3 | отвернуть на пол оборота |

| Стадия 4 | отвернуть еще на пол оборота |

| Стадия 5 | средние 2 болта 34 Нм, остальные 4 болта 15 Нм |

| Стадия 6 | 90° |

| Стадия 7 | 90° |

| Болты крышек коренных подшипников коленвала | |

| 10 мм | 47±3 Нм |

| 8 мм | 25±2 Нм |

| 6 мм | 6.4 Нм |

| Болты крышек шатунов | |

| Стадия 1 | 21-23 Нм |

| Стадия 2 | 43-46 Нм |

| Маховик/приводной диск | 69-75 |

| Масляный насос к блоку цилиндров | 6 |

| Поддон картера | 5 |

| Пробка поддона картера | 44 |

| Корзина сцепления к маховику | 14-17 |

| Шкив коленвала | 122-137 |

| Шестерня распредвала | 73-83 |

|

Крышка постели распредвала |

|

| модели без турбокомпрессора | |

| М6 | 10 |

| М8 | 18 |

| модели с турбокомпрессором | 18-22 |

| Крышка рычагов распредвала | |

| модели без турбокомпрессора | 4-6 |

| модели с турбокомпрессором | 5 |

| Впускной трубопровод к головке цилиндров | 23-27 |

| Выпускной трубопровод к головке цилиндров | 34-44 |

| Свечи зажигания | 21 |

| Лямбда-зонд | |

| модели без турбокомпрессора | 18-24 |

| модели с турбокомпрессором | 41-47 |

| Датчик детонации | |

| модели без турбокомпрессора | 21-26 |

| модели с турбокомпрессором | 6 |

- Руководства по ремонту

- Руководство по ремонту Субару Форестер 1997-2005 г.в.

Руководство по ремонту Subaru Forester / Субару Форестер

Общая информация об автомобиле.

Двигатели: 2.0 л SOHC и DOHC, 2.5 л DOHC, 4-цилиндровые 16-клапанные, оппозитные. На некоторых моделях оборудован турбонаддув.

Распределенная система впрыска с электронным управлением (MРFI).

5-ступенчатая РКПП или 4-ступенчатая АТ.

Передняя подвеска полностью независимая, стоечного типа с телескопическими амортизаторами и винтовыми пружинами, организована посредством поперечной балки, поперечных рычагов и стабилизатора поперечной устойчивости.

Задняя подвеска — независимая, стоечного типа, с телескопическими амортизаторами, организована посредством поперечной балки, одного продольного и двух (переднего и заднего) параллельно установленных поперечных рычагов и стабилизатора поперечной устойчивости.

Рулевой привод организован посредством реечной передачи и двух поперечных рулевых тяг. В стандартную комплектацию входит система гидроусиления руля.

Тормозные механизмы передних колес имеют дисковую конструкцию, задние могут быть как дискового, так и барабанного типа. В стандартную комплектацию всех моделей входит вакуумный усилитель тормозов. Некоторые модели оборудованы системой антиблокировки (ABS).

↓ Комментарии ↓

1. Автомобили Subaru Forester

1.0 Автомобили Subaru Forester

1.2 Идентификационные номера автомобиля

1.3 Приобретение запасных частей

1.4 Технология обслуживания, инструмент и оборудование рабочего места

1.5 Поддомкрачивание и буксировка

1.6 Запуск двигателя от вспомогательного источника питания

1.7 Автомобильные химикалии, очистители, герметики

1.8 Диагностика неисправностей узлов и систем автомобиля

2. Инструкция по эксплуатации

2.0 Инструкция по эксплуатации

2.1 Доступ, защита

2.2 Сиденья и устройства обеспечения безопасности

2.3 Контрольно-измерительные приборы и органы управления

2.4 Комфорт

2.5 Приемы эксплуатации

3. Текущее обслуживание

3.0 Текущее обслуживание

3.1 График текущего обслуживания автомобилей Subaru Forester

3.2 Общая информация

3.3 Общие сведения о настройках и регулировках

3.4 Проверка уровней жидкостей

3.5 Проверка состояния шин и давления их накачки

3.6 Проверка уровня трансмиссионного масла РКПП

3.7 Проверка уровня ATF и жидкости переднего дифференциала автоматической трансмиссии

3.8 Проверка уровня жидкости гидроусилителя руля

3.9 Замена двигательного масла и масляного фильтра

3.10 Проверка, обслуживание и зарядка аккумуляторной батареи

3.11 Проверка состояния компонентов системы охлаждения

3.12 Проверка состояния и замена расположенных в двигательном отсеке шлангов

3.13 Проверка состояния и замена щеток стеклоочистителей

3.14 Ротация колес

3.15 Проверка состояния компонентов подвески и рулевого привода

3.16 Смазывание компонентов шасси

3.17 Проверка состояния компонентов системы выпуска отработавших газов

3.18 Проверка уровня смазки в раздаточной коробке полноприводных моделей

3.19 Проверка уровня смазки заднего дифференциала

3.20 Проверка состояния ремней безопасности

3.21 Проверка и регулировка оборотов и состава смеси холостого хода

3.22 Проверка состояния защитных чехлов приводных валов

3.23 Проверка и замена клапана системы управляемой вентиляции картера (PCV) (при соответствующей комплектации автомобиля)

3.24 Замена фильтрующего элемента воздухоочистителя

3.25 Проверка состояния, регулировка усилия натяжения и замена приводных ремней

3.26 Проверка состояния компонентов системы питания

3.27 Проверка тормозной системы

3.28 Регулировка педалей ножного тормоза и сцепления

3.29 Проверка состояния и замена свечей зажигания

3.30 Проверка состояния и замена компонентов системы зажигания

3.31 Обслуживание системы охлаждения (опорожнение, промывка и заправка)

3.32 Замена ATF автоматической трансмиссии

3.33 Замена трансмиссионного масла РКПП

3.34 Замена смазки раздаточной коробки (полноприводные модели)

3.35 Замена смазки дифференциала

3.36 Проверка состояния компонентов системы улавливания топливных испарений

3.37 Проверка исправности состояния компонентов системы рециркуляции отработавших газов (EGR)

4. Двигатель

4.0 Двигатель

4.1 Конструктивные особенности и принцип функционирования двигателя, — общая информация и регулировка клапанных зазоров

4.2 Капитальный ремонт и обслуживание двигателя — общая информация

4.3 Проверка давления масла

4.4 Проверка компрессионного давления в цилиндрах

4.5 Диагностика состояния двигателя с применением вакуумметра

4.6 Снятие силового агрегата с автомобиля — подготовка и меры предосторожности

4.7 Снятие и установка двигателя

4.8 Альтернативные варианты схем восстановительного ремонта двигателя

4.9 Порядок разборки двигателя при подготовке его к капитальному ремонту

4.10 Разборка привода ГРМ, — снятие, проверка состояния и установка компонентов

4.11 Снятие, разборка, проверка, сборка и установка оси коромысел, — двигатели SOHC

4.12 Снятие, проверка состояния и установка распределительных валов

4.13 Обслуживание головок цилиндров

4.14 Обслуживание блока цилиндров

4.15 Система смазки — общая информация

4.16 Снятие, обслуживание и установка

4.17 Снятие, проверка и установка маслоохладителя — только двигатели DOHC

4.18 Пробный запуск и обкатка двигателя после капитального ремонта

5. Системы охлаждения, отопления

5.0 Системы охлаждения, отопления

5.1 Спецификации

5.2 Антифриз — общие сведения

5.3 Проверка исправности функционирования и замена термостата

5.4 Снятие и установка вентилятора системы охлаждения

5.5 Обслуживание, снятие и установка радиатора системы охлаждения

5.6 Снятие и установка наполнительного бачка (модели с турбонаддувом)

5.7 Снятие, проверка и установка водяного насоса

5.8 Система отопления и вентиляции салона — общая информация

5.9 Снятие и установка отопителя

5.10 Снятие и установка вентилятора отопителя

5.11 Проверка исправности функционирования и обслуживание систем отопления и кондиционирования воздуха

6. Системы питания и выпуска

6.0 Системы питания и выпуска

6.1 Спецификации

6.2 Система выпуска отработавших газов — общая информация

6.3 Измерение давления топлива

6.4 Сброс давления в системе питания

6.5 Принцип действия и проверка исправности функционирования топливного насоса

6.6 Обслуживание топливного фильтра

6.7 Проверка состояния и замена топливных линий и их штуцерных соединений

6.8 Обслуживание перекидного клапана

6.9 Снятие и установка корпуса дросселя

6.10 Инжекторы впрыска топлива — общая информация и обслуживание

6.11 Регулятор давления топлива — общие сведения

6.12 Чистка и ремонт топливного бака — общие сведения

6.13 Снятие и установка датчика измерения массы воздуха (MAF)

6.14 Проверка исправности функционирования системы электронного впрыска

6.15 Система турбонаддува — общая информация

6.16 Обслуживание системы турбонаддува

6.17 Система выпуска — общая информация

7. Электрооборудование двигателя

7.0 Электрооборудование двигателя

7.1 Спецификации

7.2 Запуск двигателя от вспомогательного источника питания

7.3 Снятие и установка аккумуляторной батареи

7.4 Проверка состояния и замена проводов батареи

7.5 Система зажигания — общая информация и меры предосторожности

7.6 Проверка исправности функционирования системы зажигания

7.7 Сборка катушек зажигания — общая информация, проверка состояния и замена

7.8 Проверка и регулировка установки угла опережения зажигания

7.9 Замена модуля зажигания

7.10 Проверка исправности функционирования датчиков CKP, CMP и детонации

7.11 Обслуживание свечей зажигания

7.12 Проверка состояния высоковольтных проводов

7.13 Система заряда — общая информация и меры предосторожности

7.14 Генератор, общая информация, проверка и обслуживание

7.15 Снятие и установка генератора

7.16 Система запуска — общая информация и меры предосторожности

7.17 Проверка исправности функционирования стартера и цепи запуска

7.18 Стартеры Nippondenso — проверка и обслуживание

7.19 Стартеры Mitsubishi — проверка и обслуживание

8. Системы управления двигателем

8.0 Системы управления двигателем

8.1 Спецификации

8.2 бортовой диагностики (OBD) — принцип функционирования и коды неисправностей. Сигналы в цепях управления

8.3 ЕСМ — общая информация, оценка состояния и замена

8.4 Информационные датчики, реле и исполнительные устройства — общая информация

8.5 Система улавливания топливных испарений (EVAP)

8.6 Система рециркуляции отработавших газов (EGR)

8.7 Система управляемой вентиляции картера (PCV)

8.8 Кондуктор заливной горловины топливного бака

8.9 Каталитический преобразователь — общая информация, проверка состояния и замена

9. Коробка переключения передач

9.0 Коробка переключения передач

9.1. 5-ступенчатая ручная коробка переключения передач (РКПП)

9.2. 4-ступенчатая автоматическая трансмиссия (АТ)

10. Сцепление, трансмиссионная линия

10.0 Сцепление, трансмиссионная линия

10.1 Спецификации

10.2 Сцепление — общая информация и проверка состояния компонентов

10.3 Снятие, проверка состояния компонентов и установка главного цилиндра сцепления

10.4 Снятие и установка исполнительного цилиндра сцепления

10.5 Удаление воздуха из гидравлического тракта привода выключения сцепления

10.6 Передние приводные валы — общая информация

10.7 Снятие, обслуживание и установка передних приводных валов

10.8 Снятие и установка сборки поворотного кулака, обслуживание ступичной сборки

10.9 Задние приводные валы — общая информация

10.10 Снятие, обслуживание и установка задних приводных валов

10.11 Снятие, обслуживание и установка задней ступицы

10.12 Задний дифференциал — общая информация

10.13 Снятие и установка карданного вала

10.14 Снятие и установка фланца ведущей шестерни дифференциала и сальника

10.15 Снятие и установка заднего дифференциала

10.16 Капитальный ремонт дифференциала

11. Тормозная система

11.0 Тормозная система

11.1 Спецификации

11.2 Система антиблокировки тормозов (ABS) — общая информация и диагностические проверки

11.3 Снятие и установка основных компонентов ABS

11.4 Проверка и регулировка высоты положения и свободного хода педали ножного тормоза

11.5 Регулировка штока толкателя ГТЦ/вакуумного усилителя тормозов

11.6 Проверка и регулировка привода стояночного тормоза

11.7 Проверка исправности функционирования вакуумного усилителя тормозов

11.8 Замена тормозных колодок дисковых тормозных механизмов

11.9 Снятие и установка суппортов дисковых тормозных механизмов

11.10 Проверка состояния, снятие и установка тормозного диска

11.11 Замена башмаков и обслуживание барабанных тормозных механизмов задних колес

11.12 Снятие и установка компонентов сборки стояночного тормоза (модели с дисковыми тормозными механизмами задних колес)

11.13 Снятие и установка главного тормозного цилиндра

11.14 Проверка состояния и замена тормозных линий и шлангов

11.15 Снятие и установка сборки вакуумного усилителя тормозов

11.16 Прокачка тормозной системы

12. Подвеска и рулевое управление

12.0 Подвеска и рулевое управление

12.1 Спецификации

12.2 Проверка состояния шаровых опор передней подвески

12.3 Проверка состояния передних колесных подшипников

12.4 Снятие и установка поперечной балки передней подвески

12.5 Снятие и установка поворотного кулака с колесным подшипником, обслуживание ступичной сборки

12.6 Снятие и установка нижнего рычага передней подвески с шаровой опорой

12.7 Обслуживание стоек передней подвески

12.8 Снятие и установка переднего стабилизатора поперечной устойчивости

12.9 Проверка состояния задних колесных подшипников

12.10 Снятие и установка поперечной балки (подрамника) задней подвески

12.11 Снятие, обслуживание и установка стоек задней подвески

12.12 Снятие и установка задних колесных подшипников

12.13 Прокачка гидравлического тракта рулевого привода

12.14 Регулировка люфта зацепления реечной передачи

12.15 Проверка напорной характеристики рулевого насоса

12.16 Проверка усилия вращения рулевого механизма

12.17 Снятие и установка рулевого насоса

12.18 Снятие и установка рулевого механизма

12.19 Капитальный ремонт рулевого насоса

12.20 Капитальный ремонт рулевого механизма

12.21 Рулевая колонка, — общая информация, меры предосторожности

12.22 Снятие и установка модуля подушки безопасности

12.23 Снятие и установка рулевого колеса

12.24 Снятие и установка сборки комбинированных подрулевых переключателей

12.25 Снятие и установка замка зажигания/блокировки рулевой колонки

12.26 Снятие и установка рулевой колонки

12.27 Капитальный ремонт рулевой колонки

12.28 Колеса и шины — общая информация

12.29 Регулировка геометрии подвески

13. Кузов

13.0 Кузов

13.2 Уход за компонентами кузова и днища автомобиля

13.3 Уход за виниловыми элементами отделки

13.4 Уход за обивкой и ковровыми покрытиями салона

13.5 Контрольные кузовные размеры

14. Бортовое электрооборудование

14.0 Бортовое электрооборудование

14.1 Спецификации

14.2 Поиск причин отказов электрооборудования

14.3 Предохранители — общая информация

14.4 Прерыватели цепи — общая информация

14.5 Реле — общая информация и проверка исправности функционирования

14.6 Система дополнительной безопасности (SRS) — устройство и принцип функционирования

14.7 Снятие и установка компонентов SRS

14.8 Диагностика неисправностей SRS

14.9 Система управления скоростью (темпостат) — устройство и принцип функционирования

14.10 Регулировки компонентов темпостата

14.11 Проверка исправности функционирования компонентов и диагностика отказов темпостата

14.12 Снятие и установка компонентов системы управления скоростью

14.13 Обогрев заднего стекла и зеркал заднего вида — общая информация, проверка исправности функционирования, восстановительный ремонт

14.14 Комбинация приборов — общая информация, проверка исправности функционирования компонентов

14.15 Снятие и установка комбинации приборов

14.16 Электропривод зеркал заднего вида — общая информация, проверка исправности функционирования компонентов

14.17 Снятие и установка компонентов электропривода зеркал заднего вида

14.18 Электропривод дверных стеклоподъемников — общая информация, проверка исправности функционирования компонентов

14.19 Снятие и установка регуляторов стеклоподъемников

14.20 Единый замок — устройство и принцип функционирования, диагностика неисправностей, проверка состояния компонентов

14.21 Снятие и установка активаторов дверных замков

14.22 Выключатели рулевой колонки — общая информация, проверка исправности функционирования

14.23 Снятие и установка выключателей рулевой колонки

14.24 Очистители и омыватели стекол — общая информация, регулировка и проверка состояния компонентов

14.25 Снятие и установка компонентов очистителей/омывателей стекол

14.26 Замена ламп осветительных приборов

14.27 Антенна радиоприемника — общая информация

14.28 Аудиосистема — общая информация

14.29 Схемы электрических соединений — общая информация

14.30. Система распределения питания