Блок цилиндров

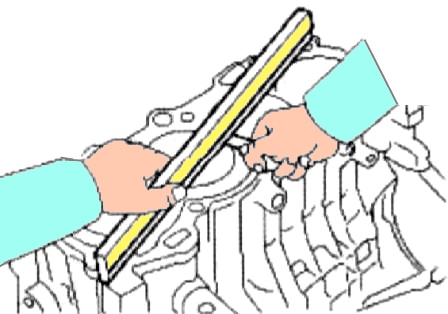

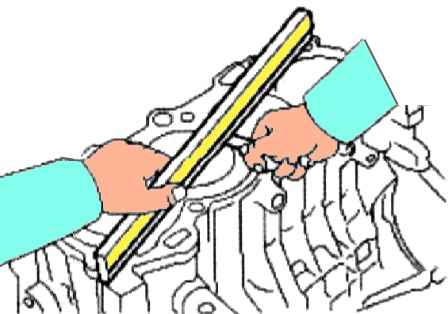

- 1. удалить о поверхности разъема блока цилиндров с головкой остатки прокладки, используя скребок.

- 2. Используя мягкую щетку и растворитель, очистить блок цилиндров.

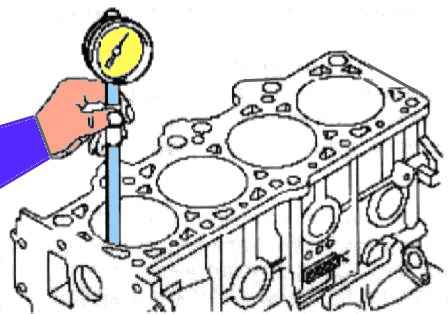

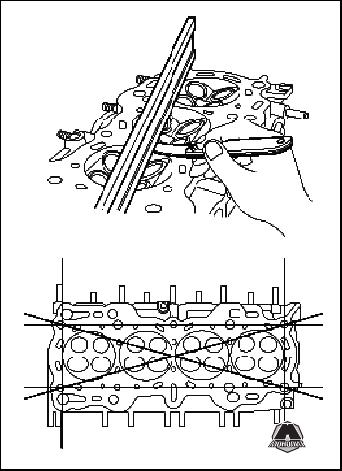

- 3. Используя специальную линейку и набор щупов, измерить неплоскостность поверхности разъема блока цилиндров с головкой.

Стандартная величина неплоскостности: менее чем 0.05 мм.

- 4. Визуально проверить зеркало цилиндра на наличие глубоких царапин и задиров. При обнаружении дефектов, заменить блок цилиндров в сборе.

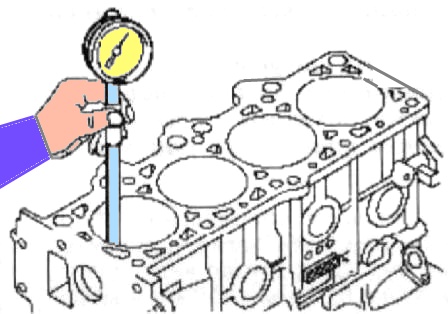

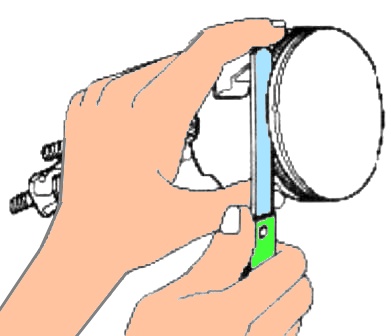

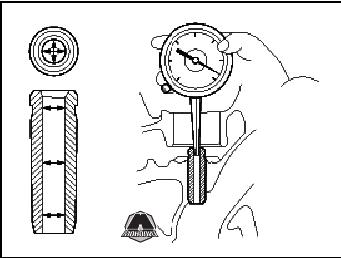

- 5. Используя нутромер, измерить внутренний диаметр цилиндров в двух перпендикулярных плоскостях в трех местах.

Стандартная величина внутреннего диаметра: 86.00 ~ 86.03 мм.

Место измерений (от дна блока цилиндров): 110.7 мм/160 мм/210 мм

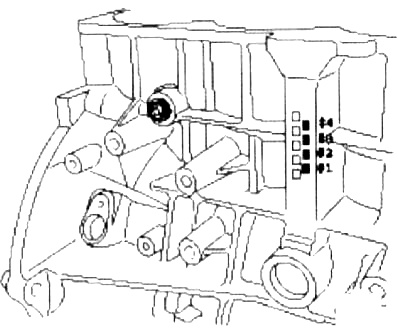

Проверить на нижней части блока цилиндров код размера цилиндра

|

Класс |

Код |

Внутренний диаметр цилиндра, мм |

|---|---|---|

|

А |

А |

86,00 ~ 86,01 |

|

В |

В |

86,01 ~ 86,02 |

|

С |

С |

86,02 ~ 86,03 |

Поршни и поршневые к7.

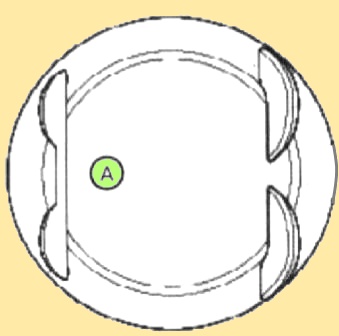

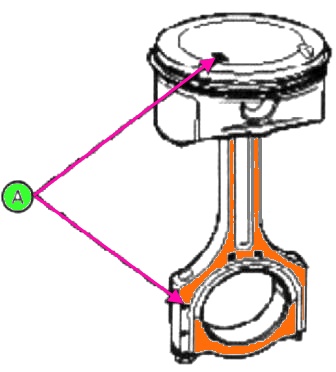

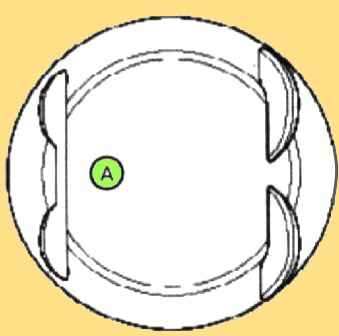

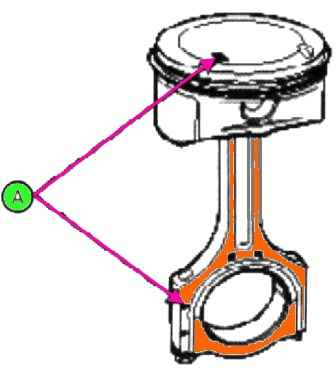

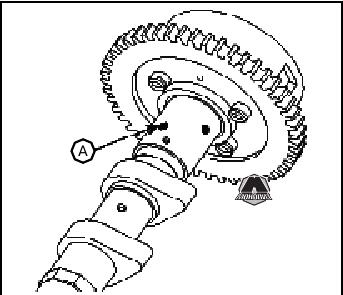

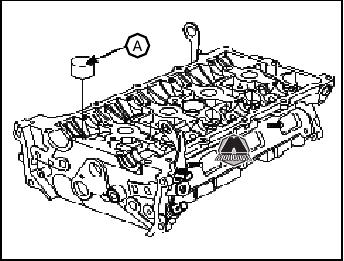

Проверить код размера поршня (А), на его днище (указано на рисунке) кольца

Очистить поршневые кольца.

Используя специальный скребок, удалить с поверхности колец нагар.

Используя специальный инструмент или поломанное кольцо, очистить выборки под кольца в поршне.

Используя растворитель и щетку промыть и очистить поршень.

|

Класс |

Код |

Наружный диаметр поршня, мм |

|---|---|---|

|

А |

А |

85,975 ~ 85,985 |

|

В |

В |

85,985 ~ 85,995 |

|

С |

С |

85,995 ~ 86,005 |

При очистке не использовать щетку с металлической щетиной

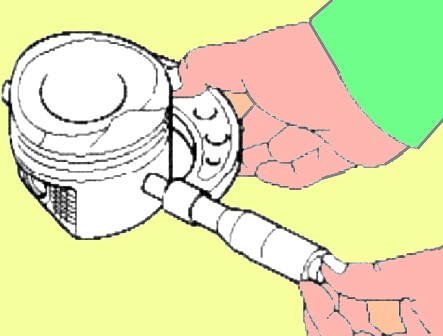

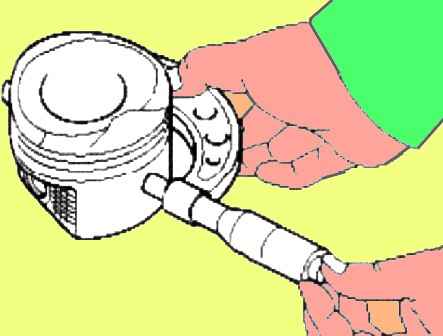

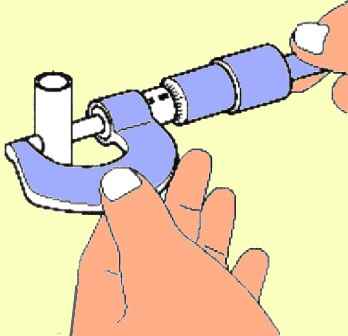

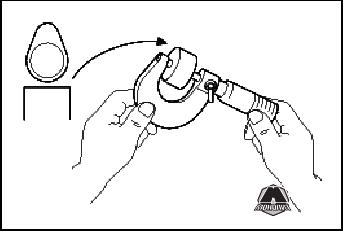

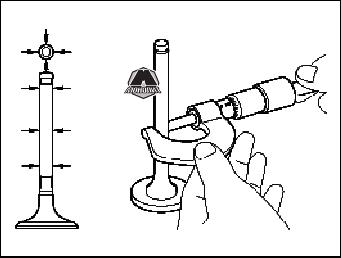

Используя микрометр, измерить наружный диаметр поршня в плоскости поперечной оси поршневого пальца и на расстоянии 47 мм от днища, как показано на рисунке.

Стандартный диаметр поршня: 85.975 ~ 86.005 мм.

Разность между наружным диаметром поршня и внутренним диаметром цилиндра — зазор.

Стандартное значение: 0.015 ~ 0.035 мм.

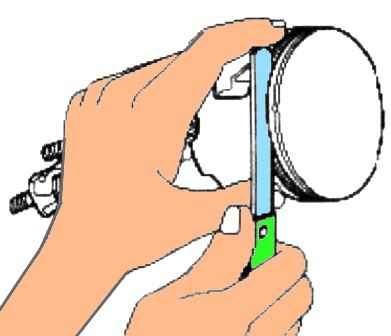

Измерить боковой зазор поршневых колец.

Используя набор щупов, измерить зазор между новыми поршневыми кольцами и выборкой в поршне.

Стандартная величина бокового зазора:

- 0.05 ~ 008 мм (компрессионное №1),

- 0,04 ~ 0.08 мм (компрессионное №2) 0.06 — 0.15 мм (маслосъемное).

Предельно допустимая величина бокового зазора: 0.1 мм (компрессионное №1), 0,1 мм (компрессионное №2) и 0.2 мм маслосъемное

Если зазор поршневых колец превышает допустимую величину, необходимо заменить поршень в сборе.

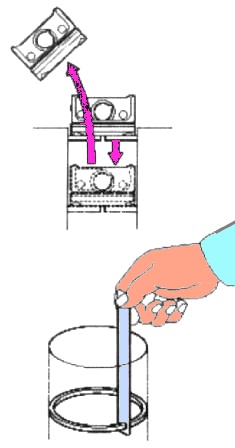

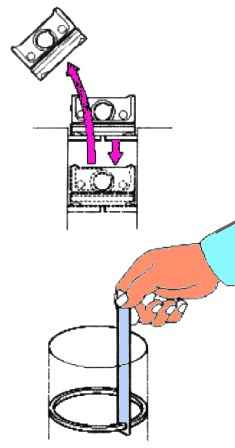

Проверить зазор в замках поршневых колец, для этого:

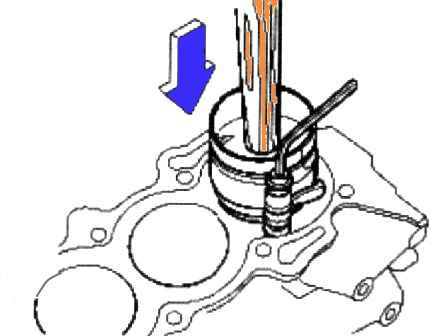

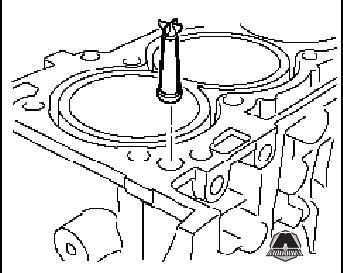

Установить поршневое кольцо в цилиндр. Затем, переместить кольцо внутрь цилиндра, используя поршень, как показано на рисунке.

Измерить засор в замке, используя набор щупов.

Если зазор в замке превышает допустимый предел, необходимо заменить кольцо новым.

Если зазор в замке слишком большой, необходимо произвести измерение внутреннего диаметра цилиндра.

Если диаметр цилиндра превышает допустимые нормы, необходимо заменить блок цилиндров в сборе.

Стандартная величина зазора в замке кольца:

- 0.15 ~ 0.30 мм (компрессионное №1),

- 0.37 — 0.52 мм (компрессионное №2),

- 0.20 ~ 0.70 мм (маслосъемное).

Предельно допустимые нормы: 0,5 (компрессионное № 1) , 0.7 мм (компрессионное № 2).

Поршневые пальцы

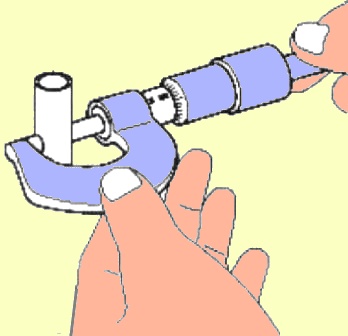

Используя микрометр, измерить наружный диаметр поршневого пальца. Стандартная величина: 21.000 ~ 21.006 мм.

Измерить зазор между поршневым пальцем и отверстием в поршне. Стандартная величина зазора: 0.01 ~ 0.02 мм.

Измерить разность между наружным диаметром поршневого пальца и внутренним диаметром втулки головки шатуна.

Стандартная величина: 0.016 ~ 0.032 мм.

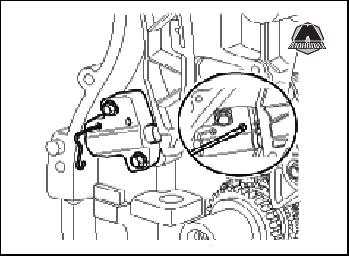

Переключатель давления масла

- 1. Проверить напряжение между клеммой и корпусом. Если его нет, следует заменить переключатель.

- 2. Проверить напряжение между клеммой и корпусом, надавив на тонкую проволоку. Если его нет, следует заменить переключатель.

- 3. Если нет напряжения при давлении воздуха в масляном отверстии 50 кПа, переключатель в порядке.

Проверить утечку воздуха.

Если утечка присутствует, повреждена диафрагма. Следует заменить ее.

Установка цилиндропоршневой группы

Промыть все детали перед сборкой.

Перед установкой деталей, нанести на все трущиеся поверхности тонкий слой моторного масла.

Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты.

Собрать поршень с шатуном.

Используя гидравлический пресс, запрессовать поршневой палец в поршень.

убедиться в том, что установочные метки поршня и шатуна направлены в сторону приводной цепи ГРМ.

Установить поршневые кольца.

Установить проставку маслосъемного кольца с двумя боковыми рейками, вручную.

Используя специальное приспособление, установить два компрессионных кольца так, чтобы идентификационные метки были направлены вверх.

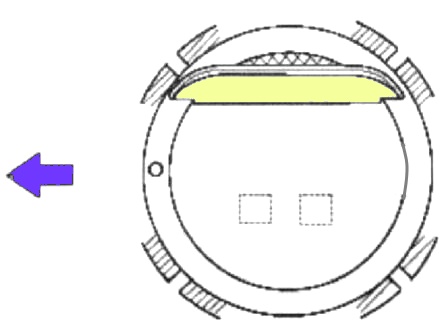

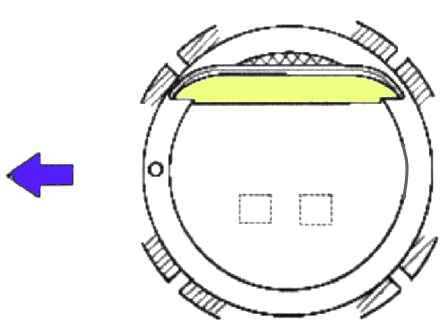

Расположить поршневые кольца так, чтобы замки располагались, как показано на рисунке

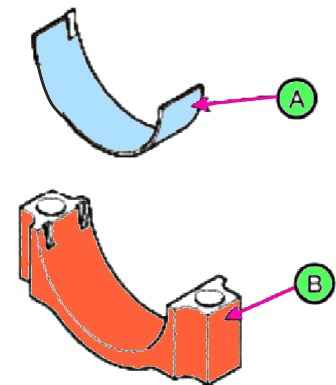

Установить вкладыши подшипников.

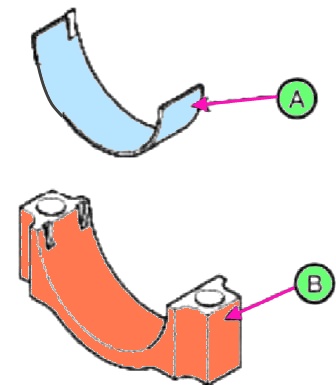

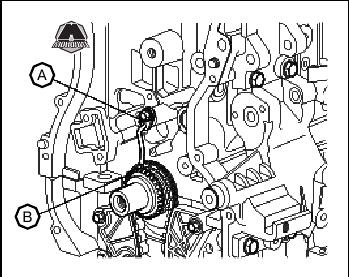

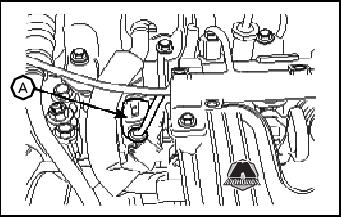

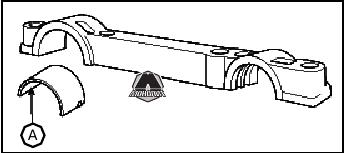

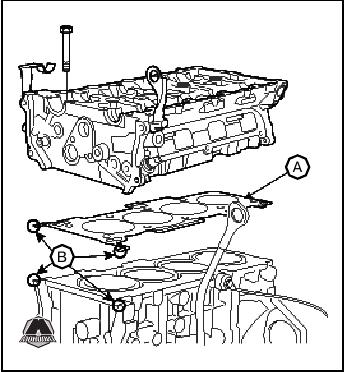

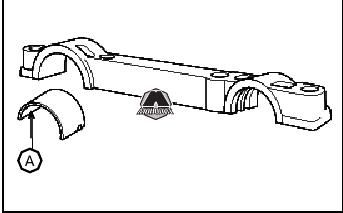

Совместить выступ на вкладыше (А) с выборкой на шатуне и крышке шатуна (В).

Установить вкладыши в шатун и крышку шатуна, как показано на рисунке.

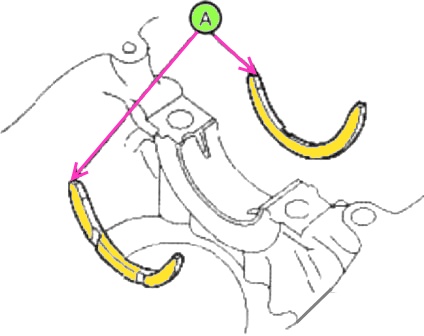

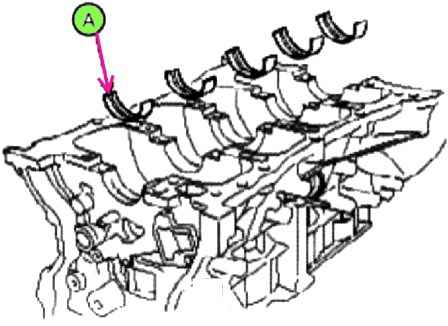

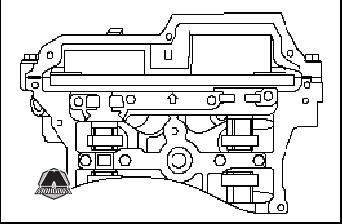

Установить вкладыши подшипников коренных опор коленчатого вала.

Верхние вкладыши коренных опор, устанавливаемые в блок цилиндров, имеют выборки для подвода моторного масла, на нижних — выборки отсутствуют.

Совместить выступы на вкладышах с выборками на блоке цилиндров.

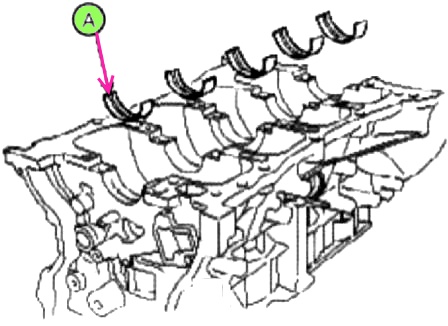

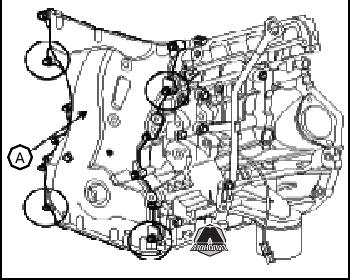

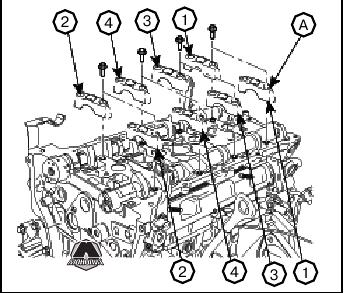

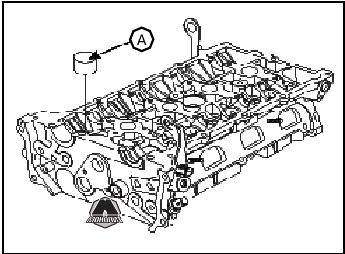

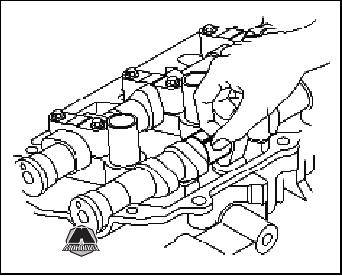

Установить вкладыши в пять опор коленчатого вала (А), как показано на рисунке.

Совместить выступы на вкладышах с выборками на крышках коренных опор. Установить вкладыши.

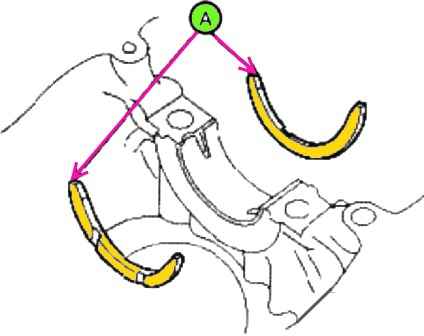

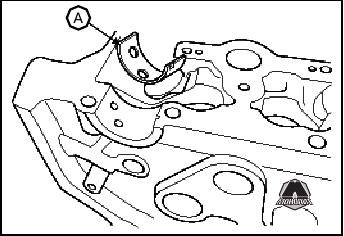

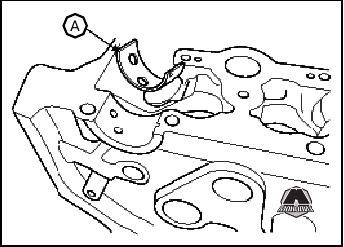

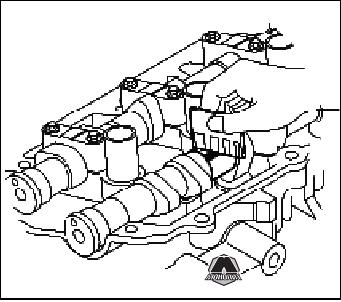

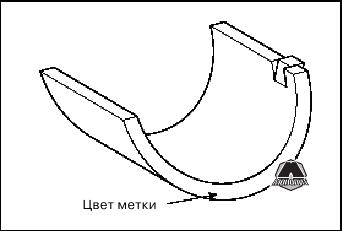

Установить упорные подшипники на 3 опору.

Вкладыши необходимо устанавливать выборками от опоры, как показано на рисунке.

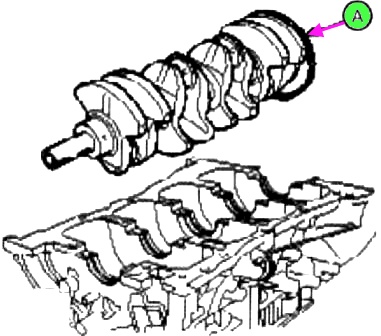

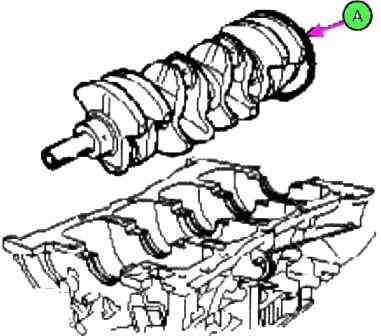

Установить коленчатый вал в блок цилиндров

Установить крышки коренных опор на блок цилиндров.

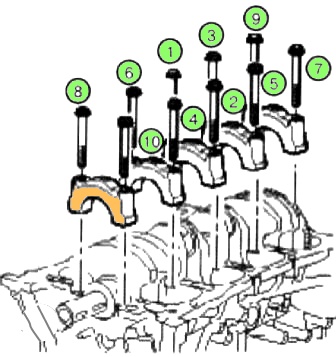

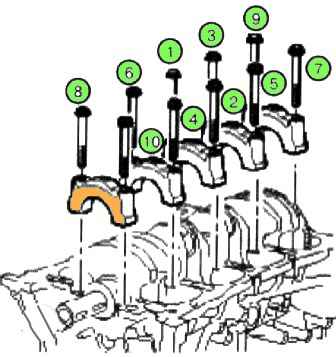

Установить болты крепления крышек коренных опор.

Болты крепления крышек коренных опор затягиваются в два шага.

При обнаружении каких-либо дефектов болтов, их необходимо заменить.

Нанести тонкий слой моторного масла на резьбовую часть ботов.

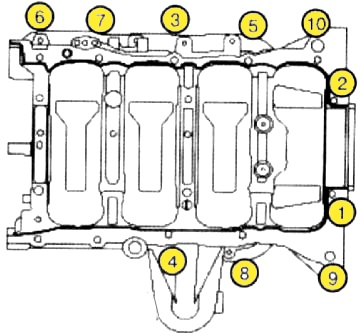

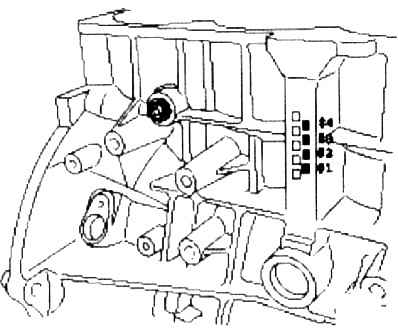

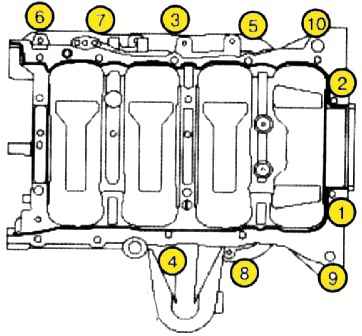

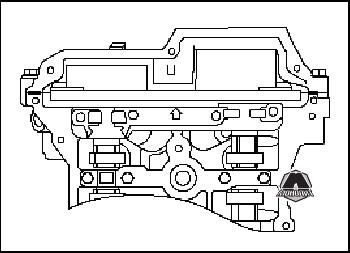

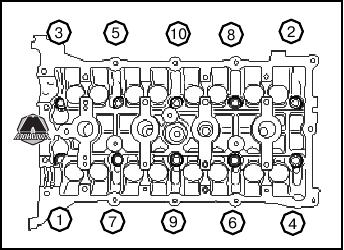

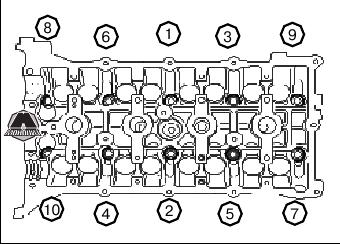

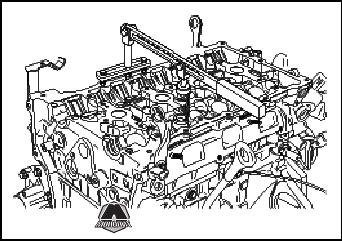

Установить и затянуть 10 болтов крепления в два подхода, в последовательности указанной на рисунке. Момент затяжки: 29.4 Нм.

- Вверните болты крепления на 120’ в порядке, указанном на рисунке.

- Проверить и убедиться, что коленчатый вал вращается плавно.

Проверить осевой зазор коленчатого вала.

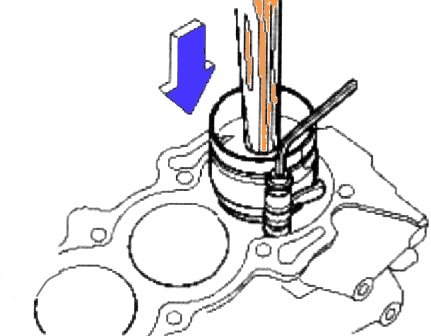

Установить поршни в сборе с шатунами.

Перед установкой поршней в цилиндры, нанести тонкий слой моторного масла на выборки под кольца и зеркало цилиндра.

Снять крышки шатунов и плавно подвиньте резиновый шланг над резьбой болтов шатунов.

Установить специальное приспособление для сжатия поршневых колец.

Затем установить поршень в цилиндр и, нанося легкие удары деревянной рукояткой молотка, ввести его в цилиндр.

Остановиться, когда приспособление для сжатия пружин высвободится. Проверить правильность установки шатуна относительно коленчатого вала.

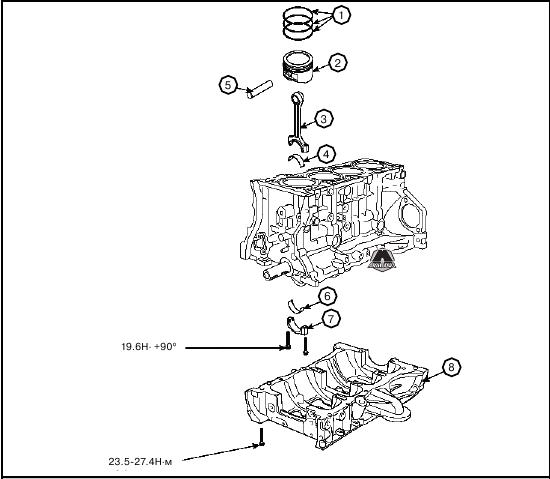

Установить крышки шатунов и затянуть болты крепления. Момент затяжки: 19.6 Нм + 90˚.

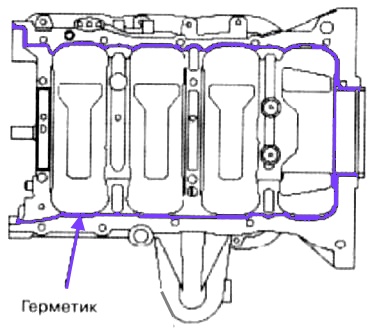

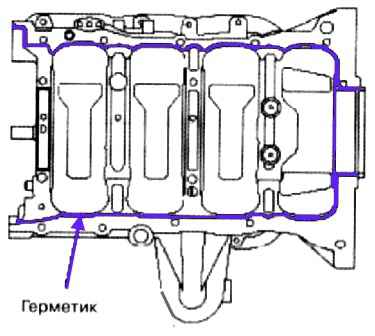

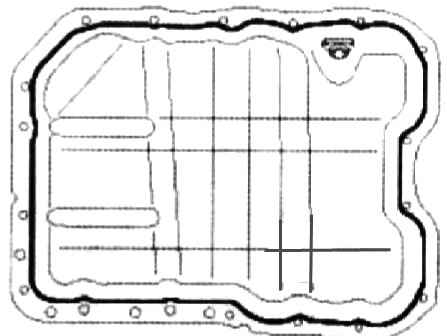

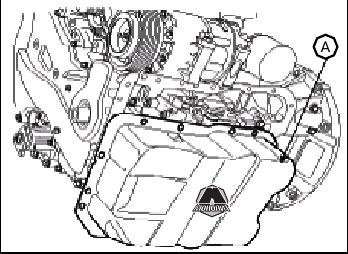

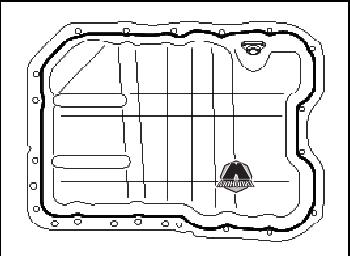

Нанести герметик на поверхность разъема картера блока цилиндров, как показано на рисунке.

Устанавливать картер необходимо в течение 5 минут после нанесение герметика. Нанести герметик на резьбу отверстий под болты.

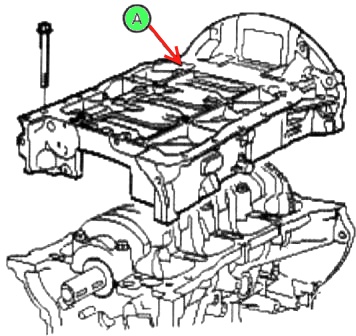

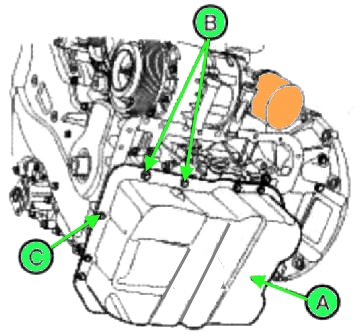

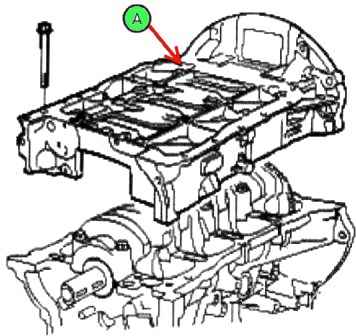

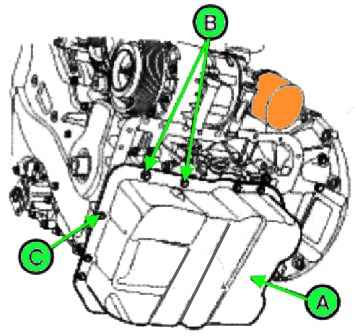

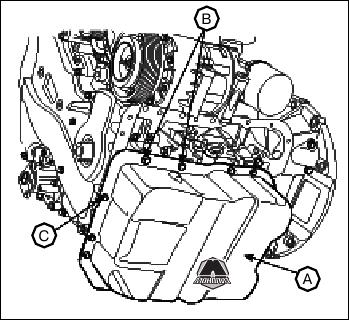

Установить картер (А) на блок цилиндров. Затянуть болты крепления с моментом затяжки:

- шаг 1: 7.8 ~ 8.8 Нм,

- шаг 2: 151 ~ 18.6 Нм,

- шаг 3: 23.5 ~ 27.5 Нм.

Установить новое заднее уплотнительное кольцо.

Нанести тонкий слой моторного масла на рабочую поверхность уплотнительной манжеты.

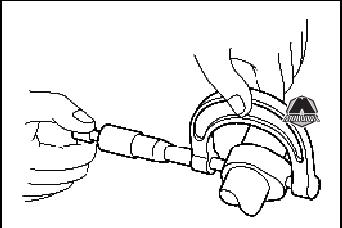

Используя специальное приспособление (09231-Н1100, 09214-3К 100) и молоток, запрессовать новую уплотнительную манжету, как показано на рисунке.

Установить модуль уравновешивающего вала.

установить водяной насос.

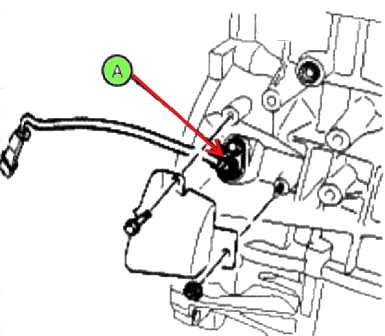

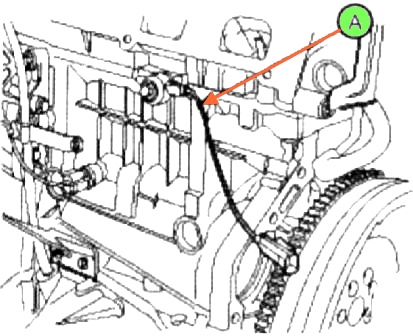

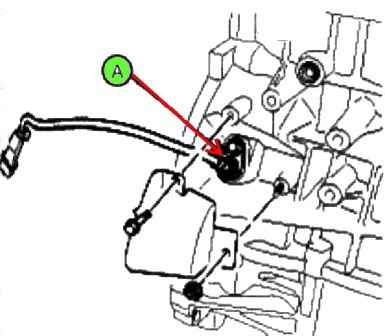

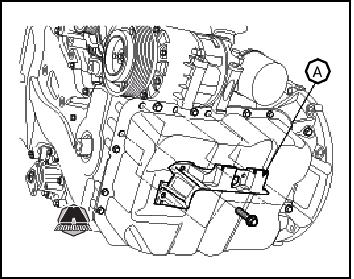

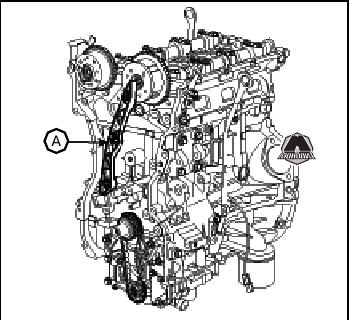

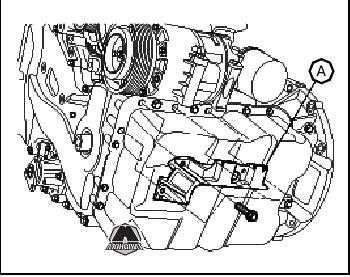

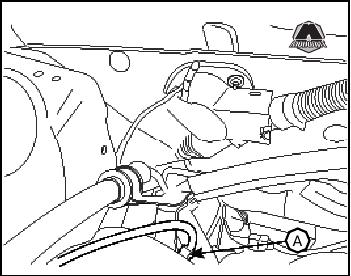

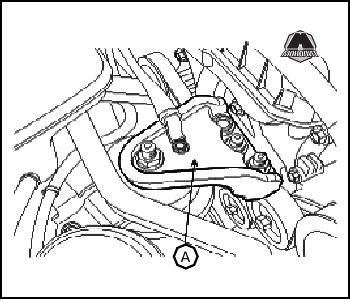

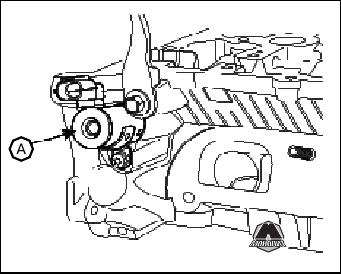

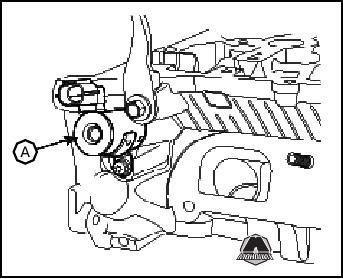

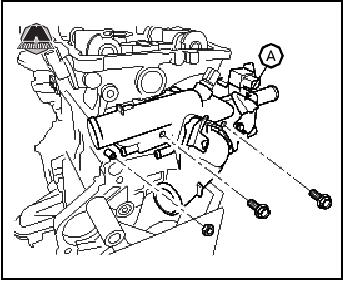

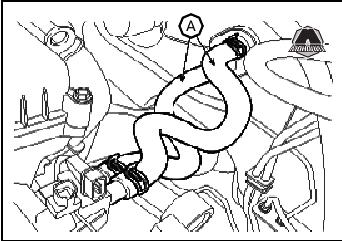

Установить датчик положения коленчатого вала (А) и крышку датчика. Момент затяжки: 3.9 — 5.9 Нм.

Установить датчик давления.

Нанести клей MS721-39(В) на 2 или 3 резьбы.

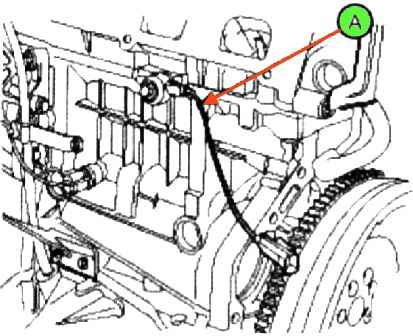

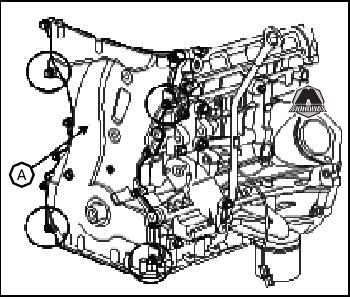

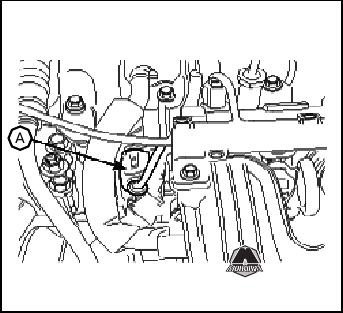

Установить датчик давления масла (А). Момент затяжки: 7.8 ~ 11.8 Нм.

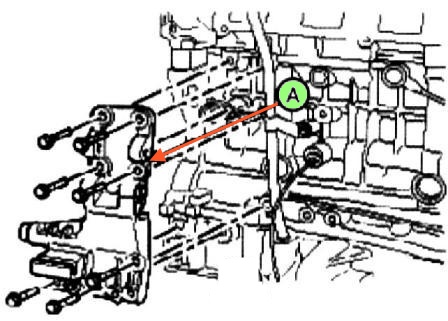

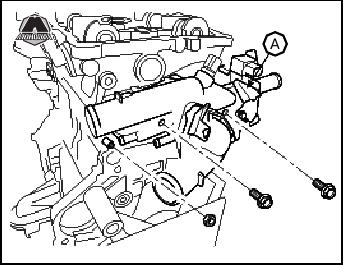

Установить датчик детонации (А). Момент затяжки: 16.7 ~ 25.5 Нм.

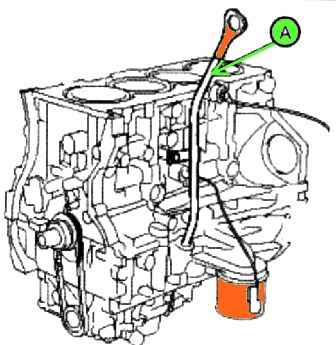

Установить масляный щуп.

Установить новое уплотнительное кольцо на щуп.

Нанести моторное масло на уплотнительное кольцо.

Установить щуп (А) с болтом. Момент затяжки: 7.8 ~ 11.8 Нм.

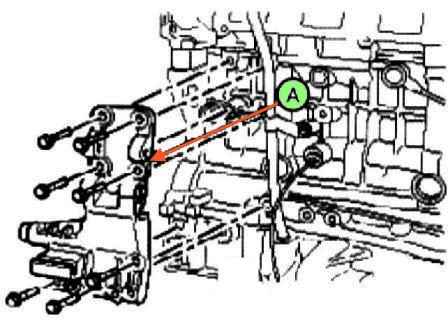

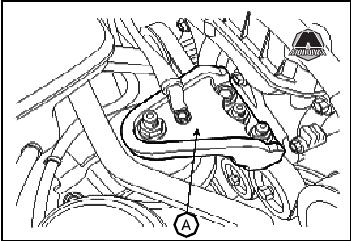

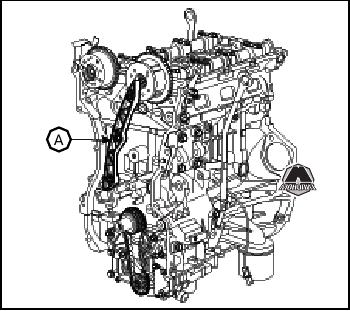

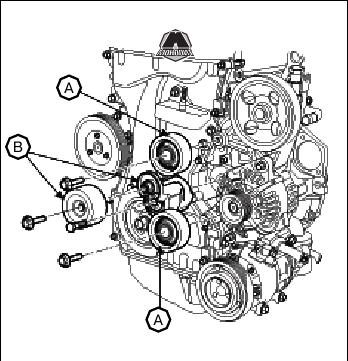

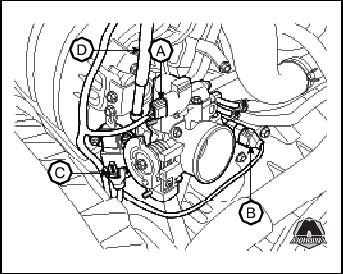

Установить кронштейн натяжителя (А). Момент затяжки: 39.2 ~ 44.1 Нм.

Установить кронштейн насоса усилителя руля и насос усилителя руля.

Установить генератор.

Установить компрессор кондиционера.

установить головку блока цилиндров.

Установить цепь ГРМ.

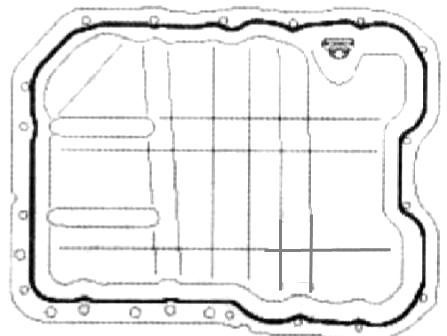

Установить масляный поддон.

Используя лезвие или скребок, снять старый материал с поверхности прокладки.

Проверить, чтобы сопряженные поверхности были чистыми и сухими перед нанесением герметика.

Нанести герметик ровными шариками, размещенными между границами соприкасающихся поверхностей.

Чтобы предотвратить утечку масла, необходимо наносить герметик внутрь резьбы отверстий под болты.

Установить детали в течении 5 минут после нанесения герметика.

После сборки подождать 30 минут, потом залить масло.

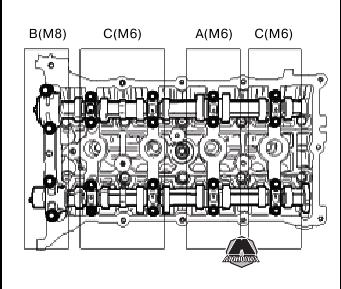

Установить масляный поддон (А). По порядку ввернуть болты. Момент затяжки: М8(В): 26.5 ~ 30.4 Нм, М6(С): 9.8 ~ 11.8 Нм.

убрать стенд двигателя.

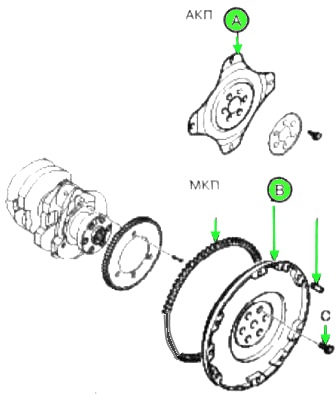

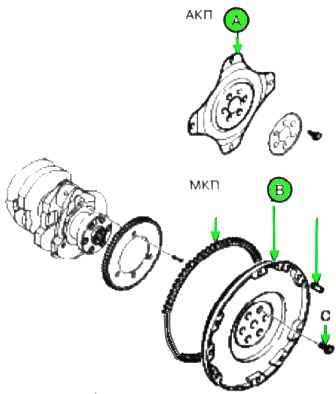

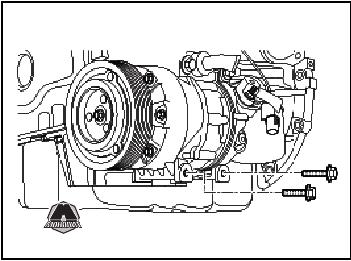

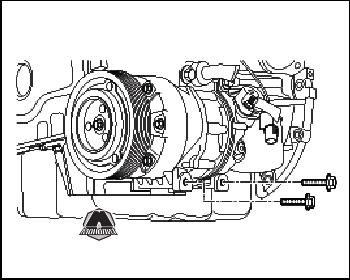

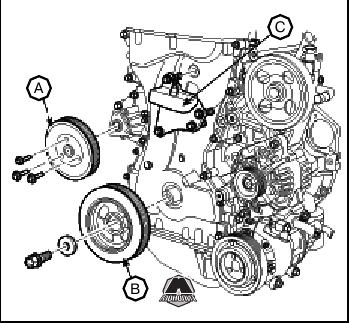

установить ведущий диск (А) (автоматическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Установить маховик (В) (механическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Всегда использовать новые болты маховика (ведущего диска).

Нанести герметик на резьбу новых болтов (8 мм от нижней части болта).

Ввернуть и затянуть 7 болтов.

Продолжу темку. Сегодня полностью собрал ДВС на стенде.

Поршневые кольца Тейкин необходимо проверять.

Из восьми компрессионных колец три потребовали доработки в виде увеличения теплового зазора. Три вторых кольца имели зазор менее 0.25 мм при минимальном 0.37 мм

Тисочки и надфиль решили эту проблему

Болты шатунов новые, сборка и установка поршней прошла в штатном режиме

Распечатываем новый маслонасос

И оригинальный комплект прокладок

Сборка ГБЦ после ребилда и очистки

Все каналы вычищены и вымыты. Это сильно улучшает наполняемость цилиндров

Засухариваем клапана

ГБЦ готова, можно ставить.

Прокладка ГБЦ используется оригинальная, из комплекта. Но предварительно в ней проделаны новые окна для улучшения охлаждения блока. Фото не будет дабы не плодить конкурентов, данный способ был испробован не только мной и особо не видно желающих поделится.

Для регулировки кнапанов потребовались два новых стаканчика

А для распредвалов два новых вкладыша

Многие у меня спрашивают как я умудряюсь не путать болты при сборке-разборке. Поделюсь опытом. Когда снимаешь элемент с большим количеством болтов (типа поддон или крышка цепи) то все кидается в отдельную коробочку, моется и после мойки упаковывается до сборки. Если же на элементе пара-тройка болтов то я наживляю на эти болтики гайки, обычные, из ближайшего магазина крепежа. И потом можно мыть без опасения все перепутать

Сильно сокращает время сборки. Резьба на всех японцах и корейцах стандартная, гаечек нужно не так много.

Ну и далее планомерно все собираем

Ну и вот ДВС полностью собран. Что теперь делать? Наверное надо ставить на место. Но после капремонта с расточкой и шлифовками поверхностей после станочного оборудования стружка норовит забится куда только можно. По этой причине блок я полностью разбирал, выкручивал все заглушки и продувал. А некоторые заглушки либо одноразовые, либо вообще приходится делать самодельные. Как проконтролировать их герметичность? Был опыт что после установки ДВС потекла заглушка что со стороны КПП и пришлось ее снимать для герметизации. Да и каналы маслом наполнить не помешало бы без нагрузки. А ведь на некоторых машинах система старта кнопкой. А на некоторых нет и аварийной лампочки давления масла. Вобщем для всех этих случаев создана приставка на стенд для «холодной обкатки». Меня пытались убеждать что это нафиг не нужно, но у каждого свой опыт и мой мне сказал что лучше я потрачу лишний час на каждый двигатель, чем день или пару(в случае с полнокопытными авто) на снятие-установку двигателя для устранения течи. Да и были случаи когда первый запуск ДВС сопровождался горящей или моргающей аварийной лампой давления из-за неработающего датчика. Как-то тоже не прибавляет настроения.

Лишь именно для этого, а не для обкатки создан этот механизм. Мотор всего 750 Ватт, подключен через частотник, крутит ДВС за родной шкив. При любой проблеме частотник уходит в защиту и двигатель встает. Даже если просто заткнуть свечной колодец. Ну и 15 минут работы на этом стенде достаточно для теста возможных мест течей и замеров давления масла.

В случае внедрения маслофорс тоже не показалось лишним затестить

Видео как это работает

Что показал стенд: давление на максимальных оборотах, развиваемых электродвигателем 750 Ватт, что-то около 4 килограмм. Обороты на взгляд около 2000. Больше не получалось разогнать ДВС даже плавно, слаб электромотор. Либо на четырех килограммах срабатывает перепускной клапан, либо работа маслофорсунок сказывается. Но хотелось бы что-то около четырех с половиной кг

Но и четырех килограмм достаточно, хотелось бы конечно еще на горячую это проконтролировать, но датчик давления выкрутить ой как не просто на установленном двигателе.

Завтра день установки и, надеюсь, заключительной части капремонта.

Удалить с поверхности разъема блока цилиндров с головкой остатки прокладки, используя скребок

Используя мягкую щетку и растворитель, очистить блок цилиндров.

Используя специальную линейку и набор щупов, измерить неплоскостность поверхности разъема блока цилиндров с головкой.

Стандартная величина неплоскостности: менее чем 0.05 мм.

Визуально проверить зеркало цилиндра на наличие глубоких царапин и задиров.

При обнаружении дефектов, заменить блок цилиндров в сборе.

Используя нутромер, измерить внутренний диаметр цилиндров в двух перпендикулярных плоскостях в трех местах.

Стандартная величина внутреннего диаметра: 86.00 ~ 86.03 мм.

Место измерений (от дна блока цилиндров): 110.7 мм/160 мм/210 мм

Проверить на нижней части блока цилиндров код размера цилиндра

Подобрать поршень по отношению к внутреннему диаметру блока цилиндров.

Зазор между поршнем и цилиндром должен составлять 0.02 ~ 0.04 мм.

|

Класс |

Код |

Внутренний диаметр цилиндра, мм |

|---|---|---|

|

А |

А |

86,00 ~ 86,01 |

|

В |

В |

86,01 ~ 86,02 |

|

С |

С |

86,02 ~ 86,03 |

Проверить код размера поршня (А), на его днище (указано на рисунке).

|

Класс |

Код |

Наружный диаметр поршня, мм |

|---|---|---|

|

А |

А |

85,975 ~ 85,985 |

|

В |

В |

85,985 ~ 85,995 |

|

С |

С |

85,995 ~ 86,005 |

Поршни и поршневые кольца

Очистить поршневые кольца.

Используя специальный скребок, удалить с поверхности колец нагар.

Используя специальный инструмент или поломанное кольцо, очистить выборки под кольца в поршне.

Используя растворитель и щетку промыть и очистить поршень.

При очистке не использовать щетку с металлической щетиной

Используя микрометр, измерить наружный диаметр поршня в плоскости поперечной оси поршневого пальца и на расстоянии 47 мм от днища, как показано на рисунке.

Стандартный диаметр поршня: 85.975 ~ 86.005 мм.

Разность между наружным диаметром поршня и внутренним диаметром цилиндра — зазор.

Стандартное значение: 0.015 ~ 0.035 мм.

Измерить боковой зазор поршневых колец.

Используя набор щупов, измерить зазор между новыми поршневыми кольцами и выборкой в поршне.

Стандартная величина бокового зазора:

- 0.05 ~ 008 мм (компрессионное №1),

- 0,04 ~ 0.08 мм (компрессионное №2)

- 0.06 — 0.15 мм (маслосъемное).

Предельно допустимая величина бокового зазора:

0.1 мм (компрессионное №1), 0,1 мм (компрессионное №2) и 0.2 мм маслосъемное.

Если зазор поршневых колец превышает допустимую величину, необходимо заменить поршень в сборе.

Проверить зазор в замках поршневых колец, для этого:

Установить поршневое кольцо в цилиндр.

Затем, переместить кольцо внутрь цилиндра, используя поршень, как показано на рисунке.

Измерить засор в замке, используя набор щупов.

Если зазор в замке превышает допустимый предел, необходимо заменить кольцо новым.

Если зазор в замке слишком большой, необходимо произвести измерение внутреннего диаметра цилиндра.

Если диаметр цилиндра превышает допустимые нормы, необходимо заменить блок цилиндров в сборе.

Стандартная величина зазора в замке кольца:

- 0.15 ~ 0.30 мм (компрессионное №1),

- 0.37 — 0.52 мм (компрессионное №2),

- 0.20 ~ 0.70 мм (маслосъемное).

Предельно допустимые нормы:

0,5 (компрессионное №1) , 0.7 мм (компрессионное №2).

Поршневые пальцы

Используя микрометр, измерить наружный диаметр поршневого пальца.

Стандартная величина: 21.000 ~ 21.006 мм.

Измерить зазор между поршневым пальцем и отверстием в поршне. Стандартная величина зазора: 0.01 ~ 0.02 мм.

Измерить разность между наружным диаметром поршневого пальца и внутренним диаметром втулки головки шатуна. Стандартная величина: 0.016 ~ 0.032 мм.

Переключатель давления масла

Проверить напряжение между клеммой и корпусом. Если его нет, следует заменить переключатель.

Проверить напряжение между клеммой и корпусом, надавив на тонкую проволоку. Если его нет, следует заменить переключатель.

Если нет напряжения при давлении воздуха в масляном отверстии 50 кПа, переключатель в порядке.

Проверить утечку воздуха. Если утечка присутствует, повреждена диафрагма. Следует заменить ее.

Установка цилиндро-поршневой группы

Промыть все детали перед сборкой.

Перед установкой деталей, нанести на все трущиеся поверхности тонкий слой моторного масла.

Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты.

Собрать поршень с шатуном.

Используя гидравлический пресс, запрессовать поршневой палец в поршень.

убедиться в том, что установочные метки поршня и шатуна направлены в сторону приводной цепи ГРМ.

Установить поршневые кольца.

Установить проставку маслосъемного кольца с двумя боковыми рейками, вручную.

Используя специальное приспособление, установить два компрессионных кольца так, чтобы идентификационные метки были направлены вверх.

Расположить поршневые кольца так, чтобы замки располагались, как показано на рисунке ниже.

Установить вкладыши подшипников.

Совместить выступ на вкладыше (А) с выборкой на шатуне и крышке шатуна (В).

Установить вкладыши в шатун и крышку шатуна, как показано на рисунке.

Установить вкладыши подшипников коренных опор коленчатого вала.

Верхние вкладыши коренных опор, устанавливаемые в блок цилиндров, имеют выборки для подвода моторного масла, на нижних — выборки отсутствуют.

Совместить выступы на вкладышах с выборками на блоке цилиндров. Установить вкладыши в пять опор коленчатого вала (А), как показано на рисунке.

Совместить выступы на вкладышах с выборками на крышках коренных опор. Установить вкладыши.

Установить упорные подшипники на 3 опору.

Вкладыши необходимо устанавливать выборками от опоры, как показано на рисунке.

Установить коленчатый вал в блок цилиндров

Установить крышки коренных опор на блок цилиндров.

Установить болты крепления крышек коренных опор.

Болты крепления крышек коренных опор затягиваются в два шага.

При обнаружении каких-либо дефектов болтов, их необходимо заменить.

Нанести тонкий слой моторного масла на резьбовую часть ботов.

Установить и затянуть 10 болтов крепления в два подхода, в последовательности указанной на рисунке. Момент затяжки: 29.4 Нм.

Вверните болты крепления на 120’ в порядке, указанном на рисунке.

Проверить и убедиться, что коленчатый вал вращается плавно.

Проверить осевой зазор коленчатого вала.

Установить поршни в сборе с шатунами.

Перед установкой поршней в цилиндры, нанести тонкий слой моторного масла на выборки под кольца и зеркало цилиндра.

Снять крышки шатунов и плавно подвиньте резиновый шланг над резьбой болтов шатунов.

Установить специальное приспособление для сжатия поршневых колец.

Затем установить поршень в цилиндр и, нанося легкие удары деревянной рукояткой молотка, ввести его в цилиндр.

Остановиться, когда приспособление для сжатия пружин высвободится.

Проверить правильность установки шатуна относительно коленчатого вала.

Установить крышки шатунов и затянуть болты крепления. Момент затяжки: 19.6 Нм + 90˚.

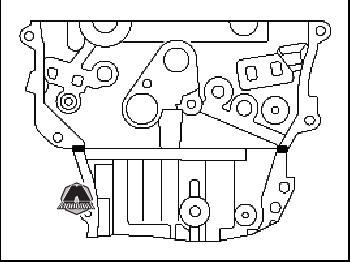

Нанести герметик на поверхность разъема картера блока цилиндров, как показано на рисунке.

Устанавливать картер необходимо в течение 5 минут после нанесение герметика. Нанести герметик на резьбу отверстий под болты.

Установить картер (А) на блок цилиндров.

Затянуть болты крепления с моментом затяжки:

- шаг 1: 7.8 ~ 8.8 Нм,

- шаг 2: 151 ~ 18.6 Нм,

- шаг 3: 23.5 ~ 27.5 Нм.

Установить новое заднее уплотнительное кольцо.

Нанести тонкий слой моторного масла на рабочую поверхность уплотнительной манжеты.

Используя специальное приспособление (09231-Н1100, 09214-3К 100) и молоток, запрессовать новую уплотнительную манжету, как показано на рисунке.

Установить модуль уравновешивающего вала.

установить водяной насос.

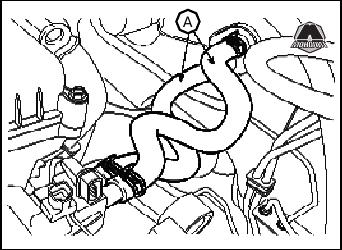

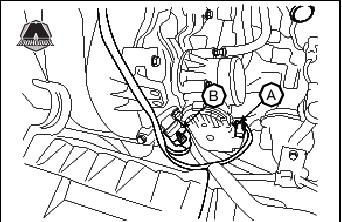

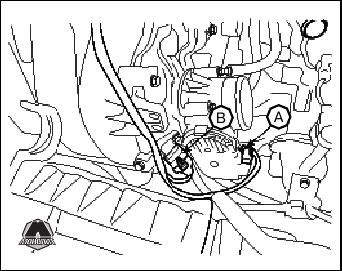

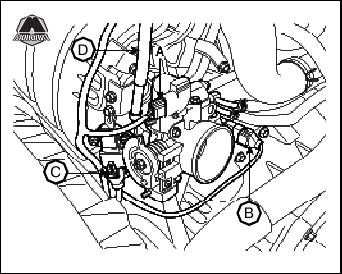

Установить датчик положения коленчатого вала (А) и крышку датчика. Момент затяжки: 3.9 — 5.9 Нм.

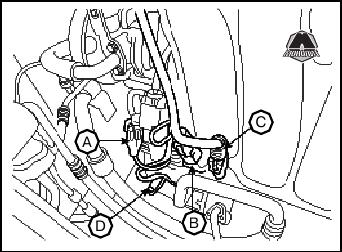

Установить датчик давления.

Нанести клей MS721-39(В) на 2 или З резьбы.

Установить датчик давления масла (А). Момент затяжки: 7.8 ~ 11.8 Нм.

Установить датчик детонации (А). Момент затяжки: 16.7 ~ 25.5 Нм.

Установить масляный щуп.

Установить новое уплотнительное кольцо на щуп.

Нанести моторное масло на уплотнительное кольцо.

Установить щуп (А) с болтом. Момент затяжки: 7.8 ~ 11.8 Нм.

Установить кронштейн натяжителя (А). Момент затяжки: 39.2 ~ 44.1

Установить кронштейн насоса усилителя руля и насос усилителя руля.

Установить генератор.

Установить компрессор кондиционера.

установить головку блока цилиндров.

Установить цепь ГРМ.

Установить масляный поддон.

Используя лезвие или скребок, снять старый материал с поверхности прокладки.

Проверить, чтобы сопряженные поверхности были чистыми и сухими перед нанесением герметика.

Нанести герметик ровными шариками, размещенными между границами соприкасающихся поверхностей.

Чтобы предотвратить утечку масла, необходимо наносить герметик внутрь резьбы отверстий под болты.

Установить детали в течении 5 минут после нанесения герметика.

После сборки подождать 30 минут, потом залить масло.

Установить масляный поддон (А). По порядку ввернуть болты. Момент затяжки: М8(В): 26.5 ~ 30.4 Нм, М6(С): 9.8 ~ 11.8 Нм.

убрать стенд двигателя.

установить ведущий диск (А) (автоматическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Установить маховик (В) (механическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Всегда использовать новые болты маховика (ведущего диска).

Нанести герметик на резьбу новых болтов (8 мм от нижней части болта).

Ввернуть и затянуть 7 болтов.

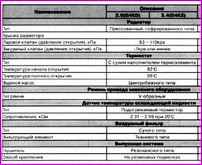

Технические характеристики двигателей G4KD и G4KE

В таблицах даны технические характеристики двигателей:

2. Бензиновые двигатели объемом 2.0 л (G4KD) и 2.4 л (G4KЕ).

Примечание:

При потере мощности, повышенном расходе топлива или повышенном расходе масла, необходимо проверить компрессию в цилиндрах двигателя.

1. Прогреть и остановить двигатель. Двигатель прогреть до нормальной рабочей температуры.

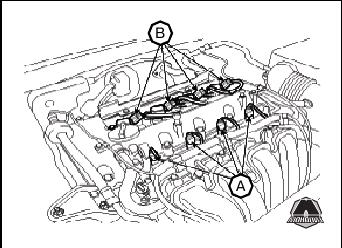

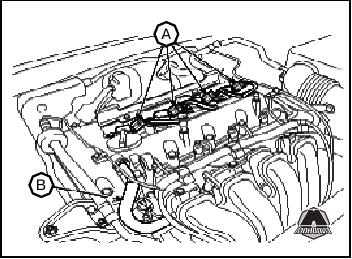

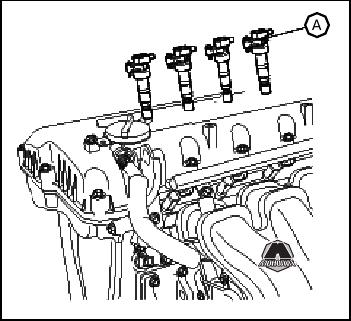

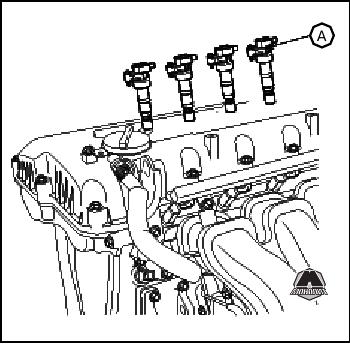

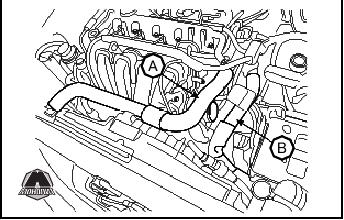

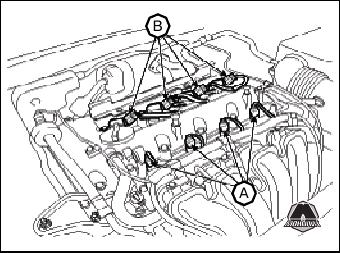

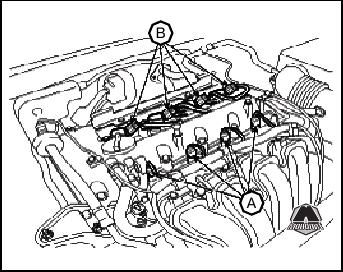

2. Отсоединить разъемы катушек зажигания (В) и форсунок (А).

3. Снять форсунки (А).

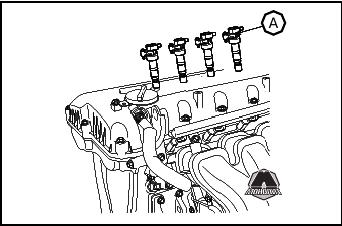

4. Вывернуть свечи зажигания. Используя 16 мм специальный ключ, вывернуть 4 свечи.

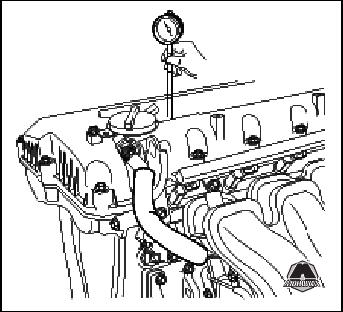

5. Проверить компрессию в каждом цилиндре.

— установить компрессометр в отверстие под свечу зажигания.

— открыть полностью дроссельную заслонку.

— проворачивая коленчатый вал и запуская двигатель, измерьте компрессию.

Примечание:

Убедитесь в том, что аккумуляторная батарея заряжена полностью, чтобы обеспечить 200 об/мин.

— Повторить выше описанные операции для каждого цилиндра.

Примечание:

Проверку компрессии необходимо производить, затрачивая как можно меньше времени.

— Стандартная величина компрессии: 1,283 кПа. Минимально допустимая величина: 1,135 кПа. Разница между компрессией каждого из цилиндров: не более, чем 100 кПа.

— Если в одном или более цилиндрах недостаточное давление, необходимо залить небольшое количество моторного масла через отверстие под свечу зажигания в цилиндр и повторить шаги с 1 по 3.

— Если компрессия повысилась, значит повреждены компрессионные кольца или поршень имеет повышенный износ.

— Если давление компрессии не изменилось, значит, вероятно повреждены седла клапанов, или клапан сидит не должным образом. Также возможной причиной может быть повреждение прокладки головки блока цилиндров.

6. Завернуть свечи зажигания.

7. Установить катушки зажигания.

8. Соедините разъем форсунки и катушки зажигания.

Проверка и регулировка зазора в клапанах

Примечание:

Проверку и регулировку зазора в клапанах необходимо производить на холодном двигателе (температура охлаждающей жидкости 20oC), при установленной на блок головке блока цилиндров.

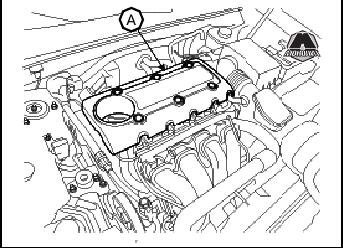

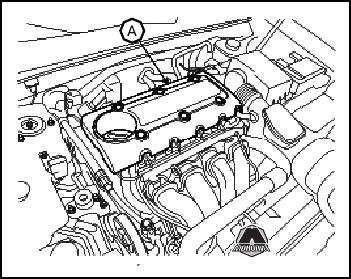

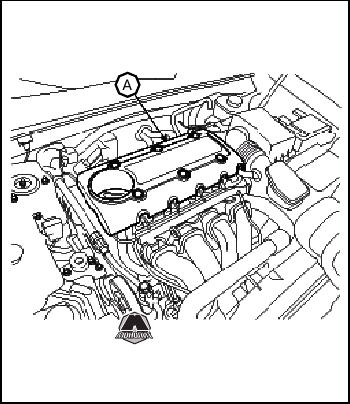

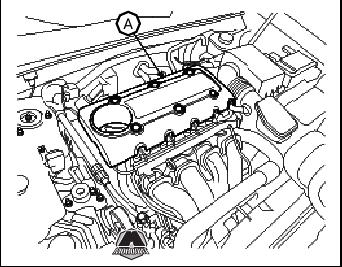

1. Снять крышку двигателя (А).

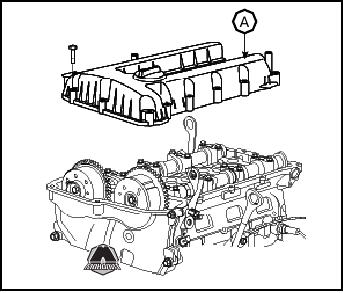

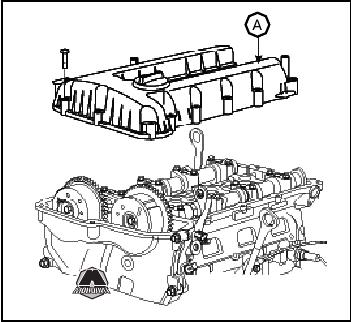

2. Снять крышку головки блока цилиндров.

— Отсоединить разъем катушки зажигания и снять катушку зажигания.

— Отсоединить кабель P.C.V (вентиляции картерных газов) (B).

— Отсоединить шланг вентиляции (А).

— Отвернуть болты крепления и снять крышку головки блока цилиндров (А) вместе с прокладкой.

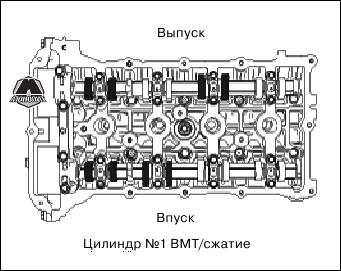

3. Установить поршень первого цилиндра в положение верхней мертвой точки на ходе сжатия. Для этого:

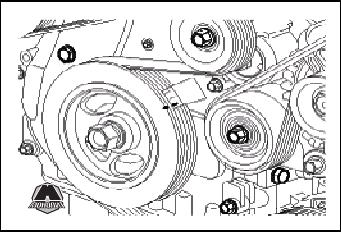

— Провернуть шкив коленчатого вала и совместить выборку на шкиве с меткой «Т» на пластине, как показано на рисунке.

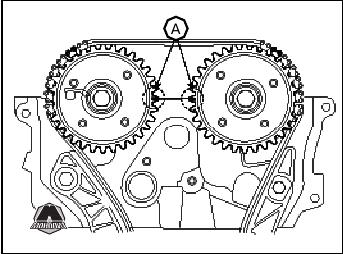

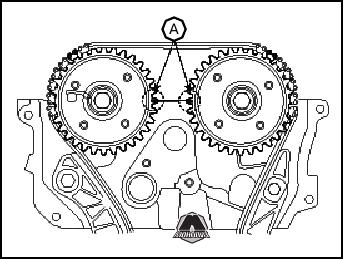

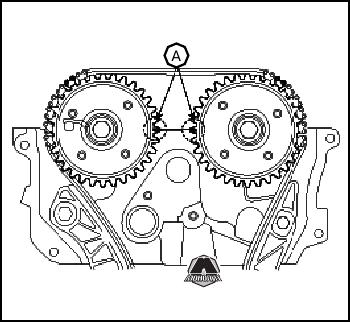

— Проверить и убедиться в том, что метка на звездочке распределительного вала (А) совпадает по прямой линии с поверхностью головки цилиндров. Если отверстие не совпадает с меткой, необходимо провернуть коленчатый вал на 360

.

4. Измерить зазор в клапанах. Для этого:

— Проверить клапан отмеченный на рисунке, (цилиндр №1, ВМТ/сжатие ),

Измерить клапанный зазор.

— Использовать набор щупов измерить зазор между кулачком и основной окружностью распредвала. Запишите измерения. Они будут необходимы, чтобы определить требуемое положение замененного кулачка. Температура охлаждающей жидкости двигателя 20

C. Предельно допустимый зазор: 0.10 ~ 0.30мм (впускной), 0.20 ~ 0.40 мм (выпускной).

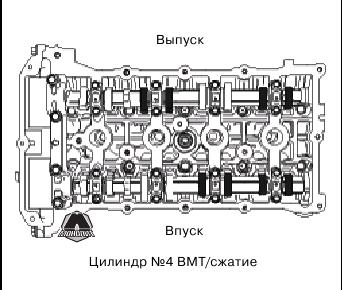

— Поверните шкив коленчатого вала на 360

и совместите канавку с меткой «Т» на нижней крышке цепи ГРМ.

— Проверьте клапана, отмеченные на рисунке (цилиндр №4, ВМТ/сжатие). Измерьте клапанный зазор.

5. Отрегулировать зазор в выпускных и впускных клапанах. Для этого:

— Установить поршень цилиндра №1 в ВМТ на такте сжатия.

— Поставить метку на цепь ГРМ и звездочки распредвала.

— Снять болт (А) сервисного отверстия крышки цепи ГРМ.

ВНИМАНИЕ

Болт можно устанавливать только 1 раз.

— Вставить специальное приспособление в сервисное отверстие крышки цепи ГРМ и высвободить храповик.

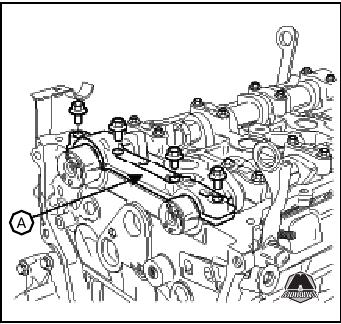

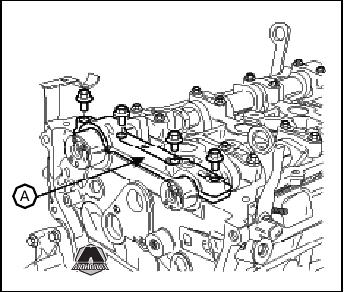

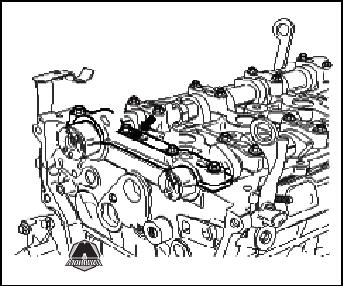

— Снять переднюю крышку подшипников (А) распределительных валов.

— Снять крышку подшипника выпускного распределительного вала и выпускной распределительный вал.

— Снять крышку подшипника впускного распределительного вала и впускной распределительный вал.

ВНИМАНИЕ

Держите цепь ГРМ при отсоединении ее от звездочки распределительного вала.

— Зафиксировать цепь ГРМ, связав ее.

ВНИМАНИЕ

Будьте осторожны, чтобы не уронить детали внутри крышки цепи ГРМ.

— Измерить толщину снятого кулачка, используя микрометр.

— Вычислить толщину нового кулачка, значение не должно превышать стандартное.

Клапанный зазор (при температуре охлаждающей жидкости двигателя: 20

C). T — Толщина снятого кулачка, A — измеренный клапанный зазор, N -толщина нового кулачка.

Впуск : N = T + [A — 0.20мм].

Выпуск : N = T + [A-0.30мм].

— Выберите толщину нового кулачка максимально приближенную к стандартному значению.

Примечание:

Размер прокладки должен быть равен от 3 до 3.69 ± 0.015 мм, № размера-47.

— Установить новый кулачок на головку цилиндров.

— Держа цепь ГРМ, установите впускной распределительный вал и звездочку цепи ГРМ.

— Совместить метки цепи ГРМ и звездочки распределительного вала.

— Установить впускной и выпускной распределительные валы.

— Установить крышку переднего подшипника.

— Установить болт сервисного отверстия. Момент затяжки 11.8 ~ 14.7 Н*м.

— Повернуть коленчатый вал на 2 оборота по часовой стрелке и переместите метки (А) звездочки коленчатого вала и распределительного вала.

— Проверить заново клапанный зазор.

C).

Впуск : 0.17 ~ 0.23мм.

Выпуск : 0.27 ~ 0.33мм.

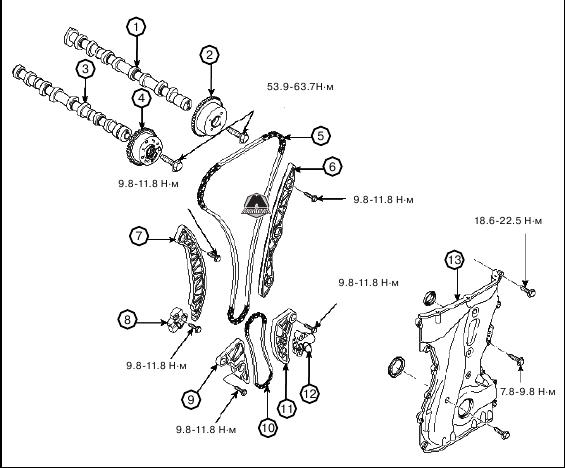

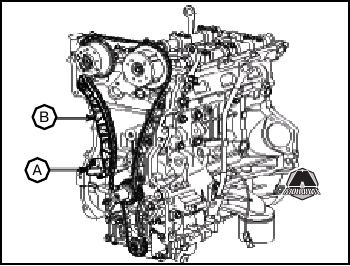

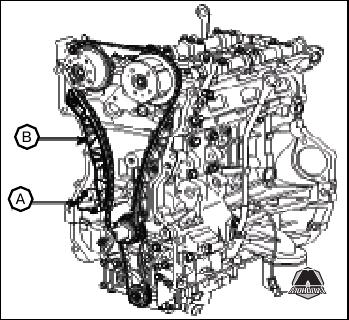

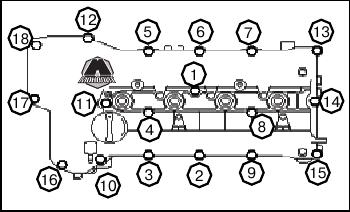

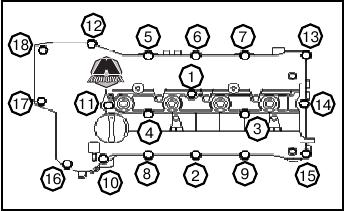

1. Впускной распределительный вал, 2. Механизм фазовращателя в сборе впускного распределительного вала, 3. Выпускной распределительный вал, 4. Механизм фазовращателя в сборе выпускного распределительного вала, 5. Цепь ГРМ, 6. Направляющая цепи ГРМ, 7. Рычаг натяжителя цепи ГРМ, 8. Натяжитель цепи, 9. Направляющая цепи уравновешивающего вала, 10. Цепь уравновешивающего вала, 11. Рычаг натяжителя цепи уравновешивающего вала, 12. Натяжитель цепи уравновешивающего вала, 13. Крышка цепи ГРМ.

1. Отсоединить провод «минус» от аккумулятора.

2. Снять крышку двигателя (А).

3. Снять переднее правое колесо.

4. Снять боковую крышку.

5. Установить поршень цилиндра №1 в ВМТ/сжатие.

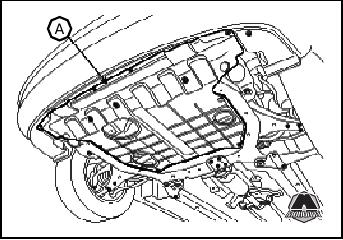

6. Слить моторное масло, затем установите домкрат к масляному поддону.

Примечание:

Установите деревянный блок между домкратом и масляным поддоном.

7. Снять кронштейн крепления двигателя.

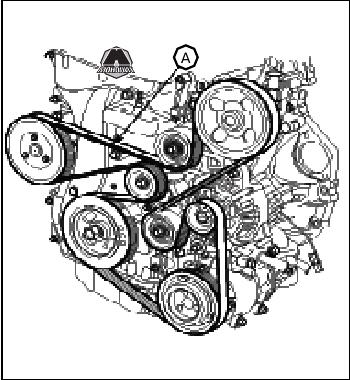

8. Снять ремень привода вспомогательного оборудования.

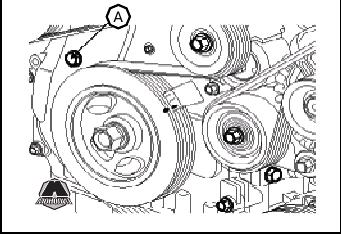

9. Снять шкив и натяжитель ремня привода.

ВНИМАНИЕ

Болт шкива натяжителя с левой резьбой.

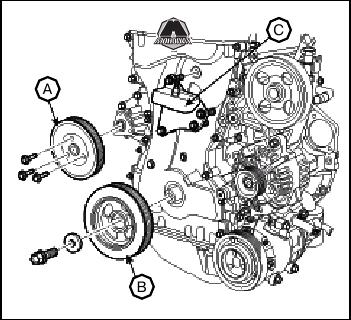

10. Снять шкив водяного насоса (А), шкив коленчатого вала (В) и кронштейн опоры двигателя (С).

11. Отсоединить разъем кабеля OCV (А).

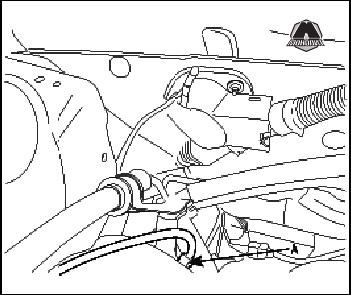

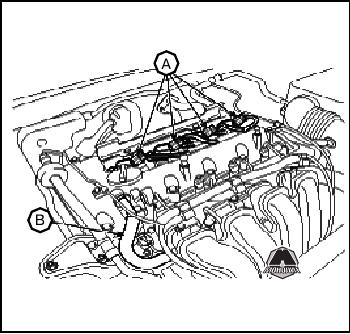

12. Отсоединить шланг вентиляции.

13. Отсоединить разъем катушки зажигания(А) и шланг PCV (B).

14. Снять катушки зажигания.

15. Снять крышку головки блока цилиндров.

16. Открутить нижние болты компрессора системы кондиционирования.

17. Снять кронштейн крепления компрессора.

18. Отвернуть болты крепления и снять масляный поддон.

ВНИМАНИЕ

Не повредите контактные поверхности блока цилиндров и масляного поддона.

19. Снять крышку цепи ГРМ (А) аккуратно выравнивая между головкой и блоком цилиндров.

ВНИМАНИЕ

Не повредите контактные поверхности блока цилиндров, головки цилиндров и крышки цепи ГРМ.

20. Шпонка коленчатого вала должна быть на одном уровне с сопряженной поверхностью крышки коренного подшипника. В результате чего поршень цилиндра №1 будет находиться в ВМТ, такт сжатия.

21. Установить стопорную шпильку, после перемещения штока натяжителя цепи внутрь корпуса, как показано на рисунке.

22. Снять натяжитель цепи (А) и рычаг натяжителя цепи (В).

23. Снять цепь ГРМ.

24. Снять направляющую цепи (А).

25. Снять распылитель масла цепи ГРМ (А).

26. Снять звездочку цепи привода коленчатого вала (В).

27. Снять цепь уравновешивающего вала.

1. Установить звездочку цепи привода коленчатого вала.

2. Установить распылитель масла цепи (А) (рисунок смотри выше). Момент затяжки 7.8 ~ 9.8 Н·м.

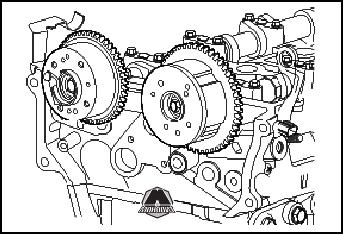

3. Установить коленчатый вал так, чтобы ключ находился на одном уровне с сопряженной поверхностью крышки коренного подшипника. Расположите впускной и выпускной распределительные валы так, чтобы метка ВМТ на звездочки впуска и выпуска находились на одном уровне с верхней поверхностью головки цилиндров. В результате чего положение поршня цилиндра №1 будет в ВМТ, такт сжатия.

4. Установить направляющую цепи ГРМ (А). Момент затяжки: 9.8 ~ 11.8 Н*м.

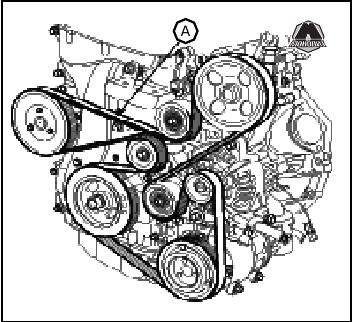

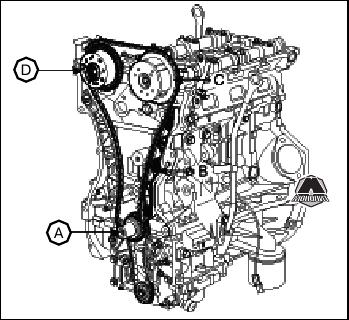

5. Установить цепь ГРМ.

Чтобы установить цепь без провисания между каждым валом (распределительным и коленчатым), следуйте процедуре: Звездочка коленчатого вала (А) — направляющая цепи ГРМ (В)- Звездочка впуска CVVT в сборе (С) — Звездочка выпуска CVVT в сборе((D). Метки каждой звездочки должны совпадать с метками цепи ГРМ (цветные) во время установки цепи.

6. Установить рычаг натяжителя цепи (В). Момент затяжки 9.8 ~ 11.8 Н*м.

7. Установить автонатяжитель цепи ГРМ (А) и снять установленную шпильку. Момент затяжки 9.8 ~ 11.8 Н*м.

8. После поворота коленчатого вала на 2 оборота по часовой стрелке (вид спереди), поставьте метки, как показано на рисунке.

9. Установить крышку цепи ГРМ.

— Используя скобу для прокладок, снимите старый материал с поверхности прокладок.

— Места нанесения герметика на крышку цепи, головку цилиндра, блок цилиндров и лестничную рамку не должны контактировать с маслом и ETC.

— Перед сборкой крышки цепи, жидкий герметик Loctite 5900H или THREEBOND 1217H должен быть нанесен на зазор между головкой и блоком цилиндров.

— Детали должны быть собраны не более чем за 5 минут после нанесения герметика. Ширина полосы 3 мм.

— Установочный штифт блока цилиндров и отверстия крышки цепи ГРМ должен использоваться согласно порядку сборки крышки цепи, чтобы находиться в нужном положении. Момент затяжки: M6 : 7.8 ~ 9.8 Н*м, M8 : 18.6 ~ 22.5Н*м.

— Обжиг и обдув крышки цепи ГРМ должны быть проведены не позднее чем через 30 минут после сборки.

10. Установить масляный поддон.

— Используя скребок для прокладок, снимите старый материал с поверхности прокладок.

— Перед сборкой масляного поддона, жидкий герметик Loctite 5900H или THREEBOND 1217H должен быть нанесен между поверхностями разъема блока цилиндров и подона.

ВНИМАНИЕ

— Применяя герметик, не допускайте попадания герметика внутрь масляного поддона.

— Чтобы предотвратить утечку масла, нанесите герметик внутрь резьбы отверстий болтов крепления.

— Установить масляный поддон (А).

— Завернуть болты в несколько отверстий. Момент затяжки: M6(А) : 9.8 ~ 11.8 Н*м, M8(В) : 26.5 ~ 30.4 Н*м.

— После сборки подождите, по крайней мере 30 минут перед тем как заливать масло в двигатель.

11. Установить кронштейн крепления компрессора (А). Момент затяжки: 19.6 ~ 23.5 Н*м.

12. Завернуть нижние болты крепления компрессора. Момент затяжки: 19.6 ~ 24.5 Н*м.

13. Установить крышку головки цилиндров.

— Выдавленный лишний герметик, на верхней поверхности крышки цепи и головки цилиндров должен быть удален до установки крышки головки цилиндров.

— После нанесения герметика (Loctite 5900H) сборку необходимо выполнить в течении 5 минут. Ширина полосы 2.5 мм.

— Обжиг и обдув головки цилиндров должны быть проведены не позднее чем через 30 минут после сборки.

— Завернуть болты крышки головки цилиндров следующим образом:

шаг 1: момент затяжки: 3.9 ~ 5.95 Н*м,

шаг 2: момент затяжки: 7.8 ~ 9.8 Н*м.

ВНИМАНИЕ

Не используйте повторно прокладку головки цилиндров.

14. Установить катушки зажигания (А). Момент затяжки: 3.9 ~ 5.9 Н*м.

15. Соединить разъем катушки зажигания (А) и шланг PCV (В).

16. Подсоединить шланг вентиляции (А).

17. Соединить разъем выпускного клапана (А).

18. Установить кронштейн опоры двигателя (С). Момент затяжки: M10 : 39.2 ~ 44.1 Н*м, M8 : 19.6 ~ 24.5Н*м.

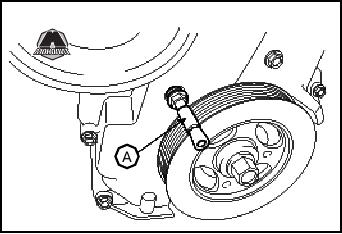

19. Установить шкив коленчатого вала (В). Момент затяжки: 166.6 ~ 176.4 Н*м.

Примечание:

Используйте фиксатор маховика 09231-3K000, чтобы установить болт шкива коленчатого вала, после чего снимите стартер.

20.Установить шкив водяного насоса (А). Момент затяжки: 7.8 ~ 9.8 Н*м.

21. Установить натяжитель ремня привода (В). Момент затяжки: 53.9 ~ 63.7 Н*м.

Примечание:

ПРИМЕЧАНИЕ: Болт шкива натяжителя с левой резьбой.

22. Установите ролик (А). Момент затяжки: 53.9 ~ 63.7 Н*м.

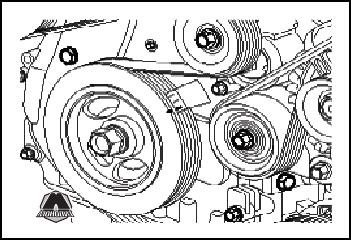

23. Установите ремень привода (А) таким образом:

Шкив коленчатого вала — шкив кондиционера — шкив генератора — шкив ролика — шкив насоса гидроусилителя рулевого управления — шкив ролика — шкив водяного насоса — шкив натяжителя.

Вращать рычаг автонатяжителя по часовой стрелке, передвигая болт автонатяжителя гаечным ключом.

24. Установите кронштейн крепления двигателя (А). Момент затяжки: 63.7 ~ 83.4 Н*м.

25. Установите боковую крышку. Момент затяжки: 8.8 ~ 10.8 Н*м.

26. Установите переднее правое колесо. Момент затяжки: 88.3 ~ 107.9 Н*м.

27. Установите крышку двигателя (А).

28. Подсоедините кабель «минус» к аккумуляторной батарее.

Проверка технического состояния

Звездочки, гидравлический натяжитель, направляющая цепи и рычаг натяжителя

1. Проверить зубья звездочек привода распределительных валов и коленчатого вала на наличие повышенного износа, сколов и поломок. При необходимости, заменить звездочки новыми.

2. Проверить поверхность контакта с цепью у рычага натяжителя и направляющей на наличие повышенного износа и повреждений. При необходимости, заменить новыми.

3. Проверить ход плунжера гидравлического натяжителя и плавность его перемещения. При обнаружении, каких-либо дефектов, заменить натяжитель в сборе.

Ремень привода вспомогательного оборудования и шкивы

1. Проверить промежуточный шкив на наличие загрязнения нефтепродуктами, также на наличие повышенного износа и повреждений. При обнаружении дефектов, заменить новым.

2. Проверить ремень привода на наличие повышенного износа. При необходимости, заменить новым.

3. Проверить шкивы на наличие вибраций при вращении. При необходимости, заменить шкив новым.

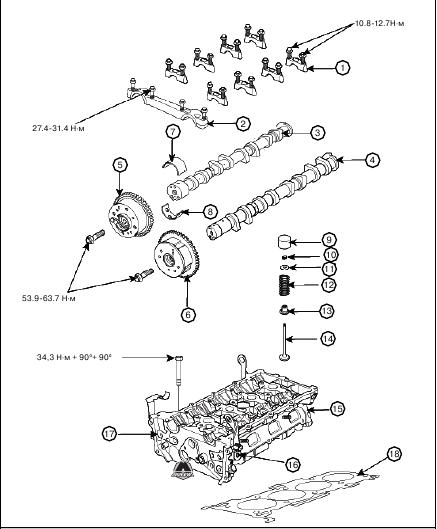

1. Крышка подшипника распределительного вала, 2. Крышка переднего подшипника распределительного вала, 3. Выпускной распределительный вал, 4. Впускной распределительный вал, 5. Звездочка привода выпускного распределительного вала в сборе, 6. Звездочка привода впускного распределительного вала в сборе, 7. Верхний вкладыш подшипника распределительного вала, 8. Нижний вкладыш подшипника распределительного вала, 9. Толкатель клапана, 10. Сухари(замок пружины), 11. Опора пружины, 12. Клапанная пружина, 13. Маслосъемный колпачок, 14. Клапан, 15. Головка цилиндров, 16. Впускной клапан, 17. Выпускной клапан, 18. Прокладка головки блока цилиндров.

Примечание:

Для снятия головки блока цилиндров снимать двигатель не требуется. Внимание

Для предотвращения повреждения лакокрасочного покрытия крыльев кузова, необходимо использовать специальное покрытие.

Для предотвращения повреждения головки блока цилиндров, перед ее снятием необходимо дождаться пока двигатель остынет.

При снятии металлической прокладки головки блока цилиндров, быть осторожным, чтобы не упустить ее или не повредить поверхность контакта блока с головкой.

При отсоединении проводки, прикладывать усилие непосредственно к разъему, но не к проводу. Примечание:

Для исключения неправильного подсоединения, необходимо нанести метки на все провода. Провернуть шкив коленчатого вала, чтобы установить поршень первого цилиндра в положение верхней мертвой точки (ВМТ).

1. Отсоединить отрицательную и положительную клеммы (А) от аккумуляторной батареи.

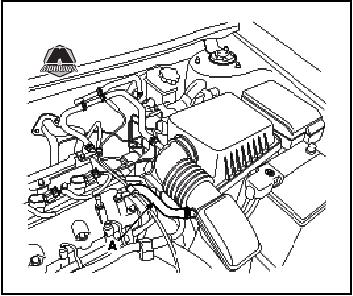

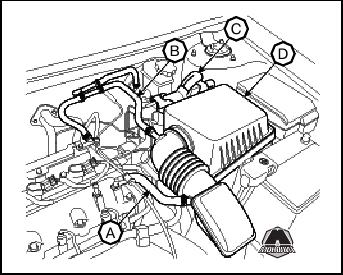

3. Снять воздуховод (А).

4. Отсоединить вентиляционный шланг (А), вакуумный шланг (В),разъем электронного блока управления двигателем (С) и снять воздушный фильтр в сборе.

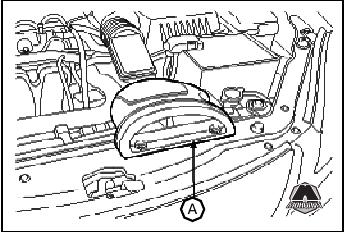

5. Снять нижнюю крышку (А).

6. Открутить сливную пробку и слить охлаждающую жидкость.

7. Снять верхний шланг радиатора (А) и нижний шланг(В).

8. Снять шланг отопителя (А).

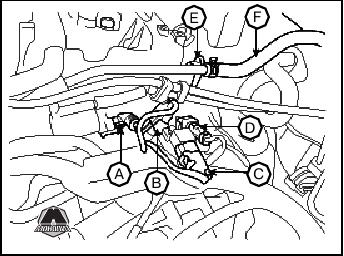

9. Отсоединить разъем VIS (А), OPS (В), датчика детонации (С) и разъем переключателя кондиционера.

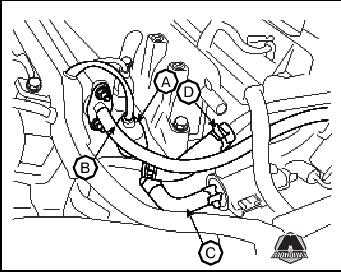

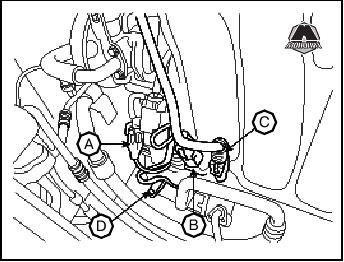

10. Отсоединить разъем впускного клапана (А).

11. Отсоединить разъемы форсунок (А) и катушек зажигания (В).

12. Отсоединить разъемы электронного управления моментов зажигания(А) и датчика абсолютного давления воздуха(В).

13. Отсоединить разъемы регулятора холостого хода(А), датчика положения дроссельной заслонки(В) и датчика массового расхода воздуха(С), затем снимите кабель.

14. Отсоединить разъемы датчика положения распределительного вала(А), топливного шланга(В), вакуумного шланга тормозного усилителя(С) и шланга принудительной вентиляции картера(D).

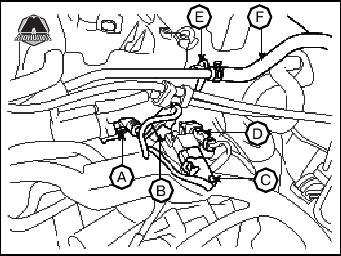

15. Отсоединить разъем шланга принудительной вентиляции картера(А), электронного управления моментов зажигания(В), конденсатора(С), датчика положения коленчатого вала(D), датчика положения распределительного вала(Е) и вакуумного шланга тормозного усилителя(F).

16. Снять термостат в сборе (А).

17. Снять цепь ГРМ.

18. Снять впускной и выпускной коллекторы.

19. Снять звездочки впуска и выпуска.

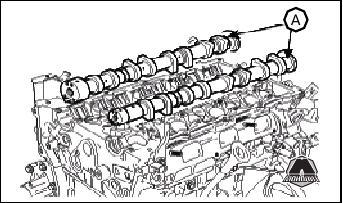

20. Снять распределительный вал.

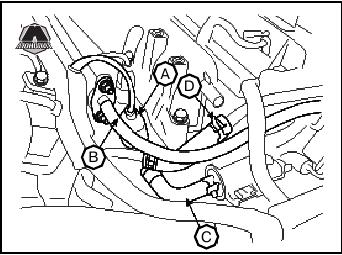

— Снять переднюю крышку вкладыша распределительного вала(А).

— Снять верхний вкладыш выпускного распределительного вала (А).

— Снять крышку вкладыша (А) как показано на рисунке.

— Снять распределительный вал (А).

— Снять нижний вкладыш выпускного распределительного вала (А).

21. Снять регулировочный клапан давления масла (А).

22. Снять выпускной клапан.

23. Отвернуть болты головки цилиндров, затем снимите головку блока цилиндров.

— Используя специальный инструмент, открутите 10 болтов головки цилиндров в порядке, показанном на рисунке.

ВНИМАНИЕ

Непоследовательность установки может привести к повреждению головки блока цилиндров.

— Снять головку блока цилиндров с направляющего штифта на блоке цилиндров и поставить на деревянные блоки.

Внимание

Будьте осторожны, чтобы не повредить контактные поверхности головки и блока цилиндров.

24. Снять прокладку головки блока цилиндров.

Примечание:

— Перед установкой промыть все части.

— Всегда использовать новые прокладку головки блока цилиндров и прокладки выпускного и впускного коллектора

— Всегда использовать новые болты крепления головки блока цилиндров.

— Прокладка головки блока цилиндров металлическая, необходимо быть осторожным, чтобы перед установкой не погнуть ее.

— Провернуть коленчатый вал по часовой стрелке, чтобы установить поршень первого цилиндра в положение ВМТ.

1. Установить фильтр.

ВНИМАНИЕ

Фильтр держать в чистоте.

2. Установить прокладку головки блока цилиндров(А) на блок цилиндров.

Примечание:

— Будьте внимательны к порядку установки.

— Нанесите герметик (Loctite 5900H) на метку (В).

— После нанесения герметика головку блока необходимо установить в течение 5 минут.

3. Установить головку блока осторожно, чтобы не повредить прокладку.

4. Вверните болты головки блока цилиндров.

— Нанесите тонким слоем моторное масло на резьбы и под головки болтов головки блока цилиндров.

— Используя шестигранный ключ, вверните и затяните 10 болтов головки блока и шайбы в порядке указанном на рисунке. Момент затяжки: 34.3 Н*м + 90

+ 90

5. Установить клапана. Момент затяжки: 9.8 ~ 11.8Н*м.

ВНИМАНИЕ

— Не повредите и не уроните клапана.

— Держите фильтр в чистоте.

— Когда клапана установлены на двигателе, не двигайте двигатель, держа клапана скобой.

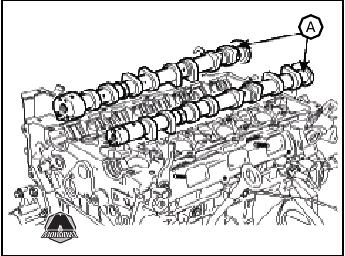

6. Установить распределительные валы.

Примечание:

Нанесите на вкладыши распределительного вала моторное масло тонким слоем.

— Установить нижний вкладыш выпускного распределительного вала (А).

— Установить распределительные валы (А).

— Установить верхний вкладыш выпускного распределительного вала(А).

— Установить крышки подшипника в исходное положение. Порядок затяжки: группа А — группа В — группа С. Момент затяжки: шаг 1: M6 : 5.9Н*м, M8 : 14.7Н*м, шаг 2: M6 : 10.8 ~ 12.7Н*м, M8 : 27.5 ~ 31.4Н*м.

7. Установите термостат в сборе(А). Момент затяжки болтов и гаек: 18.6 ~ 23.5Н*м.

Внимание

— Сначала установить термостат в сборе и впускной водяной шланг к водяному насосу, потом затянуть гайки впускного шланга.

— Всегда используйте новые уплотнительные кольца.

8. Установить цепь ГРМ.

9. Проверить клапанный зазор.

10. Установить крышку головки цилиндров.

— Затвердевший герметик, расположенный на верхней поверхности между крышкой цепи и головкой блока должен быть удален до установки крышки головки блока.

— После нанесения герметика LOCTITE 5900H сборку необходимо произвести в течение 5 минут. Толщина полосы герметика-2,5 мм.

— Обжиг и обдув необходимо произвести не более чем через 30 минут после установки крышки.

— Ввернуть болты головки блока цилиндров следующим способом:

Момент затяжки:шаг 1: 3.9 ~ 5.9 Н*м, шаг 2: 7.8 ~ 9.8 Н*м.

11. Установить впускной и выпускной коллекторы. Издательство «Монолит»

12. Соединить разъемы шланга принудительной вентиляции картера (А), электронного управления моментов зажигания (В). конденсатора (С), датчика положения коленчатого вала(D), датчика положения распределительного вала(Е), и вакуумного шланга усилителя тормозов.

13. Соединить вакуумный шланг усилителя тормозов (D), шланг принудительной вентиляции картера(С), топливный шланг(В), датчик положения распределительного вала(А).

14. Соединить разъемы ETC и датчика абсолютного давления воздуха(В).

15. Соединить разъемы регулятора холостого хода (А), датчика положения дроссельной заслонки(В) и датчика массового расхода воздуха (С), затем подсоединить разъемы электропроводки дроссельной заслонки (D).

16. Подсоединить разъемы форсунок (А), датчика положения дроссельной заслонки(В).

17. Подсоединить разъем регулировочного клапана (А).

18. Соединить разъемы VIS (А), OPS (В), датчика детонации (С) и переключателя компрессора (D).

19. Установить шланг отопителя (А).

Примечание:

Нанести на все толкатели, клапаны и пружины метки, соответствующие их расположению в головке блока цилиндров, чтобы при сборке, не изменить их первоначального размещения.

1. Извлечь из головки блока цилиндров толкатели (А).

2. Снять клапана. Для этого:

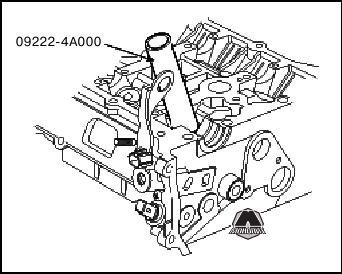

— Используя специальные приспособления (09222-3K000, 09222-3K10), сжать пружину и извлечь сухари клапана, как показано на рисунке.

— Извлечь опору клапанной пружины.

— Извлечь пружину клапана.

— Извлечь клапан.

— Снять маслосъемный колпачок клапана.

1. Проверить неплоскостность поверхности разъема головки блока цилиндров с блоком. Для этого необходимо использовать специальную линейку и набор щупов. Размещая линейку в плоскостях, указанных на рисунке, измерить щупами неплоскостность поверхности разъема. Стандартная величина неплоскостности поверхности: менее, чем 0.05 мм.

2. Проверить камеры сгорания, впускные и выпускные каналы и поверхность разъема с блоком цилиндров на наличие повреждений. При обнаружении каких-либо дефектов, заменить головку блока в сборе.

Клапаны, толкатели, направляющие втулки и клапанные пружины

1. Проверить техническое состояние направляющих втулок и клапанов.

— Используя нутромер, измерить внутренний диаметр направляющей втулки клапана, как показано на рисунке. Стандартная величина внутреннего диаметра: 5.500 ~ 5.512мм.

— Используя микрометр, измерить наружный диаметр стержня клапана, как показано на рисунке. Стандартная величина наружного диаметра клапана: 5.465 ~ 5.480 мм (впускной), 5.458 ~ 5.470 мм (выпускной).

— Разность между внутренним диаметром направляющей втулки и наружным диаметром стержня клапана — это зазор между клапаном и втулкой.

Примечание:

Если величина зазора больше, чем предельно допустимое значение, необходимо заменить клапан в сборе с втулкой.

2. Проверит техническое состояние клапанов.

— Проверить угол заточки рабочей фаски головки клапана.

— Проверить поверхность клапана на наличие повышенного износа. При обнаружении каких-либо дефектов, заменить клапан новым.

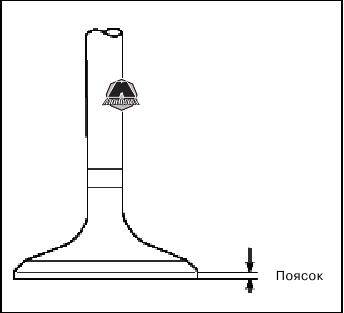

— Проверить толщину пояска головки клапана. Если толщина пояска головки клапана менее предельно допустимой, необходимо заменит клапан новым. Стандартная величине толщины пояска: 1.02 мм (впускной), 1.09 мм (выпускной).

— Измерить общую длину клапана.

Стандартная величина длины клапана: 113.18 мм (впускной), 105.84 мм (выпускной).

3. Проверить техническое состояние седел клапанов.

— Проверить, чтобы клапан прилегал к седлу плотно, по всей его окружности. При необходимости, заменить седла клапанов.

Перед восстановлением седел клапанов, необходимо проверит техническое состояние направляющих втулок клапанов. При обнаружении каких-либо дефектов, необходимо заменить втулку, а затем проводить восстановление седла. Толщина рабочей поверхности контакта седла с клапаном должна соответствовать стандартному значению.

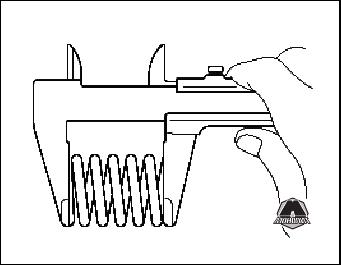

4. Проверить техническое состояние клапанных пружин.

— Используя стальной угольник, измерить величину отклонения от вертикальной оси пружины. Допустимая величина отклонения от вертикальной оси: 1.5

, предельно допустимая величина отклонения: 3

. — Используя штангенциркуль, измерить длину пружины в свободном состоянии. Стандартная величина длины пружины: 47.44 мм.

Примечание:

Если длина пружины в свободном состоянии не соответствует стандартной величине, необходимо заменить пружину новой.

5. Используя микрометр измерить внешний диаметр толкателя. Стандартное значение: 31.964 ~ 31.980 мм.

6. Используя циркуль измерить внутренний диаметр отверстия под толкатель в головке блока цилиндров. значение: 32.000 ~ 32.025 мм.

7. Вычтите из значения внутреннего диаметра под толкатель значение измерения внешнего диаметра чтобы определить зазор. значение: 0.020 ~ 0.061 мм. Предельное значение 0.07мм.

1. Используя микрометр, измерить высоту кулачков распределительного вала. Стандартная величина высоты кулачков: 44.10 ~ 44.30 мм (впускной), 44.90 ~ 45.10 мм (выпускной).

Примечание:

Если высота кулачка распредвала менее, чем минимально допустимая, необходимо заменить распределительный вал в сборе.

2. Проверить зазор в подшипниках распределительного вала.

— Очистить и промыть крышки подшипников и шейки распределительного вала.

— Установить распределительные валы в головку блока цилиндров.

— Уложить на шейки распределительного вала специальные пластиковые калибры, как показано на рисунке.

— Установить крышки подшипников распределительного вала.

ВНИМАНИЕ

Не проворачивать распределительный вал.

— Снять крышки подшипников распредвала.

— Измерить толщину пластикового калибра (к набору пластикового калибра прилагается шкала). Из этого, определить величину зазора в подшипниках. Стандартная величина зазора вкладыша №1: 0.022 ~ 0.057 мм, №2,3,4,5: 0.045 ~ 0.082 (впуск), №1: 0 ~ 0.032 мм, №2,3,4,5: 0.045 ~ 0.082. Предельно допустимая: №1: 0.09 мм, №2,3,4,5 l : 0.12 мм (впуск); 0,12(выпуск).

Примечание:

Если зазор в подшипниках превышает допустимый предел, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников или головку блока цилиндров в сборе.

— Удалить полностью пластиковые калибры.

— Снять распределительные валы.

3. Измерить осевой зазор распределительного вала. Изд-во «Monolith»

— Установить распределительные валы.

— Используя индикатор часового типа, измерить осевой зазор, перемещая распределительный вал вперед/назад.

Стандартная величина осевого зазор распределительного вала: 0.04 ~ 0.16 мм. Предельно допустимая: 0.24мм.

Примечание:

Если осевой зазор превышает предельно допустимую величину, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников распределительного вала и головку блока цилиндров в сборе.

Подшипник выпускного распредвала

1. Проверьте метку отверстия головки цилиндров.

Расположение метки:

| Класс | Метка | Внутренний диаметр отверстия выпускного распредвала №1, мм |

| a | A | 40.000 ~ 40.008 |

| b | B | 40.008 ~ 4.016 |

| c | C | 40.016 ~ 40.024 |

2. Выберите класс подшипника такой, как и головки цилиндров как показано в таблице.

| Класс | Метка | Толщина вкладыша,мм |

| a(A) | C(зеленая) | 1.996~2.000 |

| b(B) | B(без цвета) | 2.000~2.004 |

Масляный зазор: 0 ~ 0.032мм.

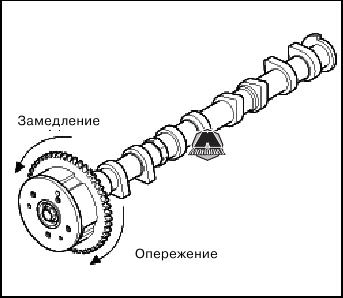

Механизм изменения фаз газораспределения в сборе (фазовращатель)

1. Проверить техническое состояние механизма изменения фаз газораспределения в сборе.

— Проверить и убедиться в том, что механизм не вращается.

— Обмотать виниловой лентой все части механизма, кроме одной, указанной на рисунке ниже.

— Обмотать и специальный воздушный пистолет, затем подвести давление 150 кПа к отверстию на распределительном валу (при выполнении данной операции, извлечь стопорный палец).

Примечание:

После разбрызгивания моторного масла, протереть поверхности ветошью.

— Во время выполнения выше описанной операции, провернуть вручную фазовращатель в сборе в сторону опережения (направление указано на рисунке выше стрелкой). При подводе сжатого воздуха, перемещение фазовращателя в сторону опережения должно производится без усилия, от руки. Кроме положения, при достижении стопорного пальца максимального отклонения в сторону опаздывания.

— После этого, провернуть фазовращатель обратно. Проверить плавность его перемещения, исключающее заедание. Диапазон перемещения фазовращателя составляет 22,5

(впуск),20

(выпуск).

— Провернуть фазовращатель в сборе от руки и зафиксировать его в предельном положении опаздывания.

Примечание:

Перед сборкой промыть все детали.

Перед установкой, нанести на все трущиеся поверхности тонкий слой моторного масла.

Заменить все уплотнительные манжеты новыми.

1. Установить клапана.

— Установить нижние опоры пружин клапанов.

— Используя специальное приспособление (09222-4A000), установить маслосъемный колпачок.

ПРедостережение:

Не использовать маслосъемный колпачок повторно.

Неправильная установка маслосъемного колпачка может привести к утечкам моторного масла через направляющую втулку клапана.

— Установить клапан, клапанную пружину и верхнюю опору пружины.

Примечание:

Клапанную пружину необходимо устанавливать так, чтобы отполированная часть витков была направлена вверх (к верхней опоре).

— Используя специальное приспособление (09222-3K000, 09222-3K100), сжать пружину клапана и установить сухари клапан. После установки, убедиться в том, что сухари установлены должным образом.

— Нанести несколько легких ударов деревянной рукояткой молотка по стержням клапанов, чтобы убедиться в том, что сухари зафиксировали клапаны надлежащим образом.

2. Установить толкатели клапанов (А). Проверить и убедиться в плавности перемещения толкателей.

1. Поршневые кольца, 2. Поршень, 3. Шатун, 4. Верхний вкладыш шатунного подшипника, 5. Поршневой палец, 6. Нижний вкладыш шатунного подшипника, 7. Крышка шатунного подшипника, 8. Картер.

Вы здесь

Разборка и сборка блока цилиндров, обслуживание компонентов Kia Sportage

Разборка и сборка блока цилиндров, обслуживание компонентов

|

Демонтаж и установка коленчатого вала и шатунно-поршневых сборок может быть произведен без снятия двигателя с автомобиля. |

Разборка

Конструкция блока цилиндров (см. также иллюстрацию Детали установки маховика/приводного диска)

|

|

|

1 — Крышка нижней головки шатуна |

6 — Крышка коренного подшипника |

| Порядок выполнения |

|

Обслуживание

| Порядок выполнения | ||||||||||||||||||||

|

Сборка

| Порядок выполнения | ||||||||||||||||||||||||||||||||

|

Видео про «Разборка и сборка блока цилиндров, обслуживание компонентов» для Kia Sportage

Kia Sportage. Кия Спортедж замена прокладки головки блока .

KIA Sportage 2.0 (G4KD) 70 тыс.км — капитальный ремонт двигателя

KIA Sportage 2.0 (G4KD) — капремонт с форсунками Mitsubishi и теплобменником

Другие материалы раздела

ДТП в России

-

03.23.21

-

07.30.19

-

07.30.19

-

07.30.19

-

07.29.19

-

07.29.19

G4KD — 2-литровый силовой агрегат компании Hyundai, мощностью от 145 до 165 лошадиных сил. Производился в Соединенных Штатах и Южной Корее в период 2008-2014 годов. Устанавливался на многих автомобилях производителя, после чего ему на смену пришла модель G4NA. Владельцам машин с таким мотором рекомендуется почитать обзор с описанием особенностей G4KD, его технических характеристик, слабых и сильных мест, а также тонкостей ремонта.

Описание и устройство мотора G4KD

В 2008-м компания Хендай представила новую линейку моторов Theta II, включающую 2 силовых агрегата, объемом 2 и 2. 4 литра. Особенностью ДВС было появление регуляторов фаз на 2 валах, усовершенствованный коллектор впуска и измененная система геометрии.

В остальном моторы имели классическое исполнение:

- регуляторы фаз типа CVVT;

- рядная схема цилиндров;

- 2 распределительных вала;

- блок цилиндров из алюминия;

- цепной привод ГРМ;

- водяное охлаждение мотора;

- удобное расположение навесного оборудования;

- взаимозаменяемые крышки на коренных подшипниках и т. д.

Номер двигателя находится на стыке между КПП и самим силовым агрегатом. Обозначение «G4KD» можно расшифровать следующим образом:

- G — бензиновый тип;

- 4 — 4-цилиндровый и 4-тактный;

- K — модификация Theta;

- D — объем 2.0 литра.

Дальше в номере идет год выпуска и шестизначный код мотора.

Технические характеристики двигателя

Базовые параметры мотора G4KD:

- распределение горючего — инжектор;

- тип – рядный;

- количество цилиндров и клапанов — 16 и 4 соответственно;

- объем — 2 л;

- диаметр цилиндра — 86 мм;

- степень сжатия — 10.5 к 1;

- мощность — от 145 до 165 лошадиных сил;

- ход поршня — 86 мм;

- топливо — АИ-92;

- крутящий момент — 190-200 Н*м;

- класс экологичности — Евро 4 и 5;

- масса мотора — 124,2 кг.

Расход топлива

При покупке автомобиля с двигателем G4KD рекомендуется уточнить расход топлива. Параметр может отличаться в зависимости от марки/модели, режима вождения и иных факторов.

Для Хендай IX35, выпущенного в 2012 году, характерны следующие параметры:

- городской режим — 10.4 л;

- трасса — 6.4 л;

- смешанный цикл — 7.9 л.

Модификации

У атмосферного двигателя G4KD (или 4GKD) нет турбированного варианта. Но такая версия имеется у 4B11, который является одной из модификаций рассматриваемого мотора.

Двигатель имеет мощность от 278 до 280 лошадиных сил, устанавливается на Lander Evo или Ralliart, может работать с полуавтоматической или механической коробкой передач. Для улучшения характеристик предусмотрен интеркулер.

На какие машины ставили силовой агрегат

В разных версиях мотор G4KD устанавливался на:

- Kia Sportage;

- Hyundai ix35 и Sonata;

- Nissan X-Trail III;

- авто Mitsubishi Motors, Sportage;

- Renault Fluence;

- Hyundai Avante, Cerato и другие.

Решение принималось с учетом модификации, рынка сбыта и других особенностей. Для наглядности приведем, на каких машинах мотор G4KD встречается чаще всего.

| Марка | Модель | Годы производства |

| Хендай | Sonata 6 | 2009-2014 |

| Sonata 5 | 2008-2020 | |

| ix35 1 | 2009-2013 | |

| Киа | Magentis 2 | 2008-2010 |

| Sportage 3 | 2010-2014 | |

| Cerato 2 | 2008-2013 | |

| Optima 3 | 2010-2013 |

Плюсы и минусы, ресурс

Изучение отзывов автовладельцев позволяет выделить слабые и сильные места мотора. К преимуществам стоит отнести следующие моменты:

надежная конструкция;

низкие требования к качеству топлива;

продуманная система охлаждения;

простой сервис;

огромный выбор запчастей.

Мотор G4KD имеет и ряд слабых мест:

риск появления задиров в цилиндрах;

сравнительно небольшой срок службы;

вероятность прокручивания вкладышей;

необходимость ручной регулировки зазоров клапанов.

Заявленный ресурс нового двигателя G4KD — 250 000 км. Он может быть снижен в случае неправильной эксплуатации, применения неоригинальных запчастей, поездок по плохим дорогам и заливки топлива низкого качества.

Тюнинг двигателя

Двигатель Theta, в котором разработчики изменили впускной ресивер, способен развивать до 165 лошадиных сил мощности. Для РФ мотор G4KD «задавлен» до 150 «лошадей». Чтобы вернуть справедливость, достаточно установить оптимизированную прошивку и восстановить заявленные характеристики. Но учтите, что поставить европейское ПО на российский двигатель не получится.

Чтобы мотор стал мощнее 163 л. с, важно дополнить прошивку механическими изменениями:

- установка фильтра 0-го сопротивления;

- изменение системы выхлопа путем монтажа прямотока и расширения трубы с диаметром до 6 см;

- удаление катализатора;

- подавление датчика угарного газа;

- замена распределительного вала на устройство с увеличенными фазами.

По желанию меняем свечи и проверяем динамику. В идеале мощность должна увеличиться до 200 «лошадей». Если результата не хватает, можно сделать ряд дополнительных шагов:

- уменьшение степени сжатия;

- оптимизация коллекторов впуска и выпуска;

- замена распределительного вала и поршневой системы;

- монтаж турбированного компрессора.

Регламент обслуживания ДВС G4KD

Главная работа — замена масла в двигателе G4KD, которая проводится с периодичностью раз в 15 000 км. Необходимый объем смазки для замены — 4.1 л, а общий объем — 4.5 л. Рекомендуемые рабочие жидкости — 5W-30 и 5W-40.

Механизм ГРМ комплектуется цепью, которая в теории имеет неограниченный ресурс, а на практике меняется раз в 150 000 км. Важно следить за состоянием детали, ведь в случае обрыва цилиндры повредят клапана. При этом зазоры последних регулируются раз в 90 000 км путем подбора оптимальных толкателей.

Дополнительно выполняются следующие работы по замене:

- масляный/воздушный/топливный фильтры — 15/45/60 тысяч километров;

- свечи зажигания — 30 000 км;

- дополнительный ремень — 120 000 км;

- антифриз — 90 000 км или раз в 5 лет.

Недостатки поломки и проблемы двигателя G4KD

Силовой агрегат имеет ряд проблем, о которых должны знать автовладельцы:

- Посторонние звуки. Характерная особенность мотора G4KD, которая проявляется из-за необычной конструкции. Сначала ДВС стучит до нагрева, а потом постоянно. Как правило, проблема проявляется после 100 000 км.

- Появление задиров. На старых двигателях стружка попадает в рабочую жидкость, из-за чего нарушается работа цилиндропоршневой группы, распределительного вала и масляного насоса. Единственное решение — капитальный ремонт мотора.

- Вибрации на 1-1.2 тысячах километров. Проявляется из-за некорректной работы свечей. Для устранения неисправности комплект необходимо заменить.

- Стрекотание. Возникает из-за особой работы форсунок, и является нормальным режимом. Не требует дополнительных шагов от владельца.

- Свист подшипника. Возникает в случае износа детали в компрессоре системы кондиционирования. Единственное решение — замена.

- Прокручивание вкладышей. Накопление абразивных элементов в рабочей жидкости G4KD ведет износу распределительного вала и шестеренок маслонасоса. Если ничего не предпринять, происходит снижение масла, а в дальнейшем — прокручивание вкладышей коленчатого вала.

- Вход из строя цепи. Несмотря на отсутствие ограничений для цепочки ГРМ, ее ресурс органичен 150 000 км. Растянутая деталь перескакивает, что приводит к столкновению клапанов с поршнями.

К слабым местам стоит отнести периодические течи масла, небольшой срок службы навесной аппаратуры, а также сбой в работе фазорегулятора. Важно контролировать состояние катализатора и своевременно проводить замену.

Ремонт двигателя G4KD

При выявлении признаков неисправности важно вовремя сделать ремонт двигателя G4KD. На СТО работа проводится следующим образом:

- Диагностика G4KD, проверка компрессии в цилиндрах и осмотр поршней.

- Снятие основных элементов и дефектовка, проверка цилиндропоршневой группы.

- Снятие узлов, которые требуют замены, выполнение капитального/текущего ремонта.

- Сборка узлов на место и монтаж двигателя.

- Финальный контроль работоспособности силового агрегата.

Предлагаем к просмотру небольшой видео-ролик о ремонте двигателя Киа Спортейдж G4KD.

При самостоятельном обслуживании важно иметь необходимый инструмент, определить неисправность и разобрать двигатель. В дальнейшем могут потребоваться следующие работы:

- замена форсунок;

- установка новых свечей зажигания или насоса;

- поиск места течи масла и устранение неисправности;

- шлифовка коленчатого вала;

- диагностика и регулирование.

Если нет необходимого опыта, лучше не рисковать и сразу обратиться на СТО.

G4KD отличается надежностью и простой обслуживания. Также к его достоинствам стоит отнести возможность тюнинга. Но все же лучше любые подобные работы доверять мастерам СТО. В своем же гараже допустимо проводить частичный ремонт или замену масла.

В комментариях расскажите, приходилось ли вам сталкиваться с поломками G4KD, расскажите о них и методах устранения. Сохраните материал в закладках, чтобы в любой момент получить к нему доступ.