Двигатель ЗМЗ – 40522.10. Руководство по эксплуатации, техническому обслуживанию и ремонту (издание второе).

В настоящем Руководстве указаны технические характеристики двигателей ЗМЗ-40522.10, предназначенных для установки на автомобили «ГАЗель», «Соболь» производства ГАЗ, дано описание конструкции и принцип работы основных систем и узлов двигателей, описаны приспособления, применяемые при ремонте и проверке работоспособности отдельных узлов, а также даны указания, необходимые для правильной и безопасной эксплуатации двигателей и оценки их технического состояния.

Двигатели ЗМЗ–40522.10 предназначены для установки на автомобили «ГАЗель» и «Соболь» полной массой до 3500 кг.

Двигатели ЗМЗ–40522.10 предназначены для эксплуатации в умеренном климате (климатическое исполнение У2 по ГОСТ 15150) при значениях температуры окружающего воздуха от минус 45 °С до плюс 40 °С и относительной влажности воздуха до 80 % при температуре плюс 20 °С.

Двигатели могут эксплуатироваться на высоте до 4000 м над уровнем моря при соответствующей потери мощности.

Скачать.

Поделиться ссылкой:

Очистить все привалочные поверхности блока от прилипших и порванных при разборке прокладок

Закрепить блок цилиндров на стенде, внимательно осмотреть зеркало цилиндров, при необходимости следует снять шабером неизношенный поясок над верхним компрессионным кольцом

Металл следует снимать вровень с изношенной поверхностью цилиндра.

Вывернуть пробки масляного канала и продуть все масляные каналы сжатым воздухом.

Завернуть пробки на место.

Подсобрать коленчатый вал, для чего вывернуть пробки грязеуловителей шатунных шеек и удалить из них отложения, промыть и продуть воздухом, поставить пробки на место, затянуть их моментом 37… 51 Нм (3,8…5,2 кгсм).

Для надежного стопорения на резьбу пробок нанести анаэробный герметик «Стопор-9».

Проверить состояние рабочих поверхностей коленчатого вала.

Забоины, задиры и другие наружные дефекты не допускаются.

Протереть салфеткой постели под вкладыши в блоке и в крышках коренных подшипников.

Установить в постели блока вкладыши коренных подшипников верхние (с канавками и отверстиями), а в постели крышек — нижние (без канавок), протереть вкладыши салфеткой и смазать их маслом для двигателя.

Протереть салфеткой коренные и шатунные шейки коленчатого вала, смазать их чистым маслом и установить коленчатый вал в блок цилиндров.

Смазать маслом и установить полушайбы упорного подшипника:

- — верхние — в проточки третьей коренной постели антифрикционным слоем с канавками к щеке коленчатого вала;

- — нижние — вместе с крышкой третьего коренного подшипника. Выступы нижних полушайб должны зайти в пазы крышки;

Установить крышки остальных опор на соответствующие коренные шейки, завернуть и затянуть болты крепления крышек коренных подшипников моментом 98…107,9 Нм (10…11кгсм).

На нижних поверхностях 1, 2 и 4 коренных крышек выбиты их порядковые номера.

На нижней поверхности крышки третьей коренной опоры расположено резьбовое отверстие для крепления держателя масляного насоса, а на боковых поверхностях — проточки и пазы для установки полушайб

Крышки коренных опор устанавливаются согласно их нумерации, ориентируясь так, чтобы пазы под ус вкладыша в крышке и блоке располагались с одной стороны.

Провернуть коленчатый вал, вращение его должно быть свободным при небольшом усилии.

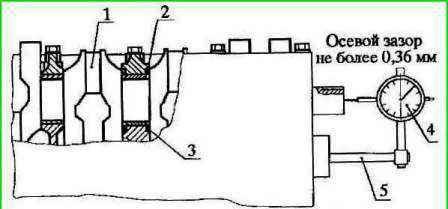

Проверить осевой зазор коленчатого вала (Рисунок 1), который должен быть не более 0,36 мм.

Для неизношенных коленчатого вала и полушайб упорного подшипника зазор составляет 0,06… 0,27 мм.

При превышении осевого зазора максимально допустимой величины заменить упорные полушайбы на новые и вновь замерить осевой зазор.

Если при замере он окажется более 0,36 мм, заменить коленчатый вал.

Взять сальникодержатель с сальником заднего конца коленчатого вала, проверить пригодность сальника к дальнейшей работе.

Если сальник имеет изношенные рабочие кромки или слабо охватывает фланец коленчатого вала — заменить его новым.

Запрессовку сальника в сальникодержатель рекомендуется производить при помощи оправки.

Сальник должен быть установлен пыльником наружу двигателя, рабочей кромкой, охватываемой пружиной, вовнутрь.

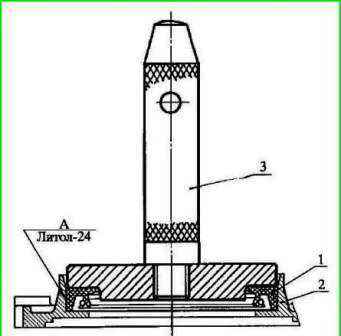

Перед запрессовкой на наружную поверхность сальника нанести смазку Литол-24, для облегчения запрессовки.

Заполнить на ⅔ полости между рабочей кромкой и пыльником резиновой манжеты смазкой ЦИАТИМ-221, установить и закрепить сальникодержатель с прокладкой к блоку цилиндров.

Установить маховик на задний конец коленчатого вала, совместив отверстие в маховике под штифт с установочным штифтом, запрессованным во фланец коленчатого вала.

Установить шайбу болтов маховика, наживить и затянуть болты моментом 70,6…78,4 Нм (7,2…8,0 кгсм).

Запрессовать втулку распорную и подшипник в гнездо маховика.

Подшипник запрессовывать, прикладывая усилие к наружному кольцу.

Запрессовка за внутреннее кольцо приведет к повреждению подшипника.

Далее собираем шатунно-поршневую группу – статья — Подсборка шатунно-поршневой группы двигателя.

Закрепить держатель к масляному насосу.

Установить масляный насос с прокладкой на привалочную плоскость блока цилиндров и закрепить.

Срезать выступающие над плоскостью блока, крышки цепи и сальникодержателя выступающие концы прокладок крышки цепи и прокладки сальникодержателя.

Установить и закрепить масляный картер с прокладкой и усилитель картера сцепления.

Смазать маслом, применяемым для двигателя, втулки промежуточного вала, установить сегментную шпонку в паз на конце промежуточного вала и установить промежуточный вал в блок цилиндров.

Ввернуть два болта в передний фланец промежуточного вала.

Установить шестерню с гайкой на задний конец вала, совместив шпоночный паз шестерни со шпонкой, и вращая промежуточный вал за два болта, завернуть гайку шестерни до упора.

Установить и закрепить фланец промежуточного вала.

Смазать маслом, применяемым для двигателя, валик привода масляного насоса и зубья шестерен и вставить валик в отверстие блока до входа в зацепление шестерен привода масляного насоса и промежуточного вала.

В отверстие втулки валика привода вставить шестигранный валик привода масляного насоса, так, чтобы он зашел шестигранное отверстие валика масляного насоса.

Установить и закрепить крышку привода масляного насоса с прокладкой.

Проверить легкость вращения промежуточного вала. Вал должен вращаться свободно, без заеданий.

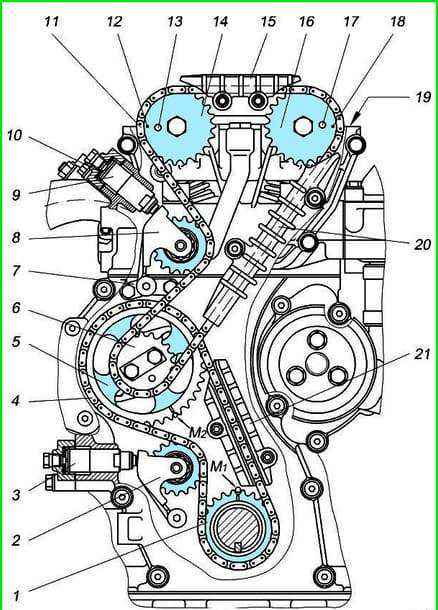

Установка привода распределительных валов (Рисунок 2):

Запрессовать сегментную шпонку в шпоночный паз переднего конца коленчатого вала.

С помощью специального приспособления напрессовать звездочку на коленчатый вал двигателя, ориентируя меткой вперед.

Установить резиновое уплотнительное кольцо в канавку переднего конца коленчатого вала.

Повернуть коленчатый вал двигателя до совпадения метки на звездочке коленчатого вала с меткой «М1» на блоке цилиндров, что будет соответствовать положению поршня первого цилиндра в ВМТ.

При этом метка на блоке цилиндров должна быть расположена симметрично относительно оси впадины зубьев звездочки.

Установить нижний успокоитель цепи, не затягивая болты крепления окончательно, нанеся предварительно на резьбу болтов анаэробный герметик «Стопор — 6».

Надеть нижнюю цепь на ведомую звездочку (число зубьев 38) промежуточного вала и на звездочку коленчатого вала двигателя.

Установить звездочку с цепью на промежуточный вал, при этом метка на ведомой звездочке промежуточного вала должна совпасть с меткой «М2» на блоке цилиндров, а ведущая ветвь цепи, проходящая через успокоитель, должна быть натянута.

Установить ведущую звездочку промежуточного вала со штифтом и закрепить обе звездочки на промежуточном валу болтами моментом 24,5…26,5 Нм (2,5…2,7 кгсм).

Отогнуть два угла стопорной пластины на гранях головок болтов.

Установить рычаг натяжного устройства со звездочкой нижней цепи привода распределительных валов и закрепить болтом рычага, предварительно нанеся на резьбу болта анаэробный герметик «Стопор-6».

Нанесение излишнего количества герметика приведет к его выдавливанию из резьбы и неподвижности рычага натяжного устройства на оси.

Нажимая на рычаг натяжного устройства, натянуть цепь, проверить правильность установки звездочек по меткам и затянуть болты нижнего успокоителя.

После установки нижней цепи не допускается вращение коленчатого вала до момента установки цепи привода распределительных валов и гидронатяжителей.

Установить опору болта рычага натяжного устройства и закрепить болтами, предварительно нанеся на резьбу болтов анаэробный герметик «Стопор-6»

Установить рычаг натяжного устройства со звездочкой верхней цепи привода распределительных валов и закрепить болтом рычага на опоре, предварительно нанеся на резьбу болта анаэробный герметик «Стопор-6».

Надеть на ведущую звездочку промежуточного вала верхнюю цепь привода распределительных валов.

Нанести на блок цилиндров вокруг установочной втулки крышки цепи на правой стороне блока (внутри которой находится канал подачи масла к нижнему гидронатяжителю) силиконовый клей-герметик «Юнисил Н50-1».

Взять крышку цепи с сальником, проверить пригодность сальника к дальнейшей работе.

Если сальник имеет изношенную рабочую кромку или слабо охватывает ступицу шкива-демпфера — заменить его новым.

Запрессовку сальника в крышку цепи рекомендуется производить при помощи оправки (Рисунок 3).

Сальник должен быть установлен пыльником наружу двигателя, рабочей кромкой, охватываемой пружиной — внутрь.

Перед запрессовкой на наружную поверхность сальника нанести смазку «Литол-24» для облегчения запрессовки.

Заполнить на полость между рабочей кромкой и пыльником резиновой манжеты крышки цепи смазкой ЦИАТИМ-221.

Удерживая цепь второй ступени от соскакивания со звездочки промежуточного вала, установить и закрепить крышку цепи с прокладками и кронштейн генератора.

Установить и закрепить водяной насос с электромагнитной муфтой с прокладкой к крышке цепи, затянув болт крепления водяного насоса к крышке цепи.

Смазать чистым моторным маслом, применяемым для двигателя, отверстие под гидронатяжитель в крышке цепи и установить собранный гидронатяжитель до касания в упор рычага натяжного устройства, но не нажимать, с целью исключения срабатывания фиксатора гидронатяжителя.

Установить в крышку шумоизоляционную шайбу, закрыть гидронатяжитель крышкой с прокладкой, вставить болты (нижний болт со скобой крепления провода датчика синхронизации) и затянуть болты крепления крышки.

Через отверстие в крышке гидронатяжителя оправкой нажать на гидронатяжитель, перемещая его до упора, затем отпустить, при этом стопорное кольцо на плунжере выйдет из зацепления с корпусом гидронатяжителя и даст возможность плунжеру и корпусу перемещаться под действием пружины.

Корпус переместится до упора, а цепь через рычаг натяжного устройства будет натянута.

Завернуть пробку в крышку гидронатяжителя, предварительно нанеся на резьбу пробки анаэробный герметик «Стопор-6».

Срезать выступающие над плоскостью блока цилиндров и крышки цепи концы прокладок крышки цепи.

В случае отсутствия на прокладке головки цилиндров резиновых уплотнителей в двух местах, ложащихся на стыки крышки цепи с блоком цилиндров, следует нанести на эти места прокладки (окна) силиконовый клей-герметик «Юнисил Н50-1».

Установить на штифты блока цилиндров и шпильки крышки цепи прокладку головки цилиндров.

Установить на патрубок водяного насоса шланг, соединяющий патрубок водяного насоса с корпусом термостата.

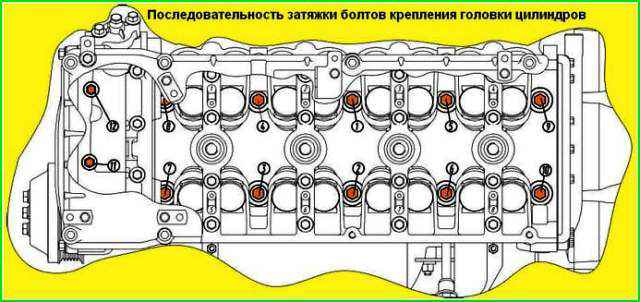

Установить подсобранную головку цилиндров на блок цилиндров и закрепить.

Затяжку болтов крепления головки цилиндров производить в последовательности, указанной на рисунке 4, в два этапа: предварительно затянуть болты моментом 40…50 Нм (4,0…5,0 кгс м), затем выдержать не менее 1,2 мин и окончательно затянуть болты доворотом на угол 90˚.

Перед установкой резьбу болтов смазать моторным маслом.

Затяжку болтов № 11, 12 произвести моментом 19,6…24,5 Нм (2,0…2,5 кгсм).

Во избежание гидроудара при затягивании болтов и возникновения трещин в блоке цилиндров, масло в резьбовых колодцах блока должно отсутствовать.

Отвернуть болты и снять крышки распределительных валов, протереть салфеткой постели под распределительные валы в головке и в крышках, перед установкой крышек смазать резьбу болтов чистым моторным маслом.

Смазать маслом, применяемым для двигателя, отверстия в головке под гидротолкатели и установить гидротолкатели в головку цилиндров.

При ремонте двигателя без замены гидротолкателей следует устанавливать их в соответствии с их расположением перед разборкой.

При выходе гидротолкателя из строя он подлежит замене, так как не ремонтируется.

Вынимать гидротолкатели необходимо присоской или магнитом.

Установить распределительные валы на головку цилиндров, предварительно смазав постели в головке маслом, применяемым для двигателя.

Распределительный вал впускных клапанов устанавливается штифтом на звездочке вверх, а распределительный вал выпускных клапанов — штифтом звездочки вправо.

За счет углового расположения кулачков, данные положения распределительных валов являются устойчивыми.

Смазать опорные шейки валов чистым моторным маслом, применяемым в двигателе.

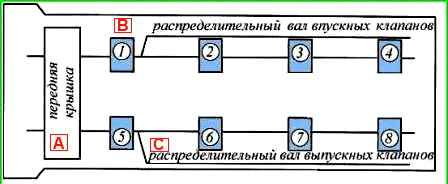

Крышки распределительных валов должны устанавливаться соответственно их нумерации (рисунок 5), ориентируясь круглыми бобышками с номерами для впускного вала — влево, выпускного — вправо, если смотреть со стороны переднего торца двигателя.

Данная ориентация связана с нессиметричным расположением канавки масляного канала в крышках.

Установить переднюю крышку распределительных валов с установленными в ней упорными фланцами на установочные втулки, при этом за счет продольного перемещения распределительных валов обеспечить установку упорных фланцев в канавки.

Перед установкой упорный фланец смазать чистым моторным маслом, применяемым в двигателе.

Установить крышки № 3 и № 7 распределительных валов и предварительно затянуть болты крепления крышек до соприкасания поверхности крышек с верхней плоскостью головки цилиндров.

Установить все остальные крышки, в соответствии с маркировкой, и затянуть болты крепления крышек предварительно.

Затянуть болты крепления крышек распределительных валов окончательно моментом 18,6…22,6 Нм (1,9…2,3 кгсм).

Смазать все кулачки распределительных валов моторным маслом и проверить вращение каждого распределительного вала в опорах, для чего провернуть распределительный вал ключом за специальный четырехгранник на распределительном валу до положения полного сжатия пружин клапанов одного из цилиндров.

При дальнейшем повороте распределительный вал должен самостоятельно провернуться под действием клапанных пружин до положения касания следующих кулачков с толкателями.

После проверки легкости вращения распределительных валов поворотом сориентировать их так, чтобы установочные штифты под звездочки располагались ориентировочно горизонтально и были направлены в разные стороны (Рисунок 2).

Данные положения распределительных валов являются устойчивыми и обеспечиваются угловым расположением кулачков.

Установку углового положения распределительных валов начинать с выпускного вала, для этого, накинув на звездочку приводную цепь, установить звездочку на фланец и штифт распределительного вала, при этом для совпадения штифта и отверстия на звездочке повернуть распределительный вал за четырехгранник по часовой стрелке.

Поворотом распределительного вала против часовой стрелки натянуть ведущую ветвь цепи, при этом метка на звездочке должна совпасть с верхней плоскостью головки цилиндров. Нельзя допускать поворота коленчатого вала.

для угловой установки впускного распределительного вала накинуть на звездочку приводную цепь, установить звездочку на фланец и штифт распределительного вала при слегка провисшей ветви цепи между звездочками.

Поворотом распределительного вала против часовой стрелки натянуть цепь, при этом метка на звездочке должна совпасть с верхней плоскостью головки цилиндров.

Установить и затянуть моментом 54,9…60,8 Нм (5,6…6,2 кгсм) болты крепления звездочек, удерживая распределительные валы от проворачивания ключом за четырехгранник.

Установить гидронатяжитель верхней цепи привода распределительных валов аналогично установке гидронатяжителя нижней цепи.

Установить средний и верхний успокоители цепи, завернуть, не затягивая окончательно болты крепления, нанеся предварительно на резьбу болтов анаэробный герметик «Стопор-6».

Поворотом коленчатого вала двигателя по ходу вращения натянуть рабочие ветви верхней цепи и окончательно затянуть болты крепления среднего и верхнего успокоителей цепи.

Установить втулку на передний конец коленчатого вала вплотную к звездочке, ориентируя большой внутренней фаской к уплотнительному кольцу, а проточкой под конец шпонки в сторону переда двигателя.

Запрессовать призматическую шпонку в шпоночный паз переднего конца коленчатого вала так, чтобы она зашла до упора полусферическим концом в проточку втулки.

Напрессовать с помощью специального приспособления шкив-демпфер на передний конец коленчатого вала до упора, совместив шпоночный паз шкива демпфера со шпонкой.

Завернуть стяжной болт и затянуть моментом 166,6…215,6 Нм (17…22 кгсм).

По окончании сборки произвести контроль установки распределительных валов, для этого провернуть коленчатый вал двигателя по ходу вращения на два оборота до совпадения метки на демпфере коленчатого вала с меткой на крышке цепи.

При этом метки на звездочках распределительных валов должны совпасть с верхней плоскостью головки цилиндров.

При ремонте двигателя, связанном со снятием распределительных валов, головки цилиндров и звездочек на промежуточном валу установку привода распределительных валов при сборке производить, как указано выше.

В случае если при ремонте не снимаются звездочки промежуточного вала и крышка цепи, то перед разборкой необходимо установить поршень 1-го цилиндра в положение ВМТ на такте сжатия, при этом риска на шкиве-демпфере коленчатого вала должна совпасть с выступом на крышке цепи, а метки на звездочках распределительных валов должны быть расположены горизонтально, направлены в разные стороны, и совпадать с верхней плоскостью головки цилиндров.

После снятия распределительных валов и головки цилиндров поворот коленчатого вала может быть только с возвратом в исходное положение или с поворотом на 2 оборота коленчатого вала.

Поворот коленчатого вала на 1 оборот даже при совпадении меток на шкиве и крышке цепи приведет к неправильной установке фаз газораспределения.

При неправильной установке распределительных валов и звездочек, метки на звездочках не будут совпадать с верхней плоскостью головки цилиндров.

В этом случае необходимо снять звездочки, провернуть коленчатый вал по ходу вращения на 1 оборот и повторить установку звездочек как указано выше

Последующие операции по сборке двигателя

Установить и закрепить переднюю крышку головки цилиндров с прокладкой.

Установить корпус термостата в шланг термостата и закрепить корпус термостата с прокладкой к головке цилиндров, затянуть хомуты шланга.

Запрессовать трубку стержневого указателя уровня масла и установить указатель.

Для повышения надежности установки и герметичности предварительно нанести на поверхность нижнего конца трубки герметик «Локтайт-638».

Установить выпускной коллектор с прокладкой на шпильки головки цилиндров. Наживить и затянуть все, кроме последней, гайки крепления коллектора.

Установить экран выпускного коллектора на шпильки выпускного коллектора и закрепить гайками.

Установить на штуцер водяного насоса шланг, соединяющий насос с трубкой забора воды, и закрепить хомутом.

Надеть на трубку забора воды скобу.

Вставить трубку забора воды в шланг, надетый на штуцер водяного насоса, и надеть скобу на последнюю шпильку коллектора.

Закрепить скобу затяжкой гайки и затянуть хомут шланга.

Установить пробку сливного отверстия блока цилиндров, предварительно нанеся на резьбу пробки силиконовый клей-герметик «Юнисил Н50-1» или анаэробный герметик «Стопор-6».

Установить и закрепить крышку клапанов с прокладкой и уплотнителями свечных колодцев. Установить на крышке клапанов держатель разъема датчика синхронизации.

Установить и закрепить кронштейны генератора верхний и нижний и передний кронштейн подъема двигателя одновременно.

Установить патрубок отбора охлаждающей жидкости с прокладкой.

Предварительно нанести на резьбу болтов патрубка анаэробный герметик «Стопор-6».

Установить и закрепить впускную трубу с прокладкой к головке цилиндров.

Установить ресивер с прокладкой на шпильки впускной трубы и закрепить гайками.

Закрепить ресивер к головке цилиндров посредством двух угловых кронштейнов, устанавливаемых на шпильки головки цилиндров.

Сначала следует наживить, не затягивая, винты крепления кронштейнов к ресиверу, затем затянуть гайки крепления кронштейнов к головке и затянуть винты крепления к ресиверу.

Установить шланг вентиляции с трубкой вентиляции и закрепить хомутами.

Установить шланг малой ветви вентиляции на штуцеры трубки вентиляции и ресивера и закрепить хомутами.

Установить и закрепить ведомый и нажимной диски сцепления, центрируя ведомый диск с помощью специальной оправки.

В качестве оправки можно использовать первичный вал КПП.

Болты нажимного диска завернуть последовательно в несколько этапов, для исключения перекоса нажимного диска до момента 19,6…24,5 Нм (2,0…2,5 кгсм).

Установить палец вилки выключения сцепления и шпильки в картер сцепления.

Установить картер сцепления с кронштейном подъема двигателя на установочные штифты блока цилиндров и закрепить к блоку цилиндров болтами.

Снять двигатель со стенда.

Порядок установки навесного оборудования на двигатель

- 1. Смазать резиновые уплотнительные кольца форсунок чистым моторным маслом, установить топливопровод концами форсунок в отверстия впускной трубы и закрепить топливопровод.

- 2. Установить датчик сигнализатора аварийного давления масла в головку цилиндров, предварительно нанеся на резьбовую часть датчика анаэробный герметик «Стопор-6».

- 3. Установить генератор и закрепить его. Сначала следует затягивать гайки болтов крепления генератора к верхнему и нижнему кронштейнам, затем — болт крепления втулки верхнего кронштейна.

- 4. Установить автоматическое натяжное устройство так, чтобы штифт устройства зашел в отверстие бобышки его крепления, и затянуть винт его крепления, предварительно нанеся на резьбу винта анаэробный герметик «Стопор-6».

Затем следует:

- — отвести ролик натяжного устройства ключом за болт крепления ролика в его крайнее положение;

- — вставить фиксирующий штифт (Ø 4 мм и длиной 55 мм) в отверстие натяжного устройства до упора;

- — освободить ролик, который при этом ролик штифтом в крайнем положении;

- — надеть ремень на шкивы;

- — незначительно отвести ролик ключом, ослабив штифт, и вынуть штифт пассатижами;

- — подвести ролик к ремню и освободить ролик. Ремень натянется натяжным устройством.

- 5. Установить датчик фазы в отверстие головки цилиндров и закрепить его болтом, предварительно смазав уплотнительное кольцо датчика чистым моторным маслом.

Фланец датчика должен плотно прилегать к поверхности головки блока до закрепления болтом.

- 6. Установить датчик синхронизации в отверстие прилива крышки цепи. Провод датчика уложить в скобу, закрепленную нижним болтом крышки нижнего гидронатяжителя, разъем установить в держатель на крышке клапанов.

- 7. Установить датчик детонации и закрепить гайкой с пружинной шайбой моментом 20 ± 0,5 Нм (2,0 ± 0,05 кгсм).

- 8. Установить и закрепить к ресиверу дроссель с прокладкой.

- 9. Ввернуть свечи зажигания.

При установке свечей принимать меры предосторожности для того, чтобы не повредить резьбу свечного отверстия головки цилиндров.

Свечи должны устанавливаться легким вращением ключа и затем затягиваться моментом 20,0…30,0 Нм (2,1…3,1 кгсм).

- 10. Установить катушки зажигания и закрепить гайками.

- 11. Установить стартер и закрепить болтами.

- 12. Ввернуть датчики температуры охлаждающей жидкости системы управления и сигнализатора перегрева охлаждающей жидкости в корпус термостата, предварительно нанеся на резьбовую часть датчиков анаэробный герметик «Стопор-6».

- 13. Установить термоклапан с прокладкой, сориентировав его штуцером вверх, и закрепить термоклапан штуцером масляного фильтра.

- 14. Установить масляный фильтр.

Перед установкой фильтра резиновую прокладку фильтра смазать чистым моторным маслом.

Навернуть фильтр на штуцер до касания прокладкой опорной поверхности и затем довернуть на ¾ оборота.

Многие владельцы Газелей с 405-м двигателем жалуются на внезапные отказы автомобиля, выражающиеся в проблемной работе силового агрегата. Симптоматика у всех разная – от «чихания» и полной остановки, и до отсутствия реакции двигателя на педаль газа. Как показывает опыт – виной всему некачественная проводка на Газель 405, вернее ее отдельные элементы.

Газель с двигателем, отвечающим нормативам ЕВРО-3

Блок: 1/4 | Кол-во символов: 408

Источник: https://sam-avtoelektrik.ru/gaz/provodka-na-gazel-405-problema-s-massoj/

Содержание

- 1 Технические характеристики

- 2 История модели ГАЗ «Газель»

- 3 Модификации двигателя ЗМЗ 405

- 4 Чиним сами

- 5 Обслуживание

- 6 Резюме

- 7 Неисправности и ремонт

- 8 Вывод

Технические характеристики

Преемником 406-го мотора стал ЗМЗ 405 и его модификации. ЗМЗ 405 имеет высокие характеристики. Это чистый инжекторный двигатель с повышенными мощностью. По сравнению с предшественником, у 406-го была меньшая мощность и больший объем двигателя. Мотор получил экологическую норму — Евро-3, что позволило продавать автомобили за границу.

При этом конструкторы смогли устранить ряд недоработок, которые были обнаружены у ЗМЗ 405. В процессе разработки нового движка была модернизированная клапанная крышка, газораспределительный механизм, установленная двухслойная металлическая прокладка ГБЦ.

Двигатель ЗМЗ 405 имеет технические характеристики:

| Наименование | Характеристика |

| Тип | Рядный |

| Топливо | Бензин |

| Система впрыска | Инжектор |

| Объем | 2,5 литра (2464 см. куб) |

| Мощность | 140,5 лошадиных сил |

| Количество цилиндров | 4 |

| Количество клапанов | 16 |

| Диаметр цилиндра | 95,5 мм |

| Расход | 9,6 литров на 100 км |

| Система охлаждения | Жидкостное, принудительное |

| Порядок работы цилиндров | 1-3-4-2 |

405 двигатель оборудовался 5 ступенчатой механической коробкой передач. Сцепление устанавливалось сухое. При подтёках из-под заднего сальника коленчатого вала, обычно намокал диск, и узел работал неисправно.

Во многих случаях приходилось из-за этого менять диск сцепления вместе с манжетой коленвала.

Блок: 2/6 | Кол-во символов: 1257

Источник: http://AvtoDvigateli.com/marki/zmz-405.html

История модели ГАЗ «Газель»

Производство автомобилей «Газель» началось в 1994-м году на Горьковском автомобильном заводе. Позже сборкой модели занялись и другие предприятия СНГ и дальнего зарубежья. Базовой моделью серии стал 8-ми местный микроавтобус ГАЗ-3221. В дальнейшем серию разбавил более комфортный вариант (ГАЗ-32212), служебный аналог (ГАЗ-32213), а также маршрутное такси (ГАЗ-322132). Каждая модель отличалась отделкой салона, количеством мест и наличием уникальных элементов, свойственных для каждой конструкции.

С 1999-го года модель «Газель» получает полноприводные версии, которые предназначены для использования в сложных дорожных условиях, к примеру, в сельской местности (ГАЗ-32217, ГАЗ-322172 и ГАЗ-322173).

В 2003-м году семейство «Газель» получило новые изменения. Рестайлингу подверглись: решетка радиатора, бампер, светотехника и другие элементы конструкции. Несмотря на изменения, владельцам Газель ремонт и обслуживание не стали труднее.

В 2005-м году у покупателя появляется возможность оснастить «Газель» не только бензиновыми двигателями с карбюратором, но и дизельными вариантами. При желании можно было заказать 2,1-литровый дизель с мощностью 95 л.с.

В 2010-м году «Газель» прошла второй рестайлинг. Выпуск новой модели начался 25 февраля.С 2013-го года поклонникам автомобиля стала доступна модель нового поколения под названием Газель Next. Современный дизайн, 5-и ступенчатая МКПП и возможность выбора одного из трех видов двигателя (турбодизель 2,8 л, бензиновый двигатель 2,7 л) сделали ее не менее популярной, чем предыдущие варианты.

Подробнее

Блок: 2/2 | Кол-во символов: 1587

Источник: https://etlib.ru/auto/gaz-61/cat-gazel-1796

- ЗМЗ 4052.10 — основной мотор. Используется на автомобилях Волга и Газель.

- ЗМЗ 40522.10 — аналог 4052.10, соответствует экологическим нормам Евро-2. Используется на автомобилях Газель и Волга.

- ЗМЗ 40524.10 — аналог 40522.10, соответствует экологическим нормам Евро-3. Используется на легковых автомобилях Волга.

- ЗМЗ 40525.10 — аналог 40522.10, соответствует экологическим нормам Евро-3. Используется на грузовых автомобилях Газель.

- ЗМЗ 4054.10 — турбо версия 405, стальной коленвал, кованая поршневая, интеркулер, СЖ 7.4, мощность 195 л.с./4500 об.мин, момент 343 Нм/об.мин. Производился мелкосерийно, стоил неадекватно дорого, поэтому тюнинговщики предпочитали ставить проверенные Toyota 1JZ / 2JZ.

Блок: 3/6 | Кол-во символов: 723

Источник: http://AvtoDvigateli.com/marki/zmz-405.html

Чиним сами

Как правило, цена диагностики и работы мастера СТО или электрика достаточно дорога. Поэтому есть смысл самостоятельно проверить проводку ГАЗели. Очень часто причиной подобных внезапных отказов является потеря контакта с массой авто. Причем, такая неприятность встречается у многих отечественных авто — та же проводка Москвич 2141 к примеру.

Чинится такая неисправность при обнаружении достаточно легко:

- Обрезаете отпавший провод сантиметров на 5-7 ниже окислившегося контакта;

- Зачищаете;

- Прикручиваете новый контакт;

- Изолируете;

- Прикручиваете к шпильке, предварительно зачистив место контакта небольшим напильником.

Совет: если предстоит замена проводки своими руками, то не поленитесь при снятии старых жгутов отмечать на новой проводке узлы и контакты, к которым она будет подключаться. Для этого потребуется скотч и бумага с ручкой – подписывайте и приклеивайте к проводке рукотворные подсказки (данный совет поможет и при использовании деталей с других авто — см. статью Схема электропроводки ГАЗель 406).

Блок: 3/4 | Кол-во символов: 1208

Источник: https://sam-avtoelektrik.ru/gaz/provodka-na-gazel-405-problema-s-massoj/

Обслуживание

Обслуживание движков ЗМЗ 405начиналось с ТО-0, которое делается после пробега в 2500 км. Каждое последующее техническое обслуживание необходимо проводить каждые 15 000 км при эксплуатации на бензине и 12 000 км — для газа.

Каждое второе техническое обслуживание требует проверки систем, таких как клапанный механизм, состояние электронного блока управления силовым агрегатом, а также работоспособность датчиков. Регулировка клапанного механизма проводится спустя 50 000 км, или раньше по необходимости. Зачастую к 70 000 выходят со строя гидрокомпенсаторы, которые нужно менять все вместе, поскольку неизвестно, когда со строя выйдут работоспособные.

Смена прокладки клапанной крышки выполняется каждые 40 000 км пробега или при образовании течи с под неё.

Многие автолюбители задаются извечным вопросом, — сколько масла заливать в движок? В мотор 405 рекомендуется заливать полусинтетическое масло с маркировками 5W-30, 5W-40, 10W-30, 10W-40, 15W-40, 20W-40. Для смены масла понадобиться 5,4 литра, которые заливаются в силовой агрегат. Как показывает практика, большинство автомобилистов выполняют техническое обслуживание мотора самостоятельно.

Блок: 4/6 | Кол-во символов: 1156

Источник: http://AvtoDvigateli.com/marki/zmz-405.html

Резюме

Как видите, даже простой проводок может послужить причиной остановки автомобиля. И если такая ситуация застанет вас вдали от дома – посмотрите и проверьте «массу» электронных узлов двигателя. При обнаружении такого явления, благодаря нашей статье вы легко справитесь с ее устранением. Удачного пути!

Блок: 4/4 | Кол-во символов: 318

Источник: https://sam-avtoelektrik.ru/gaz/provodka-na-gazel-405-problema-s-massoj/

Неисправности и ремонт

Поскольку, новый силовой агрегат был выполнен на базе старого 406-го, то проблемы и ремонт остались прежними. Так, к основным неисправностям, которые встречаются у ДВС 405, относятся: частые поломки системы охлаждения, связанные с плохим исполнением термостата, троение, плавают обороты и плохой пуск.

Рекомендуется, для ЗМЗ 405 ремонт выполнять в условиях автосервиса, поскольку не всегда можно определить поломку. Это связано с неисправностью, когда заводится и глохнет ЗМЗ 405. В этом случае, проблема может скрываться в свечах зажигания или электронном блоке управления двигателем. Если неисправность носит механический характер, то её легко устранить самостоятельно, а вот если проблема в ЭБУ или датчиках, то придётся совершить поездку в автосервис.

Блок: 5/6 | Кол-во символов: 776

Источник: http://AvtoDvigateli.com/marki/zmz-405.html

Вывод

Двигатель ЗМЗ 405 получился достаточно конструктивно простым, и в то же время надёжным. Так, силовой агрегат неприхотлив в расходных материалах. Ремонт двигателя ЗМЗ 405 автовладельцы предпочитают выполнять самостоятельно своими руками. Самой худшей модификацией силового агрегата считается версия ЗМЗ 4054.

Блок: 6/6 | Кол-во символов: 312

Источник: http://AvtoDvigateli.com/marki/zmz-405.html

Кол-во блоков: 10 | Общее кол-во символов: 8604

Количество использованных доноров: 3

Информация по каждому донору:

- http://AvtoDvigateli.com/marki/zmz-405.html: использовано 5 блоков из 6, кол-во символов 4224 (49%)

- https://sam-avtoelektrik.ru/gaz/provodka-na-gazel-405-problema-s-massoj/: использовано 4 блоков из 4, кол-во символов 4923 (57%)

- https://etlib.ru/auto/gaz-61/cat-gazel-1796: использовано 1 блоков из 2, кол-во символов 1587 (18%)

|

Поделитесь в соц.сетях: |

Оцените статью:

|

|

|||

|

|

Многим автолюбителям порой приходится собственноручно выполнять несложный ремонт машины. Чтобы правильно подобрать требуемые запчасти, необходимо досконально владеть информацией об агрегате. Знание технических характеристик силовой установки, приводящей в движение автомобиль, поможет не ошибиться и уберечь от приобретения ненужных деталей.

Предлагаем ознакомиться с эксплуатационными особенностями двигателей ЗМЗ-405, усовершенствованных до соответствия требованиям Евро-3. Такими моторами оснащено большинство автомобилей «ГАЗ». Также рассмотрим основные неисправности силовых агрегатов и методы увеличения их ресурса.

Коротко об устройстве силового агрегата

В 2009 году конструкторское бюро заволжского завода приступило к поискам возможностей усовершенствования мотора. Результатом проявления талантов местных инженеров явился обновленный до соответствия уровня требований стандартов Евро-3 двигатель семейства ЗМЗ-405.

Базовым агрегатом для рассматриваемой силовой установки считается мотор 406 серии, изготавливаемый на том же заводе. Новая модель отличается прогрессивными конструкторскими решениями:

- изготовители предусмотрели снижение массы головки блока цилиндров почти на 1.3 кг за счет полного демонтажа системы холостого хода. Фиксация осуществляется специальными болтами длиной 24 мм;

- двухслойная конструкция из металла заменила безасбестовый армированный материал с металлическими окантовками, используемый в качестве прокладки ГБЦ. Надежная герметизация газовых стыков, смазочных протоков системы, а также оптимальное охлаждение агрегата обеспечивается благодаря присутствию особых пружинящих зигзагов, не предусмотренных в предыдущих версиях двигателя;

- заботясь о надежном уплотнении головок и самого блока цилиндров, изготовители оснастили их специальными средствами термоизоляции;

- применение для управления ДВС электронного дросселя позволило конструкторам избавиться от лишних комплектующих узлов и деталей. Из устройства был безвозвратно удален регулятор холостого хода, оснащенный воздушными патрубками. Подобная участь постигла и дроссельный патрубок в комплекте с показателем положения заслонки;

- обновленный двигатель 405 Евро имеет удлиненный приводной ремень, дополненный самонатяжным роликом;

- жесткость блока цилиндров увеличена за счет поперечных прорезей в системе охлаждения;

- изменение некоторых показателей плосковершинного хонингования цилиндра способствует значительному сокращению расхода смазки на угар.

При изготовлении мотора производители принимали во внимание мировые качественные стандарты, обеспечив свое творение повышенной надежностью. Нормы токсичности выбросов доведены до уровня Евро-3.

Перечень модификаций ДВС

Для двигателя ЗМЗ 405 разработано пять модификаций. Первая версия — 4052.10 появилась в 2000 году. Базой стал 406 мотор. Основу доработали сначала до соответствия экологическим требованиям Евро-2, а затем до Евро-3 и 4. В 2013 году появилась новая модель мотора с турбодвигателем под обозначением 4054.10.

Инжектор

Все модели двигателя ЗМЗ 405 оснащены инжектором. Модификации различаются мощностью, требованиями к экологическим нормам и адаптированностью к классу машин:

- 4052.10 ставится на «Волги». Мощность мотора составляет 152,5 л.с., крутящий момент — 210Нм. Отвечает классу Евро-2. Оснащён ЭБУ Микас;

- 40522.10 — аналогичен базовому варианту, но адаптирован под установку на грузовики и микроавтобусы «ГАЗель» и «Соболь»;

- 40524.10 доработан для «ГАЗелей» и «Соболей» под класс Евро-3 и 4. Мощность ДВС — 140,5 л.с., крутящий момент — 214Нм. Для улучшения вентиляции в конструкцию включили клапана, которые поддерживают постоянное разрежение в картере. Также добавлена электронная педаль газа E-Газ;

- 40525.10 устанавливают на «Волгу» класса Евро-3 массой до 2,1 т.Мощность двигателя составляет 143,8 л.с., крутящий момент — 213,5Нм;

- 4054.10 оснащён бензиновым турбонагнетателем и охладителем воздуха. Мощность мотора — 195 л.с., крутящий момент — 343Нм. Размер цилиндра уменьшили до 92 мм, ход поршня стал больше — 94 мм. Двигатель устанавливают в спецавтомобили армейского назначения и служб безопасности.

Карбюратор

Среди моделей двигателя ЗМЗ 405 карбюраторы не встречаются. Однако, предшественник, 406 мотор, был карбюраторным. Прототипом для разработки стал шведский движок SAAB. Двигатель был в производстве с 1997 по 2008 год.

ЗМЗ 406 — бензиновый 4 цилиндровый 16 клапанный ДВС, построен по схеме DOHC с двумя распредвалами. Объём двигателя — 2,3 л. Мощность — 100 л.с., крутящий момент — 177 Нм. В качестве топлива подходит 92 бензин. Несмотря на слабые характеристики, водители отзываются о моторе положительно.

Карбюраторный движок устанавливался на грузовики и микроавтобусы «ГАЗель», «Рута» и БАЗ-2215.

Эксплуатационные характеристики

Для самостоятельного выполнения ремонта силовой установки недостаточно досконального знания конструкции. Важен также практически каждый параметр технических особенностей агрегата. Рассматриваемый двигатель характеризуется следующими показателями:

- четырехтактная силовая установка оснащена двумя распределительными валами. Для них производителями предусмотрено верхнее расположение в моторном отсеке;

- 192-килограммовый мотор имеет четыре цилиндра диаметром 95.5 мм, каждый из которых оснащен четырьмя клапанами;

- рабочее пространство рассчитано на объем в 2.46 л;

- цилиндры в моторный отсек размещаются продольно, в один ряд;

- установленная величина показателя сжатия составляет 9.3;

- движение поршня характеризуется рабочим ходом в 86 мм;

- совершая 5200 оборотов в минуту, силовой агрегат достигает мощности 152 л.с., что соответствует 111.8 кВт;

- двигатель заправляется бензином, причем производители рекомендуют использовать топливо с октановым числом не ниже 92;

- мотор оснащен жидкостной системой охлаждения, причем номинальной температурой ОЖ считается 110 градусов.

Кроме перечисленных характеристик необходимо отметить наличие в конструкции агрегата специфического трехкомпонентного катализатора, позволяющего двигателю соответствовать требованиям экологических нормативов Евро-3.

ЗМЗ 405 представляет собой 4 цилиндровый 16 клапанный агрегат объёмом 2,5 л. Мотор работает на бензине АИ-92, АИ-95, АИ-98. Система впрыска и зажигание ДВС работают под управлением ЭБУ. В последних модификациях установлена электронная педаль газа.

Мощность и крутящий момент двигателя зависят от модификации ЗМЗ 405. Также есть различия в системе управления, вентиляции и конструкционных решениях. В 2008 году агрегат доработали под экологический класс Евро-3, устранив проблемы предыдущих версий.

Блок цилиндров ЗМЗ 405 выполнен из чугуна. Система впрыска горючего распределённая с электромагнитными форсунками. Масло подаётся к трущимся деталям под давлением и путём разбрызгивания. Система смазки автоматически регулирует температуру масла через термоклапан.

Головка блока алюминиевая. На каждый цилиндр приходит по 2 впуска и 2 выпуска. Клапана оснащены гидротолкателями, поэтому регулировать зазоры вручную не нужно. Приводятся двумя кулачковыми распредвалами. Валы приводятся двумя зубчатыми цепями. Привод ГРМ включает:

- звезду коленвала;

- ведомую и ведущую звезды промежуточного вала;

- звезды распредвалов;

- верхнюю и нижнюю цепи;

- гидронатяжители;

- успокоители;

- башмаки натяжения цепей.

Расход топлива зависит от технического состояния мотора, загруженности автомобиля, сопротивления дороги и скорости движения. В среднем на трассе двигатель ЗМЗ 405 тратит от 8 до 15 л бензина на сотню. В городе уходит от 16 до 25 л.

| Двигатель ЗМЗ 405, технические характеристики | Значение |

| Объём, л | 2,464 |

| Мощность двигателя, л.с./об/мин | 140,5/5000 143,8/5200 152,5/5200 195/4500 |

| Крутящий момент, Нм/об/мин | 214/4000 213,5/4000 210,9/4200 343/4000 |

| Диаметр цилиндров, мм | 95,5 |

| Ход поршня, мм | 86 |

| Степень сжатия | 9,4 |

| Вес сухого двигателя ЗМЗ 405, кг | 184 — 197 |

| Ресурс двигателя, тыс. км | 200 — 300 |

Проблемы, доставшиеся двигателю от предшественника

Поскольку рассматриваемый мотор является, по сути, усовершенствованной версией ЗМЗ-406, ему в наследство достались и слабые места предыдущего исполнения. Описание самых распространенных из них надлежит исследовать подробнее:

- наиболее проблемным местом считаются гидронатяжители цепного привода ГРМ. Их частое подклинивание препятствует своевременному гашению колебаний цепи. Подобная неисправность дает о себе знать усиливающимся шумом при эксплуатации. Цепь, хуже натягиваемая башмаком, со временем способна перескочить на зуб. В таком случае дорогостоящие мероприятия по ремонту являются единственным выходом из ситуации;

- доработка каналов блока и улучшенная прокладка, к сожалению, не гарантируют защиты двигателя от перегрева, к которому он оказался весьма склонным. Причины обычно устраняются заменой негодного термостата или ликвидацией неисправностей в радиаторе охлаждающей системы;

- чрезмерное поглощение силовым агрегатом смазки объясняется одной из двух причин. Во-первых, это непригодные маслосъемные кольца или клапанные сальники вызывают повышенный расход. Во-вторых, возможно протекание масла из-под клапанной крышки, причем место утечки аналогично 406 двигателю;

- неравномерность холостого хода и некоторые провалы при эксплуатации мотора свидетельствуют о неполадках свечей зажигания. Установка новых деталей взамен непригодных способна полностью ликвидировать проблему;

- изношенные гидрокомпенсаторы тепловых зазоров проявляют себя настойчивым стуком, сопровождающим работу силового агрегата. Предельный срок их службы ограничивается 50 тыс.км пробега. Аналогичными симптомами характеризуется износ поршневой группы. Избавиться от докучливого шумового эффекта при эксплуатации двигателя можно своевременной заменой вышедших из строя деталей.

Следует отдельно упомянуть некоторые неприятные особенности 406 агрегата, перешедшие по наследству моторам обновленной серии.

Среди них далеко не последнее место принадлежит неполадкам электрической системы и датчиков. Кроме того, многих владельцев весьма напрягает нестабильная работа бензонасоса. Сборка двигателя также выполняется на недостаточно высоком уровне.

Обслуживание

Обслуживание движков ЗМЗ 40524 начиналось с ТО-0, которое делается после пробега в 2500 км. Каждое последующее техническое обслуживание необходимо проводить каждые 15 000 км при эксплуатации на бензине и 12 000 км — для газа.

Каждое второе техническое обслуживание требует проверки систем, таких как клапанный механизм, состояние электронного блока управления силовым агрегатом, а также работоспособность датчиков. Регулировка клапанного механизма проводится спустя 50 000 км, или раньше по необходимости. Зачастую к 70 000 выходят со строя гидрокомпенсаторы, которые нужно менять все вместе, поскольку неизвестно, когда со строя выйдут работоспособные.

Смена прокладки клапанной крышки выполняется каждые 40 000 км пробега или при образовании течи с под неё.

Многие автолюбители задаются извечным вопросом, — сколько масла заливать в движок? В мотор 405 рекомендуется заливать полусинтетическое масло с маркировками 5W-30, 5W-40, 10W-30, 10W-40, 15W-40, 20W-40. Для смены масла понадобиться 5,4 литра, которые заливаются в силовой агрегат. Как показывает практика, большинство автомобилистов выполняют техническое обслуживание мотора самостоятельно.

Рекомендованные способы тюнинга

Как и всем русским, привыкшим наслаждаться быстрой ездой, заявленной производителем максимальной скорости, развиваемой автомобилем с заводским силовым агрегатом, обычно недостаточно. Для ее увеличения требуется повысить мощность мотора.

Усиление отдачи 405 двигателя можно осуществить тремя способами:

- традиционным форсированием, заключающимся в проведении огромного количества мероприятий по переоборудованию агрегата. Для увеличения мощности выполняются следующие работы:

- устанавливают активный забор воздуха;

- камеры сгорания подвергаются специфической доработке;

- стандартные детали поршневой группы, а также пружины, клапана и валы заменяют модернизированными элементами;

- совершенствуется выхлопная система.

На выходе получают обновленный двигатель спортивного типа. Мощность возрастает до 200 л.с.;

- турбированием;

- комплектацией мотора дополнительным компрессором.

Названия двух последних методов не требуют пояснений, поскольку в них содержится исчерпывающая информация. Установка добавочного оборудования наподобие турбины или компрессора также способствует увеличению мощности.

Разновидности 405 двигателя

Поскольку мотор постоянно модернизировался и дорабатывался, это привело к появлению модификаций. За основу взят 405 двигатель инжектор Евро 2, на остове которого сконструированы остальные изделия.

| Мотор 405… | Описание | Евро | Применение |

| …2.10 | Мотор – база. | 2 | Волга, Газель |

| 40522.10 | Изделие идентично базовому мотору. | 2 | Волга, Газель |

| …24.10 | Идентичен «…22.10». | 3 | Волга |

| …25.10 | Идентичен «…22.10». | 3 | Газель |

| …4.10 | Версия доработана: коленчатый вал (сталь), поршневая (ковка), турбина, охладитель, компрессор. | 2 | Внедорожники |

| 405220 | Аналог «…22.10», с управляющей электроникой. | 3 | ГАЗ |

| 40522Р | Аналог «…22.10», с управляющей электроникой, быстросъёмные патрубки, непроницаемое гнездо катушки. | 3 | ГАЗ |

Неисправности и ремонт

Поскольку, новый силовой агрегат был выполнен на базе старого 406-го, то проблемы и ремонт остались прежними. Так, к основным неисправностям, которые встречаются у ДВС 40524, относятся: частые поломки системы охлаждения, связанные с плохим исполнением термостата, троение, плавают обороты и плохой пуск.

Рекомендуется, для ЗМЗ 40524 ремонт выполнять в условиях автосервиса, поскольку не всегда можно определить поломку. Это связано с неисправностью, когда заводится и глохнет ЗМЗ 40524. В этом случае, проблема может скрываться в свечах зажигания или электронном блоке управления двигателем.

Если неисправность носит механический характер, то её легко устранить самостоятельно, а вот если проблема в ЭБУ или датчиках, то придётся совершить поездку в автосервис.

( 1 оценка, среднее 5 из 5 )