МОН 721 — это комплект оборудования для проверки магнитных индикаторов.

МОН 721 используется для проверки качества магнитных индикаторов (порошков и суспензий), применяемых при магнитопорошковом методе неразрушающего контроля изделий в соответствии с ГОСТ 21105–87.

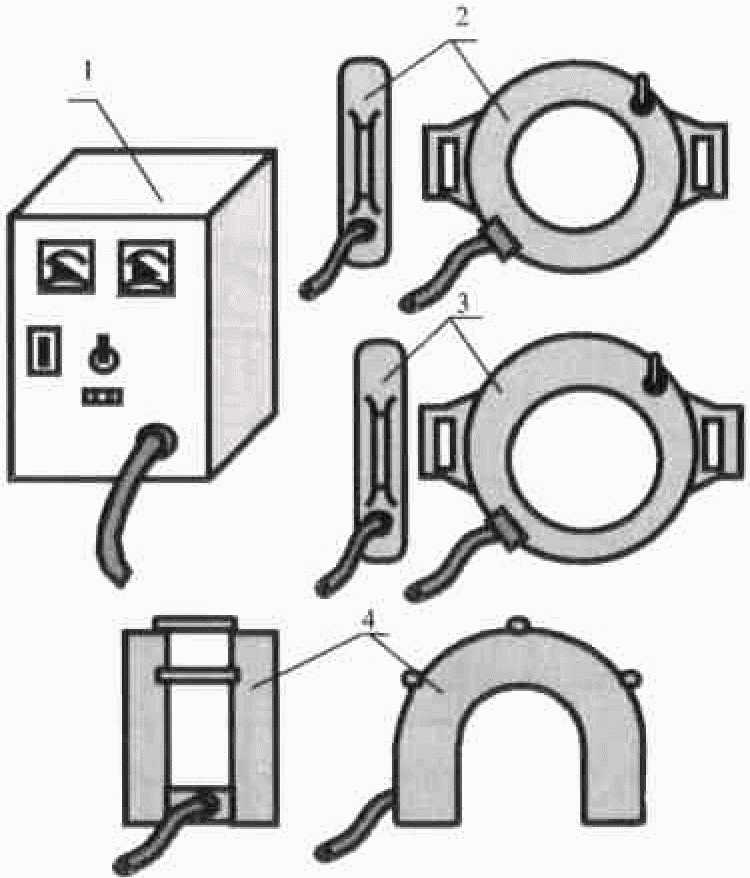

С помощью устройства проверки магнитных индикаторов МОН 721, входящего в состав комплекта УКМ, обеспечивается проверка следующих типов магнитных индикаторов:

- — магнитный порошок ПЖВ5-160 (сухой);

- — магнитный порошок ПЖВ5-71 (сухой);

- — масляная суспензия на основе порошка ПЖВ5-71;

- — водная суспензия на основе концентрата ДИАГМА 1100 (черного цвета);

- — водная суспензия на основе концентрата ДИАГМА 1200 (красного цвета);

- — водная люминесцентная магнитопорошковая суспензия на основе концентрата СК ЛУ 1500Р

Значение напряженности магнитного поля на поверхности мер моделей дефектов, устанавливаемых на устройство МОН 721, контролируется с помощью входящего в состав комплекта УКМ измерителя напряженности магнитного поля МФ-117.

Рабочие условия применения:

— температура окружающего воздуха — от плюс 5 до плюс 40°С;

— относительная влажность воздуха, при температуре плюс 25°С — до 90%.

| Наименование параметра | Значение |

| Тангенциальная составляющая напряженности магнитного поля на поверхности меры моделей дефектов устройства МОН 721 | от 100 до 1000 А/м |

| Диапазон измерения напряженности магнитного поля измерителем МФ-117 | от ±10 до ± 200000 А/м |

| Габаритные размеры комплекта, упакованного в транспортную тару | 720×550×350 мм |

| Масса комплекта, упакованного в транспортную тару | 10 кг |

-

Прайс-лист на продукцию

-

Каталог

-

Опросный лист

-

РАЗРАБОТКА

Универсальные измерители разработаны таким образом, чтобы пользователь мог получить исчерпывающую информацию об измеряемом объекте.

-

АССОРТИМЕНТ

Широкий спектр источников питания, как регулируемых так и не регулируемых. Источники питания имеют максимальную защиту.

-

ЭФФЕКТИВНОСТЬ

Приборы способны распознать различные дефекты в металлических деталях (трещины, полости, неоднородность металла).

-

Средства неразрушающего контроля

установки ФЗК и др.

-

Установки дефектоскопные

2-ДФ-201А и др.

-

Комплексы ВТК

ВД-233.1 и др.

-

Комплекты МПК

МПК 301.01 и др.

-

Дефектоскопы

ТЧ-209 и др.

-

Комплекты фонарей

ФОЖ-4 и др.

-

Специализированные осветители

ОСМ-540 и др.

-

Намагничивающие устройства

МСН 10.05 и др.

-

Стандартные образцы

СОП-051 и др.

-

Магнитные индикаторы

СК ЛУ 1500 Р и др.

-

Оборудование НК

Б2-618 и др.

-

Электронные приборы

В7-358.242 и др.

-

Метрологическое оборудование

М-101 и др.

-

Источники питания

Б3-405 и др.

-

Специальное оборудование

ПС 24 и др.

Обратитесь к нам или региональному дилеру для получения более подробной информации о сертификатах, характеристиках, отзывах, стоимости, наличии на складе и сроках поставки оборудования МИКРОАКУСТИКА.

Мы гарантируем ответ в течение 8 рабочих часов!

адрес для заявок: mca@nt-rt.ru

-

029 — Громова Марина

Здравствуйте! Я могу вам чем-то помочь?

Оператор набирает сообщение

Здравствуйте! Какая продукция Вас интересует?

Задайте вопрос прямо сейчас:

евгешка

Свой

- Регистрация

- 09.04.2014

- Сообщения

- 45

- Реакции

- 2

-

#1

Помогите найти руководство по эксплуатации к прибору мон 721. У кого ни спрошу есть только паспорт и все

Джек

Свой

- Регистрация

- 29.04.2014

- Сообщения

- 26

- Реакции

- 14

-

#2

Пожалуйста, читайте!

Вложения

-

РЭ МОН-721.pdf

2.5 MB

· Просмотры: 130

евгешка

Свой

- Регистрация

- 09.04.2014

- Сообщения

- 45

- Реакции

- 2

евгешка

Свой

- Регистрация

- 09.04.2014

- Сообщения

- 45

- Реакции

- 2

-

#4

Я вот не могу понять, если у нас НО только с естественными дефектами, я обязательно должна проверять выявляемость порошка и напряженность. А если бы были с искуственными, то тогда все на НО проверить можно. Хотя в ГОСТе по Магнитке, указано либо с искуственными либо с естественными, проверяется на НО. Запуталась что то

Джек

Свой

- Регистрация

- 29.04.2014

- Сообщения

- 26

- Реакции

- 14

-

#5

Вообще, от НО с естественными дефектами, как правило, сейчас стараются уходить и заменять их на НО с искусственными. Что касается проверки выявляющей способности суспензии, порошка или КМС, то ее надо проводить вне зависимости от того, с какими у вас дефектами НО. Если Вы имеете в виду ГОСТ 21105, то его требования в некоторой части устарели и нуждаются в пересмотре!

Последнее редактирование: 08.10.2015

Предназначен для проверки качества магнитных индикаторов (порошков и суспензий), применяемых при магнитопорошковом методе неразрушающего контроля изделий в соответствии с ГОСТ 21105–87.

С помощью устройства проверки магнитных индикаторов МОН 721, входящего в состав комплекта УКМ, обеспечивается проверка следующих типов магнитных индикаторов:

— магнитный порошок ПЖВ5-160 (сухой);

— магнитный порошок ПЖВ5-71 (сухой);

— масляная суспензия на основе порошка ПЖВ5-71;

— водная суспензия на основе концентрата ДИАГМА 1100 (черного цвета);

— водная суспензия на основе концентрата ДИАГМА 1200 (красного цвета);

— водная люминесцентная магнитопорошковая суспензия на основе концентрата СК ЛУ 1500 Р.

Значение напряженности магнитного поля на поверхности мер моделей дефектов, устанавливаемых на устройство МОН 721, контролируется с помощью входящего в состав комплекта УКМ измерителя напряженности магнитного поля МФ-117.

Рабочие условия применения:

— температура окружающего воздуха — от плюс 5 до плюс 40°С;

— относительная влажность воздуха, при температуре плюс 25°С, — до 90 %.

Утвержден

Департаментом вагонного хозяйства,

Департаментом пассажирских сообщений

РУКОВОДЯЩИЙ ДОКУМЕНТ

МАГНИТОПОРОШКОВЫЙ МЕТОД НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

ДЕТАЛЕЙ ВАГОНОВ

РД 32.159-2000

Настоящий руководящий документ распространяется на неразрушающий контроль деталей и узлов грузовых и пассажирских вагонов магнитопорошковым методом.

Предисловие

1 РАЗРАБОТАН Государственным унитарным предприятием «Всероссийский научно-исследовательский институт железнодорожного транспорта (ГУП ВНИИЖТ) МПС России»

ИСПОЛНИТЕЛИ: Заведующий отделением Управления безопасностью движения и неразрушающих методов контроля, к.т.н. Л.Н. Косарев

Старший научный сотрудник, к.т.н. Г.Г. Газизова

Научный сотрудник Н.И. Олефиренко

2 ВВЕДЕН ВЗАМЕН технологической инструкции N 637-96 ПКБ ЦВ

ВНЕСЕНЫ Изменение N 1, утвержденное Заместителем начальника Департамента вагонного хозяйства ОАО «РЖД» В.А. Чижовым, Заместителем начальника Департамента дальних пассажирских перевозок ОАО «РЖД» В.С. Фетисовым, введенное в действие в 2004 г; Изменение N 2, утвержденное главным инженером Департамента вагонного хозяйства ОАО «РЖД» А.Ф. Комиссаровым и Заместителем начальника Департамента дальних пассажирских перевозок ОАО «РЖД» В.С. Фетисовым, введенное в действие в 2007 г.

1. Область применения

1.1 Настоящий руководящий документ (РД) распространяется на неразрушающий контроль деталей и узлов грузовых и пассажирских вагонов магнитопорошковым методом (магнитопорошковый контроль).

1.2 РД устанавливает общие требования к средствам и методикам проведения магнитопорошкового контроля деталей при всех видах планового ремонта вагонов.

1.3 РД предназначен для руководителей подразделений НК на ремонтных предприятиях и дефектоскопистов.

1.4 Перечень деталей вагонов, подлежащих магнитопорошковому контролю, с указанием способов и средств контроля приведен в приложении А.

1.5 РД соответствует требованиям ГОСТ 21105.

1.6 Настоящий РД применяется совместно со следующими документами:

РД 32.174-2001 Неразрушающий контроль деталей вагонов. Общие положения. Утв. 25.04.2001 г.

ЦВ/3429 Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар. Утв. 31.12.76 г.

ЦВ/587 Грузовые вагоны железных дорог колеи 1520 мм. Руководство по деповскому ремонту. Утв. 21.08.98 г.

ЦВ/627 Грузовые вагоны колеи 1520 мм. Руководство по капитальному ремонту вагонов колеи 1520 мм. Утв. 31.12.98 г.

РД 32 ЦВ 052-99 Инструкция по ремонту тележек грузовых вагонов. Утв. 31.05.99 г.

ЦВ-ВНИИЖТ-494 Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации. Утв. 16.09.97 г.

РТМ 32 ЦВ-201-88 Инструкция по сварке и наплавке при ремонте вагонов и контейнеров. Утв. 11.11.88 г.

ЦВ-201-98 Инструкция по сварке и наплавке при ремонте грузовых вагонов. Утв. 10.03.98 г.

ЦВ-ЦЛ-292 Инструкция по ремонту тормозного оборудования вагонов, Утв. 23.09.94 г.

3-ЦВРК-2001 Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками. Утв. 12.03.98 г.

ЦЛ-230 Основные условия ремонта и модернизации пассажирских вагонов на заводах МПС. Утверждены 8.08.94 г.

Л2.003/12-4694 РВ Редукторно-карданные приводы вагонных генераторов пассажирских ЦМВ. Руководство по ремонту. Утв. 11.12.95 г.

1.7 С вводом в действие настоящего РД утрачивает силу «Технологическая инструкция по испытанию на растяжение и неразрушающему контролю деталей вагонов» N 637-96 ПКБ ЦВ в части раздела «Магнитопорошковый метод».

ЦЛ-201-03 Инструкция по сварке и наплавке при ремонте пассажирских вагонов, Утв. 24.09.03 г.

(Измененная редакция, Изм. N 1).

2. Нормативные ссылки

2.1 В настоящем РД использованы ссылки на следующие нормативные документы:

ГОСТ 33-82 Нефтепродукты. Метод определения кинематической и расчет динамической вязкости

ГОСТ 305-86 Топливо дизельное. Технические условия

ГОСТ 380-94 Сталь конструкционная обыкновенного качества. Марки

ГОСТ 982-80 Масло трансформаторное. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 4220-75 Калий двухромовокислый. Технические условия

ГОСТ 5100-85 Сода кальцинированная техническая. Технические условия

ГОСТ 8433-81 Вещества вспомогательные ОП-7 и ОП-10. Технические условия

ГОСТ 9849-86 Порошок железный. Технические условия

ГОСТ 10227-86 Топливо для реактивных двигателей. Технические условия

ГОСТ 15171-78 Присадка АКОР-1. Технические условия

ГОСТ 19906-74 Нитрит натрия технический. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические условия

ГОСТ 28369-89 Контроль неразрушающий. Облучатели ультрафиолетовые. Общие требования и методы испытаний

ГОСТ Р 51232-98 Вода питьевая. Общие требования к организации и методам контроля качества

ГОСТ 3.1502-85 ЕСТД. Формы и правила выполнения документации на технический контроль

РД 32.174-2001 Неразрушающий контроль деталей вагонов. Общие положения. Утв. 25.04.2001 г.

ПР 32.140-99 Правила по метрологии. Метрологическое обеспечение стандартных образцов предприятий отрасли. Порядок разработки, аттестации, утверждения и регистрации, контроля и надзора

ТУ 6-36-05800165-1009-93 Порошок магнитный черный

ТУ 2662-003-41086427-97 Материалы индикаторные цветные для магнитопорошковой дефектоскопии «ДИАГМА 1100, ДИАГМА 1200, ДИАГМА 0473, ДИАГМА 0400»

ТУ 6-01-1043-79 Сульфанол.

ТУ 2379-001-73527608-2004 Материалы индикаторные для неразрушающего контроля магнитопорошковым методом «МИНК-030», «МИНК-010», «МИНК-200», «МИНК-070М».

ТУ 2662-003-73527608-2005 Материалы индикаторные для неразрушающего контроля магнитопорошковым методом «МИНК-045Л», «МИНК-043Л».

В настоящем РД ссылки на разделы, пункты и рисунки делаются следующим образом:

— ссылка на раздел В.3 приложения В: «раздел В.3»;

— ссылка на пункт 8.2.1 раздела 8: «п. 8.2.1»;

— ссылка на рисунок 3.1 раздела 3: «рисунок 3.1».

(Измененная редакция, Изм. N 1, 2).

3. Термины, определения и сокращения

3.1 В настоящем РД использованы термины с соответствующими определениями (таблица 3.1).

Таблица 3.1

Термины и их определения

|

Термин |

Определение |

|

Магнитный порошок |

Порошок, состоящий из мелкоизмельченных ферромагнитных частиц, имеющих естественную окраску или прочно соединенных с цветными или люминесцентными красителями |

|

Магнитная суспензия |

Взвесь магнитного порошка в дисперсионной среде, содержащей, при необходимости, кондиционирующие добавки |

|

Концентрат магнитной суспензии |

Смесь для приготовления водной суспензии, содержащая магнитный порошок и кондиционирующие добавки |

|

Кондиционирующие добавки |

Вещества, используемые для придания магнитной суспензии смачивающих и антикоррозионных свойств, а также обеспечения устойчивости к коагуляции магнитных частиц |

|

Магнитный индикатор |

Магнитный порошок или суспензия, используемые при магнитопорошковом контроле для визуализации дефектов |

|

Коагуляция |

Процесс образования агломератов магнитных частиц в результате их взаимного притяжения |

|

Полюсное намагничивание |

Намагничивание, при котором магнитные силовые линии пересекают поверхность детали |

|

Продольное намагничивание |

Полюсное намагничивание, при котором магнитные силовые линии направлены вдоль продольной оси детали |

|

Поперечное намагничивание |

Полюсное намагничивание, при котором магнитные силовые линии направлены перпендикулярно продольной оси детали |

|

Циркулярное намагничивание |

Намагничивание, при котором магнитные силовые линии замыкаются преимущественно в детали |

|

Намагничивающий ток |

Переменный, постоянный или импульсный электрический ток, используемый для намагничивания детали |

|

Магнитное поле рассеяния дефекта |

Локальное магнитное поле, возникающее в зоне дефекта вследствие магнитной поляризации его границ (ГОСТ 24450) |

|

Способ приложенного поля |

Способ магнитопорошкового контроля, при котором магнитный индикатор наносят на контролируемую поверхность одновременно с намагничиванием |

|

Способ остаточной намагниченности |

Способ магнитопорошкового контроля, при котором магнитный индикатор наносят на контролируемую поверхность после прекращения намагничивания |

|

Сухой способ |

Способ магнитопорошкового контроля, при котором в качестве магнитного индикатора используют сухой магнитный порошок |

|

Мокрый способ |

Способ контроля, при котором в качестве магнитного индикатора используют магнитную суспензию |

|

Индикаторный рисунок дефекта |

Рисунок, образованный магнитными частицами на поверхности контролируемой детали в местах возникновения магнитных полей рассеяния (ГОСТ 24450) |

|

Ложное осаждение магнитных частиц |

Скопление магнитных частиц на поверхности контролируемой детали, причиной возникновения которого не является магнитное поле рассеяния дефекта |

|

Дефектограмма |

Отображение индикаторного рисунка дефектов в виде фотографии или отпечатка на липкой ленте |

|

Зона контроля |

Участок детали, подвергаемый контролю |

|

Зона достаточной намагниченности |

Участок поверхности детали, в пределах которого значение тангенциальной составляющей вектора напряженности магнитного поля достаточно для выявления дефектов |

3.2 В настоящем РД использованы следующие сокращения:

НК — неразрушающий контроль;

КМС — концентрат магнитной суспензии;

НУ — намагничивающее устройство;

СНУ — седлообразное намагничивающее устройство;

СОП — стандартный образец предприятия;

СПП — способ приложенного поля;

СОН — способ остаточной намагниченности;

Зона ДН — зона достаточной намагниченности;

УФ-облучатель — ультрафиолетовый облучатель.

4. Общие положения

4.1 Магнитопорошковый контроль основан на притяжении магнитных частиц силами неоднородных магнитных полей, возникающих над дефектами в намагниченной детали.

4.2 При магнитопорошковом контроле выявляются поверхностные дефекты типа нарушений сплошности металла: трещины различного происхождения, флокены, закаты, надрывы, волосовины, расслоения, дефекты сварных соединений в деталях, изготовленных из ферромагнитных материалов.

4.3 Результаты магнитопорошкового контроля зависят от магнитных свойств материала, формы, размеров и шероховатости поверхности контролируемой детали, местоположения и направления выявляемых дефектов, режима намагничивания, свойств применяемого магнитного индикатора и способа его нанесения.

4.4 Магнитопорошковый контроль деталей проводят по операционным картам по ГОСТ 3.1502 или технологическим картам, составленным на основе настоящего РД и утвержденным главным инженером предприятия.

4.5 В технологической карте магнитопорошкового контроля должны быть указаны:

— наименование детали;

— обозначение нормативных и технологических документов, на основе которых она разработана;

— характеристики детали (марка стали, шероховатость, твердость и цвет поверхности);

— зоны контроля; типы дефектов, подлежащих выявлению, их возможное направление;

— эскиз детали и схема намагничивания;

— размеры зоны ДН;

— тип применяемого дефектоскопа и (или) НУ; вспомогательные средства контроля;

— тип магнитного индикатора (при использовании суспензии — ее состав);

— способ контроля (СПП или СОН);

— требуемое значение напряженности магнитного поля на поверхности детали или значение намагничивающего тока;

— величина зазора между соленоидом и контролируемой поверхностью;

— освещенность и другие параметры контроля;

— операции контроля в последовательности их проведения;

— технологическая оснастка рабочего места, необходимая для проведения контроля (способ установки, закрепления и вращения детали, способ перемещения НУ);

— критерии оценки результатов контроля в соответствии с требованиями нормативных и технологических документов по техническому обслуживанию и ремонту вагонов и их составных частей или ссылка на эти документы;

— подписи лиц, разработавших и утвердивших технологическую карту.

Допускается указывать другие сведения, необходимые для проведения контроля.

4.6 Типовые методики магнитопорошкового контроля деталей вагонов, необходимые для составления технологических карт, приведены в приложении Б.

Образец технологической карты магнитопорошкового контроля приведен в приложении В.

4.7 Общие требования к организации работ, технологической оснастке и оборудованию рабочих мест, к персоналу, средствам контроля, оценке и оформлению результатов контроля, требования безопасности установлены в РД 32.174.

5. Средства контроля

5.1 Дефектоскопы и вспомогательные средства контроля

5.1.1 При магнитопорошковом контроле деталей применяют переносные, передвижные и стационарные дефектоскопы и (или) НУ.

5.1.2 В зависимости от принципа действия и функционального назначения в состав дефектоскопа входят:

— блок питания или управления;

— НУ (соленоиды, электромагниты, постоянные магниты, гибкие токопроводящие кабели или стержни, электроконтакты для пропускания электрического тока по контролируемой детали или ее части и т.п.);

— вспомогательные устройства и приспособления.

5.1.3 Основные типы дефектоскопов и (или) НУ, применяемых при магнитопорошковом контроле деталей, приведены в приложении Г.

5.1.4 Типы дефектоскопов и НУ выбирают с учетом формы и размеров контролируемой детали, а также необходимой для выявления дефектов напряженности магнитного поля (таблица Г.1).

5.1.5 К вспомогательным средствам контроля относятся:

— устройства для нанесения магнитных индикаторов на контролируемую поверхность деталей;

— устройства для осмотра контролируемой поверхности деталей;

— приборы и устройства для проверки режима намагничивания и степени размагничивания деталей;

— приборы и устройства для проверки выявляющей способности магнитных индикаторов.

Основные типы вспомогательных средств контроля приведены в приложении Д.

5.1.6 Устройства для нанесения магнитных индикаторов должны обеспечивать равномерное распределение магнитных частиц на контролируемой поверхности деталей.

5.1.7 Устройства для нанесения магнитных индикаторов изготавливают из немагнитных материалов (алюминий, медь, латунь, пластмасса и т.п.).

5.1.8 Для нанесения магнитного порошка применяют распылители — емкости диаметром (40 — 50) мм, покрытые проволочной сеткой с ячейками размером от 0,5 до 1,0 мм.

5.1.9 При нанесении магнитной суспензии вручную применяют фляжки, кружки, лейки, распылители, ванночки, поддоны для ее сбора. В состав дефектоскопов стационарного типа входят механизированные устройства, обеспечивающие перемешивание, подачу и сбор (циркуляцию) суспензии.

5.1.10 При осмотре деталей применяют переносные светильники, УФ-облучатели по ГОСТ 28369, а также различные оптические устройства (лупы, эндоскопы и др.).

5.1.11 Для проверки режимов намагничивания и степени размагничивания деталей применяют приборы для измерения напряженности магнитного поля.

5.1.12 Дефектоскопы и НУ не реже одного раза в 6 месяцев подвергаются проверке технического состояния комиссией в составе: главный инженер предприятия (председатель); руководитель подразделения НК; старший мастер цеха, инженер по технике безопасности; электрик. При проверке технического состояния выполняют следующие работы:

— очистку НУ от загрязнений и остатков магнитного индикатора и продувку их сжатым сухим воздухом;

— проверку соответствия технических характеристик дефектоскопа (напряженности магнитного поля, создаваемой входящим в комплект дефектоскопа НУ, величины намагничивающих токов и др.) требованиям руководства по эксплуатации;

— проверку надежности заземления вторичной электрической цепи дефектоскопа, предназначенной для питания переносных светильников; металлических частей корпуса дефектоскопа и других механизмов, находящихся на рабочем месте и подлежащих заземлению в соответствии с требованиями безопасности;

— проверку соответствия сопротивления изоляции токоведущих частей дефектоскопа от металлических частей корпуса требованиям эксплуатационной документации;

— проверку состояния изоляции подводящих проводов и их защитных шлангов (при этом особое внимание следует обращать на места их присоединения к составным частям дефектоскопа);

— осмотр защитных кожухов выключателей, разъемов и штепсельных соединений;

— проверку состояния всех вспомогательных приборов и устройств;

— проверку режимов намагничивания контролируемых деталей по п. 7.2.1.9.

При обнаружении неисправностей дефектоскопов и НУ принимают меры к их устранению.

(Измененная редакция, Изм. N 1).

5.1.13 Результаты проверки технического состояния и калибровки дефектоскопов заносят в пронумерованный и прошнурованный журнал (приложение Л).

5.1.14 Выявляющую способность магнитных индикаторов проверяют с помощью СОП с искусственными дефектами, при этом могут применяться специализированные приборы (Приложение Д).

(Измененная редакция, Изм. N 1).

5.1.15 Работоспособность (порог чувствительности) средств контроля проверяют с помощью СОП с искусственными дефектами.

Допускается проверку работоспособности средств контроля проводить с помощью СОП с естественными дефектами (трещинами) при обеспечении выявляющей способности магнитных индикаторов по п. 6.1.5 и режима намагничивания деталей по п. 7.2.1.9.

5.1.16 Требования к СОП для проверки выявляющей способности магнитных индикаторов и работоспособности средств контроля приведены в Приложении Е.

5.2 Магнитные индикаторы

5.2.1 В качестве магнитных индикаторов применяют магнитные порошки и суспензии.

5.2.2 Магнитные индикаторы поставляют потребителям в виде магнитных порошков или концентратов магнитных суспензий (КМС) — черных, цветных и люминесцентных.

5.2.3 Для обеспечения необходимого контраста при контроле деталей со светлой поверхностью рекомендуется применять черный магнитный порошок, при контроле деталей с темной поверхностью — цветные или люминесцентные магнитные порошки.

5.2.4 Типы магнитных порошков и КМС, их основные характеристики, способ применения и назначение приведены в таблице Ж.1.

Допускается применять другие магнитные порошки и КМС с аналогичными характеристиками (в т.ч. зарубежные), разрешенные к применению департаментами вагонного хозяйства и хозяйства пассажирских сообщений ОАО «РЖД».

(Измененная редакция, Изм. N 2).

5.2.5 При поступлении с предприятия-изготовителя и после истечения гарантийного срока хранения магнитный порошок или КМС проверяют в дорожных или заводских лабораториях на соответствие требованиям технических условий. При проверке магнитных порошков типа ПЖВ 2 — 5 по ГОСТ 9849 определяют процентное содержание углерода, гранулометрический состав, влажность, выявляющую способность.

По результатам проверки магнитных индикаторов должен быть оформлен акт. Магнитные индикаторы могут быть использованы по назначению при получении положительных результатов проверки.

5.2.6 Магнитные порошки или КМС проверяют перед их использованием на наличие сертификата качества, этикетки или ярлыка с указанием даты выпуска и гарантийного срока хранения, отсутствие каких-либо повреждений упаковки.

5.2.7 В качестве дисперсионной среды для приготовления магнитных суспензий используют технические масла, дизельное топливо, смеси масел с дизельным топливом или керосином, воду с кондиционирующими добавками.

5.2.8 Дисперсионная среда магнитных суспензий должна быть чистой, прозрачной и обеспечивать хорошее смачивание контролируемой поверхности.

5.2.9 Дисперсионная среда для приготовления суспензий на основе люминесцентных магнитных порошков не должна светиться при ультрафиолетовом облучении и гасить люминесценцию порошка.

5.2.10 Составы и способы приготовления магнитных суспензий приведены в таблицах Ж.2 и Ж.3.

Составы и способы приготовления магнитных суспензий на основе магнитных порошков и концентратов, разрешенных к применению департаментами вагонного хозяйства и хозяйства пассажирских сообщений ОАО «РЖД», но не приведенных в таблицах Ж.2 и Ж.3, — в соответствии с рекомендациями инструкций по их применению.

(Измененная редакция, Изм. 2).

5.2.11 При использовании в качестве дисперсионной среды магнитных суспензий технических масел или масляных смесей, не указанных в таблице Ж.3, необходимо определять их кинематическую вязкость по ГОСТ 33 в лабораторных условиях, при этом:

— вязкость дисперсионной среды суспензий на основе магнитного порошка типа ПЖВ5-71 по ГОСТ 9849 должна быть в диапазоне от 5 x 10-6 до 36 x 10-6 м2/с (от 5 до 36 сСт) при температуре контроля;

— вязкость дисперсионной среды суспензий на основе черного магнитного порошка по ТУ 6-36-05800165-1009 должна быть не более 10 x 10-6 м2/с (10 сСт) при температуре контроля.

5.2.12 Магнитные порошки и КМС хранят в закрытых емкостях в соответствии с требованиями инструкций по их применению.

5.2.13 Магнитные суспензии хранят в плотно закрытых емкостях, изготовленных из немагнитных материалов.

5.2.14 Водные магнитные суспензии при хранении и использовании необходимо оберегать от попадания в них технических масел, керосина и других загрязняющих материалов, которые могут вызвать коагуляцию магнитных частиц.

5.2.15 Магнитные суспензии, приготовленные с применением технических масел и смеси масел с дизельным топливом или керосином, необходимо оберегать от попадания в них воды и загрязнений, которые могут вызвать коагуляцию магнитных частиц.

6. Подготовка к проведению контроля

6.1 Подготовка средств контроля

6.1.1 Подготовка средств контроля включает в себя:

— внешний осмотр и подготовку к работе дефектоскопа, НУ, вспомогательных приборов и устройств;

— приготовление и проверку выявляющей способности магнитного индикатора;

— проверку работоспособности (порога чувствительности) средств контроля;

— проверку наличия на рабочем месте средств для очистки деталей, необходимого слесарного инструмента, переносного светильника, лупы, мелков, и т.п.

При проведении проверки работоспособности средств контроля с помощью СОП с искусственными дефектами проверку выявляющей способности магнитных индикаторов допускается не проводить.

6.1.2 При внешнем осмотре дефектоскопа и вспомогательных приборов и устройств проверяют:

— целостность корпусов блока питания, НУ и других узлов;

— надежность соединения шнура питания и соединительных кабелей;

— надежность заземления;

— исправность переключателей и тумблеров блока управления (питания), НУ и других узлов;

— исправность подвижных узлов (механизмов зажима и поворота контролируемых деталей; перемещения соленоидов; шарнирных и раздвижных полюсов электромагнитов и постоянных магнитов).

6.1.3 Подготовку к работе дефектоскопов, вспомогательных приборов и устройств осуществляют в соответствии с требованиями эксплуатационных документов на них. При подготовке к работе дефектоскопов, работающих от электрической сети, по показаниям вольтметра и амперметра на панели блока управления (питания) дефектоскопа проверяют соответствие напряжения питания и намагничивающего тока требованиям эксплуатационных документов на дефектоскопы.

При проверке намагничивающего тока дефектоскопа контролируемые детали и другие объекты из ферромагнитных материалов должны быть удалены от НУ на расстояние не менее 100 мм.

6.1.4 Магнитную суспензию требуемого состава приготовляют в соответствии с приложением Ж. Суспензию, приготовленную заранее или используемую повторно, следует тщательно размешать и осмотреть визуально. Изменение цвета, слипание магнитных частиц, наличие посторонних примесей, комков и нитевидных сгустков свидетельствуют об ухудшении качества суспензии.

6.1.5 Проверку выявляющей способности магнитных индикаторов проводят в соответствии с Приложением И:

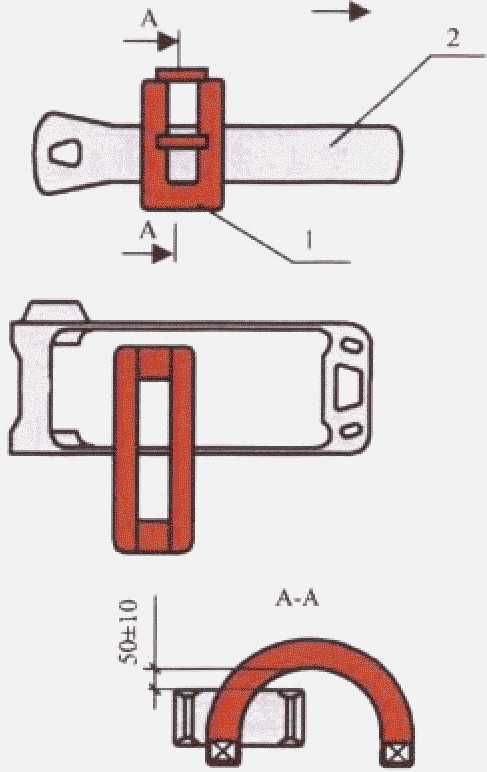

— на участке контроля с помощью прибора МОН 721;

— в дорожных или заводских лабораториях — с помощью прибора МФ-10СП.

(Измененная редакция, Изм. N 1).

6.1.6 Проверку работоспособности средств контроля проводят с помощью СОП с искусственными или естественными дефектами последовательным выполнением следующих операций:

6.1.6.1 СОП размагничивают и проверяют качество размагничивания нанесением магнитной суспензии на СОП. При этом над дефектом на рабочей поверхности СОП не должно быть четкого индикаторного рисунка. Допускается слабое скопление магнитных частиц на рабочей поверхности СОП в зоне дефектов.

6.1.6.2 Проводят магнитопорошковый контроль СОП (намагничивают, наносят магнитный индикатор, осматривают). Сравнивают полученный индикаторный рисунок с дефектограммой, приведенной в паспорте на СОП.

6.1.6.3 Средства контроля считаются работоспособными, если над дефектами на рабочей поверхности СОП образовался индикаторный рисунок, вид которого соответствует дефектограмме, приведенной в паспорте на СОП.

6.1.6.4 Средства контроля считаются неработоспособными при отсутствии индикаторного рисунка над дефектами на рабочей поверхности СОП или при образовании нечеткого размытого индикаторного рисунка не по всей длине дефекта, а также при наличии фона из магнитных частиц.

6.1.6.5 Индикаторный рисунок над дефектами на СОП может отсутствовать при:

— неправильном взаимном расположении СОП и НУ, отсутствии удлинителей при намагничивании СОП и т.п.

— недостаточной напряженности магнитного поля на рабочей поверхности СОП;

— ухудшении качества магнитного порошка или суспензии.

6.1.6.6 Нечеткий индикаторный рисунок над дефектами может получиться при недостаточной концентрации магнитных частиц в суспензии, а фон — при их избыточной концентрации.

6.1.6.7 При отсутствии или образовании нечеткого индикаторного рисунка над дефектами на СОП проверяют напряженность магнитного поля на рабочей поверхности СОП по методике, приведенной в разделе К.3.

Если измеренное значение напряженности магнитного поля соответствует значению, приведенному в паспорте на СОП, необходимо заменить магнитный индикатор.

6.1.6.8 Результаты проверки работоспособности средств контроля записывают в журнал установленной формы (приложение Л).

6.2 Подготовка деталей

6.2.1 Перед проведением контроля детали должны быть очищены до металла. При этом с контролируемой поверхности должны быть удалены ржавчина, шлак, окалина, загрязнения, смазка, слой старой растрескавшейся краски и другие покрытия, мешающие проведению контроля.

6.2.2 Детали, подвергавшиеся машинной мойке, дополнительно очищают вручную, если на подлежащей контролю поверхности этих деталей остаются загрязнения.

6.2.3 При очистке деталей применяют волосяные и металлические щетки, скребки, губки, ветошь и салфетки, не оставляющие ворса на очищаемой поверхности.

Применение металлических щеток, скребков и других инструментов для очистки поверхности деталей после их намагничивания не допускается.

6.2.4 Перед проведением контроля проводят осмотр поверхности деталей с применением, при необходимости, луп. При этом выявляют наличие рисок, задиров, забоин, электроожогов и других видимых глазом дефектов.

6.2.5 Выявленные при осмотре дефекты устраняют зачисткой или другими методами в соответствии с требованиями нормативной и технологической документации по техническому обслуживанию и ремонту вагонов и их составных частей.

6.2.6 Детали с обнаруженными при осмотре недопустимыми дефектами магнитопорошковому контролю не подлежат.

6.2.7 При использовании водных суспензий, приготовленных на основе концентратов, контролируемые поверхности деталей для обезжиривания протирают ветошью, смоченной в суспензии, предназначенной для проведения контроля.

(Измененная редакция, Изм. N 2).

6.2.8 При использовании магнитного порошка подлежащие контролю поверхности детали тщательно очищают от масляных загрязнений и просушивают для исключения прилипания магнитных частиц к их поверхности.

6.2.9 При использовании черных магнитных порошков для контроля деталей с темной поверхностью на очищенную контролируемую поверхность наносят тонкий слой светлой краски или алюминиевого порошка так, чтобы через этот слой просвечивала поверхность детали.

7. Проведение контроля

7.1 Основные операции и способы контроля

7.1.1 Магнитопорошковый контроль включает в себя следующие основные операции:

— намагничивание деталей;

— нанесение магнитных индикаторов на контролируемую поверхность;

— осмотр контролируемой поверхности и обнаружение дефектов.

7.1.2 Контроль деталей проводят способом приложенного поля (СПП) или способом остаточной намагниченности (СОН).

7.1.2.1 При контроле СПП магнитный индикатор наносят на контролируемую поверхность при намагничивании детали. При этом индикаторные рисунки дефектов образуются в процессе намагничивания. Намагничивание прекращают после стекания магнитной суспензии с контролируемой поверхности. Осмотр контролируемой поверхности проводят при намагничивании и (или) после прекращения намагничивания.

7.1.2.2 При контроле СОН деталь сначала намагничивают, затем после прекращения намагничивания на контролируемую поверхность наносят магнитный индикатор и осматривают ее.

7.1.3 Способы контроля деталей вагонов приведены в Приложении А. Способы контроля деталей, не указанных в Приложении А, выбирают по ГОСТ 21105 в зависимости от коэрцитивной силы Hc и остаточной индукции Br материала. При отсутствии сведений о Hc и Br материала детали контролируют СПП.

7.2 Намагничивание деталей

7.2.1 Способы и режимы намагничивания

7.2.1.1 При контроле деталей применяют полюсное (продольное или поперечное) и циркулярное намагничивание.

7.2.1.2 Полюсное намагничивание осуществляют с помощью соленоидов, электромагнитов, постоянных магнитов, а также с помощью кабеля, положенного на поверхность детали.

7.2.1.3 Циркулярное намагничивание осуществляют: пропусканием электрического тока по детали или части ее; по проводнику, проходящему через сквозное отверстие в детали; по кабелю, намотанному на деталь в форме кольца.

7.2.1.4 Способ намагничивания выбирают в зависимости от формы и размеров детали, а также направления подлежащих выявлению дефектов.

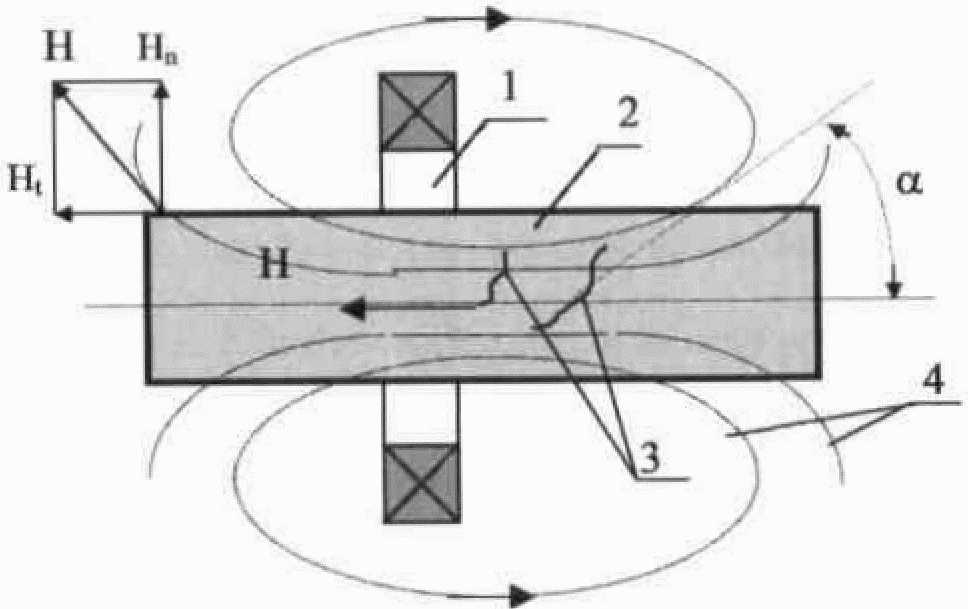

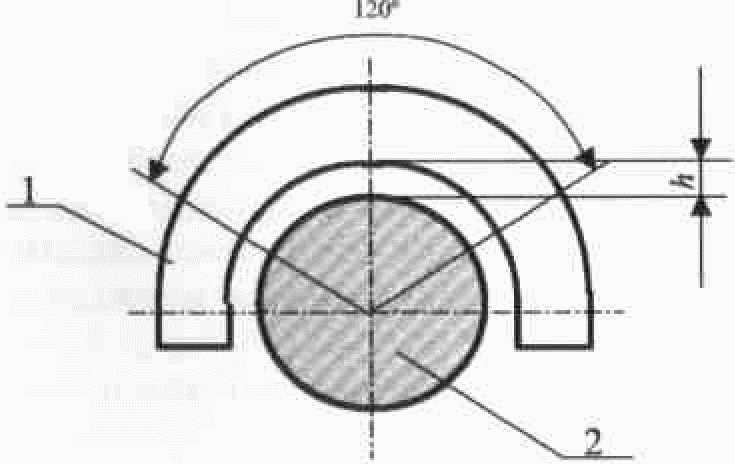

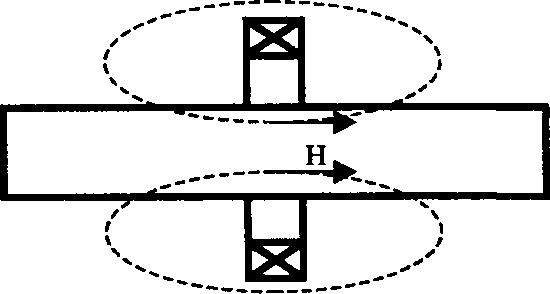

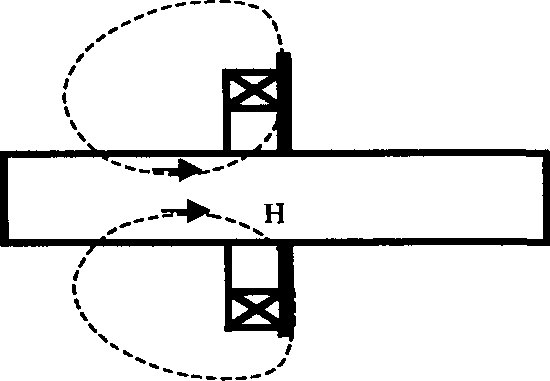

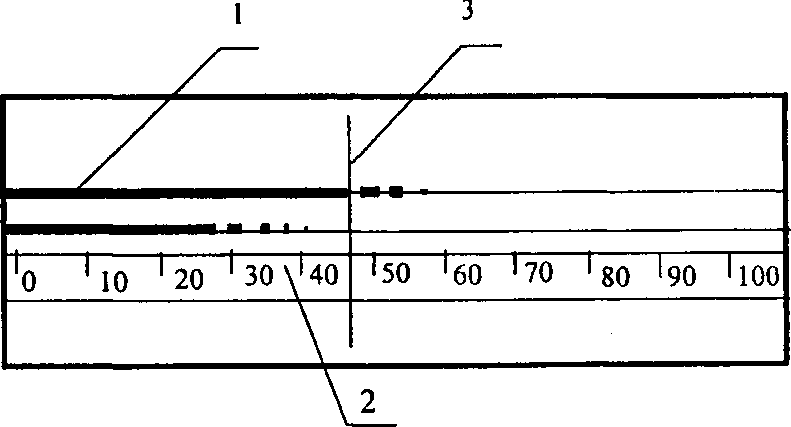

7.2.1.5 При выборе способа намагничивания следует учитывать, что наилучшее выявление дефектов обеспечивается, если силовые линии магнитного поля направлены перпендикулярно протяженным дефектам (рисунок 7.1). Дефекты могут не выявиться, если угол между силовыми линиями магнитного поля и направлением дефектов меньше, чем 30°.

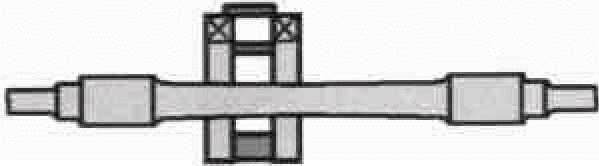

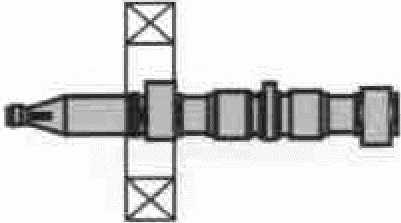

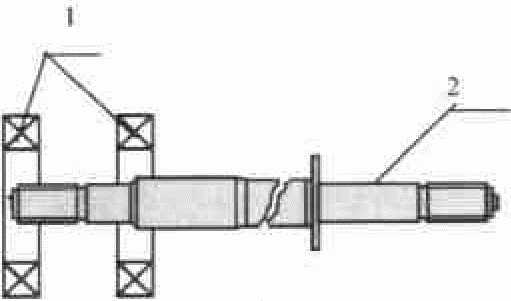

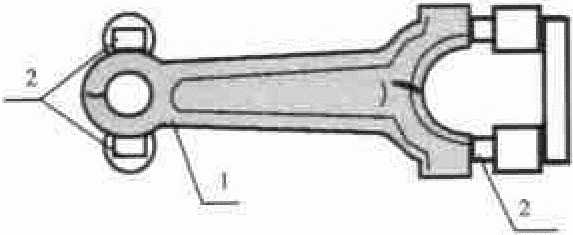

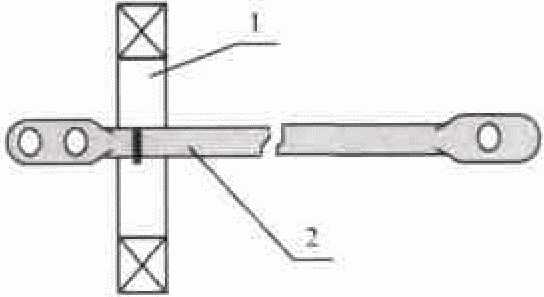

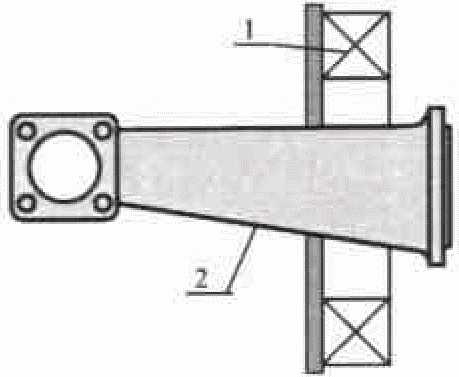

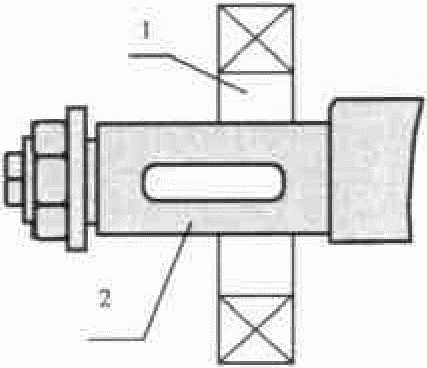

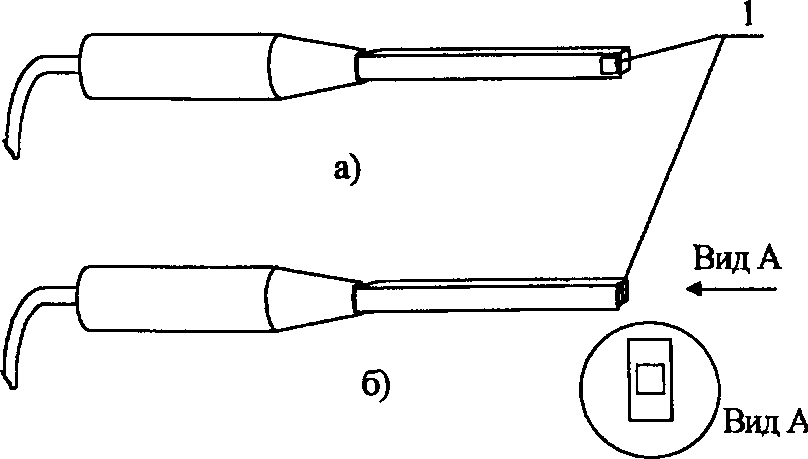

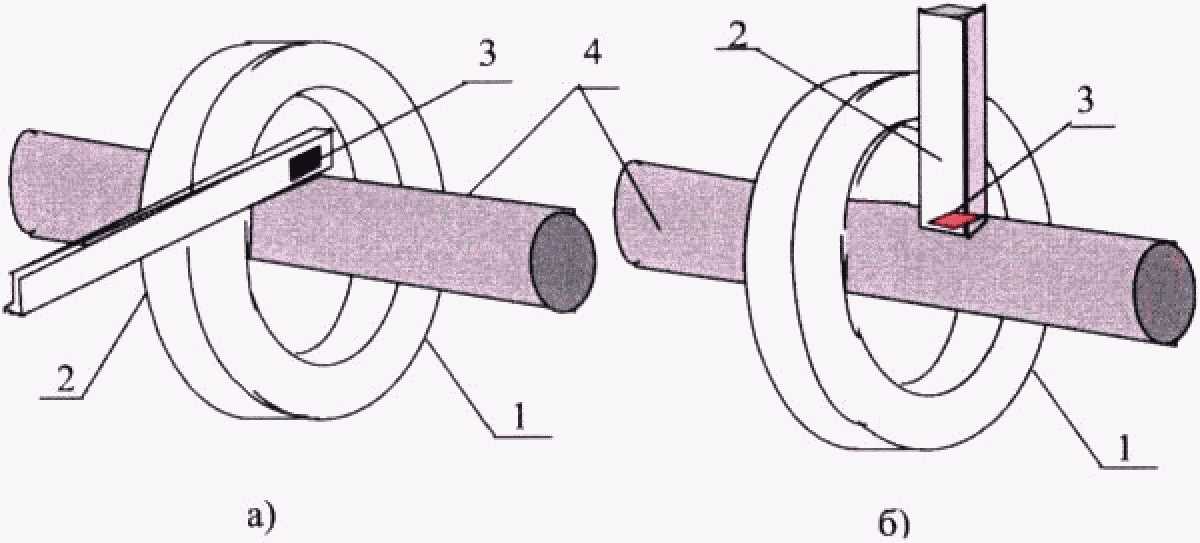

1 — соленоид; 2 — деталь; 3 — дефекты (трещины);

4 — силовые линии магнитного поля; Ht и Hn соответственно

тангенциальная и нормальная составляющие вектора

напряженности магнитного поля H; — угол

между направлением силовых линий

и протяженными дефектов

Рисунок 7.1 — Составляющие вектора напряженности H

магнитного поля и направление выявляемых дефектов

7.2.1.6 Вектор напряженности магнитного поля H в любой точке на поверхности намагниченной детали может быть разложен на две составляющие: тангенциальную Ht, направленную по касательной к поверхности детали, и нормальную Hn, направленную перпендикулярно поверхности детали (рисунок 7.1).

Магнитное поле над дефектом формируется тангенциальной составляющей вектора напряженности магнитного поля Ht.

Для выявления дефектов на контролируемой поверхности детали при намагничивании должно выполняться условие Hn/Ht <= 3.

7.2.1.7 Если направление подлежащих выявлению дефектов неизвестно или выявлению подлежат дефекты всех направлений, детали последовательно намагничивают в двух или трех направлениях.

7.2.1.8 Режимы намагничивания (требуемые для выявления дефектов значения тангенциальной составляющей вектора напряженности магнитного поля Ht на подлежащей контролю поверхности) деталей вагонов приведены в Приложении А.

Для деталей, не указанных в приложении А, режим намагничивания выбирают по ГОСТ 21105 в зависимости от применяемого способа контроля.

При контроле деталей СПП режим намагничивания для обеспечения требуемой напряженности магнитного поля выбирают в зависимости от коэрцитивной силы материала Hc (или твердости) и минимальных размеров подлежащих выявлению дефектов.

При контроле деталей СОН выбирают режим намагничивания, обеспечивающий техническое магнитное насыщение материала.

Выбранные режимы намагничивания проверяют путем выявления дефектов на СОП.

7.2.1.9 Режимы намагничивания деталей проверяют путем измерения не реже одного раза в 6 месяцев тангенциальной составляющей Ht вектора напряженности магнитного поля на поверхности детали в соответствии с методикой, приведенной в разделе К.3.

При контроле СПП дополнительно измеряют нормальную составляющую Hn вектора напряженности магнитного поля и проверяют соответствие отношения Hn/Ht требованиям п. 7.2.1.6.

(Измененная редакция, Изм. N 1).

7.2.1.10 Применяют следующие виды намагничивающего тока: при контроле СПП — переменный, постоянный и импульсный (последовательность импульсов); при контроле СОН — импульсный (не менее 3-х импульсов), постоянный.

Виды намагничивающих токов основных типов дефектоскопов, применяемых при контроле деталей, приведены в таблице Г.1.

(Измененная редакция, Изм. N 1).

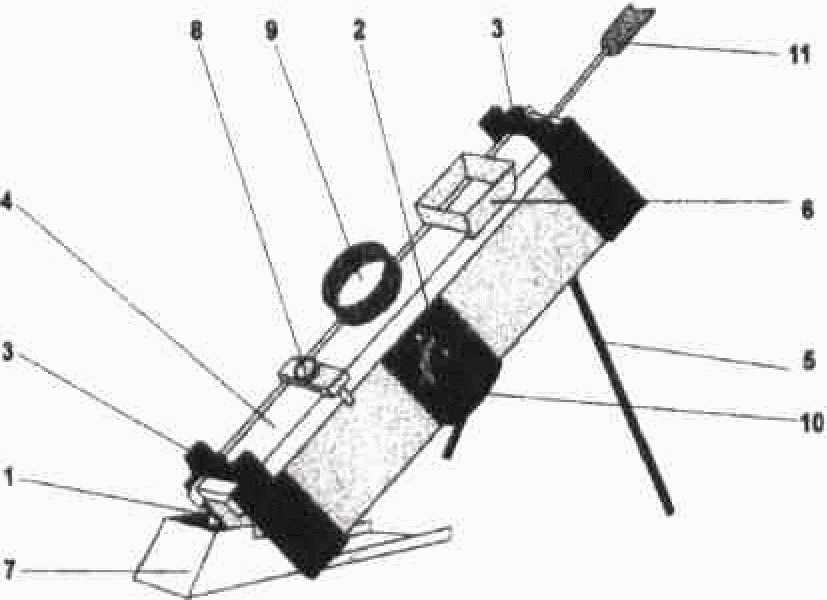

7.2.2 Намагничивание соленоидами

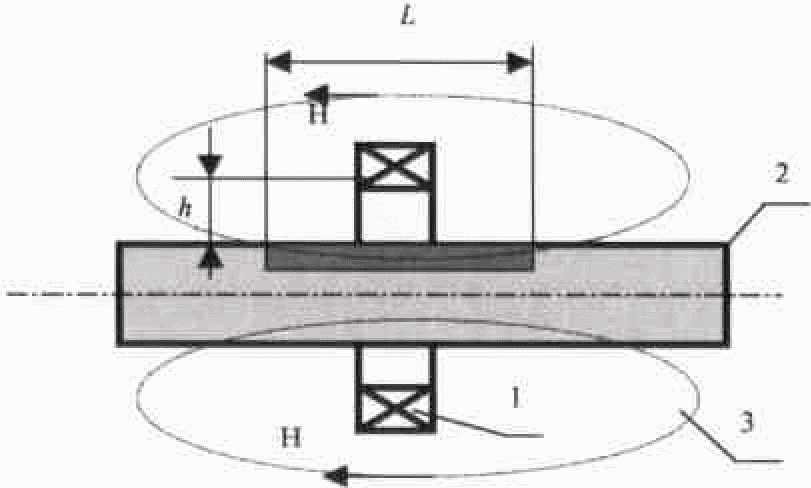

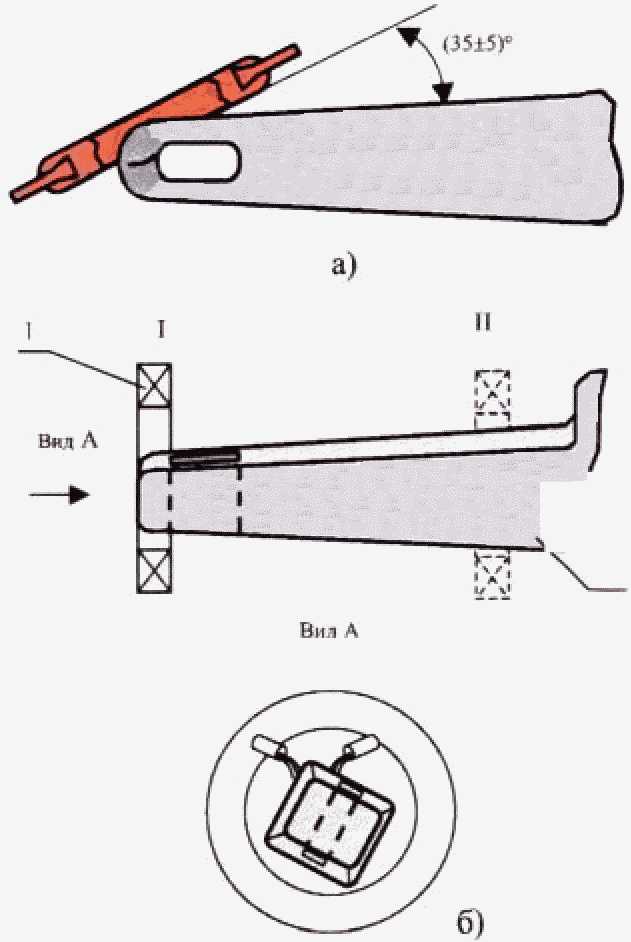

7.2.2.1 Соленоидом намагничивают часть детали, находящуюся внутри и с двух его внешних сторон (рисунок 7.2). Длина L зоны достаточного намагничивания (ДН) зависит при этом от формы и размеров детали, положения соленоида относительно детали и величины зазора между корпусом соленоида и контролируемой поверхностью.

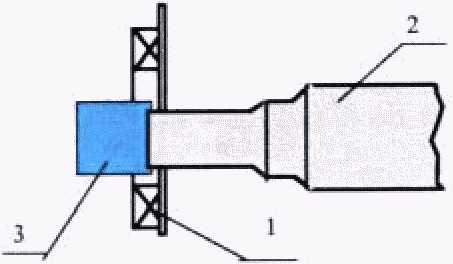

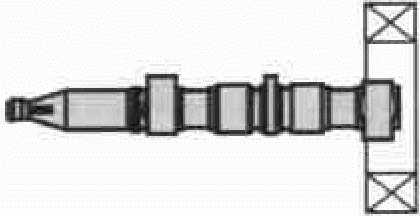

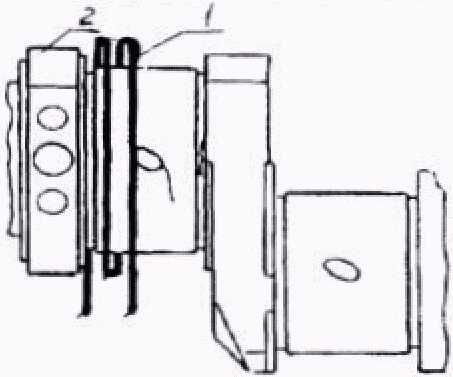

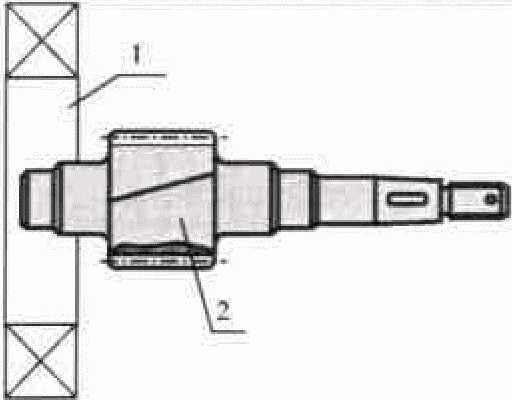

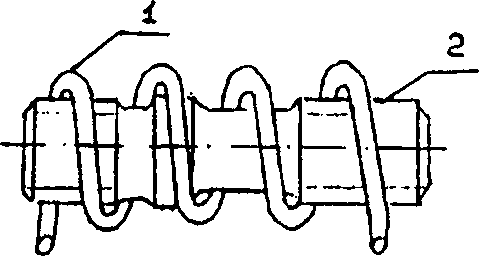

1 — соленоид; 2 — деталь; 3 — силовые линии

магнитного поля; L — длина зоны ДН; h — зазор

между соленоидом и контролируемой поверхностью детали;

H — вектор напряженности магнитного поля

Рисунок 7.2 — Зона ДН при намагничивании детали соленоидом

При намагничивании соленоидами длину зоны ДН определяют в зависимости от диаметра или максимального размера поперечного сечения детали (таблица Б.4) и уточняют экспериментально путем измерения составляющей Ht вектора напряженности магнитного поля на поверхности детали. Для обеспечения достаточной длины L зоны ДН деталь следует размещать в соленоиде симметрично или так, чтобы зазор h между корпусом соленоида и контролируемой поверхностью детали сверху был больше, чем снизу.

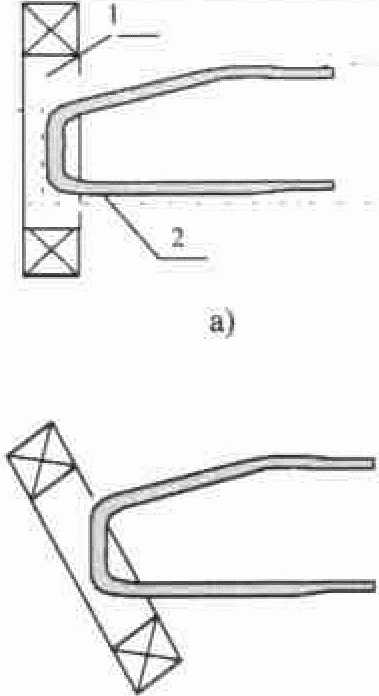

7.2.2.2 Намагничивание соленоидами длинных деталей (l/d >= 5, где l — длина детали, d — максимальный размер поперечного сечения) осуществляют:

— непрерывным перемещением соленоида вдоль детали;

— дискретным перемещением соленоида вдоль детали — по участкам. Скорость непрерывного перемещения соленоида должна быть такой, чтобы он за 10 с перемещался на расстояние, равное длине зоны ДН.

Длину участков при дискретном перемещении соленоида принимают равной длине зоны ДН. Смежные участки должны перекрывать друг друга не менее чем на 20 мм.

7.2.2.3 Для намагничивания участков детали, прилегающих к торцам, соленоид устанавливают так, чтобы конец детали входил в отверстие соленоида не менее чем на 30 мм. Затем соленоид перемещают по направлению от конца детали к ее середине.

7.2.2.4 Для улучшения выявляемости дефектов при намагничивании участков детали, прилегающих к торцам, используют удлинительные наконечники длиной не менее 50 мм и сечением, близким к сечению контролируемой детали. Удлинительные наконечники изготовляют из стали любой марки по ГОСТ 380. Удлинительные наконечники должны прилегать к торцам детали.

7.2.2.5 При намагничивании длинных деталей с переменным сечением определяют длину зоны ДН для отдельных участков детали, в пределах которых сечение изменяется незначительно, и каждый участок намагничивают как отдельную деталь, перемещая соленоид от концов участка к его середине.

7.2.2.6 Детали с односторонней массивной частью намагничивают перемещением соленоида от конца детали с меньшим сечением к массивной части. При проведении контроля следует учитывать, что на участке, прилегающем к массивной части, длина зоны ДН увеличивается в 1,2 — 1,5 раза по сравнению с другими участками.

7.2.2.7 При намагничивании длинных деталей двумя одинаковыми соленоидами их располагают соосно на расстоянии, близком к диаметрам соленоидов. При этом между соленоидами создается равномерное магнитное поле. Направления магнитных полей, создаваемых соленоидами, должны совпасть, о чем свидетельствует их притяжение друг к другу при включении. В противном случае соленоиды отталкиваются. Необходимо обеспечить возможность перемещения соленоидов (или хотя бы одного из них) вдоль их общей оси, а также возможность фиксации их относительно друг друга.

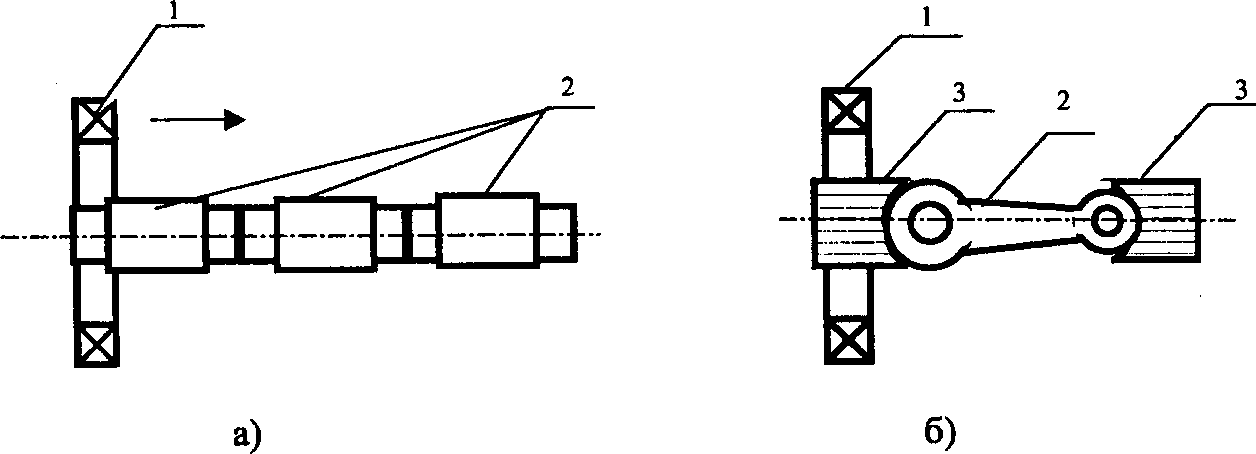

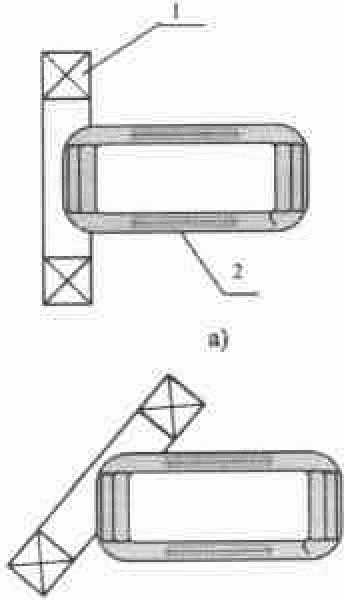

7.2.2.8 Короткие детали (l/d < 5) при намагничивании соленоидами для устранения размагничивающего влияния полюсов составляют в цепочки (рисунок 7.3 а) или приставляют к их торцам удлинительные наконечники (рисунок 7.3 б).

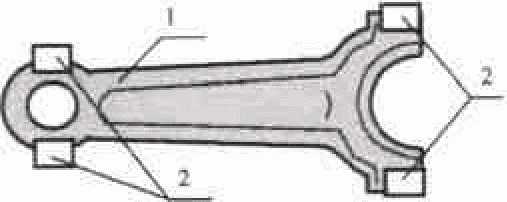

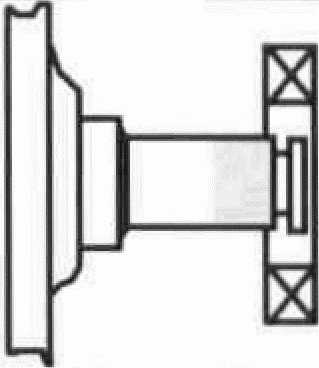

1 — соленоид; 2 — детали; 3 — удлинительные наконечники

Рисунок 7.3 — Намагничивание коротких деталей составлением

их в цепочку (а) и с использованием удлинительных

наконечников (б)

Площадь соприкосновения деталей, составленных в цепочку, должна составлять не менее 1/3 площади их торцевых поверхностей.

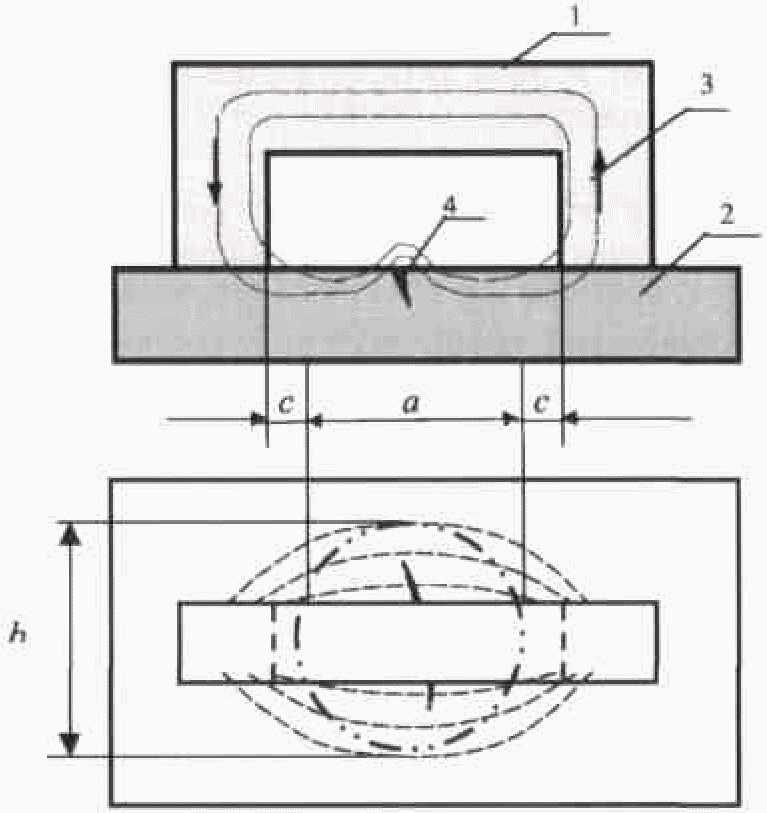

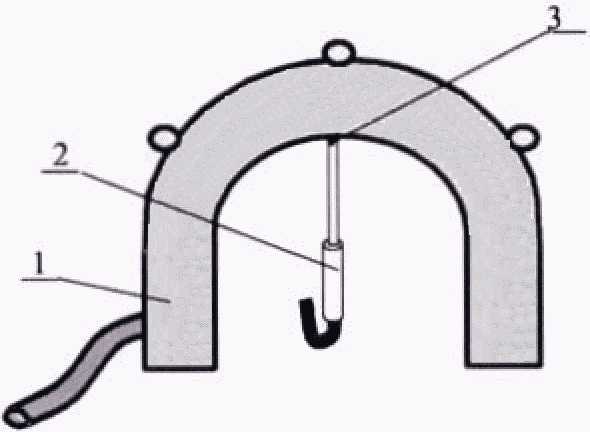

7.2.3 Намагничивание с помощью СНУ

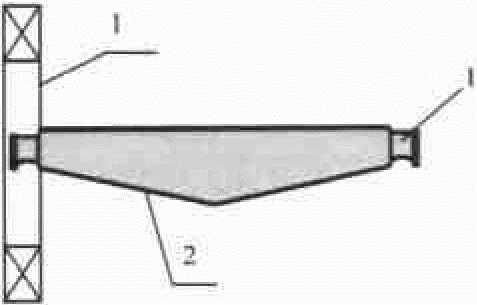

7.2.3.1 Седлообразные намагничивающие устройства (СНУ) применяют при контроле деталей длиной не менее 600 мм и диаметром (максимальным размером поперечного сечения) не менее 100 мм, в тех случаях, когда требуемое для выявления дефектов значение тангенциальной составляющей вектора напряженности магнитного поля не превышает 25 А/см (средней части оси колесной пары, хвостовика корпуса автосцепки, тягового хомута и т.п.).

7.2.3.2 Длинные детали намагничивают непрерывным и дискретным (по участкам) перемещением СНУ вдоль детали. При этом необходимо учитывать наличие на поверхности детали между дугами СНУ неконтролируемой зоны, в которой дефекты не выявляются из-за того, что нормальная составляющая напряженности магнитного поля превышает тангенциальную более, чем в 3 раза (см. п. 7.2.1.8).

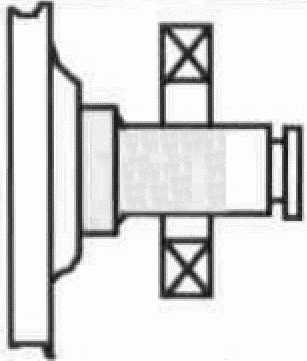

7.2.3.3 СНУ необходимо располагать над деталью так, чтобы зазор между дугой СНУ и поверхностью детали составлял 40 — 60 мм (рисунок 7.4).

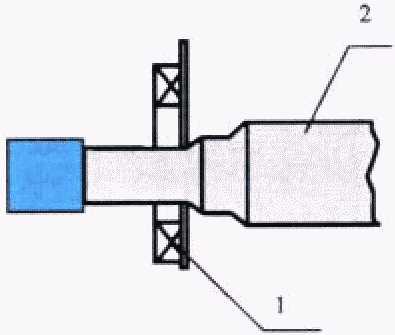

1 — СНУ; 2 — деталь; h — зазор между корпусом СНУ и деталью

Рисунок 7.4 — Намагничивание детали СНУ

7.2.3.4 При применении СНУ намагничивается только верхняя часть детали в пределах 120° (рисунок 7.4). Поэтому цилиндрические детали намагничивают с применением СНУ не менее трех раз, поворачивая их каждый раз на угол не более 120° или вращая со скоростью не более 5 оборотов в минуту.

(Измененная редакция, Изм. N 1).

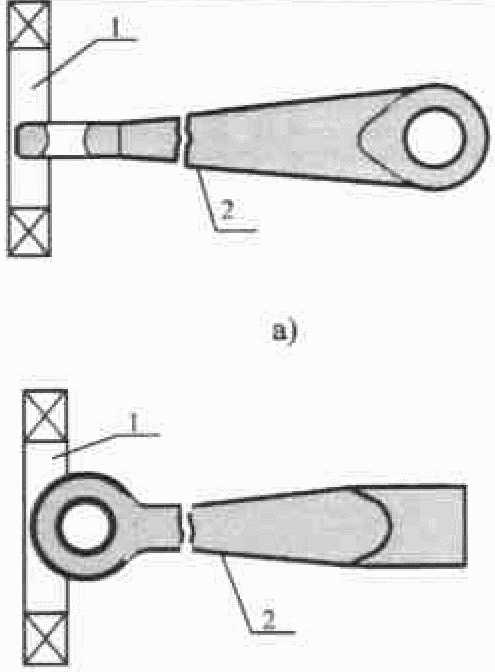

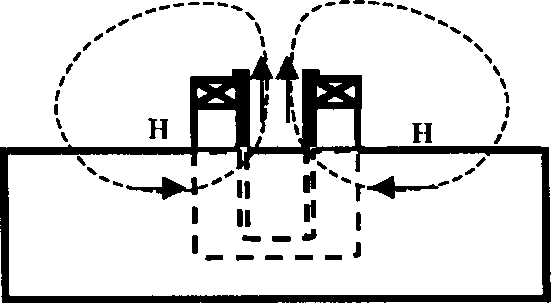

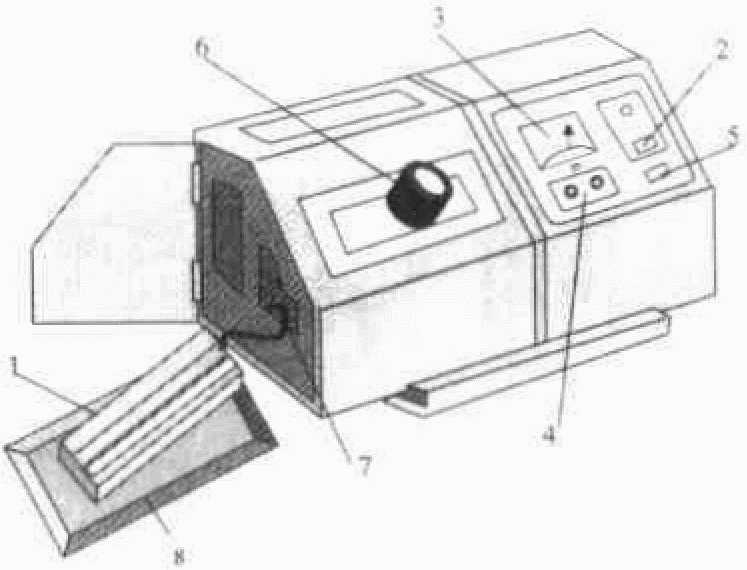

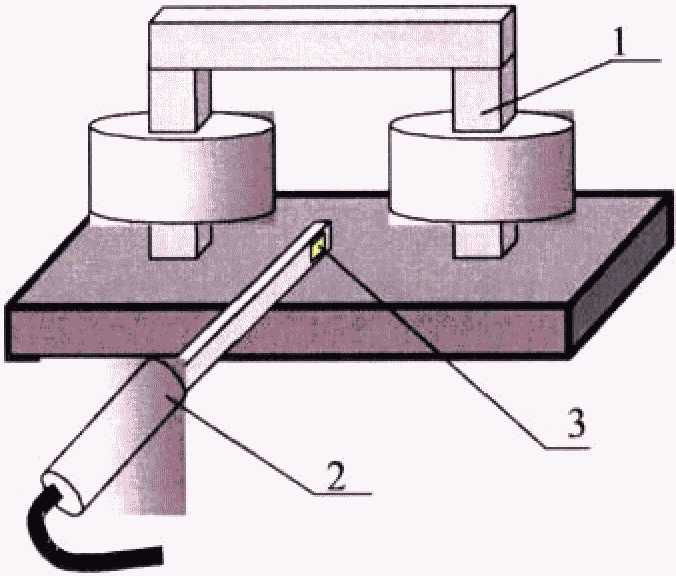

7.2.4 Намагничивание электромагнитами и постоянными магнитами

7.2.4.1 Электромагниты и постоянные магниты (далее — магниты) применяют при контроле участков деталей крупногабаритных и (или) сложной формы, если известны зоны контроля и преимущественное направление возможных дефектов (диски цельнокатаных колес, боковые рамы, надрессорные балки, кронштейны, сварные швы рамы тележек и т.п.).

Постоянные магниты применяют для намагничивания деталей с толщиной стенки не более 25 мм.

7.2.4.2 Постоянные магниты для намагничивания деталей, изготовленных из магнитотвердых материалов (например, колец подшипников), не применяют из-за трудности их размагничивания после проведения контроля.

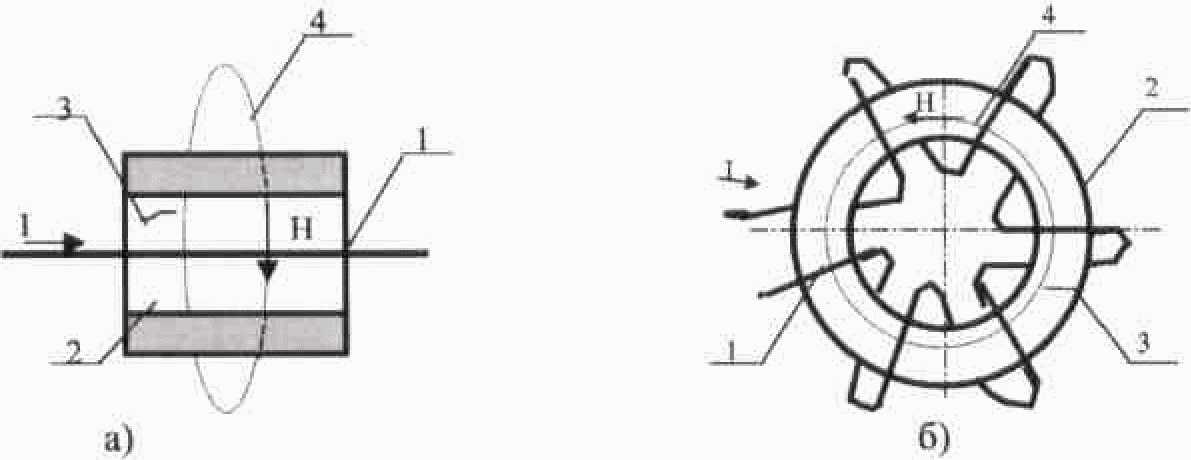

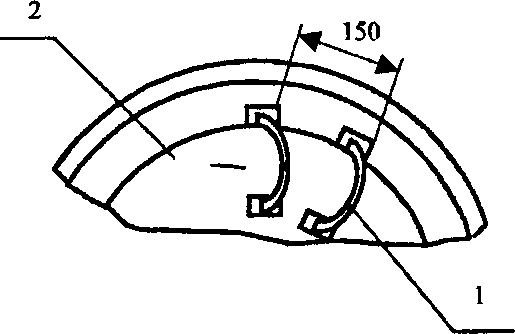

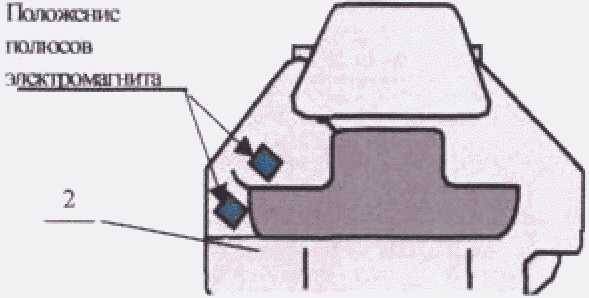

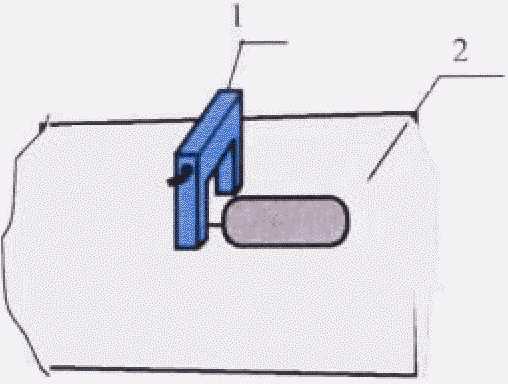

7.2.4.3 Магнит устанавливают на контролируемую поверхность детали так, чтобы его полюса находились по разные стороны от предполагаемых дефектов (рисунок 7.5).

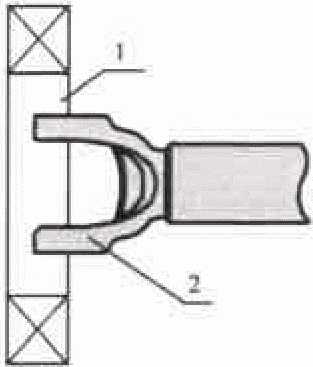

1 — магнит; 2 — деталь; 3 — силовые линии магнитного поля;

4 — трещина; a и b — длина и ширина зоны контроля;

c = 5 … 15 мм — ширина неконтролируемой зоны

на поверхности детали вблизи полюсов магнита

Рисунок 7.5 — Намагничивание детали электромагнитом

или постоянным магнитом

При определении длины a и ширины b зоны ДН следует учитывать, что на поверхности детали вблизи полюсов магнита образуются неконтролируемые зоны длиной c = 5 — 15 мм (рисунок 7.5), в которых дефекты не выявляются. Конкретное значение длины c неконтролируемой зоны зависит от конструкции магнита, магнитных свойств материала, размеров детали и определяется экспериментально.

7.2.5 Намагничивание гибкими кабелями или стержнями

7.2.5.1 Дефектоскопы с токопроводящими гибкими кабелями или стержнями применяют для продольного и циркулярного намагничивания деталей различной формы.

7.2.5.2 Для продольного намагничивания гибкий кабель наматывают в виде соленоида непосредственно на контролируемую деталь или на жесткий каркас из немагнитного материала, в который помещают эту деталь. При этом между кабелем и поверхностью детали должен быть обеспечен зазор от 10 до 20 мм. Для обеспечения зазора могут быть использованы шайбы из немагнитного материала диаметром от 20 до 40 мм, надеваемые на кабель.

При намагничивании короткой детали допускается наматывать на нее кабель без зазора с расстоянием между витками не более 5 мм. При этом намагничивается только поверхность детали под витками кабеля.

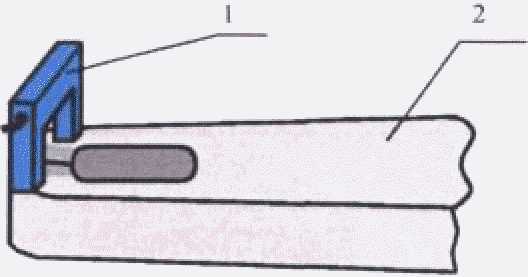

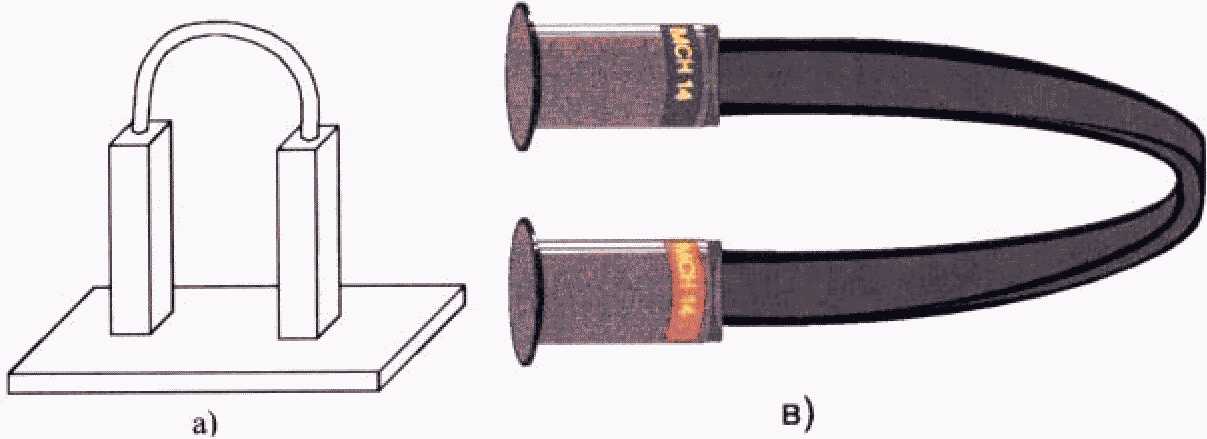

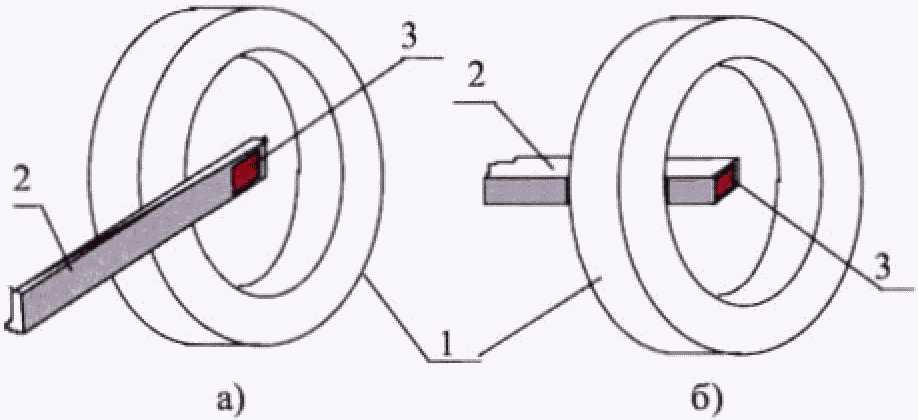

7.2.5.3 Схемы циркулярного намагничивания с помощью стержня и гибкого кабеля деталей, имеющих форму кольца, приведены на рисунке 7.6.

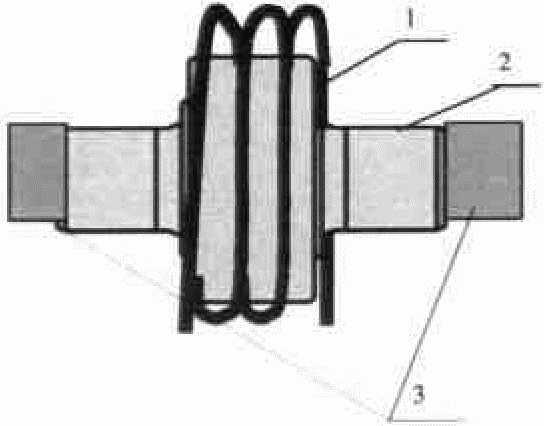

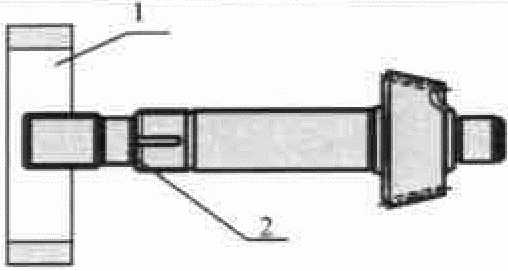

1 — стержень (или кабель); 2 — деталь; 3 — трещина;

4 — силовые линии магнитного поля; H — вектор напряженности

магнитного поля; I — намагничивающий ток

Рисунок 7.6 — Циркулярное намагничивание

с помощью стержня (а) и гибкого кабеля (б) деталей,

имеющих форму кольца

При намагничивании в соответствии с рисунком 7.6 а стержень или гибкий кабель помещают в центре отверстия детали. При смещении кабеля от центра на поверхности детали возникают локальные магнитные полюса, мешающие выявлению дефектов.

При намагничивании в соответствии с рисунком 7.6 б гибкий кабель наматывают на деталь равномерно или локально — от 3 до 6 витков, которые при намагничивании перемещают вдоль окружности кольца не менее трех раз.

7.3 Нанесение магнитных индикаторов на контролируемую поверхность

7.3.1 Магнитные индикаторы наносят на контролируемую поверхность сухим или мокрым способом.

7.3.2 Сухой способ нанесения магнитного индикатора не применяют при контроле колец подшипников, шеек оси колесной пары, средней части оси с применением СНУ; шеек валов и других мелких деталей круглого сечения диаметром менее 60 мм, а также деталей с резьбой (валики, болты и т.п.).

(Измененная редакция, Изм. N 1).

7.3.3 Магнитный порошок наносят на контролируемую поверхность детали тонким слоем, перемещая распылитель зигзагообразно вдоль детали с шагом не более 30 мм. Распылитель следует располагать при этом на расстоянии 30 — 50 мм от контролируемой поверхности.

7.3.4 Магнитный порошок наносят равномерно по всей контролируемой поверхности детали. При намагничивании детали магнитный порошок начинает перемещаться по поверхности детали и скапливаться вблизи НУ. При этом на участки поверхности, оказавшиеся без порошка, следует подсыпать порошок, а излишки — сдувать слабым потоком воздуха, например, с помощью резиновой груши. При включенном соленоиде магнитный порошок наносят перемещением распылителя в пределах зоны ДН детали по направлению к соленоиду.

7.3.5 Магнитную суспензию наносят на контролируемую поверхность: поливом слабой струей, не смывающей осевшие над дефектами магнитные частицы; распылением; погружением детали в емкость с суспензией.

7.3.6 Перед нанесением на контролируемую поверхность магнитную суспензию необходимо тщательно перемешать лопаткой из немагнитного материала (дерева, пластмассы, алюминия, меди) или взбалтыванием емкости с суспензией так, чтобы магнитные частицы равномерно распределились по всему объему дисперсионной среды и при нанесении суспензии оставались во взвешенном состоянии.

При проведении контроля с применением стационарных дефектоскопов (установок, стендов), в состав которых входят механизированные устройства, обеспечивающие циркуляцию суспензии, следует предварительно включить режим перемешивания суспензии.

7.3.7 При нанесении магнитной суспензии поливом или распылением необходимо обеспечить наклон контролируемой поверхности детали для равномерного стекания суспензии.

7.3.8 На вертикальные поверхности детали магнитную суспензию следует наносить с помощью распылителей, располагая их на расстоянии 100 — 300 мм от контролируемой поверхности.

7.3.9 Способ погружения предварительно намагниченной детали в емкость с суспензией применяют при контроле СОН деталей небольших размеров из магнитотвердых материалов, а также деталей с резьбой (болтов, шпилек, валиков, колец и т.п.).

7.4 Осмотр контролируемой поверхности

7.4.1 Осмотр поверхности деталей проводят после стекания основной массы суспензии и прекращения намагничивания.

При контроле деталей с использованием магнитных порошков ПЖВ3 — ПЖВ5 по ГОСТ 9849, осмотр контролируемой поверхности следует начинать до прекращения намагничивания.

7.4.2 При осмотре используют, при необходимости, лупы по ГОСТ 25706. При осмотре деталей с резьбой применение луп является обязательным.

7.4.3 При использовании черных или цветных (нелюминесцентных) магнитных порошков освещенность контролируемой поверхности деталей при осмотре должна быть не менее 1000 лк. При этом следует применять комбинированное освещение (общее и местное). Для местного освещения применяют переносные светильники с непрозрачным отражателем, обеспечивающим рассеяние света и защиту глаз дефектоскописта от слепящего воздействия источника света.

7.4.4 При использовании люминесцентных магнитных порошков осмотр поверхности деталей проводят с применением источников ультрафиолетового излучения (УФ-облучателей) в спектральном диапазоне (315 — 400) нм. При этом УФ-облученность контролируемой поверхности должна быть не менее 800 мкВт/см2.

7.4.5 Участок осмотра деталей при использовании УФ-облучателей должен быть затемнен. При этом допускается подсветка, обеспечивающая освещенность контролируемой поверхности видимым светом не более 10 лк. Дефектоскопист должен пройти адаптацию в условиях затемнения не менее 5 мин.

7.4.6 Образование на контролируемой поверхности детали индикаторного рисунка свидетельствует о возможном наличии дефекта.

Вид индикаторного рисунка зависит от типа и размеров дефектов, а также от типа применяемого при контроле магнитного индикатора. Над поверхностными усталостными трещинами по всей их длине образуется индикаторный рисунок в виде четкого тонкого плотного валика магнитного порошка.

7.4.7 Следует отличать индикаторные рисунки дефектов от ложных скоплений магнитного порошка, которые могут возникать:

— в местах резкого изменения площади поперечного сечения детали при намагничивании постоянным магнитным полем;

— на рисках с острыми краями (магнитные частицы могут попадать в риски, но валик при этом не образуется);

— в местах касания друг с другом двух предварительно намагниченных деталей или касания намагниченной детали каким-либо острым предметом, например, отверткой;

— на границе зон термического влияния основного металла (вблизи сварного шва);

— на границе участков, подвергавшихся механической обработке, например, накатке.

В большинстве перечисленных выше случаев образуются размытые неплотные скопления магнитного порошка, причины образования которых следует уточнить при повторном намагничивании детали.

Чтобы отличить трещину от риски, следует тщательно зачистить место скопления порошка мелким наждачным полотном и повторно провести контроль, наблюдая с помощью лупы за образованием скопления магнитного порошка. Образование валика магнитного порошка при этом свидетельствует о наличии трещины.

7.4.8 При образовании на контролируемой поверхности скопления магнитного порошка в виде характерного индикаторного рисунка, свидетельствующего о наличии дефекта, деталь следует протереть ветошью, размагнитить и повторить контроль.

7.4.9 Если на контролируемой поверхности образовалось скопление магнитного порошка в виде линии, составляющей с направлением силовых линий магнитного поля угол меньше 45°, при проведении повторного контроля следует изменить положение детали относительно НУ так, чтобы этот угол стал близким к 90°.

7.4.10 По виду индикаторных рисунков необходимо определить число и длину выявленных дефектов. При этом длину протяженного дефекта принимают равной длине валика магнитного порошка. Группу из нескольких дефектов, расстояние между которыми меньше длины минимального из них, принимают за один протяженный дефект.

7.4.11 Каждый выявленный дефект отмечают краской, мелом или цветным карандашом.

7.4.12 При необходимости сохранения индикаторных рисунков изготовляют дефектограммы.

7.4.13 Дефектограмма в виде отпечатка индикаторного рисунка дефектов на липкой ленте может быть получена при проведении контроля с использованием магнитного порошка, водной или керосиновой суспензии. Для получения дефектограммы поверхность детали с индикаторным рисунком дефектов просушивают, накладывают на нее липкую ленту, прижимают ленту к поверхности детали, аккуратно снимают и приклеивают на лист белой бумаги.

8. Размагничивание и очистка деталей

после проведения контроля

8.1 Детали, имеющие трущиеся при эксплуатации поверхности, а также детали, находящиеся с ними в контакте после сборки (кольца роликовых подшипников, шейки оси колесной пары, шейки валов), после проведения контроля подвергают размагничиванию.

8.2 Размагничивание осуществляют воздействием на контролируемую деталь магнитным полем, изменяющимся по направлению и убывающим по величине от начального значения до нуля. При этом начальное значение напряженности размагничивающего поля должно быть не меньше, чем значение напряженности намагничивающего поля.

8.3 Для размагничивания деталей обычно применяют те же НУ, что и при намагничивании. Детали устанавливают относительно НУ так, чтобы направление силовых линий магнитного поля при размагничивании и намагничивании совпадало.

8.4 Для размагничивания дефектоскопами, в которых не предусмотрен режим автоматического размагничивания, детали помещают в соленоид, включают его и плавно (в течение 5 с и более) перемещают относительно детали (или деталь относительно соленоида) до удаления их друг от друга на расстояние не менее 0,5 м, после чего соленоид выключают.

8.5 Для размагничивания дефектоскопами, в которых предусмотрен режим автоматического размагничивания, детали помещают в соленоид или наматывают на них кабель и подвергают воздействию убывающими по амплитуде токами — переменными или знакопеременными импульсными.

8.6 Детали, намагниченные постоянными магнитами или электромагнитами постоянного тока, труднее поддаются размагничиванию в сравнении с деталями, намагниченными переменным или импульсным токами. В этом случае для повышения эффективности процесс размагничивания повторяют многократно или увеличивают его продолжительность.

8.7 Остаточная намагниченность внутренних и наружных колец роликовых подшипников после размагничивания должна быть меньше, чем 3 А/см, других деталей — меньше, чем 5 А/см.

8.8 Детали с обработанными поверхностями после проведения контроля необходимо очищать от остатков магнитного индикатора, смывая их при необходимости дисперсионной средой используемой суспензии и протирая ветошью.

9. Оценка и оформление результатов контроля

9.1 Оценку результатов контроля проводят в соответствии с требованиями РД 32.174.

9.2 Результаты контроля элементов колесных пар регистрируют в журнале формы ВУ-53.

10. Требования безопасности

10.1 Все работы при проведении магнитопорошкового контроля деталей необходимо проводить с соблюдением требований безопасности, установленных в РД 32.174.

Приложение А

(обязательное)

ПЕРЕЧЕНЬ

ДЕТАЛЕЙ ВАГОНОВ, СПОСОБЫ И СРЕДСТВА

МАГНИТОПОРОШКОВОГО КОНТРОЛЯ

Таблица А.1

Колесная пара и буксовый узел

|

Наименование детали |

Зоны контроля по РД 32.174 |

Способ контроля, напряженность магнитного поля на поверхности детали, А/см, не менее <*> |

Типы применяемых дефектоскопов и намагничивающих устройств |

|

Ось колесной пары в сборе |

Шейки и предподступичные части (открытые) |

СПП 20 |

МД-12ПШ или МД-12ПЭ; установки серии Р8617 или МД-14ПКМ |

|

Средняя часть |

МД-13ПР или МД-12ПС, установки серии Р8617 или МД-14ПКМ |

||

|

Подступичная часть (открытая) |

МД-12ПЭ или МД-12ПС |

||

|

Внутренние кольца роликовых подшипников, напрессованные на шейки оси |

Наружная поверхность |

СОН 180 |

Установки серии Р8617 или МД-14ПКМ |

|

Колесо цельнокатаное |

Обод, приободная зона диска, переход от диска к ступице |

СПП 30 |

Электромагнит МЭД 120 или постоянный магнит УН-5 |

|

Гребень |

Электромагнит МЭД 120 |

||

|

Ось колесной пары свободная |

Вся поверхность |

СПП 20 |

МД-12ПЭ или МД-12ПС |

|

Внутреннее кольцо роликового подшипника свободное |

Наружная поверхность |

СОН 180 |

Установка УМДП-01 (проект 9402) |

|

Наружное кольцо роликового подшипника свободное |

Внутренняя и наружная поверхности |

СОН 180 |

Установка УМДП-01 (проект 9402) |

|

Упорное кольцо роликового подшипника свободное |

Вся поверхность |

СОН 180 |

Установка УМДП-01 (проект 9402) |

|

Стопорная планка |

Вся поверхность |

СПП 20 |

МД-12ПШ |

Таблица А.2

Тележки грузовых вагонов

|

Наименование детали |

Зоны контроля по РД 32.174 |

Способ контроля, напряженность магнитного поля на поверхности детали, А/см, не менее <*> |

Типы применяемых дефектоскопов и намагничивающих устройств |

|

Боковая рама тележек 18-100, 18-493 и 18-101 |

Внутренний угол буксового проема; наружный угол буксового проема; наклонный пояс, сопряжение полок и ребро усиления над буксовым проемом; кромки горизонтальной полки над буксовым проемом; кромки технологических отверстий; нижний угол рессорного проема; верхний угол рессорного проема; ребро усиления рессорного проема; опорная поверхность буксового проема |

СПП 15 |

Электромагнит МЭД 120 |

|

Надрессорная балка тележек 18-100, 18-493 и 18-101 |

Опорная поверхность подпятника; внутренний бурт подпятника; наружный бурт подпятника; зона перехода от наружного бурта подпятника к верхнему поясу; зона перехода от верхнего пояса к опорам скользунов; верхний пояс; кромки технологических отверстий в верхнем поясе; боковые стенки; нижний пояс; кромки технологических отверстий в нижнем поясе; наклонная плоскость для клина; углы между ограничительными буртами и наклонной плоскостью для клина |

СПП 15 |

Электромагнит МЭД 120 |

|

Соединительная балка тележки 18-101 |

Опорная поверхность и бурт центрального подпятника; верхний лист в зоне сварного соединения с плитой центрального подпятника; сварное соединение верхнего листа с плитой центрального подпятника; сварное соединение верхнего листа с крайним пятником; сварное соединение нижнего листа с крайним пятником; нижний лист в зоне крайних пятников; сварной шов приварки опоры скользунов |

СПП 15 |

Электромагнит МЭД 120 |

|

Шкворень |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

Таблица А.3

Тележки рефрижераторных вагонов

|

Наименование детали |

Зоны контроля по РД 32.174 |

Способ контроля, напряженность магнитного поля на поверхности детали, А/см, не менее <*> |

Типы применяемых дефектоскопов и намагничивающих устройств |

|

Надрессорная балка тележек КВЗ-И2 и ЦМВ |

Сварные соединения боковой стенки с верхней и нижней пластинами; опорная поверхность подпятника; внутренний бурт подпятника; наружный бурт подпятника; места крепления съемного подпятника |

СПП 15 |

Электромагнит МЭД 120 |

|

Рама тележек КВЗ-И2 и ЦМВ |

Верхняя стенка продольной балки; нижняя стенка продольной балки; боковые стенки продольной балки; сварной шов верхней накладки продольной балки; сварной шов нижней накладки продольной балки; сварной шов внутренней поперечной балки |

СПП 15 |

Электромагнит МЭД 120 |

|

Люлечная (опорная) балка |

Поверхность цапф |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Люлечная подвеска |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Тяга подвески тележки КВЗ-И2 |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Тяга подвески тележки ЦМВ |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Валики люлечного и рессорного подвешивания |

Цилиндрическая поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Наконечник эллиптической рессоры тележки ЦМВ |

Вся поверхность |

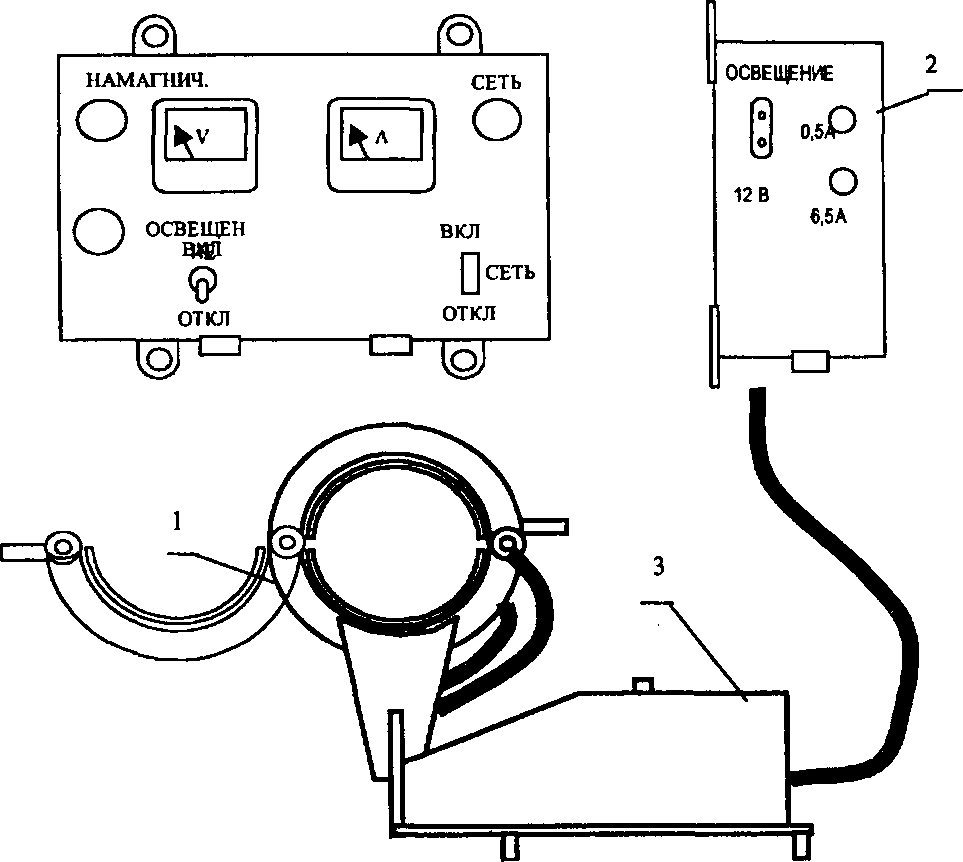

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Хомут эллиптической рессоры тележки ЦМВ |

Наружные поверхности |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Шкворень |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

Таблица А.4

Тележки пассажирских вагонов

|

Наименование детали |

Зоны контроля по РД 32.174 |

Способ контроля, напряженность магнитного поля на поверхности детали, А/см, не менее <*> |

Типы применяемых дефектоскопов и намагничивающих устройств |

|

Надрессорная балка тележек КВЗ-ЦНИИ и КВЗ-5 |

Сварные соединения боковой стенки с верхней и нижней пластинами; опорная поверхность подпятника; внутренний бурт подпятника; наружный бурт подпятника; сварное соединение опорной плиты с кронштейном гасителя колебаний; сварное соединение кронштейна поводка с опорной плитой; кронштейн гасителя колебаний |

СПП 15 |

Электромагнит МЭД 120 |

|

Рама тележек КВЗ-ЦНИИ и КВЗ-5 |

Верхняя стенка продольной балки; нижняя стенка продольной балки; боковые стенки продольной балки; сварной шов верхней накладки продольной балки; сварной шов нижней накладки продольной балки; сварной шов внутренней поперечной балки |

СПП 15 |

Электромагнит МЭД 120 |

|

Серьга центрального подвешивания |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Тяга подвески тележек КВЗ-ЦНИИ |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Тяга поводка тележек КВЗ-ЦНИИ |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Валики люлечного подвешивания |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Стержень предохранительный |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Шкворень |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

Таблица А.5

Тормозная рычажная передача

|

Наименование детали |

Зоны контроля по РД 32.174 |

Способ контроля, напряженность магнитного поля на поверхности детали, А/см, не менее <*> |

Типы применяемых дефектоскопов и намагничивающих устройств |

|

Подвеска тормозного башмака грузовых и рефрижераторных вагонов |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Подвеска тормозного башмака пассажирских вагонов |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Тормозная тяга |

Сварной шов и околошовные зоны длиной от 100 до 150 мм |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

Таблица А.6

Энергосиловое оборудование рефрижераторных вагонов

|

Наименование детали |

Зоны контроля по РД 32.174 |

Способ контроля, напряженность магнитного поля на поверхности детали, А/см, не менее <*> |

Типы применяемых дефектоскопов и намагничивающих устройств |

|

Коленчатый вал дизеля |

Шейки шатунные и коренные |

СПП 25 |

МД-12ПЭ или УНМ-300/2000 (гибкий кабель) |

|

Шатун дизеля |

Вся поверхность |

СПП 25 |

МД-12ПШ или МД-12ПЭ |

|

Головки |

Электромагнит МЭД 120 |

||

|

Вал распределительный дизеля |

Вся поверхность |

СПП 25 |

МД-12ПШ или МД-12ПЭ |

|

Шатунный болт дизеля |

Вся поверхность |

СПП 25 |

МД-12ПШ или МД-12ПЭ |

|

Коленчатый вал компрессора |

Вся поверхность |

СПП 25 |

МД-12ПШ или МД-12ПЭ |

|

Вал кулачковый топливного насоса |

Вся поверхность |

СПП 30 |

МД-12ПШ или МД-12ПЭ |

|

Вал привода топливного насоса |

Вся поверхность |

СПП 30 |

МД-12ПШ или МД-12ПЭ |

|

Поршневой палец |

Вся поверхность |

СПП 30 |

МД-12ПШ или МД-12ПЭ |

|

Толкатель |

Вся поверхность |

СПП 30 |

МД-12ПШ или МД-12ПЭ |

Таблица А.7

Электрическое оборудование и привод генератора

пассажирских вагонов

|

Наименование детали |

Зоны контроля по РД 32.174 |

Способ контроля, напряженность магнитного поля на поверхности детали, А/см, не менее <*> |

Типы применяемых дефектоскопов и намагничивающих устройств |

|

Шестерня-вал редуктора ТРКП |

Вся поверхность, включая зубья и резьбу |

СПП 50 |

МД-12ПШ и Электромагнит МЭД 120; или УНМ-300/2000 (гибкий кабель) |

|

Вал редуктора ТРКП |

Вся поверхность |

СПП 30 |

МД-12ПШ или МД-12ПЭ |

|

Вилка со шлицевой втулкой карданного вала ТРКП |

Вся поверхность, включая шлицы |

СПП 35 |

МД-12ПШ или МД-12ПЭ, электромагнит МЭД 120 |

|

Вал ведомый привода ТК-2 |

Вся поверхность |

СПП 30 |

МД-12ПШ или МД-12ПЭ |

|

Вал полый |

Вся поверхность |

То же |

МД-12ПШ или МД-12ПЭ |

|

Кронштейн опоры |

Вся поверхность, включая шлицы и резьбу |

СПП 50 |

МД-12ПШ и электромагниты МД-4К или МЭД-120 |

|

Валик опоры момента |

Вся поверхность |

СПП 25 |

МД-12ПШ или МД-12ПЭ |

|

Вал шлицевой |

Вся поверхность |

СПП 30 |

МД-12ПШ или МД-12ПЭ |

|

Фланцевые вилки |

Вся поверхность |

СПП 30 |

МД-12ПШ или МД-12ПЭ |

|

Вилка со шлицами привода МАБ-11 и ВБА-32/2 |

Вся поверхность, включая шлицы |

СПП 30 |

МД-12ПШ или МД-12ПЭ |

|

Вал генератора |

Хвостовик |

СПП 30 |

МД-12ПШ или МД-12ПЭ |

|

Крестовина карданного вала |

Вся поверхность |

СПП 30 |

МД-12ПШ или МД-12ПЭ; электромагнит МЭД-120 |

|

Вал ведомой шестерней |

Вся поверхность |

СПП 30 |

МД-12ПШ или МД-12ПЭ; электромагнит МЭД-120 |

Таблица А.8

Автосцепное устройство

|

Наименование детали |

Зоны контроля по РД 32.174 |

Способ контроля, напряженность магнитного поля на поверхности детали, А/см, не менее <*> |

Типы применяемых дефектоскопов и намагничивающих устройств |

|

Корпус автосцепки |

Зона перехода от хвостовика к головной части; перемычка хвостовика; кромки отверстия для клина тягового хомута; поверхность хвостовика; верхние углы окна для замка и замкодержателя; нижние углы окна для замка и замкодержателя; угол сопряжения боковой и ударной поверхностей большого зуба; угол сопряжения тяговой и боковой поверхностей большого зуба; кромки контура большого зуба |

СПП 20 |

МД-12ПШ или МД-12ПЭ, или МД-12ПС, электромагнит МЭД 120 |

|

Тяговый хомут, корпус хомут поглощающего аппарата Р-5П |

Тяговые полосы; соединительные планки; зоны перехода от соединительных планок к тяговым полосам; зоны перехода от задней опорной части к тяговым полосам; зона перехода от ушек для болтов к тяговой полосе; зоны перехода от приливов отверстия для клина к тяговым полосам |

СПП 20 |

МД-12ПС или МД-14ПКМ (разъемный соленоид) |

|

Клин тягового хомута |

Вся поверхность |

СПП 35 |

МД-12ПШ или МД-12ПЭ |

|

Валик тягового хомута |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Маятниковая подвеска |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Стяжной болт поглощающего аппарата |

Вся поверхность, включая резьбу |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

Таблица А.9

Транспортеры

|

Наименование детали |

Зоны контроля по РД 32.174 |

Способ контроля, напряженность магнитного поля на поверхности детали, А/см, не менее <*> |

Типы применяемых дефектоскопов и намагничивающих устройств |

|

Ролик |

Вся цилиндрическая поверхность |

СОН 180 |

МД-12ПШ или МД-12ПЭ |

|

Водило |

Вся цилиндрическая поверхность |

СПП 25 |

МД-12ПШ или МД-12ПЭ |

|

Серьга |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Цапфа |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

Таблица А.10

Винтовая упряжь

|

Наименование детали |

Зоны контроля по РД 32.174 |

Способ контроля, напряженность магнитного поля на поверхности детали, А/см, не менее <*> |

Типы применяемых дефектоскопов и намагничивающих устройств |

|

Крюк тяговый |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Винт винтовой Упряжи |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Ось (валик рессорный) |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Серьга стяжки |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Скоба стяжки |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Стержень буферного прибора |

Вся поверхность |

СПП 20 |

МД-12ПШ или МД-12ПЭ |

|

Коренной лист рессоры |

Вся поверхность |

СПП 50 |

МД-12ПШ или МД-12ПЭ |

———————————

<*> В таблицах А.1 — А.10 приведены значения тангенциальной составляющей Ht вектора напряженности магнитного поля.

Табл. А.1 — А.10 (Измененная редакция, Изм. N 1).

По согласованию с МПС России допускается применение дефектоскопов других типов с техническими характеристиками не хуже указанных в таблицах А.1 — А.10.

Приложение Б

(рекомендуемое)

ТИПОВЫЕ МЕТОДИКИ

МАГНИТОПОРОШКОВОГО КОНТРОЛЯ ДЕТАЛЕЙ ВАГОНОВ

Таблица Б.1

Детали колесной пары

|

Номер п/п |

Наименование деталей, зоны контроля, выявляемые дефекты |

Способ, средства, особенности технологии и операции контроля (примеры) |

Схема намагничивания <*> |

|

1 |

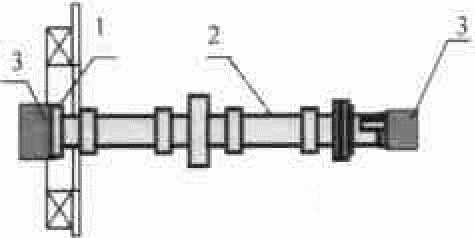

Средняя часть оси колесной пары |

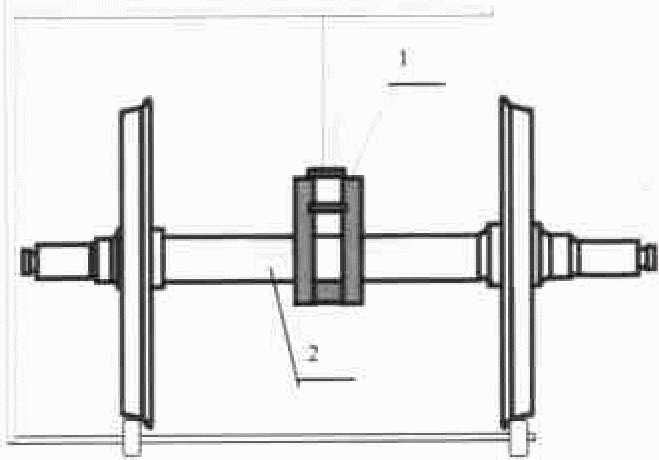

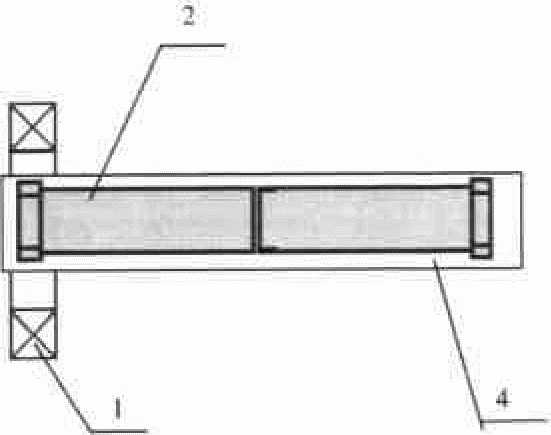

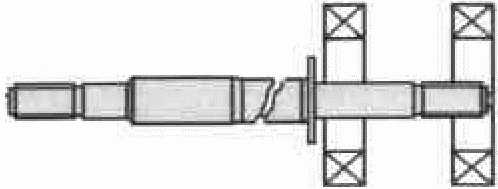

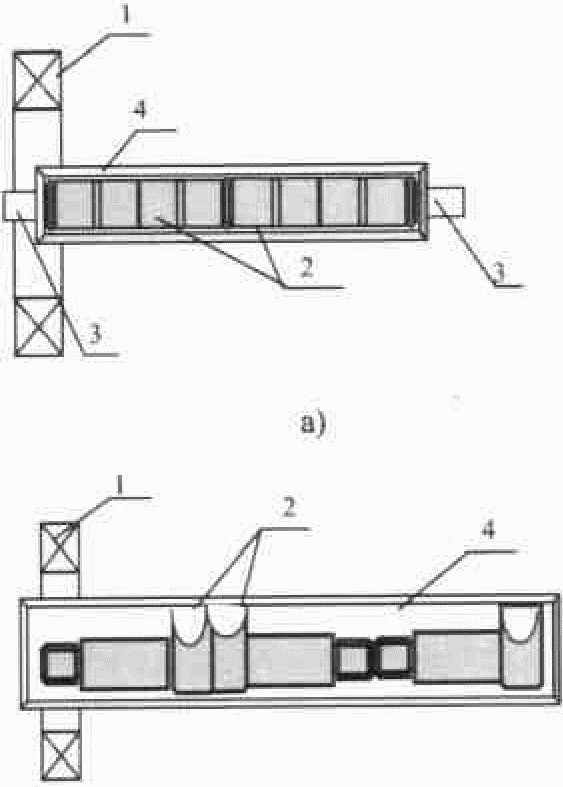

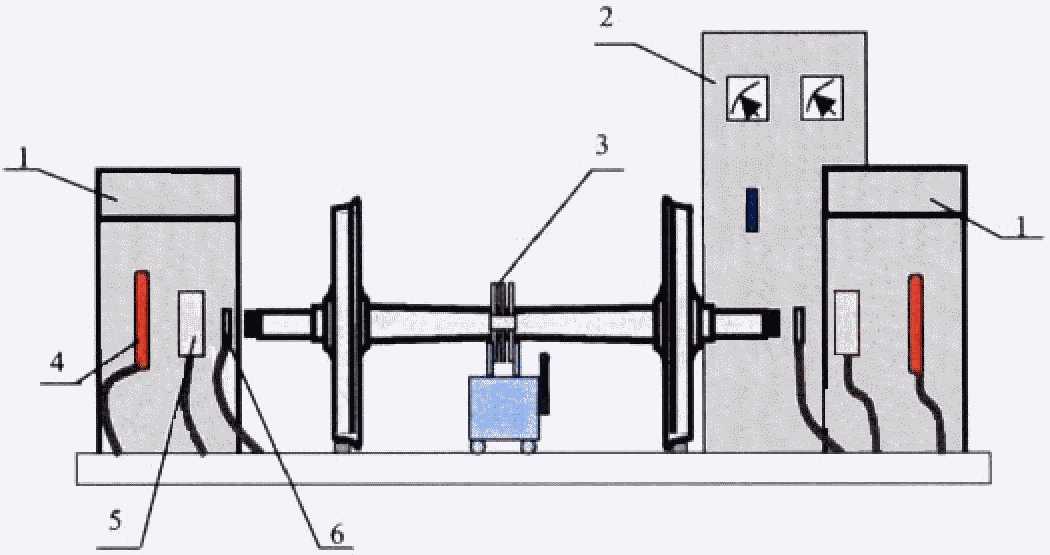

Способ контроля: СПП Средства контроля: 1 Дефектоскоп МД-12ПС; магнитные суспензии (раздел Ж.2 — Ж.3) 2 Дефектоскоп МД-13ПР: магнитный порошок (раздел Ж.1) 3 Установки серии Р8617 или МД-14ПКМ, в состав которых входят СНУ или разъемный соленоид Технологическая оснастка рабочего места: Роликовые опоры для установки и вращения колесной пары, кронштейн для подвешивания СНУ Операции контроля (примеры): 1 Контроль средней части оси дефектоскопом МД-12ПС 1.1 Установить колесную пару на роликовые опоры (рисунок Б.1.1). 1.2 Опустить СНУ над средней частью оси на расстоянии 130 … 150 мм от ступицы одного из колес так, чтобы между дугой СНУ и поверхностью оси был зазор 40 … 60 мм. 1.3 Включить СНУ. 1.4 Нанести магнитную суспензию на ось в пределах зоны ДН слева от СНУ до ступицы и справа от СНУ. 1.5 После стекания суспензии водной в течение менее 5 … 10 с, масляной — 10 … 15 с, осмотреть поверхность средней части оси с двух сторон от СНУ. Выключить СНУ. 1.6 Переместить СНУ вдоль оси на расстояние 110 … 130 мм от предыдущего положения и повторить операции по п.п. 1.2 — 1.5. 1.7 Переместить СНУ на расстояние 350 … 370 мм и повторить операции по п.п. 1.2 — 1.5. 1.8 Последовательно перемещая СНУ вдоль оси на расстояния 110 … 130 и 350 … 370 мм относительно предыдущего положения, провести контроль по п.п. 1.2 — 1.5 всей поверхности средней части оси до ступицы следующего колеса. 1.9 Повторить контроль по п.п. 1.1 — 1.8, дважды провернув колесную пару на (120 +/- 10)°. 1.10 Для размагничивания включить СНУ и провести его по всей длине средней части оси от ступицы одного колеса к другому. Переместить СНУ к середине средней части оси, остановить и поднять на 0,3 … 0,5 м от оси, выключить СНУ. |

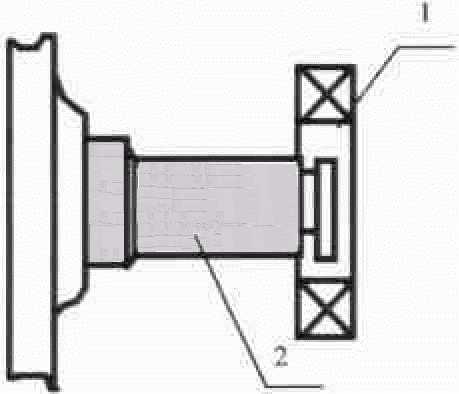

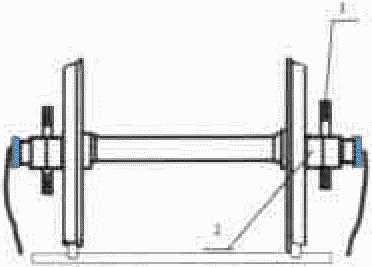

Средняя часть оси Рисунок Б.1.1 |

|

Зоны контроля: все открытые поверхности средней части оси Выявляемые дефекты: трещины поперечные и наклонные под углом более 30° к образующей оси |

|||

|

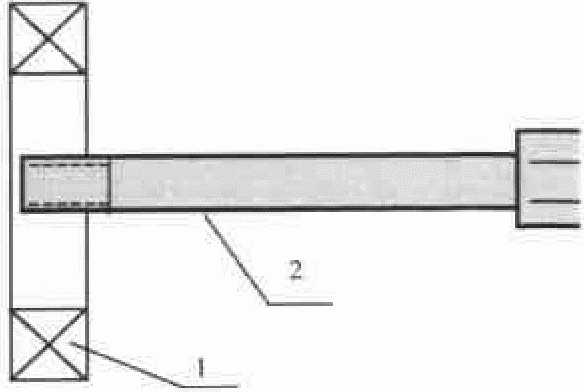

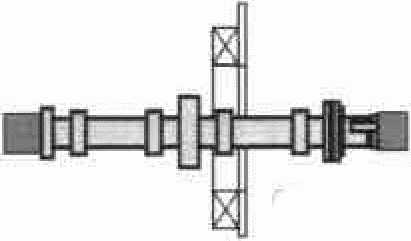

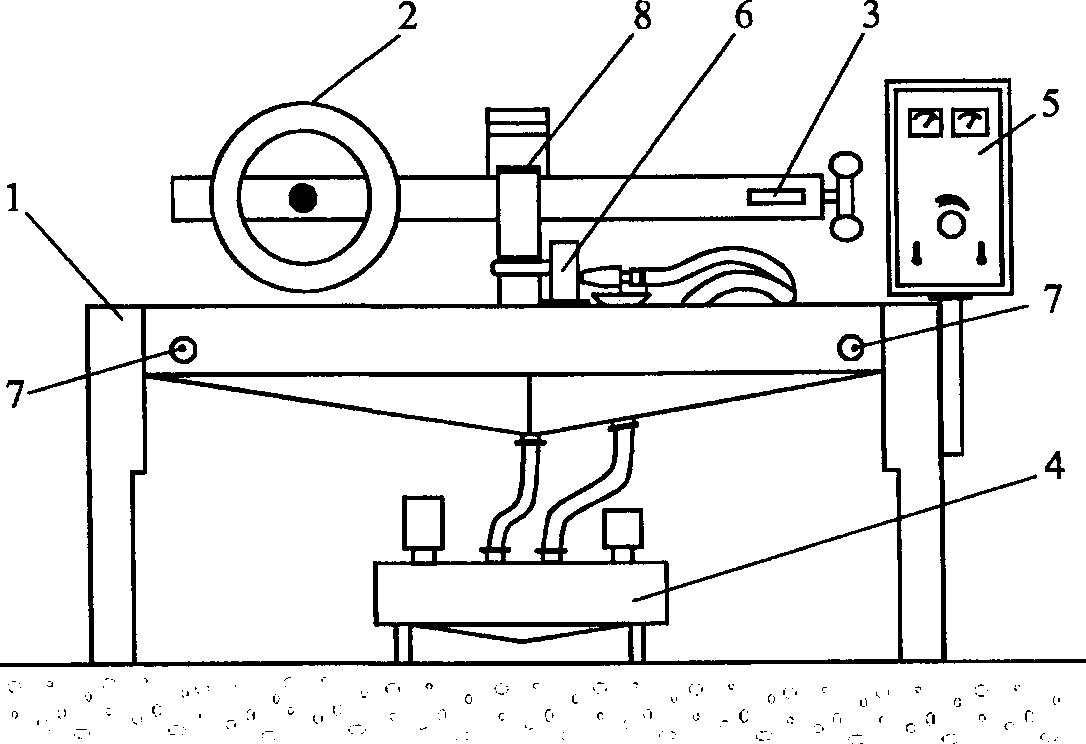

2 Контроль средней части оси дефектоскопом МД-13ПР 2.1 Раскрыть разъемный соленоид и опустить его максимально вниз. 2.2 Установить колесную пару на роликовые опоры. 2.3 Отрегулировать высоту соленоида так, чтобы зазор между его витками и осью сверху был не меньше, чем снизу (рисунок Б.1.2). 2.4 Переместить тележку к ступице одного из колес. 2.5 Замкнуть витки соленоида. 2.6 Нанести равномерно по всей длине средней части оси сухой магнитный порошок. 2.7 Включить намагничивание и перемещение соленоида. 2.8 Осмотреть поверхность средней части оси с двух сторон от соленоида в пределах зоны ДН. 2.9 Остановить соленоид у ступицы второго колеса, выключить намагничивание, осмотреть поверхность оси. 2.10 Отметить мелом границы проконтролированного участка средней части оси. 2.11 Провернуть ось на 1/5 полного оборота (72 +/- 5)°, переместить соленоид к ступице одного из колес и повторить контроль по п.п. 2.6 — 2.10. 2.12 Провести контроль всей поверхности средней части оси по п. 2.11 не менее чем за пять проходов. 2.13 Включить соленоид и переместить его к середине средней части оси; выключить соленоид |

Средняя часть оси Рисунок Б.1.2 |

||

|

2 |

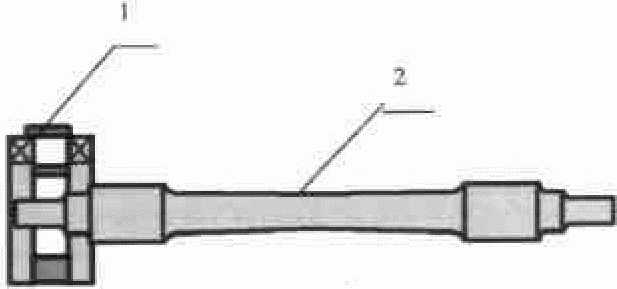

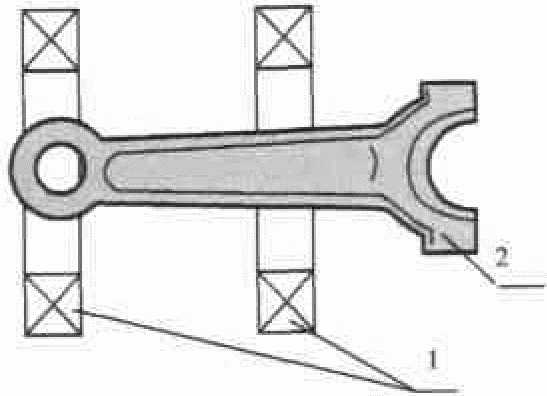

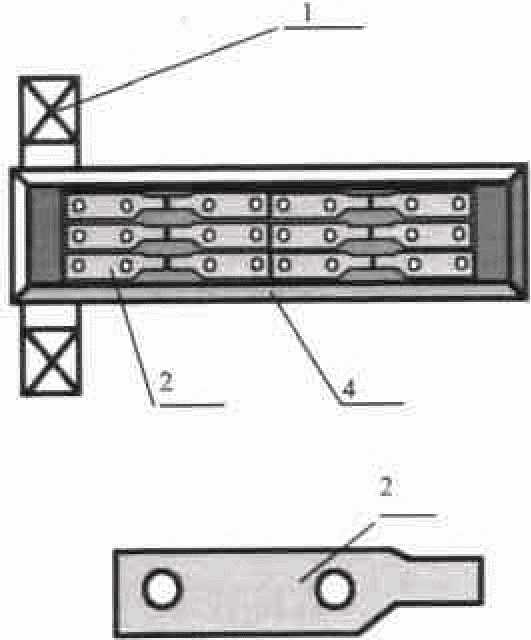

Шейка и предподступичная часть оси Зоны контроля: вся поверхность |

Способ контроля: СПП Средства контроля: дефектоскопы МД-12МШ или МД-12ПЭ; магнитные суспензии (разделы Ж.2 и Ж.3). Технологическая оснастка рабочего места: Роликовые опоры для вращения колесной пары, устройство для механизированного вращения колесной пары, штанга для подвешивания соленоида |

|

|

Выявляемые дефекты: трещины поперечные и наклонные |

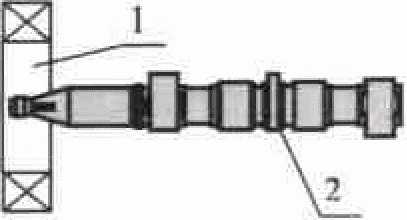

Операции контроля: Контроль шейки и предподступичной части оси дефектоскопом МД-12ПШ 1 Включить вращение колесной пары. 2 Подвести соленоид к шейке оси так, чтобы она входила в отверстие соленоида на 30 … 50 мм (рисунок Б.1.3). 3 Приподнять соленоид так, чтобы зазор между корпусом соленоида и контролируемой поверхностью шейки оси был не менее 40 мм. 4 Включить соленоид. 5 Нанести суспензию на шейку и предподступичную часть. 6 Дать стечь суспензии водной в течение 5 … 10 с, масляной — 10 … 15 с и осмотреть поверхность шейки. 7 За время стекания суспензии переместить соленоид к ступице колеса и вернуть в исходное положение. 8 Осмотреть шейку и предподступичную часть при вращении оси, обращая внимание на галтели шеек и предподступичной части. 9 Выключить соленоид и остановить вращение оси. 10 Для размагничивания установить соленоид на середине шейки оси. Включить соленоид и медленно отвести его от шейки на расстояние не менее 0,5 м. Выключить соленоид. 11 Удалить с поверхности шейки оси остатки магнитного порошка, протерев ее ветошью. Примечание — Допускается проводить контроль шеек и предподступичных частей оси при вращении оси вручную в трех положениях оси, поворачивая ее на (120 +/- 10)°. |

Шейка оси колесной пары Рисунок Б.1.3 |

|

|

3 |

Кольца подшипников, напрессованные на шейки оси колесной пары Зоны контроля: вся поверхность Выявляемые дефекты: трещины поперечные и продольные |