Монолитное строительство начиналось с промышленных сооружений, но теперь его успешно осваивают и частные застройщики. Крепкие и долговечные монолитные дома превосходно чувствуют себя по соседству с кирпичными и каркасными зданиями, не уступая им в экстерьере. В чем особенность монолитного строительства? Какие технологии и материалы используются? Чем хорош монолит в строительстве? На все вопросы мы постараемся ответить в этой статье.

Содержание

- 1. Технология строительства монолитного дома

- 2. Плюсы и минусы монолитного строительства

- 3. Этапы монолитного строительства

- 4. Устройство фундамента монолитного дома

- 5. Гидроизоляция фундамента и стен

- 6. Устройство арматурного каркаса

- 7. Установка опалубки

- 8. Заливка бетона

- 9. Заключение

Технология строительства монолитного дома

Следует отметить, что монолитное строительство – возведение конструкций из бетонной смеси – уже в 30-х годах прошлого века стало популярным в строительной индустрии. В нашей стране монолит в строительстве был вытеснен кирпичной кладкой и сборными конструкциями в панельном домостроении. Но, в последнее десятилетие монолитное строительство стремительно развивается, что позволяет стабильно расти целой отрасли.

Строительство монолитного дома, с учётом финансов, человеческого ресурса и затраченного времени, выходит дешевле, чем кирпичного или панельного. В западных странах, где сборные конструкции домов стоят дорого, застройщики предпочитают единоразовые трудозатраты и уже используют монолитное строительство.

Плюсы и минусы монолитного строительства

В чем преимущества технологического процесса? Давайте рассмотрим, чем отличаются монолитные работы от других распространённых технологий.

- При сравнительной характеристике бетонных стен и стен из кирпича предпочтение отдается монолиту. С учётом одинаковой теплопроводности, изоляционных свойствах и устойчивости, монолитная стена тоньше и легче на 15-20 %, что облегчает всю конструкцию. Меньший вес дома предполагает облегчение и удешевление фундамента.

- В сборном строительстве проектировщики и архитекторы привязаны к типоразмерам панелей или других видов «деталей», поэтому в проектных решениях существуют определенные рамки. При проектировании дома из монолита свобода выбора ограничивается только эксплуатационными свойствами материала.

- При сборном строительстве (например, панельном) все панели изготавливаются на заводе, транспортируются на строительную площадку, а затем монтируются. В каждый техпроцесс изготовления «детали» вкладывается свой допуск, поэтому обработка стен, герметизация и заделка швов после монтажа – это дополнительные трудозатраты. При строительстве монолитного дома процесс изготовления проходит прямо на стройплощадке.

- Долговечность, высокие звукоизолирующие и теплопроводные показатели монолитного дома обеспечиваются отсутствием швов в конструкции.

Недостатком в строительстве монолитных домов можно считать зависимость процесса от погодных условий – в сильные морозы работы по укладке бетона приостанавливаются. Чтобы лучше понять все детали, разделим строительный процесс монолитного дома на основные этапы и каждый рассмотрим подробней.

Этапы монолитного строительства

Технологию монолитного строительства можно разделить на три основных этапа: армирование, устройство опалубки, приготовление и укладка бетона. Из этих этапов непосредственно состоит каждый строительный процесс, которому предшествует:

- Составление проекта.

- Подготовка площадки.

- Устройство фундамента.

На заметку!Проект составляется индивидуально для каждого дома. При этом учитываются результаты геологической разведки участка, качество и тип строительных материалов, расчетные нагрузки. Частным застройщикам не следует пренебрегать составлением проекта.

Проект монолитного строительства рекомендуется заказывать индивидуально, но также в интернете можно найти готовый проект, так называемый «типовой». Типовые проекты монолитного строительства ничем не хуже индивидуальных, но всё же, это не проект «дома вашей мечты».

В частном монолитном строительстве площадку под застройку готовят исходя из проектных возможностей. Кроме места под новостройку, следует учесть площадь для установки растворобетонного узла. Приготовление бетона на месте существенно снижает затраты на его подготовку и доставку.

Устройство фундамента монолитного дома

В строительстве монолитных домов используются фундаменты, которые различаются по несущей способности, сложности монтажа и стоимости. Частное монолитное строительство предлагает три основных варианта устройства фундаментов: ленточный, плитный и свайный.

Ленточные фундаменты

Конструкция ленточного фундамента представляет собой армированный бетонный пояс, устроенный под всеми несущими стенами здания. Для повышения надежности, устраивают фундамент для перегородок. По способу монтажа процесс можно разделить на два типа – монолитный и сборный.

Устройство монолитного ленточного фундамента считается одним из самых надежных решений в строительстве. Значительный расход бетона компенсируется прочностью основания. К тому же, свойство фундамента распределять значительный вес конструкции по периметру всего сооружения обеспечивает равномерное давление на грунт.

Ленточный фундамент сборного типа устраивается из бетонных блоков, связанных цементным раствором. При всех своих положительных качествах сборный фундамент уступает монолитному.

В зависимости от геологии местности и веса постройки применяют разную глубину заложения фундамента. Исходя из этого параметра, ленточные фундаменты разделяют на мелкозаглубленные и полнозаглубленные.

- Мелкозаглубленный ленточный фундамент широко используется в частном малоэтажном строительстве. Глубина его залегания не превышает 70 см. При правильном устройстве песчаной подушки и армопояса такой фундамент надлежащим образом выполняет свои функции на всех типах грунтов.

- Полнозаглубленный фундамент выполняется под многоэтажными (более трех этажей) массивными строениями. Минимальная глубина залегания фундамента – до полуметра ниже границы сезонного промерзания почвы в данном регионе. Конструкция полнозаглубленного фундамента не может быть повреждена подземными водами или температурной деформацией почвы.

Устройство монолитного ленточного фундамента

Технология устройства ленточного фундамента требует предварительных расчётов, но в остальном сложностей не представляет.

- По периметру и на месте запланированных несущих стен и простенков выкапываем траншею. Обычно ширина фундамента составляет немного больше толщины стен, которые предусмотрены в проекте. Если планируется устройство опалубки, это также необходимо учесть в размерах траншеи.

- Внутри траншеи монтируем арматурную обвязку, проходящую по всей длине стен и простенков. Диаметр арматурных прутьев, в зависимости от проектных параметров фундамента, может колебаться от 10 до 18 мм. На каменистых грунтах фундамент устраивают без использования арматурного каркаса.

- Заливаем траншею бетоном. Желательно, чтобы бетон готовился непосредственно на строительной площадке. Таким образом, увеличивается скорость работ и не теряется качество бетонной смеси при транспортировке. Такая практика позволяет значительно улучшить все эксплуатационные качества фундамента.

На заметку!Экономить на армировании фундамента не стоит – стоимость арматуры составляет 6-8% от стоимости фундамента, а качественный армопояс на порядок увеличивает технические характеристики фундамента.

Монтаж сборного фундамента

Монтаж сборного фундамента напоминает кирпичную кладку. Давайте рассмотрим разницу в размерах «кирпича» и способах укладки. Следует отметить, что сборные фундаменты монтируются из готовых железобетонных блоков. Самый распространенный размер блоков изготавливаемых на заводе: длина – 240 см, высота – 60 см. Толщина такого «кирпичика» составляет от 30 до 60 см.

Для устройства сборного фундамента задействуется техника средней грузоподъемности. Имея определенный размер и форму, бетонные блоки неудобны в устройстве сборных фундаментов сложной конфигурации. В остальном, сборные ленточные фундаменты из железобетонных блоков отличаются повышенной прочностью и долговечностью.

Особенности монтажа фундамента этого типа:

- В готовую траншею укладываем песчаную «подушку» толщиной 15-20 см.

При помощи подъемного крана устанавливаем блоки в траншею, ориентируясь по предварительно обозначенной линии разметки. - Вертикальные швы между блоками заделываем цементным раствором, приготовленным в пропорции 1:3 – в данном случае, рекомендуется использовать цемент М-400 (самая распространенная и востребованная марка цемента).

- Петли, за которые цеплялись крюки крана, связываем проволокой и загибаем.

- Укладываем цементный раствор на верхнюю поверхность блоков первого ряда.

- Монтируем второй ряд, следуя тому же порядку действий.

- По последнему ряду устраиваем армированный бетонный пояс для укрепления фундамента. Верхний уровень монолитного пояса, по возможности, необходимо устраивать строго горизонтально.

Плитный фундамент для монолитного дома

В строительстве применяются две технологии устройства плитных фундаментов: монолитная и сборная. Сборные плитные фундаменты устраиваются для зданий сложной конфигурации и большой площади. В строительстве жилых домов, в основном, используют армированную монолитную плиту.

Фундамент в виде монолитной плиты (плитный) не так востребован, как ленточный, но в определенных условиях эксплуатации ему трудно найти замену.

Плитный фундамент необходим:

- В сейсмической зоне с опасными грунтами.

- На глубокопромерзающих и пучинистых почвах.

- В грунтах с повышенной влажностью и высоким уровнем подземных вод.

- При выравнивании осыпаний, вертикальных и горизонтальных сдвигов земли.

- Для усиления ленточного фундамента.

- Под башенный тип постройки.

- В качестве чернового пола.

Надежнее всего сделать одну монолитную плиту под всем зданием. Таким образом, нижняя часть плиты будет находится практически на поверхности, воздействуя только с её верхней частью, поэтому различные грунтовые деформации не будут влиять на устойчивость основания и всего строения в целом.

Довольно часто плитный фундамент планируется в качестве чернового пола. В этом случае проводится утепление – снизу от грунта экструдированным пенополистиролом (пеноплексом), а в верхней части плиты, в процессе заливки, возможен монтаж компонентов системы «теплый пол».

Свойства свайного фундамента

В частном домостроении свайные фундаменты не так популярны, как при возведении промышленных объектов и многоэтажных жилых секторов, но тоже пользуются спросом. Практически для любого строения есть возможность подобрать тип свайного фундамента под определенный вид почвы. Плавающий грунт и сложный рельеф для эксплуатационных способностей свайного фундамента не являются проблемой – сваи достигают устойчивого грунта на глубине более 50 м.

Для устройства свайного фундамента используется три типа свай:

Винтовые сваи. Установка винтовых свай напоминает вкручивание шурупа – на конце свай находится винт, который и входит в землю, как шуруп. Тело свай – это толстостенная металлическая труба. После того, как все сваи «вкручены» вручную или механическим способом, они обрезаются в горизонтальной плоскости на проектной высоте. На сваях крепится ростверк – обвязка из горизонтальных балок, соединяющая сваи и связывающая всю конструкцию фундамента.

Использование на любом грунте, невысокая стоимость, простой монтаж – это несомненные плюсы винтовых фундаментов. Минусом можно считать недолговечность из-за подверженности металла свай коррозии. В монолитном строительстве винтовой тип фундамента используется очень редко.

Буронабивные сваи. Технология устройства фундамента на буронабивных сваях существенно отличается от предыдущей. Давайте рассмотрим, как следует монтировать сваи данного типа.

- Бурим скважину необходимой глубины и диаметра.

- Готовим (свариваем или скручиваем) каркас из арматуры и опускаем в скважину.

- Над скважиной устраиваем опалубку выше уровня земли, если предусмотрено проектом.

- Заполняем скважину бетоном.

- Связываем ростверком на заданной высоте.

К основным преимуществам буронабивного метода относятся возможность равномерно распределить вес сооружения, регулируя количество опор, строительство на любых видах грунтов и меньший объем земляных работ. Для частного застройщика устройство фундамента буронабивным способом является нерентабельным из-за высокой стоимости геологических изысканий, сложных расчетов и необходимости в тяжелой буровой технике.

Забивные сваи. Такие сваи представляют собой железобетонные балки длиной более 12 м. Они производятся круглого, квадратного, крестообразного и трубчатого сечения. При устройстве фундамента сваи забиваются в грунт при помощи механических сваебойных молотов.

В последнее время распространяется статическое вдавливание – технология, которая стала незаменимой при строительстве свайного фундамента в тесноте исторического центра современного города с ветхими домами. Процесс вдавливания сваи обеспечивается специальными установками, передающими на объект нагрузку более 300 тонн.

Гидроизоляция фундамента и стен

Гидроизоляцию фундамента и стен устраивают как снаружи, так и изнутри здания. Наружная гидроизоляция обеспечивает материал стен и фундамента (в нашем случае – бетона) защитой от агрессивного воздействия окружающей среды. Избыточная влага, сезонные и суточные перепады температур приводят к постепенному разрушению бетона, уменьшая срок эксплуатации дома.

Если защитить постройку снаружи проблематично, используется внутренняя гидроизоляция. В помещениях с повышенной влажностью – ванные комнаты, прачечные и т. д. – проведение гидроизоляции стен является обязательным.

В зависимости от способа выполнения и материалов, которые применяются для защиты бетонных и железобетонных конструкций, выделяют несколько типов гидроизоляции.

- Обмазочная – состав и свойства материалов позволяют наносить гидроизоляцию кистью или валиком, как при покраске.

- Асфальтовая – выполняется сплошным покрытием.

- Наклеиваемая – используются рулонные или пленочные материалы.

- Пропиточная – применяется для защиты стен из пористых материалов.

- Литая – жидкий материал заполняет все поры и щели, защищая поверхность от влаги.

- Засыпная – используются порошки и смеси с гидрофобными (водоотталкивающими) свойствами.

- Проникающая (инъекционная) – изоляционным раствором заполняются трещины, щели или грунт.

Остановимся более детально на гидроизоляционных материалах, которые чаще всего применяются в монолитном строительстве.

- Обмазочная гидроизоляция. Расплавленная битумная смесь наносится кистью на бетонную поверхность фундамента или стен. Для этой технологии необходима печь для разогрева битума. Частные застройщики с небольшим объемом работ разогревают битум на костре. Работа с материалом требует строгого соблюдения правил техники безопасности. Ввиду этого, современные технологии предлагают альтернативу небезопасному способу гидроизоляции – холодную битумную мастику.

- Проникающая полимерцементная гидроизоляция – химическая обработка поверхности бетона, создающая водонепроницаемый слой, который защищен от агрессивного воздействия среды. В результате химической реакции все мелкие трещины и поры в бетоне «зарастают» кристаллами. Размер пор в кристаллах не позволяет воде проникнуть в стены, но пропускает воздух, оставляя стенам возможность «дышать». Изоляция наносится на свежий или влажный бетон, потому что для «роста» кристаллов требуется влага.

- Наклеиваемая гидроизоляция (оклеечная) – выполняется с использованием рубероида различных видов. В состав рубероида входит картон, пропитанный негорючим составом, и битум. Разогретый рубероид наклеивается на бетон с нахлестом. Все стыки промазываются мастикой или битумом.

Качественно выполненная гидроизоляция – залог долголетия вашего дома, поэтому необходимо отдавать предпочтение материалам для конкретных условий эксплуатации.

На заметку!Перед нанесением битумной гидроизоляции необходима грунтовка поверхности праймером – смесью бензина и битума жидкой консистенции.

Читайте также: Гидроизоляция фундамента — почему она важна при строительстве дома

Устройство арматурного каркаса

Для увеличения прочности монолитных сооружений используется арматура, отсюда и название – монолитное железобетонное строительство. Пластичная и упругая арматура берет на себя большую часть разрушительной нагрузки, улучшая качественные характеристики относительно хрупкого бетона.

Арматурные работы в монолитном строительстве являются наиболее трудоемкими и составляют 15-20% от общего цикла. Основной объем занимает монтаж арматурного каркаса. Для того, чтобы правильно устроить каркас монолитного дома, рассмотрим особенности разных видов арматуры.

- Рабочая – уменьшает нагрузки, возникающие при эксплуатации, благодаря растяжению. Ребристая поверхность прута обеспечивает хорошую адгезию с бетоном.

- Распределительная – закрепляет прутья рабочей арматуры в каркасе, регулируя усилия между ними.

- Монтажная – обеспечивает технически правильное расположение рабочей арматуры в пространственном каркасе и скрепляет между собой элементы армирования.

В промышленном монолитном строительстве учитываются все факторы – вес здания, нагрузка, конфигурация, результаты геологических исследований. При строительстве легких зданий на «нормальном» грунте возможно использование рабочей арматуры диаметром 10 мм. При возведении сооружений на «неспокойных» почвах диаметр арматурных прутьев может колебаться в зависимости от условий эксплуатации – от 14 до 18 мм.

Распределительная и монтажная арматура играет вспомогательную роль в сопротивлении нагрузкам и хорошо распределяет их между рабочими стержнями. В целях экономии для монтажной и распределительной арматуры используются прутья без насечки на поверхности и меньшего диаметра – 6-8 мм.

Хотя для каждого объекта монтаж армокаркаса имеет свои особенности, существуют общие технические моменты, обязательные для выполнения.

- Для удобства работы прутья рабочей арматуры необходимо сварить между собой по краям и в центре. Расстояние между ними должно быть на 1,5-2 см меньше планируемой толщины монолита.

- Отрезки распределительной арматуры одного размера необходимо разместить на рабочие стержни так, чтобы получилась «лесенка» – простой каркас. В местах сварки нарушается структура металла, поэтому все перемычки мы прикручиваем монтажной проволокой.

- Устанавливаем два простых каркаса на ребро и связываем их через распределительные перемычки монтажной проволокой – получаем сложный каркас. Расположение и форма сечения каркаса рассчитывается индивидуально для каждого проекта.

В промышленном монолитном строительстве части каркаса изготавливаются на заводах, а затем собираются на строительной площадке. При постройке частного небольшого дома арматуру удобнее варить и вязать на месте установки.

Установка опалубки

Чтобы придать форму бетонной массе и зафиксировать её в конструкции, используется опалубка. Конструктивно опалубки разделяют на два вида – сборно-разборная и несъемная.

Сборно-разборная опалубка

В частном монолитном строительстве довольно распространена конструкция деревянной стационарной опалубки. Она состоит из деревянных щитов из досок и фанеры, а после окончания работ обычно подлежит утилизации. Кроме опалубки из дерева, существуют сборно-разборные опалубки с другими конструктивными особенностями.

- Переставная опалубка представляет собой конструкцию из металлических щитов. Щиты скрепляются болтами, как вдоль, так и поперёк, позволяя установить несколько рядов в высоту. Такая опалубка предназначена для многократного использования.

- Скользящая опалубка. Конструкция данного типа отличается тем, что при помощи механизма опалубка сама поднимает себя к следующему этапу бетонирования. Используется в строительстве высотных зданий методом монолитного литья.

Если вы строите монолитный дом, запомните, что наиболее оптимальным вариантом для направления бетона «в нужное русло» считается обычная деревянная опалубка.

Читайте также: Строительство домов из бревна: как построить недорогой, качественный и экологичный дом

Несъемная опалубка

В последнее время при устройстве монолитных стен применяют несъемную опалубку из полистирола. Конструкция опалубки состоит из пустотелых пеноплексовых блоков размером с обычный шлакоблок. Работать с таким материалом достаточно легко.

- Укладываем 5-6 рядов блоков кирпичной кладкой.

- В полости блоков монтируем арматурный каркас (во многих случаях, достаточно вертикально установленных стержней рабочей арматуры, соединенных между собой по периметру с интервалом 3-4 ряда).

- Заливаем бетоном.

Необходимо отметить, что стенки блоков служат достаточно эффективным утеплителем.

Заливка бетона

Для частного застройщика существует два способа получить бетон – заказать готовый на специализированном предприятии или приготовить самостоятельно. В случае монолитного строительства частного дома, необходимости в обработке больших объемов бетонной массы за один раз нет, поэтому лучше иметь меньше, но свежее.

Состав бетона определяется пропорцией 1:2,5:4 (1 часть цемента М-400; 2,5 части мелкого заполнителя, такого как песка; 4 части крупного заполнителя – щебня). В состав бетонной смеси входит 80% крупного заполнителя, который существенно влияет на свойства бетона и его стоимость. В качестве крупного заполнителя используется не только щебень из твердых горных пород – для облегчения веса применяют пористые наполнители из керамзита и его производных – перлит, шлак, шлаковую пемзу.

Песок для приготовления бетона должен быть разной зернистости. Идеальным вариантом будет смесь песка крупной (2-3 мм) и средней (1,5-2 мм) фракции.

После укладки фундамента, монтажа армированного каркаса и закрепления опалубки можно начинать заливку бетона. Сам процесс заливки не представляет особых трудностей, если были предприняты правильные шаги по подготовке.

- Тщательно перемешиваем все компоненты бетонной смеси (желательно в бетономешалке).

- Останавливаем процесс замешивания, выдерживаем паузу, добавляем воду, чтобы достичь необходимой консистенции, и вновь запускаем мешалку.

- Готовый раствор наносим на опалубку и укладываем. В масштабном строительстве для плотной укладки бетона используют вибрационные машины. Частники в этих целях применяют лопату, лом, арматуру и приставленный к опалубке работающий перфоратор.

На заметку!Готовый бетон необходимо использовать в течение 5-6 часов. По истечении этого времени цемент начинает частично терять свои свойства.

В производственных масштабах бетон заливается по периметру за один раз определенным слоем. Частное монолитное строительство такими масштабами не располагает, поэтому применяются два метода заливки бетона вручную.

- Бетон укладывается тонкими слоями (20-25 см) по всему периметру. Толщина слоя должна быть достаточной, чтобы обеспечить надлежащую прочность конструкции.

- Бетон укладывается на всю высоту опалубки, желательно по всей стене. При вынужденной остановке процесса, бетон не должен обрываться вертикально. Для этого используется срез ступеньками.

Заключение

В этой статье мы рассмотрели, что такое монолитное железобетонное строительство и разобрали ключевые моменты строительного процесса. Надеемся, что после освещения этапов строительства в данной статье, словосочетание «монолитные работы» больше никогда не введет вас в ступор. Вы уже располагаете всей необходимой информацией относительно особенностей технологии монолитного строительства.

Существует два способа получения бетонной смеси. Первый способ – это заказ готовой смеси необходимого объема на специализированном предприятии. Второй способ предполагает самостоятельное приготовление смеси. Если предстоит возведение частого домовладения, то вполне можно обойтись вторым способом, так как нет необходимости в обработке достаточно больших объемов бетонной массы за один раз. Чтобы приготовить оптимальный состав бетонной смеси, понадобятся цемент марки М-400, песок разной зернистости и разных фракций, а также крупный заполнитель (щебень горных пород, керамзит, перлит, шлак или шлаковая пемза).

После приготовления бетонной смеси начинается её заливка. В процессе приготовления смеси и её дальнейшей заливки необходимо соблюдать несколько простых правил:

- Все компоненты бетонной смеси важно тщательно перемешивать. Лучше всего это делать с помощью современной бетономешалки.

- При приготовлении бетонной смеси нужно делать паузы для добавления воды, чтобы получить раствор необходимой консистенции.

- Во время заливки нужно постоянно проводить уплотнение смеси, чтобы удалить из бетона пузырьки воздуха и придать ему монолитность и однородность.

- Бетонная смесь заливается небольшими слоями по всему периметру опалубки. Толщина слоя должна обеспечивать надлежащую прочность конструкции.

- В качестве «маяков» можно использовать деревянные бруски с гладкой поверхностью, круглые или профильные трубы. Их верхний край должен точно совпадать с нулевым уровнем.

- Обычно заливка бетонной смеси начинается от угла, который находится в противоположной стороне от дверного проема.

Важно! Бетонная смесь должна быть залита в течение 5-6 часов. Если не уложиться в это время, то смесь постепенно начнет терять свои первоначальные свойства. Поэтому обязательно заранее подготовьте все необходимые инструменты и расходные материалы, которые могут понадобиться в процессе заливки монолитного сооружения.

В статье будет рассмотрен процесс возведения частного дома по этой технологии.

Общие сведения

Достоинства

К плюсам можно отнести такие моменты:

Самая высокая прочность, которая обусловлена техническими характеристиками конструкций из железобетона, а также полным отсутствием шва. Специалисты уверяют, что такие дома могут выстоять и 200 лет, а то и больше. По этой причине, если вы хотите такой дом, который станет родовым гнездом, идеальным вариантом будет именно бетон. Помимо этого такие здания будет выгодно строить в регионах, в которых опасная сейсмическая ситуация.

- Благодаря особенностям технологии вы сможете возводить строения любой архитектурной формы, и при этом не ограничиваться плоскими поверхностями и прямыми углами.

- Скорость и простота возведения тоже относятся к плюсам, так как заливка бетона под опалубку – процесс быстрый. При этом если потребуется, процесс можно приостановить, но ущерба качеству и прочности конструкции не будет. В любом случае при аналогичной ситуации, но с большинством других компонентов для приостановления потребовалось бы много действий.

- Домам на монолитной основе характерны тепло и отличная звукоизоляция, так как нет шва и стены глухие.

Работы можно провести в любое время и при любой температуре, но идеальным вариантом будет все же лето.

- Монолитный дом намного легче, нежели кирпичный и для обустройства подойдет даже облегченный ленточный фундамент.

- Усадка равномерная, а это не дает появиться трещинам.

- Внутренняя площадь монолита больше, чем в кирпичном доме. Дело в том, что при похожем уровне теплопроводности железобетонные стены в несколько раз тоньше кирпичных.

- В технологии предусмотрено использование несъемной и съемной опалубки. Неважно, как из двух будет выбрана, так как стены все равно получаются идеально ровными и пригодны для отделки в дальнейшем.

Как видите, преимуществ монолитного строительства частного дома более, чем достаточно.

Недостатки

Но было бы несправедливо не отметить, что есть и недостатки:

- Строительство усложняется необходимостью использования специальной техники, а именно бетономешалки. Оптимальное решение в данном случае – взять оборудование в аренду, при этом ориентируясь на тот объем состава, который придется заготавливать по вашему темпу работы.

- Бетонные перекрытия не самые простые элементы при возведении. Что касается покрытия плитами, то для этого потребуется пригонять на место полномасштабный кран-подъемник. Из-за этого многие хотя обустраивать деревянные перекрытия вместо бетонных, а это в значительной мере снижает шумоизоляцию изнутри.

Очень сложным процессом является перепланировка. Так как стены достаточно прочные, сломать их будет сложно, и поэтому при изменении планировки следует быть уверенным до того, как начнете строительство.

Съемная опалубка

Классическая схема предусматривает возведение дома монолитного типа при помощи съемной опалубки. Она представляет собой форму, в которую следует заливать бетон. Их делают индивидуально по размерам, указанным в проекте. При этом, если в плане предусмотрено строительство, которое отходит от стандартом, то процесс изготовления опалубки станет дорогостоящим и длительным.

В роли материала для создания опалубки используйте фанеру, металл, дерево или пластиковые формы. При этом все элементы должны быть скреплены при помощи шайб и гаек. После того, как смесь застынет, опалубку можно поднять и использовать повторно.

Несъемная опалубка

Этот способ монолитного строительства своими руками более современный. Опалубка в этом случае будет идти не просто в виде формы на период застывания, но и станет неотъемлемой частью стены и будет отвечать за ее свойства изоляции. В качестве материала для изготовления используйте пенополистирол, который имеет отличные изолирующие качества и прочный для выдерживания давления на не застывшей смеси бетона. Стандартная толщина материала с двух сторон может быть от 0,5 до 0,75 м.

Строительство с использованием технологии несъемной опалубки самое быстрое и дешевое, так как вы сразу же обеспечите дальнейшую теплоизоляцию и процесс отделки будет в разы оперативнее. Будет достаточно обшить такую поверхность панелями и дом будет выглядеть великолепно.

Как заливать бетон в опалубку

Теперь настало время посмотреть, как производить заливку бетона в опалубку:

- Заливайте все не больше, чем на 50 см бетона за один раз, а после хорошенько утрамбуйте. Процесс должен быть выполнен при помощи глубинного вибратора. Они помогут выбить пузырьки из смеси, а также поспособствуют тому, чтобы частицы смеси вставали друг к другу поплотнее.

- Заливать можно не только стандартный бетон, но и облегченные аналоги (газобетон, пенобетон, бетон на основе опилок и прочее). При этом стены получать самые высокие показатели изоляции, но и станут менее прочными.

- Проводить армирование следует с использованием прутьев арматуры, хот иногда в этом качестве будет выступать металлическая/пластиковая стенка. В таком случае прутья могут стать «мостиком холода», и тогда телпоизоляция стен будет понижена.

- Залитые бетоном стены набирают прочность через 45-60 дней. Только после истечения этого срока можно начинать отделку.

Утепление

Несмотря на то, что при монолитном строительстве частного дома бетонные стены обычно тоньше, чем кирпичные и имеют одинаковую теплопроводность, утеплитель все равно будет нужен. При использовании несъемной опалубки можно пренебречь этим этапом, но при традиционном строительстве это недопустимо.

В качестве материалов для утепления можно использовать различные утеплителя, начиная от стандартной минваты до теплой штукатурки. При этом вы можете отдельно произвести отделку стен декоративным кирпичом.

Правила заливки бетонных перекрытий

Сам по себе процесс трудный и выматывающий, но зато доступный и его можно выполнить своими руками. Как и в случае со стенами, перекрытия делают при помощи опалубки и каркаса из металла, который после будет залит бетоном. Из балок делаем каркас, на который будут уложены доски. Помните, что толщина досок может быть любой, и это будет сказываться на ровности потолка, но все можно исправить благодаря шлифовке. Снизу подоприте балки досками, которые будут держать конструкцию при высыхании бетона.

Процесс заливки можно проводить вручную и поднимать ведра на рабочий уровень.

Проблема в том, что это сложно и при масштабных работах может стать причиной неровной заливки.

В связи с этим придется арендовать устройства для поднятия раствора наверх. Арматура должна быть уложена на расстоянии от опалубки и будет зависеть от того, какую вы планируете сделать площадь перекрытия.

( 13 оценок, среднее 3.15 из 5 )

Технология и организация возведения монолитных зданий и сооружений

Комплексный процесс возведения зданий и сооружений из монолитного железобетона состоит из большого количества связанных между собой в единую технологическую сеть процессов, выполняемых одновременно и последовательно, и представляет собой организационно-технологический поток, требующий тщательной подготовки, высокой организованности и слаженности в работе производственных, заготовительных, транспортных и вспомогательных звеньев.

На стадии принятия решения о выборе конструктивной системы многоэтажного монолитного здания определяется метод возведения.

Как правило, для возведения монолитных зданий используются методы, которые являются традиционными и неоднократно использованными на практике.

В основе метода возведения лежит тип опалубочной системы со всеми характерными для неё технологическими особенностями.

В отдельных монолитных зданиях может быть использовано сочетание нескольких опалубочных систем: например, в каркасноствольных конструктивных системах ядро жёсткости можно возводить в скользящей или в вертикально перемещаемой опалубках, а перекрытие — в мелко- и крупнощитовых опалубках, устанавливаемых на проектных отметках; при этом каркас здания можно выполнить сборным (металл, железобетон) или монолитным.

Таким образом, выбор той или иной опалубочной системы в значительной степени зависит от архитектурно-планировочного решения здания, а принятая опалубочная система, в свою очередь, может определить характер сопряжений и, следовательно, повлиять на расчётную схему здания.

Фактор технологичности в монолитных многоэтажных зданиях, как ни в каком другом виде домостроения, необходимо учитывать ещё в начальной стадии их проектирования

Характерной особенностью технологического процесса при возведении многоэтажных зданий и сооружений из монолитного железобетона является его непрерывность и необходимость одновременной работы всехтехнологических звеньев.

Так, при возведении зданий в скользящей опалубке темпы бетонирования, армирования и подъёма опалубки одинаковы, и все процессы выполняются совмещённо и непрерывно в процессе подъёма опалубки.

При возведении зданий и сооружений в переставных опалубках способ бетонирования выбирают с учётом конструктивных особенностей здания, планируемого объёма укладываемого монолитного железобетона, необходимой интенсивности возведения монолитных зданий, повторяемости бетонируемых конструкций.

Все средства механизации увязывают в комплексном технологическом процессе по производительности и времени. Выбор тех или иных средств механизации во многом зависит от размеров зданий и сооружений, применяемой опалубочной системы, темпов работ, сроков твердения бетона и др. До начала строительства зданий из монолитного железобетона выполняют прокладку всех подземных коммуникаций, планировку участка, монтаж средств механизации, устраивают ограждения, крытые проходы, защитные навесы.

При соответствующем обосновании устраивают местный бетонный узел со складами при нём.

Производительность смесительной и транспортной установок принимают с учётом превышения максимальной потребности в бетоне не менее чем на 30%.

В случае расположения бетоносмесительного узла на строительной площадке его располагают с минимальным приближением к зоне действия подъёмного механизма, а для приёма товарных бетонных смесей оборудуют площадки.

До начала производства работ по возведению здания выполняют следующие подготовительные работы:

— принимают и проводят ревизию комплекта опалубки для возведения конструкций (стен, колонн, перекрытий и др.);

— при использовании опалубки, бывшей в употреблении, тщательно осматривают все её элементы, узлы и составляют дефектную ведомость;

— осуществляют ревизию подъёмных средств для скользящей опалубки (гидродомкратов, винтовых регуляторов, механизмов распалубки гидросистемы и насосных станций), для разборно-переставных опалубок — ревизию поддерживающих устройств (стоек, подкосов, замков и др.);

— выполняют ремонт и восстановление всех элементов опалубки; проверяют готовность бетонного узла, транспортных средств, обеспеченность механизмами, инвентарём, инструментом;

— комплектуют бригады и звенья рабочих и закрепляют за ними виды и участки работ в отдельные смены в соответствии с графиками ППР на возведение конструктивных элементов здания;

— непосредственных исполнителей детально знакомят с рабочими чертежами возводимого здания, проектом производства работ и технологическими картами; производят инструктаж с исполнителями о специальных условиях соблюдения техники безопасности.

Комплексный процесс изготовления монолитных конструкций

Подготовительные процессы.

До начала устройства фундаментов необходимо:

— организовать отвод поверхностных вод с площадки;

— проложить необходимые проезды и подъездные пути для транспорта и строительной техники;

— подготовить места складирования, сборки опалубки, укрупнения арматурных сеток и каркасов, доставить монтажную оснастку и приспособления;

— завезти на склад комплекты опалубки, арматурные сетки и каркасы;

— выполнить необходимую песчаную, гравийную, бетонную подготовку под фундаменты;

— произвести геодезическую разбивку осей и разбивку положения фундаментов в соответствии с проектом;

— отметить положение рабочих плоскостей щитов опалубки фундаментов с помощью причалки, штырей, других фиксаторов;

— проверить правильность устройства бетонной подготовки и разметки положения осей и отметок основания фундаментов.

На устройство подготовки под фундаменты должны быть составлены акты на скрытые работы. Подготовленное основание под фундаменты, должно быть принято по акту комиссией.

До начала монтажа крупнощитовой опалубки стен и перекрытий на очередном рабочем горизонте должны быть выполнены следующие подготовительные мероприятия:

— нивелировка поверхности перекрытия;

— разбивка осей и разметка положения стен по проекту;

— нанесение на поверхности перекрытия краской рисок, фиксирующих положение опалубки;

— подготовка монтажной оснастки и рабочего инструмента;

— очистка поверхности от грязи и мусора, а зимой — дополнительно снега и льда.

Установка опалубки. Опалубка на строительную площадку должна поступать комплектно, готовой к установке и многократному использованию, без необходимости крупных исправлений и доделок.

Контроль доставленного на строительный объект комплекта опалубки должен включать: внешний визуальный осмотр, проверки комплектности, качества используемых материалов, сварных швов, геометрических размеров сборочных единиц и элементов, резьбовых соединений, лакокрасочных покрытий, наличия маркировки на изделиях.

Доставленные на строительную площадку элементы опалубки должны быть размещены в зоне действия монтажного крана.

Они должны храниться под навесом, в положении, в котором элементы опалубки располагались в процессе транспортирования, рассортированными по маркам и типоразмерам и в условиях, исключающих механические повреждения.

Щиты опалубки укладывают в штабели высотой не более 1,2 м на деревянных подкладках и прокладках, остальные крепежные элементы должны храниться в ящиках.

До начала монтажа опалубки производят укрупнительную сборку щитов в панели.

Устройство опалубки фундаментов производят в следующей последовательности:

— монтируют и закрепляют укрупненные панели опалубки нижней ступени башмака;

— устанавливают собранный короб строго по осям и закрепляют опалубку нижней ступени металлическими штырями к основанию;

— наносят на ребра укрупненных панелей риски, указывающие положение короба второй ступени фундамента;

— в соответствии с рисками устанавливают предварительно собранный короб второй ступени фундамента;

— по нанесенным рискам устраивают короб третьей ступени;

— на верхний короб наносят риски, указывающие положение короба подколонника;

— устраивают короб подколонника;

— устанавливают и закрепляют опалубку вкладышей.

Монтаж стеновой опалубки необходимо производить в следующей последовательности:

— очищают щиты и другие элементы от грязи и раствора;

— наносят антиадгезионное покрытие на опалубку;

— присоединяют кронштейны подмостей к щиту опалубки;

— соединяют щиты опалубки между собой в единую опалубочную панель при помощи замков; по высоте в угловых и центральной зонах устанавливают три замка;

— опалубочные панели с помощью монтажного крана поднимают с места сборки, подают к месту установки и устанавливают вплотную к бетонному цоколю, ранее забетонированному;

— раскрепляют опалубочные панели с помощью подкосов;

— укладывают рабочие настилы на кронштейны подмостей;

— стяжки с одной стороны через отверстия в щитах и втулки, расположенные между щитами, протягиваются на другую сторону;

— натягивают стяжки с помощью гаек с одной или двух сторон до полного соединения между собой щитов и расположенной между ними втулки, длина которой равна толщине опалубливаемой конструкции;

— осуществляют проверку надежности крепления элементов опалубки и качества ее сборки.

При монтаже опалубки под особым контролем находится смещение осей опалубки от проектного положения и отклонение плоскости опалубки от вертикали по всей высоте опалубочной панели.

В процессе монтажа опалубки перекрытия последовательно выполняются следующие процессы:

— очистка элементов опалубки от грязи и налипшего раствора;

— закрепление в несущих рамах опорных вилок для продольных балок;

— соединение рам между собой при помощи крестовых связей;

— установка продольных балок в опорные вилки;

— покрытие листов ламинированной фанеры антиадгезионным составом;

— раскладка и крепление листов фанеры на поперечных балках.

В процессе установки щитов и панелей для опалубливания необходимо постоянно контролировать плотность прилегания элементов друг к другу, размеры щелей в стыковых соединениях, а также отсутствие люфта в шарнирных соединениях опалубки. Щели в стыковых соединениях не должны быть более 1 мм. Регулярного контроля требует величина прогиба вертикальных поверхностей опалубки стен и колонн, прогиб опалубки перекрытий.

При приемке установленной опалубки проверяют:

— правильность ее комплектации щитами и элементами креплений;

— надежность соединения щитов между собой замками;

— совпадение осей опалубки с разбивочными осями;

— вертикальность и горизонтальность опалубочных плоскостей;

— правильность установки закладных деталей, пробок, проемообразователей и др.;

— плотность стыков и сопряжений элементов опалубки:

Допустимые отклонения при приемке подготовленной опалубки принимают в следующих пределах:

— отклонение по вертикали плоскости опалубки на 1 м высоты — 5 мм, на всю высоту опалубки — 14 мм;

— смещение осей опалубки от проектного положения — 8 мм

— смещение осей опалубки относительно осей сооружения —10 мм.

Демонтаж опалубки разрешается производить после достижения бетоном требуемой прочности.

В процессе отрыва опалубки поверхность забетонированной конструкции не должна повреждаться.

Демонтаж опалубки производится в порядке обратном монтажу.

После снятия опалубки необходимо:

— произвести визуальный осмотр выполненной конструкции и опалубки;

— очистить от налипшего бетона все элементы опалубки;

— смазать палубу щитов, проверить и нанести смазку на соединительные элементы.

Армирование конструкции. Армирование железобетонных конструкций, желательно осуществлять сварными арматурными каркасами и сетками заводского изготовления.

Арматурные элементы и готовые сетки доставляют на строительный объект и располагают на площадке для складирования. При приемке доставленной на объект арматуры, сеток и каркасов контролируют соответствие арматурных стержней и сеток проекту, диаметр, и расстояние между рабочими стержнями каркасов и сеток.

Элементы каркаса, которые требуют предварительной укрупнительной сборки, привозят на площадку сборки.

Арматурные каркасы и сетки собирают на стенде укрупнительной сборки с использованием необходимых кондукторов и всех видов сварки: контактной, точечной, электродуговой, в отдельных случаях вязкой.

Арматурные каркасы и сетки комплектуют в пакеты и в таком виде монтажным краном подают в зону производства, работ.

Арматурные сетки башмаков фундаментов устраивают в опалубке на фиксаторы, обеспечивающие защитный слой бетона по проекту. Остальные элементы арматурного каркаса фундамента устанавливают и раскрепляют на сварке или вязальной проволокой при соблюдении необходимого защитного слоя бетона.

В процессе монтажа арматуры в опалубку стен и перекрытий особое внимание уделяют обеспечению проектных размеров толщины защитного слоя бетона, смещению арматурных стержней при их установке в опалубку, а также при изготовлении на месте арматурных каркасов и сеток.

Для оценки отклонения от проектных значений положения осей и вертикальность каркасов используют геодезические инструменты.

Процессы армирования и установки опалубки взаимосвязаны.

В зависимости от конструктивных особенностей конструкции можно сначала установить арматуру, а затем опалубку, в которую укладывают арматурные сетки и каркасы.

В отдельных случаях устраивают часть опалубки, в нее устанавливают и скрепляют с ней арматурные каркасы, приставляют и соединяют остальные опалубочные щиты.

Смонтированная арматура должна быть надежно закреплена и предохранена от деформаций и смещений в процессе производства работ по бетонированию конструкций.

Крестовые пересечения стержней арматуры, уложенных поштучно, в местах их пересечений необходимо скреплять вязальной проволокой или с помощью специальных проволочных соединительных скрепок.

Проектное положение арматурных стержней и сеток должно обеспечиваться правильной установкой поддерживающих устройств, шаблонов, фиксаторов, прокладок и подставок.

В качестве подставок не могут быть применены обрезки арматуры, деревянные бруски, куски кирпича, щебня, гравия.

Приемка смонтированной арматуры, всех стыковых соединений должна проводиться до укладки бетонной смеси и оформляться актом на скрытые работы.

В акте должны быть возможные отступления от проекта, дана оценка качества смонтированной арматуры.

После установки арматуры и опалубки, проверки качества выполненных работ дается разрешение на производство бетонных работ.

Бетонирование. До начала работ по укладке бетонной смеси в опалубку стен и перекрытий необходимо закончить монтаж арматуры и опалубки в пределах захватки.

Перед укладкой бетонной смеси нужно проверить качество установки и закрепления опалубки, а также всех конструкций и элементов, закрываемых в процессе бетонирования (арматура, закладные детали и др.).

Перед укладкой бетонной смеси необходимо:

— проверить правильность установки арматуры и опалубки, установки и закрепления фиксаторов, обеспечивающих необходимую толщину защитного слоя бетона;

— принять по акту все скрытые конструкции и элементы, доступ к которым после бетонирования будет невозможен;

— очистить арматуру и, опалубку от мусора, грязи и ржавчины.

В состав работ по бетонированию отдельных конструкций входят:

— прием бетонной смеси и подача ее в зону производства работ;

— укладка и уплотнение бетонной смеси;

— уход за бетоном в процессе набора им требуемой прочности

На первом этапе бетонируют все ступени фундамента и подколонник до отметки низа вкладыша, на втором — верхнюю часть подколонника после установки и закрепления вкладыша.

Бесперебойную доставку на объект бетонной смеси целесообразно организовать с помощью автобетоносмесителей.

Подача бетонной смеси к месту укладки может быть решена в нескольких вариантах.

При использовании бадей их в необходимом количестве устанавливают на площадке разгрузки и после перегрузки поочередно подают в зону укладки, где разгружают непосредственно в бетонируемую конструкцию.

При бетонировании с использованием автобетононасоса радиус действия его распределительной стрелы позволяет производить укладку бетонной смеси в конструкции в зоне действия стрелы.

Нормальная эксплуатация автобетононасоса может быть обеспечена при перекачке бетонной смеси разрешенной подвижности, что будет способствовать транспортированию бетона на предельные расстояния и без расслоения и образования пробок.

Бетонную смесь укладывают горизонтальными слоями толщиной 0,3…0,5 м, без разрывов по длине и с последовательным направлением укладки в одну сторону во всех слоях.

Каждый слой тщательно уплотняют вибробулавами (глубинными вибраторами).

При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру, закладные детали, винтовые стяжки и другие элементы опалубки.

При уплотнении бетонной смеси конец рабочей части вибратора должен погружаться в ранее уложенный слой бетона на 5…10 см. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия.

Вибрирование на одной позиции должно обеспечить достаточное уплотнение, основными признаками которого являются:

— прекращение оседания уложенной бетонной смеси;

— появление цементного молока на ее поверхности;

— прекращение выделения на поверхности пузырьков воздуха.

Извлекать вибратор при перестановке следует медленно и, не выключая его, давать тем самым возможность пустоте под наконечником равномерно заполняться бетонной смесью.

Укладку последующего слоя бетонной смеси необходимо выполнять до начала схватывания бетона предыдущего слоя.

Перерыв между укладкой слоев бетонной смеси может быть в переделах 40 мин, но последующий слой должен быть уложен до начала схватывания бетонной смеси.

В процессе производства бетонных работ необходимо постоянно контролировать состояние опалубки и закладных деталей.

В случае непредвиденных деформаций отдельных элементов опалубки или недопустимого раскрытия щелей щитами следует установить дополнительные крепления и исправить деформированные места.

После укладки бетонной смеси в опалубку необходимо создать благоприятные температурно-влажностные условия для твердения бетона.

Горизонтальные поверхности забетонированной конструкции укрывают влажной мешковиной, брезентом, опилками, рулонными материалами на срок, зависящий от климатических условий и в соответствии с рекомендациями технологической карты на эти работы.

Распалубливание. Минимальная прочность бетона при распалубке незагруженных монолитных конструкций должна быть для вертикальных конструкций из условия сохранения их формы 0,2…0,3 МПа.

Минимальная прочность бетона при распалубливании несущих конструкций составляет в зависимости от пролета 70…80%.

Распалубливание конструкций необходимо осуществлять в оптимальные сроки и при этом обеспечивать отсутствие повреждений бетона.

Демонтаж опалубки перекрытия, который разрешается проводить только после достижения бетоном требуемой прочности, включает следующие процессы:

— опускание несущей конструкции опалубки на несколько сантиметров вниз при помощи винтовых домкратов рам;

— отрывку листов фанеры от опалубленной поверхности;

— демонтаж продольных и поперечных балок;

— демонтаж крестовых связей между опорными рамами и сами рамы.

При установке промежуточных опор в пролете перекрытия и при частичном или последовательном удалении опалубки расчетная распалубочная прочность бетона может быть снижена, поэтому в местах установки промежуточных опор необходимо предусматривать дополнительное армирование.

Разработка проекта организации строительства (ПОС) возведения монолитного здания

Проект организации строительства разрабатывают на основании задания на проектирование в соответствии с действующими нормативами (СНиП 3.01.01-85).

В состав ПОС, помимо предусмотренного действующими нормативами, включают:

— номенклатуру опалубки;

— схему расстановки опалубки на захватках;

— номенклатуру сборных изделий (сборно-монолитный вариант здания);

— указания по производству работ при отрицательных температурах.

В составе стройгенплана, помимо обычных его элементов (СНиП 3.01.01-85), предусматривают:

— склад арматуры (крытый);

— склад сборных изделий основного состава или добора;

— пост чистки, смазки и ремонта опалубки (площадка со строго горизонтальной поверхностью, оборудованная кондукторами для выверки опалубки, а также средствами механизированной чистки или смазки опалубки). В случае, если применяется скользящая опалубка и размеры ячеек унифицированы, площадка должна быть оборудована кондукторами для укрупнительной сборки блоков (коробов) опалубки;

— трансформаторная подстанция с соответствующей расчётной мощностью с учётом электротермообработки бетона;

— площадка для приёма бетонной смеси (оборудованная в случае необходимости эстакадой, перегрузочным бункером или другими приёмными устройствами);

— пост укрупнительной сборки арматурных каркасов, обеспеченный сварочным оборудованием;

— места стоянок бетононасосов, распределительных стрел и других средств внутрипостроечного транспорта бетонной смеси.

При составлении календарного плана сроки выполнения бетонных работ по возможности планируют на благоприятное время года с наружными температурами от — 5 до +25 °С.

Сменность работ назначают с учётом рекомендаций нормативных документов:

— при использовании скользящей опалубки бетонные работы производят непрерывно в три смены;

— при использовании переставной опалубки монтаж опалубки, армирование и бетонирование должны производиться в 1-ю и 2-ю, а термообработка в 3-ю смену;

— производство бетонных работ в одну смену допускается при небольшом объёме возводимого здания и при условии, что строительство предполагается завершить в благоприятное время года;

— график бетонных работ должен быть построен таким образом, чтобы на выходные дни приходился цикл твердения бетона.

При отсутствии норм продолжительности возведения монолитного здания (СНиП 1.04.03-85 «Нормы продолжительности строительства») продолжительность возведения монолитного здания определяется в зависимости от типа опалубочной системы.

Для скользящей опалубки следует принимать скорость скольжения минимальной для данных конкретных условий.

Для переставных опалубок допустимо использовать показатели оборачиваемости опалубки, для следующих условий:

— пролёт перекрытий до 6 м;

— стены и перекрытия выполняются из тяжёлого бетона марок от М200 до М300 с подвижностью 8 см осадки стандартного конуса;

— толщина перекрытий до 16 см;

— при выполнении работ в зимних условиях расчётная температура воздуха не ниже -15 °С;

— монтаж сборных конструкций перекрытий на захватке занимает время, равное возведению монолитных стен.

Размеры захваток назначают с учётом следующих условий:

— этаж должен разделяться на целое число захваток;

— рабочие швы между захватками должны располагаться согласно указаниям СНиП 3.03.01-87;

— площадь захваток при использовании переставной опалубки должна быть, как правило, не менее 200 м2, а бетоноёмкость — не менее 550 м3;

— размер захваток при использовании скользящей опалубки должен определяться из условия, что длина периметра всех стен на захватке находится в пределах 250 — 300 м;

— при использовании электротермообработки бетона необходимо учитывать возможность обеспечения установленной мощности;

— последовательность монтажа опалубки, начиная от периметра здания к центру с тем, чтобы компенсировать нарастающие ошибки на внутренних стенах;

— неизменность взаимного расположения элементов опалубки на всех захватках в пределах этажа для облегчения их сопряжения;

— обратно-симметричное расположение элементов опалубки на соответствующих захватках каждого последующего этажа по отношению к предыдущему с целью исключить нарастание ошибок по высоте.

Методика разработки проекта производства работ (ППР)

Исходными материалами для разработки проекта производства работ служат: задание на разработку, выдаваемое строительной организацией как заказчиком проекта производства работ; проект организации строительства; необходимая рабочая документация и др. (СНиП 3.01.01.85).

В состав ППР на возведение монолитного здания, кроме предусмотренного действующими нормативными документами, рекомендуется включать:

— проект производства геодезических работ (в случае возведения зданий в скользящей опалубке, зданий III категории сложности или строительства жилых массивов);

— проект привязки опалубки, включая уточнённую номенклатуру опалубки;

— план-график бетонных работ либо (в случае возведения сложных объектов) технологические карты на бетонные работы, включающие пооперационные графики;

— график потребности в бетонной смеси;

— сводный график (в случае возведения зданий в скользящей опалубке и сложных объектов);

— указания по составу бетонной смеси, режиму твердения бетона, определению распалубочной прочности бетона, по производству работ в зимних условиях, в климатических зонах, где возможны отрицательные температуры; указания по производству зимних работ разрабатывают во всех случаях, даже при условии, что строительство предусмотрено завершить в благоприятное время года.

1. Привязку скользящей опалубки выполняют в следующей последовательности:

а) на плане типового этажа по периметру стен производят разметку положения домкратных рам, вертикальные оси гидравлических домкратов не должны пересекать дверные, оконные и другие проёмы. При однослойных стенах вертикальные оси домкратов располагают по осям стен, а при слоистых стенах — по оси монолитной части несущей стены;

б) на плане типового этажа размещают положение угловых, внутренних и наружных щитов;

в) подбирают внутренние и наружные рядовые щиты, исходя из требования — количество их должно быть минимальным, а размеры — максимальными (при образовании зазора между щитами предусматривают доборные элементы);

г) на плане типового этажа размечают консоли с учётом их закрепления на стойках домкратных рам (число консолей должно соответствовать количеству домкратных рам);

д) располагают на чертеже прогоны для настила рабочего пола с опиранием на балки;

е) размечают положение внутренних и наружных подвесок, соединяют их с траверсами с учётом расположения на них подмостей;

ж) определяют место установки насосной станции, исходя из условия равной удалённости от всех стен захватки. Намечают трассы маслопроводов по параллельной схеме;

з) в зависимости от архитектурно-строительных решений и условий строительства выбирают конструкцию проёмообразователей и способ их фиксации. Указывают на чертеже расположение проёмообразователей;

и) составляют спецификацию на элементы опалубки, на монтажные блоки (короба) опалубки размером на ячейку;

к) устанавливают очерёдность демонтажа элементов опалубки, исходя из возможности перестановки опалубки коробами, если захватки или здания имеют одинаковые планы.

Выбор механизмов для подъема и транспортирования материалов, монтажа опалубки и сборных элементов рекомендуется производить с учетом конфигурации здания и принятого темпа возведения.

При составлении проекта организации строительства предусматривают оснащение кранов комплектами рациональных стропующих устройств и приспособлений, а также трудозатраты на монтаж и демонтаж опалубки.

При применении объемнопереставной и крупно-щитовой опалубки перекрытий рекомендуется предусматривать входящие траверсы и другие монтажные приспособления, исключающие применение подмостей.

При определении комплектов опалубки рекомендуемое число типоразмеров переставной опалубки составляет:

— для крупнощитовой опалубки стен и перекрытий — не более 6 типоразмеров щитов;

— для блочной опалубки — не более 5-6 типоразмеров блоков;

— для объемно-переставной опалубки — не более 4 типоразмеров секций.

При разработке схем расстановки переставной опалубки рекомендуют предусматривать привязку крупнощитовой опалубки стен в следующей последовательности:

— проверяют соответствие высоты щитов комплекта типовой опалубки высоте этажа, при необходимости

используют дополнительные элементы;

— присваивают всем ячейкам на плане и каждой стене в пределах ячеек последовательные номера, выявляют повторяющиеся в пределах плана захватки типового этажа длины стен ячеек и вносят их в специальную ведомость, группируя по длине, по повторяемости и захваткам;

— для стен, повторяемость которых на этаже менее 7 раз, применяют неинвентарные доборные деревянные, деревометаллические опалубки или отдельные доборные элементы.

При несоответствии длин некоторых стен типоразмерам щитов в комплекте предусматривают

дополнительную опалубку.

— для каждой марки стены подбирают щит, соответствующий длины;

— на плане этажа в пределах захваток размещают выбранные щиты с указанием марок;

— размещают на плане с указанием марок торцевые щиты, замыкающие формовочную полость по границе захватки;

— выбирают и размещают на чертеже угловые элементы;

— выбирают подмости для опирания щитов наружных стен с учётом способа их крепления;

— составляют спецификацию на все элементы опалубки;

— составляют схему перестановки опалубки с захватки на захватку.

Привязку блочной опалубки выполняют в следующей последовательности:

— проверяют соответствие высоты блоков высоте стен, а в случае несоответствия вводят дополнительные элементы;

— присваивают всем ячейкам на плане последовательные номера и вносят их в ведомость, группируя их по размерам;

— для каждого типоразмера ячейки подбирают соответствующий блок, вносят его в ведомость (допускается с целью сокращения числа марок блоков, при ограниченной грузоподъемности крана опалубливание одной ячейки двумя блоками);

— при отсутствии в комплекте опалубки блоков нужного размера предусматривают дополнительную опалубку;

— дальнейшую привязку ведут в той же последовательности, что и в случае крупнощитовой опалубки.

Привязку крупнощитовой опалубки перекрытий выполняют с учётом дополнительных данных относительно способа опирания щитов и способа их извлечения в следующей последовательности:

— повторно рассматривают разбивку здания на захватки, поскольку монолитные перекрытия могут бетонироваться отдельным потоком с отставанием от стен не менее чем на два этажа;

— соблюдают ту же последовательность и те же рекомендации, что и для блочной опалубки;

— подбирают подмости для выкатывания щитов на фасад при перестановке или другие приспособления для извлечения щитов.

Привязку мелкощитовой опалубки перекрытий выполняют с учётом способа опирания щитов и способа их извлечения в следующей последовательности:

— производят раскладку инвентарных щитов с указанием их марок, при этом учитывают, что раскладку мелких щитов следует начинать от двух взаимно перпендикулярных стен (при этом опорные брусья ориентируют параллельно длинным стенам);

— выбирают балки для восприятия нагрузок от щитов опалубки перекрытия (СНиП 3.03.01-87) и располагают их под щитами с шагом не более 1500 мм;

— размечают места установки опорных элементов (в случае применения стоек их располагают не ближе чем на 250 мм от стен, с шагом не более 1500 мм).

При привязке объёмно-переставной опалубки соблюдают ту же последовательность, что и при привязке блочной опалубки.

— Способы укладки и уплотнения бетонной смеси при составлении ППР рекомендуется выбирать в соответствии с табл. 15.

Способы укладки и уплотнения

|

Способы укладки и уплотнения |

Поверхностная вибрация |

Глубинная вибрация |

Штыкование и укладка литых смесей |

Напорное бетонирование |

Торкретирование |

|

Тип бетонируемой конструкции |

Перекрытия |

Стены, перекрытия |

Стены, возводимые в скользящей опалубке |

Фундаментальные плиты и вертикальные конструкции, возводимые из песчаного бетона |

Армоцементные перегородки |

3. В указаниях ППР по составу бетонной смеси включают следующие данные:

— виды, марки, объёмы применяемых бетонов;

— виды цементов;

— виды химических добавок;

— предельная крупность заполнителя;

— подвижность бетонной смеси;

— специальные методы против расслоения;

— время начала схватывания;

— специальные меры по уменьшению усадки.

Для монолитных конструкций предусматривают использование портландцемента.

Для уменьшения расслоения и усадки предусматривают применение поверхностно-активных добавок обычного, а также комплексного типов и суперпластификаторов.

При применении поверхностно-активных добавок и суперпластификаторов рекомендуют производить укладку бетона безвибрационным способом.

Для уменьшения усадки рекомендуется проектировать составы бетонных смесей с уменьшенным расходом цемента минимально возможной марки, уменьшенным расходом воды и увеличенным до 85% по объёму расходом крупного заполнителя.

Разработку проекта производства работ в части транспортирования всех видов бетонных смесей следует выполнять в соответствии с требованиями ГОСТа на смеси бетонные заводского изготовления.

ППР должен содержать указания относительно:

— выбора средств, способов и режимов перевозок бетонных смесей;

— исходных и конечных характеристик смесей с учётом принятого способа, расчётной длительности и условий транспортирования.

Проектирование режимов прогрева бетона выполняют с учётом требований СНиП 3.03.01-85 и «Руководства по производству бетонных работ в зимних условиях”. Термообработку, как правило, следует предусматривать в случаях:

— производства работ в холодное время года;

— при использовании сложных переставных опалубок — объёмно переставной и блочной в металлическом исполнении;

— в прочих случаях с экономическим обоснованием необходимости термообработки.

В ППР должны быть приведены:

— при использовании метода «термоса» — указания по технологии укладки бетонной смеси, выбор утеплителя и расчёт его толщины;

— при использовании термоактивной опалубки — тип нагревателей и их коммуникация, режим термообработки;

— при использовании камерного прогрева — способ утепления камер, тип нагревательного агрегата, вид топлива, а в случае использования электроагрегатов — схема разводки и подключения;

— указания о методах контроля температуры бетона.

Во всех случаях в проекте производства работ приводят технические характеристики установок, нагревателей, нагревательных агрегатов, потребную установленную мощность, а также параметры режима термообработки:

— продолжительность твердения бетона в опалубке (с учётом принятой оборачиваемости опалубки);

— максимально допустимая температура термообработки;

— максимально допустимая скорость подъёма температуры (с учётом массивности конструкции, установленной мощности, ожидаемой температуры наружного воздуха и т.д.);

— максимально допустимый перепад температуры бетона и наружного воздуха в момент распалубки.

Режимы термообработки назначают, исходя из требований:

— максимальной оборачиваемости опалубки;

— исключения образования температурных трещин;

— минимального и равномерного расхода мощности.

В составе раздела ППР «Указания по производству в холодное время года» приводят также:

— диапазон температур, при которых бетонирование возможно;

— меры по предотвращению попадания снега в опалубку, образования наледи и способы её удаления;

— способ отогрева примыкающих к опалубке монолитных конструкций.

Выбор способа зимнего бетонирования в зависимости от типа опалубки рекомендуется производить на основе технико-экономического анализа для конкретных условий строительства.

Геодезические работы при возведении монолитных зданий

До начала производства работ, в соответствии со СНиП 3.01.01-85 и СНиП 3.01.03-89, заказчик обязан передать подрядчику схему разбивки главных осей здания или сооружения, закреплённых на местности створными знаками.

Весь комплекс геодезических работ в процессе строительства осуществляют от створных знаков и реперов.

Перед началом строительства составляют проект производства геодезических работ (ППГР).

Проект производства геодезических работ включает:

— схему построения в натуре основных осей здания с предварительным расчётом точности и указаниями по методике их построения в соответствии с существующей сетью опорных пунктов;

— схему размещения и способы закрепления осевых знаков;

— схему проведения исполнительных геодезических съёмок зданий по этапам работ с указанием методики и точности выполнения измерений;

— схему и порядок составления технической исполнительной документации;

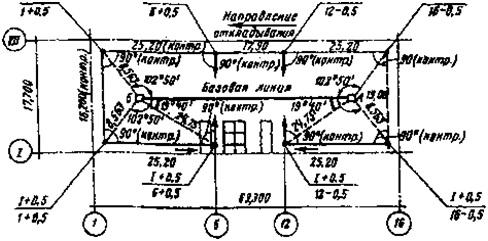

— схему организации и производства геодезических измерений. Разбивочные работы при сооружении фундаментов по техническим условиям разрабатывают с отклонениями размеров между осями от заданных проектом в пределах 1:5000, а промежуточные оси — с точностью ml = 5мм.

Каждую створную ось переносят на створные обноски.

Контур бетонной подготовки, укладываемой под монолитной плитой фундамента, задают проволоками, натянутыми на контурных осях здания, и отмечают кольями с вбитыми в них гвоздями.

По разбитому контуру устраивают опалубку, на которую, как на обноску, выносят строительные оси, закрепляемые гвоздями или краской.

Верхний обрез опалубки определяет проектную высоту поверхности бетонной подготовки, поэтому его устанавливают при помощи нивелира. Проектные высоты верха подготовки, вынесенные от одного рабочего репера, проверяют по второму реперу. При выносе отметок учитывают неодинаковые расстояния от нивелира до выносимых на опалубке высот, уменьшая угол i«.

Бетонируют подготовку и бетонную стяжку при помощи направляющих, верх которых устанавливают нивелиром.

После контрольного нивелирования подготовки на ней разбивают основные строительные оси здания и фиксируют их на металлических пластинках, заделываемых в бетон.

От любых знаков на подготовке, если фундаментная плита ребристая, задают оси и грани опалубки для установки арматуры и бетонирования рёбер и производят исполнительную съёмку.

Поверхность стяжки может быть уложена с допуском ± 3 см по высоте, поэтому первый ряд стержней горизонтальной арматуры плиты укладывают на проектную высоту по нивелиру. Верхний ряд нивелируют и результаты сличают с проектом.

Правильность установки опалубки рёбер проверяют исполнительной съёмкой.

В случае свайных фундаментов здания для разбивки свайного поля теодолиты устанавливают над створными обносками по продольным и поперечным осям или натягивают проволоку на осевых гвоздях обносок.

В пересечении осей фиксируют центр куста свай, после чего промерами рулеткой от осевых направлений (или проволок) разбивают центр каждой сваи куста.

Погрешность разбивки свай в ряду или кусте выдерживают в пределах ±0,1D (1/3 допуска), где D — диаметр сваи, а предельную погрешность положения верха сваи — по высоте 10 мм относительно исходных реперов.

После забивки фиксируют на схеме положение центра каждой сваи в привязке к разбивочным осям, расстояние между соседними сваями, отклонение от проектного положения.

От параллельно смещенных осевых линий, закреплённых на обносках, производят разбивку контуров опалубки для бетонирования ростверков или разбивку контуров сборных ростверков с допуском 1 см.

После бетонирования ростверков в местах пересечения параллельно смещённых осей закладывают пластинки 15×15 см. Возле этих знаков в поверхность ростверков закладывают скобы, обозначая осевое направление на них рисками. В дальнейшем, пользуясь проволокой, натянутой по скобам, производят установку на ростверке конструктивных элементов подземной части или стилобата здания.

При возведении отдельных многоэтажных зданий знаками внешней основы пользуются только в начальной стадии строительства.

При сооружении крупнопанельных, каркасно-панельных и молитных зданий независимо от применяемой опалубочной системы после возведения первых этажей видимость с внешних знаков на фундаменте прекращается.

Между тем, на перекрытии подземной части приходится производить большое количество точных разбивок.

К точности монтажа конструкций многоэтажных зданий (более 12 этажей) предъявляются высокие требования.

Координаты крайних осей многоэтажных зданий должны быть вынесены с точностью, указанной в табл.5 ГОСТ 21779-76 [24]; между осями смежных колонн допуск составляет ±1-2 мм.

Кроме того, основное требование при возведении многоэтажного здания — точность соблюдения строительных осей в вертикальной плоскости по всей высоте здания.

Знаки плановой геодезической основы необходимы для их последующей передачи на верхние ярусы непосредственно на исходном монтажном горизонте многоэтажного здания.

Плановая основа на исходном монтажном горизонте обеспечивает точные разбивки (в пределах допусков) с применением метода вертикального визирования (см. ниже) поэтажной соосности конструктивных элементов, устанавливаемых на одноимённых проектных осях.

Исходными, для построения такой основы, могут служить оси симметрии здания (при его значительных размерах) или его контурные оси.

Для выполнения разбивочной и высотной основы на начальном монтажном горизонте в заранее запроектированных местах по сторонам контурных линий основы закладывают металлические марки.

Положение марок рассчитывают, зная координаты каждой точки основы, а также расстояния от промежуточных параллельно смежных осей до продольной и поперечной осей здания.

Места закладки марок размечают при помощи 30 — секундного теодолита и рулетки.

Марки заделывают в уровень с поверхностью бетона и после схватывания цементного раствора наносят на них створные риски при помощи оптического теодолита. Риски на марках прочерчивают при двух положениях круга теодолита и в произвольном месте риски набивают точку-керн.

Пролёты между кернами на марках измеряют инварной лентой или стальной рулеткой с миллиметровыми делениями в прямом и обратном направлениях при 3-4 сдвигах рулетки.

Максимальное отклонение между длинами пролёта, полученными при смещениях рулетки, допускаются 0,5 мм.

Высотная основа на начальном монтажном горизонте (на фундаменте) предназначена для обеспечения рабочими высотами всех стадий работ по возведению многоэтажного здания.

Размеры основы устанавливают на площадке начального монтажного горизонта и определяют их абсолютные отметки с высокой точностью.

В качестве реперов на фундаменте можно использовать анкерные болты, штыри, заложенные в тело бетона, или специально закладываемые (несколько ниже поверхности бетона) стержни со сферической головкой.

Высоты реперов должны быть определены нивелированием II класса с предельной погрешностью их взаимного положения 0,25 мм с обязательной постановкой нивелира на равных расстояниях от реек (СНиП 3.01.03-84).

Средние превышения между реперами вычисляют с точностью до 0,1 мм. Всю сеть реперов на фундаменте привязывают к 2-3 реперам внешней основы.

Полученные в результате уравнивания (после камеральной обработки) высоты считаются незыблемыми на весь период строительства.

Требования, предъявляемые к геометрии сооружения и положению отдельных его частей, могут соблюдаться только при условии увязки одноимённых разбивочных осей с низа сооружения до верха по вертикали,

Переносить координаты пунктов плановой основы наверх для поэтажной увязки положения разбивочных осей приходится последовательно, на каждый возводимый ярус.

Отклонения осей колонн каркаса, несущих стен конструкций лифтовых шахт, облицовочных блоков, витражей и других частей сооружения от разбивочных осей допускаются 3-5 мм.

Следовательно, погрешность геодезических работ при установке этих конструкций должна быть не более 2мм (35% допуска).

Погрешность исходных геодезических данных — знаков поэтажной плановой геодезической (разбивочной) основы — не должна превышать половины этого допуска, т.е.1 мм.

Существует несколько способов переноса осей снизу наверх.

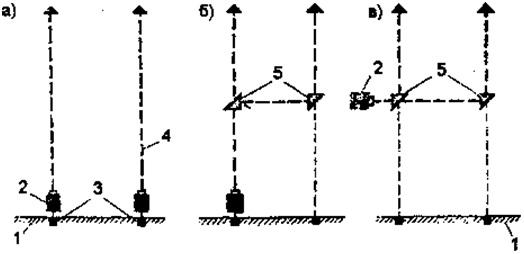

Способ наклонного визирования применяют при сооружении зданий повышенной этажности (до 16 этажей). При помощи теодолита, устанавливаемого на знаке внешней основы, ось переносят вверх визированием в вертикальной плоскости.

Для такого способа знаки внешней основы должны быть удалены на расстояние, примерно равное высоте воздвигаемой части здания (Z = 45°). Погрешность способа наклонного визирования при наиболее выгодных условиях составляет 2 мм.

При использовании нитяных отвесов эта погрешность в несколько раз больше.

Следует отметить, что способом наклонного визирования можно перенести вверх на внешний контур перекрытия или торец контурной колонны только одну из осевых точек.

Внутрь сооружения вторую осевую точку перенести непосредственным визированием нельзя, так как мешают элементы здания.

Проектирование пунктов основы по отвесной линии. Такие отвесные линии являются исходными для разбивок рабочих осей и исполнительных съёмок конструкций на каждом этаже, поэтому они должны проходить сквозь перекрытия снизу доверху сооружения.

Перенесение осей вверх практикуется для зданий высотой до 20 м с помощью обычных или усовершенствованных тяжёлых отвесов на блоке.

При благоприятных внешних условиях точность такого способа в лучшем случае составляет 10 мм на 20 м, поэтому при возведении многоэтажных зданий отвесом оси не переносят.

Для этой цели при строительстве высотных зданий и сооружений принимают метод вертикального визирования.

Места для передачи координат по вертикали выбирают не на осях несущих конструкций, а на параллельно смещённых продольных и поперечных линиях.

В этом случае вертикальному визированию не будут мешать балки каркаса или панели, а горизонтальному — колонны.

Для вертикального визирования с осевых точек основы на фундаменте, во всех перекрытиях здания оставляют специальные зенитные отверстия. Места их заранее проектируют на каждом поэтажном чертеже. Схема привязки отверстий к проектным осям должна быть увязана с опорными точками на фундаменте здания.

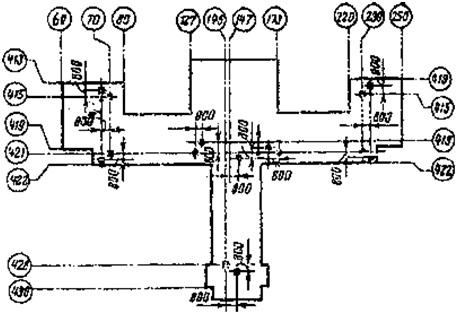

Схема расположения отверстий в перекрытиях для геодезических работ

Число опорных точек должно быть минимальным и соответствовать конфигурации фундамента.

Отверстия оставляют при бетонировании перекрытий.

Опыт показал, что размеры отверстий должны быть не менее 200×200 мм.

Опорные точки на фундаменте разбивают по вычисленным привязкам к пунктам основы, пользуясь оптическим теодолитом и компарированной рулеткой.

Опорные точки закрепляют керном на зацементированной металлической марке.