- Manuals

- Brands

- FMC Technologies Manuals

- Measuring Instruments

- MPU 1200 V6

Manuals and User Guides for FMC Technologies MPU 1200 V6. We have 1 FMC Technologies MPU 1200 V6 manual available for free PDF download: Procedures Manual

__________________________________________________

Руководство пользователя MPU серии B

|

Тип документа |

Док.№ : |

USM-0000020565 |

|||||

|

Руководство пользователя |

Стр. : |

1 из 121 |

|||||

|

Статус |

Изменение № |

: |

Дата |

Версия |

Редакция |

||

|

Выпущенная версия |

500000018509 |

28.03.2003 |

00 |

— |

_____________________________________________________________________________________

MPU серии B

Многопутевой ультразвуковой газовый расходомер

СОДЕРЖАНИЕ

|

1. |

ВВЕДЕНИЕ ……………………………………………………………………………….. |

9 |

|

|

1.1. Контактный адрес для обращения за помощью ……………………. |

9 |

||

|

1.2. Авторские права ……………………………………………………………………. |

9 |

||

|

1.3. Торговые марки …………………………………………………………………… |

10 |

||

|

1.4. Структура и использование руководства……………………………. |

10 |

||

|

1.4.1. |

Ссылки………………………………………………………………………. |

10 |

|

|

1.4.2. |

Аббревиатуры……………………………………………………………. |

10 |

2.ОСНОВНЫЕ ДАННЫЕ ПО ЭКСПЛУАТАЦИИ И

|

ТЕХОБСЛУЖИВАНИЮ………………………………………………………………………. |

13 |

|

|

2.1. Назначение оборудования…………………………………………………… |

13 |

|

|

2.2. Здравоохранение, защита окружающей среды и безопасность |

||

|

……………………………………………………………………………………………… |

13 |

|

|

2.2.1. |

Предостережения………………………………………………………. |

13 |

|

2.2.2. |

Опасная зона …………………………………………………………….. |

14 |

|

2.3. Пропускная способность и характеристики…………………………. |

18 |

|

|

2.3.1. |

Гарантия……………………………………………………………………. |

18 |

|

2.3.2. |

Данные по долговечности…………………………………………… |

18 |

|

2.3.3. |

Технические характеристики прибора …………………………. |

19 |

|

2.3.4. |

Код модели………………………………………………………………… |

22 |

|

2.3.5. |

Спецификации кабелей………………………………………………. |

24 |

|

2.3.5.1. Основное питание, 230/240 , 115/120 В перем. тока…… |

25 |

|

|

2.3.5.2. Основное питание, 12/24 В постоянного тока…………….. |

25 |

|

|

2.3.5.3. Кабель приборной земли (IE)……………………………………. |

25 |

|

|

2.3.5.4. Ethernet, витая пара (10Base-T) ………………………………… |

26 |

|

|

2.3.5.5. Ethernet, волоконно-оптическая связь (10Base-FL)…….. |

26 |

|

|

2.3.5.6. Последовательный интерфейс RS-232……………………… |

26 |

2.3.5.7.Последовательные интерфейсы RS-485 (2-проводной и

|

4-проводной)……………………………………………………………. |

27 |

||

|

2.3.5.8. Аналоговый ввод / вывод …………………………………………. |

27 |

||

|

2.3.5.9. |

Цифровой ввод / вывод……………………………………………. |

27 |

|

|

2.3.5.10. |

Импульсный выход ………………………………………………….. |

27 |

|

|

2.3.6. Программные интерфейсы…………………………………………. |

28 |

||

|

2.3.7. Основные подключения и подключенные системы ………. |

28 |

||

|

2.3.8. Вес и габаритные размеры…………………………………………. |

29 |

||

|

3. |

ТЕХНИЧЕСКОЕ ОПИСАНИЕ…………………………………………………….. |

31 |

|

|

3.1. Общее представление об изделии ………………………………………. |

31 |

||

|

3.2. Основные черты MPU 1200 ………………………………………………….. |

31 |

||

|

3.3. Конструкция прибора…………………………………………………………… |

31 |

||

|

3.4. Механическая конструкция………………………………………………….. |

31 |

||

|

3.5. Принцип действия ……………………………………………………………….. |

31 |

||

|

3.6. Принцип измерения……………………………………………………………… |

31 |

|

3.6.1. |

Измерение времени прохождения ………………………………. |

31 |

||

|

3.6.2. Поправки к времени прохождения……………………………….. |

31 |

|||

|

3.6.3. Вычисление средней скорости потока газа………………….. |

31 |

|||

|

4. |

ПРИЕМКА И МОНТАЖ……………………………………………………………… |

31 |

||

|

4.1. Процедура приемки……………………………………………………………… |

31 |

|||

|

4.1.1. |

Распаковка и осмотр ………………………………………………….. |

31 |

||

|

4.1.2. |

Идентификация и маркировка……………………………………. |

31 |

||

|

4.2. Процедура монтажа……………………………………………………………… |

31 |

|||

|

4.2.1. |

Предустановочные процедуры……………………………………. |

31 |

||

|

4.2.1.1. |

Требования к установке……………………………………………. |

31 |

||

|

4.2.1.2. |

Осмотр механической части …………………………………….. |

31 |

||

|

4.2.2. |

Установка трубной катушки ………………………………………… |

31 |

||

|

4.2.2.1. |

Необходимые инструменты и оборудование……………… |

31 |

||

|

4.2.3. |

Монтаж кабелей…………………………………………………………. |

31 |

||

|

4.2.3.1. |

Питание…………………………………………………………………… |

31 |

||

|

4.2.3.2. |

Проводка преобразователей…………………………………….. |

31 |

||

|

4.2.3.3. |

Связь………………………………………………………………………. |

31 |

||

|

4.2.4. |

Монтаж кабелей…………………………………………………………. |

31 |

||

|

4.2.4.1. |

Требования ATEX (Европейские версии)…………………… |

31 |

||

|

4.2.4.2. |

Список отметки монтажа кабелей …………………………….. |

31 |

||

|

4.2.4.3. |

Контроль методом обратной передачи……………………… |

31 |

||

|

4.2.4.4. |

Кабели питания……………………………………………………….. |

31 |

||

|

4.2.4.5. |

Кабели связи и аналогового ввода/вывода ……………….. |

31 |

||

|

4.2.4.6. |

Кабели цифрового ввода/вывода……………………………… |

31 |

||

|

4.2.4.7. |

Волоконно-оптические кабели………………………………….. |

31 |

||

|

5. |

ЭКСПЛУАТАЦИЯ……………………………………………………………………… |

31 |

||

|

5.1. Базовая информация для оператора…………………………………… |

31 |

|||

|

5.1.1. Рабочая область и средство управления…………………….. |

31 |

|||

|

5.1.2. |

Требования к квалификации……………………………………….. |

31 |

||

|

5.1.3. |

Элементы риска…………………………………………………………. |

31 |

||

|

5.2. Подготовка к эксплуатации………………………………………………….. |

31 |

|||

|

5.2.1. |

Назначение ……………………………………………………………….. |

31 |

||

|

5.2.2. |

Необходимое оборудование……………………………………….. |

31 |

||

|

5.2.3. |

Конфигурации PC ………………………………………………………. |

31 |

||

|

5.2.4. Перечень проверки выполнения перед включением |

||||

|

питания |

31 |

|||

|

5.2.5. |

Начало измерения расхода ………………………………………… |

31 |

||

|

5.3. Эксплуатационные процедуры……………………………………………. |

31 |

|||

|

5.3.1. Установите и запустите программу WinScreen …………….. |

31 |

|||

|

5.3.1.1. |

Изменение пароля …………………………………………………… |

31 |

||

|

5.3.1.2. |

Изменение уровня безопасности………………………………. |

31 |

||

|

5.3.1.3. |

Подключение к ультразвуковому расходомеру………….. |

31 |

||

|

5.3.2. Установите связь через Ethernet-соединение………………. |

31 |

|||

|

5.3.3. Установление связи с помощью последовательного |

||||

|

соединения |

31 |

5.3.3.1.Конфигурация последовательного соединения RS-232 31

|

5.3.3.2. |

Последовательная связь RS-232 с WinScreen на PC …. |

31 |

|

5.3.3.3. |

4-проводная полнодуплексная конфигурация RS-485… |

31 |

5.3.3.4.Полнодуплексная последовательная связь RS-485 с

|

WinScreen на PC ……………………………………………………… |

31 |

|

5.3.3.5. 2-проводная полудуплексная конфигурация RS-485 ….. |

31 |

5.3.3.6.Полудуплексная последовательная связь RS-485 с

|

WinScreen на PC ……………………………………………………… |

31 |

5.3.3.7.Запустите программу WinScreen вместе с программным

|

имитатором……………………………………………………………… |

31 |

|

|

5.3.3.8. |

Поиск неисправностей – Ethernet ……………………………… |

31 |

|

5.3.4. Эксплуатация программы MPU WinScreen …………………… |

31 |

|

|

5.3.4.1. |

Обзор меню …………………………………………………………….. |

31 |

|

5.3.4.2. |

Измеренные значения ……………………………………………… |

31 |

|

5.3.5. Сигналы тревоги и самодиагностика……………………………. |

31 |

|

|

5.3.5.1. |

Журнал активных сигналов тревоги ………………………….. |

31 |

|

5.3.5.2. |

Журнал истории сигналов тревоги ……………………………. |

31 |

|

5.3.5.3. |

Тревога по ошибке контрольной суммы…………………….. |

31 |

|

5.3.5.4. |

Тревога отказа внутренних вычислений ……………………. |

31 |

|

5.3.5.5. |

Тревога отклонения скорости звука…………………………… |

31 |

|

5.3.5.6. |

Тревога отклонения скорости потока ………………………… |

31 |

|

5.3.5.7. |

Тревога при высоком расходе…………………………………… |

31 |

|

5.3.5.8. |

Тревога при отклонении усиления…………………………….. |

31 |

|

5.3.5.9. |

Тревога при отказе преобразователя………………………… |

31 |

|

5.3.5.10. |

Сигнал тревоги по аппаратной ошибке……………………… |

31 |

|

5.3.6. Отказ преобразователя – корректирующие алгоритмы…. |

31 |

5.3.6.1.Пониженная точность в связи с отказом преобразователя

|

……………………………………………………………………………….. |

31 |

|||

|

5.3.6.2. Динамический контроль профиля потока…………………… |

31 |

|||

|

5.3.6.3. |

Узнавание профиля…………………………………………………. |

31 |

||

|

5.3.6.4. Измерение потока с проверкой профиля…………………… |

31 |

|||

|

6. |

ТЕХОБСЛУЖИВАНИЕ ……………………………………………………………… |

31 |

||

|

6.1. Периодический осмотр и техобслуживание………………………… |

31 |

|||

|

6.1.1. Осмотр раз в 3 месяца……………………………………………….. |

31 |

|||

|

6.1.2. Замена кольцевых уплотнений и подкладных колец…….. |

31 |

|||

|

6.2. Поиск неисправностей и замена деталей…………………………….. |

31 |

|||

|

6.2.1. |

Возможности самодиагностики……………………………………. |

31 |

||

|

6.2.1.1. |

Слово состояния тревоги …………………………………………. |

31 |

||

|

6.2.1.2. Журнал активных сигналов тревоги ………………………….. |

31 |

|||

|

6.2.1.3. Журнал истории сигналов тревоги ……………………………. |

31 |

|||

|

6.2.1.4. |

Журнал событий………………………………………………………. |

31 |

||

|

6.2.1.5. |

Журнал операторских изменений……………………………… |

31 |

||

|

6.2.1.6. All log entries (Все записи журнала) …………………………… |

31 |

|||

|

6.2.2. Сбой или ошибки во время работы……………………………… |

31 |

|||

|

6.2.3. |

Схемы поиска неисправностей……………………………………. |

31 |

||

|

6.2.4. |

Обзор светодиодных индикаторов………………………………. |

31 |

||

|

6.2.5. |

Места расположения предохранителей ………………………. |

31 |

||

|

6.2.6. |

Замена на плате электроники……………………………………… |

31 |

|

6.2.6.1. |

Замена платы UAFE (аналоговый интерфейс)…………… |

31 |

|

6.2.6.2. |

Замена платы UDSP (цифровая обработка сигналов) .. |

31 |

|

6.2.6.3. |

Замена всей электроники (платы UAFE и платы UDSP) 31 |

|

6.2.7. |

Конфигурирование программного обеспечения……………. |

31 |

|

|

6.2.8. |

Замена преобразователей………………………………………….. |

31 |

|

|

6.2.9. |

Конфигурация базы данных………………………………………… |

31 |

|

|

6.2.10. Изменение параметров………………………………………………. |

31 |

||

|

6.2.11. Отчет базы данных…………………………………………………….. |

31 |

||

|

6.2.11.1. Распечатка отчета базы данных……………………………….. |

31 |

||

|

6.2.11.2. Сохранение отчета базы данных………………………………. |

31 |

||

|

6.2.11.3. Открытие отчета базы данных………………………………….. |

31 |

||

|

6.3. Хранение и консервация MPU и запасных частей ……………….. |

31 |

||

|

6.3.1. Краткосрочное хранение – до одного месяца………………. |

31 |

||

|

6.3.2. Долгосрочное хранение – более одного месяца…………… |

31 |

||

|

6.3.3. |

Консервация………………………………………………………………. |

31 |

|

|

6.4. Инструкции по упаковке и транспортировке ……………………….. |

31 |

||

|

7. |

ЗАПАСНЫЕ ЧАСТИ…………………………………………………………………. |

31 |

8.ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ РАБОТЫ И ТРАНСПОРТИРОВКА

31

|

8.1. Трубная катушка…………………………………………………………………… |

31 |

|||

|

9. |

ПРИЛОЖЕНИЕ |

………………………………………………………………………… |

31 |

|

|

9.1. Примеры разводки ………………………………………………………………. |

31 |

|||

|

9.1.1. Источник питания переменного тока……………………………. |

31 |

|||

|

9.1.2. Источник питания постоянного тока…………………………….. |

31 |

|||

|

9.1.3. Ethernet – витая пара …………………………………………………. |

31 |

|||

|

9.1.3.1. |

Прямое подключение……………………………………………….. |

31 |

||

|

9.1.3.2. |

Кросоверный кабель………………………………………………… |

31 |

||

|

9.1.4. |

Ethernet – Оптоволокно………………………………………………. |

31 |

||

|

9.1.5. Последовательная связь – RS-232 ……………………………… |

31 |

|||

|

9.1.5.1. Пример связи с РС через RS-232 (WinScreen) …………… |

31 |

|||

|

9.1.6. |

Полнодуплексная последовательная связь – RS 485 …… |

31 |

9.1.6.1.Пример использования конвертера Westermo MD 44 и PC

|

……………………………………………………………………………….. |

31 |

|

9.1.7. Последовательная связь – RS485 полудуплекс …………… |

31 |

9.1.7.1.Пример использования конвертера Westermo MD 44 и PC

|

……………………………………………………………………………….. |

31 |

||

|

9.1.7.2. |

Пример с вычислителем расхода OMNI…………………….. |

31 |

|

|

9.1.8. |

Импульсный выход…………………………………………………….. |

31 |

|

|

9.1.9. |

Цифровой выход………………………………………………………… |

31 |

|

|

9.1.10. Цифровой вход………………………………………………………….. |

31 |

||

|

9.1.11. Аналоговый выход……………………………………………………… |

31 |

||

|

9.1.11.1. |

Аналоговый выход 4-20 мА………………………………………. |

31 |

|

|

9.1.11.2. |

Аналоговый выход 1-5 В…………………………………………… |

31 |

|

|

9.1.12. Аналоговый вход ……………………………………………………….. |

31 |

||

|

9.1.12.1. |

Аналоговый вход 4-20 мА…………………………………………. |

31 |

|

|

9.1.12.2. |

Аналоговый вход 1-5 В постоянного тока ………………….. |

31 |

|

Внешние проводные соединения……………………………………………….. |

31 |

|

Рисунки |

|

|

РИС. 1 ПЛАМЕПРОВОДЫ …………………………………………………………………………………………………………….. |

17 |

|

РИС. 2 ОСНОВНЫЕ ПОДКЛЮЧЕНИЯ………………………………………………………………………………………………. |

28 |

|

РИС. 3 РАЗМЕР MPU ОТ ТОРЦА ДО ТОРЦА…………………………………………………………………………………….. |

29 |

|

РИС. 4 ОБЩИЙ ВИД MPU……………………………………………………………………………………………………………. |

31 |

|

РИС. 5. КОНФИГУРАЦИЯ ПУТИ MPU 1200 ……………………………………………………………………………………. |

31 |

|

РИС. 6. КОНФИГУРАЦИЯ ПУТИ MPU 600 ……………………………………………………………………………………… |

31 |

|

РИС. 7. КОНФИГУРАЦИЯ ПУТИ MPU 200 ……………………………………………………………………………………… |

31 |

|

РИС. 8 ВИД НА ПУТЬ СВЕРХУ, ВРЕМЕНА ПРОХОЖДЕНИЯ…………………………………………………………………. |

31 |

|

РИС. 9 ВИД ТРУБЫ СПЕРЕДИ С УКАЗАНИЕМ ВНУТРЕННИХ ПОЛОЖЕНИЙ ПУТЕЙ …………………………………. |

31 |

|

РИС. 10. ВИД ТРУБЫ СВЕРХУ С УКАЗАНИЕМ ОСЕВОЙ И ПОПЕРЕЧНОЙ СОСТАВЛЯЮЩИХ ПОТОКА…………. |

31 |

|

РИС. 11 ВИД ТРУБЫ СПЕРЕДИ, ПОКАЗЫВАЮЩИЙ РЕЖИМЫ ПОТОКА ………………………………………………… |

31 |

|

РИС. 12 MPU В ТРАНСПОРТИРОВОЧНОМ ЯЩИКЕ …………………………………………………………………………… |

31 |

|

РИС. 13. ПОЗИЦИИ И МАРКИРОВКА ПРЕОБРАЗОВАТЕЛЕЙ И КАБЕЛЕЙ. ………………………………………………. |

31 |

|

РИС. 14. ЭЛЕКТРОНИКА MPU……………………………………………………………………………………………………… |

31 |

|

РИС. 15 ОБЩИЙ ВИД БЛОКА ЭЛЕКТРОНИКИ MPU ………………………………………………………………………….. |

31 |

|

РИС. 16. ПРОВОДКА ПРЕОБРАЗОВАТЕЛЕЙ……………………………………………………………………………………… |

31 |

|

РИС. 17 РАЗЪЕМЫ ПЛАТЫ UDSP …………………………………………………………………………………………………. |

31 |

|

РИС. 18. ПРИМЕР ВЗРЫВОЗАЩИТНОГО ПОДКЛЮЧЕНИЯ КАБЕЛЬНОГО САЛЬНИКА (ЕВРОПЕЙСКАЯ МОДЕЛЬ) |

|

|

……………………………………………………………………………………………………………………………………….. |

31 |

|

РИС. 19. АППАРАТНАЯ КОНФИГУРАЦИЯ ПОСЛЕДОВАТЕЛЬНОГО ПОРТА……………………………………………. |

31 |

|

РИС. 20. РАЗВОДКА ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ СВЯЗИ ЧЕРЕЗ RS-232………………………………………………… |

31 |

|

РИС. 21. РАЗВОДКА ДЛЯ ПОЛНОДУПЛЕКСНОЙ ПОСЛЕДОВАТЕЛЬНОЙ СВЯЗИ RS-485…………………………… |

31 |

|

РИС. 22. РАЗВОДКА ПОЛУДУПЛЕКСНОЙ ПОСЛЕДОВАТЕЛЬНОЙ СВЯЗИ RS-485 …………………………………… |

31 |

|

РИС.23. ОТСУТСТВУЕТ ВЫХОДНОЙ СИГНАЛ ОТ MPU (ОТКАЗ СВЯЗИ)………………………………………………. |

31 |

|

РИС. 24. ПОДОЗРИТЕЛЬНОЕ ИЗМЕРЕНИЕ РАСХОДА…………………………………………………………………………. |

31 |

|

РИС. 25. ВИДИМЫЕ СВЕТОДИОДНЫЕ ИНДИКАТОРЫ (LED) НА ПЛАТЕ UDSP …………………………………….. |

31 |

|

РИС.26. РАСПОЛОЖЕНИЕ ЭЛЕКТРОННЫХ ПЛАТ……………………………………………………………………………… |

31 |

|

РИС. 27. MPU В ТРАНСПОРТИРОВОЧНОМ ЯЩИКЕ ………………………………………………………………………….. |

31 |

|

РИС.28. РАЗВОДКА ИСТОЧНИКА ПИТАНИЯ ПЕРЕМЕННОГО ТОКА……………………………………………………… |

31 |

|

РИС. 29. РАЗВОДКА ИСТОЧНИКА ПИТАНИЯ ПОСТОЯННОГО ТОКА…………………………………………………….. |

31 |

|

РИС. 30. ПРЯМОЕ ETHERNET – СОЕДИНЕНИЕ ВИТОЙ ПАРОЙ……………………………………………………………. |

31 |

|

РИС. 31. ETHERNET – ВИТАЯ ПАРА – КРОСОВЕРНЫЙ КАБЕЛЬ…………………………………………………………… |

31 |

|

РИС. 32. КОНФИГУРАЦИЯ ШТЫРЬКОВ В РАЗЪЕМЕ RJ45 ………………………………………………………………….. |

31 |

|

РИС.33. РАЗВОДКА ОПТОВОЛОКНА ДЛЯ ETHERNET………………………………………………………………………… |

31 |

|

РИС.34. ПРОМЫШЛЕННЫЙ ETHERNET—ПЕРЕКЛЮЧАТЕЛЬ ETHERTRAK ……………………………………………. |

31 |

|

РИС. 35. УСТАНОВКА ПЕРЕМЫЧЕК CN14 ДЛЯ RS232 …………………………………………………………………….. |

31 |

|

РИС.36. ПОСЛЕДОВАТЕЛЬНАЯ СВЯЗЬ С РСЧЕРЕЗ RS-232……………………………………………………………….. |

31 |

|

РИС.37. УСТАНОВКИ ПЕРЕМЫЧЕК ДЛЯ ПОЛНОДУПЛЕКСНОГО RS485 ………………………………………………. |

31 |

|

РИС. 38. УСТАНОВКИ DIP-ПЕРЕКЛЮЧАТЕЛЯ ДЛЯ WESTERMO MD-44, RS485 – ПОЛНЫЙ ДУПЛЕКС …….. |

31 |

|

РИС. 39. СХЕМА ПОДКЛЮЧЕНИЯ WESTERMO MPU, ПОЛНОДУПЛЕКСНАЯ СВЯЗЬ RS485……………………… |

31 |

|

РИС.40. УСТАНОВКИ ПЕРЕМЫЧЕК CN14 ДЛЯ RS485 — ПОЛУДУПЛЕКС……………………………………………… |

31 |

|

РИС. 41. УСТАНОВКИ DIP-ПЕРЕКЛЮЧАТЕЛЯ ДЛЯ WESTERMO MD-44, RS485 — ПОЛУДУПЛЕКС…………… |

31 |

|

РИС. 42 СХЕМА ПОДКЛЮЧЕНИЯ КОНВЕРТЕРА WESTERMO К MPU, RS485 — ПОЛУДУПЛЕКС………………… |

31 |

|

РИС. 43. ПОДКЛЮЧЕНИЕ ИМПУЛЬСНОГО МОДУЛЯ – ПРИМЕР 1 ……………………………………………………….. |

31 |

|

РИС. 44. ПОДКЛЮЧЕНИЕ ИМПУЛЬСНОГО МОДУЛЯ – ПРИМЕР 2 ……………………………………………………….. |

31 |

|

РИС. 45. СХЕМА ПОДКЛЮЧЕНИЯ – ЦИФРОВОЙ ВЫХОД…………………………………………………………………… |

31 |

|

РИС. 46. СХЕМА ПОДКЛЮЧЕНИЯ – ЦИФРОВОЙ ВХОД ……………………………………………………………………… |

31 |

|

РИС. 47. ПОДКЛЮЧЕНИЕ АНАЛОГОВОГО ВЫХОДА — 4-20 МА…………………………………………………………… |

31 |

|

РИС. 48. ПОДКЛЮЧЕНИЕ АНАЛОГОВОГО ВЫХОДА — 1-5 В……………………………………………………………….. |

31 |

|

РИС. 49. АНАЛОГОВЫЙ ВХОД — 4-20 МА……………………………………………………………………………………….. |

31 |

|

РИС. 50 АНАЛОГОВЫЙ ВХОД — 1-5 ВПОСТОЯННОГО ТОКА ……………………………………………………………… |

31 |

|

РИС. 51. СХЕМА ВНЕШНЕЙ ПРОВОДКИ MPU СЕРИИ B ……………………………………………………………………. |

31 |

|

Таблицы |

|||

|

ТАБЛИЦА 1. ЗАВИСИМОСТЬ УДЕЛЬНОГО РАСХОДА ОТ РАЗМЕРА РАСХОДОМЕРА………………………………… |

23 |

||

|

ТАБЛИЦА 2. РАЗМЕР А(В ДЮЙМАХ) ДЛЯ ТИПОВОГО MPU……………………………………………………………… |

29 |

||

|

ТАБЛИЦА 3. РАЗМЕР А(В ДЮЙМАХ) ДЛЯ ТИПОВОГО MPU……………………………………………………………… |

29 |

||

|

ТАБЛИЦА 4. ОБЩИЙ ВЕС MPU (ФУНТОВ) (ПРИБЛИЗИТ.) ……………………………………………………………….. |

30 |

||

|

ТАБЛИЦА 5 ОБЩИЙ ВЕС MPU (КГ) (ПРИБЛИЗИТ.)…………………………………………………………………………. |

30 |

||

|

ТАБЛИЦА 6. |

МАРКИРОВКА ПРЕОБРАЗОВАТЕЛЕЙ……………………………………………………………………………. |

31 |

|

|

ТАБЛИЦА 7. |

ПРОГРАММНОЕ КОНФИГУРИРОВАНИЕ ПОСЛЕДОВАТЕЛЬНОГО ПОРТА …………………………….. |

31 |

|

|

ТАБЛИЦА 8. |

УСТАНОВКИ ПАРАМЕТРОВ СВЯЗИ ПОСЛЕДОВАТЕЛЬНОГО ПОРТА…………………………………… |

31 |

|

|

ТАБЛИЦА 9. |

ОБЗОР ПОИСКА НЕИСПРАВНОСТЕЙ…………………………………………………………………………….. |

31 |

|

|

ТАБЛИЦА 10. |

ЦВЕТОВОЙ КОД ДЛЯ КАБЕЛЯ ПРЯМОГО СОЕДИНЕНИЯ ДЛЯ ETHERNET…………………………… |

31 |

|

|

ТАБЛИЦА 11. |

ЦВЕТОВОЙ КОД ДЛЯ КРОСОВЕРНОГО КАБЕЛЯ ДЛЯ ETHERNET………………………………………. |

31 |

|

|

ТАБЛИЦА 12. |

ОПИСАНИЯ СВЕТОДИОДОВ (LED) ВОЛОКОННО—ОПТИЧЕСКОГО КОНВЕРТЕРА SIXNET |

||

|

ETHERTRAK ……………………………………………………………………………………………………………………. |

31 |

MPU Series B

Ультразвуковой газовый расходомер

______________________________________________________________________

1.ВВЕДЕНИЕ

Внастоящем документе описываются технические данные, хранение, транспортировка и погрузка-выгрузка, монтаж, эксплуатация и техобслуживание Ультразвукового газового расходомера MPU.

Внастоящее время имеется три модели расходомера — MPU 1200, MPU 600 и MPU 200. Разница между ними в числе путей. Все остальные части описания идентичны. MPU 1200 имеет 6 путей (12 преобразователей), MPU 600 имеет 3 пути (6 преобразователей), а MPU 200 имеет 1 путь (2 преобразователя). Все версии используют идентичную электронику с соответствующим числом подключенных преобразователей. MPU 600 является более дешевой версией MPU 1200 с немного более низкими измерительными характеристиками. MPU 200 выпускается для применений с более низкими требованиями к точности.

1.1.Контактный адрес для обращения за помощью

|

Издатель |

Служба поддержки |

||

|

заказчиков |

|||

|

Контакт- |

FMC Measurement Solutions |

FMC Measurement Solutions |

|

|

ный |

FMC Kongsberg Metering AS |

FMC Technologies Inc. |

|

|

адрес: |

|||

|

P.O. Box 1012 |

737 N Padre Island Drive |

||

|

NO-3601 Kongsberg |

Corpus Christie |

||

|

Norway |

Texas 78406 |

||

|

USA |

|||

|

Телефон: |

(47) 32 28 67 00 |

(1) 361 289 3484 |

|

|

Факс: |

(47) 32 28 67 50 |

(1) 361 289 1115 |

|

|

E-Mail: |

|||

|

Интернет: |

www.fmcmeasurementsolutions.com |

||

1.2. Авторские права

Вся техническая информация, содержащаяся в настоящем руководстве, включая любые рисунки и технические спецификации, остается собственностью FMC Measurement Solutions и не может использоваться (в целях, отличных от эксплуатации настоящего изделия), копироваться, размножаться, передаваться или сообщаться третьей стороне без предварительного письменного разрешения FMC Measurement Solutions.

© 2003 FMC Measurement Solutions

_____________________________________________________________________

USM-0000020565 Стр. 9 из 119

Ред. —

MPU User Manual

_____________________________________________________________________

1.3. Торговые марки

Упомянутые изделия являются торговыми марками их изготовителей. Упомянутые названия компаний являются торговыми наименованиями соответствующих компаний.

1.4.Структура и использование руководства

1.4.1.Ссылки

Вданном руководстве делаются ссылки на следующие документы:

|

PRD-0000022520 |

Процедура замены преобразователя |

|||

|

MPU |

||||

|

PRD-0000021266 |

Процедура замены преобразователя |

|||

|

MPU с использованием приспособления |

||||

|

для снятия преобразователей |

||||

|

PRD-0000022543 |

Передача внешних данных для MPU |

|||

|

серии B |

||||

|

1.4.2. Аббревиатуры |

||||

|

Аббревиатура |

Описание |

|||

|

AGA |

Американская газовая ассоциация |

|||

|

AI |

Аналоговый вход |

|||

|

AO |

Аналоговый выход |

|||

|

D |

Диаметр |

|||

|

DI |

Цифровой вход |

|||

|

DO |

Цифровой выход |

|||

|

I/O |

Ввод/Вывод |

|||

|

кб |

Килобайт |

|||

|

Мб |

Мегабайт |

|||

|

MPU |

Многопутевой ультразвуковой расходомер |

|||

|

PC |

Персональный компьютер |

|||

_____________________________________________________________________

Page 10 of 119 USM-0000020565 Rev. —

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт расходометрии»

Государственный научный метрологический центр

ФГУП «ВНИИР»

УТВЕРЖДАЮ

Первый заместитель директора

по научной работе-

Заместитель директора по качеству ФГУП «ВНИИР»

I 3 / fл

s’

«

» » ——

L

Ч Л- Vk

мм

___В.А. Фафурин

2016 г.

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

РАСХОДОМЕРЫ ГАЗА УЛЬТРАЗВУКОВЫЕ MPU

МОДЕЛЕЙ MPU800, MPU800C, MPU1200, MPU1600C

Методика поверки

МП 0654-1-2016 г. Казань

2016 г.

Настоящая инструкция распространяется на расходомеры газа ультразвуковые MPU моделей MPU800, MPU800C, MPU1200, MPU1600C (далее — расходомеры), изготовленные FMC Technologies Measurement Solutions, Smith Meter GmbH, Германия и устанавливает методику первичной и периодической поверок. Методика поверки предполагает проливной или имитационный способ поверки.

Интервал между поверками — 4 года.

1 ОПЕРАЦИИ ПОВЕРКИ

При проведении поверки выполняют следующие операции:

-

— внешний осмотр (п. 7.1);

-

— опробование (п. 7.2);

-

— определение метрологических характеристик (п. 7.3);

-

— оформление результатов поверки (п. 8).

2 СРЕДСТВА ПОВЕРКИ

-

2.1 При проведении поверки применяют следующие средства поверки:

-рабочий эталон 1-го разряда по ГОСТ 8.618-2014 (далее — ПУ), диапазон воспроизводимого объемного расхода должен соответствовать рабочему диапазону поверяемого расходомера, пределы допускаемой относительной погрешности ±0,3%;

-манометр деформационный (регистрационный номер 56420-14), диапазон измерения избыточного давления от 0 до 2 МПа, пределы допускаемой основной приведенной погрешности ±1 %;

-

— термометр ртутный стеклянный лабораторный ТЛ-4 (регистрационный номер 303-91), диапазон измерений от 0 °C до плюс 55 °C, цена деления шкалы 0,1 °C, пределы допускаемой абсолютной погрешности ±0,2 °C;

-термогигрометр ИВА-6А-П-Д (регистрационный номер 46434-11), диапазон измерения влажности от 0 % до 98 %, пределы абсолютной погрешности ±2 %; диапазон измерения температуры от минус 40 °C до плюс 60 °C, пределы абсолютной погрешности ±1°С; диапазон измерения атмосферного давления от 30 до 110 кПа, пределы абсолютной погрешности ±0,25кПа.

-

2.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

3 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

3.1 При проведении поверки соблюдают требования:

-

— инструкций по охране труда, действующих на предприятии;

-

— правил безопасности при эксплуатации используемых средств поверки и установки, приведенных в их эксплуатационных документах;

-

— правил пожарной безопасности, действующих на предприятии.

-

3.2 Средства поверки применяемые при поверке на месте эксплуатации на взрывоопасной среде должны быть изготовлены во взрывобезопасном исполнении.

-

3.3 Монтаж и демонтаж расходомера должны производиться при отсутствии давления в измерительной линии.

4 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

К проведению поверки допускаются лица, изучившие настоящую инструкцию, руководство по эксплуатации расходомеров и прошедшие инструктаж по технике безопасности.

5 УСЛОВИЯ ПОВЕРКИ

-

5.1 При проведении поверки проливным методом или имитационным с демонтажем расходомера должны соблюдаться следующие условия:

-

— температура окружающего воздуха от плюс 15 °C до плюс 25 °C;

-

— относительная влажность окружающего воздуха от 10 % до 90 %;

-

— атмосферное давление от 86 кПа до 106,7 кПа (от 645 до 800 мм рт. ст.)

-

5.2 При поверке имитационным методом без демонтажа расходомера с измерительного трубопровода условия поверки должны соответствовать рабочим условиям эксплуатации средств поверки и расходомера. Абсолютное давление измеряемой среды должно быть не более 2 МПа, температура рабочей среды должна находиться в пределах от минус 20 °C до плюс 40 °C. Работы проводят при рабочем давлении и стабильных температурах окружающей и рабочей сред. Расходомер и трубная обвязка не должны подвергаться воздействию осадков, солнечных лучей.

-

5.3 В качестве измеряемой среды при имитационном методе поверки может использоваться азот, воздух, природный газ, или другой газ, с известной скоростью звука в газе (стандартная относительная неопределенность, приписываемая функциональной зависимости, используемой для расчета скорости распространения звука в рабочей среде не должна превышать 0,1 %).

6 ПОДГОТОВКА К ПОВЕРКЕ

Перед проведением поверки выполняют следующие подготовительные операции:

6.1 При определении метрологических характеристик расходомера проливным методом

-

6.1.1 Проверяют соблюдения условий пункта 5.1 настоящей инструкции.

-

6.1.2 Подготавливают к работе средства поверки в соответствии с их эксплуатационными документами.

-

6.1.3 Проводят необходимые соединения расходомера и средств поверки, согласно эксплуатационным документам.

6.2 При поверке имитационным методом после демонтажа расходомера с измерительного трубопровода

-

6.2.1 Входной и выходной фланцы расходомера перекрывают заглушками.

-

6.2.2 Обеспечивают возможность измерения температуры и давления газа внутри корпуса расходомера. При проведении имитационной поверки на воздухе при атмосферном давлении, температуру, давление и влажность измеряют с помощью термогигрометра.

-

6.2.3 Проводят необходимые соединения расходомера и средств поверки, согласно эксплуатационной документации.

6.3 При поверке имитационным методом без снятия расходомера с измерительного трубопровода

-

6.3.1 Перекрывают участок трубопровода с расходомером и обеспечивают отсутствие течения газа.

-

6.3.2 Участок трубопровода с расходомером заполняют газом по пункту 5.3.

-

6.3.3 Обеспечивают возможность измерения температуры газа и давления внутри расходомера.

-

6.4 При использовании при поверке газа отличного от измеряемой среды, внутреннюю полость корпуса расходомера перед заполнением газом продувают азотом. Рекомендуется перед подачей азота из корпуса расходомера откачать воздух. При этом абсолютное давление остаточного воздуха в корпусе расходомера должно быть не более 2000 Па. Корпус расходомера заполняют тестовым газом, пока давление газа не достигнет необходимого значения, равного среднему рабочему давлению. Проводят проверку давления не менее чем через 1 ч после заполнения корпуса тестовым газом. Падение давления не допускается.

-

6.5 Расходомер выдерживают при условиях, указанных в п. 5.1, не менее двух часов.

-

6.6 При отсутствии в составе дисплея расходомер подключают к персональному компьютеру с операционной системой Windows, воспользовавшись одним из интерфейсов связи, и устанавливают связь расходомера и персонального компьютера. Для расходомеров моделей MPU800, MPU1200 на персональном компьютере должна быть установлена программа WinScreen Series В. Подключение расходомеров моделей MPU800, MPU1200 к персональному компьютеру осуществляют в соответствии с пунктом

-

5.3.1 Руководства по эксплуатации MNKS001RU. Подключение расходомеров моделей MPU800C, MPU1600C к персональному компьютеру осуществляют в соответствии с пунктом 6 Руководства по эксплуатации MNKS025.

7 ПРОВЕДЕНИЕ ПОВЕРКИ

7.1 Внешний осмотр

-

7.1.1 При проведении внешнего осмотра устанавливают:

-

— отсутствие механических повреждений и дефектов расходомера и соединительных кабелей;

-

— соответствие комплектности, внешнего вида и маркировки требованиям эксплуатационных документов.

-

7.1.2 Результаты внешнего осмотра считают положительными, если:

-

— на расходомере и соединительных кабелях отсутствуют механические повреждения и дефекты, ухудшающие их внешний вид или препятствующих их применению;

-

— комплектность расходомера, его внешний вид и надписи соответствуют требованиям эксплуатационной документации.

7.2 Опробование

-

7.2.1 Проводят проверку общей работоспособности расходомера. При этом:

-

— контролируют результаты самодиагностики расходомера при включении;

-

— контролируют отсутствие индикации сбоев и коммуникационных ошибок на показывающем устройстве (далее — дисплее) электронно-вычислительного блока (далее -ЭВБ) расходомера или персонального компьютера в процессе эксплуатации.

-

7.2.1.1 Результаты проверки общей работоспособности расходомера считают положительными если:

-

— самодиагностика расходомера прошла успешно;

-

— в процессе эксплуатации на дисплее ЭВБ расходомера индикации сбоев и коммуникационных ошибок не возникло;

-

— в процессе эксплуатации в журнале ошибок не появилось сообщений о сбоях и ошибках.

-

7.2.2 Проводят проверку идентификационных данных программного обеспечения (далее — ПО) расходомера.

-

7.2.2.1 Проверяют подлинность ПО расходомера, путем определения идентификационных данных (версия ПО, контрольная сумма) и их сравнения с исходными идентификационными данными.

-

7.2.2.2 Определение идентификационных данных расходомеров моделей

-

MPU800, MPU1200 осуществляют с помощью персонального компьютера с

установленной программой WinScreen Series В в соответствии с пунктом 5.3.1 Руководства по эксплуатации MNKS001RU. Для получении информации о номере версии и контрольной сумме необходимо нажать иконку «DataBase».

-

7.2.2.3 Определение идентификационных данных расходомеров моделей MPU800C, MPU1600C осуществляют в соответствии с пунктом 7.8 Руководства по эксплуатации MNKS025RU. Для этого выбирают пункт меню «Meter Information».

-

7.2.2.4 Результаты проверки подлинности ПО расходомера считают положительными, если определенные идентификационные данные совпадают с указанными в паспорте.

-

7.2.3 При применении проливного метода поверки проводят проверку индикации объемного расхода и объема на дисплее ЭВБ. При этом контролируют показания дисплея ЭВБ по измеряемому объемному расходу и объему при увеличении (уменьшении) расхода измеряемой среды.

-

7.2.3.1 Результаты проверки индикации объемного расхода и объема на дисплее ЭВБ считают положительными, если значения расхода на дисплее ЭВБ увеличиваются (уменьшаются) при увеличении (уменьшении) расхода измеряемой среды, а значение объема измеряемой среды увеличивается.

-

7.3 Определение метрологических характеристик

-

7.3.1 Проливной метод поверки

-

7.3.1.1 Определение относительной погрешности при измерении объемного расхода и объема проводят с помощью ПУ путем сравнения показаний ПУ и расходомера.

-

7.3.1.2 Измерения проводят не менее чем в шести точках объемного расхода, равномерно распределенных по всему рабочему диапазону измерения объемного расхода расходомера, включая переходные и крайние точки. Измерение в каждой точке объемного расхода повторяют не менее пяти раз.

-

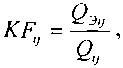

7.3.1.3 Рассчитывают калибровочный коэффициент в z-той точке объемного расхода приу-том измерении, KFfj, по формуле:

-

(1)

где

Q — объемный расход, измеренный ПУ в z-той точке объемного расхода при у’-том измерении, приведенный к условиям измерений расходомером, м3/ч;

Qv — объемный расход, измеренный расходомером в z-той точке объемного расхода приу-том измерении, м3/ч.

-

7.3.1.4 Рассчитывают среднее арифметическое значение результатов определений

калибровочных коэффициентов в z-той точке объемного расхода, KF:, по формуле:

= (2) где п — количество измерений в z-ой точке.

-

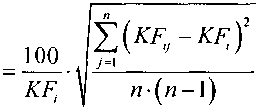

7.3.1.5 Рассчитывают среднее квадратическое отклонение среднего

арифметического в z-ой точке объемного расхода, , %, по формуле:

(3)

-

7.3.1.6 Исключают грубые погрешности, используя критерий Граббса. Для этого вычисляют критерий Граббса в z-той точке объемного расхода, G., по формулам:

|

G — |

KFmax,-KF, |

|

4 |

t(KF,-KG 7=1 |

|

G — |

п — |

|

А |

t(KF,-FG 7=1 |

|

п — |

|

где KF^, |

— наибольшее значение калибровочного коэффициента в /-той точке объемного расхода; |

|

FFMWi |

— наименьшее значение калибровочного коэффициента в /-той точке объемного расхода. |

Сравнивают критерии Граббса, рассчитанные по формулам (4) и (5), с теоретическими значениями критерия Граббса,Gy, (таблица критических значений критерия Граббса приведена в Приложении В);

если Gu >Gtto KFm.,X: исключают как маловероятное значение, если G2/ >G7 to

(5)

KFMINi исключают как маловероятное значение;

если Gl; <G7 to KFVAXi не считают промахом и оставляют, если G2, <Gt то KFMlNt

не считают промахом и оставляют;

Повторяют операции по пунктам 7.3.1.5 и 7.3.1.6 (с учетом исключенных KFt)) и процедуру проверки наличия грубых погрешностей до исключения всех грубых погрешностей.

-

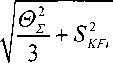

7.3.1.7 Рассчитывают доверительные границы (без учета знака) случайной составляющей погрешности в /-той точке объемного расхода, £t, %, по формуле

(6)

где t — коэффициент Стьюдента при доверительной вероятности 0,95 и количеству измерений в z’-ой точке, находят по Приложению Б.

-

7.3.1.8 Рассчитывают относительную погрешность измерений объемного расхода и объема при рабочих условиях в /-той точке объемного расхода (д, %) по формуле:

+ 0Х

(7)

где 0^ — неисключенная систематическая погрешность (принимается равной пределам относительной погрешности ПУ), %.

-

7.3.1.9 В случаях, если при поверке используется ПУ с пределами относительной погрешности менее ±0,16%, операции по пунктам 7.3.1.3 — 7.3.1.8 допускается не проводить, в каждой точке расхода проводят не менее трех измерений, а относительную погрешность расходомера при измерении скорости, объемного расхода газа (J01,%) рассчитывают для каждого измерения по формуле:

<5Й -100, (8)

где Q — объемный расход, измеренный ПУ в /-той точке объемного расхода при /-том измерении, приведенный к условиям измерений расходомером, м3/ч;

Qy — объемный расход, измеренный расходомером в /-той точке объемного

расхода при/-том измерении, м3/ч.

-

7.3.1.10 Результаты поверки считают положительными, если относительная погрешность при измерении скорости, объемного расхода в i -той точке объемного расхода не превышает ±0,5 % в диапазоне объемного расхода 0,05-Qmax < Q < Qmax и ±1 % в диапазоне Qmin < Q < 0,05-Qmax.

7.3.2 Имитационный метод поверки

-

7.3.2.1 При имитационном методе поверки расходомеров проводят следующие операции:

-

— определение относительной погрешности при измерении скорости звука в измеряемой среде (далее — газе);

-

— проверку стабильности нуля расходомера.

-

7.3.2.2 Определение относительной погрешности при измерении скорости звука в газе

-

7.3.2.2.1 Поверку имитационным методом проводят на природном газе, воздухе, азоте и других газах с известной скоростью звука. Определение скорости звука в газе расчетным путем проводят в следующей последовательности:

-

— измеряют температуру газа в расходомере до и после считывания скорости звука с дисплея ЭВБ расходомера или персонального компьютера;

-

— измеряют давление газа в расходомере до и после считывания скорости звука с дисплея ЭВБ расходомера или персонального компьютера;

-

— измеряют влажность газа в расходомере до и после считывания скорости звука с дисплея ЭВБ расходомера или персонального компьютера (при проведении имитационной поверки на воздухе);

-

— по средним значениям измеренных температуры и влажности (при проведении имитационной поверки на воздухе) определяют скорость звука в газе (Со, м/с). Способы расчета скорости звука в воздухе, азоте и природном газе приведены в приложении А.

-

7.3.2.2.2 Проводят измерение скорости звука в газе по каждому /-тому измерительному каналу с помощью поверяемого расходомера (Cz, м/с) согласно руководству по эксплуатации.

-

7.3.2.2.3 Относительную погрешность измерения скорости звука в газе (<7С, %) по каждому z-тому измерительному каналу определяют по формуле:

SC,=^~С° -100%, (9)

где Со — скорость звука, определенная расчетным путем, м/с;

С — скорость звука, измеренная z-ым измерительным каналом, м/с.

-

7.3.2.2.4 Результаты поверки считают положительными, если относительная погрешность измерения скорости звука в газе не превышает ±0,2 %, а расхождение измеренных значений скорости звука между измерительными каналами не превышает 0,5 м/с.

-

7.3.2.3 Проверка стабильности нуля

-

7.3.2.3.1 Проверку стабильности нуля расходомера проводят в следующей последовательности:

-

— обеспечивают отсутствие движения газа в корпусе расходомера с помощью заглушек или запорной арматуры;

-

— проводят измерение скорости газа в течение 5 минут.

-

7.3.2.3.2 Результаты проверки считают положительными, если измеренная расходомером скорость газа не превышает 0,01 м/с.

-

7.3.2.4 При поверке расходомеров имитационным методом пределы допускаемой относительной погрешности при измерении скорости и объемного расхода газа принимают равными ±1,0% в диапазоне объемного расхода 0,05 Qmax <Q < Qmax и ±2,0 % в диапазоне Qmin < Q < 0,05 Qmax.

8 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

8.1 Результаты поверки оформляют протоколом с указанием даты и места проведения поверки, условий поверки, применяемых эталонов, результатов расчета погрешности.

-

8.2 При положительных результатах поверки на расходомер выписывают свидетельство о поверке в соответствии с приказом Минпромторга России №1815 от 2 июля 2015 г. «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

На оборотной стороне свидетельства о поверке указывается:

-

— диапазон измерений;

-

— пределы допускаемой погрешности.

-

8.3 Знак поверки наносится на свидетельство о поверке и на свинцовые (пластмассовые) пломбы в соответствии с описанием типа.

-

8.4 При отрицательных результатах поверки расходомер к эксплуатации не допускают и выдают извещение о непригодности к применению с указанием причин в соответствии с приказом Минпромторга России №1815 от 2 июля 2015 г. «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

ПРИЛОЖЕНИЕ А (справочное) СКОРОСТЬ ЗВУКА В ГАЗАХ

А.1 Скорость звука в воздухе (Со, м/с) определяют по средним значениям измеренных температуры и влажности по ГСССД МР 176-2010 «Расчетное определение скорости звука во влажном воздухе при температурах от минус 20 °C до 40 °C при абсолютном давлении от 550 мм рт.ст. до 1 МПа и относительной влажности от 0 до 100%» или с помощью программного комплекса «Расходомер-ИСО» модуль «ГОСТ 8.611-2013».

Скорость звука в воздухе для значений температуры от 15 °C до 25 °C, влажности от 10 % до 90 % и атмосферном давлении, принятом условно-постоянным параметром равным 101,325 кПа, рассчитанная с помощью программного комплекса «Расходомер-ИСО» модуль «ГОСТ 8.611-2013» приведена в Таблице А.1.

если поверку проводят при атмосферном давлении, допускается значение давления принять условно-постоянным параметром равным 101,325 кПа

Таблица А.1 Скорость звука в воздухе.

|

Температура, °C |

Относительная влажность, % |

||||||||

|

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

|

15 |

340,54 |

340,63 |

340,72 |

340,81 |

340,9 |

340,99 |

341,08 |

341,17 |

341,26 |

|

16 |

341,13 |

341,23 |

341,32 |

341,42 |

341,52 |

341,61 |

341,71 |

341,8 |

341,9 |

|

17 |

341,73 |

341,83 |

341,93 |

342,03 |

342,14 |

342,24 |

342,34 |

342,45 |

342,55 |

|

18 |

342,32 |

342,43 |

342,54 |

342,65 |

342,76 |

342,87 |

343,98 |

343,09 |

343,2 |

|

19 |

342,91 |

343,03 |

343,15 |

343,26 |

343,38 |

343,5 |

343,62 |

343,73 |

343,85 |

|

20 |

343,5 |

343,63 |

343,76 |

343,88 |

344 |

344,13 |

344,26 |

344,38 |

344,51 |

|

21 |

344,1 |

344,23 |

344,36 |

344,5 |

344,63 |

344,76 |

344,89 |

345,03 |

345,16 |

|

22 |

344,69 |

344,83 |

344,97 |

345,11 |

345,26 |

345,39 |

345,54 |

345,68 |

345,82 |

|

23 |

345,28 |

345,44 |

345,58 |

345,73 |

345,88 |

346,03 |

346,18 |

346,34 |

346,49 |

|

24 |

345,87 |

346,03 |

346,19 |

346,35 |

346,51 |

346,67 |

346,83 |

346,99 |

347,16 |

|

25 |

346,46 |

346,63 |

346,8 |

346,97 |

347,14 |

347,31 |

347,48 |

347,66 |

347,83 |

А.2 Скорость звука в природном газе определяется по ГОСТ Р 8.662-2009 «Государственная система обеспечения единства измерений. Газ природный. Термодинамические свойства газовой фазы. Методы расчетного определения для целей транспортирования и распределения газа на основе фундаментального уравнения состояния AGA8» или с помощью программного комплекса «Расходомер-ИСО» модуль «ГОСТ 8.611-2013.

А.З Скорость звука в азоте рассчитывается с помощью программного комплекса «Расходомер-ИСО» модуль «ГОСТ 8.611-2013».

ПРИЛОЖЕНИЕ Б

(справочное) ЗНАЧЕНИЯ КОЭФФИЦИЕНТА СТЬЮДЕНТА

Коэффициент Стьюдента при доверительной вероятности Р = 0,95 и количестве

измерений п-

|

п — |

Р = 0,95 |

п-1 |

Р = 0,95 |

|

3 |

3,182 |

16 |

2,120 |

|

4 |

2,776 |

18 |

2,101 |

|

5 |

2,571 |

20 |

2,086 |

|

6 |

2,447 |

22 |

2,074 |

|

7 |

2,365 |

24 |

2,064 |

|

8 |

2,306 |

26 |

2,056 |

|

9 |

2,262 |

28 |

2,048 |

|

10 |

2,228 |

30 |

2,043 |

|

12 |

2,179 |

оо |

1,96 |

|

14 |

2,145 |

ПРИЛОЖЕНИЕ В

(справочное) КРИТИЧЕСКИЕ ЗНАЧЕНИЯ ДЛЯ КРИТЕРИЯ ГРАББСА

Критические значения для критерия Граббса при количестве измерений п соглас

но ГОСТ Р 8.736-2011.

Таблица В.1 — Критические значения Су для критерия Граббса

|

п |

Gr |

|

3 |

1,155 |

|

4 |

1,481 |

|

5 |

1,715 |

|

6 |

1,887 |

|

7 |

2,020 |

|

8 |

2,126 |

|

9 |

2,215 |

|

10 |

2,290 |

|

11 |

2,355 |

|

12 |

2,412 |

|

13 |

2,462 |

|

14 |

2,507 |

|

15 |

2,549 |

|

16 |

2,585 |

|

17 |

2,620 |

|

18 |

2,651 |

|

19 |

2,681 |

|

20 |

2,709 |

|

21 |

2,733 |

|

22 |

2,758 |

|

23 |

2,781 |

|

24 |

2,802 |

|

25 |

2,822 |

|

26 |

2,841 |

|

27 |

2,859 |

|

28 |

2,876 |

|

29 |

2,893 |

|

30 |

2,908 |

|

31 |

2,924 |

|

32 |

2,938 |

|

33 |

2,952 |

|

34 |

2,965 |

|

36 |

2,991 |

|

38 |

3,014 |

|

40 |

3,036 |

стр. 11 из 1 1

Ультразвуковые расходомеры газа типа MPU

Ультразвуковые расходомеры газа типа MPU

Описание

ООО Завод «Саратовгазавтоматика», являющийся дочерним предприятием ПАО «Газпром автоматизация», производит ультразвуковые расходомеры газа типа MPU по лицензии фирмы FMC Technologies с 2004 г. Указанные расходомеры представляют собой классическую конструкцию с врезными ультразвуковыми датчиками. В расходомере заложен принцип измерения разности времени прохождения акустических колебаний по направлению потока газа и против него (время — импульсный метод).

Завод изготавливает ультразвуковые расходомеры четырех типов: MPU200, MPU600, MPU800 и MPU1200 с условным диаметром от 100 до 1200.

MPU200 представляет собой однолучевой расходомер (2 ультразвуковых датчика). Предназначен для оперативного замера расхода газа в шлейфах скважин добычи газа, на станциях подземного хранения, УКПГ и проч. неочищенного газа, содержащего твердые абразивные частицы, влагу и конденсат. MPU600 это трехлучевой расходомер (6 ультразвуковых датчиков). Предназначен для оперативного замера расхода газа, где необходима более высокая точность измерений по сравнению с MPU200. MPU800 — четырехлучевой расходомер (8 ультразвуковых датчиков). Предназначен для коммерческого замера расхода газа. MPU1200 — шестилучевой расходомер (12 ультразвуковых датчиков). Предназначен для коммерческого замера расхода газа на газоизмерительных станциях.

Расходомеры MPU обеспечивают:

- высокую точность измерений;

- высокую повторяемость результатов измерений;

- надежность и устойчивость измерений в «жестких» условиях;

- широкий измерительный диапазон;

- возможность измерения расхода газа как в прямом так и в обратном направлениях;

- обработка внутреннего диаметра катушки и прямых участков обеспечивает высокое качество геометрической формы и шероховатости поверхности, что значит — самодиагностику оборудования;

- вычисление по результатам измерений объемного расхода и приведение его к стандартным условиям.

В 2010 году заводом произведено и поставлено более 50 комплектов ультразвуковых расходомеров для ООО «Газпром добыча Надым», ООО «Газпром трансгаз Сургут», ЗАО «Ямалгазинвест» и других предприятий ОАО «Газпром».

На ООО Завод «Саратовгазавтоматика» особое внимание уделяется качеству изготовления расходомеров. Введен в эксплуатацию новый горизонтально-расточной станок с ЧПУ производства Чехии. Механическая обработка повышает точность измерения расхода газа. На станке так же с высокой точностью осуществляется обработка мест крепления датчиков.

Корпус прибора (измерительная катушка) изготавливается из поковки без приварки бобышек, что повышает технологичность и качество изготовления. Кабели от ультразвуковых датчиков помещаются в трубки из нержавеющей стали для защиты от внешних воздействий. Все выпускаемые расходомеры изготавливаются с защитными кожухами. Степень защиты от воздействий пыли и влаги — IP66, IP67 по ГОСТ 14254.

По требованию заказчика расходомеры комплектуется взрывозащищенным локальным дисплеем, предназначенным для индикации расхода природного газа и других параметров непосредственно на месте установки.

Все расходомеры, предназначенные для коммерческого замера расхода природного газа, поверяются специалистами Государственной Метрологической Службы в заводской аттестованной калибровочной лаборатории. Калибровка и поверка осуществляется беспроливным методом с применением в качестве рабочей среды азота особой чистоты.

Технические характеристики

| Параметры | MPU200 | MPU600 | MPU800* | MPU1200 |

|---|---|---|---|---|

| Пределы рабочего давления, МПа | От 0,1 до 25 МПа | |||

| Рабочая температура газа | — 20 . . . + 70°С | |||

| Температура окружающей среды | — 60 . . . + 60 °С | |||

| Номинальная точность (при сухой калибровке) | ± 2,5% | ± 0,7% | ± 0,5 % | ± 0,5 % |

| Скорость потока | 0,4 — 30 м/сек | |||

| Ультразвуковой датчик | пьезоэлектрический элемент, полностью герметизированный в титановом корпусе | |||

| Питание | ||||

| по постоянному току | 24 В (+ 15%, — 10%) | |||

| по переменному току | 220 В ± 10 % 50 Гц | |||

| Потребляемая мощность | 12 Вт | |||

| Максимальная (со всеми опциями) | 25 Вт | |||

| Протоколы связи | Ethernet (оптоволокно или витая пара), интерфейс (RS-232 или RS-485, RS-422), протокол MODBUS RTU. |

| Типовая установка |

прямой участок трубы длиной 10D до расходомера и прямой участок трубы длиной 3D после. Для двунаправленного измерения — 10D с обеих сторон * — прямой участок трубы длиной 20D до расходомера и прямой участок трубы длиной 5D после. Для двунаправленного измерения — 20D с обеих сторон |

При заказе ультразвуковых расходомеров газа типа MPU необходимо заполнить опросный лист.

Расходомеры газа ультразвуковые MPU, мод. MPU 1200, MPU 600, MPU 200

Изделие зарегистрировано в Госреестре под номером 37051-08

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Расходомеры газа ультразвуковые MPU (далее — расходомеры) моделей MPU 1200, MPU 600, MPU 200 предназначены для измерений объёмного расхода природного газа.

Расходомеры применяются для учета количества газа на промышленных предприятиях, газовых терминалах и газоизмерительных станциях.

ОПИСАНИЕ

Принцип действия расходомеров основан на зависимости времени прохождения ультразвукового импульса от направления движения сигнала относительно потока измеряемой среды. Время прохождения ультразвукового импульса по ходу потока уменьшается, а время прохождения ультразвукового импульса навстречу потоку, увеличивается. Разность времени прохождения ультразвукового импульса зависит от направления и скорости потока, а, следовательно, и от объёмного расхода газа.

Расходомер состоит из измерительной катушки во фланцевом или бесфланцевом исполнении с установленными ультразвуковыми датчиками и блока электроники. Измерение объемного расхода газа производится с помощью двенадцати ультразвуковых датчиков для модели MPU 1200, шести датчиков для модели MPU 600 и двух датчиков для модели MPU 200.

Расходомеры могут быть подключены к автоматизированной системе учета расхода газа по следующим интерфейсам:

— Ethernet 10/100 Мбит/с;

— 2 последовательных порта, конфигурируемых под RS-485, RS-422, RS-232 (протокол обмена MODBUS RTU).

— 4 импульсных выхода.

— 2 цифровых выхода (для индикации направления потока газа и кода ошибки).

Дополнительно расходомер может комплектоваться внешним дисплеем для индикации направления потока, скорости звука, скорости потока и расхода газа, а также датчиками давления Метран — 100 и температуры ТСМУ Метран — 274.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Основные технические и метрологические характеристики приведены в Таблицах 1 и 2. Таблица 1

Основные технические и метрологические характеристики приведены в Таблицах 1 и 2. Таблица 1

|

Условный проход Ду, мм |

Максимальное рабочее давление, МПа |

Диапазон измерений расхода, м /ч |

Диапазон скоростей потока газа, м/с |

Цена деления, шкалы, м ч |

Длина, мм, не более |

Масса, кг, не более |

Модель расходомера |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

100 |

2,5; 5,0; 9,8 16 25 |

9…650 |

0,4…30 |

1 |

737 787 787 |

86 |

MPU 200, MPU 600 |

|

150 |

2,5; 5,0; 9,8 16 25 |

35…1600 |

0,4…30 |

1 |

737 787 864 |

182..239 273 364 |

MPU 200, MPU 600, MPU 1200 |

|

200 |

2,5; 5,0; 9,8 16 25 |

60…3000 |

0,4…30 |

2 |

787 864 965 |

148…205 261 352 |

MPU 200, MPU 600, MPU 1200 |

|

250 |

2,5; 5,0; 9,8 16 25 |

90…4500 |

0,4…30 |

5 |

889 965 1118 |

193…295 364 542 |

MPU 200, MPU 600, MPU 1200 |

|

300 |

2,5; 5,0; 9,8 16 25 |

100…6500 |

0,3…28 |

5 |

940 1041 1219 |

250…364 455 795 |

MPU 200, MPU 600, MPU 1200 |

|

400 |

2,5; 5,0; 9,8 16 25 |

170…11500 |

0,3…28 |

10 |

1016 1118 1321 |

364…568 682 1409 |

MPU 200, MPU 600, MPU 1200 |

|

500 |

2,5; 5,0; 9,8 16 25 |

270…17000 |

0,3…25 |

10 |

1168 1295 1524 |

523…864 1091 2273 |

MPU 200, MPU 600, MPU 1200 |

|

600 |

2,5; 5,0; 9,8 16 25 |

380…25000 |

0,3…25 |

20 |

1346 1549 1803 |

818…1259 1932 3636 |

MPU 200, MPU 600, MPU 1200 |

|

700 |

2,5; 5,0; 9,8 |

400…40000 |

0,2…20 |

20 |

1575 |

1121…3863 |

MPU 200, MPU600, 1 MPU 1200 |

|

900 |

2,5; 5,0; 9,8 |

450…34000 |

0,2…15 |

20 |

1829 |

1365…4538 |

MPU 200, MPU 600, MPU 1200 |

Таблица 2

Таблица 2

|

Пределы допускаемой относительной погрешности измерения расхода, % |

Qmin<Q<0,05Qmax ± 1.0% |

MPU 1200 |

|

0,05 Qmax<Q<Qmax ±0,5% |

||

|

Qmin<Q<0,05Qmax ±2.0% |

MPU 600 |

|

|

0,05 Qmax<Q<Qmax ±0,7% |

||

|

Qmin<Q<0,05Qmax ±4% |

MPU 200 |

|

|

0,05 Qmax<Q<Qmax ±2.5% |

||

|

Температура рабочей среды, °С |

-20…+70 |

Продолжение таблицы 2

Продолжение таблицы 2

|

Температура окружающей среды для корпуса расходомера с ультразвуковыми датчиками, °С |

-60 … +60 |

|

Температура окружающей среды для электронного блока, °С |

-50 … +60 |

|

Относительная влажность, % |

0…98 при температуре 25 °С |

|

Потребляемая мощность, Вт, не более |

60 |

|

Параметры напряжения питания: |

|

|

по постоянному току |

|

|

— напряжение, В |

24 (+15%/-10%) |

|

по переменному току |

|

|

— напряжение, В |

220 (+10% / -10 %) |

|

— частота, Гц |

48…63 |

ЗНАК УТВЕРЖДЕНИЯ ТИНА

Знак утверждения типа наносится на техническую документацию завода-изготовителя печатным методом и заводскую табличку методом металлофото.

КОМПЛЕКТНОСТЬ

Комплект поставки расходомеров соответствует таблице 3. Таблица 3

Комплект поставки расходомеров соответствует таблице 3. Таблица 3

|

Наименование |

Количество |

Примечание |

|

1 Расходомер газа ультразвуковой MPU в комплекте с ультразвуковыми датчиками, кабелями и электронным блоком (вычислителем) во фланцевом или бесфланцевом исполнении |

1 |

по индивид, заказу |

|

2 Прямые участки до и после расходомера |

1 комплект |

по индивид, заказу |

|

3 Комплект запасных частей |

1 комплект |

|

|

4 Комплект эксплуатационной документации: паспорт, руководство по эксплуатации, методика поверки |

1 комплект |

|

|

5 Датчики давления и температуры |

по индивид, заказу |

|

|

6 Внешний дисплей |

по индивид, заказу |

НОВЕРКА

НОВЕРКА

Поверка расходомеров осуществляется в соответствии с инструкцией зИ.2.833.506 Д2 «Расходомеры газа ультразвуковые MPU моделей MPU 1200, MPU 600, MPU 200. Методика поверки» согласованной ГЦИ СИ ФГУП «ВНИИМС» в октябре 2007 г.

Межповерочный интервал — 3 года.

Основное поверочное оборудование:

Цифровой измеритель температуры ИТ-17, диапазон измерений от 10 до 50 ‘ С, абсолютная погрешность 0,2°С;

Датчик избыточного давления МЕТРАН-150, диапазон измерений от О до 160 кгс/см , относительная погрешность 0,1%;

Калибратор унифицированных сигналов ИКСУ 200Ех, диапазон от О до 25мА, абсолютная погрешность ±0,003мА;

Частотомер 43-63, диапазон от 0,1 до 200 МГц, погрешность ±5*10′ Гц;

Барометр анероид БАММ, диапазон от 80 до 106 кПа, цена деления 0,1 кПа;

Хроматографический газоанализатор ХЛ, погрешность ± 0,1% (молярный).

НОРМАТИВНЫЕ И ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ТУ 4213-009-00153672-2007 Расходомеры газа ультразвуковые MPU модели MPU 1200, MPU 600, MPU 200. Технические условия.

ЗАКЛЮЧЕНИЕ

Тип расходомеров газа ультразвуковых MPU моделей MPU 1200, MPU 600 и MPU 200 утвержден с техническими и метрологическими характеристиками, приведенными в настоящем описании типа, метрологически обеспечен при выпуске из производства и в эксплуатации согласно государственной поверочной схеме.

Сертификат соответствия № РОСС Ки.ГБ06.В00451, сроком действия с 17.12.2007 г. по 17.12.2010 г., выдан Органом по сертификации взрывозащищенных средств измерений, контроля и элементов автоматики ФГУП «ВНИИФТРИ».