___________

Малышев В.В.

«__»

_______________ 2004 г.

Инструкция по эксплуатации мазутных насосов на мазутном хозяйстве ттц тэц-20 Зам. Главного инженера в.Н. Вороновский

Начальник

ПТО

Б.П. Модин

Ст.

инженер

инспектор

по эксплуатации

Э.Д. Модылевский

Начальник

ТТЦ

С.Н. Шишлов

Г. Москва 2004г. Назначение насосов.

1.Насосы

центробежные нефтяные консольные

предназначены для применения в

технологических комплексах для перекачки

нефти, нефтепродуктов, масел, сжиженных

углеводородных газов, органических

растворителей и других жидкостей,

сходных с указаниями по вязкости и

коррозионной активности.

2.Перекачиваемые

жидкости не должны содержать твердых

взвешенных частиц размером более 0,2 мм.

Массовая доля твердых взвешенных частиц

в жидкости не должна превышать 0,2%.

Устройство и принцип

работы

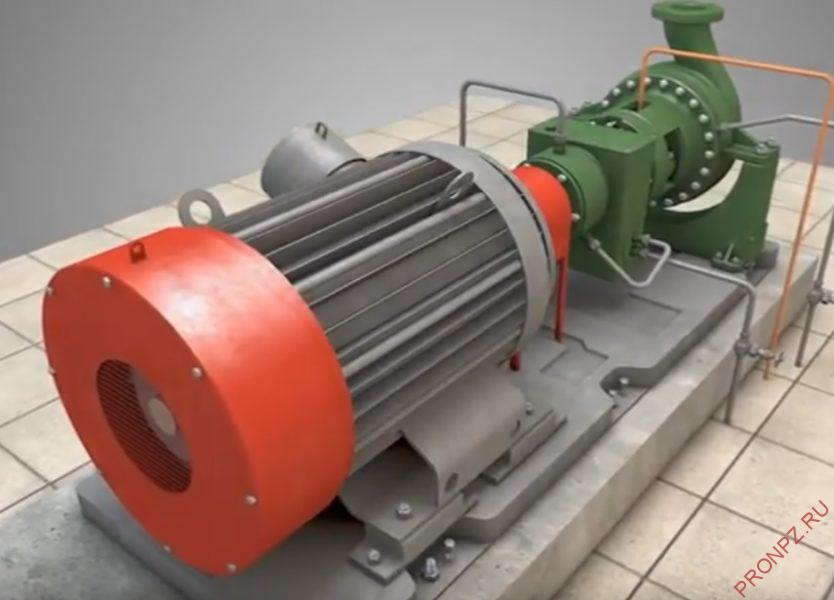

Насосы представляют

собой агрегаты, состоящие из центробежного

насоса и электродвигателя, соединенных

зубчатой муфтой и установленных на

общий фундаментной плите.

Основными

частями насоса являются: корпус насоса,

крышка насоса, направляющий аппарат,

вал, корпус подшипников, колесо рабочее,

шарикоподшипники радиальные, уплотнение

вала.

Корпус

насоса выполняется совместно с опорными

лапами и входным и выходным патрубками.

Крышка

насоса присоединяется к корпусу насоса

с помощью шпилек с гайками и шайбами.

Стык

корпуса и крышки уплотняется

спиральнонавитой прокладкой.

Крышка

корпуса в месте выхода вала имеет

сальниковую камеру, в которую

устанавливается торцевое уплотнение.

Конструктивные исполнения насоса

НК560/120

1

— корпус насоса;

2

– крышка корпуса;

3

– вал;

4

– корпус подшипника;

5

– колесо рабочее;

6

– шарикоподшипник радиально-упорный;

7

– шарикоподшипник радиальный;

8

– уплотнение вала (торцевое);

9

– шпилька;

10

– гайка;

11

– прокладка спиральнонавитая;

12

– кольцо уплотнительное;

13

– кольца;

14

– шайба;

15

– гайка;

16

– полумуфта;

17

– втулка распорная;

18

– гайка;

19

– аппарат направляющий.

Технические характеристики насосных агрегатов мазутного хозяйства

ТТЦ

|

Марка насоса |

||||||

|

№ п./п. |

НК-200/120 |

НК-560/120 |

НК200/370 |

НК-200/120 |

12НА-22-6 |

|

|

1 |

Количество |

1 |

4 |

4 |

1 |

4 |

|

2 |

Назначение |

Насос первого |

Насос первого |

Насос второго |

Насос МНЦ |

Перекачивающие ПЕ |

|

3 |

Производительность (м3/час) |

200 |

560 |

200 |

200 |

150 |

|

4 |

Напор (м) |

120 |

116 |

381 |

120 |

54 |

|

5 |

Скорость вращения |

1500 |

2950 |

2950 |

1500 |

1470 |

|

6 |

Направление |

Против часовой стрелки |

Против часовой стрелки |

Против часовой стрелки |

Против часовой стрелки |

Против часовой стрелки |

|

7 |

Тип электродвигателя |

АS1F-280 |

ВА02-450 М-2 |

ВА02-450 А-2 |

А-92-4 |

В 180114 |

|

8 |

Установленная |

90 |

250 |

315 |

100 |

20 |

Насосы

I

подъёма НК-200/120, НК-560/120

(МН-1А, Б, В, Г, Д)

Насосы

II

подъёма НК-200/370

(МН-2А, Б, В, Г) ЦМН,

насос

МНЦ НК-200/120 и насосы 12НА-22-6 (НПЕ-1,2,3,4,)

приёмных

емкостей и их техническое обслуживание.

1.1.Техническое

обслуживание насосов (МН-1А, Б, В, Г, Д-

первого подъёма) (МН-2А, Б, В, Г- второго

подъёма) (МНЦ-1) (НПЕ-1,2; НПЕ-3,4) в процессе

эксплуатации сводиться к содержанию

их в чистоте, своевременному устранению

неисправностей, замене изношенных

деталей, смене масла в подшипниковых

узлах и смазке зубчатой муфте.

1.2.При приемке и

перед сдачей смены, а также один раз

через 4 часа следует проводить обход

работающих насосов и насосов находящихся

на АВР. При этом проверить:

-

Наличие

уровня масла в подшипниках и масленке

постоянного уровня. Не допускайте

полного опорожнения баллона и отсутствия

масла в подшипниковых узлах; -

Показания

контролно-измерительных приборов, они

должны соответствовать показаниям

параметров нормальной работы; -

Нагрев

подшипников, уплотнений, электродвигателя;

температура корпуса подшипников должна

быть не более 600С,

корпуса электродвигателя – не более

800С; -

Исправность

уплотнений. Утечка через уплотнения

не должна превышать 40 см3/час

(12 капель в минуту) для торцевого

уплотнения; -

Давление

охлаждающей воды, которое не должно

превышать 0,2 Мпа (2,0 кгс/см2).

1.3.При

пуске насосов необходимо соблюдать

условия по допустимому количеству

пусков электродвигателя: два

пуска подряд из холодного состояния

или один из горячего.

Последующие пуски возможны после

трехчасового перерыва, т.е. после полного

охлаждения электродвигателя.

1.4.По

утвержденному графику работы оборудования

производить своевременный переход на

включение резервного насоса в работу.

1.5.Время

непрерывной работы насосов не должно

быть более одного месяца.

1.6.При

приёмке в эксплуатацию после текущего

и капитального ремонтов и в период

эксплуатации по утвержденному графику

должны контролироваться состояние всех

соединений, утечка через уплотнения,

соосность валов насоса и электродвигателя,

вибрация и шум, создаваемый агрегатом

при работе. Параметры, характеризующие

вибрацию и шум, не должны превышать

значения, указанные в инструкции заводов

– изготовителей.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Назначение и маркировка

Нефтяные центробежные насосы консольные НК и НКВ модифицированные применяются для перекачивания нефти, нефтепродуктов, масел, сжиженных углеводородных газов и других жидкостей.

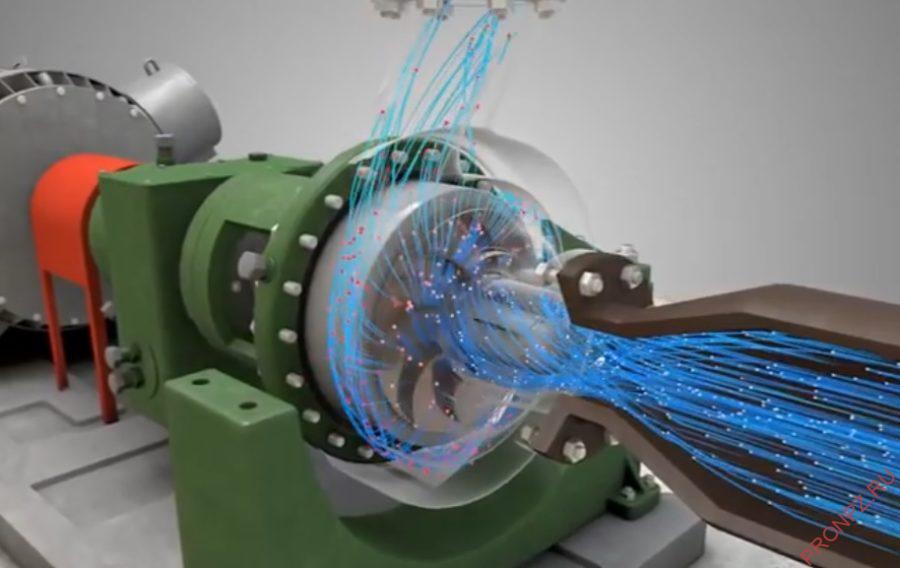

Рассмотрим конструкцию и принцип действия на примере насоса НКВ 600/200.

Шифр маркировки обозначает следующее:

- Н – нефтяной

- К – консольный

- В – модифицированный

- 600 – номинальная производительность, м3/ч

- 200 – напор, м.вод.ст.

Отличие НКВ от НК. Отличается от НК наличием винтового колеса перед рабочим, для лучшего направления вязких нефтепродуктов к рабочему колесу, а также для увеличения кавитационного запаса насоса.

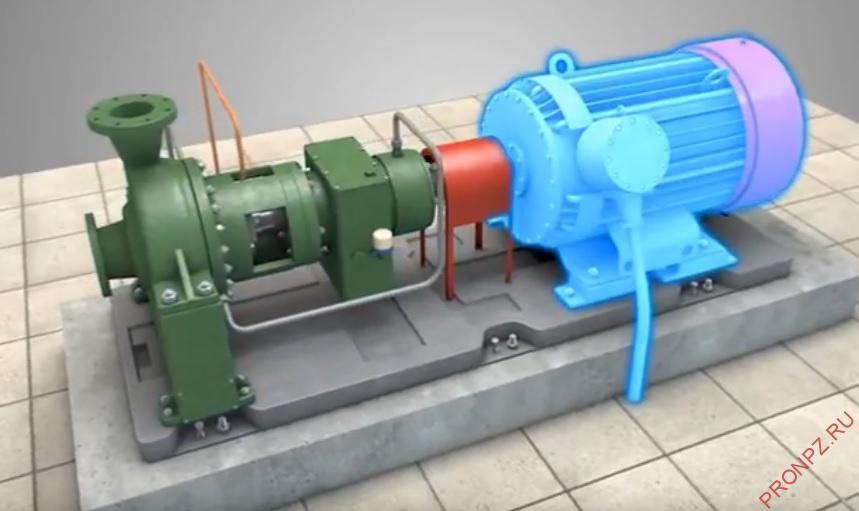

Конструкция

Агрегат состоит из насоса и электродвигателя, смонтированных на общей раме. Привод насоса от двигателя, осуществляется через упругую муфту.

Рис.2 – Электродвигатель Основными деталями насоса являются:

- корпус насоса

- крышка

- корпус подшипников

- вал

- радиально упорные шариковые подшипники

- радиальный роликовый подшипник

- уплотнение вала

- рабочее колесо

- винтовое колесо

- гайка вала.

Рис.3 – внутреннее устройство насосаКорпус насоса выполнен совместно с опорными лапами, входным и выходным патрубками.

Крышка присоединяется с помощью шпилек с гайками и шайбами. Стык корпуса и крышки уплотняется спирально навитой прокладкой. Крышка корпуса в месте выхода вала имеет сальниковую камеру для установки уплотнения. Уплотнение предотвращает утечку перекачиваемой жидкости через зазор между валом и крышкой корпуса.

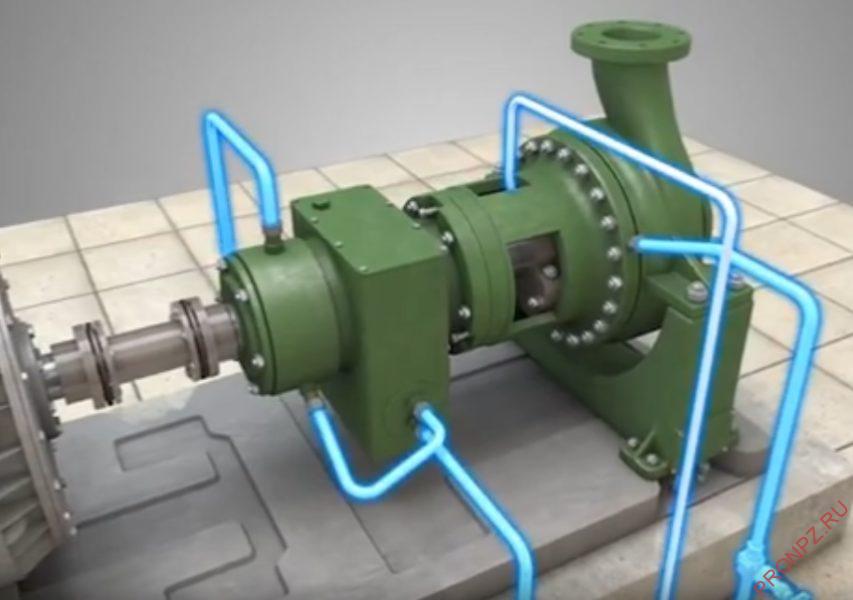

В корпусе насоса, крышке насоса и корпусе подшипников имеются отверстия для подвода и отвода уплотнительной и охлаждающей жидкости из насоса.

Вал насоса вращается в двух подшипниковых опорах. Опора, расположенная у муфты, состоит из двух радиально упорных шариковых подшипников. Они обращены друг к другу широкими бортами наружных колец. Внутренние кольца подшипников для предотвращения осевого перемещения на валу крепятся с помощью шайбы и гайки. С их же помощью, одновременно крепятся полумуфта зубчатой муфты с распорной втулкой. Вторая опора состоит из одного радиального роликового подшипника.

Смазка подшипников циркуляционная, и осуществляется из общей масляной ванны.

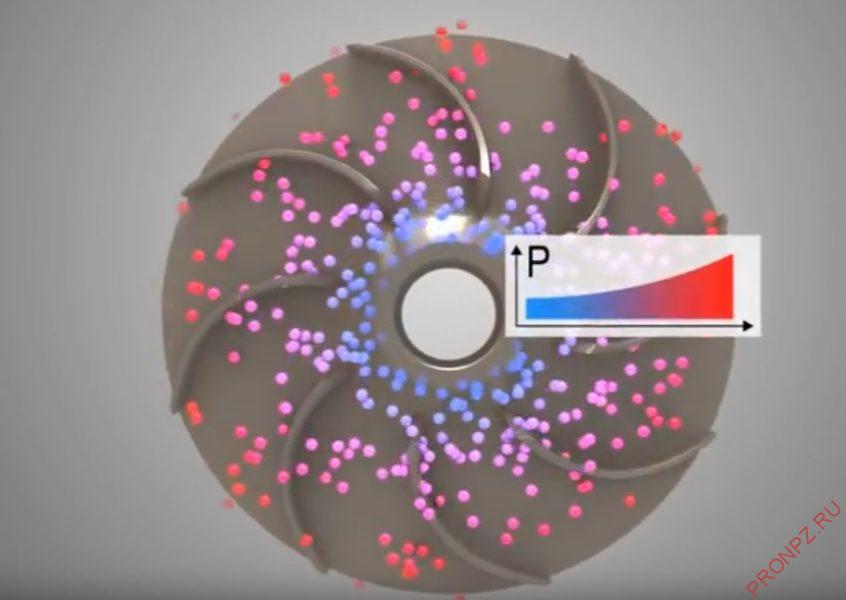

Рабочее колесо насоса состоит из заднего и переднего дисков, между которыми установлены лопасти. Лопасти отогнуты от радиального направления в сторону противоположную направлению вращения рабочего колеса. Рабочее и винтовое колеса посажены на консольную часть вала и закреплены гайкой с левой резьбой.

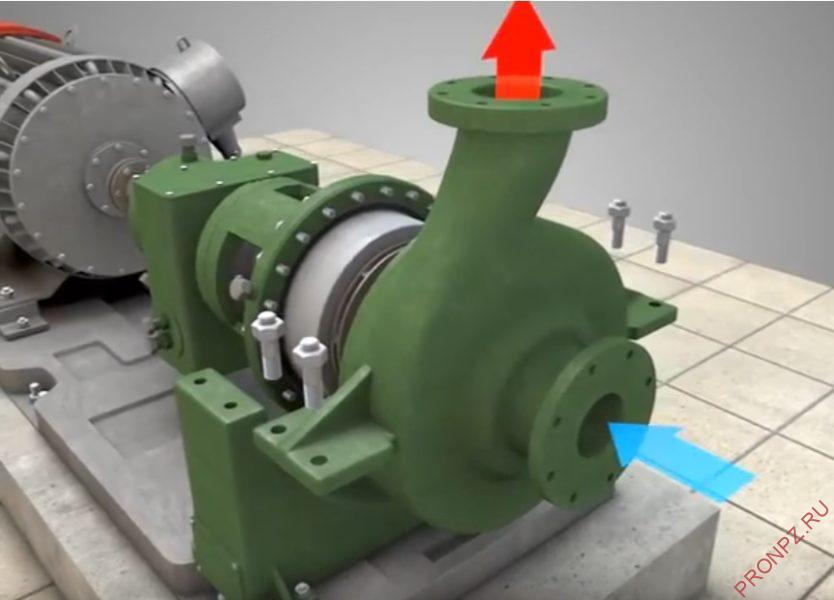

Принцип работы

Принцип действия насоса следующий. Если при наполненных жидкостью корпусе и всасывающем трубопроводе привести во вращение рабочее колесо, то жидкость, находящаяся в каналах рабочего колеса, между его лопастями, под действием центробежной силы, будет отбрасываться от центра колеса к периферии. В результате этого в центральной части колеса создается разрежение, а на периферии повышенное давление.

Под действием этого давления жидкость из насоса поступает в напорный трубопровод. Одновременно через всасывающий трубопровод, под действием разряжения, жидкость поступает в насос. Таким образом, осуществляется непрерывная подача жидкости центробежным насосом.

Нефтяные насосы консольные НК и НКВ могут отличаться мощностью, габаритами и другими характеристиками, которые рассчитываются из конкретных технических условий, но принцип их действия будет одинаков.

Описание

Агрегаты насосные оснащены взрывозащищенными электродвигателями и другими комплектующими, устанавливаемыми на сварной раме.

Конструкция консольных насосов и агрегатов спроектирована в соответствии с требованиями стандарта ГОСТ 32601 (API 610) по типу OH1, OH2.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

— подача от 2,5 до 1700 м3/ч;

— напор от 12 до 420 м;

— рабочее давление до 6,3 МПа;

— частота вращения вала 1500, 3000 об/мин.

РАБОЧАЯ СРЕДА:

нефть, нефтепродукты, химические продукты, химические водные растворы, сжиженные углеводородные газы и другие жидкости, близкие с указанными по свойствам.

ПАРАМЕТРЫ ПЕРЕКАЧИВАЕМОЙ ЖИДКОСТИ:

— плотность не более 1800кг/м2;

— вязкость от 0,7×10-4 м2/с до 8,5×10-4 м2/с;

— температура от — 80°С до + 400°С.

Выбор материального исполнения насоса зависит от температуры и свойств перекачиваемой среды.

МАТЕРИАЛЬНОЕ ИСПОЛНЕНИЕ:

—корпус 25Л, 20ГМЛ, 20Х5МЛ, 20Х13Л, 15Х14НЛ, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ;

—рабочее колесо 25Л, 20ГМЛ, 20Х5МЛ, 20Х13Л, 15Х14НЛ, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ;

—вал 40Х, 20Х13, 30Х13, 45Х14Н14В2М, 10Х17Н13М2Т;

—корпус подшипникового узла 25Л, 20ГМЛ.

|

Заказ |

Обозначение |

Число оборотов насоса, об/мин |

Примечание |

||

|

2950 |

1475 |

||||

|

подача, м3/ч |

напор, м |

подача, м3/ч |

напор, м |

||

|

Центробежные нефтяные насосы ТКА (консольные) |

1. Указанные подача и напор — 2. Насосы изготавливаются в 3. Материал проточной части С — сталь углеродистая 25Л; 20ГМЛ X — сталь Н – сталь хромоникель-титановая 4. * — насос с высокими антикавитационными свойствами 5. Исполнение входного В — вертикальное Г— горизонтальное |

||||

|

36 |

ТКА16/80 Г |

16 |

80 |

8 |

20 |

|

43 |

ТКА16/125 Г |

16 |

125 |

8 |

30 |

|

37 |

ТКА32/80 Г |

32 |

80 |

16 |

20 |

|

25 |

ТКА32/125 Г |

32 |

125 |

16 |

30 |

|

27 |

ТКА63/80 Г |

63 |

80 |

32 |

20 |

|

28 |

ТКА63/125 Г |

63 |

125 |

32 |

30 |

|

62 |

ТКА63/200 Г, В |

63 |

200 |

32 |

70 |

|

32 |

200 |

16 |

70 |

||

|

38 |

ТКА120/80 Г |

120 |

80 |

60 |

20 |

|

55 |

ТКА120/125 Г |

120 |

125 |

60 |

30 |

|

29 |

ТКА210/80Г |

210 |

80 |

120 |

20 |

|

54 |

ТКА210/125Г |

210 |

125 |

120 |

30 |

|

57 |

ТКА210/125В |

210 |

125 |

120 |

30 |

|

31 |

ТКА315/125Г |

— |

— |

315 |

125 |

|

86 |

ТКА600/80 Г |

— |

— |

600 |

80 |

|

Центробежные нефтяные насосы НКВ и НК |

|||||

|

14 |

НК12/40 |

12 |

40 |

— |

— |

|

93 |

НК200/370 Г,В |

200 |

370 |

100 |

100 |

|

120 |

370 |

60 |

90 |

||

|

94 |

НК200/370 Г |

— |

— |

100 |

100 |

|

53 |

НКВ210/200Г |

210 |

200 |

100 |

50 |

|

120 |

200 |

60 |

50 |

||

|

56 |

НКВ210/200В |

210 |

200 |

100 |

50 |

|

78 |

НКВ360/80 Г |

360 |

80 |

180 |

20 |

|

16 |

НКВ360/125 Г |

360 |

125 |

180 |

30 |

|

20 |

НКВ360/200 Г |

360 |

200 |

180 |

50 |

|

17 |

НКВ360/320 Г |

360 |

320 |

180 |

80 |

|

15 |

НКВ600/125 Г |

600 |

125 |

300 |

30 |

|

82 |

НКВ600/200 Г |

600 |

200 |

300 |

50 |

|

18 |

НКВ600/320 Г |

600 |

320 |

300 |

80 |

|

85 |

НКВ1000/50 Г |

— |

— |

1000 |

50 |

|

13 |

НКВ1000/200 Г |

1000 |

200 |

500 |

50 |

|

83 |

НКВ1000/320 Г |

1000 |

320 |

600 |

80 |

|

НКВ1500/100Г |

— |

— |

1500 |

100 |

|

Версия для печати

Консольный нефтяной насос типа НК, НКВ, НЭ и НКЭ

Консольные насосы относятся к центробежным нефтяным насосам и предназначены для перекачивания нефтепродуктов и других жидкостей, температура которых не превышает 200°С (+400°С для модификации насоса НК).

Нефтяные консольные насосы бывают четырех видов:

- насос НК — рабочая температура от 0°С до +200°С

- насос НК и НКВ — рабочая температура от -80°С до +400°С

- насос НКЭ — от 0°С до +80°С

- насос НЭ — от 0°С до +100°С

Характеристики перекачиваемой данными насосами жидкости:

- вязкость продукта — не более 0,01 см2/сек

- плотность продукта — не более 1т/м3

Конструкции консольных насосов могут быть одноступенчатыми и двухступенчатыми:

- одноступенчатые насосы — это насосы с односторонним подводом жидкости на рабочее колесо

- двуступенчатые насосы — это насосы при большем потоке входящей жидкости, работающие также на односторонней подаче жидкости

Конструкция нефтяных насосов консольного типа НК представляет собой одноступенчатый насос с односторонним одним или двумя рабочими центробежными колесами на консоли вала. Рабочее давление на входе не должно превышать 0,68/ МПа (7 кГс/см2).

Консольные моноблочные насосы типа НЭ и НКЭ конструктивно схожи с насосами НК, единственное отличие — наличие взрывозащищенного электронасоса, который обуславливает максимальную рабочую температуру.

Насосы типов НК, НЭ и НКЭ, имея высокую температуру работы, должны иметь возможность подвода охлаждающей жидкости и смазывающих масел.

Консольные насосы НК с максимальной температурой работы +400°С бывают:

- с одним или двумя рабочими колесами

- с односторонним или двусторонним подводом жидкости

Высокотемпературные насосы НК имеют модификацию НКВ с винтовым колесом, которое увеличивает пропускную способность насоса.

Обозначение консольных нефтяных насосов типа НК, НКВ, НКЭ, НЭ при заказе

4 НК 5 х 1 — УХЛ 4

4 — диаметр всасывающего патрубка, уменьшенный в 25 раз

НК — тип насоса

5 — коэффициент быстроходности, уменьшенный в 10 раз

1 — количество ступеней

УХЛ — климатическое исполнение

4 — эксплуатационная категория размещения насоса

Конструкция консольных насосов

Чертеж 1. Общий вид и габаритные размеры консольных насосов

Конструкция насоса представляет собой приводную и проточную части. Приводная часть — это опорный кронштейн, на котором вращается вал насоса. Проточная часть — это спиральный корпус, прикрепленный к кронштейну, рабочее колесо на конце вала и всасывающий патрубок. Рабочее колесо представляет собой два диска, которые соединены лопатками: передний диск с входным отверстием, задний диск с разгрузочным отверстием.

Габаритные и присоединительные размеры, мм

| Типоразмер насоса | Двигатель | В | b1 | b2 | С | С1 | С2 | H | h | h2 | L | l1 | l2 | l3 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип | Мощность кВт | ||||||||||||||

| 4НК-5х1 | АИМР160М2 | 18,5 | 560 | 135 | 210 | 900 | 490 | 490 | 570 | 330 | 10 | 1710 | 163 | 328 | 1225 |

| АИМР160S2 | 15 | 560 | 135 | 210 | 900 | 490 | 490 | 570 | 330 | 10 | 1670 | 163 | 328 | 1225 | |

| B132M2 | 11 | 560 | 135 | 310 | 900 | 490 | 490 | 570 | 330 | 10 | 1585 | 163 | 328 | 1225 | |

| 5НК-5х1 | АВ225М2 | 55 | 720 | 168 | 385 | 1100 | 650 | 490 | 660 | 360 | 14,5 | 1875 | 168 | 324 | 1420 |

| ВА200L2 | 40 | 720 | 168 | 385 | 1100 | 650 | 490 | 660 | 360 | 14,5 | 1805 | 168 | 324 | 1420 | |

| АИМР225М2 | 55 | 650 | 168 | 390 | 1000 | 580 | 490 | 660 | 335 | 14,5 | 1530 | 168 | 324 | 1342 | |

| АИМР200М2 | 37 | 650 | 168 | 390 | 900 | 490 | 490 | 660 | 330 | 14,5 | 1795 | 168 | 324 | 1225 | |

| АИМР180М2 | 30 | 560 | 168 | 210 | 900 | 490 | 490 | 630 | 330 | 14,5 | 1715 | 168 | 324 | 1225 | |

| 5НК-9х1 | АИМР180S | 22 | 560 | 140 | 210 | 900 | 490 | 490 | 575 | 330 | 20,5 | 1710 | 210 | 328 | 1225 |

| АИМР160М2 | 18,5 | 560 | 140 | 210 | 900 | 490 | 490 | 575 | 330 | 20,5 | 1745 | 210 | 328 | 1225 | |

| АИМР160S2 | 15 | 560 | 140 | 210 | 900 | 490 | 490 | 575 | 330 | 20,5 | 1715 | 210 | 328 | 1225 | |

| B132M2 | 11 | 560 | 140 | 310 | 900 | 490 | 490 | 575 | 330 | 20,5 | 1630 | 210 | 328 | 1225 | |

| 6НК-6х1 | КО 51-2 | 75 | 680 | 178 | 446 | 1640 | 560 | 480 | 765 | 445 | 22,5 | 2125 | 188 | 232 | 1750 |

| АВ225М2 | 55 | 720 | 178 | 385 | 1100 | 650 | 490 | 680 | 360 | 22,5 | 1895 | 188 | 322 | 1420 | |

| ВА200L2 | 40 | 720 | 178 | 385 | 1100 | 650 | 490 | 680 | 360 | 22,5 | 1825 | 188 | 322 | 1420 | |

| В250 S2 | 75 | 650 | 178 | 500 | 1000 | 580 | 490 | 680 | 360 | 22,5 | 2025 | 188 | 322 | 1342 | |

| АИМР225М2 | 55 | 650 | 178 | 390 | 1000 | 580 | 490 | 655 | 335 | 22,5 | 1550 | 188 | 322 | 1342 | |

| АИМР20 | 37 | 560 | 178 | 390 | 900 | 490 | 490 | 650 | 330 | 22,5 | 1795 | 188 | 322 | 1225 | |

| 6НК-9х1 | АВ200L2 | 40 | 720 | 160 | 385 | 1100 | 650 | 490 | 610 | 360 | 20 | 1835 | 194 | 328 | 1420 |

| АИМР200М2 | 37 | 560 | 160 | 350 | 900 | 490 | 490 | 610 | 330 | 20 | 1625 | 194 | 328 | 1225 | |

| АИМР180М2 | 30 | 560 | 160 | 210 | 900 | 490 | 490 | 580 | 330 | 20 | 1745 | 194 | 328 | 1225 | |

| АИМР180S2 | 22 | 560 | 160 | 210 | 900 | 490 | 490 | 580 | 330 | 20 | 1695 | 194 | 328 | 1225 |

| Типоразмер насоса | d | D | b3 | dy1 | d5 | D2 | b4 |

|---|---|---|---|---|---|---|---|

| 4НК-5х1 | 158 | 215 | 21 | 60 | 18 | 180 | 19 |

| 5НК-5х1 | 188 | 245 | 23 | 75 | 18 | 195 | 28 |

| 4НК-9х1 | 188 | 245 | 21 | 75 | 18 | 195 | 19 |

| 6НК-6х1 | 212 | 280 | 25 | 100 | 22 | 230 | 25 |

| 6НК-9х1 | 212 | 280 | 21 | 100 | 22 | 230 | 25 |

Технические характеристики насосов консольного типа

| Типоразмер насоса | Диаметр рабочего колеса, мм | Параметры насоса | Параметры двигателя | Масса | |||

|---|---|---|---|---|---|---|---|

| Подача, м3/ч | Напор, м | Мощность, кВт | Частота вращения, об/мин | Насоса, кг | Агрегата, кг | ||

| 4НК-5х1 | 220 | 50 | 60 | 18,5 | 2950 | 226 | 590 |

| 4НК-5х1 | 208 | 50 | 52 | 15 | 2950 | 226 | 560 |

| 4НК-5х1 | 192 | 45 | 46 | 15 | 2950 | 226 | 560 |

| 4НК-5х1 | 180 | 45 | 38 | 11 | 2950 | 226 | 510 |

| 5НК-5х1 | 275 | 70 | 108 | 55 | 2950 | 245 | 880 |

| 5НК-5х1 | 250 | 70 | 88 | 40 | 2950 | 245 | 810 |

| 5НК-5х1 | 225 | 60 | 71 | 30 | 2950 | 245 | 690 |

| 5НК-9х1 | 210 | 70 | 54 | 22 | 2950 | 239 | 610 |

| 5НК-9х1 | 200 | 70 | 47 | 18,5 | 2950 | 239 | 600 |

| 5НК-9х1 | 190 | 65 | 44 | 18,5 | 2950 | 239 | 600 |

| 5НК-9х1 | 180 | 65 | 38 | 15 | 2950 | 239 | 580 |

| 5НК-9х1 | 170 | 60 | 34 | 11 | 2950 | 239 | 530 |

| 6НК-6х1 | 305 | 90 | 125 | 75 | 2950 | 264 | 920 |

| 6НК-6х1 | 280 | 90 | 103 | 55 | 2950 | 264 | 850 |

| 6НК-6х1 | 250 | 75 | 83 | 40 | 2950 | 264 | 800 |

| 6НК-9х1 | 240 | 120 | 65 | 40 | 2950 | 247 | 800 |

| 6НК-9х1 | 235 | 105 | 66 | 40 | 2950 | 247 | 800 |

| 6НК-9х1 | 225 | 105 | 59 | 30 | 2950 | 247 | 670 |

| 6НК-9х1 | 215 | 95 | 55 | 30 | 2950 | 247 | 670 |

| 6НК-9х1 | 205 | 95 | 48 | 22 | 2950 | 247 | 600 |

| 6НК-9х1 | 195 | 90 | 45 | 22 | 2950 | 247 | 600 |

Информация для Заказчиков

Вы можете подобрать, заказать и купить Насос консольный для нефти НК, НКВ, НКЭ, НЭ у Группы компаний Газовик:

- позвонив по бесплатной телефонной линии 8-8452-740-870

- прислав Заявку на расчет стоимости нефтяного центробежного насоса на электронную почту neft@gazovik.ru

- нажав «Запрос цены» на странице описания товара

Наши менеджеры также подберут наиболее быструю и удобную доставку в Ваш город на территории России и страны СНГ.

Информация о доставке резервуаров, емкостей и другого резервуарного оборудования

Информация о гарантии на резервуары и технологическое оборудование

Смотрите также в этом разделе:

Скачать

Насосы центробежные нефтяных типов ТКА, НКВ, НК применяются в технологических установках для перекачивания нефти, нефтепродуктов, сжиженных углеводородных газов, органических растворителей и других жидкостей, сходных с указанными по вязкости и коррозионному воздействию на детали насоса, плотностью не более 1800кг/м³.

Поставка насосов центробежных нефтяных типов ТКА, НКВ, НК,

а также запчастей к насосам: роторы, кольца, уплотнения, прокладки, корпуса двигателей, статоры и т.д.

Насосы центробежные нефтяные типа К и агрегаты насосные на их базе предназначены для перекачивания нефти, сжиженных углеводородных газов и нефтепродуктов плотностью не более 1800 кг/м3 .

Перекачиваемая жидкость не должна содержать твердых взвешенных частиц размером более 0,2 мм. Массовая доля твердых частиц в жидкости не должная превышать 0,2%.

Температура перекачивания жидкости от -80°С до +400°С.

Вязкость от 0,7×10-4м2/с до 8,5×10-4м2/с.

Насосы выпускаются в климатическом исполнении У, Т, УХЛ категории размещения 2, 3 и 4 ГОСТ 15150.

Насосы предназначены для работы вне помещений и в помещениях, где по условиям работы возможно образование взрывоопасных смесей горючих газов или паров с воздухом, относящихся к категориям IIА, IIВ по ГОСТ Р 51330.11 и группам взрывоопасности Т1, Т2, Т3, Т4 по ГОСТ 51330.5.

Насосы на стальных сварных рамах предназначены для работы в зонах, сейсмическая активность в которых не превышает 8 баллов по шкале Рихтера и 7 баллов для насосов, установленных на чугунных плитах.

Насосы и агрегаты насосные на их базе сертифицированы по ISO 13709:2009.

Насосы комплектуются подшипниками SKF или, по желанию заказчика, FAG, Nanchi.

Агрегаты насосные оснащены взрывозащищенными электродвигателями исполнения 1ExdllBT (1ExdllBT5), с частотой сети 50Гц, n=3000об/мин и 1500об/мин, напряжением 380, 660, 6000 и 10000В и поставляются на сварных рамах или фундаментных литых плитах.

Для передачи крутящего момента от электродвигателя к валу насоса применяются дисковые муфты.

Технические параметры входных и выходных патрубков насосов:

Пример записи условного обозначения насоса:

НК200/370 Г 1а С СД2 У2 ТУ3631-042-00217610-2012

НК — насос консольный;

200 — номинальная подача (ротора1), м3/ч;

370 — напор при номинальной подаче, м;

Г — обозначение направления входного патрубка;

1а — обозначение ротора и диаметра рабочего колеса;

С — углеродистое исполнение;

СД2 — торцевое уплотнение;

У2 — климатическое исполнение.

СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО

НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ

СПКТБ «НЕФТЕГАЗМАШ»

|

УТВЕРЖДАЮ |

|

|

Заместитель директора СПКТБ «Нефтегазмаш» |

|

|

Ф.А.Гирфанов |

НАСОС ЦЕНТРОБЕЖНЫЙ НЕФТЯНОЙ КОНСОЛЬНЫЙ НК 200/370

Технические условия на капитальный ремонт

УК 39-227-90

|

Главный технолог СПКТБ «Нефтегазмаш» |

|

|

P.P.Яхин |

ВВЕДЕНИЕ

Настоящие технические условия (ТУ) распространяются на капитальный ремонт (ремонт) насоса центробежного консольного НК 200/370, предназначенного для перекачивания нефти, смещенных углеводородных газов и нефтепродуктов при температуре от минус 80 °С до +400 °С (насос).

Общий вид насоса приведен на рисунке.

НАСОС ЦЕНТРОБЕЖНЫЙ НЕФТЯНОЙ КОНСОЛЬНЫЙ НК 200/370

|

|

ТУ являются обязательными для всех предприятий Министерства нефтяной и газовой промышленности, производящих ремонт и эксплуатирующих отремонтированные изделия.

ТУ разработаны на основе:

1) конструкторской документации;

2) «Методики расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования»;

3) опыта ремонта аналогичных изделий на ремонтных предприятиях Министерства нефтяной и газовой промышленности;

4) изучения материалов исследования неисправностей оборудования, поступившего на капительный ремонт;

6)* ТУ 39-20-007-87 «Буровое, нефтепромысловое оборудование, автотракторная техника и спецагрегаты на ее базе капитально отремонтированные».

ТУ состоят из двух частей:

часть I «Общие технические требования»;

часть II «Специальные требования к составным частям».

ЧАСТЬ I

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сдача насоса в ремонт, производство ремонта, приемка из ремонта должны производиться в соответствии с требованиями настоящих УК и условий договора на капитальный ремонт.

1.2. Правила приемки в ремонт

1.2.1. Насос принимается в ремонт представителем ремонтного предприятия путем наружного осмотра, проверкой поступивших с насосом документов (приложение 9) и составлением приемо-сдаточного акта (приложение 10), в котором должно указываться техническое состояние насоса, обнаруженные дефекты и несоответствие его комплектности ведомости комплектации (приложение 1) или согласно спецификации конструкторской документации.

В случае обнаружения некомплектности, исполнитель обязан в 5-дневный срок известить заказчика, а заказчик в месячный срок со дня получения извещения доукомплектовать насос.

1.2.2. На сдаваемом в ремонт насосе не должно быть деталей, отремонтированных способом, исключающим возможность их последующего использования или ремонта.

1.2.3. В ремонт не принимается насос, имеющий неисправимые дефекты корпуса и крышки.

1.2.4. Допускается:

1) сдавать насос с составными частями различной конструкции в пределах конструктивных изменений, принятых предприятием-изготовителем за период выпуска;

2) отсутствие отдельных крепежных деталей в количестве не более 10%, предусмотренных конструкцией.

1.2.5. Насос должен быть:

1) очищен от загрязнений;

2) предохранен от коррозии, механических и других повреждений при транспортировании на ремонтное предприятие, в отверстия входного и выходного патрубков вставлены заглушки.

1.2.6. Насос, имеющий на корпусе более одного номера, в ремонт не принимается.

Насос должен иметь один ремонтный номер, нанесенный ремонтным предприятием.

1.2.7. В случае установления исполнителем технической невозможности производства капитального ремонта насоса, заказчик обязан в месячный срок после получения известия распорядиться изделием. При непоступлении от заказчика указаний исполнитель (ремонтное предприятие) вправе списать насос.

1.2.8. Указания о порядке, способах и сроках хранения принятого в ремонт насоса устанавливаются договорными обязательствами.

1.3. Подготовка к дефектации и ремонту

1.3.1. Разборка, мойка и подготовка насоса к дефектации и ремонту должны производиться на специализированных рабочих местах и производственных участках предприятия в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.3.2. Детали и сборочные единицы, поступившие на дефектацию и ремонт, должны быть тщательно вымыты и очищены от коррозии.

1.3.3. Дефектация деталей и сборочных единиц должна производиться в соответствии с требованиями настоящих ТУ.

1.3.4. При дефектации насоса ремонтным предприятием должна составляться ведомость дефектации отбракованных, годных без ремонта и требующих ремонта деталей и сборочных единиц (приложение 2).

1.3.5. Результаты проверки деталей, подлежащих дефектоскопии, должны быть занесены в акт проверки деталей дефектоскопией (приложение 7). Валы, отработавшие более 5000 мото-часов, бракуются и дефектоскопии не подлежат.

1.4. Требования к ремонту деталей и неразъемных соединений

1.4.1. Ремонт насоса должен производиться на специализированных рабочих местах и производственных участках в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.4.2. Детали, бывшие в эксплуатации и используемые при ремонте повторно без восстановления, а также все новые и восстановленные детали, должны быть приняты отделом технического контроля предприятия в соответствии с требованиями конструкторской документации и настоящих ТУ.

1.4.3. Допускаются временные отклонения от требований чертежей:

1) замена марок материалов материалами, не ухудшающими качества изделий;

2) замена видов заготовок (штамповки, отливки и т.д.) заготовками, не ухудшающими качества изделий.

Решение о замене принимается техническим советом и утверждается главным инженером ремонтного предприятия.

1.4.4. В процессе приемки деталей и сборочных единиц должны проверяться:

1) размеры — измерением при помощи универсального и специального измерительного инструмента;

2) отсутствие заусенцев, забоин после механической обработки — внешним осмотром;

3) шероховатость обработанных поверхностей по ГОСТ 2789-73 — профилометром по ГОСТ 19300-86 или сравнением с образцами шероховатости по ГОСТ 9378-93;

4) твердость поверхностей вновь изготовленных и восстановленных деталей после термической обработки по методу Роквелла ГОСТ 9013-59, по методу Супер-Роквелла ГОСТ 22975-78 и по методу Бринелля ГОСТ 9012-59 — прибором по ГОСТ 23677-79;

5) качество швов сварных соединений — внешним осмотром и измерением в соответствии с ГОСТ 3242-79.

1.4.5. Неуказанные предельные отклонения линейных размеров обработанных поверхностей должны соответствовать 14 квалитету и классу точности «средний» по ГОСТ 25670-83*.

1.4.6. Допуски расположения осей отверстий для крепежных деталей должны соответствовать ГОСТ 14140-81.

1.4.7. Все метрические резьбы, поля допусков которых не указаны в чертежах, должны выполняться с полями допусков по ГОСТ 16093-81* 7Н — для гаек, 8g — для болтов. Сбег резьбы — по ГОСТ 10549-80.

1.4.8. Основные типы и конструктивные элементы швов сварных соединений деталей, отремонтированных сваркой, должны соответствовать ГОСТ 5264-80 или ГОСТ 8713-79.

1.4.9. Сварка и наплавка сборочных единиц и деталей должна производиться электродами ГОСТ 9467-75, наплавочной ГОСТ 10543-82* или сварочной ГОСТ 2246-70 проволоками (согласно конструкторской документации и технологическим процессам).

1.4.10. Материалы, обработанные давлением (прокатанные, штампованные, выдавленные, волоченные и другие), не должны иметь раковин, рыхлот, расслоений, трещин, неметаллических включений и других дефектов.

1.4.11. Поверхности деталей, восстановленные гальваническим наращиванием (хромированием, железнением и другими способами), должны быть гладкими без отслоений и трещин.

1.4.12. Сборочные единицы, имеющие в сопряжении детали с неподвижными посадками, не требующие по ТУ замены (запрессованные втулки, шпильки и другие детали), разборке не подлежат, за исключением случаев, когда это требуется по условиям ремонта. Если сборочное соединение подлежит разборке, то весь износ (за счет распрессовывания пары) следует относить к одной детали, так как другая, сопрягаемая с ней деталь должна быть восстановлена или изготовлена вновь с учетом сохранения характера посадки.

1.4.13. В ряде случаев ТУ рекомендуется несколько способов восстановления деталей, расположенных в порядке предпочтительного применения. Выбор способа восстановления производится в зависимости от технических возможностей ремонтного предприятия.

Допускается применение плазменной и газопламенной наплавки, напыления поверхности полимерными материалами, лазерного упрочнения и других, не указанных в ТУ прогрессивных методов восстановления деталей, если они освоены ремонтным предприятием и гарантируют высокое качество ремонта.

1.4.14. При ремонте насоса разрешается использовать оборотный фонд обезличенных деталей и сборочных единиц, имеющихся на ремонтном предприятии.

2. ТРЕБОВАНИЯ К СОБРАННОМУ ИЗДЕЛИЮ

2.1. Отремонтированный насос должен соответствовать требованиям конструкторской документации и настоящих ТУ.

2.2. Основные параметры и размеры

|

Наименование параметра |

Норма для типа |

|

|

исполнение ротора 2 |

исполнение ротора 1 |

|

|

Подача, м /ч |

120 |

200 |

|

Напор, м |

370 |

370 |

|

Кавитационный запас, м |

3,8 |

4,8 |

|

Коэффициент полезного действия, % |

65 |

72 |

|

Удельный расход энергии, кВт |

1,54 |

1,39 |

|

Условное давление корпуса, МПа (кгс/см ) |

6,4 (64) |

6,4 (64) |

|

Направление вращения ротора |

левое (против часовой стрелки) |

|

|

Расчетная частота вращения ротора, с (об./мин) |

49,1 (2950) |

49 (2950) |

|

Масса, кг |

1100 |

940 |

|

Габаритные размеры, мм: |

||

|

длина |

1328 |

1328 |

|

ширина |

850 |

850 |

|

высота |

823 |

823 |

2.3. Перед установкой ротор балансировать динамически. Допускаемый дисбаланс 4

·10

Н·м (40 гс·см).

2.4. Рабочее колесо балансировать статически до безразличного состояния.

2.5. Детали сборки должны иметь маркировку исполнения в соответствии с конструкторской документацией.

3. КОНТРОЛЬНЫЕ ИСПЫТАНИЯ И ПРИЕМКА ПОСЛЕ РЕМОНТА

3.1. Отремонтированный насос должен быть принят отделом технического контроля ремонтного предприятия по результатам внешнего осмотра, контрольных измерений и испытаний.

3.2. При внешнем осмотре проверить:

1) внешний вид и качество сборки;

2) надежность крепления деталей;

3) наличие смазки;

4) свободу вращения ротора.

3.3. Испытание насоса должно производиться в соответствии с ГОСТ 6134-87* и методики испытаний.

Допускается внешняя утечка через уплотнения не более 0,002 м

/ч (2000 см

/ч).

3.4. Температура масла в корпусе подшипника не должна превышать 353 К (80 °С).

3.5. Все дефекты, обнаруженные в процессе приемки и контрольных испытаний подлежат устранению, после чего насос предъявляется к сдаче вновь.

3.6. Результаты проверки и испытаний должны быть оформлены актом ОТК ремонтного предприятия и занесены в паспорт.

3.7. Представителю заказчика предоставляется право присутствовать при приёмке и испытаниях насоса.

3.8. По двустороннему соглашению ремонтного предприятия и заказчика допускается контрольные испытания и обкатку производить с привлечением ОТК ремонтного предприятия на месте эксплуатации.

4. ПОКРЫТИЯ, СМАЗКА И КОНСЕРВАЦИЯ

4.1. Наружные необработанные поверхности насосов, внутренние поверхности масляных ванн корпусов подшипников и наружные поверхности трубопроводов должны иметь лакокрасочные покрытия согласно требованиям конструкторской документации.

4.2. Подготовка поверхностей перед окрашиванием должна производиться по ГОСТ 9.402-80*.

4.3. Качество покрытия по внешнему виду должно соответствовать VI классу по ГОСТ 9.032-74 и группам условий эксплуатации У2, У4 по ГОСТ 9.104-79. Категории размещения окрашенных поверхностей — 2, 3 и 4 по ГОСТ 15150-69.

4.4. Внутренние поверхности подшипниковых узлов, торцового уплотнения и проточную часть смазать маслом консервационным НГ-203А, НГ-203Б, смазкой НГ-203Р или маслом консервационным К-17 по ГОСТ 10877-76.

Камеру сальника и втулку сальника законсервировать смазкой пластичной ПВК по ГОСТ 19537-83.

4.5. Консервация насоса должна производиться в соответствии с требованиями ГОСТ 9.014-78 для группы изделий П-2, с вариантом временной защиты ВЗ-1, ВЗ-2.

4.6. Срок консервации 3 года. При хранении более указанного срока заказчиком (потребителем) должна производиться переконсервация.

5. КОМПЛЕКТНОСТЬ

5.1. Насос, выпускаемый из ремонта, должен быть укомплектован сборочными единицами и деталями в пределах конструктивных изменений согласно ведомости комплектации (приложение 1).

5.2. При выпуске из ремонта насоса ремонтное предприятие должно прилагать документы согласно требованиям, перечисленным в приложении 9.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. К отремонтированному насосу должна быть прикреплена табличка по ГОСТ 12969-67 и ГОСТ 12971-67, содержащая:

1) наименование или товарный знак ремонтного предприятия;

2) заводской ремонтный номер;

3) наименование или шифр изделия;

4) дату выпуска из ремонта (месяц, год);

5) массу.

6.1.1. Надпись на табличке должна выполняться травлением, ударным или электроискровым способом.

Примечание. Маркировка завода-изготовителя должна быть сохранена или восстановлена.

6.2. Насос транспортируется без упаковки.

Отверстия входного и выходного патрубков должны быть закрыты заглушками и опломбированы.

Документация, отправляемая с насосом, должна быть вложена во влагонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354-82 и привязана шпагатом к насосу.

6.3. Насос может транспортироваться любым видом транспорта, обеспечивающим его сохранность.

6.4. При отправке железной дорогой или морским транспортом на отправляемый насос должна быть прикреплена бирка, изготовленная из фанеры или металла. Транспортная маркировка груза — по ГОСТ 14192-77*.

6.5. Условия транспортирования и хранения насоса должны соответствовать группе 8 (ОЖЗ) по ГОСТ 15150-69.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

7.1. Разборка, сборка, ремонт и испытание насоса должны производиться с соблюдением «Правил безопасности в нефтяной и газовой промышленности» РД 08-200-98*, утвержденных Госгортехнадзором России 9 апреля 1998 года, «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором России 9 апреля 1995 года и действующих на ремонтном предприятии инструкций по безопасному выполнению работ, разработанных в соответствии с требованиями ГОСТ 12.3.002-75 и утвержденных в установленном порядке.

7.2. При контроле методами дефектоскопии необходимо руководствоваться «Правилами эксплуатации электроустановок потребителей»*, утвержденными Госэнергонадзором РФ 31 марта 1992 года и «Правилами техники безопасности при эксплуатации электроустановок потребителей»**, утвержденными Госэнергонадзором 21 декабря 1984 года.

7.3. Сварка, наплавка и резка металлов должна производиться в соответствии с «Санитарными правилами при сварке, наплавке и резке металлов», утвержденными Министерством здравоохранения, и ГОСТ 12.3.003-86.

7.4. Окраска насоса должна производиться в соответствии с ГОСТ 12.3.005-75.

7.5. Работы по металлопокрытиям при ремонте насоса должны производиться в соответствии с ГОСТ 12.3.008-75.

7.6. Консервация насоса должна производиться с соблюдением правил и норм ГОСТ 9.014-78.

7.7. Содержание производственных, рабочих мест должно соответствовать общим требованиям «Инструкции по санитарному содержанию помещения и оборудования производственных предприятий», утвержденной главным санитарно-эпидемиологическим управлением.

7.8. Погрузочно-разгрузочные работы, производимые при приемке, ремонте и отправке насоса должны производиться в соответствии с требованиями ГОСТ 12.3.009-76.

7.9. Размещение и крепление насоса на подвижном составе должно производиться в соответствии с «Техническими условиями погрузки и крепления грузов», МПС СССР, 1969, а также чертежами и схемами погрузки и крепления, утвержденными грузовым отделом железной дороги.

8. ГАРАНТИИ

8.1. Ремонтное предприятие гарантирует соответствие отремонтированного насоса требованиям конструкторской документации и настоящих ТУ.

8.2. Послеремонтный гарантийный срок устанавливается 10 месяцев со дня ввода насоса в эксплуатацию, но не более 14 месяцев со дня отправки с ремонтного предприятия при соблюдении потребителем правил эксплуатации, транспортирования и хранения.

После нормативного срока службы послеремонтный гарантийный срок устанавливает ремонтное предприятие.

ПРИЛОЖЕНИЕ 1

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ

|

Наименование |

Обозначение |

Кол. шт. |

|

Кронштейн подшипниковый IР70/80 |

220.26 |

1 |

|

Ротор 1 |

240.89 |

1 |

|

Секция |

272.03 |

1 |

|

Корпус насоса |

232.55 |

1 |

|

Корпус насоса |

232.56 |

1 |

|

Кольцо плавающее |

725.57-06 |

2 |

|

Кольцо плавающее |

725.64 |

1 |

|

Грунд-букса |

726.03 |

1 |

|

Грунд-букса |

726.16 |

1 |

|

Кольцо упорное |

728.03 |

1 |

|

Кольцо упорное |

728.06 |

1 |

|

Кольцо упорное |

728.07 |

1 |

|

Фонарь сальника |

742.00-44 |

1 |

|

Фланец |

750.19-12 |

1 |

|

Фланец |

750.19-16 |

1 |

|

Кольцо отбойное |

729.01-01 |

1 |

|

Пробка |

781.02 |

1 |

|

Кольцо уплотнительное |

790.03-01 |

1 |

|

Набивка сальника |

796.01-11 |

— |

|

Втулка сальника |

280.04 |

1 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ВЕДОМОСТЬ ДЕФЕКТАЦИИ

|

НА РЕМОНТ |

|||

|

(наименование или номер изделия) |

|||

|

ЗАКАЗЧИК |

|||

|

(наименование организации заказчика) |

|

Наименование детали (сборочной единицы) |

Обозначение детали (сборочной единицы) |

Обнаруженный дефект, его размеры, мм |

Заключение |

|

Представитель ОТК |

||||

|

(подпись) |

||||

|

Дефектовщик |

||||

|

(подпись) |

ПРИЛОЖЕНИЕ 3

ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ, НА КОТОРУЮ ДАНЫ ССЫЛКИ В НАСТОЯЩИХ ТУ

|

Обозначение стандарта |

Наименование стандарта |

|

ГОСТ 9.014-78 |

ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования |

|

ГОСТ 9.032-74 |

ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения |

|

ГОСТ 9.104-79 |

ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации |

|

ГОСТ 9.402-80 |

ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием |

|

ГОСТ 12.3.002-75 |

ССБТ. Процессы производственные. Общие требования безопасности |

|

ГОСТ 12.3.003-86 |

ССБТ. Работы электросварочные. Требования безопасности |

|

ГОСТ 12.3.005-75 |

ССБТ. Работы окрасочные. Общие требования безопасности |

|

ГОСТ 12.3.008-75 |

ССБТ. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности |

|

ГОСТ 12.3.009-76 |

ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности |

|

ГОСТ 2246-70 |

Проволока стальная сварочная. Технические условия |

|

ГОСТ 2789-73 |

Шероховатость поверхности. Параметры и характеристики |

|

ГОСТ 3242-79 |

Соединения сварные. Методы контроля качества |

|

ГОСТ 6134-87 |

Насосы динамические. Методы испытаний |

|

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 10877-76 |

Масло консервационное К-17. Технические условия |

|

ГОСТ 8713-79 |

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 9012-59 |

Металлы. Метод измерения твердости по Бринеллю |

|

ГОСТ 9013-59 |

Металлы. Метод измерения твердости по Роквеллу |

|

ГОСТ 9378-93 |

Образцы шероховатости поверхности (сравнения). Общие технические условия |

|

ГОСТ 9467-75 |

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы |

|

ГОСТ 10354-82 |

Пленка полиэтиленовая. Технические условия |

|

ГОСТ 10543-82 |

Проволока стальная наплавочная. Технические условия |

|

ГОСТ 12969-67 |

Таблички для машин и приборов. Технические требования |

|

ГОСТ 12971-67 |

Таблички прямоугольные для машин и приборов. Размеры |

|

ГОСТ 14140-81 |

Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей |

|

ГОСТ 14192-96 |

Маркировка грузов |

|

ГОСТ 15150-69 |

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

ГОСТ 16093-81 |

Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором |

|

ГОСТ 23677-79 |

Твердомеры для металлов. Общие технические требования |

|

ГОСТ 22975-78 |

Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) |

|

ГОСТ 10549-80 |

Выход резьбы. Сбеги, недорезы, проточки и фаски |

|

ГОСТ 25670-83 |

Основные нормы взаимозаменяемости. Предельные отклонения размеров с неуказанными допусками |

|

ГОСТ 19300-86 |

Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры |

|

ГОСТ 19537-83 |

Смазка пушечная. Технические условия |

ПРИЛОЖЕНИЕ 4

ПЕРЕЧЕНЬ СТАНДАРТОВ, ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ И ЛИТЕРАТУРЫ, ИСПОЛЬЗУЕМОЙ ПРИ РАЗРАБОТКЕ ТУ

|

1. ГОСТ 2.602-95 |

ЕСКД. Ремонтные документы |

|

2. ГОСТ 2.105-95 |

ЕСКД. Общие требования к текстовым документам |

|

3. ГОСТ 8.417-81* |

ГСИ. Единицы физических величин |

|

4. Раабен А.А. и др. |

Монтаж и ремонт бурового и эксплуатационного оборудования. М., «Недра», 1975 |

|

5. Методика расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования. Уфа, СКТБ ВПО «Союзнефтемашремонт», 1977 |

ПРИЛОЖЕНИЕ 5

Обязательное

АКТ

ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ

|

«______»______________________19__ . |

|||||||||

|

(наименование изделия) |

(наименование ремонтного предприятия) |

||||||||

|

Основные параметры и размеры |

|||||||||

|

1. |

|||||||||

|

2. |

|||||||||

|

3. |

|||||||||

|

4. |

|||||||||

|

5. |

|||||||||

|

6. |

|||||||||

|

7. |

|||||||||

|

8. |

|||||||||

|

Отремонтировано, испытано полностью |

|||||||||

|

(наименование изделия) |

|||||||||

|

укомплектовано, опломбировано, соответствует техническим условиям УК 39 ______________________ |

|||||||||

|

и признано годным к эксплуатации с гарантийным сроком работы |

|||||||||

|

(ненужное зачеркнуть) |

|||||||||

|

Начальник цеха |

Начальник ОТК |

||||||||

|

(подпись) |

(подпись) |

||||||||

|

принято на хранение в склад готовой продукции |

|||||||||

|

(наименование изделия) |

|||||||||

|

Начальник склада |

|||||||||

|

«_____»________________________19__ . |

ПРИЛОЖЕНИЕ 6

Обязательное

АКТ

О ВЫДАЧЕ ИЗДЕЛИЯ ИЗ РЕМОНТА

|

(наименование изделия) |

||||||||||||||

|

«_____»________________19__ . |

||||||||||||||

|

Настоящий акт составлен представителем заказчика |

||||||||||||||

|

(наименование предприятия заказчика) |

||||||||||||||

|

(должность и фамилия) |

||||||||||||||

|

действующего на основании доверенности N _____ от «______»_________________________________ |

||||||||||||||

|

______________________19__ . с одной стороны и представителя____________________________ |

||||||||||||||

|

(наименование ремонтного предприятия) |

||||||||||||||

|

с другой стороны в том, что произведена выдача из капитального ремонта |

||||||||||||||

|

(наименование изделия) |

||||||||||||||

|

Соответствует требованиям технической документации и УК |

||||||||||||||

|

Заключение: |

признано годным к эксплуатации и выдано из капитального ремонта. |

|||||||||||||

|

М.П. |

Начальник ОТК |

|||||||||||||

|

ОТК |

(подпись) |

|||||||||||||

|

принял представитель заказчика |

||||||||||||||

|

(наименование изделия) |

||||||||||||||

|

сдал представитель ремонтного предприятия |

||||||||||||||

|

(наименование изделия) |

(подпись) |

|||||||||||||

|

М.П. |

||||||||||||||

|

ремонтного предприятия |

ПРИЛОЖЕНИЕ 7

АКТ ДЕФЕКТОСКОПИИ

|

от «_____»__________________________19__ . регистрационный N __________________________ |

|||||||||||

|

(наименование предприятия, где проводилась проверка) |

|||||||||||

|

О проверке: |

|||||||||||

|

(наименование оборудования, деталей) |

|||||||||||

|

1) в полевых условиях |

|||||||||||

|

2) в мастерских (базах) |

|||||||||||

|

Метод ультразвуковой дефектоскопии |

|||||||||||

|

Тип прибора |

|||||||||||

|

Оператор |

Удостоверение N |

||||||||||

|

(фамилия, имя, отчество) |

|||||||||||

|

Эскиз |

Заводской (инвентарный) номер |

||||||||||

|

проверенного оборудования: |

|||||||||||

|

Результаты проверки: |

|||||||||||

|

Дефектоскопическая |

|||||||||||

|

лаборатория ЦБПО (БПО) |

|||||||||||

|

(подпись) |

|||||||||||

|

Копию акта получил |

|||||||||||

|

(фамилия, имя, отчество) |

(подпись) |

ПРИЛОЖЕНИЕ 8

Рекомендуемое

ОПРОСНЫЙ ЛИСТ

|

В целях дальнейшего совершенствования изделия просим дать замечания и предложения. |

|

|

После заполнения настоящий опросный лист направить по адресу |

|

|

(адрес предприятия) |

|

|

Вопрос |

Ответ (заполняется заказчиком) |

|

1. Наименование изделия, его номер, год выпуска |

|

|

2. Условия работы |

|

|

3. Дата начала эксплуатации изделия |

|

|

4. Наиболее часто встречающиеся неисправности |

|

|

5. Виды работ при обслуживании изделия с указанием наработки |

|

|

6. Ваши предложения и пожелания |

|

|

7. Адрес потребителя |

|

|

8. Фамилия, должность, подпись и число |

ПРИЛОЖЕНИЕ 9

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, ПРИЛАГАЕМЫХ К ИЗДЕЛИЮ

1. Документы заказчика, получаемые при приемке на ремонт:

1) паспорт (формуляр) с данными по эксплуатации и ремонту;

2) справка (акт) о техническом состоянии;

3) аварийный акт, если издание направляется в ремонт в результате аварии;

4) комплектовочная ведомость;

5) сопроводительное письмо.

2. Документы, прилагаемые при выдаче изделия из ремонта:

1) паспорт (формуляр) с отметкой о проведении ремонта;

2) акт о проведении дефектоскопии деталей (приложение 7);

3) акт о выдаче изделия из ремонта (приложение 6);

4) комплектовочная ведомость (приложение 1);

5) опросный лист (приложение 8).

Примечание. Допускается вместо акта о выдаче из ремонта и акта испытания выполнять соответствующие записи в паспорте (формуляре) изделия за подписью главного инженера и ОТК.

ПРИЛОЖЕНИЕ 10

Рекомендуемое

АКТ

|

на сдачу в капитальный ремонт |

|||||||||||||

|

(наименование изделия) |

|||||||||||||

|

«___»_________________19__ . |

|||||||||||||

|

Настоящий акт составлен представителем |

|||||||||||||

|

(наименование ремонтного предприятия исполнителя) |

|||||||||||||

|

(должность, фамилия) |

|||||||||||||

|

с одной стороны, и представителем |

|||||||||||||

|

(наименование предприятия, организации |

|||||||||||||

|

заказчика, должность и фамилия) |

|||||||||||||

|

с другой стороны в том, что произведена сдача в капитальный ремонт |

|||||||||||||

|

(наименование, номер, год выпуска изделия) |

|||||||||||||

|

паспорт N |

формуляр N |

||||||||||||

|

наработка с начала эксплуатации или последнего капитального ремонта |

|||||||||||||

|

(мото-часы, километры пробега и т.п.) |

|||||||||||||

|

Техническое состояние и комплектность |

|||||||||||||

|

(наименование изделия) |

|||||||||||||

|

соответствуют |

|||||||||||||

|

(номер аварийного или технического акта) |

|||||||||||||

|

Заключение |

|||||||||||||

|

(наименование изделия и состав комплектности) |

|||||||||||||

|

в капитальный ремонт принят |

|||||||||||||

|

(дата приемки) |

|||||||||||||

|

не принят |

|||||||||||||

|

(указать причины отказа от приемки в ремонт) |

|||||||||||||

|

Представитель ремонтного предприятия |

|||||||||||||

|

(подпись) |

|||||||||||||

|

Представитель заказчика |

|||||||||||||

|

(подпись) |

|||||||||||||

|

М.П. ремонтного |

|||||||||||||

|

предприятия |

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

N докум. |

Входящий N сопроводи- тельного документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

анулиро- ванных |

||||||

|

1 |

Тит. лист 8, 16, 22 |

— |

— |

— |

— |

Изв. N 1 |

19.10.95 |

||

|

2 |

Титул. лист, 3, 6, 14, 15, 16, 23, 25 |

— |

— |

— |

4 |

Изв. N 2 |

11.2000 |

||

ЧАСТЬ II

СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К СОСТАВНЫМ ЧАСТЯМ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. В разделе «Требования на дефектацию деталей общего назначения приводятся данные, необходимые для оценки технического состояния крепежных деталей, подшипников и прокладок.

1.2. В картах технических требований на дефектацию приводятся следующие данные:

1) возможные дефекты;

2) способы и средства контроля;

3) допустимые размеры без ремонта;

4) предельно-допустимые зазоры (натяги) с сопрягаемой деталью;

5) рекомендуемые способы восстановления и ремонтные размеры.

1.3. Детали и сборочные единицы должны быть проверены по всем возможным дефектам на основании данных карт технических требований на дефектацию.

При обнаружении хотя бы одного неисправимого дефекта деталь или сборочная единица должна браковаться и дальнейшая ее проверка не производится.

1.4. Дефектация деталей должна производиться при помощи универсального инструмента, специальных шаблонов, калибров и приспособлений.

1.5. Размеры деталей и сборочных единиц должны контролироваться в сечениях и направлениях наибольшего износа.

1.6. В результате дефектации детали должны быть рассортированы на следующие группы:

1) детали, годные без ремонта, — цвет маркировки зеленый;

2) детали, годные только при сопряжении с новыми или восстановленными деталями, — цвет маркировки желтый;

3) детали, имеющие дефекты и подлежащие восстановлению, — цвет маркировки белый;

4) детали, имеющие хотя бы один неисправимый дефект, — цвет маркировки красный.

1.7. В картах технических требований на дефектацию в графе «Размеры допустимые» над чертой указывается размер детали в сопряжении с новой или восстановленной деталью; под чертой — допустимый размер в сопряжении с деталью, бывшей в эксплуатации.

1.8. Если при дефектации установлено, что размер детали не вышел за пределы, указанные в графе «Размеры допустимые», то данная деталь должна маркироваться, как годная без ремонта.

В том случае, когда действительный размер детали выйдет за пределы величин, указанных в графе «Размеры допустимые», то данная деталь должна восстанавливаться или браковаться в соответствии с указаниями, приведенными в графе «Рекомендуемые способы восстановления».

1.9. Если деталь или сборочная единица подлежит обработке до ремонтного размера, то соответственно должна быть обработана или изготовлена вновь сопрягаемая деталь.

1.10. Если в картах технических требований на дефектацию не указаны технические требования к отремонтированной детали, то такая деталь должна соответствовать требованиям конструкторской документации.

2. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ОБЩЕГО НАЗНАЧЕНИЯ

2.1. Дефектация болтов, гаек и резьбы деталей

2.1.1. Состояние резьбы должно проверяться внешним осмотром и резьбовыми калибрами.

2.1.2. На резьбе деталей не должно быть смятий, забоин, выкрашиваний, срывов более двух ниток.

2.1.3. Головки болтов и гаек не должны иметь повреждений и износ граней более 0,05

.

2.1.4. Дефектные резьбы в деталях должны быть восстановлены одним из следующих способов.

1) калибровкой резьбы;

2) нарезкой резьбы ремонтного размера;

3) постановкой резьб номинального размера, смещенных относительно дефектных.

Решения о способе восстановления резьбы должны приниматься в зависимости от технической возможности ремонтного предприятия и экономической целесообразности ремонта.

2.2. Дефектация подшипников

2.2.1. Не допускаются к сборке подшипники, имеющие: трещины или выкрашивание металла на кольцах и телах качения; цвета побежалости; выбоины и отпечатки (лунки) на беговых дорожках колец; глубокую коррозию; шелушение металла, чешуйчатые отслоения, раковины, глубокие риски и забоины на беговых дорожках колец и телах качения; надломы, трещины на сепараторе; отсутствие или ослабление заклепок сепаратора; забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника; неравномерный износ беговых дорожек; заметную на глаз и на ощупь ступенчатую выработку рабочей поверхности колец; отработавшие в составе изделия более 5000 мото-часов.

2.2.2. Допускаются к сборке подшипники, имеющие царапины, риски на посадочных поверхностях наружных и внутренних колец, матовую поверхность беговых дорожек колец и тел качения, местные вмятины на сепараторе, не препятствующие плавному вращению наружного кольца относительно внутреннего. Следы коррозии на кольцах, телах качения и сепараторах должны быть зачищены.

2.2.3. Проверку на легкость вращения производят, вращая наружное кольцо и удерживая внутреннее. Наружное кольцо годного подшипника должно вращаться легко, без заметных местных притормаживаний и заеданий, останавливаться плавно, без рывков и стуков. При вращении кольца должен быть слышен глухой шипящий звук. Резкий металлический или дребезжащий звук не допускается.

2.2.4. У шариковых и роликовых радиальных подшипников, признанных годными при осмотре и опробовании на легкость вращения, необходимо измерить радиальный зазор.

2.2.5. Диаметр колец следует измерять только в тех случаях, когда имеются следы сдвига их относительно вала (светлые, блестящие пятна, риски на посадочных поверхностях), а также при наличии следов коррозии, ожогов и черноты. Допустимые значения диаметров колец должны быть в пределах размеров, указанных в ТУ 37.006.170-90 «Подшипники качения. Отремонтированные. Технические условия».

2.3. Дефектация деталей, имеющих трещины

2.3.1. Трещины на деталях не допускаются, кроме оговоренных особо.

2.4. Дефектация стопорных и пружинных шайб

2.4.1. Стопорные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не имеют трещин и надрывов в месте перегиба.

2.4.2. Пружинные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не потеряли своей упругости, которая характеризуется величиной развода концов шайбы. Нормальный развод шайбы равен двойной ее толщине, допустимый — полуторной.

2.5. Дефектация уплотнений и прокладок

2.5.1. При капитальном ремонте обязательной замене подлежат все неметаллические уплотнения и прокладки.

2.6. Дефектация пружин

2.6.1. Поверхности витков пружин должны быть ровными и гладкими, без следов коррозии, трещин и надломов.

2.6.2. Неравномерность шага витков пружин не должна превышать 20% от номинального шага.

2.6.3. Опорные торцы пружин должны быть плоскими и перпендикулярными к оси пружины.

2.6.4. Потеря упругости пружины не должна превышать 20% от номинальной величины.

НАСОС ЦЕНТРОБЕЖНЫЙ НЕФТЯНОЙ КОНСОЛЬНЫЙ НК 200/370 210.77 СБ

|

|

А-А лист 9

|

|

Рис.1

|

КАРТА СОПРЯЖЕНИЙ |

К ЭСКИЗУ N 1 |

||||||||

|

УЗЕЛ |

НАСОС ЦЕНТРОБЕЖНЫЙ НЕФТЯНОЙ КОНСОЛЬНЫЙ НК 200/370 210.77 СБ |

||||||||

|

ОБОЗНА- ЧЕНИЕ СОПРЯ- ЖЕНИЯ |

НАИМЕНОВАНИЕ СОПРЯГАЕМЫХ ДЕТАЛЕЙ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМЫХ ДЕТАЛЕЙ |

РАЗМЕРЫ, ЗАЗОРЫ, НАТЯГИ В ММ |

||||||

|

ПО ЧЕРТЕЖУ |

ПРЕДЕЛЬНО-ДОПУСТИМЫЕ БЕЗ РЕМОНТА |

||||||||

|

РАЗМЕРЫ |

ЗАЗОР (+) НАТЯГ (-) |

ЗАЗОР (+) НАТЯГ (-) |

РАЗМЕРЫ В СОПРЯЖЕНИИ С ДЕТАЛЬЮ |

||||||

|

НОВОЙ |

БЫВШЕЙ В ЭКСПЛ. |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Е |

ПОДШИПНИК 32317 ГОСТ 8328-75 |

85 |

-0,003 |

-0,003 |

85,000 |

— |

|||

|

ВАЛ |

701,65 |

85 |

85,003 |

— |

|||||

|

Ж |

ПОДШИПНИК 46316 ГОСТ 831-75 |

80 |

+0,0095 |

+0,0095 |

80,000 |

— |

|||

|

ВАЛ |

701,65 |

80 ±0,0095 |

79,9905 |

— |

|||||

|

Б |

КОЛЕСО РАБОЧЕЕ |

770,10 |

60 |

+0,049 |

+0,069 |

60,050 |

60,040 |

||

|

ВАЛ |

701,65 |

60 |

59,961 |

59,971 |

|||||

|

Б |

КОЛЕСО РАБОЧЕЕ |

770,62 |

60 |

+0,049 |

+0,069 |

60,050 |

60,040 |

||

|

ВАЛ |

701,65 |

60 |

59,961 |

59,971 |

|||||

|

Д |

ГИЛЬЗА ЗАЩИТНАЯ |

710,07-01 |

80 |

+0,049 |

+0,069 |

80,050 |

80,040 |

||

|

ВАЛ |

701,65 |

80 |

79,961 |

79,971 |

|||||

|

Б |

ВТУЛКА |

724,00 |

60 |

+0,049 |

+0,069 |

60,050 |

60,040 |

||

|

ВАЛ |

701,65 |

60 |

59,961 |

59,971 |

|||||

|

Г |

КОЛЬЦО ПЛАВАЮЩЕЕ |

725,64 |

155 |

+0,285 |

+0,399 |

155,154 |

155,097 |

||

|

КОЛЕСО РАБОЧЕЕ |

770,62 |

155 |

154,641 |

154,698 |

|||||

|

КОЛЬЦО УПЛОТНЯЮЩЕЕ |

725,00-02 |

||||||||

|

В |

КОЛЬЦО ПЛАВАЮЩЕЕ |

725,57-06 |

185 |

+0,331 |

+0,463 |

185,178 |

185,112 |

||

|

КОЛЕСО РАБОЧЕЕ |

770,10 |

185 |

184,583 |

184,649 |

|||||

|

КОЛЬЦО УПЛОТНЯЮЩЕЕ |

725,04 |

||||||||

|

И |

КОРПУС ПОДШИПНИКА |

810,20 |

170 |

+0,065 |

+0,065 |

170,040 |

— |

||

|

ПОДШИПНИК 46316 ГОСТ 831-75 |

170 |

169,975 |

— |

||||||

|

К |

КОРПУС ПОДШИПНИКА |

810,20 |

180 |

+0,065 |

+0,065 |

180,040 |

— |

||

|

ПОДШИПНИК 32317 ГОСТ 8328-75 |

180 |

179,975 |

— |

||||||

|

З |

ВТУЛКА |

76216 |

80 |

+0,103 |

+0,144 |

80,115 |

80,095 |

||

|

ВАЛ |

701,65 |

80 |

79,930 |

79,950 |

ВАЛ 701.65

ВТУЛКА 754.14

|

|

Рис.2

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.2 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

ВАЛ ВТУЛКА |

701.65 754.14 |

— |

— |

1 1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ИЗОГНУТОСТЬ |

ИЗМЕРЕНИЕ ИНДИКАТОР ИЧ 02 КЛ.0 ГОСТ 577-68 |

0,02 |

— |

БРАКОВАТЬ ПРИ ИЗОГНУТОСТИ БОЛЕЕ 1 ММ, МЕНЕЕ — ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

||||||

|

ЗАДИРЫ, РИСКИ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

||||||

|

ОСЛАБЛЕНИЕ ПРЕССОВОЙ ПОСАДКИ ВТУЛКИ 754.14 |

ОСМОТР ОСТУКИВАНИЕ |

— |

— |

ЗАМЕНИТЬ ВТУЛКУ 754.14 |

— |

||||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 60 0-0,019 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 75 ГОСТ 4381-87 |

|

КОЛЕСО РАБОЧЕЕ 770.10 КОЛЕСО РАБОЧЕЕ 770.62 ВТУЛКА 724.00 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Г |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 80 0-0,019 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 100 ГОСТ 4381-87 |

|

ГИЛЬЗА ЗАЩИТНАЯ 710.07-01 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Д |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 85+0,025+0,003 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 100 ГОСТ 4381-87 |

85,003 |

ПОДШИПНИК 32317 ГОСТ 8328-75 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Е |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 80+0,009 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 100 ГОСТ 4381-87 |

79,9905 |

ПОДШИПНИК 46316 ГОСТ 831-75 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Ж |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 80-0,01-0,029 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 100 ГОСТ 4381-87 |

|

ВТУЛКА 76216 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

К |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 22+0,052 |

ИЗМЕРЕНИЕ КАЛИБР 8154-0229-4 ГОСТ 24121-80 |

22,052 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

Л |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 14+0,043 |

ИЗМЕРЕНИЕ КАЛИБР 8154-0225-4 ГОСТ 24121-80 |

14,043 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

И |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М42х1,5 LH-8 (G) |

ОСМОТР ИЗМЕРЕНИЕ КОЛЬЦО 8211-0142 8 (G) LH ГОСТ 17763-72 КОЛЬЦО 8211-1142 8 (G) LH ГОСТ 17764-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

|||||

|

З |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М76х2-8 (G) |

ОСМОТР ИЗМЕРЕНИЕ КОЛЬЦО 8211-0223 8 (G) ГОСТ 17763-72 КОЛЬЦО 8211-1223 8 (G) ГОСТ 17764-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

КОЛЕСО РАБОЧЕЕ 770.10

КОЛЬЦО УПЛОТНЯЮЩЕЕ 725.04

|

|

Рис.3

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.3 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОЛЕСО РАБОЧЕЕ КОЛЬЦО УПЛОТНЯЮЩЕЕ |

770.10 725.04 |

— |

— |

1 1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ЗАДИРЫ, РИСКИ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

||||||

|

ОСЛАБЛЕНИЕ ПРЕССОВОЙ ПОСАДКИ КОЛЬЦА УПЛОТНЯЮЩЕГО |

ОСМОТР ОСТУКИВАНИЕ |

— |

— |

ЗАМЕНИТЬ ДЕФЕКТНОЕ КОЛЬЦО УПЛОТНЯЮЩЕЕ 725.04 |

— |

||||||

|

Г |

КОРРОЗИЯ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ДИСКОВ |

ОСМОТР ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70 НАБОР 2 КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

— |

— |

ПРОИЗВЕСТИ НАПЫЛЕНИЕ ПОЛИМЕРНЫМ ЭПОКСИДНЫМ ПОРОШКОМ ПРИ ЗАЗОРЕ МЕЖДУ ШАБЛОНОМ И ПОВЕРХНОСТЬЮ ДЕТАЛИ БОЛЕЕ 1 ММ |

— |

|||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 60+0,03 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

|

ВАЛ 701.65 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 185-0,17-0,285 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 200-2 ГОСТ 6507-90 |

|

КОЛЬЦО ПЛАВАЮЩЕЕ 725.57-06 |

БРАКОВАТЬ, ИЗГОТОВИТЬ КОЛЬЦО УПЛОТНЯЮЩЕЕ 725.04 РЕМОНТНОГО РАЗМЕРА |

185.5,-0.17, -0.285/ 186., -0.17,-0.285 |

|||||

|

В |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 14+0,12+0,05 |

ИЗМЕРЕНИЕ КАЛИБР 8154-0225-1 ГОСТ 24121-80 |

14,120 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

КАВИТАЦИЯ (СЛЕДЫ) КОРРОЗИЯ НА ПОВЕРХНОСТЯХ КАНАЛОВ |

ОСМОТР ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ ДЕТАЛИ, ИМЕЮЩИЕ ИЗНОС БОЛЕЕ 15% ОТ РАЗМЕРОВ ПО ЧЕРТЕЖУ. ОДИНОЧНЫЕ РАКОВИНЫ НА РАБОЧИХ ПОВЕРХНОСТЯХ РАЗДЕЛАТЬ ДО ЧИСТОГО МЕТАЛЛА НАПЛАВИТЬ И ОБРАБОТАТЬ ПО ШАБЛОНУ. ПРОИЗВЕСТИ ПОКРЫТИЕ РАБОЧИХ ПОВЕРХНОСТЕЙ ПОЛИМЕРНЫМИ МАТЕРИАЛАМИ |

— |

КОЛЕСО РАБОЧЕЕ 770.62

КОЛЬЦО УПЛОТНЯЮЩЕЕ 725.04

КОЛЬЦО УПЛОТНЯЮЩЕЕ 725.00-02

|

|

Рис.4

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.4 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ |

|||||||

|

КОЛЕСО РАБОЧЕЕ КОЛЬЦО УПЛОТНЯЮЩЕЕ КОЛЬЦО УПЛОТНЯЮЩЕЕ |

770.62 725.04 725.00-02 |

— |

— |

1 1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ЗАДИРЫ, РИСКИ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

||||||

|

ОСЛАБЛЕНИЕ ПРЕССОВОЙ ПОСАДКИ КОЛЕЦ УПЛОТНЯЮЩИХ |

ОСМОТР ОСТУКИВАНИЕ |

— |

— |

ЗАМЕНИТЬ ДЕФЕКТНЫЕ КОЛЬЦА УПЛОТНЯЮЩИЕ 725.04; 725.00-02 |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 185-0,17-0,285 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 200-2 ГОСТ 6507-90 |

|

КОЛЬЦО ПЛАВАЮЩЕЕ 725.57-06 |

БРАКОВАТЬ, ИЗГОТОВИТЬ КОЛЬЦО УПЛОТНЯЮЩЕЕ 725.04 РЕМОНТНОГО РАЗМЕРА |

185.5, -0.17, -0.285/ 186., -0.17, -0.285 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 60+0,03 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

|

ВАЛ 701.65 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 155-0,145-0,245 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 175-2 ГОСТ 6507-90 |

|

КОЛЬЦО ПЛАВАЮЩЕЕ 725.64 |

БРАКОВАТЬ, ИЗГОТОВИТЬ КОЛЬЦО УПЛОТНЯЮЩЕЕ 725.00-02 РЕМОНТНОГО РАЗМЕРА |

155.5, -0.145, -0.245 156., -0.145, -0.245 |

|||||

|

Г |

КОРРОЗИЯ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ДИСКОВ |

ОСМОТР ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70 НАБОР 2 КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

— |

— |

ПРОИЗВЕСТИ НАПЫЛЕНИЕ ПОЛИМЕРНЫМ ЭПОКСИДНЫМ ПОРОШКОМ ПРИ ЗАЗОРЕ МЕЖДУ ШАБЛОНОМ И ПОВЕРХНОСТЬЮ ДЕТАЛИ БОЛЕЕ 1 ММ |

— |

|||||

|

КАВИТАЦИЯ (СЛЕДЫ) КОРРОЗИЯ НА ПОВЕРХНОСТЯХ КАНАЛОВ |

ОСМОТР ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ ДЕТАЛИ, ИМЕЮЩИЕ ИЗНОС БОЛЕЕ 15% ОТ РАЗМЕРОВ ПО ЧЕРТЕЖУ. ОДИНОЧНЫЕ РАКОВИНЫ НА РАБОЧИХ ПОВЕРХНОСТЯХ РАЗДЕЛАТЬ ДО ЧИСТОГО МЕТАЛЛА НАПЛАВИТЬ И ОБРАБОТАТЬ ПО ШАБЛОНУ. ПРОИЗВЕСТИ ПОКРЫТИЕ РАБОЧИХ ПОВЕРХНОСТЕЙ ПОЛИМЕРНЫМИ МАТЕРИАЛАМИ |

— |

СЕКЦИЯ I 272.03СБ

|

|

Рис.5

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.5 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

СЕКЦИЯ I |

272.03 СБ |

— |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ЗАДИРЫ, РИСКИ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

||||||

|

ТРЕЩИНЫ В СВАРНЫХ ШВАХ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

В |

ЗАДИРЫ, ЗАБОИНЫ, РИСКИ НА ТОРЦАХ |

ОСМОТР |

— |

— |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Д |

ПРОМЫВЫ, ИЗНОС ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ |

ОСМОТР ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ ПРИ ИЗНОСАХ И ПРОМЫВАХ БОЛЕЕ 30% ТОЛЩИНЫ СТЕНКИ, МЕНЕЕ 30% — НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕРЫ СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 95+0,087 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 175 ГОСТ 10-88 |

95,174 |