Зарегистрировано в НРПА РБ 6 декабря 1999 г. N 8/1903

Руководствуясь постановлением Кабинета Министров Республики Беларусь от 12 октября 1994 г. N 114 «О мерах по обеспечению соблюдения законодательства о труде, предупреждению травматизма и заболеваемости на производстве» и в целях совершенствования нормативной базы по безопасности и охране труда Министерство по чрезвычайным ситуациям и Министерство труда Республики Беларусь ПОСТАНОВЛЯЮТ-ПРИКАЗЫВАЮТ:

1. Утвердить прилагаемую Типовую инструкцию по безопасности и охране труда при наполнении баллонов кислородом и обращении с ними потребителей (далее — Типовая инструкция).

2. Установить, что:

2.1. действие Типовой инструкции распространяется на предприятия, учреждения и организации, осуществляющие наполнение баллонов кислородом и их эксплуатацию, независимо от форм собственности;

2.2. внесение изменений и дополнений в Типовую инструкцию осуществляется на основе научных и конструкторских разработок и при наличии экспертизы соответствующих специализированных организаций по решению Минтруда и МЧС.

3. Ввести в действие Типовую инструкцию с 1 января 1999 г.

4. Министерствам, государственным комитетам и другим республиканским органам государственного управления, объединениям, подчиненным правительству Республики Беларусь, нанимателям всех форм собственности в течение первого полугодия 1999 года привести в соответствие с требованиями Типовой инструкции отраслевые нормативные акты и инструкции.

5. Контроль за выполнением требований Типовой инструкции возложить на руководителей и специалистов предприятий, учреждений и организаций, осуществляющих наполнение баллонов кислородом и их эксплуатацию.

6. Считать утратившей силу на территории Республики Беларусь с 1 января 1999 г. Типовую инструкцию по охране труда при наполнении баллонов кислородом и обращении с ними потребителей, утвержденную Госпроматомнадзором СССР от 8 октября 1991 г.

Министр труда Республики Беларусь И.А.ЛЯХ

Министр по чрезвычайным ситуациям

Республики Беларусь И.А.КЕНИК

УТВЕРЖДЕНО

Постановление-приказ

Министерства

по чрезвычайным ситуациям

Республики Беларусь

и Министерства труда

Республики Беларусь

18.09.1998 N 88/79

Предисловие исключено. — Постановление МЧС, Минтруда и соцзащиты от 09.07.2008 N 67/103.

1. Общие положения

1.1. Типовая инструкция по безопасности и охране труда при наполнении баллонов кислородом и обращении с ними потребителей (в дальнейшем — Инструкция) устанавливает общие требования к наполнению, эксплуатации и транспортированию на предприятии кислородных баллонов вместимостью 40 литров, рабочим давлением 15,3 МПа и 20,4 МПа (150 и 200 кгс/кв.см), блоков баллонов и автореципиентов <*>.

———————————

<*> Определение и характеристика баллона, блока баллонов и автореципиентов приведены в приложении 5.

1.2. Требования Инструкции являются обязательными для предприятий, учреждений, организаций (в дальнейшем — наниматель), осуществляющих наполнение баллонов кислородом (предприятие-наполнитель) и их эксплуатацию (предприятие-потребитель), независимо от форм собственности.

1.3. Наряду с настоящей Инструкцией наниматель обязан соблюдать требования безопасности при ведении работ с использованием кислорода из баллонов, предусмотренные соответствующими правилами, стандартами безопасности труда.

1.4. Предприятия, на объектах наполнения которых обращается 50 куб.м и более сжатого кислорода (учитывается суммарный объем газификационной установки, системы наполнения, трубопроводов и наполненных баллонов), должны иметь лицензию Департамента по надзору за безопасным ведением работ в промышленности Министерства по чрезвычайным ситуациям Республики Беларусь (Госпромнадзор) на право эксплуатации наполнительной станции.

1.5. Техническое освидетельствование, диагностику и ремонт кислородных баллонов (пересадку башмаков и колец для колпаков, замену вентилей и др.) допускается производить предприятиям-наполнителям (в дальнейшем — испытательные пункты), имеющим лицензию Госпромнадзора на эти виды деятельности и зарегистрированное клеймо.

1.6. Ответственность за обеспечение безопасности при наполнении баллонов кислородом и их эксплуатацию несут руководители и лица, назначенные приказом нанимателя ответственными за приемку и отгрузку баллонов, наполнение и техническое состояние оборудования наполнительной станции — у наполнителя, за хранение, эксплуатацию, перевозку, сдачу под наполнение и получение наполненных баллонов — у потребителя.

Обязанности ответственных лиц определяются в должностных инструкциях.

1.7. К работе по наполнению, эксплуатации, транспортированию на предприятии кислородных баллонов допускаются лица, прошедшие в установленном порядке обучение и получившие удостоверение о проверке знаний вопросов по охране труда. Программы обучения (стажировки) должны учитывать требования настоящей инструкции в части, их касающейся.

Периодическая проверка знаний по охране труда этого персонала проводится ежегодно.

Водители предприятий-потребителей и других организаций, связанные с перевозкой кислородных баллонов, должны пройти подготовку в соответствии с Положением о порядке обучения и проверки знаний водителей и специалистов, осуществляющих перевозку опасных грузов автомобильным транспортом, утвержденным Комитетом по надзору за безопасным ведением работ в промышленности и атомной энергетике при Министерстве по чрезвычайным ситуациям Республики Беларусь 22 августа 1997 г. (Бюллетень нормативно-правовой информации, 1997 г., N 19), получить удостоверение о проверке знаний по вопросам охраны труда, безопасности движения и безопасной перевозке опасных грузов и Свидетельство о подготовке водителей транспортных средств, осуществляющих перевозку опасных грузов.

1.8. Наниматели обязаны разработать и утвердить в соответствии с Порядком разработки, согласования и утверждения инструкций по охране труда, утвержденным постановлением Государственного комитета Республики Беларусь по труду и социальной защите населения от 14 июля 1994 г. N 82 (Бюллетень нормативно-правовой информации, 1994 г., N 10), инструкции по охране труда для обслуживающего персонала, которые должны учитывать требования настоящей Инструкции (в части, их касающейся).

1.9. Проверка знаний по охране труда ответственных лиц, предусмотренных п. 1.6, проводится в соответствии с Правилами обучения безопасным методам и приемам работ, проведения инструктажа и проверки знаний по вопросам охраны труда, утвержденными постановлением Министерства труда и социальной защиты Республики Беларусь от 30 декабря 2003 г. N 164 (Национальный реестр правовых актов Республики Беларусь, 2004 г., N 22, 8/10510), с учетом требований настоящей инструкции.

1.10. Расследование несчастных случаев, аварийных ситуаций и аварий, происшедших при наполнении или эксплуатации кислородных баллонов, проводится в соответствии с нормативными документами, действующими в республике.

1.11. В хозяйственном договоре между предприятием-потребителем и предприятием-наполнителем должны быть указаны меры ответственности сторон (в том числе материальной) за нарушение требований по качеству продукции и баллонов, поставляемых под наполнение.

2. Приемка кислородных баллонов

2.1. На предприятии-наполнителе при поступлении порожних баллонов должно быть проверено наличие у водителя, доставившего баллоны, удостоверения и свидетельства, указанные в п. 1.7, а также накладной на контейнеры с баллонами или одиночные баллоны (приложение 3).

Должны быть сверены номера на баллонах с номерами, указанными в накладной.

2.2. Под наполнение кислородом допускаются баллоны, соответствующие требованиям Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных постановлением Министерства по чрезвычайным ситуациям Республики Беларусь от 27 декабря 2005 г. N 56 (Национальный реестр правовых актов Республики Беларусь, 2006 г., N 25, 8/13868).

2.2.1. Кислородный баллон должен иметь отличительную голубую окраску и надпись черной краской: «КИСЛОРОД» или «КИСЛОРОД МЕДИЦИНСКИЙ» в соответствии с требованиями технических нормативных правовых актов в области технического нормирования и стандартизации.

2.2.2. Баллон должен быть оборудован:

вентилем типа ВК-94, ВК-94М, ВК-О2, ВК-86 по техническим условиям завода-изготовителя;

стальным башмаком;

штуцером с правой резьбой.

2.2.3. На верхней сферической части баллона около горловины должны быть выбиты паспортные данные:

товарный знак завода-изготовителя;

номер баллона;

масса порожнего баллона (кг);

дата (месяц и год) изготовления;

год следующего освидетельствования;

рабочее давление (Р) МПа (кгс/кв.см);

пробное гидравлическое давление (П) МПа (кгс/кв.см);

вместимость в литрах;

клеймо завода-изготовителя, клеймо испытательного пункта, проводившего освидетельствование баллона.

Паспортные данные могут быть обведены белой или черной краской.

2.3. Приемке предприятием-наполнителем подлежит каждый баллон, поступающий от потребителя.

2.4. При приемке порожних баллонов необходимо:

2.4.1. установить наличие отличительной голубой окраски на баллоне и надпись черной краской: «КИСЛОРОД» или «КИСЛОРОД МЕДИЦИНСКИЙ»;

2.4.2. проверить срок освидетельствования баллона, наличие различимых визуально паспортных данных и клейма испытательного пункта предприятия-наполнителя или пункта, услугами которого пользуется наполнитель;

2.4.3. провести внешний осмотр баллона на отсутствие трещин, вмятин, раковин, забоин, отдулин и других видимых повреждений корпуса баллона;

2.4.4. провести внешний осмотр вентиля на правильность его установки (отсутствие искривления), наличие маховика, легкость его открытия и закрытия, отсутствие прокручивания шпинделя (износа), отсутствие механических повреждений корпуса и резьбы штуцера, наличие 2 — 5 ниток резьбы на вентиле, 1 — 2 видимых витков резьбового соединения сальниковой гайки. На маховиках вентилей ВК-94, 94M и ВК-О2 проверяется наличие защитного колпачка, совпадение под колпачком красной метки на болтовом соединении;

2.4.5. по решению руководителя предприятия-наполнителя может производиться разборка верхнего узла вентилей для проверки соответствия материала прокладки и деталей вентиля для работы в среде кислорода.

При разборке вентиля необходимо:

выпустить из баллона газ в атмосферу (в помещении через разрядную рампу или местные отсосы вытяжной вентиляции);

произвести разборку вентиля, осмотр его узлов, при необходимости замену деталей и прокладок, непригодных для работы в среде кислорода, на новые и обезжиренные;

вентиль после ремонта, связанного с разборкой, проверить на плотность при рабочем давлении.

К разборке вентилей допускается обученный и проинструктированный персонал;

2.4.6. проверить содержание жировых загрязнений на поверхности баллона и вентиля в соответствии с требованиями технических нормативных правовых актов в области технического нормирования и стандартизации;

2.4.7. проверить наличие в баллоне остаточного давления посредством кратковременного открытия вентиля и выпуска газа;

2.4.8. провести анализ кислорода на отсутствие углеводородных примесей с использованием приборов экспресс-анализа (термохимические сигнализаторы типа СТХ-17, «Фон-1» и др.) или применяя методы аналитического (лабораторного) контроля.

Допускается контроль газа на содержание углеводородных примесей не проводить. В этом случае наполнение баллонов кислородом необходимо производить в соответствии с п. 4.2;

2.4.9. осмотреть состояние резьбового кольца на горловине и положение насадки башмака.

2.5. Баллоны от предприятия-потребителя не принимаются в случаях:

отсутствия у лица, доставившего баллоны, удостоверения и свидетельства о подготовке водителя к перевозке опасных грузов;

отсутствия накладной на каждый контейнер с баллонами или единичные баллоны с записями их номеров;

отсутствия клейма испытательного пункта предприятия-наполнителя или предприятия, услугами которого пользуется наполнитель.

2.6. Отбраковке подлежат баллоны:

с истекшим сроком очередного технического освидетельствования;

имеющие повреждения корпуса;

имеющие дефекты вентиля;

имеющие жировые загрязнения на поверхности корпуса баллона или вентиля;

при наличии в газе углеводородных примесей;

при остаточном давлении ниже 0,05 МПа (0,5 кгс/кв.см) или его отсутствии (кроме новых баллонов и поступивших после испытания);

при отсутствии или неудовлетворительном состоянии отличительной окраски и надписи, отсутствии или плохо различимых паспортных данных;

при повреждении или ослаблении резьбового кольца на горловине баллона, перекошенной или неустойчивой насадке башмака, его повреждении.

2.7. Отбракованные баллоны подлежат извлечению из контейнера, на них крепится бирка или делается отметка мелом о причинах отбраковки. Отбракованные баллоны группируются по характеру дефектов в отведенных и обозначенных местах (на ремонт, на освидетельствование, на покраску, на списание).

2.8. На место отбракованного баллона в контейнер устанавливается исправный баллон.

В накладной в графе «Примечание» указывается номер дефектного баллона и причина выбраковки.

2.9. При приемке баллонов производится проверка исправности контейнеров для баллонов.

2.10. Контейнеры отбраковываются при наличии следующих дефектов:

повреждено днище;

лопнули стяжные кольца;

неисправна захватывающая скоба;

повреждена стойка;

отсутствуют или повреждены «косынки» на стойках.

2.11. Из отбракованного контейнера баллоны извлекаются и устанавливаются в исправный контейнер.

2.12. После приемки контейнеры с баллонами или одиночные баллоны поступают на промежуточный склад или под наполнение.

3. Наполнение баллонов техническим кислородом

3.1. Наполнительные станции должны соответствовать проекту.

Внесение изменений в технологическую схему или планировку помещений допускается при наличии проекта на изменения.

3.2. На процесс наполнения баллонов кислородом разрабатывается технологический регламент или технологическая инструкция со схемой наполнения баллонов. Утверждается регламент (инструкция) главным инженером (техническим директором) предприятия. Принципиальные схемы наполнения баллонов кислородом приведены в приложении 2.

3.3. Наполнительные рампы должны быть укомплектованы исправными и поверенными манометрами, испытанными предохранительными клапанами.

3.4. Для подсоединения баллонов к наполнительной рампе используются медные соединительные трубки с зажимами (рис. 7 приложения 5). Допускается применение гибких фторопластовых шлангов с металлической оплеткой из нержавеющей стали и концевыми соединениями (ТУ 6-05-1945-83) или накидными гайками.

3.5. Наполнитель баллонов не должен производить наполнение баллонов, имеющих хотя бы один видимый дефект, указанный в разделе 2.

3.7. Наполнение кислородом может производиться одиночных баллонов и 8 баллонов в составе контейнера (рис. 3 приложения 5).

3.8. Перед началом работы наполнитель баллонов должен проверить:

3.8.1. положение запорной арматуры.

Продувочные вентили сброса давления с рампы должны быть открыты, вентили на соединительных трубках к баллонам и на рампе закрыты;

3.8.2. состояние системы и соединительных трубок.

Соединительные трубки не должны иметь дефектов, накидная гайка должна быть укомплектована прокладками из материала, допущенного к использованию в среде кислорода в соответствии с требованиями технических нормативных правовых актов в области технического нормирования и стандартизации.

В приложении 6 указаны рекомендуемые прокладочные и уплотнительные материалы;

3.8.3. наличие и исправность предохранительных приспособлений крепления одиночных баллонов (цепочек и т.п.);

3.8.4. наличие и исправность манометров и предохранительных клапанов.

3.9. При наполнении баллонов должна соблюдаться следующая последовательность:

баллоны прочно укрепляются и плотно присоединяются к наполнительной рампе;

с помощью быстросъемных зажимов или накидных гаек баллоны подсоединяются к рампе;

открывается вентиль на соединение рампы с атмосферой;

открываются вентили на баллонах;

сбрасывается остаточное давление из баллонов;

закрывается вентиль сброса давления с рампы в атмосферу;

открывается вентиль кислорода на линии наполнения (давление 14,7 МПа (150 кгс/кв.см), 19,6 МПа (200 кгс/кв.см).

3.10. В процессе работы наполнитель баллонов обязан:

3.10.1. вести постоянный контроль за герметичностью подсоединения баллонов к рампе, отсутствием утечки кислорода.

При наличии пропусков кислорода по зажиму или накидной гайке необходимо закрыть вентили на рампе и на баллоне, отсоединить гайку или зажим, после чего устранить неисправность.

При пропуске кислорода по вентилю баллон необходимо отсоединить от рампы и направить на ремонт;

3.10.2. контролировать поступление кислорода во все подсоединенные баллоны по температуре их нагрева (до 30 — 40 °C — органолептически). Если баллон остается холодным, это указывает на отсутствие поступления в него кислорода из-за неисправности вентиля. Такой баллон необходимо отключить от наполнительной рампы и по окончании наполнения партии отправить на ремонт.

При перегреве баллона более чем на 30 — 40 °C от первоначальной температуры необходимо немедленно отключить подачу кислорода на рампу, отсоединить баллон и удалить его из помещения для выяснения причин чрезмерного нагрева.

Основной причиной чрезмерного перегрева баллонов является наличие в газе органических примесей;

3.10.3. соблюдать режим наполнения баллонов. Время наполнения баллонов должно быть не менее 5 минут;

3.10.4. следить за давлением наполнения и не допускать превышения конечного давления. Зависимость конечного давления кислорода в баллонах при наполнении от температуры окружающей среды приведена в таблице 1.

Зависимость конечного давления газа в баллоне от температуры окружающей среды

-----------------------+--------------------------------------- ¦Температура окружающей¦Давление газа в баллоне при 20 °C, МПа ¦ ¦ среды при наполнении ¦ (кгс/кв.см) ¦ ¦ баллонов, °C ¦ ¦ +----------------------+---------------------+---------------------+ ¦ ¦ 15,3 (150)¦ 20,4 (200)¦ +----------------------+---------------------+---------------------+ ¦ -50 ¦ 9,5 (93) ¦ 12,5 (123)¦ +----------------------+---------------------+---------------------+ ¦ -40 ¦ 10,4 (102)¦ 13,7 (135)¦ +----------------------+---------------------+---------------------+ ¦ -30 ¦ 11,3 (111)¦ 14,9 (146)¦ +----------------------+---------------------+---------------------+ ¦ -20 ¦ 12,1 (119)¦ 16,1 (158)¦ +----------------------+---------------------+---------------------+ ¦ -10 ¦ 12,9 (127)¦ 17,2 (169)¦ +----------------------+---------------------+---------------------+ ¦ 0 ¦ 13,7 (135)¦ 18,2 (179)¦ +----------------------+---------------------+---------------------+ ¦ +10 ¦ 14,5 (143)¦ 19,4 (190)¦ +----------------------+---------------------+---------------------+ ¦ +20 ¦ 15,3 (150)¦ 20,4 (200)¦ +----------------------+---------------------+---------------------+ ¦ +30 ¦ 16,0 (157)¦ 21,4 (210)¦ +----------------------+---------------------+---------------------+ ¦ +35 ¦ 16,7 (164)¦ 22,4 (220)¦ ¦----------------------+---------------------+----------------------

Примечания:

1. Допустимые отклонения при всех температурах не должны превышать:

для номинального давления при 20 °C 15,3 МПа (150 кгс/кв.см) — +/-0,5 МПа (+/-5 кгс/кв.см);

для номинального давления при 20 °C 20,4 МПа (200 кгс/кв.см) — +/-1,0 МПа (+/-10 кгс/кв.см).

2. При наполнении баллонов, а также хранении или транспортировании наполненных баллонов при температурах, превышающих указанные в таблице, давление газа в баллоне не должно превышать рабочее давление баллона более чем на 10%.

Хранение и транспортирование наполненных баллонов при температуре выше 60 °C не допускается.

3.11. После наполнения баллонов необходимо:

закрыть вентиль подачи кислорода на рампу;

закрыть поочередно вентили наполненных баллонов;

сбросить давление из коллектора наполненной рампы;

убедиться в отсутствии давления в коллекторе, поочередно отсоединить наполненные баллоны от рампы;

вывезти наполненные баллоны из наполнительной в склад готовой продукции.

3.12. На наполнительной станции должен вестись журнал регистрации наполненных баллонов (приложение 4).

Для регистрации наполненных баллонов и отгрузки потребителям допускается применение компьютерной техники.

3.13. Проверка качества готовой продукции осуществляется в соответствии с требованиями технических нормативных правовых актов в области технического нормирования и стандартизации.

3.14. Отгружаемые потребителю баллоны должны быть снабжены предохранительными колпаками.

3.15. Партия отгружаемых потребителю баллонов должна сопровождаться накладной (приложение 3) и паспортом в соответствии с требованиями технических нормативных правовых актов в области технического нормирования и стандартизации.

3.16. Накладная на сдачу баллонов под наполнение кислородом хранится на предприятии-наполнителе в течение 2 месяцев.

3.17. По договоренности сторон предприятие-наполнитель при отгрузке кислорода может поставлять потребителю обезжиренные прокладки, необходимые для подсоединения к баллону редуктора.

3.18. Процесс наполнения кислородом автореципиентов производится согласно инструкции завода-изготовителя автореципиентов. Принципиальная схема их наполнения приведена на рис. 1 приложения 2.

4. Дополнительные требования к наполнению баллонов медицинским кислородом

4.1. Баллон для медицинского кислорода должен иметь четкую голубую окраску и надпись на окружности баллона черной краской: «КИСЛОРОД МЕДИЦИНСКИЙ».

4.2. Перед наполнением баллонов медицинским кислородом из них должен быть выпущен в атмосферу остаточный газ и произведена промывка баллонов однократным наполнением медицинским кислородом до давления не ниже 0,98 МПа (10 кг/кв.см) с последующим его сбросом в атмосферу.

4.3. Порядок и последовательность наполнения баллонов медицинским кислородом после их промывки те же, что и для технического кислорода.

4.4. Каждый баллон с медицинским кислородом сопровождается паспортом согласно требованиям технических нормативных правовых актов в области технического нормирования и стандартизации.

4.5. Баллоны с медицинским кислородом должны храниться на складе готовой продукции отдельно от баллонов с техническим кислородом.

5. Меры безопасности при наполнении кислородных баллонов

Процесс наполнения баллонов кислородом представляет повышенную опасность, обусловленную свойствами кислорода (приведены в приложении 1) и высоким давлением.

Меры безопасности направлены на исключение пожаров и разрушений баллонов, наполнительных рамп, трубопроводов и травмирования работающих.

5.1. Не допускается утечка кислорода из баллонов, наполнительных рамп и повышение объемной доли кислорода в воздухе рабочих помещений выше 23% объемных.

При наличии пропуска кислорода в местах подсоединения баллонов к рампе баллон должен быть отключен от рампы, а пропуск устранен подтягиванием соответствующего соединения или заменой прокладки.

При пропуске кислорода через сальниковое уплотнение вентиля баллон должен быть отсоединен от рампы и направлен на ремонт.

5.2. При наполнении кислородных баллонов должен быть обеспечен контроль за содержанием кислорода в воздухе помещения.

Для контроля воздушной среды в помещениях наполнительных с производительностью выше 250 куб.м/ч устанавливается автоматический газоанализатор со световой и звуковой сигнализацией о превышении содержания кислорода в воздухе выше 23%.

В наполнительных станциях с производительностью менее 250 куб.м/ч допускается проведение аналитического контроля с периодичностью отбора проб не реже 2 раз в смену.

5.3. При объемной доле кислорода в воздухе помещения выше 23% наполнение баллонов кислородом должно быть прекращено до выявления и устранения причин загазованности.

5.4. Для снятия статического электричества наполнительные рампы, баллоны и трубопроводы должны быть заземлены.

5.5. Узлы и детали наполнительных рамп, инструмент наполнителей баллонов должны быть изготовлены из сплавов на основе меди.

5.6. Арматура и детали для ремонта вентилей, а также прокладочный материал в вентиле кислородного баллона должны быть выполнены из материалов, разрешенных для работы в среде кислорода, в соответствии с требованиями технических нормативных правовых актов в области технического нормирования и стандартизации.

5.7. Запрещается устранение пропусков кислорода (подтягивание фланцевых соединений, накидных гаек и др.) на баллонах и оборудовании, находящихся под давлением, а также очистка и окраска, укрепление колец на наполненных баллонах.

5.8. Наполнительные рампы должны быть оснащены приборами автоматического контроля давления со световой и звуковой сигнализацией о превышении давления при наполнении баллонов.

5.9. В наполнительных допускается применение только кислородных манометров, имеющих голубую окраску и надпись на циферблате: «Кислород. Маслоопасно!» или черного (серого) цвета с надписью химической формулы «О2».

5.10. Запрещается резкий сброс давления газа из баллонов и трубопроводов.

5.11. Отсоединять наполнительные трубки от баллонов допускается после полного сброса давления с рампы.

5.12. Рабочий инструмент и применяемые прокладки должны быть обезжирены.

5.13. Не допускается попадание масла на вентили, прокладки и другие части кислородных наполнительных рамп и баллонов.

Запрещается использовать для протирки оборудования и инструмента промасленную ветошь и обтирочные материалы, производить работы с загрязненными маслом руками, рукавицами, спецодеждой.

5.14. После разборки и ремонта узлы и детали баллонов, работающих в среде кислорода, вентили, системы наполнения и трубопроводы должны быть обезжирены в соответствии с требованиями технических нормативных правовых актов.

Применение четыреххлористого углерода для обезжиривания запрещается.

Порядок обезжиривания (методы, периодичность, контроль, качества и др.) с указанием требований безопасности регламентируется в технологической документации (карта технологического процесса, ведомость операций, технологическая инструкция и др.) предприятия.

5.15. Для предупреждения резких перепадов давления маховики вентилей должны легко открываться и закрываться.

5.16. В целях повышения безопасности при наполнении и эксплуатации кислородных баллонов необходимо при очередном освидетельствовании или ремонте баллонов производить замену вентилей ВК-86 на вентили ВК-94, ВК-94М, ВК-О2.

5.17. На используемые вентили предприятие-наполнитель должно иметь технические условия завода-изготовителя.

Вентили, поступившие на испытательную станцию, должны подвергаться входному контролю в соответствии с требованиями технических нормативных правовых актов, регламентирующих порядок входного контроля материалов, полуфабрикатов и комплектующих изделий и техническими условиями завода-изготовителя.

Вентили, поступившие без сертификата (паспорта), гарантирующего их качество и обезжиривание, использовать запрещается.

5.18. При установке вентилей в баллоны в качестве уплотнения резьбового соединения должны применяться материалы, загорание которых исключено в среде кислорода.

В качестве уплотнительного материала может применяться смесь из 50% жидкого стекла и 50% мела, отвечающих требованиям соответствующих технических нормативных правовых актов.

Использование глета свинцового на глицерине для уплотнения запрещается.

5.19. Запрещается работа грузоподъемных механизмов (кранов мостовых, кранов однобалочных мостовых, тельферов) и транспортных средств (электропогрузчиков, электрокар) с наличием подтеков масла.

5.20. При транспортировании наполненных баллонов нельзя допускать их падения и ударов.

5.21. При погрузочно-разгрузочных работах и перемещении баллонов электропогрузчиками и кран-балками не следует допускать резких рывков и ударов баллонов.

5.22. Наполнение, хранение и транспортирование баллонов на предприятии осуществляются, как правило, в вертикальном положении в контейнерах или с закреплением, исключающим их падение.

Транспортирование баллонов может осуществляться в горизонтальном положении с прокладками. В качестве прокладок могут применяться деревянные бруски с вырезанными гнездами для баллонов, а также веревочные или резиновые кольца толщиной не менее 25 мм (по два кольца на баллон).

5.23. Хранение и транспортирование баллонов должны производиться с навернутыми колпаками.

Допускается хранение наполненных баллонов на предприятии-наполнителе без предохранительных колпаков.

5.24. Курение в местах наполнения и хранения кислородных баллонов запрещается. Места для курения выделяются по согласованию с местными органами пожарного надзора.

5.25. Работа при наполнении баллонов газообразным кислородом должна проводиться в спецодежде из хлопчатобумажного неворсистого материала, в брезентовых рукавицах и фартуке, головном уборе (берете и т.п.), предотвращающем накопление кислорода на волосах, и с применением щитка для защиты лица;

Запрещается использовать спецодежду из синтетических и шерстяных материалов.

5.26. Наполнителю баллонов после пребывания в среде, обогащенной кислородом (более 23%), запрещается в течение 30 минут курить и приближаться к источникам огня.

5.27. Для быстрого тушения одежды на работающих в случае ее загорания в помещении наполнительной должна быть предусмотрена ванна или аварийный душ с автоматической подачей воды при входе человека в кабину душа.

Ванны должны быть заполнены чистой водой, автоматические устройства для пуска воды в душевые кабины должны проверяться ежесменно.

Одежда, пропитанная кислородом, может некоторое время гореть без доступа воздуха, поэтому сбивать пламя или закутывать горящего человека в кошму для прекращения доступа воздуха не следует.

5.28. Рекомендуется на горловину кислородных баллонов наклеивать (из самоклеющегося материала) предупредительный знак желтого цвета с надписью черного цвета: «ОГНЕОПАСНО», «ВСКРЫТИЕ ВЕНТИЛЯ ЗАПРЕЩАЕТСЯ».

5.29. Проведение огневых работ в наполнительной станции допускается в исключительных случаях. Проводиться они должны по наряду-допуску.

На месте производства огневых работ не реже 1 раза в час должен производиться контроль содержания кислорода в воздухе.

Меры безопасности при организации и проведении огневых работ на оборудовании и в помещении наполнительной станции должны быть определены в инструкции предприятия, разработанной на основе Правил пожарной безопасности и техники безопасности при проведении огневых работ на предприятиях Республики Беларусь.

5.30. Грузоподъемные механизмы для погрузки, разгрузки и транспортирования баллонов в контейнерах должны соответствовать требованиям Правил устройства и безопасной эксплуатации грузоподъемных кранов, утвержденных постановлением Министерства по чрезвычайным ситуациям Республики Беларусь от 3 декабря 2004 г. N 45 (Национальный реестр правовых актов Республики Беларусь, 2005 г., N 6, 8/11889).

5.31. Для транспортирования контейнеров применяются специальные траверсы и грузозахватные приспособления (рис. 5, 6 приложения 5), для одиночных баллонов предназначены специальные тележки (рис. 8 приложения 5).

5.32. В случае загорания вентиля кислородного баллона или трубопровода необходимо перекрыть подачу кислорода на наполнительную рампу, давление с рампы сбросить в атмосферу и действовать согласно плану ликвидации аварии. При этом необходимо предотвратить нагревание других баллонов путем усиленного охлаждения водой.

6. Требования к предприятиям-потребителям кислородных баллонов

6.1. Сдавать порожние и получать наполненные кислородом баллоны от предприятия-потребителя могут водители, имеющие удостоверение и свидетельство, предусмотренные п. 1.7, или специалисты, ответственные за перевозку опасных грузов, имеющие свидетельство установленного образца.

6.2. Каждый контейнер с баллонами, поступающий на наполнительную станцию от предприятия-потребителя, должен сопровождаться накладной (приложение 3). Номера на баллонах и срок их освидетельствования должны соответствовать накладной.

Партия одиночных баллонов сопровождается единой накладной с указанием номеров и сроков освидетельствования всех баллонов.

6.3. На предприятии-потребителе должен быть организован четкий учет кислородных баллонов. Регистрации подлежат номера баллонов, поступивших от наполнителя, выданных конкретному подразделению, и принятых от них порожних баллонов.

Выдавать наполненные и принимать порожние баллоны допускается по документу под роспись ответственных лиц, определенных в п. 1.6.

6.4. При получении новой партии баллонов должно проверяться качество кислорода (отбирается 2% баллонов от партии, но не менее 2 баллонов при получении менее 100 баллонов) в соответствии с требованиями технических нормативных правовых актов в области технического нормирования и стандартизации.

6.5. Работник, принимающий наполненные баллоны, должен внешним осмотром проверить техническое состояние и срок освидетельствования каждого баллона. Баллоны с видимыми дефектами и истекшим сроком освидетельствования подлежат возврату наполнителю.

6.6. При нарушении потребителем требований эксплуатации баллонов, выявленных при приемке баллонов, предприятие-наполнитель составляет акт, в котором указываются номера баллонов, характер выявленных неисправностей и нарушений. Акт подписывается лицом, сдающим баллоны под наполнение от потребителя, лицом, осуществляющим их приемку, и лицом, ответственным за приемку баллонов от наполнителя. Акт утверждается руководителем предприятия-наполнителя и является основанием для применения к потребителю мер ответственности в соответствии с условиями заключенного между сторонами договора.

6.7. Потребителю запрещается:

производить ремонт баллонов (укреплять башмак, резьбовое кольцо);

выворачивать вентиль;

производить разборку и ремонт вентиля, замену прокладки сальника и деталей вентиля;

производить покраску баллонов и наносить отличительные надписи;

передавать баллоны другим организациям и лицам;

использовать баллоны не по назначению (под другие газы и вещества);

допускать снижение давления кислорода в баллоне ниже 0,05 МПа (0,5 кгс/кв.см);

эксплуатировать баллоны с истекшим сроком технического освидетельствования.

6.8. При невозможности выпуска кислорода из баллона на месте потребления баллон должен быть возвращен на наполнительную станцию. На нем прикрепляется бирка с надписью или делается надпись: «Осторожно — полный».

7. Меры безопасности при эксплуатации кислородных баллонов

Баллоны с кислородом представляют повышенную опасность, обусловленную свойствами кислорода (приведены в приложении 1) и высоким давлением.

Меры безопасности направлены на исключение загораний, взрывов баллонов и травмирования работающих при хранении, транспортировании баллонов и использовании кислорода из них.

7.1. Баллоны должны храниться в специально спроектированных складах или на открытых площадках под навесом, защищающим их от прямого попадания солнечных лучей и атмосферных осадков.

Хранение в одном помещении баллонов с кислородом и горючими газами запрещается.

На открытых площадках совместное хранение баллонов с кислородом и горючими газами возможно при условии разделения отсеков их хранения несгораемой защитной стеной высотой не менее 2,5 м.

7.2. Баллоны с кислородом следует размещать на расстоянии не менее 1 м от радиаторов отопления и других отопительных приборов, печей и не менее 5 м от источников открытого огня.

7.3. При эксплуатации кислородных баллонов необходимо исключить:

попадание жировых загрязнений на поверхности возможного контакта с кислородом;

использование промасленной спецодежды, ветоши, рукавиц, инструмента;

падение баллонов, удары по ним;

резкое открытие вентиля;

попадание горючих газов, воздуха и других веществ внутрь кислородного баллона;

использование некислородных редукторов.

7.4. Запрещается снимать колпак с баллона при помощи ударов. Если колпак не отворачивается, баллон должен быть отправлен предприятию-наполнителю.

7.5. При проведении газопламенных работ с использованием кислорода из баллонов необходимо соблюдать требования безопасности, предусмотренные действующими правилами и нормами, стандартами безопасности труда системы ССБТ.

7.6. При газопламенной обработке металла нельзя допускать снижения давления кислорода в баллоне ниже давления горючего газа после редуктора.

Допускается установка обратного клапана на редукторе.

7.7. Персонал, выполняющий газопламенные работы, должен иметь запас прокладок (для подсоединения редуктора к баллону с кислородом) из материала, разрешенного для работы в среде кислорода в соответствии с требованиями технических нормативных правовых актов в области технического нормирования и стандартизации.

Прокладки должны быть обезжирены и храниться завернутыми в плотную бумагу.

Обезжиривание производится в соответствии с требованиями технических нормативных правовых актов в области технического нормирования и стандартизации.

Порядок обезжиривания (методы, контроль качества и др.) с указанием требований безопасности регламентируется в технологической документации (карта технологического процесса, ведомость операций, технологическая инструкция и др.) предприятия.

Применение четыреххлористого углерода для обезжиривания запрещается.

Обезжиренные прокладки могут поставляться предприятием-наполнителем.

7.8. Присоединение кислородного редуктора к баллону должно производиться обмедненным ключом или изготовленным из сплавов на основе меди.

7.9. Запрещается пользоваться неисправным редуктором.

Подтягивание накидной гайки редуктора при открытом вентиле баллона не допускается.

7.10. При выполнении газопламенных работ кислородные баллоны должны располагаться на расстоянии не менее 5 метров от места проведения работ.

7.11. Запрещается эксплуатация баллона с вентилем, пропускающим газ. Газ из баллона должен быть выпущен в атмосферу (вне помещения), а баллон направлен предприятию-наполнителю с прикрепленной биркой или надписью мелом о неисправности вентиля.

7.12. Ежедневно по окончании газопламенных работ баллоны должны сдаваться ответственному лицу и храниться в специально отведенных местах, исключающих доступ посторонних лиц, или в металлических шкафах, закрытых на замок.

7.13. Для доставки баллонов с кислородом к месту производства работ предназначена специальная тележка (приложение 5).

7.14. Хранение и транспортирование баллонов осуществляется, как правило, в вертикальном положении в контейнере, стойке или укрепленными от возможного падения.

Транспортирование баллонов может осуществляться в горизонтальном положении с прокладками. В качестве прокладок могут применяться деревянные бруски с вырезанными гнездами для баллонов, а также веревочные или резиновые кольца толщиной не менее 25 мм (по два кольца на баллон).

7.15. В местах хранения кислородных баллонов и проведения газопламенных работ курение запрещается.

7.16. Перевозка наполненных и порожних кислородных баллонов автомобильным, железнодорожным и другими видами транспорта осуществляется по соответствующим правилам, действующим в Республике Беларусь.

Приложение 1

(справочное)

ОБЩАЯ ХАРАКТЕРИСТИКА ОПАСНОСТЕЙ ПРИ РАБОТЕ С КИСЛОРОДОМ

1. Кислород газообразный является активным окислителем. Большинство веществ и материалов в контакте с кислородом становится взрыво- и пожароопасным. Эта опасность возрастает с повышением температуры, давления, скорости истечения и объемной доли кислорода в воздухе.

2. Смеси газообразного кислорода с горючими газами взрывоопасны.

3. Смазочные вещества и жировые загрязнения поверхностей, контактирующих с кислородом, являются причиной загорания или, при определенной толщине слоя, причиной детонационного взрыва.

4. Скорости горения материалов в кислороде в десятки раз выше, чем на воздухе. Особую опасность представляет загорание одежды персонала, находящегося в атмосфере с повышенным содержанием кислорода. Скорость горения большинства тканей такова, что пострадавший не успевает сорвать с себя горящую одежду.

5. Конструкционные и уплотнительные неметаллические материалы (фибра, капрон, поликарбонат, резина на основе натурального каучука и др.) могут легко воспламеняться в кислороде высокого давления при появлении источников зажигания (искра, трение, ударная волна и т.п.). Загорание неметаллического материала может привести к поджиганию контактирующего с ним металла.

6. Из металлов интенсивно горит в среде кислорода титан, алюминий и его сплавы, углеродистые и нержавеющие стали. Медь и сплавы на ее основе не горят в кислороде, но при воздействии источников большой энергии (например, при горении неметаллического материала) возможно расплавление медных и латунных деталей.

7. Кислород тяжелее воздуха. При утечке газообразного кислорода из-за негерметичности соединений оборудования и трубопроводов он может накапливаться в низких местах, траншеях и т.п.

8. Энергия, необходимая для поджигания материалов в среде кислорода, во много раз меньше энергии, требуемой для поджигания в среде воздуха в тех же условиях. Инициаторами возгорания многих материалов в среде кислорода могут стать: курение, разряд электричества, разряд статического электричества, нагрев механических частиц при трении и т.п.

Приложение 2

(рекомендуемое)

ПРИНЦИПИАЛЬНЫЕ СХЕМЫ НАПОЛНЕНИЯ БАЛЛОНОВ

*****НА БУМАЖНОМ НОСИТЕЛЕ

Приложение 3

(обязательное)

НАКЛАДНАЯ N __ "__" ________ ___ г.

на сдачу баллонов под наполнение кислородом и отпуск

наполненных баллонов

Предприятие-потребитель ____________________________________________

____________________________________________________________________

Предприятие-наполнитель ____________________________________________

____________________________________________________________________

Договор N __ от _________ 19__ г.

-----------------+--------------+---------------------+--------

¦Номер контейнера¦Номер баллона ¦ Срок очередного ¦ Примечание ¦

¦ ¦ ¦ освидетельствования ¦ ¦

+----------------+--------------+---------------------+------------+

¦ ¦ ¦ ¦ ¦

+----------------+--------------+---------------------+------------+

¦ ¦ ¦ ¦ ¦

+----------------+--------------+---------------------+------------+

¦ ¦ ¦ ¦ ¦

¦----------------+--------------+---------------------+-------------

Предприятие-потребитель гарантирует:

1. Остаточное давление кислорода в баллонах не ниже 0,05 МПа

(0,5 кгс/кв.см).

2. Сданные для наполнения кислородом баллоны для других газов и

целей не использовались.

3. Ремонт баллонов и вентилей, замена уплотнений силами

предприятия (организации) не производились.

Предприятие-наполнитель гарантирует:

1. Качество продукции.

2. Исправность наполненных баллонов.

Ответственные от ___________ _________ ______________

предприятия-наполнителя (должность) (подпись) (И.О.Фамилия)

М.П.

Приемку баллонов произвел ___________ ______________

(подпись) (И.О.Фамилия)

Баллоны с кислородом получил ___________ ______________

(подпись) (И.О.Фамилия)

Приложение 4

(обязательное)

ЖУРНАЛ

наполнения газообразного кислорода в баллоны

Цех (участок) ___________________________________

-----------+--------+-------------------+------------+-------

¦ Дата ¦ Номер ¦ Дата ¦ Давление ¦ Подпись ¦

¦наполнения¦баллона ¦освидетельствования¦ наполнения ¦ ¦

+----------+--------+-------------------+------------+-----------+

¦ ¦ ¦ ¦ ¦ ¦

+----------+--------+-------------------+------------+-----------+

¦ ¦ ¦ ¦ ¦ ¦

+----------+--------+-------------------+------------+-----------+

¦ ¦ ¦ ¦ ¦ ¦

+----------+--------+-------------------+------------+-----------+

¦ ¦ ¦ ¦ ¦ ¦

¦----------+--------+-------------------+------------+------------

Примечание. Журнал ведется наполнителями кислородных баллонов

или приемщиками наполненных баллонов.

Приложение 5

(рекомендуемое)

СПЕЦИАЛЬНЫЕ ПРИСПОСОБЛЕНИЯ И ТАРА ДЛЯ МЕХАНИЗАЦИИ НАПОЛНЕНИЯ БАЛЛОНОВ КИСЛОРОДОМ И ИХ ОТГРУЗКИ

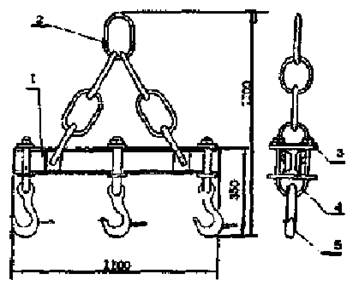

1. Контейнер на 8 баллонов (рис. 3).

Предназначен для затаривания, крепления 8 баллонов вместимостью 40 литров, последующего их перемещения и погрузки при помощи механизмов.

Контейнер состоит из поддона (1), на котором установлена П-образная стойка (7). Сверху на стойке крепится скоба (8), при помощи которой контейнер захватывается стержневым захватом электропогрузчика или подвешивается на крюк грузоподъемных механизмов.

Баллоны в контейнере опираются на подпятники (2) и крепятся к стойкам при помощи хомутов и цепочек (3).

Баллоны в контейнере наполняются на рампах, хранятся в складах и перевозятся автомобильным транспортом.

2. Блок баллонов (рис. 4).

Представляет из себя укрепленную единичную емкость (по сравнению с единичными баллонами), состоящую из 8 баллонов вместимостью по 40 литров, объединенных общим коллектором (6), снабженным одним или двумя вентилями (4) для наполнения и разрядки блока баллонов.

Баллоны жестко крепятся в металлической конструкции (за основу берется конструкция контейнера), имеющей грузозахватную скобу для перемещения и погрузки блока.

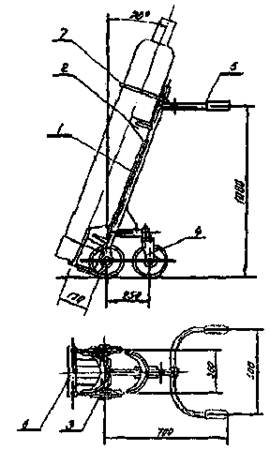

3. Автореципиенты.

Автореципиенты предназначены для хранения, транспортировки газообразного кислорода и выдачи его потребителю через редуктор при давлении от 0,3 до 1,6 МПа (от 3 до 16 кг/кв.см) или без редуцирования. В зависимости от вместимости и давления автореципиенты подразделяются по типам:

420 куб.м, 540 куб.м, 560 куб.м — заполняемые до давления 15,3 МПа (150 кг/кв.см);

РП-70020, РП-80020, РП-72020 — заполняемые до давления 20,4 МПа (200 кг/кв.см).

Автореципиенты представляют собой агрегат баллонный, смонтированный на полуприцепе типа ОДАЗ-886 или ОДАЗ-39357, защищенный фургоном от атмосферных осадков и солнечных лучей.

Агрегат баллонный представляет собой совокупность газовых баллонов высокого давления вместимостью 200, 400 или 500 литров давлением 15,3 или 20,4 (150 кг/кв.см или 200 кг/кв.см), объединенных общим коллектором, в количествах, обеспечивающих заданную вместимость автореципиента.

В автореципиентах применяются двухгорловые баллоны в соответствии с требованиями технического нормативного правового акта в области технического нормирования и стандартизации для обеспечения возможности их осушки от влаги. Штуцер заправки и выдачи газа — объединенный.

Автореципиенты снабжены редукторами типа ДКР-500 и ДКР-250 для выдачи газа потребителю давлением от 0,3 до 1,6 МПа (от 3 кг/кв.см до 16 кг/кв.см) пропускной способностью от 100 до 500 куб.м/ч, а также оснащены манометром и предохранительным клапаном, установленными в шкафу КИП.

Автореципиент после заполнения газом транспортируется автотягачом, устанавливается около цеха-потребителя. Через редуктор (или помимо редуктора) производится раздача кислорода по трубопроводам к месту потребления.

4. Траверса для подъема контейнеров (рис. 5).

Предназначена для одновременного поднятия и перемещения 3 контейнеров с баллонами.

Состоит из балки (1), на которой подвешены 3 крюка (5). Сверху балки при помощи навесных колец (2) образованы растяжки, замыкающиеся на центральное кольцо. При помощи центрального кольца траверса навешивается на крюк грузоподъемного механизма.

Применение траверсы позволяет укрупнять грузоподъемные операции при перемещении и погрузке контейнеров.

5. Стержневой захват на электропогрузчик для транспортировки контейнеров (рис. 6).

Представляет из себя Г-образную конструкцию, которая при установке на электропогрузчик образует консоль с захватом.

Устанавливается на подвижную грузовую раму электропогрузчика и служит для подъема и транспортирования одного контейнера на 8 баллонов.

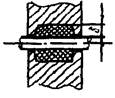

6. Приспособление для подсоединения 40-литровых баллонов раме типа «Зажим» (рис. 7).

Применяется на специализированных кислородных наполнительных станциях в целях сокращения времени на подсоединение кислородных 40-литровых баллонов к рампе вместо накидных гаек.

Представляет из себя корпус, внутри которого находится подвижный уплотнительный механизм, прижимаемый к штуцеру вентиля баллона пружинами и через манжет — дополнительно давлением наполняемого газа.

Корпус в виде скобы охватывает вентиль баллона и закрепляется на нем при помощи защелки.

7. Тележка (рис. 8).

Предназначена для транспортирования в пределах наполнительной станции одного 40-литрового баллона.

Состоит из рамы (1) на колесах (3, 4) с ложементом (2), пятой (6) и предохранительным кольцом (7) для предотвращения падения баллона, рукояткой (5). Грузоподъемность 100 кг.

Рис. 3 — 8

*****НА БУМАЖНОМ НОСИТЕЛЕ

Приложение 6

(рекомендуемое)

ВЫБОР ПРОКЛАДОЧНЫХ И УПЛОТНИТЕЛЬНЫХ МАТЕРИАЛОВ

Рекомендации по выбору уплотнительных материалов в узлах соединения арматуры даны в соответствии с требованиями ГОСТ 12.2.052-81 с учетом безопасности применения.

---------------------------+--------+-----------------+-------- ¦ Материал ¦Давление¦Толщина (диаметр)¦ Тип ¦ ¦ ¦не более¦ уплотнительного ¦ уплотнения ¦ ¦ ¦ МПа ¦ элемента, не ¦ ¦ ¦ ¦ ¦ более д (d), мм ¦ ¦ +--------------------------+--------+-----------------+------------+ ¦ 1 ¦ 2 ¦ 3 ¦ 4 ¦ +--------------------------+--------+-----------------+------------+ ¦1. Резина N 52-775 ¦ 20,0¦ 2,0¦На бумажном ¦ ¦2. Фторопласт-4 ¦ ¦ ¦носителе ¦ ¦3. Паронит КП-2 ¦ ¦ ¦ ¦ ¦4. Ф4К20 ¦ ¦ ¦ ¦ ¦5. АФГ-80ВС ¦ ¦ ¦ ¦ ¦6. АФГМ ¦ ¦ ¦ ¦ ¦7. Медь ¦ ¦ ¦ ¦ ¦8. Фторопласт-3 ¦ ¦ ¦ ¦ +--------------------------+--------+-----------------+------------+ ¦1. Сальниковая набивка АФТ¦ 20,0¦ 7,0¦На бумажном ¦ ¦2. Шнуровой прографиченный¦ ¦ ¦носителе ¦ ¦асбест ¦ ¦ ¦ ¦ +--------------------------+--------+ ¦ ¦ ¦3. Резина N 52-775 ¦ 15,0¦ ¦ ¦ ¦4. Фторопласт-4 ¦ ¦ ¦ ¦ ¦5. Ф4К20 ¦ ¦ ¦ ¦ ¦6. АФГ-80ВС ¦ ¦ ¦ ¦ ¦7. АФГМ ¦ ¦ ¦ ¦ +--------------------------+--------+-----------------+------------+ ¦1. Фторопласт-3 ¦ 20,0¦ 10,0¦На бумажном ¦ ¦2. Фторопласт-4 ¦ ¦ ¦носителе ¦ ¦3. АФГМ ¦ ¦ ¦ ¦ ¦4. АФГ-80ВС ¦ ¦ ¦ ¦ ¦5. Ф4К20 ¦ ¦ ¦ ¦ ¦6. ФКН-7 ¦ ¦ ¦ ¦ ¦7. ФКН-14 ¦ ¦ ¦ ¦ ¦8. ФК-1 ¦ ¦ ¦ ¦ +--------------------------+--------+-----------------+------------+ ¦1. АФГМ ¦ 15,0¦ 2,0¦Уплотнитель ¦ ¦2. ЛФГ-80ВС ¦ ¦ ¦зажима ¦ ¦3. Ф4К20 ¦ ¦ ¦ ¦ ¦4. Резина N 52-775 ¦ ¦ ¦ ¦ ¦5. Фторопласт-4 ¦ ¦ ¦ ¦ ¦--------------------------+--------+-----------------+-------------

———————————

д — греческая буква «дельта»

Примечание. Не допускается применение прокладок и уплотнений из фибры, капрона, поликарбоната, резины на основе натуральных каучуков и других горючих в кислороде материалов.

Приложение 7

(справочное)

ОСНОВНЫЕ ПРОИЗВОДСТВЕННЫЕ ПОДРАЗДЕЛЕНИЯ И ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПО НАПОЛНЕНИЮ ГАЗООБРАЗНОГО КИСЛОРОДА

1. Цеха наполнения и хранения баллонов

Размещаются на специализированных кислородных заводах и крупных газонаполнительных станциях.

Состоят из отделений наполнения кислородом баллонов, хранения баллонов, ремонта и испытания баллонов, окраски баллонов.

Оснащены они оборудованием для механизации перевозки и погрузки баллонов (контейнеры, электропогрузчики, электрокары, электротельферы, кран-балки, мостовые краны), для ремонта, гидроиспытания и покраски баллонов.

Технологическими схемами в наполнительных отделениях предусматривается накопление баллонов в контейнерах, блоков баллонов и автореципиентов, кислород под наполнение подается по межцеховым трубопроводам из цеха компрессии или непосредственно из воздухоразделительных установок.

2. Газонаполнительные станции

Газообразный кислород, получаемый на воздухоразделительных установках, непосредственно после них или после компрессии направляется по трубопроводам потребителей и частично в газонаполнительное отделение станции.

На газонаполнительных станциях имеются склады для хранения баллонов.

Склады оснащены средствами механизации по перевозке и погрузке баллонов.

Техническое освидетельствование, ремонт и покраска баллонов производятся на специализированных предприятиях по договору.

Наполнение кислорода производится в баллоны, размещенные в контейнерах, в блоки баллонов, автореципиенты.

3. Газонаполнительные отделения со складом баллонов

Предназначены для наполнения баллонов кислородом поштучно (вроссыпь), хранения баллонов на складе и обеспечения собственных нужд предприятия.

Кислород доставляется в жидком виде и газифицируется стационарными газификационными установками (СГУ) или доставляется и газифицируется автомобильными газификационными установками (АГУ).

Помещение баллонов в наполнительном отделении и складе баллонов производится на специальных тележках.

4. Отдельно стоящие рампы

Располагаются непосредственно около цехов-потребителей под навесом или в металлических шкафах. Заполнение баллонов производится поштучно (вроссыпь) от автомобильных газификационных установок (АГУ).

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ОХРАНЕ ТРУДА ПРИ НАПОЛНЕНИИ КИСЛОРОДОМ БАЛЛОНОВ

И ОБРАЩЕНИИ С НИМИ У ПОТРЕБИТЕЛЕЙ

РАЗРАБОТАНА Государственным институтом по проектированию предприятий кислородной промышленности (Гипрокислород).

УТВЕРЖДЕНА Госпроматомнадзором СССР 8 октября 1991 г. и введена в действие с 1 декабря 1991 г.

СОГЛАСОВАНА:

ВЦСПС (Отдел охраны труда) письмом от 26.09.90 г. N 12-04/382, МГО «Криогеника» письмом от 22.02.90 г. N 101/1144, Минхимнефтепромом СССР письмом от 19.11.90 г. N AЧ-6047/12, Минметаллургии СССР письмом от 13.08.90 г. N 30-54.

(Измененная редакция, Изм. N 1).

ВНЕСЕНО Изменение N 1, утвержденное заместителем Председателя Госгортехнадзора России Е.А.Маловым 25 июля 1995 г.

Изменение N 1 внесено

«Типовая инструкция по охране труда при наполнении кислородом баллонов и обращении с ними у потребителей»* разработана по поручению Госгортехнадзора СССР (письмо от 12 июля 1988 г. N 07-1-40/193) в связи с имевшими место неоднократными случаями загораний в процессе наполнения баллонов кислородом, а также разрывов (взрывов) баллонов как в процессе их наполнения, так и у потребителей, что приводило к несчастным случаям, часто с тяжелым исходом.

__________________

* Далее по тексту — Типовая инструкция.

Настоящая Типовая инструкция разработана институтом «Гипрокислород» с учетом замечаний и предложений НПО «Криогенмаш», ВНИИавтогенмаш и других производственных объединений, предприятий и организаций Межотраслевого государственного объединения «Криогеника», Министерства химической и нефтеперерабатывающей промышленности СССР, Министерства металлургии СССР, других министерств и ведомств.

В Типовой инструкции излагается последовательность операций по наполнению баллонов газообразным кислородом, начиная с приемки баллонов от потребителей, наполнения кислородом баллонов и выпуска готовой продукции.

Приведены методы и организация безопасной работы в процессе наполнения, элементы механизации при транспортировке и погрузке баллонов.

Типовая инструкция разработана с учетом требований «Правил безопасности при производстве и потреблении продуктов разделения воздуха» (ПБПРВ-88).

(Измененная редакция, Изм. N 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящей Типовой инструкции являются обязательными для всех предприятий и организаций, осуществляющих наполнение кислородом баллонов вместимостью 40 литров рабочим давлением 15,3 МПа и 20,4 МПа (150 и 200 кгс/см

__________________

* Здесь и далее давление избыточное.

** Описание и определение блоков баллонов и автореципиентов приведено в приложении 5.

1.2. На каждом предприятии, использующем кислород в баллонах, блоках баллонов и/или осуществляющих их наполнение, на основе настоящей Типовой инструкции могут разрабатываться инструкции по безопасности труда с учетом конкретных местных условий. Требования безопасности таких инструкций не должны быть ниже требований настоящей Типовой инструкции.

1.3. Доставка баллонов с кислородом под наполнение и наполненных баллонов потребителю автомобильным транспортом должна осуществляться в соответствии с требованиями «Правил перевозки автомобильным транспортом инертных газов и кислорода сжатых и жидких», утвержденных Минхимпромом СССР, и «Правил безопасности при производстве и потреблении продуктов разделения воздуха» ПБПРВ-88, перевозка по железной дороге и авиатранспортом должна осуществляться согласно Правилам перевозки грузов соответствующих транспортных министерств.

1.4. На предприятии-потребителе назначается лицо из числа ИТР, ответственное за эксплуатацию, транспортировку, сдачу под наполнение и получение наполненных баллонов. Ответственное лицо должно пройти обучение и периодически, не реже одного раза в три года, проходить проверку знаний Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, Правил безопасности при производстве и потреблении продуктов разделения воздуха, Правил перевозки автомобильным транспортом инертных газов и кислорода сжатых и сжиженных и настоящей Типовой инструкции в части, относящейся к наполнению баллонов и обращению с ними у потребителей.

1.5. Наполнителями кислородных баллонов назначаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, инструктаж и обучение по специальной программе, утвержденной главным инженером предприятия.

Проверка теоретических знаний и практических навыков в работе проводится ежегодно.

Лица, не прошедшие проверку знаний правил техники безопасности в комиссии и не получившие специального удостоверения, не могут быть допущены к самостоятельной работе.

2. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Меры безопасности при обращении с баллонами, наполненными кислородом, должны быть направлены на исключение:

— загорания;

— разрушения баллонов;

— разгерметизации узлов соединительных деталей.

2.2. Для предотвращения загораний при наполнении и обращении у потребителей кислородных баллонов необходимо исключить:

-

применение при ремонте арматуры деталей (уплотнители, прокладки, штоки и т.п.) из материалов, не разрешенных для работы в среде кислорода. Материал уплотнительных прокладок подбирается в соответствии с ГОСТ 12.2.052-81 и приложением 6 к настоящей Типовой инструкции;

-

попадание жировых и масляных загрязнений на поверхности возможного контакта с кислородом;

-

применение необезжиренных прокладок и деталей вентиля при его замене;

-

заполнение кислородом систем и трубопроводов после их ремонта без предварительного обезжиривания и при отсутствии контроля за качеством обезжиривания;

-

возникновение утечек кислорода из систем и трубопроводов и повышение объемной доли кислорода в помещениях более 23%;

-

наличие источника воспламенения (открытое пламя, разряд статического электричества, искры и т.п.).

2.3. Для предотвращения разрушения баллонов необходимо:

-

исключить возможность попадания на внутреннюю поверхность баллона жировых и масляных загрязнений;

-

не допускать наполнение кислородом баллонов, у которых истек срок назначенного освидетельствования;

-

исключить попадание горючих газов и веществ у потребителя внутрь кислородного баллона при газопламенной обработке металлов. Остаточное давление кислорода в баллоне должно быть не ниже, чем давление горючего газа после редуктора.

не допускать падения баллонов и ударов по ним.

Запрещается использование кислородных баллонов под другие газы и вещества не по назначению.

2.4. Для предотвращения разгерметизации узлов соединительных деталей при наполнения кислородных баллонов необходимо:

-

не допускать резких перегибов и изломов соединительных трубок наполнительных рамп, появления трещин в них и в накидных гайках трубопроводов при эксплуатации;

-

применять специальные зажимы для подсоединения баллонов к наполнительным рампам. Рекомендованная конструкция зажима приведена на рис.7 приложения 5.

2.5. Запрещается направлять для наполнения кислородом баллоны, укомплектованные вентилями, не разрешенными к применении на кислородных баллонах. Для наполнения кислородных баллонов следует применять вентили типа ВК-86 и BК-94 по техническим условиям «Вентиль кислородного баллона средней вместимости на Рр

(Измененная редакция, Изм. N 1).

2.6. Запрещается наполнять кислородом баллоны из-под других газов.

2.7. Получать кислород в баллонах на предприятии-наполнителе могут только лица, прошедшие специальное обучение и имеющие соответствующее удостоверение. Удостоверение предъявляется на предприятии-наполнителе вместе с накладной на баллоны для наполнения кислородом по форме, указанной в приложении 3. В графе «Примечание» в накладной указываются номера дефектных баллонов и характер выявленных неисправностей.

2.8. Запрещается приникать под наполнение баллоны с остаточным давлением газа ниже 0,05 МПа (0,5 кгс/см

2.9. Запрещается наполнять кислородом баллоны без отличительных окраски к надписей.

2.10. Запрещается ведение работ в помещениях наполнения баллонов при объемной доле кислорода в воздухе более 23%.

3. ТРЕБОВАНИЯ ПО ОБРАЩЕНИЮ С БАЛЛОНАМИ У ПОТРЕБИТЕЛЕЙ

3.1. Потребителю запрещается:

-

производить ремонт баллонов (укреплять башмак, резьбовое кольцо);

-

производить разборку и ремонт вентилей баллонов (заменять прокладку сальника и другие детали);

-

выворачивать вентиль;

-

производить покраску и перекрашивать баллоны и наносить отличительные надписи;

-

передавать баллоны другим организациям и лицам;

-

использовать баллоны под другие газы и вещества и не по назначению.

3.2. Не допускается снижение давления в баллоне ниже 0,05 МПа (0,5 кгс/см

3.3. Предприятия-потребители, имеющие баллоны, требующие ремонта или переосвидетельствования, обязаны отправить их на предприятие-наполнитель или испытательный пункт, имеющие разрешение органов надзора на выполнение этих работ.

4. ПРИЕМКА ПОРОЖНИХ БАЛЛОНОВ ОТ ПОТРЕБИТЕЛЕЙ

4.1. При приемке порожних баллонов от потребителя приемщик обязан:

-

а) проверить наличие удостоверения и накладной согласно пункту 2.7, а также соответствие номеров баллонов и контейнеров с баллонами и сроков их технического освидетельствования номерам и срокам, указанным в накладной;

-

б) провести внешний осмотр на отсутствие вмятин, забоин, отдулин и других видимых повреждений, а также грязи и следов масла или других органических загрязнений на поверхности баллонов и вентилей;

-

в) удостовериться, что баллоны укомплектованы вентилями типа ВК, имеют отличительную голубую окраску и надпись черной краской «КИСЛОРОД» или «КИСЛОРОД МЕДИЦИНСКИЙ», не имеют ослабления резьбового кольца на горловине баллона, а также косой или слабой насадки башмака;

-

г) установить, что шпиндели вентилей легко проворачиваются, вентиль не имеет внешних повреждений;

-

д) проверить наличие остаточного давления в баллонах (истечение газа при пробном открытии вентиля), а также не истек ли назначенный срок очередного освидетельствования баллона.

4.2. При несоответствии требованиям пункта 4.1 баллон не допускается к наполнению.

Баллон извлекается из контейнера, на нем делается отметка мелом о причинах отбраковки. Отбракованные баллоны собираются в специальном месте для отправки в ремонт, освидетельствование, на покраску или списание.

На место изъятого из контейнера баллона устанавливается исправный баллон.

В накладной приемки баллонов указывается номер нового баллона, установленного в контейнер, номер изъятого баллона и причина его выбраковки.

4.3. В случае возврата на наполнительную станцию баллона с газом по причине невозможности его выпуска на месте потребления из-за неисправности вентиля, выпуск газа из таких баллонов должен производиться в соответствии с инструкцией, утвержденной главным инженером предприятия — наполнителя баллонов.

4.4. Накладная на сдачу баллонов под наполнение кислородом хранится на предприятии-наполнителе в течение 2 месяцев.

4.5. Потребители кислорода, виновные в нарушении правил обращения с баллонами, за исключением потребителей медицинского кислорода, снимаются с обеспечения кислородом на период разбора и устранения нарушений и принятия мер воздействия к виновным.

4.6. После приемки контейнеры с баллонами (или отдельные баллоны) поступают на промежуточный склад или непосредственно на наполнение.

5. ТРАНСПОРТИРОВКА БАЛЛОНОВ НА ПРЕДПРИЯТИИ-НАПОЛНИТЕЛЕ

5.1. Погрузка, разгрузка с автотранспорта и транспортировка на склад баллонов в контейнерах осуществляется с помощью грузоподъемных механизмов (мостовых кранов, кран-балок, тельферов), соответствующих «Правилам устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором СССР.

Для транспортировки контейнеров возможно применение специальных траверс (рис.5 приложения 5).

5.2. Транспортировка одиночных баллонов на склад, в наполнительную и обратно на склад осуществляется на специальных тележках (рис.8 приложения 5).

Контейнеры с баллонами могут транспортироваться со склада в наполнительную и обратно на склад с помощью грузоподъемных механизмов и электропогрузчиками, оборудованными специальными грузозахватными приспособлениями (рис.6 приложения 5).

6. НАПОЛНЕНИЕ БАЛЛОНОВ ТЕХНИЧЕСКИМ КИСЛОРОДОМ

6.1. Наполнение баллонов кислородом осуществляется на специальных наполнительных рампах, обеспечивающих наполнение баллонов в составе контейнера (типовую схему наполнения см. рис.1 приложения 2) или одиночных баллонов (рис.2 приложения 2).

6.2. Перед началом наполнения баллонов наполнитель обязан:

6.2.1. Подготовить рампу для наполнения, для чего:

-

а) проверить положение арматуры: продувочные вентили сброса давления из ветви рампы должны быть открыты, вентили на соединительных трубках к баллонам закрыты, вентили на каждой ветви рампы закрыты;

-

б) произвести тщательный осмотр соединительных трубок (они должны быть целыми, не иметь трещин, переломов и других дефектов), удостовериться, что накидные гайки соединительных трубок укомплектованы уплотнительными прокладками, изготовленными из материалов, допущенных к применению в среде кислорода (приложение 7);

-

в) проверить наличие и исправность цепочек и хомутов для укрепления баллонов на рампе;

-

г) проверить наличие и исправность ключей для открытия и закрытия вентилей баллонов, а также для подтягивания сальниковой гайки баллонного вентиля и присоединения баллонов к присоединительным трубкам (ключи должны быть изготовлены из цветного металла и обезжирены);

-

д) проверить наличие и состояние рабочих и контрольных манометров и предохранительных клапанов;

-

е) проверить наличие журнала наполнения баллонов.

6.2.2. Подготовить баллоны к наполнению, для чего:

-

проверить баллоны, поступившие на наполнение, на соответствие требованиям п.4.1.

При несоответствии хотя бы одному из перечисленных требований п.4.1 не допускать баллон к наполнению (см. п.4.2).

6.2.3. Заполнить журнал контроля наполнения газообразного кислорода в баллонах (форма журнала — приложение 4).

Примечание. При наполнении баллонов в контейнере в журнале указывается номер контейнера, а при наполнении баллонов россыпью — номер каждого баллона.

6.3. При наполнении баллонов кислородом (схемы рис.1 и рис.2 приложения 2) следует соблюдать следующую последовательность операций:

6.3.1. Контейнеры (баллоны) устанавливают с правой или левой ветви наполнительной рампы. Баллоны присоединяют к рампе при помощи специальных быстросъемных зажимов или накидных гаек.

При присоединении баллонов рампа сообщена с атмосферой, вентиль 8 (5) соответствующей ветви открыт.

6.3.2. После присоединения всех баллонов к ветви рампы открывают вентили на баллонах, вентиль 8 (5) закрывают и открывает вентиль 7 (6), обеспечивающий подачу кислорода давлением 20 или 15 МПа к ветви рампы. Начинается процесс наполнения баллонов.

6.3.3. Во время наполнения баллонов наполнитель должен:

-

а) вести постоянный контроль за плотностью подсоединений баллонов к рампе и за плотностью сальников вентилей. Подтягивание гаек при наполнении баллонов запрещается. Для ликвидации пропусков необходимо закрыть вентили на рампе и баллоне, отсоединить накидную гайку или зажим и произвести замену уплотнительной прокладки.

При утечке кислорода через сальниковое уплотнение вентиля баллона баллон отсоединяется от рампы и направляется в ремонт;

-

б) проверить поступление кислорода во все присоединенные баллоны. Наполняющиеся баллоны нагреваются. Если баллон остается холодным, то это указывает, как правило, на отсутствие поступления газа в баллон из-за неисправности вентиля.

Такой баллон необходимо отключить от наполнительной рампы (закрыть вентиль на баллоне, а при наполнении одиночных баллонов по схеме рис.2 также вентиль 7 на рампе), и продолжить наполнение остальных баллонов. После окончания наполнения баллонов дефектный баллон отсоединить от рампы и направить в ремонтную мастерскую для устранения неисправности;

-

в) следить за тем, чтобы наполняемые баллоны не подвергались сильному нагреву. Баллон, чрезмерно нагревающийся (более чем на 30-40 °С от первоначальной температуры) при наполнении, должен быть немедленно отсоединен от рампы. Для этого необходимо перекрыть подачу кислорода на рампу и в баллоны (закрыть вентили подачи кислорода на рампу 7 (6) и подсоединенных к рампе баллонов), сбросить давление с рампы в атмосферу, отсоединить дефектный баллон от рампы и удалить его из помещения наполнительной для выяснения причин чрезмерного нагрева.

Продолжить наполнение остальных баллонов;

-

г) соблюдать режим наполнения по времени наполнения баллонов. Время наполнения баллонов должно быть не менее 5 минут;

-

д) наполнение баллонов производить до конечного давления, не превышающего предельного значения.

Конечное значение давления кислорода в баллоне при наполнении в зависимости от температуры должно соответствовать ГОСТ 26460-85 «Продукты разделения воздуха. Газы. Криопродукты. Маркировка, упаковка, транспортировка и хранение». Перед измерением давления наполненный баллон должен быть выдержан при температуре измерения не менее 5 ч.

6.3.4. После наполнения баллонов одной ветви рампы наполнитель обязан:

-

а) закрыть вентиль подачи кислорода на эту ветвь 7 (6);

-

б) закрыть поочередно вентили наполненных баллонов;

-

в) открыть вентиль сброса давления из этой ветви 8 (5);

-

г) убедиться в отсутствии давления в этой ветви рампы и поочередно отсоединить соединительные трубки от каждого баллона;

-

д) вывезти наполненные баллоны на склад готовой продукции.

Другая ветвь рампы подготавливается к наполнению в том же порядке, что и первая.

Открытием вентиля 7 (6) подачи кислорода на подготовленной к наполнению ветви рампы продолжается процесс наполнения кислородных баллонов.

6.3.5. В процессе наполнения баллонов наполнитель должен выполнять требования безопасности труда, установленные настоящей Типовой инструкцией.

6.3.6. Наполнение блоков баллонов осуществляется по схеме, приведенной на рис.1 приложения 2, аналогично наполнению баллонов в контейнерах.

6.3.7. Наполнение кислородом автореципиентов осуществляется по схеме, приведенной на рис.1 приложения 2. Устройство автореципиентов и их технические характеристики указаны в приложении 5.

Процесс наполнения кислородом автореципиентов производится согласно инструкции завода — изготовителя автореципиентов.

6.3.8. При наполнении баллонов в контейнерах в журнал контроля наполнения газообразного кислорода в графу 3 записывается номер контейнера (форма журнала согласно приложению 4).

При наполнении баллонов россыпью в журнал контроля наполнения газообразного кислорода в графу 3 записываются номера каждого наполненного баллона (форма журнала согласно приложению 4).

6.4. Проверка качества готовой продукции осуществляется по ГОСТ 5583-78 (2% баллонов — от партии до 200 баллонов и 5 баллонов — от партии более 200 баллонов).

7. НАПОЛНЕНИЕ БАЛЛОНОВ МЕДИЦИНСКИМ КИСЛОРОДОМ

7.1. При наполнении баллонов медицинские кислородом, который используется для дыхания людей, устанавливаются повышенные требования в части приемки баллонов, наполнения и контроля готовой продукции.

7.2. Баллоны под медицинский кислород имеют отличительную надпись по окружности баллона «Кислород медицинский», нанесенную черным цветом на голубую окрашенную поверхность.

7.3. Во избежание загрязнения медицинского кислорода остаточным газом, поступившим от потребителя, перед наполнением производятся сброс остаточного газа из баллона или автореципиента.

Сброс остаточного газа должен производиться только за пределы помещения в атмосферу.

7.4. Перед наполнением баллонов или автореципиентов медицинским кислородом необходимо их промыть однократным наполнением медицинским кислородом до давления не ниже 0,98 МПа (10 кгс/см

7.5. Наполнение баллонов медицинским кислородом производится в порядке и последовательности, указанных в разделе 6 настоящей Типовой инструкции.

7.6. Наполненные и принятые ОТК баллоны записываются в специальный журнал ОТК для медицинского кислорода. На каждый баллон оформляется паспорт согласно требованиям ГОСТ 5583-78*.

7.7. Наполненные баллоны с медицинским кислородом хранятся на складе готовой продукции отдельно от баллонов с техническим кислородом.

8. ТЕХНИКА БЕЗОПАСНОСТИ

ПРИ НАПОЛНЕНИИ БАЛЛОНОВ ГАЗООБРАЗНЫМ КИСЛОРОДОМ

8.1. Работа с газообразным кислородом должна проводиться в спецодежде установленного образца, из хлопчатобумажного неворсистого материала, в рукавицах из брезента.

Запрещается использование спецодежды из синтетических и шерстяных материалов.

8.2. Лица, работающие с кислородными баллонами и оборудованием, не должны допускать загрязнения маслами и жирами рук, спецодежды, инструмента.

Запрещается использовать для протирки оборудования и инструмента промасленных ветоши, концов и обтирочных материалов.

8.3. Узлы и детали наполнительных рамп, соприкасающиеся со сжатым кислородом высокого давления, должны быть изготовлены из меди и сплавов на ее основе.

8.4. Для уплотнения резьбового соединения вентиля в горловине баллона применяется «ФУМ» или жидкое стекло (смесь, составленная из 50% жидкого стекла по ГОСТ 13078-81 и 50% мела по ГОСТ 8253-79).

8.5. После разборки и ремонта узлов и деталей, работающих в среде кислорода, необходимо произвести их обезжиривание в соответствии с требованиями ОСТ 26-04-312-83 «Методы обезжиривания оборудования. Общие требования к технологическим процессам». Требования безопасности при обезжиривании должны соответствовать требованиям ГОСТ 12.3.008-75.

8.6. Не допускать пропусков в трубопроводах, в соединениях, арматуре, своевременно производить устранение пропусков.

Подтягивание фланцевых соединений, накидных гаек и др. под давлением запрещается.

8.7. Запрещается работа грузоподъемных механизмов (кранов, кран-балок, тельферов) и транспортных средств (электропогрузчиков, электрокар) с подтеканием из них масла.

8.8. Не допускать повышения объемной доли кислорода в окружающем воздухе помещений выше 23%.

В помещении наполнительной кислорода производительностью свыше 250 м

В наполнительной с производительностью до 250 м

При объемной доле кислорода в воздухе помещения наполнительной выше 23%, что устанавливается по сигналу автоматического газоанализатора или ручного прибора, работы по наполнению баллонов кислородом должны быть прекращены до выявления причин и устранения утечки кислорода и снижения его до нормального (19-23%) содержания.

8.9. Курение и использование открытого огня в наполнительных отделениях и в помещениях, где хранятся кислородные баллоны, запрещается.

8.10. Для тушения загоревшейся одежды, волос необходимо воспользоваться ванной с водой, душем или другим источником воды, расположенным в наполнительном отделении.

Примечание. Одежда, пропитанная кислородом, может некоторое время гореть без доступа воздуха, поэтому сбивать пламя или закутывать горящего в кошму для прекращения доступа воздуха не следует.

8.11. Наполнение, хранение и транспортировка баллонов должны осуществляться, как правило, в вертикальном положении в контейнерах (по 8 баллонов) или с закреплением, исключающим их падение.

8.12. При погрузо-разгрузочных работах и перемещении баллонов электропогрузчиками и кран-балками не допускать резких рывков и ударов баллонов.

Приложение 1

Справочное

ОБЩАЯ ХАРАКТЕРИСТИКА ОПАСНОСТЕЙ ПРИ РАБОТЕ С КИСЛОРОДОМ

1. Кислород газообразный является активным окислителем. Большинство веществ и материалов в контакте с кислородом становятся взрыво- и пожароопасными.

Эта опасность возрастает с повышением температуры, давления, скорости истечения и объемной доли кислорода в воздухе.

2. Смеси газообразного кислорода с горючими газами взрывоопасны.

3. Смазочные вещества и жировые загрязнения поверхностей, контактирующих с кислородом, являются причиной загорания или, при определенной толщине слоя, причиной детонационного взрыва.

4. Скорости горения материалов в кислороде в десятки раз выше, чем на воздухе. Особую опасность представляет загорание одежды персонала, находящегося в атмосфере с повышенным содержанием кислорода. Скорость горения большинства тканей такова, что пострадавший не успевает сорвать с себя горящую одежду.

5. Конструкционные и уплотнительные неметаллические материалы (фибра, капрон, поликарбонат, резины на основе натуральных каучуков и др.) могут легко воспламеняться в кислороде высокого давления при появлении источника зажигания (искра, трение, ударная волна и т.п.). Загорание неметаллического материала может привести к поджиганию контактирующего с ним металла.

6. Из металлов интенсивно горят в кислороде титан, алюминий и его сплавы, углеродистые и нержавеющие стали. Медь и сплавы на ее основе не горят в кислороде, но при воздействии источников большой энергии (например, при горении неметаллического материала) возможно оплавление медных и латунных деталей.

7. Кислород тяжелее воздуха. При утечках газообразного кислорода из-за неплотностей соединений оборудования и трубопроводов он может накапливаться в низких местах, траншеях и т.п.

Приложение 2

Рекомендуемое

ТИПОВЫЕ СХЕМЫ НАПОЛНЕНИЯ КИСЛОРОДА В БАЛЛОНЫ

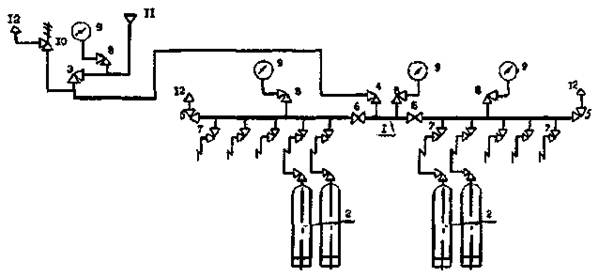

Рис.1. Типовая схема наполнения кислорода в баллонных цехах и газонаполнительных станциях

1 — рампа наполнительная на 8 баллонов; 2 — контейнер на 8 баллонов; 3, 6, 7 — вентиль запорный проходной;