Техническое руководство — предприятие

Cтраница 1

Техническое руководство предприятий и трестов должно осуществляться специально выделенной ячейкой высококвалифицированных специалистов, освобожденных от всякой другой работы.

[1]

Этот документ утверждается техническим руководством предприятия.

[2]

План согласовывается с техническим руководством предприятия ( организации) и утверждается советом первичной организации ВОИР.

[3]

Он согласовывается или утверждается техническим руководством предприятия ( организации, цеха, отдела) и руководителями соответствующих штатных служб предприятия, от которых может зависеть его выполнение.

[4]

Техническое руководство этими подразделениями сохраняется за техническим руководством предприятия через систему графиков и перечней мероприятий, указывающих требуемый производству режим надзора и контрольного обеспечения. В случаях, когда непредвиденные обстоятельства требуют изменения или дополнения таких графиков и перечней, за техническим руководством производства сохраняется право оперативного изменения режима работы этих контрольных подразделений.

[5]

При безрезультатности первоочередных работ по ликвидации прихвата техническим руководством предприятия составляется план ликвидации прихвата. Планом необходимо также предусмотреть создание безопасных условий труда при освобождении труб согласно Отраслевой инструкции по безопасности труда при ликвидации прихватов бурильного инструмента и обсадных колонн.

[6]

Законченные отчеты по всем исследованиям направляются на утверждение техническому руководству предприятия и затем в соответствующие производственные цехи, где предполагается их использование, а также в отраслевые научно-исследовательские институты. Отчеты по работам, результаты которых могут быть использованы и на других предприятиях, высылаются в адрес последних.

[7]

Срок осмотра в зависимости от конкретных условий эксплуатации устанавливается техническим руководством предприятия, но не реже, чем через каждые 12 месяцев. Во время осмотров производится проверка соответствия рабочих параметров паспортным или проектным данным трубопроводов.

[8]

Сроки осмотров в зависимости от конкретных условий и состояния трубопроводов устанавливает техническое руководство предприятия не реже одного раза в 6 мес.

[9]

Сроки осмотров в зависимости от конкретных условий и состояния трубопроводов устанавливает техническое руководство предприятия не реже одного раза в 6 мес.

[10]

Для оперативных нужд производства применяются внутренние заводские и межцеховые технические условия, устанавливаемые техническим руководством предприятий.

[11]

Состояние электромашинных регуляторов электродов систематически контролируют и при необходимости проверяют в сроки, утвержденные техническим руководством предприятия. Периодическая проверка оборудования регулятора включает в себя внешний осмотр всех его элементов и опробование их действия.

[12]

Состояние электромашинных регуляторов электродов систематически контролируют и при необходимости подвергают проверкам в сроки, утвержденные техническим руководством предприятия. Периодическая проверка оборудования регулятора включает внешний осмотр всех его элементов и опробование их действия.

[13]

Ли предложению на весь период их разработки и внедрения; этот план согласовывается или утверждается техническим руководством предприятия ( организации, цеха, отдела), а также согласовывается С руководителями соответствующих штатных служб предприятия ( организации), от которых может зависеть его выполнение.

[14]

Количество участков, подлежащих ревизии, в зависимости от характера трубопровода и условий его эксплуатации устанавливается техническим руководством предприятия из расчета одного участка на 200 — 300 м длины трубопровода.

[15]

Страницы:

1

2

3

Обеспечение работоспособности оборудования и производственных систем требует не только разработки различных комплексов технических и организационных решений, направленных на повышение эффективности эксплуатации, но и применения соответствующих методологий и автоматизации.

Процессы управления техническим обслуживанием и ремонтами (ТОиР) оборудования или процессы управления производственными активами считаются самыми сложными (с точки зрения их организации и неопределенностей) из всех процессов управления промышленным предприятием. Это обусловлено разнообразием, конструкторскими особенностями и количеством как самого оборудования, так и технических и технологических систем, в которые оно входит, меняющимися условиями эксплуатации, человеческим фактором и т.п. Поэтому на многих отечественных предприятиях система ТОиР зачастую представляет собой некий «черный ящик», потребляющий бесконечные ресурсы. См. также про управление активами компании.

Специалисты, отвечающие за ТОиР, — обычно это техники и инженеры — прекрасно разбираются в технических вопросах ремонта, но практически не имеют системного представления о его организации в целом. Им бывает довольно сложно разделить области организационных, системных решений от области технических. Отсюда и риск неэффективного использования производственных фондов, простои оборудования, т.е. время, когда оборудование не может быть использовано по назначению.

Снизить простои призвана система технического обслуживания и ремонтов (ТОиР), которая, согласно ГОСТ-18322-78, определяется как совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему. Технологическое оборудование требует плановых ремонтов и технического обслуживания, без этих работ оно может и внепланово отказывать. Система ТОиР восстанавливает техническое состояние путем воздействий на оборудование, потребляя при этом ресурсы (время, труд, материалы и запчасти, деньги).

Обеспечение работоспособности оборудования и производственных систем требует не только разработки различных комплексов технических и организационных решений, направленных на повышение эффективности эксплуатации, но и применения соответствующих методологий. Методологии позволяют структурировать процесс организационного управления в виде некой целевой модели, оценить текущее состояние оборудования и технических систем и разработать поэтапный план достижения идеального (или оптимального) состоянии.

Одна из концептуальных идей в управлении ТОиР — методология «Prostoev.NET Элементы». В её основу заложена идея разделения целостной области управления ТОиР на отдельные процессы и элементы, каждый из которых влияет на снижение простоев оборудования. Эта методология позволяет построить любую модель управления ТОиР, не ограничиваясь популярными западными концепциями (EAM, RCM, TPM и др.), которые, в свою очередь, могут быть представлены как набор соответствующих элементов методологии. Всё это существенно упрощает их восприятие, сравнение между собой и оценку применимости для решения разнообразных задач по управлению ТОиР.

Группы процессов

Методология построена на десяти группах типовых бизнес-процессов. В зависимости от специфики производства, оборудования и организационной структуры каждая группа разделяется на процессы, глубина описания которых также зависит от решаемой задачи.

Так, группа 01 ОБЪЕКТЫ включает в себя процессы описания объектов ТОиР. Под объектами понимаются единичное оборудование и технологические системы из множества единиц взаимосвязанного оборудования. От правильного управления процессом описания объектов ТОиР зависит правильность отображения этих объектов в информационных системах. А от этого, в свою очередь, зависит правильность принятия технических, организационных, финансовых решений по поддержанию необходимой надежности.

Группа 02 ЭКСПЛУАТАЦИЯ — использование оборудования по его непосредственному предназначению. В процессе эксплуатации оборудования необходимо также выполнять операции, необходимые для обеспечения его надежности, соблюдать правила эксплуатации, которые непосредственно влияют на программу его поддержания.

Группа 03 НАДЕЖНОСТЬ — управление надежностью является ключевым процессом в организации эффективного управления сложными производственными системами. В ходе анализа исследуются все потенциальные отклонения в работе оборудования (дисфункции). На основе ранжирования критичности их последствий и определяется надёжность — показатель, характеризующий способность оборудования выполнять необходимые функции, и строится новая или корректируется существующая программа работ по ТОиР, модернизации, замене.

04 ДИАГНОСТИКА — процессы диагностики стоятся на использовании технических средств и методов, методологии контроля технического состояния оборудования. Процессы управления диагностикой должны интегрироваться в общую систему управления ТОиР и предоставлять достоверную и своевременную техническую информацию относительно фактического состояния оборудования для планирования своевременных воздействий на него.

05 ПЛАНИРОВАНИЕ — это группа процессов, в результате которых резервируются ресурсы, необходимые для выполнения работ по ТОиР. Современный процесс организации планирования предполагает большую аналитическую работу по исследованию причин типовых дефектов, поиску и организации выполнения не просто ремонтов, например по программе планово-предупредительных ремонтов, а комплексных программ поддержания надежности.

06 УПРАВЛЕНИЕ РАБОТАМИ — координация непосредственного выполнения спланированных заранее работ по ТОиР. Работы, выполняемые в условиях действующего производства, требуют более четкой координации при изменении условий. Поскольку спланировать и «заложить» в нормативы все возможные отклонения нельзя, то процессе управления работами происходит управление «фронтом работ» непосредственно перед началом их выполнения (на горизонте планирования неделя — день — смена).

07 ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ — группа процесс, обеспечивающих соблюдение действующих правил и ограничений в области промышленной, экологической безопасности. Процессы управления ТОиР непосредственно влияют на надежность и безопасность при эксплуатации опасных объектов и должны, безусловно, интегрироваться с процессами обеспечения и контроля безопасности. Важно, что процессы управления промышленной безопасностью и управление ТОиР не исключают и не подменяют друг друга, а выполняются параллельно и должны быть тесно интегрированы.

08 ВЫПОЛНЕНИЕ — группа процессов непосредственного «закручивания». Они необходимы для обеспечения целостности системы управления ТОиР, поскольку вопросы, например, «Какими ключами закручивать?», непосредственно связаны с организацией работ по ТОиР.

09 СКЛАДЫ И ЗАКУПКИ ТМЦ — эта группа необходимых процессов управления закупками и хранением ТМЦ в системе управления ТОиР. Именно наличие (или отсутствие) нужных запчастей и материалов выступает основной проблемой в организации гибких систем управления ТОиР, в которых основной принцип планирования «точно по состоянию» в противовес «точно в срок», используемый в системе планово-предупредительных ремонтов (ППР).

10 ФИНАНСЫ, ЭКОНОМИКА И БУХГАЛТЕРИЯ — процессы, связанные с денежным выражением результатов организации работ по ТОиР. В современных производственных системах именно деньги являются универсальным инструментом оценки любых процессов, в том числе и технических.

Основные группы элементов

Вторая составляющая методологии — группы элементов. Они позволяют конкретному процессу реализоваться в определенной организационной структуре управления. Из элементов, представляющих собой отдельные «блоки», строится связанная организация соответствующего процесса. В методологии используется следующая группировка элементов:

- справочники — заранее определенные экспертами данные, классификаторы, которые помогают четко структурировать описание соответствующей предметной области, оборудования и подобных сущностей. Разработкой и поддержанием справочников должны заниматься соответствующие выделенные специалисты с постоянным контролем достоверности и правильности применения соответствующих справочников в работе;

- данные — вся информация, которая появляется в ходе повседневной работы соответствующих специалистов, пользователей и информационных систем. В отличие от справочников, данные могут не иметь такой жесткой структуры и ведутся непосредственными владельцами соответствующего процесса, т.е. данные отражают выполнение процесса;

- оргструктуры — группы людей, объединённых по функциональному признаку (выполняют связанную задачу, но не подчиняются друг другу) или по административной принадлежности;

- роли — определенные обязанности (функции) сотрудников, которые должны выполняться определенными людьми для реализации соответствующего процесса. Роли могут не соответствовать должностям, профессиям людей, они группируют обязанности людей для решения определенных задач;

- системы (автоматизация и интеграция) — в зависимости от специфики процесса могут использоваться либо отдельные классы систем, либо модули корпоративных ERP-систем, либо интеграция с другими системами, отвечающими за управление технологическим процессом, проведение диагностики, расчет стоимости по сметам и т.п.;

- технические средства — различного рода устройства, приспособления, другие технологические единицы (приборы, «железки», материальные средства) для эффективной работы людей;

- ключевые показатели эффективности — показатели, позволяющие визуализировать, измерять и фиксировать текущее и целевое состояние по каждому процессу в отдельности, а также по всем процессам управления ТОиР в целом;

- документы, которые должны быть напечатаны и подписаны, — это, по своей сути, средства донесения согласованных решений до исполнителей. Кроме того, множество документов по управлению ТОиР служат юридическим обоснованием для контролирующих государственных структур.

Количество элементов для каждого конкретного процесса может быть различным, в среднем, от 6 до 20.

Пример 1. Процесс Объекты

|

Элементы процесса |

|

|

Принципы классификации, классификаторы, типовые узлы, модель, группа моделей |

|

Иерархия организации, иерархия расположения, технологическая система, единица оборудования, атрибуты описания, атрибуты динамические, гарантии на оборудование |

|

Отдел НСИ (нормативно-справочной информации) |

|

Оператор ввода данных, специалист НСИ |

|

Интеграция с геоинформационными системами |

|

Метки |

|

Стандарт описания оборудования, чертежи и схемы по устройству, технический паспорт на оборудование |

Пример 2. Процесс Эксплуатация

|

Элементы процесса |

|

|

Справочники (выбираются) |

Функции, условия эксплуатации, стандарты эксплуатации, счетчики |

|

Данные (забиваются) |

Пуски-остановы, эксплуатационные материалы и жидкости, наработка, Производительность |

|

Роли (обязанности человека) |

Технологический персонал |

|

Системы (автоматизация и интеграция) |

Интеграция с MES, интеграция с АСУ ТП |

Пример 3. Процесс Планирование

|

Элементы процесса |

|

|

Справочники (выбираются) |

Классификатор воздействий, периодичность воздействий, операции (работы), специализация, квалификация, инструкции к работам, трудоемкость, состав бригады, сметы, списки ТМЦ по применению, нормативы на организацию работ |

|

Данные (забиваются) |

Долгосрочные планы, годовые планы, ежемесячные планы, сроки работ, балансировка ресурсов, расценки на работы, резервирование ТМЦ |

|

Оргструктуры (группы людей) |

Отдел сводного планирования |

|

Роли (обязанности человека) |

Директор по управлению ТОиР, планировщик технологического производства, планировщик ремонтного производства, координатор остановочных ремонтов |

|

Системы (автоматизация и интеграция) |

АСУ ТОиР (ERP/EAM/CMMS)), АСУ Управление проектами (PDM) |

|

Документы (напечатаны и подписаны) |

Заказ на работы, незавершенные задания, запросы на работы, пакет заданий на работы |

Матрица управления

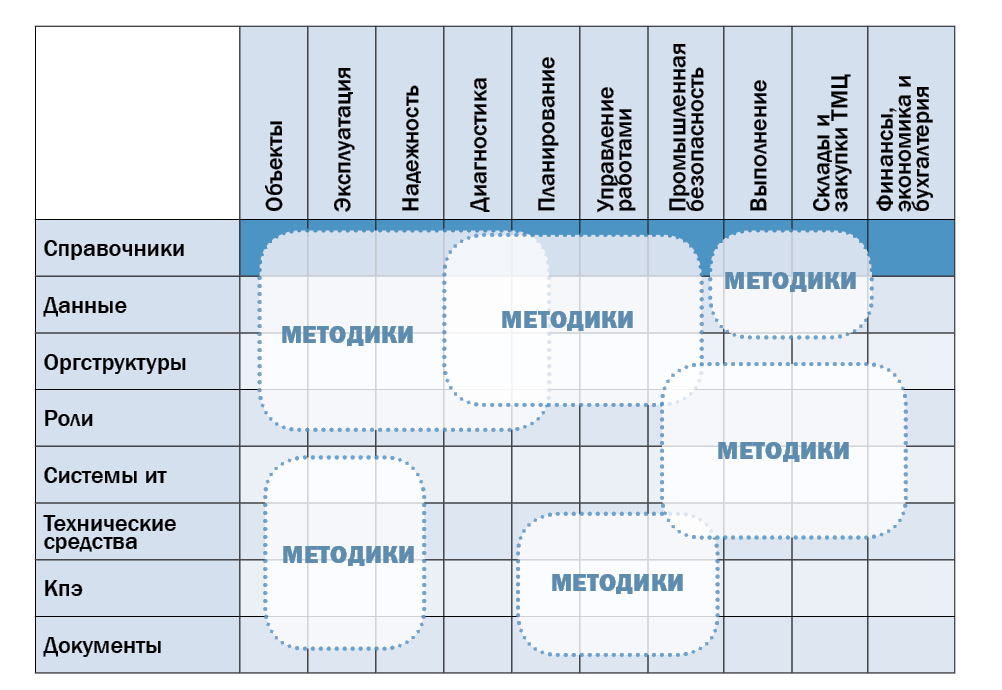

Совокупность процессов и элементов позволяет построить матрицу управлению (рис. 1), содержанием которой могут быть различные методики — комплекс организационных, технических мероприятий, основанный на анализе информации. При этом любая из методик имеет свою определенную цель и внедряется в ходе проекта организации системы управления ТОиР. Поддержание работы методик осуществляется в ходе текущего процесса.

Рис. 1. Матрица управления ТОиР.

Автоматизация

Объем и сложность информации, связанной с процессами управления ТОиР, постоянно возрастает, при этом численность инженерного персонала имеет тенденцию к снижению. Современные информационные технологии позволяют существенно упростить рутинные процессы управления ТОиР, давая возможность сконцентрироваться на решении аналитических и инженерных задач. В зависимости от сложности задач, которые стоят перед предприятием в области управления ТОиР, могут использоваться разные классы автоматизированных систем.

Так, сравнительно простые системы помогают строить традиционные планы предупредительных ремонтов, более сложные системы — учитывать техническое состояние оборудования по результатам диагностики и строить прогнозы по срокам необходимых ремонтов. «Продвинутые» аналитические системы в состоянии проанализировать комплексный риск, связанный с отказом оборудования и остановкой системы и оптимизировать необходимые работы для снижения этого риска.

Опыт различных проектов автоматизации (удачных и неудачных) еще раз подтверждает, внедрение и использование любых информационных систем требует предварительной разработки схем и алгоритмов работы, наборов структурированных данных. Это также означает, что в процесс автоматизации в обязательном порядке должны включаться непосредственно заказчики этой автоматизации — службы планирования и подготовки работ по ТОиР предприятия. Именно эти службы должны четко формулировать свои пожелания к будущей системе в виде структурированных алгоритмов. Для этого есть большое количество методологий, которые можно и полезно применять.

Должностная инструкция по специальности «Технический директор»

Вы можете скачать должностную инструкцию технического директора бесплатно. Должностные обязанности технического директора

Утверждаю

_____________________________ (Фамилия, инициалы)

(наименование организации, ее ________________________________

организационно — правовая форма) (директор; иное лицо, уполномоченное

утверждать должностную инструкцию)

00.00.201_г.

м.п.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

ТЕХНИЧЕСКОГО ДИРЕКТОРА

——————————————————————-

(наименование учреждения)

00.00.201_г. №00

1. Общие положения

1.1.Настоящая должностная инструкция определяет права, должностные обязанности и ответственность технического директора _____________________ (далее – «предприятие»).

Название учреждения

1.2.Технический директор назначается на должность и освобождается от нее по приказу генерального директора.

1.3.Технический директор находится в подчинении у генерального директора.

1.4.В период отсутствия технического директора его обязанности возлагаются на другое должностное лицо, о чем объявляется в приказе по организации.

1.5.На должность технического директора принимается лицо с высшим техническим образованием и стажем управленческой работы в соответствующей области не менее 3 лет.

1.6. Технический директор должен знать:

-профиль, специализацию и особенности структуры предприятия;

-перспективы технического и экономического развития предприятия;

-технологии проведения строительно-ремонтных работ;

-законодательство и иные нормативно-правовые акты, регулирующие работу предприятия;

-правила и требования составления документации на объекты недвижимости и строительства;

-правила техники безопасности при проведении ремонтно-строительных работ;

-правила противопожарной безопасности и гражданской обороны;

-правила производственной санитарии и гигиены.

1.7.Технический директор руководствуется в своей деятельности:

-законодательными актами РФ;

-Уставом организации, Правилами внутреннего трудового распорядка, другими нормативными актами компании;

-приказами и распоряжениями руководства;

-данной должностной инструкцией.

2. Должностные обязанности

Технический директор обязан:

2.1.Организовать планирование ремонтно-строительных работ, контролирует их сроки и качество.

2.2.Осуществлять приемку новых и отремонтированных зданий и оборудования.

2.3.Обеспечивать техническую эксплуатацию зданий и оборудования.

2.4.Обеспечивать своевременное проведение ремонтно-строительных работ и наличие, а при необходимости, и подготовку необходимой технической документации для проведения этих работ.

2.5.Обеспечивать наличие строительных и ремонтных материалов, запасных частей и прочего при проведении работ, контролирует их рациональное использование.

2.6.Обеспечивать повседневный контроль исправности электропроводки, электрооборудования, бесперебойность электроснабжения, оправданное и экономное расходование электроэнергии.

2.7.Планировать и согласовывать объемы, сроки, организует и обеспечивает своевременное проведение текущего ремонта.

2.8.Обеспечивать бесперебойную работу систем водоснабжения, отопления, канализации и вентиляционного оборудования на предприятии.

2.9.Следить за оправданным и экономным расходованием воды и теплоэнергии.

2.10.Информировать руководство об имеющихся недостатках в работе предприятия, принимаемых мерах по их ликвидации.

2.11.Разрабатывать и представлять на утверждение инструкции и предложения по принятию мер по улучшению противопожарной и противоаварийной безопасности, устранению нарушений по технике безопасности.

3. Права

Технический директор вправе:

3.1.Давать распоряжения и указания только по вопросам, которые входят в его функциональные обязанности.

3.2.Вносить предложения по применению дисциплинарных мер воздействия в отношении работников предприятия, допустивших грубые нарушения правил техники безопасности и противопожарной безопасности.

3.3.Требовать от руководства предприятия обеспечения организационно-технических условий, необходимых для исполнения должностных обязанностей.

3.4.Контролировать соблюдение правил техники безопасности и противопожарной безопасности работниками предприятия и принимать соответствующие меры в случае их нарушения.

3.5.Сообщать руководству предприятия обо всех выявленных в процессе своей деятельности недостатках и вносить предложения по их устранению.

3.6.Знакомиться с проектами решений руководства компании, касающимися его деятельности.

3.7.Представлять руководству предложения по совершенствованию своей работы и работы компании.

4. Ответственность

Технический директор ответственен за:

4.1.Несоблюдение действующих инструкций, распоряжений и приказов по сохранению коммерческой тайны и конфиденциальной информации.

4.2.Нарушение правил внутреннего трудового распорядка, трудовой дисциплины, правил техники безопасности и противопожарной безопасности.

4.3.Невыполнение, несвоевременное, халатное выполнение своих должностных обязанностей.

Руководитель структурного подразделения: _____________ __________________

(подпись) (фамилия, инициалы)

00.00.201_г.

С инструкцией ознакомлен,

один экземпляр получил: _____________ __________________

(подпись) (фамилия, инициалы)

00.00.20__г.

Производственный цех — основная структурная единица предприятия. Создание цеха предполагает не только формирование его внутреннего устройства, но и планирование всех взаимосвязей с другими структурными подразделениями предприятия. Работу цеха необходимо грамотно настроить, чтобы обеспечить бесперебойное функционирование всего производства. В статье рассмотрим ключевые элементы этой настройки.

ОСНОВНЫЕ ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ РАБОТЫ В ЦЕХЕ

Организация работы производственного цеха — задача сложная и ответственная. Для успешного решения этой задачи нужно знать принципы построения производственных цехов, участков, рабочих мест, требования к организации работы в цехе.

Создавая производственный цех, участок, рабочее место, необходимо обратить внимание на следующие аспекты.

- Условия работы должны соответствовать требованиям охраны труда.

Согласно ст. 219 Трудового кодекса РФ (далее — ТК РФ) каждый работник имеет право на:

- рабочее место, соответствующее требованиям охраны труда;

- обязательное социальное страхование от несчастных случаев на производстве и профессиональных заболеваний;

- получение достоверной информации от работодателя, соответствующих государственных органов и общественных организаций об условиях и охране труда на рабочем месте, о существующем риске повреждения здоровья, а также о мерах по защите от воздействия вредных и (или) опасных производственных факторов;

- обеспечение средствами индивидуальной и коллективной защиты в соответствии с требованиями охраны труда за счет средств работодателя; внеочередной медицинский осмотр в соответствии с медицинскими рекомендациями с сохранением за ним места работы (должности) и среднего заработка во время прохождения указанного медицинского осмотра и др.

Требования к охране труда регламентируют также Санитарно-эпидемиологические правила и нормативы (далее — СанПиН). Например, СанПиН 2.2.4.3359-16 «Санитарно-эпидемиологические требования к физическим факторам на рабочих местах» (утверждены Постановлением Главного государственного санитарного врача РФ от 21.06.2016 № 81) регламентированы нормы параметров микроклимата, шума, вибрации, инфразвука, электрических, магнитных, электромагнитных полей, лазерного излучения, ультрафиолетового излучения, освещения на рабочих местах.

В соответствии с Межотраслевыми методическими рекомендациями «Определение нормативов времени на отдых и личные надобности» (утверждены Госкомтруда СССР) работникам выделяется дополнительное время на отдых, в том числе:

- за физическую нагрузку (перемещение груза (орудий и предметов труда) или затраты физических усилий).

Физическая нагрузка характеризуется весом грузов в килограммах (кг) с учетом времени перемещения груза или выполненной работой в килограммометрах (кгм).

Работающим с физической нагрузкой предоставляется время на отдых (например, за перемещение грузов весом от 6 до 10 кг (при условии, что время, затрачиваемое на физические усилия, составляет менее 50 % от времени смены, а величина нагрузки в смену составляет 6000–15 000 кгм)) — 4 минуты за смену;

- за рабочую позу и перемещения в пространстве.

Рабочая поза — это положение тела и конечностей при выполнении какой-либо работы. Поза зависит от выполняемой работы, места и условий ее проведения. За неудобную рабочую позу выделяется время на отдых. Например, за работу стоя, предполагающую частые наклоны и повороты туловища, полагается дополнительно 8 минут отдыха в смену.

2. Рабочие места должны соответствовать технике пожарной безопасности. Это значит, что:

- помещение должно соответствовать нормам пожарной безопасности;

- в помещении должно быть противопожарное оборудование;

- на видном месте должен быть план эвакуации из помещения;

- с работниками должны проводиться инструктажи по противопожарной безопасности и т. д.

3. Рабочие места должны быть укомплектованы всем необходимым для работы.

Задача работодателя в данном случае — предоставить работнику весь необходимый инструмент, оборудование, оснастку и др.

Основные принципы рациональной организации рабочего места:

- на расстоянии вытянутой руки рабочего должны располагаться наиболее часто используемые инструменты, заготовки и документация;

- инструменты, используемые правой рукой, кладутся с правой стороны, и наоборот;

- расходные материалы рекомендуется располагать в ящиках рабочего места или иных отведенных для этого местах (при условии максимальной близости к рабочему месту), при этом наиболее часто используемые материалы должны располагаться в верхних ящиках.

На рабочем месте должен быть порядок, никаких посторонних предметов.

4. Необходимо организовать снабжение производственного цеха материалами, сырьем, комплектующими изделиями, полуфабрикатами и т. д. Это напрямую связано с нормированием материальных ресурсов, запасов товарно-материальных ценностей, организацией складского учета, контроля за остатками и т. д.

5. Рабочие места следует снабдить необходимой документацией:

- техническими паспортами к каждой единице используемого оборудования;

- должностными инструкциями, регламентирующими права и обязанности работника.

- нормативной, конструкторской и технологической документацией, необходимой для выполнения сотрудником его работы;

- документами, регламентирующими нормы трудового распорядка и особенности системы оплаты труда (коллективный договор, Положение об оплате труда, Положение о премировании, Положение о служебных командировках и др.).

Важный момент: с каждым локальным нормативным актом работник должен быть ознакомлен под роспись.

СТРУКТУРНАЯ ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

Структурная организация производства представляет собой несколько цехов, производственных участков и служб, формы их взаимосвязи в процессе производства продукции.

Основным элементом производственной структуры предприятия являются рабочие места, которые объединяются в производственные участки и цехи. Производственные цехи, как правило, создаются на крупных или средних производственных предприятиях.

Рабочие места интегрируются в производственные участки. За каждым участком закрепляют бригаду рабочих (7–12 человек) и начальника участка (старшего мастера, бригадира).

Все производственные участки формируют производственные цехи.

Цехи формируются не на всех производственных предприятиях: на небольших предприятиях и при невысоких объемах производства формируются только производственные участки (бесцеховая структура).

Формы организации производства в цехе

Рассмотрим формы организации производства в цехе:

• последовательная передача предметов труда. При такой форме обеспечивается движение обрабатываемых деталей по всем производственным операциям. Изделия передаются с одной операции на другую лишь после окончания обработки на предшествующем этапе всей партии. Длительность производственного цикла в этом случае больше, но при этом полностью загружено оборудование;

• параллельная передача предметов труда. В этом случае изделия запускаются, обрабатываются и передаются с операции на операцию поштучно, не ожидая всей партии. При такой организации производственного процесса уменьшается количество деталей, находящихся в обработке, нужно меньше площадей для складирования и проходов. Есть и минус — вследствие различий в длительности операций возможны простои оборудования (рабочих мест);

• параллельно-последовательная передача предметов труда. Это промежуточная форма между двумя рассмотренными выше. Изделия передаются с операции на операцию транспортными партиями. Это позволяет обеспечить непрерывность использования оборудования и рабочей силы.

Важно уделить должное внимание расположению рабочих мест и участков в помещении цеха. Например, при линейно-пространственном расположении рабочие места располагаются по ходу технологического процесса и партия деталей, обрабатываемая на участке, передается с одного рабочего места на другое последовательно.

Классификация цехов в зависимости от типа производственных процессов

Цехи производственного предприятия подразделяют на категории в зависимости от типа производственного процесса:

• основные — в цехах данного типа изготавливают основную продукцию, выпускаемую предприятием;

• обеспечивающие — здесь производят вспомогательную продукцию для основных цехов. Примеры обеспечивающих цехов:

– инструментальные цехи;

– ремонтные цехи;

– энергетическое хозяйство и т. д.;

• обслуживающие — обеспечивают бесперебойную и ритмичную работу основных и вспомогательных цехов. Примеры обслуживающих цехов:

– цехи транспортировки, складирования, комплектации деталей;

– строительные цехи и т. д.;

• вспомогательные — обеспечивают бесперебойное протекание основных производственных процессов. Примеры вспомогательных цехов: цехи по ремонту оборудования, изготовлению оснастки, уборке территории и др.;

• подсобные — к данному типу относятся цехи, в которых обрабатывают вспомогательные материалы (тара, упаковка, добыча полезных ископаемых и др.);

• побочные — в них изготавливают продукцию из отходов производства (например, цех по регенерации отходов).

ОФОРМЛЕНИЕ ПОЛОЖЕНИЯ О ПРОИЗВОДСТВЕННОМ ЦЕХЕ

Одним из основополагающих документов, в соответствии с которым должен работать цех, является положение о цехе. В нем необходимо отражать не только функции и обязанности этого подразделения, но и особенности его взаимодействия с другими структурными единицами предприятия (например, планово-диспетчерский отдел передает цеху план на месяц, а цех в конце месяца сдает в планово-диспетчерский отдел отчет об исполнении плана).

Положение о цехе разрабатывают исходя из:

- задач и функций, возложенных на данное подразделение;

- требований, определенных нормативными документами организации.

Положение о производственном цехе может иметь следующую структуру:

1. Общие положения.

2. Задачи подразделения.

3. Структура подразделения.

4. Функции подразделения.

5. Права подразделения.

6. Ответственность подразделения.

7. Взаимоотношения с другими структурными подразделениями.

Материал публикуется частично. Полностью его можно прочитать в журнале «Планово-экономический отдел» № 5, 2021.